LA GESTION DE LA PRODUCTION FONCTION STRATEGIQUE ET

- Slides: 86

LA GESTION DE LA PRODUCTION FONCTION STRATEGIQUE ET OPERATIONNELLE PAR : AYOUBI YOUNESS

OBJECTIFS DE LA GESTION DE LA PRODUCTION . Maîtrise des Coûts de Production et des Achats Maîtrise des Délais de fabrication et d'expédition Planification et de Coordination des Activités de Production Maîtrise des Flux d'informations liés à la Production. Optimisation de l'exploitation des Ressources Humaines et Techniques

PRORAMME 1 - Historique 2 - Organisation de la production 3 - Gestion des stocks 4 - La gestion des flux 5 - Planification 6 - Ordonnancement 7 - Contrôle de la production 8 - Gestion de projet, 9 - Qualité, 10 - Sécurité

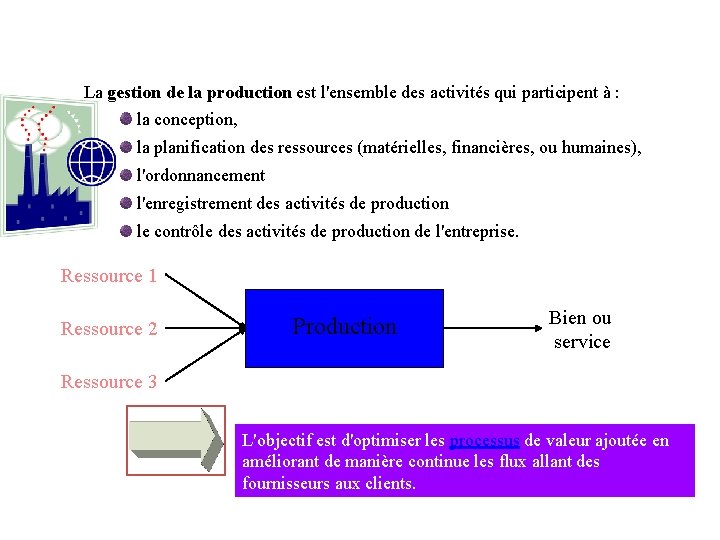

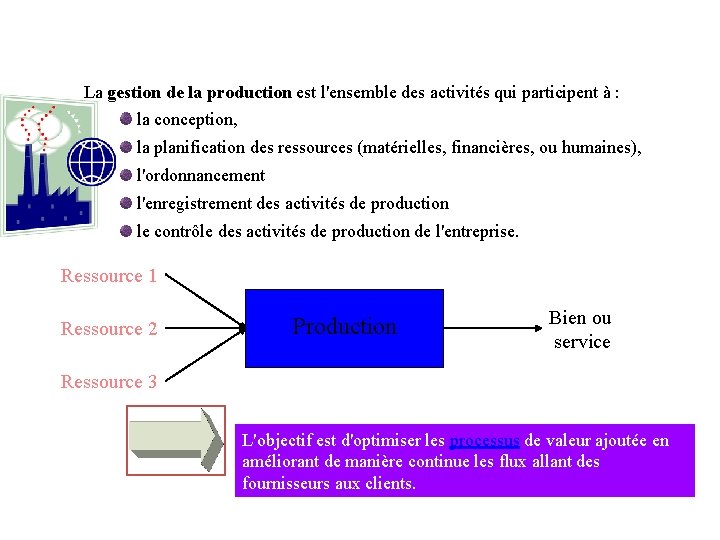

La gestion de la production est l'ensemble des activités qui participent à : la conception, la planification des ressources (matérielles, financières, ou humaines), l'ordonnancement l'enregistrement des activités de production le contrôle des activités de production de l'entreprise. Ressource 1 Ressource 2 Production Bien ou service Ressource 3 L'objectif est d'optimiser les processus de valeur ajoutée en améliorant de manière continue les flux allant des fournisseurs aux clients.

Les ressources • 4 types de ressources Ressources humaines Informations • Gammes (enchaînement d’opérations pour la fabrication du produit) • Nomenclatures (liste des constituants d’un produit) • Procédures (procédures qualité par exemple) Équipements • Bâtiments (unités de production, zones de stockage) • Machines (fabrication, transport, manutention) Matières • Matières premières • Composants (produits fabriqués achetés à l’extérieur)

GAMME DE FABRICATION Enumération de la succession des opérations nécessaires à la. réalisation d'un article. La Gamme est définie pour chaque article géré par l'entreprise. ØTemps de Transformation unitaire ØTemps de Réglage ØTemps de Transfert ØPoste de Charge Poste (Norme AFNOR) Moyen de production Au sens de la gestion de production, moyen élémentaire défini par l'entreprise et dont elle dispose pour produire. Poste de charge Unité opérationnelle de base que l'entreprise a décidé de gérer. Un poste de Charge est caractérisé par deux Valeurs: . ØCapacité ØCharge La Charge est la Quantité d'unités d'œuvre correspondant à une demande, que l'on décide de réaliser sur un moyen de production déterminé (machine, atelier, usine, régleur, cariste. . . ). La Capacité est la Quantité d'unités d'œuvre susceptibles d'être réalisées par un moyen de production dans une période déterminée et dans le cadre de certaines hypothèses de travail.

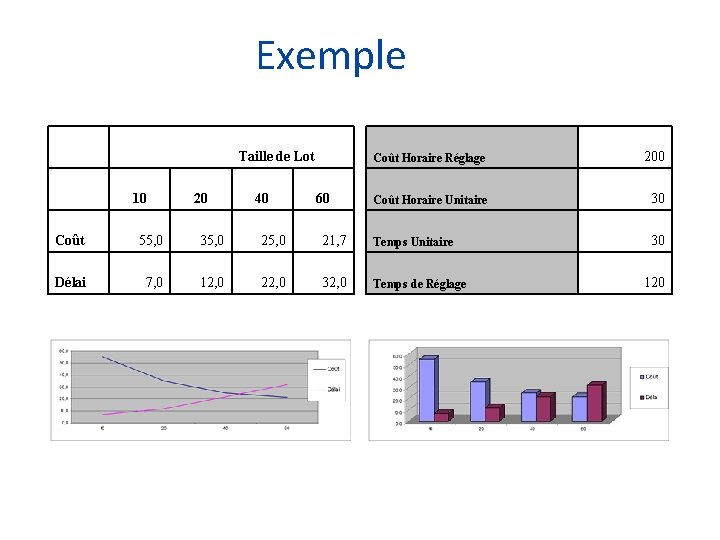

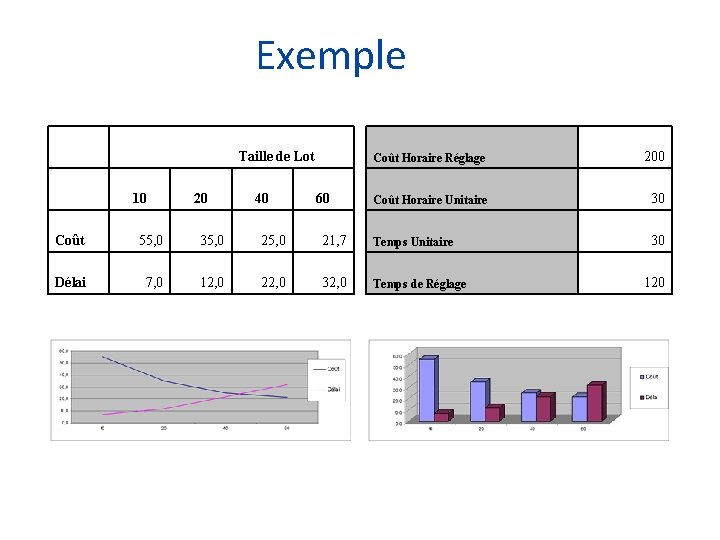

Exemple Taille de Lot 10 20 40 60 Coût Horaire Réglage 200 Coût Horaire Unitaire 30 30 Coût 55, 0 35, 0 21, 7 Temps Unitaire Délai 7, 0 12, 0 22, 0 32, 0 Temps de Réglage 120

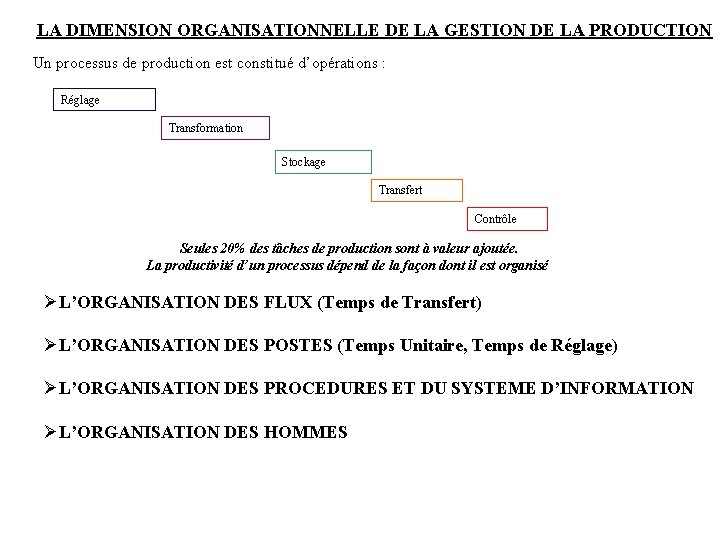

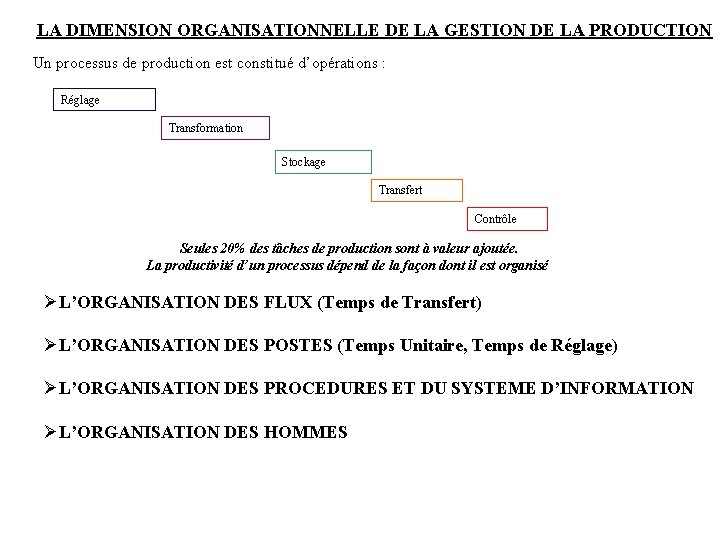

LA DIMENSION ORGANISATIONNELLE DE LA GESTION DE LA PRODUCTION Un processus de production est constitué d’opérations : Réglage Transformation Stockage Transfert Contrôle Seules 20% des tâches de production sont à valeur ajoutée. La productivité d’un processus dépend de la façon dont il est organisé ØL’ORGANISATION DES FLUX (Temps de Transfert) ØL’ORGANISATION DES POSTES (Temps Unitaire, Temps de Réglage) ØL’ORGANISATION DES PROCEDURES ET DU SYSTEME D’INFORMATION ØL’ORGANISATION DES HOMMES

ROLE DE LA GESTION DE LA PRODUCTION Définir et réaliser des produits vendables En assurant une rentabilité financière de la production. Conformément aux Spécifications de la Conception et en respectant la Norme Qualité requise En respectant le Délai de Livraison

LES QUESTIONS DE LA GESTION DE LA PRODUCTION ØQuel Produits Fabriquer et Quand? ØQuelle Quantité lancer et Quand? ØQuelle Période? ØQuelle Matière acheter et Quand ? ØQuelle Ressource préparer et Quand?

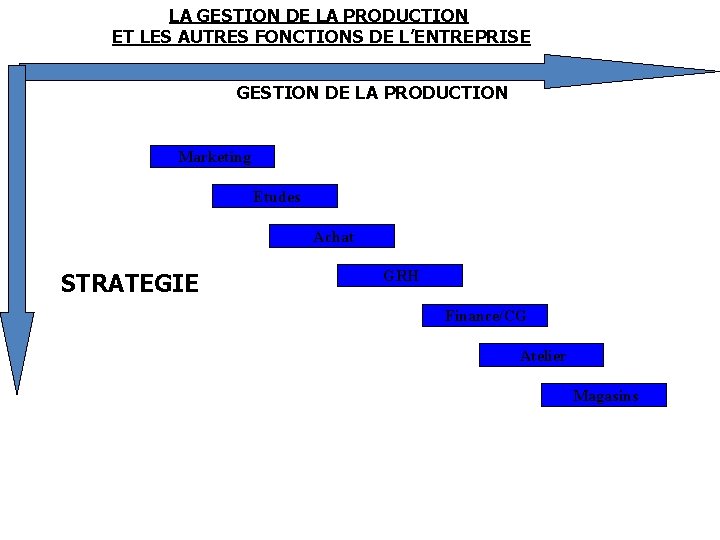

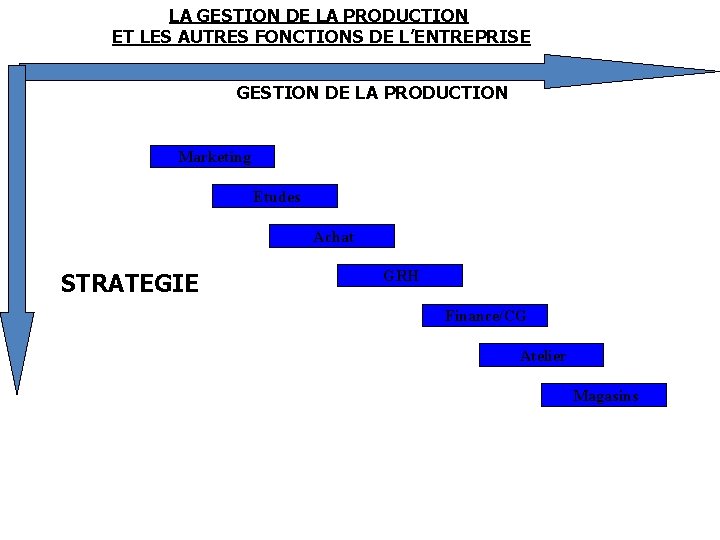

LA GESTION DE LA PRODUCTION ET LES AUTRES FONCTIONS DE L’ENTREPRISE GESTION DE LA PRODUCTION Marketing Etudes Achat STRATEGIE GRH Finance/CG Atelier Magasins

Objectifs de la planification de la production • Répartition des ressources de l’entreprise • Tenir compte de ses objectifs stratégiques • Tenir compte des contraintes existantes • Tenir compte de la demande prévue

Répartition des ressources de l’entreprise • Équipements • Main-d’œuvre • Espaces d’entreposage • Sous-traitants • Ressources financières

Tenir compte de ses objectifs stratégiques �Niveler la production pour garder stable l’utilisation de la main-d’œuvre. �Synchroniser la production avec la demande pour minimiser les coûts de maintien en inventaire. �Gestion classique ou JàT.

Tenir compte des contraintes existantes • Le nombre d’employés • La convention de travail (pour les embauches, mises à pied, salaires, etc. ) • Le coût du temps supplémentaire • Le coût de la sous-traitance • Les capacités de production des différents types d’équipements • Les coûts de maintien en inventaire et les coûts de pénurie • Les temps de mise en course

Tenir compte de la demande prévue • Les prévisions • Les commandes • Les urgences

La planification intégrée- Conditions d’application 1. L’horizon de planification est à moyen terme. 2. Le temps est divisé en unités de 1 mois. 3. La planification porte sur l’ensemble des produits. 4. Les unités de produits sont les unités équivalentes. 5. Options possibles pour la variation du taux de production: - la sous-traitance - les heures supplémentaires - l’embauche - la mise à pied

Les stratégies pour la planification intégrée • Stratégie de nivellement • Stratégie synchrone • Stratégie modérée

Stratégie de nivellement - Cette stratégie consiste à établir un taux constant de production pour tout l’horizon de planification. - Le taux correspond à la demande moyenne par période, corrigée pour tenir compte de la différence entre le stock initial et le stock final désiré.

Stratégie de nivellement - Les irrégularités de la demande sont aplanies par l’accumulation de stocks durant les périodes creuses et par l’utilisation des stocks pendant les périodes de fortes demandes. - Ne nécessite pas de modification au taux de ressources utilisées. - Plus coûteuse car moins flexible face à la demande.

Stratégie synchrone - Cette stratégie consiste à établir un taux de production qui suit la demande. - Elle élimine les stocks. - Elle implique de fortes variations de l’effectif, des heures supplémentaires nombreuses et le recours à la sous-traitance. - Coûteuse à cause des problèmes d’implantation.

Stratégie modérée - Cette stratégie se situe entre les deux premières. - Elle est la moins coûteuse. - Elle est la stratégie optimale si elle est obtenue rigoureusement.

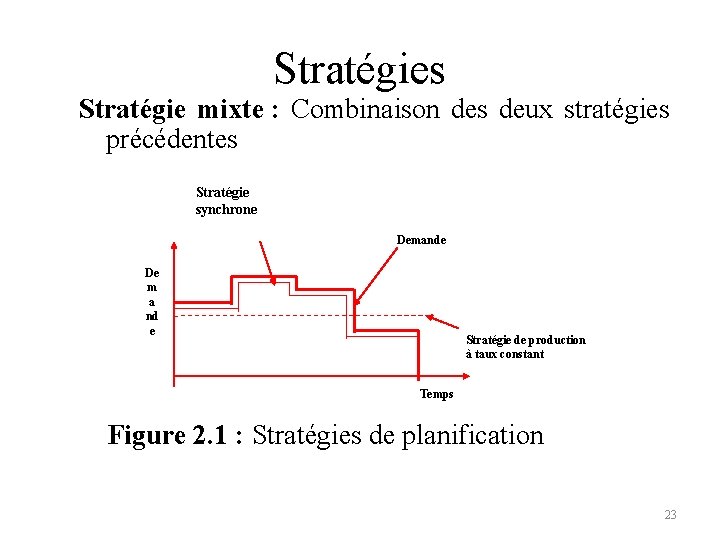

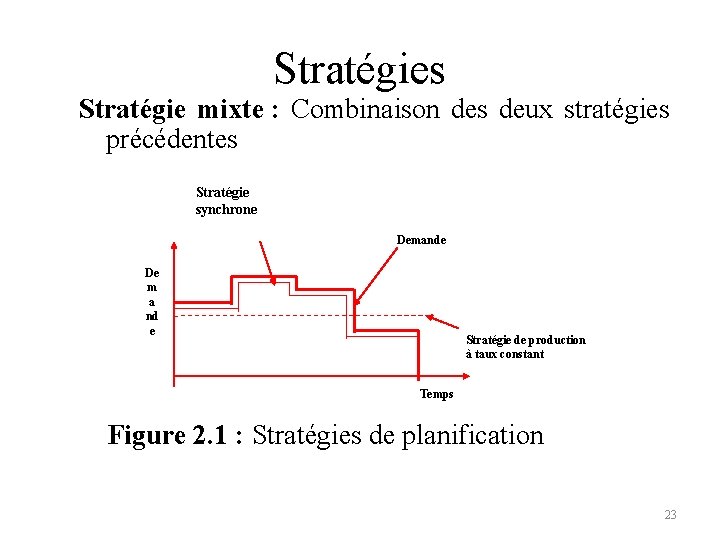

Stratégies Stratégie mixte : Combinaison des deux stratégies précédentes Stratégie synchrone Demande De m a nd e Stratégie de production à taux constant Temps Figure 2. 1 : Stratégies de planification 23

Plan industriel et commercial

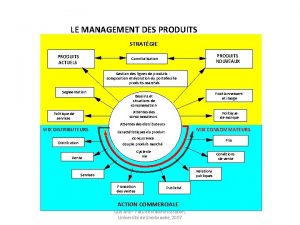

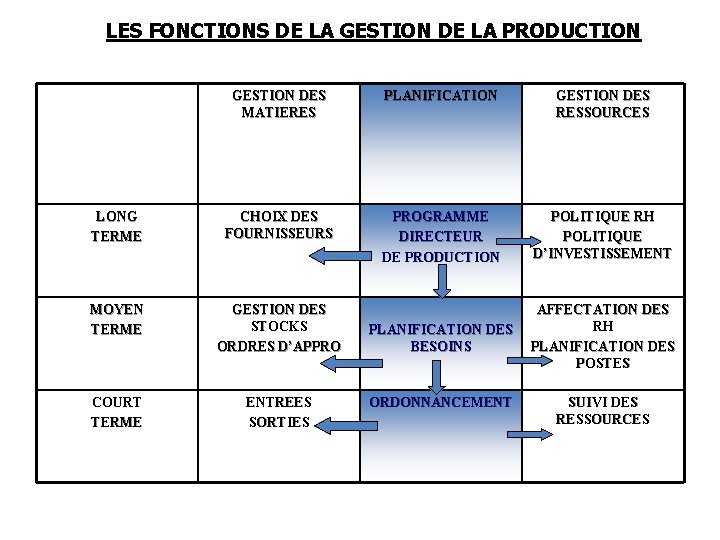

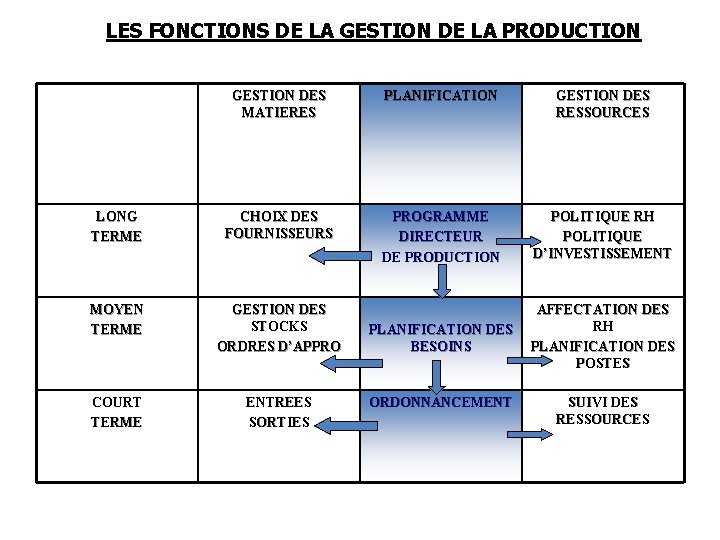

LES FONCTIONS DE LA GESTION DE LA PRODUCTION GESTION DES MATIERES PLANIFICATION GESTION DES RESSOURCES LONG TERME CHOIX DES FOURNISSEURS PROGRAMME DIRECTEUR DE PRODUCTION POLITIQUE RH POLITIQUE D’INVESTISSEMENT MOYEN TERME GESTION DES STOCKS ORDRES D’APPRO PLANIFICATION DES BESOINS AFFECTATION DES RH PLANIFICATION DES POSTES COURT TERME ENTREES SORTIES ORDONNANCEMENT SUIVI DES RESSOURCES

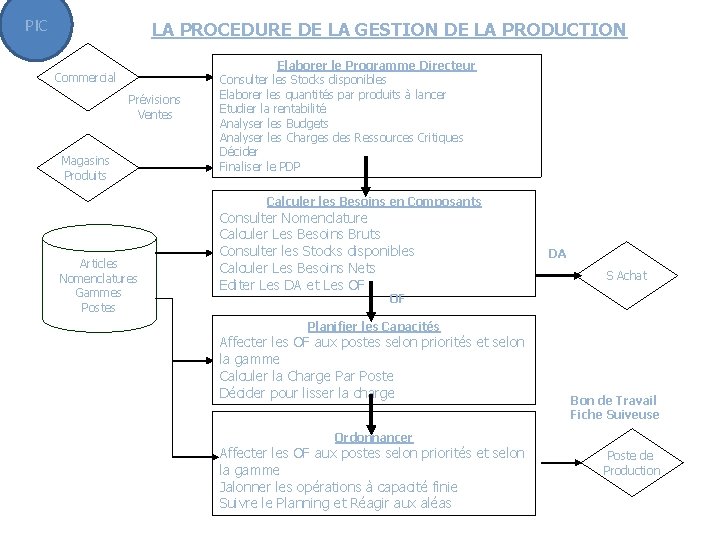

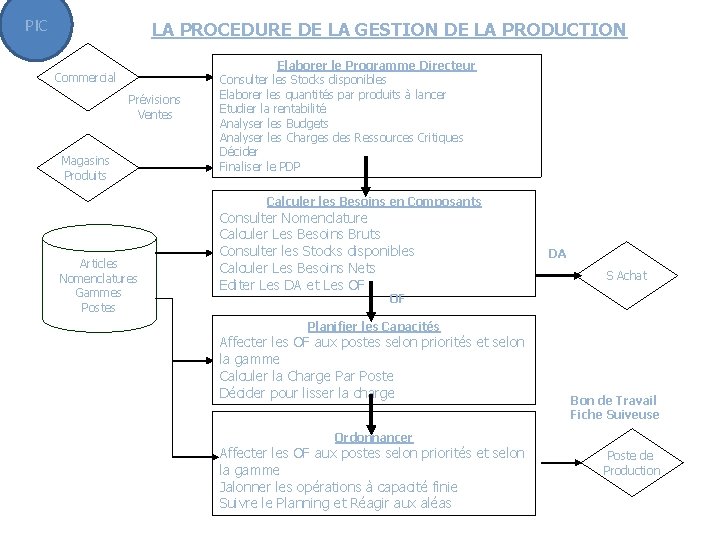

PIC LA PROCEDURE DE LA GESTION DE LA PRODUCTION Commercial Prévisions Ventes Magasins Produits Elaborer le Programme Directeur Consulter les Stocks disponibles Elaborer les quantités par produits à lancer Etudier la rentabilité Analyser les Budgets Analyser les Charges des Ressources Critiques Décider Finaliser le PDP Calculer les Besoins en Composants Articles Nomenclatures Gammes Postes Consulter Nomenclature Calculer Les Besoins Bruts Consulter les Stocks disponibles Calculer Les Besoins Nets Editer Les DA et Les OF DA S Achat OF Planifier les Capacités Affecter les OF aux postes selon priorités et selon la gamme Calculer la Charge Par Poste Décider pour lisser la charge Bon de Travail Fiche Suiveuse Ordonnancer Affecter les OF aux postes selon priorités et selon la gamme Jalonner les opérations à capacité finie Suivre le Planning et Réagir aux aléas Poste de Production

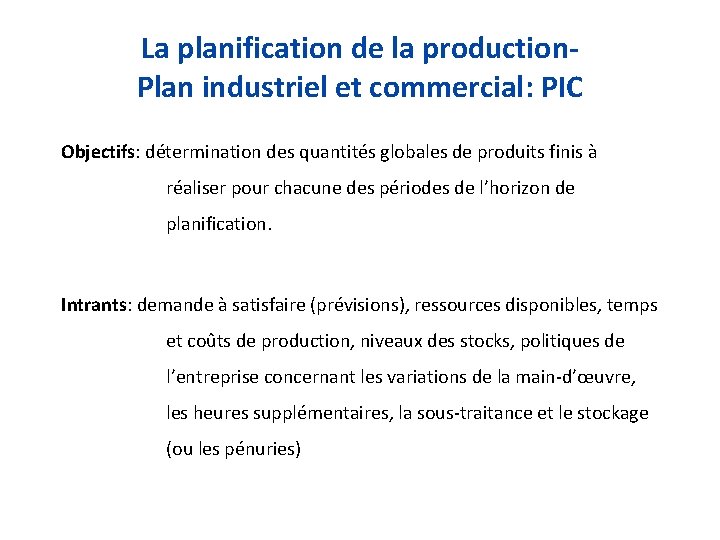

La planification de la production. Plan industriel et commercial: PIC Objectifs: détermination des quantités globales de produits finis à réaliser pour chacune des périodes de l’horizon de planification. Intrants: demande à satisfaire (prévisions), ressources disponibles, temps et coûts de production, niveaux des stocks, politiques de l’entreprise concernant les variations de la main-d’œuvre, les heures supplémentaires, la sous-traitance et le stockage (ou les pénuries)

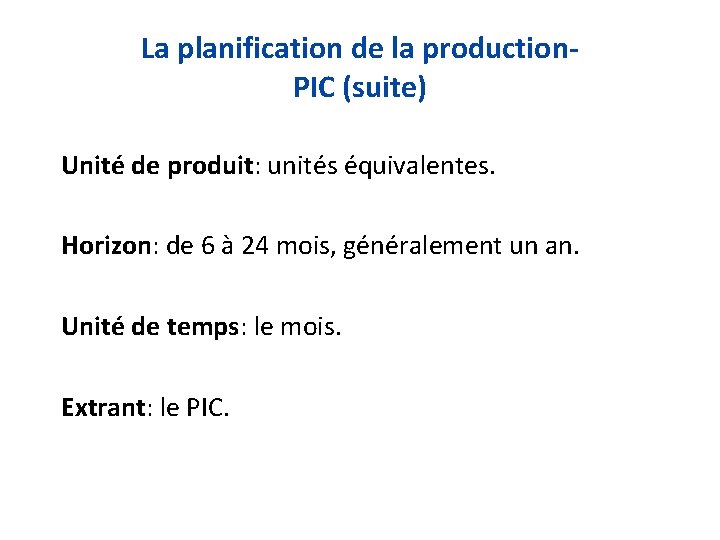

La planification de la production. PIC (suite) Unité de produit: unités équivalentes. Horizon: de 6 à 24 mois, généralement un an. Unité de temps: le mois. Extrant: le PIC.

PICConditions d’application 6. Stratégiques possibles pour la planification: - stratégie de nivellement; - stratégie synchrone; - stratégie modérée. 7. Les prévisions pour l’horizon de planification doivent être connues.

Contraintes de la planification de la production • La définition de l’horizon de planification doit permettre une transition souple d’un plan de production à un autre. • Comme unité équivalente, il faut choisir un produit fini typique, comme dénominateur commun, à partir duquel tous les autres se mesurent; d’où le besoin conversion.

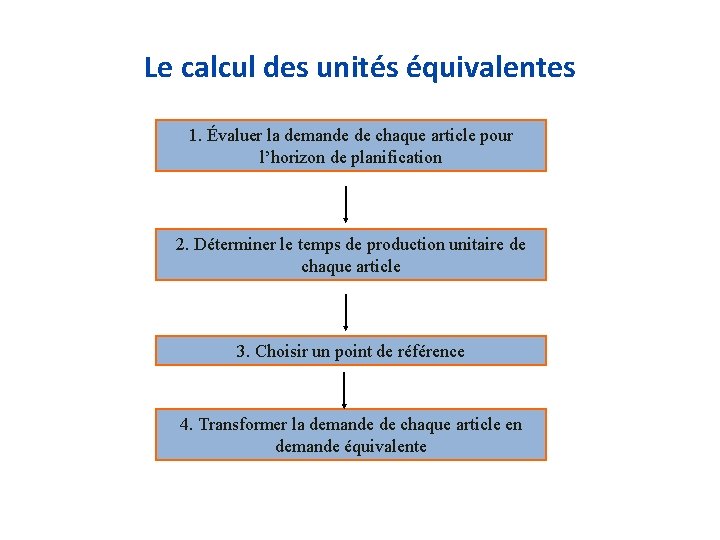

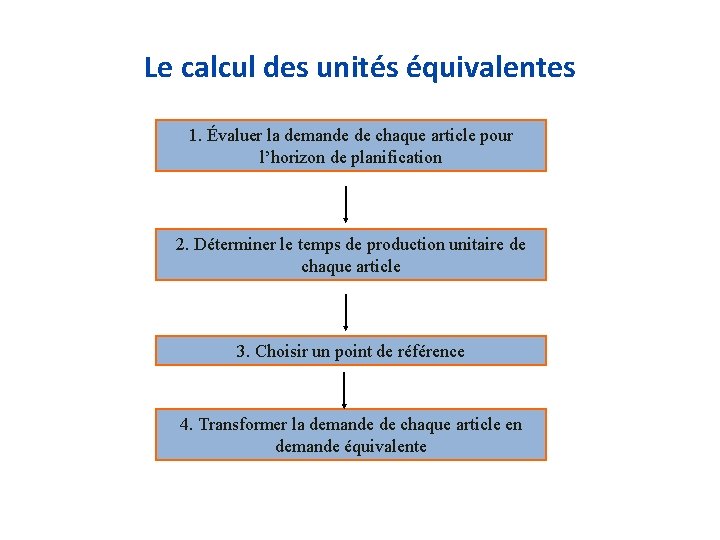

Le calcul des unités équivalentes 1. Évaluer la demande de chaque article pour l’horizon de planification 2. Déterminer le temps de production unitaire de chaque article 3. Choisir un point de référence 4. Transformer la demande de chaque article en demande équivalente

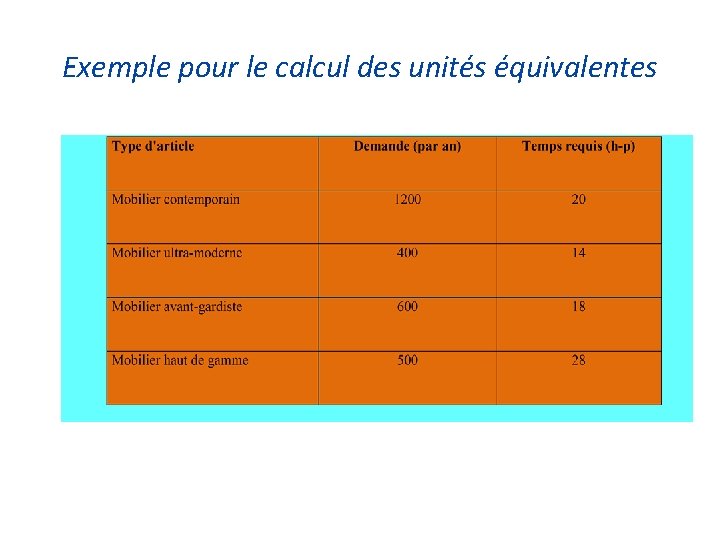

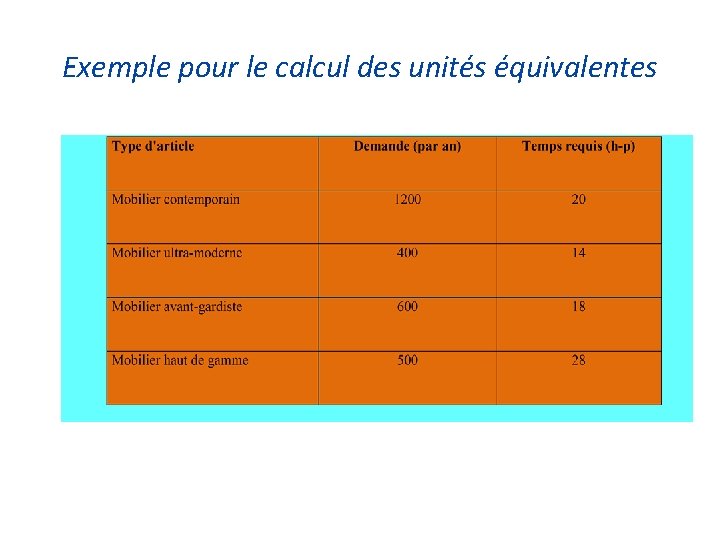

Exemple pour le calcul des unités équivalentes Point de référence: mobilier ultra-moderne

Exemple pour le calcul des unités équivalentes (suite) Pour exprimer la demande des trois autres types de mobilier en unités équivalentes ultra-moderne, il faut répondre à la question suivante: Combien d’unités d’ultra-moderne peut-on fabriquer pendant que l’on fabrique unité de chacun des autres types de mobilier?

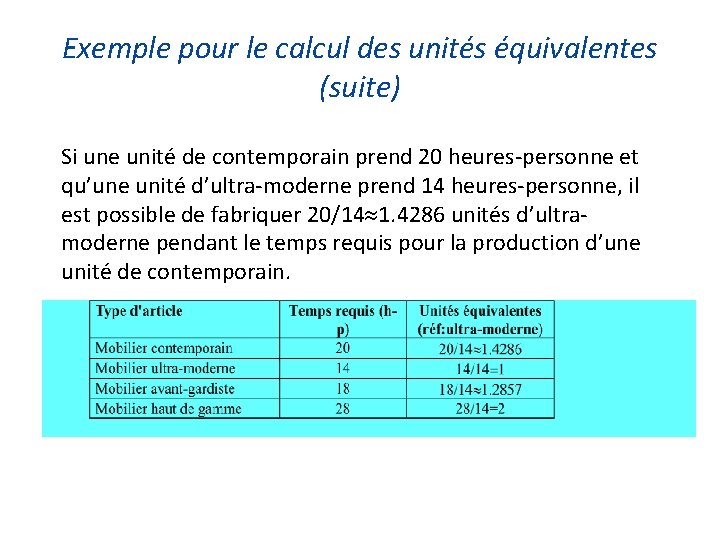

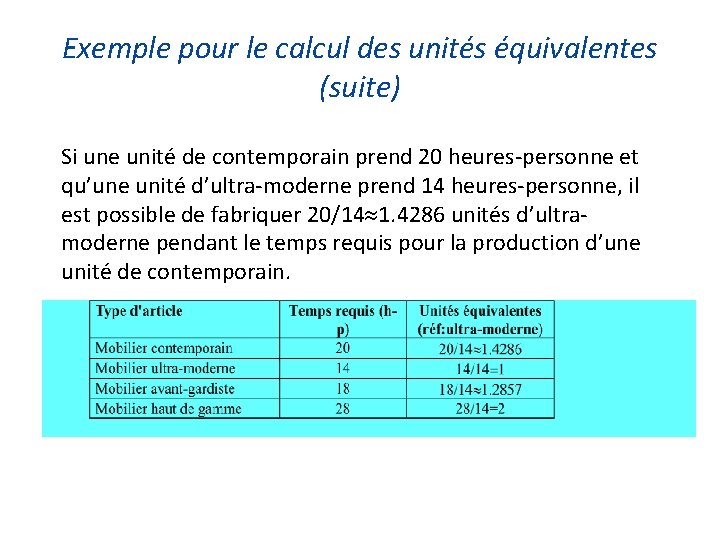

Exemple pour le calcul des unités équivalentes (suite) Si une unité de contemporain prend 20 heures-personne et qu’une unité d’ultra-moderne prend 14 heures-personne, il est possible de fabriquer 20/14» 1. 4286 unités d’ultramoderne pendant le temps requis pour la production d’une unité de contemporain.

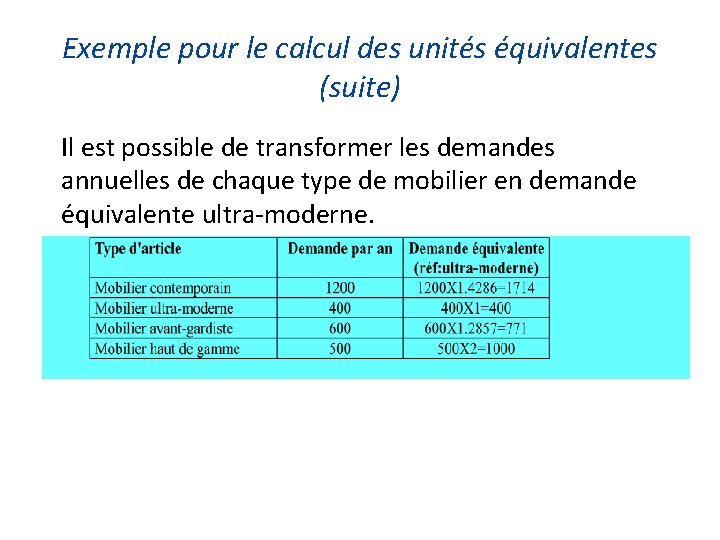

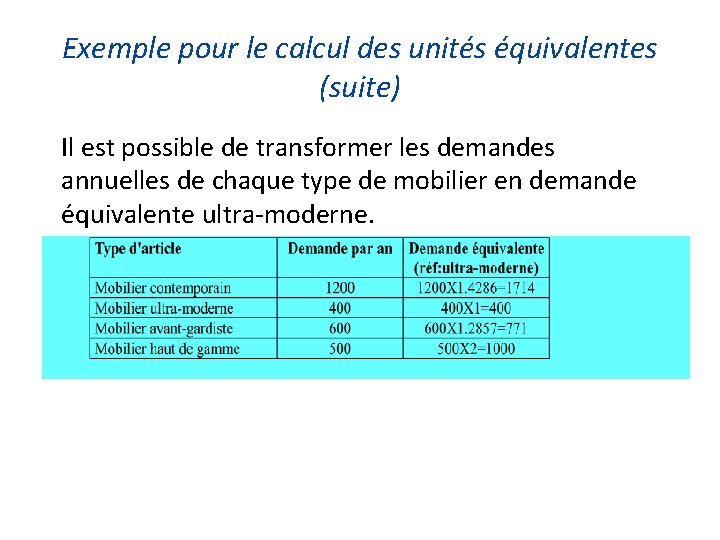

Exemple pour le calcul des unités équivalentes (suite) Il est possible de transformer les demandes annuelles de chaque type de mobilier en demande équivalente ultra-moderne.

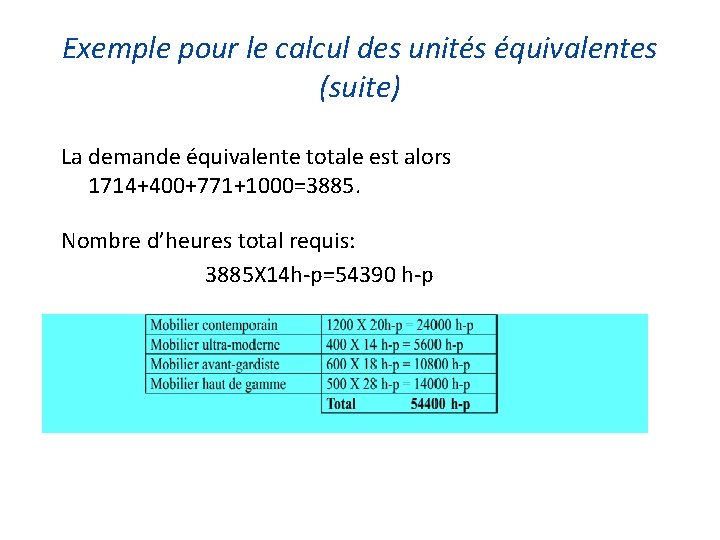

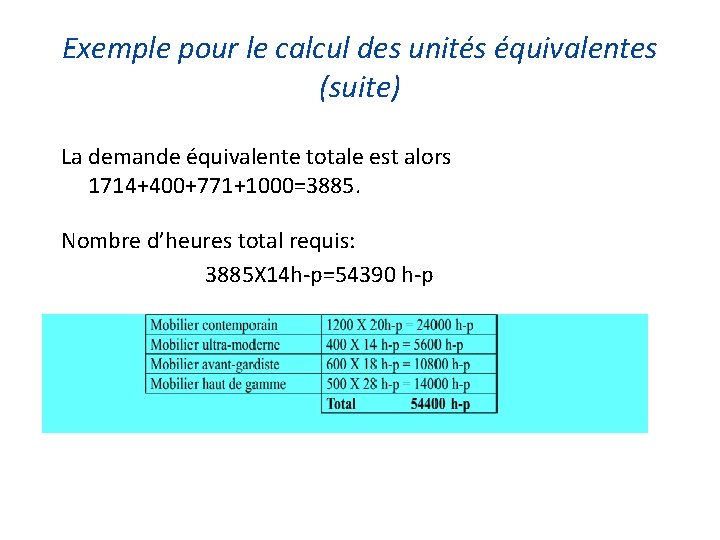

Exemple pour le calcul des unités équivalentes (suite) La demande équivalente totale est alors 1714+400+771+1000=3885. Nombre d’heures total requis: 3885 X 14 h-p=54390 h-p

Plan directeur de la production

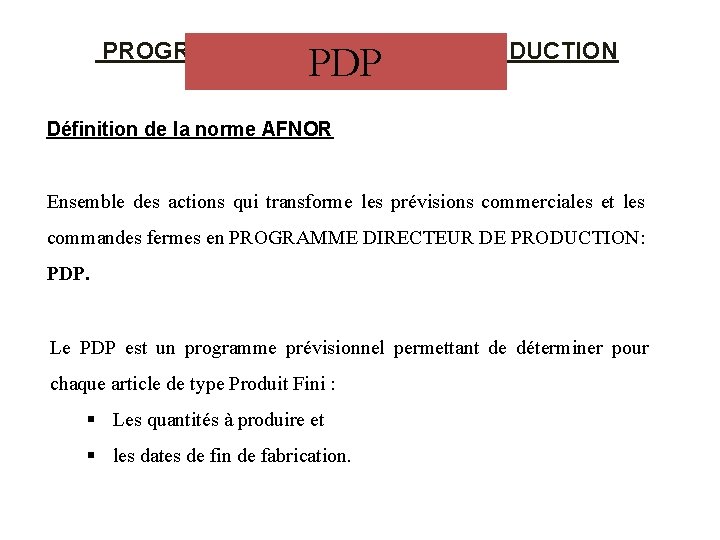

PROGRAMME DIRECTEUR DE PRODUCTION PDP Définition de la norme AFNOR Ensemble des actions qui transforme les prévisions commerciales et les commandes fermes en PROGRAMME DIRECTEUR DE PRODUCTION: PDP. Le PDP est un programme prévisionnel permettant de déterminer pour chaque article de type Produit Fini : § Les quantités à produire et § les dates de fin de fabrication.

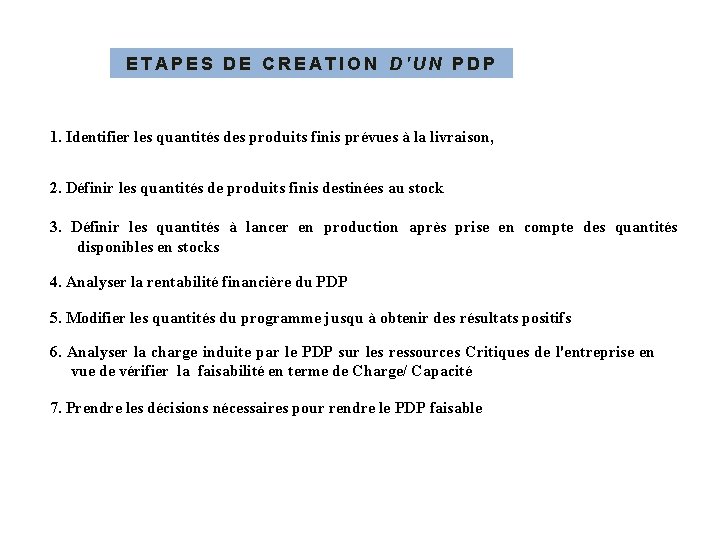

ETAPES DE CREATION D'UN PDP 1. Identifier les quantités des produits finis prévues à la livraison, 2. Définir les quantités de produits finis destinées au stock 3. Définir les quantités à lancer en production après prise en compte des quantités disponibles en stocks 4. Analyser la rentabilité financière du PDP 5. Modifier les quantités du programme jusqu à obtenir des résultats positifs 6. Analyser la charge induite par le PDP sur les ressources Critiques de l'entreprise en vue de vérifier la faisabilité en terme de Charge/ Capacité 7. Prendre les décisions nécessaires pour rendre le PDP faisable

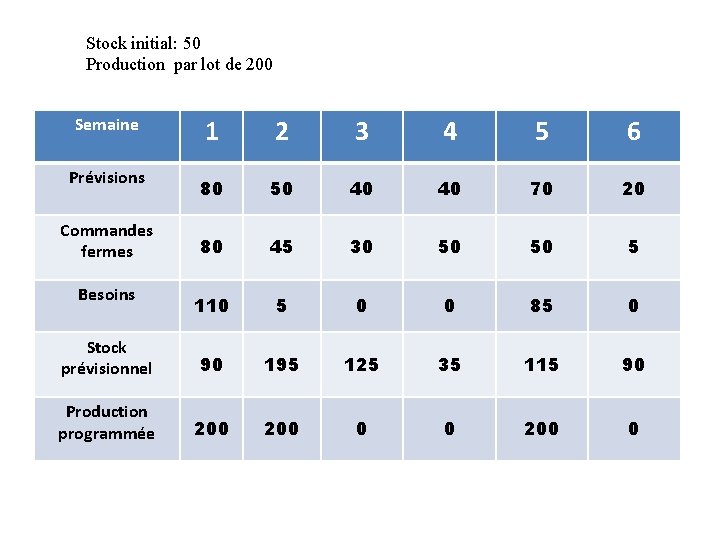

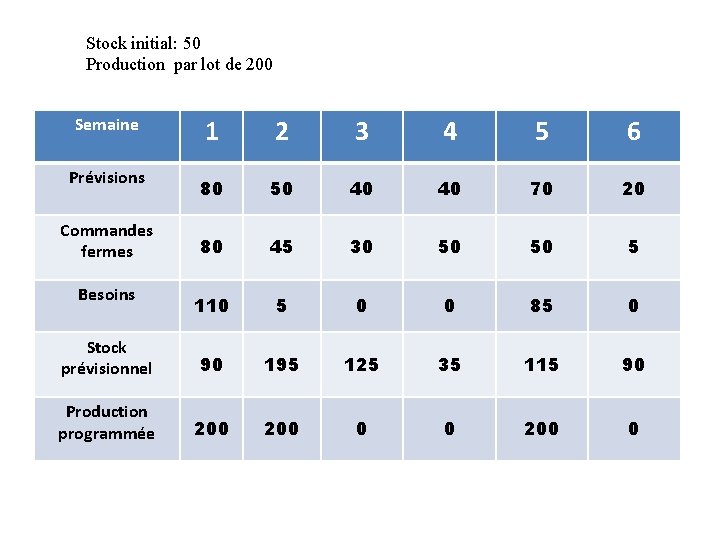

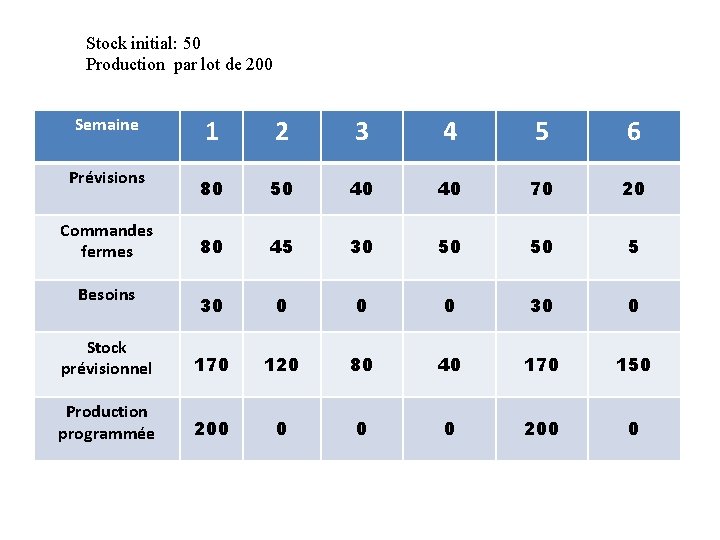

Stock initial: 50 Production par lot de 200 1 2 3 4 5 6 80 50 40 40 70 20 80 45 30 50 50 5 110 5 0 0 85 0 Stock prévisionnel 90 195 125 35 115 90 Production programmée 200 0 0 200 0 Semaine Prévisions Commandes fermes Besoins

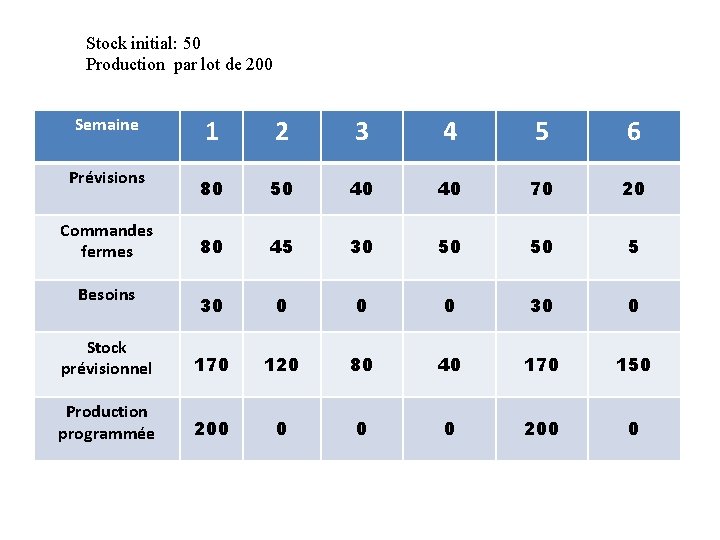

Stock initial: 50 Production par lot de 200 1 2 3 4 5 6 80 50 40 40 70 20 80 45 30 50 50 5 30 0 Stock prévisionnel 170 120 80 40 170 150 Production programmée 200 0 Semaine Prévisions Commandes fermes Besoins

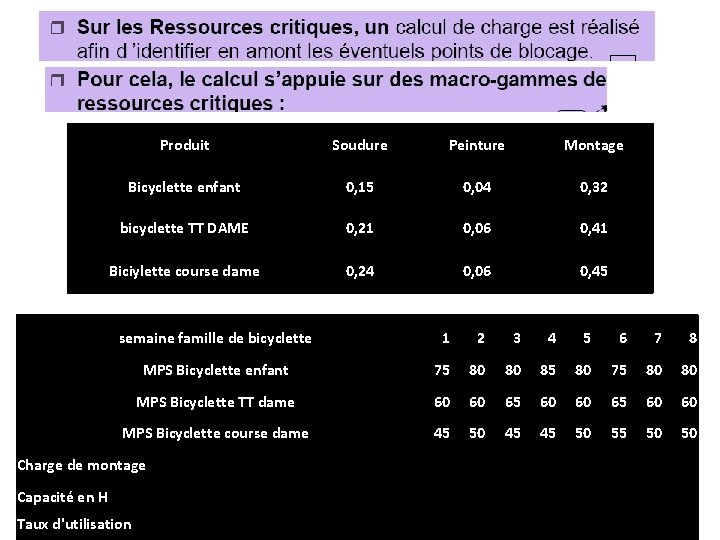

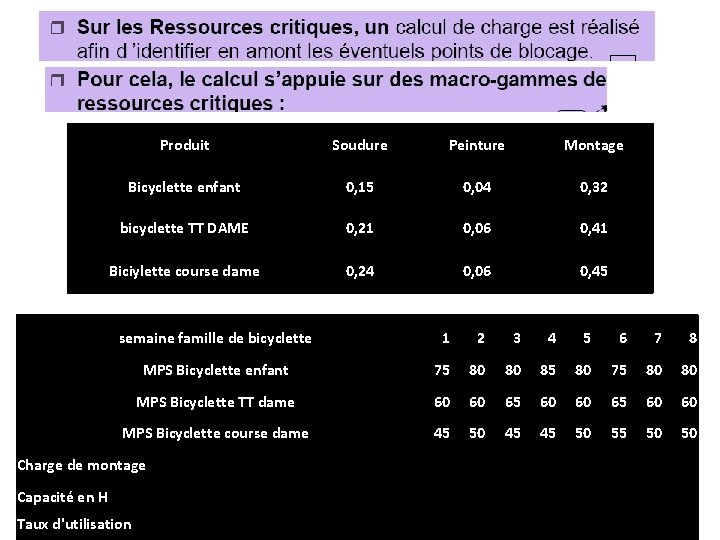

Produit Soudure Peinture Montage Bicyclette enfant 0, 15 0, 04 0, 32 bicyclette TT DAME 0, 21 0, 06 0, 41 Biciylette course dame 0, 24 0, 06 0, 45 semaine famille de bicyclette 1 2 3 4 5 6 7 8 MPS Bicyclette enfant 75 80 80 85 80 75 80 80 MPS Bicyclette TT dame 60 60 65 60 60 MPS Bicyclette course dame 45 50 45 45 50 50 Charge de montage Capacité en H Taux d'utilisation

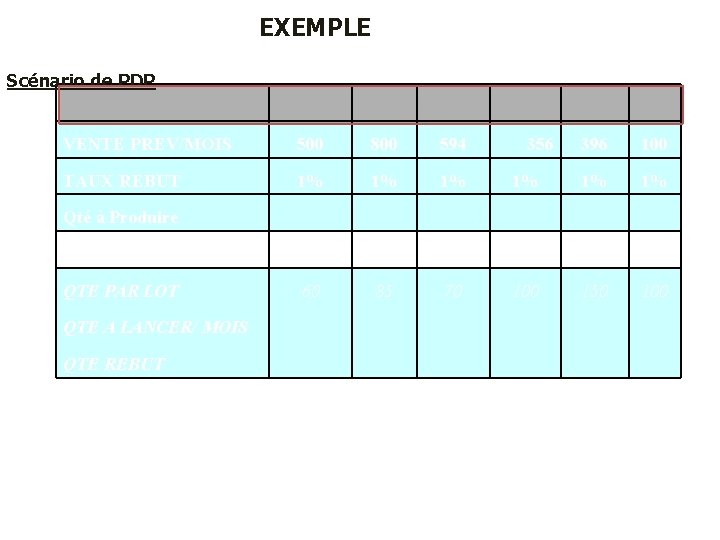

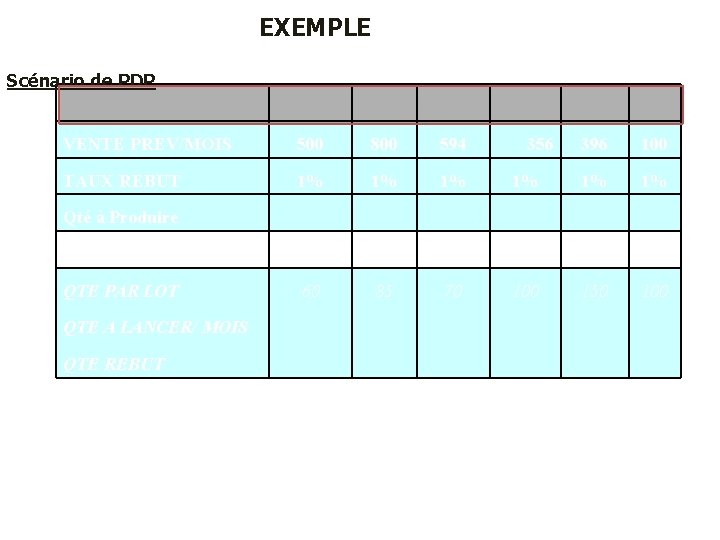

EXEMPLE Scénario de PDP PRODUITS FINIS P 10 P 11 P 4 VENTE PREV/MOIS 500 800 594 TAUX REBUT 1% 1% 1% 60 85 70 P 5 P 7 P 8 396 100 1% 1% 1% 100 150 100 356 Qté à Produire NB DE LOT/MOIS QTE PAR LOT QTE A LANCER/ MOIS QTE REBUT

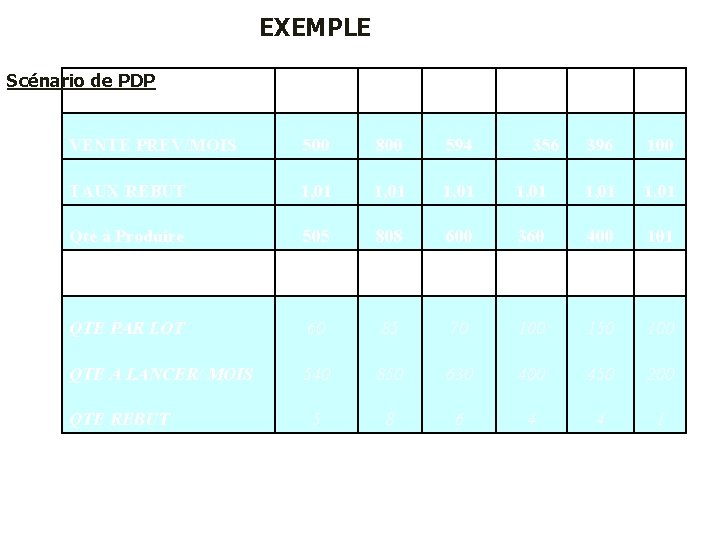

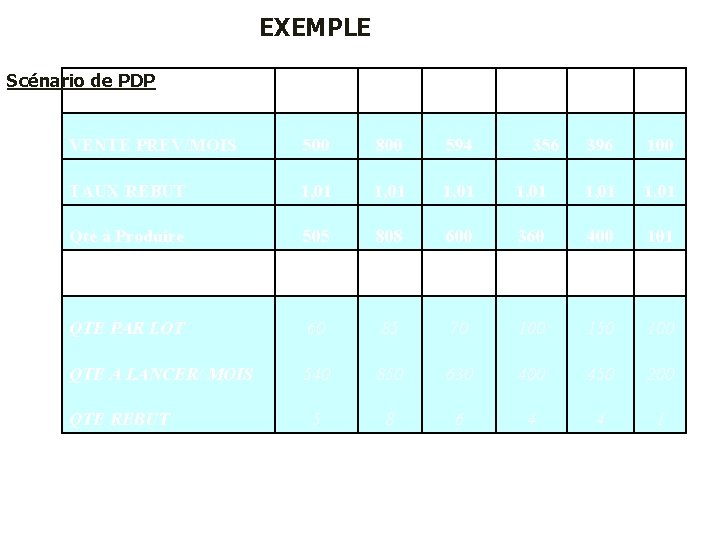

EXEMPLE Scénario de PDP PRODUITS FINIS P 10 P 11 P 4 VENTE PREV/MOIS 500 800 594 TAUX REBUT 1, 01 Qté à Produire 505 808 NB DE LOT/MOIS 9 QTE PAR LOT QTE A LANCER/ MOIS QTE REBUT P 5 P 7 P 8 396 100 1, 01 600 360 400 101 10 9 4 3 2 60 85 70 100 150 100 540 850 630 400 450 200 5 8 6 4 4 1 356

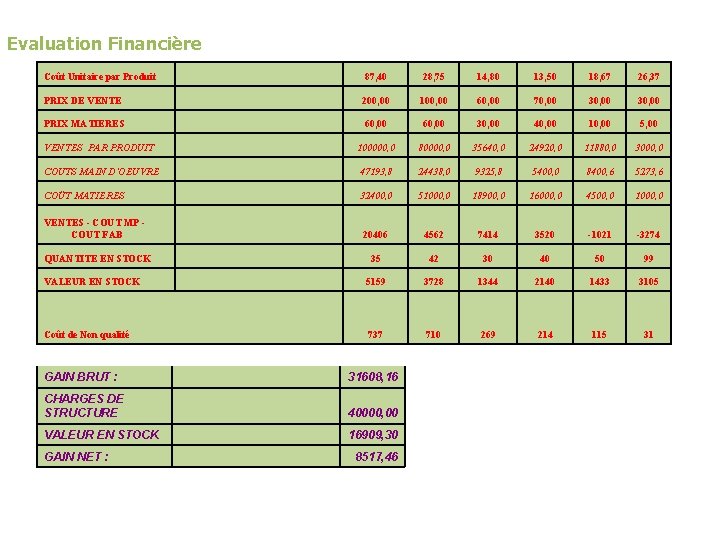

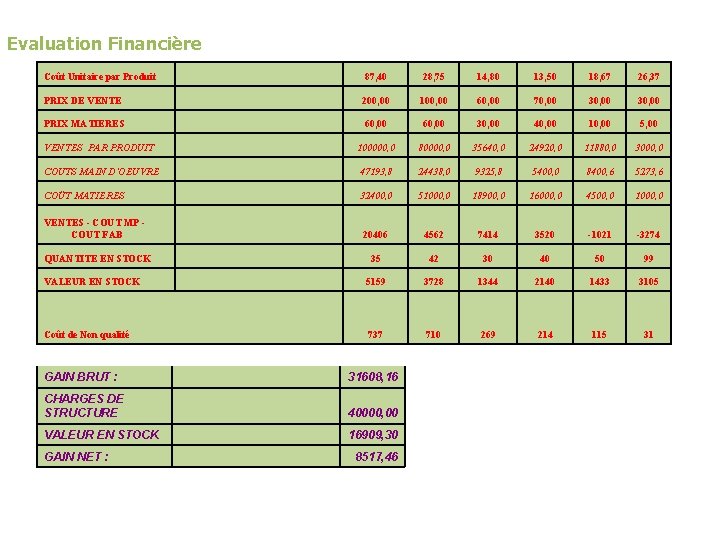

Evaluation Financière Coût Unitaire par Produit 87, 40 28, 75 14, 80 13, 50 18, 67 26, 37 PRIX DE VENTE 200, 00 100, 00 60, 00 70, 00 30, 00 PRIX MATIERES 60, 00 30, 00 40, 00 10, 00 5, 00 VENTES PAR PRODUIT 100000, 0 80000, 0 35640, 0 24920, 0 11880, 0 3000, 0 COUTS MAIN D'OEUVRE 47193, 8 24438, 0 9325, 8 5400, 0 8400, 6 5273, 6 COÜT MATIERES 32400, 0 51000, 0 18900, 0 16000, 0 4500, 0 1000, 0 20406 4562 7414 3520 -1021 -3274 35 42 30 40 50 99 VALEUR EN STOCK 5159 3728 1344 2140 1433 3105 Coût de Non qualité 737 710 269 214 115 31 VENTES - COUT MP COUT FAB QUANTITE EN STOCK GAIN BRUT : 31608, 16 CHARGES DE STRUCTURE 40000, 00 VALEUR EN STOCK 16909, 30 GAIN NET : 8517, 46

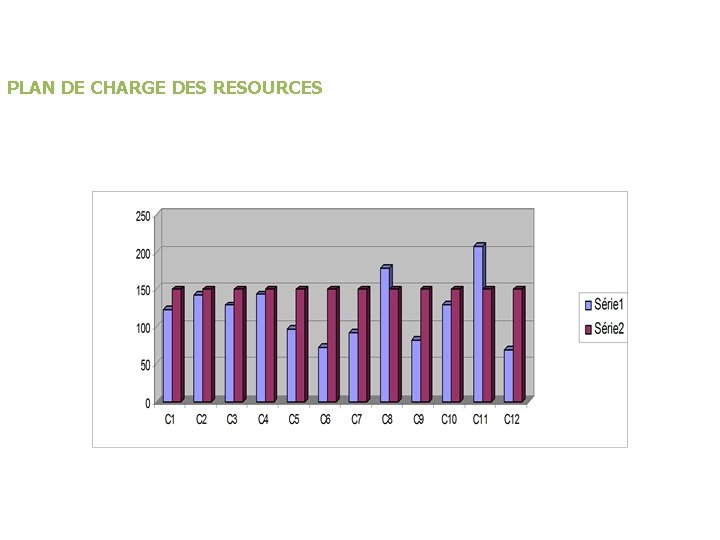

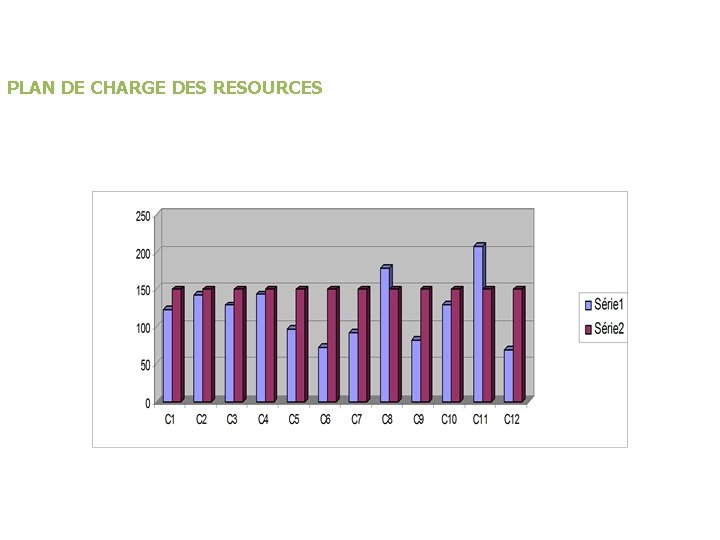

PLAN DE CHARGE DES RESOURCES

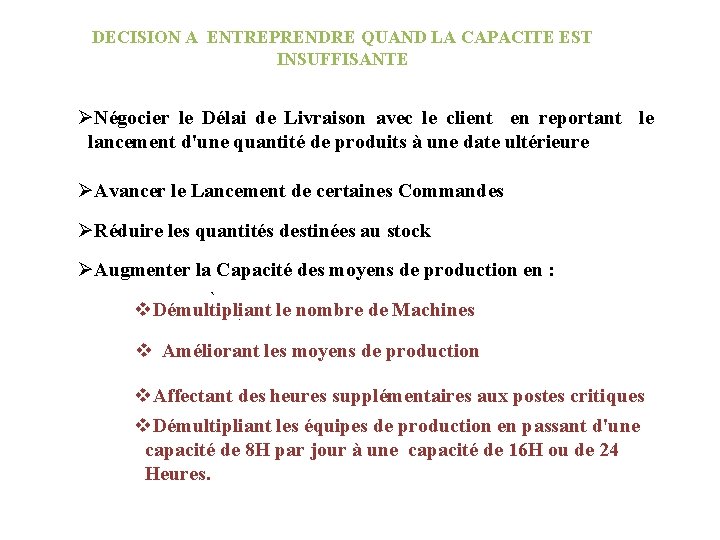

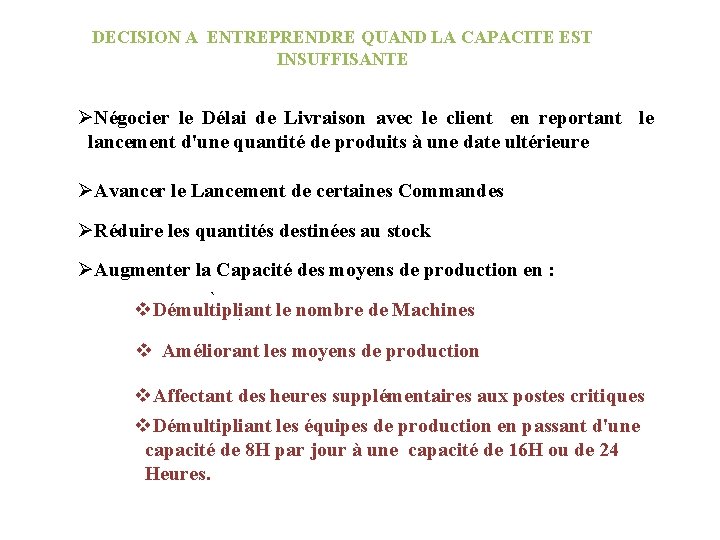

DECISION A ENTREPRENDRE QUAND LA CAPACITE EST INSUFFISANTE ØNégocier le Délai de Livraison avec le client en reportant le lancement d'une quantité de produits à une date ultérieure ØAvancer le Lancement de certaines Commandes ØRéduire les quantités destinées au stock ØAugmenter la Capacité des moyens de production en : " , v. Démultipliant le nombre de Machines. v Améliorant les moyens de production v. Affectant des heures supplémentaires aux postes critiques v. Démultipliant les équipes de production en passant d'une capacité de 8 H par jour à une capacité de 16 H ou de 24 Heures.

Questions de réflexion 1. Doit-il y avoir une cohérence entre le PIC et les PDP ? Pourquoi ? 2. Pourquoi les horizons des PDP sont-ils plus courts que les horizons des PIC ? 3. Quelles sont les liens entre PDP et DRP ?

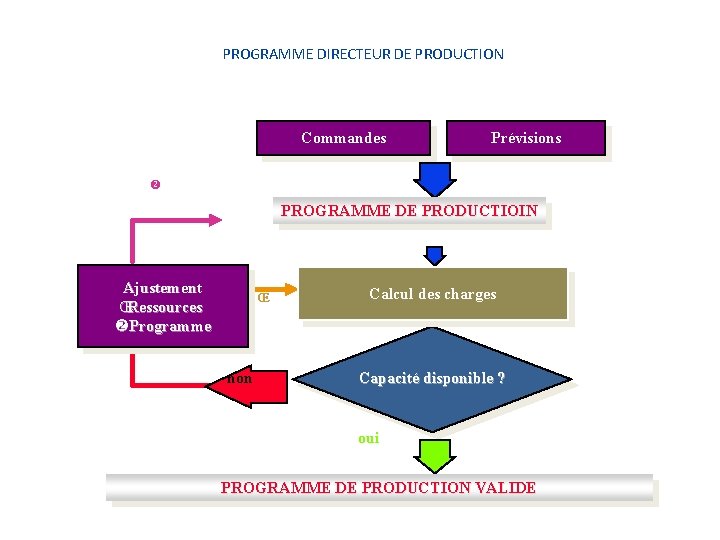

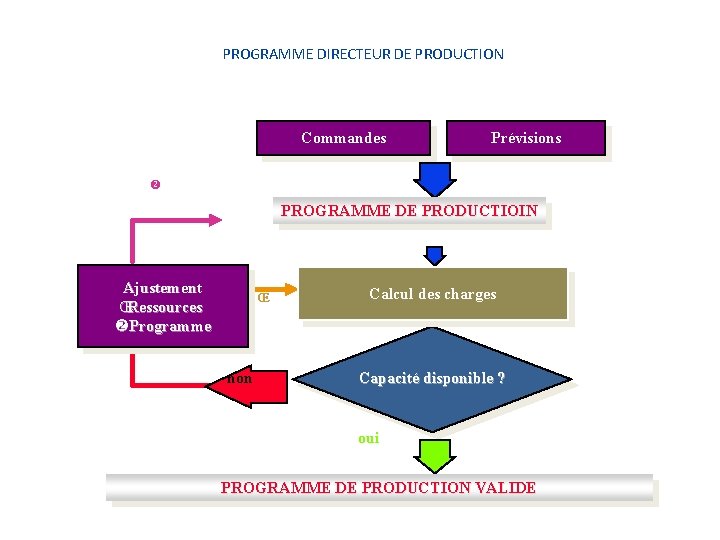

PROGRAMME DIRECTEUR DE PRODUCTION Commandes Prévisions PROGRAMME DE PRODUCTIOIN Ajustement ŒRessources Programme Œ non Calcul des charges Capacité disponible ? oui PROGRAMME DE PRODUCTION VALIDE

Cal. CUL DES BESOINS

CALCUL DES BESOINS • 1. LES PRINCIPES DU CALCUL DES BESOINS • 2. LES POLITIQUES DE REAPPRO

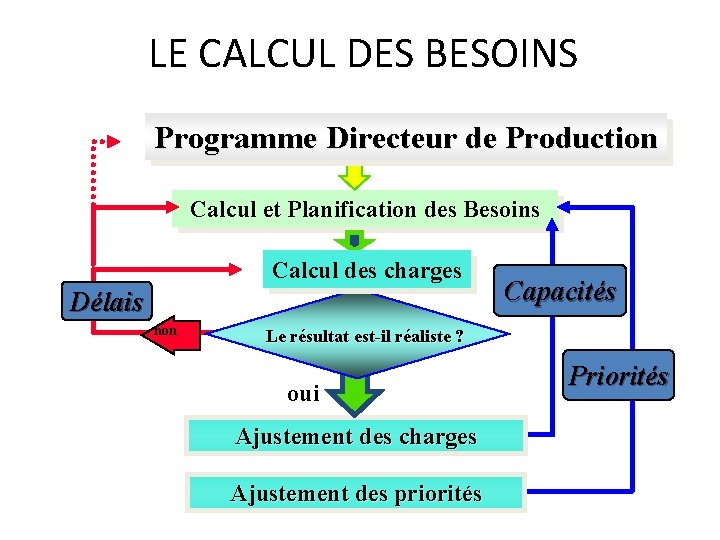

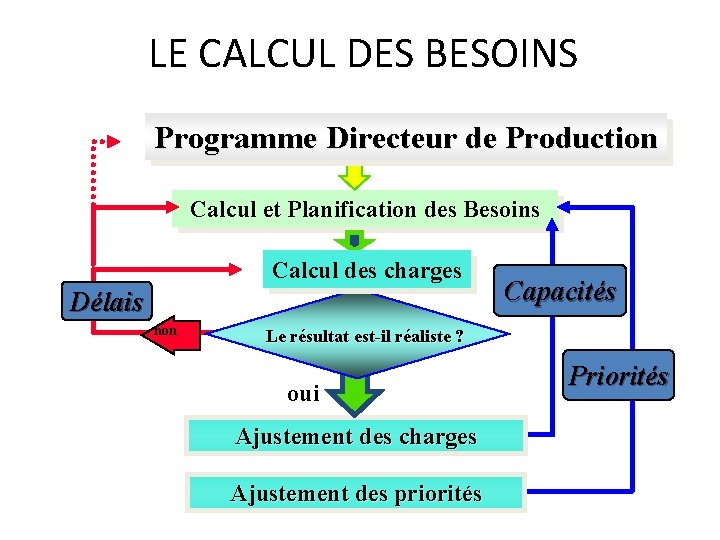

LE CALCUL DES BESOINS Programme Directeur de Production Calcul et Planification des Besoins Calcul des charges Délais non Capacités Le résultat est-il réaliste ? oui Ajustement des charges Ajustement des priorités Priorités

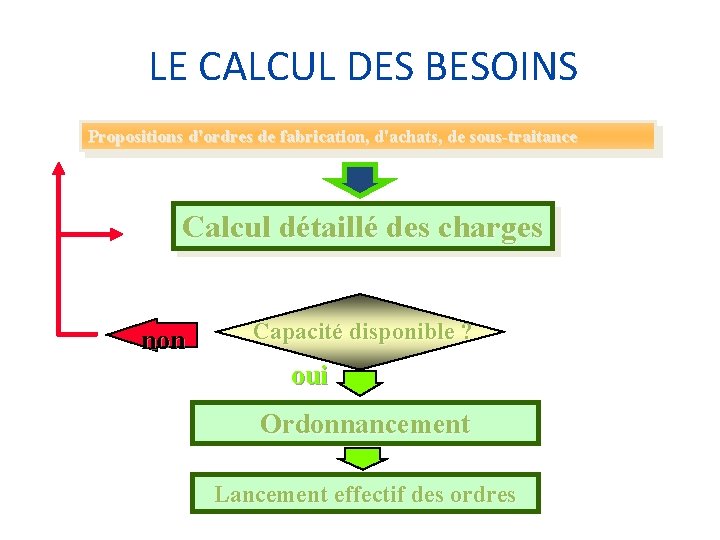

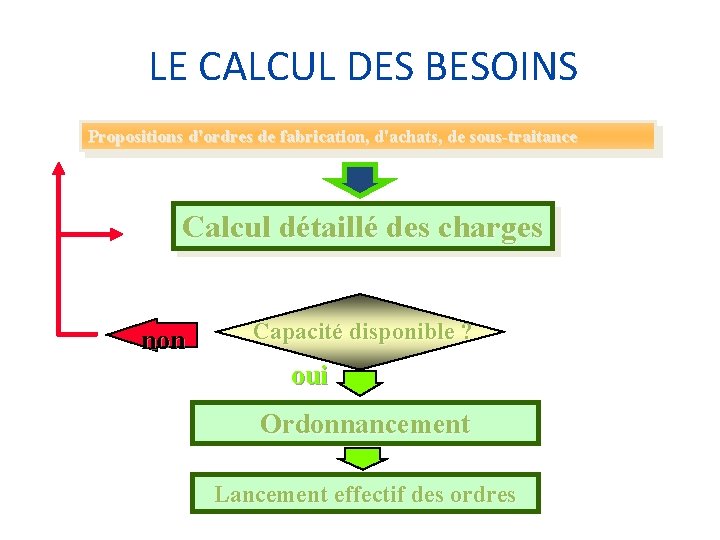

LE CALCUL DES BESOINS Propositions d'ordres de fabrication, d'achats, de sous-traitance Calcul détaillé des charges non Capacité disponible ? oui Ordonnancement Lancement effectif des ordres

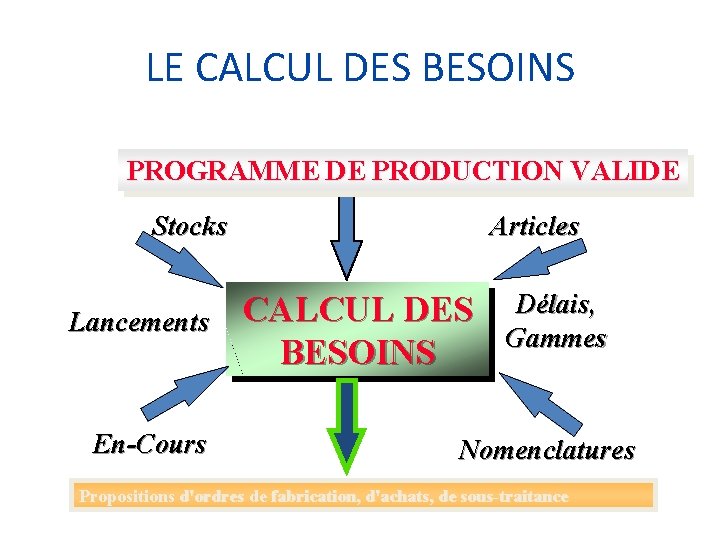

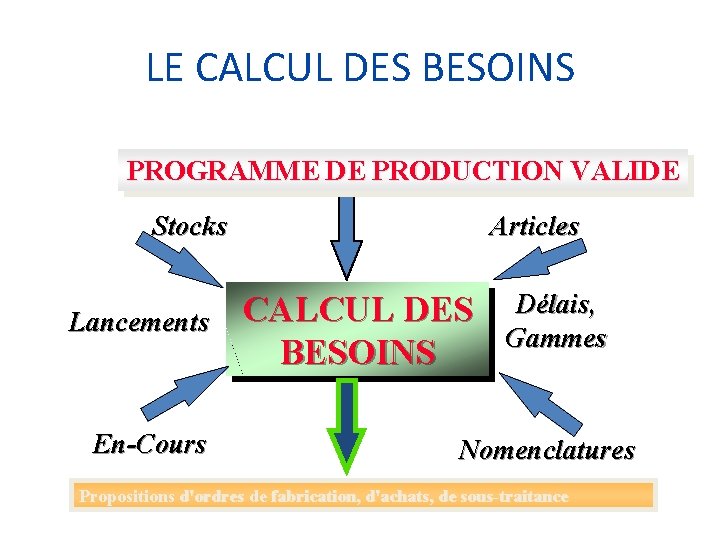

LE CALCUL DES BESOINS PROGRAMME DE PRODUCTION VALIDE Stocks Lancements En-Cours Articles CALCUL DES BESOINS Délais, Gammes Nomenclatures Propositions d'ordres de fabrication, d'achats, de sous-traitance

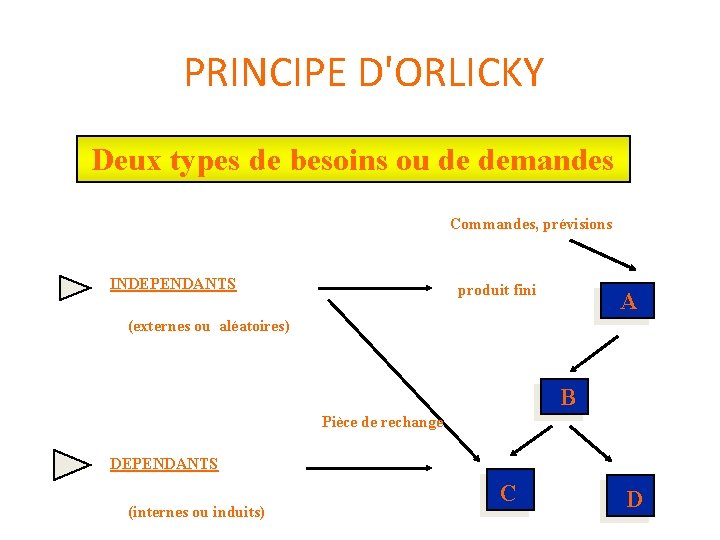

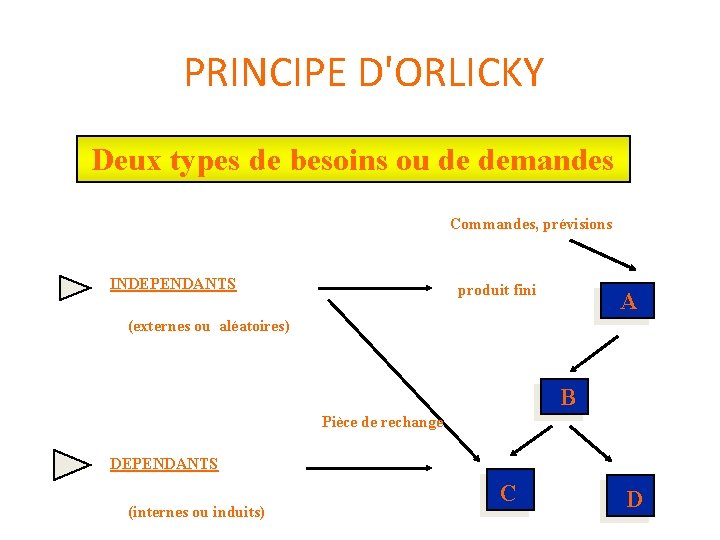

PRINCIPE D'ORLICKY Deux types de besoins ou de demandes Commandes, prévisions INDEPENDANTS produit fini A (externes ou aléatoires) B Pièce de rechange DEPENDANTS (internes ou induits) C D

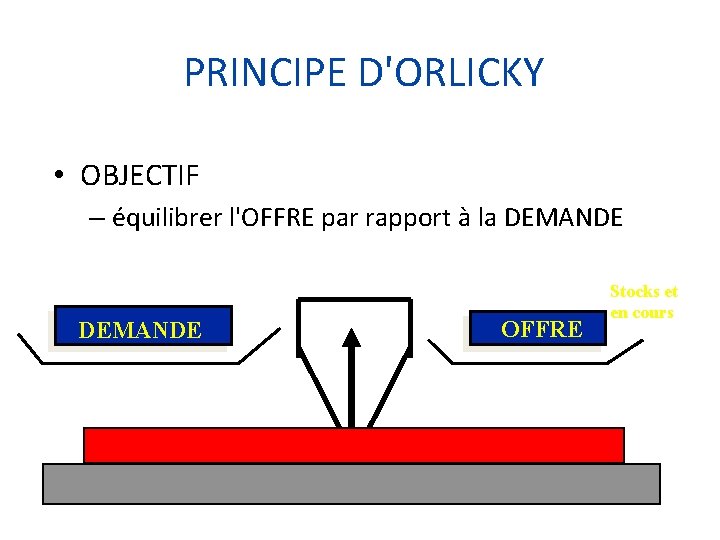

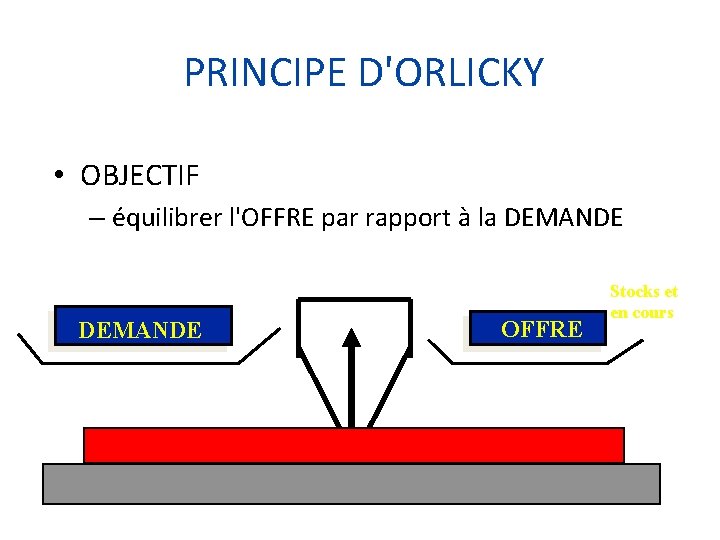

PRINCIPE D'ORLICKY • OBJECTIF – équilibrer l'OFFRE par rapport à la DEMANDE OFFRE Stocks et en cours

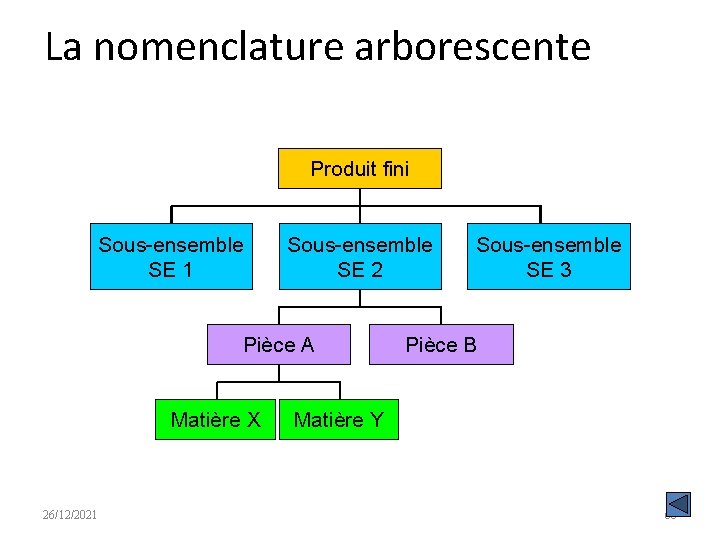

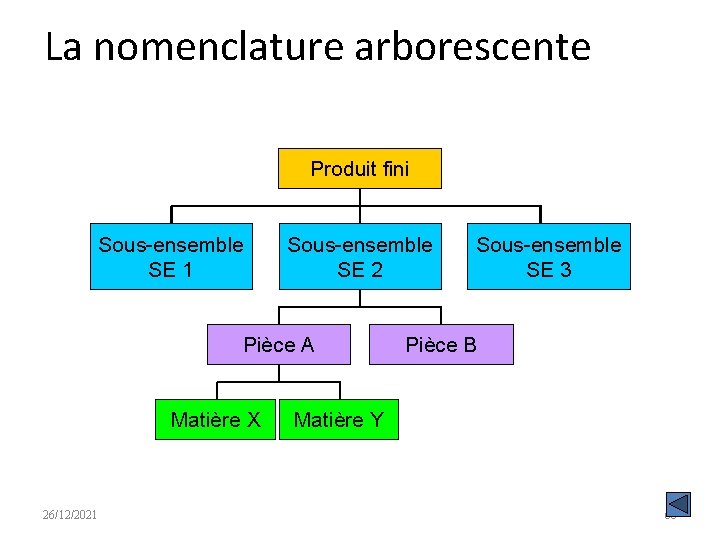

La nomenclature arborescente Produit fini Sous ensemble SE 1 Sous ensemble SE 2 Pièce A Matière X 26/12/2021 Sous ensemble SE 3 Pièce B Matière Y 60

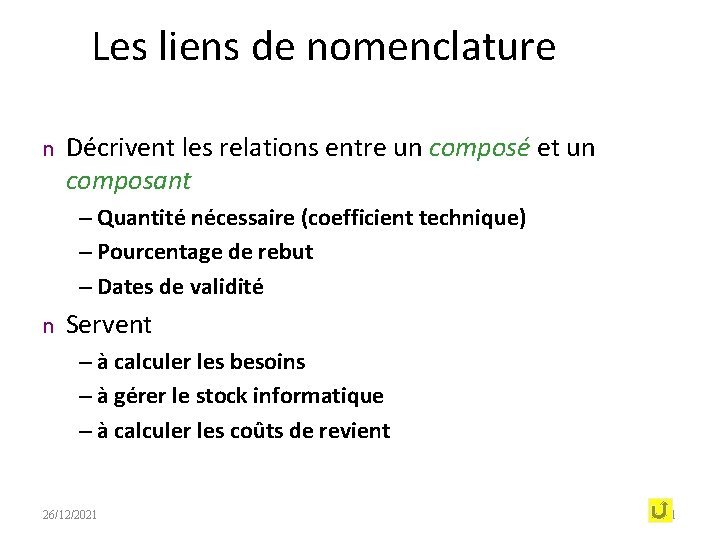

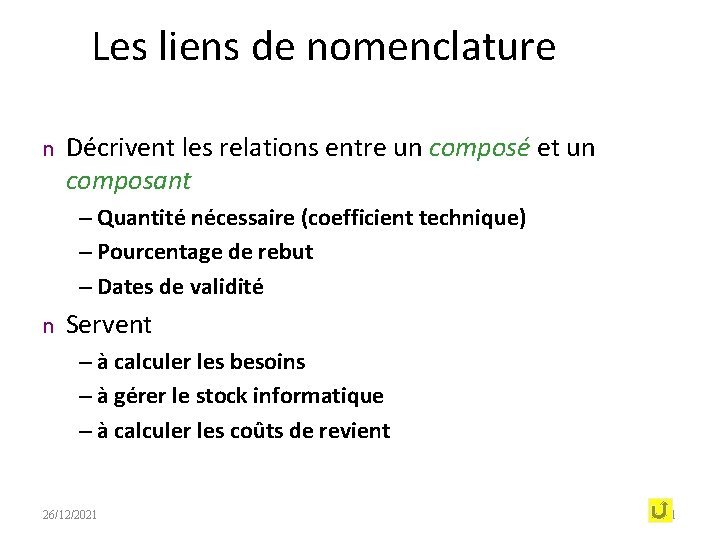

Les liens de nomenclature n Décrivent les relations entre un composé et un composant – Quantité nécessaire (coefficient technique) – Pourcentage de rebut – Dates de validité n Servent – à calculer les besoins – à gérer le stock informatique – à calculer les coûts de revient 26/12/2021 61

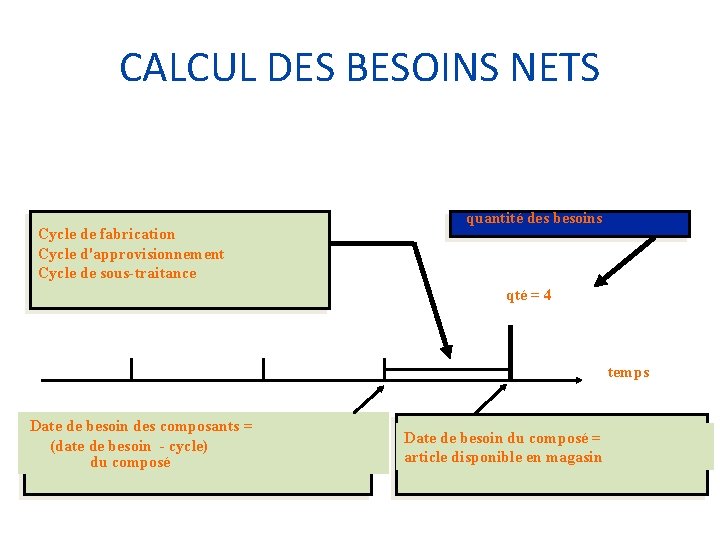

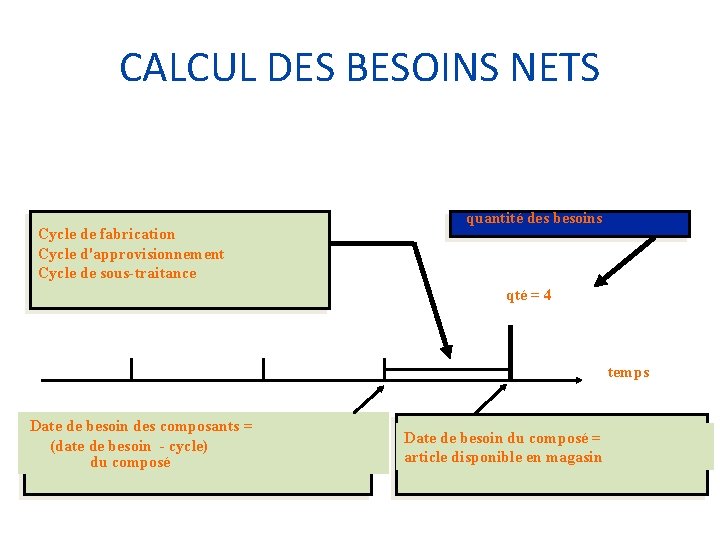

CALCUL DES BESOINS NETS Cycle de fabrication Cycle d'approvisionnement Cycle de sous-traitance quantité des besoins qté = 4 temps Date de besoin des composants = (date de besoin - cycle) du composé Date de besoin du composé = article disponible en magasin

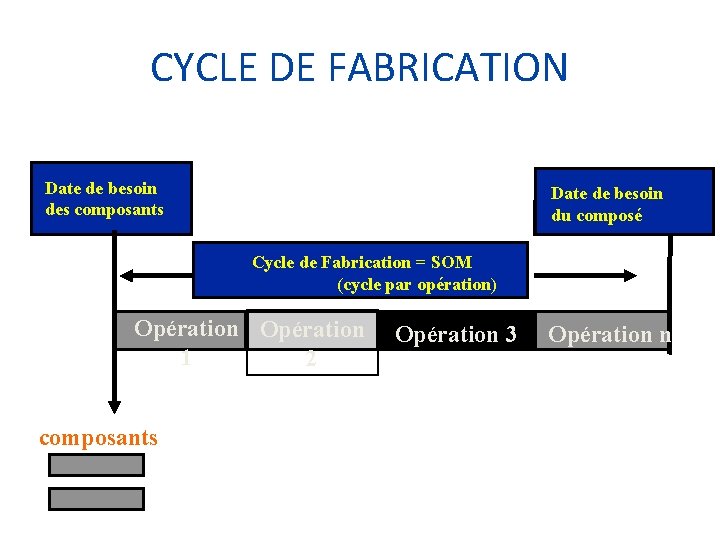

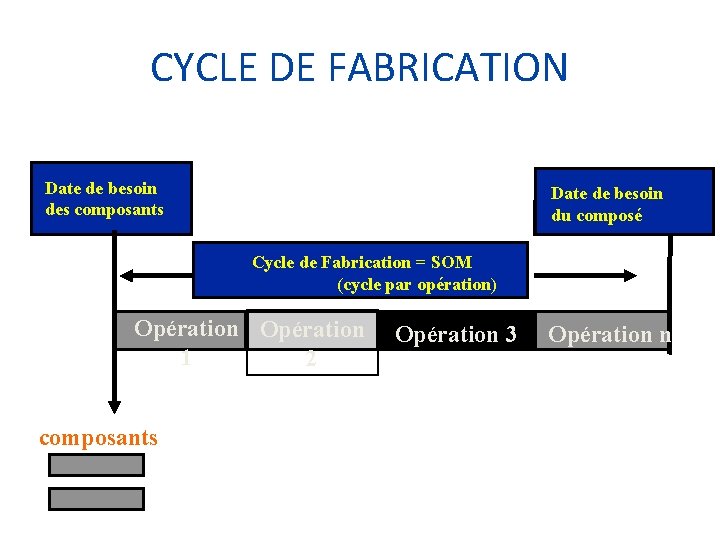

CYCLE DE FABRICATION Date de besoin des composants Date de besoin du composé Cycle de Fabrication = SOM (cycle par opération) Opération 1 2 composants Opération 3 Opération n

DEFINITIONS • DATE DE BESOINS : – c'est la date à laquelle un besoin dépendant ou indépendant doit être satisfait et à laquelle l'article doit être disponible en stock.

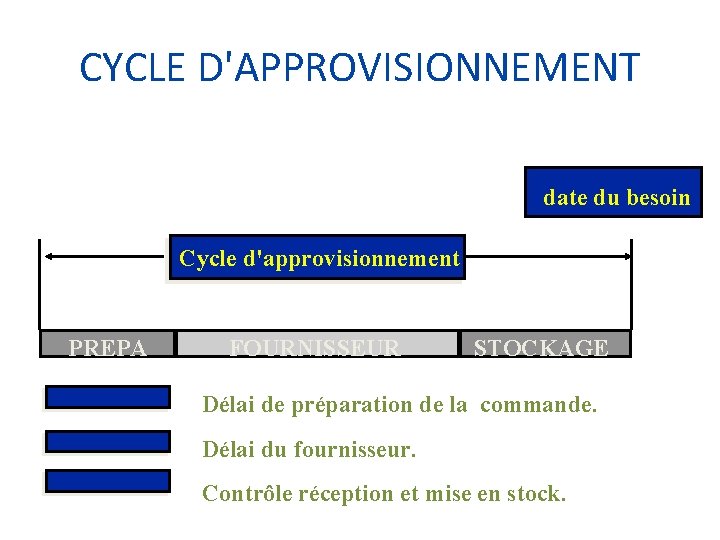

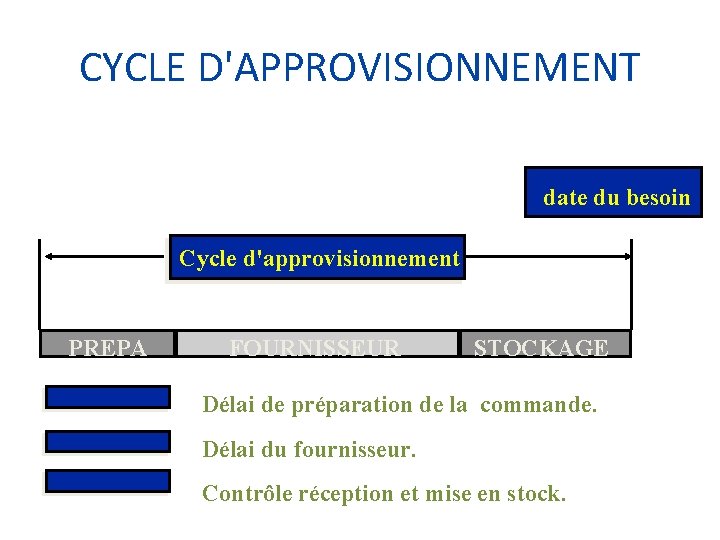

CYCLE D'APPROVISIONNEMENT date du besoin Cycle d'approvisionnement PREPA FOURNISSEUR STOCKAGE Délai de préparation de la commande. Délai du fournisseur. Contrôle réception et mise en stock.

CYCLE SOUS -TRAITANCE • C'EST UNE OU PLUSIEURS PHASES SUR LA GAMME • LE CYCLE DE SOUS-TRAITANCE EST UN CYCLE QUI COMPREND : – Temps d'attente – Temps de fabrication – Temps de transit • Pour le cas de la sous-traitance il est préférable de renseigner directement le cycle de la phase.

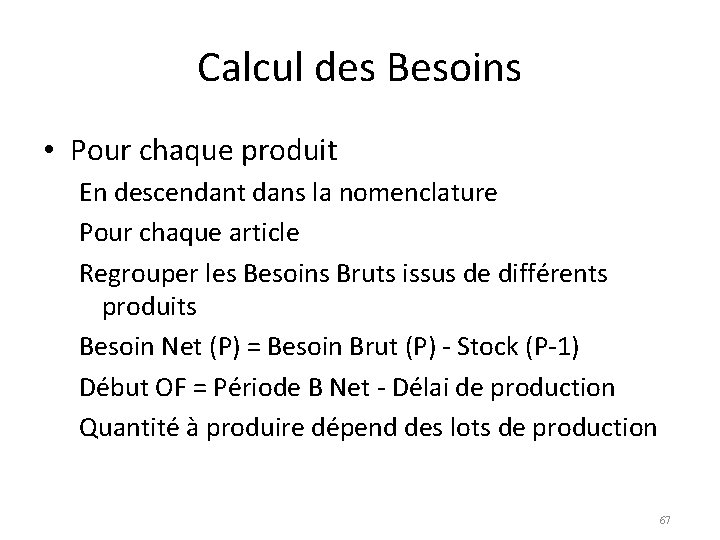

Calcul des Besoins • Pour chaque produit En descendant dans la nomenclature Pour chaque article Regrouper les Besoins Bruts issus de différents produits Besoin Net (P) = Besoin Brut (P) - Stock (P-1) Début OF = Période B Net - Délai de production Quantité à produire dépend des lots de production 67

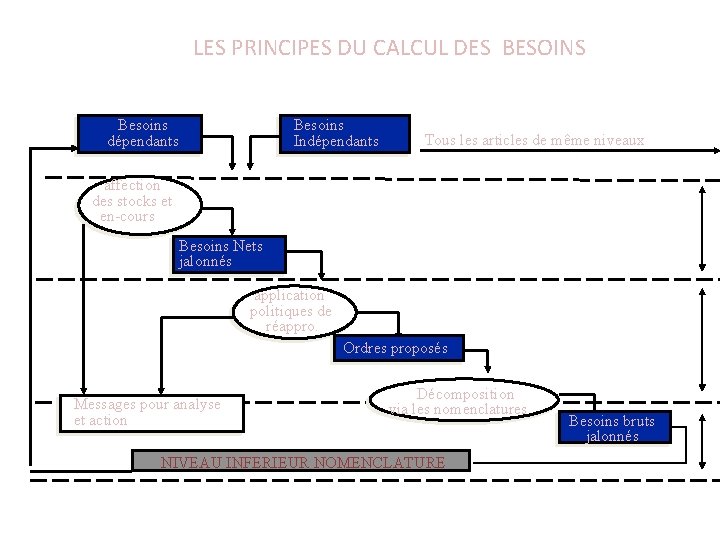

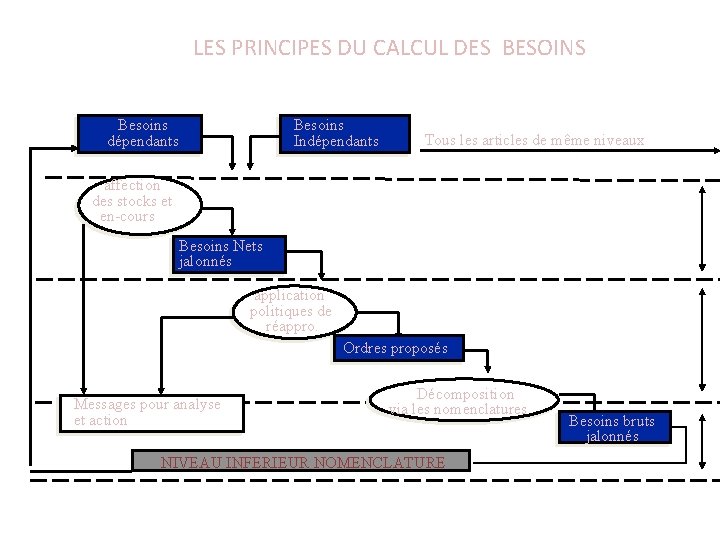

LES PRINCIPES DU CALCUL DES BESOINS Besoins dépendants Besoins Indépendants Tous les articles de même niveaux affection des stocks et en-cours Besoins Nets jalonnés application politiques de réappro. Ordres proposés Messages pour analyse et action Décomposition via les nomenclatures NIVEAU INFERIEUR NOMENCLATURE Besoins bruts jalonnés

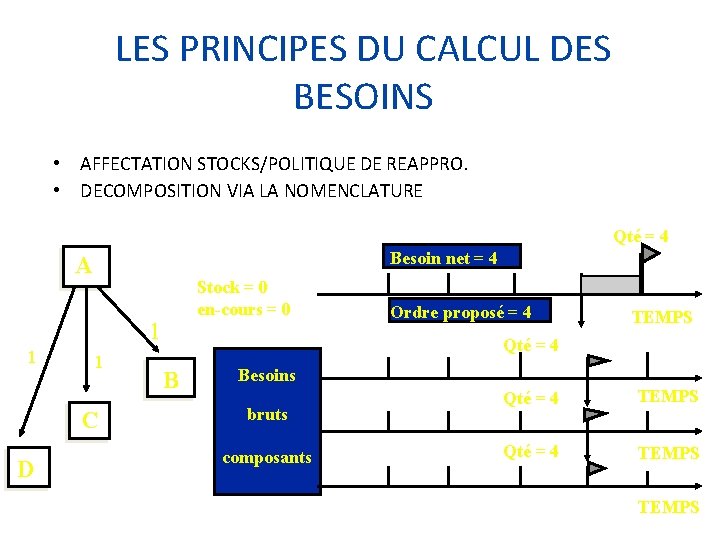

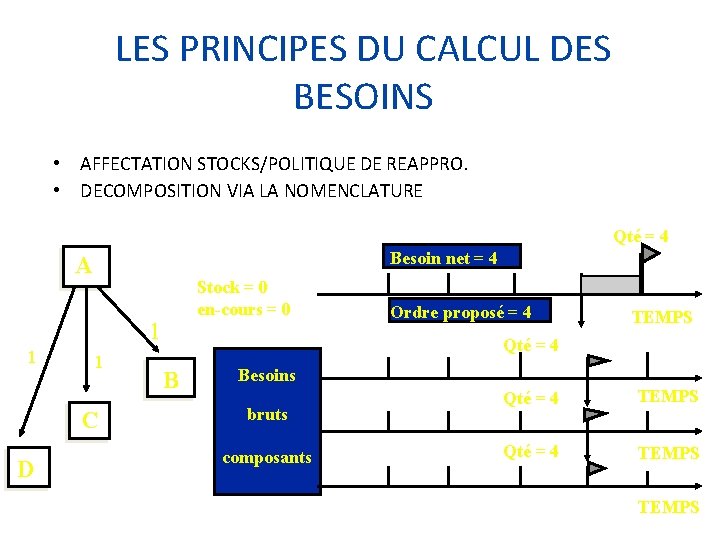

LES PRINCIPES DU CALCUL DES BESOINS • AFFECTATION STOCKS/POLITIQUE DE REAPPRO. • DECOMPOSITION VIA LA NOMENCLATURE Qté = 4 Besoin net = 4 A Stock = 0 en-cours = 0 1 1 1 C D Ordre proposé = 4 TEMPS Qté = 4 B Besoins bruts composants Qté = 4 TEMPS

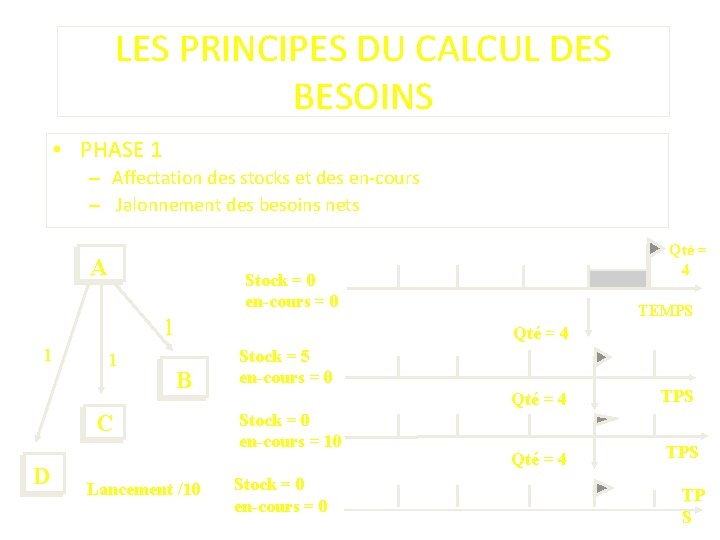

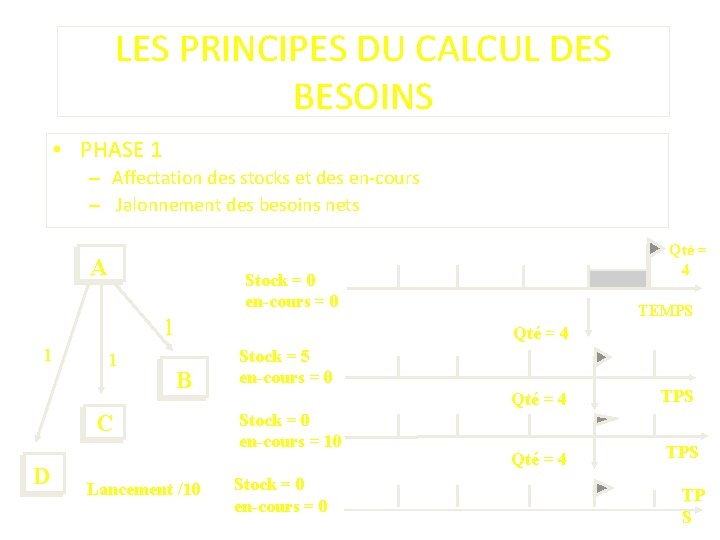

LES PRINCIPES DU CALCUL DES BESOINS • PHASE 1 – Affectation des stocks et des en-cours – Jalonnement des besoins nets A Stock = 0 en-cours = 0 1 1 1 TEMPS Qté = 4 B C D Qté = 4 Lancement /10 Stock = 5 en-cours = 0 Stock = 0 en-cours = 10 Stock = 0 en-cours = 0 Qté = 4 TPS TP S

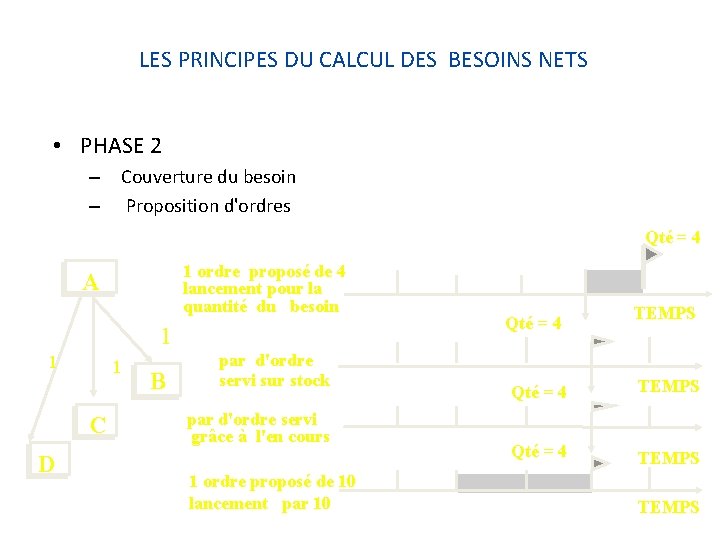

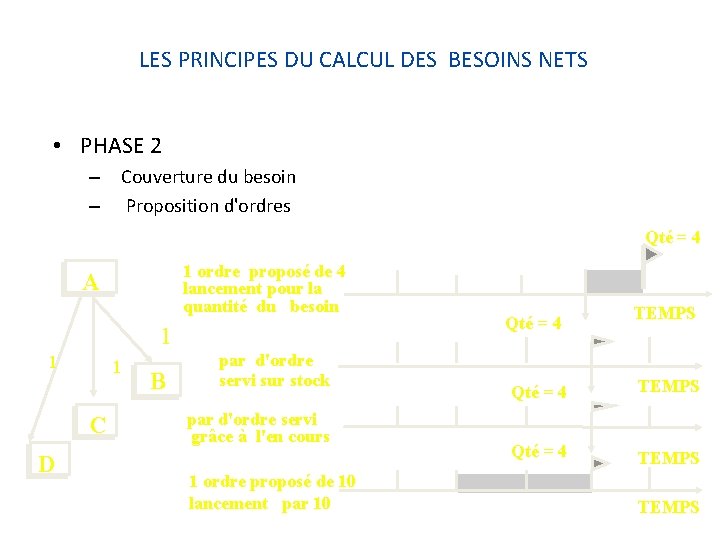

LES PRINCIPES DU CALCUL DES BESOINS NETS • PHASE 2 – Couverture du besoin – Proposition d'ordres Qté = 4 1 ordre proposé de 4 lancement pour la quantité du besoin A 1 1 1 C D B par d'ordre servi sur stock par d'ordre servi grâce à l'en cours 1 ordre proposé de 10 lancement par 10 Qté = 4 TEMPS

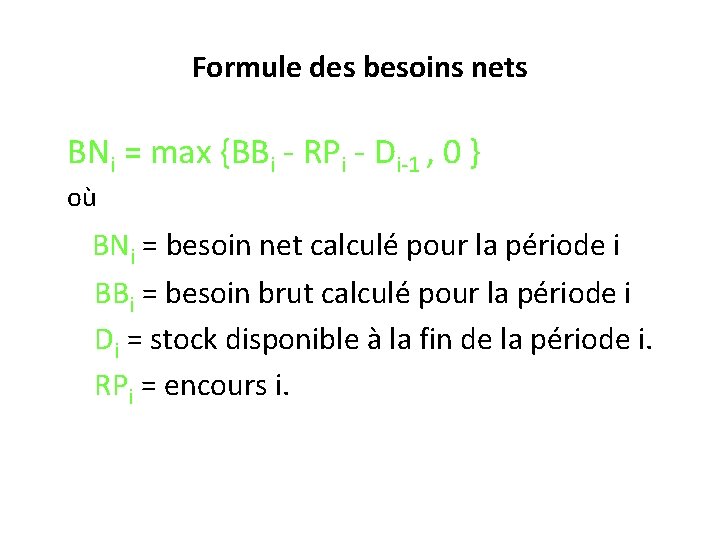

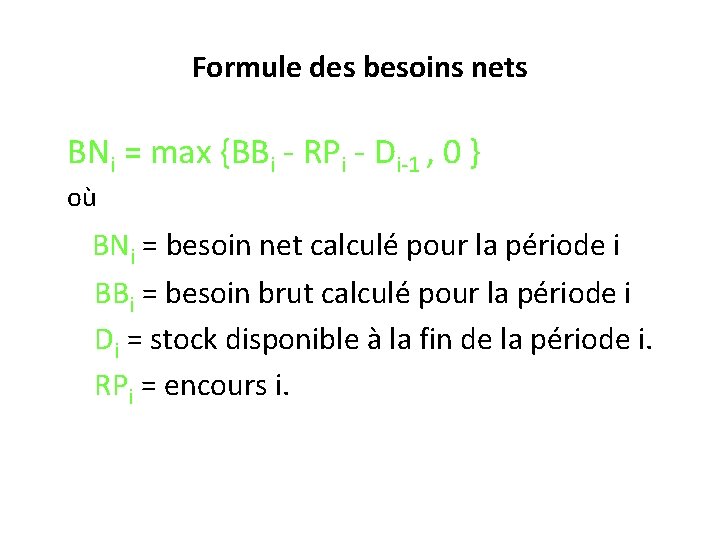

Formule des besoins nets BNi = max {BBi - RPi - Di-1 , 0 } où BNi = besoin net calculé pour la période i BBi = besoin brut calculé pour la période i Di = stock disponible à la fin de la période i. RPi = encours i.

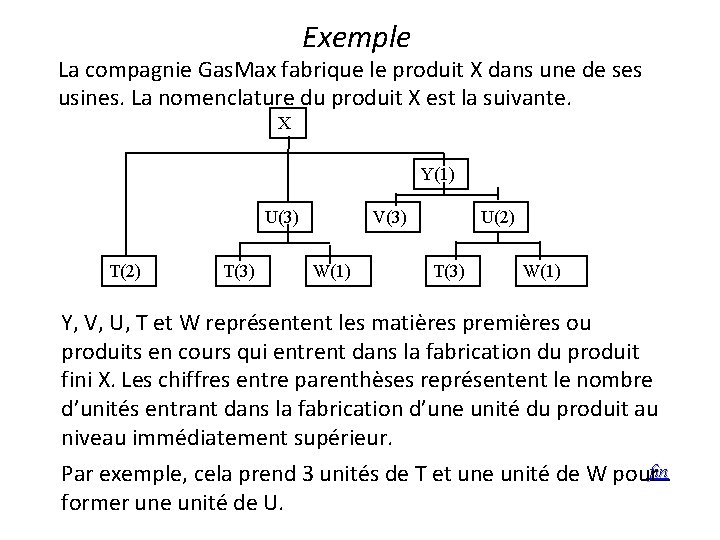

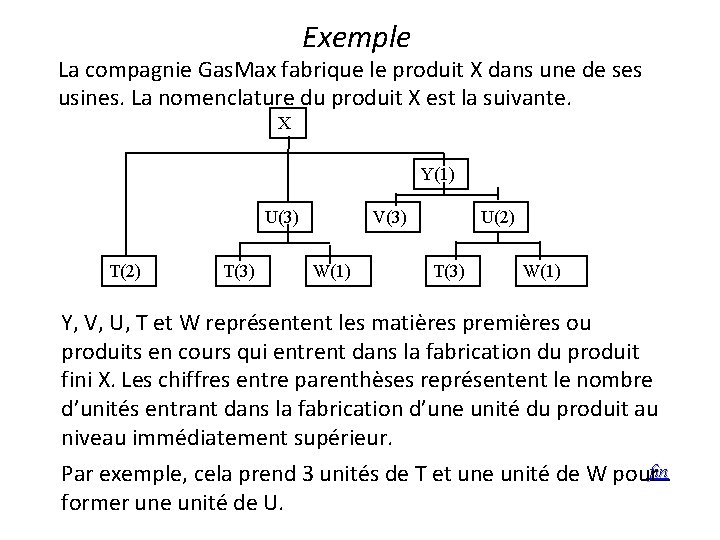

Exemple La compagnie Gas. Max fabrique le produit X dans une de ses usines. La nomenclature du produit X est la suivante. X Y(1) U(3) T(2) T(3) V(3) W(1) U(2) T(3) W(1) Y, V, U, T et W représentent les matières premières ou produits en cours qui entrent dans la fabrication du produit fini X. Les chiffres entre parenthèses représentent le nombre d’unités entrant dans la fabrication d’une unité du produit au niveau immédiatement supérieur. Par exemple, cela prend 3 unités de T et une unité de W pourfin former une unité de U.

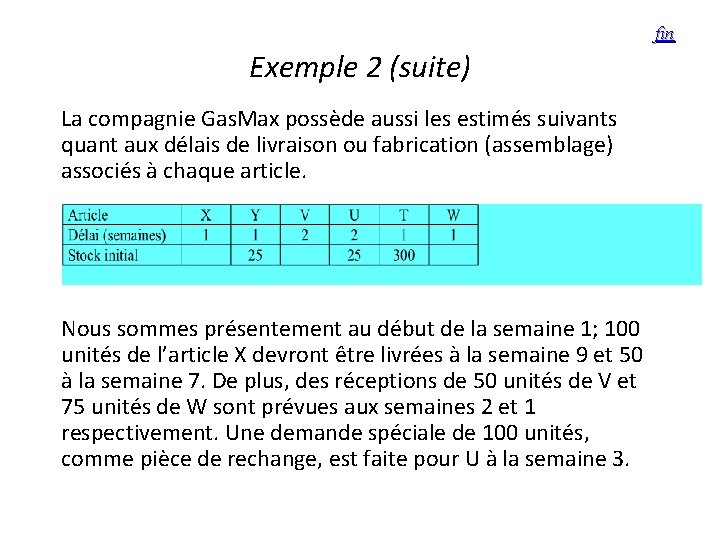

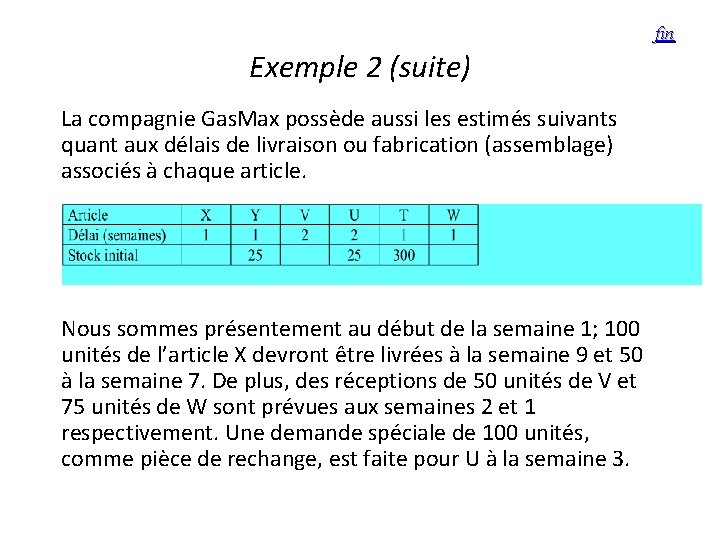

fin Exemple 2 (suite) La compagnie Gas. Max possède aussi les estimés suivants quant aux délais de livraison ou fabrication (assemblage) associés à chaque article. Nous sommes présentement au début de la semaine 1; 100 unités de l’article X devront être livrées à la semaine 9 et 50 à la semaine 7. De plus, des réceptions de 50 unités de V et 75 unités de W sont prévues aux semaines 2 et 1 respectivement. Une demande spéciale de 100 unités, comme pièce de rechange, est faite pour U à la semaine 3.

LES POLITIQUES DE REAPPROVISIONNEMENT • Les politiques de réapprovisionnement appelées aussi règles de gestion définissent des modèles de réapprovisionnement. • Tous les composants fabriqués ou achetés doivent avoir une règle de gestion. • La politique résulte d'un choix et non d'une recette.

LES POLITIQUES DE REAPPRO. • Démarche à adopter – Lister les caractéristiques de l'article. – Déterminer les critères décisifs. – Choisir la règle de gestion la plus adaptée. – Gérer les politiques (mise en œuvre et mesure des résultats).

LES POLITIQUES DE REAPPRO. • Lister les caractéristiques de l'article – Caractéristiques des besoins – Caractéristiques physiques – Caractéristiques économiques – Caractéristiques stratégiques

LES POLITIQUES DE REAPPRO. • Caractéristiques du besoin de l'article. – Besoins spécifiques – Besoins certains dans le temps, mais demande aléatoire (ex. Rechange) – Besoins très connus et cadencés dans le temps (ex. Série) – Gestion • Nombre de mouvements par période, moyennes, écart type, etc. . .

LES POLITIQUES DE REAPPRO. • CARACTERISTIQUES PHYSIQUE DE L'ARTICLE – Volume de l'article – Type de conditionnement – Article à date de péremption – Type de stockage

LES POLITIQUES DE REAPPRO. • CARACTERISTIQUES ECONOMIQUES DE L'ARTICLE – Coût de l'article – Coût de passation d'une commande – Coût de détention – Coût du manquant – Coût de maintenance

LES POLITIQUES DE REAPPRO. • CARACTERISTIQUES STRATEGIQUES – Nombre de fournisseurs (monopole) – Disponibilité sur le marché – Utilisation de l'article (exemple : chaîne AIRBUS)

LES POLITIQUES DE REAPPRO. • DETERMINER LES CRITERES DECISIFS – Ces critères doivent être en accord avec les objectifs de l'entreprise. – En gestion de production, l'étude du besoin est souvent primordiale.

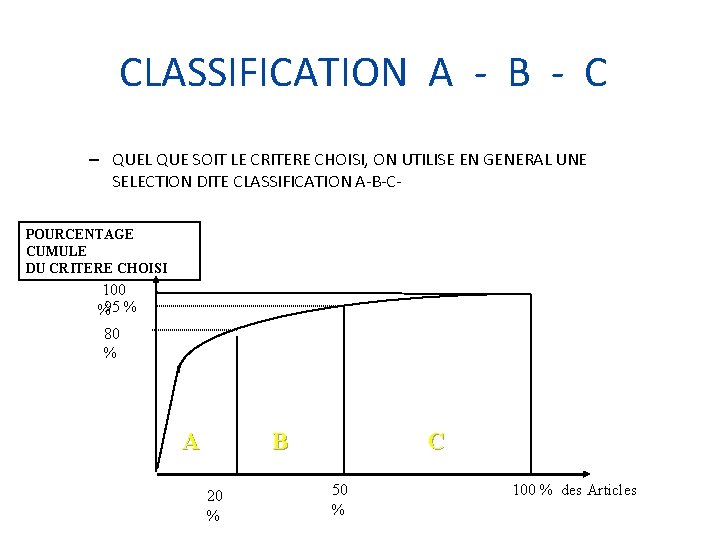

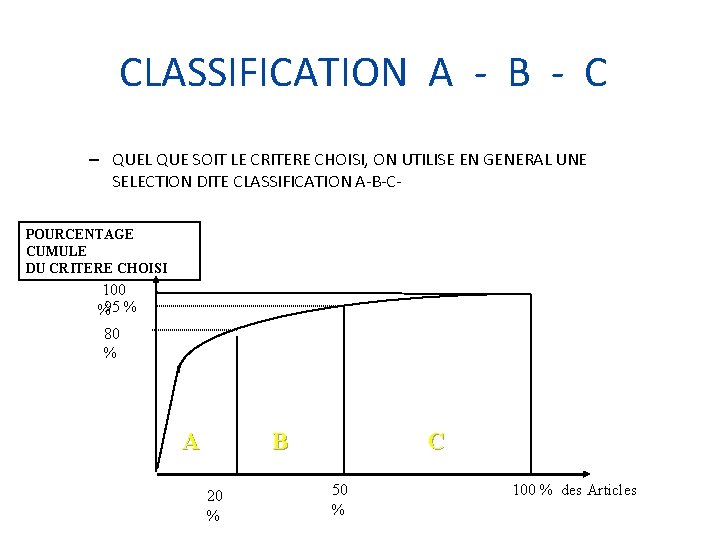

CLASSIFICATION A - B - C – QUEL QUE SOIT LE CRITERE CHOISI, ON UTILISE EN GENERAL UNE SELECTION DITE CLASSIFICATION A-B-CPOURCENTAGE CUMULE DU CRITERE CHOISI 100 %95 % 80 % A B 20 % C 50 % 100 % des Articles

DETERMINER LA POLITIQUE DE REAPPRO. • DEUX POSSIBILITES – Lancer la quantité exacte du besoin (pièces qu'on ne souhaite pas fabriquer par avance) – Lancer une quantité différente du besoin (raisons économiques ou technologiques)

POLITIQUES DE REAPPROVISIONNEMENT • LA POLITIQUE DE RÉAPPROVISIONNEMENT CHOISIE DOIT : – Être simple et négociée, – Être souple et s'adapter, – Entraîner la diminution des coûts fixes.

RESULTATS DU CALCUL DES BESOINS • ORDRES PROPOSES – Suggestions pour couvrir les Besoins Nets – Propositions Ordres de Fabrication ou de sous-traitance (POF) – Propositions Ordres d'Achat • MESSAGES D'ACTION ET D'ALERTE – – Ordres à lancer Ordres à avancer, à reculer Ordres dont la date de lancement est dans le passé. . . • MESSAGES D'ERREURS – Paramètres non cohérents

Diagram alir proses produksi adalah

Diagram alir proses produksi adalah Https://gestion.parcoursup.fr/gestion/authentification

Https://gestion.parcoursup.fr/gestion/authentification La gestion de production

La gestion de production Zara diagnostic interne

Zara diagnostic interne Management stratégique

Management stratégique Stratégie de sophistication exemple

Stratégie de sophistication exemple Tableau de bord stratégique

Tableau de bord stratégique Salle de pilotage virtuelle

Salle de pilotage virtuelle Segmentation stratégique disney

Segmentation stratégique disney Les axes de développement

Les axes de développement Das marketing

Das marketing Horloge stratégique de bowman

Horloge stratégique de bowman Planification stratégique

Planification stratégique L'horloge de bowman

L'horloge de bowman Pyramide stratégique tactique opérationnel

Pyramide stratégique tactique opérationnel Planification stratégique

Planification stratégique Diagnostic stratégique

Diagnostic stratégique Carte de groupe stratégique

Carte de groupe stratégique Management stratégique opérationnel

Management stratégique opérationnel L'horloge stratégique

L'horloge stratégique Segmentation

Segmentation Fonction arctan

Fonction arctan Fonction en escalier

Fonction en escalier Dérivée fonction composée

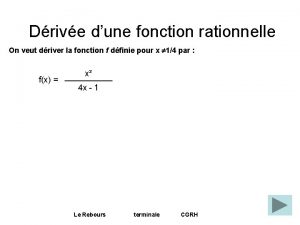

Dérivée fonction composée Fonction des articles

Fonction des articles Graphique fonction rationnelle

Graphique fonction rationnelle Fonction logique

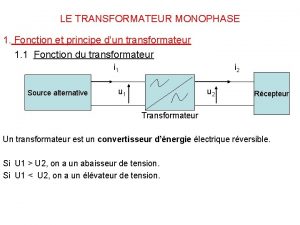

Fonction logique Transformateur monophasé fonction

Transformateur monophasé fonction Fonction rationnelle canonique a generale

Fonction rationnelle canonique a generale Exercice matlab fonction

Exercice matlab fonction La fonction de transfert d'un filtre

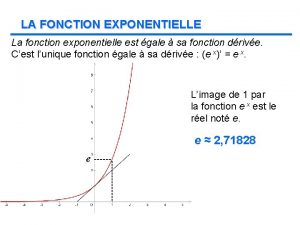

La fonction de transfert d'un filtre Fonction exponentielle st2s

Fonction exponentielle st2s Schéma à contact fonction logique

Schéma à contact fonction logique Fonction

Fonction Les 6 fonctions du langage

Les 6 fonctions du langage Coupe longitudinale d'un rein

Coupe longitudinale d'un rein Equation logique

Equation logique Gradient d'une fonction scalaire

Gradient d'une fonction scalaire Prix des linaires

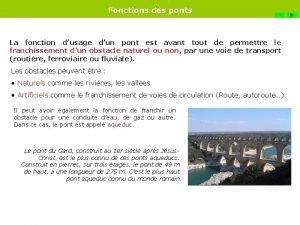

Prix des linaires Fonction dusage dun pont

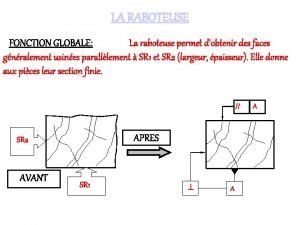

Fonction dusage dun pont Fonction globale du chariot de lavage

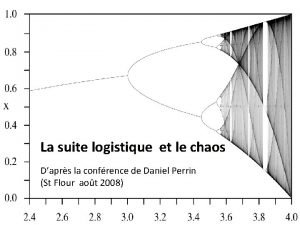

Fonction globale du chariot de lavage Suite logistique

Suite logistique Fonction alimenter

Fonction alimenter Nature d'un mot

Nature d'un mot Derivee u/v

Derivee u/v Fonction globale

Fonction globale La fonction de transfert d'un filtre

La fonction de transfert d'un filtre Cobb douglas fonction

Cobb douglas fonction Organe de liaison

Organe de liaison Fonction de hachage

Fonction de hachage Contacteur fonction

Contacteur fonction Coefficient directeur

Coefficient directeur Architecture cirque romain

Architecture cirque romain A quoi sert une liaison dans un objet technique

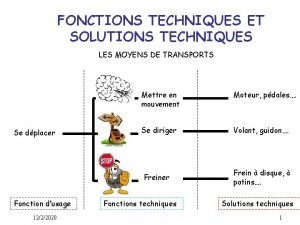

A quoi sert une liaison dans un objet technique Fonctions techniques et solutions techniques

Fonctions techniques et solutions techniques Logigramme automatisme

Logigramme automatisme Schéma de fonctionnement d'un ascenseur

Schéma de fonctionnement d'un ascenseur Tchité expression

Tchité expression Chapitre fonction seconde

Chapitre fonction seconde Cellule de martinotti

Cellule de martinotti Limite classique

Limite classique Axe de symétrie fonction quadratique

Axe de symétrie fonction quadratique Fonction en escalier

Fonction en escalier Spire de frager contacteur

Spire de frager contacteur Fonction globale

Fonction globale Fonction linaire

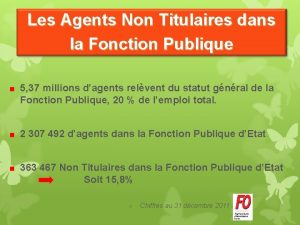

Fonction linaire Agent non titulaire de la fonction publique

Agent non titulaire de la fonction publique Rationaliser le dénominateur

Rationaliser le dénominateur Valeur absolue

Valeur absolue Fonction grh

Fonction grh Exemple de fonction dans la vie courante

Exemple de fonction dans la vie courante Transforme de fourier

Transforme de fourier Fonction d'usage d'un pont

Fonction d'usage d'un pont Fonction rationnelle

Fonction rationnelle Centrage long

Centrage long Sectionneur fusible fonction

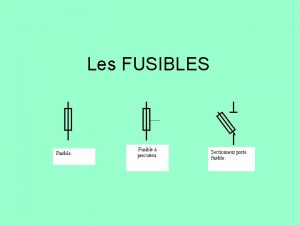

Sectionneur fusible fonction Repertoire metier fonction publique hospitalière

Repertoire metier fonction publique hospitalière Intervalle -pi pi

Intervalle -pi pi Tangente fonction exponentielle

Tangente fonction exponentielle Servicio nacional de gestión de riesgos y emergencias

Servicio nacional de gestión de riesgos y emergencias Logiciel de rapports sec

Logiciel de rapports sec Gestion de actuaciones policiales gap

Gestion de actuaciones policiales gap Ugel 01 direccion

Ugel 01 direccion Logiciel gestion des connaissances

Logiciel gestion des connaissances Gestion matricielle

Gestion matricielle Sistema de control de gestion

Sistema de control de gestion Gestion de soi

Gestion de soi