Strategische Entscheidungen EwertWagenhofer 2002 Alle Rechte vorbehalten Ziele

Strategische Entscheidungen © Ewert/Wagenhofer 2002. Alle Rechte vorbehalten!

Ziele n Diskussion der Eignung der Kostenrechnung für strategische Entscheidungen n Diskussion der Prozeßkostenrechnung n Diskussion des Zielkostenmanagements n Intentionen der Lebenszykluskostenrechnung 6. 2

Anforderungen an die KLR aus strategischer Sicht n Strategische Entscheidungen auf Basis der KLR m m m m n Festlegung des langfristigen Produktionsprogrammes Langfristige Preisstrategien Forcierung von Produkten und/oder Märkten Design und Einführungspreise neuer Produkte Bewertung von Prozeßinnovationen Vertikale Integration (Eigenfertigung oder Fremdbezug) Langfristige Verschiebungen der Gemeinkostenstruktur Entwicklung der KLR in den Sechziger Jahren Stabiles Umfeld n Seither Veränderungen des strategischen Umfelds Neue Fertigungstechnologien Kürzere Produktlebenszyklen Härterer Wettbewerb 6. 3

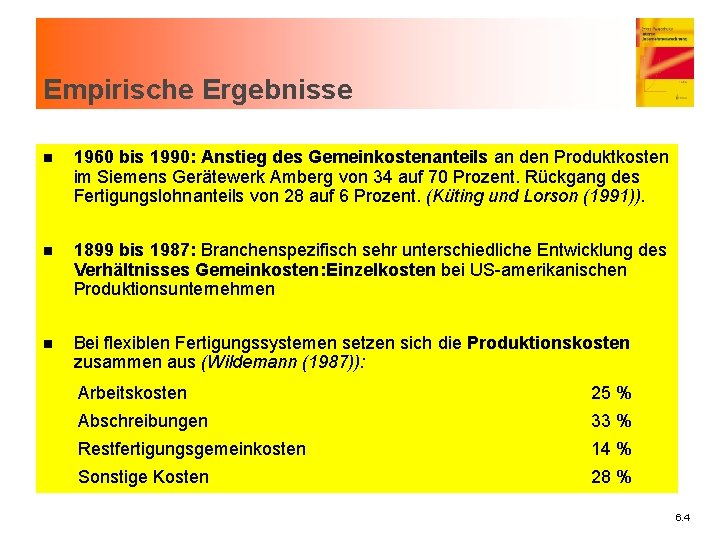

Empirische Ergebnisse n 1960 bis 1990: Anstieg des Gemeinkostenanteils an den Produktkosten im Siemens Gerätewerk Amberg von 34 auf 70 Prozent. Rückgang des Fertigungslohnanteils von 28 auf 6 Prozent. (Küting und Lorson (1991)). n 1899 bis 1987: Branchenspezifisch sehr unterschiedliche Entwicklung des Verhältnisses Gemeinkosten: Einzelkosten bei US-amerikanischen Produktionsunternehmen n Bei flexiblen Fertigungssystemen setzen sich die Produktionskosten zusammen aus (Wildemann (1987)): Arbeitskosten 25 % Abschreibungen 33 % Restfertigungsgemeinkosten 14 % Sonstige Kosten 28 % 6. 4

Veränderungen der Umwelt n n n Neue Fertigungstechnologien m (Langfristige) Entscheidung legt später anfallende Produktionskosten weitgehend fest (70 -80%) m Höherer Fixkostenanteil an Produktionskosten Verstärkter Wettbewerb m Wesentliche Verkürzung der Produktlebenszyklen m Vor- und nachgelagerte Kosten bleiben gleich hoch, relativer Anteil steigt (Forschung und Entwicklung, Markteinführung, Service) Nachteile traditioneller KLR Fixe Gemeinkosten im Block übernommen Streng periodenbezogene KLR bezogen auf vor- und nachgelagerte Kosten keine Hilfe Entfeinerung der Kostenrechnung (trifft aber kaum für Prozeßkostenrechnung zu) 6. 5

Neue Wege der KLR n Wertkettenanalyse n Berücksichtigung außerbetrieblicher Daten n stärkere Verwendung nichtmonetärer Größen (z. B Balanced Scorecard) n Prozeßkostenrechnung (activity-based costing) n Zielkostenmanagement (target costing) n Lebenszykluskostenrechnung 6. 6

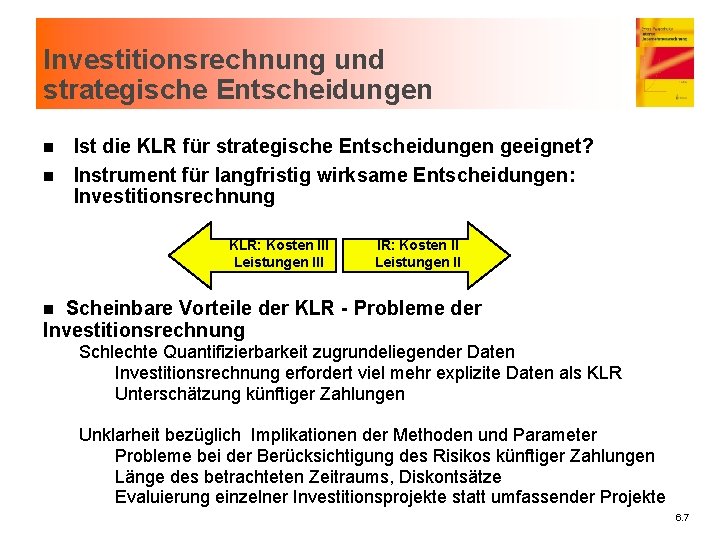

Investitionsrechnung und strategische Entscheidungen n n Ist die KLR für strategische Entscheidungen geeignet? Instrument für langfristig wirksame Entscheidungen: Investitionsrechnung KLR: Kosten III Leistungen III IR: Kosten II Leistungen II Scheinbare Vorteile der KLR - Probleme der Investitionsrechnung n Schlechte Quantifizierbarkeit zugrundeliegender Daten Investitionsrechnung erfordert viel mehr explizite Daten als KLR Unterschätzung künftiger Zahlungen Unklarheit bezüglich Implikationen der Methoden und Parameter Probleme bei der Berücksichtigung des Risikos künftiger Zahlungen Länge des betrachteten Zeitraums, Diskontsätze Evaluierung einzelner Investitionsprojekte statt umfassender Projekte 6. 7

Kostenrechnung und Unternehmensstrategie n Definition: Strategisches Management Accounting „The provision and analysis of management accounting data about a business and its competitors for use in developing and monitoring the business strategy -- particularly relative levels and trends in real costs and prices, volumes, market shares, cash flows and resources utilised. " (Institute of Cost & Management Accountants) n Wettbewerbsstrategien nach Porter (1980): ðKostenführerschaft: Unternehmen als kostengünstigster Anbieter, Im Vergleich zu Konkurrenzprodukten ähnliche Leistungsmerkmale und Preis ðDifferenzierung: Herstellung eines einmaligen Produkts in Bezug auf Qualität, Langlebigkeit, Image, Kundendienst, Lieferfristen, . . . Unterschiedlicher Informationsbedarf je nach Strategie 6. 8

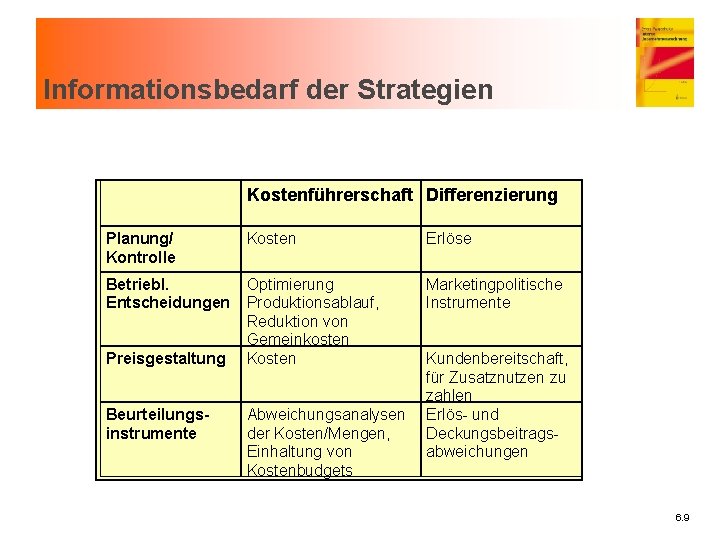

Informationsbedarf der Strategien Kostenführerschaft Differenzierung Planung/ Kontrolle Kosten Erlöse Betriebl. Entscheidungen Optimierung Produktionsablauf, Reduktion von Gemeinkosten Kosten Marketingpolitische Instrumente Preisgestaltung Beurteilungsinstrumente Abweichungsanalysen der Kosten/Mengen, Einhaltung von Kostenbudgets Kundenbereitschaft, für Zusatznutzen zu zahlen Erlös- und Deckungsbeitragsabweichungen 6. 9

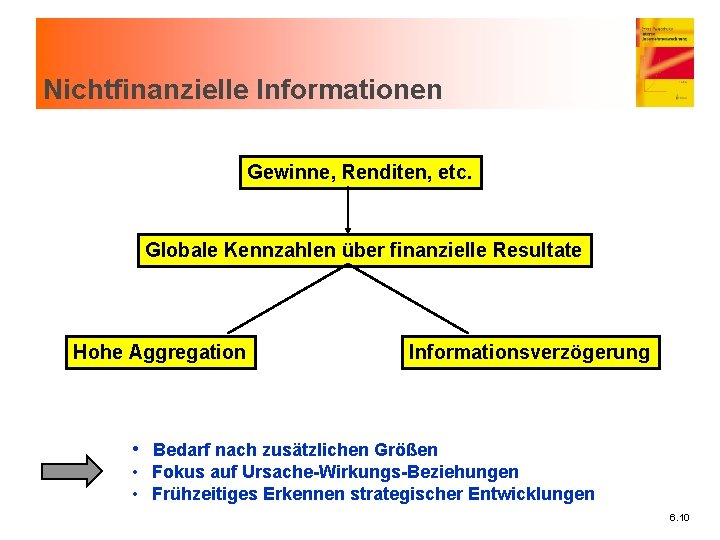

Nichtfinanzielle Informationen Gewinne, Renditen, etc. Globale Kennzahlen über finanzielle Resultate Hohe Aggregation Informationsverzögerung • Bedarf nach zusätzlichen Größen • Fokus auf Ursache-Wirkungs-Beziehungen • Frühzeitiges Erkennen strategischer Entwicklungen 6. 10

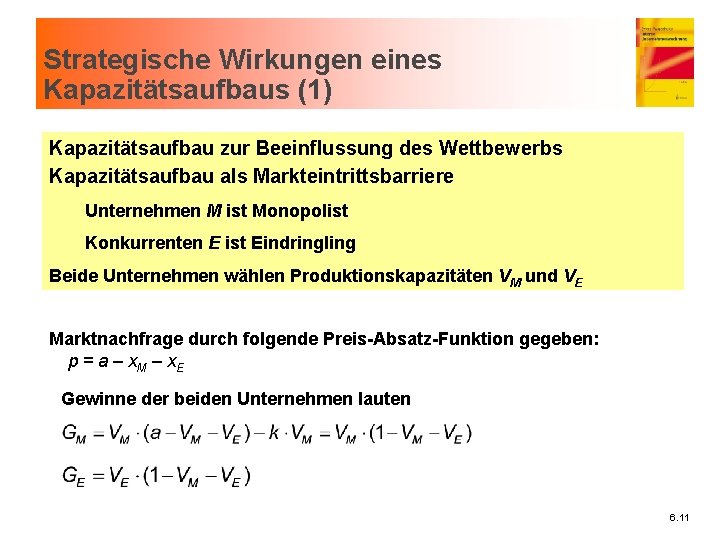

Strategische Wirkungen eines Kapazitätsaufbaus (1) Kapazitätsaufbau zur Beeinflussung des Wettbewerbs Kapazitätsaufbau als Markteintrittsbarriere Unternehmen M ist Monopolist Konkurrenten E ist Eindringling Beide Unternehmen wählen Produktionskapazitäten VM und VE Marktnachfrage durch folgende Preis-Absatz-Funktion gegeben: p = a – x. M – x. E Gewinne der beiden Unternehmen lauten 6. 11

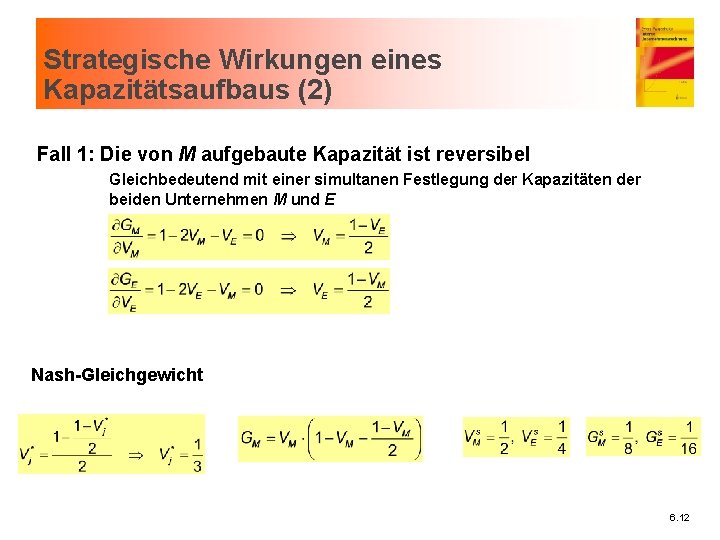

Strategische Wirkungen eines Kapazitätsaufbaus (2) Fall 1: Die von M aufgebaute Kapazität ist reversibel Gleichbedeutend mit einer simultanen Festlegung der Kapazitäten der beiden Unternehmen M und E Nash-Gleichgewicht 6. 12

Strategische Wirkungen eines Kapazitätsaufbaus (3) Fall 2: Kapazität sei nicht reversibel, dh Kapazitätskosten k Vj sind versunken (sunk) Kapazitätsentscheidung hat strategische Wirkung, denn M kann nun seine Kapazität vorab festlegen und E muss darauf optimal reagieren. Die Reaktionsfunktion von E bleibt unverändert. => => M kann also mehr Gewinn machen als im Fall 1 Grund: M verpflichtet sich glaubwürdig zu einer höheren Kapazität E muss dies als gegeben hinnehmen 6. 13

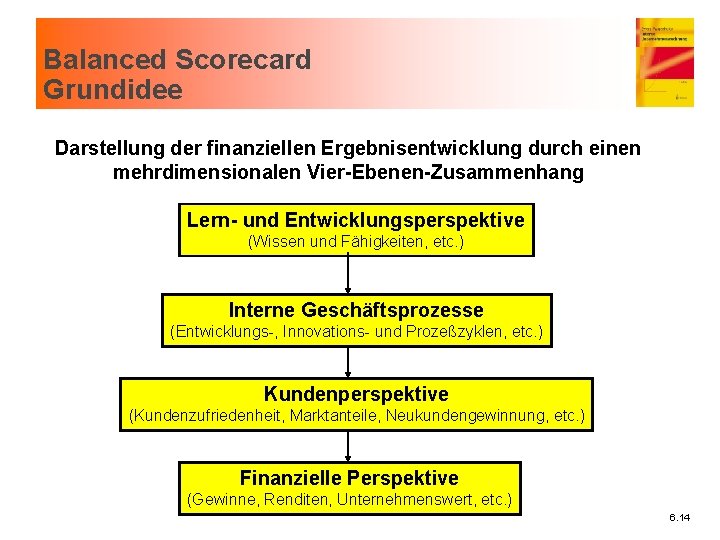

Balanced Scorecard Grundidee Darstellung der finanziellen Ergebnisentwicklung durch einen mehrdimensionalen Vier-Ebenen-Zusammenhang Lern- und Entwicklungsperspektive (Wissen und Fähigkeiten, etc. ) Interne Geschäftsprozesse (Entwicklungs-, Innovations- und Prozeßzyklen, etc. ) Kundenperspektive (Kundenzufriedenheit, Marktanteile, Neukundengewinnung, etc. ) Finanzielle Perspektive (Gewinne, Renditen, Unternehmenswert, etc. ) 6. 14

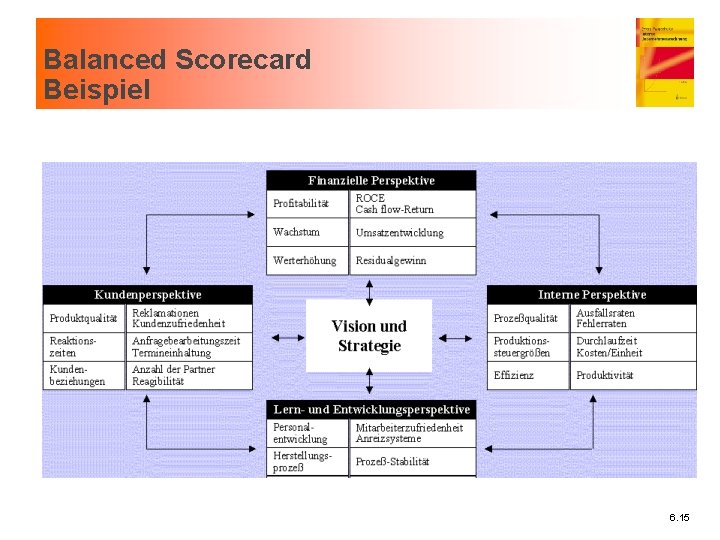

Balanced Scorecard Beispiel 6. 15

Diskussion n Balanced Scorecard ist ein offenes System n Es lassen sich daher eine Vielzahl denkbarer Kennzahlen aus den Bereichen Beschaffung, Produktion, Absatz, Finanzen etc. integrieren n Ausfüllung mit Ziel- und Maßgrößen unternehmensspezifisch n Individuelle Präzisierung der Kausalketten notwendig n Sonst kann kein “ausgewogenes” System garantiert werden n Verwendung auch im Rahmen umfassender Anreizsysteme möglich 6. 16

Prozeßkostenrechnung - Grundlagen n Prozeßkostenrechnung = Activity-based Costing (ABC) = Activity-based Management = Activity Accounting = Transaction-based Costing Elemente der Wertkettenanalyse m Unterteilung in Aktivitäten (Prozesse) mit operativen und strategischen Kostentreibern (z. B Komplexität, Variantenvielfalt) m Berücksichtigung von Verknüpfungen innerhalb der Wertkette: Hauptprozesse Indirekte Leistungsbereiche: F&E, Konstruktion, Logistik, Planung, Steuerung, Fertigungsüberwachung, Qualitätssicherung, Instandhaltung, Verwaltung, Vertrieb, Service. . . Gemeinkosten sind nicht immer unliebsame Nebenerscheinungen, sondern sie ermöglichen auch werterhöhende Aktivitäten 6. 17

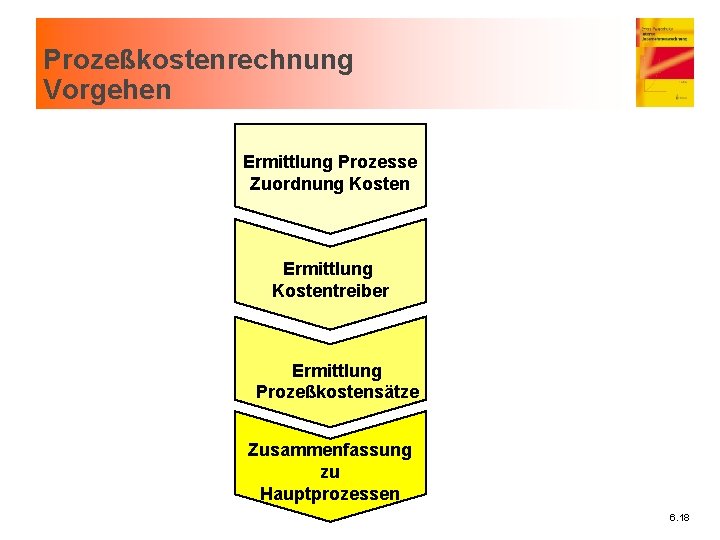

Prozeßkostenrechnung Vorgehen Ermittlung Prozesse Zuordnung Kosten Ermittlung Kostentreiber Ermittlung Prozeßkostensätze Zusammenfassung zu Hauptprozessen 6. 18

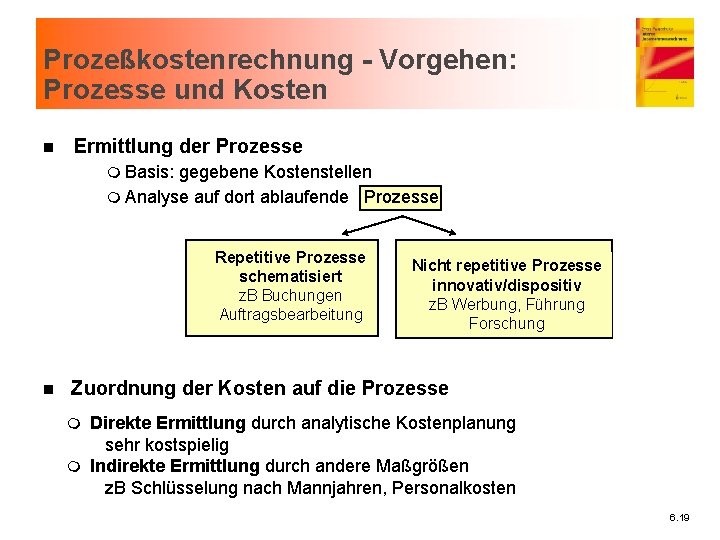

Prozeßkostenrechnung - Vorgehen: Prozesse und Kosten n Ermittlung der Prozesse m Basis: gegebene Kostenstellen m Analyse auf dort ablaufende Prozesse Repetitive Prozesse schematisiert z. B Buchungen Auftragsbearbeitung n Nicht repetitive Prozesse innovativ/dispositiv z. B Werbung, Führung Forschung Zuordnung der Kosten auf die Prozesse Direkte Ermittlung durch analytische Kostenplanung sehr kostspielig m Indirekte Ermittlung durch andere Maßgrößen z. B Schlüsselung nach Mannjahren, Personalkosten m 6. 19

Beispiel Zuordnung Kosten - Prozesse n Kostenstelle Buchhaltung: Prozesse: Kontierung, Verbuchung, Kontenabstimmung, Leitung der Abteilung Gesamtkosten: 360. 000 n Verteilung nach Personenjahren Prozeß Mannjahre Kontierung 3 Verbuchung 2 Abstimmung 2 Leitung 1 Gesamtkosten Kosten 135. 000 90. 000 45. 000 360. 000 Personalkosten 135. 000 50. 000 55. 000 60. 000 300. 000 Kosten 162. 000 60. 000 66. 000 72. 000 360. 000 6. 20

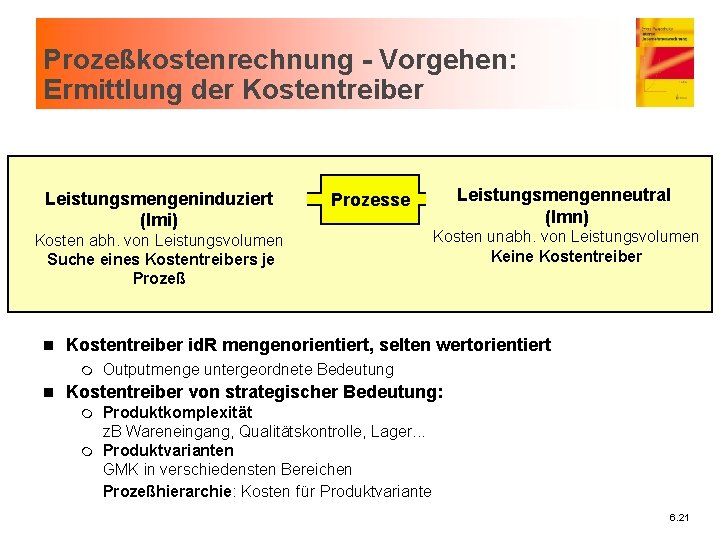

Prozeßkostenrechnung - Vorgehen: Ermittlung der Kostentreiber Leistungsmengeninduziert (lmi) Kosten abh. von Leistungsvolumen Suche eines Kostentreibers je Prozeß n Kosten unabh. von Leistungsvolumen Keine Kostentreiber id. R mengenorientiert, selten wertorientiert m n Leistungsmengenneutral (lmn) Prozesse Outputmenge untergeordnete Bedeutung Kostentreiber von strategischer Bedeutung: Produktkomplexität z. B Wareneingang, Qualitätskontrolle, Lager. . . m Produktvarianten GMK in verschiedensten Bereichen Prozeßhierarchie: Kosten für Produktvariante m 6. 21

Beispiel: Welche Kostentreiber „treiben“ Fertigungsgemeinkosten n Miller/Vollmann (1985): „The Hidden Factory“ FGMK getrieben von Transaktionen statt Produktionsmenge/Fertigungslöhne Logistiktransaktionen: z. B Materialeingang, Transport, Lagerung Ausgleichstransaktionen: z. B Materialplanung, Maschinenbelegung Qualitätstransaktionen: z. B Qualitätskontrolle, Nacharbeitung, Reparatur Änderungstransaktionen: z. B Fertigungsänderungen/neue Materialien n Banker, Potter und Schroeder (1995) Analyse Gemeinkostenverhalten in 32 Fabriken Elektronik/Maschinenbau/ Automobilzulieferer in USA Die vier Transaktionen erklären 77% der FGMK Fertigungslöhne erklären nur + 6% Fertigungslöhne alleine erklären 49% Maßstab für Transaktionen Logistiktransaktionen: durchschnittliche Fläche der Fabrik /Teil Ausgleichstransaktionen: Anzahl Mitarbeiter in Einkauf und Fertigung Qualitätstransaktionen: Anzahl Mitarbeiter zuständig für Qualitätstransaktionen (nicht signifikant!) Änderungstransaktionen: Konstruktionsänderungen 6. 22

Beispiel: Kosten der Variantenvielfalt n Unternehmen 1: Produktion 1 Mio blaue Kugelschreiber Unternehmen 2: Produktion von 1 Mio Kugelschreiber in 1. 000 Varianten zu 500 - 100. 000 Stück (davon 100. 000 blaue). Folgen: viel mehr Mitarbeiter (Arbeitsvorbereitung, Umrüsten. . . ) größere Stillstandzeiten höhere Lagerbestände Daher: blaue Kugelschreiber in Unternehmen 2 relativ teurer n Umgekehrtes Erfahrungskurvengesetz: Mit Verdoppelung der Varianten steigen Stückkosten um 20 - 30% 6. 23

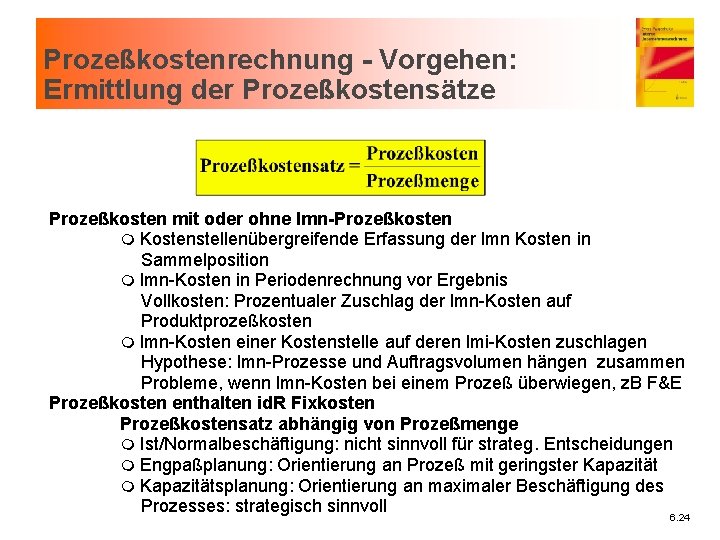

Prozeßkostenrechnung - Vorgehen: Ermittlung der Prozeßkostensätze Prozeßkosten mit oder ohne lmn-Prozeßkosten m Kostenstellenübergreifende Erfassung der lmn Kosten in Sammelposition m lmn-Kosten in Periodenrechnung vor Ergebnis Vollkosten: Prozentualer Zuschlag der lmn-Kosten auf Produktprozeßkosten m lmn-Kosten einer Kostenstelle auf deren lmi-Kosten zuschlagen Hypothese: lmn-Prozesse und Auftragsvolumen hängen zusammen Probleme, wenn lmn-Kosten bei einem Prozeß überwiegen, z. B F&E Prozeßkosten enthalten id. R Fixkosten Prozeßkostensatz abhängig von Prozeßmenge m Ist/Normalbeschäftigung: nicht sinnvoll für strateg. Entscheidungen m Engpaßplanung: Orientierung an Prozeß mit geringster Kapazität m Kapazitätsplanung: Orientierung an maximaler Beschäftigung des Prozesses: strategisch sinnvoll 6. 24

Beispiel: Ermittlung Prozeßkostensätze 6. 25

Prozeßkostenrechnung - Vorgehen: Bildung von Hauptprozessen n Hauptprozeß: kostenstellenübergreifender Prozeß m Zusammenfassung der Prozesse mit demselben Kostentreiber von Prozessen mit festem Verhältnis der Kostentreiber Bildung von etwa 7 bis 10 Hauptprozessen m größere Übersichtlichkeit des Betriebsgeschehens m Informationsreduktion 6. 26

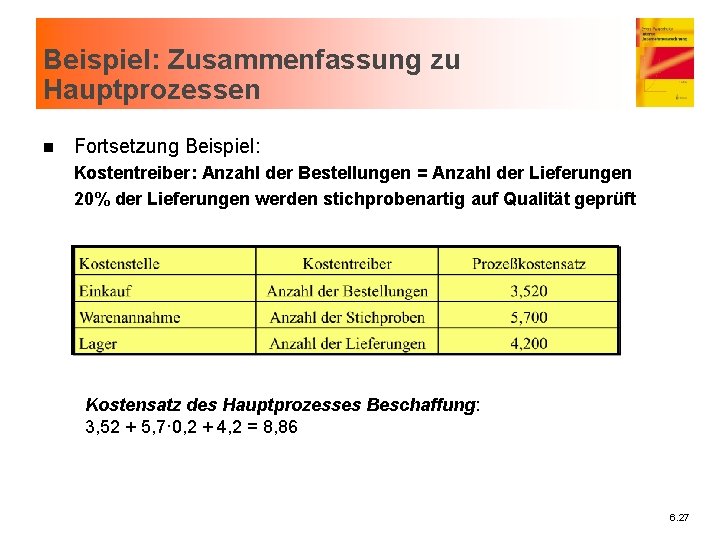

Beispiel: Zusammenfassung zu Hauptprozessen n Fortsetzung Beispiel: Kostentreiber: Anzahl der Bestellungen = Anzahl der Lieferungen 20% der Lieferungen werden stichprobenartig auf Qualität geprüft Kostensatz des Hauptprozesses Beschaffung: 3, 52 + 5, 7· 0, 2 + 4, 2 = 8, 86 6. 27

Prozeßkostenrechnung Generelle Einsatzmöglichkeiten n Eignung problematisch für m kurzfristige Entscheidungen (aber: Einbeziehung von Leerkosten denkbar) m Abweichungsanalyse n Wesentlichste Anwendungsmöglichkeiten m Gemeinkostenmanagement m strategische Kalkulation m Kundenprofitabilitätsanalyse m Unterstützung des Produktdesigns (-> Target Costing) n Gemeinkostenmanagement Prozeßkosten als Ausgangspunkt für Rationalisierungsmaßnahmen m Einschränkung nicht werterhöhender Prozesse setzt typischerweise an Kostentreibern an m Fremdbezug von Prozessen 6. 28

Prozeßkosten - Einsatz im Gemeinkostenmanagement n Kostenbestimmungsfaktoren nicht werterhöhender Gemeinkosten m Anzahl Teilenummern/Planänderungen m Betriebsstruktur/Beförderungsmittel für logistische Transaktionen m Lieferantenqualität, Qualifikation Personal n Verringerung der Prozeßmengen m Optimierung Prozeßstruktur m Total Quality Management m Just in Time m Einführung minimaler Bestellmengen n Beispiel General Electric Änderung Produktdesign und Betriebslayout führten zu 21 % Reduktion der Lohnkosten pro Stück 50 % Reduktion des Bestandes an unfertigen Produkten 50 % Reduktion defekter Produkte in der letzten Qualitätskontrollstufe 6. 29

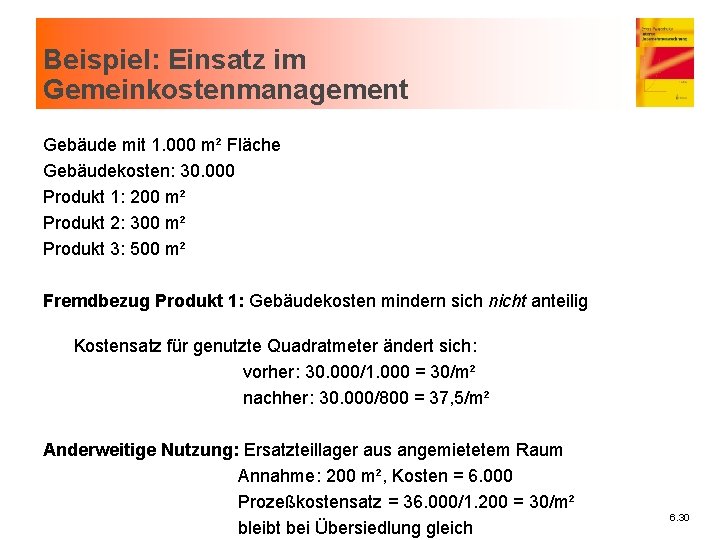

Beispiel: Einsatz im Gemeinkostenmanagement Gebäude mit 1. 000 m² Fläche Gebäudekosten: 30. 000 Produkt 1: 200 m² Produkt 2: 300 m² Produkt 3: 500 m² Fremdbezug Produkt 1: Gebäudekosten mindern sich nicht anteilig Kostensatz für genutzte Quadratmeter ändert sich: vorher: 30. 000/1. 000 = 30/m² nachher: 30. 000/800 = 37, 5/m² Anderweitige Nutzung: Ersatzteillager aus angemietetem Raum Annahme: 200 m², Kosten = 6. 000 Prozeßkostensatz = 36. 000/1. 200 = 30/m² bleibt bei Übersiedlung gleich 6. 30

Prozeßkosten - Einsatz in der strategischen Kalkulation n Bedeutung langfristiger Produktkosten m Langfristiges Produktionsprogramm m Preisfestlegung, Aufnahme eines neuen Produktes n Unterschiede Prozeßkostenrechnung zu Zuschlagkalkulation m Prozeßkostenrechnung muß Prozeßmengen je Produkteinheit ermitteln - langfristiger Ressourcenverzehr wird approximiert m Detailliertere Kostenzurechnung - insbesondere bei Diversifikationsstrategie für Preisgestaltung nutzbar m Keine Quersubventionierung wie bei Zuschlagskalkulation - aber Verbundeffekte u. U vernachlässigt m Allokationseffekt: Mengenbezugsgröße statt Wertbezugsgröße m Degressionseffekt: Prozeßkosten je Auftrag/Serie unabhängig von Stückzahl m Komplexitätseffekt: Komplexitätskosten werden Produkten zugerechnet 6. 31

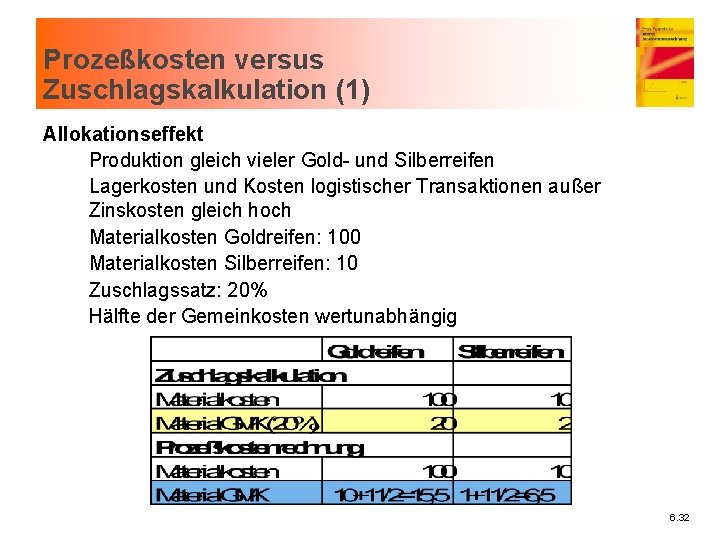

Prozeßkosten versus Zuschlagskalkulation (1) Allokationseffekt Produktion gleich vieler Gold- und Silberreifen Lagerkosten und Kosten logistischer Transaktionen außer Zinskosten gleich hoch Materialkosten Goldreifen: 100 Materialkosten Silberreifen: 10 Zuschlagssatz: 20% Hälfte der Gemeinkosten wertunabhängig 6. 32

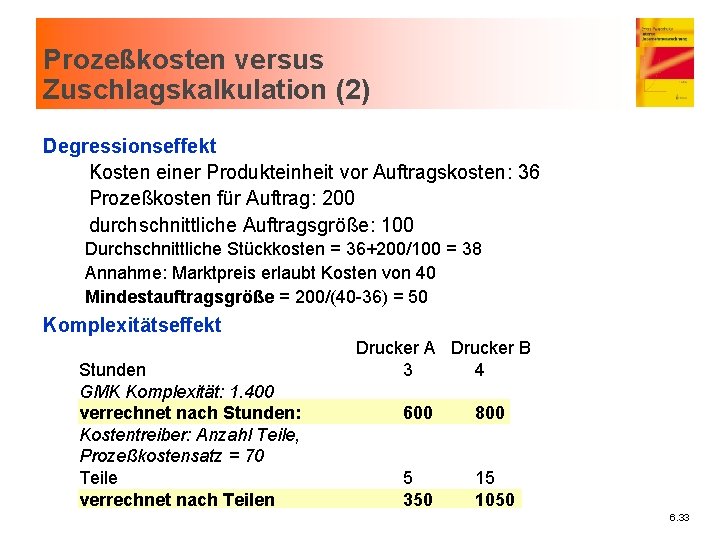

Prozeßkosten versus Zuschlagskalkulation (2) Degressionseffekt Kosten einer Produkteinheit vor Auftragskosten: 36 Prozeßkosten für Auftrag: 200 durchschnittliche Auftragsgröße: 100 Durchschnittliche Stückkosten = 36+200/100 = 38 Annahme: Marktpreis erlaubt Kosten von 40 Mindestauftragsgröße = 200/(40 -36) = 50 Komplexitätseffekt Stunden GMK Komplexität: 1. 400 verrechnet nach Stunden: Kostentreiber: Anzahl Teile, Prozeßkostensatz = 70 Teile verrechnet nach Teilen Drucker A Drucker B 3 4 600 800 5 350 15 1050 6. 33

Prozeßkosten - Einsatz in der Kundenprofitabilitätsanalyse n Kostentreiberbezogene Zurechnung von Vertriebsgemeinkosten Art der Lieferung, Liefermenge Auftragsgröße KUNDE Nachträgliche Änderungen 80 % der Erlöse durch 20 % der Kunden Oft aber auch Großkunden als Verlustbringer Möglichkeiten m Gesonderte Verrechnung von Kosten für Zusatzdienste m Verzicht auf Zusatzleistungen m Anreize für Kauf von Produkten auf Lager m Anreize zur Erhöhung der Auftragsgröße Sonderwünsche, Spezialitäten Gewinn 100%Kunden Verlustbringende Kunden 6. 34

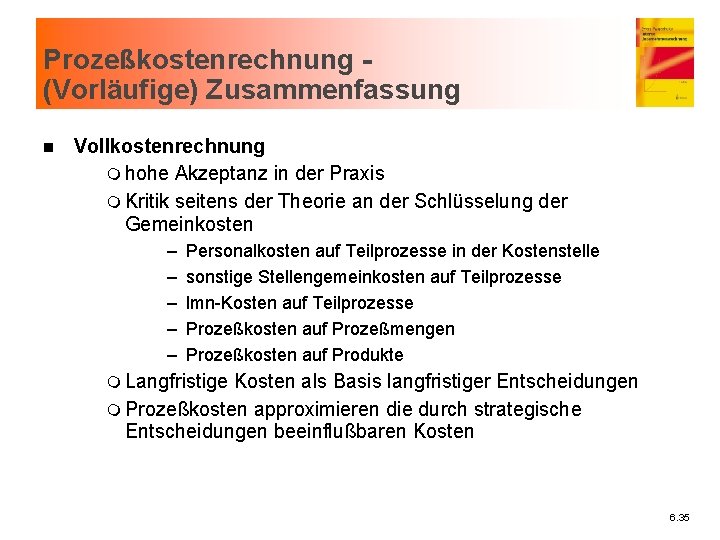

Prozeßkostenrechnung (Vorläufige) Zusammenfassung n Vollkostenrechnung m hohe Akzeptanz in der Praxis m Kritik seitens der Theorie an der Schlüsselung der Gemeinkosten – – – Personalkosten auf Teilprozesse in der Kostenstelle sonstige Stellengemeinkosten auf Teilprozesse lmn-Kosten auf Teilprozesse Prozeßkosten auf Prozeßmengen Prozeßkosten auf Produkte m Langfristige Kosten als Basis langfristiger Entscheidungen m Prozeßkosten approximieren die durch strategische Entscheidungen beeinflußbaren Kosten 6. 35

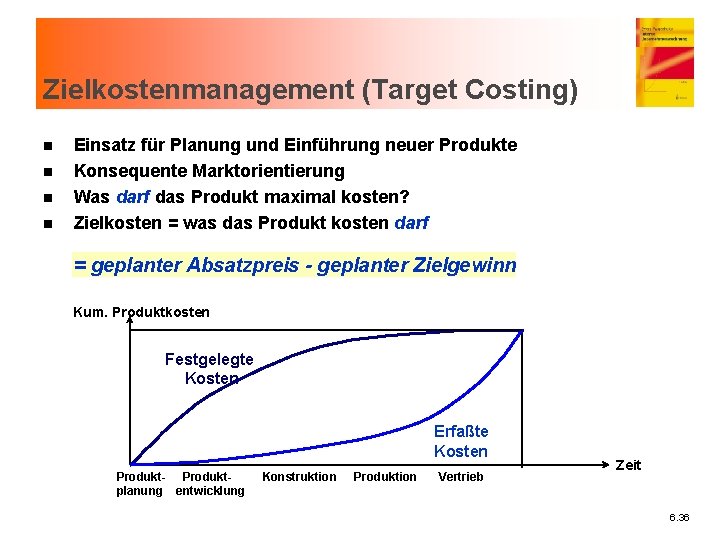

Zielkostenmanagement (Target Costing) n n Einsatz für Planung und Einführung neuer Produkte Konsequente Marktorientierung Was darf das Produkt maximal kosten? Zielkosten = was das Produkt kosten darf = geplanter Absatzpreis - geplanter Zielgewinn Kum. Produktkosten Festgelegte Kosten Erfaßte Kosten Produkt- Produktplanung entwicklung Konstruktion Produktion Vertrieb Zeit 6. 36

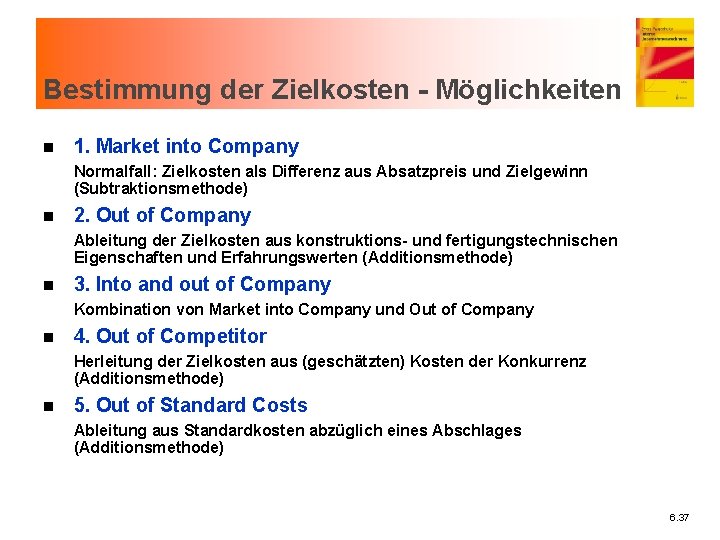

Bestimmung der Zielkosten - Möglichkeiten n 1. Market into Company Normalfall: Zielkosten als Differenz aus Absatzpreis und Zielgewinn (Subtraktionsmethode) n 2. Out of Company Ableitung der Zielkosten aus konstruktions- und fertigungstechnischen Eigenschaften und Erfahrungswerten (Additionsmethode) n 3. Into and out of Company Kombination von Market into Company und Out of Company n 4. Out of Competitor Herleitung der Zielkosten aus (geschätzten) Kosten der Konkurrenz (Additionsmethode) n 5. Out of Standard Costs Ableitung aus Standardkosten abzüglich eines Abschlages (Additionsmethode) 6. 37

Bestimmung der Zielkosten Schwierigkeiten n Absatzpreis selten konstant über Produktlebensdauer ðdurchschnittlicher Absatzpreis n n Absatzpreis in Verbindung mit Marketing-Mix zu sehen Maßgrößen für Bestimmung des Zielgewinns m Umsatzrendite (Return on Sales, ROS) m Gesamtkapitalrendite (Return on Investment, ROI) seltener verwendet, da schwer je Produkt zu schätzen m Höhe des Prozentsatzes je nach Unternehmenszielen, üblicher Zielerreichung, Alternativen, Wettbewerbssituation n Problematisch: Subtiler Zusammenhang Zielkosten / geplanter Absatzpreis / geplanter Zielgewinn Target Costing als Heuristik 6. 38

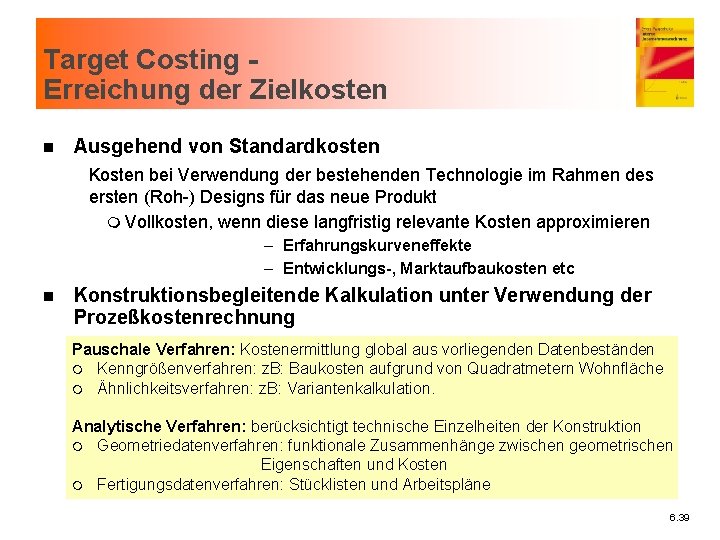

Target Costing Erreichung der Zielkosten n Ausgehend von Standardkosten Kosten bei Verwendung der bestehenden Technologie im Rahmen des ersten (Roh-) Designs für das neue Produkt m Vollkosten, wenn diese langfristig relevante Kosten approximieren – Erfahrungskurveneffekte – Entwicklungs-, Marktaufbaukosten etc n Konstruktionsbegleitende Kalkulation unter Verwendung der Prozeßkostenrechnung Pauschale Verfahren: Kostenermittlung global aus vorliegenden Datenbeständen m Kenngrößenverfahren: z. B: Baukosten aufgrund von Quadratmetern Wohnfläche m Ähnlichkeitsverfahren: z. B: Variantenkalkulation. Analytische Verfahren: berücksichtigt technische Einzelheiten der Konstruktion m Geometriedatenverfahren: funktionale Zusammenhänge zwischen geometrischen Eigenschaften und Kosten m Fertigungsdatenverfahren: Stücklisten und Arbeitspläne 6. 39

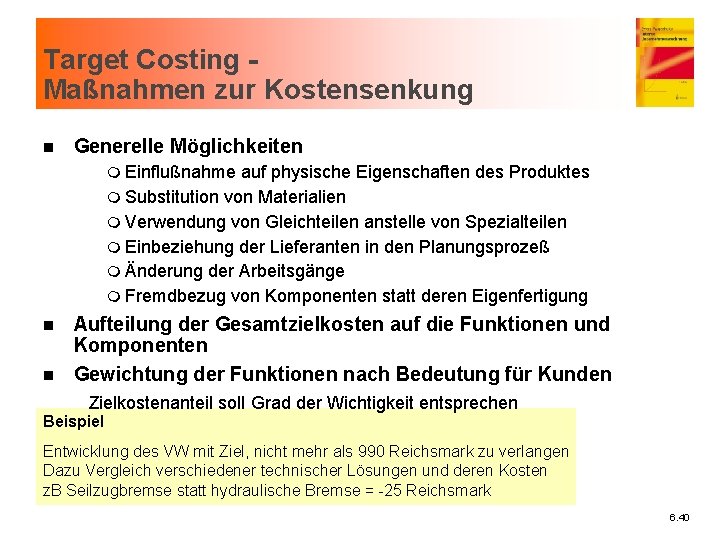

Target Costing Maßnahmen zur Kostensenkung n Generelle Möglichkeiten m Einflußnahme auf physische Eigenschaften des Produktes m Substitution von Materialien m Verwendung von Gleichteilen anstelle von Spezialteilen m Einbeziehung der Lieferanten in den Planungsprozeß m Änderung der Arbeitsgänge m Fremdbezug von Komponenten statt deren Eigenfertigung n n Aufteilung der Gesamtzielkosten auf die Funktionen und Komponenten Gewichtung der Funktionen nach Bedeutung für Kunden Zielkostenanteil soll Grad der Wichtigkeit entsprechen Beispiel Entwicklung des VW mit Ziel, nicht mehr als 990 Reichsmark zu verlangen Dazu Vergleich verschiedener technischer Lösungen und deren Kosten z. B Seilzugbremse statt hydraulische Bremse = -25 Reichsmark 6. 40

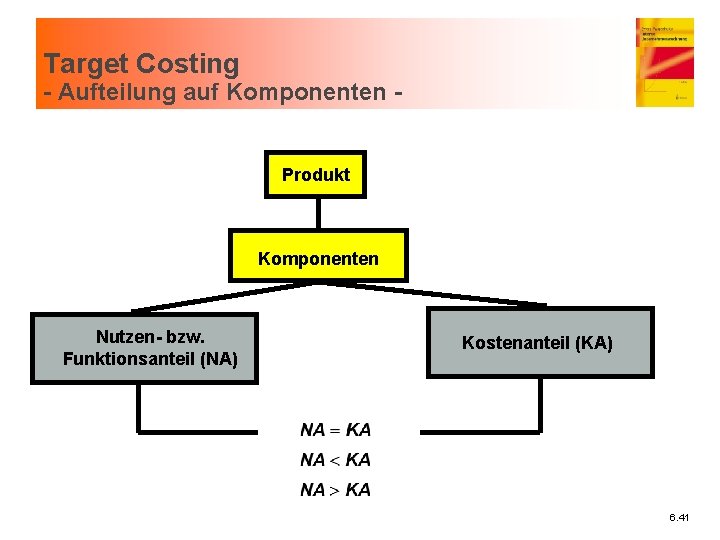

Target Costing - Aufteilung auf Komponenten - Produkt Komponenten Nutzen- bzw. Funktionsanteil (NA) Kostenanteil (KA) 6. 41

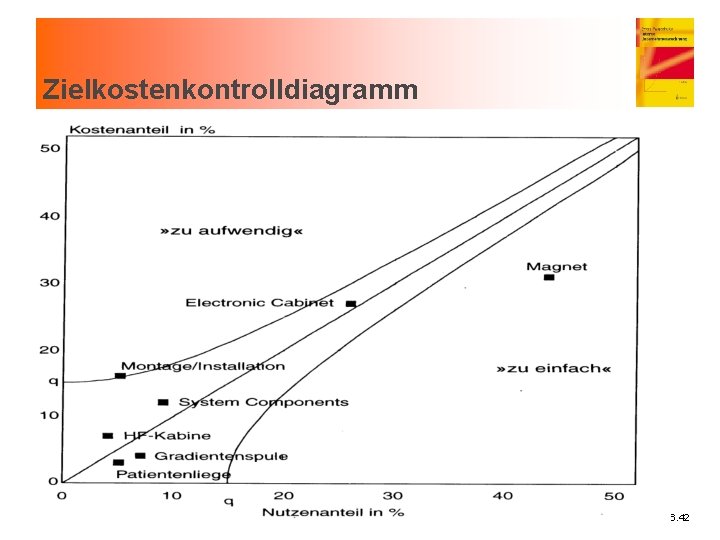

Zielkostenkontrolldiagramm 6. 42

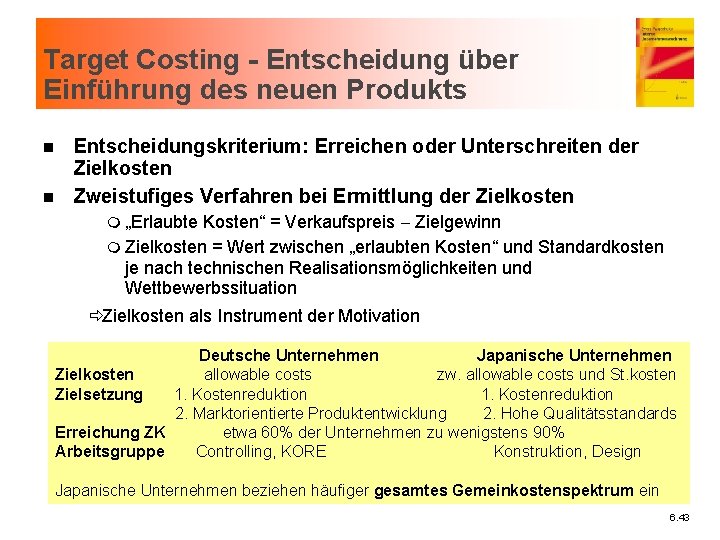

Target Costing - Entscheidung über Einführung des neuen Produkts n n Entscheidungskriterium: Erreichen oder Unterschreiten der Zielkosten Zweistufiges Verfahren bei Ermittlung der Zielkosten Kosten“ = Verkaufspreis - Zielgewinn m Zielkosten = Wert zwischen „erlaubten Kosten“ und Standardkosten je nach technischen Realisationsmöglichkeiten und Wettbewerbssituation m „Erlaubte ðZielkosten als Instrument der Motivation Deutsche Unternehmen Japanische Unternehmen Zielkosten allowable costs zw. allowable costs und St. kosten Zielsetzung 1. Kostenreduktion 2. Marktorientierte Produktentwicklung 2. Hohe Qualitätsstandards Erreichung ZK etwa 60% der Unternehmen zu wenigstens 90% Arbeitsgruppe Controlling, KORE Konstruktion, Design Japanische Unternehmen beziehen häufiger gesamtes Gemeinkostenspektrum ein 6. 43

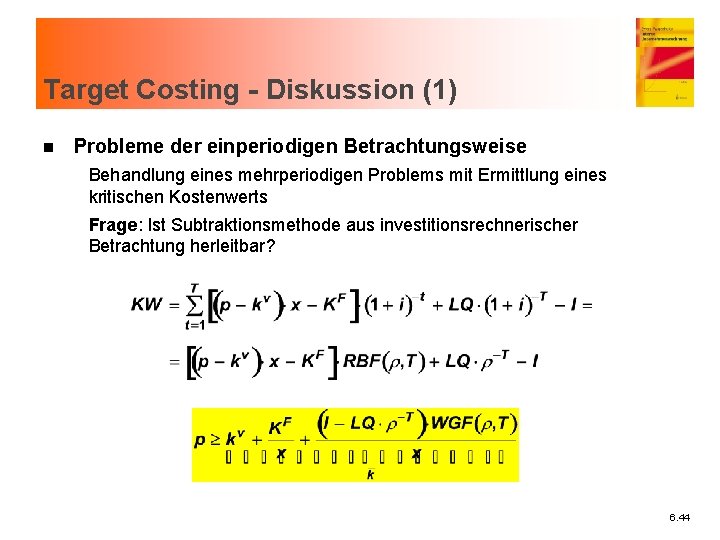

Target Costing - Diskussion (1) n Probleme der einperiodigen Betrachtungsweise Behandlung eines mehrperiodigen Problems mit Ermittlung eines kritischen Kostenwerts Frage: Ist Subtraktionsmethode aus investitionsrechnerischer Betrachtung herleitbar? 6. 44

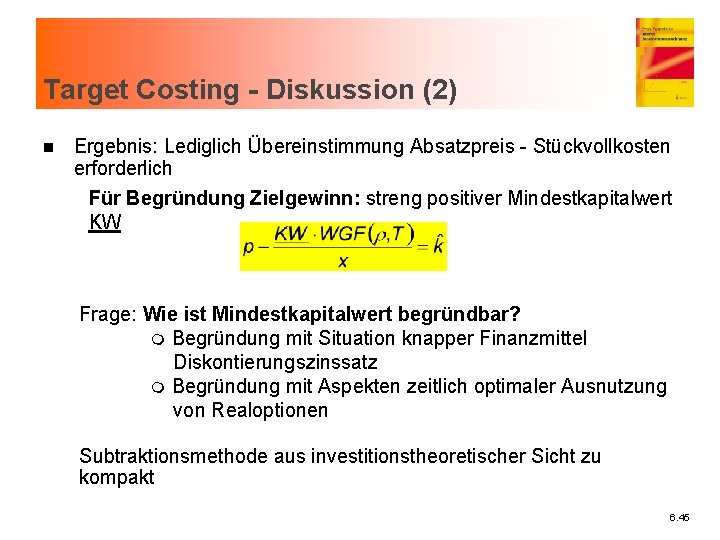

Target Costing - Diskussion (2) n Ergebnis: Lediglich Übereinstimmung Absatzpreis - Stückvollkosten erforderlich Für Begründung Zielgewinn: streng positiver Mindestkapitalwert KW Frage: Wie ist Mindestkapitalwert begründbar? m Begründung mit Situation knapper Finanzmittel Diskontierungszinssatz m Begründung mit Aspekten zeitlich optimaler Ausnutzung von Realoptionen Subtraktionsmethode aus investitionstheoretischer Sicht zu kompakt 6. 45

Target Costing - Diskussion (3) n Die “Zielkosten” k* sind nur Grenzwert für heutige Investition n Sofern sie überschritten werden, wird eben künftig in denjenigen Zuständen investiert, in denen es sinnvoll ist n Die künftige Vorteilhaftigkeit wird wie im Standardfall beurteilt, also ohne einen geplanten Zielgewinn n Analyse erlaubt nicht den Schluß, daß bei Überschreitungen der “Zielkosten” k* unbedingt Kostenminderungen anzustreben sind n Dies würde implizieren, daß es unverzichtbar ist, heute zu investieren das kann aber gerade nicht geschlossen werden n Andererseits: Kostensenkungen sind - ceteris paribus - stets vorteilhaft n Warum also bei einem Satz wie k* stoppen? n Was ist mit Kosten, die man eingehen muß, um Kostensenkungen in der Produktion zu erhalten? 6. 46

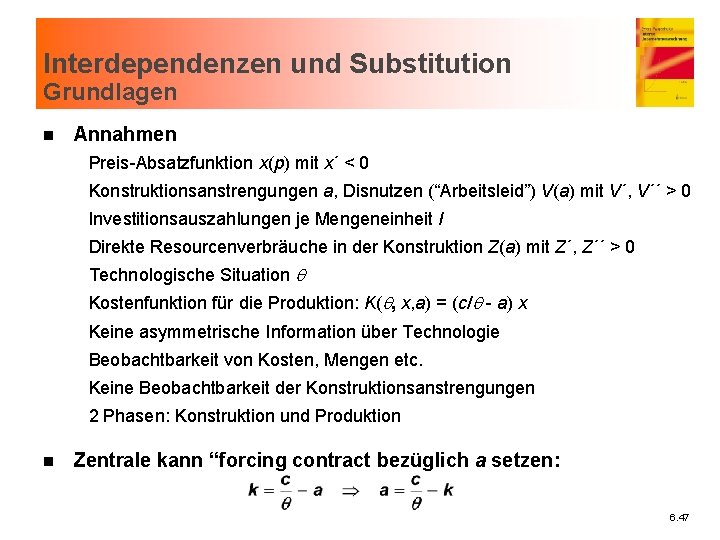

Interdependenzen und Substitution Grundlagen n Annahmen Preis-Absatzfunktion x(p) mit x´ < 0 Konstruktionsanstrengungen a, Disnutzen (“Arbeitsleid”) V(a) mit V´, V´´ > 0 Investitionsauszahlungen je Mengeneinheit I Direkte Resourcenverbräuche in der Konstruktion Z(a) mit Z´, Z´´ > 0 Technologische Situation q Kostenfunktion für die Produktion: K(q, x, a) = (c/q - a) x Keine asymmetrische Information über Technologie Beobachtbarkeit von Kosten, Mengen etc. Keine Beobachtbarkeit der Konstruktionsanstrengungen 2 Phasen: Konstruktion und Produktion n Zentrale kann “forcing contract bezüglich a setzen: 6. 47

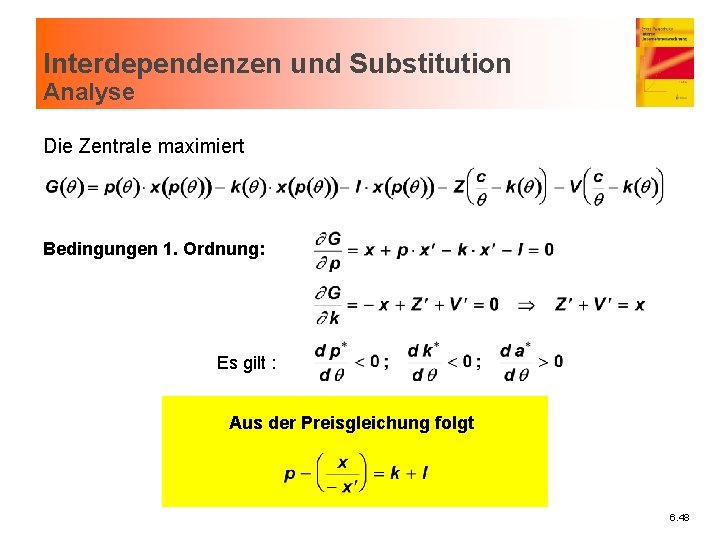

Interdependenzen und Substitution Analyse Die Zentrale maximiert Bedingungen 1. Ordnung: Es gilt : Aus der Preisgleichung folgt 6. 48

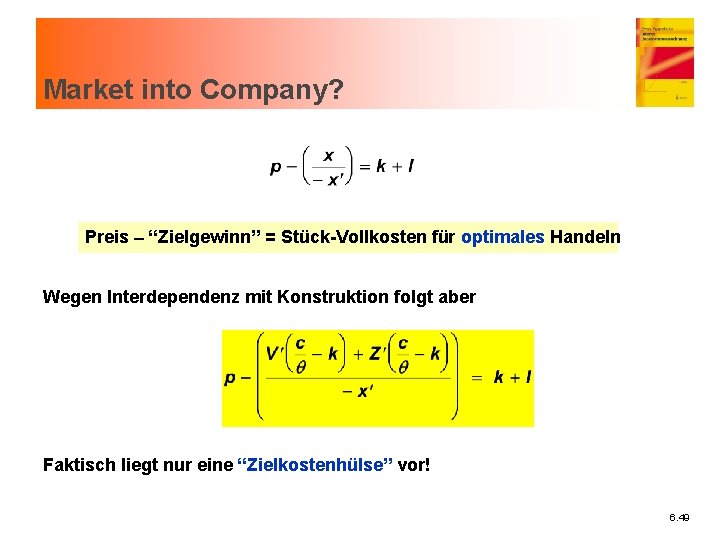

Market into Company? Preis - “Zielgewinn” = Stück-Vollkosten für optimales Handeln Wegen Interdependenz mit Konstruktion folgt aber Faktisch liegt nur eine “Zielkostenhülse” vor! 6. 49

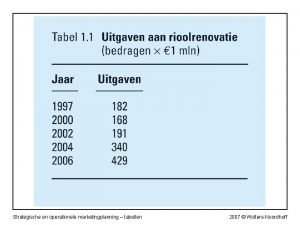

Lebenszykluskostenrechnung n Produkten sind alle Kosten während Lebenszyklus zuzurechnen m dynamische Kosten- und Preisverläufe m welche Kosten/Erlöse in welchen Phasen Produktlebenszeiten sanken von 1974 bis 1989 von rund 12 auf rund 7 Jahre Vorlaufkosten zwischen 5% bis 8, 5% der Gesamtkosten n Marktzyklus Einführung - Wachstum - Reife - Sättigung - Degeneration 6. 50

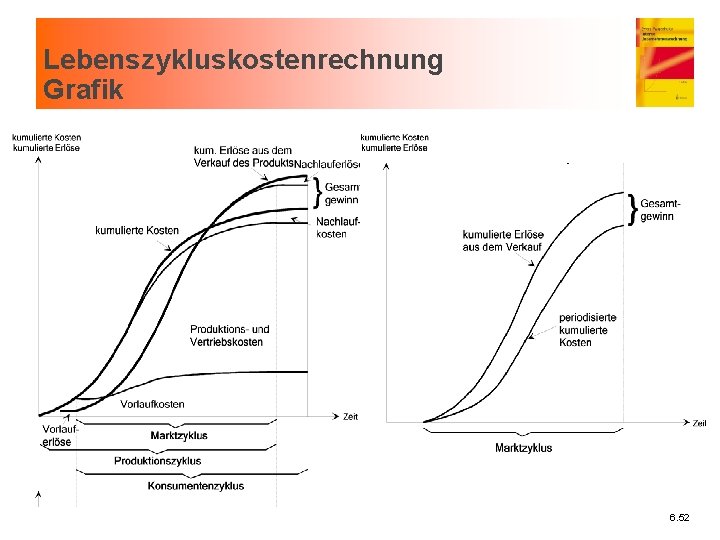

Lebenszykluskostenrechnung Zyklen n Produktionszyklus Produktkonzeption - Entwicklung - Detailkonstruktion - Produktion - Vertrieb Sachinvestitionen F&E - Kosten Marketingkosten n Vorlaufkosten/Vorlauferlöse Subventionen Zuschüsse zur Forschungsförderung Konsumentenzyklus Produktkauf - Nutzung - Desinvestition/Verkauf/Entsorgung Wartungs/Reparaturaufträge Ersatzteilverkauf Nachlauferlöse/Nachlaufkosten Kosten Garantie, Beratung Service, Wartung, Reparatur, Ersatzteillager, Entsorgung 6. 51

Lebenszykluskostenrechnung Grafik 6. 52

Verrechnung Vorlauf- und Nachlaufkosten n Möglichkeiten der Produktkalkulation bei periodischer KLR m Vor- und Nachlaufkosten als Periodengemeinkosten m Vor- und Nachlaufkosten auf Hilfskostenstellen I Keine Zurechnung auf verursachende Produkte n Lebenszykluskostenrechnung - umfassende Variante „Aktivierung“ der Vorlaufkosten bzw „Passivierung“ der Nachlaufkosten und Zurechnung auf verursachende Produkte Probleme: m Viele Vor/Nachlaufkosten sind Gemeinkosten m nur Berücksichtigung wesentlicher produktspezifische Vorlaufkosten möglich m Problem der Schätzung der Zurechnungsbasis m Erfolgsquote der Vorlaufkosten unsicher n Lebenszykluskostenrechnung - kumulierte Kosten Erfassung der kumulativen Lebenszykluskosten im Zeitablauf ex ante: wichtige Entscheidungshilfe (theoretisch IR besser geeignet) 6. 53

Verschiebung von Kosten zwischen Lebenszyklusphasen n n Kostenmanagement Verschiebung von Produktions- und Vertriebskosten zu Vorlaufkosten Faustregel: 1 GE Kostenerhöhung vor Produkteinführung erspart 8 - 10 GE an Produktions- und Vertriebskosten! m Lebenszykluskostenrechnung als Wirtschaftlichkeitsanalyse des Prozesses des Zielkostenmanagements n Verschiebung von Kosten im Konsumentenzyklus zum Produktionszyklus Einsatz bei Differenzierungsstrategie: Senken der Nutzungskosten Beispiele für Nutzungskosten: m Beschaffungskosten: z. B Transport, Montage, Anlern/Einarbeitungskosten m Laufende Nutzungskosten: z. B Lohnkosten, Kompatibilität, Wartung, Ausfallrisiko m Kosten der Beendigung der Nutzung: z. B Wiederverkaufswert, Entsorgungskosten 6. 54

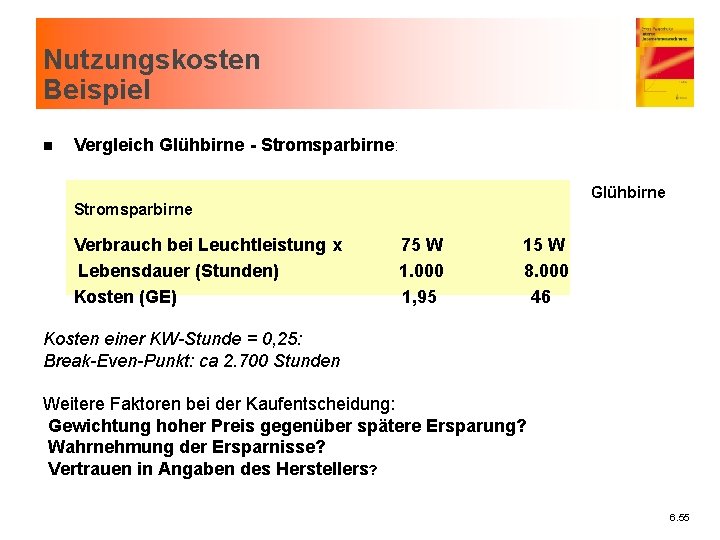

Nutzungskosten Beispiel n Vergleich Glühbirne - Stromsparbirne: Glühbirne Stromsparbirne Verbrauch bei Leuchtleistung x Lebensdauer (Stunden) Kosten (GE) 75 W 1. 000 1, 95 15 W 8. 000 46 Kosten einer KW-Stunde = 0, 25: Break-Even-Punkt: ca 2. 700 Stunden Weitere Faktoren bei der Kaufentscheidung: Gewichtung hoher Preis gegenüber spätere Ersparung? Wahrnehmung der Ersparnisse? Vertrauen in Angaben des Herstellers? 6. 55

- Slides: 55