Techniczne Przygotowanie Produkcji Stanowi jeden z podstawowych moduw

- Slides: 106

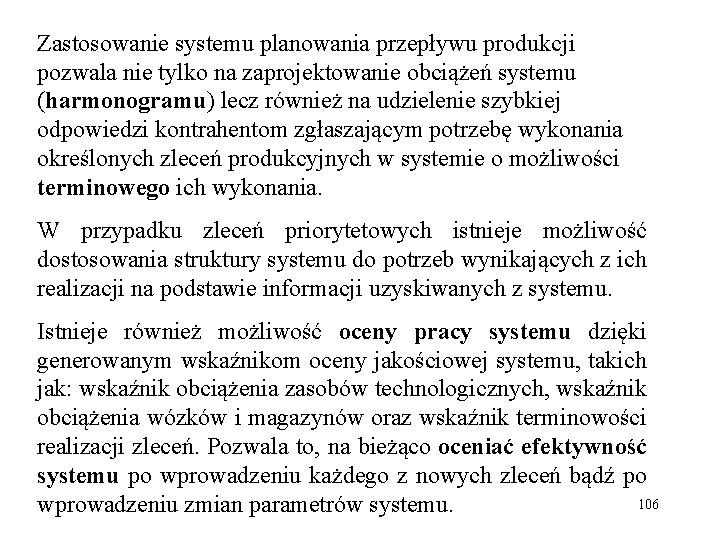

Techniczne Przygotowanie Produkcji Stanowi jeden z podstawowych modułów systemu obsługi produkcji, zapewnia pełną obsługę informacji związanych z: • określaniem danych o wyrobie, półprodukcie, detalu, surowcu, materiale handlowym (kartoteka indeksów materiałowych), • ustalaniem marszrut technologicznych (kartoteka operacji technologicznych), • definiowaniem rozwinięcia konstrukcyjnego wyrobu w postaci struktury drzewiastej, • kalkulowaniem kosztów wytworzenia wyrobów finalnych i półproduktów. 1

Struktura ERP: 2

Moduł-Techniczne przygotowanie produkcji: 3

Głównemu Konstruktorowi system umożliwia : • • tworzenie i obsługę struktur wyrobu dla pozycji zawierających składniki niższego rzędu (półwyroby, detale), obsługę kartoteki materiałowej, stanowiącej rejestr wszystkich pozycji zapasów wykorzystywanych przy produkcji wyrobów finalnych wytwarzanych we własnym zakresie i każdej pozycji kupowanej w oparciu o katalog indeksów materiałowych o dowolnej strukturze deklarowanej przez użytkownika, z użyciem klasyfikatora graficznego, specyfikowanie pozycji zastępczej, która może być zastosowana w przypadku, gdy pozycja podstawowa nie jest osiągalna oraz definiowanie wszelkich ograniczeń stosowania pozycji zastępczych, obsługę rejestru kontroli zmian, pozwalającego na zarządzanie terminami wprowadzania i wycofywania pozycji. 4

Kartoteka indeksów materiałowych - rejestr wszystkich pozycji, które podlegają kontroli w danym przedsiębiorstwie, służy do informowania systemu o istnieniu danej pozycji. Dla każdej pozycji w kartotece materiałowej można zdefiniować jej strukturę konstrukcyjną – zestawienie wszystkich składników do montażu, specyfikującą wymagane ilości każdego składnika oraz związki i zależności między nimi. Procedura kontroli zmian konstrukcyjnych – do wprowadzania nowych wyrobów lub modyfikowania istniejących, które są zapisywane są w rejestrze zmian konstrukcyjno - technologicznych. 5

Funkcje Głównego Technologa związane z projektowaniem procesów technologicznych: • definiowanie zasobów, stanowisk roboczych, marszrut i operacji technologicznych, • dokonywanie zmian w marszrutach technologicznych, operacjach i zasobach, • przeglądanie wytwarzanych pozycji i pozycji zastępczych, • przeglądanie struktur wyrobu wytwarzanych pozycji. 6

System umożliwia rejestrację marszrut technologicznych z uwzględnieniem lokalizacji wytwarzania produktów (wiele miejsc wytwarzania tego samego produktu). Marszruta technologiczna określa kolejność operacji i wskazuje wydziały produkcyjne zaangażowane w wytwarzanie danej pozycji. Operacje są dającymi się zidentyfikować zadaniami wykonywanymi w trakcie wytwarzania pozycji. Każda operacja ma miejsce na określonym stanowisku roboczym i wykorzystuje właściwe dla niej zasoby. 7

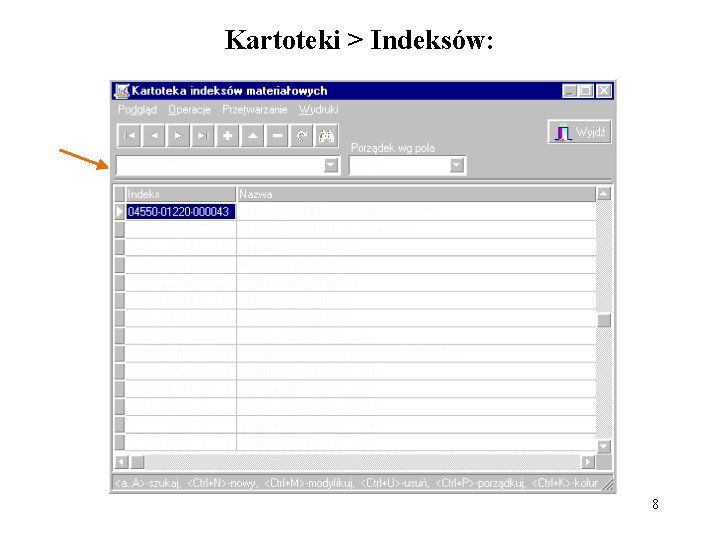

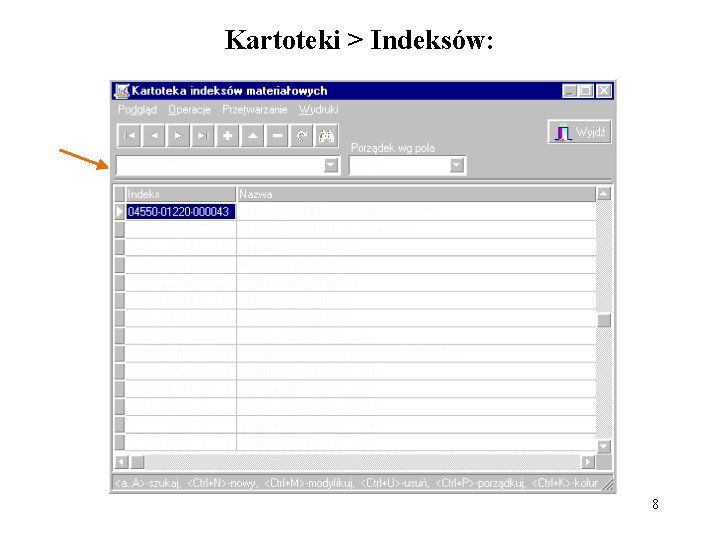

Kartoteki > Indeksów: 8

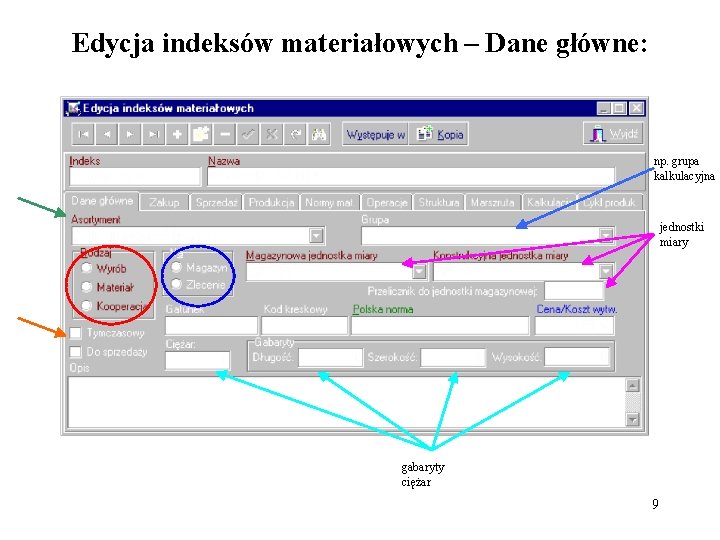

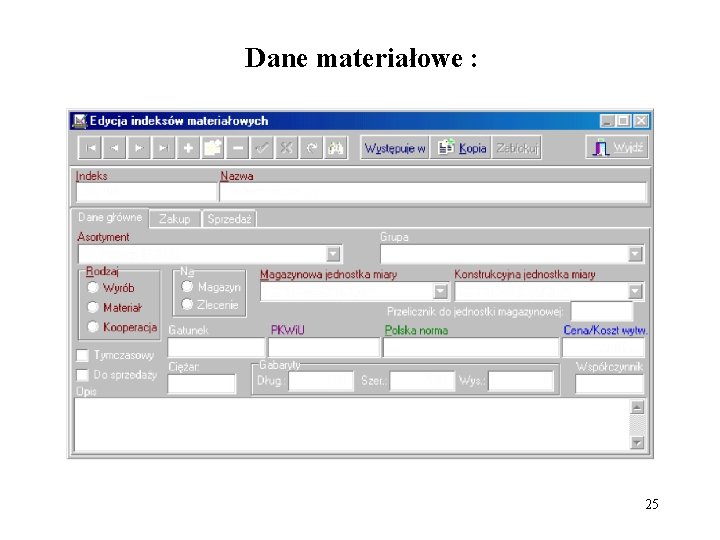

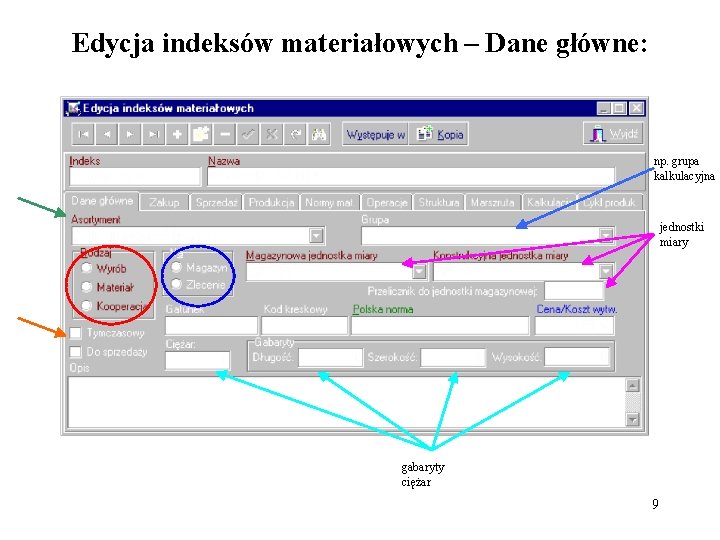

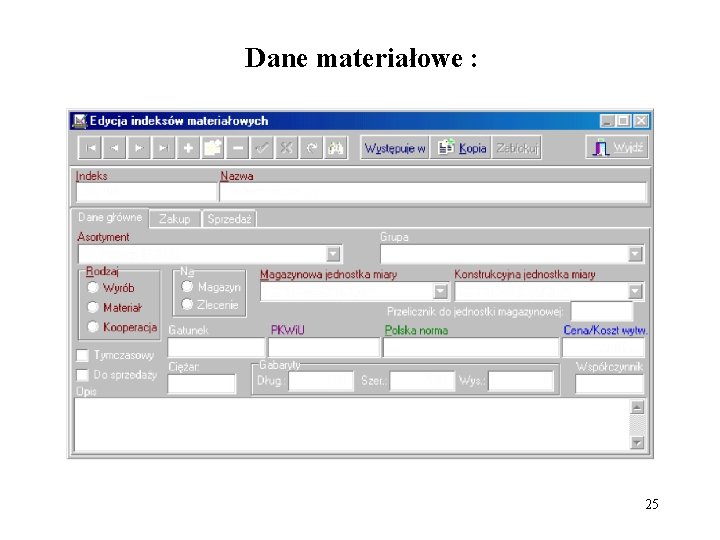

Edycja indeksów materiałowych – Dane główne: np. grupa kalkulacyjna jednostki miary gabaryty ciężar 9

Edycja indeksu materiałowego - zakup: Polska Klasyfikacja Wyrobów i Usług 10

Edycja indeksu materiałowego – sprzedaż: 11

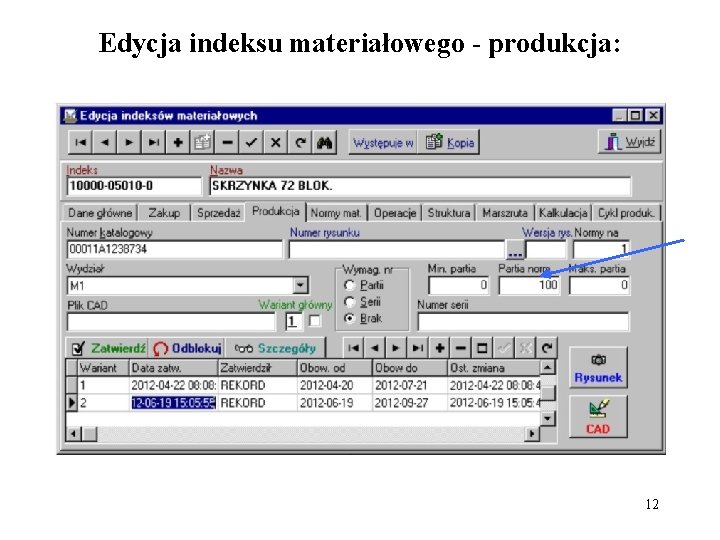

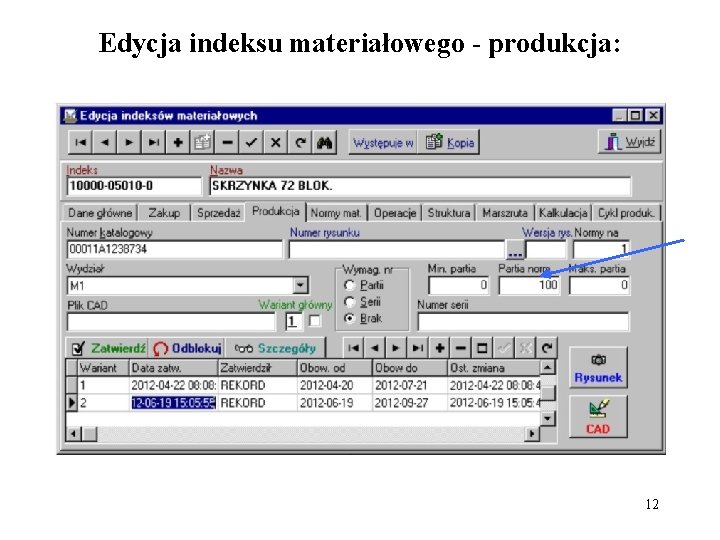

Edycja indeksu materiałowego - produkcja: 12

Edycja indeksu materiałowego - normy materiałowe: do zbudowania drzewiastej struktury rozwinięcia konstrukcyjnego wyrobu 13

Edycja normy materiałowej: 14

Edycja indeksu materiałowego – operacje technologiczne: pozwala zbudować strukturę marszruty technologicznej 15

Edycja operacji technologicznych dla wyrobu: 16

Edycja indeksu materiałowego - struktura: - materiał (surowiec) - nie posiada składników niższego rzędu - półwyrób - posiada składniki niższego rzędu - składnik (materiał/półwyrób) opcjonalny - posiadający zamienniki - półwyrób wytwarzany w kooperacji 17

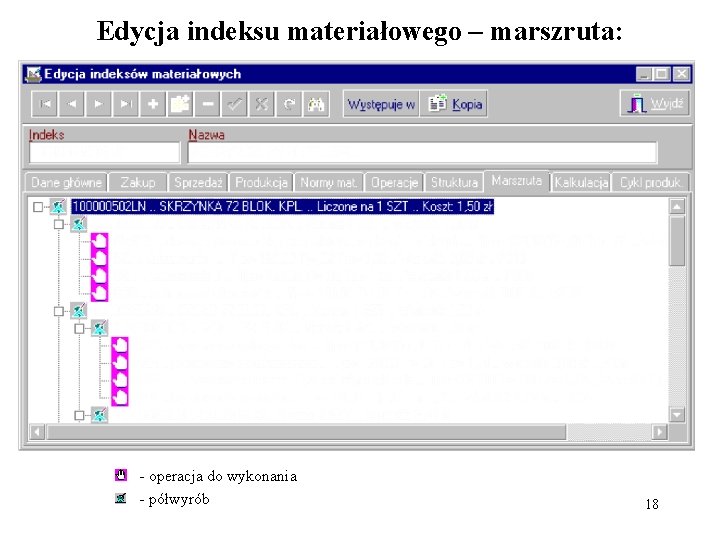

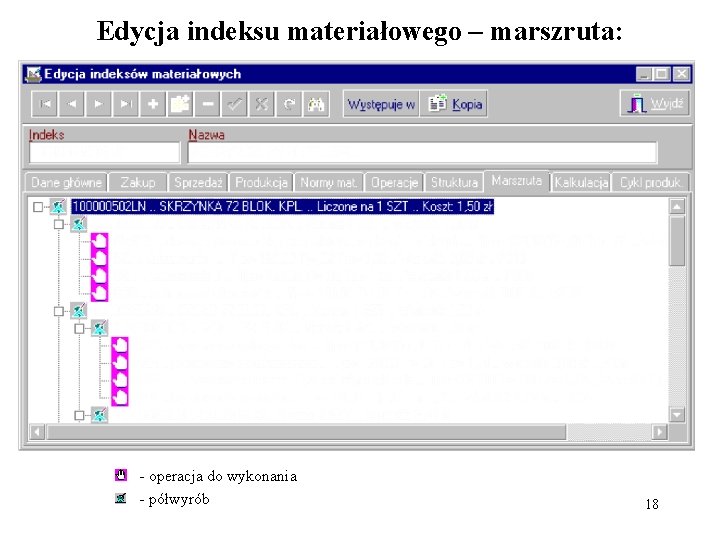

Edycja indeksu materiałowego – marszruta: - operacja do wykonania - półwyrób 18

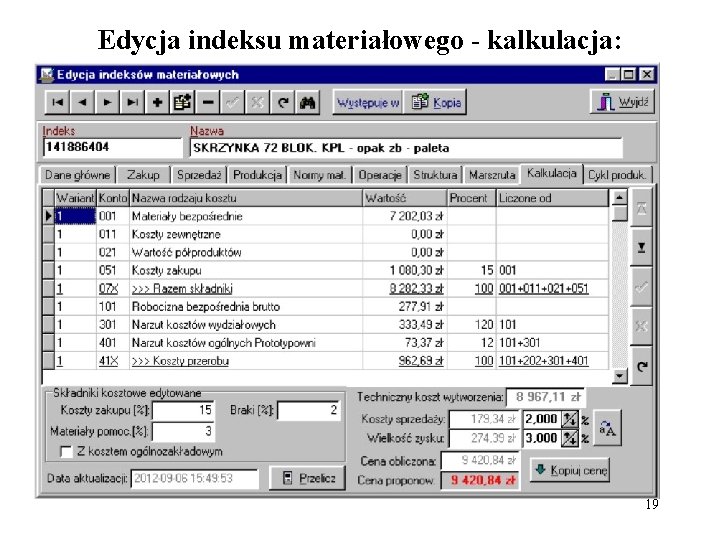

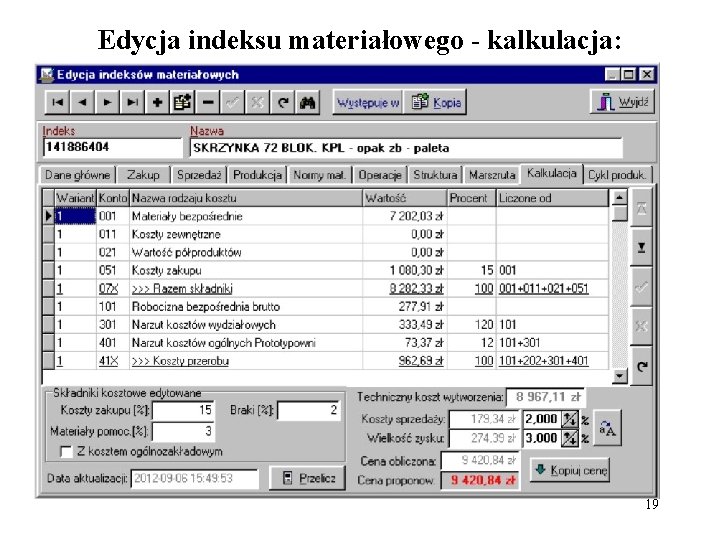

Edycja indeksu materiałowego - kalkulacja: 19

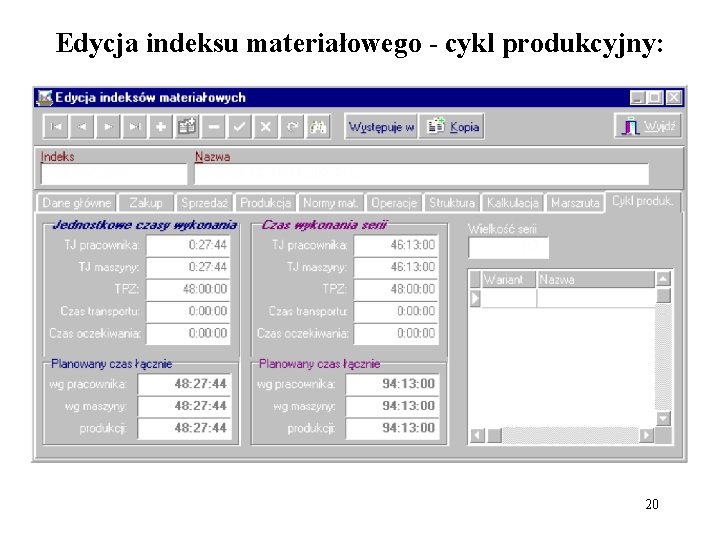

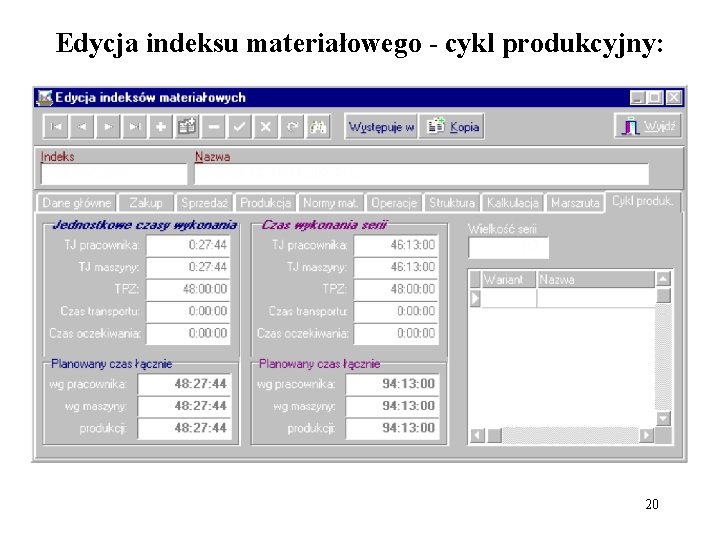

Edycja indeksu materiałowego - cykl produkcyjny: 20

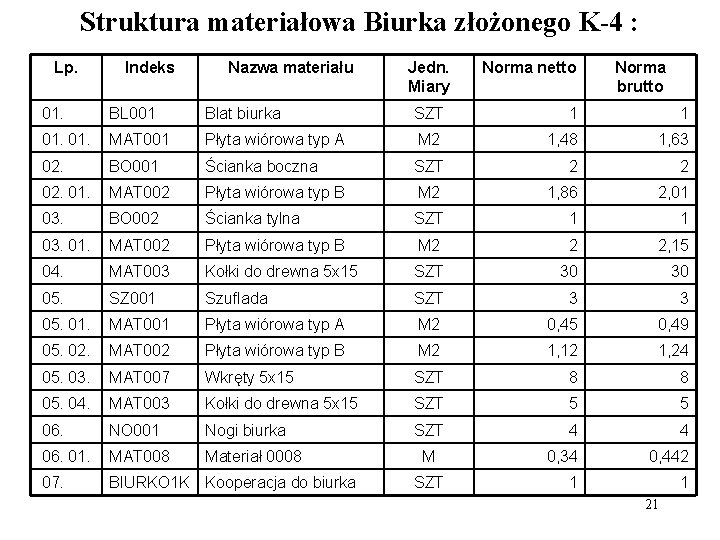

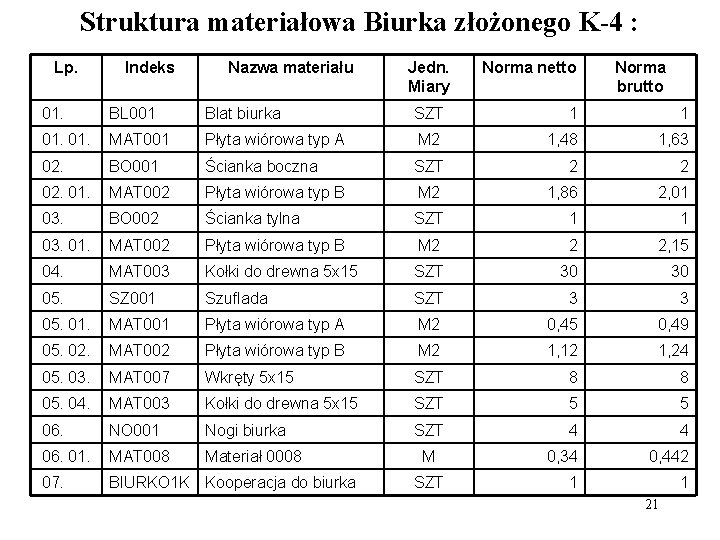

Struktura materiałowa Biurka złożonego K-4 : Lp. Indeks Nazwa materiału Jedn. Miary Norma netto Norma brutto 01. BL 001 Blat biurka SZT 1 1 01. MAT 001 Płyta wiórowa typ A M 2 1, 48 1, 63 02. BO 001 Ścianka boczna SZT 2 2 02. 01. MAT 002 Płyta wiórowa typ B M 2 1, 86 2, 01 03. BO 002 Ścianka tylna SZT 1 1 03. 01. MAT 002 Płyta wiórowa typ B M 2 2 2, 15 04. MAT 003 Kołki do drewna 5 x 15 SZT 30 30 05. SZ 001 Szuflada SZT 3 3 05. 01. MAT 001 Płyta wiórowa typ A M 2 0, 45 0, 49 05. 02. MAT 002 Płyta wiórowa typ B M 2 1, 12 1, 24 05. 03. MAT 007 Wkręty 5 x 15 SZT 8 8 05. 04. MAT 003 Kołki do drewna 5 x 15 SZT 5 5 06. NO 001 Nogi biurka SZT 4 4 06. 01. MAT 008 Materiał 0008 0, 34 0, 442 07. BIURKO 1 K Kooperacja do biurka 1 1 M SZT 21

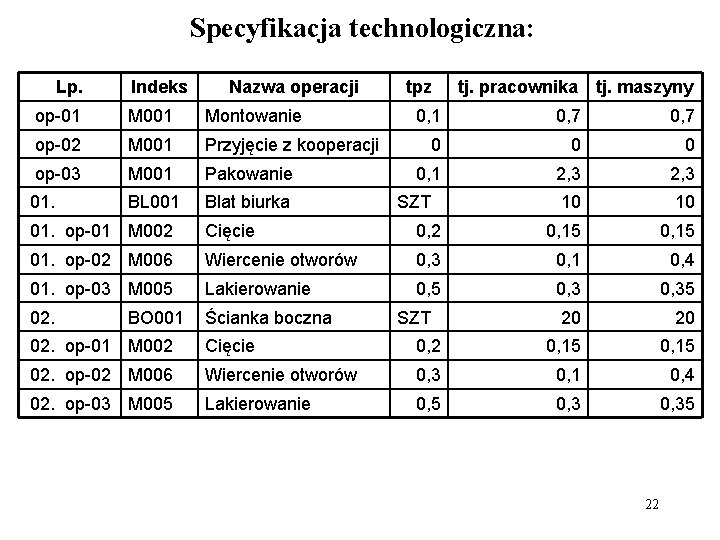

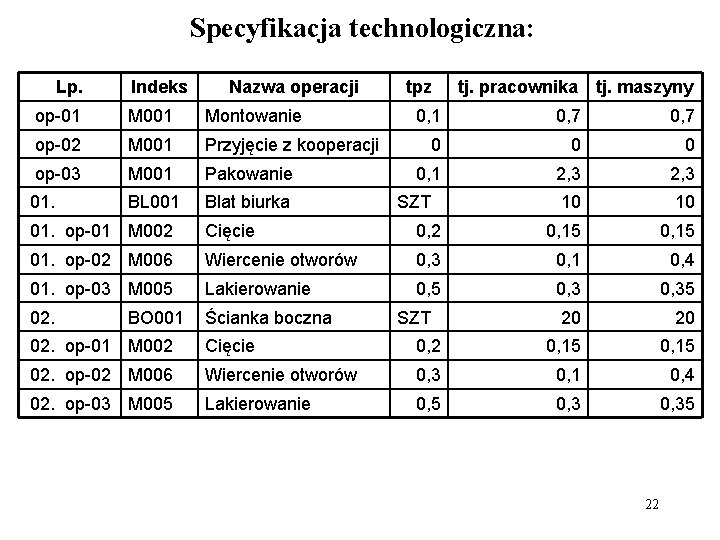

Specyfikacja technologiczna: Lp. Indeks Nazwa operacji op-01 M 001 Montowanie op-02 M 001 Przyjęcie z kooperacji op-03 M 001 Pakowanie 01. BL 001 Blat biurka tpz tj. pracownika tj. maszyny 0, 1 0, 7 0 0, 1 2, 3 10 10 SZT 01. op-01 M 002 Cięcie 0, 2 0, 15 01. op-02 M 006 Wiercenie otworów 0, 3 0, 1 0, 4 01. op-03 M 005 Lakierowanie 0, 5 0, 35 02. Ścianka boczna 20 20 BO 001 SZT 02. op-01 M 002 Cięcie 0, 2 0, 15 02. op-02 M 006 Wiercenie otworów 0, 3 0, 1 0, 4 02. op-03 M 005 Lakierowanie 0, 5 0, 35 22

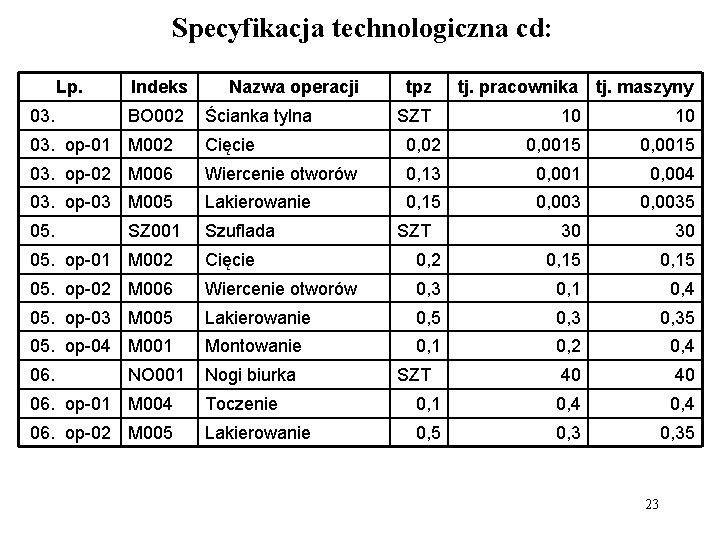

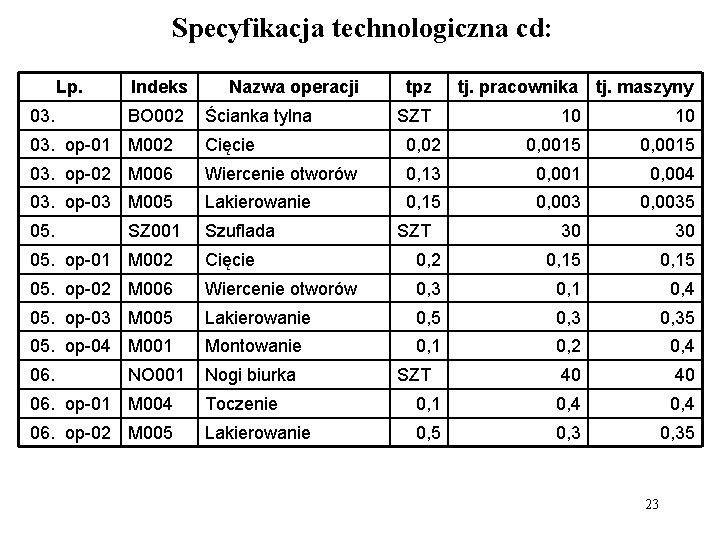

Specyfikacja technologiczna cd: Lp. 03. Indeks BO 002 Nazwa operacji Ścianka tylna tpz tj. pracownika tj. maszyny SZT 10 10 03. op-01 M 002 Cięcie 0, 02 0, 0015 03. op-02 M 006 Wiercenie otworów 0, 13 0, 001 0, 004 03. op-03 M 005 Lakierowanie 0, 15 0, 0035 05. Szuflada 30 30 SZ 001 SZT 05. op-01 M 002 Cięcie 0, 2 0, 15 05. op-02 M 006 Wiercenie otworów 0, 3 0, 1 0, 4 05. op-03 M 005 Lakierowanie 0, 5 0, 35 05. op-04 M 001 Montowanie 0, 1 0, 2 0, 4 06. Nogi biurka 40 40 NO 001 SZT 06. op-01 M 004 Toczenie 0, 1 0, 4 06. op-02 M 005 Lakierowanie 0, 5 0, 35 23

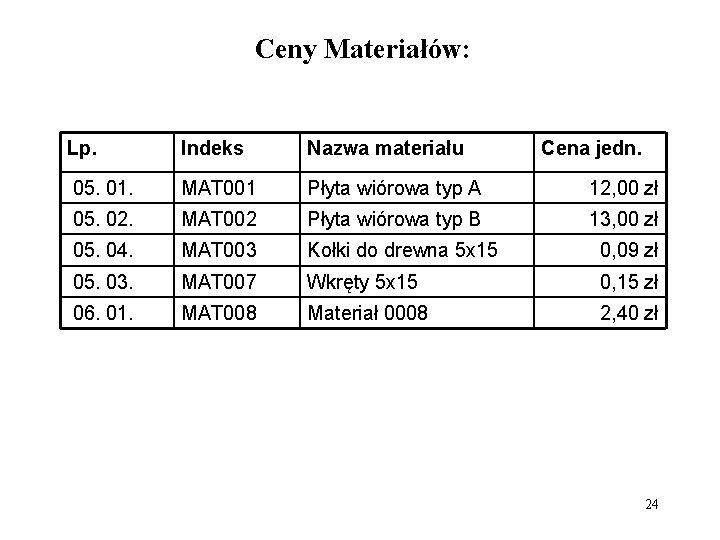

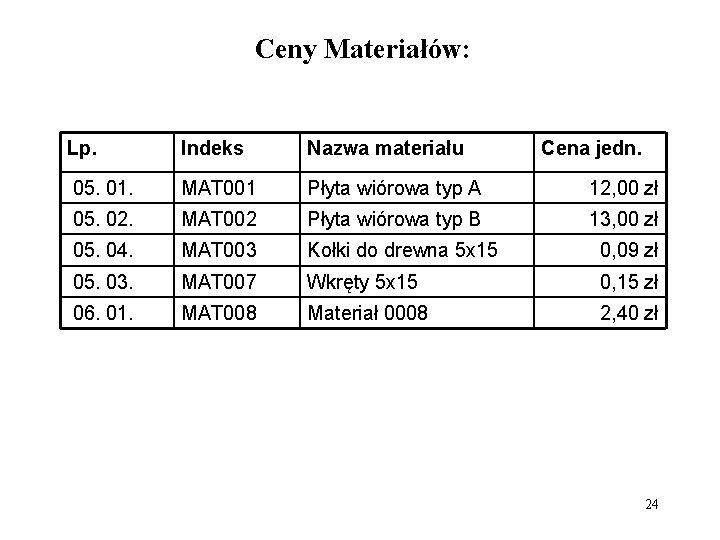

Ceny Materiałów: Lp. Indeks Nazwa materiału Cena jedn. 05. 01. MAT 001 Płyta wiórowa typ A 12, 00 zł 05. 02. MAT 002 Płyta wiórowa typ B 13, 00 zł 05. 04. MAT 003 Kołki do drewna 5 x 15 0, 09 zł 05. 03. MAT 007 Wkręty 5 x 15 0, 15 zł 06. 01. MAT 008 Materiał 0008 2, 40 zł 24

Dane materiałowe : 25

Dane o operacjach technologicznych: 26

Wyroby w kartotece indeksów materiałowych: 27

Struktura indeksów materiałowych: 28

Marszruta: 29

Rodzaje kosztów w słowniku własnym: 30

Techniczny koszt wytworzenia biurka : 31

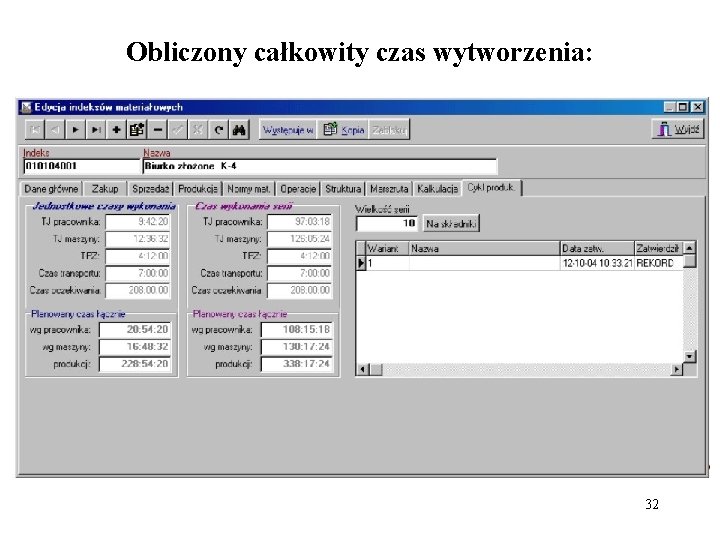

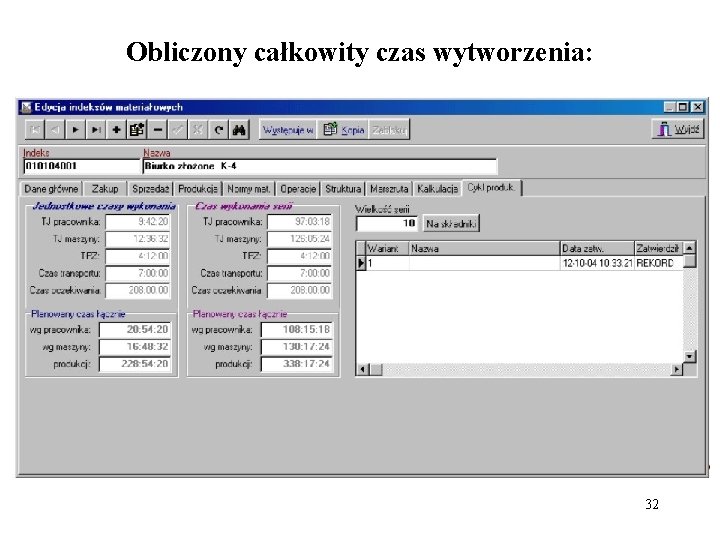

Obliczony całkowity czas wytworzenia: 32

Proces produkcyjny – Wariantowanie zamówień produkcyjnych 33

Wstęp Zapoznamy się ze strukturą i działaniem systemu wspomagania podejmowania decyzji w zadaniach planowania i sterowania przepływu produkcji w systemach wieloasortymentowej produkcji rytmicznej. Produkcja wieloasortymentowa umożliwia jednoczesne wytwarzanie krótkich serii wyrobów wzdłuż określonych marszrut technologicznych. 34

Zastosowanie takich pakietów pozwala na szybką ocenę: Czy możliwa jest terminowa realizacja nowowprowadzanych zleceń w systemie o znanych i niewykorzystanych mocach produkcyjnych w warunkach istniejących deterministycznych ograniczeń logistycznych? Czyli: Co, gdzie, kiedy oraz w jakiej ilości powinno być dostarczone dla efektywnej realizacji produkcji? 35

Struktura ERP: 36

Moduł-Sterowanie produkcją: 37

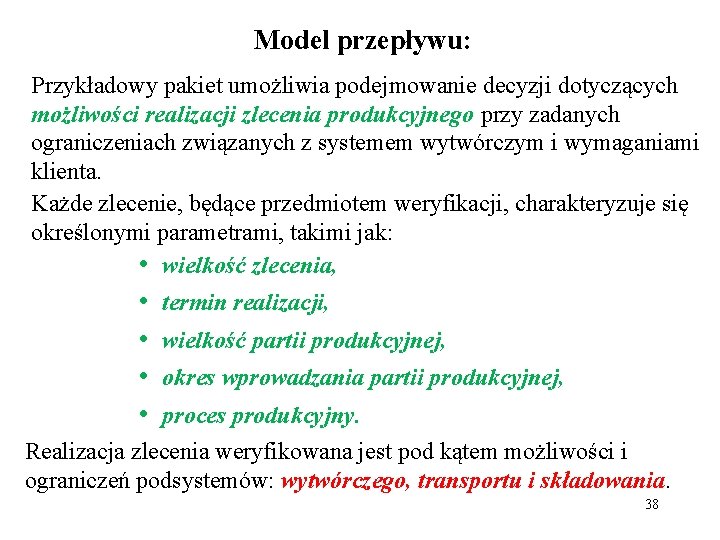

Model przepływu: Przykładowy pakiet umożliwia podejmowanie decyzji dotyczących możliwości realizacji zlecenia produkcyjnego przy zadanych ograniczeniach związanych z systemem wytwórczym i wymaganiami klienta. Każde zlecenie, będące przedmiotem weryfikacji, charakteryzuje się określonymi parametrami, takimi jak: • wielkość zlecenia, • • termin realizacji, wielkość partii produkcyjnej, okres wprowadzania partii produkcyjnej, proces produkcyjny. Realizacja zlecenia weryfikowana jest pod kątem możliwości i ograniczeń podsystemów: wytwórczego, transportu i składowania. 38

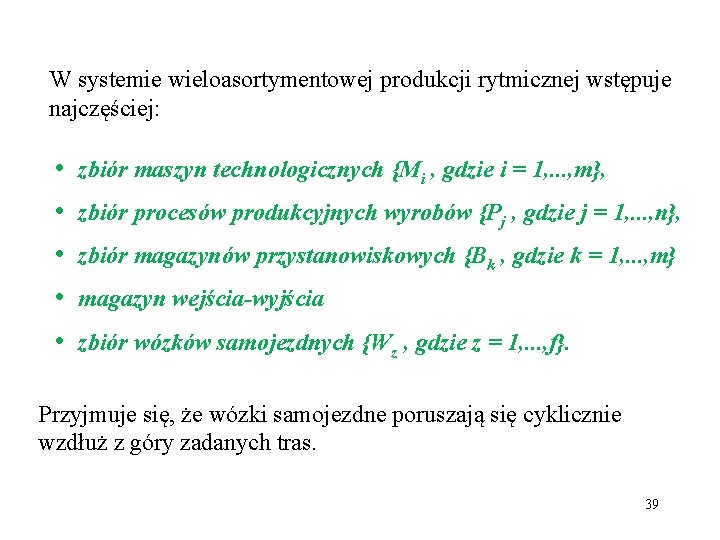

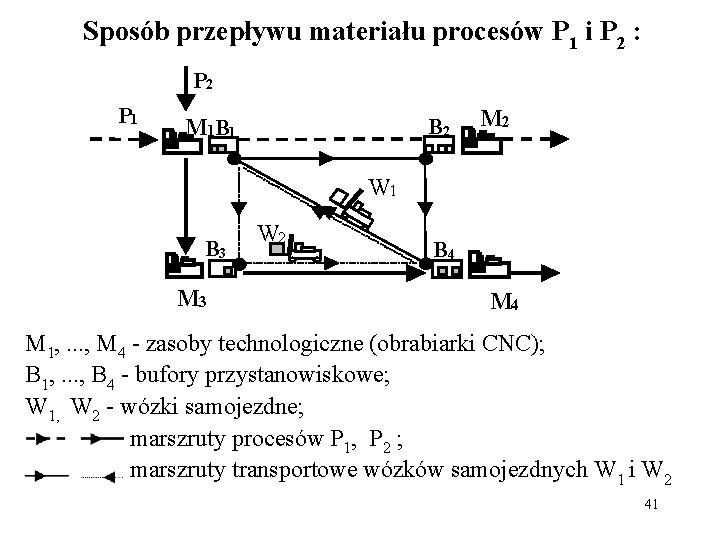

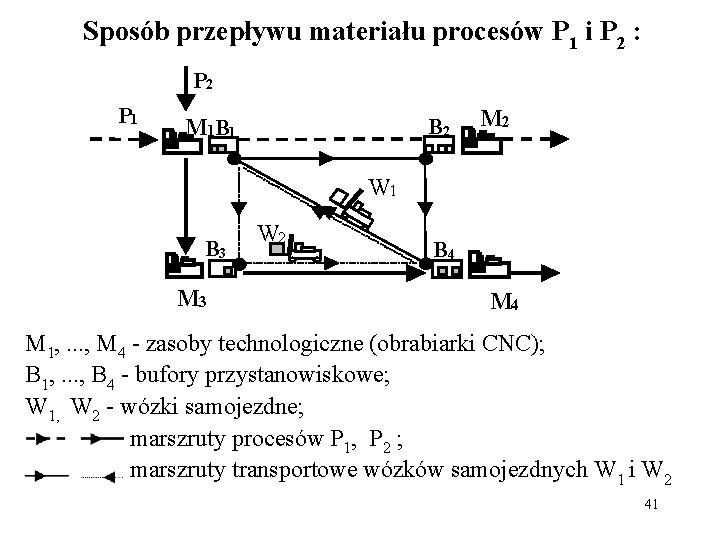

W systemie wieloasortymentowej produkcji rytmicznej wstępuje najczęściej: • • • zbiór maszyn technologicznych {Mi , gdzie i = 1, . . . , m}, zbiór procesów produkcyjnych wyrobów {Pj , gdzie j = 1, . . . , n}, zbiór magazynów przystanowiskowych {Bk , gdzie k = 1, . . . , m} magazyn wejścia-wyjścia zbiór wózków samojezdnych {Wz , gdzie z = 1, . . . , f}. Przyjmuje się, że wózki samojezdne poruszają się cyklicznie wzdłuż z góry zadanych tras. 39

System jednoczesnej, wieloasortymentowej produkcji rytmicznej charakteryzuje się krótko i średnioseryjną produkcją. Przy każdym ze stanowisk występuje magazyn (bufor) przystanowiskowy podzielony na dwa pola (przedoperacyjne i pooperacyjne) o zadanych pojemnościach. Pomiędzy zasobami technologicznymi poruszają się wózki samojezdne, których zadaniem jest przewożenie materiału zgodnie z marszrutami technologicznymi realizowanych procesów. 40

Sposób przepływu materiału procesów P 1 i P 2 : P 2 P 1 M 1 B 1 B 2 M 2 W 1 B 3 M 3 W 2 B 4 M 1, . . . , M 4 - zasoby technologiczne (obrabiarki CNC); B 1, . . . , B 4 - bufory przystanowiskowe; W 1, W 2 - wózki samojezdne; marszruty procesów P 1, P 2 ; marszruty transportowe wózków samojezdnych W 1 i W 2 41

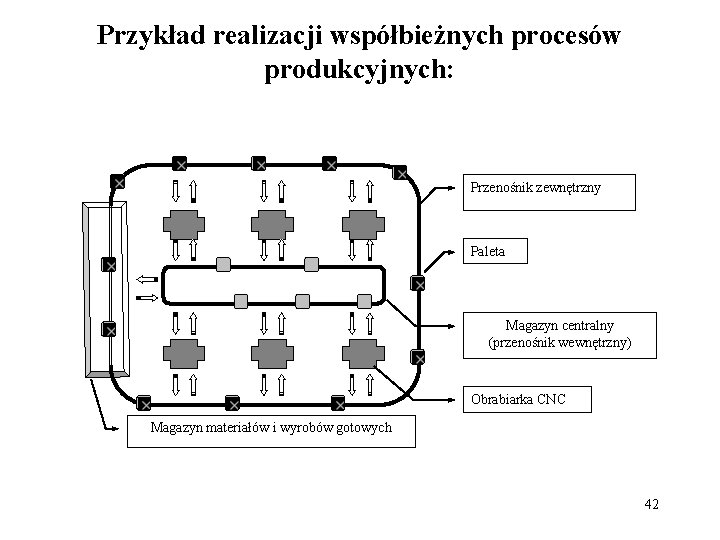

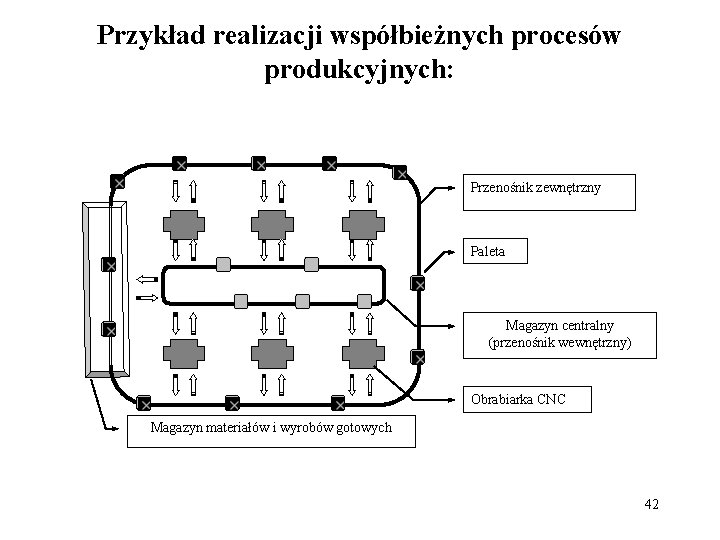

Przykład realizacji współbieżnych procesów produkcyjnych: Przenośnik zewnętrzny Paleta Magazyn centralny (przenośnik wewnętrzny) Obrabiarka CNC Magazyn materiałów i wyrobów gotowych 42

Założenia przepływu produkcji : 1. dostęp procesów do zasobów dzielonych realizowany jest w trybie wzajemnego wykluczania; 2. operacje technologiczne wykonywane na zasobach są niewywłaszczalne; 3. każdy proces jest sekwencją skończonej liczby operacji, które są wykonywane w kolejności określonej przez marszrutę; 4. każda marszruta przebiega tylko raz przez dany zasób; 5. na wejściu i wyjściu każdej marszruty znajduje się magazyn o pojemności równej wielkości partii produkcyjnej; 43

6. rozpoczęcie kolejnej operacji następuje po zakończeniu operacji ją poprzedzającej, pod warunkiem dostępności zasobu; 7. czasy operacji technologicznych i transportowych są liczbami naturalnymi; 8. czasy wykonania operacji mają charakter deterministyczny; 9. operacje transportu pomiędzy stanowiskami marszruty wykonywane są przy udziale podsystemu transportu bliskiego i magazynowania. 44

Podsystem transportu bliskiego i magazynowania - zbiór zasobów operacyjnych (magazynów, wózków samojezdnych, tras jezdnych, itp. ), za pomocą których realizowany jest proces przepływu materiałów w systemie. Założenia transportu bliskiego i magazynowania : 1. dany jest skończony zbiór odcinków (tras jezdnych) łączących pary zasobów technologicznych; 2. w systemie występuje skończona liczba wózków samojezdnych o zadanych pojemnościach; 3. wózki poruszają się ze stałą prędkością, cyklicznie po ściśle określonych marszrutach transportowych; 45

4. marszruta transportowa stanowi zbiór jednokierunkowych odcinków (tras jezdnych) łączących pary zasobów technologicznych systemu; 5. marszruta transportowa może przebiegać co najwyżej raz przez ten sam odcinek (brak nawrotów); 6. dostęp do odcinków współużytkowanych przez wózki realizowany jest w trybie wzajemnego wykluczania; 7. dana jest specyfikacja czasów przejazdu wózka po trasach systemu; 8. czasy załadunku i rozładunku wliczone są w czas przejazdu wózka po trasie; 9. dana jest specyfikacja okresów powtarzalności przejazdu wózków po wybranych trasach (marszrucie transportowej); 46

10. dana jest skończona liczba buforów przystanowiskowych odpowiadająca liczbie zasobów technologicznych systemu; 11. na wejściu i na wyjściu marszruty technologicznej znajduje się bufor o pojemności odpowiadającej wielkości partii produkcyjnej realizowanego procesu; 12. bufor przystanowiskowy Bk składa się z dwóch części magazynowych: pola wejściowego (przedoperacyjnego) Bk/1, gromadzącego elementy przed obróbką na danym stanowisku i pola wyjściowego (pooperacyjnego) Bk/2, gromadzącego elementy po obróbce technologicznej na danym stanowisku; 13. dana jest skończona pojemność pól składowania dla k-tego bufora przystanowiskowego Bk/1 i Bk/2. 47

Planowanie przepływu produkcji: Wariantowanie przepływu produkcji w systemie wieloasortymentowej produkcji rytmicznej polega na sprawdzeniu warunków mających charakter warunków wystarczających, których spełnienie gwarantuje terminową realizację zleceń produkcyjnych w systemie o znanych, niewykorzystanych mocach produkcyjnych. Służy zatem wyznaczeniu takiej wielkości partii produkcyjnej wprowadzanego procesu, która spełnia ograniczenia systemu. 48

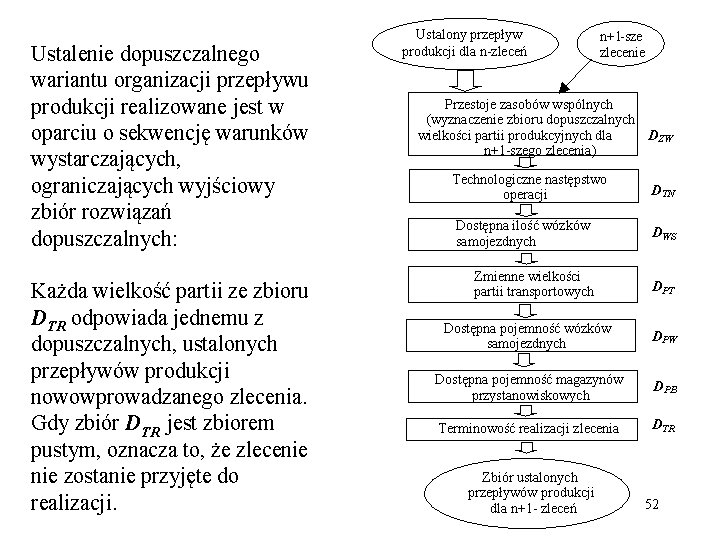

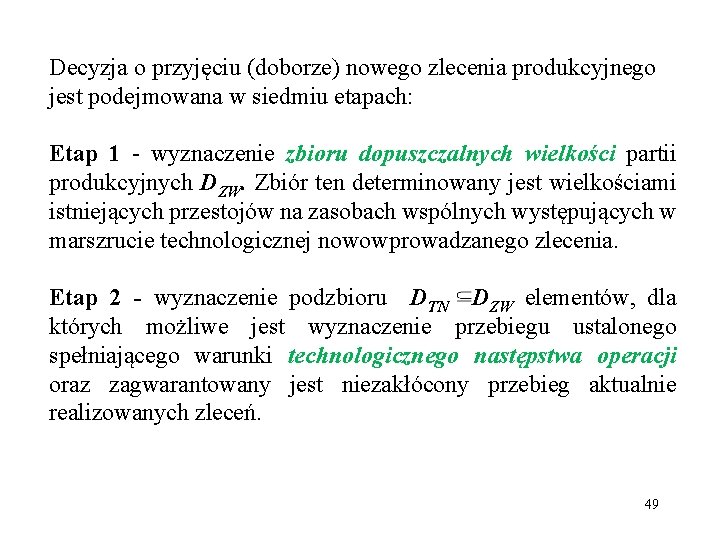

Decyzja o przyjęciu (doborze) nowego zlecenia produkcyjnego jest podejmowana w siedmiu etapach: Etap 1 - wyznaczenie zbioru dopuszczalnych wielkości partii produkcyjnych DZW. Zbiór ten determinowany jest wielkościami istniejących przestojów na zasobach wspólnych występujących w marszrucie technologicznej nowowprowadzanego zlecenia. Etap 2 - wyznaczenie podzbioru DTN DZW elementów, dla których możliwe jest wyznaczenie przebiegu ustalonego spełniającego warunki technologicznego następstwa operacji oraz zagwarantowany jest niezakłócony przebieg aktualnie realizowanych zleceń. 49

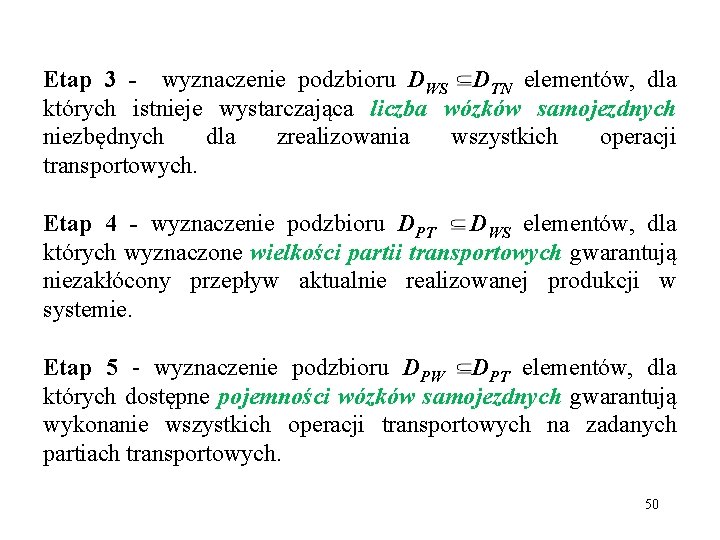

Etap 3 - wyznaczenie podzbioru DWS DTN elementów, dla których istnieje wystarczająca liczba wózków samojezdnych niezbędnych dla zrealizowania wszystkich operacji transportowych. Etap 4 - wyznaczenie podzbioru DPT DWS elementów, dla których wyznaczone wielkości partii transportowych gwarantują niezakłócony przepływ aktualnie realizowanej produkcji w systemie. Etap 5 - wyznaczenie podzbioru DPW DPT elementów, dla których dostępne pojemności wózków samojezdnych gwarantują wykonanie wszystkich operacji transportowych na zadanych partiach transportowych. 50

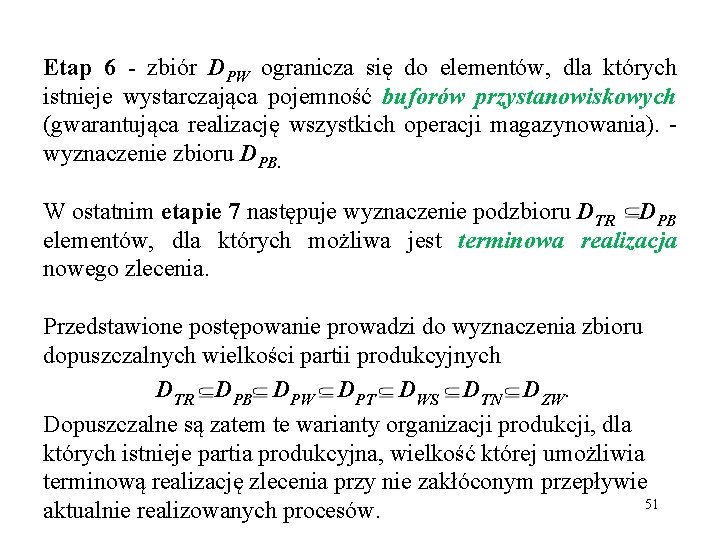

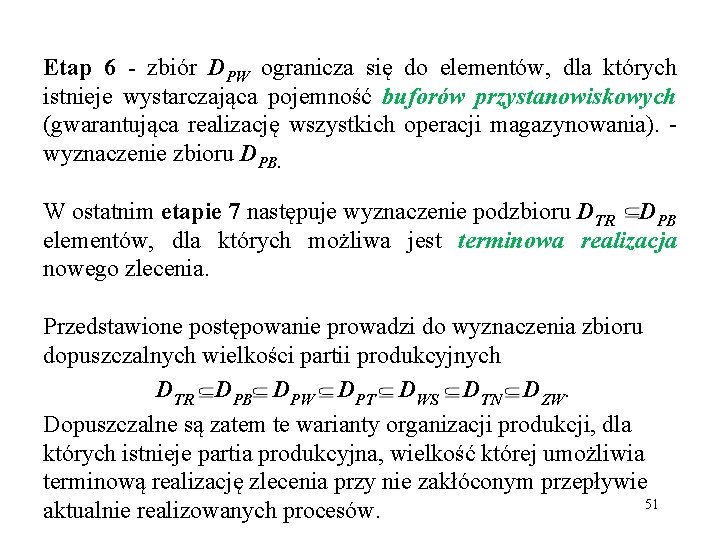

Etap 6 - zbiór DPW ogranicza się do elementów, dla których istnieje wystarczająca pojemność buforów przystanowiskowych (gwarantująca realizację wszystkich operacji magazynowania). - wyznaczenie zbioru DPB. W ostatnim etapie 7 następuje wyznaczenie podzbioru DTR DPB elementów, dla których możliwa jest terminowa realizacja nowego zlecenia. Przedstawione postępowanie prowadzi do wyznaczenia zbioru dopuszczalnych wielkości partii produkcyjnych DTR DPB DPW DPT DWS DTN DZW. Dopuszczalne są zatem te warianty organizacji produkcji, dla których istnieje partia produkcyjna, wielkość której umożliwia terminową realizację zlecenia przy nie zakłóconym przepływie 51 aktualnie realizowanych procesów.

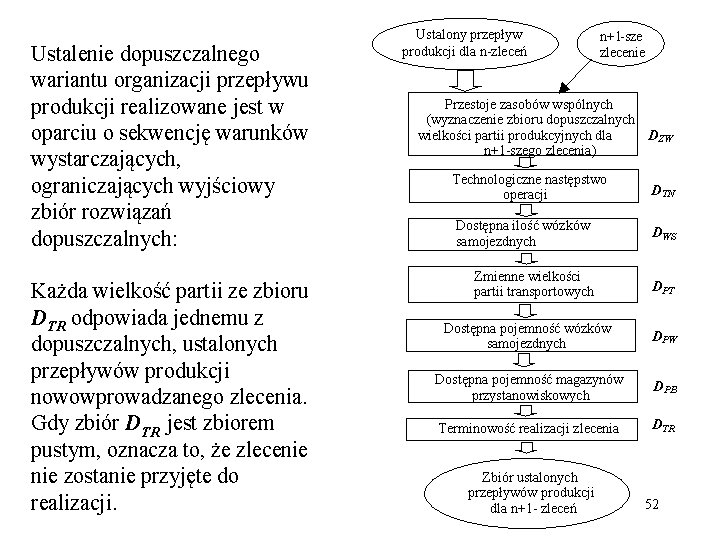

Ustalenie dopuszczalnego wariantu organizacji przepływu produkcji realizowane jest w oparciu o sekwencję warunków wystarczających, ograniczających wyjściowy zbiór rozwiązań dopuszczalnych: Każda wielkość partii ze zbioru DTR odpowiada jednemu z dopuszczalnych, ustalonych przepływów produkcji nowowprowadzanego zlecenia. Gdy zbiór DTR jest zbiorem pustym, oznacza to, że zlecenie zostanie przyjęte do realizacji. Ustalony przepływ produkcji dla n-zleceń n+1 -sze zlecenie Przestoje zasobów wspólnych (wyznaczenie zbioru dopuszczalnych DZW wielkości partii produkcyjnych dla n+1 -szego zlecenia) Technologiczne następstwo operacji DTN Dostępna ilość wózków samojezdnych DWS Zmienne wielkości partii transportowych DPT Dostępna pojemność wózków samojezdnych DPW Dostępna pojemność magazynów przystanowiskowych D PB Terminowość realizacji zlecenia D TR Zbiór ustalonych przepływów produkcji dla n+1 - zleceń 52

Model wyznaczania partii produkcyjnych i obciążenia maszyn: Każda partia wykonywana jest w oddzielnym okresie i wymaga różnych typów narzędzi. Zakończenie realizacji danej partii produkcyjnej wiąże się z przezbrojeniem w celu wykonania operacji na partii kolejnej (związane z przestojem systemu). Dąży się więc do podziału zbioru wszystkich typów części na możliwie najmniejszą liczbę partii produkcyjnych, co prowadzi do najmniejszych łącznych przestojów systemu, związanych z przygotowaniem produkcji kolejnych partii. 53

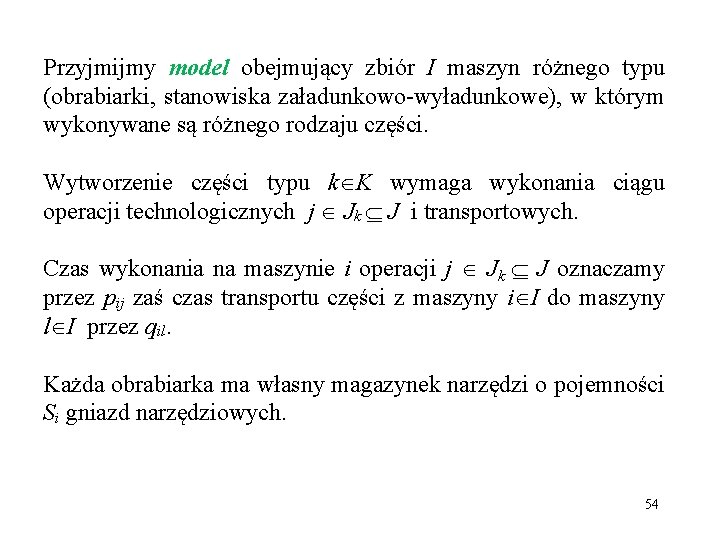

Przyjmijmy model obejmujący zbiór I maszyn różnego typu (obrabiarki, stanowiska załadunkowo-wyładunkowe), w którym wykonywane są różnego rodzaju części. Wytworzenie części typu k K wymaga wykonania ciągu operacji technologicznych j Jk J i transportowych. Czas wykonania na maszynie i operacji j Jk J oznaczamy przez pij zaś czas transportu części z maszyny i I do maszyny l I przez qil. Każda obrabiarka ma własny magazynek narzędzi o pojemności Si gniazd narzędziowych. 54

Wykonanie na maszynie i operacji j J(i) wymaga użycia odpowiednich typów narzędzi g G (agij=1), które łącznie zajmują sij gniazd narzędziowych obrabiarki i, przy czym pojedyncze narzędzie g zajmuje sg gniazd narzędziowych. Znane zapotrzebowanie na części różnego typu generuje odpowiednie zapotrzebowanie na każdą operację j J. Niech zj oznacza wymaganą liczbę razy, którą należy wykonać operację j. 55

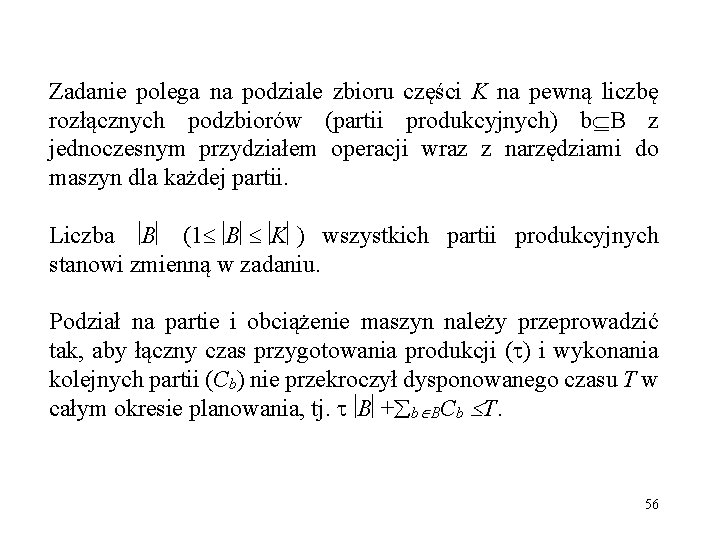

Zadanie polega na podziale zbioru części K na pewną liczbę rozłącznych podzbiorów (partii produkcyjnych) b B z jednoczesnym przydziałem operacji wraz z narzędziami do maszyn dla każdej partii. Liczba B (1 B K ) wszystkich partii produkcyjnych stanowi zmienną w zadaniu. Podział na partie i obciążenie maszyn należy przeprowadzić tak, aby łączny czas przygotowania produkcji ( ) i wykonania kolejnych partii (Cb) nie przekroczył dysponowanego czasu T w całym okresie planowania, tj. B + b BCb T. 56

Ze względu na dużą liczbę zmiennych i ograniczeń stosuje się podział na co najmniej dwa zadania : • podział zlecenia produkcyjnego na minimalną liczbę partii, • zadanie równoważenia obciążeń dla każdej partii. 57

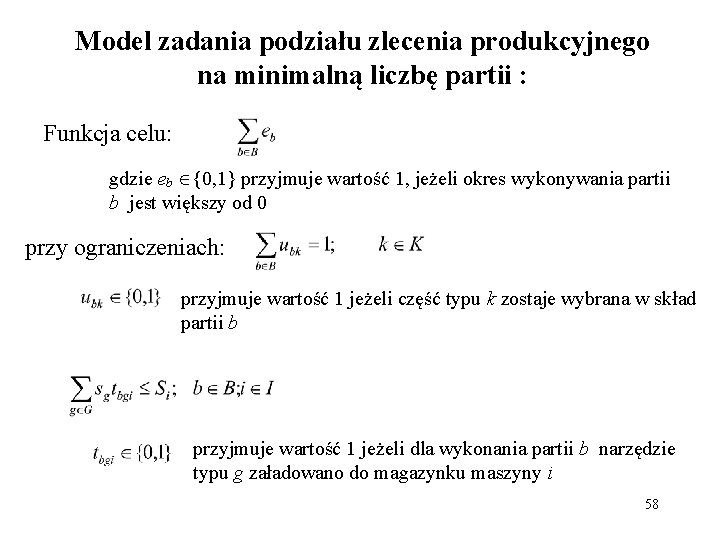

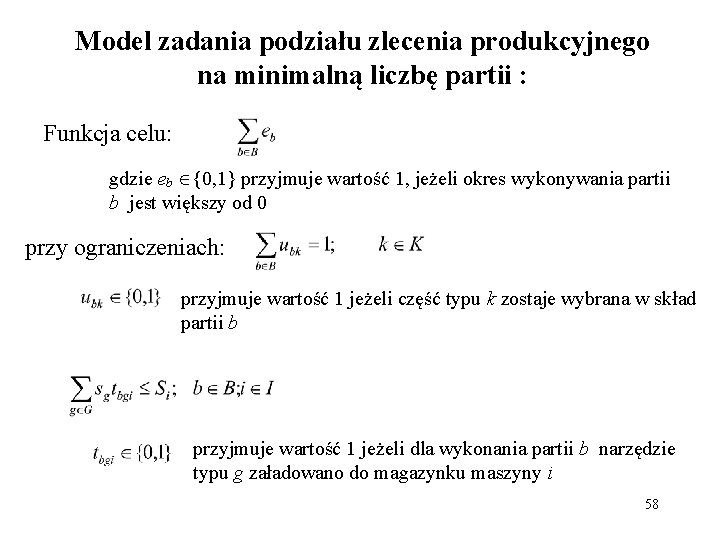

Model zadania podziału zlecenia produkcyjnego na minimalną liczbę partii : Funkcja celu: gdzie eb {0, 1} przyjmuje wartość 1, jeżeli okres wykonywania partii b jest większy od 0 przy ograniczeniach: przyjmuje wartość 1 jeżeli część typu k zostaje wybrana w skład partii b przyjmuje wartość 1 jeżeli dla wykonania partii b narzędzie typu g załadowano do magazynku maszyny i 58

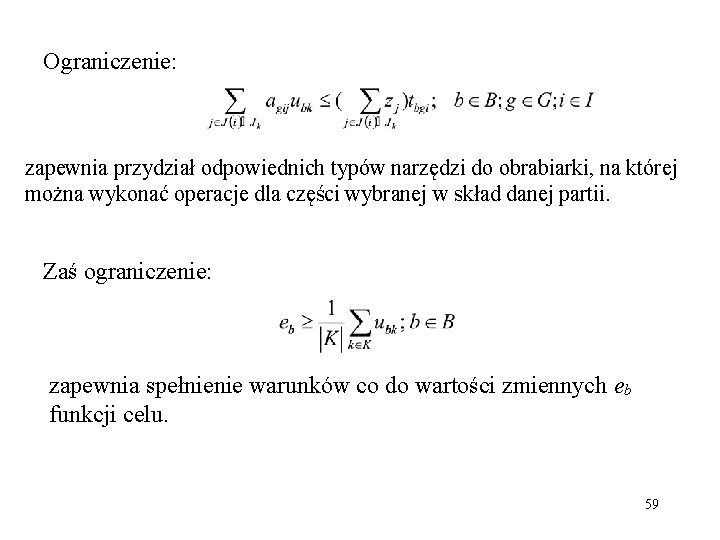

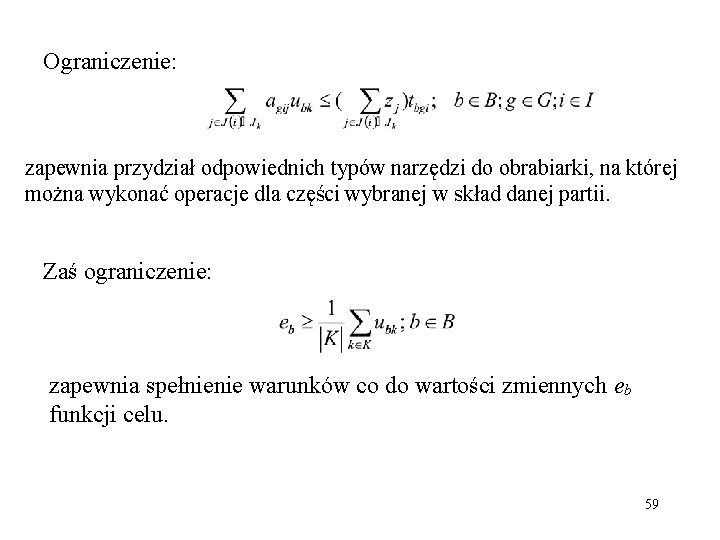

Ograniczenie: zapewnia przydział odpowiednich typów narzędzi do obrabiarki, na której można wykonać operacje dla części wybranej w skład danej partii. Zaś ograniczenie: zapewnia spełnienie warunków co do wartości zmiennych eb funkcji celu. 59

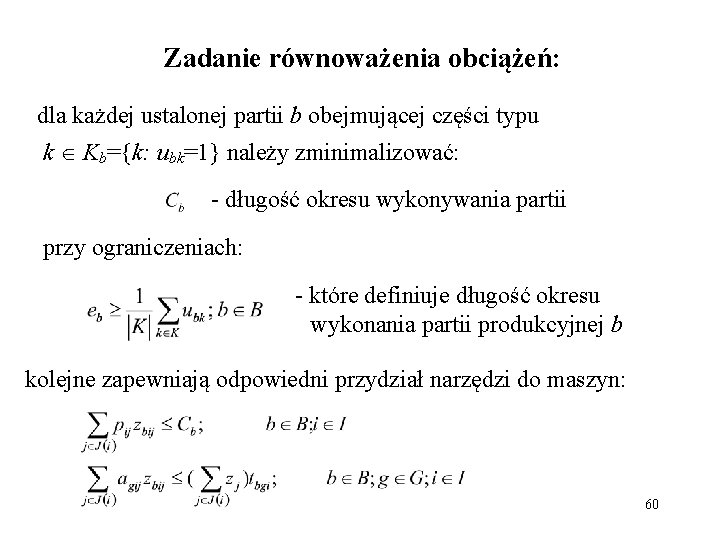

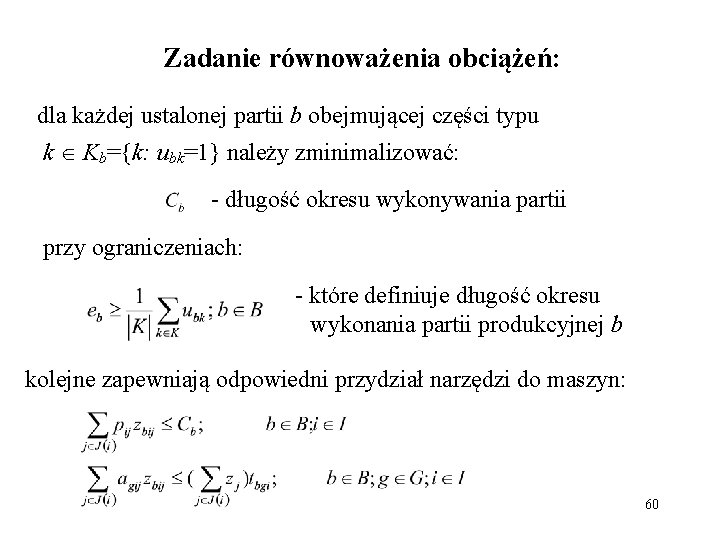

Zadanie równoważenia obciążeń: dla każdej ustalonej partii b obejmującej części typu k Kb={k: ubk=1} należy zminimalizować: - długość okresu wykonywania partii przy ograniczeniach: - które definiuje długość okresu wykonania partii produkcyjnej b kolejne zapewniają odpowiedni przydział narzędzi do maszyn: 60

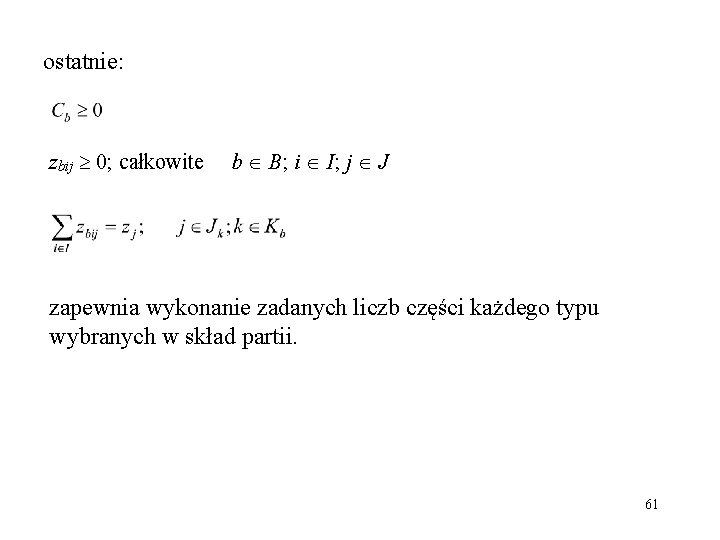

ostatnie: zbij 0; całkowite b B; i I; j J zapewnia wykonanie zadanych liczb części każdego typu wybranych w skład partii. 61

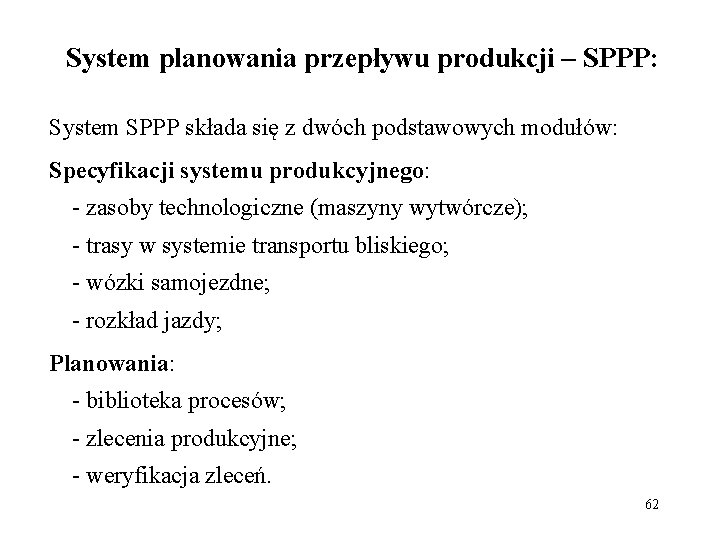

System planowania przepływu produkcji – SPPP: System SPPP składa się z dwóch podstawowych modułów: Specyfikacji systemu produkcyjnego: - zasoby technologiczne (maszyny wytwórcze); - trasy w systemie transportu bliskiego; - wózki samojezdne; - rozkład jazdy; Planowania: - biblioteka procesów; - zlecenia produkcyjne; - weryfikacja zleceń. 62

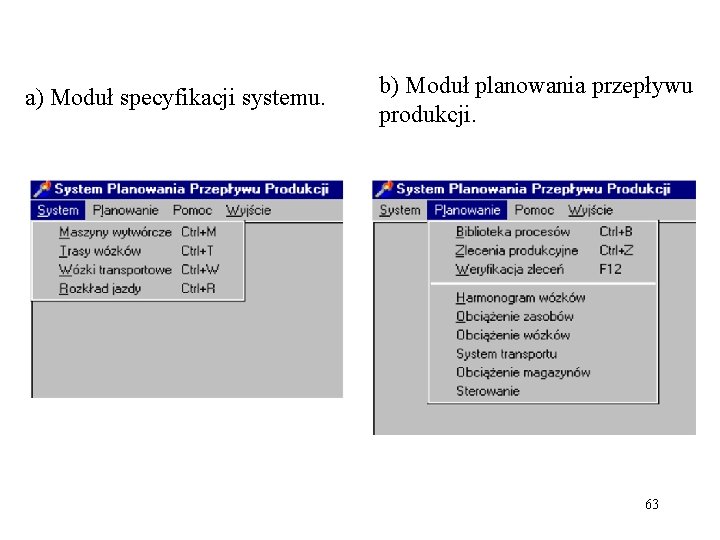

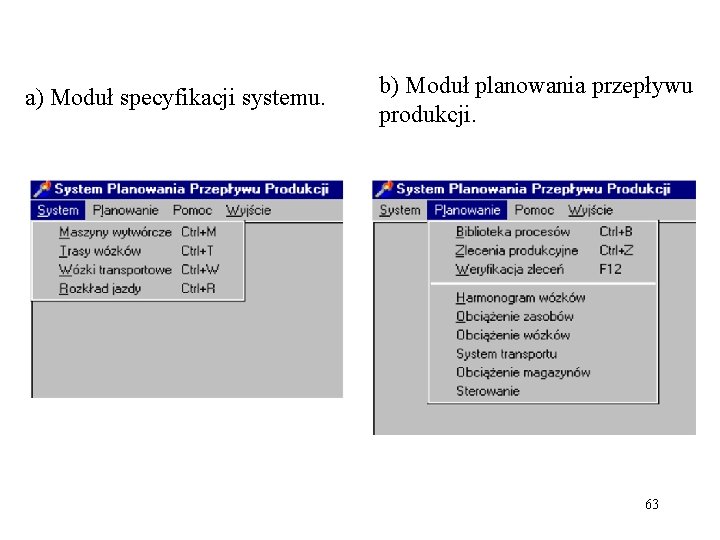

a) Moduł specyfikacji systemu. b) Moduł planowania przepływu produkcji. 63

Wprowadzenie danych wejściowych systemu produkcyjnego: obejmuje określenie: • • • liczby zasobów technologicznych i buforów przystanowiskowych; pojemności buforów przystanowiskowych; tras podsystemu transportu bliskiego i magazynowania; liczby i pojemności wózków samojezdnych; rozkładu jazdy podsystemu transportu w systemie. 64

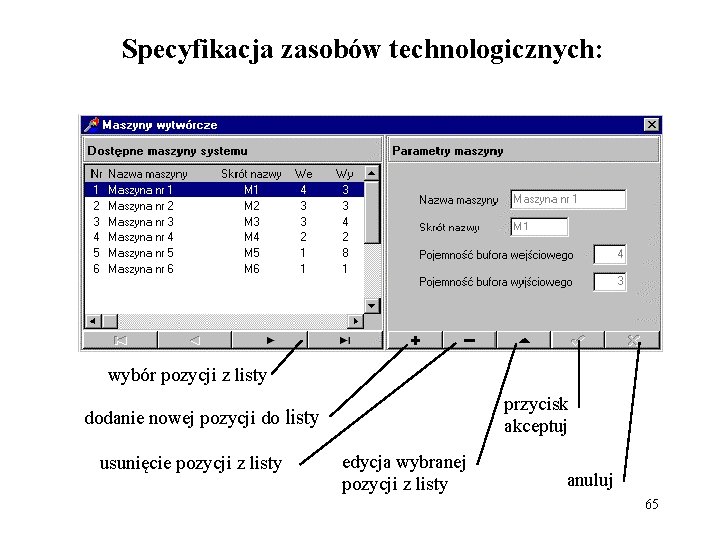

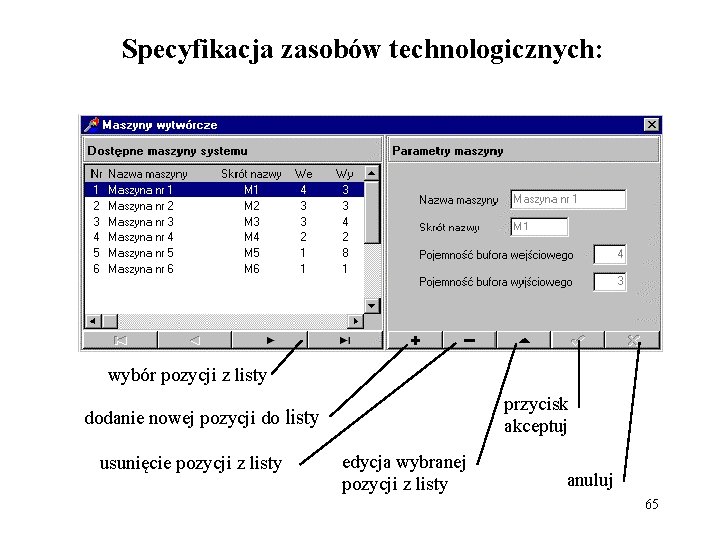

Specyfikacja zasobów technologicznych: wybór pozycji z listy przycisk akceptuj listy dodanie nowej pozycji do usunięcie pozycji z listy edycja wybranej pozycji z listy anuluj 65

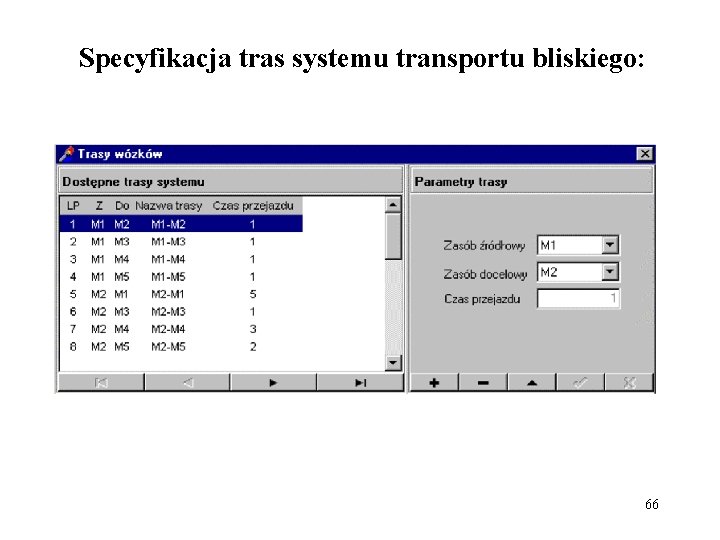

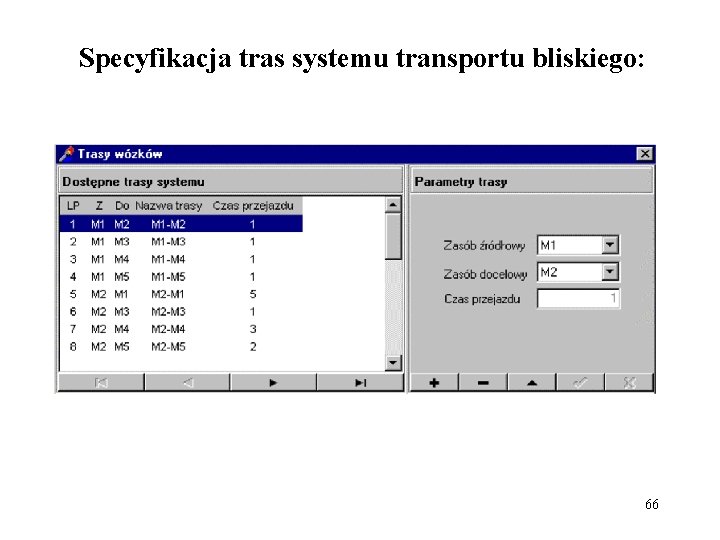

Specyfikacja tras systemu transportu bliskiego: 66

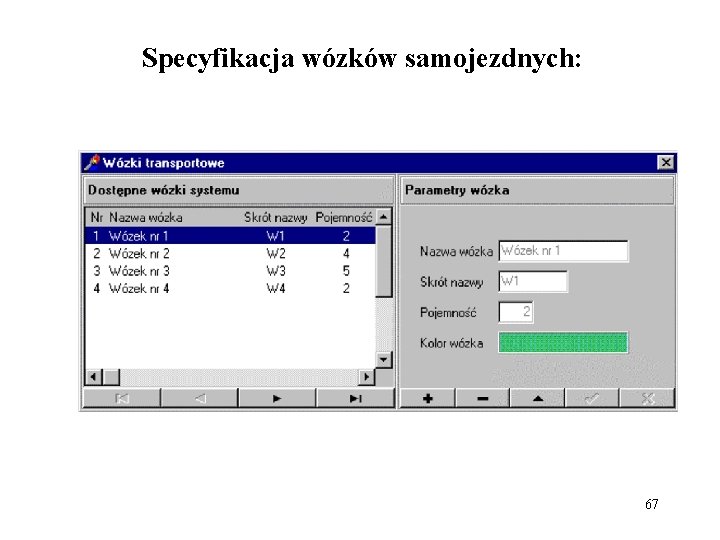

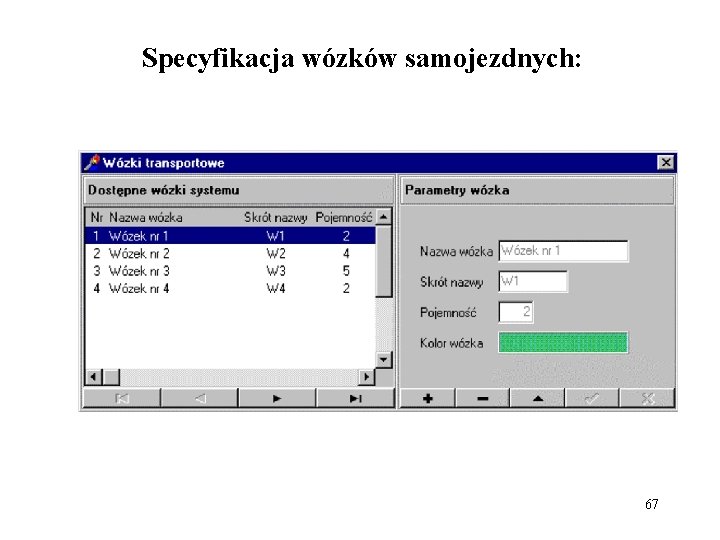

Specyfikacja wózków samojezdnych: 67

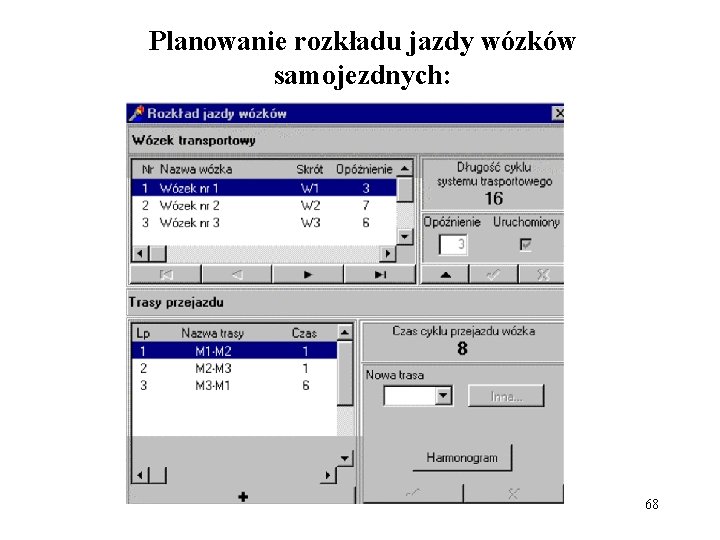

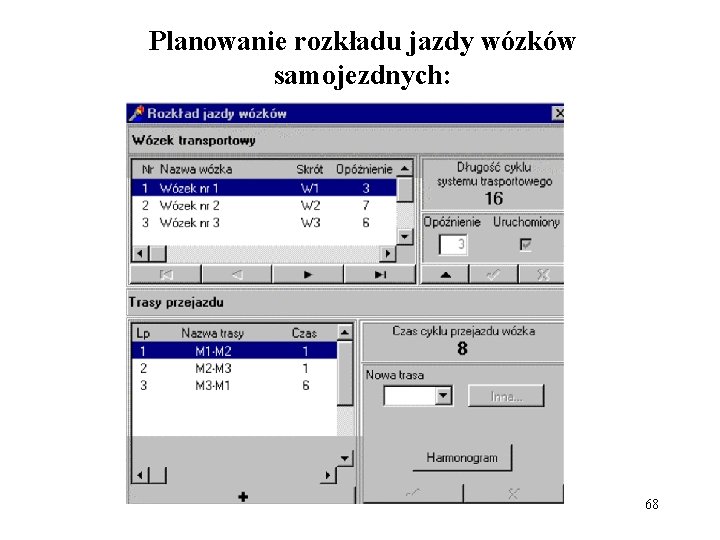

Planowanie rozkładu jazdy wózków samojezdnych: 68

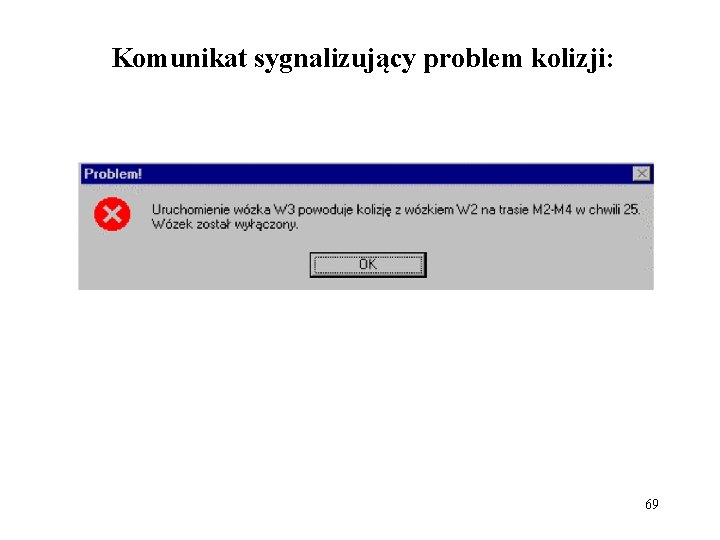

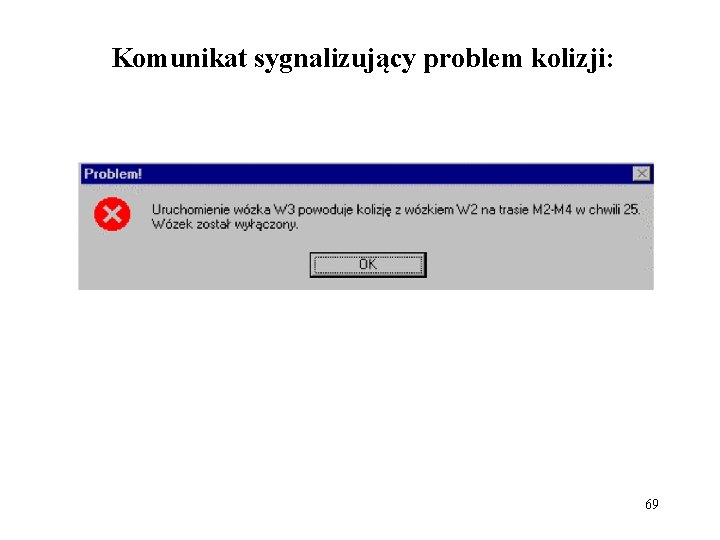

Komunikat sygnalizujący problem kolizji: 69

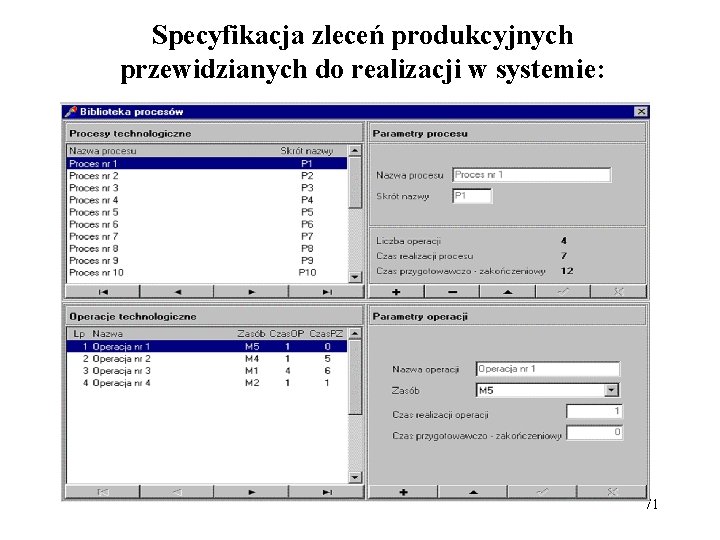

Harmonogram rozkładu jazdy wózków samojezdnych: 70

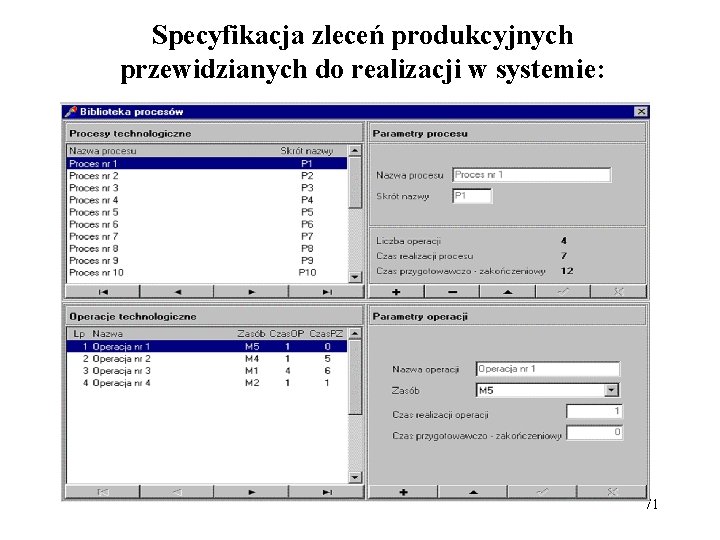

Specyfikacja zleceń produkcyjnych przewidzianych do realizacji w systemie: 71

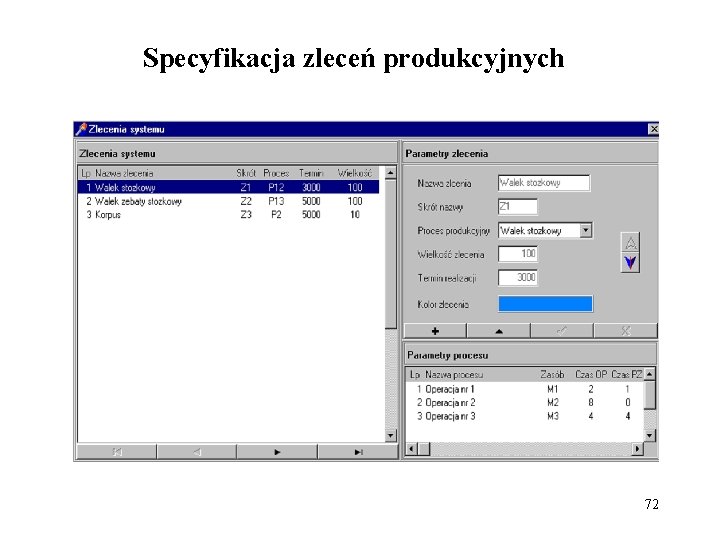

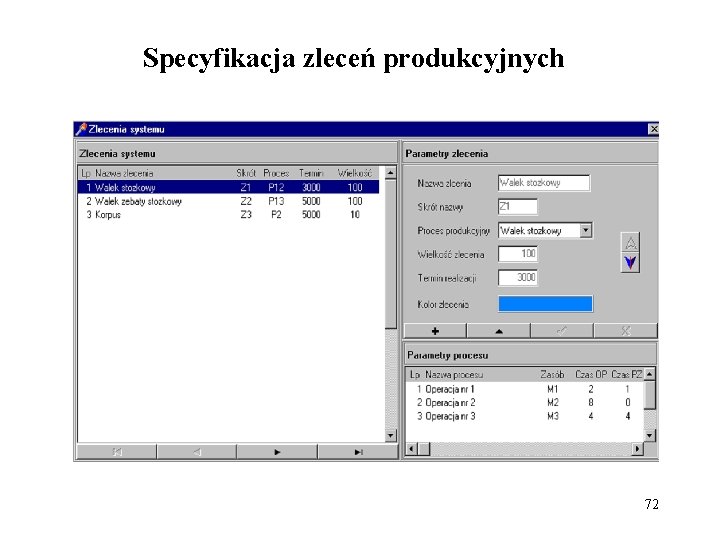

Specyfikacja zleceń produkcyjnych 72

Moduł weryfikacji zleceń produkcyjnych 73

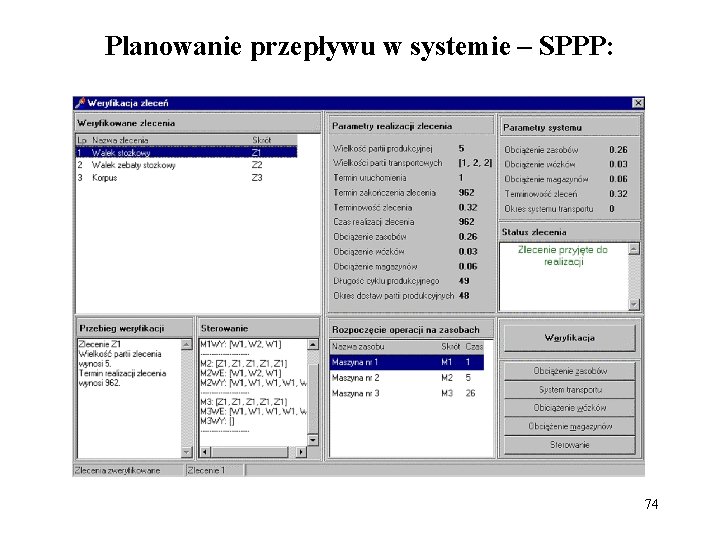

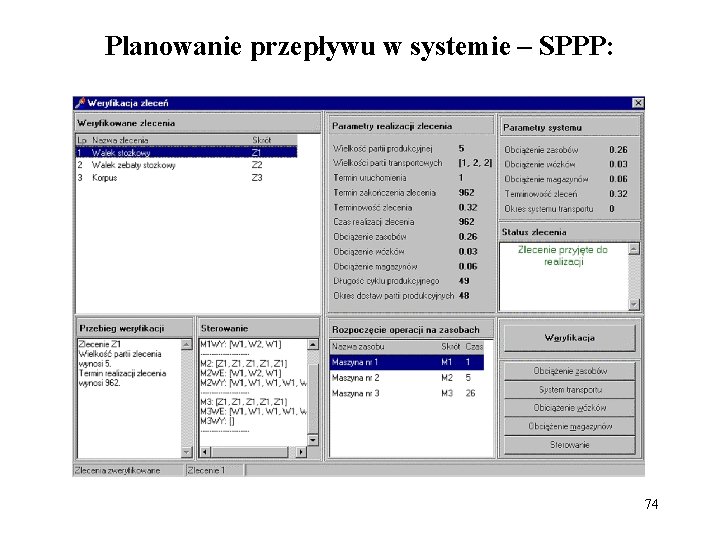

Planowanie przepływu w systemie – SPPP: 74

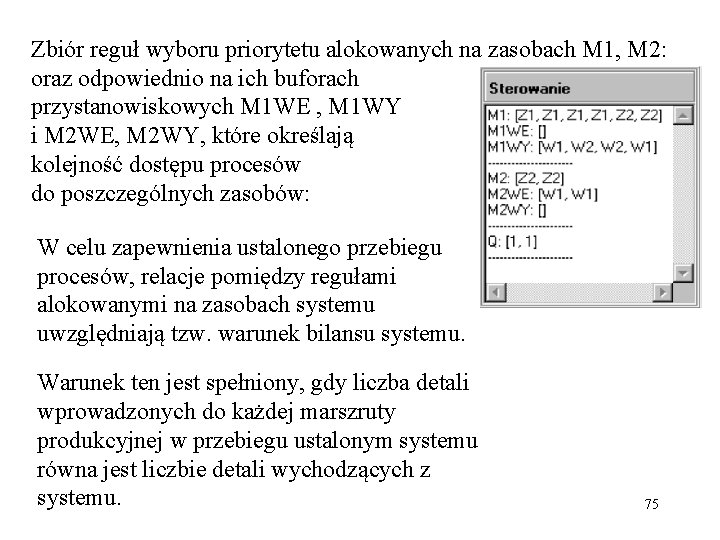

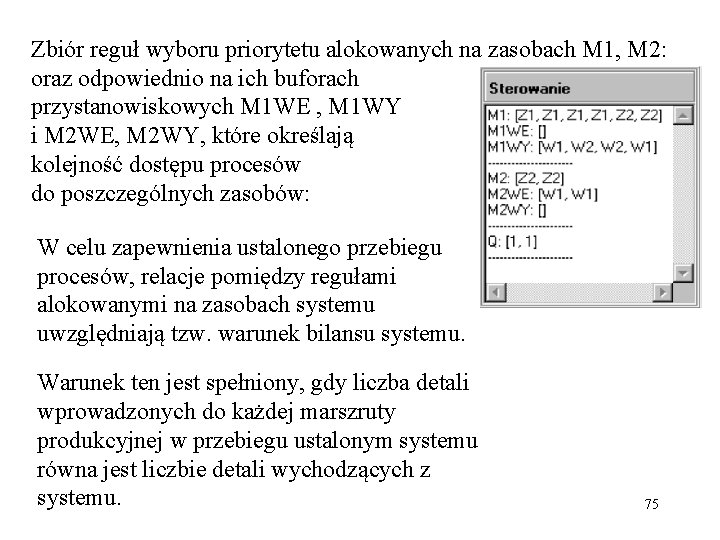

Zbiór reguł wyboru priorytetu alokowanych na zasobach M 1, M 2: oraz odpowiednio na ich buforach przystanowiskowych M 1 WE , M 1 WY i M 2 WE, M 2 WY, które określają kolejność dostępu procesów do poszczególnych zasobów: W celu zapewnienia ustalonego przebiegu procesów, relacje pomiędzy regułami alokowanymi na zasobach systemu uwzględniają tzw. warunek bilansu systemu. Warunek ten jest spełniony, gdy liczba detali wprowadzonych do każdej marszruty produkcyjnej w przebiegu ustalonym systemu równa jest liczbie detali wychodzących z systemu. 75

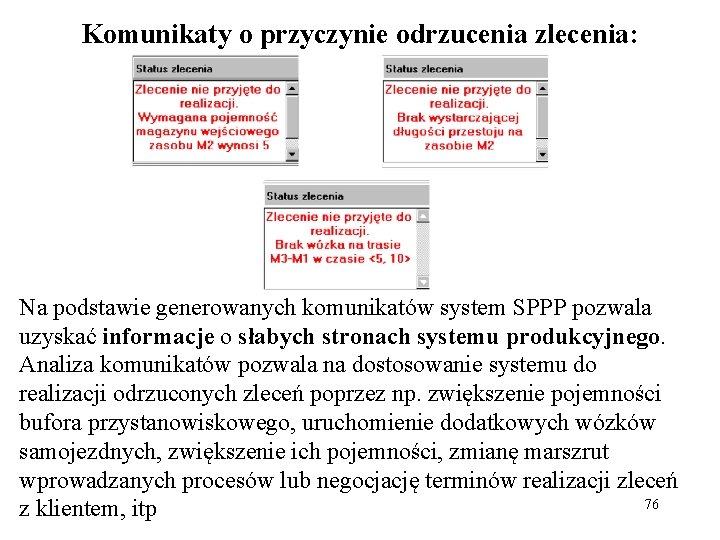

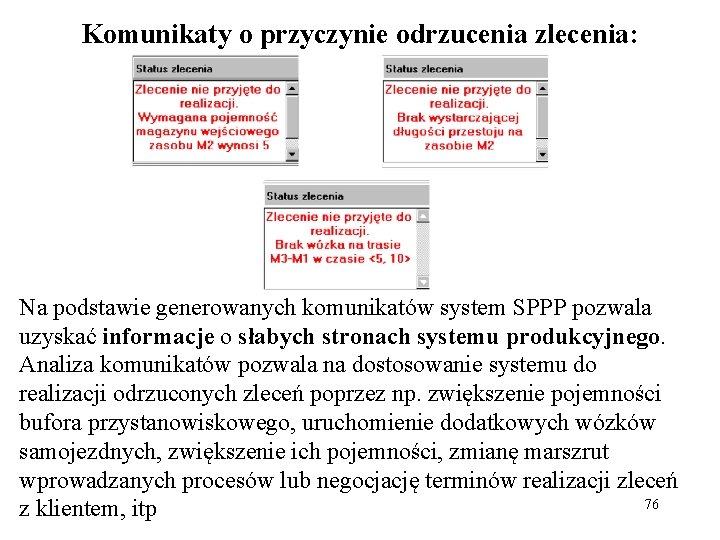

Komunikaty o przyczynie odrzucenia zlecenia: Na podstawie generowanych komunikatów system SPPP pozwala uzyskać informacje o słabych stronach systemu produkcyjnego. Analiza komunikatów pozwala na dostosowanie systemu do realizacji odrzuconych zleceń poprzez np. zwiększenie pojemności bufora przystanowiskowego, uruchomienie dodatkowych wózków samojezdnych, zwiększenie ich pojemności, zmianę marszrut wprowadzanych procesów lub negocjację terminów realizacji zleceń 76 z klientem, itp

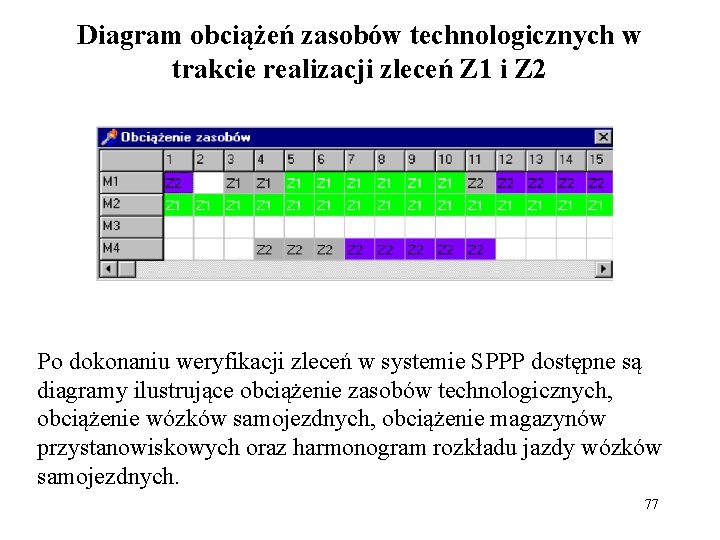

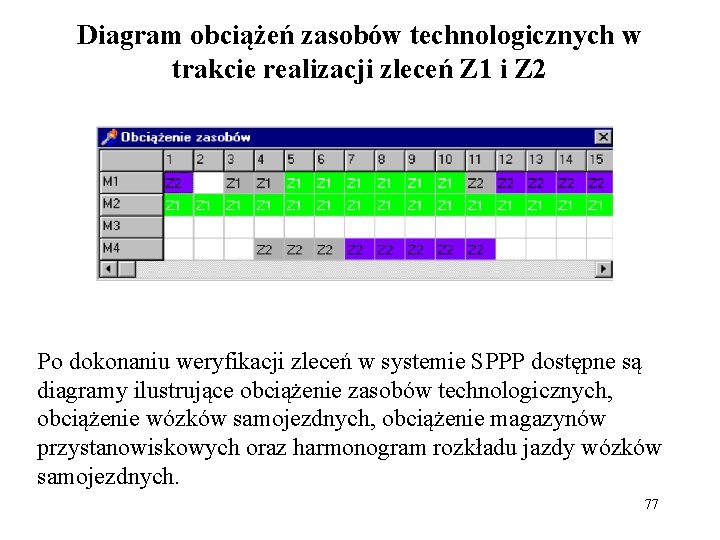

Diagram obciążeń zasobów technologicznych w trakcie realizacji zleceń Z 1 i Z 2 Po dokonaniu weryfikacji zleceń w systemie SPPP dostępne są diagramy ilustrujące obciążenie zasobów technologicznych, obciążenie wózków samojezdnych, obciążenie magazynów przystanowiskowych oraz harmonogram rozkładu jazdy wózków samojezdnych. 77

Obciążenie wózków W 1 i W 2 o pojemności odpowiednio 2 i 4, elementami partii zlecenia Z 1 i Z 2 w przebiegu ustalonym o okresie T=12: 78

PRZYKŁADOWE EKSPERYMENTY: Stanowią ilustrację wykorzystania SPPP: 1. w projektowaniu obciążeń systemu; 2. doborze zleceń produkcyjnych; 3. projektowaniu struktury systemu produkcyjnego. 79

1. Projektowanie obciążenia systemu Projektowanie obciążeń jest typowym zadaniem z zakresu planowania operatywnego. Do systemu kierowane są planowane do realizacji zlecenia produkcyjne. Od systemu planowania przepływu oczekuje się dokonania odpowiedniego przydziału zadań do poszczególnych maszyn, wózków samojezdnych, buforów przystanowiskowych, itd. , co odpowiada zaprojektowaniu ustalonego przepływu produkcji. 80

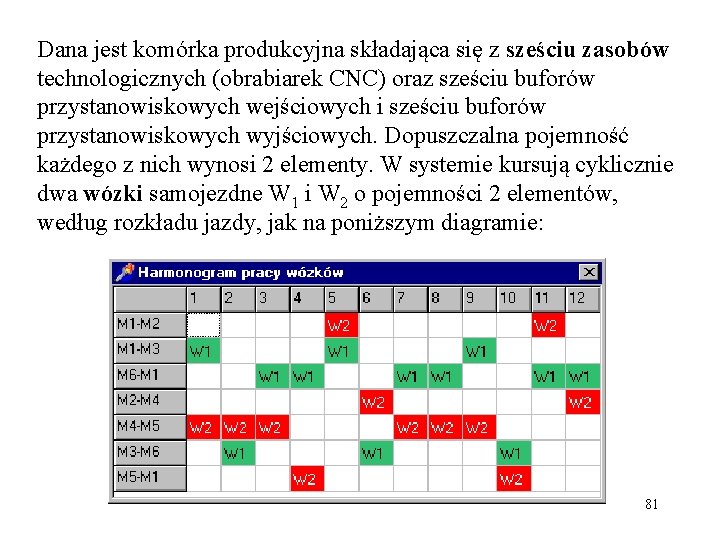

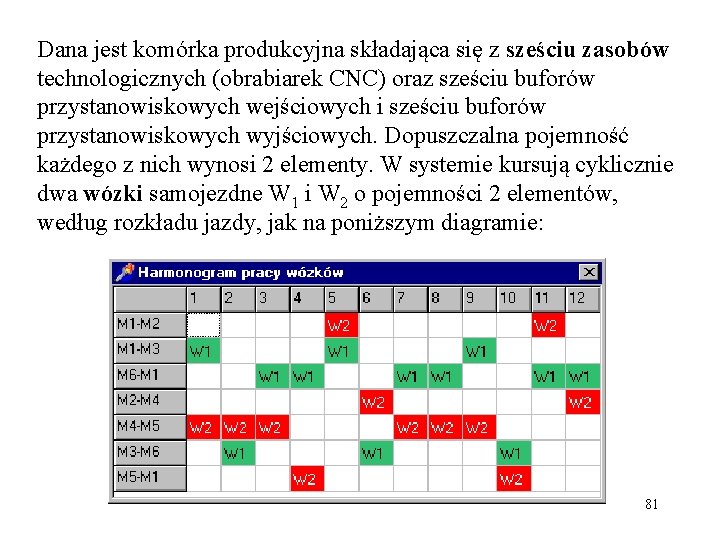

Dana jest komórka produkcyjna składająca się z sześciu zasobów technologicznych (obrabiarek CNC) oraz sześciu buforów przystanowiskowych wejściowych i sześciu buforów przystanowiskowych wyjściowych. Dopuszczalna pojemność każdego z nich wynosi 2 elementy. W systemie kursują cyklicznie dwa wózki samojezdne W 1 i W 2 o pojemności 2 elementów, według rozkładu jazdy, jak na poniższym diagramie: 81

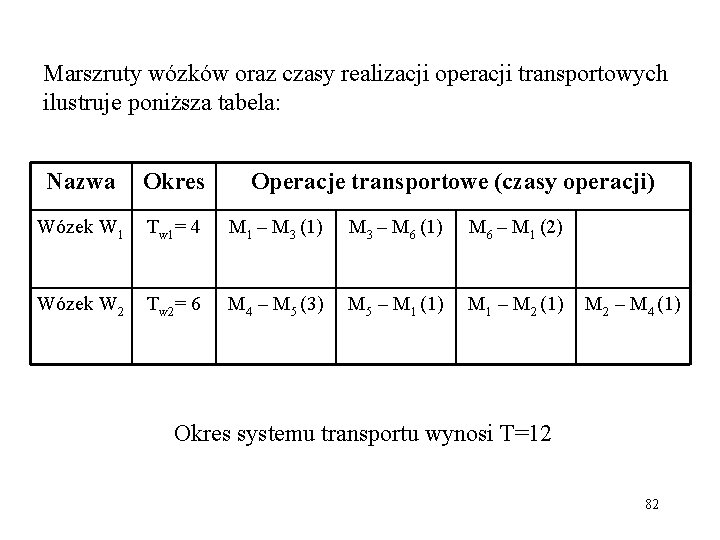

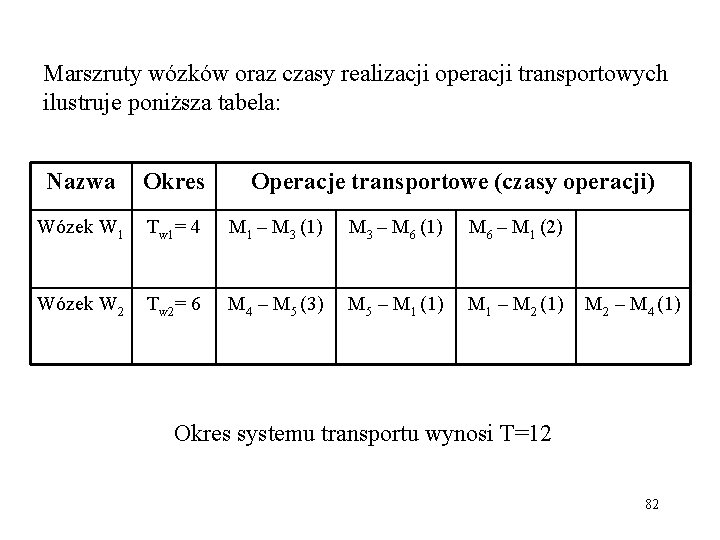

Marszruty wózków oraz czasy realizacji operacji transportowych ilustruje poniższa tabela: Nazwa Okres Operacje transportowe (czasy operacji) Wózek W 1 Tw 1= 4 M 1 – M 3 (1) M 3 – M 6 (1) M 6 – M 1 (2) Wózek W 2 Tw 2= 6 M 4 – M 5 (3) M 5 – M 1 (1) M 1 – M 2 (1) M 2 – M 4 (1) Okres systemu transportu wynosi T=12 82

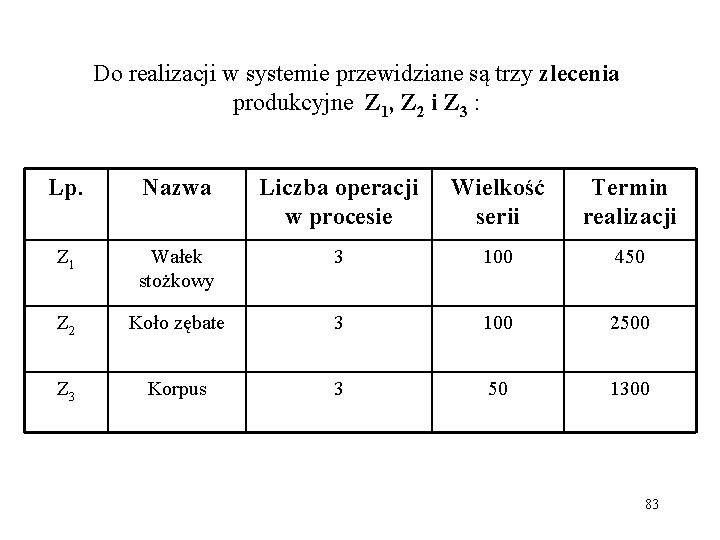

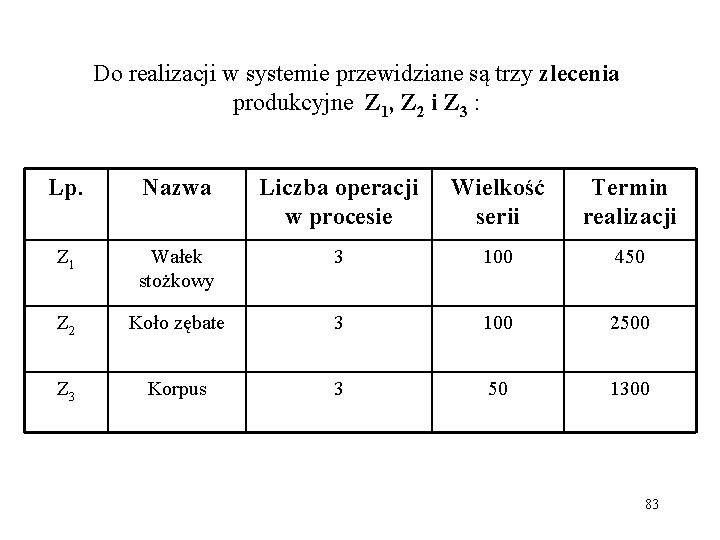

Do realizacji w systemie przewidziane są trzy zlecenia produkcyjne Z 1, Z 2 i Z 3 : Lp. Nazwa Liczba operacji w procesie Wielkość serii Termin realizacji Z 1 Wałek stożkowy 3 100 450 Z 2 Koło zębate 3 100 2500 Z 3 Korpus 3 50 1300 83

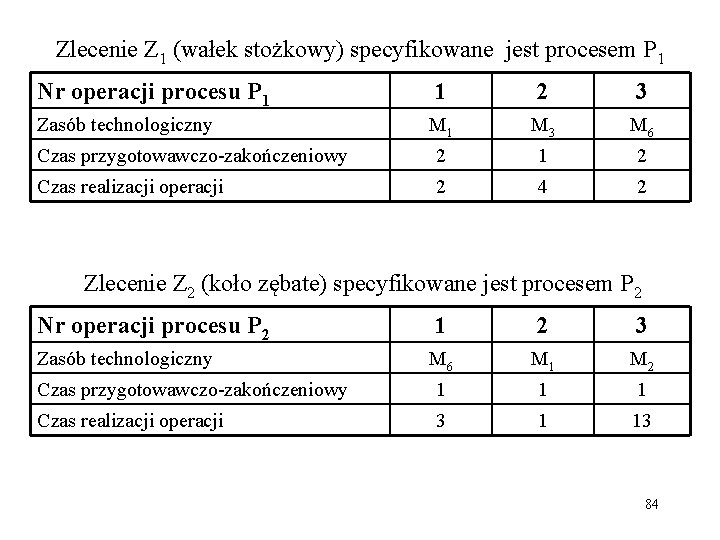

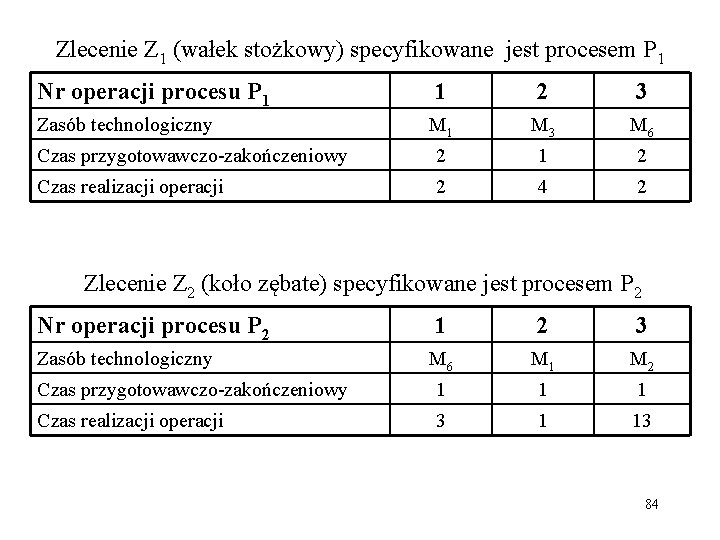

Zlecenie Z 1 (wałek stożkowy) specyfikowane jest procesem P 1 Nr operacji procesu P 1 1 2 3 M 1 M 3 M 6 Czas przygotowawczo-zakończeniowy 2 1 2 Czas realizacji operacji 2 4 2 Zasób technologiczny Zlecenie Z 2 (koło zębate) specyfikowane jest procesem P 2 Nr operacji procesu P 2 1 2 3 M 6 M 1 M 2 Czas przygotowawczo-zakończeniowy 1 1 1 Czas realizacji operacji 3 1 13 Zasób technologiczny 84

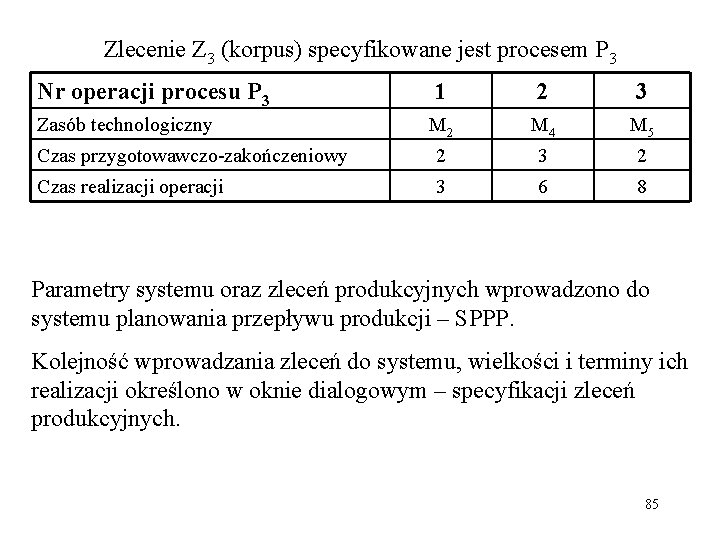

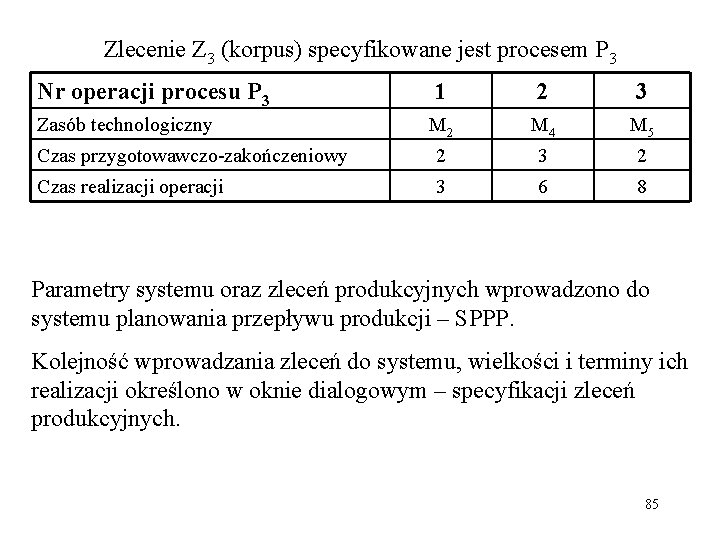

Zlecenie Z 3 (korpus) specyfikowane jest procesem P 3 Nr operacji procesu P 3 1 2 3 M 2 M 4 M 5 Czas przygotowawczo-zakończeniowy 2 3 2 Czas realizacji operacji 3 6 8 Zasób technologiczny Parametry systemu oraz zleceń produkcyjnych wprowadzono do systemu planowania przepływu produkcji – SPPP. Kolejność wprowadzania zleceń do systemu, wielkości i terminy ich realizacji określono w oknie dialogowym – specyfikacji zleceń produkcyjnych. 85

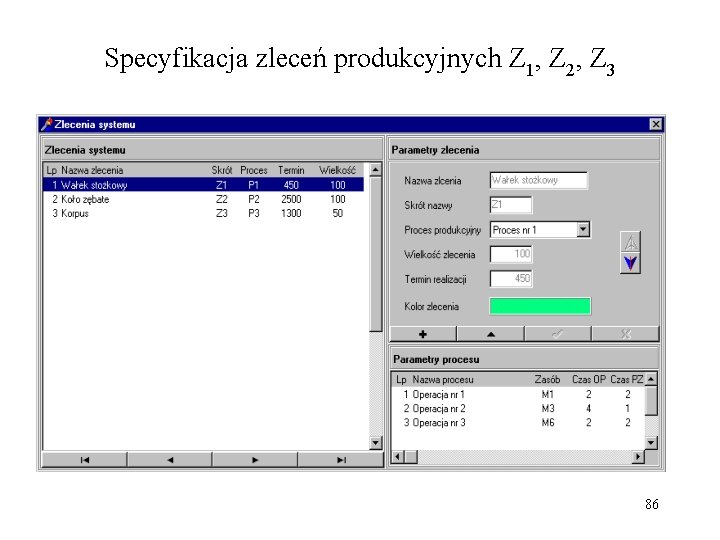

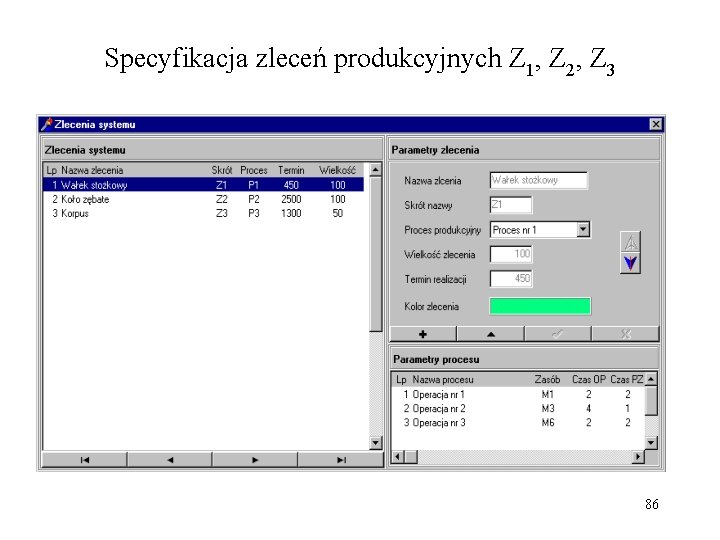

Specyfikacja zleceń produkcyjnych Z 1, Z 2, Z 3 86

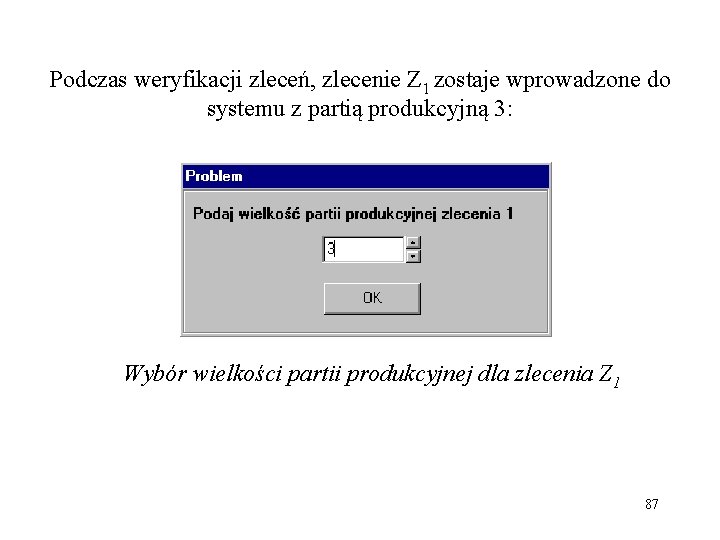

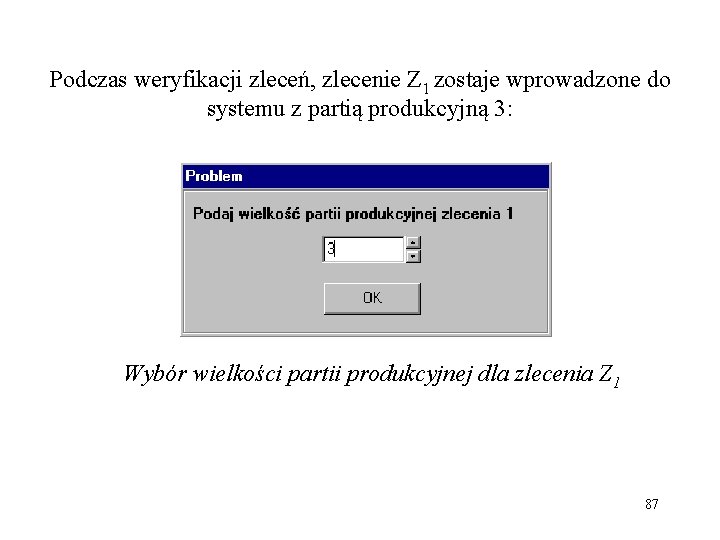

Podczas weryfikacji zleceń, zlecenie Z 1 zostaje wprowadzone do systemu z partią produkcyjną 3: Wybór wielkości partii produkcyjnej dla zlecenia Z 1 87

Okno modułu weryfikacji po wprowadzeniu zlecenia Z 1: 88

Okno modułu weryfikacji po wprowadzeniu zlecenia Z 2: 89

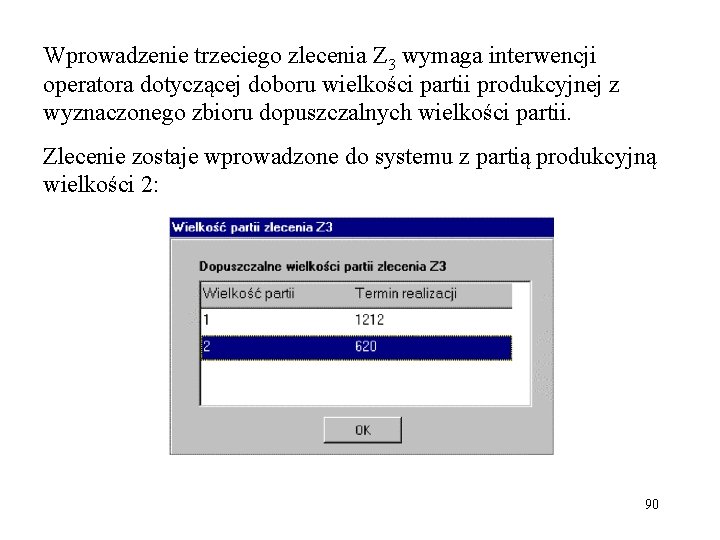

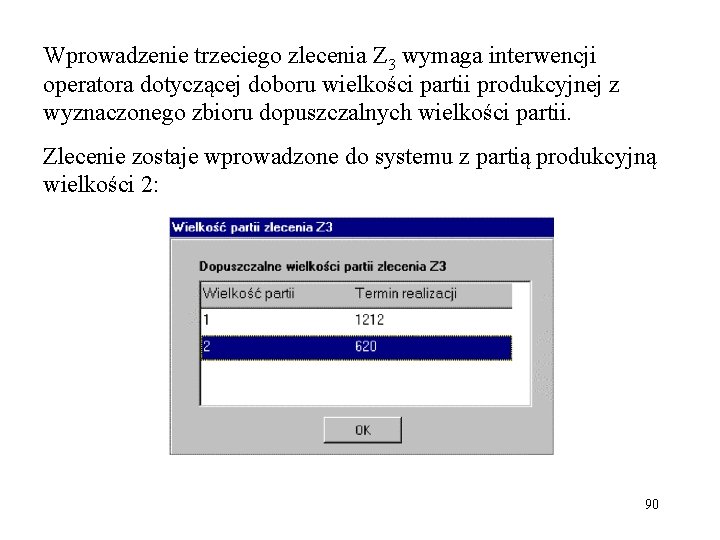

Wprowadzenie trzeciego zlecenia Z 3 wymaga interwencji operatora dotyczącej doboru wielkości partii produkcyjnej z wyznaczonego zbioru dopuszczalnych wielkości partii. Zlecenie zostaje wprowadzone do systemu z partią produkcyjną wielkości 2: 90

Okno modułu weryfikacji po wprowadzeniu zlecenia Z 3: 91

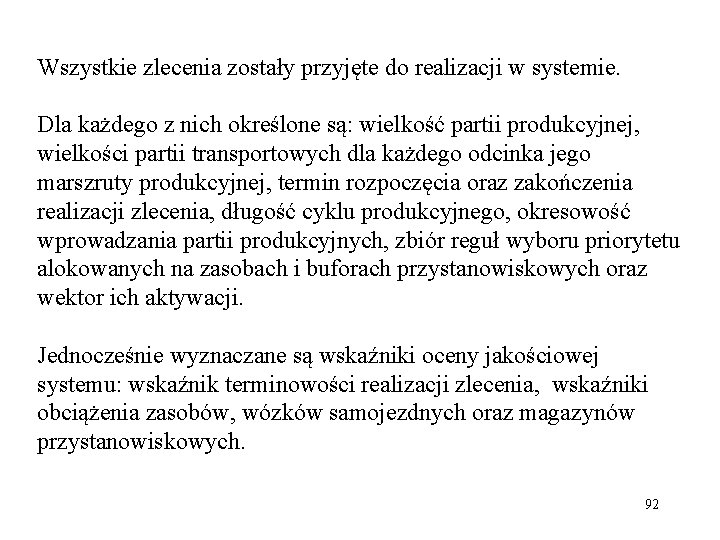

Wszystkie zlecenia zostały przyjęte do realizacji w systemie. Dla każdego z nich określone są: wielkość partii produkcyjnej, wielkości partii transportowych dla każdego odcinka jego marszruty produkcyjnej, termin rozpoczęcia oraz zakończenia realizacji zlecenia, długość cyklu produkcyjnego, okresowość wprowadzania partii produkcyjnych, zbiór reguł wyboru priorytetu alokowanych na zasobach i buforach przystanowiskowych oraz wektor ich aktywacji. Jednocześnie wyznaczane są wskaźniki oceny jakościowej systemu: wskaźnik terminowości realizacji zlecenia, wskaźniki obciążenia zasobów, wózków samojezdnych oraz magazynów przystanowiskowych. 92

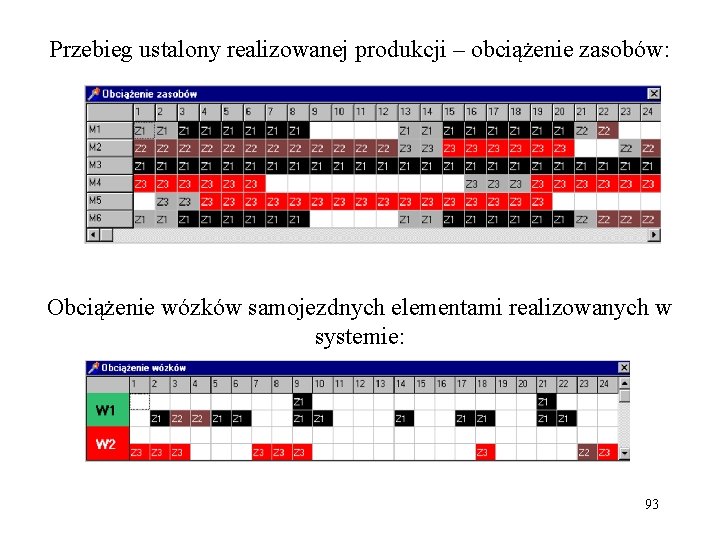

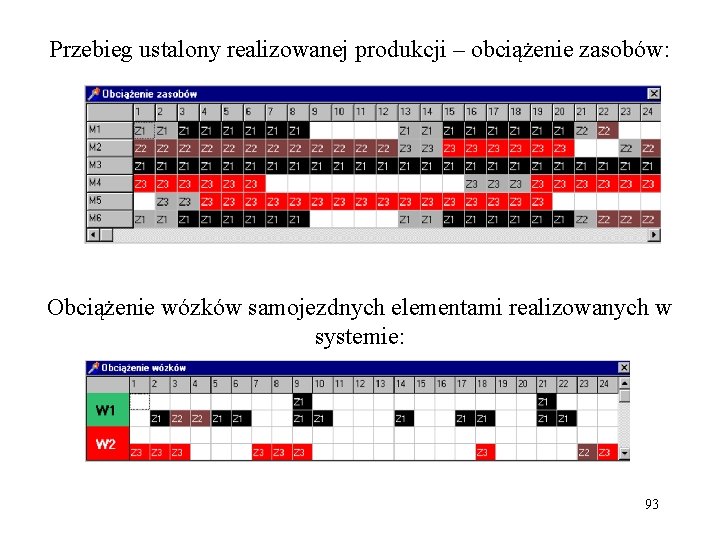

Przebieg ustalony realizowanej produkcji – obciążenie zasobów: Obciążenie wózków samojezdnych elementami realizowanych w systemie: 93

Diagram obciążeń magazynów (buforów) przystanowiskowych w trakcie realizacji zleceń Z 1, Z 2, Z 3: 94

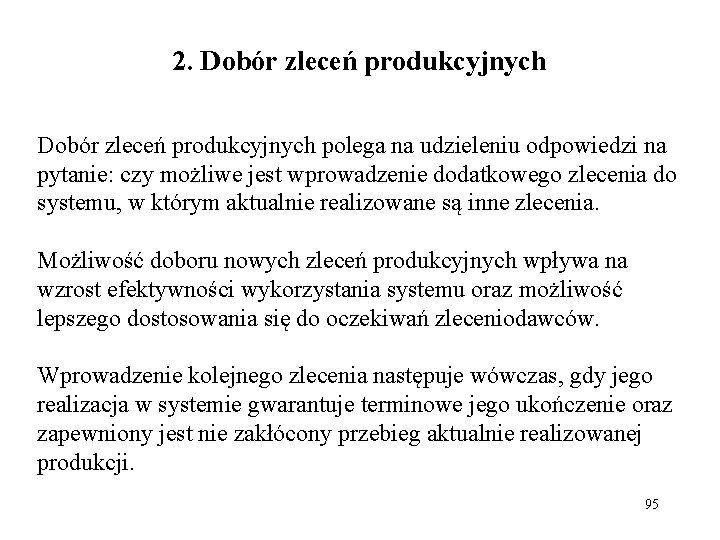

2. Dobór zleceń produkcyjnych polega na udzieleniu odpowiedzi na pytanie: czy możliwe jest wprowadzenie dodatkowego zlecenia do systemu, w którym aktualnie realizowane są inne zlecenia. Możliwość doboru nowych zleceń produkcyjnych wpływa na wzrost efektywności wykorzystania systemu oraz możliwość lepszego dostosowania się do oczekiwań zleceniodawców. Wprowadzenie kolejnego zlecenia następuje wówczas, gdy jego realizacja w systemie gwarantuje terminowe jego ukończenie oraz zapewniony jest nie zakłócony przebieg aktualnie realizowanej produkcji. 95

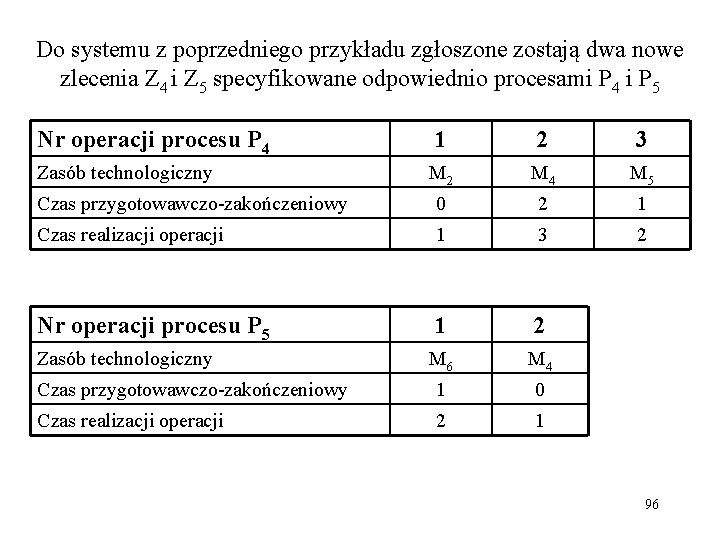

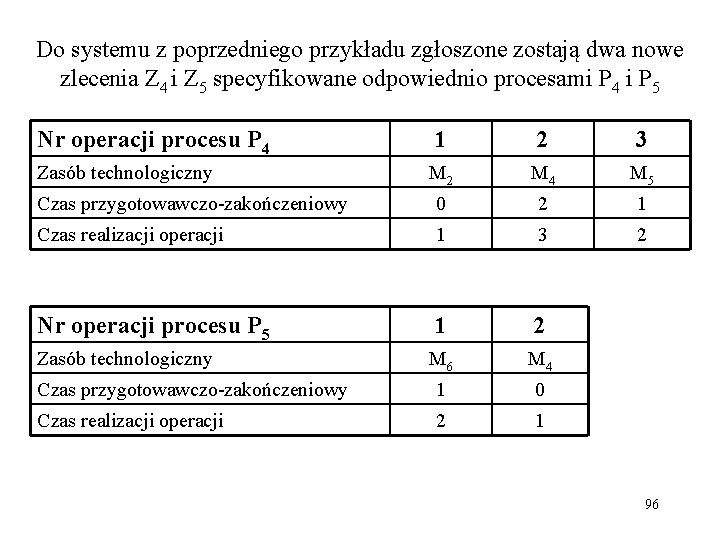

Do systemu z poprzedniego przykładu zgłoszone zostają dwa nowe zlecenia Z 4 i Z 5 specyfikowane odpowiednio procesami P 4 i P 5 Nr operacji procesu P 4 1 2 3 M 2 M 4 M 5 Czas przygotowawczo-zakończeniowy 0 2 1 Czas realizacji operacji 1 3 2 Nr operacji procesu P 5 1 2 M 6 M 4 Czas przygotowawczo-zakończeniowy 1 0 Czas realizacji operacji 2 1 Zasób technologiczny 96

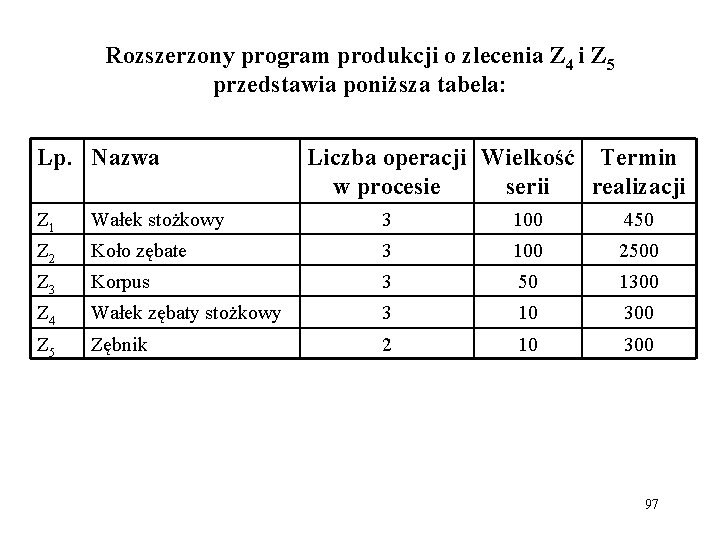

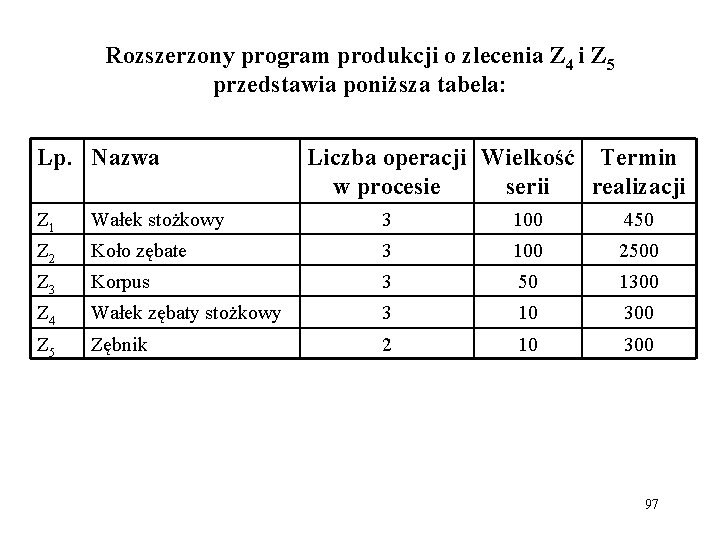

Rozszerzony program produkcji o zlecenia Z 4 i Z 5 przedstawia poniższa tabela: Lp. Nazwa Liczba operacji Wielkość Termin w procesie serii realizacji Z 1 Wałek stożkowy 3 100 450 Z 2 Koło zębate 3 100 2500 Z 3 Korpus 3 50 1300 Z 4 Wałek zębaty stożkowy 3 10 300 Z 5 Zębnik 2 10 300 97

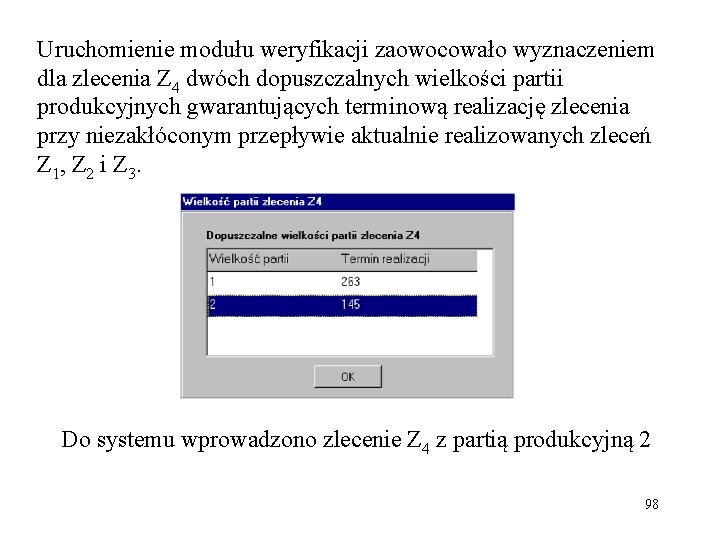

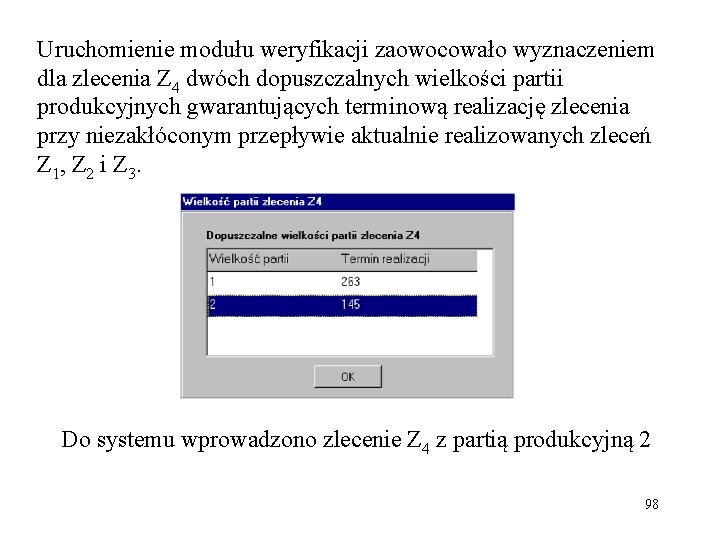

Uruchomienie modułu weryfikacji zaowocowało wyznaczeniem dla zlecenia Z 4 dwóch dopuszczalnych wielkości partii produkcyjnych gwarantujących terminową realizację zlecenia przy niezakłóconym przepływie aktualnie realizowanych zleceń Z 1, Z 2 i Z 3. Do systemu wprowadzono zlecenie Z 4 z partią produkcyjną 2 98

Okno modułu weryfikacji po wprowadzeniu zlecenia Z 4 99

Zlecenie Z 5 zostaje odrzucone ze względu na brak dostępności wózka umożliwiającego zrealizowanie wymaganej operacji transportowej: 100

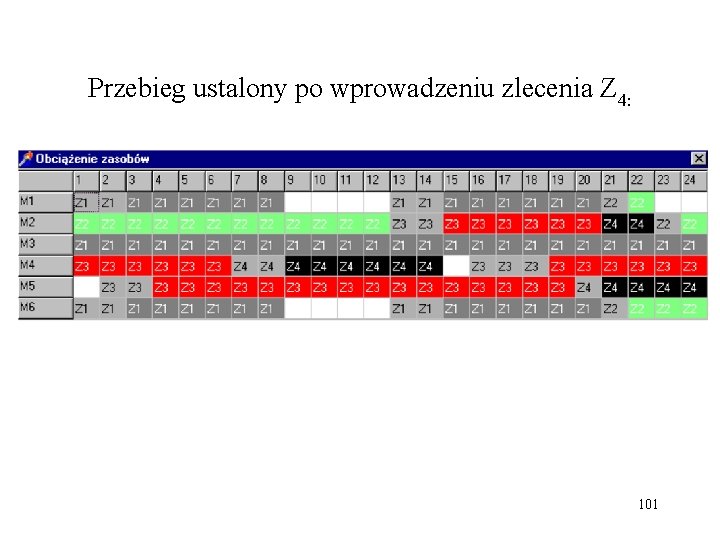

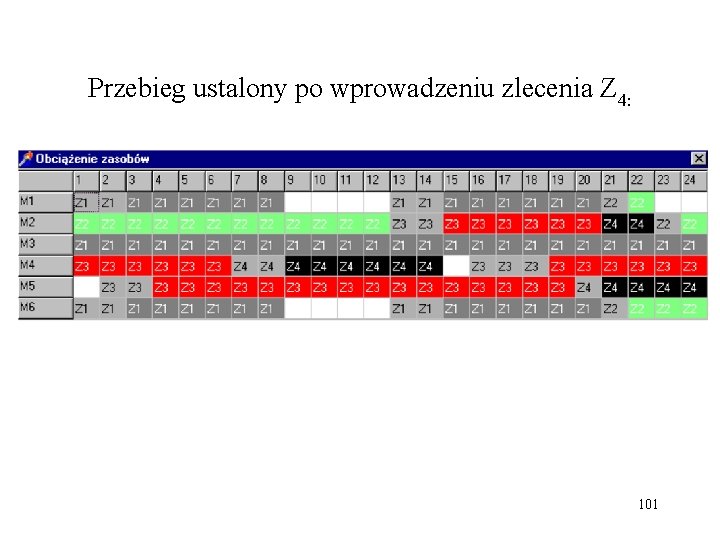

Przebieg ustalony po wprowadzeniu zlecenia Z 4: 101

3. Projektowanie struktury systemu Planowanie produkcji w systemie SPPP pozwala na syntezę rozpatrywanego systemu produkcyjnego. Oznacza to możliwość wnioskowania o strukturze danego systemu na podstawie znajomości jego zachowania się w określonych sytuacjach. Dzięki generowanym przez system SPPP informacjom można określić, jakie zmiany w strukturze systemu należałoby przeprowadzić, aby zrealizować dodatkowe zlecenia produkcyjne, np. : zwiększenie pojemności odpowiedniego bufora przystanowiskowego lub wózka samojezdnego, dopasowanie struktury tras systemu transportu, zmiana rozkładu jazdy wózka, wprowadzenie dodatkowego środka transportu, itp. 102

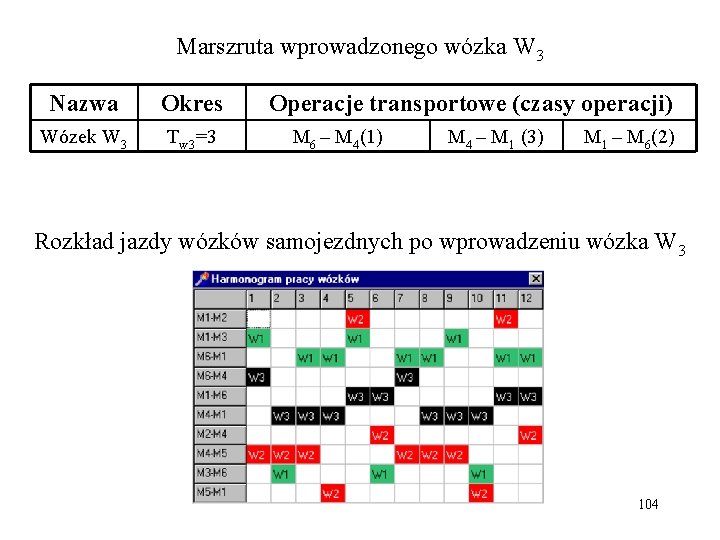

Wykorzystano dane z dwóch wcześniejszych przykładów. W poprzednim przypadku, w wyniku weryfikacji nowych zleceń Z 4 i Z 5 odrzucono zlecenie Z 5 ze względu na brak wózka na trasie M 6 - M 4 w okresie <12 ; 14>. Oznacza to, iż dla zrealizowania zlecenia Z 5 wymagana jest dostępność w zadanym odcinku czasu środka transportowego zdolnego do przetransportowania elementów tego zlecenia ze stanowiska M 6 na stanowisko M 4. W związku z tym wprowadzono nowy wózek W 3 o pojemności 2 elementów, którego czasy realizacji operacji transportowych oraz marszrutę transportową przedstawia kolejna tablica 103

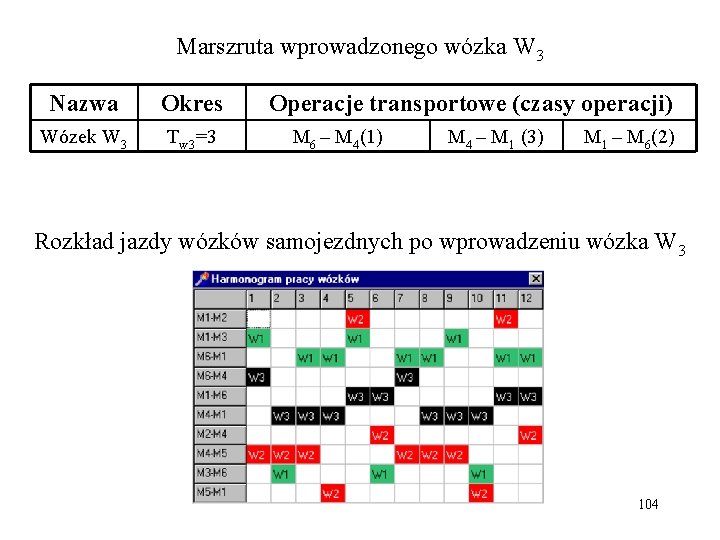

Marszruta wprowadzonego wózka W 3 Nazwa Okres Wózek W 3 Tw 3=3 Operacje transportowe (czasy operacji) M 6 – M 4(1) M 4 – M 1 (3) M 1 – M 6(2) Rozkład jazdy wózków samojezdnych po wprowadzeniu wózka W 3 104

W wyniku ponownej próby weryfikacji zlecenie Z 5 przyjęte zostało do realizacji w systemie: 105

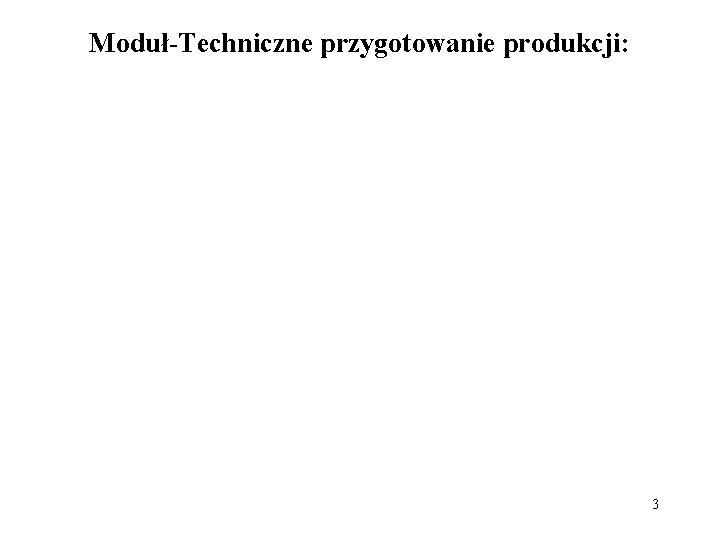

Zastosowanie systemu planowania przepływu produkcji pozwala nie tylko na zaprojektowanie obciążeń systemu (harmonogramu) lecz również na udzielenie szybkiej odpowiedzi kontrahentom zgłaszającym potrzebę wykonania określonych zleceń produkcyjnych w systemie o możliwości terminowego ich wykonania. W przypadku zleceń priorytetowych istnieje możliwość dostosowania struktury systemu do potrzeb wynikających z ich realizacji na podstawie informacji uzyskiwanych z systemu. Istnieje również możliwość oceny pracy systemu dzięki generowanym wskaźnikom oceny jakościowej systemu, takich jak: wskaźnik obciążenia zasobów technologicznych, wskaźnik obciążenia wózków i magazynów oraz wskaźnik terminowości realizacji zleceń. Pozwala to, na bieżąco oceniać efektywność systemu po wprowadzeniu każdego z nowych zleceń bądź po 106 wprowadzeniu zmian parametrów systemu.

Marszruta technologiczna

Marszruta technologiczna Struktura rzeczowa treningu piłki nożnej

Struktura rzeczowa treningu piłki nożnej Zawiązanie akcji w zemście

Zawiązanie akcji w zemście List motywacyjny stanowi współczesną formę dawnego

List motywacyjny stanowi współczesną formę dawnego Ile procent z liczby stanowi liczba

Ile procent z liczby stanowi liczba 6 podstawowych emocji według paula ekmana

6 podstawowych emocji według paula ekmana Granice nieoznaczone wzory

Granice nieoznaczone wzory Wielkość fizyczna

Wielkość fizyczna Przygotowanie do egzaminu gimnazjalnego

Przygotowanie do egzaminu gimnazjalnego Jeden dva tři my jsme bratři text

Jeden dva tři my jsme bratři text Przymioty kościoła prezentacja

Przymioty kościoła prezentacja Beleidigungen für jeden anlass

Beleidigungen für jeden anlass Klawisz znajdujący się nad enterem

Klawisz znajdujący się nad enterem Bacily na rukach

Bacily na rukach Cypka drypka

Cypka drypka Od poklopu ke poklopu

Od poklopu ke poklopu Zerbrich dir nicht den kopf

Zerbrich dir nicht den kopf Dane są dwa wielokąty wypukłe jeden ma n wierzchołków

Dane są dwa wielokąty wypukłe jeden ma n wierzchołków Bajty a bity

Bajty a bity Ein neuer tag und ein neuer morgen

Ein neuer tag und ein neuer morgen Wielokąt foremny

Wielokąt foremny Goethe

Goethe Narysuj trzy różne prostokąty każdy o obwodzie 16 cm

Narysuj trzy różne prostokąty każdy o obwodzie 16 cm Goethe man sollte jeden tag

Goethe man sollte jeden tag Jeden z klawiszy komputerowych

Jeden z klawiszy komputerowych Utwór liryczny o charakterze żałobnym

Utwór liryczny o charakterze żałobnym Jeden z autorów ewangelii

Jeden z autorów ewangelii Narysuj kwadrat i jedną z jego przekątnych

Narysuj kwadrat i jedną z jego przekątnych Mein vater erzählt mir jeden sonntag unsere neun planeten

Mein vater erzählt mir jeden sonntag unsere neun planeten Wielokąt wklęsły

Wielokąt wklęsły Mein gott liebt alle menschen

Mein gott liebt alle menschen Umele balady

Umele balady Ingrid marton

Ingrid marton Teatr grecki

Teatr grecki Man sollte alle tage wenigstens

Man sollte alle tage wenigstens Premeny jednotiek dlzky

Premeny jednotiek dlzky Pismo techniczne polskie znaki

Pismo techniczne polskie znaki Szkolenie dowódców osp testy odpowiedzi

Szkolenie dowódców osp testy odpowiedzi środki techniczne w pracy biurowej prezentacja

środki techniczne w pracy biurowej prezentacja Pistolet glock 19 budowa

Pistolet glock 19 budowa Fenicjanie

Fenicjanie środki techniczne w pracy biurowej

środki techniczne w pracy biurowej Rodzaje pisma technicznego

Rodzaje pisma technicznego Katastrofy i awarie techniczne

Katastrofy i awarie techniczne Rodzaje arkuszy rysunkowych

Rodzaje arkuszy rysunkowych Budowa kutra

Budowa kutra Techniczne zabezpieczenie śladów biologicznych

Techniczne zabezpieczenie śladów biologicznych Platforma wint pl

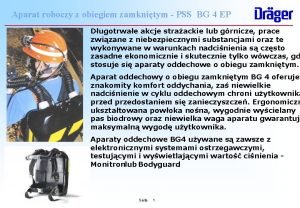

Platforma wint pl Kontrola bg4

Kontrola bg4 Klasyczne czynniki produkcji

Klasyczne czynniki produkcji Nachylenie izokwanty

Nachylenie izokwanty Planowanie potrzeb materiałowych

Planowanie potrzeb materiałowych Gałąź dział produkcji

Gałąź dział produkcji Logistyka zaopatrzenia i dystrybucji

Logistyka zaopatrzenia i dystrybucji Rytmiczność produkcji

Rytmiczność produkcji Próg rentowności wartościowy

Próg rentowności wartościowy Schemat blokowy produkcji kopytek

Schemat blokowy produkcji kopytek Elastyczność produkcji

Elastyczność produkcji Polski pionier przemysłowej produkcji zegarków

Polski pionier przemysłowej produkcji zegarków Schemat technologiczny produkcji chleba

Schemat technologiczny produkcji chleba Wczesnokapitalistyczna forma produkcji

Wczesnokapitalistyczna forma produkcji Maszyna stosowana przy produkcji kaszy

Maszyna stosowana przy produkcji kaszy Harmonogram produkcji przykład

Harmonogram produkcji przykład Surowiec do produkcji etanolu

Surowiec do produkcji etanolu Zasady gotowania warzyw zabarwionych antocyjanami

Zasady gotowania warzyw zabarwionych antocyjanami Etapy produkcji cukru

Etapy produkcji cukru Typy produkcji

Typy produkcji Spomasz pompy

Spomasz pompy W pierwszym zbiorniku było czterokrotnie więcej

W pierwszym zbiorniku było czterokrotnie więcej Zasady produkcji surówek

Zasady produkcji surówek