PLANOWANIE POTRZEB MATERIAOWYCH Material Requirements Planning MRP Planowanie

PLANOWANIE POTRZEB MATERIAŁOWYCH Material Requirements Planning (MRP)

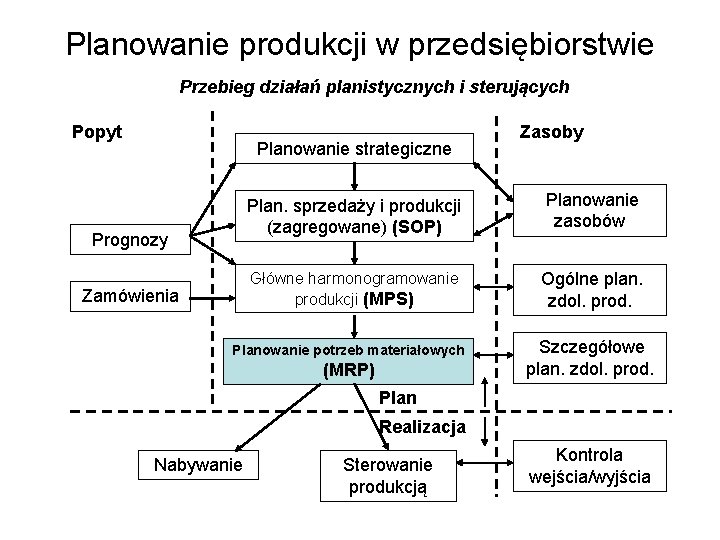

Planowanie produkcji w przedsiębiorstwie Przebieg działań planistycznych i sterujących Popyt Planowanie strategiczne Prognozy Zamówienia Zasoby Plan. sprzedaży i produkcji (zagregowane) (SOP) Planowanie zasobów Główne harmonogramowanie produkcji (MPS) Ogólne plan. zdol. prod. Planowanie potrzeb materiałowych (MRP) Szczegółowe plan. zdol. prod. Plan Realizacja Nabywanie Sterowanie produkcją Kontrola wejścia/wyjścia

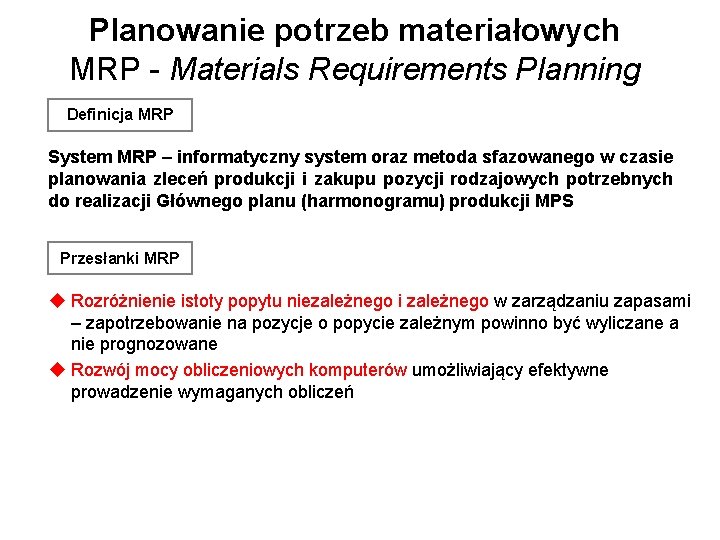

Planowanie potrzeb materiałowych MRP - Materials Requirements Planning Definicja MRP System MRP – informatyczny system oraz metoda sfazowanego w czasie planowania zleceń produkcji i zakupu pozycji rodzajowych potrzebnych do realizacji Głównego planu (harmonogramu) produkcji MPS Przesłanki MRP u Rozróżnienie istoty popytu niezależnego i zależnego w zarządzaniu zapasami – zapotrzebowanie na pozycje o popycie zależnym powinno być wyliczane a nie prognozowane u Rozwój mocy obliczeniowych komputerów umożliwiający efektywne prowadzenie wymaganych obliczeń

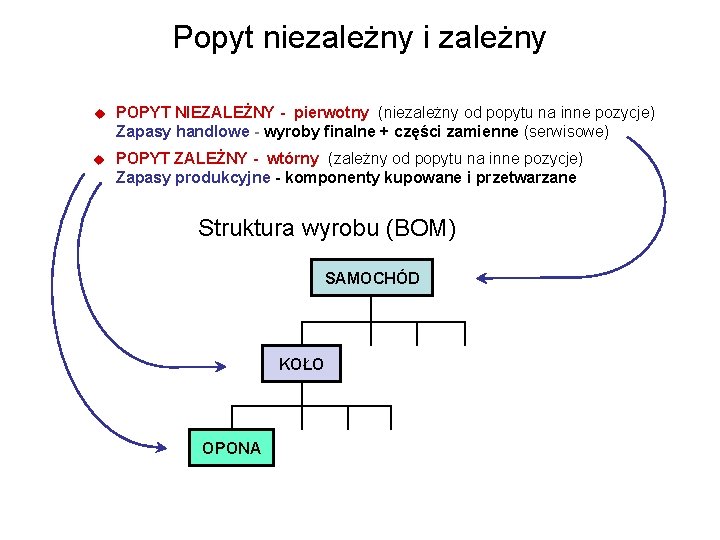

Popyt niezależny i zależny u POPYT NIEZALEŻNY - pierwotny (niezależny od popytu na inne pozycje) Zapasy handlowe - wyroby finalne + części zamienne (serwisowe) u POPYT ZALEŻNY - wtórny (zależny od popytu na inne pozycje) Zapasy produkcyjne - komponenty kupowane i przetwarzane Struktura wyrobu (BOM) SAMOCHÓD KOŁO OPONA

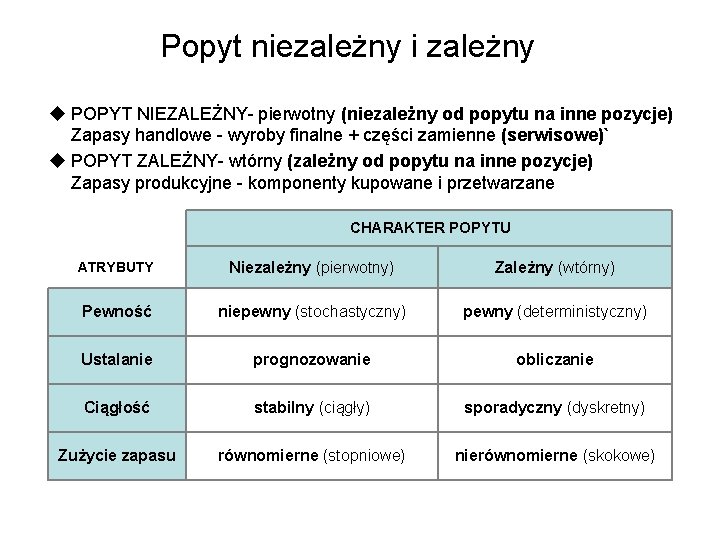

Popyt niezależny i zależny u POPYT NIEZALEŻNY- pierwotny (niezależny od popytu na inne pozycje) Zapasy handlowe - wyroby finalne + części zamienne (serwisowe)` u POPYT ZALEŻNY- wtórny (zależny od popytu na inne pozycje) Zapasy produkcyjne - komponenty kupowane i przetwarzane CHARAKTER POPYTU ATRYBUTY Niezależny (pierwotny) Zależny (wtórny) Pewność niepewny (stochastyczny) pewny (deterministyczny) Ustalanie prognozowanie obliczanie Ciągłość stabilny (ciągły) sporadyczny (dyskretny) Zużycie zapasu równomierne (stopniowe) nierównomierne (skokowe)

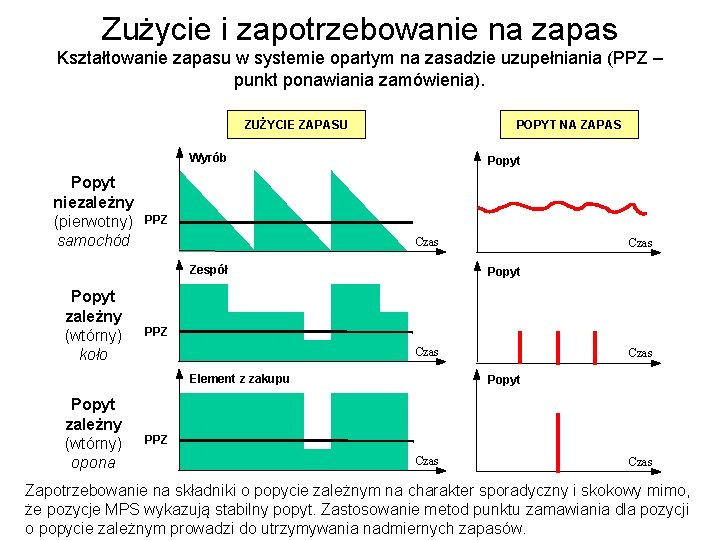

Zużycie i zapotrzebowanie na zapas Kształtowanie zapasu w systemie opartym na zasadzie uzupełniania (PPZ – punkt ponawiania zamówienia). ZUŻYCIE ZAPASU POPYT NA ZAPAS Wyrób Popyt niezależny (pierwotny) samochód Popyt PPZ Czas Zespół Popyt zależny (wtórny) koło Popyt PPZ Czas Element z zakupu Popyt zależny (wtórny) opona Czas Popyt PPZ Czas Zapotrzebowanie na składniki o popycie zależnym na charakter sporadyczny i skokowy mimo, że pozycje MPS wykazują stabilny popyt. Zastosowanie metod punktu zamawiania dla pozycji o popycie zależnym prowadzi do utrzymywania nadmiernych zapasów.

Zarządzanie produkcją i zapasami w oparciu o system punktu zamawiania System bez powiązania wielkości i terminów zleceń z popytem na wyroby finalne. Zlecenia są uruchamiane przez system punktu zamawiania w magazynach Magazyn wyrobów gotowych Zarządzanie produkcją i zapasami w oparciu o system MRP System z powiązaniem wielkości i terminów zleceń z popytem na wyroby finalne. Zlecenia są uruchamiane na podstawie obliczeń planowanych potrzeb 1 Tydz Magazyn wyrobów gotowych MPS T – termin z MPS

PLANOWANIE POTRZEB MATERIAŁOWYCH (Material Requirements Planning – MRP) Planowanie potrzeb materiałowych MRP jest metodą, a jednocześnie systemem komputerowym przeznaczonym do sfazowanego w czasie planowania zleceń produkcji i nabycia pozycji rodzajowych, tak aby były one dostępne w wymaganych ilościach i terminach umożliwiających zrealizowanie MPS Cel MRP: Ustalanie planów zleceń produkcji i zakupu (co, ile, kiedy) dla wszystkich pozycji rodzajowych potrzebnych do realizacji MPS. Weryfikacja wykonalności planu MPS ze względu na dostępne zdolności produkcyjne. Dostarczanie danych wejściowych do planowania wymaganych zdolności produkcyjnych Dane wejściowe: • Główny harmonogram (plan) produkcji (MPS – Master Production Schedule), • Zestawienie materiałowe (BOM - Bill of Materials) • Stany zapasów – (Inventory Status). Aktualne dostępne zapasy oraz planowane przyjęcia otwartych zleceń („zapasy w drodze”). • Czasy realizacji pozycji rodzajowych (zleceń) (Lead time), • Metoda ustalania wielkości partii przypisan każdej pozycji rodzajowej (Lot sizing method)

Logika planowania potrzeb materiałowych w systemie MRP Główny harmonogram produkcji (MPS) Zestawienie materiałowe Bill of Materials Metody partiowania Czasy realizacji Planowanie potrzeb materiałowych (MRP) 1. Obliczenie potrzeb brutto 2. Obliczenie potrzeb netto 3. Partiowanie 4. Terminowanie Planowane zlecenia produkcji Stany zapasów Aktualne dostępne zapasy Harmonogramowane przyjęcia otwartych zleceń Planowane zlecenia zakupów

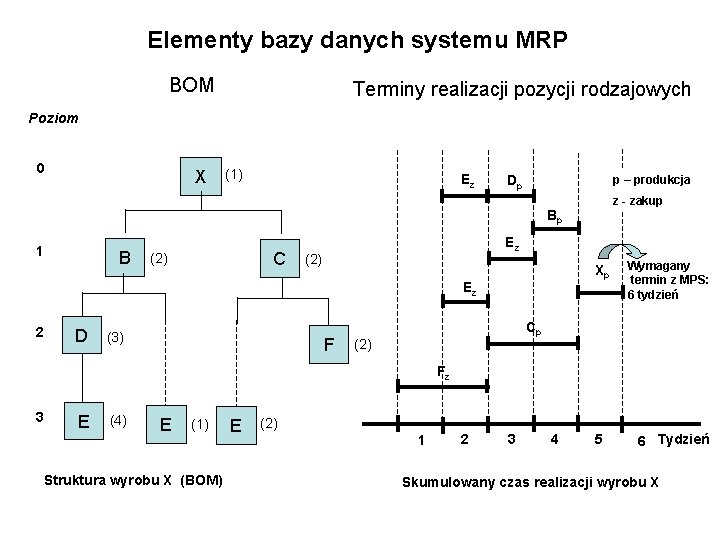

Elementy bazy danych systemu MRP BOM Terminy realizacji pozycji rodzajowych Poziom 0 X (1) Ez Dp p – produkcja z - zakup Bp 1 B C (2) Ez (2) Xp Ez 2 D (3) F Wymagany termin z MPS: 6 tydzień Cp (2) Fz 3 E (4) E (1) Struktura wyrobu X (BOM) E (2) 1 2 3 4 5 6 Tydzień Skumulowany czas realizacji wyrobu X

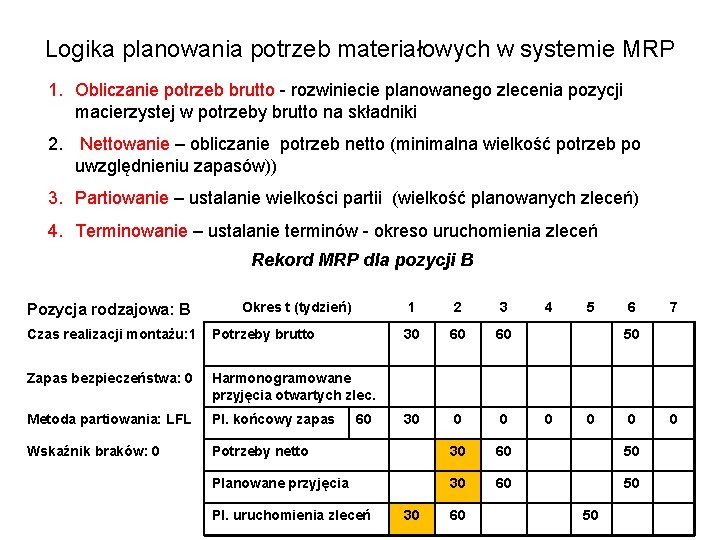

Logika planowania potrzeb materiałowych w systemie MRP 1. Obliczanie potrzeb brutto - rozwiniecie planowanego zlecenia pozycji macierzystej w potrzeby brutto na składniki 2. Nettowanie – obliczanie potrzeb netto (minimalna wielkość potrzeb po uwzględnieniu zapasów)) 3. Partiowanie – ustalanie wielkości partii (wielkość planowanych zleceń) 4. Terminowanie – ustalanie terminów - okreso uruchomienia zleceń Rekord MRP dla pozycji B Pozycja rodzajowa: B Okres t (tydzień) 1 2 3 30 60 60 30 0 0 4 5 6 Czas realizacji montażu: 1 Potrzeby brutto Zapas bezpieczeństwa: 0 Harmonogramowane przyjęcia otwartych zlec. Metoda partiowania: LFL Pl. końcowy zapas Wskaźnik braków: 0 Potrzeby netto 30 60 50 Planowane przyjęcia 30 60 50 60 Pl. uruchomienia zleceń 30 60 7 50 0 0

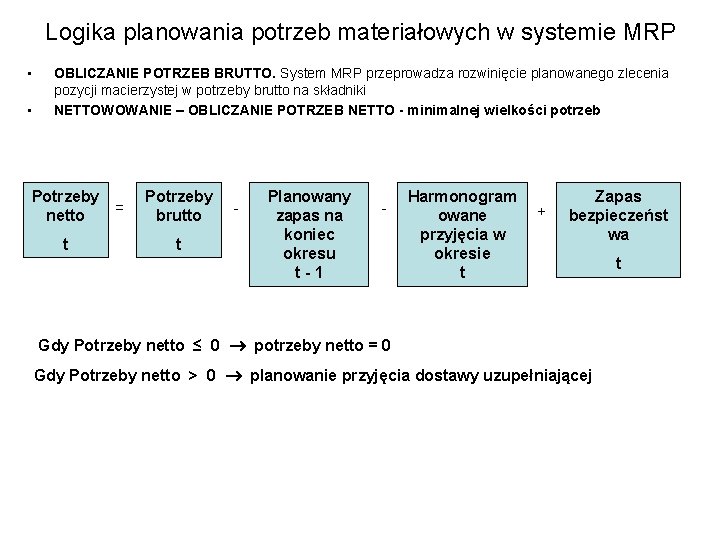

Logika planowania potrzeb materiałowych w systemie MRP • • OBLICZANIE POTRZEB BRUTTO. System MRP przeprowadza rozwinięcie planowanego zlecenia pozycji macierzystej w potrzeby brutto na składniki NETTOWOWANIE – OBLICZANIE POTRZEB NETTO - minimalnej wielkości potrzeb Potrzeby netto t = Potrzeby brutto t - Planowany zapas na koniec okresu t-1 - Harmonogram owane przyjęcia w okresie t + Zapas bezpieczeńst wa Gdy Potrzeby netto ≤ 0 potrzeby netto = 0 Gdy Potrzeby netto > 0 planowanie przyjęcia dostawy uzupełniającej t

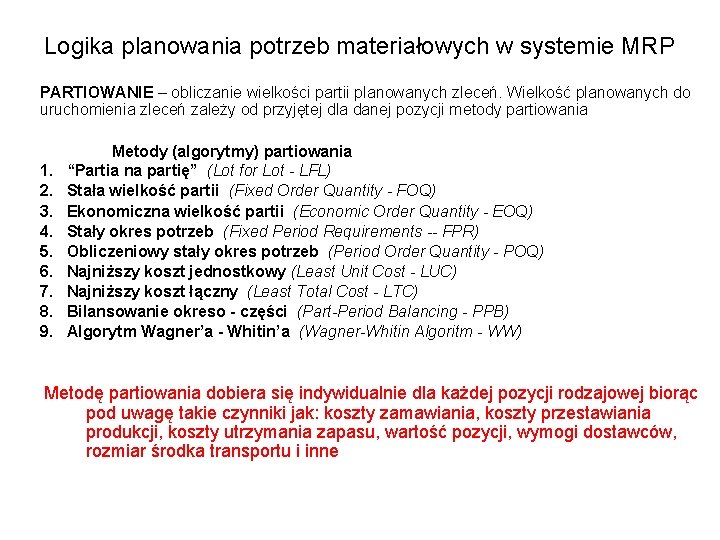

Logika planowania potrzeb materiałowych w systemie MRP PARTIOWANIE – obliczanie wielkości partii planowanych zleceń. Wielkość planowanych do uruchomienia zleceń zależy od przyjętej dla danej pozycji metody partiowania 1. 2. 3. 4. 5. 6. 7. 8. 9. Metody (algorytmy) partiowania “Partia na partię” (Lot for Lot - LFL) Stała wielkość partii (Fixed Order Quantity - FOQ) Ekonomiczna wielkość partii (Economic Order Quantity - EOQ) Stały okres potrzeb (Fixed Period Requirements -- FPR) Obliczeniowy stały okres potrzeb (Period Order Quantity - POQ) Najniższy koszt jednostkowy (Least Unit Cost - LUC) Najniższy koszt łączny (Least Total Cost - LTC) Bilansowanie okreso - części (Part-Period Balancing - PPB) Algorytm Wagner’a - Whitin’a (Wagner-Whitin Algoritm - WW) Metodę partiowania dobiera się indywidualnie dla każdej pozycji rodzajowej biorąc pod uwagę takie czynniki jak: koszty zamawiania, koszty przestawiania produkcji, koszty utrzymania zapasu, wartość pozycji, wymogi dostawców, rozmiar środka transportu i inne

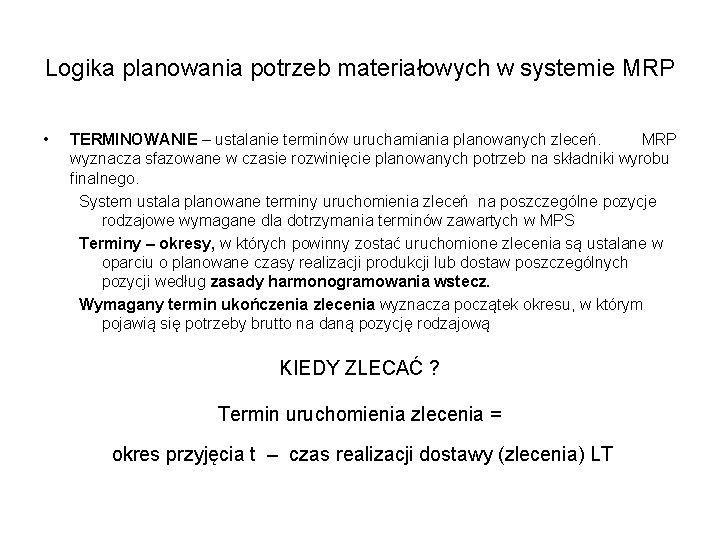

Logika planowania potrzeb materiałowych w systemie MRP • TERMINOWANIE – ustalanie terminów uruchamiania planowanych zleceń. MRP wyznacza sfazowane w czasie rozwinięcie planowanych potrzeb na składniki wyrobu finalnego. System ustala planowane terminy uruchomienia zleceń na poszczególne pozycje rodzajowe wymagane dla dotrzymania terminów zawartych w MPS Terminy – okresy, w których powinny zostać uruchomione zlecenia są ustalane w oparciu o planowane czasy realizacji produkcji lub dostaw poszczególnych pozycji według zasady harmonogramowania wstecz. Wymagany termin ukończenia zlecenia wyznacza początek okresu, w którym pojawią się potrzeby brutto na daną pozycję rodzajową KIEDY ZLECAĆ ? Termin uruchomienia zlecenia = okres przyjęcia t – czas realizacji dostawy (zlecenia) LT

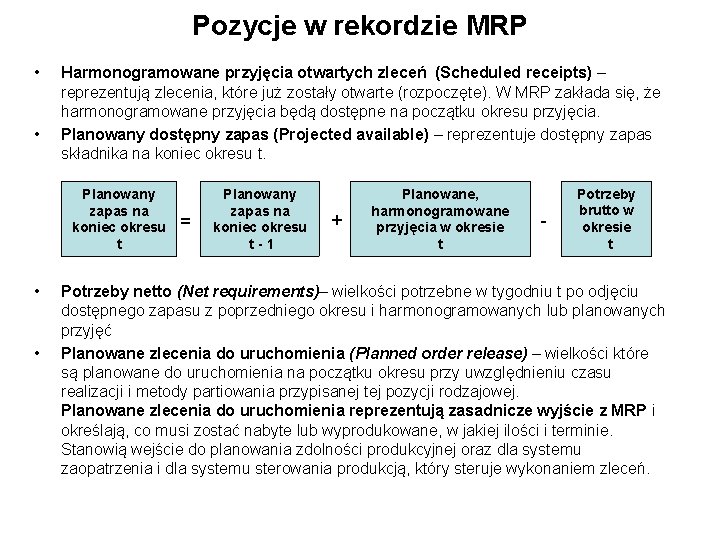

Pozycje w rekordzie MRP • • Harmonogramowane przyjęcia otwartych zleceń (Scheduled receipts) – reprezentują zlecenia, które już zostały otwarte (rozpoczęte). W MRP zakłada się, że harmonogramowane przyjęcia będą dostępne na początku okresu przyjęcia. Planowany dostępny zapas (Projected available) – reprezentuje dostępny zapas składnika na koniec okresu t. Planowany zapas na koniec okresu t • • = Planowany zapas na koniec okresu t-1 + Planowane, harmonogramowane przyjęcia w okresie t - Potrzeby brutto w okresie t Potrzeby netto (Net requirements)– wielkości potrzebne w tygodniu t po odjęciu dostępnego zapasu z poprzedniego okresu i harmonogramowanych lub planowanych przyjęć Planowane zlecenia do uruchomienia (Planned order release) – wielkości które są planowane do uruchomienia na początku okresu przy uwzględnieniu czasu realizacji i metody partiowania przypisanej tej pozycji rodzajowej. Planowane zlecenia do uruchomienia reprezentują zasadnicze wyjście z MRP i określają, co musi zostać nabyte lub wyprodukowane, w jakiej ilości i terminie. Stanowią wejście do planowania zdolności produkcyjnej oraz dla systemu zaopatrzenia i dla systemu sterowania produkcją, który steruje wykonaniem zleceń.

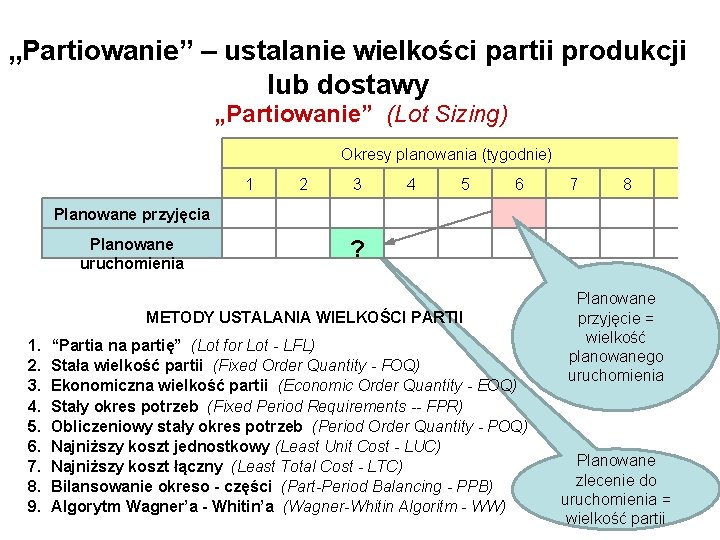

„Partiowanie” – ustalanie wielkości partii produkcji lub dostawy „Partiowanie” (Lot Sizing) Okresy planowania (tygodnie) 1 2 3 4 5 6 7 8 Planowane przyjęcia Planowane uruchomienia ? METODY USTALANIA WIELKOŚCI PARTII 1. 2. 3. 4. 5. 6. 7. 8. 9. “Partia na partię” (Lot for Lot - LFL) Stała wielkość partii (Fixed Order Quantity - FOQ) Ekonomiczna wielkość partii (Economic Order Quantity - EOQ) Stały okres potrzeb (Fixed Period Requirements -- FPR) Obliczeniowy stały okres potrzeb (Period Order Quantity - POQ) Najniższy koszt jednostkowy (Least Unit Cost - LUC) Najniższy koszt łączny (Least Total Cost - LTC) Bilansowanie okreso - części (Part-Period Balancing - PPB) Algorytm Wagner’a - Whitin’a (Wagner-Whitin Algoritm - WW) Planowane przyjęcie = wielkość planowanego uruchomienia Planowane zlecenie do uruchomienia = wielkość partii

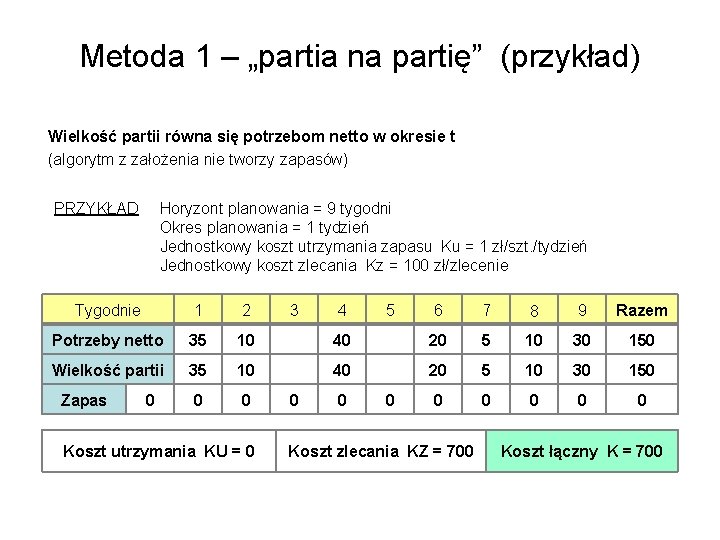

Metoda 1 – „partia na partię” (przykład) Wielkość partii równa się potrzebom netto w okresie t (algorytm z założenia nie tworzy zapasów) PRZYKŁAD Horyzont planowania = 9 tygodni Okres planowania = 1 tydzień Jednostkowy koszt utrzymania zapasu Ku = 1 zł/szt. /tydzień Jednostkowy koszt zlecania Kz = 100 zł/zlecenie Tygodnie 1 2 Potrzeby netto 35 10 Wielkość partii 35 10 0 0 Zapas 0 Koszt utrzymania KU = 0 3 0 4 6 7 8 9 Razem 40 20 5 10 30 150 0 0 0 5 0 Koszt zlecania KZ = 700 Koszt łączny K = 700

Metody 2 – 3 ZAŁOŻENIE Wielkość partii stała Metoda 2 Metoda 3 - wielkość partii przyjmowana (najmniejsza dopuszczalna partia) wielkość partii obliczana w oparciu o formułę EOQ. PRZYKŁAD Metoda 2 (przyjęta stała wielkość partii = 60 sztuk) Tygodnie 1 2 Potrzeby netto 35 10 Wielkość partii 60 Zapas 0 25 3 4 5 40 6 7 8 9 Razem 20 5 10 30 150 60 180 30 180 60 15 Koszt utrzymania KU = 180 15 35 35 15 Koszt zlecania KZ = 300 10 0 Koszt łączny K = 480

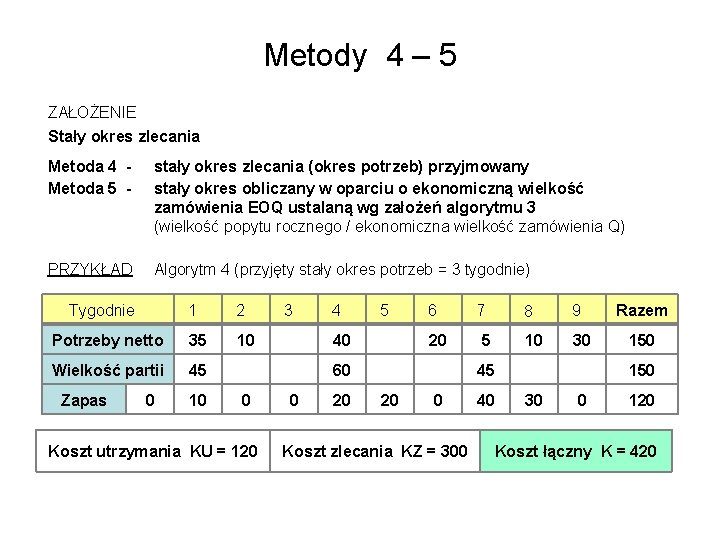

Metody 4 – 5 ZAŁOŻENIE Stały okres zlecania Metoda 4 Metoda 5 - stały okres zlecania (okres potrzeb) przyjmowany stały okres obliczany w oparciu o ekonomiczną wielkość zamówienia EOQ ustalaną wg założeń algorytmu 3 (wielkość popytu rocznego / ekonomiczna wielkość zamówienia Q) PRZYKŁAD Algorytm 4 (przyjęty stały okres potrzeb = 3 tygodnie) Tygodnie 1 2 Potrzeby netto 35 10 Wielkość partii 45 Zapas 0 10 3 4 5 40 6 20 60 0 Koszt utrzymania KU = 120 0 20 7 5 8 9 10 30 45 20 0 Koszt zlecania KZ = 300 40 Razem 150 30 0 120 Koszt łączny K = 420

Metody 6 – 9 ZAŁOŻENIE Wielkość partii zmienna Grupa zaawansowanych algorytmów dynamicznych, minimalizujących łączne koszty zlecania i utrzymania zapasów w horyzoncie czasu PRZYKŁAD Metoda 9 ( agorytm Wagner’a - Whitin’a) Tygodnie 1 2 Potrzeby netto 35 10 Wielkość partii 45 Zapas 0 10 3 4 5 40 6 7 8 9 Razem 20 5 10 30 150 65 0 Koszt utrzymania KU = 95 0 25 40 25 5 Koszt zlecania KZ = 300 0 30 150 0 95 Koszt łączny K = 395

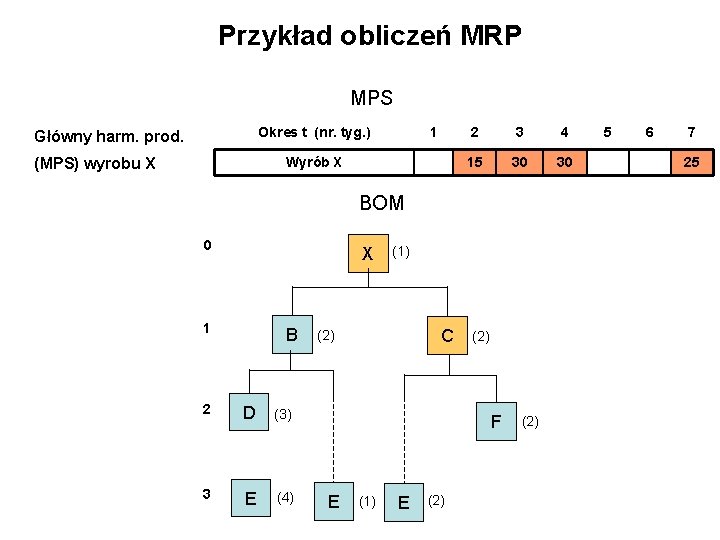

Przykład obliczeń MRP MPS Okres t (nr. tyg. ) Główny harm. prod. 1 Wyrób X (MPS) wyrobu X 2 3 4 15 30 30 BOM 0 X 1 B 2 D (3) 3 E (4) (1) C (2) F E (1) E (2) 5 6 7 25

Przykład obliczeń MRP Główny harm. prod. (MPS) wyrobu X Pozycja rodzajowa: X Okres t (nr. tyg. ) 1 Wyrób X Okres t 1 2 3 4 15 30 30 0 0 0 5 6 7 25 5 6 7 Czas realizacji montażu: 1 Potrzeby brutto Zapas bezpieczeństwa: 0 H. przyjęcia otwartych zlec. Metoda partiowania: LFL Pl. końcowy zapas Wskaźnik braków: 0 Potrzeby netto 15 30 30 25 Planowane przyjęcia 15 30 30 25 30 30 0 Pl. uruchomienia zleceń 0 15 x 2 Pozycja rodzajowa: C (2) Okres t Czas realizacji dostawy: 2 Potrzeby brutto Zapas bezpieczeństwa: 0 H. przyjęcia otwartych zlec. Metoda partiowania: FQ 50 Pl. końcowy zapas Wskaźnik braków: 0 Potrzeby netto 60 0 0 2 3 30 60 60 0 25 x 2 1 x 2 4 5 6 7 50 50 30 0 Planowane przyjęcia Pl. uruchomienia zleceń x 2 25 50 50 20 10 10 40 40 50 50 50 10

Przykład obliczeń MRP Kroczące planowanie potrzeb materiałowych Pozycja rodzajowa: C (2) Okres t 2 3 4 5 6 7 Czas realizacji dostawy: 2 Potrzeby brutto 60 60 Zapas bezpieczeństwa: 0 H. przyjęcia otwartych zlec. 50 50 Metoda partiowania: FQ 50 Pl. końcowy zapas 20 10 Wskaźnik braków: 0 Potrzeby netto 40 30 Planowane przyjęcia 50 50 30 Pl. uruchomienia zleceń 50 8 10 50 Zlecenie otwarte w tygodniu 1 10 10 50 40 10 20

Zalety MRP 1. Możliwość obniżenia stanów zapasów oraz poprawy poziomu obsługi odbiorców (klientów). 2. Możliwość tworzenia realnych Głównych harmonogramów produkcji (MPS) 3. Możliwość planowania zdolności produkcyjnej. 4. Możliwość śledzenia zleceń na składniki z zestawienia materiałowego BOM i analizowania wpływu ich opóźnienia na realizację MPS (Głównego planu produkcji). 5. Możliwość szybkiego informowania dostawców o planowanych potrzebach. MRP odbiorcy po zintegrowaniu z systemem ERP dostawcy, informuje dostawców o planowanym zapotrzebowaniu na ich wyroby (dokładna prognoza popytu), która stanowi podstawę do opracowania harmonogramu produkcji u dostawcy.

Systemy ERP 1. System ERP (Enterprise Resources Planning) - Zintegrowany system zarządzania wszystkimi obszarami funkcjonalnymi przedsiębiorstwa (rachunkowość, finanse, marketing, sprzedaż, zasoby ludzkie, planowanie produkcji, MPS, zarządzanie popytem, planowanie potrzeb materiałowych (MRP), gospodarka magazynowa itd. ) 2. ERP powstał drogą ewolucji z systemów MRP i MRPII. 3. Największym dostawcą systemów klasy ERP jest obecnie firma SAP z Niemiec (np. SAP R 3) 4. Obecnie na całym świecie jest kilka milinów użytkowników systemów ERP.

- Slides: 25