ePrelude com La planification 1 La demande en

- Slides: 68

e-Prelude. com La planification 1

La demande en produits finis • La planification part – des commandes clients • commandes fermes • programmes de livraison – des prévisions de vente • faites par le fabricant – de l’examen des stocks 2

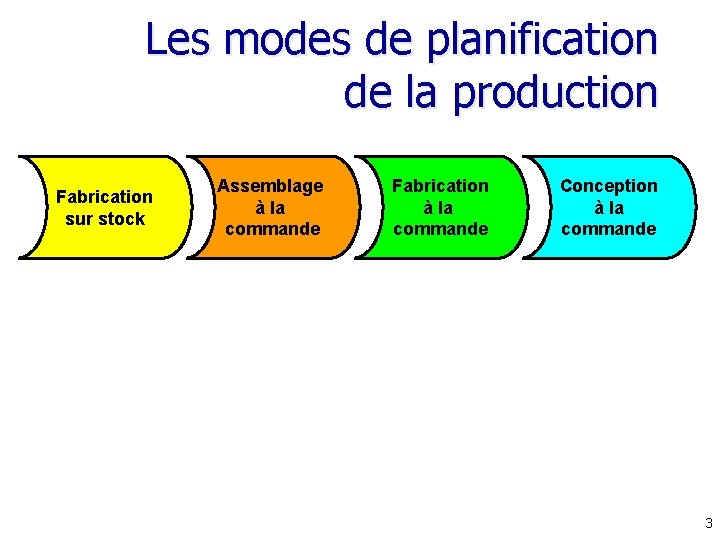

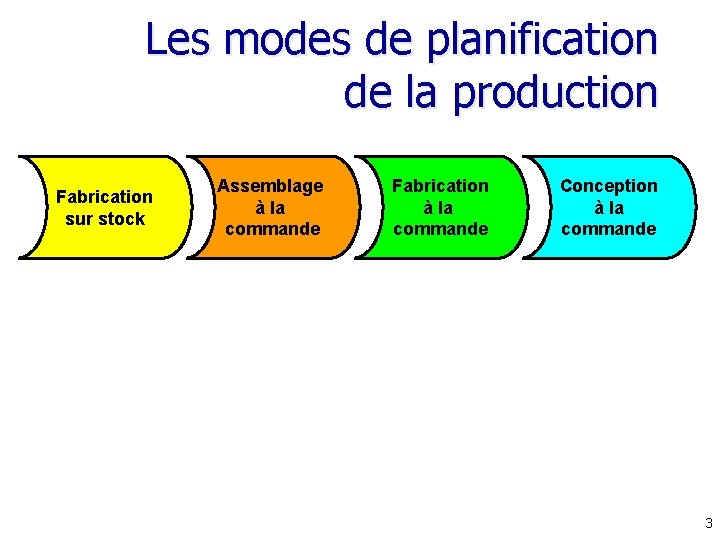

Les modes de planification de la production Fabrication sur stock Assemblage à la commande Fabrication à la commande Conception à la commande 3

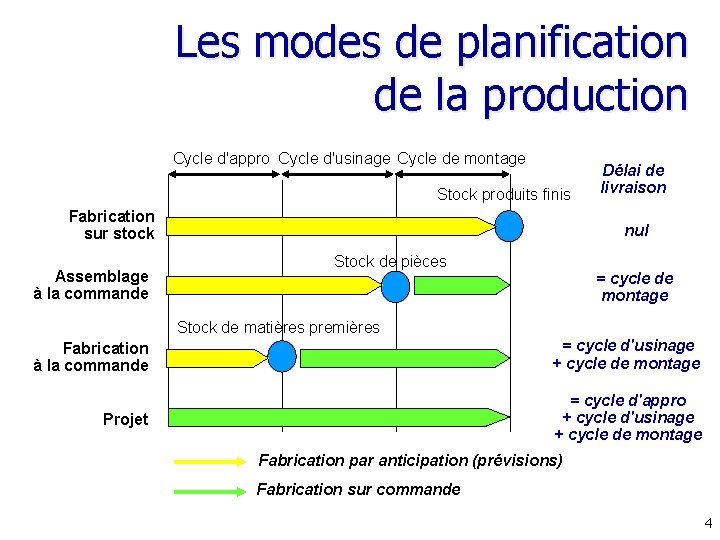

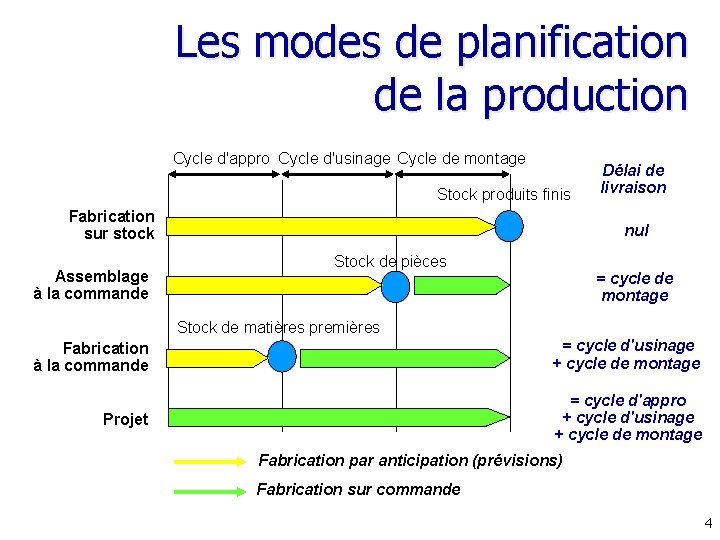

Les modes de planification de la production Cycle d'appro Cycle d'usinage Cycle de montage Stock produits finis Fabrication sur stock Assemblage à la commande Délai de livraison nul Stock de pièces = cycle de montage Stock de matières premières Fabrication à la commande = cycle d'usinage + cycle de montage Projet = cycle d'appro + cycle d'usinage + cycle de montage Fabrication par anticipation (prévisions) Fabrication sur commande 4

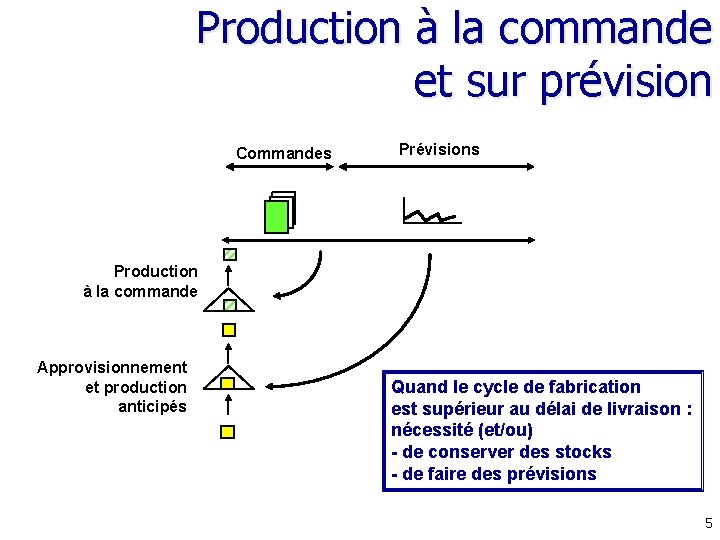

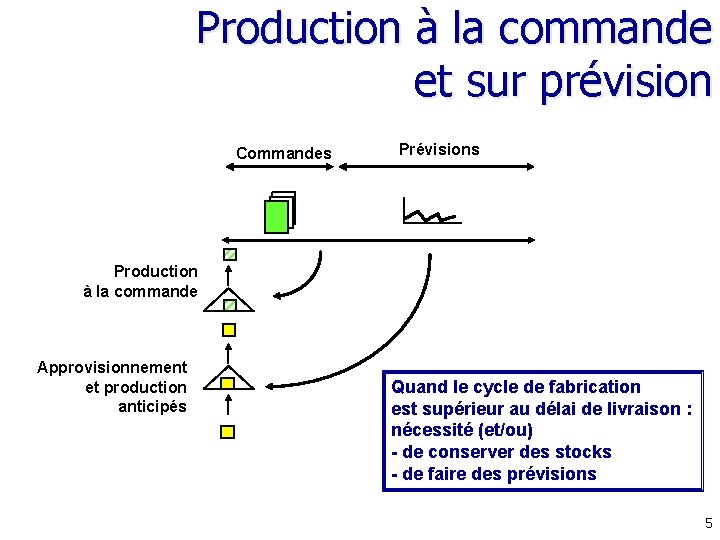

Production à la commande et sur prévision Commandes Production à la commande Approvisionnement et production anticipés Prévisions Horizon des informations commerciales Quand le cycle de fabrication est supérieur au délai de livraison : nécessité (et/ou) - de conserver des stocks - de faire des prévisions 5

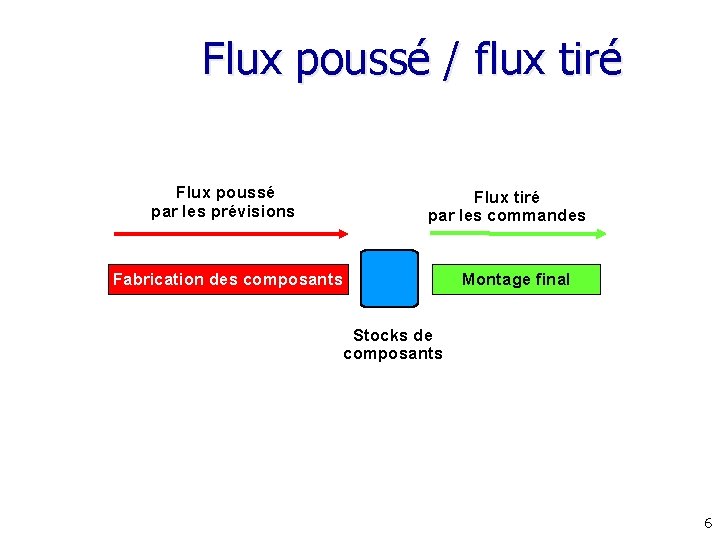

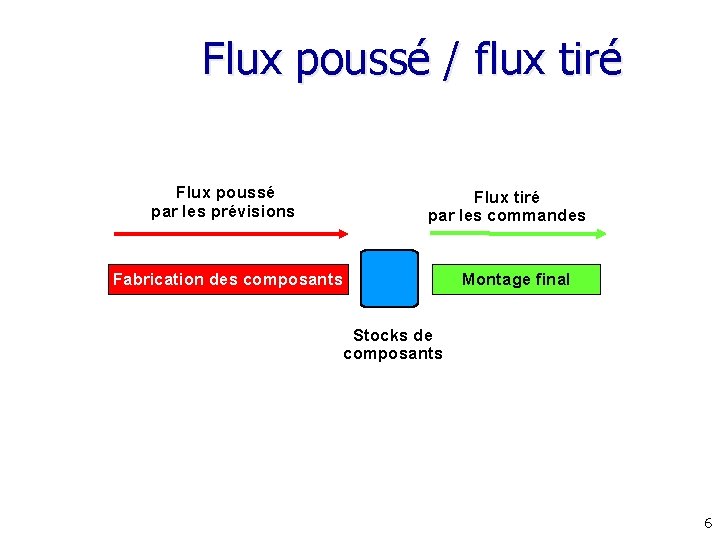

Flux poussé / flux tiré Flux poussé par les prévisions Flux tiré par les commandes Fabrication des composants Montage final Stocks de composants 6

La gestion sur stock • La prévision implicite est la demande moyenne • On se protège contre l’aléa sur la demande par un stock de sécurité • On lance en fabrication lorsque le stock disponible (hors stock de sécurité) devient inférieur à la demande moyenne pendant le cycle de fabrication (point de commande) • On lance une « quantité économique » 7

La gestion sur prévisions • On fabrique les prévisions • On se protège de l’erreur de prévision par un stock de sécurité • Problématique : faire des prévisions fiables sur des articles nombreux – mise en œuvre de modèles de prévision (moyenne mobile, lissage exponentiel, …) – (et/ou) prévisions par familles de produits puis éclatement avec des coefficients moyens cf. Plans industriels et commerciaux 8

La gestion à la commande • On ne lance en fabrication que lorsque l’on a reçu les commandes fermes • Le délai de livraison est égal au cycle de fabrication • On espère trouver les composants dans les stocks 9

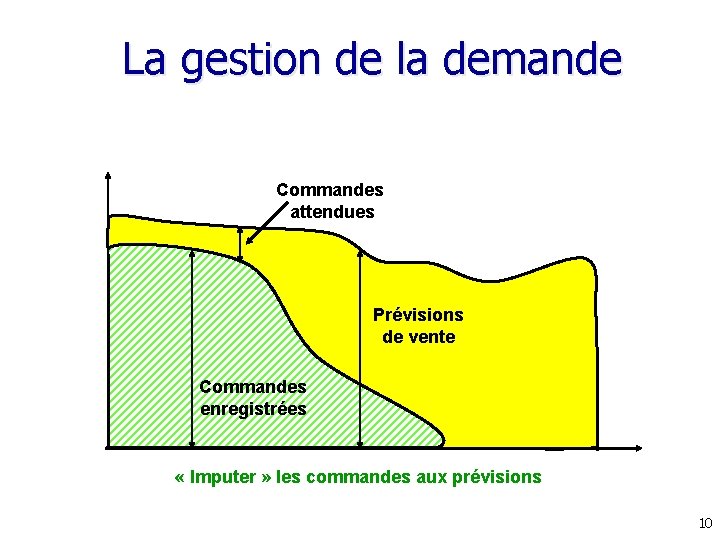

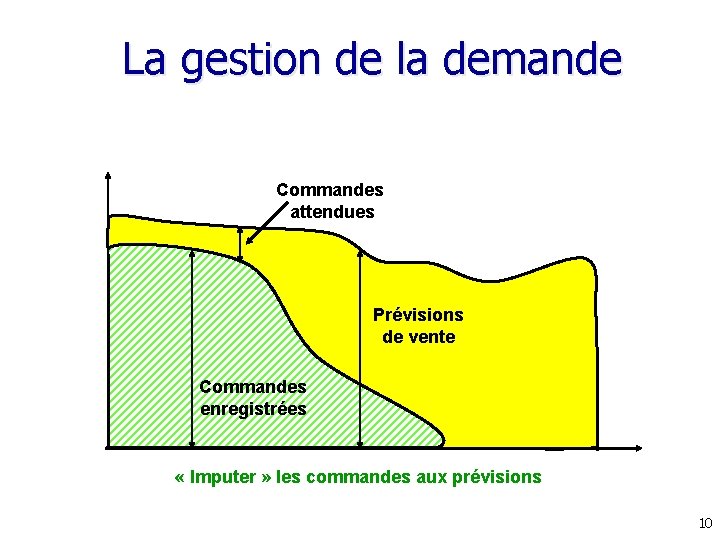

La gestion de la demande L’horizon des commandes est variable Commandes attendues Prévisions de vente Commandes enregistrées « Imputer » les commandes aux prévisions temps 10

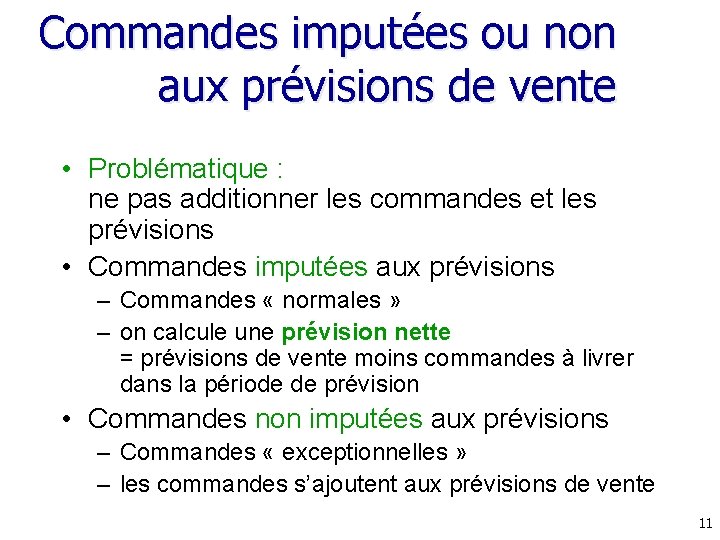

Commandes imputées ou non aux prévisions de vente • Problématique : ne pas additionner les commandes et les prévisions • Commandes imputées aux prévisions – Commandes « normales » – on calcule une prévision nette = prévisions de vente moins commandes à livrer dans la période de prévision • Commandes non imputées aux prévisions – Commandes « exceptionnelles » – les commandes s’ajoutent aux prévisions de vente 11

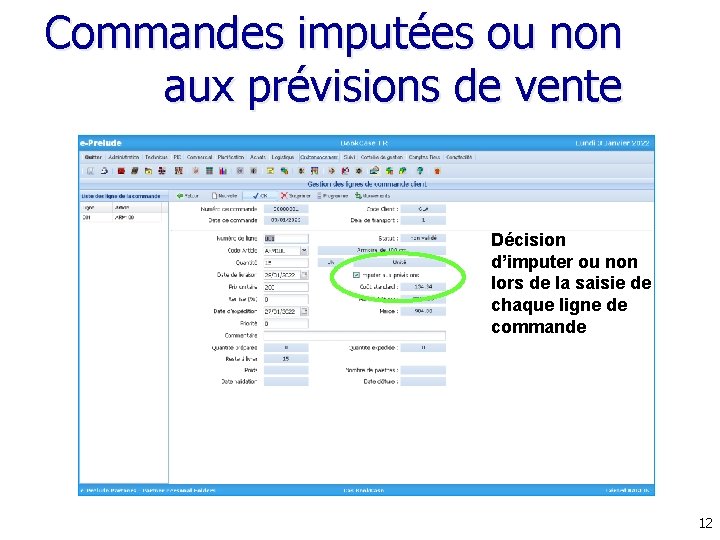

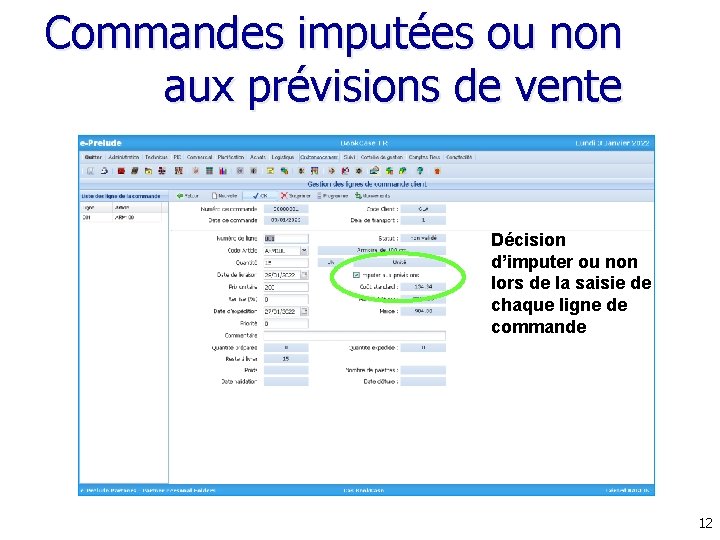

Commandes imputées ou non aux prévisions de vente Décision d’imputer ou non lors de la saisie de chaque ligne de commande 12

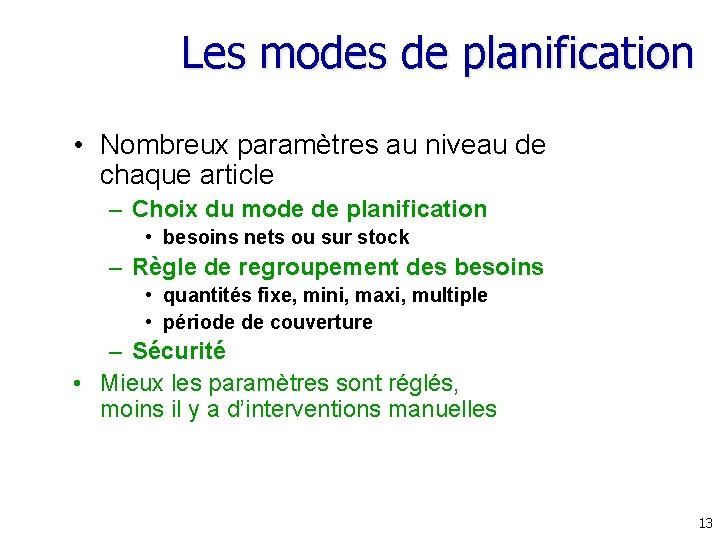

Les modes de planification • Nombreux paramètres au niveau de chaque article – Choix du mode de planification • besoins nets ou sur stock – Règle de regroupement des besoins • quantités fixe, mini, maxi, multiple • période de couverture – Sécurité • Mieux les paramètres sont réglés, moins il y a d’interventions manuelles 13

Choix du mode de planification • Calcul des besoins nets – Pour les produits majeurs, en nomenclature, chers ou critiques, ou à consommation irrégulière – mais méthode lourde, impose une validation manuelle coût de gestion élevé • Gestion sur stock – Pour les produits • peu coûteux, • non nomenclaturés • ayant une forte « commonalité » (consommation régulière) – Pas de besoins prévisionnels coût de gestion faible 14

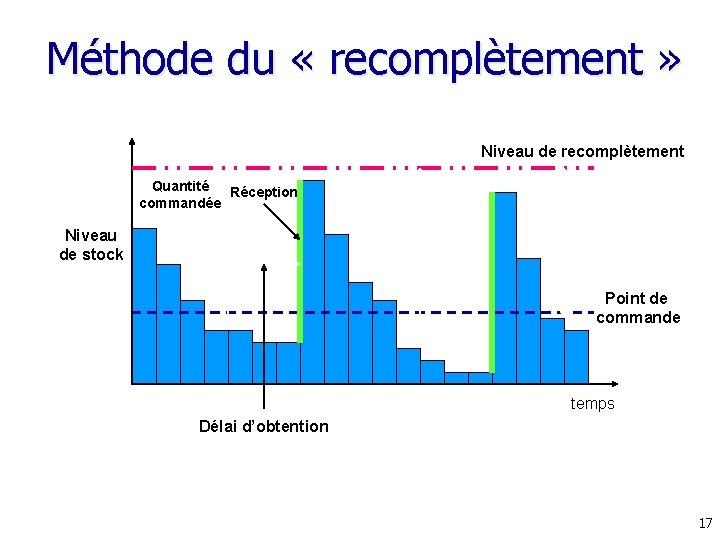

Méthode du « point de commande » • On examine le niveau du stock au moment du calcul des besoins (il s’agit en fait d’un point de commande périodique) • Lorsqu’il arrive en dessous du point de commande on commande (ou on lance) une quantité qui fait remonter le niveau du stock • La quantité de réapprovisionnement est calculée selon diverses règles : – quantité économique – recomplètement à un niveau prédéterminé 15

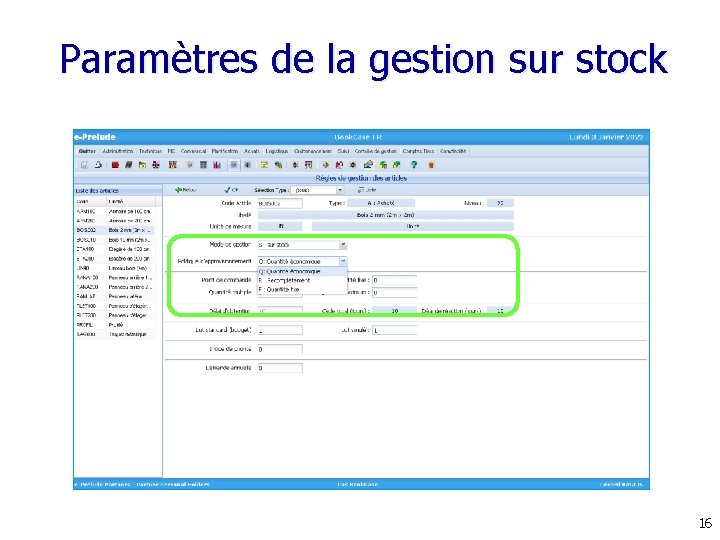

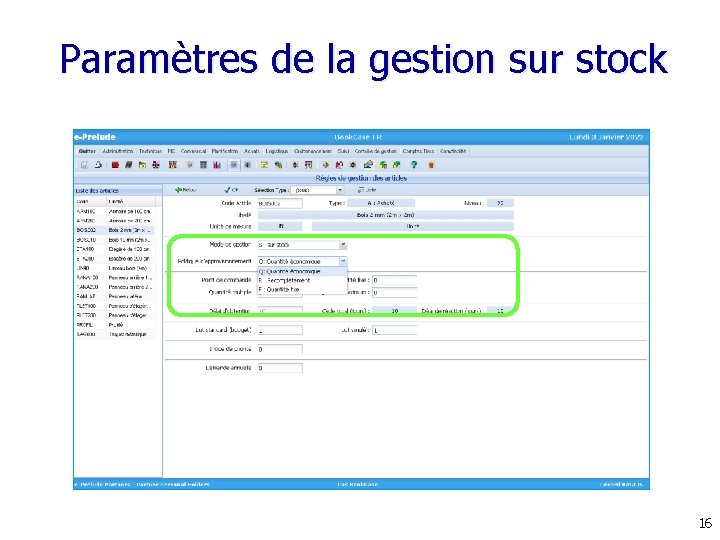

Paramètres de la gestion sur stock 16

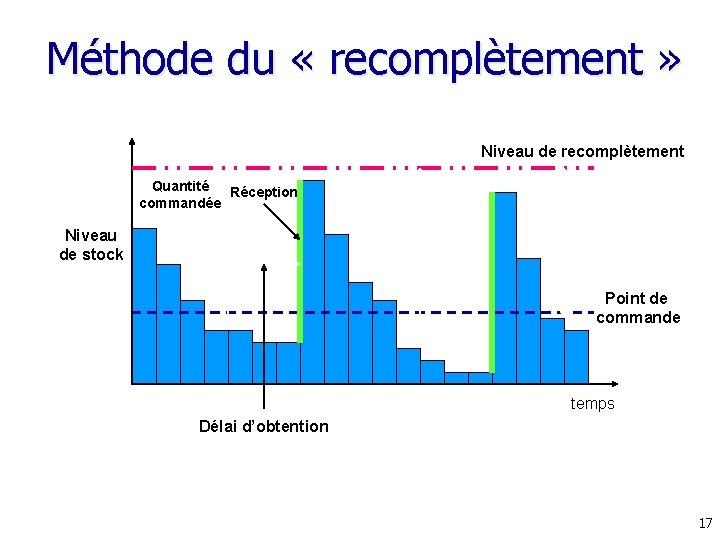

Méthode du « recomplètement » Niveau de recomplètement Quantité Réception commandée Niveau de stock Point de commande temps Délai d’obtention 17

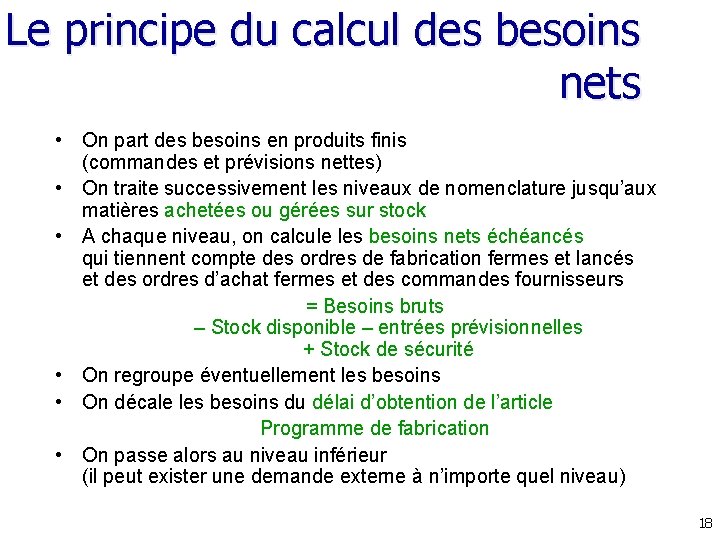

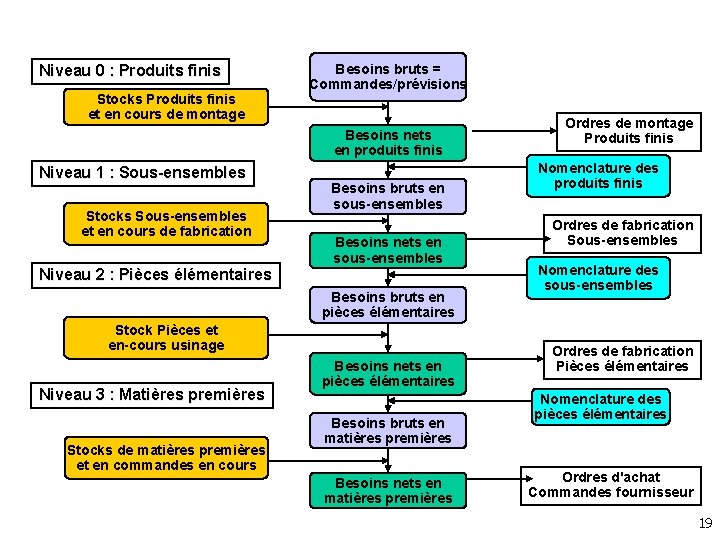

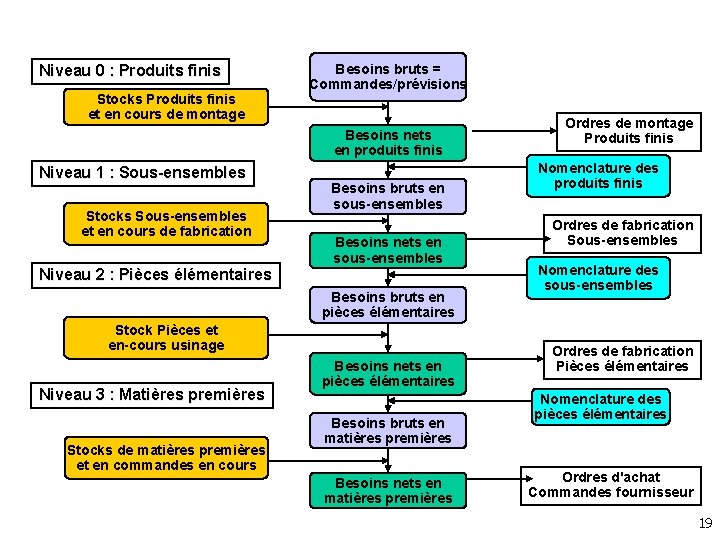

Le principe du calcul des besoins nets • On part des besoins en produits finis (commandes et prévisions nettes) • On traite successivement les niveaux de nomenclature jusqu’aux matières achetées ou gérées sur stock • A chaque niveau, on calcule les besoins nets échéancés qui tiennent compte des ordres de fabrication fermes et lancés et des ordres d’achat fermes et des commandes fournisseurs = Besoins bruts – Stock disponible – entrées prévisionnelles + Stock de sécurité • On regroupe éventuellement les besoins • On décale les besoins du délai d’obtention de l’article Programme de fabrication • On passe alors au niveau inférieur (il peut exister une demande externe à n’importe quel niveau) 18

Niveau 0 : Produits finis Stocks Produits finis et en cours de montage Besoins bruts = Commandes/prévisions Besoins nets en produits finis Niveau 1 : Sous-ensembles Stocks Sous-ensembles et en cours de fabrication Besoins bruts en sous-ensembles Besoins nets en sous-ensembles Niveau 2 : Pièces élémentaires Besoins bruts en pièces élémentaires Stock Pièces et en-cours usinage Niveau 3 : Matières premières Stocks de matières premières et en commandes en cours Besoins nets en pièces élémentaires Besoins bruts en matières premières Besoins nets en matières premières Ordres de montage Produits finis Nomenclature des produits finis Ordres de fabrication Sous-ensembles Nomenclature des sous-ensembles Ordres de fabrication Pièces élémentaires Nomenclature des pièces élémentaires Ordres d'achat Commandes fournisseur 19

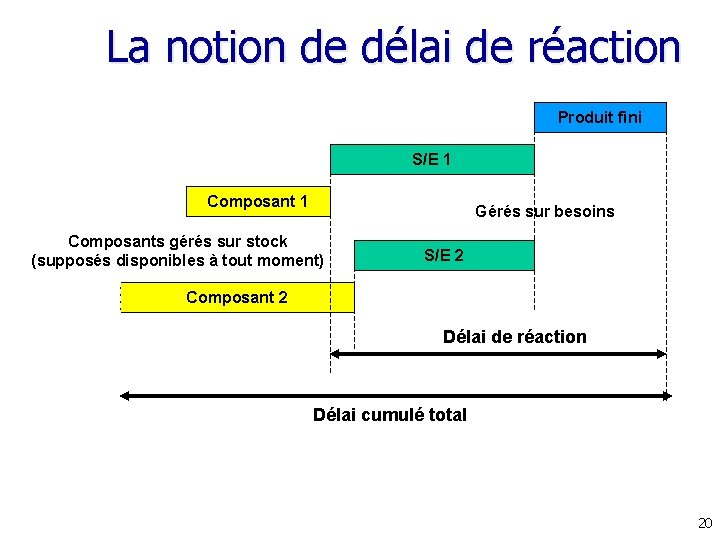

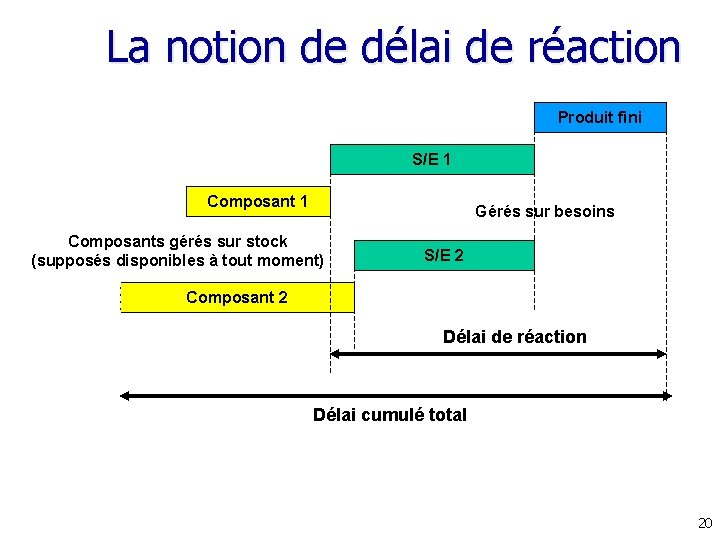

La notion de délai de réaction Produit fini S/E 1 Composant 1 Gérés sur besoins Composants gérés sur stock (supposés disponibles à tout moment) S/E 2 Composant 2 Délai de réaction Délai cumulé total 20

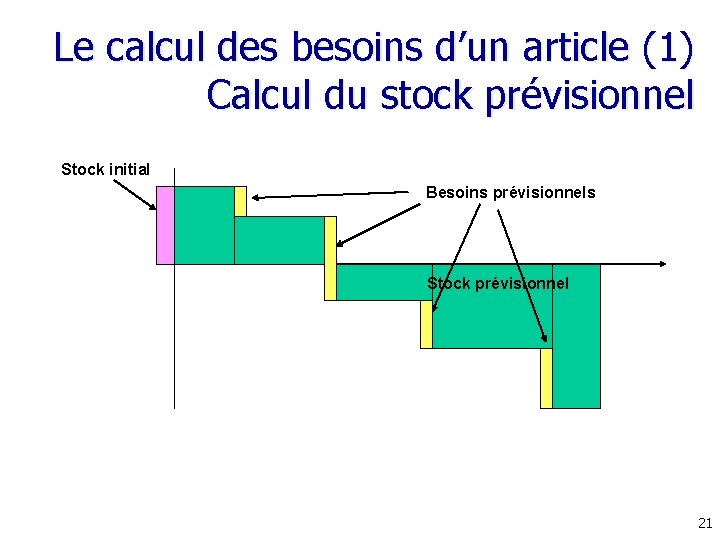

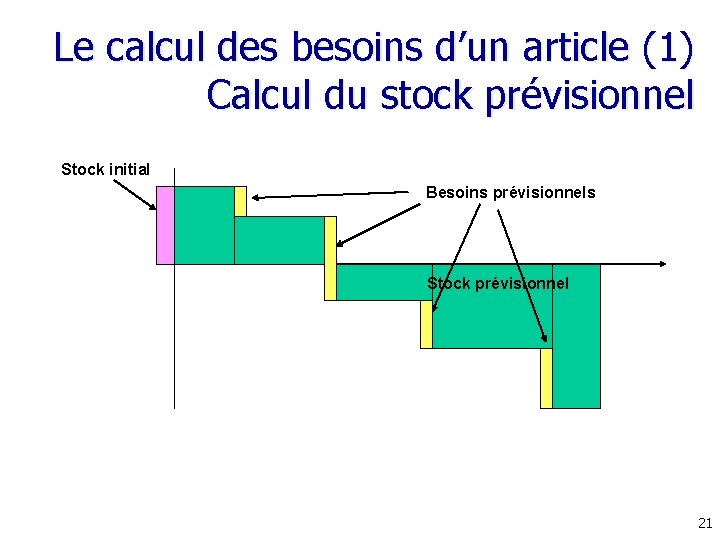

Le calcul des besoins d’un article (1) Calcul du stock prévisionnel Stock initial Besoins prévisionnels Stock prévisionnel 21

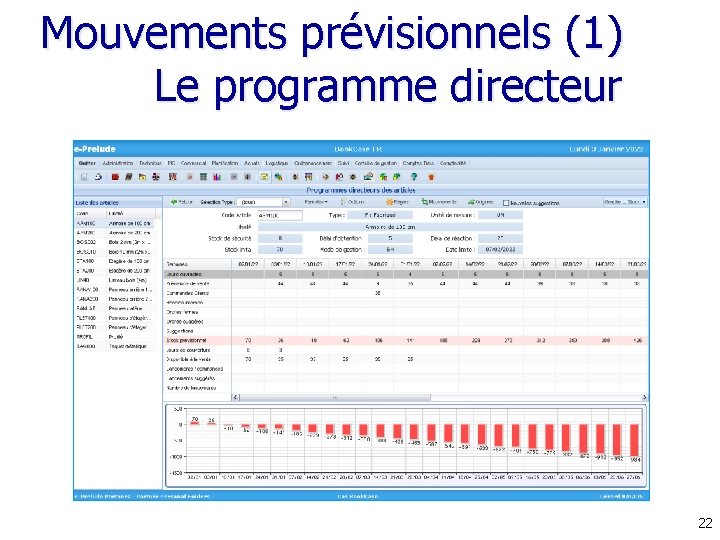

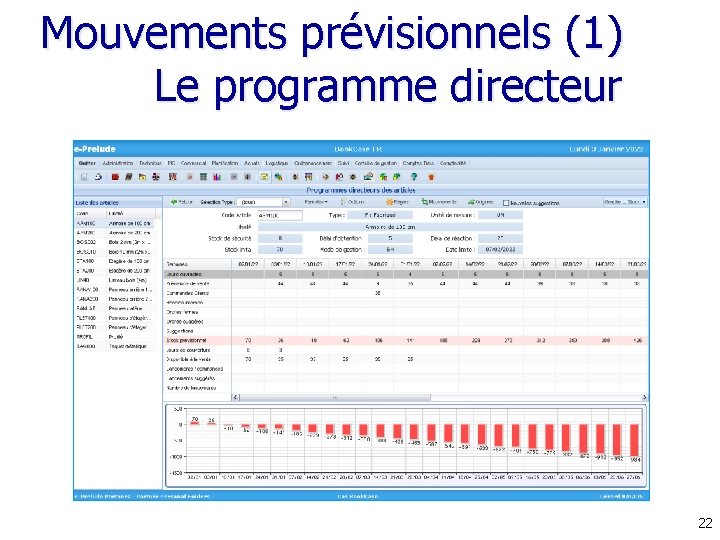

Mouvements prévisionnels (1) Le programme directeur 22

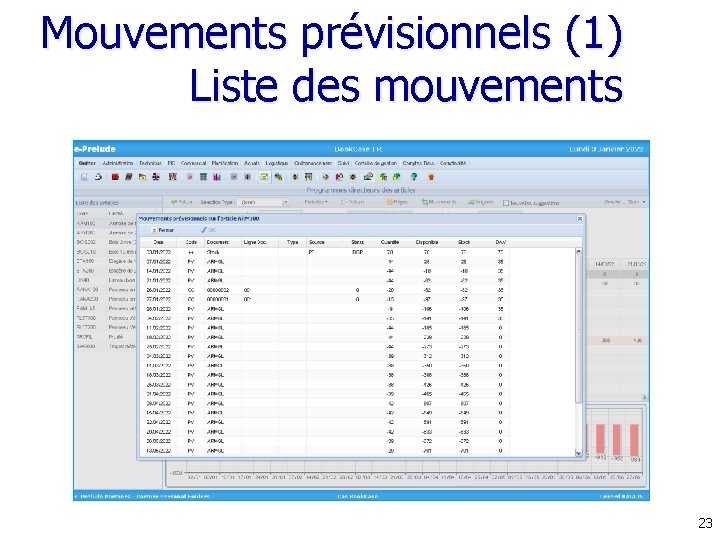

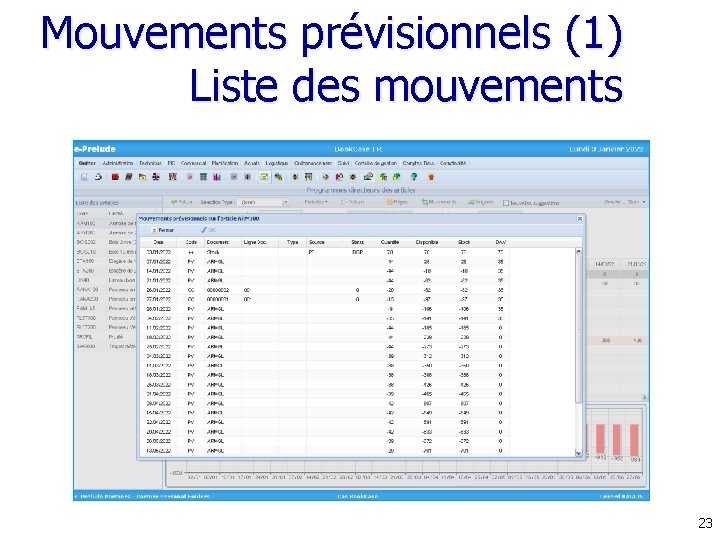

Mouvements prévisionnels (1) Liste des mouvements 23

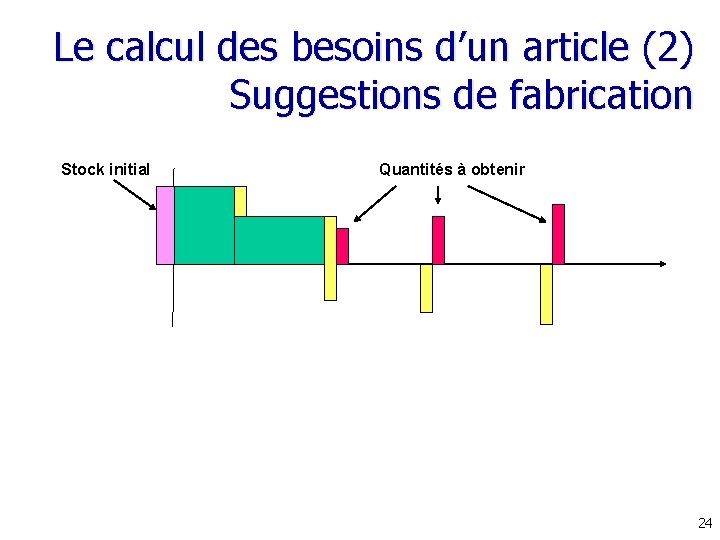

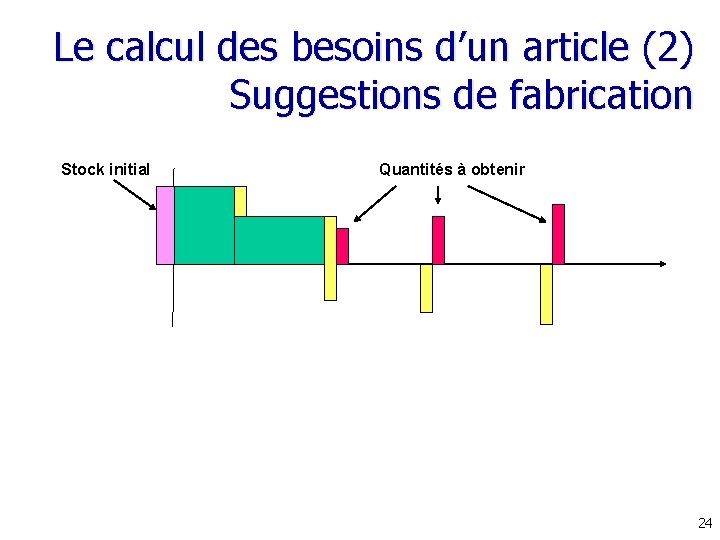

Le calcul des besoins d’un article (2) Suggestions de fabrication Stock initial Quantités à obtenir 24

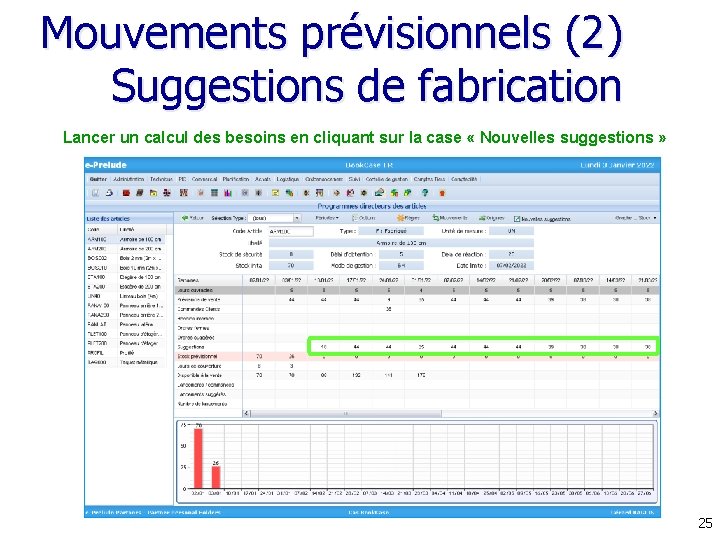

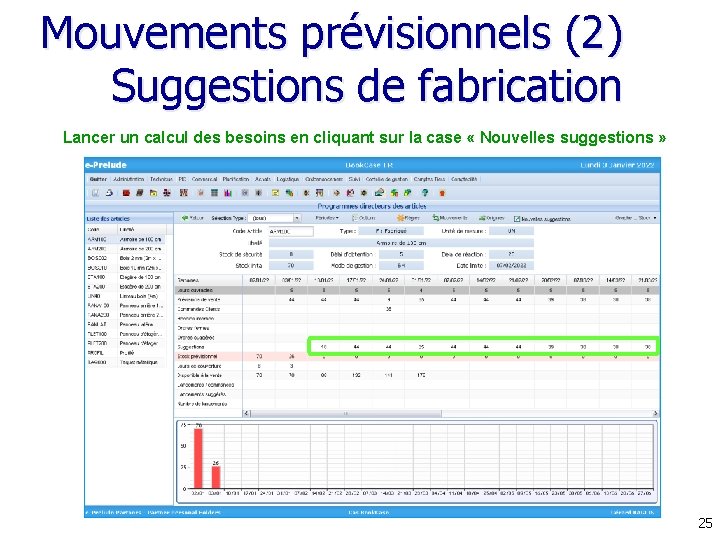

Mouvements prévisionnels (2) Suggestions de fabrication Lancer un calcul des besoins en cliquant sur la case « Nouvelles suggestions » 25

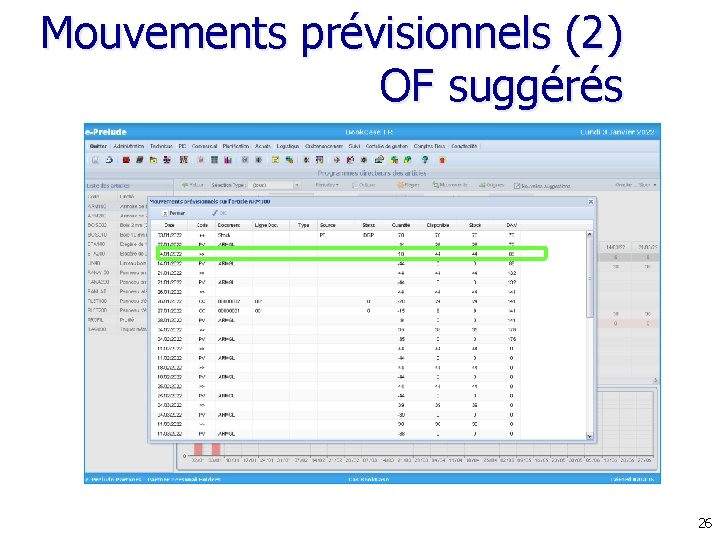

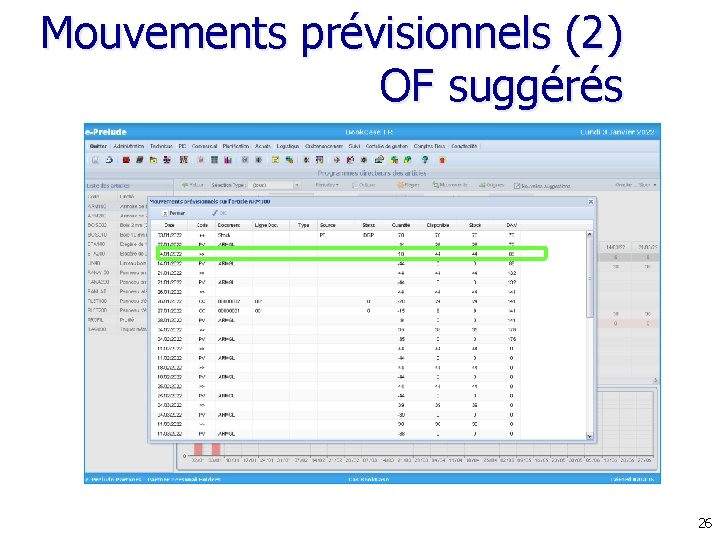

Mouvements prévisionnels (2) OF suggérés 26

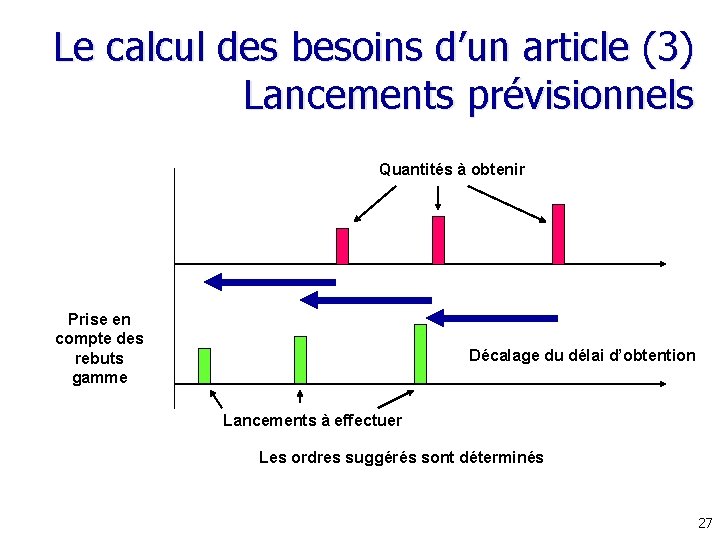

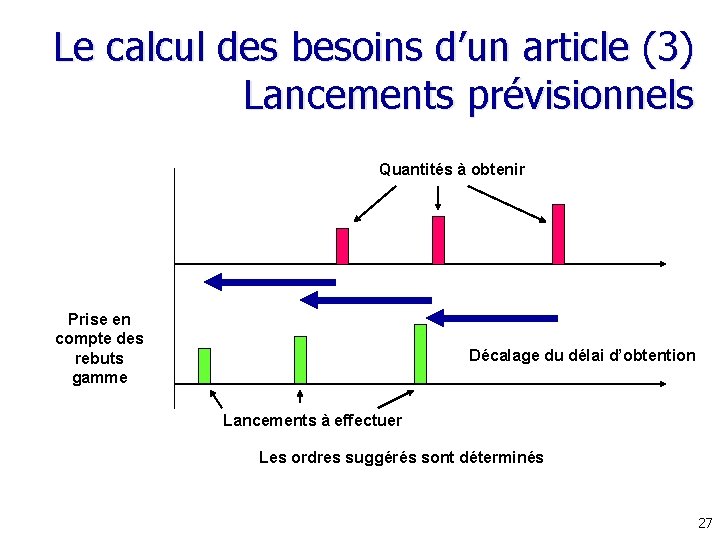

Le calcul des besoins d’un article (3) Lancements prévisionnels Quantités à obtenir Prise en compte des rebuts gamme Décalage du délai d’obtention Lancements à effectuer Les ordres suggérés sont déterminés 27

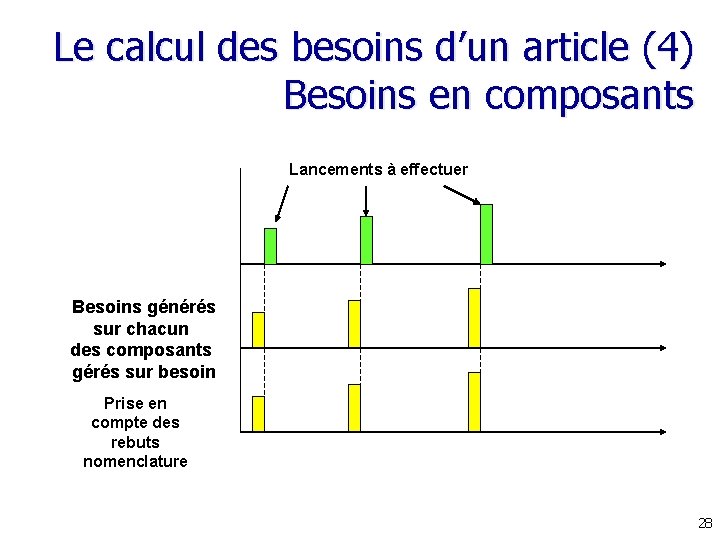

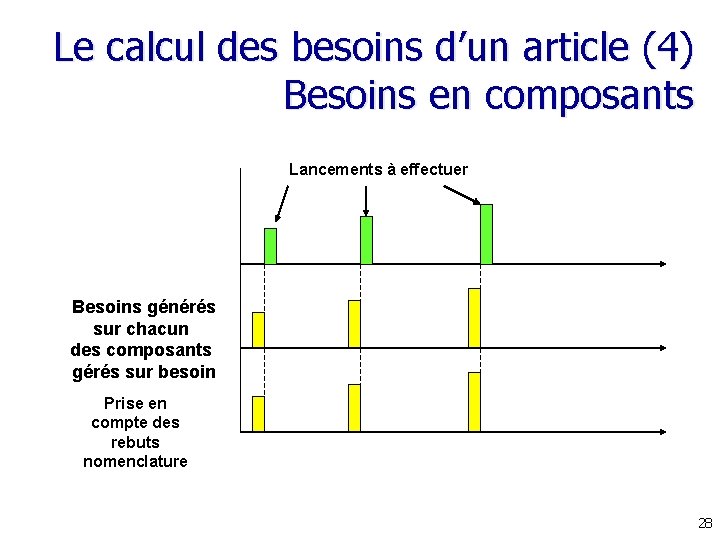

Le calcul des besoins d’un article (4) Besoins en composants Lancements à effectuer Besoins générés sur chacun des composants gérés sur besoin Prise en compte des rebuts nomenclature 28

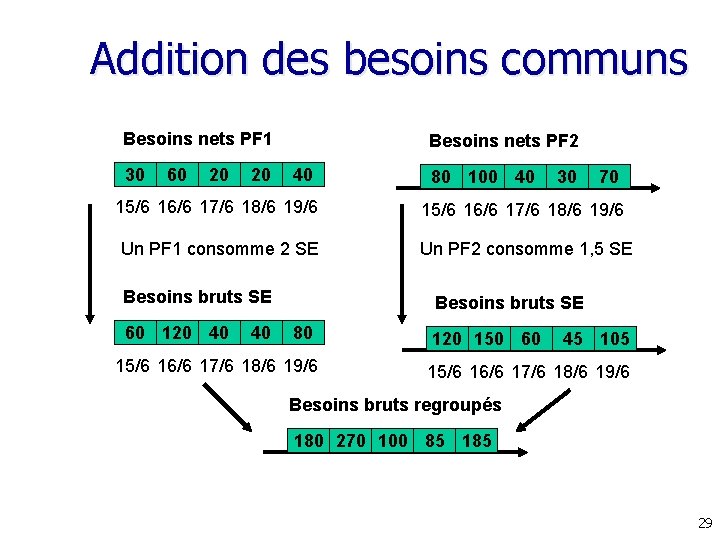

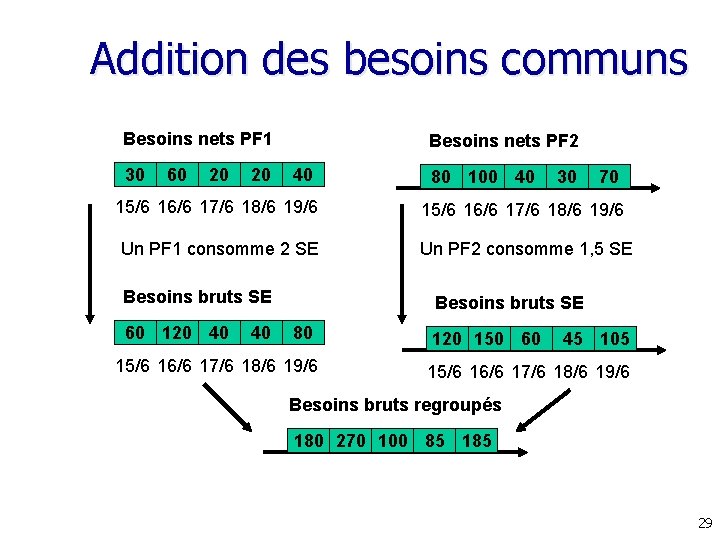

Addition des besoins communs Besoins nets PF 1 30 60 20 20 Besoins nets PF 2 40 80 100 40 30 70 15/6 16/6 17/6 18/6 19/6 Un PF 1 consomme 2 SE Un PF 2 consomme 1, 5 SE Besoins bruts SE 60 120 40 40 Besoins bruts SE 80 15/6 16/6 17/6 18/6 19/6 120 150 60 45 105 15/6 16/6 17/6 18/6 19/6 Besoins bruts regroupés 180 270 100 85 15/6 16/6 17/6 18/6 19/6 29

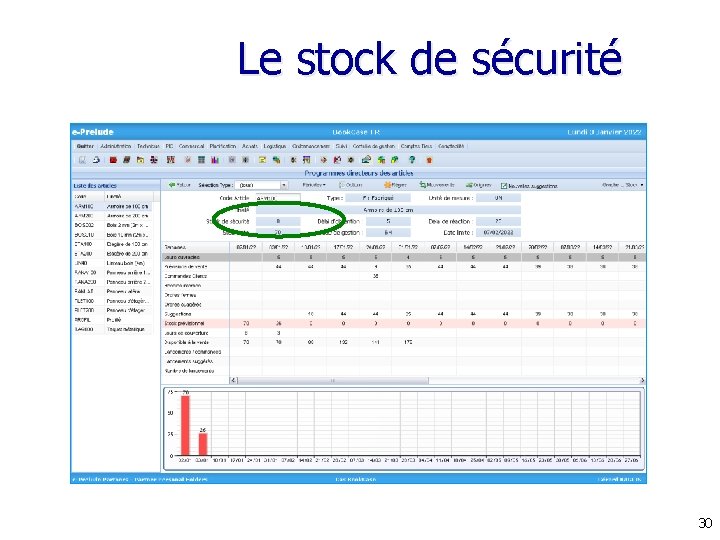

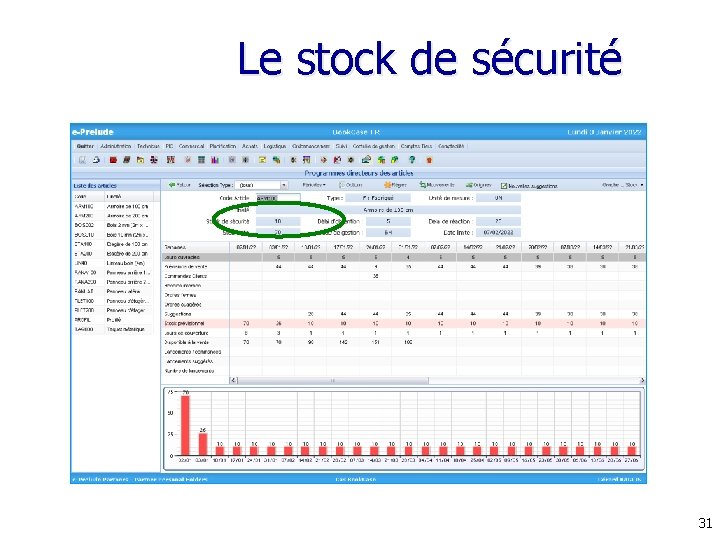

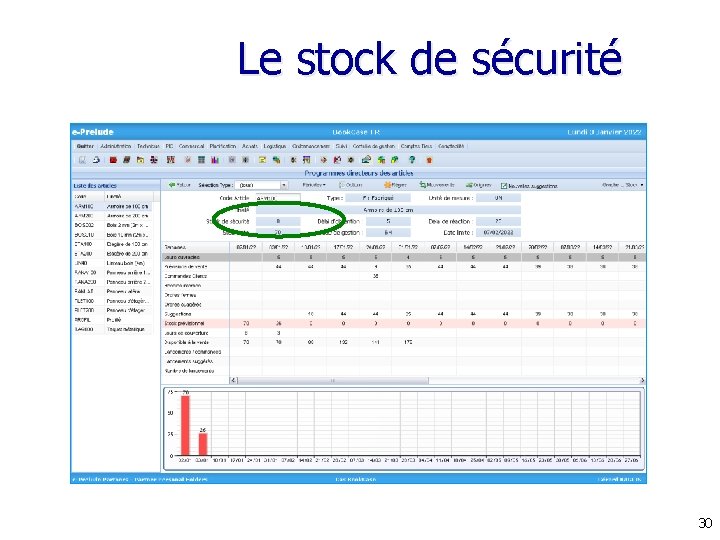

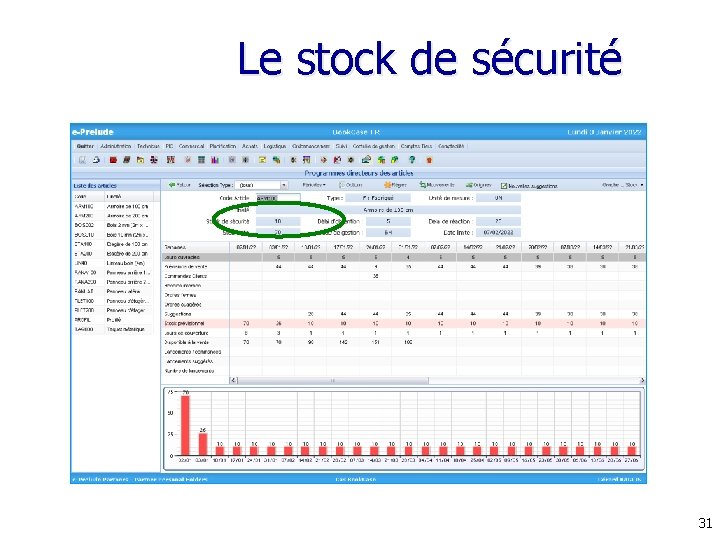

Le stock de sécurité 30

Le stock de sécurité 31

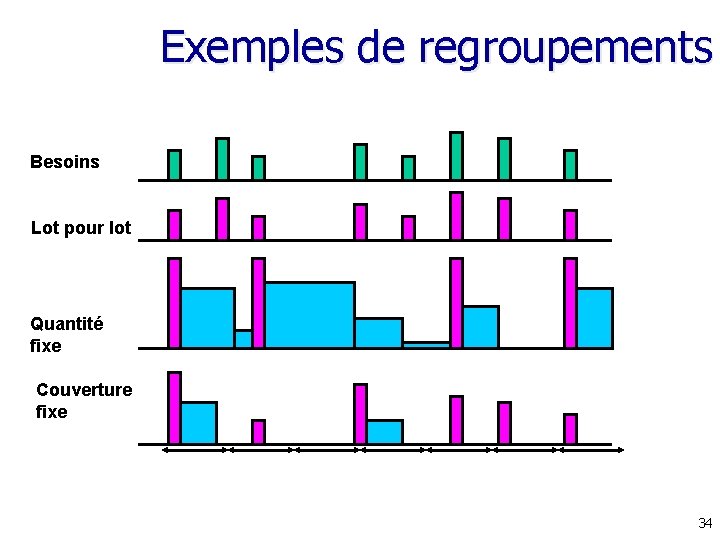

Les règles de regroupement • Objectif : – Eviter de générer de trop nombreux OF à dates rapprochées – donc diminuer le nombre de réglages (et augmenter la capacité pratique) • Mais – création de stocks 32

Les règles de regroupement • Définition d’horizons de regroupement – – jour semaine mois nombre de jours de couverture • Définition de quantités de lancement – quantité minimum – quantité multiple – quantité maximum • Cas particulier : lot pour lot = pas de regroupement – permet la traçabilité des besoins 33

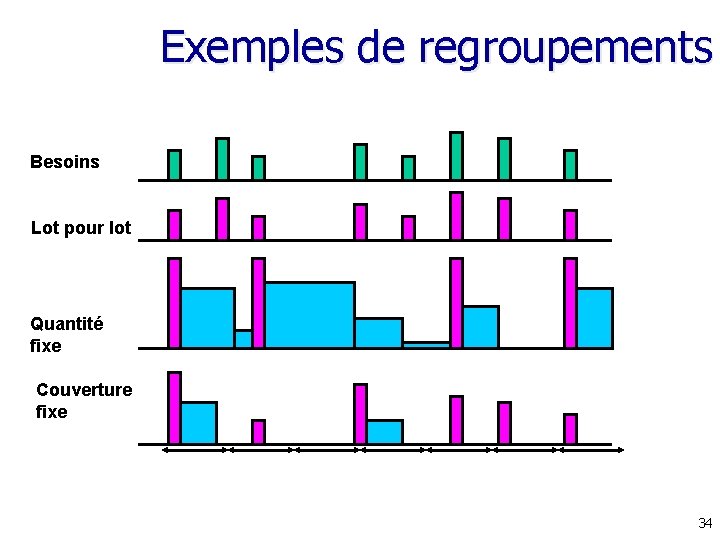

Exemples de regroupements Besoins Lot pour lot Quantité fixe Couverture fixe 34

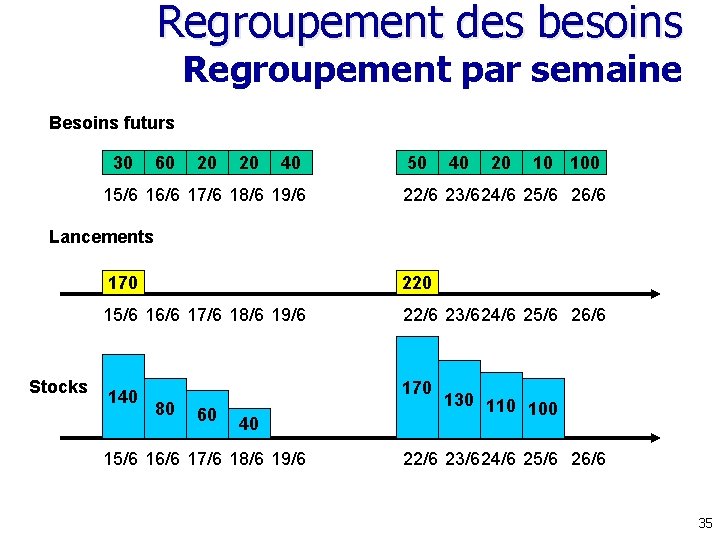

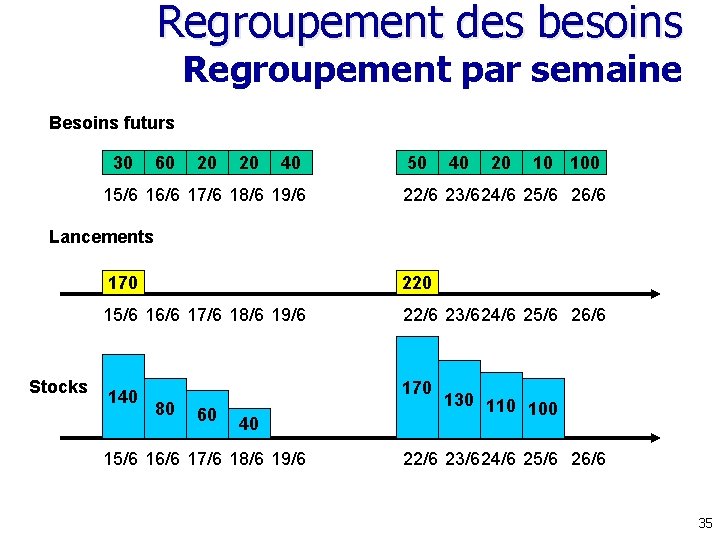

Regroupement des besoins Regroupement par semaine Besoins futurs 30 60 20 20 40 15/6 16/6 17/6 18/6 19/6 50 40 20 10 100 22/6 23/624/6 25/6 26/6 Lancements Stocks 170 220 15/6 16/6 17/6 18/6 19/6 22/6 23/624/6 25/6 26/6 140 170 80 60 40 15/6 16/6 17/6 18/6 19/6 130 110 100 22/6 23/624/6 25/6 26/6 35

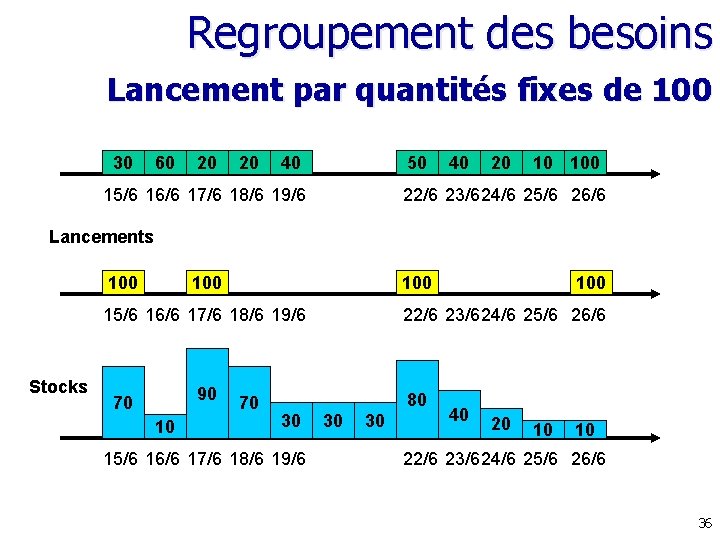

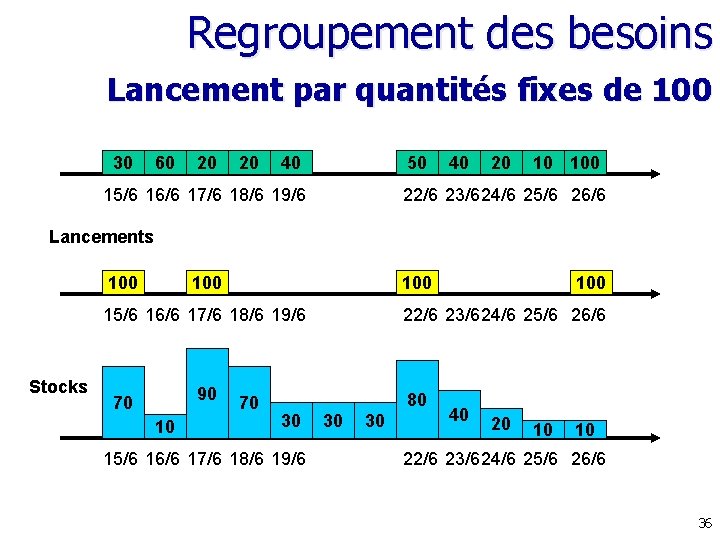

Regroupement des besoins Lancement par quantités fixes de 100 Besoins futurs 30 60 20 20 40 50 15/6 16/6 17/6 18/6 19/6 40 20 10 100 22/6 23/624/6 25/6 26/6 Lancements 100 100 15/6 16/6 17/6 18/6 19/6 Stocks 90 70 10 70 22/6 23/624/6 25/6 26/6 80 30 15/6 16/6 17/6 18/6 19/6 100 30 30 40 20 10 10 22/6 23/624/6 25/6 26/6 36

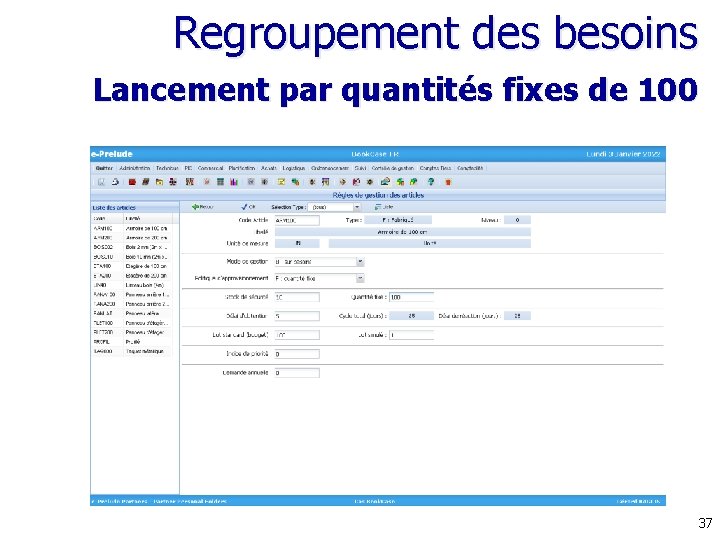

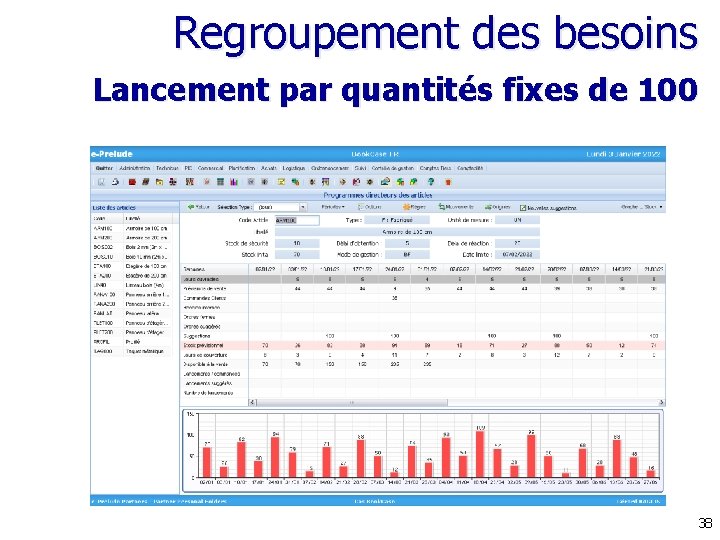

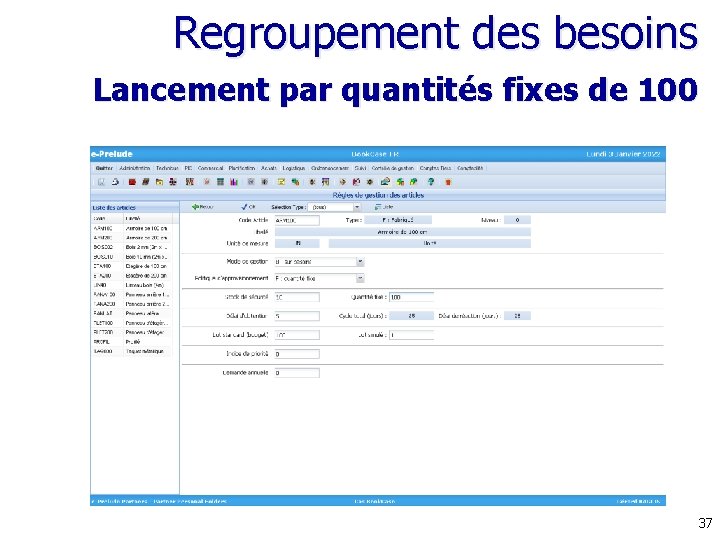

Regroupement des besoins Lancement par quantités fixes de 100 37

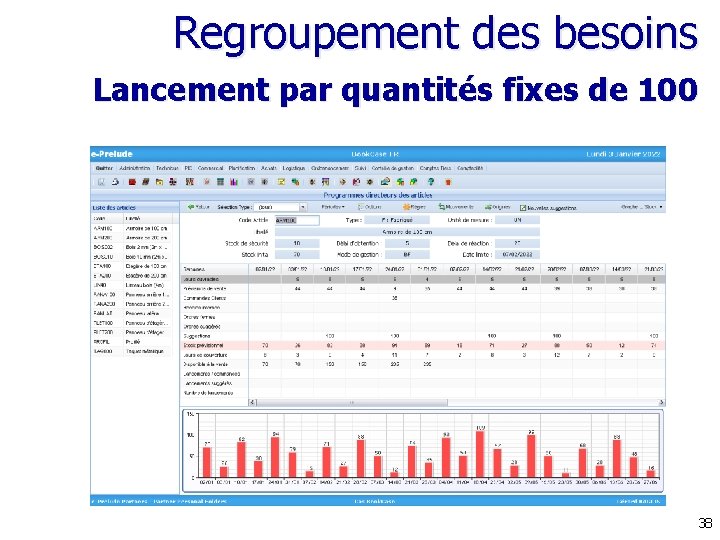

Regroupement des besoins Lancement par quantités fixes de 100 38

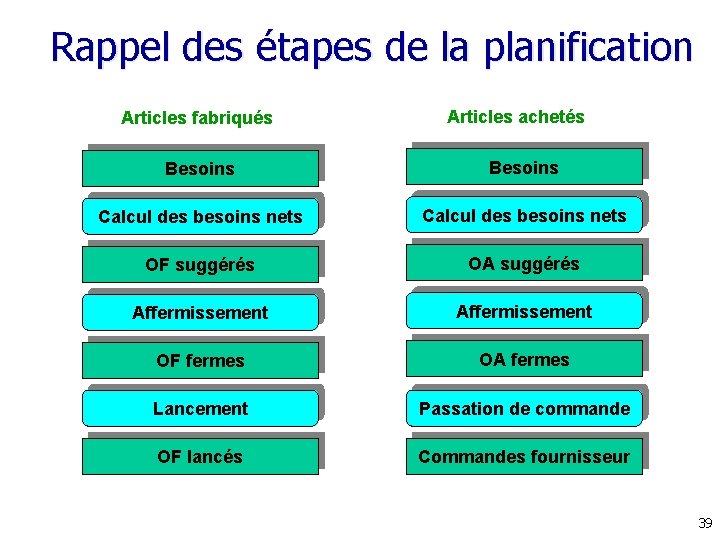

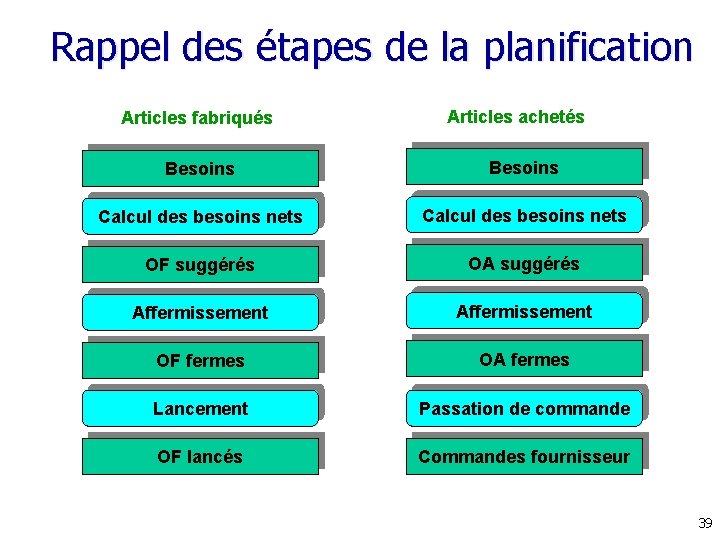

Rappel des étapes de la planification Articles fabriqués Articles achetés Besoins Calcul des besoins nets OF suggérés OA suggérés Affermissement OF fermes OA fermes Lancement Passation de commande OF lancés Commandes fournisseur 39

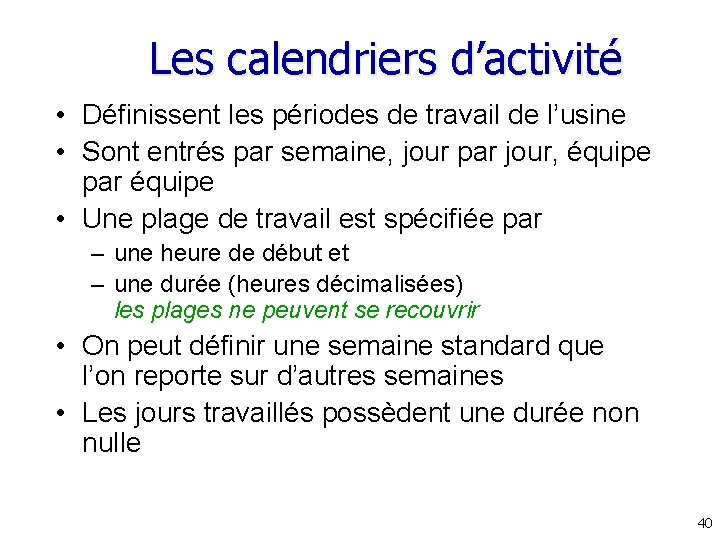

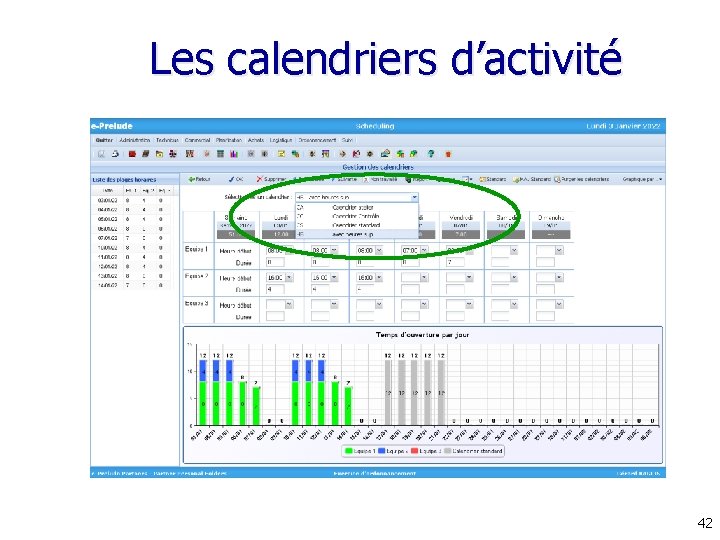

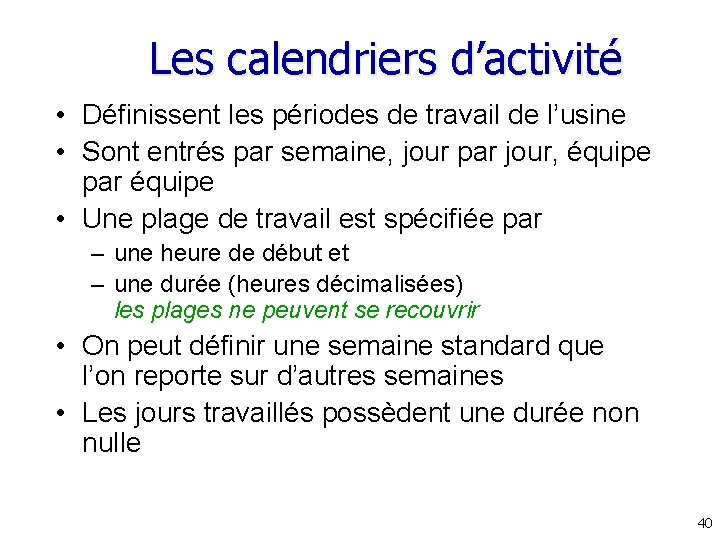

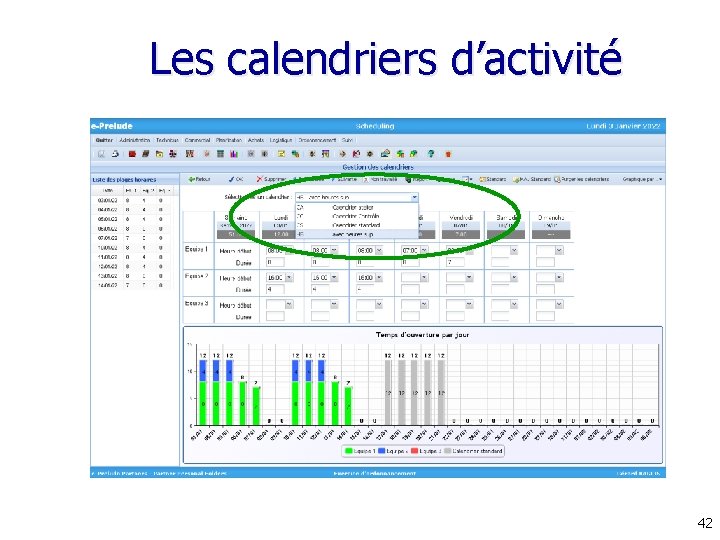

Les calendriers d’activité • Définissent les périodes de travail de l’usine • Sont entrés par semaine, jour par jour, équipe par équipe • Une plage de travail est spécifiée par – une heure de début et – une durée (heures décimalisées) les plages ne peuvent se recouvrir • On peut définir une semaine standard que l’on reporte sur d’autres semaines • Les jours travaillés possèdent une durée non nulle 40

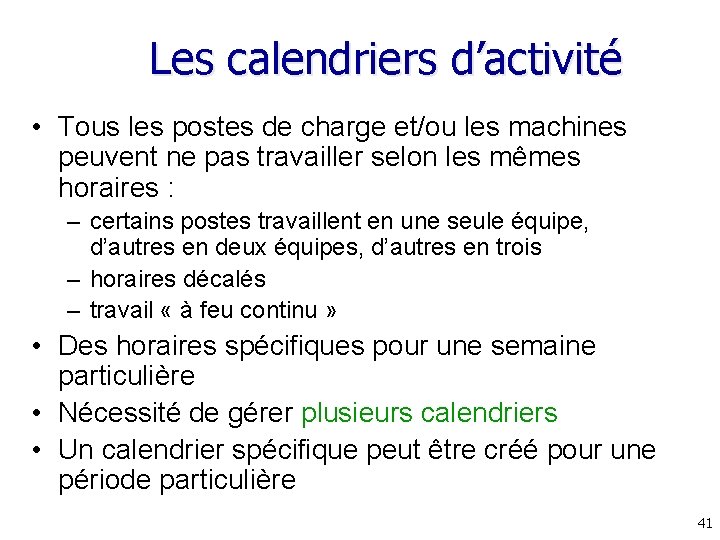

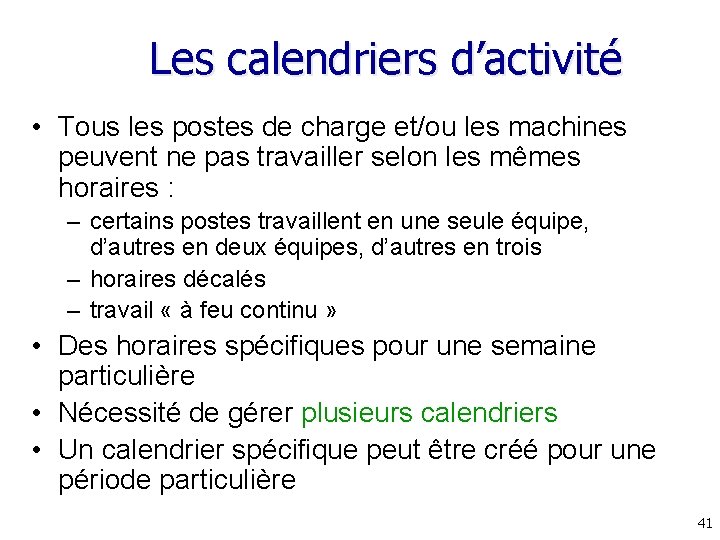

Les calendriers d’activité • Tous les postes de charge et/ou les machines peuvent ne pas travailler selon les mêmes horaires : – certains postes travaillent en une seule équipe, d’autres en deux équipes, d’autres en trois – horaires décalés – travail « à feu continu » • Des horaires spécifiques pour une semaine particulière • Nécessité de gérer plusieurs calendriers • Un calendrier spécifique peut être créé pour une période particulière 41

Les calendriers d’activité 42

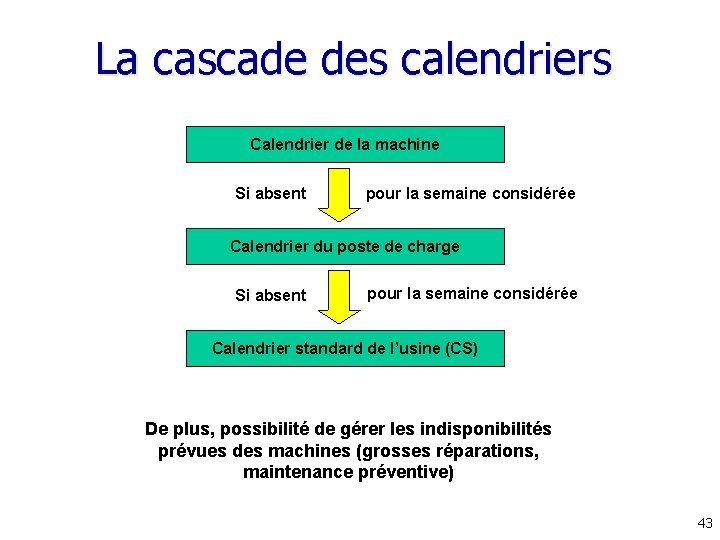

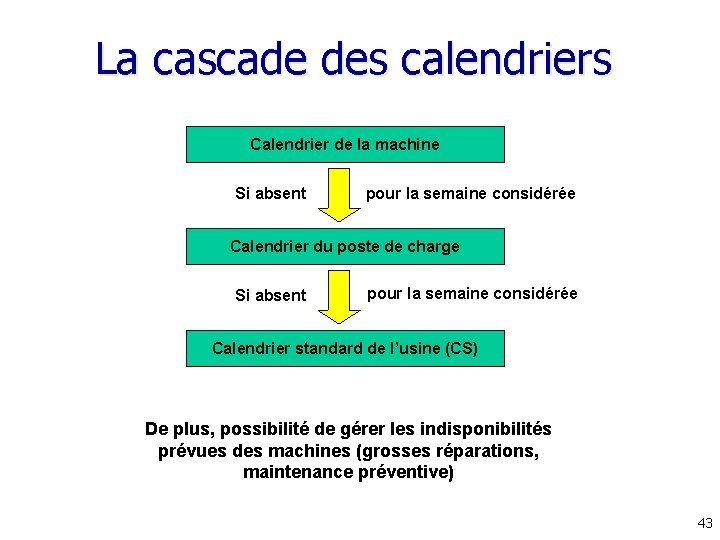

La cascade des calendriers Calendrier de la machine Si absent pour la semaine considérée Calendrier du poste de charge Si absent pour la semaine considérée Calendrier standard de l’usine (CS) De plus, possibilité de gérer les indisponibilités prévues des machines (grosses réparations, maintenance préventive) 43

Les prévisions de vente • Nécessaires pour anticiper la fabrication • Fournies par le service commercial • Définies par périodes (semaines, mois, …) 44

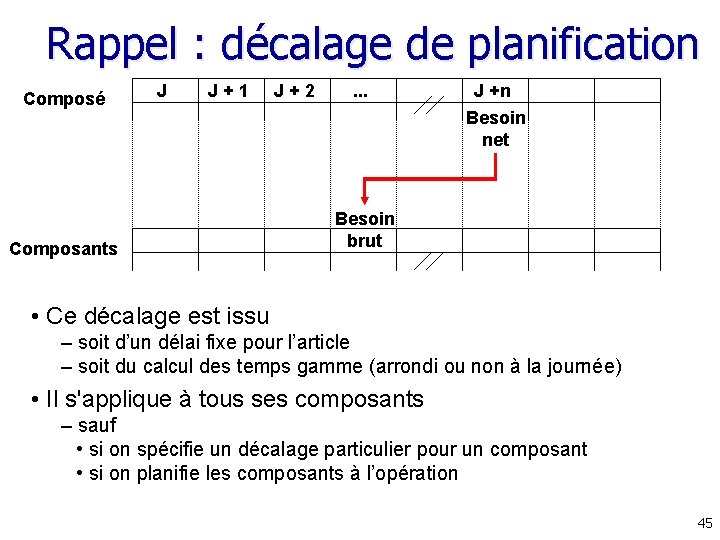

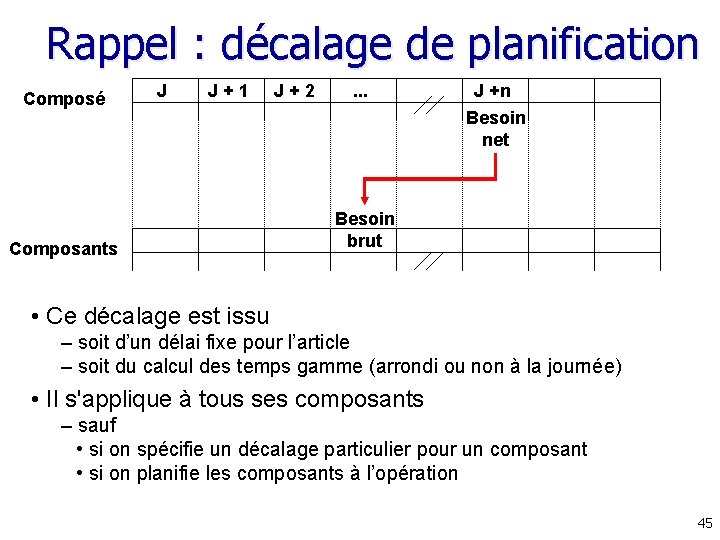

Rappel : décalage de planification Composé Composants J J + 1 J + 2 . . . J +n Besoin net Besoin brut • Ce décalage est issu – soit d’un délai fixe pour l’article – soit du calcul des temps gamme (arrondi ou non à la journée) • Il s'applique à tous ses composants – sauf • si on spécifie un décalage particulier pour un composant • si on planifie les composants à l’opération 45

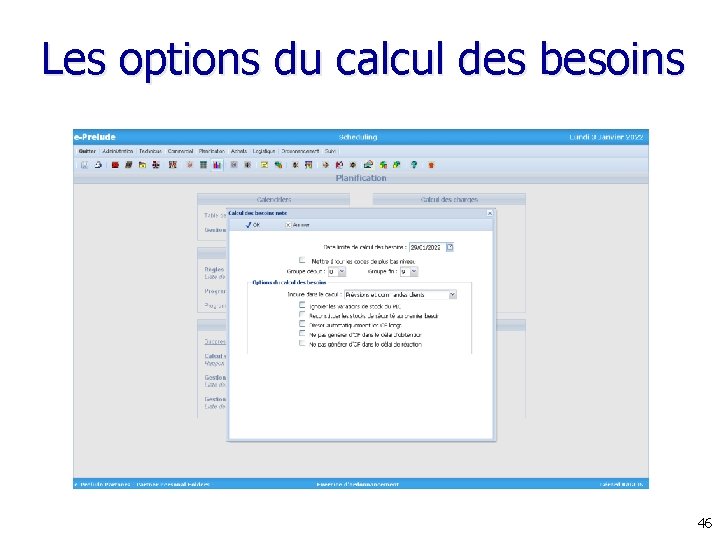

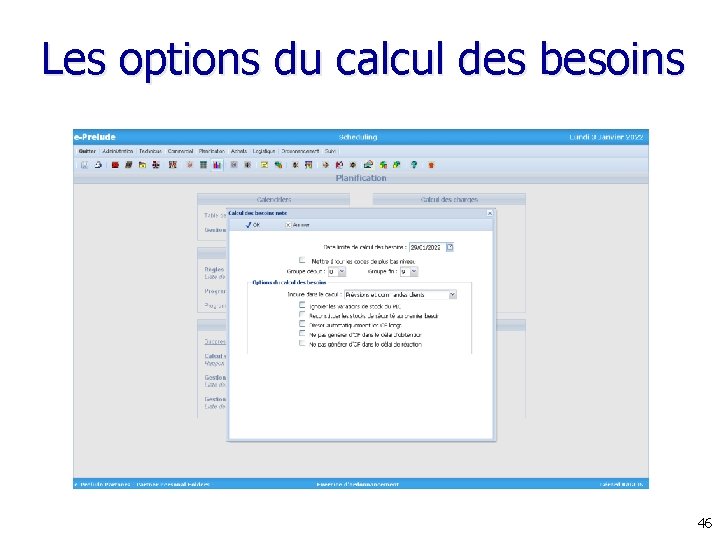

Les options du calcul des besoins 46

Inclure dans le calcul des besoins. . . • Soit les prévisions et toutes les commandes validées ou non • Soit les commandes validées seulement • N. B. 1 : les prévisions antérieures à la date de calcul sont ignorées • N. B. 2 : on ne retient les commandes que pour la partie non livrée 47

Division des OF longs • Lorsque la quantité à fabriquer est grande, le cycle de fabrication est long • Si on divise l’OF en 2 (ou plus), une fabrication en parallèle sur 2 ou plusieurs machines est possible • Pour activer cette fonction, il faut renseigner la zone « Quantité maxi » dans les paramètres de l’article • On obtiendra plusieurs OF aux mêmes dates 48

Ne pas générer d’OF dans le délai de réaction • Si on génère un OF dans le délai de réaction de l’article, on aura pas le temps de fabriquer ses composants • Avec cette option, les OF sont placés « au plus tôt » par rapport au délai de réaction 49

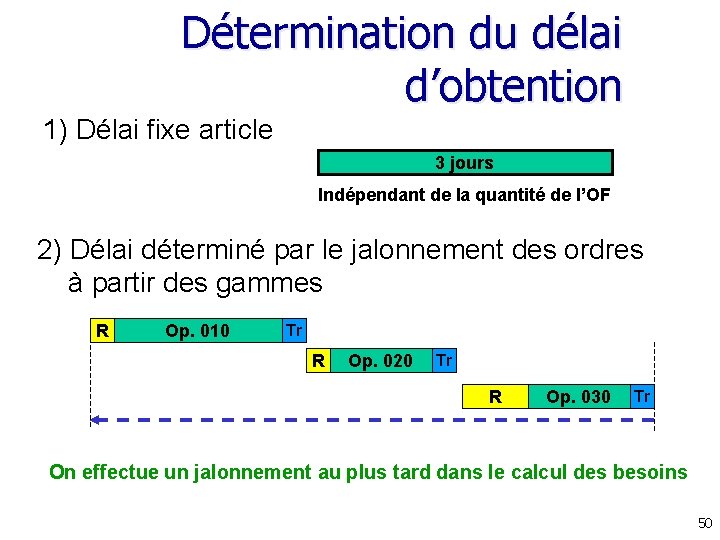

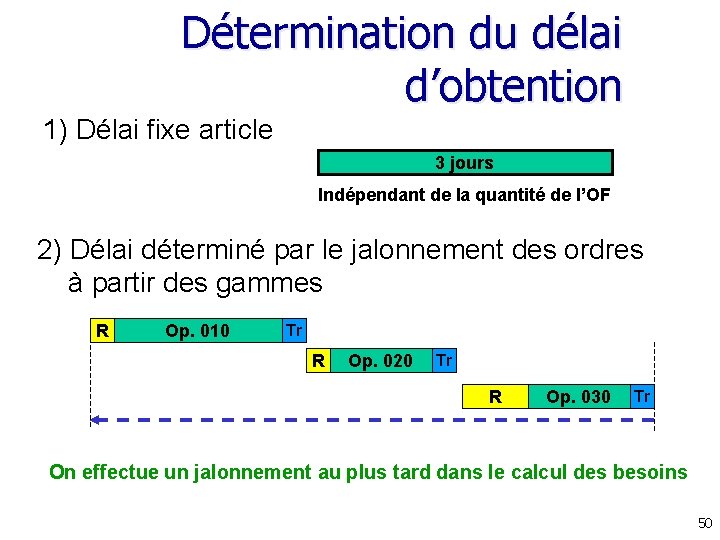

Détermination du délai d’obtention 1) Délai fixe article 3 jours Indépendant de la quantité de l’OF 2) Délai déterminé par le jalonnement des ordres à partir des gammes R Op. 010 Tr R Op. 020 Tr R Op. 030 Tr On effectue un jalonnement au plus tard dans le calcul des besoins 50

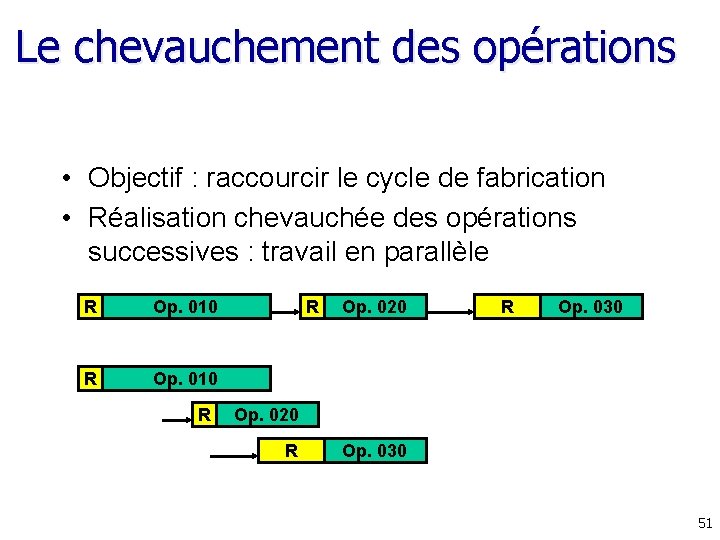

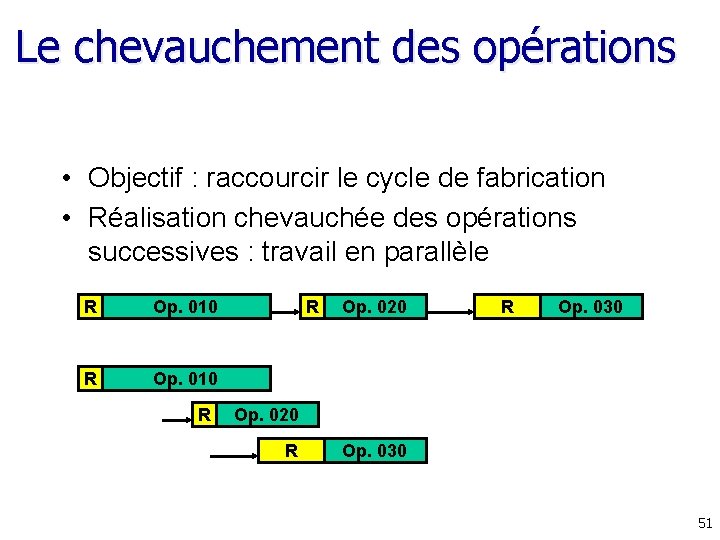

Le chevauchement des opérations • Objectif : raccourcir le cycle de fabrication • Réalisation chevauchée des opérations successives : travail en parallèle R Op. 010 R R Op. 020 R Op. 030 51

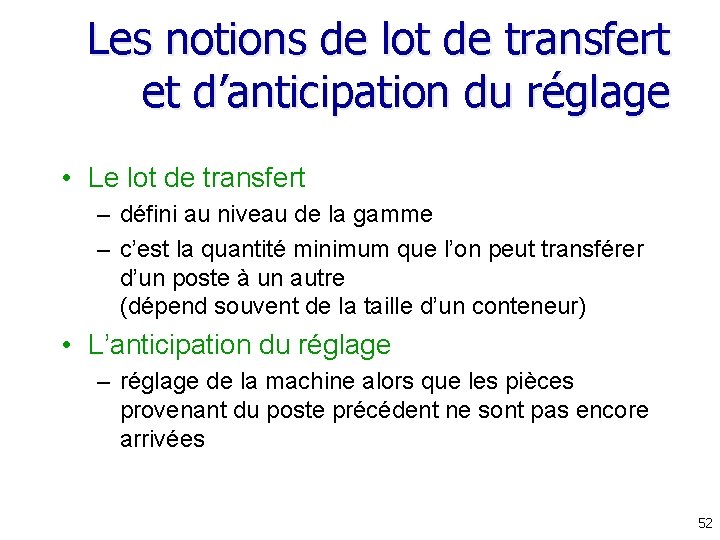

Les notions de lot de transfert et d’anticipation du réglage • Le lot de transfert – défini au niveau de la gamme – c’est la quantité minimum que l’on peut transférer d’un poste à un autre (dépend souvent de la taille d’un conteneur) • L’anticipation du réglage – réglage de la machine alors que les pièces provenant du poste précédent ne sont pas encore arrivées 52

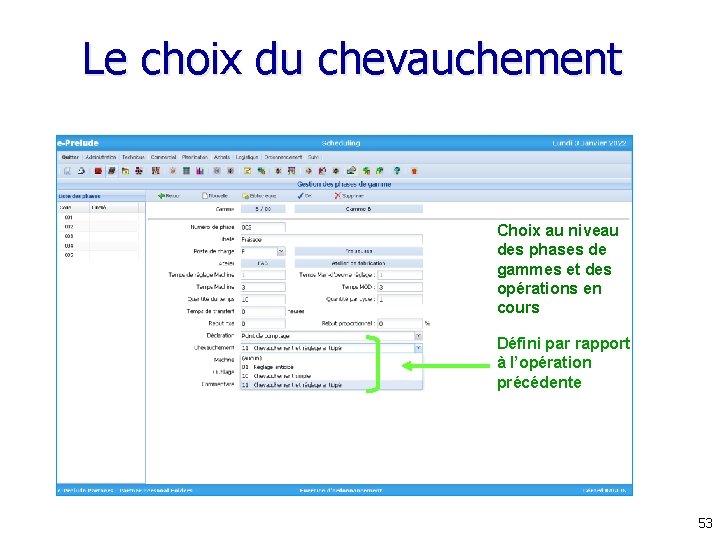

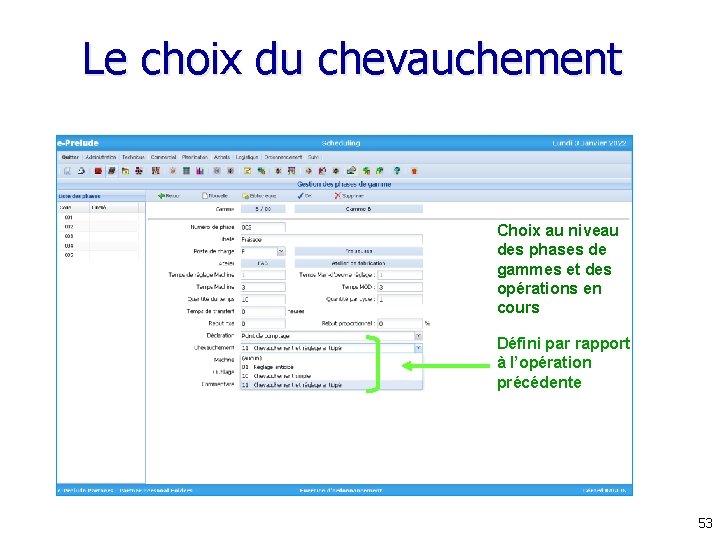

Le choix du chevauchement Choix au niveau des phases de gammes et des opérations en cours Défini par rapport à l’opération précédente 53

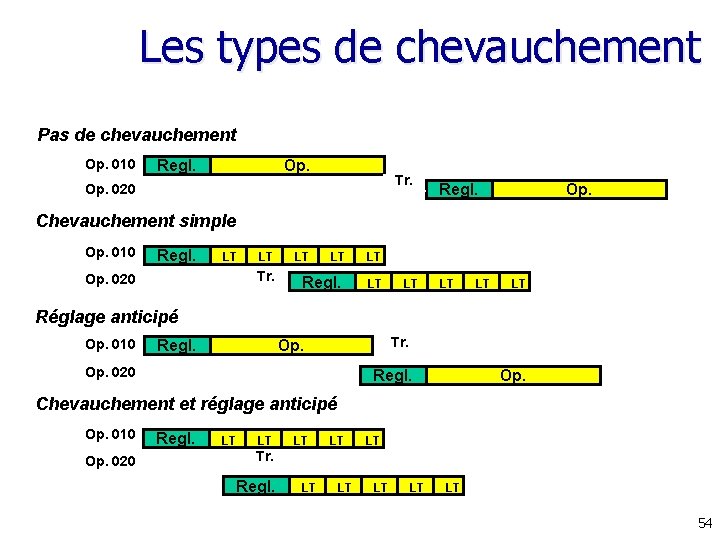

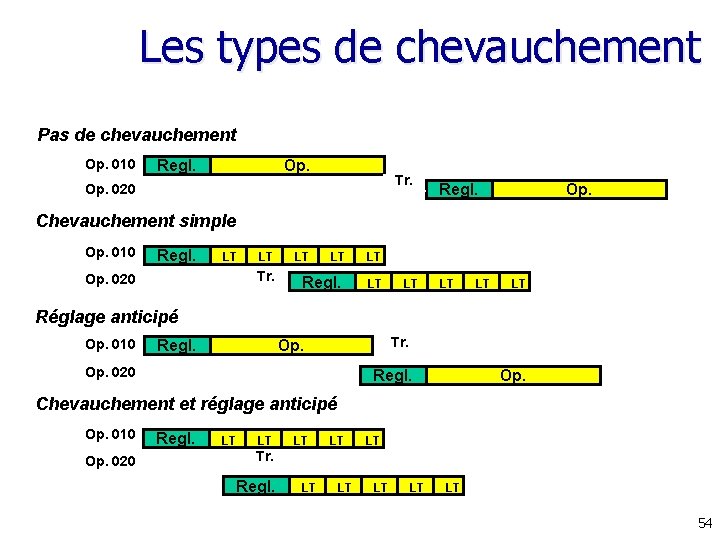

Les types de chevauchement Pas de chevauchement Op. 010 Regl. Op. Tr. Op. 020 Regl. Op. Chevauchement simple Op. 010 Regl. LT LT Tr. Op. 020 LT LT Regl. LT LT LT Réglage anticipé Op. 010 Regl. Tr. Op. 020 Regl. Op. Chevauchement et réglage anticipé Op. 010 Op. 020 Regl. LT LT LT Tr. Regl. LT LT LT 54

Prise en compte de la sécurité en planification Deux possibilités, qui peuvent être généralement utilisées : • Sécurité par les stocks – La planification vise à maintenir en permanence un stock de sécurité • Sécurité par les délais – La planification déclenche une fabrication ou un appro de façon anticipée par rapport au besoin 55

La notion de stock de sécurité • Protection contre les aléas : – Erreurs de prévision – Retards de livraisons – Pannes – Urgences – Qualité • Recherche d’un équilibre entre risque et coût supplémentaire 56

Sécurité par les stocks • Le stock de sécurité désigne le stock objectif du calcul des besoins (on ne vise pas le stock 0 !) Besoin net = Besoin brut + Stock de sécurité - Stock disponible • Le paramétrage permet que ce stock sécurité peut évoluer dans le temps en fonction de la demande de chaque article 57

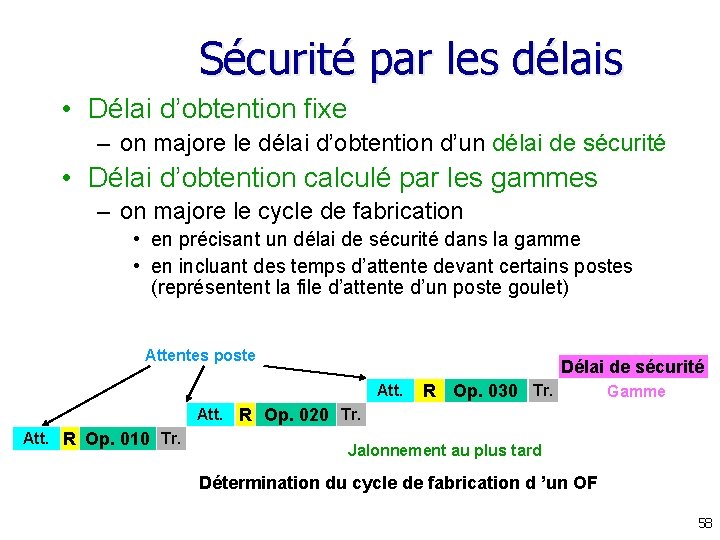

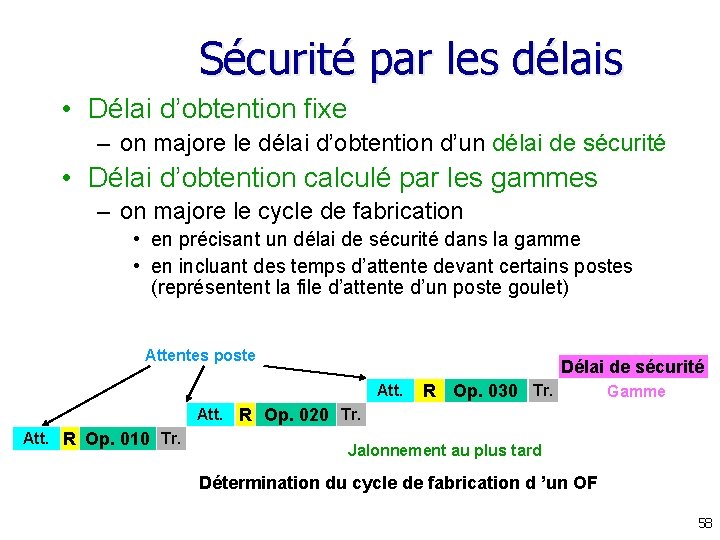

Sécurité par les délais • Délai d’obtention fixe – on majore le délai d’obtention d’un délai de sécurité • Délai d’obtention calculé par les gammes – on majore le cycle de fabrication • en précisant un délai de sécurité dans la gamme • en incluant des temps d’attente devant certains postes (représentent la file d’attente d’un poste goulet) Attentes poste Délai de sécurité Att. R Op. 030 Tr. Gamme Att. R Op. 020 Tr. Att. R Op. 010 Tr. Jalonnement au plus tard Détermination du cycle de fabrication d ’un OF 58

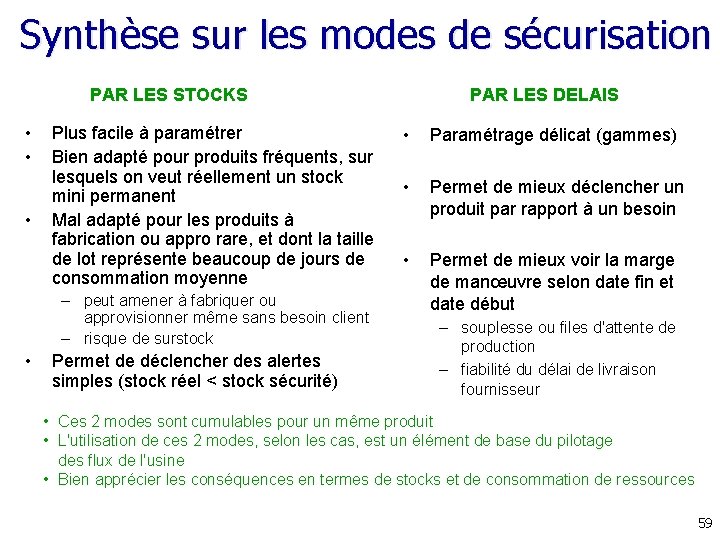

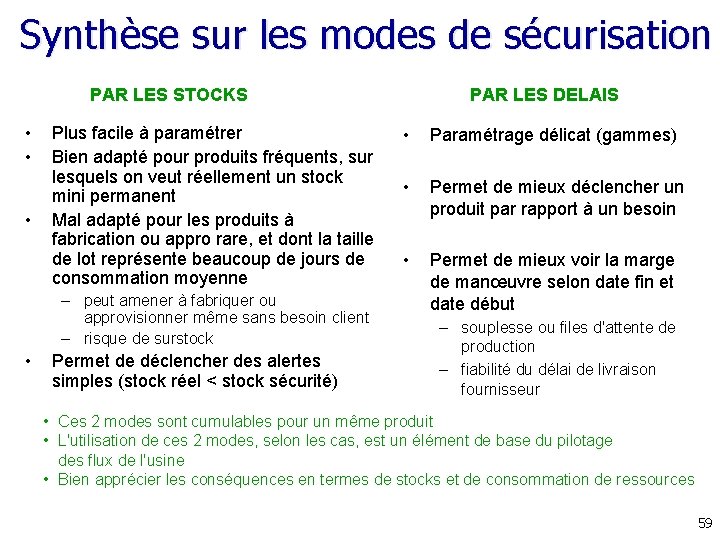

Synthèse sur les modes de sécurisation PAR LES STOCKS • • • Plus facile à paramétrer Bien adapté pour produits fréquents, sur lesquels on veut réellement un stock mini permanent Mal adapté pour les produits à fabrication ou appro rare, et dont la taille de lot représente beaucoup de jours de consommation moyenne – peut amener à fabriquer ou approvisionner même sans besoin client – risque de surstock • Permet de déclencher des alertes simples (stock réel < stock sécurité) PAR LES DELAIS • Paramétrage délicat (gammes) • Permet de mieux déclencher un produit par rapport à un besoin • Permet de mieux voir la marge de manœuvre selon date fin et date début – souplesse ou files d'attente de production – fiabilité du délai de livraison fournisseur • Ces 2 modes sont cumulables pour un même produit • L'utilisation de ces 2 modes, selon les cas, est un élément de base du pilotage des flux de l'usine • Bien apprécier les conséquences en termes de stocks et de consommation de ressources 59

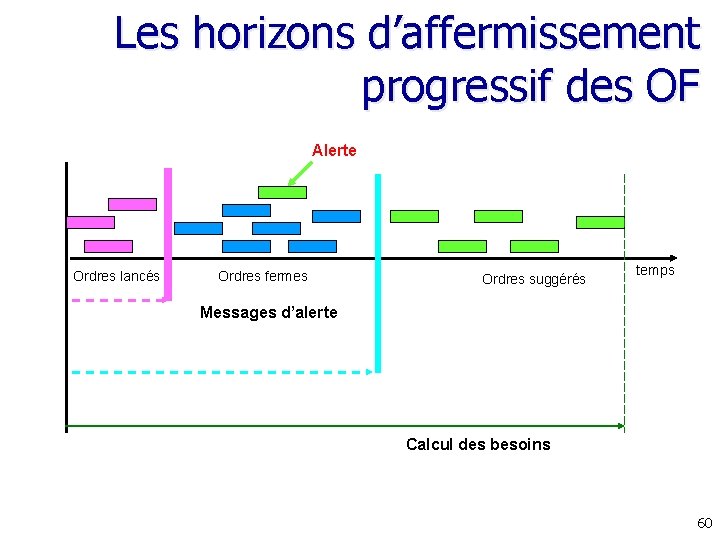

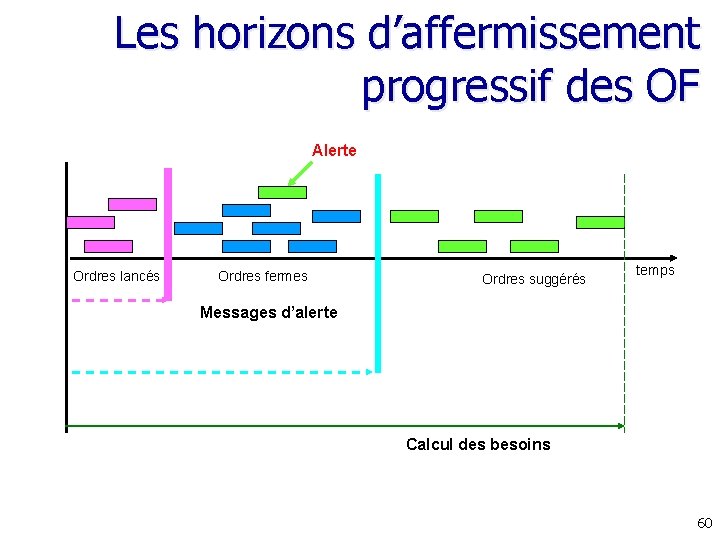

Les horizons d’affermissement progressif des OF Alerte Date du jour Ordres lancés Lancement Ordres fermes Ordres suggérés temps Messages d’alerte Affermissement Calcul des besoins 60

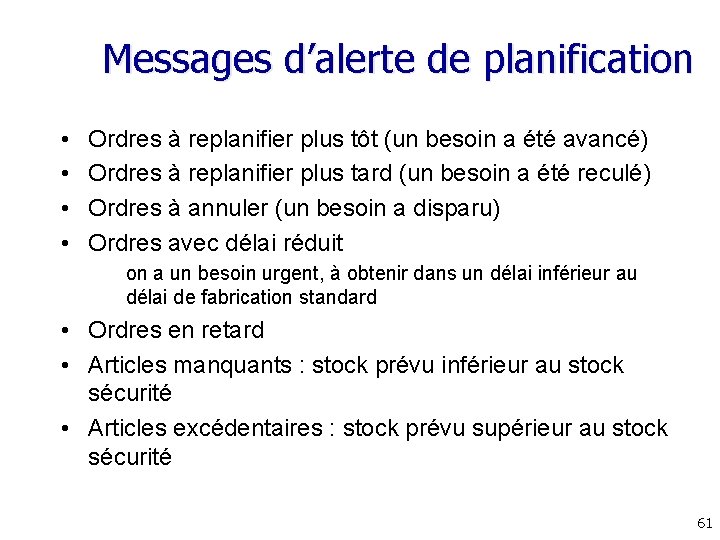

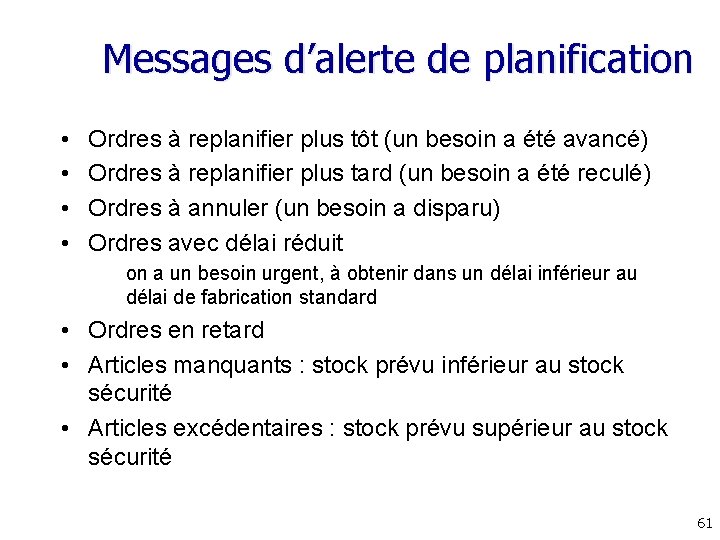

Messages d’alerte de planification • • Ordres à replanifier plus tôt (un besoin a été avancé) Ordres à replanifier plus tard (un besoin a été reculé) Ordres à annuler (un besoin a disparu) Ordres avec délai réduit on a un besoin urgent, à obtenir dans un délai inférieur au délai de fabrication standard • Ordres en retard • Articles manquants : stock prévu inférieur au stock sécurité • Articles excédentaires : stock prévu supérieur au stock sécurité 61

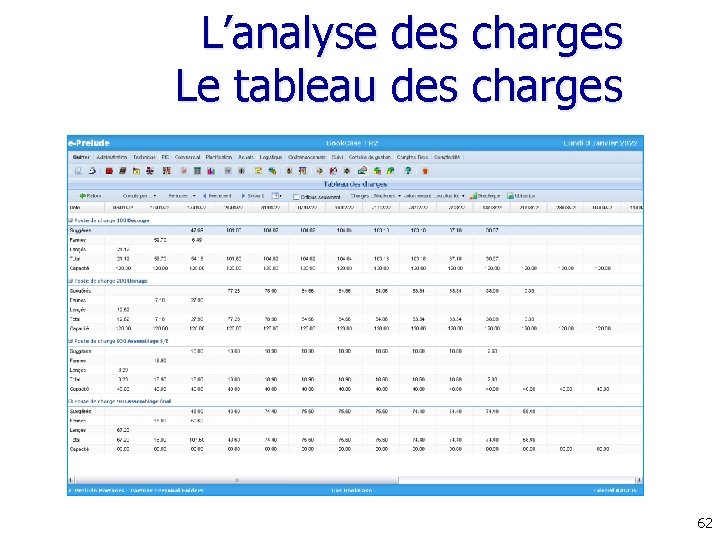

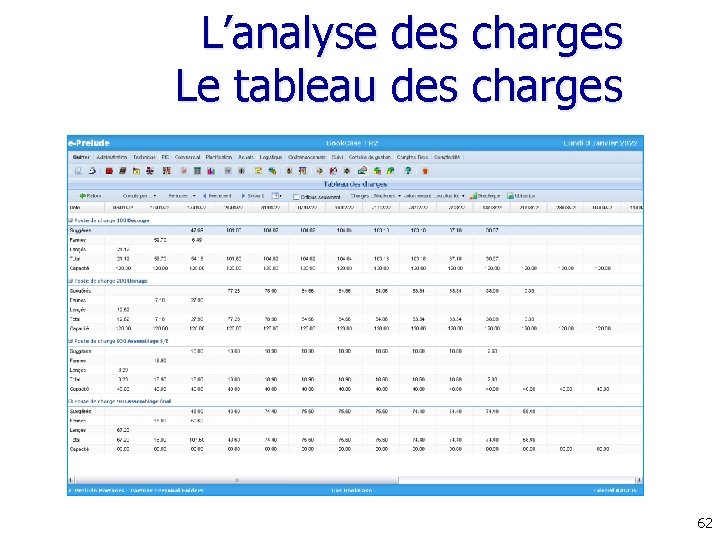

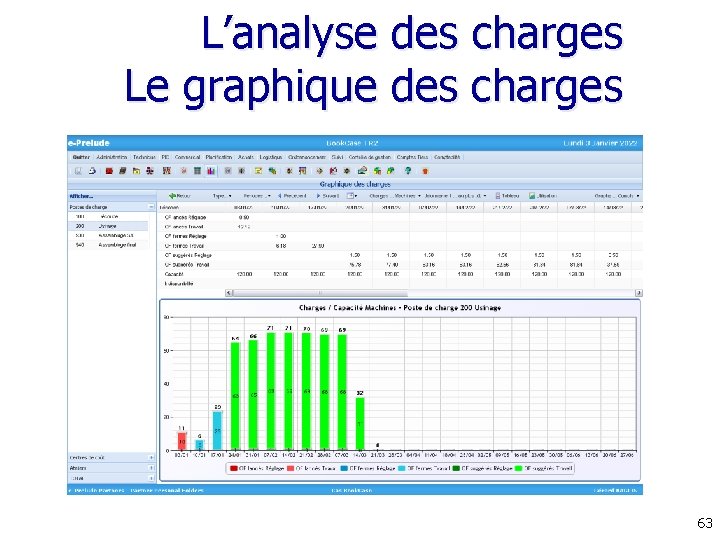

L’analyse des charges Le tableau des charges 62

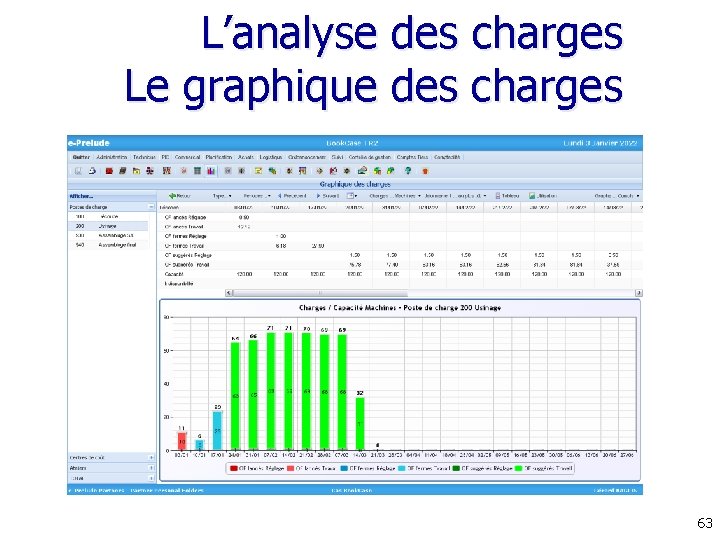

L’analyse des charges Le graphique des charges 63

L’analyse des charges et l’ajustement du rapport charge/capacité • L’analyse du rapport charges/capacité peut faire apparaître des déséquilibres • Actions sur la capacité – augmenter (ou diminuer) l’amplitude de travail (modification des calendriers) – réaffecter des ressources en personnel • Actions sur la charge – reculer des commandes client (avant validation) – sous-traiter une partie de la charge Ø changement de gamme – acheter des produits au lieu de les fabriquer Ø changement de nomenclature – avancer des OF dans des périodes moins chargées Ø implique une replanification des composants 64

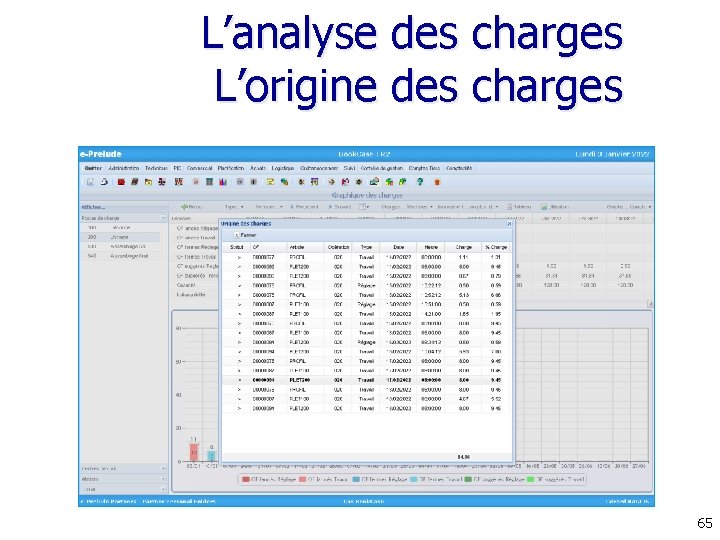

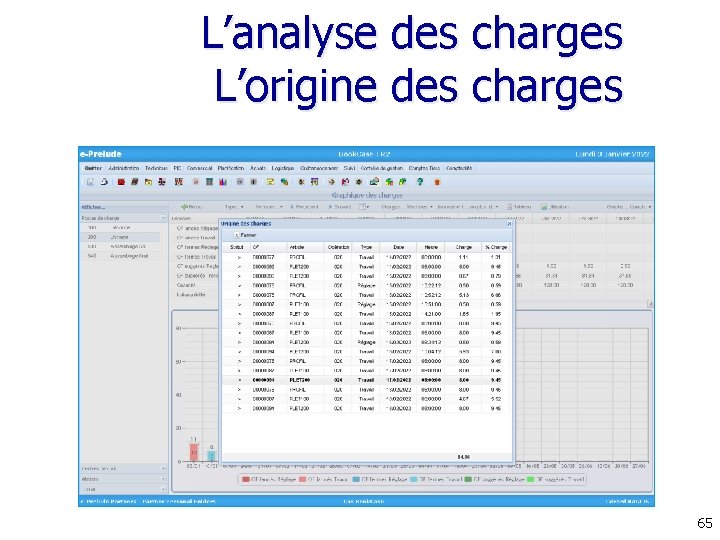

L’analyse des charges L’origine des charges 65

L’affermissement des OF suggérés • Objectif de l’affermissement : obtenir une stabilité des programmes de production • Fixation de l’horizon d’affermissement – Horizon court • programme instable, difficile d’ajuster les capacités • meilleure prise en compte de l’information commerciale la plus récente – Horizon long • programme stable, bon ajustement des capacités • nombreuses interventions de replanification 66

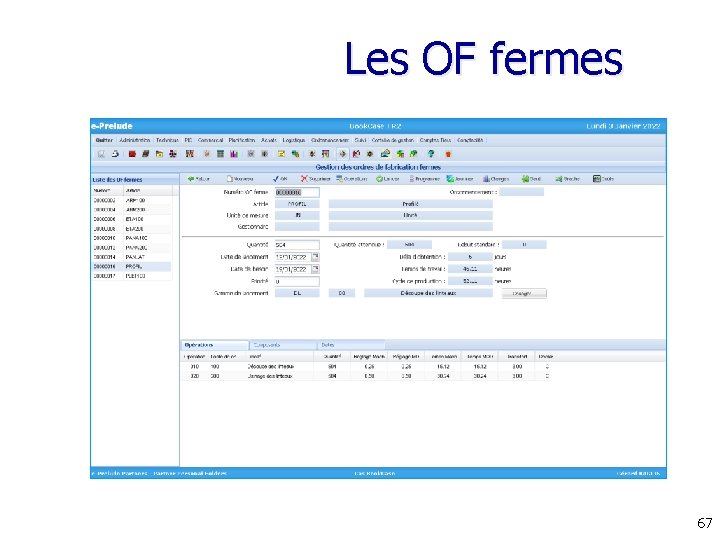

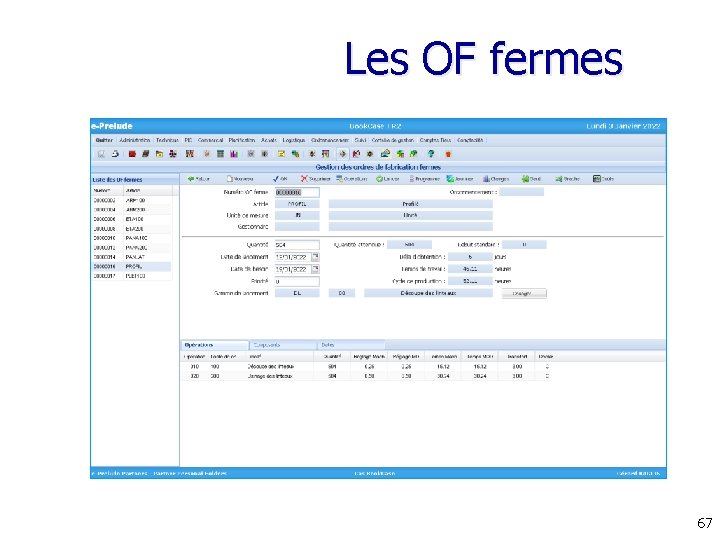

Les OF fermes 67

Calcul des besoins régénératif ou par écarts • Calcul des besoins régénératif – on efface tous les OF suggérés précédents – on calcule les besoins pour tous les articles • Calcul des besoins par écart – on n’effectue le calcul que pour les différences sur les besoins externes (non implémenté dans e-Prelude) 68