DESARROLLO E IMPLEMENTACIN DE CONTROLADORES INTELIGENTES EN LA

![� � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque � � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-68.jpg)

![Nivel de agua deseado Sp medido [m] Error en estado Sobre impulso estacionario [m] Nivel de agua deseado Sp medido [m] Error en estado Sobre impulso estacionario [m]](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-69.jpg)

![� � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque � � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-73.jpg)

![Nivel de agua Error en estado deseado Sp [m] medido [m] estacionario [m] Parámetros Nivel de agua Error en estado deseado Sp [m] medido [m] estacionario [m] Parámetros](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-74.jpg)

- Slides: 101

DESARROLLO E IMPLEMENTACIÓN DE CONTROLADORES INTELIGENTES EN LA PLANTA MULTI-TANQUE DEL LABORATORIO DE SERVOMECANISMOS. Darío Chicaiza Luis Armijos

1. INTRODUCCIÓN

Sistema Multi-tanque • Es una representación didáctica de los problemas de control de nivel que ocurren en la industria • El objetivo principal es mantener un nivel deseado de agua en los tanques mediante las electroválvulas o la bomba de agua.

PLANTA MULTITANQUE � 3 Tanques de sección diferente. � 3 Válvulas manuales y eléctricas(electroválvulas) � Tanque reservorio � Bomba de agua � 3 Sensores de nivel

� Una bomba de agua es usada para transportar el agua desde el reservorio hasta el tanque superior. � Las válvulas de los tanques actúan como resistores de flujo

� Cada tanque está equipado con sensor de nivel el esta basado en la medición de la presión diferencial producida por el agua. � Cada sensor tiene una interfaz electrónica la cual permite traducir presión en voltaje.

Este problema puede ser resuelto de diversas formas: Controladores clásicos • Controladores PID Controladores inteligentes • Control difuso • Redes neuronales • Algoritmos genéticos

2. DESCRIPCIÓN Y ANÁLISIS DE LOS COMPONENTES DEL SISTEMA MULTI-TANQUE

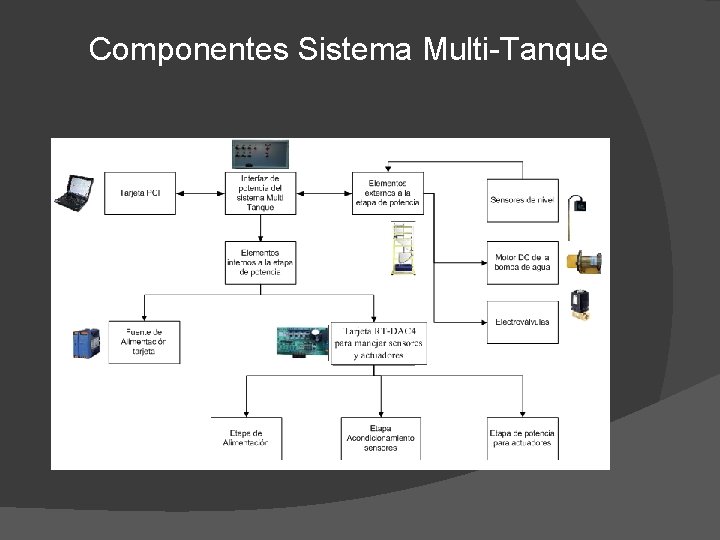

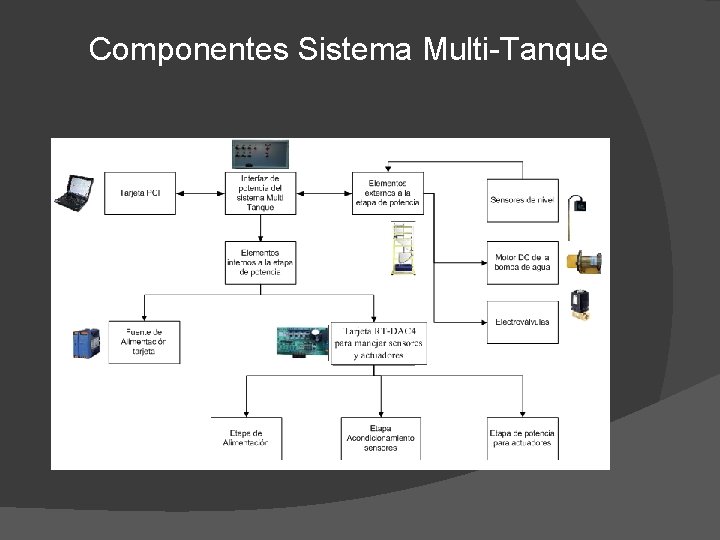

Componentes Sistema Multi-Tanque

2. 1 DESCRIPCIÓN DE LA INTERFAZ DE POTENCIA DEL SISTEMA MULTI-TANQUE

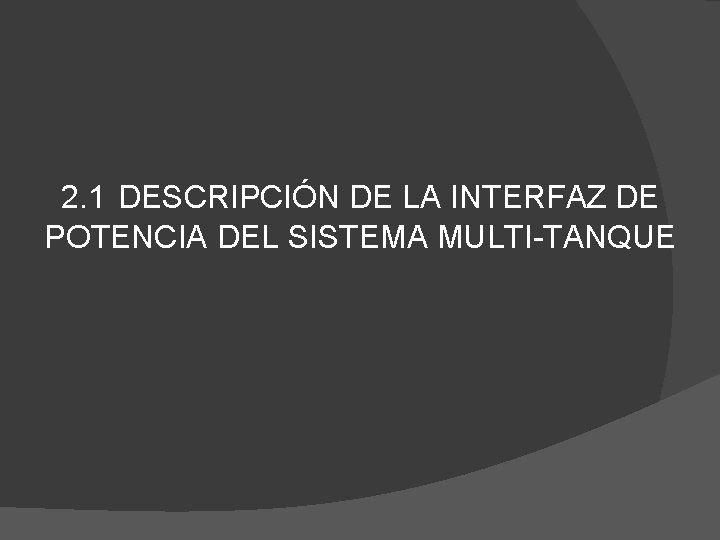

� La interfaz de potencia del controlador es un componente el cual permite manejar sensores y actuadores desde la computadora, conectados mediante cables y un bus de datos. Este componente consta de dos partes

Parte externa Parte interna

Tarjeta RTDAC 4 � Etapa de acondicionamiento de sensores de nivel. � Etapa de potencia para salidas (electroválvulas y bomba de agua). � Etapa de alimentación de la planta Multi-Tanque.

2. 2. 1 Etapa de acondicionamiento para los sensores de nivel � La etapa de acondicionamiento es la encargada de proporcionar una señal apta en voltaje y corriente a la tarjeta PCI. Permite corregir, filtrar, aislar y ajustar la señal enviada por el sensor de nivel.

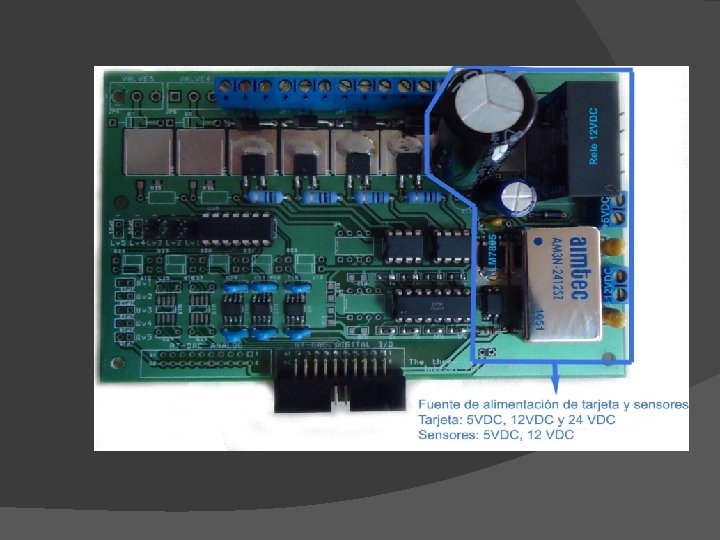

2. 2. 2 Etapa de potencia para salidas (electroválvulas y bomba de agua) � Esta etapa permite obtener voltaje y corriente óptimos para los actuadores. La etapa de potencia consta de tres circuitos integrados y cuatro MOSFETs de potencia, considerando las tres electroválvulas y el motor DC de la bomba de agua.

2. 2. 3 Etapa de alimentación de la planta Multi-Tanque � La etapa de alimentación de la tarjeta RTDAC 4 necesita la alimentación de las fuentes 12 [VDC] y 24 [VDC] de la interfaz de potencia, para poder alimentar a todos los componentes de la tarjeta. La etapa alimenta a : � Circuitos integrados de la tarjeta � Electroválvulas y motor DC de la bomba de agua � Sensores de nivel

2. 3 ELEMENTOS EXTERIORES A LA INTERFAZ DE POTENCIA DEL CONTROLADOR

Los elementos externos que interactúan con la interfaz son: � Descripción y análisis sensores de nivel � Descripción y análisis electroválvulas � Descripción y análisis bomba de agua � Descripción de la tarjeta de adquisición y control RT-DAC 4/PCI

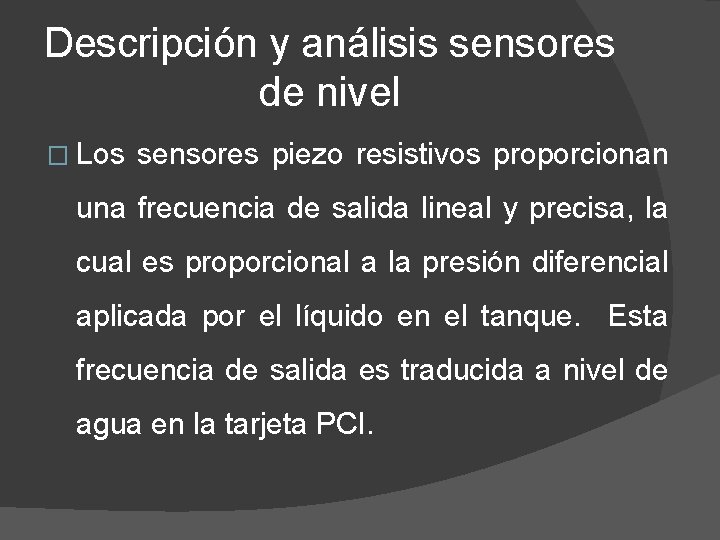

Descripción y análisis sensores de nivel � Los sensores piezo resistivos proporcionan una frecuencia de salida lineal y precisa, la cual es proporcional a la presión diferencial aplicada por el líquido en el tanque. Esta frecuencia de salida es traducida a nivel de agua en la tarjeta PCI.

Descripción y análisis electroválvulas Datos técnicos Marca: Burkert Modelo : DS 6024 Voltaje de operación: 24 [VDC] Temperatura regular: -10 a +90 °C Temperatura ambiente: Max. +55 °C 100% Ciclo de trabajo: continuamente gases neutros y Tipo de fluido o gas: líquidos Consumo: Max 18 W Orificio: 8 a 12 mm Acoples: 1/2" a 3/4" Presión: 0 -0. 7 bar

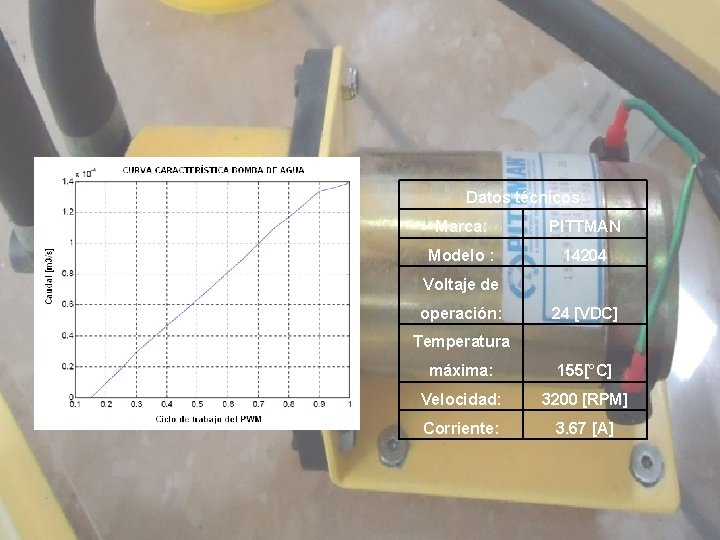

Descripción y análisis bomba de agua Datos técnicos Marca: PITTMAN Modelo : 14204 Voltaje de operación: 24 [VDC] Temperatura máxima: 155[°C] Velocidad: 3200 [RPM] Corriente: 3. 67 [A]

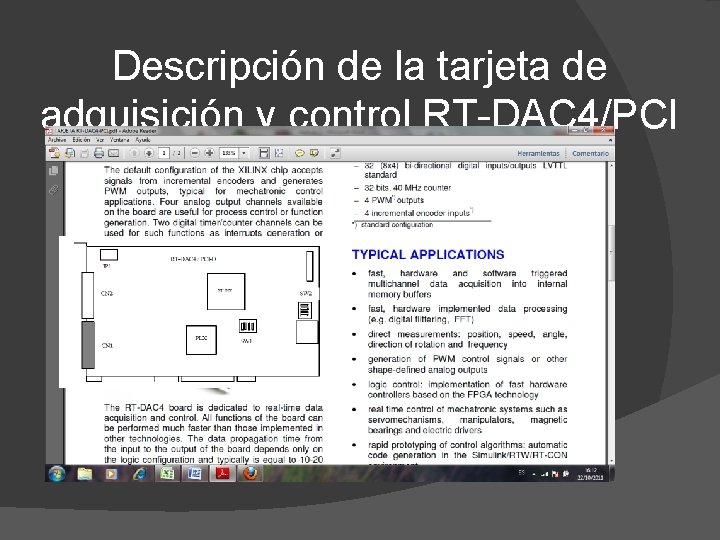

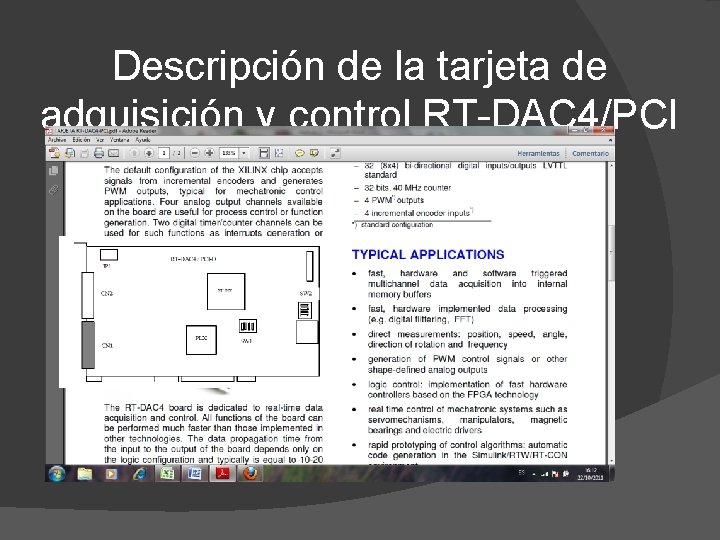

Descripción de la tarjeta de adquisición y control RT-DAC 4/PCI

3. MODELO MATEMÁTICO SISTEMA MULTITANQUE

MODELO MATEMÁTICO SISTEMA MULTITANQUE � El procedimiento clásico para desarrollar un modelo matemático consta de los siguientes pasos: ○ Descripción del sistema. ○ Desarrollo del modelo matemático basado en la física del proceso. ○ Análisis del modelo matemático y desarrollo de un modelo de simulación. ○ Ajuste de los parámetros del modelo (identificación). Identificación Bomba DC. Identificación electroválvulas mediante algoritmos genéticos. ○ Verificación practica del modelo.

3. 1 Descripción del sistema Variable de proceso Altura de líquido Variables manipuladas Posición de apertura de las electroválvulas Flujo de entrada

3. 2 Desarrollo del modelo matemático � La salida de un flujo laminar esta gobernada por la ley de Bernoulli, que es un calculo de energía potencial y cinética del fluido

3. 2 Desarrollo del modelo matemático � El modelo del sistema está determinado para relacionar el flujo de entrada qo con el flujo de salida q. � Usando una ecuación de equilibrio de flujo dentro del tanque, es posible escribir:

3. 2 Desarrollo del modelo matemático

3. 2 Desarrollo del modelo matemático Pero para una configuración real de tanques, tubos y válvulas la turbulencia y la aceleración del líquido en el tubo no puede ser descuidada entonces más de un coeficiente puede ser utilizado.

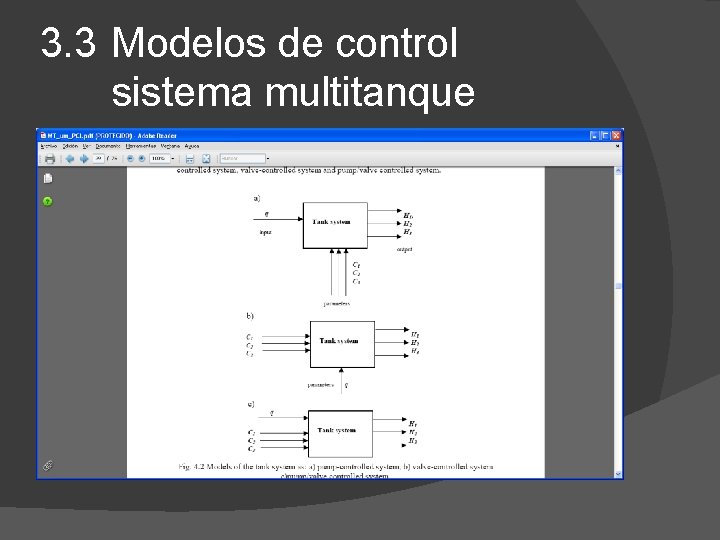

3. 3 Modelos de control sistema multitanque

3. 3. 1 Modelo de control sistema multitanque

3. 3. 2 � � Modelo de control sistema multitanque De acuerdo al modelo de control seleccionado las variables manipuladas (VM) son: Nombre VM VM Actuador Configuración de válvulas C 1, C 2, C 3 Electroválvulas Flujo de entrada q Bomba Unidades VM Para controlar el caudal se actúa sobre la apertura y cierre del los actuadores eléctricos proporcionales para lo cual se varia el voltaje mediante PWM.

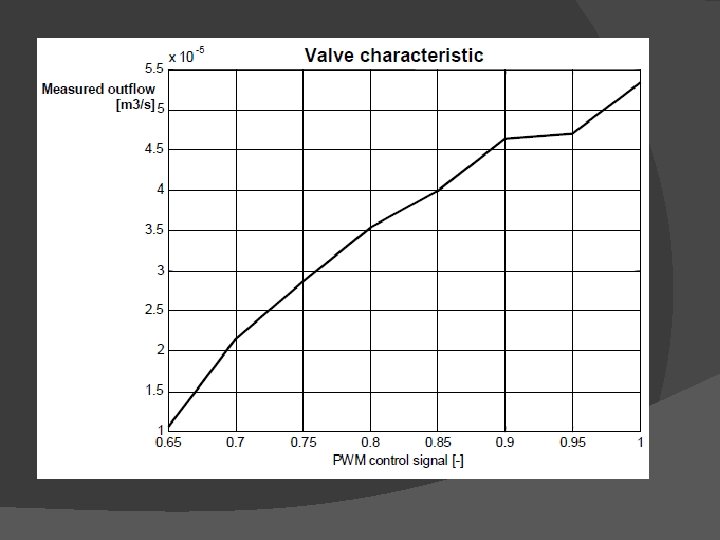

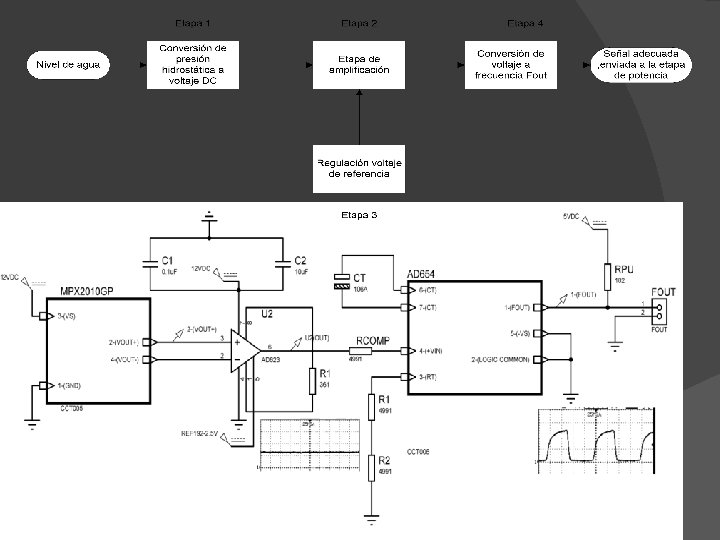

3. 4 Identificación de las variables manipuladas � Curva característica de la bomba DC de los parámetros de las electroválvulas proporcionales

3. 4. 1 Curva característica bomba DC � En el toolbox del sistema multitanque se encuentra un bloque en el cual esta la identificación de la bomba realizado por el fabricante.

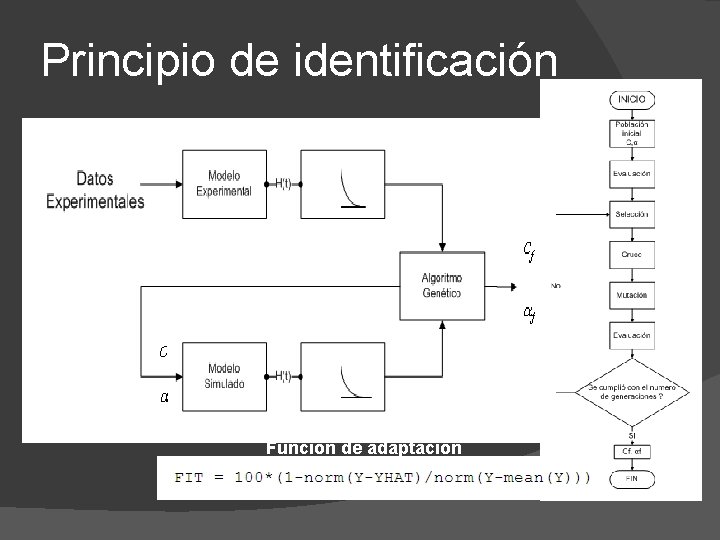

3. 5 Identificación de los parámetros de las electroválvulas Los coeficientes Ci y αi varían con el porcentaje de apertura de las electroválvulas que depende del valor de PWM

Principio de identificación Función de adaptación

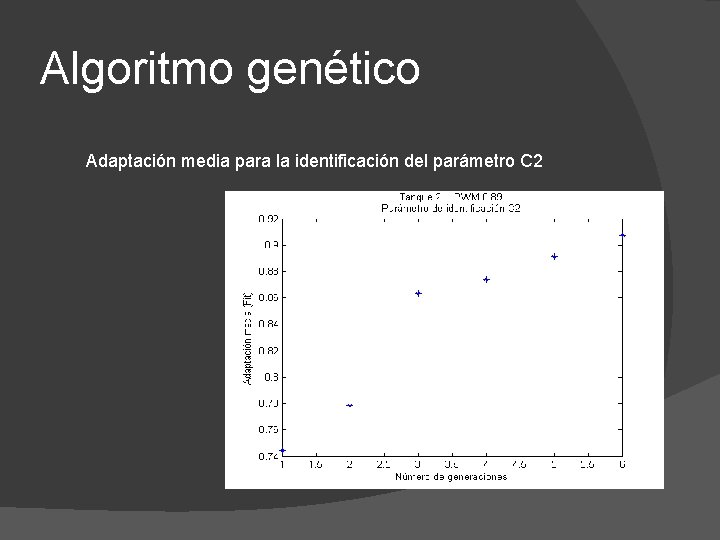

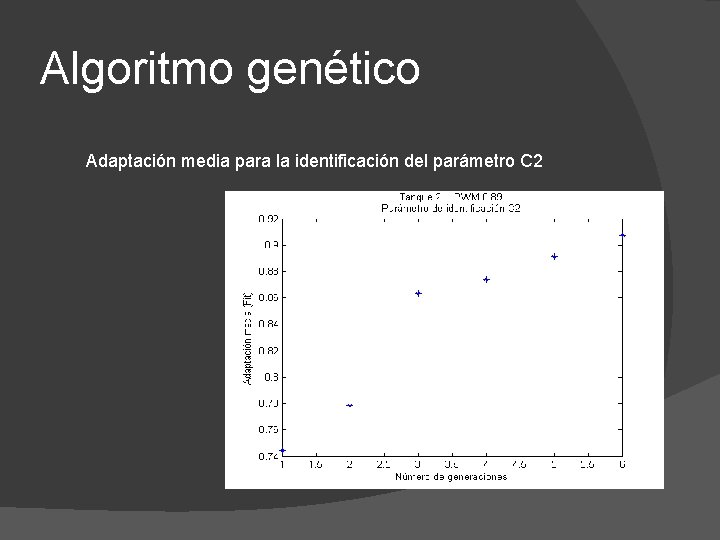

Algoritmo genético Adaptación media para la identificación del parámetro C 2

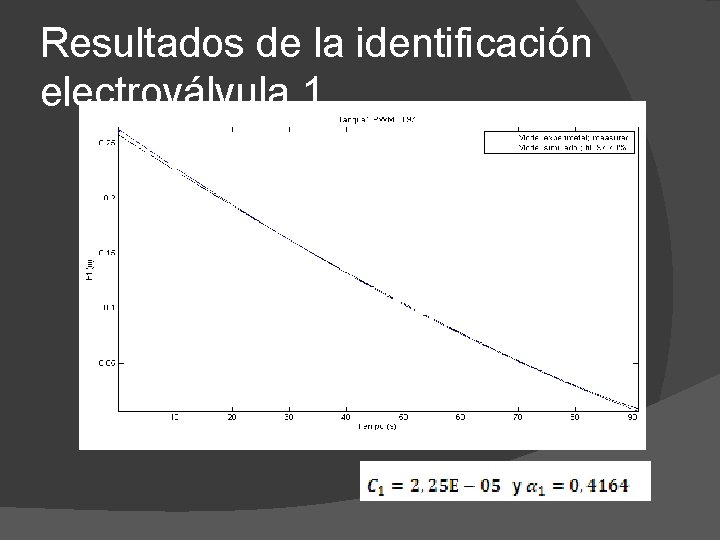

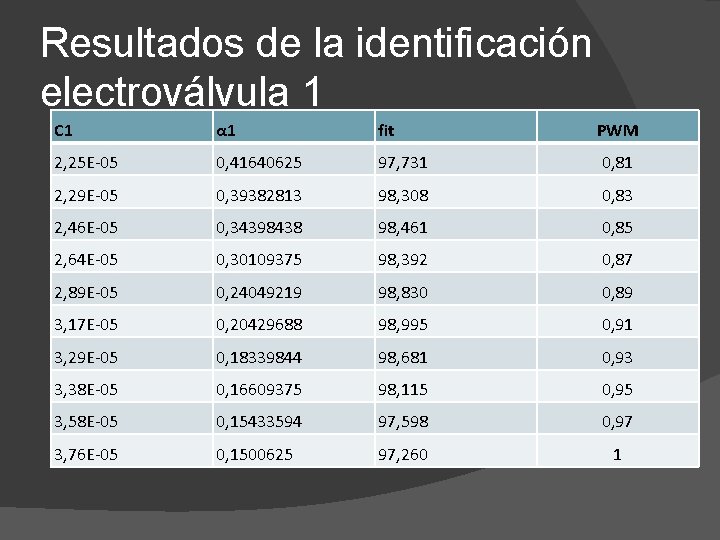

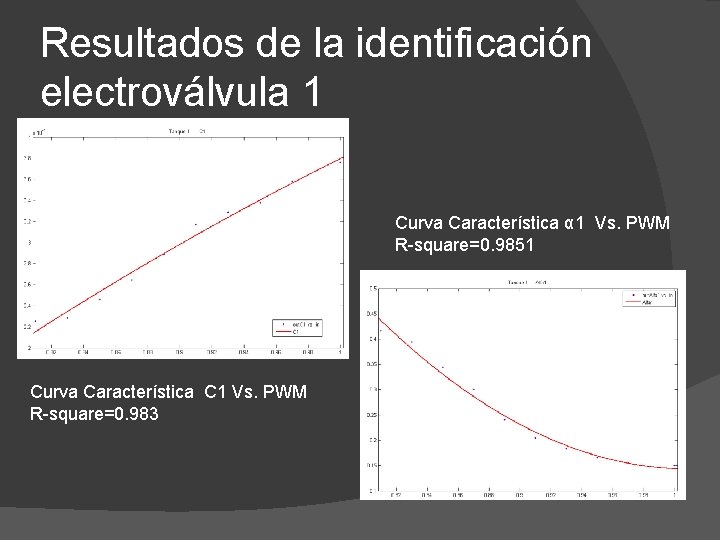

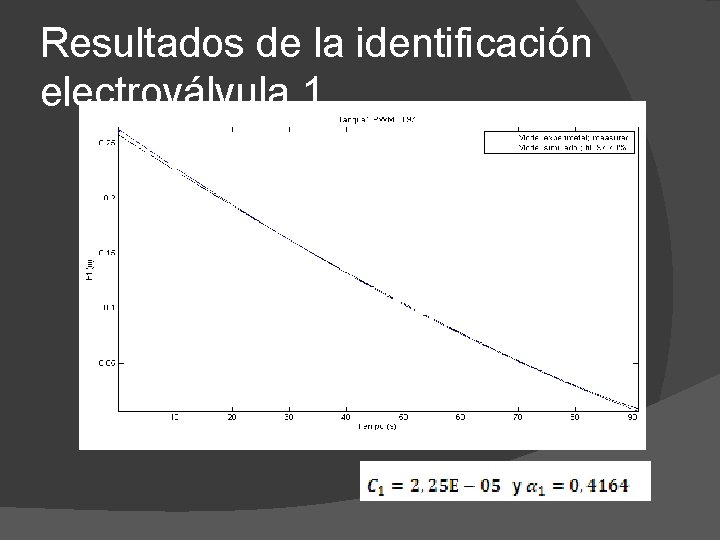

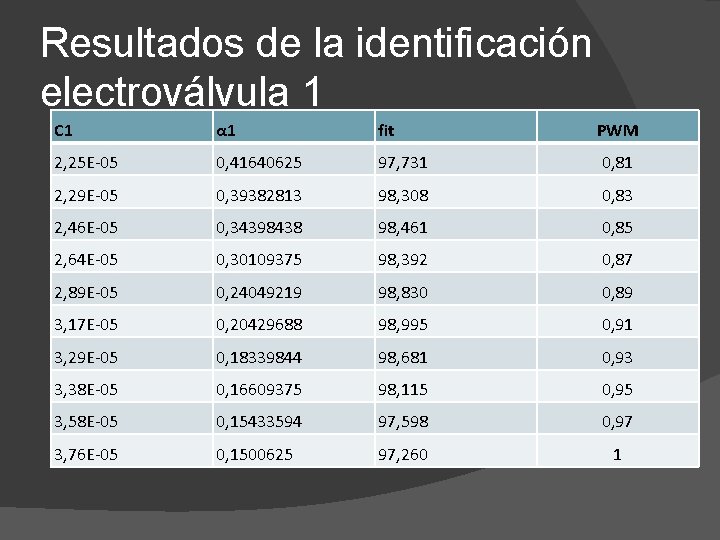

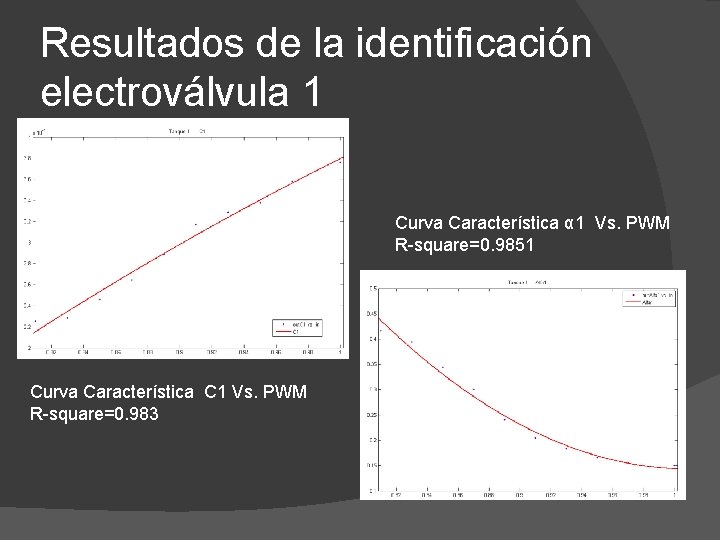

Resultados de la identificación electroválvula 1

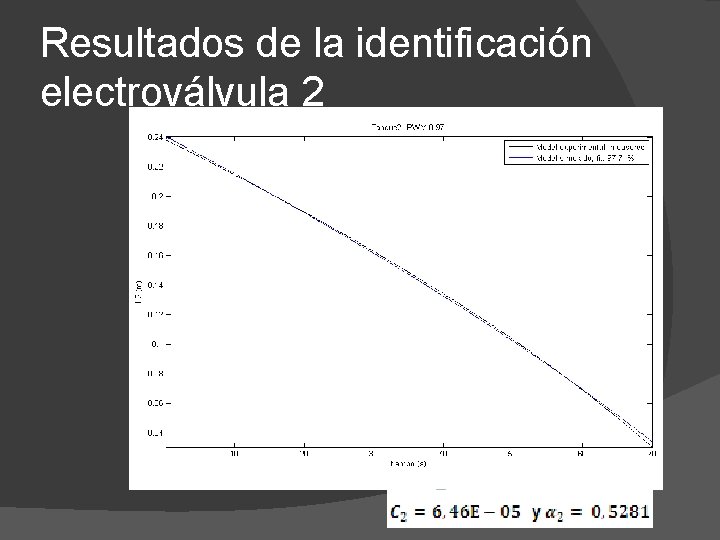

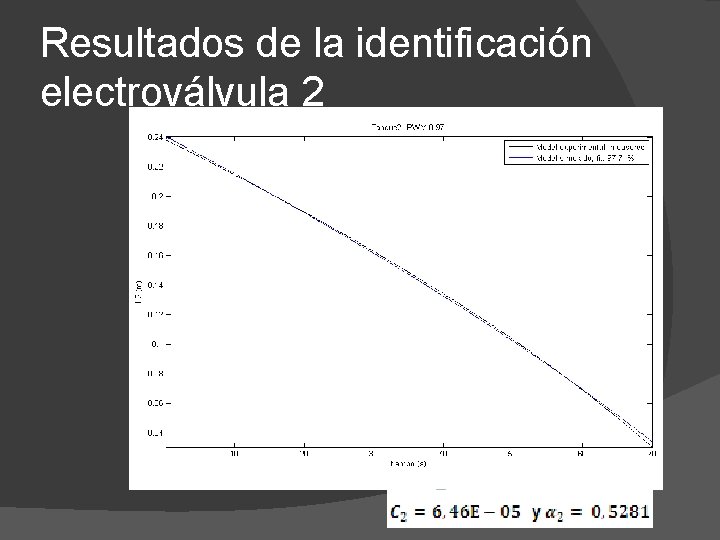

Resultados de la identificación electroválvula 2

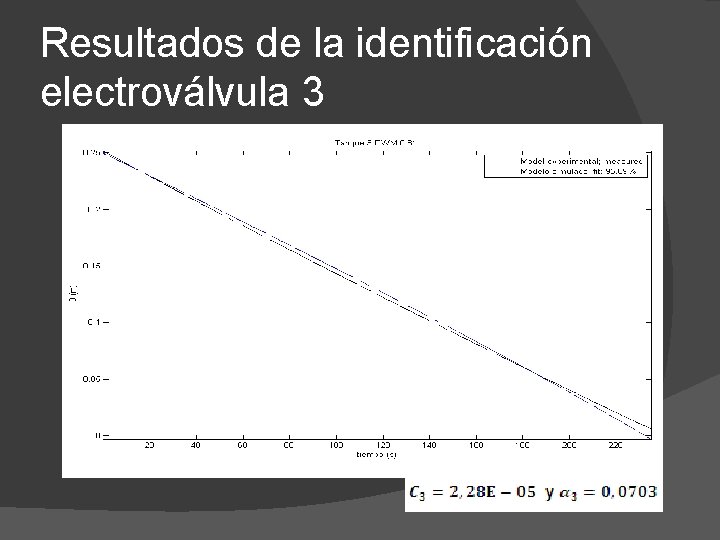

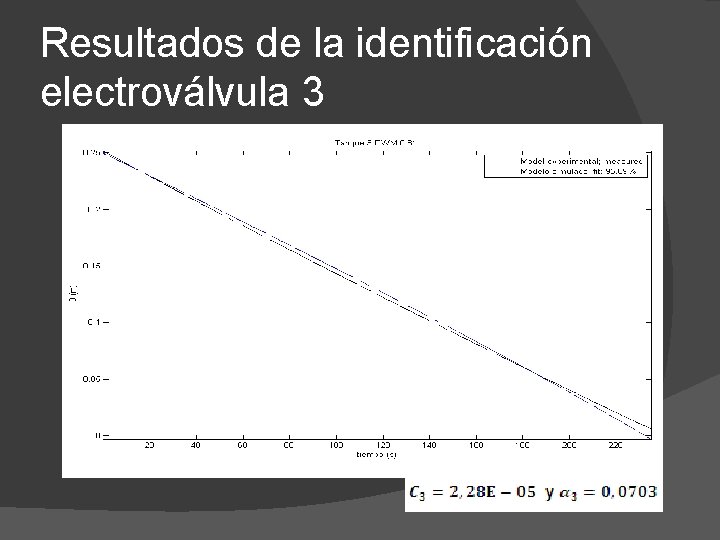

Resultados de la identificación electroválvula 3

Resultados de la identificación electroválvula 1 C 1 α 1 fit PWM 2, 25 E-05 0, 41640625 97, 731 0, 81 2, 29 E-05 0, 39382813 98, 308 0, 83 2, 46 E-05 0, 34398438 98, 461 0, 85 2, 64 E-05 0, 30109375 98, 392 0, 87 2, 89 E-05 0, 24049219 98, 830 0, 89 3, 17 E-05 0, 20429688 98, 995 0, 91 3, 29 E-05 0, 18339844 98, 681 0, 93 3, 38 E-05 0, 16609375 98, 115 0, 95 3, 58 E-05 0, 15433594 97, 598 0, 97 3, 76 E-05 0, 1500625 97, 260 1

Resultados de la identificación electroválvula 1 Curva Característica α 1 Vs. PWM R-square=0. 9851 Curva Característica C 1 Vs. PWM R-square=0. 983

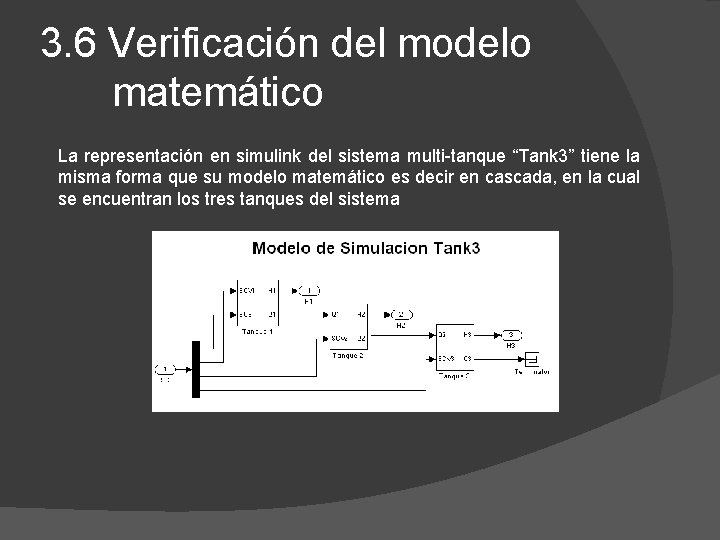

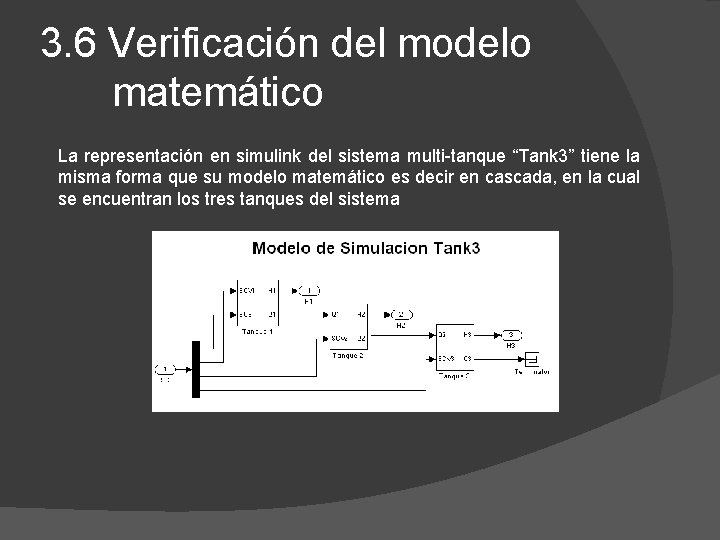

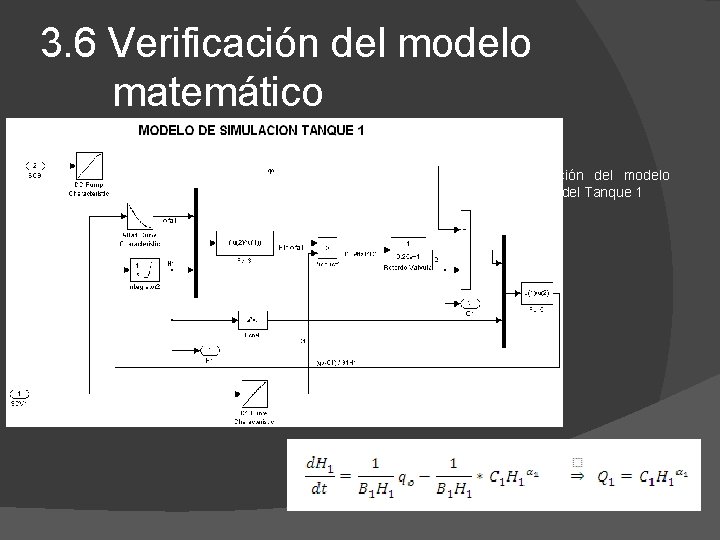

3. 6 Verificación del modelo matemático La representación en simulink del sistema multi-tanque “Tank 3” tiene la misma forma que su modelo matemático es decir en cascada, en la cual se encuentran los tres tanques del sistema

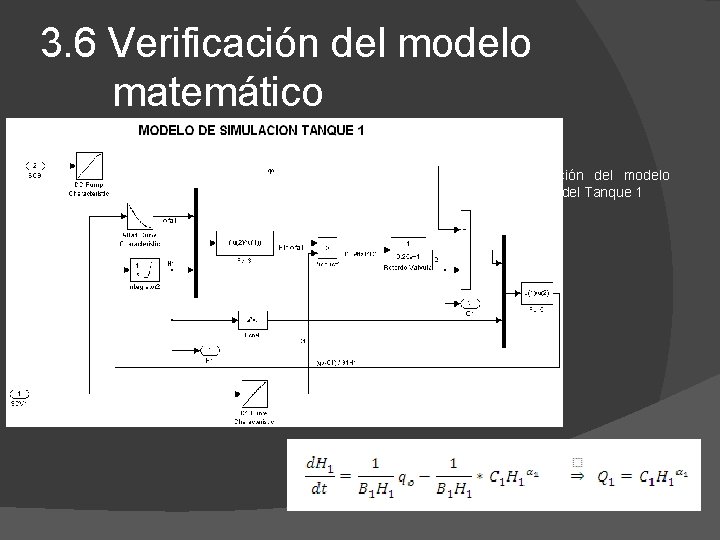

3. 6 Verificación del modelo matemático Representación del modelo matemático del Tanque 1

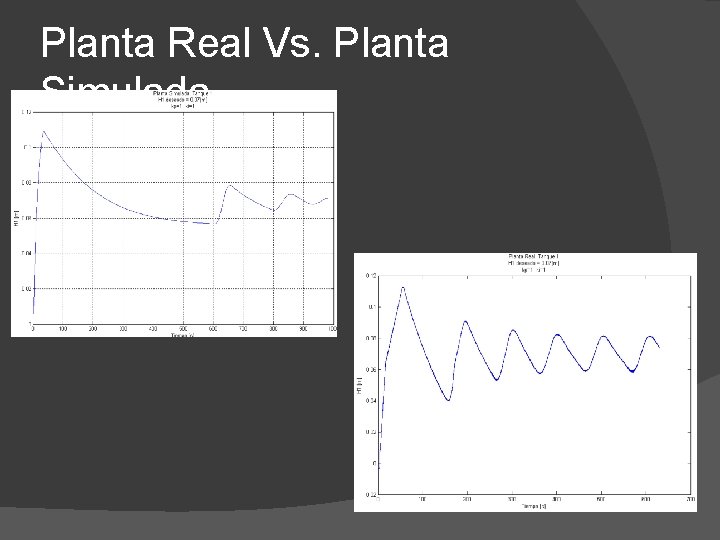

Planta Real Vs. Planta Simulada

4. DISEÑO DEL CONTROLADOR DIFUSO

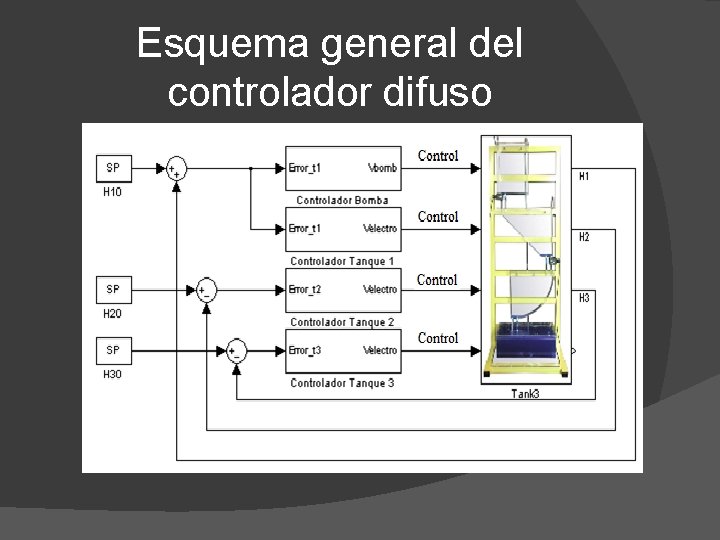

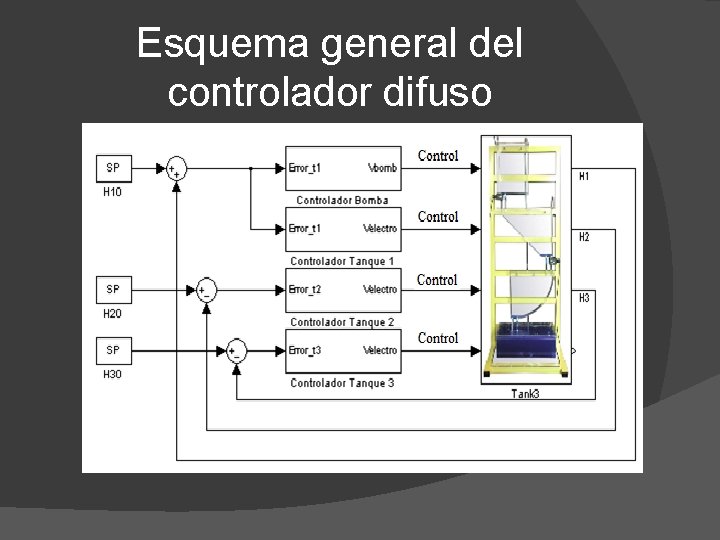

Esquema general del controlador difuso

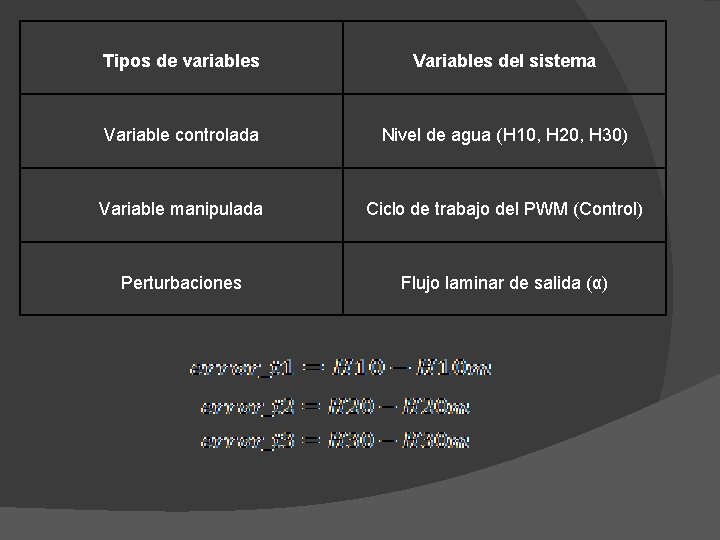

Tipos de variables Variables del sistema Variable controlada Nivel de agua (H 10, H 20, H 30) Variable manipulada Ciclo de trabajo del PWM (Control) Perturbaciones Flujo laminar de salida (α)

� Inicialmente se puede realizar el control de nivel, diseñando un controlador para cada electroválvula y mantener el caudal de la bomba de agua constante (caudal de entrada). � Si se mantiene el caudal de entrada constante el tiempo que se demora en llegar al nivel deseado depende del caudal de entrada.

� Para disminuir al máximo el tiempo en llegar al nivel deseado, se añadió el control del motor DC de la bomba agua, esto hizo que el caudal de entrada cambie dependiendo del nivel de agua en el tanque 1.

4. 2 Procedimiento � Para diseñar e implementar los controladores difusos, el sistema Multi-tanque tiene una herramienta llamada “Multi. Tank” en Matlab, la cual permite obtener una herramienta de simulación e implementación del sistema

Pasos � Selección de variables de entrada y salida � Rango de operación de las variables de entrada � Definición de las funciones de pertenencia “Fuzzificación” � Desarrollo de la base de reglas � Rango de operación de las variables de salida

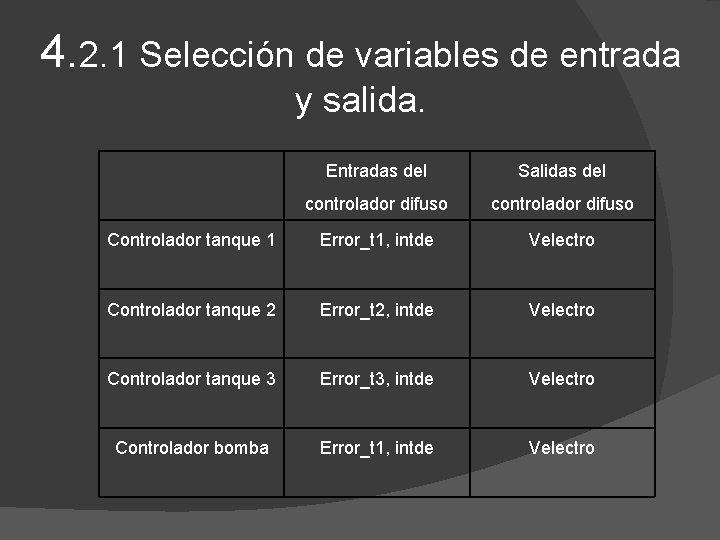

4. 2. 1 Selección de variables de entrada y salida. Entradas del Salidas del controlador difuso Controlador tanque 1 Error_t 1, intde Velectro Controlador tanque 2 Error_t 2, intde Velectro Controlador tanque 3 Error_t 3, intde Velectro Controlador bomba Error_t 1, intde Velectro

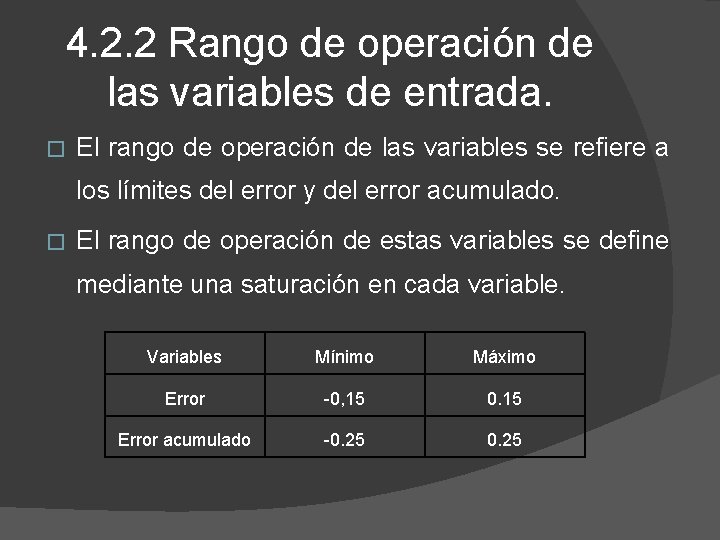

4. 2. 2 Rango de operación de las variables de entrada. � El rango de operación de las variables se refiere a los límites del error y del error acumulado. � El rango de operación de estas variables se define mediante una saturación en cada variable. Variables Mínimo Máximo Error -0, 15 0. 15 Error acumulado -0. 25

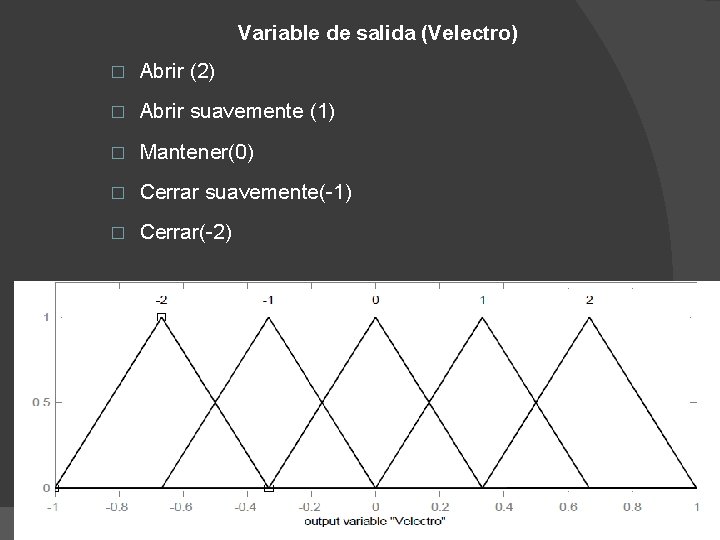

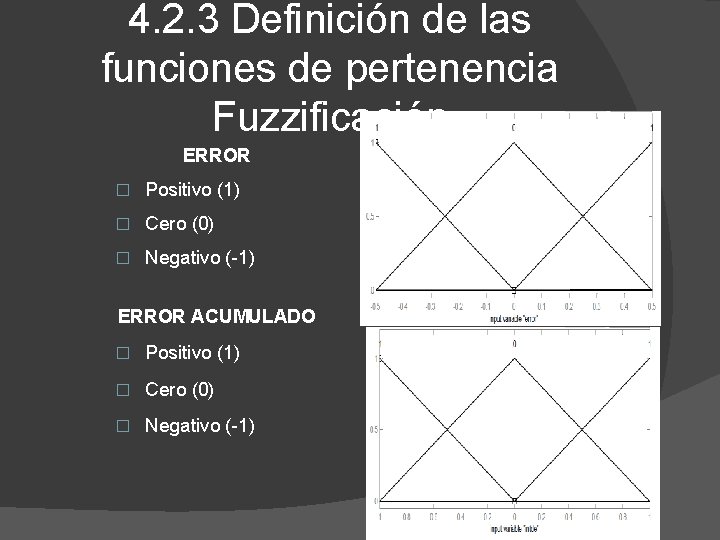

4. 2. 3 Definición de las funciones de pertenencia Fuzzificación ERROR � Positivo (1) � Cero (0) � Negativo (-1) ERROR ACUMULADO � Positivo (1) � Cero (0) � Negativo (-1)

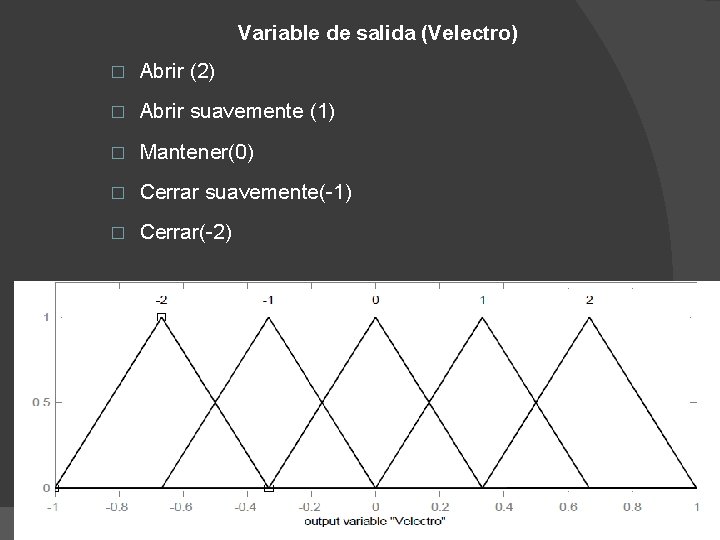

Variable de salida (Velectro) � Abrir (2) � Abrir suavemente (1) � Mantener(0) � Cerrar suavemente(-1) � Cerrar(-2)

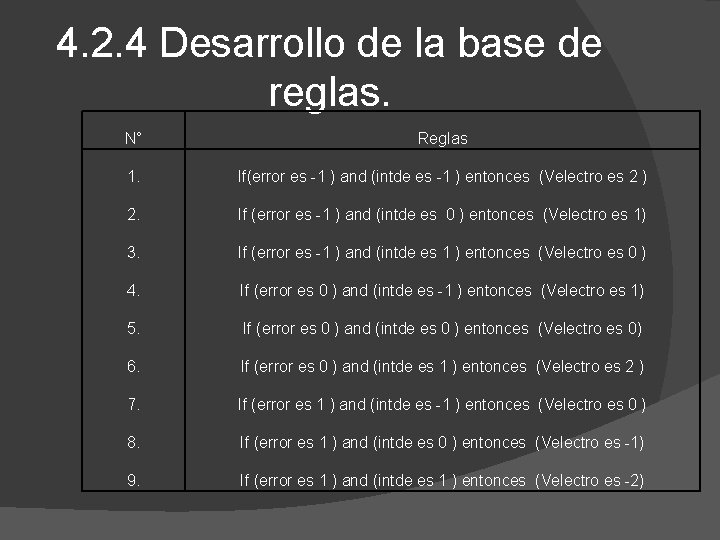

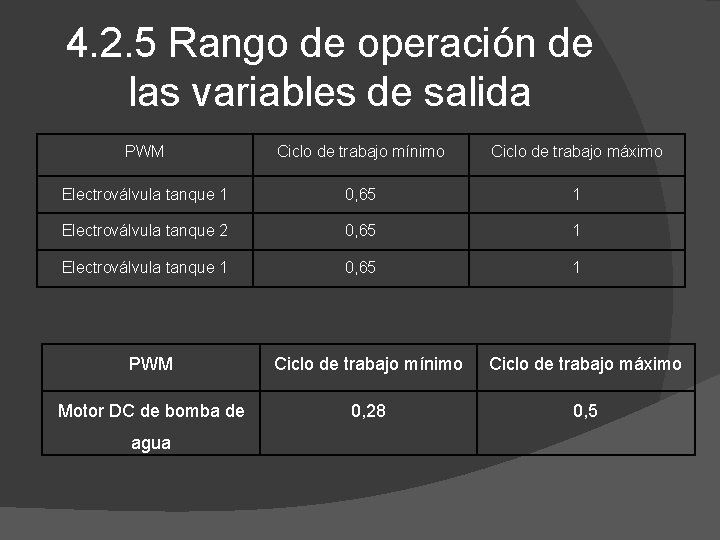

4. 2. 4 Desarrollo de la base de reglas. N° Reglas 1. If(error es -1 ) and (intde es -1 ) entonces (Velectro es 2 ) 2. If (error es -1 ) and (intde es 0 ) entonces (Velectro es 1) 3. If (error es -1 ) and (intde es 1 ) entonces (Velectro es 0 ) 4. If (error es 0 ) and (intde es -1 ) entonces (Velectro es 1) 5. If (error es 0 ) and (intde es 0 ) entonces (Velectro es 0) 6. If (error es 0 ) and (intde es 1 ) entonces (Velectro es 2 ) 7. If (error es 1 ) and (intde es -1 ) entonces (Velectro es 0 ) 8. If (error es 1 ) and (intde es 0 ) entonces (Velectro es -1) 9. If (error es 1 ) and (intde es 1 ) entonces (Velectro es -2)

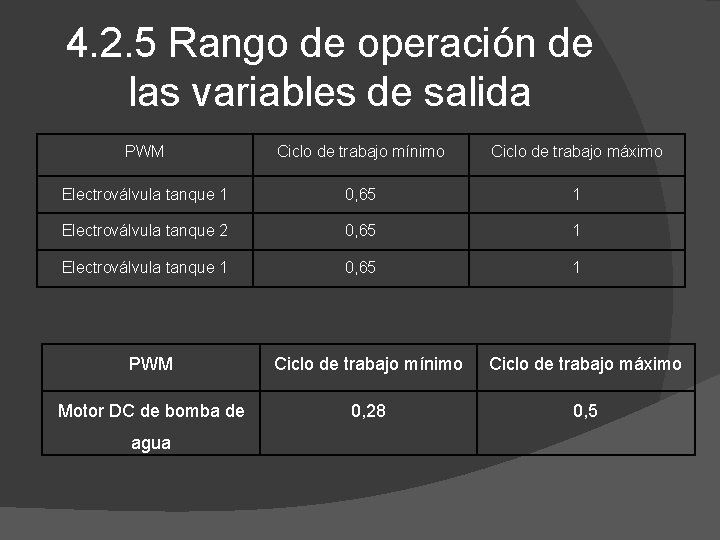

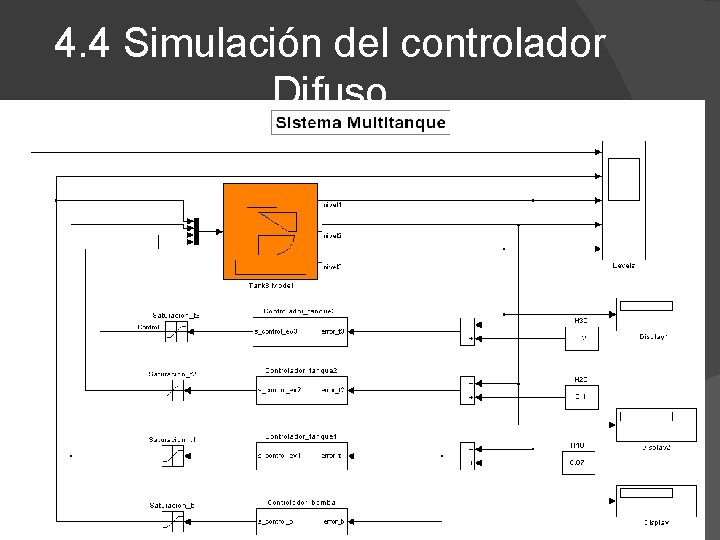

4. 2. 5 Rango de operación de las variables de salida PWM Ciclo de trabajo mínimo Ciclo de trabajo máximo Electroválvula tanque 1 0, 65 1 Electroválvula tanque 2 0, 65 1 Electroválvula tanque 1 0, 65 1 PWM Ciclo de trabajo mínimo Ciclo de trabajo máximo Motor DC de bomba de 0, 28 0, 5 agua

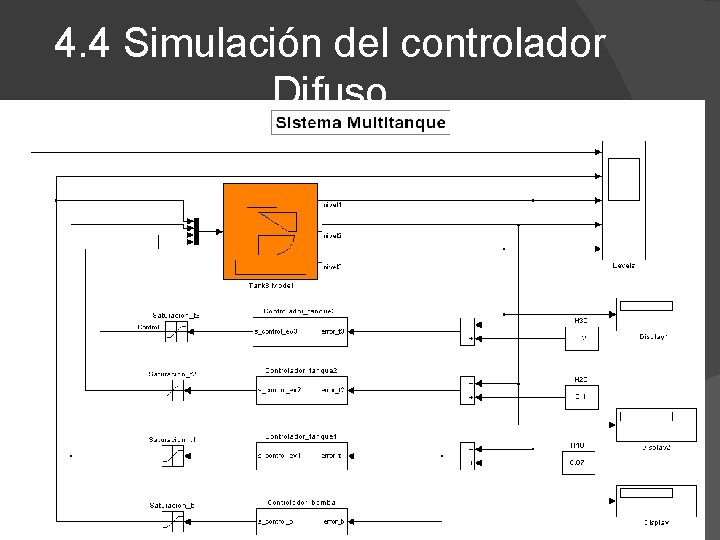

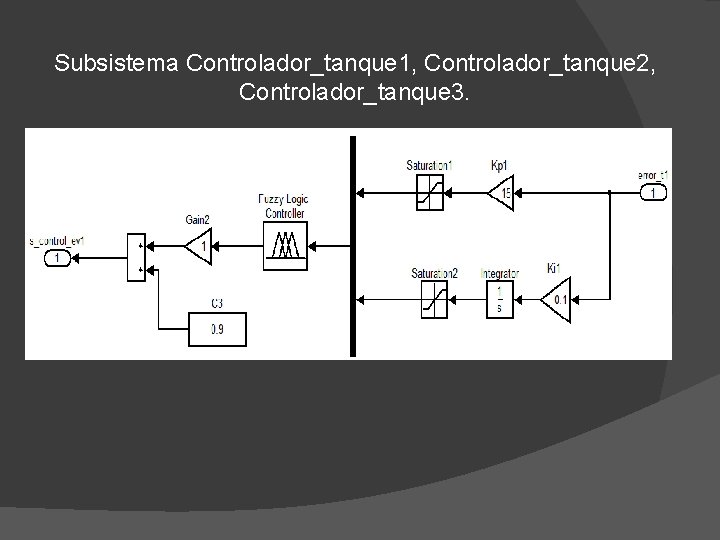

4. 4 Simulación del controlador Difuso

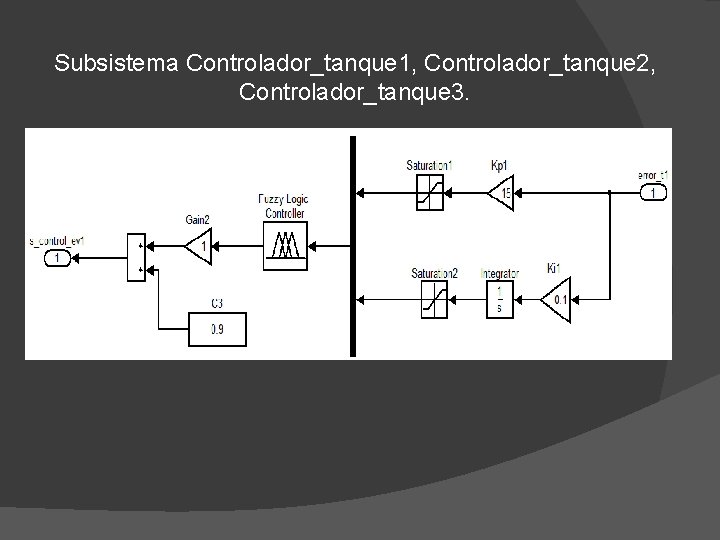

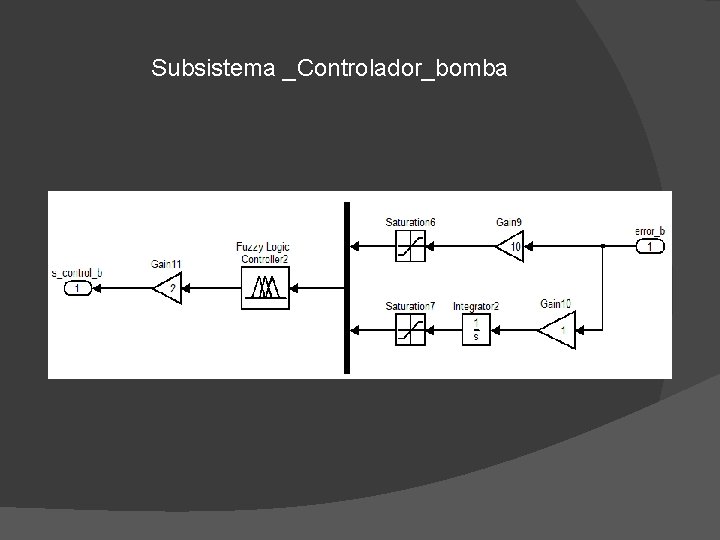

Subsistema Controlador_tanque 1, Controlador_tanque 2, Controlador_tanque 3.

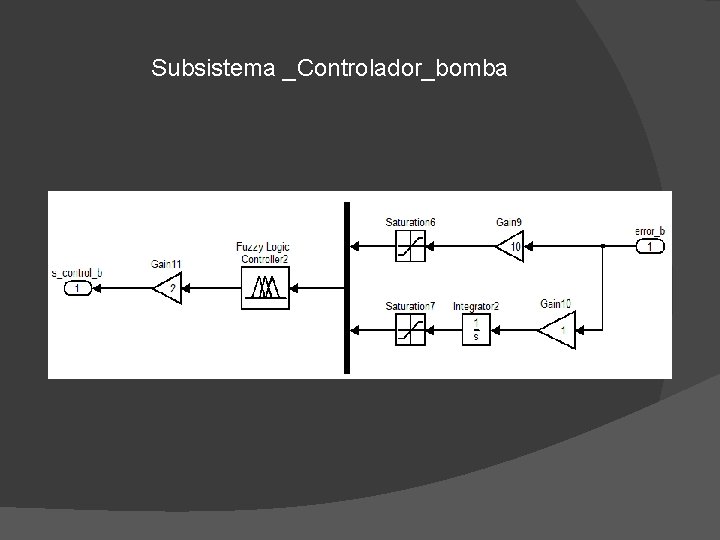

Subsistema _Controlador_bomba

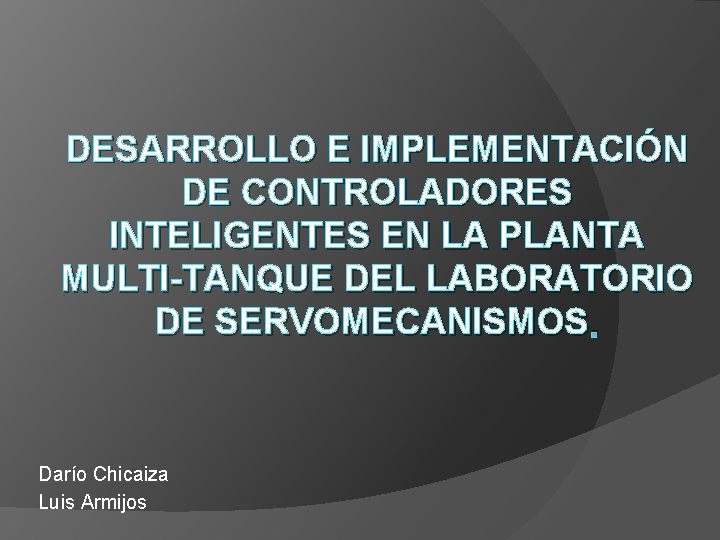

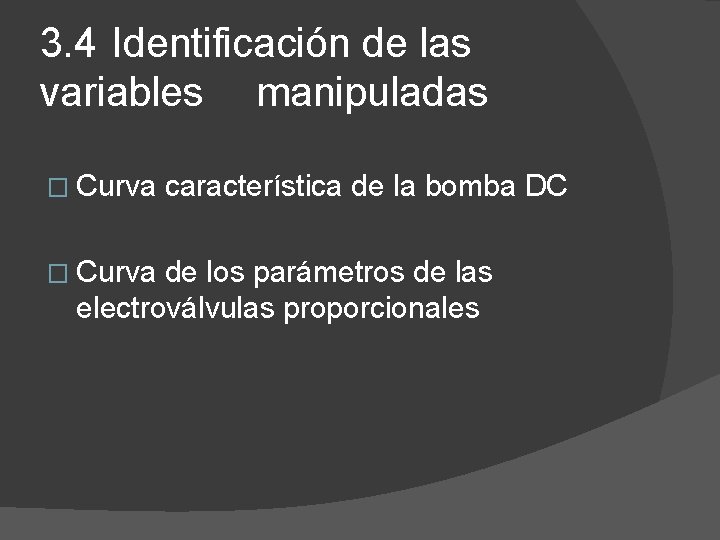

Pruebas del controlador simulado

![Tanque 1 0 07 m Tanque 2 0 07 m Tanque � � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-68.jpg)

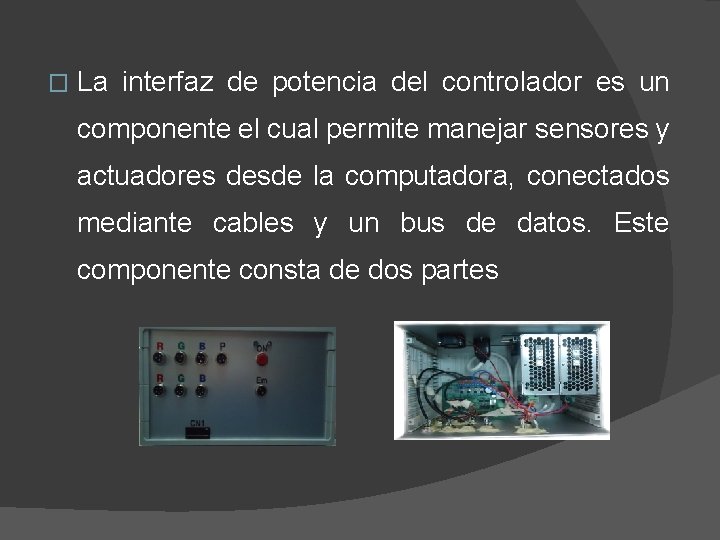

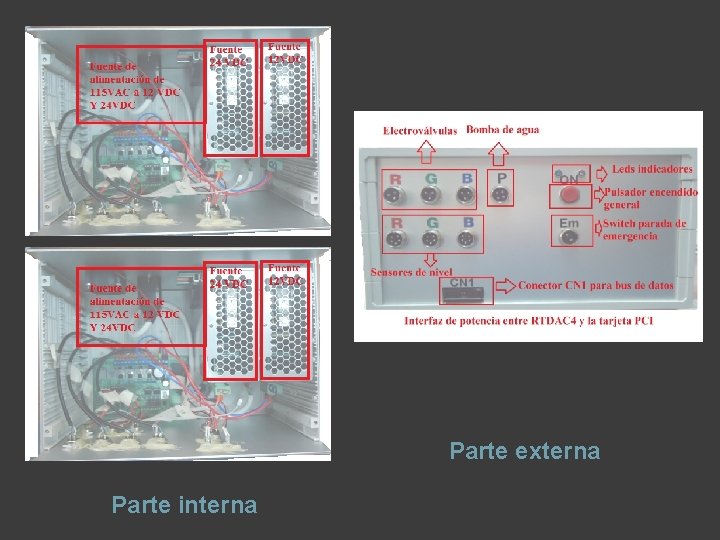

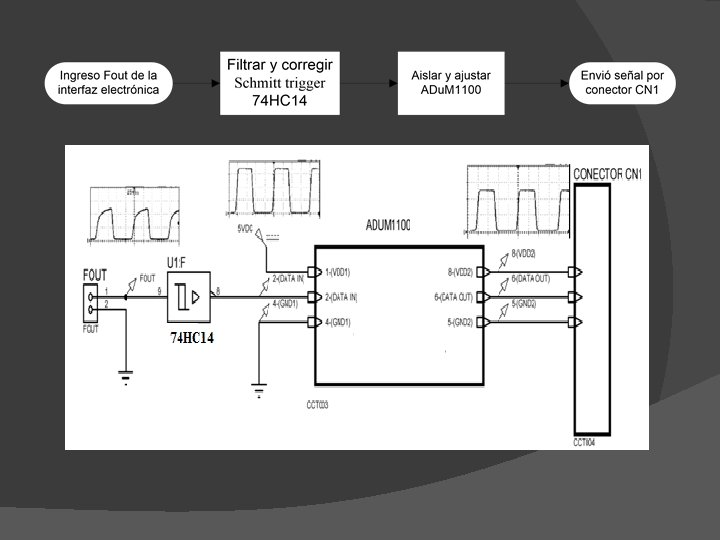

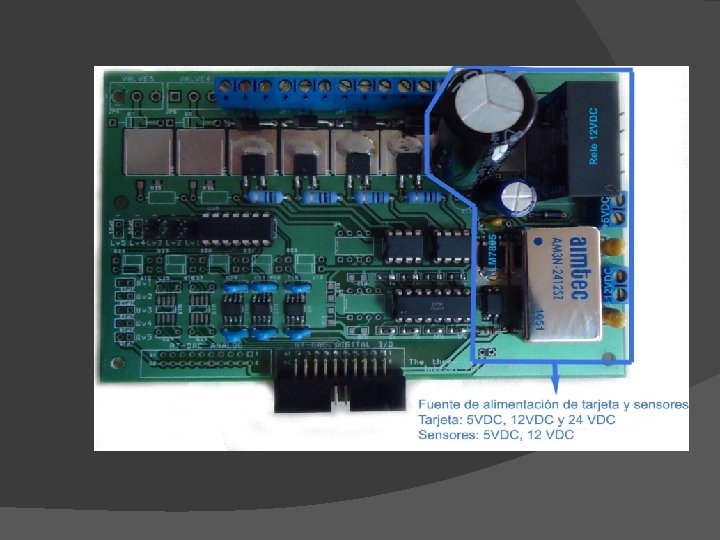

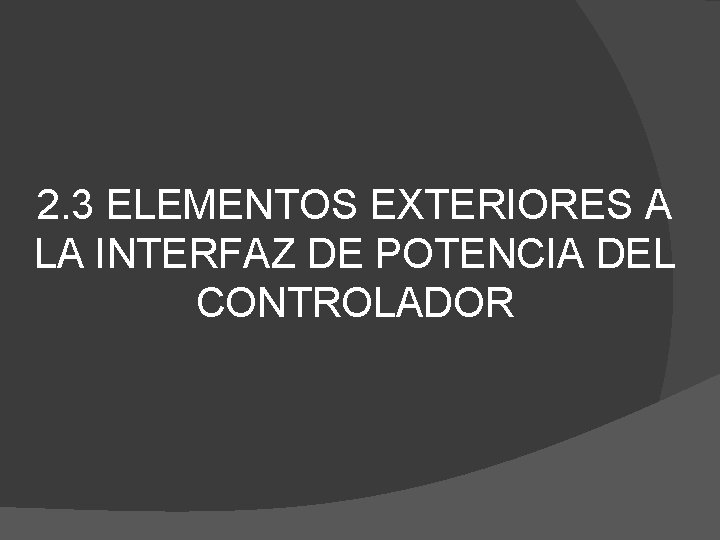

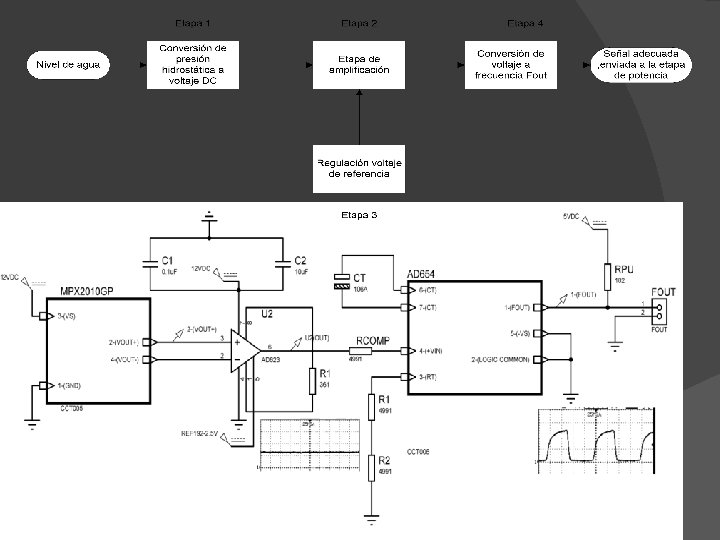

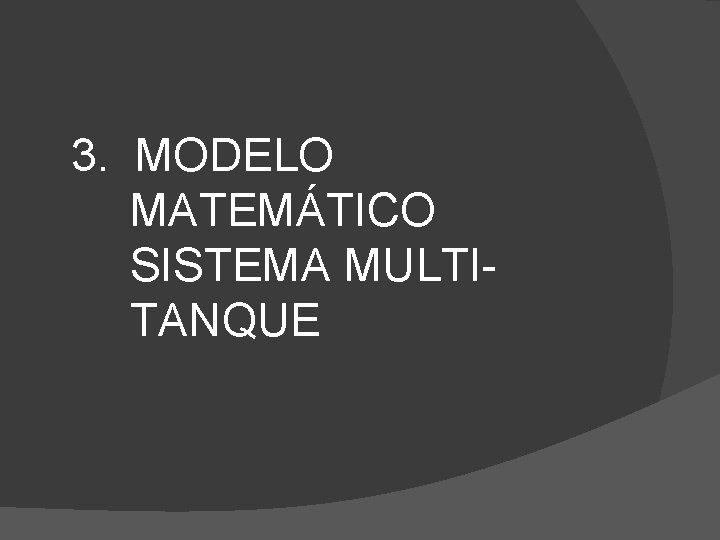

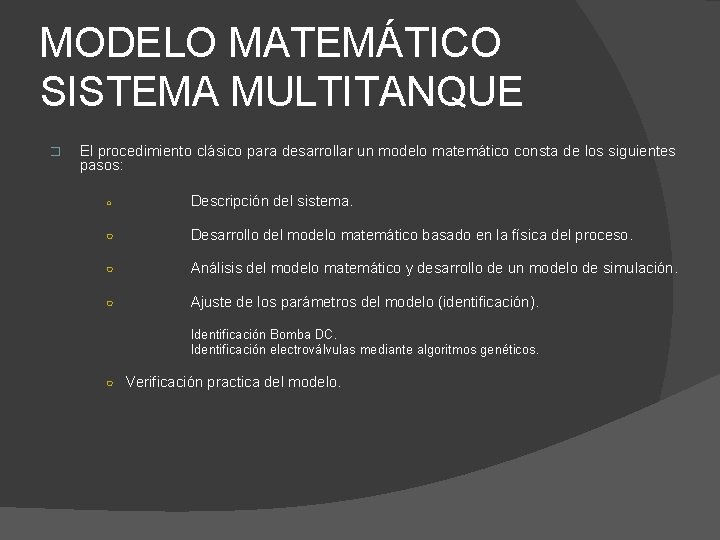

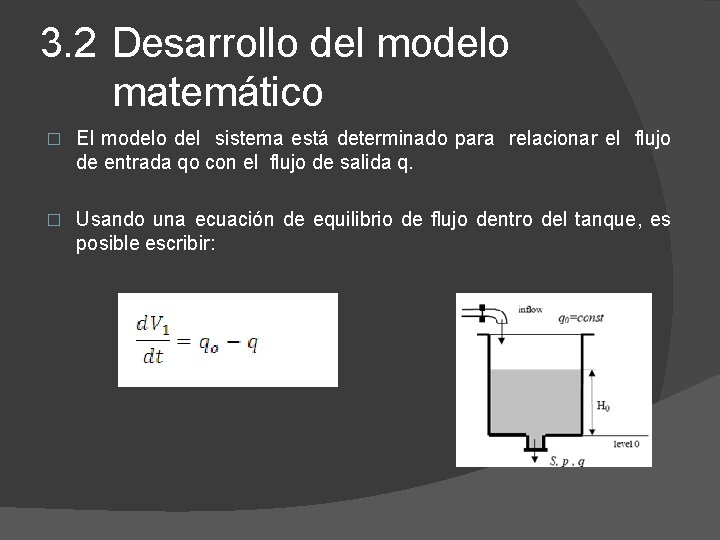

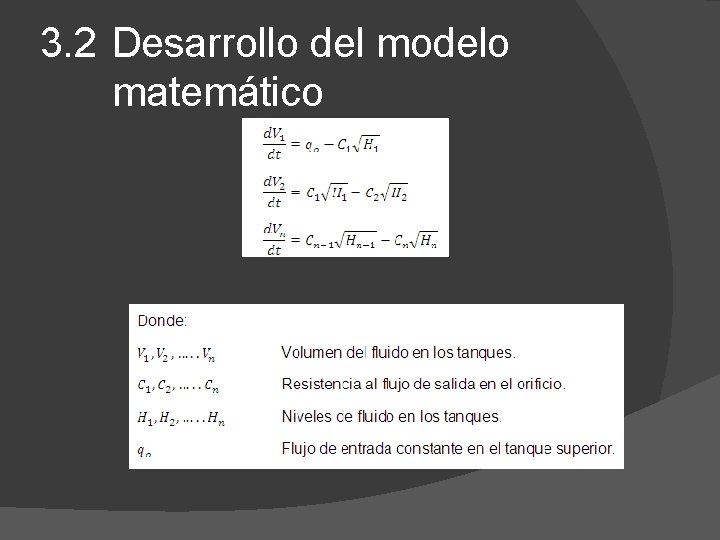

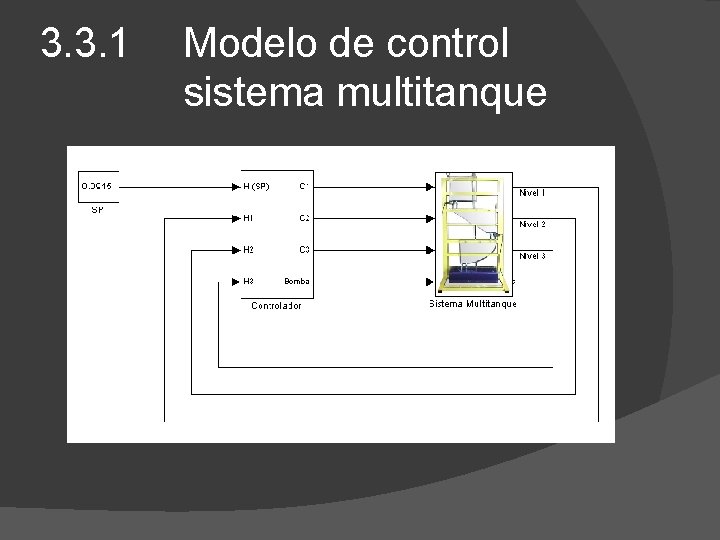

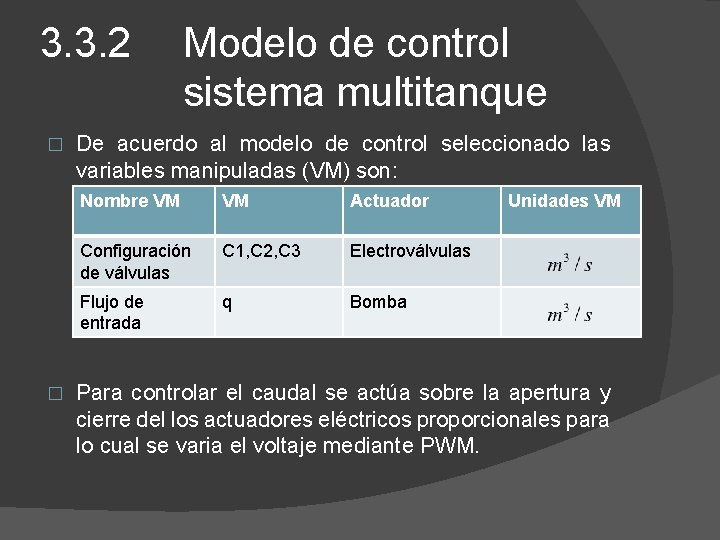

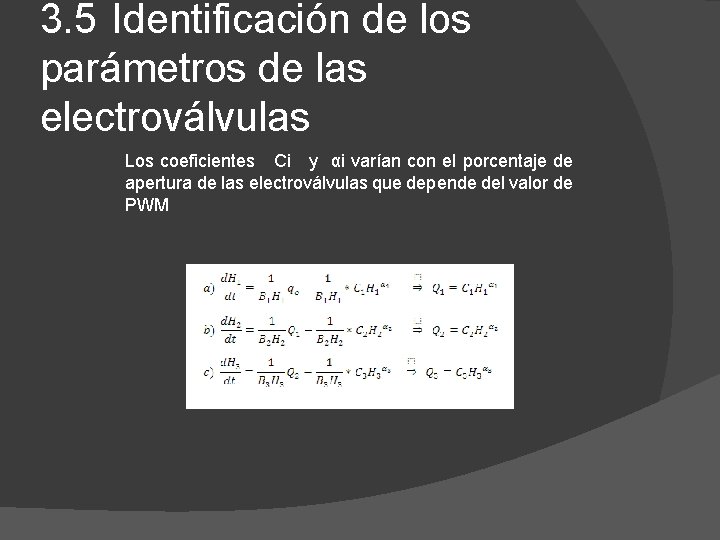

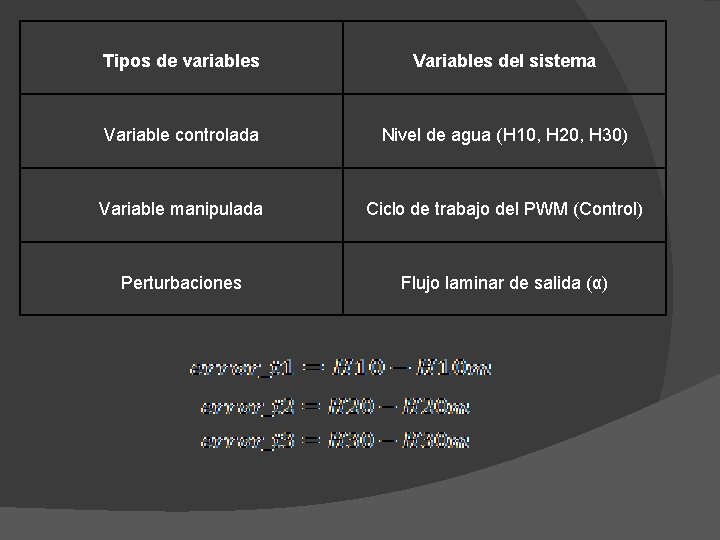

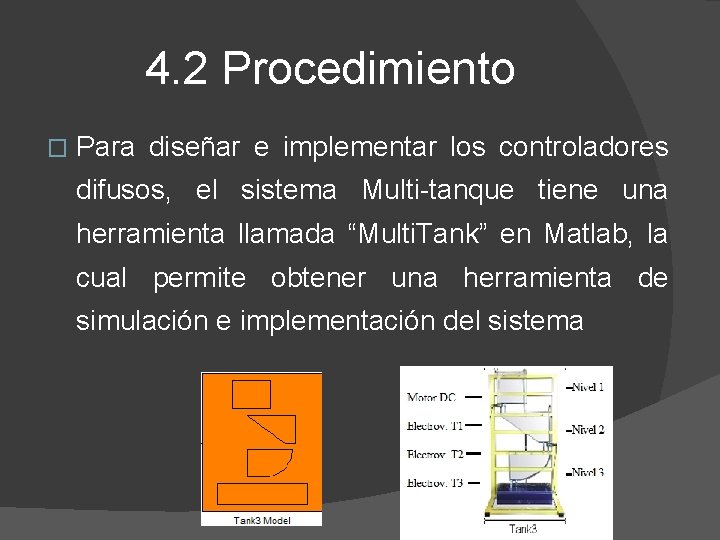

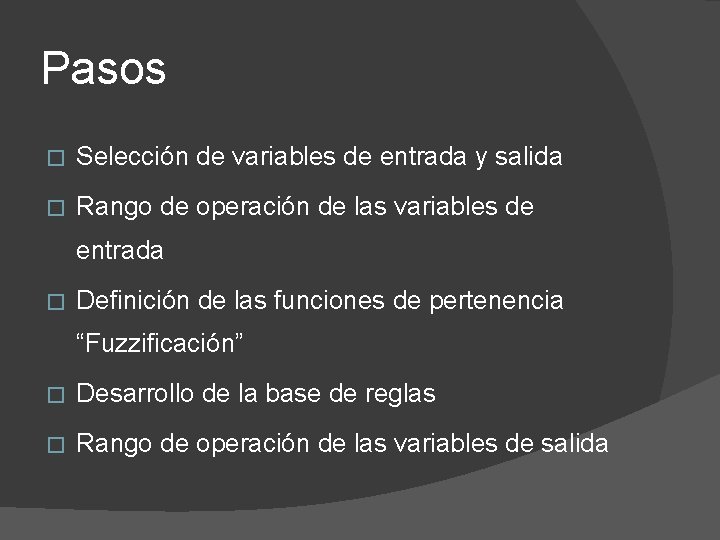

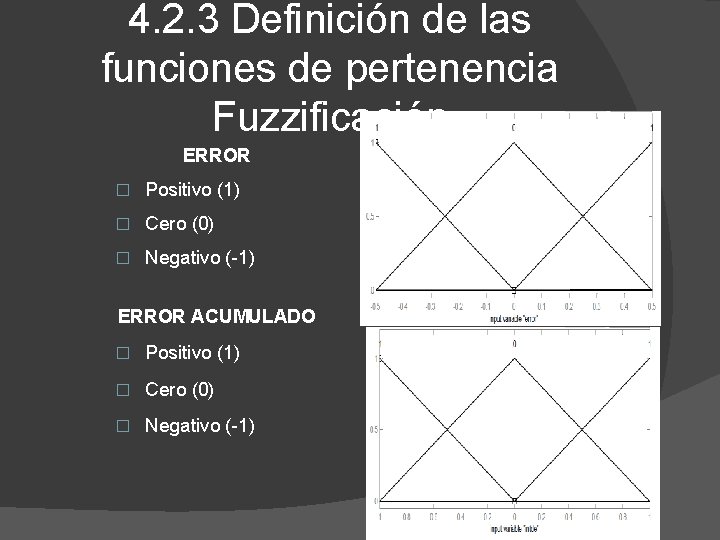

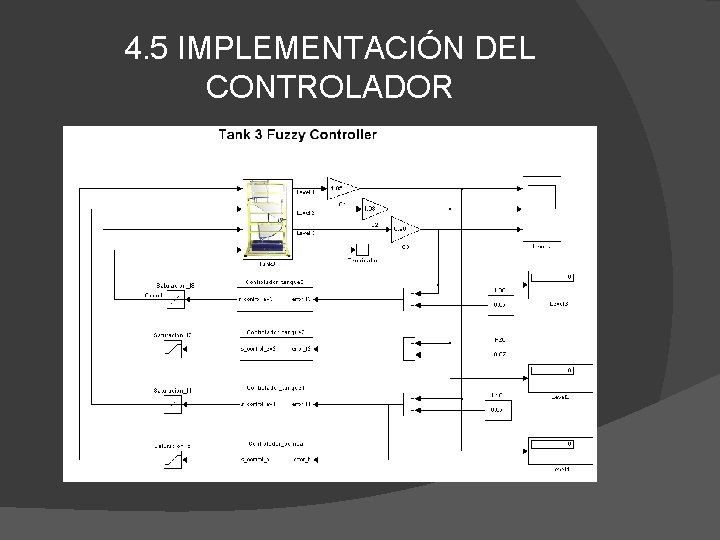

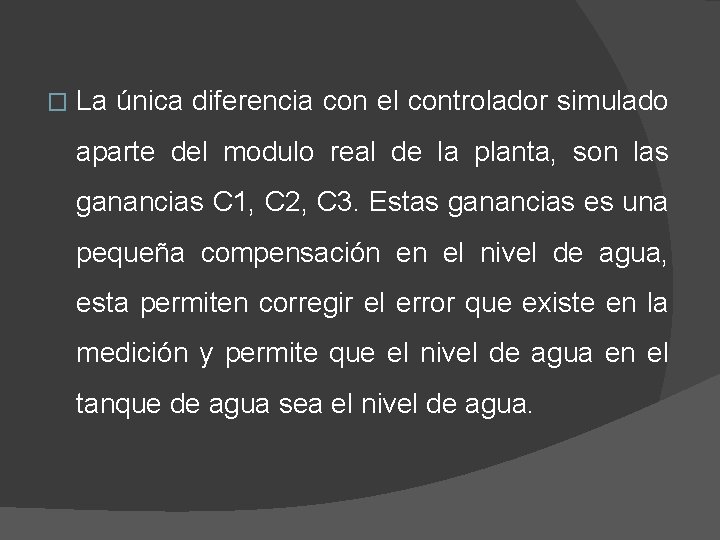

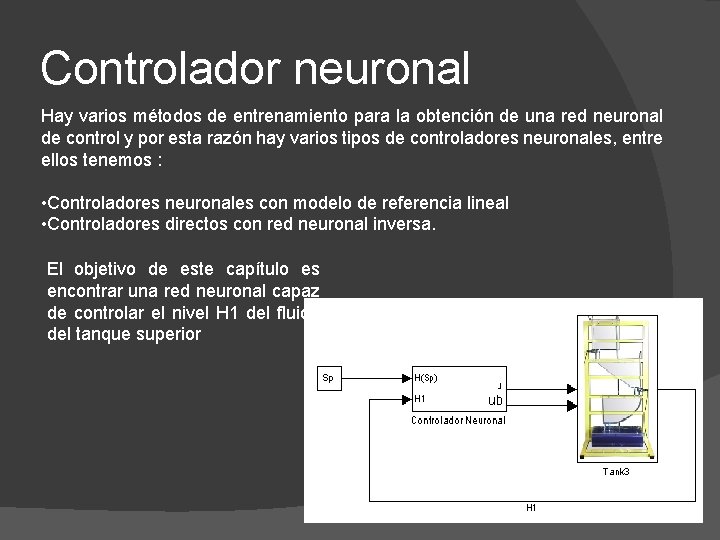

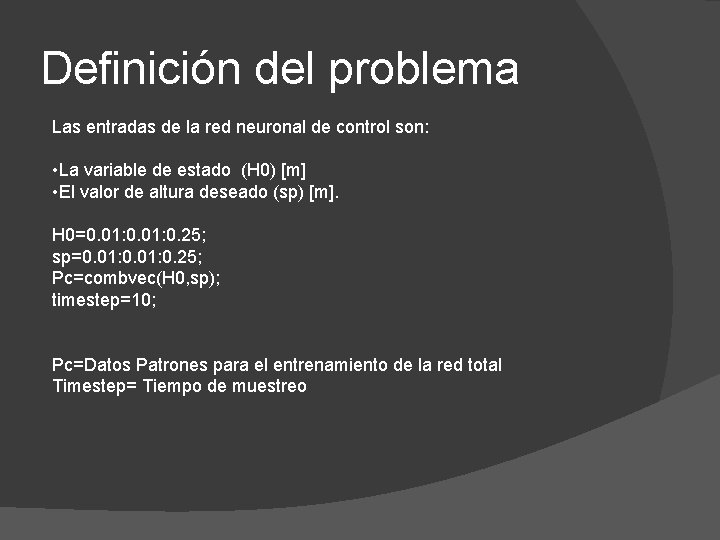

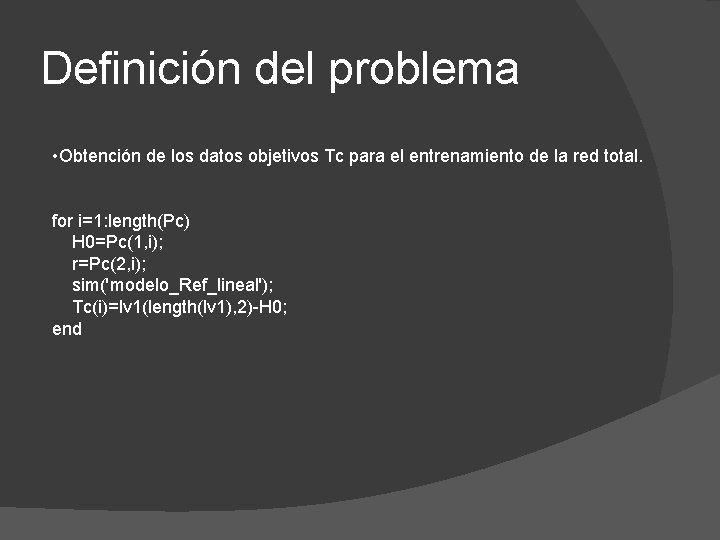

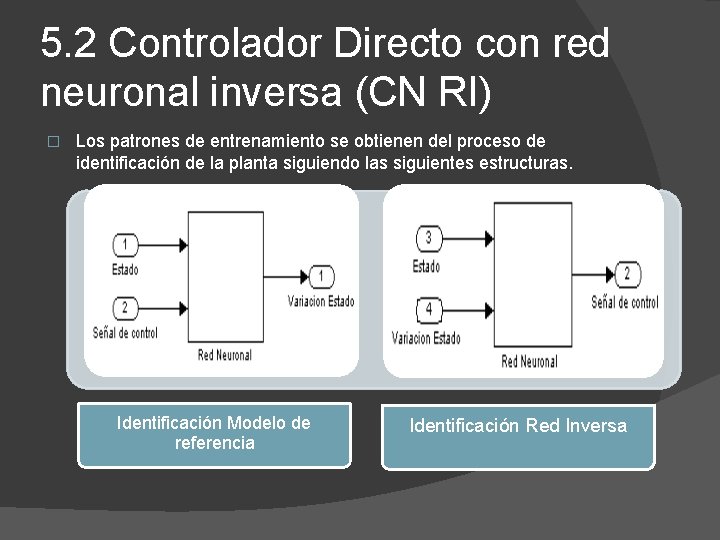

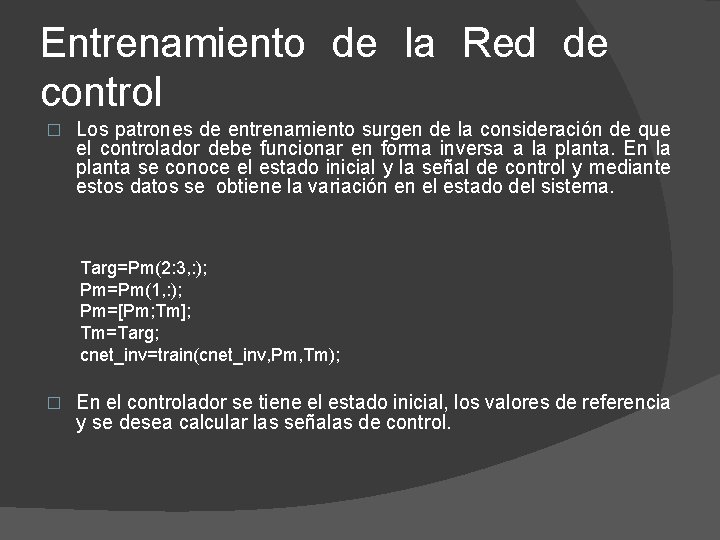

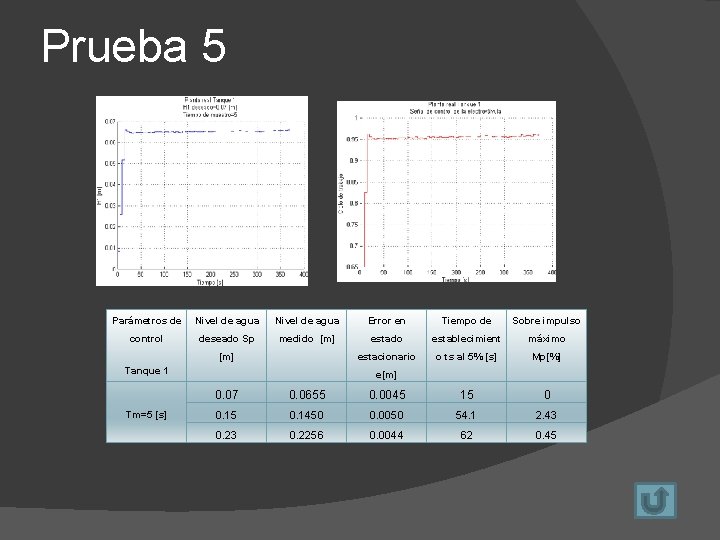

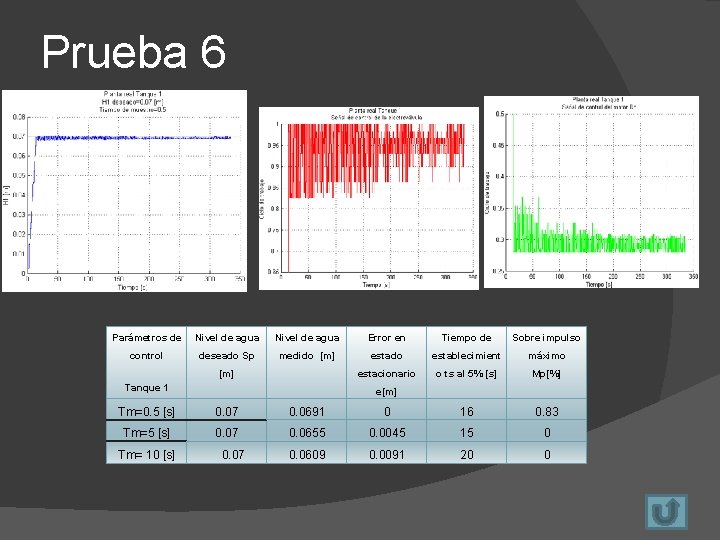

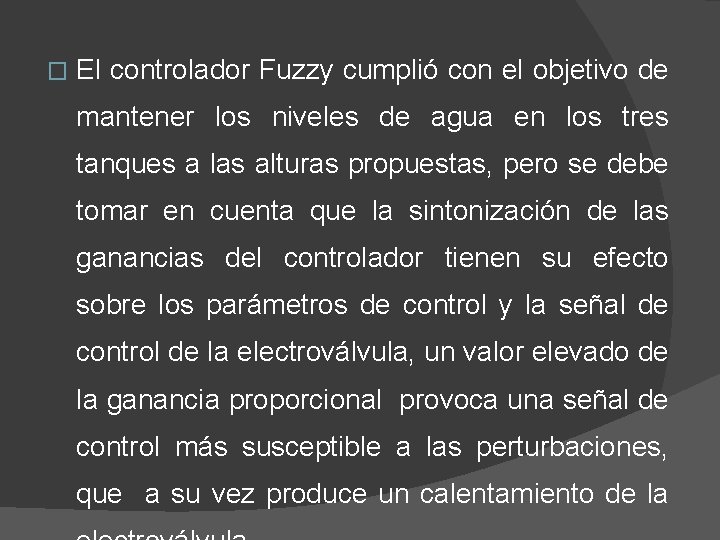

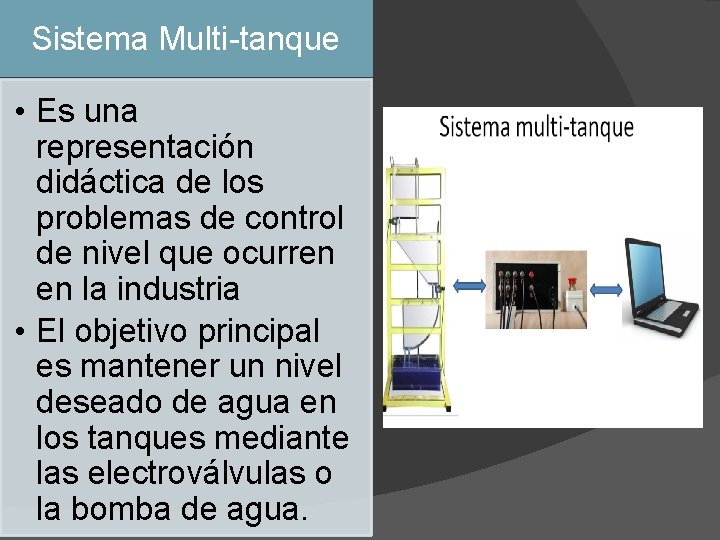

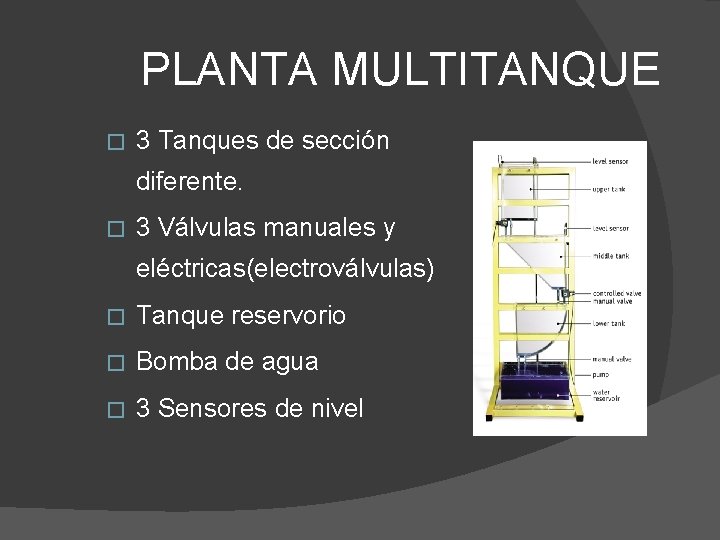

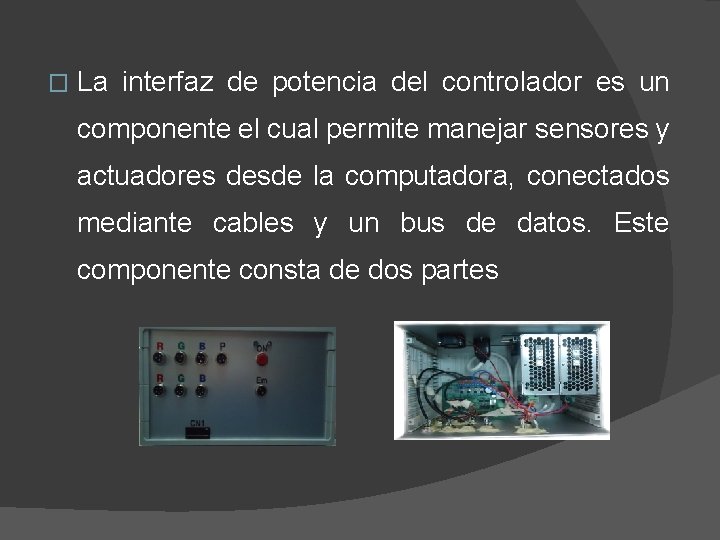

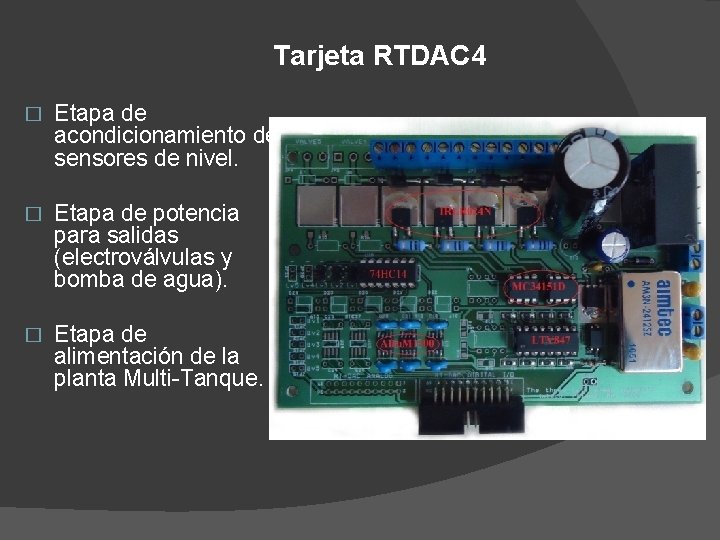

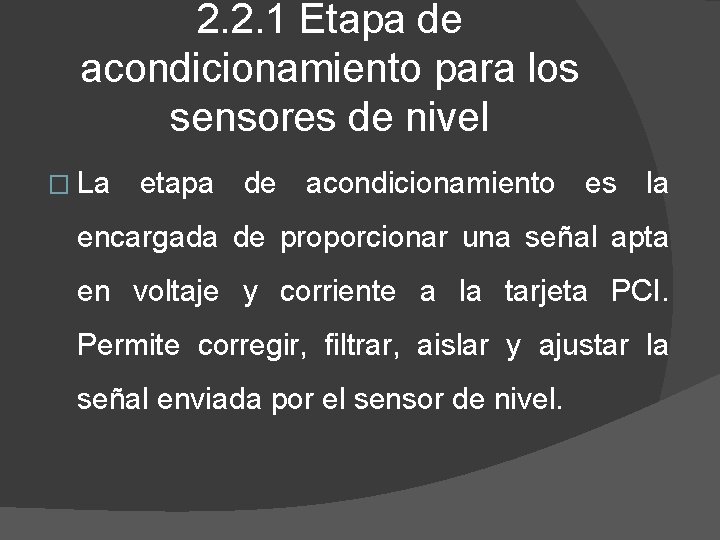

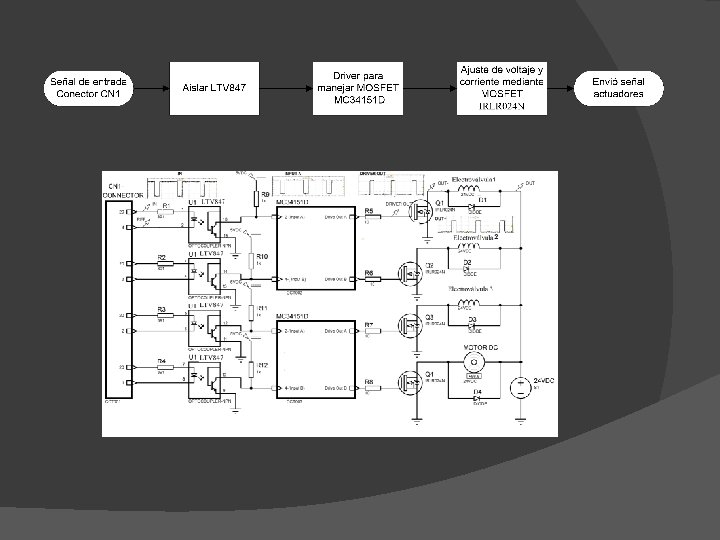

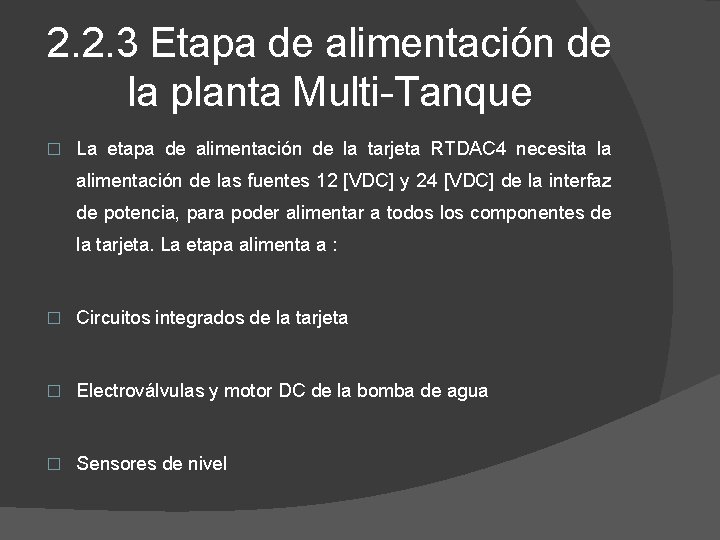

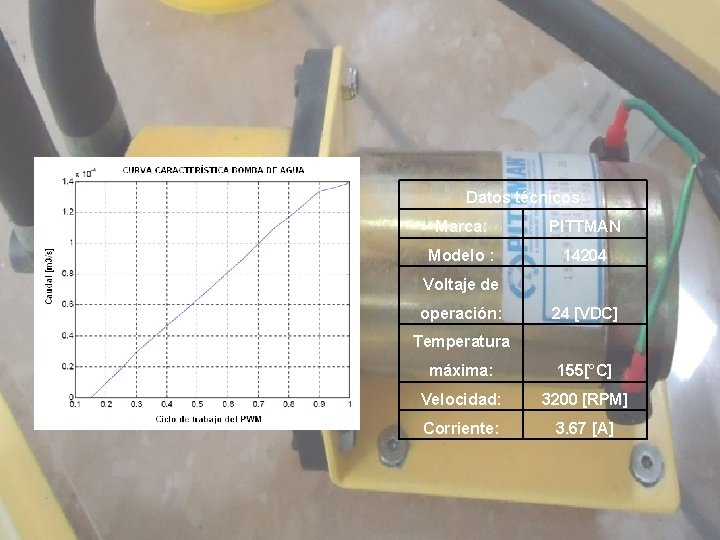

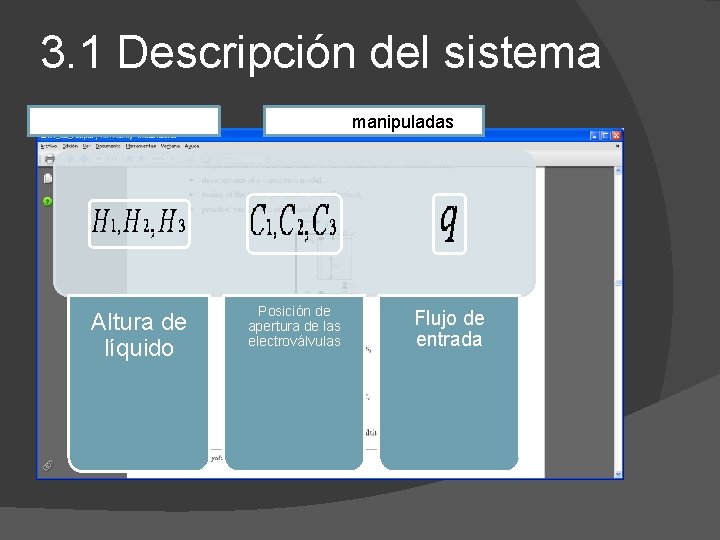

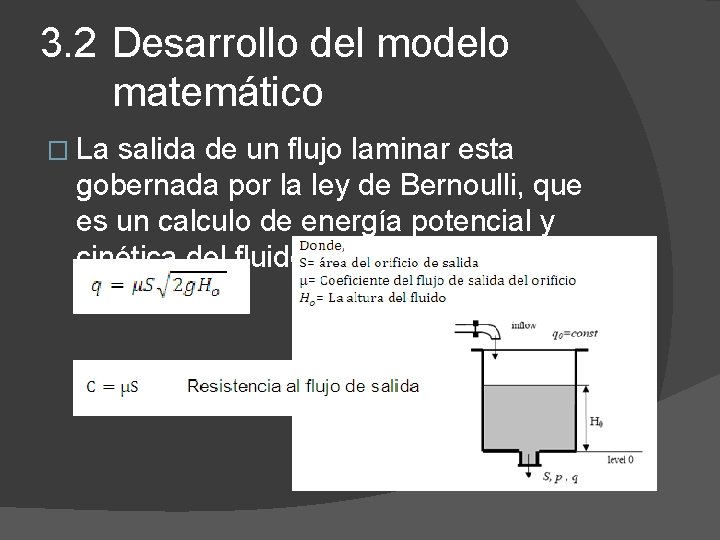

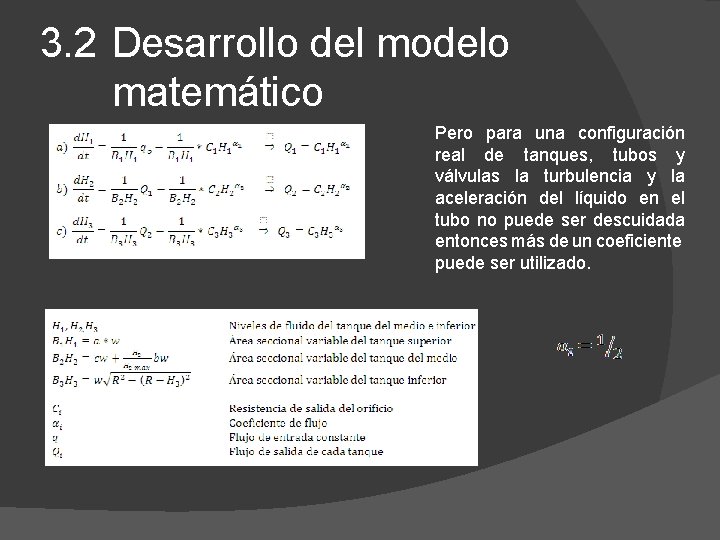

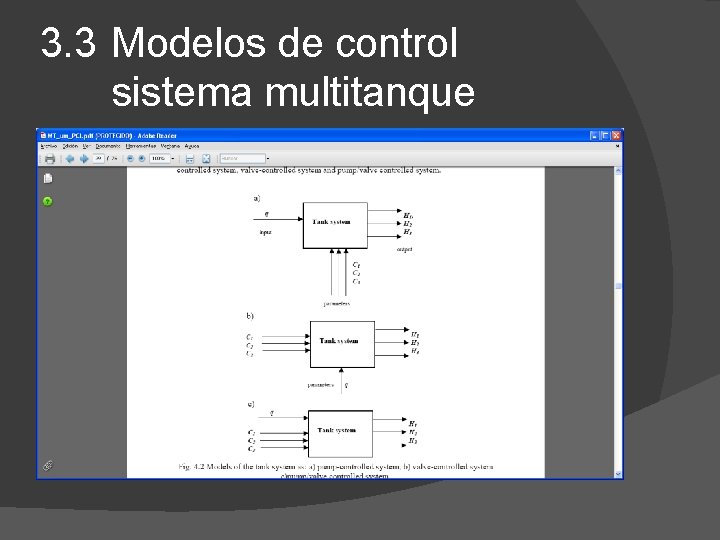

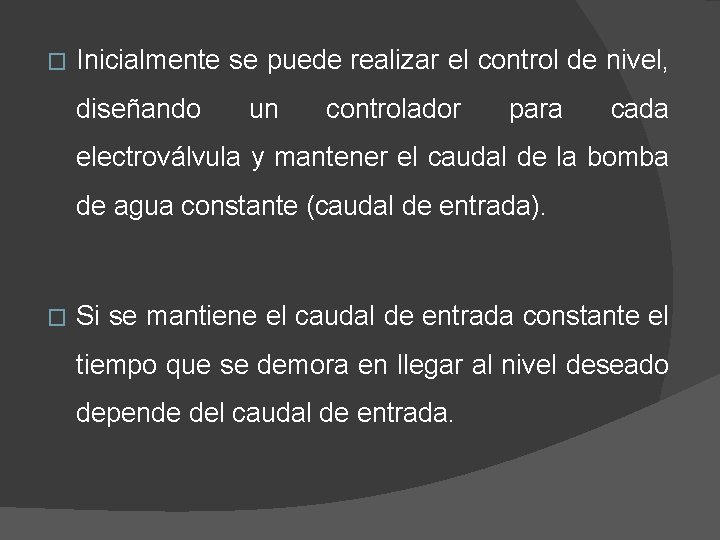

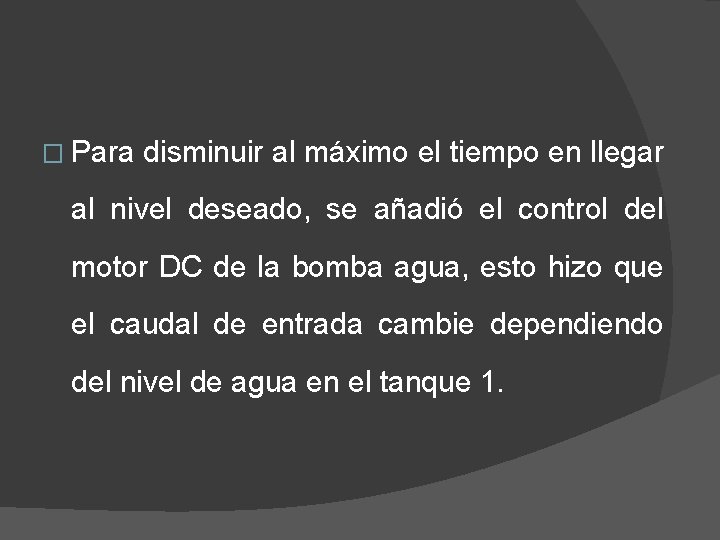

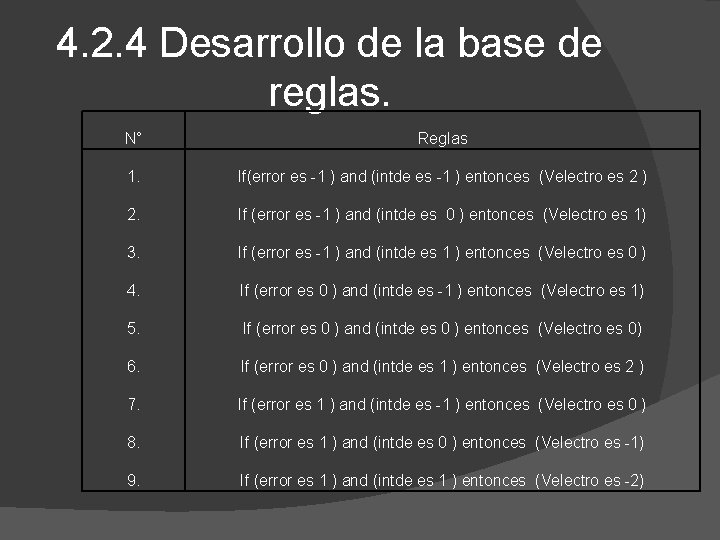

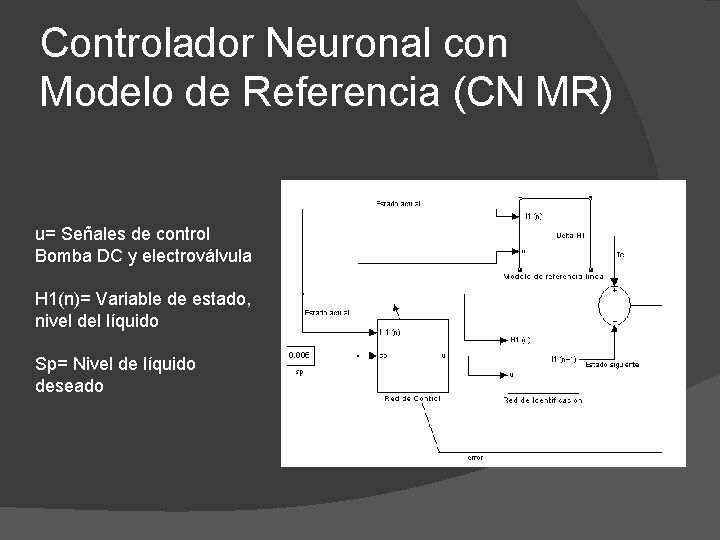

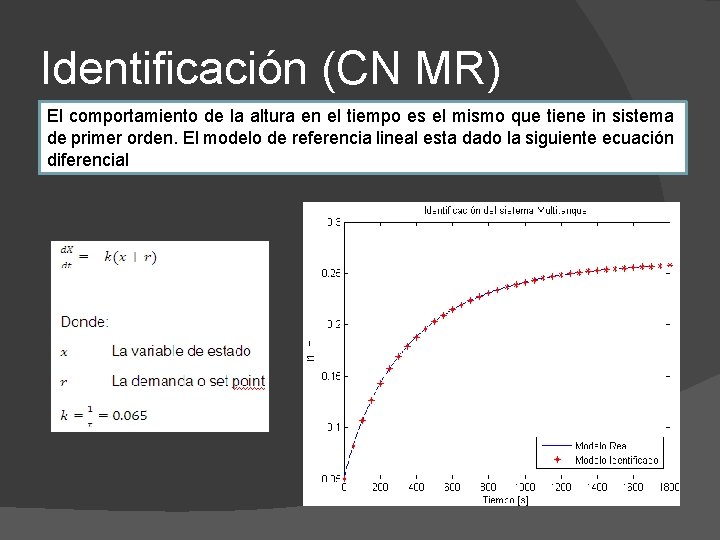

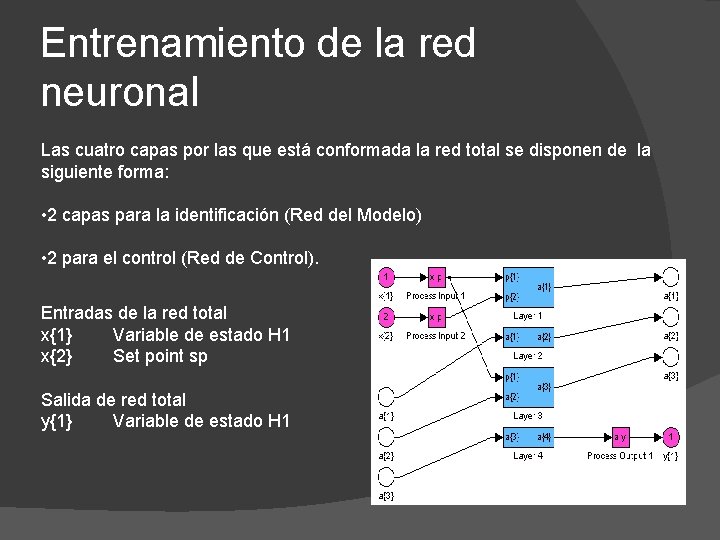

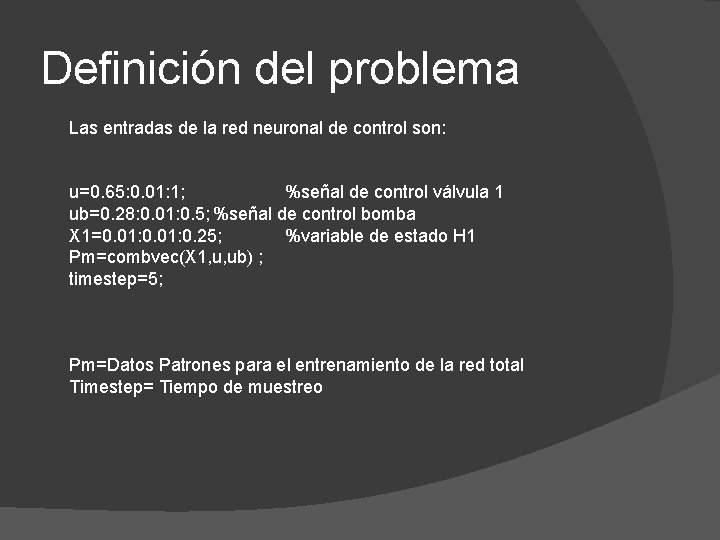

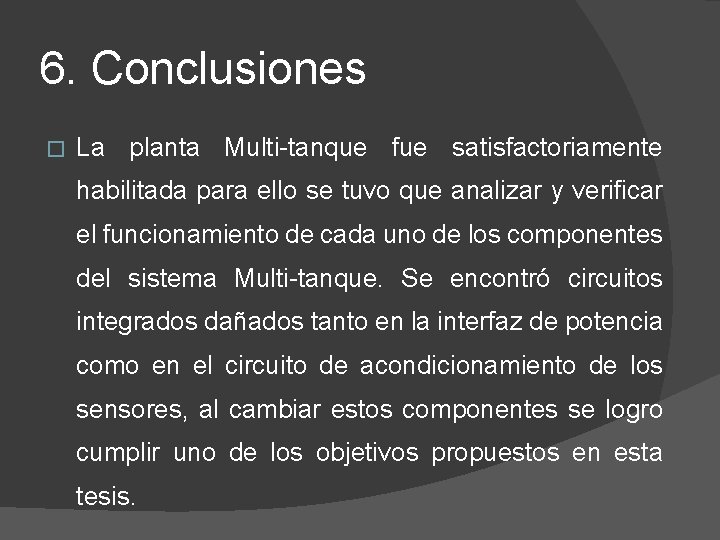

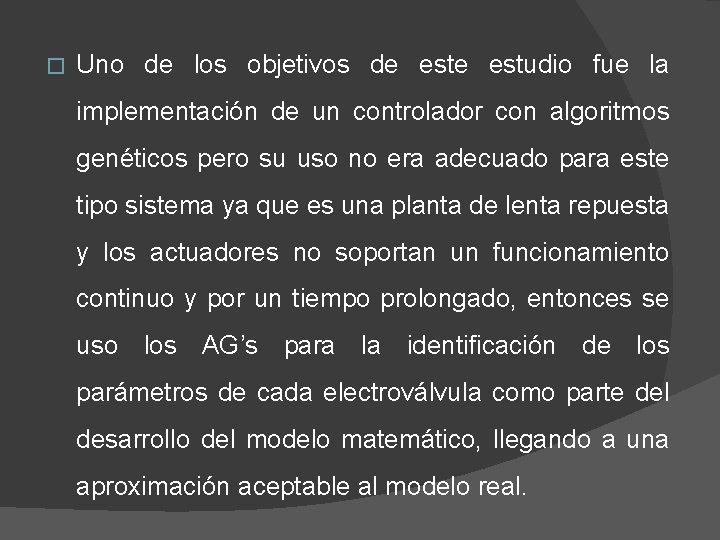

� � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque 3 =0. 07 [m]

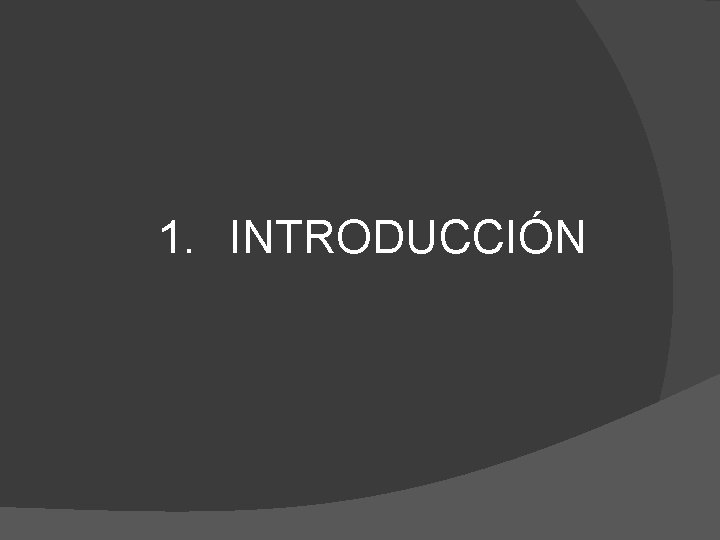

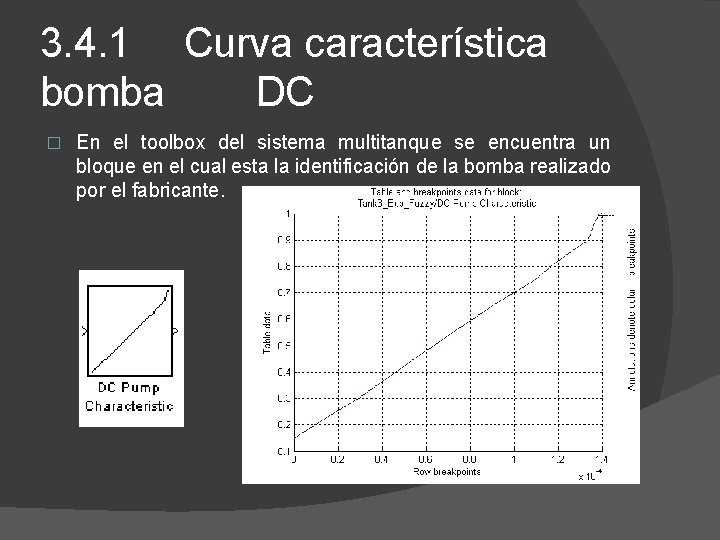

![Nivel de agua deseado Sp medido m Error en estado Sobre impulso estacionario m Nivel de agua deseado Sp medido [m] Error en estado Sobre impulso estacionario [m]](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-69.jpg)

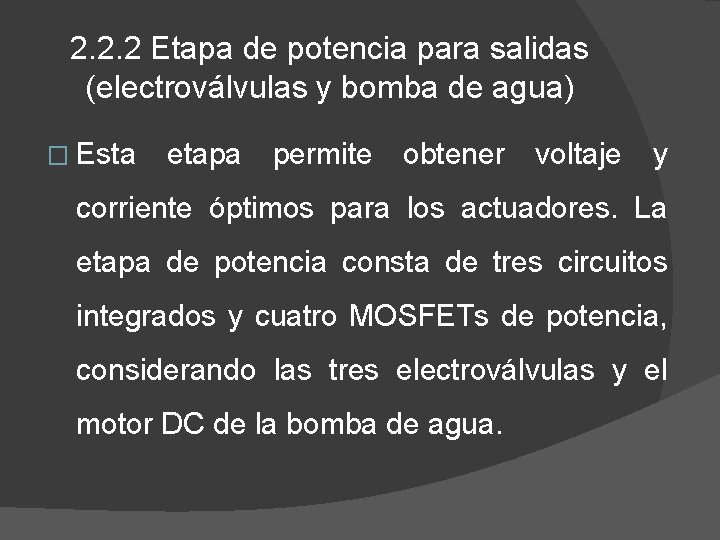

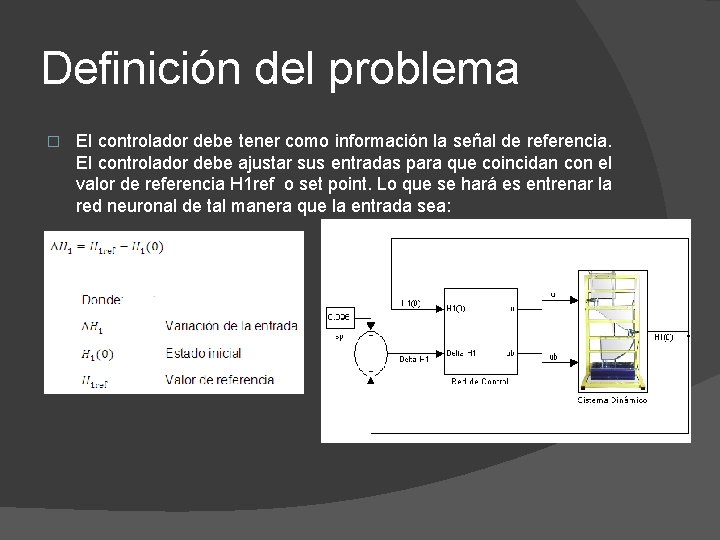

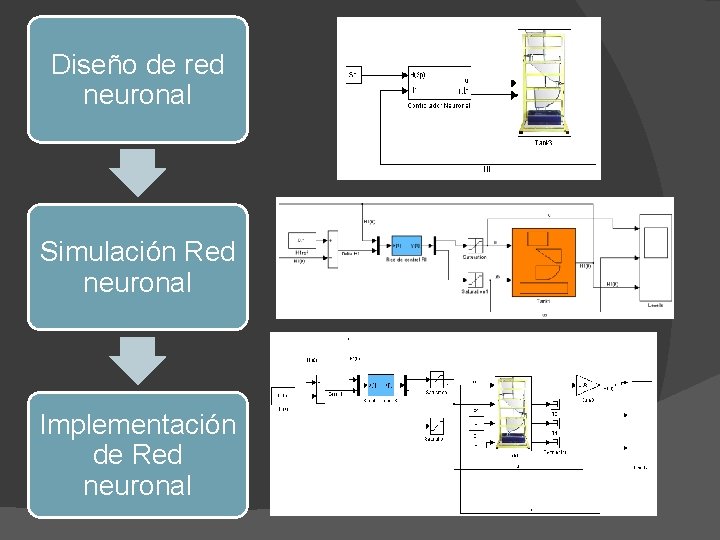

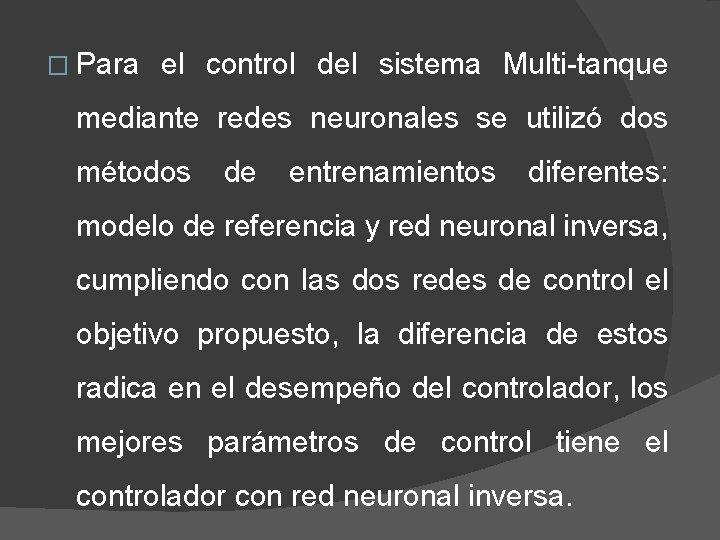

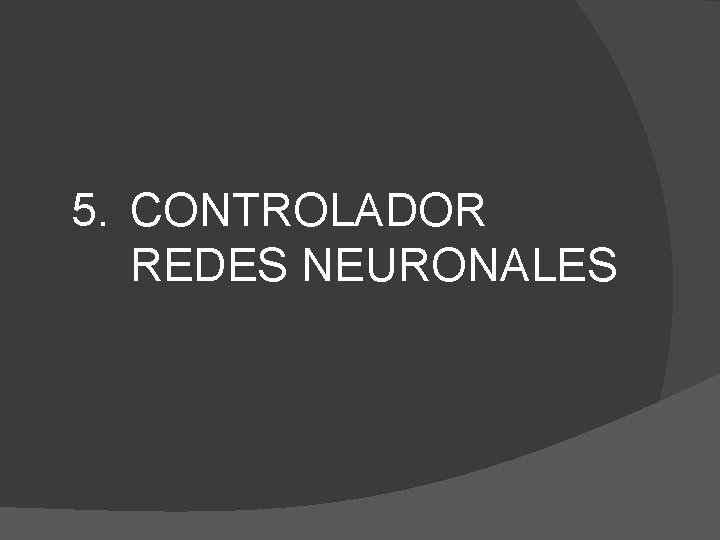

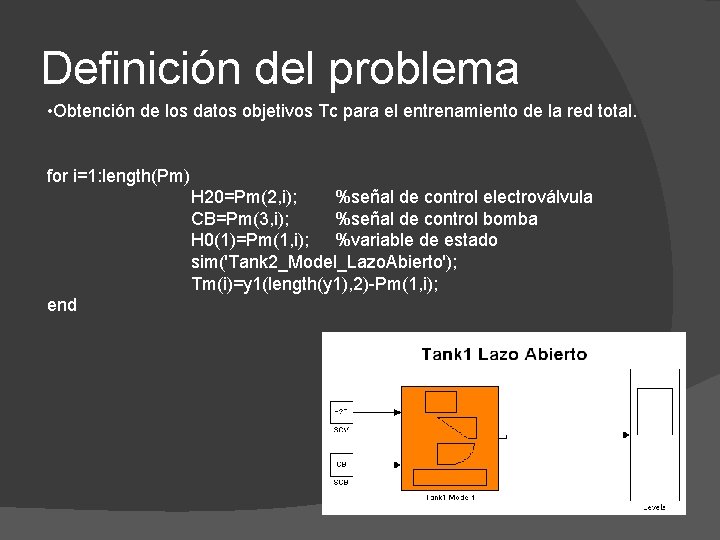

Nivel de agua deseado Sp medido [m] Error en estado Sobre impulso estacionario [m] establecimiento ts máximo Mp[%] [m] Parámetros Tiempo de [s] al 5 % 0. 0723 -0. 0023 114 11. 7 0. 0734 -0. 0034 140 12. 1 0. 0749 -0. 0049 201 10, 7 Tanque 1 Parámetros Tanque 2 Parámetros Tanque 3

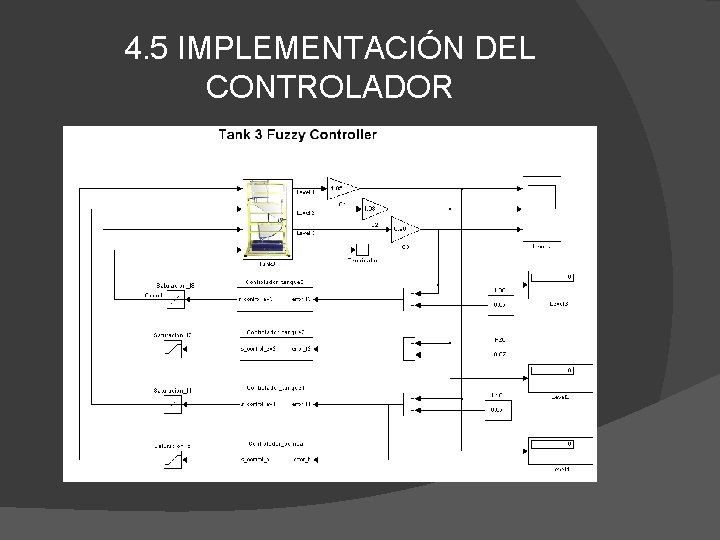

4. 5 IMPLEMENTACIÓN DEL CONTROLADOR

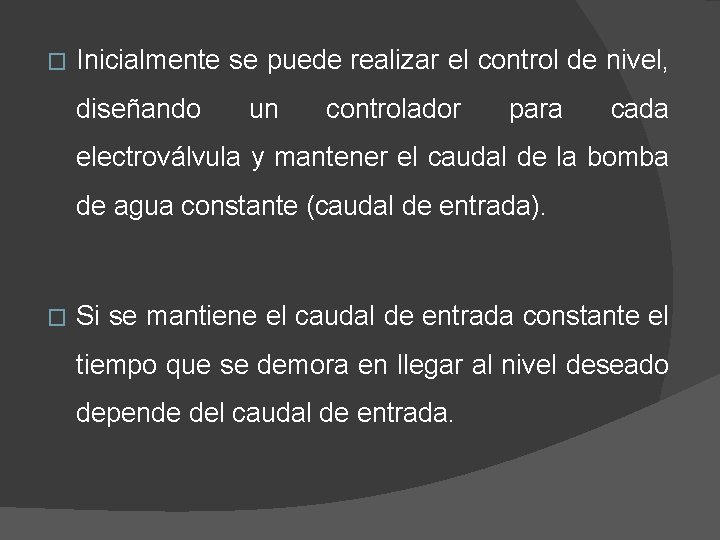

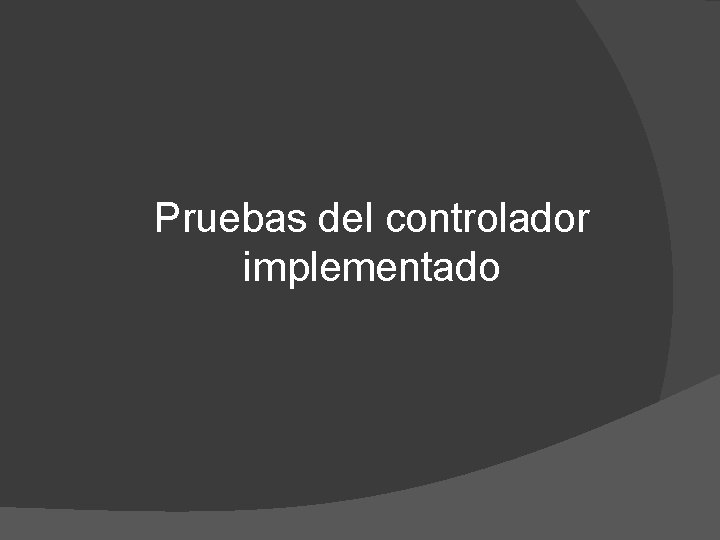

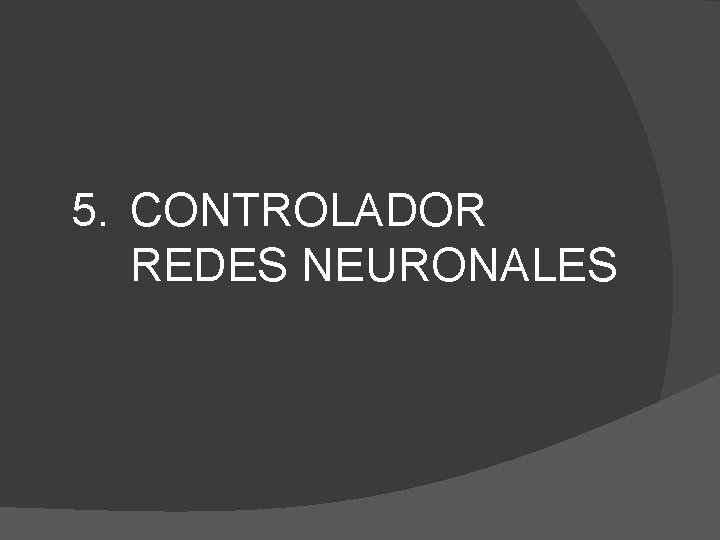

� La única diferencia con el controlador simulado aparte del modulo real de la planta, son las ganancias C 1, C 2, C 3. Estas ganancias es una pequeña compensación en el nivel de agua, esta permiten corregir el error que existe en la medición y permite que el nivel de agua en el tanque de agua sea el nivel de agua.

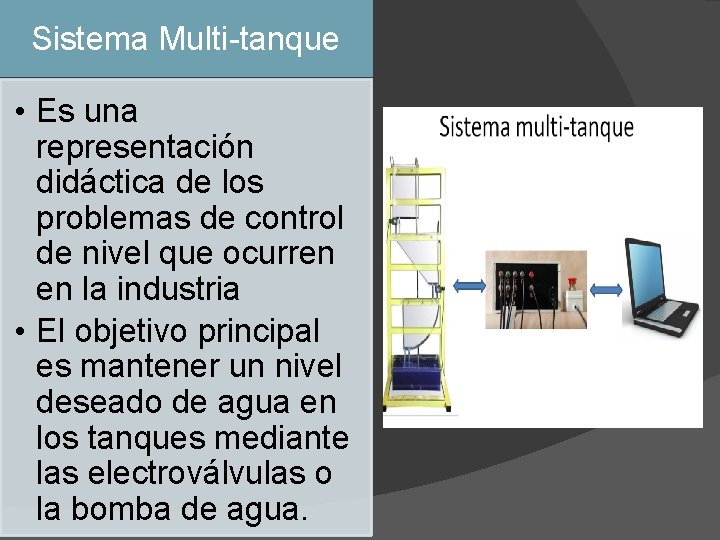

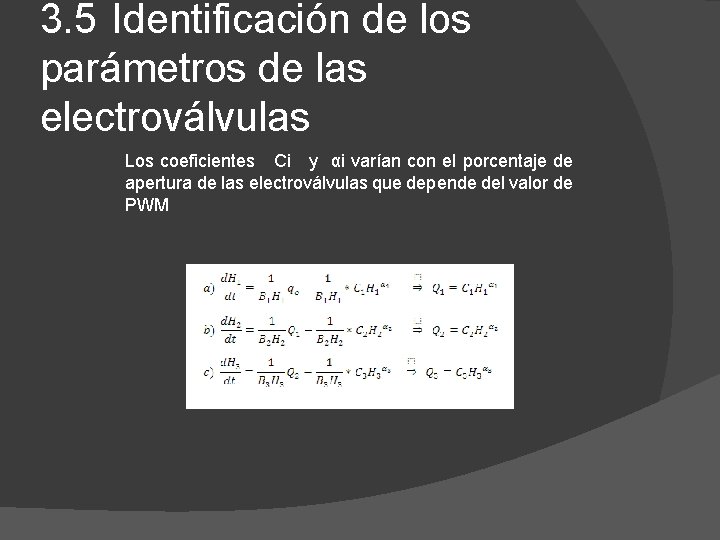

Pruebas del controlador implementado

![Tanque 1 0 07 m Tanque 2 0 07 m Tanque � � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-73.jpg)

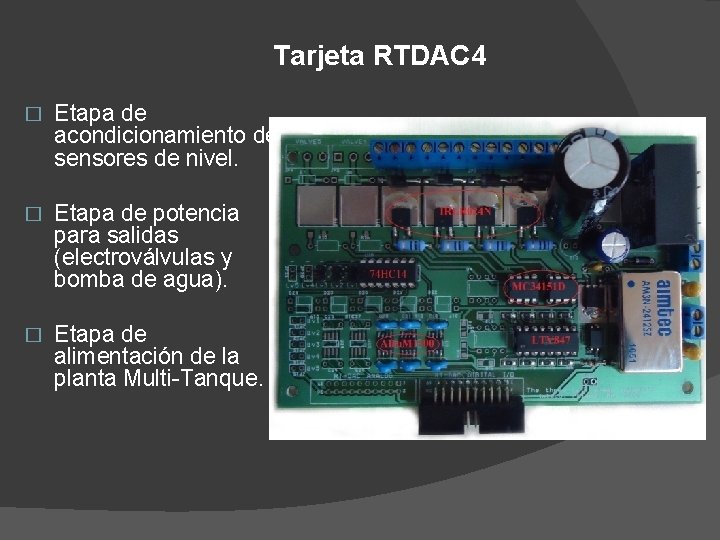

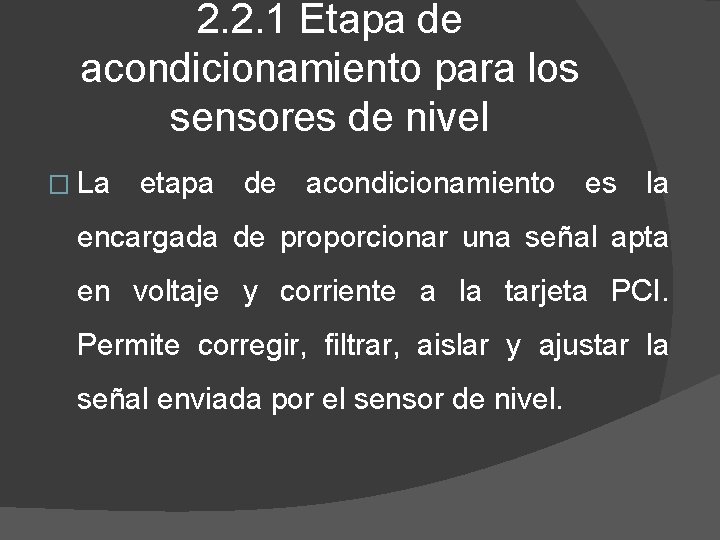

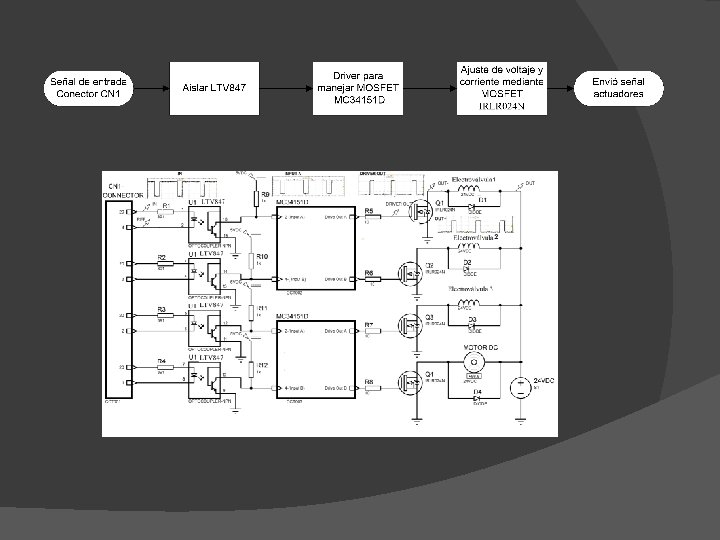

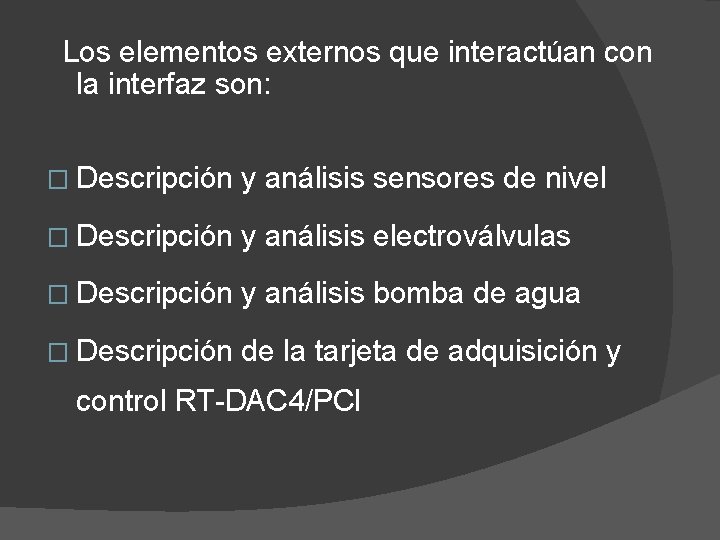

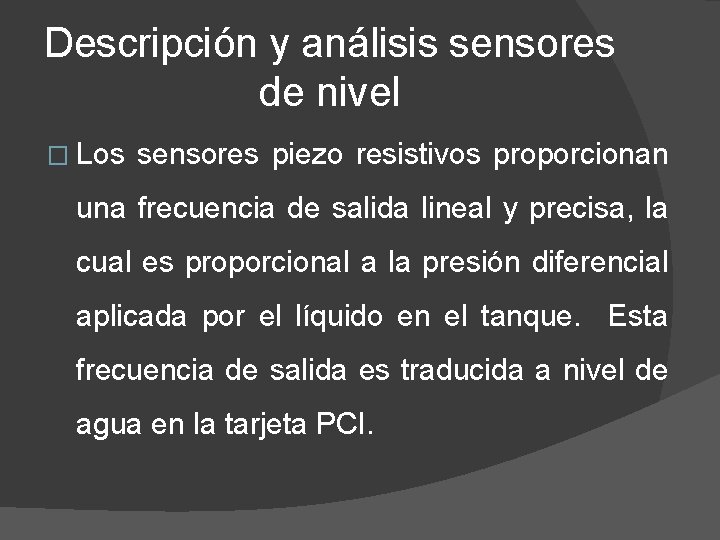

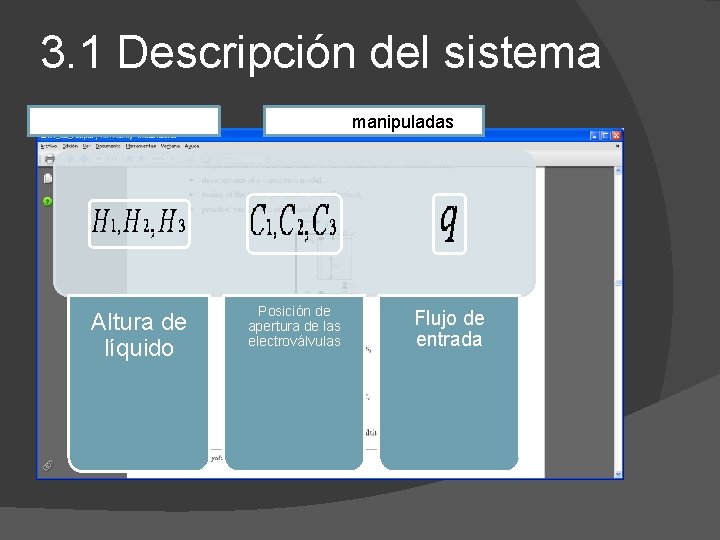

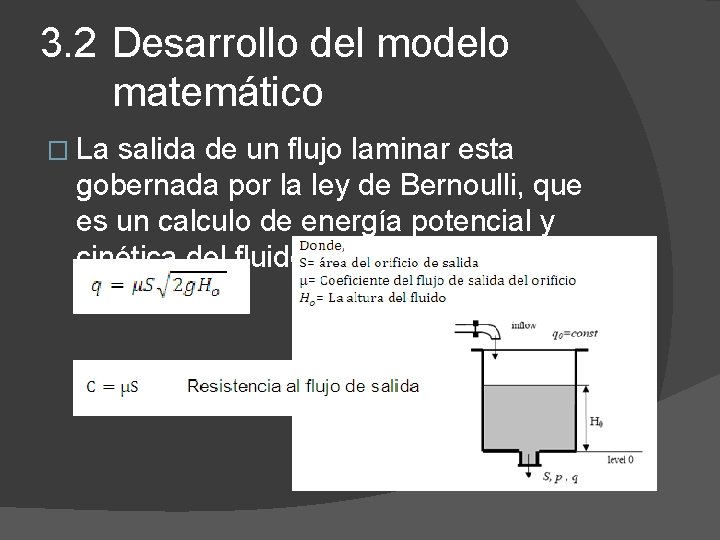

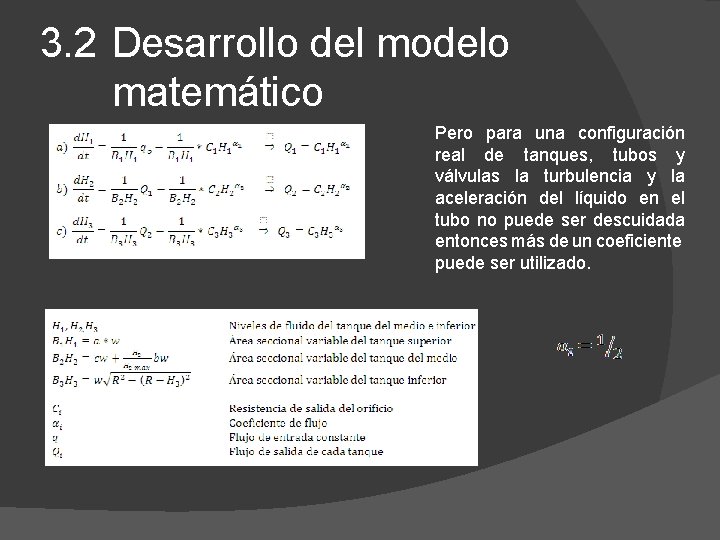

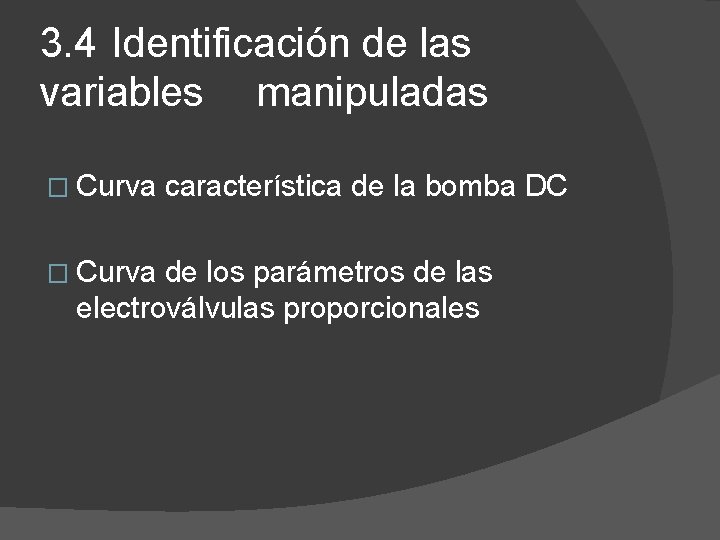

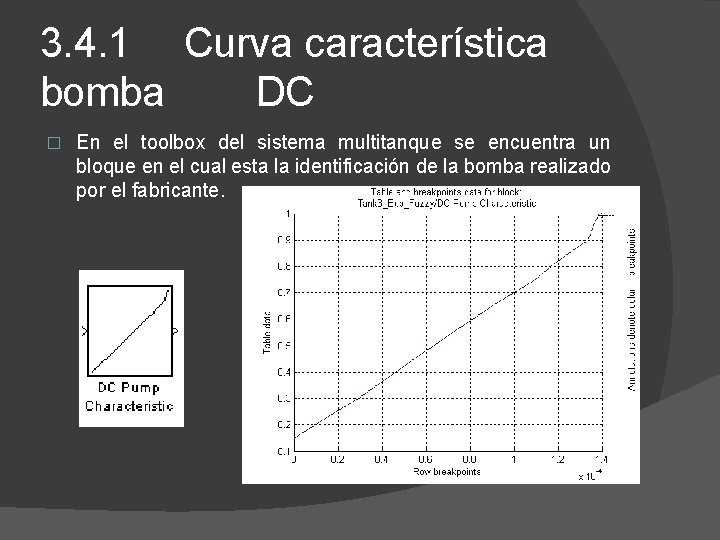

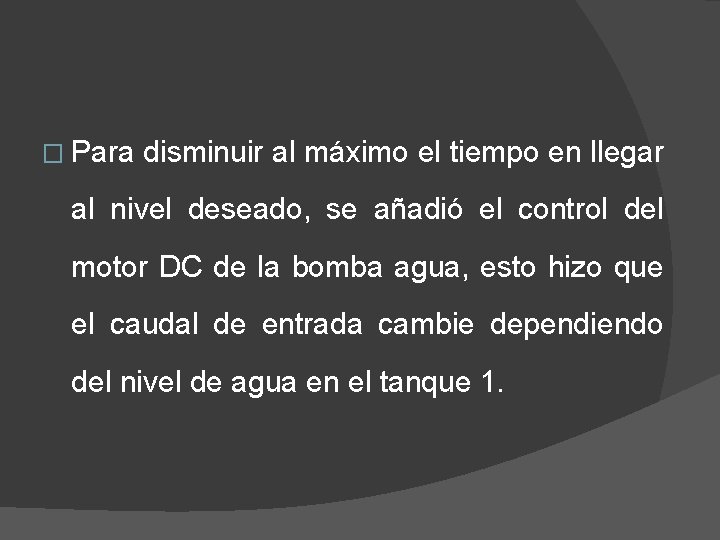

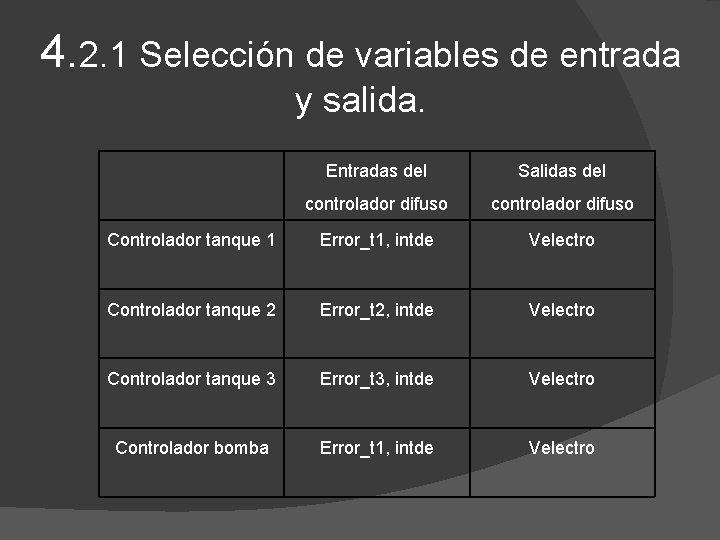

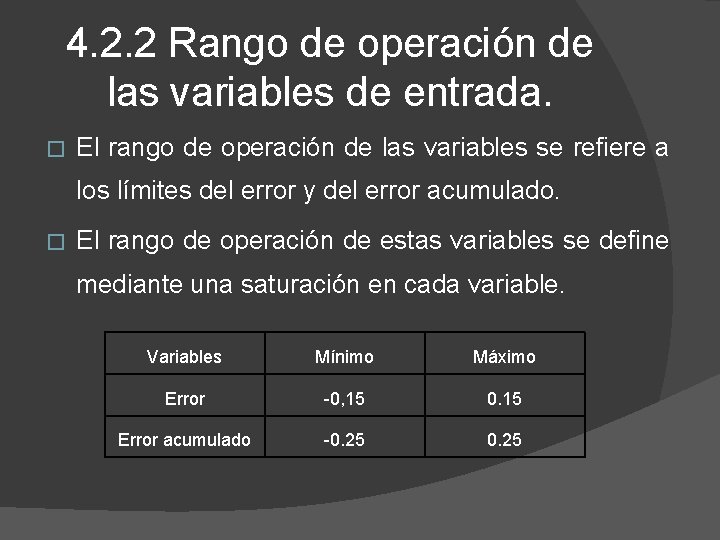

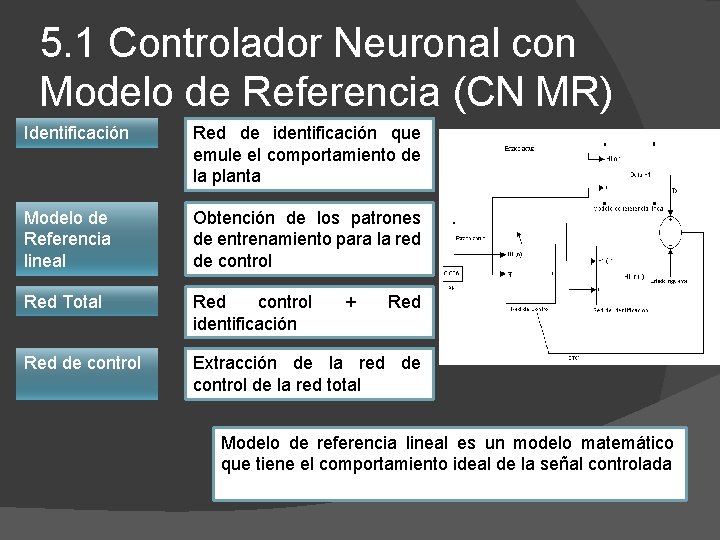

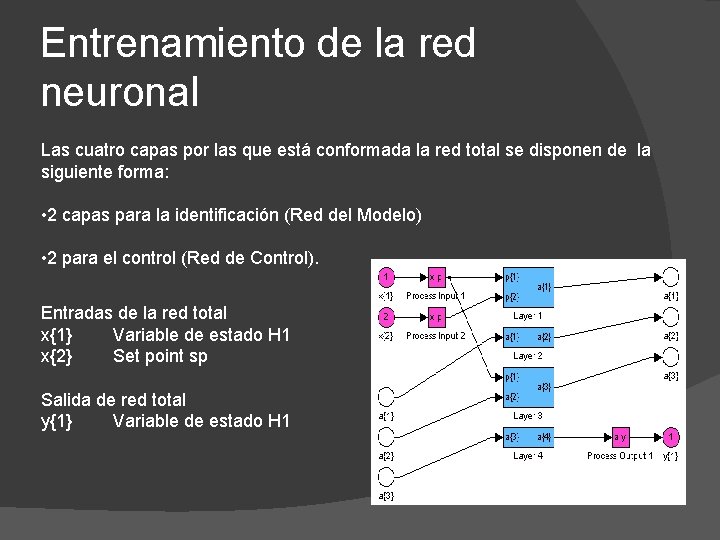

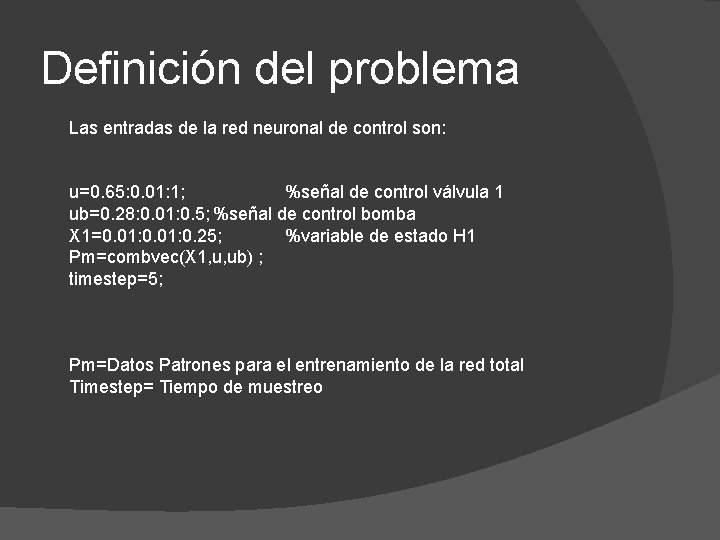

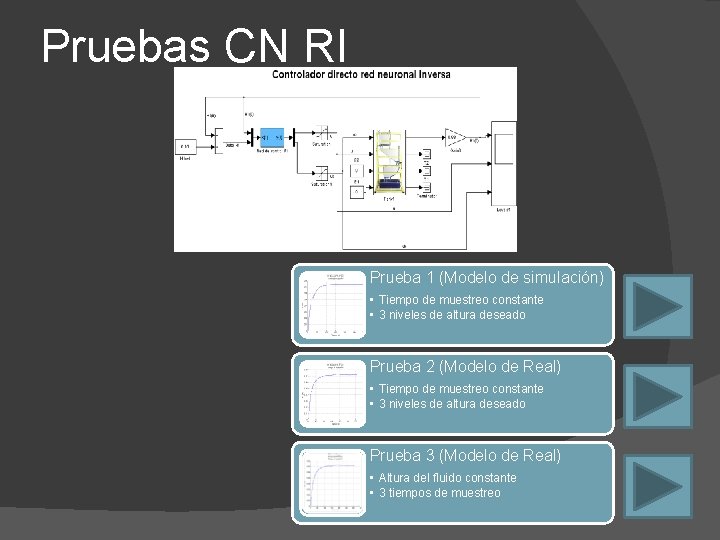

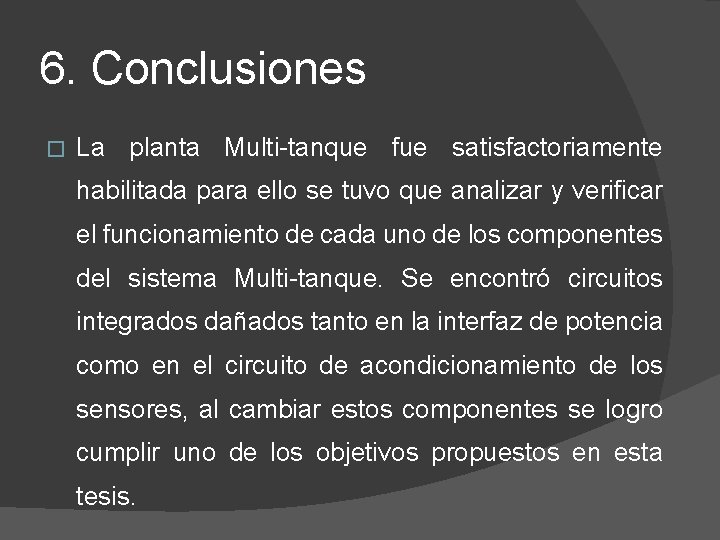

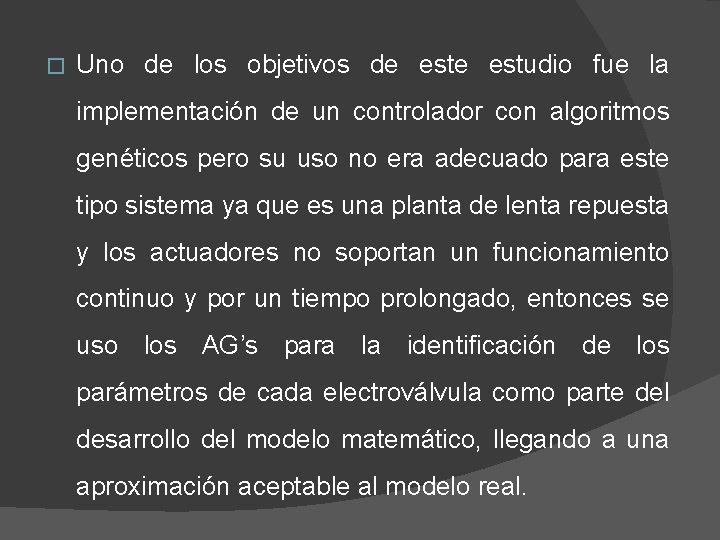

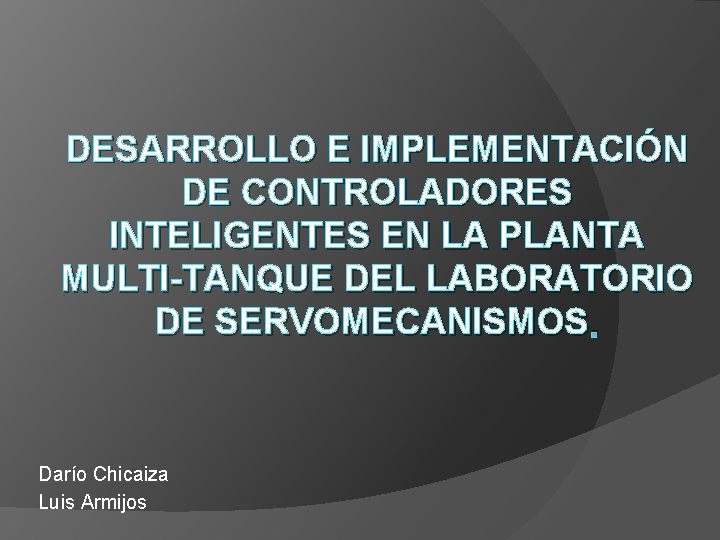

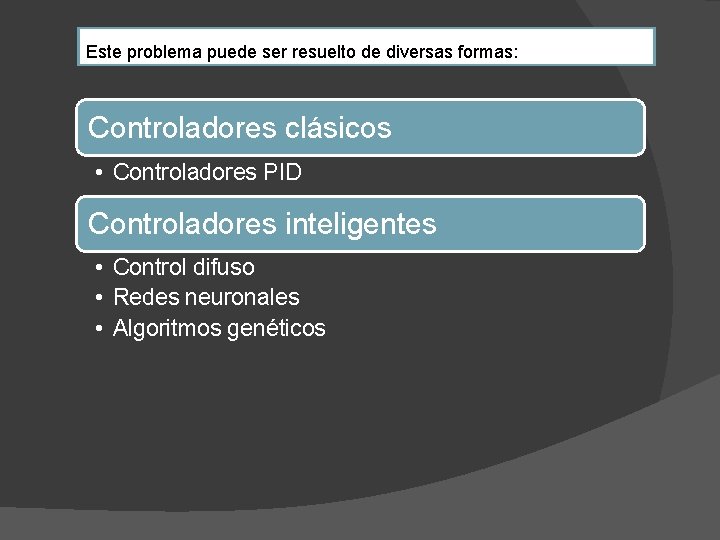

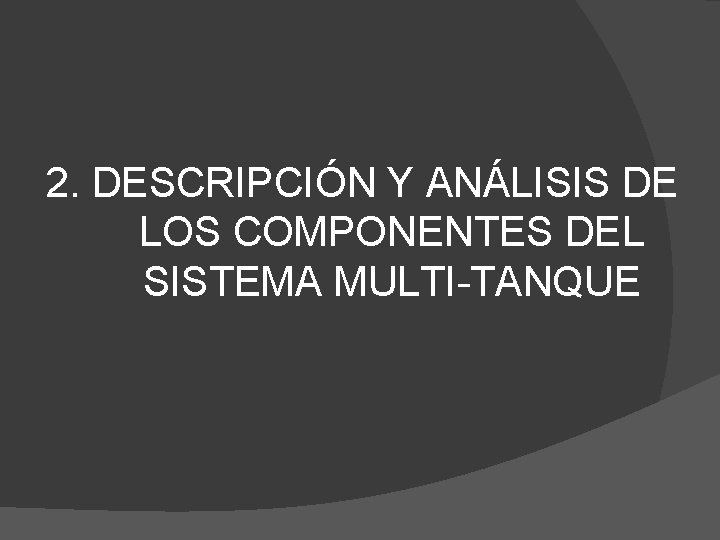

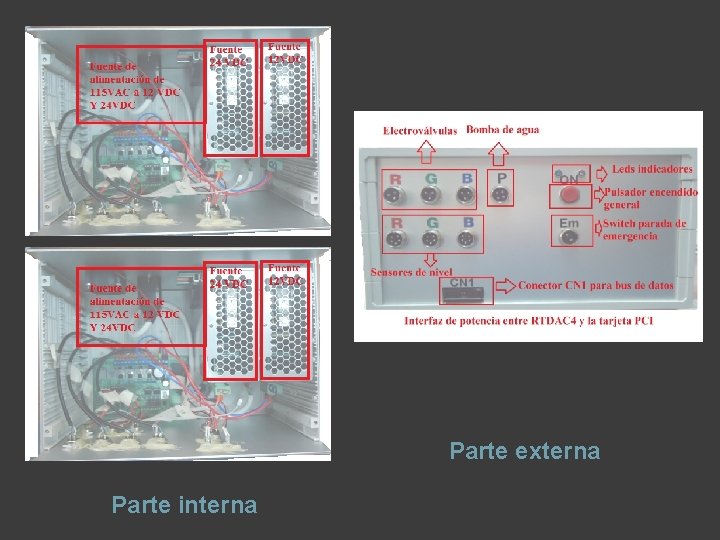

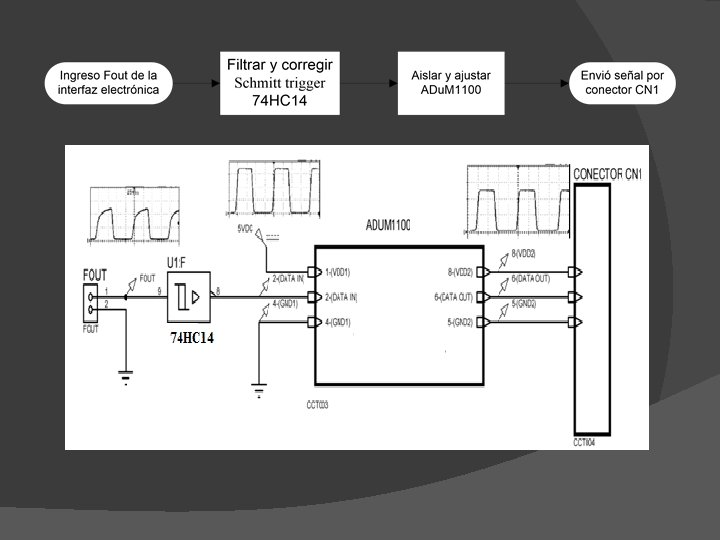

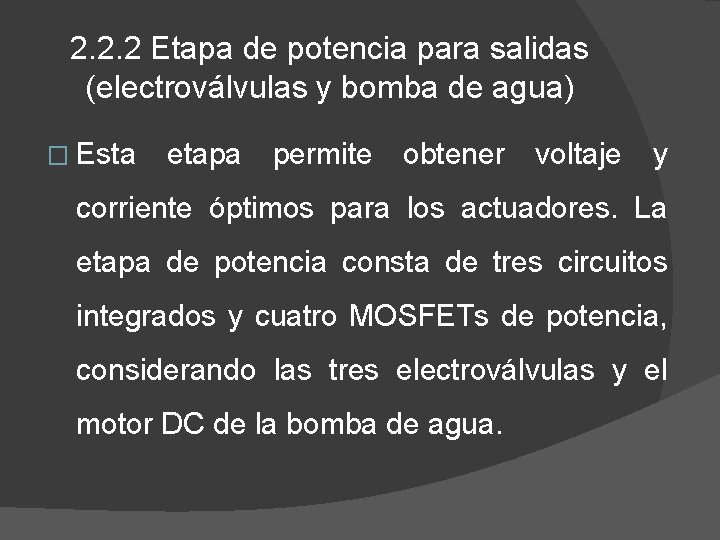

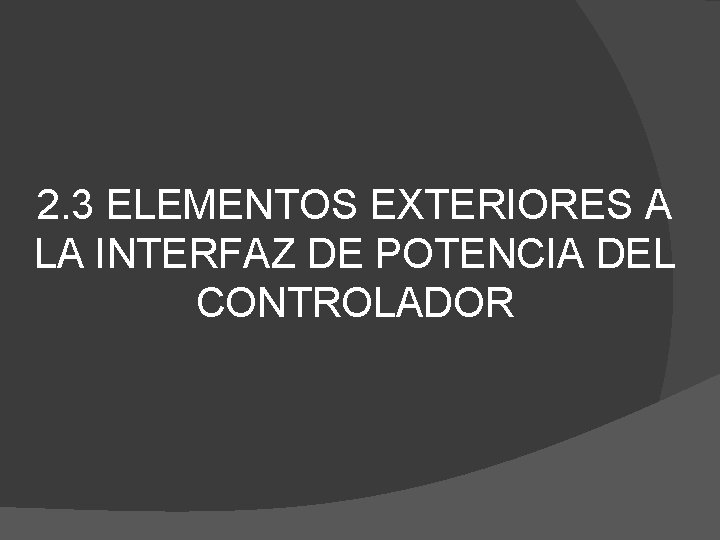

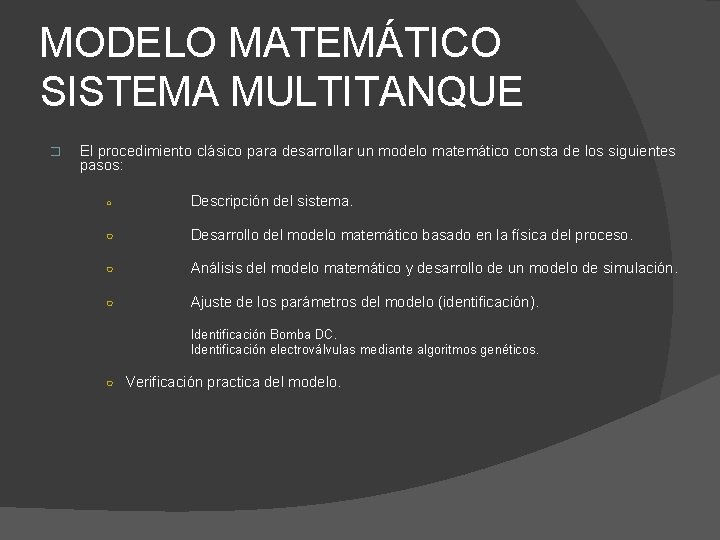

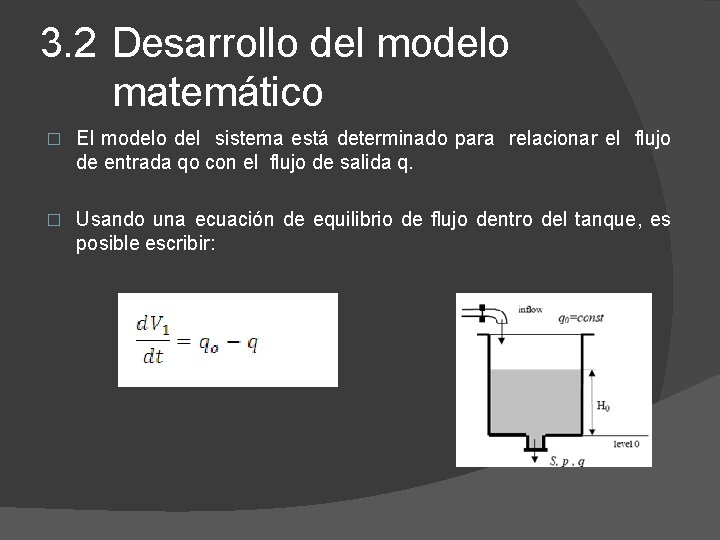

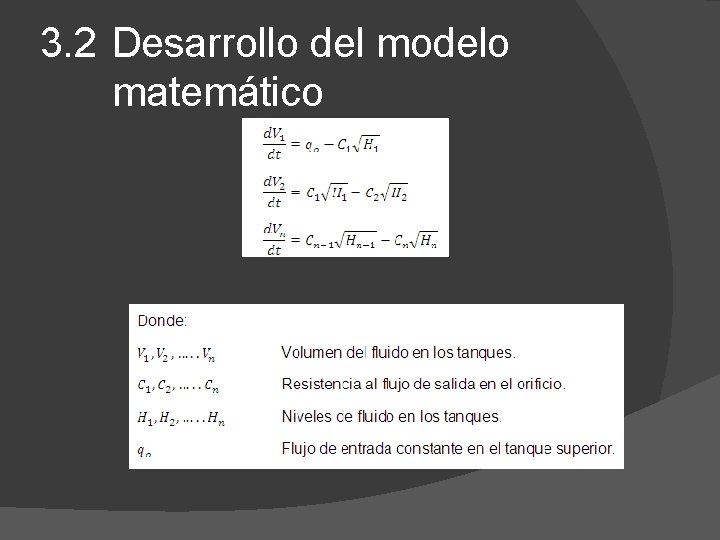

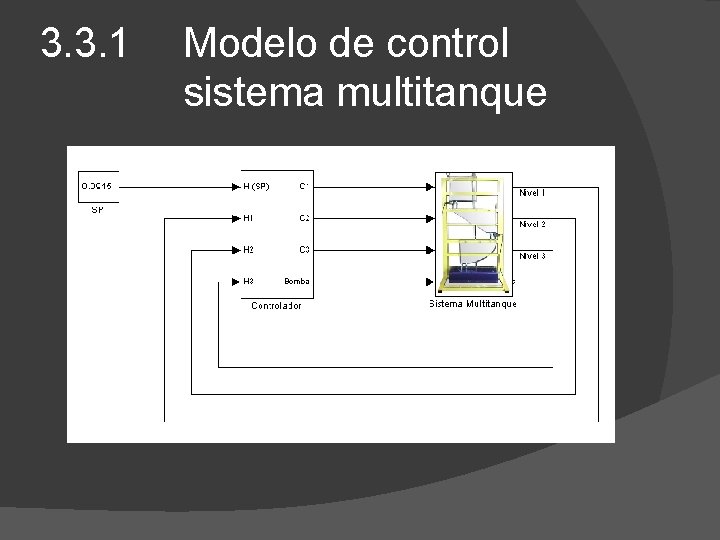

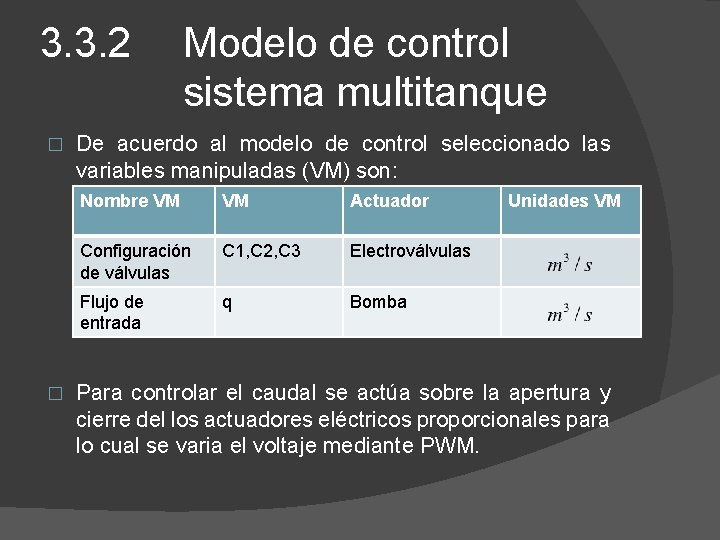

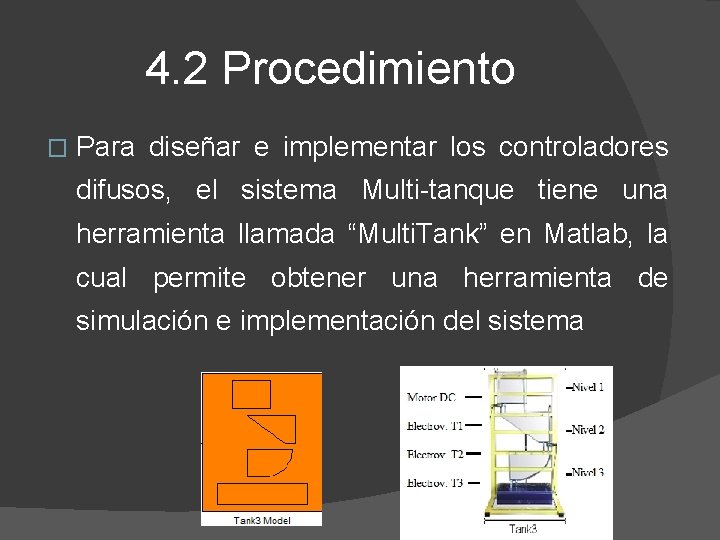

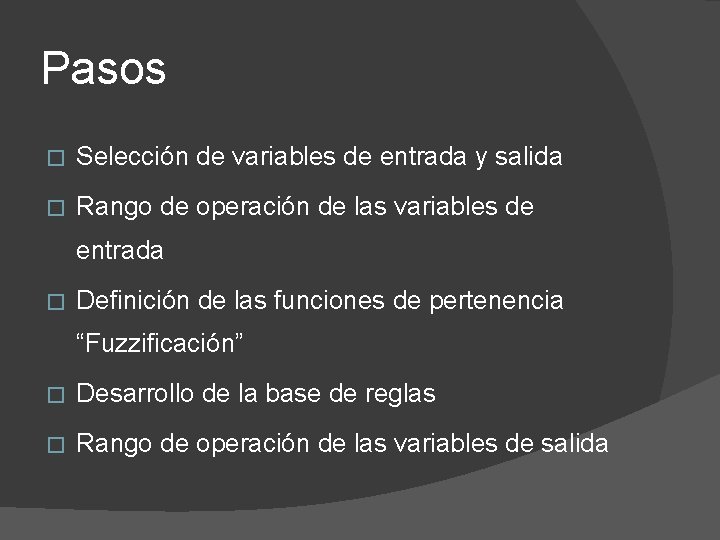

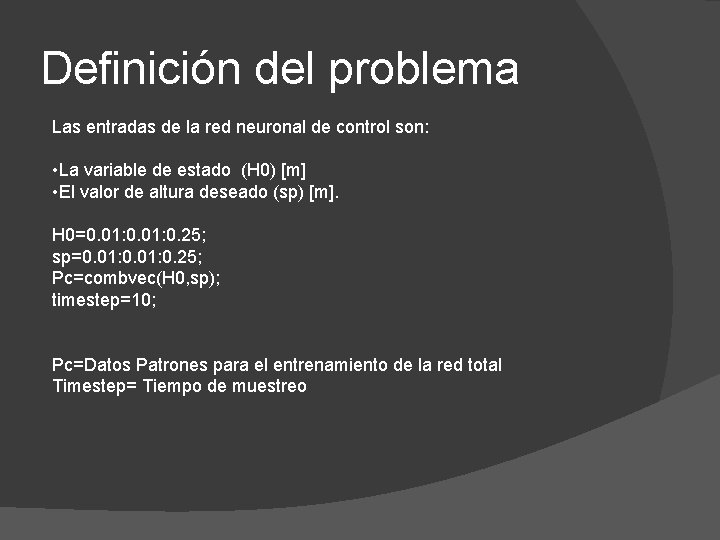

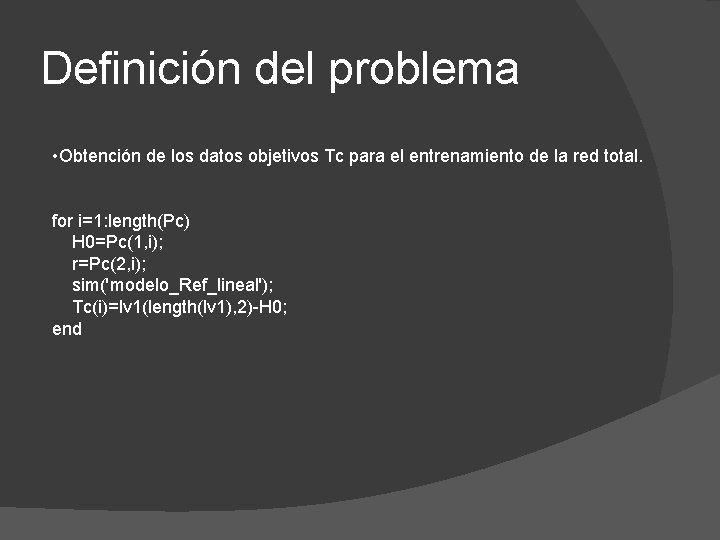

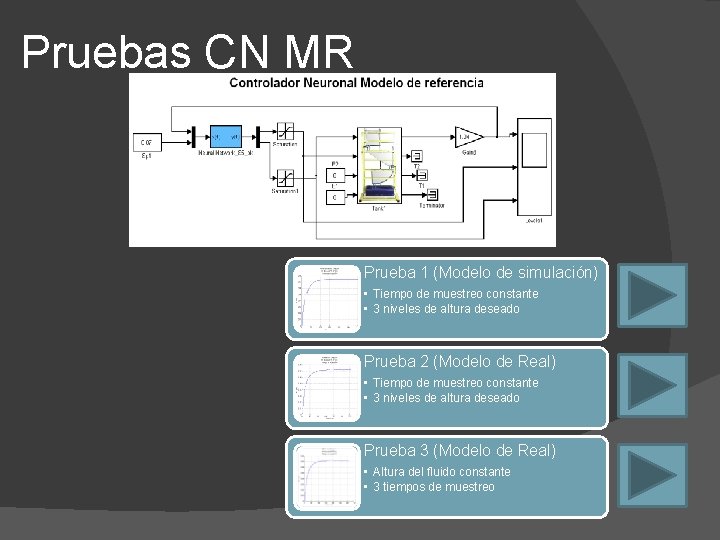

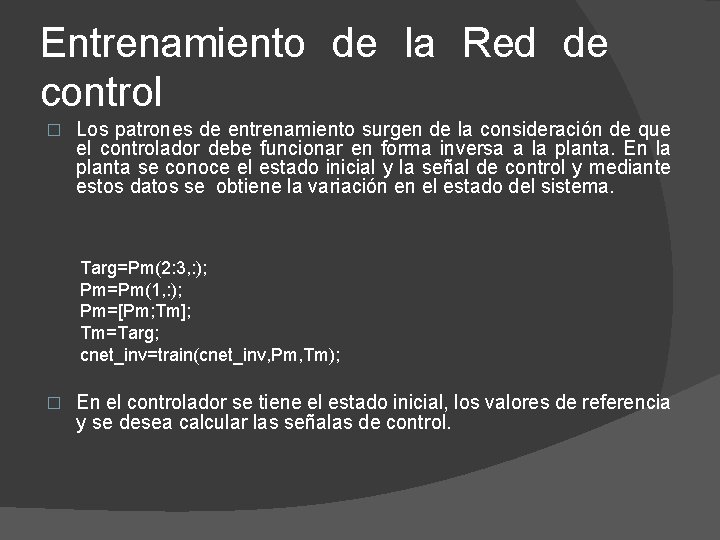

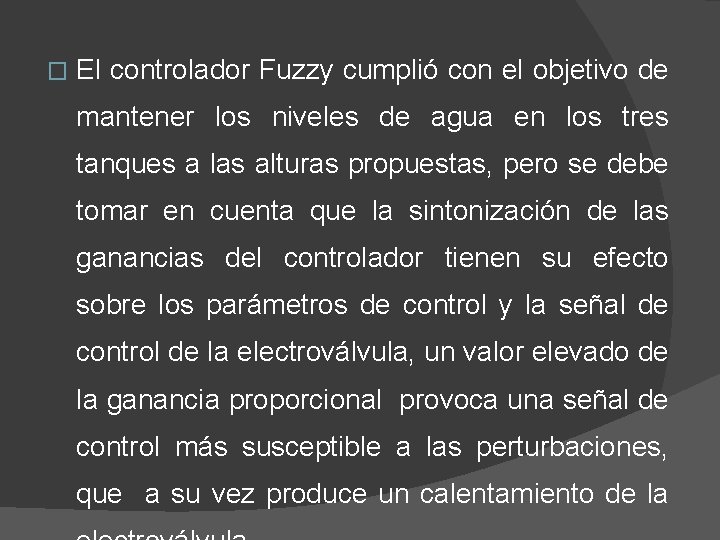

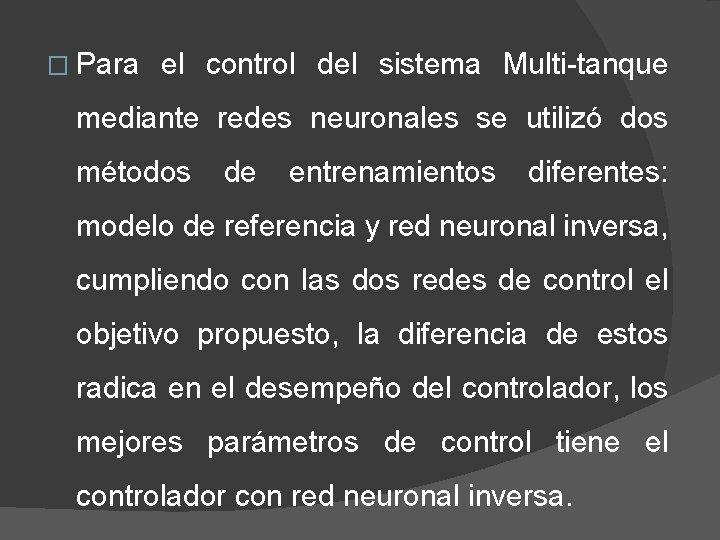

� � � Tanque 1 =0. 07 [m] Tanque 2 =0. 07 [m] Tanque 3 =0. 07 [m]

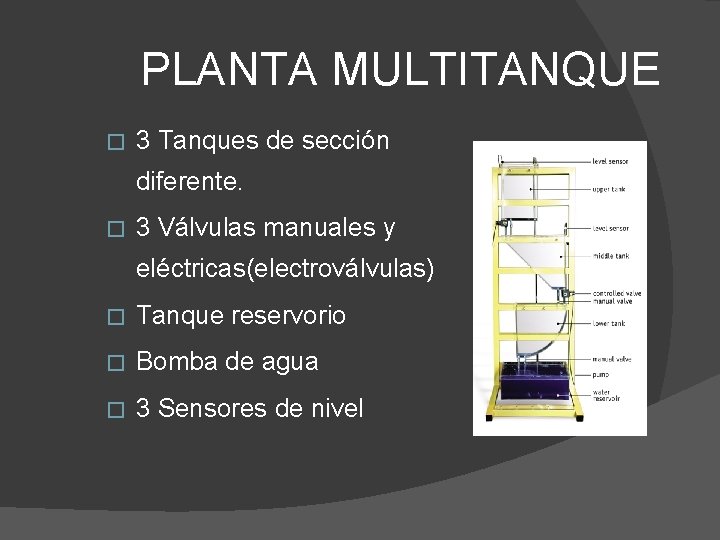

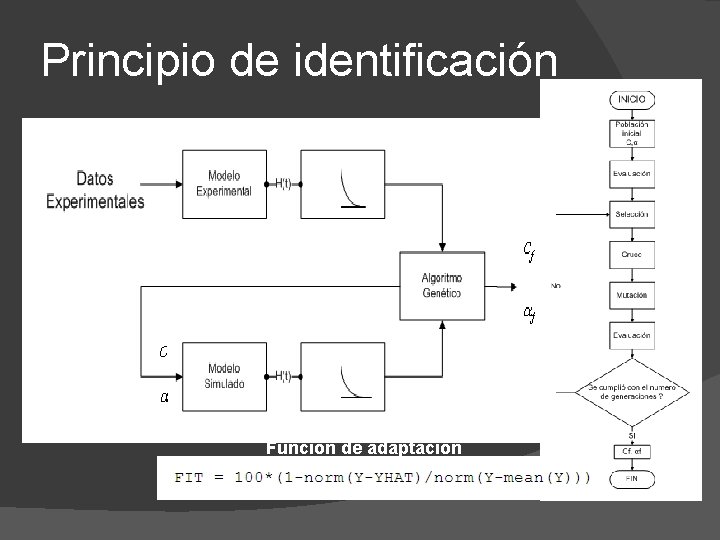

![Nivel de agua Error en estado deseado Sp m medido m estacionario m Parámetros Nivel de agua Error en estado deseado Sp [m] medido [m] estacionario [m] Parámetros](https://slidetodoc.com/presentation_image_h/0aa1e557d904a0f87ec6ee35a5df6e86/image-74.jpg)

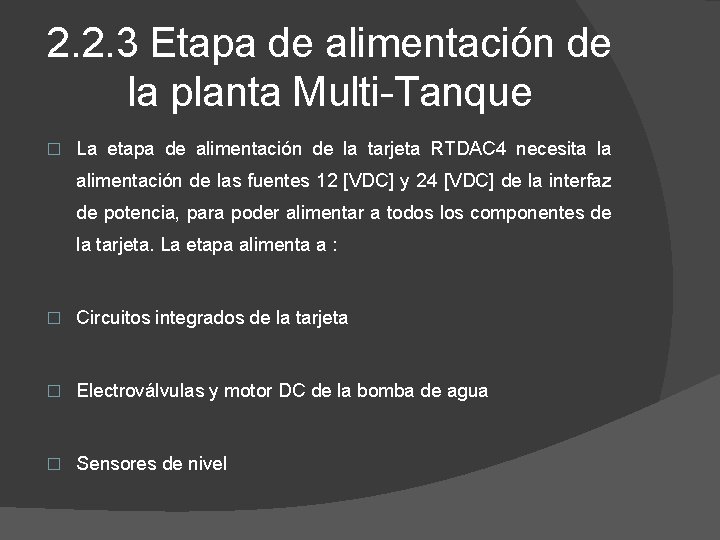

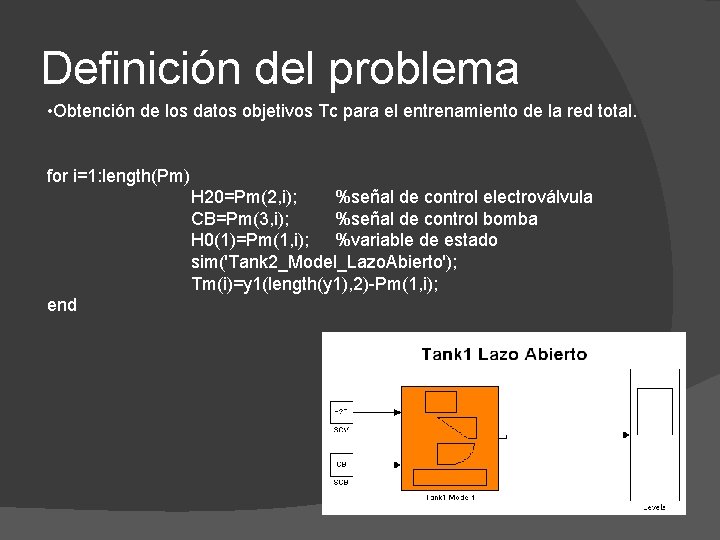

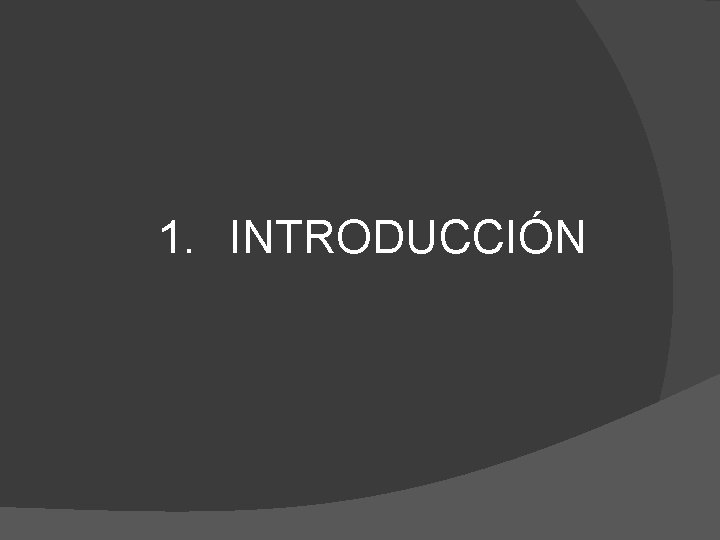

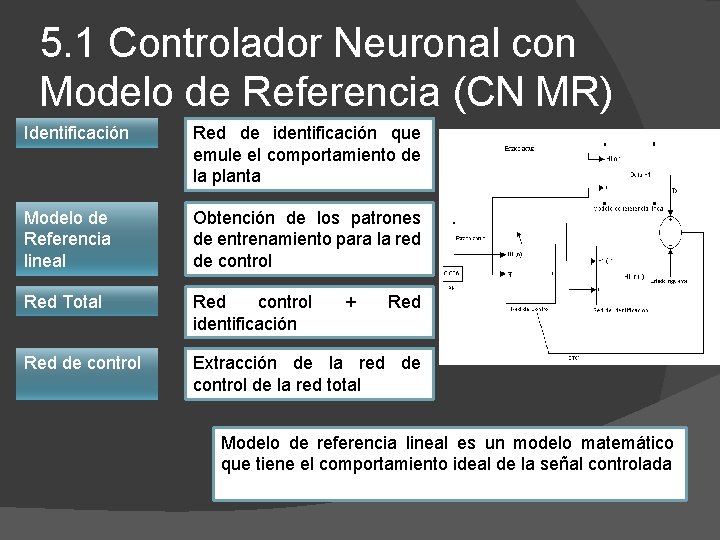

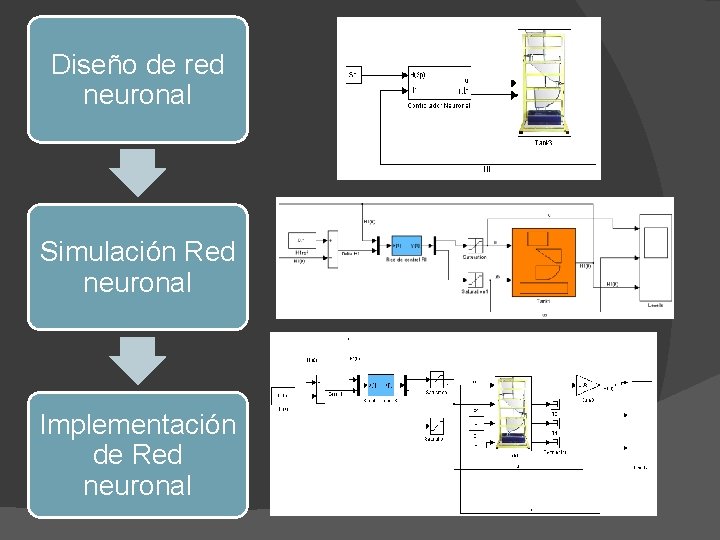

Nivel de agua Error en estado deseado Sp [m] medido [m] estacionario [m] Parámetros Tiempo de Sobre impulso establecimiento máximo Mp[%] ts al 5% [s] 0. 0723 -0. 0023 23. 5 1. 08 0. 07 0. 0691 0 57. 3 1. 73 0. 07 0. 0681 0. 0019 96. 7 1. 79 Tanque 1 Parámetros Tanque 2 Parámetros Tanque 3

5. CONTROLADOR REDES NEURONALES

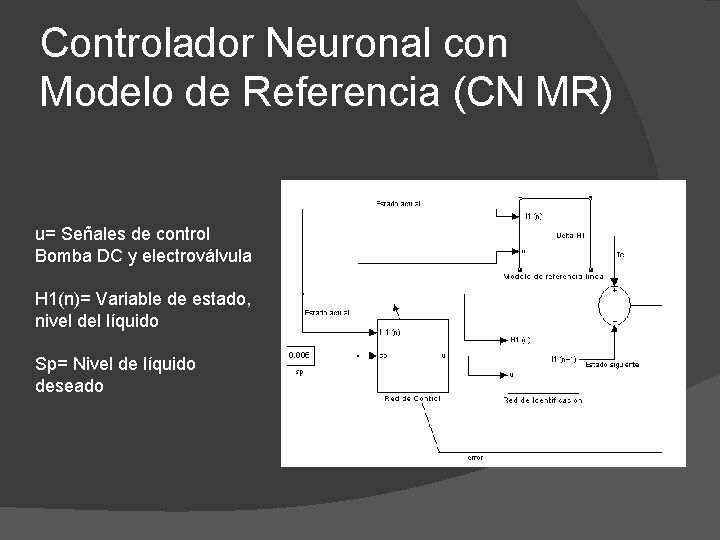

Controlador neuronal Hay varios métodos de entrenamiento para la obtención de una red neuronal de control y por esta razón hay varios tipos de controladores neuronales, entre ellos tenemos : • Controladores neuronales con modelo de referencia lineal • Controladores directos con red neuronal inversa. El objetivo de este capítulo es encontrar una red neuronal capaz de controlar el nivel H 1 del fluido del tanque superior

5. 1 Controlador Neuronal con Modelo de Referencia (CN MR) Identificación Red de identificación que emule el comportamiento de la planta Modelo de Referencia lineal Obtención de los patrones de entrenamiento para la red de control Red Total Red control identificación Red de control Extracción de la red de control de la red total + Red Modelo de referencia lineal es un modelo matemático que tiene el comportamiento ideal de la señal controlada

Controlador Neuronal con Modelo de Referencia (CN MR) u= Señales de control Bomba DC y electroválvula H 1(n)= Variable de estado, nivel del líquido Sp= Nivel de líquido deseado

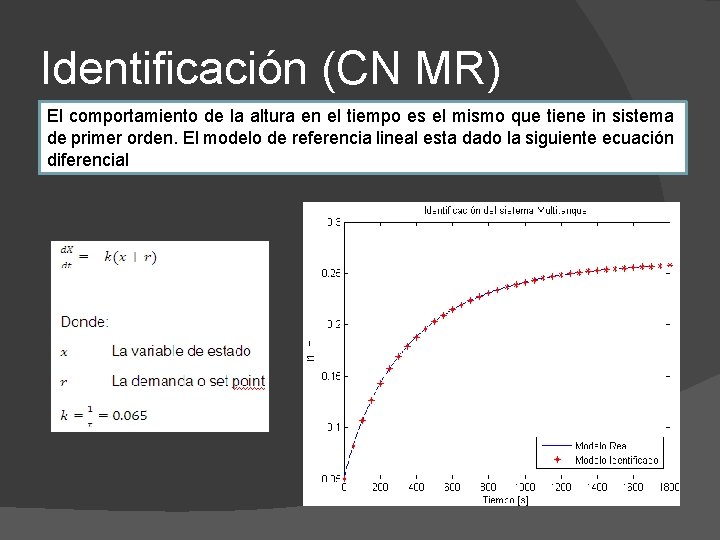

Identificación (CN MR) El comportamiento de la altura en el tiempo es el mismo que tiene in sistema de primer orden. El modelo de referencia lineal esta dado la siguiente ecuación diferencial

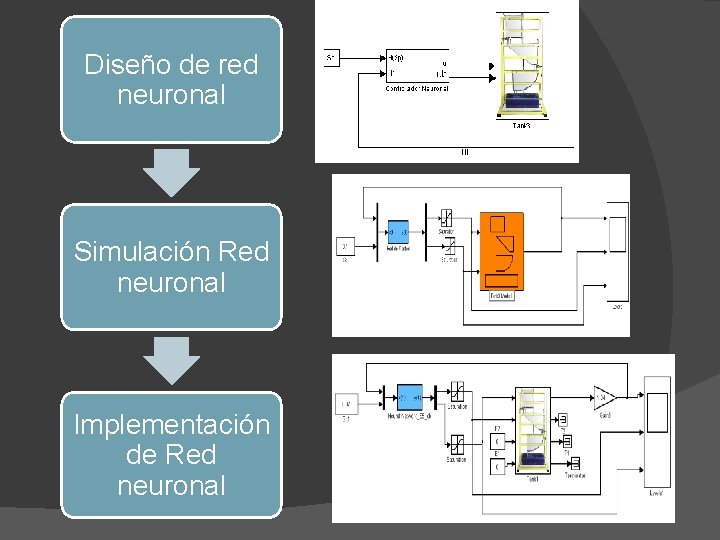

Definición del problema Las entradas de la red neuronal de control son: • La variable de estado (H 0) [m] • El valor de altura deseado (sp) [m]. H 0=0. 01: 0. 25; sp=0. 01: 0. 25; Pc=combvec(H 0, sp); timestep=10; Pc=Datos Patrones para el entrenamiento de la red total Timestep= Tiempo de muestreo

Definición del problema • Obtención de los datos objetivos Tc para el entrenamiento de la red total. for i=1: length(Pc) H 0=Pc(1, i); r=Pc(2, i); sim('modelo_Ref_lineal'); Tc(i)=lv 1(length(lv 1), 2)-H 0; end

Entrenamiento de la red neuronal Las cuatro capas por las que está conformada la red total se disponen de la siguiente forma: • 2 capas para la identificación (Red del Modelo) • 2 para el control (Red de Control). Entradas de la red total x{1} Variable de estado H 1 x{2} Set point sp Salida de red total y{1} Variable de estado H 1

Diseño de red neuronal Simulación Red neuronal Implementación de Red neuronal

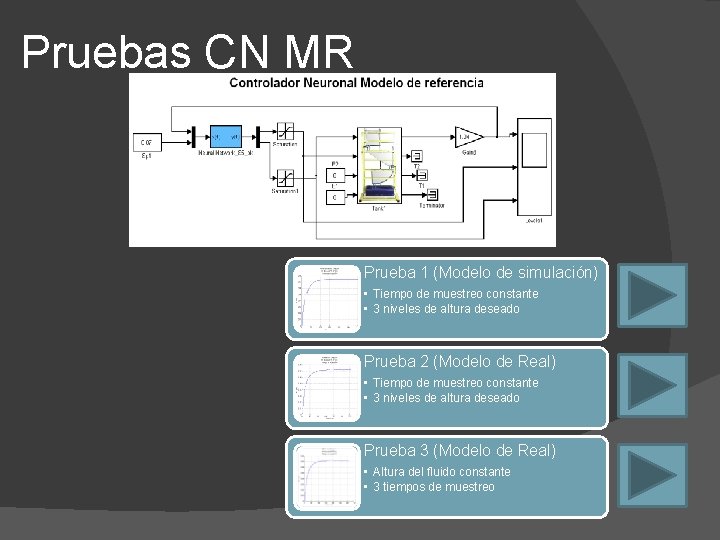

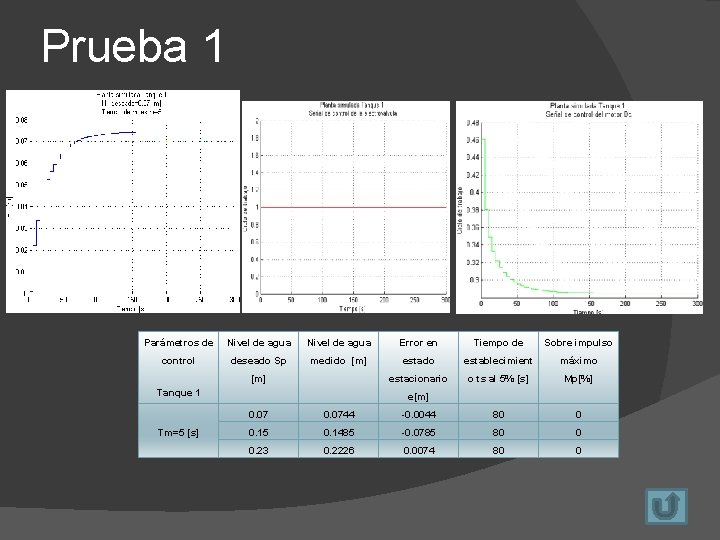

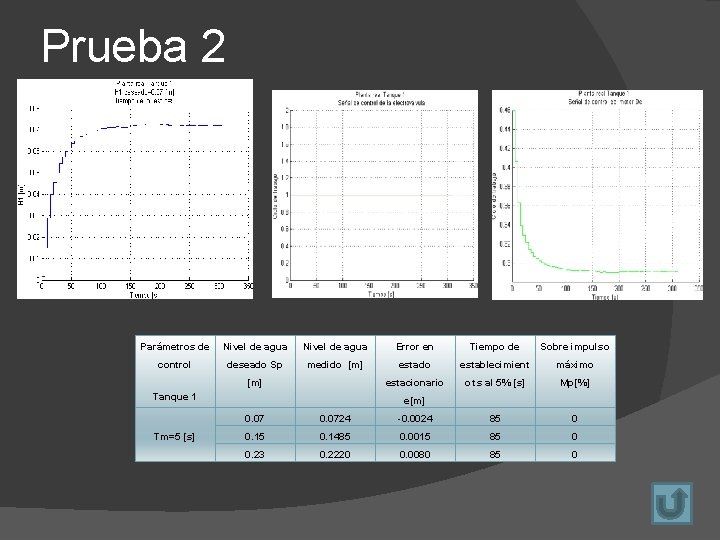

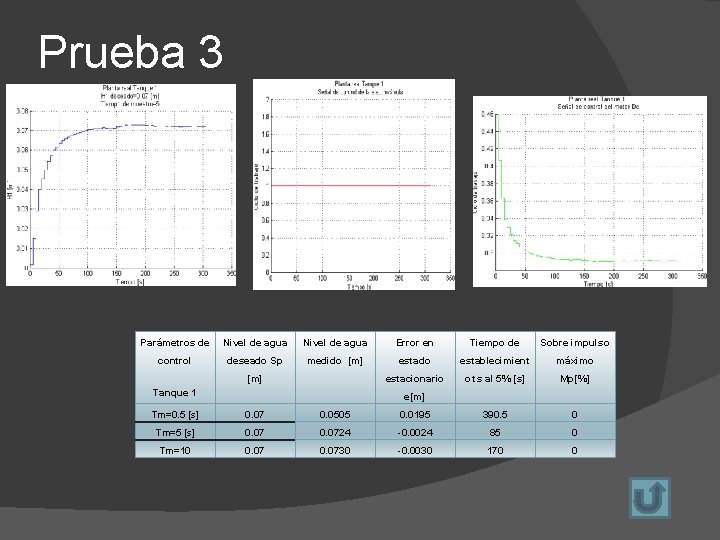

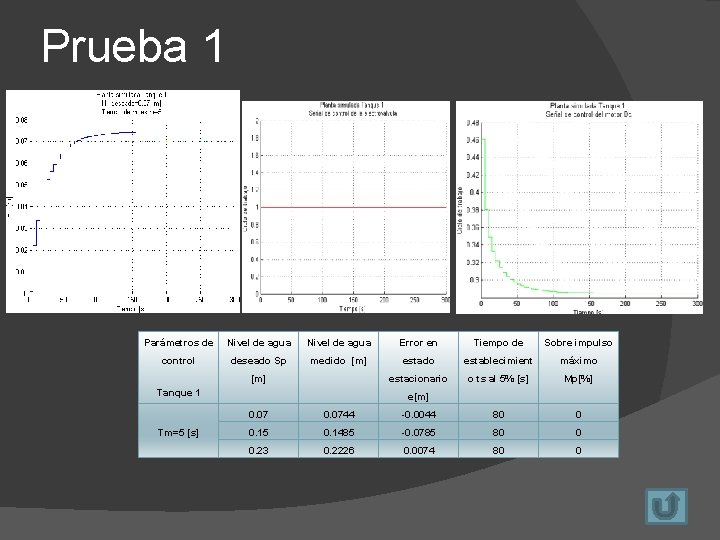

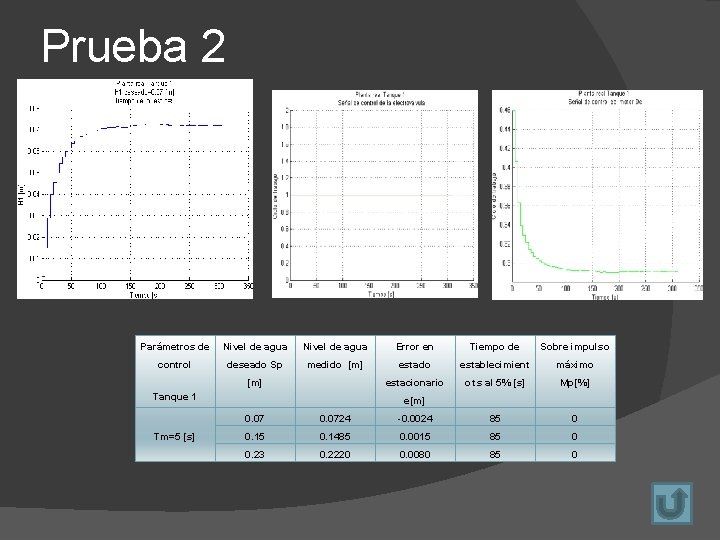

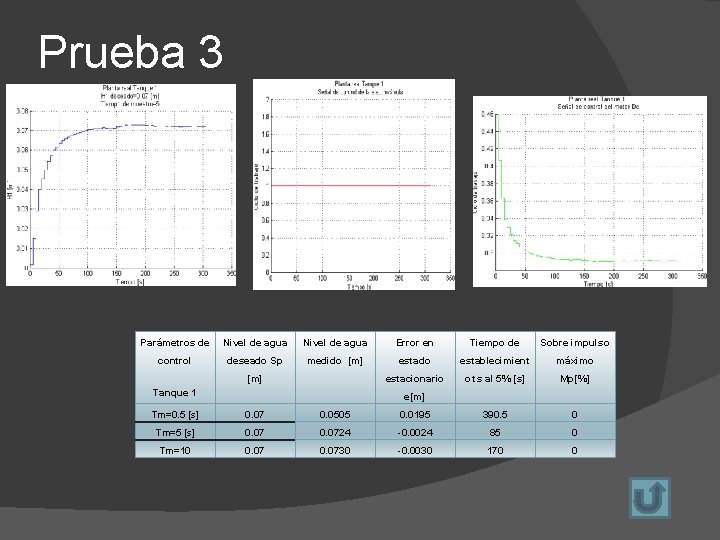

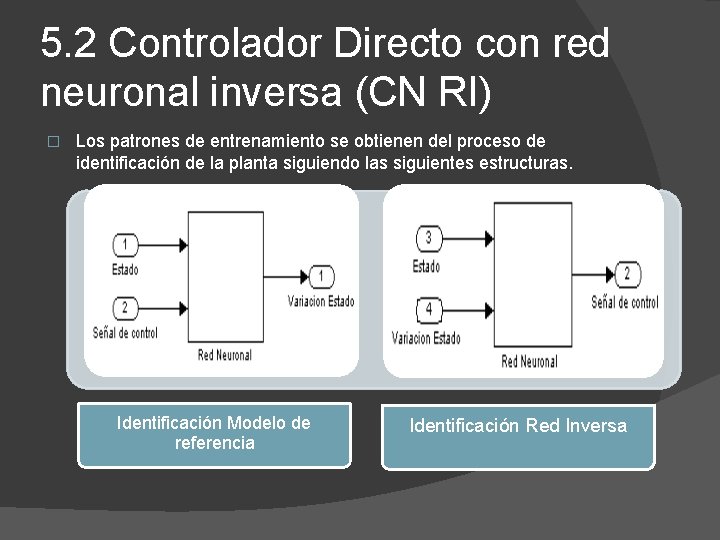

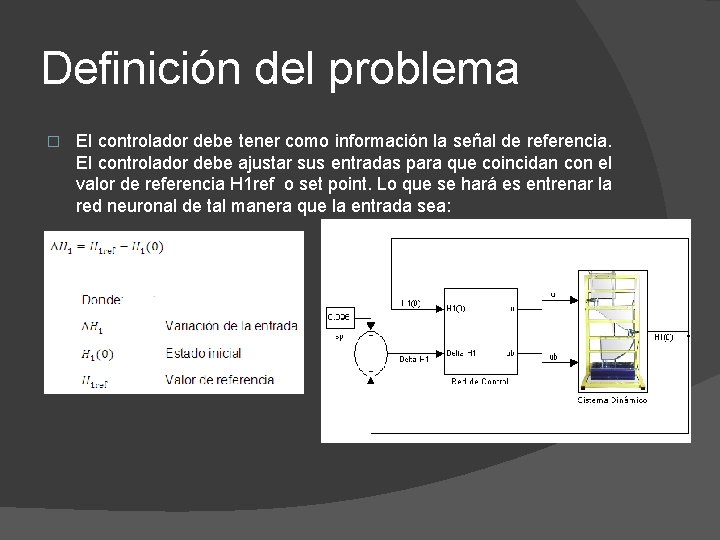

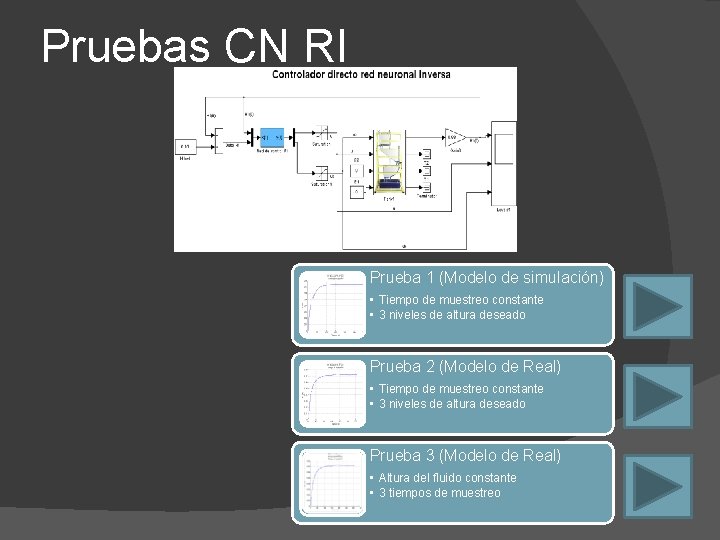

Pruebas CN MR Prueba 1 (Modelo de simulación) • Tiempo de muestreo constante • 3 niveles de altura deseado Prueba 2 (Modelo de Real) • Tiempo de muestreo constante • 3 niveles de altura deseado Prueba 3 (Modelo de Real) • Altura del fluido constante • 3 tiempos de muestreo

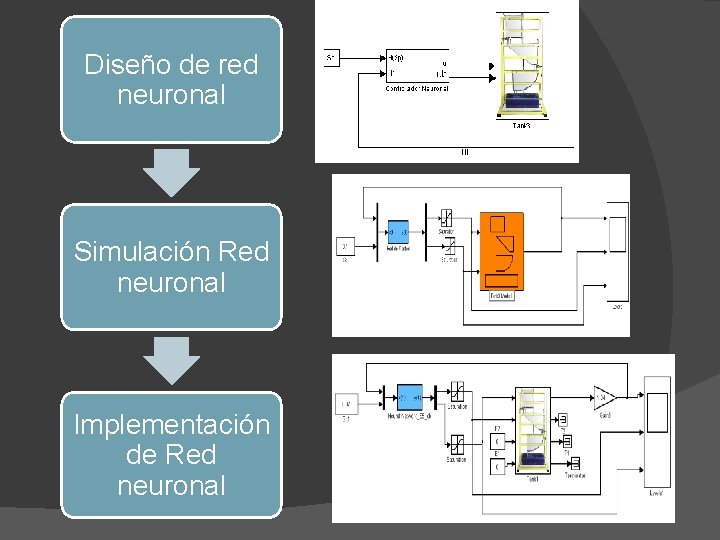

Prueba 1 Parámetros de Nivel de agua Error en Tiempo de Sobre impulso control deseado Sp medido [m] estado establecimient máximo estacionario o ts al 5% [s] Mp[%] [m] Tanque 1 Tm=5 [s] e[m] 0. 0744 -0. 0044 80 0 0. 15 0. 1485 -0. 0785 80 0 0. 23 0. 2226 0. 0074 80 0

Prueba 2 Parámetros de Nivel de agua Error en Tiempo de Sobre impulso control deseado Sp medido [m] estado establecimient máximo estacionario o ts al 5% [s] Mp[%] [m] Tanque 1 Tm=5 [s] e[m] 0. 0724 -0. 0024 85 0 0. 15 0. 1485 0. 0015 85 0 0. 23 0. 2220 0. 0080 85 0

Prueba 3 Parámetros de Nivel de agua Error en Tiempo de Sobre impulso control deseado Sp medido [m] estado establecimient máximo estacionario o ts al 5% [s] Mp[%] [m] Tanque 1 e[m] Tm=0. 5 [s] 0. 07 0. 0505 0. 0195 390. 5 0 Tm=5 [s] 0. 0724 -0. 0024 85 0 Tm=10 0. 0730 -0. 0030 170 0

5. 2 Controlador Directo con red neuronal inversa (CN RI) � Los patrones de entrenamiento se obtienen del proceso de identificación de la planta siguiendo las siguientes estructuras. Identificación Modelo de referencia Identificación Red Inversa

Definición del problema � El controlador debe tener como información la señal de referencia. El controlador debe ajustar sus entradas para que coincidan con el valor de referencia H 1 ref o set point. Lo que se hará es entrenar la red neuronal de tal manera que la entrada sea:

Definición del problema Las entradas de la red neuronal de control son: u=0. 65: 0. 01: 1; %señal de control válvula 1 ub=0. 28: 0. 01: 0. 5; %señal de control bomba X 1=0. 01: 0. 25; %variable de estado H 1 Pm=combvec(X 1, u, ub) ; timestep=5; Pm=Datos Patrones para el entrenamiento de la red total Timestep= Tiempo de muestreo

Definición del problema • Obtención de los datos objetivos Tc para el entrenamiento de la red total. for i=1: length(Pm) H 20=Pm(2, i); %señal de control electroválvula CB=Pm(3, i); %señal de control bomba H 0(1)=Pm(1, i); %variable de estado sim('Tank 2_Model_Lazo. Abierto'); Tm(i)=y 1(length(y 1), 2)-Pm(1, i); end

Entrenamiento de la Red de control � Los patrones de entrenamiento surgen de la consideración de que el controlador debe funcionar en forma inversa a la planta. En la planta se conoce el estado inicial y la señal de control y mediante estos datos se obtiene la variación en el estado del sistema. Targ=Pm(2: 3, : ); Pm=Pm(1, : ); Pm=[Pm; Tm]; Tm=Targ; cnet_inv=train(cnet_inv, Pm, Tm); � En el controlador se tiene el estado inicial, los valores de referencia y se desea calcular las señalas de control.

Diseño de red neuronal Simulación Red neuronal Implementación de Red neuronal

Pruebas CN RI Prueba 1 (Modelo de simulación) • Tiempo de muestreo constante • 3 niveles de altura deseado Prueba 2 (Modelo de Real) • Tiempo de muestreo constante • 3 niveles de altura deseado Prueba 3 (Modelo de Real) • Altura del fluido constante • 3 tiempos de muestreo

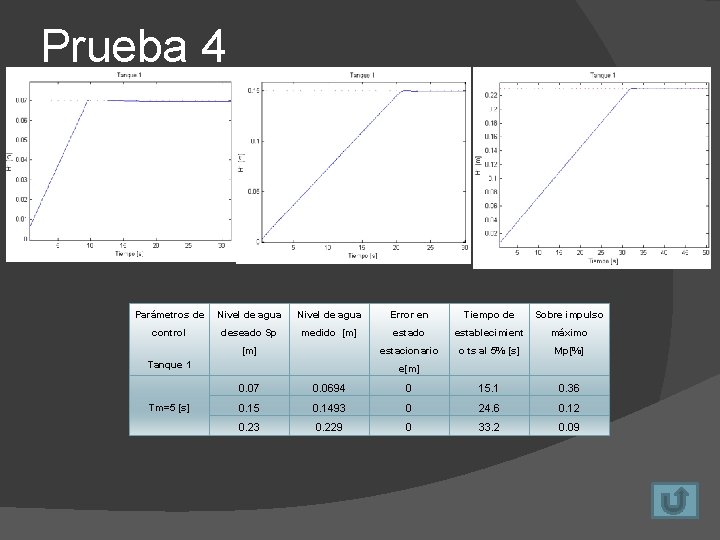

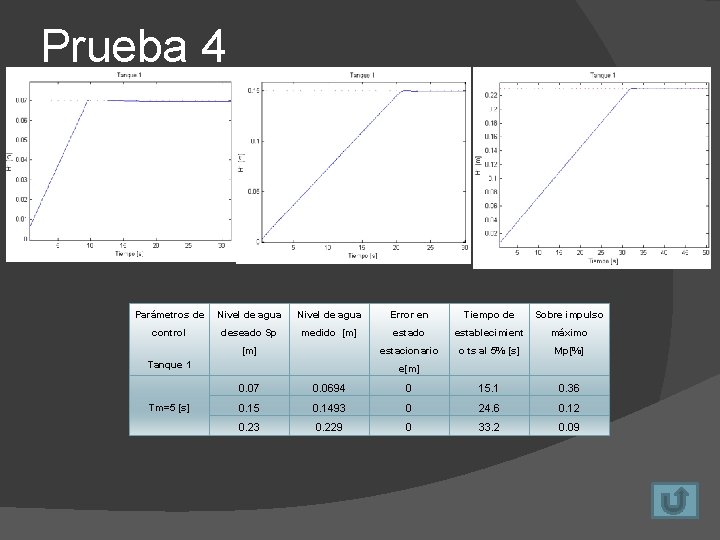

Prueba 4 Parámetros de Nivel de agua Error en Tiempo de Sobre impulso control deseado Sp medido [m] estado establecimient máximo estacionario o ts al 5% [s] Mp[%] [m] Tanque 1 Tm=5 [s] e[m] 0. 07 0. 0694 0 15. 1 0. 36 0. 15 0. 1493 0 24. 6 0. 12 0. 23 0. 229 0 33. 2 0. 09

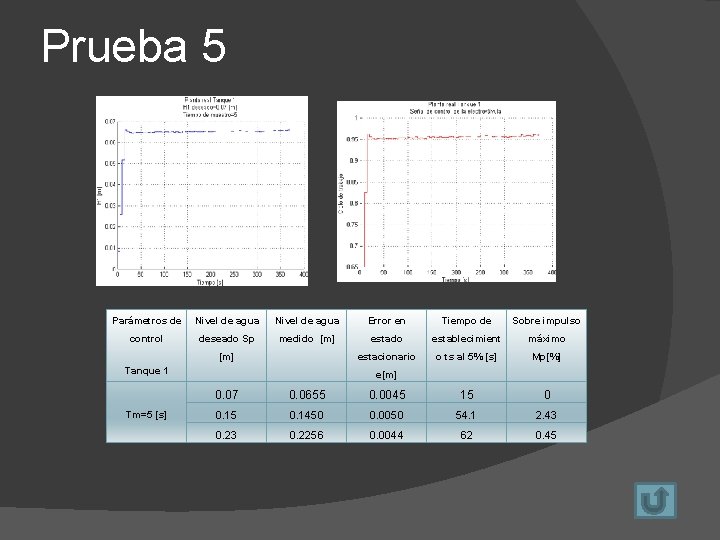

Prueba 5 Parámetros de Nivel de agua Error en Tiempo de Sobre impulso control deseado Sp medido [m] estado establecimient máximo estacionario o ts al 5% [s] Mp[%] [m] Tanque 1 Tm=5 [s] e[m] 0. 07 0. 0655 0. 0045 15 0 0. 15 0. 1450 0. 0050 54. 1 2. 43 0. 2256 0. 0044 62 0. 45

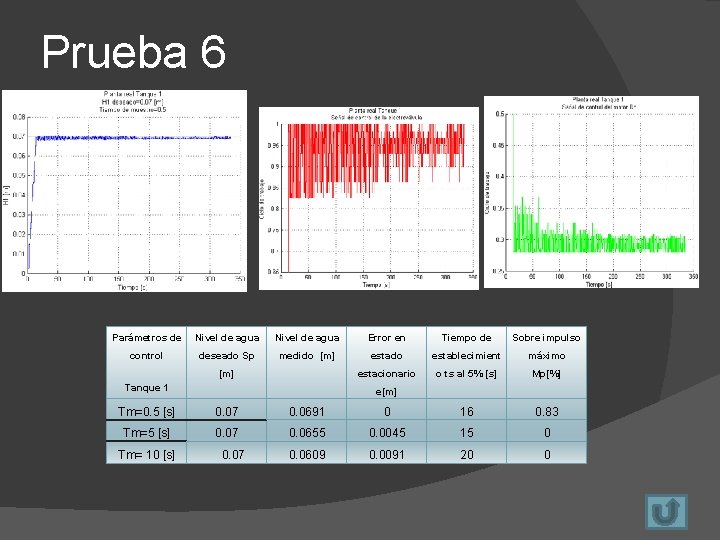

Prueba 6 Parámetros de Nivel de agua Error en Tiempo de Sobre impulso control deseado Sp medido [m] estado establecimient máximo estacionario o ts al 5% [s] Mp[%] [m] Tanque 1 e[m] Tm=0. 5 [s] 0. 07 0. 0691 0 16 0. 83 Tm=5 [s] 0. 07 0. 0655 0. 0045 15 0 0. 0609 0. 0091 20 0 Tm= 10 [s] 0. 07

6. Conclusiones � La planta Multi-tanque fue satisfactoriamente habilitada para ello se tuvo que analizar y verificar el funcionamiento de cada uno de los componentes del sistema Multi-tanque. Se encontró circuitos integrados dañados tanto en la interfaz de potencia como en el circuito de acondicionamiento de los sensores, al cambiar estos componentes se logro cumplir uno de los objetivos propuestos en esta tesis.

� Uno de los objetivos de estudio fue la implementación de un controlador con algoritmos genéticos pero su uso no era adecuado para este tipo sistema ya que es una planta de lenta repuesta y los actuadores no soportan un funcionamiento continuo y por un tiempo prolongado, entonces se uso los AG’s para la identificación de los parámetros de cada electroválvula como parte del desarrollo del modelo matemático, llegando a una aproximación aceptable al modelo real.

� El controlador Fuzzy cumplió con el objetivo de mantener los niveles de agua en los tres tanques a las alturas propuestas, pero se debe tomar en cuenta que la sintonización de las ganancias del controlador tienen su efecto sobre los parámetros de control y la señal de control de la electroválvula, un valor elevado de la ganancia proporcional provoca una señal de control más susceptible a las perturbaciones, que a su vez produce un calentamiento de la

� Para el control del sistema Multi-tanque mediante redes neuronales se utilizó dos métodos de entrenamientos diferentes: modelo de referencia y red neuronal inversa, cumpliendo con las dos redes de control el objetivo propuesto, la diferencia de estos radica en el desempeño del controlador, los mejores parámetros de control tiene el controlador con red neuronal inversa.