METODY PODEJMOWANIA DECYZJI ZAGADNIENIE SZEREGOWANIA ZADA AUTOR DR

- Slides: 59

METODY PODEJMOWANIA DECYZJI ZAGADNIENIE SZEREGOWANIA ZADAŃ AUTOR: DR HAB. INŻ. MICHAŁ KRZEMIŃSKI

PODZIAŁ PROCESÓW W BUDOWNICTWIE

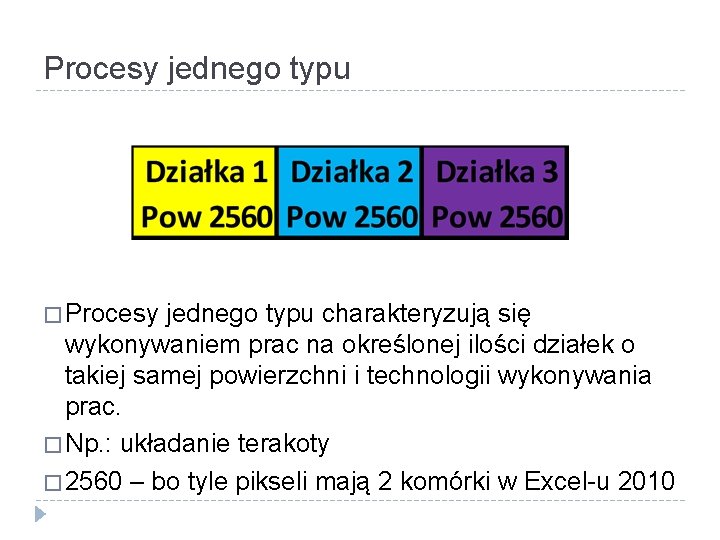

Procesy jednego typu � Procesy jednego typu charakteryzują się wykonywaniem prac na określonej ilości działek o takiej samej powierzchni i technologii wykonywania prac. � Np. : układanie terakoty � 2560 – bo tyle pikseli mają 2 komórki w Excel u 2010

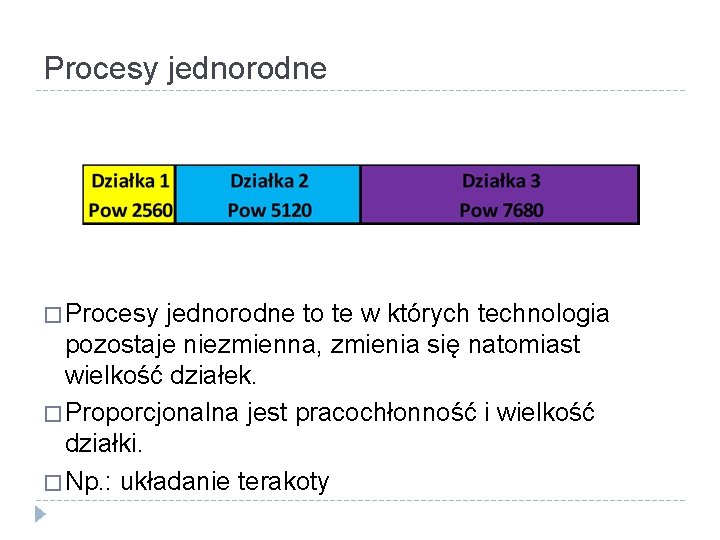

Procesy jednorodne � Procesy jednorodne to te w których technologia pozostaje niezmienna, zmienia się natomiast wielkość działek. � Proporcjonalna jest pracochłonność i wielkość działki. � Np. : układanie terakoty

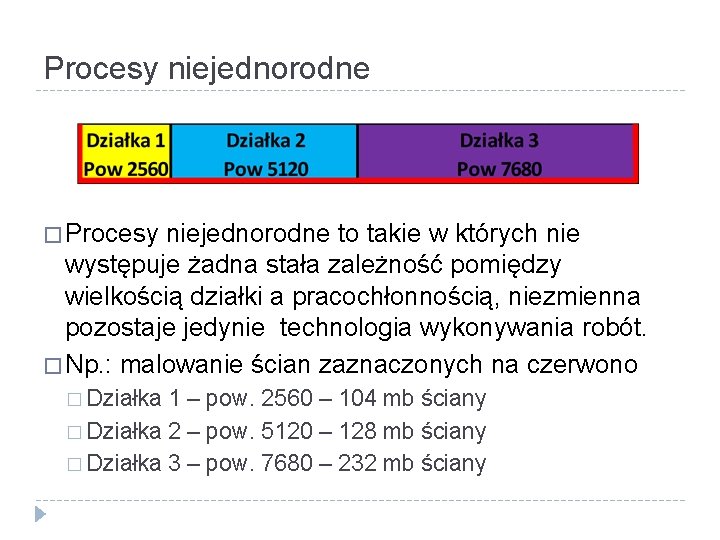

Procesy niejednorodne � Procesy niejednorodne to takie w których nie występuje żadna stała zależność pomiędzy wielkością działki a pracochłonnością, niezmienna pozostaje jedynie technologia wykonywania robót. � Np. : malowanie ścian zaznaczonych na czerwono � Działka 1 – pow. 2560 – 104 mb ściany � Działka 2 – pow. 5120 – 128 mb ściany � Działka 3 – pow. 7680 – 232 mb ściany

SYSTEMY GNIAZDOWE I PRZEPŁYWOWE

�W modelach przepływowych (ang. Flowshop, FS) na każdej działce roboczej praca powinna zostać wykonana przez określone brygady w określonej kolejności. Zakłada się również że dana wyspecjalizowana brygada wykonuje pracę tylko raz na kolejnej działce. W modelach gniazdowych (ang. jobshop, JS) nie występuje wymóg kolejnościowy wykonywania prac. Brygady mogą również wykonywać kilkakrotnie pracę na tych samych działkach. Ważne jest to że w obu modelach w danym czasie prace na działkach mogą być wykonywane przez jedną brygadę.

Najczęściej stosowane kryteria optymalizacyjne to: � sumaryczne / ilościowe opóźnienie (ang. Tardiness), � średni czas przebywania zadania w systemie (ang. Flowtime) � czas wykonania wszystkich zadań (ang. Makespan) Można stwierdzić że oba systemy produkcji znajdują swoje zastosowanie w budownictwie. System przepływowy pasuje bardziej do produkcji w warunkach budowy, system gniazdowy do wytwarzania materiałów budowlanych.

WYZNACZANIE TERMINÓW I SUMARYCZNEGO CZASU PRACY BRYGAD NA DZIAŁKACH

ALGORYTM JOHNSONA

� Algorytm ten dotyczy zagadnienia harmonogramowania pracy dwóch maszyn na „n” działkach roboczych (obiektach), � Został sformułowany przy założeniu, że harmonogramowanie jest wieloetapowym procesem planowania, � Algorytm Johnsona charakteryzuje się prostotą i małym zakresem obliczeń numerycznych.

Oznaczenia w algorytmie: a – pierwsza maszyna, b – druga maszyna, aj – { } zbiór zawierający czasy trwania czynności wykonywanych przez pierwszą maszynę na kolejnych obiektach, bj – { } zbiór zawierający czasy trwania czynności wykonywanych przez drugą maszynę na kolejnych obiektach, i 1, i 2, . . . , in oznacza permutację (ustawienie w kolejności elementów zbioru skończonego), określającą optymalną kolejność obiektów.

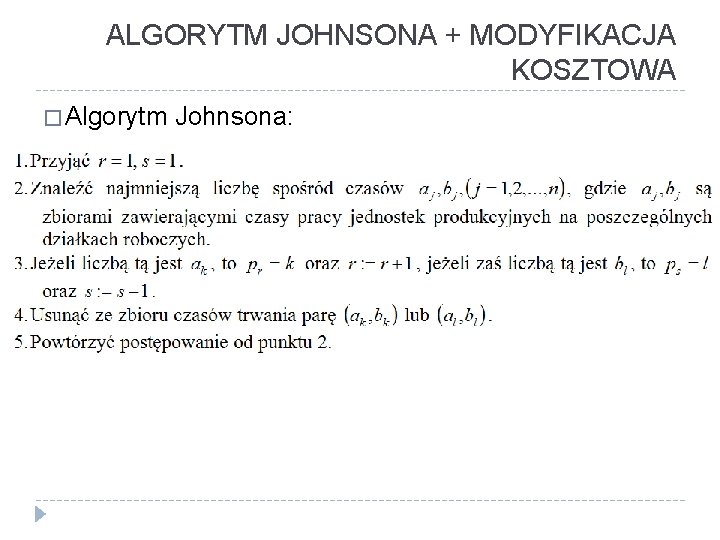

Algorytm Johnsona jest następujący: 1. 2. 3. 4. 5. Przyjąć r = 1, s = n. Znaleźć najmniejszą liczbę spośród czasów aj, bj (j = 1, 2, . . . , n). Jeżeli liczbą tą jest ak, to ir = k oraz r: = r +1, jeżeli zaś liczbą tą jest bl to is = l oraz s: = s 1. Usunąć ze zbioru czasów trwania parę (ak, bk) lub (al, bl). Powtórzyć postępowanie od punktu 2.

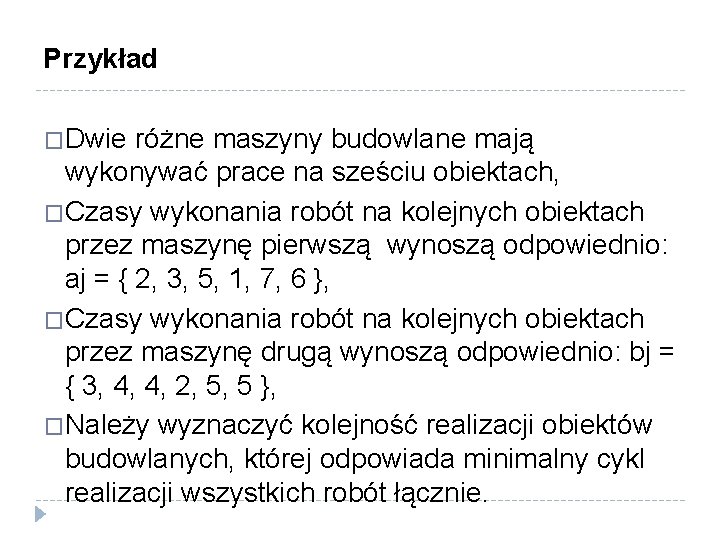

Przykład �Dwie różne maszyny budowlane mają wykonywać prace na sześciu obiektach, �Czasy wykonania robót na kolejnych obiektach przez maszynę pierwszą wynoszą odpowiednio: aj = { 2, 3, 5, 1, 7, 6 }, �Czasy wykonania robót na kolejnych obiektach przez maszynę drugą wynoszą odpowiednio: bj = { 3, 4, 4, 2, 5, 5 }, �Należy wyznaczyć kolejność realizacji obiektów budowlanych, której odpowiada minimalny cykl realizacji wszystkich robót łącznie.

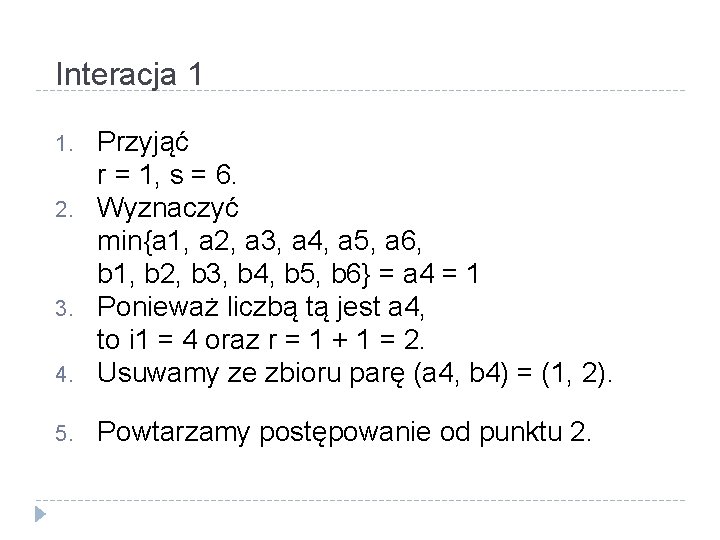

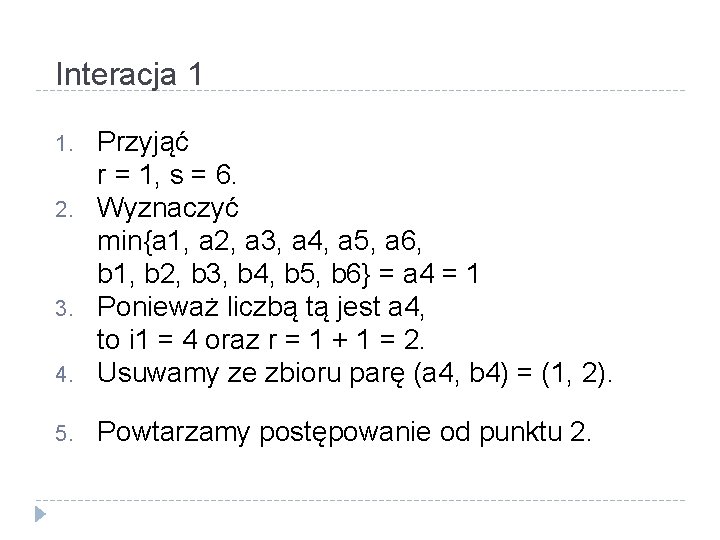

Interacja 1 4. Przyjąć r = 1, s = 6. Wyznaczyć min{a 1, a 2, a 3, a 4, a 5, a 6, b 1, b 2, b 3, b 4, b 5, b 6} = a 4 = 1 Ponieważ liczbą tą jest a 4, to i 1 = 4 oraz r = 1 + 1 = 2. Usuwamy ze zbioru parę (a 4, b 4) = (1, 2). 5. Powtarzamy postępowanie od punktu 2. 1. 2. 3.

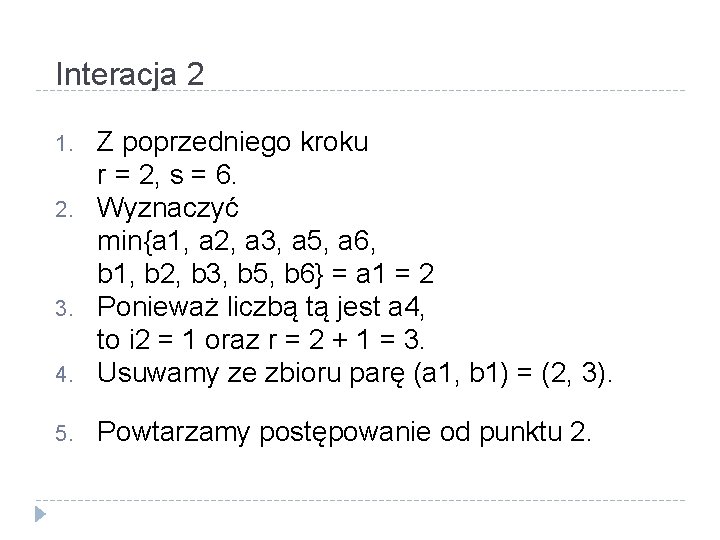

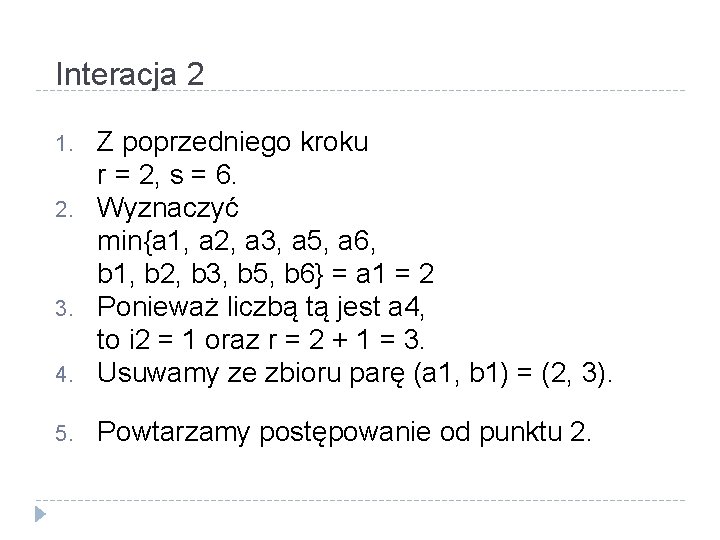

Interacja 2 4. Z poprzedniego kroku r = 2, s = 6. Wyznaczyć min{a 1, a 2, a 3, a 5, a 6, b 1, b 2, b 3, b 5, b 6} = a 1 = 2 Ponieważ liczbą tą jest a 4, to i 2 = 1 oraz r = 2 + 1 = 3. Usuwamy ze zbioru parę (a 1, b 1) = (2, 3). 5. Powtarzamy postępowanie od punktu 2. 1. 2. 3.

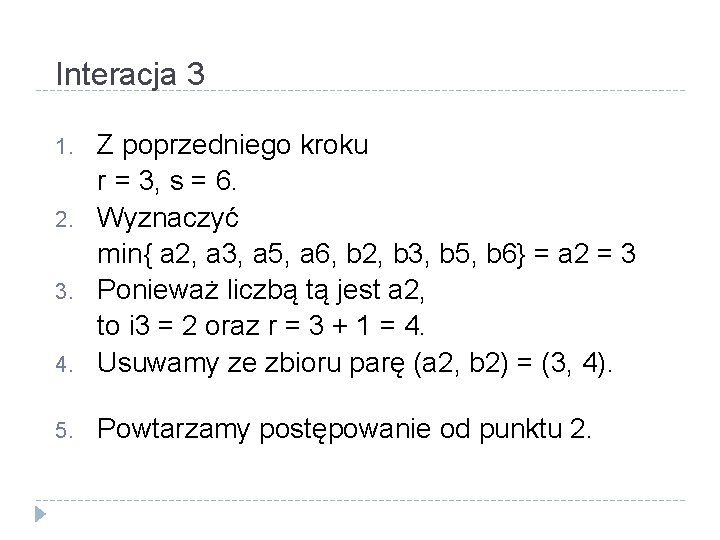

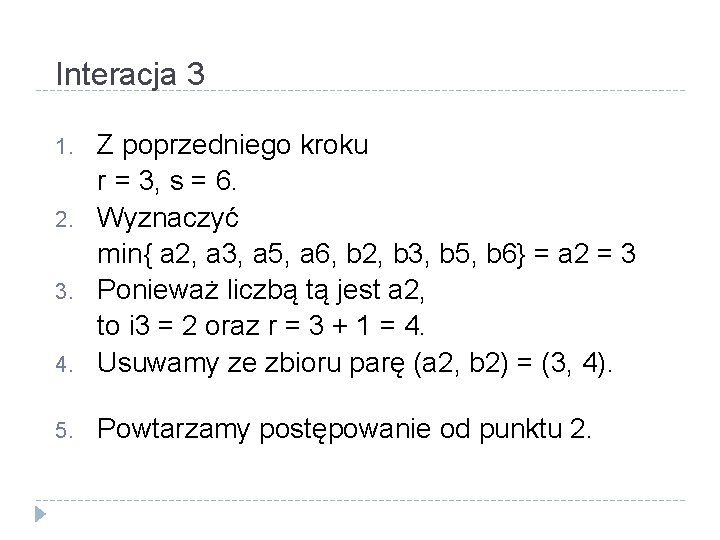

Interacja 3 4. Z poprzedniego kroku r = 3, s = 6. Wyznaczyć min{ a 2, a 3, a 5, a 6, b 2, b 3, b 5, b 6} = a 2 = 3 Ponieważ liczbą tą jest a 2, to i 3 = 2 oraz r = 3 + 1 = 4. Usuwamy ze zbioru parę (a 2, b 2) = (3, 4). 5. Powtarzamy postępowanie od punktu 2. 1. 2. 3.

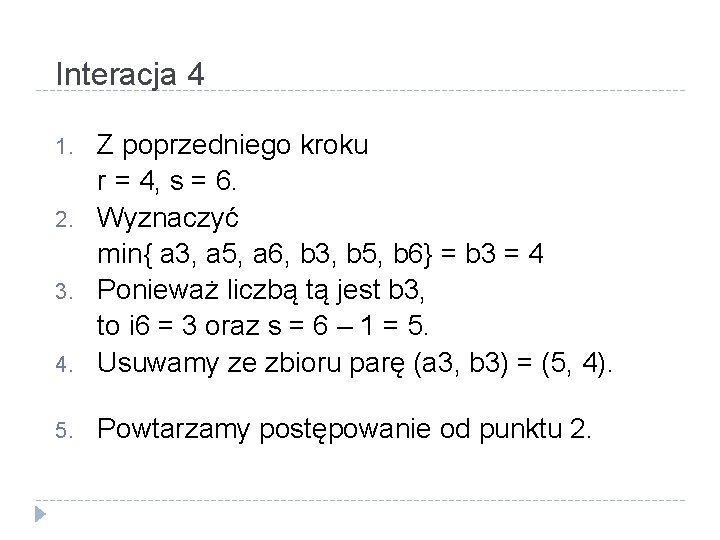

Interacja 4 4. Z poprzedniego kroku r = 4, s = 6. Wyznaczyć min{ a 3, a 5, a 6, b 3, b 5, b 6} = b 3 = 4 Ponieważ liczbą tą jest b 3, to i 6 = 3 oraz s = 6 – 1 = 5. Usuwamy ze zbioru parę (a 3, b 3) = (5, 4). 5. Powtarzamy postępowanie od punktu 2. 1. 2. 3.

Interacja 5 4. Z poprzedniego kroku r = 4, s = 5. Wyznaczyć min{ a 5, a 6, b 5, b 6} = b 5 = 5 Ponieważ liczbą tą jest b 5, to i 5 = 5 oraz s = 5 – 1 = 4. Usuwamy ze zbioru parę (a 5, b 5) = (7, 5). 5. Powtarzamy postępowanie od punktu 2. 1. 2. 3.

Interacja 6 � � � Wykonanie iteracji 6 nie jest konieczne, ponieważ w sześcioelementowym zbiorze obiektów wyznaczyliśmy już kolejność realizacji pięciu obiektów, a mianowicie: i 1 = 4, i 2 = 1, i 3 = 2, i 5 = 5, i 6 = 3. Widać więc, że obiekt 6, dla którego nie ustalono dotychczas kolejności, powinien być realizowany jako czwarty (po obiekcie 2, i 4=6).

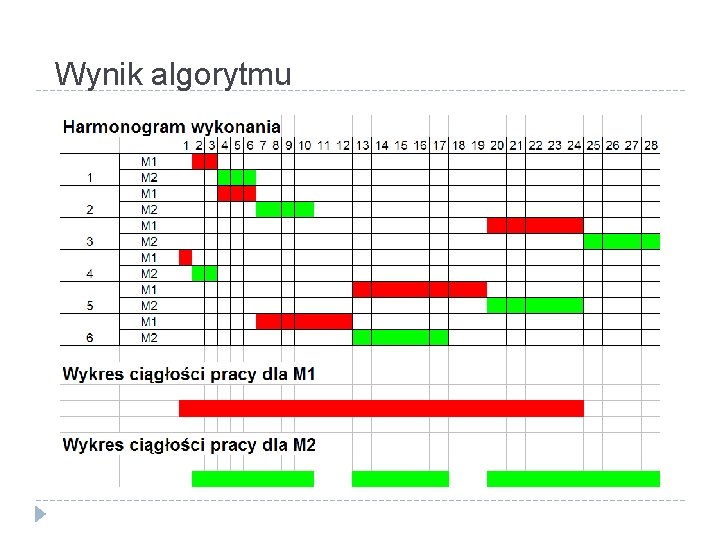

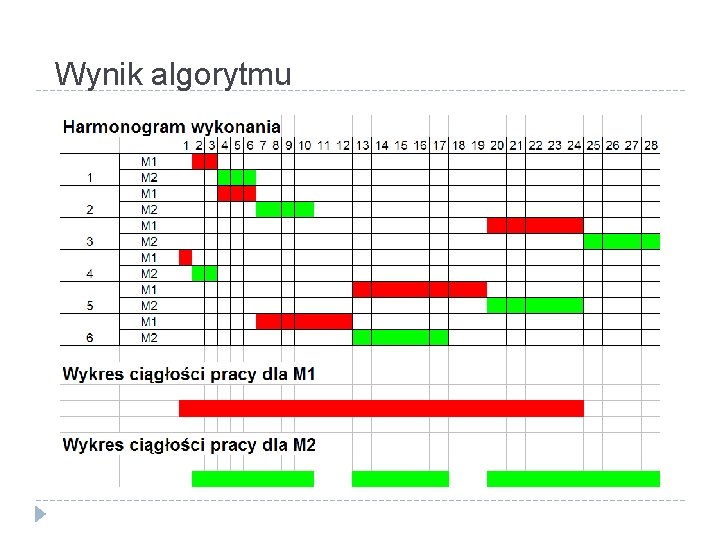

Wynik algorytmu Permutacją określającą optymalną kolejność realizacji obiektów jest permutacja: i 1=4, i 2=1, i 3=2, i 4=6, i 5=5, i 6=3.

Wynik algorytmu

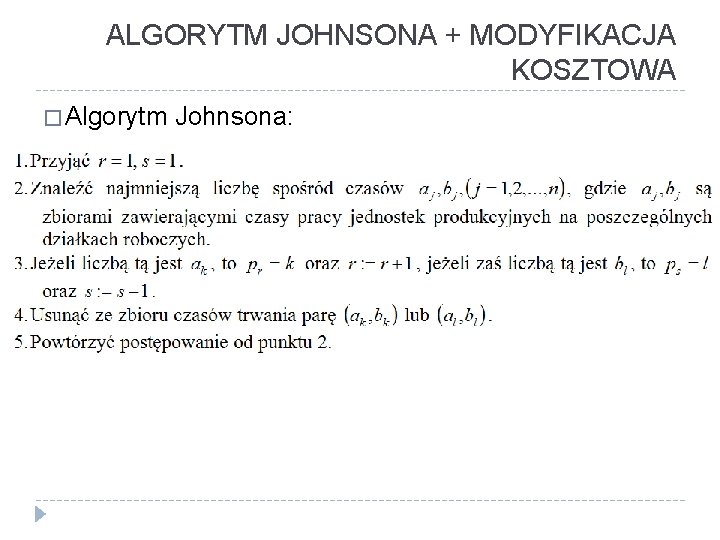

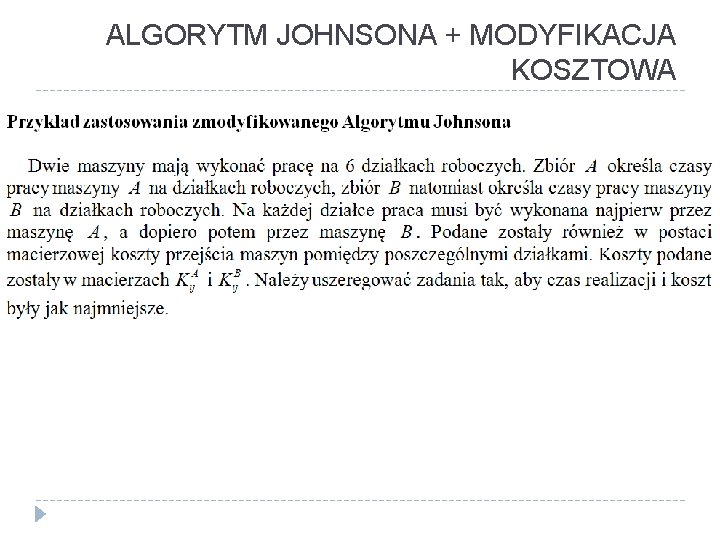

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA � Algorytm Johnsona:

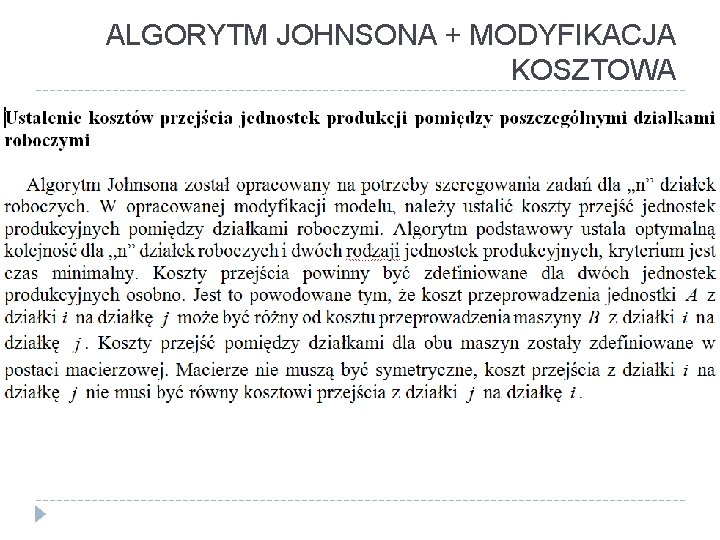

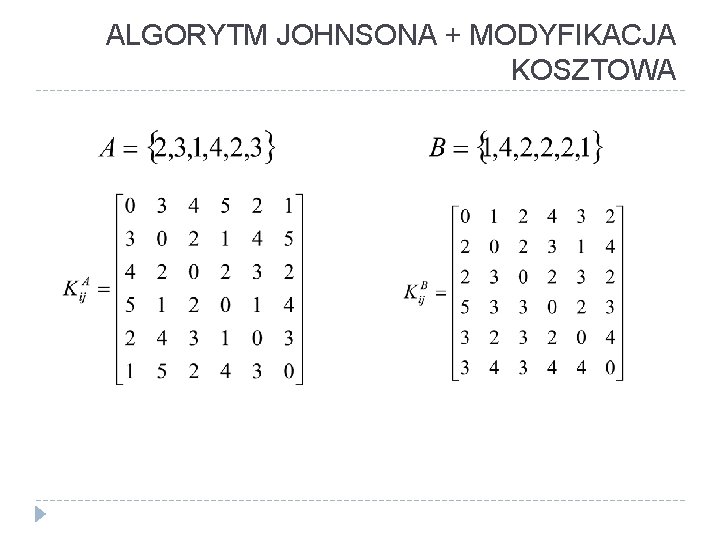

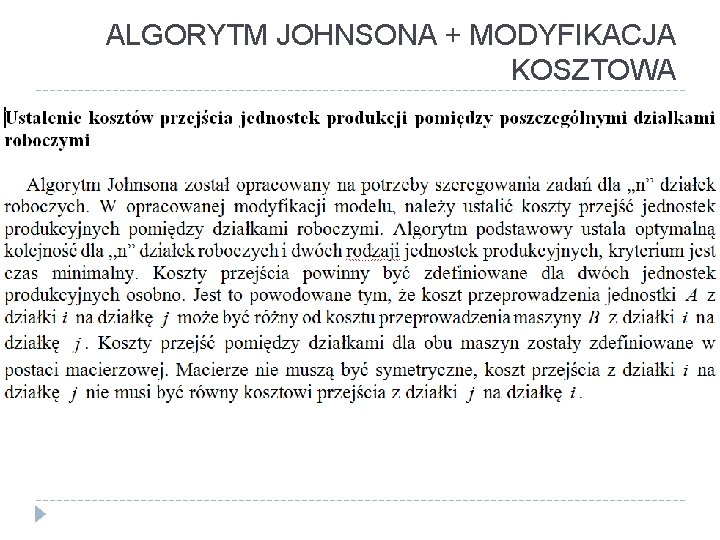

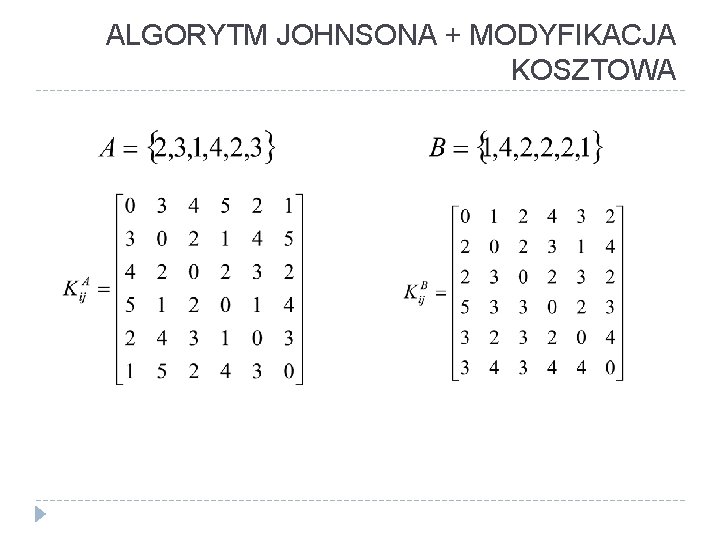

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA

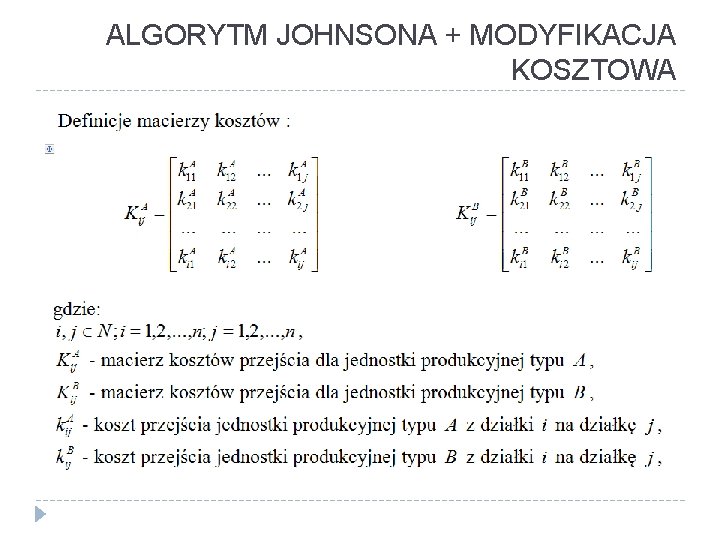

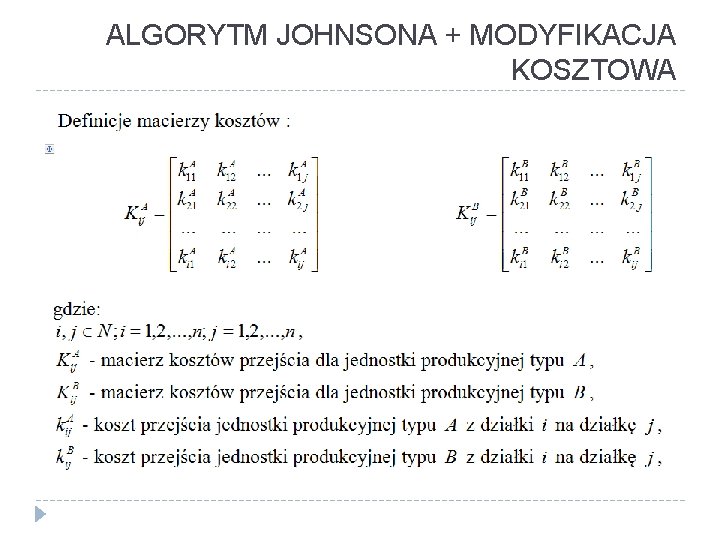

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA

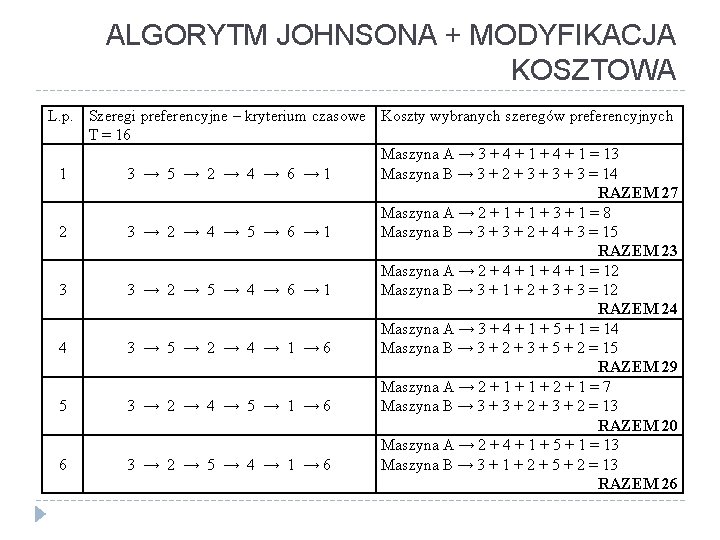

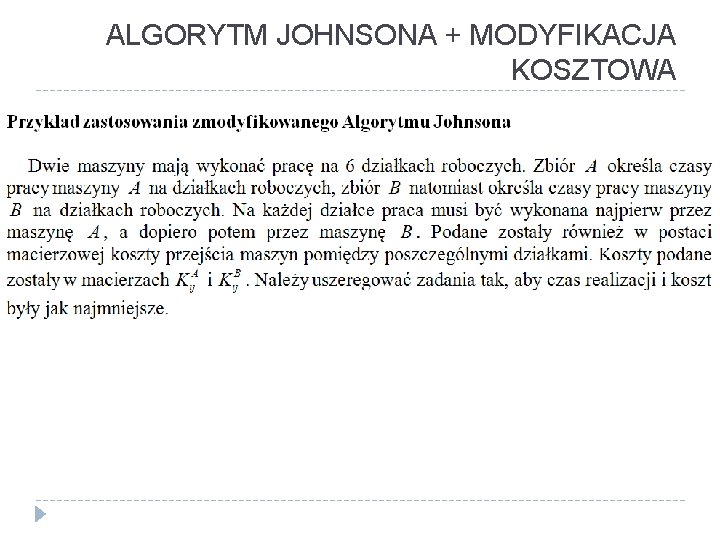

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA

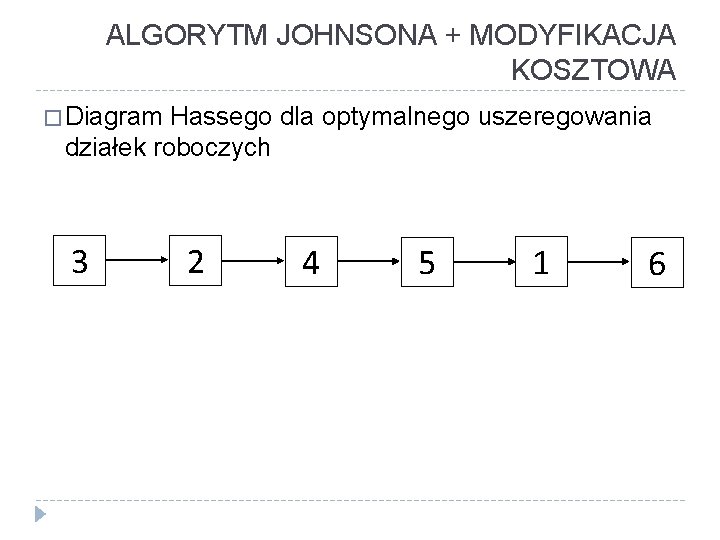

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA

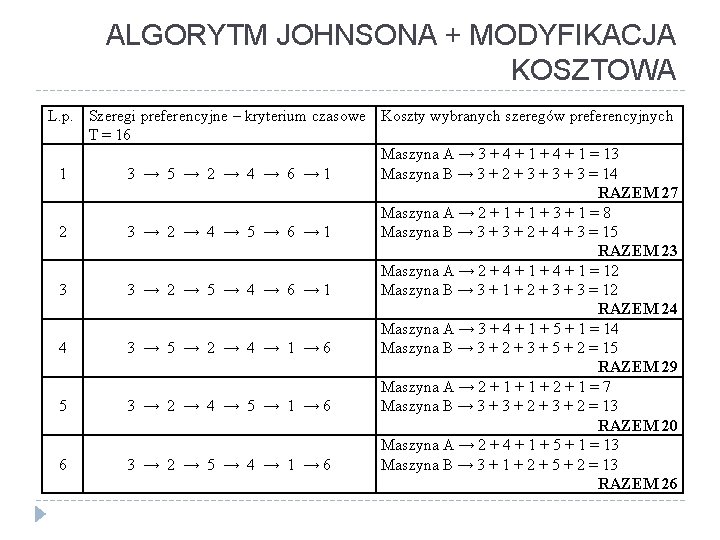

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA L. p. Szeregi preferencyjne – kryterium czasowe Koszty wybranych szeregów preferencyjnych T = 16 Maszyna A → 3 + 4 + 1 = 13 1 3 → 5 → 2 → 4 → 6 → 1 Maszyna B → 3 + 2 + 3 + 3 = 14 RAZEM 27 Maszyna A → 2 + 1 + 3 + 1 = 8 2 3 → 2 → 4 → 5 → 6 → 1 Maszyna B → 3 + 2 + 4 + 3 = 15 RAZEM 23 Maszyna A → 2 + 4 + 1 = 12 3 3 → 2 → 5 → 4 → 6 → 1 Maszyna B → 3 + 1 + 2 + 3 = 12 RAZEM 24 Maszyna A → 3 + 4 + 1 + 5 + 1 = 14 4 3 → 5 → 2 → 4 → 1 → 6 Maszyna B → 3 + 2 + 3 + 5 + 2 = 15 RAZEM 29 Maszyna A → 2 + 1 + 2 + 1 = 7 5 3 → 2 → 4 → 5 → 1 → 6 Maszyna B → 3 + 2 + 3 + 2 = 13 RAZEM 20 Maszyna A → 2 + 4 + 1 + 5 + 1 = 13 6 3 → 2 → 5 → 4 → 1 → 6 Maszyna B → 3 + 1 + 2 + 5 + 2 = 13 RAZEM 26

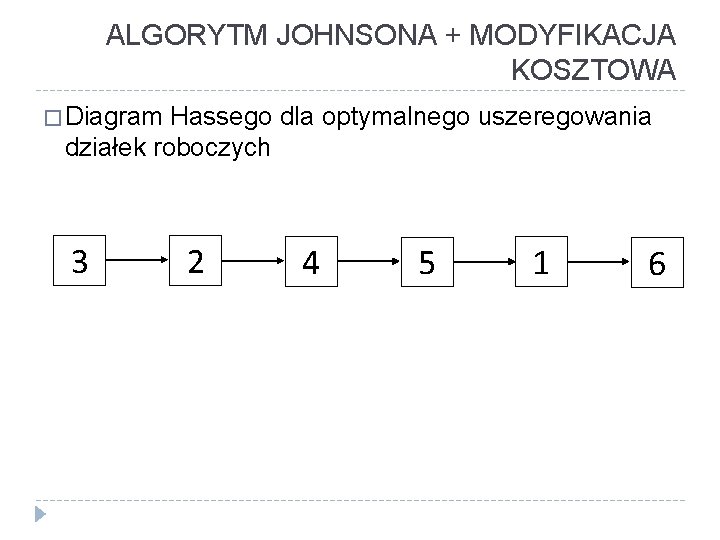

ALGORYTM JOHNSONA + MODYFIKACJA KOSZTOWA � Diagram Hassego dla optymalnego uszeregowania działek roboczych 3 2 4 5 1 6

ALGORYTM CDS

� Nazwa algorytmu pochodzi od pierwszych liter nazwisk twórców, Herbert Campbell, Richard Dudek, Milton Smith (1970 r. ). Algorytm jest uogólnieniem algorytmu Johnsona, pozwalającym na optymalizację dla więcej niż dwóch maszyn. Zasada działania algorytmu polega na podzieleniu zadania z więcej niż dwoma maszynami na kilka zadań z dwoma maszynami, podzadania optymalizowane są przy użyciu algorytmu Johnsona. Następnie wybiera się taki układ zadań który da najmniejszy czas całkowity.

ALGORYTM NEH

Nazwa algorytmu pochodzi od pierwszych liter nazwisk twórców, Muhammad Nawaz, Emory Enscore, Inyong Ham (1983 r. ). Zasadą działania modelu jest nadawanie zadaniom o większym sumarycznym czasie trwania wyższego priorytetu. Poniżej znajduje się opis kolejnych kroków algorytmu: 1. Sortujemy zadania zgodnie z malejącym (nierosnącym) sumarycznym czasem obróbki na wszystkich maszynach, 2. Ustawiamy dwa pierwsze zadania w kolejności umożliwiającej uzyskanie krótszego czasu zakończenia Cmax(dwie możliwości) 3. Dla k= 3, … , N wykonujemy krok 4 4. Wstawiamy k te zadanie do sekwencji w miejsce, gwarantujące najmniejszy przyrost czasu Cmax(k możliwości) 5. Uzyskana sekwencja traktowana jest jako wynik działania algorytmu

ALGORYTMY ŁOMNICKIEGO I BROWNA – ŁOMNICKIEGO

� Algorytmy wykorzystujące metodę podziałów i ograniczeń. Algorytm Łomnickiego opracowany został w celu ustalenia kolejności obróbki detali na maszynach. Możliwe jest również zaadoptowanie go do warunków budowlanych, do wyznaczania kolejności pracy m maszyn na n działkach. Algorytm Browna Łomnickiego będący uogólnieniem metody Łomnickiego różni się jedynie postacią funkcji ograniczającej zbiór permutacji.

ALGORYTM SYMULACYJNY SZEREGOWANIA ZADAŃ

SZEREGOWANIE ZADAŃ Z ZASTOSOWANIEM ALGORYTMU SYMULACYJNEGO Algorytm symulacyjny możemy stasować przy dowolnej liczbie maszyn, jednak nie zapewnia on znalezienia rozwiązania optymalnego, lecz jedynie suboptymalnego. Polega on na losowaniu kolejności realizacji działek na podstawie generatora liczb losowych i obliczaniu łącznego czasu trwania robót T dla założonego wariantu. Przy odpowiedniej liczbie prób najlepszy wynik powinien zbliżyć się do rozwiązania optymalnego, a na pewno być lepszy od jednego przypadkowego rozwiązania.

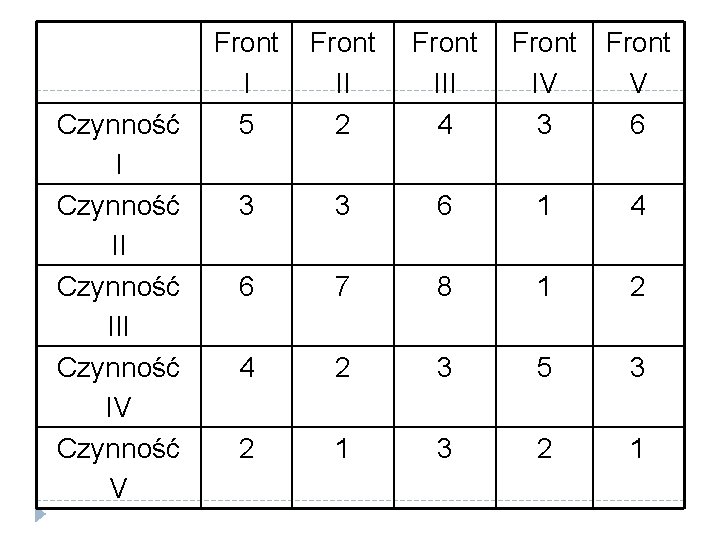

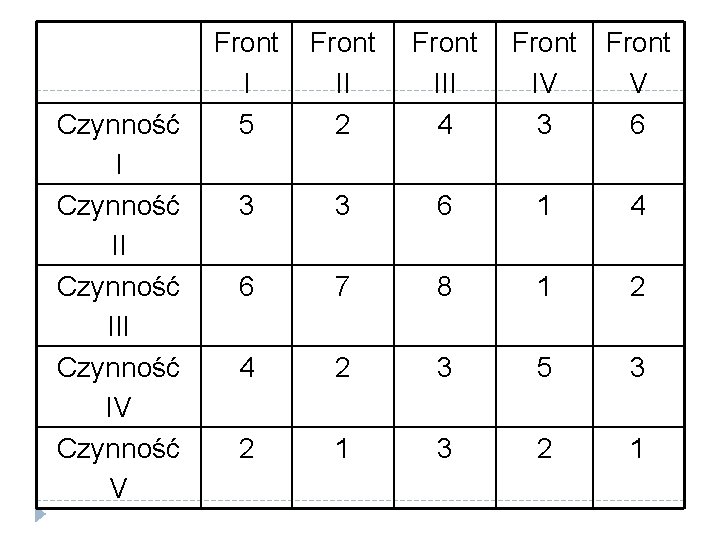

SZEREGOWANIE ZADAŃ Z ZASTOSOWANIEM ALGORYTMU SYMULACYJNEGO Przykład Na obiekcie budowlanym wydzielono 5 frontów robót. Na każdym z frontów należy wykonać po pięć kolejnych czynności. Czasy wykonania tych czynności zestawiono w tabeli na następnym slajdzie.

Czynność III Czynność IV Czynność V Front I 5 Front II 2 Front III 4 Front IV 3 Front V 6 3 3 6 1 4 6 7 8 1 2 4 2 3 5 3 2 1

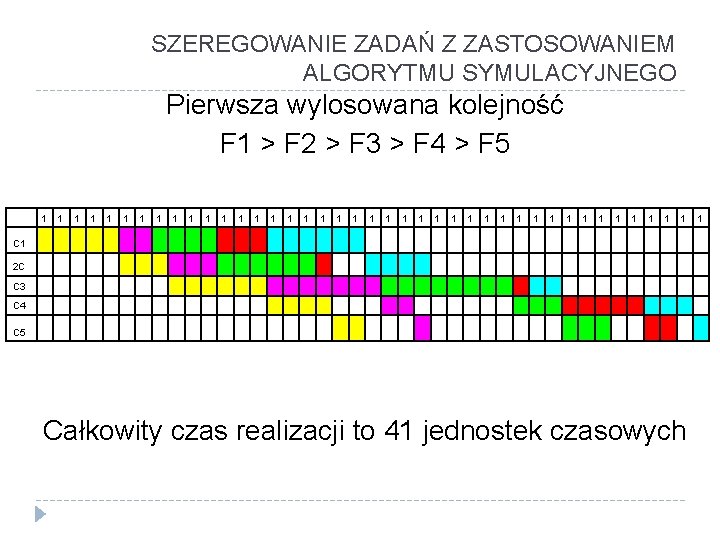

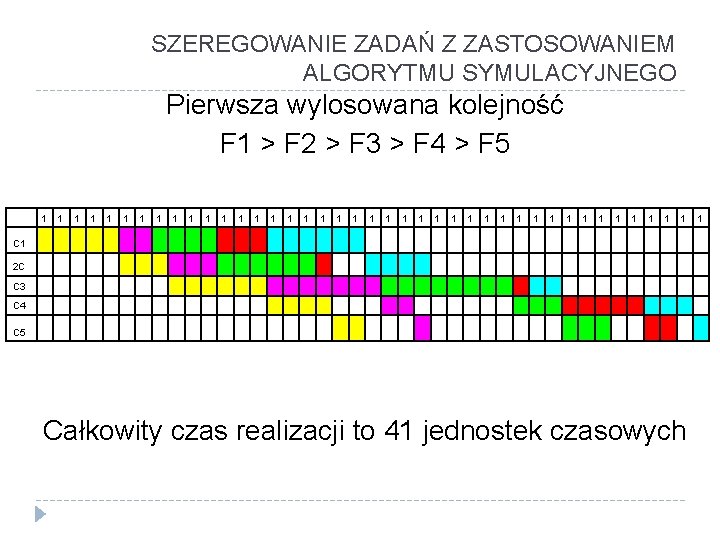

SZEREGOWANIE ZADAŃ Z ZASTOSOWANIEM ALGORYTMU SYMULACYJNEGO Pierwsza wylosowana kolejność F 1 > F 2 > F 3 > F 4 > F 5 1 1 1 1 1 1 1 1 1 1 C 1 2 C C 3 C 4 C 5 Całkowity czas realizacji to 41 jednostek czasowych 1

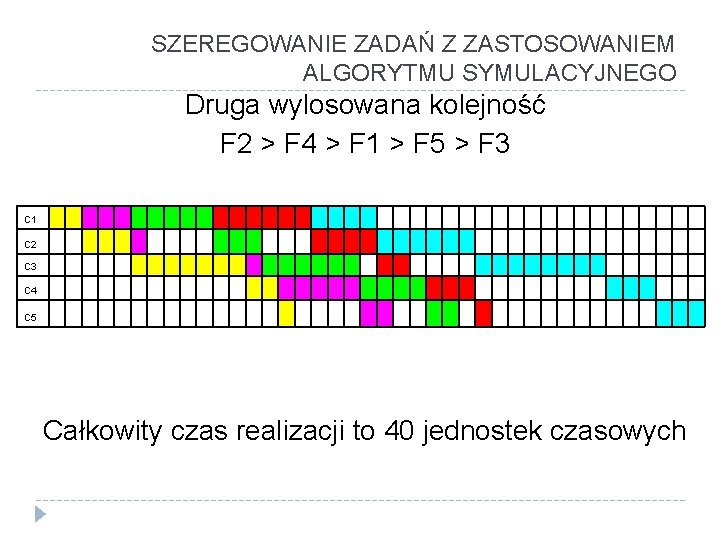

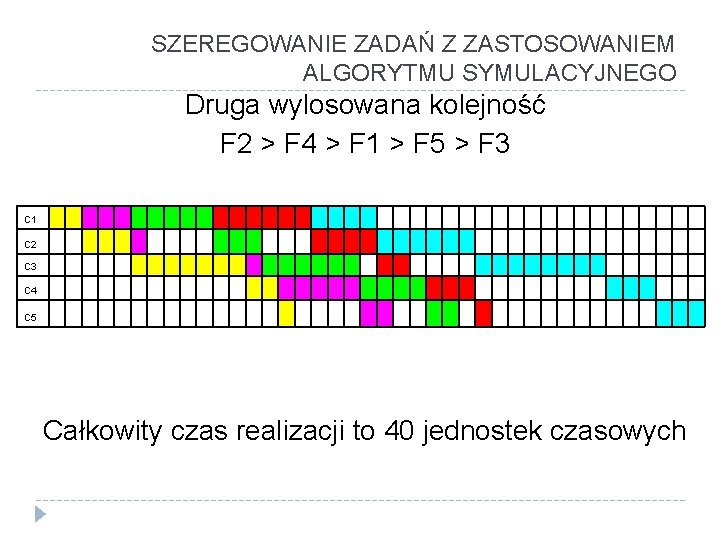

SZEREGOWANIE ZADAŃ Z ZASTOSOWANIEM ALGORYTMU SYMULACYJNEGO Druga wylosowana kolejność F 2 > F 4 > F 1 > F 5 > F 3 C 1 C 2 C 3 C 4 C 5 Całkowity czas realizacji to 40 jednostek czasowych

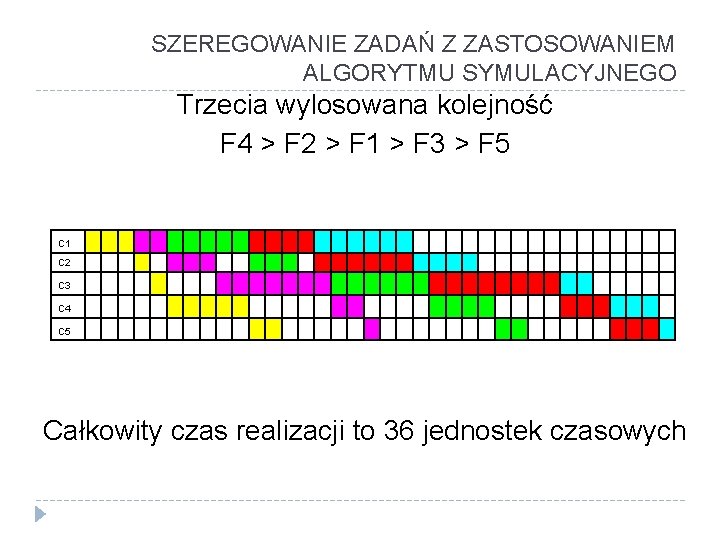

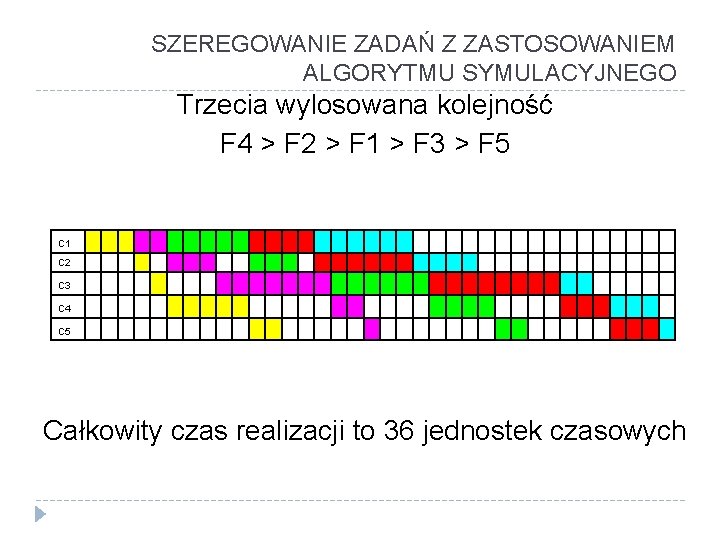

SZEREGOWANIE ZADAŃ Z ZASTOSOWANIEM ALGORYTMU SYMULACYJNEGO Trzecia wylosowana kolejność F 4 > F 2 > F 1 > F 3 > F 5 C 1 C 2 C 3 C 4 C 5 Całkowity czas realizacji to 36 jednostek czasowych

SZEREGOWANIE ZADAŃ Z ZASTOSOWANIEM ALGORYTMU SYMULACYJNEGO Dokładność obliczeń symulacyjnych zależy od liczby przeprowadzonych eksperymentów. Z trzech eks perymentówmożna już jednak wnioskować, że w przedstawiony sposób można poszukiwać cyklu realizacji robót budowlanych, odpowiadającego przyjętemu kryterium czasowemu.

PRZEMYSŁOWE MODELE SZEREGOWANIA ZADAŃ

SPT (shortest processing time) Jest to model oparty o zasadę najkrótszego czasu przetwarzania. Algorytm służący do wyznaczania kolejności zadań przy której całkowity czas trwania procesu będzie najkrótszy. Zasadą algorytmu, jest umiejscawianie na początku działek na których czas wykonywania czynności jest najkrótszy. Dotyczy to sumarycznego czasu wykonania prac na działce przez wszystkie kolejne maszyny. Jeżeli występuje kilka działek dla których sumaryczny czas wykonywania wszystkich czynności jest sobie równy algorytm umiejscawia na pierwszym miejscu działki posiadające krótsze czasy w czynnościach początkowych. Algorytm nadaje się do stosowania w optymalizacji procesów niejednorodnych przy zastosowaniu modelu flowshop.

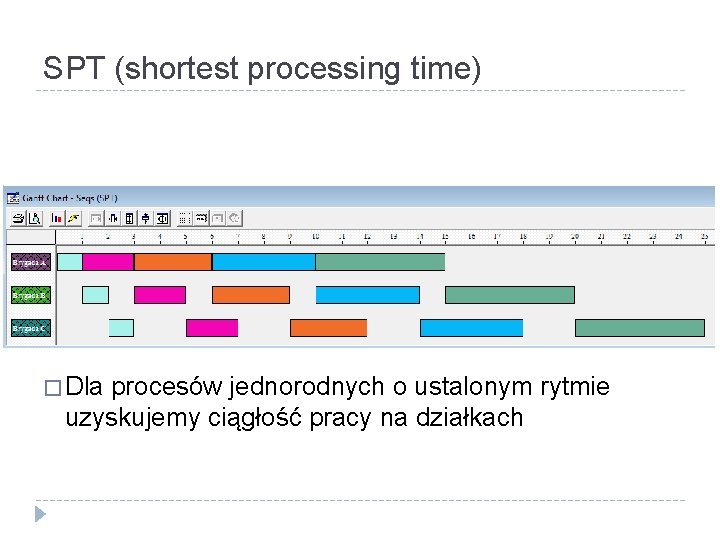

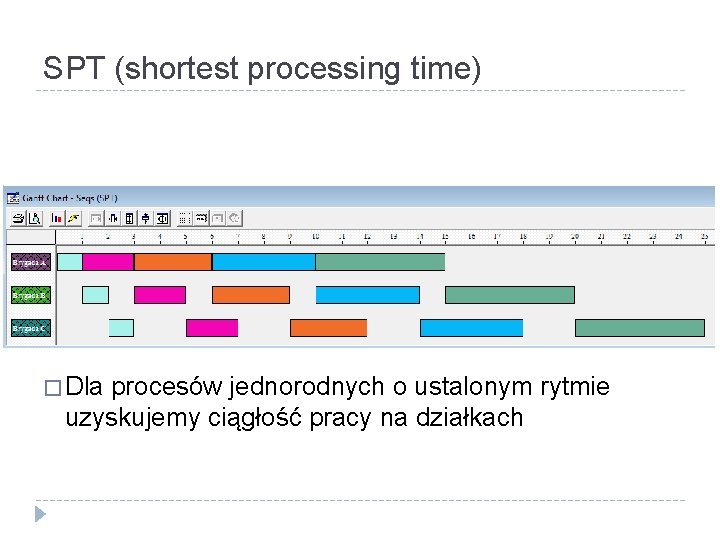

SPT (shortest processing time) � Dla procesów jednorodnych o ustalonym rytmie uzyskujemy ciągłość pracy na działkach

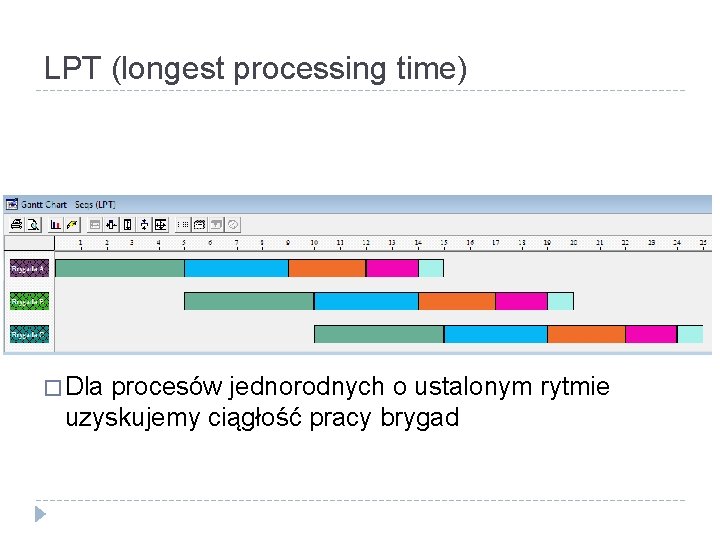

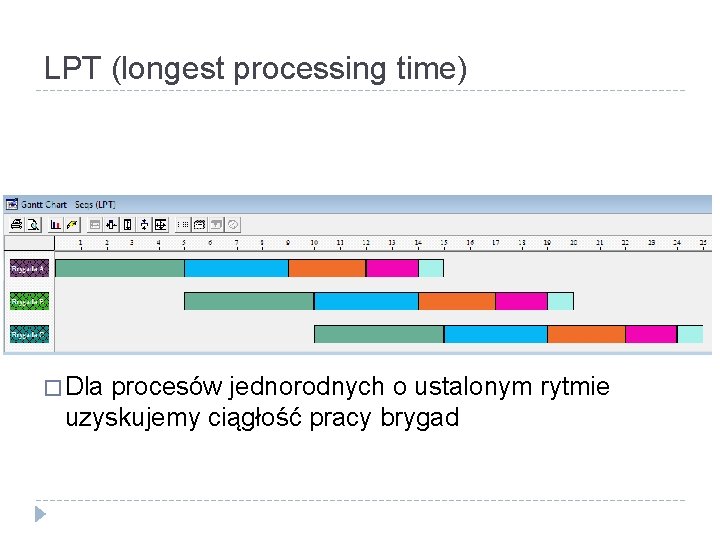

LPT (longest processing time) Jest to model oparty o zasadę najdłuższego czasu przetwarzania. Algorytm służący do wyznaczania kolejności zadań przy której całkowity czas trwania procesu będzie najkrótszy. Zasadą algorytmu, jest umiejscawianie na początku działek na których czas wykonywania czynności jest najdłuższy. Dotyczy to sumarycznego czasu wykonania prac na działce przez wszystkie kolejne maszyny. Jeżeli występuje kilka działek dla których sumaryczny czas wykonywania wszystkich czynności jest sobie równy algorytm umiejscawia na pierwszym miejscu działki posiadające krótsze czasy w czynnościach początkowych. Algorytm nadaje się do stosowania w optymalizacji procesów niejednorodnych przy zastosowaniu modelu flowshop.

LPT (longest processing time) � Dla procesów jednorodnych o ustalonym rytmie uzyskujemy ciągłość pracy brygad

WSPT (weighted shortest processing time) Model działa w na zasadzie wcześniej opisanego modelu SPT. Na etapie wprowadzania danych każdej kolejno definiowanej działce roboczej dopisujemy wagę. Algorytm wykonując szeregowanie zadań będzie ją uwzględniał przesuwając na początek działki o najwyższej wadze. Przy założeniu że ti oznacza czas trwania procesu a wi przypisaną danej działce wagę, działanie modelu opisuje poniższa zależność: t 1/w 1 <= t 2/w 2 <= … <=tn/w n, gdzie i = 1, 2, …, n.

EDD (earliest due date) Model zakłada kolejność wykonania zadań według terminów zamknięcia zleceń, czyli ich zadanych czasów zakończenia (ang. earliest due date). Algorytm działa licząc sumę czasów począwszy od przybycia zlecenia do systemu aż do zakończenia danego zlecenia następnie wybieramy zlecenie z mniejszą sumą. Przyjmując że di oznaczać będzie ostateczny termin zakończenia zadania, działanie modelu przedstawia poniższa zależność: di <= di+1 <= … <= dn, gdzie i = 1, 2, …, n. Wyniki działania modelu nierzadko będą zbliżone do wyników jakie uzyskuje się z zastosowania modelu SPT, jest to powodowane faktem że najkrócej w systemie znajdują się działki na których zaplanowano najkrótszy czas wykonywania prac.

FCFS (first come first serve) Model charakteryzuje się brakiem jakiegokolwiek skomplikowania. Polega na uszeregowaniu zadań zgodnie z kolejnością wprowadzania danych. Model jest prosty, jednakże dla budownictwa może mieć duże znaczenie. Planując budowę wydzielamy poszczególne fronty robót na których mamy podział na działki. Każdy planista ma swoją wizję organizacji budowy. Dzięki zastosowaniu modelu może sprawdzić jaki czas uzyskałby przy organizacji pracy w najbardziej intuicyjny dla niego sposób. Uszeregowanie może być również wynikową technologii prowadzenia robót, kosztów przemieszczania się kolejnych brygad pomiędzy działkami, może też zależeć od innych czynników wpływających na pracę na budowie.

MS (minimum slack) Zadaniem modelu jest takie uszeregowanie zadań które daje możliwie najmniejsze przestoje w pracy brygad. Przyjmijmy że di to termin zakończenia zadania, natomiast ti to czas trwania zadania. Zależność opisująca działanie modelu została przedstawiona poniżej: di ti <= di+1 ti+1 <= … <= dn tn, gdzie i = 1, 2, …, n.

System komputerowy LEKIN jest systemem służącym do szergowania zadań opracowanym w Stern School of Business, NYU. Projekt w ramach którego system został opracowany kierowany był przez profesora Michaela L. Pinedo. [C] Nazewnictwo w systemie: jobs – działki workcenters brygady

Kryteria szeregowania zadań

Proponowane kryteria � Najkrótszy � Ciągłość czas realizacji pracy brygad � Nieprzekraczalność � Koszt terminów przenoszenia frontów robót

KASS v 2. 2 Program szeregowania zadań z zastosowaniem przeglądu zupełnego

Do pobrania www. ipb. edu. pl PROGRAMY KASS v 2. 2

Grupowe podejmowanie decyzji wady i zalety

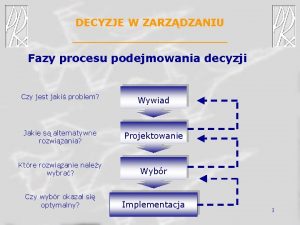

Grupowe podejmowanie decyzji wady i zalety Proces decyzyjny

Proces decyzyjny Problem plecakowy przykład

Problem plecakowy przykład Zada mary cooper

Zada mary cooper Građa kukca

Građa kukca Elementy decyzji administracyjnej

Elementy decyzji administracyjnej Przeniesienie decyzji o środowiskowych uwarunkowaniach

Przeniesienie decyzji o środowiskowych uwarunkowaniach Decyzja administracyjna przykłady

Decyzja administracyjna przykłady Rodzaje decyzji administracyjnych

Rodzaje decyzji administracyjnych Zasada trwałości decyzji ostatecznych

Zasada trwałości decyzji ostatecznych Swd wop mil pl

Swd wop mil pl Zasada trwałości decyzji ostatecznych

Zasada trwałości decyzji ostatecznych Typy decyzji

Typy decyzji Formato apa ejemplo

Formato apa ejemplo Ejemplo formato apa

Ejemplo formato apa Metody analogowe

Metody analogowe Metody weryfikacji części

Metody weryfikacji części Plan pracy z uczniem zdolnym

Plan pracy z uczniem zdolnym Nowoczesne technologie monitorowania aktywności fizycznej

Nowoczesne technologie monitorowania aktywności fizycznej Metody prognozowania popytu

Metody prognozowania popytu Metody výuky

Metody výuky Burza mózgów wg gordona przyklad

Burza mózgów wg gordona przyklad Metody oceny stanu zdrowia pacjenta

Metody oceny stanu zdrowia pacjenta Semilongitudinální výzkum

Semilongitudinální výzkum Spektrofotometr schemat

Spektrofotometr schemat Sformuowałem

Sformuowałem Metody pomiaru bezrobocia

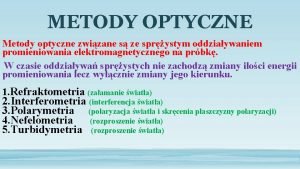

Metody pomiaru bezrobocia Turbidymetria

Turbidymetria Serologicke metody

Serologicke metody Sposoby radzenia sobie ze stresem

Sposoby radzenia sobie ze stresem Metody zarządzania ryzykiem walutowym w przedsiębiorstwie

Metody zarządzania ryzykiem walutowym w przedsiębiorstwie Pirometr fotoelektryczny

Pirometr fotoelektryczny Jaké metody používáme k odchytu vodních živočichů

Jaké metody používáme k odchytu vodních živočichů Dyscyplina w klasie metody i techniki interwencji

Dyscyplina w klasie metody i techniki interwencji Na czym polegają biologiczne metody utrwalania żywności

Na czym polegają biologiczne metody utrwalania żywności Metody aktywizujące przykłady

Metody aktywizujące przykłady Turbidymetria i nefelometria

Turbidymetria i nefelometria Pedagogicka diagnostika - vzor

Pedagogicka diagnostika - vzor Metoda lowrego

Metoda lowrego Metody historyczne

Metody historyczne Metody, techniki i narzędzia badawcze

Metody, techniki i narzędzia badawcze Metody utrwalania żywności

Metody utrwalania żywności Marzenna czarnocka

Marzenna czarnocka Anna zuch

Anna zuch Nieprobabilistyczny

Nieprobabilistyczny Metody doboru pracowników

Metody doboru pracowników Heureza

Heureza Metody sieciowe

Metody sieciowe Planowanie potrzeb dystrybucyjnych

Planowanie potrzeb dystrybucyjnych Obsługa table d'hote

Obsługa table d'hote Metody planowania zatrudnienia

Metody planowania zatrudnienia Metody szacowania ryzyka

Metody szacowania ryzyka Metody pracy z dzieckiem autystycznym w szkole

Metody pracy z dzieckiem autystycznym w szkole Metody numeryczne

Metody numeryczne Tensometryczne metody pomiaru naprężeń

Tensometryczne metody pomiaru naprężeń Dywanik pomysłów - metoda aktywizująca

Dywanik pomysłów - metoda aktywizująca Metódy nácviku čítania

Metódy nácviku čítania Mapa pojeciowa

Mapa pojeciowa Metody nauczania wg okonia

Metody nauczania wg okonia Forma frontalna prowadzenia zajęć

Forma frontalna prowadzenia zajęć