FIMAAS UTP Asignatura Metrologa estandarizacin y normalizacin Sesin

- Slides: 60

FIMAAS UTP Asignatura: Metrología, estandarización y normalización. Sesión Nº 5 : Ajustes y tolerancias. Profesor: Carlos Alvarado de la Portilla

Ajustes y tolerancias. ü Definiciones. ü Sistemas de ajustes: Agujero único, eje único.

Fuentes bibliográficas empleadas. • http: //www. fing. edu. uy/iimpi/academica/grado/ele mmaq/teorico/Ajustes&Tolerancias 9 -4. pdf • http: //materias. fi. uba. ar/6715/Material_archivos/Ap untes%20 Ing. %20 Castro/67. 15%20 Unidad%2011. pdf • Metrología Mc Graw Hill 2 da Edición. • Politécnico de Madrid.

Ajustes y tolerancias. Definiciones.

1. TOLERANCIA. Tolerancia se puede definir como la variación total admisible del valor de una dimensión. Las tolerancias dimensionales fijan un rango de valores permitidos para las cotas funcionales de la pieza.

Se utilizará la siguiente terminología en el estudio de este tipo de problemas. 1) Eje: elemento macho del acoplamiento. 2) Agujero: elemento hembra en el acoplamiento. 3) Dimensión: Es la cifra que expresa el valor numérico de una longitud o de un ángulo.

4) Dimensión nominal (d. N para ejes, DN para agujeros): es el valor teórico que tiene una dimensión, respecto al que se consideran las medidas limites. 5) Dimensión efectiva (de para eje, De para agujeros): es el valor real de una dimensión, que ha sido delimitada midiendo sobre la pieza ya construida.

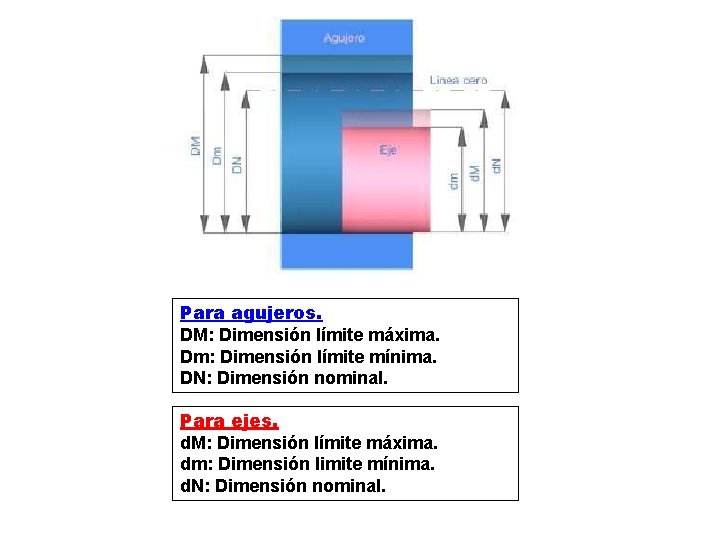

6) Dimensiones limites (máxima, d. M para ejes, DM para agujeros; mínima, dm para ejes, Dm para agujeros): son los valores extremos que puede tomar la dimensión efectiva. 7) Desviación o diferencia: es la diferencia entre una dimensión y la dimensión nominal. 8) Diferencia efectiva: es la diferencia efectiva entre la medida efectiva y la dimensión nominal 9) Diferencia superior o inferior: es la diferencia entre la dimensión máxima/mínima y la dimensión nominal correspondiente.

. 10) Diferencia fundamental: es una cualquiera de las desviaciones limites (superior o inferior) elegida convenientemente para definir la posición de la zona de tolerancia en relación a la línea cero. 11) Línea de referencia o línea cero: es la línea recta que sirve de referencia para las desviaciones o diferencias y que corresponde a la dimensión nominal.

12) Tolerancia (t para ejes, T para agujeros): es la variación máxima que puede tener la medida de la pieza. Viene dada por la diferencia entre las medidas limites, y coincide con la diferencia entre las desviaciones superior e inferior. 13) Zona de la tolerancia: es la zona cuya amplitud es el valor de la tolerancia 14) Tolerancia fundamental: es la tolerancia que se determina para cada grupo de dimensiones y para cada calidad de trabajo.

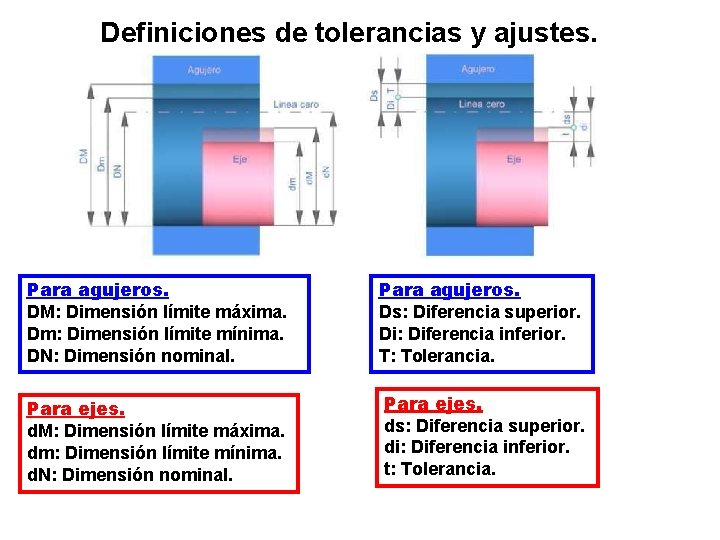

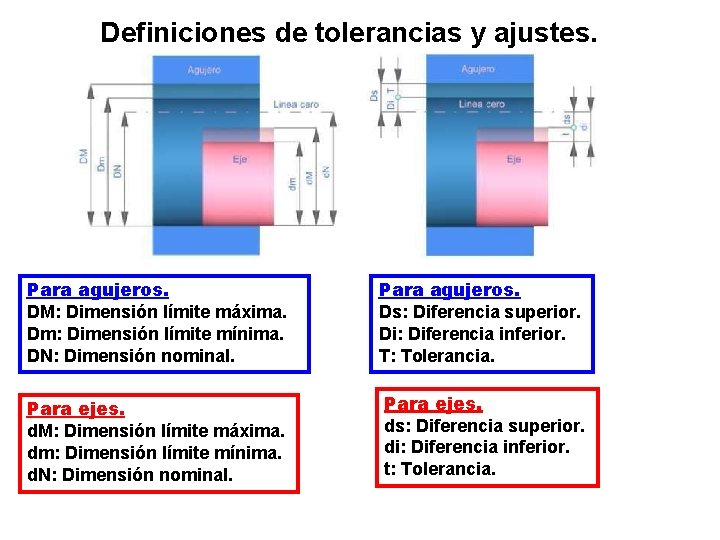

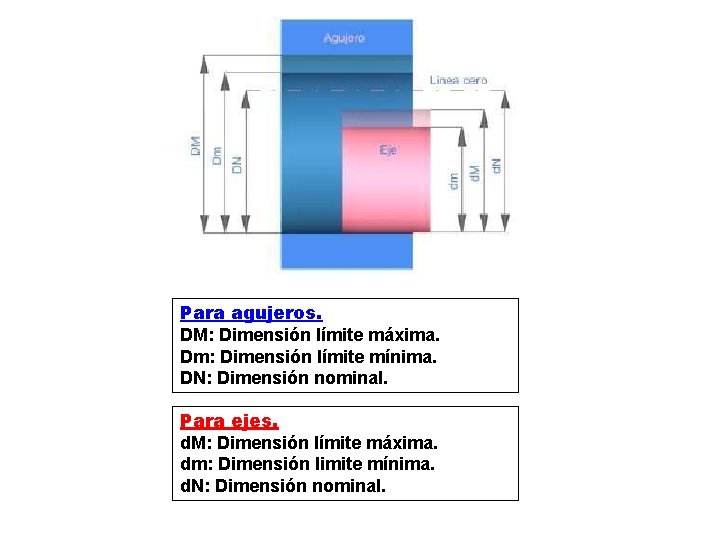

Definiciones de tolerancias y ajustes. Para agujeros. DM: Dimensión límite máxima. Dm: Dimensión límite mínima. DN: Dimensión nominal. Para agujeros. Ds: Diferencia superior. Di: Diferencia inferior. T: Tolerancia. Para ejes. d. M: Dimensión límite máxima. dm: Dimensión límite mínima. d. N: Dimensión nominal. Para ejes. ds: Diferencia superior. di: Diferencia inferior. t: Tolerancia.

Representación de las tolerancias. Las tolerancias dimensionales se pueden representar en los dibujos de varias formas: Ø Con su medida nominal seguida de las desviaciones limites. Ø Con los valores máximo y mínimo. Ø Con la notación normalizada ISO.

La representación de las tolerancias, pueden ser a su vez: a) Bilaterales, cuando la dimensión de una pieza puede ser mayor o menor que la dimensión dada, o b) Unilateral, cuando la dimensión de una pieza puede ser solo mayor, o solo menor, que la dimensión dada. Las unidades de las desviaciones son las mismas que las de la dimensión nominal. Normalmente serán milímetros. El número de cifras decimales debe ser el mismo en las dos diferencias, salvo que una de ellas sea nula.

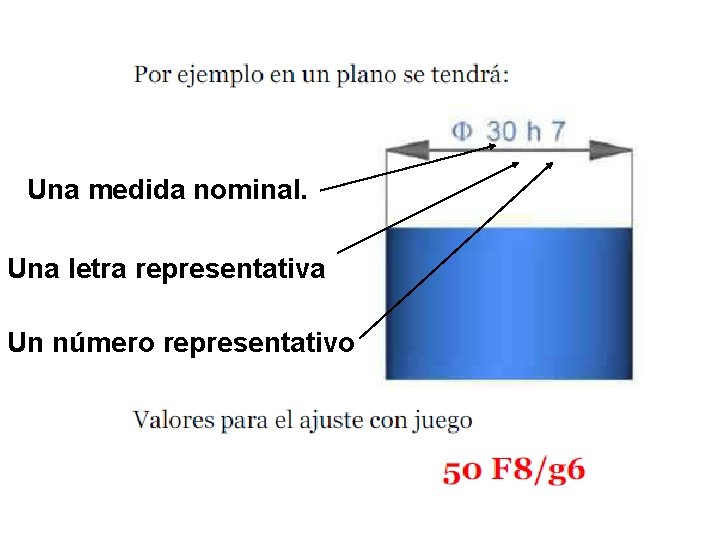

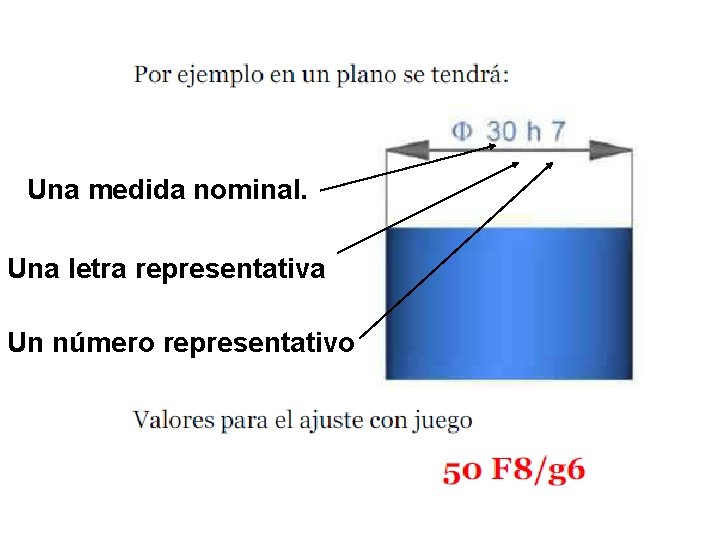

Los símbolos ISO utilizados para representar las tolerancias dimensionales tienen tres componentes: ØUna medida nominal. ØUna letra representativa de la diferencia fundamental en valor y en signo (minúscula para eje, mayúscula para agujero), que indica la posición de la zona de tolerancia. ØUn número representativo de la anchura de la zona de tolerancia (Calidad de la tolerancia).

Una medida nominal. Una letra representativa Un número representativo

Para agujeros. DM: Dimensión límite máxima. Dm: Dimensión límite mínima. DN: Dimensión nominal. Para ejes. d. M: Dimensión límite máxima. dm: Dimensión limite mínima. d. N: Dimensión nominal.

1. 2 Calidad de la tolerancia. El sistema de tolerancias y ajustes ISA tiene como fundamento las siguientes premisas:

1°) La temperatura de referencia es de 20°C. 2°) El Sistema ISO de tolerancias ( Norma ISO 286(I)62) para dimensiones nominales comprendidas entre 0 y 500 mm realiza una partición en grupos de diámetros dentro de cuyos limites las magnitudes nominales de las tolerancias permanecen constantes. Los diámetros incluidos son de 0 a 500 mm. 3°) Dicha norma distingue dieciocho calidades (o dieciocho grados de tolerancia o clases de precisión) designados como IT 01, IT 0, IT 1, …, IT 16, y se calcularon las tolerancias que se llaman fundamentales.

4°)Para cada grupo de diámetros y cada calidad, la tolerancia, llamada fundamental, permaneció constante. 5°)Las tolerancias fundamentales, para las calidades 5 a 16, se determinaron en función de la unidad de tolerancia internacional, siendo: i=0, 45 D 1/3+0, 001 D, donde i se expresa en micrones y D es la medida geométrica de los diámetros limites del grupo, expresada en mm.

La calidad o índice de calidad es un conjunto de tolerancias que se corresponde con un mismo grado de precisión para cualquier grupo de diámetros. Cuanto mayor sea la calidad de la pieza, menor será la tolerancia.

De esta forma, las calidades 01 a 3 para ejes y 01 a 4 para agujeros se usan para calibres y piezas de alta precisión. Las calidades 4 a 11 para ejes y 5 a 11 para agujeros, están previstas para piezas que van a estar sometidas a ajustes. Por ultimo, las calidades superiores a 11 se usan para piezas o elementos aislados que no requieren un acabado tan fino. En la tabla 1 se muestran los valores fundamentales en micras para cada una de las dieciocho calidades y para cada uno de los trece grupos de dimensiones de la serie principal.

1. 3 Posición de la zona de tolerancia. El sistema ISO de tolerancias define veintiocho posiciones diferentes para las zonas de tolerancia, situadas respecto a la línea cero, según pues de verse en la Fig. 1. Se definen mediante unas letras (mayúsculas para agujeros y minúsculas para ejes), según se muestra a continuación: Agujeros: A, B, C, CD, D, E, EF, F, FG, G, H, J, Js, K, M, N, P, R, S, T, U, V, X, Y, Z, ZA, ZB, ZC. EJES: a, b, c, cd, d, e, ef, f, fg, g, h, j, js, k, m, n, p, r, s, t, u, v, x, y, z, za, zb, zc.

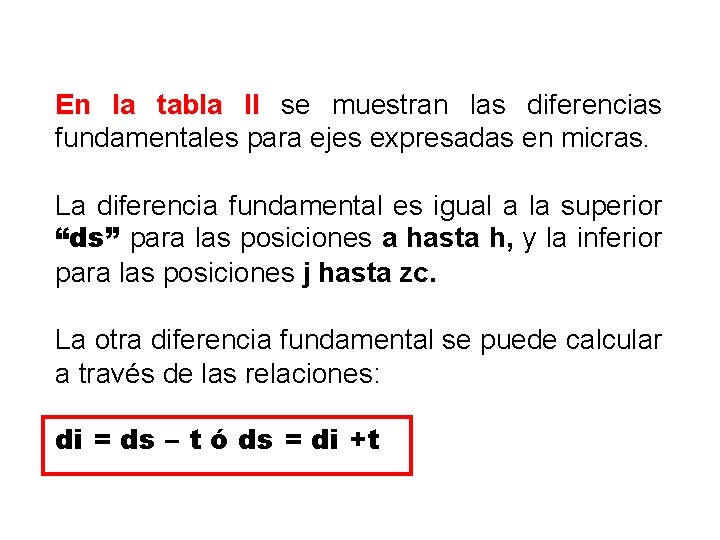

En la tabla II se muestran las diferencias fundamentales para ejes expresadas en micras. La diferencia fundamental es igual a la superior “ds” para las posiciones a hasta h, y la inferior para las posiciones j hasta zc. La otra diferencia fundamental se puede calcular a través de las relaciones: di = ds – t ó ds = di +t

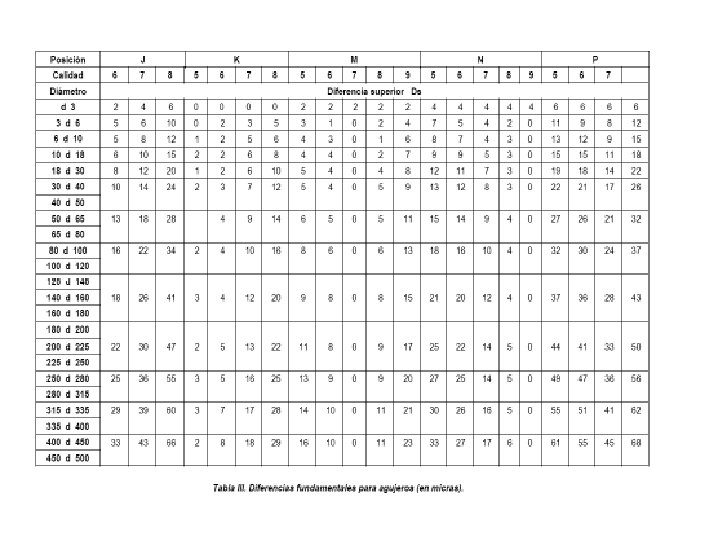

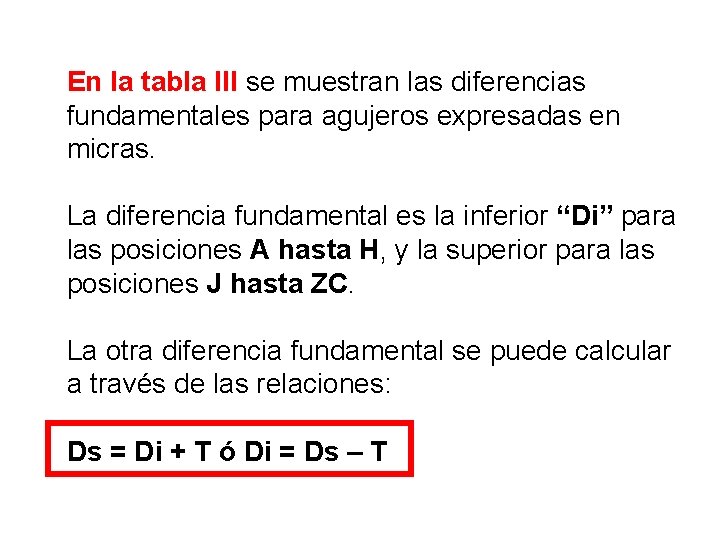

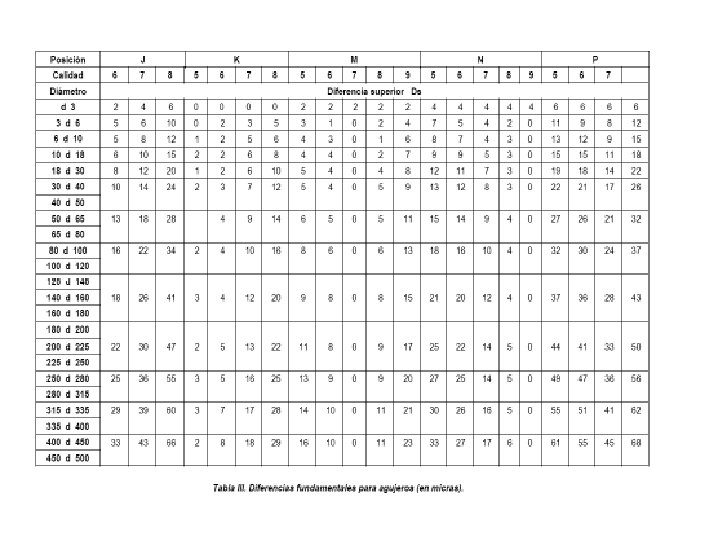

En la tabla III se muestran las diferencias fundamentales para agujeros expresadas en micras. La diferencia fundamental es la inferior “Di” para las posiciones A hasta H, y la superior para las posiciones J hasta ZC. La otra diferencia fundamental se puede calcular a través de las relaciones: Ds = Di + T ó Di = Ds – T

Zonas de tolerancia preferentes. Dado que para cada grupo de diámetros nominales se pueden elegir un número elevado de zonas de tolerancia y de grados de calidad, se recomienda utilizar solamente algunas zonas de tolerancia, llamadas zonas de tolerancia preferentes.

1. 4 Ajustes. Se denomina ajuste a la diferencia entre las medidas antes del montaje de dos piezas que han de acoplar. Según la zona de tolerancia de la medida interior y exterior, el ajuste puede ser: Ajuste móvil o con juego. Ajuste indeterminado. Ajuste fijo o con apriete.

TIPOS DE AJUSTES Hay varios tipos de ajuste de componentes, según cómo funcione una pieza respecto de otra. Los tipos de ajuste más comunes son los siguientes: Ø Forzado muy duro. Ø Forzado medio. Ø Forzado ligero. Ø Deslizante. Ø Giratorio. Ø Holgado medio. Ø Muy holgado.

ØSe entiende por ajuste forzado en los diferentes grados que existen cuando una pieza se inserta en la otra mediante presión y que durante el funcionamiento futuro en la máquina, donde esté montada, no tiene que sufrir ninguna movilidad o giro. ØPor ajuste deslizante o giratorio se entiende que una pieza se va a mover cuando esté insertada en la otra de forma suave, sin apenas holgura.

ØAjuste holgado es que una pieza se va a mover con respecto a la otra de forma totalmente libre.

AJUSTES FORZADOS. ØEn el ajuste forzado muy duro el acoplamiento de las piezas se produce por dilatación o contracción, y las piezas no necesitan ningún seguro contra la rotación de una con respecto a la otra. ØEn el ajuste forzado duro las piezas son montadas o desmontadas a presión pero necesitan un seguro contra giro, chaveta por ejemplo, que no permita el giro de una con respecto a la otra.

ØEn el ajuste forzado medio las piezas se montan y desmontan con gran esfuerzo, y necesitan un seguro contra giro y deslizamiento. ØEn el ajuste forzado ligero las piezas se montan y desmontan sin gran esfuerzo, con mazos de madera, por ejemplo y necesitan seguro contra giro y deslizamiento.

ØLos ajustes de piezas deslizantes; Tienen que tener una buena lubricación y su deslizamiento o giro tiene que ser con presión o fuerza manual.

ØLas piezas con ajuste giratorio; Necesitan estar bien lubricadas y pueden girar con cierta holgura. AJUSTES HOLGADOS. ØLas piezas con ajuste holgado medio; son piezas móviles que giran libremente y pueden estar o no lubricadas. ØLas piezas con ajustes muy holgados; son piezas móviles con mucha tolerancia que tienen mucho juego y giran libremente.

Bibliografía. • http: //www. fing. edu. uy/iimpi/academica/gra do/elemmaq/teorico/Ajustes&Tolerancias 94. pdf • http: //materias. fi. uba. ar/6715/Material_archi vos/Apuntes%20 Ing. %20 Castro/67. 15%20 Uni dad%201 -1. pdf • Metrología Mc Graw Hill 2 da Edición.

Metrologa

Metrologa Dr sesin

Dr sesin Sesin 4

Sesin 4 Twitter hashtag talleres

Twitter hashtag talleres Iniciar sesin

Iniciar sesin Convenciones institucionales

Convenciones institucionales Carlos sesin

Carlos sesin Iniciar sesin

Iniciar sesin Desobel sirop

Desobel sirop Soundakustik

Soundakustik Sesin psikoakustik özellikleri

Sesin psikoakustik özellikleri Verduras de bulbo ejemplos

Verduras de bulbo ejemplos Estratehiya sa pagtuturo ng tatas

Estratehiya sa pagtuturo ng tatas Enfoque pedagogico de formacion civica y etica

Enfoque pedagogico de formacion civica y etica Nombre de asignatura

Nombre de asignatura Nombre de la asignatura

Nombre de la asignatura Nombre de la asignatura

Nombre de la asignatura Division en cantos de la epopeya

Division en cantos de la epopeya Ejemplo de cono

Ejemplo de cono Email utp

Email utp Zielarstwo i fitoterapia magisterskie

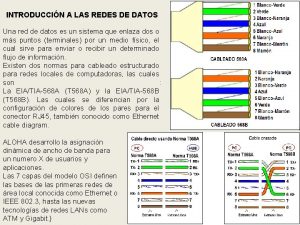

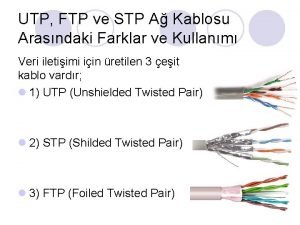

Zielarstwo i fitoterapia magisterskie Utp kablolarda kullanılan konnektör kodu

Utp kablolarda kullanılan konnektör kodu Ingeniería automotriz utp

Ingeniería automotriz utp Saiiut utp

Saiiut utp Carlos andrés zapata chica

Carlos andrés zapata chica Email utp

Email utp Eduroam utp

Eduroam utp Utp kablo konnektör kodu

Utp kablo konnektör kodu Individuo y medio ambiente utp

Individuo y medio ambiente utp Ump to utp

Ump to utp Preicfes utp

Preicfes utp Utp 케이블 종류

Utp 케이블 종류 Utp wtie

Utp wtie Utp vzorec

Utp vzorec Descargar canvas utp

Descargar canvas utp Cctv 101

Cctv 101 Utp conexion

Utp conexion Schedule utp

Schedule utp Utp performance

Utp performance Type de cable paire torsadé

Type de cable paire torsadé Kepanjangan dari utp pada media wired adalah

Kepanjangan dari utp pada media wired adalah Types of topologies of structured cables

Types of topologies of structured cables Utp cable

Utp cable Utp abd stp are example of

Utp abd stp are example of Cable utp colores a y b

Cable utp colores a y b Utp transmission media

Utp transmission media Stp ve utp kablo arasındaki farklar

Stp ve utp kablo arasındaki farklar Ilex utp

Ilex utp Blog.utp.edu.co

Blog.utp.edu.co Cable par trenzado

Cable par trenzado Twisted pair kabel vorteile

Twisted pair kabel vorteile Netzwerk messgerät mit protokoll

Netzwerk messgerät mit protokoll Attenuation to crosstalk ratio

Attenuation to crosstalk ratio Clases semipresenciales utp

Clases semipresenciales utp Uaccess utp

Uaccess utp Utp cable types

Utp cable types