Usinagem III Histrico CNC Professor Vincius Martins Conceitos

- Slides: 93

Usinagem III Histórico CNC Professor: Vinícius Martins

Conceitos ® A sigla CNC significa comando numérico computadorizado e refere-se a máquinas-ferramenta comandadas por computadores. Outras definições para o Controle Numérico "um sistema em que ações são controladas pela introdução direta de dados numérico em algum ponto. O sistema deve automaticamente interpretar pelo menos alguma porção destes dados”. Associação das Indústrias Eletrônicas (EIA) ® “uso de informações numéricas codificadas no controle automático do posicionamento de um equipamento”.

CNC x CN ® A diferença básica entre Máquina CNC é que as máquinas CN não são providas de memória, ou seja, os controles apenas lêem os comandos e executam as tarefas não permitindo alterações nos programas na hora da produção, em quanto que as máquinas CNC possuem memórias e permitem essas alterações aumentando muito as possibilidades das máquinas, atualmente é muito raro se encontrar uma máquina CN.

Controle Numérico - CN ® Controle numérico comanda as ações de uma ou mais máquinas por interpretação automática de instruções expressas em números. ® “Interpretação” - conversão de alguns ou todos os dados numéricos, como distâncias, ângulos, temperaturas, concentrações, etc

Histórico Acontecimentos e desenvolvimentos importantes que permitiram o surgimento do CNC: ® Máquinas ferramenta, ® Automação, ® Informática

Desenvolvimento Máquinas. Ferramentas ® Revolução Industrial - James Watt e sua máquina a vapor; ® Necessidade na indústria de máquinas-ferramentas ® Necessidade de usinagem de cilindros (pistão) com razoável precisão para construção dos motores da máquina a vapor ; ® John Wilkinson - executou o trabalho para Watt em 1775

Desenvolvimento - Automação Desenvolvimento da automação ocorreu durante Revolução Industrial; ® Primeiro tocador automático de piano - M. Fourneaux em 1863 - utilizava um grande rolo de papel com 12 polegadas de largura, perfurado de modo que o ar pudesse passar pelos furos para ativar teclas apropriadamente. Este piano podia produzir apenas notas de intensidade uniforme. ® Em 1930 eles podiam simular controles de pedais, variações amplificadas, e deste modo produzir músicas que certamente podia se perceber as diferenças das tendências dos autores pianistas. ®

Desenvolvimento - Automação ® Início de 1700 - M. Falcon inventou uma máquina de tricotar controlada por cartões perfurados. Cada um dos muitos cartões era sincronizado em uma seqüência para atuar na máquina de tricotar. Cada furo em um dado cartão atuava um acoplamento mecânico o qual impulsionava uma agulha associada com uma coluna particular no cartão para puxar uma linha colorida através do tecido naquela certa posição. ® Limitada e de baixa produção.

Desenvolvimento - Automação ® 1807, J. M. Jaquard inventou um cartão de controle melhorado para máquinas de tricotar e permitiu a máquina de tecer uma alta produtividade e baixo custo por unidade, o qual ainda é usado em produções modernas.

Desenvolvimento computadores ® No final de 1800, Charles Babage (o pai dos computadores) projetou o primeiro computador digital sofisticado, que foi desenvolvido, porém nunca foi concluído.

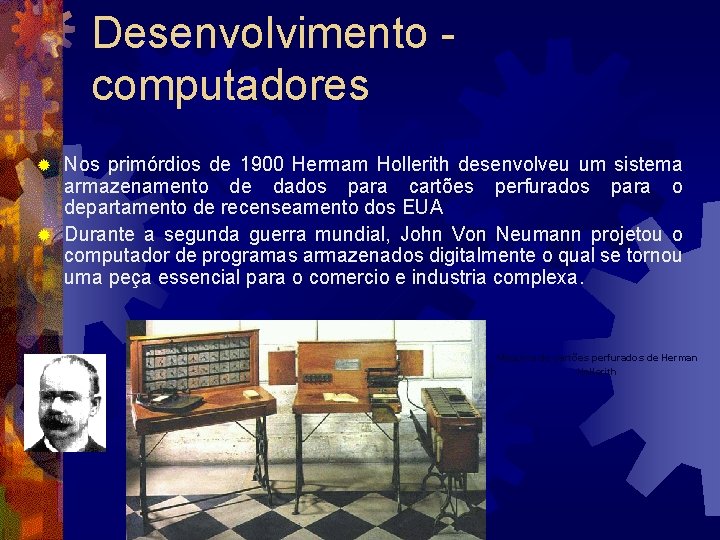

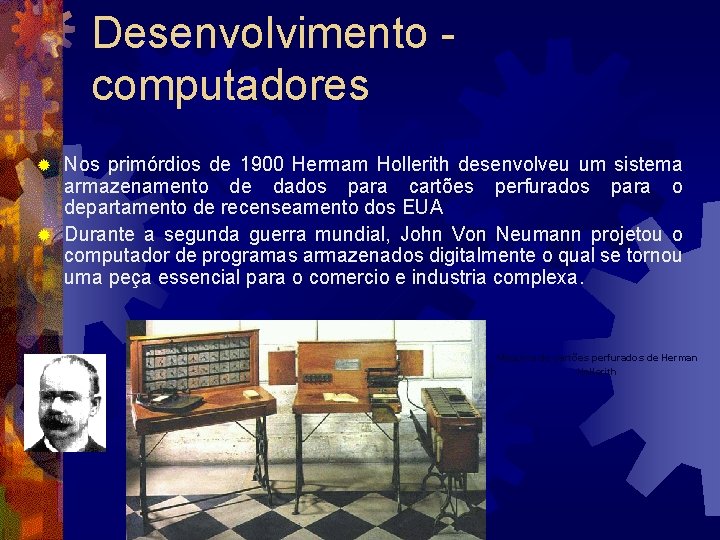

Desenvolvimento computadores Nos primórdios de 1900 Hermam Hollerith desenvolveu um sistema armazenamento de dados para cartões perfurados para o departamento de recenseamento dos EUA ® Durante a segunda guerra mundial, John Von Neumann projetou o computador de programas armazenados digitalmente o qual se tornou uma peça essencial para o comercio e industria complexa. ® Máquina de cartões perfurados de Herman Hollerith

Aparecimento e desenvolvimento do Controle Numérico ® 1948 - John C. Parsons da Parsons Corporation de Traverse City, Michigan, produtor de rotores de helicópteros, cria o método numérico para controle de trajetórias. ® Parsons conectou um "computador" da época com uma máquina operatriz. Inicialmente, Parsons utilizou cartões perfurados para codificar as informações para o sistema Digitron, como foi chamado.

Aparecimento e desenvolvimento do Controle Numérico ® Em 1949, a força aérea dos E. U. A. acreditava que máquinas ferramentas convencionais manuais não poderiam ser confiáveis para manter lado as freqüentes mudanças e ao mesmo tempo prover adequada produção de componentes de aviões em uma emergência. ® A FAA 'Força Aérea Americana' contratou a Parsons e patrocinou estudos e desenvolvimento do controle numérico, e assim planejaram e executaram as adaptações de controle numérico para uma máquina ferramenta convencional da Cincinnati e deste modo criaram o protótipo de uma máquina CN que foi demonstrado em 1952 no 'MIT‘ (Instituto de Tecnologia de Massachusetts).

Aparecimento e desenvolvimento do Controle Numérico Assim, John C. Parsons e o MIT propuseram os seguintes passos: ® uso do computador para calcular o caminho da ferramenta e armazenar estes dados em cartões perfurados; ® uso de dispositivos de leituras na máquinaferramenta para ler estes cartões perfurados; ® uso de um sistema de controle, que, continuamente, fornecem os dados apropriados para os motores de acionamentos, que seriam atachados aos fusos de roscar das máquinas. ®

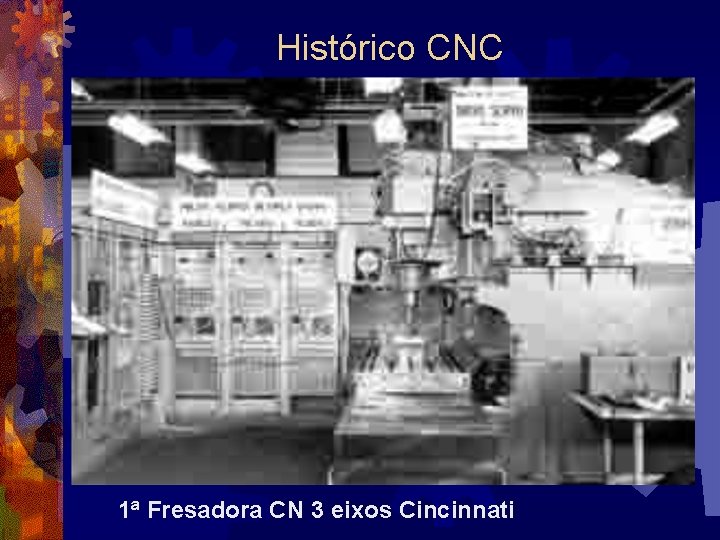

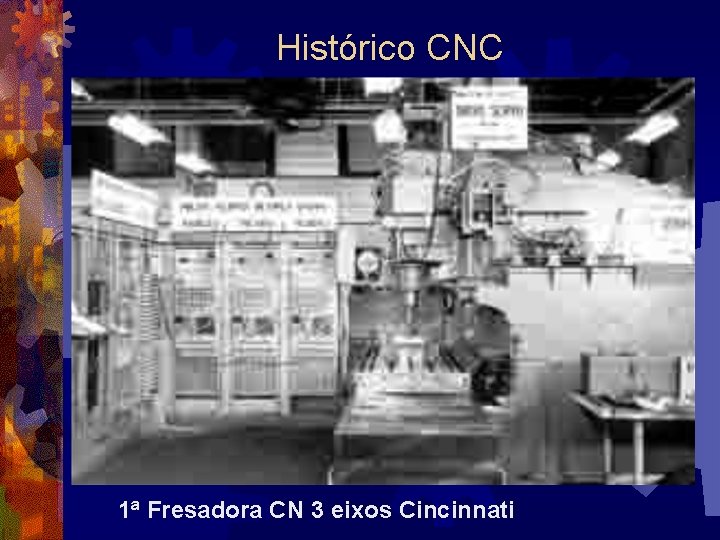

Aparecimento e desenvolvimento do Controle Numérico ® 1952 - A primeira máquina-ferramenta (uma fresadora de três eixos) controlada numericamente (Cincinnati. Hydrotel) foi demonstrada com sucesso no MIT. A unidade de controle era constituída de válvulas, controlando 3 eixos e com dispositivo de leitura de fita perfurada (código binário). O uso do computador era exigido, principalmente, devido as complexas trajetórias da ferramenta de corte. A união do computador ao "hardware" da máquina caracterizou a segunda revolução industrial.

Aparecimento e desenvolvimento do Controle Numérico ® Este primeiro controlador eletrônico tinha várias vezes o tamanho da própria máquina, consumiam muita energia elétrica, falhavam freqüentemente e sua capacidade de cálculo era muito limitada, se comparada à tecnologia atualmente disponível. ® No entanto, apesar dessas limitações, essa fresadora inaugurou a era das máquinasferramenta CNC

Histórico CNC Ø Ø Ø 1942 – John Parson – idéia de usar “computadores” IBM com cartões perfurados para calcular trajetórias de ferramentas 1947 – Parsons Corporation => CN 1949 – USAF + Parsons + MIT 1952 – Primeira máquina-ferramenta NC é demonstrada no Massachusetts Institute of Technology 1955 – Giddings and Lewis desenvolveram a primeira máquina NC comercial. Era uma fresadora “ 5 eixos” com fitas-mágnéticas e tinha uma mesa de 1, 98 X 5, 94 m (6– 18') com dois cabeçotes cada um se movendo ao longo de dois eixos.

Histórico CNC 1ª Fresadora CN 3 eixos Cincinnati

Histórico CNC Ø 1958 – 14 de Janeiro John T. Parsons and Frank Stulen. Recebem a Patent No. 2, 821, 187 Ø 1959 – Controle Digital Comput. Texaco Ø 1968 – Primeira máquina-ferramenta NC no Brasil – furadeira Ø 1970 – Controle Múltiplo de Máquinas por Computador=> Japão Ø 1972 – Primeira máquina-ferramanta NC nacional – ROMI Ø 1978 – Linguagem Universal Iso 6983.

Histórico CNC

Introdução CNC Comando Numérico Computadorizado Dispositivo capaz de dirigir os movimentos de posicionamento de um componente mecânico de forma automática a partir de informações definidas manualmente ou através de um programa.

Desenvolvimento do CNC Com a redução progressiva dos custos e o aumento da capacidade de cálculo dos controladores eletrônicos, a tecnologia CNC popularizou-se entre indústrias pequenas e médias. ® Hoje, é praticamente impossível imaginar a indústria, principalmente os setores mecânico e metalúrgico, sem a presença de máquinas-ferramenta CNC. ® ® ® PCP – Definir tempo de processo; Controle de qualidade – Controle estatístico adequado Projetista ferramental – Projetar ferramentas adequadas Engenheiro de produto – Tolerâncias e dimensões Gerentes, supervisores – Comunicação e investimentos

Introdução CNC Máquinas-ferramentas convencionais

Introdução CNC Máquinas-ferramentas CNC

Introdução CNC Tipos de Máquinas CNC

Introdução CNC Vantagens: Aumento da produtividade das máquinas (rapidez) Flexibilidade Precisão Redução de Controles Viabilização de Fabricação Segurança

Introdução CNC Componentes Comandáveis 1. Árvore Principal

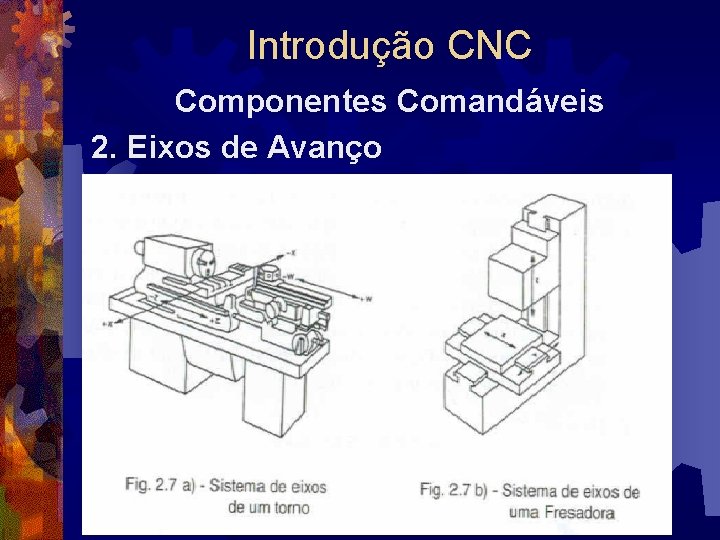

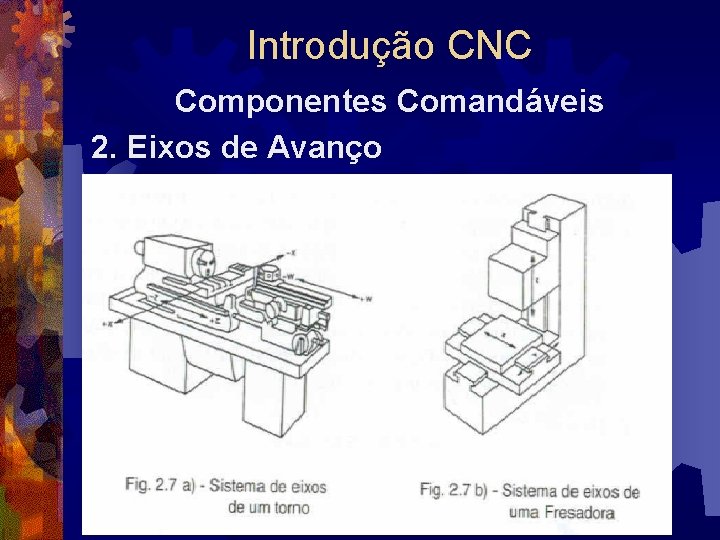

Introdução CNC Componentes Comandáveis 2. Eixos de Avanço

Introdução CNC Componentes Comandáveis 3. Acionamento do Avanço dos Eixos

Introdução CNC Componentes Comandáveis 4. Dispositivos de Fixação da Peça

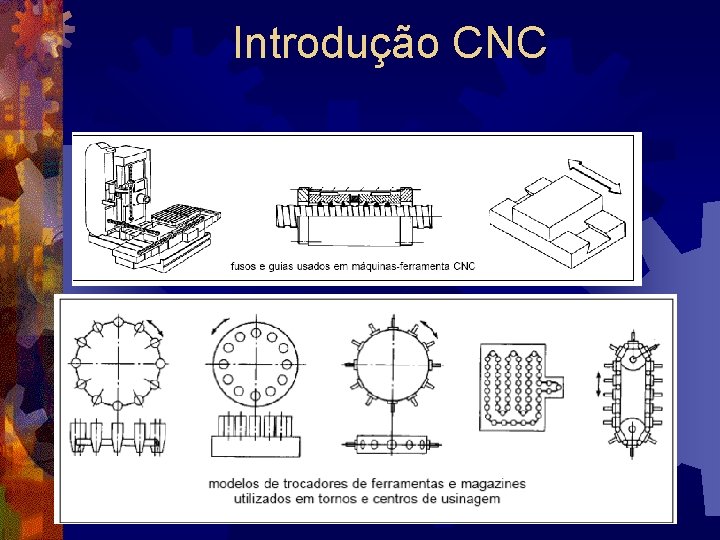

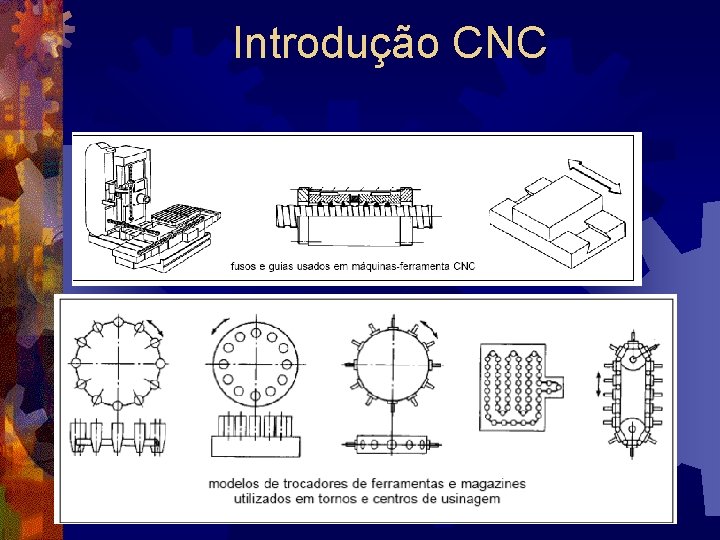

Introdução CNC Componentes Comandáveis 5. Dispositivos de Troca de Ferramenta

Introdução CNC

Introdução CNC Trocadores de ferramentas

Introdução CNC Componentes Comandáveis 6. Eixos Rotativos e Outros

Introdução CNC Acionamentos Motores AC mono e/ou trifásico

Introdução CNC Acionamentos CNC Sermotores CC Motores linerares Motores de torque

Introdução CNC Estruturas de máquinas-ferramentas Torno - Inclinada

Introdução CNC Guias de elementos rolantes

Introdução CNC Guias de elementos rolantes

Introdução CNC Funções Programáveis ® -Ligar/desligar a árvore principal ® -Ligas/desligar o fluido refrigerante ® -Apertar/afrouxar a peça ® -Avanço/recuo do contraponto ® -Troca da ferramenta, etc. ® Quanto mais funções a máquina comandar, ® mais automatizada será a fabricação ®

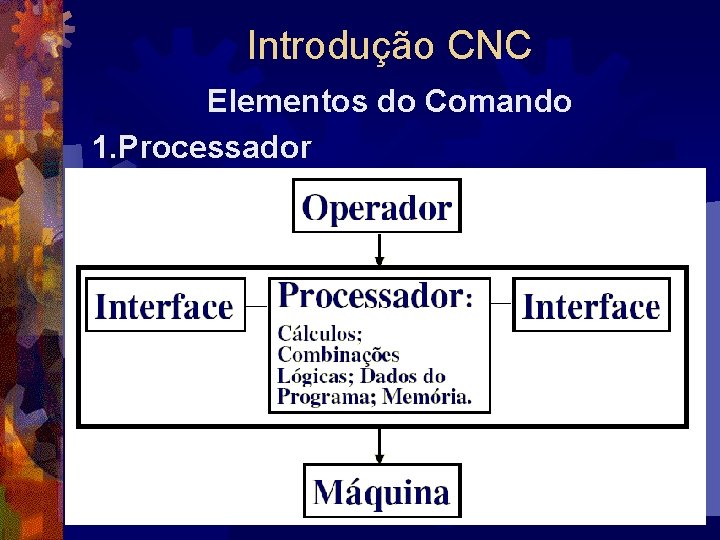

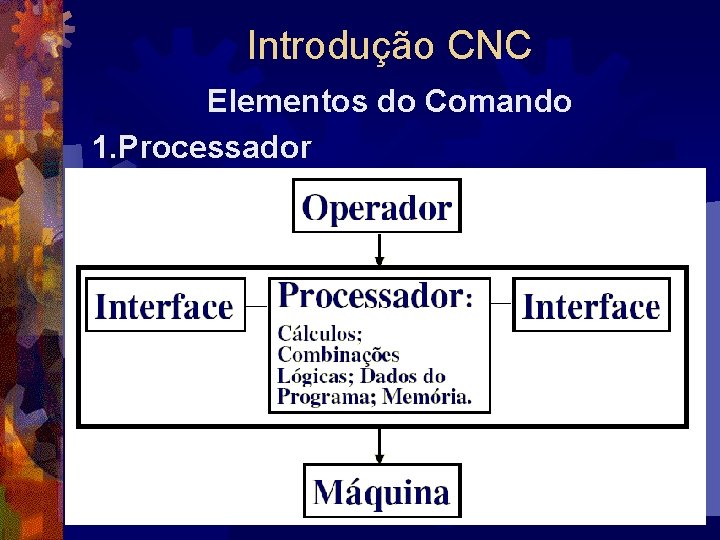

Introdução CNC Elementos do Comando 1. Processador

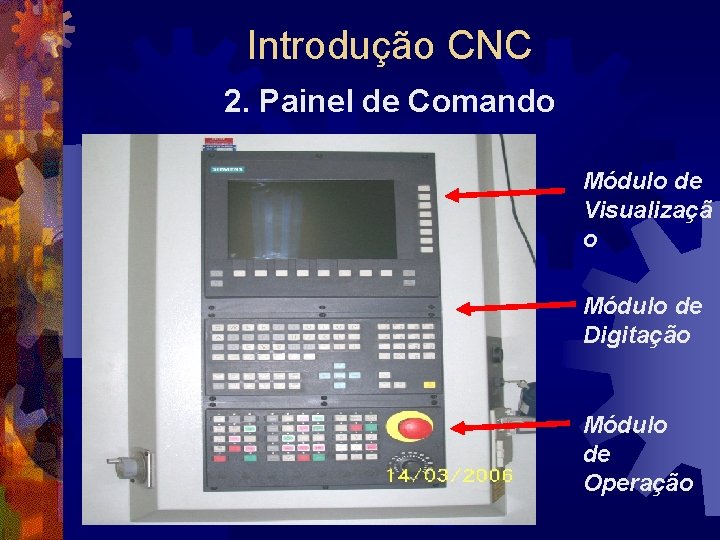

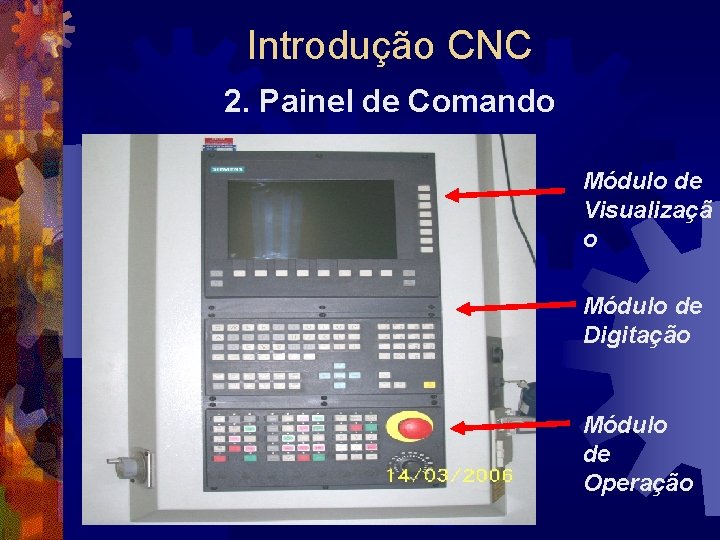

Introdução CNC 2. Painel de Comando Módulo de Visualizaçã o Módulo de Digitação Módulo de Operação

Introdução CNC 3. Controle da Interface (PLC) - Controle de impulsos 4. Comando dos Eixos - Combinação entre sistema de medição e acionamento dos eixos 5. Aparelhos Auxiliares Externos

Introdução CNC Programação Manual Programação via CAD/CAM 1. Proporciona ao CN: - Edição e Armazenamento Local. 2. Linguagem de programação para comandar a máquina ferramenta 3. Elemento de Integração CAD/CAM/CNC

Introdução CNC Formas de Programação CNC Referências do sistema de coordenadas Zeros da programação Programação manual – ISO, Códigos de programação Sintaxe da programação Estrutura da programação Comandos de programação Exemplos de programas Outras formas de programação

Introdução CNC Programação Manual 1. Alto tempo de geração do programa CN 2. Conhecimento detalhado da linguagem ISO 6983 3. Conhecimento de características específicas do CN 4. Programação de geometrias simples 5. Maior possibilidade de erros

Introdução CNC Programação Automática 1. Menor tempo de geração do programa CN 2. Recursos gráficos para a simulação da usinagem 3. Recursos de estratégias de usinagem 4. Programação de geometrias simples e complexas 5. Menor influência do programador

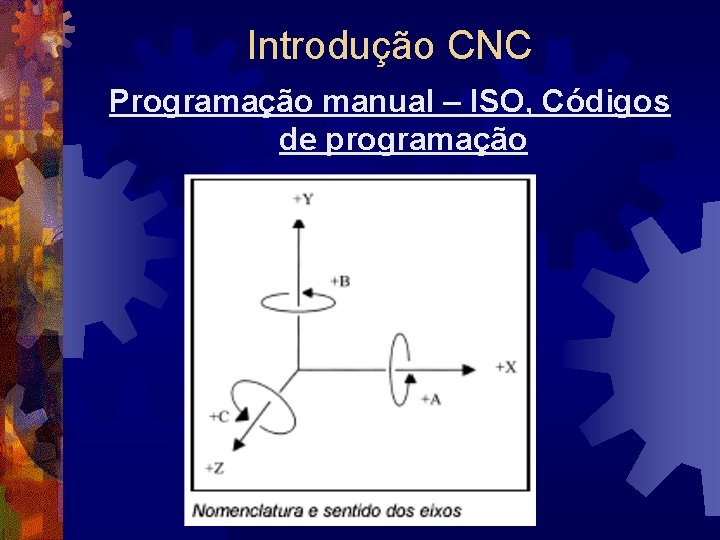

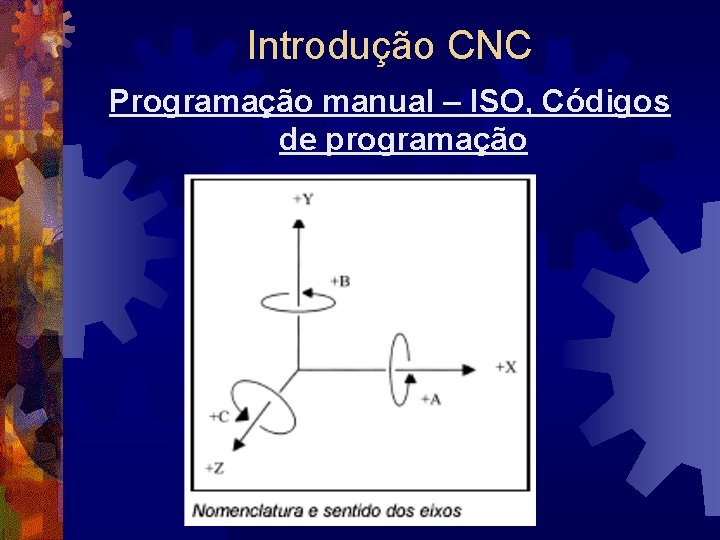

Introdução CNC Sistemas de Coordenadas -É a base para a definição da trajetória da ferramenta na máquina CNC -Sua posição depende do tipo de máquina. Exemplo: sistema de dois eixos (torno) e de três eixos (centro de usinagem) - Sua posição é determinada pela regra da mão direita.

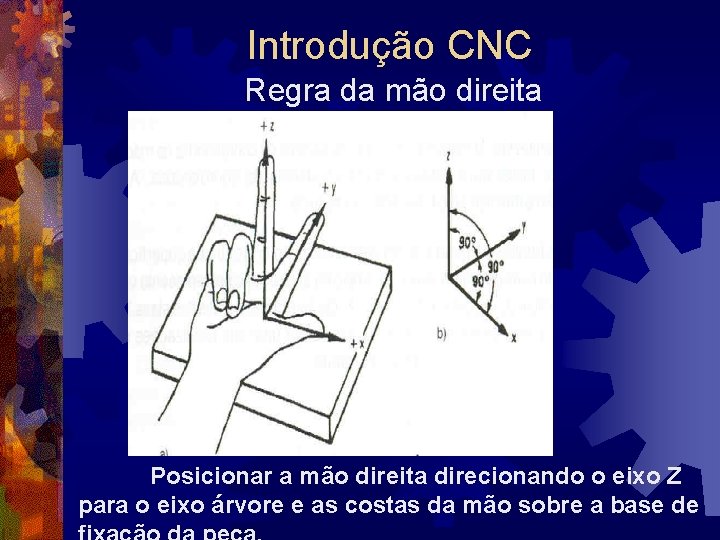

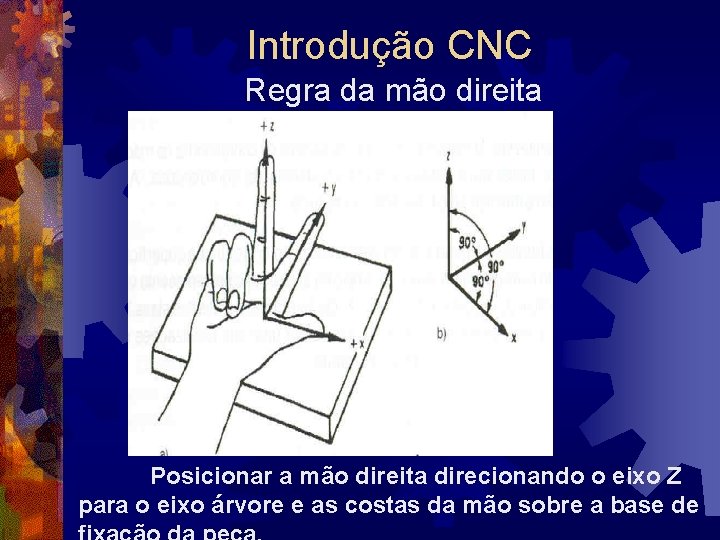

Introdução CNC Regra da mão direita Posicionar a mão direita direcionando o eixo Z para o eixo árvore e as costas da mão sobre a base de

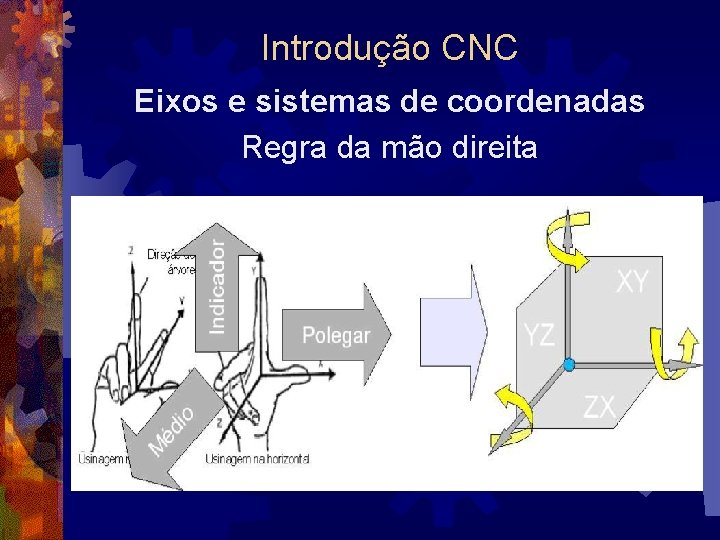

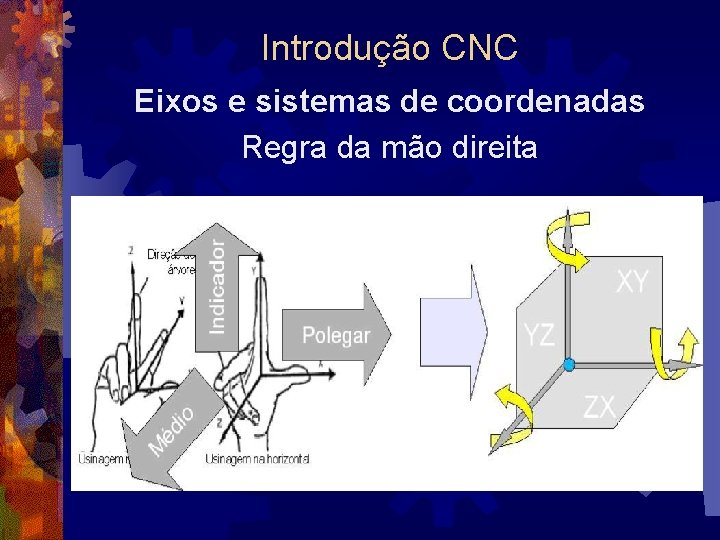

Introdução CNC Eixos e sistemas de coordenadas Regra da mão direita

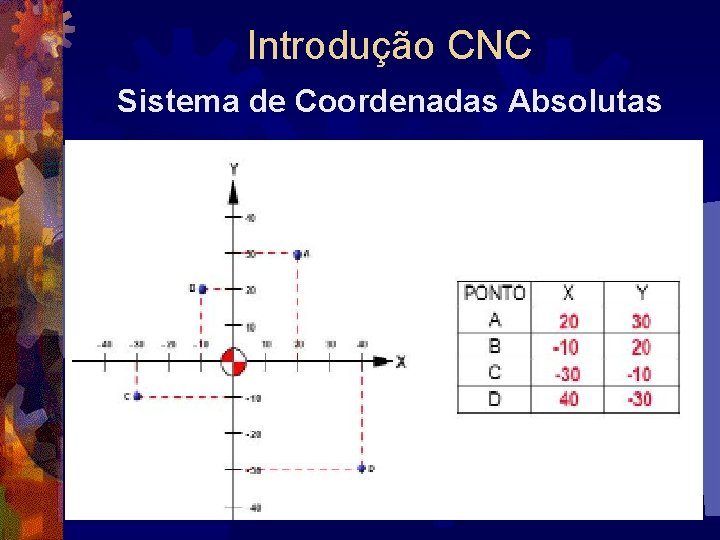

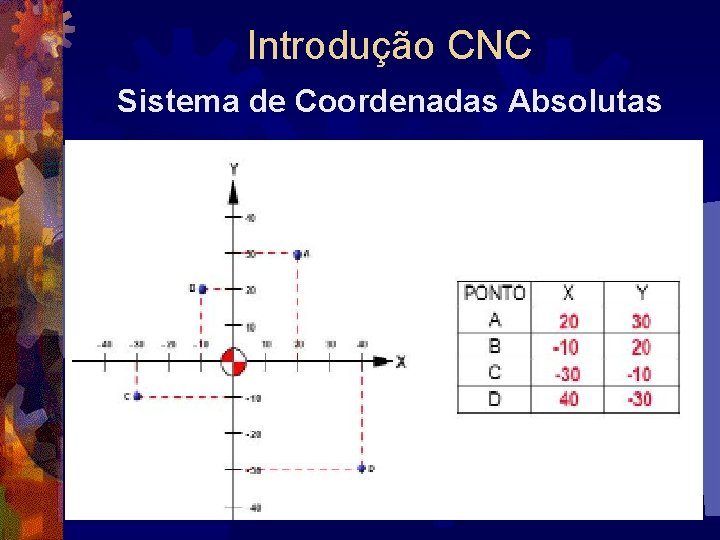

Introdução CNC Sistema de Coordenadas Absolutas

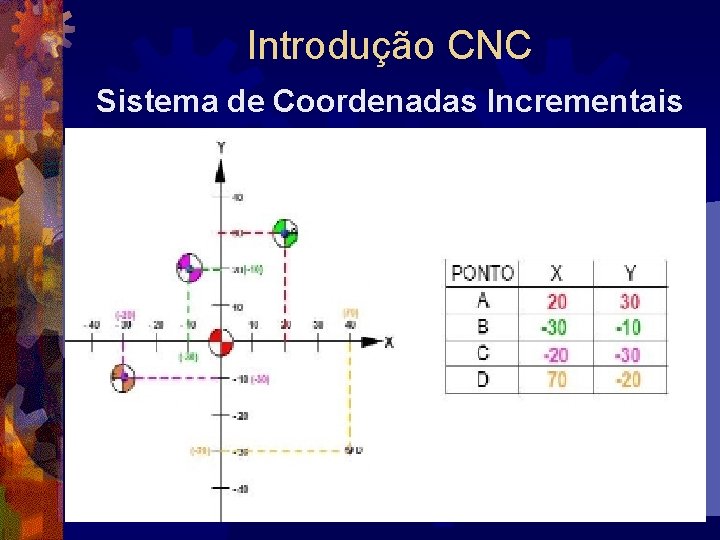

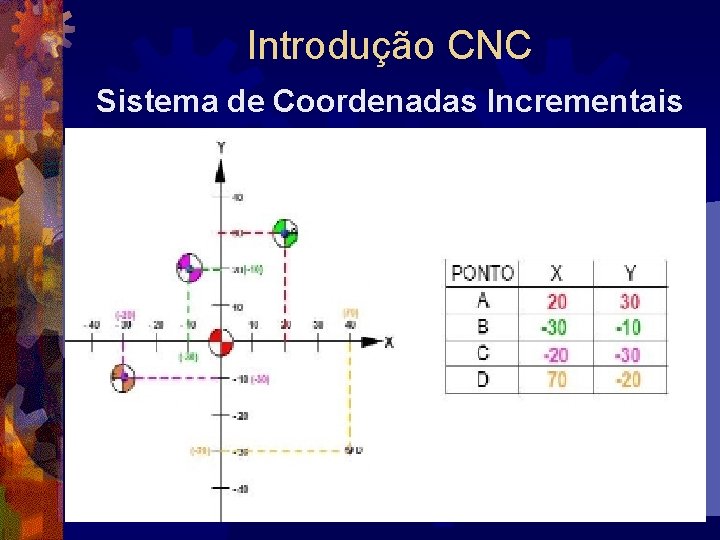

Introdução CNC Sistema de Coordenadas Incrementais

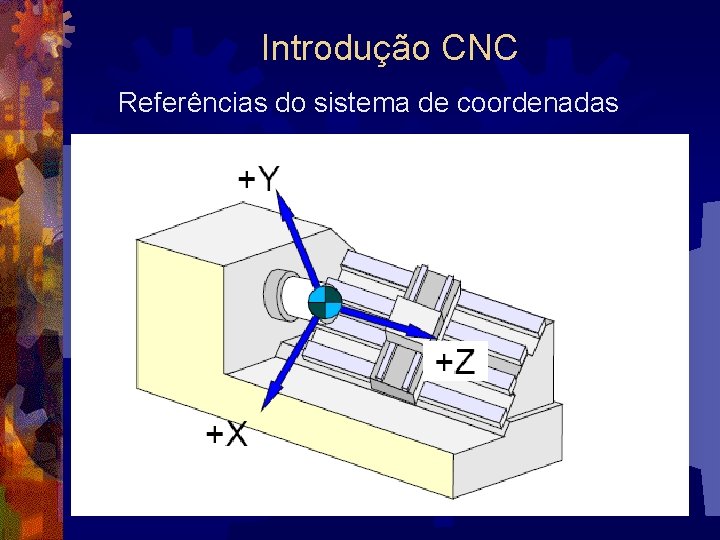

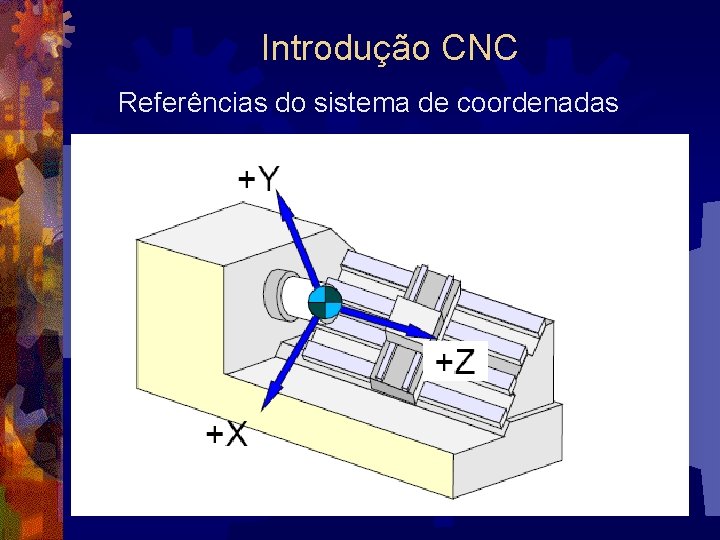

Introdução CNC Referências do sistema de coordenadas

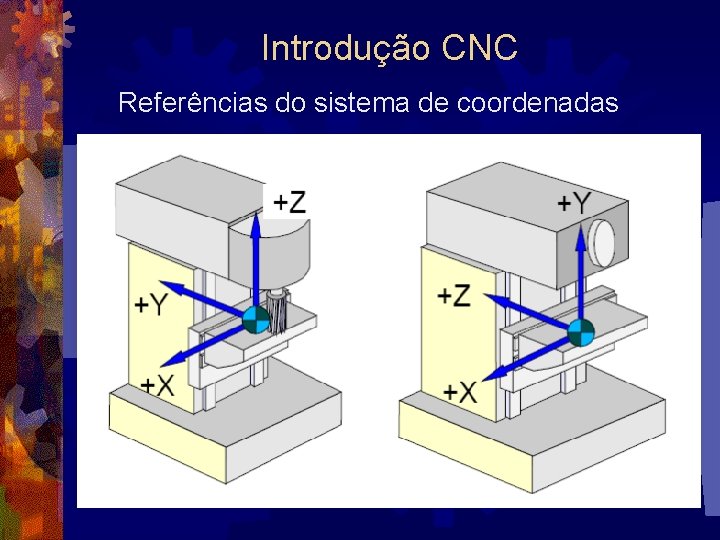

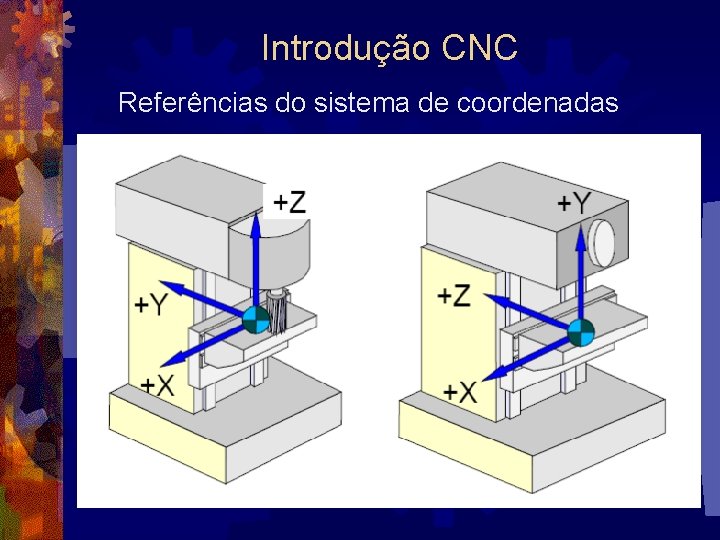

Introdução CNC Referências do sistema de coordenadas

Introdução CNC Sistemas de referenciação da peça

Introdução CNC Sistemas de referenciação da peça

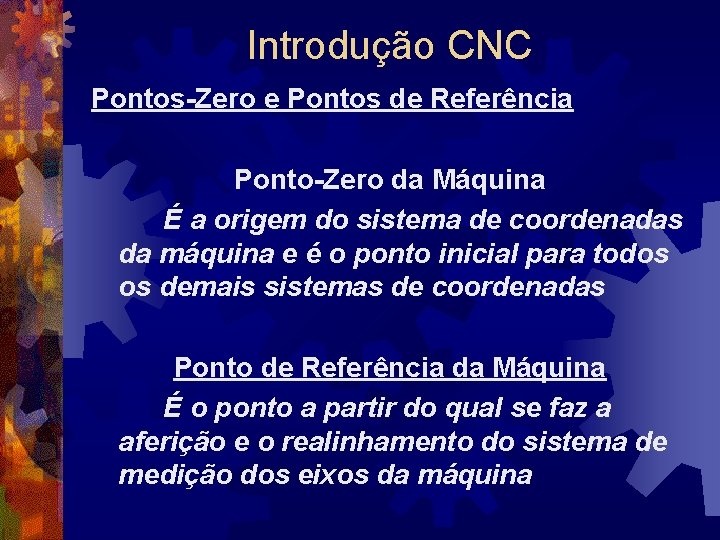

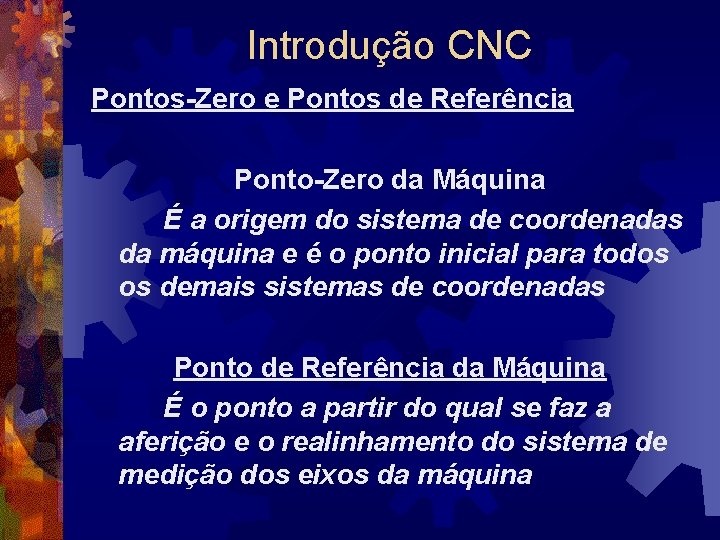

Introdução CNC Pontos-Zero e Pontos de Referência Ponto-Zero da Máquina É a origem do sistema de coordenadas da máquina e é o ponto inicial para todos os demais sistemas de coordenadas Ponto de Referência da Máquina É o ponto a partir do qual se faz a aferição e o realinhamento do sistema de medição dos eixos da máquina

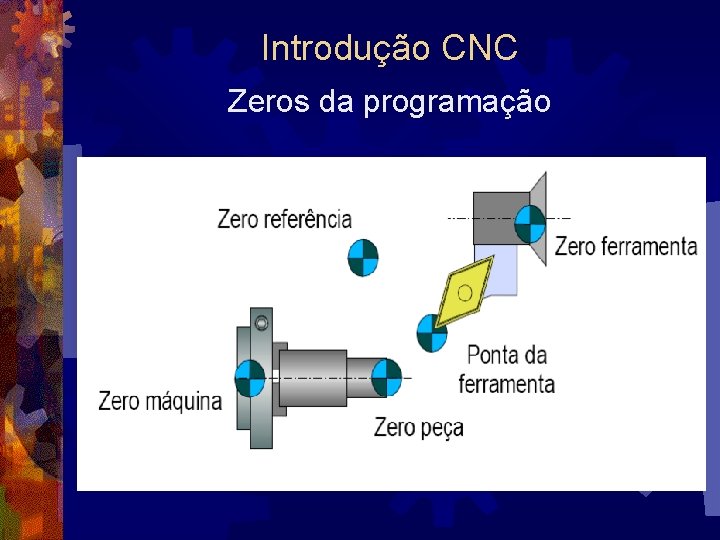

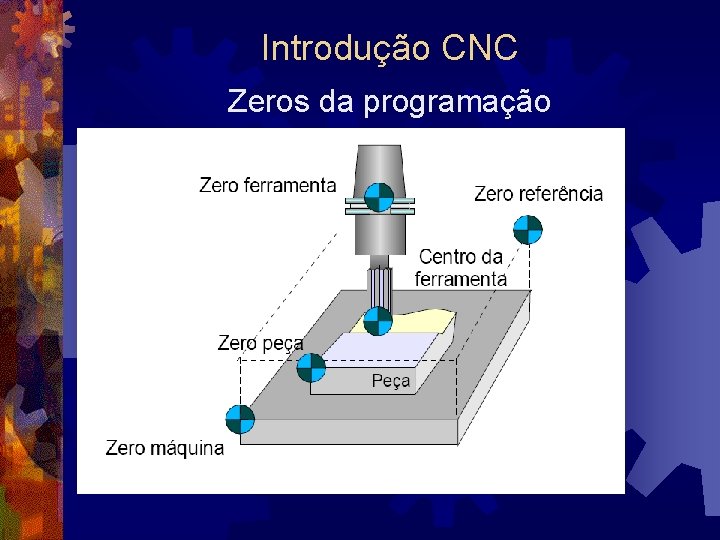

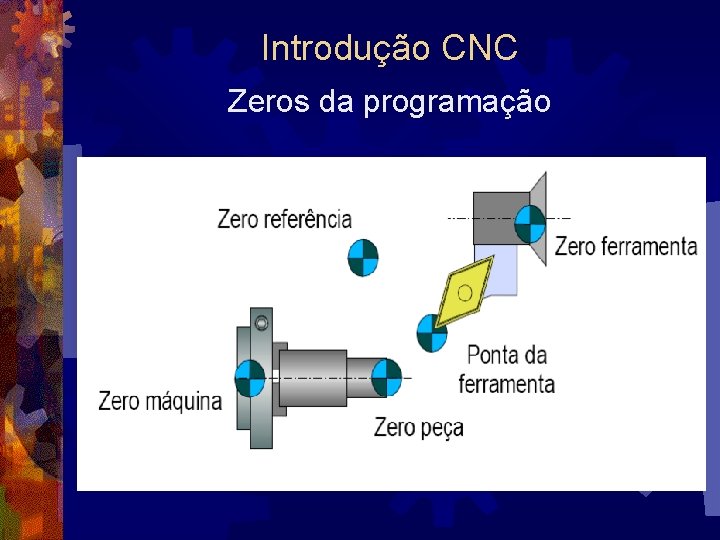

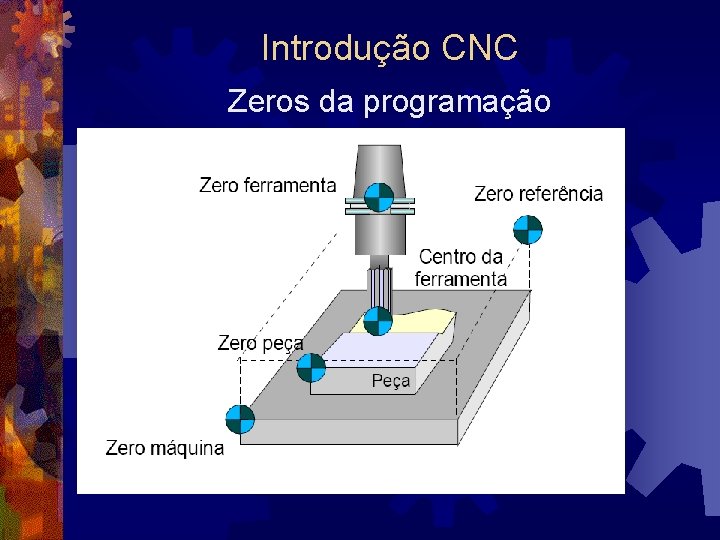

Introdução CNC Zeros da programação

Introdução CNC Zeros da programação

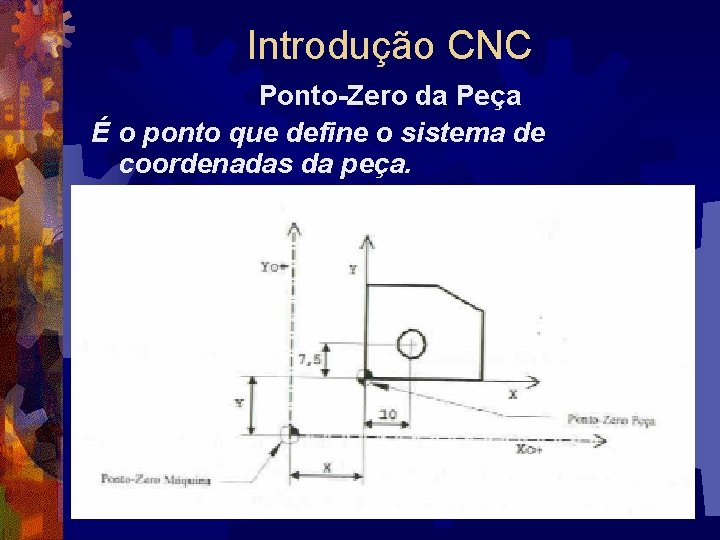

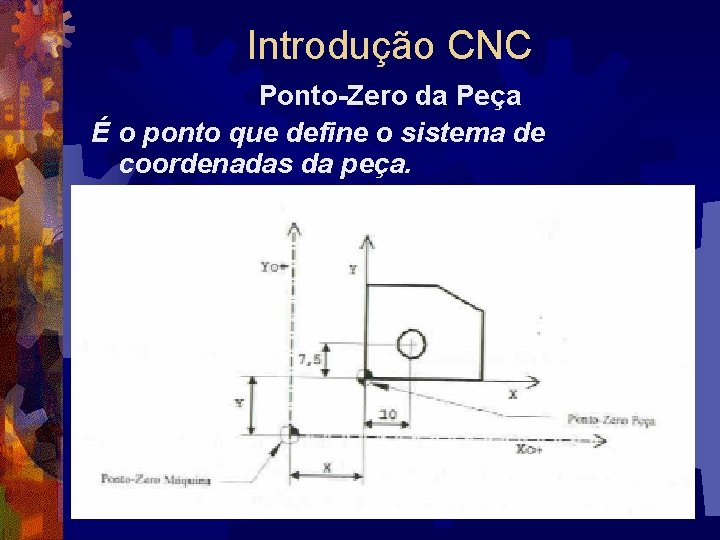

Introdução CNC Ponto-Zero da Peça É o ponto que define o sistema de coordenadas da peça.

Introdução CNC Programação manual – ISO, Códigos de programação A, B, C – rotações em torno dos eixos coordenados X, Y e Z D – correção da ferramenta E – avanço secundário F – avanço da ferramenta G – códico de movimentação H – comando livre I, J, K – parâmetros de interpolação circular L – comando livre M – funções miscelâneas N – linha de programação ou linha de comando

Introdução CNC Programação manual – ISO, Códigos de programação

Introdução CNC Programação manual – ISO, Códigos de programação Função “N” - Numeração seqüencial dos blocos - Uso facultativo - No comando Siemens existe a função de numeração automática de blocos - Vantagem: Facilidade de localizar blocos no programa - Desvantagem: Consumo de memória

Introdução CNC Programação manual – ISO, Códigos de programação O – comando livre S – rotação da árvore T – ferramenta U – eixo secundário X V – eixo secundário Y W – eixo secundário Z X, Y, Z – sentido de movimentação, eixos coordenados

Introdução CNC Programação manual – ISO, Códigos de programação % – parada de programa ( ) – comentários + – mais ou sentido positivo - – menos ou sentido negativo / – divisão : – parada. – ponto decimal , – virgula

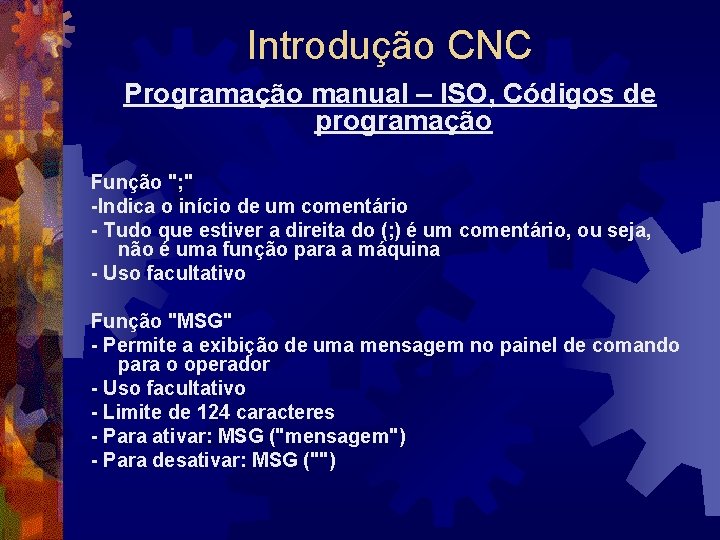

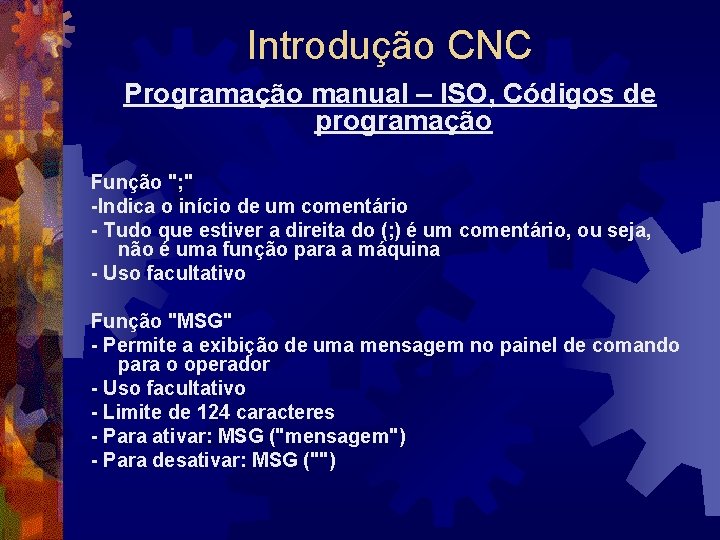

Introdução CNC Programação manual – ISO, Códigos de programação Função "; " -Indica o início de um comentário - Tudo que estiver a direita do (; ) é um comentário, ou seja, não é uma função para a máquina - Uso facultativo Função "MSG" - Permite a exibição de uma mensagem no painel de comando para o operador - Uso facultativo - Limite de 124 caracteres - Para ativar: MSG ("mensagem") - Para desativar: MSG ("")

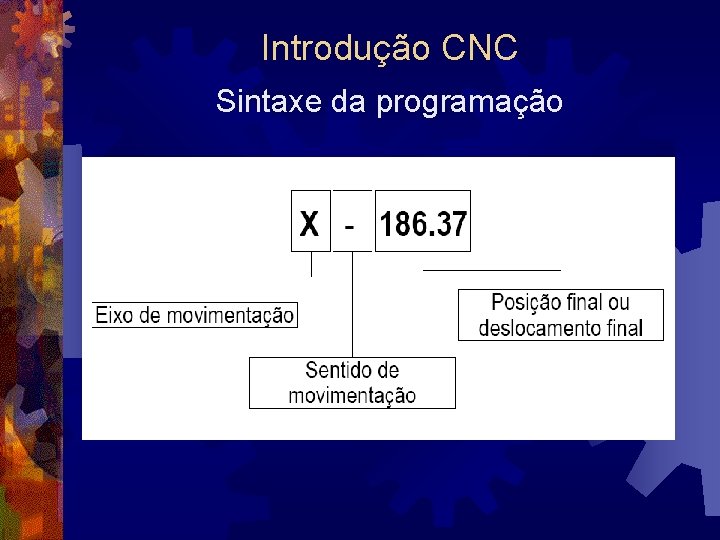

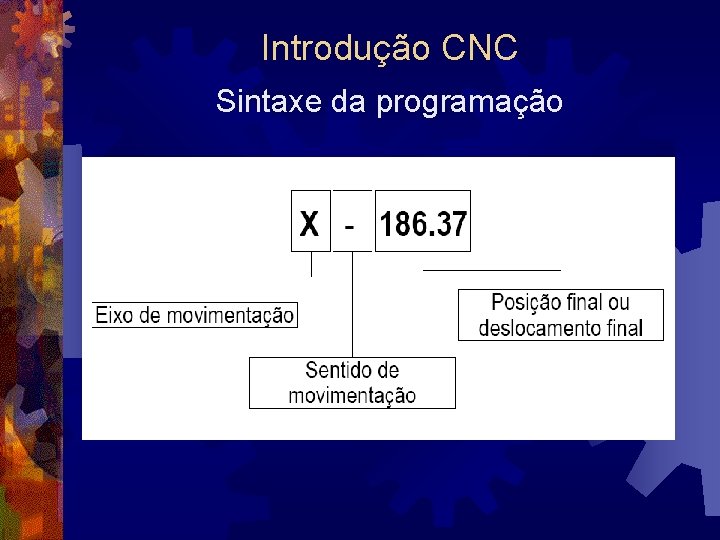

Introdução CNC Sintaxe da programação

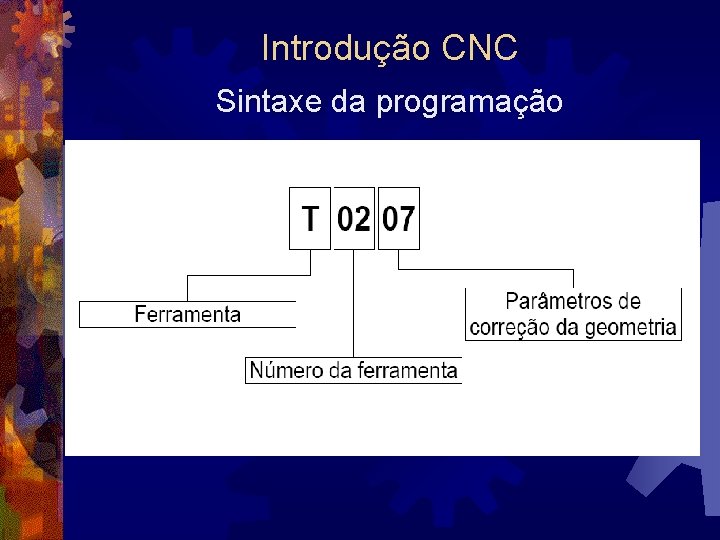

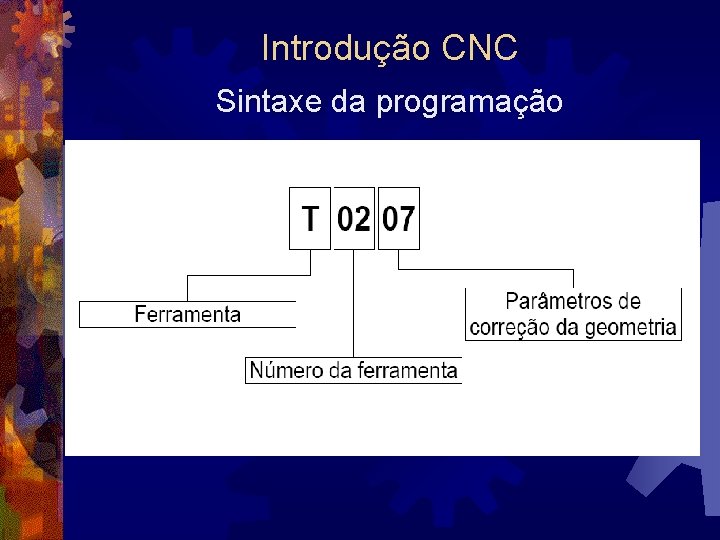

Introdução CNC Sintaxe da programação

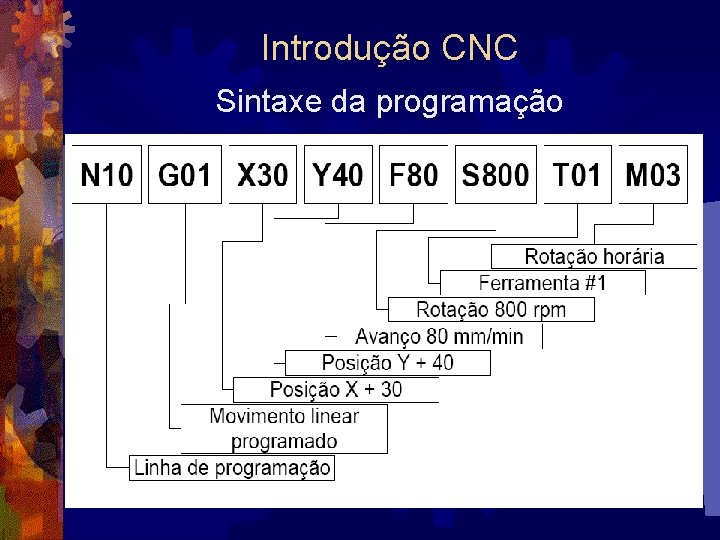

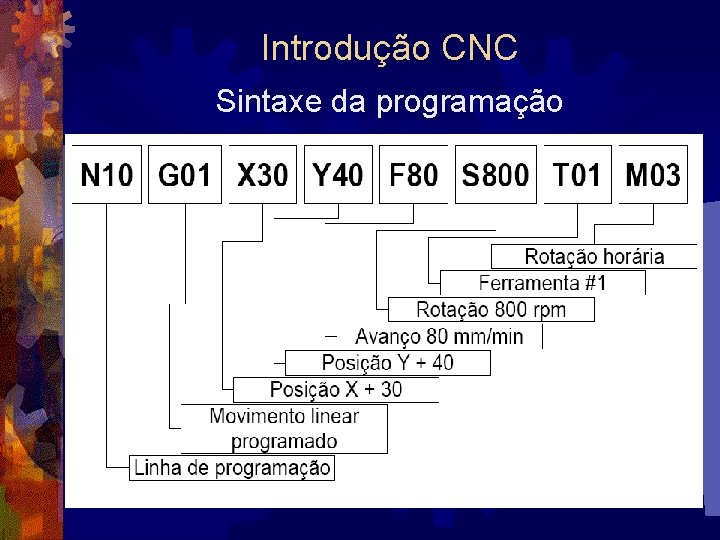

Introdução CNC Sintaxe da programação

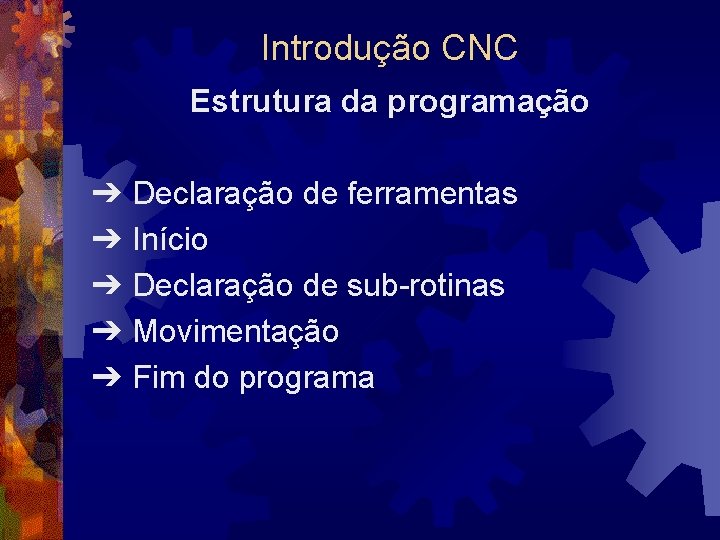

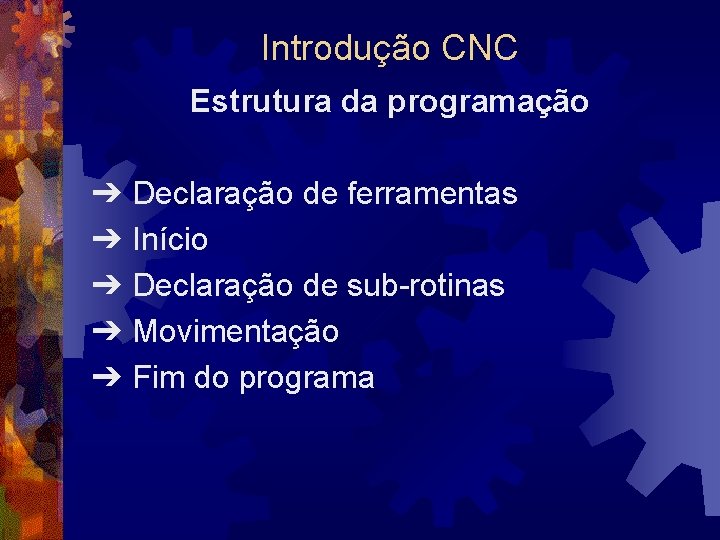

Introdução CNC Estrutura da programação ➔ Declaração de ferramentas ➔ Início ➔ Declaração de sub-rotinas ➔ Movimentação ➔ Fim do programa

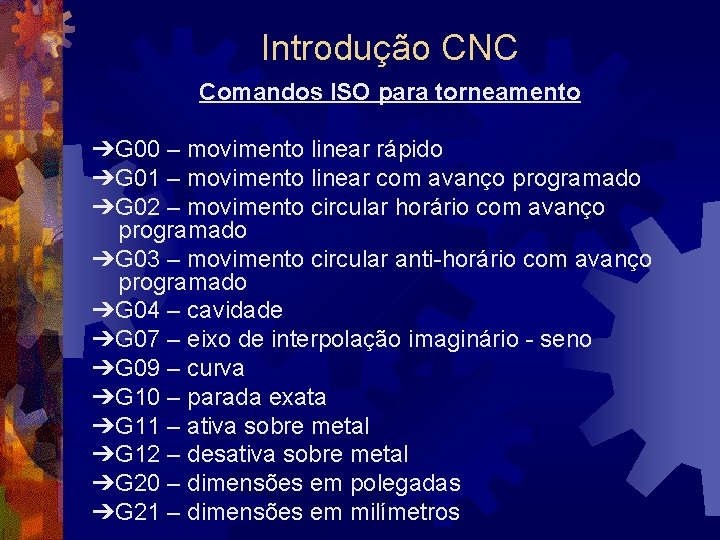

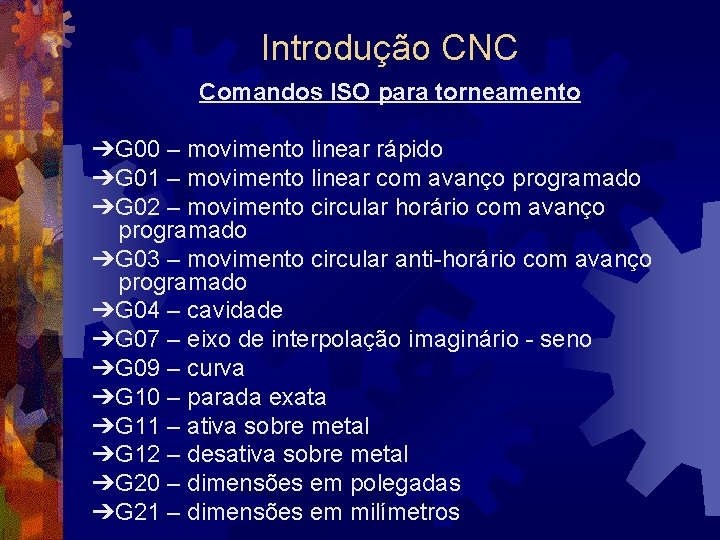

Introdução CNC Comandos ISO para torneamento ➔G 00 – movimento linear rápido ➔G 01 – movimento linear com avanço programado ➔G 02 – movimento circular horário com avanço programado ➔G 03 – movimento circular anti-horário com avanço programado ➔G 04 – cavidade ➔G 07 – eixo de interpolação imaginário - seno ➔G 09 – curva ➔G 10 – parada exata ➔G 11 – ativa sobre metal ➔G 12 – desativa sobre metal ➔G 20 – dimensões em polegadas ➔G 21 – dimensões em milímetros

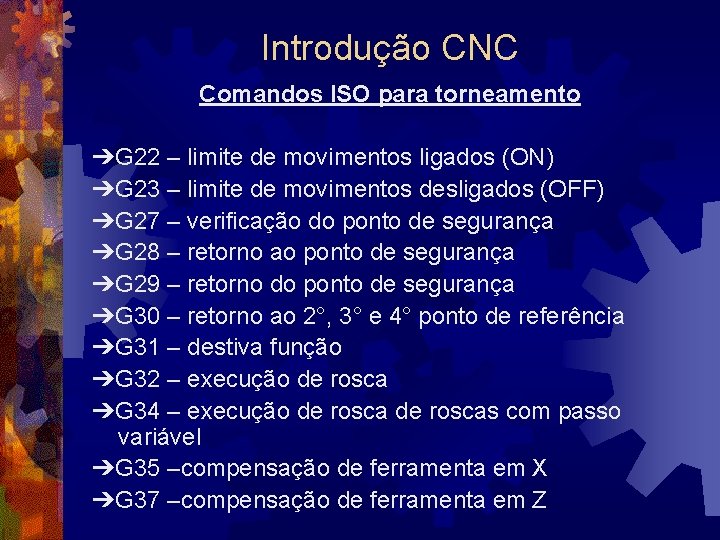

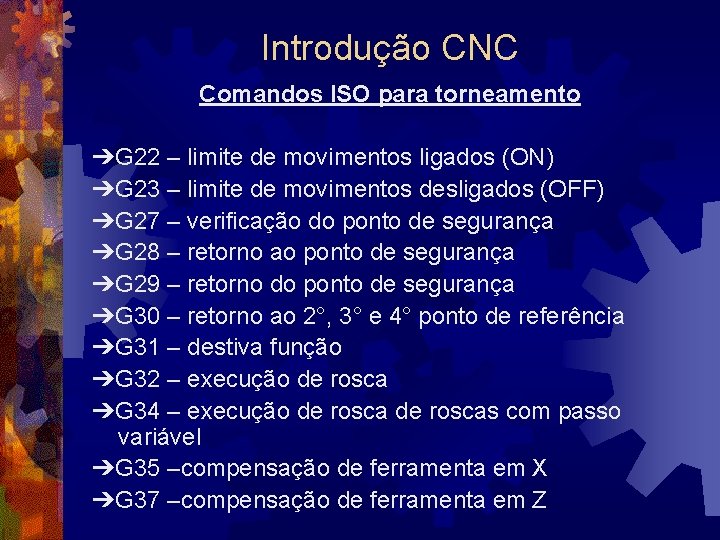

Introdução CNC Comandos ISO para torneamento ➔G 22 – limite de movimentos ligados (ON) ➔G 23 – limite de movimentos desligados (OFF) ➔G 27 – verificação do ponto de segurança ➔G 28 – retorno ao ponto de segurança ➔G 29 – retorno do ponto de segurança ➔G 30 – retorno ao 2°, 3° e 4° ponto de referência ➔G 31 – destiva função ➔G 32 – execução de rosca ➔G 34 – execução de roscas com passo variável ➔G 35 –compensação de ferramenta em X ➔G 37 –compensação de ferramenta em Z

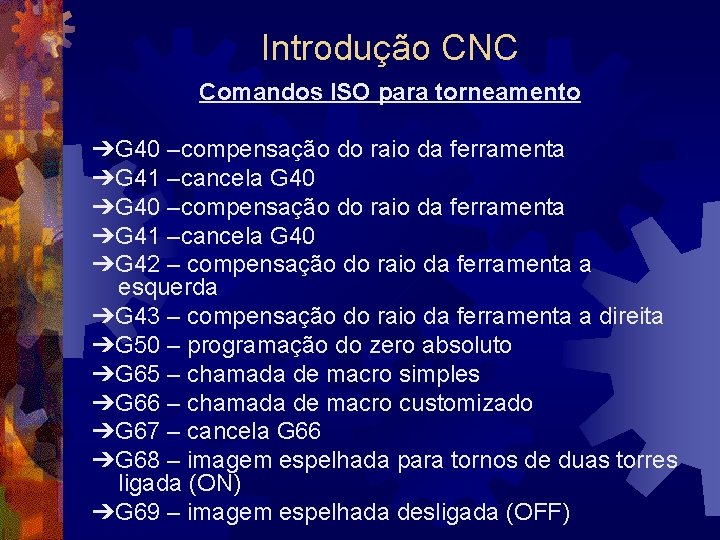

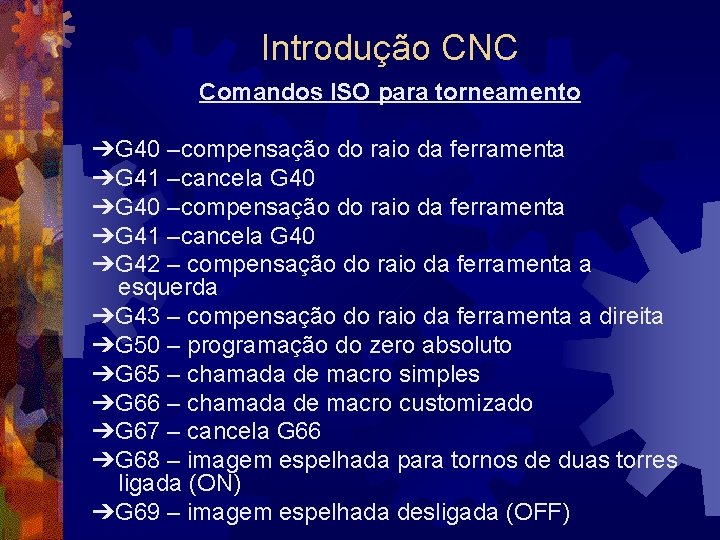

Introdução CNC Comandos ISO para torneamento ➔G 40 –compensação do raio da ferramenta ➔G 41 –cancela G 40 ➔G 42 – compensação do raio da ferramenta a esquerda ➔G 43 – compensação do raio da ferramenta a direita ➔G 50 – programação do zero absoluto ➔G 65 – chamada de macro simples ➔G 66 – chamada de macro customizado ➔G 67 – cancela G 66 ➔G 68 – imagem espelhada para tornos de duas torres ligada (ON) ➔G 69 – imagem espelhada desligada (OFF)

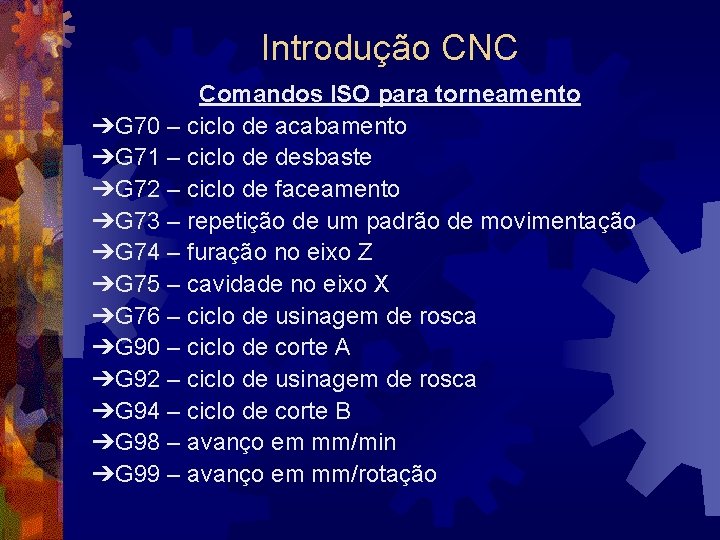

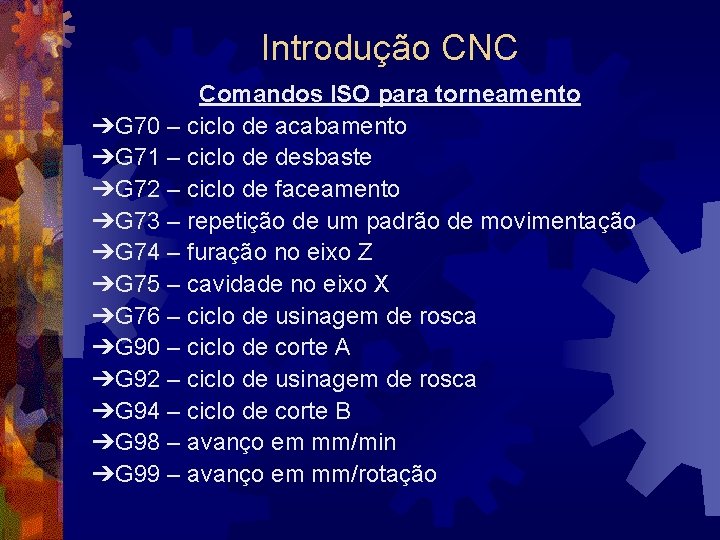

Introdução CNC Comandos ISO para torneamento ➔G 70 – ciclo de acabamento ➔G 71 – ciclo de desbaste ➔G 72 – ciclo de faceamento ➔G 73 – repetição de um padrão de movimentação ➔G 74 – furação no eixo Z ➔G 75 – cavidade no eixo X ➔G 76 – ciclo de usinagem de rosca ➔G 90 – ciclo de corte A ➔G 92 – ciclo de usinagem de rosca ➔G 94 – ciclo de corte B ➔G 98 – avanço em mm/min ➔G 99 – avanço em mm/rotação

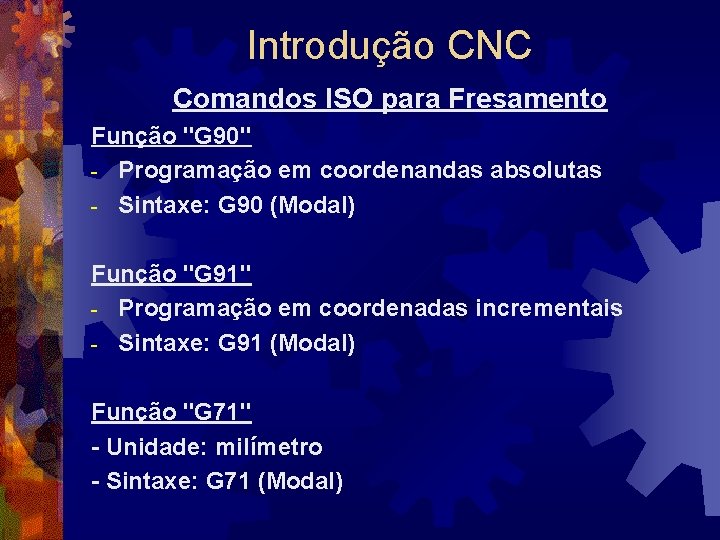

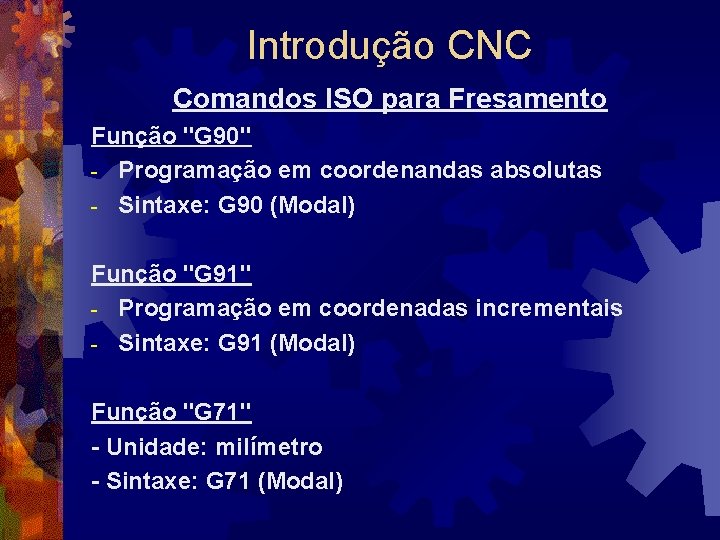

Introdução CNC Comandos ISO para Fresamento Função "G 90" - Programação em coordenandas absolutas - Sintaxe: G 90 (Modal) Função "G 91" - Programação em coordenadas incrementais - Sintaxe: G 91 (Modal) Função "G 71" - Unidade: milímetro - Sintaxe: G 71 (Modal)

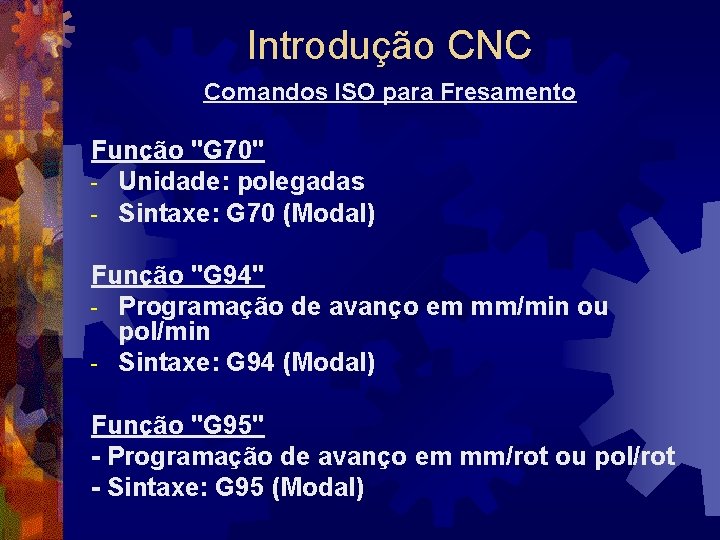

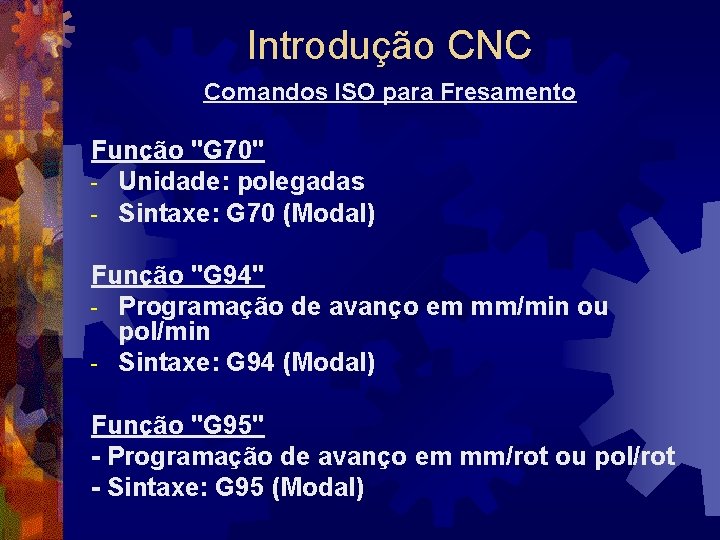

Introdução CNC Comandos ISO para Fresamento Função "G 70" - Unidade: polegadas - Sintaxe: G 70 (Modal) Função "G 94" - Programação de avanço em mm/min ou pol/min - Sintaxe: G 94 (Modal) Função "G 95" - Programação de avanço em mm/rot ou pol/rot - Sintaxe: G 95 (Modal)

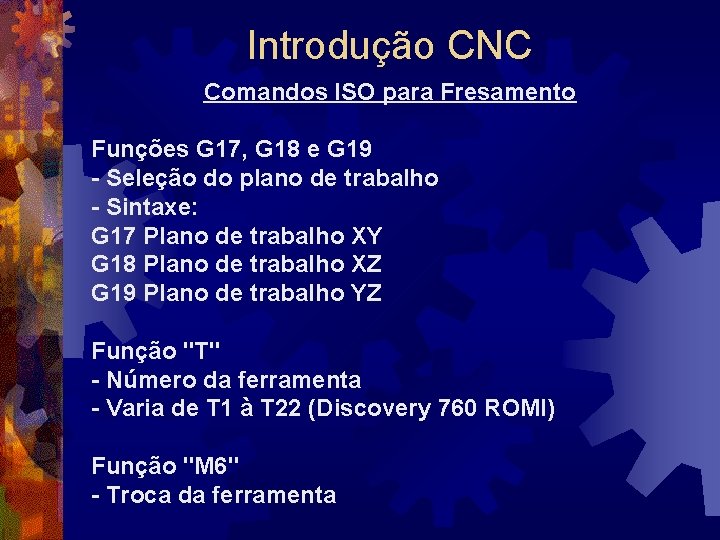

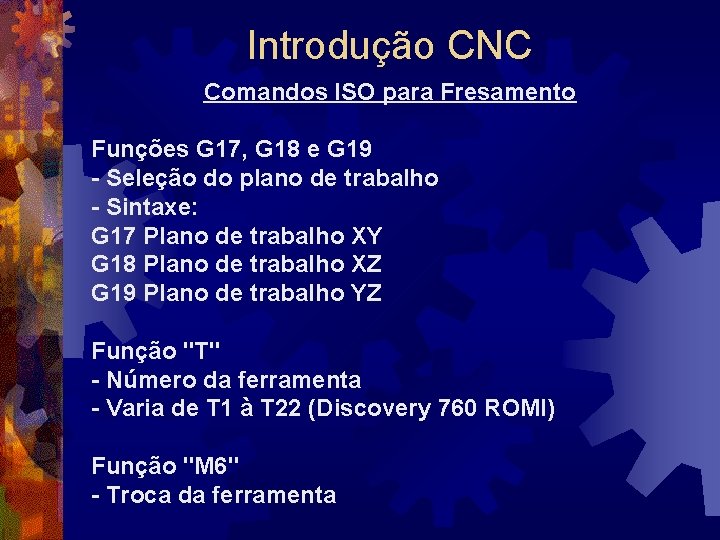

Introdução CNC Comandos ISO para Fresamento Funções G 17, G 18 e G 19 - Seleção do plano de trabalho - Sintaxe: G 17 Plano de trabalho XY G 18 Plano de trabalho XZ G 19 Plano de trabalho YZ Função "T" - Número da ferramenta - Varia de T 1 à T 22 (Discovery 760 ROMI) Função "M 6" - Troca da ferramenta

Introdução CNC Comandos ISO para Fresamento Função "G 54 à G 57" - Ativa sistema de coordenadas de trabalho (zero-peça) - Sintaxe: G 54, ou G 55, ou G 56, ou G 57

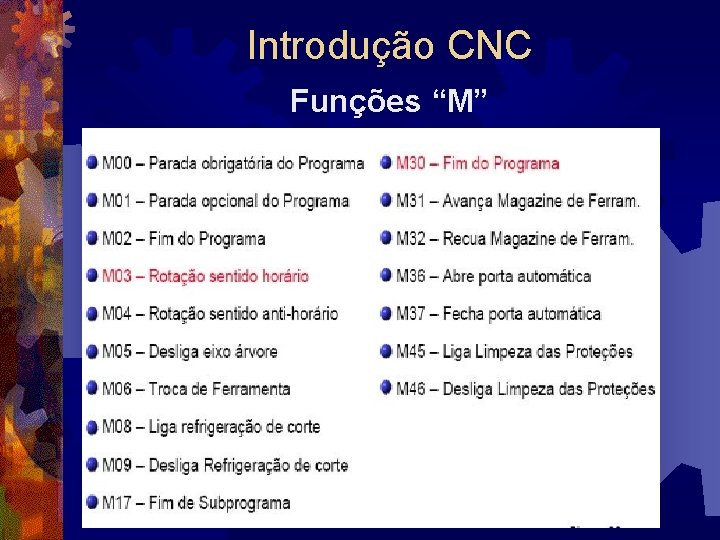

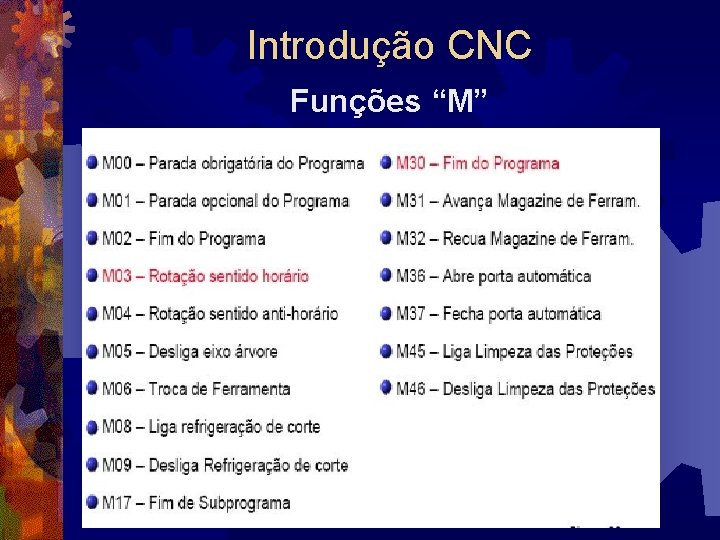

Introdução CNC Funções “M”

Introdução CNC Exemplo de Programação CNC N 10 G 90 G 71 G 94 G 17 N 20 T 1 ; FRESA DE TOPO DE DIAMETRO 10 MM N 30 M 6 N 40 G 54 D 1 S 1000 M 3 N 50 MSG ("FRESANDO A ALTURA DE 15 MM") N. . . N 1000 M 30

Introdução CNC Nomenclatura dos eixos e sistemas de coordenadas A nomenclatura dos eixos e movimentos está definida na norma internacional ISO 841 (Numerical control of machines) e é aplicável a todo tipo de máquina-ferramenta. Os eixos rotativos são designados com as letras A, B e C; os eixos principais de avanço com as letras X, Y e Z.

Introdução CNC Outras formas de programação ➔ Linguagem de programação automática da ferramenta - APT, EXAPT, ENAPT ➔ Programação assistida por CAD ➔ Programação CAD-CAM - integrada

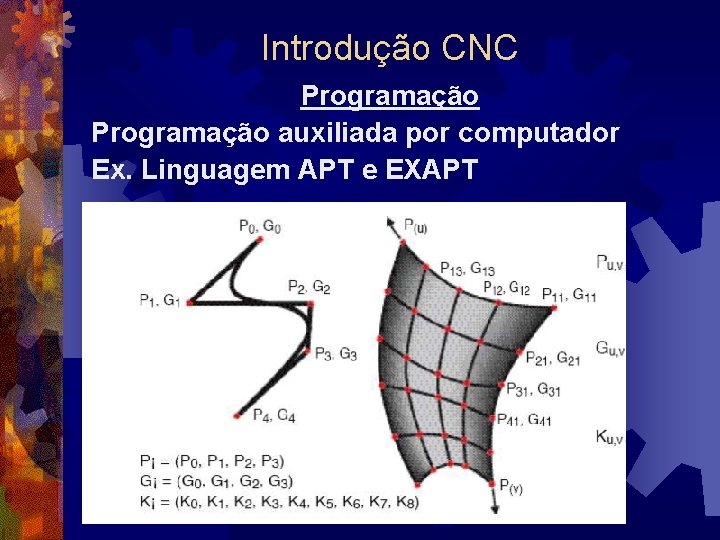

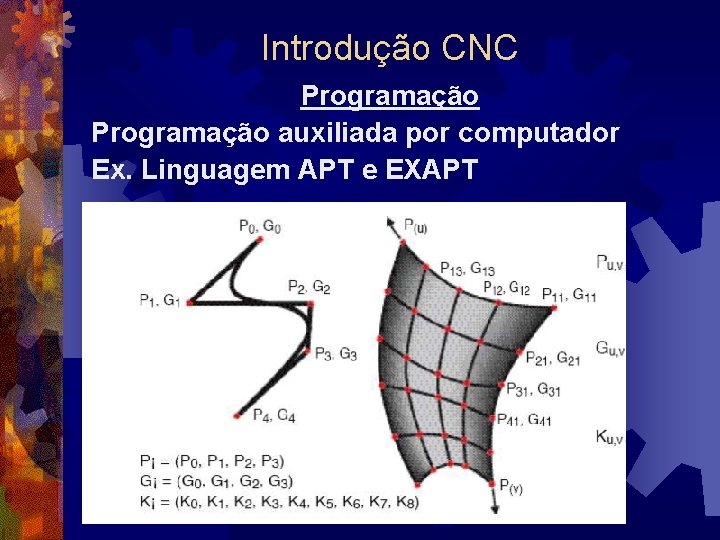

Introdução CNC Programação auxiliada por computador Ex. Linguagem APT e EXAPT

Introdução CNC Programação via CAM

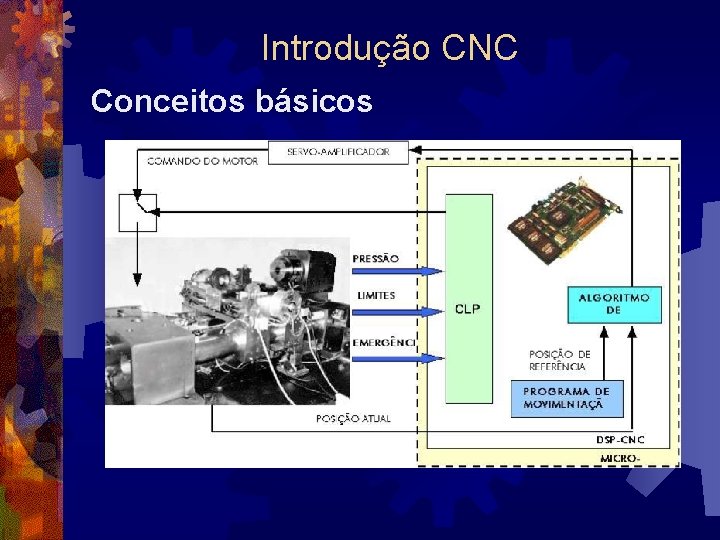

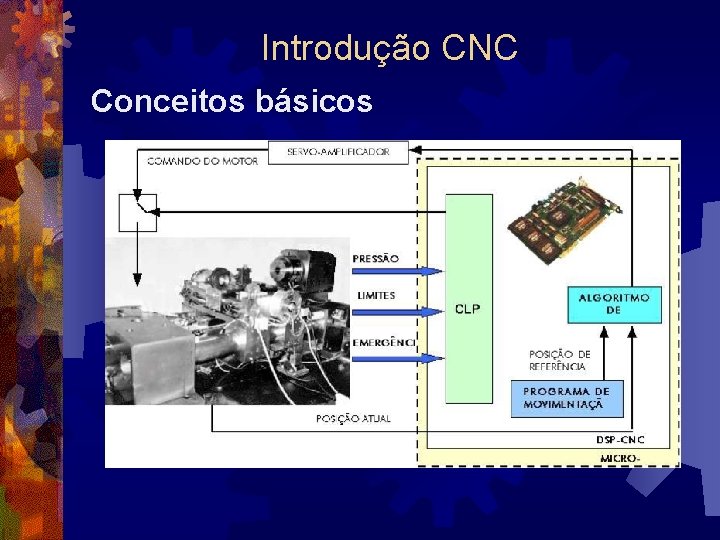

Introdução CNC Conceitos básicos

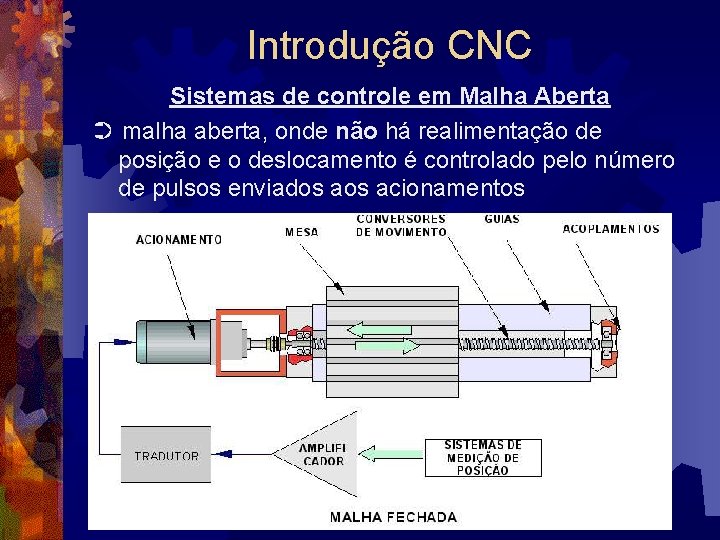

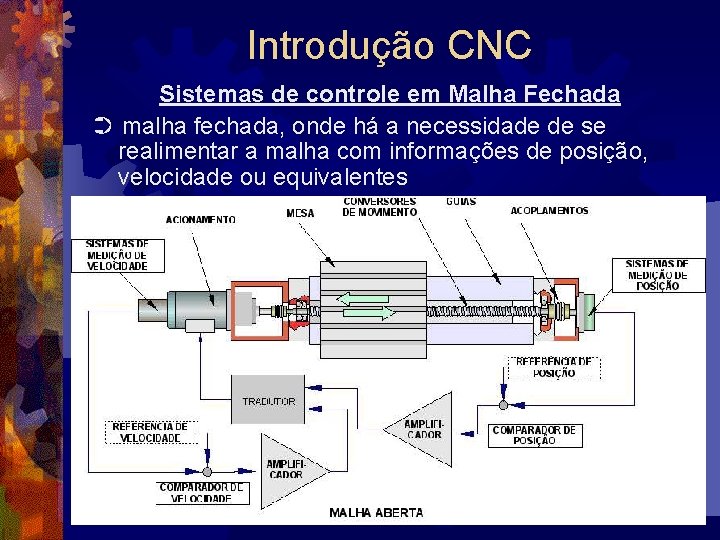

Introdução CNC Controle Numérico Computadorizado ➲ O sistema de controle, e sua respectiva eletrônica, é responsável por gerenciar todas as informações relevantes da máquina ➲ Formas de controle flexível ➔ malha aberta ➔ malha fechada

Introdução CNC Atuanção dos controles numéricos ➲ Controle dos movimentos ➲ Controle das funções secundárias ➲ Monitorar o processo ➲ prover ao usuário informações gerais sobre o estado da máquina e o andamento do processo ➲ Servir de interface entre o usuário e a máquina

Introdução CNC Informações ➔ primárias => controle dos movimentos principais da máquina ( rotação da árvore, movimento, incremento e sincronismos dos eixos de movimentação, acelerações e velocidades de avanço, etc. ) ➔ secundárias => controle dos sistemas auxiliares, ( refrigeração, troca de ferramantas, transporte de cavacos, pressão nas linhas ar comprimido e fluido hidráulico, vácuo, etc. )

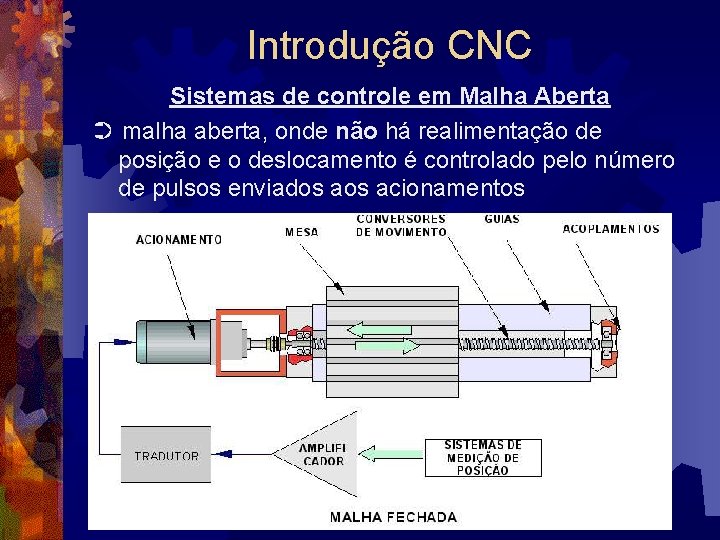

Introdução CNC Sistemas de controle em Malha Aberta ➲ malha aberta, onde não há realimentação de posição e o deslocamento é controlado pelo número de pulsos enviados acionamentos

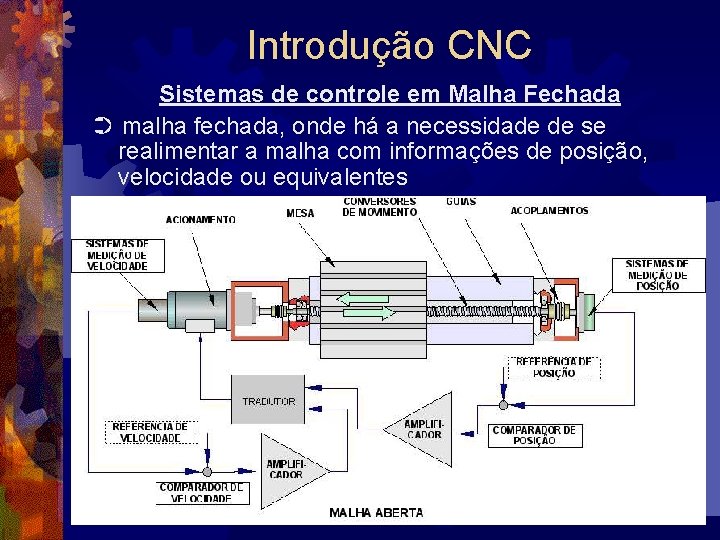

Introdução CNC Sistemas de controle em Malha Fechada ➲ malha fechada, onde há a necessidade de se realimentar a malha com informações de posição, velocidade ou equivalentes

Introdução CNC Centro de Usinagem do CEFET-RS

Introdução CNC Norma ISO 6983 A Norma ISO 6983 descreve o formato das instruções do programa para máquinas de Controle Numérico. Trata-se de um formato geral de programação e não um formato para um tipo de máquina específica. A flexibilidade desta norma não garante intercambiabilidade de programas entre máquinas. Os objetivos desta norma são: 1 -unificar os formatos-padrão anteriores numa Norma Internacional para sistemas de controle de posicionamento, movimento linear e contorneamento; 2 -introduzir um formato-padrão para novas funções, não descritas normas anteriores;

Introdução CNC Norma ISO 6983 3 - reduzir a diferença de programação entre diferentes máquinas ou unidades de controle, uniformizando técnicas de programação; 4 - desenvolver uma linha de ação que facilite a intercambiabilidade de programas entre máquinas de controle numérico de mesma classificação, por tipo, processo, função, tamanho e precisão; 5 - incluir os códigos das funções preparatórias e miscelâneas. NOTA: Esta norma dá suficiente liberdade ao fabricante da máquina CNC para adequar a estrutura dos programas às diversas aplicações na máquina, portanto, é preciso observar cuidadosamente o manual de programação.

Fresamento

Fresamento Torneamento cônico

Torneamento cônico Mesa de traçagem

Mesa de traçagem Usinagem

Usinagem Classificação

Classificação Cbo mecanico de usinagem

Cbo mecanico de usinagem Promotion from associate professor to professor

Promotion from associate professor to professor Hamlet act iii scene iii

Hamlet act iii scene iii Abc martins

Abc martins Brugada sindroms

Brugada sindroms 3 elementos del estado

3 elementos del estado North south east west direction

North south east west direction Davide martins

Davide martins Ernesto martins faria

Ernesto martins faria Miss martins

Miss martins Designifica

Designifica Paulo martins chip

Paulo martins chip Richter

Richter Ricardo marcondes martins

Ricardo marcondes martins Renato martins md

Renato martins md Doença hemolítica do recém nascido

Doença hemolítica do recém nascido Marcelo botelho martins

Marcelo botelho martins Definición de estado

Definición de estado Dra anabela martins endocrinologista

Dra anabela martins endocrinologista Fernando oliveira martins

Fernando oliveira martins Babatunde fagbohunlu

Babatunde fagbohunlu Dra mayra martins cruz

Dra mayra martins cruz Nível trófico

Nível trófico Quais os conceitos centrais do marketing

Quais os conceitos centrais do marketing Bacia hidrográfica

Bacia hidrográfica Arquitetura cliente-servidor vantagens e desvantagens

Arquitetura cliente-servidor vantagens e desvantagens Conceitos de hardware

Conceitos de hardware Conceitos de ux e ui

Conceitos de ux e ui Termologia conceitos fundamentais

Termologia conceitos fundamentais O que e ecologia

O que e ecologia Sistemas operacionais - conceitos básicos

Sistemas operacionais - conceitos básicos Conceitos básicos de clp

Conceitos básicos de clp Sfn estrutura

Sfn estrutura Conceitos gerais da ecologia

Conceitos gerais da ecologia Conceitos básicos em ecologia

Conceitos básicos em ecologia Conceitos do renascimento

Conceitos do renascimento Conceitos de solid

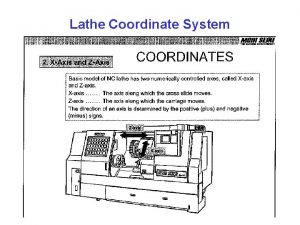

Conceitos de solid Lathe coordinate system

Lathe coordinate system Swansoft

Swansoft G28 cnc code

G28 cnc code Programmazione cnc simulator

Programmazione cnc simulator Drill bit parts

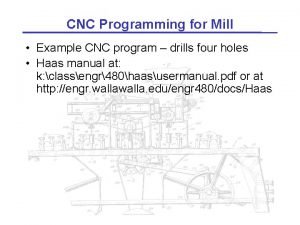

Drill bit parts Haas cnc programming

Haas cnc programming Vertical

Vertical Vztažné body cnc

Vztažné body cnc Cnc machine language

Cnc machine language Constructional features of cnc machines

Constructional features of cnc machines Constructional features of cnc machines

Constructional features of cnc machines Cnc struganje

Cnc struganje Pacaembu cnc

Pacaembu cnc Drilling machine application

Drilling machine application Gépi nullpont

Gépi nullpont L tipi matris risk skoru

L tipi matris risk skoru Cnc milling exercise

Cnc milling exercise Plan alata

Plan alata Pakkala oy konepaja

Pakkala oy konepaja Codigos g

Codigos g Cnc

Cnc Cimco mdc

Cimco mdc Cnc machine hardware

Cnc machine hardware Foo joon liang

Foo joon liang G76 p hesaplama

G76 p hesaplama Plasics

Plasics Cnc alapismeretek

Cnc alapismeretek Vertical turning lathe

Vertical turning lathe Linearna interpolacija

Linearna interpolacija Cnc feladatok megoldással

Cnc feladatok megoldással Makesmith

Makesmith Environmental impact of cnc machining

Environmental impact of cnc machining Cnc

Cnc Siemens cnc freze programlama

Siemens cnc freze programlama Cnc programming tips

Cnc programming tips Cnc part program

Cnc part program Apt programming examples

Apt programming examples Papy kilowatt

Papy kilowatt Cnc torna

Cnc torna Pacaembucnc

Pacaembucnc Torno

Torno Milling machine safety checklist

Milling machine safety checklist Cnc program felépítése

Cnc program felépítése Cnc sexualidad

Cnc sexualidad Unità di governo cnc

Unità di governo cnc Cnc administrator

Cnc administrator Peters cnc

Peters cnc Professor roger jones

Professor roger jones Mpn clinical trials

Mpn clinical trials Professor guhan subramanian

Professor guhan subramanian Professor dr. m. fakhrul islam

Professor dr. m. fakhrul islam I give you now professor twist

I give you now professor twist