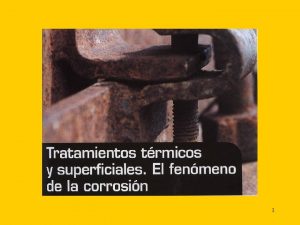

TRATAMIENTOS TERMICOS RELACIONES ESTRUCTURA PROPIEDADES DE LOS MATERIALES

- Slides: 62

TRATAMIENTOS TERMICOS

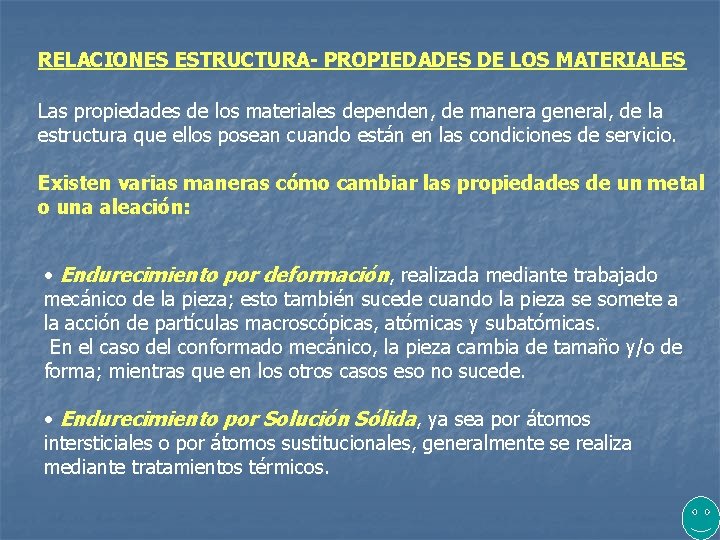

RELACIONES ESTRUCTURA- PROPIEDADES DE LOS MATERIALES Las propiedades de los materiales dependen, de manera general, de la estructura que ellos posean cuando están en las condiciones de servicio. Existen varias maneras cómo cambiar las propiedades de un metal o una aleación: • Endurecimiento por deformación, realizada mediante trabajado mecánico de la pieza; esto también sucede cuando la pieza se somete a la acción de partículas macroscópicas, atómicas y subatómicas. En el caso del conformado mecánico, la pieza cambia de tamaño y/o de forma; mientras que en los otros casos eso no sucede. • Endurecimiento por Solución Sólida, ya sea por átomos intersticiales o por átomos sustitucionales, generalmente se realiza mediante tratamientos térmicos.

RELACIONES ESTRUCTURA- PROPIEDADES DE LOS MATERIALES • Refinamiento del Tamaño de Grano, normalmente realizado mediante uno o combinación de los procesos de solidificación, de trabajado mecánico y de tratamientos térmicos. • Endurecimiento por Dispersión, que incluye a las estructuras laminares o dispersas al azar, lo cual se puede lograr mediante solidificación y tratamientos térmicos.

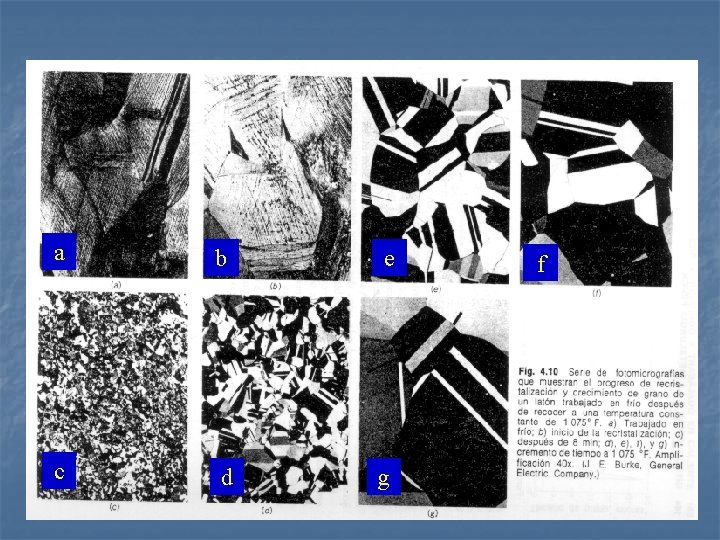

a b e c d g f

TRATAMIENTOS TERMICOS Un tratamiento térmico, en general, consiste de un calentamiento del metal hasta una temperatura determinada, la permanencia de éste a dicha temperatura y el posterior enfriamiento; todo ello, produce la modificación deseada en la estructura y en las propiedades del material. • Todos los procesos básicos incluyen la transformación o descomposición de la Austenita • El primer paso es el calentamiento del material a alguna temperatura en o por encima del intervalo critico para formar Austenita

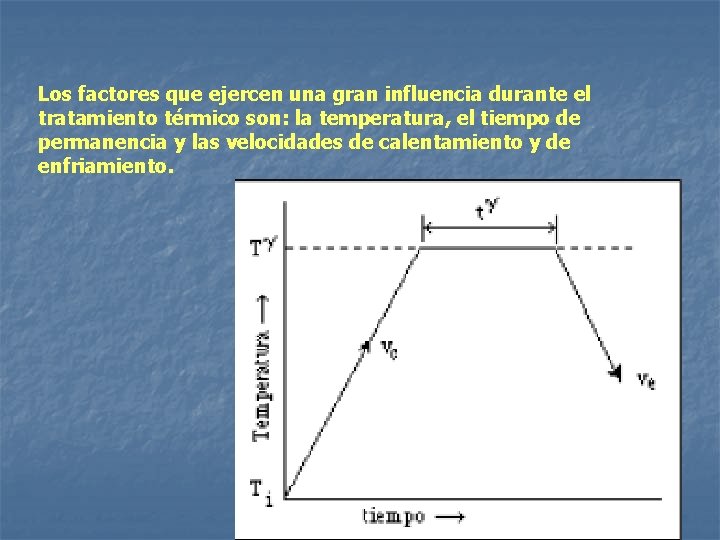

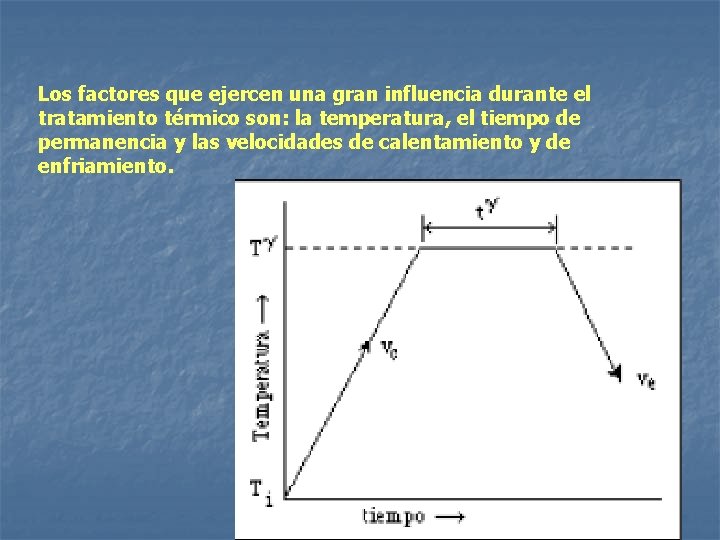

Los factores que ejercen una gran influencia durante el tratamiento térmico son: la temperatura, el tiempo de permanencia y las velocidades de calentamiento y de enfriamiento.

En la mayoría de los casos, la rapidez de calentamiento a la temperatura deseada es menos importante que otros factores en el ciclo del T. T. Los materiales que fueron sometidos a trabajos en frío deben calentarse mas lentamente que los que se hallan libres de esfuerzos para evitar distorsión. Se deben tomar ciertas precauciones al calentar piezas no uniformes (diferentes secciones) para minimizar el esfuerzo térmico y la distorsión. Por lo general se hará menos daño al acero al utilizar una rapidez de calentamiento tan lenta como sea practico.

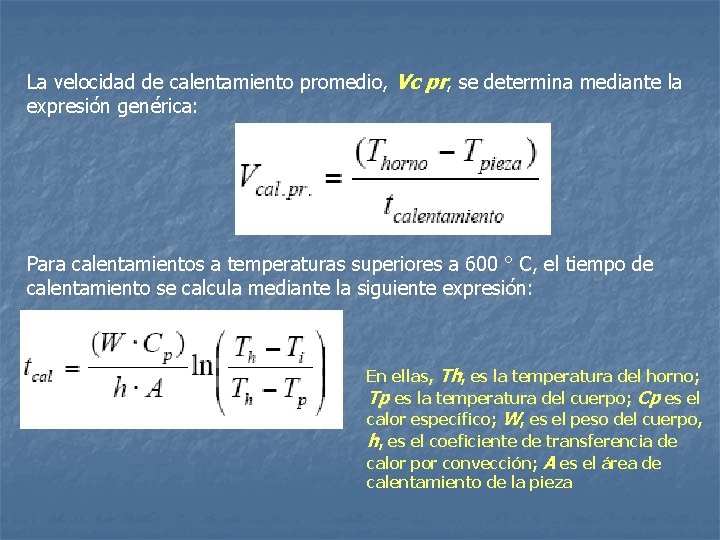

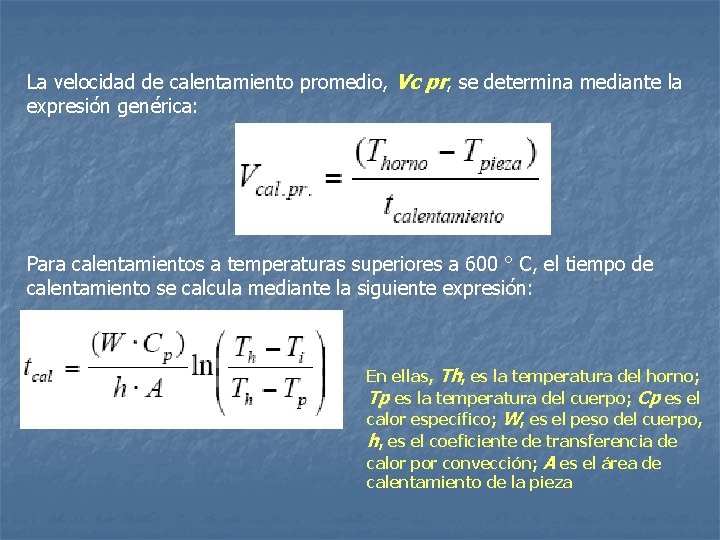

La velocidad de calentamiento promedio, Vc pr, se determina mediante la expresión genérica: Para calentamientos a temperaturas superiores a 600 ° C, el tiempo de calentamiento se calcula mediante la siguiente expresión: En ellas, Th, es la temperatura del horno; Tp es la temperatura del cuerpo; Cp es el calor específico; W, es el peso del cuerpo, h, es el coeficiente de transferencia de calor por convección; A es el área de calentamiento de la pieza

Las piezas o el material se deben calentar a velocidades que dependen de factores determinantes como son: a- Fuente generadora de calor, es decir, tipo de horno; b- Tamaño de la carga de material; c- Propiedades Termofísicas y Fisicoquímicas del material; d- Geometría de las piezas; e- Intervalo de temperaturas. Todos estos factores tienen importancia debido a que al calentar cualquier cuerpo, en su superficie se generan esfuerzos de tracción y en su centro hay esfuerzos de compresión.

Como variar las propiedades de un metal n Endurecimiento por deformación n Endurecimiento por solución sólida n Refinamiento del tamaño de grano n Endurecimiento por dispersión

OBJETIVOS DE LOS TRATAMIENTOS TERMICOS Siempre un tratamiento térmico se realiza con un propósito particular. En algunos casos, para ablandar una pieza; en otros, para hacerla más tenaz y aún en otros para producir altos valores de dureza. Normalmente un proceso que sea adecuado para un determinado material, no necesariamente lo es para el mismo objeto en otro material. En cuanto a sus objetivos, los tratamientos térmicos se pueden explicar mejor en términos de qué es lo que esperamos obtener, de acuerdo a las razones por las cuales se realiza un tratamiento térmico: 1 - Liberación de Esfuerzos, tanto en productos trabajados en frío como en productos vaciados. 2 - Mejorar la uniformidad estructural en piezas vaciadas, forjadas y soldadas.

OBJETIVOS DE LOS TRATAMIENTOS TERMICOS 3 - Para ablandar después que el material ha sido trabajado en frío, para piezas en hierro gris o en maleable. 4 - Para refinar la estructura en piezas fundidas en acero, en piezas forjadas. 5 - Para aumentar la dureza o la resistencia, especialmente en aceros. 6 - Para tratamientos superficiales donde haya: 6. a Ningún cambio en composición, como es el caso de los endurecimientos por llama y por inducción, 6. b Cambio de composición, caso de los procesos de carburización, carbonitruración, cianuración, nitruración. etc.

OBJETIVOS DE LOS TRATAMIENTOS TERMICOS 7 - Para propósitos especiales como: eliminación de fragilidad, restaurar características de inoxidabilidad, mejorar propiedades eléctricas, etc. 8 - Tratamientos de Solución y de Endurecimiento por Precipitación en aleaciones de base aluminio tanto trabajadas como vaciadas, Aleaciones de Cobre-Berilio, Aceros Maraging, Aleaciones especiales usadas en aeronáutica, otras aleaciones de base Magnesio, Bronces al Aluminio y Bronces al Níquel.

CAMBIOS DE FASE Una transformación de fase es una reacción donde una fase madre se transforma a otra fase por la acción de un cambio de energía libre favorable. El resultado de una transformación de fase o de una mezcla de fases es una fase o mezcla de fases que significativamente difieren de la fase inicial. La fase producto usualmente difiere en estructura cristalina con respecto a la fase madre y a estructura se le designa como fase-β, para distinguirla de la fase inicial que se le llama fase-ά Hay muchos factores que influyen para que la energía libre de la fase madre, G α sea mayor que la energía libre de la fase transformada, G β; recordemos que la velocidad a la que suceden las transformaciones, está dada por factores cinéticos.

FACTORES DE INTERES METALURGICO 1. Un cambio en temperatura que mueve la aleación en el diagrama de fases desde la región donde α es la fase estable a la región de estabilidad de la fase-β. Un ejemplo es el enfriamiento hasta una temperatura menor a la de equilibrio. 2. La presencia de energía de deformación en la fase-α, como lo sería por trabajado en frío, donde el metal o aleación reacciona bajo esta fuerza motora que conduzca a los procesos de recuperación y de recristalización.

FACTORES DE INTERES METALURGICO 3. La presencia de energía interfacial en la fase-α, como podría ser el caso de un tamaño de grano relativamente pequeño; donde la respuesta es un proceso de crecimiento de grano. 4. La existencia de una energía superficial extra, debida a que la fase-α existe bajo la forma de partículas muy pequeñas. Un ejemplo, es el de las partículas de polvo metálico en la pulvimetalurgia; la respuesta del sistema es el proceso de sinterizado, en donde las partículas se aglomeran para eliminar la mayor parte de la superficie libre.

CARACTERÍSTICAS PRINCIPALES DE LAS TRANSFORMACIONES EN ESTADO SÓLIDO. La estructura cristalina de la fase sólida influye notablemente en sus transformaciones de fase de diferentes maneras: 1. Los átomos están más firmemente enlazados que en la fase líquida y por lo tanto se difunden más lentamente, en órdenes de magnitud de aproximadamente 10 -5 aún a temperaturas muy cercanas a la de fusión. 2. A menudo se forman estructuras cristalinas intermedias, es decir, retículos de transición, que permiten que la transformación se realice vía una o más fases metaestables.

CARACTERÍSTICAS PRINCIPALES DE LAS TRANSFORMACIONES EN ESTADO SÓLIDO. 3. El comportamiento de la fase inicial con respecto a la fase producto puede estar fuertemente determinada por el ajuste reticular de su intercara mutua; como ejemplo, se puede formar preferentemente un retículo de transición debido a que energéticamente posee una relación de orientación cristalográficamente favorable con respecto a la fase inicial. 4. En adición a la presencia de partículas extrañas, pueden existir otros núcleos catalizadores de la transformación: entre ellos: defectos puntuales, lineales y planares y/o regiones de una alta deformación local. 5. La energía total ahora incluye a la energía de deformación resultante ya sea por los cambios volumétricos como conjunto, si la fase producto ocupa un volumen mayor o menor que el de la fase inicial, o por incompatibilidad local del enlace atómico a través de la intercara. 6. El crecimiento de los núcleos se puede ver limitado por el proceso de difusión dentro del cuerpo de las fases.

TIPOS DE CAMBIOS DE FASE Para una determinada aleación que se pueda mover de una condición de inestabilidad a otra de mayor estabilidad mediante una o varias transformaciones de fase diferentes, la riqueza en el espectro de esas transformaciones contribuye sustancialmente a una variedad de propiedades, dadas por la apropiada selección de los tratamientos térmicos y mecánicos. Se pueden categorizar de acuerdo a la naturaleza del proceso que las rige de la siguiente manera:

TRANSFORMACIONES CONGRUENTES: Se refieren a las reacciones donde las composiciones de la fase madre y de la fase transformada son las mismas. En el estado sólido, consideremos las transformaciones polimórfícas donde hay o no hay alteraciones en la coordinación atómica; en consecuencia, se consideraran las siguientes: TRANSFORMACIONES RECONSTRUCTIVAS: las que suceden donde hay alteración en el número de coordinación atómico; en ellas, se produce un significativo rearreglo de los enlaces atómicos. La reconstrucción se sucede solamente por movimiento de los átomos individuales; el movimiento puede ser solo por difusión, como es el caso de la descomposición espinoidal, o por reacción interfacial en donde un átomo se mueve a través de la intercara α/β. En general, tanto la difusión como la reacción interfacial deben ocurrir, pero a menudo uno de los procesos requiere del uso de casi toda la energía libre disponible para la transformación y por lo tanto, controla la velocidad a la que se sucede la transformación como conjunto.

Los átomos que constituyen la fase madre, α, pueden rearreglarse no solamente en la forma de una fase producto, β, de equilibrio, sino también a través de varias fases de transición, β’’, etc. , si la cinética de dichas transformaciones alternas es más favorable. Este tipo de transformación requiere de valores altos de las energías de activación y son reacciones relativamente lentas. TRANSFORMACIONES POR DESPLAZAMIENTO: En contraste con el amplio espectro de transformaciones reconstructivas de la fase matriz, α, la posibilidad de una reacción de desplazamiento puede no existir para un determinado sistema de aleaciones. Las condiciones son en extremo restringidas, debido a que la estructura cristalina de la fase α debe transformarse sin movimiento individual de átomos en una estructura cristalina que posea una menor energía.

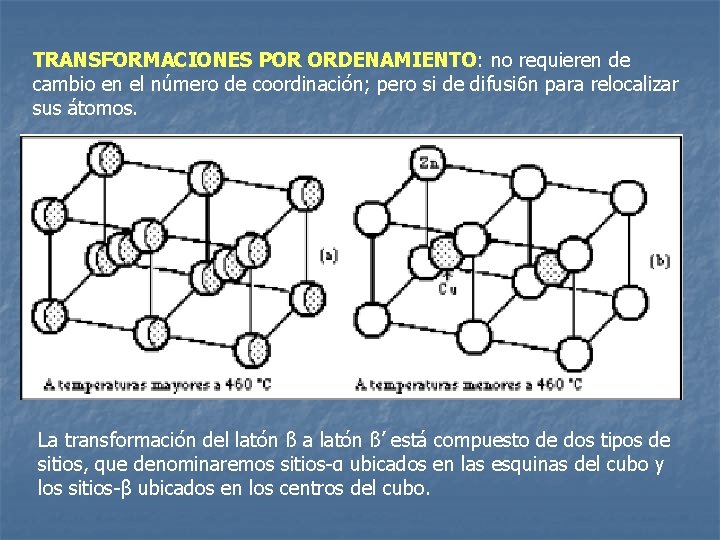

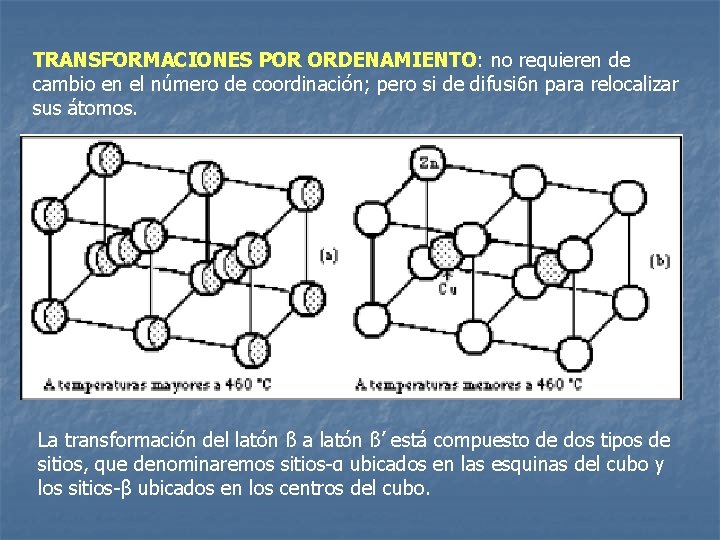

TRANSFORMACIONES POR ORDENAMIENTO: no requieren de cambio en el número de coordinación; pero si de difusi 6 n para relocalizar sus átomos. La transformación del latón ß a latón ß’ está compuesto de dos tipos de sitios, que denominaremos sitios-α ubicados en las esquinas del cubo y los sitios-β ubicados en los centros del cubo.

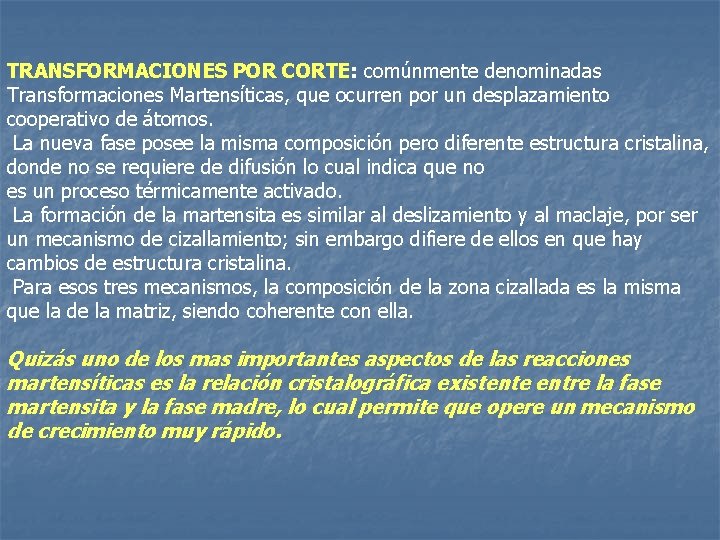

TRANSFORMACIONES POR CORTE: comúnmente denominadas Transformaciones Martensíticas, que ocurren por un desplazamiento cooperativo de átomos. La nueva fase posee la misma composición pero diferente estructura cristalina, donde no se requiere de difusión lo cual indica que no es un proceso térmicamente activado. La formación de la martensita es similar al deslizamiento y al maclaje, por ser un mecanismo de cizallamiento; sin embargo difiere de ellos en que hay cambios de estructura cristalina. Para esos tres mecanismos, la composición de la zona cizallada es la misma que la de la matriz, siendo coherente con ella. Quizás uno de los mas importantes aspectos de las reacciones martensíticas es la relación cristalográfica existente entre la fase martensita y la fase madre, lo cual permite que opere un mecanismo de crecimiento muy rápido.

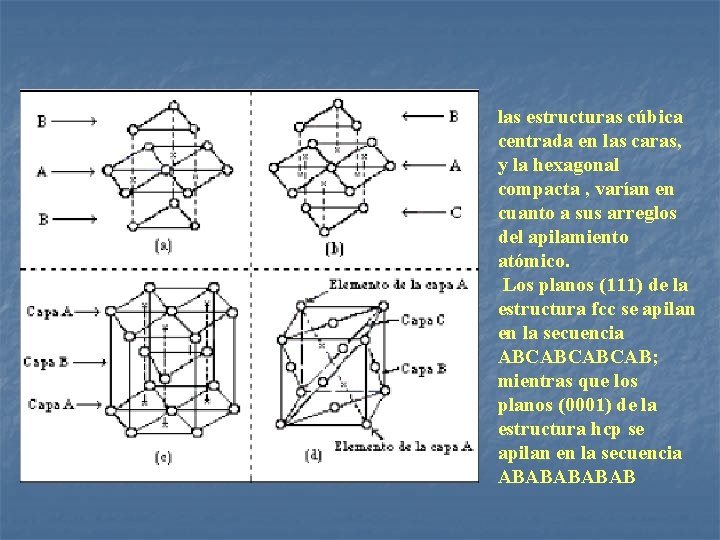

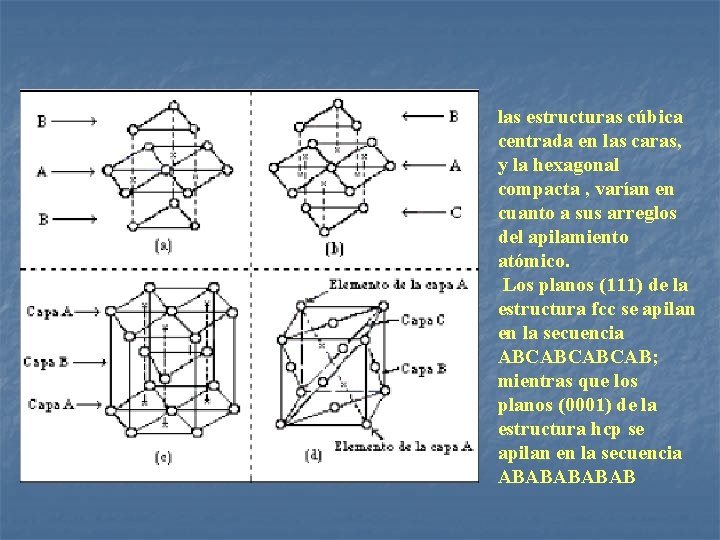

las estructuras cúbica centrada en las caras, y la hexagonal compacta , varían en cuanto a sus arreglos del apilamiento atómico. Los planos (111) de la estructura fcc se apilan en la secuencia ABCABCABCAB; mientras que los planos (0001) de la estructura hcp se apilan en la secuencia ABABAB

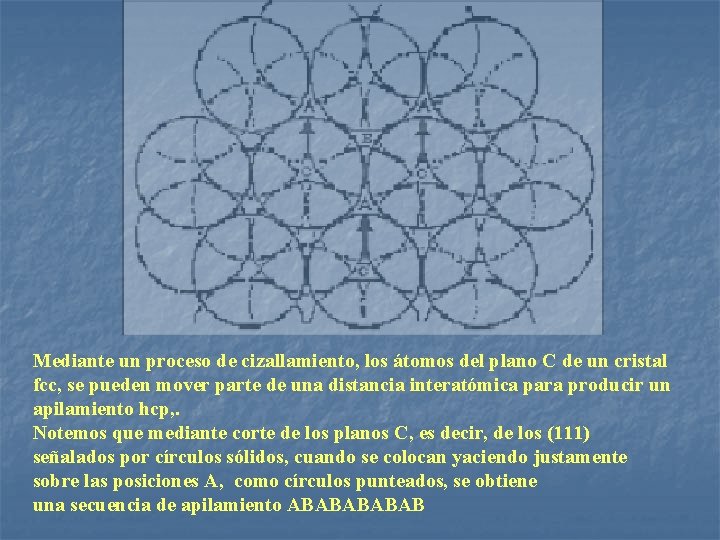

Mediante un proceso de cizallamiento, los átomos del plano C de un cristal fcc, se pueden mover parte de una distancia interatómica para producir un apilamiento hcp, . Notemos que mediante corte de los planos C, es decir, de los (111) señalados por círculos sólidos, cuando se colocan yaciendo justamente sobre las posiciones A, como círculos punteados, se obtiene una secuencia de apilamiento ABABAB

MARTENSITA De las transformaciones por cizallamiento, la más popular es la formación de Martensita en los aceros. Ella es una solución sólida sobresaturada de carbono en una estructura tetragonal centrada en el cuerpo , que no aparece en el diagrama de equilibrio de fases porque tiene una mayor energía libre que las fases encontradas en el diagrama de equilibrio Hierro-Carbono para la misma composición química. En los aceros, la martensita se produce por enfriamiento violento (temple) desde el campo austenítico. La transformación austenita -martensita no sucede a una temperatura constante, sino en un rango de temperaturas que depende del contenido de Carbono en el acero,

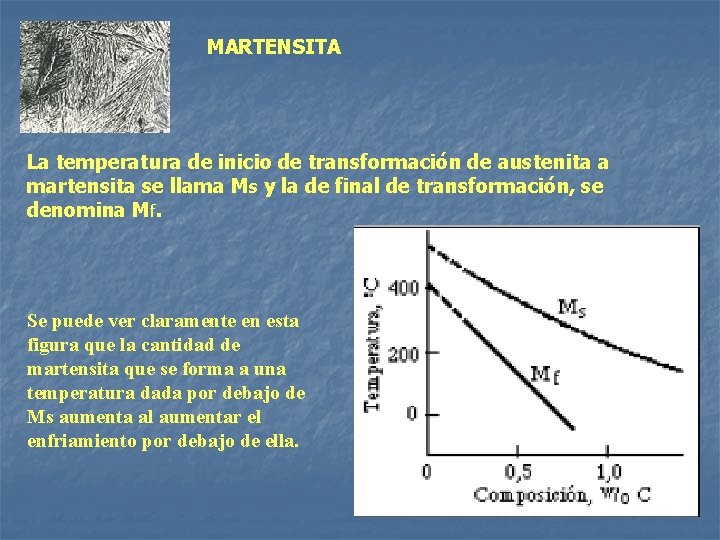

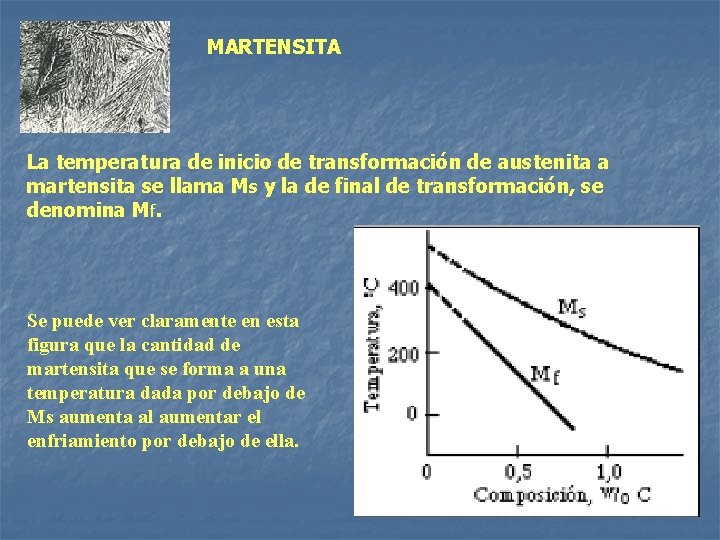

MARTENSITA La temperatura de inicio de transformación de austenita a martensita se llama Ms y la de final de transformación, se denomina Mf. Se puede ver claramente en esta figura que la cantidad de martensita que se forma a una temperatura dada por debajo de Ms aumenta al aumentar el enfriamiento por debajo de ella.

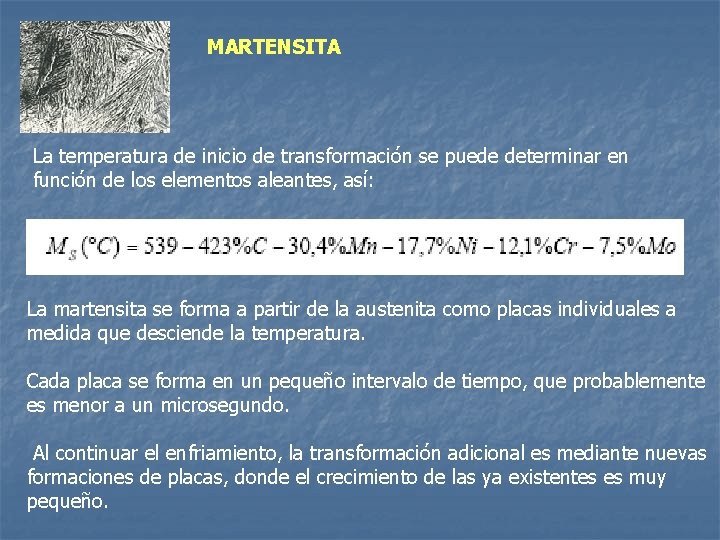

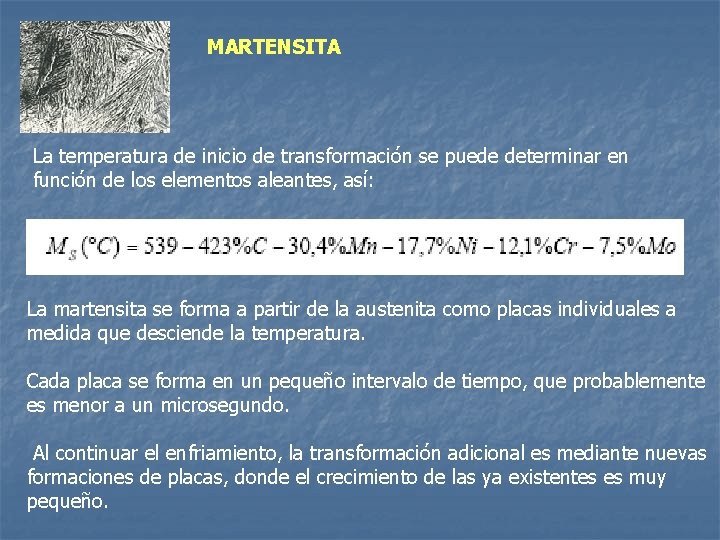

MARTENSITA La temperatura de inicio de transformación se puede determinar en función de los elementos aleantes, así: La martensita se forma a partir de la austenita como placas individuales a medida que desciende la temperatura. Cada placa se forma en un pequeño intervalo de tiempo, que probablemente es menor a un microsegundo. Al continuar el enfriamiento, la transformación adicional es mediante nuevas formaciones de placas, donde el crecimiento de las ya existentes es muy pequeño.

MARTENSITA El plano de esas placas tiene una orientación característica en relación a los ejes de la austenita de la que proviene, conocido como plano de hábito. Hay también otra característica, que es la orientación relativa entre el eje de la celda de la martensita y los ejes de la original austenita. A medida que la austenita cambia a martensita, en la fase madre se produce una distorsión macroscópica debida al cizallamiento sobre la intercara austenita/martensita y una pequeña expansión en dirección normal a la intercara. La energía de deformación por desajuste entre la martensita y la matriz de austenita sin transformar, se ve reducida por la formación de placas sobre las cuales hay cizallamiento no homogéneo, el cual cancela los cambios dimensionales macroscópicos en el plano de la placa.

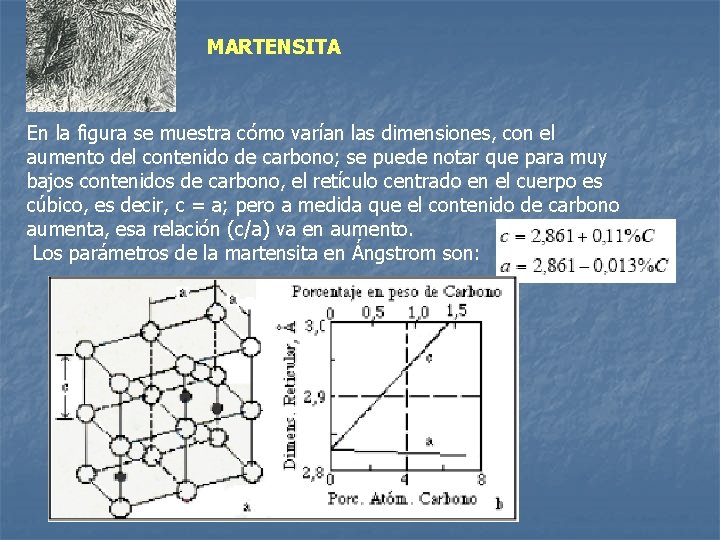

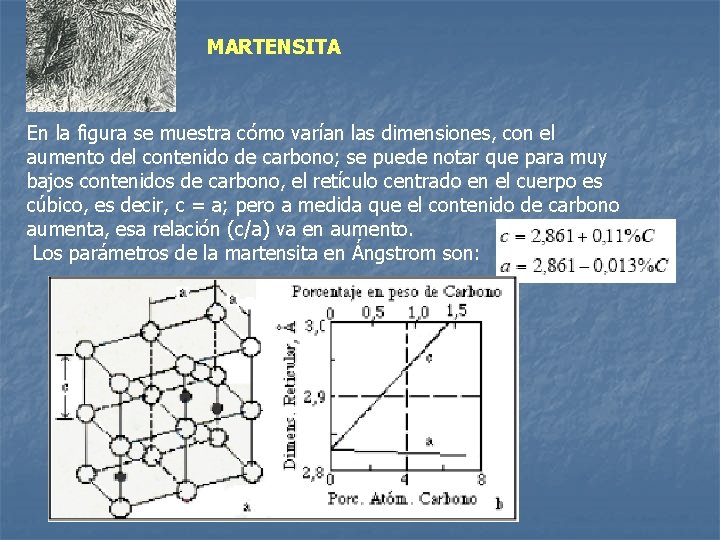

MARTENSITA En la figura se muestra cómo varían las dimensiones, con el aumento del contenido de carbono; se puede notar que para muy bajos contenidos de carbono, el retículo centrado en el cuerpo es cúbico, es decir, c = a; pero a medida que el contenido de carbono aumenta, esa relación (c/a) va en aumento. Los parámetros de la martensita en Ángstrom son:

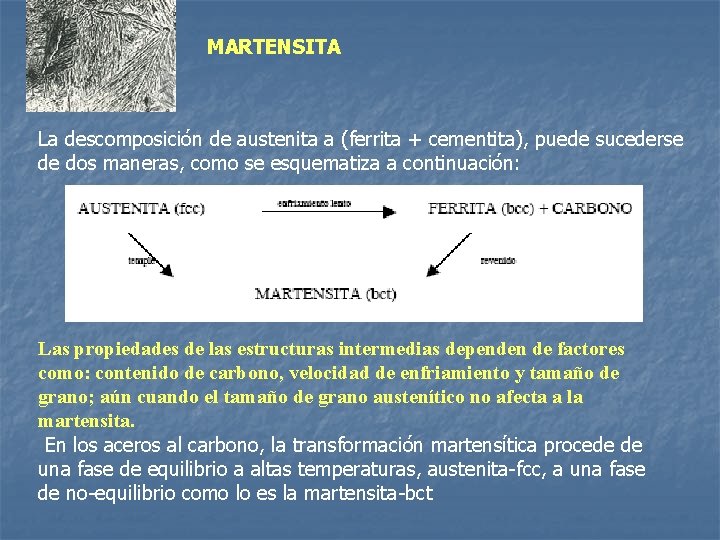

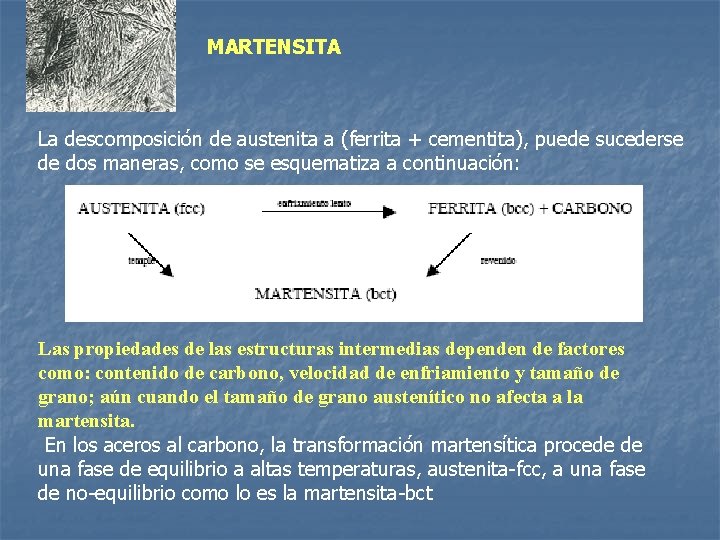

MARTENSITA La descomposición de austenita a (ferrita + cementita), puede sucederse de dos maneras, como se esquematiza a continuación: Las propiedades de las estructuras intermedias dependen de factores como: contenido de carbono, velocidad de enfriamiento y tamaño de grano; aún cuando el tamaño de grano austenítico no afecta a la martensita. En los aceros al carbono, la transformación martensítica procede de una fase de equilibrio a altas temperaturas, austenita-fcc, a una fase de no-equilibrio como lo es la martensita-bct

MARTENSITA Al ser metaestable la martensita, solo se forma por un enfriamiento muy rápido; además, tiene la característica que al calentar nuevamente esta fase hasta temperaturas menores a A 1, proceso conocido como Revenido, la martensita que posee una estructura metaestable tetragonal centrada en el cuerpo, bct, se descompone, por reacciones de nucleación y crecimiento en estructuras de equilibrio (ferrita + cementita). La transformación se verifica solo durante el enfriamiento y cesa si este se interrumpe; por lo tanto la transformación solo depende de la disminución de la temperatura y es independiente del tiempo. La cantidad de martensita formada con la temperatura es no lineal. El número de agujas de martensita producidas al principio es pequeño, después aumenta y finalmente disminuye

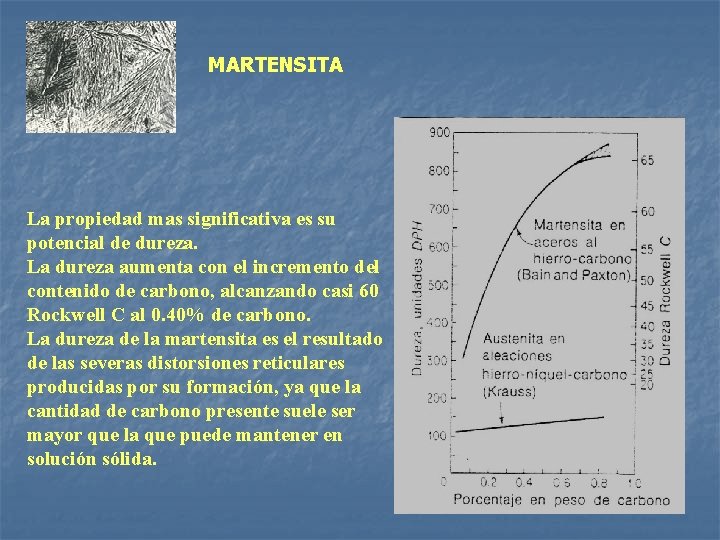

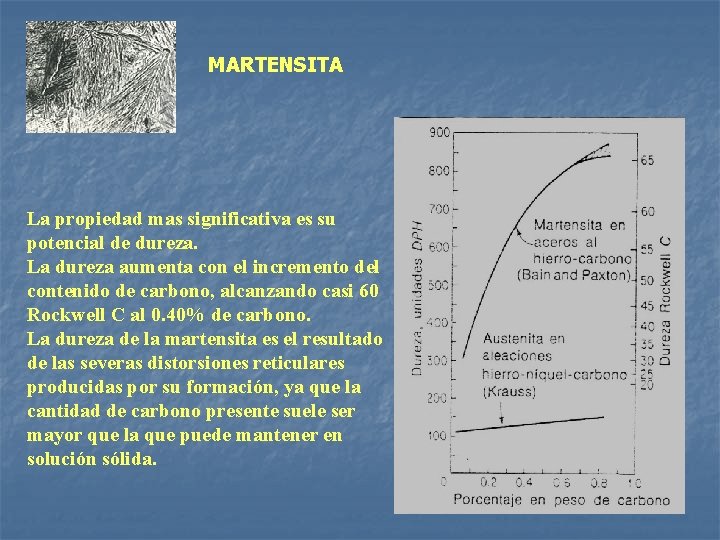

MARTENSITA La propiedad mas significativa es su potencial de dureza. La dureza aumenta con el incremento del contenido de carbono, alcanzando casi 60 Rockwell C al 0. 40% de carbono. La dureza de la martensita es el resultado de las severas distorsiones reticulares producidas por su formación, ya que la cantidad de carbono presente suele ser mayor que la que puede mantener en solución sólida.

TRATAMIENTOS TERMICOS • Recocido total • Esferoidización • Recocido para eliminar esfuerzos • Recocido de proceso • Normalización • Endurecimiento o temple

RECOCIDO TOTAL • Consiste en calentar el acero a la temperatura adecuada y luego enfriar lentamente dentro del horno • El objetivo puede ser refinar el grano, proporcionar suavidad, mejorar las propiedades eléctricas o magnéticas o mejorar el maquinado • Como el enfriamiento es dentro del horno, responde al diagrama hierro carburo de hierro

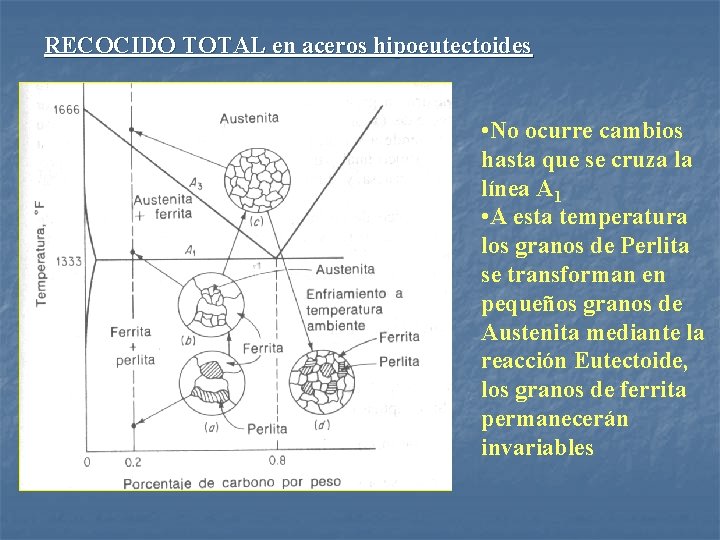

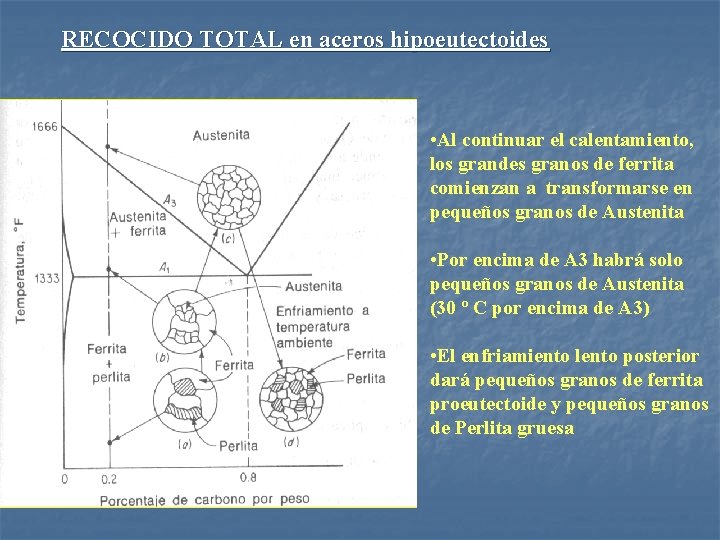

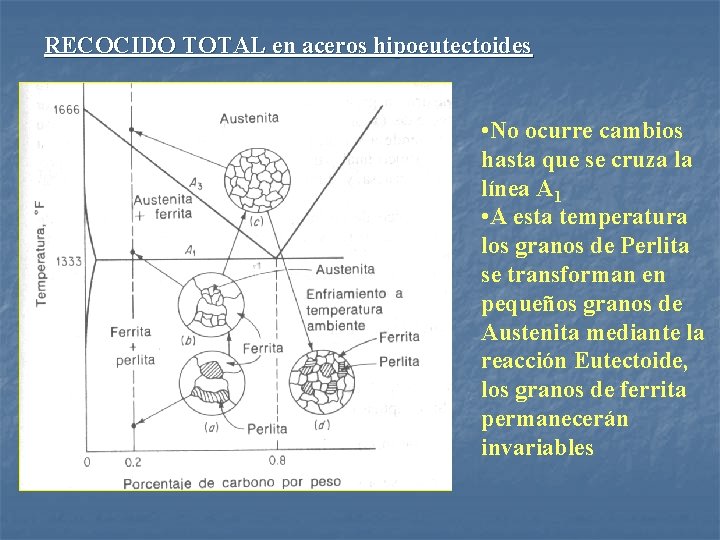

RECOCIDO TOTAL en aceros hipoeutectoides • No ocurre cambios hasta que se cruza la línea A 1 • A esta temperatura los granos de Perlita se transforman en pequeños granos de Austenita mediante la reacción Eutectoide, los granos de ferrita permanecerán invariables

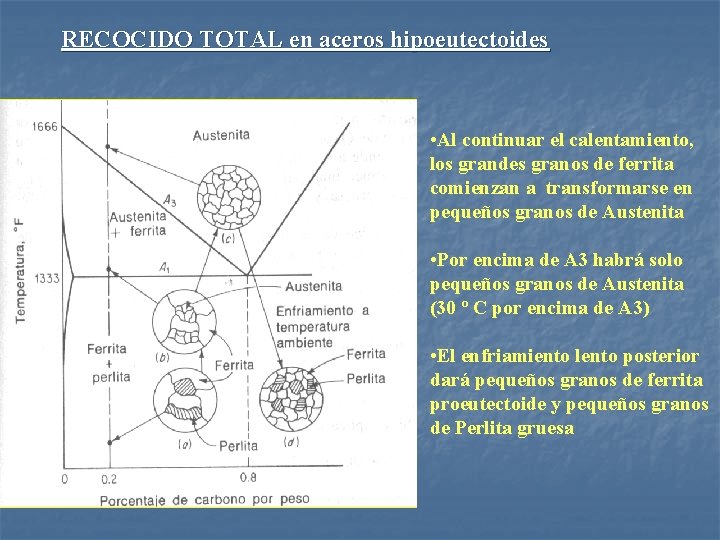

RECOCIDO TOTAL en aceros hipoeutectoides • Al continuar el calentamiento, los grandes granos de ferrita comienzan a transformarse en pequeños granos de Austenita • Por encima de A 3 habrá solo pequeños granos de Austenita (30 º C por encima de A 3) • El enfriamiento lento posterior dará pequeños granos de ferrita proeutectoide y pequeños granos de Perlita gruesa

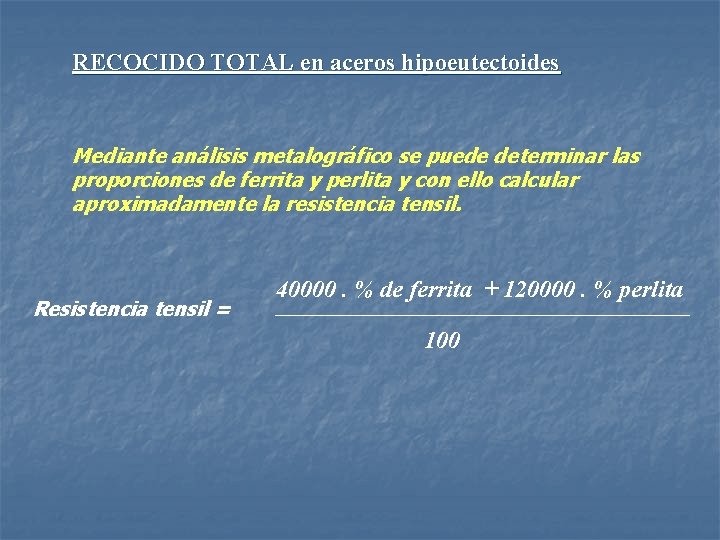

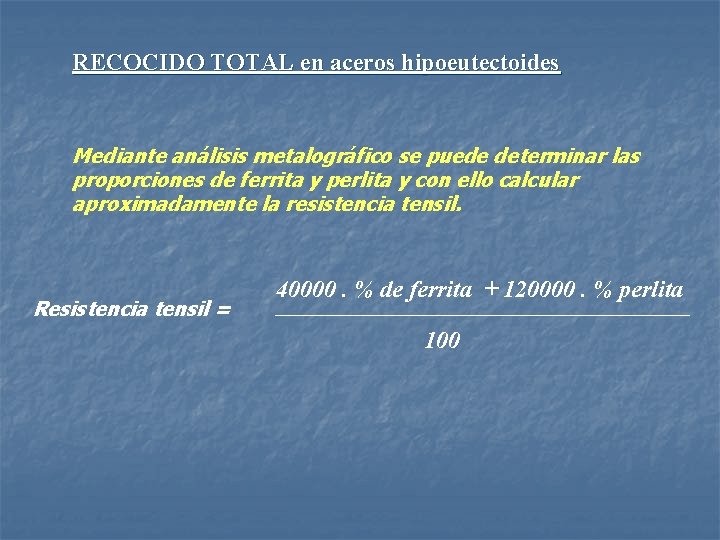

RECOCIDO TOTAL en aceros hipoeutectoides Mediante análisis metalográfico se puede determinar las proporciones de ferrita y perlita y con ello calcular aproximadamente la resistencia tensil. Resistencia tensil = 40000. % de ferrita + 120000. % perlita 100

RECOCIDO TOTAL: en acero hipereutecoide • El refinamiento de grano se realiza 30ªC por encima de la crítica inferior A 31 • La microestructura mostrará áreas de Perlita y una red de Cementita en los bordes de grano • Debido al exceso de Cementita que fragiliza el material, el recocido NUNCA debe ser un tratamiento final en los hipereutectoides • El calentamiento por encima del valor anterior producirá grandes áreas de Austenita que se transformarán en grandes áreas de Perlita

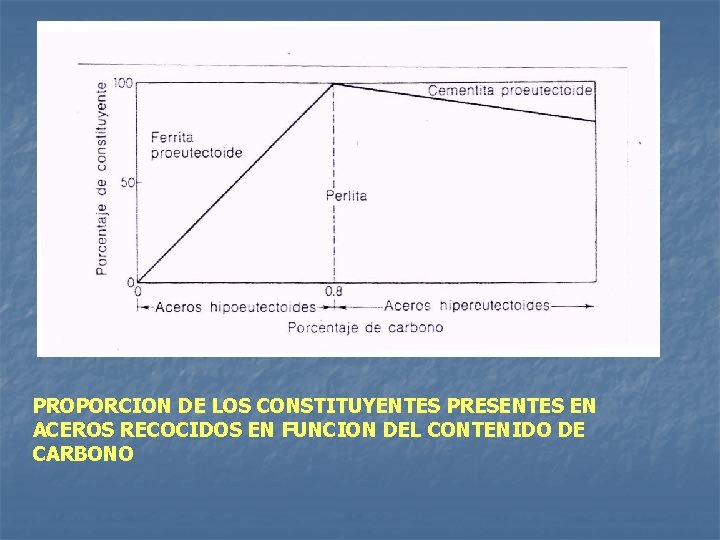

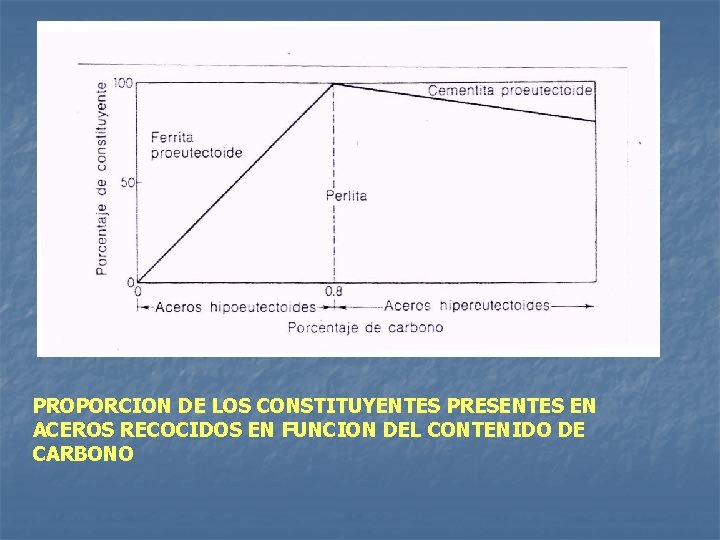

PROPORCION DE LOS CONSTITUYENTES PRESENTES EN ACEROS RECOCIDOS EN FUNCION DEL CONTENIDO DE CARBONO

ESFEROIDIZACION • Se utiliza para mejorar la maquinabilidad y mejorar las propiedades mecánicas de los aceros Hipereutectoides. • Produce una forma de carburo esferoidal o globular en una matriz ferrítica. • Se puede emplear uno de los siguientes métodos: • Mantener durante un tiempo prolongado a una T. justamente por de bajo A 31. • Calentar y enfriar alternadamente entre las T. que están por encima o por debajo de la A 31. • Calentar a una T por encima de la A 31 y luego enfriar muy lentamente a una T. por debajo de la A 31.

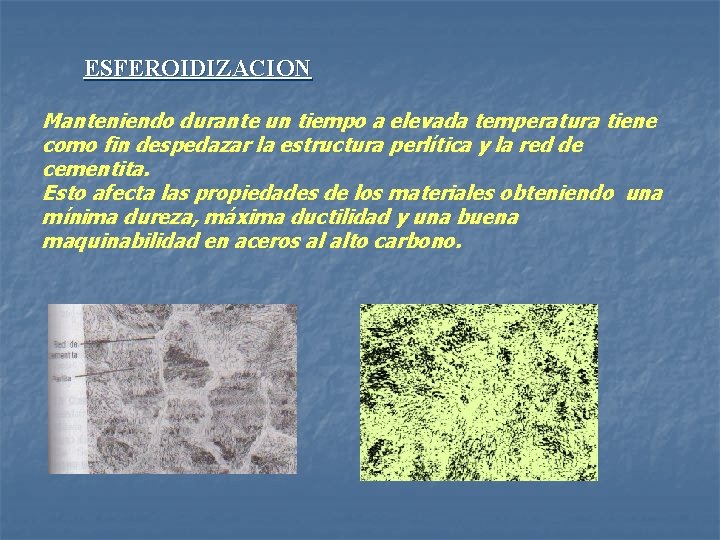

ESFEROIDIZACION Manteniendo durante un tiempo a elevada temperatura tiene como fin despedazar la estructura perlítica y la red de cementita. Esto afecta las propiedades de los materiales obteniendo una mínima dureza, máxima ductilidad y una buena maquinabilidad en aceros al alto carbono.

RECOCIDO PARA ELIMINAR ESFUERZOS • Se llama también recocido subcrítico • Sirve para eliminar esfuerzos luego de intensos maquinados o trabajos en frío • Se realiza a temperaturas por debajo de la crítica inferior a unos 1000 o 1200ªF

RECOCIDO DE PROCESO • Se utiliza en las industrias de la lamina y el alambre. • Se realiza a temperaturas por debajo de la crítica inferior a unos 1000 o 1250º F. • Se aplica después del trabajo en frío y suaviza el acero, mediante recristalización, para un trabajado ulterior

NORMALIZADO • Se calienta unos 50 ªC por encima de las críticas superiores A 3 o A cm y luego se enfría al aire quieto a temperatura ambiente • El objetivo es lograr un acero mas duro y mas fuerte • También refina el grano, mejora la maquinabilidad y homogeneizar la microestructura • No se rige por el diagrama hierro carburo de hierro • Hay menos tiempo para la formación de los constituyentes proeutectoides (menos ferrita y Cementita según el caso) • También afecta la fineza de la perlita, por lo que se logra un acero mas duro y mas fuerte

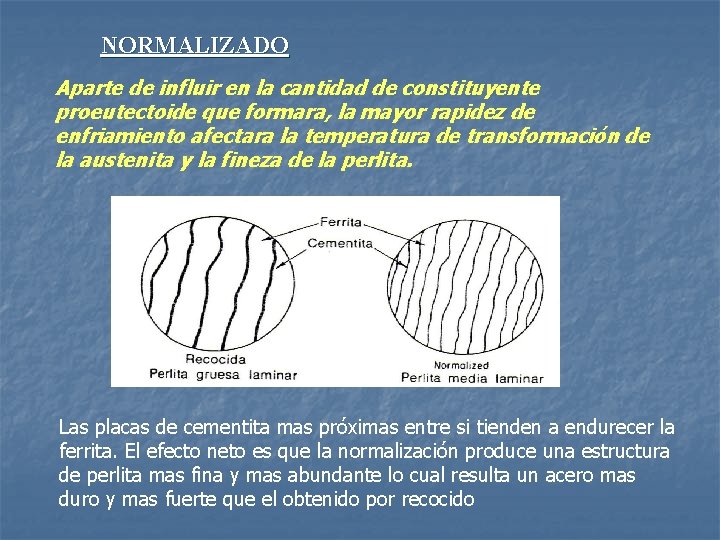

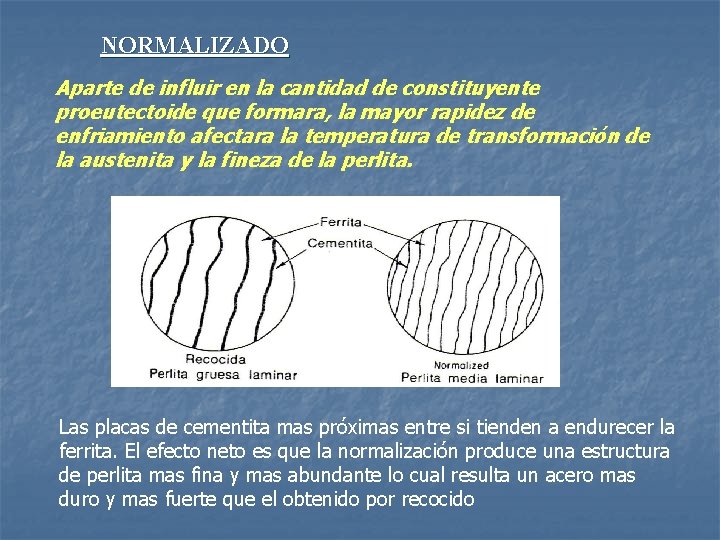

NORMALIZADO Aparte de influir en la cantidad de constituyente proeutectoide que formara, la mayor rapidez de enfriamiento afectara la temperatura de transformación de la austenita y la fineza de la perlita. Las placas de cementita mas próximas entre si tienden a endurecer la ferrita. El efecto neto es que la normalización produce una estructura de perlita mas fina y mas abundante lo cual resulta un acero mas duro y mas fuerte que el obtenido por recocido

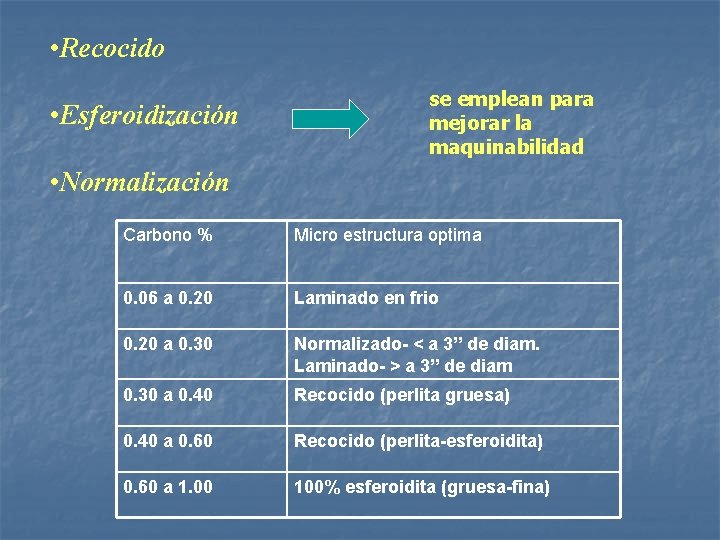

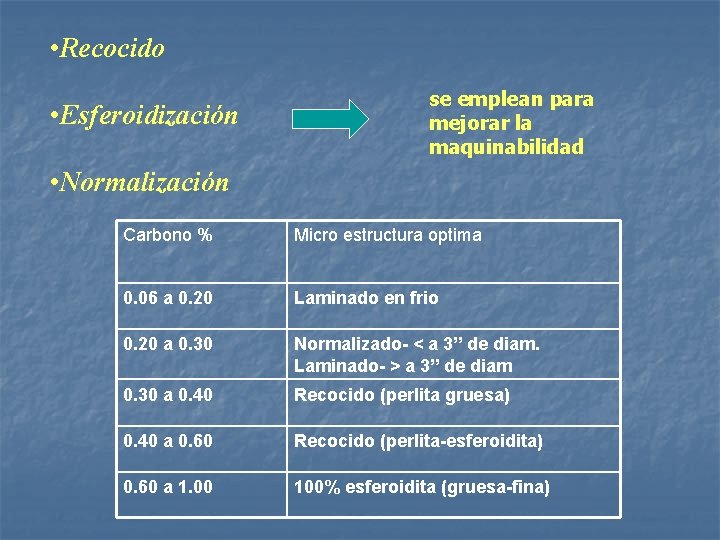

• Recocido • Esferoidización se emplean para mejorar la maquinabilidad • Normalización Carbono % Micro estructura optima 0. 06 a 0. 20 Laminado en frio 0. 20 a 0. 30 Normalizado- < a 3” de diam. Laminado- > a 3” de diam 0. 30 a 0. 40 Recocido (perlita gruesa) 0. 40 a 0. 60 Recocido (perlita-esferoidita) 0. 60 a 1. 00 100% esferoidita (gruesa-fina)

TEMPLE o ENDURECIMIENTO El temple tiene por objeto endurecer y aumentar la resistencia de los aceros. Para ello se caliente el acero a una temperatura ligeramente mas elevada que la critica superior y se enfría luego mas o menos rápidamente ( según la composición y el tamaño de la pieza), en un medio conveniente. En los aceros para herramientas solo se llega a la austenización incompleta

TEMPLE o ENDURECIMIENTO • Bajo rapideces lentas de enfriamiento los átomos de C pueden difundir hacia fuera de la estructura cristalina de la Austenita para pasar de C. C Caras a C. C Cuerpo • Si se aumenta la velocidad de enfriamiento no hay tiempo para que difunda el C y queda atrapado en una estructura tetragonal centrada en el cuerpo • La estructura resultante se llama MARTENSITA • La estructura reticular distorsionada es la principal razón de la dureza de la MARTENSITA • Microscópicamente aparece como una estructura acicular tipo agujas

TEMPLE o ENDURECIMIENTO 1. Es sin difusión y no hay cambios de composición química 2. La transformación se produce solo durante el enfriamiento y cesa si este se interrumpe, depende solo de la temperatura y no del tiempo. Tiene una temperatura de comienzo (Ms) y una final (Mf) 3. El intervalo de transformación es característico de una aleación dada y no puede modificarse al aumentar la rapidez de enfriamiento 4. Se caracteriza por su dureza y esta depende del contenido de C

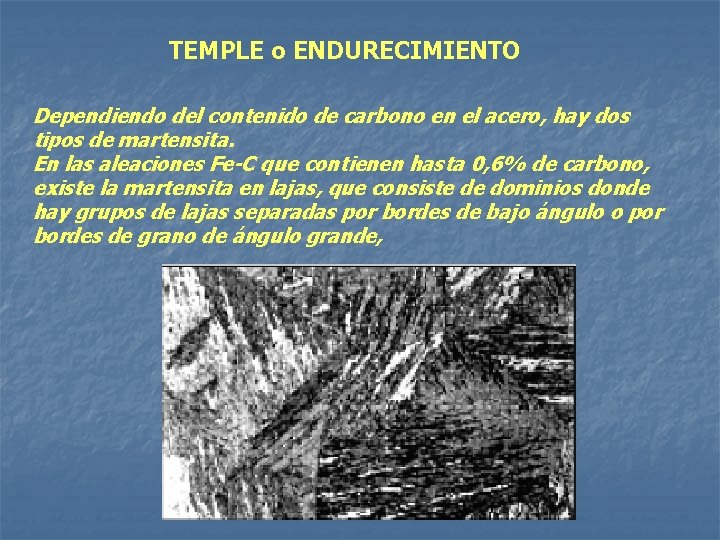

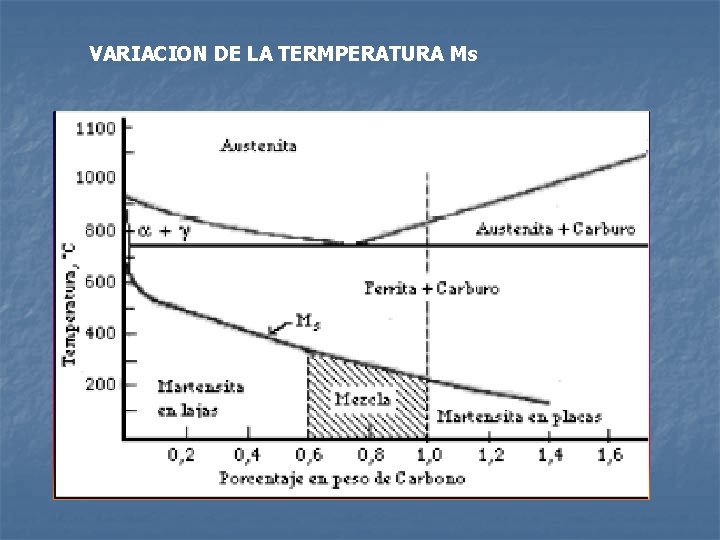

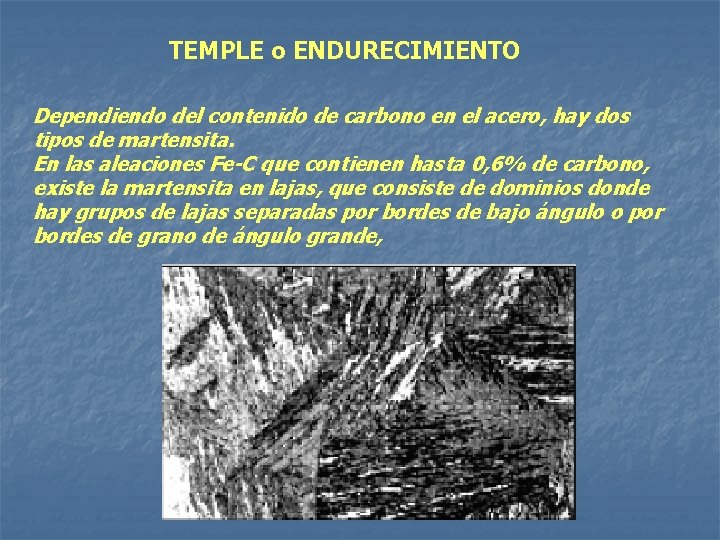

TEMPLE o ENDURECIMIENTO Dependiendo del contenido de carbono en el acero, hay dos tipos de martensita. En las aleaciones Fe-C que contienen hasta 0, 6% de carbono, existe la martensita en lajas, que consiste de dominios donde hay grupos de lajas separadas por bordes de bajo ángulo o por bordes de grano de ángulo grande,

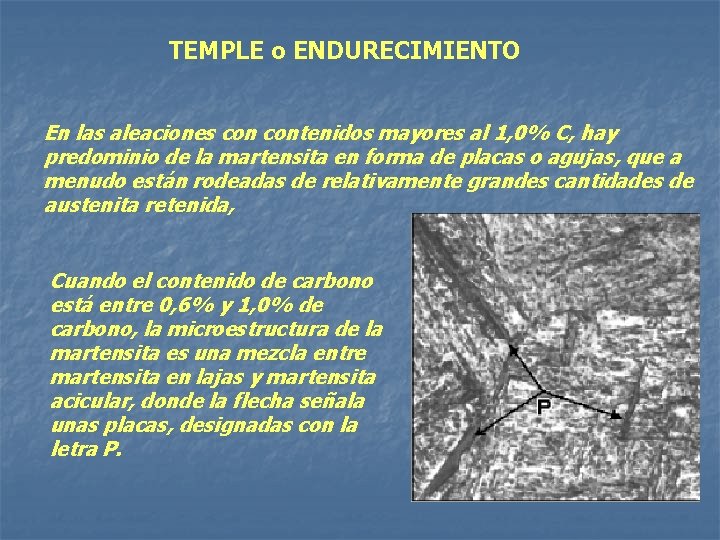

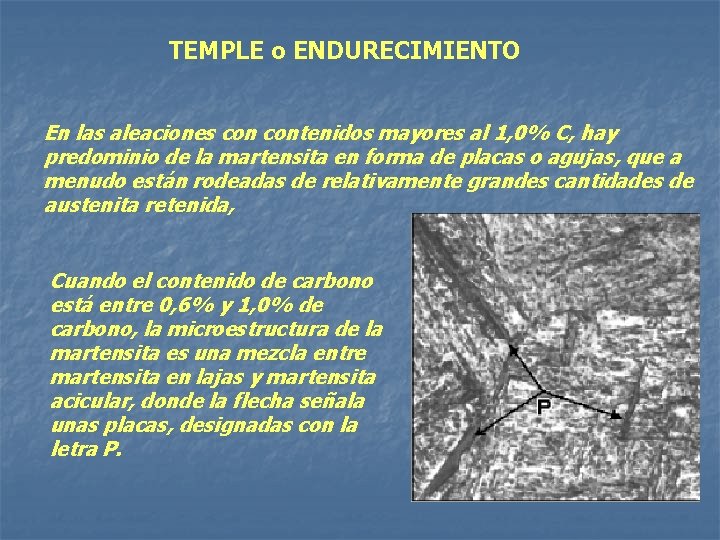

TEMPLE o ENDURECIMIENTO En las aleaciones contenidos mayores al 1, 0% C, hay predominio de la martensita en forma de placas o agujas, que a menudo están rodeadas de relativamente grandes cantidades de austenita retenida, Cuando el contenido de carbono está entre 0, 6% y 1, 0% de carbono, la microestructura de la martensita es una mezcla entre martensita en lajas y martensita acicular, donde la flecha señala unas placas, designadas con la letra P.

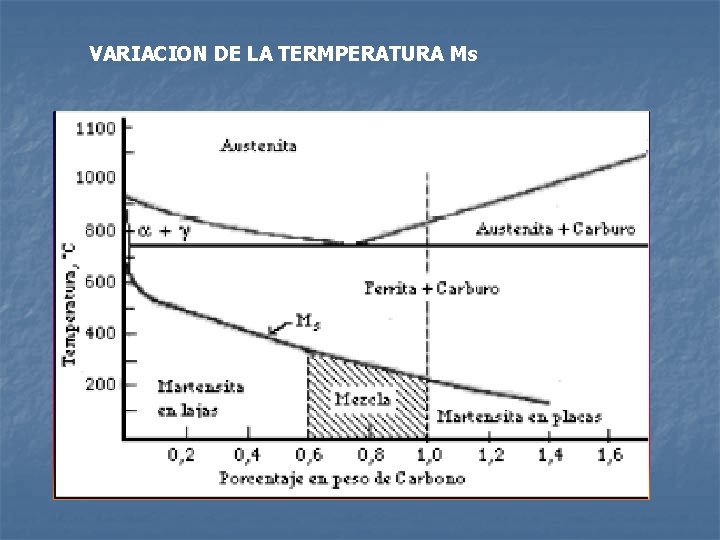

VARIACION DE LA TERMPERATURA Ms

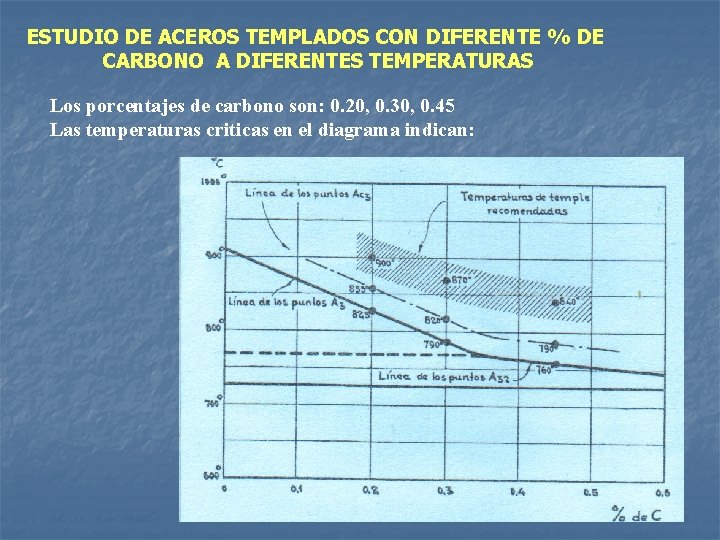

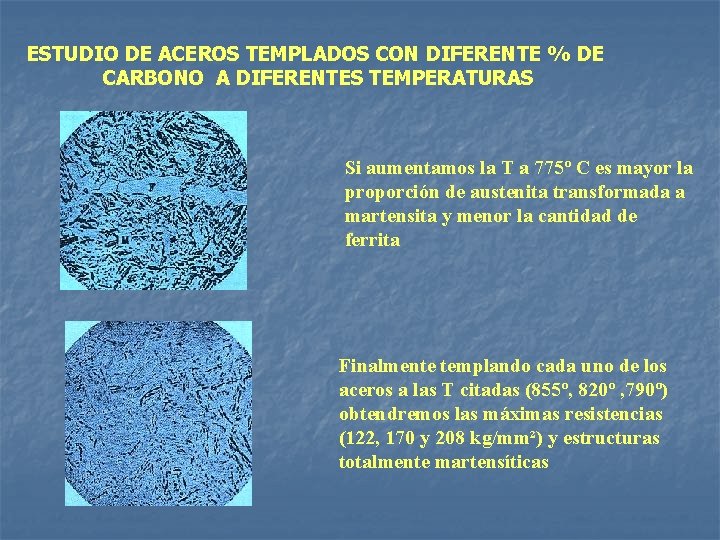

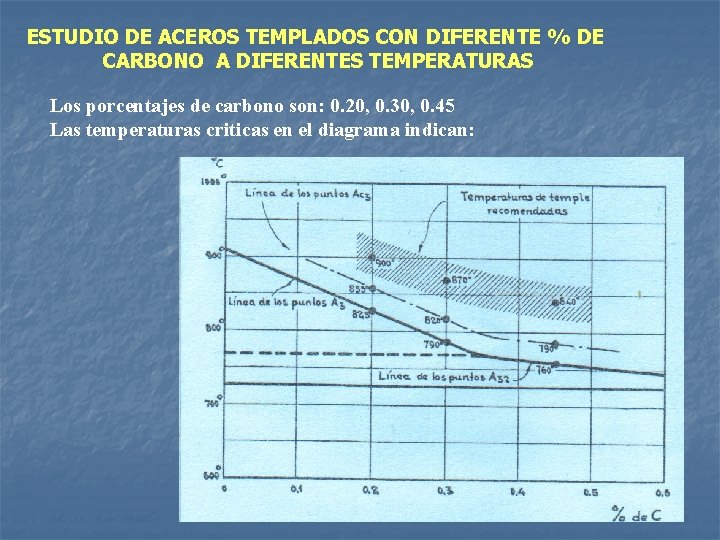

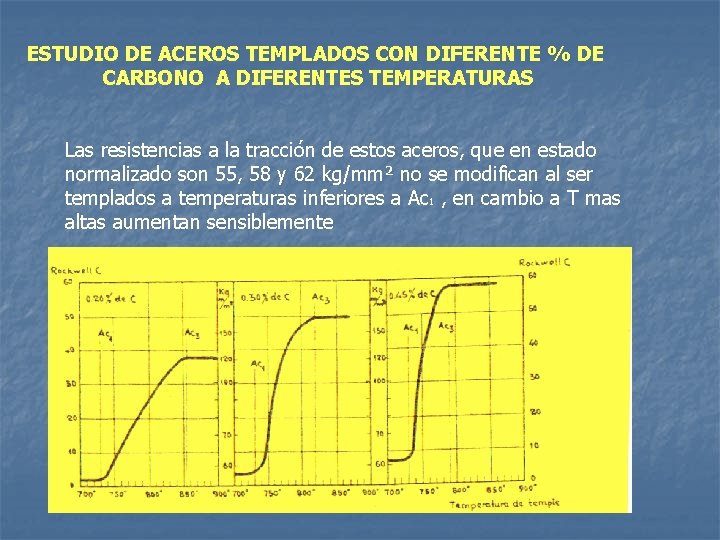

ESTUDIO DE ACEROS TEMPLADOS CON DIFERENTE % DE CARBONO A DIFERENTES TEMPERATURAS Los porcentajes de carbono son: 0. 20, 0. 30, 0. 45 Las temperaturas criticas en el diagrama indican:

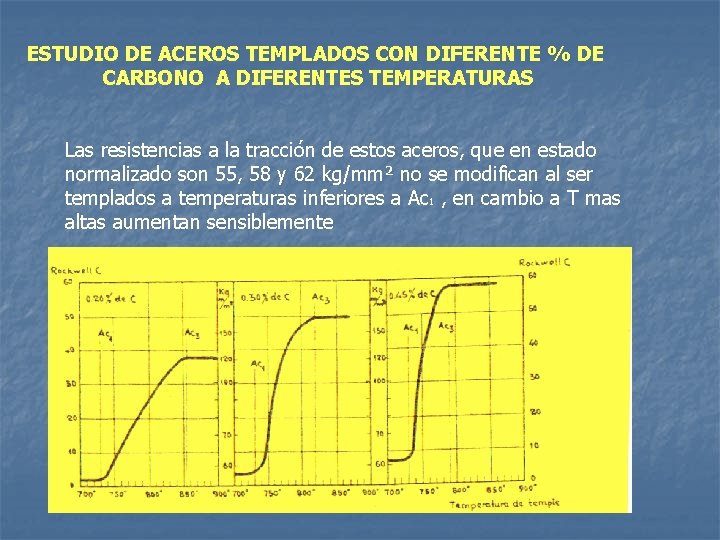

ESTUDIO DE ACEROS TEMPLADOS CON DIFERENTE % DE CARBONO A DIFERENTES TEMPERATURAS Las resistencias a la tracción de estos aceros, que en estado normalizado son 55, 58 y 62 kg/mm² no se modifican al ser templados a temperaturas inferiores a Ac 1 , en cambio a T mas altas aumentan sensiblemente

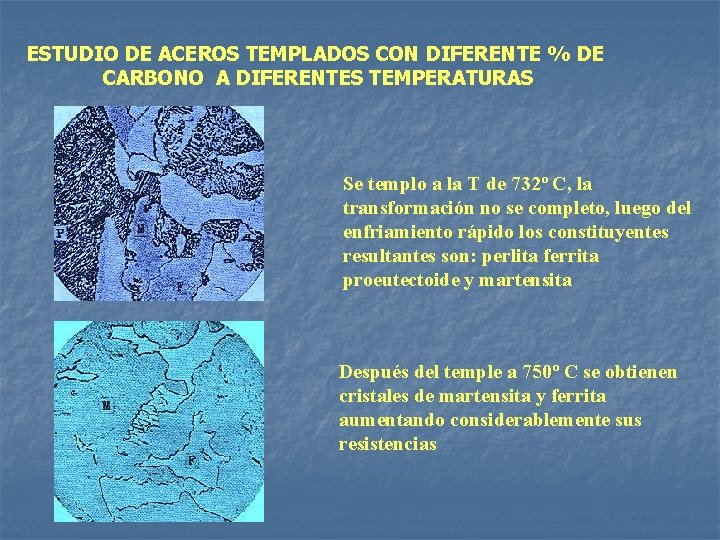

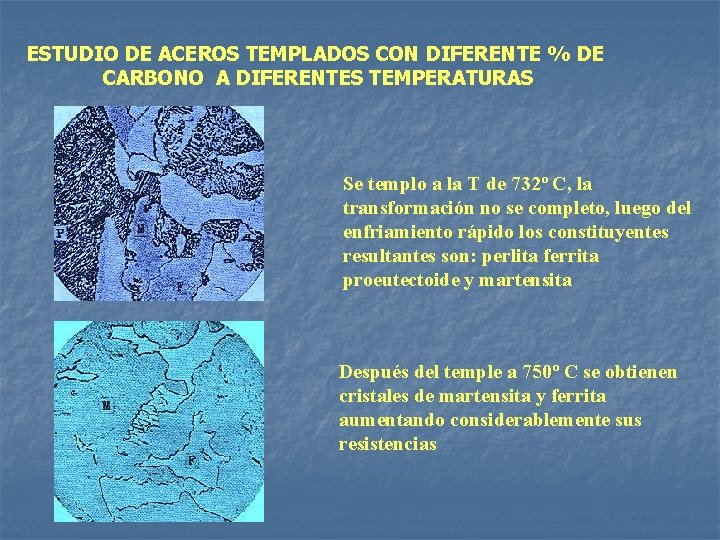

ESTUDIO DE ACEROS TEMPLADOS CON DIFERENTE % DE CARBONO A DIFERENTES TEMPERATURAS Se templo a la T de 732º C, la transformación no se completo, luego del enfriamiento rápido los constituyentes resultantes son: perlita ferrita proeutectoide y martensita Después del temple a 750º C se obtienen cristales de martensita y ferrita aumentando considerablemente sus resistencias

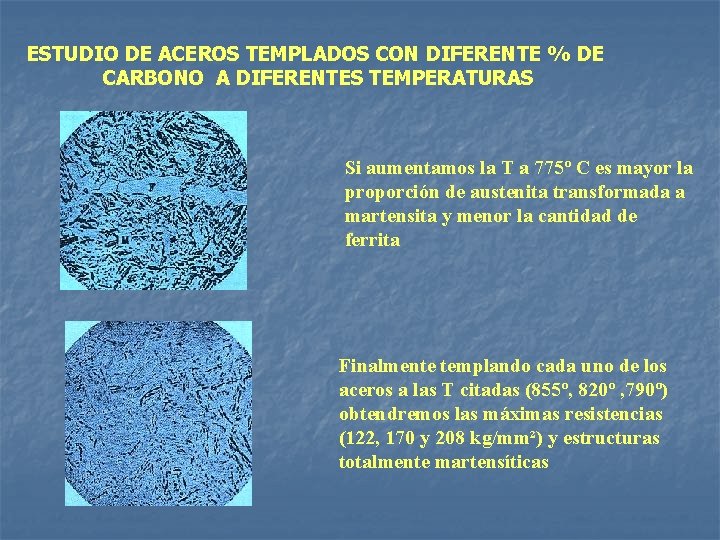

ESTUDIO DE ACEROS TEMPLADOS CON DIFERENTE % DE CARBONO A DIFERENTES TEMPERATURAS Si aumentamos la T a 775º C es mayor la proporción de austenita transformada a martensita y menor la cantidad de ferrita Finalmente templando cada uno de los aceros a las T citadas (855º, 820º , 790º) obtendremos las máximas resistencias (122, 170 y 208 kg/mm²) y estructuras totalmente martensíticas

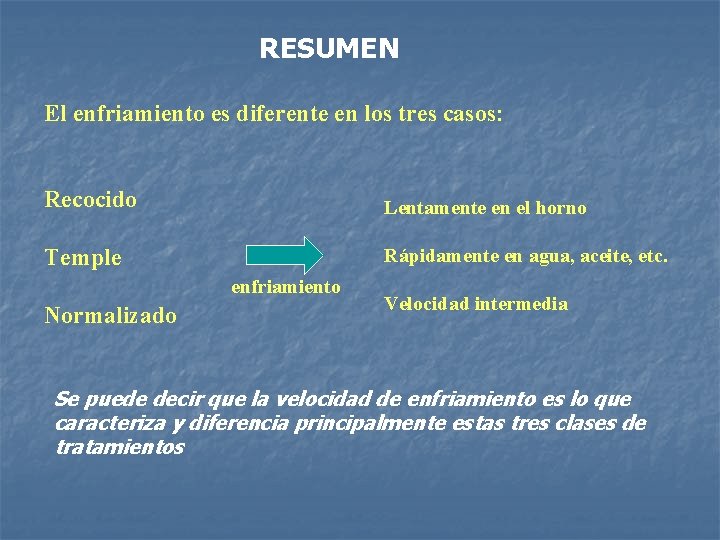

RESUMEN Recocido Temple Normalizado Se enfrían las piezas Se calientan a una T. superior a la critica Permanecen hasta lograr estado austenitico

RESUMEN El enfriamiento es diferente en los tres casos: Recocido Lentamente en el horno Temple Rápidamente en agua, aceite, etc. enfriamiento Normalizado Velocidad intermedia Se puede decir que la velocidad de enfriamiento es lo que caracteriza y diferencia principalmente estas tres clases de tratamientos

Tratamientos cuarentenarios

Tratamientos cuarentenarios Tratamientos termoquimicos definicion

Tratamientos termoquimicos definicion Penachos termicos

Penachos termicos Corrosion propiedad fisica o quimica

Corrosion propiedad fisica o quimica Ductilidad

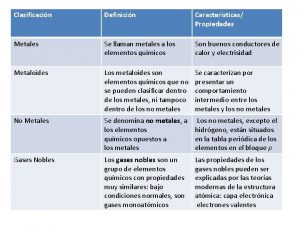

Ductilidad Propiedades de los materiales definición

Propiedades de los materiales definición Propiedades fisicas del alcohol

Propiedades fisicas del alcohol Propiedades materiales

Propiedades materiales Materiales y sus propiedades

Materiales y sus propiedades Clasificación de oxigeno

Clasificación de oxigeno Propiedades tecnologicas de los materiales

Propiedades tecnologicas de los materiales Estructura cristalina de la cementita

Estructura cristalina de la cementita Propiedades de los materiales

Propiedades de los materiales Propiedades de los materiales

Propiedades de los materiales Materiales cromoactivos ejemplos

Materiales cromoactivos ejemplos Identificacion de las propiedades fisicas de los materiales

Identificacion de las propiedades fisicas de los materiales Tenacidad

Tenacidad Que son las corrientes de conveccion

Que son las corrientes de conveccion Producto cartesiano relaciones

Producto cartesiano relaciones Que materiales expulsan los volcanes

Que materiales expulsan los volcanes La degradación de los materiales inorgánicos

La degradación de los materiales inorgánicos Cuido los materiales

Cuido los materiales Phillips materiales dentales

Phillips materiales dentales Aseo terminal de la unidad del paciente

Aseo terminal de la unidad del paciente Aplicaciones de los materiales ferrosos

Aplicaciones de los materiales ferrosos Como se usan los soportes materiales

Como se usan los soportes materiales Sistemas materiales

Sistemas materiales Materiales como el aire que no tienen forma ni dureza

Materiales como el aire que no tienen forma ni dureza Generalidades de los materiales dentales

Generalidades de los materiales dentales Resumen de la edad de metales

Resumen de la edad de metales Cuáles son los materiales que no tienen forma ni dureza

Cuáles son los materiales que no tienen forma ni dureza Los dentistas usan materiales de relleno que se expanden

Los dentistas usan materiales de relleno que se expanden Q son las relaciones interpersonales

Q son las relaciones interpersonales Piramide alimenticia de los seres vivos

Piramide alimenticia de los seres vivos Relaciones internas con los empleados

Relaciones internas con los empleados Propiedades de los textos funcionales

Propiedades de los textos funcionales Afinidad electronica tabla periodica

Afinidad electronica tabla periodica Propiedades fisicas de los hidroxidos

Propiedades fisicas de los hidroxidos Sistema discreto y continuo

Sistema discreto y continuo Propiedades fisicas de los esteres

Propiedades fisicas de los esteres Acido malico nombre iupac

Acido malico nombre iupac Grupo funcional amida

Grupo funcional amida Propiedades de los esteres

Propiedades de los esteres 2 hepteno

2 hepteno Rx caracteristicos

Rx caracteristicos Propiedades fisicas de los alcanos

Propiedades fisicas de los alcanos Propiedades fisicas alcanos

Propiedades fisicas alcanos Triangulo rectangulo isosceles

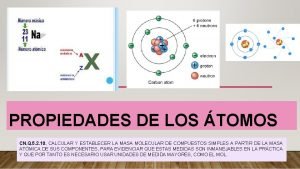

Triangulo rectangulo isosceles Propiedades de los atomos

Propiedades de los atomos Plata numeros cuanticos

Plata numeros cuanticos Propiedades de los radicales

Propiedades de los radicales Propiedades de los numeros complejos

Propiedades de los numeros complejos Cuales son las propiedades de los gases

Cuales son las propiedades de los gases Propiedad distributiva logaritmos

Propiedad distributiva logaritmos Numeros enteros

Numeros enteros Logaritmos

Logaritmos Logaritmos operaciones

Logaritmos operaciones Logaritmo ejemplos

Logaritmo ejemplos Glucolipidos ejemplos

Glucolipidos ejemplos M-diclorobenceno

M-diclorobenceno Hidrocarburos aromaticos en la gasolina

Hidrocarburos aromaticos en la gasolina Haluros de vinilo

Haluros de vinilo Cuadrilteros

Cuadrilteros