ZTM 431 HDROLK VE PNMATK SSTEMLER Prof Dr

- Slides: 48

ZTM 431 HİDROLİK VE PNÖMATİK SİSTEMLER Prof. Dr. Metin Güner

HİDROLİK SİSTEMLER

HİDROLİK AKÜMÜLATÖRLER

6. 1. Giriş Hidrolik akümülatörler, sistemde gerektiğinde kullanmak üzere hidrolik enerjiyi depolayan, basınç altında tutan elemanlardır. Yedek depo ya da yardımcı depo olarak da kabul edilirler. Akümülatörlerin çalışması yaya benzer. Basit olarak yay da bir akümülatördür. Yay sıkıştırıldığında, potansiyel enerjinin kaynağı durumuna gelir.

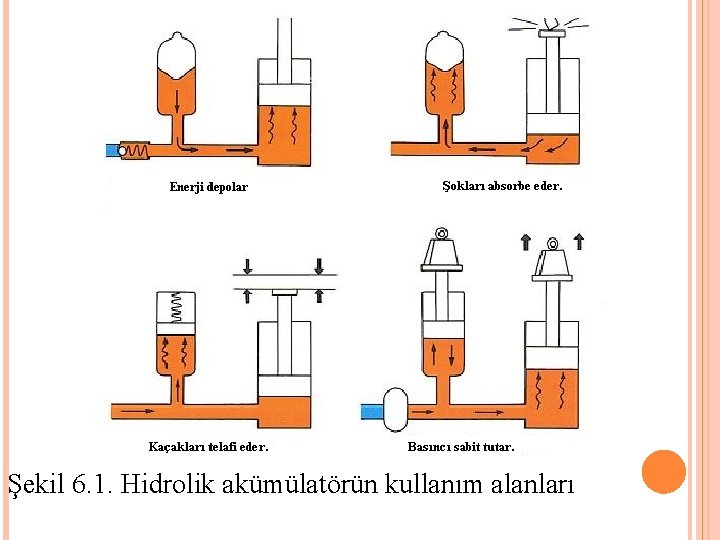

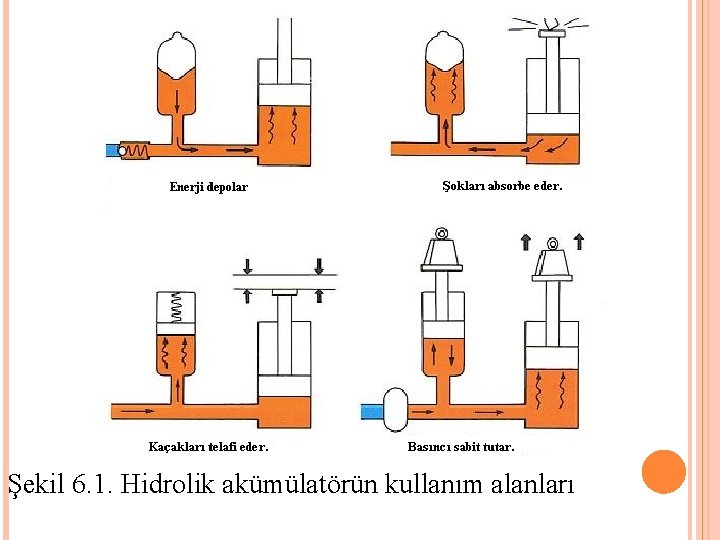

Hidrolik akümülatörlerin görevleri aşağıdaki gibi sıralanabilir (Şekil 6. 1). a)Gerektiğinde kullanmak üzere hidrolik akümülatör bir miktar akışkanı depo eder. b)Sistemde meydana gelecek ani darbeleri ve şokları etkisiz hale getirir. c)Devrede kaçaklar yüzünden basınç ve verim düşer. Akümülatör böyle durumlarda kaçakları telafi ederek sistemi besler. d)Akümülatör sistemin çalışma basıncını sabit tutar. Akümülatör kullanılmadığı zaman sistemin basıncında inişler-çıkışlar görülür.

Şekil 6. 1. Hidrolik akümülatörün kullanım alanları

Enerji depo eden akümülatörler, sabit debili pompalarla birlikte sistemin enerji kaynağı ya da güç kaynağı (booster) olarak kullanılırlar. Akümülatör, normal periyotta basınçlı akışkanı depo eder ve akışkan kullanımının pik olduğu noktalarda sistemi besler. Her pik noktadan sonra pompa, akümülatörü besleyerek kullanıma hazır hale getirir. Akümülatör, bazen akışkanın beslenmesinde meydana gelen arızaların ikamesinde de kullanılır. Örneğin büyük makinalarda herhangi bir arıza durumunda akümülatör devreyi besleyerek fren sistemini korur.

Akümülatör, aşırı akışkan basıncında şok basıncı üzerine alır ve daha sonra kullanır. Bu da sistemdeki gürültüyü ve titreşimi önler. Değişken debili pompa, stroğunu tamamlarken basınç gecikmelerinin önüne geçer. Akümülatörler, sabit bir yükün kaldırılmasında meydana gelebilecek şokları, basınç kaçaklarını önleyerek ani basınç düşmelerini önler.

Basıncın sabit tutulmasını sağlayan akümülatörler her zaman ağırlıklı akümülatörlerdir. Bu akümülatörler, kapalı devredeki akışkana sabit yük uygular. Devrede meydana gelen sızıntı, ısı genleşmesi nedeniyle ortaya çıkan debi değişimlerini dengeler.

6. 2. Hidrolik Akümülatör Tipleri Hidrolik akümülatörler 3 grup altında incelenir. a)Pnömatik (gazlı) akümülatörler (pneumatic-gas loaded) b)Ağırlıklı akümülatörler (weight loaded) c)Yaylı akümülatörler (spring loaded)

HİDROLİK DEPOLAR

7. 1. Giriş Hidrolik sistemlerde akışkanın içinde toplandığı ve dinlendiği elemana depo ya da tank denir. Deponun görevleri aşağıdaki gibi sıralanabilir. 1. Akışkanın bir yerde toplanmasını sağlar. 2. Hidrolik sistemden geri dönen akışkanın depolanmasını ve korunmasını sağlar. Geri dönen akışkan içerisindeki pislikleri, metal parçacıklarını dibe çökerterek akışkandan ayırır. 3. Akışkanın üzerindeki ısının dışarı atılmasını sağlar.

4. Dönen akışkanın içindeki havayı akışkandan ayırır. 5. Hareketlendiricideki birbirine eşit olmayan debi değişikliklerinden kaynaklanan akışkan dalgalanmalarını önleyici bir tampon gibi işlev görür

Depoların tasarımında aşağıdaki faktörlerin göz önüne alınması önerilir. 1. Depo kaynakla birleştirilmeli saçlardan yapılmalıdır. 2. Depo, akışkan seviyesini kontrol edebilmek için uygun bir yerde olmalıdır. 3. Deponun kapağı kolaylıkla dışarı alınabilmeli, açılabilmelidir 4. Depo, içindeki akışkanın seviyesini ve sıcaklığını gösterecek düzenlemeler içermelidir.

5. Depo üzerine atmosfer basıncının etkili olabilmesi için deponun üstünde hava deliği ve süzgeci olmalıdır. 6. Deponun içine dönen akışkanla pompanın emeceği akışkanın birbirinden ayrılmasını sağlamak için perde bulunmalıdır. 7. Emiş ve dönüş boruları, depo kapağına izoleli olarak takılmalı, dışarıdan yabancı maddelerin depo içine girmesi önlenmelidir. 8. Emiş ve dönüş borusu minimum akışkan seviyesinin altında olmalıdır. Sızıntı hattından dönen akışkan, depodaki akışkanın üstünden boşalabilir.

9. Deponun hacmi akışkanın üzerindeki ısıyı dış ortama atabilecek kapasitede olmalıdır. Depo hacmi pratikte pompa debisinin (L/min) ya da sistemde dolaşan akışkanın 3 -5 katı olmalıdır. Örneğin pompa hacmi 30 L/min ise depo hacmi 90 ile 150 L arasında olmalıdır. 10. Deponun alt kısmına dönen metal parçacıklarını ayırabilmek için manyetik bir ayırıcı konulmalıdır. 11. Emiş hattına bir endikatör konulmalı ve filtrede meydana gelebilecek tıkanmaların farkına varılmalıdır.

12. Deponun emiş bölümü ile dönüş bölümü arasında bir eğim bulunmalıdır. Böylece birikecek tortular emiş kesitinden uzaklaştırılmış olacaktır. 13. Dönüş borusu ile depo tabanı arasındaki mesafe boru çapının 2 ile 2, 5 katı olmalıdır. 14. Emiş borusu ile minimum yağ seviyesi arasındaki 5 ile 6 cm arasında olmalıdır. 15. Depo içinde emiş ve dönüş borularının uçları 45◦ eğik olarak kesilmeli ve eğik yüzeyler birbirine ters olmalıdır.

16. Dönen akışkanın içine karışan havanın depoda akışkandan ayrışarak dışarı atılabilmesi için akışkan seviyesi ile depo arasında uygun bir hava boşluğu bırakılmalıdır. Bu boşluk akışkan hacminin %10 ile %15’i kadar olmalıdır. 17. Akışkanın depo içinde hızla soğumasınıN sağlanması ve her tarafında hava akımının olabilmesi için, depo yerden 12 ile 20 cm kadar yukarıda olmalıdır.

18. Depoda minimum ve maksimum akışkan seviyelerini gösterebilecek kontrol camları bulunmalıdır. 19. Emiş borusu depo altından, emme borusu çapının 1 -2 katı kadar olmalıdır

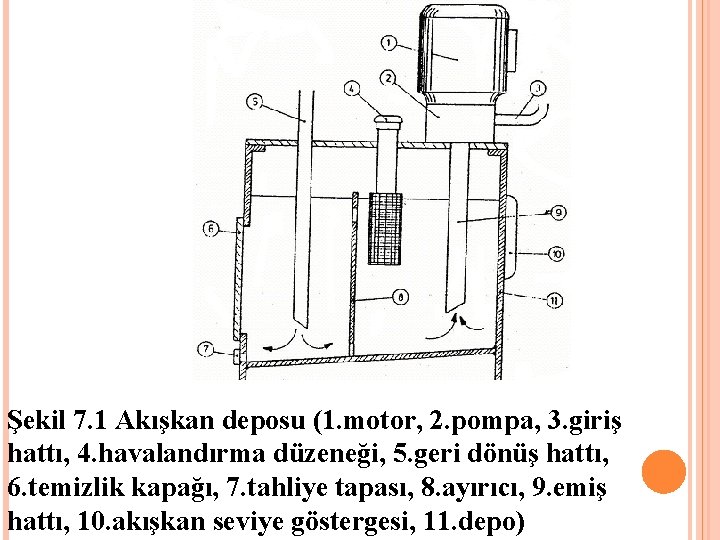

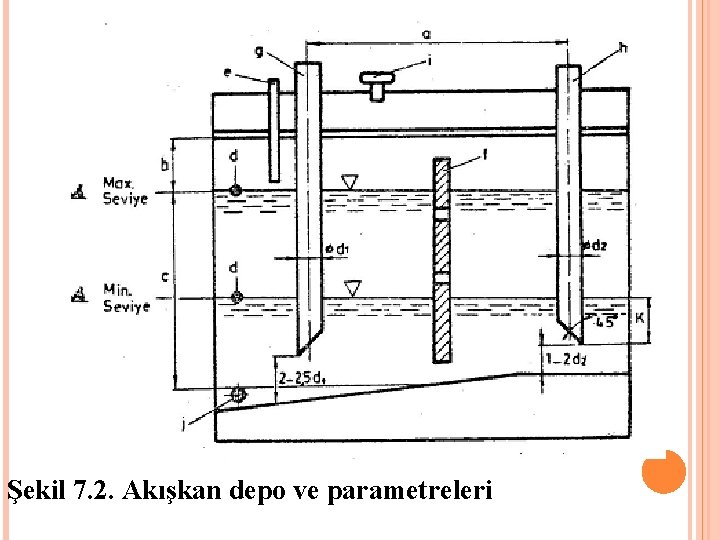

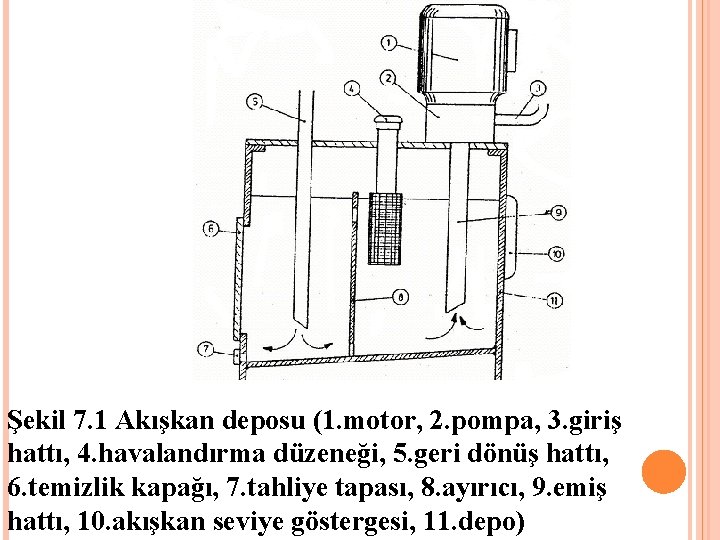

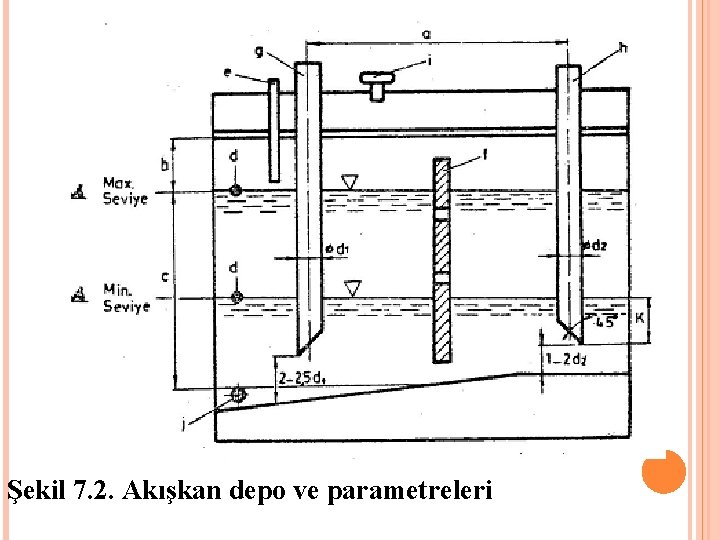

Şekil 7. 1’ de bir depo ve şekil 7. 2’ de deponun ölçülendirilmesi verilmiştir. Şekil 7. 2’ de verilen resimde aşağıdaki parametreler saptanmıştır. 1. Dönüş ve emiş borusu arasındaki mesafe mümkün olduğu kadar büyük olmalı. 2. Akışkan seviyesinin üzerindeki boşluk akışkan hacminin %15’ i kadar olmalı. 3. Yağ hacmi

4. Minimum ve maksimum akışkan seviye kontrol camları 5. Sızıntı hattı 6. Perde 7. Dönüş hattı 8. Emiş borusu 9. Hava filtresi

10. Akışkan boşaltma yeri 11. Emiş borusu ile minimum akışkan seviyesi arası 100 -300 mm olmalıdır.

Şekil 7. 1 Akışkan deposu (1. motor, 2. pompa, 3. giriş hattı, 4. havalandırma düzeneği, 5. geri dönüş hattı, 6. temizlik kapağı, 7. tahliye tapası, 8. ayırıcı, 9. emiş hattı, 10. akışkan seviye göstergesi, 11. depo)

Şekil 7. 2. Akışkan depo ve parametreleri

HİDROLİK BORULAR

8. 1. Giriş Hidrolik sistemde akışkanın pompadan alınıp diğer elemanlara iletilmesinde borular ve hortumlar kullanılır. Bu iletkenlerin maksimum sistem basıncına ve ani basınç şoklarına dayanıklı olması gerekir. Bu elemanların seçimi aşağıdaki faktörlere bağlıdır. a) Statik ve dinamik basınç b) Debi c) Akışkanla uyum

d) Müdahale imkanı e) Titreşim f) Kaçağa karşı direnç g) Ortam koşulları h) Uygulama ı) Maliyet

8. 2. Borular Hidrolik sistemde dikişsiz, temiz ve korozyona dayanıklı çelik borular kullanılır. Borularla ilgili aşağıdaki öneriler yapılabilir. 1) Boruların iç yüzeyleri temiz ve pürüzsüz olmalıdır. 2) Emiş borusu uygun çapta ve kısa olmalıdır. 3) Boru hatlarında kıvrımların sayısı az olmalı, kavisleri uygun çapta olmalı ve dönüşlerde keskin köşelerden kaçınılmalıdır

4) Boru bağlantılarında sızdırmazlık sağlanmalıdır. 5) Borunun cinsi ve kalitesi çalışma basıncına uygun olmalıdır. 6) Emiş ve dönüş boruları akışkan seviyesinin altında olmalıdır. 7) Borularda yeterli sayıda hava çıkarma musluğu olmalıdır.

8) Boruların içinden yüksek basınçta akışkan geçtiği için titreşimleri ve gürültüleri önlemek amacıyla uygun aralıklarla dayama, kelepçe ve destekler kullanılmalıdır. Destek aralıkları basınca, boru çaplarına ve borunun cinsine göre belirlenmelidir. Pratikte destek aralıkları 30 000 k. Pa için 3 m ve 20 000 k. Pa için 2 m aralıklarla konulmalıdır. 9) Borular olabildiğince tek parça olarak kullanılmalı ve gereksiz eklerden kaçınılmalıdır. 10)Basınç hattında kesit daralmalarından kaçınılmalıdır 11)Boru çapları debi ve hız dikkate alınarak hesaplanılmalıdır.

8. 3. Hortumlar Hidrolik sistemin hareketli elemanlarına basınçlı akışkanın iletilmesi için kullanılan esnek hortumların seçiminde şu faktörler dikkate alınmalıdır. 1)Çalışma hattının uzunluğu 2)Sistemin basıncı 3)Maksimum basınç yükselmesi

4)Sistemin içi ile çevre arasındaki sıcaklık farkı 5)Akışkanın durumu 6)Kullanma zamanı 7)Maliyet 8)Montaj kolaylığı 9)Bakım kolaylığı

HİDROLİK AKIŞKANLAR

Akışkan, hidrolik sistemde bir güç iletim aracıdır. Pompa tarafından sisteme gönderilen ve iş yapabilme özelliği kazanan akışkan, alıcılarda mekanik enerji elde edilmesini sağlar. İlk hidrolik akışkan sudur. Zayıf akışkan özelliklerinden, sınırlı çalışma sıcaklıklarından ve paslanmaya eğilimli olmasından dolayı, günümüzde su sadece çok büyük sistemlerde kullanılır. Suyun kullanılması durumunda, suyun içine pas önleyici maddeler ilave edilir ve suyun geçtiği yerler paslanmaz çelikten yapılır.

Hidrolik sistemde kullanılan akışkanlar aşağıdaki özelliklere sahip olmalıdır. 1. Uygulanan bir kuvveti sistemin bir tarafından diğer tarafına iletmelidir. 2. İletilen kuvvetin herhangi bir yön veya genlik değişikliğini yansıtmalıdır. 3. Yağlayıcı özelliği olmalıdır. 4. Sızıntı ve kaçak oluşumuna karşı hareketli yüzeyler arasındaki açıklıkları kapatılabilecek nitelikte, uygun ve etkin bir film tabakası sağlamalıdır.

5. Sistemin ısısını ve kirleticileri , filtrelerle depoya taşımalıdır. 6. Sistemi korozyondan korumalıdır. 7. Hiçbir madde ile kimyasal etkileşime girmemelidir. Hidrolik sistemlerde genellikle akışkan olarak yukarıdaki faktörleri de yerine getiren petrol ürünleri olan yağlar kullanılır. Yağların sıkıştırılamaz olması, korozyona neden olmaması, parçaların yağlanması en büyük tercih nedenlerindendir.

FİLTRELER

Filtreler; hidrolik sistemdeki akışkanın toz , kir ve pisliklerden arındırılması için kullanılan elemanlardır. Yağın içerisine karışmış olan toz ve pislikler hassas devre elemanlarında tıkanmalara neden olur ve görevlerini zorlaştırır.

Filtreler, temizleme ya da yağdan kiri alma yöntemine göre; a-Yüzey tipi b-Derinlik tipi Kullanıldığı yere göre; a-Emiş filtresi b-Basınç filtresi c-Dönüş hattı filtresi olarak sınıflandırılır.

Yüzey tipi filtrelerin temizleme işlemi yapan tek bir yüzeyi vardır. Kir, yağ filtreden geçerken dışarıda tutulur. Büyük partiküller, filtrenin tabanında toplanır ve küçük partiküller eleman yüzeyine yapışır ve bir tabaka oluşturur. Bu tabaka sık temizlenmelidir. Verimleri düşük ve pahalıdırlar.

Derinlik tipi filtreler, yüzey tipi filtrelerin aksine büyük hacimli filtre elemanı kullanır, absorbent ve adsorbent olarak iki tipe ayrılır. Absorbent filtreler, bir süngerin suyu emmesi gibi mekanik olarak çalışır. Yağ; pamuk, tahta, taşlı, kağıt, kuvars gibi gözenekli elemanlardan geçerek temizlenir. Adsorbent filtreler, aynı yöntemle çalışırlar ancak kirlerin temizlenmesinde kimyasallar kullanılır. .

Adsorbent filtreler; kimyevi kömüründen yapılabilir. kağıt, mangal Kirleri, suda çözünebilen partikülleri ve kimyasal etkisinden dolayı yağın pasını ve kirini temizler. Debinin az ve basınç durumunun küçük olduğu şartlarda kullanılır. Verimleri yüksek ve ucuzdurlar, temizlenmeleri zordur

Tahliye Hattı Filtresi: Bu bir dönüş hattı filtresidir ve basınç hattı filtrelerinden daha düşük basınçlarda çalıştığı için daha ucuzdur. Filtre sadece üzerinden geçen akışkanın bir kısmını temizler ve bu miktar toplam akışın sabit bir kısmı değildir. Fazla bir avantajı yoktur.

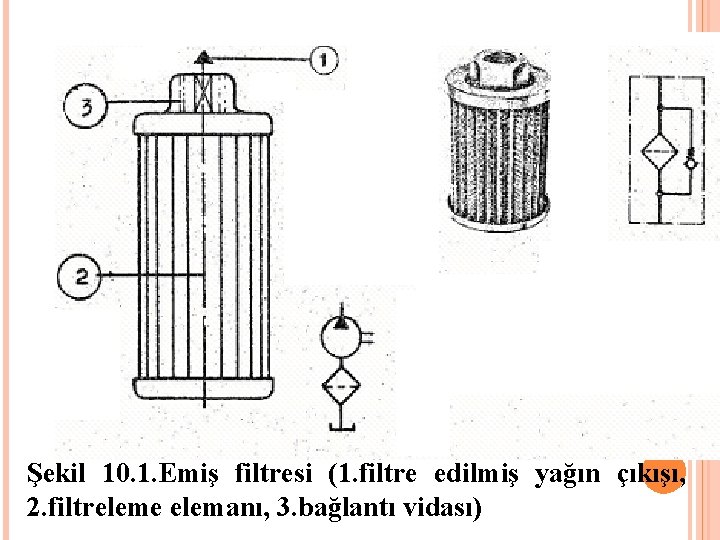

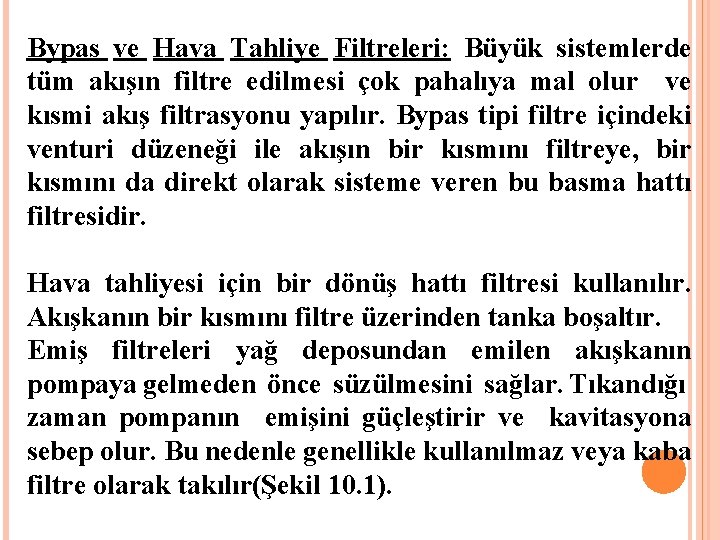

Bypas ve Hava Tahliye Filtreleri: Büyük sistemlerde tüm akışın filtre edilmesi çok pahalıya mal olur ve kısmi akış filtrasyonu yapılır. Bypas tipi filtre içindeki venturi düzeneği ile akışın bir kısmını filtreye, bir kısmını da direkt olarak sisteme veren bu basma hattı filtresidir. Hava tahliyesi için bir dönüş hattı filtresi kullanılır. Akışkanın bir kısmını filtre üzerinden tanka boşaltır. Emiş filtreleri yağ deposundan emilen akışkanın pompaya gelmeden önce süzülmesini sağlar. Tıkandığı zaman pompanın emişini güçleştirir ve kavitasyona sebep olur. Bu nedenle genellikle kullanılmaz veya kaba filtre olarak takılır(Şekil 10. 1).

Şekil 10. 1. Emiş filtresi (1. filtre edilmiş yağın çıkışı, 2. filtreleme elemanı, 3. bağlantı vidası)

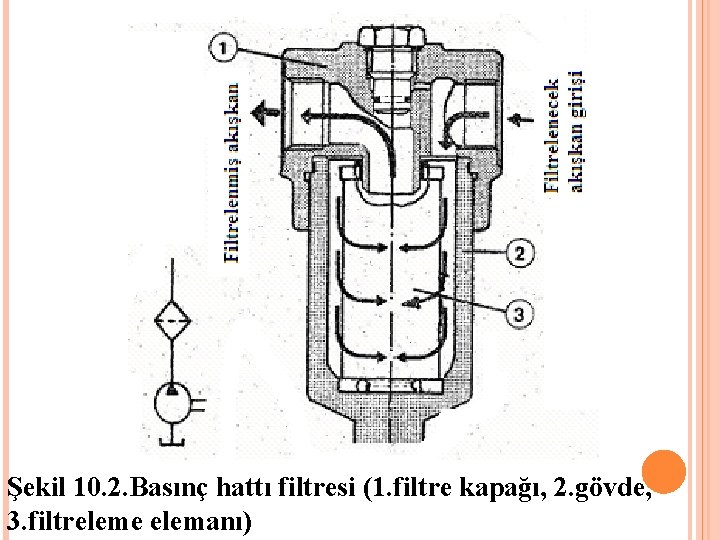

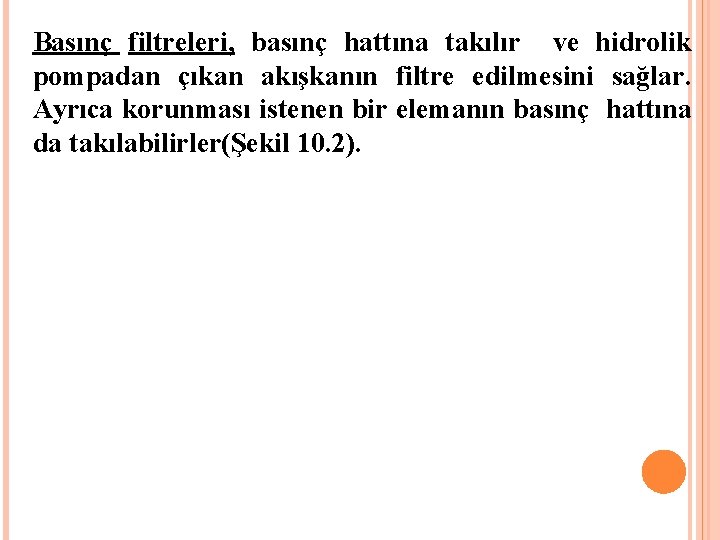

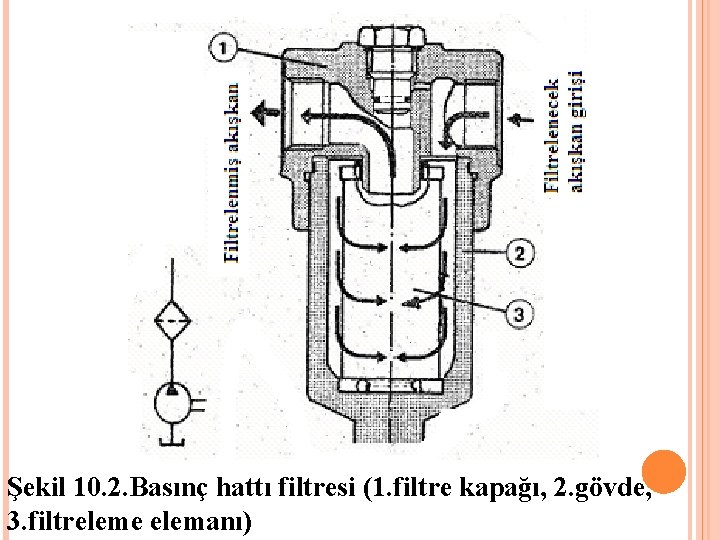

Basınç filtreleri, basınç hattına takılır ve hidrolik pompadan çıkan akışkanın filtre edilmesini sağlar. Ayrıca korunması istenen bir elemanın basınç hattına da takılabilirler(Şekil 10. 2).

Şekil 10. 2. Basınç hattı filtresi (1. filtre kapağı, 2. gövde, 3. filtreleme elemanı)

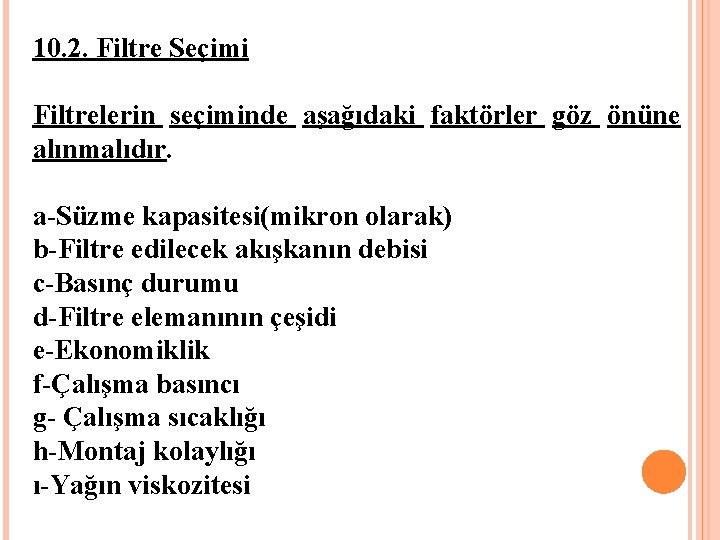

10. 2. Filtre Seçimi Filtrelerin seçiminde aşağıdaki faktörler göz önüne alınmalıdır. a-Süzme kapasitesi(mikron olarak) b-Filtre edilecek akışkanın debisi c-Basınç durumu d-Filtre elemanının çeşidi e-Ekonomiklik f-Çalışma basıncı g- Çalışma sıcaklığı h-Montaj kolaylığı ı-Yağın viskozitesi

Eee 431

Eee 431 Hdl-mbus01ip.431

Hdl-mbus01ip.431 Cse 431

Cse 431 Eee 431

Eee 431 Cs 431

Cs 431 Eee 431

Eee 431 431 bc

431 bc Cse 431

Cse 431 Eee 431

Eee 431 Bio 431

Bio 431 431 bce

431 bce Eee 431

Eee 431 Eee 431

Eee 431 Me 431

Me 431 Ds 431

Ds 431 Eee 431

Eee 431 Prof. jaakko timonen

Prof. jaakko timonen Prof hugo nuh

Prof hugo nuh Prof. dr. öcal usta

Prof. dr. öcal usta Dop 2 318

Dop 2 318 Prof. dr. jan kratzer

Prof. dr. jan kratzer Prof. dr. dirk randoll

Prof. dr. dirk randoll Prof dr orhan aydemir

Prof dr orhan aydemir Fügen aktan

Fügen aktan Prof dr murat vural

Prof dr murat vural Solceller virkemåte

Solceller virkemåte Validation types

Validation types Semiortopnoica

Semiortopnoica Perkard

Perkard I prof

I prof Prof.dr.yesari karter

Prof.dr.yesari karter Prof. dr. jürgen kühnen

Prof. dr. jürgen kühnen Sellick manevrası

Sellick manevrası Prof harry poter

Prof harry poter Prof. dr. izzet öztürk

Prof. dr. izzet öztürk Glutatyon peroksidaz yapısı

Glutatyon peroksidaz yapısı Prof rosa agustina

Prof rosa agustina Latent hipermetropi

Latent hipermetropi Bppv test

Bppv test Prof dr mehmet demirhan

Prof dr mehmet demirhan Metin ercan

Metin ercan Prof. slim codeforces

Prof. slim codeforces Prof mark lancaster

Prof mark lancaster Assis prof

Assis prof Dr yusuf usta

Dr yusuf usta Dr eren gözke

Dr eren gözke Prof dr jayaprakash

Prof dr jayaprakash Prof cons

Prof cons Prof david kipping

Prof david kipping