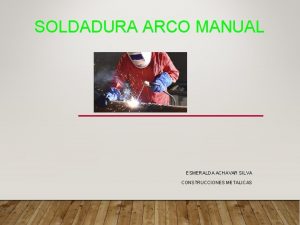

Departamento de Ingeniera Entrenamiento en Soldadura manual Carlos

- Slides: 22

Departamento de Ingeniería Entrenamiento en Soldadura manual Carlos Rossini 2005

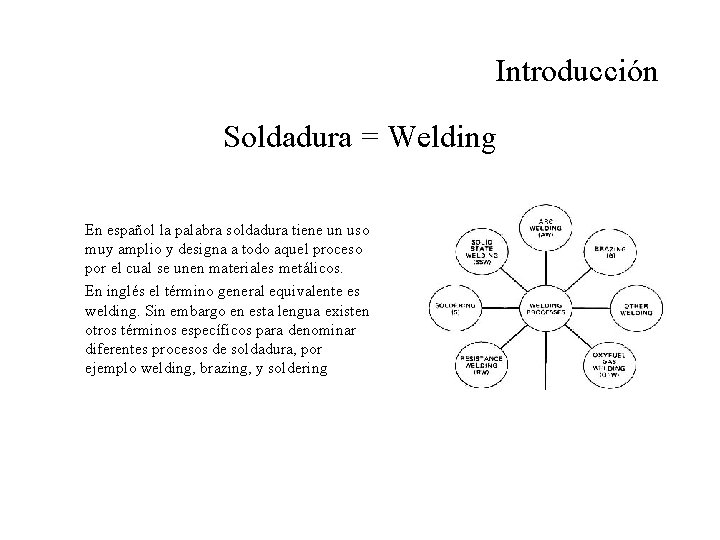

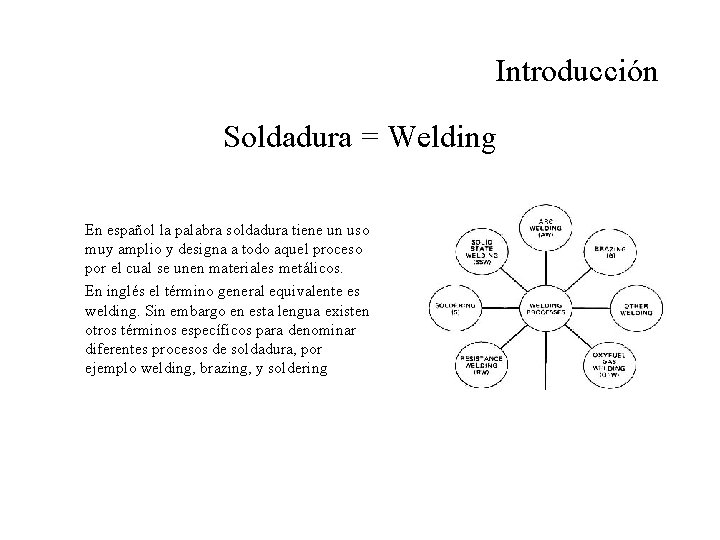

Introducción Soldadura = Welding En español la palabra soldadura tiene un uso muy amplio y designa a todo aquel proceso por el cual se unen materiales metálicos. En inglés el término general equivalente es welding. Sin embargo en esta lengua existen otros términos específicos para denominar diferentes procesos de soldadura, por ejemplo welding, brazing, y soldering

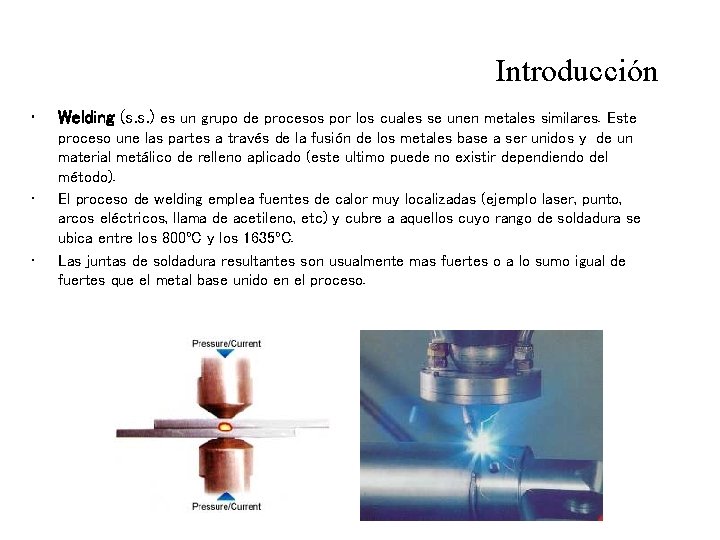

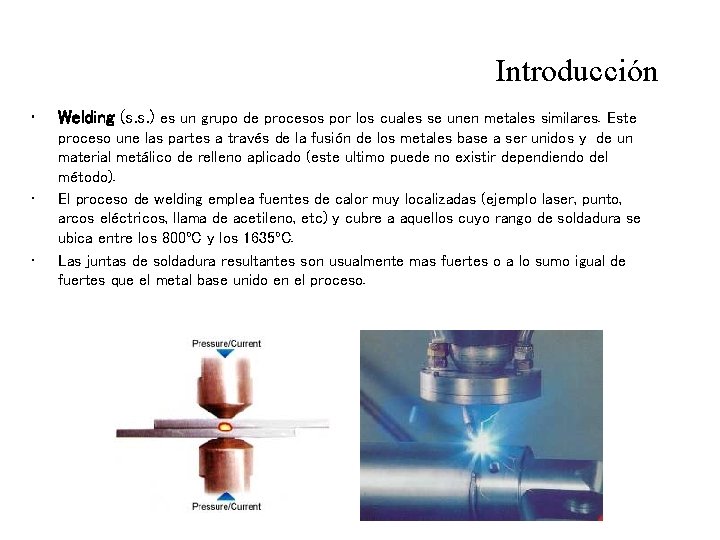

Introducción • • • Welding (s. s. ) es un grupo de procesos por los cuales se unen metales similares. Este proceso une las partes a través de la fusión de los metales base a ser unidos y de un material metálico de relleno aplicado (este ultimo puede no existir dependiendo del método). El proceso de welding emplea fuentes de calor muy localizadas (ejemplo laser, punto, arcos eléctricos, llama de acetileno, etc) y cubre a aquellos cuyo rango de soldadura se ubica entre los 800ºC y los 1635ºC. Las juntas de soldadura resultantes son usualmente mas fuertes o a lo sumo igual de fuertes que el metal base unido en el proceso.

Introducción • Soldering. Un grupo de procesos de soldadura que produce la unión de los materiales por calentamiento a la temperatura de soldadura y por el uso de un material de unión cuya temperatura líquidus no supera los 450ºC y está por debajo de la temperatura sólidus de los metales a unir. El material de soldadurante el proceso de soldadura se distribuye entre los intersticios que dejan los metales base por acción de capilaridad.

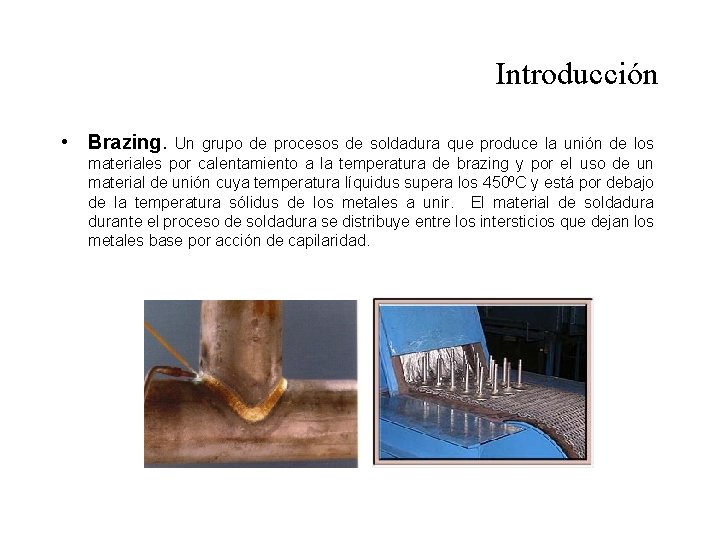

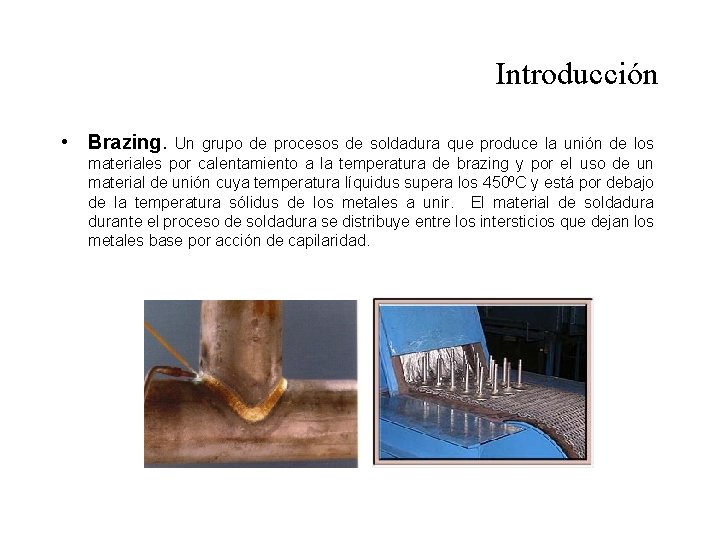

Introducción • Brazing. Un grupo de procesos de soldadura que produce la unión de los materiales por calentamiento a la temperatura de brazing y por el uso de un material de unión cuya temperatura líquidus supera los 450ºC y está por debajo de la temperatura sólidus de los metales a unir. El material de soldadurante el proceso de soldadura se distribuye entre los intersticios que dejan los metales base por acción de capilaridad.

Introducción • Soldadura (en el sentido de la palabra inglesa soldering) es el proceso por el cual 2 metales o aleaciones (denominados material base) son unidos con un tercer metal o aleación (denominado material de soldadura). El tercer metal o aleación posee un punto de fusión mucho mas bajo comparado con el de los metales a unir. Durante la soldadura el material de soldadura se distribuye entre los intersticios que dejan los metales base por acción de capilaridad y se procesan reacciones químicas que general aleaciones diferentes a las iniciales en las interfaces de los metales (capas intermetálicas). • Este proceso genera lo que se denomina “soldaduras blandas” en contraposición a las soldaduras fuertes generadas por los otros procesos de welding mencionados. • Este proceso abarca el rango de temperatura por debajo de los 450ºC y es ampliamente utilizada en la industria electrónica.

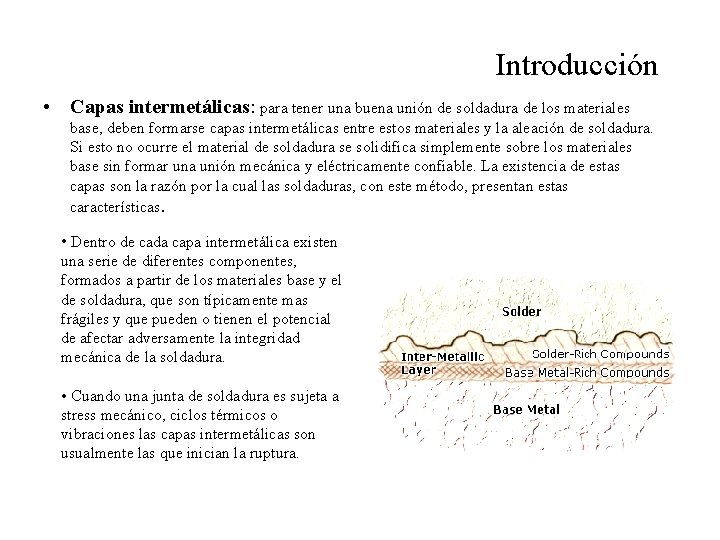

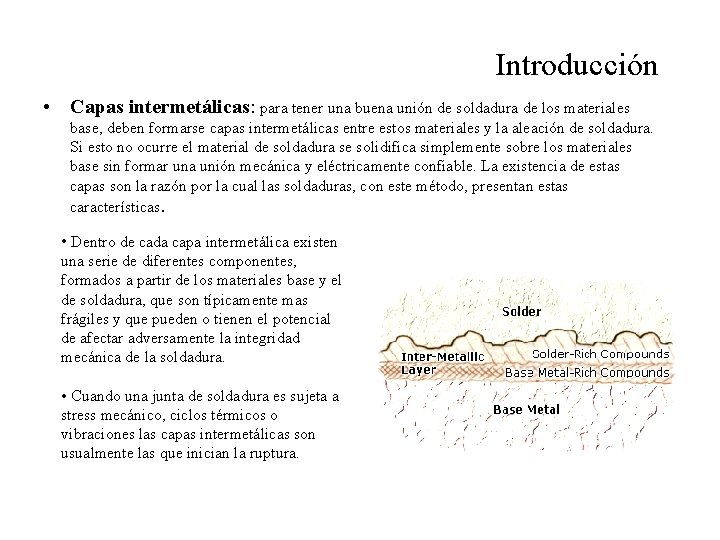

Introducción • Capas intermetálicas: para tener una buena unión de soldadura de los materiales base, deben formarse capas intermetálicas entre estos materiales y la aleación de soldadura. Si esto no ocurre el material de soldadura se solidifica simplemente sobre los materiales base sin formar una unión mecánica y eléctricamente confiable. La existencia de estas capas son la razón por la cual las soldaduras, con este método, presentan estas características. • Dentro de cada capa intermetálica existen una serie de diferentes componentes, formados a partir de los materiales base y el de soldadura, que son típicamente mas frágiles y que pueden o tienen el potencial de afectar adversamente la integridad mecánica de la soldadura. • Cuando una junta de soldadura es sujeta a stress mecánico, ciclos térmicos o vibraciones las capas intermetálicas son usualmente las que inician la ruptura.

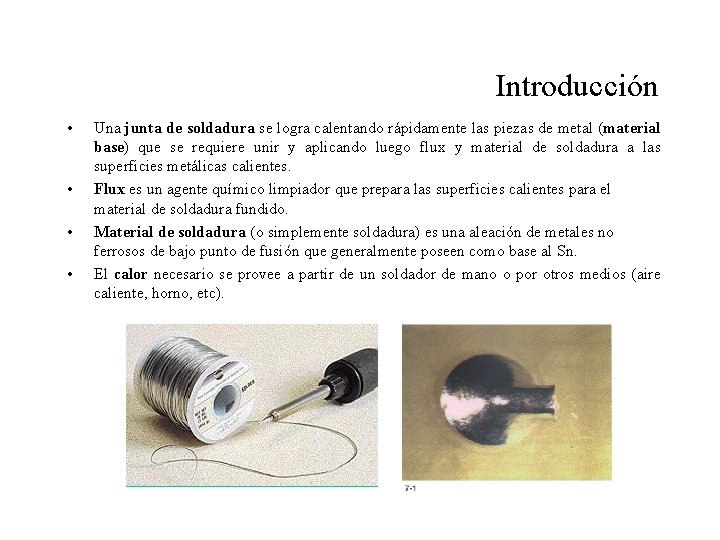

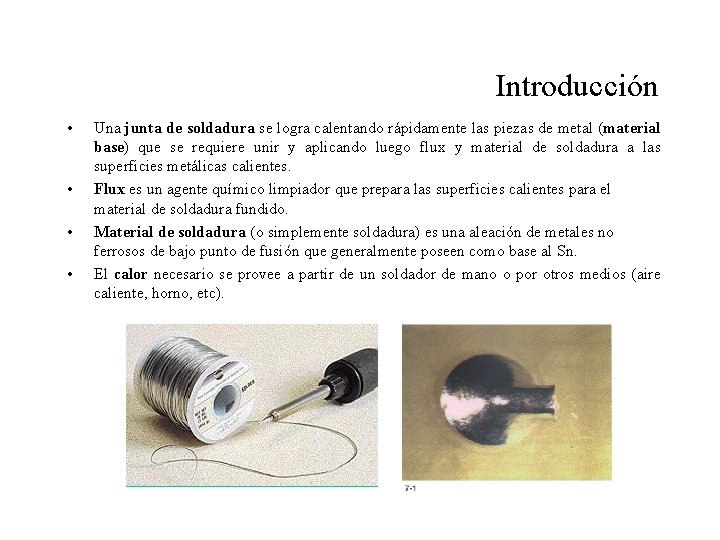

Introducción • • Una junta de soldadura se logra calentando rápidamente las piezas de metal (material base) que se requiere unir y aplicando luego flux y material de soldadura a las superficies metálicas calientes. Flux es un agente químico limpiador que prepara las superficies calientes para el material de soldadura fundido. Material de soldadura (o simplemente soldadura) es una aleación de metales no ferrosos de bajo punto de fusión que generalmente poseen como base al Sn. El calor necesario se provee a partir de un soldador de mano o por otros medios (aire caliente, horno, etc).

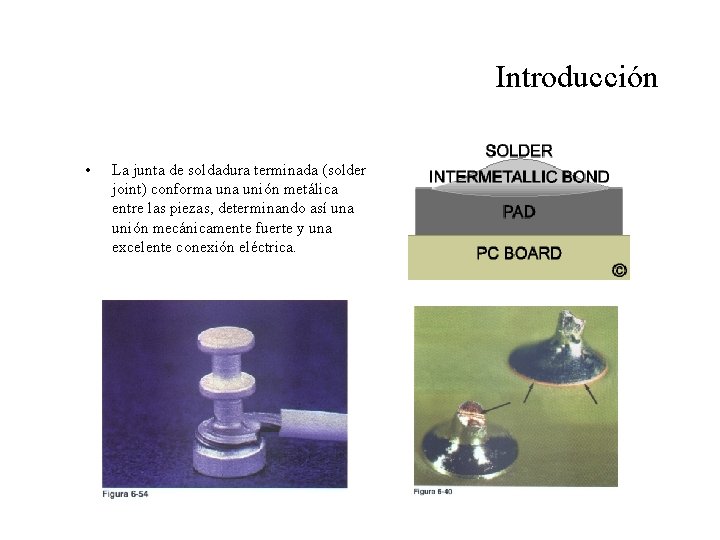

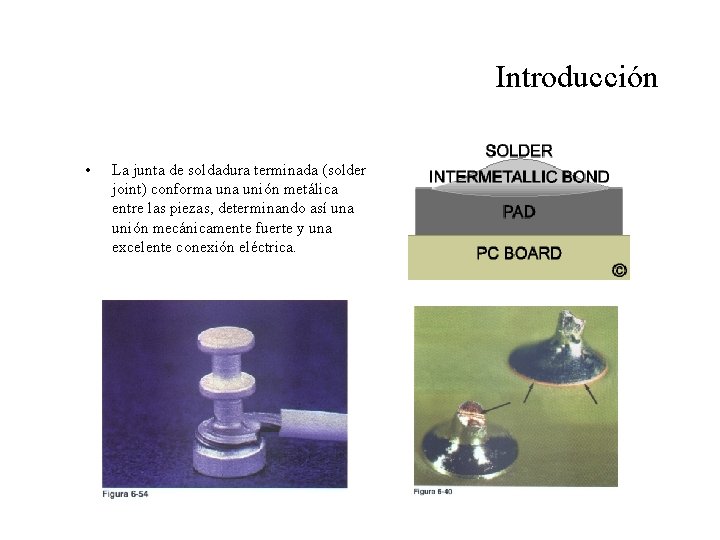

Introducción • La junta de soldadura terminada (solder joint) conforma unión metálica entre las piezas, determinando así una unión mecánicamente fuerte y una excelente conexión eléctrica.

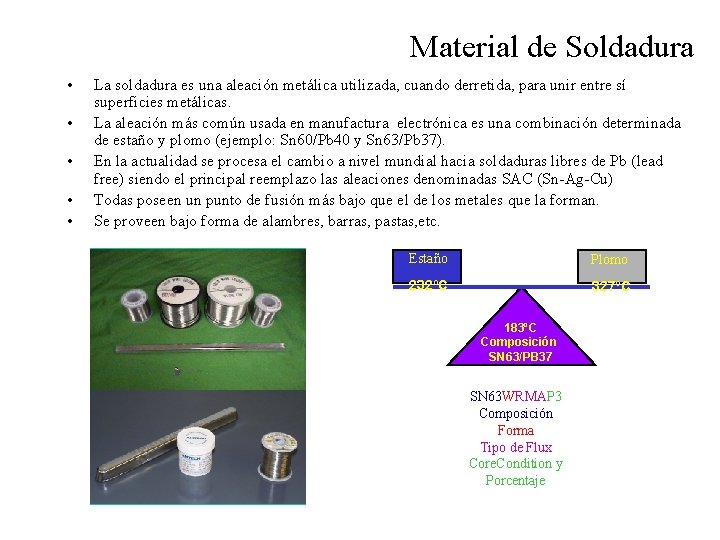

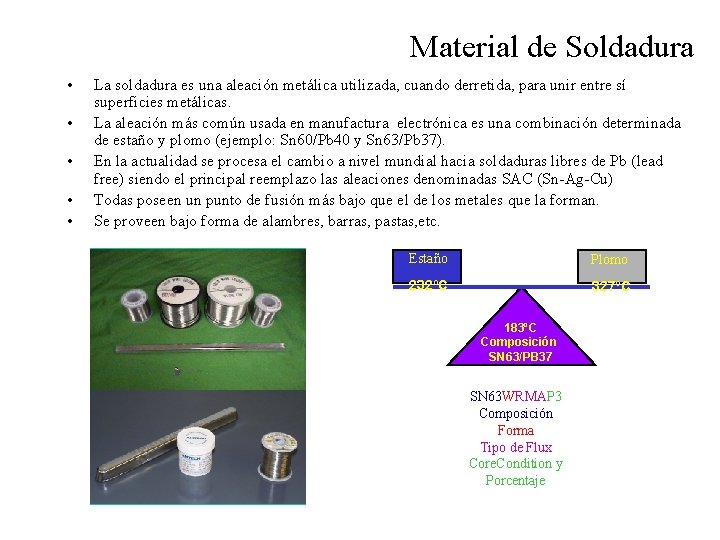

Material de Soldadura • • • La soldadura es una aleación metálica utilizada, cuando derretida, para unir entre sí superficies metálicas. La aleación más común usada en manufactura electrónica es una combinación determinada de estaño y plomo (ejemplo: Sn 60/Pb 40 y Sn 63/Pb 37). En la actualidad se procesa el cambio a nivel mundial hacia soldaduras libres de Pb (lead free) siendo el principal reemplazo las aleaciones denominadas SAC (Sn-Ag-Cu) Todas poseen un punto de fusión más bajo que el de los metales que la forman. Se proveen bajo forma de alambres, barras, pastas, etc. Estaño Plomo 232ºC 327ºC 183ºC Composición SN 63/PB 37 SN 63 WRMAP 3 Composición Forma Tipo de Flux Core. Condition y Porcentaje

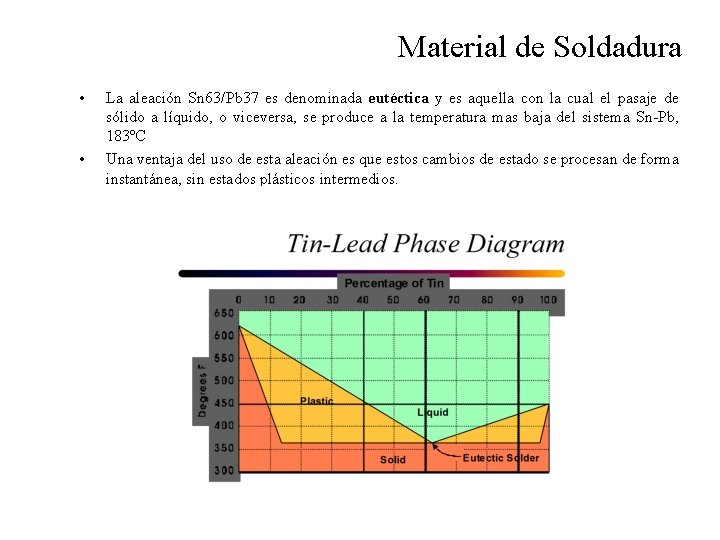

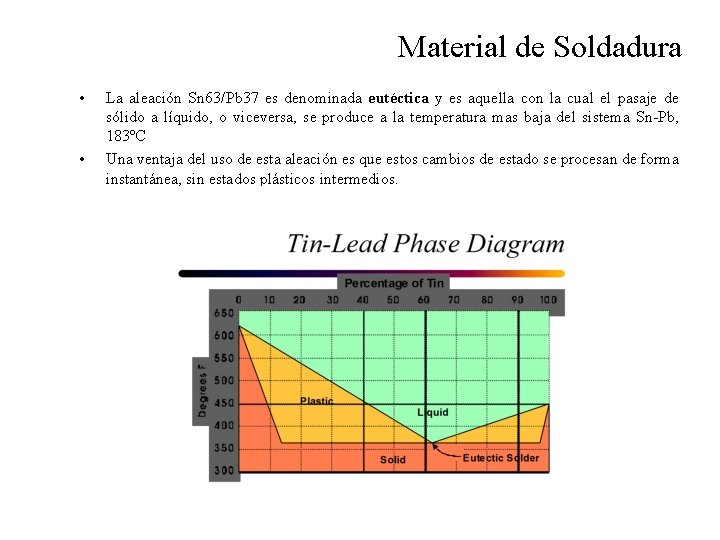

Material de Soldadura • • La aleación Sn 63/Pb 37 es denominada eutéctica y es aquella con la cual el pasaje de sólido a líquido, o viceversa, se produce a la temperatura mas baja del sistema Sn-Pb, 183ºC Una ventaja del uso de esta aleación es que estos cambios de estado se procesan de forma instantánea, sin estados plásticos intermedios.

Flux • El flux es un componente química y físicamente activo que, cuando calentado, promueve el “mojado” de las superficies metálicas a soldar por el material de soldadura fundido, mediante la remoción de la oxidación superficial de las mismas. • Además de remover óxidos antes de que fluya la soldadura, el flux promueve la distribución uniforme del calor durante la soldadura y previene la re-oxidación de los materiales durante el enfriamiento. Flux = Solventes + resinas (naturales o sintéticas) + activadores

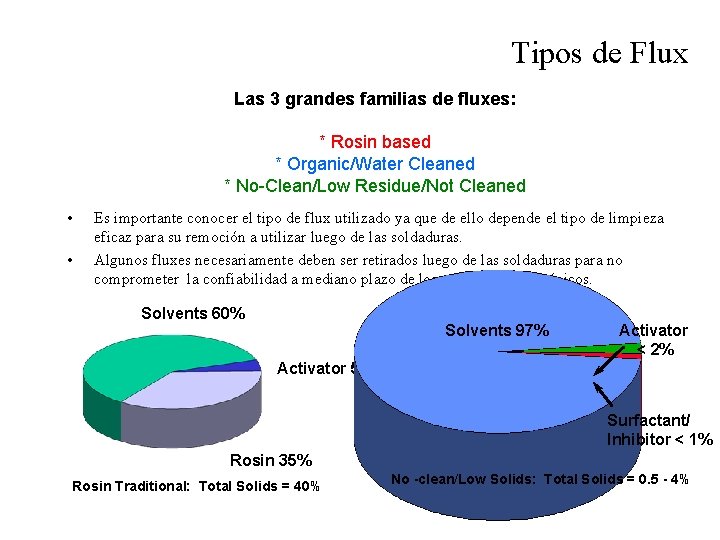

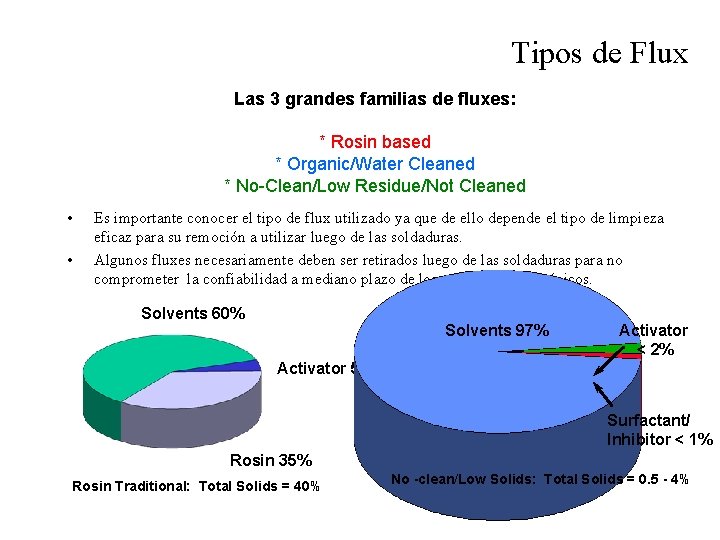

Tipos de Flux Las 3 grandes familias de fluxes: * Rosin based * Organic/Water Cleaned * No-Clean/Low Residue/Not Cleaned • • Es importante conocer el tipo de flux utilizado ya que de ello depende el tipo de limpieza eficaz para su remoción a utilizar luego de las soldaduras. Algunos fluxes necesariamente deben ser retirados luego de las soldaduras para no comprometer la confiabilidad a mediano plazo de los ensambles electrónicos. Solvents 60% Solvents 97% Activator < 2% Activator 5% Surfactant/ Inhibitor < 1% Rosin 35% Rosin Traditional: Total Solids = 40% No -clean/Low Solids: Total Solids = 0. 5 - 4%

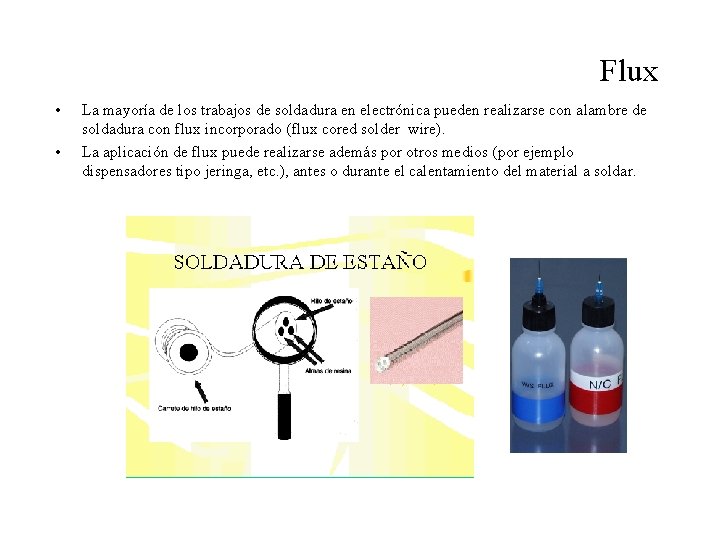

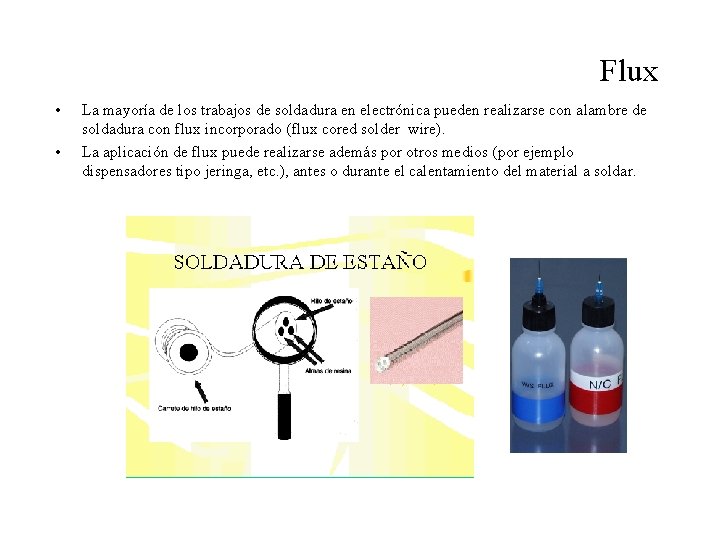

Flux • • La mayoría de los trabajos de soldadura en electrónica pueden realizarse con alambre de soldadura con flux incorporado (flux cored solder wire). La aplicación de flux puede realizarse además por otros medios (por ejemplo dispensadores tipo jeringa, etc. ), antes o durante el calentamiento del material a soldar.

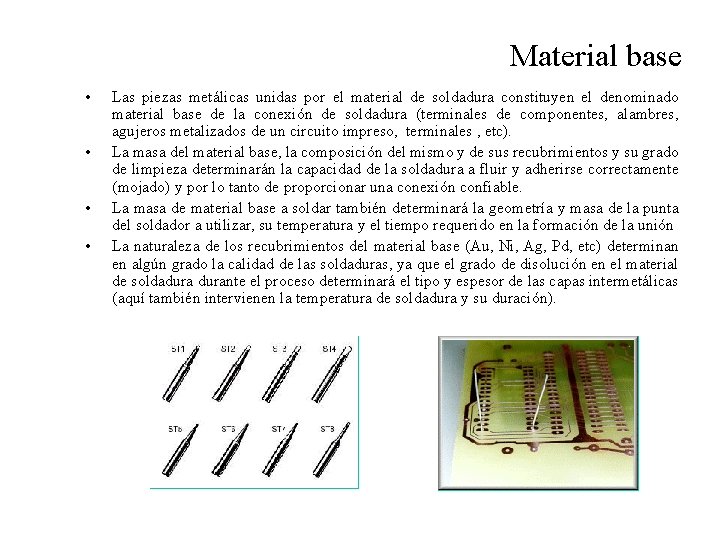

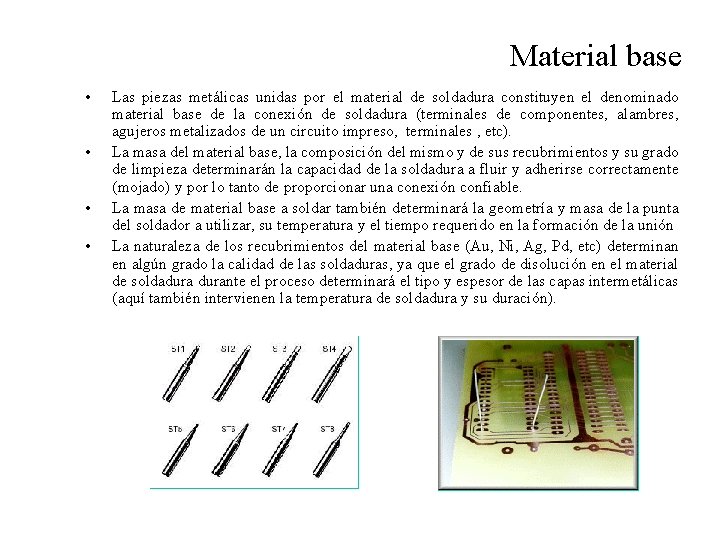

Material base • • Las piezas metálicas unidas por el material de soldadura constituyen el denominado material base de la conexión de soldadura (terminales de componentes, alambres, agujeros metalizados de un circuito impreso, terminales , etc). La masa del material base, la composición del mismo y de sus recubrimientos y su grado de limpieza determinarán la capacidad de la soldadura a fluir y adherirse correctamente (mojado) y por lo tanto de proporcionar una conexión confiable. La masa de material base a soldar también determinará la geometría y masa de la punta del soldador a utilizar, su temperatura y el tiempo requerido en la formación de la unión La naturaleza de los recubrimientos del material base (Au, Ni, Ag, Pd, etc) determinan en algún grado la calidad de las soldaduras, ya que el grado de disolución en el material de soldadurante el proceso determinará el tipo y espesor de las capas intermetálicas (aquí también intervienen la temperatura de soldadura y su duración).

Técnica correcta de soldar Limpieza • • • La mayoría de los problemas que generan malas soldaduras están asociados a una mala limpieza del material base, ya que la soldadura no puede mojar un material sucio. Si bien el flux elimina los óxidos de las superficies metálicas a soldar a partir de sus constituyentes químicos activos, no quita suciedades, grasas, aceites, etc. , por lo que la limpieza de las partes a soldar deberá realizarse antes de esta operación Para potenciar la acción de la limpieza del flux es buena práctica limpiar la superficie del PCB con una pequeña cantidad de solvente (p. e. alcohol isopropílico) y evitar tocarla con los dedos. • Todas las partes a soldar deben estar limpias de polvo, grasas, aceites, etc.

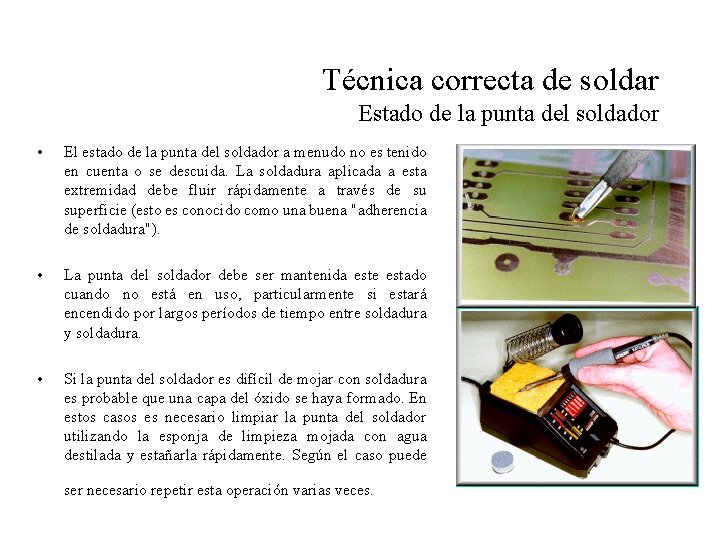

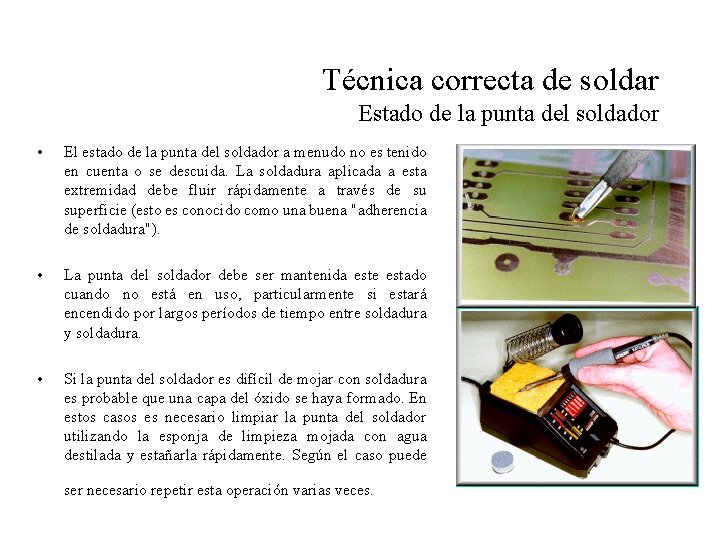

Técnica correcta de soldar Estado de la punta del soldador • El estado de la punta del soldador a menudo no es tenido en cuenta o se descuida. La soldadura aplicada a esta extremidad debe fluir rápidamente a través de su superficie (esto es conocido como una buena "adherencia de soldadura"). • La punta del soldador debe ser mantenida este estado cuando no está en uso, particularmente si estará encendido por largos períodos de tiempo entre soldadura y soldadura. • Si la punta del soldador es difícil de mojar con soldadura es probable que una capa del óxido se haya formado. En estos casos es necesario limpiar la punta del soldador utilizando la esponja de limpieza mojada con agua destilada y estañarla rápidamente. Según el caso puede ser necesario repetir esta operación varias veces.

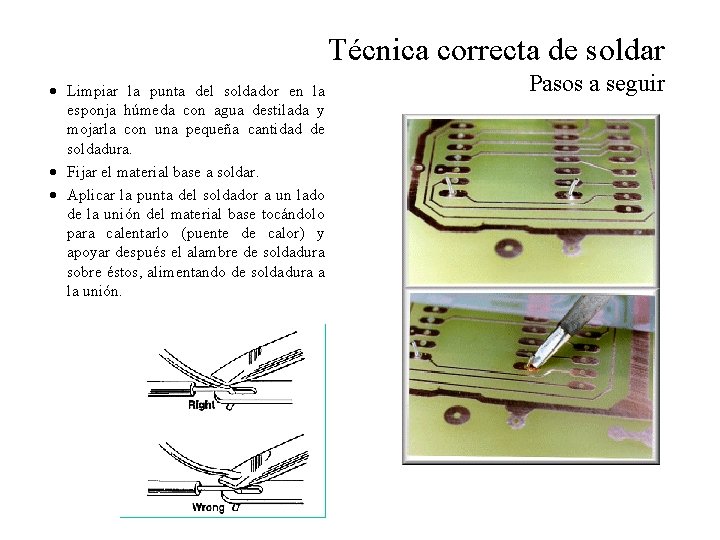

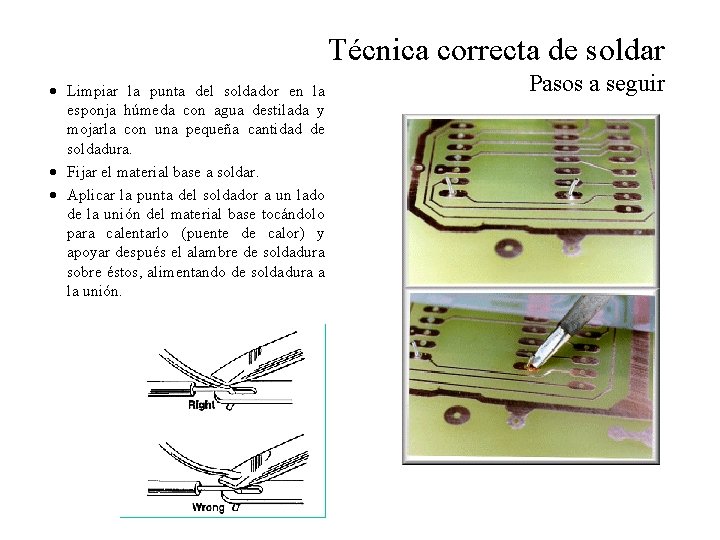

Técnica correcta de soldar · Limpiar la punta del soldador en la esponja húmeda con agua destilada y mojarla con una pequeña cantidad de soldadura. · Fijar el material base a soldar. · Aplicar la punta del soldador a un lado de la unión del material base tocándolo para calentarlo (puente de calor) y apoyar después el alambre de soldadura sobre éstos, alimentando de soldadura a la unión. Pasos a seguir

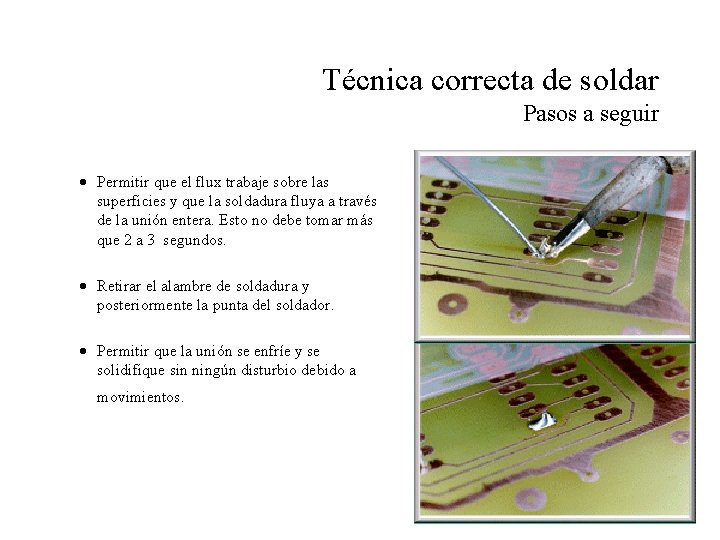

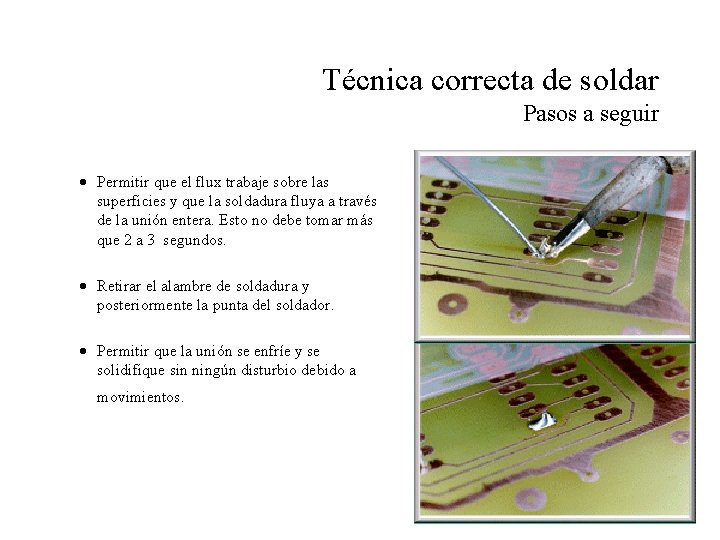

Técnica correcta de soldar Pasos a seguir · Permitir que el flux trabaje sobre las superficies y que la soldadura fluya a través de la unión entera. Esto no debe tomar más que 2 a 3 segundos. · Retirar el alambre de soldadura y posteriormente la punta del soldador. · Permitir que la unión se enfríe y se solidifique sin ningún disturbio debido a movimientos.

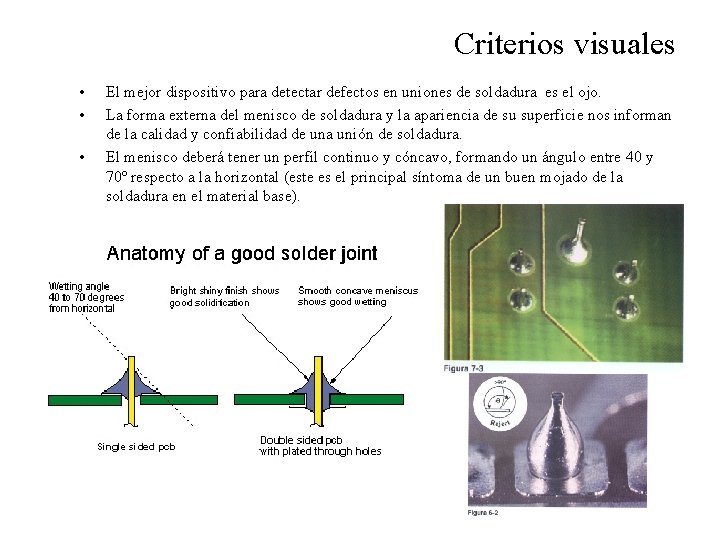

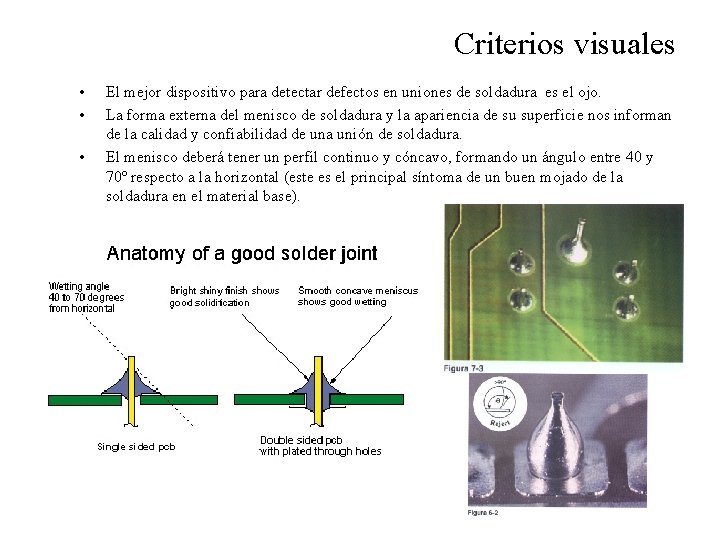

Criterios visuales • • • El mejor dispositivo para detectar defectos en uniones de soldadura es el ojo. La forma externa del menisco de soldadura y la apariencia de su superficie nos informan de la calidad y confiabilidad de una unión de soldadura. El menisco deberá tener un perfil continuo y cóncavo, formando un ángulo entre 40 y 70º respecto a la horizontal (este es el principal síntoma de un buen mojado de la soldadura en el material base).

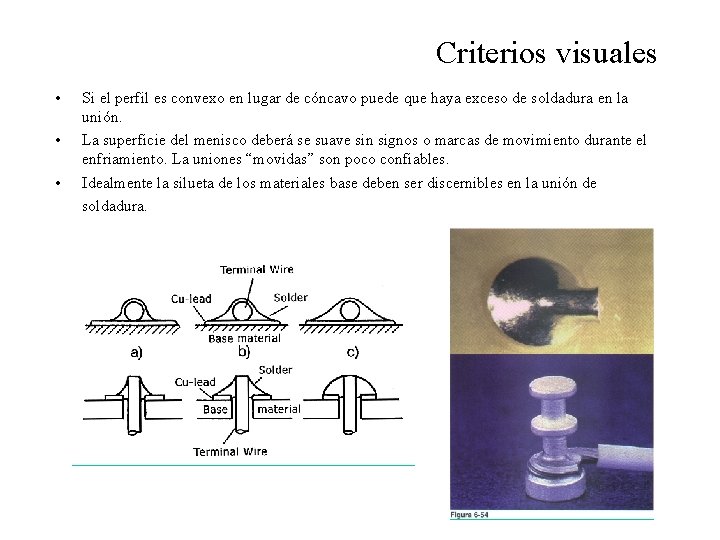

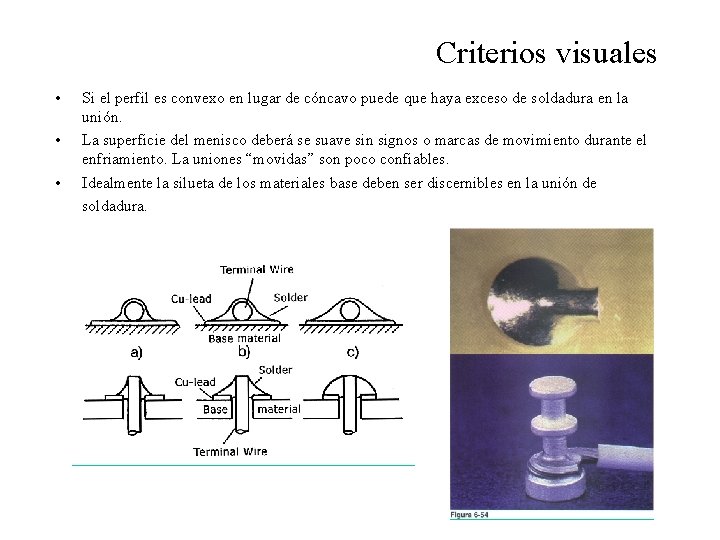

Criterios visuales • • • Si el perfil es convexo en lugar de cóncavo puede que haya exceso de soldadura en la unión. La superficie del menisco deberá se suave sin signos o marcas de movimiento durante el enfriamiento. La uniones “movidas” son poco confiables. Idealmente la silueta de los materiales base deben ser discernibles en la unión de soldadura.

Algunas razones de no-mojado · La temperatura seleccionada es demasiado alta. La capa de plateado del material base se quema rápidamente y ocurre la oxidación del terminal. El flux se volatiliza rápidamente y no actúa sobre el material a soldar. · La temperatura es demasiado baja. El flux no actúa correctamente en el material base y la soldadura no fluye por estar en estado plástico o por debajo de su punto de fusión. · Uso de alambre de soldadura impuro o sucio, o de soldadura con interrupciones de flux en su interior. · Suciedad, aceite o grasas en el material base a soldar. · Oxidación y/o estañado escaso de la punta del soldador al trabajar con altas temperaturas (350ºC) o después de interrupciones del trabajo de más de una hora. · Estañado escaso de la punta del soldador por limpieza incorrecta o imperfecta.

Entrenamiento soldadura

Entrenamiento soldadura 1.ingenieramédicaprogramadoraperiodistahijastra

1.ingenieramédicaprogramadoraperiodistahijastra Sharpdevelop

Sharpdevelop Universidad nacional de ingeniera

Universidad nacional de ingeniera Extinción de la conducta

Extinción de la conducta Ejercicios de contra resistencia

Ejercicios de contra resistencia Intensidad de la carga de entrenamiento

Intensidad de la carga de entrenamiento Escuela de entrenamiento de superman

Escuela de entrenamiento de superman Ejemplo de autoinstrucciones

Ejemplo de autoinstrucciones Entrenamiento en reversión de hábitos

Entrenamiento en reversión de hábitos Ejemplo de plan de entrenamiento deportivo

Ejemplo de plan de entrenamiento deportivo Area subaerobica

Area subaerobica Circuito deportivo de 6 estaciones

Circuito deportivo de 6 estaciones Evaluacion muscular

Evaluacion muscular Etapas del entrenamiento auditivo

Etapas del entrenamiento auditivo Entrenamiento titan desert

Entrenamiento titan desert Sistema de entrenamiento mixto

Sistema de entrenamiento mixto Organigrama tecnoquimicas

Organigrama tecnoquimicas Plan grafico de entrenamiento

Plan grafico de entrenamiento Entrenamiento integrado baloncesto

Entrenamiento integrado baloncesto Entrenamiento gerencial en sitio

Entrenamiento gerencial en sitio Entrenamiento técnico y capacidad profesional

Entrenamiento técnico y capacidad profesional Areas funcionales anaerobicas

Areas funcionales anaerobicas