ELIMINACION DEL CALOR DURANTE EL TEMPLE La estructura

- Slides: 62

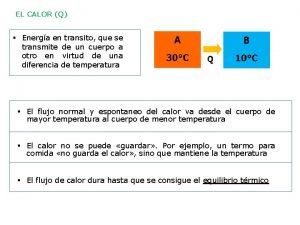

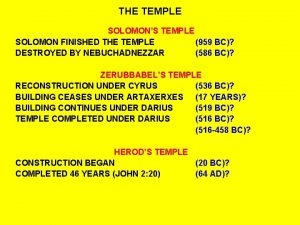

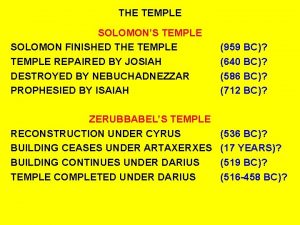

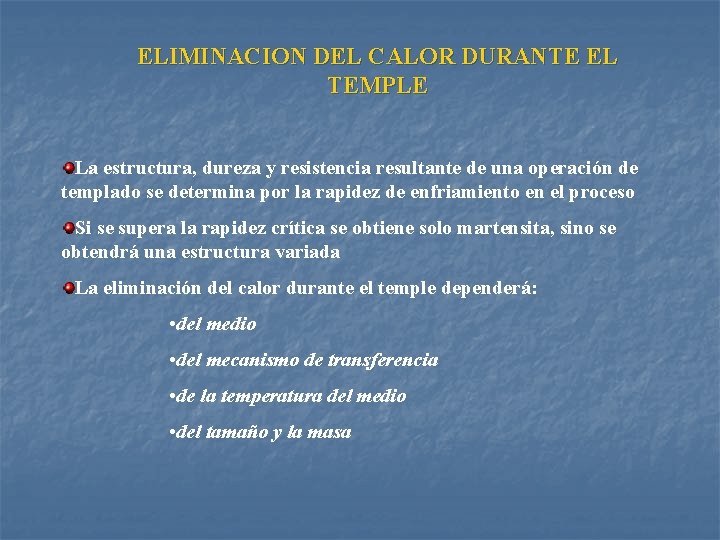

ELIMINACION DEL CALOR DURANTE EL TEMPLE La estructura, dureza y resistencia resultante de una operación de templado se determina por la rapidez de enfriamiento en el proceso Si se supera la rapidez crítica se obtiene solo martensita, sino se obtendrá una estructura variada La eliminación del calor durante el temple dependerá: • del medio • del mecanismo de transferencia • de la temperatura del medio • del tamaño y la masa

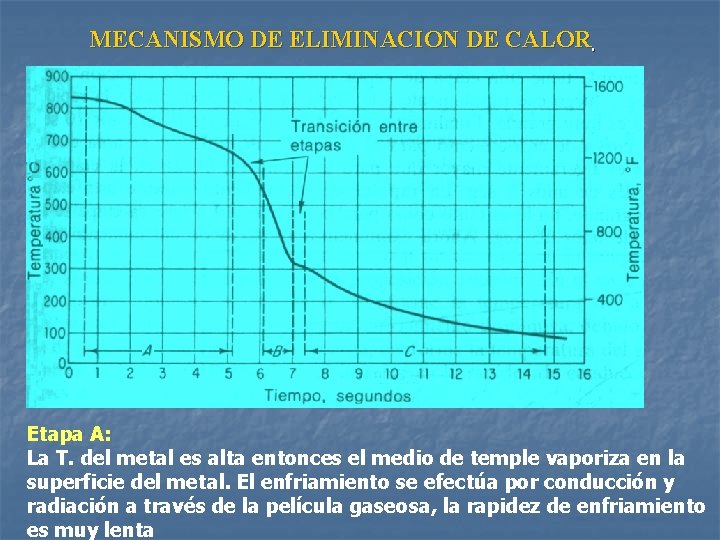

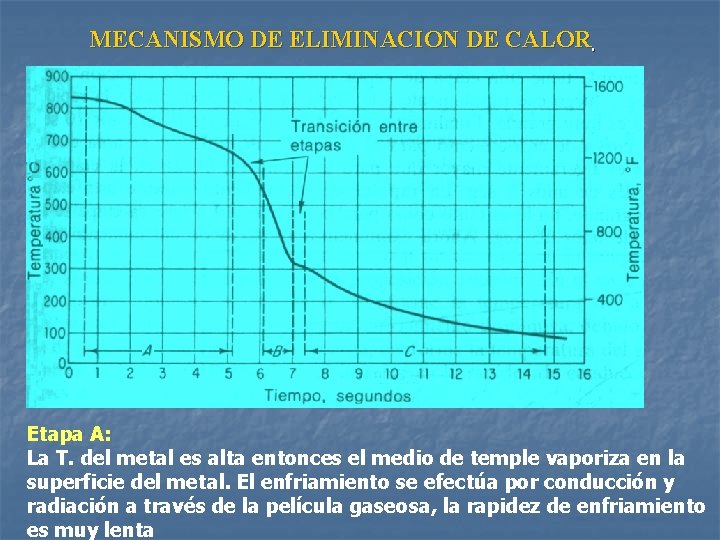

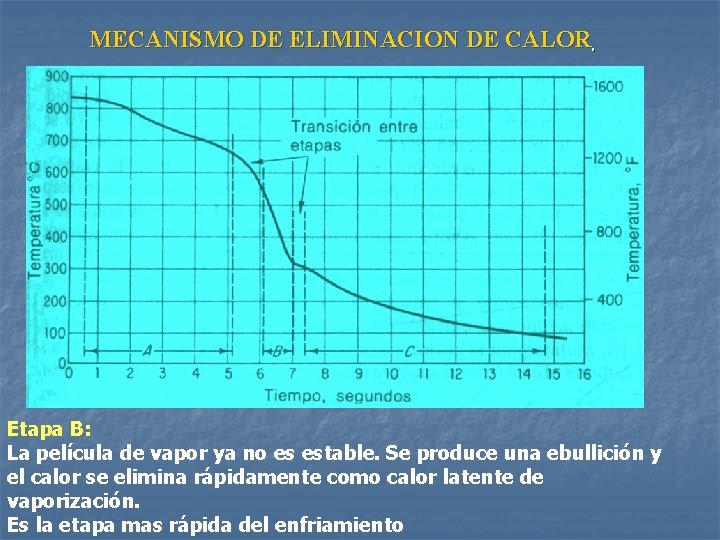

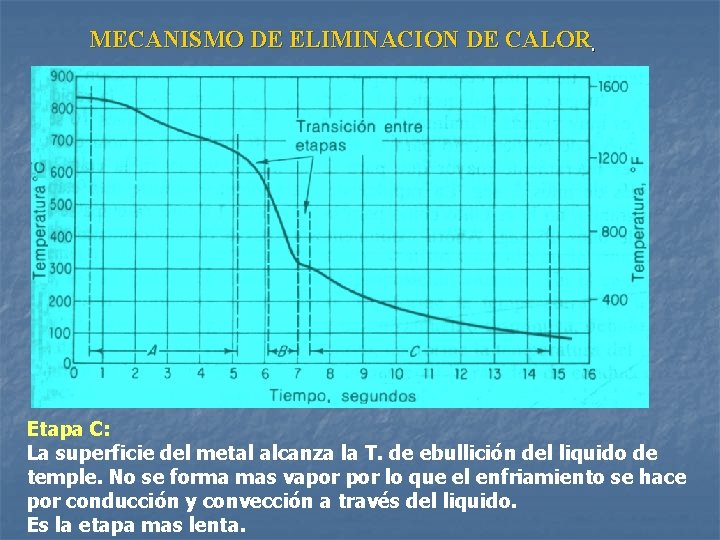

MECANISMO DE ELIMINACION DE CALOR Etapa A: La T. del metal es alta entonces el medio de temple vaporiza en la superficie del metal. El enfriamiento se efectúa por conducción y radiación a través de la película gaseosa, la rapidez de enfriamiento es muy lenta

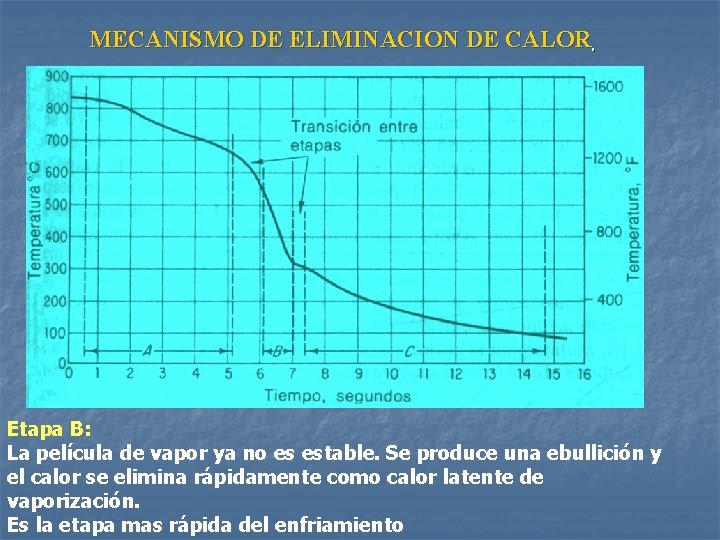

MECANISMO DE ELIMINACION DE CALOR Etapa B: La película de vapor ya no es estable. Se produce una ebullición y el calor se elimina rápidamente como calor latente de vaporización. Es la etapa mas rápida del enfriamiento

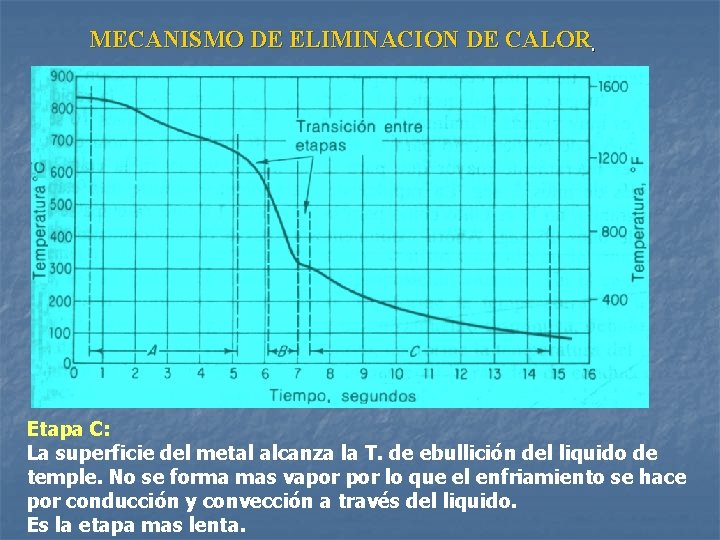

MECANISMO DE ELIMINACION DE CALOR Etapa C: La superficie del metal alcanza la T. de ebullición del liquido de temple. No se forma mas vapor lo que el enfriamiento se hace por conducción y convección a través del liquido. Es la etapa mas lenta.

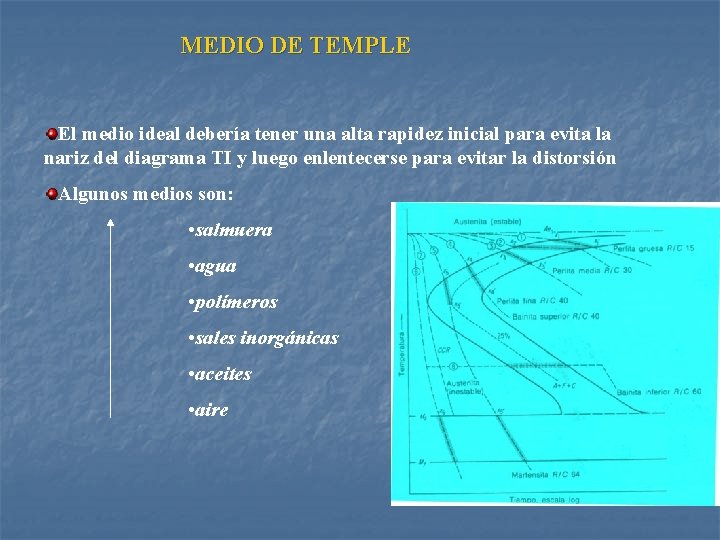

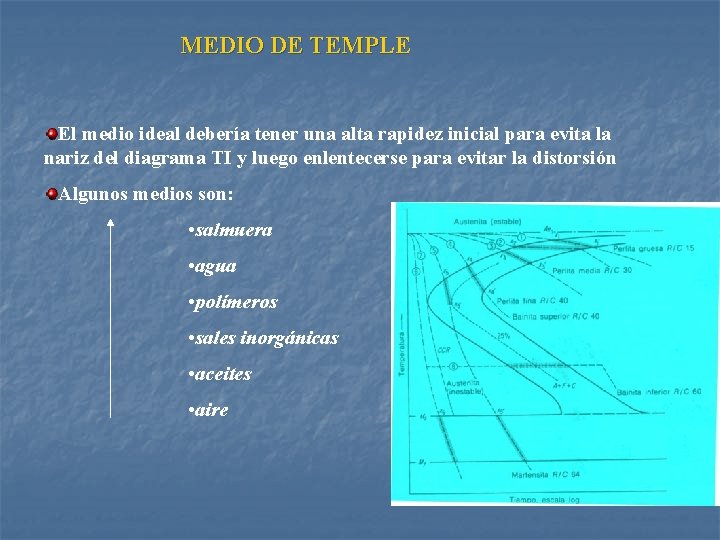

MEDIO DE TEMPLE El medio ideal debería tener una alta rapidez inicial para evita la nariz del diagrama TI y luego enlentecerse para evitar la distorsión Algunos medios son: • salmuera • agua • polímeros • sales inorgánicas • aceites • aire

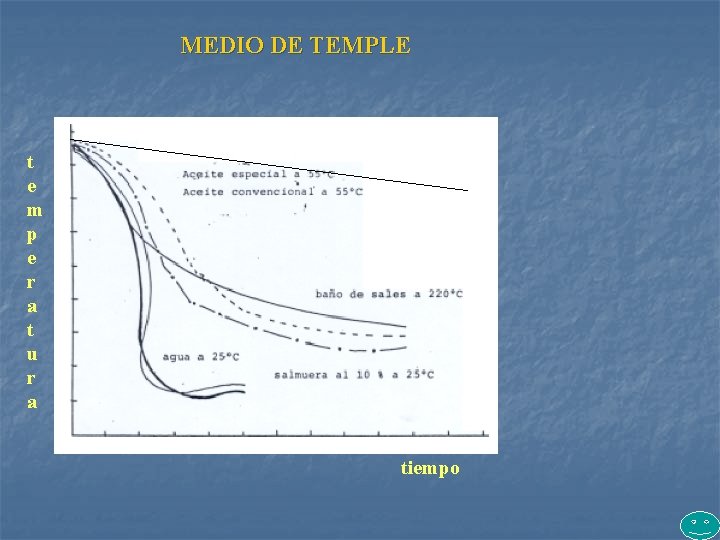

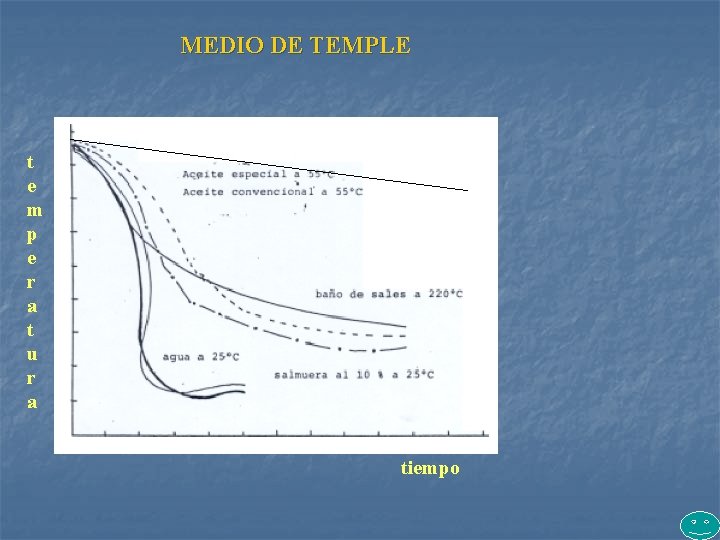

MEDIO DE TEMPLE t e m p e r a t u r a tiempo

ELECCION DEL MEDIO DE TEMPLE Conviene utilizar el medio de enfriamiento menos enérgico que le de una velocidad de enfriamiento superior a la critica. Entonces obtenemos estructuras totalmente martensiticas con la máxima dureza y sin grietas y deformaciones. Como existe una gran diversidad de aceros, para elegir el medio de temple conviene guiarse por las recomendaciones de las acererías o por el análisis y dimensiones de las piezas

CARACTERISTICAS DE LOS MEDIOS DE TEMPLE AGUA : Debe evitarse que el agua se caliente durante el temple. Conviene que el agua se mantenga entre 15º y 20º C porque de lo contrario se prolonga excesivamente la 1ª Etapa del enfriamiento. ACEITE : Se suelen emplear aceite animales, vegetales y minerales. Los mejores aceites son los minerales obtenidos en la destilación fraccionada del petróleo. Un buen aceite debe tener las siguientes características: 1) Viscosidad controlada (5 a 9 Engler a 20º) 2) Volatilidad no debe ser elevada 3) Temperaturas de inflamación y combustión deben ser elevadas 4) Gran resistencia a la oxidación

CARACTERISTICAS DE LOS MEDIOS DE TEMPLE PLOMO : Las aplicaciones mas generales son el temple de herramientas de aceros especiales y muelles. Se introduce el acero caliente en el plomo fundido y se deja enfriar hasta la temperatura del baño ( 350º a 600º C ) Como el plom se oxida fácilmente hay que evitar que entre en contacto con la atmósfera cubriéndolo con pequeños trozos de carbón vegetal. MERCURIO : En la antigüedad se utilizaba para instrumental quirúrgico o para piezas de gran dureza, pero su elevado peso especifico y precio limitaron sus aplicaciones

CARACTERISTICAS DE LOS MEDIOS DE TEMPLE SALES FUNDIDAS : Son cada día mas empleadas en los T. T. Están constituidas por cantidades variables de cloruros, carbonatos, nitritos y cianuros de potasio y bario. Se utilizan para temperaturas variables desde 150º a 1300º C. También son utilizadas para calentar las piezas y en la cementación y nitruración de las mismas

TEMPERATURA DEL MEDIO DE TEMPLE Al aumentar la temperatura del temple la velocidad de enfriamiento disminuye En el caso del aceite sin embargo aumenta también la fluidez lo que aumenta la transferencia Es necesario proporcionar suficiente volumen al medio En algunos casos se utilizan serpentines enfriadores para mantener la temperatura del baño

CONDICION SUPERFICIAL Cuando el acero se expone a una atmósfera de oxidación, debido a la presencia de vapor de agua o de oxigeno en el horno, se forma una delgada capa de oxido llamada escama. Los experimentos demostraron que una gruesa capa de escama (0. 005” de prof ) retarda la rapidez real de enfriamiento. Muchos métodos se emplean en la industria a fin de minimizar la formación de la escama: Cobrizado: recubrir el acero con una delgada película de cobre. Es un metodo que resulta muy económico. Atmósfera de protección: una atmósfera inerte respecto al acero se introduce bajo presión en el horno Recipientes con sal liquida: se coloca la pieza en un horno de sal liquida Virutas de hierro fundido: el oxigeno reacciona con el hierro fundido antes de alcanzar al acero

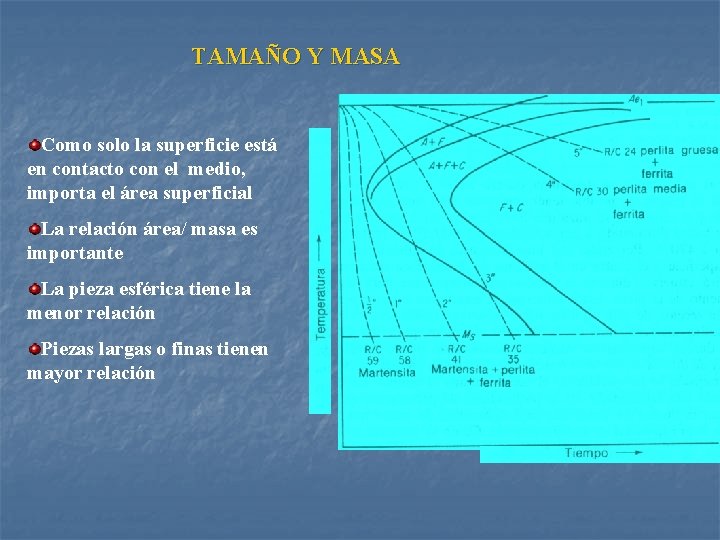

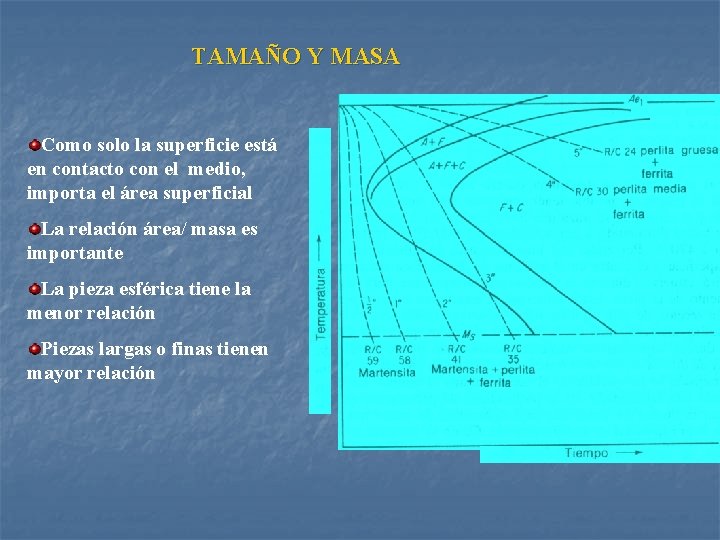

TAMAÑO Y MASA Como solo la superficie está en contacto con el medio, importa el área superficial La relación área/ masa es importante La pieza esférica tiene la menor relación Piezas largas o finas tienen mayor relación

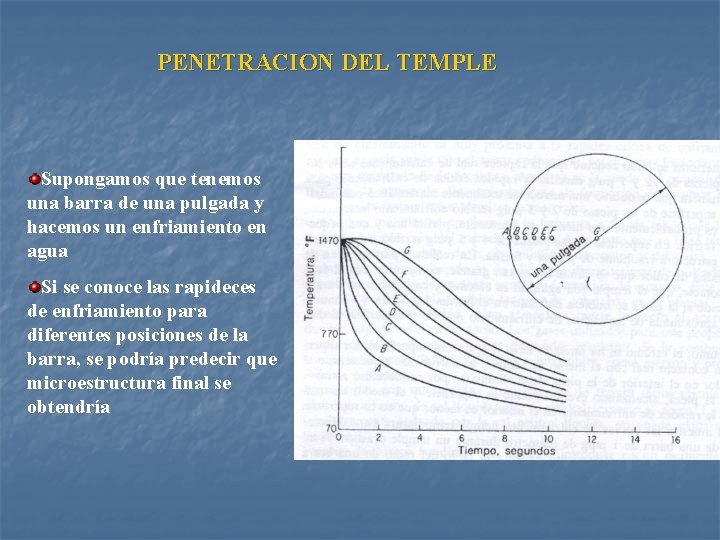

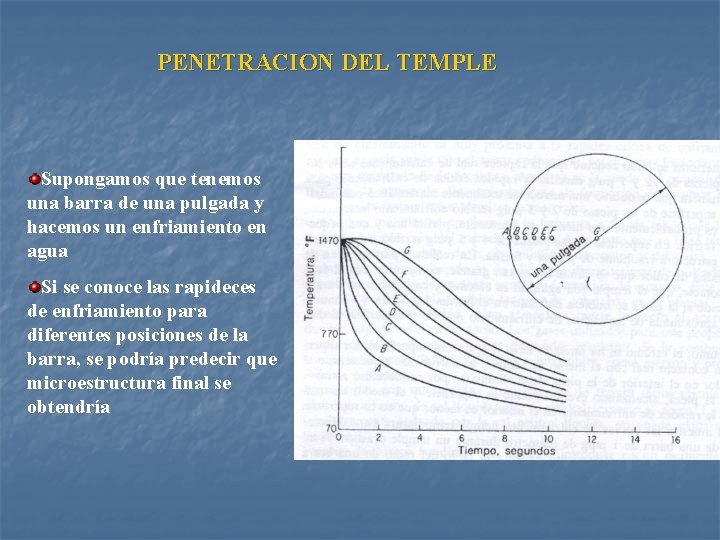

PENETRACION DEL TEMPLE Supongamos que tenemos una barra de una pulgada y hacemos un enfriamiento en agua Si se conoce las rapideces de enfriamiento para diferentes posiciones de la barra, se podría predecir que microestructura final se obtendría

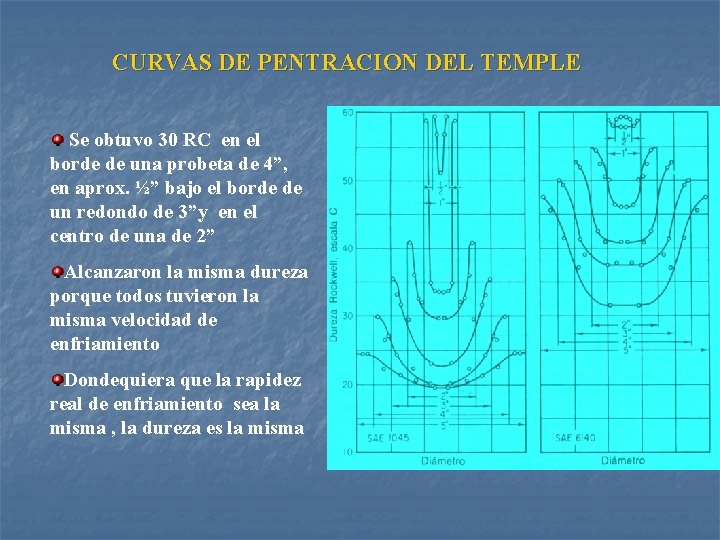

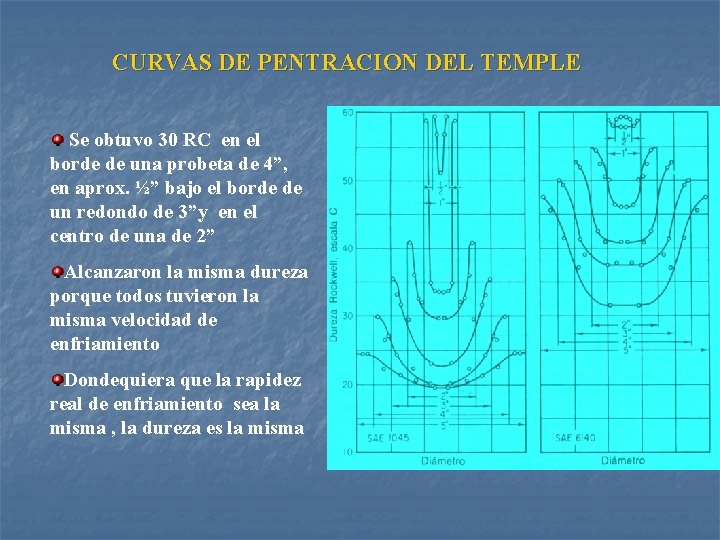

CURVAS DE PENTRACION DEL TEMPLE Se obtuvo 30 RC en el borde de una probeta de 4”, en aprox. ½” bajo el borde de un redondo de 3”y en el centro de una de 2” Alcanzaron la misma dureza porque todos tuvieron la misma velocidad de enfriamiento Dondequiera que la rapidez real de enfriamiento sea la misma , la dureza es la misma

CURVAS DE PENTRACION DEL TEMPLE Se puede incrementar la templabiliad mediante: -desplazando la TI a la derecha al añadir elementos de aleacion o engrosando el grano austenitico. -aumentar la velocidad del temple incrementando la circulación. - la figura b muestra un acero de cromo-vanadio con el mismo % de C y nótese el incremento de dureza de todos los tamaños

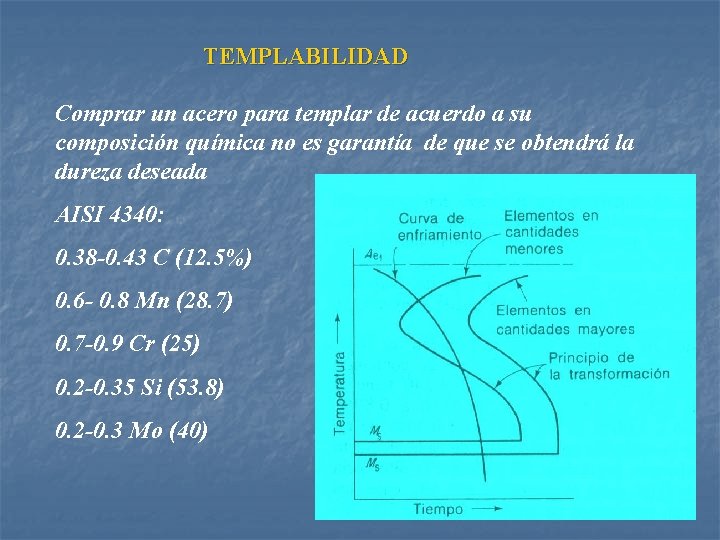

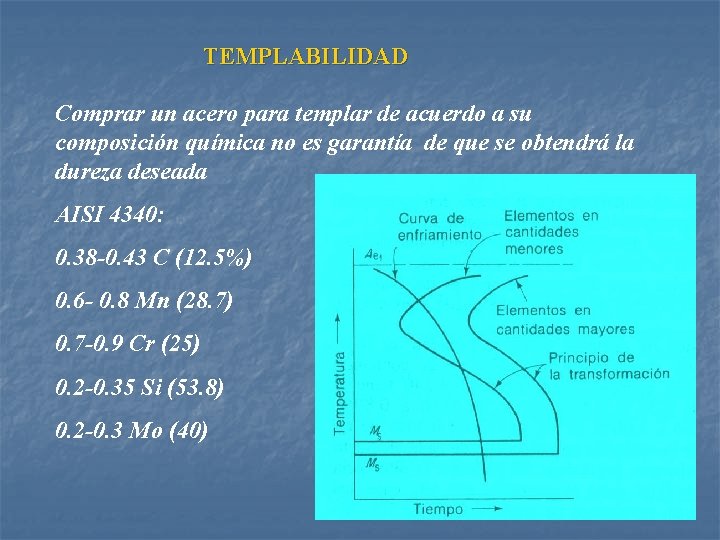

TEMPLABILIDAD Comprar un acero para templar de acuerdo a su composición química no es garantía de que se obtendrá la dureza deseada AISI 4340: 0. 38 -0. 43 C (12. 5%) 0. 6 - 0. 8 Mn (28. 7) 0. 7 -0. 9 Cr (25) 0. 2 -0. 35 Si (53. 8) 0. 2 -0. 3 Mo (40)

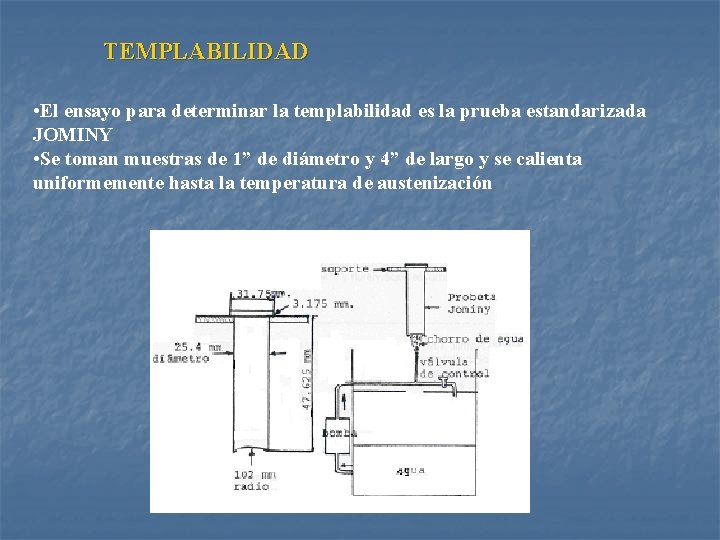

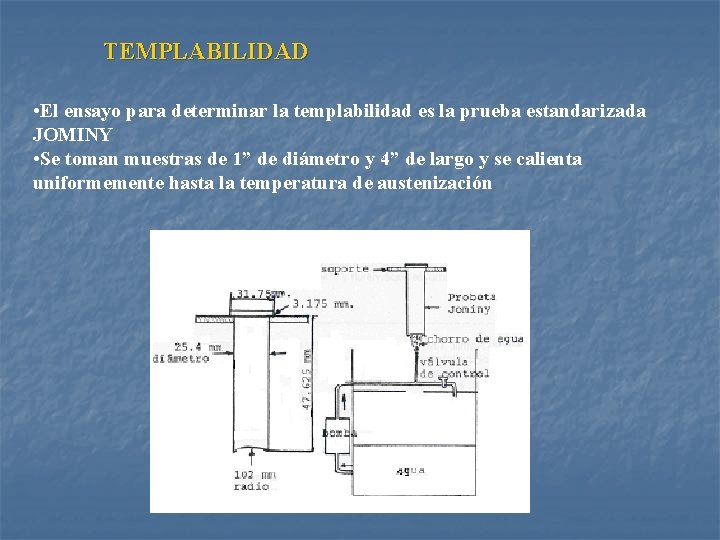

TEMPLABILIDAD • El ensayo para determinar la templabilidad es la prueba estandarizada JOMINY • Se toman muestras de 1” de diámetro y 4” de largo y se calienta uniformemente hasta la temperatura de austenización

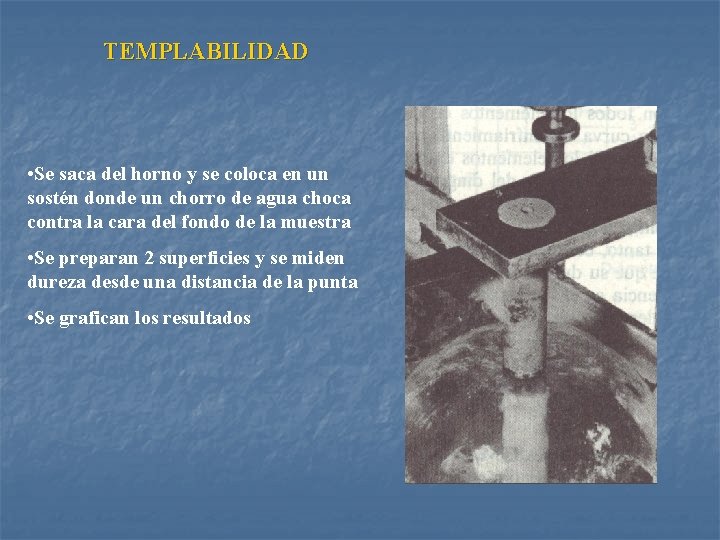

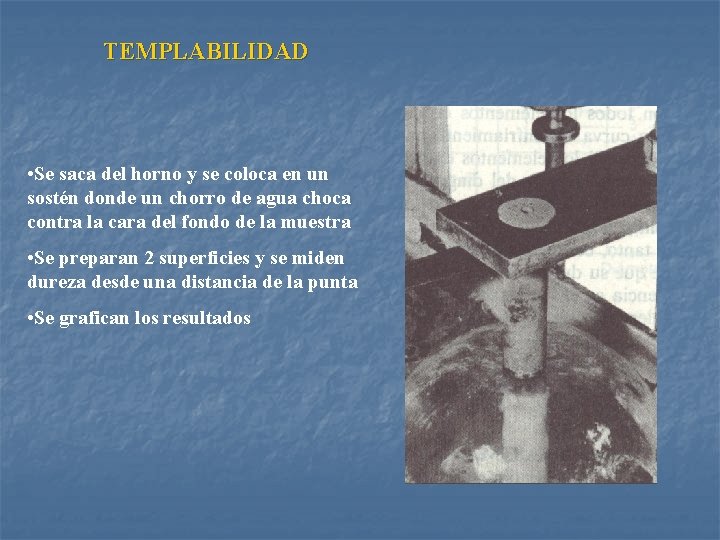

TEMPLABILIDAD • Se saca del horno y se coloca en un sostén donde un chorro de agua choca contra la cara del fondo de la muestra • Se preparan 2 superficies y se miden dureza desde una distancia de la punta • Se grafican los resultados

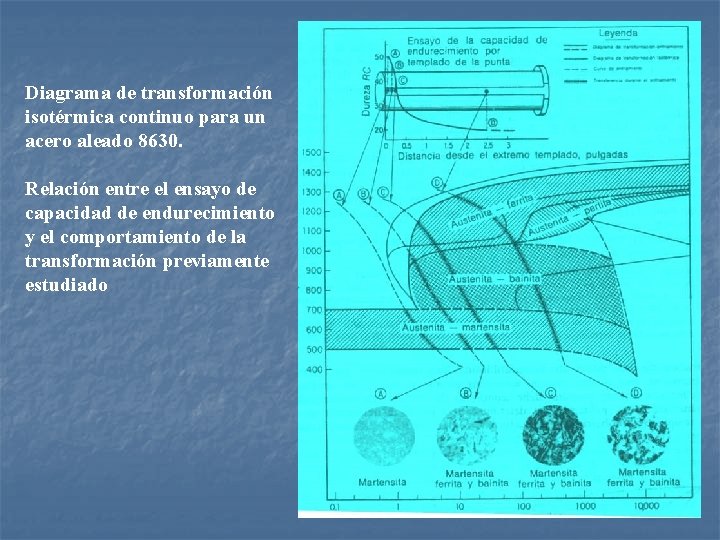

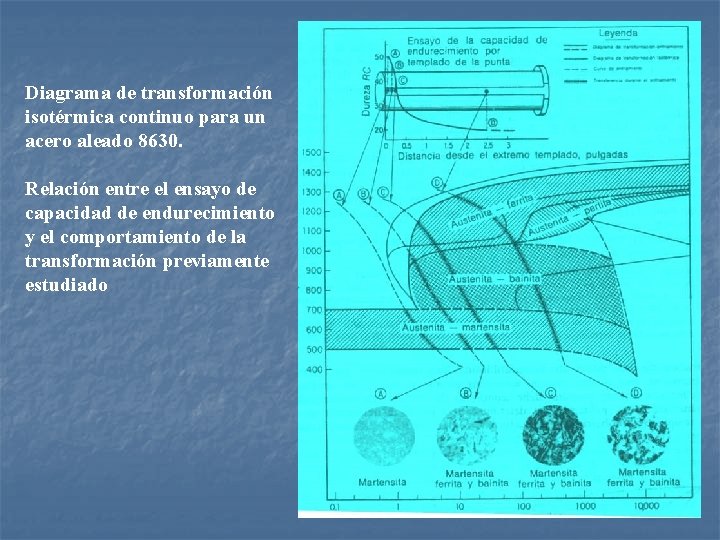

Diagrama de transformación isotérmica continuo para un acero aleado 8630. Relación entre el ensayo de capacidad de endurecimiento y el comportamiento de la transformación previamente estudiado

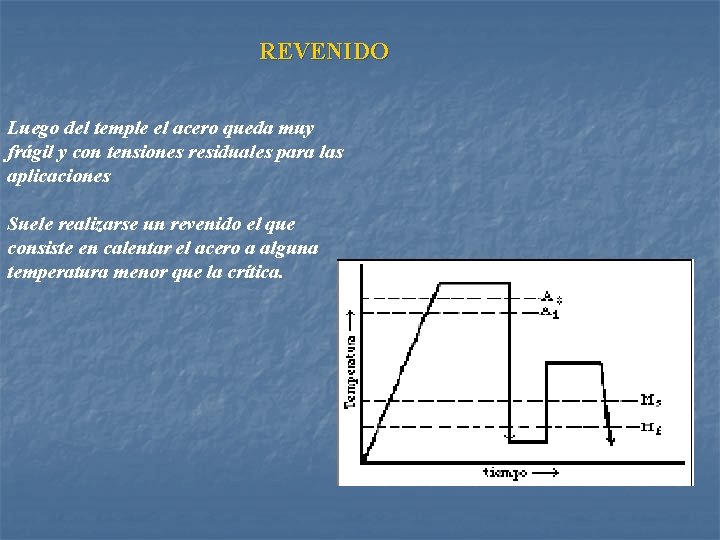

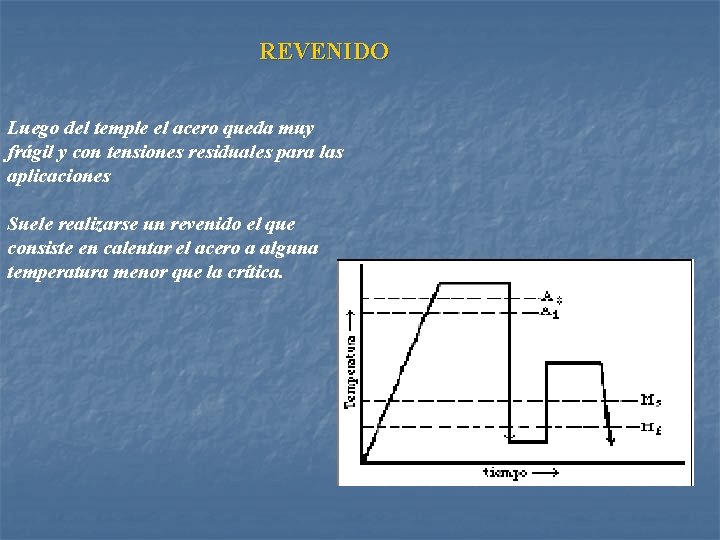

REVENIDO Luego del temple el acero queda muy frágil y con tensiones residuales para las aplicaciones Suele realizarse un revenido el que consiste en calentar el acero a alguna temperatura menor que la crítica.

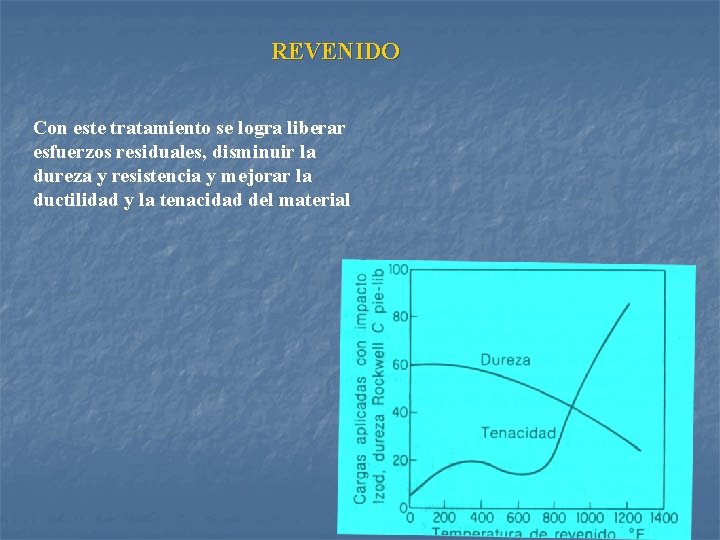

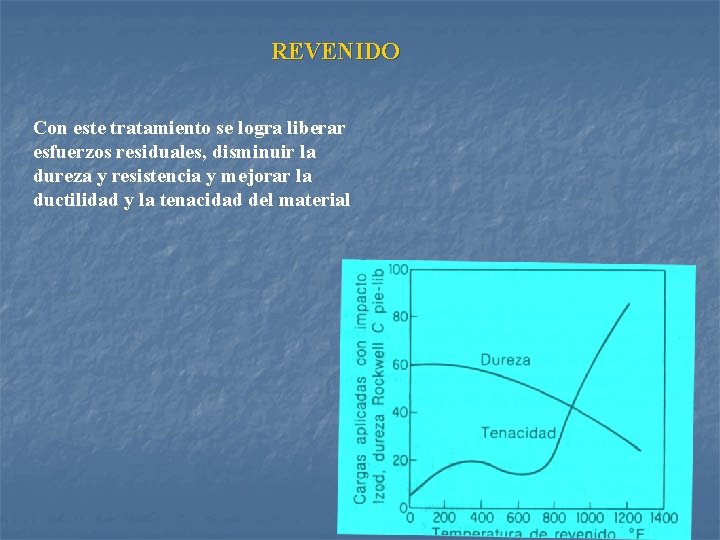

REVENIDO Con este tratamiento se logra liberar esfuerzos residuales, disminuir la dureza y resistencia y mejorar la ductilidad y la tenacidad del material

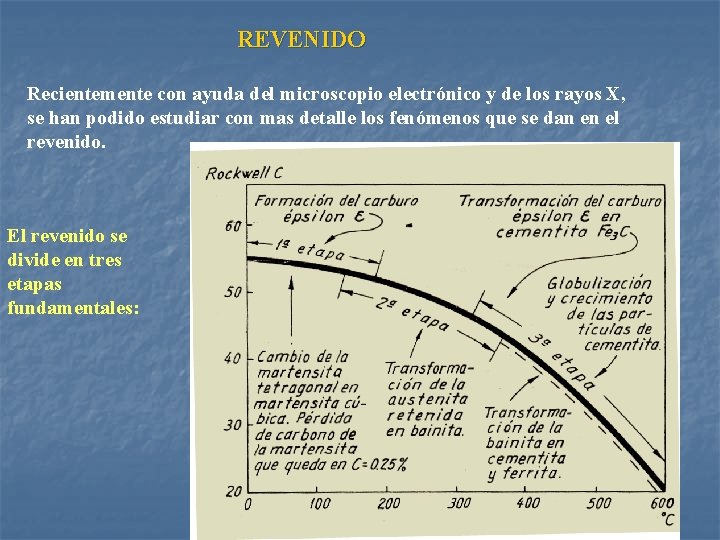

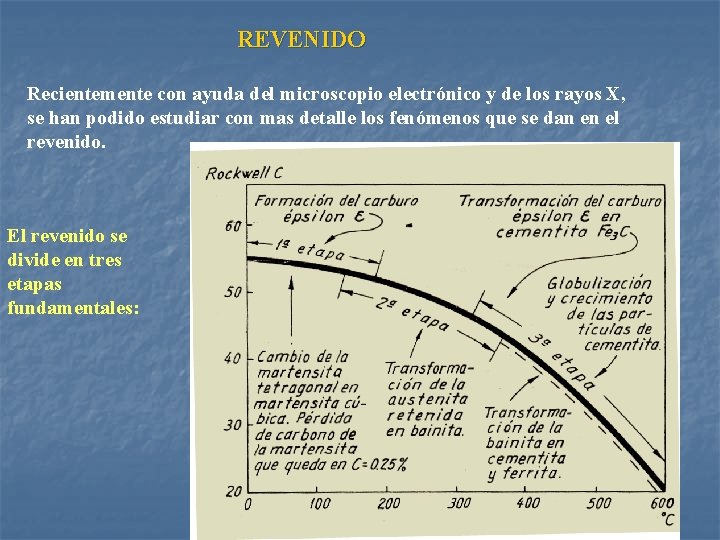

REVENIDO Recientemente con ayuda del microscopio electrónico y de los rayos X, se han podido estudiar con mas detalle los fenómenos que se dan en el revenido. El revenido se divide en tres etapas fundamentales:

REVENIDO La martensita sufre en el revenido un verdadero proceso de precipitación, se precipitan carburos pero se conserva la red cristalina de cuerpo centrado. En cambio en las transformaciones que la austenita experimenta en el temple, normalizado y recocido al ser enfriada, el hierro γ con caras centradas, cambia a hierro ά de cuerpo centrado. En los revenidos a altas temperaturas la martensita se transforma en ferrita y partículas de cementita globular que son de tamaño muy fino

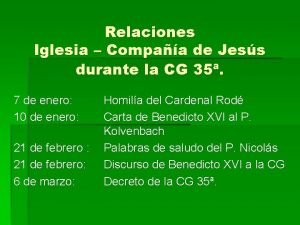

TRATAMIENTOS ISOTERMICOS

Como consecuencia de los estudios derivados de la curva de la S se ha incrementado el uso de baños calientes (plomo y sales fundidas) debido a los siguientes motivos: 1 el conocimiento de las valiosas propiedades del nuevo constituyente “ bainita” 2 reducción de grietas y deformaciones, al conseguir igualarse las temperaturas del centro y la periferia 3 en ocasiones se llega a evitar la oxidación superficial 4 por la posibilidad de ablandar ciertos aceros en menor tiempo que en los recocidos de regeneración

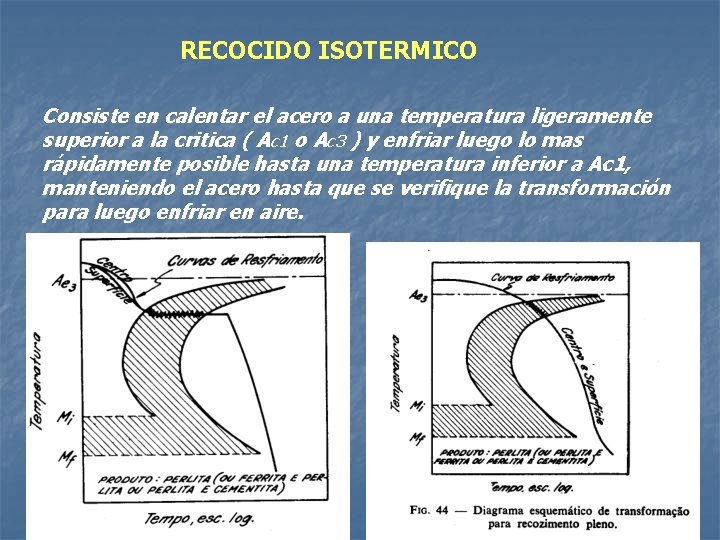

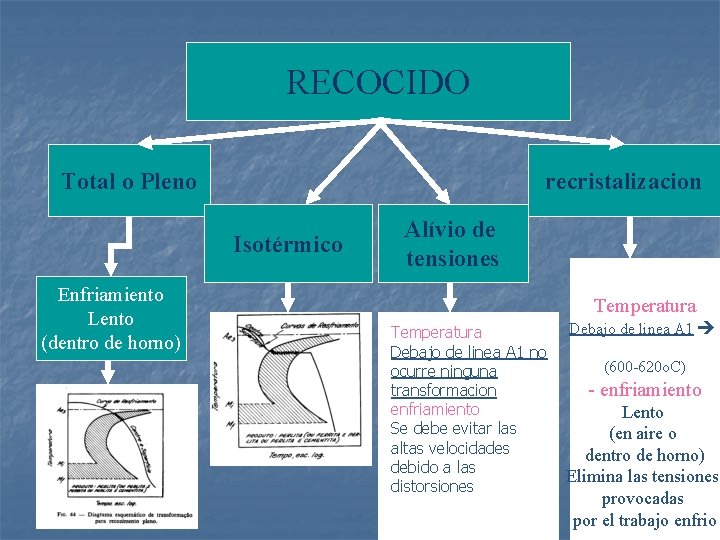

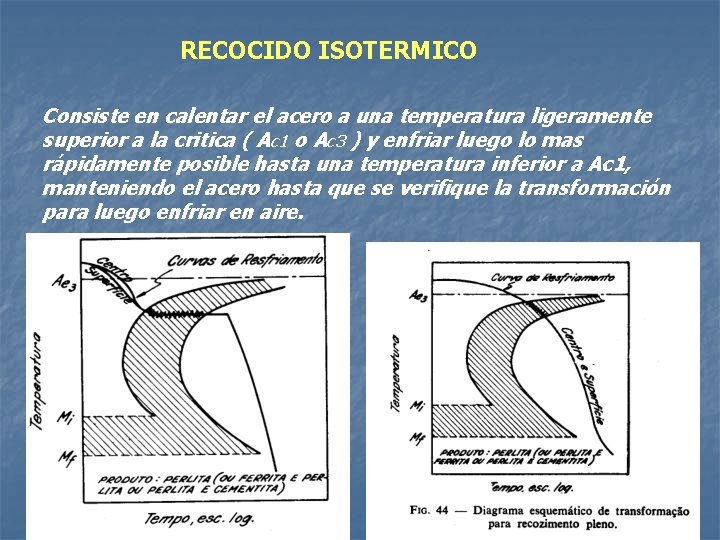

RECOCIDO ISOTERMICO Consiste en calentar el acero a una temperatura ligeramente superior a la critica ( Ac 1 o Ac 3 ) y enfriar luego lo mas rápidamente posible hasta una temperatura inferior a Ac 1, manteniendo el acero hasta que se verifique la transformación para luego enfriar en aire.

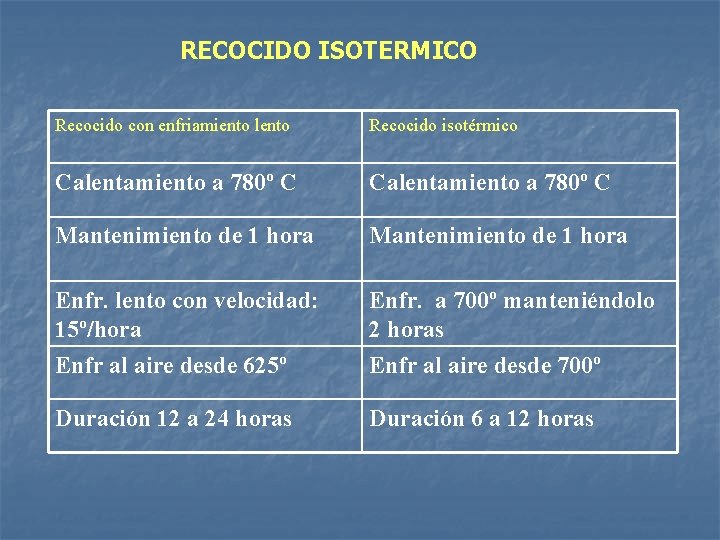

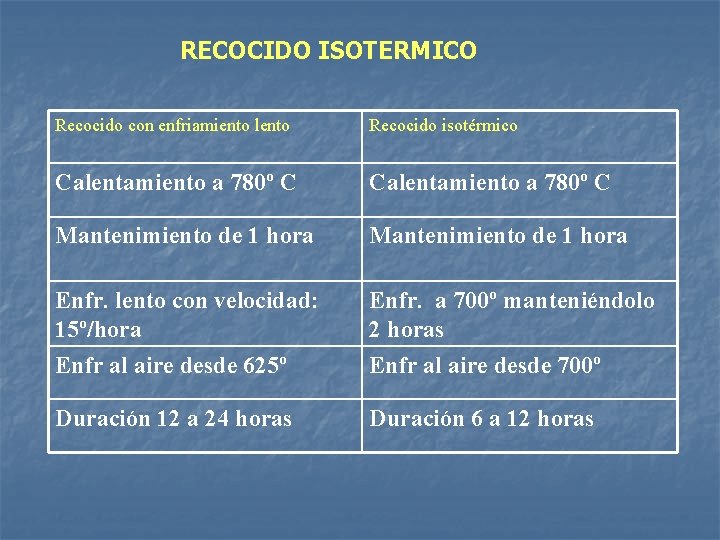

RECOCIDO ISOTERMICO Recocido con enfriamiento lento Recocido isotérmico Calentamiento a 780º C Mantenimiento de 1 hora Enfr. lento con velocidad: 15º/hora Enfr al aire desde 625º Enfr. a 700º manteniéndolo 2 horas Enfr al aire desde 700º Duración 12 a 24 horas Duración 6 a 12 horas

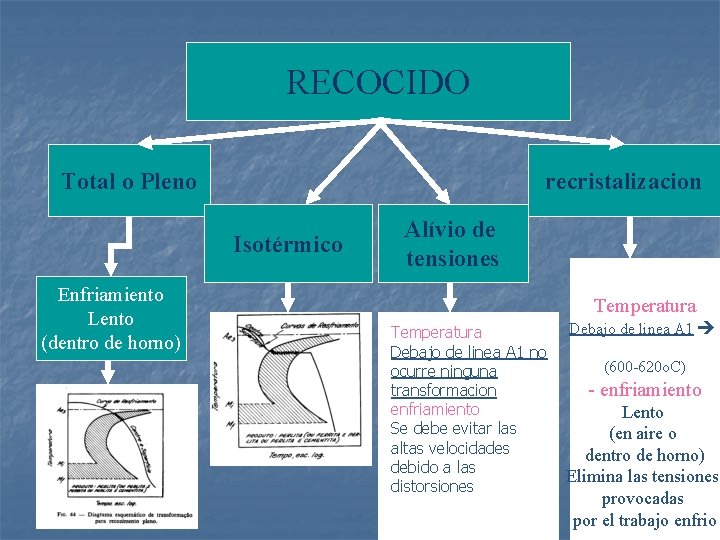

RECOCIDO Total o Pleno recristalizacion Isotérmico Enfriamiento Lento (dentro de horno) Alívio de tensiones Temperatura Debajo de linea A 1 no ocurre ninguna transformacion enfriamiento Se debe evitar las altas velocidades debido a las distorsiones Debajo de linea A 1 (600 -620 o. C) - enfriamiento Lento (en aire o dentro de horno) Elimina las tensiones provocadas por el trabajo enfrio

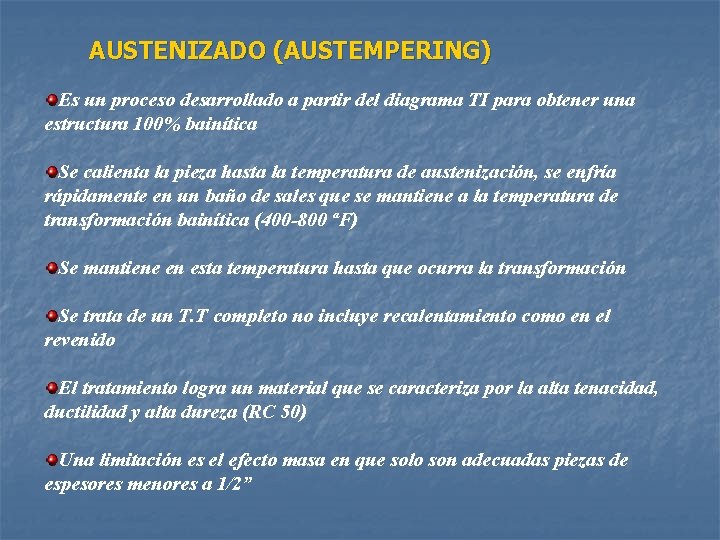

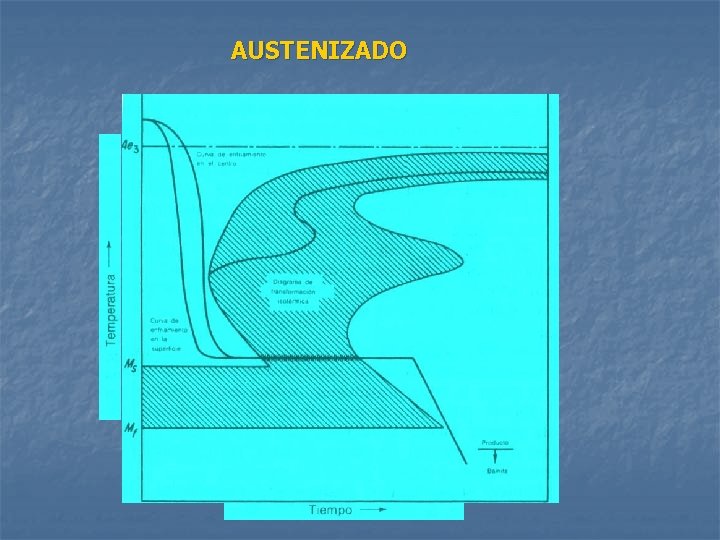

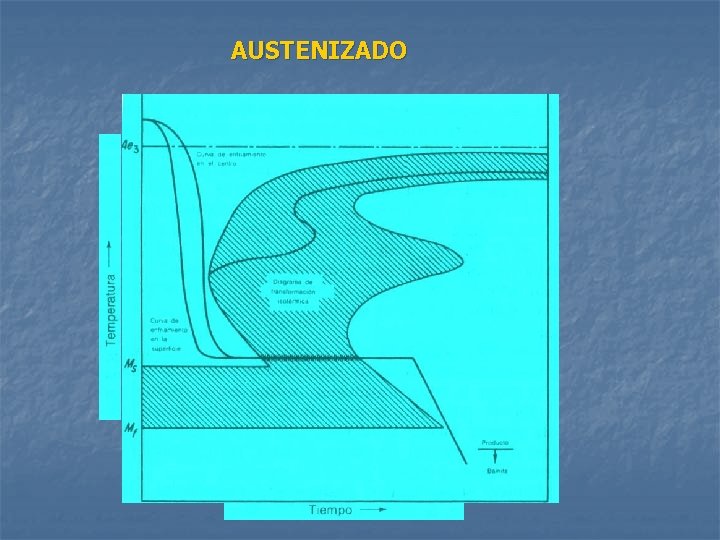

AUSTENIZADO (AUSTEMPERING) Es un proceso desarrollado a partir del diagrama TI para obtener una estructura 100% bainítica Se calienta la pieza hasta la temperatura de austenización, se enfría rápidamente en un baño de sales que se mantiene a la temperatura de transformación bainítica (400 -800 ªF) Se mantiene en esta temperatura hasta que ocurra la transformación Se trata de un T. T completo no incluye recalentamiento como en el revenido El tratamiento logra un material que se caracteriza por la alta tenacidad, ductilidad y alta dureza (RC 50) Una limitación es el efecto masa en que solo son adecuadas piezas de espesores menores a 1/2”

AUSTENIZADO

AUSTENIZADO

MARTEMPERING Se efectúa calentando el acero y manteniéndolo a un temperatura superior a la critica durante un tiempo suficiente para su completa austenizacion y enfriándolo en un baño de sal fundida, a una temperatura de 200 a 300º C. Luego que el material alcanzo e igualo la temperatura del baño, se retira la pieza del horno y se enfría al aire. Para efectuar este ensayo se debe conocer con anterioridad la curva de la S de enfriamiento continuo del acero (posición de la nariz, temperatura del punto Ms ) Es muy recomendable en la fabricación de engranajes de diferenciales, en la fabricación de troqueles, en la fabricación de cojinetes de bolas, etc. Con el martempering las piezas no sufren casi deformaciones y quedan prácticamente sin tensiones residuales

En principio se podría pensar que los tratamientos térmicos que se han clasificado en los párrafos anteriores son reversibles, es decir, que los cambios producidos por alguno de ellos podrían ser borrados por otro. En la práctica esto no es así porque las modificaciones estructurales producidas por los tratamientos térmicos van acompañadas de otros efectos químicos y mecánicos que pueden deteriorar de forma irreversible el material.

Los efectos químicos a los que se acaba de hacer referencia surgen como consecuencia de la interacción entre la atmósfera del horno en que se realiza el tratamiento y la pieza a tratar. Las atmósferas de los hornos pueden contener monóxido y dióxido de carbono, hidrógeno, vapor de agua y metano además de nitrógeno y oxígeno. Las proporciones de estos gases determinan el carácter de la atmósfera y las modificaciones que pueden provocar en la composición química superficial de la pieza. Entre los efectos de las interacciones atmósfera-pieza que, habitualmente, no son buscados intencionadamente se pueden incluir la oxidación o la descarburación en piezas de acero tratadas. A los efectos de tipo químico que se han descrito se superponen otros de tipo mecánico.

Durante la aplicación de los tratamientos térmicos siempre se desarrollan tensiones en el seno de las piezas a tratar como consecuencia de la diferencia de temperaturas y, por tanto, de la expansión térmica entre distintos puntos de las mismas. Además, si la aleación a tratar experimenta transformaciones de fase durante el tratamiento, aparecen tensiones cuando estos cambios no se producen de forma simultánea en toda la pieza. Sea cual sea el origen de los esfuerzos mecánicos, su aparición puede provocar la deformación, el agrietamiento o incluso la rotura de la pieza que se está tratando con la consiguiente inutilización de la misma. Más preocupante incluso que lo anterior puede resultar la formación de micro-grietas cuyo desarrollo pueda provocar su fallo en servicio bajo la acción de tensiones inferiores a la de cálculo o el rechazo de la pieza en operaciones de procesado posteriores

Hornos para tratamientos térmicos Las instalaciones que se emplean para el calentamiento de las piezas a tratar se pueden clasificar atendiendo a diferentes criterios entre los que se pueden incluir el modo de funcionamiento, el tipo de energía empleado para el calentamiento o las características de la atmósfera. Cuando se aplica el primer criterio, los hornos se pueden clasificar en hornos continuos y hornos de funcionamiento intermitente. Los hornos de funcionamiento intermitente son muy versátiles admitiendo gran variedad de ciclos térmicos con temperaturas máximas de trabajo que no suelen pasar de los 1300°C y con la posibilidad de emplear atmósferas controladas. Como contrapartida, estos hornos requieren un trabajo importante de manipulación de piezas de modo que su utilización está normalmente justificada tanto por su flexibilidad como por la necesidad de trabajar con productividades reducidas cuando se miden en términos de masa de material tratado por unidad de tiempo de utilización de horno (este criterio justifica el empleo de hornos de este tipo con gran capacidad en tratamientos prolongados).

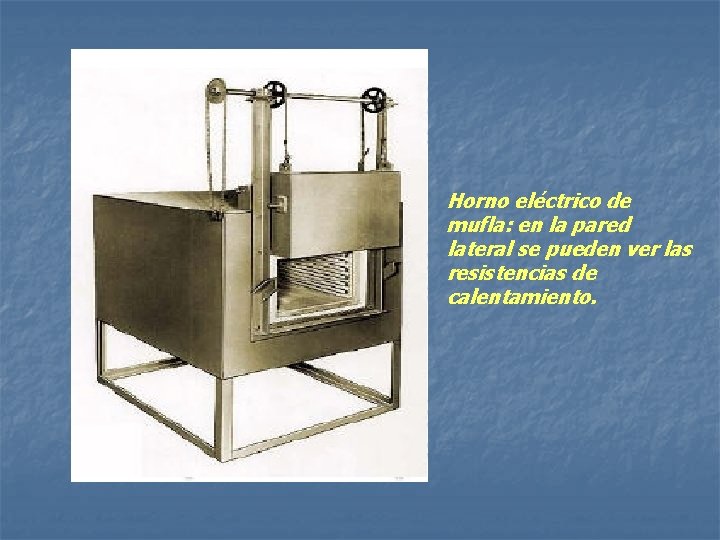

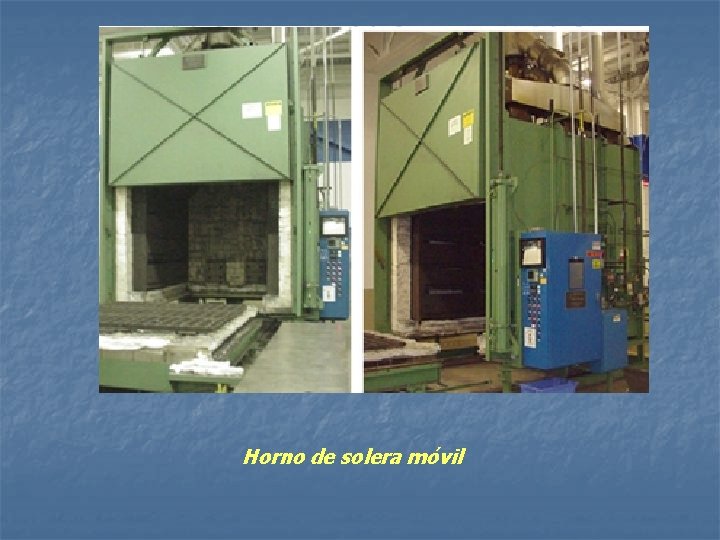

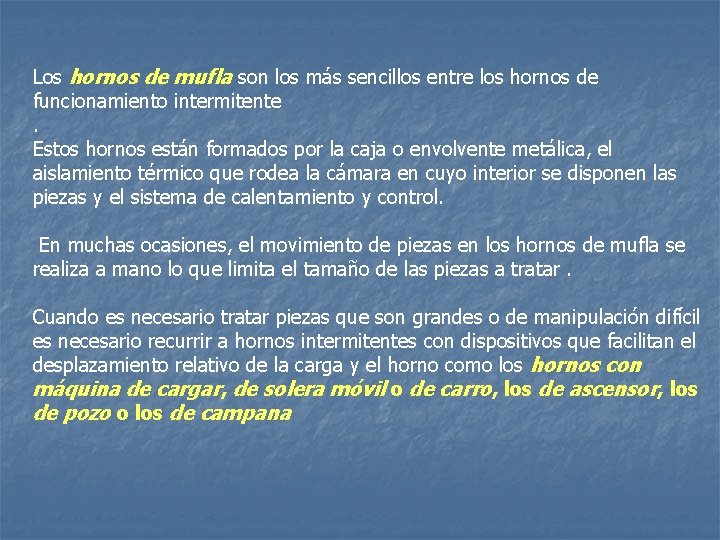

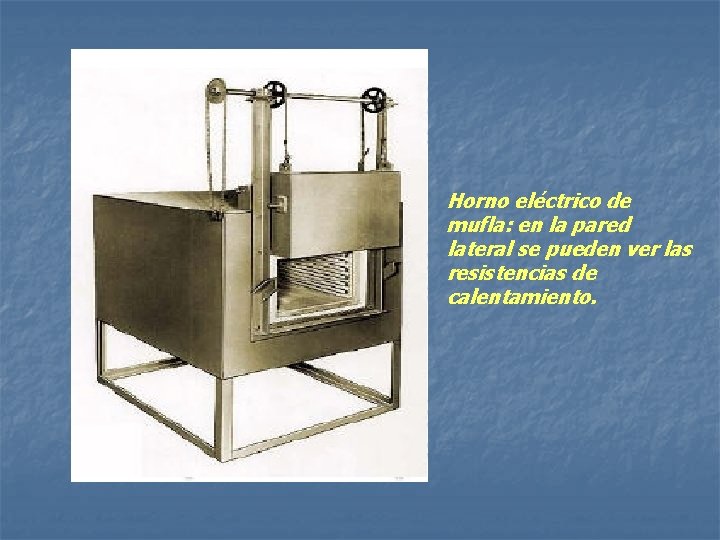

Los hornos de mufla son los más sencillos entre los hornos de funcionamiento intermitente. Estos hornos están formados por la caja o envolvente metálica, el aislamiento térmico que rodea la cámara en cuyo interior se disponen las piezas y el sistema de calentamiento y control. En muchas ocasiones, el movimiento de piezas en los hornos de mufla se realiza a mano lo que limita el tamaño de las piezas a tratar. Cuando es necesario tratar piezas que son grandes o de manipulación difícil es necesario recurrir a hornos intermitentes con dispositivos que facilitan el desplazamiento relativo de la carga y el horno como los hornos con máquina de cargar, de solera móvil o de carro, los de ascensor, los de pozo o los de campana

Horno eléctrico de mufla: en la pared lateral se pueden ver las resistencias de calentamiento.

Horno de solera móvil

Hornos de campana eléctrico y de gas para recocido de hilo de cobre

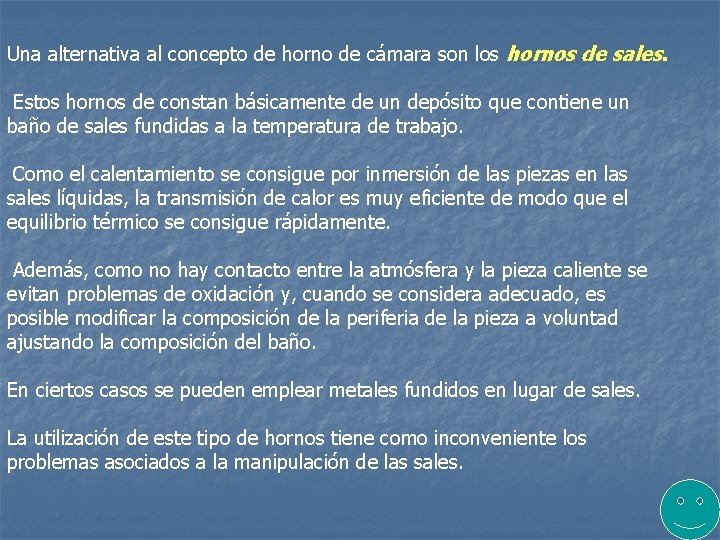

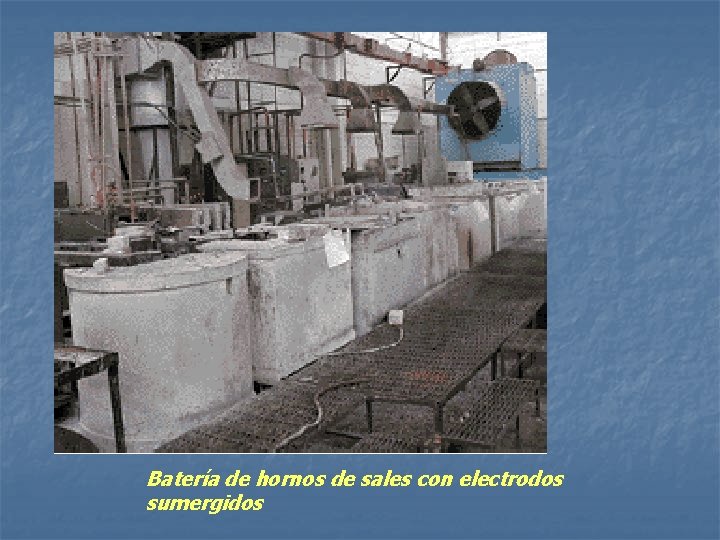

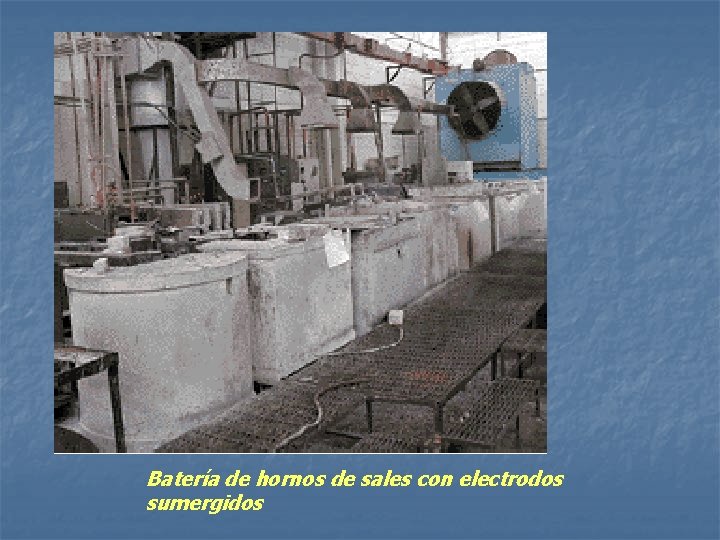

Una alternativa al concepto de horno de cámara son los hornos de sales. Estos hornos de constan básicamente de un depósito que contiene un baño de sales fundidas a la temperatura de trabajo. Como el calentamiento se consigue por inmersión de las piezas en las sales líquidas, la transmisión de calor es muy eficiente de modo que el equilibrio térmico se consigue rápidamente. Además, como no hay contacto entre la atmósfera y la pieza caliente se evitan problemas de oxidación y, cuando se considera adecuado, es posible modificar la composición de la periferia de la pieza a voluntad ajustando la composición del baño. En ciertos casos se pueden emplear metales fundidos en lugar de sales. La utilización de este tipo de hornos tiene como inconveniente los problemas asociados a la manipulación de las sales.

Batería de hornos de sales con electrodos sumergidos

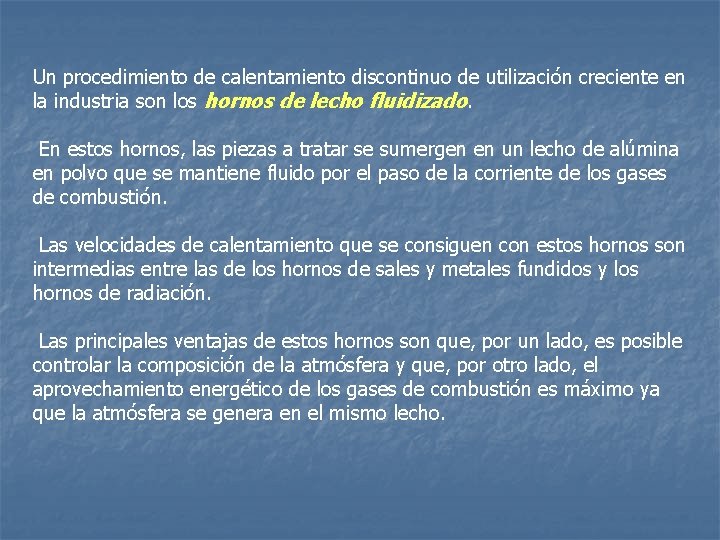

Un procedimiento de calentamiento discontinuo de utilización creciente en la industria son los hornos de lecho fluidizado. En estos hornos, las piezas a tratar se sumergen en un lecho de alúmina en polvo que se mantiene fluido por el paso de la corriente de los gases de combustión. Las velocidades de calentamiento que se consiguen con estos hornos son intermedias entre las de los hornos de sales y metales fundidos y los hornos de radiación. Las principales ventajas de estos hornos son que, por un lado, es posible controlar la composición de la atmósfera y que, por otro lado, el aprovechamiento energético de los gases de combustión es máximo ya que la atmósfera se genera en el mismo lecho.

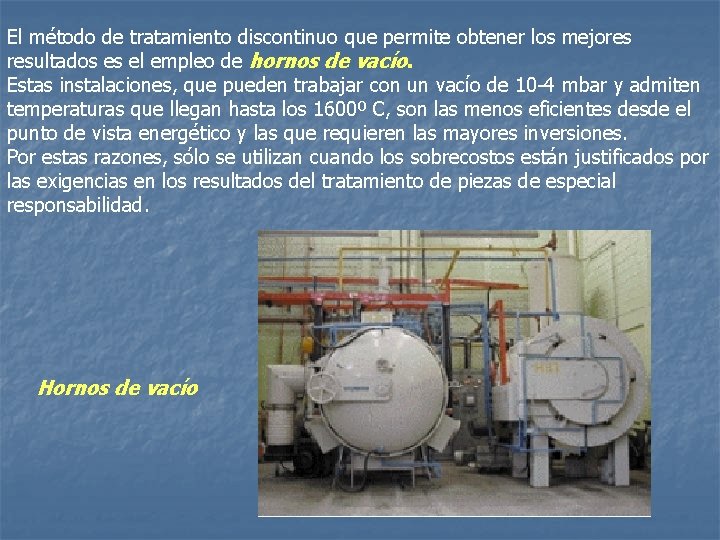

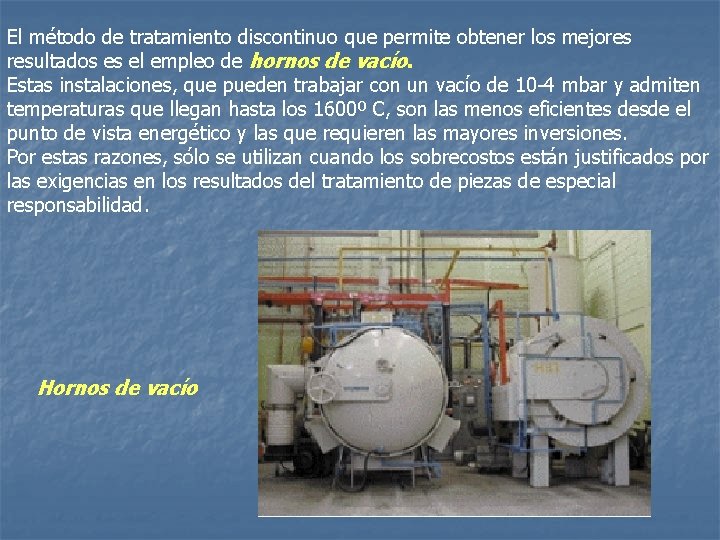

El método de tratamiento discontinuo que permite obtener los mejores resultados es el empleo de hornos de vacío. Estas instalaciones, que pueden trabajar con un vacío de 10 -4 mbar y admiten temperaturas que llegan hasta los 1600º C, son las menos eficientes desde el punto de vista energético y las que requieren las mayores inversiones. Por estas razones, sólo se utilizan cuando los sobrecostos están justificados por las exigencias en los resultados del tratamiento de piezas de especial responsabilidad. Hornos de vacío

Los hornos continuos constan de los mismos elementos básicos que los hornos de funcionamiento intermitente (una o varias cámaras aisladas, sistemas de calentamiento y control) junto con un sistema que permite el desplazamiento ininterrumpido de las piezas. Estos hornos, que se prestan a una automatización relativamente sencilla, resultan especialmente adecuados cuando se han de tratar grandes volúmenes de piezas en condiciones idénticas ya que garantizan la obtención de resultados uniformes en la fabricación de series medias o grandes. Los hornos de funcionamiento continuo se pueden clasificar atendiendo al sistema de movimiento de las cargas en hornos de solera rotatoria y hornos de cámara recta. Dentro de este último grupo caben distintas posibilidades para el sistema de movimiento de las cargas como son, por ejemplo, la utilización de rodillos, cintas de malla, bandas continuas, cadenas transportadoras, máquinas empujadoras, vigas galopantes, solera vibratoria o así como diferentes combinaciones entre los posibles sistemas de desplazamiento

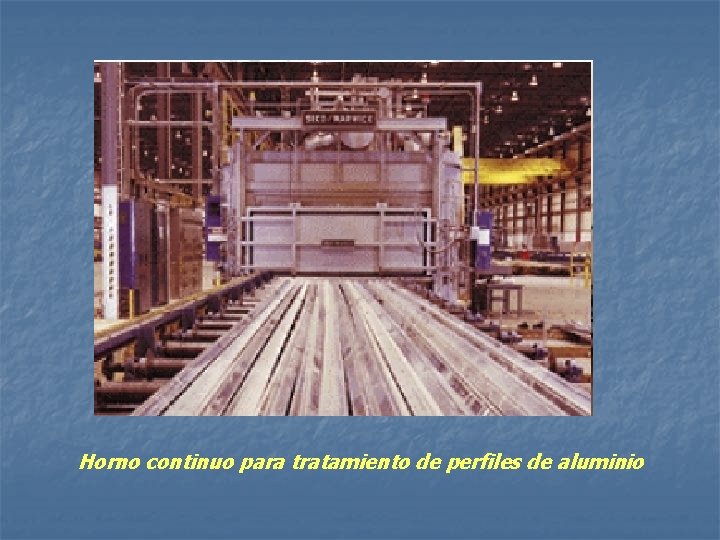

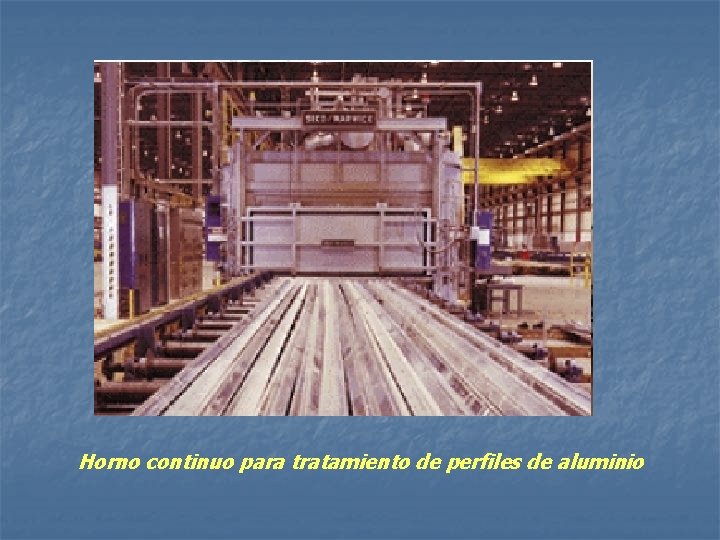

Horno continuo para tratamiento de perfiles de aluminio

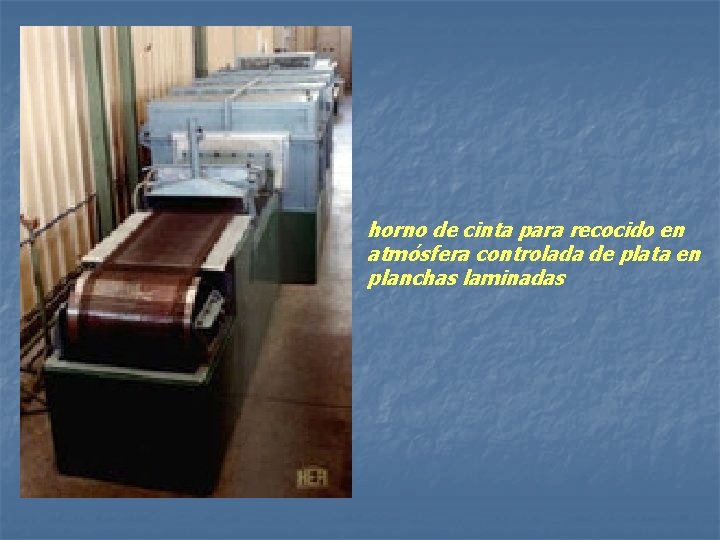

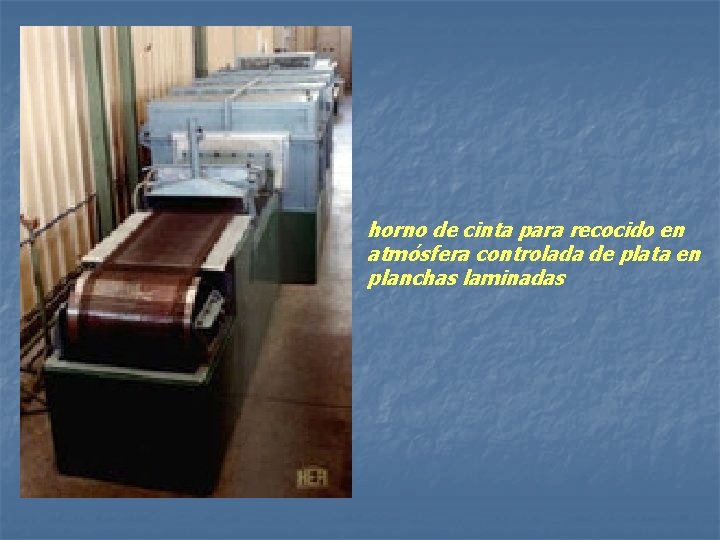

horno de cinta para recocido en atmósfera controlada de plata en planchas laminadas

Cuando los hornos de tratamiento se clasifican atendiendo al método de calentamiento se pueden considerar dos grandes grupos: los hornos de llama y los eléctricos. En el primer grupo se incluyen los hornos de gas, tanto propano, natural como manufacturado, y los de fuel, hornos que tienen como ventaja fundamental el bajo coste de la energía si bien su control y ajuste resulta más complejo que el de los hornos eléctricos, Los hornos eléctricos más empleados para el tratamiento térmico de los metales son los hornos de resistencias Estos hornos son de calentamiento indirecto ya que el calor se transmite fundamentalmente por radiación desde una resistencia por la que circula una corriente eléctrica. Al trabajar de este modo la temperatura de servicio de las resistencias deben ser muy superiores a las de tratamiento térmico lo que obliga a emplear aleaciones refractarias.

Horno de inducción para calentamiento de redondos de acero. La imagen de la izquierda muestra el sistema de extracción y la derecha la bobina.

TRATAMIENTOS TERMICOS EN FUNDICIONES

Las fundiciones pueden someterse a los T. T de temple, revenido y recocido n n El temple es muy adecuado a las fundiciones de matriz perlítica, de grano fino, con grafito bien distribuido. El temple se hace calentando primero a unos 500º y seguidamente hasta unos 840º C para transformar la perlita en austenita. El enfriamiento se hace en agua o en aceite, dando lugar a la aparición de estructuras martensíticas muy duras, pero excesivamente muy frágiles lo que hace necesario un posterior revenido. El revenido se realiza calentando hasta unos 300º C y enfriando en agua ( martensita revenida); calentando hasta 500º C se obtiene una estructura sorbítica

RECOCIDO n n La fundición gris se recuece para eliminar tensiones internas consecuencia de un enfriamiento brusco, o para mejorar la maquinabilidad de las piezas. RECOCIDO DE ESTABILIZACION: Se calienta las piezas hasta unos 550º C y se dejan enfriar en el horno RECOCIDO DE ABLANDAMIENTO: Se calientan las piezas hasta unos 800º o 900º C y luego se dejan enfriar al aire en reposo. Este método sustituyo al de envejecimiento natural, que consistía en dejar las piezas expuestas a los agentes atmosféricos debido a que sus resultados no eran muy buenos

MALEABILIZACION n n Tiene por objeto dar una cierta tenacidad a las fundiciones blancas, en las que el carbono esta combinado en forma de carburo de hierro Para maleabilizar se emplean dos métodos: cementación oxidante o grafitación

AUSTEMPERING n n n la fundición nodular austemperada es una familia de materiales cuyas propiedades mecánicas pueden ser variadas en un extenso intervalo a través de la adecuada selección del ciclo térmico, ofreciendo una amplia gama de propiedades mecánicas para aplicaciones específicas. Esta combinación de propiedades se debe a la micro estructura de la matriz formada por austenita estabilizada y ferrita bainítica. Las cantidades relativas de esos constituyentes influyen marcadamente en todas las propiedades mecánicas, estáticas y dinámicas de la fundición nodular

AUSTEMPERING n n n A nivel internacional, numerosas piezas automotrices como: engranajes, cigüeñales, ruedas dentadas, piñonería, entre otros, se fabrican en fundición nodular austemperada. Muchas de esas piezas están sujetas a impacto, siendo la fundición nodular austemperada una buena alternativa, dadas sus excelentes propiedades mecánicas. A su vez, muchas de estas piezas pueden, también, estar sujetas a cambios bruscos de temperatura y, en consecuencia, su resistencia al impacto puede variar.

TRATAMIENTOS TERMICOS EN ACEROS INOXIDABLES

LA TECNICA NO DIFIERE SUBSTANCIALMENTE DE LA UTILIZADA EN LOS ACEROS AL CARBONO Como norma general, es necesario efectuar los T. T. de forma que no disminuya la resistencia a la oxidación y corrosión de los aceros. OBSERVACIONES EN TODO CASO HAY QUE EVITAR: §La carburación superficial, porque rebaja la resistencia a la corrosión §El contacto de las piezas con cinc o con aleaciones de cinc porque ocasiona fragilidad en borde de grano

ACEROS MARTENSITICOS TEMPLE ELIMINACION DE TENSIONES INTERNAS REVENIDO RECOCIDO Contrariamente a lo que sucede en los aceros al carbono, al enfriar un acero martensítico desde una temperatura superior a la critica, toda la pieza toma un temple uniforme no dependiendo del espesor Después del temple no aparecen diferencias entre las partes interiores y exteriores como sucede en los aceros al carbono

ACERO FERRITICO Dado el poco contenido de carbono y el mucho de cromo, estos aceros prácticamente no templan, ni aun enfriando muy rápidamente. RECOCIDO §Calentamiento lento en horno, hasta unos 850º C §Mantenimiento a dicha temperatura durante unas 2 horas §Enfriamiento brusco en agua Con este tratamiento se eliminan las tensiones internas y aumenta ligeramente la resiliencia

ACEROS AUSTENITICOS Cuando se pretende aumentar la dureza, hay que recurrir a un tratamiento mecánico de deformación en frío RECOCIDO §Eliminar las tensiones internas producidas por el trabajo en frío §Homogeneizar los carburos de cromo en la solución sólida austenita REVENIDO §Eliminación de tensiones internas

Eliminacion de calor

Eliminacion de calor Calor especifico de la arena

Calor especifico de la arena Vías de eliminación

Vías de eliminación N

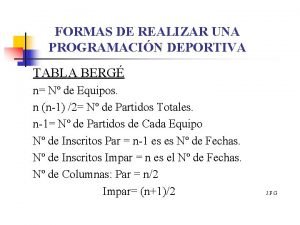

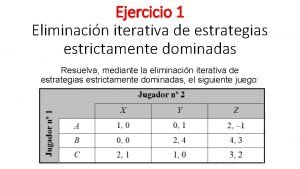

N Tabla de eliminación sencilla

Tabla de eliminación sencilla Estrategias estrictamente dominadas ejemplos

Estrategias estrictamente dominadas ejemplos Inducción enzimática

Inducción enzimática Concentracion plasmática de un farmaco

Concentracion plasmática de un farmaco Eliminación de muletillas en textos orales y escritos

Eliminación de muletillas en textos orales y escritos Eliminación de desechos hospitalarios y su clasificación

Eliminación de desechos hospitalarios y su clasificación Objetivo de la farmacología

Objetivo de la farmacología Eliminación de los desechos

Eliminación de los desechos Triangulo del calor

Triangulo del calor Teoria del fuego

Teoria del fuego La higiene en el deporte

La higiene en el deporte Esquema de calorimetria

Esquema de calorimetria Calor latente de fusion y evaporacion

Calor latente de fusion y evaporacion Unidad de medida del calor

Unidad de medida del calor Calor especifico del metal

Calor especifico del metal Calor especifico hierro

Calor especifico hierro 3 conductores de calor

3 conductores de calor Calor especifico del aire

Calor especifico del aire Calor especifico del hierro

Calor especifico del hierro Concepto de calor especifico

Concepto de calor especifico Calor especifico del titanio en cal/g°c

Calor especifico del titanio en cal/g°c Que es calor latente

Que es calor latente Transferencia de calor

Transferencia de calor Cantar del rey rodrigo y la pérdida de españa

Cantar del rey rodrigo y la pérdida de españa Pop art guerra fredda

Pop art guerra fredda Jess durante

Jess durante Regla de tres simple compuesta

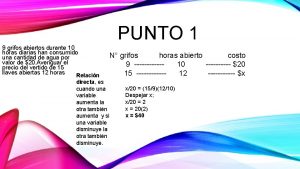

Regla de tres simple compuesta 9 llaves abiertas durante 40 horas han consumido

9 llaves abiertas durante 40 horas han consumido Ante bajo con contra

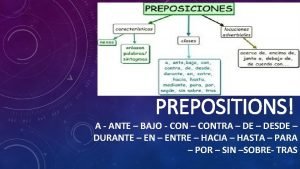

Ante bajo con contra Ufmg uma pessoa passeia durante 30 minutos

Ufmg uma pessoa passeia durante 30 minutos Que hacer en caso de incendio antes, durante y después

Que hacer en caso de incendio antes, durante y después Social media audit definition

Social media audit definition Quién controla los turnos de exposición durante un debate

Quién controla los turnos de exposición durante un debate Corredores durante los juegos panatenaicos

Corredores durante los juegos panatenaicos Corredores durante los juegos panatenaicos

Corredores durante los juegos panatenaicos En una clinica infantil se ha ido anotando durante un mes

En una clinica infantil se ha ido anotando durante un mes Veces vas a la biblioteca durante la semana?

Veces vas a la biblioteca durante la semana? Noé pregou durante 120 anos

Noé pregou durante 120 anos El resguardo en la colonia

El resguardo en la colonia Ejemplos de objetivos de lectura

Ejemplos de objetivos de lectura Los cambios biológicos, ecológicos y culturales

Los cambios biológicos, ecológicos y culturales De acordo com que vimos durante a aula

De acordo com que vimos durante a aula Un peregrino caminando 10 horas diarias

Un peregrino caminando 10 horas diarias Copa ática decorada con atletas

Copa ática decorada con atletas Scoperte scientifiche durante il romanticismo

Scoperte scientifiche durante il romanticismo Daniele durante

Daniele durante Fermezza di socrate durante il processo

Fermezza di socrate durante il processo Plantas coníferas

Plantas coníferas Durante a respiração sistêmica no homem ocorre

Durante a respiração sistêmica no homem ocorre Inventos

Inventos Shannon douris

Shannon douris Dimensions of solomon's temple

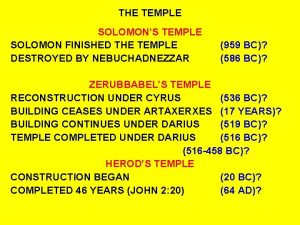

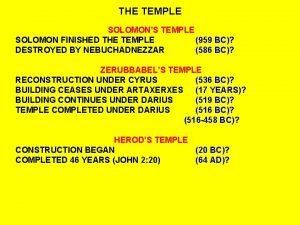

Dimensions of solomon's temple Tuid temple

Tuid temple Salt lake temple baptismal font

Salt lake temple baptismal font Study abroad application temple

Study abroad application temple Temple operating system

Temple operating system Temple of bacchus plan

Temple of bacchus plan Temple of bacchus plan

Temple of bacchus plan Temple data analytics challenge

Temple data analytics challenge