AGUJEREADO o TALADRADO Planas o de punta Helicoidales

- Slides: 43

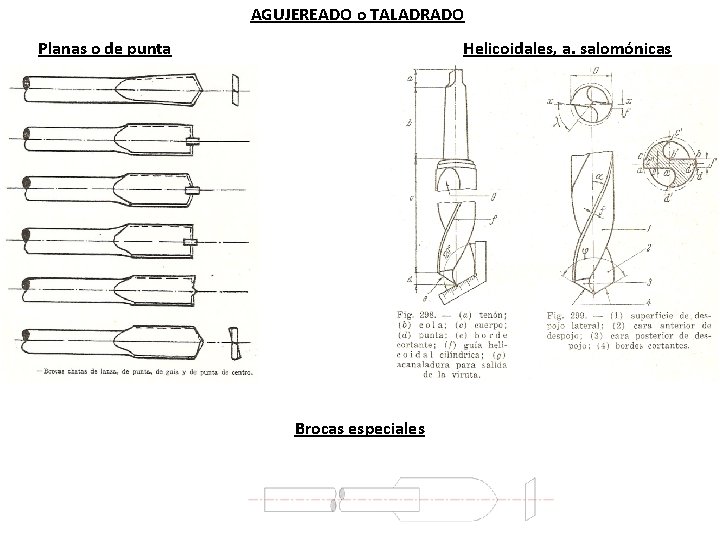

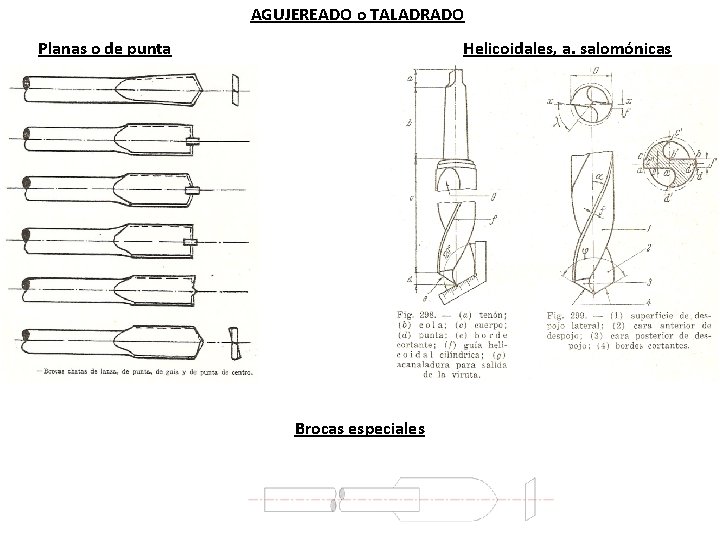

AGUJEREADO o TALADRADO Planas o de punta Helicoidales, a. salomónicas Brocas especiales

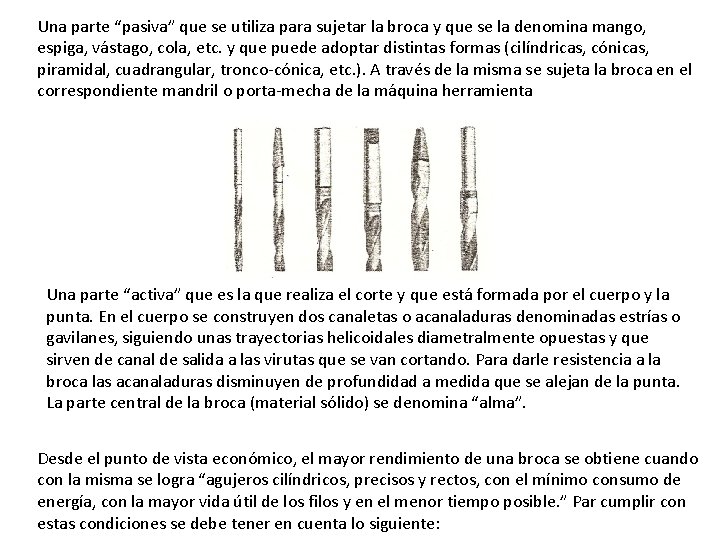

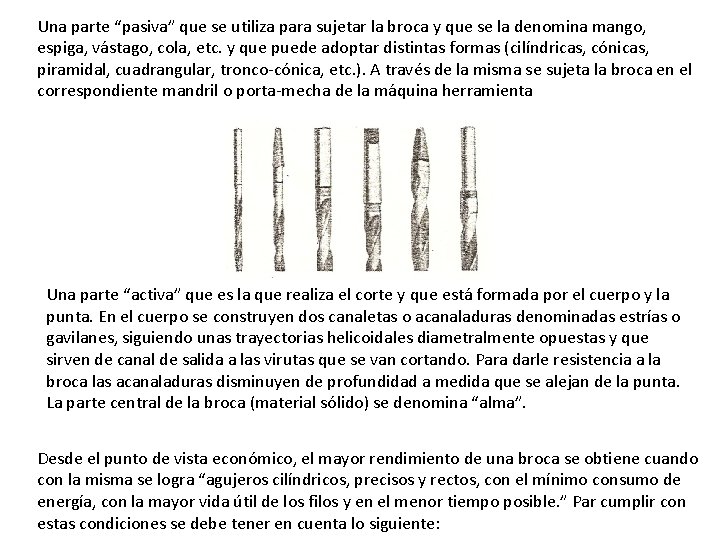

Una parte “pasiva” que se utiliza para sujetar la broca y que se la denomina mango, espiga, vástago, cola, etc. y que puede adoptar distintas formas (cilíndricas, cónicas, piramidal, cuadrangular, tronco-cónica, etc. ). A través de la misma se sujeta la broca en el correspondiente mandril o porta-mecha de la máquina herramienta Una parte “activa” que es la que realiza el corte y que está formada por el cuerpo y la punta. En el cuerpo se construyen dos canaletas o acanaladuras denominadas estrías o gavilanes, siguiendo unas trayectorias helicoidales diametralmente opuestas y que sirven de canal de salida a las virutas que se van cortando. Para darle resistencia a la broca las acanaladuras disminuyen de profundidad a medida que se alejan de la punta. La parte central de la broca (material sólido) se denomina “alma”. Desde el punto de vista económico, el mayor rendimiento de una broca se obtiene cuando con la misma se logra “agujeros cilíndricos, precisos y rectos, con el mínimo consumo de energía, con la mayor vida útil de los filos y en el menor tiempo posible. ” Par cumplir con estas condiciones se debe tener en cuenta lo siguiente:

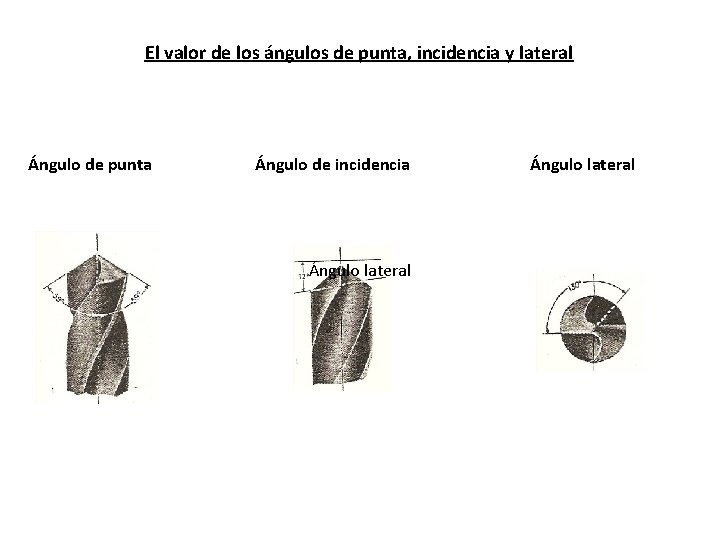

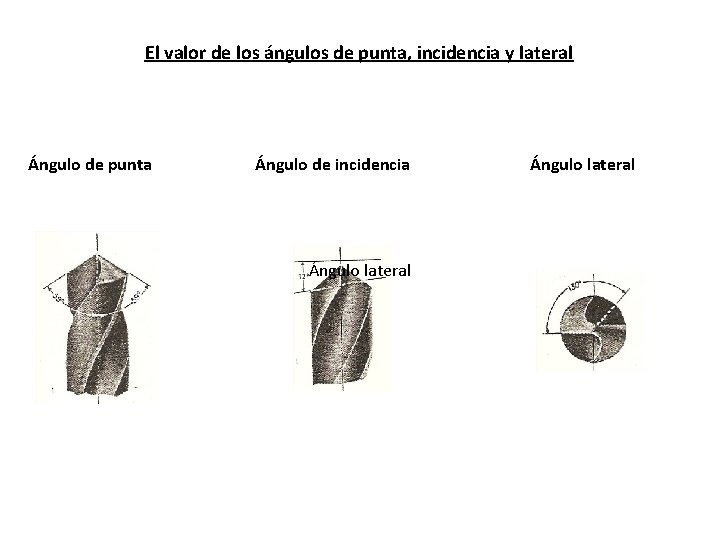

El valor de los ángulos de punta, incidencia y lateral Ángulo de punta Ángulo de incidencia Ángulo lateral

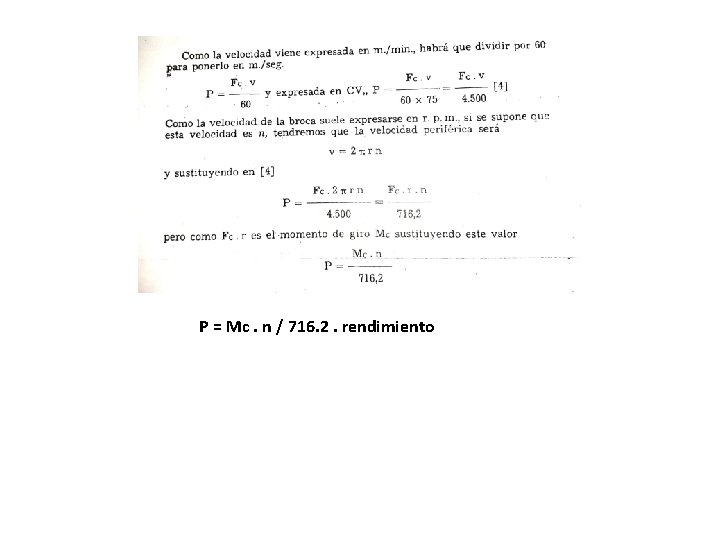

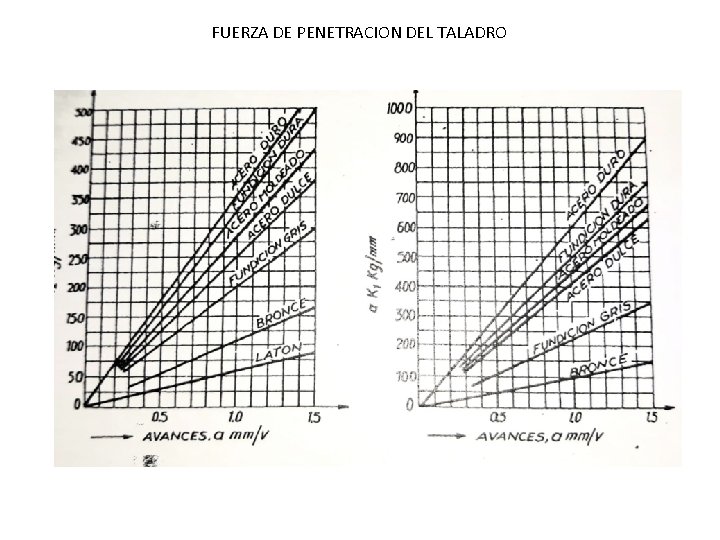

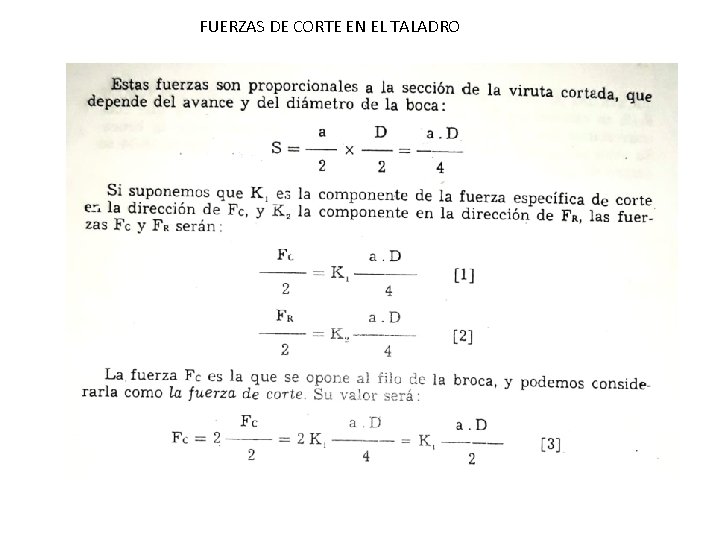

Fuerza y Potencia de corte: Fuerza de Corte a: avance de la broca (mm/vuelta d: diámetro de la broca (mm) Como reacción al corte se origina una fuerza Donde: K 1: Resistencia unitaria de corte para el taladrado La fuerza axial de penetración o de corte es la componente vertical de “R” cuyo valor para cada borde cortante será

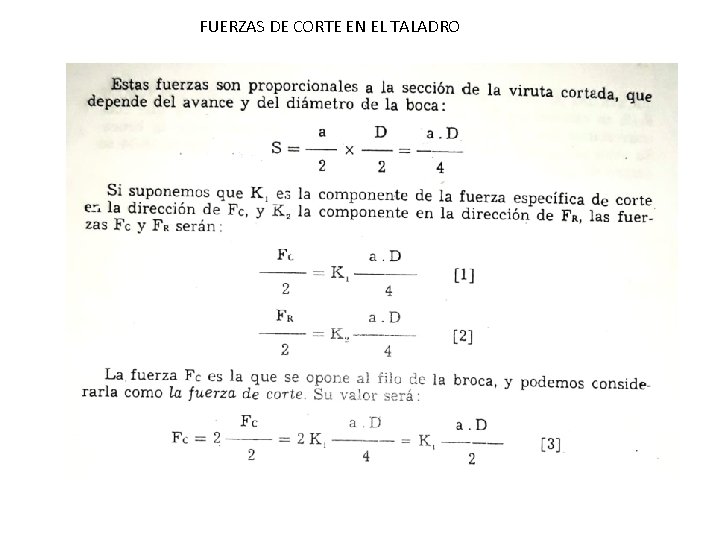

FUERZAS DE CORTE EN EL TALADRO

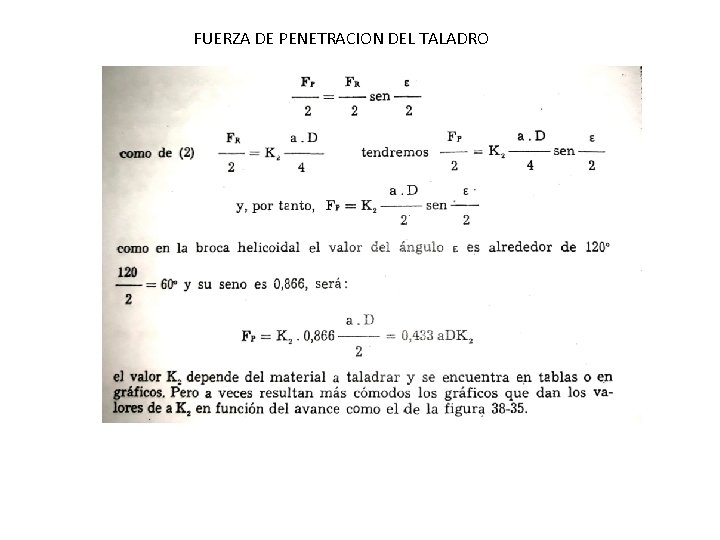

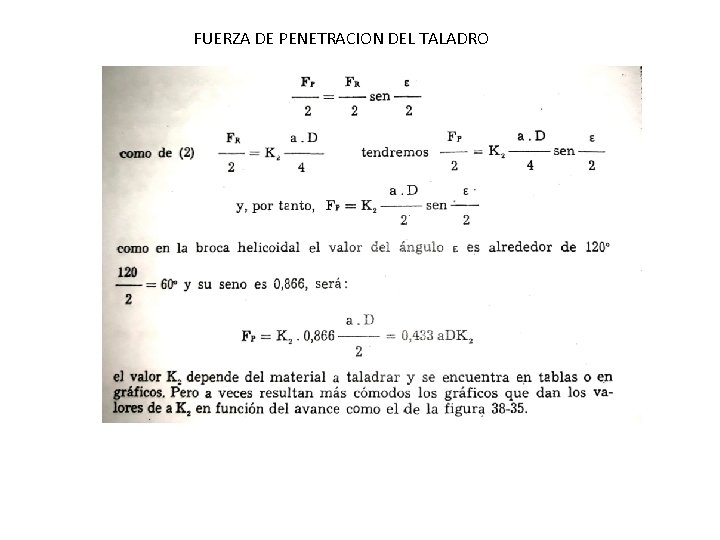

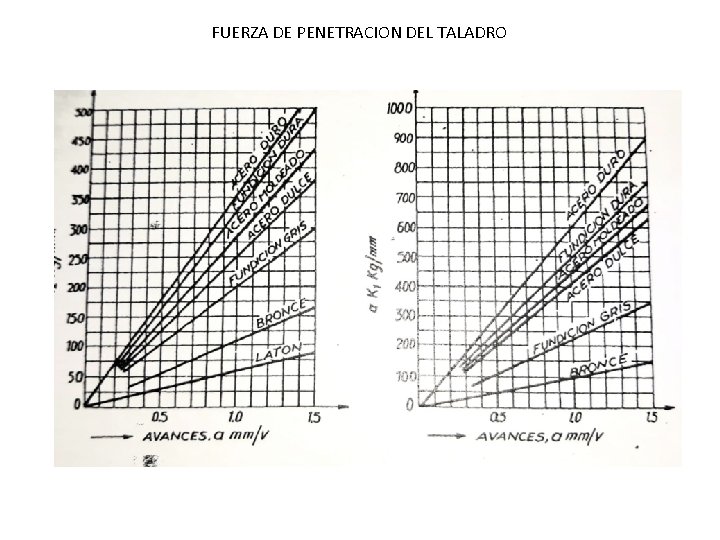

FUERZA DE PENETRACION DEL TALADRO

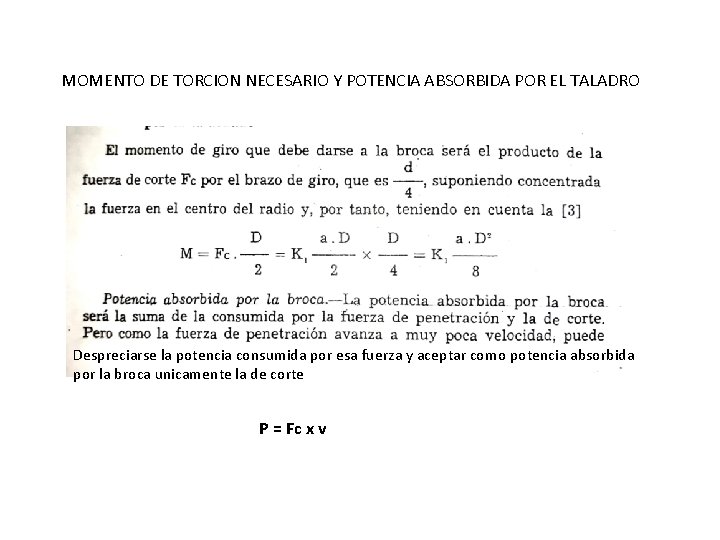

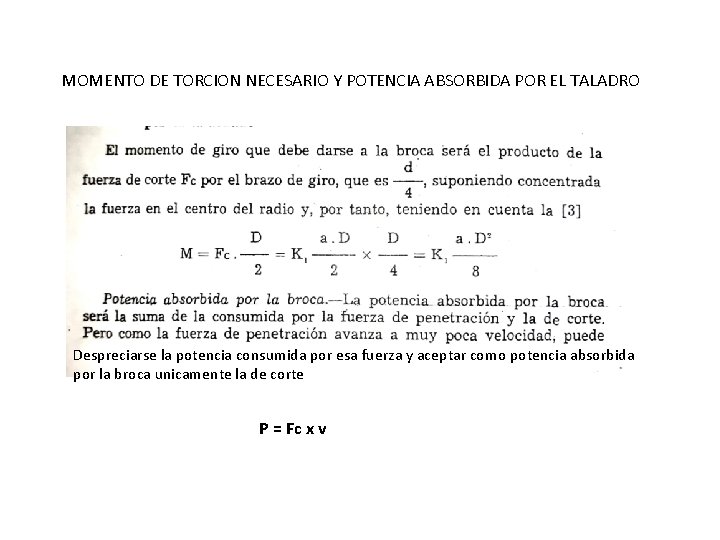

MOMENTO DE TORCION NECESARIO Y POTENCIA ABSORBIDA POR EL TALADRO Despreciarse la potencia consumida por esa fuerza y aceptar como potencia absorbida por la broca unicamente la de corte P = Fc x v

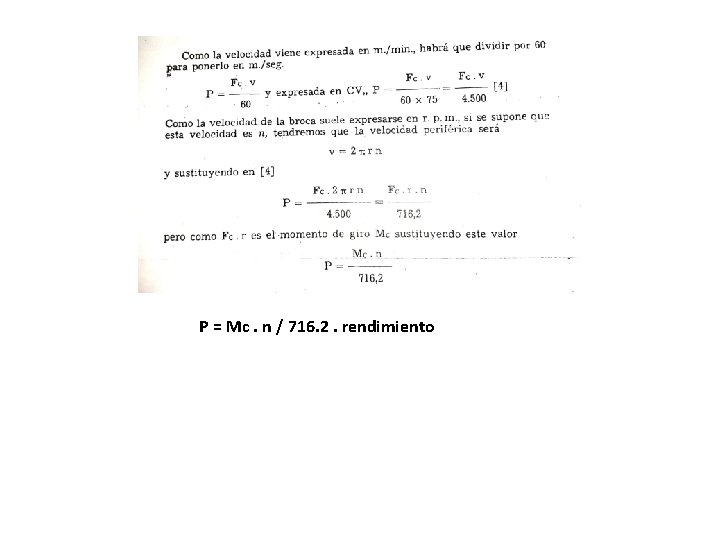

P = Mc. n / 716. 2. rendimiento

FUERZA DE PENETRACION DEL TALADRO

Potencia de Corte Al ser el movimiento principal de corte el de rotación, en cada filo cortante se origina un momento aplicado en el punto de valor d/4. Su valor será:

Tiempo de mecanizado para el taladrado Conviene tomar como valor de “L” el de la longitud a mecanizar más un 1 a 2%, teniendo en cuenta que la misma debe atravesar el material. Además si no se consideró en el “tiempo de preparación”, de deberá sumar también el utilizado para retirar la broca.

Mantenimiento de la Broca Velocidad de corte y de avance Afilado de la broca

Escariado: ESCARIADOR, CALIBRADOR o ALISADOR, y comúnmente CALISUAR. Fijos: Diámetro hasta 12 mm ……………. . tiene 6 dientes Diámetro 12 a 32 mm………………. tiene 8 dientes Diámetro 33 a 45 mm………………. tiene 12 dientes Diámetro 46 a 57 mm………………. tiene 14 dientes Diámetro 58 a 70 mm………………. tiene 16 dientes

FIJOS de acción frontal Los escariadores mecánicos pueden ser utilizados en cualquier máquina herramienta, cuyo movimiento principal es el de rotación (agujereadoras verticales, tornos, fresadoras de husillo vertical, etc. ). En estos casos, normalmente se utilizan los denominaos “escariadores oscilantes” para compensar la diferencia entre el eje geométrico del husillo y el de la herramienta

Regulables o de Expansión

UNIDAD TÉMATICA 10 - TALADRADO 1. - Se debe construir 10 agujeros de 25 mm. de diámetro en una plancha de fundición de Kz=18 Kg/mm 2 y de 50 mm. de espesor con una broca de acero rápido, utilizando una taladradora de cabezal porta-herramienta múltiple, que permitirá cons¬truir el total de agujeros en una sola pasada. Se desea saber el tiempo a emplear en su mecanizado. El tiempo de mecanizado viene dado por: En donde "a" es el avance (mm/vuelta) y V es el número de vueltas a la que gira la broca (r. p. m. ). De la tabla "Valores medios de la velocidad de corte en el taladrado para mechas de acero rápido", tenemos que para fundición: Vc = 25 a 36 m/mín (adoptamos entonces: Vc = 30 m/min). De la misma tabla, tenemos que el avance (para fundición) es a =d/50 mm/vuelta, (En donde "d" es el diámetro del agujero). Entonces el avance será

Luego, el número de vueltas a la que gira la broca viene dado por Por lo tanto el tiempo de mecanizado es Para realizar el mecanizado son necesarios aproximadamente 16 segundos

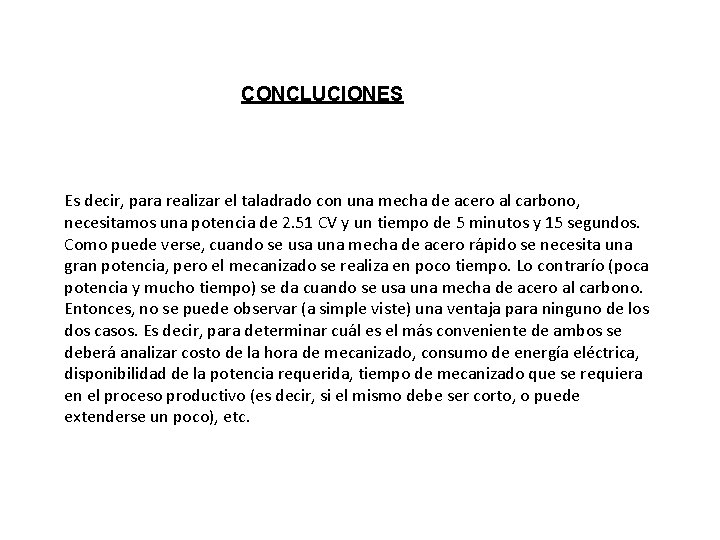

2. - En una pieza de acero Siemens-Martin de Kz=70 Kg/mm 2 y de 10 cm. de espesor se debe construir un agujero de 40 mm. de diámetro. A fin de establecer la ventaja y/o desventaja empleando una broca de acero al carbono o una acero rápido, deter-minar para cada tipo: a) la potencia de mecanizado b) el tiempo de mecanizado c) en base a los valores obtenidos indicar cual será la más conveniente a utilizar Cálculo de la potencia y el tiempo de mecanizado para la broca de acero rápido: La potencia viene dada por: En la ecuación anterior se desconocen: "n" (revoluciones de la broca), "a" (avance) y "K 1" (resistencia específica al corte - componente horizontal) De la tabla "Mechas de acero rápido", para acero de Kz= 70 kg/mm 2 y un diámetro de 40 mm. , tenemos que a = 0. 335 mm/vta. y n = 160 r. p. m. Luego, con a = 0. 335 mm/vta. y acero Siemens-Martin entramos al gráfico de Coudron y sacamos que a·K 1 = 160 Kg/mm.

Entonces la potencia es: El tiempo de mecanizado correspondiente será: Es decir, para realizar el taladrado con una mecha de acero rápido, necesitamos una potencia de 7. 1 5 CV y un tiempo de 1 minuto y 46 segundos. En la ecuación anterior se desconocen: "n" (revoluciones de la broca), "a" (avance) y "K 1" (resistencia específica al corte - componente horizontal) De la tabla "Mechas de acero al carbono", para acero de Kz =70 kg/mm 2 y un diámetro de 40 mm. , tenemos que a = 0. 212 mm/vta. y n = 90 r. p. m. Luego, con a = 0. 2 l 2 mm/vta. y acero Siemens-Martin entramos al gráfico de Coudron y sacamos que a·K 1 � 100 Kg/mm. Entonces, la potencia será:

Entonces, la potencia será El tiempo de mecanizado correspondiente será:

CONCLUCIONES Es decir, para realizar el taladrado con una mecha de acero al carbono, necesitamos una potencia de 2. 51 CV y un tiempo de 5 minutos y 15 segundos. Como puede verse, cuando se usa una mecha de acero rápido se necesita una gran potencia, pero el mecanizado se realiza en poco tiempo. Lo contrarío (poca potencia y mucho tiempo) se da cuando se usa una mecha de acero al carbono. Entonces, no se puede observar (a simple viste) una ventaja para ninguno de los dos casos. Es decir, para determinar cuál es el más conveniente de ambos se deberá analizar costo de la hora de mecanizado, consumo de energía eléctrica, disponibilidad de la potencia requerida, tiempo de mecanizado que se requiera en el proceso productivo (es decir, si el mismo debe ser corto, o puede extenderse un poco), etc.

3. - En una chapa de bronce duro de 5 cm. de espesor se deben construir agujeros de 50 mm. de diámetro utilizando una broca de acero al carbono. Se desea saber: a) la fuerza necesaria para el corte b) el tiempo de mecanizado c) si la operación debe realizarse con refrigeración ó no.

4. - El husillo porta-herramienta de una máquina taladradora puede girar a las si-guientes velocidades de rotación: n 1 = 24 r. p. m. ; n 2 = 36 r. p. m. ; n 3 = 50 r. p. m. ; n 4 = 80 r. p. m. n 5 = 150 r. p. m. ; n 6 = 250 r. p. m. ; n 7 = 400 r. p. m. ; n 8 = 500 r. p. m. Pudiéndose realizar los siguientes avances de la herramienta de corte: 0, 1 - 0, 14 - 0, 17 - 0, 19 - 0, 21 - 0, 26 - 0, 28 mm. /vuelta. Utilizando la misma se desea taladrar 8 agujeros de 20 mm. de diámetro en una plancha de acero dulce (acero moldeado) de Kz=40 Kg/mm 2. de 15 cm. de espesor con una broca de acero rápido. Determinar: a) la potencia teórica de mecanizado. b) el tiempo de mecanizado para el total de los agujeros a ejecutar, considerando que entre cada operación de taladrado existe un tiempo muerto del 20%.

Resolución: Datos: De la tabla "Valores medios de la velocidad de corte en el taladrado - Mechas de acero rápido", vemos que para acero dulce de Kz = 35 – 65 kg/mm 2, la velocidad de corte varía entre Vc = 25 – 38 m/min. y el avance es a = d/100 mm/vta. Es decir, el avance deberá ser de: a = d/100 = 20/100 �a = 0. 2 mm/vta. Adoptamos un avance de a = 0. 19 mm/vta. (por disponibilidad de la máquina) Seguidamente adoptamos una velocidad de corte de Vc – 30 m/min. y calculamos el número de revoluciones de la siguiente manera: Adoptamos 500 r. p. m. Hemos adoptado n = 500 r. p. m. por la serie de velocidades que posee la máquina. Luego procedemos a recalcular la velocidad de corte para n = 500 r. p. m. (a modo de verificación): Como se encuentra dentro de los límites (Vc = 25 – 38 m/min), verifica. A continuación, vamos con a = 0. 19 mm/vta. y acero dulce (moldeado) al gráfico de Coudron y vemos que: a·K 1 = 85 Kg/mm. Entonces:

a) La potencia teórica de mecanizado está dada por: Es decir, para llevar a cabo el mecanizado se necesitan 2. 96 CV. b) El tiempo total de mecanizado está dado por: En donde: TTM = Tiempo total de mecanizado TMPA = Tiempo de mecanizado por agujero TM = Tiempo muerto total Entonces procedemos a realizar el cálculo del tiempo de mecanizado por agujero: El tiempo muerto total está dado por: TM = 20% de (8·TMPA) = 0. 2· 8· 1. 58 min TM = 2. 528 min Por último tenemos que: TTM = 8·TMPA + TM = 8· 1. 58 min+2. 528 min TTM = 15. 168 min = 15 min 10 seg Es decir, el tiempo de mecanizado para el total de los agujeros a ejecutar es aproximadamente 15 minutos y 10 segundos.

Turbina gorlov

Turbina gorlov Vestibularizar

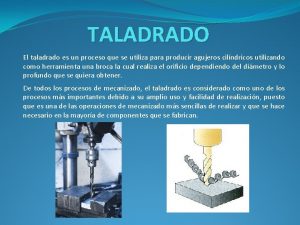

Vestibularizar Que es el proceso de taladrado

Que es el proceso de taladrado Metodo punta coda esercizi svolti

Metodo punta coda esercizi svolti Torsione di punta immagini

Torsione di punta immagini Si digo punta del diablo

Si digo punta del diablo Geometria punta elicoidale

Geometria punta elicoidale Port of punta colonet

Port of punta colonet Scuola elementare punta marina

Scuola elementare punta marina Punta falcone piombino

Punta falcone piombino Clases de chorros contra incendios

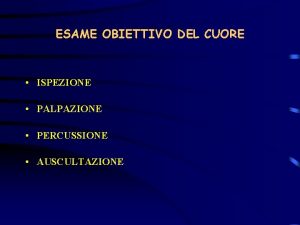

Clases de chorros contra incendios Percussione torace

Percussione torace Serra a tunnel per cannabis legale

Serra a tunnel per cannabis legale Veneno en punta de flecha

Veneno en punta de flecha Quanno ce vo ce vo romano

Quanno ce vo ce vo romano Metodo punta coda

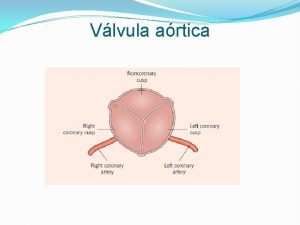

Metodo punta coda Estenosis

Estenosis Amor sensual ejemplos

Amor sensual ejemplos Imágenes de sustantivos compuestos

Imágenes de sustantivos compuestos Consejo escolar punta alta

Consejo escolar punta alta Elgesio korekcijos planas

Elgesio korekcijos planas Cuáles son las figuras equivalentes

Cuáles son las figuras equivalentes Fuerzas sobre superficies planas sumergidas

Fuerzas sobre superficies planas sumergidas El área de las figuras

El área de las figuras Ateities ekonomikos dnr

Ateities ekonomikos dnr O que é linha

O que é linha Ilgieji ir trumpieji balsiai

Ilgieji ir trumpieji balsiai Contornos de regiões planas

Contornos de regiões planas Vietovės planas

Vietovės planas Semejanza de figuras planas ejercicios

Semejanza de figuras planas ejercicios Perimetro de un trapecio circular

Perimetro de un trapecio circular Figuras 2d ppt

Figuras 2d ppt Ilgieji ir trumpieji balsiai pamokos planas

Ilgieji ir trumpieji balsiai pamokos planas Equivalencia de figuras

Equivalencia de figuras Figuras planas compuestas

Figuras planas compuestas Dnr planas

Dnr planas Viešinimo planas

Viešinimo planas Ilgieji trumpieji balsiai

Ilgieji trumpieji balsiai ¿cuándo son congruentes dos figuras?

¿cuándo son congruentes dos figuras? 10 figuras planas

10 figuras planas Sólidos geométricos e figuras planas

Sólidos geométricos e figuras planas Ufrn nove cubos de gelo

Ufrn nove cubos de gelo Airy disk formula

Airy disk formula Balsas lipidicas planas

Balsas lipidicas planas