Hierarchia poziomw zarzdzania produkcj Poziomy planowania produkcji i

![Plan A - produkcja równomierna Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna Plan A - produkcja równomierna Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-19.jpg)

![Plan B - produkcja dla popytu Okres planowania PLAN [szt. ] POPYT [szt. ] Plan B - produkcja dla popytu Okres planowania PLAN [szt. ] POPYT [szt. ]](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-20.jpg)

![Plan C - strategia mieszana Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna Plan C - strategia mieszana Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-21.jpg)

![Plan produkcji Okres planowania POPYT [szt. ] PLAN [szt. ] Nominalna Nadgodziny Podzlecanie Zapas Plan produkcji Okres planowania POPYT [szt. ] PLAN [szt. ] Nominalna Nadgodziny Podzlecanie Zapas](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-25.jpg)

- Slides: 25

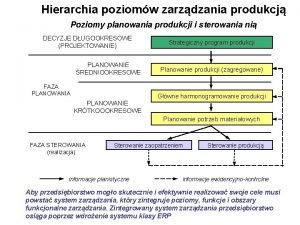

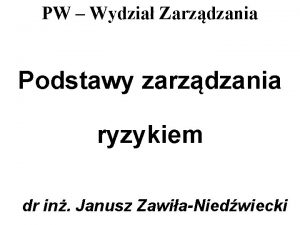

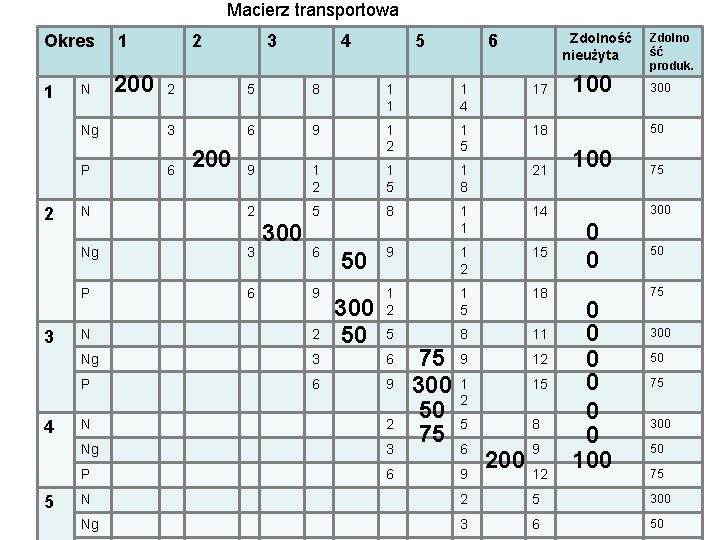

Hierarchia poziomów zarządzania produkcją Poziomy planowania produkcji i sterowania nią DECYZJE DŁUGOOKRESOWE (PROJEKTOWANIE) PLANOWANIE ŚREDNIOOKRESOWE FAZA PLANOWANIE KRÓTKOOOKRESOWE Strategiczny program produkcji Planowanie produkcji (zagregowane) Główne harmonogramowanie produkcji Planowanie potrzeb materiałowych FAZA STEROWANIA (realizacja) Sterowanie zaopatrzeniem informacje planistyczne Sterowanie produkcją informacje ewidencyjno-kontrolne Aby przedsiębiorstwo mogło skutecznie i efektywnie realizować swoje cele musi powstać system zarządzania, który zintegruje poziomy, funkcje i obszary funkcjonalne zarządzania. Zintegrowany system zarządzania przedsiębiorstwo osiąga poprzez wdrożenie systemu klasy ERP

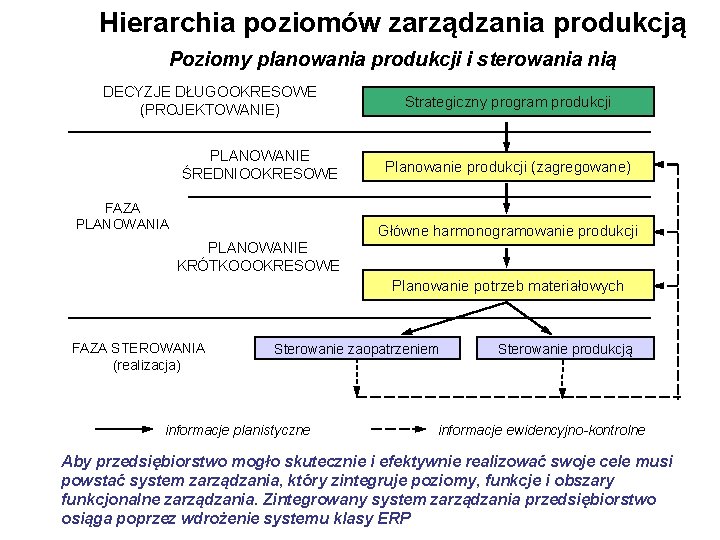

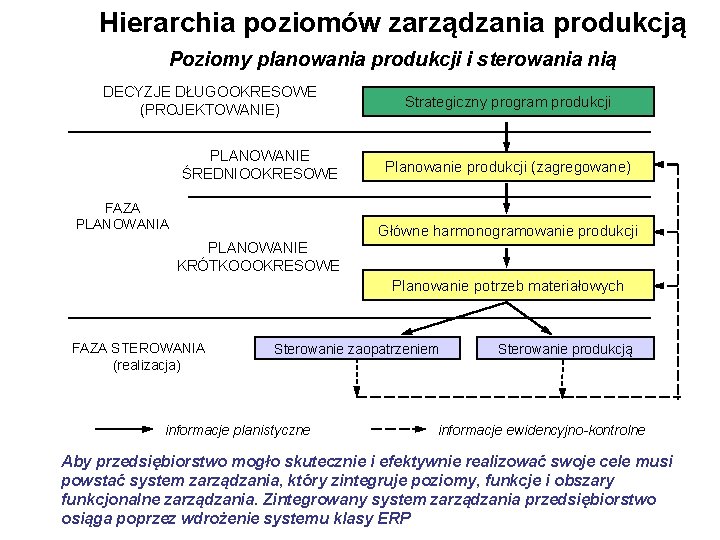

System planowania i sterowania produkcją Standard ERP Przebieg działań planistycznych i sterujących w zarządzaniu produkcją w przedsiębiorstwie Popyt Planowanie strategiczne Prognozy Zamówienia Zasoby Planowanie sprzedaży i prod. (zagregowane) (SOP) Planowanie zasobów Główne harmonogramowanie produkcji (MPS) Ogólne plan. zdol. prod. Planowanie potrzeb materiałowych (MRP) Szczegółowe plan. zdol. prod. Plan Realizacja Sterowanie zaopatrzeniem Sterowanie produkcją Kontrola wejścia/wyjścia

PLANOWANIE SPRZEDAŻY I PRODUKCJI Sales and Operations Planning SOP Zagregowane planowanie produkcji

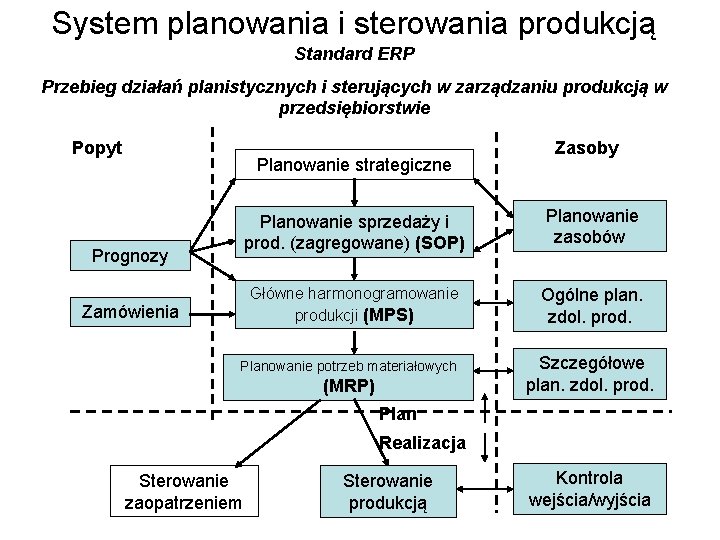

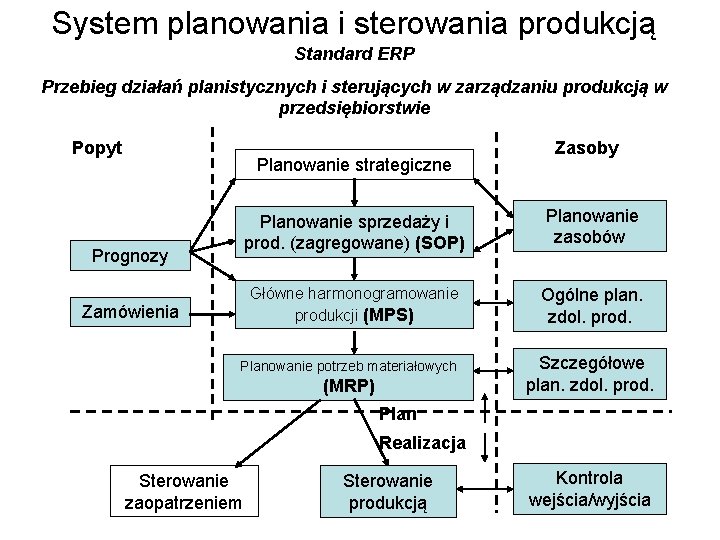

Planowanie produkcji w przedsiębiorstwie Przebieg działań planistycznych i sterujących Popyt Prognozy Zamówienia Planowanie strategiczne Plan biznesu Zasoby Plan. sprzedaży i produkcji (SOP) Planowanie zasobów Główne harmonogramowanie produkcji (MPS) Ogólne plan. zdol. prod. Planowanie potrzeb materiałowych (MRP) Szczegółowe plan. zdol. prod. Plan Realizacja Sterowanie zaopatrzeniem Sterowanie produkcją Harmonogramowanie zleceń zakupu Harmonogramowanie zleceń produkcji Kontrola wejścia/wyjścia

Planowanie sprzedaży i produkcji Sales and Operations Planning (SOP) • Planowanie sprzedaży i operacji (produkcji) – proces realizowany przez kierownictwo wysokiego szczebla, które co miesiąc ocenia zaktualizowane, podzielone na okresy plany produkcji, sprzedaży (popytu) i wyników finansowych • Celem SOP jest znalezienie kompromisu w ramach jednego planu operacyjnego, określającego sposób podziału najważniejszych zasobów – ludzi, zdolności produkcyjnej, materiałów, czasu i pieniędzy, umożliwiajacego skuteczne i efektywne zaspokojenie popytu i wypracowanie zysku • SOP określa, jak organizacja powinna wykorzystać swoją zdolność produkcyjną w celu zaspokojenia prognozowanego popytu

Zagregowane planowanie produkcji (ZPP) wchodzi w skład planowania sprzedaży i produkcji (SOP) Celem ZPP jest tworzenie i aktualizacja planu produkcji, który: • umożliwia zaspokojenie popytu na wyroby firmy, • jest wykonalnym ze względu na ograniczone zasoby (zdolność produkcyjna, ludzie, materiały, czas, pieniądze), • charakteryzuje się najniższymi kosztami realizacji Dane do opracowania zagregowanego planu produkcji – – Plany strategiczne Prognoza zagregowanego popytu, plan sprzedaży Aktualny poziom produkcji Zasoby: liczba dostępnych maszynogodzin, liczba dostępnych roboczogodzin, dostępność materiałów – Aktualne stany zapasów – Dopuszczalne opcje decyzyjne (dodatkowe zmiany, nadgodziny, podwykonawstwo, zwalnianie/ zatrudnianie, zaległe zamówienia i ich koszty)

Modele popytu Popyt stabilny (bez trendu) Popyt Podstawą planowania produkcji jest prognoza popytu na wyroby przedsiębiorstwa w przyjętym horyzoncie czasu (zwykle 12 miesięcy) Popyt stabilny (trend rosnący) Popyt stabilny (trend malejący) Czas Popyt stabilny (sezonowy) Czas

Popyt a zdolność produkcyjna (podaż) Planowanie produkcji związane jest ze znajdowaniem zbilansowania między popytem a podażą determinowaną zdolnością produkcyjną w horyzoncie planowania (np. 12 miesięcy) i w poszczególnych okresach planistycznych (miesiącach). UJĘCIE STATYCZNE Popyt średni w horyzoncie planowania P ZP Przypadek A P = ZP P ZP Czas popyt zdolność produkcyjna Przypadek B P ZP Przypadek C P ZP Czas WARUNEK KONIECZNY ZBILANSOWANIA P ZP (podaż) w horyzoncie planowania Czas

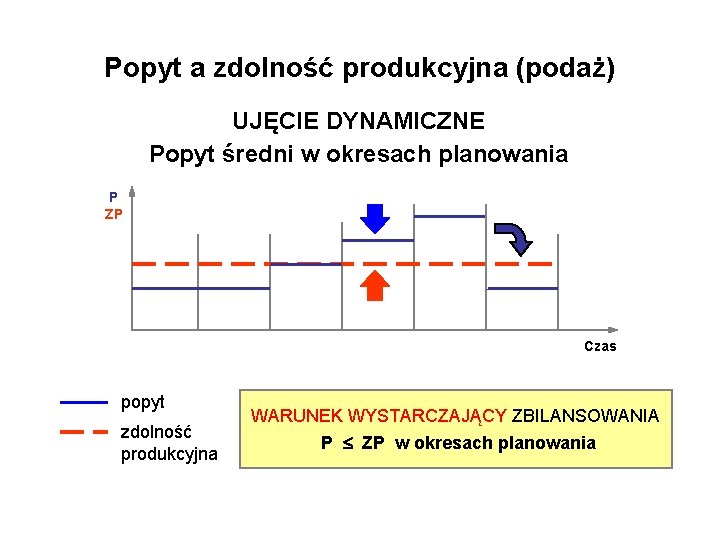

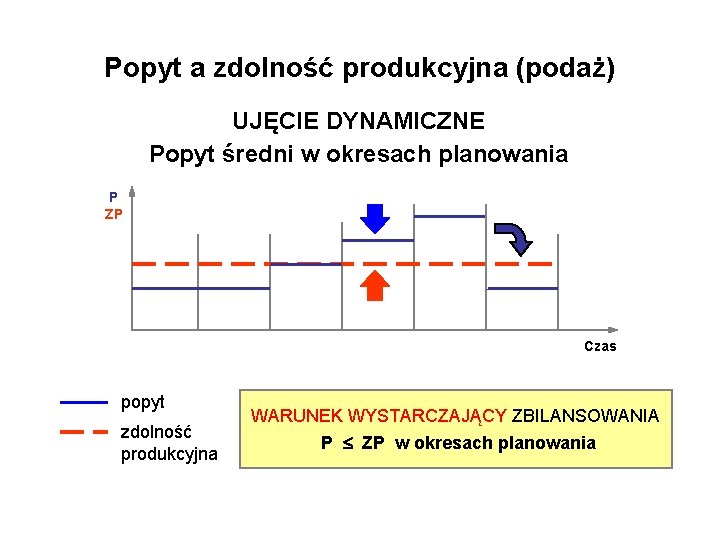

Popyt a zdolność produkcyjna (podaż) UJĘCIE DYNAMICZNE Popyt średni w okresach planowania P ZP Czas popyt zdolność produkcyjna WARUNEK WYSTARCZAJĄCY ZBILANSOWANIA P ZP w okresach planowania

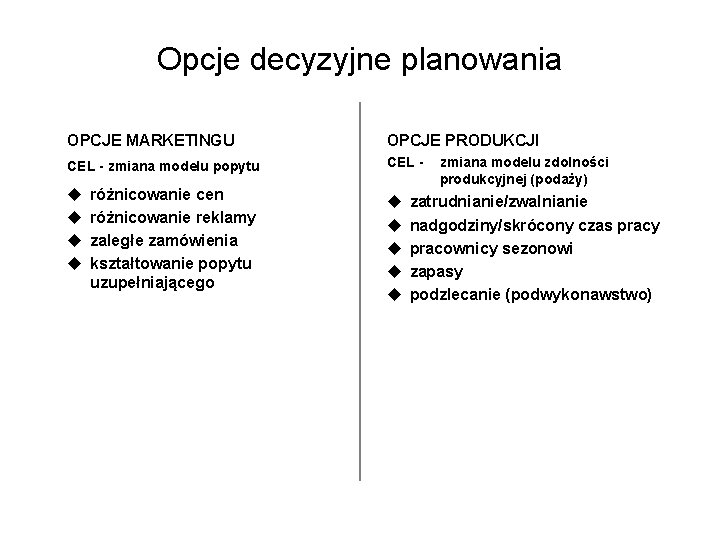

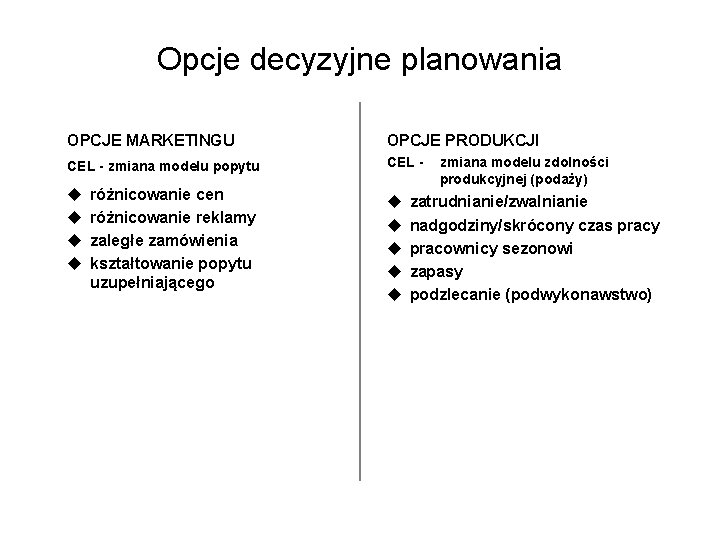

Opcje decyzyjne planowania OPCJE MARKETINGU OPCJE PRODUKCJI CEL - zmiana modelu popytu CEL - u u różnicowanie cen różnicowanie reklamy zaległe zamówienia kształtowanie popytu uzupełniającego u u u zmiana modelu zdolności produkcyjnej (podaży) zatrudnianie/zwalnianie nadgodziny/skrócony czas pracy pracownicy sezonowi zapasy podzlecanie (podwykonawstwo)

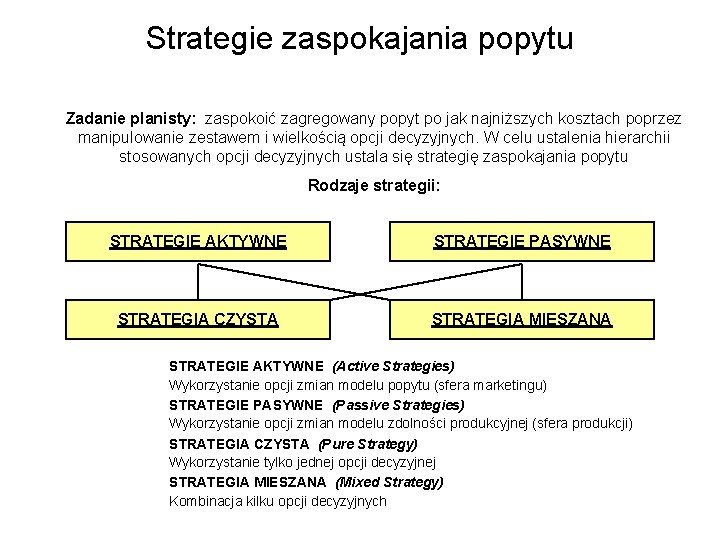

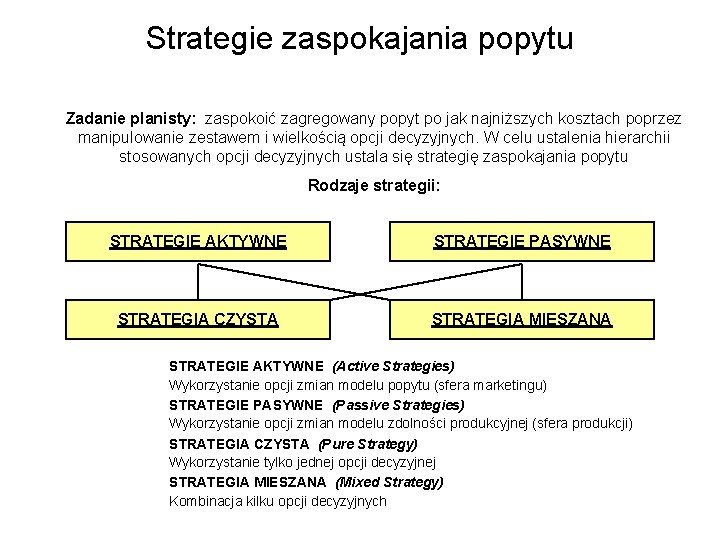

Strategie zaspokajania popytu Zadanie planisty: zaspokoić zagregowany popyt po jak najniższych kosztach poprzez manipulowanie zestawem i wielkością opcji decyzyjnych. W celu ustalenia hierarchii stosowanych opcji decyzyjnych ustala się strategię zaspokajania popytu Rodzaje strategii: STRATEGIE AKTYWNE STRATEGIE PASYWNE STRATEGIA CZYSTA STRATEGIA MIESZANA STRATEGIE AKTYWNE (Active Strategies) Wykorzystanie opcji zmian modelu popytu (sfera marketingu) STRATEGIE PASYWNE (Passive Strategies) Wykorzystanie opcji zmian modelu zdolności produkcyjnej (sfera produkcji) STRATEGIA CZYSTA (Pure Strategy) Wykorzystanie tylko jednej opcji decyzyjnej STRATEGIA MIESZANA (Mixed Strategy) Kombinacja kilku opcji decyzyjnych

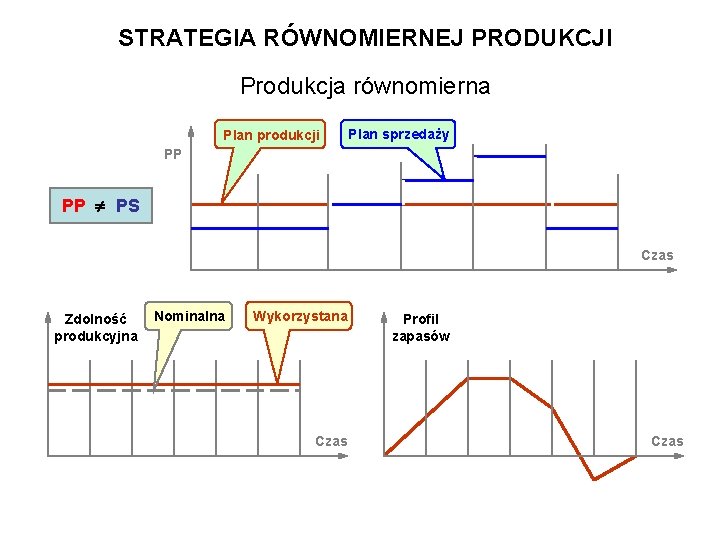

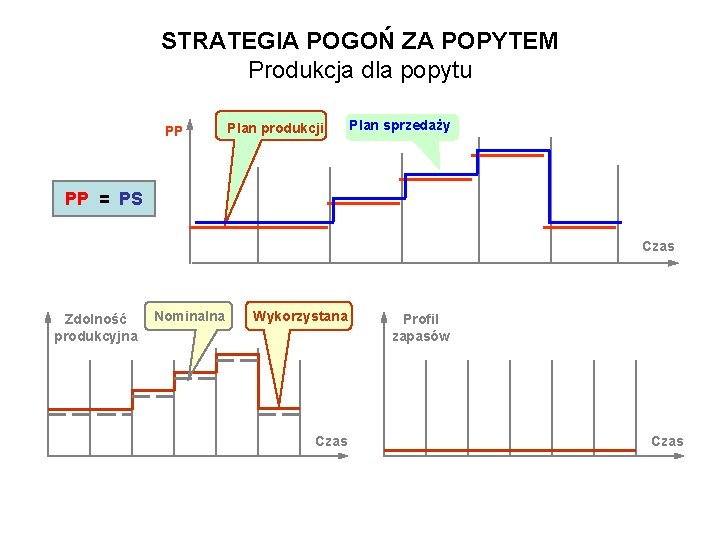

STRATEGIE PLANOWANIA PRODUKCJI STRATEGIA RÓWNOMIERNEJ PRODUKCJI • Strategia poziom zdolności produkcyjnej (Level Capacity) Produkcja na stałym poziomie zdolności produkcyjnej w nominalnym czasie, wykorzystywanie zapasów dla zaspokojenia popytu. Podstawowa zasada – utrzymywanie stałego poziomu zatrudnienia. Dopuszcza się zapasy Zalety: stały spływ produkcji i równomierne zapotrzebowanie na materiały, niskie koszty rekrutacji i szkolenia, mała liczba nadgodzin i małe koszty przestojów, dobre morale pracowników oraz równomierne i stabilne wykorzystanie maszyn i urządzeń. Wady: koszty utrzymywania zapasów Strategia równomiernej produkcji jest typowa dla Lean Production STRATEGIA PRODUKCJI DLA POPYTU (Produce to Demand) • Strategia dostosowawcza – pogoń za popytem (Chase Demand) Zmiany poziomu zatrudnienia dla zrównoważenia popytu i podaży przy zasadzie nie produkowania na zapas Zalety: znikome koszty utrzymywania zapasów lub ich brak Wady: brak stabilności w produkcji i atmosfera pracy w rytmie popytu, straty produktywności Zastosowanie: przedsiębiorstwa usługowe, w warunkach sezonowości popytu STRATEGIA MIESZANA (Mixed Strategy) • Strategia mieszana Kombinacja wielu opcji decyzyjnych obu strategii (czystych) bez wyróżniania wiodącej opcji Zalety: duża elastyczność w zaspokajaniu nieregularnego popytu Wady: brak dominującej jednej zmiennej może prowadzić do nieusystematyzowanego podejścia

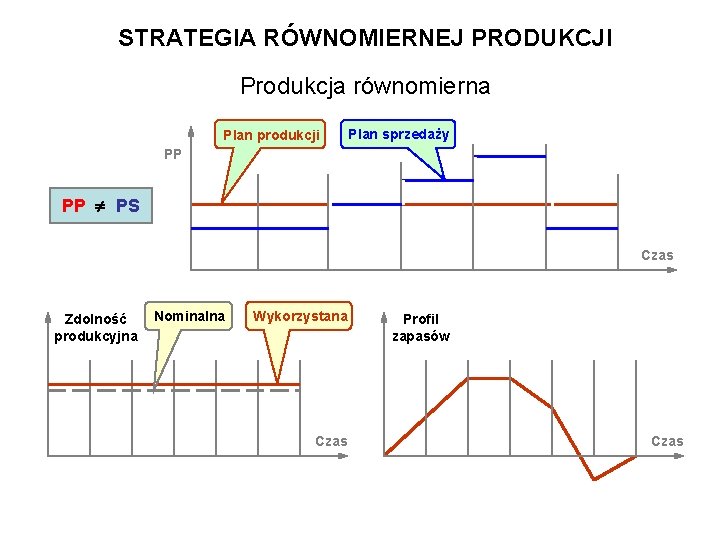

STRATEGIA RÓWNOMIERNEJ PRODUKCJI Produkcja równomierna PS PP Plan produkcji Plan sprzedaży PP PS Czas Zdolność produkcyjna Nominalna Wykorzystana Czas Profil zapasów Czas

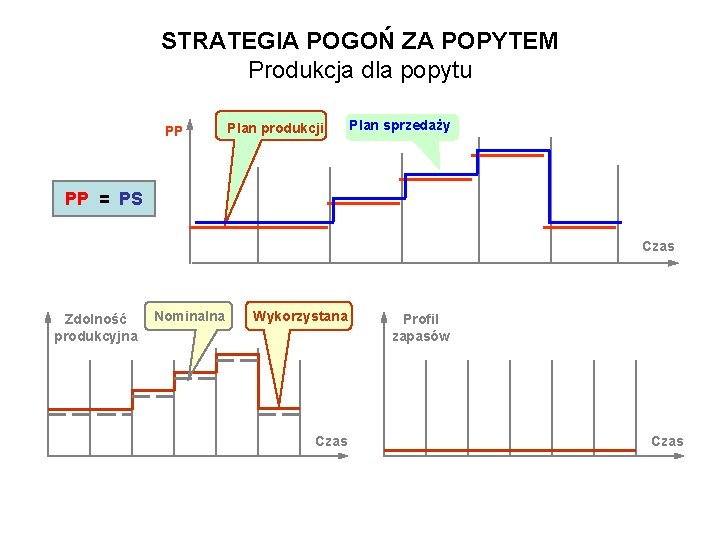

STRATEGIA POGOŃ ZA POPYTEM Produkcja dla popytu PP Plan produkcji Plan sprzedaży PP = PS Czas Zdolność produkcyjna Nominalna Wykorzystana Czas Profil zapasów Czas

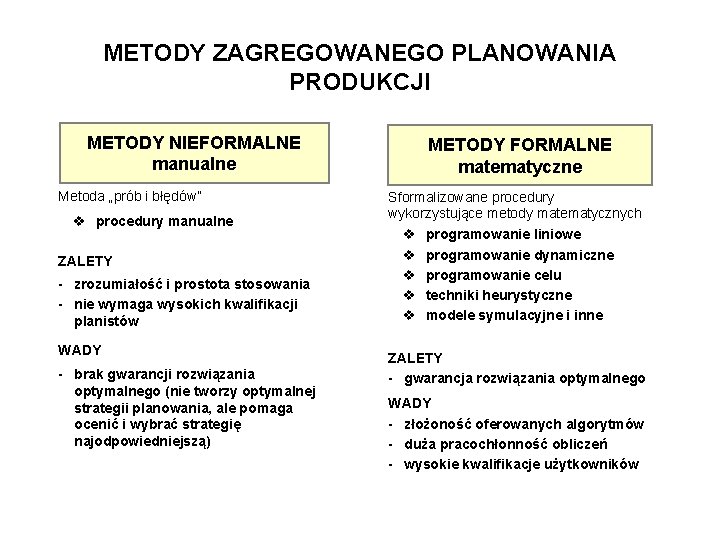

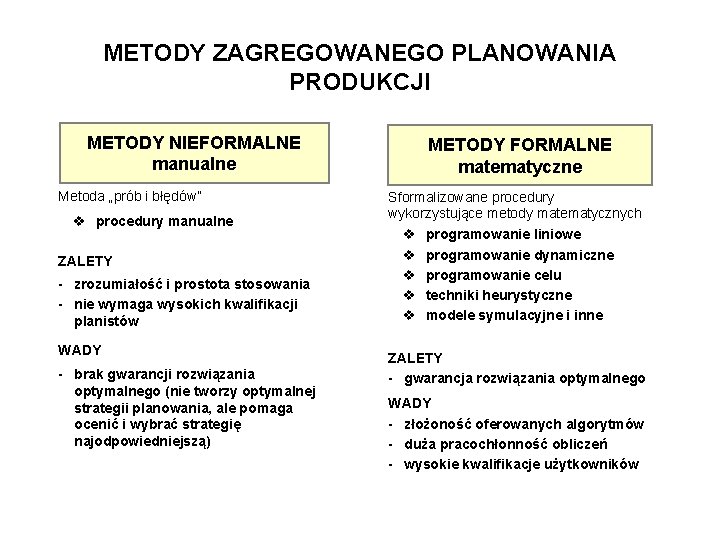

METODY ZAGREGOWANEGO PLANOWANIA PRODUKCJI METODY NIEFORMALNE manualne Metoda „prób i błędów” v procedury manualne ZALETY - zrozumiałość i prostota stosowania - nie wymaga wysokich kwalifikacji planistów WADY - brak gwarancji rozwiązania optymalnego (nie tworzy optymalnej strategii planowania, ale pomaga ocenić i wybrać strategię najodpowiedniejszą) METODY FORMALNE matematyczne Sformalizowane procedury wykorzystujące metody matematycznych v v v programowanie liniowe programowanie dynamiczne programowanie celu techniki heurystyczne modele symulacyjne i inne ZALETY - gwarancja rozwiązania optymalnego WADY - złożoność oferowanych algorytmów - duża pracochłonność obliczeń - wysokie kwalifikacje użytkowników

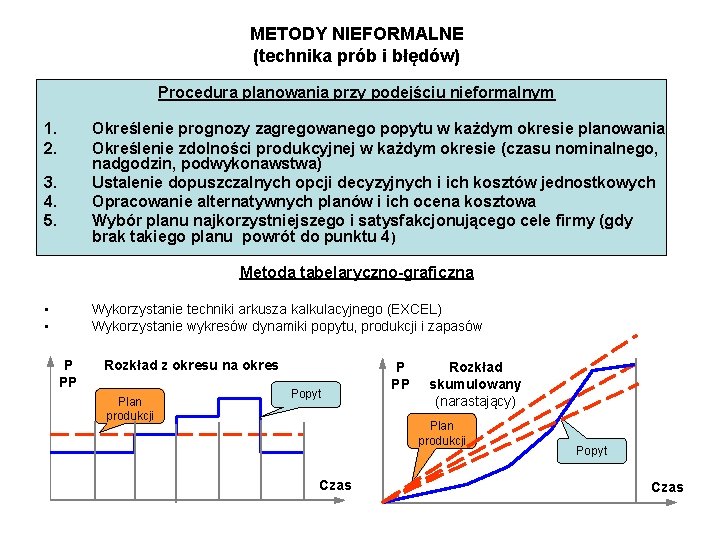

METODY NIEFORMALNE (technika prób i błędów) Procedura planowania przy podejściu nieformalnym 1. 2. Określenie prognozy zagregowanego popytu w każdym okresie planowania Określenie zdolności produkcyjnej w każdym okresie (czasu nominalnego, nadgodzin, podwykonawstwa) Ustalenie dopuszczalnych opcji decyzyjnych i ich kosztów jednostkowych Opracowanie alternatywnych planów i ich ocena kosztowa Wybór planu najkorzystniejszego i satysfakcjonującego cele firmy (gdy brak takiego planu powrót do punktu 4) 3. 4. 5. Metoda tabelaryczno-graficzna • • Wykorzystanie techniki arkusza kalkulacyjnego (EXCEL) Wykorzystanie wykresów dynamiki popytu, produkcji i zapasów P PP Rozkład z okresu na okres Plan produkcji Popyt P PP Rozkład skumulowany (narastający) Plan produkcji Czas Popyt Czas

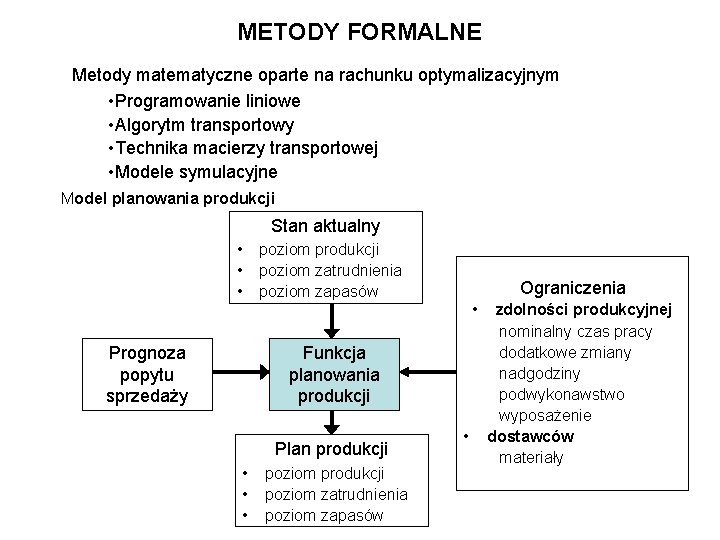

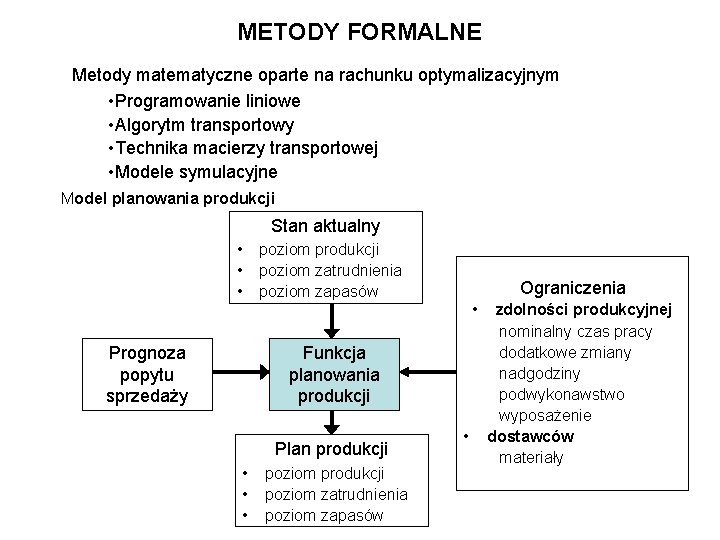

METODY FORMALNE Metody matematyczne oparte na rachunku optymalizacyjnym • Programowanie liniowe • Algorytm transportowy • Technika macierzy transportowej • Modele symulacyjne Model planowania produkcji Stan aktualny • • • Prognoza popytu sprzedaży poziom produkcji poziom zatrudnienia poziom zapasów Ograniczenia • Funkcja planowania produkcji Plan produkcji • • • poziom produkcji poziom zatrudnienia poziom zapasów • zdolności produkcyjnej nominalny czas pracy dodatkowe zmiany nadgodziny podwykonawstwo wyposażenie dostawców materiały

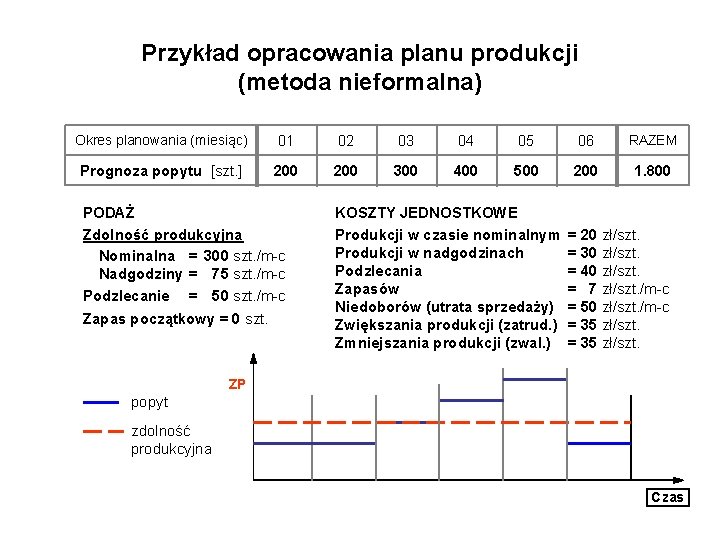

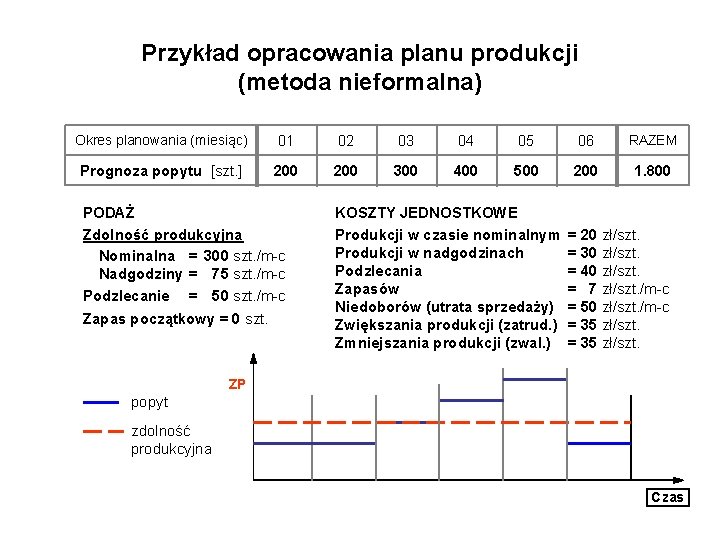

Przykład opracowania planu produkcji (metoda nieformalna) Okres planowania (miesiąc) 01 02 03 04 05 06 RAZEM Prognoza popytu [szt. ] 200 300 400 500 200 1. 800 PODAŻ Zdolność produkcyjna Nominalna = 300 szt. /m-c Nadgodziny = 75 szt. /m-c Podzlecanie = 50 szt. /m-c Zapas początkowy = 0 szt. KOSZTY JEDNOSTKOWE Produkcji w czasie nominalnym Produkcji w nadgodzinach Podzlecania Zapasów Niedoborów (utrata sprzedaży) Zwiększania produkcji (zatrud. ) Zmniejszania produkcji (zwal. ) = 20 zł/szt. = 30 zł/szt. = 40 zł/szt. = 7 zł/szt. /m-c = 50 zł/szt. /m-c = 35 zł/szt. P ZP popyt zdolność produkcyjna Czas

![Plan A produkcja równomierna Okres planowania PLAN szt POPYT szt Nominalna Plan A - produkcja równomierna Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-19.jpg)

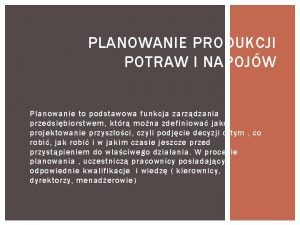

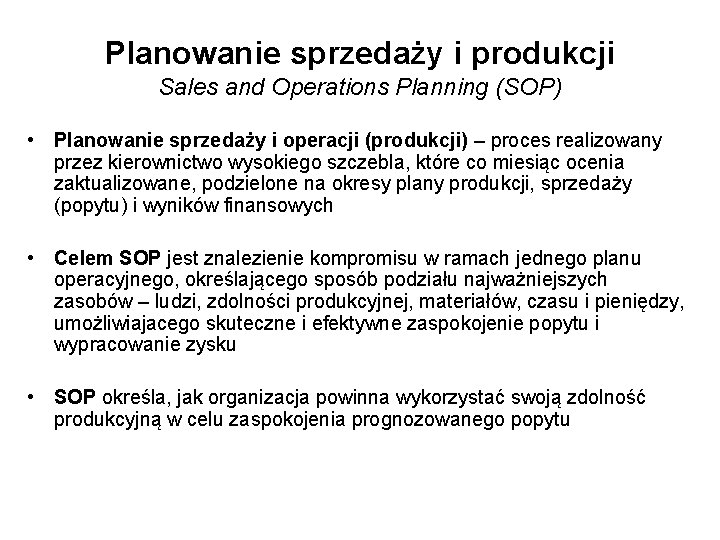

Plan A - produkcja równomierna Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna Zapasy Niedobory Styczeń 200 300 100 Luty 200 300 200 Marzec 300 200 Kwiecień 400 300 100 Maj 500 300 0 Czerwiec 200 300 1. 800 700 100 36. 000 4. 900 5. 000 RAZEM [szt. ] KOSZTY CZĄSTKOWE [zł] KOSZT CAŁKOWITY = 45. 900 zł 100

![Plan B produkcja dla popytu Okres planowania PLAN szt POPYT szt Plan B - produkcja dla popytu Okres planowania PLAN [szt. ] POPYT [szt. ]](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-20.jpg)

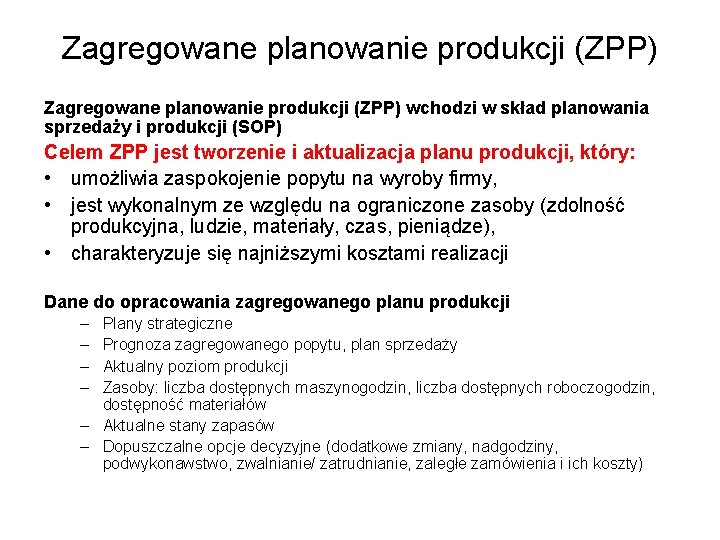

Plan B - produkcja dla popytu Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna Zatrudnianie Zwalnianie 100 Styczeń 200 Luty 200 Marzec 300 100 Kwiecień 400 100 Maj 500 100 Czerwiec 200 1. 800 300 400 36. 000 10. 500 13. 500 RAZEM [szt. ] KOSZTY CZĄSTKOWE [zł] 300 KOSZT CAŁKOWITY = 60. 000 zł Zapasy

![Plan C strategia mieszana Okres planowania PLAN szt POPYT szt Nominalna Plan C - strategia mieszana Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-21.jpg)

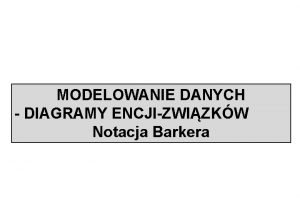

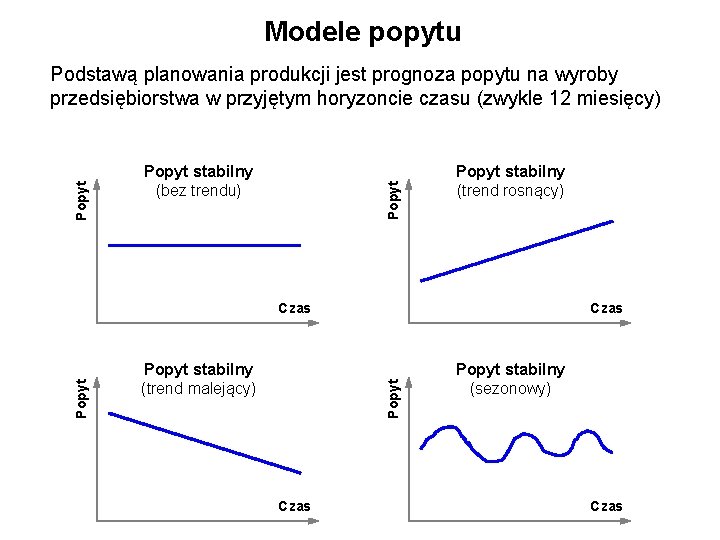

Plan C - strategia mieszana Okres planowania PLAN [szt. ] POPYT [szt. ] Nominalna Nadgodziny Podzlecanie Zapasy Styczeń 200 300 100 Luty 200 300 200 Marzec 300 200 Kwiecień 400 300 100 Maj 500 300 Czerwiec 200 300 1. 800 75 25 700 36. 000 2. 250 1. 000 4. 900 RAZEM [szt. ] KOSZTY CZĄSTKOWE [zł] 75 25 0 100 KOSZT CAŁKOWITY = 44. 150 zł

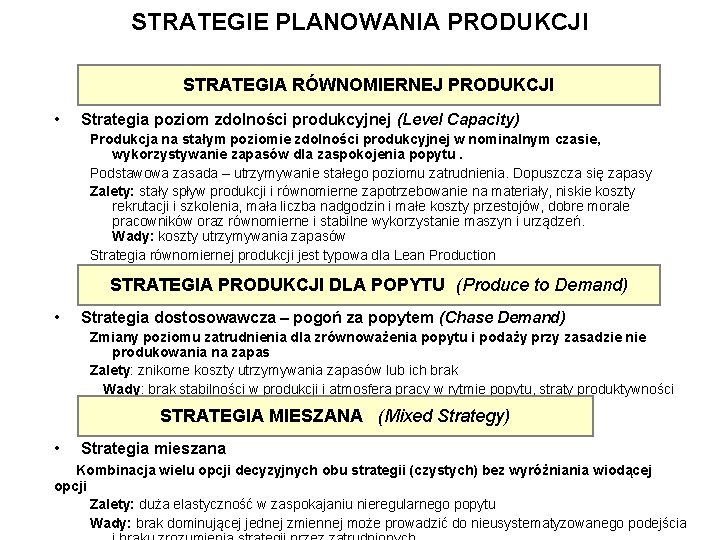

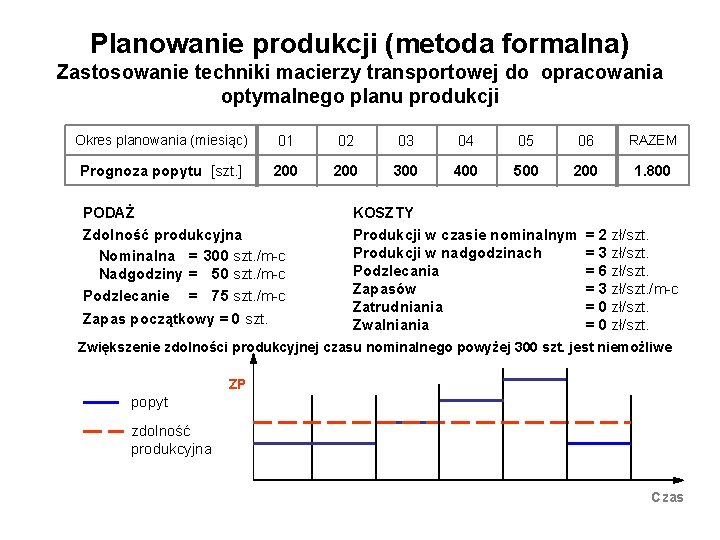

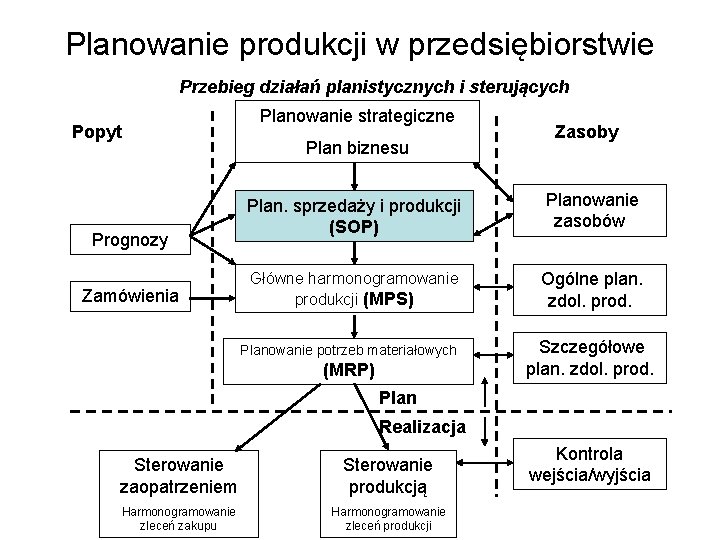

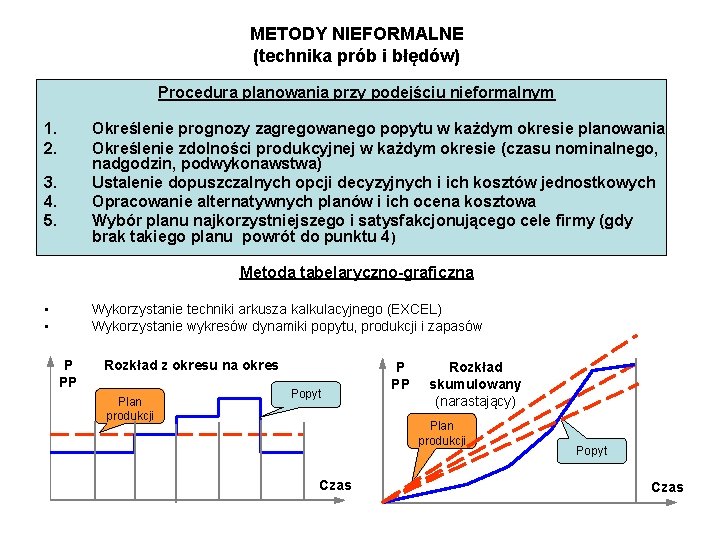

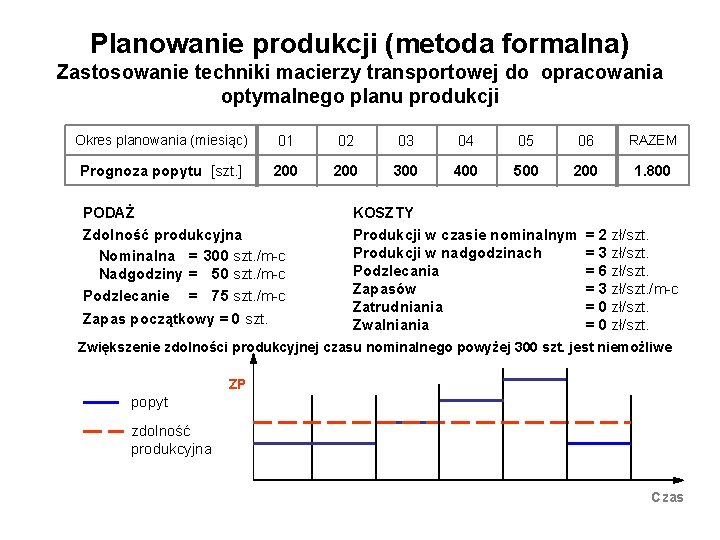

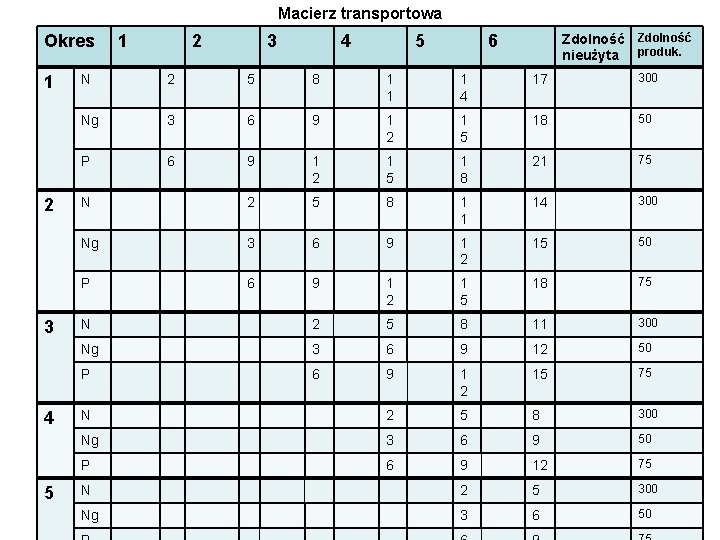

Planowanie produkcji (metoda formalna) Zastosowanie techniki macierzy transportowej do opracowania optymalnego planu produkcji Okres planowania (miesiąc) 01 02 03 04 05 06 RAZEM Prognoza popytu [szt. ] 200 300 400 500 200 1. 800 PODAŻ Zdolność produkcyjna Nominalna = 300 szt. /m-c Nadgodziny = 50 szt. /m-c Podzlecanie = 75 szt. /m-c Zapas początkowy = 0 szt. KOSZTY Produkcji w czasie nominalnym Produkcji w nadgodzinach Podzlecania Zapasów Zatrudniania Zwalniania = 2 zł/szt. = 3 zł/szt. = 6 zł/szt. = 3 zł/szt. /m-c = 0 zł/szt. Zwiększenie zdolności produkcyjnej czasu nominalnego powyżej 300 szt. jest niemożliwe P ZP popyt zdolność produkcyjna Czas

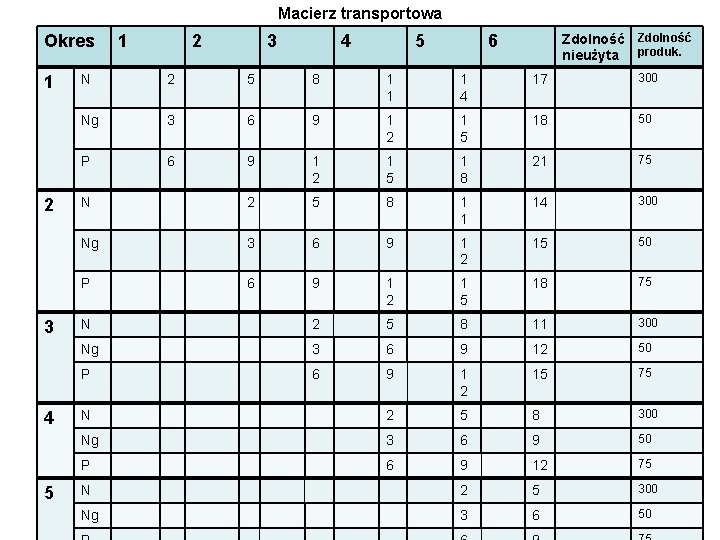

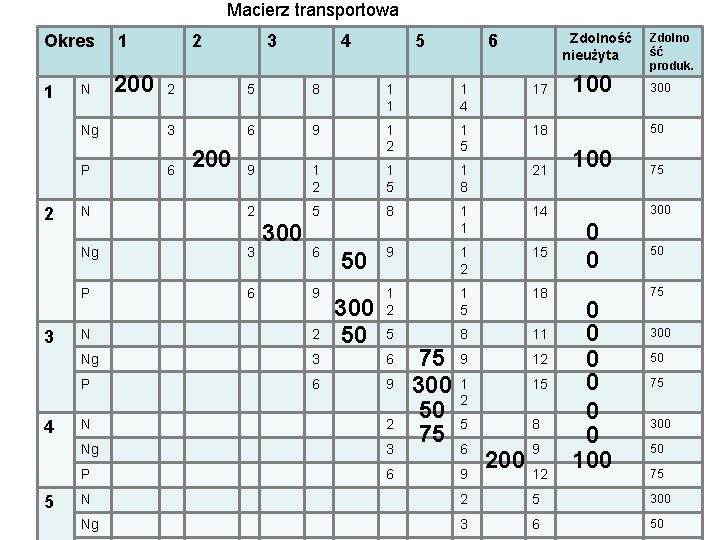

Macierz transportowa Okres 1 2 3 4 5 Zdolność nieużyta produk. 6 N 2 5 8 1 1 1 4 17 300 Ng 3 6 9 1 2 1 5 18 50 P 6 9 1 2 1 5 1 8 21 75 N 2 5 8 1 1 14 300 Ng 3 6 9 1 2 15 50 P 6 9 1 2 1 5 18 75 N 2 5 8 11 300 Ng 3 6 9 12 50 P 6 9 1 2 15 75 N 2 5 8 300 Ng 3 6 9 50 P 6 9 12 75 N 2 5 300 Ng 3 6 50

Macierz transportowa Okres 1 2 3 4 5 N 1 200 2 3 4 5 Zdolność nieużyta 6 2 5 8 1 1 1 4 17 Ng 3 6 9 1 2 1 5 18 P 6 9 1 2 1 5 1 8 21 2 5 8 1 1 14 6 9 1 2 15 1 2 1 5 18 5 8 11 9 12 1 2 15 5 8 6 9 N 200 Ng 3 P 6 300 9 50 300 50 N 2 Ng 3 6 P 6 9 N 2 Ng 3 P 6 75 300 50 75 9 200 12 100 Zdolno ść produk. 300 50 100 75 300 0 0 0 0 100 50 75 300 50 75 N 2 5 300 Ng 3 6 50

![Plan produkcji Okres planowania POPYT szt PLAN szt Nominalna Nadgodziny Podzlecanie Zapas Plan produkcji Okres planowania POPYT [szt. ] PLAN [szt. ] Nominalna Nadgodziny Podzlecanie Zapas](https://slidetodoc.com/presentation_image/4797375a4c39eb8ea029274fa390f67a/image-25.jpg)

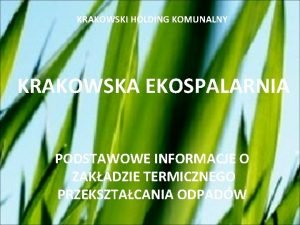

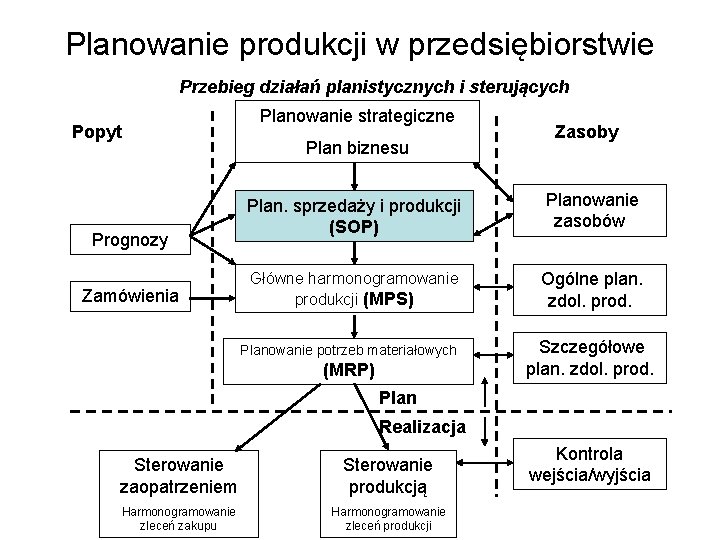

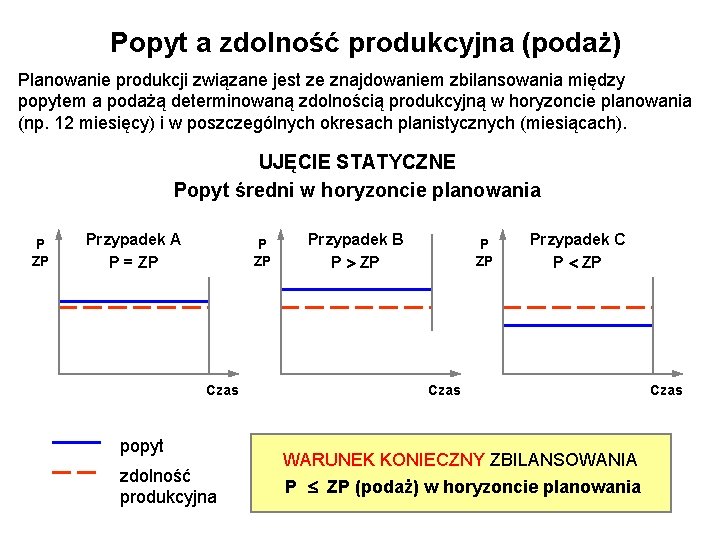

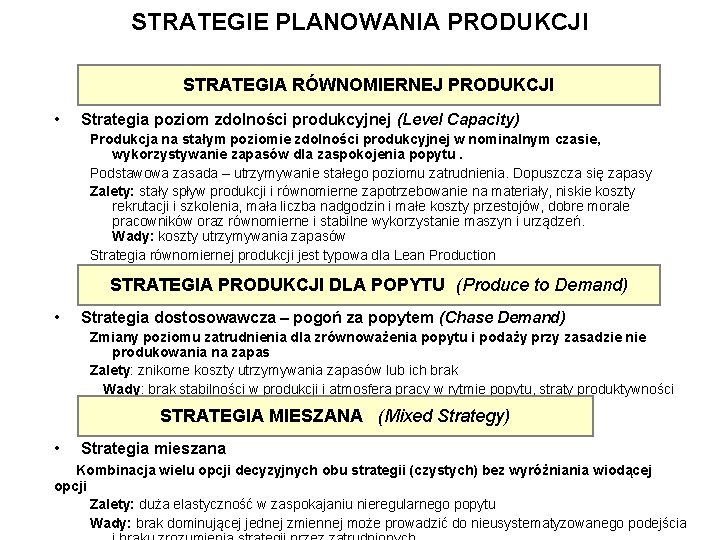

Plan produkcji Okres planowania POPYT [szt. ] PLAN [szt. ] Nominalna Nadgodziny Podzlecanie Zapas Styczeń 200 Luty 200 Marzec 300 50 Kwiecień 400 300 50 75 Maj 500 300 50 75 Czerwiec 200 1. 800 1. 500 150 125 3000 450 900 375 RAZEM [szt. ] KOSZTY CZĄSTKOWE [zł] KOSZT CAŁKOWITY = 4725 zł 50 75

Poziomy planowania

Poziomy planowania Schemat blokowy gastronomia

Schemat blokowy gastronomia Związek unarny

Związek unarny Władze uczelni hierarchia

Władze uczelni hierarchia Hierarchia postępowania z odpadami

Hierarchia postępowania z odpadami Hierarchia znaków drogowych poziomych i pionowych

Hierarchia znaków drogowych poziomych i pionowych Instancja encji

Instancja encji Struktura organizacyjna liniowa

Struktura organizacyjna liniowa Jogforrási hierarchia

Jogforrási hierarchia Hierarchia stanowisk na budowie

Hierarchia stanowisk na budowie Hierarchia cirkvi

Hierarchia cirkvi Inaczej ustawa

Inaczej ustawa Hierarchia funkcji

Hierarchia funkcji Hierarchia dowodów naukowych

Hierarchia dowodów naukowych Egyetemi hierarchia

Egyetemi hierarchia Tevadmin nrszh

Tevadmin nrszh Warstwy lasu

Warstwy lasu Rzut poziomy wzory

Rzut poziomy wzory Poziomy iq

Poziomy iq Typy kierowania psp

Typy kierowania psp Poziomy organizacji białek

Poziomy organizacji białek Poziomy komunikowania

Poziomy komunikowania Wzór na wysokość maksymalną w rzucie ukośnym

Wzór na wysokość maksymalną w rzucie ukośnym Bazy danych transakcje

Bazy danych transakcje ćwiartki układu współrzędnych geodezja

ćwiartki układu współrzędnych geodezja Poziomy iq

Poziomy iq