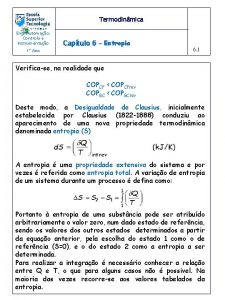

Arquitetura de Automao e TI Industrial Semeca UFSJ

- Slides: 63

Arquitetura de Automação e TI Industrial Semeca – UFSJ Março, 2018

Agenda • Contexto da Informação • Infraestrutura de Automação e TI Industrial • Principais Sistemas • Mudanças em função de iniciativas sentido Indústria 4. 0 • Parceria Universidade – Indústria: • Dúvidas

O problema a ser resolvido pela TI e Automação Industrial Como entregar exatamente o que o cliente pediu na data correta? PEDIDO do Cliente O Cliente Produção fabril

Como entregar exatamente o que o cliente pediu na data correta? PEDIDO do Cliente O Cliente Produção fabril PRODUTO Existe um conjunto de sistemas que foram concebidos para garantir que as solicitações dos clientes sejam recebidas, planejadas e executadas (produzidas) adequadamente. Trata-se dos Sistemas Industriais.

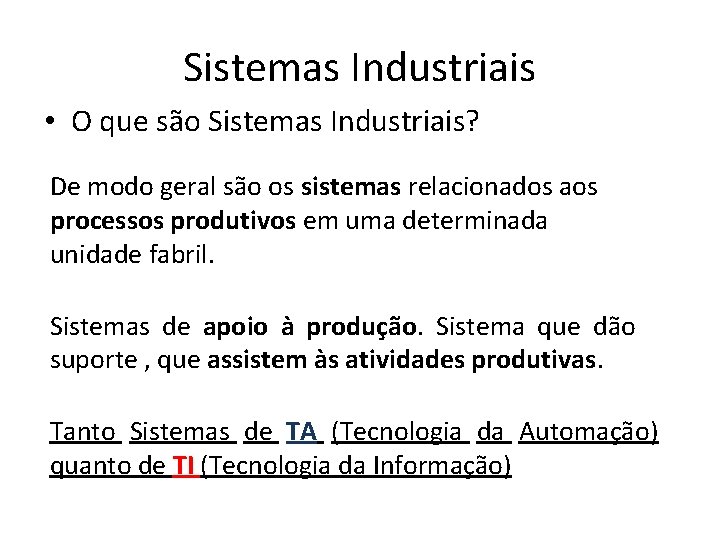

Sistemas Industriais • O que são Sistemas Industriais? De modo geral são os sistemas relacionados aos processos produtivos em uma determinada unidade fabril. Sistemas de apoio à produção. Sistema que dão suporte , que assistem às atividades produtivas. Tanto Sistemas de TA (Tecnologia da Automação) quanto de TI (Tecnologia da Informação)

TA e TI ? Tecnologia da Automação e Tecnologia da Informação Por que dois termos distintos?

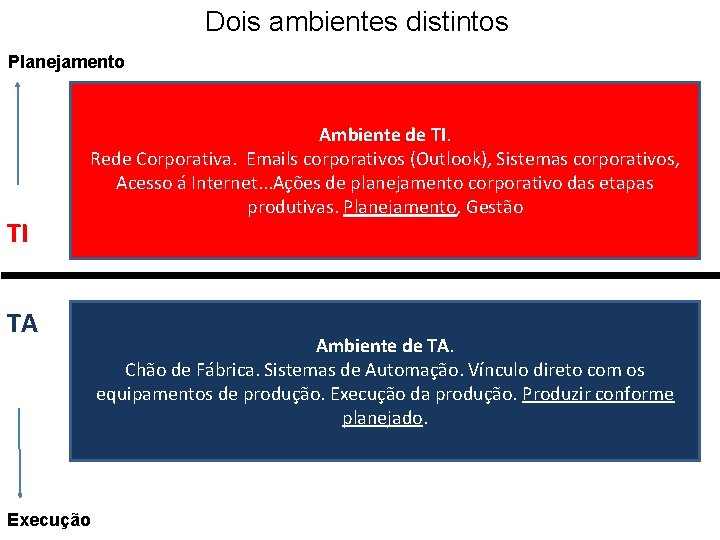

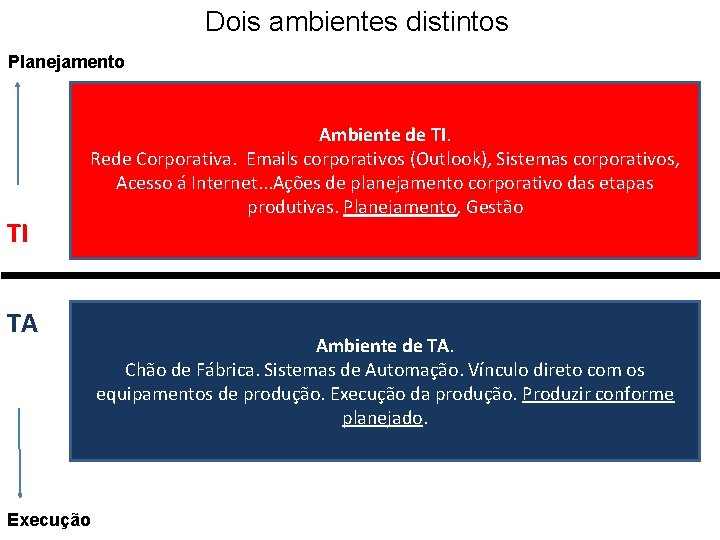

Dois ambientes distintos Planejamento TI Ambiente de TI. Rede Corporativa. Emails corporativos (Outlook), Sistemas corporativos, Acesso á Internet. . . Ações de planejamento corporativo das etapas produtivas. Planejamento, Gestão TA Execução Ambiente de TA. Chão de Fábrica. Sistemas de Automação. Vínculo direto com os equipamentos de produção. Execução da produção. Produzir conforme planejado.

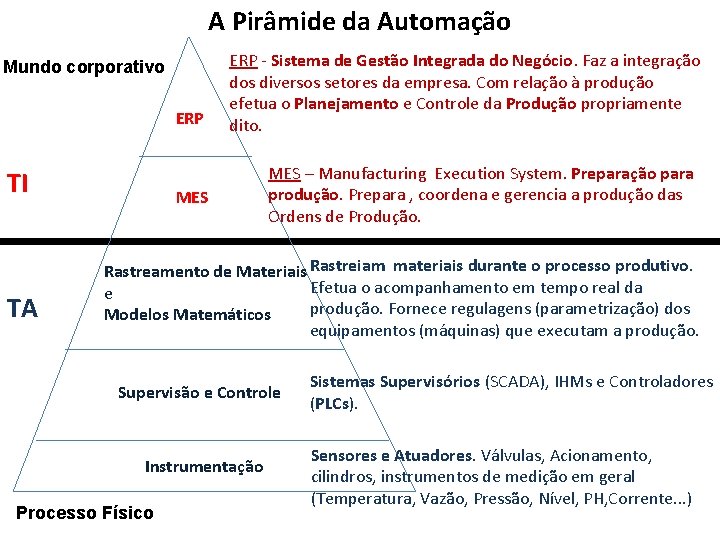

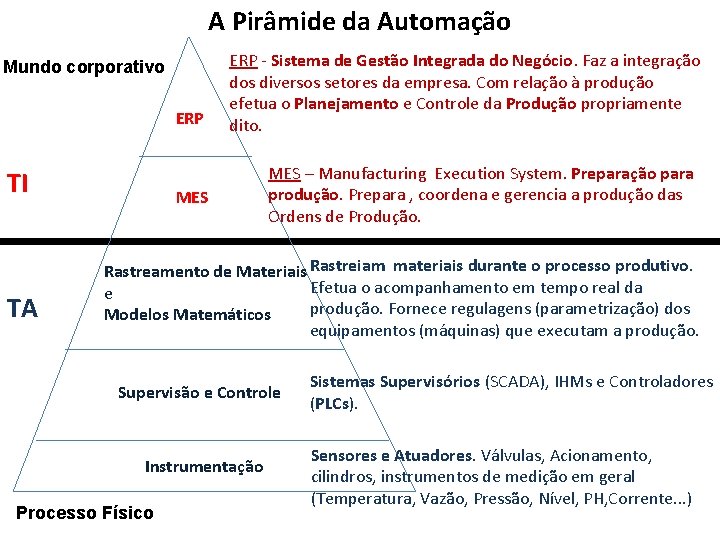

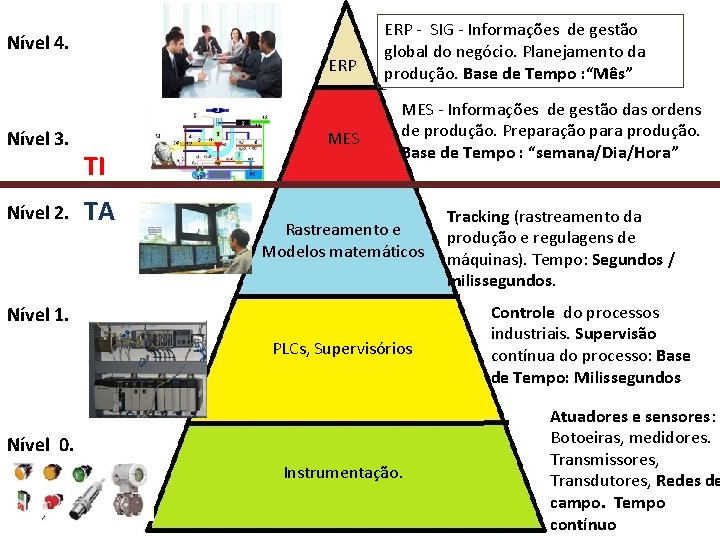

A Pirâmide da Automação Mundo corporativo ERP TI TA ERP - Sistema de Gestão Integrada do Negócio. Faz a integração dos diversos setores da empresa. Com relação à produção efetua o Planejamento e Controle da Produção propriamente dito. MES – Manufacturing Execution System. Preparação para produção. Prepara , coordena e gerencia a produção das Ordens de Produção. Rastreamento de Materiais Rastreiam materiais durante o processo produtivo. Efetua o acompanhamento em tempo real da e produção. Fornece regulagens (parametrização) dos Modelos Matemáticos equipamentos (máquinas) que executam a produção. Supervisão e Controle Instrumentação Processo Físico Sistemas Supervisórios (SCADA), IHMs e Controladores (PLCs). Sensores e Atuadores. Válvulas, Acionamento, cilindros, instrumentos de medição em geral (Temperatura, Vazão, Pressão, Nível, PH, Corrente. . . )

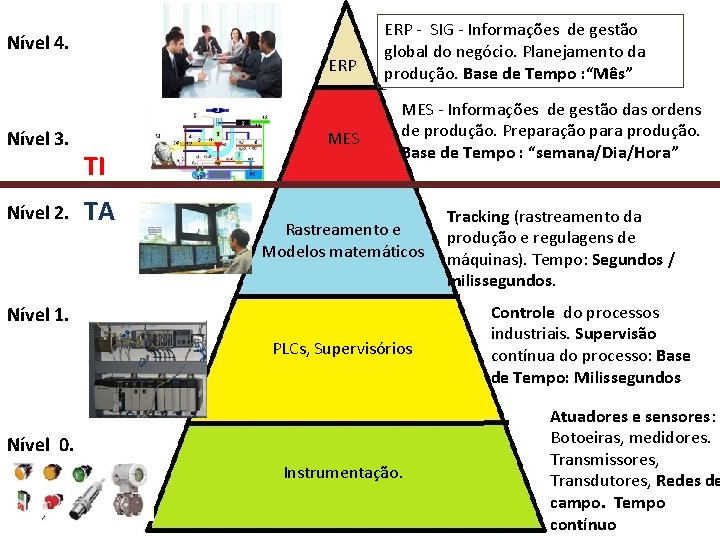

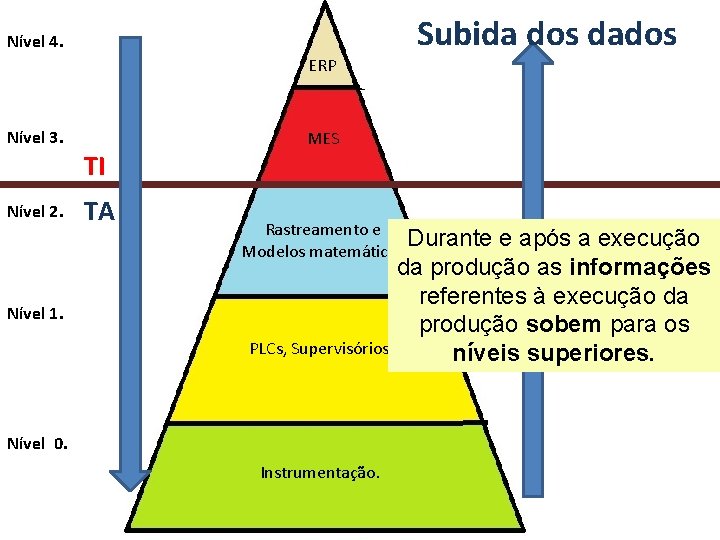

Nível 4. ERP Nível 3. Nível 2. TI TA MES ERP - SIG - Informações de gestão global do negócio. Planejamento da produção. Base de Tempo : “Mês” MES - Informações de gestão das ordens de produção. Preparação para produção. Base de Tempo : “semana/Dia/Hora” Rastreamento e Modelos matemáticos Nível 1. PLCs, Supervisórios Nível 0. Instrumentação. Tracking (rastreamento da produção e regulagens de máquinas). Tempo: Segundos / milissegundos. Controle do processos industriais. Supervisão contínua do processo: Base de Tempo: Milissegundos Atuadores e sensores: Botoeiras, medidores. Transmissores, Transdutores, Redes de campo. Tempo contínuo

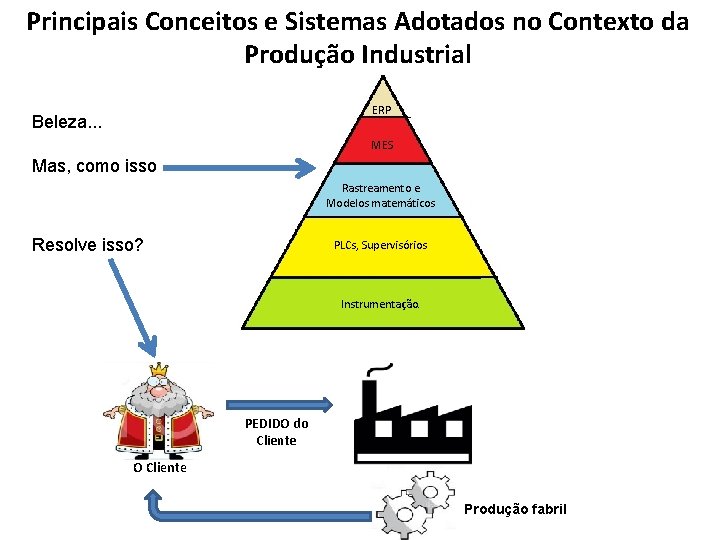

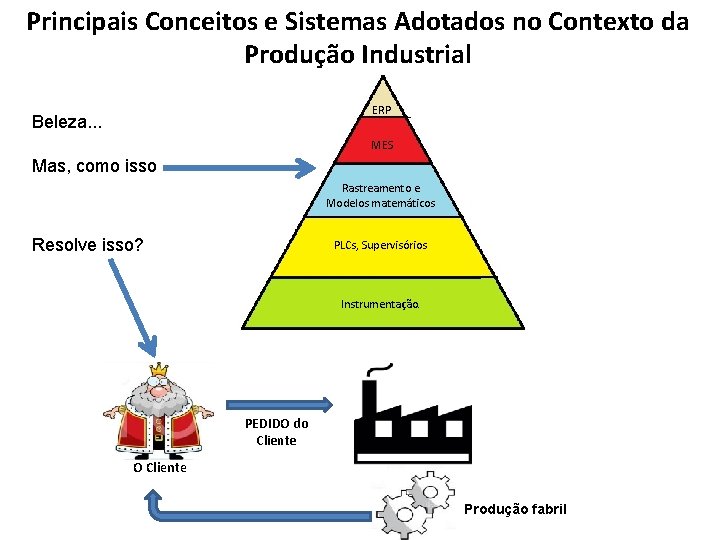

Principais Conceitos e Sistemas Adotados no Contexto da Produção Industrial ERP Beleza. . . MES Mas, como isso Rastreamento e Modelos matemáticos Resolve isso? PLCs, Supervisórios Instrumentação. PEDIDO do Cliente O Cliente Produção fabril

O fluxo de informação no contexto produtivo e o escopo dos Sistemas Industriais

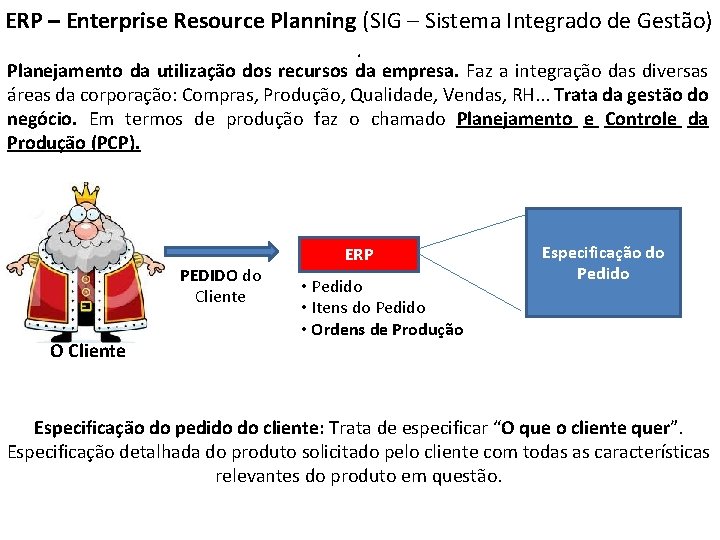

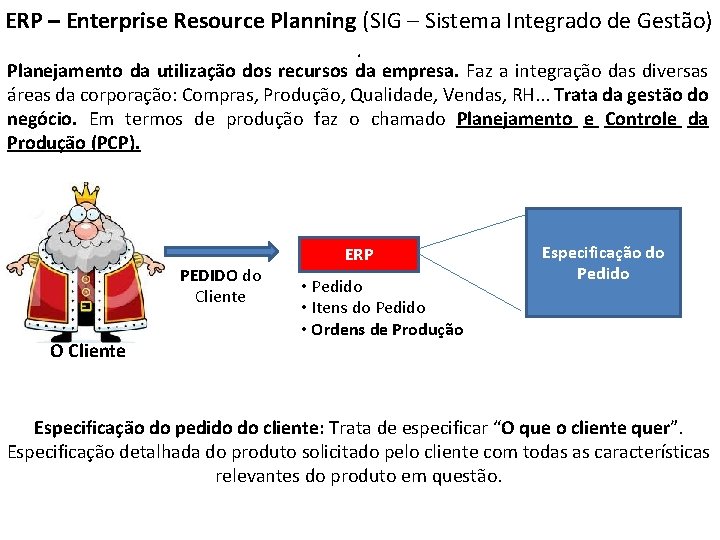

ERP – Enterprise Resource Planning (SIG – Sistema Integrado de Gestão). Planejamento da utilização dos recursos da empresa. Faz a integração das diversas áreas da corporação: Compras, Produção, Qualidade, Vendas, RH. . . Trata da gestão do negócio. Em termos de produção faz o chamado Planejamento e Controle da Produção (PCP). PEDIDO do Cliente O Cliente ERP • Pedido • Itens do Pedido • Ordens de Produção Especificação do Pedido Especificação do pedido do cliente: Trata de especificar “O que o cliente quer”. Especificação detalhada do produto solicitado pelo cliente com todas as características relevantes do produto em questão.

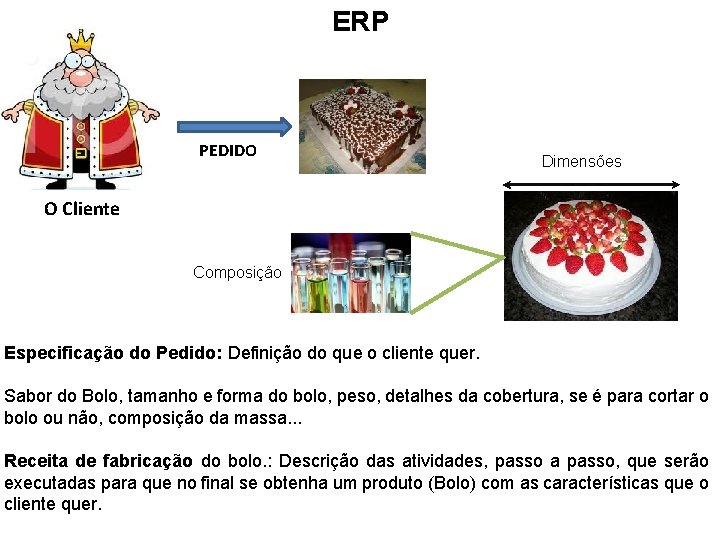

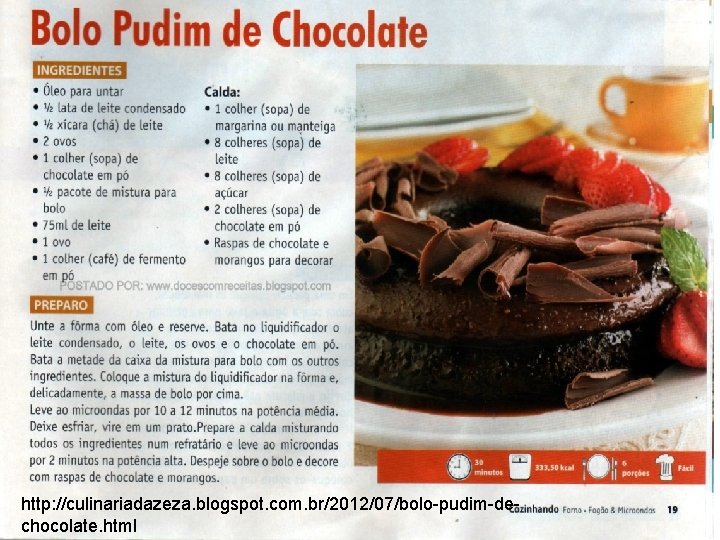

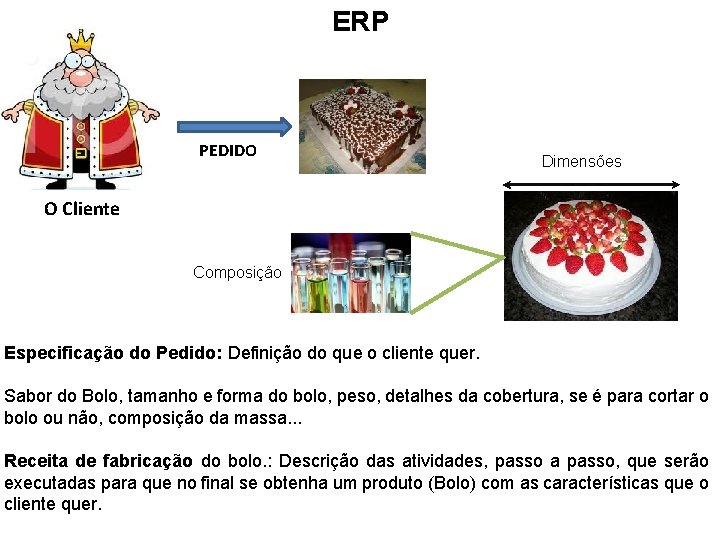

ERP PEDIDO Dimensões O Cliente Composição Especificação do Pedido: Definição do que o cliente quer. Sabor do Bolo, tamanho e forma do bolo, peso, detalhes da cobertura, se é para cortar o bolo ou não, composição da massa. . . Receita de fabricação do bolo. : Descrição das atividades, passo a passo, que serão executadas para que no final se obtenha um produto (Bolo) com as características que o cliente quer.

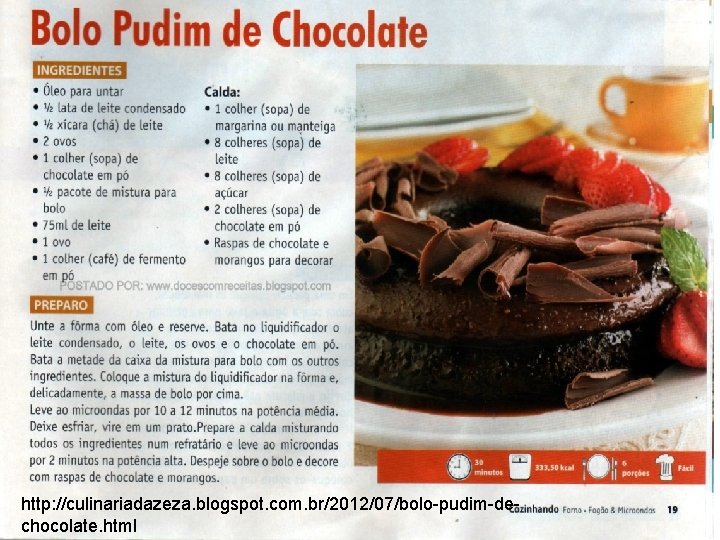

Funções Comuns de um ERP Especificação do Pedido e a(s) ordem(ns) de produção para atendê-lo. Cria a Receita de Fabricação: Lista de atividades produtivas que devem ser executadas para que no final se obtenha um produto com as características especificadas pelo cliente (Especificação do Pedido). Receita de Fabricação que é referente ao produto solicitado pelo cliente. “cumé qui fais” ?

http: //culinariadazeza. blogspot. com. br/2012/07/bolo-pudim-dechocolate. html

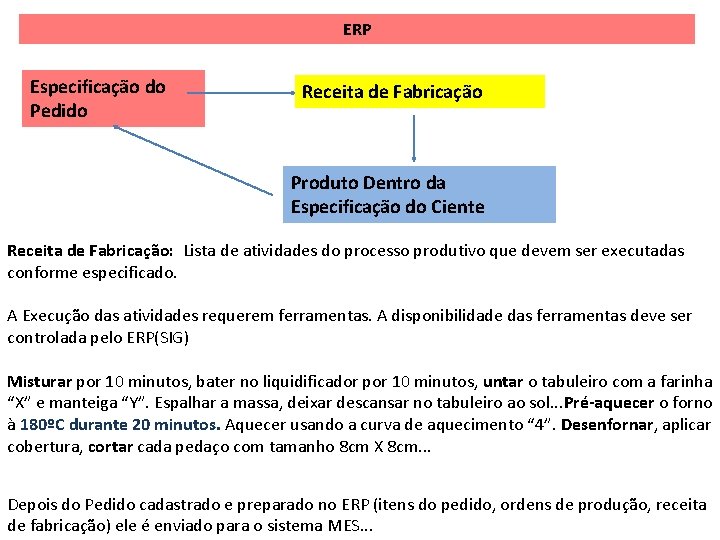

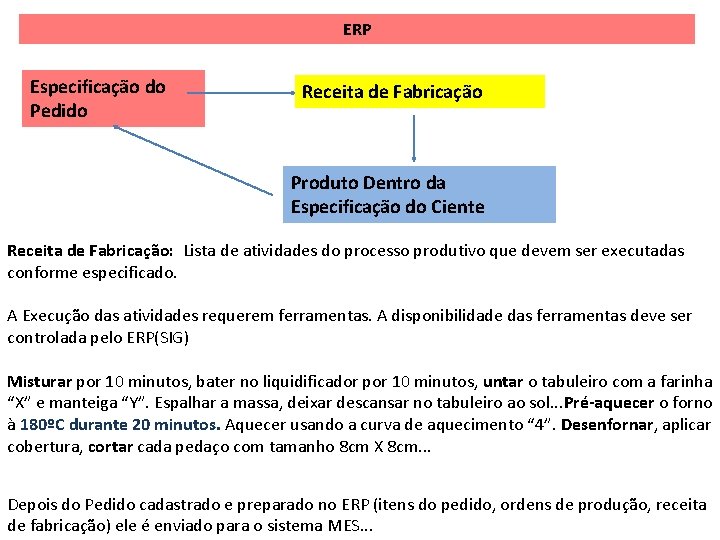

ERP Especificação do Pedido Receita de Fabricação Produto Dentro da Especificação do Ciente Receita de Fabricação: Lista de atividades do processo produtivo que devem ser executadas conforme especificado. A Execução das atividades requerem ferramentas. A disponibilidade das ferramentas deve ser controlada pelo ERP(SIG) Misturar por 10 minutos, bater no liquidificador por 10 minutos, untar o tabuleiro com a farinha “X” e manteiga “Y”. Espalhar a massa, deixar descansar no tabuleiro ao sol. . . Pré-aquecer o forno à 180ºC durante 20 minutos. Aquecer usando a curva de aquecimento “ 4”. Desenfornar, aplicar cobertura, cortar cada pedaço com tamanho 8 cm X 8 cm. . . Depois do Pedido cadastrado e preparado no ERP (itens do pedido, ordens de produção, receita de fabricação) ele é enviado para o sistema MES. . .

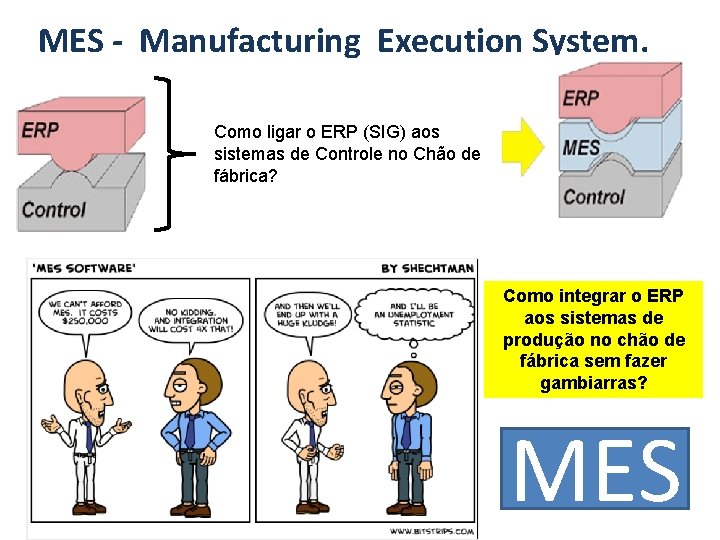

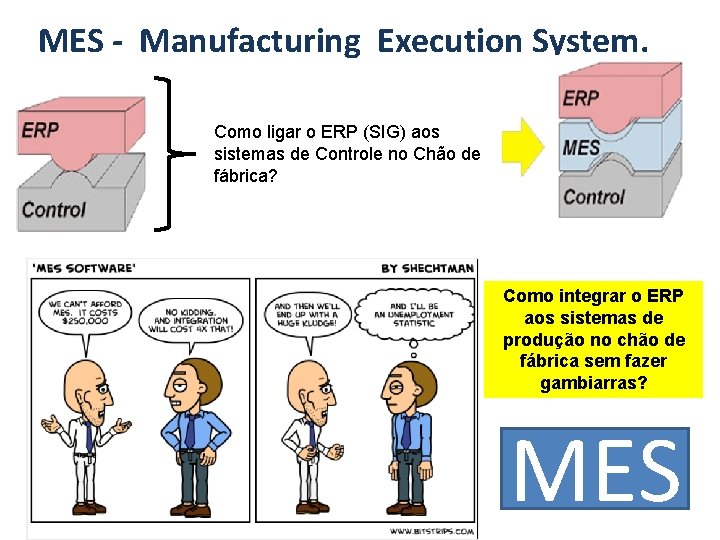

MES - Manufacturing Execution System. Como ligar o ERP (SIG) aos sistemas de Controle no Chão de fábrica? Como integrar o ERP aos sistemas de produção no chão de fábrica sem fazer gambiarras? MES

MES - Manufacturing Execution System. Faz a Preparação para Produção. Recebe os pedidos, os itens de pedidos, especificação do pedido e receita de fabricação do ERP. Faz pequenos ajustes nas receitas. Gerencia as ordens de produção. Cria “subordens “ vincula matérias primas às ordens de produção. Programa a execução da manufatura. Recebe subprodutos de uma linha de produção e passa para a linha seguinte. Rastreabilidade (Tracking) de material entre diferentes linhas de produção. MES Processo Shop floor Linha 1 Linha 2 Fluxo do Processo. . . Linha 3

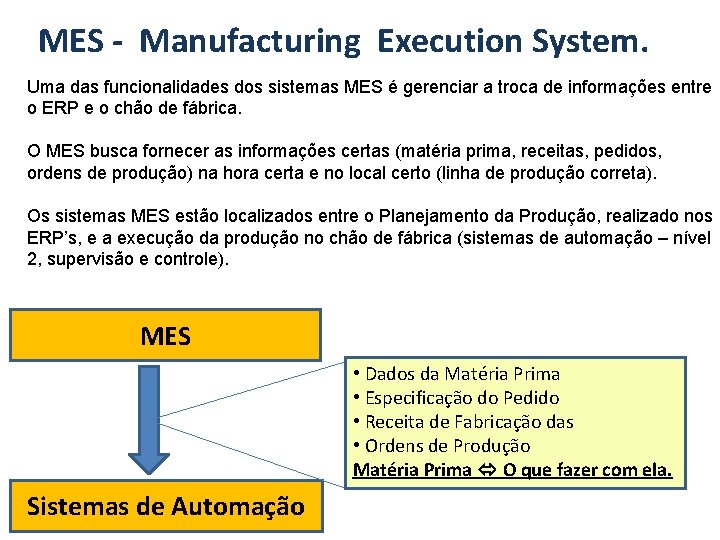

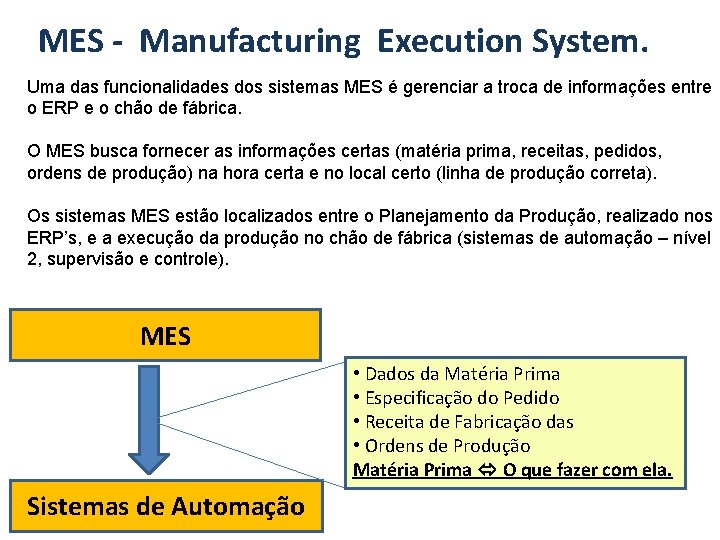

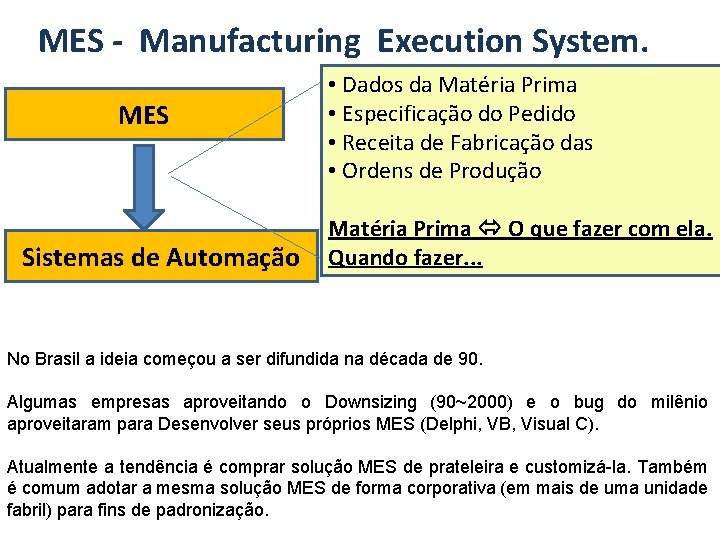

MES - Manufacturing Execution System. Uma das funcionalidades dos sistemas MES é gerenciar a troca de informações entre o ERP e o chão de fábrica. O MES busca fornecer as informações certas (matéria prima, receitas, pedidos, ordens de produção) na hora certa e no local certo (linha de produção correta). Os sistemas MES estão localizados entre o Planejamento da Produção, realizado nos ERP’s, e a execução da produção no chão de fábrica (sistemas de automação – nível 2, supervisão e controle). MES • Dados da Matéria Prima • Especificação do Pedido • Receita de Fabricação das • Ordens de Produção Matéria Prima O que fazer com ela. Sistemas de Automação

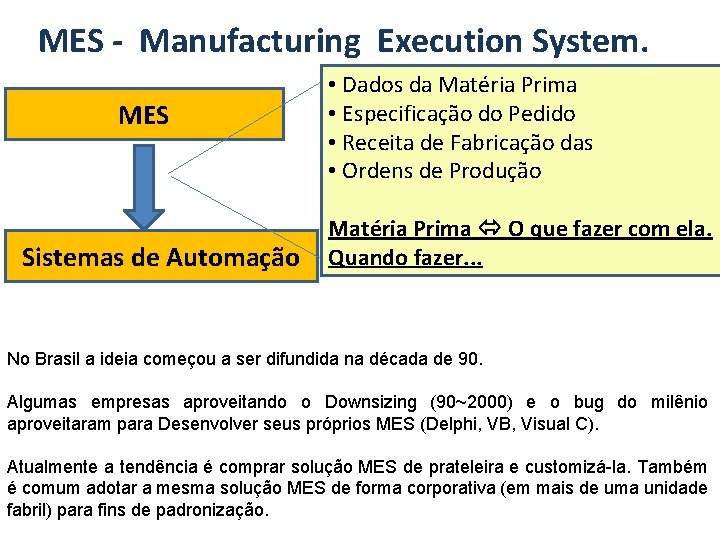

MES - Manufacturing Execution System. MES Sistemas de Automação • Dados da Matéria Prima • Especificação do Pedido • Receita de Fabricação das • Ordens de Produção Matéria Prima O que fazer com ela. Quando fazer. . . No Brasil a ideia começou a ser difundida na década de 90. Algumas empresas aproveitando o Downsizing (90~2000) e o bug do milênio aproveitaram para Desenvolver seus próprios MES (Delphi, VB, Visual C). Atualmente a tendência é comprar solução MES de prateleira e customizá-la. Também é comum adotar a mesma solução MES de forma corporativa (em mais de uma unidade fabril) para fins de padronização.

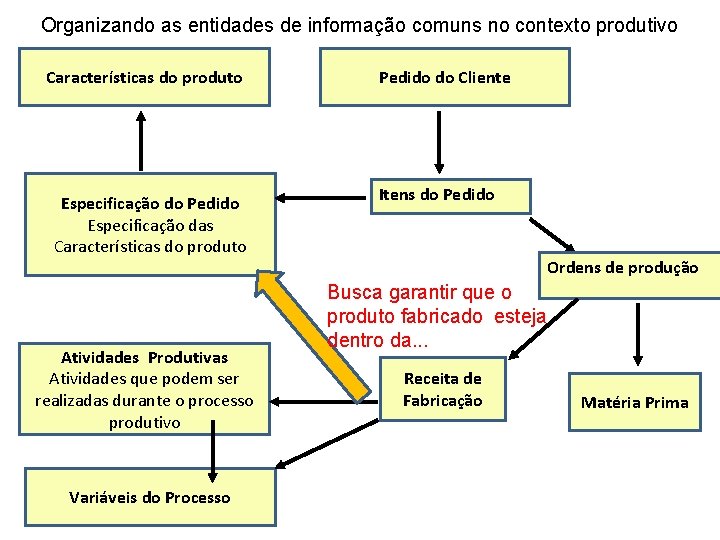

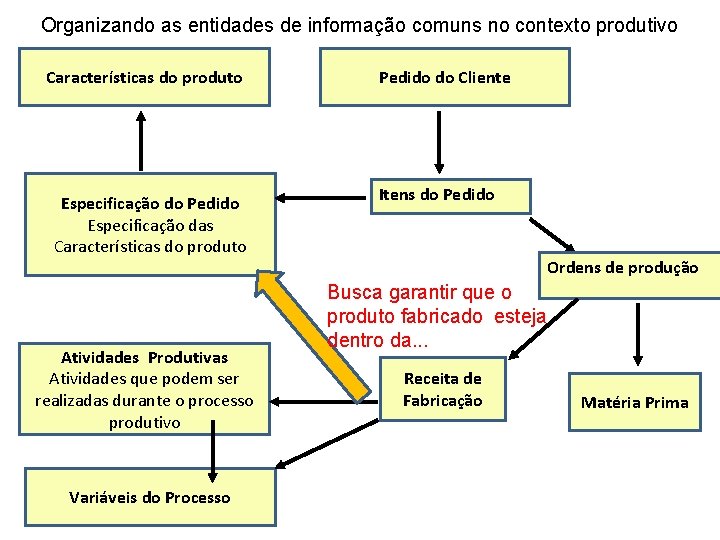

Organizando as entidades de informação comuns no contexto produtivo Características do produto Especificação do Pedido Especificação das Características do produto Atividades Produtivas Atividades que podem ser realizadas durante o processo produtivo Variáveis do Processo Pedido do Cliente Itens do Pedido Ordens de produção Busca garantir que o produto fabricado esteja dentro da. . . Receita de Fabricação Matéria Prima

Entrando no Ambiente de Automação Industrial Sistemas de TI(ERP+MÊS) • Dados da Matéria Prima • Especificação do Pedido • Receita de Fabricação das • Ordens de Produção Matéria Prima O que fazer com ela. Quando fazer. . . Sistemas de Automação (Nível 2, supervisão e controle. . . )

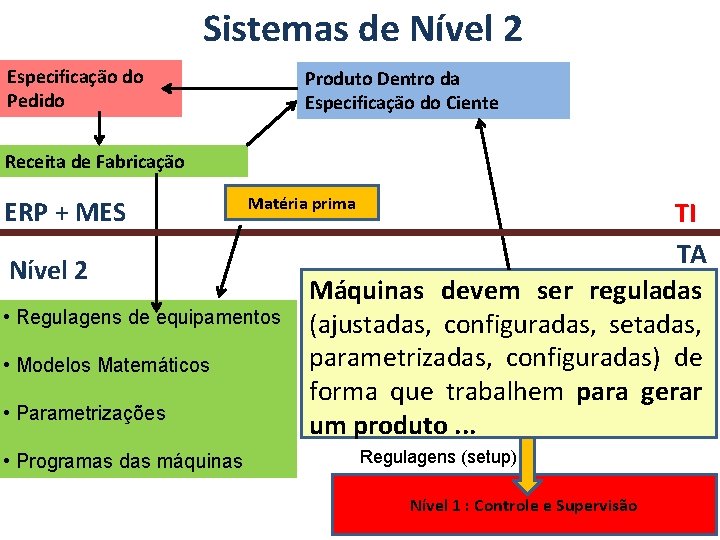

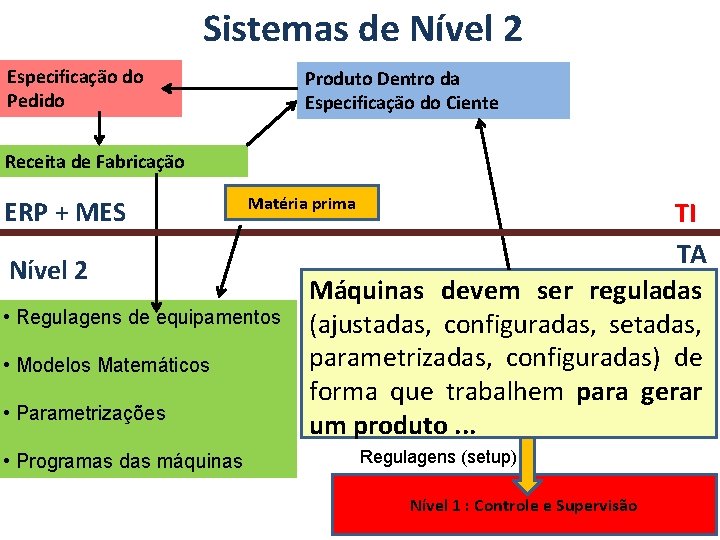

Sistemas de Nível 2 Especificação do Pedido Produto Dentro da Especificação do Ciente Receita de Fabricação ERP + MES Matéria prima Nível 2 • Regulagens de equipamentos • Modelos Matemáticos • Parametrizações • Programas das máquinas TI TA Máquinas devem ser reguladas (ajustadas, configuradas, setadas, parametrizadas, configuradas) de forma que trabalhem para gerar um produto. . . Regulagens (setup) Nível 1 : Controle e Supervisão

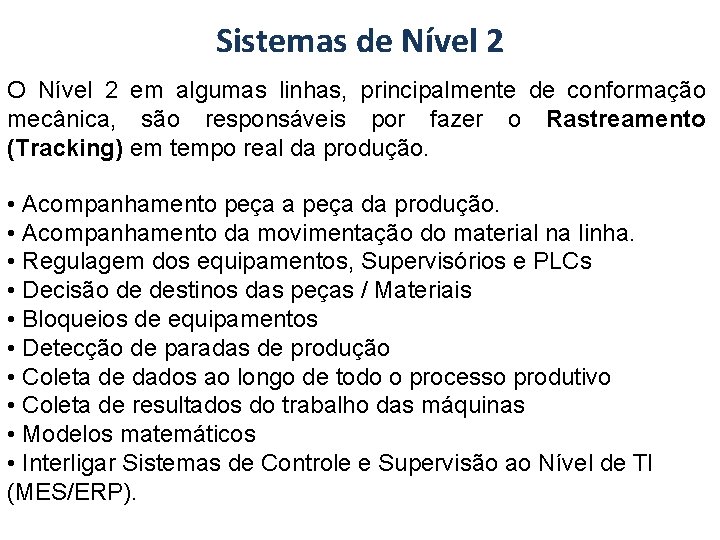

Sistemas de Nível 2 O Nível 2 em algumas linhas, principalmente de conformação mecânica, são responsáveis por fazer o Rastreamento (Tracking) em tempo real da produção. • Acompanhamento peça a peça da produção. • Acompanhamento da movimentação do material na linha. • Regulagem dos equipamentos, Supervisórios e PLCs • Decisão de destinos das peças / Materiais • Bloqueios de equipamentos • Detecção de paradas de produção • Coleta de dados ao longo de todo o processo produtivo • Coleta de resultados do trabalho das máquinas • Modelos matemáticos • Interligar Sistemas de Controle e Supervisão ao Nível de TI (MES/ERP).

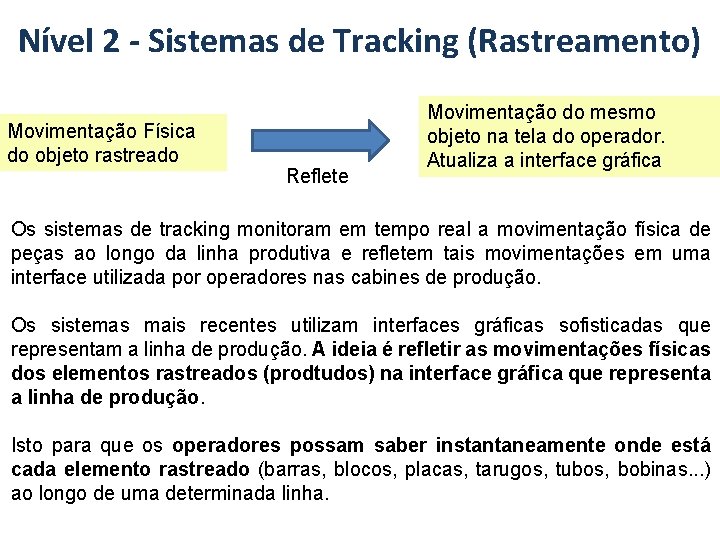

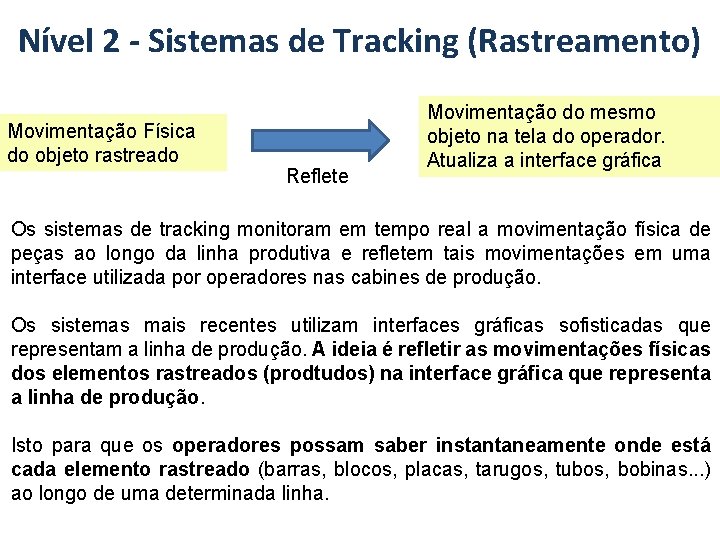

Nível 2 - Sistemas de Tracking (Rastreamento) Movimentação Física do objeto rastreado Reflete Movimentação do mesmo objeto na tela do operador. Atualiza a interface gráfica Os sistemas de tracking monitoram em tempo real a movimentação física de peças ao longo da linha produtiva e refletem tais movimentações em uma interface utilizada por operadores nas cabines de produção. Os sistemas mais recentes utilizam interfaces gráficas sofisticadas que representam a linha de produção. A ideia é refletir as movimentações físicas dos elementos rastreados (prodtudos) na interface gráfica que representa a linha de produção. Isto para que os operadores possam saber instantaneamente onde está cada elemento rastreado (barras, blocos, placas, tarugos, tubos, bobinas. . . ) ao longo de uma determinada linha.

Nível 2 - Sistemas de Tracking (Rastreamento) Mas como fazer o rastreamento das peças na linha de produção, principalmente nas rápidas? Como saber que as peças estão se deslocando na linha para refletir tal deslocamento no sistema? Como fazer a tela do operador refletir o real estado da linha?

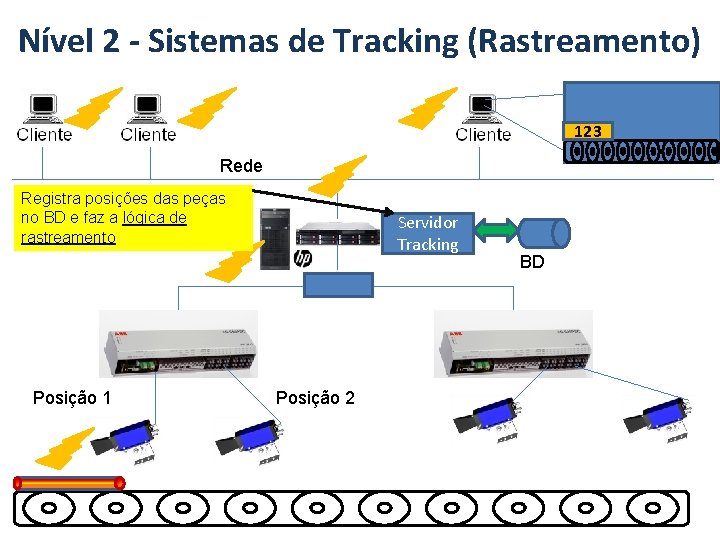

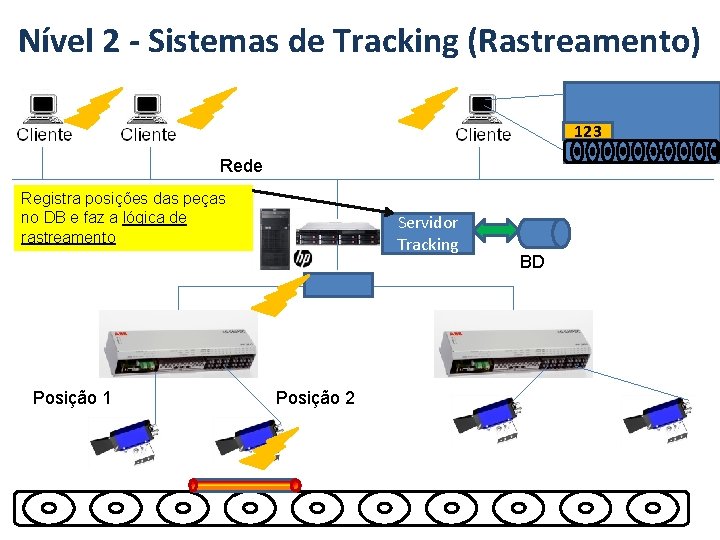

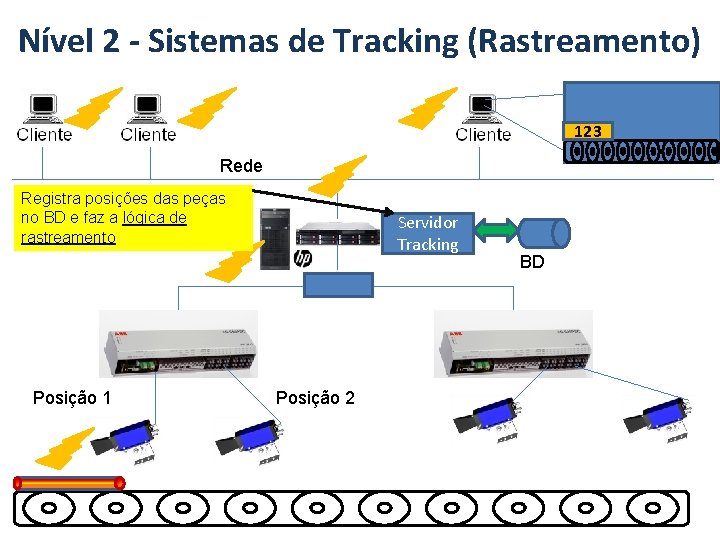

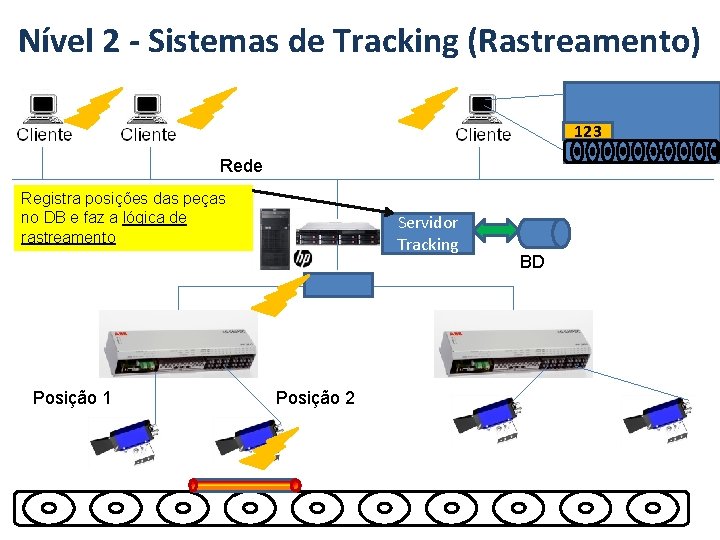

Nível 2 - Sistemas de Tracking (Rastreamento) 123 Rede Registra posições das peças no BD e faz a lógica de rastreamento Posição 1 Servidor Tracking Posição 2 BD

Nível 2 - Sistemas de Tracking (Rastreamento) 123 Rede Registra posições das peças no DB e faz a lógica de rastreamento Posição 1 Servidor Tracking Posição 2 BD

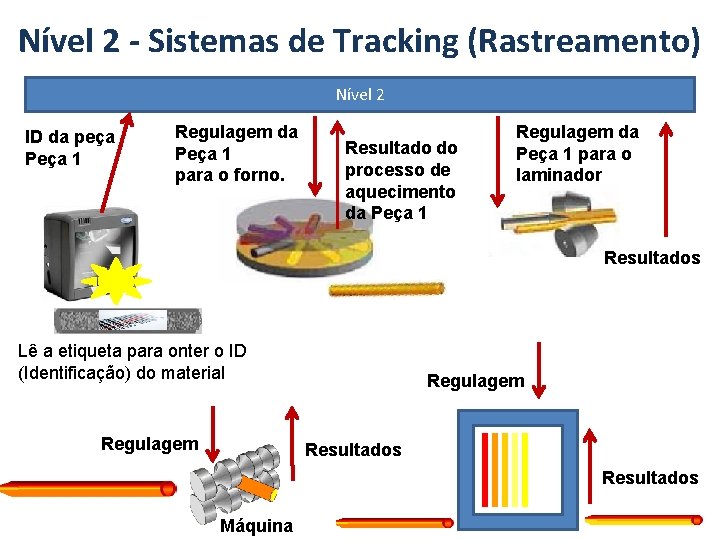

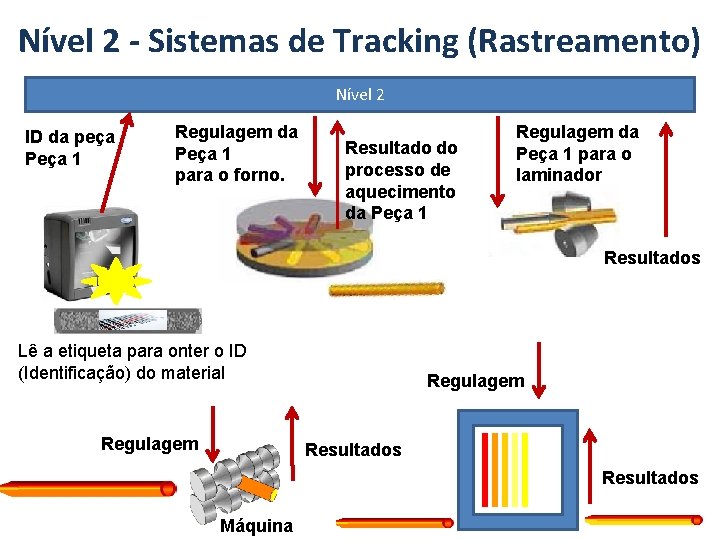

Nível 2 - Sistemas de Tracking (Rastreamento) Nível 2 ID da peça Peça 1 Regulagem da Peça 1 para o forno. Resultado do processo de aquecimento da Peça 1 Regulagem da Peça 1 para o laminador Resultados Lê a etiqueta para onter o ID (Identificação) do material Regulagem Resultados Máquina

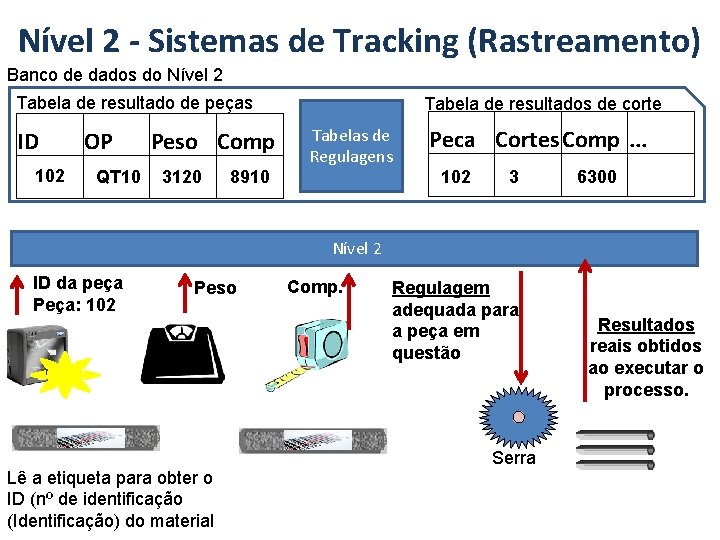

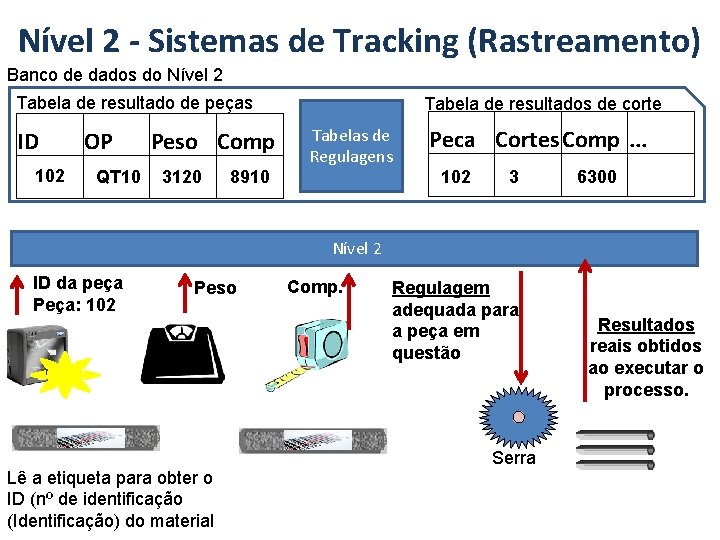

Nível 2 - Sistemas de Tracking (Rastreamento) Banco de dados do Nível 2 Tabela de resultado de peças ID 102 OP Peso Comp QT 10 3120 8910 Tabela de resultados de corte Tabelas de Regulagens Peca Cortes Comp. . . 102 3 6300 Nível 2 ID da peça Peça: 102 Peso Lê a etiqueta para obter o ID (nº de identificação (Identificação) do material Comp. Regulagem adequada para a peça em questão Serra Resultados reais obtidos ao executar o processo.

Nível 2 - Sistemas de Tracking (Rastreamento) Nível 2 são Sistemas de Tempo Real pois lidam com restrições temporais. Sistema Multiprocesso, Multithreading. Requer programação concorrente Devem responder à tempo aos estímulos do ambiente produtivo, principalmente dos eventos notificados pelo Nível de Controle (PLC, supervisórios) Algum tempo atrás: Delphi, Visual C, VB. Hoje: C# (Visual Studio). Tendência: plataforma web.

Descendo um pouco mais. . . O Nível 1: Supervisão e Controle Nível 1: Supervisórios, PLCs, SDCDs. . . Nível 1: Equipamentos e sistemas de supervisão e controle propriamente dito.

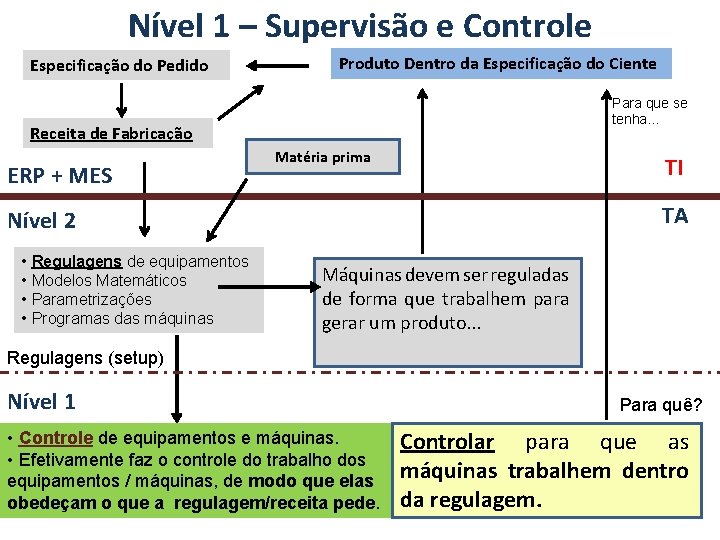

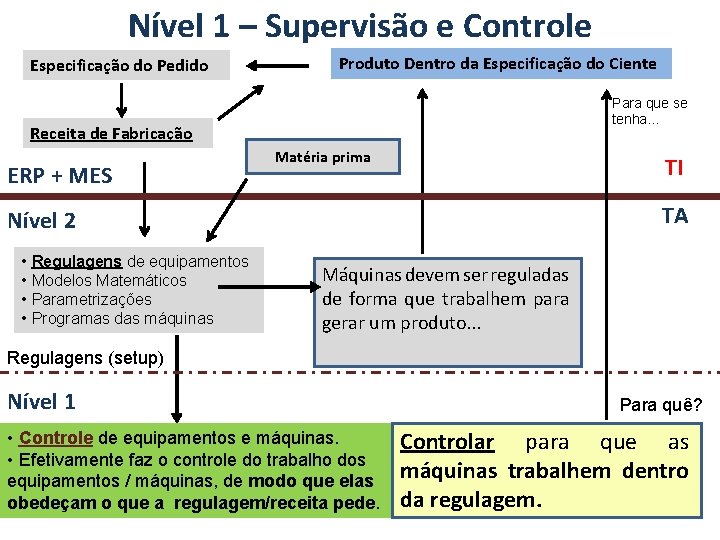

Nível 1 – Supervisão e Controle Especificação do Pedido Produto Dentro da Especificação do Ciente Para que se tenha. . . Receita de Fabricação ERP + MES Matéria prima TI TA Nível 2 • Regulagens de equipamentos • Modelos Matemáticos • Parametrizações • Programas das máquinas Máquinas devem ser reguladas de forma que trabalhem para gerar um produto. . . Regulagens (setup) Nível 1 • Controle de equipamentos e máquinas. • Efetivamente faz o controle do trabalho dos equipamentos / máquinas, de modo que elas obedeçam o que a regulagem/receita pede. Para quê? Controlar para que as máquinas trabalhem dentro da regulagem.

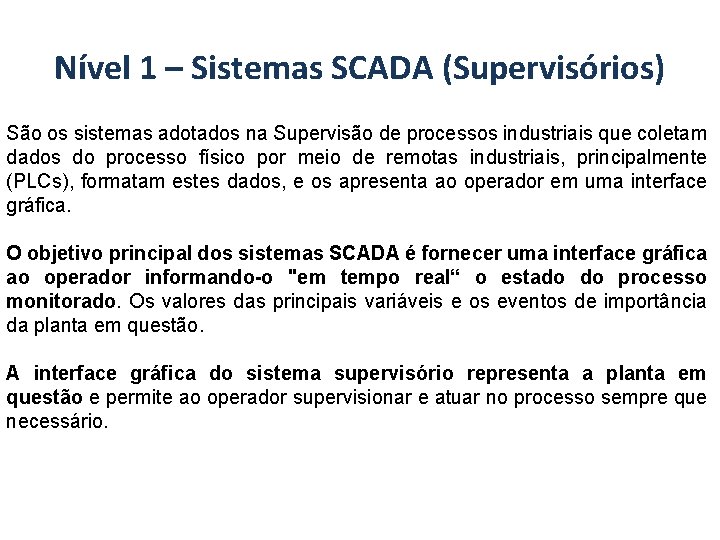

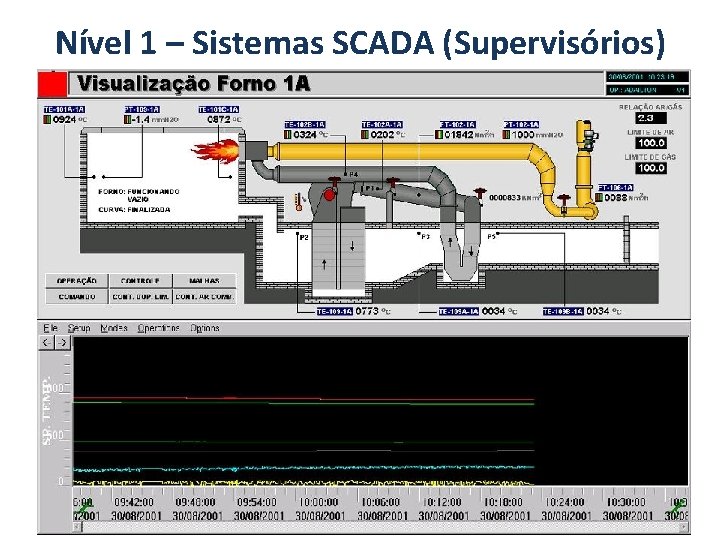

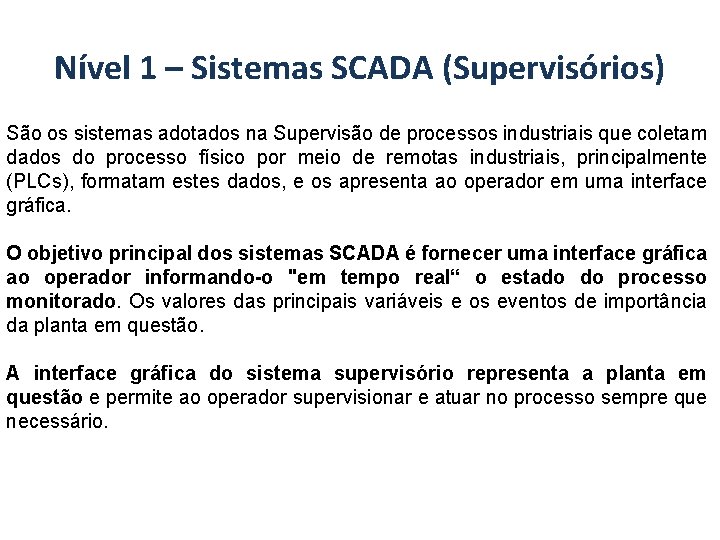

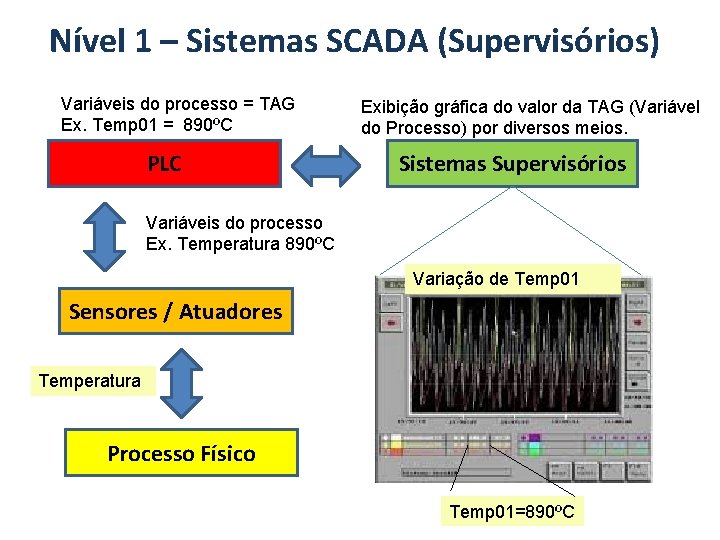

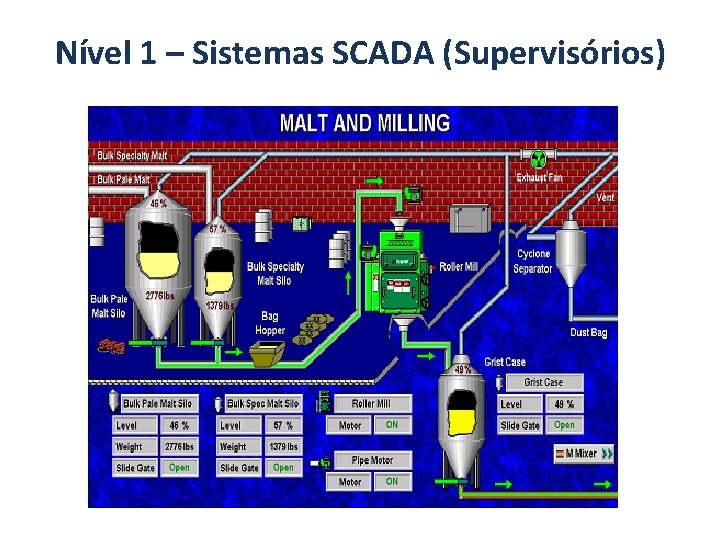

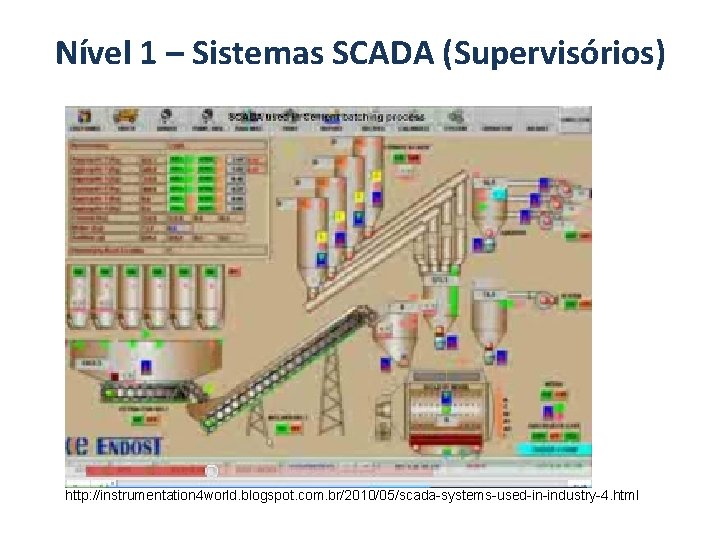

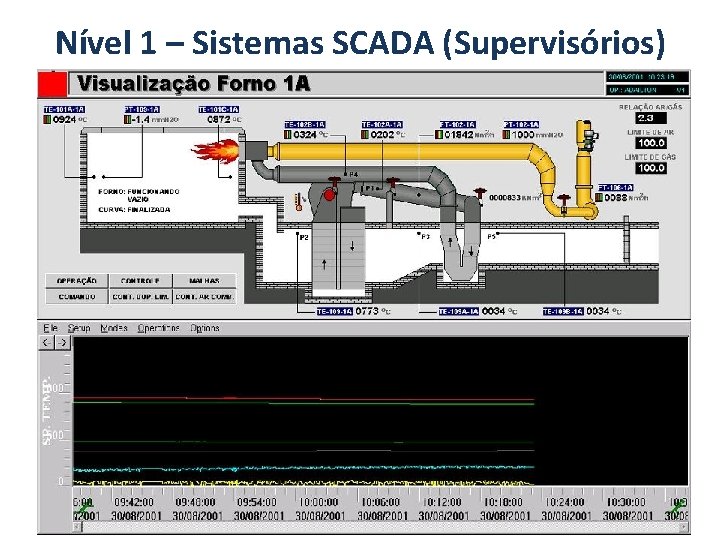

Nível 1 – Sistemas SCADA (Supervisórios) São os sistemas adotados na Supervisão de processos industriais que coletam dados do processo físico por meio de remotas industriais, principalmente (PLCs), formatam estes dados, e os apresenta ao operador em uma interface gráfica. O objetivo principal dos sistemas SCADA é fornecer uma interface gráfica ao operador informando-o "em tempo real“ o estado do processo monitorado. Os valores das principais variáveis e os eventos de importância da planta em questão. A interface gráfica do sistema supervisório representa a planta em questão e permite ao operador supervisionar e atuar no processo sempre que necessário.

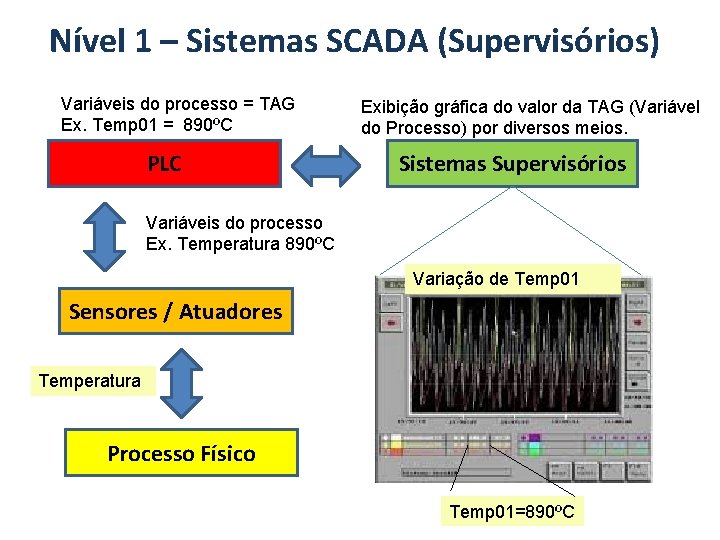

Nível 1 – Sistemas SCADA (Supervisórios) Variáveis do processo = TAG Ex. Temp 01 = 890ºC PLC Exibição gráfica do valor da TAG (Variável do Processo) por diversos meios. Sistemas Supervisórios Variáveis do processo Ex. Temperatura 890ºC Variação de Temp 01 Sensores / Atuadores Temperatura Processo Físico Temp 01=890ºC

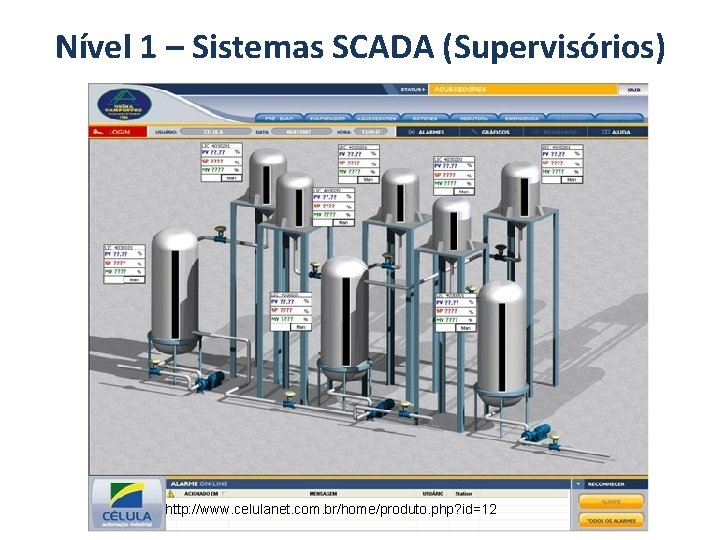

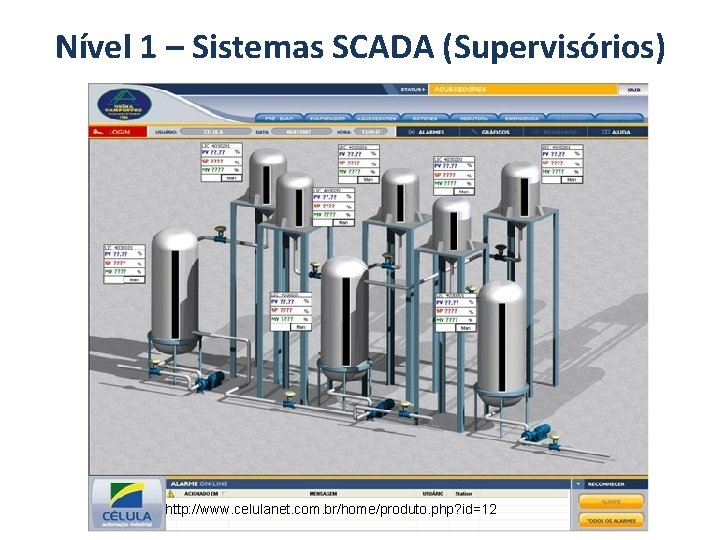

Nível 1 – Sistemas SCADA (Supervisórios) http: //www. celulanet. com. br/home/produto. php? id=12

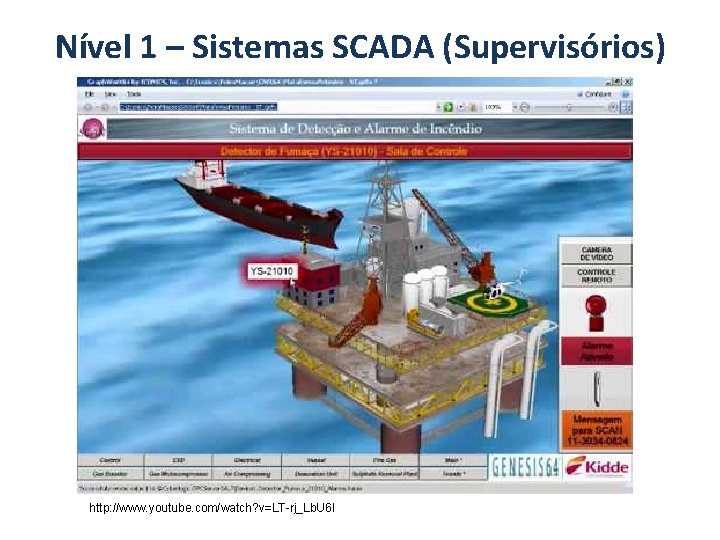

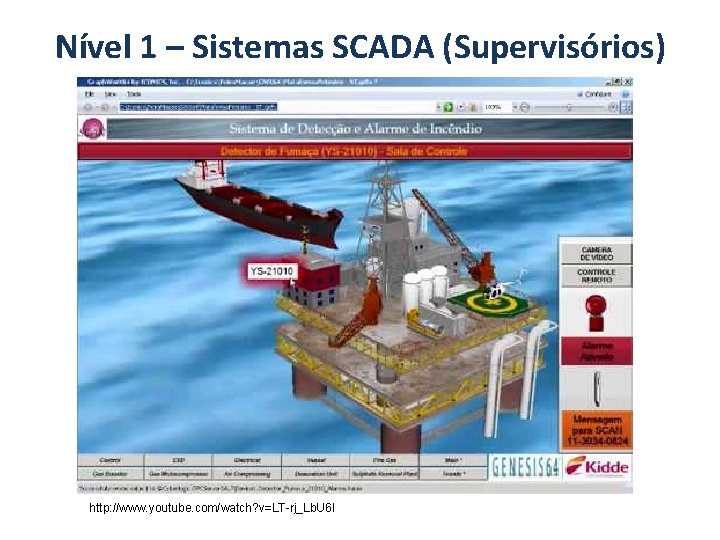

Nível 1 – Sistemas SCADA (Supervisórios) http: //www. youtube. com/watch? v=LT-rj_Lb. U 6 I

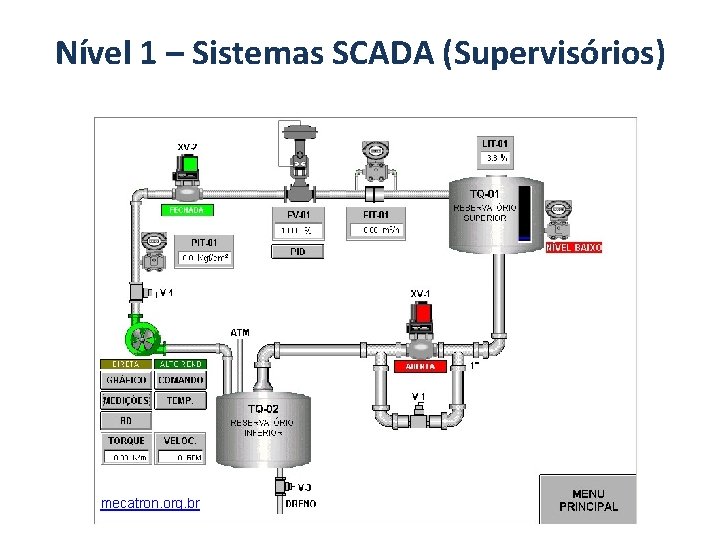

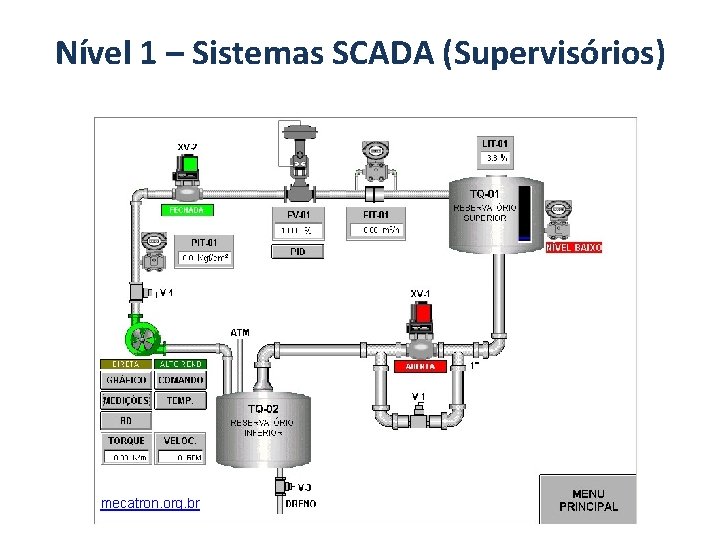

Nível 1 – Sistemas SCADA (Supervisórios) mecatron. org. br

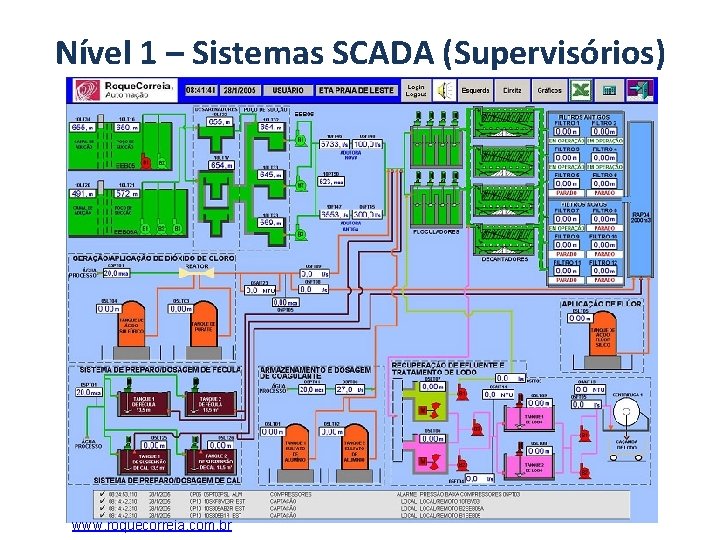

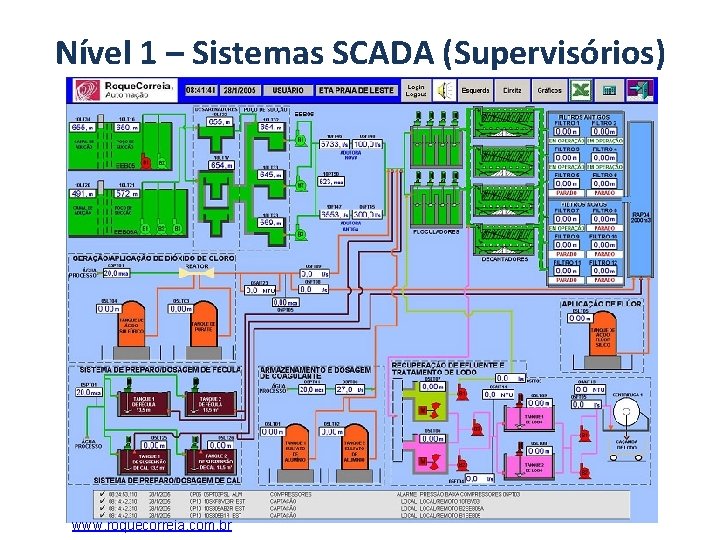

Nível 1 – Sistemas SCADA (Supervisórios) www. roquecorreia. com. br

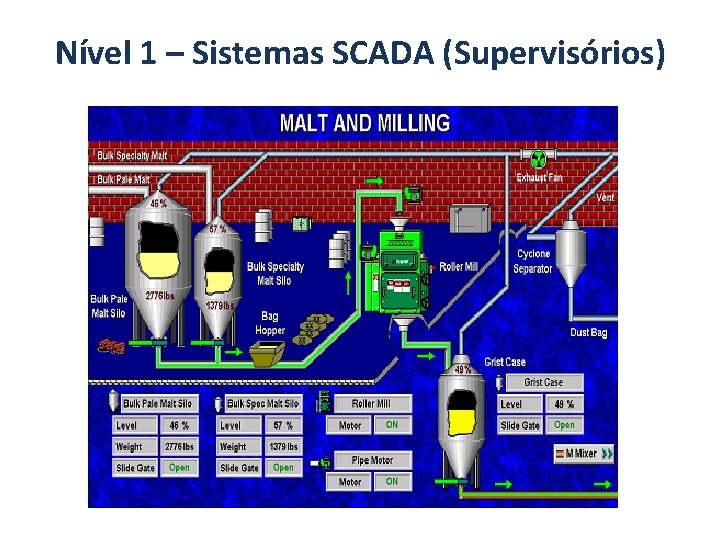

Nível 1 – Sistemas SCADA (Supervisórios)

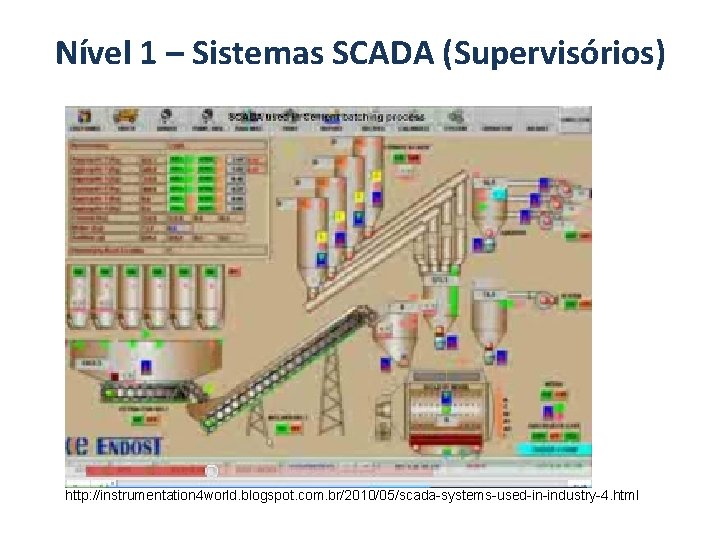

Nível 1 – Sistemas SCADA (Supervisórios) http: //instrumentation 4 world. blogspot. com. br/2010/05/scada-systems-used-in-industry-4. html

Nível 1 – Sistemas SCADA (Supervisórios)

Nível 1 – Sistemas SCADA (Supervisórios) Sistemas supervisórios mais comuns: • Intouch • Elipse • Wizcon • Simatic Wincc • RSView Tendências: Funcionalidades Web. Funcionalidades para dispositivos móveis. Integração com o nível de TI mais forte. Io. T, integração com plataformas na Nuvem

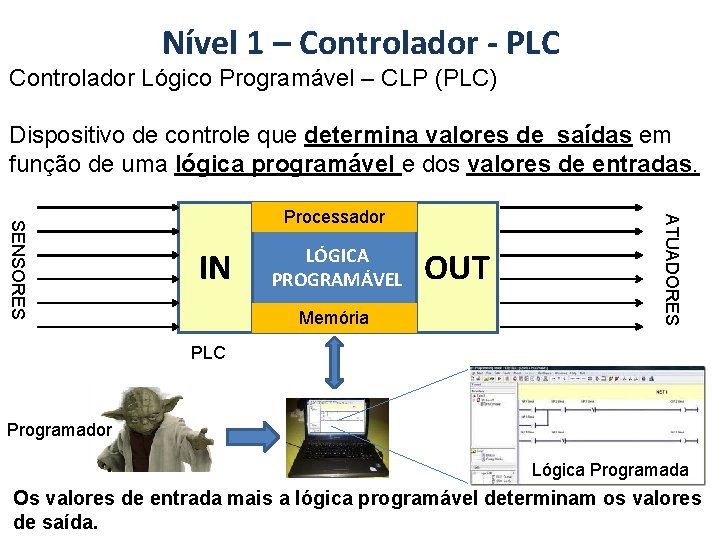

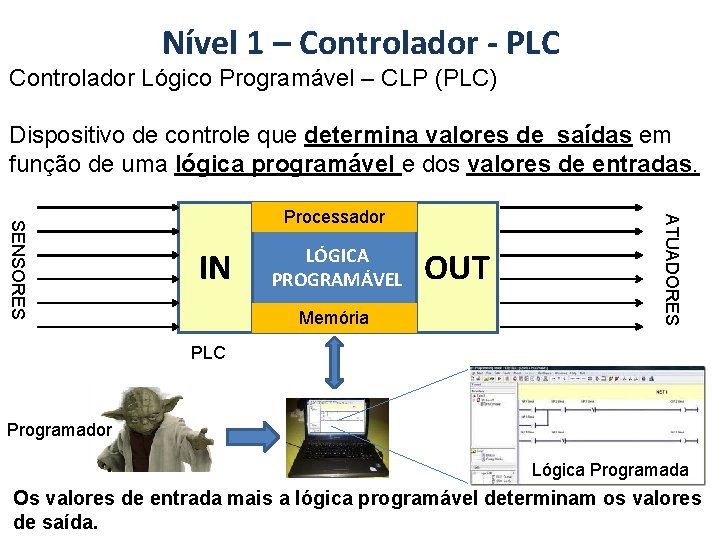

Nível 1 – Controlador - PLC Controlador Lógico Programável – CLP (PLC) Dispositivo de controle que determina valores de saídas em função de uma lógica programável e dos valores de entradas. IN LÓGICA PROGRAMÁVEL Memória OUT ATUADORES SENSORES Processador PLC Programador Lógica Programada Os valores de entrada mais a lógica programável determinam os valores de saída.

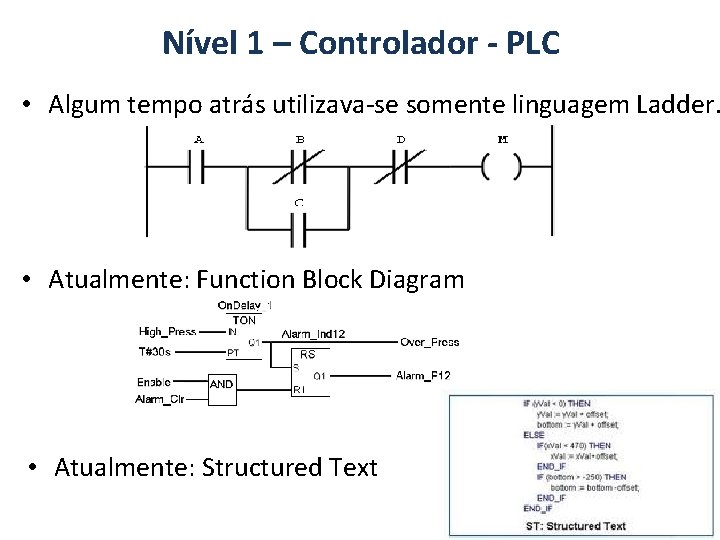

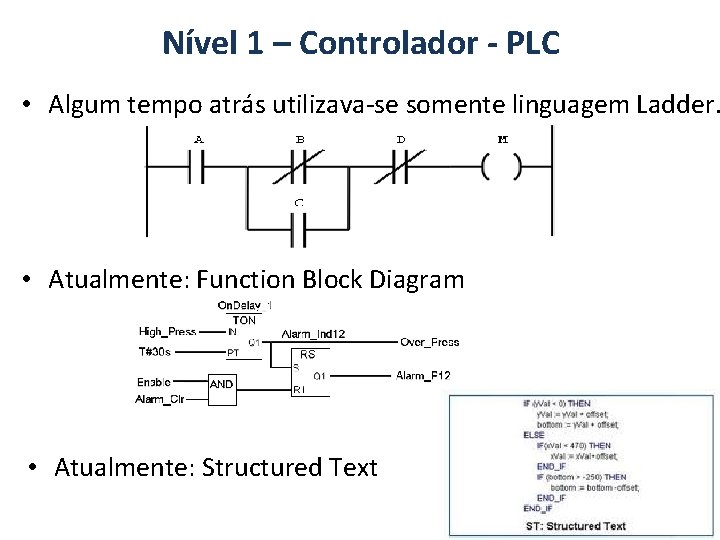

Nível 1 – Controlador - PLC • Algum tempo atrás utilizava-se somente linguagem Ladder. • Atualmente: Function Block Diagram • Atualmente: Structured Text

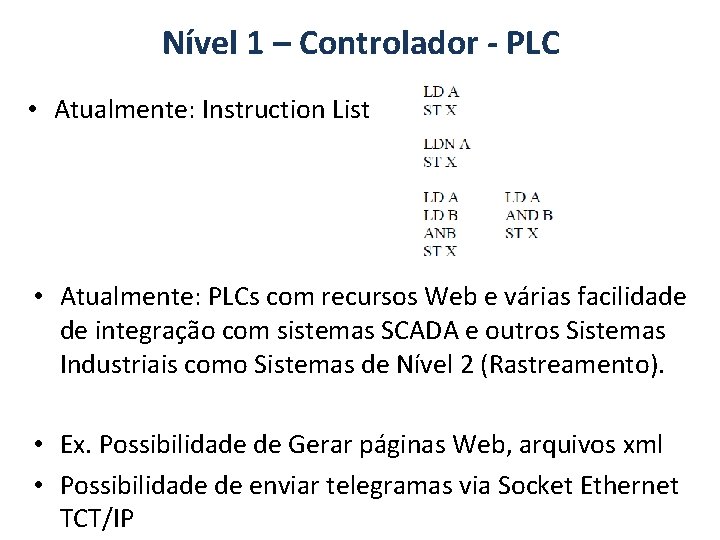

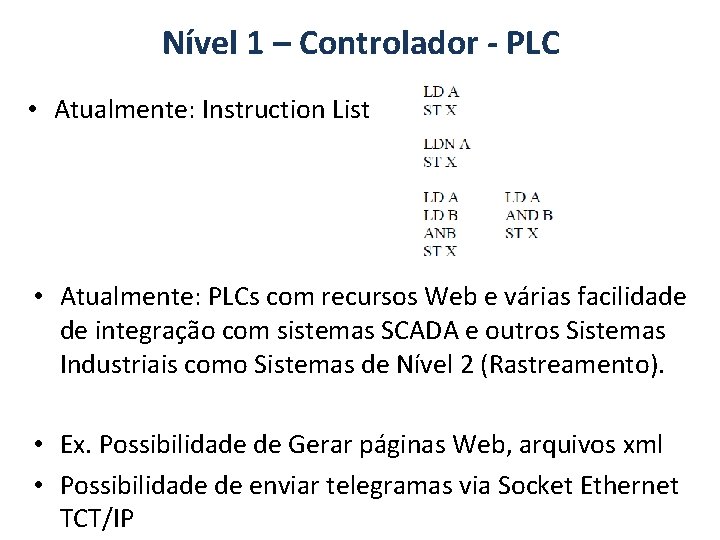

Nível 1 – Controlador - PLC • Atualmente: Instruction List • Atualmente: PLCs com recursos Web e várias facilidade de integração com sistemas SCADA e outros Sistemas Industriais como Sistemas de Nível 2 (Rastreamento). • Ex. Possibilidade de Gerar páginas Web, arquivos xml • Possibilidade de enviar telegramas via Socket Ethernet TCT/IP

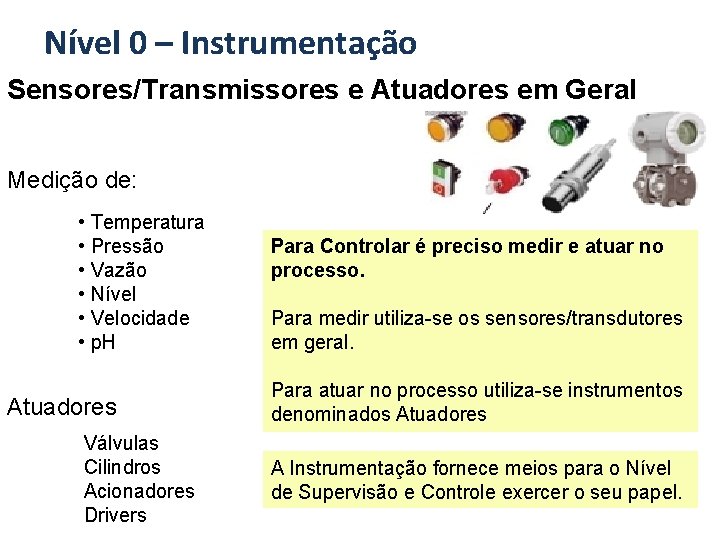

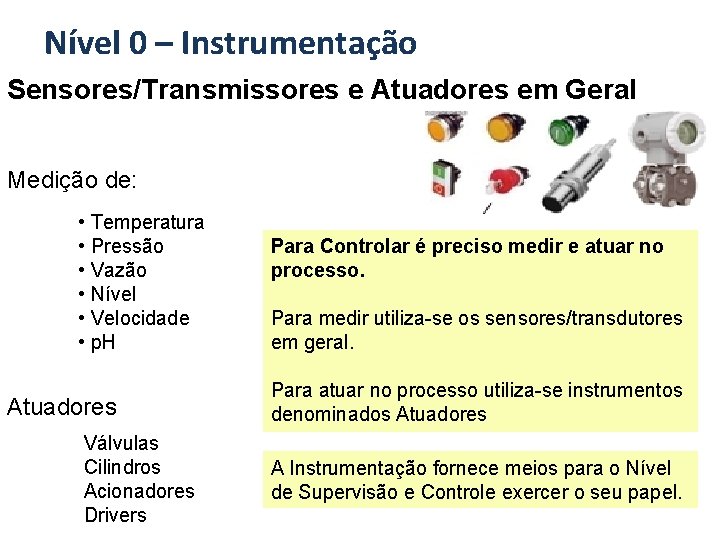

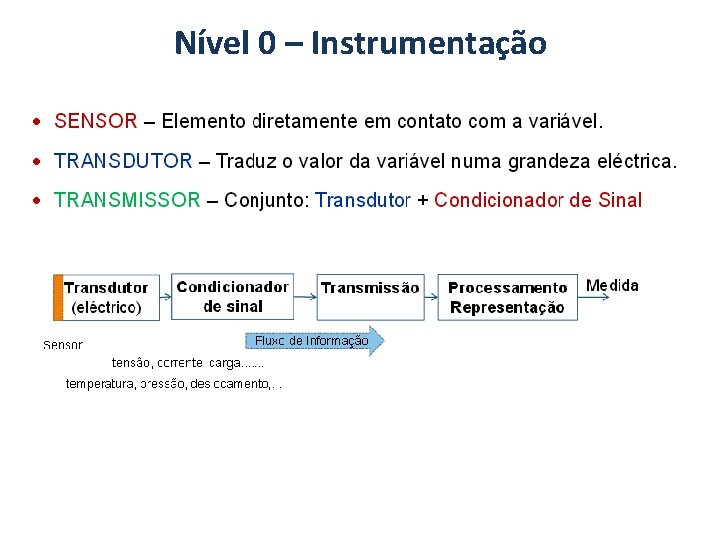

Nível 0 – Instrumentação Sensores/Transmissores e Atuadores em Geral Medição de: • Temperatura • Pressão • Vazão • Nível • Velocidade • p. H Atuadores Válvulas Cilindros Acionadores Drivers Para Controlar é preciso medir e atuar no processo. Para medir utiliza-se os sensores/transdutores em geral. Para atuar no processo utiliza-se instrumentos denominados Atuadores A Instrumentação fornece meios para o Nível de Supervisão e Controle exercer o seu papel.

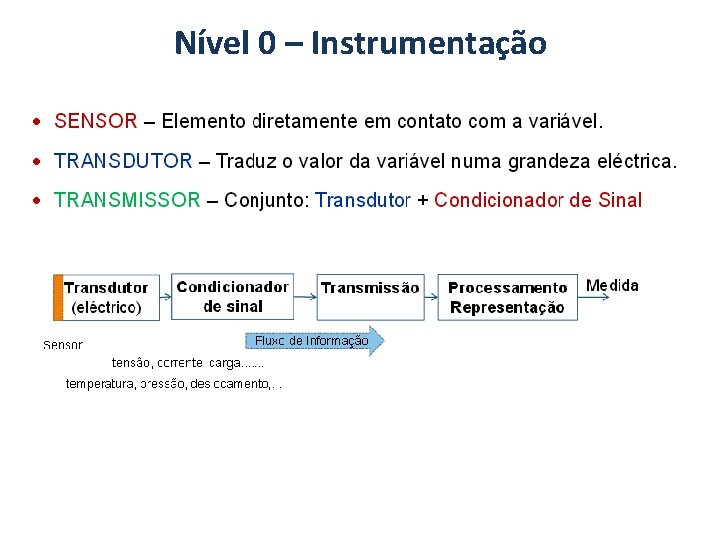

Nível 0 – Instrumentação

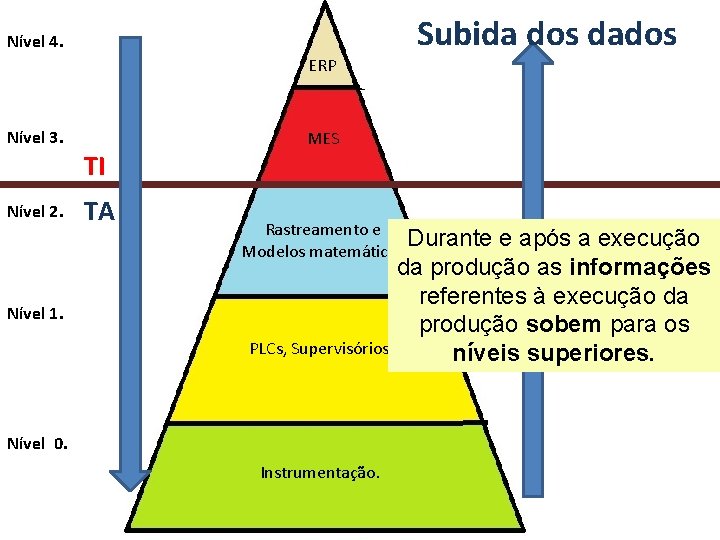

Nível 4. ERP Nível 3. TI Nível 2. TA Subida dos dados MES Rastreamento e Durante e após a execução Modelos matemáticos Nível 1. PLCs, Supervisórios Nível 0. Instrumentação. da produção as informações referentes à execução da produção sobem para os níveis superiores.

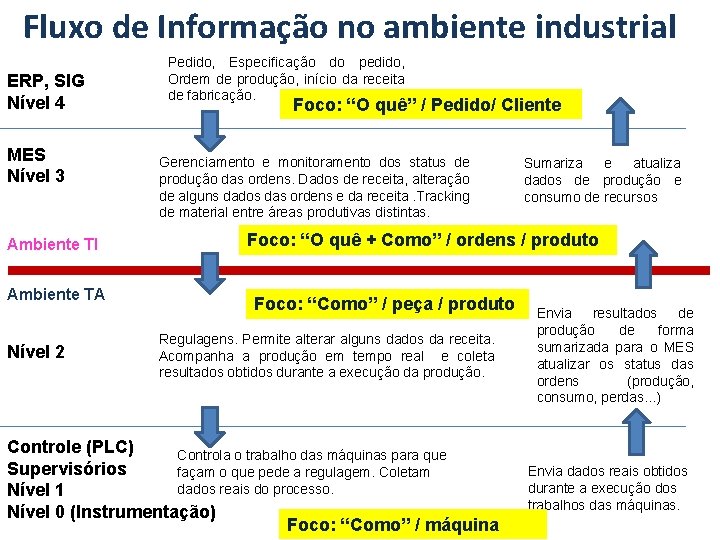

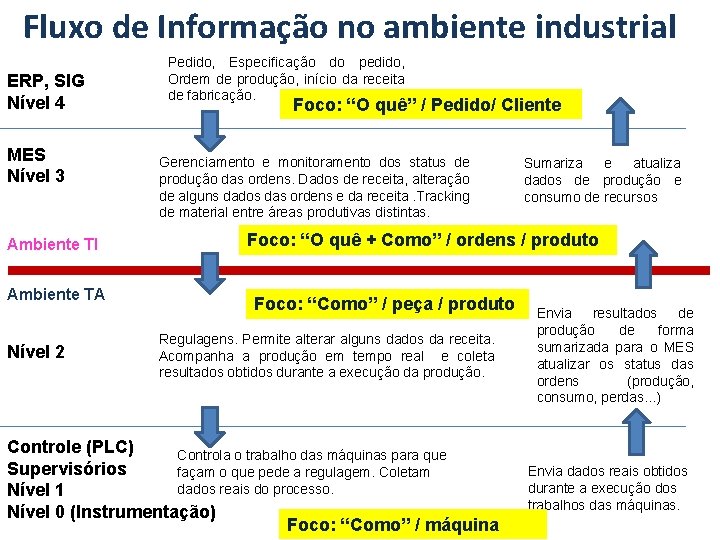

Fluxo de Informação no ambiente industrial ERP, SIG Nível 4 MES Nível 3 Ambiente TI Ambiente TA Nível 2 Pedido, Especificação do pedido, Ordem de produção, início da receita de fabricação. Foco: “O quê” / Pedido/ Cliente Gerenciamento e monitoramento dos status de produção das ordens. Dados de receita, alteração de alguns dados das ordens e da receita. Tracking de material entre áreas produtivas distintas. Sumariza e atualiza dados de produção e consumo de recursos Foco: “O quê + Como” / ordens / produto Foco: “Como” / peça / produto Regulagens. Permite alterar alguns dados da receita. Acompanha a produção em tempo real e coleta resultados obtidos durante a execução da produção. Controle (PLC) Controla o trabalho das máquinas para que Supervisórios façam o que pede a regulagem. Coletam dados reais do processo. Nível 1 Nível 0 (Instrumentação) Foco: “Como” / máquina Envia resultados de produção de forma sumarizada para o MES atualizar os status das ordens (produção, consumo, perdas. . . ) Envia dados reais obtidos durante a execução dos trabalhos das máquinas.

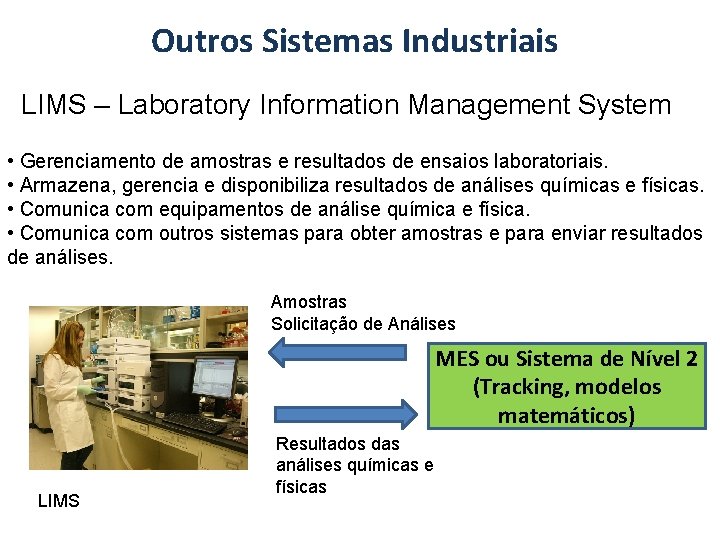

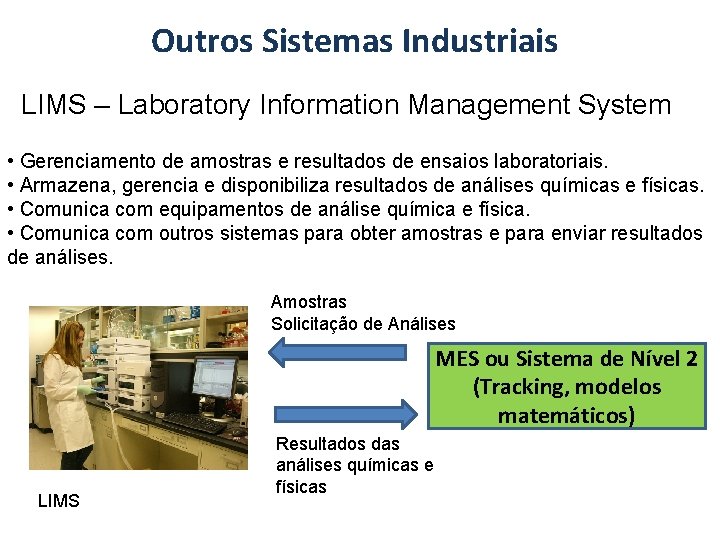

Outros Sistemas Industriais LIMS – Laboratory Information Management System • Gerenciamento de amostras e resultados de ensaios laboratoriais. • Armazena, gerencia e disponibiliza resultados de análises químicas e físicas. • Comunica com equipamentos de análise química e física. • Comunica com outros sistemas para obter amostras e para enviar resultados de análises. Amostras Solicitação de Análises MES ou Sistema de Nível 2 (Tracking, modelos matemáticos) LIMS Resultados das análises químicas e físicas

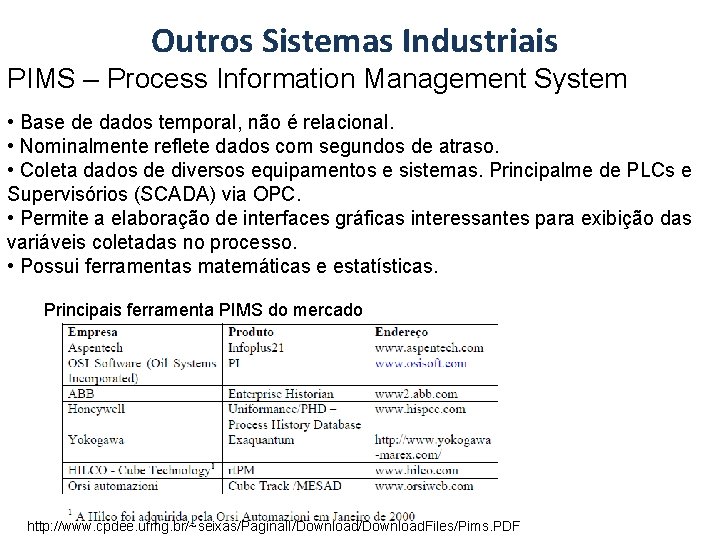

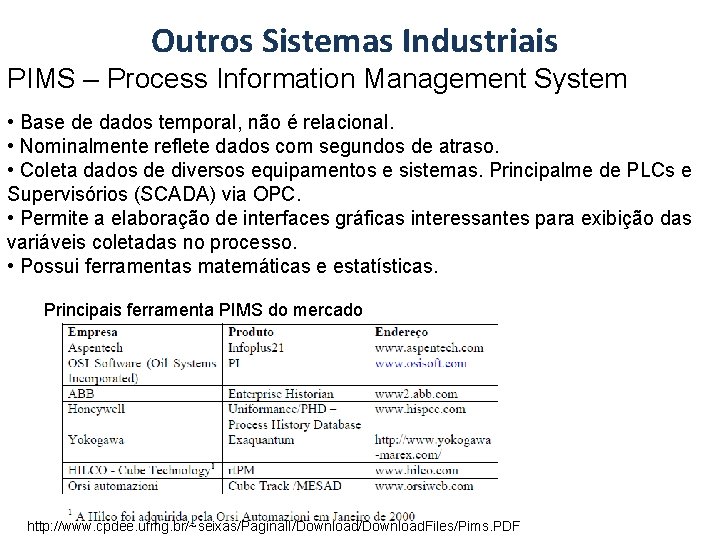

Outros Sistemas Industriais PIMS – Process Information Management System • Base de dados temporal, não é relacional. • Nominalmente reflete dados com segundos de atraso. • Coleta dados de diversos equipamentos e sistemas. Principalme de PLCs e Supervisórios (SCADA) via OPC. • Permite a elaboração de interfaces gráficas interessantes para exibição das variáveis coletadas no processo. • Possui ferramentas matemáticas e estatísticas. Principais ferramenta PIMS do mercado http: //www. cpdee. ufmg. br/~seixas/Pagina. II/Download. Files/Pims. PDF

E com o advento da Indústria 4. 0, como isso tudo fica? ERP MES Rastreamento e Modelos matemáticos PLCs, Supervisórios Instrumentação.

Indústria 4. 0 4ª Revolução Industrial. (1 - Mecanização, máquinas à valor, 2 -Produção em massa, eletricidade, 3 -Computadores, automação, informática, 4 -Conectividade e inteligência) Pessoas, máquinas e sistemas trabalhando em conjunto, compartilhando informações para otimizar atividades.

Indústria 4. 0: Conceitos Cyber-Physical Systems Cyber Part NETWORK Physical Part Connectivity Acting Computing, Intelligence Monitoring Real Physical World Gêmeo Digital https: //www. geoilandgas. comigital

Indústria 4. 0: Conceitos Nuvem Inteligência Artificial.

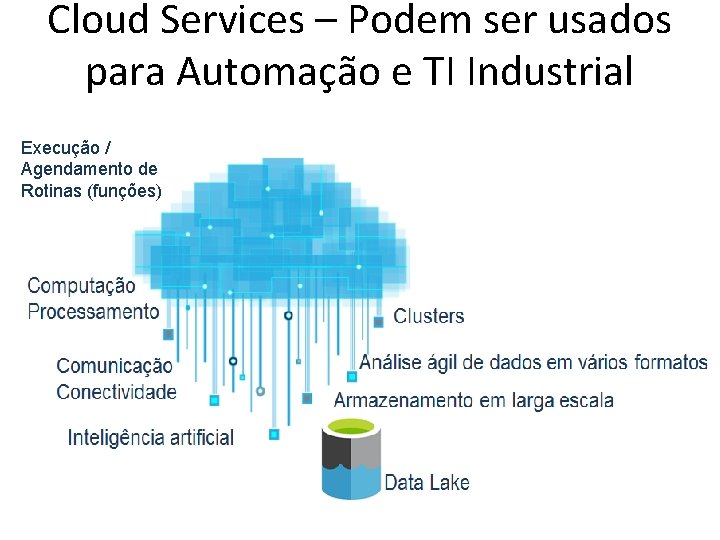

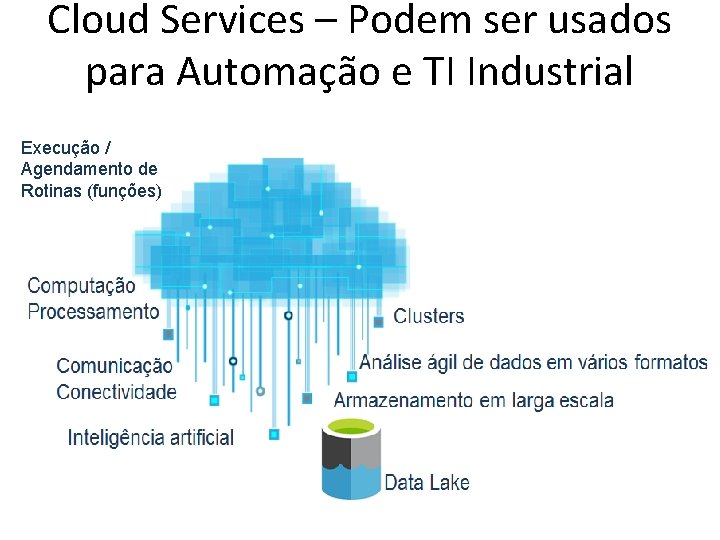

Cloud Services – Podem ser usados para Automação e TI Industrial Execução / Agendamento de Rotinas (funções)

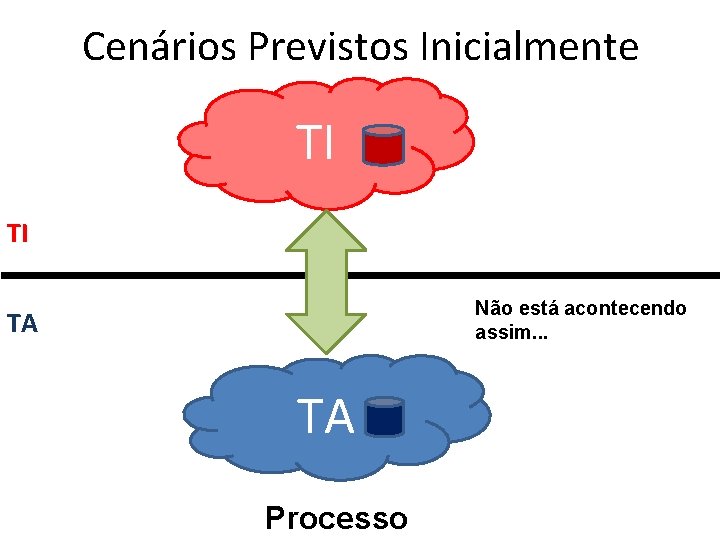

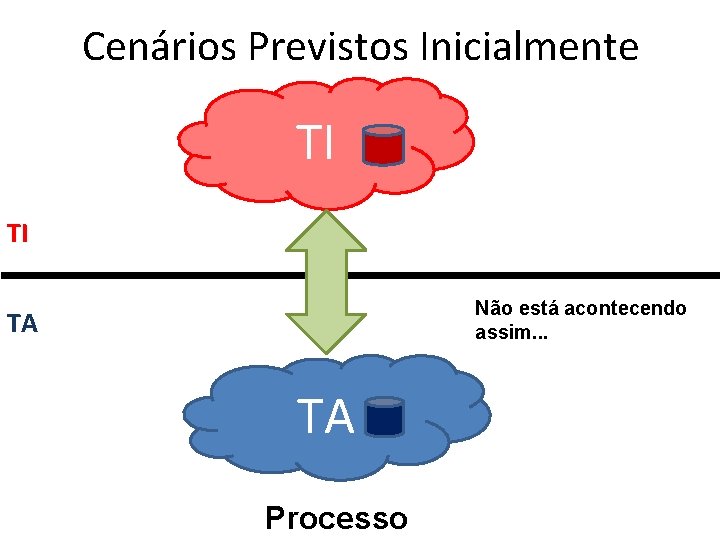

Cenários Previstos Inicialmente TI TI Não está acontecendo assim. . . TA TA Processo

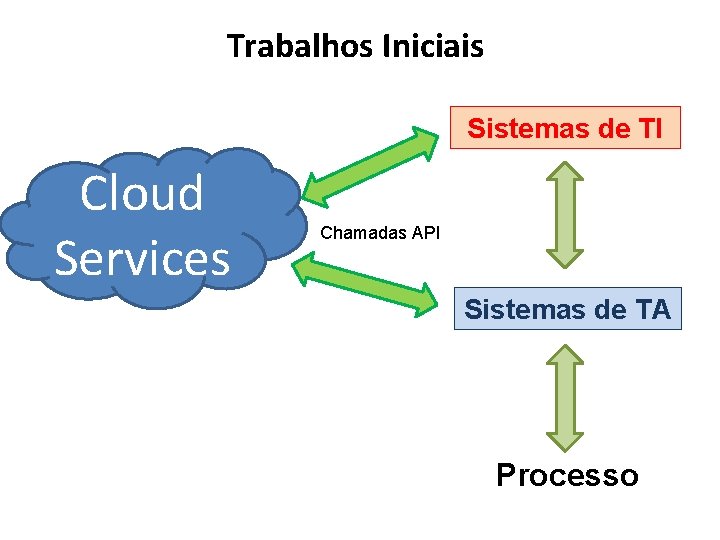

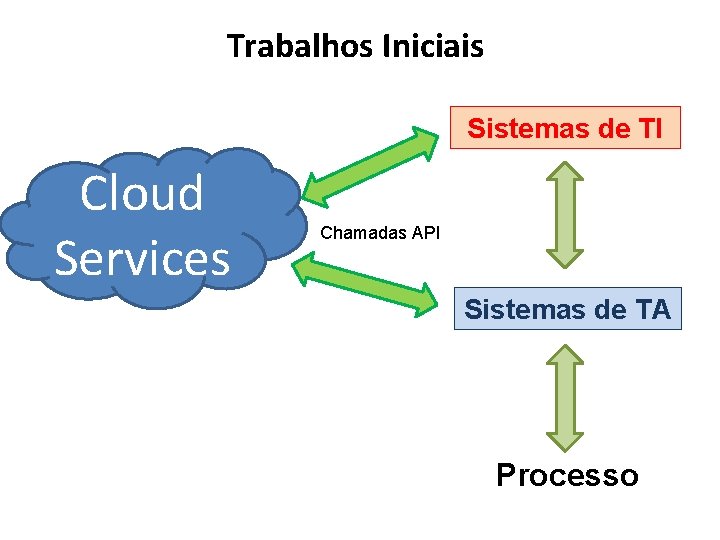

Trabalhos Iniciais Sistemas de TI Cloud Services Chamadas API Sistemas de TA Processo

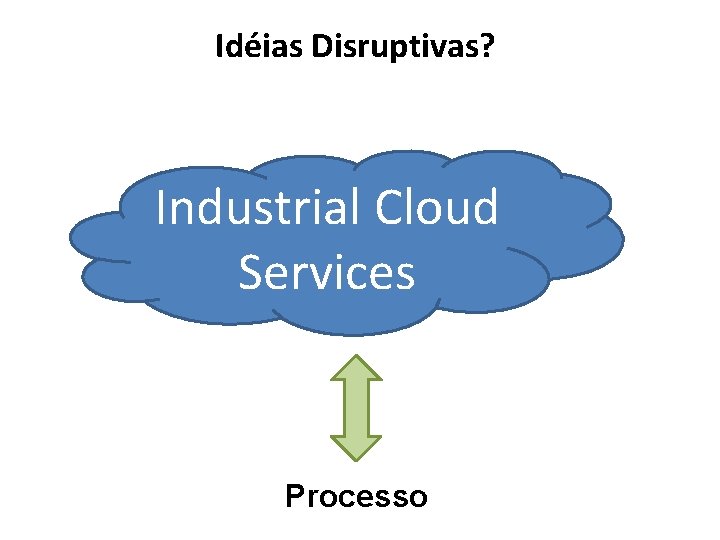

Idéias Disruptivas? Industrial Cloud Services Processo

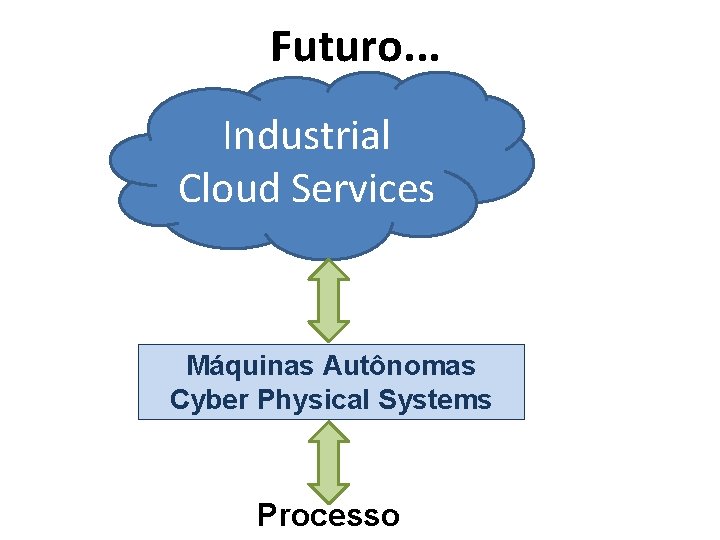

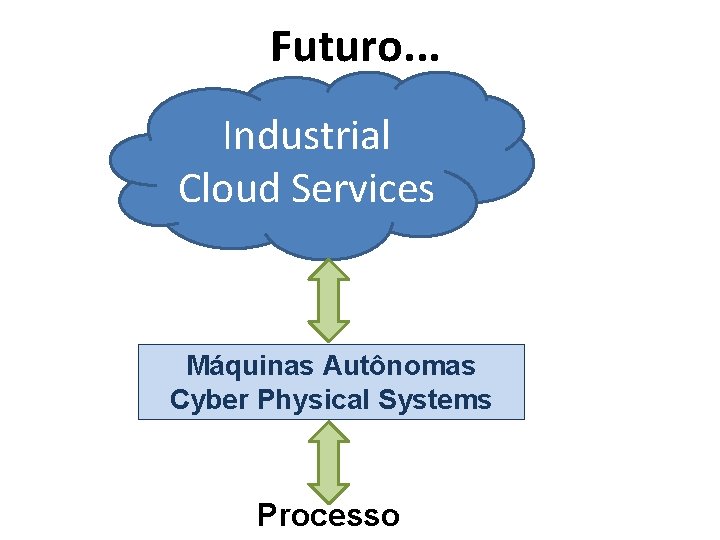

Futuro. . . Industrial Cloud Services Máquinas Autônomas Cyber Physical Systems Processo

Tendências Reais em Andamento • Convergência dos sistemas de TI / TA • Conectividade (Comunicação e Compartilhamento) • Utilização de diversos serviços na nuvem (Utilização de arquitetura de sistemas em nuvem) • Análise massiva de dados (extração de conhecimento, inteligência artificial, machine learning, otimização. . . ). Análise de dados em todas as áreas da empresa. • Robótica, Cyber-Physical systems, sistemas autônomos.

Perguntas Turíbio Tanus Salis ( Turibão Malvadeza ) turibiotanussalis@gmail. com turibiotanussalis@yahoo. com. br

Automao

Automao Automao

Automao Automao

Automao 0769

0769 Sap modulos

Sap modulos Arquitetura sap hana

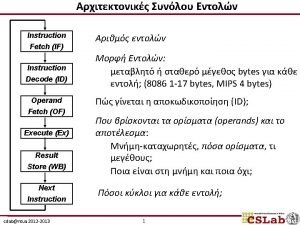

Arquitetura sap hana Arquitetura do conjunto de instruções (isa)

Arquitetura do conjunto de instruções (isa) Arquitetura sap

Arquitetura sap Arquitetura open source

Arquitetura open source Arquitetura comemorativa romana

Arquitetura comemorativa romana Ciam 1933

Ciam 1933 Tipo de pintura

Tipo de pintura Arquitetura organizacional

Arquitetura organizacional Arquitetura comemorativa romana

Arquitetura comemorativa romana Tcp

Tcp Arquitetura risc e cisc

Arquitetura risc e cisc Arquitetura cliente-servidor vantagens e desvantagens

Arquitetura cliente-servidor vantagens e desvantagens Arco pleno romano

Arco pleno romano Tabela de areas arquitetura

Tabela de areas arquitetura Arquitetura risc e cisc

Arquitetura risc e cisc Funcionograma arquitetura

Funcionograma arquitetura Estrutura hipostática exemplo

Estrutura hipostática exemplo Organização e arquitetura de computadores

Organização e arquitetura de computadores Arquitetura paralela banco de dados

Arquitetura paralela banco de dados Arquitetura tcp-ip

Arquitetura tcp-ip Linha de interrupção arquitetura

Linha de interrupção arquitetura Funcionograma arquitetura

Funcionograma arquitetura Abnt nbr 10844:1989

Abnt nbr 10844:1989 Arte romana escultura

Arte romana escultura Arquitetura sap

Arquitetura sap Comgrad arquitetura ufrgs

Comgrad arquitetura ufrgs Arquitetura ieee 802

Arquitetura ieee 802 Arquitetura de computadores

Arquitetura de computadores Cliente servidor arquitetura

Cliente servidor arquitetura Arquitetura tcp-ip

Arquitetura tcp-ip Arquitetura de big data

Arquitetura de big data Escultura renascentista características

Escultura renascentista características Fenomenologia da arquitetura

Fenomenologia da arquitetura Nbr planta baixa

Nbr planta baixa Industrial technology research institute

Industrial technology research institute Industrial policy

Industrial policy Máquinas de la segunda revolución industrial

Máquinas de la segunda revolución industrial Industrial revolution quiz

Industrial revolution quiz Types of transmitter in instrumentation

Types of transmitter in instrumentation Stalin's totalitarian state industrial policies

Stalin's totalitarian state industrial policies Ita forklift classes

Ita forklift classes Historia de la higiene y seguridad industrial

Historia de la higiene y seguridad industrial Parc industrial vidrasau

Parc industrial vidrasau Origen del diseño industrial

Origen del diseño industrial Isa 3000

Isa 3000 American society for industrial security

American society for industrial security Enclosure movement industrial revolution

Enclosure movement industrial revolution Industrial technology design

Industrial technology design Industrial lamination adhesive solution

Industrial lamination adhesive solution Pensamiento industrial

Pensamiento industrial Microrganismos de interesse industrial

Microrganismos de interesse industrial Que es la psicología industrial

Que es la psicología industrial Industrial revolution mean

Industrial revolution mean Industrial asset management llc

Industrial asset management llc Lemar industrial

Lemar industrial Emerging challenges of industrial relations in india

Emerging challenges of industrial relations in india Bulk gaining examples

Bulk gaining examples Que es la probabilidad

Que es la probabilidad Principios da administração cientifica

Principios da administração cientifica