Cie Osvoji si techniku spjkovania Opakovanie 1 Meranie

- Slides: 30

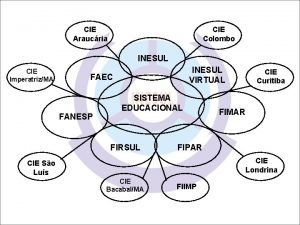

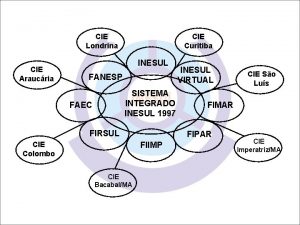

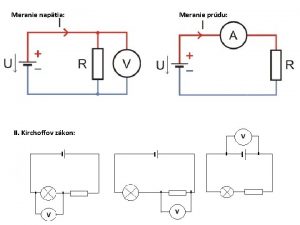

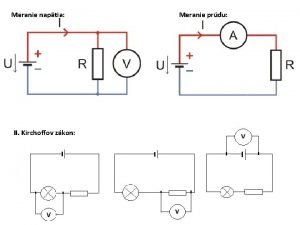

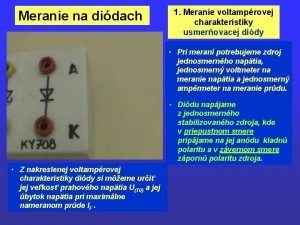

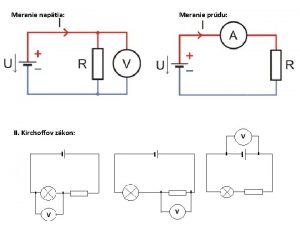

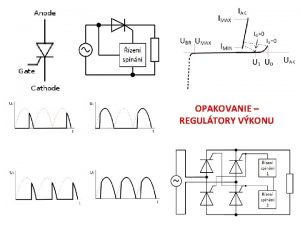

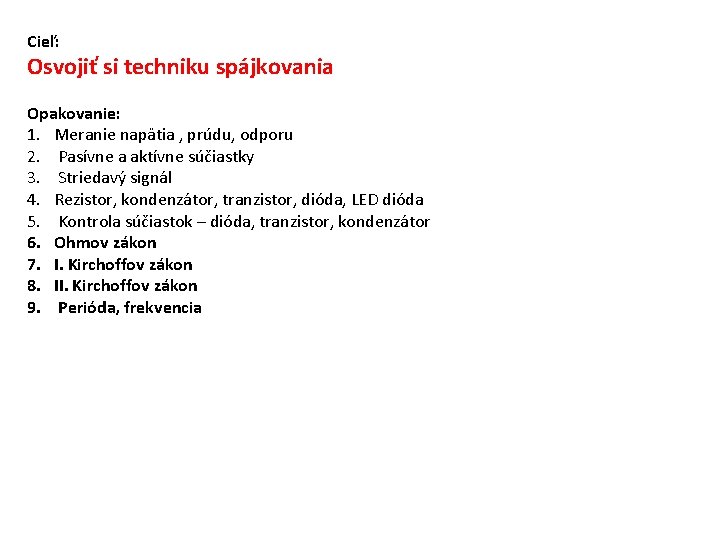

Cieľ: Osvojiť si techniku spájkovania Opakovanie: 1. Meranie napätia , prúdu, odporu 2. Pasívne a aktívne súčiastky 3. Striedavý signál 4. Rezistor, kondenzátor, tranzistor, dióda, LED dióda 5. Kontrola súčiastok – dióda, tranzistor, kondenzátor 6. Ohmov zákon 7. I. Kirchoffov zákon 8. II. Kirchoffov zákon 9. Perióda, frekvencia

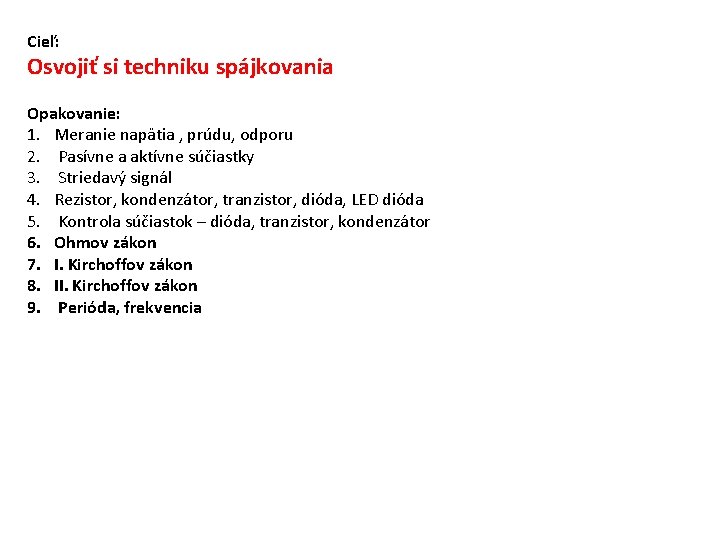

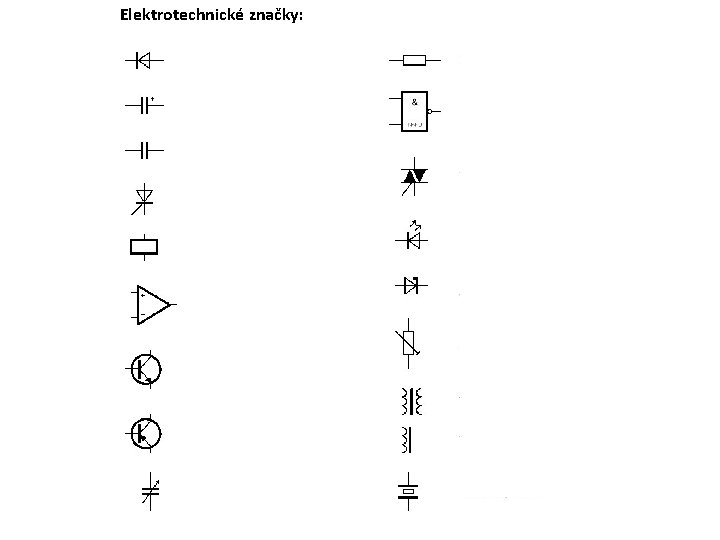

Elektrotechnické značky:

Pomenuj nasledovné elektronické súčiastky:

Pomenuj elektrotechnické značky:

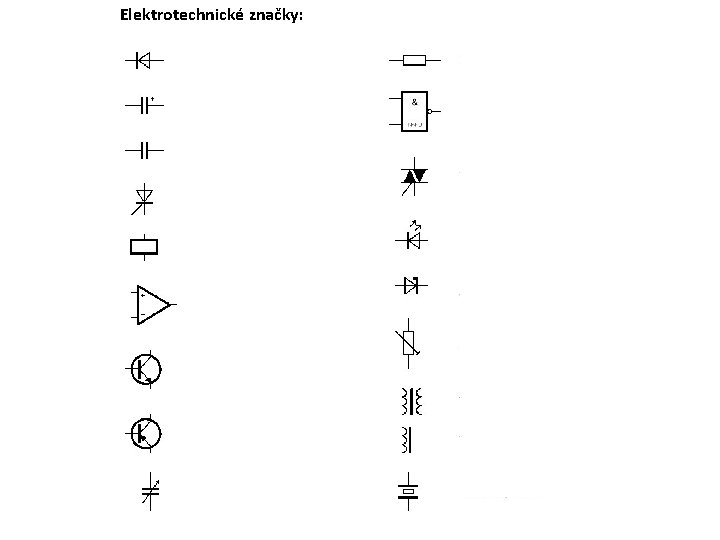

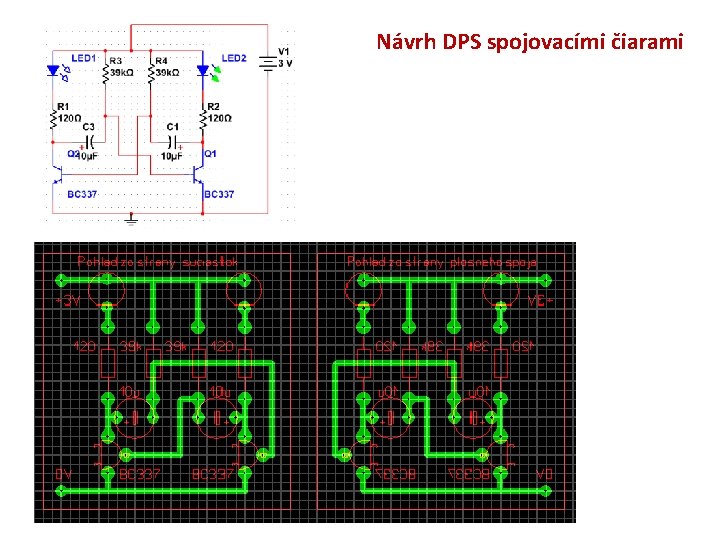

Návrh DPS spojovacími čiarami

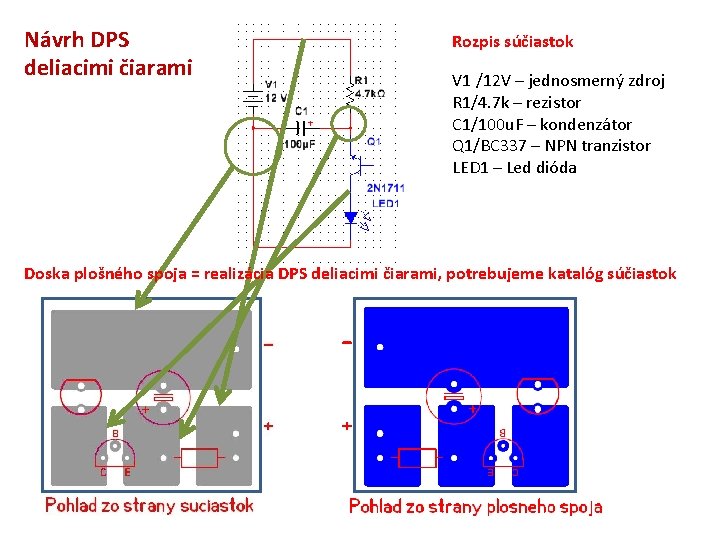

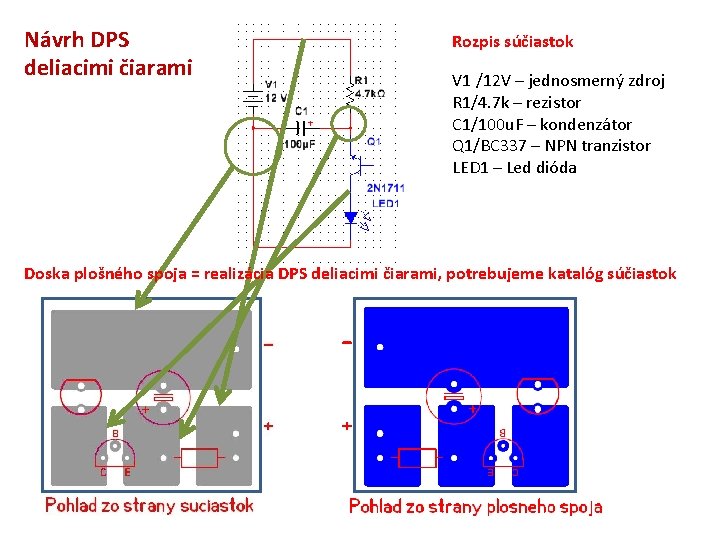

Návrh DPS deliacimi čiarami Rozpis súčiastok V 1 /12 V – jednosmerný zdroj R 1/4. 7 k – rezistor C 1/100 u. F – kondenzátor Q 1/BC 337 – NPN tranzistor LED 1 – Led dióda Doska plošného spoja = realizácia DPS deliacimi čiarami, potrebujeme katalóg súčiastok

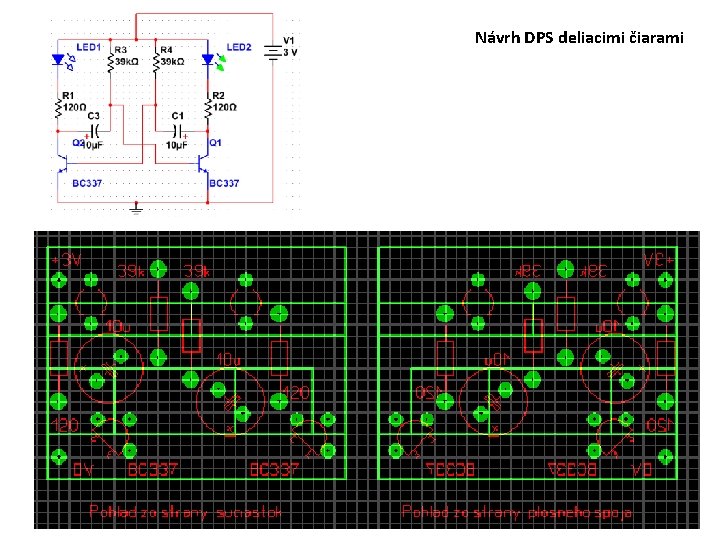

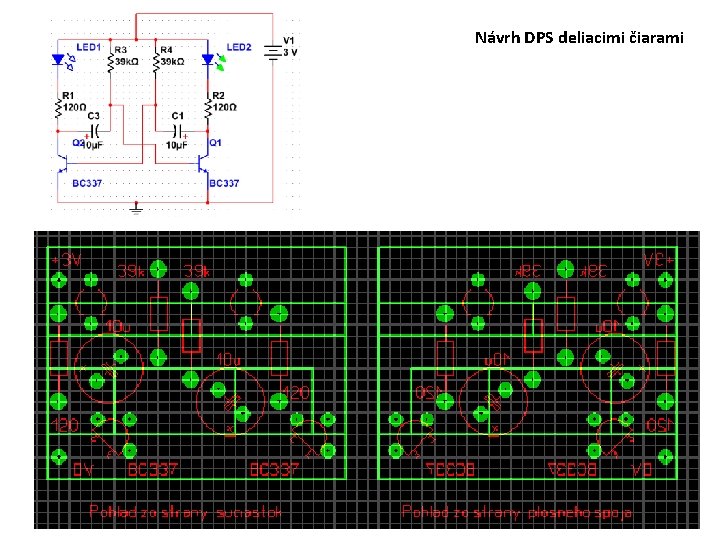

Návrh DPS deliacimi čiarami

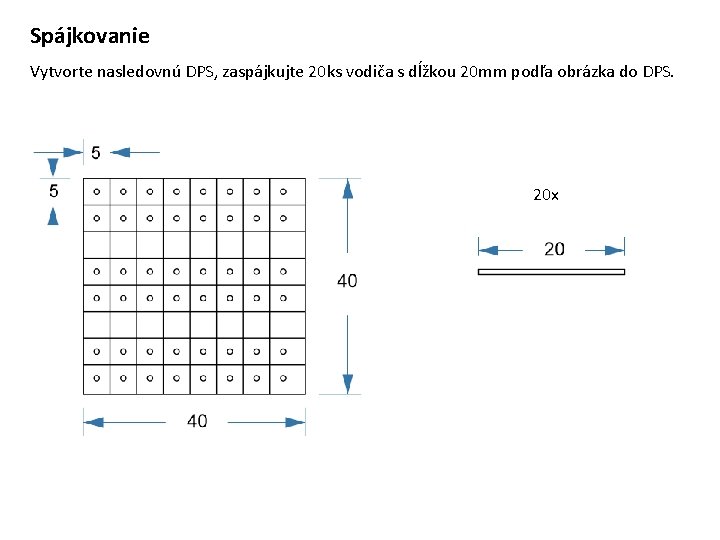

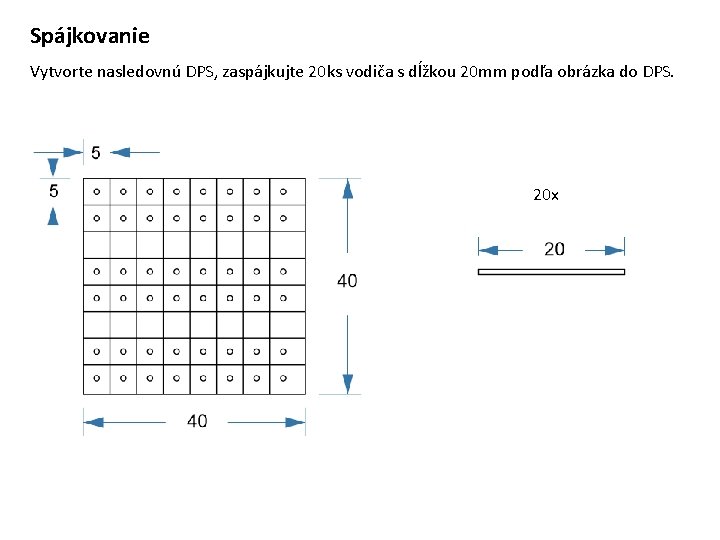

Spájkovanie Vytvorte nasledovnú DPS, zaspájkujte 20 ks vodiča s dĺžkou 20 mm podľa obrázka do DPS. 20 x

Postup spájkovania prebieha v 3 fázach: 1. Ohrev 2. Zaliatie cínovou spájkou 3. Ochladenie Pri spájkovaní je potrebné prispôsobiť výkon spájky veľkosti spájkovaného dielu. Polovodičové súčiastky nesmú byť pri spájkovaní príliš ohriate. Je potrebné dbať na medzné teploty a na medznú hodnotu spájkovania.

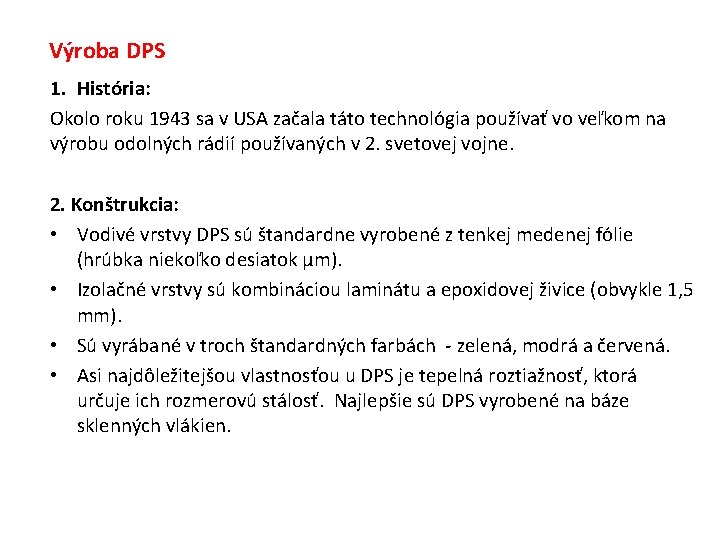

Výroba DPS 1. História: Okolo roku 1943 sa v USA začala táto technológia používať vo veľkom na výrobu odolných rádií používaných v 2. svetovej vojne. 2. Konštrukcia: • Vodivé vrstvy DPS sú štandardne vyrobené z tenkej medenej fólie (hrúbka niekoľko desiatok μm). • Izolačné vrstvy sú kombináciou laminátu a epoxidovej živice (obvykle 1, 5 mm). • Sú vyrábané v troch štandardných farbách - zelená, modrá a červená. • Asi najdôležitejšou vlastnosťou u DPS je tepelná roztiažnosť, ktorá určuje ich rozmerovú stálosť. Najlepšie sú DPS vyrobené na báze sklenných vlákien.

Výroba DPS 3. Návrh DPS: Motív je vytvorený najčastejšie pomocou PC, potom je prenesený na priesvitnú fóliu, ktorá slúži ako predloha pre výrobu DPS. 4. Spracovanie: • Jednovrstvové DPS (1. strana – súčiastky, 2. strana – vodivé spojenia) • Viacvrstvové DPS (viac vodivých vrstiev) 5. Technológie výroby Dva základné typy: • 1. metóda - nanášanie (tlačenie) vodivých spojov na izolačnú vrstvu. • 2. metóda - odstraňovanie časti súvislej vrstvy tenkej medenej fólie naparenej na izolačnom podklade.

Výroba plošných spojov ručným spôsobom 1. Strihanie DPS na potrebný rozmer Strihanie sa vykonáva ručnými, alebo pákovými nožnicami a ohľadom na minimálny odpad. 2. Opracovanie hrán DPS Po strihaní je potrebné hrany DPS obrúsiť a zbaviť ostrých okrajov. 3. Chemické, alebo mechanické čistenie DPS Pred použitím DPS je potrebné ho zbaviť vzniknutej oxidácie. Chemicky je to možné tavidlom, alebo mechanicky solvinou, alebo jemným čistiacim práškom.

Výroba plošných spojov ručným spôsobom 4. Odmastenie DPS Po čistení je potrebné DPS odmastiť riedidlom C 6000 - Acetón 5. Prenesenie letovacích bodov jamkovaním z návrhu Na pripravenú DPS sa vhodným spôsobom pripevní nákres návrhu a jamkárom sa vyznačia všetky vŕtacie body. 6. Kreslenie obrazca návrhu na DPS Označené jamky vŕtacíh bodov sú záchytné body pre lepšiu orientáciu pri kreslení. Kreslenie sa vykonáva lievikovým perom s vhodnou farbou, alebo fixkou na DPS.

Výroba plošných spojov ručným spôsobom 7. Leptanie DPS Po nakreslení sa DPS vloží do leptacieho roztoku. 8. Odstránenie obrazca DPS Po vyleptaní sa DPS opláchne vodou a nakreslený obrazec sa odstráni riedidlom C 6000. 9. Lakovanie DPS Vyleptanú a vyčistenú DPS je potrebné dôkladne nalakovať proti oxidácií. Lak je vyrobený rozpustenou kolofóniou v riededle C 6000 - Acetón. DPS nadobudne súvislý lesk.

Dodržiavanie bezpečnosti práce pri výrobe DPS: 1. Ochrana pri práci s chemikáliami – použiť drôt pri sledovaní vyleptania, použiť ochranné rukavice, pri zasiahnutí pokožky vymyť prúdom studenej vody. 2. Pozor pri práci s letovačkou – vysoká teplota. 3. Pri osvecovaní fotocitlivej plochy UV svetlom – použiť tmavé okuliare a nepozerať priamo do lampy, najlepšie opustiť miestnosť. 4. Pozor pri práci s vŕtačkou Materiál: Tavivá sú chemické prostriedky, ktoré zabraňujú oxidácii spájkovaných plôch a zlepšujú styk spájkovačky s povrchom spájkovaných dielcov. Najčastejšie používaným tavidlom pre mäkké spájkovanie je kolofónia. Spájka - zliatina cín + olovo (obvykle v eutektickom zložení 63 % Sn + 37 % Pb, niekedy s prímesou malého množstva medi, striebra a iných kovov)

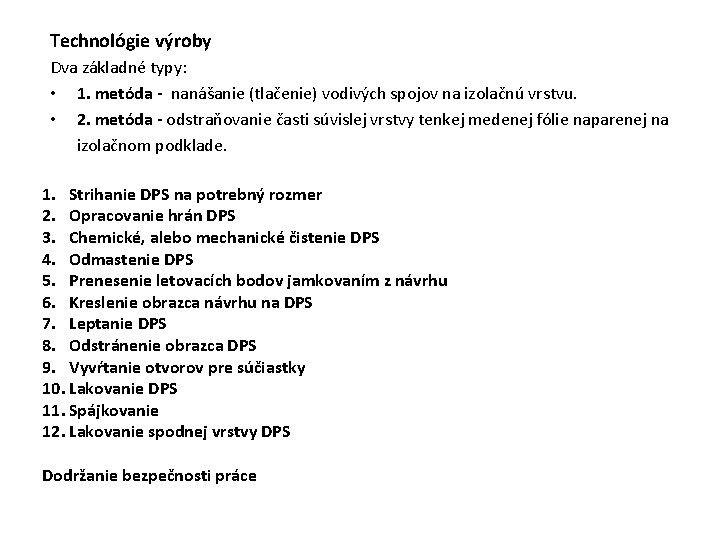

Technológie výroby Dva základné typy: • 1. metóda - nanášanie (tlačenie) vodivých spojov na izolačnú vrstvu. • 2. metóda - odstraňovanie časti súvislej vrstvy tenkej medenej fólie naparenej na izolačnom podklade. 1. Strihanie DPS na potrebný rozmer 2. Opracovanie hrán DPS 3. Chemické, alebo mechanické čistenie DPS 4. Odmastenie DPS 5. Prenesenie letovacích bodov jamkovaním z návrhu 6. Kreslenie obrazca návrhu na DPS 7. Leptanie DPS 8. Odstránenie obrazca DPS 9. Vyvŕtanie otvorov pre súčiastky 10. Lakovanie DPS 11. Spájkovanie 12. Lakovanie spodnej vrstvy DPS Dodržanie bezpečnosti práce

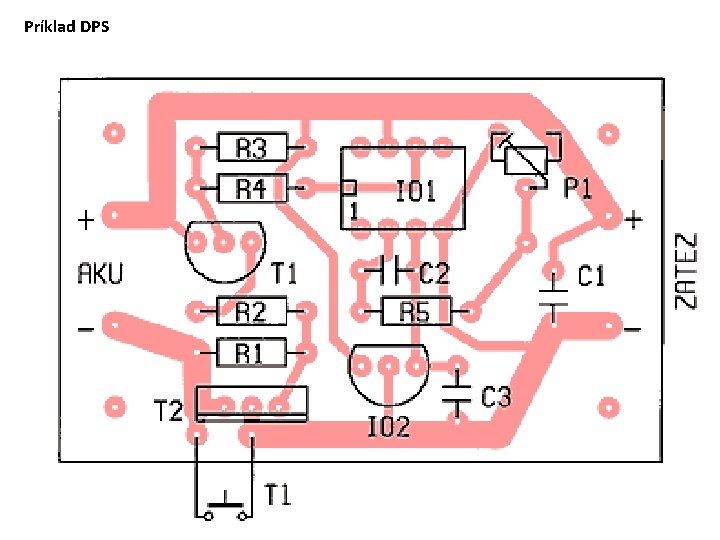

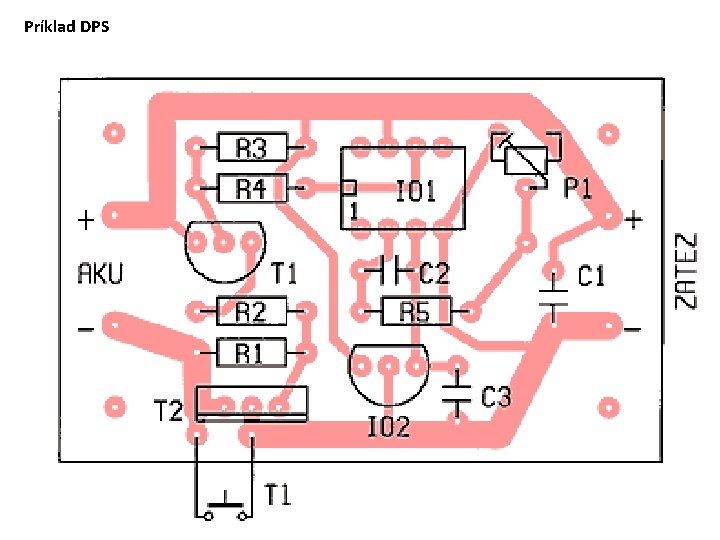

Príklad DPS

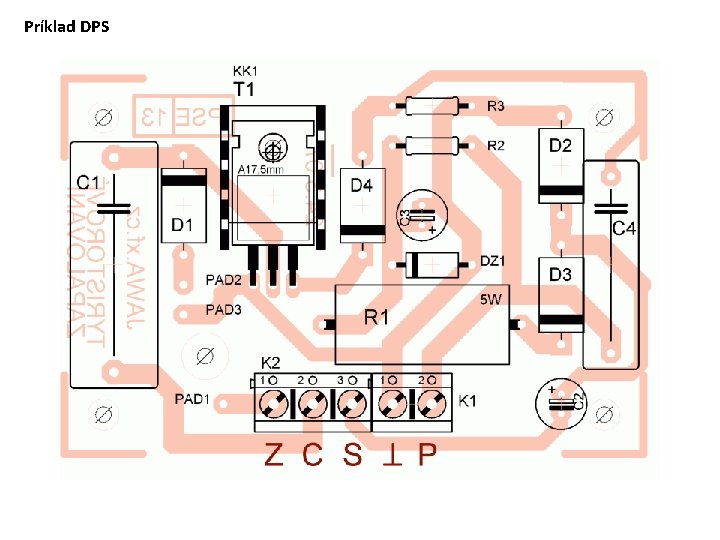

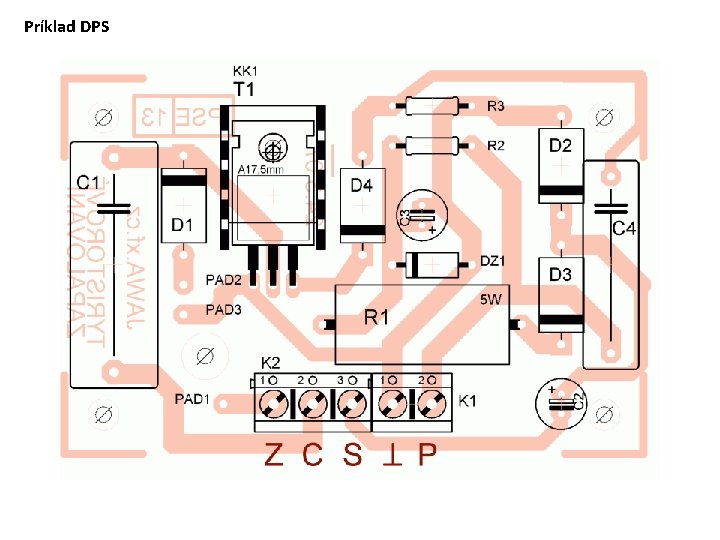

Príklad DPS

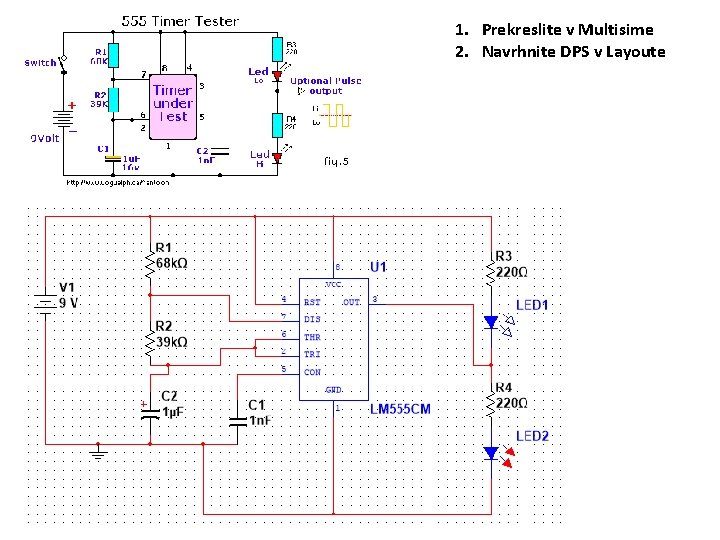

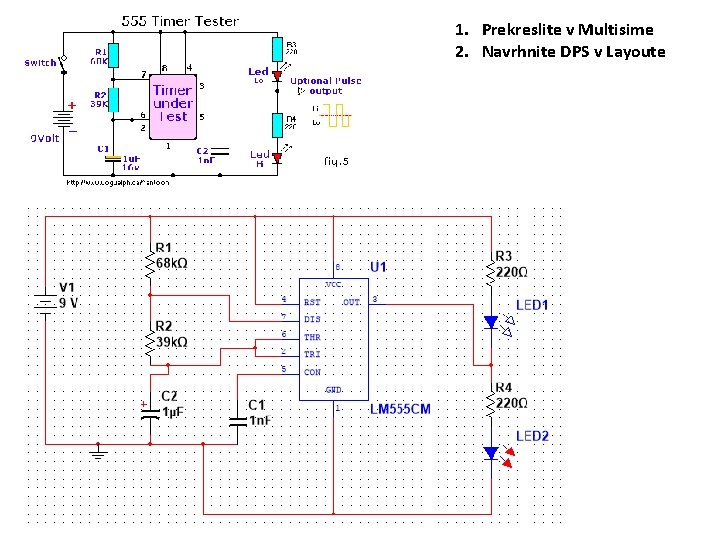

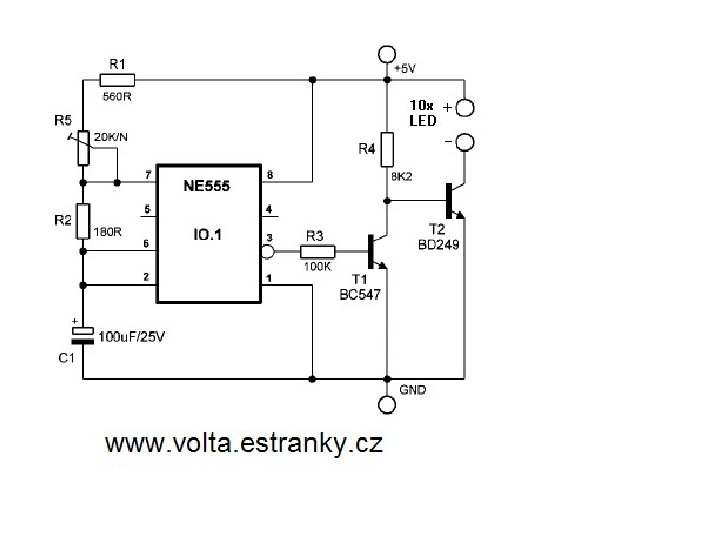

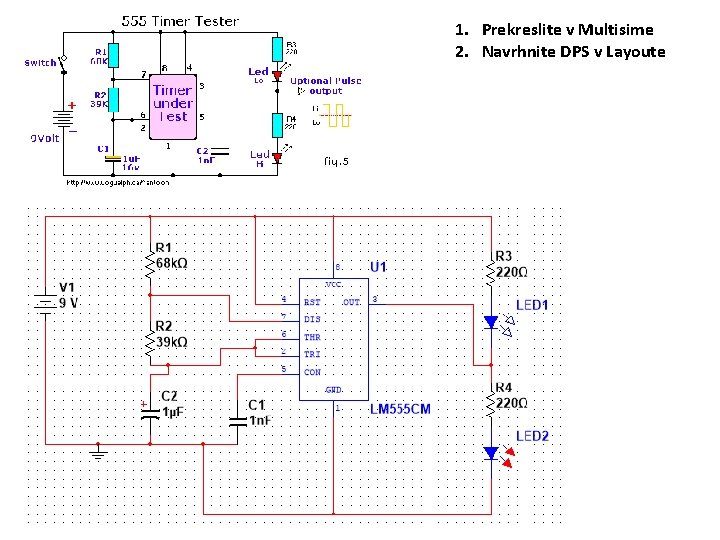

1. Prekreslite v Multisime 2. Navrhnite DPS v Layoute

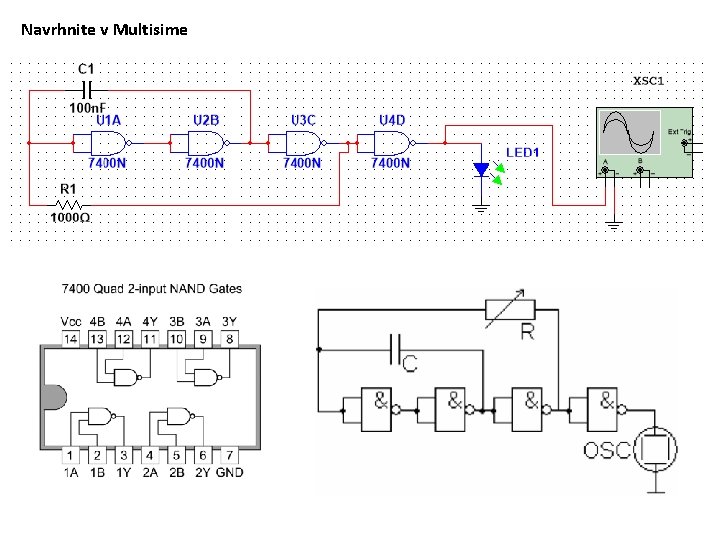

1. Prekreslite v Multisime 2. Navrhnite DPS v Layoute

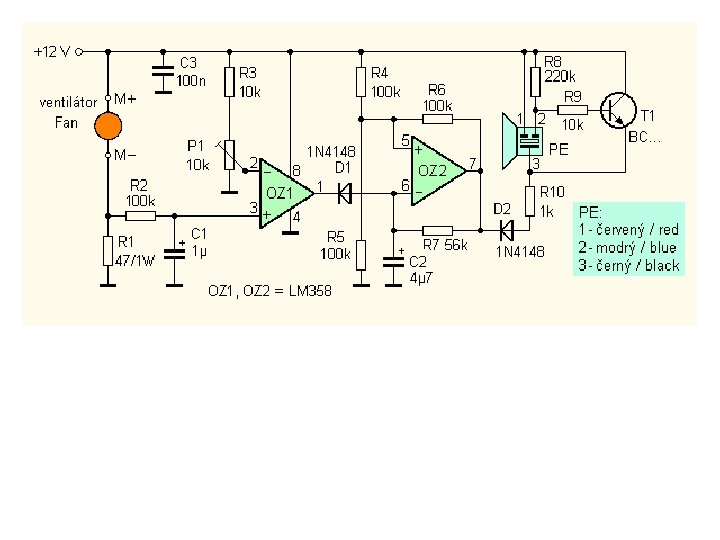

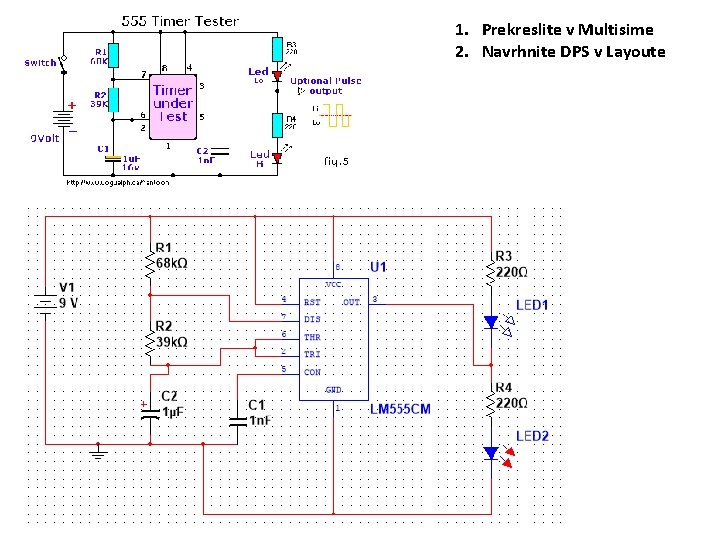

Navrhnite v Multisime

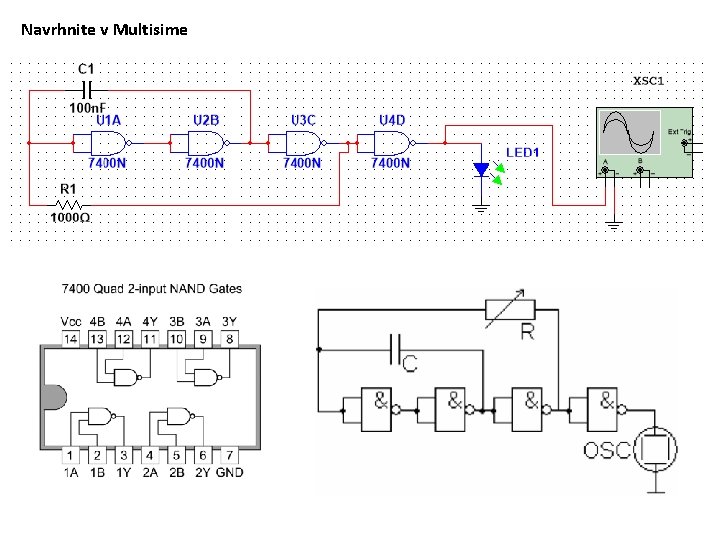

Navrhnite DPS v programe Sprint Layout • šírka x výška DPS : 45 x 45 mm • zakreslite v Multisime – určite napäťové zosilnenie 2 1 5 4 3

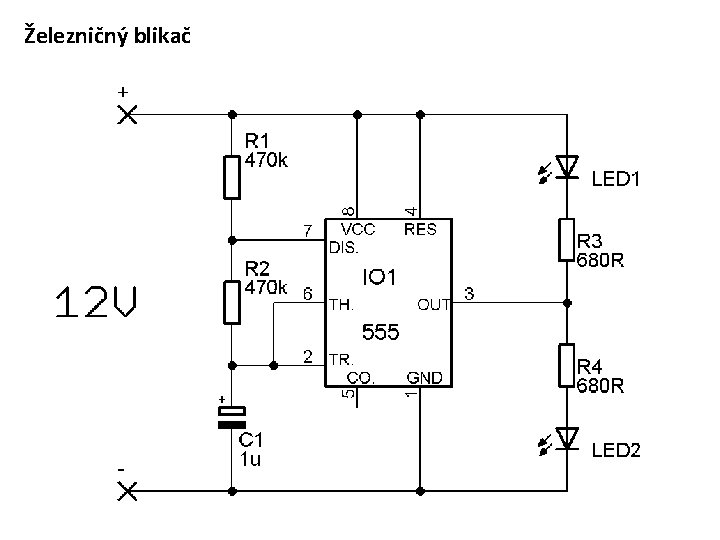

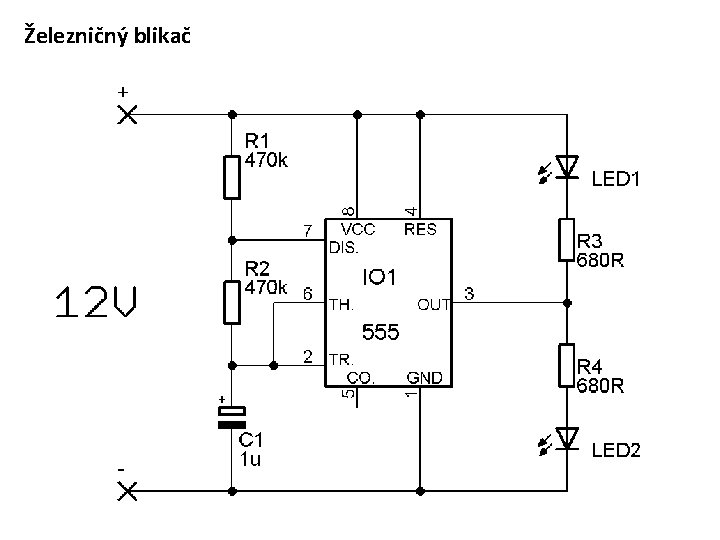

2. Navrhnite pomocou programu Layout dosku plošného spoja podľa predlohy 1. Príslušné súčiastky a ich rozmery nájdite pomocou internetu 2. Mriežku v dokumente nastavte na 1 mm 3. Hrúbku čiary pre vodivé plochy si nastavte na 1 mm 4. Letovacie body nastavte na vonkajší rozmer 1. 8 mm a vnútorný priemer na 0. 7 mm 5. Rozmer DPS podla doporučenia je 60 x 40 mm 6. Súčiastky popíšte vo vrstve S 1 s výškou písma 1. 5. 7. DPS navrhnite tak, aby bola funkčná a esteticky vypracovaná.

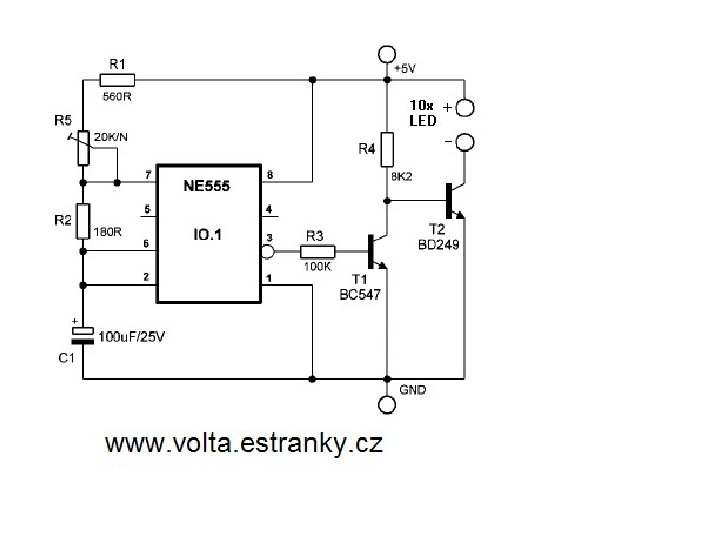

Železničný blikač

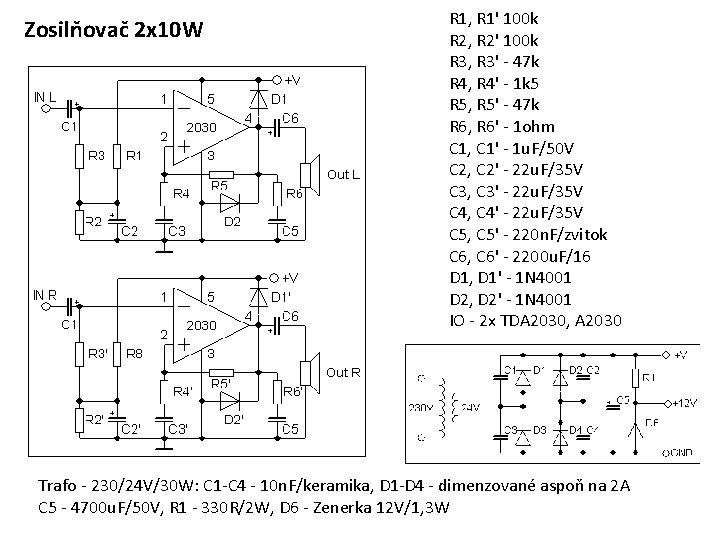

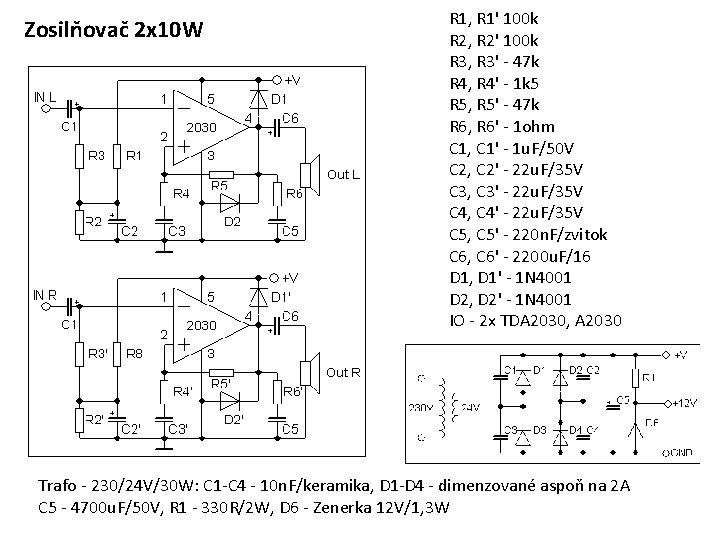

Zosilňovač 2 x 10 W R 1, R 1' 100 k R 2, R 2' 100 k R 3, R 3' - 47 k R 4, R 4' - 1 k 5 R 5, R 5' - 47 k R 6, R 6' - 1 ohm C 1, C 1' - 1 u. F/50 V C 2, C 2' - 22 u. F/35 V C 3, C 3' - 22 u. F/35 V C 4, C 4' - 22 u. F/35 V C 5, C 5' - 220 n. F/zvitok C 6, C 6' - 2200 u. F/16 D 1, D 1' - 1 N 4001 D 2, D 2' - 1 N 4001 IO - 2 x TDA 2030, A 2030 Trafo - 230/24 V/30 W: C 1 -C 4 - 10 n. F/keramika, D 1 -D 4 - dimenzované aspoň na 2 A C 5 - 4700 u. F/50 V, R 1 - 330 R/2 W, D 6 - Zenerka 12 V/1, 3 W

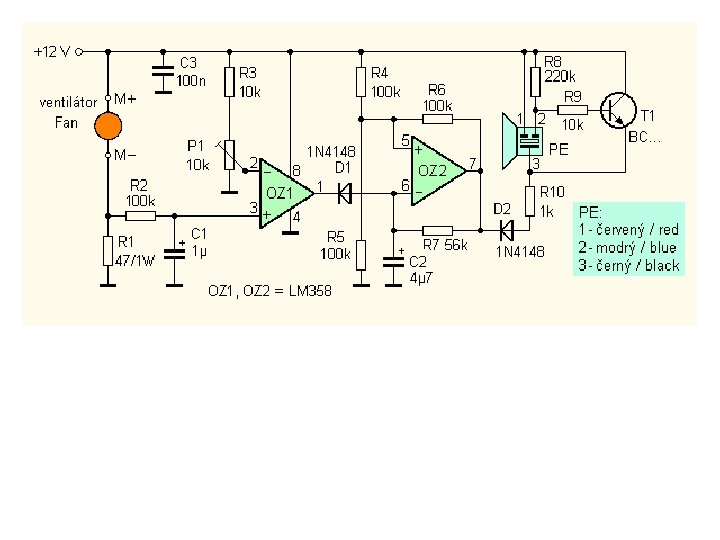

R 1, R 3. . . 15 -33 k (22 k) R 2. . . 680 R (820) R 4. . . 4 R 7 -6 R 8 (2 R 2) C 1. . . 2 u 2 (22 u. F) C 2. . . . . 22 u. F C 3, C 4, C 7. . . . 100 u C 5, C 6. . . 100 u (470 u. F) IO 1. . TDA 2050 Napájanie: min +-4, 5 V max +-25 V Kľudový odber: +-4, 5 V = max 50 m. A +-25 V = max 90 m. A Skreslenie: 0, 5% pri 4 ohm = 28 W pri 8 ohm = 18 W 10% pri 4 ohm = 35 W pri 8 ohm = 22 W

święta dziewico łaski skarbnico

święta dziewico łaski skarbnico Opakovanie vybraných slov po b m p

Opakovanie vybraných slov po b m p Opakovanie vybraných slov po b

Opakovanie vybraných slov po b Podstatne mena

Podstatne mena Opakovanie 3 ročník matematika

Opakovanie 3 ročník matematika Neparove znele

Neparove znele Opakovanie synonymum

Opakovanie synonymum Staroveký rím opakovanie

Staroveký rím opakovanie Opakovanie present simple a present continuous

Opakovanie present simple a present continuous Stupne a minuty priklady

Stupne a minuty priklady Prístroj na meranie zemetrasenia

Prístroj na meranie zemetrasenia Zrazky a ich meranie

Zrazky a ich meranie Meranie a kontrola závitov

Meranie a kontrola závitov Meranie teploty vzduchu

Meranie teploty vzduchu Kryštalická inteligencia

Kryštalická inteligencia Pristroj na meranie zemetrasenia

Pristroj na meranie zemetrasenia Meranie tepla fyzika

Meranie tepla fyzika Torricelliho pokus

Torricelliho pokus Rychlobezny teplomer

Rychlobezny teplomer Objem kvapaliny

Objem kvapaliny Meranie drsnosti povrchu

Meranie drsnosti povrchu Priami uhol

Priami uhol Prístroj na meranie sily zemetrasenia

Prístroj na meranie sily zemetrasenia Hmotnosť fyzika

Hmotnosť fyzika Código cie 10

Código cie 10 Cie northeastern

Cie northeastern Składamy ci ojcze tekst

Składamy ci ojcze tekst Cie past papers chemistry

Cie past papers chemistry Cie exam day checklist

Cie exam day checklist Micro turner chakan

Micro turner chakan Colour models in computer graphics

Colour models in computer graphics