Technologie II 5 pednka Technologie sthn Str 2

- Slides: 60

Technologie II – 5. přednáška Technologie stříhání

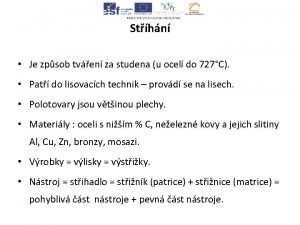

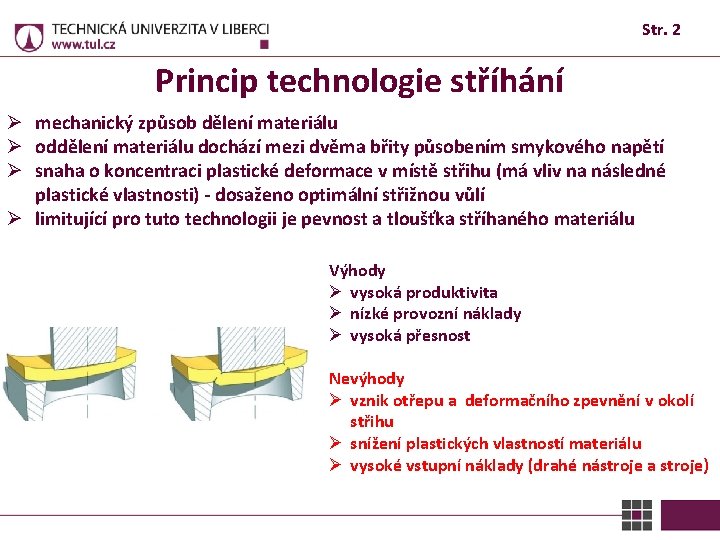

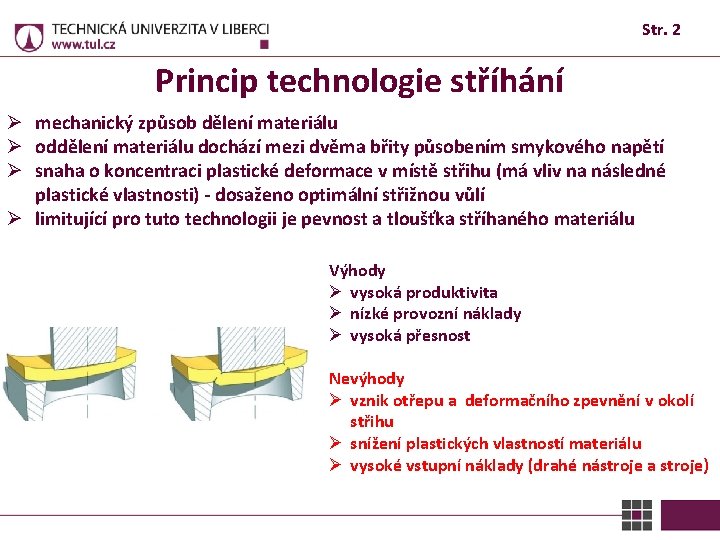

Str. 2 Princip technologie stříhání Ø mechanický způsob dělení materiálu Ø oddělení materiálu dochází mezi dvěma břity působením smykového napětí Ø snaha o koncentraci plastické deformace v místě střihu (má vliv na následné plastické vlastnosti) - dosaženo optimální střižnou vůlí Ø limitující pro tuto technologii je pevnost a tloušťka stříhaného materiálu Výhody Ø vysoká produktivita Ø nízké provozní náklady Ø vysoká přesnost Nevýhody Ø vznik otřepu a deformačního zpevnění v okolí střihu Ø snížení plastických vlastností materiálu Ø vysoké vstupní náklady (drahé nástroje a stroje)

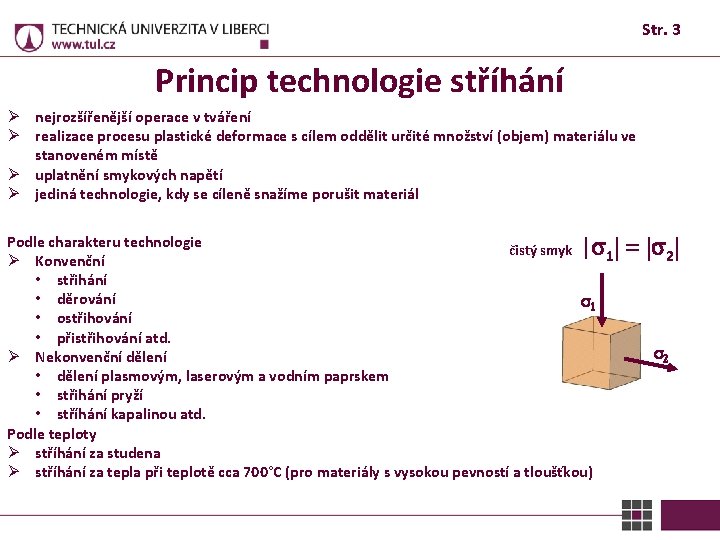

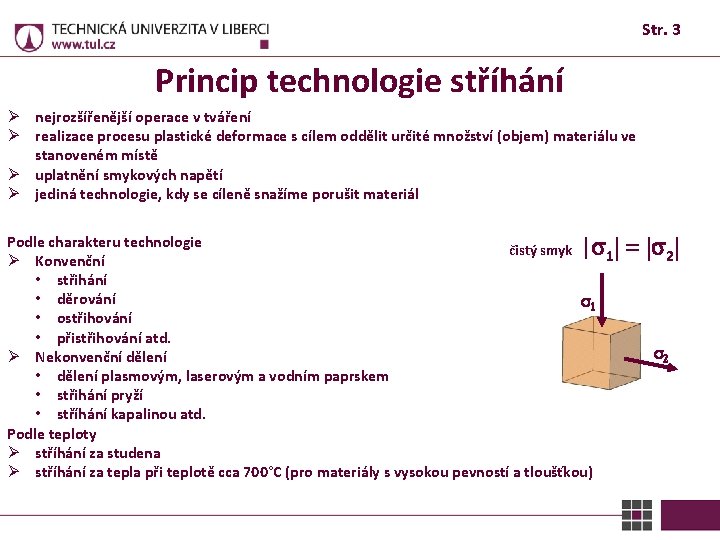

Str. 3 Princip technologie stříhání Ø nejrozšířenější operace v tváření Ø realizace procesu plastické deformace s cílem oddělit určité množství (objem) materiálu ve stanoveném místě Ø uplatnění smykových napětí Ø jediná technologie, kdy se cíleně snažíme porušit materiál Podle charakteru technologie čistý smyk |s 1| Ø Konvenční • střihání • děrování s 1 • ostřihování • přistřihování atd. Ø Nekonvenční dělení • dělení plasmovým, laserovým a vodním paprskem • střihání pryží • stříhání kapalinou atd. Podle teploty Ø stříhání za studena Ø stříhání za tepla při teplotě cca 700°C (pro materiály s vysokou pevností a tloušťkou) = |s 2| s 2

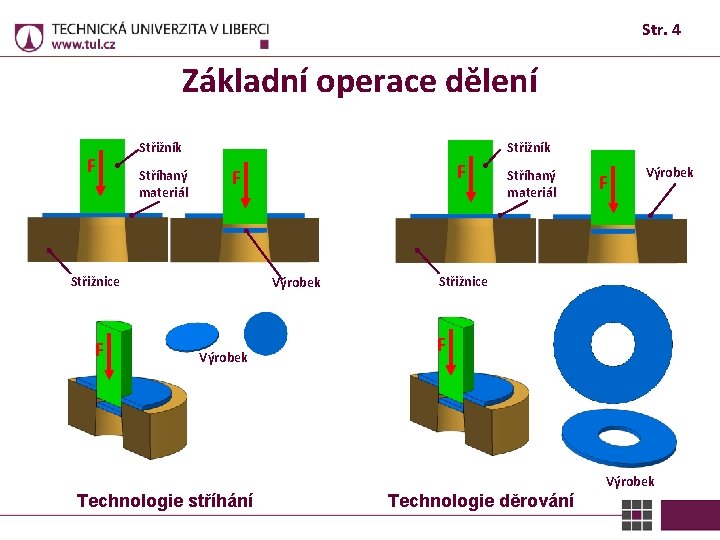

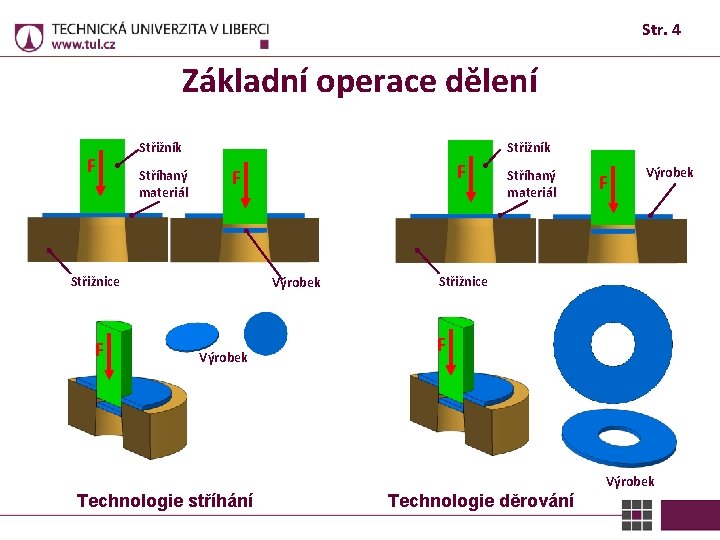

Str. 4 Základní operace dělení F Střižník Stříhaný materiál Střižnice F F F Výrobek Stříhaný materiál F Výrobek Střižnice F Výrobek Technologie stříhání Technologie děrování

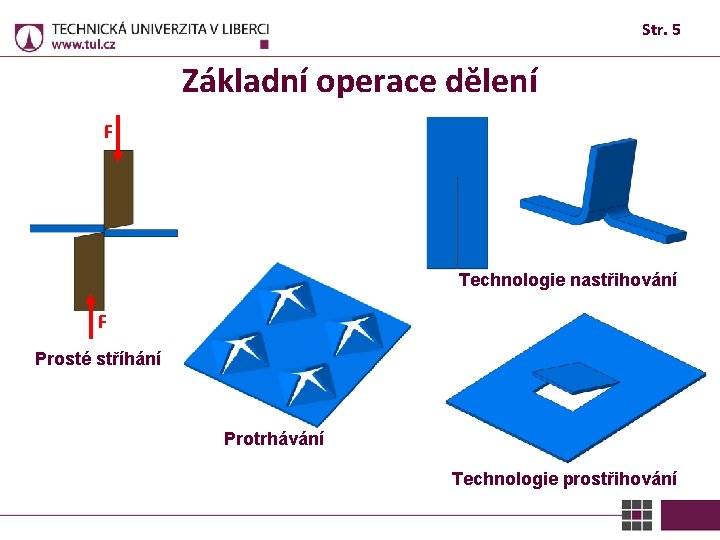

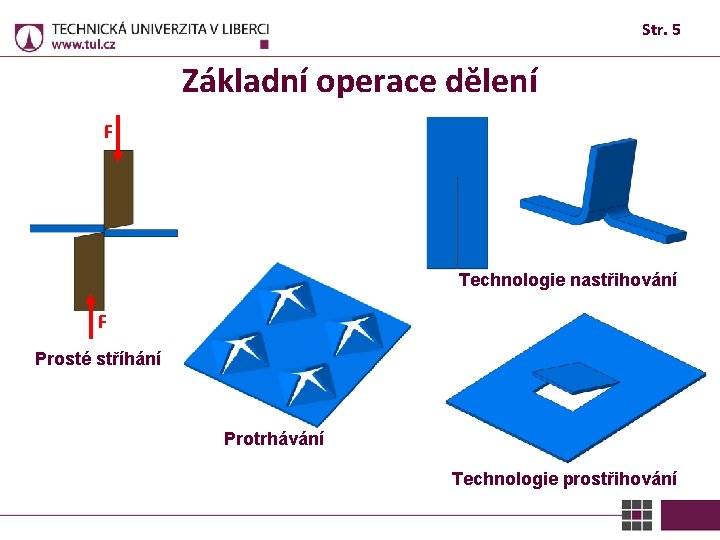

Str. 5 Základní operace dělení F Technologie nastřihování F Prosté stříhání Protrhávání Technologie prostřihování

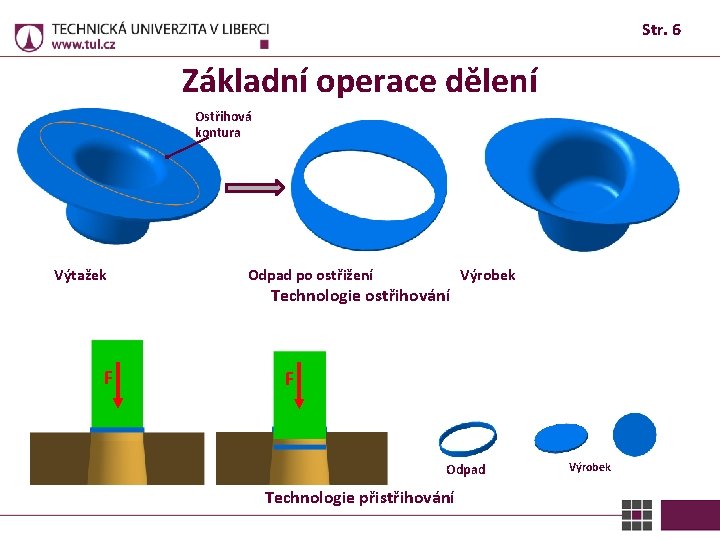

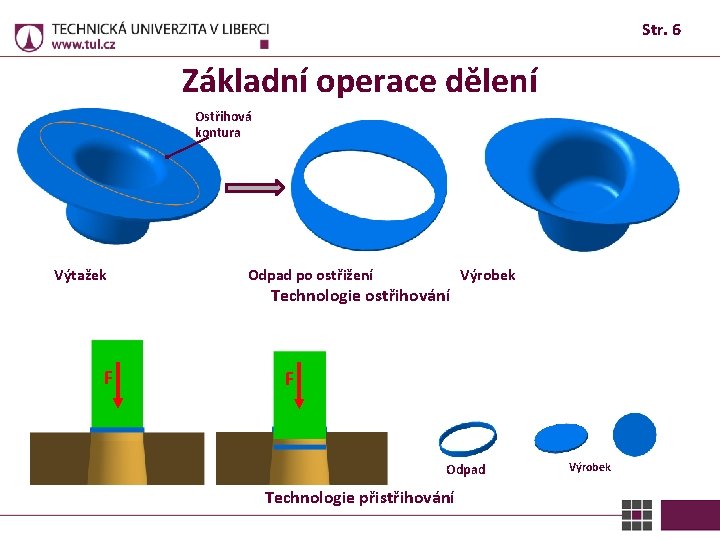

Str. 6 Základní operace dělení Ostřihová kontura Výtažek Odpad po ostřižení Výrobek Technologie ostřihování F F Odpad Technologie přistřihování Výrobek

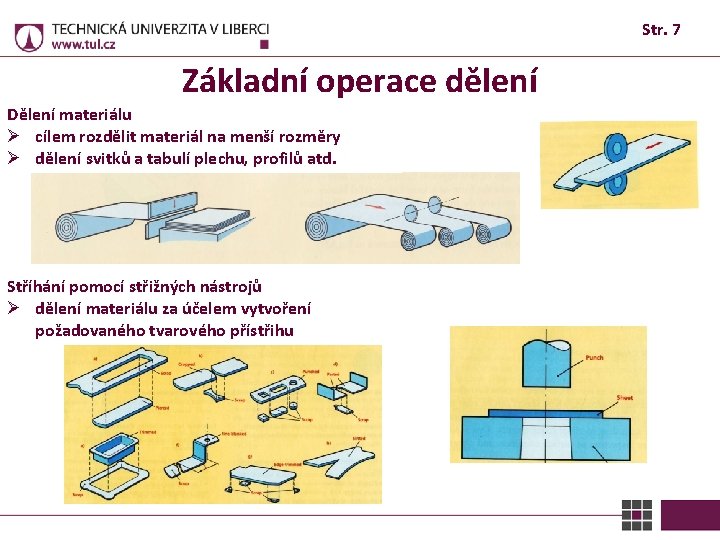

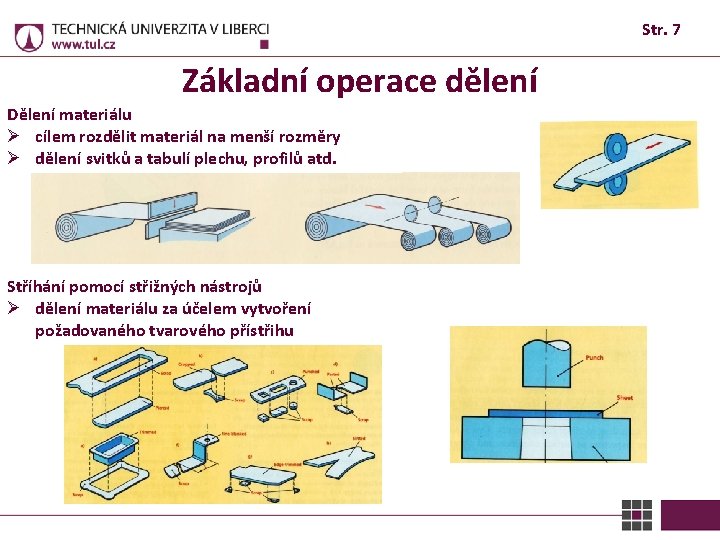

Str. 7 Základní operace dělení Dělení materiálu Ø cílem rozdělit materiál na menší rozměry Ø dělení svitků a tabulí plechu, profilů atd. Stříhání pomocí střižných nástrojů Ø dělení materiálu za účelem vytvoření požadovaného tvarového přístřihu

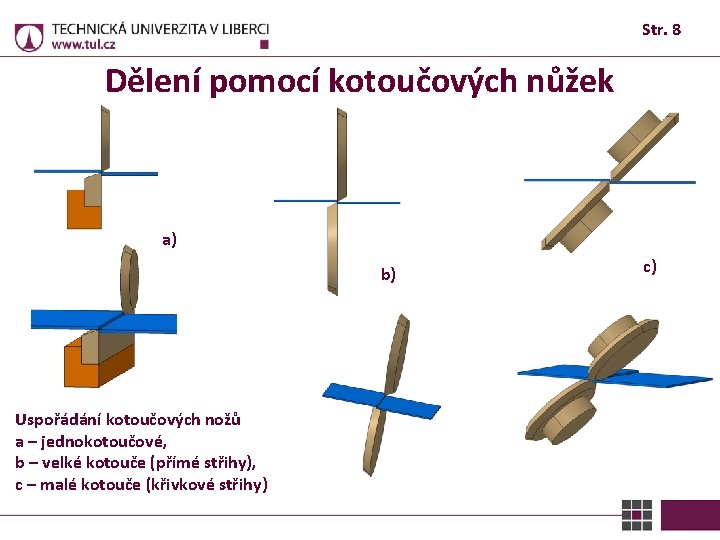

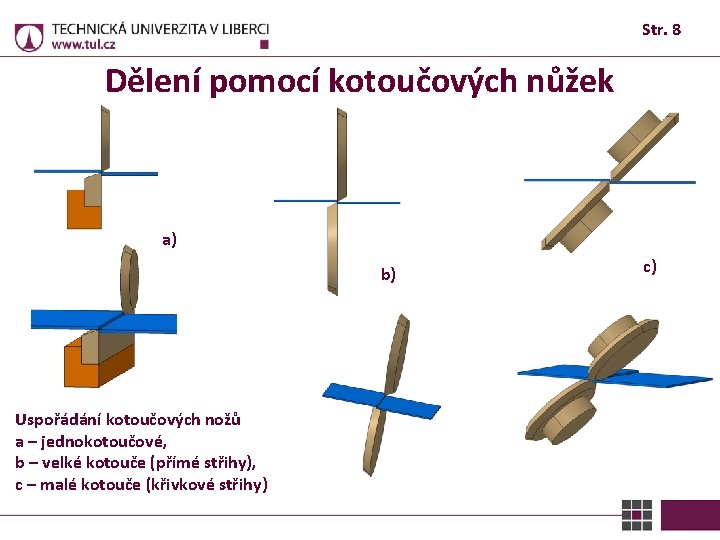

Str. 8 Dělení pomocí kotoučových nůžek a) b) Uspořádání kotoučových nožů a – jednokotoučové, b – velké kotouče (přímé střihy), c – malé kotouče (křivkové střihy) c)

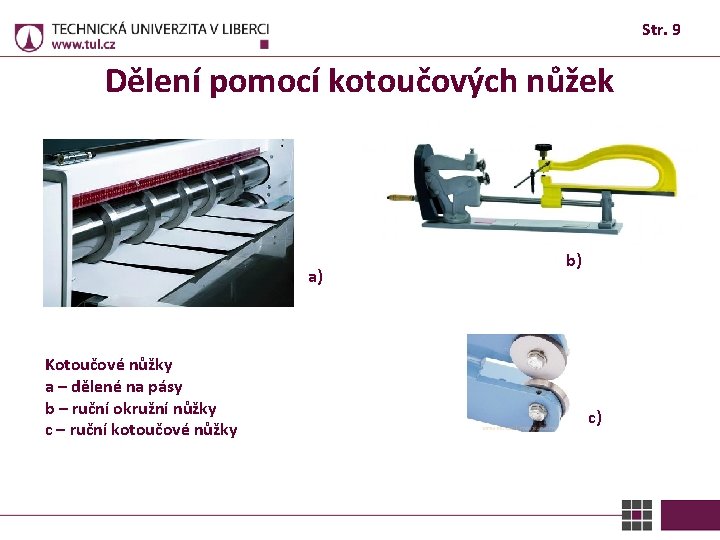

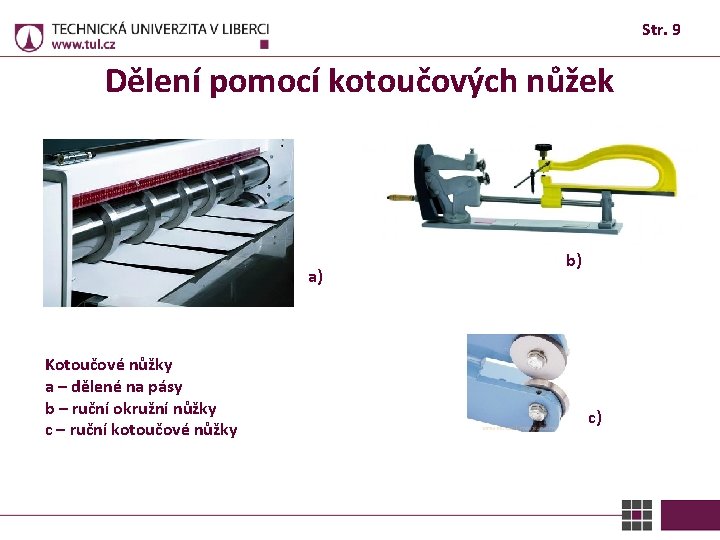

Str. 9 Dělení pomocí kotoučových nůžek a) Kotoučové nůžky a – dělené na pásy b – ruční okružní nůžky c – ruční kotoučové nůžky b) c)

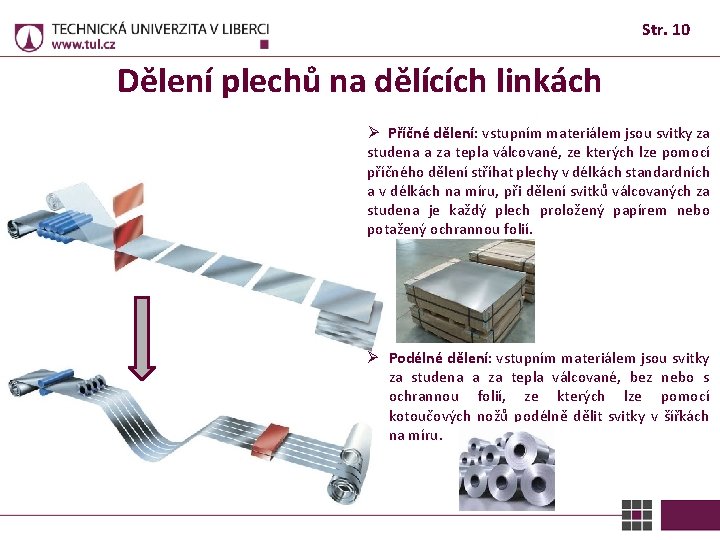

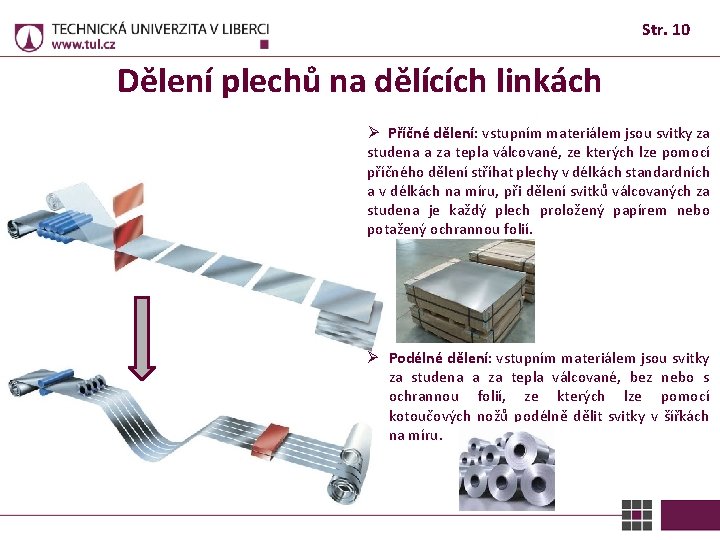

Str. 10 Dělení plechů na dělících linkách Ø Příčné dělení: vstupním materiálem jsou svitky za studena a za tepla válcované, ze kterých lze pomocí příčného dělení stříhat plechy v délkách standardních a v délkách na míru, při dělení svitků válcovaných za studena je každý plech proložený papírem nebo potažený ochrannou folií. Ø Podélné dělení: vstupním materiálem jsou svitky za studena a za tepla válcované, bez nebo s ochrannou folií, ze kterých lze pomocí kotoučových nožů podélně dělit svitky v šířkách na míru.

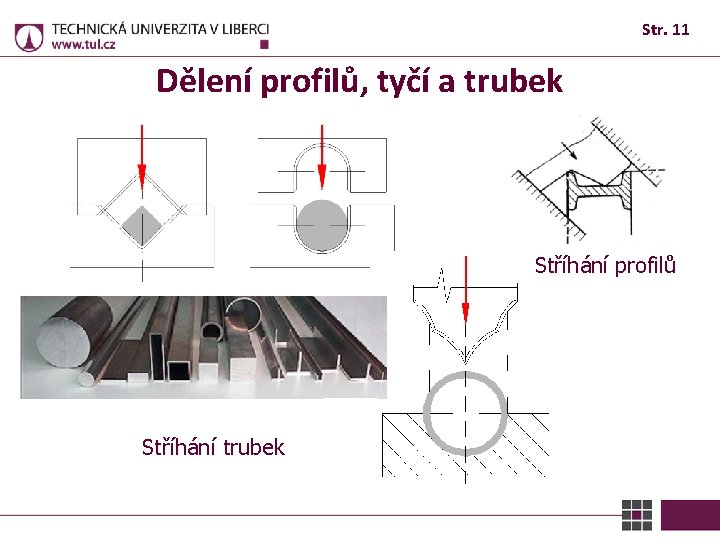

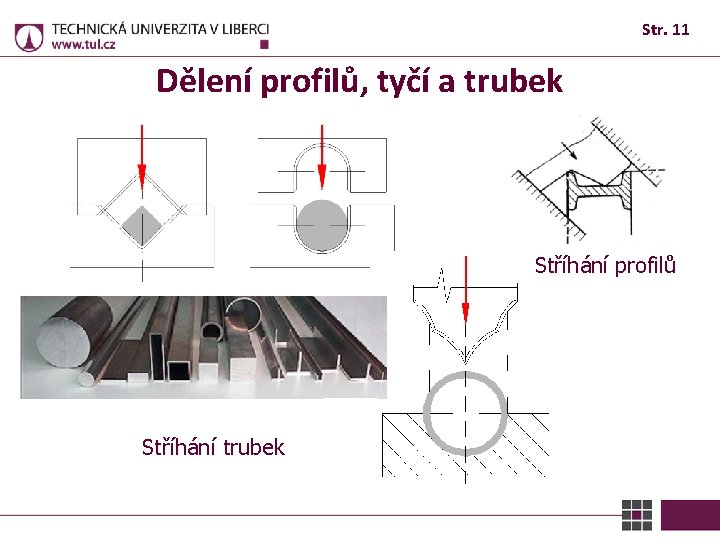

Str. 11 Dělení profilů, tyčí a trubek Stříhání profilů Stříhání trubek

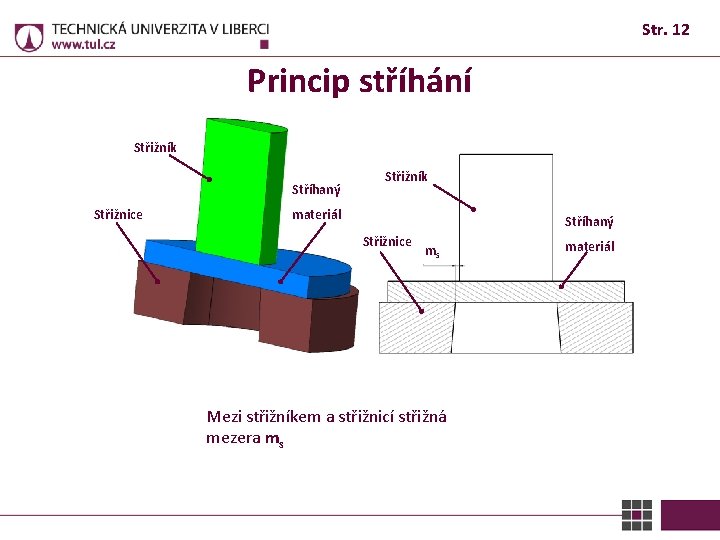

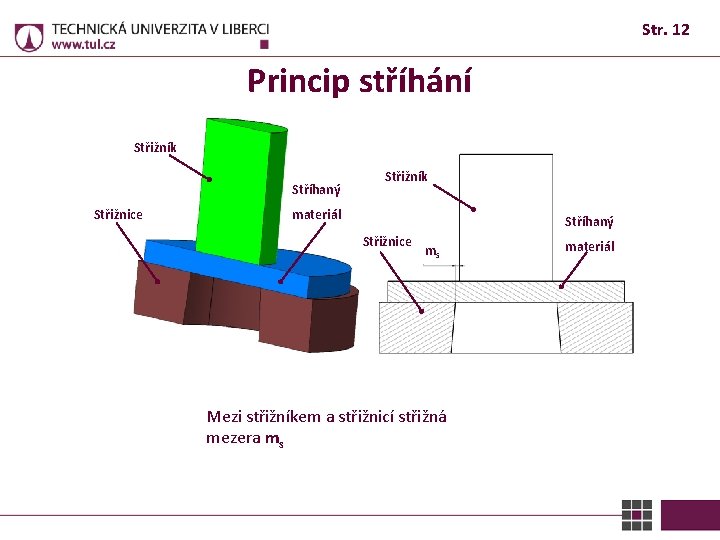

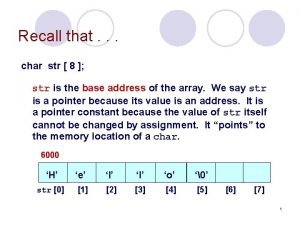

Str. 12 Princip stříhání Střižník Stříhaný Střižnice Střižník materiál Stříhaný Střižnice ms Mezi střižníkem a střižnicí střižná mezera ms materiál

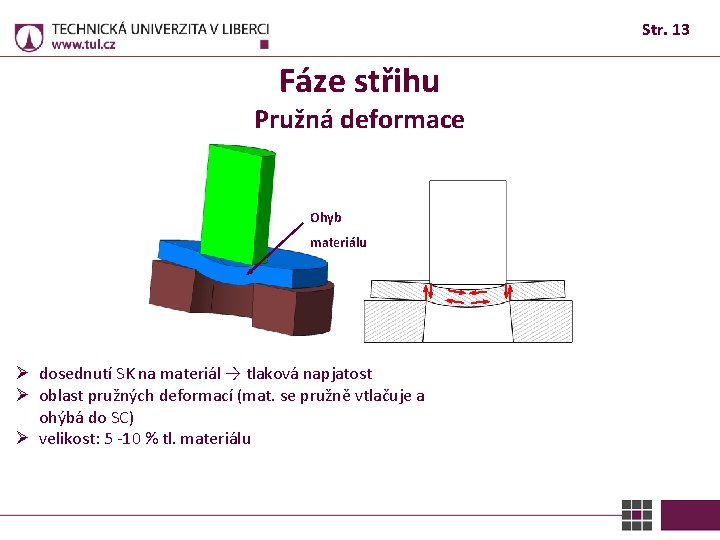

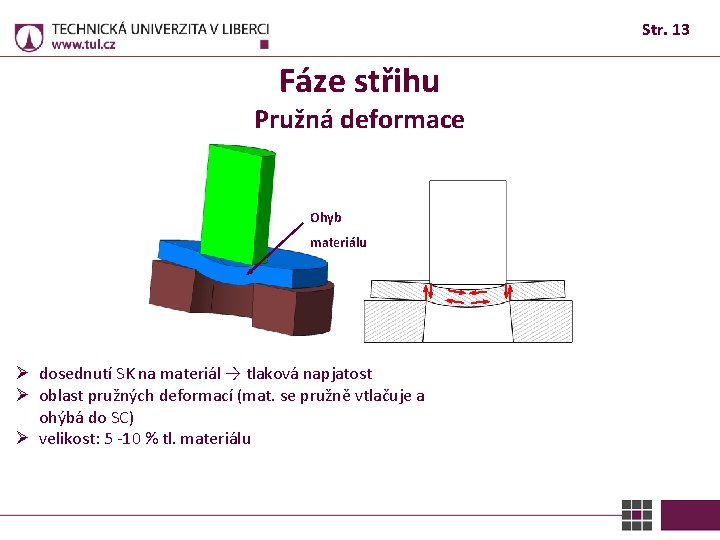

Str. 13 Fáze střihu Pružná deformace Ohyb materiálu Ø dosednutí SK na materiál → tlaková napjatost Ø oblast pružných deformací (mat. se pružně vtlačuje a ohýbá do SC) Ø velikost: 5 -10 % tl. materiálu

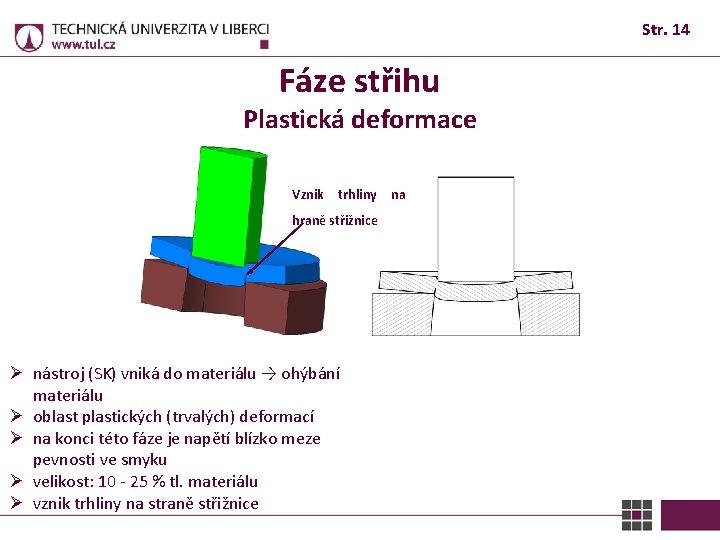

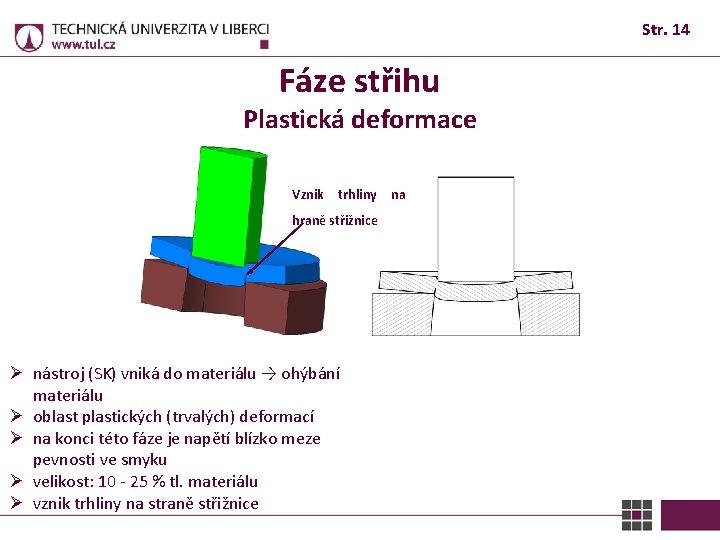

Str. 14 Fáze střihu Plastická deformace Vznik trhliny hraně střižnice Ø nástroj (SK) vniká do materiálu → ohýbání materiálu Ø oblast plastických (trvalých) deformací Ø na konci této fáze je napětí blízko meze pevnosti ve smyku Ø velikost: 10 - 25 % tl. materiálu Ø vznik trhliny na straně střižnice na

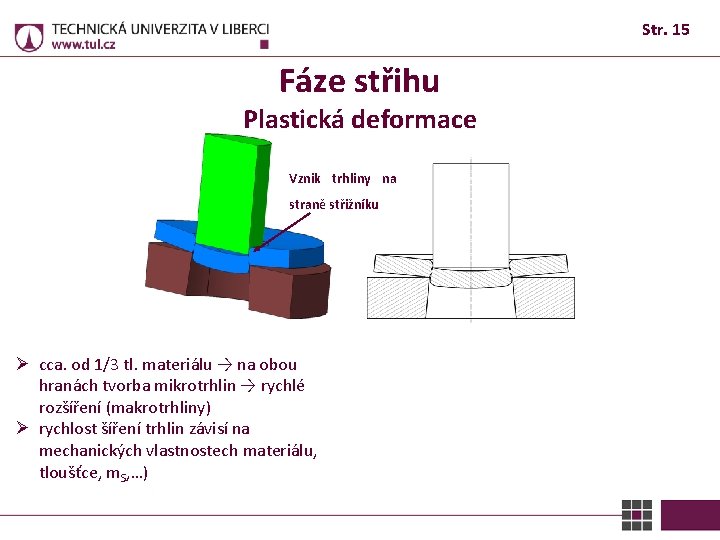

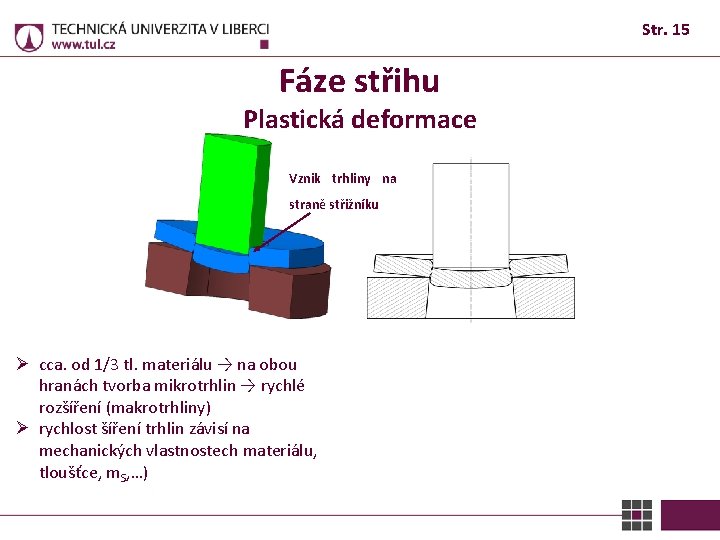

Str. 15 Fáze střihu Plastická deformace Vznik trhliny na straně střižníku Ø cca. od 1/3 tl. materiálu → na obou hranách tvorba mikrotrhlin → rychlé rozšíření (makrotrhliny) Ø rychlost šíření trhlin závisí na mechanických vlastnostech materiálu, tloušťce, m. S, …)

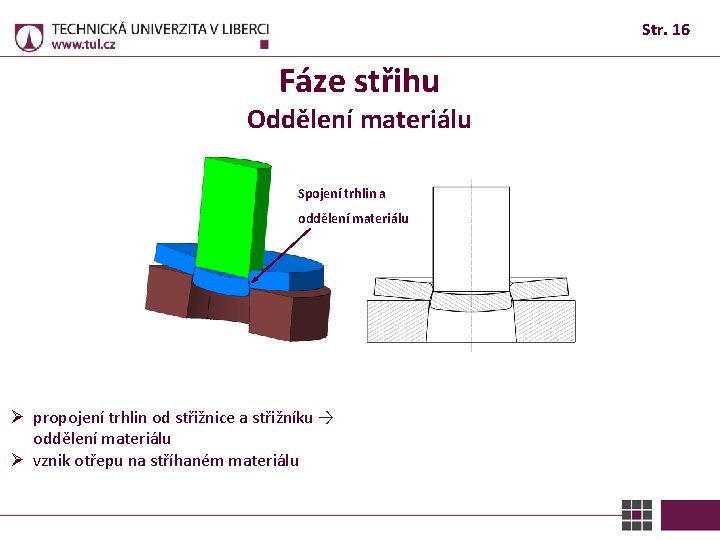

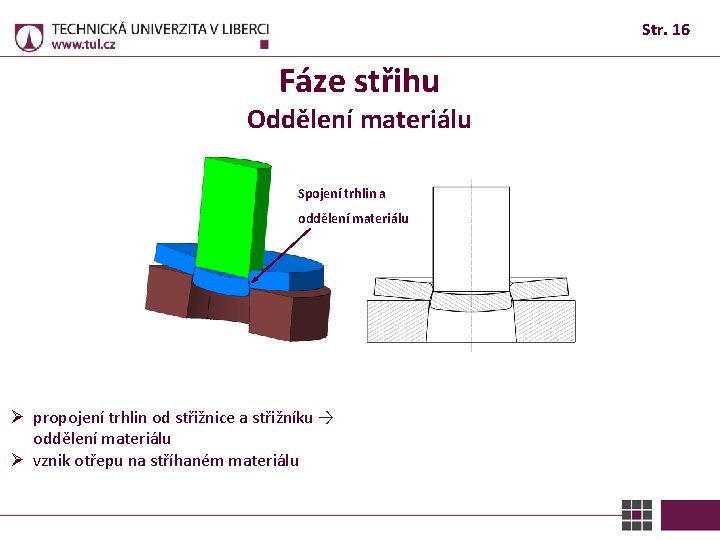

Str. 16 Fáze střihu Oddělení materiálu Spojení trhlin a oddělení materiálu Ø propojení trhlin od střižnice a střižníku → oddělení materiálu Ø vznik otřepu na stříhaném materiálu

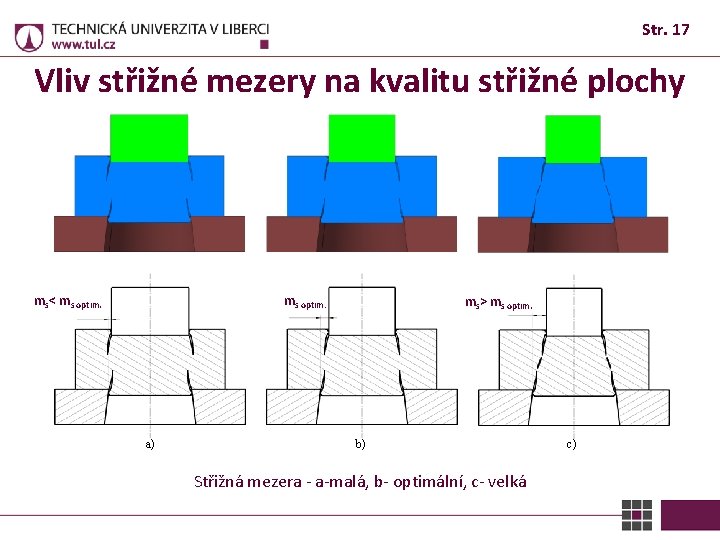

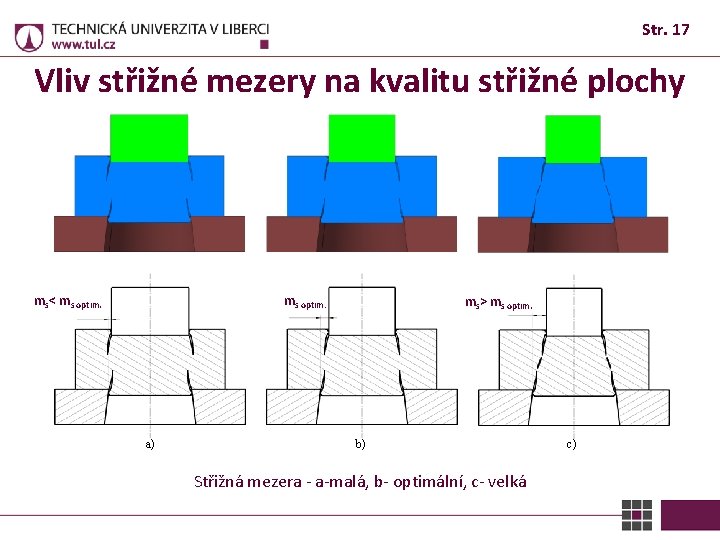

Str. 17 Vliv střižné mezery na kvalitu střižné plochy ms< ms optim. a) ms> ms optim. b) Střižná mezera - a-malá, b- optimální, c- velká c)

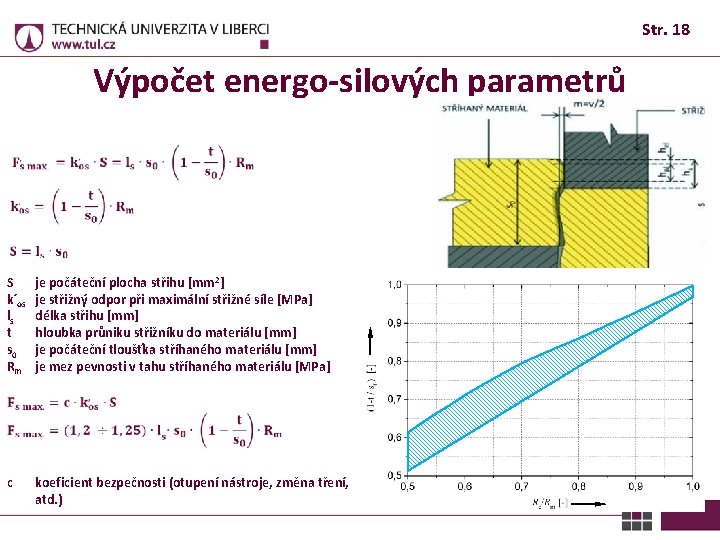

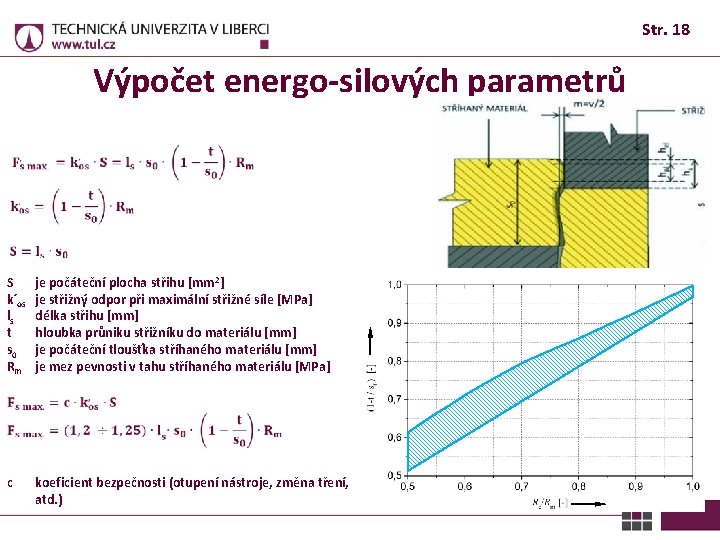

Str. 18 Výpočet energo-silových parametrů S k´os ls t s 0 Rm je počáteční plocha střihu [mm 2] je střižný odpor při maximální střižné síle [MPa] délka střihu [mm] hloubka průniku střižníku do materiálu [mm] je počáteční tloušťka stříhaného materiálu [mm] je mez pevnosti v tahu stříhaného materiálu [MPa] c koeficient bezpečnosti (otupení nástroje, změna tření, atd. )

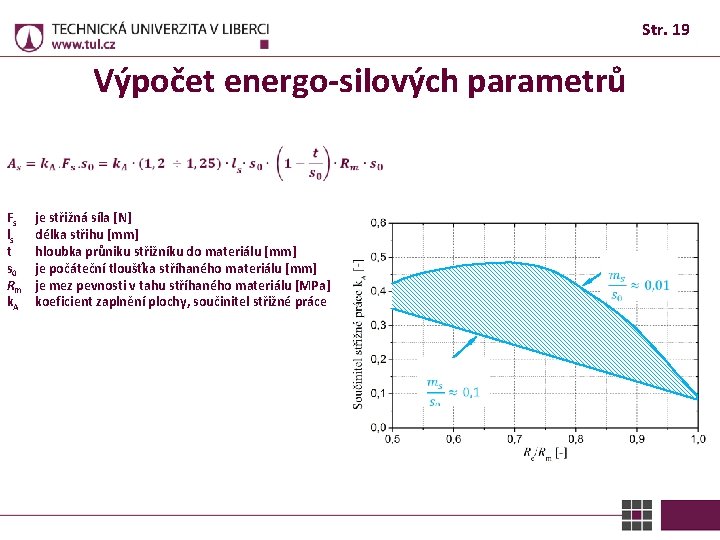

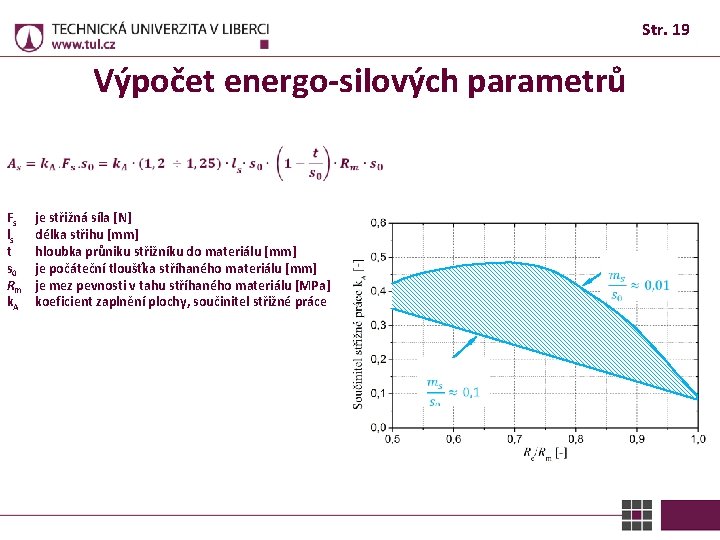

Str. 19 Výpočet energo-silových parametrů Fs ls t s 0 Rm k. A je střižná síla [N] délka střihu [mm] hloubka průniku střižníku do materiálu [mm] je počáteční tloušťka stříhaného materiálu [mm] je mez pevnosti v tahu stříhaného materiálu [MPa] koeficient zaplnění plochy, součinitel střižné práce

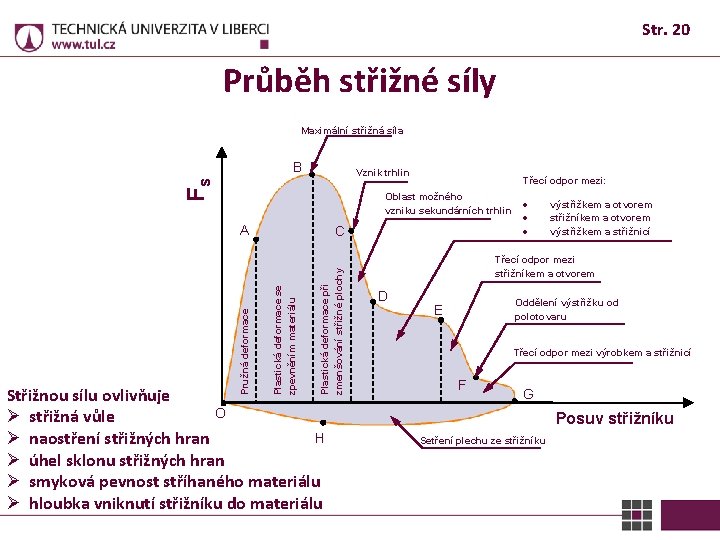

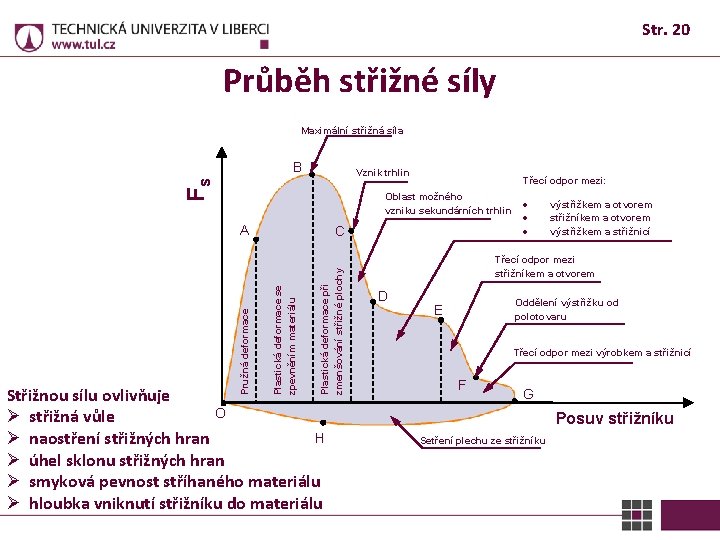

Str. 20 Průběh střižné síly Maximální střižná síla B Fs Vznik trhlin Třecí odpor mezi: Oblast možného vzniku sekundárních trhlin Plastická deformace při zmenšování střižné plochy C Plastická deformace se zpevněním materiálu Pružná deformace A Střižnou sílu ovlivňuje O Ø střižná vůle H Ø naostření střižných hran Ø úhel sklonu střižných hran Ø smyková pevnost stříhaného materiálu Ø hloubka vniknutí střižníku do materiálu výstřižkem a otvorem střižníkem a otvorem výstřižkem a střižnicí Třecí odpor mezi střižníkem a otvorem D Oddělení výstřižku od polotovaru E Třecí odpor mezi výrobkem a střižnicí F G Posuv střižníku Setření plechu ze střižníku

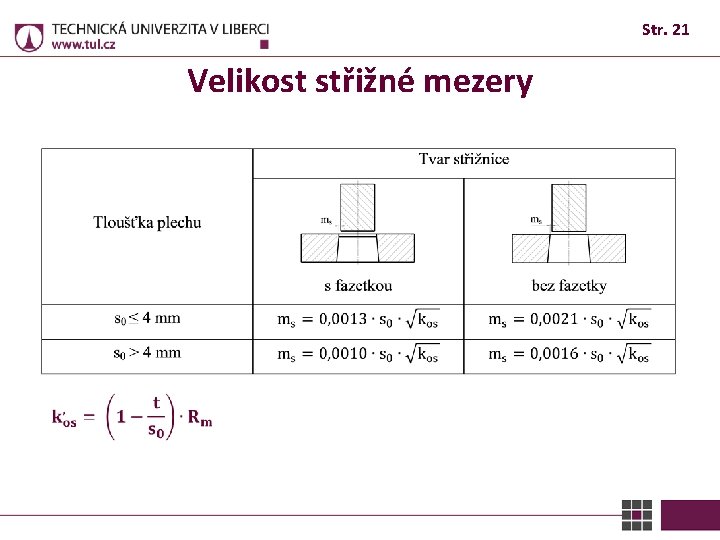

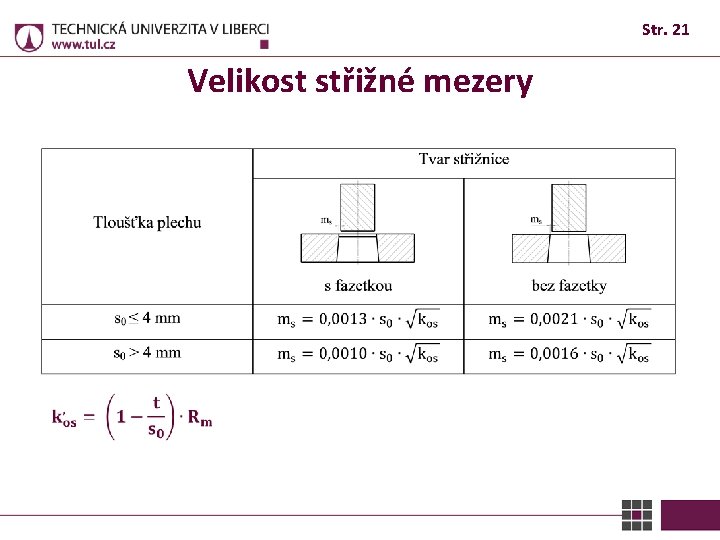

Str. 21 Velikost střižné mezery

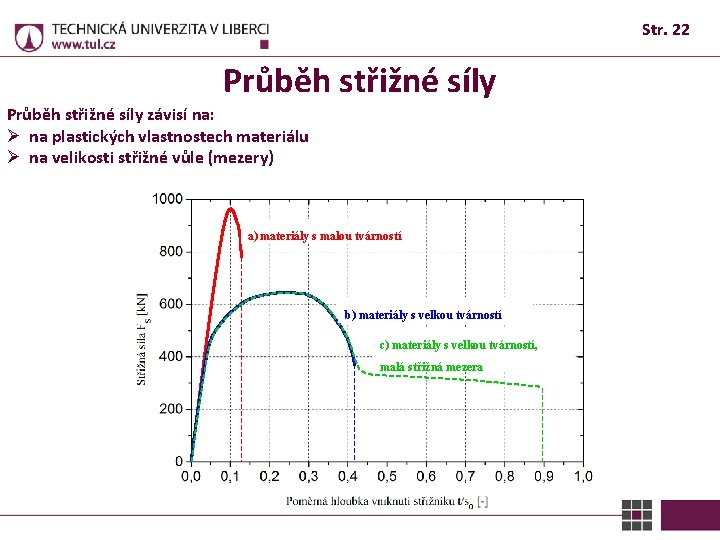

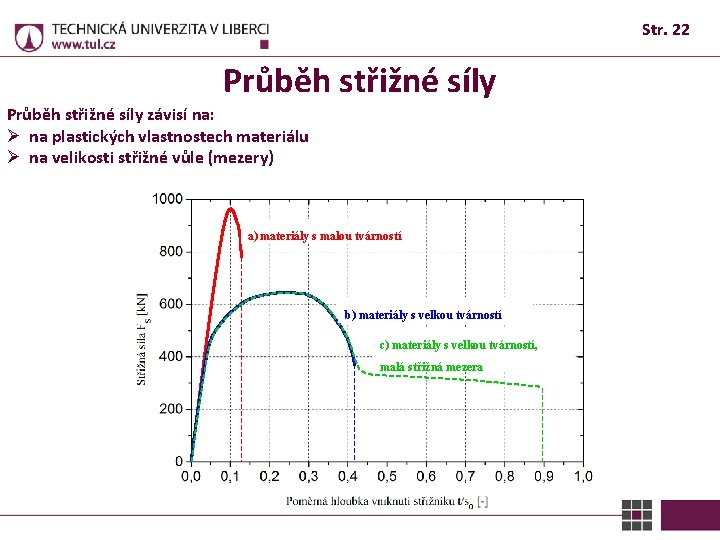

Str. 22 Průběh střižné síly závisí na: Ø na plastických vlastnostech materiálu Ø na velikosti střižné vůle (mezery) a) materiály s malou tvárností b) materiály s velkou tvárností c) materiály s velkou tvárností, malá střižná mezera

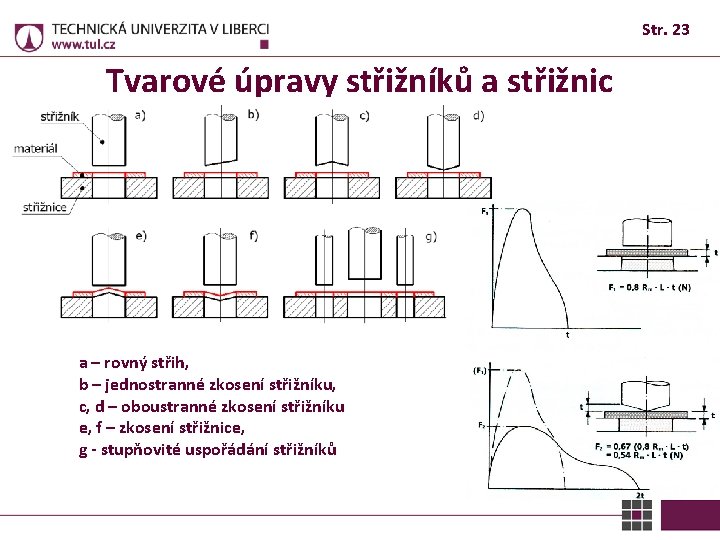

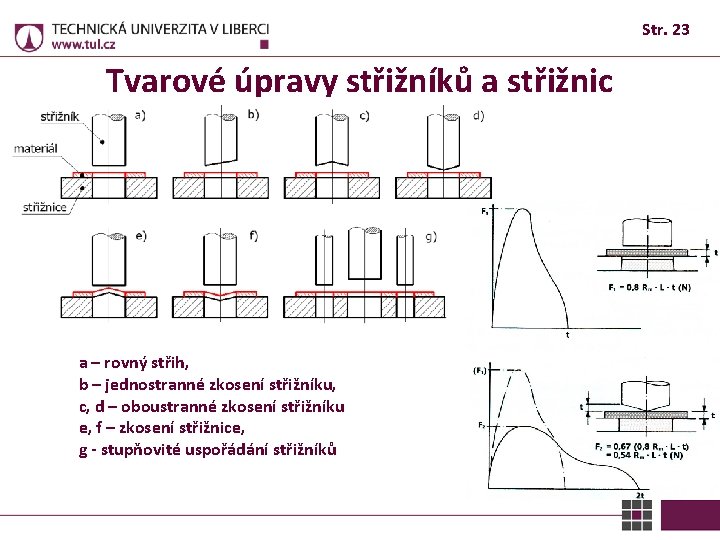

Str. 23 Tvarové úpravy střižníků a střižnic a – rovný střih, b – jednostranné zkosení střižníku, c, d – oboustranné zkosení střižníku e, f – zkosení střižnice, g - stupňovité uspořádání střižníků

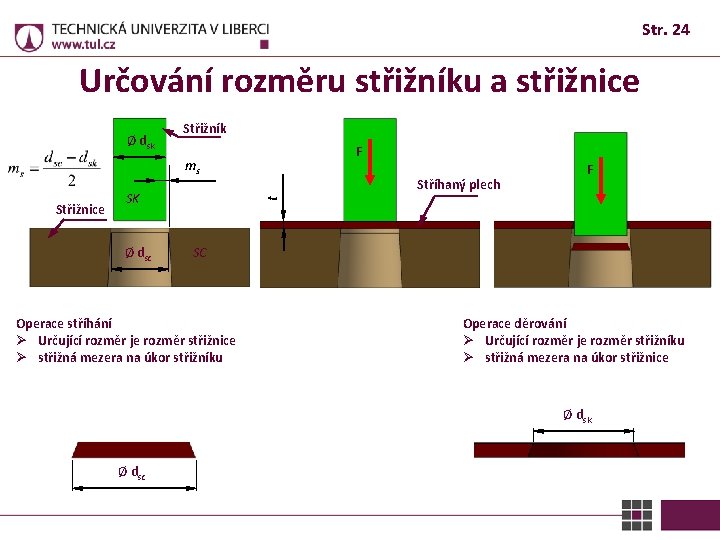

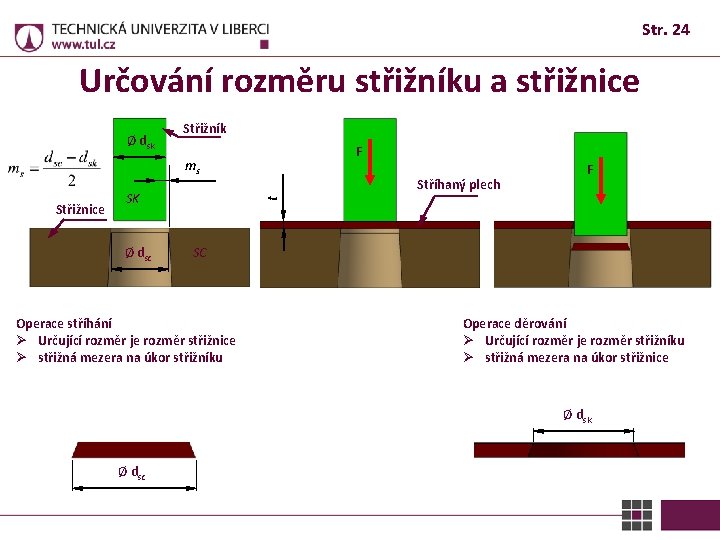

Str. 24 Určování rozměru střižníku a střižnice Ø dsk Střižník F ms Ø dsc Stříhaný plech t Střižnice SK F SC Operace stříhání Ø Určující rozměr je rozměr střižnice Ø střižná mezera na úkor střižníku Operace děrování Ø Určující rozměr je rozměr střižníku Ø střižná mezera na úkor střižnice Ø dsk Ø dsc

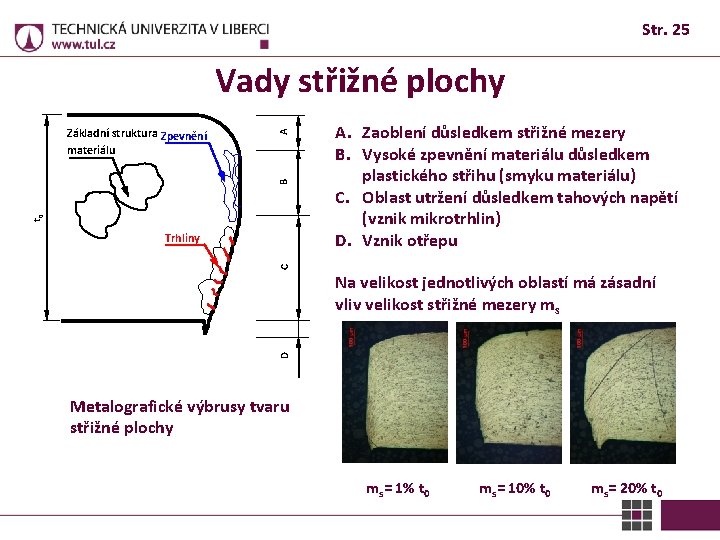

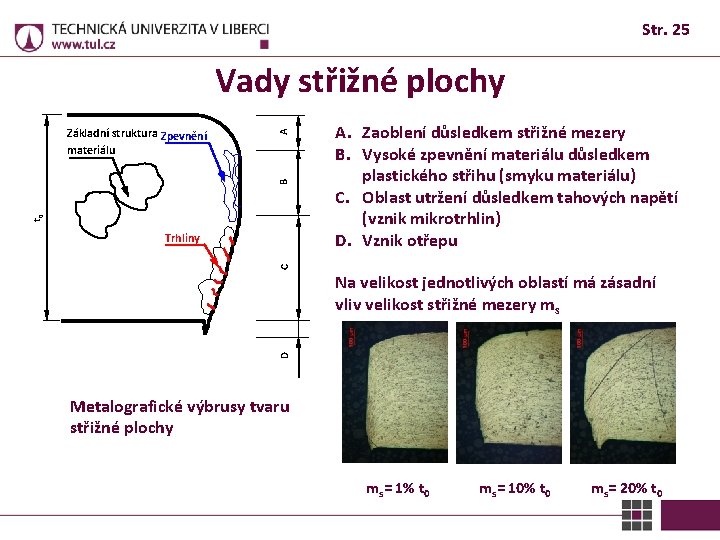

Str. 25 t 0 B Základní struktura Zpevnění materiálu A Vady střižné plochy C Trhliny A. Zaoblení důsledkem střižné mezery B. Vysoké zpevnění materiálu důsledkem plastického střihu (smyku materiálu) C. Oblast utržení důsledkem tahových napětí (vznik mikrotrhlin) D. Vznik otřepu D Na velikost jednotlivých oblastí má zásadní vliv velikost střižné mezery ms Metalografické výbrusy tvaru střižné plochy ms= 1% t 0 ms= 10% t 0 ms= 20% t 0

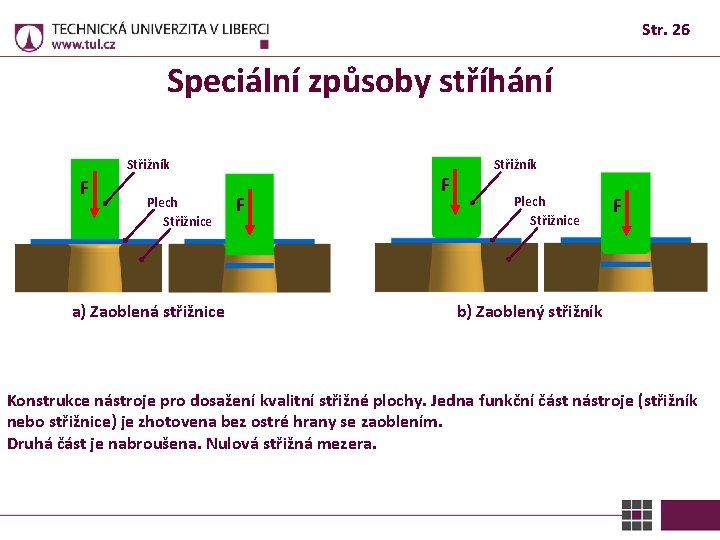

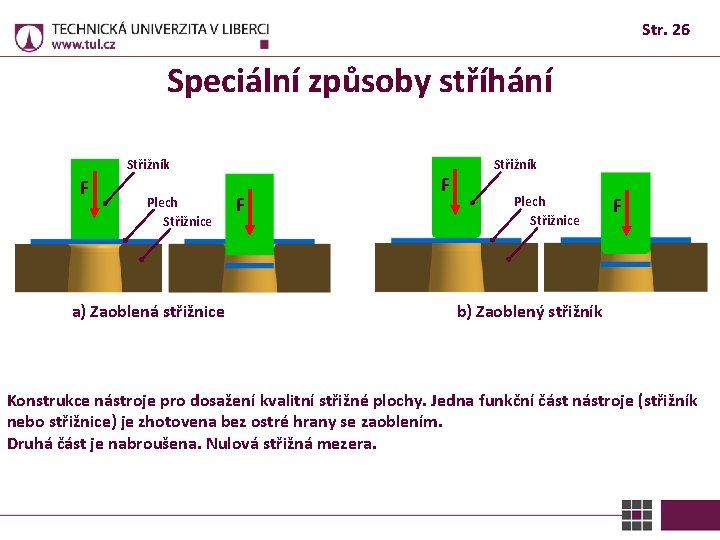

Str. 26 Speciální způsoby stříhání Střižník F Plech Střižnice a) Zaoblená střižnice F F Střižník Plech Střižnice F b) Zaoblený střižník Konstrukce nástroje pro dosažení kvalitní střižné plochy. Jedna funkční část nástroje (střižník nebo střižnice) je zhotovena bez ostré hrany se zaoblením. Druhá část je nabroušena. Nulová střižná mezera.

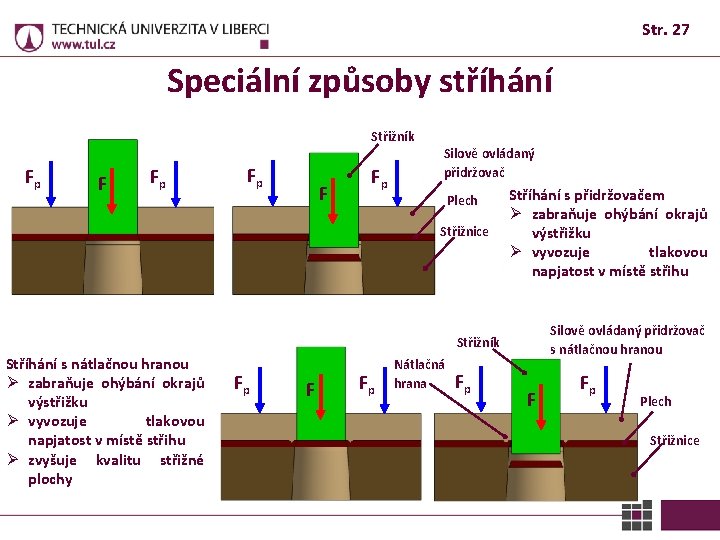

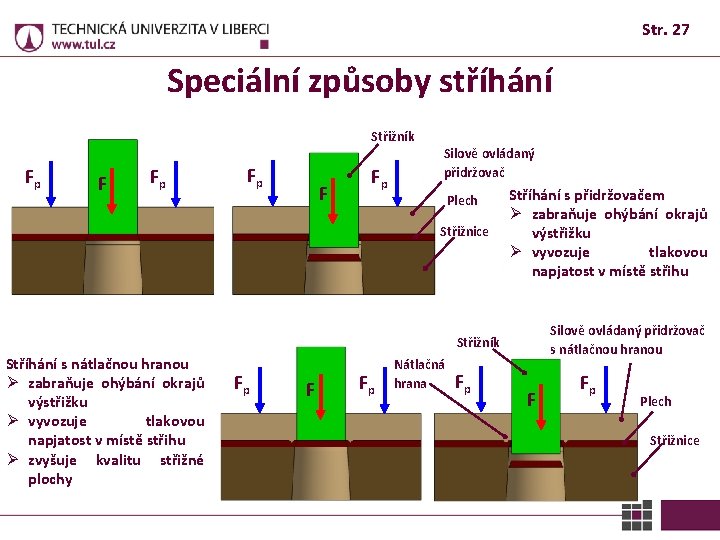

Str. 27 Speciální způsoby stříhání Střižník Fp F Fp Silově ovládaný přidržovač Plech Střižnice Stříhání s přidržovačem Ø zabraňuje ohýbání okrajů výstřižku Ø vyvozuje tlakovou napjatost v místě střihu Silově ovládaný přidržovač s nátlačnou hranou Střižník Stříhání s nátlačnou hranou Ø zabraňuje ohýbání okrajů výstřižku Ø vyvozuje tlakovou napjatost v místě střihu Ø zvyšuje kvalitu střižné plochy Fp F Fp Nátlačná hrana Fp F Fp Plech Střižnice

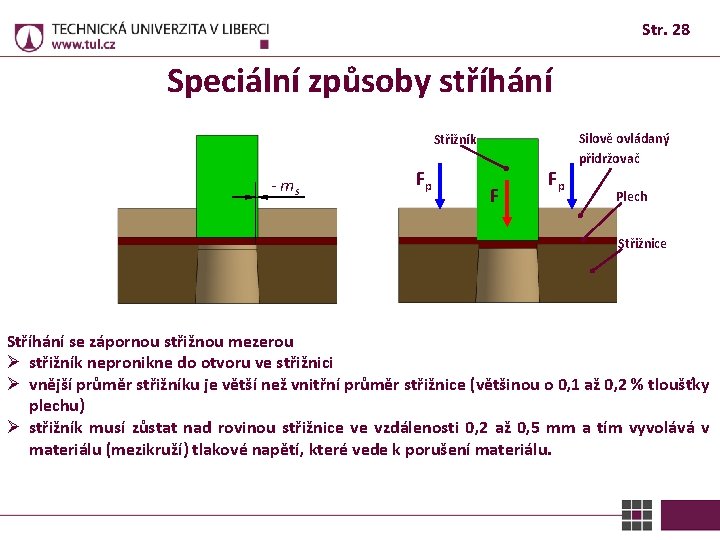

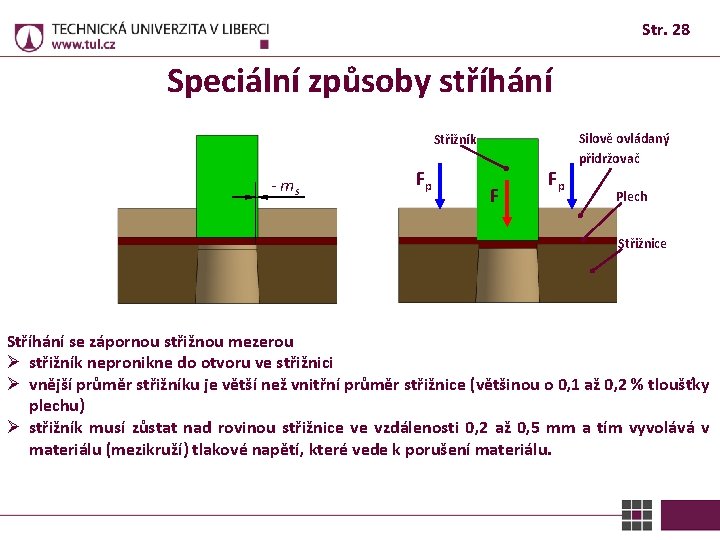

Str. 28 Speciální způsoby stříhání Střižník - ms Fp F Fp Silově ovládaný přidržovač Plech Střižnice Stříhání se zápornou střižnou mezerou Ø střižník nepronikne do otvoru ve střižnici Ø vnější průměr střižníku je větší než vnitřní průměr střižnice (většinou o 0, 1 až 0, 2 % tloušťky plechu) Ø střižník musí zůstat nad rovinou střižnice ve vzdálenosti 0, 2 až 0, 5 mm a tím vyvolává v materiálu (mezikruží) tlakové napětí, které vede k porušení materiálu.

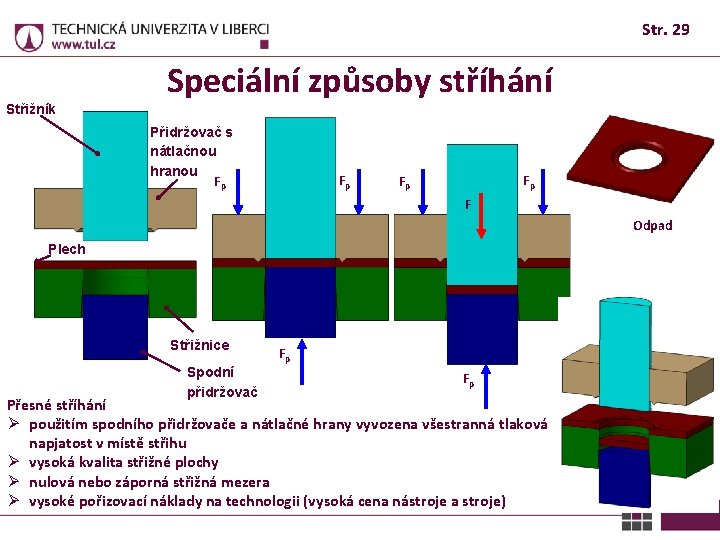

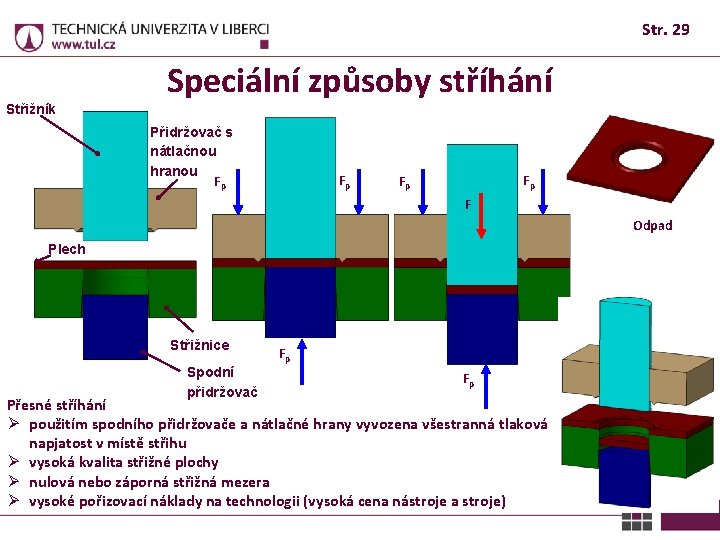

Str. 29 Střižník Speciální způsoby stříhání Přidržovač s nátlačnou hranou Fp Fp F Odpad Plech Střižnice Spodní přidržovač Fp Fp Přesné stříhání Ø použitím spodního přidržovače a nátlačné hrany vyvozena všestranná tlaková napjatost v místě střihu Ø vysoká kvalita střižné plochy Ø nulová nebo záporná střižná mezera Ø vysoké pořizovací náklady na technologii (vysoká cena nástroje a stroje)

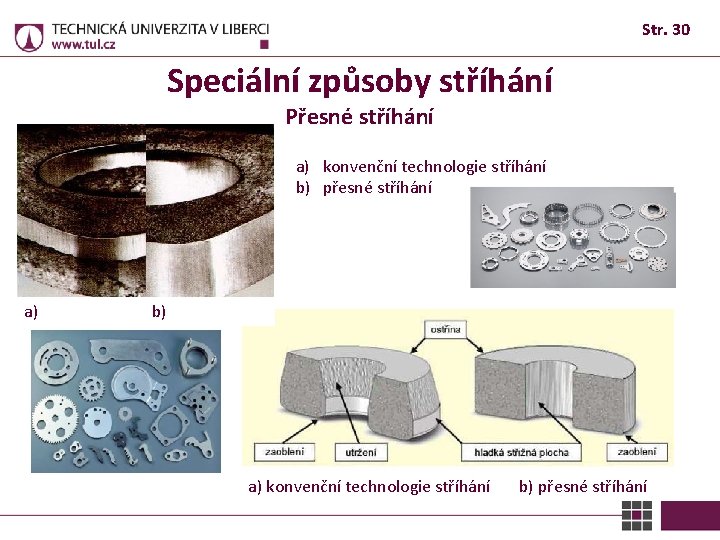

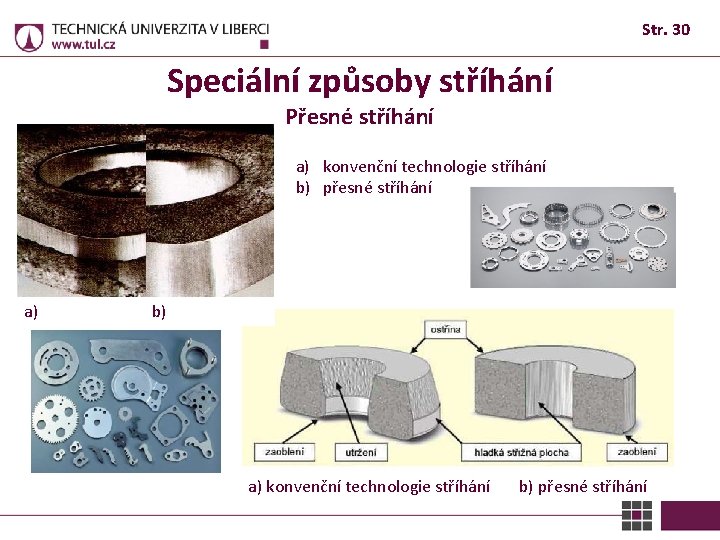

Str. 30 Speciální způsoby stříhání Přesné stříhání a) konvenční technologie stříhání b) přesné stříhání a) b) a) konvenční technologie stříhání b) přesné stříhání

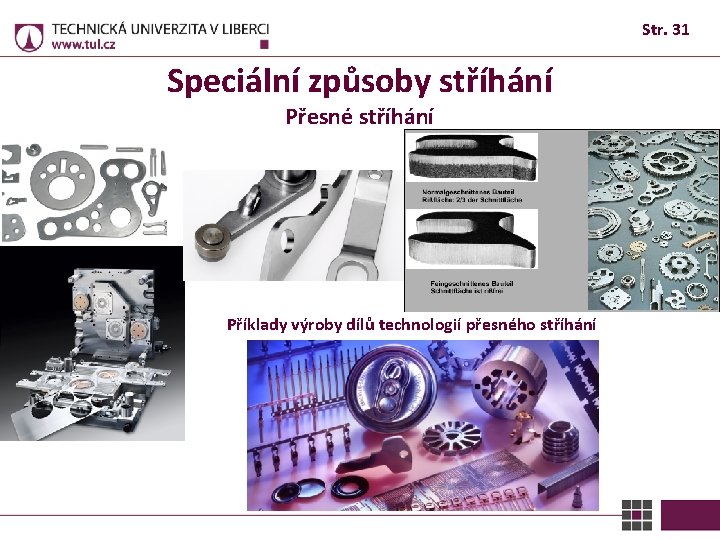

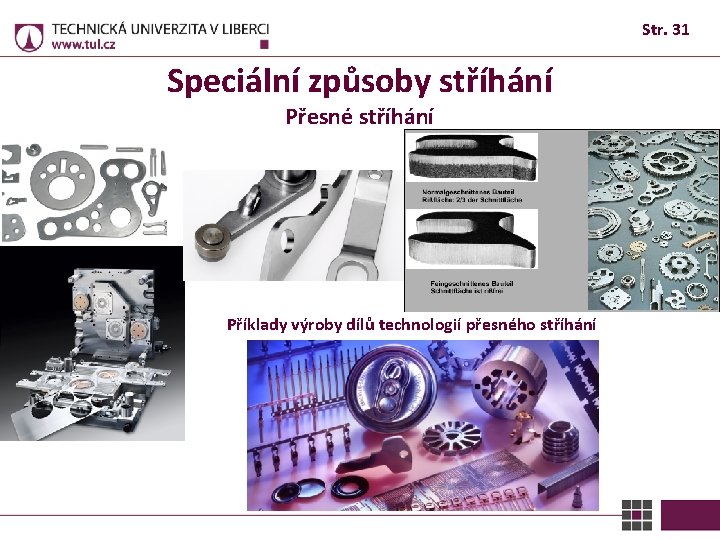

Str. 31 Speciální způsoby stříhání Přesné stříhání Příklady výroby dílů technologií přesného stříhání

Str. 32 Speciální způsoby stříhání Stříhání pryží Pro střižnou sílu platí vztah: Fs = S. p [N] S– půdorysná plocha elastického prostředí [mm 2] p – měrný tlak [MPa] Stříhání pryží Ø univerzální nepevná střižnice (pryž, nebo polyuretan uložený v pouzdře) Ø střižníkem je deska, jejíž obrys je shodný s obrysem konečného výrobku Ø použití pro tenké plechy (cca 1 mm) z nízkouhlíkových ocelí a hliníkové slitiny Ø nekvalitní střižná plocha (nutno volit přídavek 0, 8 ÷ 1 mm) Ø technologie vhodná pro kusovou či malosériovou výrobu, levnější Ø použití na vřetenových nebo hydraulických lisech + levný jednoduchý nástroj, možnost stříhat více součástí najednou, možná kombinace s tažením - velký odpad, omezení tloušťkou, malá životnost pryže

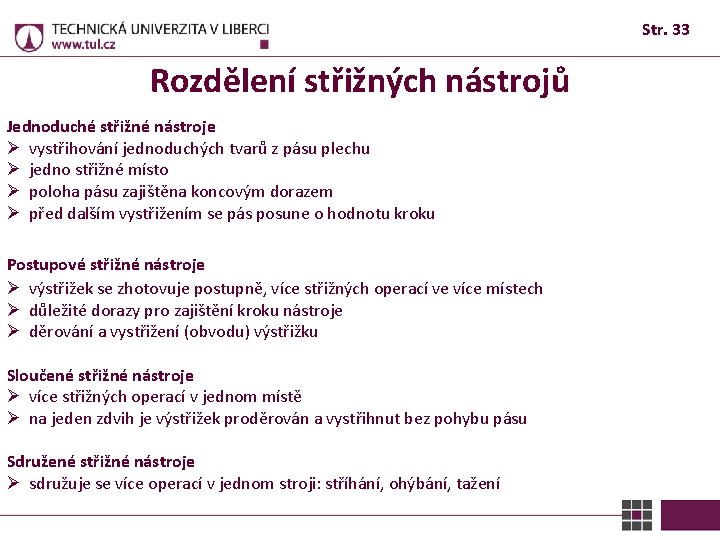

Str. 33 Rozdělení střižných nástrojů Jednoduché střižné nástroje Ø vystřihování jednoduchých tvarů z pásu plechu Ø jedno střižné místo Ø poloha pásu zajištěna koncovým dorazem Ø před dalším vystřižením se pás posune o hodnotu kroku Postupové střižné nástroje Ø výstřižek se zhotovuje postupně, více střižných operací ve více místech Ø důležité dorazy pro zajištění kroku nástroje Ø děrování a vystřižení (obvodu) výstřižku Sloučené střižné nástroje Ø více střižných operací v jednom místě Ø na jeden zdvih je výstřižek proděrován a vystřihnut bez pohybu pásu Sdružené střižné nástroje Ø sdružuje se více operací v jednom stroji: stříhání, ohýbání, tažení

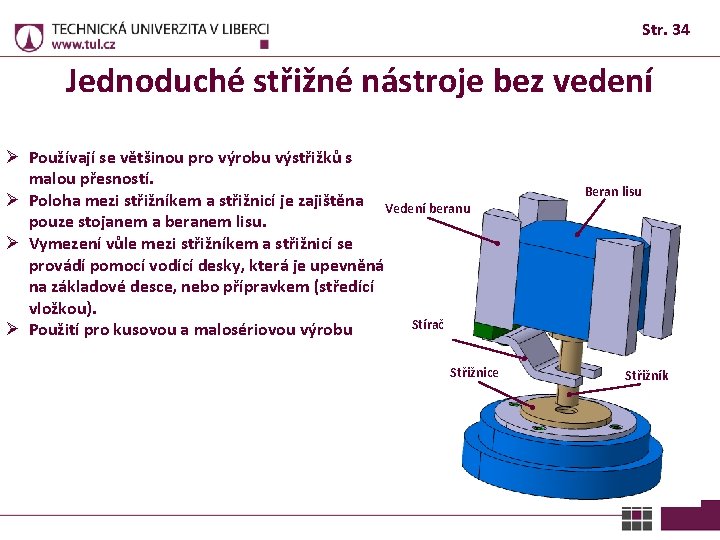

Str. 34 Jednoduché střižné nástroje bez vedení Ø Používají se většinou pro výrobu výstřižků s malou přesností. Ø Poloha mezi střižníkem a střižnicí je zajištěna Vedení beranu pouze stojanem a beranem lisu. Ø Vymezení vůle mezi střižníkem a střižnicí se provádí pomocí vodící desky, která je upevněná na základové desce, nebo přípravkem (středící vložkou). Stírač Ø Použití pro kusovou a malosériovou výrobu Střižnice Beran lisu Střižník

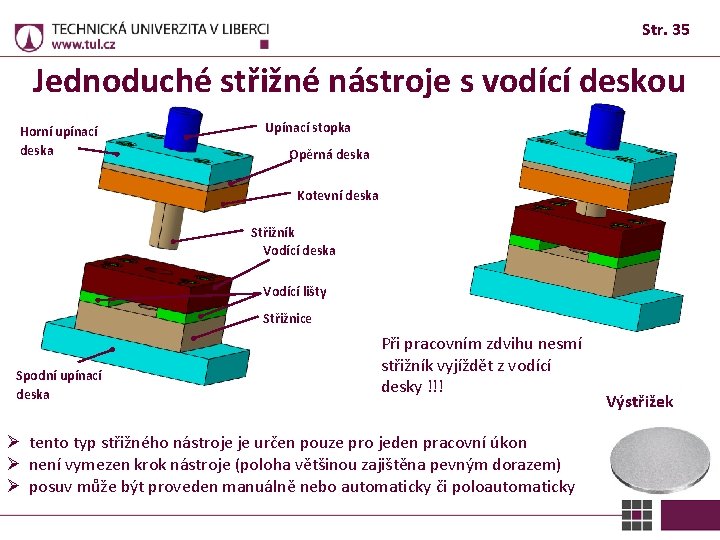

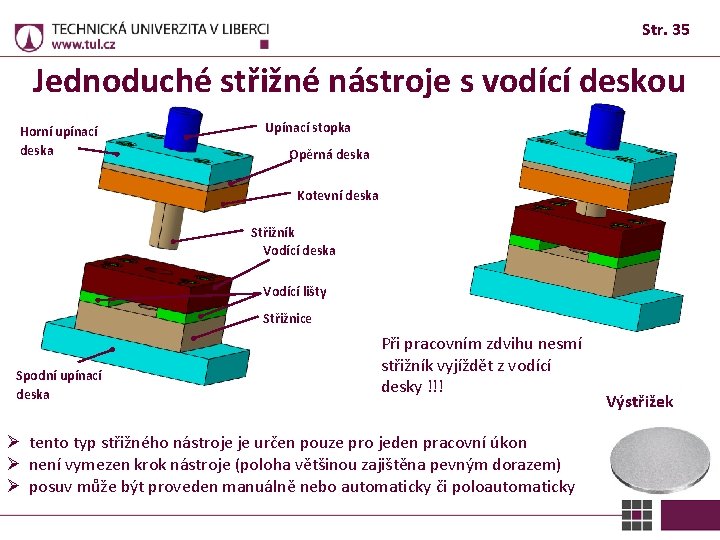

Str. 35 Jednoduché střižné nástroje s vodící deskou Horní upínací deska Upínací stopka Opěrná deska Kotevní deska Střižník Vodící deska Vodící lišty Střižnice Spodní upínací deska Při pracovním zdvihu nesmí střižník vyjíždět z vodící desky !!! Ø tento typ střižného nástroje je určen pouze pro jeden pracovní úkon Ø není vymezen krok nástroje (poloha většinou zajištěna pevným dorazem) Ø posuv může být proveden manuálně nebo automaticky či poloautomaticky Výstřižek

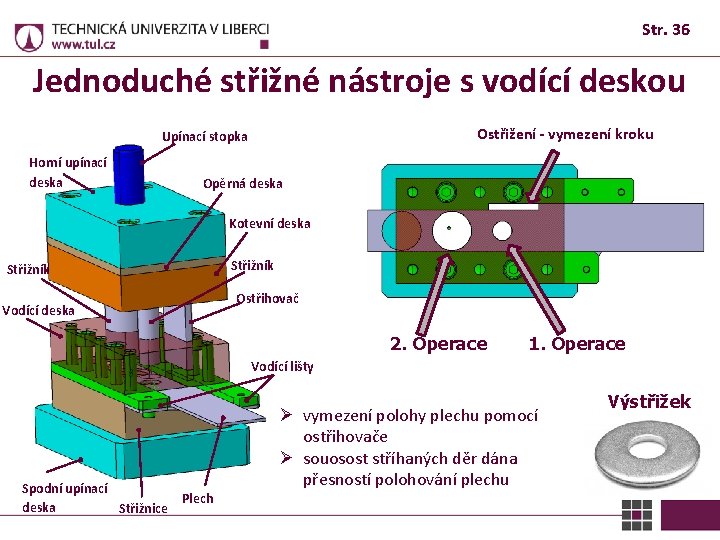

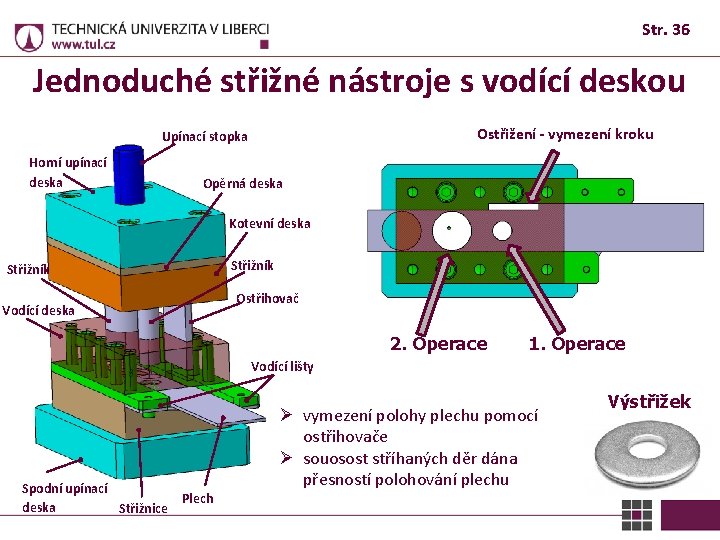

Str. 36 Jednoduché střižné nástroje s vodící deskou Ostřižení - vymezení kroku Upínací stopka Horní upínací deska Opěrná deska Kotevní deska Střižník Vodící deska Střižník Ostřihovač 2. Operace 1. Operace Vodící lišty Spodní upínací Plech deska Střižnice Ø vymezení polohy plechu pomocí ostřihovače Ø souosost stříhaných děr dána přesností polohování plechu Výstřižek

Str. 37 Střižné nástroje s vodícími sloupky Střižné nástroje s vedením Ø Vedení střižníku a střižnice je zajištěno pomocí vodících sloupků Ø Vysoká přesnost vedení + vyšší výrobní přesnost výstřižku oproti střižným nástrojům bez vedení, možnost standardizace nástrojů - Vysoká pořizovací cena

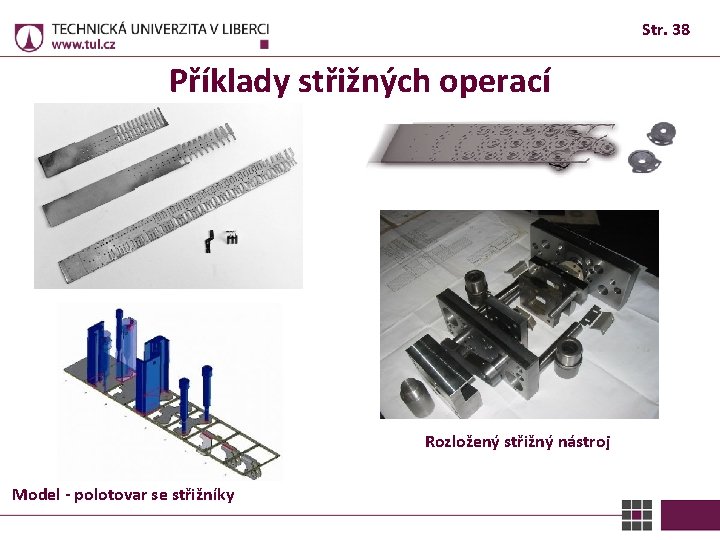

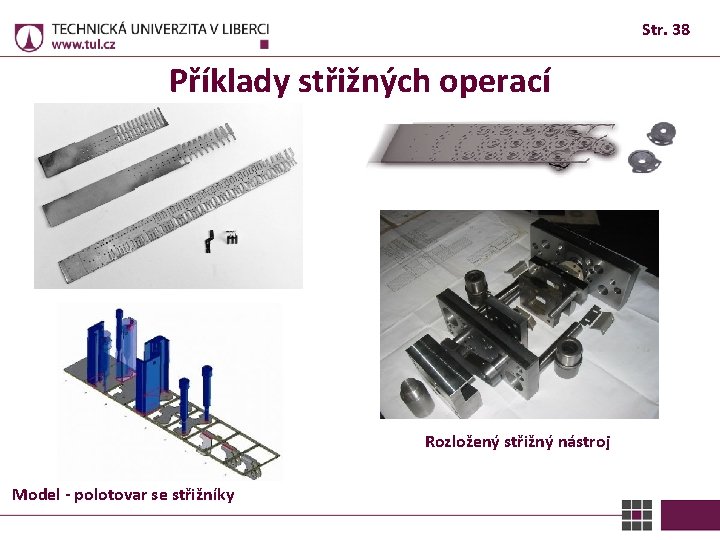

Str. 38 Příklady střižných operací Rozložený střižný nástroj Model - polotovar se střižníky

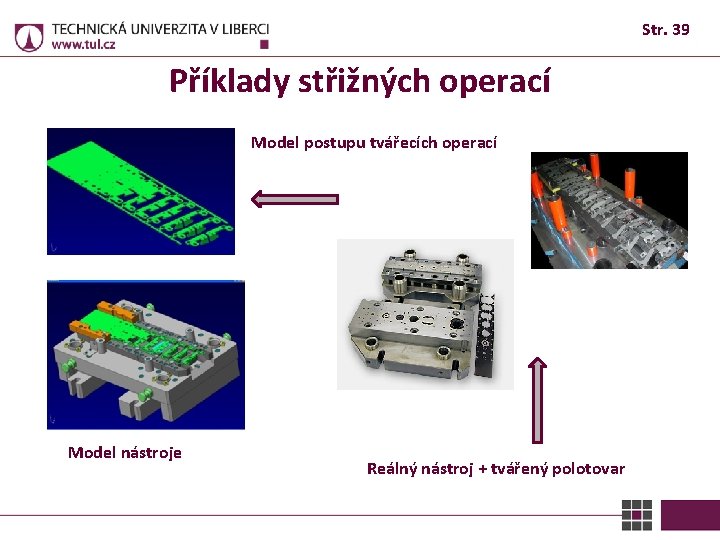

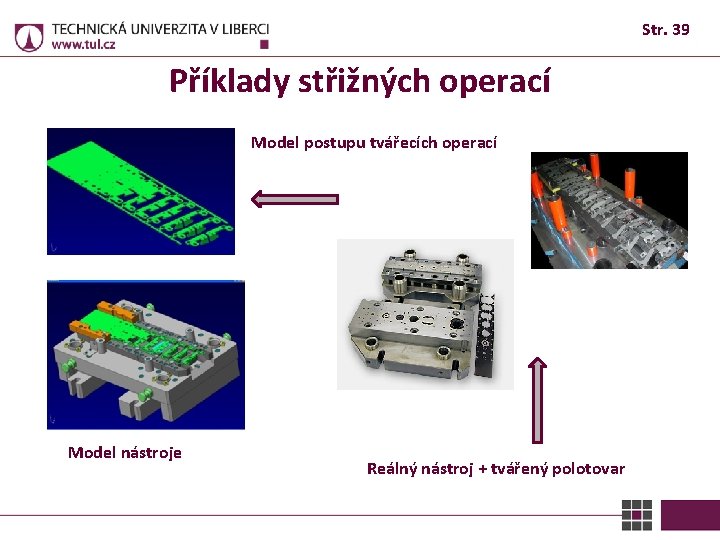

Str. 39 Příklady střižných operací Model postupu tvářecích operací Model nástroje Reálný nástroj + tvářený polotovar

Str. 40 Příklady střižných operací a ohýbání Příklady operací stříhání a ohýbání

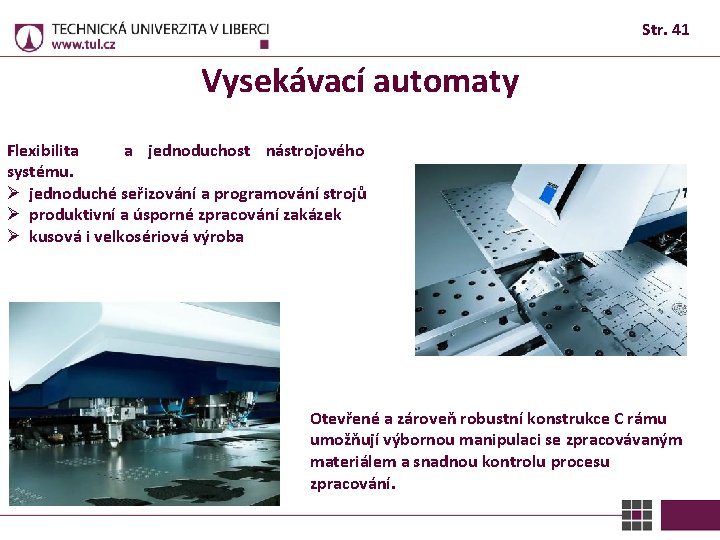

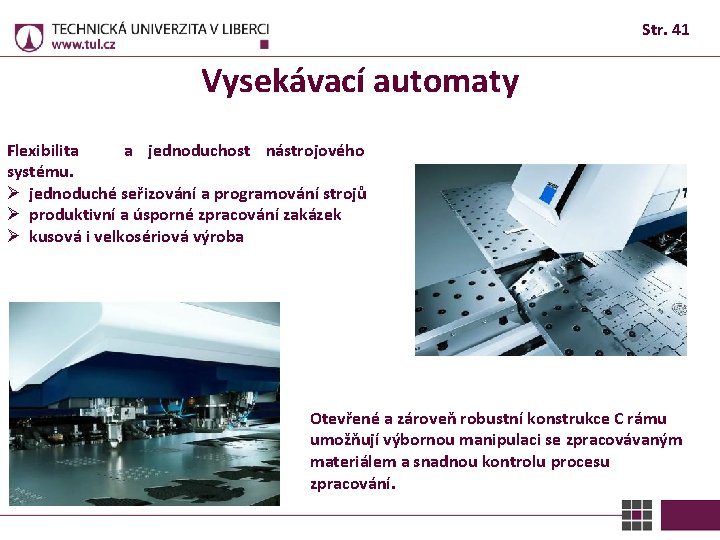

Str. 41 Vysekávací automaty Flexibilita a jednoduchost nástrojového systému. Ø jednoduché seřizování a programování strojů Ø produktivní a úsporné zpracování zakázek Ø kusová i velkosériová výroba Otevřené a zároveň robustní konstrukce C rámu umožňují výbornou manipulaci se zpracovávaným materiálem a snadnou kontrolu procesu zpracování.

Str. 42 Vysekávací automaty CNC vysekávací centrum na zpracování plechů TRUMATIC 500 je schopno provádět téměř všechny operace plošného tvářní Kromě tvářecích operací je možno provádět i laserové operace

Str. 43 Vysekávací automaty Nástroje - jednoúčelové vysekávací, děrovací, válcovací, razicí, ohraňovací apod. Možnost kombinace tváření – stříhání, ohýbání, tažení

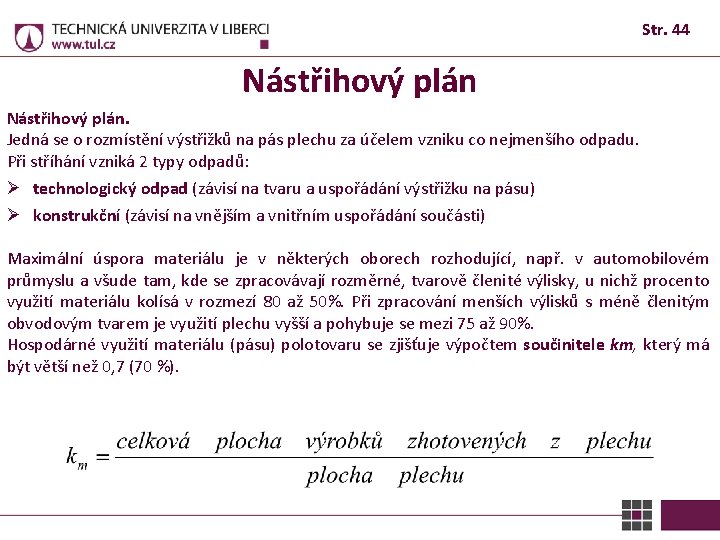

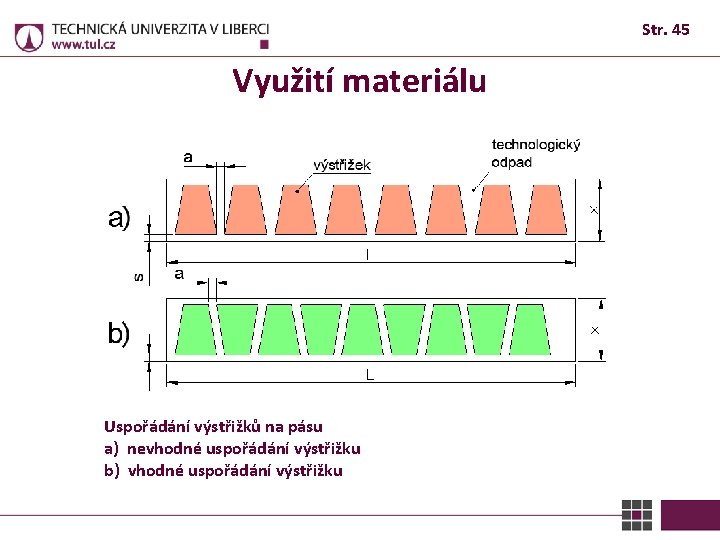

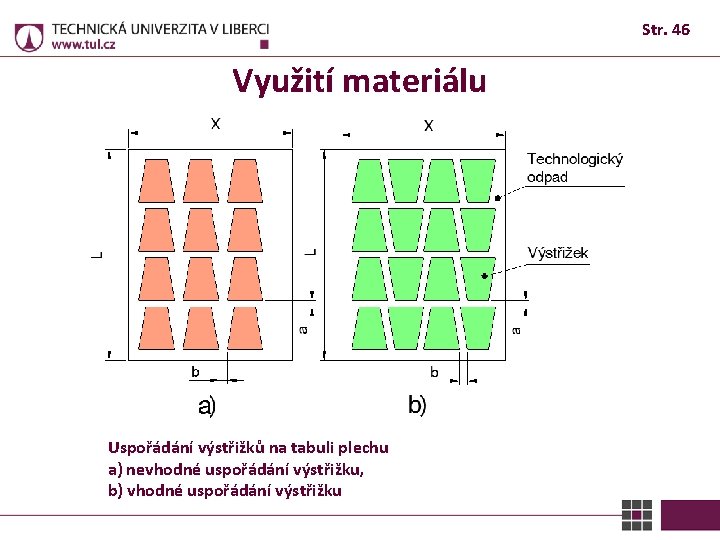

Str. 44 Nástřihový plán. Jedná se o rozmístění výstřižků na pás plechu za účelem vzniku co nejmenšího odpadu. Při stříhání vzniká 2 typy odpadů: Ø technologický odpad (závisí na tvaru a uspořádání výstřižku na pásu) Ø konstrukční (závisí na vnějším a vnitřním uspořádání součásti) Maximální úspora materiálu je v některých oborech rozhodující, např. v automobilovém průmyslu a všude tam, kde se zpracovávají rozměrné, tvarově členité výlisky, u nichž procento využití materiálu kolísá v rozmezí 80 až 50%. Při zpracování menších výlisků s méně členitým obvodovým tvarem je využití plechu vyšší a pohybuje se mezi 75 až 90%. Hospodárné využití materiálu (pásu) polotovaru se zjišťuje výpočtem součinitele km, který má být větší než 0, 7 (70 %).

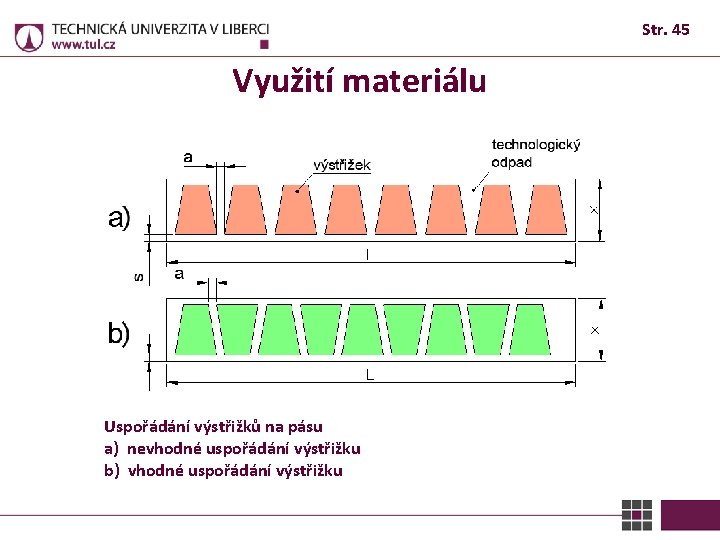

Str. 45 Využití materiálu Uspořádání výstřižků na pásu a) nevhodné uspořádání výstřižku b) vhodné uspořádání výstřižku

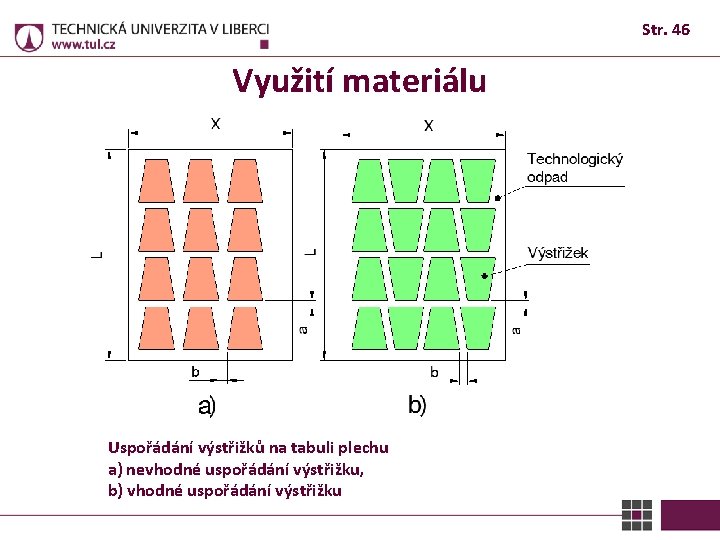

Str. 46 Využití materiálu Uspořádání výstřižků na tabuli plechu a) nevhodné uspořádání výstřižku, b) vhodné uspořádání výstřižku

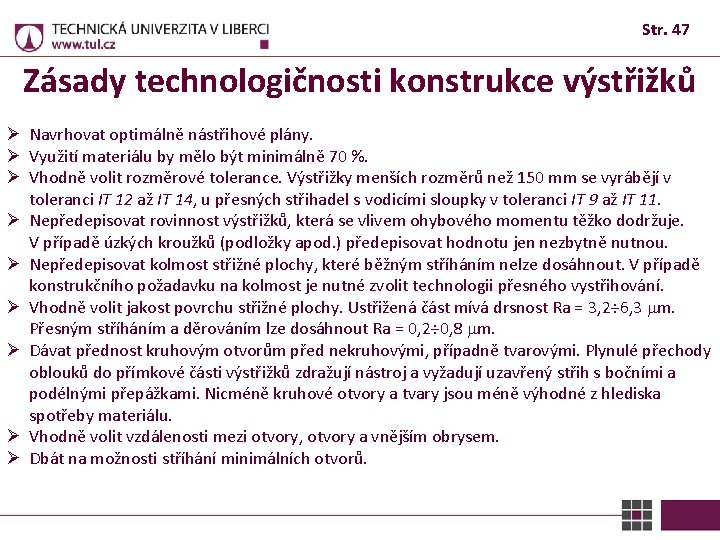

Str. 47 Zásady technologičnosti konstrukce výstřižků Ø Navrhovat optimálně nástřihové plány. Ø Využití materiálu by mělo být minimálně 70 %. Ø Vhodně volit rozměrové tolerance. Výstřižky menších rozměrů než 150 mm se vyrábějí v toleranci IT 12 až IT 14, u přesných střihadel s vodicími sloupky v toleranci IT 9 až IT 11. Ø Nepředepisovat rovinnost výstřižků, která se vlivem ohybového momentu těžko dodržuje. V případě úzkých kroužků (podložky apod. ) předepisovat hodnotu jen nezbytně nutnou. Ø Nepředepisovat kolmost střižné plochy, které běžným stříháním nelze dosáhnout. V případě konstrukčního požadavku na kolmost je nutné zvolit technologii přesného vystřihování. Ø Vhodně volit jakost povrchu střižné plochy. Ustřižená část mívá drsnost Ra = 3, 2÷ 6, 3 mm. Přesným stříháním a děrováním lze dosáhnout Ra = 0, 2÷ 0, 8 mm. Ø Dávat přednost kruhovým otvorům před nekruhovými, případně tvarovými. Plynulé přechody oblouků do přímkové části výstřižků zdražují nástroj a vyžadují uzavřený střih s bočními a podélnými přepážkami. Nicméně kruhové otvory a tvary jsou méně výhodné z hlediska spotřeby materiálu. Ø Vhodně volit vzdálenosti mezi otvory, otvory a vnějším obrysem. Ø Dbát na možnosti stříhání minimálních otvorů.

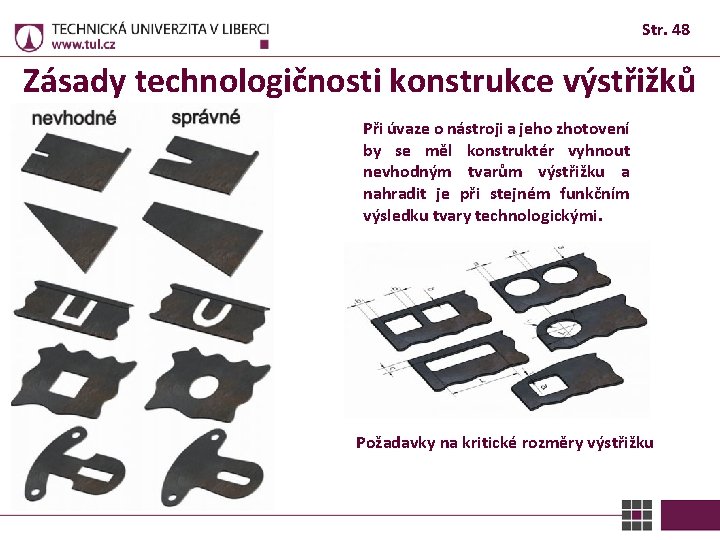

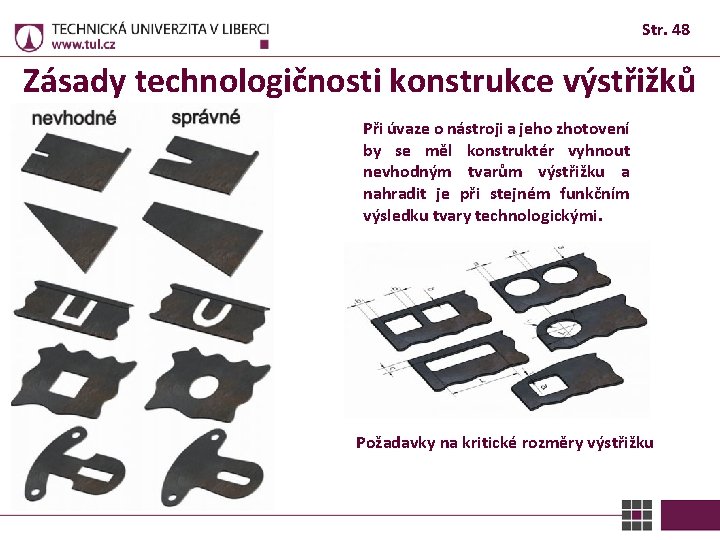

Str. 48 Zásady technologičnosti konstrukce výstřižků Při úvaze o nástroji a jeho zhotovení by se měl konstruktér vyhnout nevhodným tvarům výstřižku a nahradit je při stejném funkčním výsledku tvary technologickými. Požadavky na kritické rozměry výstřižku

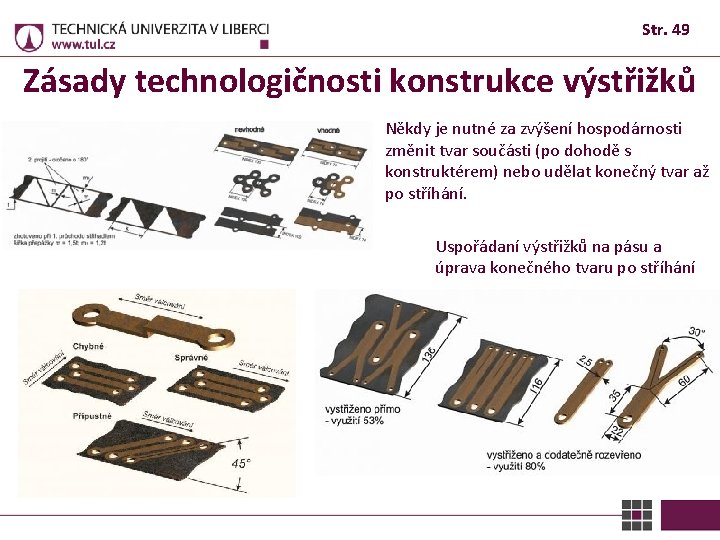

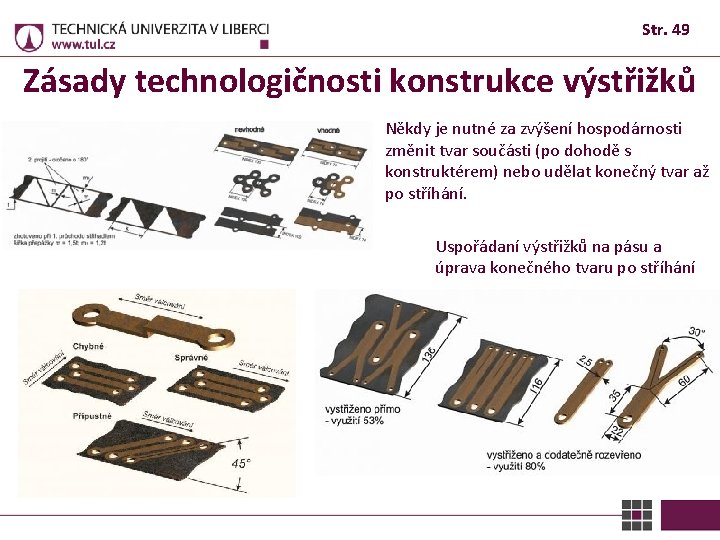

Str. 49 Zásady technologičnosti konstrukce výstřižků Někdy je nutné za zvýšení hospodárnosti změnit tvar součásti (po dohodě s konstruktérem) nebo udělat konečný tvar až po stříhání. Uspořádaní výstřižků na pásu a úprava konečného tvaru po stříhání

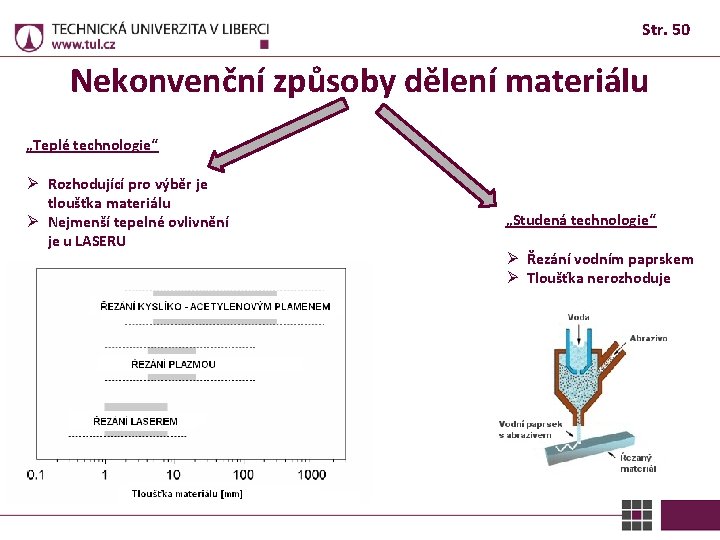

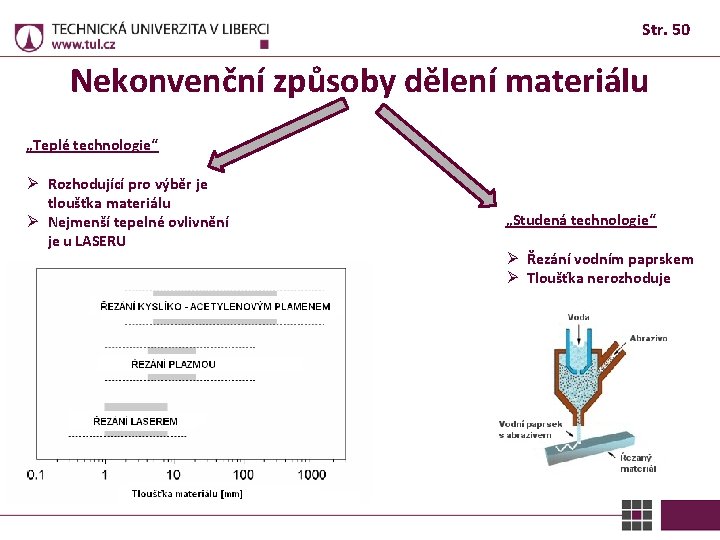

Str. 50 Nekonvenční způsoby dělení materiálu „Teplé technologie“ Ø Rozhodující pro výběr je tloušťka materiálu Ø Nejmenší tepelné ovlivnění je u LASERU „Studená technologie“ Ø Řezání vodním paprskem Ø Tloušťka nerozhoduje

Str. 51 Nekonvenční způsoby dělení materiálu Dělení vodním paprskem Výhody: tloušťka mat. , libovolný řezaný materiál tvar a plochu, detaily bez tepelného ovlivnění a deformačního zpevnění bez otřepu -vysoká přesnost řezu a malé ztráty materiálu snadná automatizace ekologicky šetrná výroba - nevznikají žádné zplodiny Nevýhody: koroze materiálů, vyšší hladina hluku, ekonomická nákladovost, specifický charakter řezné hrany - podkosení + rýhování

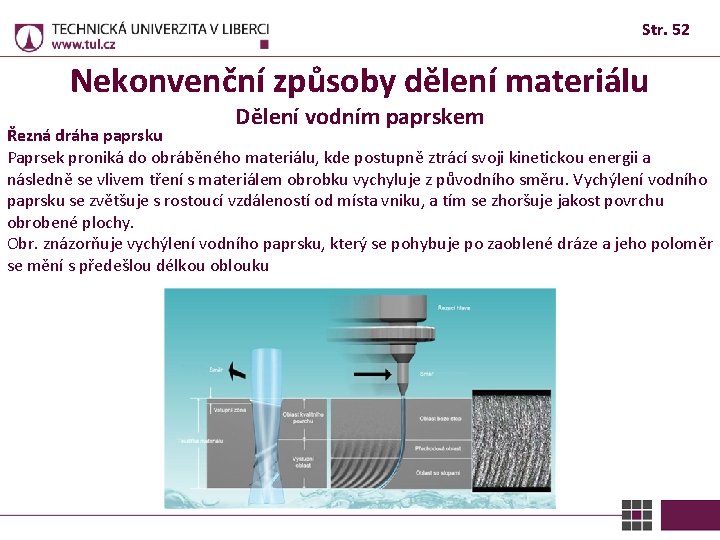

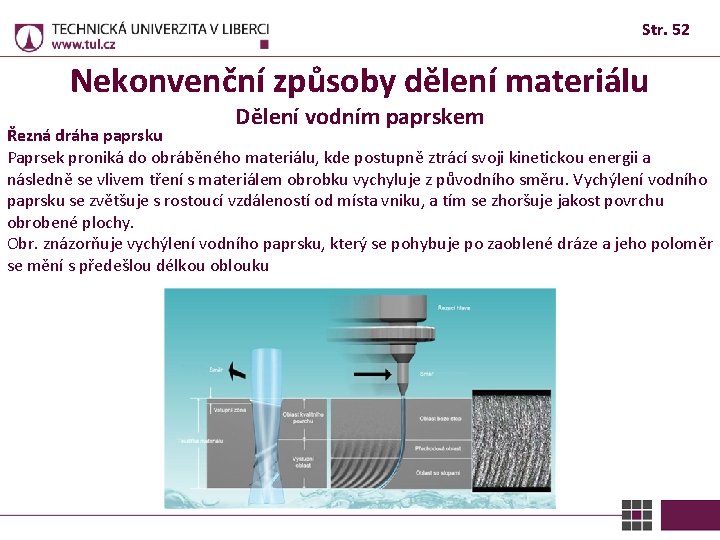

Str. 52 Nekonvenční způsoby dělení materiálu Dělení vodním paprskem Řezná dráha paprsku Paprsek proniká do obráběného materiálu, kde postupně ztrácí svoji kinetickou energii a následně se vlivem tření s materiálem obrobku vychyluje z původního směru. Vychýlení vodního paprsku se zvětšuje s rostoucí vzdáleností od místa vniku, a tím se zhoršuje jakost povrchu obrobené plochy. Obr. znázorňuje vychýlení vodního paprsku, který se pohybuje po zaoblené dráze a jeho poloměr se mění s předešlou délkou oblouku

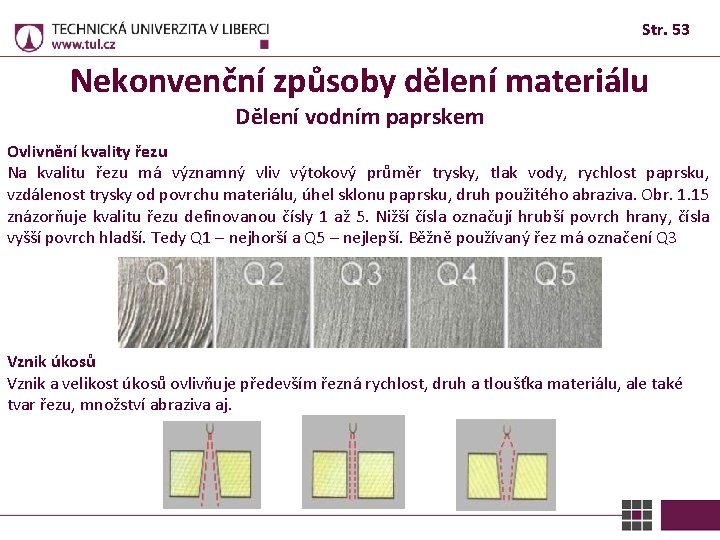

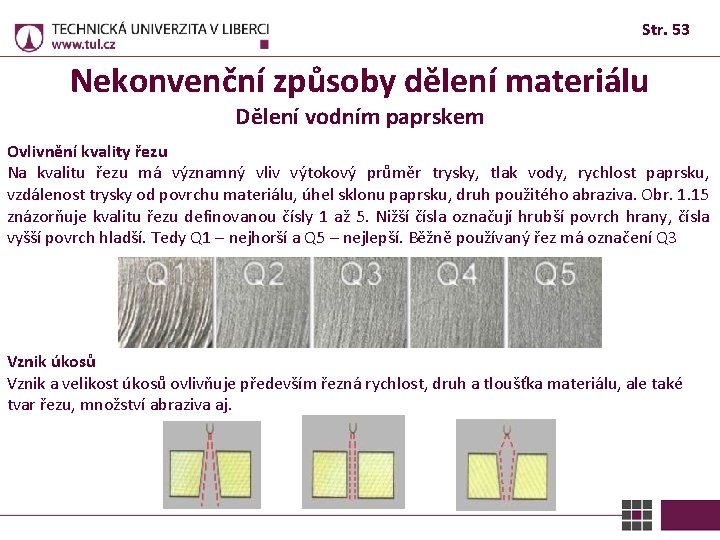

Str. 53 Nekonvenční způsoby dělení materiálu Dělení vodním paprskem Ovlivnění kvality řezu Na kvalitu řezu má významný vliv výtokový průměr trysky, tlak vody, rychlost paprsku, vzdálenost trysky od povrchu materiálu, úhel sklonu paprsku, druh použitého abraziva. Obr. 1. 15 znázorňuje kvalitu řezu definovanou čísly 1 až 5. Nižší čísla označují hrubší povrch hrany, čísla vyšší povrch hladší. Tedy Q 1 – nejhorší a Q 5 – nejlepší. Běžně používaný řez má označení Q 3 Vznik úkosů Vznik a velikost úkosů ovlivňuje především řezná rychlost, druh a tloušťka materiálu, ale také tvar řezu, množství abraziva aj.

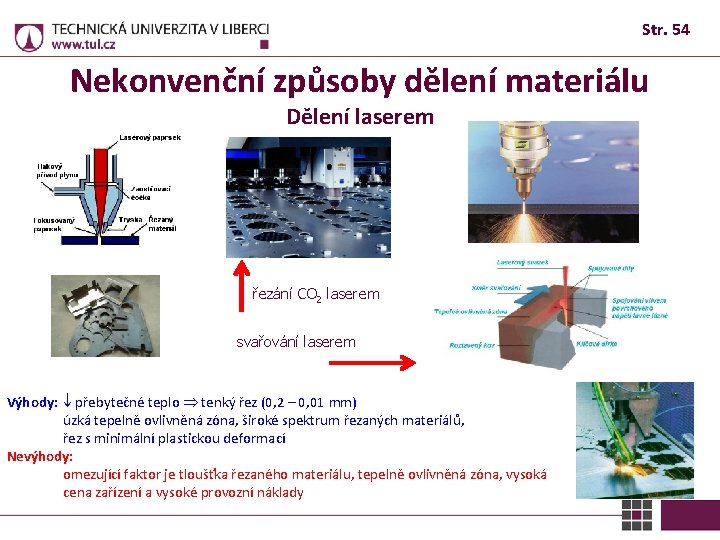

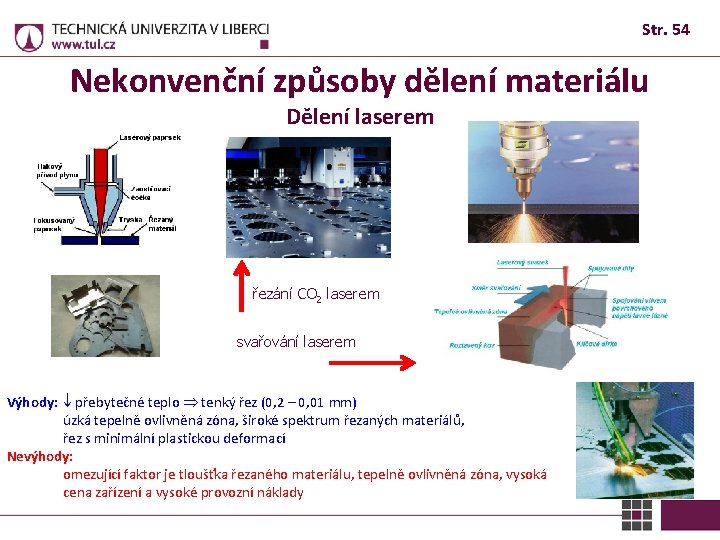

Str. 54 Nekonvenční způsoby dělení materiálu Dělení laserem řezání CO 2 laserem svařování laserem Výhody: přebytečné teplo tenký řez (0, 2 – 0, 01 mm) úzká tepelně ovlivněná zóna, široké spektrum řezaných materiálů, řez s minimální plastickou deformací Nevýhody: omezující faktor je tloušťka řezaného materiálu, tepelně ovlivněná zóna, vysoká cena zařízení a vysoké provozní náklady

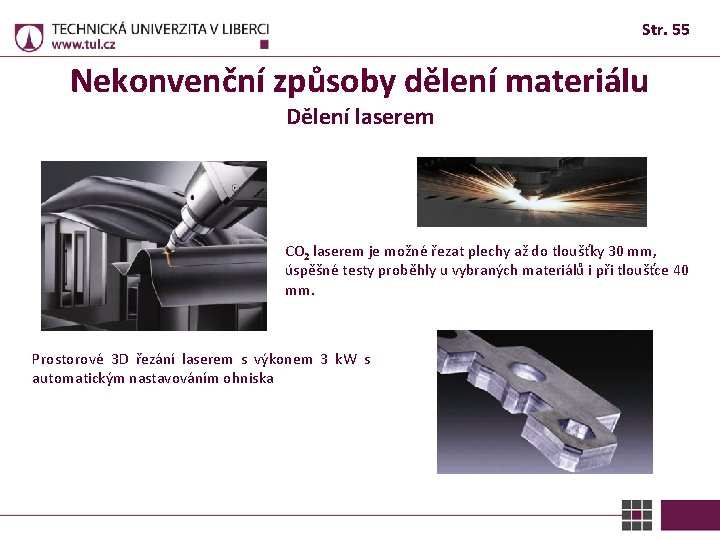

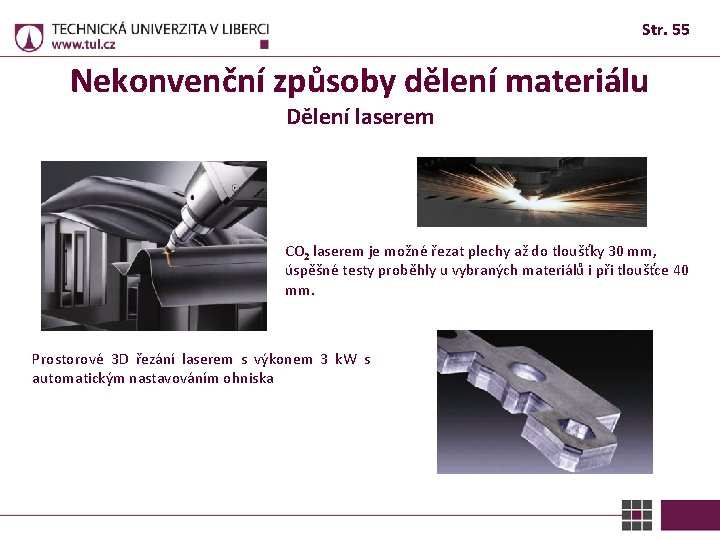

Str. 55 Nekonvenční způsoby dělení materiálu Dělení laserem CO 2 laserem je možné řezat plechy až do tloušťky 30 mm, úspěšné testy proběhly u vybraných materiálů i při tloušťce 40 mm. Prostorové 3 D řezání laserem s výkonem 3 k. W s automatickým nastavováním ohniska

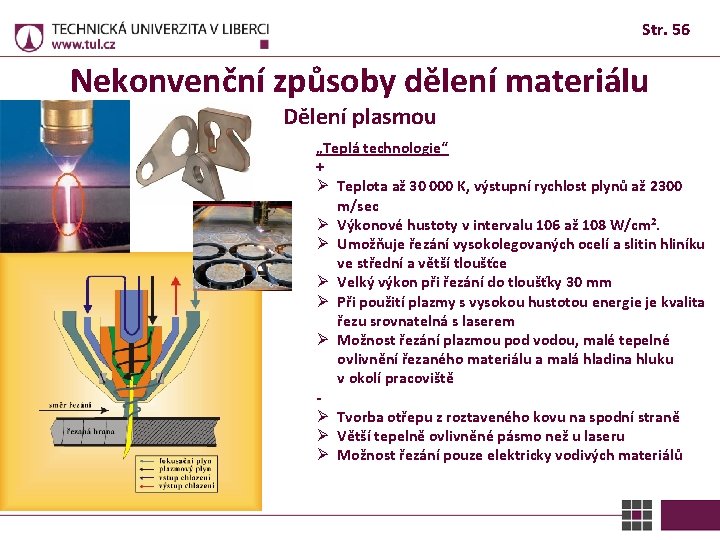

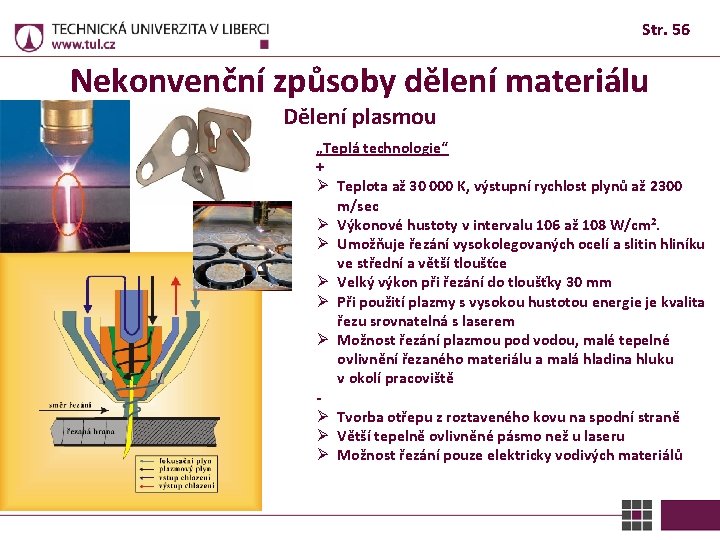

Str. 56 Nekonvenční způsoby dělení materiálu Dělení plasmou „Teplá technologie“ + Ø Teplota až 30 000 K, výstupní rychlost plynů až 2300 m/sec Ø Výkonové hustoty v intervalu 106 až 108 W/cm 2. Ø Umožňuje řezání vysokolegovaných ocelí a slitin hliníku ve střední a větší tloušťce Ø Velký výkon při řezání do tloušťky 30 mm Ø Při použití plazmy s vysokou hustotou energie je kvalita řezu srovnatelná s laserem Ø Možnost řezání plazmou pod vodou, malé tepelné ovlivnění řezaného materiálu a malá hladina hluku v okolí pracoviště Ø Tvorba otřepu z roztaveného kovu na spodní straně Ø Větší tepelně ovlivněné pásmo než u laseru Ø Možnost řezání pouze elektricky vodivých materiálů

Str. 57 Velikost ovlivněného pásma Děleno plasmou Děleno laserem Děleno vodním paprskem Frézováno

Str. 58 Nekonvenční způsoby dělení materiálu Elektroerozivní dělení 2 D drátové řezání Tato technologie je určena pro vytváření součástí a otvorů s vysokou přesností výroby a kvalitou řezané plochy. Nejčastěji využíváno pro výrobu nástrojů. Nelze vytvářet 3 D plochy. Trajektorie vrchní a spodní řezací hlavy je totožná.

Str. 59 Nekonvenční způsoby dělení materiálu Elektroerozivní dělení 4 D drátové řezání Pohyb horní a spodní hlavy řízen zvlášť (trajektorie horní a spodní hlavy jsou odlišné). Lze tak vytvářet složitější tvary, vést řezy s úkosy pod různými úhly atd.

Str. 60 Děkuji za pozornost. Lektor: E-mail: Tel. : doc. Ing. Pavel Solfronk, Ph. D. pavel. solfonk@tul. cz +420 605 957 404

Str

Str Helpdesk str online

Helpdesk str online Human identity testing

Human identity testing Str sistemas

Str sistemas Sos. dudesti-pantelimon nr. 42

Sos. dudesti-pantelimon nr. 42 Str

Str String str president

String str president Joint financial intelligence unit

Joint financial intelligence unit Words with str

Words with str Relativity str

Relativity str Earl washington

Earl washington Dim str as string

Dim str as string Char res

Char res Strs and vntrs

Strs and vntrs Maria luisa tutino

Maria luisa tutino Str polymorfizmus

Str polymorfizmus Str

Str Str

Str Jfiu str template

Jfiu str template Str::title

Str::title Gsa str

Gsa str Real str

Real str Str len mysql

Str len mysql A single str may differ between two unrelated people by

A single str may differ between two unrelated people by String this

String this Phyton str

Phyton str Lc3 br instruction

Lc3 br instruction Str allele

Str allele Contoh str kolektif

Contoh str kolektif Str polymorfizmus

Str polymorfizmus Str

Str Peanamen reddit

Peanamen reddit Hohe str. 6

Hohe str. 6 Iuran persagi

Iuran persagi Menorrag

Menorrag![New string[1] New string[1]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%20200%20200%22%3E%3C/svg%3E) New string[1]

New string[1] Duct of merocrine sweat gland

Duct of merocrine sweat gland Str(1)

Str(1) Python str

Python str Stdio.h

Stdio.h Skp gizi

Skp gizi Utpį 44 str. 1 d. 3 p

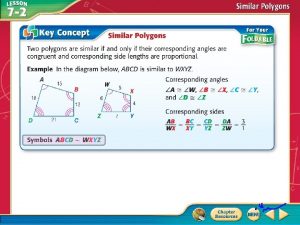

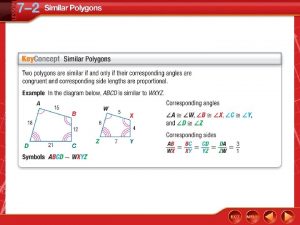

Utpį 44 str. 1 d. 3 p If abc ∼ rst, then str ∼ bca.

If abc ∼ rst, then str ∼ bca. Str

Str Similarity statement

Similarity statement Technologie du bâtiment définition

Technologie du bâtiment définition Volume salle de bain promotelec

Volume salle de bain promotelec Outils technologiques

Outils technologiques Image de technologie

Image de technologie Technologie college

Technologie college Office irm

Office irm Organigramme technique de projet

Organigramme technique de projet Deborah imboden

Deborah imboden Boushaba technologie

Boushaba technologie Technologie

Technologie Diagnóza vlasů technologie

Diagnóza vlasů technologie ©

© Scheikundige technologie

Scheikundige technologie Technologie informacyjne w administracji publicznej

Technologie informacyjne w administracji publicznej Zorg en technologie opdracht

Zorg en technologie opdracht Wat is natuur leven en technologie

Wat is natuur leven en technologie

![New string[1] New string[1]](https://slidetodoc.com/wp-content/uploads/2020/10/1024931_080e9c6dd2cf7b5d559e4968699e87e9-300x225.jpg)