OPTIMIZACIN DE ESTRATEGIAS DE MECANIZADO DE ALTA VELOCIDAD

![Rugosidad promedio por Velocidad de Corte efectiva en descenso Ra promedio [µm] • En Rugosidad promedio por Velocidad de Corte efectiva en descenso Ra promedio [µm] • En](https://slidetodoc.com/presentation_image_h2/bed0e0b000003cf931eedae7c9741b69/image-20.jpg)

![Rugosidad promedio vs estrategia Rugosidad promedio Ra [um] • La estrategia que obtiene una Rugosidad promedio vs estrategia Rugosidad promedio Ra [um] • La estrategia que obtiene una](https://slidetodoc.com/presentation_image_h2/bed0e0b000003cf931eedae7c9741b69/image-22.jpg)

- Slides: 27

OPTIMIZACIÓN DE ESTRATEGIAS DE MECANIZADO DE ALTA VELOCIDAD (HSM) EN LA MANUFACTURA DE SUPERFICIES 3 D EN ALEACIÓN DE ALUMINIO PRODAX TUTOR: ING. BORYS CULQUI AUTOR: XAVIER VACA ABRIL 2018

Justificación del problema • Los fabricantes de herramientas recomiendan parámetros de corte de acuerdo a el material a mecanizar, sin embargo la trayectoria que realiza la herramienta es un aspecto que los fabricantes dejan a libre elección y ésta condición influye mucho en la rugosidad superficial. Por lo tanto es necesario evaluar las estrategias de mecanizado en seco en superficies 3 D de Aleación de aluminio Prodax 7075 T 6 y encontrar condiciones que permitan obtener una mejor calidad superficial.

Objetivos • Analizar las estrategias de mecanizado para superficies 3 D • Escoger una aplicación con superficies 3 D y realizar el diseño CAD. • Generar diferentes estrategias para las operaciones de desbaste y acabado. • Mecanizar la aplicación según las estrategias elegidas. • Medir el acabado superficial y las dimensiones críticas de la aplicación. • Evaluación de resultados y propuesta de una estrategia de mecanizado.

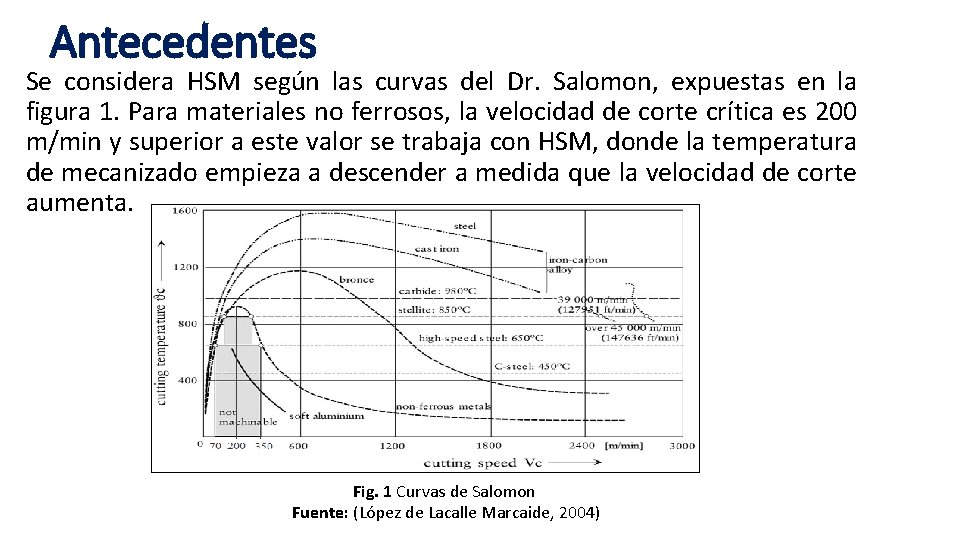

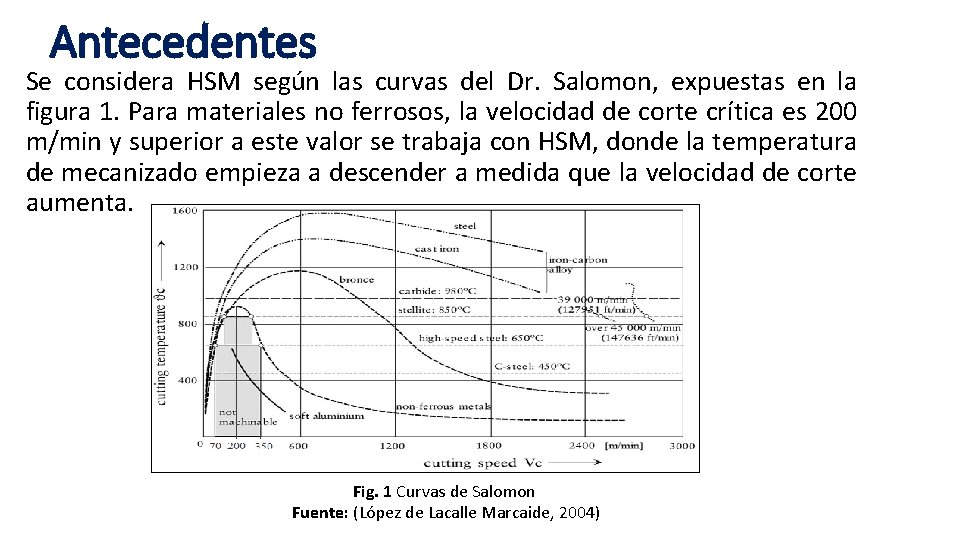

Antecedentes Se considera HSM según las curvas del Dr. Salomon, expuestas en la figura 1. Para materiales no ferrosos, la velocidad de corte crítica es 200 m/min y superior a este valor se trabaja con HSM, donde la temperatura de mecanizado empieza a descender a medida que la velocidad de corte aumenta. Fig. 1 Curvas de Salomon Fuente: (López de Lacalle Marcaide, 2004)

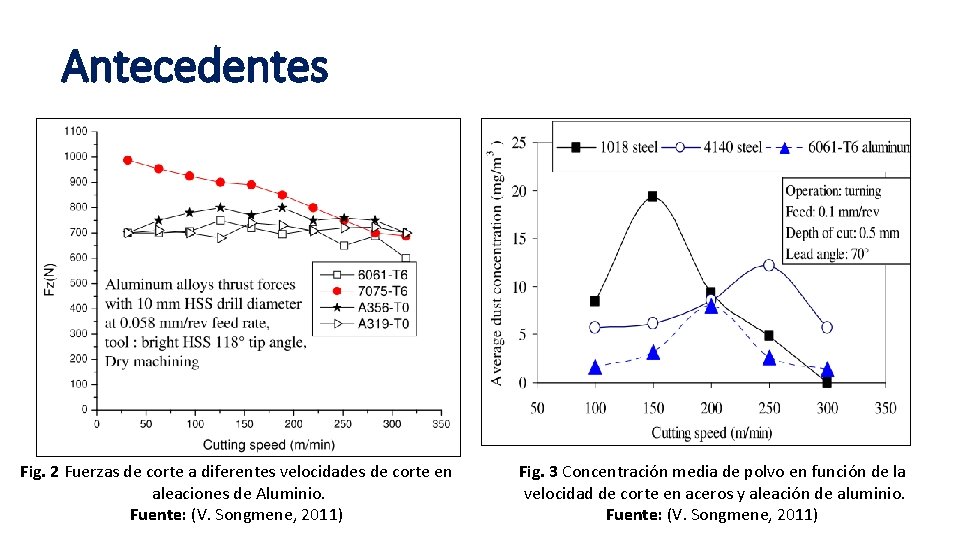

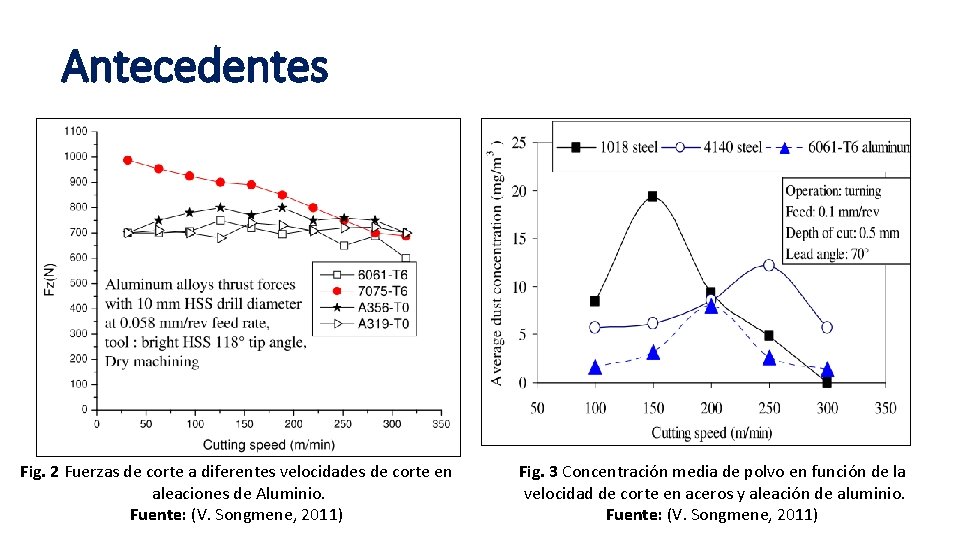

Antecedentes Fig. 2 Fuerzas de corte a diferentes velocidades de corte en aleaciones de Aluminio. Fuente: (V. Songmene, 2011) Fig. 3 Concentración media de polvo en función de la velocidad de corte en aceros y aleación de aluminio. Fuente: (V. Songmene, 2011)

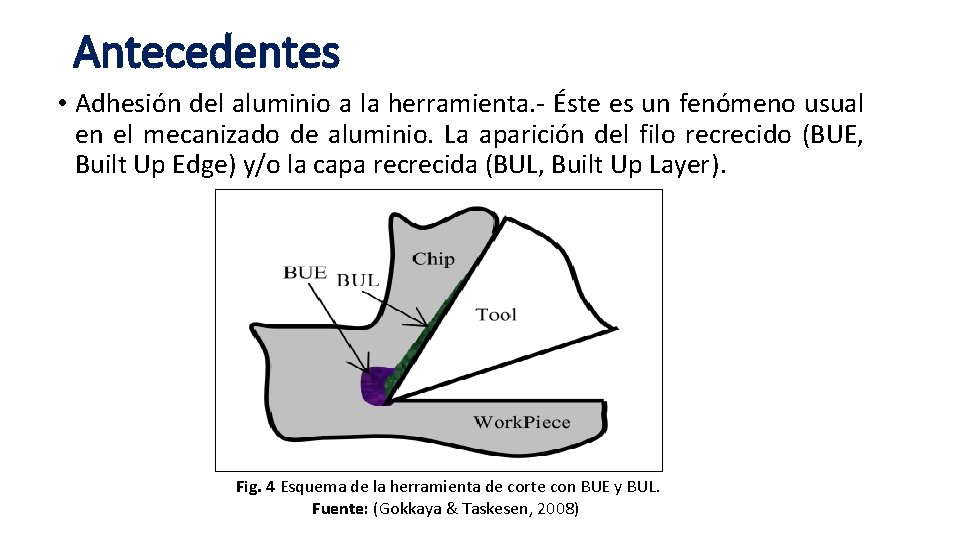

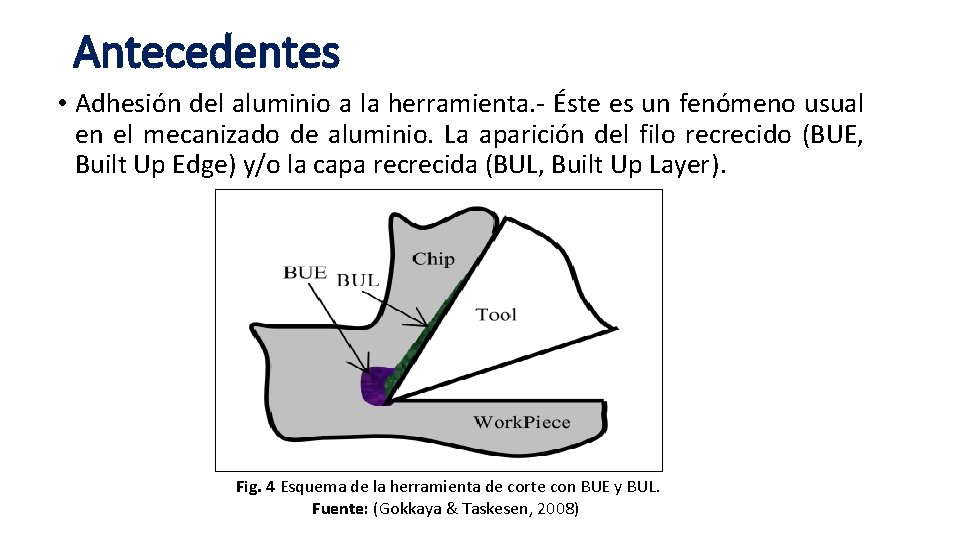

Antecedentes • Adhesión del aluminio a la herramienta. - Éste es un fenómeno usual en el mecanizado de aluminio. La aparición del filo recrecido (BUE, Built Up Edge) y/o la capa recrecida (BUL, Built Up Layer). Fig. 4 Esquema de la herramienta de corte con BUE y BUL. Fuente: (Gokkaya & Taskesen, 2008)

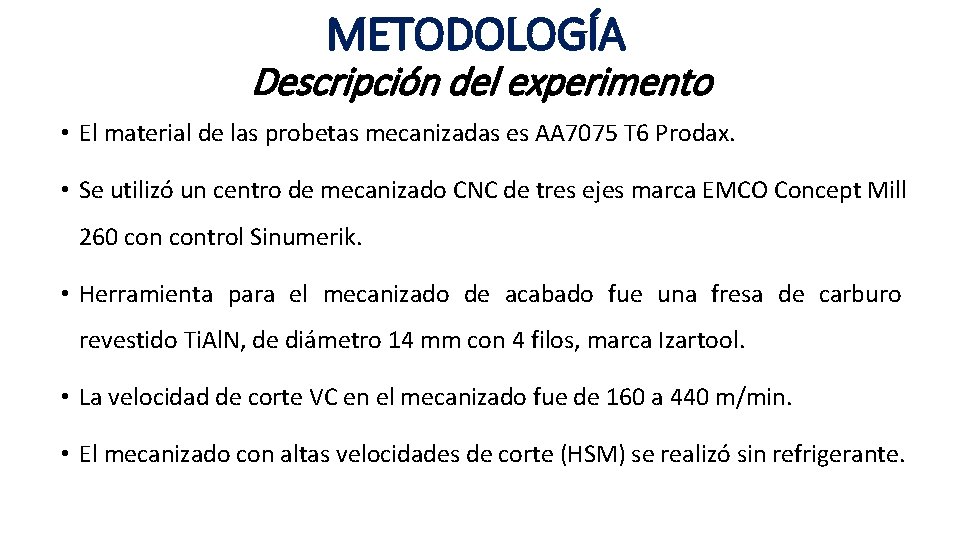

METODOLOGÍA Descripción del experimento • El material de las probetas mecanizadas es AA 7075 T 6 Prodax. • Se utilizó un centro de mecanizado CNC de tres ejes marca EMCO Concept Mill 260 control Sinumerik. • Herramienta para el mecanizado de acabado fue una fresa de carburo revestido Ti. Al. N, de diámetro 14 mm con 4 filos, marca Izartool. • La velocidad de corte VC en el mecanizado fue de 160 a 440 m/min. • El mecanizado con altas velocidades de corte (HSM) se realizó sin refrigerante.

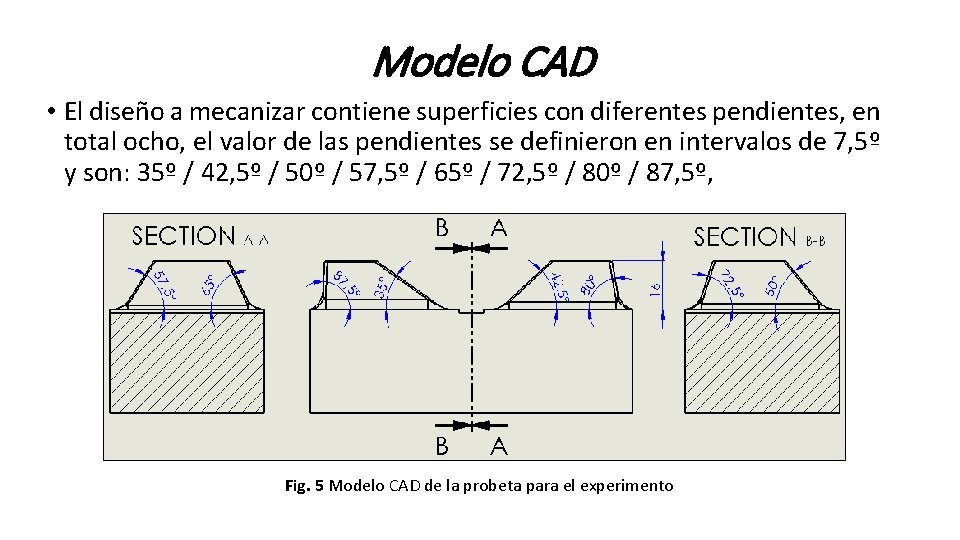

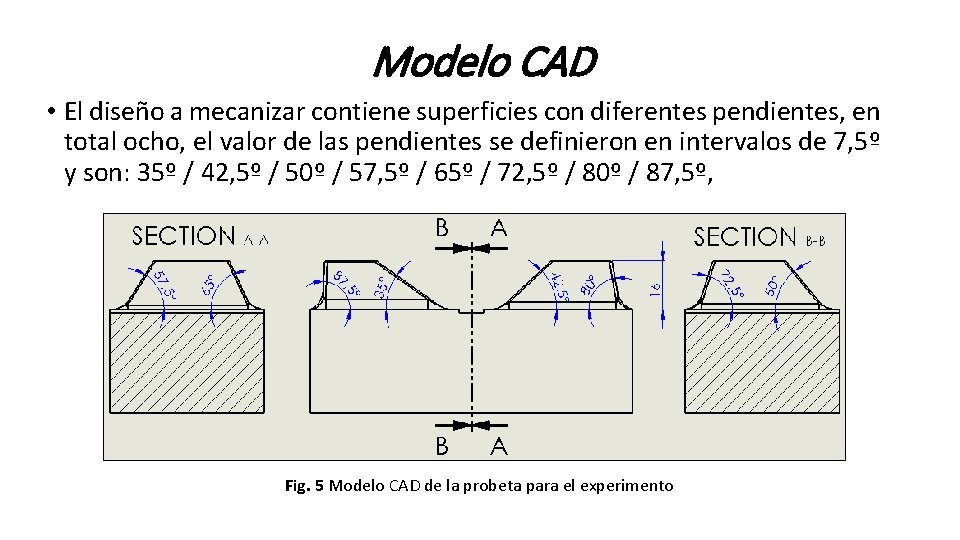

Modelo CAD • El diseño a mecanizar contiene superficies con diferentes pendientes, en total ocho, el valor de las pendientes se definieron en intervalos de 7, 5º y son: 35º / 42, 5º / 50º / 57, 5º / 65º / 72, 5º / 80º / 87, 5º, Fig. 5 Modelo CAD de la probeta para el experimento

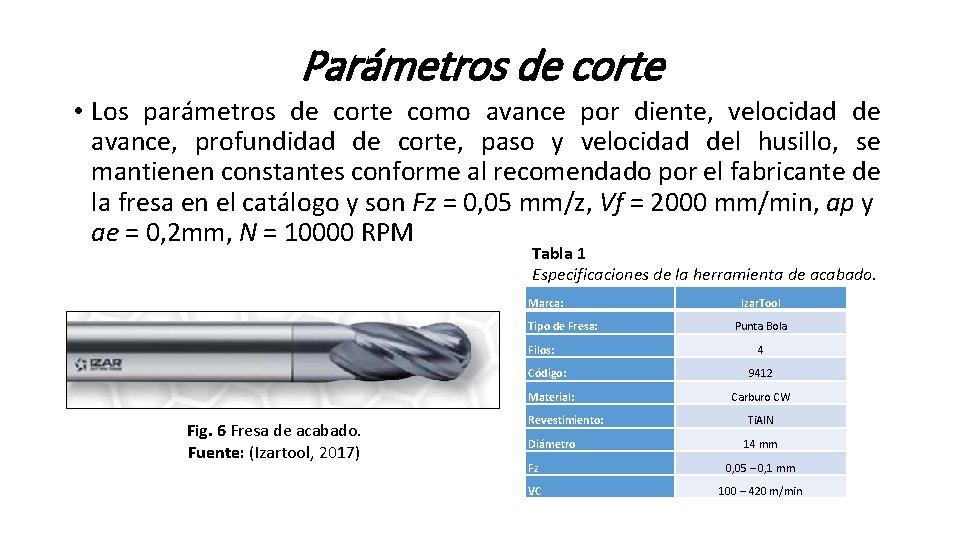

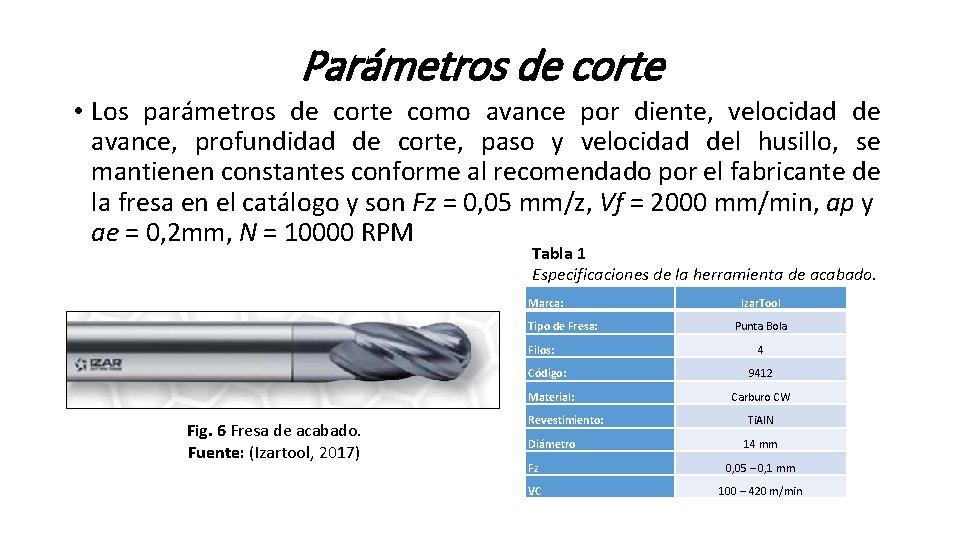

Parámetros de corte • Los parámetros de corte como avance por diente, velocidad de avance, profundidad de corte, paso y velocidad del husillo, se mantienen constantes conforme al recomendado por el fabricante de la fresa en el catálogo y son Fz = 0, 05 mm/z, Vf = 2000 mm/min, ap y ae = 0, 2 mm, N = 10000 RPM Tabla 1 Especificaciones de la herramienta de acabado. Marca: Tipo de Fresa: Filos: Código: Material: Fig. 6 Fresa de acabado. Fuente: (Izartool, 2017) Revestimiento: Diámetro Izar. Tool Punta Bola 4 9412 Carburo CW Ti. Al. N 14 mm Fz 0, 05 – 0, 1 mm VC 100 – 420 m/min

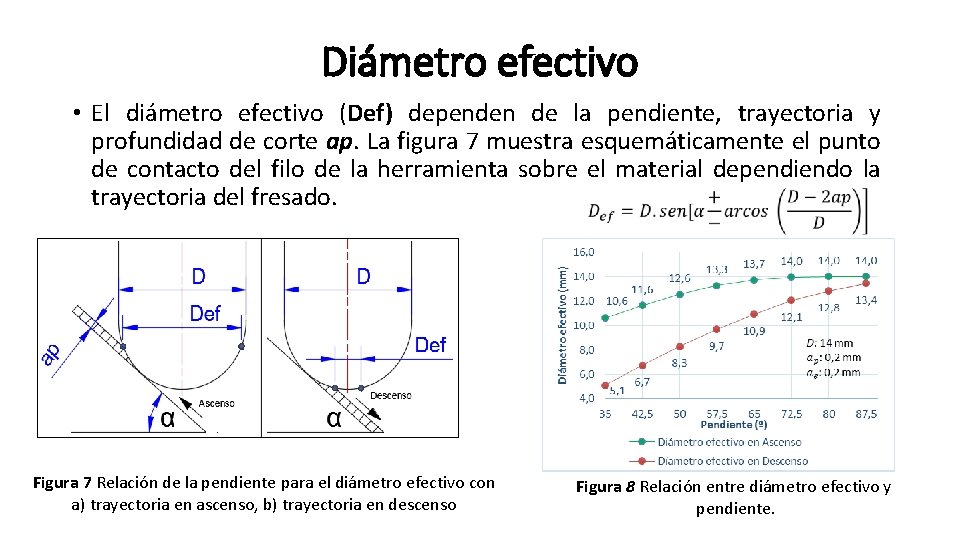

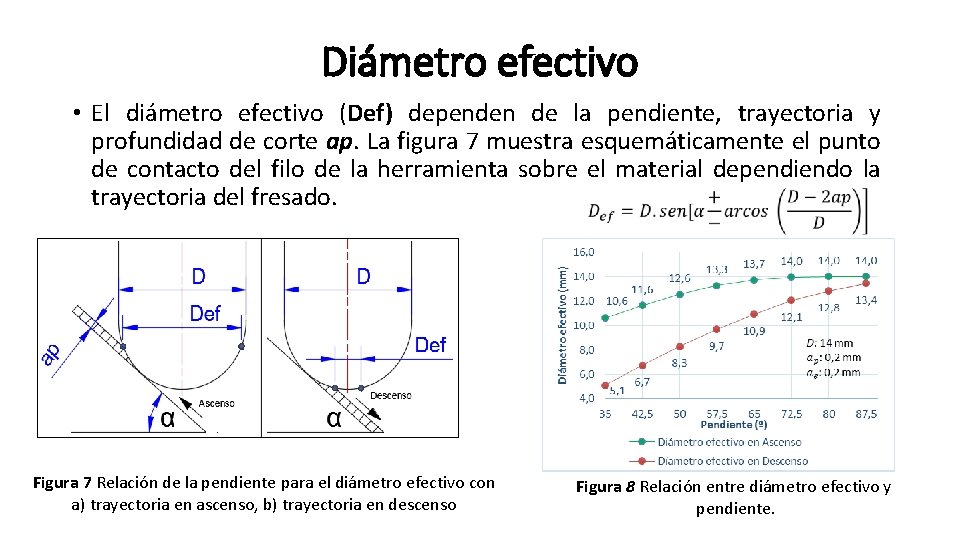

Diámetro efectivo • El diámetro efectivo (Def) dependen de la pendiente, trayectoria y profundidad de corte ap. La figura 7 muestra esquemáticamente el punto de contacto del filo de la herramienta sobre el material dependiendo la trayectoria del fresado. Figura 7 Relación de la pendiente para el diámetro efectivo con a) trayectoria en ascenso, b) trayectoria en descenso Figura 8 Relación entre diámetro efectivo y pendiente.

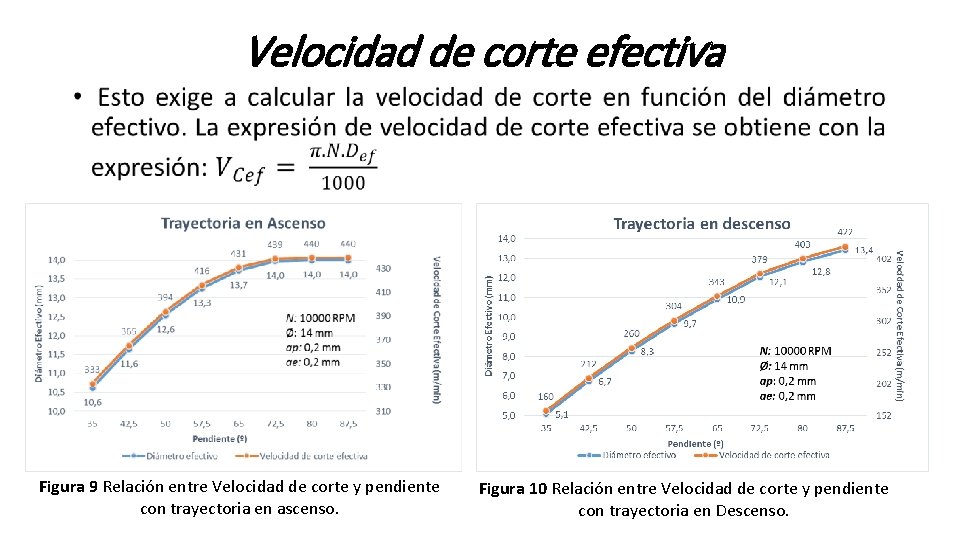

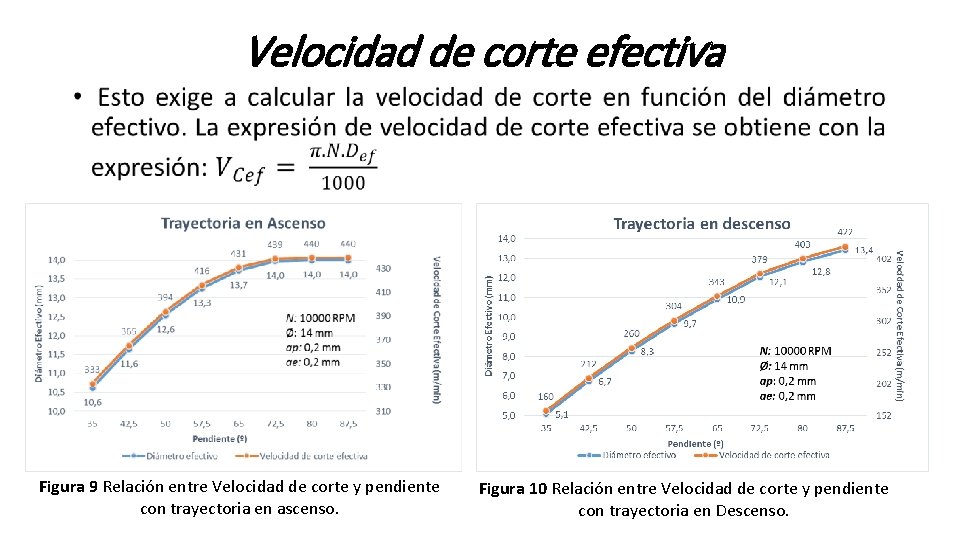

Velocidad de corte efectiva • Figura 9 Relación entre Velocidad de corte y pendiente con trayectoria en ascenso. Figura 10 Relación entre Velocidad de corte y pendiente con trayectoria en Descenso.

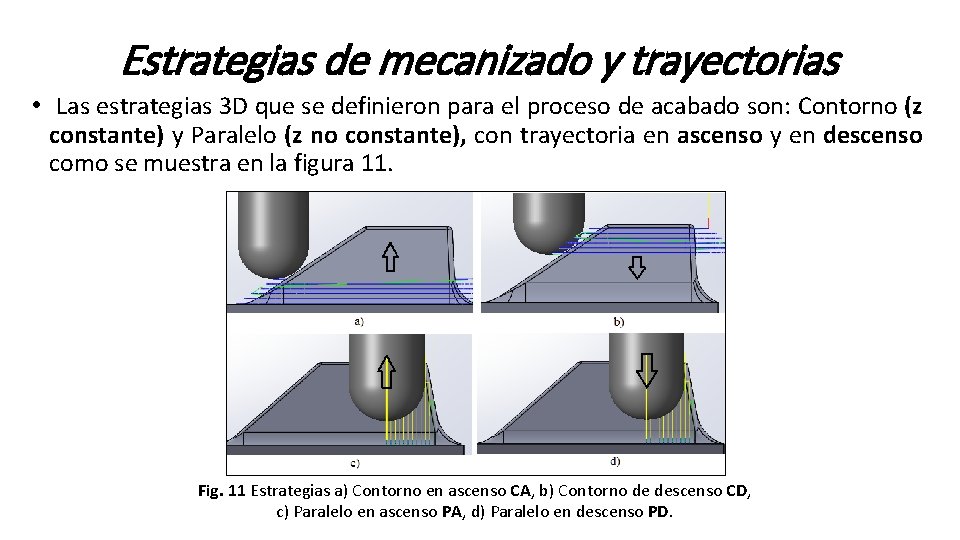

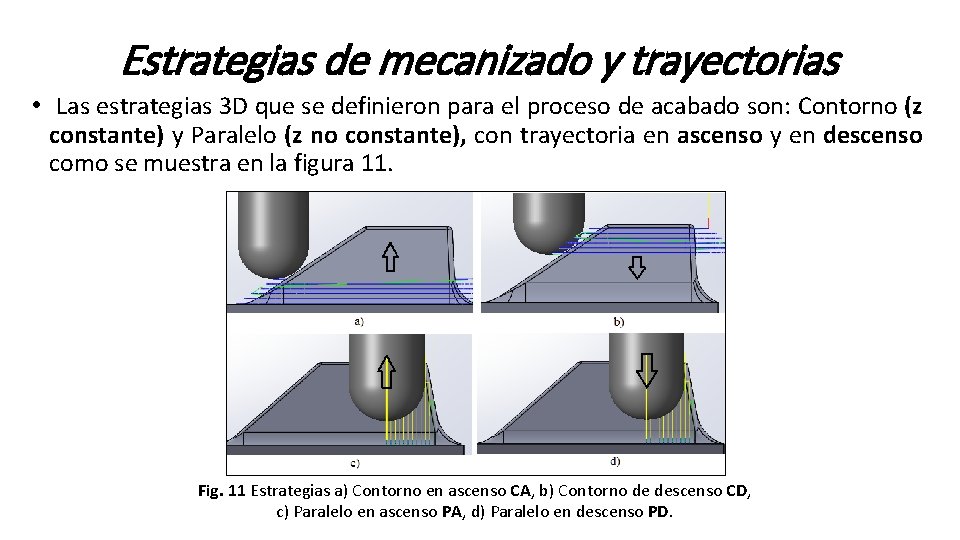

Estrategias de mecanizado y trayectorias • Las estrategias 3 D que se definieron para el proceso de acabado son: Contorno (z constante) y Paralelo (z no constante), con trayectoria en ascenso y en descenso como se muestra en la figura 11. Fig. 11 Estrategias a) Contorno en ascenso CA, b) Contorno de descenso CD, c) Paralelo en ascenso PA, d) Paralelo en descenso PD.

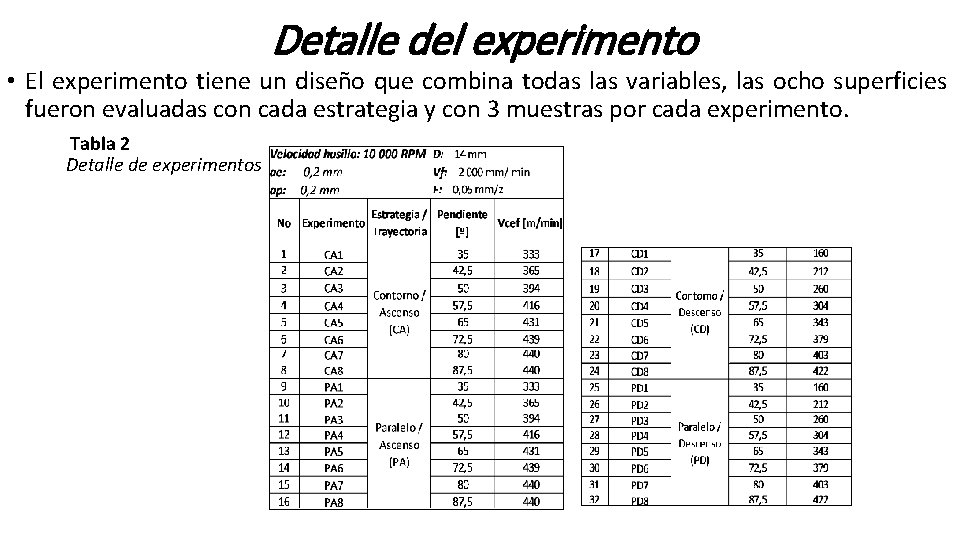

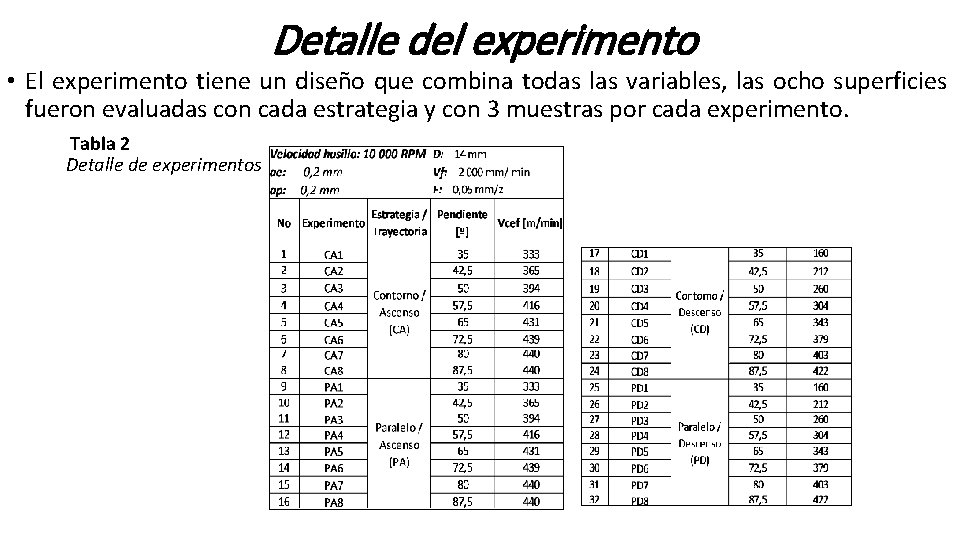

Detalle del experimento • El experimento tiene un diseño que combina todas las variables, las ocho superficies fueron evaluadas con cada estrategia y con 3 muestras por cada experimento. Tabla 2 Detalle de experimentos

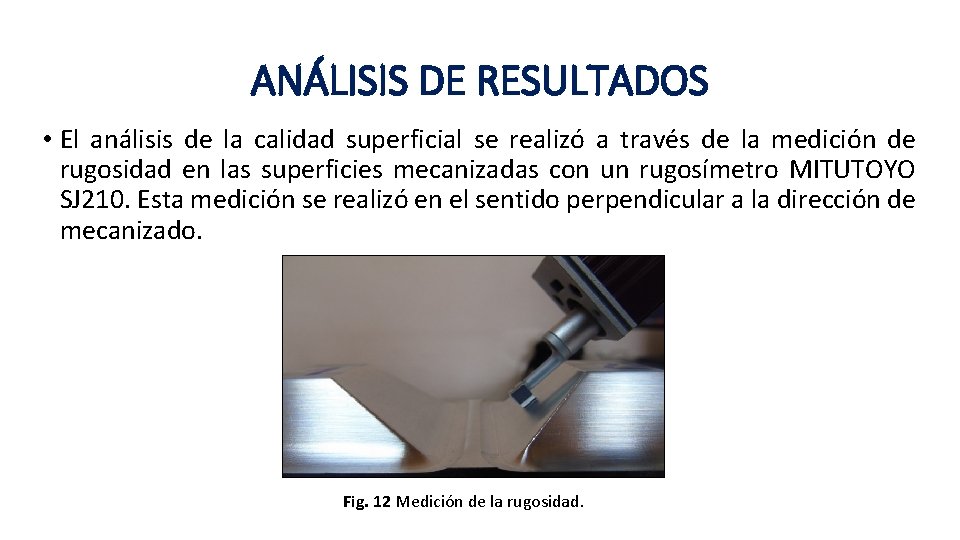

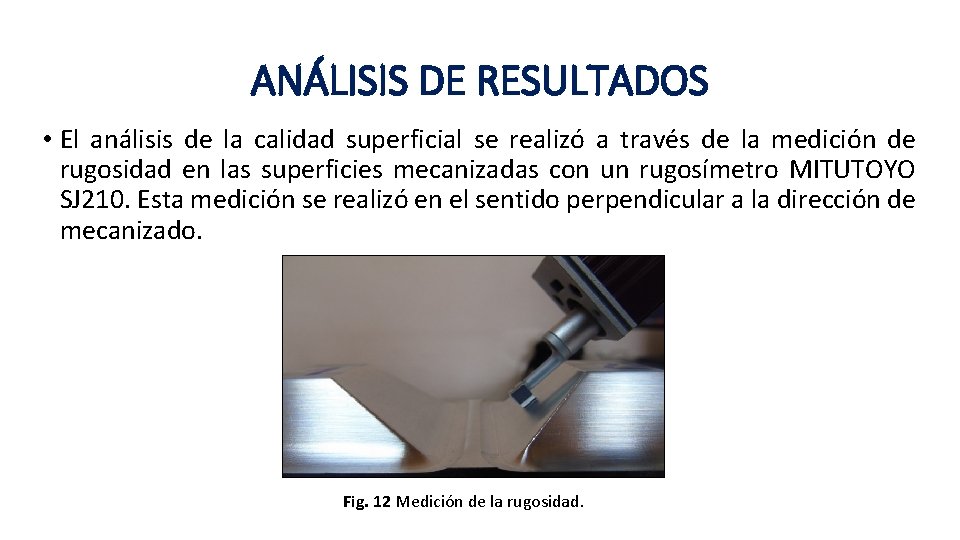

ANÁLISIS DE RESULTADOS • El análisis de la calidad superficial se realizó a través de la medición de rugosidad en las superficies mecanizadas con un rugosímetro MITUTOYO SJ 210. Esta medición se realizó en el sentido perpendicular a la dirección de mecanizado. Fig. 12 Medición de la rugosidad.

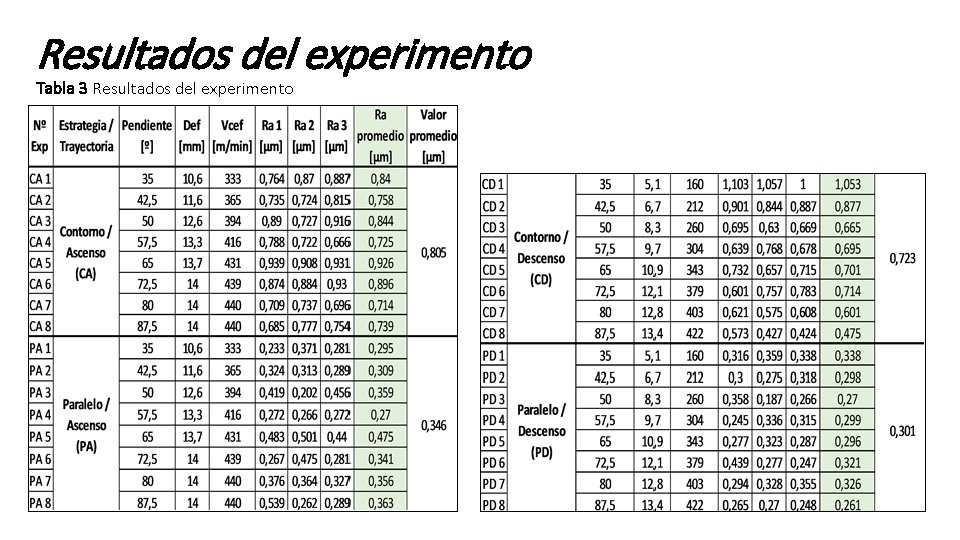

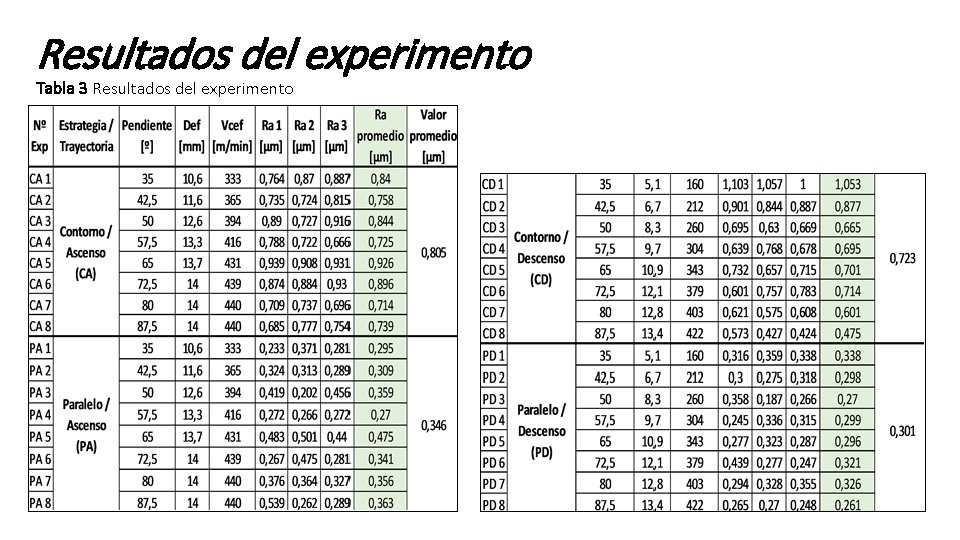

Resultados del experimento Tabla 3 Resultados del experimento

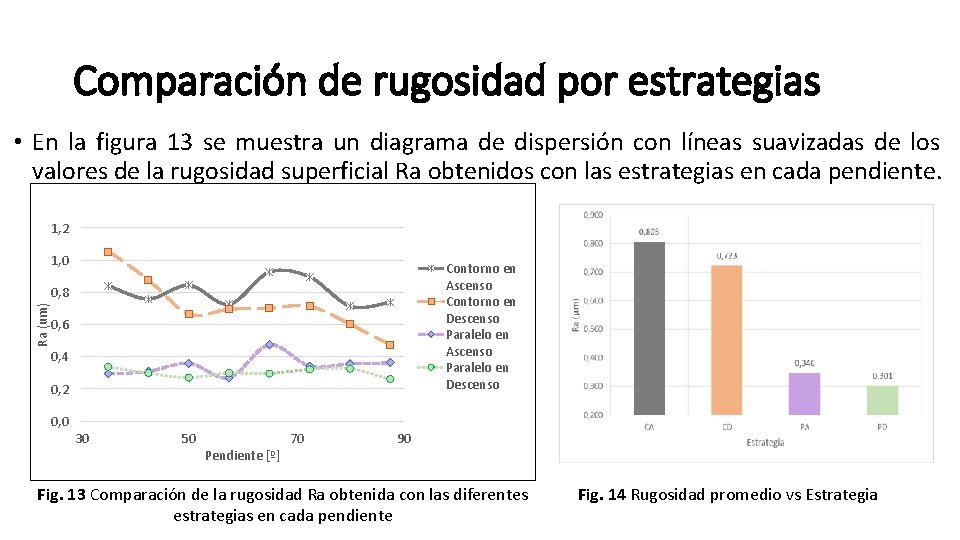

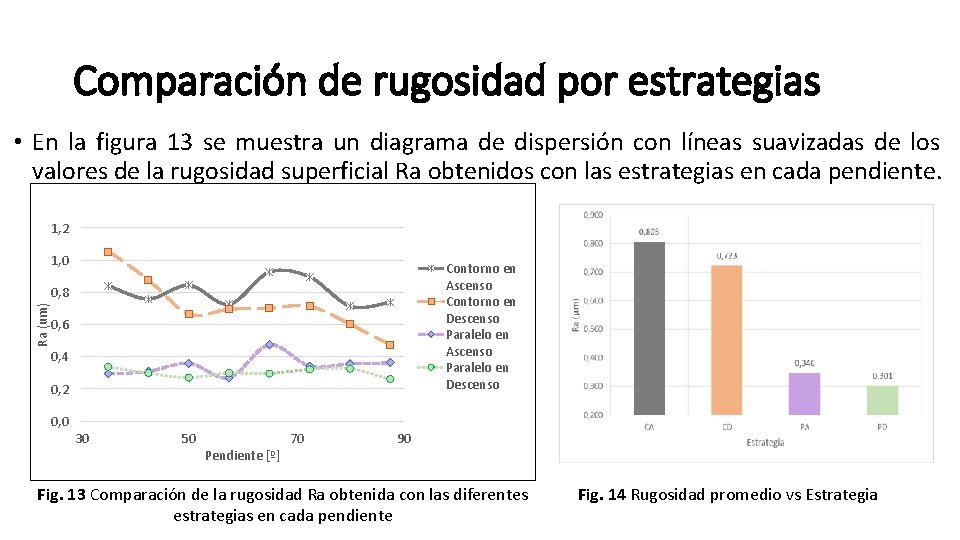

Comparación de rugosidad por estrategias • En la figura 13 se muestra un diagrama de dispersión con líneas suavizadas de los valores de la rugosidad superficial Ra obtenidos con las estrategias en cada pendiente. 1, 2 1, 0 Contorno en Ascenso Contorno en Descenso Paralelo en Ascenso Paralelo en Descenso Ra (um) 0, 8 0, 6 0, 4 0, 2 0, 0 30 50 Pendiente [º] 70 90 Fig. 13 Comparación de la rugosidad Ra obtenida con las diferentes estrategias en cada pendiente Fig. 14 Rugosidad promedio vs Estrategia

Paralelo en descenso (PD) presenta menor rugosidad • La mejor rugosidad promedio entre las cuatro estrategias mecanizadas es la que se obtiene con estrategia de paralelo en descenso (PD). Se determinó la curva de tendencia y se observó una ecuación polinómica de orden tres. y = -6 E-06 x 3 + 0, 0011 x 2 - 0, 067 x + 1, 5612 Fig. 15 Rugosidad Ra vs Pendiente con estrategia paralelo en descenso

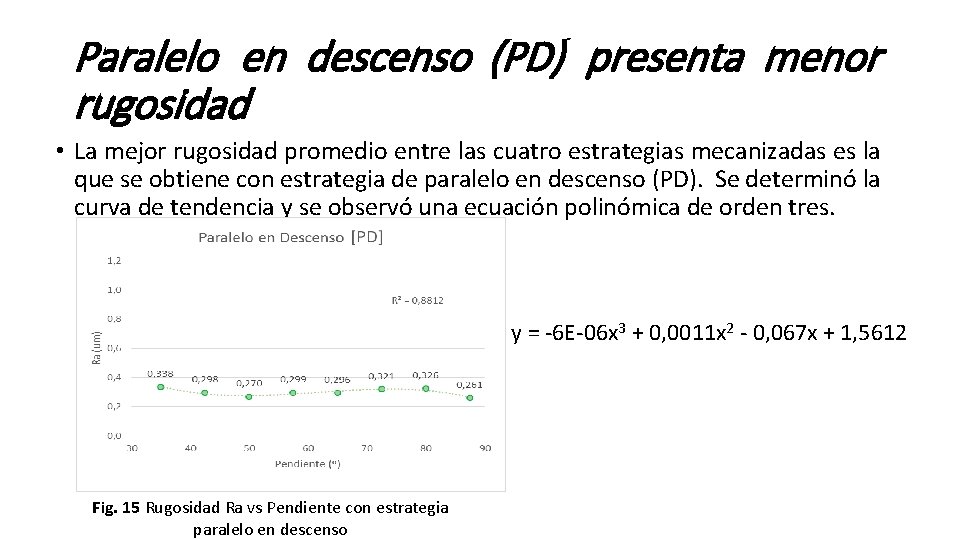

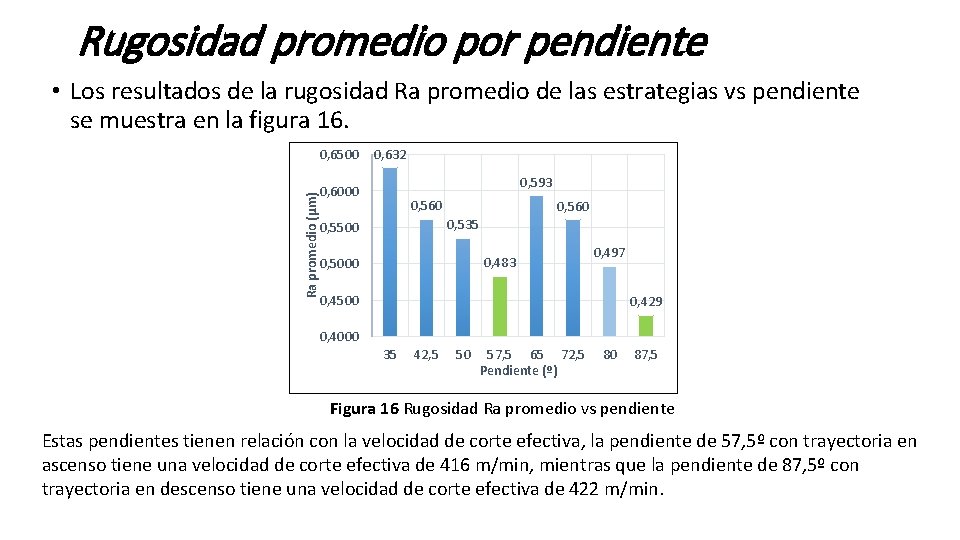

Rugosidad promedio por pendiente • Los resultados de la rugosidad Ra promedio de las estrategias vs pendiente se muestra en la figura 16. Ra promedio (µm) 0, 6500 0, 632 0, 593 0, 6000 0, 560 0, 535 0, 5500 0, 483 0, 5000 0, 497 0, 4500 0, 429 0, 4000 35 42, 5 50 57, 5 65 72, 5 Pendiente (º) 80 87, 5 Figura 16 Rugosidad Ra promedio vs pendiente Estas pendientes tienen relación con la velocidad de corte efectiva, la pendiente de 57, 5º con trayectoria en ascenso tiene una velocidad de corte efectiva de 416 m/min, mientras que la pendiente de 87, 5º con trayectoria en descenso tiene una velocidad de corte efectiva de 422 m/min.

Rugosidad promedio por Velocidad de Corte efectiva en ascenso • En la figura 17 se indica que la velocidad de corte con trayectoria en ascenso de 416 m/min en la pendiente 57, 5º presenta menor rugosidad. 0, 8 0, 700 Ra promedio [µm] 0, 7 0, 6 0, 568 0, 619 0, 602 0, 533 0, 498 0, 535 0, 551 0, 4 0, 3 0, 2 0, 1 0 333 365 394 416 431 439 440 Velocidad de corte efectiva con trayectoria en ascenso [m/min] Fig. 17 Rugosidad Ra promedio vs velocidad de corte efectiva con trayectoria en ascenso.

![Rugosidad promedio por Velocidad de Corte efectiva en descenso Ra promedio µm En Rugosidad promedio por Velocidad de Corte efectiva en descenso Ra promedio [µm] • En](https://slidetodoc.com/presentation_image_h2/bed0e0b000003cf931eedae7c9741b69/image-20.jpg)

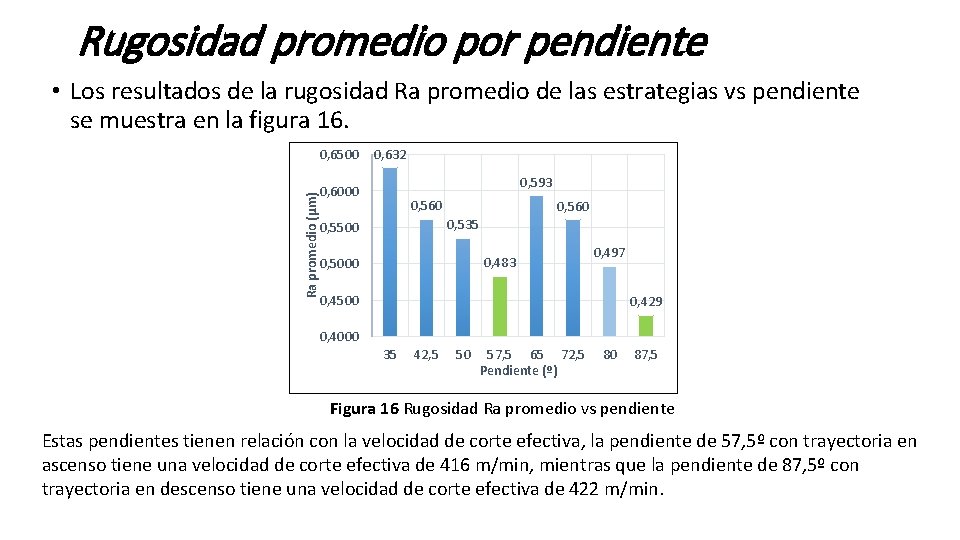

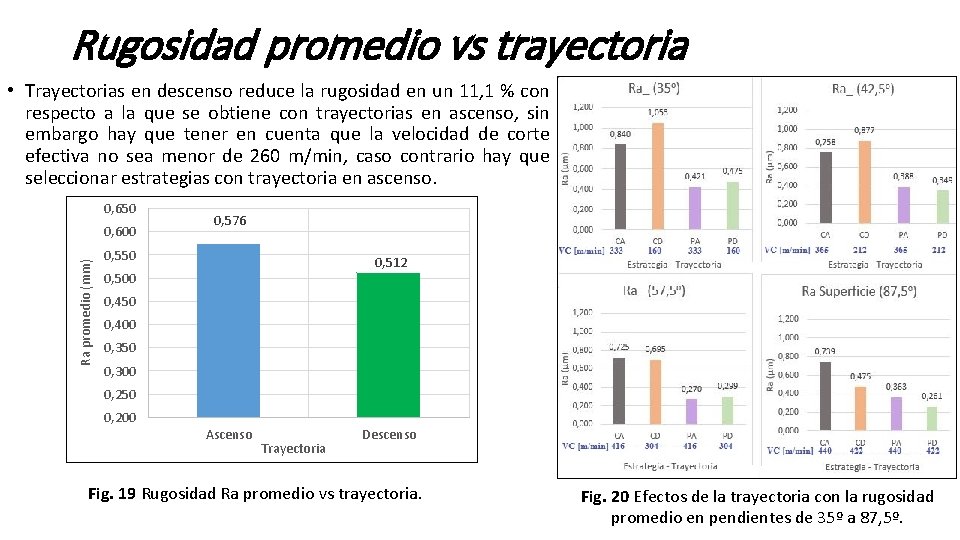

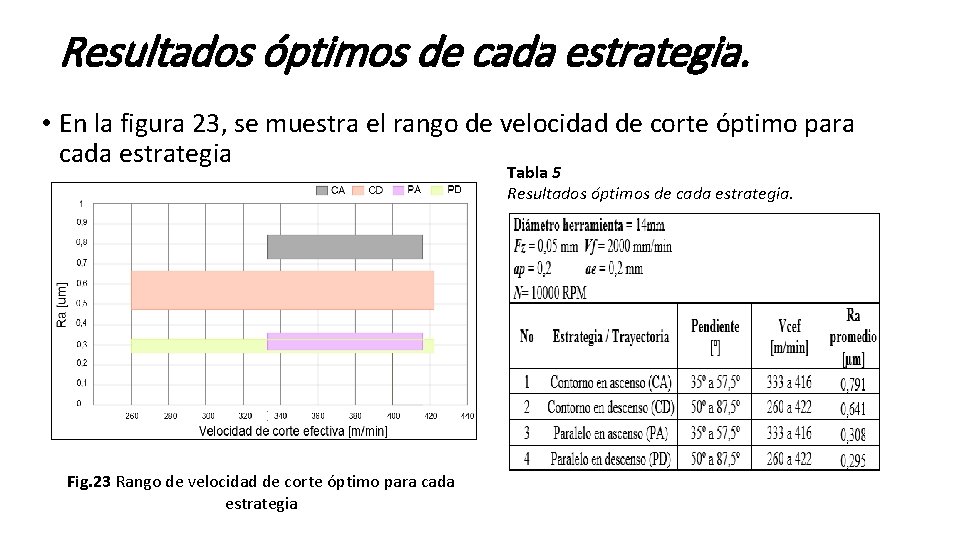

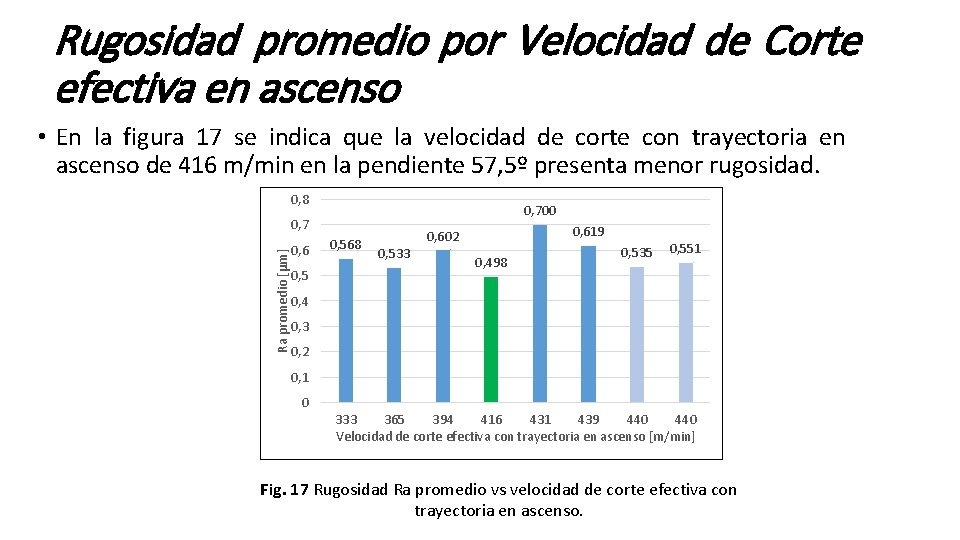

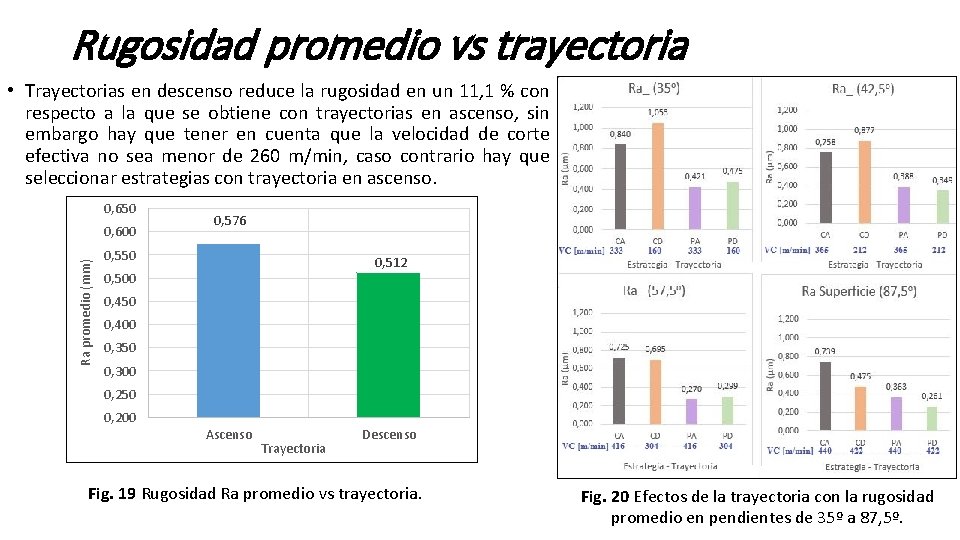

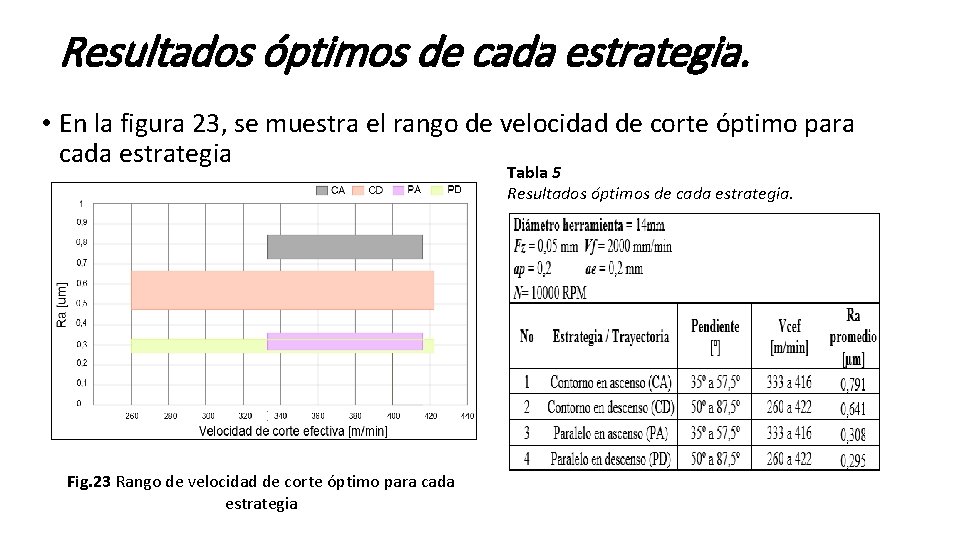

Rugosidad promedio por Velocidad de Corte efectiva en descenso Ra promedio [µm] • En la figura 18 se indica que la velocidad de corte con trayectoria en descenso de 422 m/min en la pendiente 87, 5º presenta menor rugosidad. 0, 8 0, 7 0, 6 0, 5 0, 4 0, 3 0, 2 0, 1 0 0, 696 0, 588 0, 517 0, 468 0, 497 0, 499 0, 464 0, 368 160 212 260 304 343 379 403 422 Velocidad de corte efectiva con trayectoria en descenso [m/min] Fig. 18 Rugosidad Ra promedio vs velocidad de corte efectiva con trayectoria en descenso.

Rugosidad promedio vs trayectoria • Trayectorias en descenso reduce la rugosidad en un 11, 1 % con respecto a la que se obtiene con trayectorias en ascenso, sin embargo hay que tener en cuenta que la velocidad de corte efectiva no sea menor de 260 m/min, caso contrario hay que seleccionar estrategias con trayectoria en ascenso. 0, 650 Ra promedio (mm) 0, 600 0, 576 0, 550 0, 512 0, 500 0, 450 0, 400 0, 350 0, 300 0, 250 0, 200 Ascenso Trayectoria Descenso Fig. 19 Rugosidad Ra promedio vs trayectoria. Fig. 20 Efectos de la trayectoria con la rugosidad promedio en pendientes de 35º a 87, 5º.

![Rugosidad promedio vs estrategia Rugosidad promedio Ra um La estrategia que obtiene una Rugosidad promedio vs estrategia Rugosidad promedio Ra [um] • La estrategia que obtiene una](https://slidetodoc.com/presentation_image_h2/bed0e0b000003cf931eedae7c9741b69/image-22.jpg)

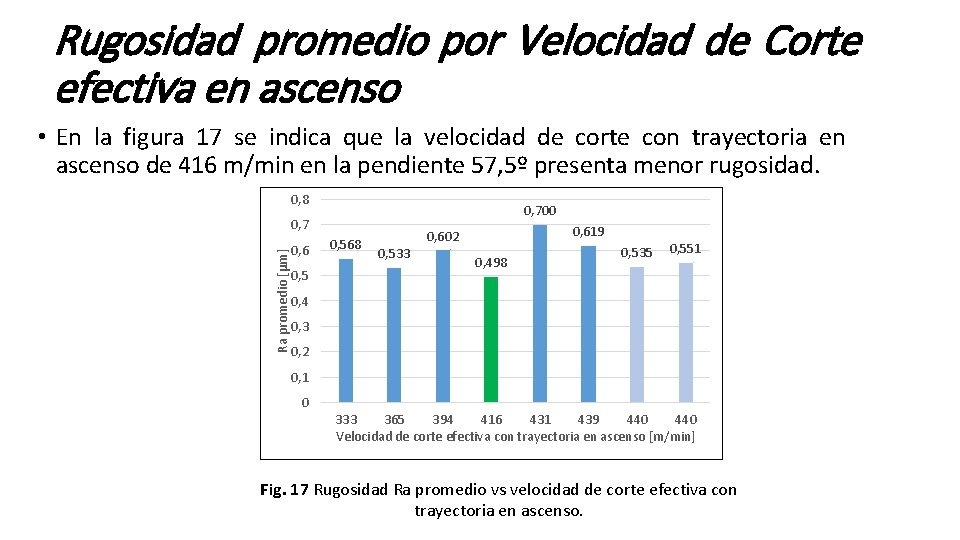

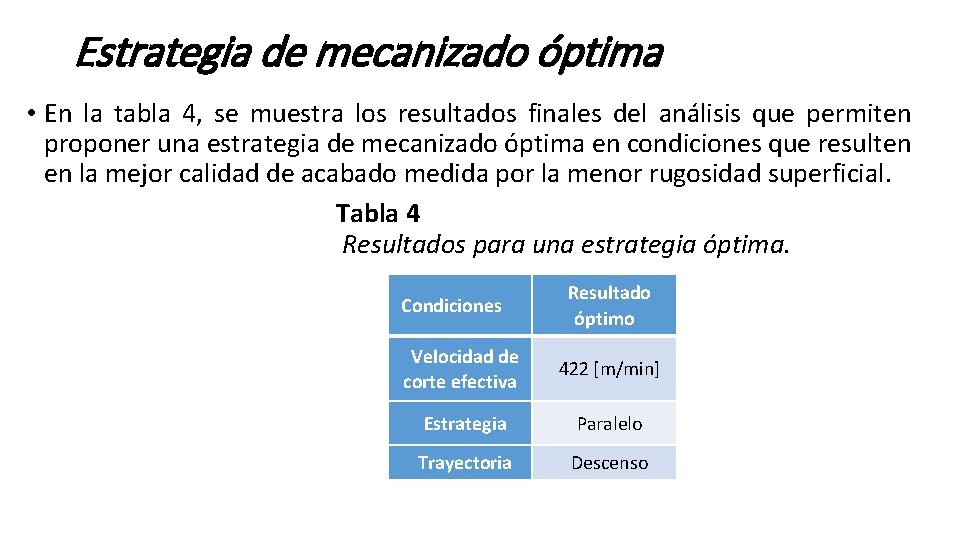

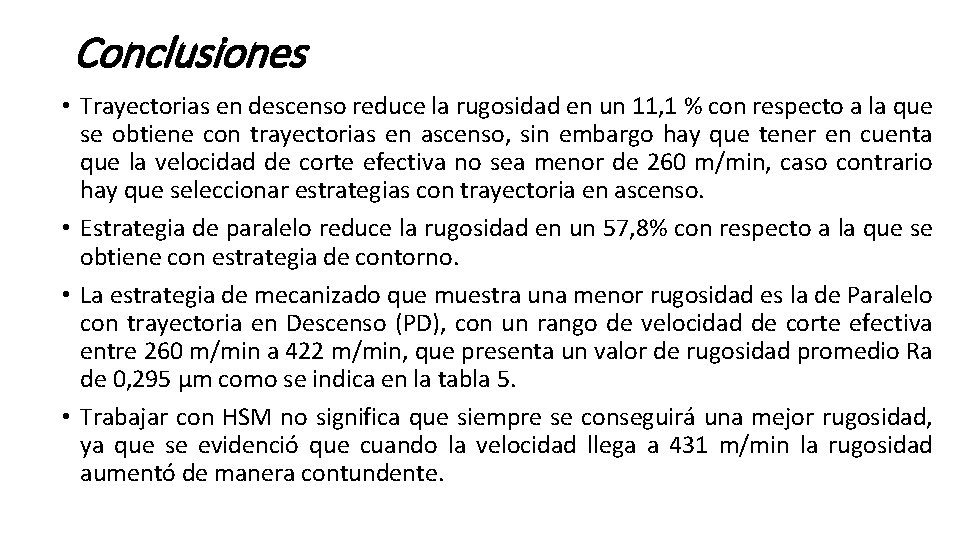

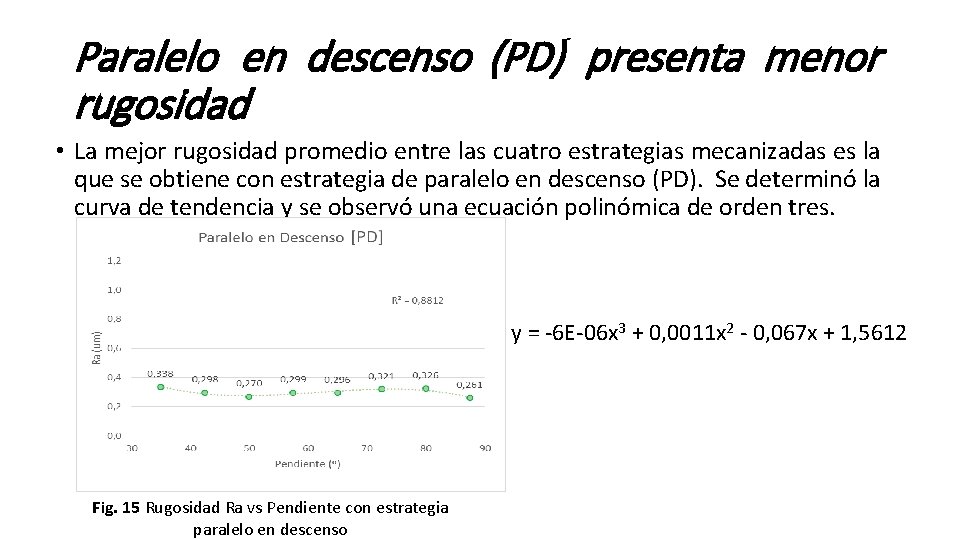

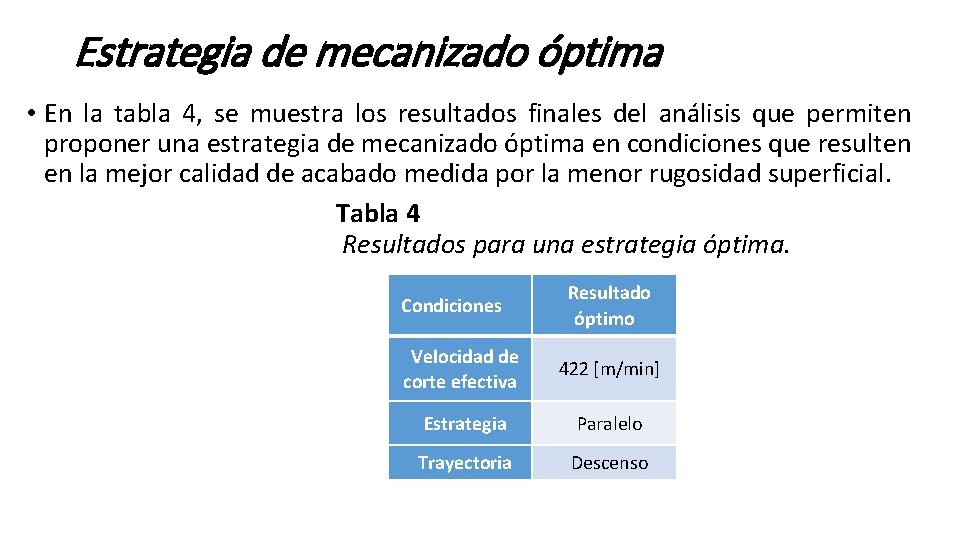

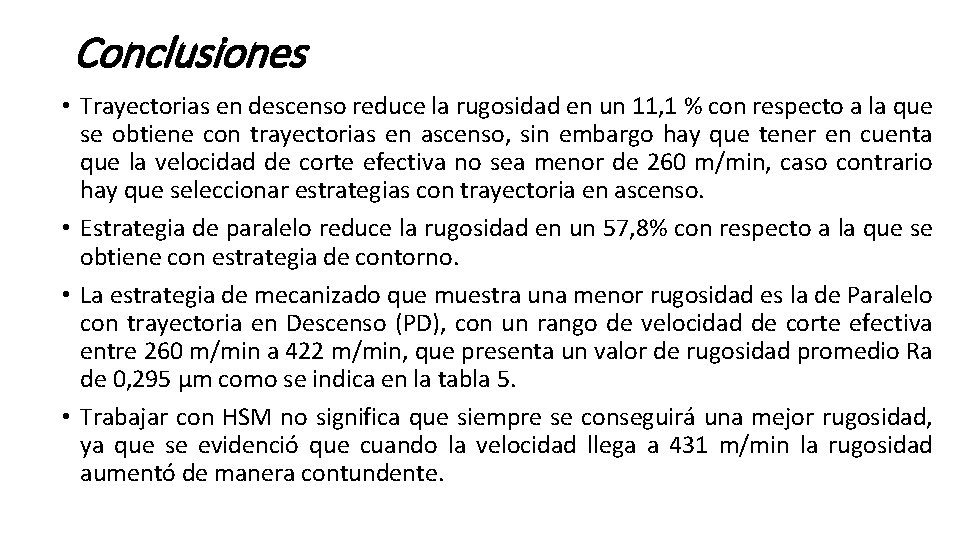

Rugosidad promedio vs estrategia Rugosidad promedio Ra [um] • La estrategia que obtiene una menor rugosidad es la de paralelo, “la rugosidad promedio obtenida disminuye en un 57, 8 % con relación a la estrategia de contorno”. 0, 900 0, 800 0, 700 0, 600 0, 500 0, 400 0, 300 0, 200 0, 100 0, 000 0, 764 0, 323 Contorno Estrategia Paralelo Fig. 21 Rugosidad Ra promedio vs estrategia.

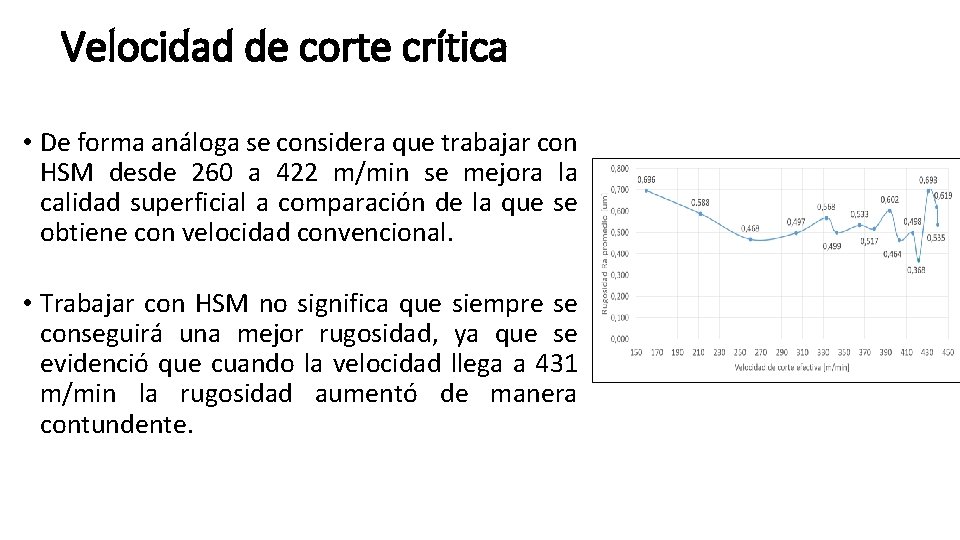

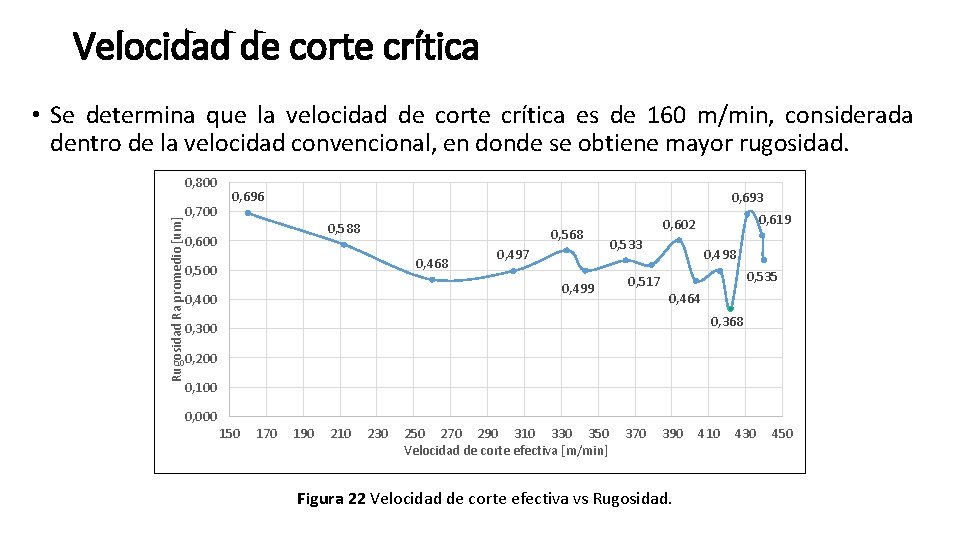

Estrategia de mecanizado óptima • En la tabla 4, se muestra los resultados finales del análisis que permiten proponer una estrategia de mecanizado óptima en condiciones que resulten en la mejor calidad de acabado medida por la menor rugosidad superficial. Tabla 4 Resultados para una estrategia óptima. Condiciones Resultado óptimo Velocidad de corte efectiva 422 [m/min] Estrategia Paralelo Trayectoria Descenso

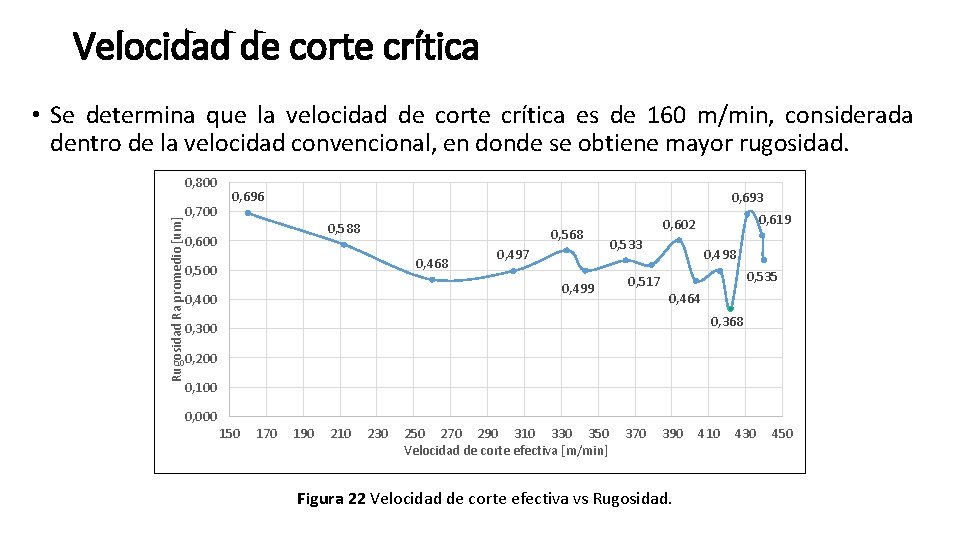

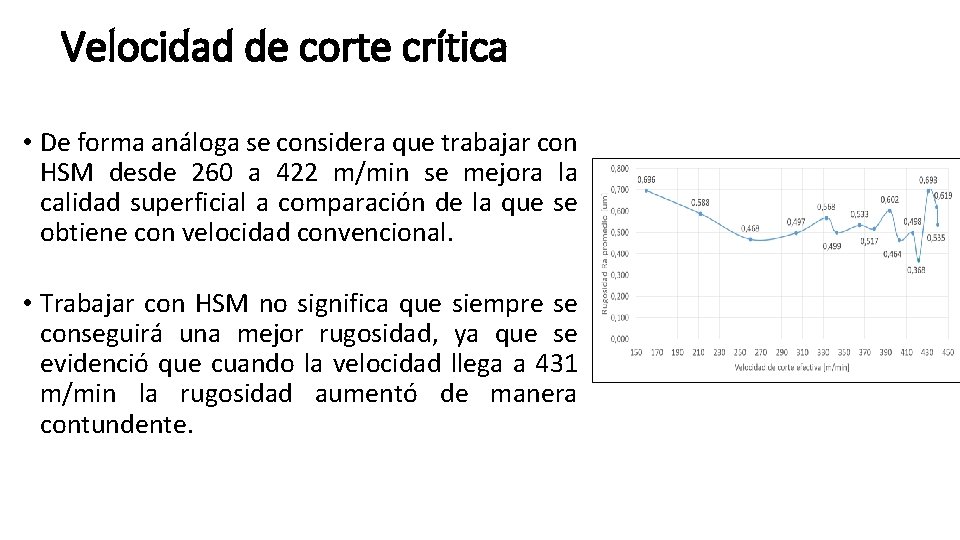

Velocidad de corte crítica • Se determina que la velocidad de corte crítica es de 160 m/min, considerada dentro de la velocidad convencional, en donde se obtiene mayor rugosidad. Rugosidad Ra promedio [um] 0, 800 0, 700 0, 696 0, 693 0, 588 0, 600 0, 568 0, 468 0, 500 0, 497 0, 499 0, 400 0, 619 0, 602 0, 533 0, 498 0, 535 0, 517 0, 464 0, 368 0, 300 0, 200 0, 100 0, 000 150 170 190 210 230 250 270 290 310 330 350 Velocidad de corte efectiva [m/min] 370 390 Figura 22 Velocidad de corte efectiva vs Rugosidad. 410 430 450

Velocidad de corte crítica • De forma análoga se considera que trabajar con HSM desde 260 a 422 m/min se mejora la calidad superficial a comparación de la que se obtiene con velocidad convencional. • Trabajar con HSM no significa que siempre se conseguirá una mejor rugosidad, ya que se evidenció que cuando la velocidad llega a 431 m/min la rugosidad aumentó de manera contundente.

Resultados óptimos de cada estrategia. • En la figura 23, se muestra el rango de velocidad de corte óptimo para cada estrategia Tabla 5 Resultados óptimos de cada estrategia. Fig. 23 Rango de velocidad de corte óptimo para cada estrategia

Conclusiones • Trayectorias en descenso reduce la rugosidad en un 11, 1 % con respecto a la que se obtiene con trayectorias en ascenso, sin embargo hay que tener en cuenta que la velocidad de corte efectiva no sea menor de 260 m/min, caso contrario hay que seleccionar estrategias con trayectoria en ascenso. • Estrategia de paralelo reduce la rugosidad en un 57, 8% con respecto a la que se obtiene con estrategia de contorno. • La estrategia de mecanizado que muestra una menor rugosidad es la de Paralelo con trayectoria en Descenso (PD), con un rango de velocidad de corte efectiva entre 260 m/min a 422 m/min, que presenta un valor de rugosidad promedio Ra de 0, 295 µm como se indica en la tabla 5. • Trabajar con HSM no significa que siempre se conseguirá una mejor rugosidad, ya que se evidenció que cuando la velocidad llega a 431 m/min la rugosidad aumentó de manera contundente.

Secuencia de operaciones

Secuencia de operaciones Tipos de mecanizado

Tipos de mecanizado Alesadora universal

Alesadora universal Lorena perla alta

Lorena perla alta Klank nabootsing

Klank nabootsing Tps marcatore tumorale

Tps marcatore tumorale Nuova zelanda popolazione

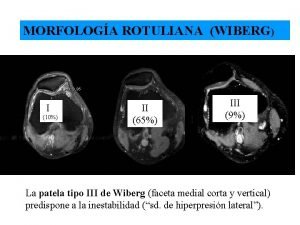

Nuova zelanda popolazione Tipos de rotulas wiberg

Tipos de rotulas wiberg Climes calids

Climes calids Como leer en voz alta sin trabarse

Como leer en voz alta sin trabarse Schoollink alta

Schoollink alta Pivo de alta

Pivo de alta Subtemas del clima

Subtemas del clima Sistemas de aireación con alta eficiencia energética

Sistemas de aireación con alta eficiencia energética Giulia beccaria torino

Giulia beccaria torino Baja nobleza

Baja nobleza Hemorragia

Hemorragia Ferritina alta causas

Ferritina alta causas Doctorado en alta direccion

Doctorado en alta direccion Cea vega media

Cea vega media Time tracker chedraui

Time tracker chedraui Scuola di alta formazione luigi martino

Scuola di alta formazione luigi martino Motori ad alta efficienza

Motori ad alta efficienza Vhs alta en hemograma

Vhs alta en hemograma Die wereld het so klein geword

Die wereld het so klein geword Las arpilleras peruanas

Las arpilleras peruanas Consejo escolar coronel rosales

Consejo escolar coronel rosales Dolorcid

Dolorcid