WYKAD 6 Tolerancje i pasowania W prezentacji wykorzystano

- Slides: 114

WYKŁAD 6 Tolerancje i pasowania W prezentacji wykorzystano rysunki z PN-EN ISO 286 -1: 2010

Wstęp Nie można wykonać żadnego elementu dokładnie. Błędy są nieuniknione i popełniane na każdym etapie produkcji, a także podczas sprawdzania (kontroli) wymiarów. 2

Wstęp Musimy się nauczyć projektować części maszyn z wymaganą (optymalną) dokładnością. 3

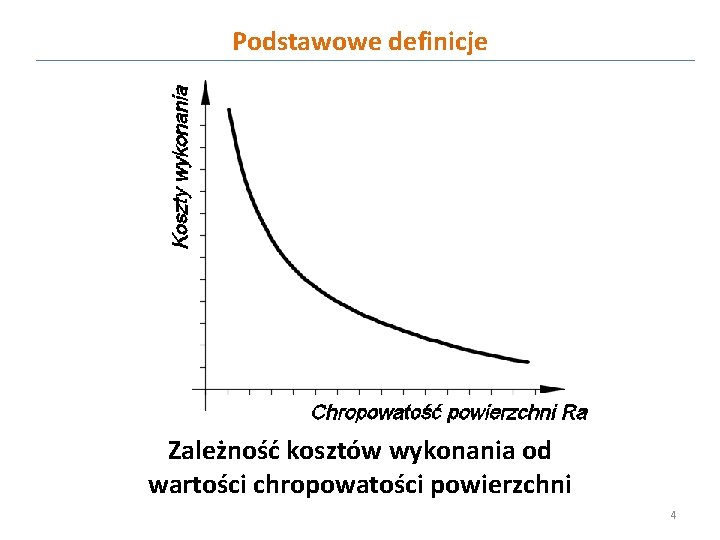

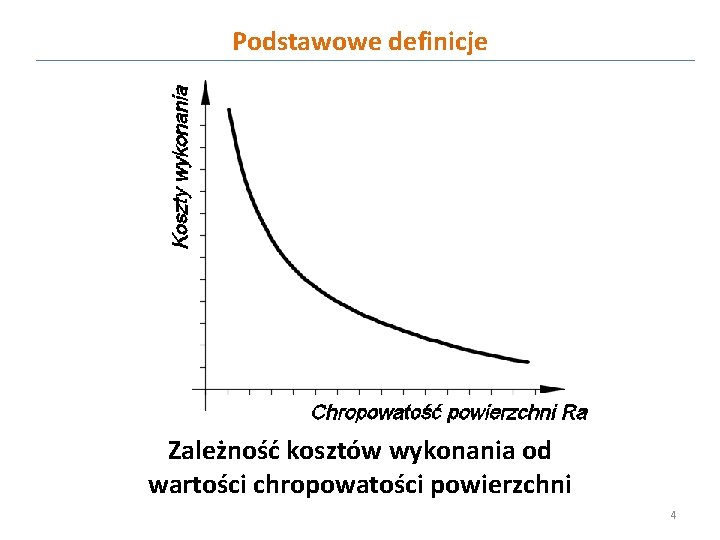

Podstawowe definicje Zależność kosztów wykonania od wartości chropowatości powierzchni 4

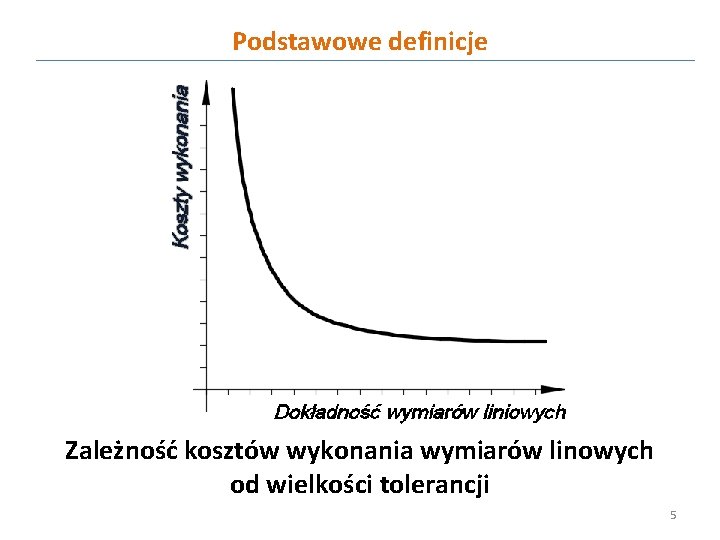

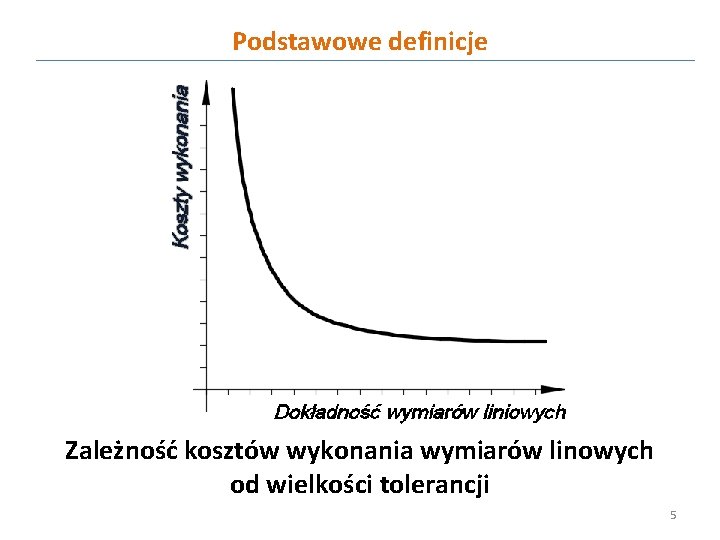

Podstawowe definicje Zależność kosztów wykonania wymiarów linowych od wielkości tolerancji 5

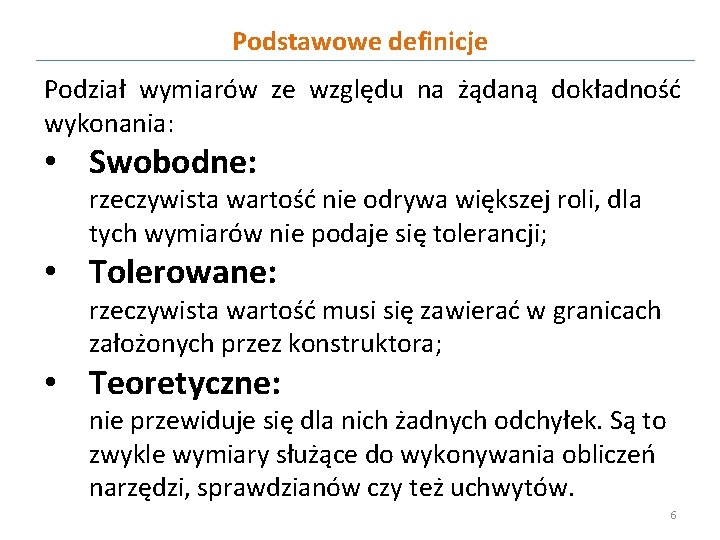

Podstawowe definicje Podział wymiarów ze względu na żądaną dokładność wykonania: • Swobodne: rzeczywista wartość nie odrywa większej roli, dla tych wymiarów nie podaje się tolerancji; • Tolerowane: rzeczywista wartość musi się zawierać w granicach założonych przez konstruktora; • Teoretyczne: nie przewiduje się dla nich żadnych odchyłek. Są to zwykle wymiary służące do wykonywania obliczeń narzędzi, sprawdzianów czy też uchwytów. 6

Błędy kształtu i położenia Tolerancje wymiarów liniowych 7

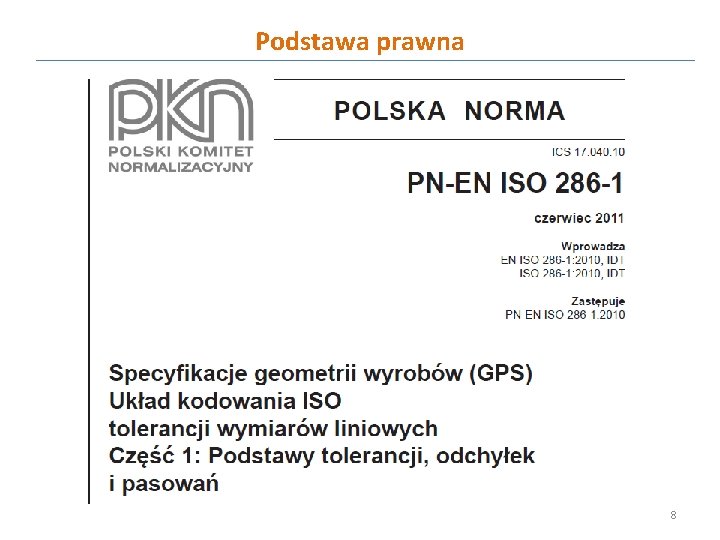

Podstawa prawna 8

Podstawowe definicje PN-EN ISO 286 -1 Temat: Specyfikacja geometrii wyrobów (GPS) Układ kodowania ISO tolerancji wymiarów liniowych OTWÓR: Element wymiarowalny wewnętrzny przedmiotu, w tym elementy wymiarowalne wewnętrzne, które nie są walcowe. WAŁEK: Element wymiarowalny zewnętrzny przedmiotu, w tym elementy wymiarowalne zewnętrzne, które nie są walcowe. 9

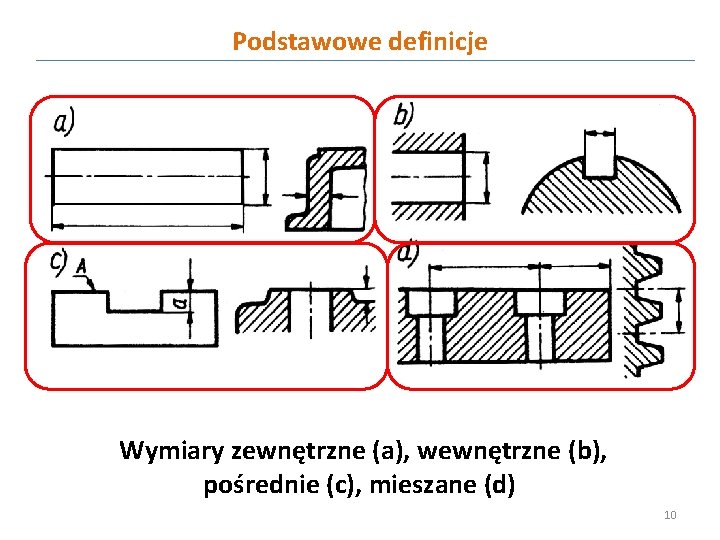

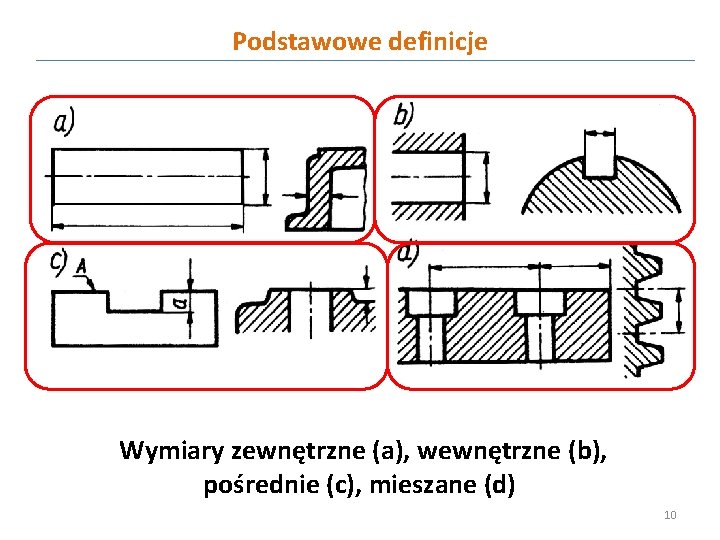

Podstawowe definicje Wymiary zewnętrzne (a), wewnętrzne (b), pośrednie (c), mieszane (d) 10

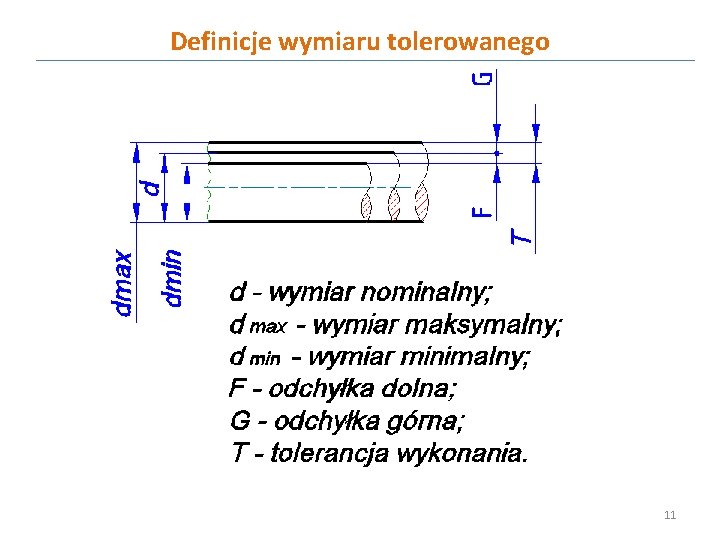

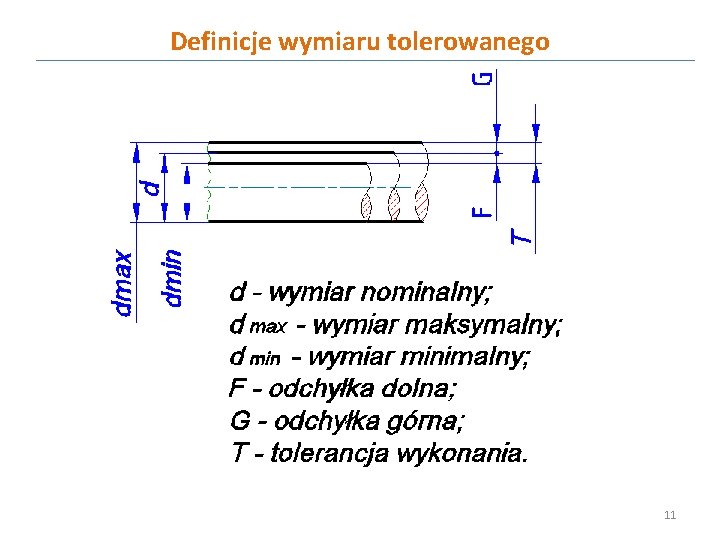

Definicje wymiaru tolerowanego 11

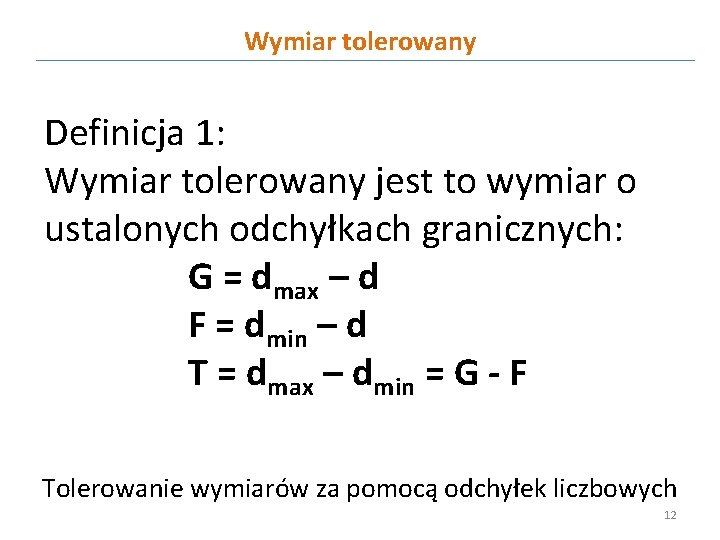

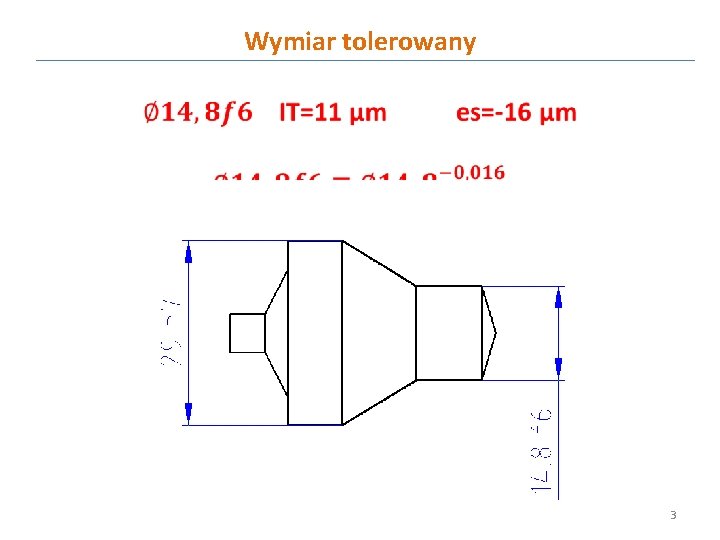

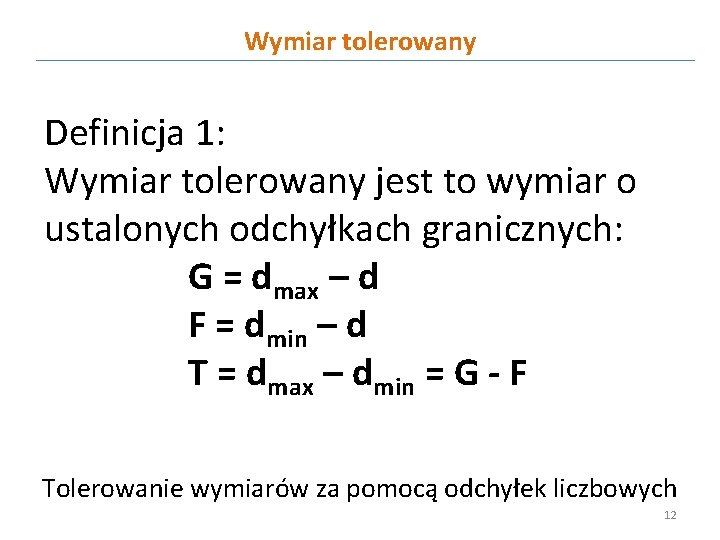

Wymiar tolerowany Definicja 1: Wymiar tolerowany jest to wymiar o ustalonych odchyłkach granicznych: G = dmax – d F = dmin – d T = dmax – dmin = G - F Tolerowanie wymiarów za pomocą odchyłek liczbowych 12

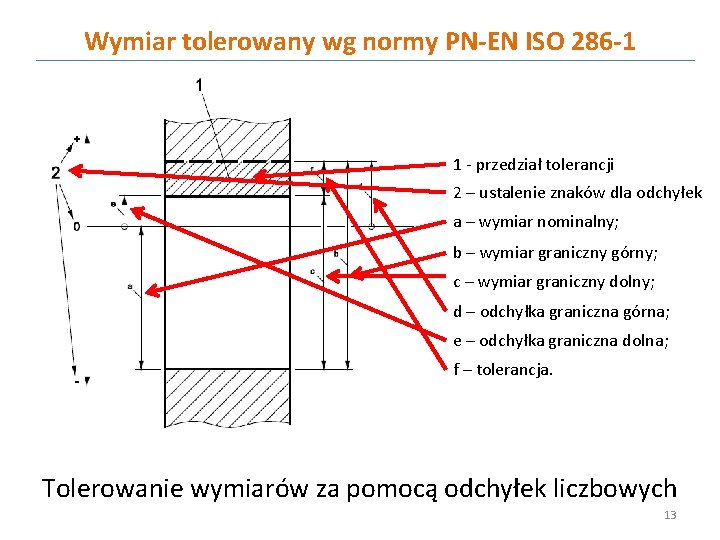

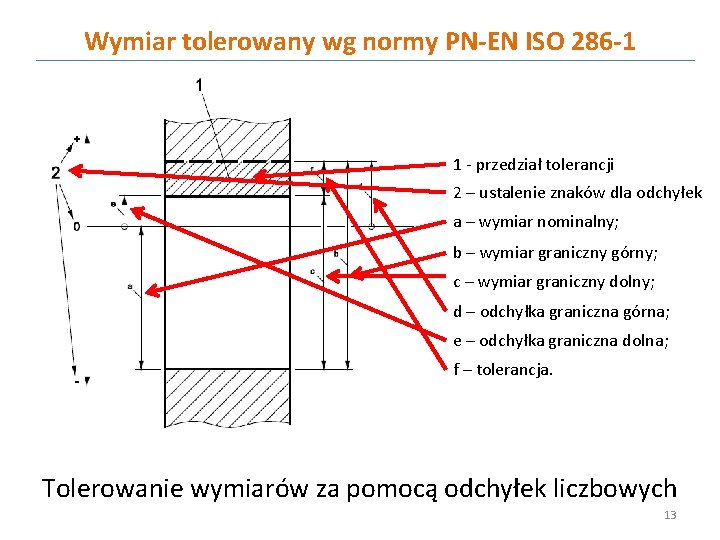

Wymiar tolerowany wg normy PN-EN ISO 286 -1 1 - przedział tolerancji 2 – ustalenie znaków dla odchyłek a – wymiar nominalny; b – wymiar graniczny górny; c – wymiar graniczny dolny; d – odchyłka graniczna górna; e – odchyłka graniczna dolna; f – tolerancja. Tolerowanie wymiarów za pomocą odchyłek liczbowych 13

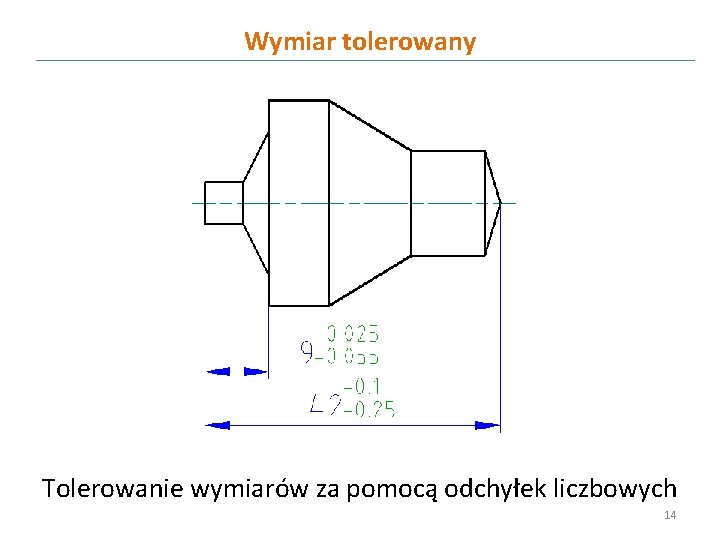

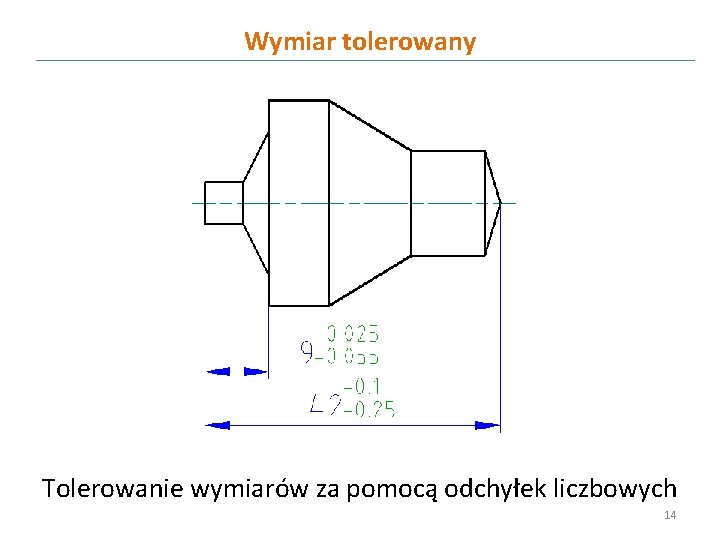

Wymiar tolerowany Tolerowanie wymiarów za pomocą odchyłek liczbowych 14

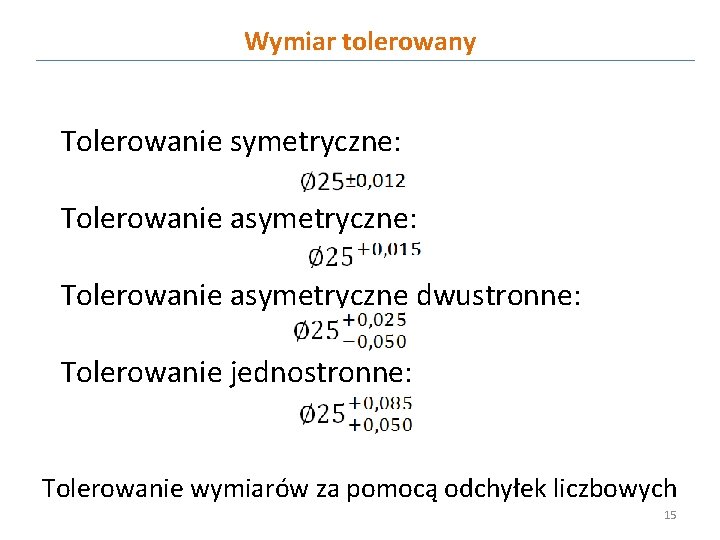

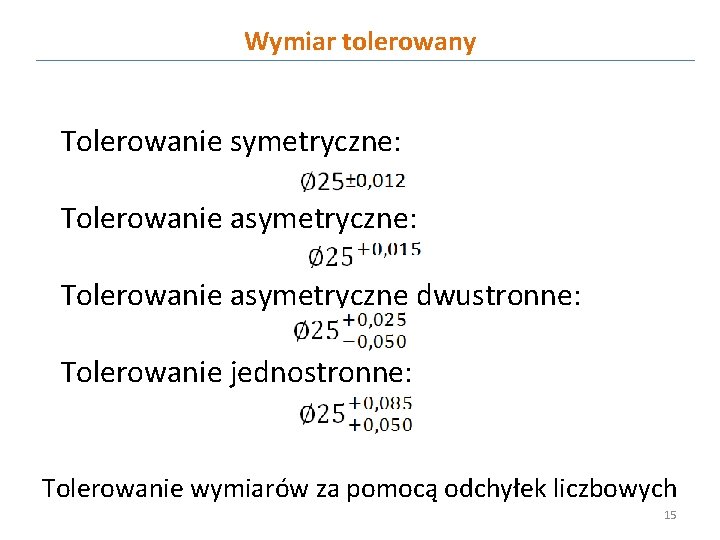

Wymiar tolerowany Tolerowanie symetryczne: Tolerowanie asymetryczne dwustronne: Tolerowanie jednostronne: Tolerowanie wymiarów za pomocą odchyłek liczbowych 15

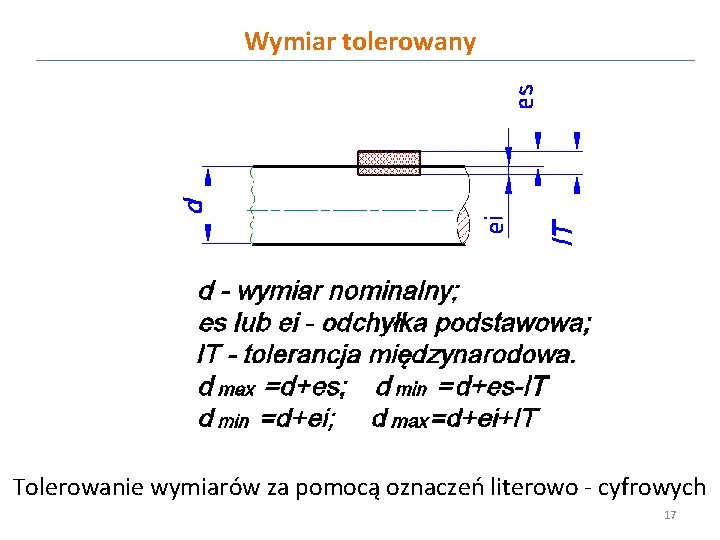

Wymiar tolerowany Definicja 2: Wymiar tolerowany jest to wymiar o ustalonej szerokości pola tolerancji oraz jego położenia względem linii zerowej Tolerowanie wymiarów za pomocą odchyłek liczbowych 16

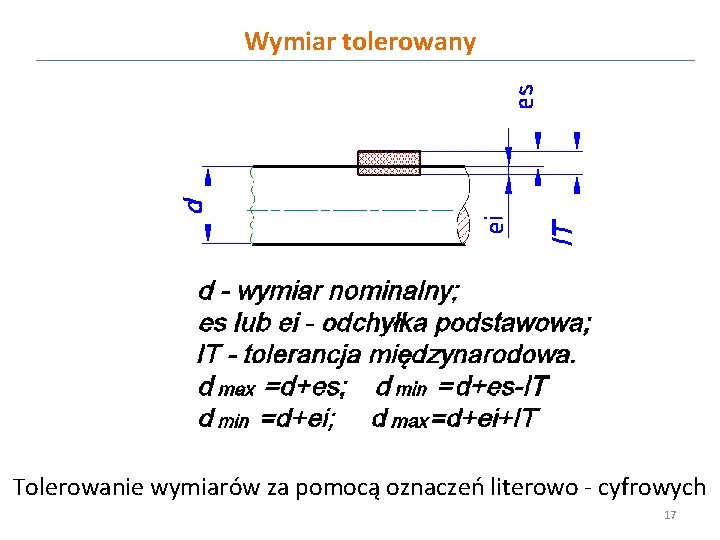

Wymiar tolerowany Tolerowanie wymiarów za pomocą oznaczeń literowo - cyfrowych 17

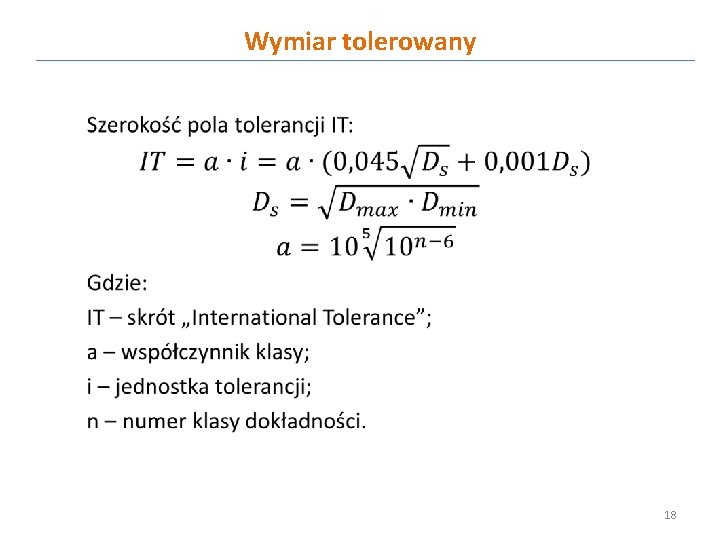

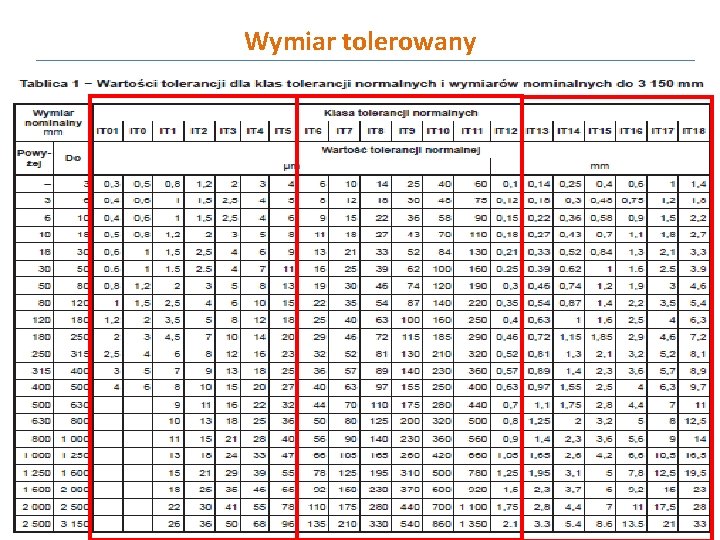

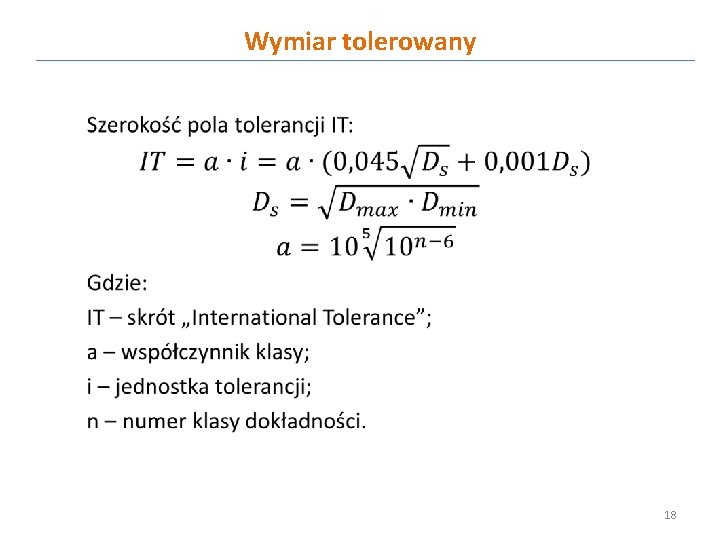

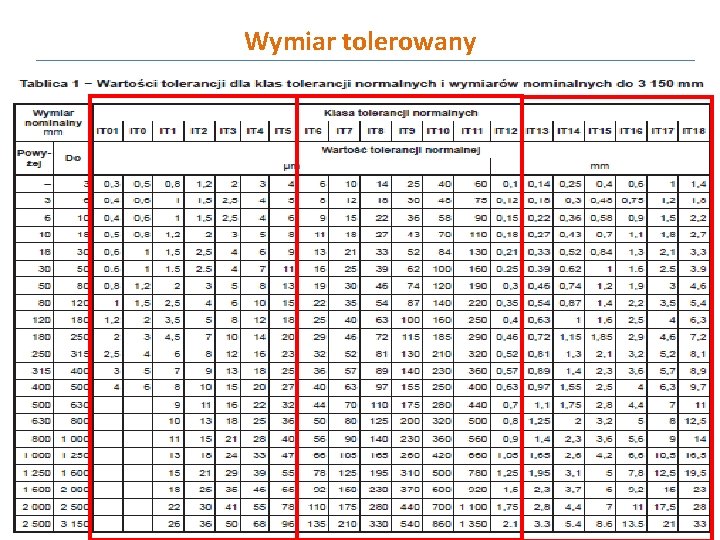

Wymiar tolerowany 18

Wymiar tolerowany 19

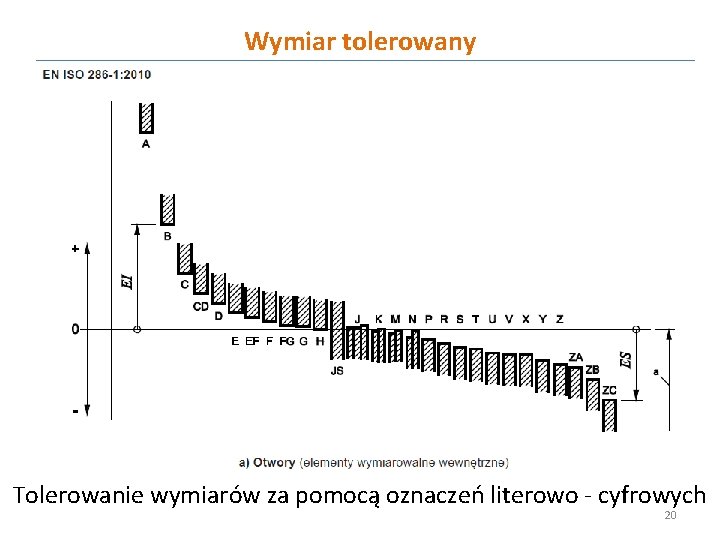

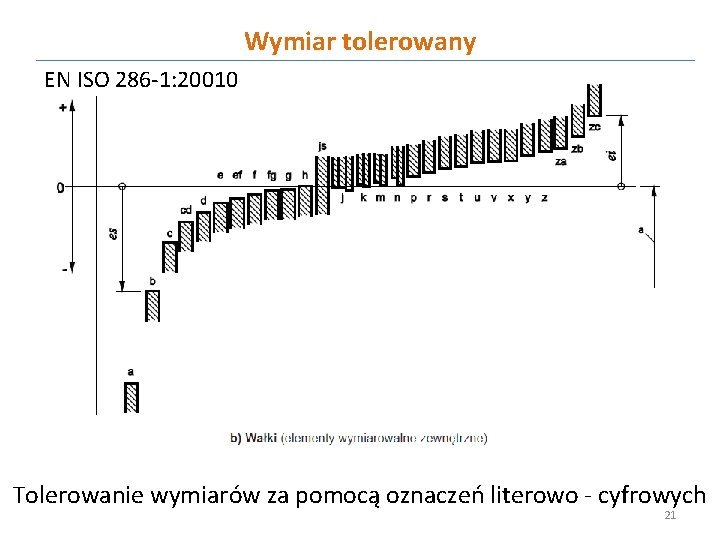

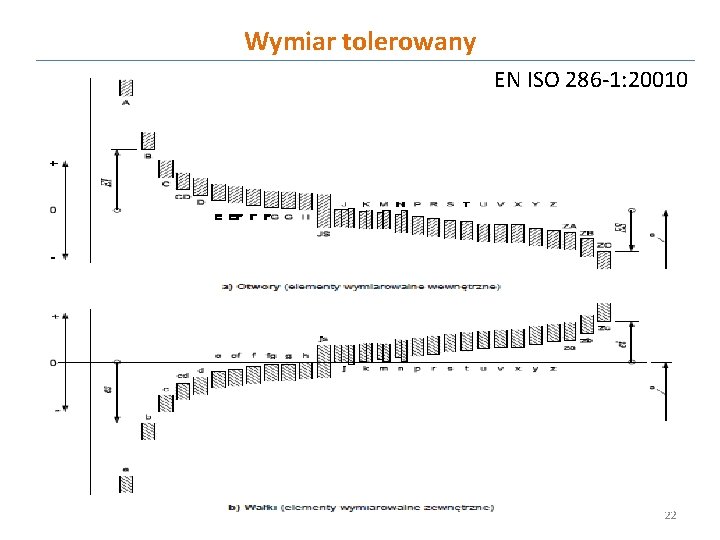

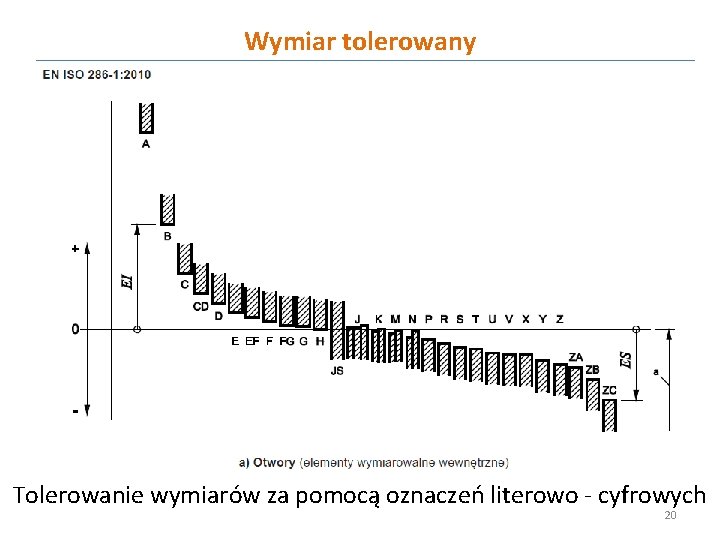

Wymiar tolerowany Tolerowanie wymiarów za pomocą oznaczeń literowo - cyfrowych 20

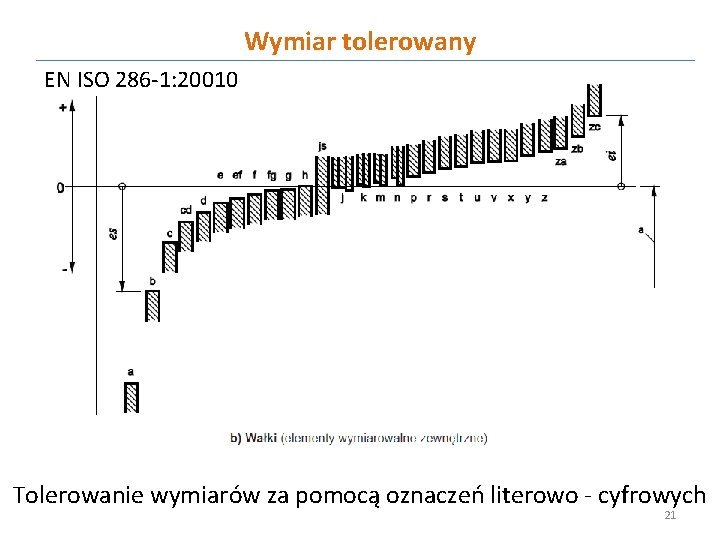

Wymiar tolerowany EN ISO 286 -1: 20010 Tolerowanie wymiarów za pomocą oznaczeń literowo - cyfrowych 21

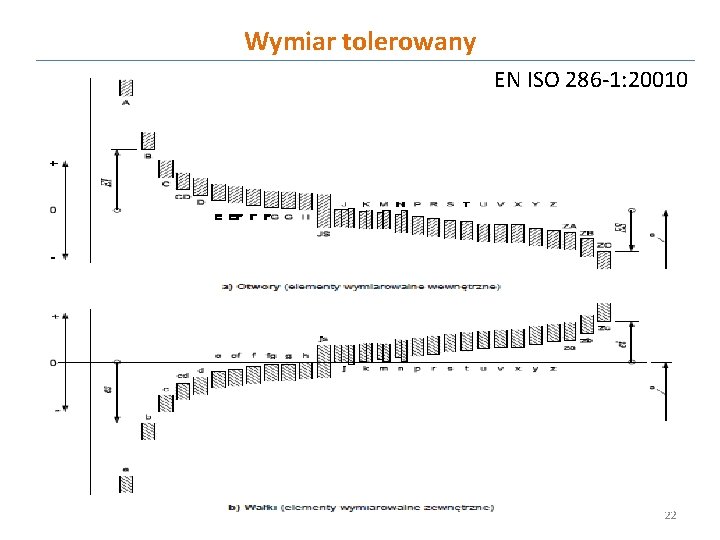

Wymiar tolerowany EN ISO 286 -1: 20010 22

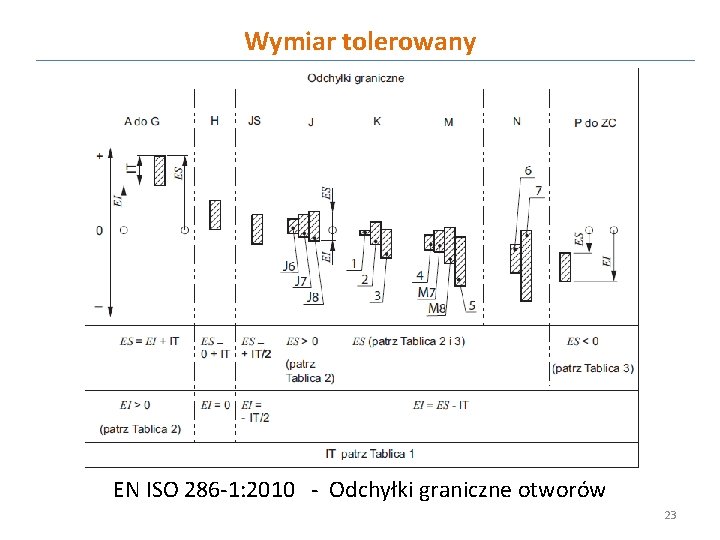

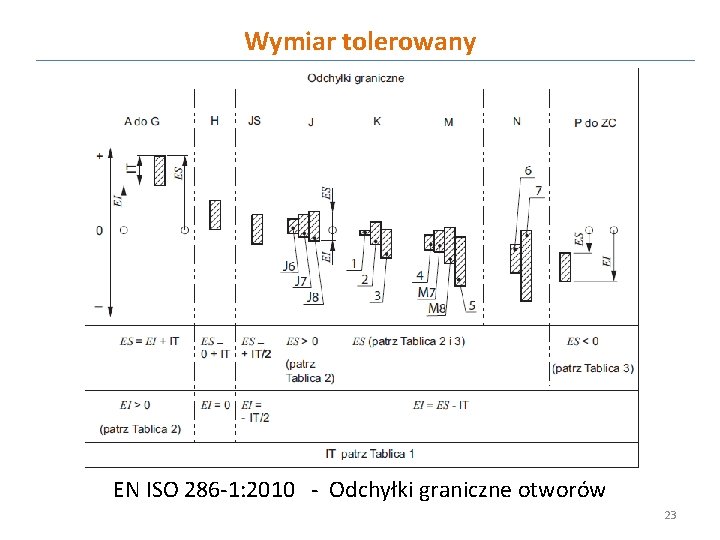

Wymiar tolerowany EN ISO 286 -1: 2010 - Odchyłki graniczne otworów 23

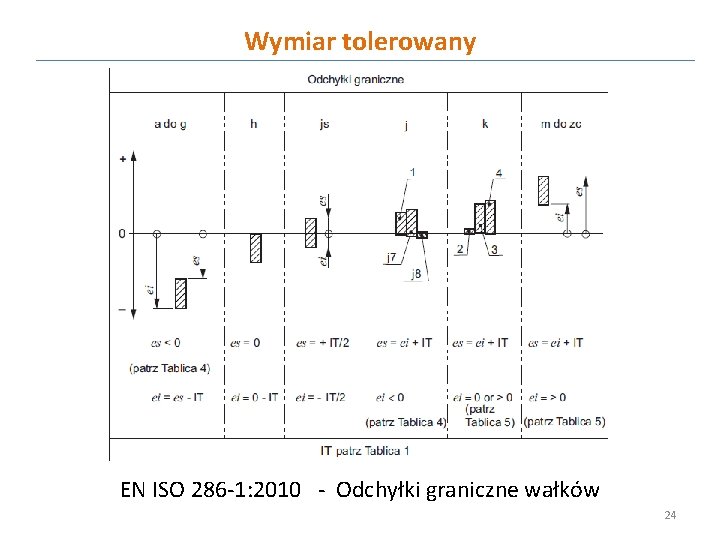

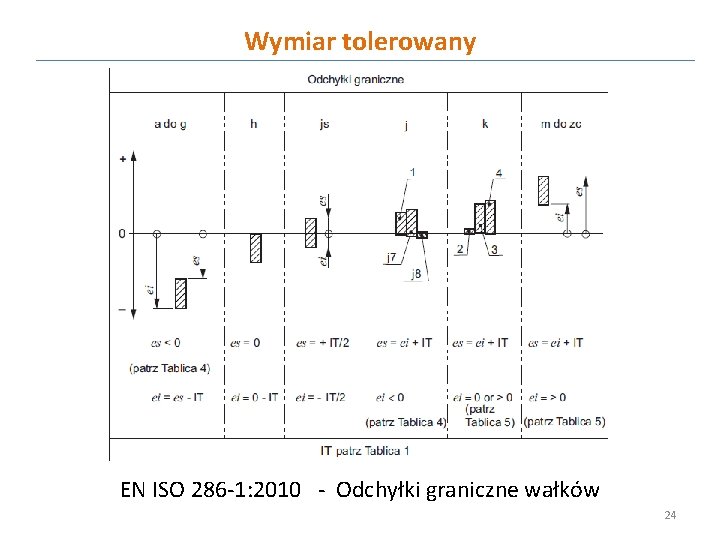

Wymiar tolerowany EN ISO 286 -1: 2010 - Odchyłki graniczne wałków 24

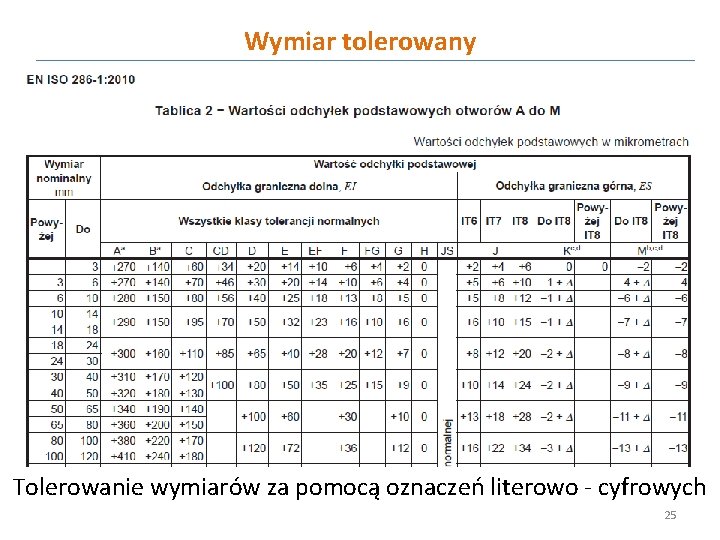

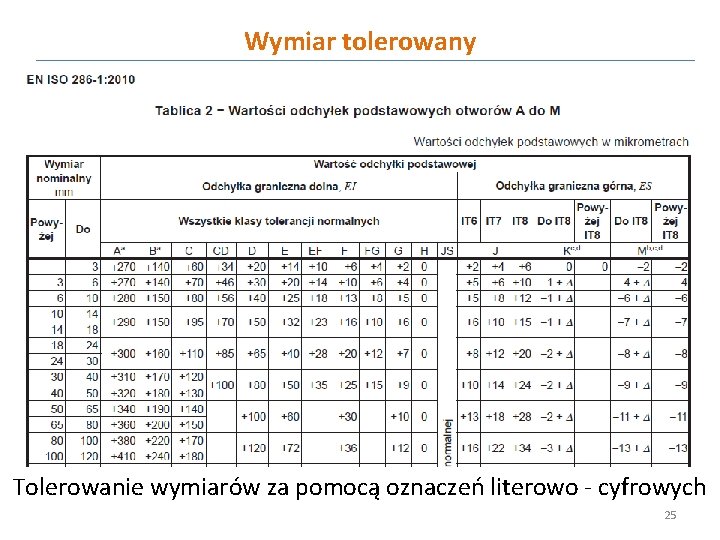

Wymiar tolerowany Tolerowanie wymiarów za pomocą oznaczeń literowo - cyfrowych 25

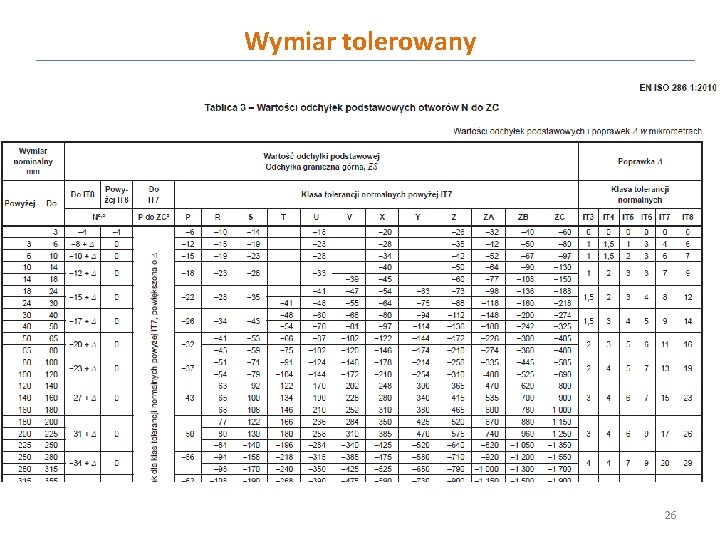

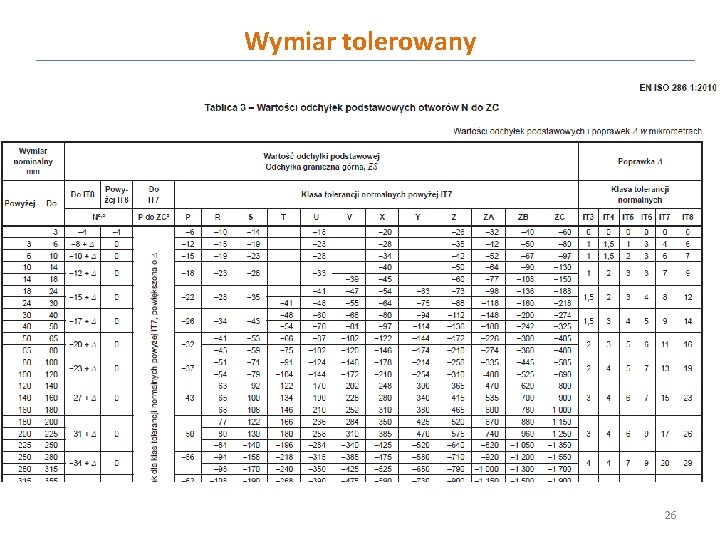

Wymiar tolerowany 26

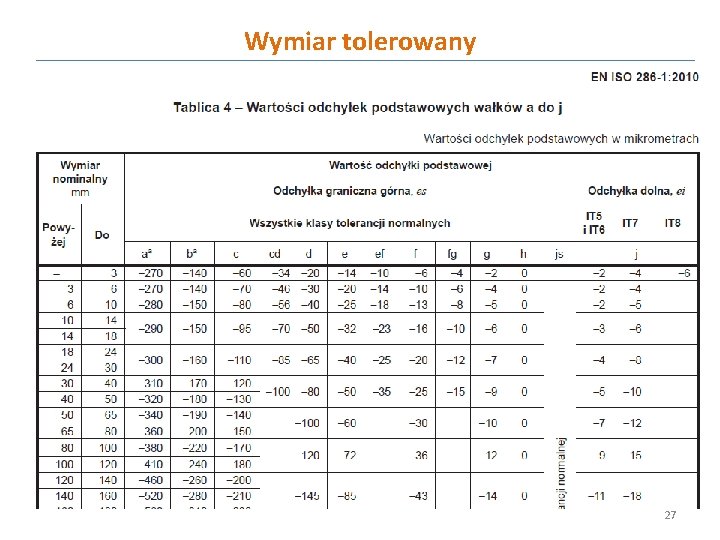

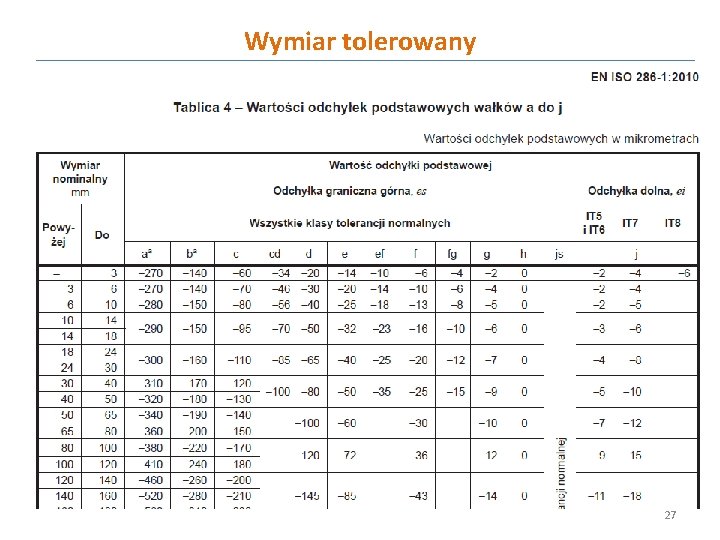

Wymiar tolerowany 27

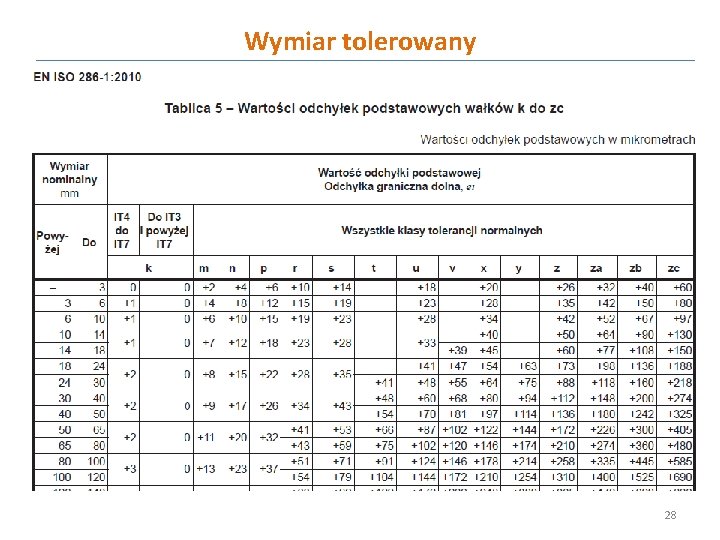

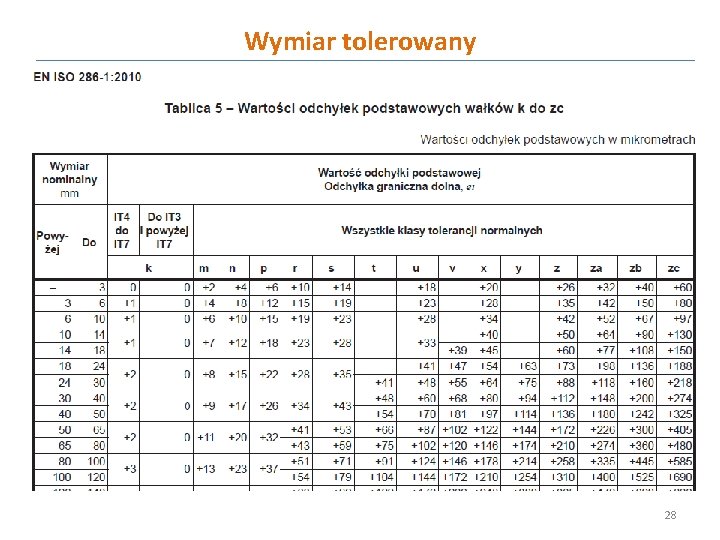

Wymiar tolerowany 28

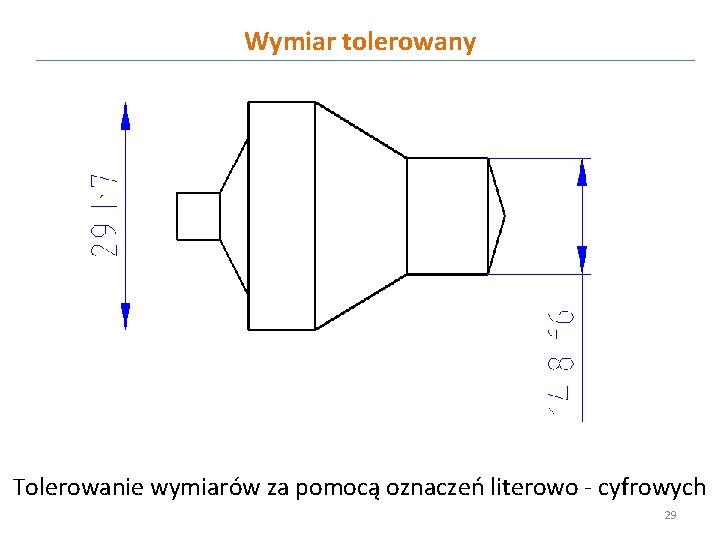

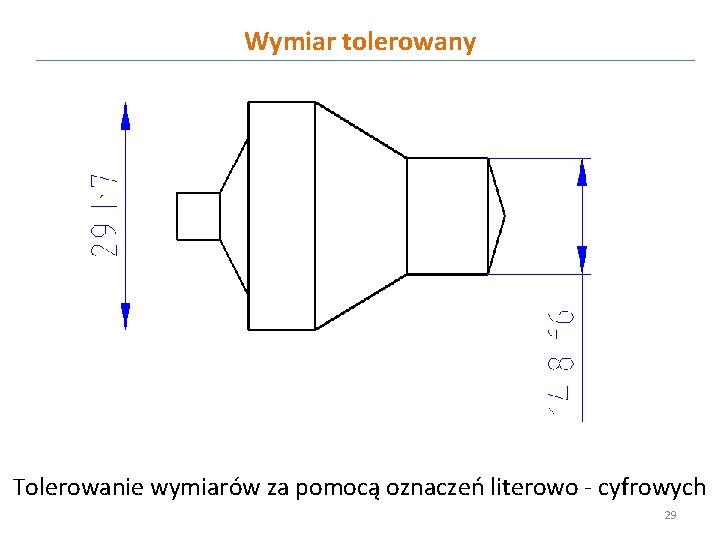

Wymiar tolerowany Tolerowanie wymiarów za pomocą oznaczeń literowo - cyfrowych 29

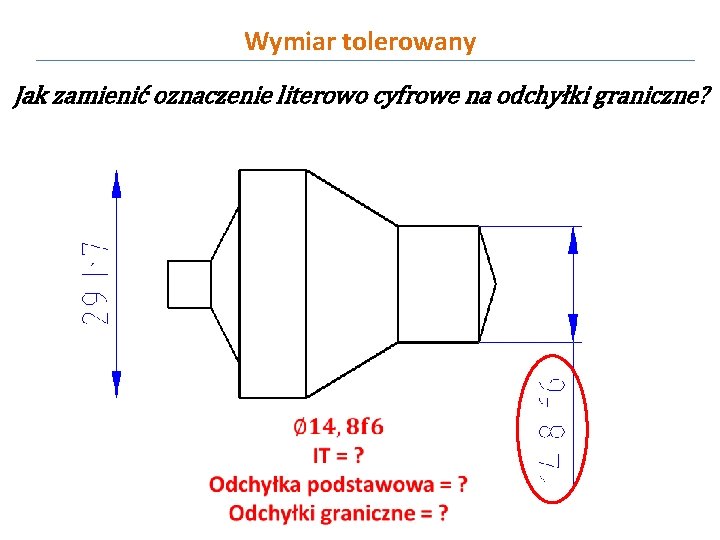

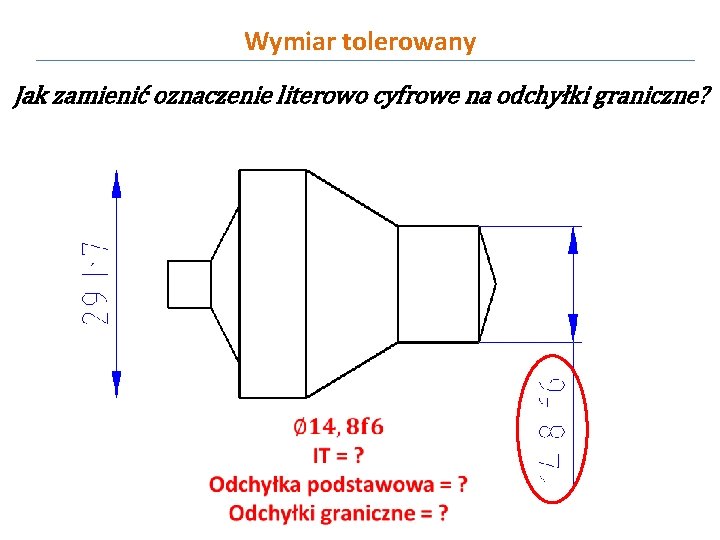

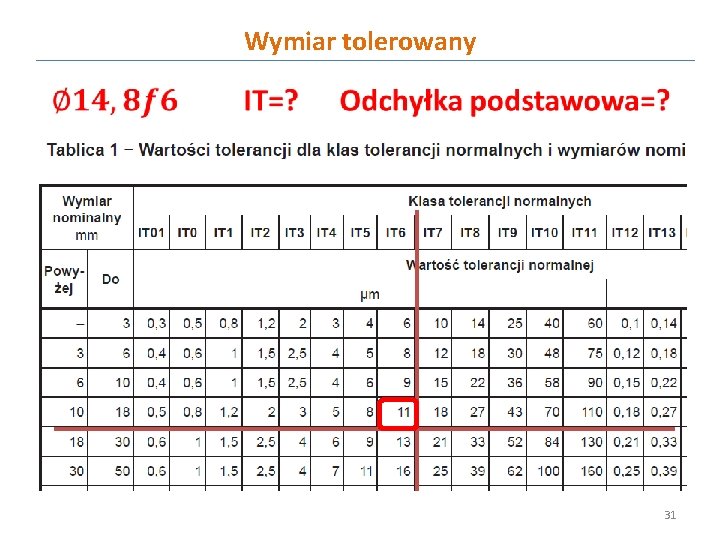

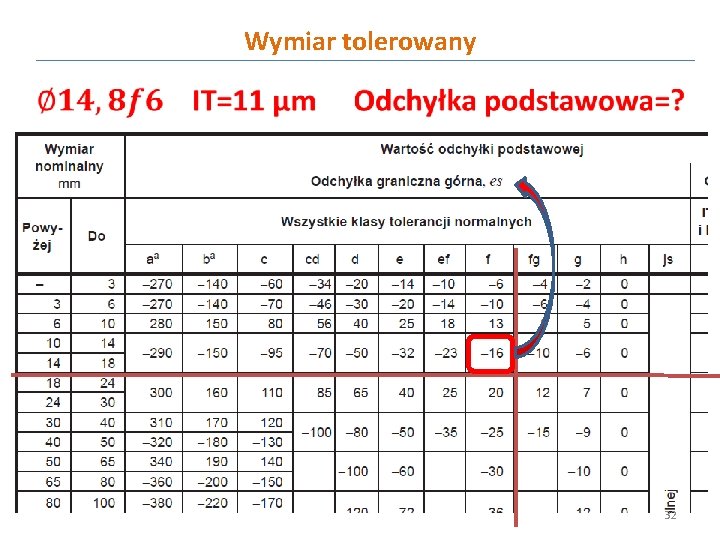

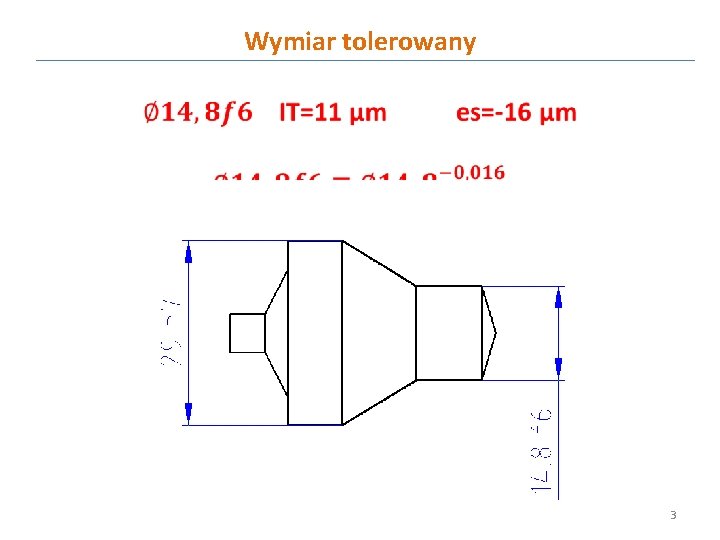

Wymiar tolerowany Jak zamienić oznaczenie literowo cyfrowe na odchyłki graniczne? 30

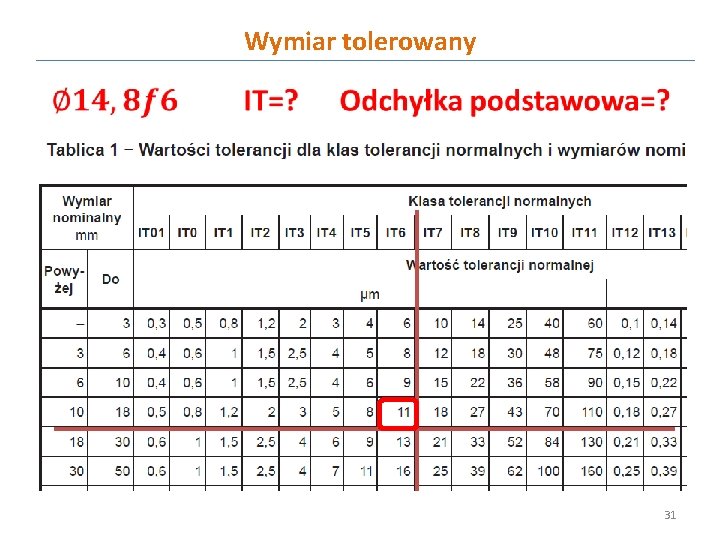

Wymiar tolerowany 31

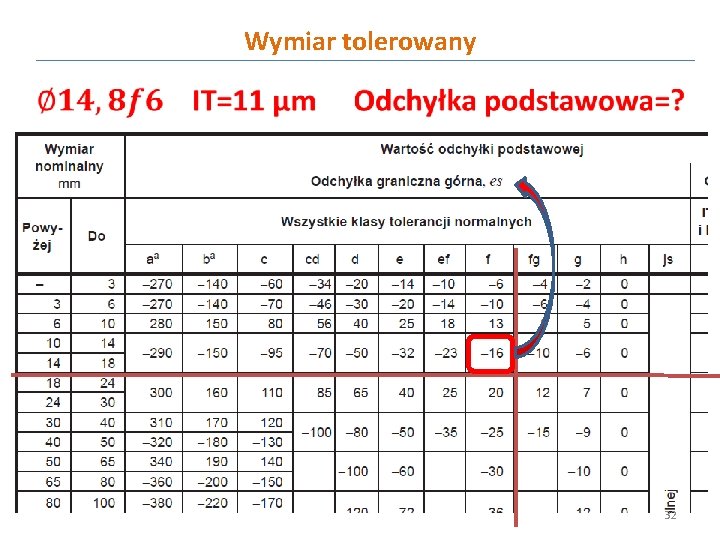

Wymiar tolerowany 32

Wymiar tolerowany 33

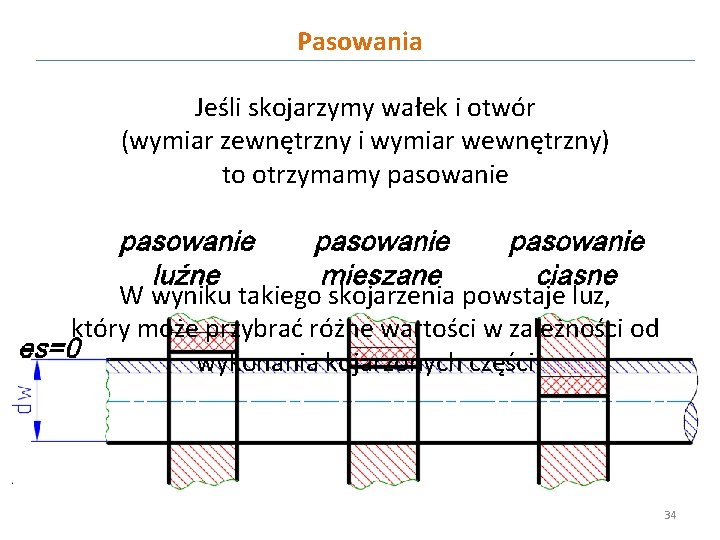

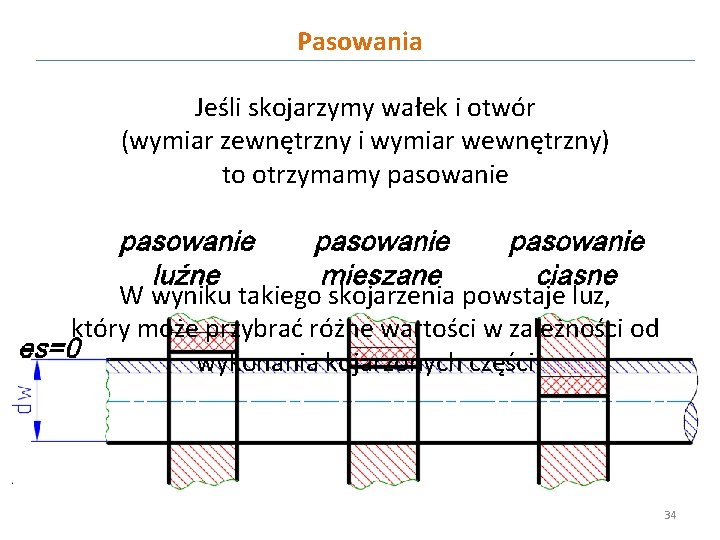

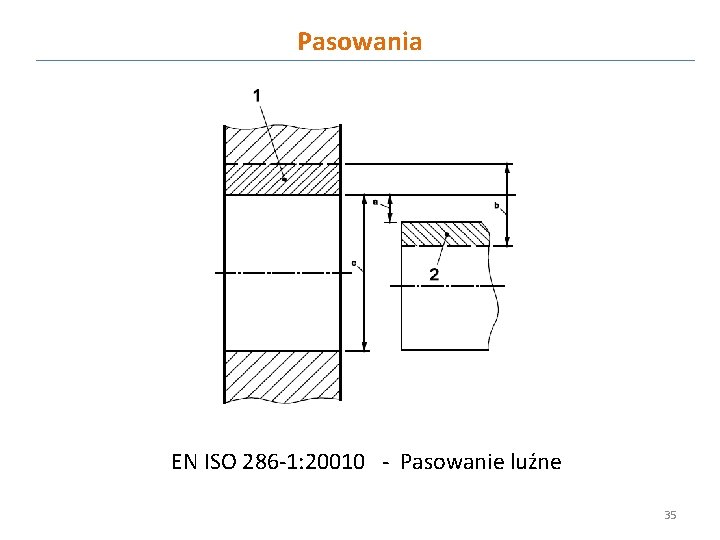

Pasowania Jeśli skojarzymy wałek i otwór (wymiar zewnętrzny i wymiar wewnętrzny) to otrzymamy pasowanie W wyniku takiego skojarzenia powstaje luz, który może przybrać różne wartości w zależności od wykonania kojarzonych części 34

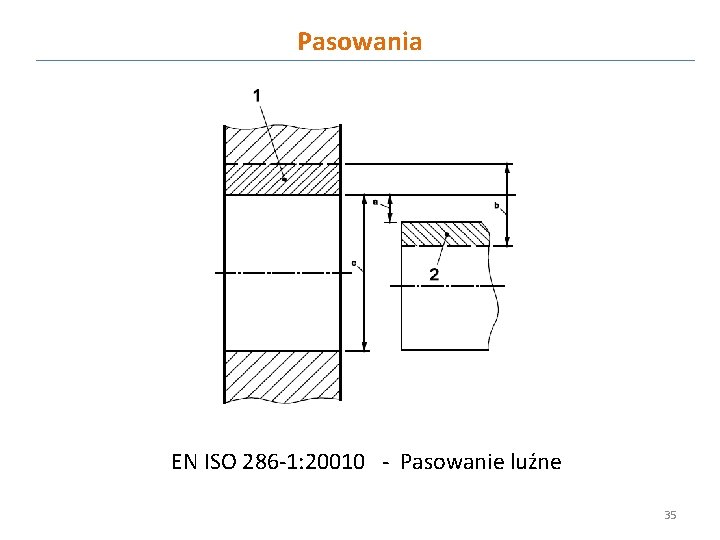

Pasowania EN ISO 286 -1: 20010 - Pasowanie luźne 35

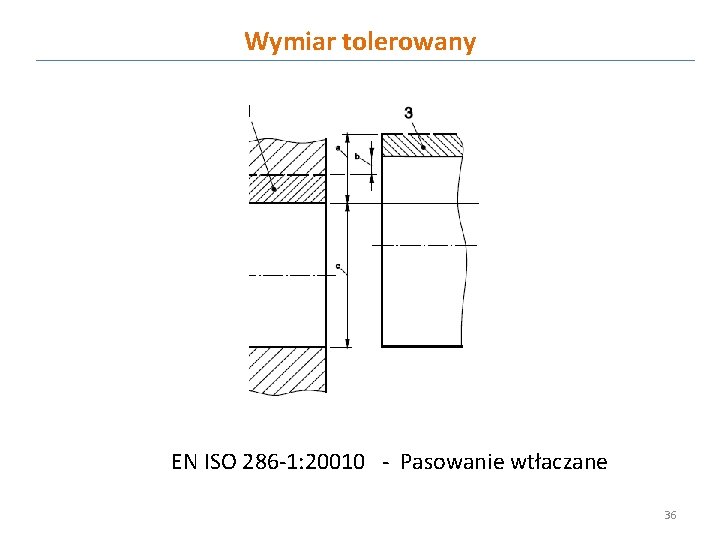

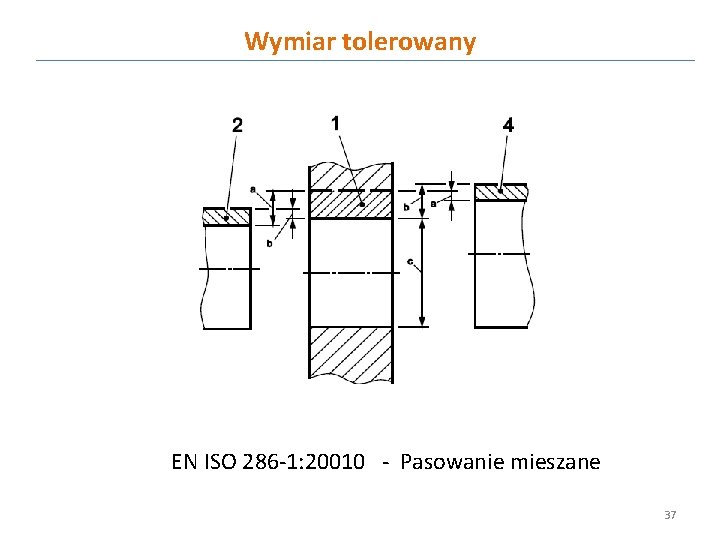

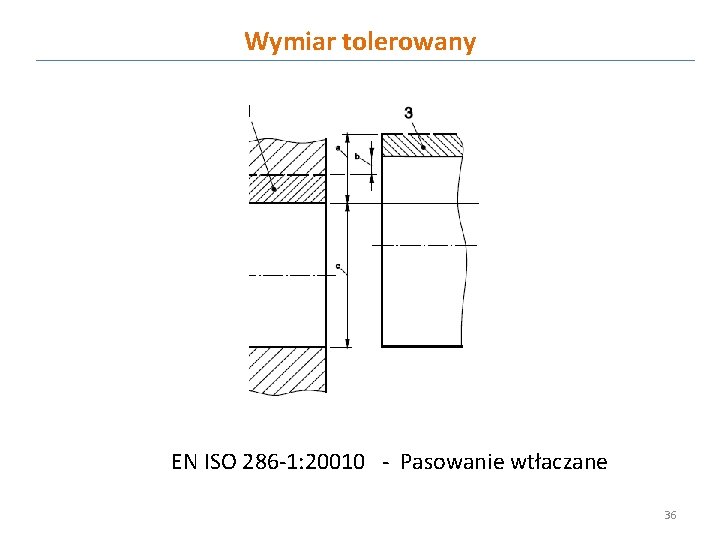

Wymiar tolerowany EN ISO 286 -1: 20010 - Pasowanie wtłaczane 36

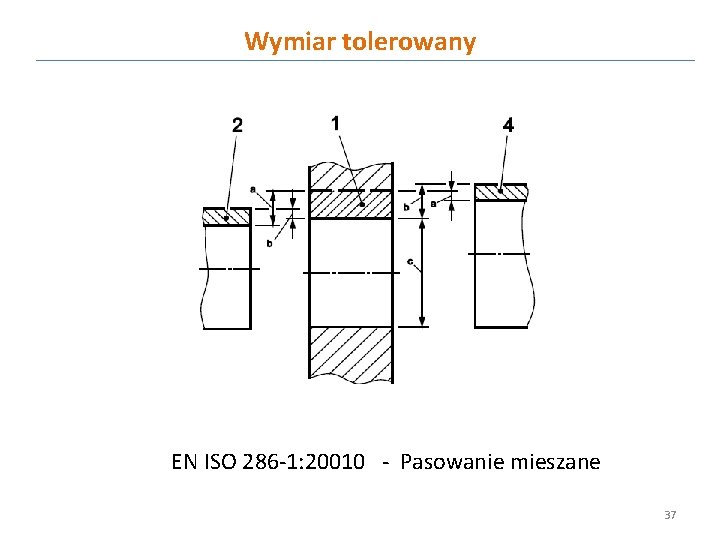

Wymiar tolerowany EN ISO 286 -1: 20010 - Pasowanie mieszane 37

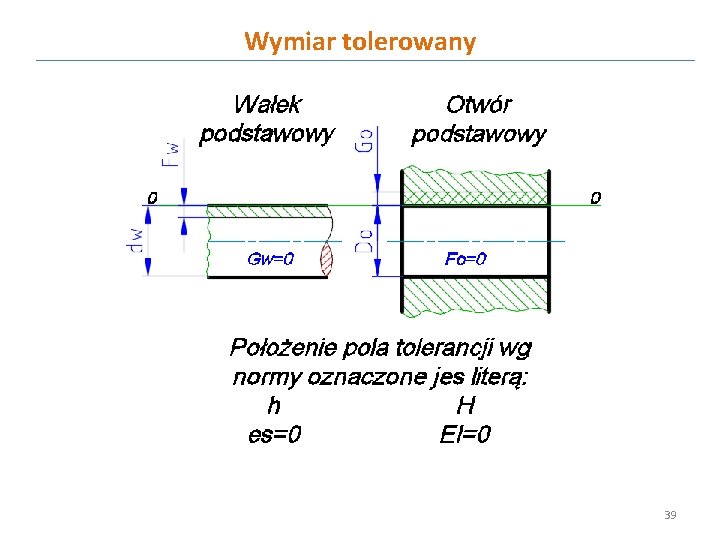

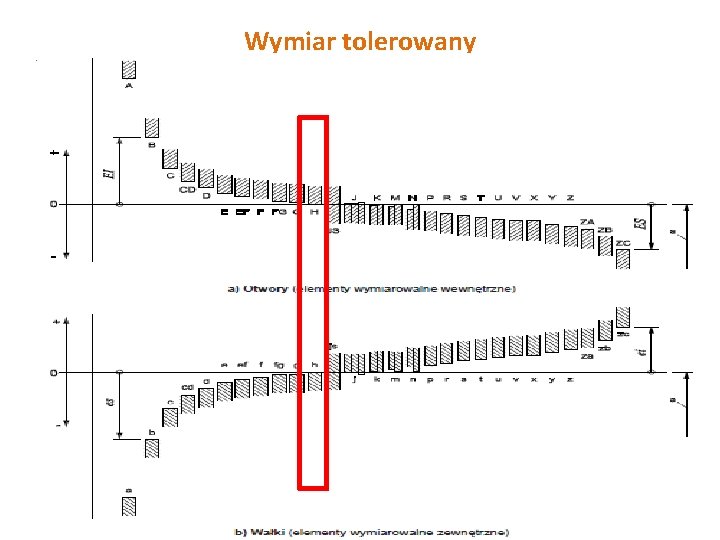

Wymiar tolerowany Najczęściej stosowanymi przypadkami wymiarowania wałków (wymiarów zewnętrznych pośrednich i mieszanych) i otworów (wymiarów wewnętrznych) jest przyjmowanie tolerancji w głąb materiału 38

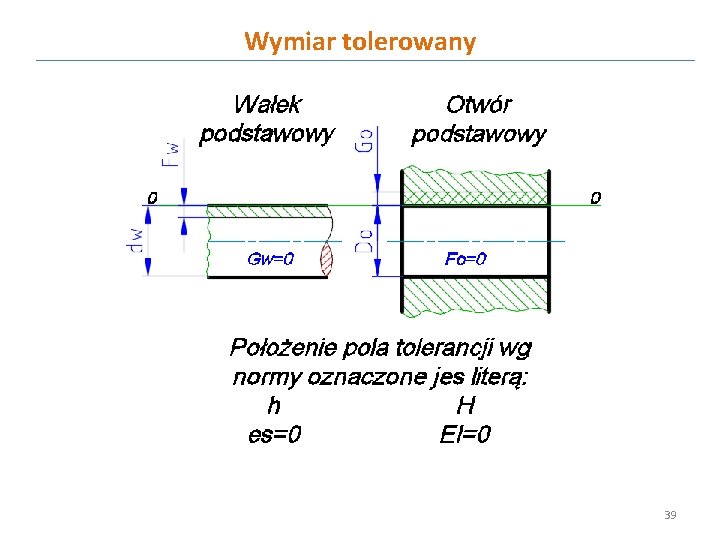

Wymiar tolerowany 39

Wymiar tolerowany 40

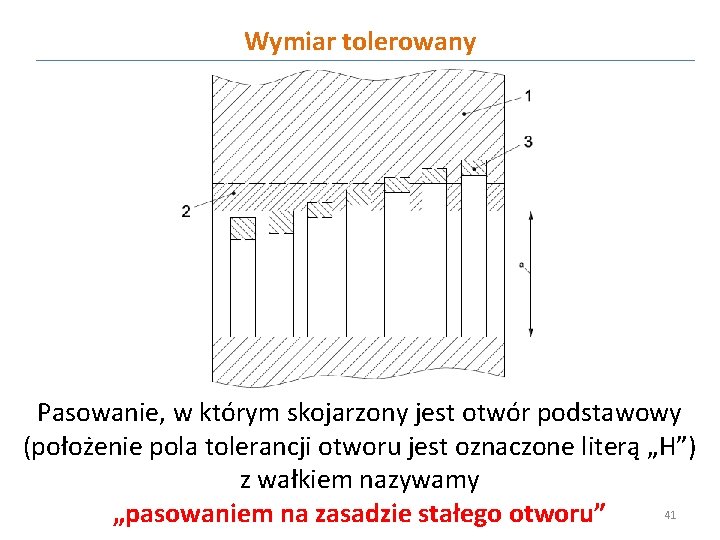

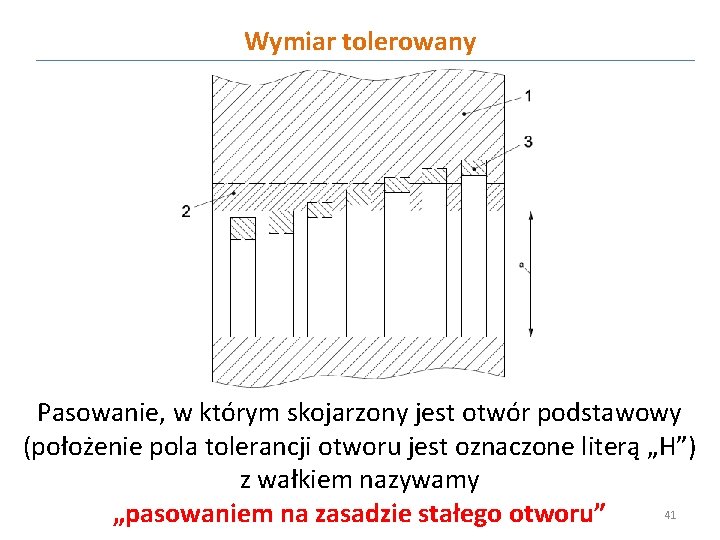

Wymiar tolerowany Pasowanie, w którym skojarzony jest otwór podstawowy (położenie pola tolerancji otworu jest oznaczone literą „H”) z wałkiem nazywamy 41 „pasowaniem na zasadzie stałego otworu”

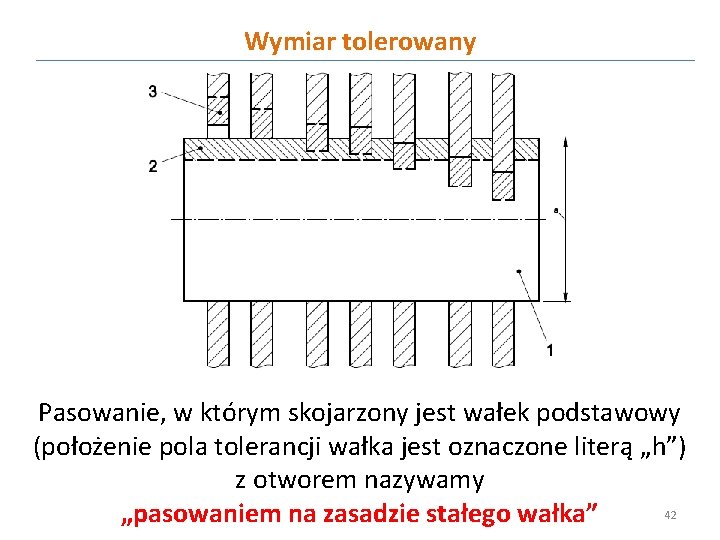

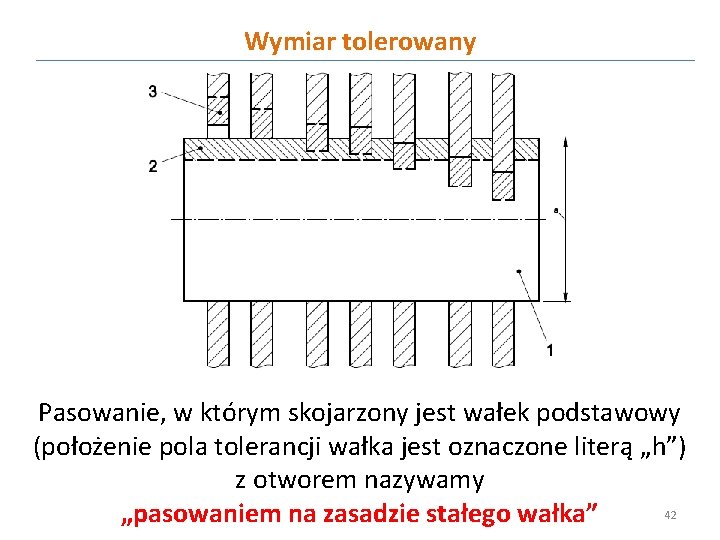

Wymiar tolerowany Pasowanie, w którym skojarzony jest wałek podstawowy (położenie pola tolerancji wałka jest oznaczone literą „h”) z otworem nazywamy 42 „pasowaniem na zasadzie stałego wałka”

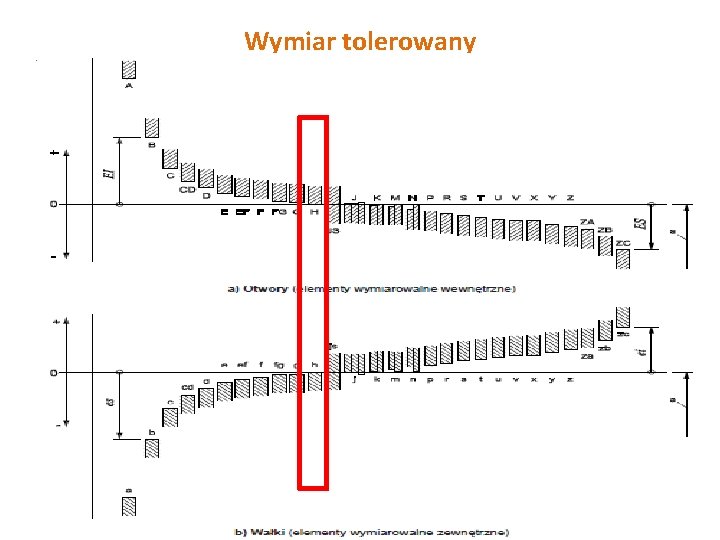

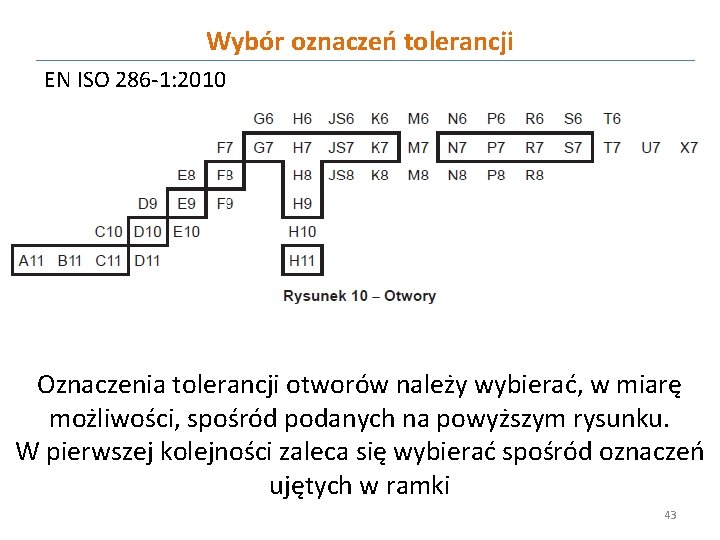

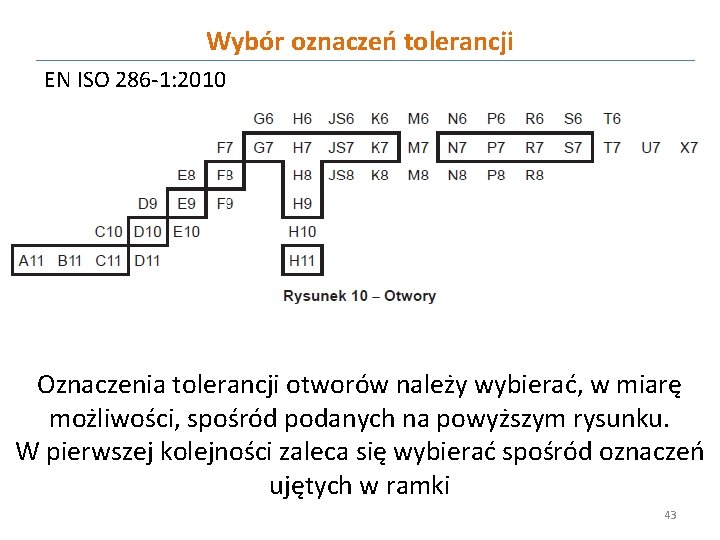

Wybór oznaczeń tolerancji EN ISO 286 -1: 2010 Oznaczenia tolerancji otworów należy wybierać, w miarę możliwości, spośród podanych na powyższym rysunku. W pierwszej kolejności zaleca się wybierać spośród oznaczeń ujętych w ramki 43

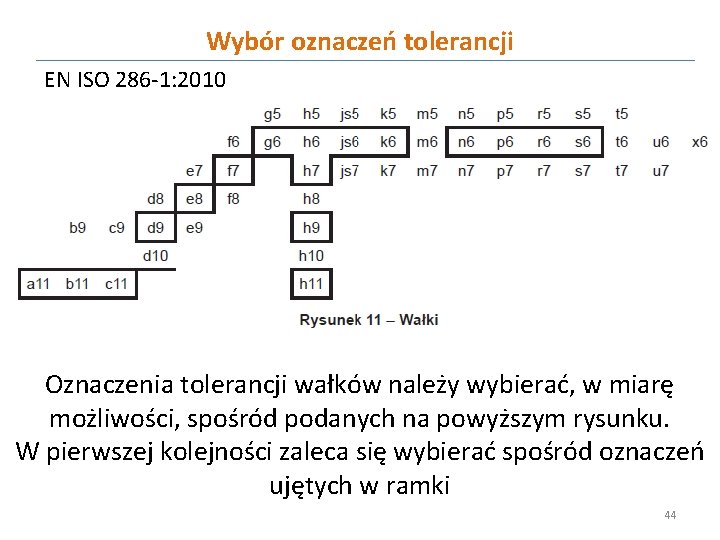

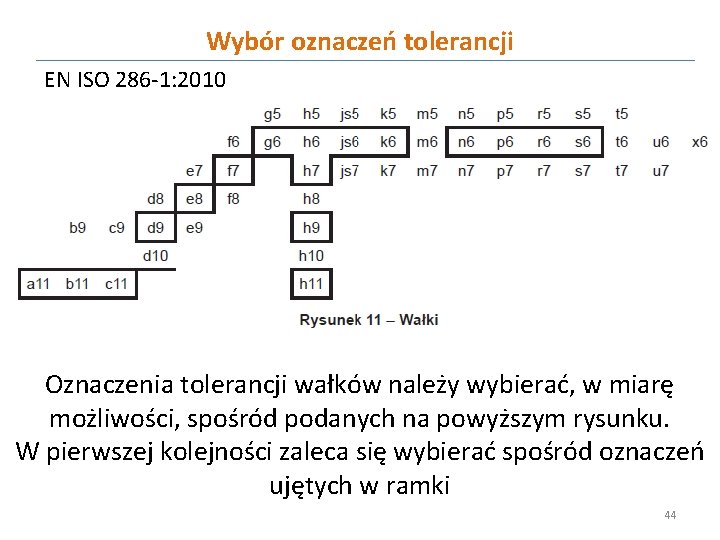

Wybór oznaczeń tolerancji EN ISO 286 -1: 2010 Oznaczenia tolerancji wałków należy wybierać, w miarę możliwości, spośród podanych na powyższym rysunku. W pierwszej kolejności zaleca się wybierać spośród oznaczeń ujętych w ramki 44

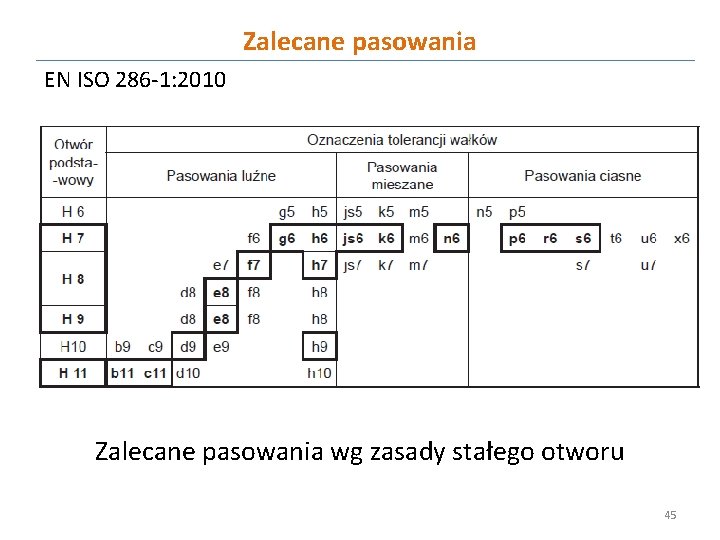

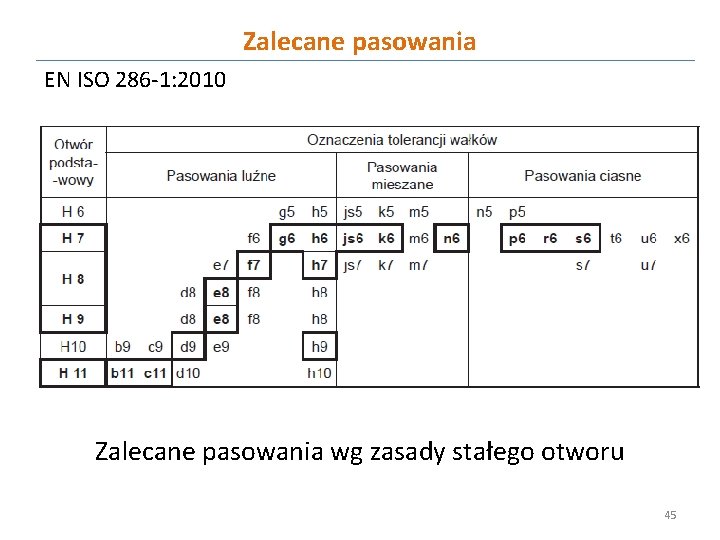

Zalecane pasowania EN ISO 286 -1: 2010 Zalecane pasowania wg zasady stałego otworu 45

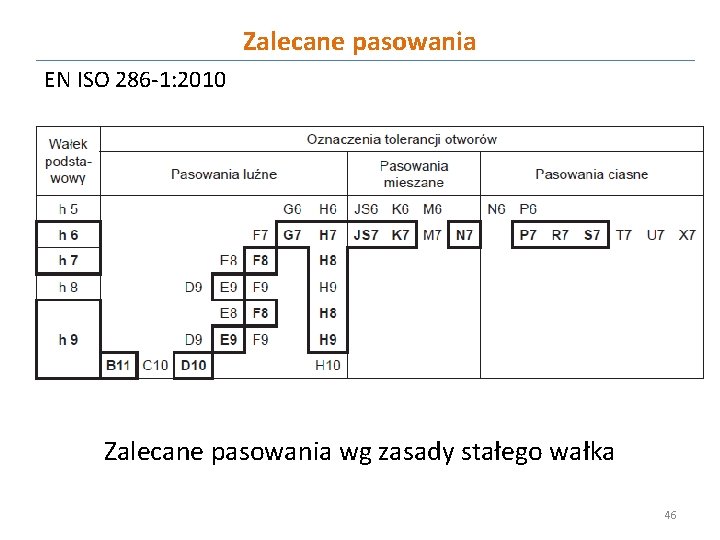

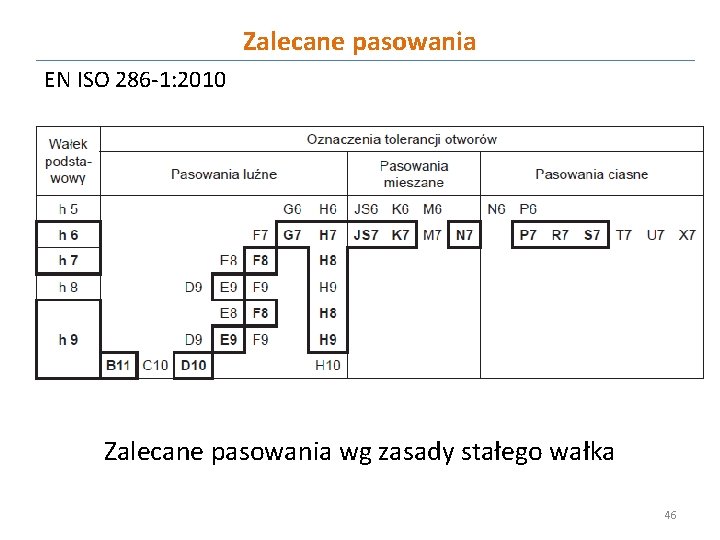

Zalecane pasowania EN ISO 286 -1: 2010 Zalecane pasowania wg zasady stałego wałka 46

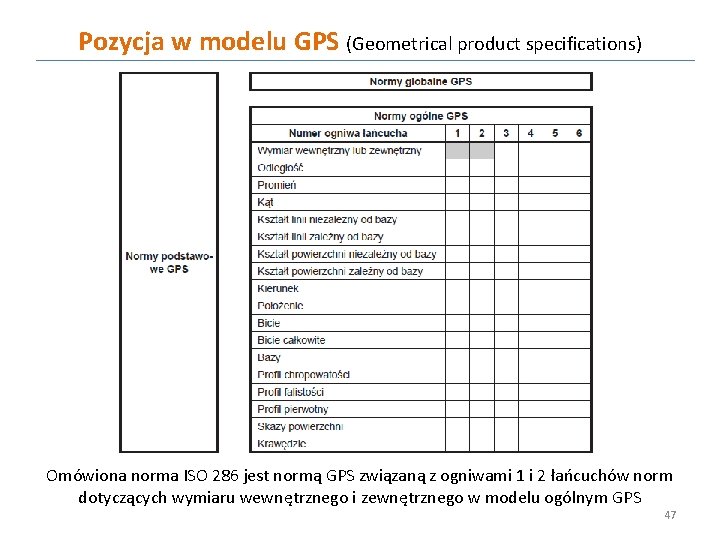

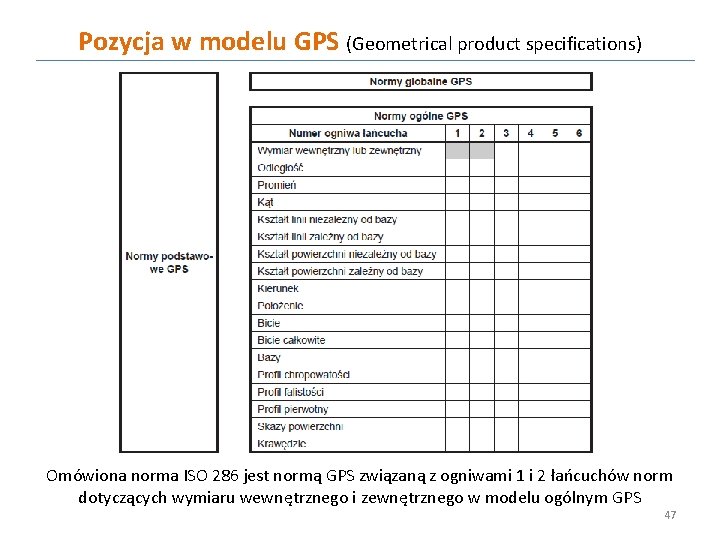

Pozycja w modelu GPS (Geometrical product specifications) Omówiona norma ISO 286 jest normą GPS związaną z ogniwami 1 i 2 łańcuchów norm dotyczących wymiaru wewnętrznego i zewnętrznego w modelu ogólnym GPS 47

Wymiary nietolerowane Wymiary zewnętrzne i wewnętrzne nietolerowane na rysunkach technicznych (swobodne) należy zawsze wykonać zgodnie z zasadą tolerowania w głąb materiału. Przyjmuje się wtedy tzw. tolerancję warsztatową, tzn. stosujemy dokładności zdefiniowane w klasach od 12 -16 (najczęściej jest to 13 klasa dokładności). Stosowanie tej zasady ułatwia produkcję, a przede wszystkim montaż maszyn. 48

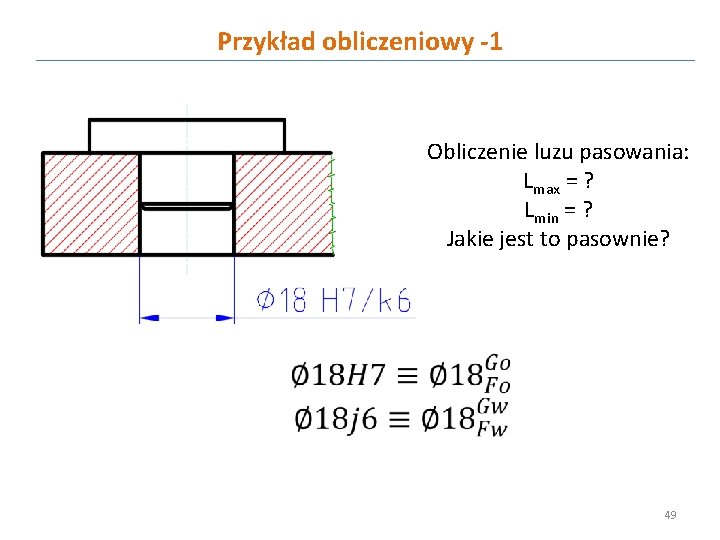

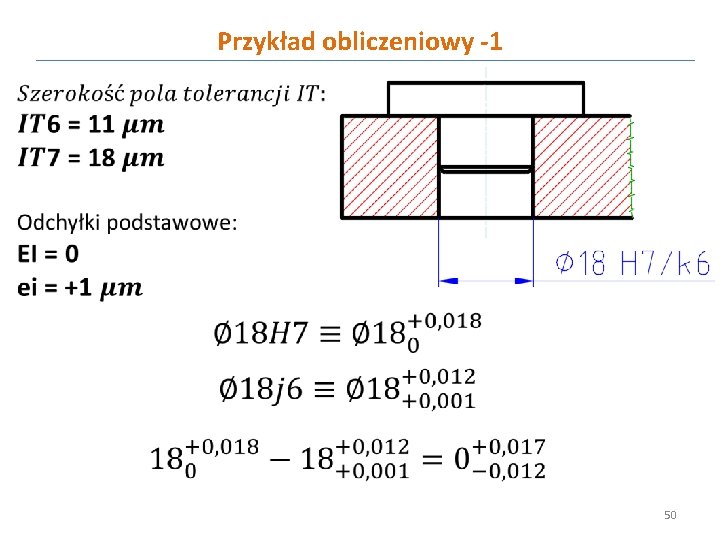

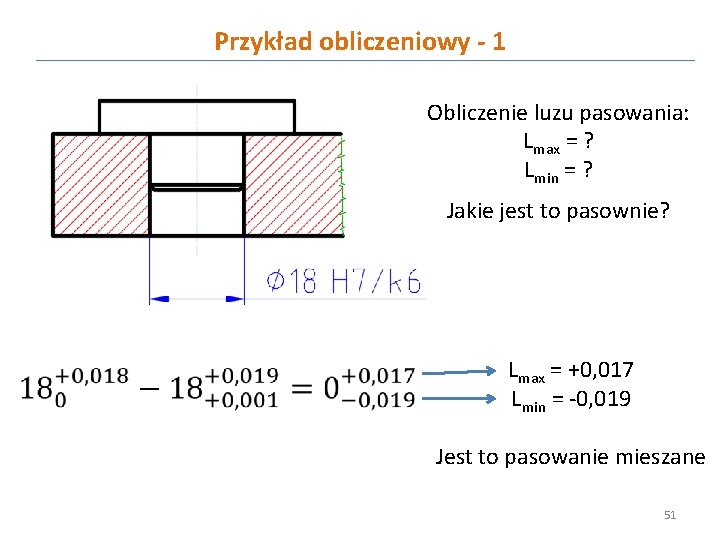

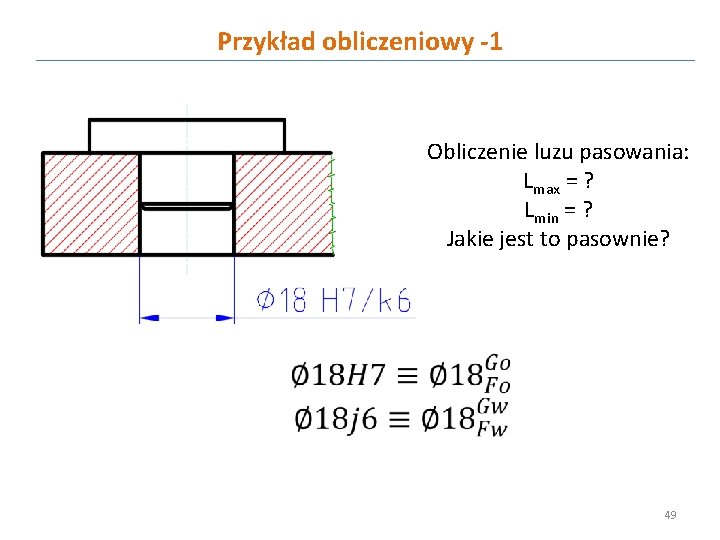

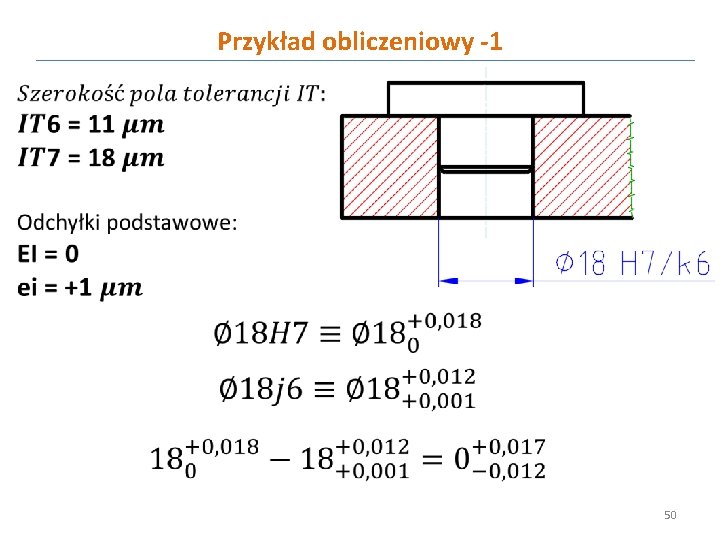

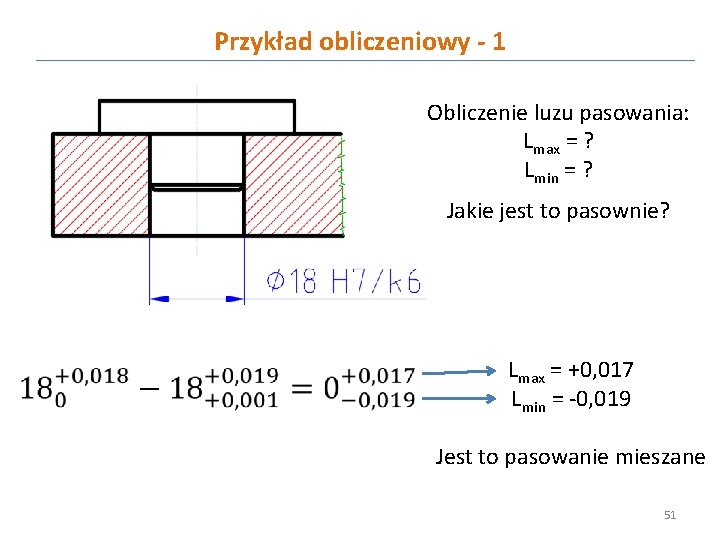

Przykład obliczeniowy -1 Obliczenie luzu pasowania: Lmax = ? Lmin = ? Jakie jest to pasownie? 49

Przykład obliczeniowy -1 50

Przykład obliczeniowy - 1 Obliczenie luzu pasowania: Lmax = ? Lmin = ? Jakie jest to pasownie? Lmax = +0, 017 Lmin = -0, 019 Jest to pasowanie mieszane 51

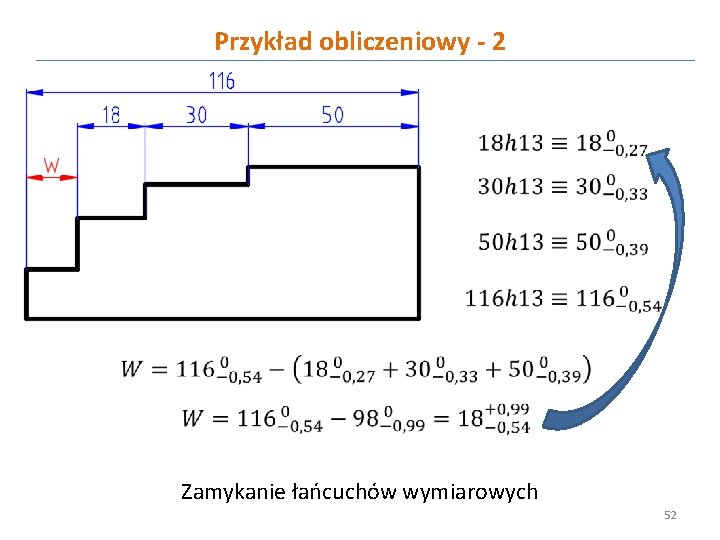

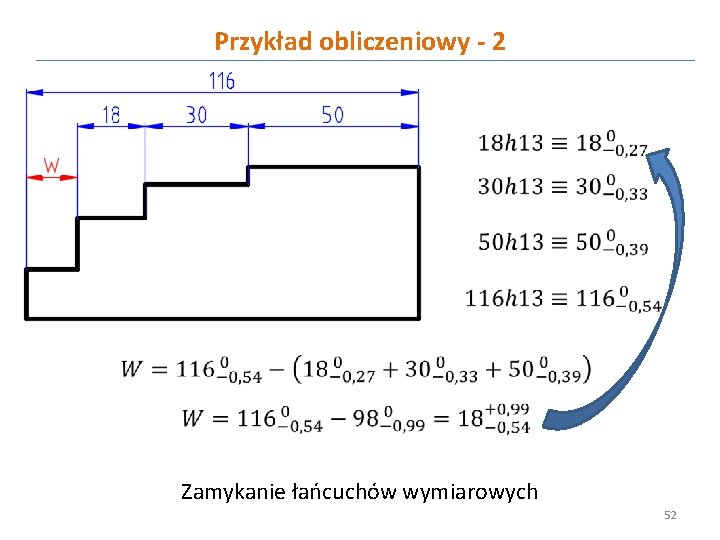

Przykład obliczeniowy - 2 Zamykanie łańcuchów wymiarowych 52

Oznaczanie stanu powierzchni Struktura geometryczna powierzchni 53

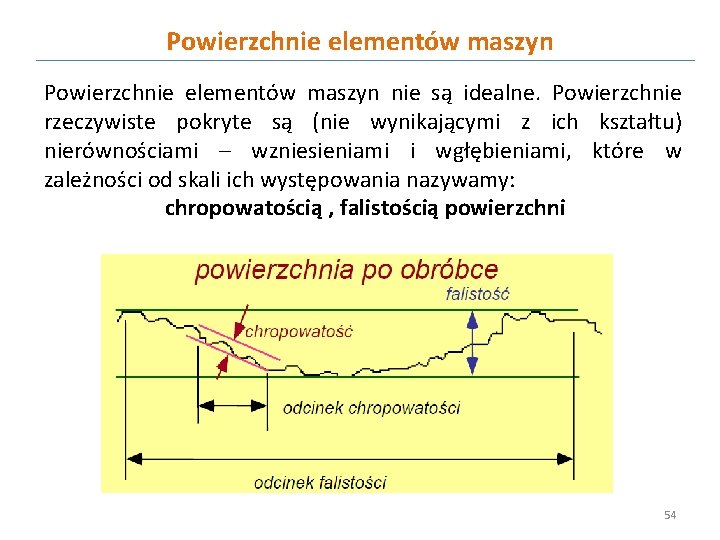

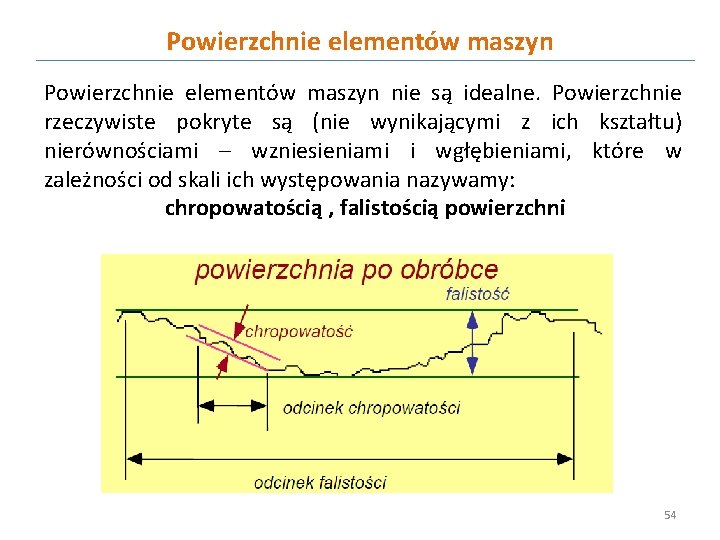

Powierzchnie elementów maszyn nie są idealne. Powierzchnie rzeczywiste pokryte są (nie wynikającymi z ich kształtu) nierównościami – wzniesieniami i wgłębieniami, które w zależności od skali ich występowania nazywamy: chropowatością , falistością powierzchni 54

Podstawa prawna 55

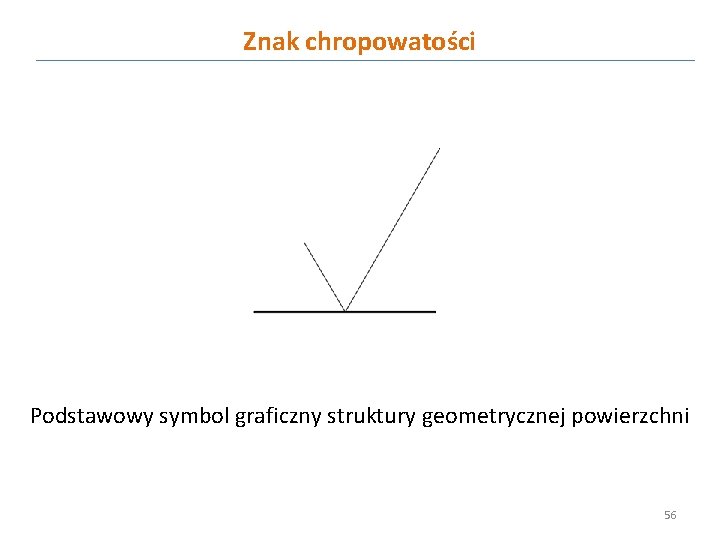

Znak chropowatości Podstawowy symbol graficzny struktury geometrycznej powierzchni 56

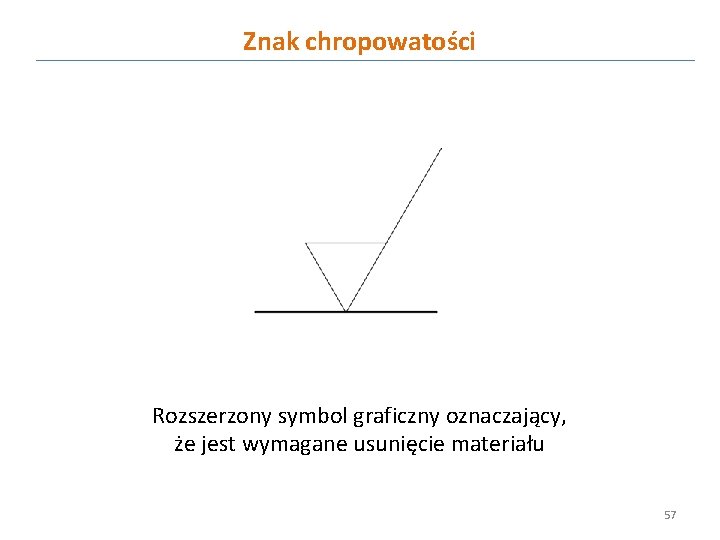

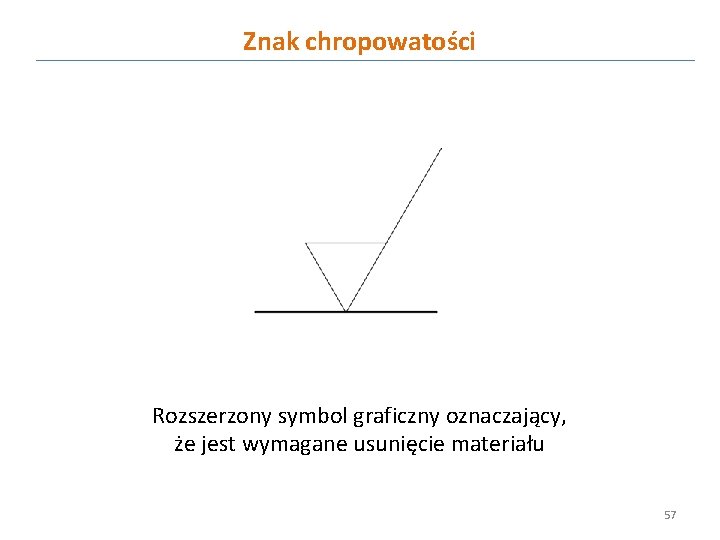

Znak chropowatości Rozszerzony symbol graficzny oznaczający, że jest wymagane usunięcie materiału 57

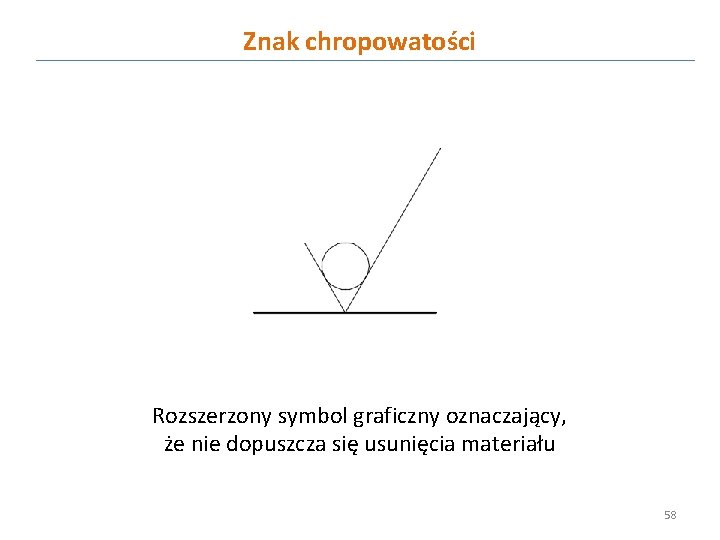

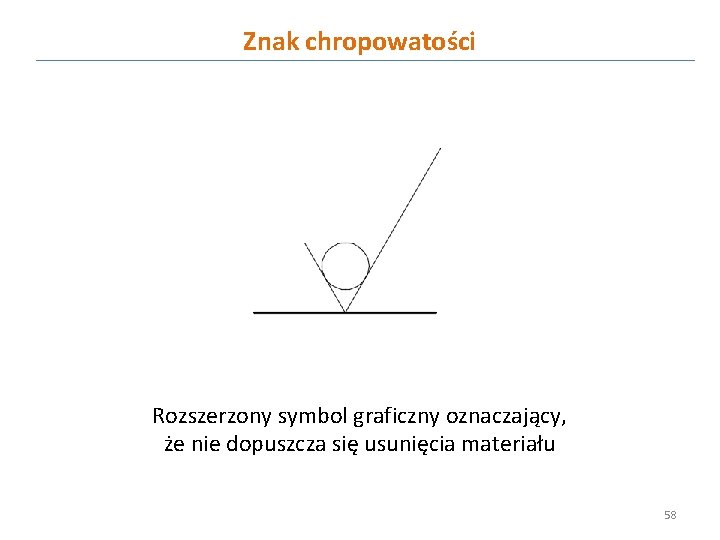

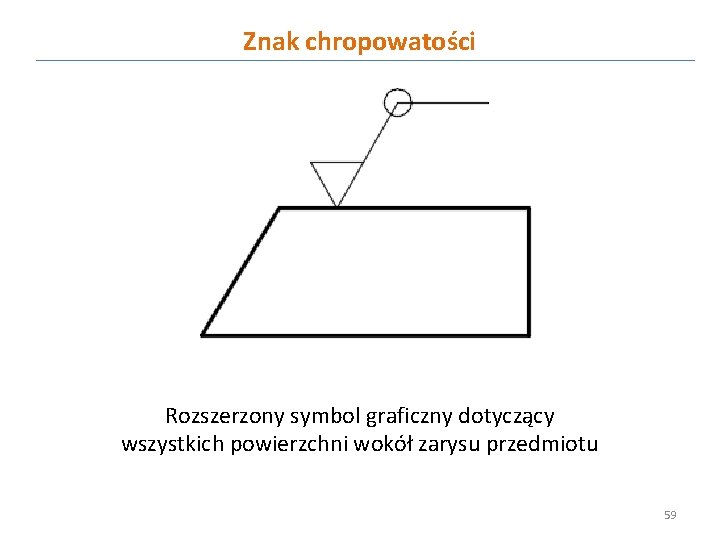

Znak chropowatości Rozszerzony symbol graficzny oznaczający, że nie dopuszcza się usunięcia materiału 58

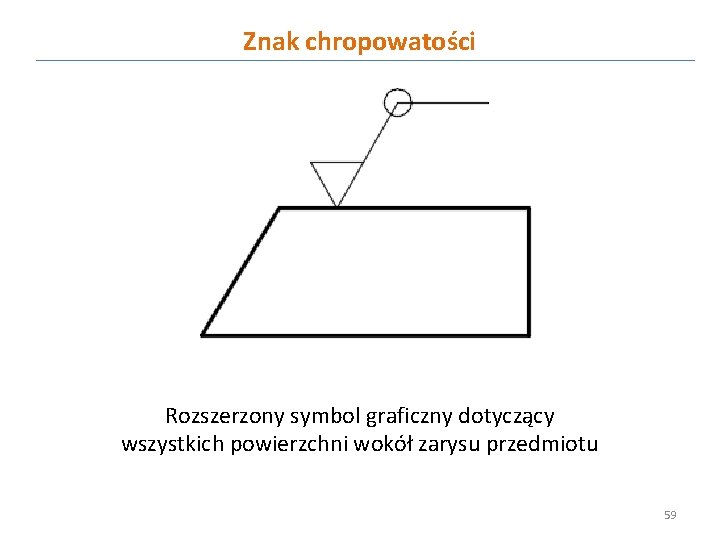

Znak chropowatości Rozszerzony symbol graficzny dotyczący wszystkich powierzchni wokół zarysu przedmiotu 59

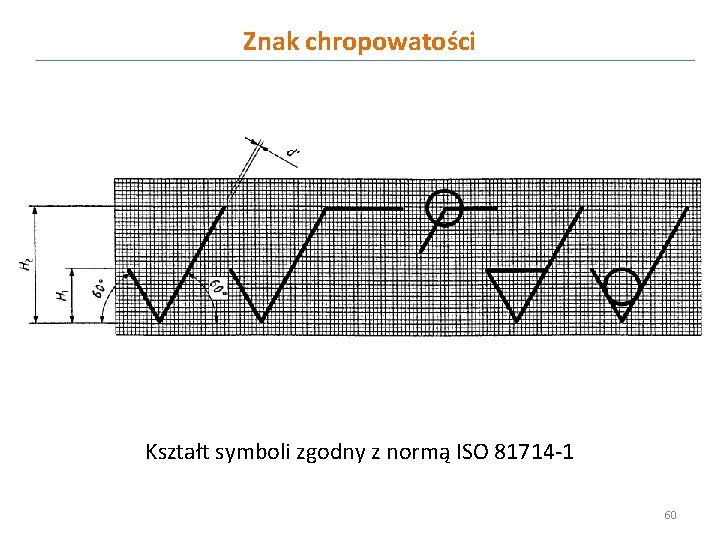

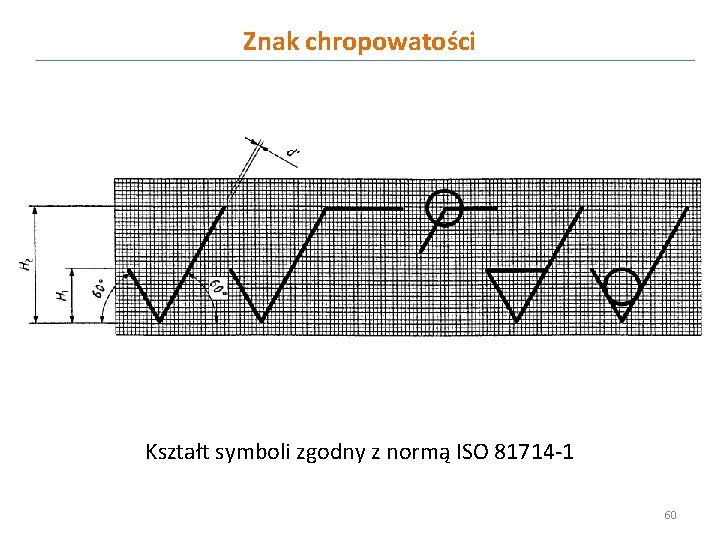

Znak chropowatości Kształt symboli zgodny z normą ISO 81714 -1 60

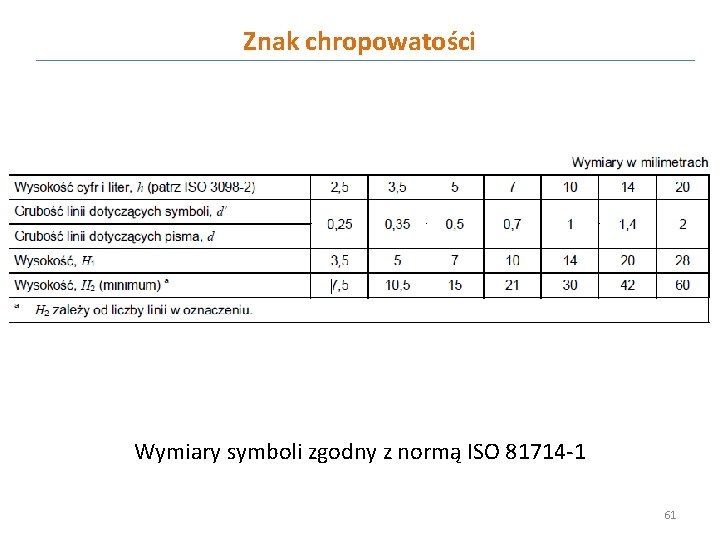

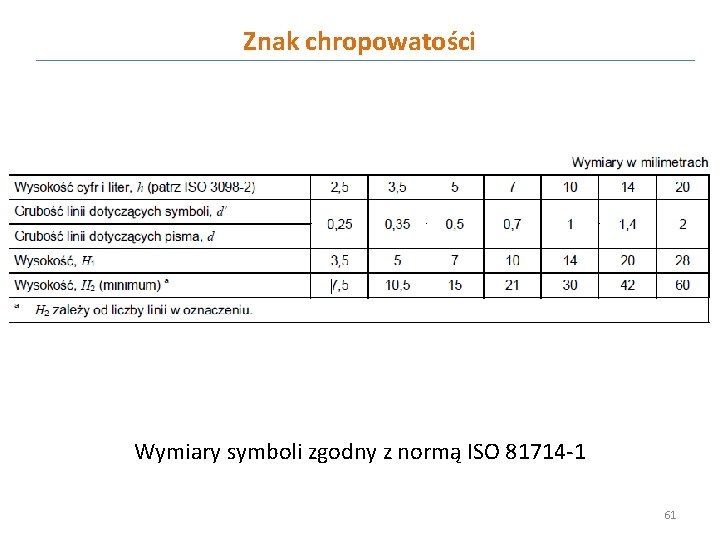

Znak chropowatości Wymiary symboli zgodny z normą ISO 81714 -1 61

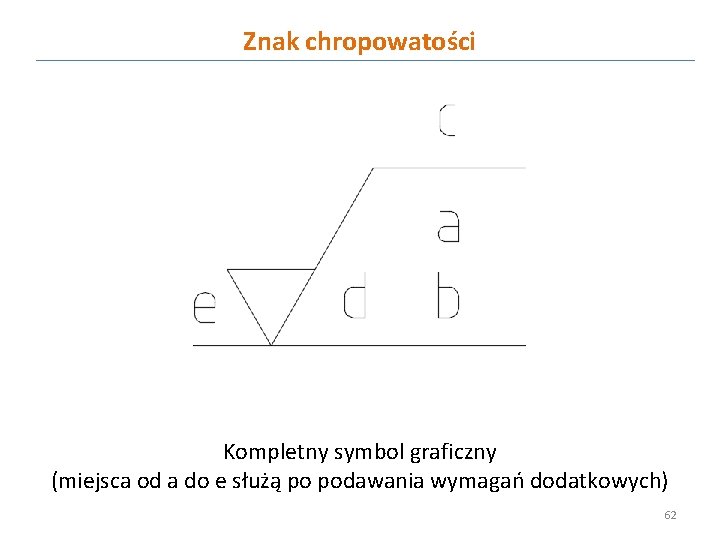

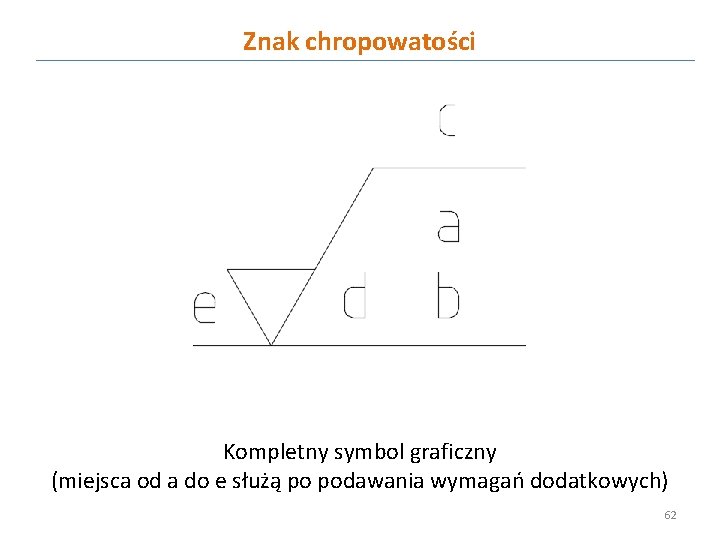

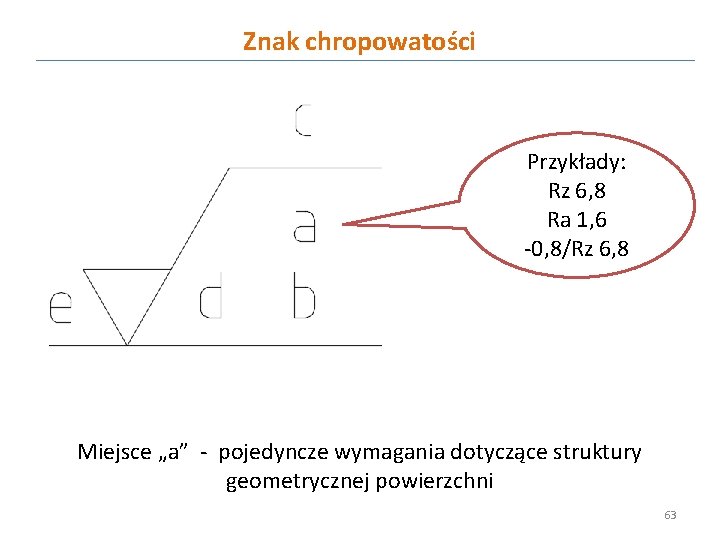

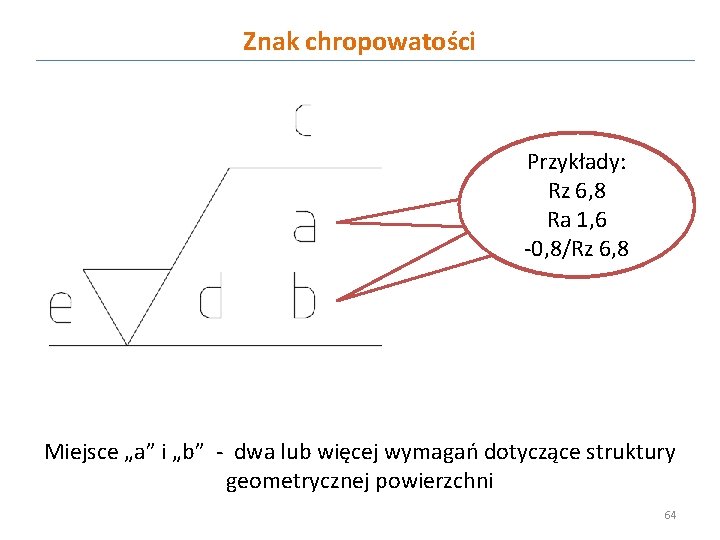

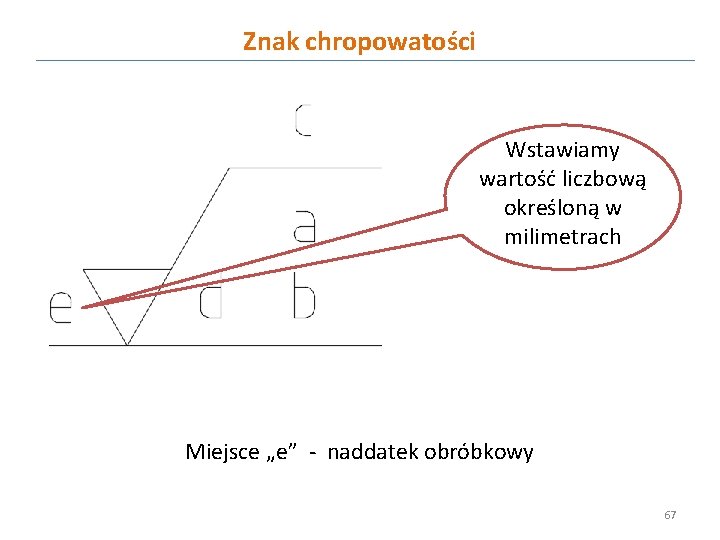

Znak chropowatości Kompletny symbol graficzny (miejsca od a do e służą po podawania wymagań dodatkowych) 62

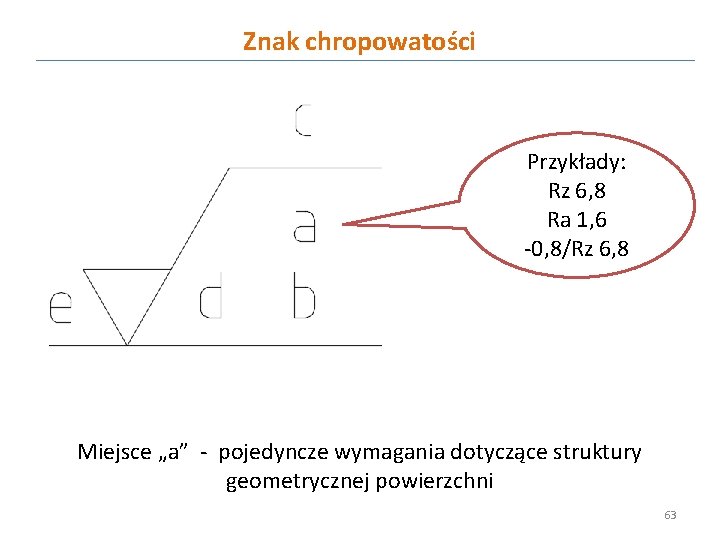

Znak chropowatości Przykłady: Rz 6, 8 Ra 1, 6 -0, 8/Rz 6, 8 Miejsce „a” - pojedyncze wymagania dotyczące struktury geometrycznej powierzchni 63

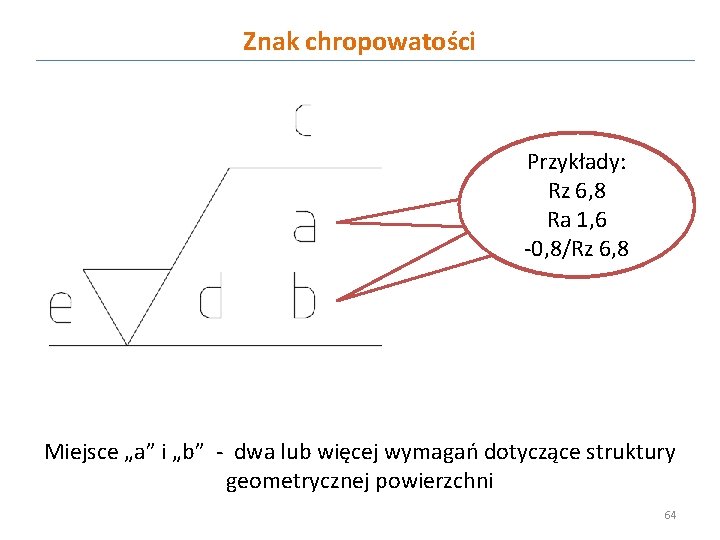

Znak chropowatości Przykłady: Rz 6, 8 Ra 1, 6 -0, 8/Rz 6, 8 Miejsce „a” i „b” - dwa lub więcej wymagań dotyczące struktury geometrycznej powierzchni 64

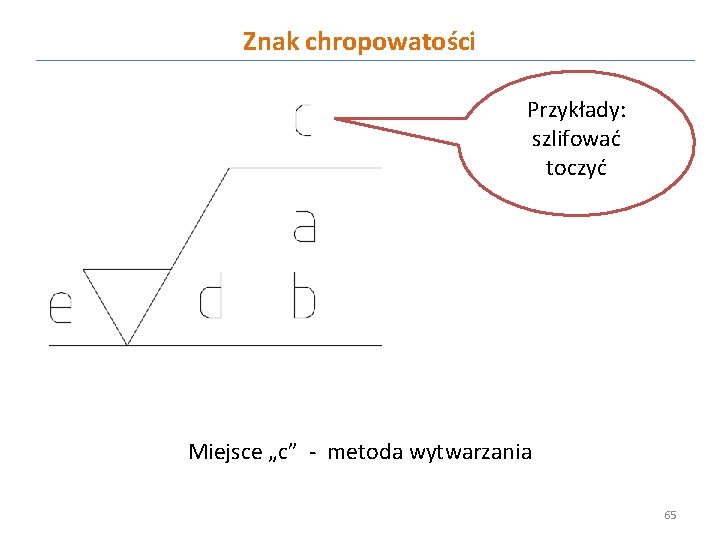

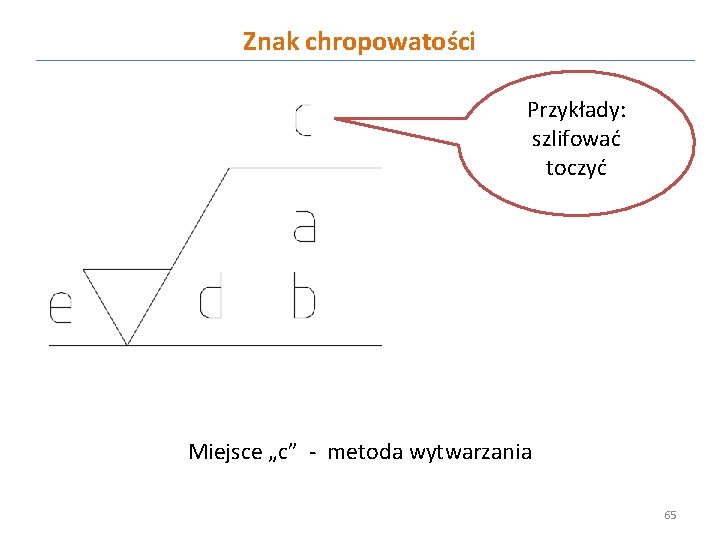

Znak chropowatości Przykłady: szlifować toczyć Miejsce „c” - metoda wytwarzania 65

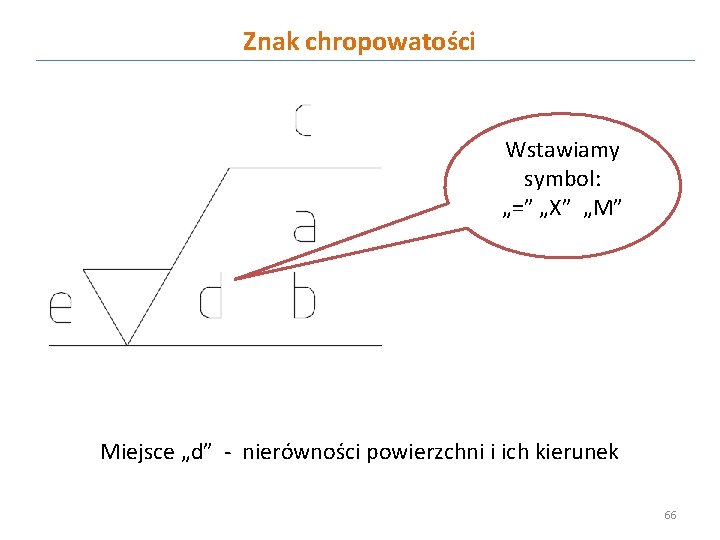

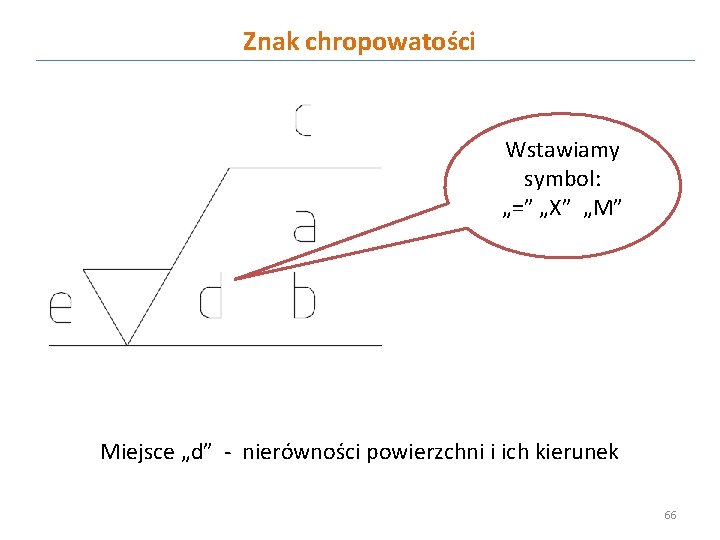

Znak chropowatości Wstawiamy symbol: „=” „X” „M” Miejsce „d” - nierówności powierzchni i ich kierunek 66

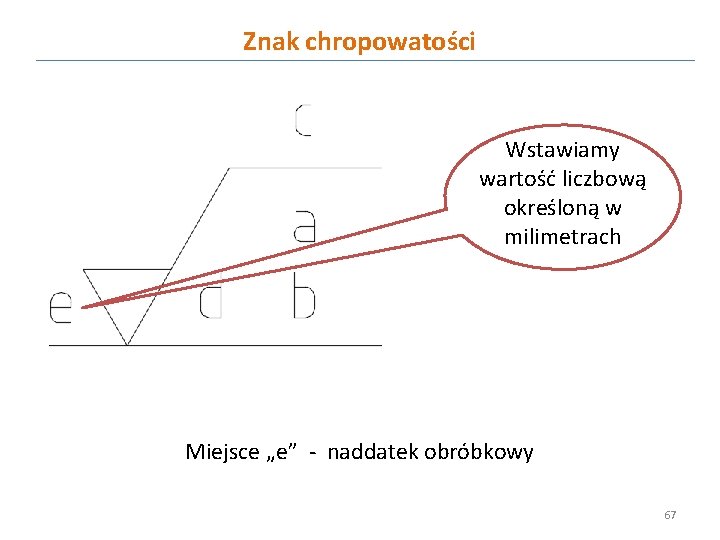

Znak chropowatości Wstawiamy wartość liczbową określoną w milimetrach Miejsce „e” - naddatek obróbkowy 67

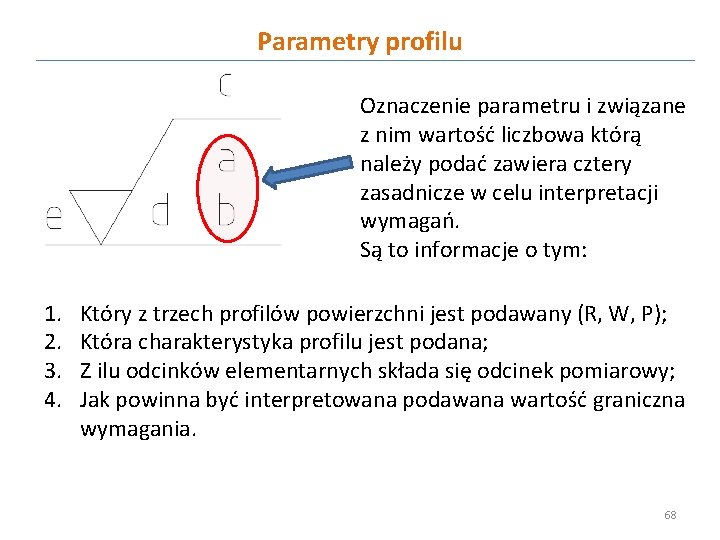

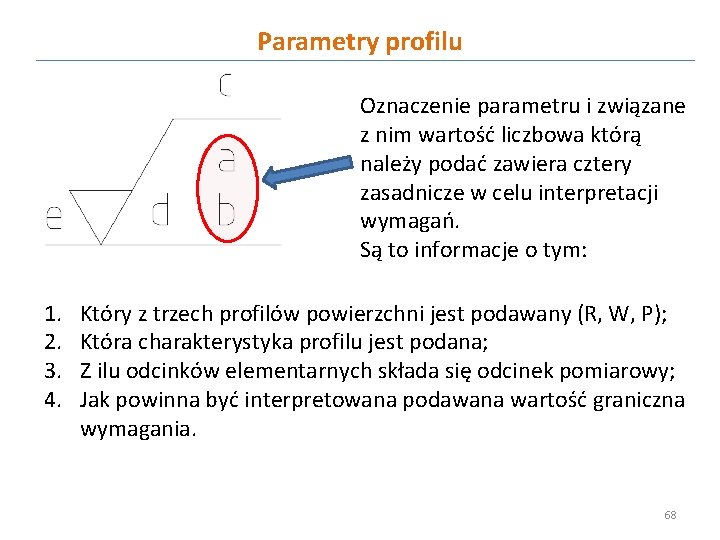

Parametry profilu Oznaczenie parametru i związane z nim wartość liczbowa którą należy podać zawiera cztery zasadnicze w celu interpretacji wymagań. Są to informacje o tym: 1. 2. 3. 4. Który z trzech profilów powierzchni jest podawany (R, W, P); Która charakterystyka profilu jest podana; Z ilu odcinków elementarnych składa się odcinek pomiarowy; Jak powinna być interpretowana podawana wartość graniczna wymagania. 68

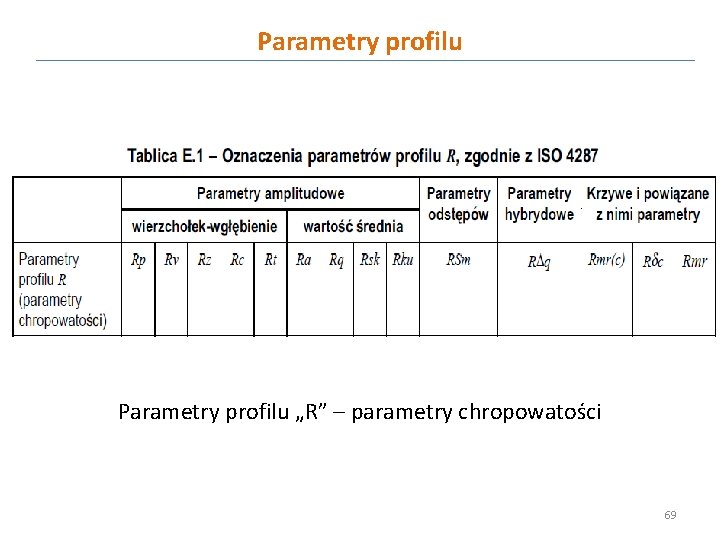

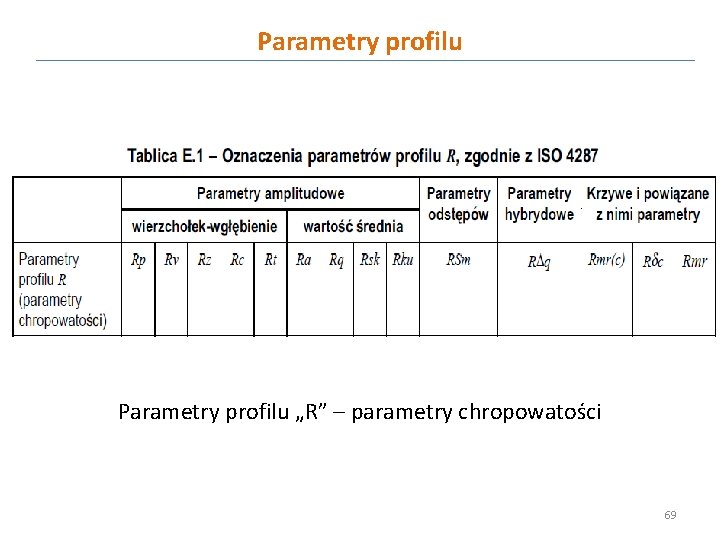

Parametry profilu „R” – parametry chropowatości 69

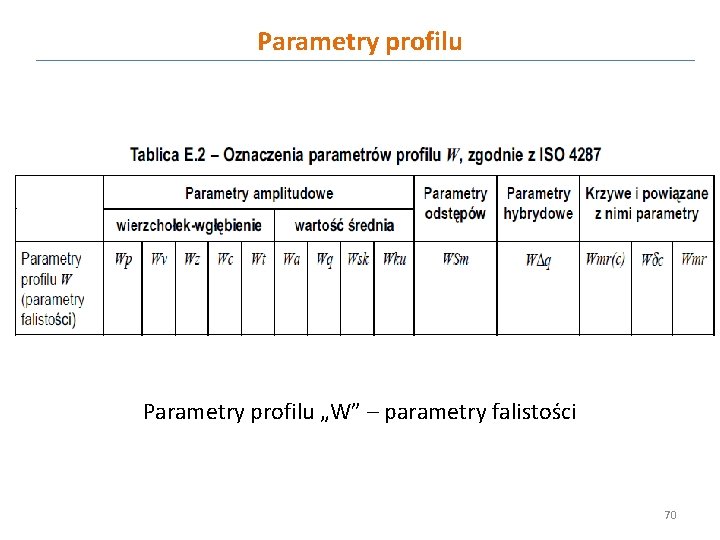

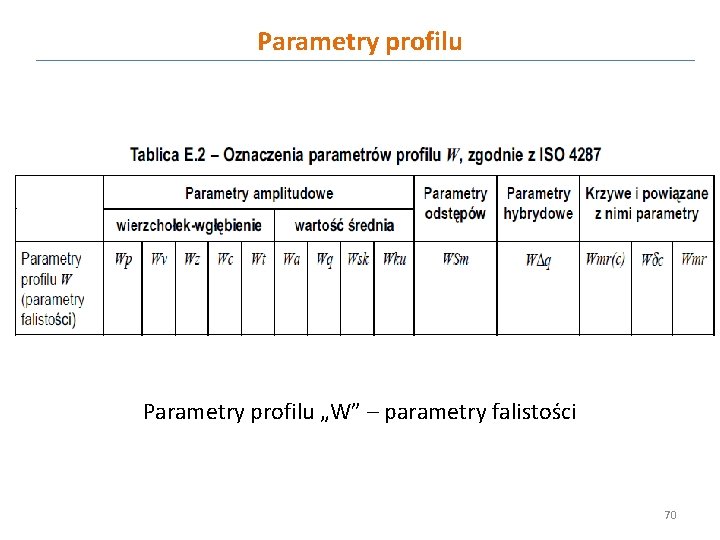

Parametry profilu „W” – parametry falistości 70

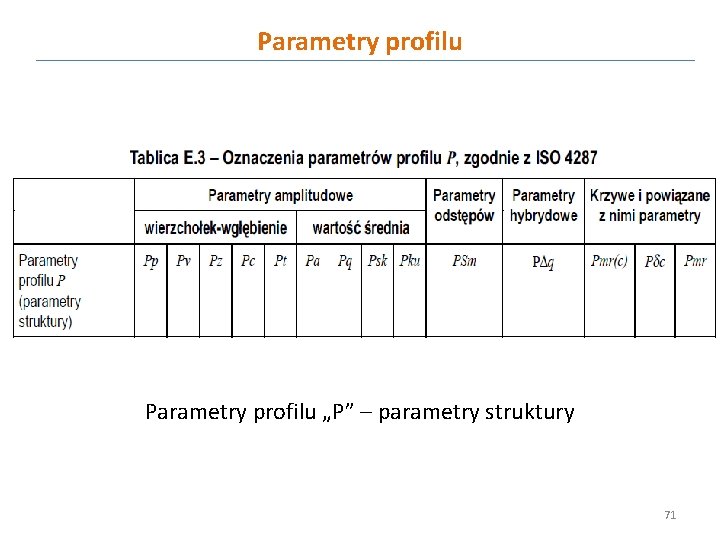

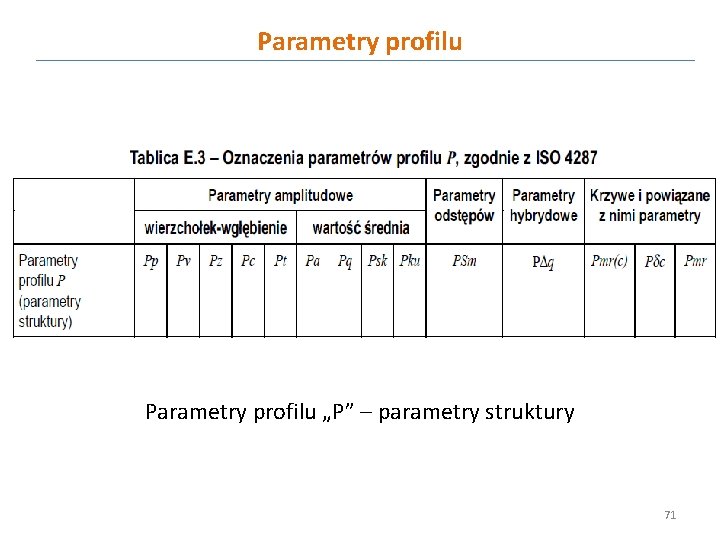

Parametry profilu „P” – parametry struktury 71

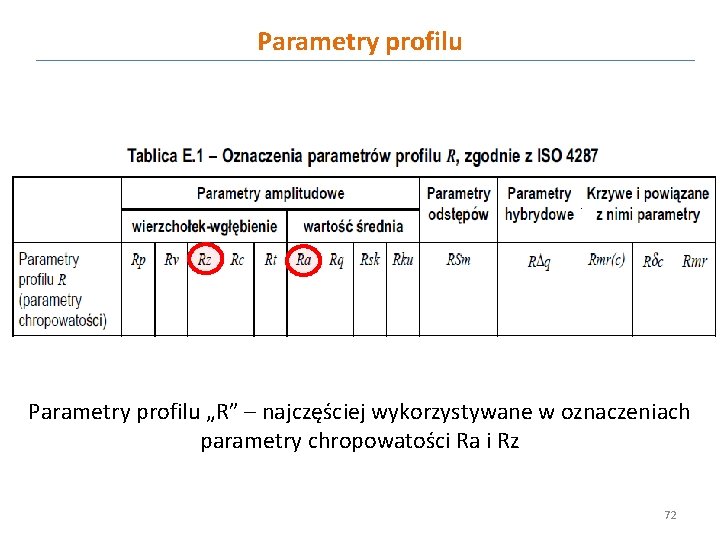

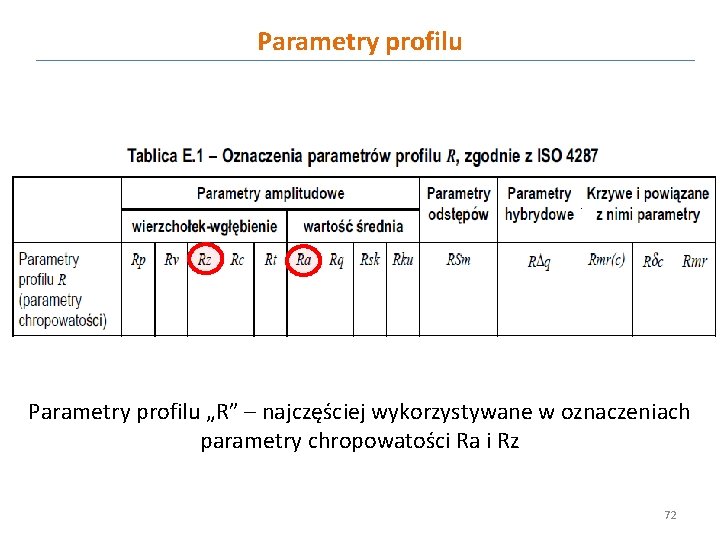

Parametry profilu „R” – najczęściej wykorzystywane w oznaczeniach parametry chropowatości Ra i Rz 72

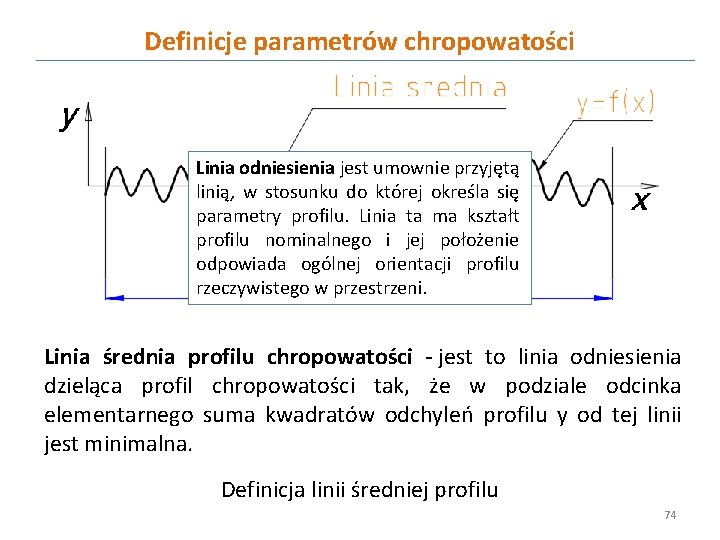

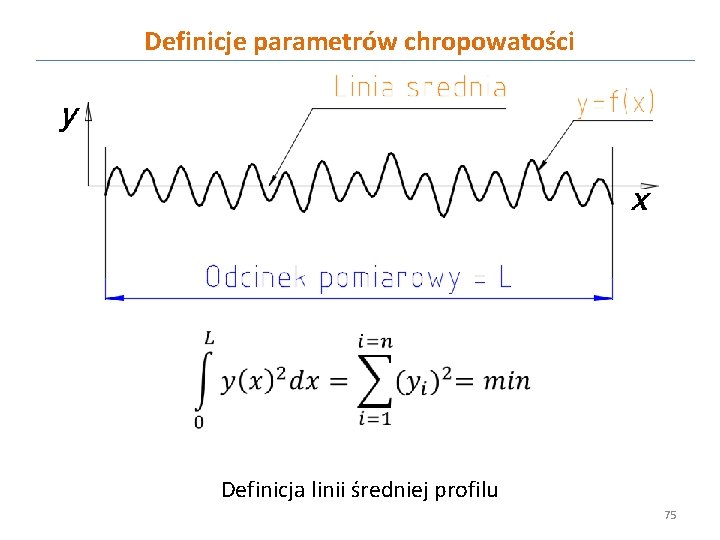

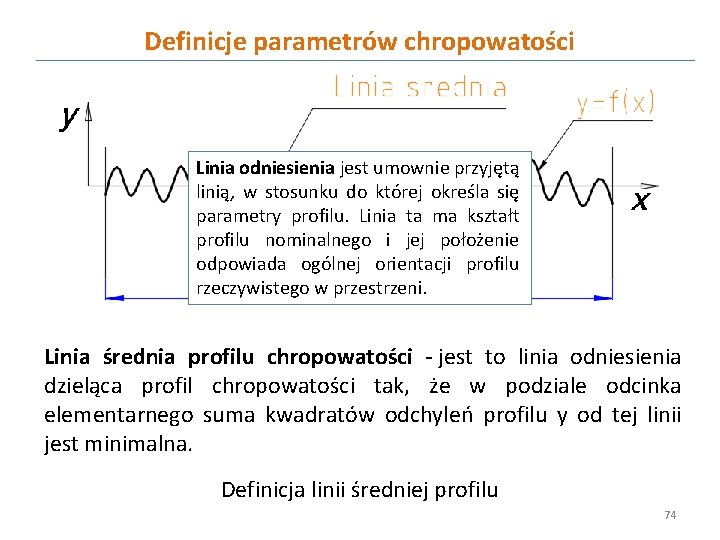

Definicje parametrów chropowatości Linia odniesienia jest umownie przyjętą linią, w stosunku do której określa się parametry profilu. Linia ta ma kształt profilu nominalnego i jej położenie odpowiada ogólnej orientacji profilu rzeczywistego w przestrzeni. Linia średnia profilu chropowatości - jest to linia odniesienia dzieląca profil chropowatości tak, że w podziale odcinka elementarnego suma kwadratów odchyleń profilu y od tej linii jest minimalna. Definicja linii średniej profilu 74

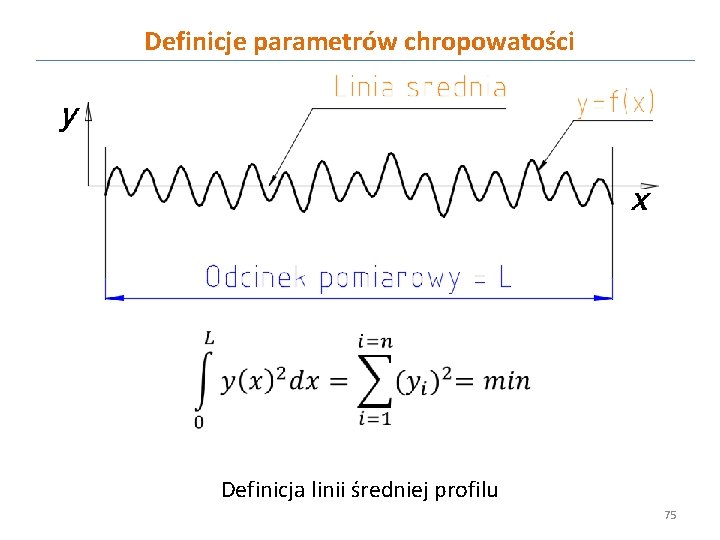

Definicje parametrów chropowatości Definicja linii średniej profilu 75

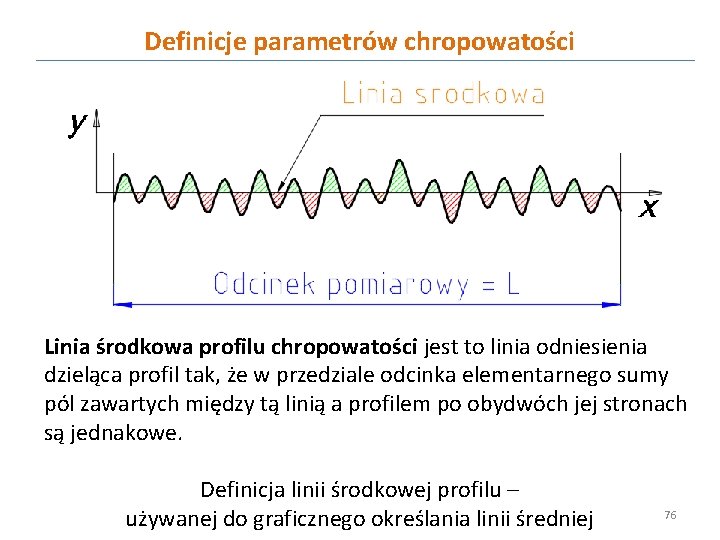

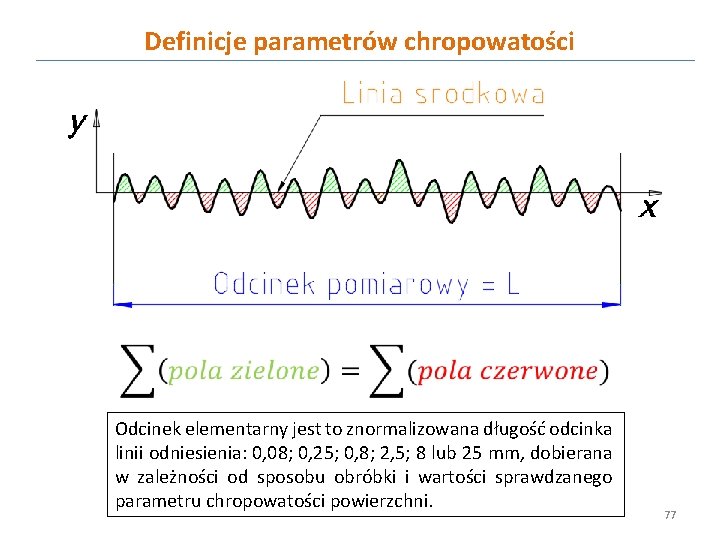

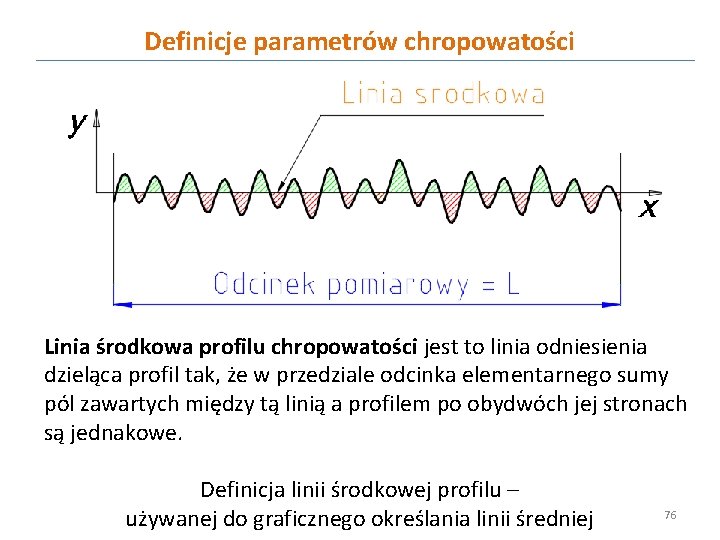

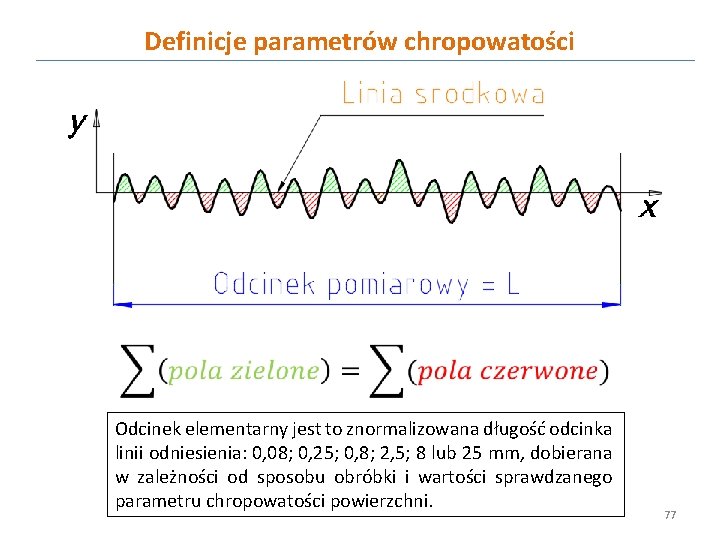

Definicje parametrów chropowatości Linia środkowa profilu chropowatości jest to linia odniesienia dzieląca profil tak, że w przedziale odcinka elementarnego sumy pól zawartych między tą linią a profilem po obydwóch jej stronach są jednakowe. Definicja linii środkowej profilu – używanej do graficznego określania linii średniej 76

Definicje parametrów chropowatości Odcinek elementarny jest to znormalizowana długość odcinka linii odniesienia: 0, 08; 0, 25; 0, 8; 2, 5; 8 lub 25 mm, dobierana w zależności od sposobu obróbki i wartości sprawdzanego Definicja linii środkowej profilu parametru chropowatości powierzchni. 77

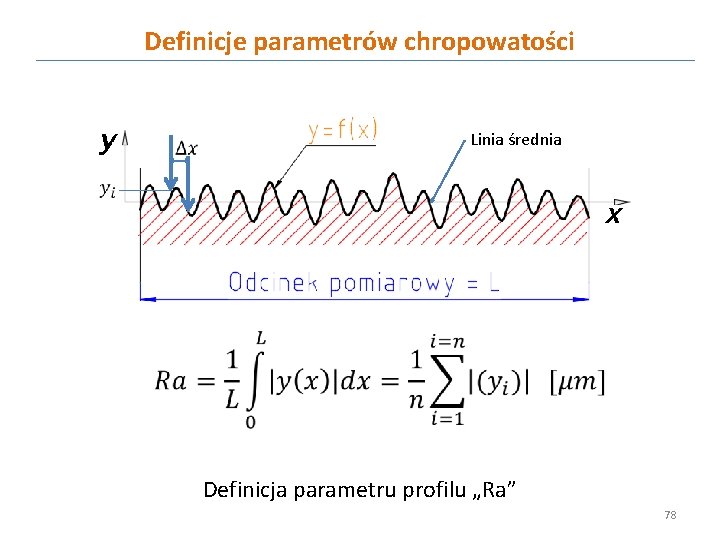

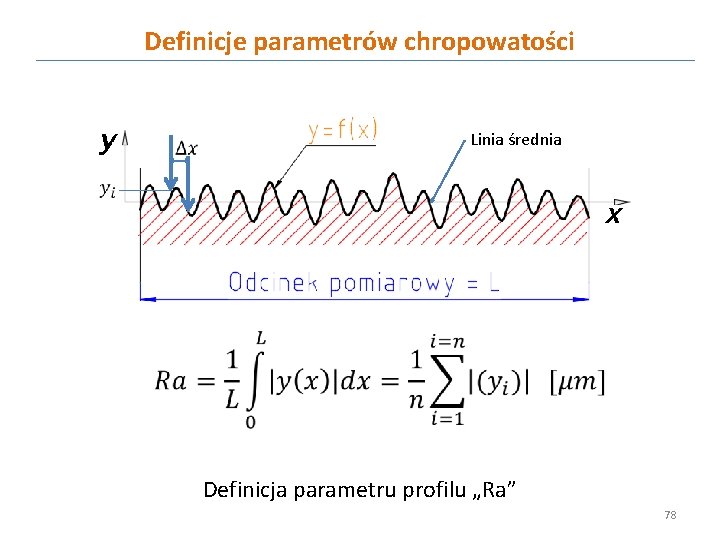

Definicje parametrów chropowatości Linia średnia Definicja parametru profilu „Ra” 78

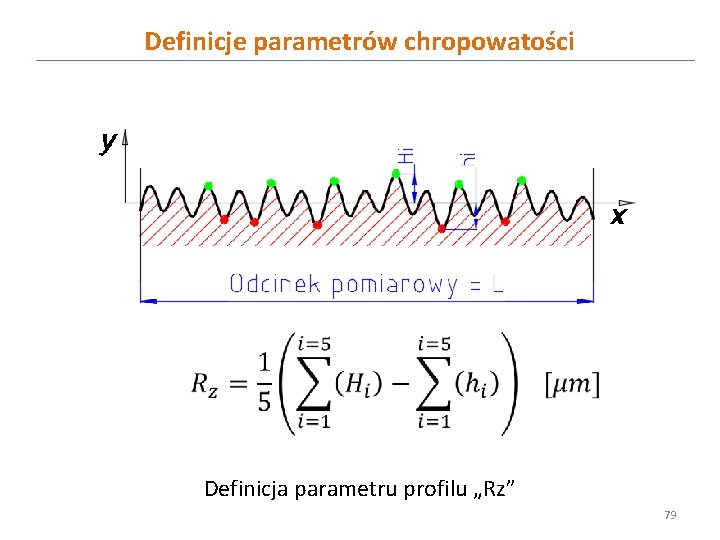

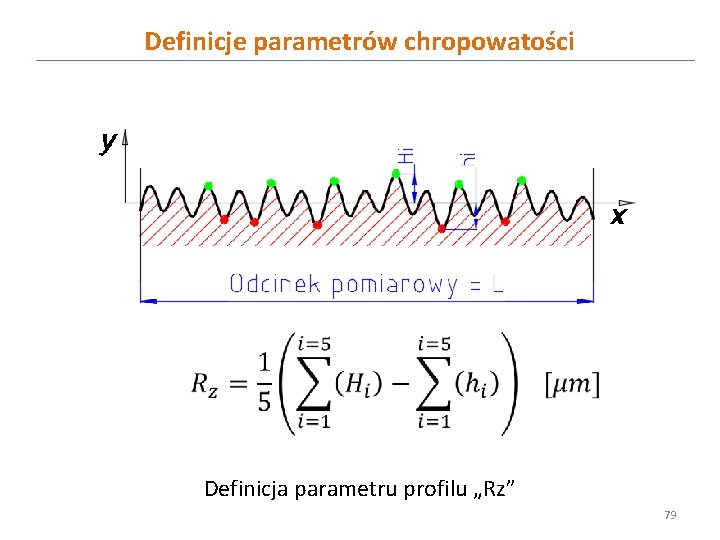

Definicje parametrów chropowatości Definicja parametru profilu „Rz” 79

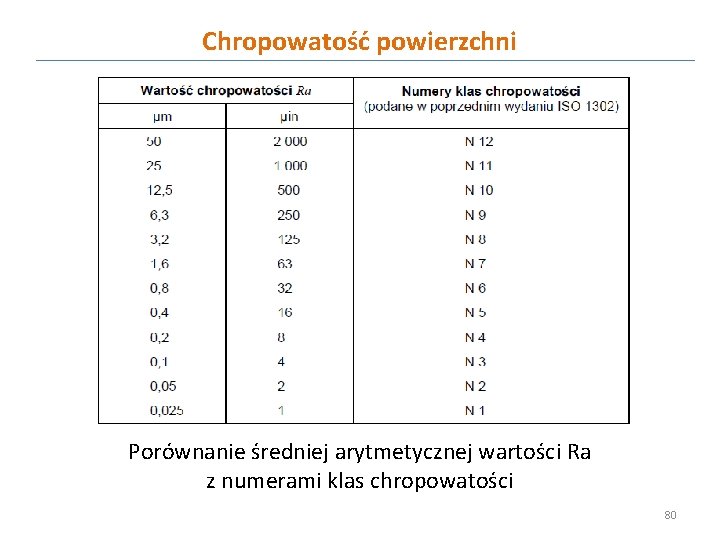

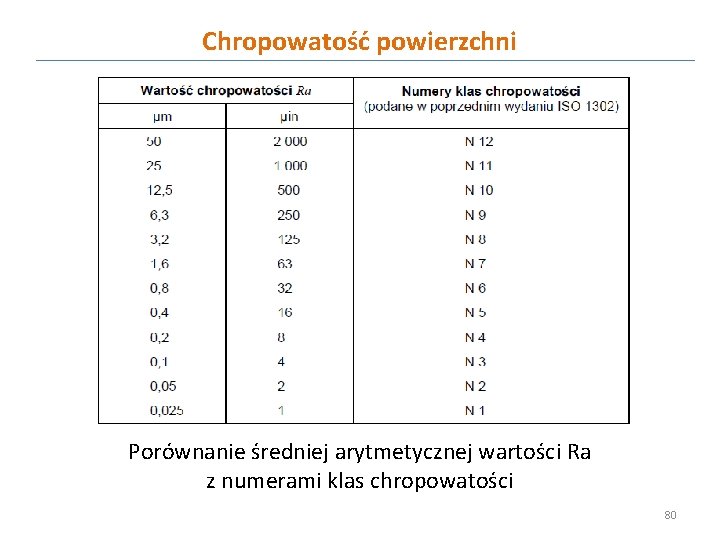

Chropowatość powierzchni Porównanie średniej arytmetycznej wartości Ra z numerami klas chropowatości 80

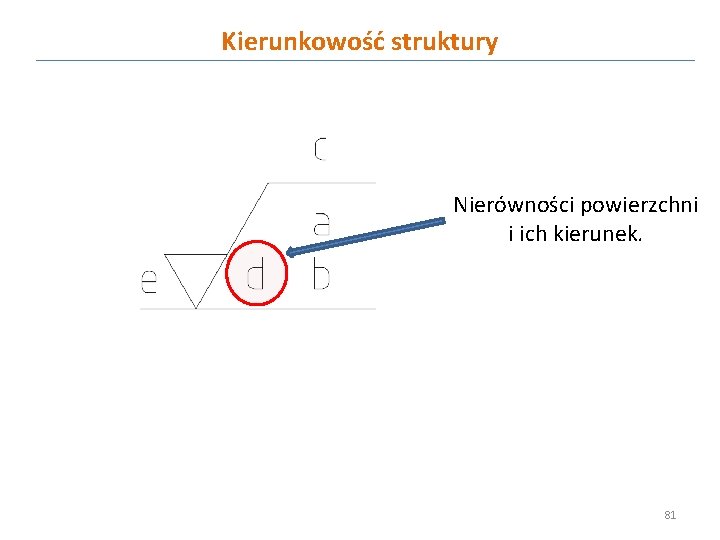

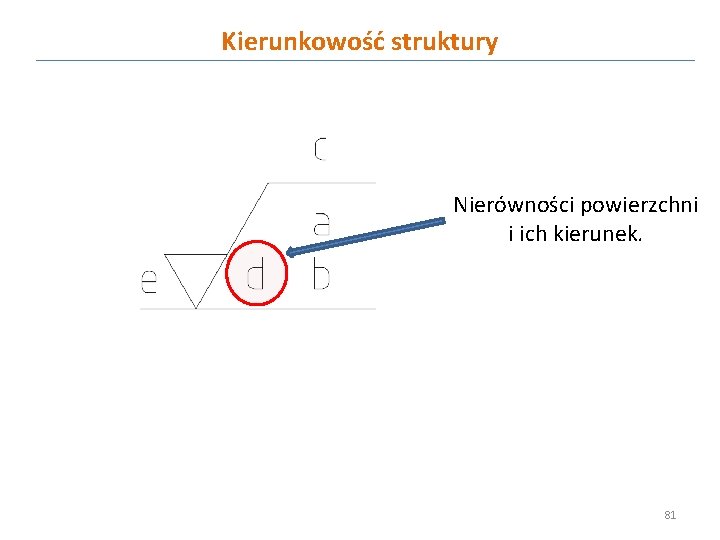

Kierunkowość struktury Nierówności powierzchni i ich kierunek. 81

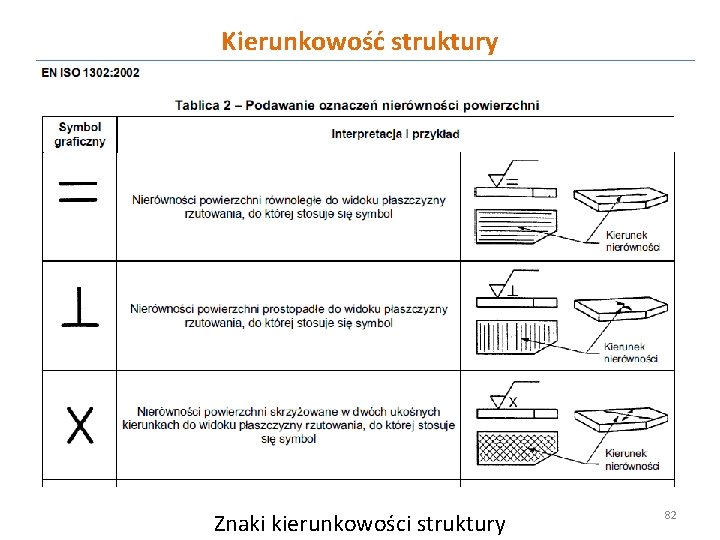

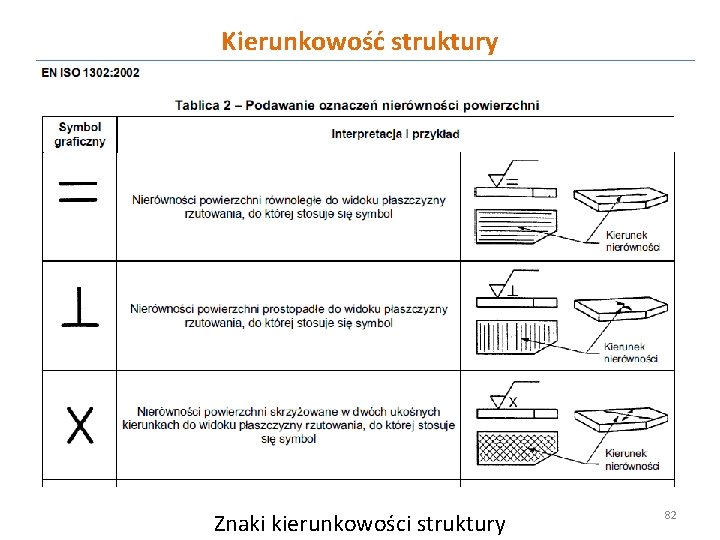

Kierunkowość struktury Znaki kierunkowości struktury 82

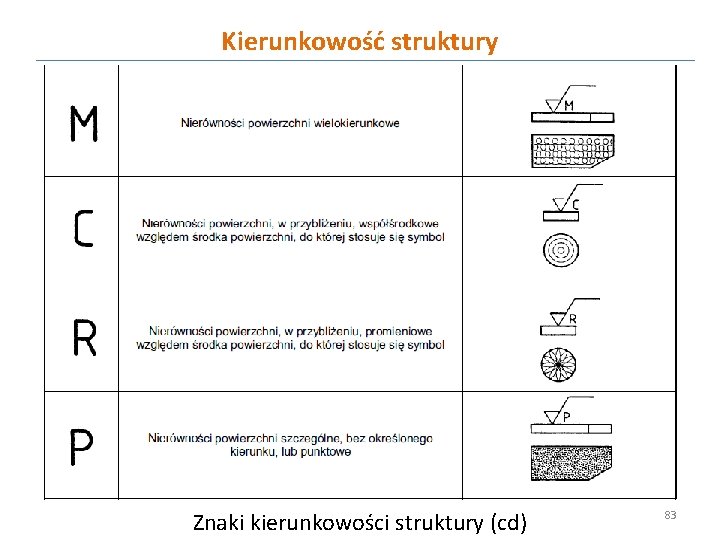

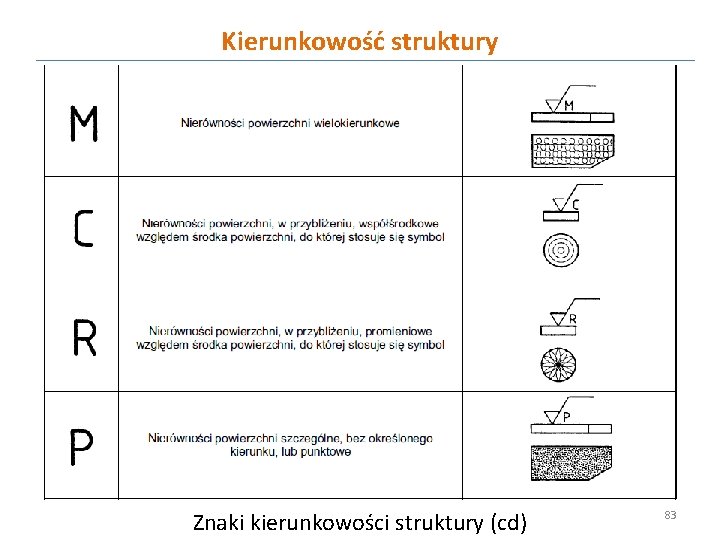

Kierunkowość struktury Znaki kierunkowości struktury (cd) 83

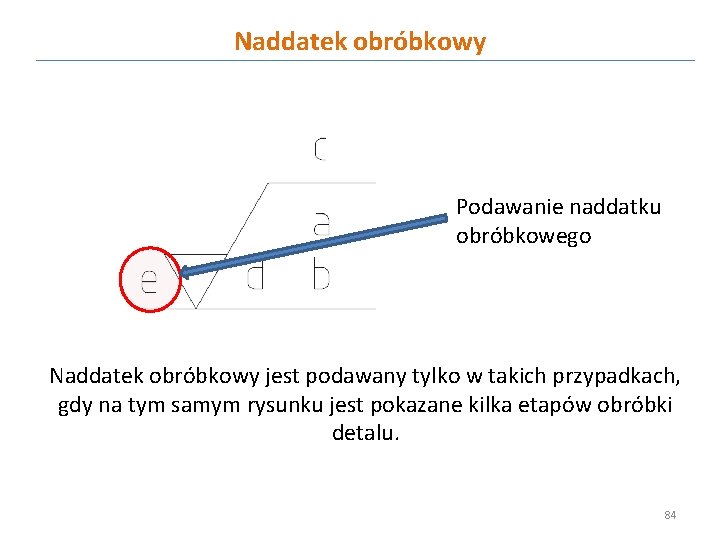

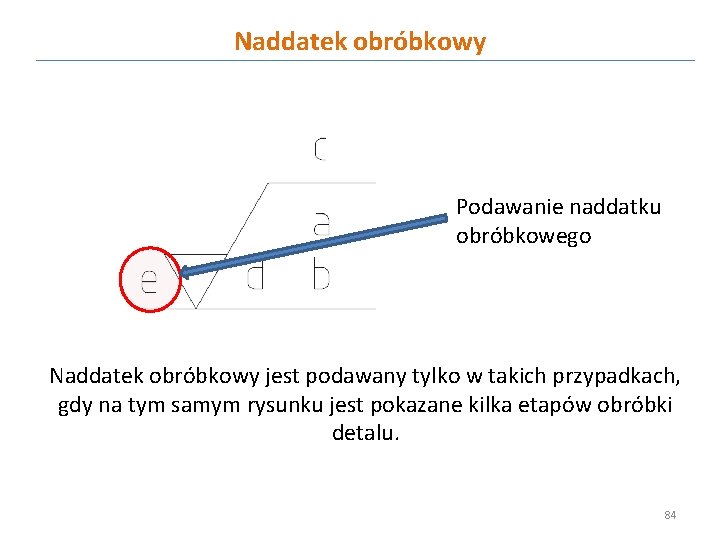

Naddatek obróbkowy Podawanie naddatku obróbkowego Naddatek obróbkowy jest podawany tylko w takich przypadkach, gdy na tym samym rysunku jest pokazane kilka etapów obróbki detalu. 84

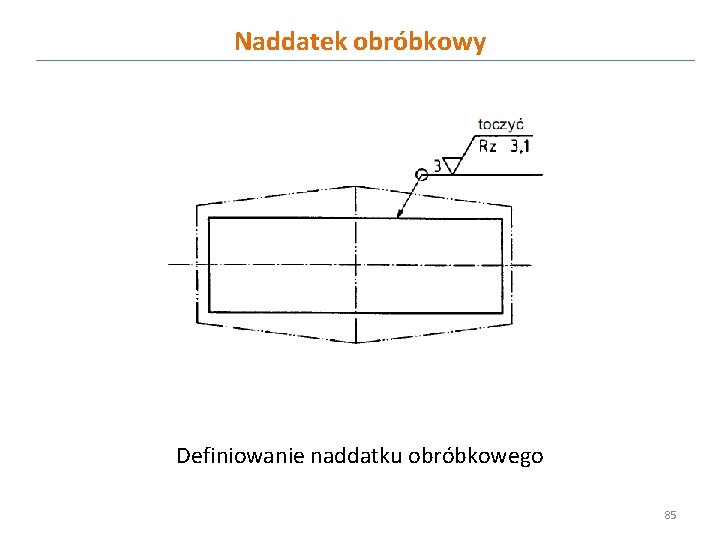

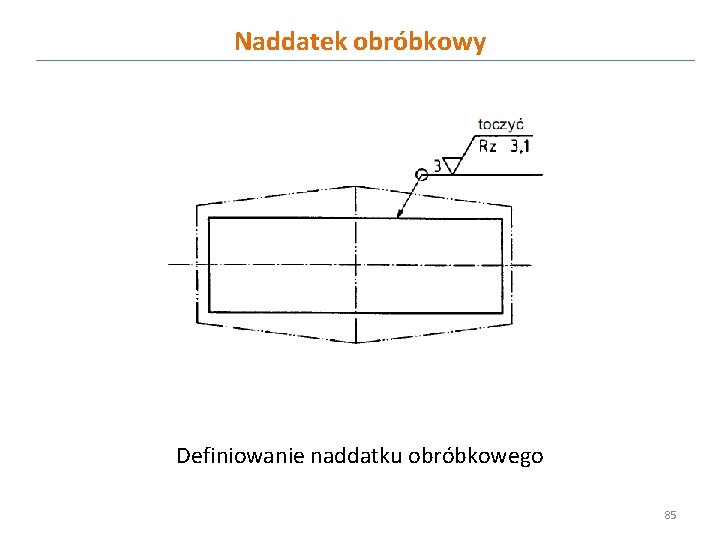

Naddatek obróbkowy Definiowanie naddatku obróbkowego 85

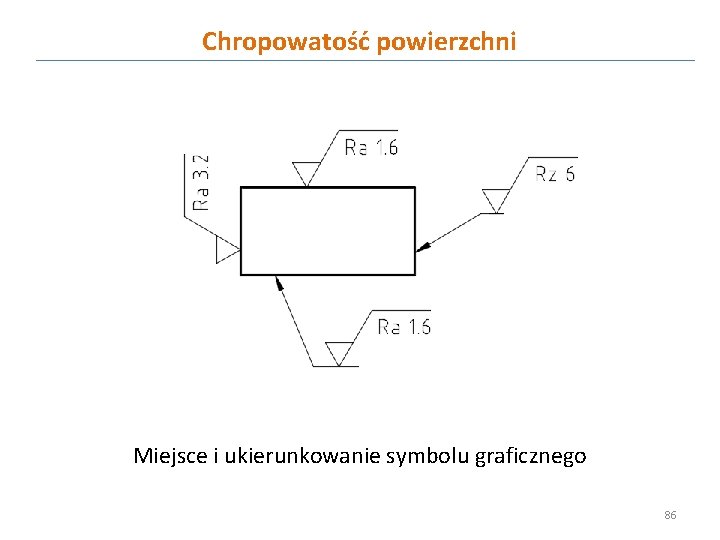

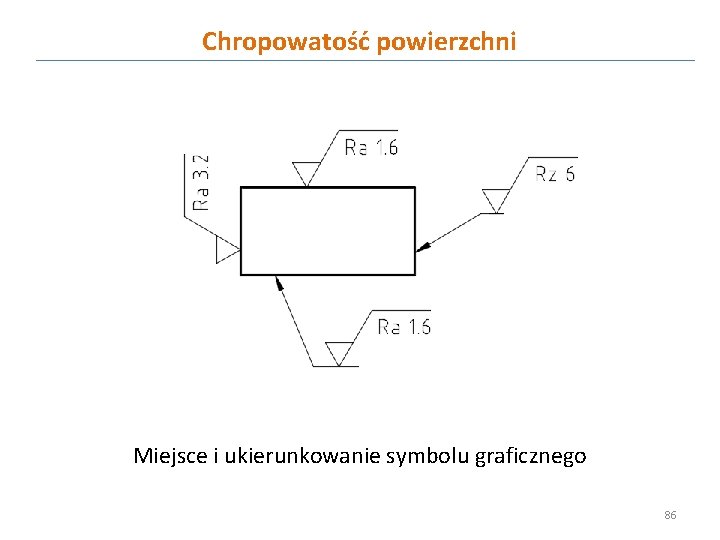

Chropowatość powierzchni Miejsce i ukierunkowanie symbolu graficznego 86

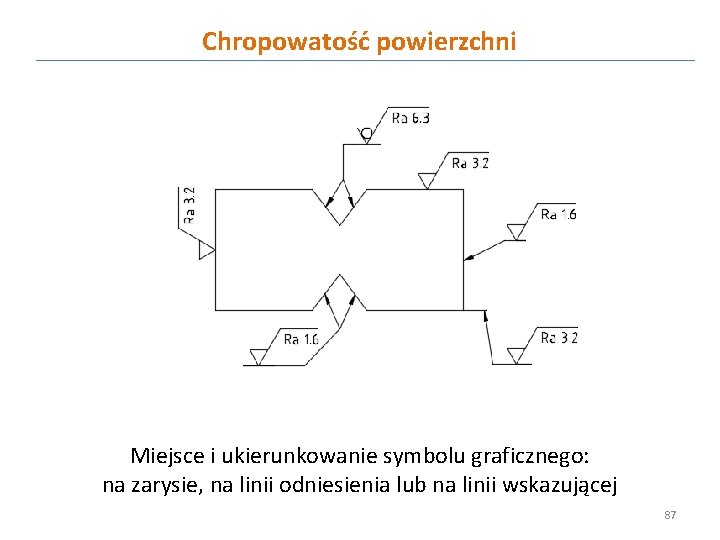

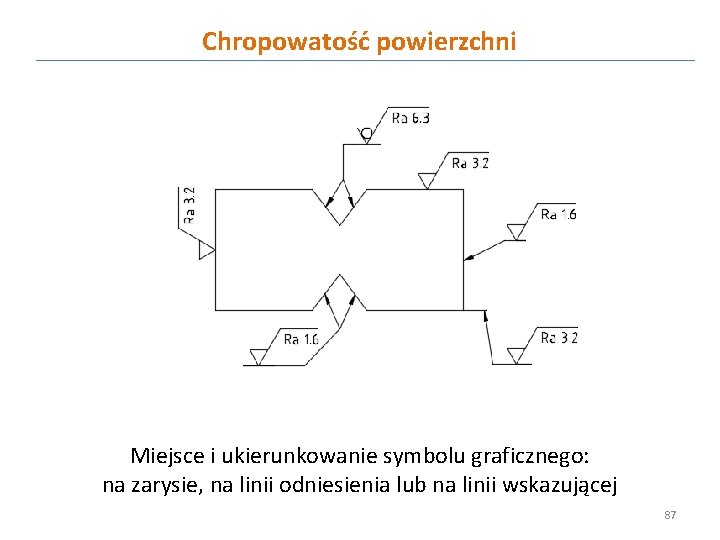

Chropowatość powierzchni Miejsce i ukierunkowanie symbolu graficznego: na zarysie, na linii odniesienia lub na linii wskazującej 87

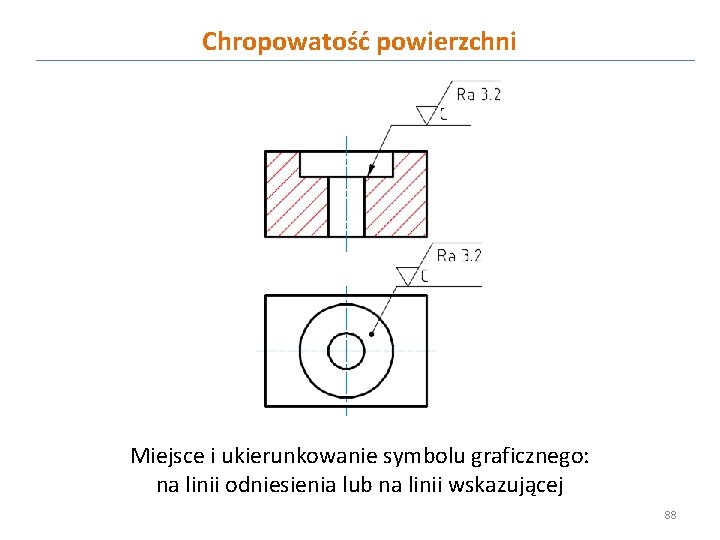

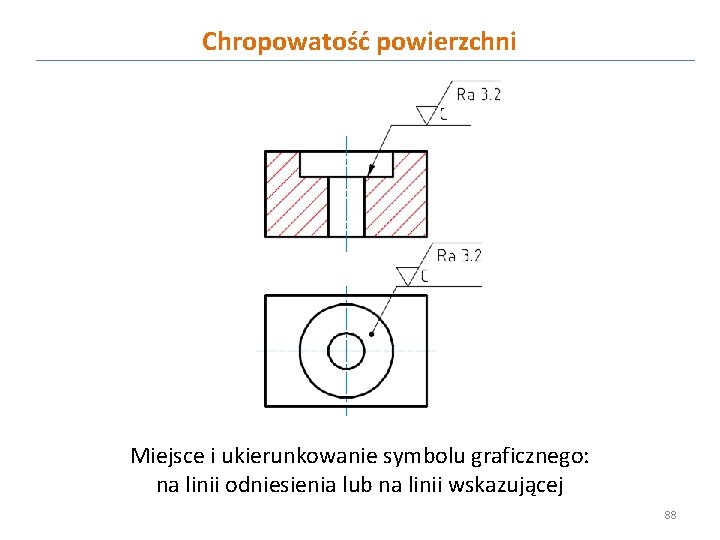

Chropowatość powierzchni Miejsce i ukierunkowanie symbolu graficznego: na linii odniesienia lub na linii wskazującej 88

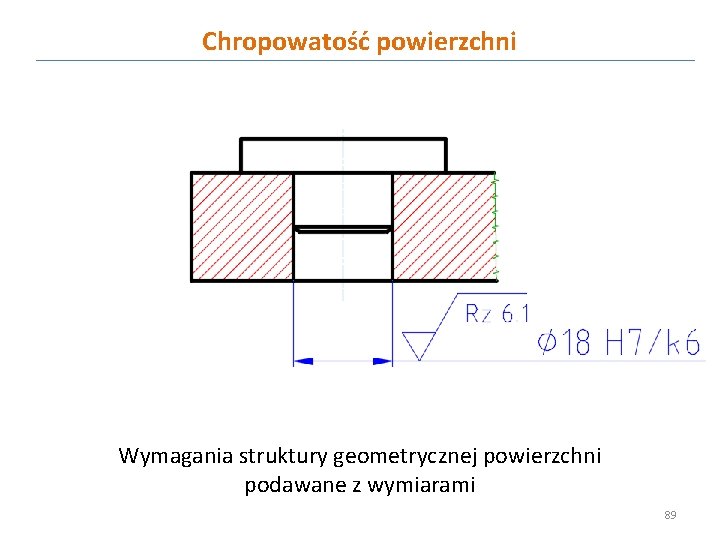

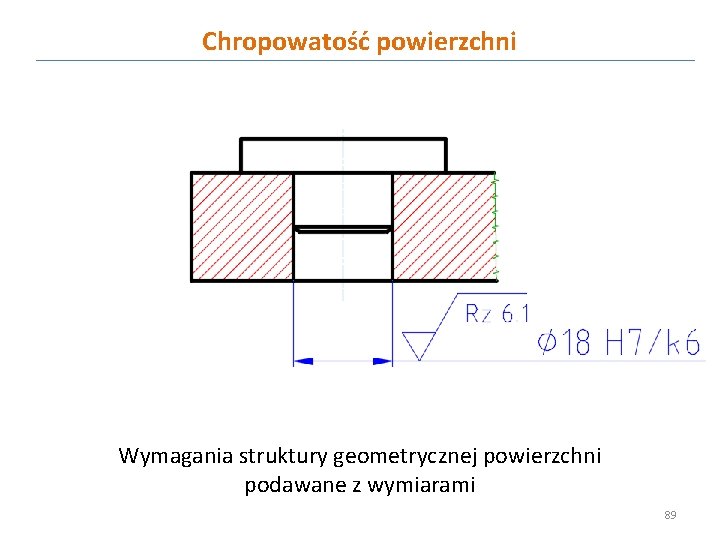

Chropowatość powierzchni Wymagania struktury geometrycznej powierzchni podawane z wymiarami 89

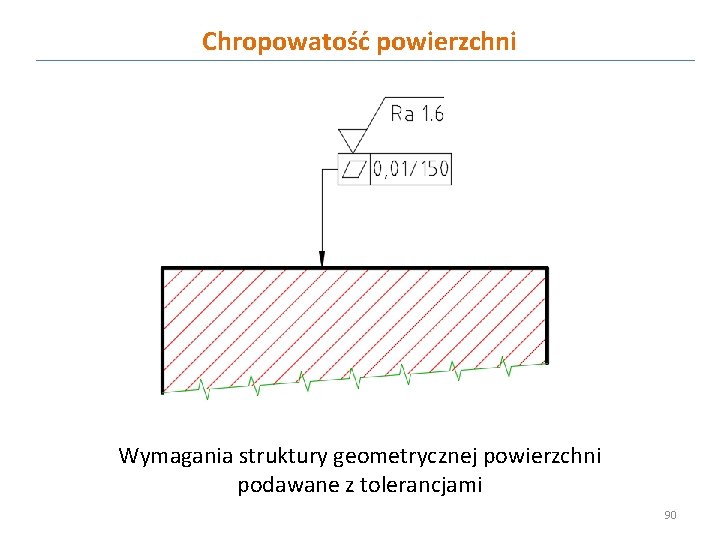

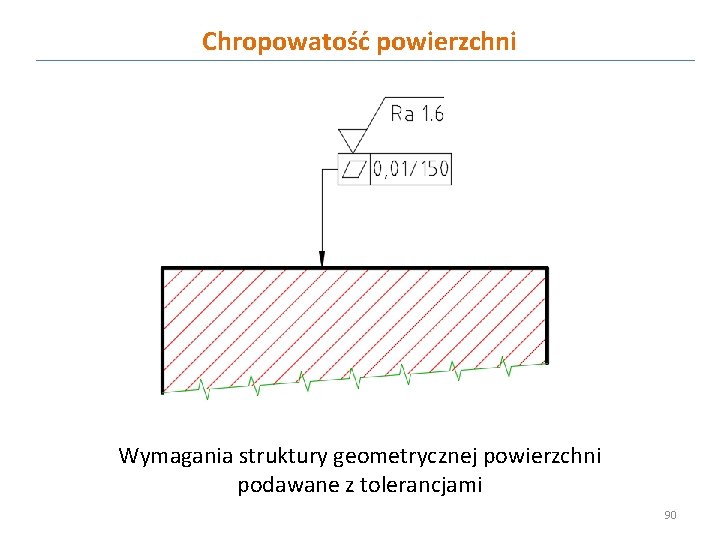

Chropowatość powierzchni Wymagania struktury geometrycznej powierzchni podawane z tolerancjami 90

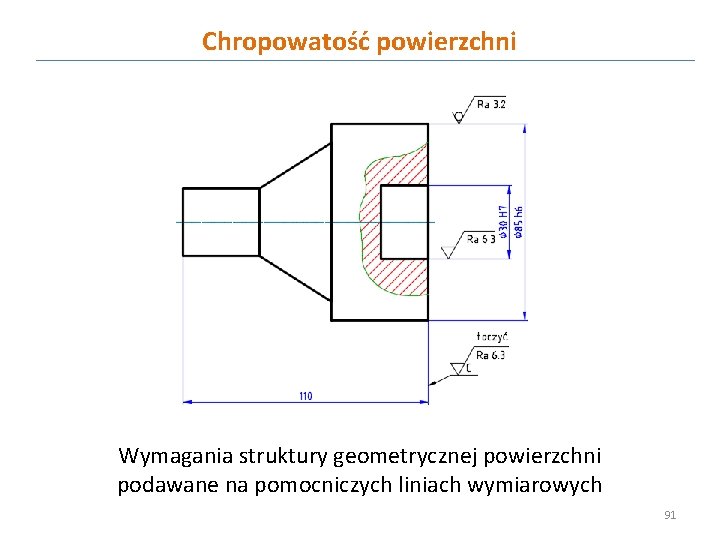

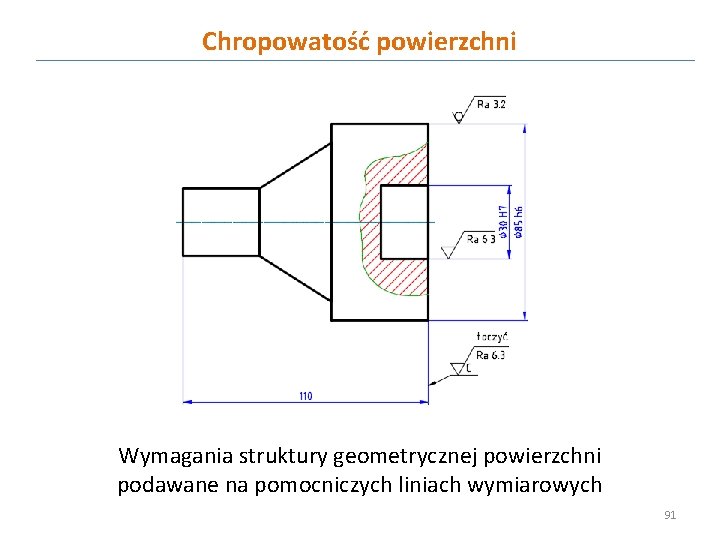

Chropowatość powierzchni Wymagania struktury geometrycznej powierzchni podawane na pomocniczych liniach wymiarowych 91

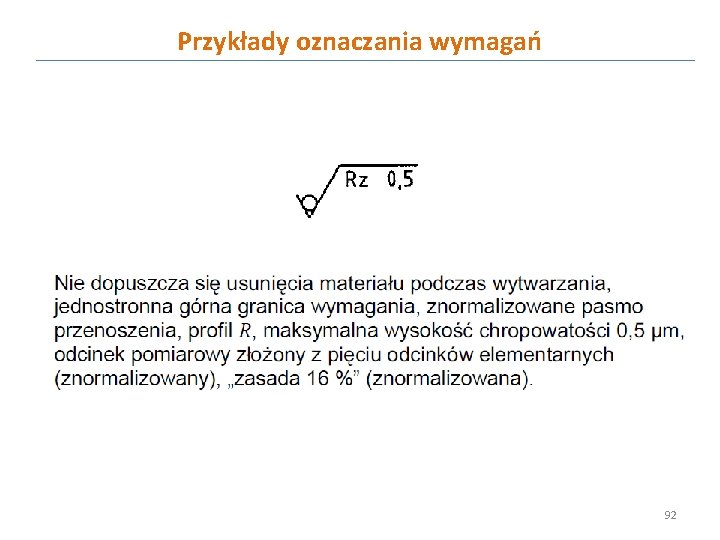

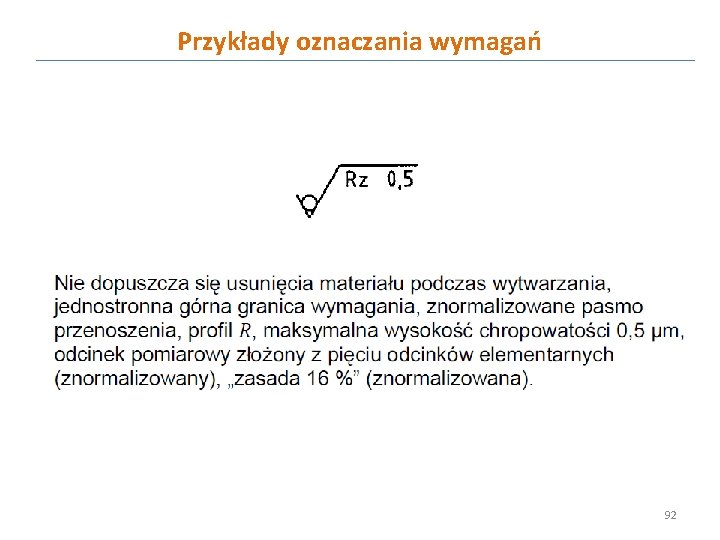

Przykłady oznaczania wymagań 92

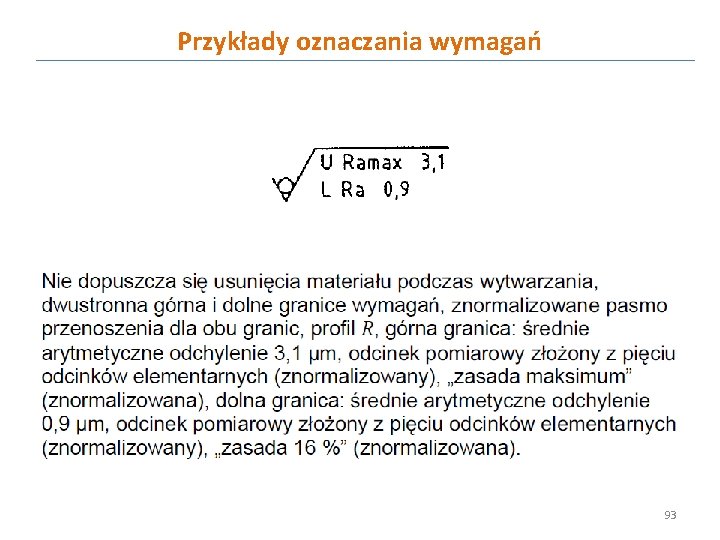

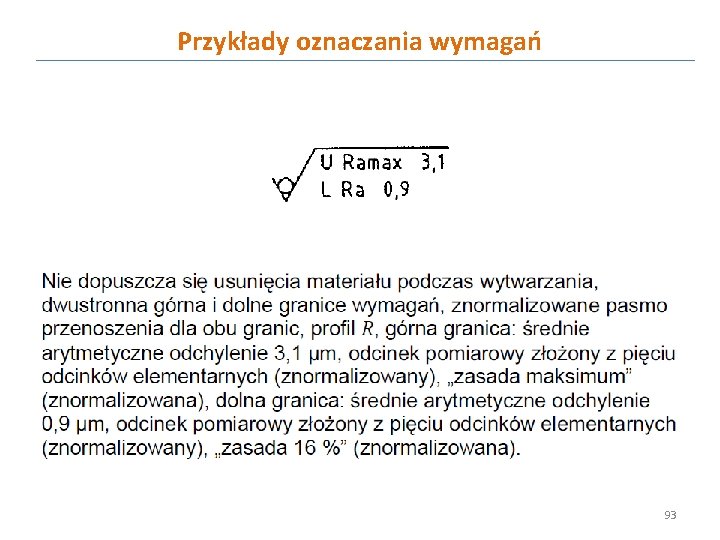

Przykłady oznaczania wymagań 93

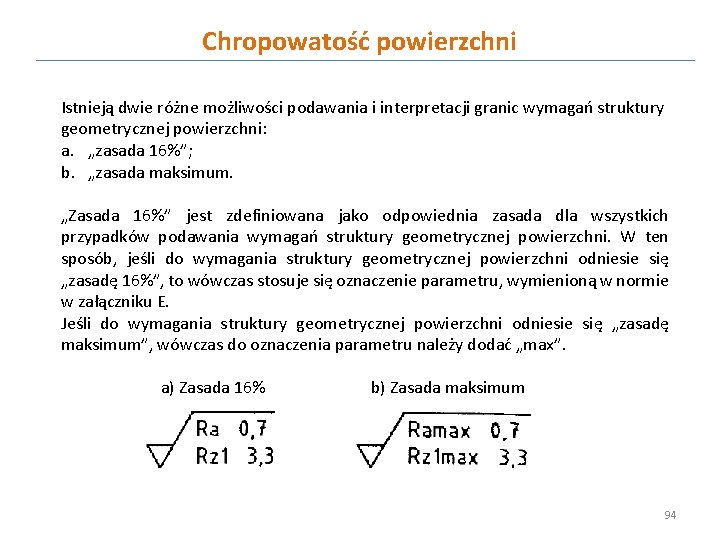

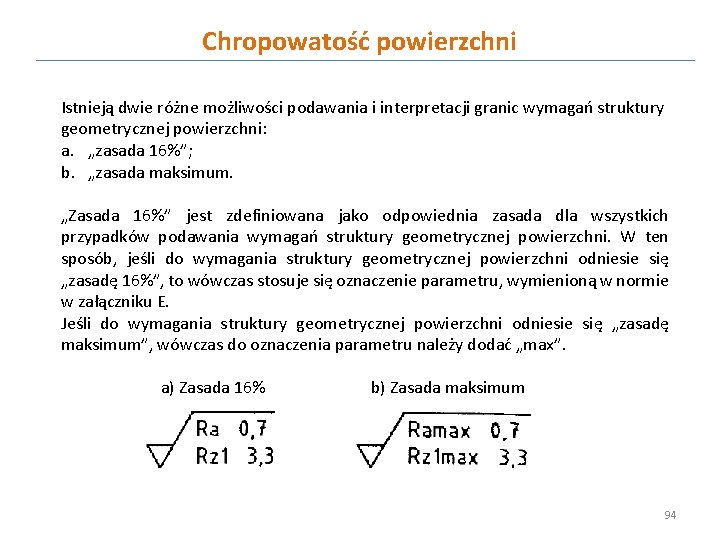

Chropowatość powierzchni Istnieją dwie różne możliwości podawania i interpretacji granic wymagań struktury geometrycznej powierzchni: a. „zasada 16%”; b. „zasada maksimum. „Zasada 16%” jest zdefiniowana jako odpowiednia zasada dla wszystkich przypadków podawania wymagań struktury geometrycznej powierzchni. W ten sposób, jeśli do wymagania struktury geometrycznej powierzchni odniesie się „zasadę 16%”, to wówczas stosuje się oznaczenie parametru, wymienioną w normie w załączniku E. Jeśli do wymagania struktury geometrycznej powierzchni odniesie się „zasadę maksimum”, wówczas do oznaczenia parametru należy dodać „max”. a) Zasada 16% b) Zasada maksimum 94

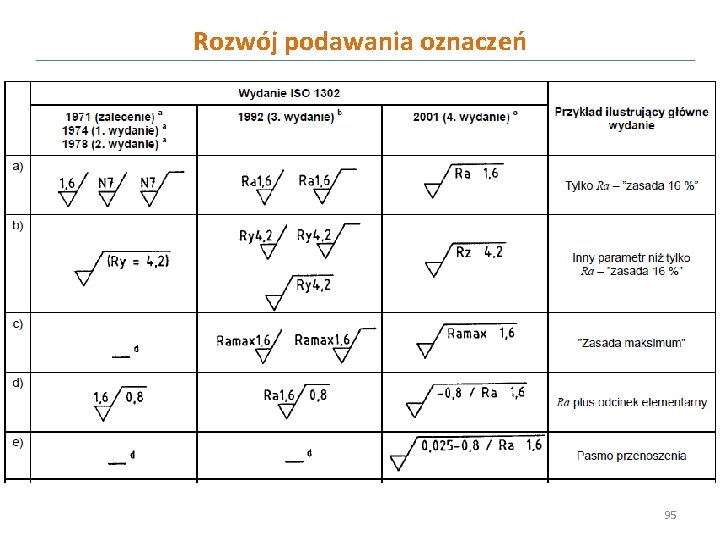

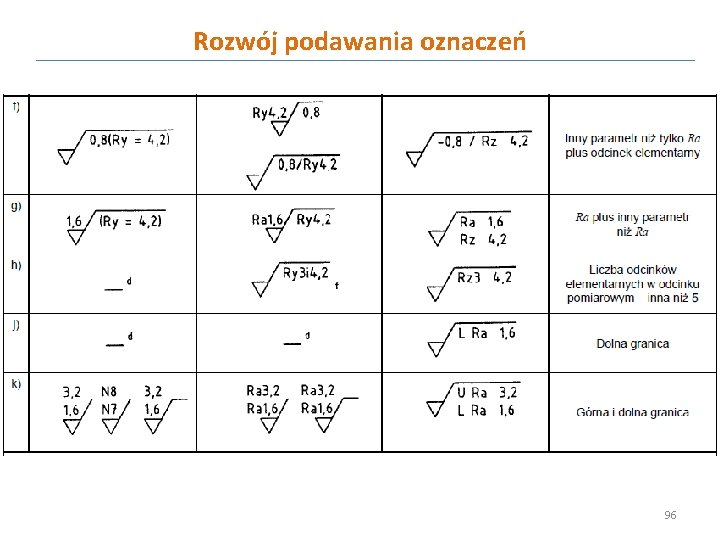

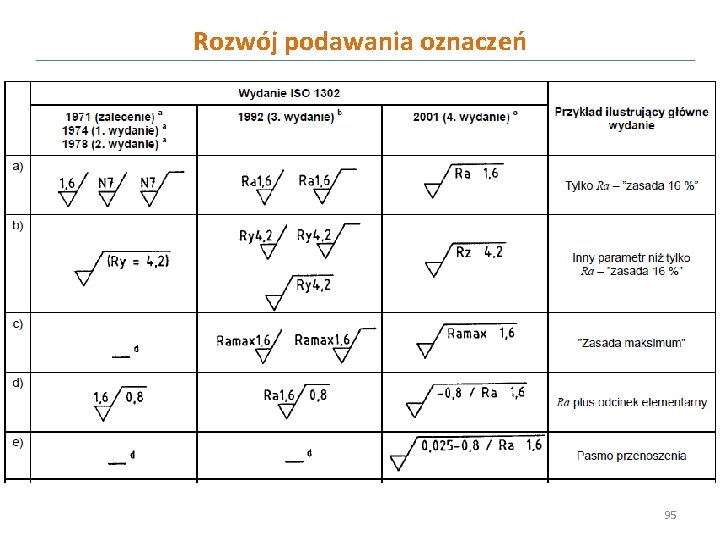

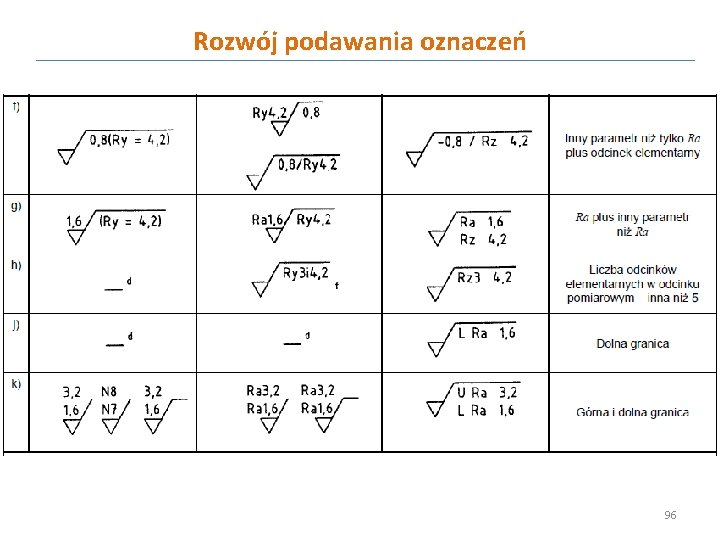

Rozwój podawania oznaczeń 95

Rozwój podawania oznaczeń 96

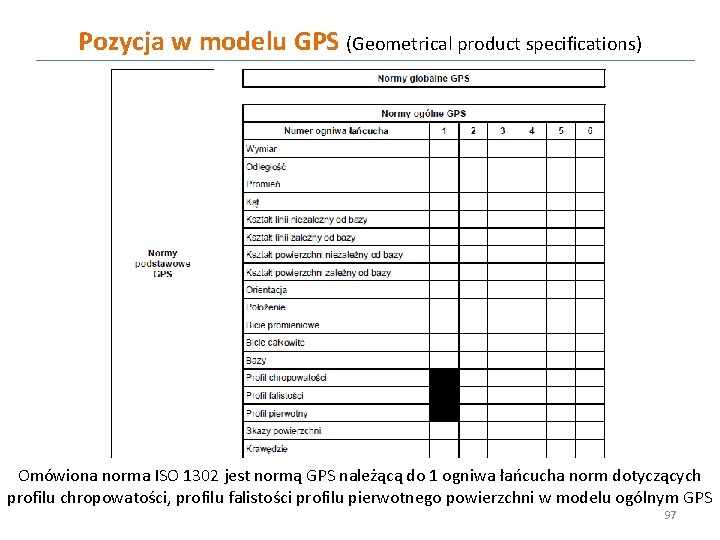

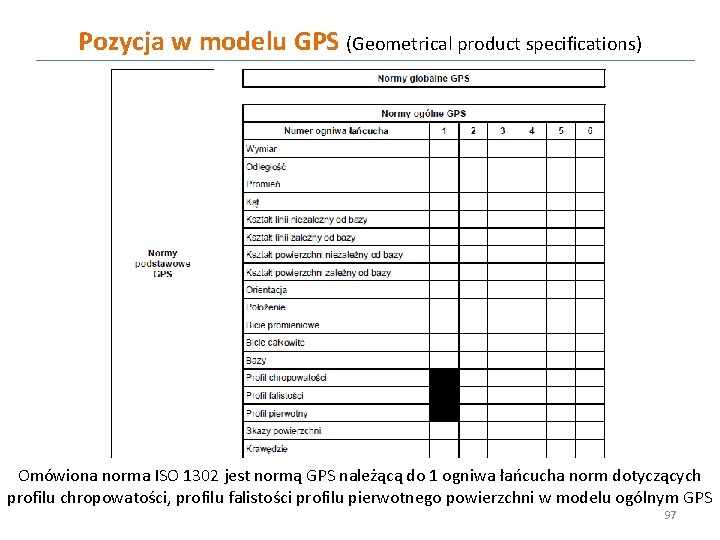

Pozycja w modelu GPS (Geometrical product specifications) Omówiona norma ISO 1302 jest normą GPS należącą do 1 ogniwa łańcucha norm dotyczących profilu chropowatości, profilu falistości profilu pierwotnego powierzchni w modelu ogólnym GPS 97

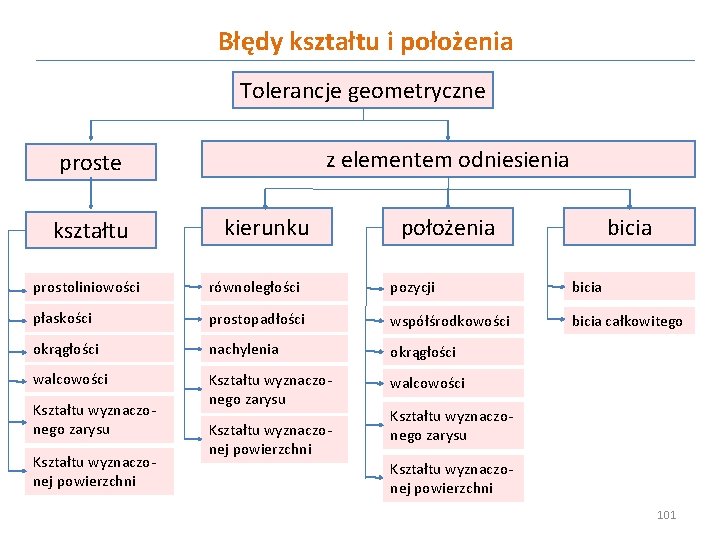

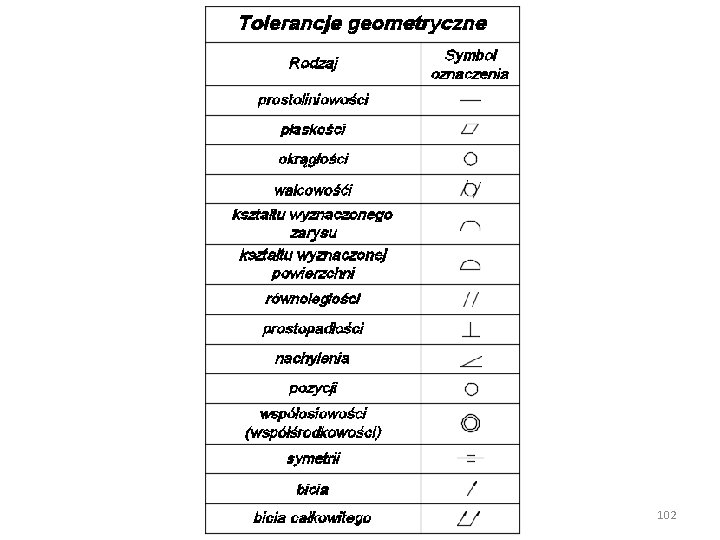

Błędy kształtu i położenia Tolerancje geometryczne 98

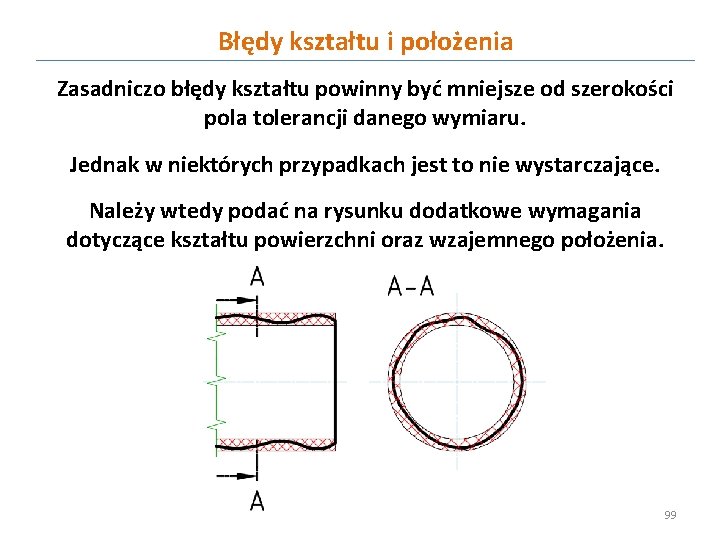

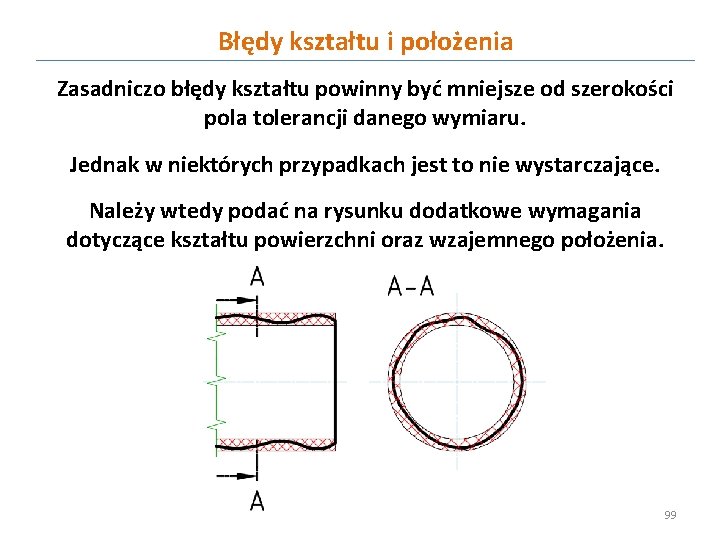

Błędy kształtu i położenia Zasadniczo błędy kształtu powinny być mniejsze od szerokości pola tolerancji danego wymiaru. Jednak w niektórych przypadkach jest to nie wystarczające. Należy wtedy podać na rysunku dodatkowe wymagania dotyczące kształtu powierzchni oraz wzajemnego położenia. 99

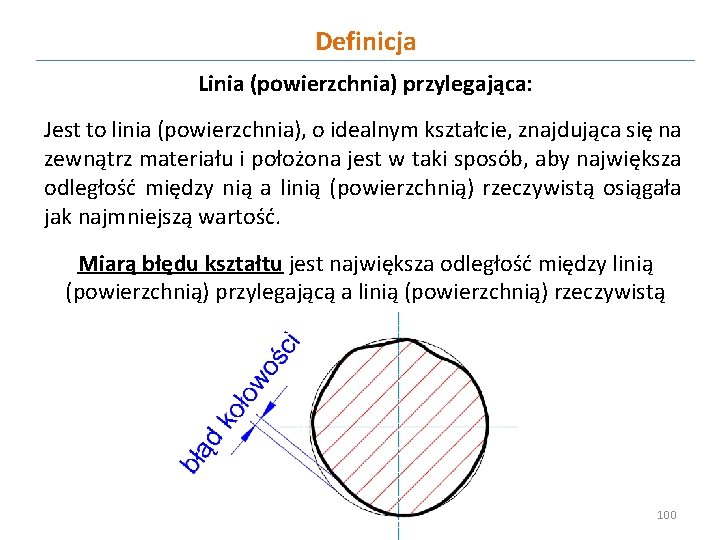

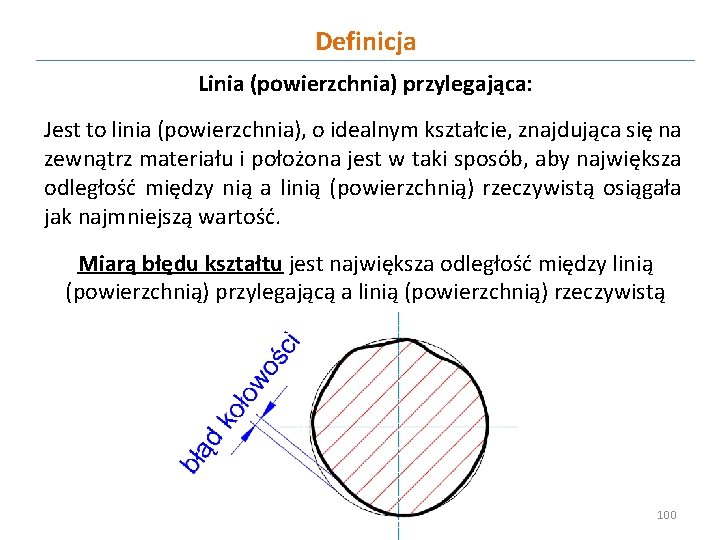

Definicja Linia (powierzchnia) przylegająca: Jest to linia (powierzchnia), o idealnym kształcie, znajdująca się na zewnątrz materiału i położona jest w taki sposób, aby największa odległość między nią a linią (powierzchnią) rzeczywistą osiągała jak najmniejszą wartość. Miarą błędu kształtu jest największa odległość między linią (powierzchnią) przylegającą a linią (powierzchnią) rzeczywistą 100

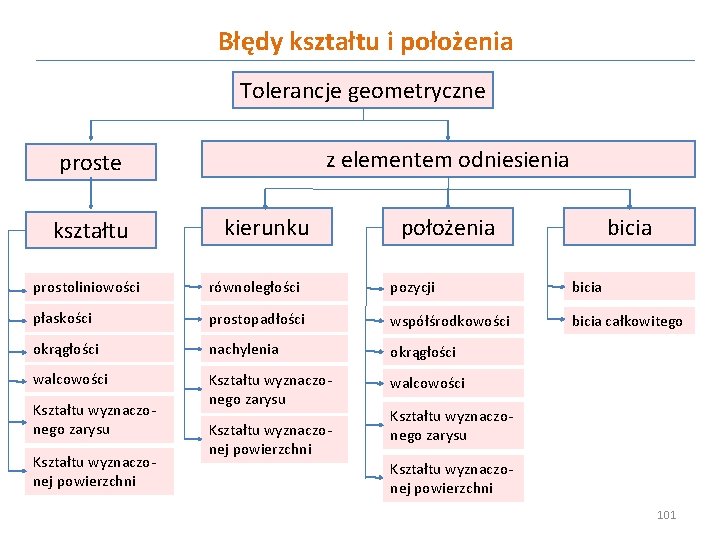

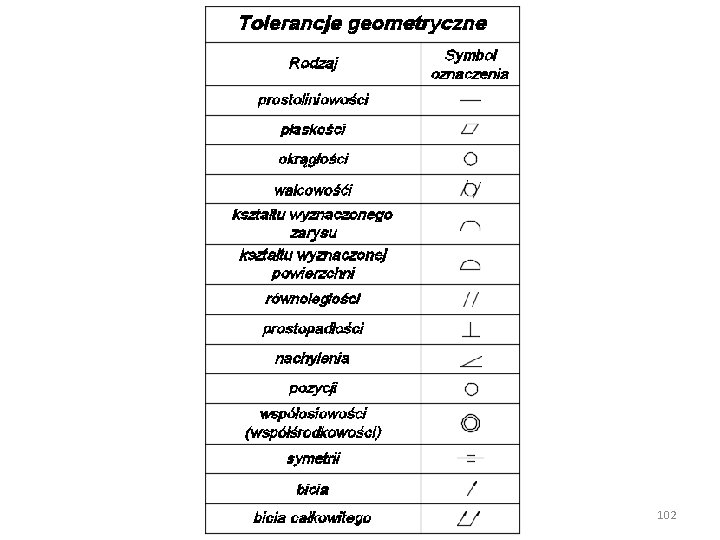

Błędy kształtu i położenia Tolerancje geometryczne z elementem odniesienia proste kształtu kierunku położenia bicia prostoliniowości równoległości pozycji bicia płaskości prostopadłości współśrodkowości bicia całkowitego okrągłości nachylenia okrągłości walcowości Kształtu wyznaczo- nego zarysu Kształtu wyznaczo- nej powierzchni 101

102

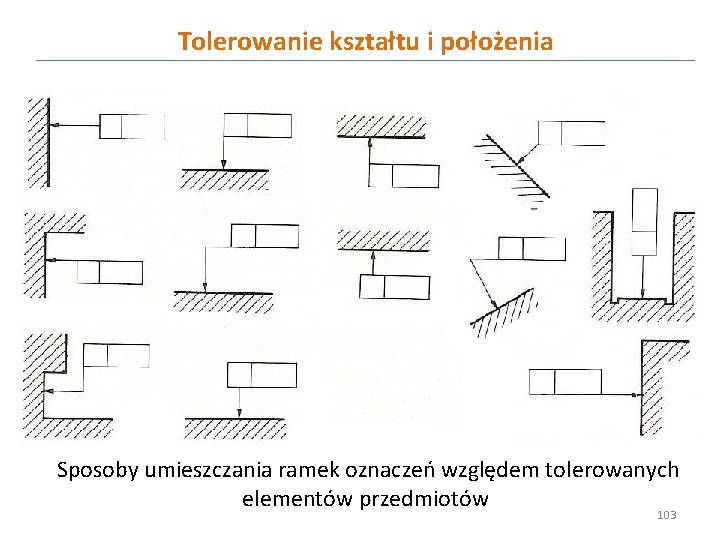

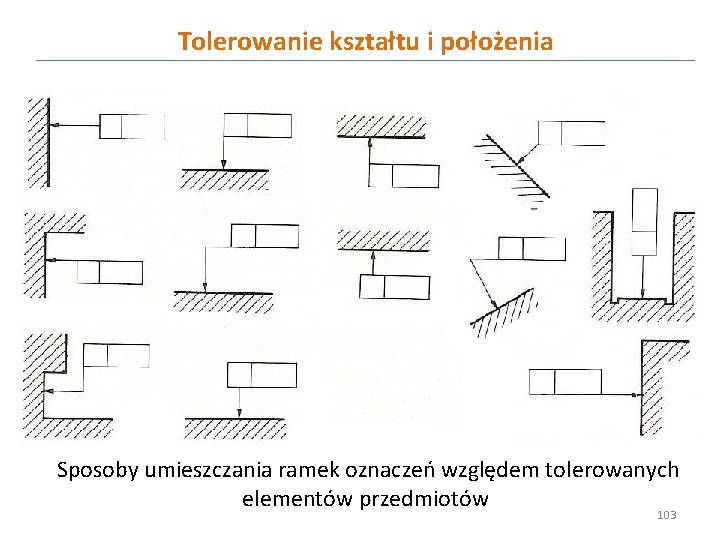

Tolerowanie kształtu i położenia Sposoby umieszczania ramek oznaczeń względem tolerowanych elementów przedmiotów 103

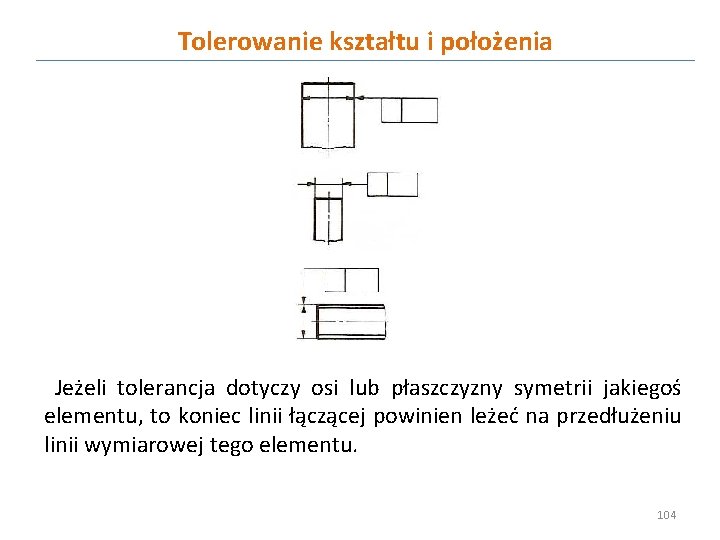

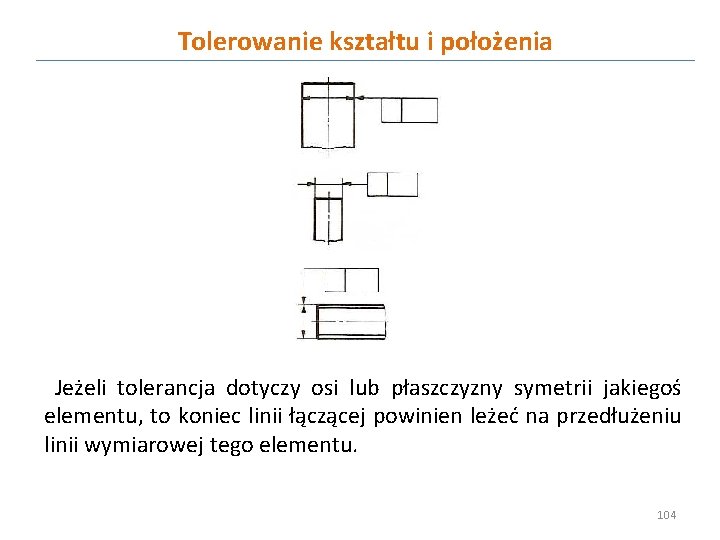

Tolerowanie kształtu i położenia Jeżeli tolerancja dotyczy osi lub płaszczyzny symetrii jakiegoś elementu, to koniec linii łączącej powinien leżeć na przedłużeniu linii wymiarowej tego elementu. 104

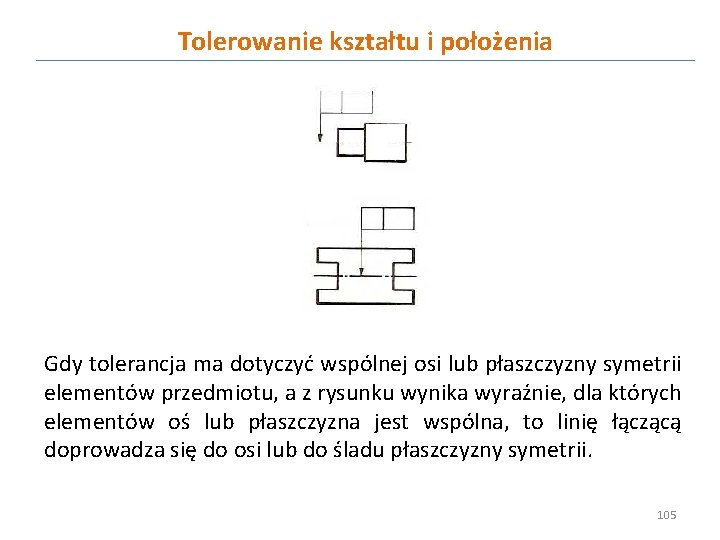

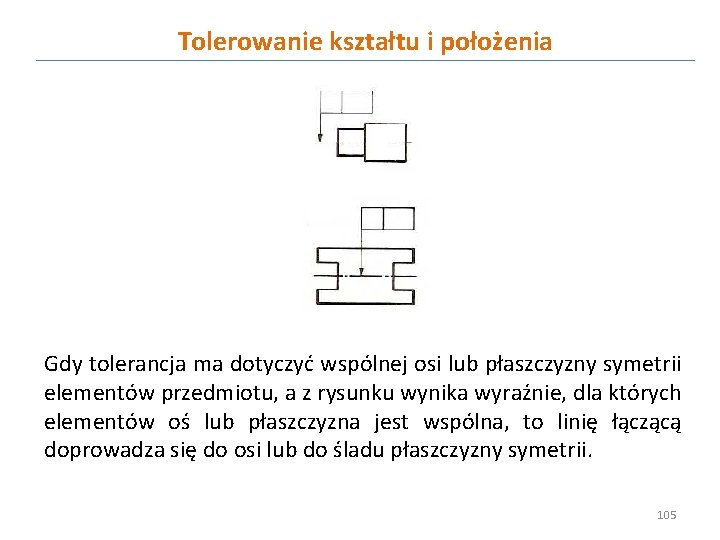

Tolerowanie kształtu i położenia Gdy tolerancja ma dotyczyć wspólnej osi lub płaszczyzny symetrii elementów przedmiotu, a z rysunku wynika wyraźnie, dla których elementów oś lub płaszczyzna jest wspólna, to linię łączącą doprowadza się do osi lub do śladu płaszczyzny symetrii. 105

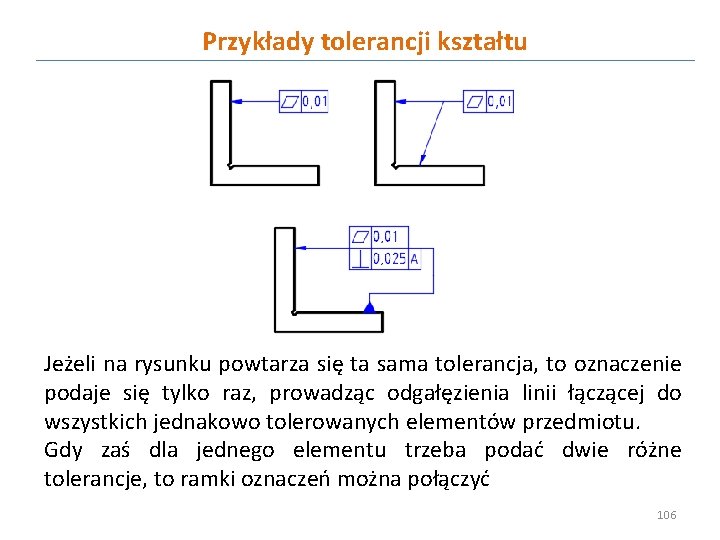

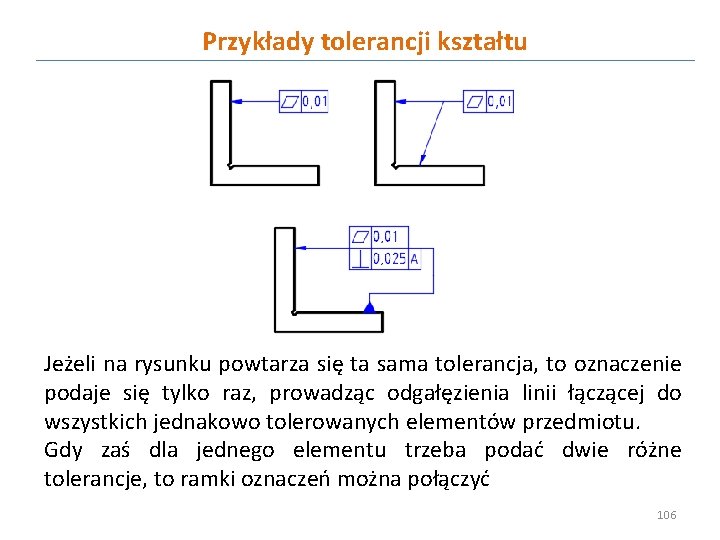

Przykłady tolerancji kształtu Jeżeli na rysunku powtarza się ta sama tolerancja, to oznaczenie podaje się tylko raz, prowadząc odgałęzienia linii łączącej do wszystkich jednakowo tolerowanych elementów przedmiotu. Gdy zaś dla jednego elementu trzeba podać dwie różne tolerancje, to ramki oznaczeń można połączyć 106

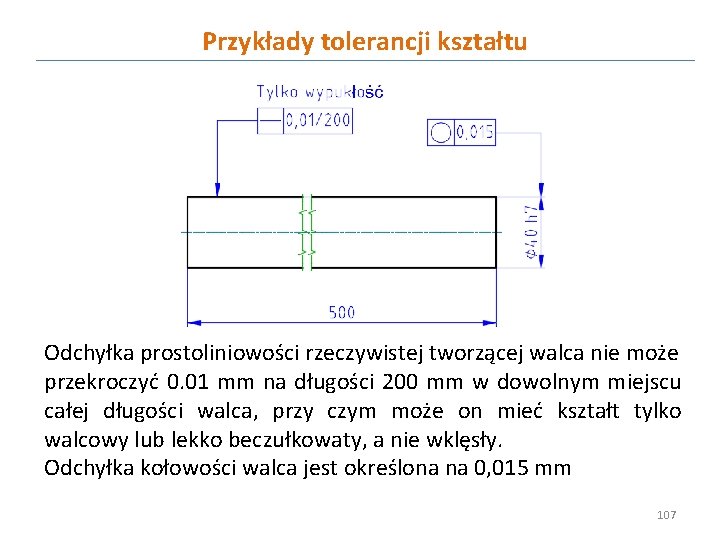

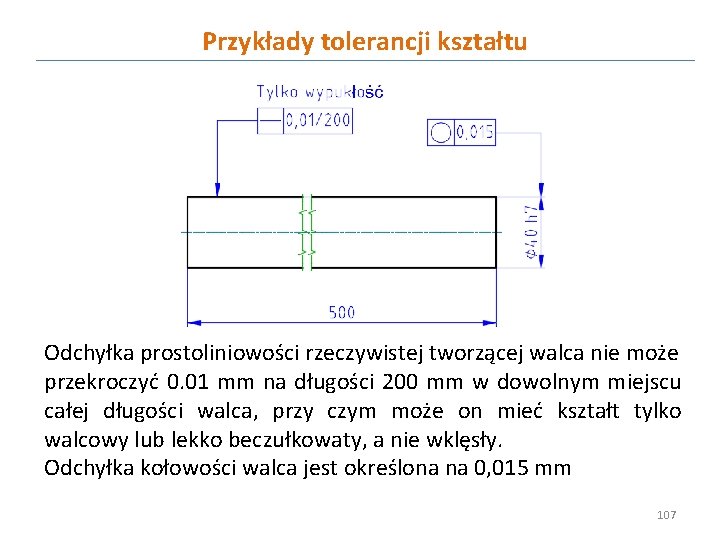

Przykłady tolerancji kształtu Odchyłka prostoliniowości rzeczywistej tworzącej walca nie może przekroczyć 0. 01 mm na długości 200 mm w dowolnym miejscu całej długości walca, przy czym może on mieć kształt tylko walcowy lub lekko beczułkowaty, a nie wklęsły. Odchyłka kołowości walca jest określona na 0, 015 mm 107

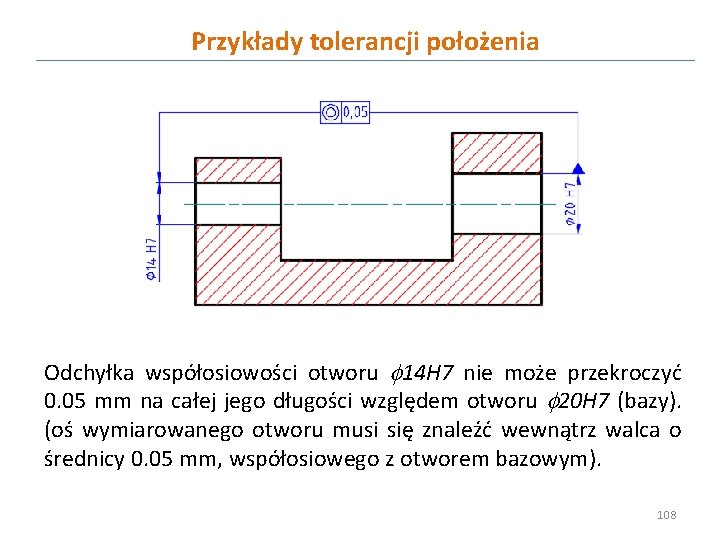

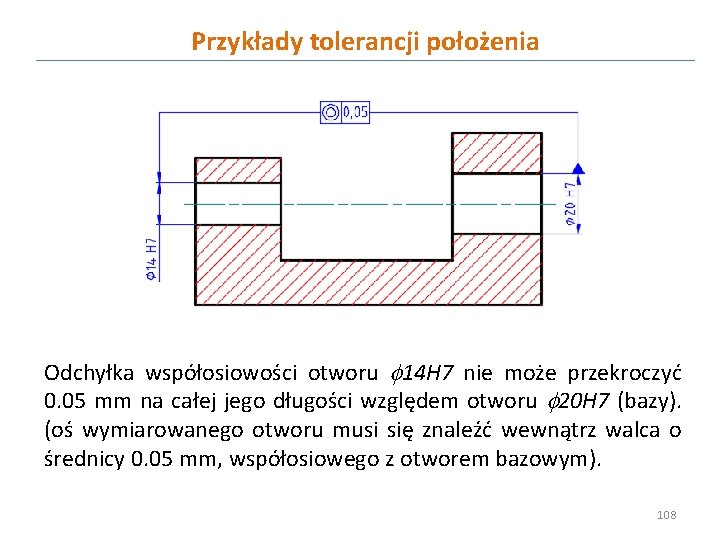

Przykłady tolerancji położenia Odchyłka współosiowości otworu 14 H 7 nie może przekroczyć 0. 05 mm na całej jego długości względem otworu 20 H 7 (bazy). (oś wymiarowanego otworu musi się znaleźć wewnątrz walca o średnicy 0. 05 mm, współosiowego z otworem bazowym). 108

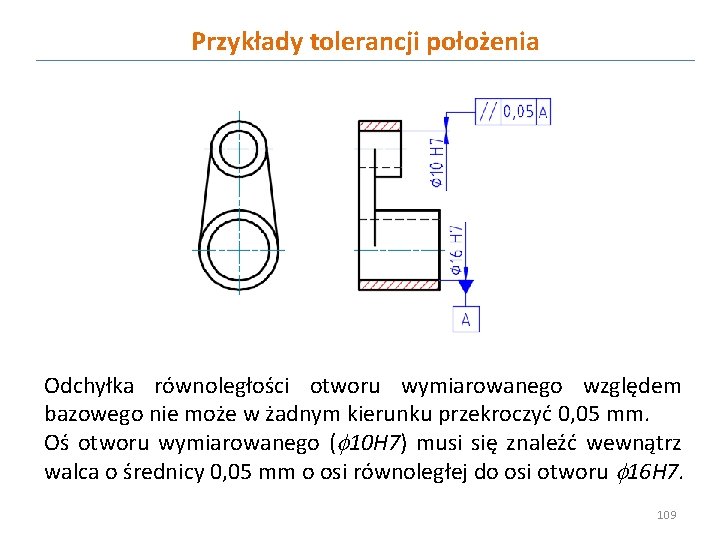

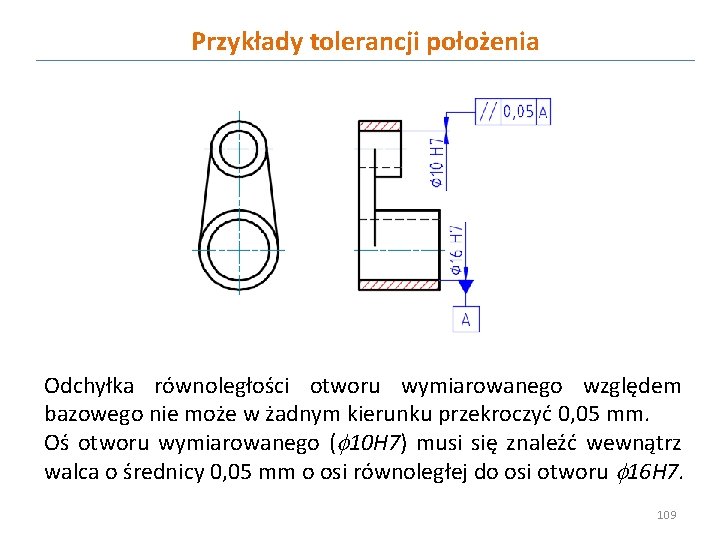

Przykłady tolerancji położenia Odchyłka równoległości otworu wymiarowanego względem bazowego nie może w żadnym kierunku przekroczyć 0, 05 mm. Oś otworu wymiarowanego ( 10 H 7) musi się znaleźć wewnątrz walca o średnicy 0, 05 mm o osi równoległej do osi otworu 16 H 7. 109

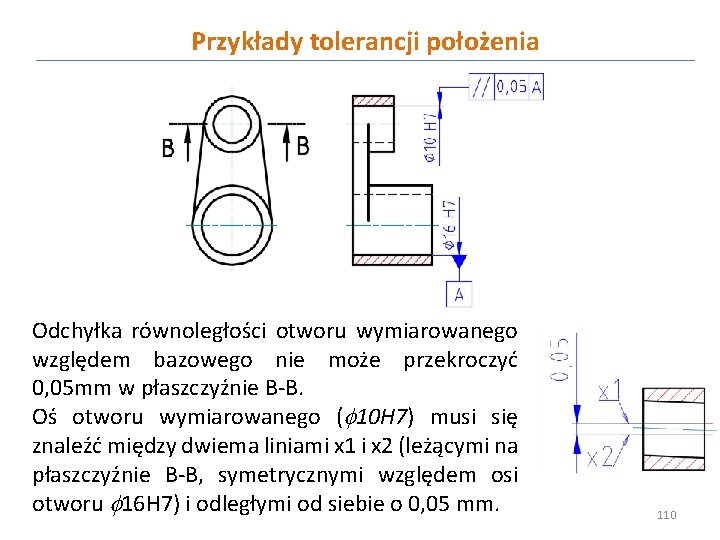

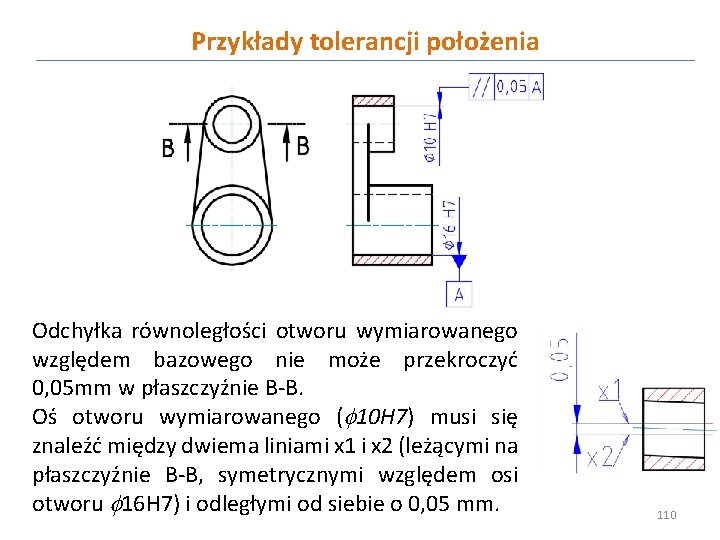

Przykłady tolerancji położenia Odchyłka równoległości otworu wymiarowanego względem bazowego nie może przekroczyć 0, 05 mm w płaszczyźnie B-B. Oś otworu wymiarowanego ( 10 H 7) musi się znaleźć między dwiema liniami x 1 i x 2 (leżącymi na płaszczyźnie B-B, symetrycznymi względem osi otworu 16 H 7) i odległymi od siebie o 0, 05 mm. 110

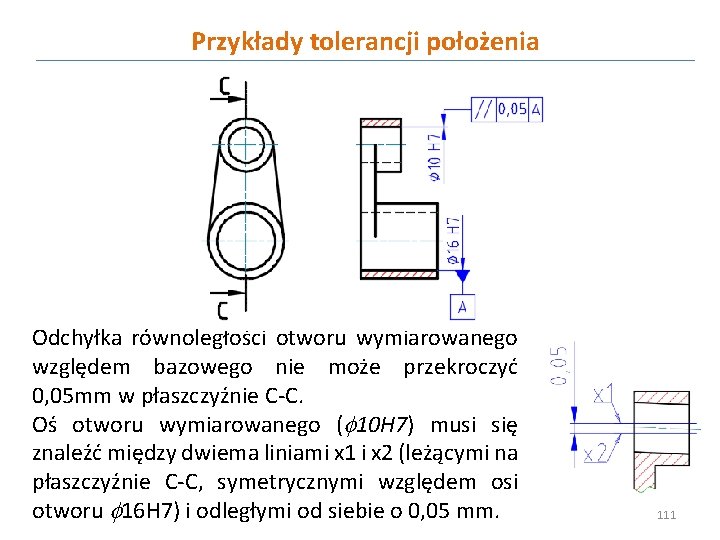

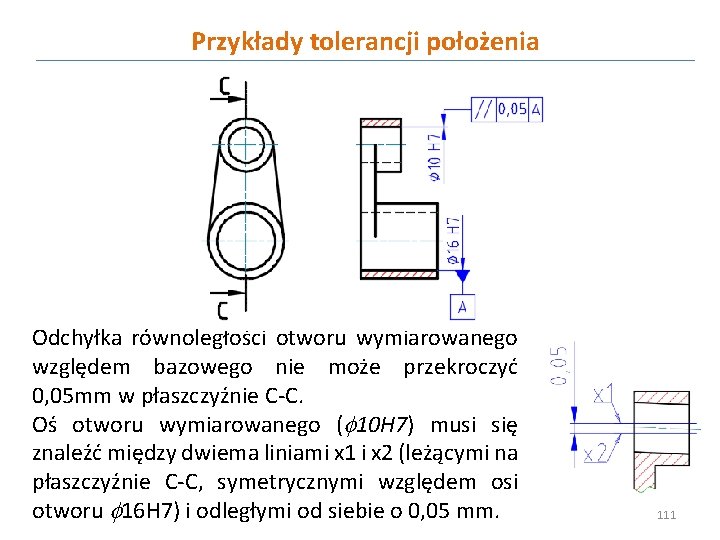

Przykłady tolerancji położenia Odchyłka równoległości otworu wymiarowanego względem bazowego nie może przekroczyć 0, 05 mm w płaszczyźnie C-C. Oś otworu wymiarowanego ( 10 H 7) musi się znaleźć między dwiema liniami x 1 i x 2 (leżącymi na płaszczyźnie C-C, symetrycznymi względem osi otworu 16 H 7) i odległymi od siebie o 0, 05 mm. 111

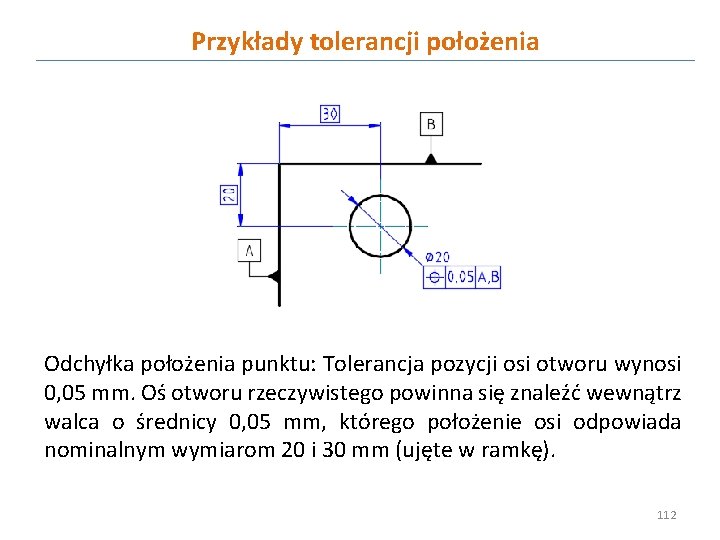

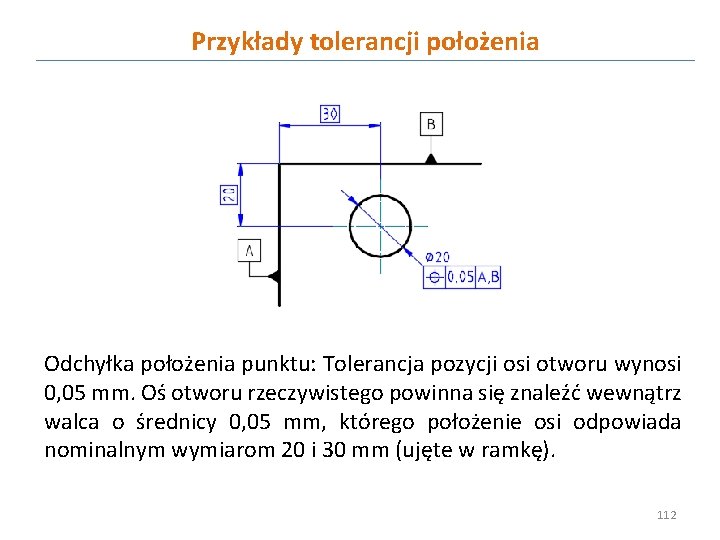

Przykłady tolerancji położenia Odchyłka położenia punktu: Tolerancja pozycji osi otworu wynosi 0, 05 mm. Oś otworu rzeczywistego powinna się znaleźć wewnątrz walca o średnicy 0, 05 mm, którego położenie osi odpowiada nominalnym wymiarom 20 i 30 mm (ujęte w ramkę). 112

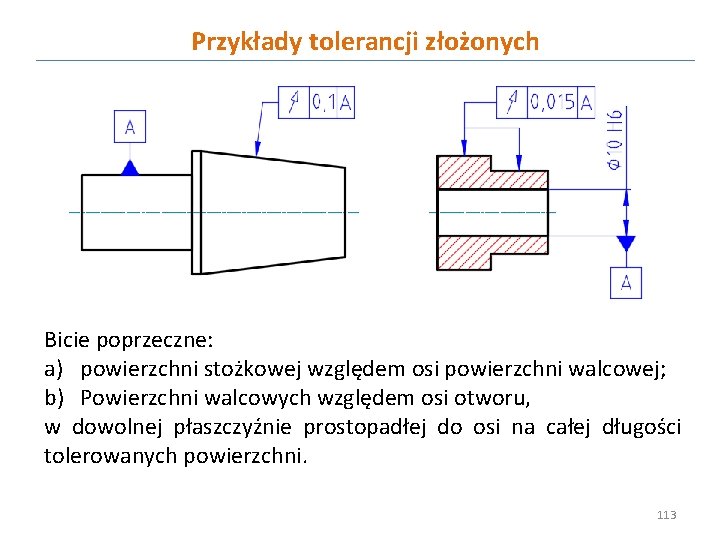

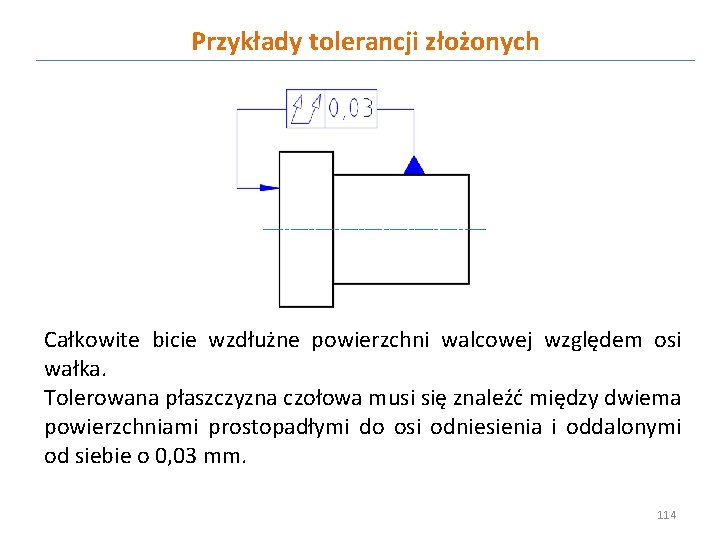

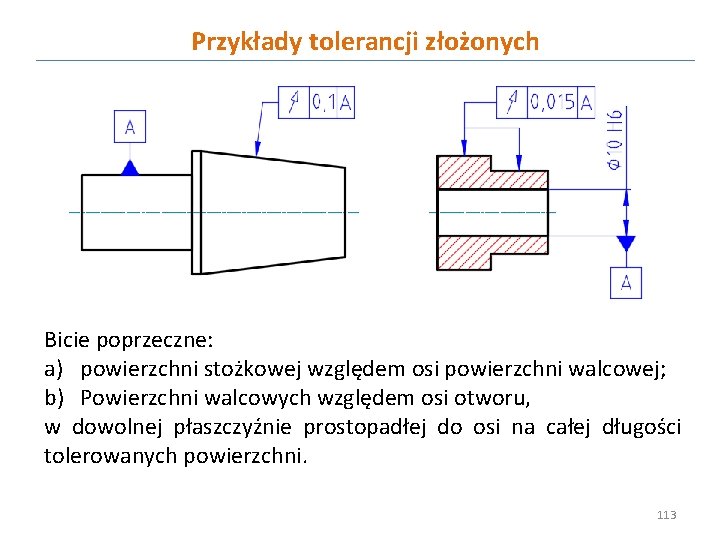

Przykłady tolerancji złożonych Bicie poprzeczne: a) powierzchni stożkowej względem osi powierzchni walcowej; b) Powierzchni walcowych względem osi otworu, w dowolnej płaszczyźnie prostopadłej do osi na całej długości tolerowanych powierzchni. 113

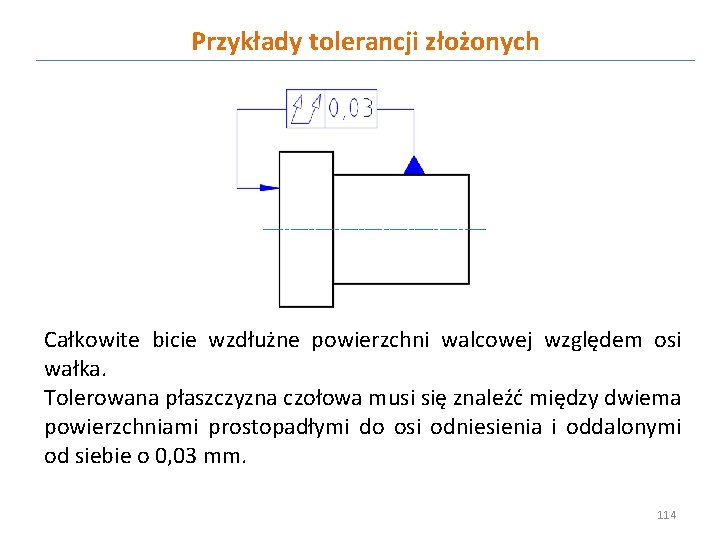

Przykłady tolerancji złożonych Całkowite bicie wzdłużne powierzchni walcowej względem osi wałka. Tolerowana płaszczyzna czołowa musi się znaleźć między dwiema powierzchniami prostopadłymi do osi odniesienia i oddalonymi od siebie o 0, 03 mm. 114

Dziękuję za uwagę

Tolerancje ogólne iso 2768

Tolerancje ogólne iso 2768 Tolerancje kształtu i położenia

Tolerancje kształtu i położenia Chropowatość n7

Chropowatość n7 Intrastat krok po kroku

Intrastat krok po kroku Plan prezentacji

Plan prezentacji Tematy prezentacji

Tematy prezentacji Dziękuję za obejrzenie prezentacji

Dziękuję za obejrzenie prezentacji Formy prezentacji danych statystycznych

Formy prezentacji danych statystycznych Cechy dobrej prezentacji multimedialnej

Cechy dobrej prezentacji multimedialnej Opis prezentacji

Opis prezentacji Temat do prezentacji

Temat do prezentacji Salvador dali prezentacja

Salvador dali prezentacja Dziękuję za obejrzenie prezentacji

Dziękuję za obejrzenie prezentacji Opis prezentacji

Opis prezentacji Zasady tworzenia prezentacji multimedialnej

Zasady tworzenia prezentacji multimedialnej Efekt aharonova-bohma

Efekt aharonova-bohma Trasa siedmiu wzgórz gorzów

Trasa siedmiu wzgórz gorzów Zakończenie prezentacji przykład

Zakończenie prezentacji przykład Dziękuję za obejrzenie prezentacji

Dziękuję za obejrzenie prezentacji Cechy dobrej prezentacji

Cechy dobrej prezentacji Prezentacja power point rozszerzenie

Prezentacja power point rozszerzenie Jak formułować cele lekcji przykłady

Jak formułować cele lekcji przykłady Agenda prezentacji

Agenda prezentacji Chciaabym

Chciaabym Bibliografia prezentacja

Bibliografia prezentacja Tadeusz pietrzak

Tadeusz pietrzak Zasady dobrej prezentacji

Zasady dobrej prezentacji Format prezentacji powerpoint

Format prezentacji powerpoint Plan prezentacji

Plan prezentacji Zasady robienia prezentacji

Zasady robienia prezentacji łatr

łatr Dziękuję za obejrzenie prezentacji

Dziękuję za obejrzenie prezentacji ève curie

ève curie Struktura prezentacji

Struktura prezentacji Netografia co to

Netografia co to Cel prezentacji

Cel prezentacji Opis bibliograficzny

Opis bibliograficzny Cechy dobrej prezentacji multimedialnej

Cechy dobrej prezentacji multimedialnej Tytuł prezentacji

Tytuł prezentacji Wprowadzenie do prezentacji

Wprowadzenie do prezentacji Oś czasu powerpoint

Oś czasu powerpoint Etapy tworzenia prezentacji

Etapy tworzenia prezentacji Ocena prezentacji przykład

Ocena prezentacji przykład Susceptancja

Susceptancja