TRANSPORTE Y LIMPIEZA DE MATERIALES ISAJE Acarreo y

![ESFUERZO RESISTENTE r. N = Resistencia normal especifica [Kg/Ton]. p = Peso por eje ESFUERZO RESISTENTE r. N = Resistencia normal especifica [Kg/Ton]. p = Peso por eje](https://slidetodoc.com/presentation_image_h2/8b86c5c070b4dcc59cd04f8bd35476cf/image-4.jpg)

- Slides: 85

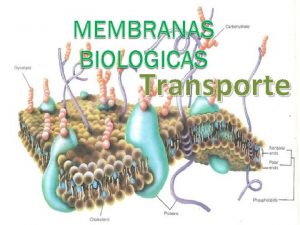

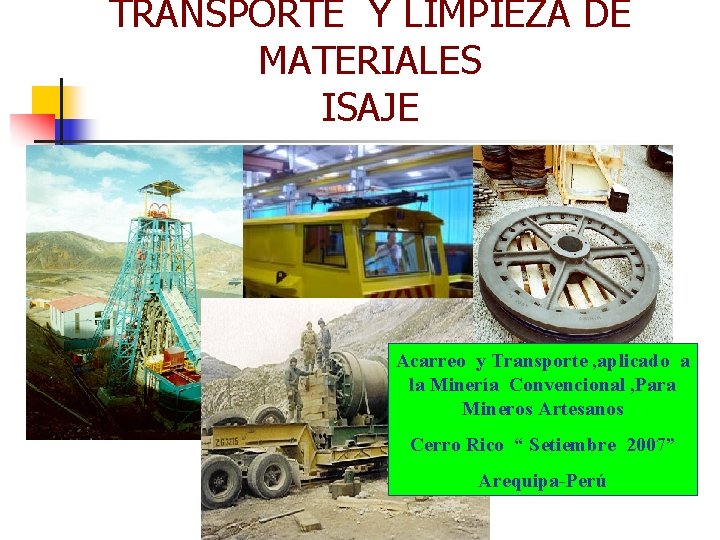

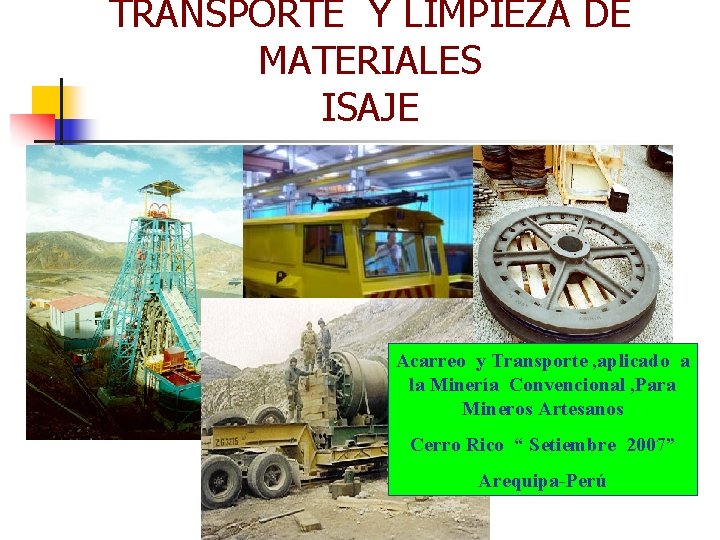

TRANSPORTE Y LIMPIEZA DE MATERIALES ISAJE Acarreo y Transporte , aplicado a la Minería Convencional , Para Mineros Artesanos Cerro Rico “ Setiembre 2007” Arequipa-Perú

1. CONCEPTOS PREVIOS 1. 1. TRACCION HORIZONTAL Es la fuerza de empuje que se opone a los esfuerzos resistentes debido al movimiento en función a una velocidad.

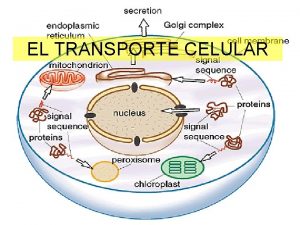

1. 2. Los Esfuerzos Resistentes n n Los esfuerzos resistentes son una composición de esfuerzos para un tren (locomotora + material remolcado) producida a una velocidad constante. Esta composición se da de la siguiente manera: La suma de resistencias de cualquier naturaleza que, en línea recta y horizontal, se oponen al movimiento del tren (resistencia normal al movimiento). La resistencia ocasional debido a curvas y la gradiente. Los esfuerzos de inercia de las grandes masas (en los arranques y aceleraciones).

![ESFUERZO RESISTENTE r N Resistencia normal especifica KgTon p Peso por eje ESFUERZO RESISTENTE r. N = Resistencia normal especifica [Kg/Ton]. p = Peso por eje](https://slidetodoc.com/presentation_image_h2/8b86c5c070b4dcc59cd04f8bd35476cf/image-4.jpg)

ESFUERZO RESISTENTE r. N = Resistencia normal especifica [Kg/Ton]. p = Peso por eje del vehículo [Ton]. P = Peso total del vehículo [Ton]. A = Área de la sección frontal del vehículo [m 2]. V = Velocidad [km/h].

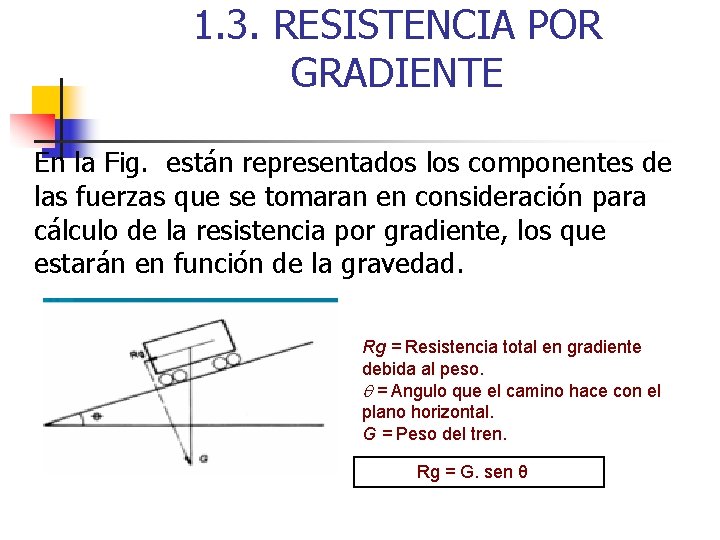

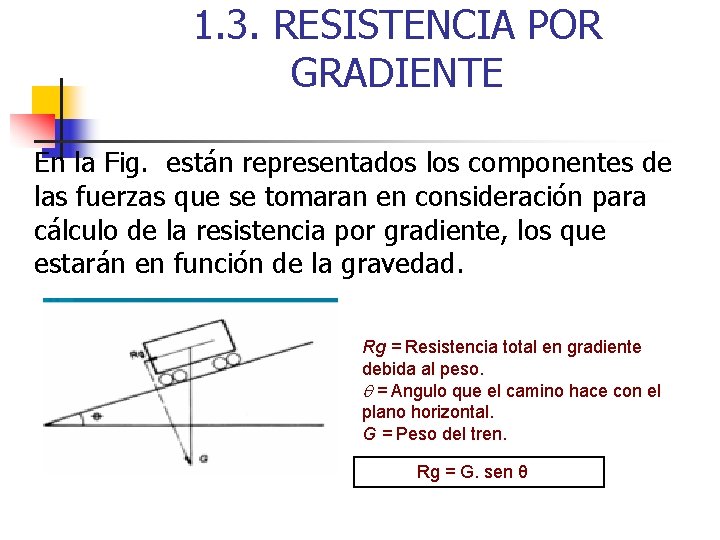

1. 3. RESISTENCIA POR GRADIENTE En la Fig. están representados los componentes de las fuerzas que se tomaran en consideración para cálculo de la resistencia por gradiente, los que estarán en función de la gravedad. Rg = Resistencia total en gradiente debida al peso. = Angulo que el camino hace con el plano horizontal. G = Peso del tren. Rg = G. sen θ

2. ASPECTOS GENERALES n n n Una vez realizada la voladura es necesario que el material resultante de la misma debe ser limpiado y trasladado a algún lugar para continuar con el desarrollo de la labor minera. Existen dos posibilidades de limpiar la carga: - En forma manual - En forma mecanizada Para realizar este trabajo son necesarias dos personas, un maestro y un ayudante.

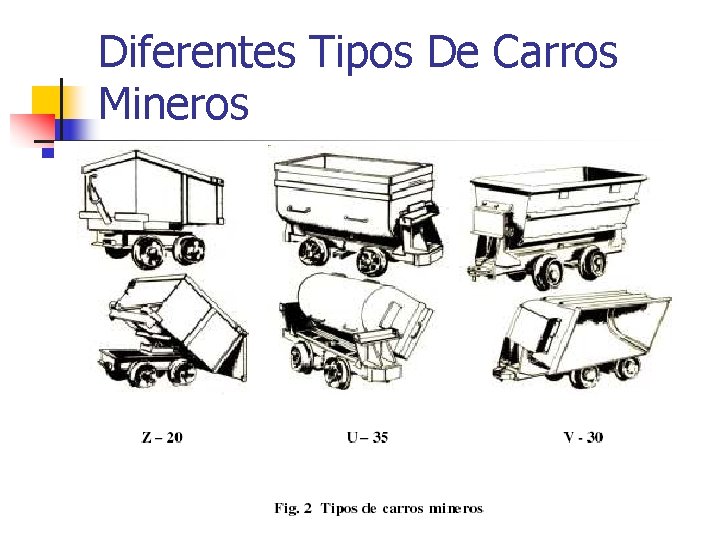

3. LIMPIEZA Y TRANSPORTE MANUAL Para la limpieza manual del material disparado se requieren las siguientes herramientas: n - Pala. n - Picota. n - Combo 8 lb. n - Carro Minero Z 20 o U 35. n - Carretilla. n - Barretas. n - Encarrilador.

3. 1. PREPARACION DEL LUGAR DE TRABAJO n n n - Conectar la manguera de ½” al sistema de distribución de agua. - Abrir la válvula y proceder al lavado del techo y paredes del frente de trabajo. - Revisar si hay tiros quedados o fallados. En caso de existir, proceder a su eliminación. Para ello lavar completamente los taladros quedados o fallados, recargarlos y volar nuevamente. - Una vez eliminado el peligro de los tiros fallados o quedados, se lava nuevamente el frente y se procede a humedecer la carga para evitar que se genere polvo, una vez iniciada la limpieza. - Proceder al tojeo de todo la zona de trabajo.

3. 2. PROCESO DE TRANSPORTE - En el caso de la carretilla uno de los operarios traslada el material hasta un paso de caja(waste pass), en caso de ser caja, o aun paso de mineral (ore pass), en caso de ser mineral. - En caso de tener a disposición dos carretillas, el otro operario continuará con el carguío de la nueva carretilla y así sucesivamente hasta concluir de limpiar toda la carga del disparo. - En caso de tener carros metaleros a disposición, ambos operarios llenan el carro.

3. 2. PROCESO DE TRANSPORTE - Una vez lleno el carro ambos operarios empujan el carro hasta el paso de mineral, si es mineral, o hasta el paso de caja, si es caja. - Nuevamente se lleva el carro hasta el frente de trabajo y se inicia nuevamente el ciclo hasta concluir la carga del disparo. - En caso de que se tenga que sacar hasta superficie, la caja será depositada en el desmonte y el mineral en la parrilla del ingenio.

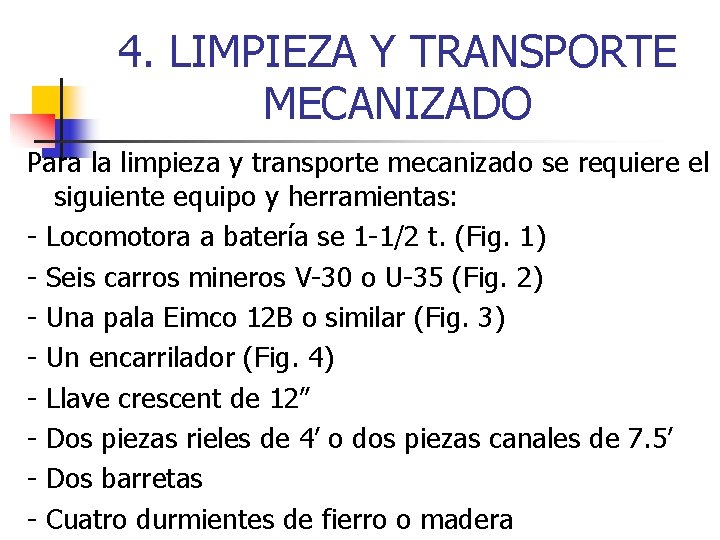

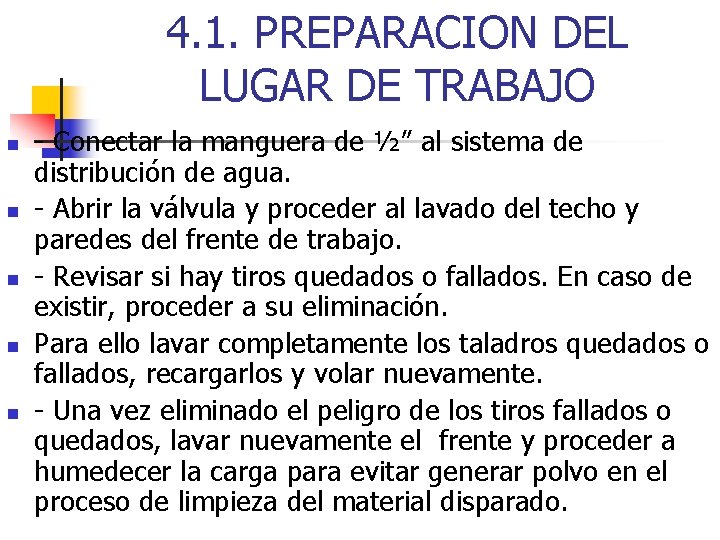

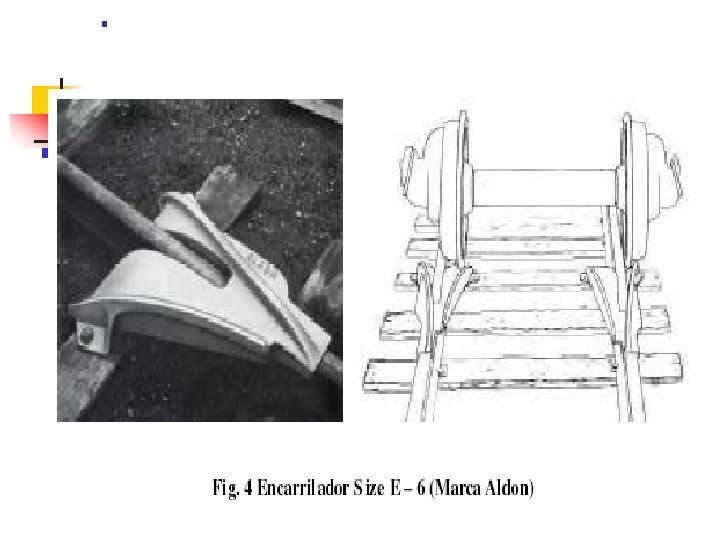

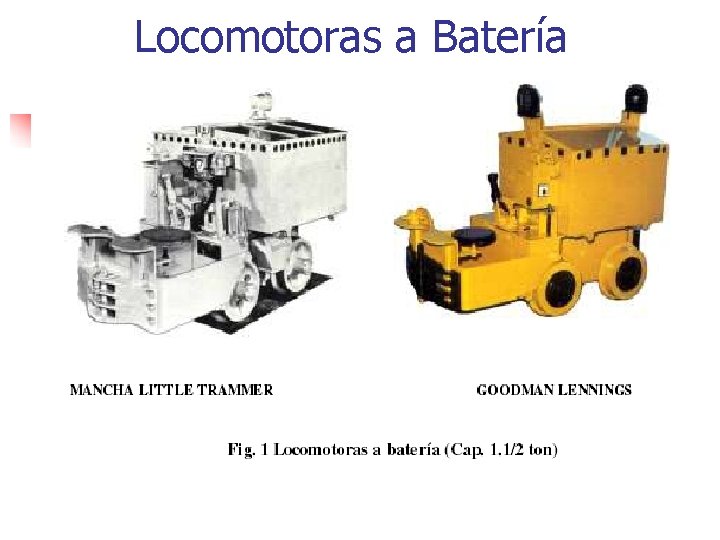

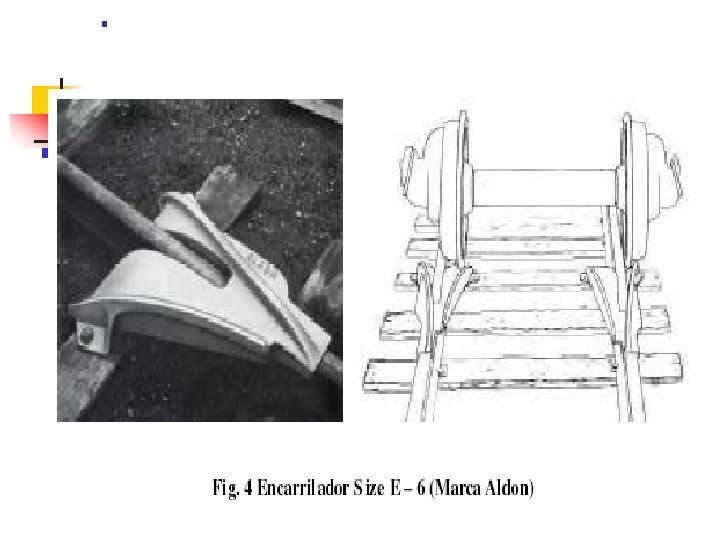

4. LIMPIEZA Y TRANSPORTE MECANIZADO Para la limpieza y transporte mecanizado se requiere el siguiente equipo y herramientas: - Locomotora a batería se 1 -1/2 t. (Fig. 1) - Seis carros mineros V-30 o U-35 (Fig. 2) - Una pala Eimco 12 B o similar (Fig. 3) - Un encarrilador (Fig. 4) - Llave crescent de 12” - Dos piezas rieles de 4’ o dos piezas canales de 7. 5’ - Dos barretas - Cuatro durmientes de fierro o madera

4. 1. PREPARACION DEL LUGAR DE TRABAJO n n n - Conectar la manguera de ½” al sistema de distribución de agua. - Abrir la válvula y proceder al lavado del techo y paredes del frente de trabajo. - Revisar si hay tiros quedados o fallados. En caso de existir, proceder a su eliminación. Para ello lavar completamente los taladros quedados o fallados, recargarlos y volar nuevamente. - Una vez eliminado el peligro de los tiros fallados o quedados, lavar nuevamente el frente y proceder a humedecer la carga para evitar generar polvo en el proceso de limpieza del material disparado.

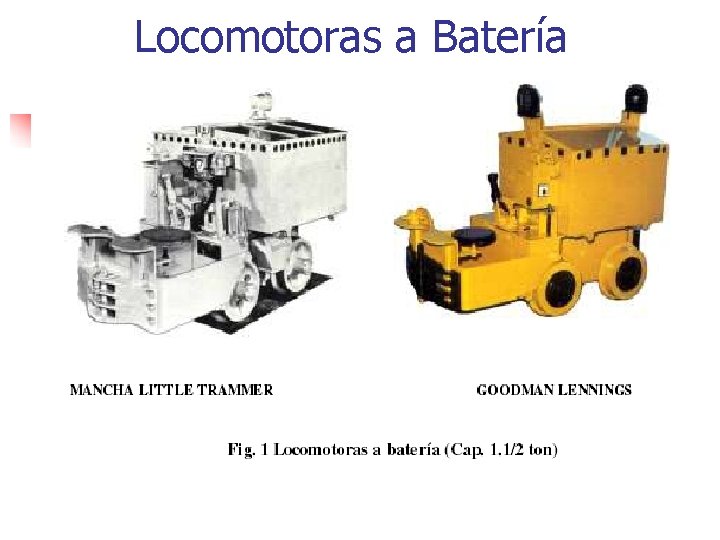

Locomotoras a Batería

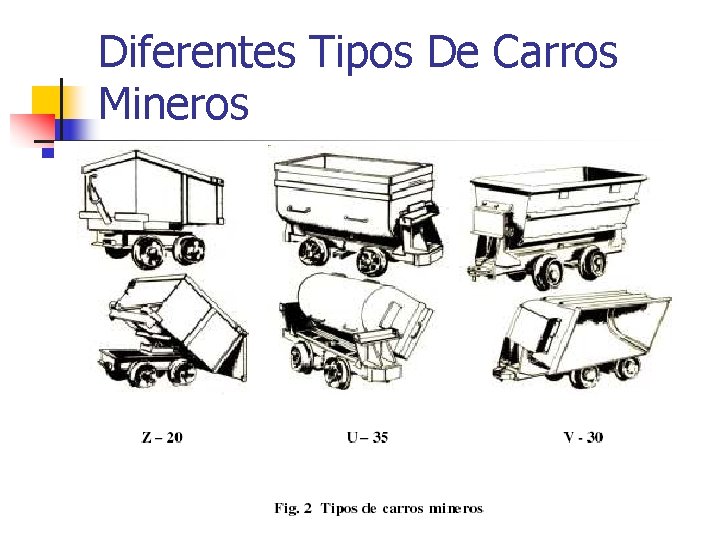

Diferentes Tipos De Carros Mineros

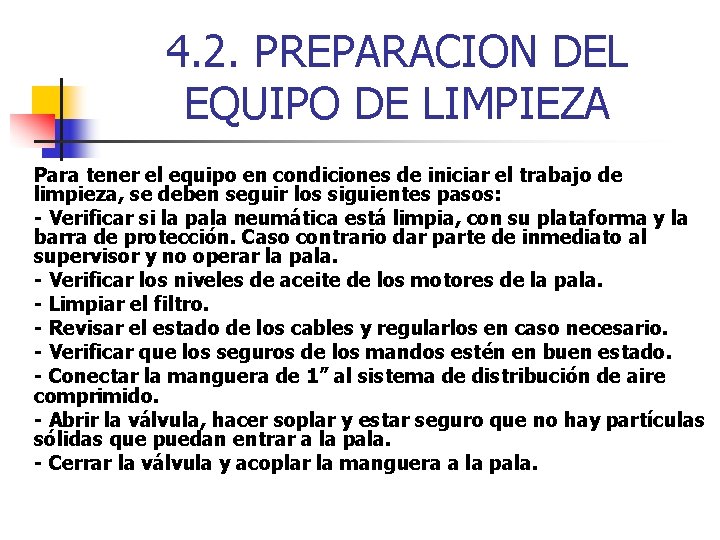

4. 2. PREPARACION DEL EQUIPO DE LIMPIEZA Para tener el equipo en condiciones de iniciar el trabajo de limpieza, se deben seguir los siguientes pasos: - Verificar si la pala neumática está limpia, con su plataforma y la barra de protección. Caso contrario dar parte de inmediato al supervisor y no operar la pala. - Verificar los niveles de aceite de los motores de la pala. - Limpiar el filtro. - Revisar el estado de los cables y regularlos en caso necesario. - Verificar que los seguros de los mandos estén en buen estado. - Conectar la manguera de 1” al sistema de distribución de aire comprimido. - Abrir la válvula, hacer soplar y estar seguro que no hay partículas sólidas que puedan entrar a la pala. - Cerrar la válvula y acoplar la manguera a la pala.

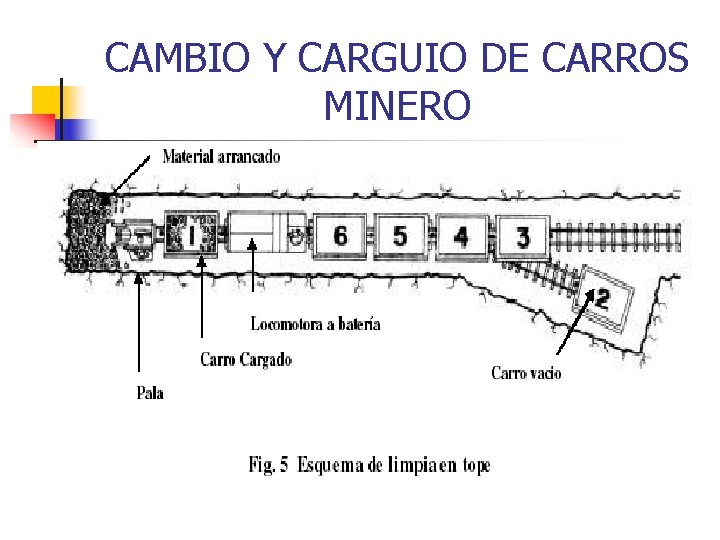

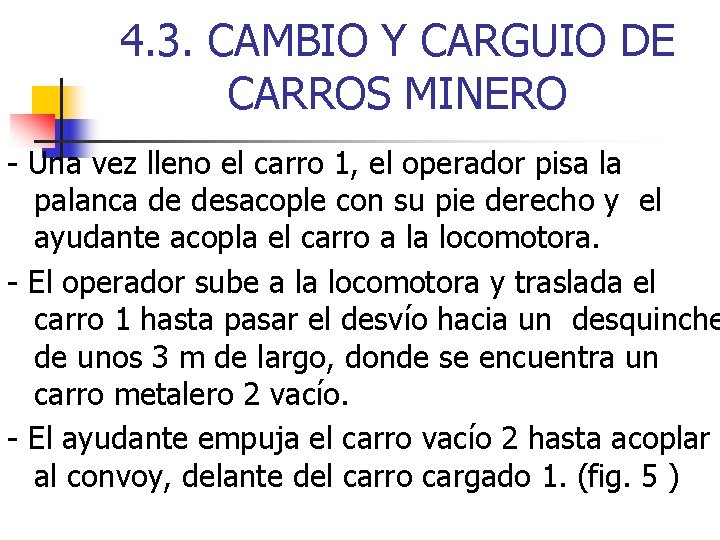

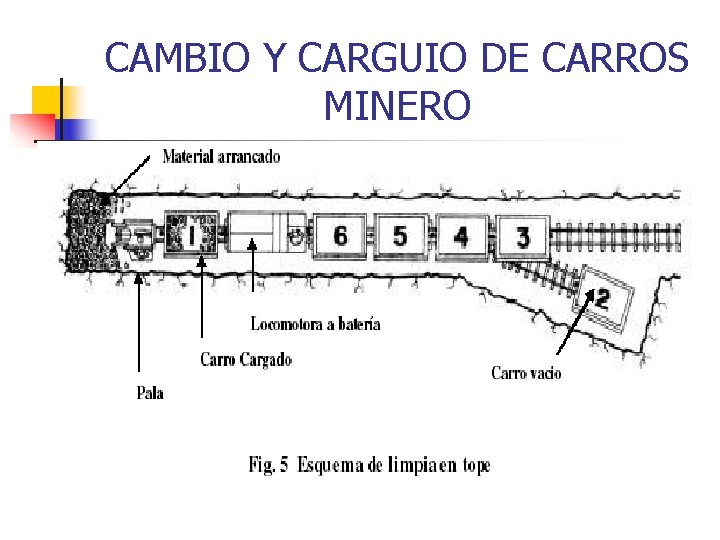

4. 3. CAMBIO Y CARGUIO DE CARROS MINERO - Una vez lleno el carro 1, el operador pisa la palanca de desacople con su pie derecho y el ayudante acopla el carro a la locomotora. - El operador sube a la locomotora y traslada el carro 1 hasta pasar el desvío hacia un desquinche de unos 3 m de largo, donde se encuentra un carro metalero 2 vacío. - El ayudante empuja el carro vacío 2 hasta acoplar al convoy, delante del carro cargado 1. (fig. 5 )

4. 3. CAMBIO Y CARGUIO DE CARROS MINERO - El operador mueve la locomotora con los dos carros hacia delante, entra al desquinche y deja el carro vacío 3 y se va al tope para proceder al carguío del carro 2 - De esta manera se continúa hasta llenar todos los carros del convoy y luego el operador y su ayudante trasladan el convoy hasta un paso de mineral (ore pass), si el material que se traslada es mineral, o hasta un paso de caja (waste pass), el material es caja o hasta la parrilla del ingenio. - Estos desvíos, para el cambio de carros, no deben estar situados a más de 50 m del frente de trabajo. Posteriormente estos desquinches pueden ser utilizados para refugios o para acopio de materiales.

CAMBIO Y CARGUIO DE CARROS MINERO

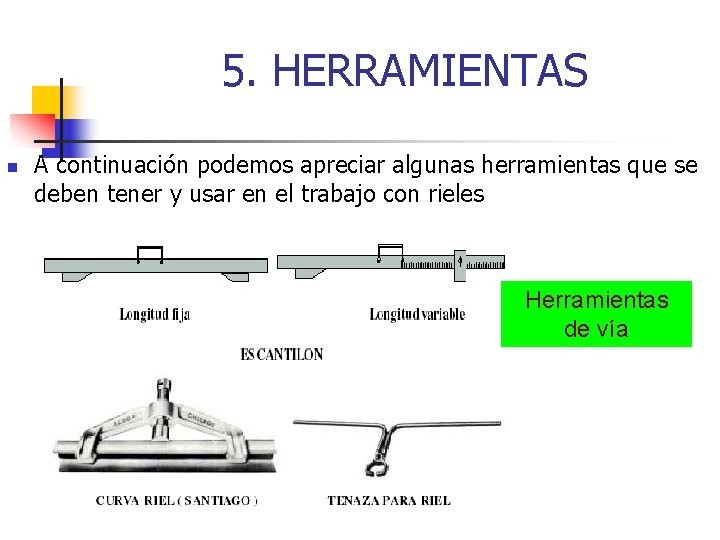

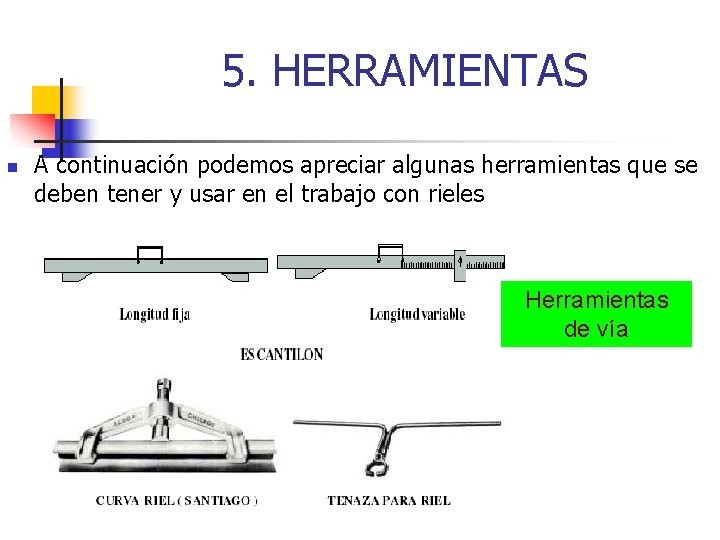

5. HERRAMIENTAS n A continuación podemos apreciar algunas herramientas que se deben tener y usar en el trabajo con rieles Herramientas de vía

Accesorios De Vía

LOCOMOTORAS Y CARROS MINEROS PARA TRANSPORTE EN MINERÍA SUBTERRÁNEA

GENERALIDADES n n 1. 2. Este es un Curso de entrenamiento y capacitación para OPERADORES Y TRABAJADORES de mina donde veremos la mejor forma de combinar la eficiencia, rendimiento y control de accidentes, en desmedro del CAPITAL HUMANO. Para eliminar o prevenir los accidentes, debemos disponer solamente de dos criterios: SUPERAR LA IGNORANCIA; ELEVAR EL GRADO DE IDENTIFICACIÓN CON LA INDÚSTRIA MINERA.

GENERALIDADES SUPERAR LA IGNORANCIA: Significa, aprender la parte teórica del funcionamiento de las Locomotoras, sus ventajas, desventajas, elementos peligros, sus estándares, procedimientos y prácticas. No sólo basta con tener la práctica; es importante saber la teoría y estos cursos efectivamente son para ese aspecto. 1.

GENERALIDADES 2. ELEVAR EL GRADO DE IDENTIFICACIÓN CON LA INDÚSTRIA MINERA. En este aspecto, no basta con identificarse con la empresa en la que uno viene trabajando; sino la IDENTIFICACIÓN ES CON LA INDUSTRIA MINERA, de tal modo que en todo momento y en todo lugar, trabajemos con entusiasmo, dedicación y mucho criterio; respetándonos y respetando a los demás; poniendo en todo momento elevar nuestra AUTO-ESTIMA; mejor dicho que, SIENDO GATOS, DEBEMOS SENTIRNOS Y VERNOS COMO LEONES.

INTRODUCCIÓN El presente librillo de capacitación, armoniza con normas técnicas internacionales y nacionales, mínimas aceptables, concordando con la legislación peruana; concretamente nos referimos al Decreto Supremo DS 046 -2001 -EM. Título Tercero. Capítulo I. Sub-capítulo Siete: “Transporte, Carga, Acarreo y Descarga en Minería Subterránea”

INTRODUCCIÓN La Filosofía de Base 4: Salud, seguridad, medioambiente y producción (FB-4), creada y difundida por COMPUMET, está encaminada al cumplimiento de la modificatoria del DS arriba mencionado y alcanzar el “CERTIFICADO DE CALIFICACIÓN” mencionada en el Art. 1° del DS-046 -2005 -EM del 25 de octubre de 2005.

INTRODUCCIÓN Las Locomotoras eléctricas de mina son equipos fundamentales en el proceso de extracción de minerales, realizando múltiplos funciones, tales como: Transportes personal, de maquinarias y equipos, de materiales y principalmente el transporte de mineral.

INTRODUCCIÓN Dada la importancia de sus acciones dentro de la mina es necesario que los “mecánicos- electricistas” y “motoristas” coordinen estrechamente, es decir, que reparadores y operadores debemos estar convencidos que se puede lograr eficiencia, productividad y seguridad, con estos equipos, a base de un mantenimiento oportuno y de una operación adecuada.

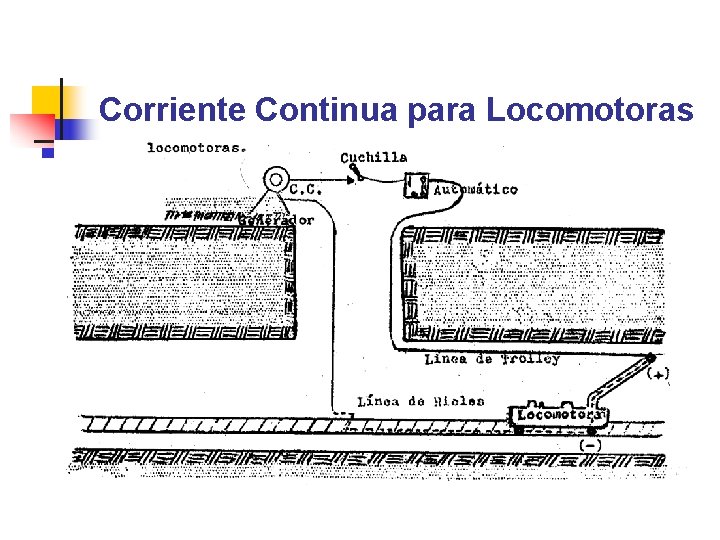

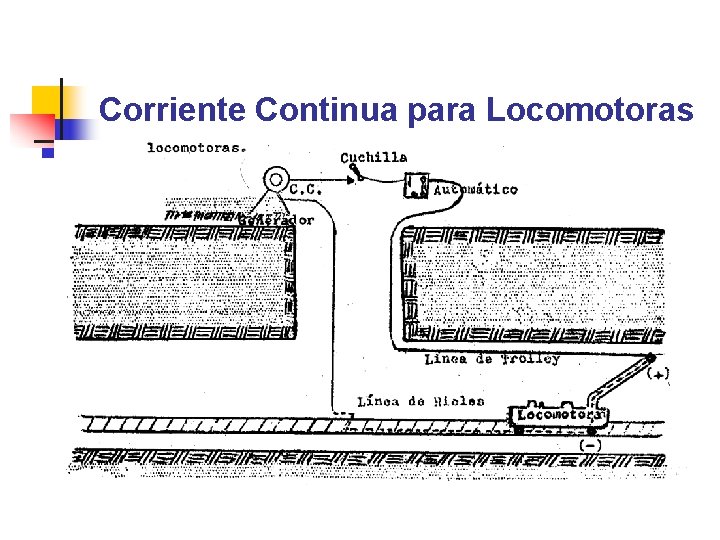

Corriente Continua para Locomotoras El desplazamiento de las locomotoras, es por medio de dos motores de Corriente Continua (CC), que hacen girar las ruedas metálicas, para que formen la tracción en las líneas de riel. También existen Locomotoras a Batería, que funcionan con una fuente de corriente electro-química, que acumula, mantiene y suministra energía.

Corriente Continua para Locomotoras

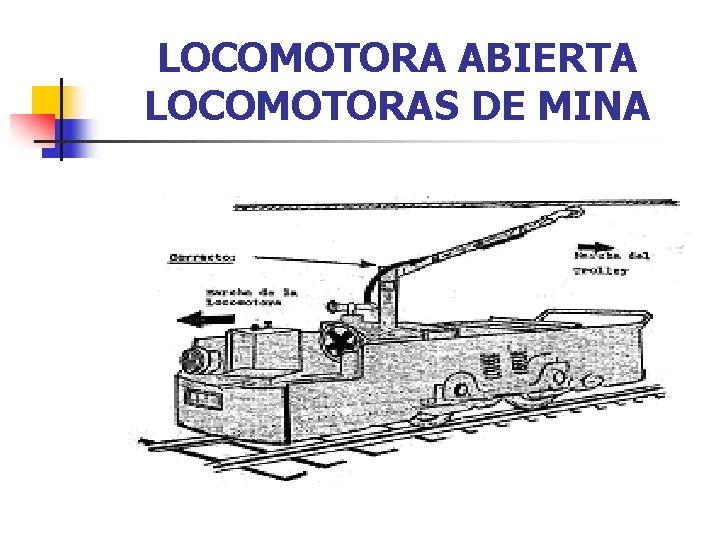

III. LA LOCOMOTORA Las locomotoras eléctricas son maquinas que arrastran carros de un tren (carros mineros) y son impulsados por medio de motores que funcionan con C. C. , constituidos por equipos y accesorios eléctricos y mecánicos.

LOCOMOTORA CERRADA

LOCOMOTORA SEMIABIERTA

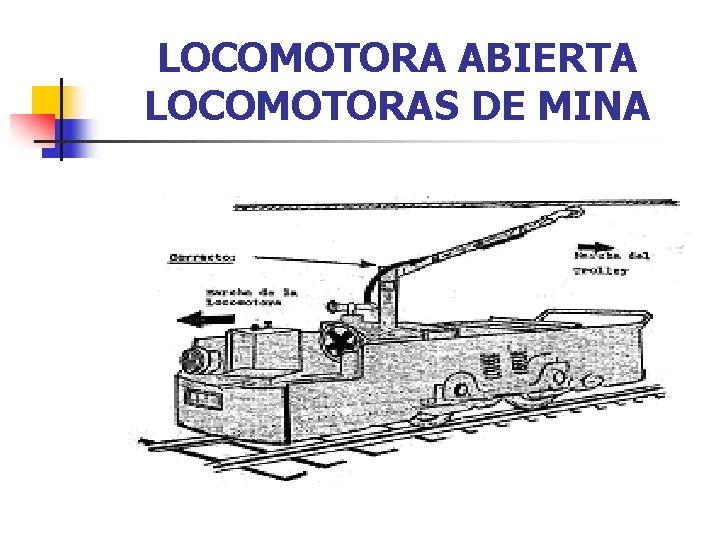

LOCOMOTORA ABIERTA LOCOMOTORAS DE MINA

DISPOSITIVOS ELÉCTRICOS DE UNA LOCOMOTORA n n n Dos Motores de corrientes continua; Un Controlador de marcha hacia delante y hacia atrás; Dos Faros y un Interruptor; Una Bocina (Corneta); Un Contacto Móvil; Resistencia

El Contacto Móvil, es el dispositivo que los operadores de Locomotoras/ Motoristas, debemos tener muy en cuenta; es considerado el más importante o de mayor cuidado para evitar los accidentes con locomotoras. También debe tenerse en cuenta dispositivos que excedan las dimensiones normales de la locomotora; así por ejemplo los dispositivos de enganche, que también son móviles.

IV. OPERACION DE LOCOMOTORAS DE MINA MOTORISTA: Es la persona autorizada para el manejo de las locomotoras de mina. Posee un BREVETE especial. El motorista es el responsable de las maniobras del convoy, además, es quien debe reportar al personal de mantenimiento Eléctrico – mecánico toda falla que sabe del equipo.

IV. OPERACION DE LOCOMOTORAS DE MINA Dentro De Las Operaciones De Locomotoras Tenemos: a. Preparación antes de la Operación: 1. Colocar la manilla de control en OFF 2. Levantar el palo para conectar la rondana a la línea trolley 3. Poner en circuito con los “Interruptores del control” 4. Soltar la manilla de frenos

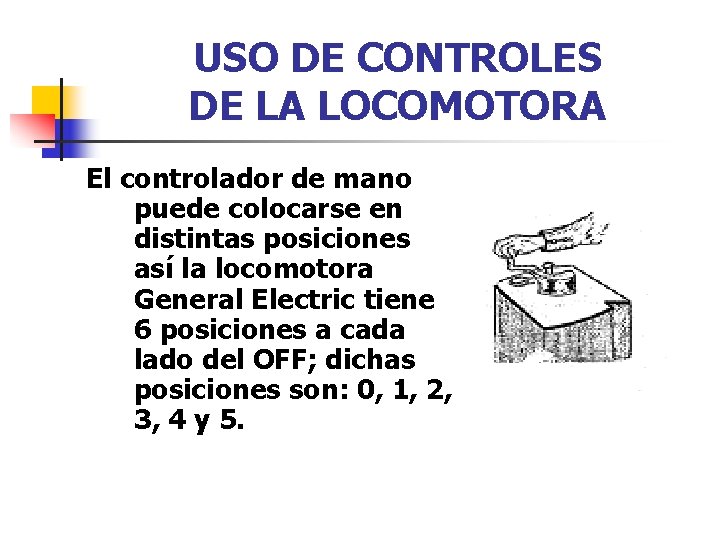

USO DE CONTROLES DE LA LOCOMOTORA El controlador de mano puede colocarse en distintas posiciones así la locomotora General Electric tiene 6 posiciones a cada lado del OFF; dichas posiciones son: 0, 1, 2, 3, 4 y 5.

MANEJO CORRECTO DE UNA LOCOMOTORA 1. 2. Dirigir la manivela de control avanzando adelante o atrás en forma progresiva escalón por escalón o punto por punto. Un escalonamiento brusco causa pérdida potencia. Cuando las ruedas resbalan, hacer regresar la manivela a los primeros escalones. Si continúa resbalando, echar arena a la línea de riel, si persiste es porque está sobrecargada, por lo que debe reducirse el número de carros.

MANEJO CORRECTO DE UNA LOCOMOTORA 3. 4. 5. Operar la locomotora en la posición 5, excepto durante el proceso de aceleración. Siempre cortar la energía eléctrica antes de aplicar los frenos, es decir, debemos regresar paulatinamente la manivela de control a OFF. No cambiar el sentido de marcha mientras se encuentra en movimiento

MANEJO CORRECTO DE UNA LOCOMOTORA 6. No sobrecargar las locomotoras tratando de jalar muchos carros cargados. 7. Jamás cambie la dirección del palo de trolley mientras la locomotora se encuentra en movimiento.

PRECAUCIONES DESPUÉS DE LA OPERACIÓN: 1. 2. 3. 4. Volver a la posición OFF (PARE) la manivela los interruptores. Retirar la roldana de la línea de trolley Fijar los frenos Reportar cualquier indicación de falla o avería.

3. MANIOBRAS INCORRECTAS Las malas operaciones, destacadas en la siguiente relación, causan fallas eléctricas: 1. Arranques bruscos; 2. Inversión intempestiva de marcha; 3. Paradas con marcha invertida; 4. Sobrecargas;

3. MANIOBRAS INCORRECTAS 5. Cambios violentos de marcha; 6. Cambios lentos de marcha; 7. Tiempos largos en “punto neutro”; 8. Conducir por galería inundadas; y 9. Eliminar sistemas de protección “amarrar” o “puentear”

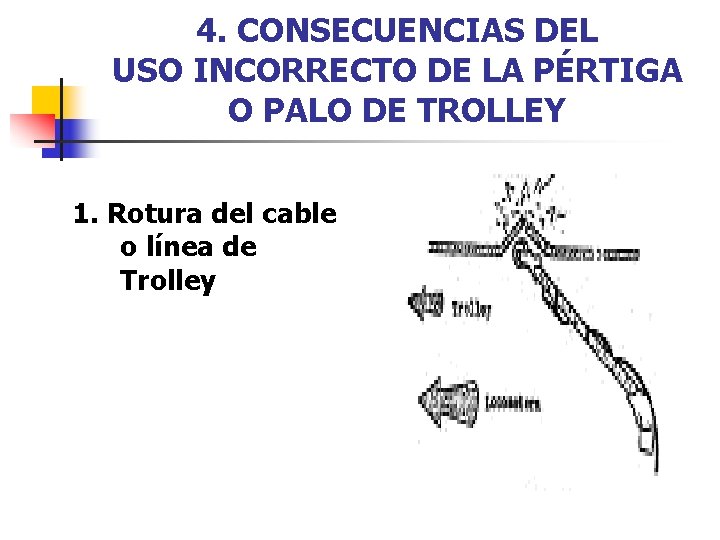

4. CONSECUENCIAS DEL USO INCORRECTO DE LA PÉRTIGA O PALO DE TROLLEY 1. Rotura del cable o línea de Trolley

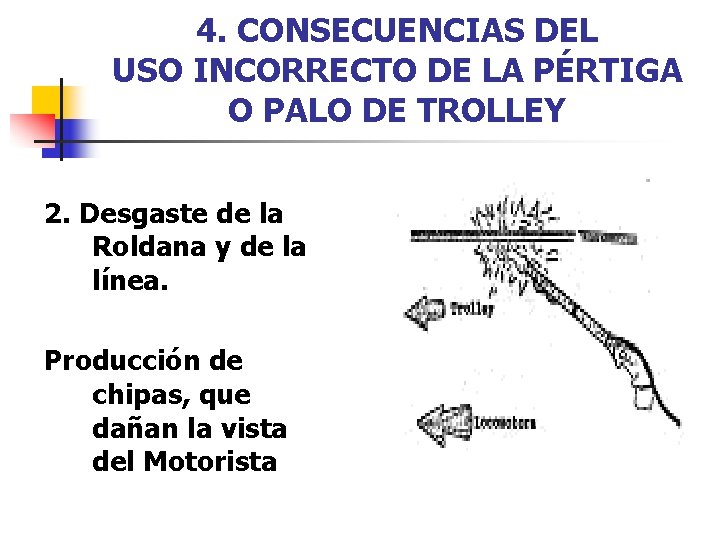

4. CONSECUENCIAS DEL USO INCORRECTO DE LA PÉRTIGA O PALO DE TROLLEY 2. Desgaste de la Roldana y de la línea. Producción de chipas, que dañan la vista del Motorista

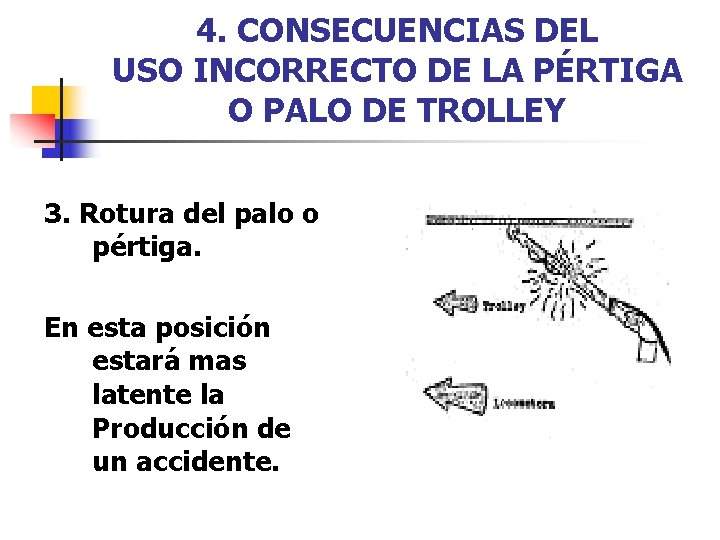

4. CONSECUENCIAS DEL USO INCORRECTO DE LA PÉRTIGA O PALO DE TROLLEY 3. Rotura del palo o pértiga. En esta posición estará mas latente la Producción de un accidente.

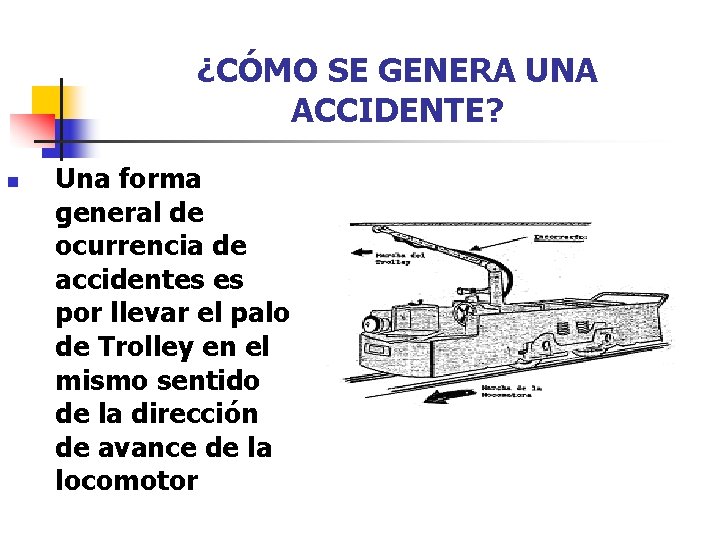

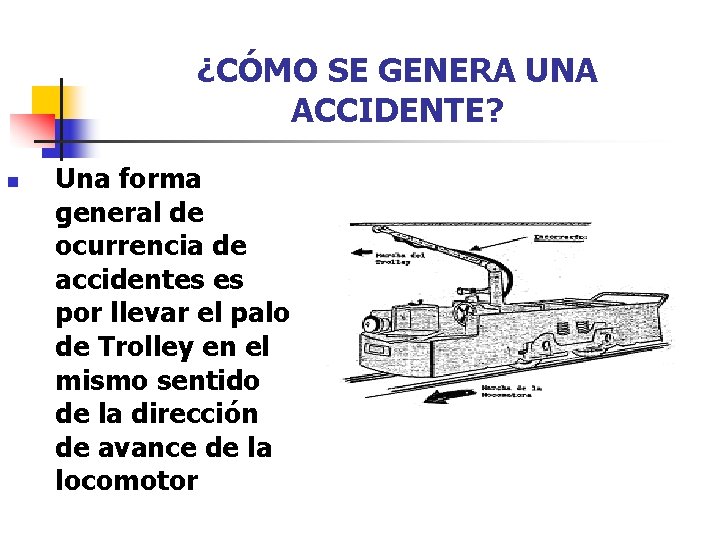

¿CÓMO SE GENERA UNA ACCIDENTE? n Una forma general de ocurrencia de accidentes es por llevar el palo de Trolley en el mismo sentido de la dirección de avance de la locomotor

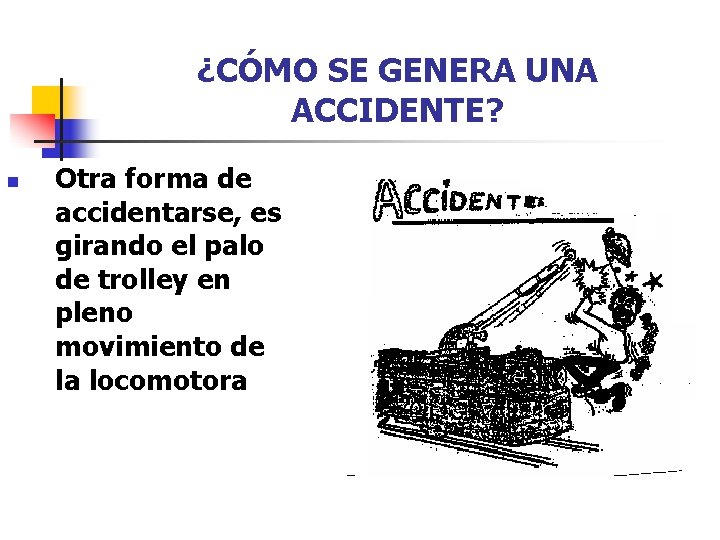

¿CÓMO SE GENERA UNA ACCIDENTE? n Otra forma de accidentarse, es girando el palo de trolley en pleno movimiento de la locomotora

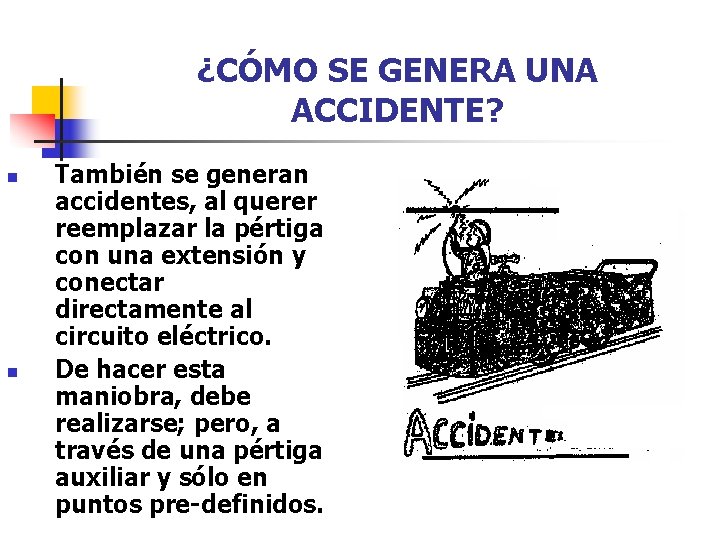

¿CÓMO SE GENERA UNA ACCIDENTE? n n También se generan accidentes, al querer reemplazar la pértiga con una extensión y conectar directamente al circuito eléctrico. De hacer esta maniobra, debe realizarse; pero, a través de una pértiga auxiliar y sólo en puntos pre-definidos.

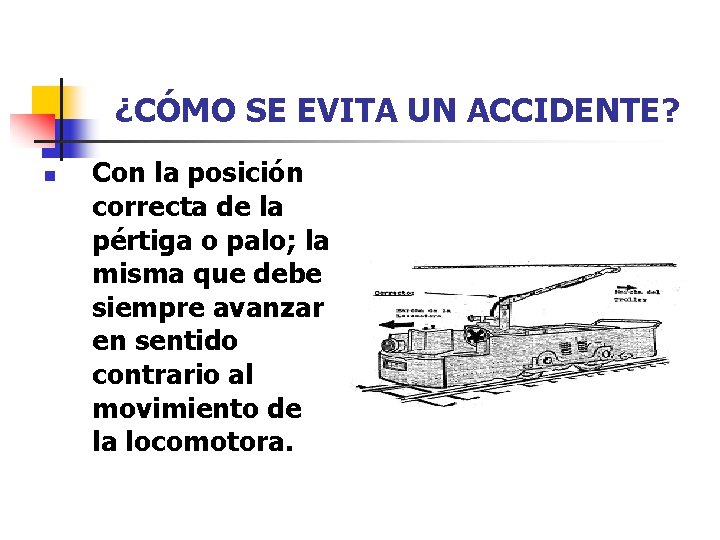

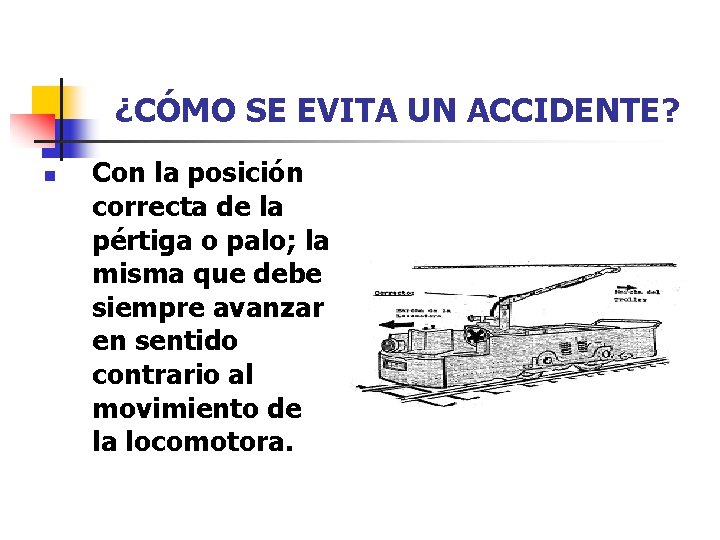

¿CÓMO SE EVITA UN ACCIDENTE? n Con la posición correcta de la pértiga o palo; la misma que debe siempre avanzar en sentido contrario al movimiento de la locomotora.

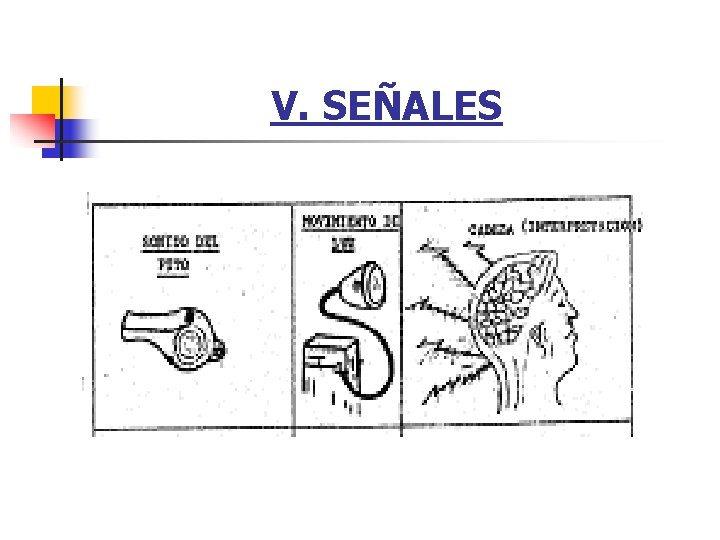

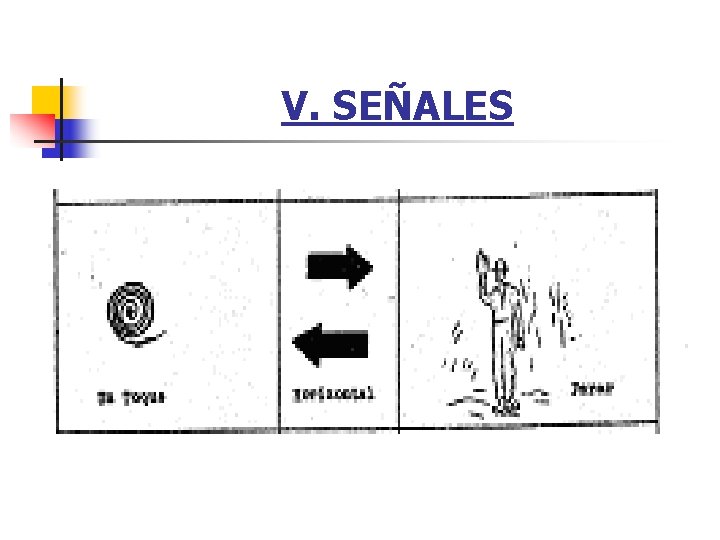

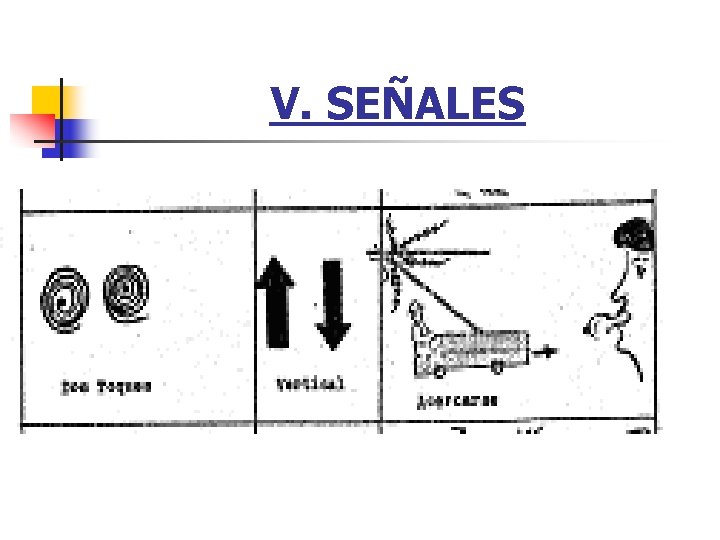

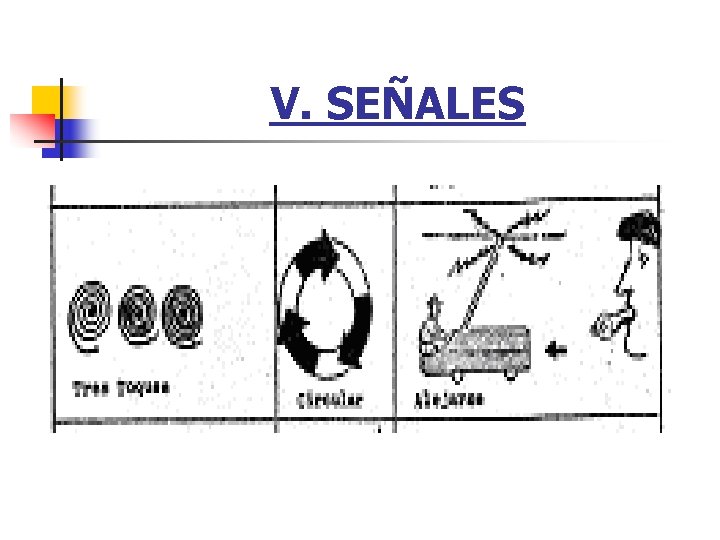

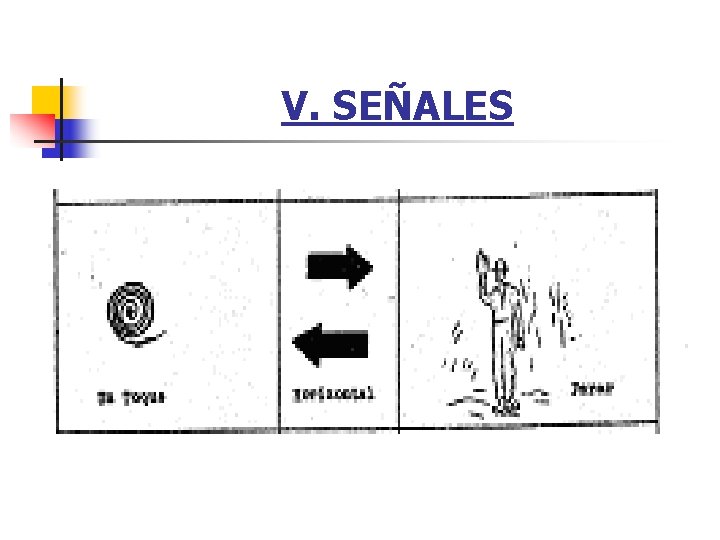

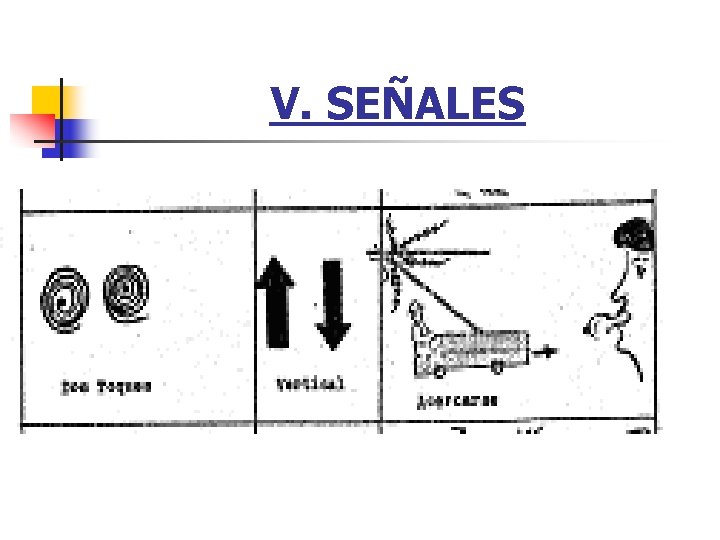

V. SEÑALES n Las señales se dan con el silbato/ pito o con la luz que otra persona debe interpretar y entender en armonía con el Art. 239° del Reglamento de Seguridad e Higiene Minera DS 046 -2001 -EM.

V. SEÑALES

V. SEÑALES

V. SEÑALES

V. SEÑALES

V. SEÑALES

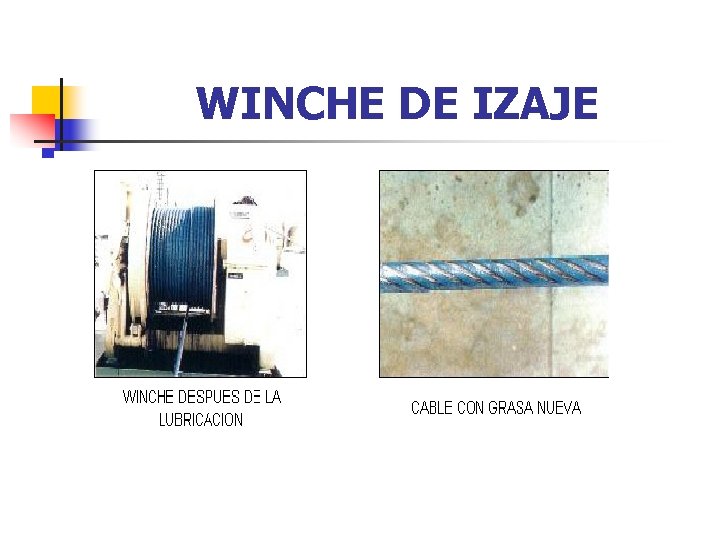

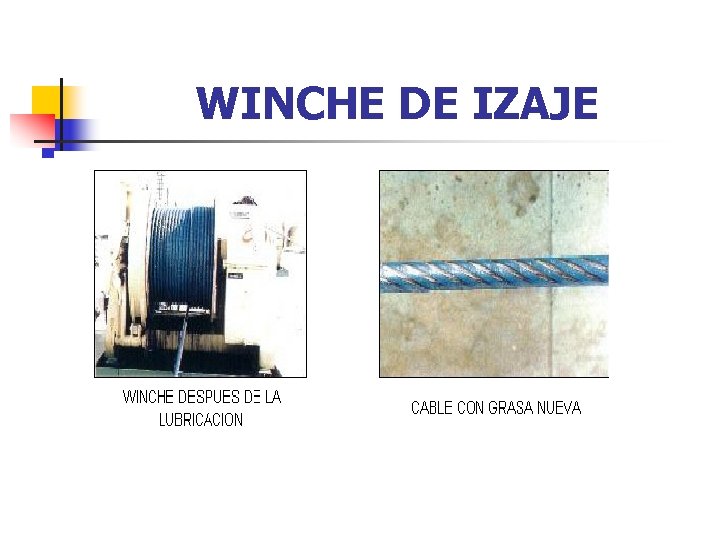

WINCHE DE IZAJE

INTRODUCCION En un yacimiento minero donde el acceso a la mina no es posible por socavones de cortada o túneles; cuando se quiere profundizar una mina en plena operación o se quiere extraer mineral o desmonte; cuando se quiere introducir materiales, maquinarias y el mismo personal; y no se tiene socavones principales, se recurre a la utilización de infraestructura y maquinaria de izaje. La variedad de maquinarias de izaje, potencia del motor y necesidad de las operaciones, hacen la selección y elección del tamaño de los sistemas de izaje. Esta elección, facilita que una gran, mediana y pequeña minería y minería artesanal decidan por las soluciones de los problemas de transporte vertical. Lo importante es que, se evita el sobreesfuerzo humano, al utilizar estas maquinarias; que permiten mejorar la productividad y la velocidad de extracción vertical o

WINCHE DE IZAJE El Winche de izaje, es una maquinaria utilizada para levantar, bajar, empujar o tirar la carga; el Winche de izaje, es utilizado también para bajar e izar personal del interior de la mina ; siempre que cumpla con exigencias mínimas de seguridad. En otras palabras el sistema de izaje a través de los Piques de una mina, tiene semejanza a los ascensores de los edificios; en las minas importantes del Perú, se utiliza el Winche como maquinaria principal de transporte vertical (para el arrastre de mineral, se utilizan los winches de rastrillaje). Equipos similares de izaje son los elevadores eléctricos de aire o hidráulicos, grúas móviles, puentes-grúa y teclees.

Componentes de un Winche de Izaje: Dependiendo de las dimensiones y necesidades, un Winche de izane tiene los siguientes componentes: n n n n Tambora (una o dos); Motor; Sistema de seguridad: Lilly control, frenos, etc. ; Palancas de control; Cables; Jaula, baldes o skips; Poleas; Estructura de desplazamiento o castillo.

Tipos de Winche de Izaje: a. Winches de tamboras; b. Winches de fricción; Los Pequeños Productores Mineros y Mineros Artesanales, utilizan winches de izaje de tamboras, por ser maquinarias que se adaptan a su infraestructura y requerimientos de izaje. Ejemplos resaltantes de winches de izaje de fricción tenemos en las minas de Casapalca (Yauliyacu – Glencord) y Cerro de Pasco (Paragsha – Volcán Cía. Minera)

Sistemas y Normas de seguridad de los Winches de Izaje: La construcción, operación y mantenimiento de todos los equipos y accesorios deben estar de acuerdo a las normas técnicas establecidas por los fabricantes. Cada equipo de izaje y accesorios debe tener claramente indicado la capacidad máxima y una tabla de ángulos de izaje; la misma que debe ser pegada en un lugar adecuado y fácilmente visible para el operador. La inspección de equipos, componentes y accesorios, es esencial para asegurar que el sistema de izaje se encuentre en buenas condiciones de operación y funcionamiento. Los titulares serán responsables del mantenimiento, así como de las inspecciones periódicas a la que deben estar sujetos los sistemas de izaje.

. Las inspecciones al sistema de izaje, deben ser realizadas por personal competente, a fin de mantenerlos en condiciones seguras de trabajo; y mostrar en lugar visible, la constancia de dichas inspecciones. n El supervisor responsable del área de trabajo, es quien autoriza el uso del equipo de izaje sólo al personal calificado y certificado por terceros. n La capacitación, entrenamiento y certificación al personal, únicamente lo debe hacer una empresa de servicios de entrenamiento y capacitación, calificada y certificada, en armonía con la modificación del Reglamento de Seguridad e Higiene Minera. n

Componentes del Sistema de Izaje n n n n n En el punto 1. 2. , se habló de los Componentes del Winche; donde mencionamos que, dependiendo de las dimensiones y necesidades, un Winche tiene los siguientes componentes: Tambora (una o dos); Motor; Sistema de seguridad: Lilly control, frenos, etc. ; Palancas de control; Cables; Jaula, baldes o skips; Poleas; Estructura de desplazamiento o castillo

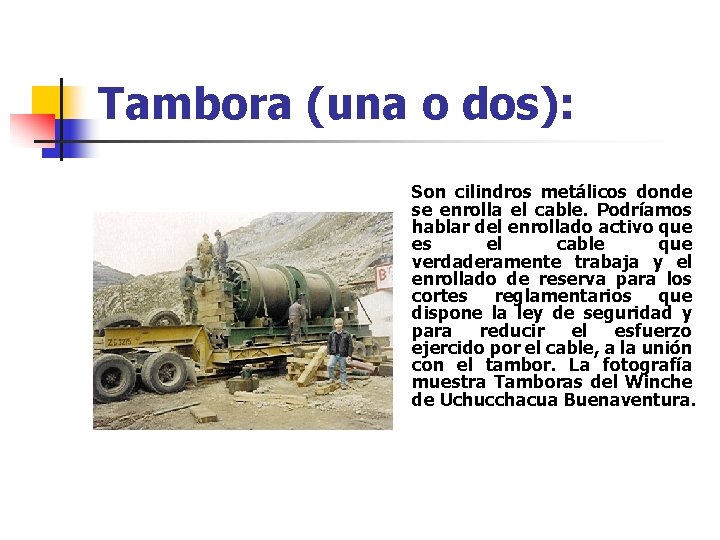

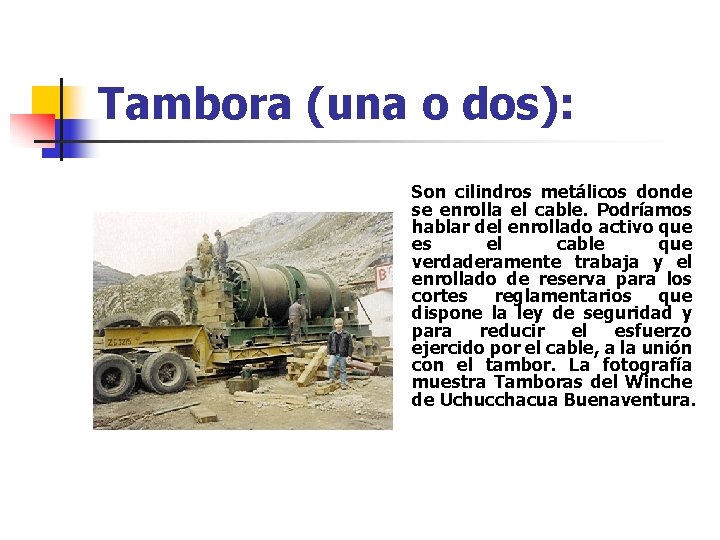

Tambora (una o dos): Son cilindros metálicos donde se enrolla el cable. Podríamos hablar del enrollado activo que es el cable que verdaderamente trabaja y el enrollado de reserva para los cortes reglamentarios que dispone la ley de seguridad y para reducir el esfuerzo ejercido por el cable, a la unión con el tambor. La fotografía muestra Tamboras del Winche de Uchucchacua Buenaventura.

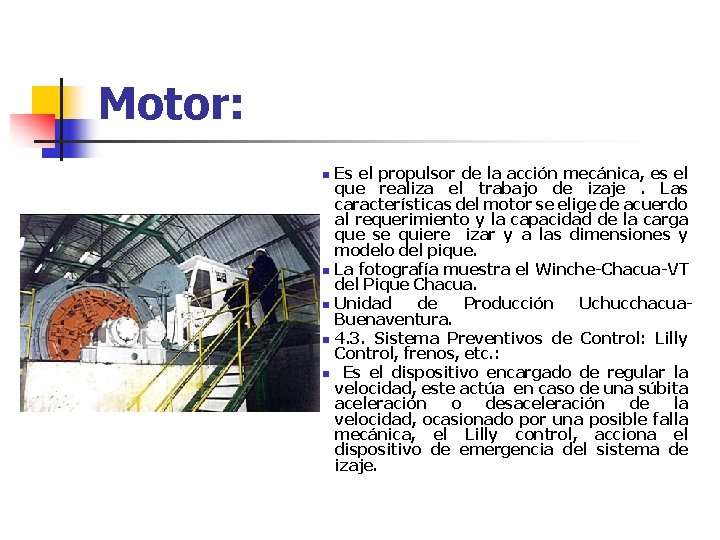

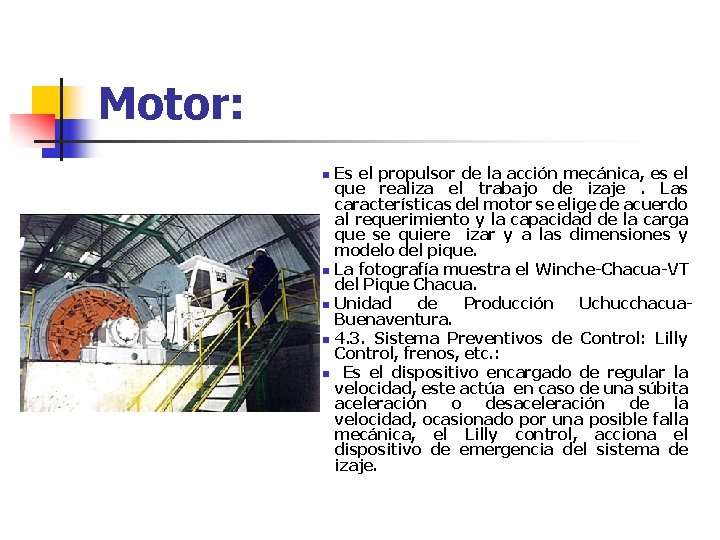

Motor: n n n Es el propulsor de la acción mecánica, es el que realiza el trabajo de izaje. Las características del motor se elige de acuerdo al requerimiento y la capacidad de la carga que se quiere izar y a las dimensiones y modelo del pique. La fotografía muestra el Winche-Chacua-VT del Pique Chacua. Unidad de Producción Uchucchacua. Buenaventura. 4. 3. Sistema Preventivos de Control: Lilly Control, frenos, etc. : Es el dispositivo encargado de regular la velocidad, este actúa en caso de una súbita aceleración o desaceleración de la velocidad, ocasionado por una posible falla mecánica, el Lilly control, acciona el dispositivo de emergencia del sistema de izaje.

Cables de Izaje Dependiendo del tipo de izaje en los winches; ya sea por fricción o enrollamiento; los cables de izaje pueden ser fabricados de aluminio o de alambre de acero; los mismos que, son colocados ordenadamente para desempeñar el trabajo de izar los skip o las jaulas. Para formar cables, se arrolla un gran numero de hilos de aluminio o acero de alta resistencia (entre 130 y 180 kg/mm 2). Estos hilos se disponen en cordones y torones, según sea el caso. Componentes del Sistema de Izaje TIPOS DE CABLES: De acuerdo a su torcido pueden ser: Regular; Tipo Lang. Regular: Los alambres del torón, están torcidos en dirección

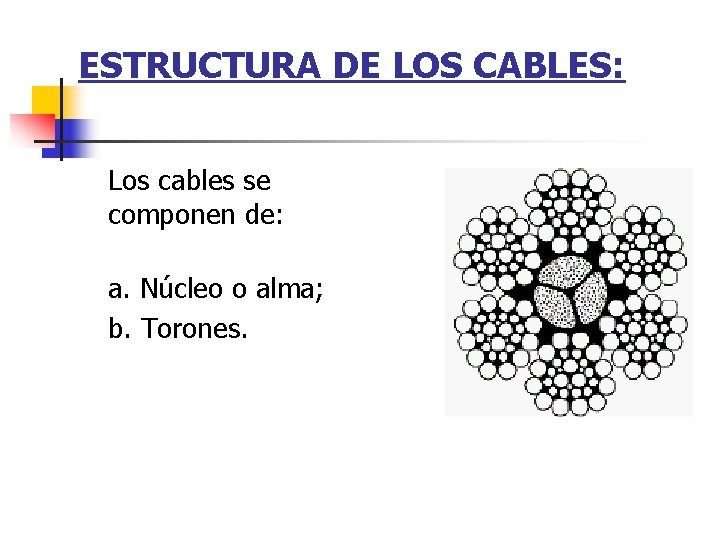

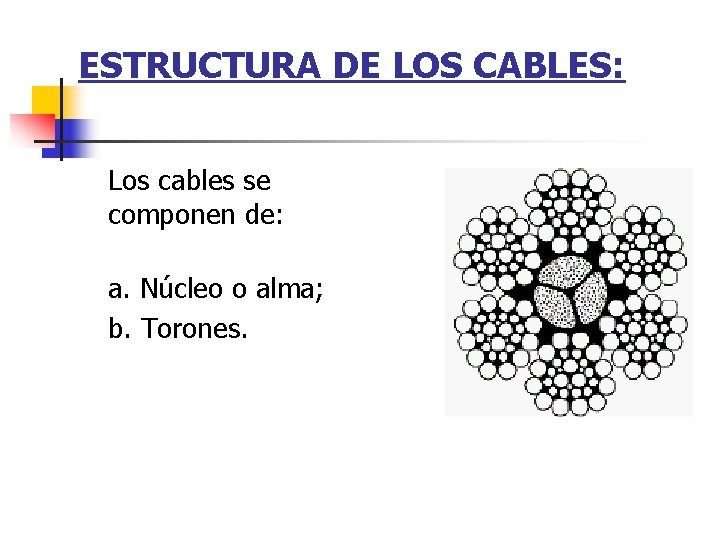

ESTRUCTURA DE LOS CABLES: Los cables se componen de: a. Núcleo o alma; b. Torones.

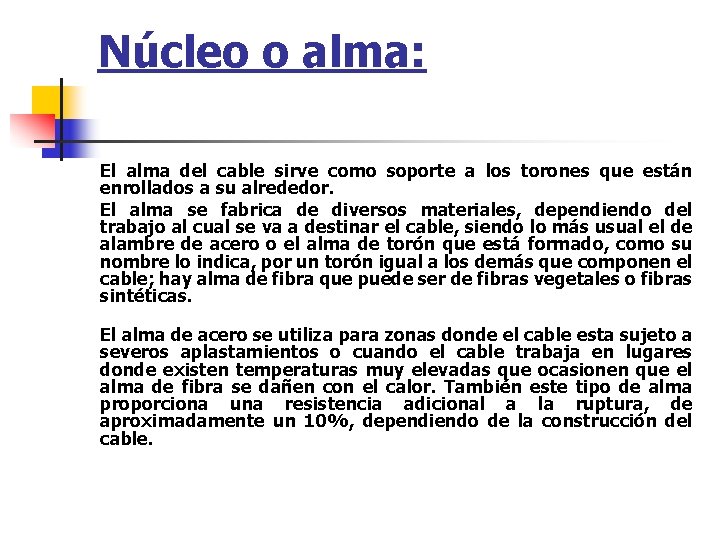

Núcleo o alma: El alma del cable sirve como soporte a los torones que están enrollados a su alrededor. El alma se fabrica de diversos materiales, dependiendo del trabajo al cual se va a destinar el cable, siendo lo más usual el de alambre de acero o el alma de torón que está formado, como su nombre lo indica, por un torón igual a los demás que componen el cable; hay alma de fibra que puede ser de fibras vegetales o fibras sintéticas. El alma de acero se utiliza para zonas donde el cable esta sujeto a severos aplastamientos o cuando el cable trabaja en lugares donde existen temperaturas muy elevadas que ocasionen que el alma de fibra se dañen con el calor. También este tipo de alma proporciona una resistencia adicional a la ruptura, de aproximadamente un 10%, dependiendo de la construcción del cable.

Torones o Cordones: Un cable está formado por un conjunto de torones o enrollados. Cada torón, está formado por un conjunto de hilos. La mayoría de hilos utilizados en la construcción de cables son redondos y de diámetro comprendidos corrientemente entre 2 y 3 mm. El alma de acero se utiliza para zonas donde el cable esta sujeto a severos aplastamientos o cuando el cable trabaja en lugares donde existen temperaturas muy elevadas que ocasionen que el alma de fibra se dañen con el calor. También este tipo de alma proporciona una resistencia adicional a la ruptura, de aproximadamente un 10%, dependiendo de la construcción del cable.

Jaula, baldes o skips: Es uno de los componentes esenciales del sistema de izaje; las jaulas, baldes y skips, cumplen la función de transportar en su interior al personal y/o mineral según los requerimientos de producción, respetando las condiciones establecidas en el reglamento de seguridad minera. Polea: Es una rueda acanalada que gira alrededor de un eje central por el que pasa el cable en cuyos extremos se encuentra la jaula o skip (resistencia) y en la otra el winche o tambora (potencia).

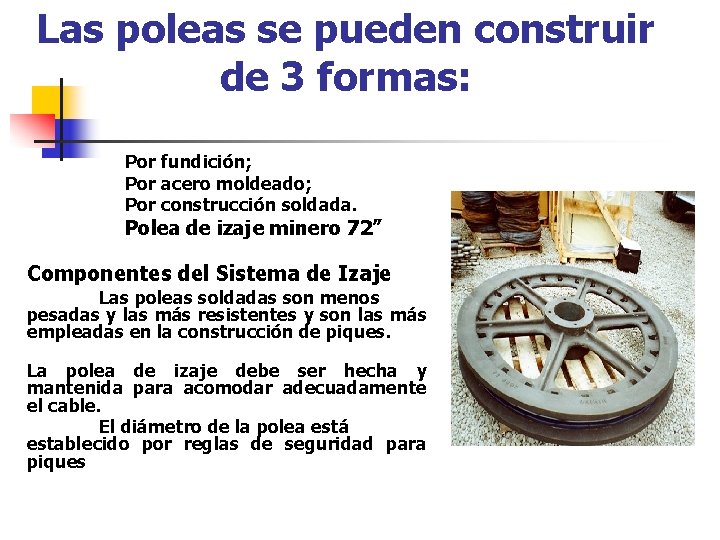

Las poleas se pueden construir de 3 formas: Por fundición; Por acero moldeado; Por construcción soldada. Polea de izaje minero 72” Componentes del Sistema de Izaje Las poleas soldadas son menos pesadas y las más resistentes y son las más empleadas en la construcción de piques. La polea de izaje debe ser hecha y mantenida para acomodar adecuadamente el cable. El diámetro de la polea está establecido por reglas de seguridad para piques

Castillo o Estructura de Desplazamiento: n n n n Es la cúspide de la estructura del pique donde se encuentra la polea que dirige el movimiento del cable. Es una estructura vertical que se levanta por encima del collar del pique. De la cúspide de la torre o del castillo baja una estructura inclinada que sirve de sostén a toda la torre y contrarresta la tensión de los cables. III. Componentes del Sistema de Izaje La torre vertical y la estructura inclinada son las partes fundamentales del castillo y soportan en su cima la caseta de las poleas. La estructura del castillo puede ser de madera o de acero y se debe construir respetando los reglamento de seguridad existentes. Hay una escalera de servicio que sube a lo largo del pique. Junto al pique hay una tolva donde se descarga el mineral para luego transportarse a la planta concentradora.

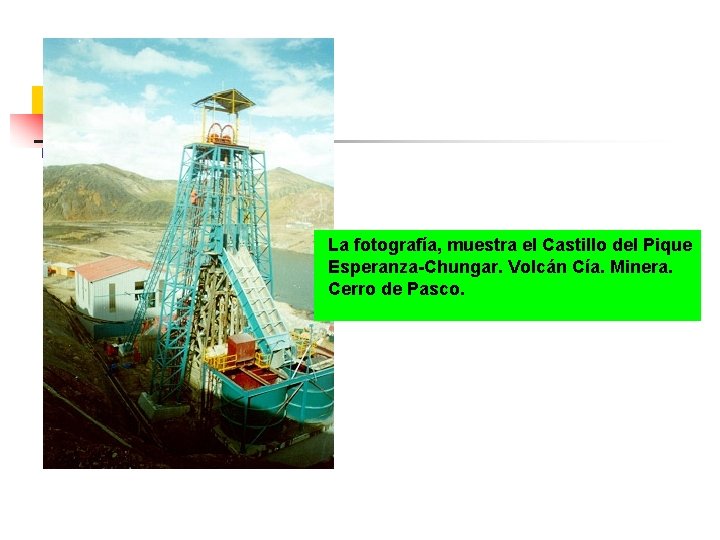

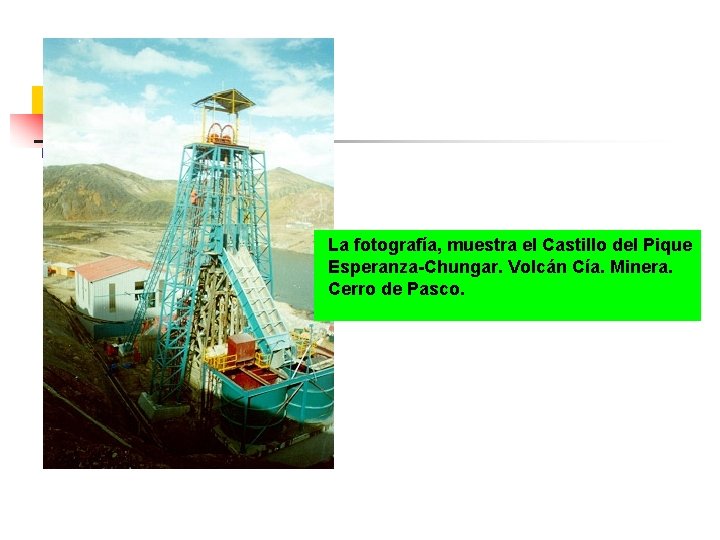

La fotografía, muestra el Castillo del Pique Esperanza-Chungar. Volcán Cía. Minera. Cerro de Pasco.

MUCHAS GRACIAS

Señalizacion de orden y limpieza

Señalizacion de orden y limpieza Verificaciin

Verificaciin Técnica de arrastre limpieza

Técnica de arrastre limpieza Gen de limpieza de beta tubulina

Gen de limpieza de beta tubulina Limpieza trazo y nivelacion

Limpieza trazo y nivelacion Mat

Mat Nuestro dios es un dios de orden

Nuestro dios es un dios de orden Profvit

Profvit Señales de orden y limpieza

Señales de orden y limpieza Limpieza hospitalaria

Limpieza hospitalaria Aseo concurrente

Aseo concurrente Avituallamiento y limpieza emt

Avituallamiento y limpieza emt Limpieza de cavidades

Limpieza de cavidades Formato de limpieza diaria

Formato de limpieza diaria Proyecto de limpieza

Proyecto de limpieza Transporte ativo

Transporte ativo Atp transporte

Atp transporte Engenharia de transporte

Engenharia de transporte Tipo de estomas

Tipo de estomas Embarcaciones marítimas

Embarcaciones marítimas Diferencia entre transporte activo primario y secundario

Diferencia entre transporte activo primario y secundario Medios de transporte internacional

Medios de transporte internacional Asche transporte trier

Asche transporte trier Transporte ativo e passivo

Transporte ativo e passivo Lisisomas

Lisisomas Equipo de transporte horizontal

Equipo de transporte horizontal El transporte es una actividad

El transporte es una actividad Presurizante

Presurizante Instruccion de seguridad sa-20

Instruccion de seguridad sa-20 Slc transportadores

Slc transportadores Lpidos

Lpidos Conclusion de servicios de transporte

Conclusion de servicios de transporte Transporte

Transporte Gestion de transporte terrestre

Gestion de transporte terrestre Problema de transporte

Problema de transporte Mecanismo de transporte golgiano

Mecanismo de transporte golgiano Transporte multimodal ventajas y desventajas

Transporte multimodal ventajas y desventajas Transporte activo primario y secundario

Transporte activo primario y secundario Modelamiento de sistemas de transporte

Modelamiento de sistemas de transporte Republica de colombia ministerio de transporte

Republica de colombia ministerio de transporte L

L Potocitosis

Potocitosis Transporte terrestre

Transporte terrestre Diferencia entre transporte urbano y rural

Diferencia entre transporte urbano y rural Guayaquil a huaquillas bus

Guayaquil a huaquillas bus Transporte activo

Transporte activo Nucleoplasma

Nucleoplasma Que funcion cumple la membrana plasmatica

Que funcion cumple la membrana plasmatica Ecuacion de continuidad

Ecuacion de continuidad Plasmolisis definicion

Plasmolisis definicion Transporte ao colo

Transporte ao colo Bios transporte

Bios transporte Transporte terrestre

Transporte terrestre Somos una empresa de transporte

Somos una empresa de transporte Grafico transporte ativo e passivo

Grafico transporte ativo e passivo Transporte acercar

Transporte acercar Capa transporte

Capa transporte Engenharia de transporte

Engenharia de transporte Transporte intermembrana.

Transporte intermembrana. Contra gradiente

Contra gradiente Transporte pasivo osmosis

Transporte pasivo osmosis Transporte

Transporte Transporte de sedimentos em rios

Transporte de sedimentos em rios Transporte activo

Transporte activo Atp transporte

Atp transporte Objetivos de medios de transporte para preescolar

Objetivos de medios de transporte para preescolar Tftp transporte

Tftp transporte Transporte ativo

Transporte ativo Foda empresa de transporte de carga

Foda empresa de transporte de carga Metodo de furness

Metodo de furness Transporte de seiva bruta

Transporte de seiva bruta Andreas luft transporte

Andreas luft transporte Que posee

Que posee Los medios de transporte aéreo

Los medios de transporte aéreo Republica de colombia ministerio de transporte

Republica de colombia ministerio de transporte Objetivo de los medios de transporte

Objetivo de los medios de transporte Servicios que provee el protocolo de transporte

Servicios que provee el protocolo de transporte Red radial de transporte

Red radial de transporte Transporte activo primario y secundario

Transporte activo primario y secundario Ciclo superior transporte maritimo y pesca de altura

Ciclo superior transporte maritimo y pesca de altura Colores de extintores

Colores de extintores Seleccion de transporte

Seleccion de transporte Geotropismo

Geotropismo Peso especifico

Peso especifico Medios de transporte terretre

Medios de transporte terretre Sistema de control de transporte

Sistema de control de transporte