OKS GAZ LE KT EK KAYNAI KENET EK

- Slides: 22

OKSİ GAZ İLE KÜT EK KAYNAĞI

KENET EKİ (TELSİZ BİRLEŞTİRME) YAPMAK Kenetli Dikiş (Telsiz Birleştirme): �İlave tel kullanmadan parçaların kenarlarına bükümün ergitilmesi ile yapılan birleştirme kaynağıdır. Kenet Dikiş Kaynağına Hazırlık � Kaynak işlemi bir dizi işlem basamağından oluşur. Bu işlemler; parça kenarlarına yapılacak büküm ölçüsünün belirlenmesi, kenarların bükümünün el aletleri ya da makinelerde yapılması ve parçaların birbirine alıştırılmasıdır.

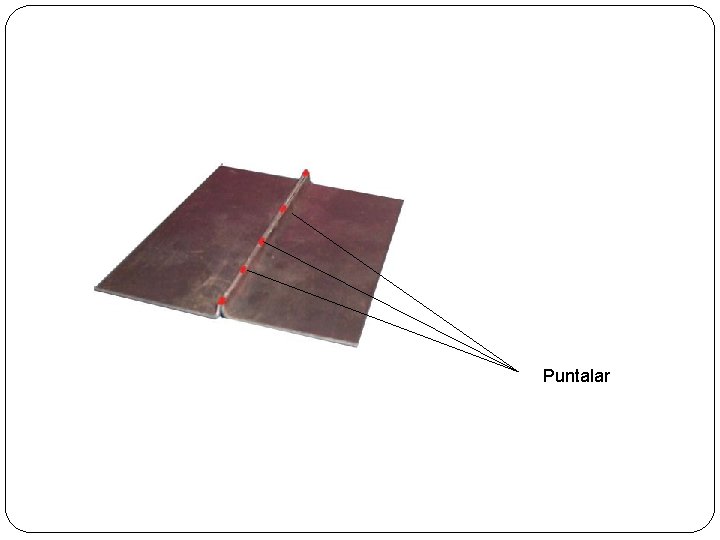

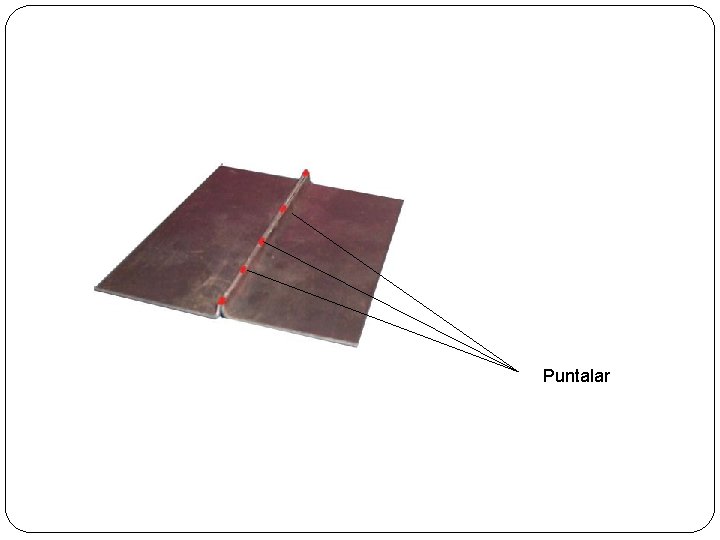

Parçaların Kaynağa Hazırlanması Parçaları kaynağa hazırlamada dikkat edilecek hususlar: � Kaynatılacak parçanın malzeme cinsi � Parçaların kalınlığı ve şekli, � Parçaların temizliği (Parça üzerinde bulunabilecek yağ, kir, boya ve oksit türünden yabancı maddeler temizlenmeli) � 1, 2 mm den kalın parçaların puntalama işlemi yapılır, � Puntalanan parçaların punta yerleri örs üzerinde hafifçe çekiçlenir. � Kalınlıkları 1, 2 mm ye kadar olan parçalar 25 mm aralıklar ile puntalanır. Daha kalın parçalar da ise aralıklar 40 mm olmalıdır. � Isıtma ve ergitme sırasında oluşacak çekme, biçim değiştirme (deformasyon) gibi oluşumlar için gerekli

Puntalar

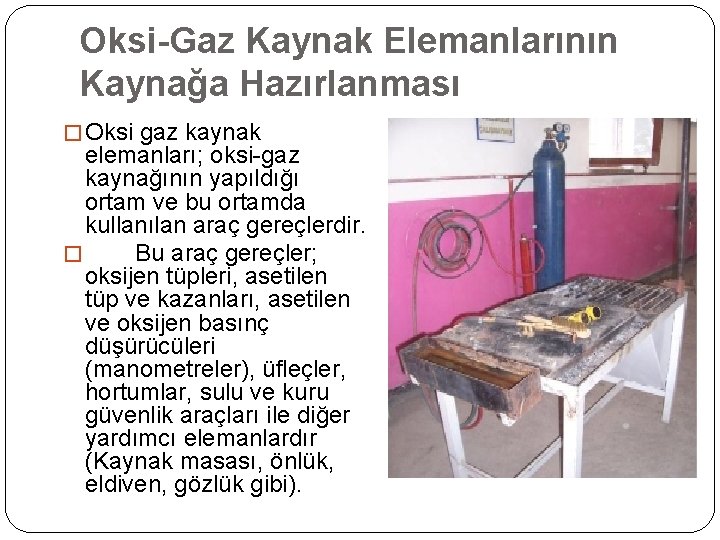

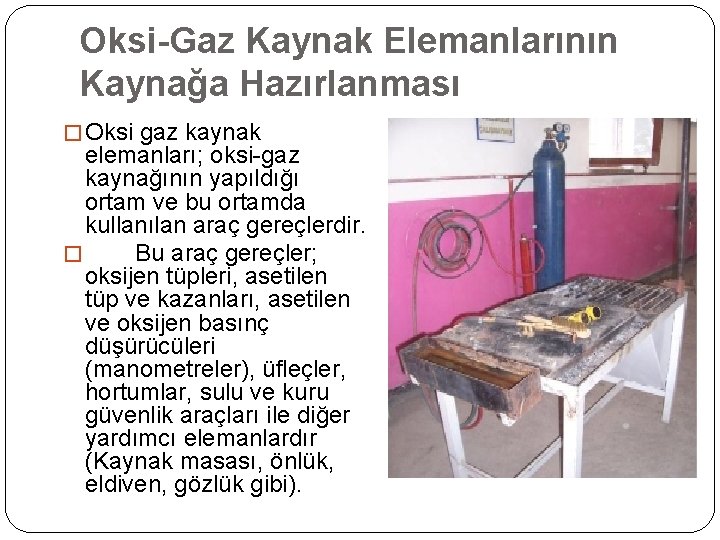

Oksi-Gaz Kaynak Elemanlarının Kaynağa Hazırlanması � Oksi gaz kaynak elemanları; oksi-gaz kaynağının yapıldığı ortam ve bu ortamda kullanılan araç gereçlerdir. � Bu araç gereçler; oksijen tüpleri, asetilen tüp ve kazanları, asetilen ve oksijen basınç düşürücüleri (manometreler), üfleçler, hortumlar, sulu ve kuru güvenlik araçları ile diğer yardımcı elemanlardır (Kaynak masası, önlük, eldiven, gözlük gibi).

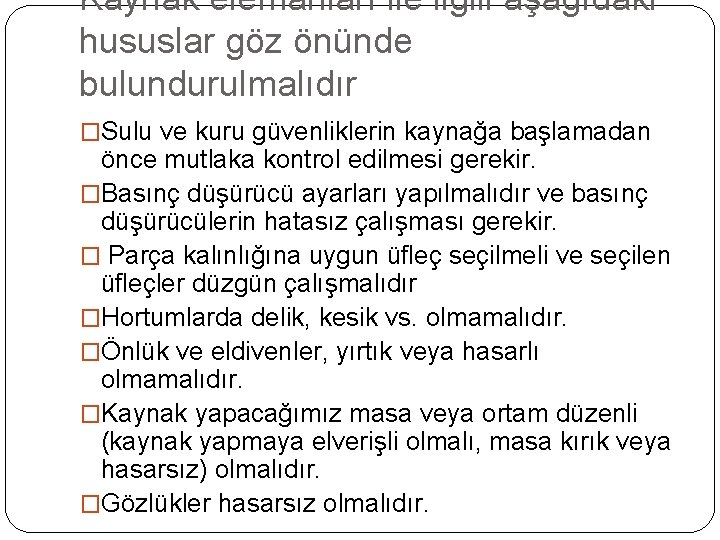

Kaynak elemanları ile ilgili aşağıdaki hususlar göz önünde bulundurulmalıdır �Sulu ve kuru güvenliklerin kaynağa başlamadan önce mutlaka kontrol edilmesi gerekir. �Basınç düşürücü ayarları yapılmalıdır ve basınç düşürücülerin hatasız çalışması gerekir. � Parça kalınlığına uygun üfleç seçilmeli ve seçilen üfleçler düzgün çalışmalıdır �Hortumlarda delik, kesik vs. olmamalıdır. �Önlük ve eldivenler, yırtık veya hasarlı olmamalıdır. �Kaynak yapacağımız masa veya ortam düzenli (kaynak yapmaya elverişli olmalı, masa kırık veya hasarsız) olmalıdır. �Gözlükler hasarsız olmalıdır.

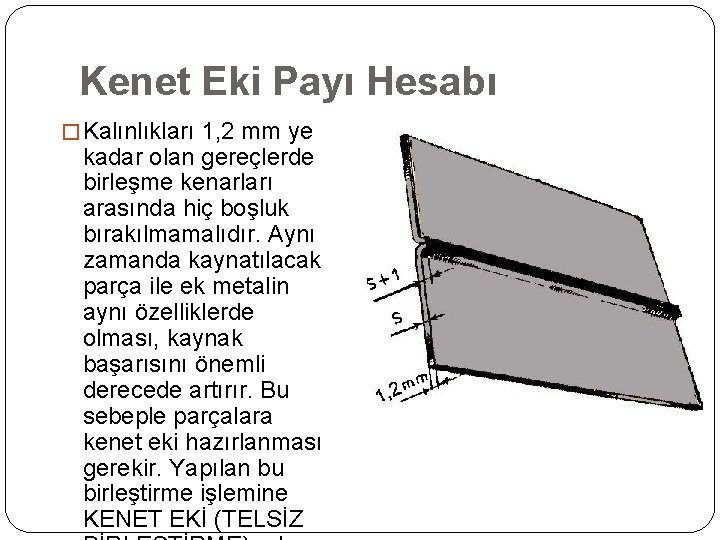

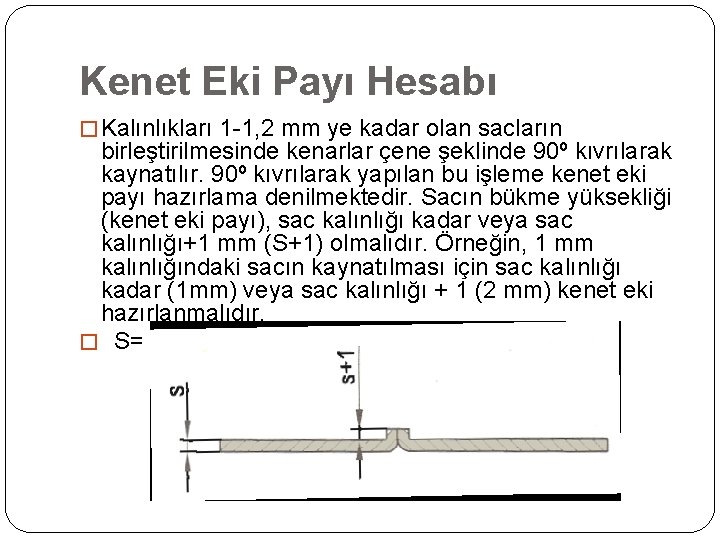

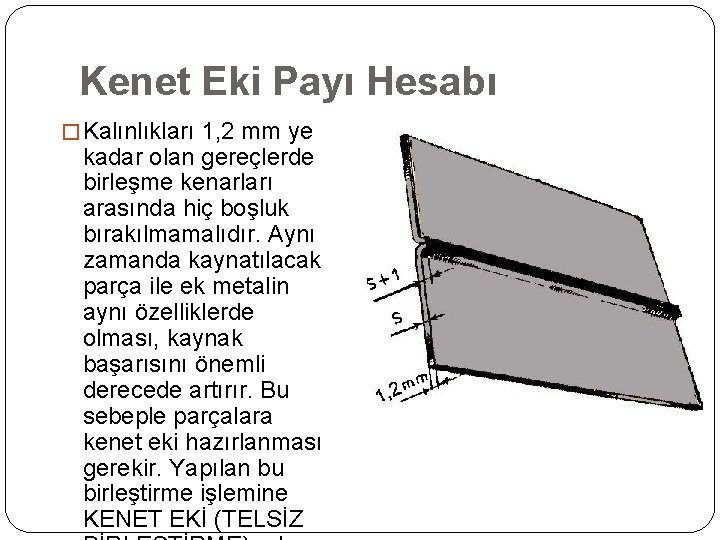

Kenet Eki Payı Hesabı � Kalınlıkları 1, 2 mm ye kadar olan gereçlerde birleşme kenarları arasında hiç boşluk bırakılmamalıdır. Aynı zamanda kaynatılacak parça ile ek metalin aynı özelliklerde olması, kaynak başarısını önemli derecede artırır. Bu sebeple parçalara kenet eki hazırlanması gerekir. Yapılan bu birleştirme işlemine KENET EKİ (TELSİZ

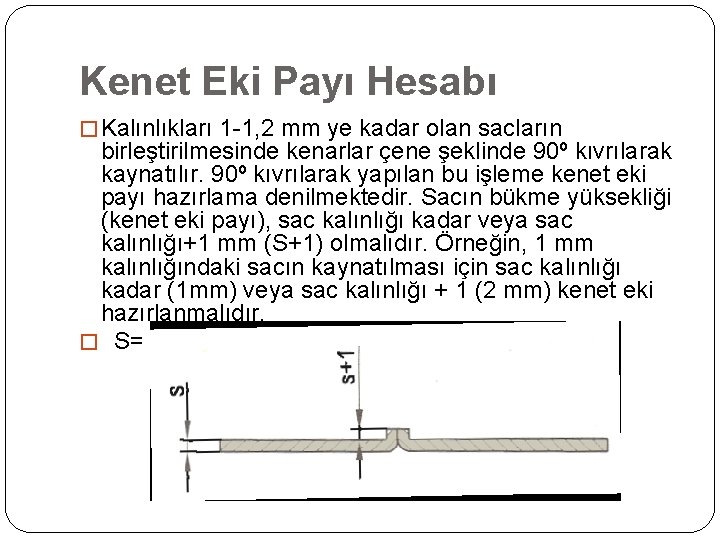

Kenet Eki Payı Hesabı � Kalınlıkları 1 -1, 2 mm ye kadar olan sacların birleştirilmesinde kenarlar çene şeklinde 90º kıvrılarak kaynatılır. 90º kıvrılarak yapılan bu işleme kenet eki payı hazırlama denilmektedir. Sacın bükme yüksekliği (kenet eki payı), sac kalınlığı kadar veya sac kalınlığı+1 mm (S+1) olmalıdır. Örneğin, 1 mm kalınlığındaki sacın kaynatılması için sac kalınlığı kadar (1 mm) veya sac kalınlığı + 1 (2 mm) kenet eki hazırlanmalıdır. � S= Parça kalınlığı

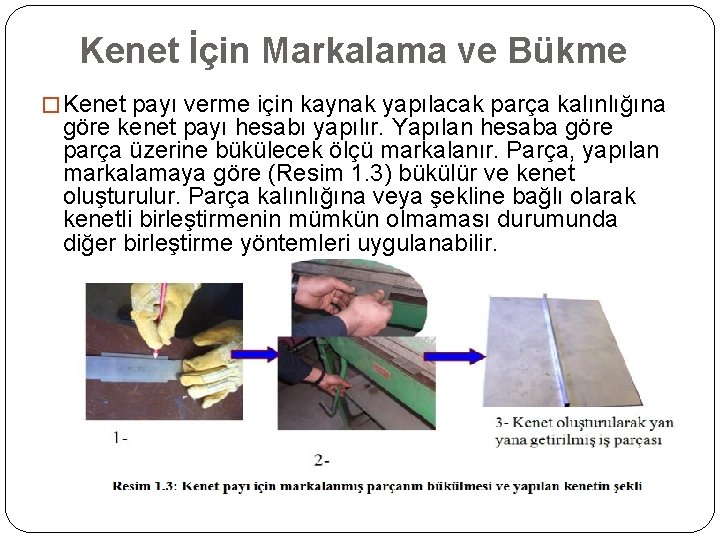

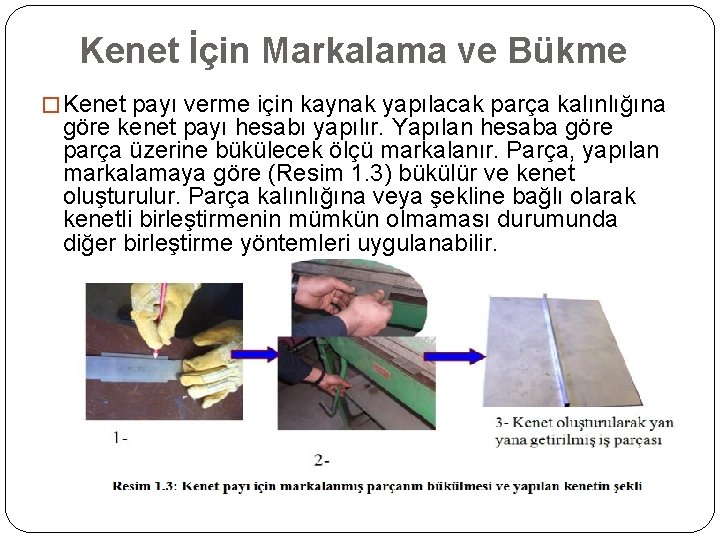

Kenet İçin Markalama ve Bükme � Kenet payı verme için kaynak yapılacak parça kalınlığına göre kenet payı hesabı yapılır. Yapılan hesaba göre parça üzerine bükülecek ölçü markalanır. Parça, yapılan markalamaya göre (Resim 1. 3) bükülür ve kenet oluşturulur. Parça kalınlığına veya şekline bağlı olarak kenetli birleştirmenin mümkün olmaması durumunda diğer birleştirme yöntemleri uygulanabilir.

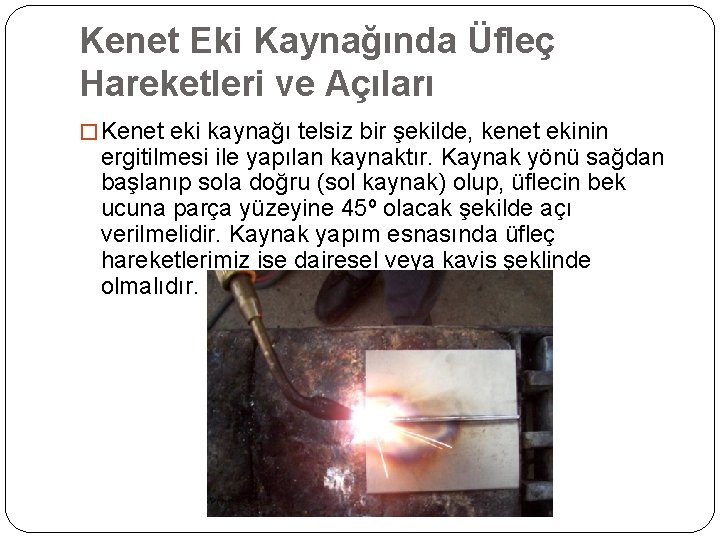

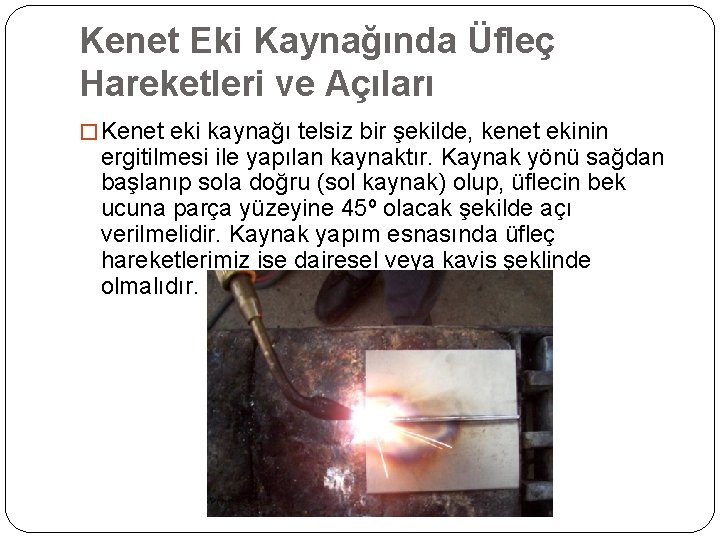

Kenet Eki Kaynağında Üfleç Hareketleri ve Açıları � Kenet eki kaynağı telsiz bir şekilde, kenet ekinin ergitilmesi ile yapılan kaynaktır. Kaynak yönü sağdan başlanıp sola doğru (sol kaynak) olup, üflecin bek ucuna parça yüzeyine 45º olacak şekilde açı verilmelidir. Kaynak yapım esnasında üfleç hareketlerimiz ise dairesel veya kavis şeklinde olmalıdır.

Isının Kaynak Parçası Üzerindeki Tesiri �Isınan parçalar genleşmeden dolayı boyları uzar. Fizikî yapısında değişiklikler olur. İçyapısında değişime uğradığından deformasyonlara sebep olur. Farklı ısı dereceleri farklı bölgelerde soğuma sürelerini değiştirdiği için parçada çekme, burulma ve eğilme gibi şekil bozuklukları meydana gelir. Bu sebeple kaynak yapmadan önce gerekli ölçü toleranslarının iş parçasına verilmesi gerekir.

Oksi-Gaz Kaynağında Yapılan Kaynak Dikişini Gözle Kontrol Etme Oksi-gaz kaynağında, gözle kontrol yapmanın en önemli amacı dikişte meydana gelen dış hataların tespit edilmesidir. Göz ile kontrol sonucunda aşağıdaki hususlar tespit edilir: � Kaynak dikişinin düzgün olup olmadığı gözlemlenir. � Kaynak dikişinin parça yüzeyinde her noktada eşit genişlikte olup olmadığı gözlemlenir. � Dikişin nüfuziyeti yüzeysel olarak gözlemlenir. � Parça kenarlarında yanmaların olup olmadığı gözlemlenir. � Dikiş üzerinde bulunan yükseltiler ve çatlaklar gözlemlenir. � Gözle kontrol yöntemi ile kaynak dikişinin içyapısında meydana gelen hatalar görülmez. � Oksi-gaz telsiz birleştirme ve küt ek kaynağında,

YATAYDA SAĞDAN SOLA KÜT-EK KAYNAĞI YAPMAK �KÜT EK KAYNAĞI İki parça aralarında, kalınlıklarına uygun olarak bir aralık kalacak şekilde birbirlerinin kenarlarına yaklaştırılır. Yaklaştırılan bu kenarlara, kaynak dikişi çekilmesi işlemine KÜT EK KAYNAĞI adı verilir. Kaynak nüfuziyetinin iyi olması için parçaların arasında bir boşluk bırakılmalıdır. Boşluk az olursa nüfuziyet iyi olmaz, çok olursa kaynak zorlaşır. Parça aralarında bırakılacak uygun boşluk parça kalınlığının yarısı kadar olmalıdır. �

Sağdan Sola Küt Ek Kaynağının Kullanıldığı Yerler Üfleç arkada tel önde olacak şekilde sağdan sola doğru yapılan kaynaktır. Bu kaynak için en belirleyici özellik, gidiş yönüne doğru alevin ve telin önde olmasıdır. Bu durumda kaynatılan gerece daha az ısı yayılır. Bu kaynak tekniği, kalınlığı 5 mm’ ye kadar olan parçalara uygulanabilir. Sola Kaynak Yönteminin Kullanım Alanları: � İnce kesitli sacların kaynağında sıkça tercih edilir, � Parça yüzeyine daha az ısı girdisi olması istenilen yerlerde kullanılır, � Parçalara kaynak ağzı açılması hem tel hem de malzeme yönünden maliyet oluşturur. Bu sebeple maliyeti düşük tutmak istenilen yerlerde uygulanır.

Sol Kaynak Yönteminin Özellikleri �- Kaynağın dış görünüşü düzgün ve güzel görünümlüdür, �- Kaynak dikişi düşük kaliteye sahiptir, �- Isı kaybı oldukça yüksektir, �- Kalınlığı fazla olan parçaların kök dikişi (Kaynağı) güçleşir

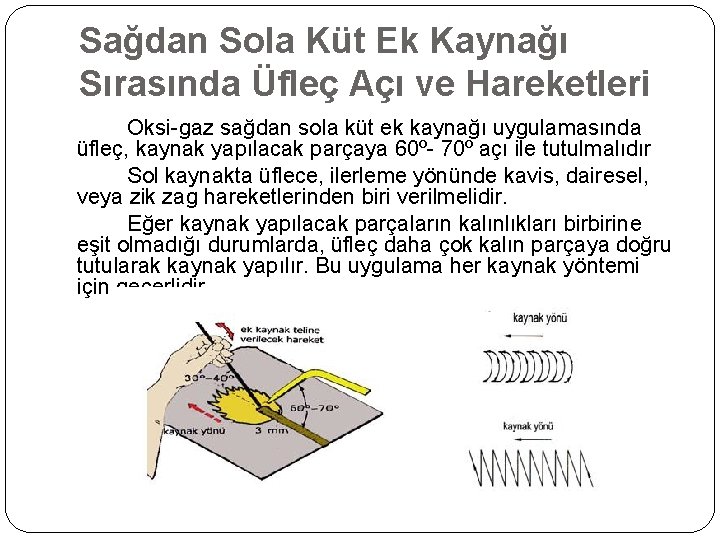

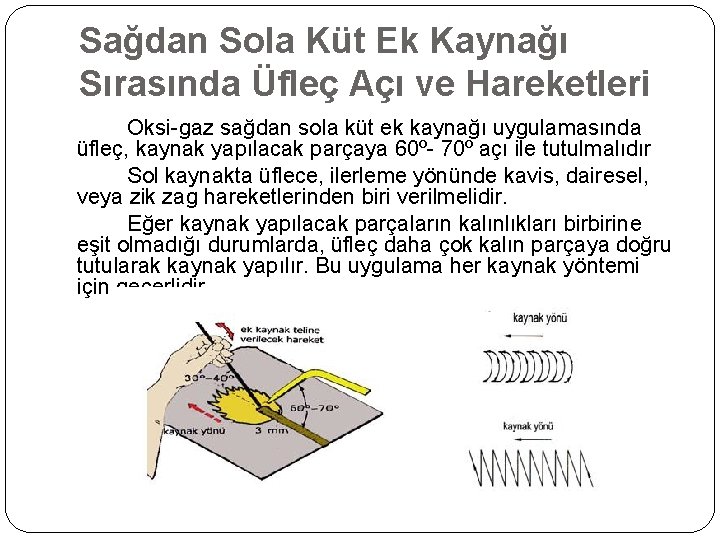

Sağdan Sola Küt Ek Kaynağı Sırasında Üfleç Açı ve Hareketleri Oksi-gaz sağdan sola küt ek kaynağı uygulamasında üfleç, kaynak yapılacak parçaya 60º- 70º açı ile tutulmalıdır Sol kaynakta üflece, ilerleme yönünde kavis, dairesel, veya zik zag hareketlerinden biri verilmelidir. Eğer kaynak yapılacak parçaların kalınlıkları birbirine eşit olmadığı durumlarda, üfleç daha çok kalın parçaya doğru tutularak kaynak yapılır. Bu uygulama her kaynak yöntemi için geçerlidir

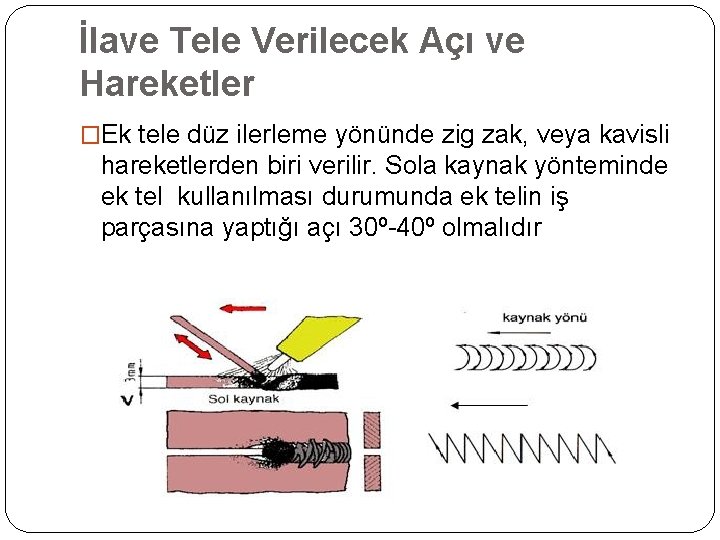

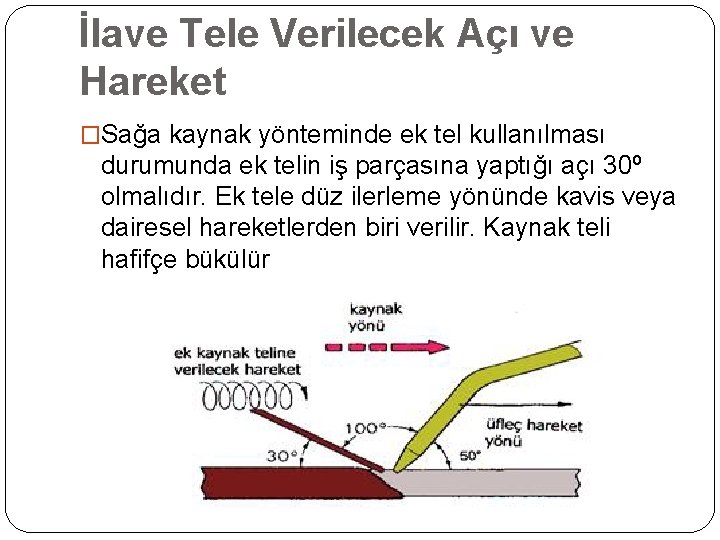

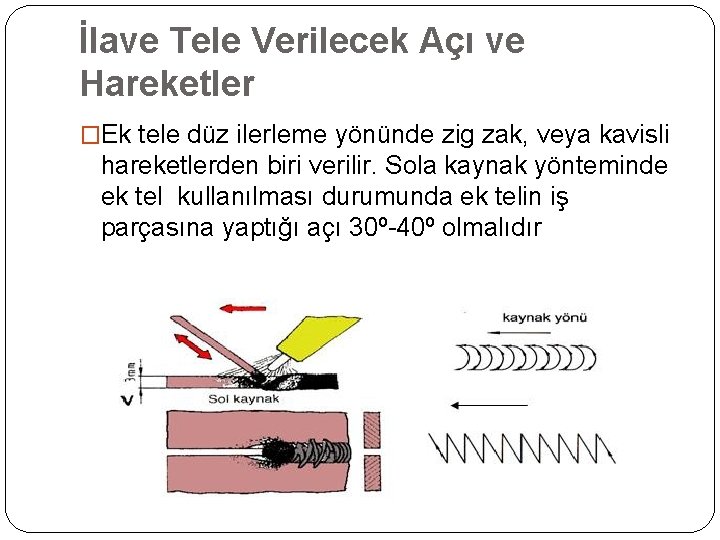

İlave Tele Verilecek Açı ve Hareketler �Ek tele düz ilerleme yönünde zig zak, veya kavisli hareketlerden biri verilir. Sola kaynak yönteminde ek tel kullanılması durumunda ek telin iş parçasına yaptığı açı 30º-40º olmalıdır

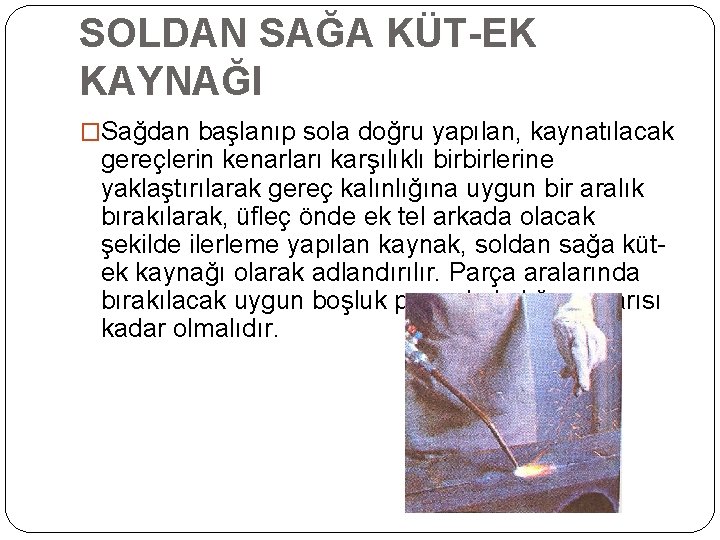

SOLDAN SAĞA KÜT-EK KAYNAĞI �Sağdan başlanıp sola doğru yapılan, kaynatılacak gereçlerin kenarları karşılıklı birbirlerine yaklaştırılarak gereç kalınlığına uygun bir aralık bırakılarak, üfleç önde ek tel arkada olacak şekilde ilerleme yapılan kaynak, soldan sağa kütek kaynağı olarak adlandırılır. Parça aralarında bırakılacak uygun boşluk parça kalınlığının yarısı kadar olmalıdır.

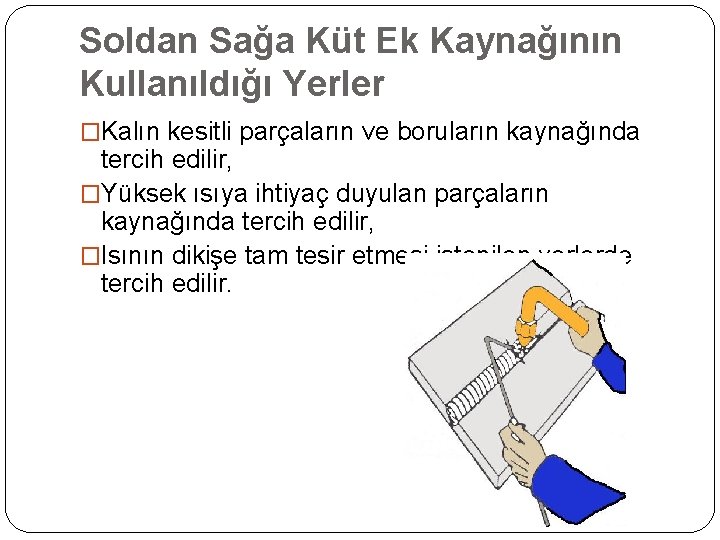

Soldan Sağa Küt Ek Kaynağının Kullanıldığı Yerler �Kalın kesitli parçaların ve boruların kaynağında tercih edilir, �Yüksek ısıya ihtiyaç duyulan parçaların kaynağında tercih edilir, �Isının dikişe tam tesir etmesi istenilen yerlerde tercih edilir.

Sağ kaynak yönteminin özellikleri �Isı dikişe tam tesir eder, �Gerecin yavaş soğuması sağlanır, �Dikişin kalitesi (nufuziyeti) yüksektir, �Dikişin görüntüsü bozuk olabilir, �Kalınlığı düşük parçalara uygulanması zordur,

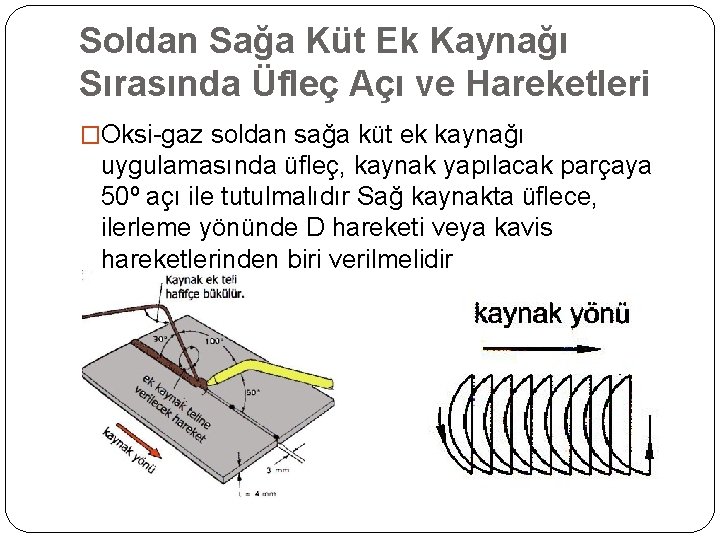

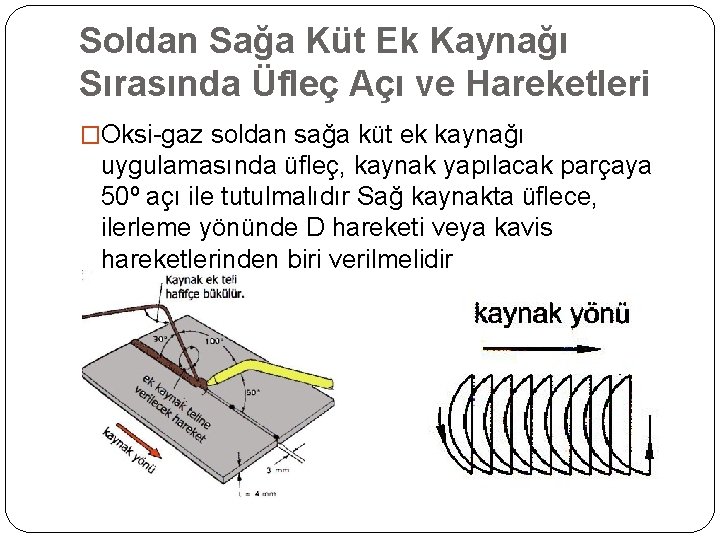

Soldan Sağa Küt Ek Kaynağı Sırasında Üfleç Açı ve Hareketleri �Oksi-gaz soldan sağa küt ek kaynağı uygulamasında üfleç, kaynak yapılacak parçaya 50º açı ile tutulmalıdır Sağ kaynakta üflece, ilerleme yönünde D hareketi veya kavis hareketlerinden biri verilmelidir

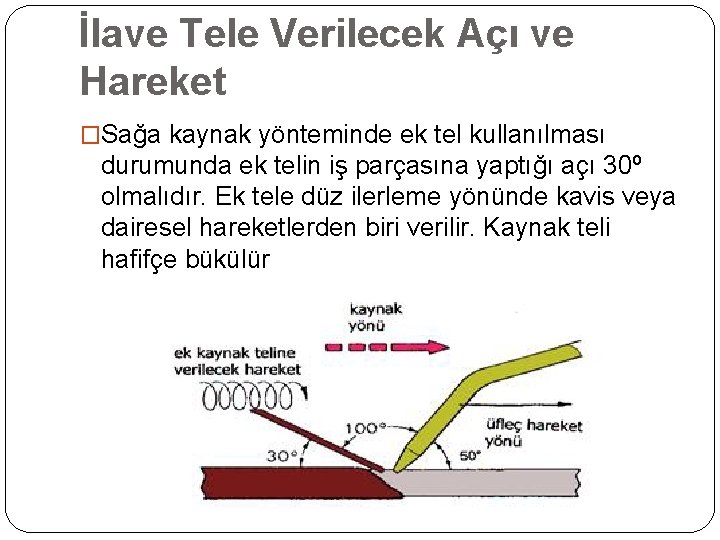

İlave Tele Verilecek Açı ve Hareket �Sağa kaynak yönteminde ek tel kullanılması durumunda ek telin iş parçasına yaptığı açı 30º olmalıdır. Ek tele düz ilerleme yönünde kavis veya dairesel hareketlerden biri verilir. Kaynak teli hafifçe bükülür

Kenet kenya

Kenet kenya Kenet volc

Kenet volc Ukrainistyka uw

Ukrainistyka uw Naftalin halmazállapota

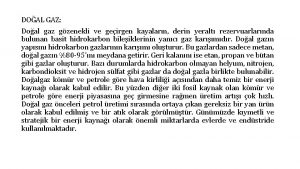

Naftalin halmazállapota Doal gaz

Doal gaz Zastosowania gazów szlachetnych

Zastosowania gazów szlachetnych Gaz metro

Gaz metro La composition de l'air

La composition de l'air Maddenin gaz ve plazma halinin ortak özellikleri

Maddenin gaz ve plazma halinin ortak özellikleri Formule calcul débit gaz naturel

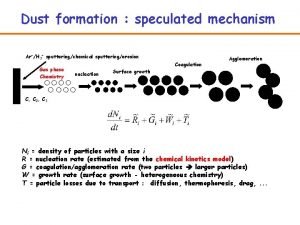

Formule calcul débit gaz naturel Gaz idealny

Gaz idealny Mesure de la pression d'un gaz enfermé

Mesure de la pression d'un gaz enfermé Revlimid gaz

Revlimid gaz Gaz absorpsiyonu kolon tipleri

Gaz absorpsiyonu kolon tipleri Gaz ziemny występowanie w polsce

Gaz ziemny występowanie w polsce Egzoz gazlarının hava kirliliğine etkisi

Egzoz gazlarının hava kirliliğine etkisi Pac gaz à absorption

Pac gaz à absorption Sirt taranglik koeffitsienti formulasi

Sirt taranglik koeffitsienti formulasi Loi générale des gaz

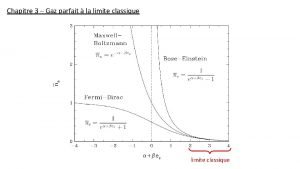

Loi générale des gaz Transzmittancia mértékegysége

Transzmittancia mértékegysége Szilárdból folyékony

Szilárdból folyékony Compressibilité des gaz niveau 2

Compressibilité des gaz niveau 2 Vitesse quadratique moyenne gaz parfait formule

Vitesse quadratique moyenne gaz parfait formule