LEAN Manufacturing alapok Gyr 2008 04 09 Elad

- Slides: 21

LEAN Manufacturing alapok Győr, 2008. 04. 09. Előadó: Stasztny Péter

A képzés célja • A lean-filozófia módszereinek megismertetése a résztvevőkkel, valamint annak teljes körű megvalósítása a vállalatnál. • Bemutatni, hogy miként szolgálja a TPS/LEAN/Kaizen szemlélet a hatékonyságnövelést, • Megismertetni a fő veszteségforrásokat és a felszámolásukat szolgáló módszereket, • A résztvevők megismerjék a hatékonyságnövelés és a veszteségcsökkentés lehetőségeit, és saját vállalatuknál alkalmazni tudják a gyártás és a logisztika területén. *lean (angol): szikár, sovány

LEAN Manufacturing alapok Lean kialakulása, jelentése, alapelvei A Toyota Gyártási Rendszer (TPS) A 7 fő veszteség

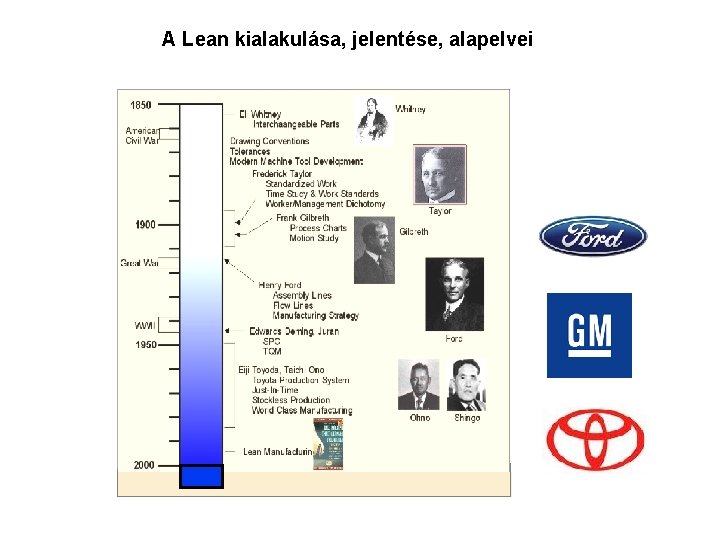

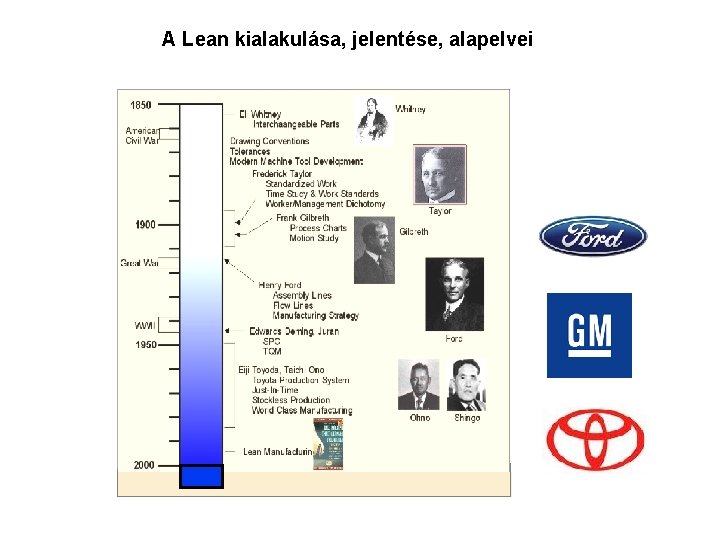

A Lean kialakulása, jelentése, alapelvei

A Lean kialakulása, jelentése, alapelvei Az első fő mérföldkő 1910 a Ford T modell gyártása a termelésre koncentrált. Az egyszerű földművesekből lett munkások egy típusú autót gyártottak futószalag rendszerben, egyszerű műveletekre lebontva. A Fordnál vezették be a dolgozói ajánlási rendszert. A GM által, 1930 -ban meghirdetett marketing elemeket is tartalmazó termelési rendszer alapja, az volt, hogy az azonos alvázra közel azonos, de kicsit más autót szereltek, a vevők igényeit figyelembe véve. Ehhez már kellett a rövidebb ideig tartó szerszámcsere. A Toyota a 60 -as években kezdte a teherautó- és szövőgép-gyártásra alapozott termelési kultúráját fejleszteni. A Toyota alapvetően azért vezette be módszertanát, hogy elkerülje a dolgozók elbocsátását, stabil cégműködést tudjon biztosítani. A Peter Drachar osztrák közgazdász javasolta, hogy a termék minőség javítása érdekében adjanak nagyobb felelősséget és jogot a gondolkodni is képes operátoroknak. (ezt a javaslatot a GM nem fogadta meg) Az operátorokból nagyon sok dolgozik egy jelentősebb gyárban, ezért, ha képezzük és mozgósítjuk őket, akkor jelentős erőt képviselhetnek a folyamatos fejlesztésben.

A Lean kialakulása, jelentése, alapelvei Az 1989 -es években lezajlott informatikai folyamat eredménye az internet széleskörű elterjedése. Egyszerre sok versenytársa lett mindenkinek és természetesen sok lehetséges ügyfele is. Globálisan kell gondolkodni, gyors változás és alkalmazkodás szükséges. A Toyota stratégiája az hogy sok féléből keveset gyártani és a kialakított rendszert átadni a beszállítóknak is. Ma a Toyota rendszer széleskörű alkalmazása, adaptálása jellemzi a Lean fejlődését.

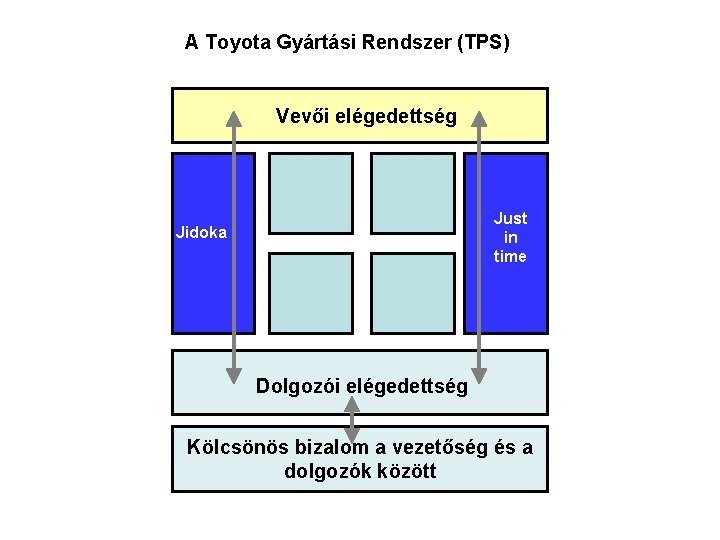

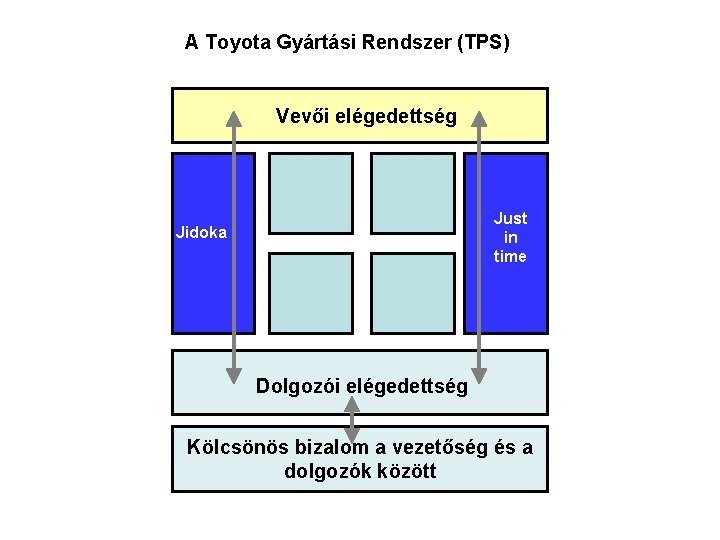

A Toyota Gyártási Rendszer (TPS) Vevői elégedettség Just in time Jidoka Dolgozói elégedettség Kölcsönös bizalom a vezetőség és a dolgozók között

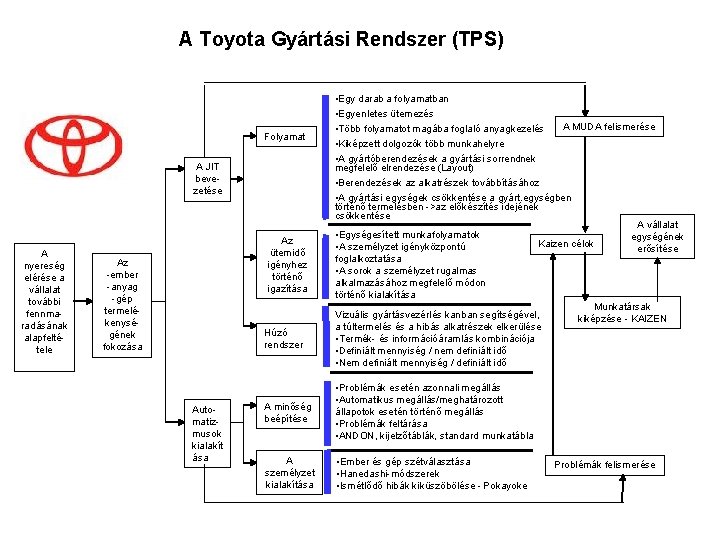

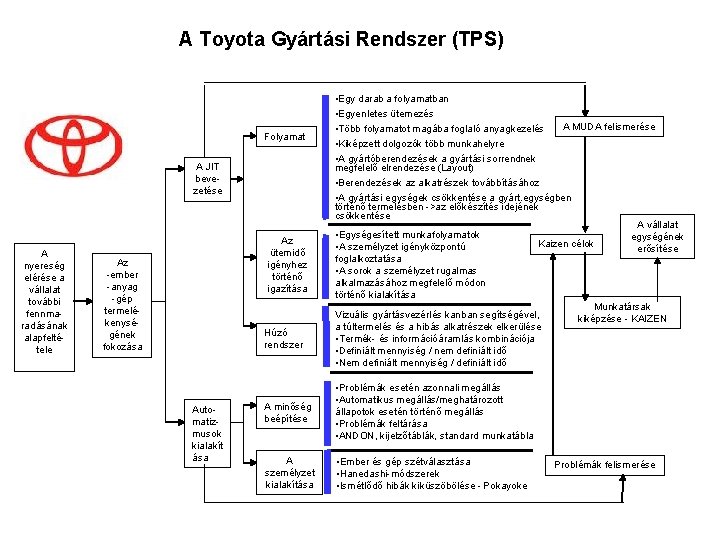

A Toyota Gyártási Rendszer (TPS) Folyamat A JIT bevezetése A nyereség elérése a vállalat további fennmaradásának alapfeltétele Az ütemidő igényhez történő igazítása Az -ember -anyag -gép termelékenységének fokozása Húzó rendszer Automatizmusok kialakít ása • Egy darab a folyamatban • Egyenletes ütemezés A MUDA felismerése • Több folyamatot magába foglaló anyagkezelés • Kiképzett dolgozók több munkahelyre • A gyártóberendezések a gyártási sorrendnek megfelelő elrendezése (Layout) • Berendezések az alkatrészek továbbításához • A gyártási egységek csökkentése a gyárt. egységben történő termelésben ->az előkészítés idejének csökkentése A vállalat • Egységesített munkafolyamatok egységének Kaizen célok • A személyzet igényközpontú erősítése foglalkoztatása • A sorok a személyzet rugalmas alkalmazásához megfelelő módon történő kialakítása Munkatársak Vizuális gyártásvezérlés kanban segítségével, kiképzése - KAIZEN a túltermelés és a hibás alkatrészek elkerülése • Termék- és információáramlás kombinációja • Definiált mennyiség / nem definiált idő • Nem definiált mennyiség / definiált idő A minőség beépítése • Problémák esetén azonnali megállás • Automatikus megállás/meghatározott állapotok esetén történő megállás • Problémák feltárása • ANDON, kijelzőtáblák, standard munkatábla A személyzet kialakítása • Ember és gép szétválasztása • Hanedashi-módszerek • Ismétlődő hibák kiküszöbölése - Pokayoke Problémák felismerése

A Toyota Gyártási Rendszer (TPS) A Toyota rendszer célkitűzése, filozófiája Célkitűzés: - a költségek csökkentése a MUDA felszámolásával (MUDA= a 7 veszteség forrás) - a szükséges alkatrészek a szükséges időre érkezzenek meg a felhasználás helyére (JIT) - jó minőségű termelést valósítsunk meg kedvező áron (Jidoka) Gondolkodásmód: - a MUDA, a „nem értékteremtő tevékenységek” megállapítása és eltávolítása a folyamatból, - rendelkezésre állás és mobilitás a vevő felé nem készletre gyártás és onnan történő kiszolgálás

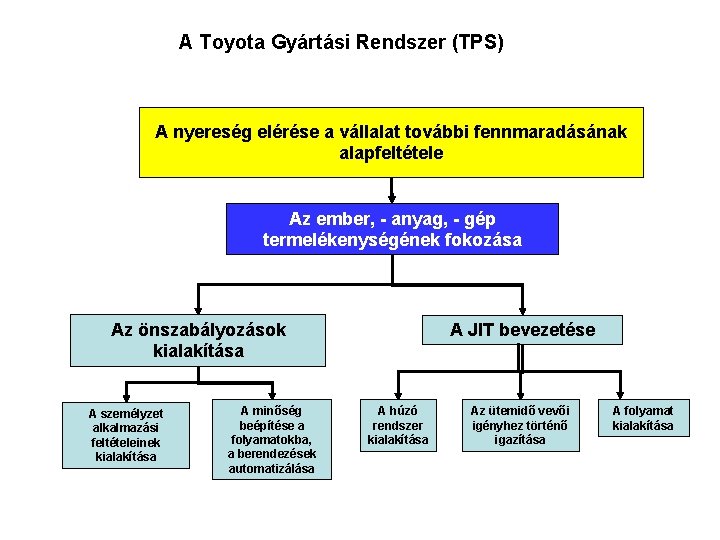

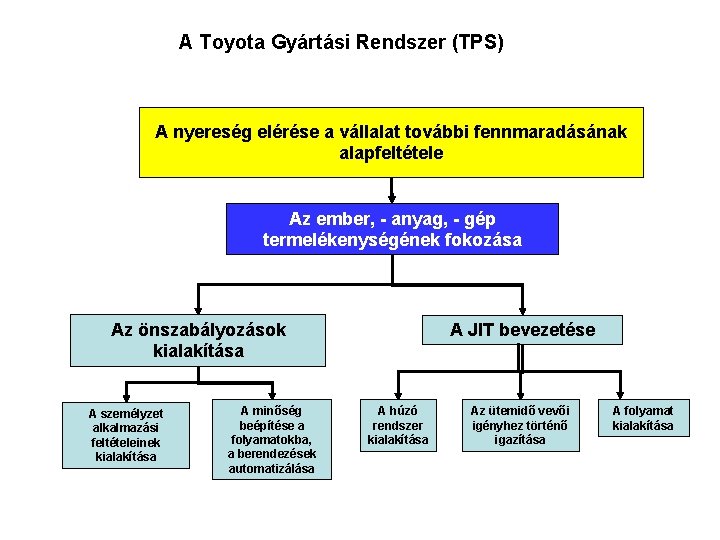

A Toyota Gyártási Rendszer (TPS) A nyereség elérése a vállalat további fennmaradásának alapfeltétele Az ember, - anyag, - gép termelékenységének fokozása Az önszabályozások kialakítása A személyzet alkalmazási feltételeinek kialakítása A minőség beépítése a folyamatokba, a berendezések automatizálása A JIT bevezetése A húzó rendszer kialakítása Az ütemidő vevői igényhez történő igazítása A folyamat kialakítása

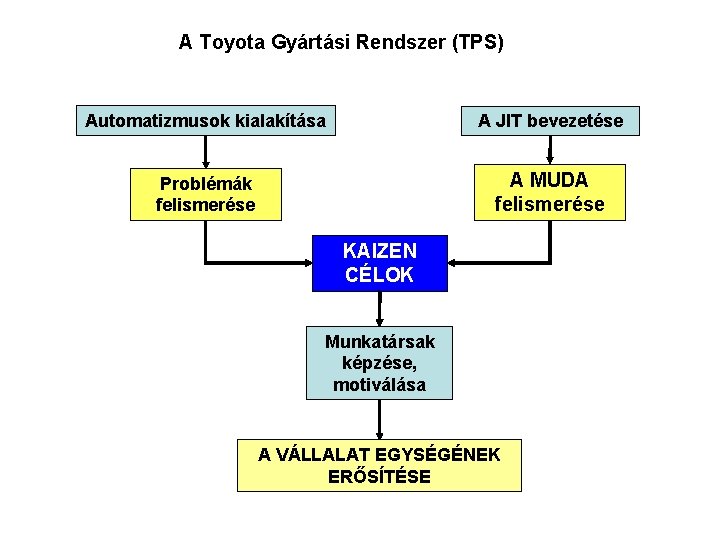

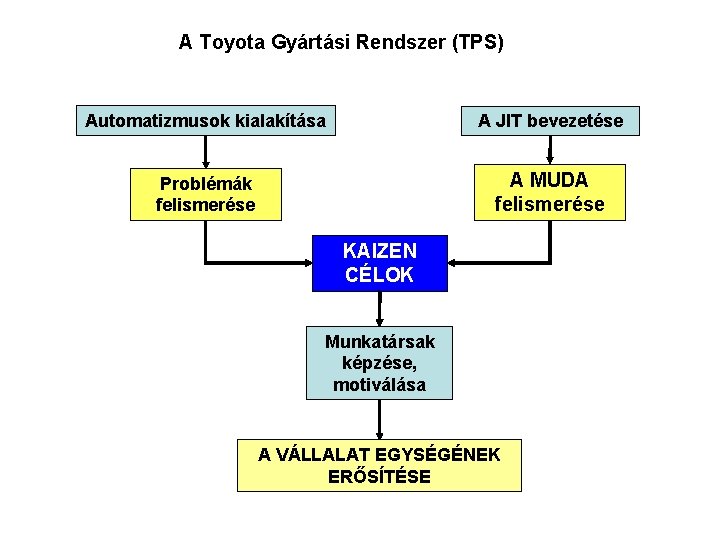

A Toyota Gyártási Rendszer (TPS) Automatizmusok kialakítása A JIT bevezetése Problémák felismerése A MUDA felismerése KAIZEN CÉLOK Munkatársak képzése, motiválása A VÁLLALAT EGYSÉGÉNEK ERŐSÍTÉSE

A 7 fő veszteség MUDA 1: Túltermelés A túltermelés az összes közül a legrosszabb, ez az alapja a teljes pazarlásnak, elfedi a jobbítási lehetőségeket. A túltermelés annak az eredménye, hogy többet termelünk és előbb, mint szükséges lenne. Ez kiterjedhet a rossz méretű vagy túl komplikált berendezés használatától a túl nagy ciklus időig és a szükségtelen értékkel készített termékig.

MUDA 1: Túltermelés Észrevehető tünetei: - túlzott készlet, túlzott munkaerő, - különleges és / vagy túlméretezett berendezések, - az üzemi cellák / folyamatok nincsenek egyensúlyban, - túlzott munka a folyamatban, - nyomás a termelésen a kihasználtság növelése érdekében, - növekvő minőségi problémák, mert nem igyekszünk a őket kiküszöbölni. - nem összetartozó gyártási ciklusok és arányok, - nincs rögzítve a legjobb gyakorlat. Process 1 Process 2 Process 3

A 7 fő veszteség MUDA 2: Túlzott raktárkészlet A készlet bármilyen raktáron lévő termék, amely meghaladja az elvárt minimális mennyiséget, növeli a főfolyamat idejét, a felhasznált területet, elszigeteli a folyamatokat és elfedi a problémákat. Minél nagyobb a gyártási csomag mérete, annál nagyobb készletre van szükség. Észrevehető tünetei: - túlzott félkész és raktáron lévő késztermék, - túl sok anyagmozgató berendezés és tároló polc, - túl sok raktárterület, - nagy csomag méret, - a mérnöki változtatások késleltetett haszna, - rejtett problémák / rossz hatékonyság, nehézségek a "elsőre be- elsőre ki" rendszer fenntartásában, - a kezelésből eredő kár, - rossz kapcsolattartás.

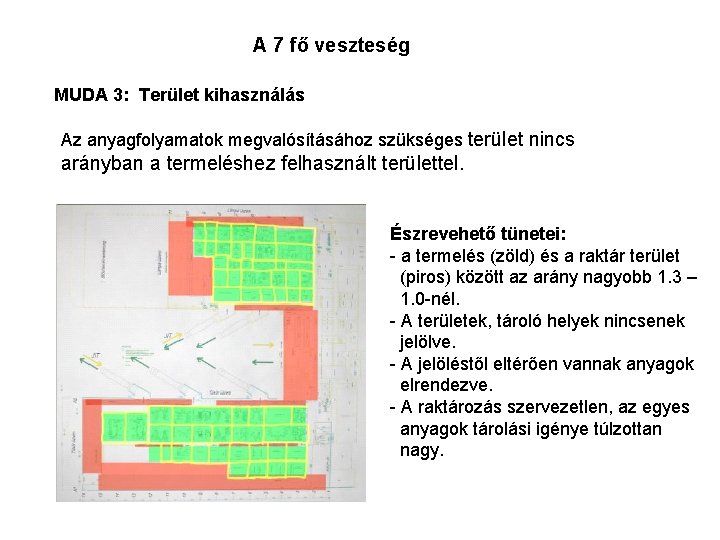

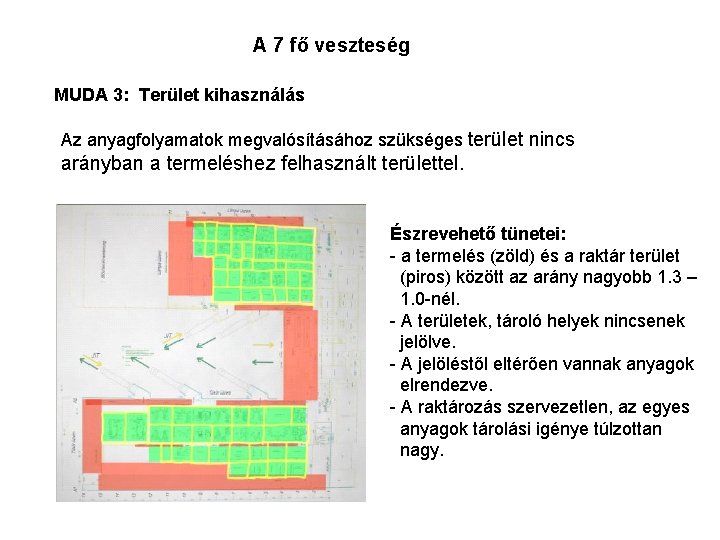

A 7 fő veszteség MUDA 3: Terület kihasználás Az anyagfolyamatok megvalósításához szükséges terület nincs arányban a termeléshez felhasznált területtel. Észrevehető tünetei: - a termelés (zöld) és a raktár terület (piros) között az arány nagyobb 1. 3 – 1. 0 -nél. - A területek, tároló helyek nincsenek jelölve. - A jelöléstől eltérően vannak anyagok elrendezve. - A raktározás szervezetlen, az egyes anyagok tárolási igénye túlzottan nagy.

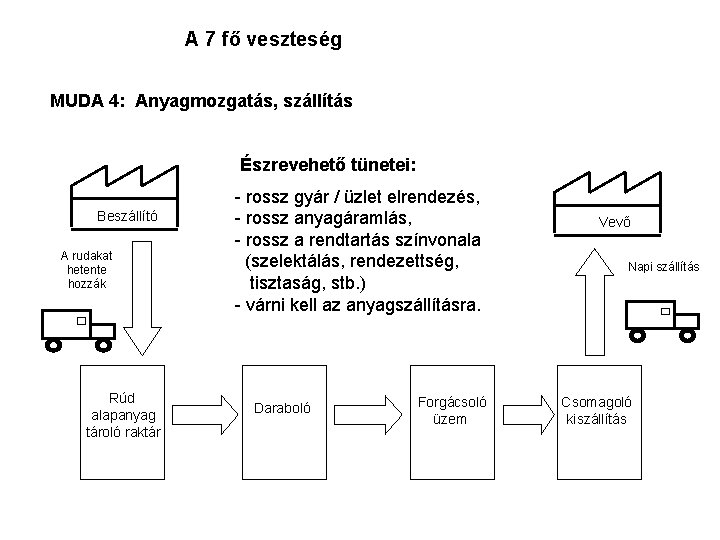

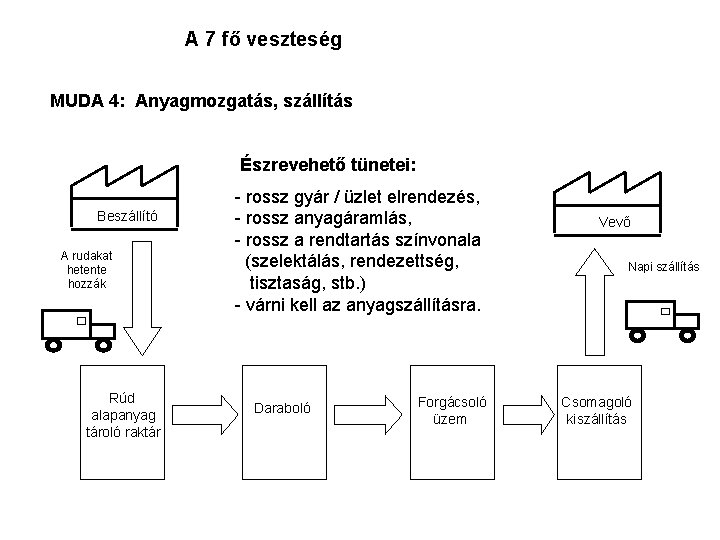

A 7 fő veszteség MUDA 4: Anyagmozgatás, szállítás A szállítás közvetlenül kapcsolódik a távolsághoz, összefügg vele. A jobb szállító jármű kihasználás (csomagtér kihasználás) és a szállítási költségcsökkentés nevében végzett szállítás a nagyobb készletre és nagyobb csomagban történő termelésre ösztönöz (ez téves eszme). A mi módszerünk a szállítási költségek csökkentésére, az hogy a távolságot kiküszöböljük a folyamatok között és ezáltal elkerüljük a szállítási költséget. A szállítási veszteség, az a fajta pazarlás, amit mindig próbáljunk kiküszöbölni, még akkor is, ha ezt jelenleg lehetetlen teljesen elérni.

A 7 fő veszteség MUDA 4: Anyagmozgatás, szállítás Észrevehető tünetei: Beszállító A rudakat hetente hozzák Rúd alapanyag tároló raktár - rossz gyár / üzlet elrendezés, - rossz anyagáramlás, - rossz a rendtartás színvonala (szelektálás, rendezettség, tisztaság, stb. ) - várni kell az anyagszállításra. Daraboló Forgácsoló üzem Vevő Napi szállítás Csomagoló kiszállítás

A 7 fő veszteség MUDA 5: Várakozás A folyamatban lévő rossz hatékonyság miatt fordul elő a várakozás. A nem kiegyensúlyozott folyamatok, a nagy csomagban történő gyártás vagy a nem megbízható berendezések eredményezhetik azt, hogy a soron következő folyamatoknak / vevőnek várnia kell. Észrevehető tünetei: - a folyamatban lévő túlmunka a nem kiegyensúlyozott folyamatoknak köszönhető, - nincs összhang a gépek és a dolgozók között, nincs a munkájuk összehangolva "lassabb" dolgozók / gépek, - a tervezettől elmarad a tényleges folyamat, unatkozó / elégedetlen dolgozók.

A 7 fő veszteség MUDA 6: Hibák és javításuk A hibákból eredő veszteség a javítás, az utómunka, az újra ellenőrzés és a selejt. A gyártási folyamatot szabványosítani és megbízhatóvá (teljesen bolond biztos) kellene tenni, a minőséget beépíteni a termékbe, hogy ne legyen szükség túlzott ellenőrzésre. Észrevehető tünetei: - nem tervezett változások "pánikszerű" gyártás, - meg növekedett túlóra / munkaerő, - nem összetartozó gyártási ciklusok és arányok, - alacsony munkamorál, - meg növekedett távolság a folyamatok között, - nagy selejttároló, - rossz rendtartás, - elkülönített utómunka területek.

A 7 fő veszteség MUDA 7: Dolgozói mozgások és mozdulatok A mozgásból származó veszteség tipikusan a következőkre vonatkozik: - lehajlás, - nyújtózkodás, - kicsavarodás és - bármilyen szükségtelen mozdulat. A jó, ergonomikus munkahely alapvetően fontos az egészség és a biztonság szempontjából. A mozgásból származó veszteség miatt a dolgozók szenvednek és nem tudják a vevői követelményeket folyamatosan teljesíteni. Észrevehető tünetei: - nem értéknövelő tevékenységek és mozdulatok, - rossz munkahely elrendezés, - nem kiegyensúlyozott folyamatok, - nem összetartozó gyártási ciklusok és arányok - növekvő hiányzások, - növekvő minőségi problémák, - rossz rendtartás.

4. téma: A 7 fő veszteség A nyolcadik veszteség: a kiaknázatlan emberi képesség Waste.

Isus din copilarie de vasile voiculescu

Isus din copilarie de vasile voiculescu Elad alon

Elad alon Elad kushnir

Elad kushnir Elad

Elad Michael elad

Michael elad 2008 2008

2008 2008 Jidoka significado

Jidoka significado Tpm

Tpm Cip lean manufacturing

Cip lean manufacturing Drstico

Drstico Heijunka przykład

Heijunka przykład Decd

Decd Lean manufacturing competitiveness scheme

Lean manufacturing competitiveness scheme Toyota production system lean manufacturing ppt

Toyota production system lean manufacturing ppt Lean cellular manufacturing

Lean cellular manufacturing Supervisor standard work

Supervisor standard work Lean manufacturing definition

Lean manufacturing definition System ssący i pchający

System ssący i pchający Lean manufacturing visual factory

Lean manufacturing visual factory Poka yoke

Poka yoke Jidoka jelentése

Jidoka jelentése Lean manufacturing

Lean manufacturing