DISEO Y CONSTRUCCIN DE UNA MQUINA TRITURADORA DE

- Slides: 35

DISEÑO Y CONSTRUCCIÓN DE UNA MÁQUINA TRITURADORA DE ESCORIA PARA LA EMPRESA NOVACERO S. A. PLANTA INDUSTRIAL LASSO LUIS ALBERTO CHANGO SUPE. ANDRÉS AUGUSTO MOLINA TAPIA. INGENIERÍA ELECTROMECÁNICA

TRITURADORA DE ESCORIA

1. OBJETIVOS 1. 1. OBJETIVO GENERAL v Diseñar, Construir e Implementar una máquina trituradora de escoria para la empresa Novacero S. A 1. 2. OBJETIVOS ESPECÍFICOS: v Realizar el análisis de la dureza de la escoria a utilizarse en el proceso deseado. v Diseñar y construir los elementos necesarios para la elaboración de la máquina v Diseñar y construir el circuito de control de la máquina para el cumplimiento del proceso

v Diseñar el programa que permita un fácil manejo por parte del operario y supervisores. v Realizar pruebas y resultados del correcto funcionamiento del sistema implementado a máquina

2. JUSTIFICACIÓN v La empresa NOVACERO S. A. como creadora de materiales y soluciones de acero en gran escala se ve comprometida a tener un proceso de tratamiento y reciclaje, implementando una Máquina Trituradora debido al aumento de los desechos sólidos para no enviarlos directamente al medio ambiente y a su vez poder convertirlos en material de utilidad.

3. DESCRIPCIÓN DE LA TRITURADORA v La Trituradora consiste en una máquina utilizada para triturar los residuos que se obtiene en la elaboración del acero.

4. PARÁMETROS DE DISEÑO v Capacidad máxima de trituración: 2 toneladas por hora v Sistema de trituración: comprende todo el sistema mecánico que da la fuerza necesaria para comprimir la escoria a medidas requeridas. v Sistema de regulación: el cual nos permite tener una abertura de 1 cm a 7 cm en la salida del material ya triturado mediante un tornillo sin fin. v Sistema de automatización y control: gobernado mediante un PLC (controlador lógico programable). v Sistema eléctrico: Para la potencia y control de la máquina.

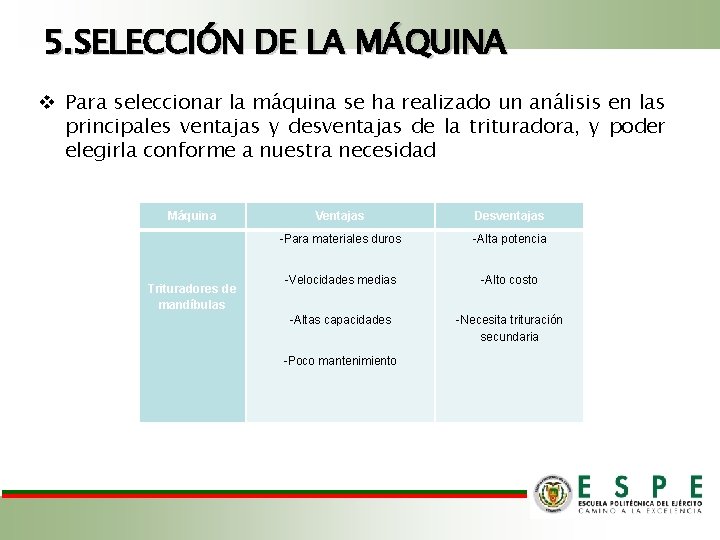

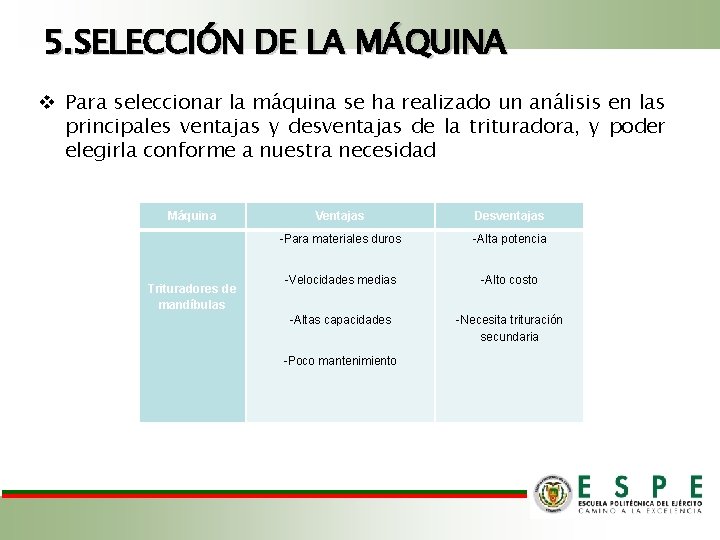

5. SELECCIÓN DE LA MÁQUINA v Para seleccionar la máquina se ha realizado un análisis en las principales ventajas y desventajas de la trituradora, y poder elegirla conforme a nuestra necesidad Máquina Trituradores de mandíbulas Ventajas Desventajas -Para materiales duros -Alta potencia -Velocidades medias -Alto costo -Altas capacidades -Necesita trituración secundaria -Poco mantenimiento

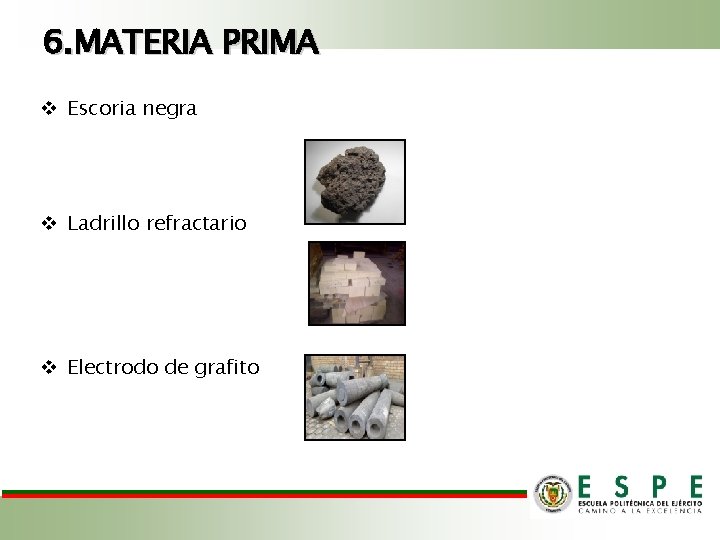

6. MATERIA PRIMA v Escoria negra v Ladrillo refractario v Electrodo de grafito

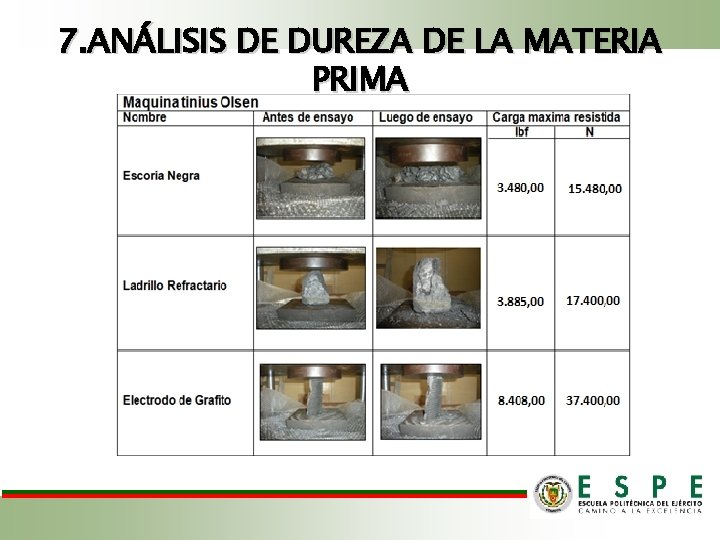

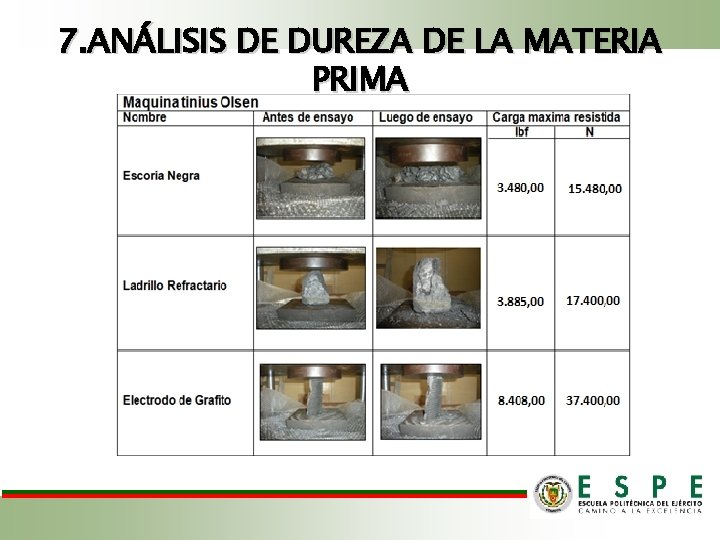

7. ANÁLISIS DE DUREZA DE LA MATERIA PRIMA v El ensayo de compresión se realizó en las instalaciones de la Escuela politécnica Nacional,

8. COMPONENTES DE LA MÁQUINA Los elementos que componen la máquina Trituradora son:

9. DIMENSIONAMIENTO DE LA MUELA

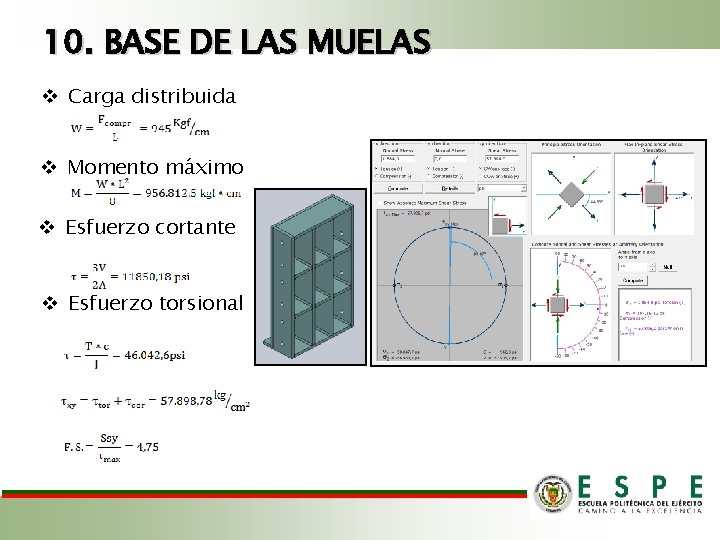

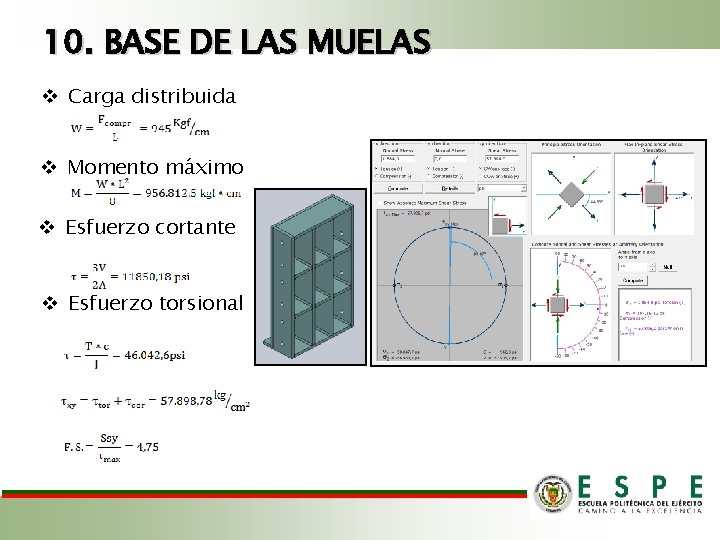

10. BASE DE LAS MUELAS v Carga distribuida Ø Carga distribuida v Momento máximo v Esfuerzo cortante v Esfuerzo torsional

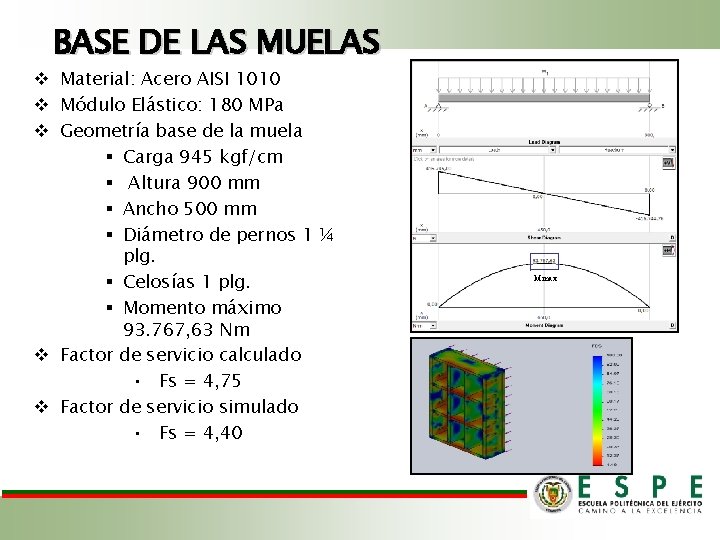

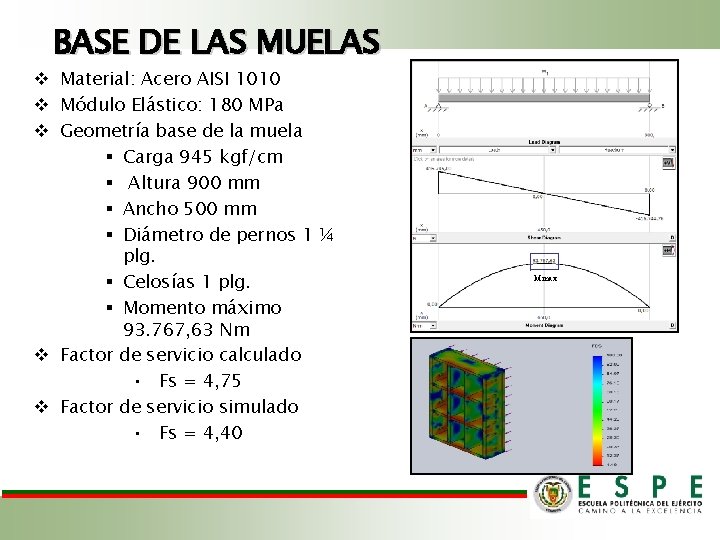

BASE DE LAS MUELAS v Material: Acero AISI 1010 v Módulo Elástico: 180 MPa v Geometría base de la muela § Carga 945 kgf/cm § Altura 900 mm § Ancho 500 mm § Diámetro de pernos 1 ¼ plg. § Celosías 1 plg. § Momento máximo 93. 767, 63 Nm v Factor de servicio calculado • Fs = 4, 75 v Factor de servicio simulado • Fs = 4, 40 M max

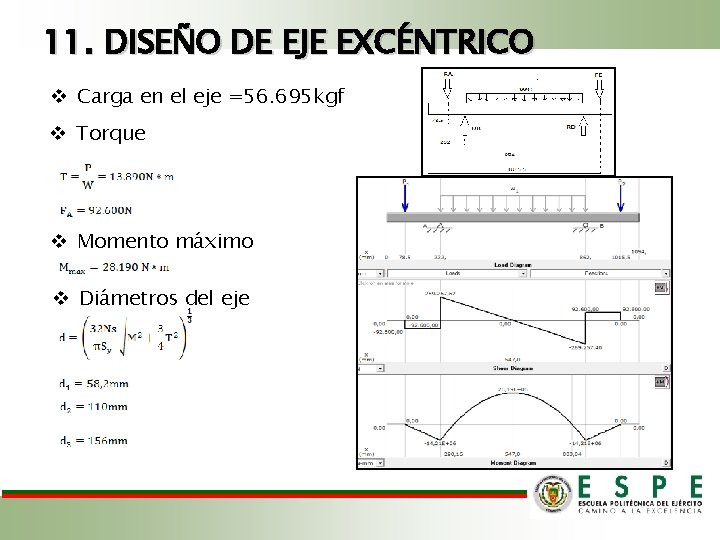

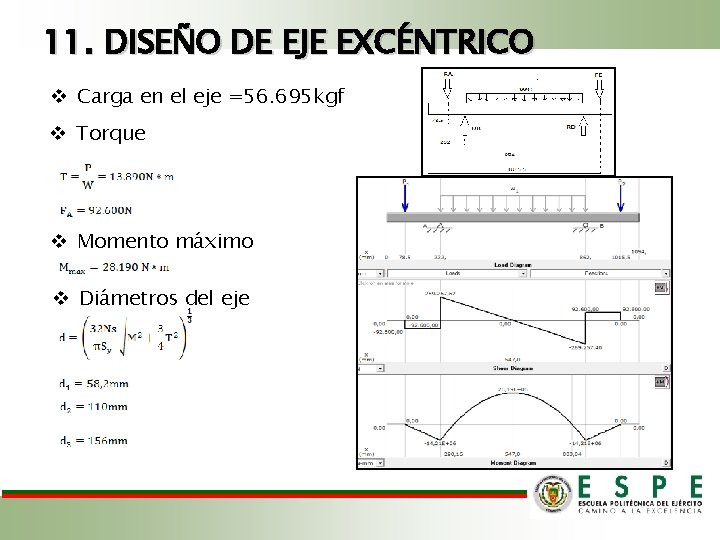

11. DISEÑO DE EJE EXCÉNTRICO v Carga en el eje =56. 695 kgf v Torque v Momento máximo v Diámetros del eje

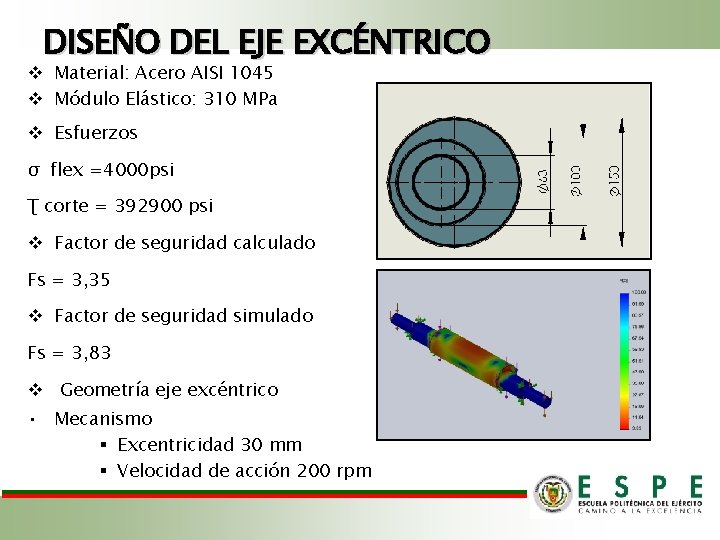

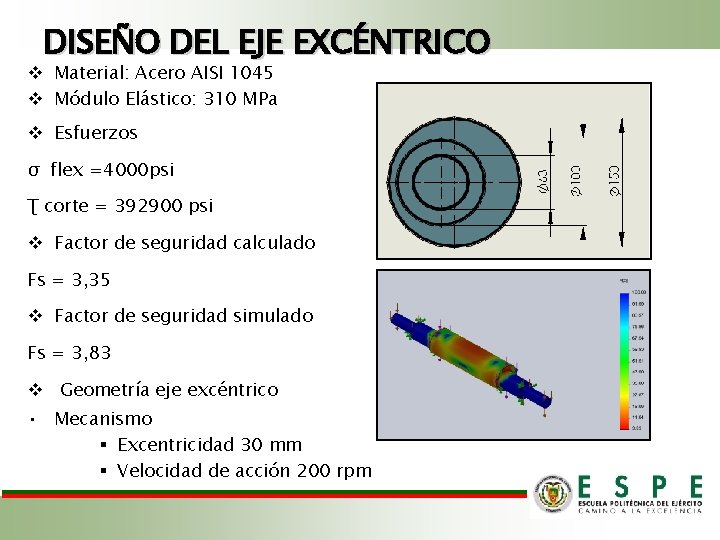

DISEÑO DEL EJE EXCÉNTRICO v Material: Acero AISI 1045 v Módulo Elástico: 310 MPa v Esfuerzos σ flex =4000 psi Ʈ corte = 392900 psi v Factor de seguridad calculado Fs = 3, 35 v Factor de seguridad simulado Fs = 3, 83 v Geometría eje excéntrico • Mecanismo § Excentricidad 30 mm § Velocidad de acción 200 rpm

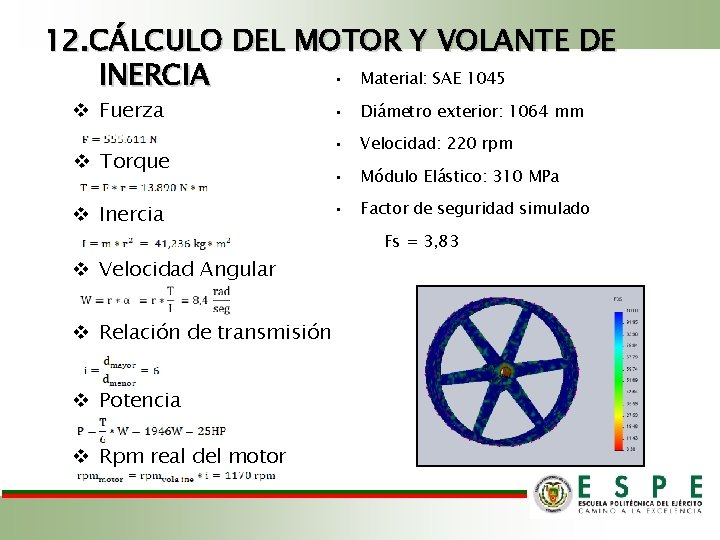

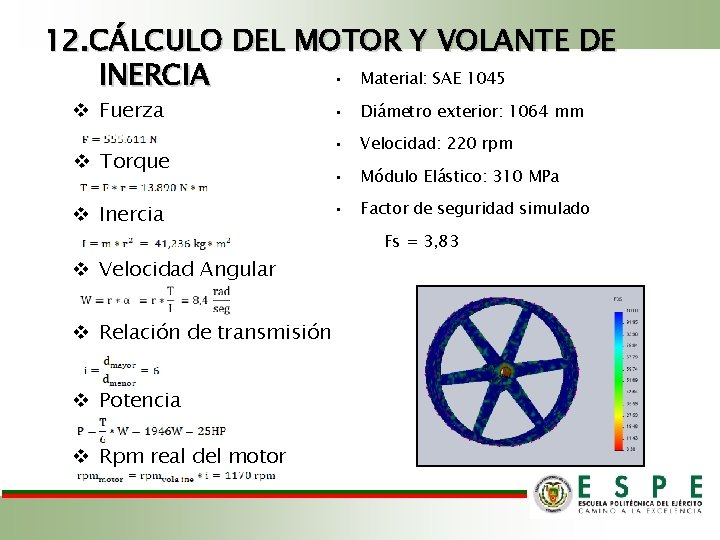

12. CÁLCULO DEL MOTOR Y VOLANTE DE • Material: SAE 1045 INERCIA v Fuerza v Torque v Inercia • Diámetro exterior: 1064 mm • Velocidad: 220 rpm • Módulo Elástico: 310 MPa • Factor de seguridad simulado Fs = 3, 83 v Velocidad Angular v Relación de transmisión v Potencia v Rpm real del motor

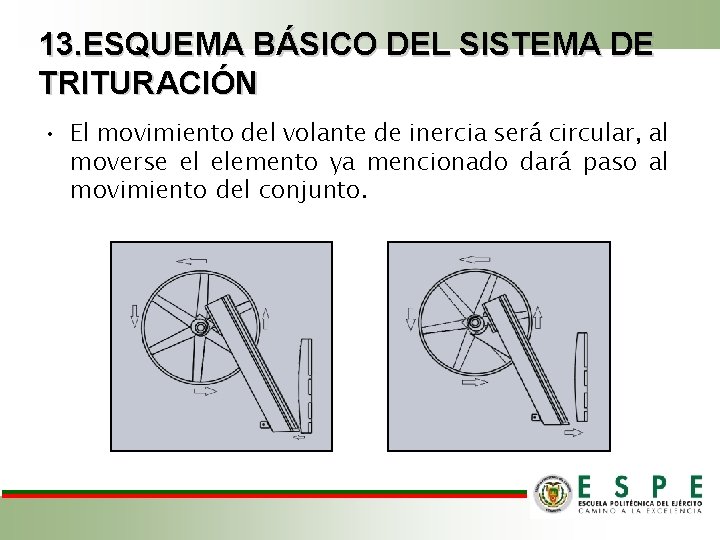

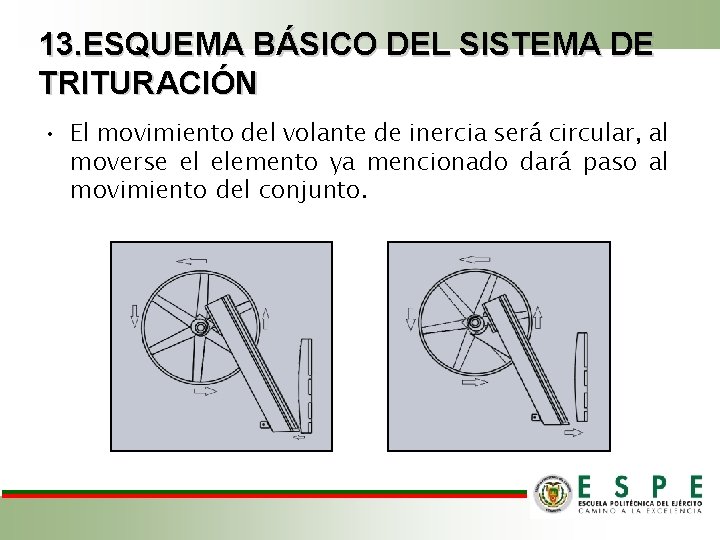

13. ESQUEMA BÁSICO DEL SISTEMA DE TRITURACIÓN • El movimiento del volante de inercia será circular, al moverse el elemento ya mencionado dará paso al movimiento del conjunto.

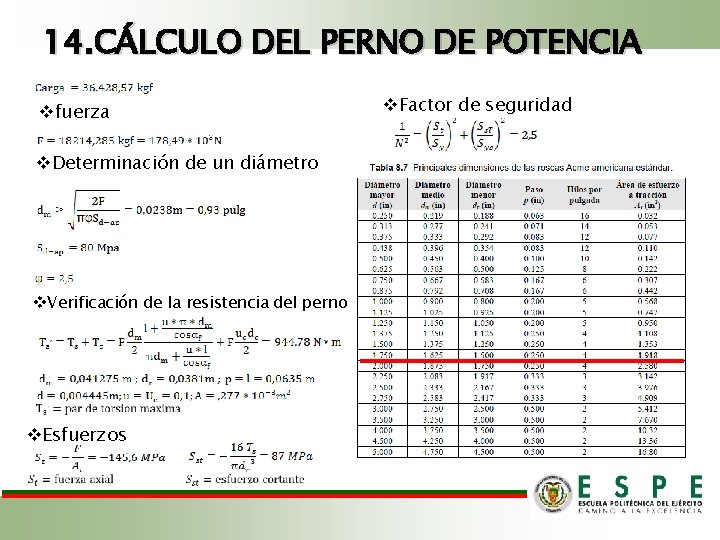

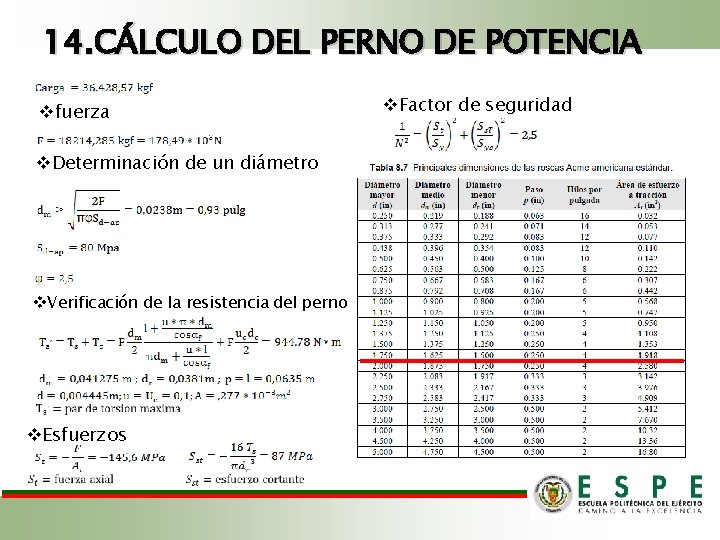

14. CÁLCULO DEL PERNO DE POTENCIA v. Factor de seguridad vfuerza v. Determinación de un diámetro v. Verificación de la resistencia del perno v. Esfuerzos

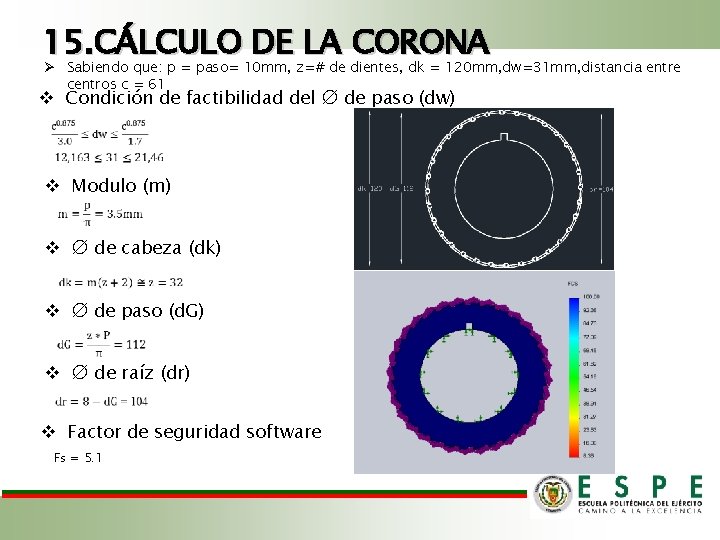

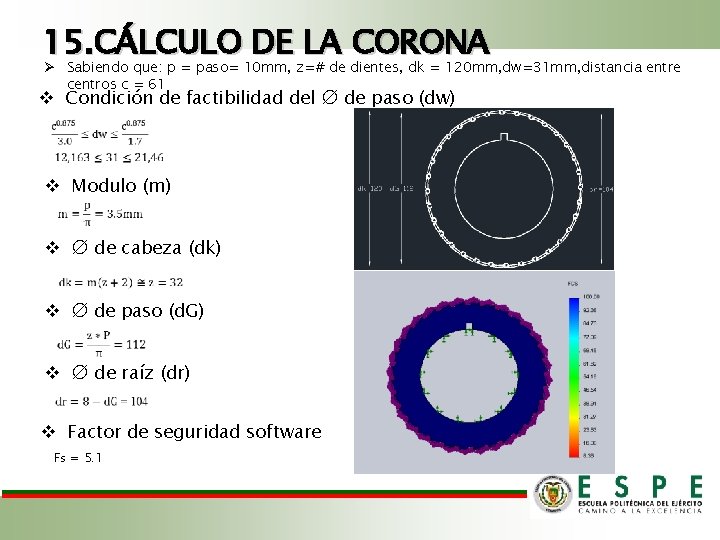

15. CÁLCULO DE LA CORONA Ø Sabiendo que: p = paso= 10 mm, z=# de dientes, dk = 120 mm, dw=31 mm, distancia entre centros c = 61 v Condición de factibilidad del ∅ de paso (dw) v Modulo (m) v ∅ de cabeza (dk) v ∅ de paso (d. G) v ∅ de raíz (dr) v Factor de seguridad software Fs = 5. 1

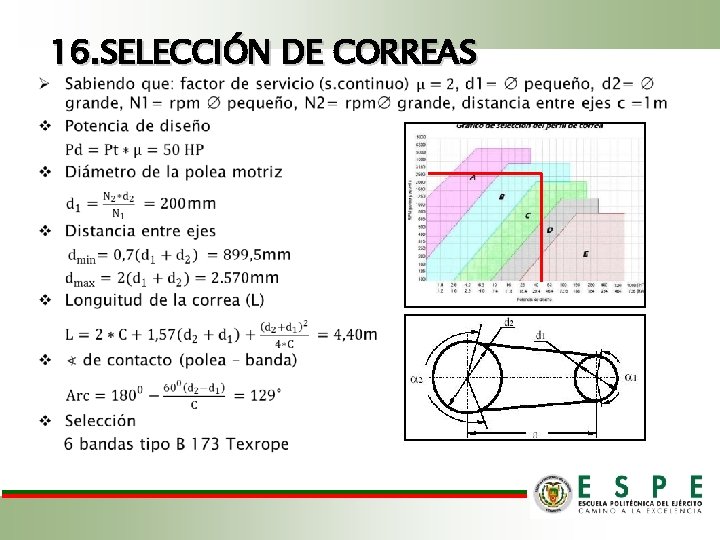

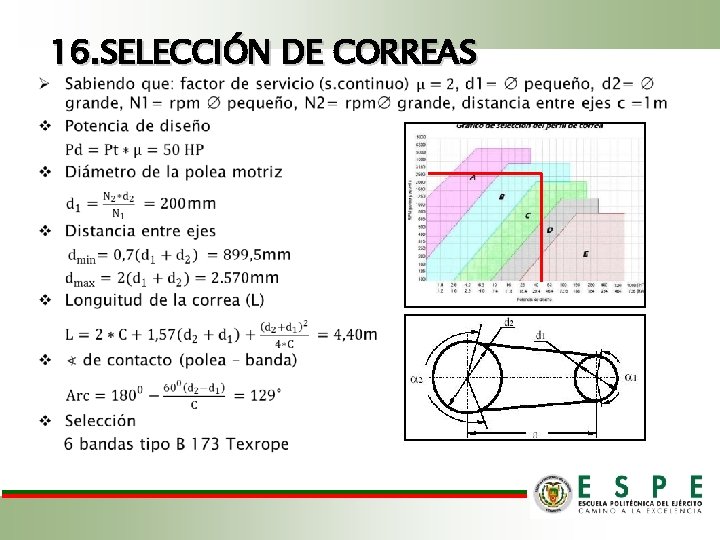

16. SELECCIÓN DE CORREAS •

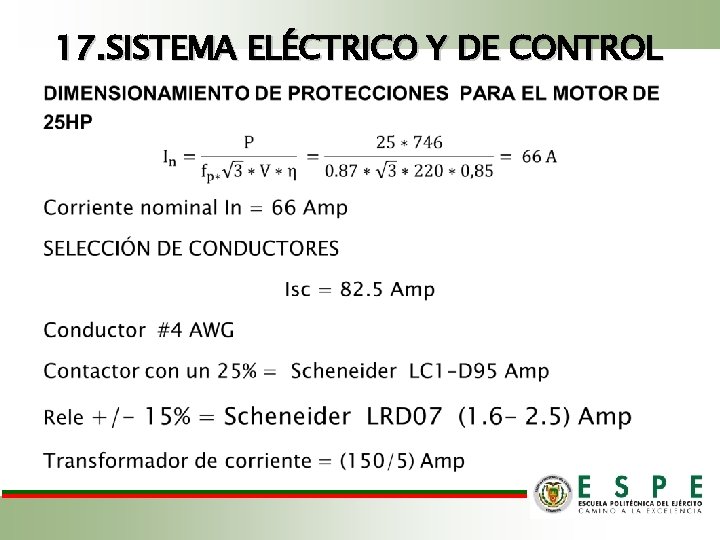

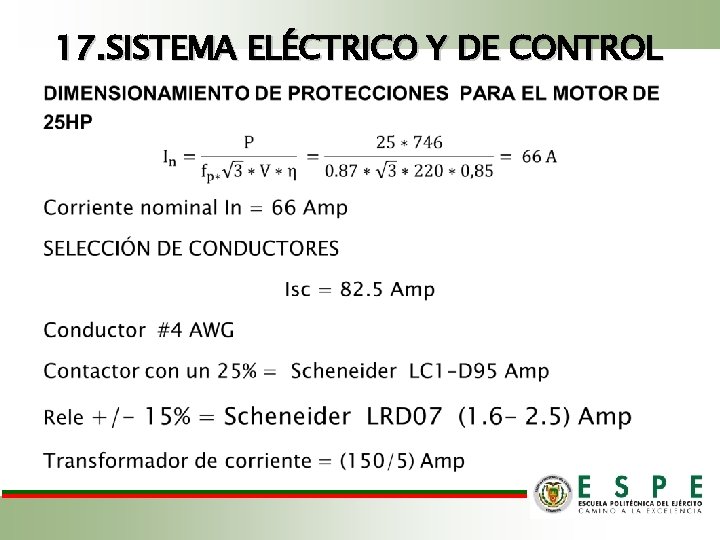

17. SISTEMA ELÉCTRICO Y DE CONTROL •

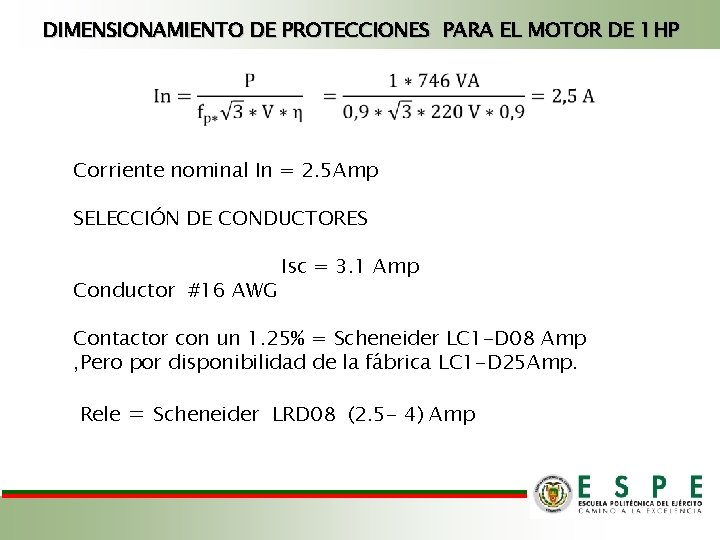

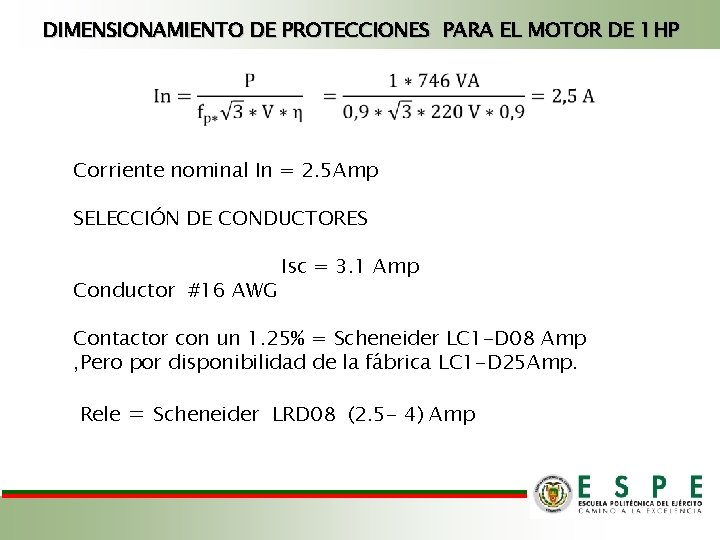

DIMENSIONAMIENTO DE PROTECCIONES PARA EL MOTOR DE 1 HP Corriente nominal In = 2. 5 Amp SELECCIÓN DE CONDUCTORES Conductor #16 AWG Isc = 3. 1 Amp Contactor con un 1. 25% = Scheneider LC 1 -D 08 Amp , Pero por disponibilidad de la fábrica LC 1 -D 25 Amp. Rele = Scheneider LRD 08 (2. 5 - 4) Amp

18. PARTES DEL SISTEMA DE CONTROL v PLC Logo ! 230 RC v Finales de carrera v Sensor inductivo XS 630 B 1 PAL 2 v Pantalla LOGO TD

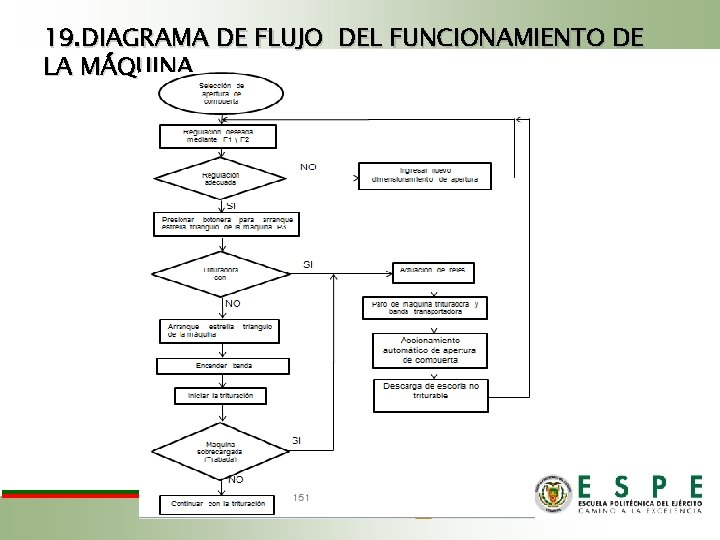

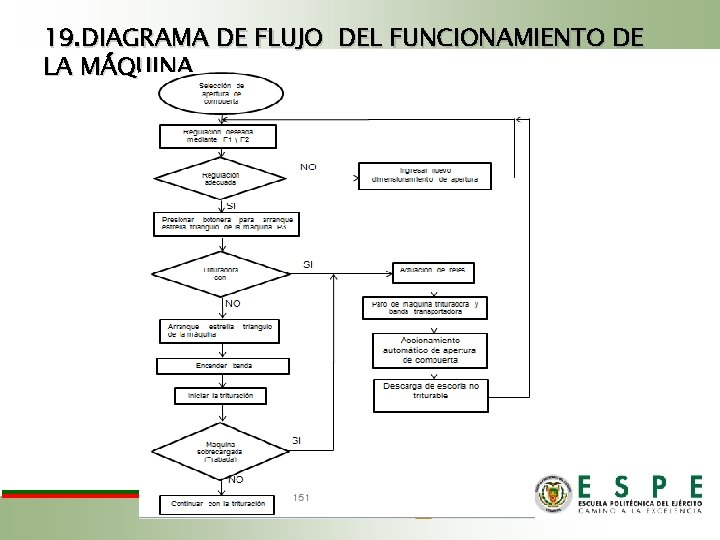

19. DIAGRAMA DE FLUJO DEL FUNCIONAMIENTO DE LA MÁQUINA

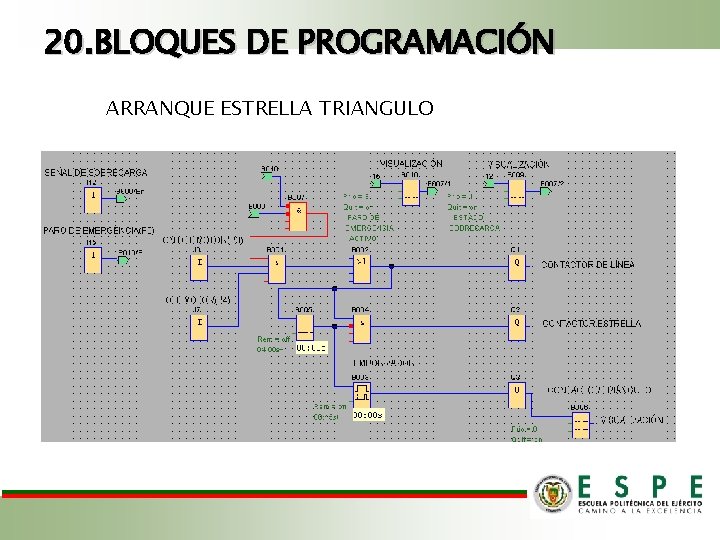

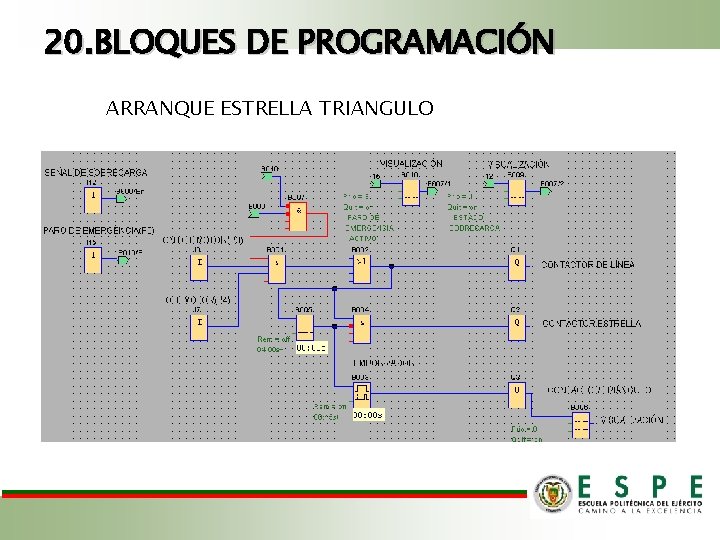

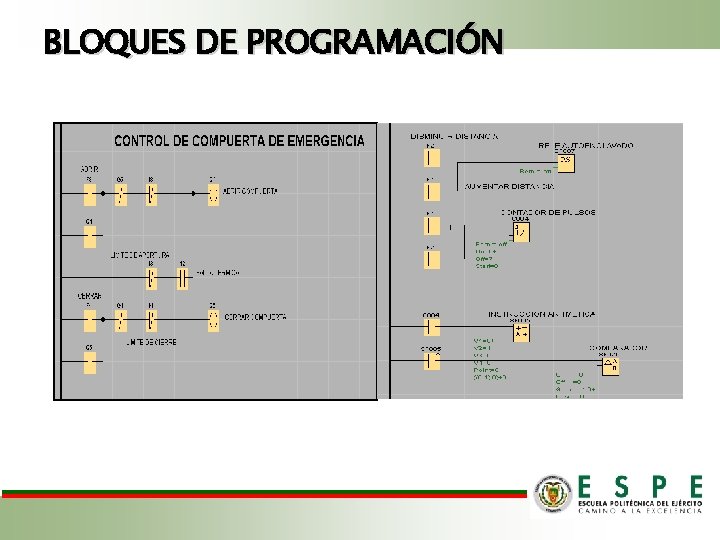

20. BLOQUES DE PROGRAMACIÓN ARRANQUE ESTRELLA TRIANGULO

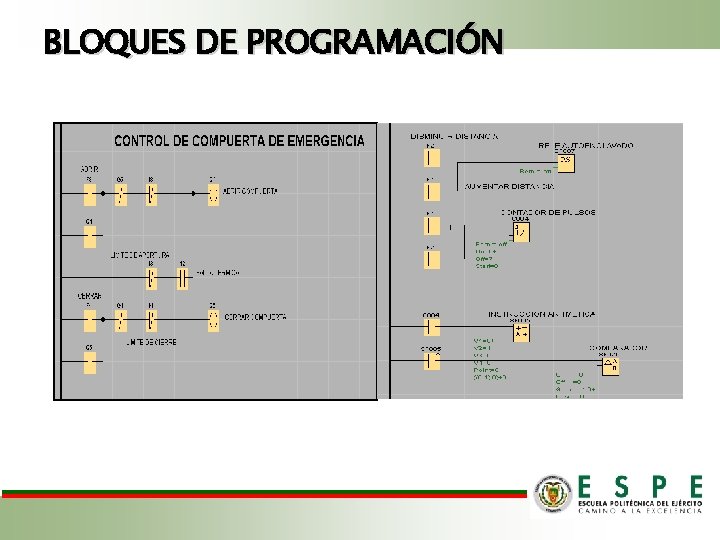

BLOQUES DE PROGRAMACIÓN

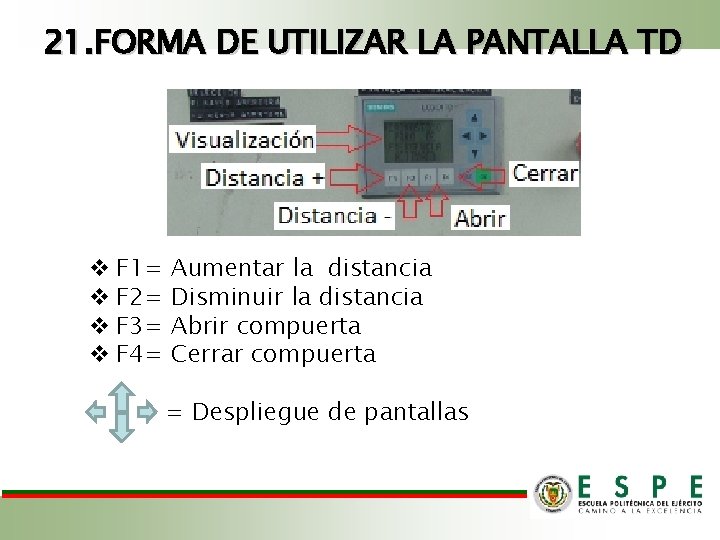

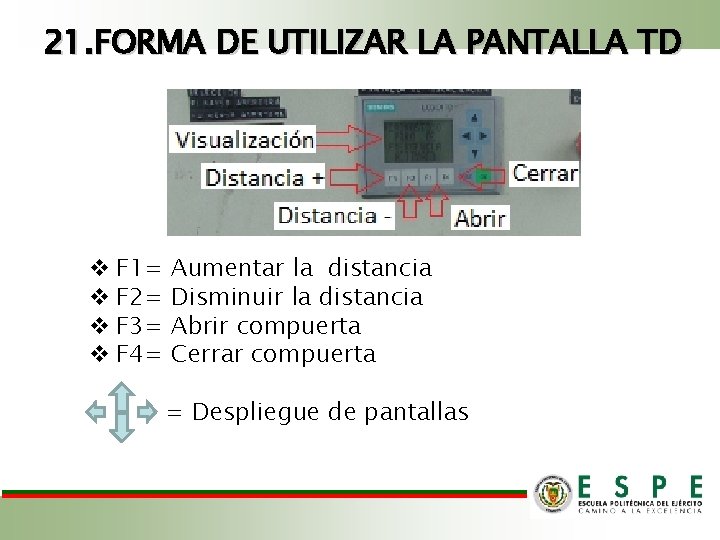

21. FORMA DE UTILIZAR LA PANTALLA TD v F 1= v F 2= v F 3= v F 4= Aumentar la distancia Disminuir la distancia Abrir compuerta Cerrar compuerta = Despliegue de pantallas

22. IMPLEMENTACIÓN MECÁNICA

23. IMPLEMENTACIÓN ELÉCTRICA Y DE CONTROL

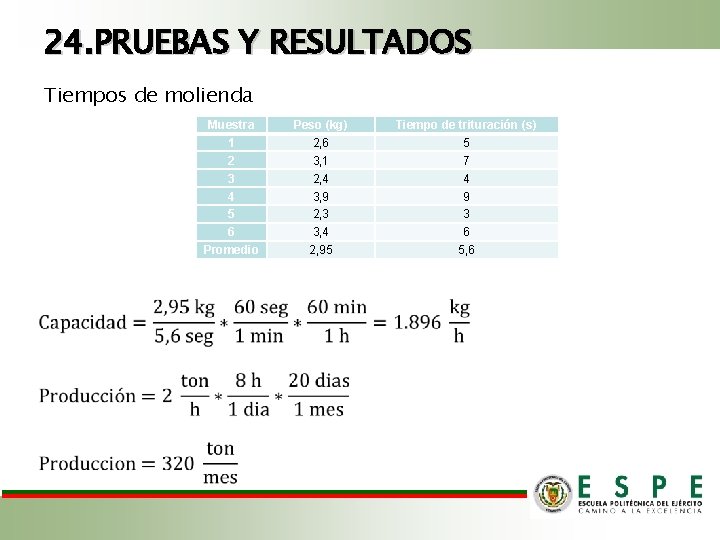

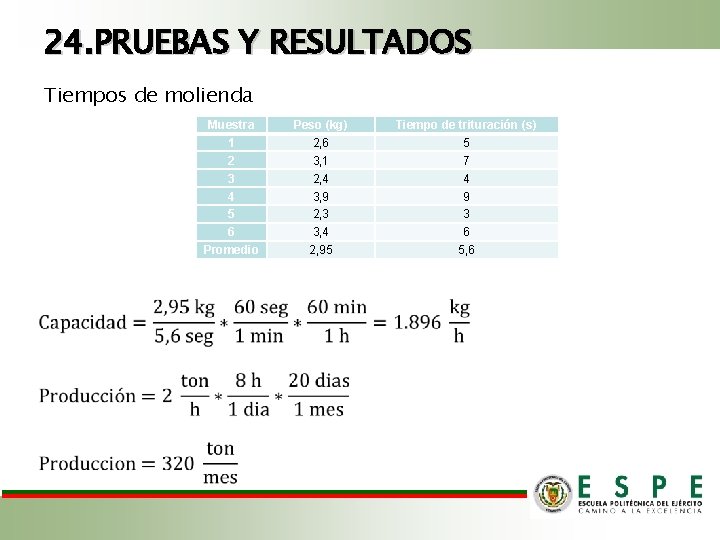

24. PRUEBAS Y RESULTADOS Tiempos de molienda Muestra 1 2 3 4 5 6 Promedio Peso (kg) 2, 6 3, 1 2, 4 3, 9 2, 3 3, 4 2, 95 Tiempo de trituración (s) 5 7 4 9 3 6 5, 6

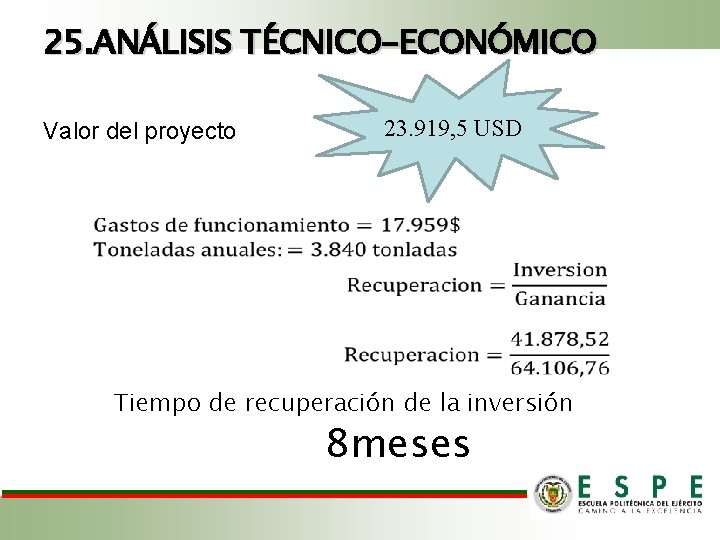

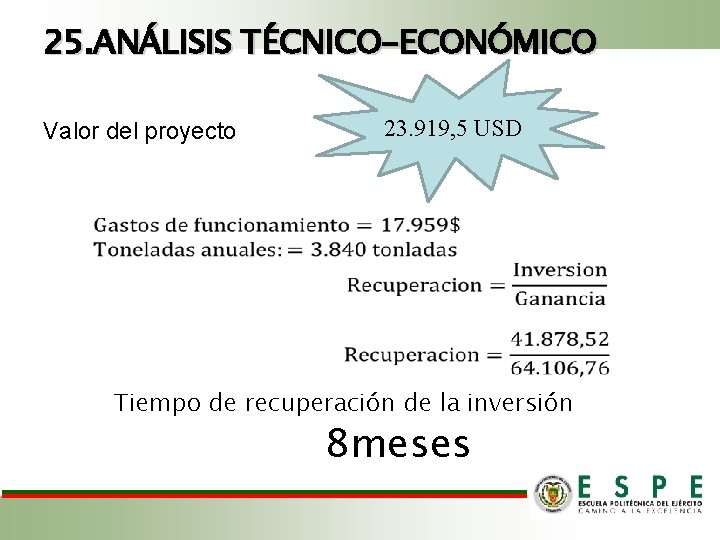

25. ANÁLISIS TÉCNICO-ECONÓMICO Valor del proyecto 23. 919, 5 USD Tiempo de recuperación de la inversión 8 meses

CONCLUSIONES • • Se diseñó, modeló y se construyó una máquina trituradora de escoria de acuerdo a los parámetros requeridos incluyendo la regulación automática. Se redujo el tamaño de la escoria de una granulación grande la cual no puede ser de uso alguno, a una granulación requerida para usos beneficiosos en la empresa NOVACERO S. A. , sin perder las características de calidad. • Se diseñó, modeló y se construyó un mecanismo de regulación el cual permite variar la granulación de la escoria en un rango comprendido entre 1 cm y 7 cm. • Se diseñó, seleccionó, programó e implementó el sistema eléctrico de control y potencia cumpliendo con todos los parámetros necesarios para el funcionamiento de la trituradora. • Las pruebas de funcionamiento fueron determinantes para establecer tiempos de regulación de los elementos que intervienen en el avance y retroceso de la mandíbula, consiguiendo un tiempo de 15 minutos como máximo, dependiendo de la longitud de desplazamiento. Se elaboró los planos mecánicos y eléctricos de la trituradora, los cuales fueron entregados a la empresa Novacero S. A, para realizar el mantenimiento de la trituradora o montaje de la misma en el caso de quedar fuera de servicio temporalmente. • •

RECOMENDACIONES • Antes de poner en marcha la máquina verificar la correcta posición y ajuste de las piezas, se recomienda hacer una prueba manual de cada uno de los elementos mecánicos para asegurar su correcto funcionamiento. • Debido a las características que tiene esta máquina se la puede considerar de impacto por lo cual la manipulación de la misma se debe realizar desde un lugar seguro y alejado. • En caso de que haya una partícula de escoria con alto contenido de acero la cual sea imposible triturar y sea demasiado grande para realizar la descarga automática, se deberá quitar esta partícula de forma manual asegurándose que los mandos estén completamente desenergizados y el paro de emergencia en posición on. • Debido a que el sentido de giro de los motores es de suma importancia se recomienda hacer primero las pruebas en vacío para determinar el sentido de giro, hecho esto se puede proceder a la colocación de las bandas motrices. • • Para realizar la regulación de la abertura en la descarga primero hay que asegurar que el motor de potencia (motriz) este en completa para, ya que el motor de control y el motriz no pueden trabajar al mismo tiempo. Con la finalidad de realizar la correcta operación y un adecuado mantenimiento, el operador debe familiarizarse con el manual de mantenimiento y operación de la máquina trituradora de escoria.

GRACIAS POR SU ATENCIÓN

Diseo

Diseo Portafolio de diseo

Portafolio de diseo Diseo grafico

Diseo grafico Diseo web

Diseo web Diseo de interiores

Diseo de interiores Mquina virtual

Mquina virtual Esquema de un torno

Esquema de un torno 10 máquinas compuestas

10 máquinas compuestas Clasificación de las ondas

Clasificación de las ondas Texto informativo del

Texto informativo del Una instruccion incrustada no puede ser una declaracion c#

Una instruccion incrustada no puede ser una declaracion c# Vertical solucion

Vertical solucion La sobrina de mi padre es

La sobrina de mi padre es Descripción objetiva

Descripción objetiva Teorema de poncelet ejercicios resueltos

Teorema de poncelet ejercicios resueltos Estadstica

Estadstica Ejercicios de trabajo y potencia

Ejercicios de trabajo y potencia Diptongo de hoy

Diptongo de hoy Caperucita cazador

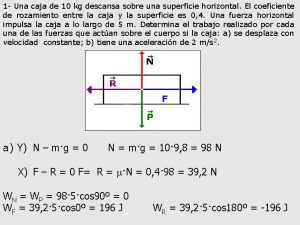

Caperucita cazador Un trineo de 50 n descansa sobre una superficie horizontal

Un trineo de 50 n descansa sobre una superficie horizontal De devociones absurdas y santos amargados líbranos señor

De devociones absurdas y santos amargados líbranos señor Como se resuelve este ejercicio

Como se resuelve este ejercicio Las lentejas es una sustancia pura o una mezcla

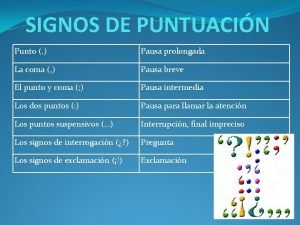

Las lentejas es una sustancia pura o una mezcla Pausa breve

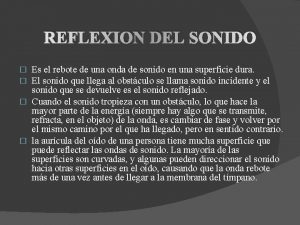

Pausa breve Reflexión del sonido del barco

Reflexión del sonido del barco Cuerpos geometricos con una sola base

Cuerpos geometricos con una sola base Mi proyecto de vida cristiana

Mi proyecto de vida cristiana Ejemplos de rasgos fonéticos

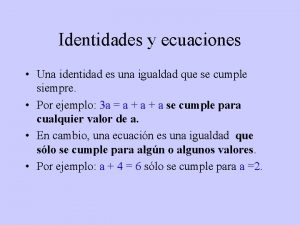

Ejemplos de rasgos fonéticos Identidad o ecuacion

Identidad o ecuacion Tú _____ al mesero en el café.

Tú _____ al mesero en el café. Estimar resultados de divisiones

Estimar resultados de divisiones Ecuacion general de la circunferencia

Ecuacion general de la circunferencia Isopicnica significato

Isopicnica significato Neologismo ejemplos

Neologismo ejemplos La hermana de olga se comió una tarta

La hermana de olga se comió una tarta Una tuberia contiene una mezcla de he y n2

Una tuberia contiene una mezcla de he y n2