MAESTRA MANUFACTURA Y DISEO ASISTIDA POR COMPUTADOR SEGUNDA

- Slides: 34

MAESTRÍA MANUFACTURA Y DISEÑO ASISTIDA POR COMPUTADOR, SEGUNDA PROMOCIÓN CICLO 2015 - 2017 “DISEÑO Y SIMULACIÓN DE UN ATENUADOR DE IMPACTOS VIAL PARA VEHÍCULOS LIVIANOS TIPO M 1” AUTOR: Diego Patricio Pineda Maigua TUTOR: Ing. Lenin Rómulo Abatta Jácome MSc.

El problema La principal finalidad de un atenuador de impactos es absorber la energía que se origina ante una colisión, mediante una combinación entre deformación plástica y colapso, disminuyendo los esfuerzos y daños ocasionados a la estructura del vehículo y por ende las consecuentes aceleraciones a las personas que se encuentran en él. La necesidad entonces es de ofrecer mayor seguridad ante una colisión Para el desarrollo de la presente investigación se necesita tener conocimiento de los materiales a utilizarse para un atenuador de impactos, así como también el diseño óptimo que permita proporcionar mayor seguridad a las personas que se encuentran dentro del vehículo. En consecuencia, se elegirán materiales adecuados para absorción de energía, se diseñará la forma del atenuador y se establecerá la simulación para observar el comportamiento de los atenuadores, por último, se elegirá la mejor alternativa para su validación.

Objetivo General Diseñar y simular un atenuador de impactos vial para vehículos livianos tipo M 1.

Objetivos Específicos Seleccionar el material adecuado para el atenuador de impacto en base a índices de desempeño del material, por medio de diagramas de selección usando software de selección de materiales. Diseñar alternativas de atenuadores de impacto en base a los existentes en la bibliografía específica. Realizar el CAD del vehículo liviano tipo M 1. Simular el impacto entre el vehículo liviano tipo M 1 y los atenuadores mediante software de ingeniera asistida por computador CAE. Validar los resultados de la simulación en base a la caracterización del material elegido y una prueba de laboratorio. Realizar un análisis de costos de diseño, producción e instalación para el atenuador de impactos vial.

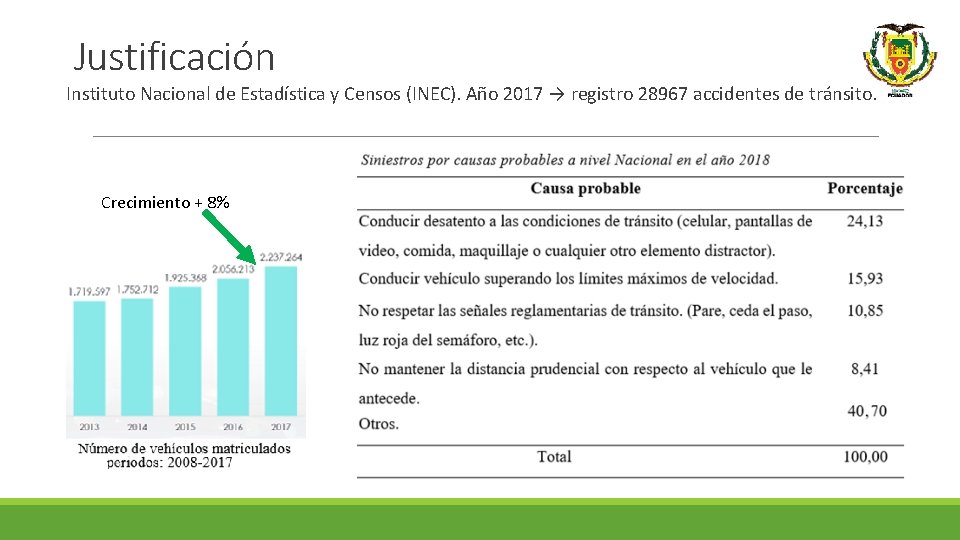

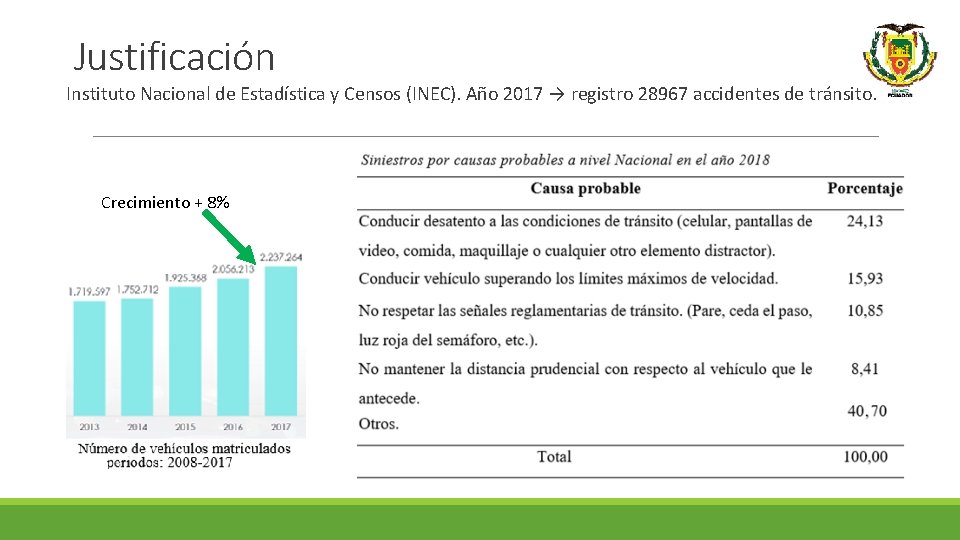

Justificación Instituto Nacional de Estadística y Censos (INEC). Año 2017 → registro 28967 accidentes de tránsito. Crecimiento + 8%

Elementos de seguridad en carretera.

Amortiguadores de impacto

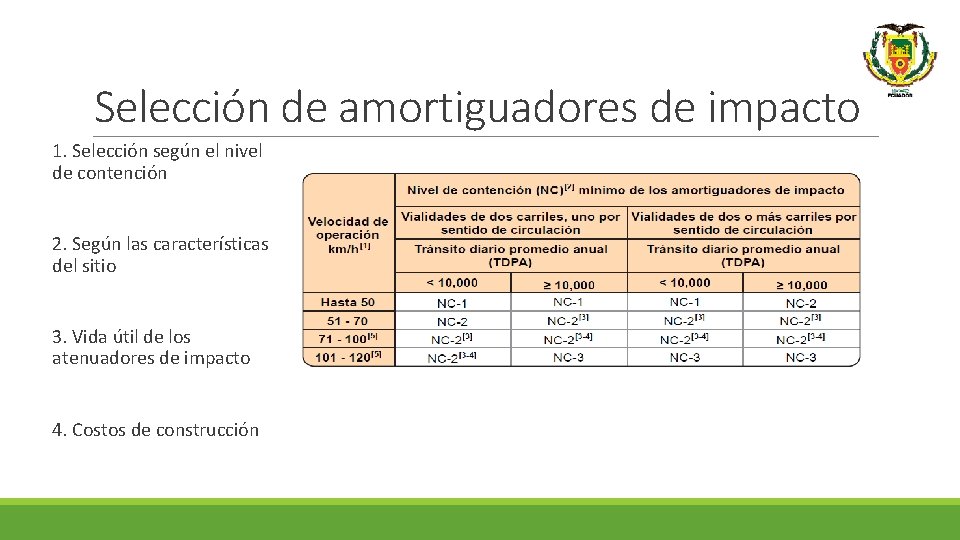

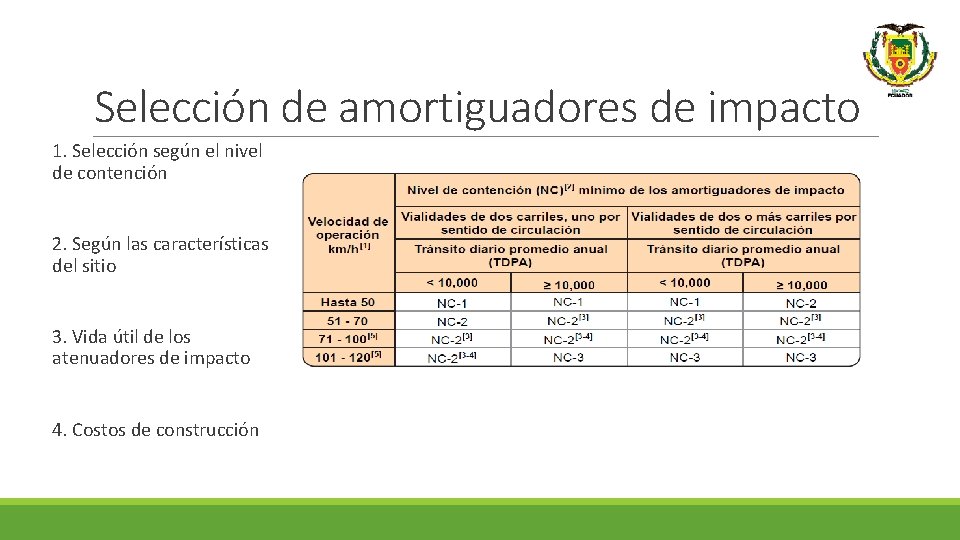

Selección de amortiguadores de impacto 1. Selección según el nivel de contención 2. Según las características del sitio 3. Vida útil de los atenuadores de impacto 4. Costos de construcción

Clasificación vehicular M 1 → NTE INEN 2656. CPE HBK LIM SWG SED CNV MVN SUV

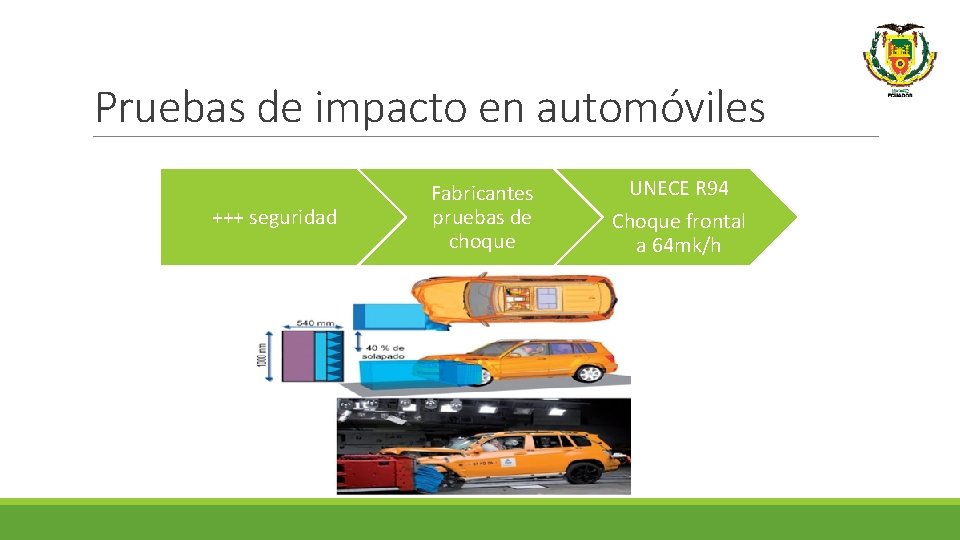

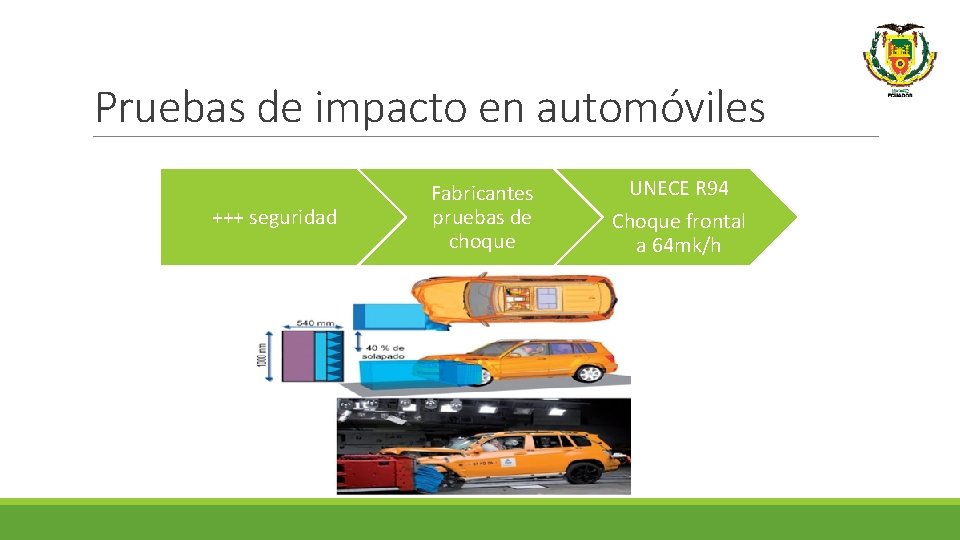

Pruebas de impacto en automóviles +++ seguridad Fabricantes pruebas de choque UNECE R 94 Choque frontal a 64 mk/h

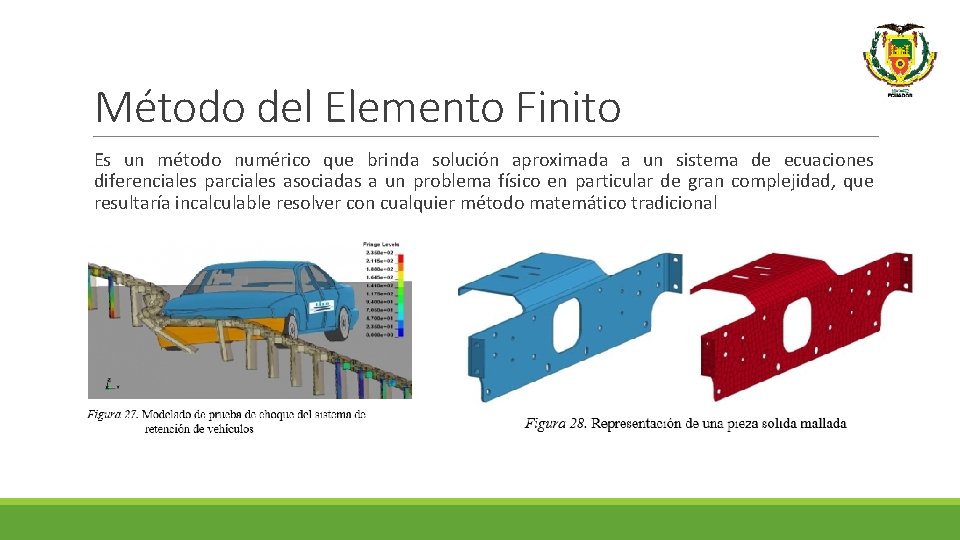

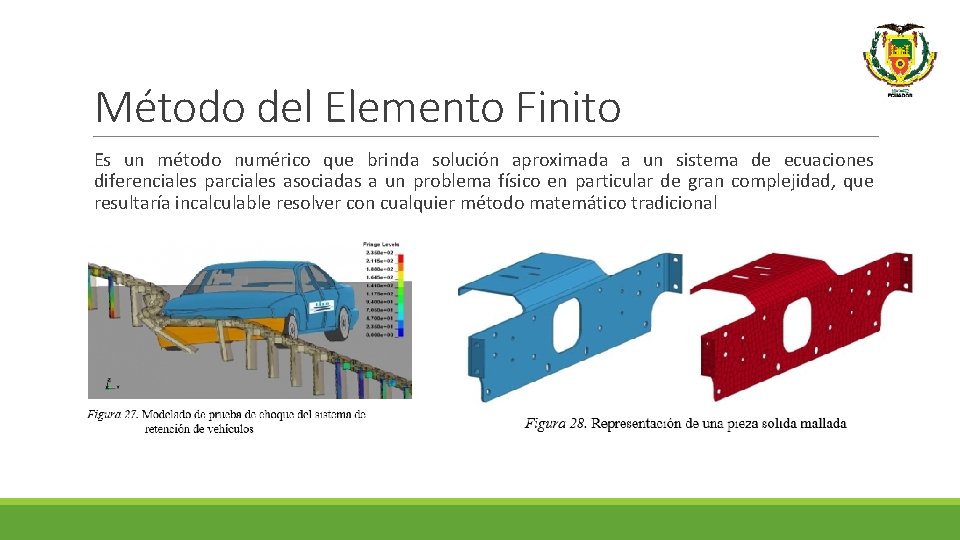

Método del Elemento Finito Es un método numérico que brinda solución aproximada a un sistema de ecuaciones diferenciales parciales asociadas a un problema físico en particular de gran complejidad, que resultaría incalculable resolver con cualquier método matemático tradicional

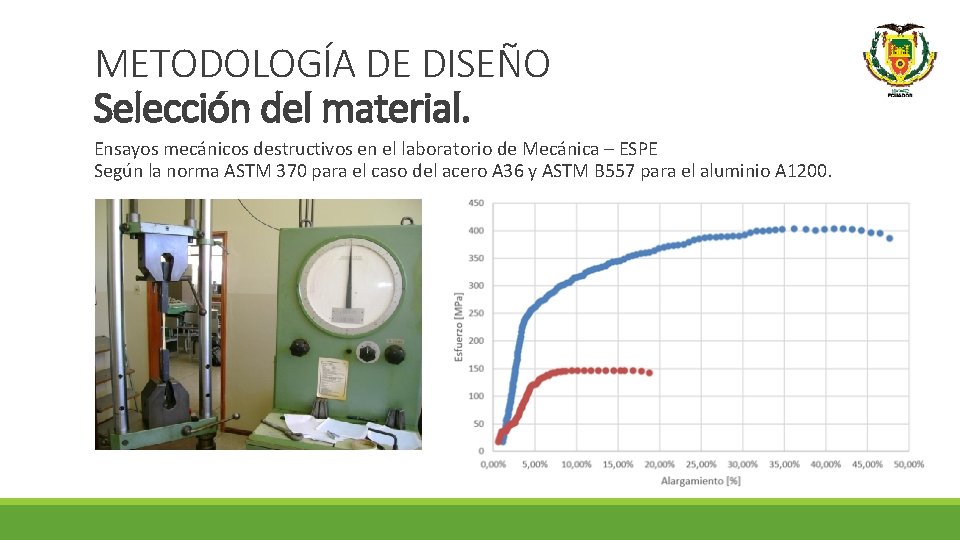

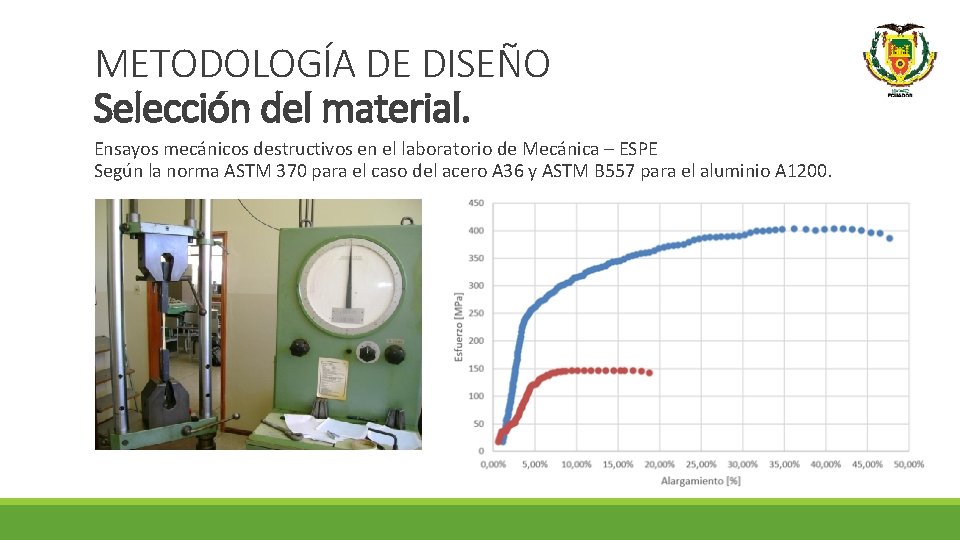

METODOLOGÍA DE DISEÑO Selección del material. Ensayos mecánicos destructivos en el laboratorio de Mecánica – ESPE Según la norma ASTM 370 para el caso del acero A 36 y ASTM B 557 para el aluminio A 1200.

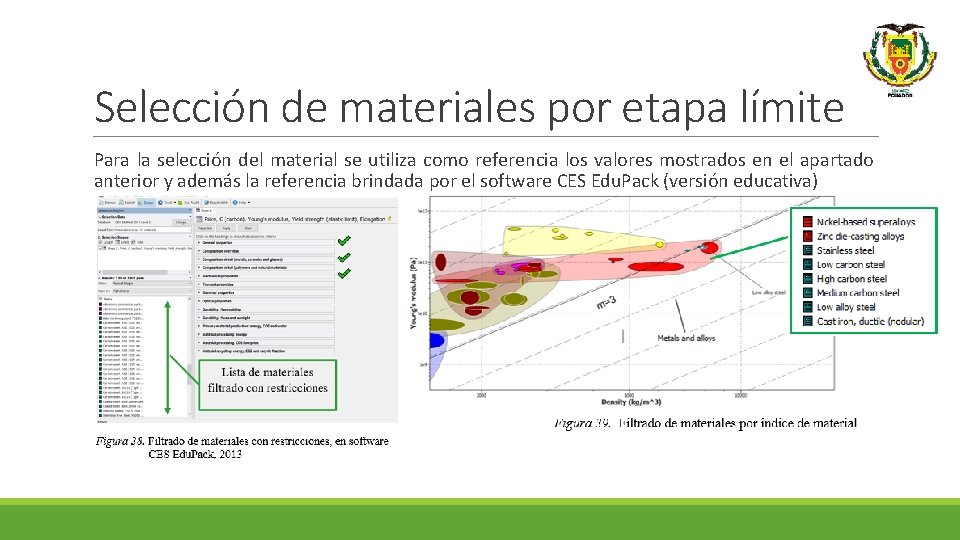

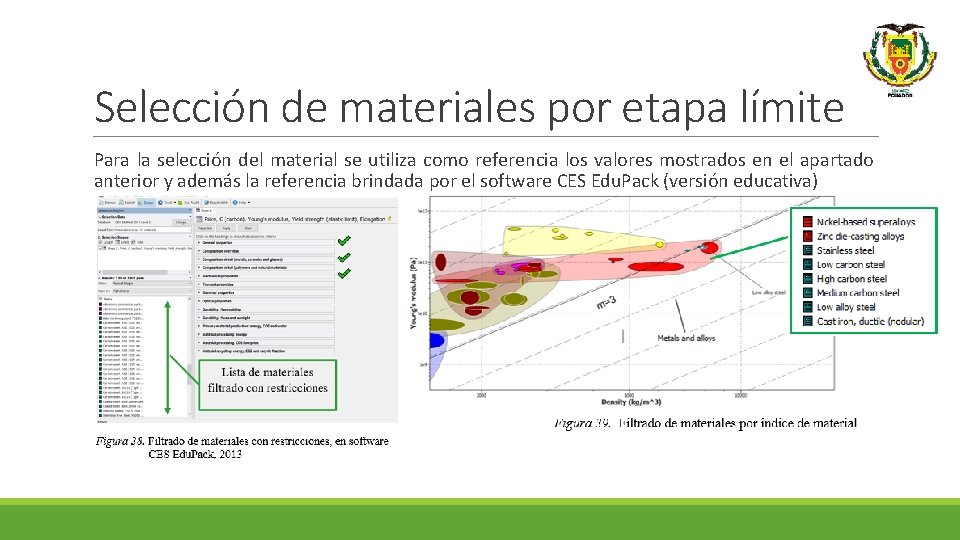

Selección de materiales por etapa límite Para la selección del material se utiliza como referencia los valores mostrados en el apartado anterior y además la referencia brindada por el software CES Edu. Pack (versión educativa)

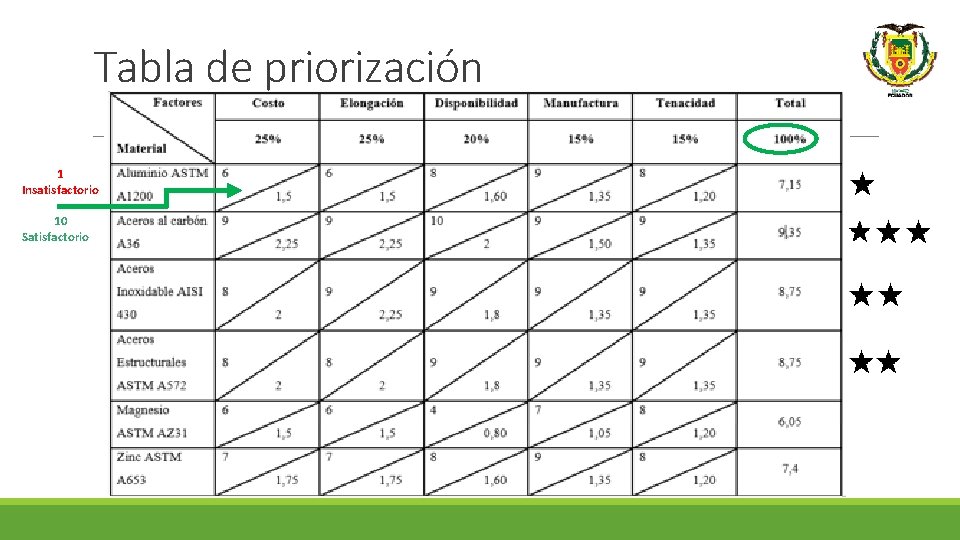

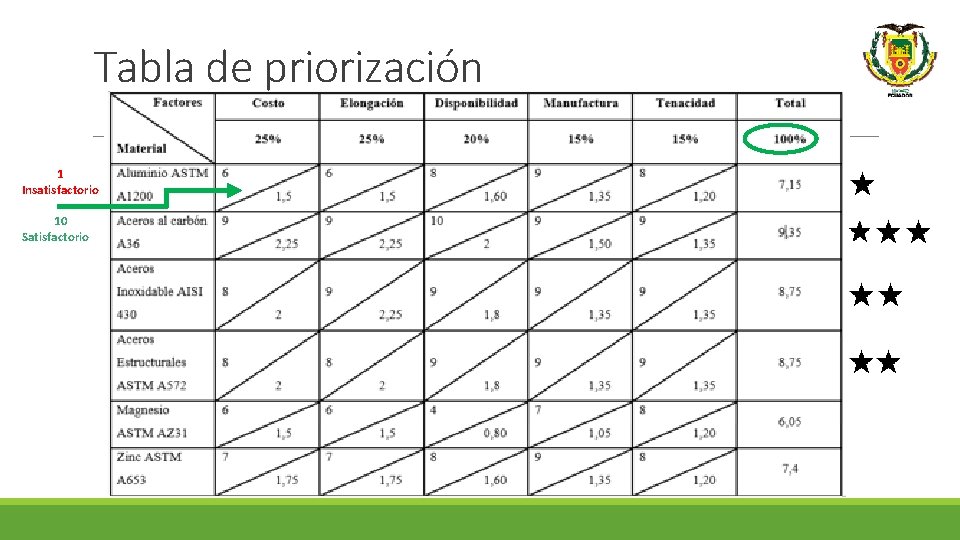

Tabla de priorización 1 Insatisfactorio 10 Satisfactorio

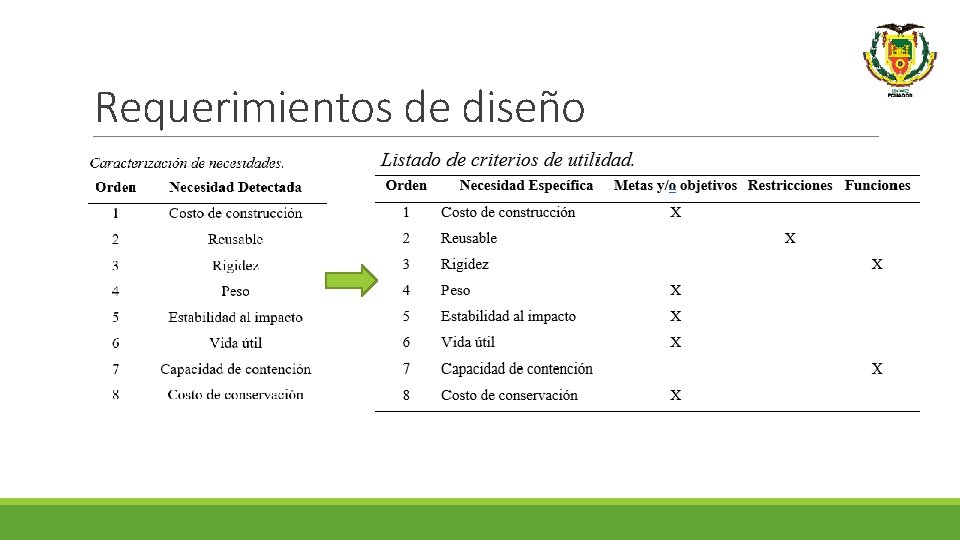

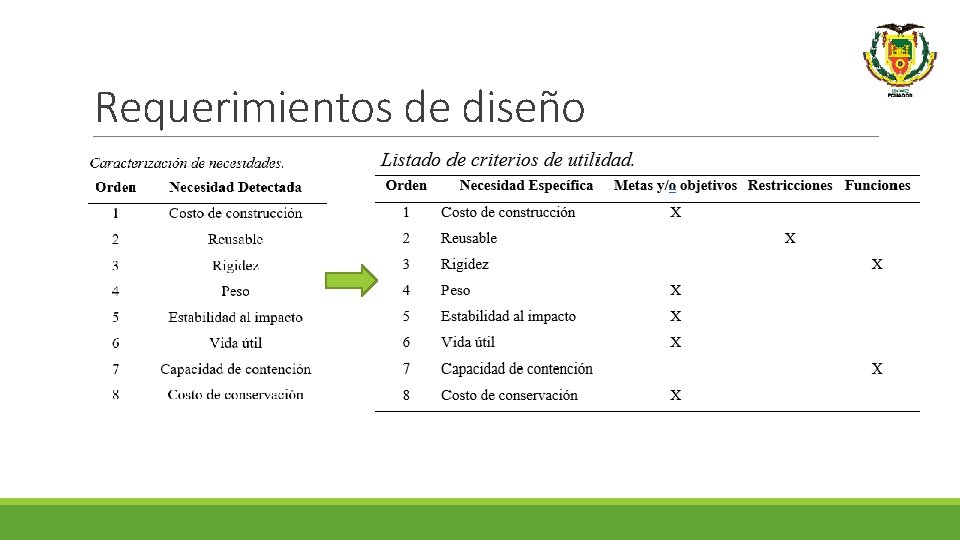

Requerimientos de diseño

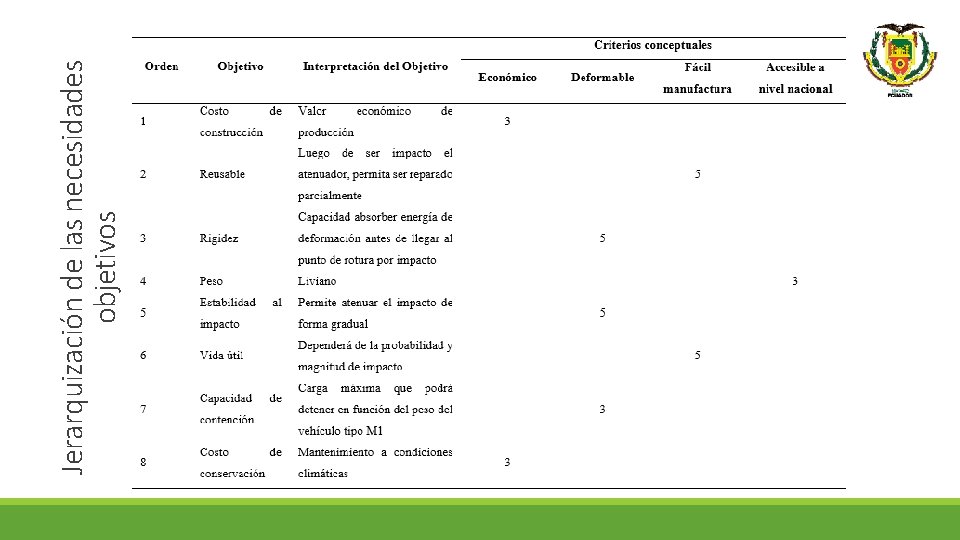

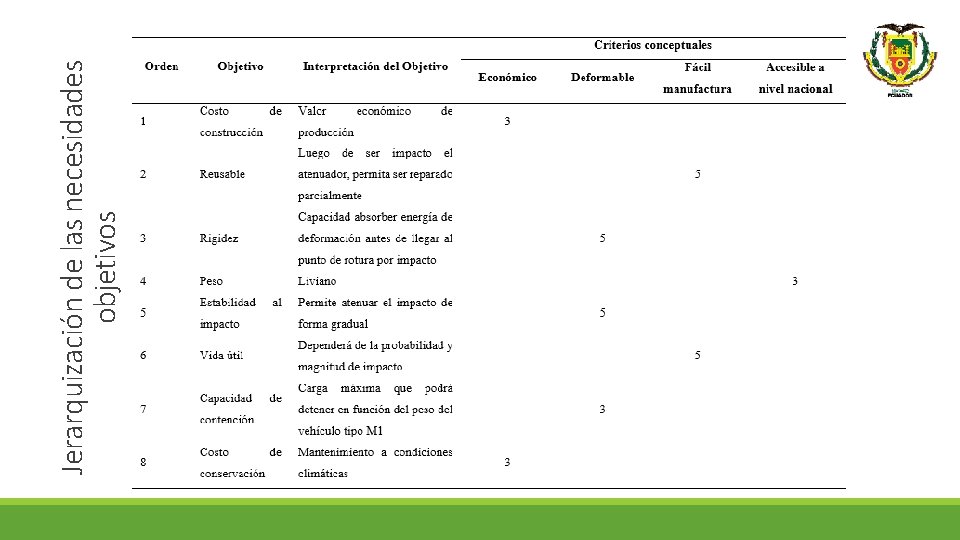

Jerarquización de las necesidades objetivos

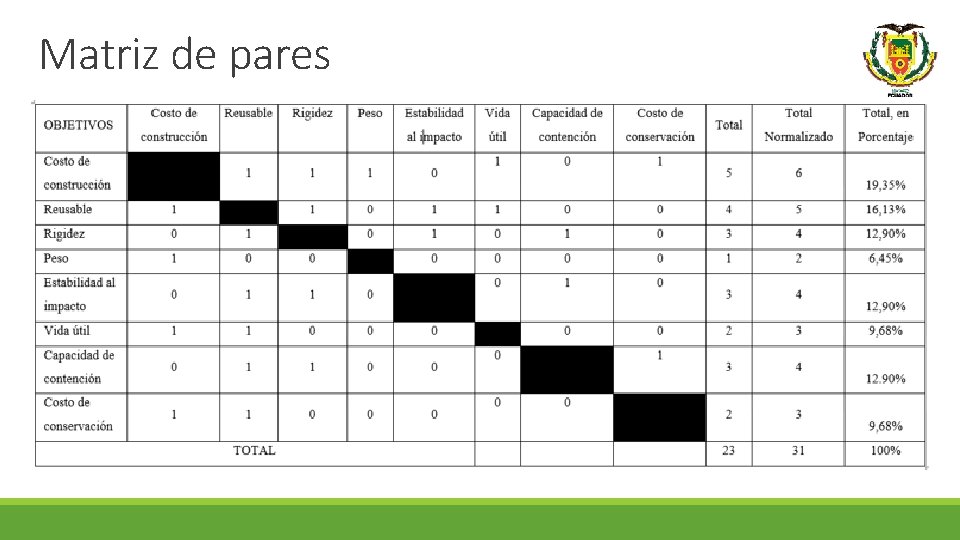

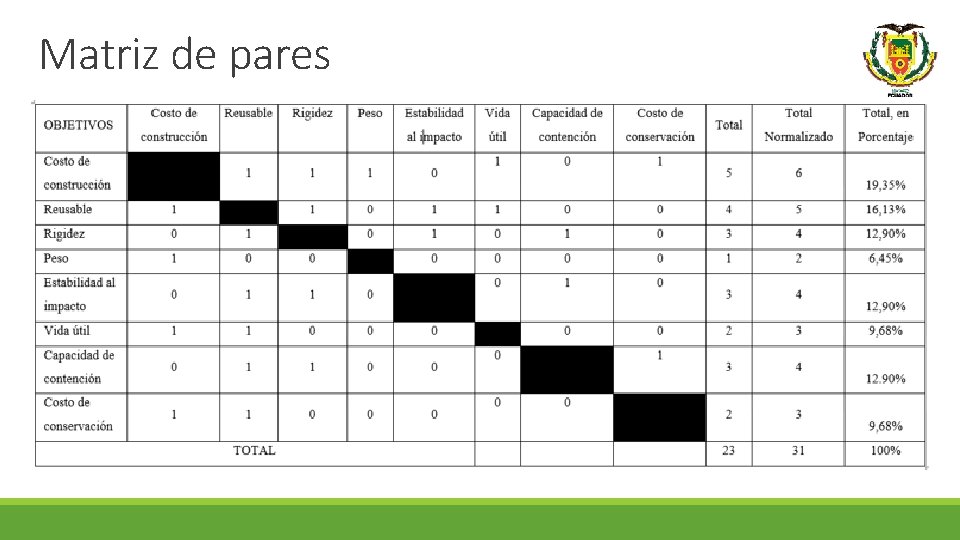

Matriz de pares

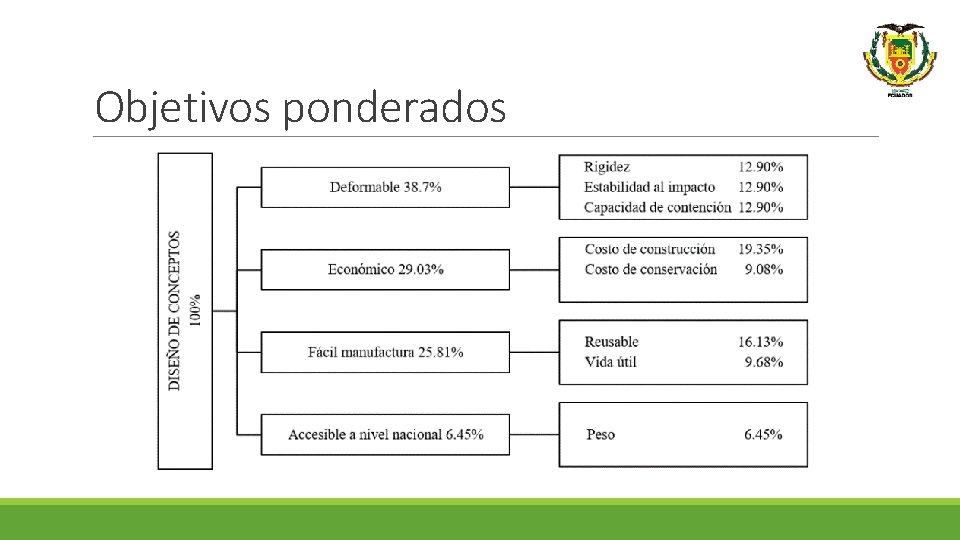

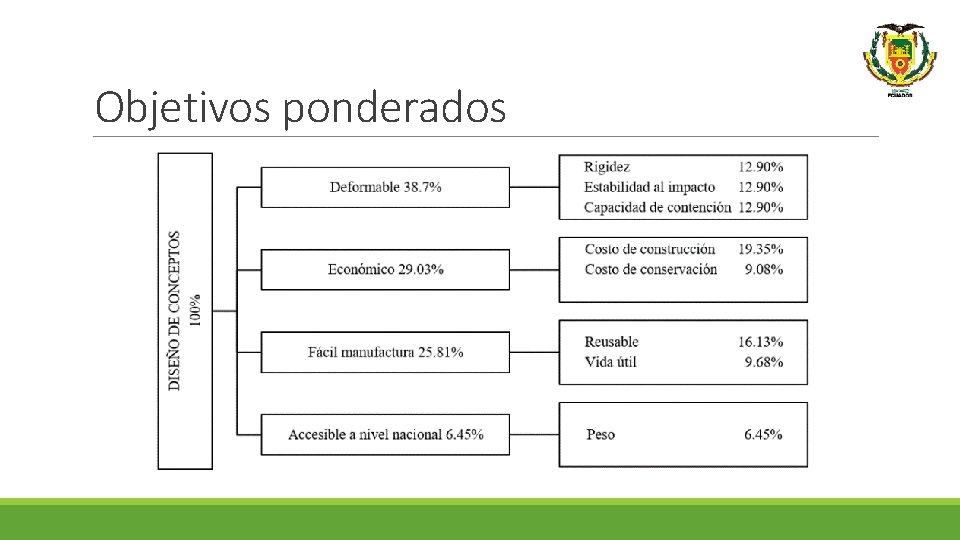

Objetivos ponderados

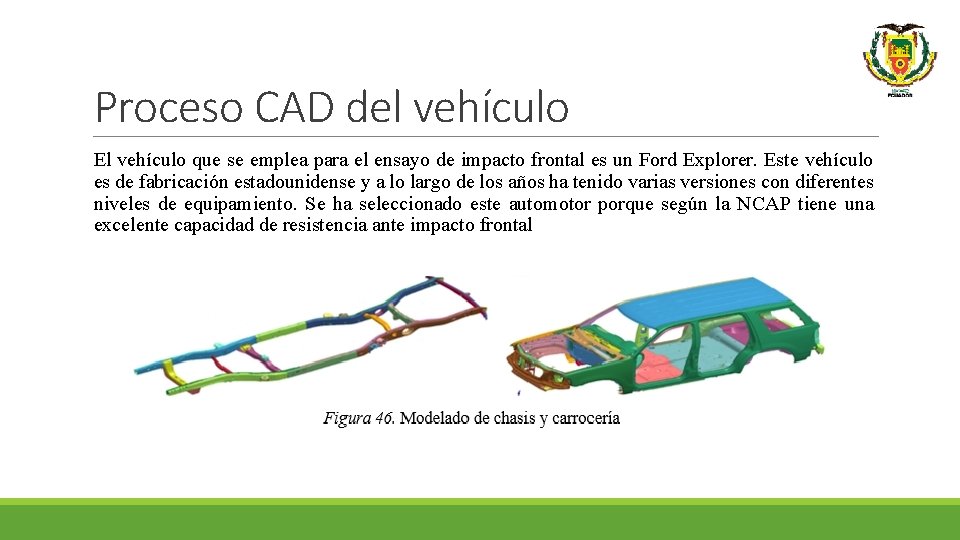

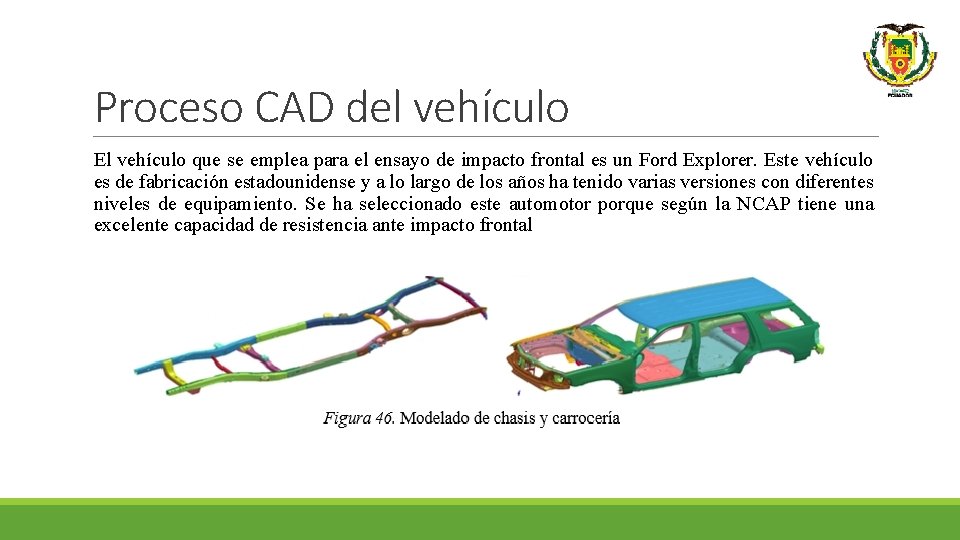

Proceso CAD del vehículo El vehículo que se emplea para el ensayo de impacto frontal es un Ford Explorer. Este vehículo es de fabricación estadounidense y a lo largo de los años ha tenido varias versiones con diferentes niveles de equipamiento. Se ha seleccionado este automotor porque según la NCAP tiene una excelente capacidad de resistencia ante impacto frontal

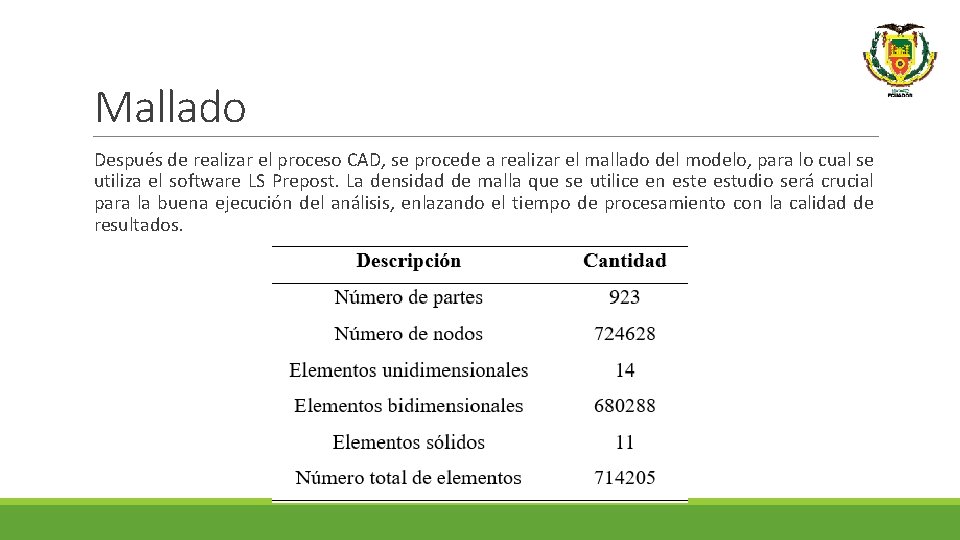

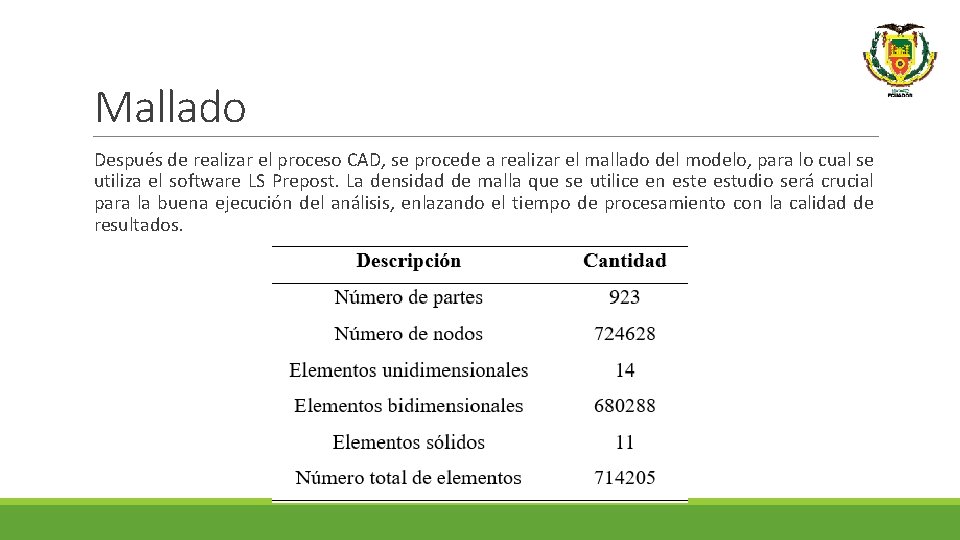

Mallado Después de realizar el proceso CAD, se procede a realizar el mallado del modelo, para lo cual se utiliza el software LS Prepost. La densidad de malla que se utilice en este estudio será crucial para la buena ejecución del análisis, enlazando el tiempo de procesamiento con la calidad de resultados.

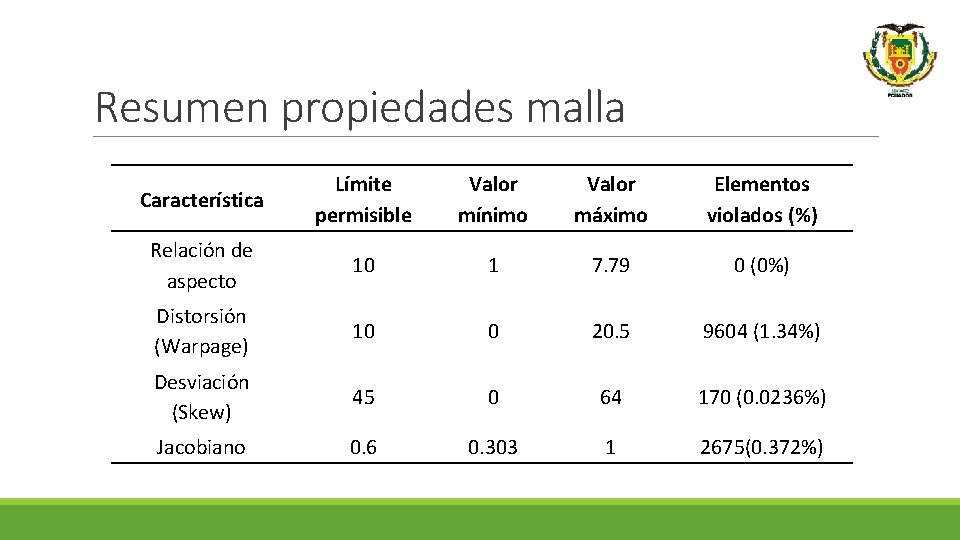

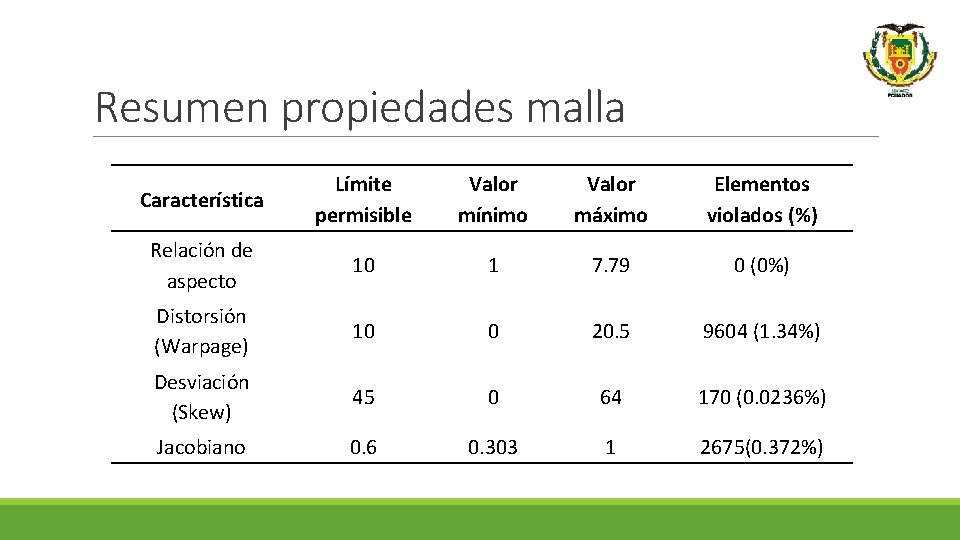

Resumen propiedades malla Característica Límite permisible Valor mínimo Valor máximo Elementos violados (%) Relación de aspecto 10 1 7. 79 0 (0%) Distorsión (Warpage) 10 0 20. 5 9604 (1. 34%) Desviación (Skew) 45 0 64 170 (0. 0236%) Jacobiano 0. 6 0. 303 1 2675(0. 372%)

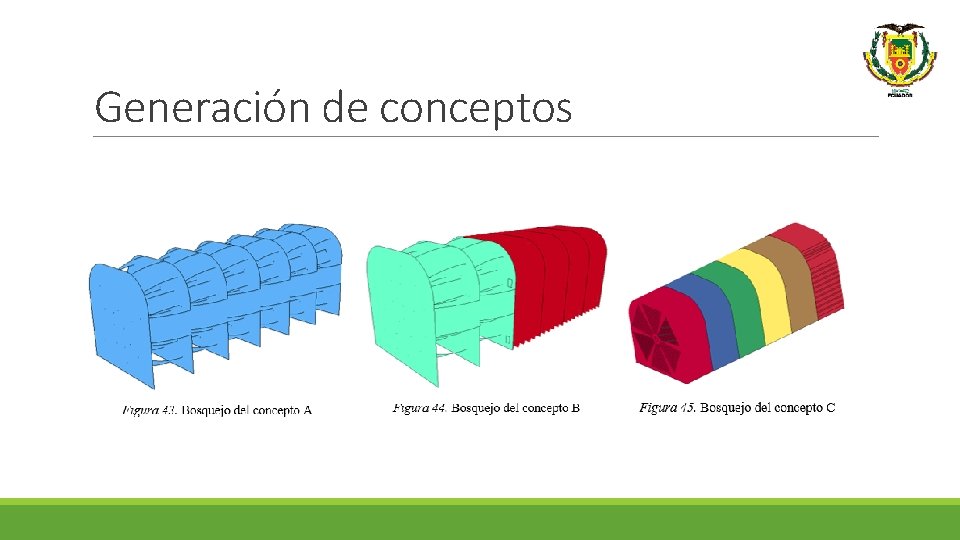

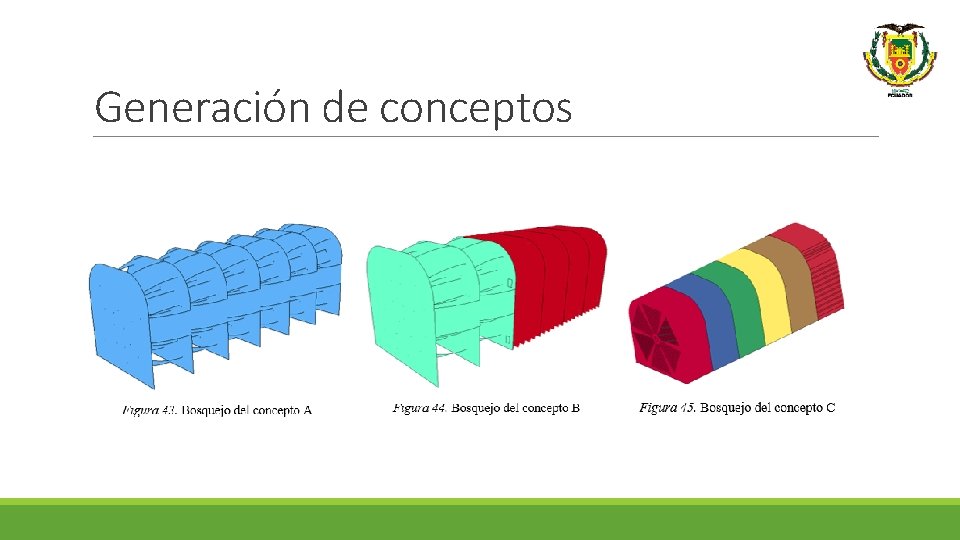

Generación de conceptos

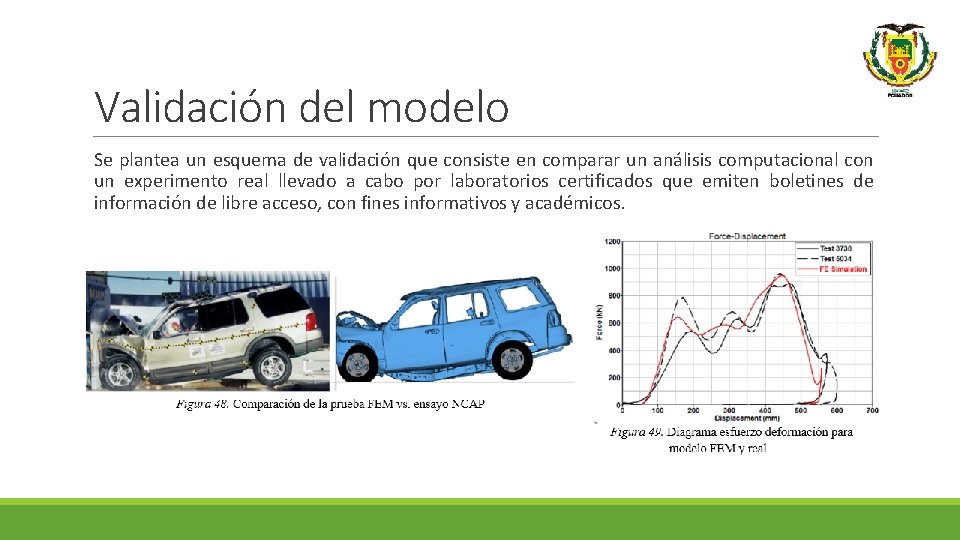

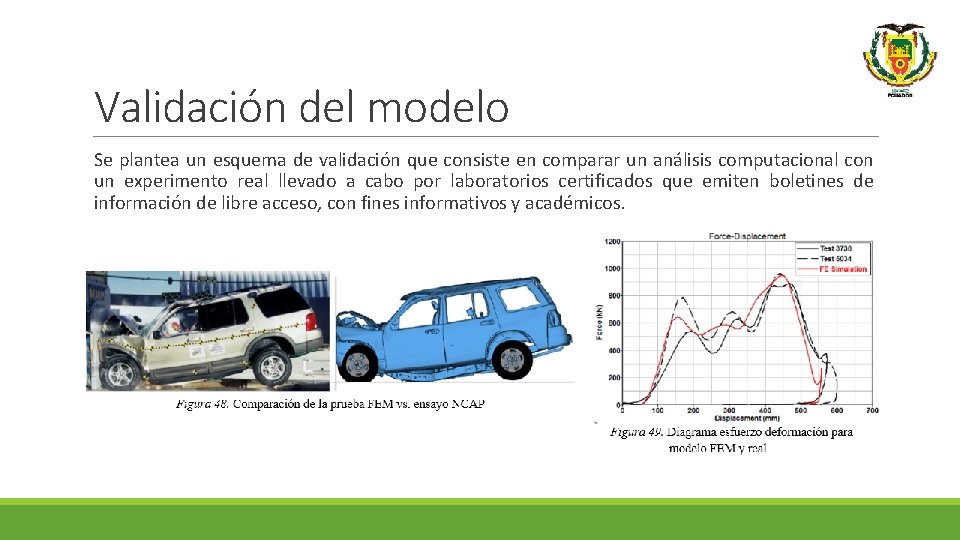

Validación del modelo Se plantea un esquema de validación que consiste en comparar un análisis computacional con un experimento real llevado a cabo por laboratorios certificados que emiten boletines de información de libre acceso, con fines informativos y académicos.

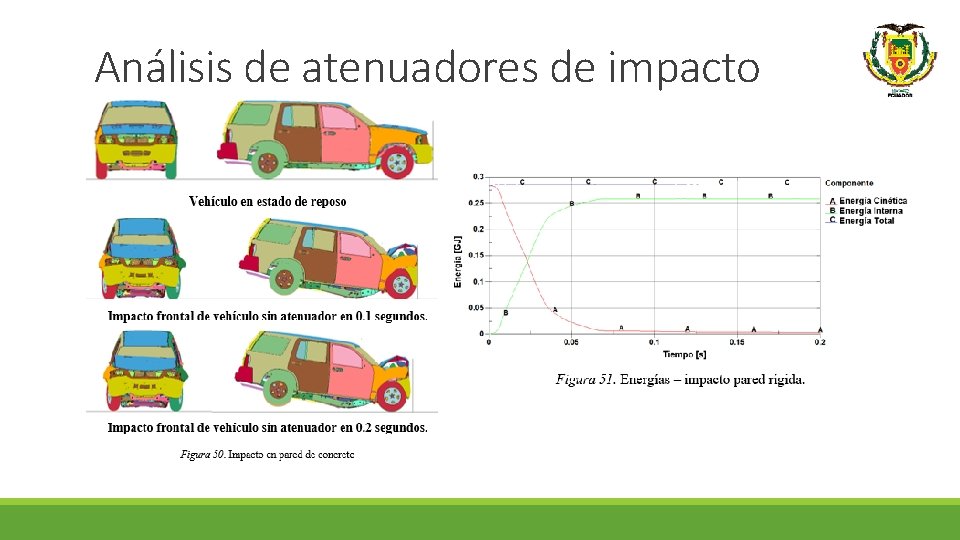

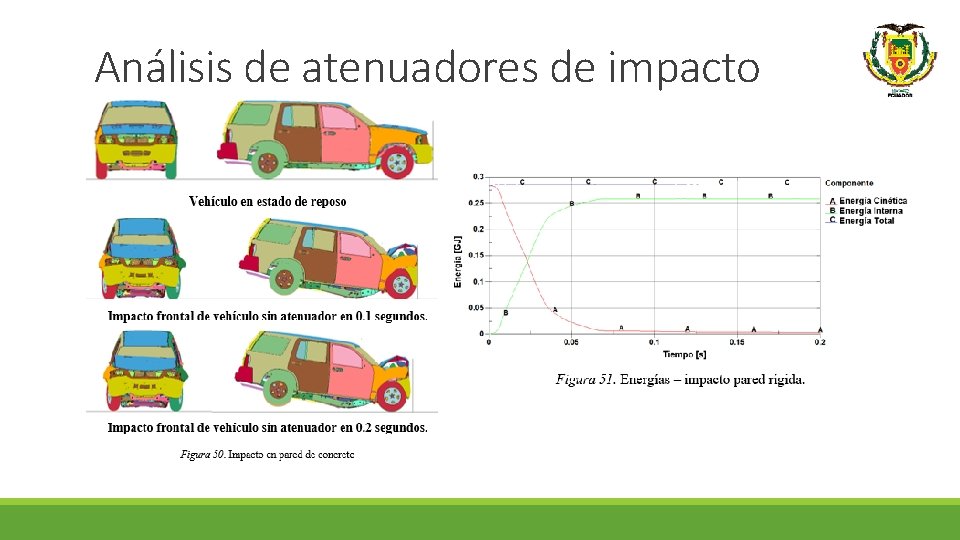

Análisis de atenuadores de impacto

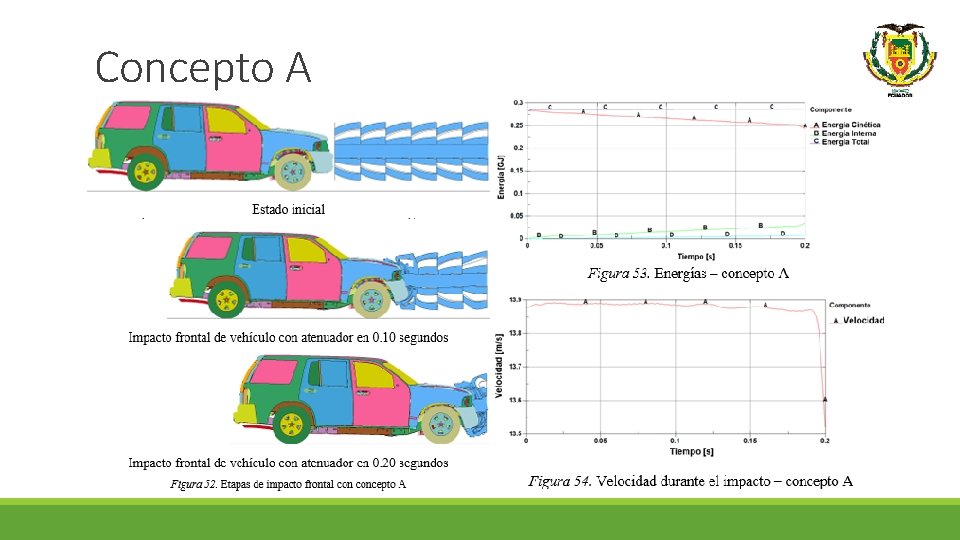

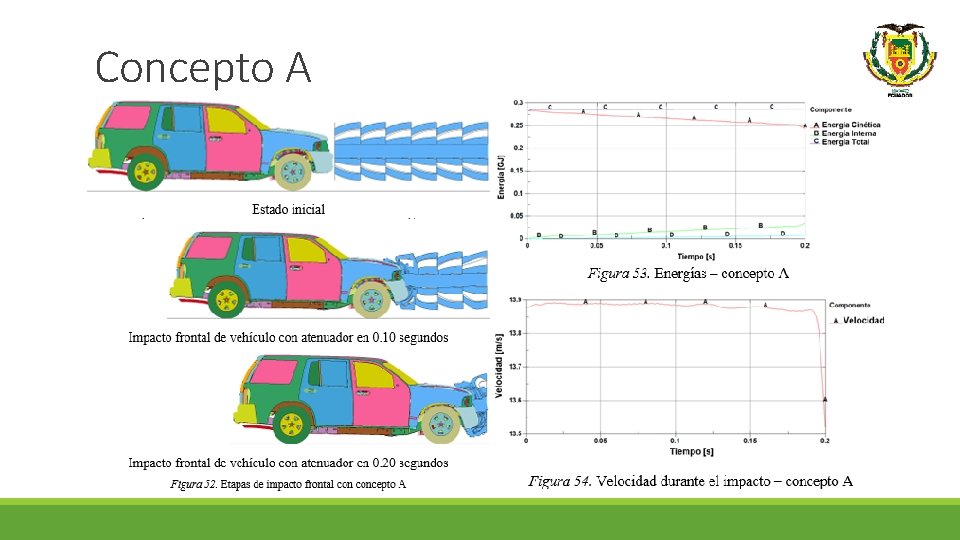

Concepto A

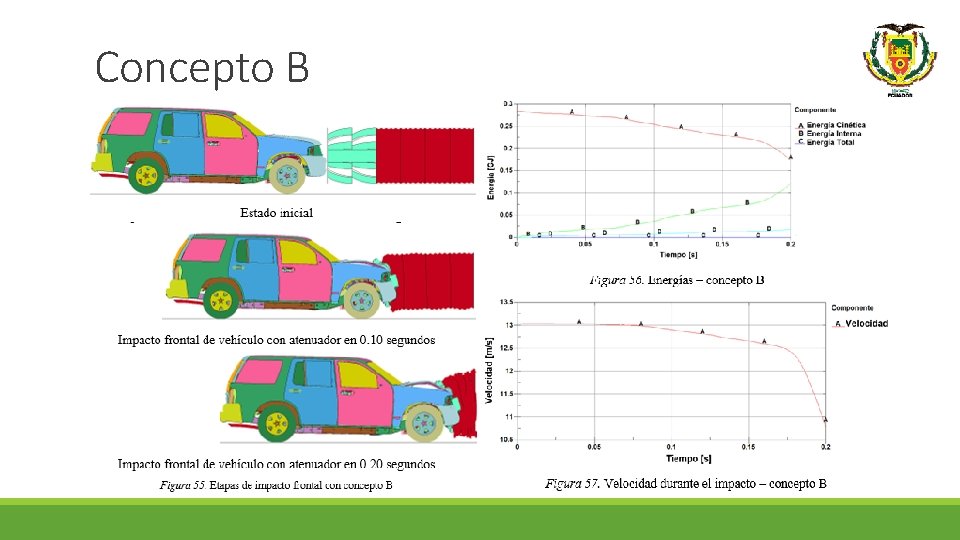

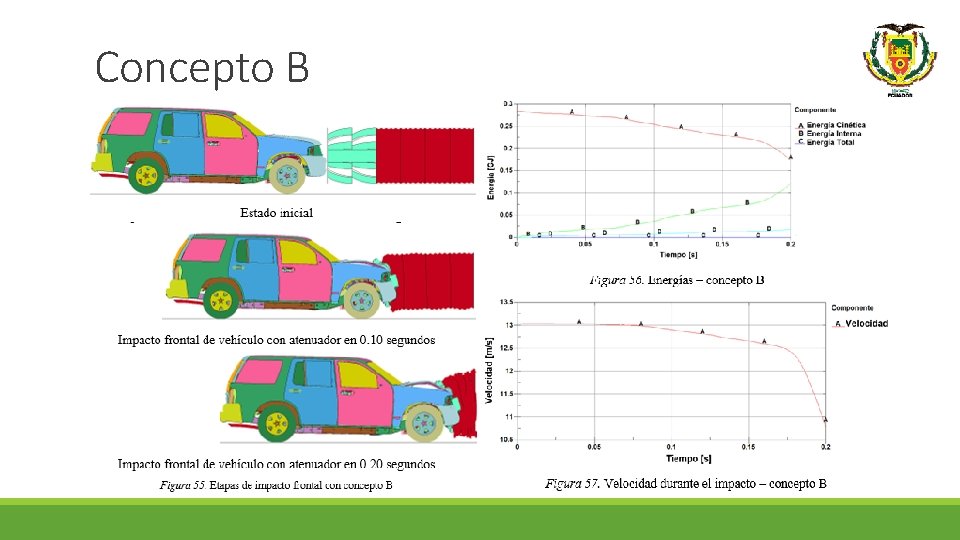

Concepto B

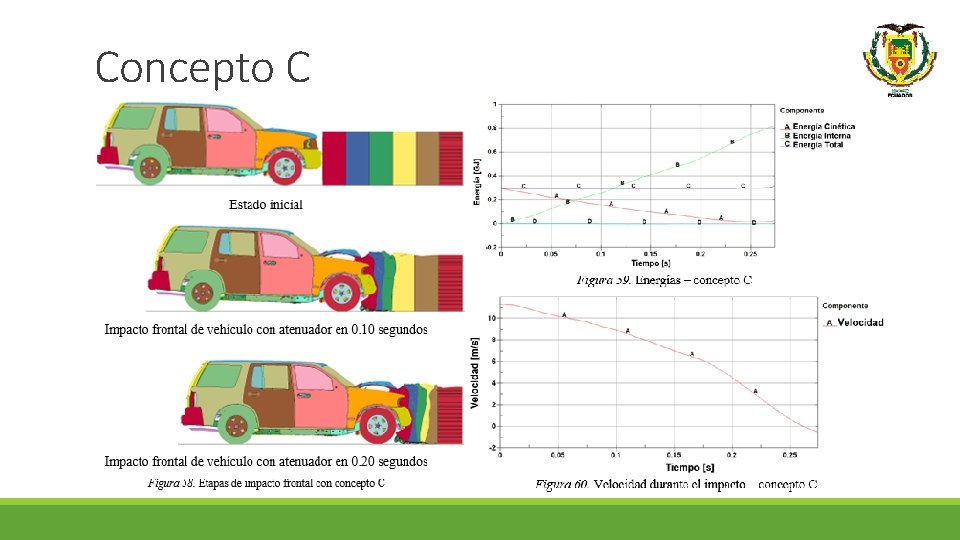

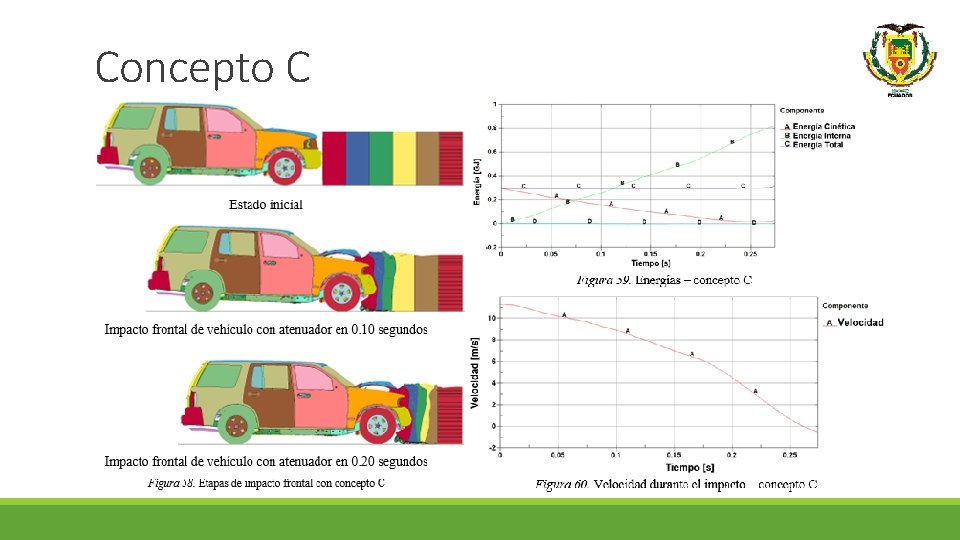

Concepto C

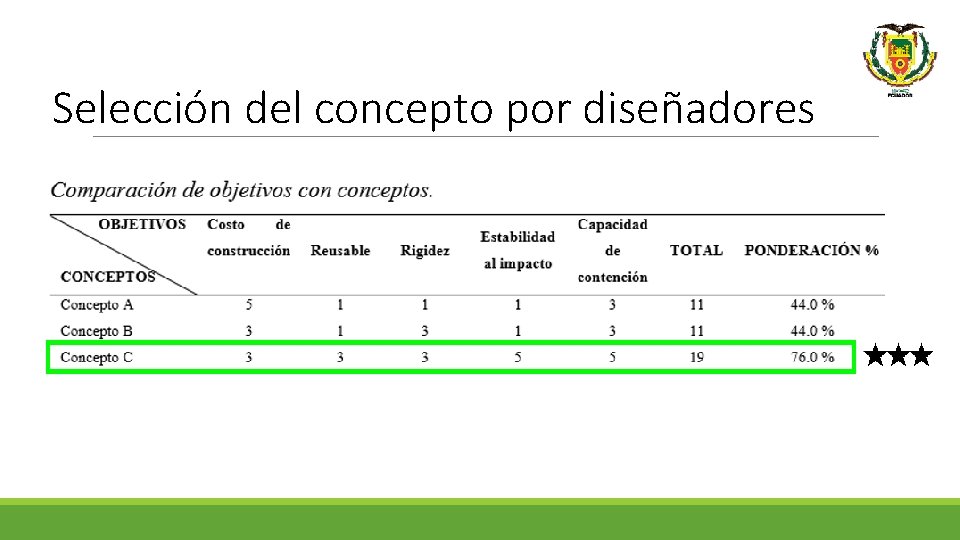

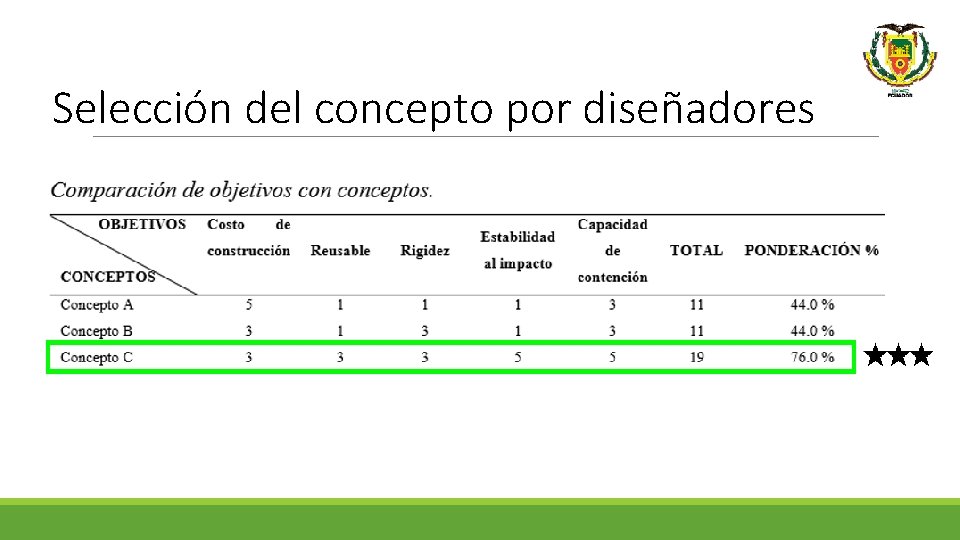

Selección del concepto por diseñadores

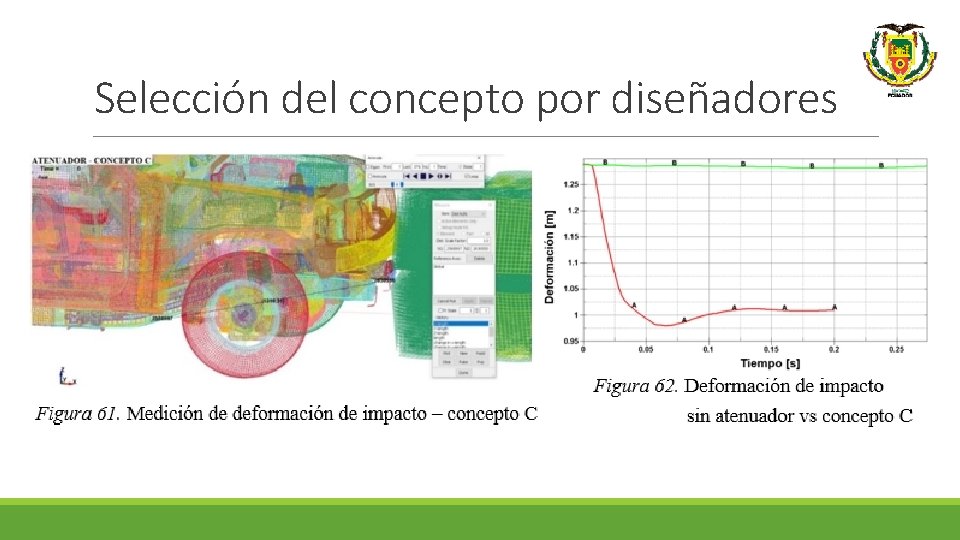

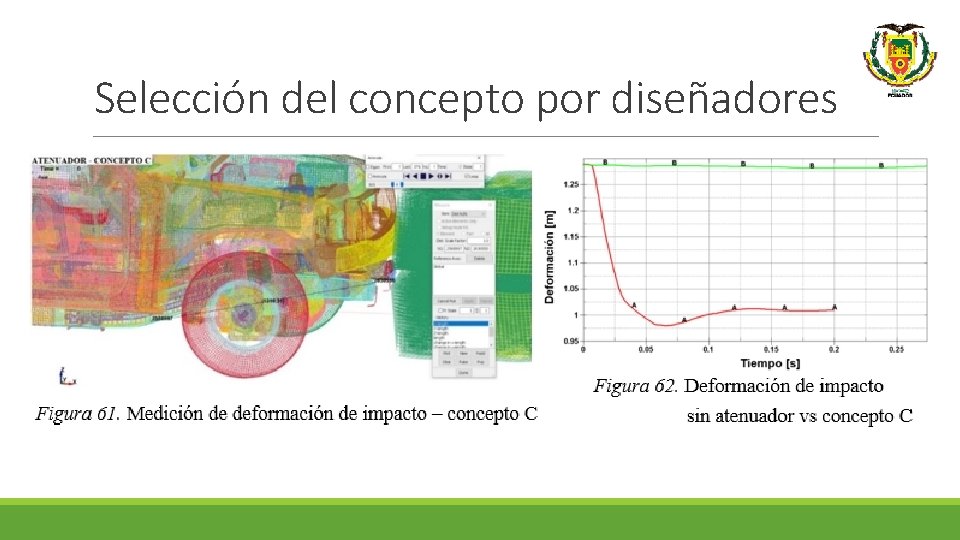

Selección del concepto por diseñadores

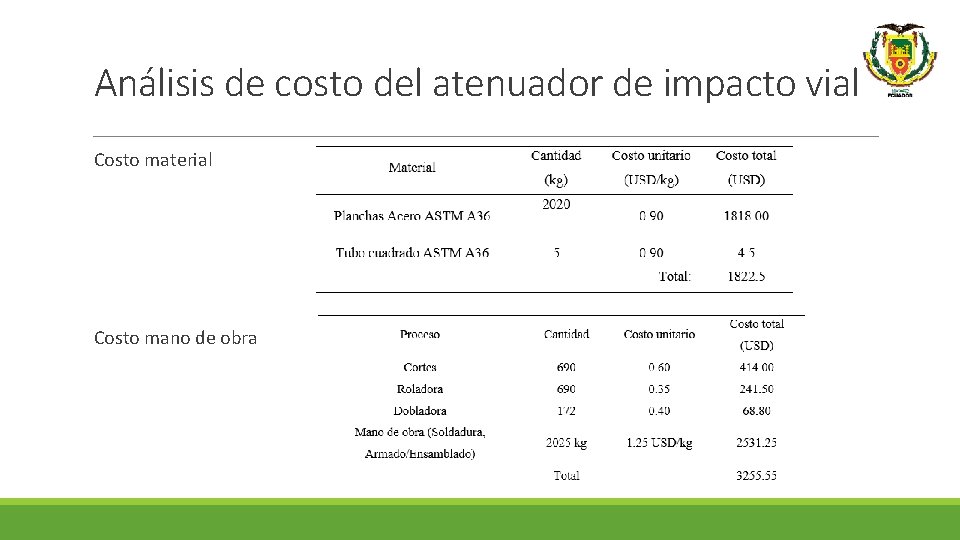

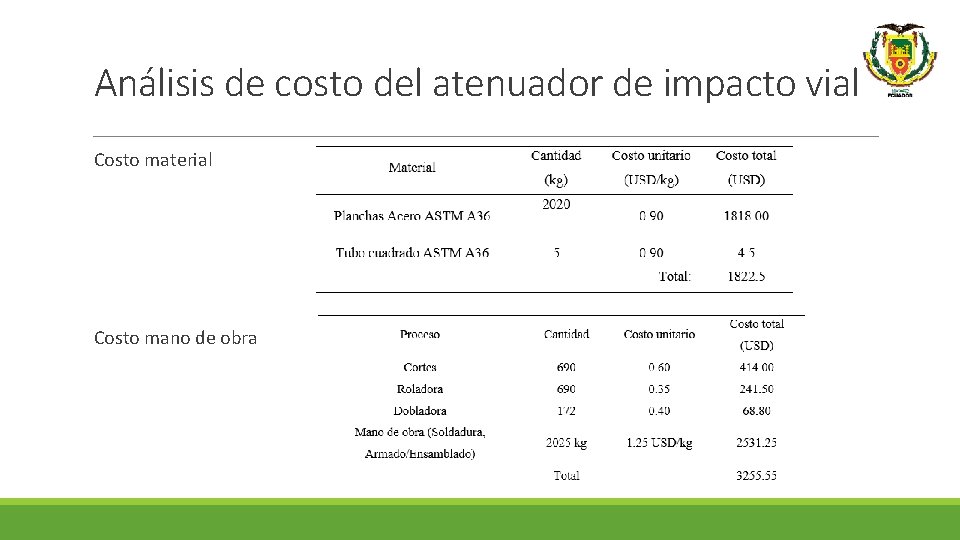

Análisis de costo del atenuador de impacto vial Costo material Costo mano de obra

Conclusiones Mediante el proceso de selección de material por índice de desempeño y diagramas de Ashby, se destacó el acero A 36 como principal opción para la construcción del atenuador de impacto debido a que cumplió las características planteadas como deformabilidad, tenacidad, bajo costo, facilidad de manufactura y accesibilidad. El mejor concepto de diseño fue el “C” el cual presenta el mejor comportamiento ante la prueba de impacto. Fue el diseño de mayor solidez y mejor resiliencia, siendo capaz de disipar toda la energía cinética del vehículo al cabo de 0. 2 segundos. La deformación total del vehículo decreció 301. 79 mm que representa una disminución del 23, 5% en relación al impacto contra una pared rígida. Se ha simulado mediante software de ingeniería asistida por computador CAE, el impacto frontal de un vehículo Ford Explorer contra diferentes diseños de atenuadores de impacto, con el fin de establecer diseños óptimos en función de la forma, ángulo y espesor de material en el diseño, con el fin de no poner en riesgo a los ocupantes del vehículo.

Conclusiones Se validó el estudio computacional por medio de un choque real contra una pared rígida, ejecutado por la NCAP. Se comparan los resultados obtenidos en ambas pruebas y se encontró, un alto nivel de convergencia, por tanto, se da validez a este estudio. Se ha realizado un análisis de costos unitarios de producción en base al proceso, utilización de equipos y materiales fungibles y mano de obra calificada. Se ha llegado a determinar un costo total de producción de 5078. 05 USD.

Recomendaciones Ingresar los valores de material conforme a los resultados establecidos en las pruebas de laboratorio, ayudará a simular y corregir diseños del atenuador de impacto de una manera más cercana a lo real. Para el diseño del atenuador de impacto se debe considerar la forma, espesor, disponibilidad del material, así como también de los procesos de manufactura que implicaría construir. El diseño de los atenuadores de impacto debe considerar la superficie frontal de los vehículos tipo M 1, más que nada la parte que contiene el chasis y la altura en promedio donde inicia el parachoques delantero hasta el capot del vehículo. Se recomienda futuros estudios que contemplen la capacidad de redireccionar al vehículo siniestrado de los atenuadores.

Gracias por su Atención

Gift reproduccion asistida

Gift reproduccion asistida Metodo phelps

Metodo phelps Portafolio de diseo

Portafolio de diseo Diseo grafico

Diseo grafico Diseo web

Diseo web Costos mixtos

Costos mixtos Diseo de interiores

Diseo de interiores Cuadricula hundir la flota

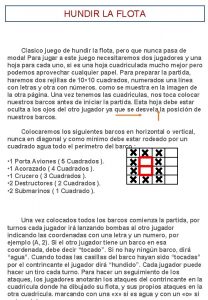

Cuadricula hundir la flota Manufactura heterogenea

Manufactura heterogenea Caracterización de las operaciones de manufactura

Caracterización de las operaciones de manufactura Sistema de manufactura flexible

Sistema de manufactura flexible Que son las buenas practicas de manufactura

Que son las buenas practicas de manufactura Manufactura

Manufactura Tres maquinas de cierta planta de ensamble

Tres maquinas de cierta planta de ensamble Capacidad de manufactura

Capacidad de manufactura Organelos cuya función es de manufactura

Organelos cuya función es de manufactura Maestría en sistemas modernos de manufactura

Maestría en sistemas modernos de manufactura Maestría en sistemas modernos de manufactura

Maestría en sistemas modernos de manufactura Maestría en sistemas modernos de manufactura

Maestría en sistemas modernos de manufactura Cicatrização por segunda intenção

Cicatrização por segunda intenção Juguemos

Juguemos Qu es el amor

Qu es el amor Planilla de solicitud de maestra domiciliaria

Planilla de solicitud de maestra domiciliaria Un acróstico sobre el día del maestro

Un acróstico sobre el día del maestro Maestra giardiniera froebel

Maestra giardiniera froebel Adjetivo de maestra

Adjetivo de maestra La maestra de la escuela

La maestra de la escuela Ella no conoce _____ mi maestra.

Ella no conoce _____ mi maestra. Ang may akda ng nobelang banaag at sikat ay si

Ang may akda ng nobelang banaag at sikat ay si Analisi fiaba musicale pierino e il lupo

Analisi fiaba musicale pierino e il lupo Tecnica de instrumentacion step back

Tecnica de instrumentacion step back Michelangelo buonarroti portrait

Michelangelo buonarroti portrait Conclusiones de los textos funcionales

Conclusiones de los textos funcionales Maestra lorena

Maestra lorena Características de la profesora thompson para otros

Características de la profesora thompson para otros