ELK I 1 ders Yrd Do Dr Varol

- Slides: 32

ÇELİK I- 1. ders Yrd. Doç. Dr. Varol KOÇ

Tarihçe: Demir, insanlık tarihinde çok eski devirlerden beri bilinmekle beraber, geniş ölçüde üretilmediğinden ve işlenemediğinden, iki yüzyıl öncesine kadar, sadece silah ve eşya yapımında kullanılabilmiştir. 18. yy da İngiltere'de yüksek fırın yöntemiyle geniş ölçüde ham demir ve font üretiminin başlamasından sonra, demirin yapı malzemesi olarak kullanılabilmesi imkanı ortaya çıkmıştır. Demirin yapılarda inşaat malzemesi olarak kullanılmasına ilk defa köprülerde başlanmıştır. Daha sonraları malzeme kalitesi geliştirildikçe, köprü yapımında kullanılmasına devam edilirken bina inşaatlarında da kullanılmaya başlanmıştır. Demir köprülerin bu yakın tarihine karşın, ahşap ve kagir yol köprülerinin tarihçesi 3000 yıl öncesine kadar gider.

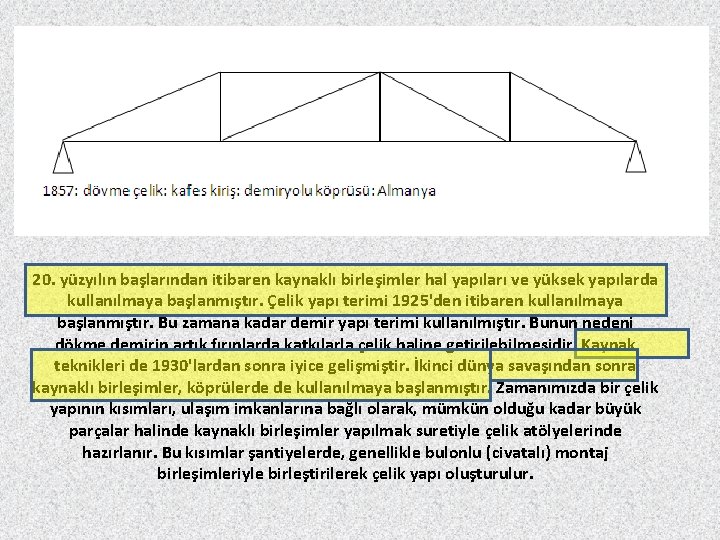

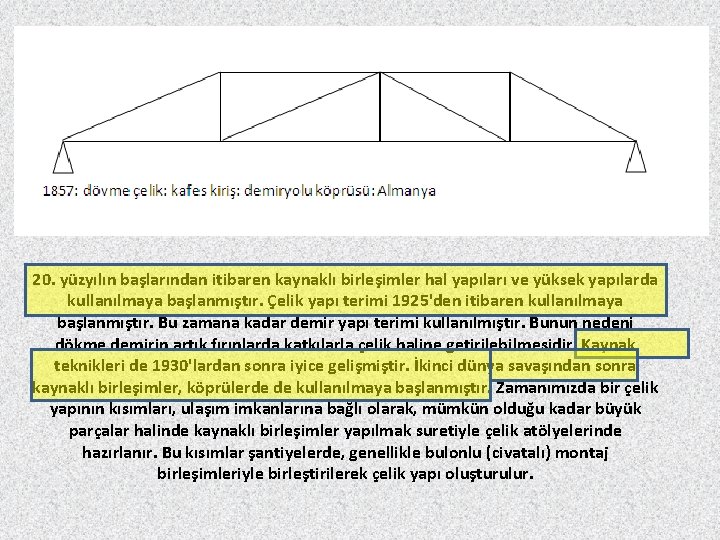

• İlk köprülerde malzeme olarak font kullanılmıştır. Kargır gibi fontun da basınç mukavemeti yüksek olduğu halde, çekme mukavemeti azdır. Bu nedenle ilk font köprüler, kemer tarzında yapılmıştır. İlk font köprü 1779 yılında İngiltere'de nehir üzerinde 31 metre açıklığında yapılmıştır. Bugün hala kullanılmaktadır. Ardından Almanya'da 1796 yılında yine bir nehir üzerinde font köprü yapılmıştır. Font kemer köprüler yaklaşık 100 yıl uygulandıktan sonra 1875'lerde çekme mukavemeti yüksek olan ve mühendislere yeni imkanlar sağlayan dövme çeliğin, 1890'larda da dökme çeliğin kullanılmaya başlanmasıyla bırakılmıştır. Bu sayede dolu gövdeli kiriş ve kafes kiriş sistemleri çelik ile uygulanabilmiştir.

• Font, ham demire yaklaşık %4 -5 kadar karbon ilave edilmesi ile elde edilen yüksek dayanımlı gevrek bir alaşımdır. Demir cevherinin kömürle yüksek fırınlarda ergitilmesi işlemi sırasında zaten kömür karbonunun etkisiyle font alaşımındaki karbon oranı artmış olmaktaydı. Yüksek fırınlarda demir filizinden ergitilerek elde edilen ham demirin metalurjik iç yapısı yüksek miktarda karbon, fosfor ve silisyum içermekte ve bu nedenle de ne haddelenebilmekte ne de dövülerek şekil verilebilmektedir. İşlenebilirliği sağlamak için ısıl işleme tabi tutularak sözü edilen maddelerin, özellikle karbonun azaltılması gerekir.

• 1875 yılından itibaren dövme çelik, ve ilerleyen yıllarda Bessemer (1855), Siemens- Martin (1864) ve Thomas (1879) yöntemlerinin bulunmasıyla ham demirin sıvı haldeyken arıtılması ile elde edilen dökme çelik, yapı malzemesi olarak kullanılmaya başlanmıştır. Çekme mukavemetinin de yüksek olduğu dövme ve dökme çelik ile daha büyük köprüler inşa edilebilmiştir. 20. yy’ın başından itibaren elektrik fırınlarında, ham demirin arıtılması sağlanabilmiş, böylece büyük miktarda dökme çelik üretimine geçilebilmiştir. 1890 ‘dan itibaren dövme çelik yerini tamamen dökme çeliğe bırakmıştır. Dökme çeliğin yaygın olarak kullanılmaya başlanmasıyla, modern çelik tekniği ortaya çıkmış, ve bu alanda büyük ilerlemeler olmuştur. II. Dünya savaşından sonra özellikle Almanya ve diğer ülkelerde, modern çelik yapıların kullanımı hızla yaygınlaşmıştır. Türkiye’de inşa edilen ilk çelik köprü 1974’de tamamlanan Boğaziçi köprüsüdür.

20. yüzyılın başlarından itibaren kaynaklı birleşimler hal yapıları ve yüksek yapılarda kullanılmaya başlanmıştır. Çelik yapı terimi 1925'den itibaren kullanılmaya başlanmıştır. Bu zamana kadar demir yapı terimi kullanılmıştır. Bunun nedeni dökme demirin artık fırınlarda katkılarla çelik haline getirilebilmesidir. Kaynak teknikleri de 1930'lardan sonra iyice gelişmiştir. İkinci dünya savaşından sonra kaynaklı birleşimler, köprülerde de kullanılmaya başlanmıştır. Zamanımızda bir çelik yapının kısımları, ulaşım imkanlarına bağlı olarak, mümkün olduğu kadar büyük parçalar halinde kaynaklı birleşimler yapılmak suretiyle çelik atölyelerinde hazırlanır. Bu kısımlar şantiyelerde, genellikle bulonlu (civatalı) montaj birleşimleriyle birleştirilerek çelik yapı oluşturulur.

• Günümüzde, ekonomik gelişmelere bağlı olarak inşaat teknolojisinde de büyük gelişmeler meydana gelmektedir. Dünyadaki nüfusun hızla büyümesi insanların barınma gibi temel ihtiyaçlarını karşılamada daha hızlı ve etkin çözüm yollarının aranmasına neden olmakta ve özellikle büyük şehirlerde, yer kısıtlaması nedeniyle yüksek ve hızlı inşa edilir yapıların yapılmasını gerekli kılmaktadır. Böylece çelik yapıların önemi artmıştır. Bu da çelik malzemenin yapılarda kullanılmasını ön plana çıkarmaktadır.

• Normal kaliteli yapı çeliklerinin yanında, metalurji alanında yapılmış olan çalışmalar sonucu, çok yüksek mukavemetli çeliklerin üretimi de mümkün olmuştur. Örneğin bugün asma köprü kablolarında kopma (çekme) mukavemeti 160 kg/mm 2 'ye varan çelikler (normal beton çekme dayanımı 15 -20 kg/cm 2 ≈ 0. 2 kg/mm 2 ) kullanılmakta ve açıklıkları 300 m'ye varan asma köprüler inşa edilebilmektedir. Asma köprü kablosu çekme dayanımı betonun 1000, normal çeliğin 10 katı kadardır. Zira, normal çeliğin çekme dayanımı betonun 100 katı kadardır.

• ÇELİK YAPILARIN ÜSTÜNLÜKLERİ VE EKSİKLİKLERİ • Yapı yapılmadan önce yapının malzemesine karar verilir. Bu aşamada ekonomiklik, yapım süresi, güvenlik, mimari anlayış gibi etkenler önemli rol oynar. • ÇELİĞİN FAYDALARI: • 1 -) Ahşap ve betonarmeye oranla oldukça homojen bir yapıya sahiptir. • 2 -)Dayanımı ahşap ve betonarmeye göre büyüktür. • 3 -)İşçiliğin büyük bir kısmı atölyelerde yapılabilir (prefabrik yapılar gibi) • 4 -) Kalıp işçiliği gerektirmez. • 5 -) Bugünkü teknoloji ile çelik, sabit nitelikte üretilebilmektedir. Bu nedenle çeliğin emniyet gerilmelerinde her hangi bir sorun çıkmamaktadır.

• 6 -) Bugün büyük kapasiteli kaldırma araçlarıyla kısa sürede montaj yapılabilmektedir. Bu şekilde zamandan ve işçilikten tasarruf sağlanır. • 7 -) Montaj tamamlandığı anda tam yükle çalışır; beklemek gerekmemektedir. • 8 -) Çelik yapı elemanları ile büyük açıklıklı ve yüksek yapılar yapılabilir. • 9 -) Özgül ağırlık azdır. Sünek davranış gösterdiğinden büyük şekil değiştirmeler yapabilir. O yüzden, göçmeden önce haber verir. • 10 -) Çelik yapı elemanları kolayca değiştirilebilir, güçlendirilebilir ve sökülüp yeniden kullanılabilir. • 11 -) Aynı yükü taşımak için seçilmesi gereken kesit, çelikte, betonarme ve ahşaba oranla çok daha küçüktür.

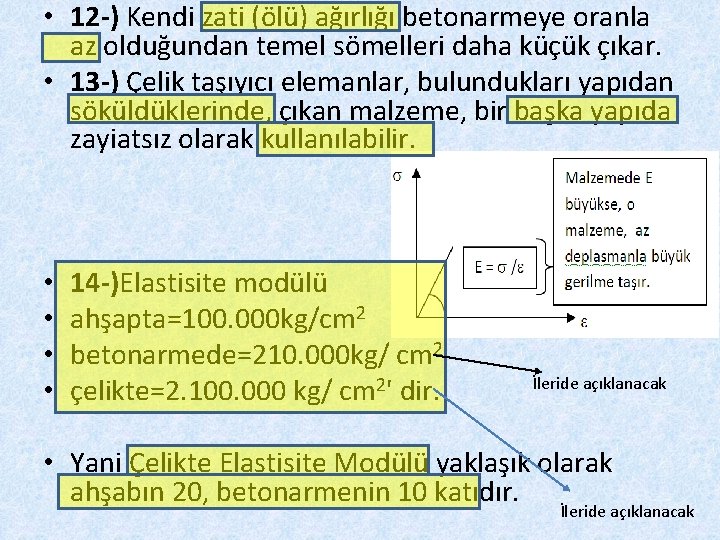

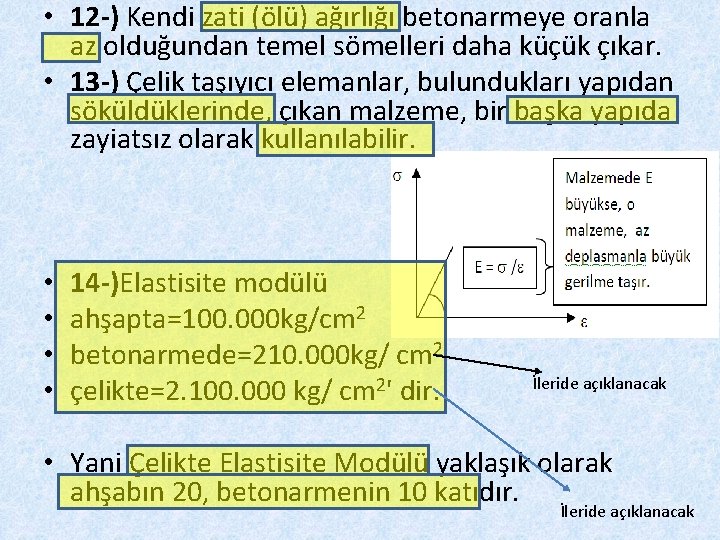

• 12 -) Kendi zati (ölü) ağırlığı betonarmeye oranla az olduğundan temel sömelleri daha küçük çıkar. • 13 -) Çelik taşıyıcı elemanlar, bulundukları yapıdan söküldüklerinde, çıkan malzeme, bir başka yapıda zayiatsız olarak kullanılabilir. • • 14 -)Elastisite modülü ahşapta=100. 000 kg/cm 2 betonarmede=210. 000 kg/ cm 2 çelikte=2. 100. 000 kg/ cm 2' dir. İleride açıklanacak • Yani Çelikte Elastisite Modülü yaklaşık olarak ahşabın 20, betonarmenin 10 katıdır. İleride açıklanacak

• ÇELİĞİN SAKINCALARI: • 1 -) Yangında yıkılmaya karşı dayanımı azdır. Çünkü yüksek ısı derecelerinde çelik mukavemetini kaybeder. Çok katlı yapılarda, kolon ve kirişler beton muhafaza içine alınmalıdır (pas payı=4 -5 cm). yanıcı olmamakla birlikte, 600 0 C ‘ den sonra mukavemetinde ve elastisite modülünde hızlı düşüşler meydana gelir. 10000 C ‘ yi geçen durumlarda tamamen yumuşayarak taşıyıcılığını kaybeder ve kendi üstüne çöker. Elemanın kaplanması, püskürtme sıva, yangına dayanıklı şişen boya, taş yünü püskürtmesi gibi önlemlerle alınabilir. • 2 -) Korozyona karşı mukavemeti azdır. Beton muhafaza hem yangına hem de korozyona karşı mukavemeti artırır. Yine korozyon için de kaplama ve boyalar kullanılabilir. Ya da galvanize edilmiş çelik profiller kullanılabilir ( Galvanize etmek: erimiş çinkoya batırmak). Ya da paslanmaya karşı dayanıklı özel alaşımlı çelik kullanılır.

• 3 -) Asit (p. H<7), baz (p. H>7) ve tuza karşı mukavemeti çok azdır. (p. H: serbest (H+) hidrojen iyonu değeridir. p. H>7 olması halinde turnusol kağıdı mavi renk alır) • 4 -) Pahallı bir malzemedir. • 5 -) Özel işçilik gerektirir. • 6 -) Kesitler küçük olduğu için stabilite sorunu vardır.

• ÇELİK YAPILARIN UYGALAMA ALANLARI: • 1 -) Yüksek yapılar • Çok katlı çerçeveler • TV Kuleleri • Enerji nakil hatları • 2 -) Büyük açıklıklı yapılar • Köprüler • Kubbe ve kabuk tipi yapılar • 3 -) Fabrika çerçeveleri ve tavanları • Izgaralar • Düzlem ve uzay kafes sistemleri

• Bir mühendisin amacı emniyetli ve ekonomik olarak yapıyı projelendirmektir. Bu ilkeler ışığında sırayla: • 1 -) Taşıyıcı sistem seçimi • 2 -) Yüklerin belirlenmesi • 3 -) Yapının analizi • 4 -) Elemanların boyutlandırılması • 5 -) Çalışma esnasında yapının davranışının kontrolü • Aşamaları yerine getirilir.

• Çelik yapıların projelendirilmesi esnasında kullanılan temel standartlar aşağıdaki gibidir: • 1 -) TS 648: Çelik Yapılar Hesap ve Yapım Kuralları, 1982 • 2 -) TS 3357: Çelik Yapılarda Kaynaklı Birleşimlerin Hesap ve Yapım Kuralları, 1979 • 3 -) TS 498: Yapı Elemanlarının Boyutlandırılmasında Alınacak Yüklerin Hesap Değerleri, 1997 • 4 -) TS 7046: Yapıların Tasarımı İçin HesaplarÇatılardaki Kar Yüklerinin Tespiti, 1982

• ÇELİĞİN YAPISI • Mekanik olarak işlenebilen, (dövülerek, preslenerek, haddeden geçirilerek şekil alabilen) demir alaşımlarına çelik denir (alaşım: farklı metal ve elementlerden oluşan bileşim). Çelik tabiatta oksit, hidroksit, karbonat halinde diğer maddelerle karışık olarak bulunan demir cehverinden elde edilir. Karışımında bulunan zararlı maddelerin belirli bir yüzdeye kadar uzaklaştırılması ve bazı maddelerin de ilave edilmeleri gerekmektedir. Çeliğin bünyesinde karbon (C), kükürt (S), fosfor (P), azot (N), manganez (Mn) ve bakır (Cu) vb. elementler bulunur. Kristal bir yapıya sahip olan çelik, homojen ve izotrop bir malzeme karakteri gösterir.

• Çelik bünyesinde demir (Fe) den başka en çok karbon (C) bulunur (ağırlıkça %0. 16 -0. 2). Karbon miktarı arttıkça çelik sertleşir ve dayanımı artar. Ancak karbon miktarı %0. 17'den arttıkça, çeliğin işlenmesi zorlaşır. Örneğin, o yüzden etriyeleri; dayanımı yüksek olduğu halde, BÇ III çeliğinden değil de, dayanımı BÇ III 'ün neredeyse 2/3 si olan BÇ I çeliğinden yapmak yerinde olur. Çünkü BÇ I'de karbon oranı düşük olduğundan işlenebilirlik yani kıvırarak etriye şekli verme daha iyidir. Diğer zararlı maddelerin ve karbonun, yüksek fırınlarda, yüzde miktarlarının azaltılmasına çalışılır. En zararlı madde olan fosfor, çeliğin çok gevrek olmasına ve çabuk kırılmasına neden olur. Bünyesinde % 0. 2 fosfor bulunan bir çelik, yere düştüğünde cam gibi parçalanır. İkinci zararlı madde ise kükürttür. Çeliğin yüksek sıcaklıklarda gevremesine ve kırılmasına neden olur. Fosfor ve kükürtün toplam olarak % 0. 1'den az olması istenir.

• ÇELİĞİN ELDE EDİLMESİ • Demir cehverinin yüksek fırınlarda kok kömürü yakılarak ergitilmesiyle %5 kadar karbon bulunan ham demir elde edilir. Özel fırınlarda ham demire hurda demir ve yukardaki katkı maddeleri karıştırılarak font (pik) elde edilir. Font' da % 4 kadar karbon bulunduğundan, işlenebilme özelliği yoktur, döküm malzemesi olarak kullanılır, çekme mukavemeti çok azdır. Elektrik fırını gibi özel fırınlarda kömürden gelecek olan C engellendiği için ham demir arıtılarak ve gerekli katkılar katılarak çeşitli çelik cinsleri elde edilebilir. Bu fırınlardan sıvı halde çıkan çelik, kalıplara dökülür. Kütük denen prizma şeklindeki dökme çelik bloklar, haddelenerek çeşitli şekillerde çelik ürünler elde edilir. • Yani Thomas, Simens-Martin, Bessemer gibi ısıl işlem yöntemlerinden biri kullanılarak özel fırınlarda ham demirin arıtılıp, katkılanması sonucu sıvı haldeki çelik malzeme alaşımı elde edilmiş olur. Sıvı çelik ignot (kokil) adı verilen kalıplara dökülmekte ve kütük şeklinde dökme çelik bloklar elde edilmektedir.

• Sıvı haldeki çeliğin donması sırasında, içinde bulunan CO (karbonmonoksit) ten dolayı çelik bünyesinde gaz kabarcıkları oluşur. Bu da elbette ki dayanımı düşürür. Silisyum (Si), Manganez (Mn), Aliminyum (Al), Kalsiyum (Ca) maddeleri ilave edilerek ergimiş çelikte bulunan oksijen bağlanır ve gaz kabarcıklarının oluşması önlenir. Bu maddeler katılmazsa gazı alınmamış, katılırsa gazı alınmış çelik denir. Gazı alınmış çelikte kükürt ve fosforun yoğunlaştığı yerler (yığılma bölgeleri) daha az oluştuğundan, bu çelik, kaynaklanma ve haddelenme bakımından daha elverişlidir.

• ÇELİK ÇEŞİTLERİ veya cm 2 ye 3, 7 ton • En çok kullanılan çelik cinsi St 37 (Fe 37) çeliğidir. Burada 37, kg/mm 2 cinsinden kopma, kırılma, çekme mukavemetini verir. Bu çelik özelliği olmayan yapılarda kullanılan normal piyasa çeliğidir. Normal yapı çeliği denir. Bundan başka, dayanımı St 37'den yaklaşık %50 daha fazla olan St 52 (Fe 52) çeliği de imal edilmektedir. Bu özelliği nedeniyle, aynı yük ve açıklıklar için daha küçük kesitli çelik kullanılır. Bu da zati ağırlıkların azaltılabilmesi imkanı sağladığından, yapılara daha ekonomik ve estetik çözümler sağlar. • Çeliğin mukavemetini arttıran karbon, kaynağa elverişli bir madde olmadığından, mukavemet özellikleri St-52 çeliğinin aynı, ancak kaynak yapmaya elverişli olan HSB 50 profil çelikleri imal edilmiştir. Bunlardan başka mekanik olarak işlenebilme özelliği yüksek olan ve perçin yapımında kullanılan St 34, St 44 çelikleri ile bulon yapımında kullanılan 4, 6 (4 D) ve 5, 6 (5 D) çelikleri de üretilmektedir. Ayrıca St 60 -1, St 60 -2, St 70 -1, St 70 -2 gibi yüksek kaliteli çelikler de üretilir.

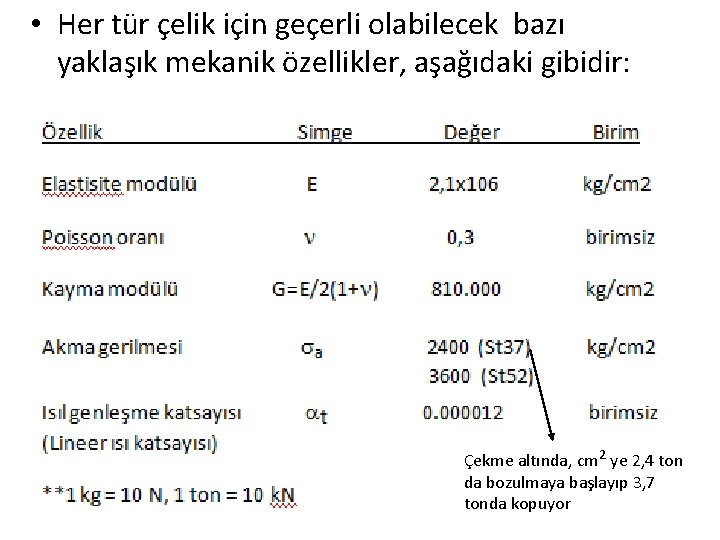

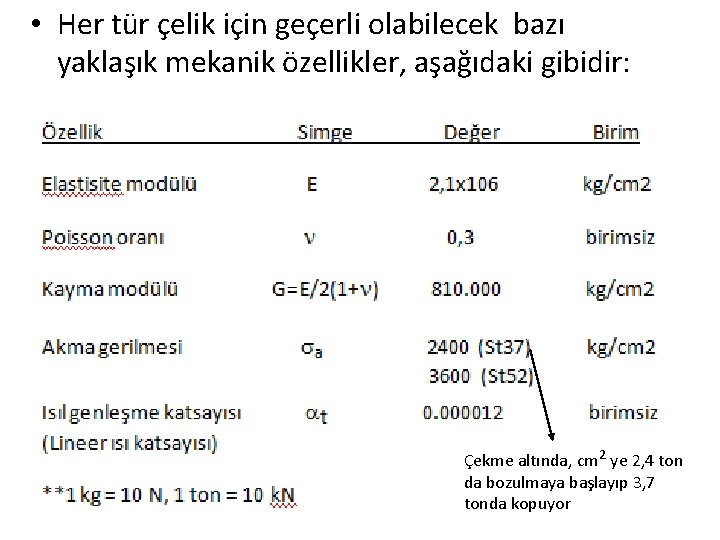

• Her tür çelik için geçerli olabilecek bazı yaklaşık mekanik özellikler, aşağıdaki gibidir: Çekme altında, cm 2 ye 2, 4 ton da bozulmaya başlayıp 3, 7 tonda kopuyor

Elastisite Modülü teorik değerdir; 1 cm uzunluğundaki çeliği, 1 cm uzatmak için cm² başına gelecek kuvveti gösterir; çelik 3700 kg/cm²'de çekme dayanımına erişir ve ardından güç kaybına uğrayarak kopar. 2, 1 milyon kg/cm²'ye zaten asla ulaşamaz. Aynı durum beton (basınç) Elastisite Modülü için de geçerlidir. Betonda E= 210. 000 kg / cm 2 değeri, cm 2 ye 210 ton basınç taşıdıktan sonra plastikleştiği yani çatlamaların başladığı anlamına gelmez. Normal bir C 210 betonu, cm 2 ye 210 kg ancak taşıyabilir.