CALIDAD APLICADA A LA GESTIN EMPRESARIAL INTEGRANTES DE

- Slides: 18

“CALIDAD APLICADA A LA GESTIÓN EMPRESARIAL” INTEGRANTES DE EQUIPO: ESCALONA MORALES VALENTÍN GÓNGORA BUENFIL LUÍS ENRIQUE LOPEZ ASCENSIO JOSE REYES MARTÍNEZ VARGUEZ MIGUEL ÁNGEL. CAMPOS VALDEZ REYNA MERCEDES 7 “B” FACILITADOR : JOSE LUIS GARZA DEL POZO.

Shigeo Shingo (1908 -1990)

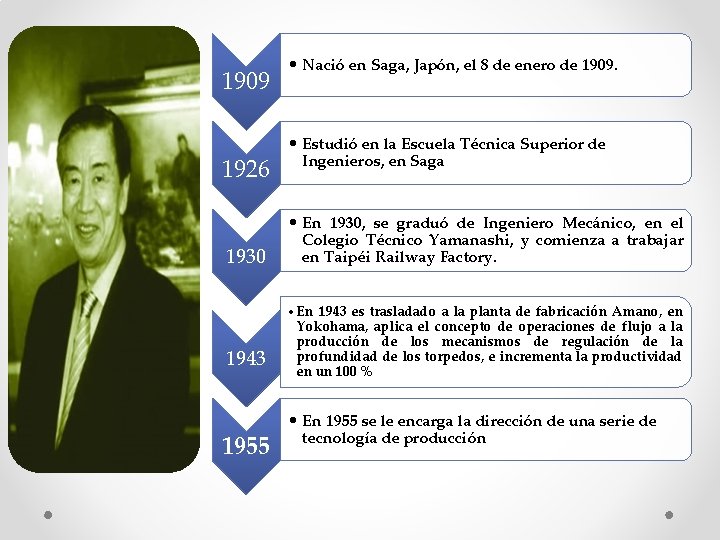

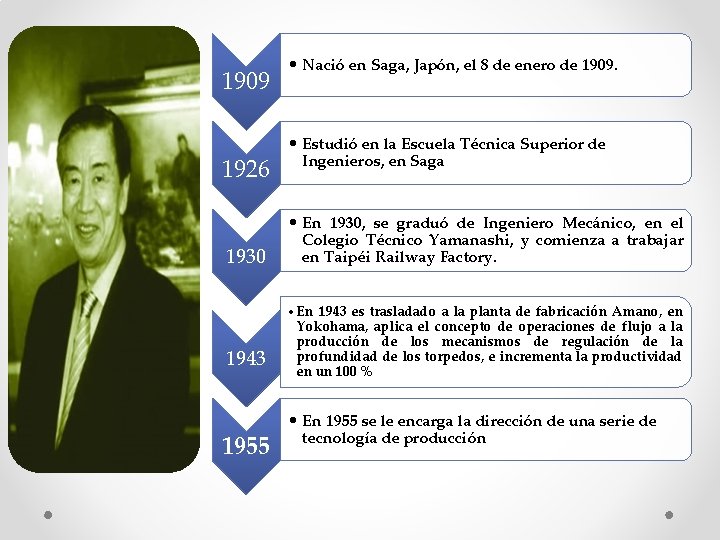

1909 1926 1930 1943 1955 • Nació en Saga, Japón, el 8 de enero de 1909. • Estudió en la Escuela Técnica Superior de Ingenieros, en Saga • En 1930, se graduó de Ingeniero Mecánico, en el Colegio Técnico Yamanashi, y comienza a trabajar en Taipéi Railway Factory. • En 1943 es trasladado a la planta de fabricación Amano, en Yokohama, aplica el concepto de operaciones de flujo a la producción de los mecanismos de regulación de la profundidad de los torpedos, e incrementa la productividad en un 100 % • En 1955 se le encarga la dirección de una serie de tecnología de producción

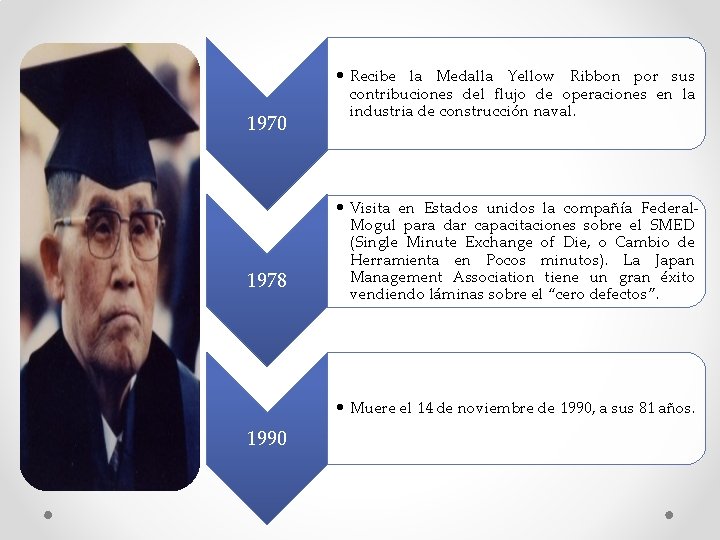

1970 1978 • Recibe la Medalla Yellow Ribbon por sus contribuciones del flujo de operaciones en la industria de construcción naval. • Visita en Estados unidos la compañía Federal. Mogul para dar capacitaciones sobre el SMED (Single Minute Exchange of Die, o Cambio de Herramienta en Pocos minutos). La Japan Management Association tiene un gran éxito vendiendo láminas sobre el “cero defectos”. • Muere el 14 de noviembre de 1990, a sus 81 años. 1990

“SISTEMA DE PRODUCCION TOYOTA Y JUSTO A TIEMPO Éstos sistema tienen una filosofía de “cero inventarios en proceso”. Este no solo es un sistema, sino que es un conjunto de sistemas que nos permiten llegar a un determinado nivel de producción que nos permita cumplir el “justo a tiempo”.

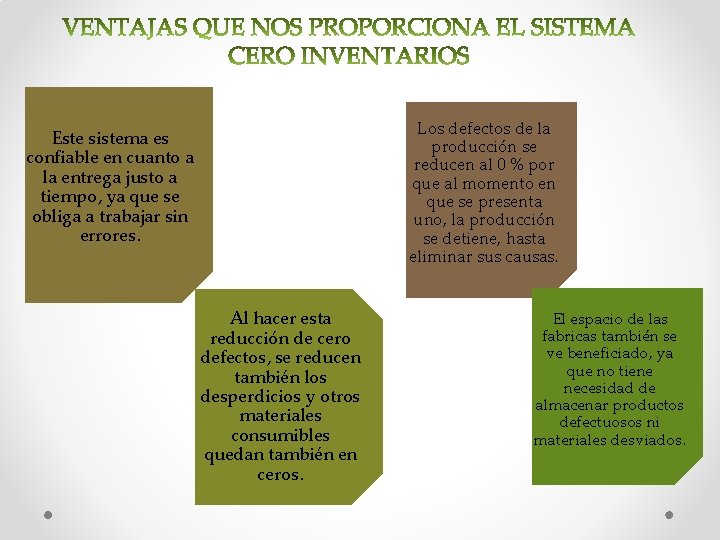

Los defectos de la producción se reducen al 0 % por que al momento en que se presenta uno, la producción se detiene, hasta eliminar sus causas. Este sistema es confiable en cuanto a la entrega justo a tiempo, ya que se obliga a trabajar sin errores. Al hacer esta reducción de cero defectos, se reducen también los desperdicios y otros materiales consumibles quedan también en ceros. El espacio de las fabricas también se ve beneficiado, ya que no tiene necesidad de almacenar productos defectuosos ni materiales desviados.

EL SISTEMA DE JALAR VS EMPUJAR Este concepto, nos dice que se va a producir una pieza únicamente si la línea siguiente lo necesita, para eso tenemos unas tarjetas que nos indican cuando se necesita y cuanto. El sistema de justo a tiempo, es muy difícil y constituye un reto que solo puede ser aplicable en las empresas que han resuelto todos sus problemas y pueden dominar los imprevistos que se les presenten.

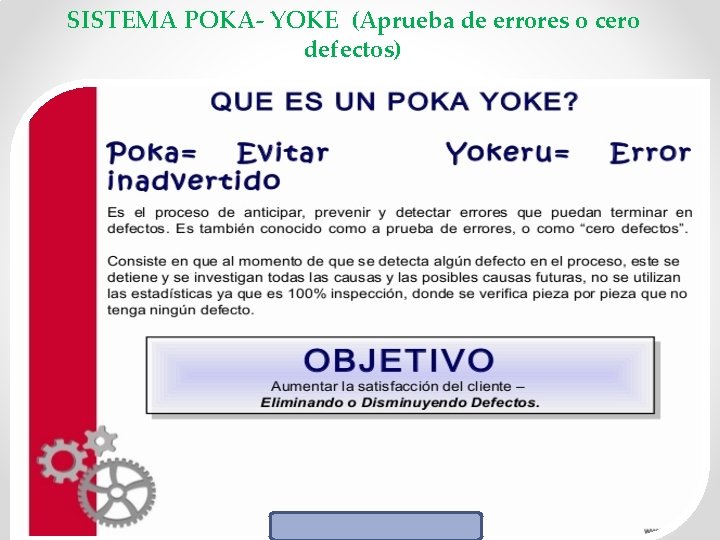

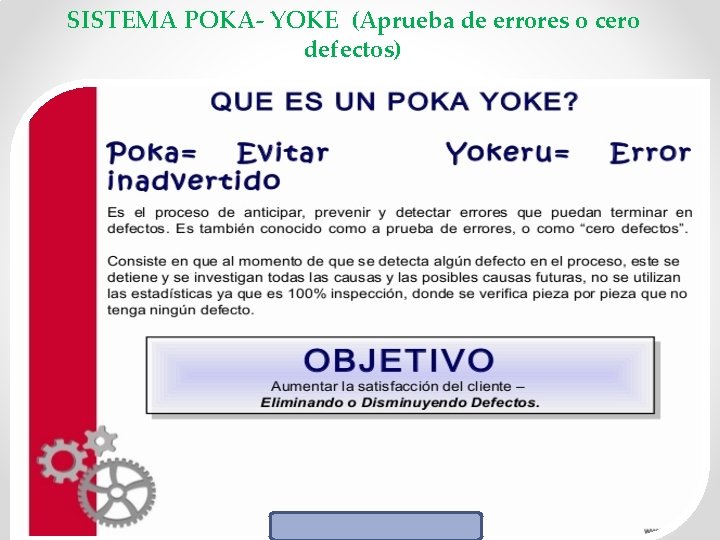

SISTEMA POKA- YOKE (Aprueba de errores o cero defectos)

COMO CONTRIBUYERON SUS TRABAJOS EN EL DESARROLLO DE LA CALIDAD APLICADA EN LAS EMPRESAS. . Consiste en la creación de elementos que detecten los defectos de producción y lo informen de inmediato para establecer la causa del problema y evitar que vuelva a ocurrir, esto se debe inspeccionar en la fuente para detectar a tiempo los errores Inspección en la fuente dice que debemos reconocer que los empleados son seres humanos y, como tales, en ciertas ocasiones incurren en olvidos, de modo que es necesario incluir un poka- yoke que lo señale, y así se logre prevenir la ocurrencia de errores. Mediante este procedimiento se detiene y corrige el proceso de forma automática para evitar que el error derive en un producto defectuoso Para reducir defectos dentro de las actividades de producción, el concepto más importante es reconocer que los mismos se originan en el proceso y que las inspecciones sólo pueden descubrirlos mas no prevenirlos. El cero defecto no se puede alcanzar si se olvida este concepto.

El Poka – Yoke debe ayudar a identificar el desperdicio fácil y rápidamente Cinco S’s: orden y limpieza. Dos características importantes del sistema de producción de Toyota con el orden y la limpieza. No se puede avanzar en la eliminación del desperdicio, si el lugar de trabajo no esta debidamente limpio y ordenado.

ES POSIBLE ORGANIZAR LA ESTACIÓN DE TRABAJO RECURRIENDO A LA TÉCNICA JAPONESA DE LAS CINCO S’S: Seri: Selección Shitsuke: Mantenimiento Seiketsu: Estandarización Seiton: Orden Seiso: Limpieza

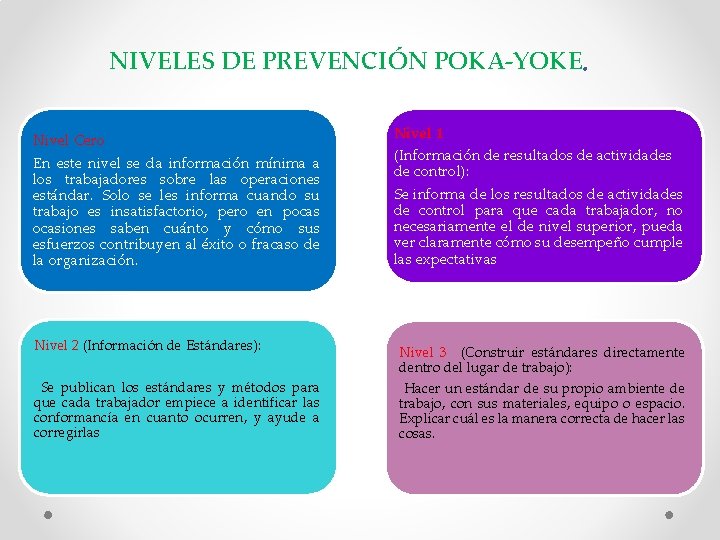

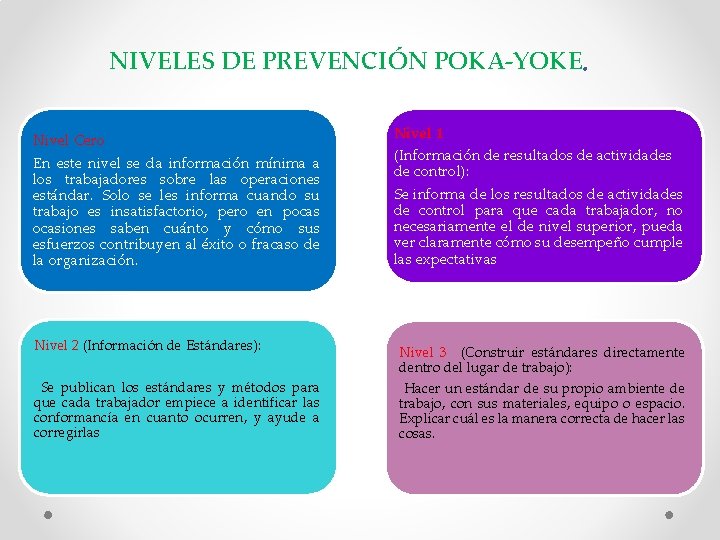

NIVELES DE PREVENCIÓN POKA-YOKE Nivel Cero En este nivel se da información mínima a los trabajadores sobre las operaciones estándar. Solo se les informa cuando su trabajo es insatisfactorio, pero en pocasiones saben cuánto y cómo sus esfuerzos contribuyen al éxito o fracaso de la organización. Nivel 2 (Información de Estándares): Se publican los estándares y métodos para que cada trabajador empiece a identificar las conformancía en cuanto ocurren, y ayude a corregirlas Nivel 1 (Información de resultados de actividades de control): Se informa de los resultados de actividades de control para que cada trabajador, no necesariamente el de nivel superior, pueda ver claramente cómo su desempeño cumple las expectativas Nivel 3 (Construir estándares directamente dentro del lugar de trabajo): Hacer un estándar de su propio ambiente de trabajo, con sus materiales, equipo o espacio. Explicar cuál es la manera correcta de hacer las cosas.

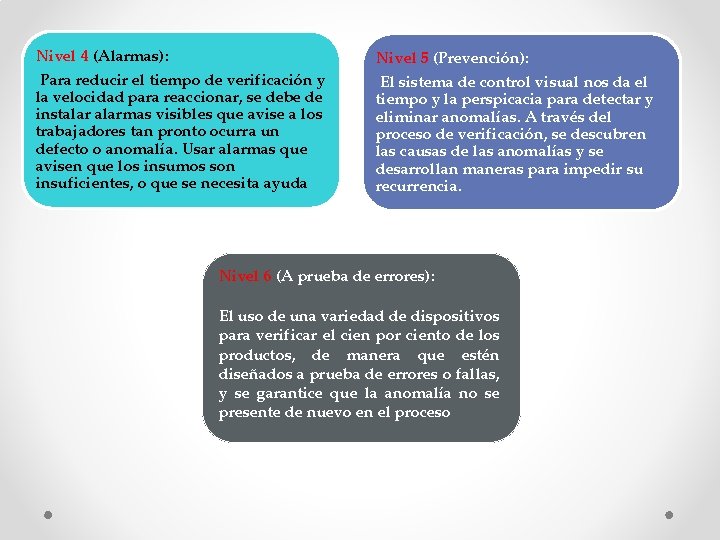

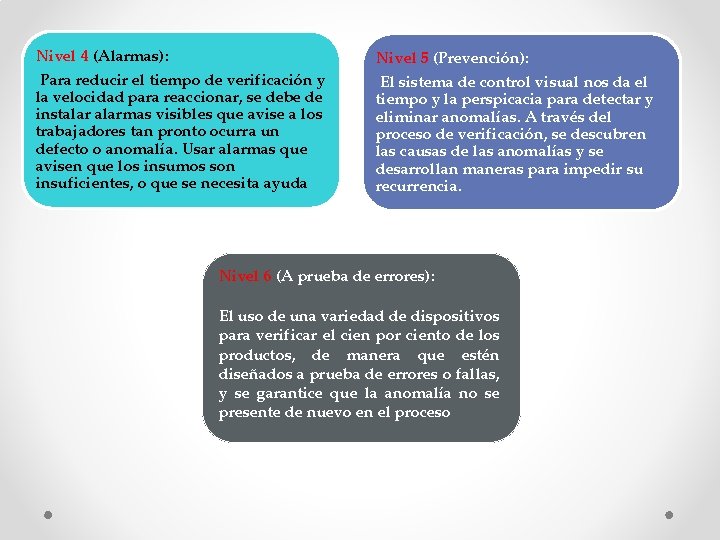

Nivel 4 (Alarmas): Para reducir el tiempo de verificación y la velocidad para reaccionar, se debe de instalarmas visibles que avise a los trabajadores tan pronto ocurra un defecto o anomalía. Usar alarmas que avisen que los insumos son insuficientes, o que se necesita ayuda Nivel 5 (Prevención): El sistema de control visual nos da el tiempo y la perspicacia para detectar y eliminar anomalías. A través del proceso de verificación, se descubren las causas de las anomalías y se desarrollan maneras para impedir su recurrencia. Nivel 6 (A prueba de errores): El uso de una variedad de dispositivos para verificar el cien por ciento de los productos, de manera que estén diseñados a prueba de errores o fallas, y se garantice que la anomalía no se presente de nuevo en el proceso

CONTROL DE CALIDAD CERO El objetivo de este sistema de calidad es eliminar los defectos que ocurren por errores en el proceso. Shingo distingue claramente entre un error y un defecto. El error es inevitable. Los operarios son seres humanos. No puede esperarse que se concentren todo el tiempo, o comprendan siempre a la perfección todas las instrucciones que reciben. Sin embargo, sí puede evitarse que los errores se conviertan en defectos si se actúa consecuentemente en la etapa del error. Para alcanzar el objetivo de cero defectos, Shingo propone combinar dos mecanismos: inspecciones en la fuente y pokayokes.

Los sistemas poka-yoke mejoran la eficacia del proceso, evitan desperdicios y reducen costes; factores críticos para la medición y mejora de cualquier organización. En 1969, mientras trabajaba para Toyota, Shingo concibió un sistema conocido como Cambio de Troquel en Un Minuto o SMED, en el acrónimo inglés con que se conoce en la industria. Esta metodología de mejora reduce de un modo similar los desperdicios.

El propósito del SMED es: minimizar la cantidad de tiempo que se gasta cuando se realizan cambios de utillaje, reducir los períodos de inactividad, aumentar la flexibilidad de la producción, evitar la necesidad de largos procesos de fabricación y de grandes lotes. Las existencias de materiales se pueden reducir espectacularmente y hay menos necesidad de mantener grandes existencias de productos terminados para cubrir las interrupciones de producción.

En Toyota, el tiempo de preparación de una prensa de 1. 000 toneladas era de cuatro horas, el doble de lo que tardaban en Volkswagen, en Alemania Occidental. En el plazo de seis meses, Shingo redujo en Toyota el tiempo de preparación para el funcionamiento a una hora y media. A continuación de este éxito inicial, se fijó un nuevo objetivo de ¡tres minutos! y Shingo lo consiguió a los tres meses siguientes. Otros ejemplos nos hablan de tiempo de preparación reducidos de seis horas a seis minutos y las existencias de trabajos en grupos reducidas a un 90 por ciento. El tiempo de preparación esta compuesto por dos elementos que se puede medir por separado: el tiempo de preparación interna, cuando la máquina se debe parar, y el tiempo de preparación externa, durante la cual no es necesario parar la máquina.

El proceso de optimización implica convertir la mayor cantidad posible de tiempo de preparación externa y luego, implacablemente, ir mejorando ambos aspectos. Las mejoras se realizan mediante una gran variedad de métodos de simplificación y des especialización: plantillas, abrazaderas, sujeciones de desenganche rápido, normalización de medidas, etc. Cuando las interrupciones de la producción se redujeron espectacularmente gracias a la aplicación de las técnicas SMED y cuando los resultados/productos pudieron estar prácticamente garantizados por la producción de cero defectos, se hicieron posibles los métodos operativos just - in - time (JIT) y los sistemas de producción Kanban y sin existencias.