Universit di Genova Dipartimento di Chimica e Chimica

![Soluzioni di seta/cellulosa in NMMO·H 2 O Campione Cp [%, w/w] Viscosità a plateau Soluzioni di seta/cellulosa in NMMO·H 2 O Campione Cp [%, w/w] Viscosità a plateau](https://slidetodoc.com/presentation_image_h2/996c61a4a7eac4338f740779db9c64f8/image-21.jpg)

- Slides: 36

Università di Genova Dipartimento di Chimica e Chimica Industriale Nuove fibre rigenerate a base di Seta e Cellulosa Enrico Marsano, Paola Corsini

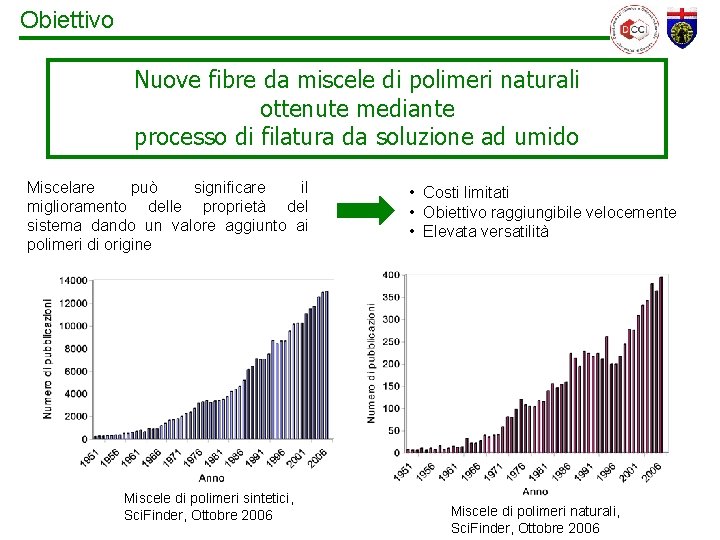

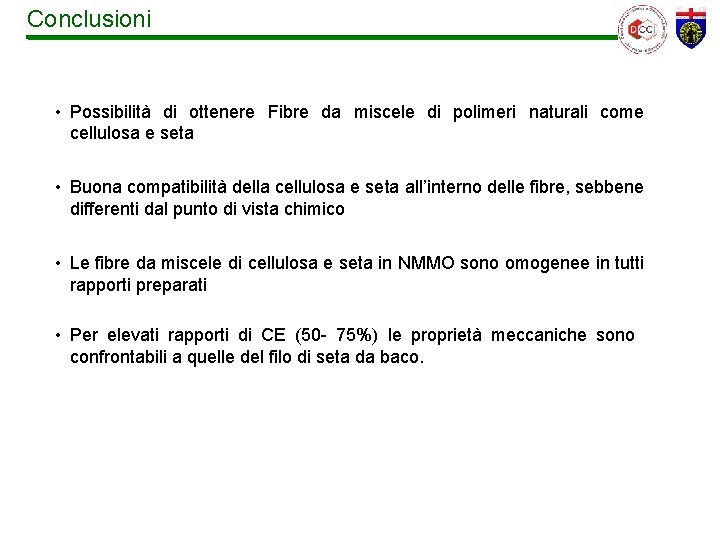

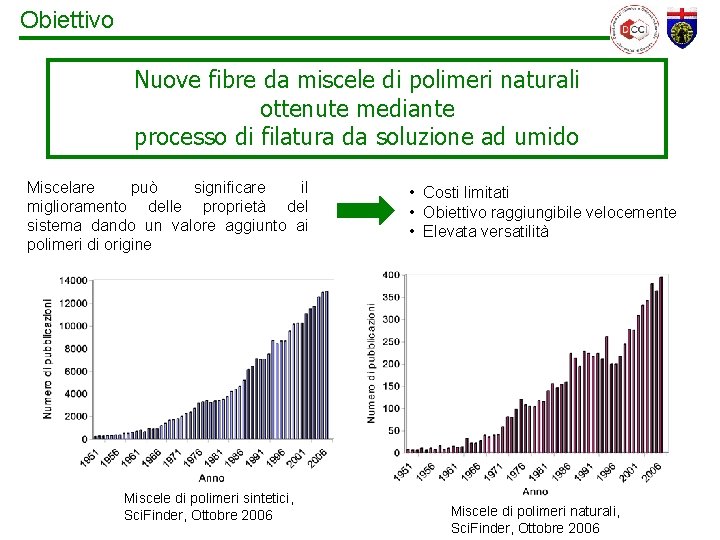

Obiettivo Nuove fibre da miscele di polimeri naturali ottenute mediante processo di filatura da soluzione ad umido Miscelare può significare il miglioramento delle proprietà del sistema dando un valore aggiunto ai polimeri di origine Miscele di polimeri sintetici, Sci. Finder, Ottobre 2006 • Costi limitati • Obiettivo raggiungibile velocemente • Elevata versatilità Miscele di polimeri naturali, Sci. Finder, Ottobre 2006

Introduzione: Materiali Cellulosa Ø basso costo Ø facilmente reperibile Ø buone proprietà meccaniche Polisaccaride costituito da unità di glucosio v Eccellenti caratteristiche sensoriali v biocompatibilità v Interessanti proprietà meccaniche Seta polipeptide Nephila Clavipes ragno baco Bombyx Mori -sheet

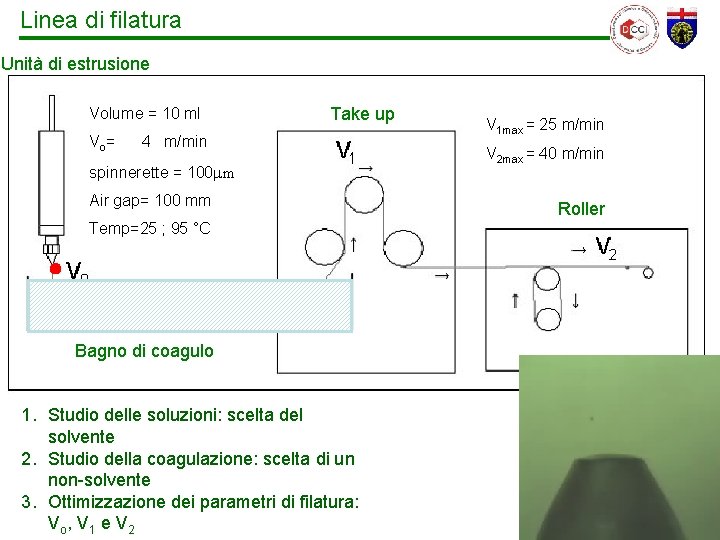

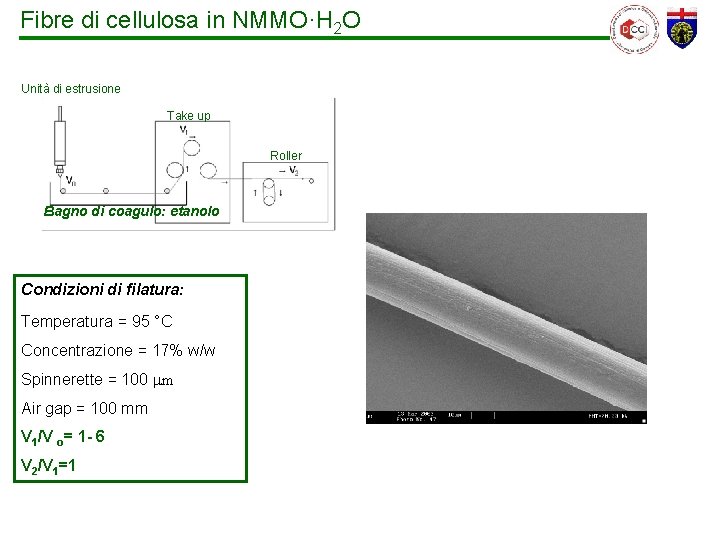

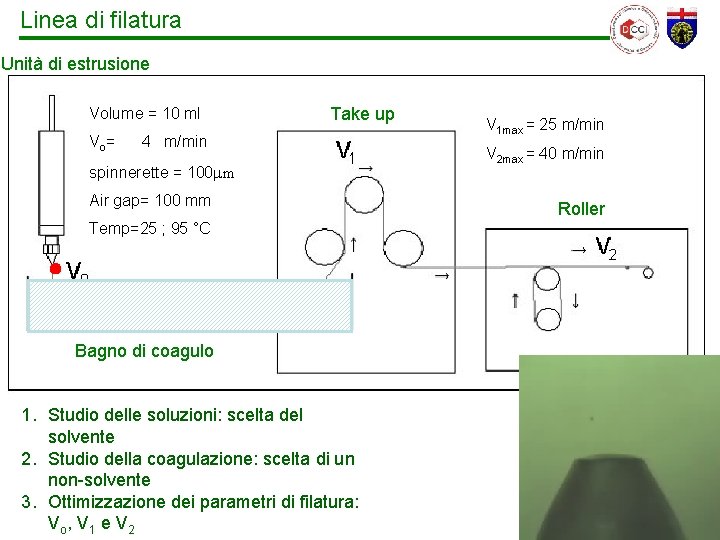

Linea di filatura Unità di estrusione Volume = 10 ml Take up Vo= 2 -100 4 m/min 50 -300 mm spinnerette = 100 mm Air gap= 100 mm Temp=25 -120 Temp=25 ; 95 °C Bagno di coagulo 1. Studio delle soluzioni: scelta del solvente 2. Studio della coagulazione: scelta di un non-solvente 3. Ottimizzazione dei parametri di filatura: Vo, V 1 e V 2 V 1 max = 25 m/min V 2 max = 40 m/min Roller

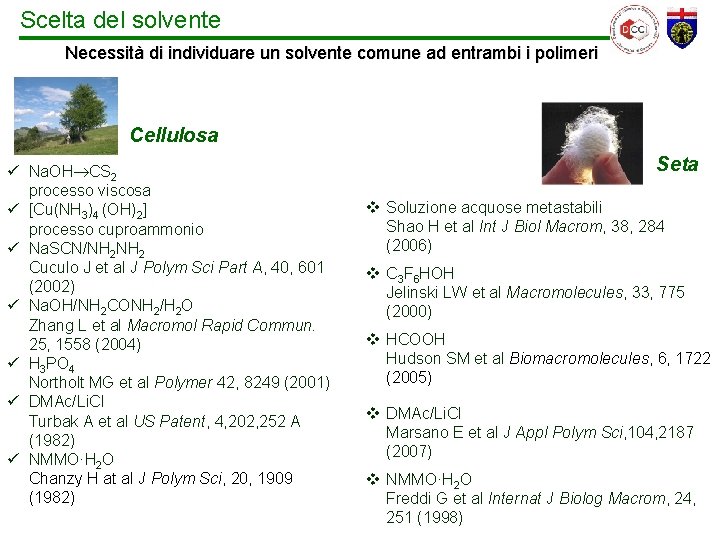

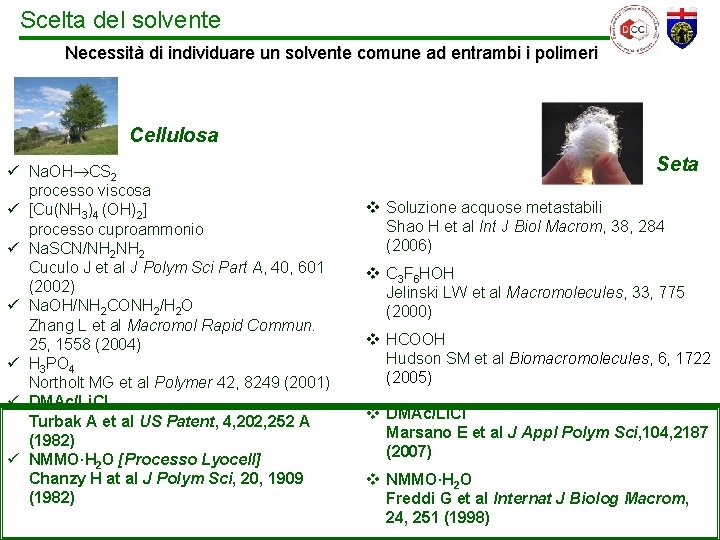

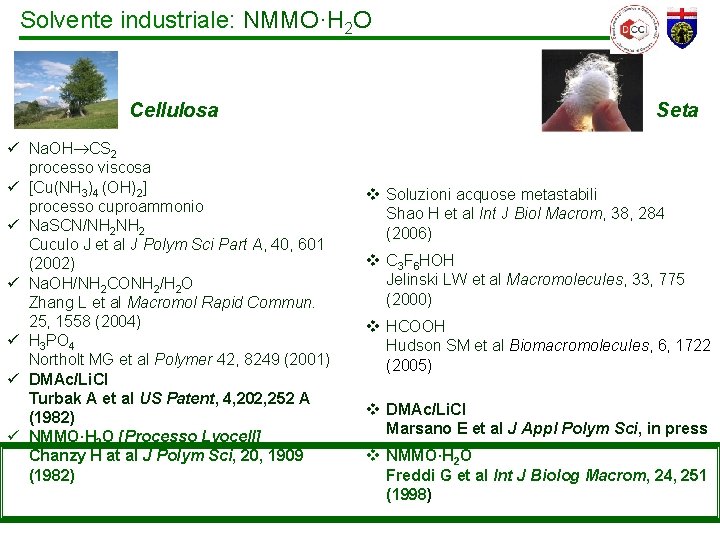

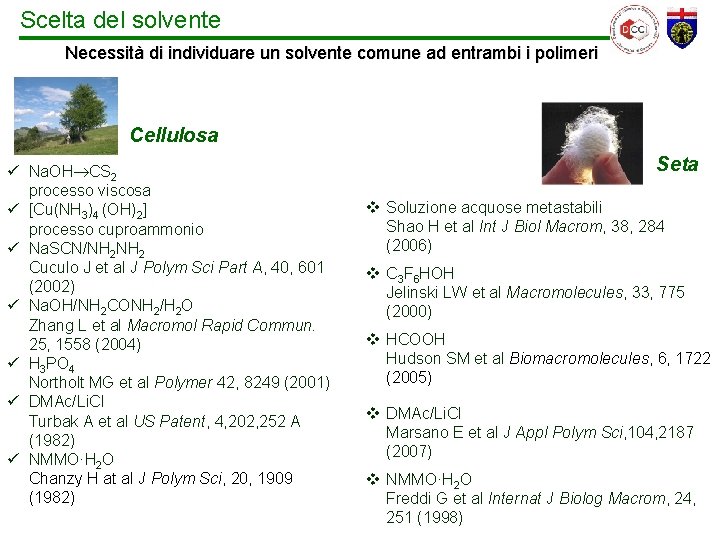

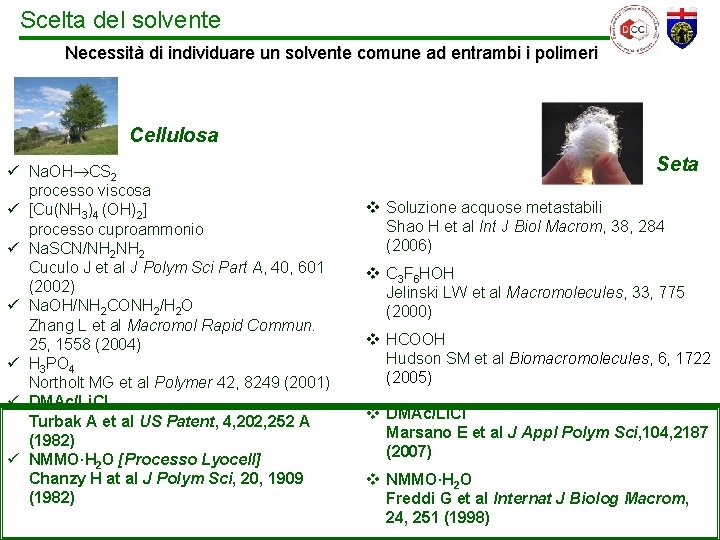

Scelta del solvente Necessità di individuare un solvente comune ad entrambi i polimeri Cellulosa ü Na. OH CS 2 processo viscosa ü [Cu(NH 3)4 (OH)2] processo cuproammonio ü Na. SCN/NH 2 Cuculo J et al J Polym Sci Part A, 40, 601 (2002) ü Na. OH/NH 2 CONH 2/H 2 O Zhang L et al Macromol Rapid Commun. 25, 1558 (2004) ü H 3 PO 4 Northolt MG et al Polymer 42, 8249 (2001) ü DMAc/Li. Cl Turbak A et al US Patent, 4, 202, 252 A (1982) ü NMMO·H 2 O Chanzy H at al J Polym Sci, 20, 1909 (1982) Seta v Soluzione acquose metastabili Shao H et al Int J Biol Macrom, 38, 284 (2006) v C 3 F 6 HOH Jelinski LW et al Macromolecules, 33, 775 (2000) v HCOOH Hudson SM et al Biomacromolecules, 6, 1722 (2005) v DMAc/Li. Cl Marsano E et al J Appl Polym Sci, 104, 2187 (2007) v NMMO·H 2 O Freddi G et al Internat J Biolog Macrom, 24, 251 (1998)

Scelta del solvente Necessità di individuare un solvente comune ad entrambi i polimeri Cellulosa ü Na. OH CS 2 processo viscosa ü [Cu(NH 3)4 (OH)2] processo cuproammonio ü Na. SCN/NH 2 Cuculo J et al J Polym Sci Part A, 40, 601 (2002) ü Na. OH/NH 2 CONH 2/H 2 O Zhang L et al Macromol Rapid Commun. 25, 1558 (2004) ü H 3 PO 4 Northolt MG et al Polymer 42, 8249 (2001) ü DMAc/Li. Cl Turbak A et al US Patent, 4, 202, 252 A (1982) ü NMMO·H 2 O [Processo Lyocell] Chanzy H at al J Polym Sci, 20, 1909 (1982) Seta v Soluzione acquose metastabili Shao H et al Int J Biol Macrom, 38, 284 (2006) v C 3 F 6 HOH Jelinski LW et al Macromolecules, 33, 775 (2000) v HCOOH Hudson SM et al Biomacromolecules, 6, 1722 (2005) v DMAc/Li. Cl Marsano E et al J Appl Polym Sci, 104, 2187 (2007) v NMMO·H 2 O Freddi G et al Internat J Biolog Macrom, 24, 251 (1998)

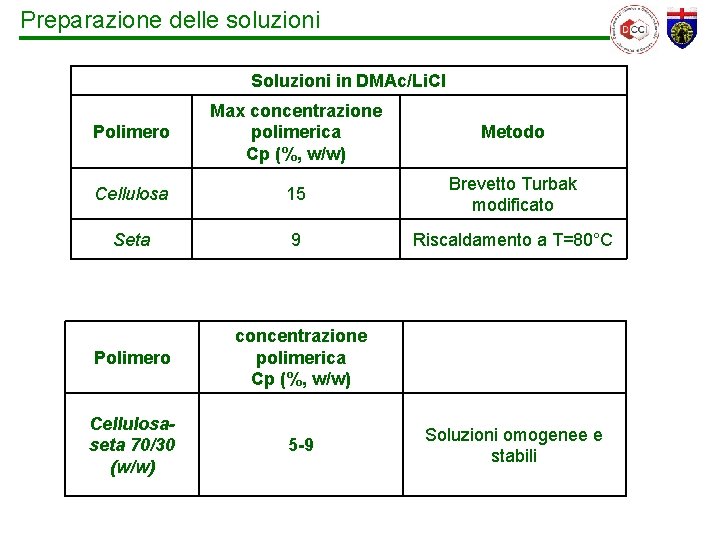

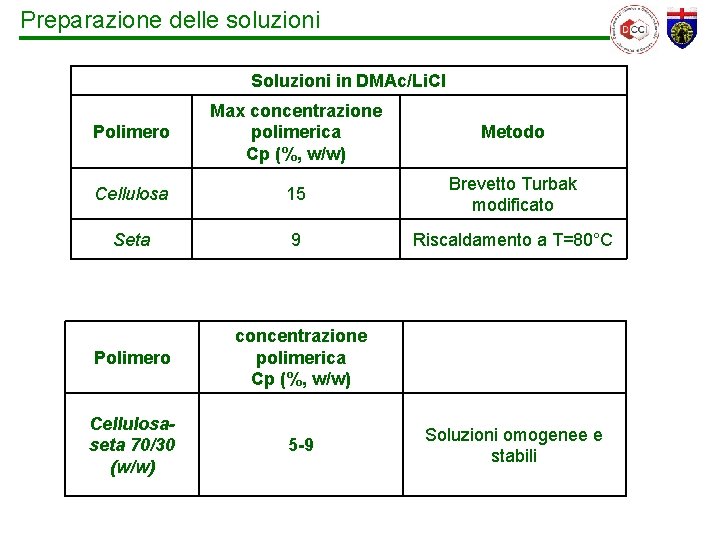

Preparazione delle soluzioni Soluzioni in DMAc/Li. Cl Polimero Max concentrazione polimerica Cp (%, w/w) Metodo Cellulosa 15 Brevetto Turbak modificato Seta 9 Riscaldamento a T=80°C Polimero concentrazione polimerica Cp (%, w/w) Cellulosaseta 70/30 (w/w) 5 -9 Soluzioni omogenee e stabili

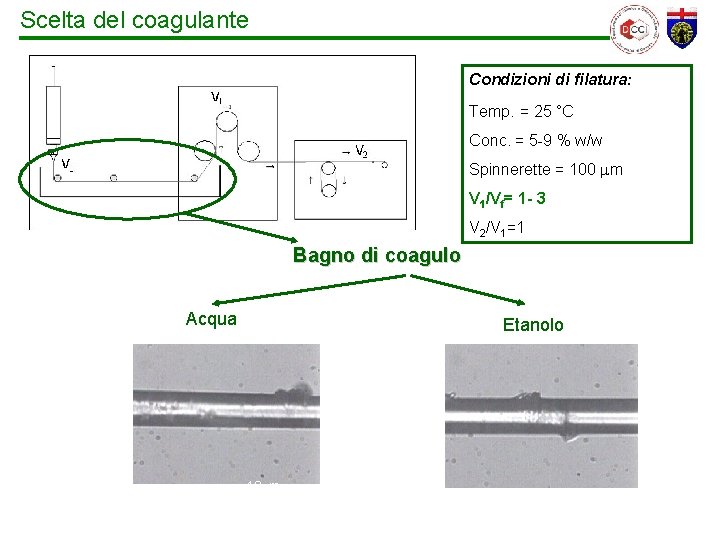

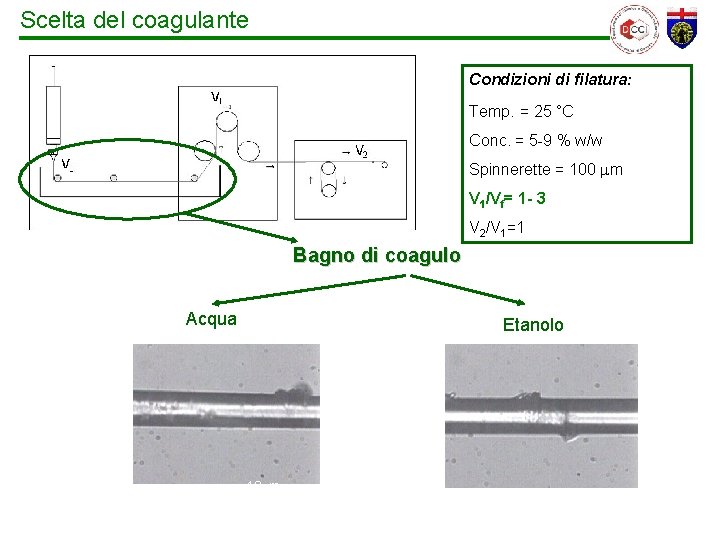

Scelta del coagulante Condizioni di filatura: Temp. = 25 °C Conc. = 5 -9 % w/w Spinnerette = 100 mm V 1/Vf= 1 - 3 V 2/V 1=1 Bagno di coagulo Acqua Etanolo 10 mm

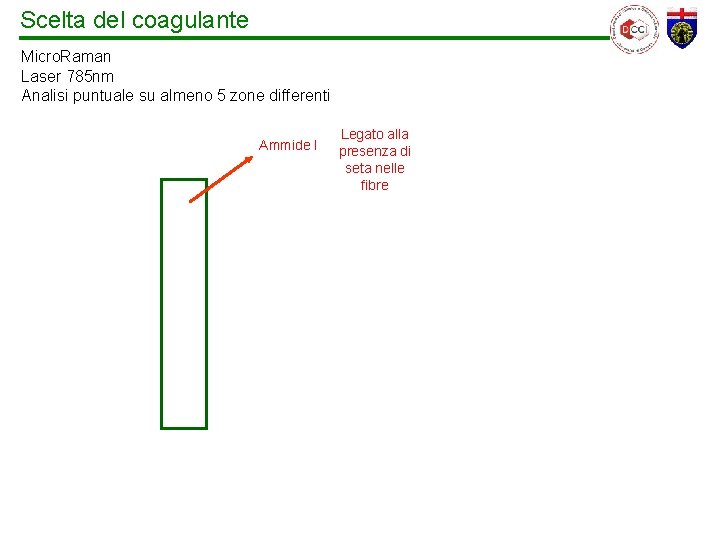

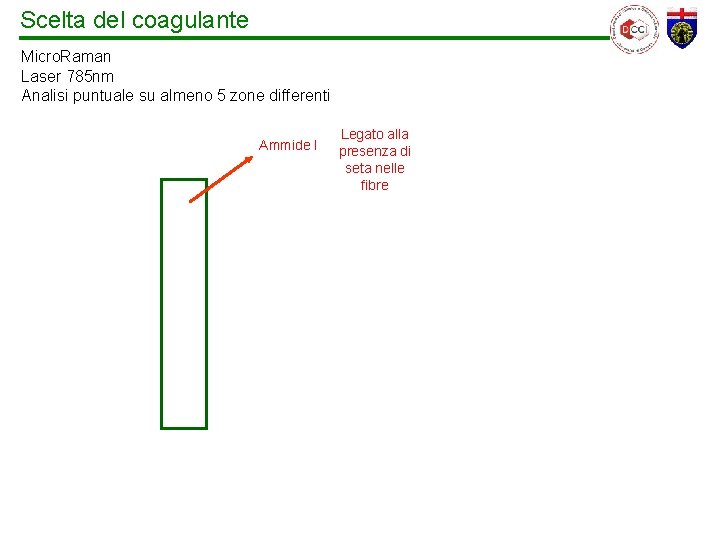

Scelta del coagulante Micro. Raman Laser 785 nm Analisi puntuale su almeno 5 zone differenti Ammide I Legato alla presenza di seta nelle fibre

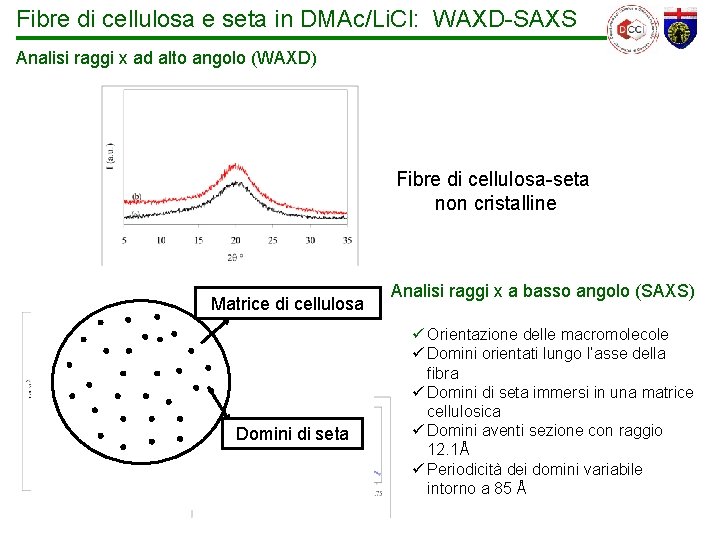

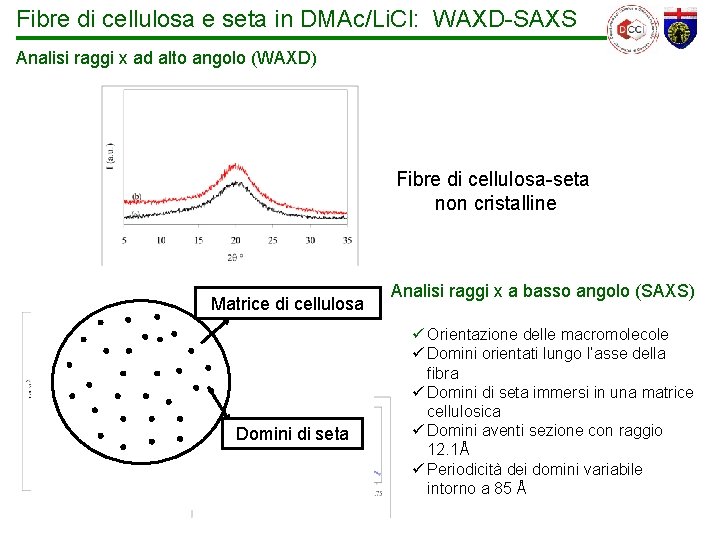

Fibre di cellulosa e seta in DMAc/Li. Cl: WAXD-SAXS Analisi raggi x ad alto angolo (WAXD) Fibre di cellulosa-seta non cristalline Matrice di cellulosa Domini di seta Analisi raggi x a basso angolo (SAXS) ü Orientazione delle macromolecole ü Domini orientati lungo l’asse della fibra ü Domini di seta immersi in una matrice cellulosica ü Domini aventi sezione con raggio 12. 1Å ü Periodicità dei domini variabile intorno a 85 Å

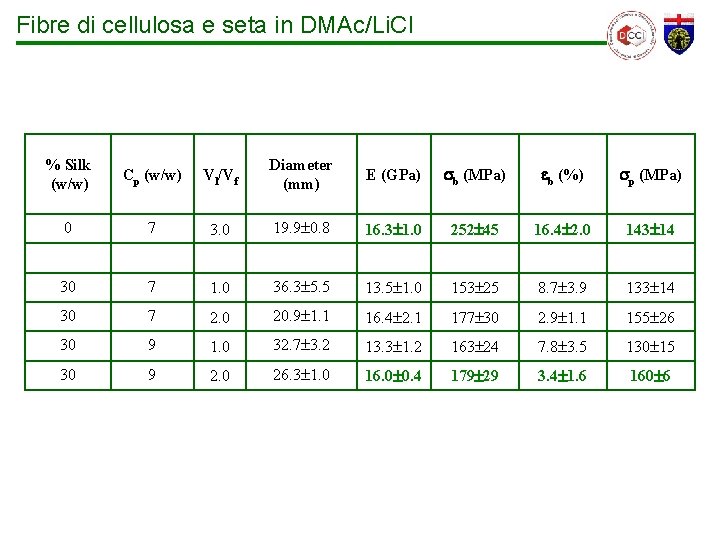

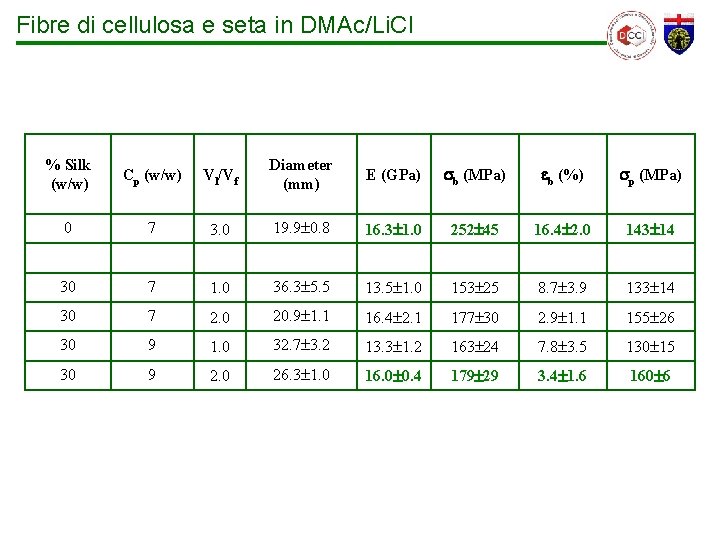

Fibre di cellulosa e seta in DMAc/Li. Cl % Silk (w/w) Cp (w/w) Vl/Vf Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 0 7 3. 0 19. 9 0. 8 16. 3 1. 0 252 45 16. 4 2. 0 143 14 30 7 1. 0 36. 3 5. 5 13. 5 1. 0 153 25 8. 7 3. 9 133 14 30 7 2. 0 20. 9 1. 1 16. 4 2. 1 177 30 2. 9 1. 1 155 26 30 9 1. 0 32. 7 3. 2 13. 3 1. 2 163 24 7. 8 3. 5 130 15 30 9 2. 0 26. 3 1. 0 16. 0 0. 4 179 29 3. 4 1. 6 160 6

Solvente industriale: NMMO·H 2 O Cellulosa ü Na. OH CS 2 processo viscosa ü [Cu(NH 3)4 (OH)2] processo cuproammonio ü Na. SCN/NH 2 Cuculo J et al J Polym Sci Part A, 40, 601 (2002) ü Na. OH/NH 2 CONH 2/H 2 O Zhang L et al Macromol Rapid Commun. 25, 1558 (2004) ü H 3 PO 4 Northolt MG et al Polymer 42, 8249 (2001) ü DMAc/Li. Cl Turbak A et al US Patent, 4, 202, 252 A (1982) ü NMMO·H 2 O [Processo Lyocell] Chanzy H at al J Polym Sci, 20, 1909 (1982) Seta v Soluzioni acquose metastabili Shao H et al Int J Biol Macrom, 38, 284 (2006) v C 3 F 6 HOH Jelinski LW et al Macromolecules, 33, 775 (2000) v HCOOH Hudson SM et al Biomacromolecules, 6, 1722 (2005) v DMAc/Li. Cl Marsano E et al J Appl Polym Sci, in press v NMMO·H 2 O Freddi G et al Int J Biolog Macrom, 24, 251 (1998)

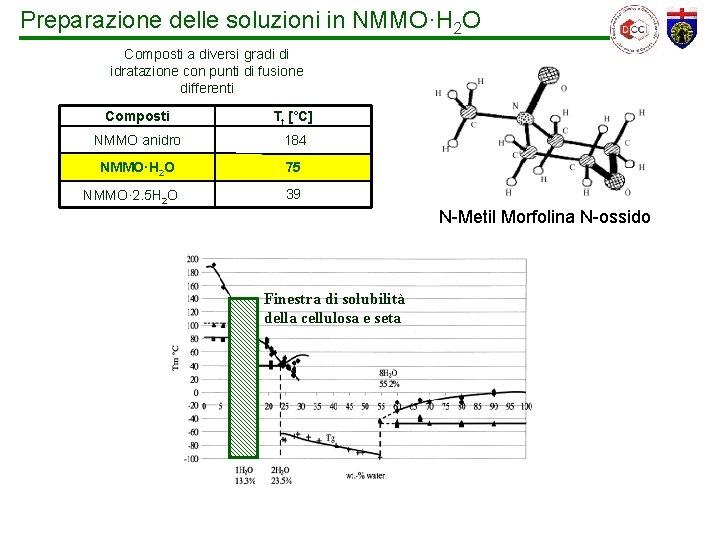

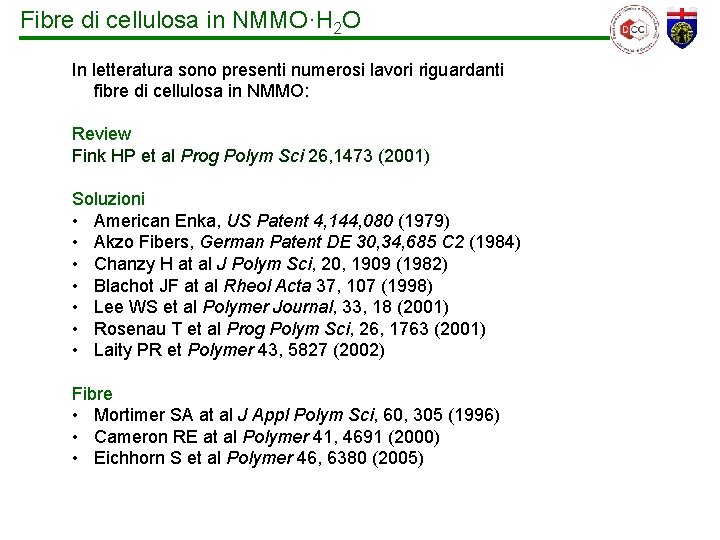

Fibre di cellulosa in NMMO·H 2 O In letteratura sono presenti numerosi lavori riguardanti fibre di cellulosa in NMMO: Review Fink HP et al Prog Polym Sci 26, 1473 (2001) Soluzioni • American Enka, US Patent 4, 144, 080 (1979) • Akzo Fibers, German Patent DE 30, 34, 685 C 2 (1984) • Chanzy H at al J Polym Sci, 20, 1909 (1982) • Blachot JF at al Rheol Acta 37, 107 (1998) • Lee WS et al Polymer Journal, 33, 18 (2001) • Rosenau T et al Prog Polym Sci, 26, 1763 (2001) • Laity PR et Polymer 43, 5827 (2002) Fibre • Mortimer SA at al J Appl Polym Sci, 60, 305 (1996) • Cameron RE at al Polymer 41, 4691 (2000) • Eichhorn S et al Polymer 46, 6380 (2005)

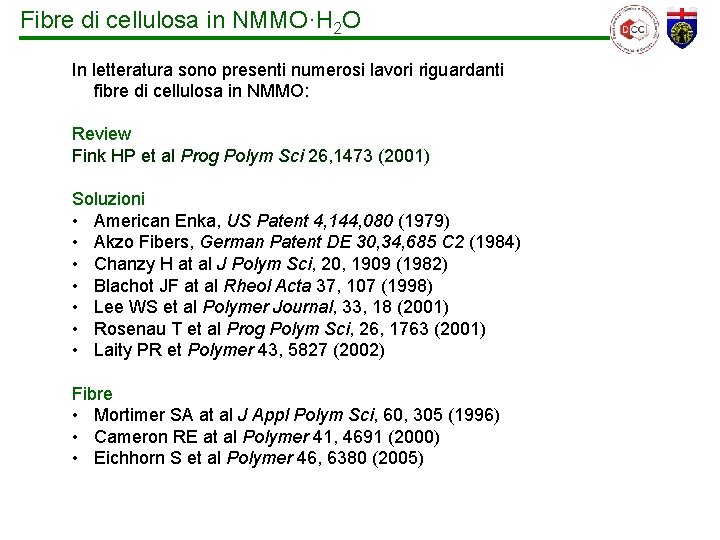

Preparazione delle soluzioni in NMMO·H 2 O Composti a diversi gradi di idratazione con punti di fusione differenti Composti Tf [°C] NMMO anidro 184 NMMO·H 2 O 75 NMMO· 2. 5 H 2 O 39 N-Metil Morfolina N-ossido Finestra di solubilità della cellulosa e seta

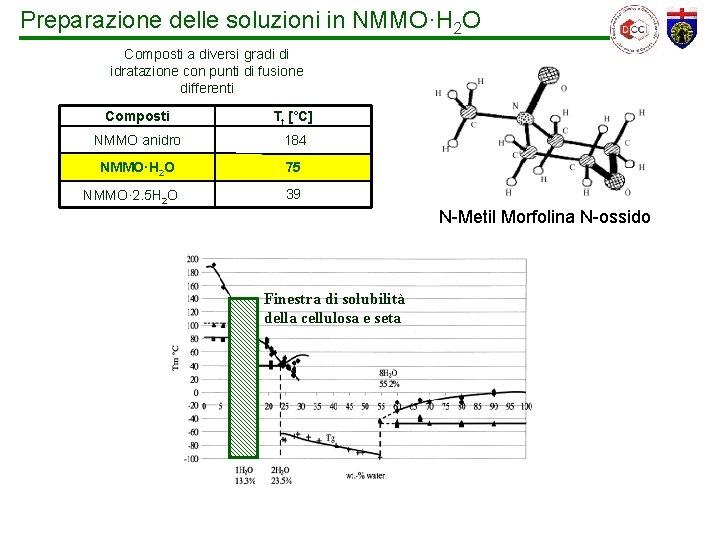

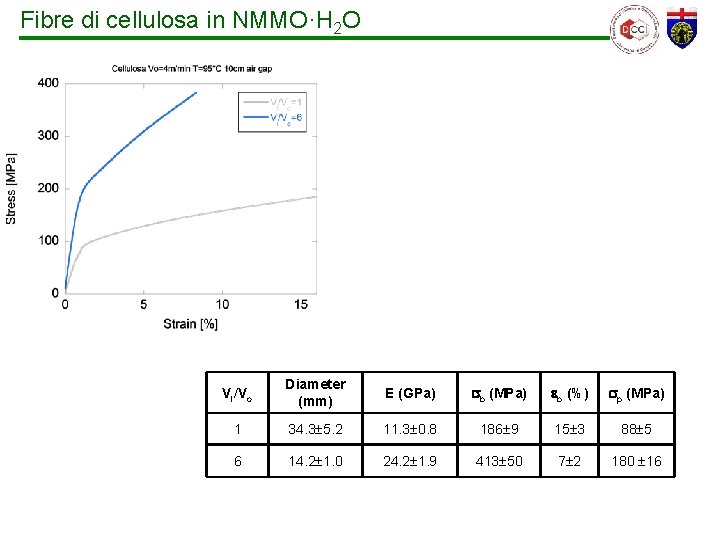

Fibre di cellulosa in NMMO·H 2 O Unità di estrusione Take up Roller Bagno di coagulo: etanolo Condizioni di filatura: Temperatura = 95 °C Concentrazione = 17% w/w Spinnerette = 100 mm Air gap = 100 mm V 1/V o= 1 - 6 V 2/V 1=1

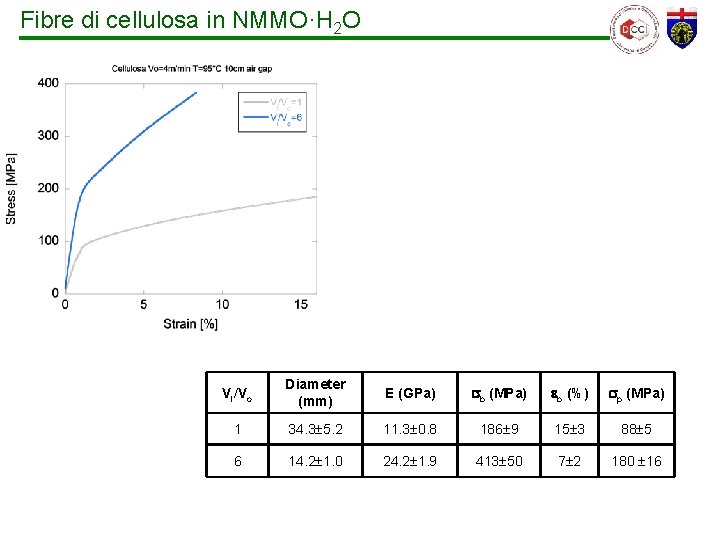

Fibre di cellulosa in NMMO·H 2 O Vl/Vo Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 1 34. 3 5. 2 11. 3 0. 8 186 9 15 3 88 5 6 14. 2 1. 0 24. 2 1. 9 413 50 7 2 180 16

Seta in NMMO·H 2 O: preparazione soluzioni 1) Primo stadio • miscelazione polimero e soluzione acquosa commerciale NMMO/H 2 O 50/50 w/w • preparazione NMMO monoidrata Analisi termica DSC e Titolazione Karl-Fischer 2) Secondo stadio • agitazione meccanica vigorosa • atmosfera inerte • scelta temperatura di dissoluzione • filtrazione (su tessuto di polipropilene) • addizione di uno stabilizzante propilgallato 0. 7% w/w Campione Cp [%, w/w ] Temperatura dissoluzione [°C] Tempo dissoluzione [min] Seta/NMMO 7. 3 105 15 Seta/NMMO 10. 5 105 20 Seta/NMMO 17. 0 110 20 Seta/NMMO 20. 6 110 25 Seta/NMMO 24. 7 115 30 Seta/NMMO 26. 1 120 45 Seta/NMMO 30 125 60

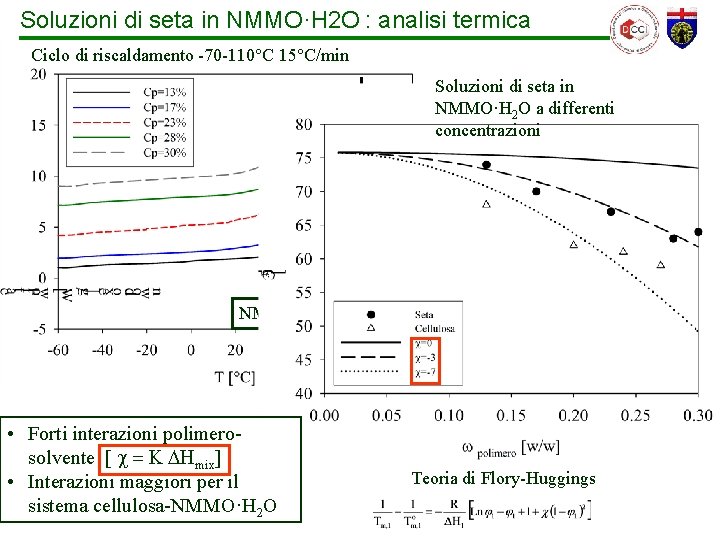

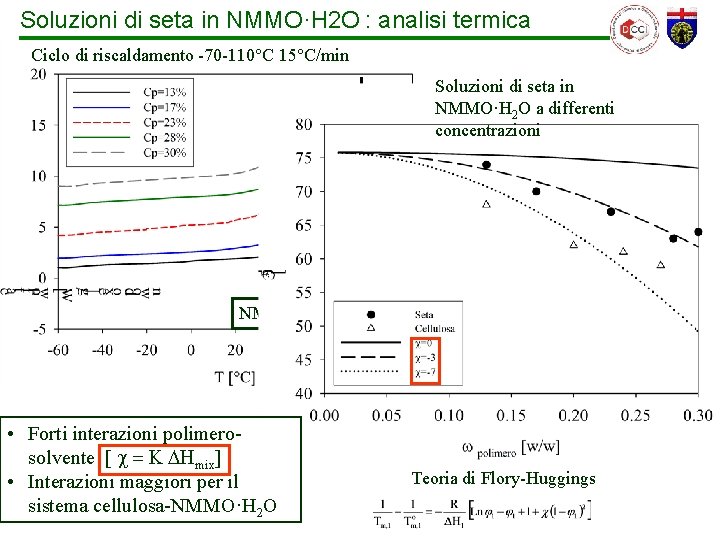

Soluzioni di seta in NMMO·H 2 O : analisi termica Ciclo di riscaldamento -70 -110°C 15°C/min Soluzioni di seta in NMMO·H 2 O a differenti concentrazioni • Diminuzione Tf del solvente NMMO·H 2 O • Presenza di un doppio picco di fusione a T minori NMMO·H 2 O Tf=75°C • Forti interazioni polimerosolvente [ c = K DHmix] • Interazioni maggiori per il sistema cellulosa-NMMO·H 2 O Teoria di Flory-Huggings

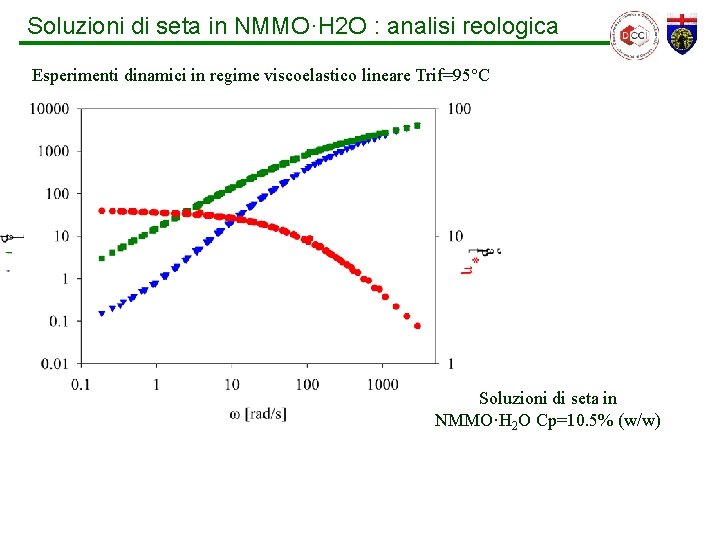

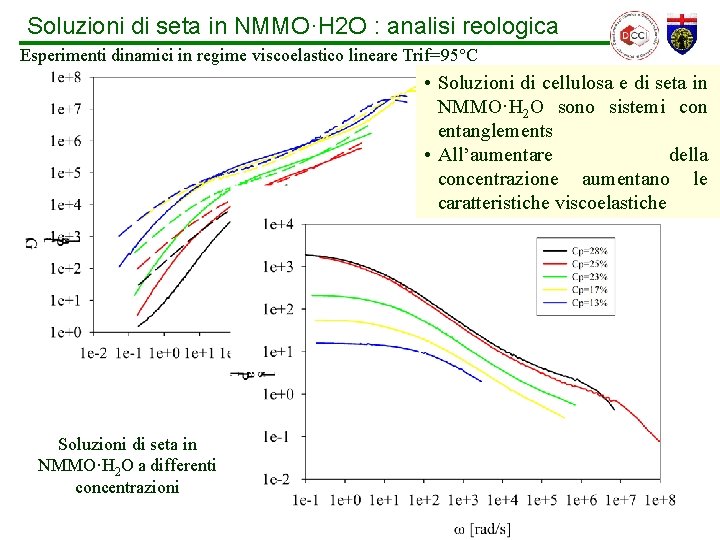

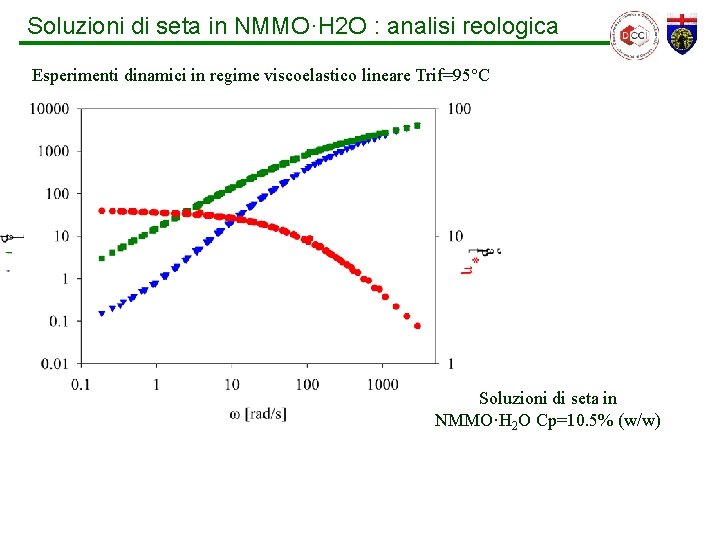

Soluzioni di seta in NMMO·H 2 O : analisi reologica Esperimenti dinamici in regime viscoelastico lineare Trif=95°C Soluzioni di seta in NMMO·H 2 O Cp=10. 5% (w/w)

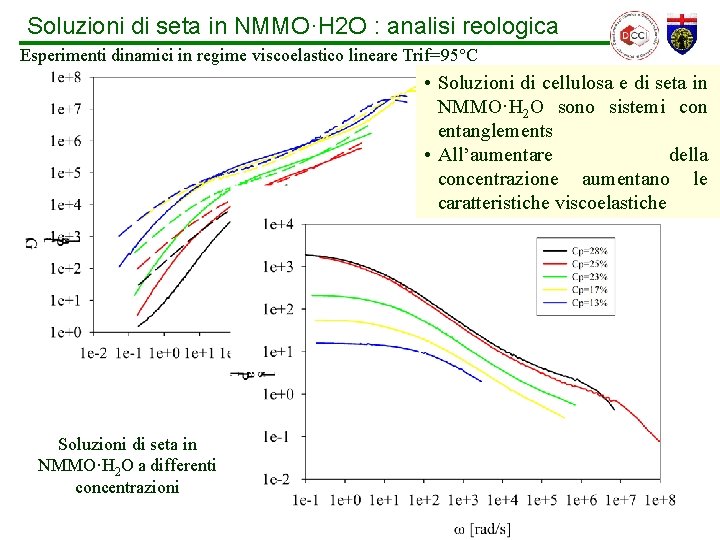

Soluzioni di seta in NMMO·H 2 O : analisi reologica Esperimenti dinamici in regime viscoelastico lineare Trif=95°C • Soluzioni di cellulosa e di seta in NMMO·H 2 O sono sistemi con entanglements • All’aumentare della concentrazione aumentano le caratteristiche viscoelastiche Soluzioni di seta in NMMO·H 2 O a differenti concentrazioni

![Soluzioni di setacellulosa in NMMOH 2 O Campione Cp ww Viscosità a plateau Soluzioni di seta/cellulosa in NMMO·H 2 O Campione Cp [%, w/w] Viscosità a plateau](https://slidetodoc.com/presentation_image_h2/996c61a4a7eac4338f740779db9c64f8/image-21.jpg)

Soluzioni di seta/cellulosa in NMMO·H 2 O Campione Cp [%, w/w] Viscosità a plateau o [Pa·s] Cellulosa 8 25 Cellulosa 13 58 Cellulosa 17 3500 Seta 13 16 Seta 17 19 Seta 21 208 Seta 25 1650 Seta 28 1950 • All’aumentare della concentrazione aumenta la viscosità del sistema • Cellulosa-NMMO·H 2 O più viscoso seta. NMMO·H 2 O • Conferma maggiori interazioni polimero solvente nelle soluzioni di cellulosa • Dipendenza della viscosità da C 5. 7 -6. 9

Fibre di seta in NMMO·H 2 O Aumentando la velocità del take up ossia applicando uno stiro lungo la fase di coagulo il modulo e il carico a rottura aumentano DR 2 DR 1 Bagno di coagulo: etanolo DR 1=3 Condizioni di filatura: DR 2 =1 Temperatura = 95 °C DR 1=1 Concentrazione = 17% w/w DR 2 =1 Spinnerette = 100 mm Air gap = 100 mm V 1/Vo= 1 - 3 V 2/V 1=1 Vl/Vo V 2/V 1 Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 1 1 53. 6 6. 9 5. 4 0. 5 52 6 2 1 50 9 3 1 24. 5 1. 1 7. 9 0. 4 126 6 10 4 16

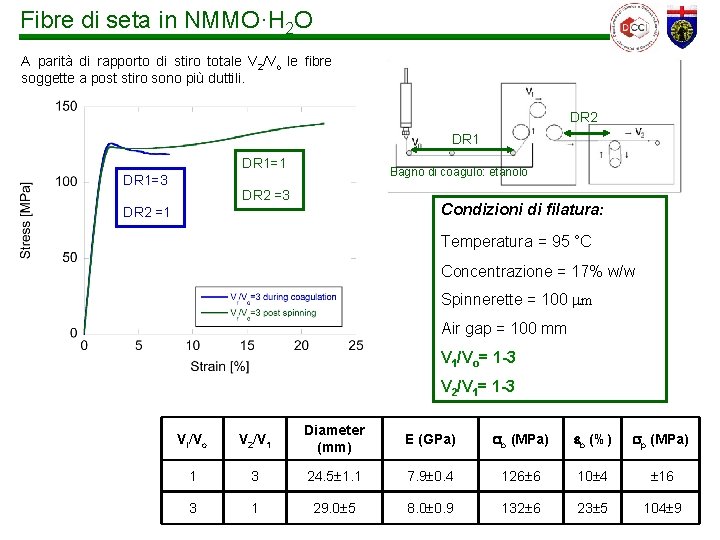

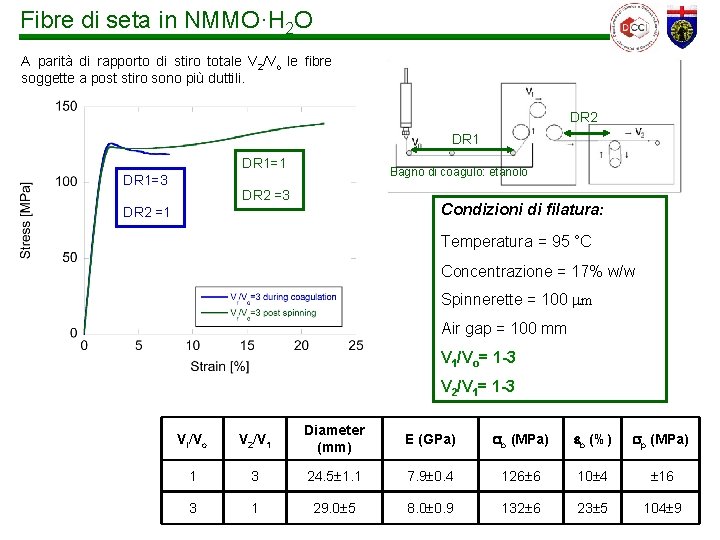

Fibre di seta in NMMO·H 2 O A parità di rapporto di stiro totale V 2/Vo le fibre soggette a post stiro sono più duttili. DR 2 DR 1=1 DR 1=3 Bagno di coagulo: etanolo DR 2 =3 Condizioni di filatura: DR 2 =1 Temperatura = 95 °C Concentrazione = 17% w/w Spinnerette = 100 mm Air gap = 100 mm V 1/Vo= 1 -3 V 2/V 1= 1 -3 Vl/Vo V 2/V 1 Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 1 3 24. 5 1. 1 7. 9 0. 4 126 6 10 4 16 3 1 29. 0 5 8. 0 0. 9 132 6 23 5 104 9

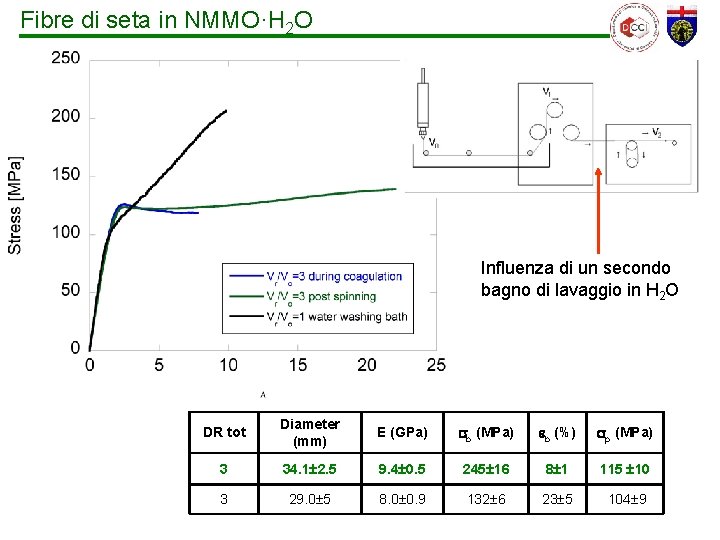

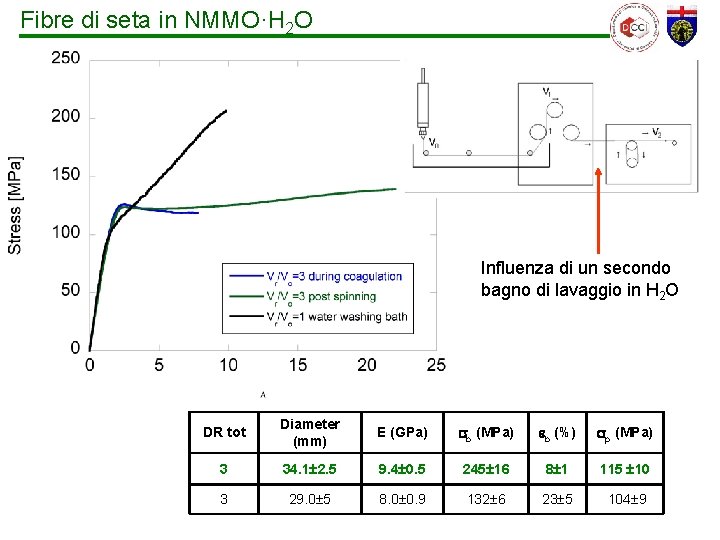

Fibre di seta in NMMO·H 2 O Influenza di un secondo bagno di lavaggio in H 2 O DR tot Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 3 34. 1 2. 5 9. 4 0. 5 245 16 8 1 115 10 3 29. 0 5 8. 0 0. 9 132 6 23 5 104 9

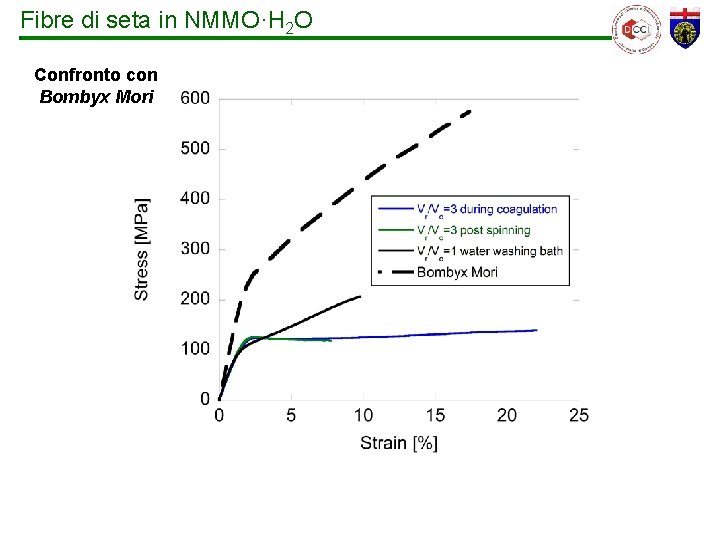

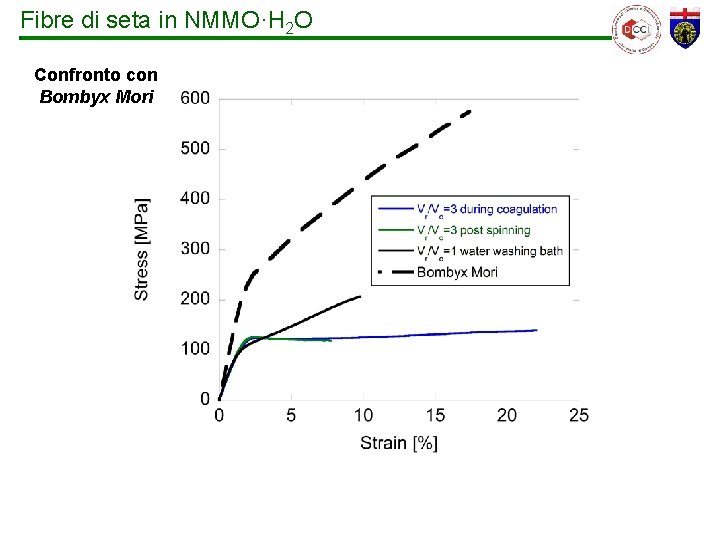

Fibre di seta in NMMO·H 2 O Confronto con Bombyx Mori

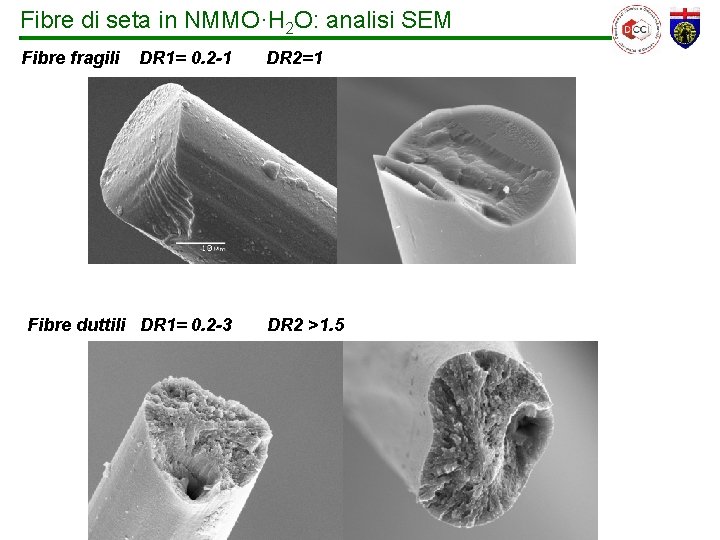

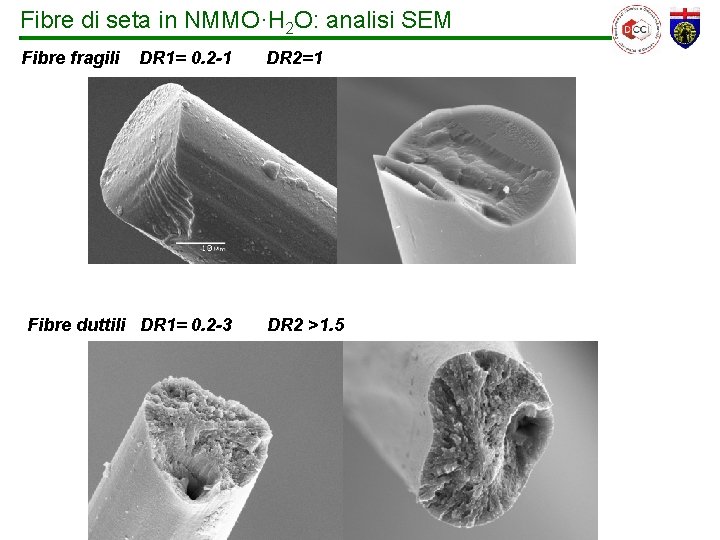

Fibre di seta in NMMO·H 2 O: analisi SEM Fibre fragili DR 1= 0. 2 -1 Fibre duttili DR 1= 0. 2 -3 DR 2=1 DR 2 >1. 5

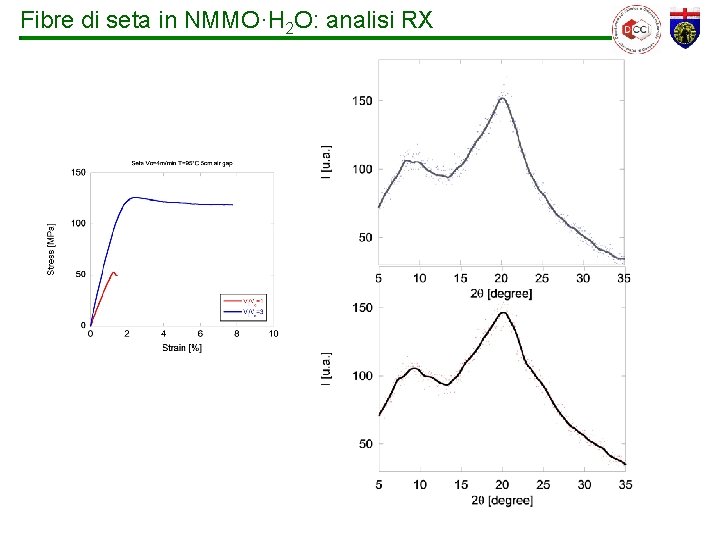

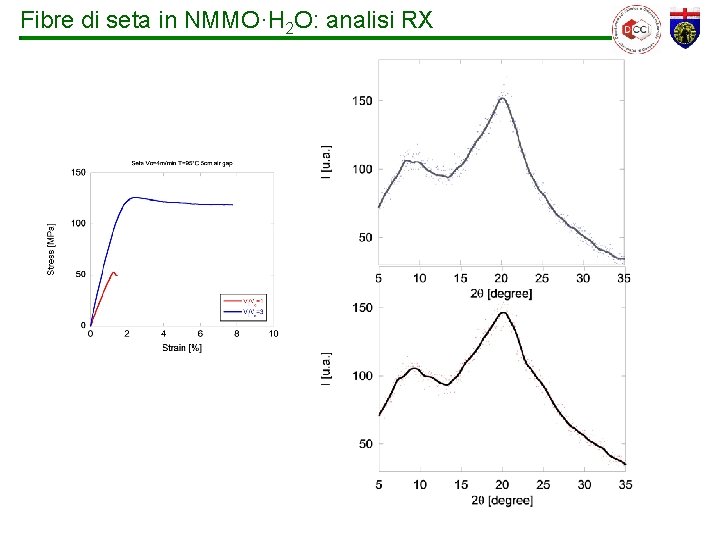

Fibre di seta in NMMO·H 2 O: analisi RX

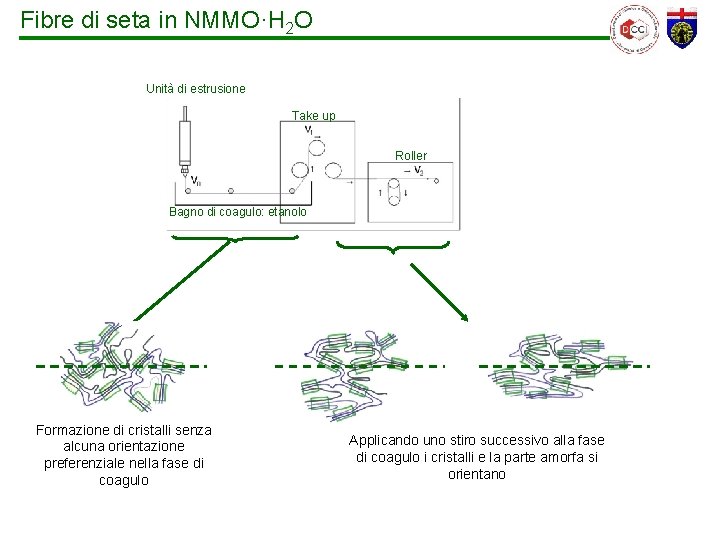

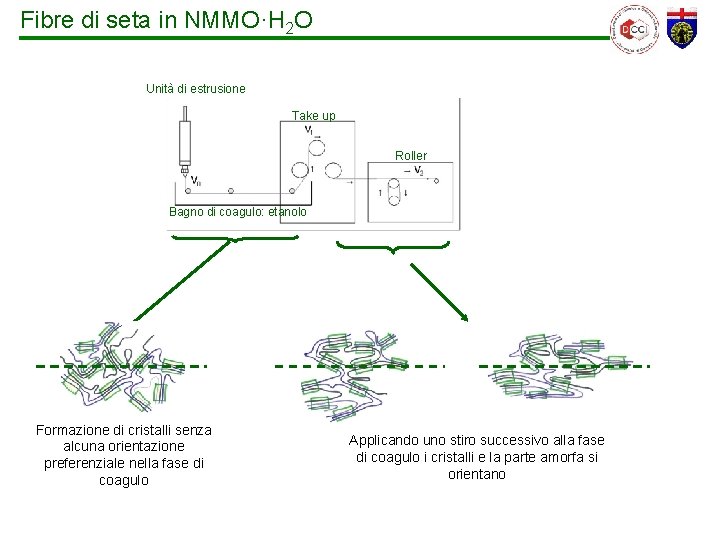

Fibre di seta in NMMO·H 2 O Unità di estrusione Take up Roller Bagno di coagulo: etanolo Formazione di cristalli senza alcuna orientazione preferenziale nella fase di coagulo Applicando uno stiro successivo alla fase di coagulo i cristalli e la parte amorfa si orientano

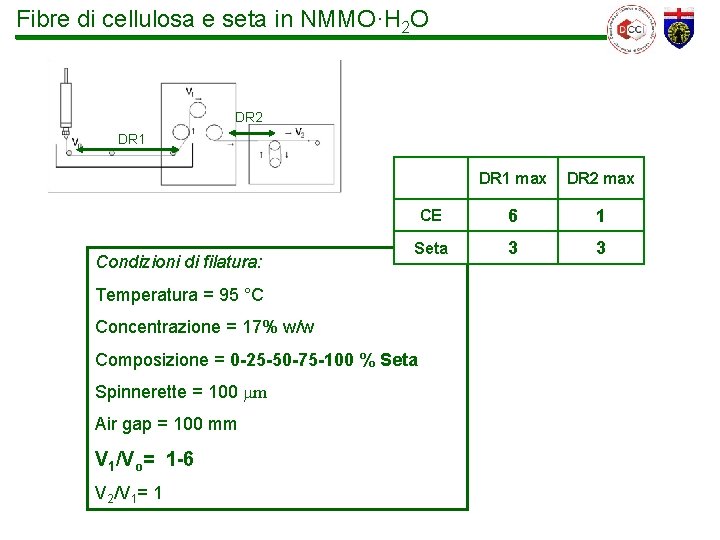

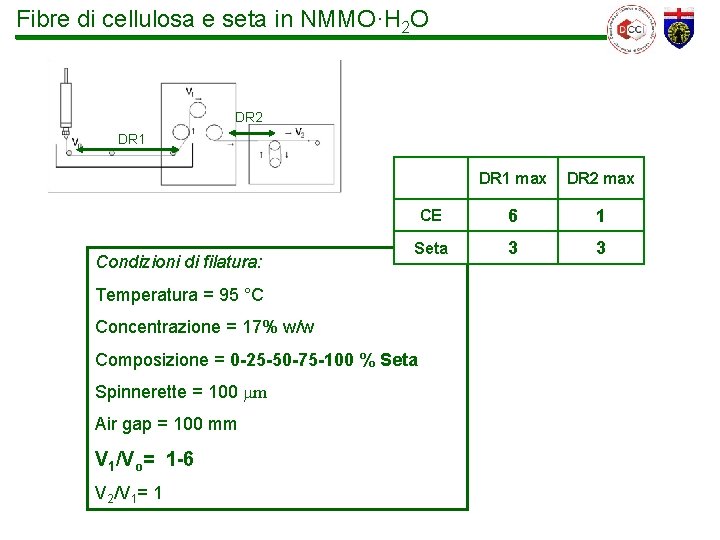

Fibre di cellulosa e seta in NMMO·H 2 O DR 2 DR 1 Condizioni di filatura: DR 1 max DR 2 max CE 6 1 Seta 3 3 Temperatura = 95 °C Concentrazione = 17% w/w Composizione = 0 -25 -50 -75 -100 % Seta Spinnerette = 100 mm Air gap = 100 mm V 1/Vo= 1 -6 V 2/V 1= 1

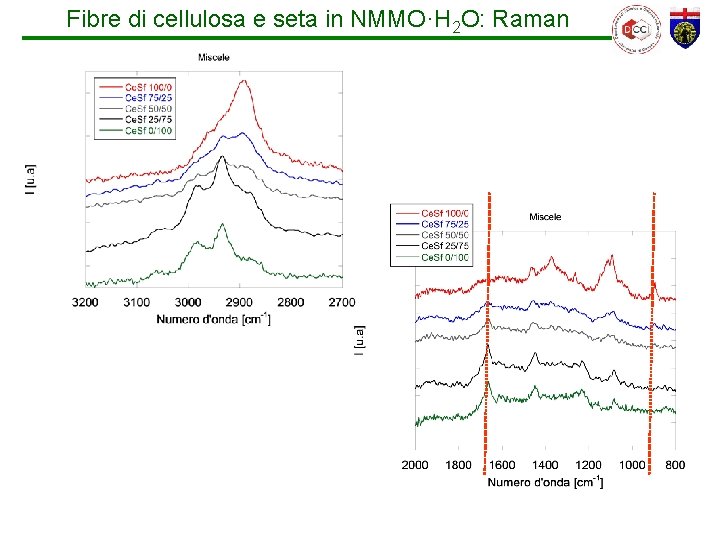

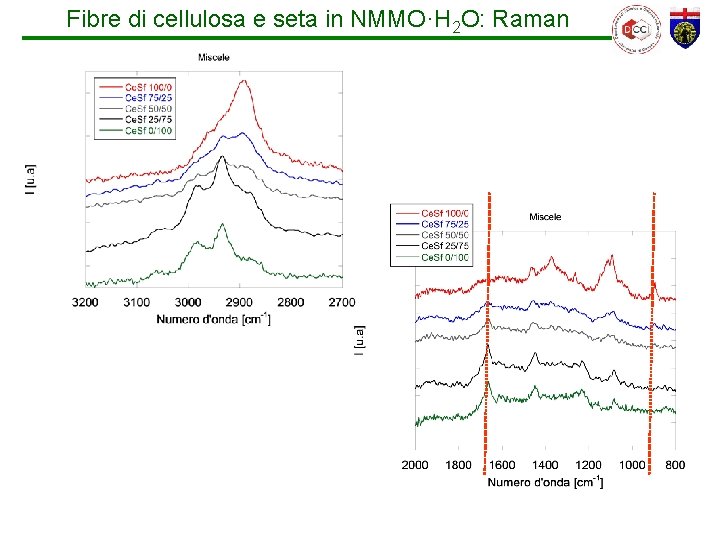

Fibre di cellulosa e seta in NMMO·H 2 O: Raman

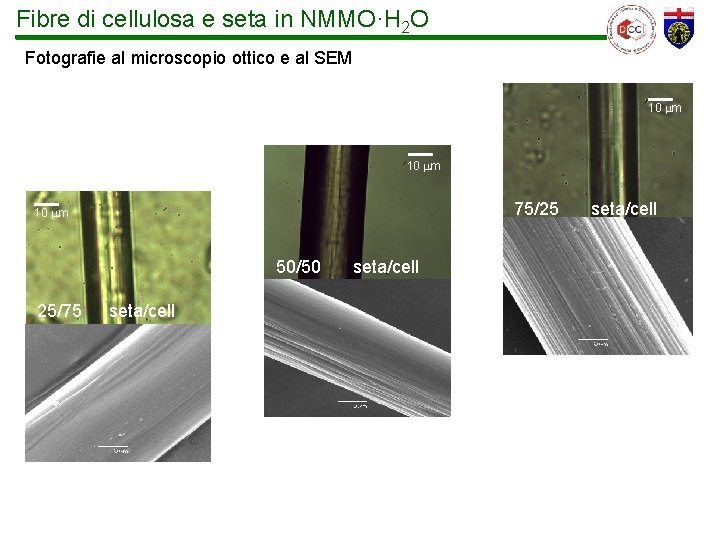

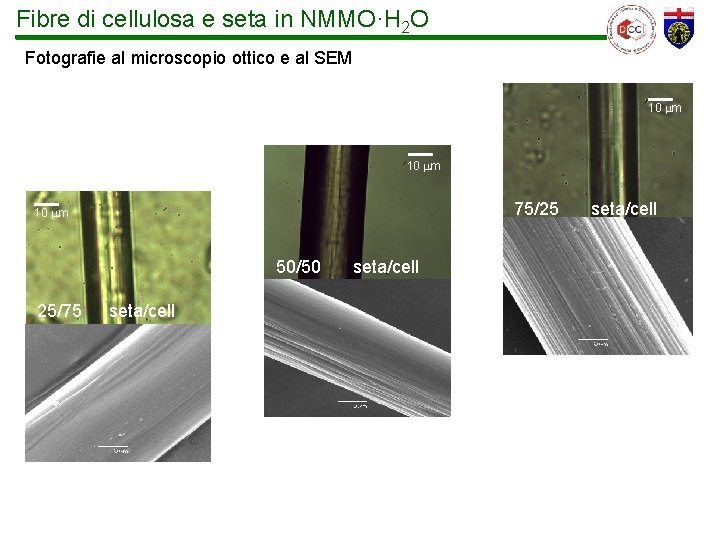

Fibre di cellulosa e seta in NMMO·H 2 O Fotografie al microscopio ottico e al SEM 10 mm 75/25 10 mm 50/50 25/75 seta/cell

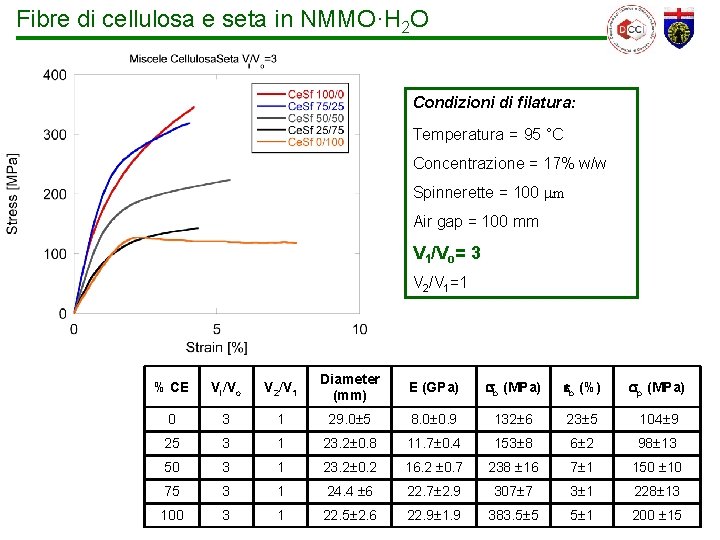

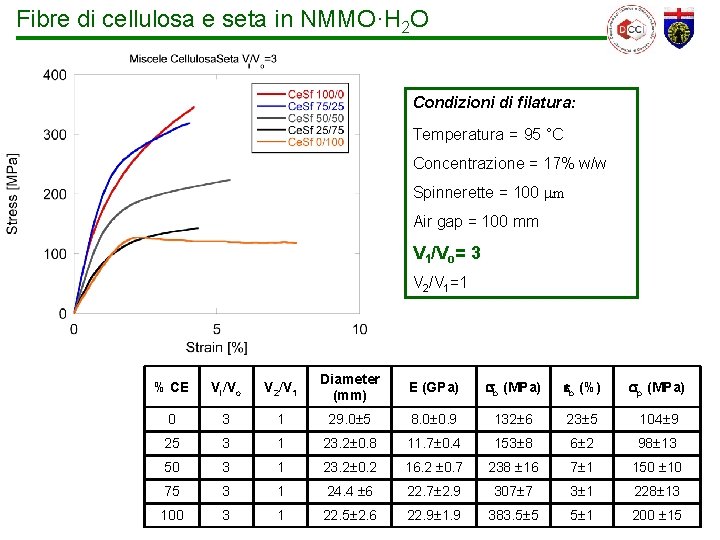

Fibre di cellulosa e seta in NMMO·H 2 O Condizioni di filatura: Temperatura = 95 °C Concentrazione = 17% w/w Spinnerette = 100 mm Air gap = 100 mm V 1/Vo= 3 V 2/V 1=1 % CE Vl/Vo V 2/V 1 Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 0 3 1 29. 0 5 8. 0 0. 9 132 6 23 5 104 9 25 3 1 23. 2 0. 8 11. 7 0. 4 153 8 6 2 98 13 50 3 1 23. 2 0. 2 16. 2 0. 7 238 16 7 1 150 10 75 3 1 24. 4 6 22. 7 2. 9 307 7 3 1 228 13 100 3 1 22. 5 2. 6 22. 9 1. 9 383. 5 5 5 1 200 15

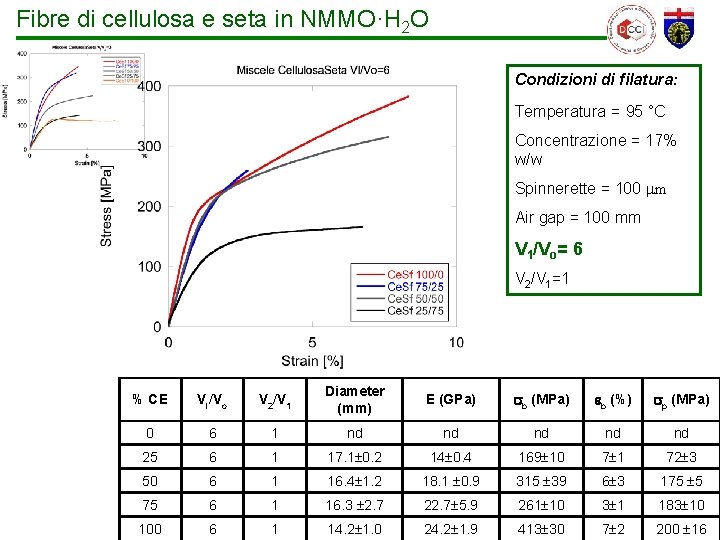

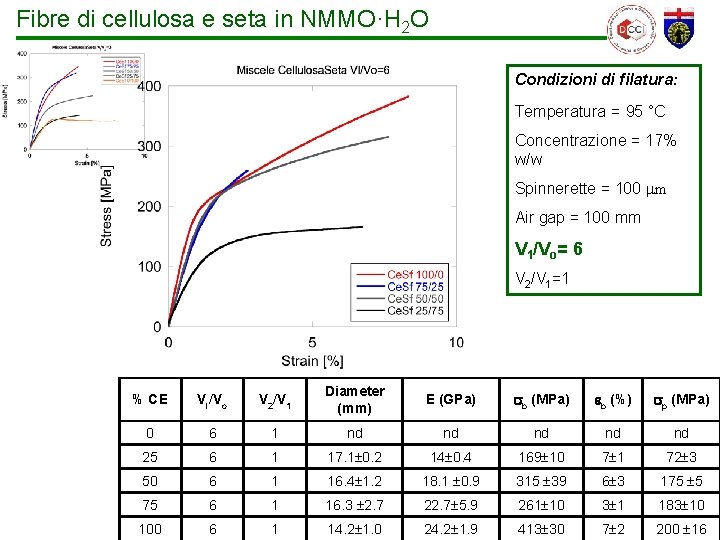

Fibre di cellulosa e seta in NMMO·H 2 O Condizioni di filatura: Temperatura = 95 °C Concentrazione = 17% w/w Spinnerette = 100 mm Air gap = 100 mm V 1/Vo= 6 V 2/V 1=1 % CE Vl/Vo V 2/V 1 Diameter (mm) E (GPa) b (MPa) b (%) p (MPa) 0 6 1 nd nd nd 25 6 1 17. 1 0. 2 14 0. 4 169 10 7 1 72 3 50 6 1 16. 4 1. 2 18. 1 0. 9 315 39 6 3 175 5 75 6 1 16. 3 2. 7 22. 7 5. 9 261 10 3 1 183 10 100 6 1 14. 2 1. 0 24. 2 1. 9 413 30 7 2 200 16

Fibre di cellulosa e seta in NMMO·H 2 O Confronto con Bombyx Mori

Conclusioni • Possibilità di ottenere Fibre da miscele di polimeri naturali come cellulosa e seta • Buona compatibilità della cellulosa e seta all’interno delle fibre, sebbene differenti dal punto di vista chimico • Le fibre da miscele di cellulosa e seta in NMMO sono omogenee in tutti rapporti preparati • Per elevati rapporti di CE (50 - 75%) le proprietà meccaniche sono confrontabili a quelle del filo di seta da baco.

Comunicazioni e Pubblicazioni • Nuove fibre tessili a base di cellulosa e seta La Seta , 55(3), 82 -84, 2004 P. Corsini, E. Marsano, M. Canetti, M. Mormino, G. Freddi • Wet spinning of Bombyx mori silk fibroin dissolved in N-methyl morpholine N-oxide and properties of regenerated fibres - E. Marsano, P. Corsini, C. Arosio, A. Boschi, G. Freddi International Journal of Biological Macromolecules, 37(4), 179 -188, 2005 • Production and characterization of cellulose-silk fibroin blend fibres E. Marsano, M. Canetti, M. Mormino, A. Boschi, P. Corsini, G. Freddi. Cost Action 847, Gran Canarie (Spagna), 20 -23 Febbraio 2005 • Regenerated silk fibroin fibers in N-Methyl Morpholine N-Oxide -EPF workshop: A. Boschi, P. Corsini, G. Freddi, E. Marsano, M. Mormino “Bioplastics: crossing the border between synthetic and natural polymers” – Parigi - 30 -31 Maggio 2005 • New biofibers based on cellulose and silk - E. Mantero, P. Corsini, C. Arosio, M. Mormino XVI Congresso Nazionale di Chimica Industriale Verbania - 14 -17 Giugno 2005 • A new method to regenerate silk fibers by a wet spinning line – C. Arosio, A. Boschi, P. Corsini, G. Freddi, E. Marsano, M. Mormino XVII Convegno italiano di scienza e tecnologia delle macromolecole Napoli – 11 -15 Settembre 2005 • Spinning conditions and properties of regenerated silk fibroin fibres E. Marsano, P. Corsini, G. Freddi Polymer Fibers 2006, Manchester (Regno Unito) 12 -14 Luglio 2006 • Fibers based on cellulose-silk fibroin blends - E. Marsano, M. Canetti, G. Conio, P. Corsini, G. Freddi Journal of Applied Polymer Science 104, 2187, 2007 • Influence of the draw ratio on the tensile and fracture behaviour of NMMO regenerated silk fiber P. Corsini, J. P. Rigeuro, G. V. Pepe, G. R. Plaza, M. Elices, E. Marsano, M. M. Carnasciali, G. Freddi Journal of Polymer Science Part B In press (2007)

Dipartimento di matematica genova

Dipartimento di matematica genova Dipartimento economia genova

Dipartimento economia genova Rotterdam university economics

Rotterdam university economics London universit

London universit Julien pothet

Julien pothet Universit

Universit Universit sherbrooke

Universit sherbrooke Dipartimento chimica unipv

Dipartimento chimica unipv Dipartimento di chimica bari

Dipartimento di chimica bari Dipartimento di chimica pavia

Dipartimento di chimica pavia Gronda di levante genova

Gronda di levante genova Dime genova

Dime genova Swimea

Swimea Nardelli pediatra genova

Nardelli pediatra genova Arizona state university

Arizona state university Vittorio emanuele ii ruffini

Vittorio emanuele ii ruffini Curs navet

Curs navet Scuola politecnica genova

Scuola politecnica genova Genova smart city

Genova smart city Unimetal mondovì

Unimetal mondovì Studio torazza papone genova

Studio torazza papone genova Francoise genova

Francoise genova Accordo erasmus unige

Accordo erasmus unige Lega calcio uisp genova

Lega calcio uisp genova Cristiano novelli

Cristiano novelli Dr ginova nainggolan

Dr ginova nainggolan Infn genova

Infn genova Venzano oculista genova

Venzano oculista genova Dcci genova

Dcci genova Iis montale genova

Iis montale genova Doc via barrili

Doc via barrili Liceo scientifico ettore majorana desio

Liceo scientifico ettore majorana desio Costabel simona pediatra studio

Costabel simona pediatra studio Simona bellodi

Simona bellodi Maria grazia pia

Maria grazia pia Genova

Genova Genový tok

Genový tok