PERENCANAAN KAPASITAS CAPACITY PLANNING Manajemen Produksi 1 RUANG

- Slides: 30

PERENCANAAN KAPASITAS (CAPACITY PLANNING) Manajemen Produksi 1

RUANG LINGKUP PERENCANAAN KAPASITAS �Perencanaan kapasitas adalah kegiatan penentuan dan perumusan pembaruan kebutuhan-kebutuhan kapasitas perusahaan yang memproduksi barang maupun jasa, seperti pabrik, rumah sakit, sekolah, hotel, restoran, dsb. �Kapasitas suatu fasilitas produksi adalah jumlah output produksi maksimum yang mungkin dapat dicapai pada periode waktu tertentu. �Kapasitas produksi bersifat dinamis yang dapat diubah dan dikelola sesuai dengan tingkat penjualan yang berfluktuasi dalam master production schedule. Manajemen Produksi 2

JENIS-JENIS KAPASITAS �Design capacity: Jumlah output per unit waktu yang ditentukan pada saat perancangan pabrik. �Rated capacity: Tingkat output per unit waktu sesuai dengan kemampuan produksi secara teoritis dari suatu fasilitas. Rated capacity > Design capacity, karena adanya perbaikan secara periodik terhadap mesin atau proses. �Standard capacity: Jumlah output per unit waktu yang ditetapkan sebagai target operasi bagi manajemen, supervisi, dan operator mesin, yang digunakan sebagai dasar penyusunan anggaran. Manajemen Produksi 3

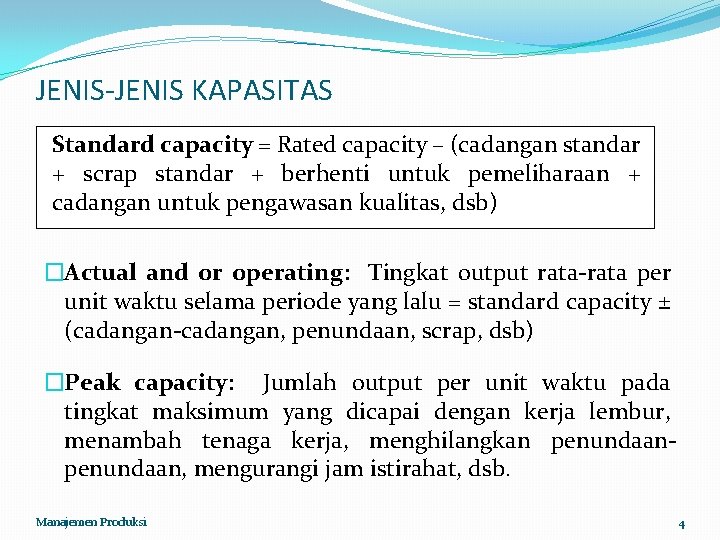

JENIS-JENIS KAPASITAS Standard capacity = Rated capacity – (cadangan standar + scrap standar + berhenti untuk pemeliharaan + cadangan untuk pengawasan kualitas, dsb) �Actual and or operating: Tingkat output rata-rata per unit waktu selama periode yang lalu = standard capacity ± (cadangan-cadangan, penundaan, scrap, dsb) �Peak capacity: Jumlah output per unit waktu pada tingkat maksimum yang dicapai dengan kerja lembur, menambah tenaga kerja, menghilangkan penundaan, mengurangi jam istirahat, dsb. Manajemen Produksi 4

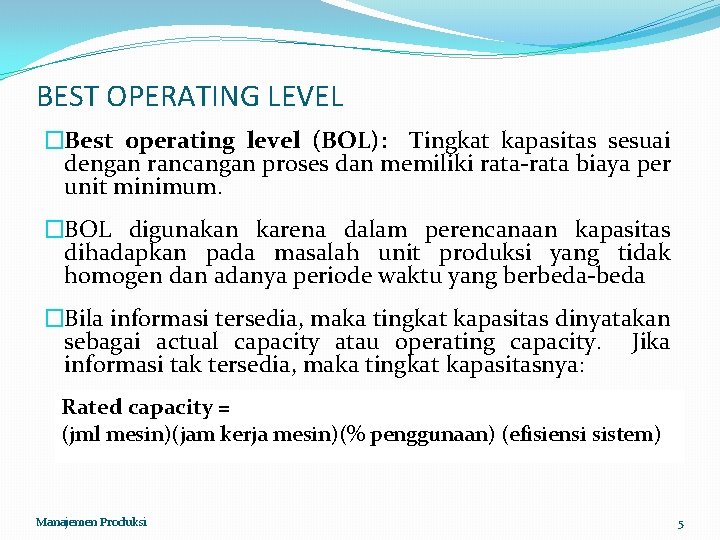

BEST OPERATING LEVEL �Best operating level (BOL): Tingkat kapasitas sesuai dengan rancangan proses dan memiliki rata-rata biaya per unit minimum. �BOL digunakan karena dalam perencanaan kapasitas dihadapkan pada masalah unit produksi yang tidak homogen dan adanya periode waktu yang berbeda-beda �Bila informasi tersedia, maka tingkat kapasitas dinyatakan sebagai actual capacity atau operating capacity. Jika informasi tak tersedia, maka tingkat kapasitasnya: Rated capacity = (jml mesin)(jam kerja mesin)(% penggunaan) (efisiensi sistem) Manajemen Produksi 5

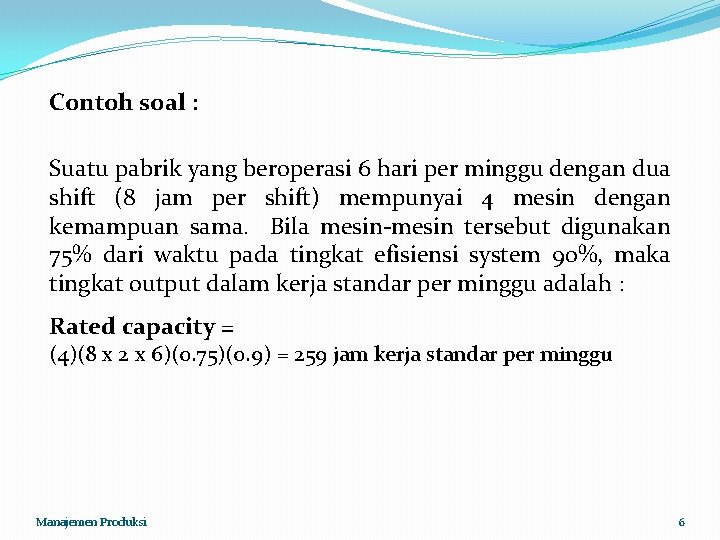

Contoh soal : Suatu pabrik yang beroperasi 6 hari per minggu dengan dua shift (8 jam per shift) mempunyai 4 mesin dengan kemampuan sama. Bila mesin-mesin tersebut digunakan 75% dari waktu pada tingkat efisiensi system 90%, maka tingkat output dalam kerja standar per minggu adalah : Rated capacity = (4)(8 x 2 x 6)(0. 75)(0. 9) = 259 jam kerja standar per minggu Manajemen Produksi 6

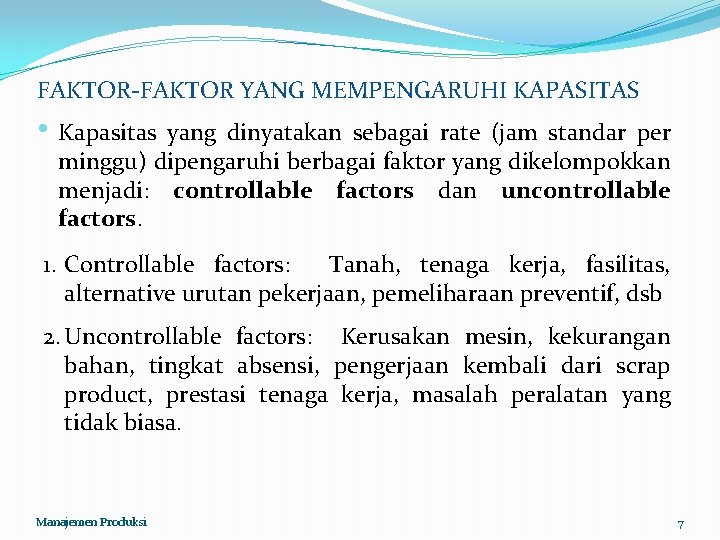

FAKTOR-FAKTOR YANG MEMPENGARUHI KAPASITAS • Kapasitas yang dinyatakan sebagai rate (jam standar per minggu) dipengaruhi berbagai faktor yang dikelompokkan menjadi: controllable factors dan uncontrollable factors. 1. Controllable factors: Tanah, tenaga kerja, fasilitas, alternative urutan pekerjaan, pemeliharaan preventif, dsb 2. Uncontrollable factors: Kerusakan mesin, kekurangan bahan, tingkat absensi, pengerjaan kembali dari scrap product, prestasi tenaga kerja, masalah peralatan yang tidak biasa. Manajemen Produksi 7

JENIS-JENIS PERENCANAAN KAPASITAS 1. Perencanaan kapasitas jangka panjang (long range): § Lebih dari satu tahun § sumber daya produktif bisa diperoleh atau diselesaikan dalam jangka waktu lama, seperti bangunan, peralatan atau fasilitas, § memerlukan partisipasi dan persetujuan top management. 2. Perencanaan kapasitas jangka menengah (intermediate range): § Bulanan atau kuartalan untuk periode 6 – 8 bulan akan datang. § Kapasitas bervariasi karena rekruitmen tenaga kerja, PHK, peralatan baru, sub-contracting, dan pembelian auxiliary equipments. Manajemen Produksi 8

JENIS-JENIS PERENCANAAN KAPASITAS 3. Perencanaan kapasitas jangka pendek (short range): § Kurang dari satu bulan. § Dikaitkan dengan proses jadwal harian atau mingguan. § Penyesuaian untuk menghilangkan output planned dan output actual. § Mencakup keputusan kerja lembur, mutasi tenaga kerja, penggantian routing produksi. Manajemen Produksi 9

PERENCANAAN KEBUTUHAN KAPASITAS-PERENCANAAN TK �Perencanaan kebutuhan kapasitas diperlukan untuk menyesuaikan tingkat kebutuhan kapasitas dengan fluktuasi permintaan pasar (fluktuasi penjualan) �Perencanaan kebutuhan kapasitas meliputi perluasan kapasitas dan tenaga kerja (penentuan kebutuhan tenaga kerja) �Fluktuasi penjualan direspon dengan (1) mengurangi atau menambah jumlah tenaga kerja adalah tidak ekonomis, (2) kerja lembur, sub kontrak dari luar, penimbunan persediaan Manajemen Produksi 10

KERJA LEMBUR § Kerja lembur yang direncanakan untuk menghadapi periode puncak (peak season). § Kebaikan kerja lembur: 1. Meningkatkan upah karyawan → karyawan lebih senang 2. Menghindari produktivitas rendah karena perubahan (+/-) jumlah karyawan 3. Meminimumkan requirement tenaga kerja yang kemudian di PHK 4. Mengatasi kesulitan dalam merekrut karyawan terampil Manajemen Produksi 11

§ Kelemahan kerja lembur: 1. Pendapatan karyawan berfluktuasi, karena kerja lembur tidak dilakukan terus menerus. 2. Turunnya produktivitas selama kerja lembur karena produksi tidak didasarkan kecepatan mesin atau ban berjalan → biaya meningkat 3. Hilangnya kerja lembur → upah (pendapatan) karyawan turun → produktivitas turun agar kerja lembur diadakan lagi. § Perencanaan tenaga kerja perlu mempertimbangkan: 1. Hilangnya produksi karena kelelahan, tingkat absensi, dan perputaran tenaga kerja (labor turn-over) 2. Rasio tenaga kerja langsung dan tenaga kerja tidak langsung yang sesuai dengan beban kerja pabrik. Manajemen Produksi 12

PENENTUAN KEBUTUHAN KAPASITAS § Secara teoritis, penentuan jumlah unit kapasitas (jam kerja karyawan atau mesin) selama periode tertentu dapat digunakan rasio permintaan terhadap kapasitas satu unit sumberdaya. § Misalnya 500 jam kerja diperlukan untuk memenuhi permintaan bulanan. Jika seorang karyawan bekerja 160 jam per bulan, maka diperlukan 3, 125 orang karyawan (3 org kary). § Dalam prakteknya, penentuan kebutuhan kapasitas perlu mempertimbangkan faktor-faktor lainnya. Manajemen Produksi 13

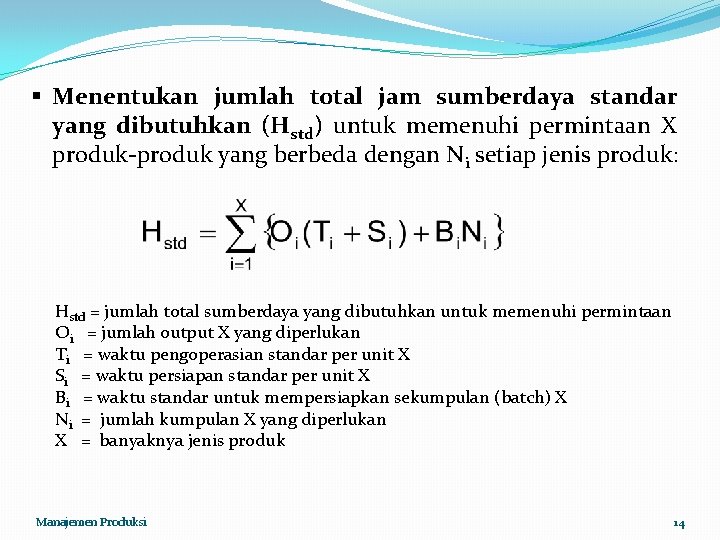

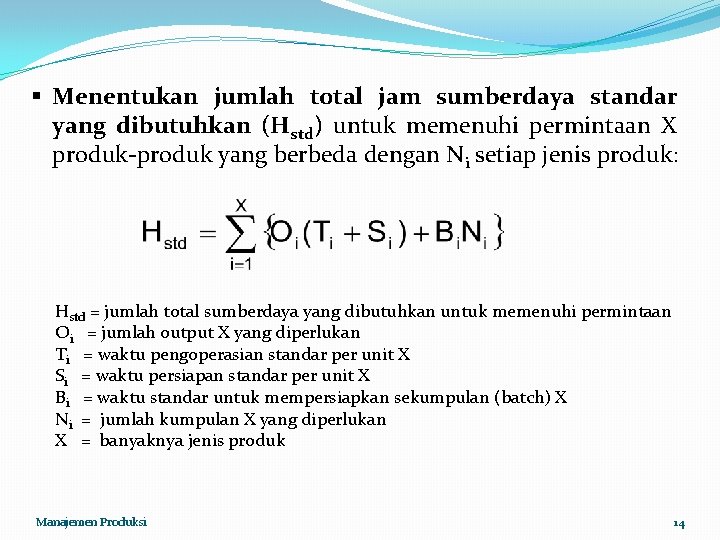

§ Menentukan jumlah total jam sumberdaya standar yang dibutuhkan (Hstd) untuk memenuhi permintaan X produk-produk yang berbeda dengan Ni setiap jenis produk: Hstd = jumlah total sumberdaya yang dibutuhkan untuk memenuhi permintaan Oi = jumlah output X yang diperlukan Ti = waktu pengoperasian standar per unit X Si = waktu persiapan standar per unit X Bi = waktu standar untuk mempersiapkan sekumpulan (batch) X Ni = jumlah kumpulan X yang diperlukan X = banyaknya jenis produk Manajemen Produksi 14

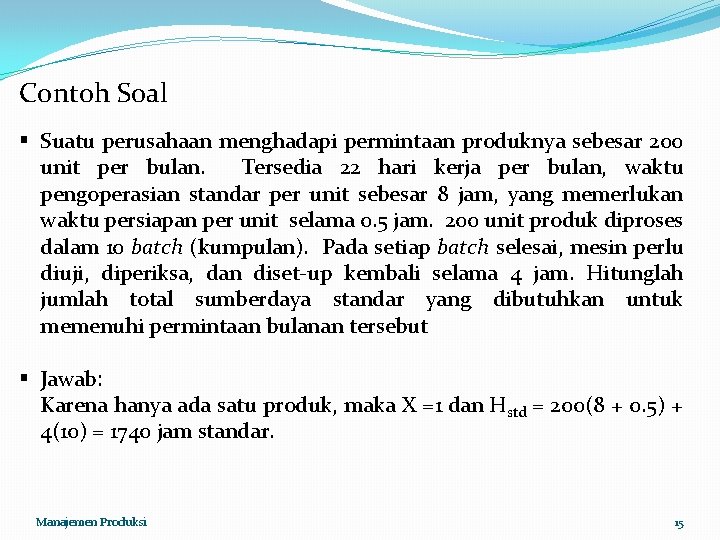

Contoh Soal § Suatu perusahaan menghadapi permintaan produknya sebesar 200 unit per bulan. Tersedia 22 hari kerja per bulan, waktu pengoperasian standar per unit sebesar 8 jam, yang memerlukan waktu persiapan per unit selama 0. 5 jam. 200 unit produk diproses dalam 10 batch (kumpulan). Pada setiap batch selesai, mesin perlu diuji, diperiksa, dan diset-up kembali selama 4 jam. Hitunglah jumlah total sumberdaya standar yang dibutuhkan untuk memenuhi permintaan bulanan tersebut § Jawab: Karena hanya ada satu produk, maka X =1 dan Hstd = 200(8 + 0. 5) + 4(10) = 1740 jam standar. Manajemen Produksi 15

§ Menentukan jumlah total jam sumberdaya aktual (Hact), yaitu: Hact = jumlah total jam sumberdaya aktual Eo = Efisiensi organisasional Pw = Produktivitas operator EM = Efisiensi mesin, faktor pemeliharaan, atau faktor mesin berhenti (rusak) § Jika perusahaan tersebut mempunyai efisiensi organisasional sebesar 95%, efisiensi mesin beroperasi sebesar 90%, dan para operator mesin bekerja sesuai tingkat standar (sama dengan 1), maka jumlah total jam sumberdaya aktual adalah : Manajemen Produksi 16

§ Menentukan jumlah sumberdaya yang dibutuhkan (peralatan, mesin, atau karyawan): Nr = jumlah sumberdaya yang dibutuhkan Havl = jumlah jam tersedia per unit sumberdaya selama periode waktu tertentu § Jika perusahaan tersebut menjalankan setiap mesin selama 8 jam per hari, maka jumlah mesin yang dibutuhkan untuk memenuhi permintaan bulanan adalah : Jika Nr = 12 mesin, maka akan ada waktu menganggur. Jika Nr = 11, maka perlu kerja lembur. Keputusannya, jika biaya mesin ke-12 < biaya lembur diambil Nr = 12. Jika biaya mesin ke -12 > biaya lembur diambil Nr = 11. Manajemen Produksi 17

• ECONOMIES OF SCALE adalah tingkat produksi yang dicapai oleh operasi perusahaan karena peningkatan skala perusahaan disertai peningkatan produktivitas atau penurunan biaya per unit output. • ↑ skala perusahaan (pabrik) melalui ↑ kapasitas pabrik → produktivitas ↑ → biaya per unit ↓ • DISECONOMIES OF SCALE adalah tingkat produksi yang dicapai oleh operasi perusahaan karena peningkatan skala perusahaan disertai penurunan produktivitas atau peningkatan biaya produksi per unit output. • Jika perusahaan semakin besar dan pengawasan menurun, maka inefisiensi meningkat yang berakibat biaya produksi per unit output meningkat. • Keseimbangan economies of scale dan diseconomies of scale dapat dicapai melalui perancangan dan pengoperasian Manajemen Produksi 18

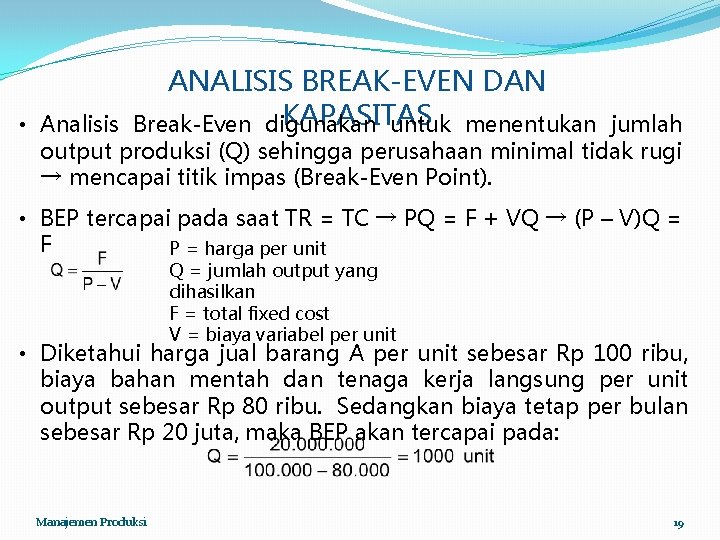

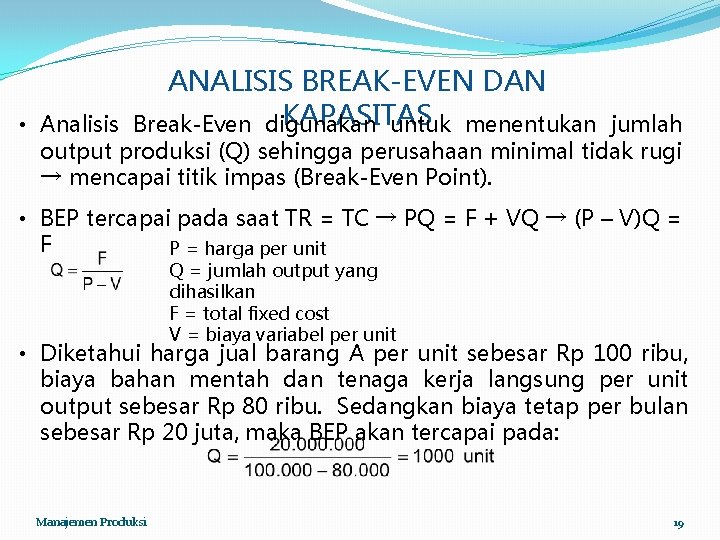

ANALISIS BREAK-EVEN DAN KAPASITAS • Analisis Break-Even digunakan untuk menentukan jumlah output produksi (Q) sehingga perusahaan minimal tidak rugi → mencapai titik impas (Break-Even Point). • BEP tercapai pada saat TR = TC → PQ = F + VQ → (P – V)Q = F P = harga per unit Q = jumlah output yang dihasilkan F = total fixed cost V = biaya variabel per unit • Diketahui harga jual barang A per unit sebesar Rp 100 ribu, biaya bahan mentah dan tenaga kerja langsung per unit output sebesar Rp 80 ribu. Sedangkan biaya tetap per bulan sebesar Rp 20 juta, maka BEP akan tercapai pada: Manajemen Produksi 19

• Kontribusi laba (P – V) adalah kontribusi laba per unit output. Dari contoh di atas kontribusi laba per unit barang A adalah Rp 20 ribu, sehingga pada Q = 1000 baru bisa menutupi biaya tetap sebesar Rp 20 juta. Jumlah produksi lebih dari 1000 unit akan diperoleh laba sebelum pajak. • Untuk menentukan jumlah produksi (volume produksi) dengan laba yang diinginkan dan tingkat pajak tertentu adalah: • Jika pimpinan perusahaan tersebut menginginkan laba sebesar Rp 5 juta dan tingkat pajak sebesar 40%, maka perusahaan tersebut harus memproduksi sebanyak: Manajemen Produksi 20

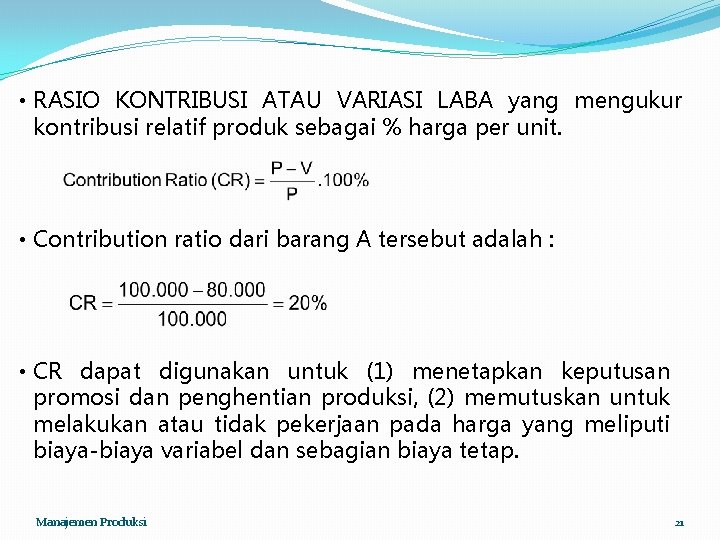

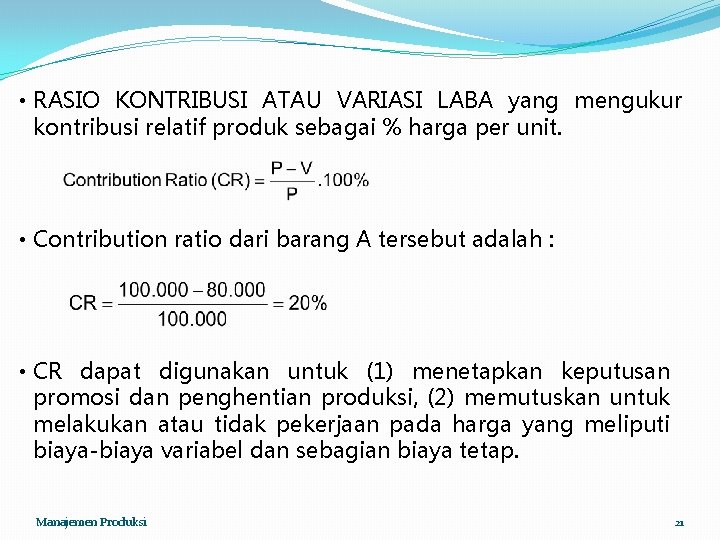

• RASIO KONTRIBUSI ATAU VARIASI LABA yang mengukur kontribusi relatif produk sebagai % harga per unit. • Contribution ratio dari barang A tersebut adalah : • CR dapat digunakan untuk (1) menetapkan keputusan promosi dan penghentian produksi, (2) memutuskan untuk melakukan atau tidak pekerjaan pada harga yang meliputi biaya-biaya variabel dan sebagian biaya tetap. Manajemen Produksi 21

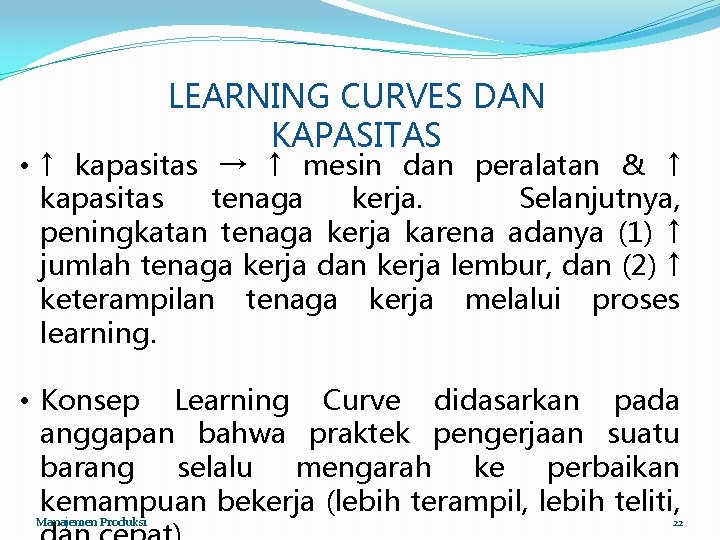

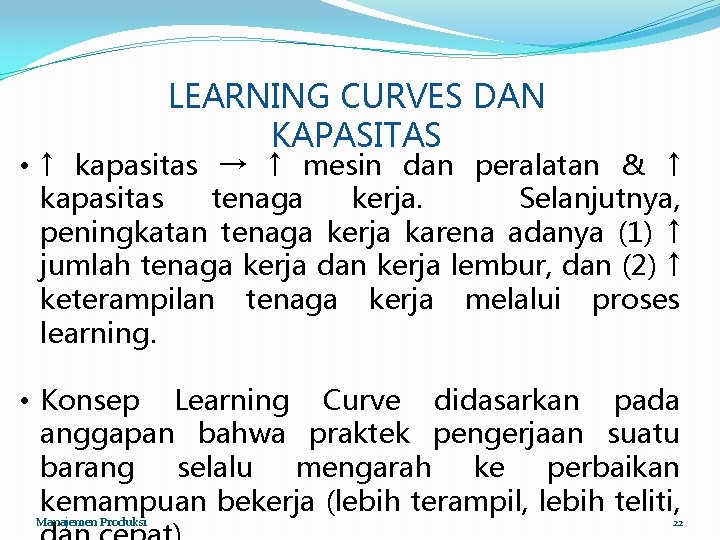

LEARNING CURVES DAN KAPASITAS • ↑ kapasitas → ↑ mesin dan peralatan & ↑ kapasitas tenaga kerja. Selanjutnya, peningkatan tenaga kerja karena adanya (1) ↑ jumlah tenaga kerja dan kerja lembur, dan (2) ↑ keterampilan tenaga kerja melalui proses learning. • Konsep Learning Curve didasarkan pada anggapan bahwa praktek pengerjaan suatu barang selalu mengarah ke perbaikan kemampuan bekerja (lebih terampil, lebih teliti, Manajemen Produksi 22

• Perbaikan kemampuan bekerja karena hal-hal sebagai berikut: 1. Karyawan lebih familiar dengan pekerjaannya 2. Keterampilan individu lebih meningkat 3. Perbaikan perencanaan dan organisasi kerja, metode kerja, dan fasilitas yang lebih baik. 4. Pola kerja menjadi lebih ritmik 5. Lingkungan kerja yang lebih comfortable Manajemen Produksi 23

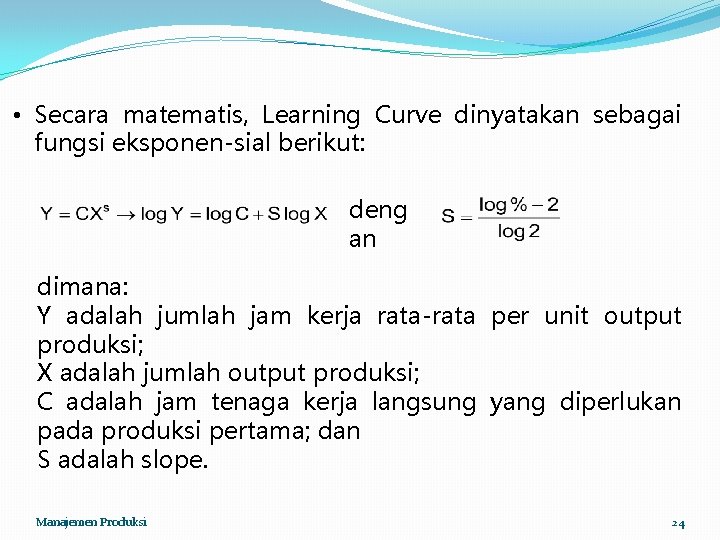

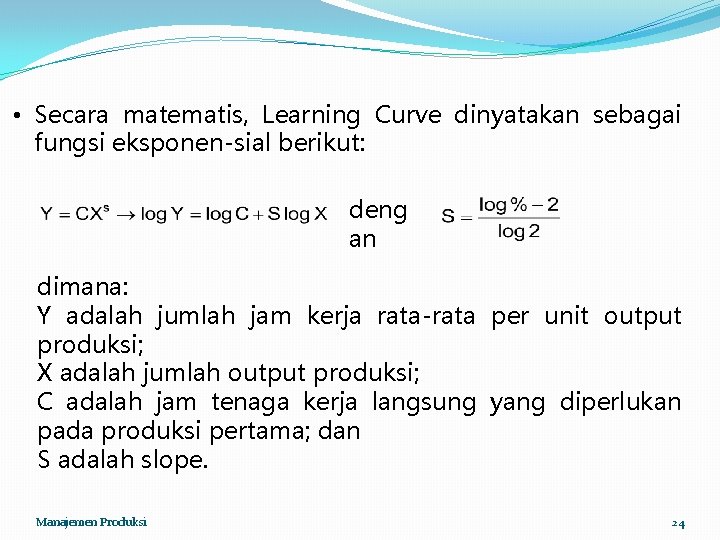

• Secara matematis, Learning Curve dinyatakan sebagai fungsi eksponen-sial berikut: deng an dimana: Y adalah jumlah jam kerja rata-rata per unit output produksi; X adalah jumlah output produksi; C adalah jam tenaga kerja langsung yang diperlukan pada produksi pertama; dan S adalah slope. Manajemen Produksi 24

Contoh soal: Suatu perusahaan memenangkan tender produksi pesawat tempur sebanyak 50 unit. Diketahui produk pertama memerlukan 2000 jam tenaga kerja langsung dengan learning curve 80%. Tentukan jumlah jam kerja rata-rata per unit pesawat tempur untuk keseluruhan produksi 50 unit pesawat tempur tersebut. Jawa b: Y = Anti log 2. 753961654 → Y = 567. 494 jam tenaga kerja langsung Manajemen Produksi 25

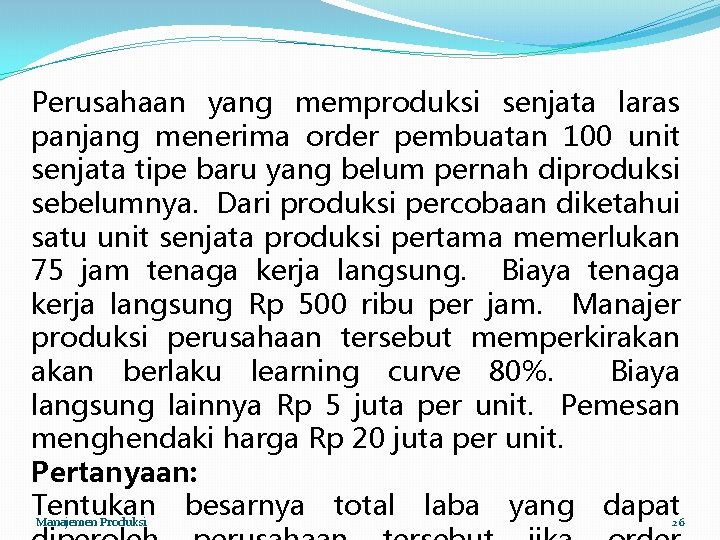

Perusahaan yang memproduksi senjata laras panjang menerima order pembuatan 100 unit senjata tipe baru yang belum pernah diproduksi sebelumnya. Dari produksi percobaan diketahui satu unit senjata produksi pertama memerlukan 75 jam tenaga kerja langsung. Biaya tenaga kerja langsung Rp 500 ribu per jam. Manajer produksi perusahaan tersebut memperkirakan berlaku learning curve 80%. Biaya langsung lainnya Rp 5 juta per unit. Pemesan menghendaki harga Rp 20 juta per unit. Pertanyaan: Tentukan besarnya total laba yang dapat Manajemen Produksi 26

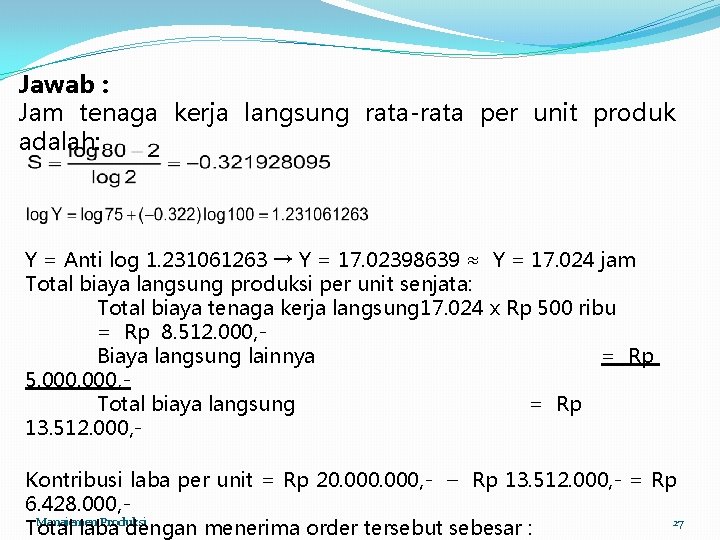

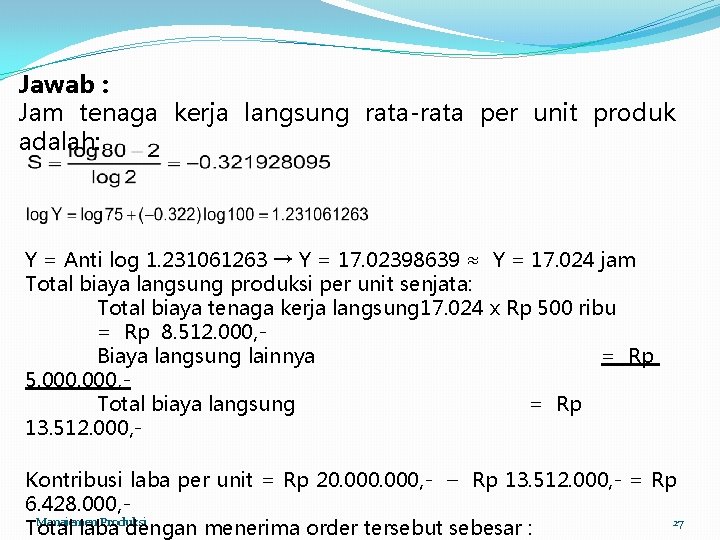

Jawab : Jam tenaga kerja langsung rata-rata per unit produk adalah: Y = Anti log 1. 231061263 → Y = 17. 02398639 ≈ Y = 17. 024 jam Total biaya langsung produksi per unit senjata: Total biaya tenaga kerja langsung 17. 024 x Rp 500 ribu = Rp 8. 512. 000, Biaya langsung lainnya = Rp 5. 000, Total biaya langsung = Rp 13. 512. 000, - Kontribusi laba per unit = Rp 20. 000, - – Rp 13. 512. 000, - = Rp 6. 428. 000, Manajemen Produksi 27 Total laba dengan menerima order tersebut sebesar :

Setelah menyelesaikan produksi sesuai pesanan senjata tersebut, bagian produksi melaporkan bahwa untuk memproduksi 100 unit senjata tipe tersebut dibutuhkan 3000 jam tenaga kerja langsung. Manajer produksi ingin mengetahui berapa sebenarnya persentase learning curve produksi senjata tersebut, untuk keperluan penghitungan kontrak pesanan senjata tipe tersebut di masa datang. Pertanyaan: Hitunglah persentase learning curve yang sebenarnya dari produksi senjata tipe tersebut Manajemen Produksi 28

Jawab: Total jam tenaga kerja langsung dirumuskan sebagai: log 3000 = log 75 + (1 – S) log 100 S = 0. 198970004 → S = – 0. 198970004 %LC = Anti log 1. 94010406 → %LC = 87. 11723047 ≈ %LC = 87. 12 Jadi Learning Curve sebenarnya sebesar 87. 12% Manajemen Produksi 29

• Keterbatasan penggunaan learning curve: 1. Output yang diproduksi biasanya tidak semuanya baru, sehingga menyulitkan penetapan C sebagai titik awal produksi. 2. Kurva-kurva yang digunakan hanya bersangkutan dengan tenaga kerja langsung, sehingga menyulitkan penetapan % learning curve. 3. LC terlalu membesar-besarkan penghematan tenaga kerja langsung. Padahal untuk menurunkan biaya tenaga kerja langsung diperlukan peranan tenaga kerja tidak langsung. 4. Salah interpretasi terhadap penghematan yang diperoleh. Manajemen Produksi 30

Fungsi manajemen operasional pada perencanaan kapasitas

Fungsi manajemen operasional pada perencanaan kapasitas Persamaan kapasitas efektif dan kapasitas desain

Persamaan kapasitas efektif dan kapasitas desain Aggregate planning is capacity planning for

Aggregate planning is capacity planning for Kapasitas adalah

Kapasitas adalah Aggregate capacity planning

Aggregate capacity planning Aggregate planning is capacity planning for

Aggregate planning is capacity planning for Indeks statistik

Indeks statistik Teori produksi dan biaya produksi

Teori produksi dan biaya produksi Apa yang dimaksud dengan turunan dari fungsi produksi

Apa yang dimaksud dengan turunan dari fungsi produksi Peran peramalan dalam perencanaan produksi

Peran peramalan dalam perencanaan produksi Contoh kasus demand management

Contoh kasus demand management Aspek perencanaan usaha

Aspek perencanaan usaha Definisi perencanaan produksi

Definisi perencanaan produksi Perencanaan dan pengendalian produksi

Perencanaan dan pengendalian produksi Hirarki perencanaan tata ruang

Hirarki perencanaan tata ruang Perencanaan pendidikan islam

Perencanaan pendidikan islam Cakupan dan ruang lingkup perencanaan pembelajaran

Cakupan dan ruang lingkup perencanaan pembelajaran Rab swakelola

Rab swakelola Production units have an optimal rate of output where:

Production units have an optimal rate of output where: Ruang sosial makanan

Ruang sosial makanan Pembagian ruang dalam sebuah hardisk

Pembagian ruang dalam sebuah hardisk Manajemen produksi dalam agribisnis

Manajemen produksi dalam agribisnis 5 etika dalam produksi

5 etika dalam produksi Materi kuliah manajemen produksi

Materi kuliah manajemen produksi Pengertian manajemen produksi pertanian

Pengertian manajemen produksi pertanian Pengertian perencanaan sdm sebagai kegiatan manajemen sdm

Pengertian perencanaan sdm sebagai kegiatan manajemen sdm Jelaskan dengan bagan proses dalam manajemen pendidikan

Jelaskan dengan bagan proses dalam manajemen pendidikan 8 hirarki perencanaan

8 hirarki perencanaan Pertanyaan tentang mengelola proyek

Pertanyaan tentang mengelola proyek Perencanaan manajemen peserta didik

Perencanaan manajemen peserta didik Perencanaan dan pengendalian akuntansi manajemen

Perencanaan dan pengendalian akuntansi manajemen