INSTITUTO TECNOLOGICO SUPERIOR DE SAN ANDRES DOCENTE JOSE

- Slides: 21

INSTITUTO TECNOLOGICO SUPERIOR DE SAN ANDRES DOCENTE: JOSE ANGEL NIEVES VAZQUE INGENIERIA MECATRONICA q 311 -A INTEGRANTES: IVAN DE JESUS BAUTISTA TOM JOSE ALFREDO ESCRIBANO LEON JHOBANNI DE JESUS PEREZ GOMEZ IVAN NOE HERNANDEEZ MARTINEZ DE BAUTISTA ISAIAS NATANAEL MARQUEZ BUSTAMANTE DE SEBA

DEFINICION DE PLASMA Es el cuarto estado de agregación de la materia, un estado fluido similar al estado gaseoso pero en el que determinada proporción de sus partículas están cargadas eléctricamente y no poseen equilibrio electromagnético, por lo que es una buen conductor eléctrico y sus partículas responden fuertemente a las interacciones electromagnéticas de largo alcance.

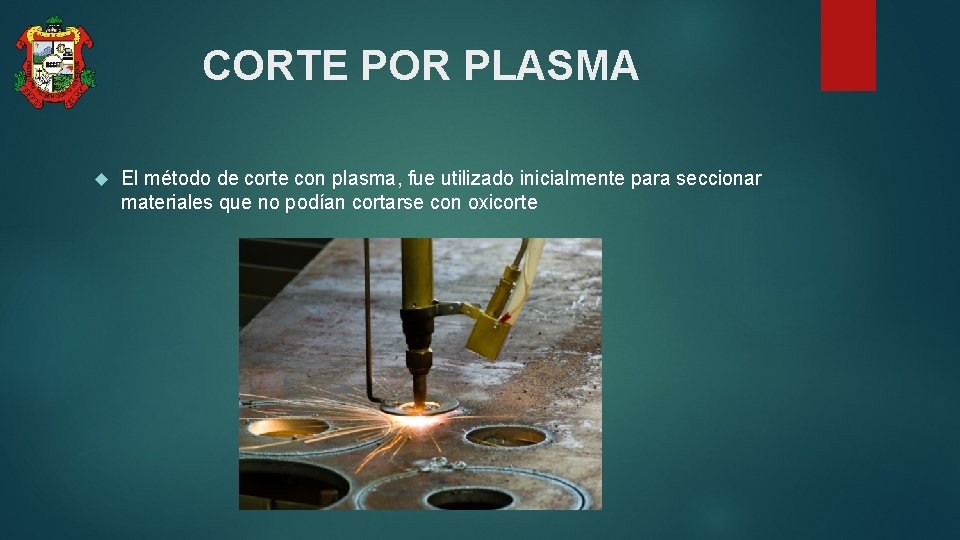

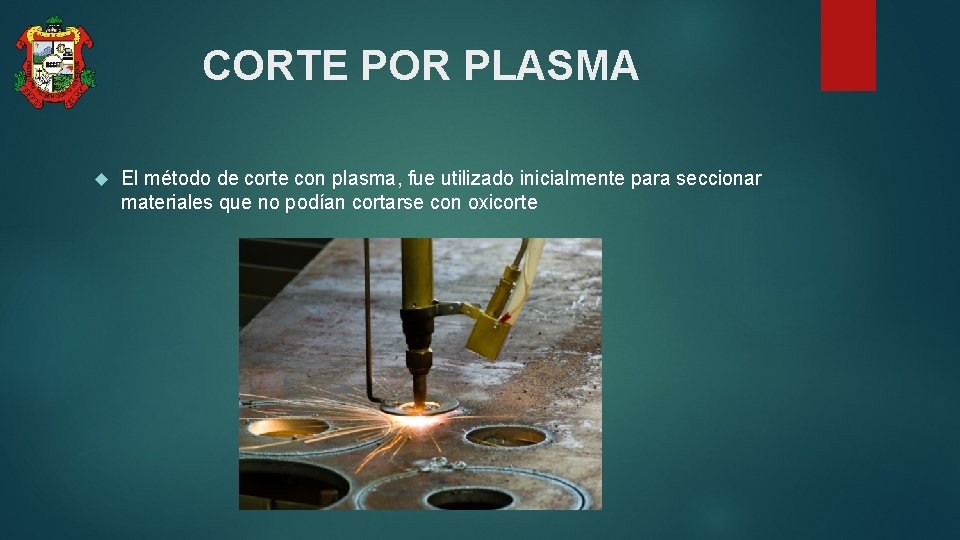

CORTE POR PLASMA El método de corte con plasma, fue utilizado inicialmente para seccionar materiales que no podían cortarse con oxicorte

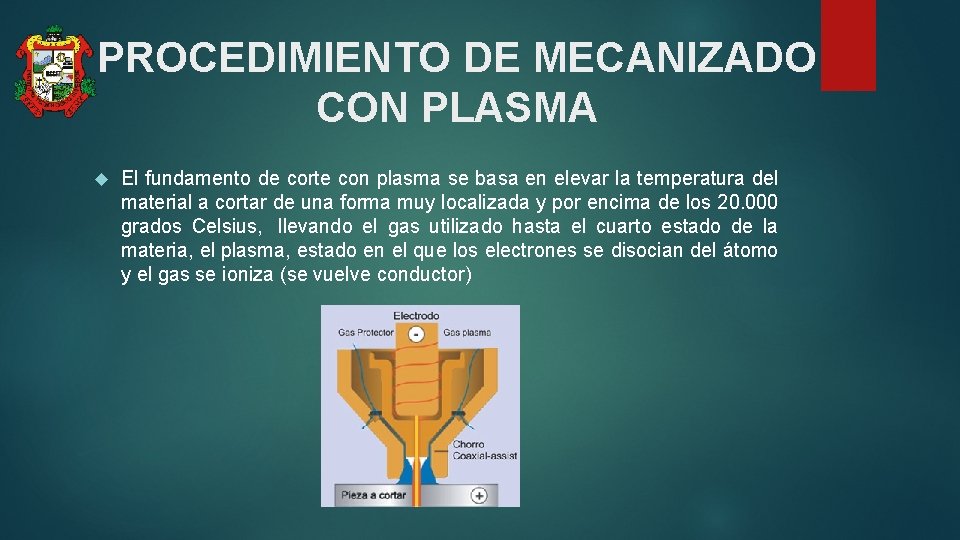

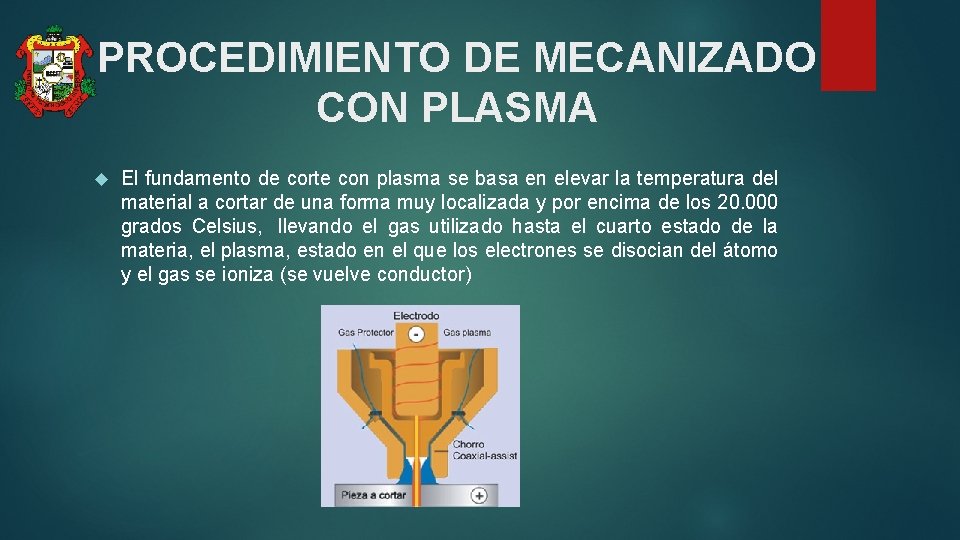

PROCEDIMIENTO DE MECANIZADO CON PLASMA El fundamento de corte con plasma se basa en elevar la temperatura del material a cortar de una forma muy localizada y por encima de los 20. 000 grados Celsius, llevando el gas utilizado hasta el cuarto estado de la materia, el plasma, estado en el que los electrones se disocian del átomo y el gas se ioniza (se vuelve conductor)

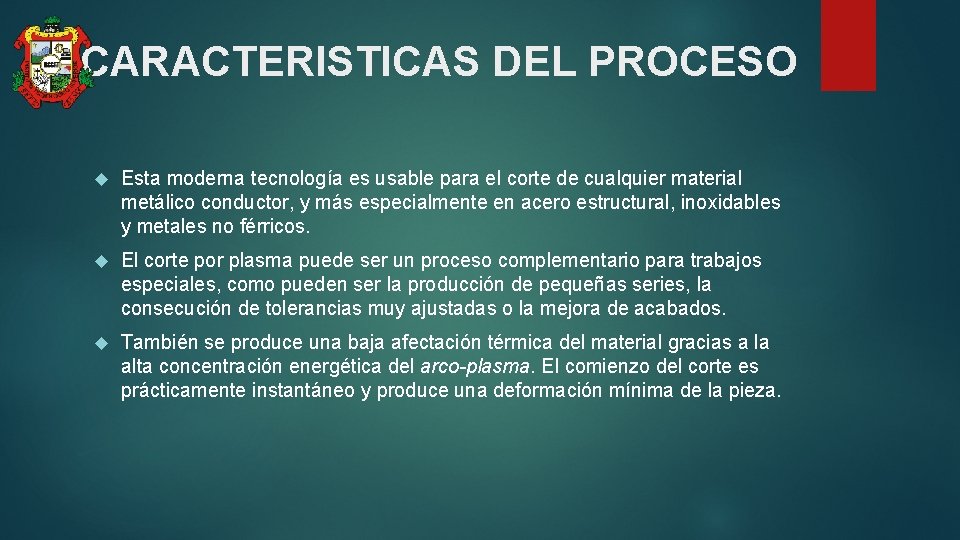

CARACTERISTICAS DEL PROCESO Esta moderna tecnología es usable para el corte de cualquier material metálico conductor, y más especialmente en acero estructural, inoxidables y metales no férricos. El corte por plasma puede ser un proceso complementario para trabajos especiales, como pueden ser la producción de pequeñas series, la consecución de tolerancias muy ajustadas o la mejora de acabados. También se produce una baja afectación térmica del material gracias a la alta concentración energética del arco-plasma. El comienzo del corte es prácticamente instantáneo y produce una deformación mínima de la pieza.

CARACTERISTICAS DEL PROCESO Este proceso permite mecanizar a altas velocidades de corte y produce menos tiempos muertos, (no se necesita precalentamiento para la perforación). Permite espesores de corte de 0. 5 a 160 milímetros, con unidades de plasma de hasta 1000 amperios. El corte por plasma también posibilita mecanizados en acero estructural con posibilidad de biselados hasta en 30 milímetros. Una de las características más reseñables es que se consiguen cortes de alta calidad y muy buen acabado.

EQUIPO NECESARIO generador de alta frecuencia alimentado por energía eléctrica. gas para generar la llama de calentamiento, y que más tarde se ionizará (argón, hidrógeno, nitrógeno). un electrodo y porta electrodo que dependiendo del gas puede ser de tungsteno, hafnio o circonio. Pieza a mecanizar.

VARIABLES DEL PROCESO Gases empleados. El caudal y la presión de los mismos. Distancia boquilla pieza. Velocidad del corte. Energía empleada o intensidad del arco. Las variables como el caudal, la presión del gas-plasma, la distancia boquilla-pieza y la velocidad del corte se pueden ajustar en las máquinas de corte por plasma existentes en el mercado según cada pieza a cortar. Su calidad varia en función del control de esos parámetros para conseguir mejor acabado de las piezas y mayor productividad

GAS PLASMA Los principales gases que se utilizan como gases plasmágenos son, argón, nitrógeno y aire, o mezcla de estos gases, en general se utiliza el nitrógeno por su mejor comportamiento respecto a la calidad del corte y garantiza una durabilidad de la boquilla.

ARCO ELECTRICO El arco generado en el proceso de corte por plasma se denomina arco transferido. Como su propio nombre lo indica, el arco se genera en una zona y es transferido a otra. ¿Cómo? Por medio de un generador de alta frecuencia conseguimos generar un arco entre el electrodo y la boquilla, este arco calienta el gas plasmágeno que hay en su alrededor y lo ioniza estableciendo un arco-plasma. Gracias a la conductividad eléctrica es transferido hasta la zona de corte, mientras que el arco generado inicialmente, denominado arco piloto, se apaga automáticamente.

ARCO ELECTRICO Una vez el arco-plasma está establecido, la pieza se carga positivamente mientras el electrodo se carga negativamente, lo que hace mantener el arcoplasma y cortar la pieza. En ocasiones podemos generar el arco-plasma acercando la boquilla a la pieza. Este arco se denomina 'arco no transferido' y se genera entre el electrodo y la boquilla que está conectada al lado positivo de la fuente de corriente a través de una resistencia. Este tipo de arco se emplea más en procesos de soldadura.

TIPOS DE CORTE POR PLASMA Corte por plasma por aire En el año 1963 se introduce el corte por plasma por aire. El oxígeno del aire aumenta las velocidades de corte en un 25 por ciento en relación con el corte tradicional por plasma seco, sin embargo, también conlleva una superficie de corte muy oxidada y una rápida erosión del electrodo que está dentro de la boquilla de corte.

Corte con inyección de agua En 1968, Dick Couch, presidente de Hypertherm, inventa el corte con inyección de agua, un proceso que implicaba inyectar radialmente agua en la boquilla. El resultado final fue corte mejor y más rápido, así como con menos escoria. Este proceso también utiliza como gas nitrógeno pero como protector utiliza una capa de agua. Corte con inyección de oxígeno En 1983 se desarrolla una nueva técnica que implica la utilización de oxígeno como gas de corte y la introducción de agua por la punta de la boquilla. Este proceso denominado “corte por plasma con inyección de oxígeno” ayuda a solucionar los problemas del rápido deterioro de los electrodos y la oxidación del metal.

Corte con doble flujo Este es el sistema convencional o estándar, de alta velocidad que utiliza como gas-plasma nitrógeno y como gas protector puede emplearse dióxido de carbono o bien oxígeno

VENTAJAS El corte con plasma a diferencia del oxicorte, tiene un espectro de aplicación sobre materiales más amplio. Su costo operativo es sensiblemente inferior al oxicorte y la facilidad de su operación hace posible trabajar en corte manual con plantillas de chapa con un acabado de la pieza prácticamente definitivo. Especialmente se puede destacar la versatilidad para cortar metales de espesores delgados, lo cual con oxicorte no sería posible.

Otras desventajas del oxicorte son la baja calidad de corte y el efecto negativo sobre la estructura molecular, al verse afectada por las altas temperaturas y metales ferrosos al cromo-níquel (aceros inoxidables), además del aluminio y el cobre. Adicionalmente, el corte con plasma es un proceso que brinda mayor productividad toda vez que la velocidad de corte es mayor, dependiendo del espesor del material hasta 6 veces mayor, lo cual entrega una razón de coste-beneficio mejor que el oxicorte. Además, con el corte por plasma conseguimos una mayor precisión y limpieza en la zona de corte que con el oxicorte convencional.

BIBLIOGRAFIA https: //es. wikipedia. org/wiki/Corte_por_plasma http: //es. slideshare. net/RICHARD-PALACIO/corte-con-plasma http: //www. ecured. cu/index. php/Corte_por_plasma

Instituto tecnologico huancavelica

Instituto tecnologico huancavelica En la “lejura” se distingue un árbol

En la “lejura” se distingue un árbol Tecnologico de mulege

Tecnologico de mulege Instituto tecnologico de san luis potosi

Instituto tecnologico de san luis potosi Instituto de formacion docente santa maria

Instituto de formacion docente santa maria Instituto tecnológico de la zona maya

Instituto tecnológico de la zona maya Instituto tecnologico de tijuana

Instituto tecnologico de tijuana Instituto tecnologico de la zona maya

Instituto tecnologico de la zona maya Instituto tecnologico de la zona maya

Instituto tecnologico de la zona maya Instituto tecnologico de altamira

Instituto tecnologico de altamira Ittlahuac 2

Ittlahuac 2 Cerchas planas

Cerchas planas Instituto tecnológico de villahermosa

Instituto tecnológico de villahermosa Instituto tecnologico de tehuacan

Instituto tecnologico de tehuacan Instituto tecnologico pesquero

Instituto tecnologico pesquero Instituto tecnológico de villahermosa carreras

Instituto tecnológico de villahermosa carreras Parque tecnologico sao jose dos campos

Parque tecnologico sao jose dos campos Docente tradicional vs docente innovador

Docente tradicional vs docente innovador Usf sacramento

Usf sacramento Escuela preparatoria instituto superior benjamín franklin

Escuela preparatoria instituto superior benjamín franklin Instituto superior fatfa

Instituto superior fatfa Iscs - instituto superior de ciencias de la salud

Iscs - instituto superior de ciencias de la salud