3 Les grandes classes de matriaux 1 Introduction

- Slides: 40

3 Les grandes classes de matériaux 1. Introduction Classification des matériaux • Nature des liaisons Trois grandes classes de matériaux solides : métaux, céramiques, polymères • Matériaux naturels • Matériaux composites

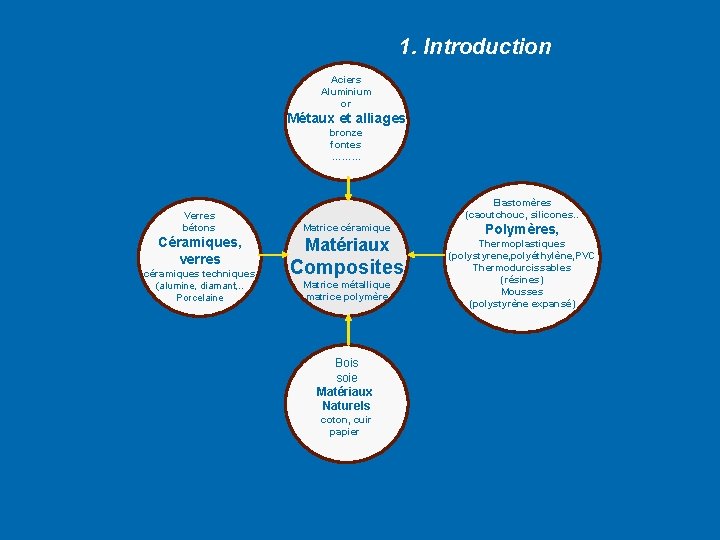

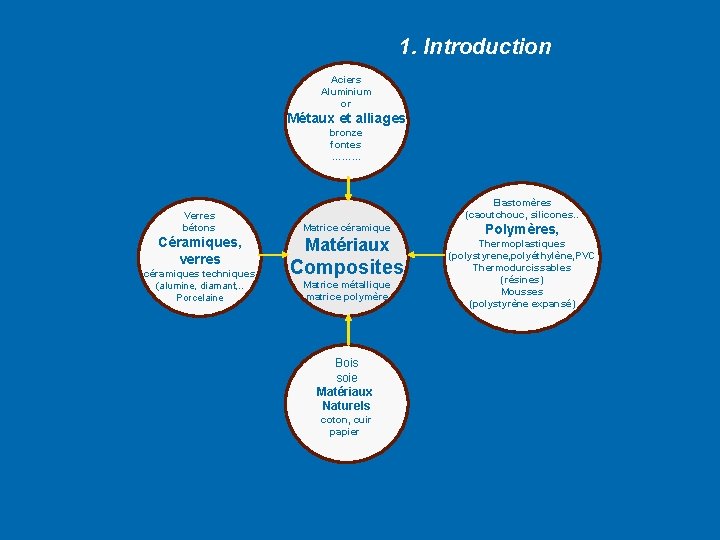

1. Introduction Aciers Aluminium or Métaux et alliages bronze fontes ……. . . Verres bétons Céramiques, verres céramiques techniques (alumine, diamant, . . Porcelaine Elastomères (caoutchouc, silicones. . Matrice céramique Matériaux Composites Matrice métallique matrice polymère Bois soie Matériaux Naturels coton, cuir papier Polymères, Thermoplastiques (polystyrene, polyéthylène, PVC Thermodurcissables (résines) Mousses (polystyrène expansé)

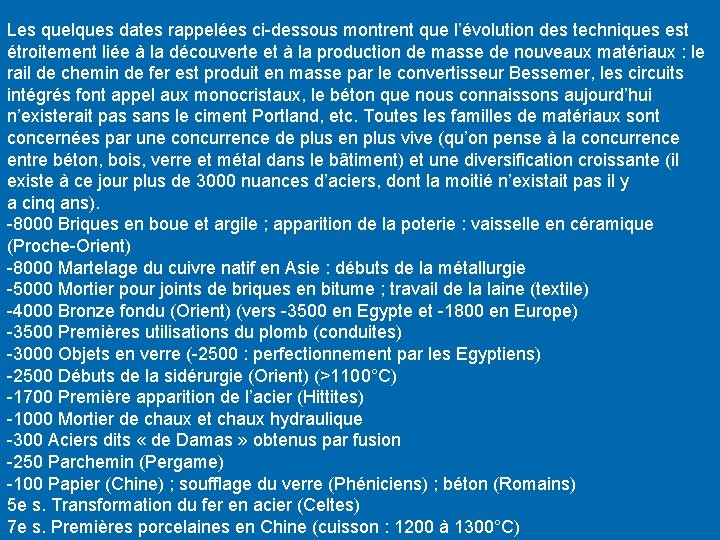

Les quelques dates rappelées ci-dessous montrent que l’évolution des techniques est étroitement liée à la découverte et à la production de masse de nouveaux matériaux : le rail de chemin de fer est produit en masse par le convertisseur Bessemer, les circuits intégrés font appel aux monocristaux, le béton que nous connaissons aujourd’hui n’existerait pas sans le ciment Portland, etc. Toutes les familles de matériaux sont concernées par une concurrence de plus en plus vive (qu’on pense à la concurrence entre béton, bois, verre et métal dans le bâtiment) et une diversification croissante (il existe à ce jour plus de 3000 nuances d’aciers, dont la moitié n’existait pas il y a cinq ans). -8000 Briques en boue et argile ; apparition de la poterie : vaisselle en céramique (Proche-Orient) -8000 Martelage du cuivre natif en Asie : débuts de la métallurgie -5000 Mortier pour joints de briques en bitume ; travail de la laine (textile) -4000 Bronze fondu (Orient) (vers -3500 en Egypte et -1800 en Europe) -3500 Premières utilisations du plomb (conduites) -3000 Objets en verre (-2500 : perfectionnement par les Egyptiens) -2500 Débuts de la sidérurgie (Orient) (>1100°C) -1700 Première apparition de l’acier (Hittites) -1000 Mortier de chaux et chaux hydraulique -300 Aciers dits « de Damas » obtenus par fusion -250 Parchemin (Pergame) -100 Papier (Chine) ; soufflage du verre (Phéniciens) ; béton (Romains) 5 e s. Transformation du fer en acier (Celtes) 7 e s. Premières porcelaines en Chine (cuisson : 1200 à 1300°C)

1. Introduction Classification des matériaux de construction. Les matériaux de construction sont les matériaux qui ont la propriété de résister contre des forces importantes: Pierres Terres cuites Bois Béton Métaux, etc. Les matériaux de protection sont les matériaux qui ont la propriété d'enrober et protéger les matériaux de construction principaux: Enduits Peintures Bitumes, etc.

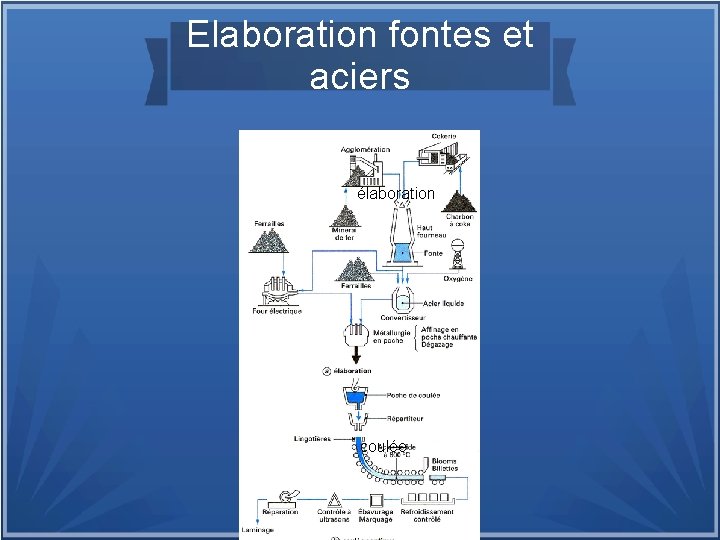

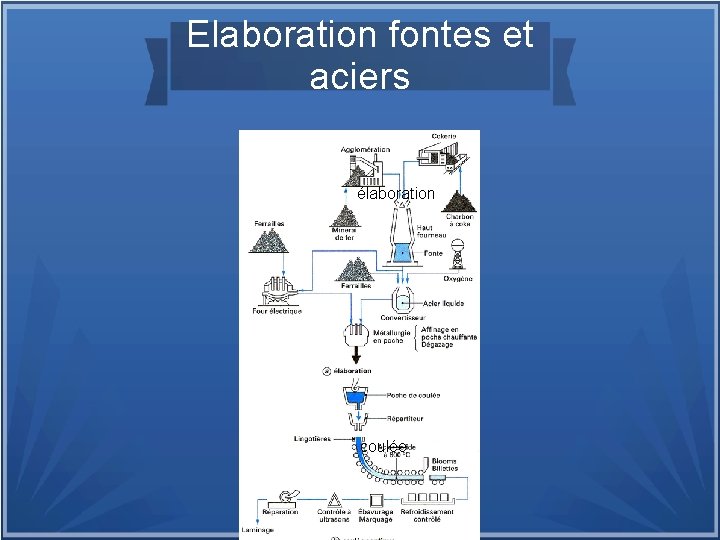

Elaboration fontes et aciers élaboration coulée

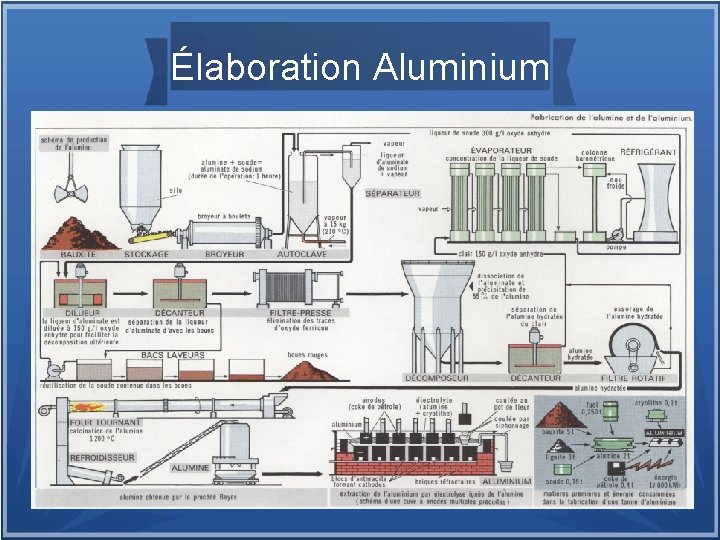

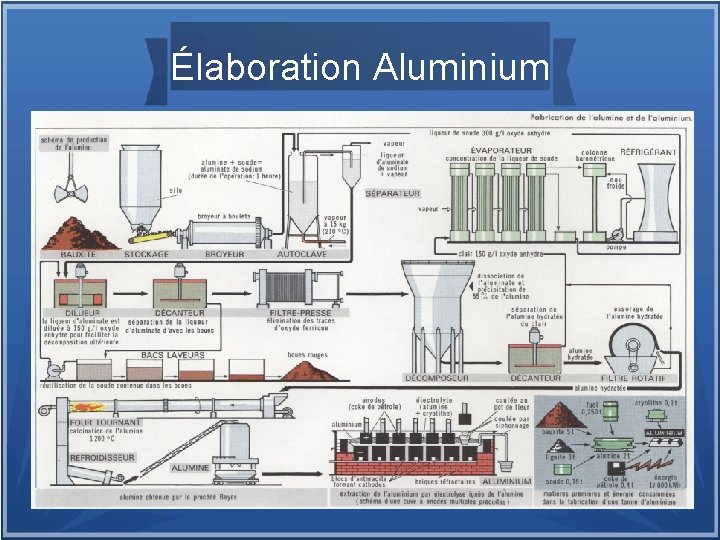

Élaboration Aluminium

Élaboration du Zinc Deux groupes de minerais sont exploités : les minerais oxydés, type calamine (carbonate et silicate de zinc), et surtout les minerais sulfurés, type blende (sulfure de zinc mêlé de sulfure de plomb). L'enrichissement du minerai s'effectue généralement par flottation. Avant traitement métallurgique, on procède à un grillage pour amener les concentrés à l'état d'oxyde. Les deux procédés d'élaboration sont la voie sèche (voie thermique) et la voie humide par électrolyse (ou hydrométallurgie), aujourd'hui prépondérante. L'extraction par voie thermique est fondée sur la réduction de l'oxyde de zinc par le carbone ou l'oxyde de carbone à haute température (environ 1 000 °C), le métal passant à l'état de vapeur, que l'on condense. Un raffinage par liquation au four ou/et par distillation fractionnée est ensuite nécessaire pour obtenir le métal pur. L'extraction par voie humide se fait par électrolyse d'une solution de sulfate de zinc obtenue par lixiviation, décantation et filtration ; elle donne un métal de grande pureté

Élaboration du Cuivre À l'état natif, le cuivre se trouve principalement sous forme de sulfure (chalcopyrite Cu. Fe. S 2). Les minerais contiennent assez peu de cuivre (moins de 5 %) mais contiennent d'autres métaux, en particulier du fer et des métaux précieux (argent, or, platine), parfois du nickel et du cobalt, qui en sont également extraits.

1. Introduction Les caractéristiques des matériaux • Classement des propriétés des matériaux en 6 catégories (en fonction des agents auxquels ils sont exposés) : Mécaniques Electriques Thermiques Magnétiques Optiques Chimiques •

Caractérisation mécanique • Caractéristiques mécaniques des matériaux doivent être définissables sans ambiguïté en fonction des qualités ou des capacités attendues • Pas indépendantes des conditions de mesure Présentation des grandeurs mesurables Essais permettant de les obtenir

1 Propriétés mécaniques des matériaux 1. 1 Qualités mécaniques attendues • Rigidité : déformation réversible faible par rapport au chargement appliqué (≠ souplesse) • Résistance aux efforts : (a) rupture : aptitude à ne pas se rompre sous l'effet d'un chargement (b) plastification : aptitude à ne pas se déformer de manière irréversible sous l'effet d'un chargement • Ductilité : capacité à se déformer avant de rompre • Résilience : capacité à emmagasiner de l'énergie au cours d'une déformation élastique

• Ténacité : capacité à absorber de l'énergie au cours d'une évolution irréversible (plastification, rupture) • Résistance à la fatigue : capacité à supporter des sollicitations mécaniques cycliques plus ou moins régulières, alternées, répétées… • Résistance aux chocs : capacité à absorber de l'énergie lors d'une rupture par choc • Dureté : résistance à l'enfoncement d'un pénétrateur (liée à la résistance à la plastification) • Résistance au fluage : aptitude à durer sous l'effet d'une charge imposée à température élevée

• Résistance à la propagation de fissures : sensibilité à l'effet d'entaille • Amortissement : incapacité à restituer au cours de la relaxation des sollicitations qui lui sont appliquées toute l'énergie emmagasinée lors de la mise en charge • Résistance à l'usure : résistance à l'enlèvement de matière par frottement (couple de matériaux) • Corrosion sous contrainte : couplage de deux sollicitations (chimique et mécanique)

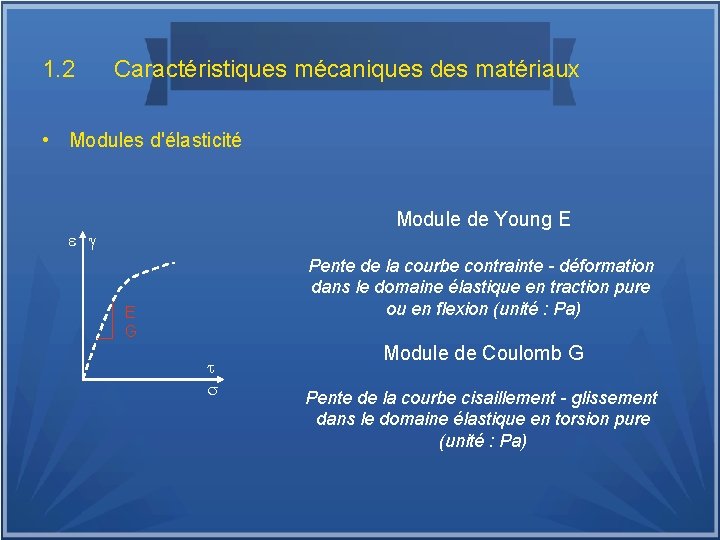

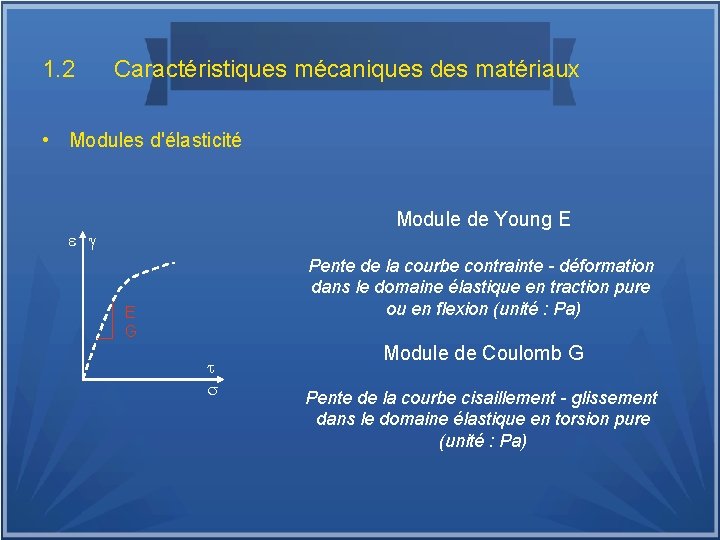

1. 2 Caractéristiques mécaniques des matériaux • Modules d'élasticité Module de Young E Pente de la courbe contrainte - déformation dans le domaine élastique en traction pure ou en flexion (unité : Pa) E G Module de Coulomb G Pente de la courbe cisaillement - glissement dans le domaine élastique en torsion pure (unité : Pa)

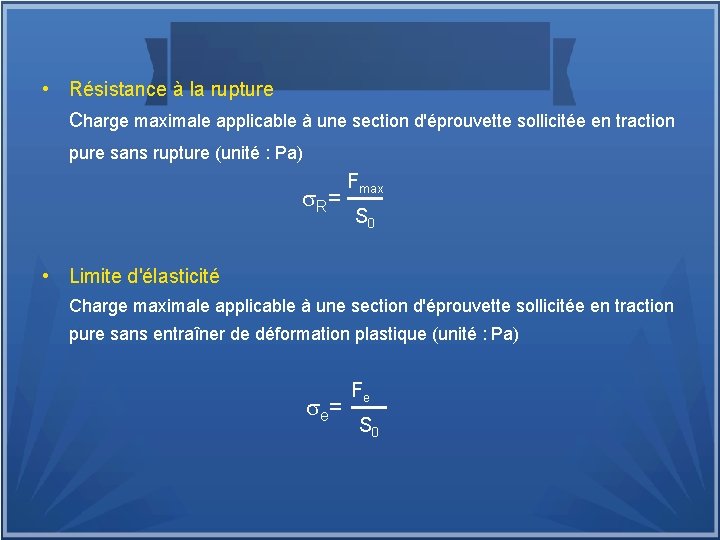

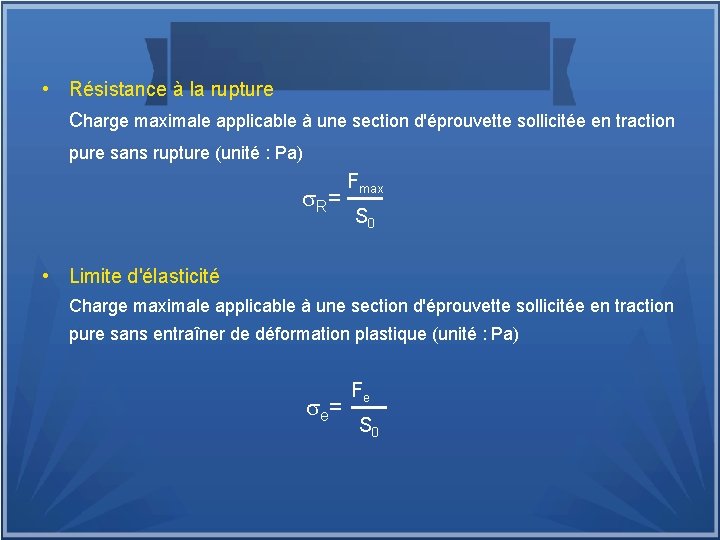

• Résistance à la rupture Charge maximale applicable à une section d'éprouvette sollicitée en traction pure sans rupture (unité : Pa) R = Fmax S 0 • Limite d'élasticité Charge maximale applicable à une section d'éprouvette sollicitée en traction pure sans entraîner de déformation plastique (unité : Pa) e = Fe S 0

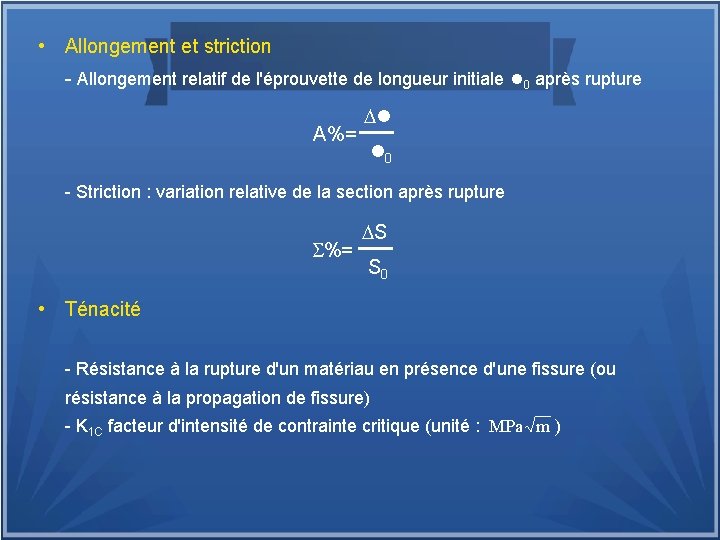

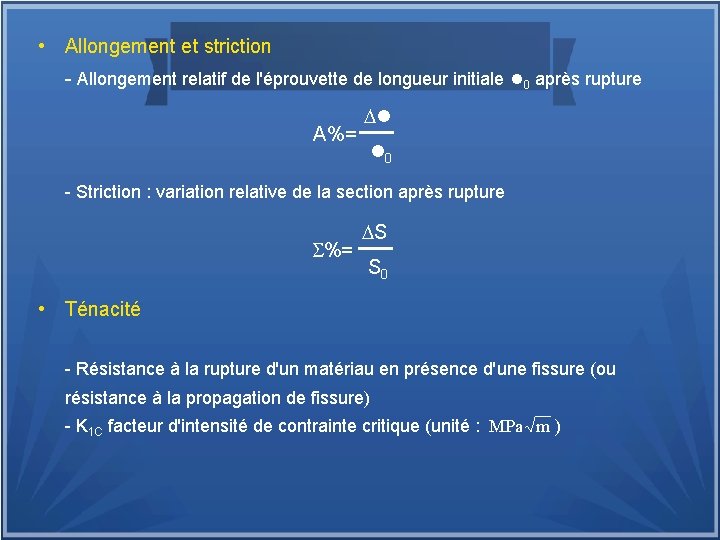

• Allongement et striction - Allongement relatif de l'éprouvette de longueur initiale 0 après rupture A%= 0 - Striction : variation relative de la section après rupture %= S S 0 • Ténacité - Résistance à la rupture d'un matériau en présence d'une fissure (ou résistance à la propagation de fissure) - K 1 C facteur d'intensité de contrainte critique (unité : MPa m )

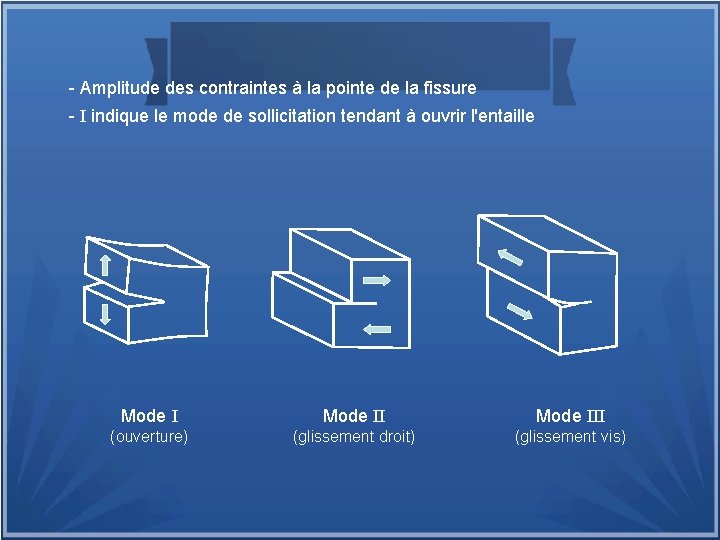

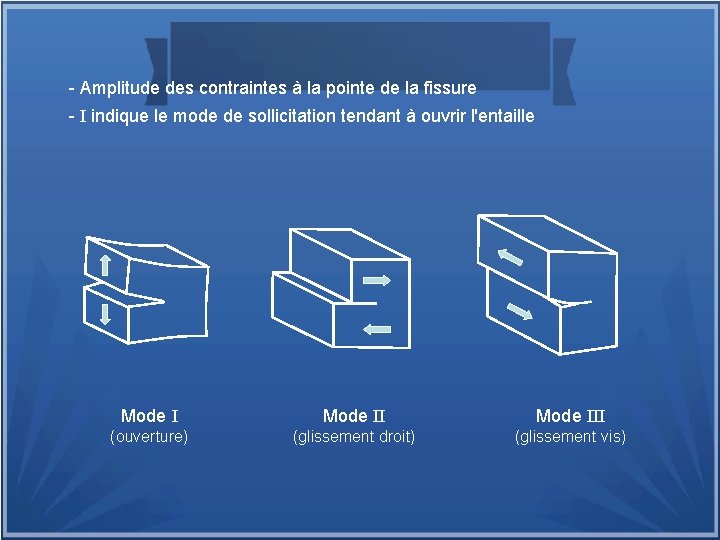

- Amplitude des contraintes à la pointe de la fissure - I indique le mode de sollicitation tendant à ouvrir l'entaille Mode III (ouverture) (glissement droit) (glissement vis)

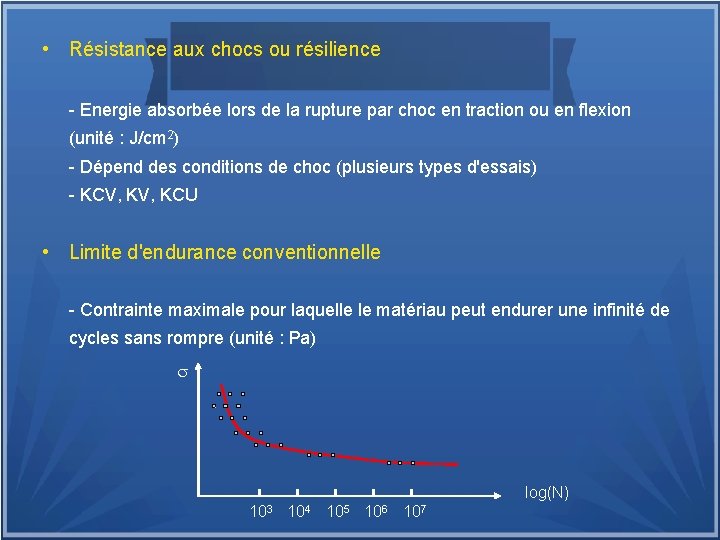

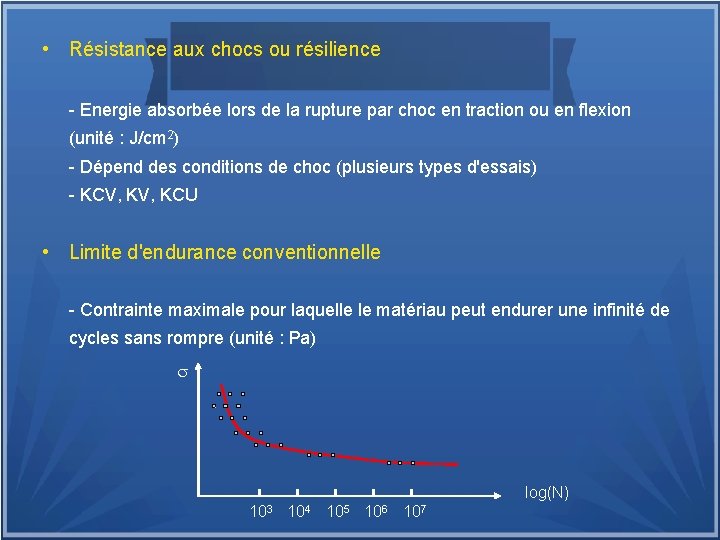

• Résistance aux chocs ou résilience - Energie absorbée lors de la rupture par choc en traction ou en flexion (unité : J/cm 2) - Dépend des conditions de choc (plusieurs types d'essais) - KCV, KCU • Limite d'endurance conventionnelle - Contrainte maximale pour laquelle le matériau peut endurer une infinité de cycles sans rompre (unité : Pa) log(N) 103 104 105 106 107

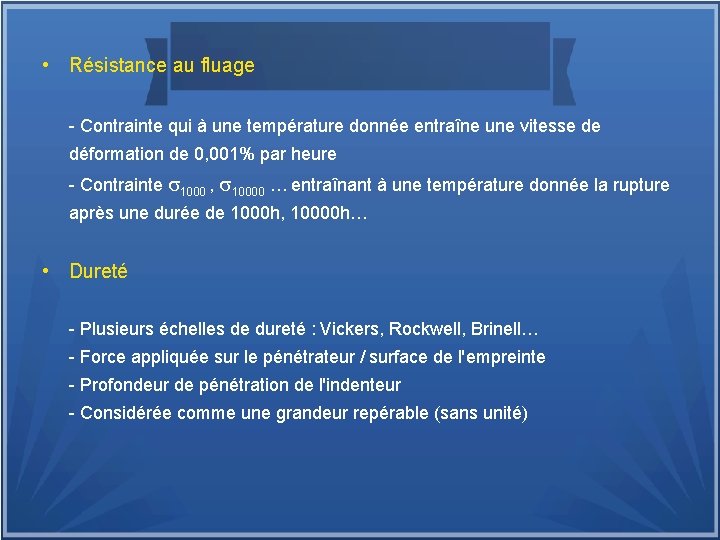

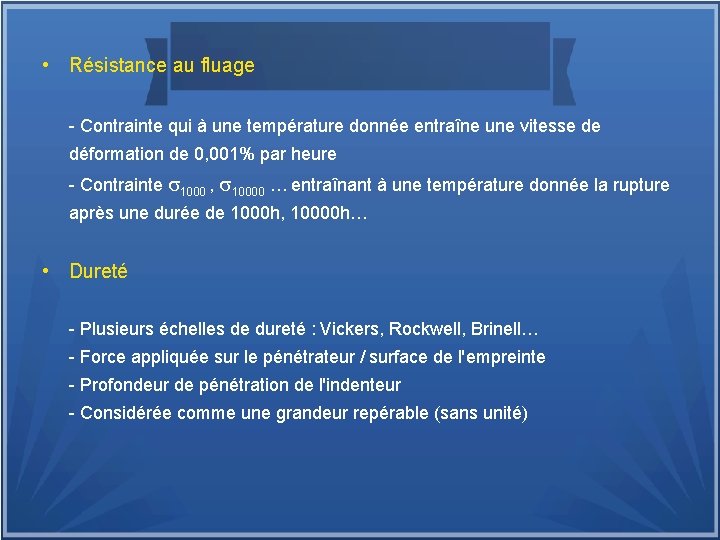

• Résistance au fluage - Contrainte qui à une température donnée entraîne une vitesse de déformation de 0, 001% par heure - Contrainte 1000 , 10000 … entraînant à une température donnée la rupture après une durée de 1000 h, 10000 h… • Dureté - Plusieurs échelles de dureté : Vickers, Rockwell, Brinell… - Force appliquée sur le pénétrateur / surface de l'empreinte - Profondeur de pénétration de l'indenteur - Considérée comme une grandeur repérable (sans unité)

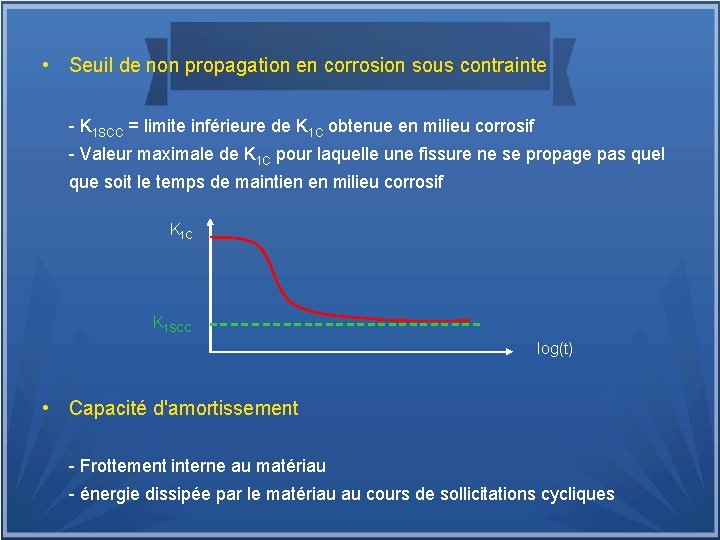

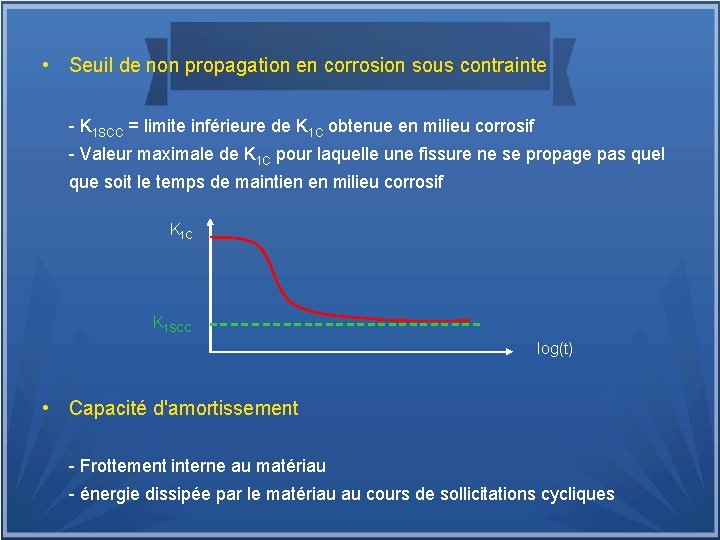

• Seuil de non propagation en corrosion sous contrainte - K 1 SCC = limite inférieure de K 1 C obtenue en milieu corrosif - Valeur maximale de K 1 C pour laquelle une fissure ne se propage pas quel que soit le temps de maintien en milieu corrosif K 1 C K 1 SCC log(t) • Capacité d'amortissement - Frottement interne au matériau - énergie dissipée par le matériau au cours de sollicitations cycliques

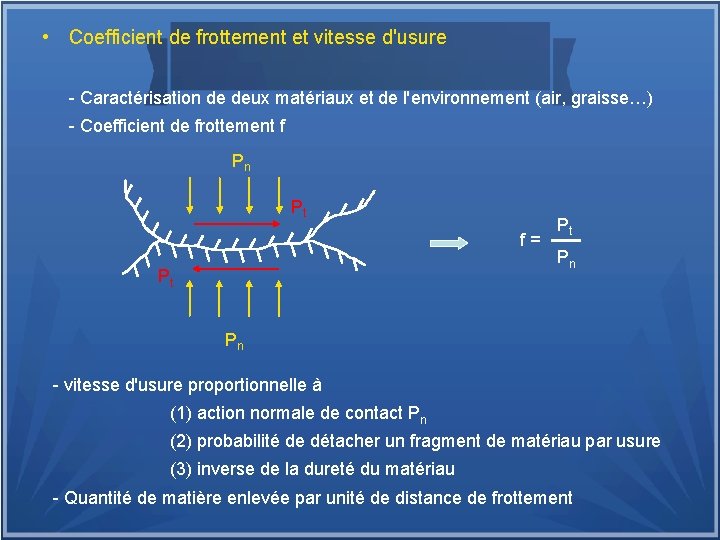

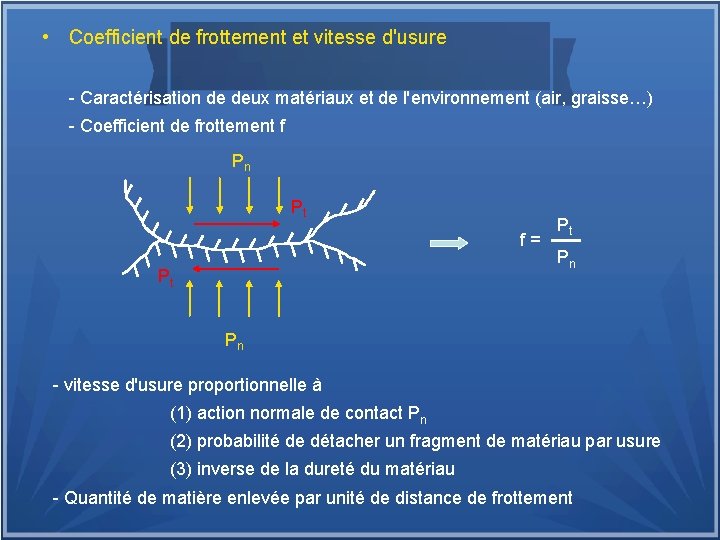

• Coefficient de frottement et vitesse d'usure - Caractérisation de deux matériaux et de l'environnement (air, graisse…) - Coefficient de frottement f Pn Pt f= Pt Pt Pn Pn - vitesse d'usure proportionnelle à (1) action normale de contact Pn (2) probabilité de détacher un fragment de matériau par usure (3) inverse de la dureté du matériau - Quantité de matière enlevée par unité de distance de frottement

2 Essais mécaniques Objectif : définir les principaux essais mécaniques - définition du principe - description des appareillages - analyse des résultats, critique - paramètres à prendre en compte

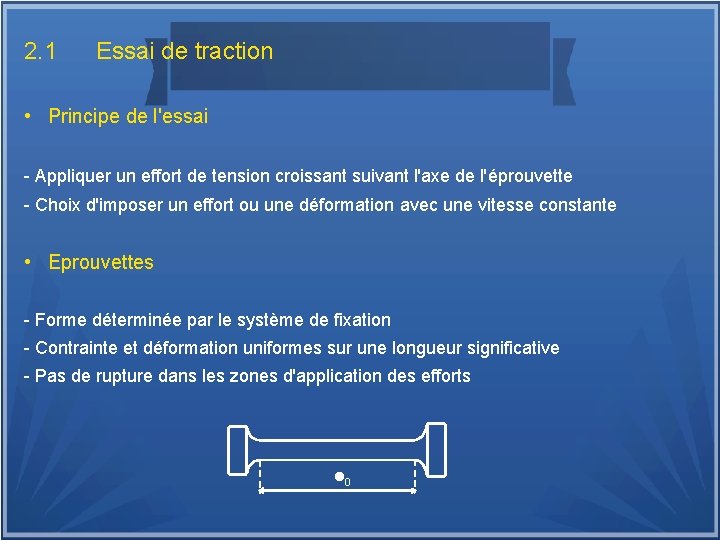

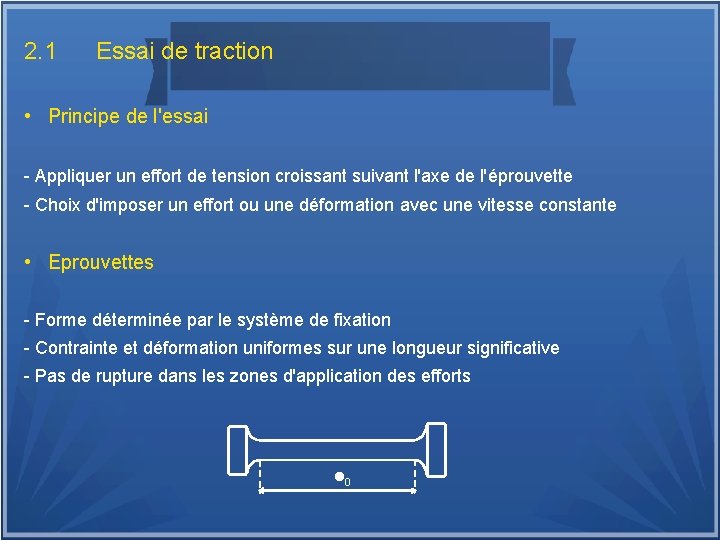

2. 1 Essai de traction • Principe de l'essai - Appliquer un effort de tension croissant suivant l'axe de l'éprouvette - Choix d'imposer un effort ou une déformation avec une vitesse constante • Eprouvettes - Forme déterminée par le système de fixation - Contrainte et déformation uniformes sur une longueur significative - Pas de rupture dans les zones d'application des efforts 0

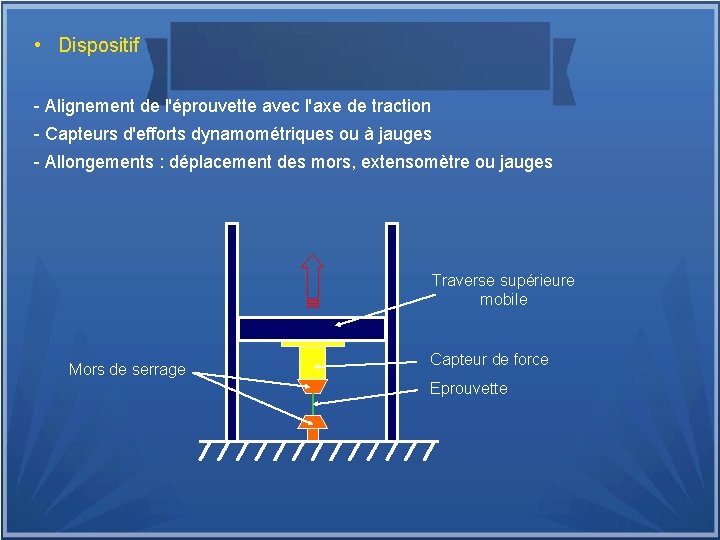

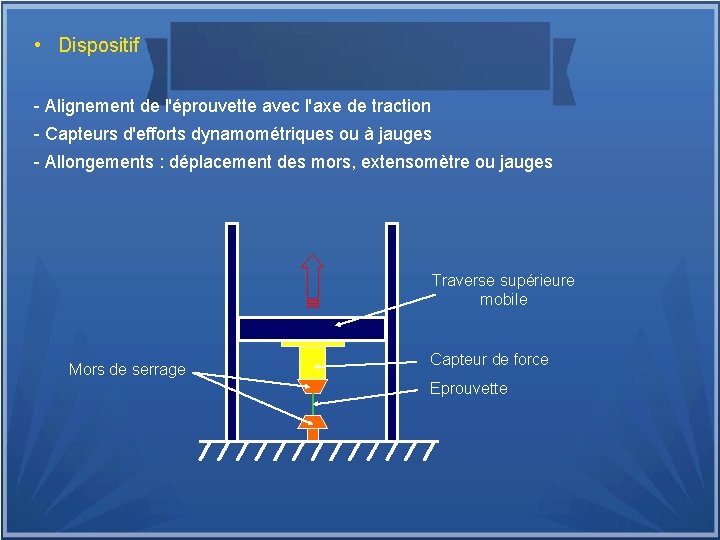

• Dispositif - Alignement de l'éprouvette avec l'axe de traction - Capteurs d'efforts dynamométriques ou à jauges - Allongements : déplacement des mors, extensomètre ou jauges Traverse supérieure mobile Mors de serrage Capteur de force Eprouvette

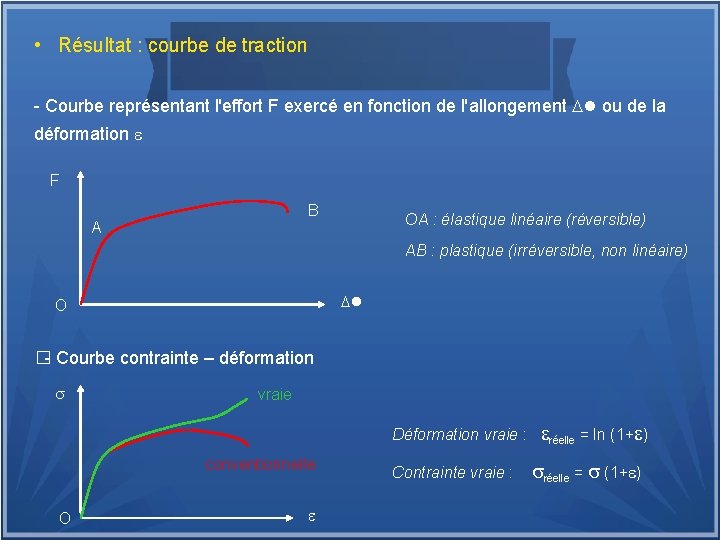

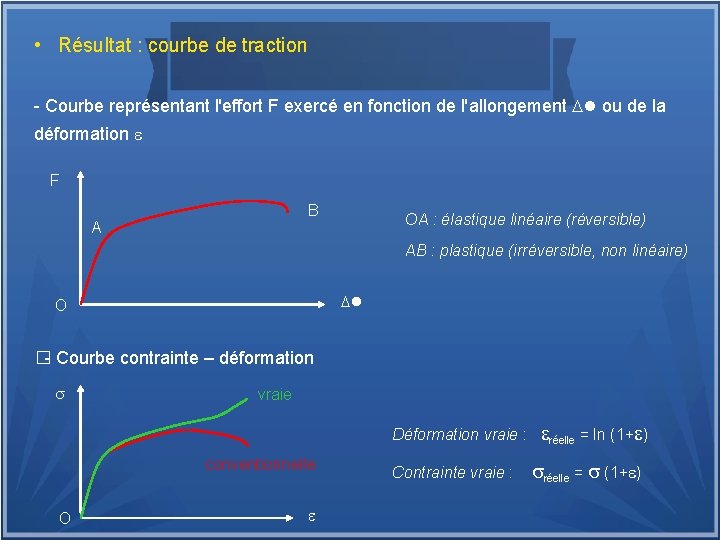

• Résultat : courbe de traction - Courbe représentant l'effort F exercé en fonction de l'allongement ou de la déformation F B A OA : élastique linéaire (réversible) AB : plastique (irréversible, non linéaire) O �- Courbe contrainte – déformation vraie Déformation vraie : conventionnelle O Contrainte vraie : réelle = ln (1+ ) réelle = (1+ )

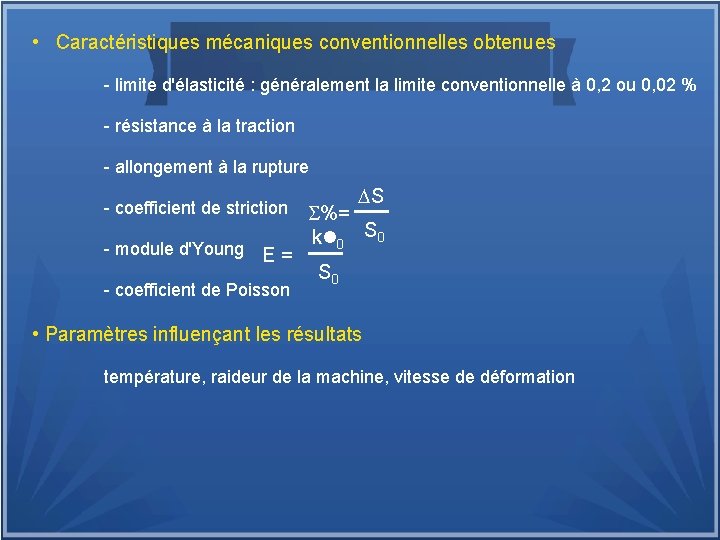

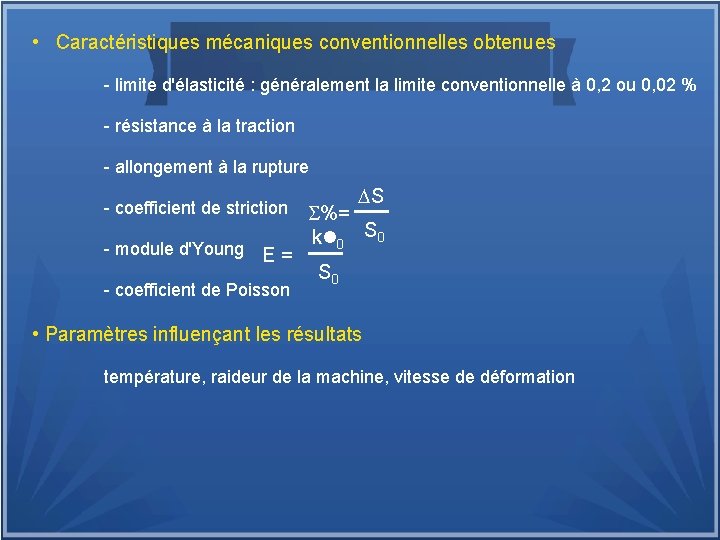

• Caractéristiques mécaniques conventionnelles obtenues - limite d'élasticité : généralement la limite conventionnelle à 0, 2 ou 0, 02 % - résistance à la traction - allongement à la rupture - coefficient de striction - module d'Young E = - coefficient de Poisson S %= k 0 S 0 • Paramètres influençant les résultats température, raideur de la machine, vitesse de déformation

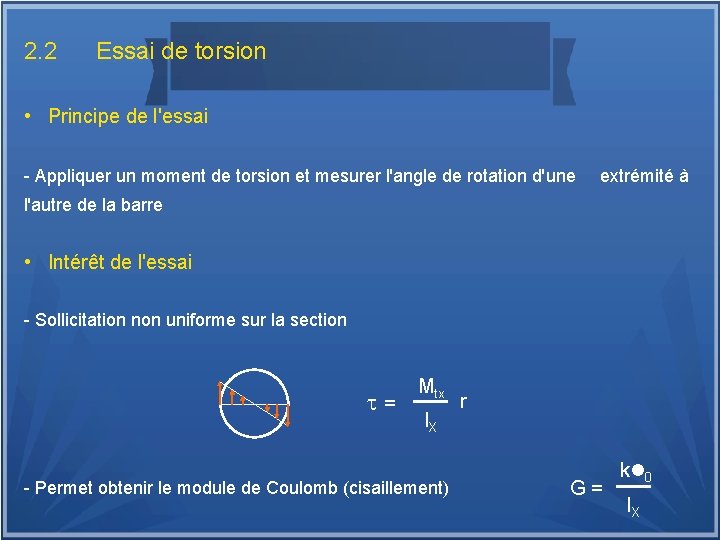

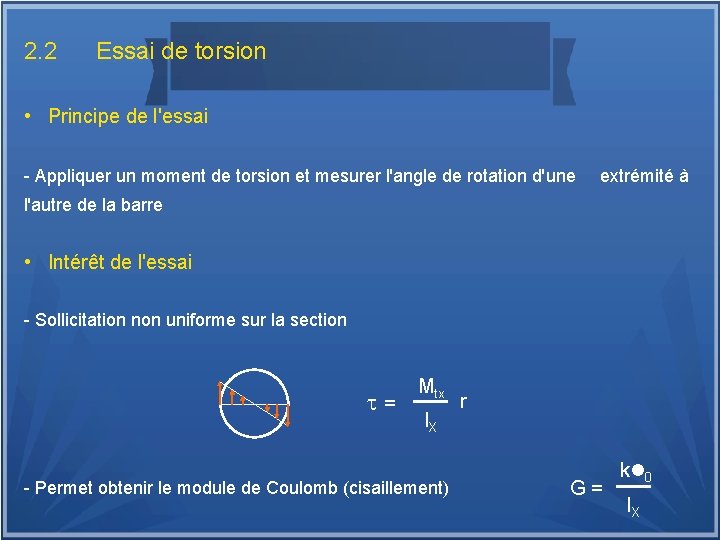

2. 2 Essai de torsion • Principe de l'essai - Appliquer un moment de torsion et mesurer l'angle de rotation d'une extrémité à l'autre de la barre • Intérêt de l'essai - Sollicitation non uniforme sur la section = Mtx IX - Permet obtenir le module de Coulomb (cisaillement) r G= k 0 IX

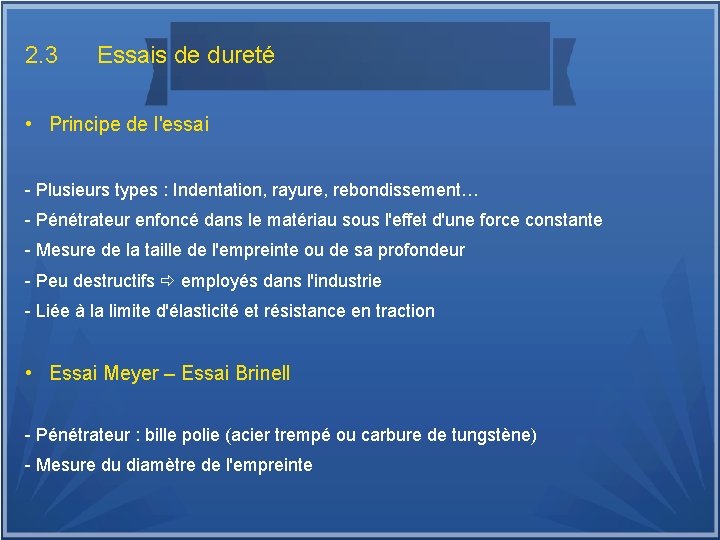

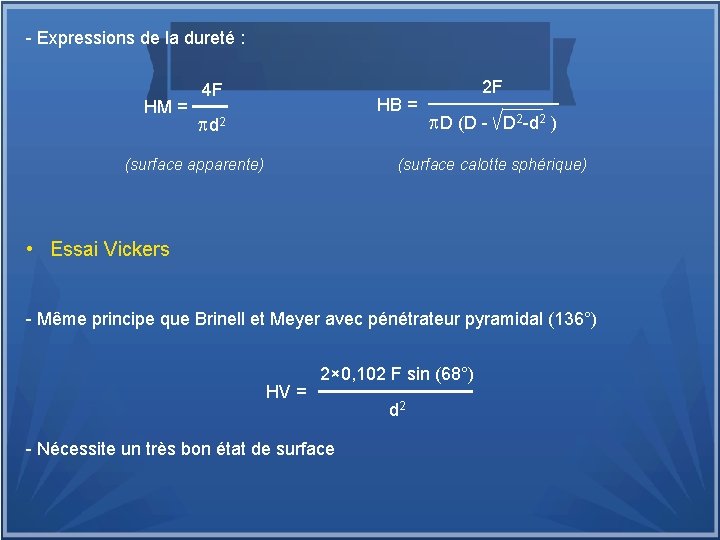

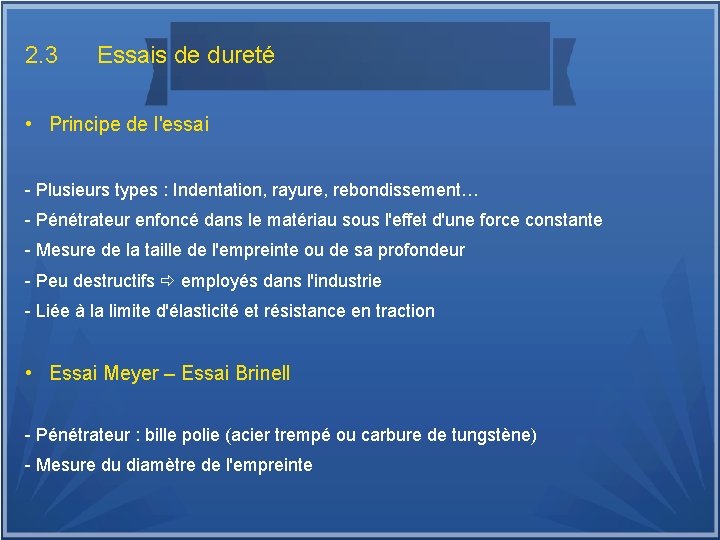

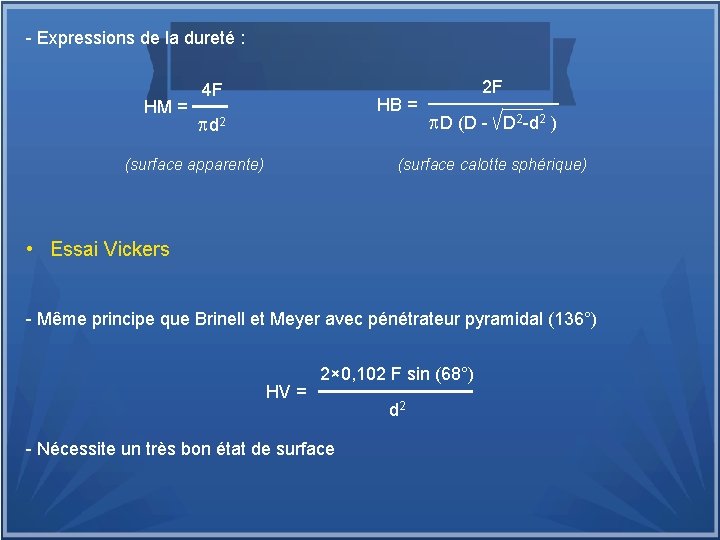

2. 3 Essais de dureté • Principe de l'essai - Plusieurs types : Indentation, rayure, rebondissement… - Pénétrateur enfoncé dans le matériau sous l'effet d'une force constante - Mesure de la taille de l'empreinte ou de sa profondeur - Peu destructifs employés dans l'industrie - Liée à la limite d'élasticité et résistance en traction • Essai Meyer – Essai Brinell - Pénétrateur : bille polie (acier trempé ou carbure de tungstène) - Mesure du diamètre de l'empreinte

- Expressions de la dureté : HM = 4 F HB = d 2 (surface apparente) 2 F D (D - D 2 -d 2 ) (surface calotte sphérique) • Essai Vickers - Même principe que Brinell et Meyer avec pénétrateur pyramidal (136°) HV = 2× 0, 102 F sin (68°) - Nécessite un très bon état de surface d 2

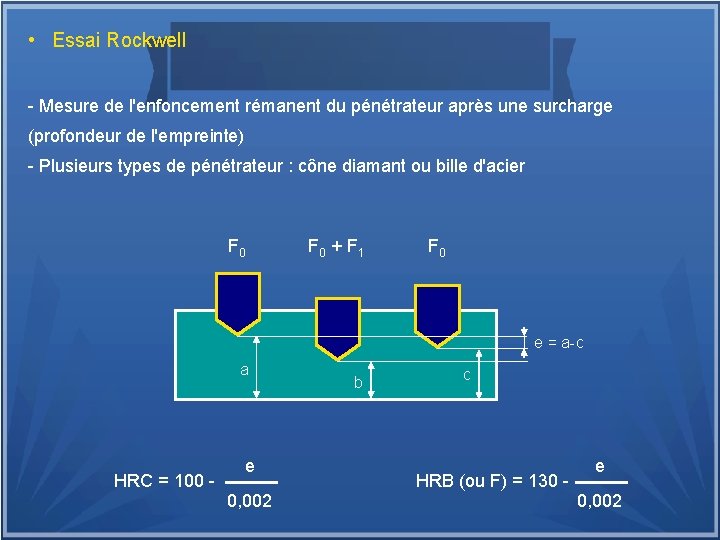

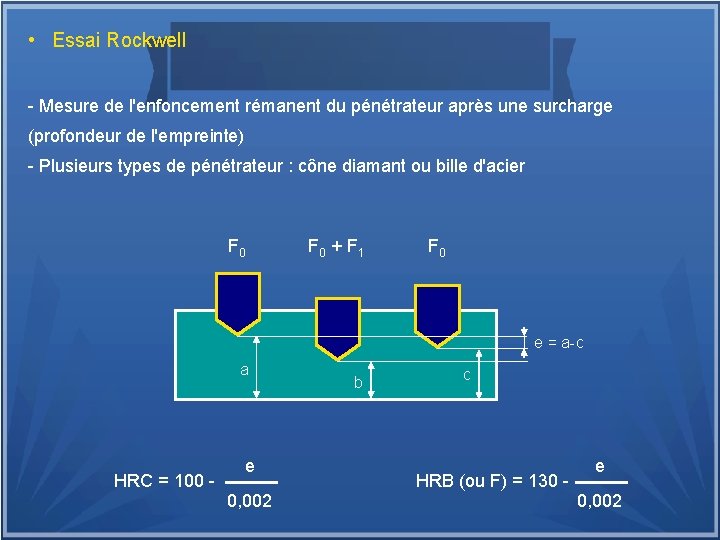

• Essai Rockwell - Mesure de l'enfoncement rémanent du pénétrateur après une surcharge (profondeur de l'empreinte) - Plusieurs types de pénétrateur : cône diamant ou bille d'acier F 0 + F 1 F 0 e = a-c a HRC = 100 - e 0, 002 b c HRB (ou F) = 130 - e 0, 002

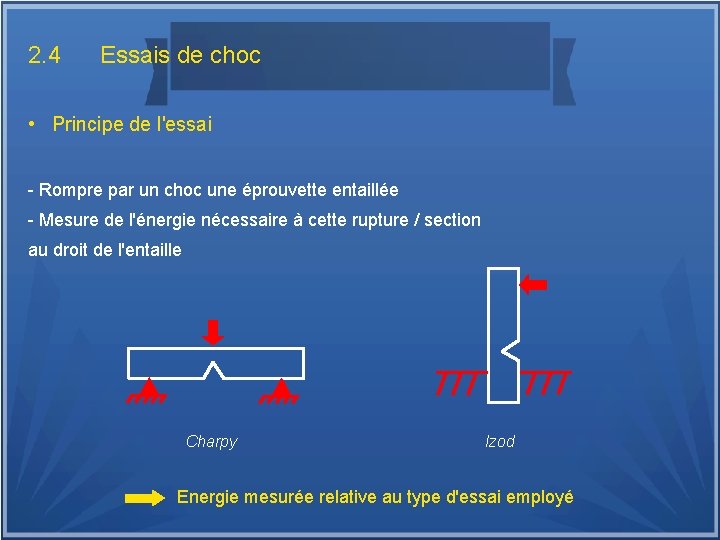

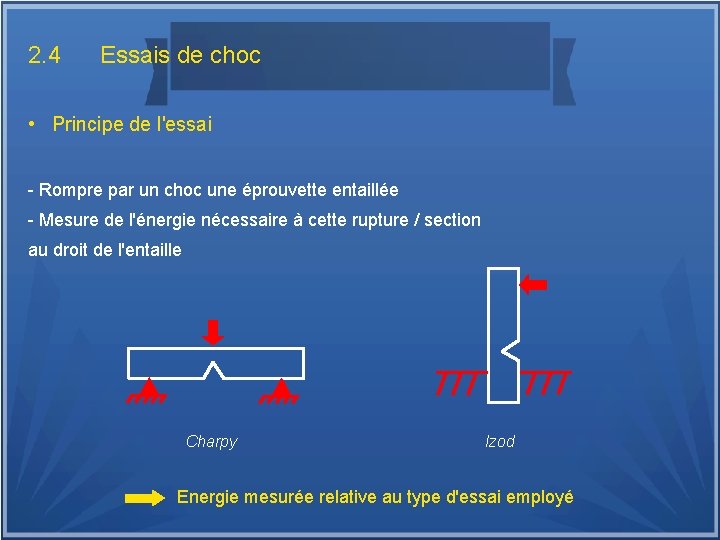

2. 4 Essais de choc • Principe de l'essai - Rompre par un choc une éprouvette entaillée - Mesure de l'énergie nécessaire à cette rupture / section au droit de l'entaille Charpy Izod Energie mesurée relative au type d'essai employé

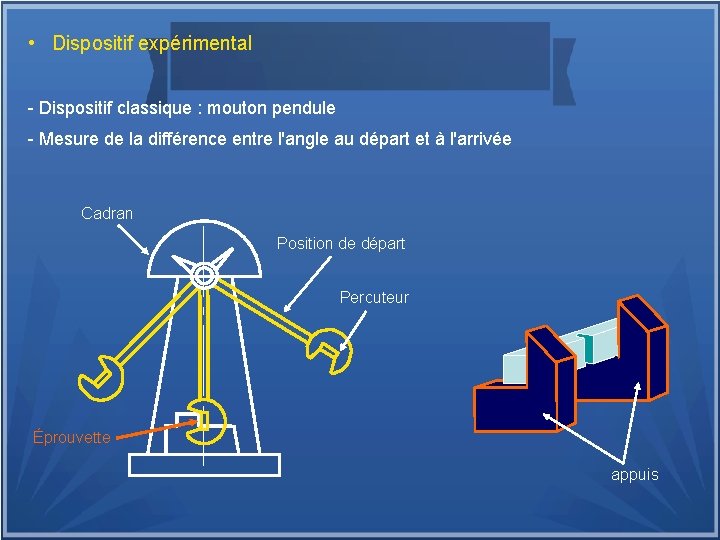

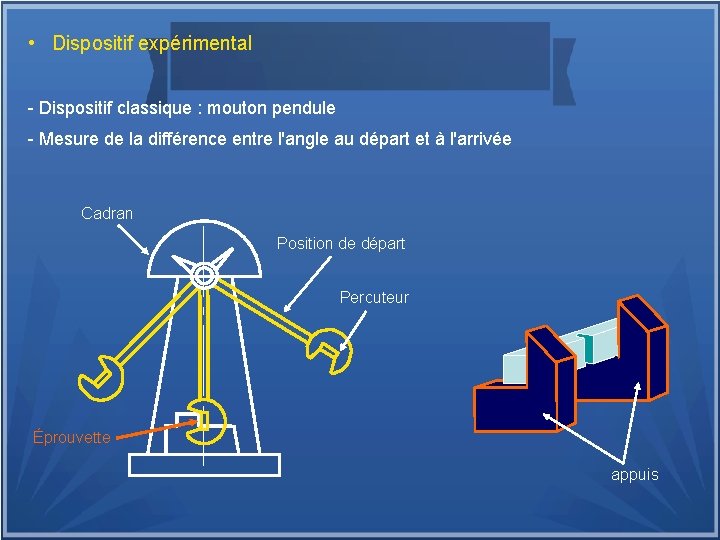

• Dispositif expérimental - Dispositif classique : mouton pendule - Mesure de la différence entre l'angle au départ et à l'arrivée Cadran Position de départ Percuteur Éprouvette appuis

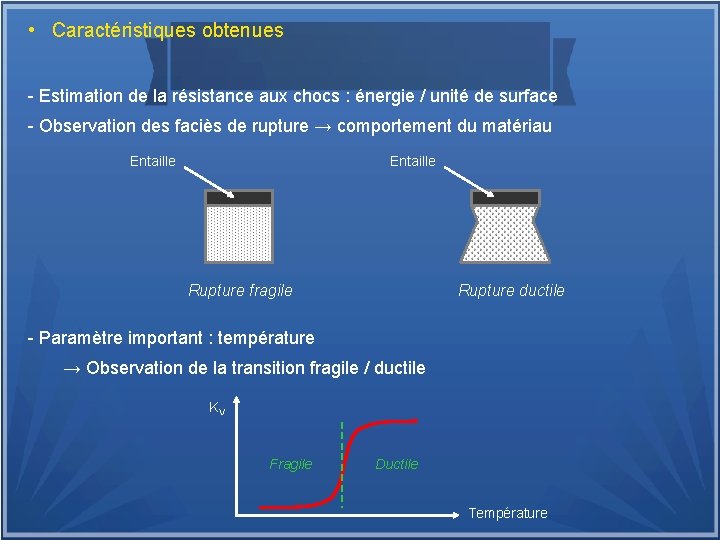

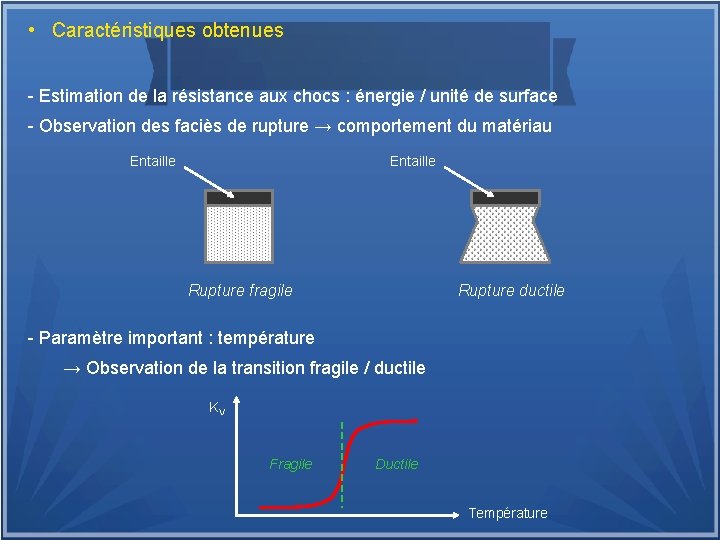

• Caractéristiques obtenues - Estimation de la résistance aux chocs : énergie / unité de surface - Observation des faciès de rupture → comportement du matériau Entaille Rupture fragile Rupture ductile - Paramètre important : température → Observation de la transition fragile / ductile KV Fragile Ductile Température

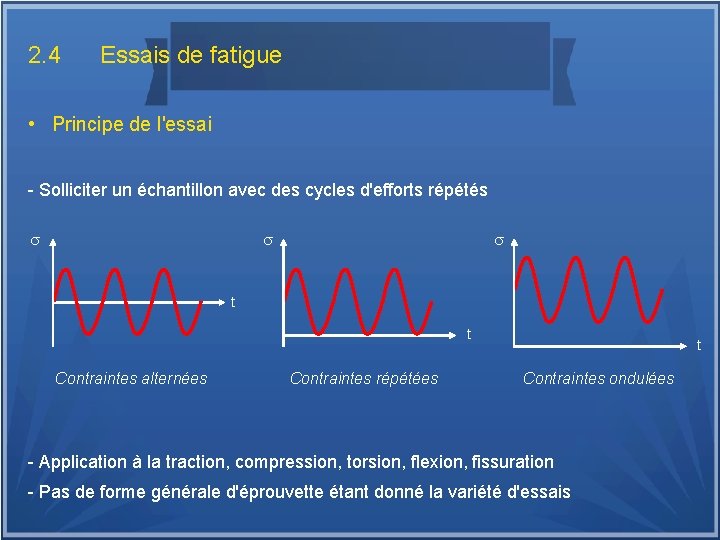

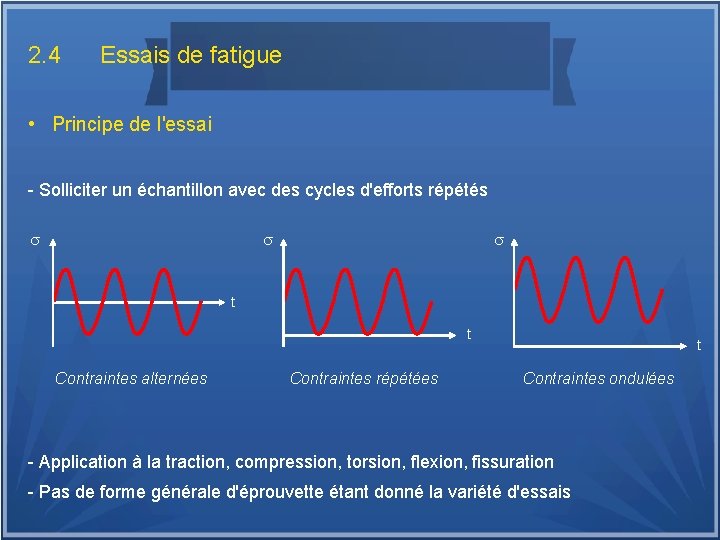

2. 4 Essais de fatigue • Principe de l'essai - Solliciter un échantillon avec des cycles d'efforts répétés t t Contraintes alternées Contraintes répétées t Contraintes ondulées - Application à la traction, compression, torsion, flexion, fissuration - Pas de forme générale d'éprouvette étant donné la variété d'essais

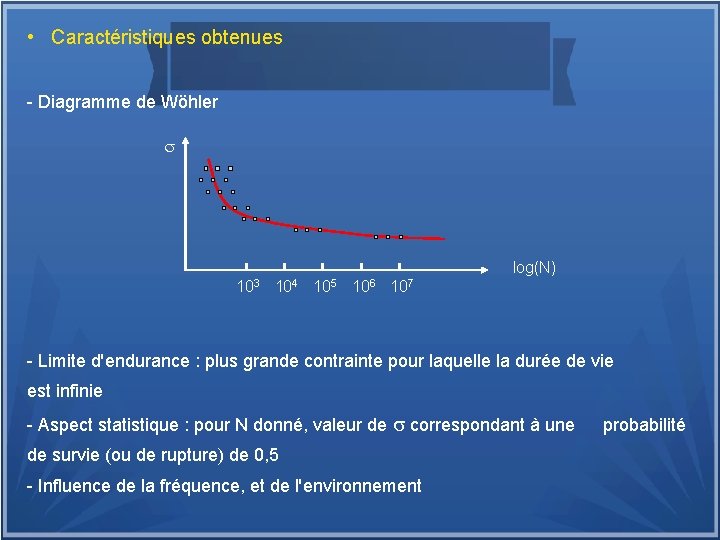

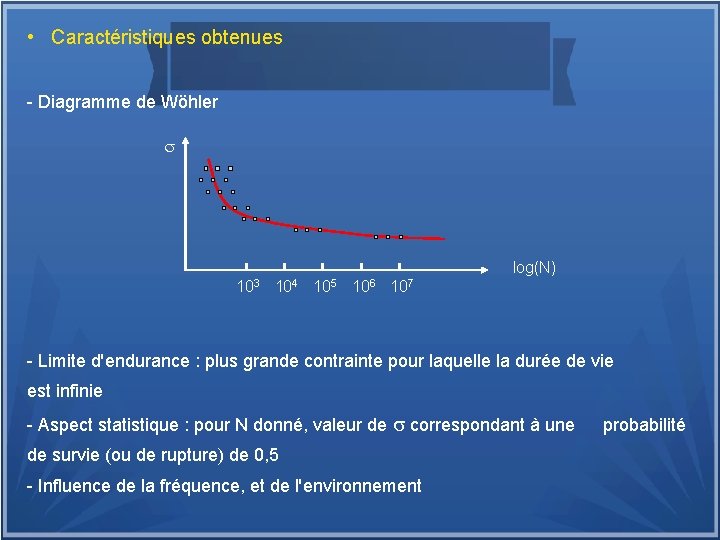

• Caractéristiques obtenues - Diagramme de Wöhler log(N) 103 104 105 106 107 - Limite d'endurance : plus grande contrainte pour laquelle la durée de vie est infinie - Aspect statistique : pour N donné, valeur de correspondant à une de survie (ou de rupture) de 0, 5 - Influence de la fréquence, et de l'environnement probabilité

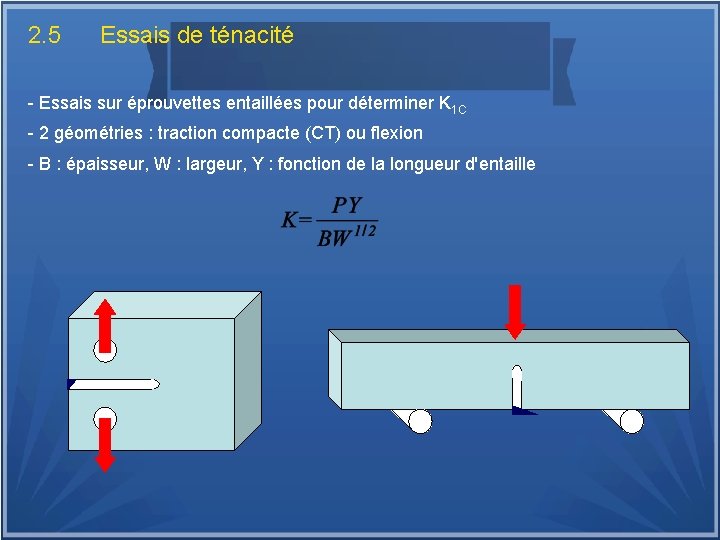

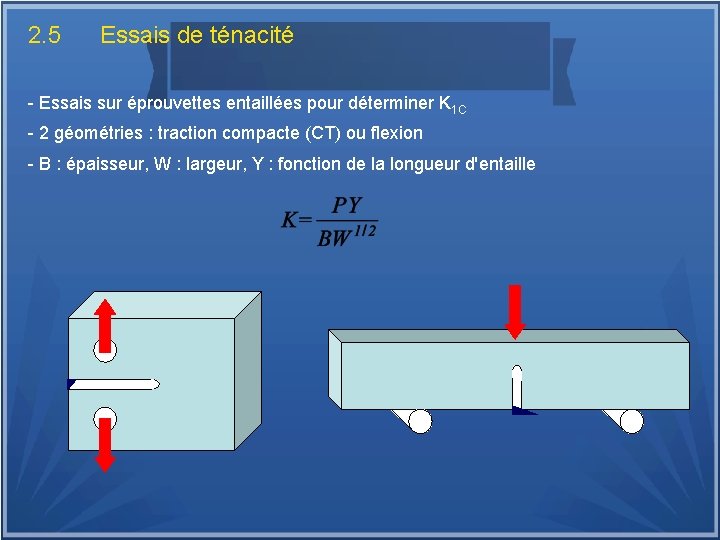

2. 5 Essais de ténacité - Essais sur éprouvettes entaillées pour déterminer K 1 C - 2 géométries : traction compacte (CT) ou flexion - B : épaisseur, W : largeur, Y : fonction de la longueur d'entaille

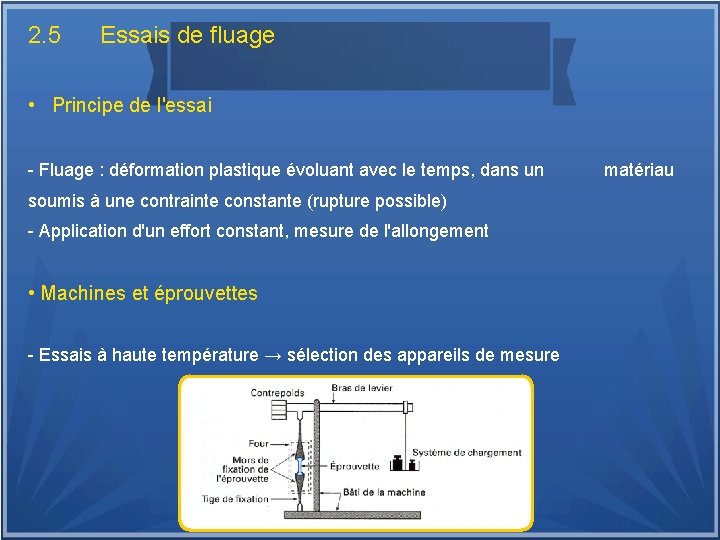

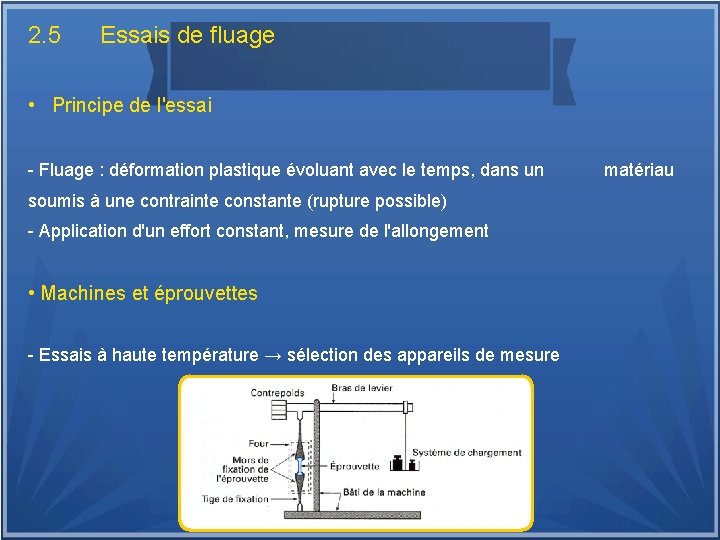

2. 5 Essais de fluage • Principe de l'essai - Fluage : déformation plastique évoluant avec le temps, dans un soumis à une contrainte constante (rupture possible) - Application d'un effort constant, mesure de l'allongement • Machines et éprouvettes - Essais à haute température → sélection des appareils de mesure matériau

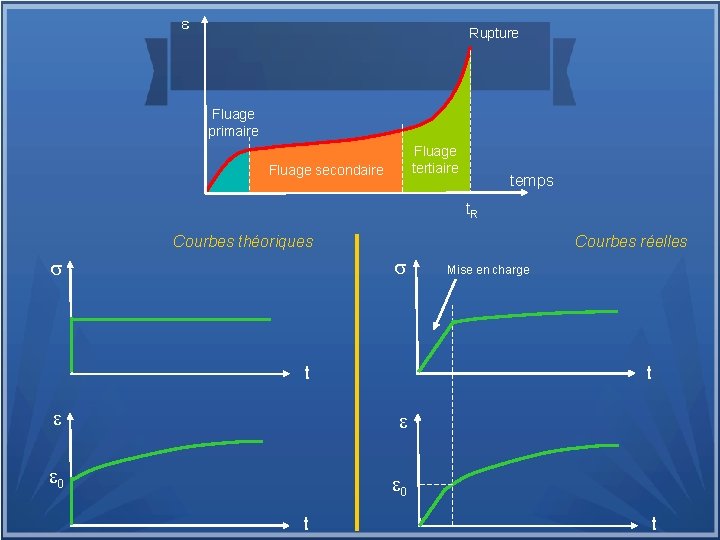

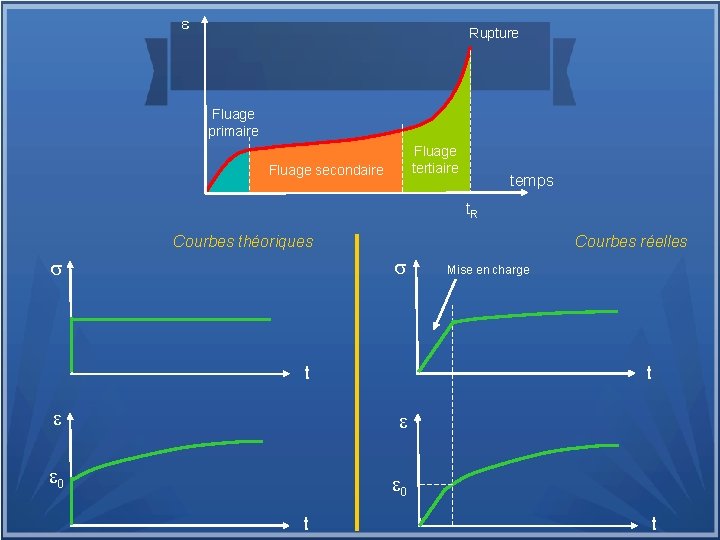

Rupture Fluage primaire Fluage tertiaire Fluage secondaire temps t. R Courbes théoriques Courbes réelles t t 0 0 t Mise en charge t

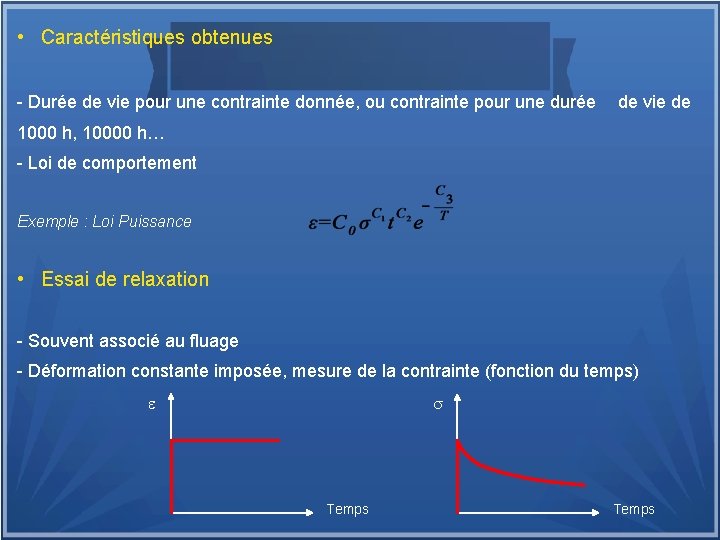

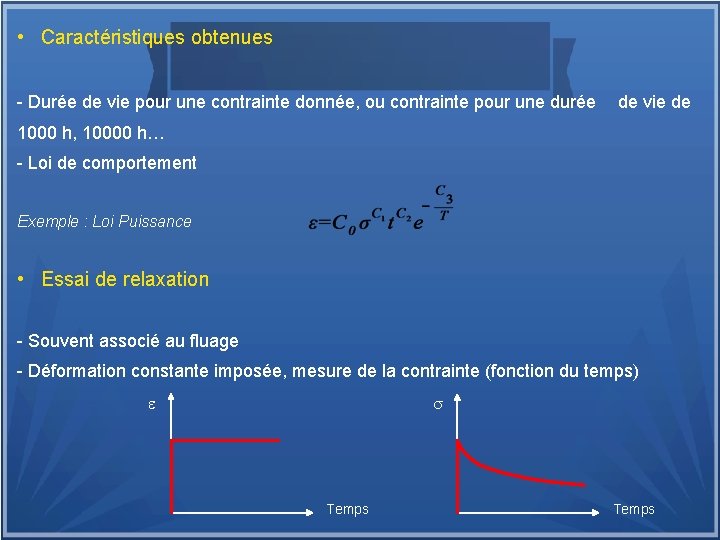

• Caractéristiques obtenues - Durée de vie pour une contrainte donnée, ou contrainte pour une durée de vie de 1000 h, 10000 h… - Loi de comportement Exemple : Loi Puissance • Essai de relaxation - Souvent associé au fluage - Déformation constante imposée, mesure de la contrainte (fonction du temps) Temps

Conclusions • Grande variété de propriétés → nombreux essais possibles • Difficulté de mettre en pratique les conditions théoriques • Nécessité des normes d'essais • Importance des paramètres extérieurs