Tepeln zpracovn kov II Email mhorakovapf jcu cz

- Slides: 30

Tepelné zpracování kovů II Email: mhorakova@pf. jcu. cz Tel: 387 77 3057 MTDII 1

Popouštění ocelí § Cílem popouštění ocelí je snížit jejich křehkost vzniklou při martenzitickém kalení. Popouštění je založeno na částečné přeměně struktury materiálu při teplotách mezi 150 a 400 °C. Nežádoucím jevem spojeným s popouštěním je pokles tvrdosti zakaleného materiálu. § Při popouštěcích teplotách do 180 °C se tetragonální martenzit mění na martenzit kubický. Snížení křehkosti je výrazné, tvrdost se zmenšuje jen nepatrně. Podstatně se sníží vnitřní pnutí uvnitř materiálu. Postup se uskutečňuje vyvařením zakalených výrobků v oleji. MTDII 2

Popouštění ocelí § Při popouštění za teplot mezi 180 a 300 °C dochází k rozpadu zbytkového austenitu na bainit. Snížení křehkosti je vyšší než v předchozím případě, vyšší je však i pokles tvrdosti. § Při popouštění za teplot mezi 300 a 400 °C dochází k úplnému rozpadu martenzitu na velmi jemnou feritickou strukturu s globulárním cementitem. Jehlicovitý tvar feritických zrn se zachovává. Křehkost i tvrdost se snižují podstatně. § Při popouštění za teplot nad 400 °C narůstají cementitové globule, jehlicovitá struktura mizí. Vzniklá struktura, zvláštní forma perlitu nazývaná MTDII 3 sorbit, je velmi pevná a houževnatá.

Zušlechťování ocelí § Cílem zušlechťování je dosažení sorbitické struktury vyznačující se vysokou pevností, houževnatostí a zvýšenou mezí kluzu. Princip zušlechťování spočívá ve spojení martensitického zakalení oceli a jejího následného popuštění na teploty vyšší než 400 °C. § Zušlechťování se používá jednak u hotových výrobků, jednak u hutních polotovarů. Sorbitická struktura = směs jemného feritu a cementitu MTDII 4 http: //www. fpt. tnuni. sk/kfim/predmety/rocnik 1/nauka_ o_materiali/nauka_o_materiali 1. htm

Patentování ocelí § Patentování ocelí je postup užívaný při výrobě ocelových drátů tažením. Ocel se při tažení průvlakem zpevňuje, tvrdne. U oceli s malým obsahem uhlíku se pro odstranění zpevnění mezi jednotlivé tahy zařazuje normalizační nebo rekrystalizační žíhání. U pevnějších ocelí s vyšším obsahem uhlíku vyžíhání nepostačuje. Proto se volí postup obdobný izotermickému kalení na bainit, prováděný kontinuálně při teplotách lázně asi 500 °C, spojený s opakovaným tažením. Takto zpracované oceli se nazývají patentované. Patentované dráty mají vysokou pevnost ( Pt = 1500 až 3000 Mpa) při dobré houževnatosti. Používají se na struny, pružiny a lana. MTDII 5

Povrchové tvrzení ocelí § V technické praxi se vyskytují případy, kdy na mechanické vlastnosti součásti jsou kladeny rozporné požadavky. Jedním z těchto případů je spojení požadavku na tvrdý povrch součásti, odolný opotřebení, a současně požadavku na odolnost součásti proti dynamickému, to jest rázovému nebo proměnlivému zatížení, tedy na její houževnatost. Příkladem takové součásti je pístní čep spalovacího motoru, otáčející se v kluzném ložisku a zachycující velmi proměnlivá zatížení od pístu. § Existuje více metod vedoucích ke splnění tohoto cíle. Některé z nich patří do oblasti tepelného zpracování, jiné do oblasti tváření nebo oblasti povrchových úprav kovů. 1. z metod ryze tepelného zpracování § povrchové kalení 2. z metod chemicko tepelného zpracování § nitridace § cementace § nitrocementace. MTDII 6

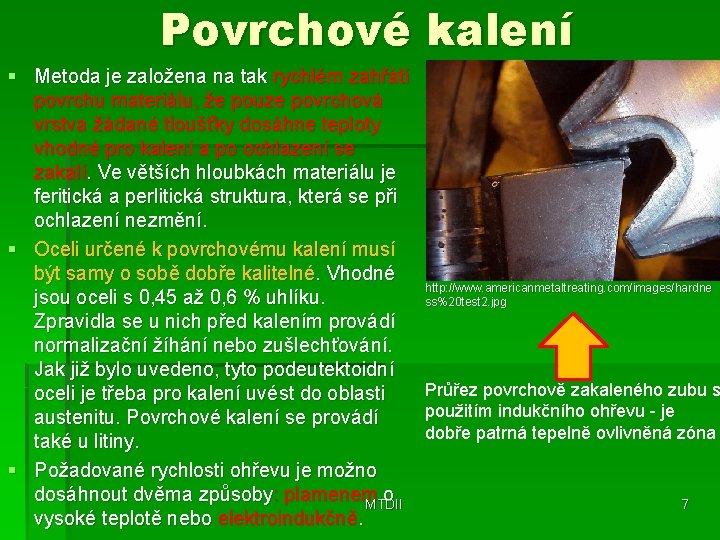

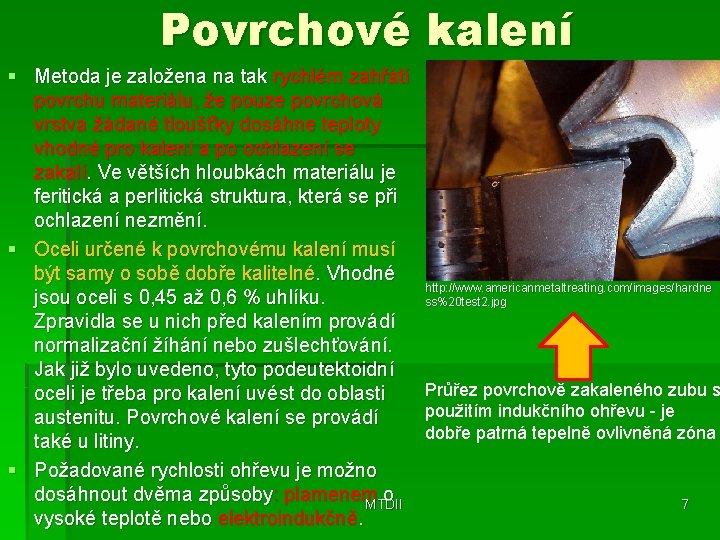

Povrchové kalení § Metoda je založena na tak rychlém zahřátí povrchu materiálu, že pouze povrchová vrstva žádané tloušťky dosáhne teploty vhodné pro kalení a po ochlazení se zakalí. Ve větších hloubkách materiálu je feritická a perlitická struktura, která se při ochlazení nezmění. § Oceli určené k povrchovému kalení musí být samy o sobě dobře kalitelné. Vhodné http: //www. americanmetaltreating. com/images/hardne jsou oceli s 0, 45 až 0, 6 % uhlíku. ss%20 test 2. jpg Zpravidla se u nich před kalením provádí normalizační žíhání nebo zušlechťování. Jak již bylo uvedeno, tyto podeutektoidní Průřez povrchově zakaleného zubu s oceli je třeba pro kalení uvést do oblasti použitím indukčního ohřevu - je austenitu. Povrchové kalení se provádí dobře patrná tepelně ovlivněná zóna také u litiny. § Požadované rychlosti ohřevu je možno dosáhnout dvěma způsoby: plamenem o MTDII 7 vysoké teplotě nebo elektroindukčně.

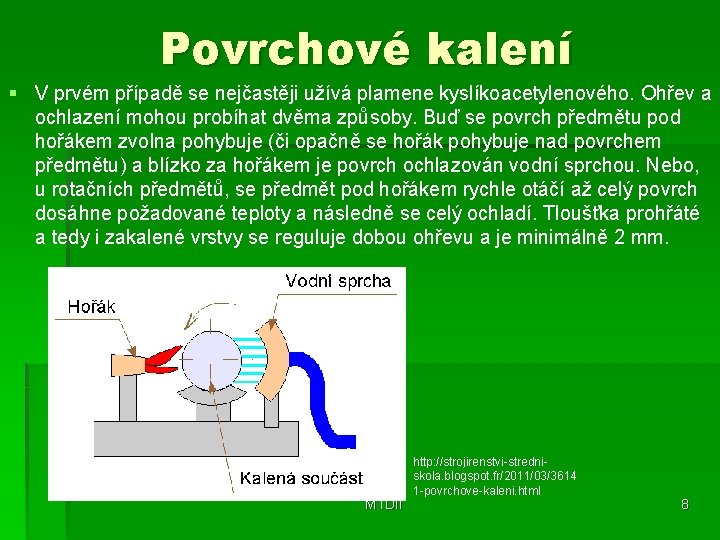

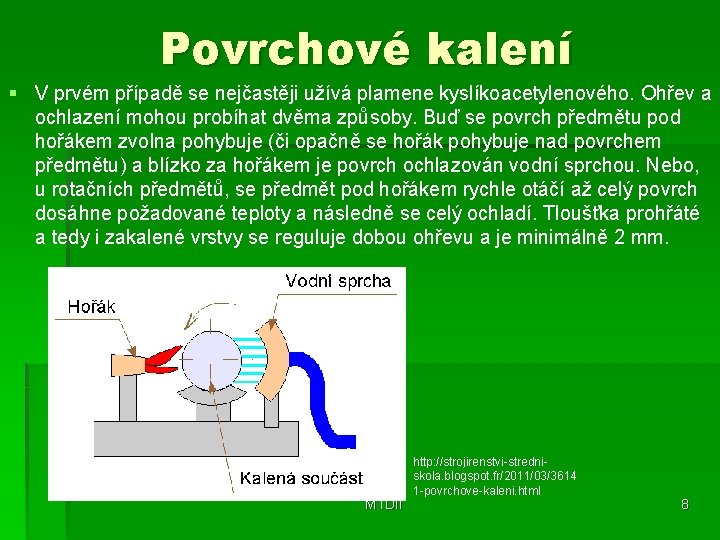

Povrchové kalení § V prvém případě se nejčastěji užívá plamene kyslíkoacetylenového. Ohřev a ochlazení mohou probíhat dvěma způsoby. Buď se povrch předmětu pod hořákem zvolna pohybuje (či opačně se hořák pohybuje nad povrchem předmětu) a blízko za hořákem je povrch ochlazován vodní sprchou. Nebo, u rotačních předmětů, se předmět pod hořákem rychle otáčí až celý povrch dosáhne požadované teploty a následně se celý ochladí. Tloušťka prohřáté a tedy i zakalené vrstvy se reguluje dobou ohřevu a je minimálně 2 mm. MTDII http: //strojirenstvi-stredniskola. blogspot. fr/2011/03/3614 1 -povrchove-kaleni. html 8

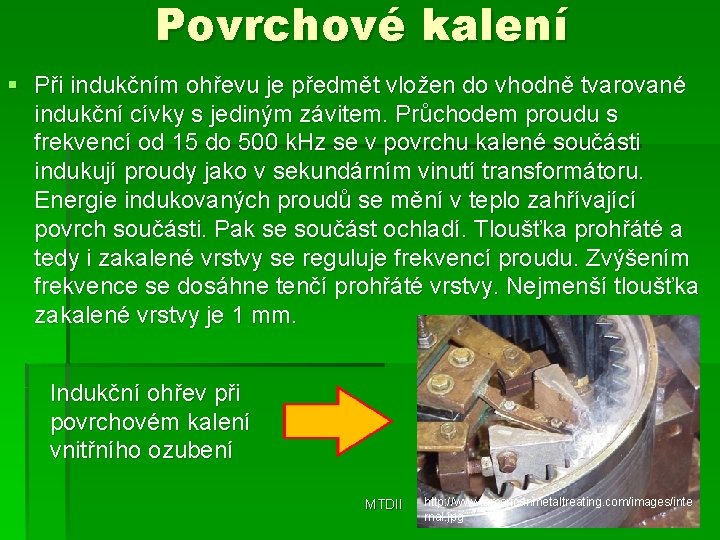

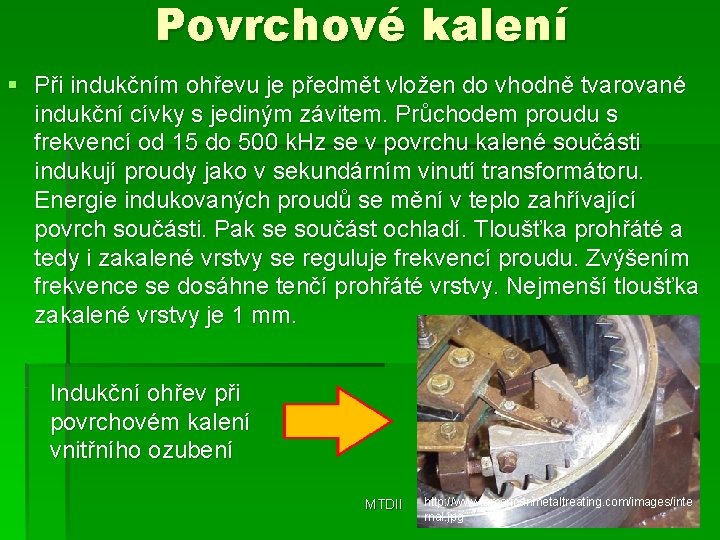

Povrchové kalení § Při indukčním ohřevu je předmět vložen do vhodně tvarované indukční cívky s jediným závitem. Průchodem proudu s frekvencí od 15 do 500 k. Hz se v povrchu kalené součásti indukují proudy jako v sekundárním vinutí transformátoru. Energie indukovaných proudů se mění v teplo zahřívající povrch součásti. Pak se součást ochladí. Tloušťka prohřáté a tedy i zakalené vrstvy se reguluje frekvencí proudu. Zvýšením frekvence se dosáhne tenčí prohřáté vrstvy. Nejmenší tloušťka zakalené vrstvy je 1 mm. Indukční ohřev při povrchovém kalení vnitřního ozubení MTDII http: //www. americanmetaltreating. com/images/inte 9 rnal. jpg

Cementace § Při cementaci se používají oceli, které mají málo uhlíku, do 0, 2 %. Takové oceli jsou houževnaté, ale pro malý obsah uhlíku nekalitelné. Tvrdosti povrchové vrstvy se dosáhne vytvořením kalitelné povrchové vrstvy, to je zvýšením obsahu uhlíku v povrchu asi na 0, 7 až 0, 9 % C, difusí uhlíku zvenku a následným zakalením předmětu. Cementací se zpravidla rozumí celý proces složený z nauhličení materiálu a jeho zakalení, i když toto označení ve skutečnosti patří samotné nauhličovací fázi. § Difúze uhlíku se provádí při ohřátí cementovaných součástí na teplotu, při které je materiál schopen uhlík v sobě dobře rozpouštět. To znamená, že ocel musí být zahřáta do oblasti austenitu na teploty 850 až 900 °C. Austenit je, jak bylo uvedeno, tuhým roztokem uhlíku v železe , které je v MTDII 10 sobě schopno rozpustit až 2, 14 % C.

Cementace Základními způsoby cementace jsou § v prášku dřevěného uhlí s přísadou 7 až 20 % uhličitanu barnatého, urychlujícího proces nauhličení § v solné lázni, nejčastěji kyanidu sodném § v plynu, nejčastěji CO, CH 4. MTDII 11

Cementace § Cementace v prášku je nejjednodušší, nevyžaduje nákladné zařízení. Předměty se vkládají do plechových krabic a zasypávají práškem. Krabice se pak vkládají do pece. Nevýhodou tohoto způsobu je jeho pomalost. Za hodinu se ocel nauhličí do hloubky asi 0, 1 mm. § Při cementaci v lázni a v plynu dochází ohřevem k rozkladu uhlíkatých sloučenin a takto uvolněné atomy uhlíku rychleji pronikají do povrchu materiálu. Nejrychleji probíhá cementace v plynu. Oba způsoby vyžadují speciální zařízení. MTDII 12

Cementace § Požadované tvrdosti povrchu součástí se při cementaci dosáhne až zakalením nauhličené vrstvy. Materiál ve větších hloubkách, který nebyl nauhličen, zůstal nekalitelný a zachoval si původní vlastnosti včetně požadované houževnatosti. Z hlediska nebezpečí vzniku vnitřních pnutí leží optimální kalicí teplota při výše uvedeném složení nauhličené povrchové vrstvy (přibližně eutektoidní složení oceli) těsně nad A 1, ale cementace sama probíhala při teplotách vyšších. Proto se náročnější součásti nechávají pomalu vychladnout a na optimální teplotu Struktura oceli 12010 po nauhličování: se znovu ohřejí. Pak teprve se kalí. Méně náročné výrobky se Výchozí struktura oceli 12010 (zvětšení 400 x) 900°C/2 hod/CH 4 (zvětšení 100 x) kalí přímo z cementační teploty bezprostředně po vyjmutí z cementačního prostředí, tzv. z jednoho žáru. MTDII 13

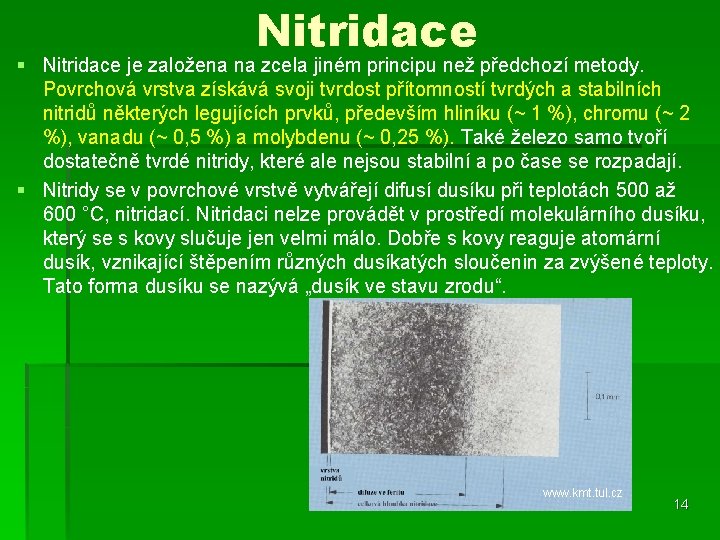

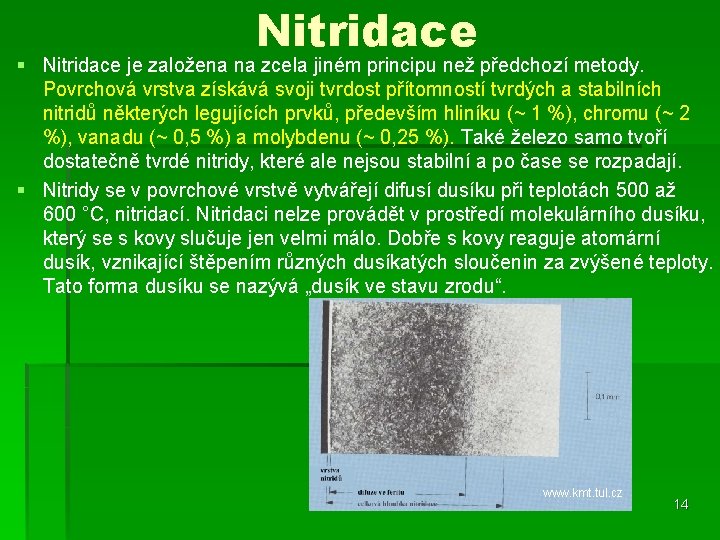

Nitridace § Nitridace je založena na zcela jiném principu než předchozí metody. Povrchová vrstva získává svoji tvrdost přítomností tvrdých a stabilních nitridů některých legujících prvků, především hliníku (~ 1 %), chromu (~ 2 %), vanadu (~ 0, 5 %) a molybdenu (~ 0, 25 %). Také železo samo tvoří dostatečně tvrdé nitridy, které ale nejsou stabilní a po čase se rozpadají. § Nitridy se v povrchové vrstvě vytvářejí difusí dusíku při teplotách 500 až 600 °C, nitridací. Nitridaci nelze provádět v prostředí molekulárního dusíku, který se s kovy slučuje jen velmi málo. Dobře s kovy reaguje atomární dusík, vznikající štěpením různých dusíkatých sloučenin za zvýšené teploty. Tato forma dusíku se nazývá „dusík ve stavu zrodu“. MTDII www. kmt. tul. cz 14

Nitridace se provádí v prostředí § plynném, nejčastěji rozkladem čpavku § kapalném, nejčastěji ve směsi kyanidu sodného a kyanatanu draselného. § Rychlost nitridace je pouze asi 0, 01 mm za hodinu. + Výhodami nitridace oproti povrchovému kalení a cementaci je § § § vyšší tvrdost povrchové vrstvy nižší provozní teploty a s tím spojené nižší pnutí materiálu skutečnost, že se neprovádí kalení vedlejší efekt zvýšené odolnosti proti korozi vedlejší efekt zvýšené meze únavy materiálu. - Nevýhodou nitridace je malá rychlost procesu. MTDII 15

Nitrocementace § Nitrocementace je kombinací cementace a nitridace v jednom procesu. Podle užité teploty jeden z postupů převažuje: při teplotách 750 až 800 °C v kyanidových solných lázních (kyanid sodný Na. CN, kyanid draselný KCN) nitridace, při teplotách 800 až 900 °C v plynné cementační atmosféře s přísadou čpavku cementace. § Po nitrocementaci je nutno materiál zakalit. MTDII 16

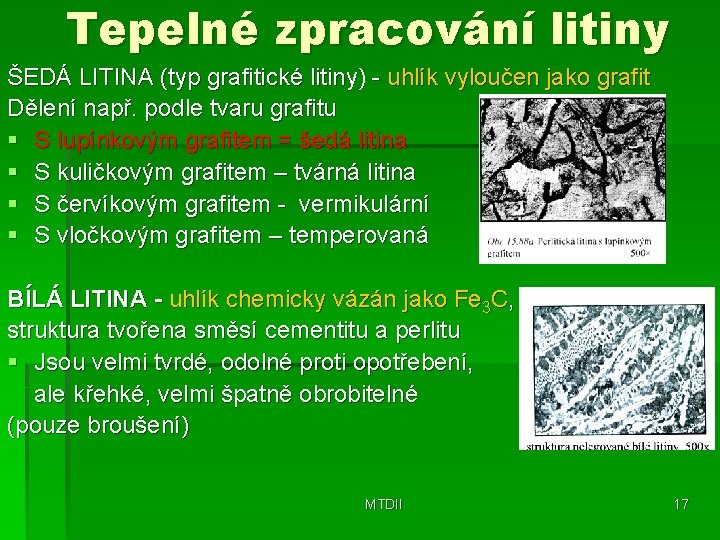

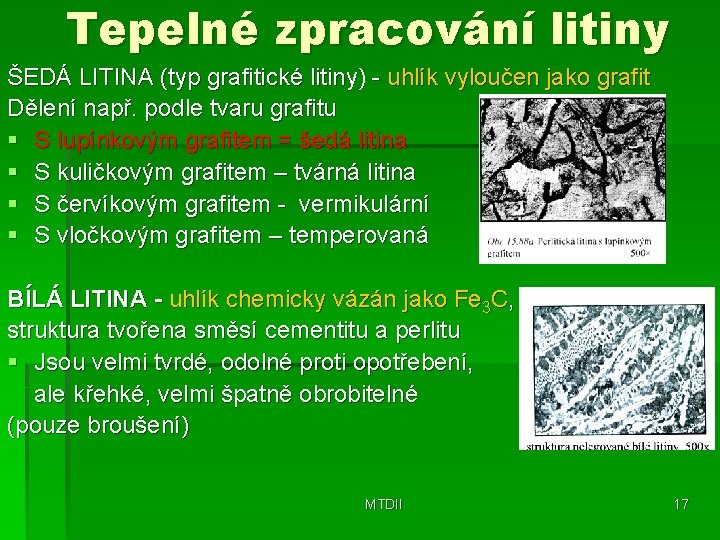

Tepelné zpracování litiny ŠEDÁ LITINA (typ grafitické litiny) - uhlík vyloučen jako grafit Dělení např. podle tvaru grafitu § S lupínkovým grafitem = šedá litina § S kuličkovým grafitem – tvárná litina § S červíkovým grafitem - vermikulární § S vločkovým grafitem – temperovaná BÍLÁ LITINA - uhlík chemicky vázán jako Fe 3 C, struktura tvořena směsí cementitu a perlitu § Jsou velmi tvrdé, odolné proti opotřebení, ale křehké, velmi špatně obrobitelné (pouze broušení) MTDII 17

Tepelné zpracování litiny § ŠEDÁ LITINA § žíhání k odstranění vnitřního pnutí; provádí se s cílem odstranění pnutí, které vzniklo v odlitcích vlivem jejich nerovnoměrného chladnutí; spočívá v pomalém ohřevu na 450 až 550 °C po dobu 1 až 6 hodin podle tloušťky stěn odlitku a následujícím pomalém chladnutí; za stejným účelem se může zejména u velkých a těžkých odlitků provádět tak zvané stárnutí, při kterém se tyto nechávají po delší dobu (až několik měsíců) volně ležet § žíhání pro zlepšení obrobitelnosti při 800 až 900 °C, při kterém dochází k rozpadu cementitu na grafit MTDII 18

Tepelné zpracování litiny § zušlechťování pro zvýšení pevnosti, odolnosti proti opotřebení a k dosažení homogenní struktury; provádí se u litin legovaných niklem a chromem; kalicí teplota je 800 až 900 °C, popouštěcí teplota 250 až 650 °C § povrchové kalení plamenem a vysokofrekvenčně § nitridace. BÍLÁ LITINA § temperováním. Žíháním při teplotě 900 až 1000 °C po dobu 15 až 24 hodin dochází k rozpadu cementitu na grafit a k částečnému oduhličení povrchu. Po žíhání MTDII 19 následuje velmi pomalé chladnutí.

Tepelné zpracování neželezných kovů Nejvýznamnějšími způsoby tepelného zpracování neželezných kovů jsou § rekrystalizační žíhání § žíhání k odstranění pnutí § homogenizační žíhání § vytvrzování pro zvýšení pevnosti a tvrdosti. MTDII 20

Rekrystalizační žíhání NEželezných kovů § Rekrystalizační žíhání se provádí u materiálů po jejich tváření za studena. Je obdobou rekrystalizačního žíhání oceli nebo litiny. Žíhací teploty závisejí na druhu materiálu, předchozím způsobu tváření a požadovanými vlastnostmi výrobku. U hliníkových slitin jsou od 250 do 350 °C, u slitin mědi od 250 do 800 °C. MTDII 21

Žíhání k odstranění pnutí NEželezných kovů Tento způsob žíhání se provádí k odstranění pnutí vzniklého v materiálu § nerovnoměrným chladnutím odlitků § deformacemi vzniklými při tváření za studena § jiným tepelným zpracováním § obráběním za vysokých řezných tlaků. Žíhací teploty jsou nižší než teploty rekrystalizační, podle druhu materiálu od 180 do 350 °C. MTDII 22

Homogenizační žíhání NEželezných kovů Účelem homogenizačního žíhání je odstranění heterogenity (různorodosti) struktury a složení v litých slitinách, která může být dvojího druhu: § odmíšeniny příměsí § vrstevnatost krystalů tuhého roztoku. § Odmíšeniny příměsí se hromadí v částech odlitku, které tuhnou až poslední. Jejich odstranění je obtížné pro velké vzdálenosti, které by jednotlivé částečky musely při difusi překonat. § Vrstevnatost krystalů tuhého roztoku je možno odstranit poměrně snadno difusí za dostatečně vysokých teplot působících po dostatečně dlouhou MTDII 23 dobu.

Vytvrzování § Vytvrzování se provádí zejména u hliníkových a měděných slitin. Jeho cílem je zvýšení pevnosti, tvrdosti a meze kluzu materiálu. Vytvrzovat je možno pouze slitiny složené ze základních krystalů a segregované fáze, jejíž rozpustnost je závislá na teplotě, s klesající teplotou se snižuje a jejíž segregaci je možno rychlým ochlazením potlačit MTDII 24

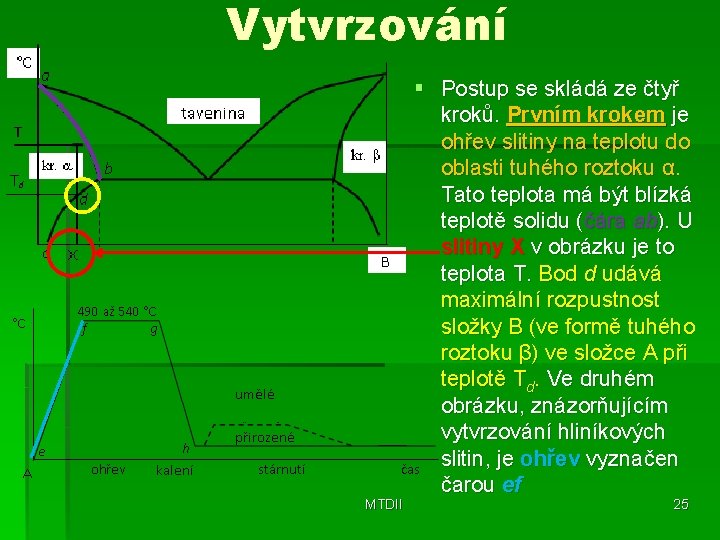

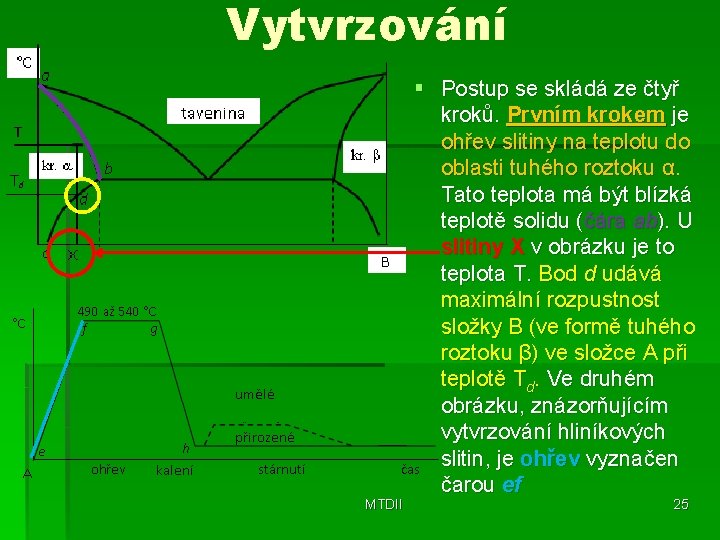

Vytvrzování MTDII § Postup se skládá ze čtyř kroků. Prvním krokem je ohřev slitiny na teplotu do oblasti tuhého roztoku α. Tato teplota má být blízká teplotě solidu (čára ab). U slitiny X v obrázku je to teplota T. Bod d udává maximální rozpustnost složky B (ve formě tuhého roztoku β) ve složce A při teplotě Td. Ve druhém obrázku, znázorňujícím vytvrzování hliníkových slitin, je ohřev vyznačen čarou ef 25

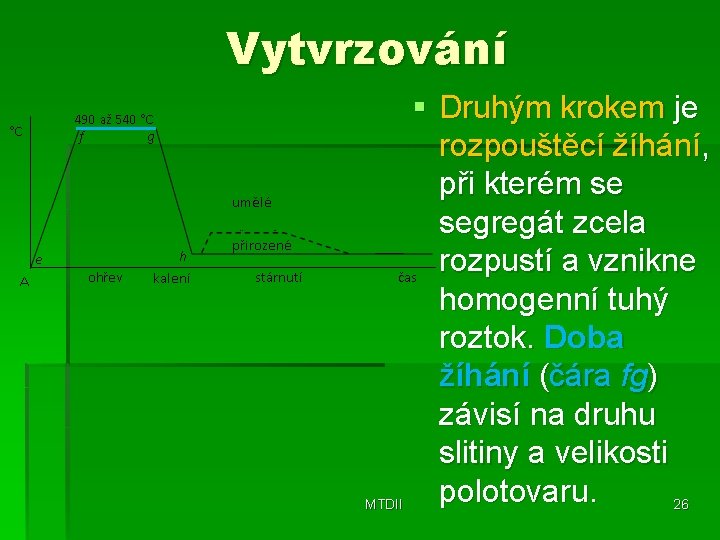

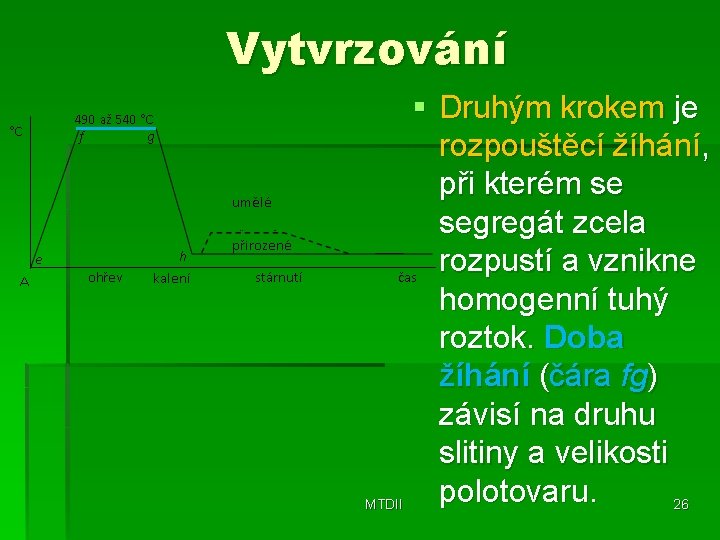

Vytvrzování § Druhým krokem je rozpouštěcí žíhání, při kterém se segregát zcela rozpustí a vznikne homogenní tuhý roztok. Doba žíhání (čára fg) závisí na druhu slitiny a velikosti polotovaru. MTDII 26

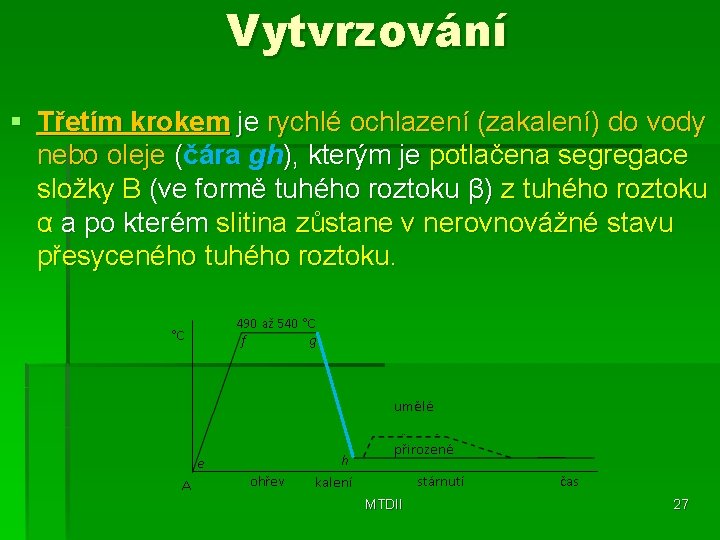

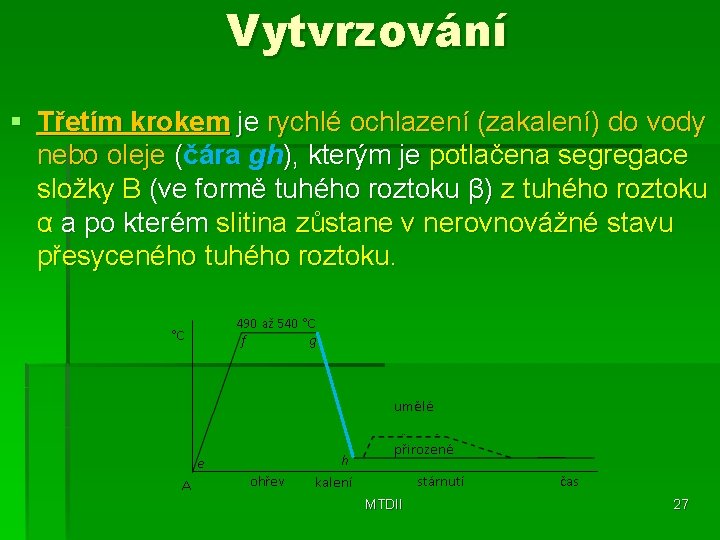

Vytvrzování § Třetím krokem je rychlé ochlazení (zakalení) do vody nebo oleje (čára gh), kterým je potlačena segregace složky B (ve formě tuhého roztoku β) z tuhého roztoku α a po kterém slitina zůstane v nerovnovážné stavu přesyceného tuhého roztoku. MTDII 27

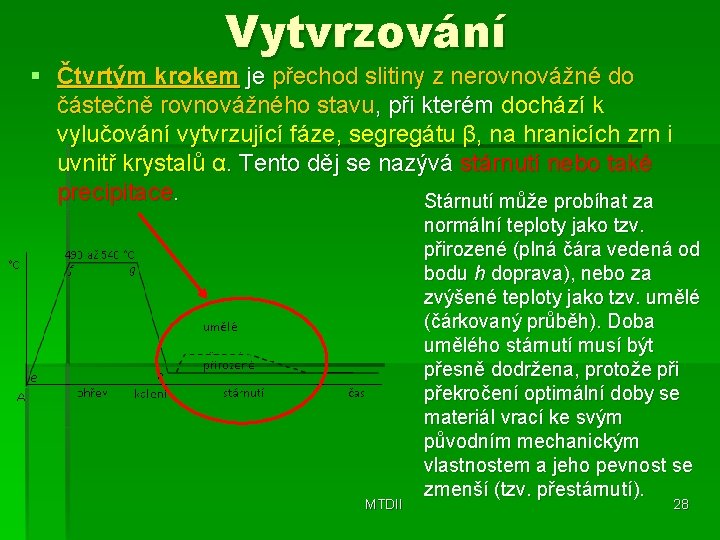

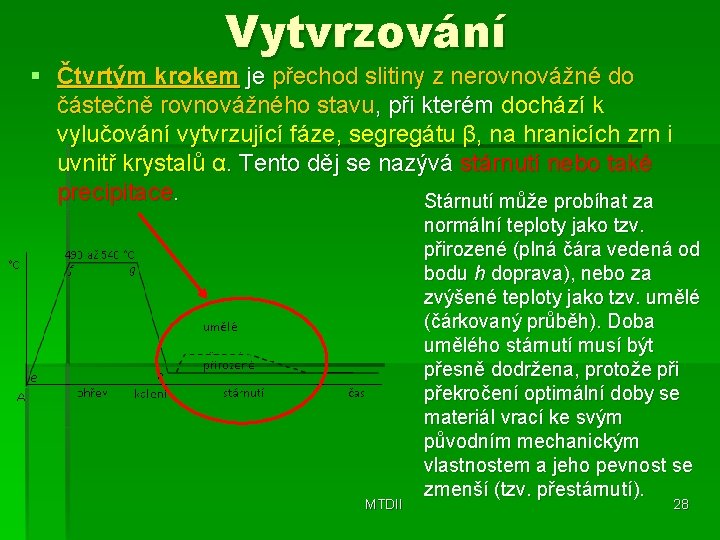

Vytvrzování § Čtvrtým krokem je přechod slitiny z nerovnovážné do částečně rovnovážného stavu, při kterém dochází k vylučování vytvrzující fáze, segregátu β, na hranicích zrn i uvnitř krystalů α. Tento děj se nazývá stárnutí nebo také precipitace. Stárnutí může probíhat za MTDII normální teploty jako tzv. přirozené (plná čára vedená od bodu h doprava), nebo za zvýšené teploty jako tzv. umělé (čárkovaný průběh). Doba umělého stárnutí musí být přesně dodržena, protože při překročení optimální doby se materiál vrací ke svým původním mechanickým vlastnostem a jeho pevnost se zmenší (tzv. přestárnutí). 28

Použitá literatura § § http: //ljinfo. blogspot. cz/ http: //www. sci. muni. cz/chemsekce/c 8870/pdf/Uloh a 6_Chemtepzprac. pdf § Podklady – Ing. J. Hladký § www. kmt. tul. cz MTDII 29

Děkuji za pozornost MTDII 30

Tepeln

Tepeln Bryoweb

Bryoweb Pf jcu email

Pf jcu email Ovipozice

Ovipozice Jcu maps

Jcu maps Adfs jcu

Adfs jcu Nitrocementace

Nitrocementace Majoritaarne valimissüsteem

Majoritaarne valimissüsteem Skl cik

Skl cik Lehké slitiny křížovka

Lehké slitiny křížovka Značka

Značka Stříbrolesklý magnetický kov

Stříbrolesklý magnetický kov řezací struna na kov

řezací struna na kov Email format informal

Email format informal Testproject email

Testproject email Sue ellson

Sue ellson Suny poly email

Suny poly email Forrester wave predictive analytics 2016

Forrester wave predictive analytics 2016 Kyrene homepage

Kyrene homepage Otc student accounts

Otc student accounts Barracuda essentials outlook plugin

Barracuda essentials outlook plugin Jangosmtp pricing

Jangosmtp pricing Lamp list example

Lamp list example Tekststructuur betoog

Tekststructuur betoog Student exchange letter

Student exchange letter Email definicija

Email definicija Uwaterloo email setup

Uwaterloo email setup Red chillies entertainment email id

Red chillies entertainment email id Ako enterprise

Ako enterprise Objective of email writing

Objective of email writing Phone area

Phone area