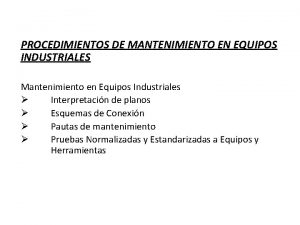

T P M Mantenimiento Productivo Total Mtodos Organizacin

- Slides: 26

T. P. M. Mantenimiento Productivo Total Métodos, Organización Recursos y Alcances, LLC. USA-México-Colombia M. O. R. A. Servicios Internacionales de Consultoría Oct-20

Temario TPM, Antecedentes y Filosofía n Causas de Costos en Mantenimiento n El Ciclo de Vida del Equipo n Estructura del TPM n Pérdidas en Recursos Humanos n Pérdidas y Desperdicios de Equipo n OEE Efectividad Total del Equipo n Organización, Las 5 Ss y el Control Visual n TPM Plan de Entrenamiento n Mantenimiento Autónomo n Mantenimiento: Preventivo, Planeado y Evitado n Modelo de Implementación n Puesta en Marcha – Pasos Siguientes n Oct-20

TPM es una herramienta para: Identificar y Eliminar Causas de Costos por Todo el Ciclo de Vida del Equipo: Diseño Construcción y Pruebas Instalar, arrancar Etapa que se debe optimizar y prolongar Operar, utilizar (Vida Útil) Retirar, desechar Ciclo de Vida del Equipo Oct-20

Ciclo Típico de Vida del Equipo sin T. P. M. 100% Promedio de fallas Vida productiva útil corta Elevado costo de operación 0% Uso Inicial Uso Diario Desgastado Tiempo Oct-20

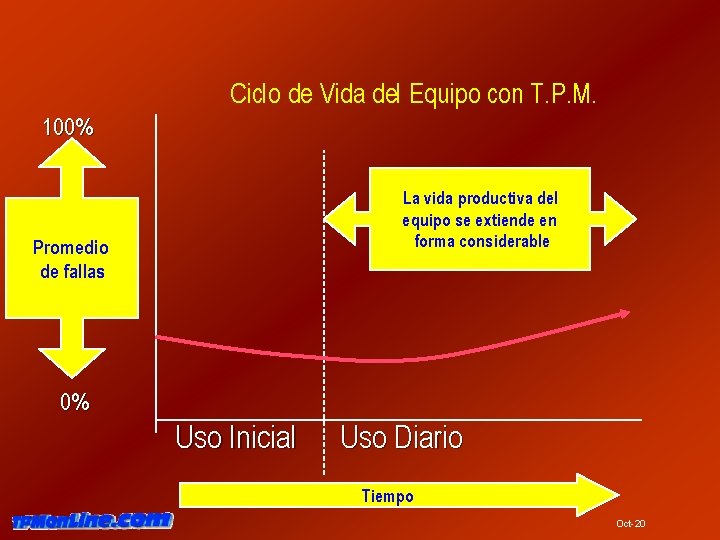

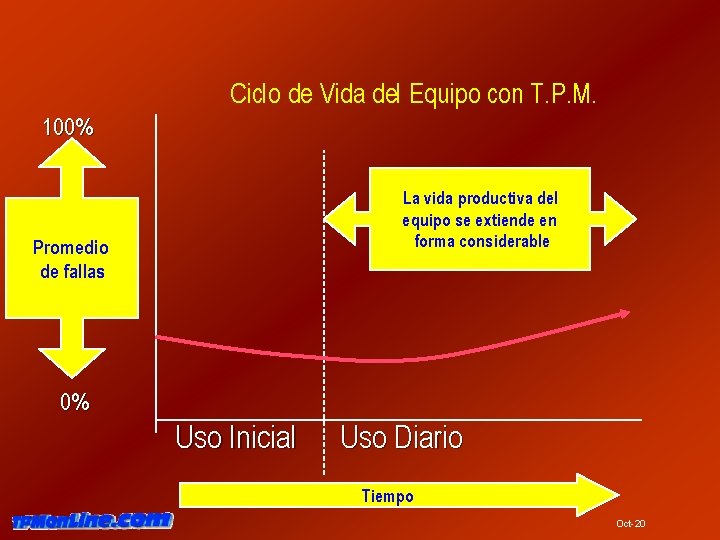

Ciclo de Vida del Equipo con T. P. M. 100% La vida productiva del equipo se extiende en forma considerable Promedio de fallas 0% Uso Inicial Uso Diario Tiempo Oct-20

Estructura del T. P. M. TPM Mantenimiento Planeado Proyectos de Mantenimiento Preventivo Mantenimiento Autónomo Mantenimiento Centrado en Confiabilidad Educación - Capacitación - Entrenamiento - Asignación de Recursos Filosofía de Las 5 –S’s - Organización y Control del Área de Trabajo Oct-20

Liderazgo y Autoridad: Cambio de Actitud Respecto al Mando n El Don de Mando Ancestral concepto de la superioridad Basado en ignorancia o aislamiento n El Liderazgo Natural o Adquirido Habilidad en Relaciones Humanas Respeto ganado por admiración en vez de miedo Cambio de actitud mental Todos somos igualmente valiosos Oct-20

Liderazgo y Autoridad: Cambio de Actitud Respecto al Mando Sólo en un ambiente de auténtico Liderazgo se logra una cooperación constructiva eficaz n El líder puede ser natural n Factores de herencia o de ambiente n La adquisición de liderazgo A base de un cambio de actitud A base de educación, capacitación y entrenamiento Oct-20

Posibles Pérdidas en Recursos Humanos n ¿Se considera al trabajador como persona? o como si fuera un aparato mecánico Desperdicio de factores de gran valor » Inteligencia » Creatividad » Objetividad » Actitud positiva Mediante una buena comunicación podemos aprovechar al máximo todos estos elementos y de paso, mejorar la relación con el trabajador Oct-20

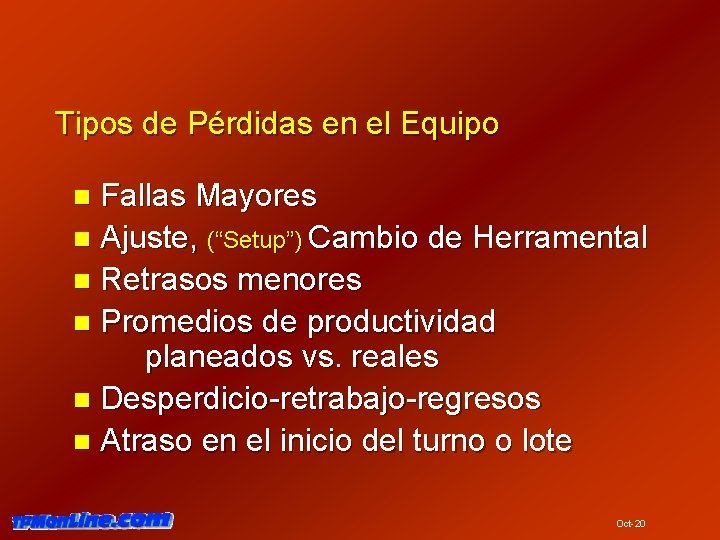

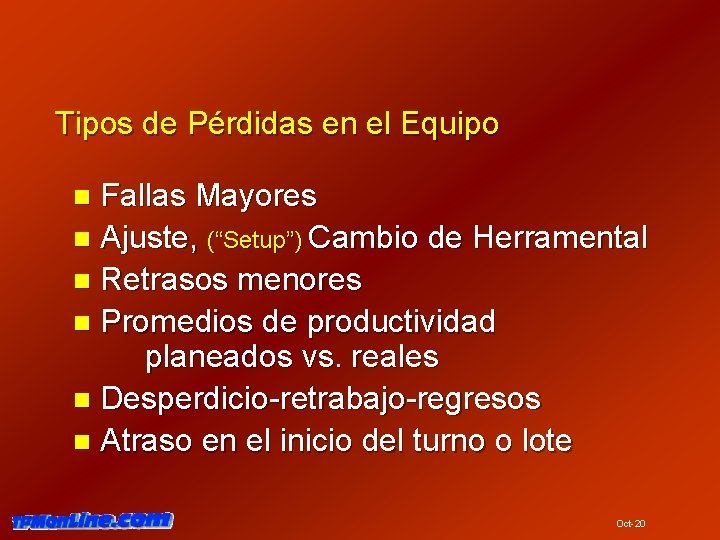

Tipos de Pérdidas en el Equipo Fallas Mayores n Ajuste, (“Setup”) Cambio de Herramental n Retrasos menores n Promedios de productividad planeados vs. reales n Desperdicio-retrabajo-regresos n Atraso en el inicio del turno o lote n Oct-20

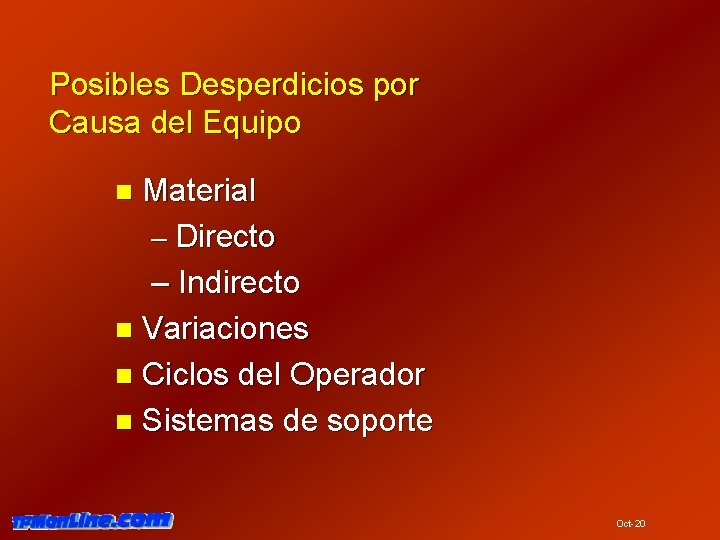

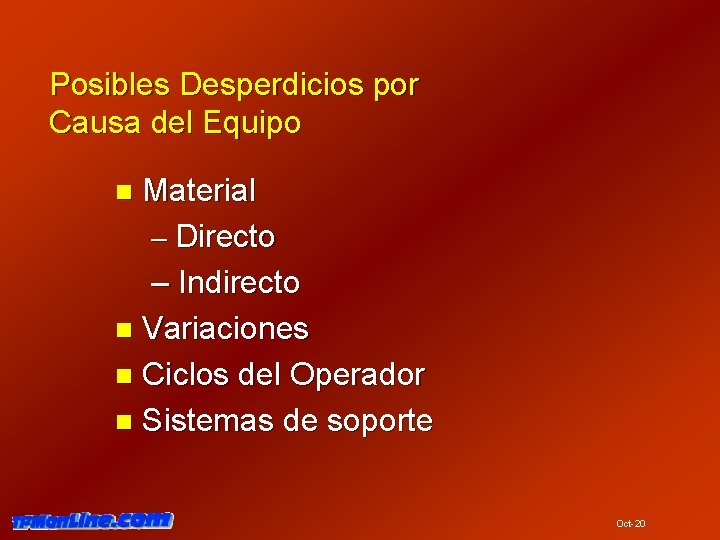

Posibles Desperdicios por Causa del Equipo Material – Directo – Indirecto n Variaciones n Ciclos del Operador n Sistemas de soporte n Oct-20

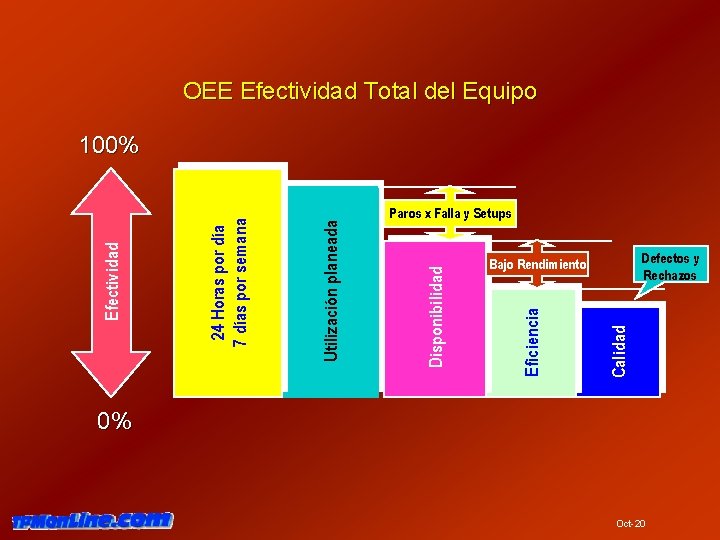

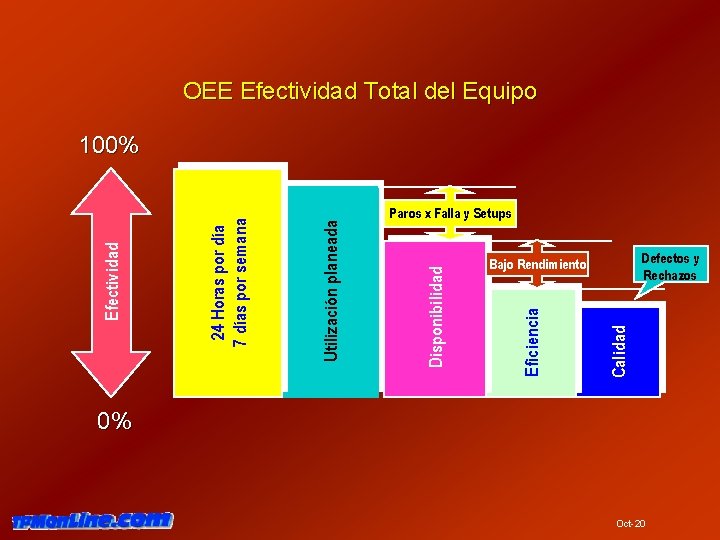

OEE Efectividad Total del Equipo Paros x Falla y Setups Defectos y Rechazos Calidad Bajo Rendimiento Eficiencia Disponibilidad Utilización planeada 24 Horas por día 7 días por semana Efectividad 100% 0% Oct-20

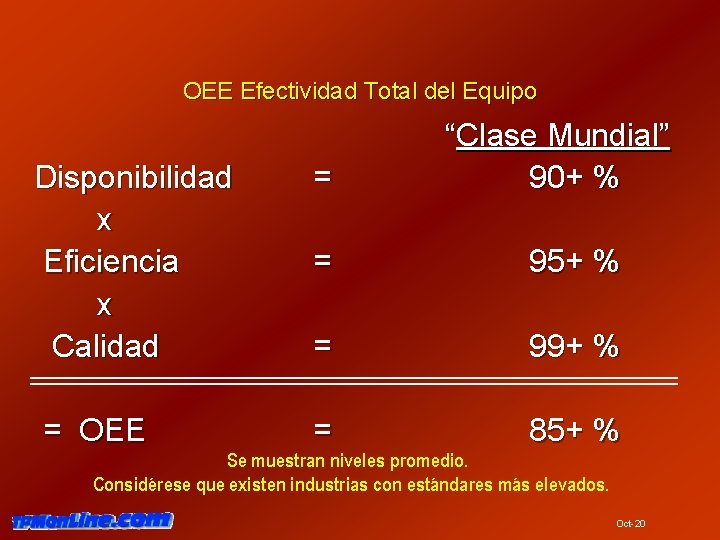

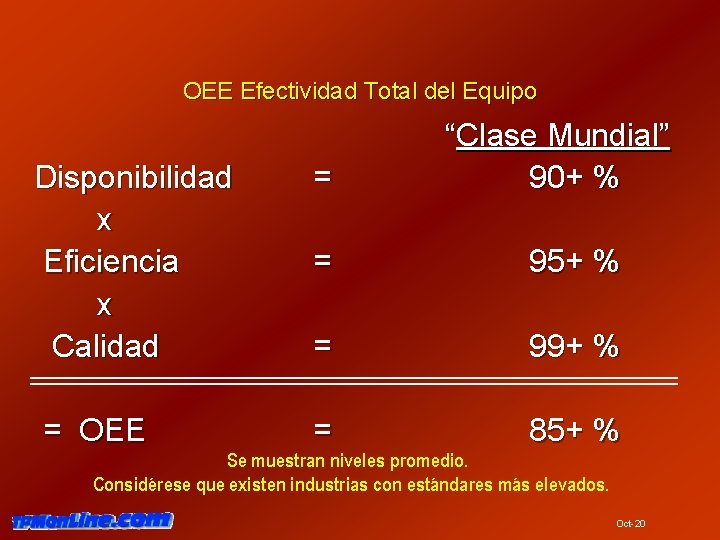

OEE Efectividad Total del Equipo Disponibilidad x Eficiencia x Calidad = = OEE “Clase Mundial” 90+ % = 95+ % = 99+ % = 85+ % Se muestran niveles promedio. Considérese que existen industrias con estándares más elevados. Oct-20

Como Alcanzar el TPM: Organización y Control del Área de Trabajo (5 S) Programa de las 5 S La Base para un TPM de “Clase Mundial” Seleccionar n Todo en Su lugar n Super Limpieza n e. Standardizar n Sostener n Oct-20

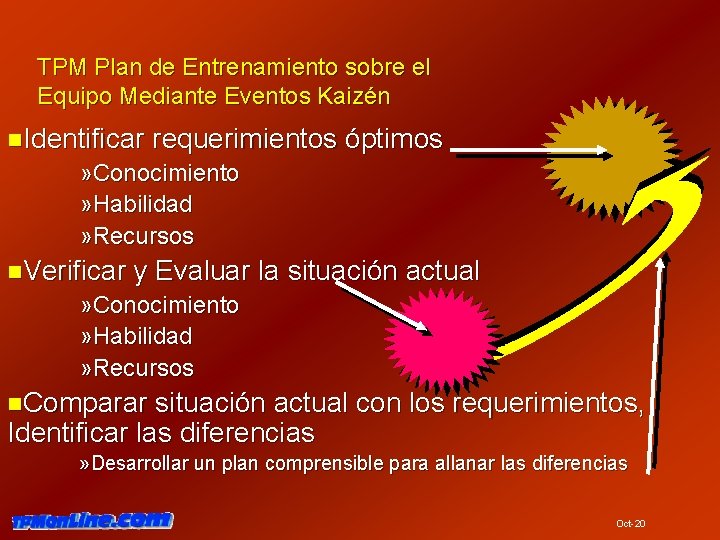

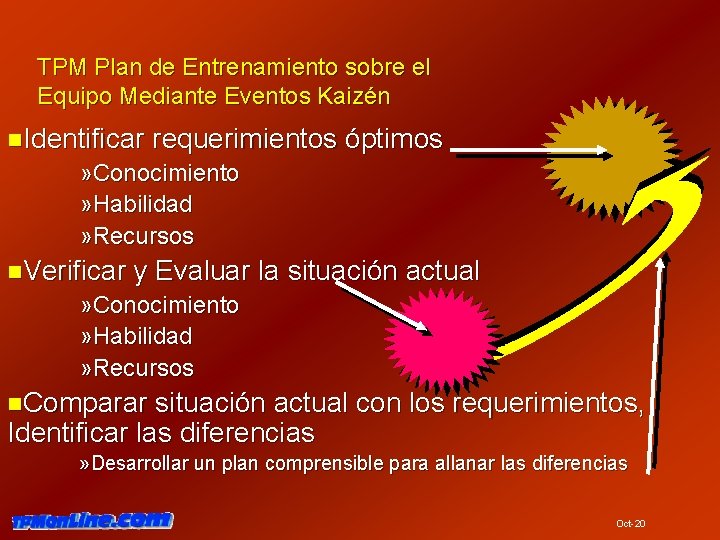

TPM Plan de Entrenamiento sobre el Equipo Mediante Eventos Kaizén n. Identificar requerimientos óptimos » Conocimiento » Habilidad » Recursos n. Verificar y Evaluar la situación actual » Conocimiento » Habilidad » Recursos n. Comparar situación actual con los requerimientos, Identificar las diferencias » Desarrollar un plan comprensible para allanar las diferencias Oct-20

Mantenimiento Autónomo, la Piedra Angular del TPM Es la responsabilidad de cada operador el involucrarse directamente en el continuo mantenimiento de maquinaria y equipo. Oct-20

Mantenimiento Autónomo El Papel de: n. Operadores –Mantenimiento diario de equipo –Limpieza, Lubricación, Inspección –Reparaciones menores –Obtención de datos y análisis n Personal de Mantenimiento –Reparaciones mayores –Mantenimiento planeado –Mantenimiento Basado en Confiabilidad (RCM) –Desarrollo - Mejoramiento del equipo Oct-20

$20, 000. 00!!! 5 días Falla Mantenimiento Autónomo Evidente Anormalidad Normalidad $ 200. 00 5 mins. Cuando hay conocimiento del operador, al realizar su diaria inspección puede detectar una anormalidad antes que se convierta en falla. Acto seguido se realizará mantenimiento programado. Mantener no es reparar cuando el equipo se descompone, sino evitar que se descomponga para mantenerlo trabajando Oct-20

Mantenimiento Autónomo TPM – Proceso de Eventos Kaizén n. Limpiar, inspeccionar, identificar problemas (5 S) n. Analizar y resolver problemas n. Estandarizar n. Controlar sistemas de soporte n. Establecer mediciones n. Sostener el esfuerzo n¡Celebrar! Oct-20

Mantenimiento Autónomo n. Limpiar, inspeccionar, identificar problemas (5 S) n. Applicar 1 a, 2 a y 3 a “S” (Seleccionar, todo en Su lugar y Super Limpieza) n. Usar la 3 a “S” para inspeccionar el equipo n. Etiquetar irregularidades o discrepancias » Defectos » Problemas » Condiciones fuera de estándar » Condiciones diferentes a “como nuevo” n. Despliegue Visual y verificación de etiquetas n. Asociar con actividad planeada de mantenimiento. Oct-20

Iniciativas de Proyectos Avanzados de Mantenimiento mediante el Método de Taller Kaizén n. Grupos interdisciplinarios de trabajo n. Especificar problema/proyecto n. La actividad tiene principio y fin n. Asuntos típicos –Cambio de herramental –Paros Mayores –Desarrollo de Equipo Oct-20

Mantenimiento Preventivo » Análisis de problemas redundantes y costos-costeabilidad de mantenimiento » Planteamiento y planeación a base de información y técnica Intención: Aumentar el tiempo entre fallas Reducir el tiempo para reparar equipo Oct-20

Mantenimiento Planeado n. Actividad programada de mantenimiento n. Objetivo: Evitar fallas que hagan parar producción n“PM” (mantenimiento preventivo) Oct-20

Prevención de Mantenimiento n. Diseñar / desarrollar equipo libre de fallas n. Emplear grupos multidisciplinarios » Operadores, ingenieros, mantenimiento n. Para actividades durante: » Diseño » Construcción » Pruebas y lanzamiento » Instalación » Arranque n. Conocimiento de otros eventos de TPM Oct-20

Modelo de Implementación 1. ) Planeación Análisis Comparación Políticas y Metas Plan Maestro 3. ) Poner en Marcha 2. ) Comunicación Anuncio y difusión Organización Educación constante Agilidad de Pensamiento Notorio Inicio Grupos de trabajo, Educación, Eventos, Proyectos Autónomo, Planeado, PM 4. ) Sostenimiento Extender Soporte, Instalaciones, Cadena de suministro Oct-20

TPMon. Line responderá todas sus preguntas relacionadas con esta presentación. Favor de dirigirse a Enrique Mora Kaizen@tpmonline. com En USA: (619) 661 -1185 n Métodos, Organización Recursos y Alcances, LLC. USA-México-Colombia M. O. R. A. Servicios Internacionales de Consultoría Oct-20

Mantenimiento productivo total

Mantenimiento productivo total Mantenimiento productivo total conclusion

Mantenimiento productivo total conclusion Definicion de organizacin escolar

Definicion de organizacin escolar Organizacin

Organizacin Staff tecnocratico

Staff tecnocratico Organizacin

Organizacin Mtodos

Mtodos Mtodos

Mtodos Parche anticonceptivo

Parche anticonceptivo Mtodos

Mtodos Gynefix diu

Gynefix diu Mtodos

Mtodos Mtodos

Mtodos Mtodos

Mtodos Mtodos

Mtodos Mtodos

Mtodos Desarrollo productivo

Desarrollo productivo Beneficiarios de un proyecto productivo

Beneficiarios de un proyecto productivo Ciclo productivo del vino

Ciclo productivo del vino Marco logico de un proyecto ejemplo

Marco logico de un proyecto ejemplo Diferencia entre trabajo productivo e improductivo

Diferencia entre trabajo productivo e improductivo Entramado productivo

Entramado productivo Proceso productivo

Proceso productivo Circuito productivo de la pesca

Circuito productivo de la pesca Que es un trabajo productivo

Que es un trabajo productivo Proceso productivo

Proceso productivo Circuito productivo del chocolate

Circuito productivo del chocolate