Anlisis de Peligros y Puntos Crticos de Control

- Slides: 25

Análisis de Peligros y Puntos Críticos de Control

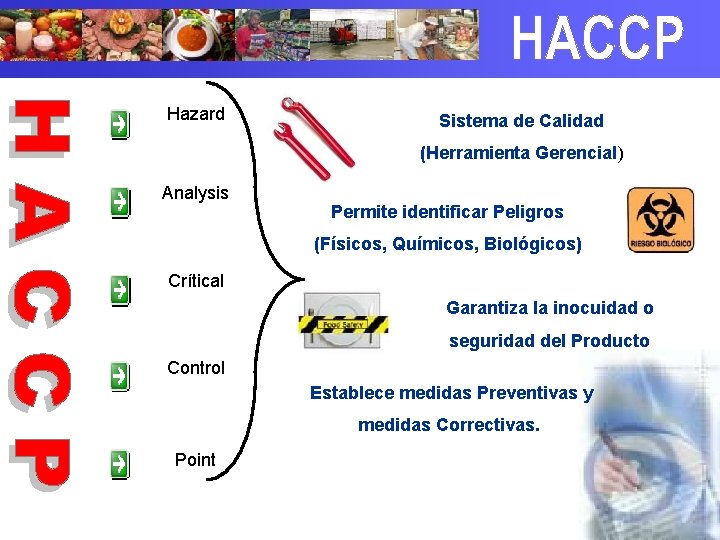

Hazard Sistema de Calidad (Herramienta Gerencial) Analysis Permite identificar Peligros (Físicos, Químicos, Biológicos) Crítical Garantiza la inocuidad o seguridad del Producto Control Establece medidas Preventivas y medidas Correctivas. Point

En 1959 la NASA (National Aeronautics and Space Administration) desarrolló el concepto de HACCP conjuntamente con la Pillsbury Co. y el Laboratorio Natick de la Armada de Estados Unidos de América basado en el Sistema de “Modos de Fallas”, para garantizar un 100 % de alimentos seguros para ser utilizados en el espacio por los astronautas. En 1971, el Sistema HACCP fue publicado y documentado en USA. En 1985 la Academia Nacional de Ciencia recomendó el uso del Sistema. Se utilizó a nivel mundial y la FAO (Organización de Alimentos y Agricultura), la WHO (Organización Mundial de la Salud) citaron el Sistema en el Codex Alimentarius. En 1988, el Comité de Asesores sobre Criterios Microbiológicos en Alimentos (NACMCF) propone la adopción de HACCP. En 2002 FONDONORMA aprueba la Norma COVENIN 3802 sobre “Directrices Generales para la Aplicación del Sistema HACCP en el Sector Alimentario”.

Desviación Riesgo Análisis de Peligros Límite Operacional Crítico Punto de Fase Control Monitoreo Medidas Correctivas De HACCP Punto de Severidad Control Crítico Verificación Medidas Preventivas De HACCP Plan Significación HACCP Equipo Tolerancia HACCP Inocuidad Validaciónde De Alimentos HACCP

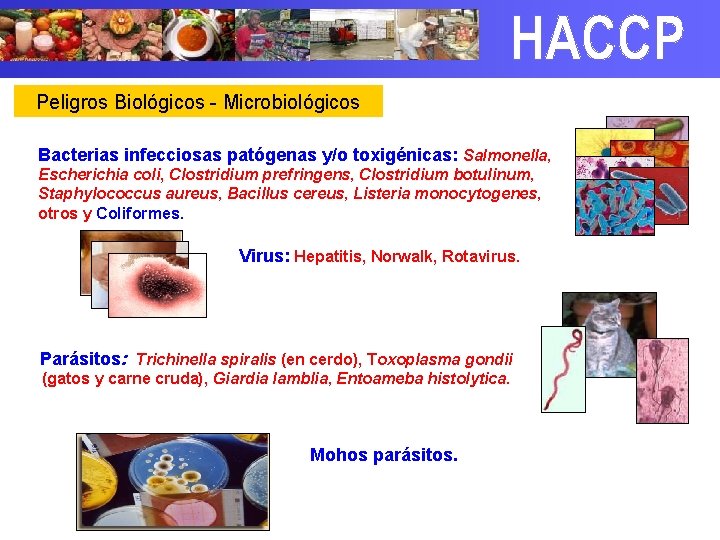

Peligros Biológicos - Microbiológicos Bacterias infecciosas patógenas y/o toxigénicas: Salmonella, Escherichia coli, Clostridium prefringens, Clostridium botulinum, Staphylococcus aureus, Bacillus cereus, Listeria monocytogenes, otros y Coliformes. Virus: Hepatitis, Norwalk, Rotavirus. Parásitos: Trichinella spiralis (en cerdo), Toxoplasma gondii (gatos y carne cruda), Giardia lamblia, Entoameba histolytica. Mohos parásitos.

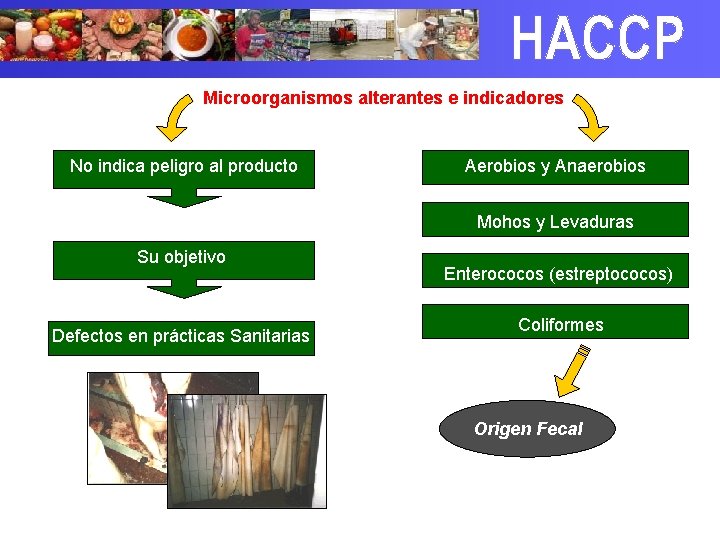

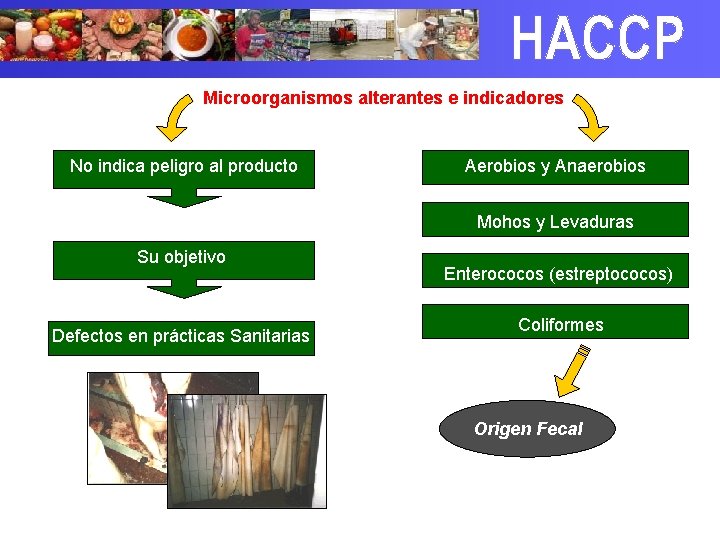

Microorganismos alterantes e indicadores No indica peligro al producto Aerobios y Anaerobios Mohos y Levaduras Su objetivo Defectos en prácticas Sanitarias Enterococos (estreptococos) Coliformes Escherichia Origen Fecal coli

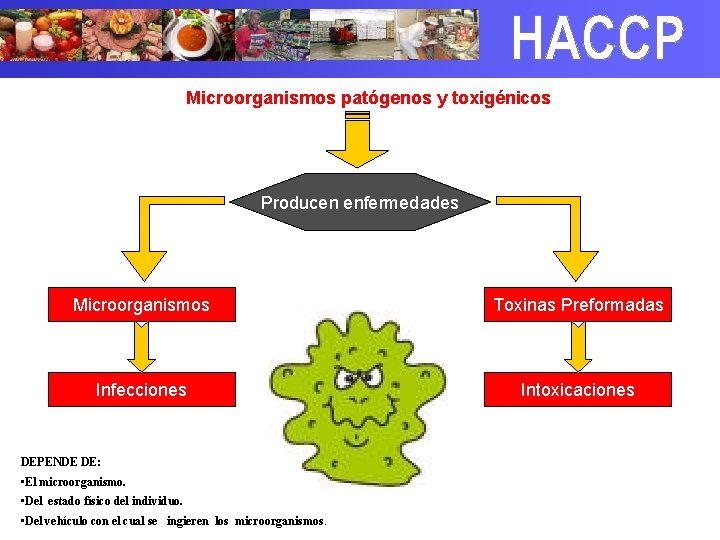

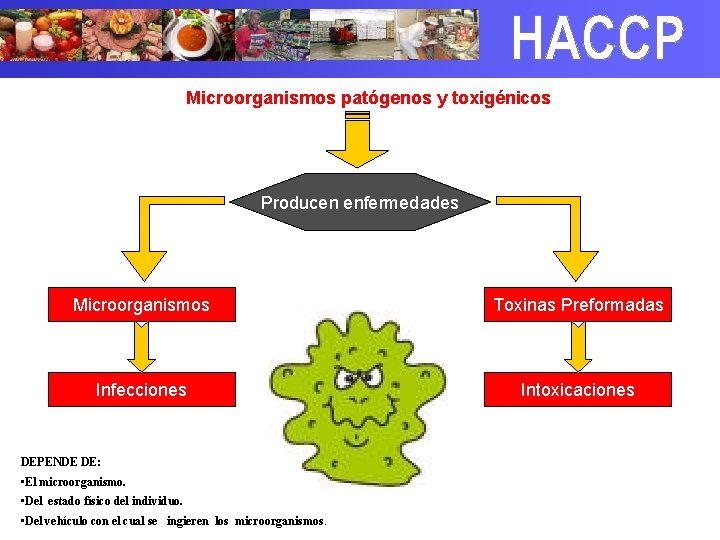

Microorganismos patógenos y toxigénicos Producen enfermedades Microorganismos Toxinas Preformadas Infecciones Intoxicaciones DEPENDE DE: • El microorganismo. • Del estado físico del individuo. • Del vehículo con el cual se ingieren los microorganismos.

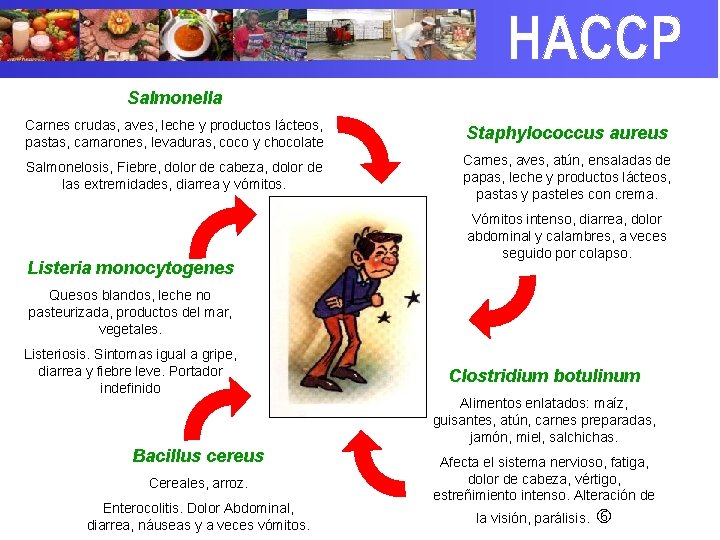

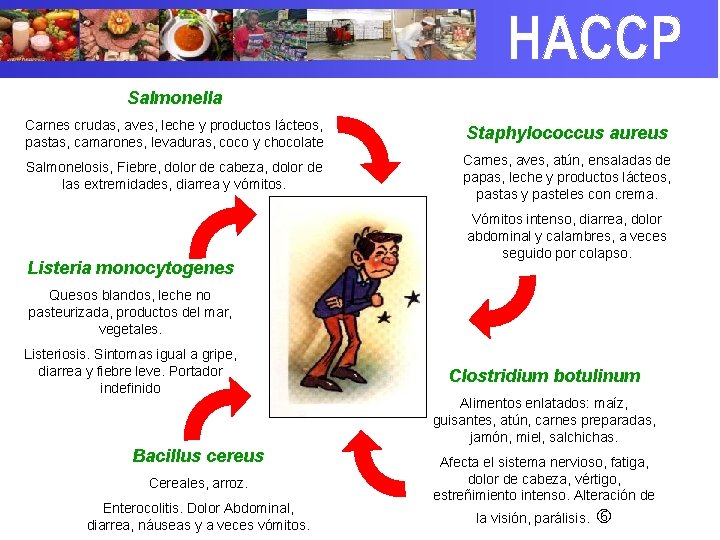

Salmonella Carnes crudas, aves, leche y productos lácteos, pastas, camarones, levaduras, coco y chocolate Staphylococcus aureus Salmonelosis, Fiebre, dolor de cabeza, dolor de las extremidades, diarrea y vómitos. Carnes, aves, atún, ensaladas de papas, leche y productos lácteos, pastas y pasteles con crema. Listeria monocytogenes Vómitos intenso, diarrea, dolor abdominal y calambres, a veces seguido por colapso. Quesos blandos, leche no pasteurizada, productos del mar, vegetales. Listeriosis. Sintomas igual a gripe, diarrea y fiebre leve. Portador indefinido Bacillus cereus Cereales, arroz. Enterocolitis. Dolor Abdominal, diarrea, náuseas y a veces vómitos. Clostridium botulinum Alimentos enlatados: maíz, guisantes, atún, carnes preparadas, jamón, miel, salchichas. Afecta el sistema nervioso, fatiga, dolor de cabeza, vértigo, estreñimiento intenso. Alteración de la visión, parálisis.

Peligros Químicos Aditivos (sulfitos, nitritos, glutamato monosódico, colorantes, otros). Residuos de agentes limpiadores y desinfectantes. Insecticidas y Pesticidas. Micotoxinas. Toxinas asociadas a pescados y mariscos. Antibióticos. Metales pesados. Alergenos. Peligros Físicos Fragmentos de: Vidrio, Madera, Piedras, Metal, Aislante, Huesos, Plástico, Objetos de uso personal y otros materiales.

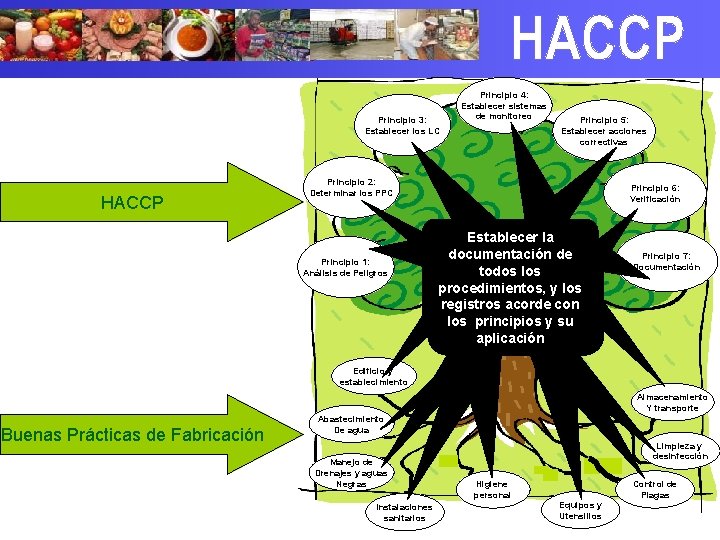

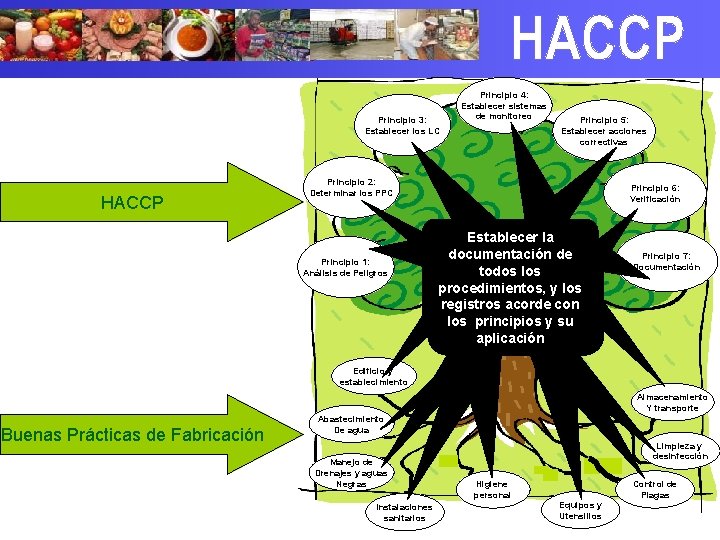

Principio 3: Establecer los LC HACCP Principio 4: Establecer sistemas de monitoreo Principio 5: Establecer acciones correctivas Principio 2: Determinar los PPC Principio 1: Análisis de Peligros Principio 6: Verificación Identificar los Puntos Establecer Identificar un los yacciones evaluar sistema límites Establecer la de de Control Críticos los de posibles vigilancia para peligros asegurar (odeen Evitar Implantar contaminación, programa correctivas cuando Medidas control, procedimientos documentación Agua Lavado Secuencia Pisos, Salas Potable, de de Paredes, manos Baño, Lógica, Agua y cada una deo las fases el asociados monitoreo) Control de con para cada la deterioro con requisitos daño de al determinado PCC no responsabilidad verificación todos los para equipos vestidores, uñas, Techos, noutilización potable, y Ventanas, tuberías recursos de de Residuos líquidos, del proceso. asegurar Punto producción Crítico el control de de de producto, limpieza debe y está controlado (hay empresas externas, procedimientos, confirmar que y el los requeridos material Puertas, temperaturas accesorios, resistente, Accesos de higiene, y residuos sólidos alimentos cada Punto Control. en Crítico todas de las desinfección sanear, control por área, una desviación). precaución por registros Sistema acorde HACCP con vestimenta, liso presión lavamanos y(escaleras), no requerida, absorbente, calzados, ende y Normas sanitarias Control fases. (PCC). temperatura, equipo, frecuencia, Orden, contaminación al los funcione principios según y su el protección, sinproducción Ventilación fugas, tanque. Fácil consumo de e de procedimiento. PEPS/FIFO. fumigar instalación. Plan aplicación HACCP de almacenamiento. identificación. otros iluminación. limpiar. productos. Principio 7: Documentación Edificio y establecimiento Almacenamiento Y transporte Buenas Prácticas de Fabricación Abastecimiento De agua Manejo de Drenajes y aguas Negras Instalaciones sanitarios Limpieza y desinfección Higiene personal Equipos y Utensilios Control de Plagas

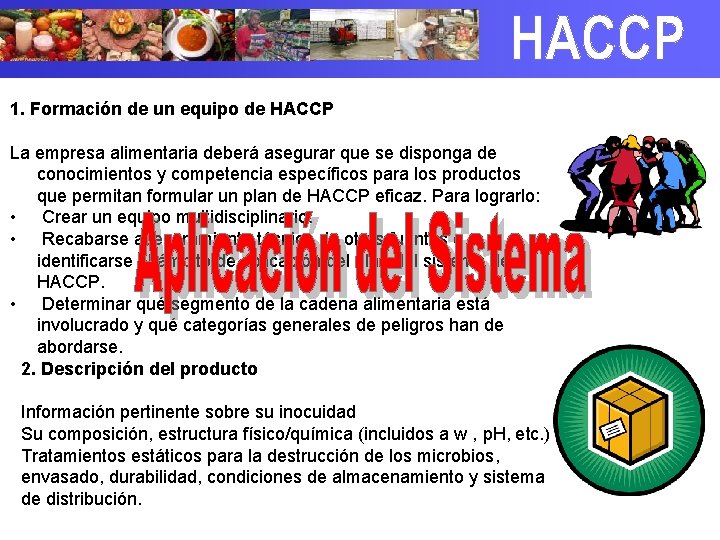

1. Formación de un equipo de HACCP La empresa alimentaria deberá asegurar que se disponga de conocimientos y competencia específicos para los productos que permitan formular un plan de HACCP eficaz. Para lograrlo: • Crear un equipo multidisciplinario. • Recabarse asesoramiento técnico de otras fuentes e identificarse el ámbito de aplicación del plan del sistema de HACCP. • Determinar qué segmento de la cadena alimentaria está involucrado y qué categorías generales de peligros han de abordarse. 2. Descripción del producto Información pertinente sobre su inocuidad Su composición, estructura físico/química (incluidos a w , p. H, etc. ) Tratamientos estáticos para la destrucción de los microbios, envasado, durabilidad, condiciones de almacenamiento y sistema de distribución.

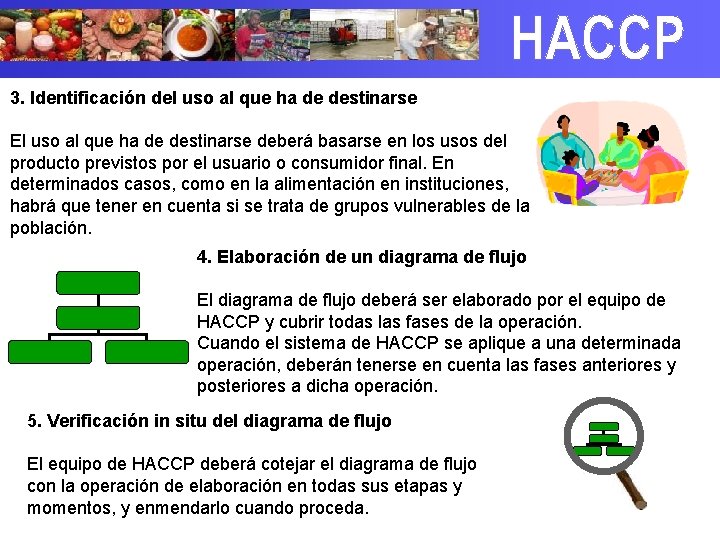

3. Identificación del uso al que ha de destinarse El uso al que ha de destinarse deberá basarse en los usos del producto previstos por el usuario o consumidor final. En determinados casos, como en la alimentación en instituciones, habrá que tener en cuenta si se trata de grupos vulnerables de la población. 4. Elaboración de un diagrama de flujo El diagrama de flujo deberá ser elaborado por el equipo de HACCP y cubrir todas las fases de la operación. Cuando el sistema de HACCP se aplique a una determinada operación, deberán tenerse en cuenta las fases anteriores y posteriores a dicha operación. 5. Verificación in situ del diagrama de flujo El equipo de HACCP deberá cotejar el diagrama de flujo con la operación de elaboración en todas sus etapas y momentos, y enmendarlo cuando proceda.

6. Enumeración de todos los posibles peligros. Enumerar todos los peligros que puede razonablemente preverse que se producirán en cada fase, desde la producción primaria, la elaboración, la fabricación y la distribución hasta el punto de consumo. Análizar los peligros para identificar, para determinar cuáles son los peligros cuya eliminación o reducción a niveles aceptables resulta indispensable para producir un alimento inocuo. Principio 1

6. Enumeración de todos los posibles peligros. Incluir siempre que sea posible, los siguientes factores: • La probabilidad de que surjan peligros y la gravedad de sus efectos perjudiciales para la salud • La evaluación cualitativa y/o cuantitativa de la presencia de peligros; • La supervivencia o proliferación de los microorganismos involucrados; • La producción o persistencia de toxinas, sustancias químicas o agentes físicos en los alimentos; y las condiciones que pueden originar lo anterior. • Determinar qué medidas de control, si las hay, pueden aplicarse en relación con cada peligro. • Puede que sea necesario aplicar más de una medida para controlar un peligro o peligros específicos, y que con una determinada medida se pueda controlar más de un peligro.

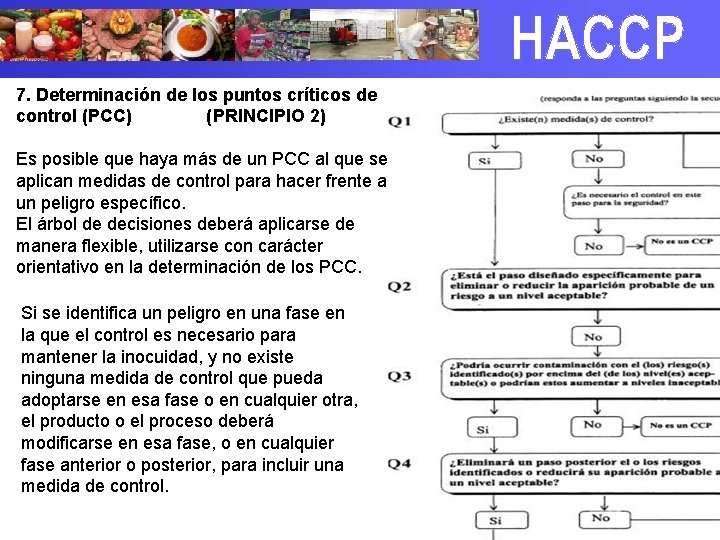

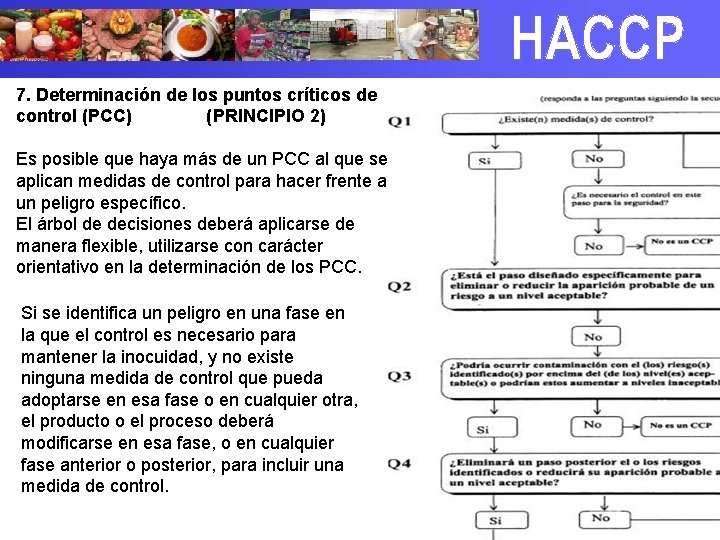

7. Determinación de los puntos críticos de control (PCC) (PRINCIPIO 2) Es posible que haya más de un PCC al que se aplican medidas de control para hacer frente a un peligro específico. El árbol de decisiones deberá aplicarse de manera flexible, utilizarse con carácter orientativo en la determinación de los PCC. Si se identifica un peligro en una fase en la que el control es necesario para mantener la inocuidad, y no existe ninguna medida de control que pueda adoptarse en esa fase o en cualquier otra, el producto o el proceso deberá modificarse en esa fase, o en cualquier fase anterior o posterior, para incluir una medida de control.

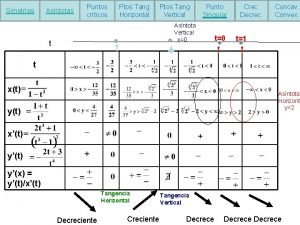

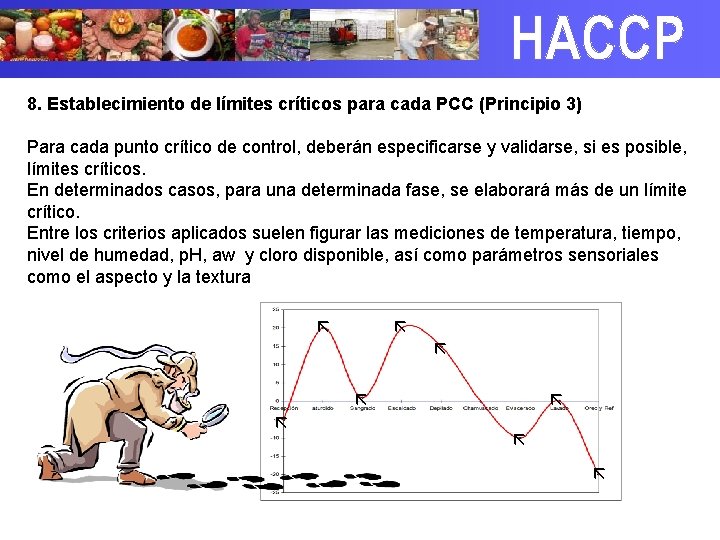

8. Establecimiento de límites críticos para cada PCC (Principio 3) Para cada punto crítico de control, deberán especificarse y validarse, si es posible, límites críticos. En determinados casos, para una determinada fase, se elaborará más de un límite crítico. Entre los criterios aplicados suelen figurar las mediciones de temperatura, tiempo, nivel de humedad, p. H, aw y cloro disponible, así como parámetros sensoriales como el aspecto y la textura

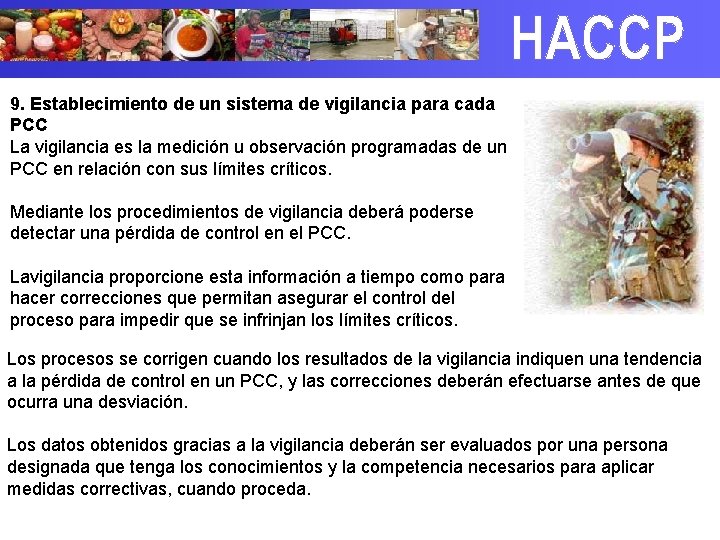

9. Establecimiento de un sistema de vigilancia para cada PCC La vigilancia es la medición u observación programadas de un PCC en relación con sus límites críticos. Mediante los procedimientos de vigilancia deberá poderse detectar una pérdida de control en el PCC. Lavigilancia proporcione esta información a tiempo como para hacer correcciones que permitan asegurar el control del proceso para impedir que se infrinjan los límites críticos. Los procesos se corrigen cuando los resultados de la vigilancia indiquen una tendencia a la pérdida de control en un PCC, y las correcciones deberán efectuarse antes de que ocurra una desviación. Los datos obtenidos gracias a la vigilancia deberán ser evaluados por una persona designada que tenga los conocimientos y la competencia necesarios para aplicar medidas correctivas, cuando proceda.

Cont. 9… • Si la vigilancia no es continua, su frecuencia deberán ser suficientes como para garantizar que el PCC esté controlado. • La mayoría de los procedimientos de vigilancia de los PCC deberán efectuarse con rapidez y no habrá tiempo para ensayos analíticos prolongados. • Con frecuencia se prefieren las mediciones físicas y químicas a los ensayos microbiológicos porque pueden realizarse rápidamente y a menudo indican el control microbiológico del producto. • Todos los registros y documentos relacionados con la vigilancia de los PCC deberán ser firmados por la persona o personas que efectúan la vigilancia, junto con el funcionario o funcionarios de la empresa encargados de la revisión.

10. Establecimiento de medidas correctivas Con el fin de hacer frente a las desviaciones que puedan producirse, deberán formularse medidas correctivas específicas para cada PCC del sistema de HACCP. Estas medidas deberán asegurar que el PCC vuelva a estar controlado. Las medidas adoptadas deberán incluir también un sistema adecuado de eliminación del producto afectado. Los procedimientos relativos a las desviaciones y la eliminación de los productos deberán documentarse en los registros de HACCP.

11. Establecimiento de procedimientos de verificación • Deberán establecerse procedimientos de verificación. • Para determinar si el sistema de HACCP funciona eficazmente, podrán utilizarse métodos, procedimientos y ensayos de verificación y comprobación, incluidos el muestre aleatorio y el análisis. • La frecuencia de las comprobaciones deberá ser suficiente para confirmar que el sistema de HACCP está funcionando eficazmente. • • Entre las actividades de verificación pueden citarse, las siguientes: Examen del sistema de HACCP y de sus registros; Examen de las desviaciones y los sistemas de eliminación del producto; Confirmación de que los PCC siguiesen estando controlados.

12. Establecimiento de un sistema de documentación y registro Para aplicar un sistema de HACCP es fundamental contar con un sistema de registro eficaz y preciso. Deberán documentarse los procedimientos del sistema de HACCP, y el sistema de documentación y registro deberá ajustarse a la naturaleza y magnitud de la operación en cuestión. Se debe documentar: el análisis de riesgos; la determinación de los PCC; la determinación de los límites críticos. Se debe registrar: las actividades de vigilancia de los PCC; las desviaciones y las medidas correctivas correspondientes; las modificaciones introducidas en el sistema de HACCP.

ESe puede modificar según los adelantos en diseño de equipos, procedimientos de procesado o desarrollos tecnológicos. EEl sistema HACCP es compatible con la ¿Por qué debo utilizar el Sistema HACCP? aplicación de Sistemas de Calidad. ELas recomendaciones del Codex Alimentarius son referencia para los requisitos de seguridad internacional de alimentos. EEs un requerimiento legislativo en algunos países. E Permite la prevención de las Enfermedade Transmitidas por Alimentos (ETAs).

Beneficios De La Aplicación Del Sistema De HACCP. Producir alimentos seguros para la salud pública (alimentos inocuos). Proporcionar la evidencia de una producción y manipulación segura de los alimentos. Al confiar en los productos propios, los clientes confían en la habilidad de la empresa. Cumplir con la solicitud de un cliente de un HACCP. Implicar a todo el personal en la implantación del HACCP. Conformidad con las reglamentaciones legales de Prácticas Higiénicas y de Buena Fabricación (Vigentes desde el 02 -01 -1997). Integrar los Sistemas de Gestión de la Calidad (ISO 9000) con los Principios de HACCP para garantizar la inocuidad de los productos. Uso eficaz de los recursos técnicos y financieros. Poder exportar a países donde se aplica y exigen el HACCP a los importadores: USA, Canadá, Brasil, Australia, Comunidad Europea.

• • Ventajas del la Aplicación del HACCP Es un planteamiento sistemático para la identificación, valoración y control de los riesgos. Evita las múltiples debilidades inherentes al enfoque de la propia inspección y los inconvenientes que presenta la confianza en los análisis de laboratorio. Ayuda a establecer prioridades. Permite planifica como evitar problemas en vez de esperar que ocurran para controlarlos. Elimina el empleo inútil de recursos en los procesos, resultando una relación favorable de costes/beneficios. Garantiza los niveles deseados de sanidad y calidad del producto. El sistema es aplicable a todos los eslabones de la cadena alimentaria.

Ejemplos de incidentes críticos en la escuela

Ejemplos de incidentes críticos en la escuela Estrategia fa (maxi-mini)

Estrategia fa (maxi-mini) Maxi mini foda

Maxi mini foda Anlisis financiero

Anlisis financiero Anlisis foda

Anlisis foda Ambientales

Ambientales Anlisis foda

Anlisis foda Pictogramas de peligros fisicos

Pictogramas de peligros fisicos Peligros y riesgos ejemplos

Peligros y riesgos ejemplos Anexo a gtc 45 2012

Anexo a gtc 45 2012 Virginia henderson entorno

Virginia henderson entorno Peligros potenciales en el modelo turnbull

Peligros potenciales en el modelo turnbull Peligros del asbesto

Peligros del asbesto Tabla de peligros riesgos y consecuencias

Tabla de peligros riesgos y consecuencias Peligros de una subestación eléctrica

Peligros de una subestación eléctrica Ciclo celular

Ciclo celular Desarrollo

Desarrollo Primary control vs secondary control

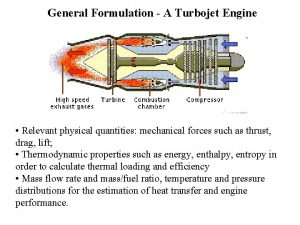

Primary control vs secondary control Distinguish between process control and product control

Distinguish between process control and product control Reynold’s transport theorem

Reynold’s transport theorem Stock control e flow control

Stock control e flow control Control volume vs control surface

Control volume vs control surface Negative control

Negative control Positive control vs negative control

Positive control vs negative control Hdlc adalah

Hdlc adalah Control de errores

Control de errores