Politechnika Gdaska Wydzia Mechaniczny Katedra Mechaniki i Wytrzymaoci

- Slides: 31

Politechnika Gdańska Wydział Mechaniczny Katedra Mechaniki i Wytrzymałości Materiałów Nadzorowanie drgań podczas frezowania szybkościowego smukłymi narzędziami z wykorzystaniem zmiennej prędkości obrotowej wrzeciona Marek GALEWSKI Promotor: dr hab. inż. Krzysztof KALIŃSKI, prof. nadzw. PG

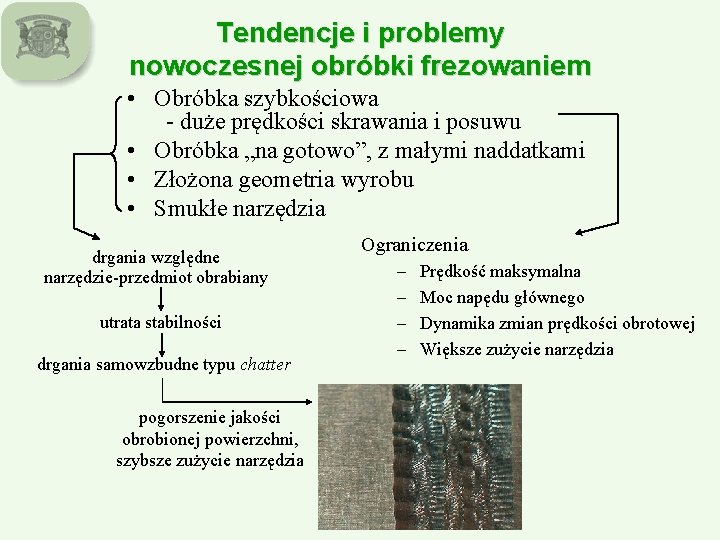

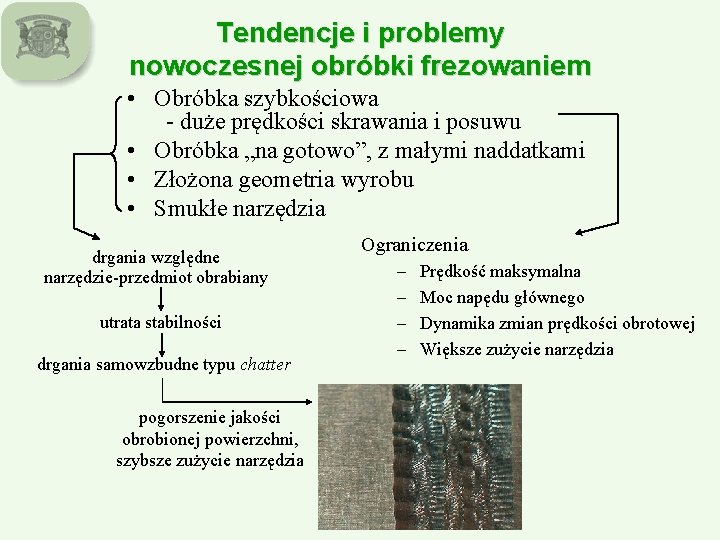

Tendencje i problemy nowoczesnej obróbki frezowaniem • Obróbka szybkościowa - duże prędkości skrawania i posuwu • Obróbka „na gotowo”, z małymi naddatkami • Złożona geometria wyrobu • Smukłe narzędzia drgania względne narzędzie-przedmiot obrabiany utrata stabilności drgania samowzbudne typu chatter pogorszenie jakości obrobionej powierzchni, szybsze zużycie narzędzia Ograniczenia – – Prędkość maksymalna Moc napędu głównego Dynamika zmian prędkości obrotowej Większe zużycie narzędzia

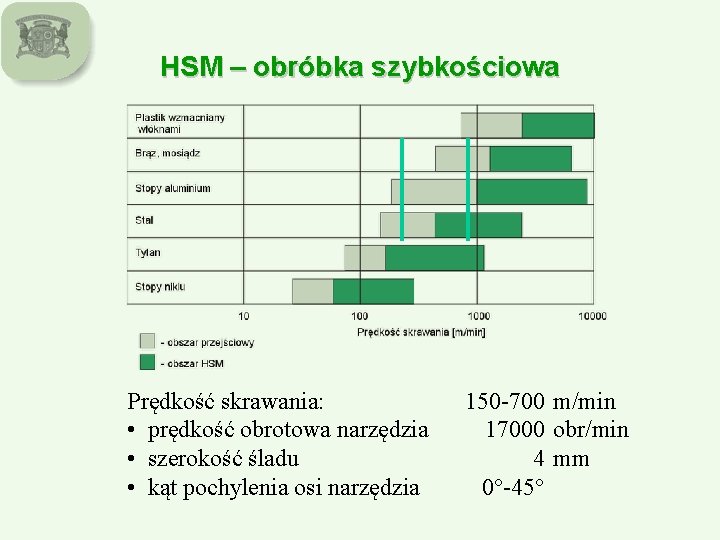

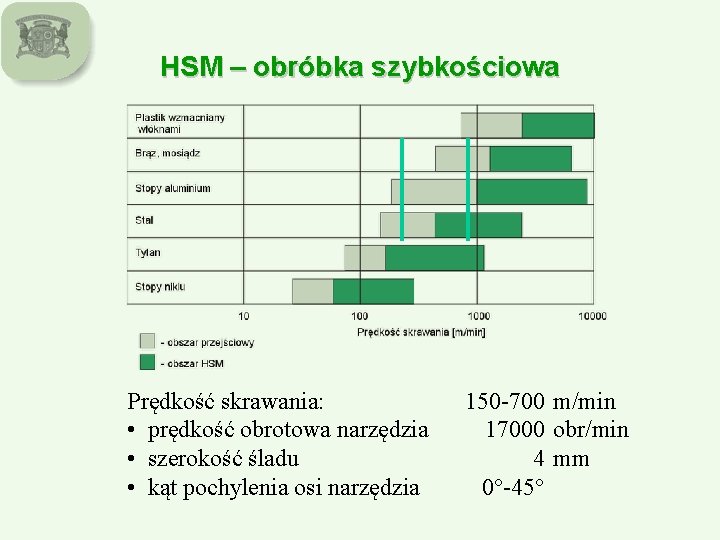

HSM – obróbka szybkościowa Prędkość skrawania: • prędkość obrotowa narzędzia • szerokość śladu • kąt pochylenia osi narzędzia 150 -700 m/min 17000 obr/min 4 mm 0°-45°

Przykład procesu obróbkowego Frezowanie szybkościowe frezem kulistym vf = 15 m/min n = 24000 obr/min

Tematyka pracy Nadzorowanie drgań podczas frezowania szybkościowego smukłymi narzędziami z wykorzystaniem zmiennej prędkości obrotowej wrzeciona

Tezy pracy • Nadzorowanie drgań z wykorzystaniem dużej, zmiennej prędkości obrotowej jest efektywne z punktu widzenia obniżenia poziomu wartości skutecznej (RMS) przemieszczeń jak i redukcji amplitudy widma drgań samowzbudnych typu chatter • Nadzorowanie drgań prowadzi do poprawy jakości procesów frezowania szybkościowego na nowoczesnych maszynach technologicznych

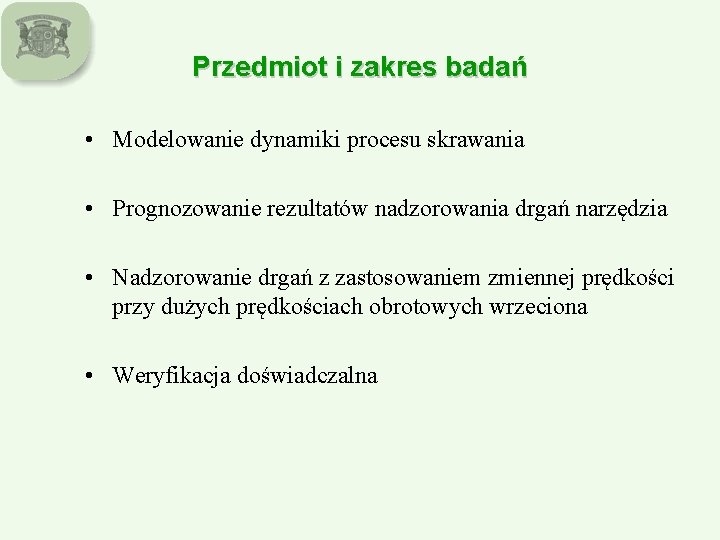

Przedmiot i zakres badań • Modelowanie dynamiki procesu skrawania • Prognozowanie rezultatów nadzorowania drgań narzędzia • Nadzorowanie drgań z zastosowaniem zmiennej prędkości przy dużych prędkościach obrotowych wrzeciona • Weryfikacja doświadczalna

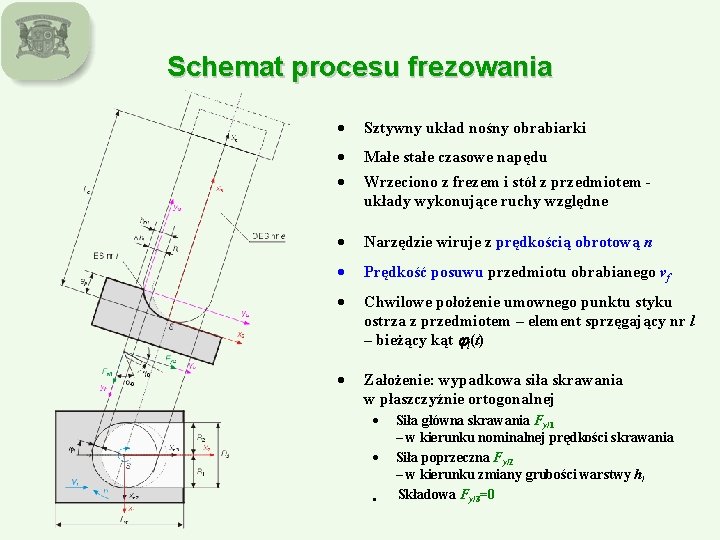

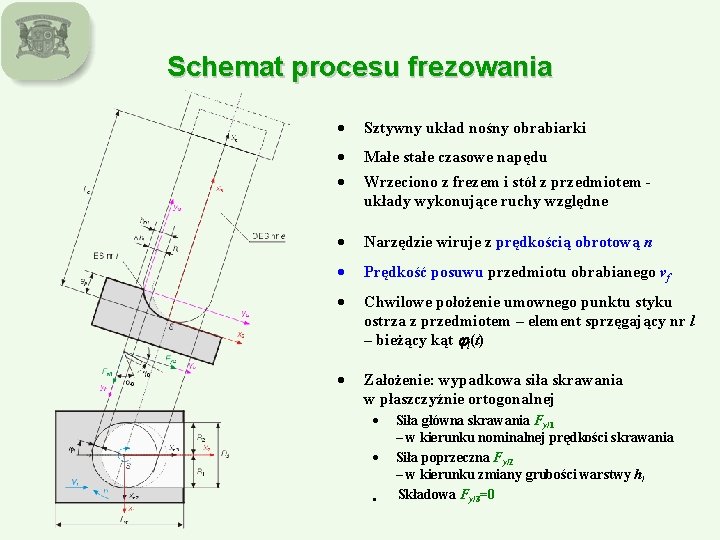

Schemat procesu frezowania · Sztywny układ nośny obrabiarki · Małe stałe czasowe napędu · Wrzeciono z frezem i stół z przedmiotem układy wykonujące ruchy względne · Narzędzie wiruje z prędkością obrotową n · Prędkość posuwu przedmiotu obrabianego vf · Chwilowe położenie umownego punktu styku ostrza z przedmiotem – element sprzęgający nr l – bieżący kąt l(t) · Założenie: wypadkowa siła skrawania w płaszczyźnie ortogonalnej · · · Siła główna skrawania Fyl 1 – w kierunku nominalnej prędkości skrawania Siła poprzeczna Fyl 2 – w kierunku zmiany grubości warstwy hl Składowa Fyl 3=0

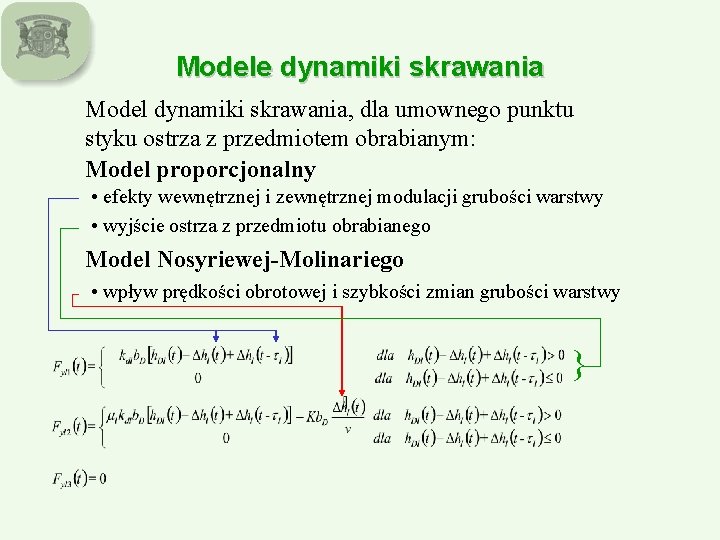

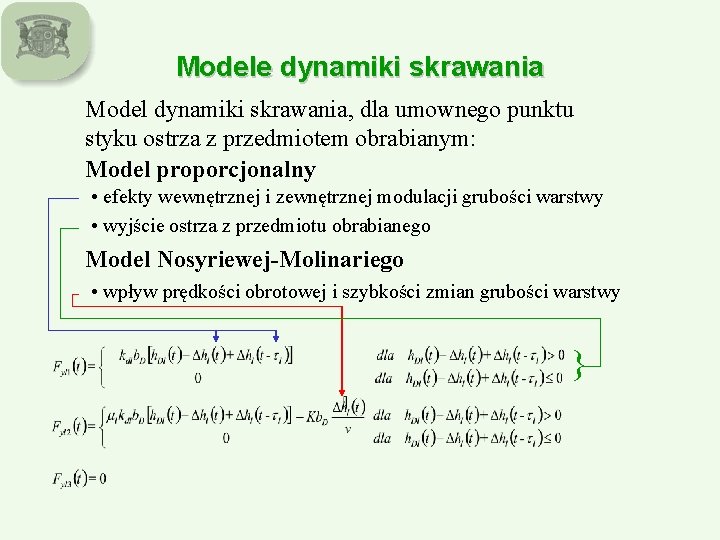

Modele dynamiki skrawania Model dynamiki skrawania, dla umownego punktu styku ostrza z przedmiotem obrabianym: Model proporcjonalny • efekty wewnętrznej i zewnętrznej modulacji grubości warstwy • wyjście ostrza z przedmiotu obrabianego Model Nosyriewej-Molinariego • wpływ prędkości obrotowej i szybkości zmian grubości warstwy }

Sterowanie optymalne • Równanie dynamiki: • Energetyczny wskaźnik jakości: Q 1, Q 2 – macierze bezwymiarowych współczynników wagowych R – macierz efektu sygnałów sterujących

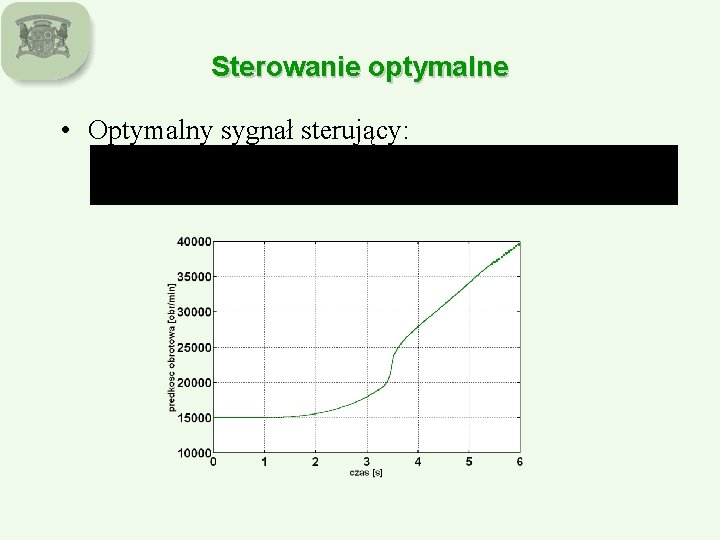

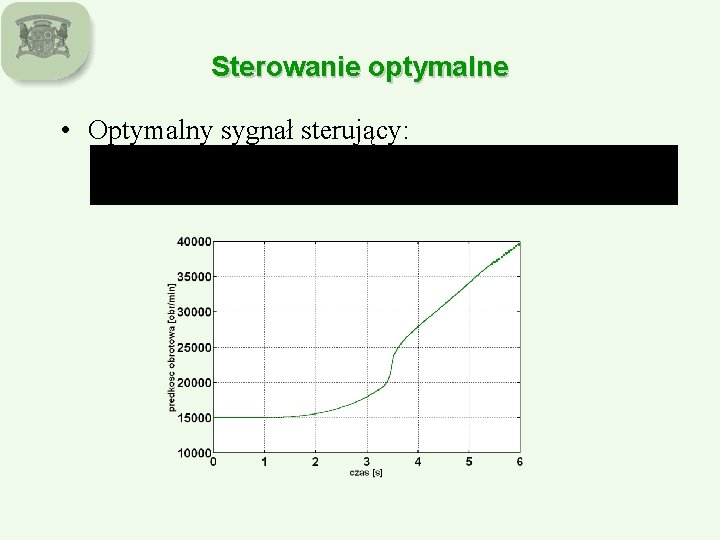

Sterowanie optymalne • Optymalny sygnał sterujący:

Sterowanie optymalno-liniowe • Gdy n(t)=nmax liniowa zmiana n(t) od nmax do n 0 TO – czas liniowej zmiany prędkości obrotowej tj – czas początku nr j liniowej zmiany prędkości obrotowej

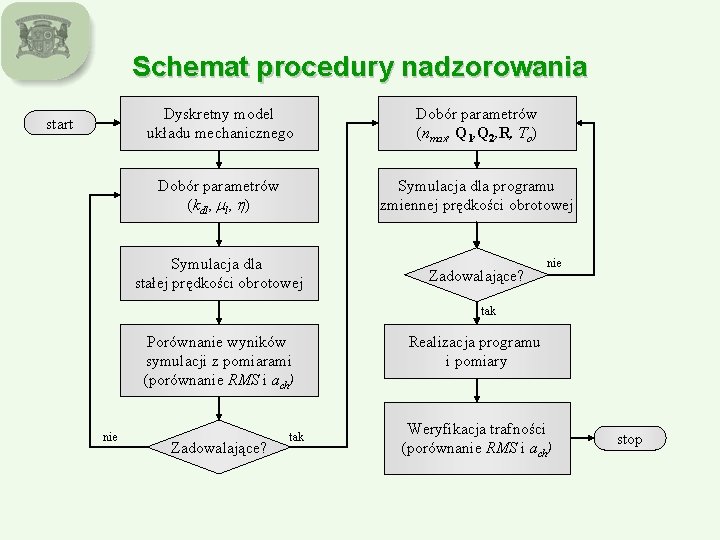

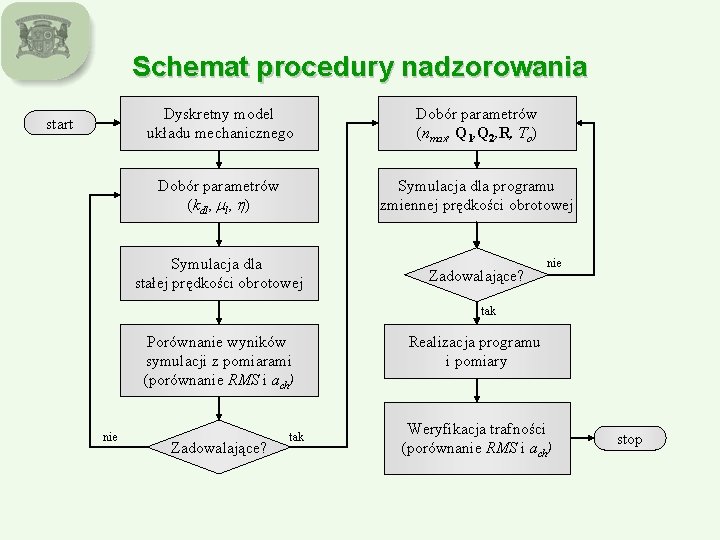

Schemat procedury nadzorowania start Dyskretny model układu mechanicznego Dobór parametrów (nmax, Q 1, Q 2, R, To) Dobór parametrów (kdl, ) Symulacja dla programu zmiennej prędkości obrotowej Symulacja dla stałej prędkości obrotowej Zadowalające? nie tak Porównanie wyników symulacji z pomiarami (porównanie RMS i ach) nie Zadowalające? tak Realizacja programu i pomiary Weryfikacja trafności (porównanie RMS i ach) stop

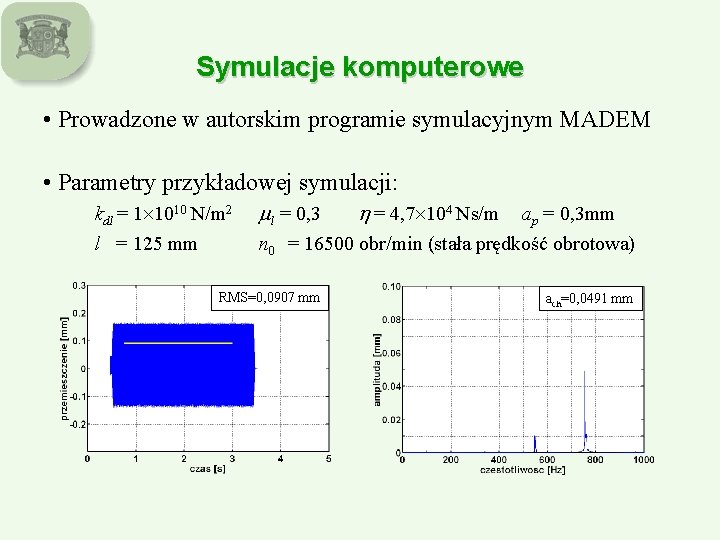

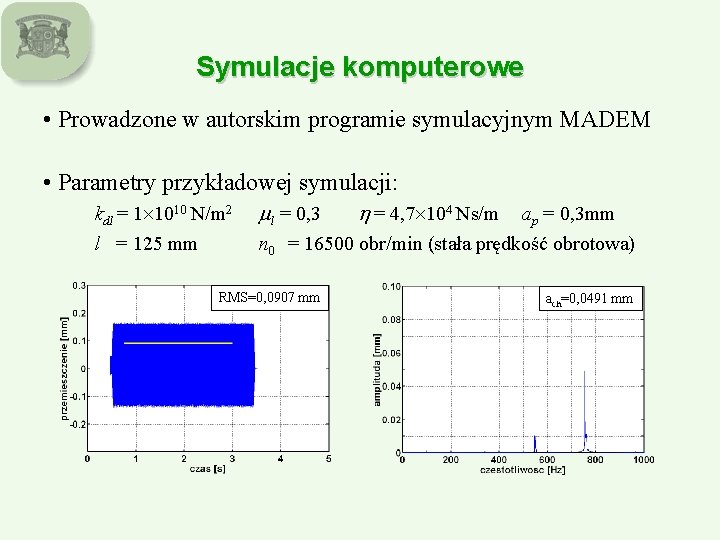

Symulacje komputerowe • Prowadzone w autorskim programie symulacyjnym MADEM • Parametry przykładowej symulacji: kdl = 1 1010 N/m 2 l = 125 mm l = 0, 3 = 4, 7 104 Ns/m ap = 0, 3 mm n 0 = 16500 obr/min (stała prędkość obrotowa) RMS=0, 0907 mm ach=0, 0491 mm

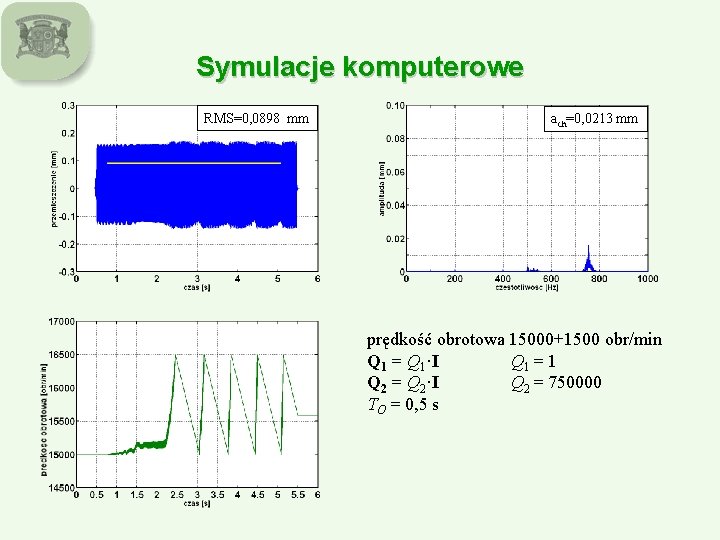

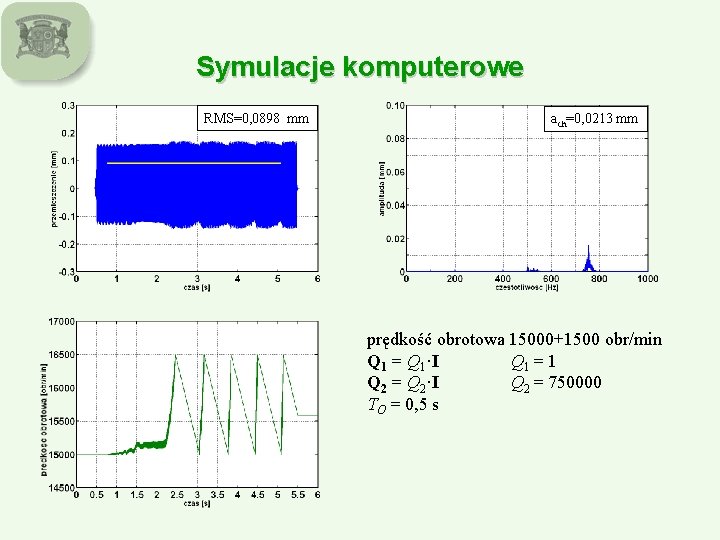

Symulacje komputerowe RMS=0, 0898 mm ach=0, 0213 mm prędkość obrotowa 15000+1500 obr/min Q 1 = Q 1·I Q 1 = 1 Q 2 = Q 2·I Q 2 = 750000 TO = 0, 5 s

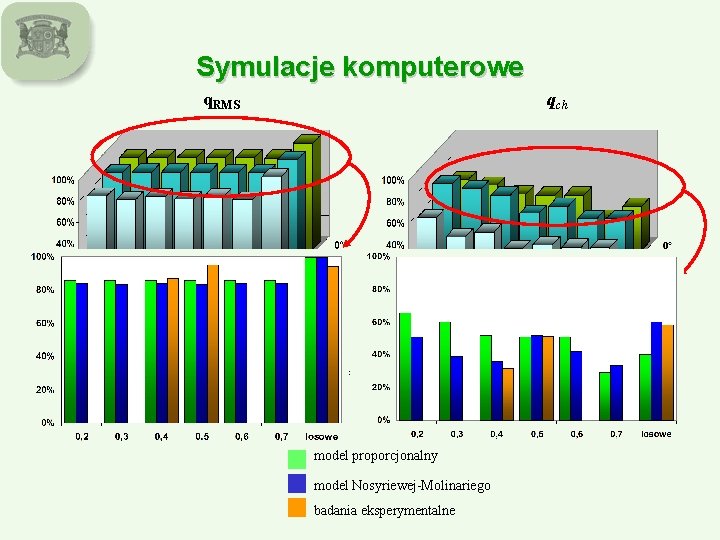

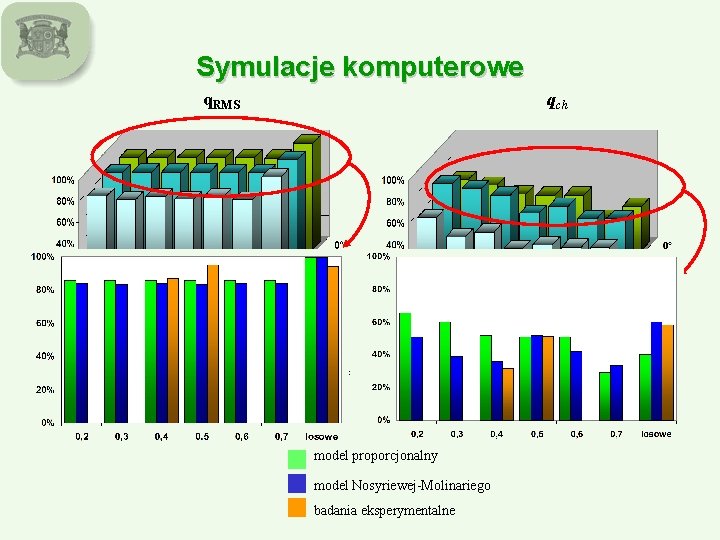

Symulacje komputerowe q. RMS qch T 0 100% = RMS przemieszczeń przy frezowaniu ze stałą prędkością obrotową 100% = ach przy frezowaniu ze stałą prędkością obrotową model proporcjonalny model Nosyriewej-Molinariego badania eksperymentalne

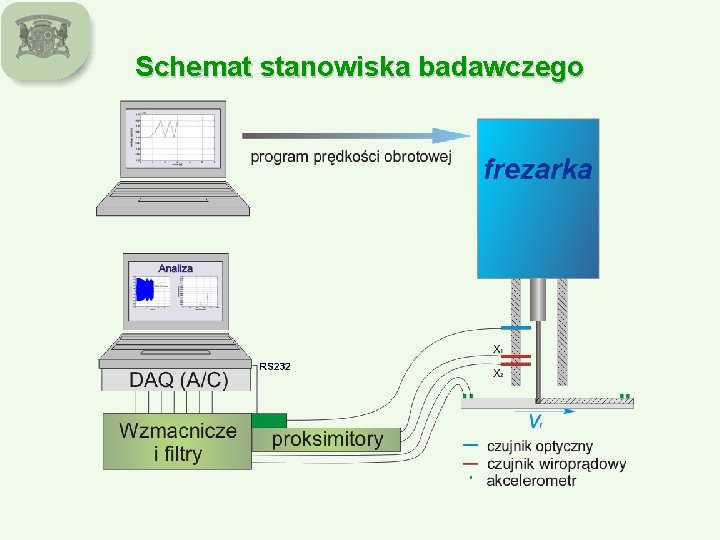

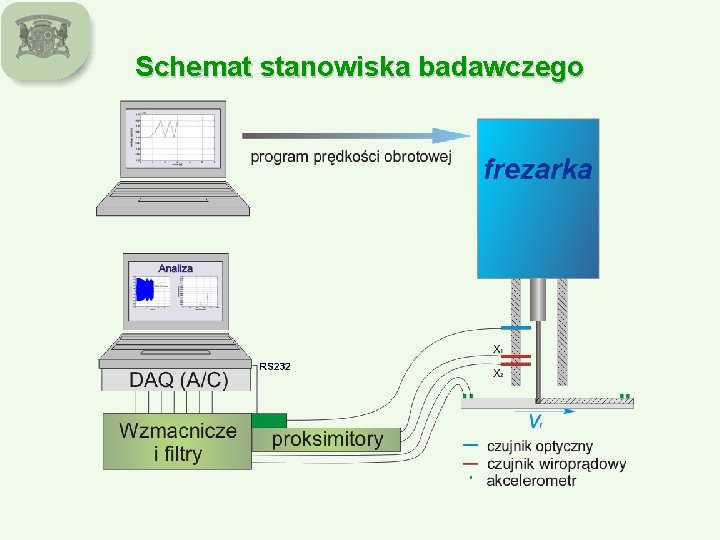

Schemat stanowiska badawczego

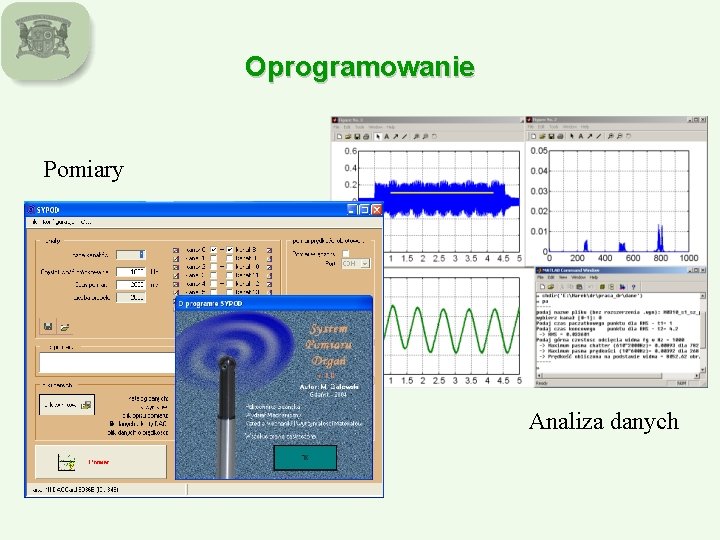

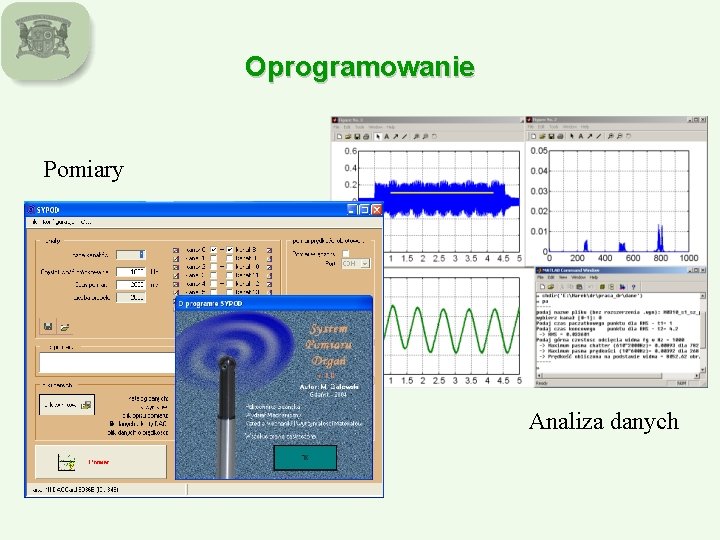

Oprogramowanie Pomiary Analiza danych

Badania doświadczalne Alcera Gambin 120 CR + elektrowrzeciono S 2 M sterownik : moc napędu głównego : prędkość obrotowa : Mikron VCP 600 NUM 1060 Heidenhain i. TNC 530 70 KW 30 KW do 35000 obr/min do 20000 obr/min 5 osi 3 osie

Warunki obróbki • Frezowanie pełne, współbieżne i przeciwbieżne • Frez kulisty FETTE ø 16 mm, l = 160 mm • 2 ostrza skrawające • Materiały: stop aluminium EN AW-2017 A brąz CC 331 G, stal C 45 • Prędkość posuwu: vf = 3000 mm/min • Głębokości skrawania (stop aluminium): kąt 0° ap = 0, 3 mm kąty 15°, 30°, 45° ap = 0, 2 mm

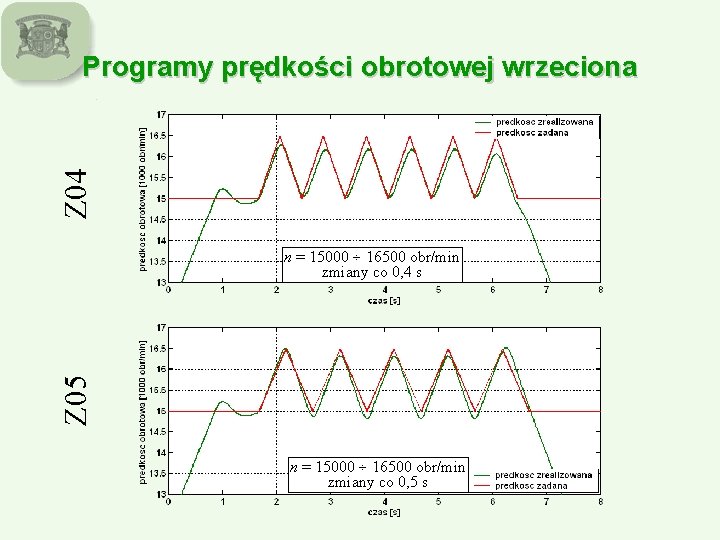

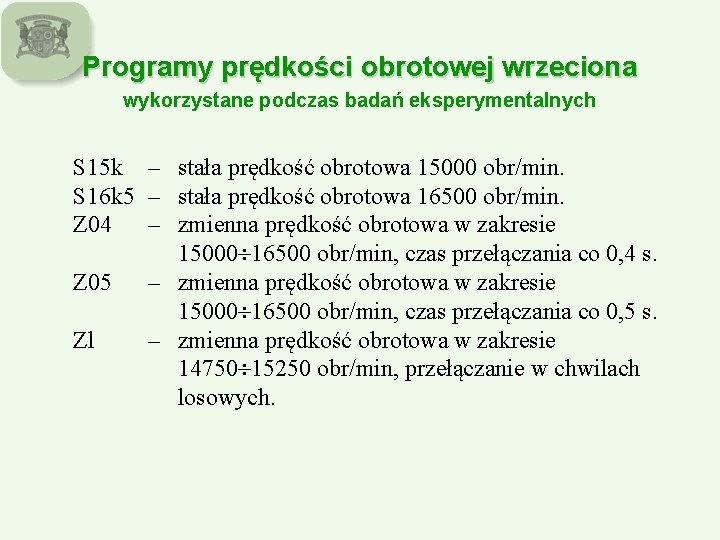

Programy prędkości obrotowej wrzeciona wykorzystane podczas badań eksperymentalnych S 15 k – stała prędkość obrotowa 15000 obr/min. S 16 k 5 – stała prędkość obrotowa 16500 obr/min. Z 04 – zmienna prędkość obrotowa w zakresie 15000 16500 obr/min, czas przełączania co 0, 4 s. Z 05 – zmienna prędkość obrotowa w zakresie 15000 16500 obr/min, czas przełączania co 0, 5 s. Zl – zmienna prędkość obrotowa w zakresie 14750 15250 obr/min, przełączanie w chwilach losowych.

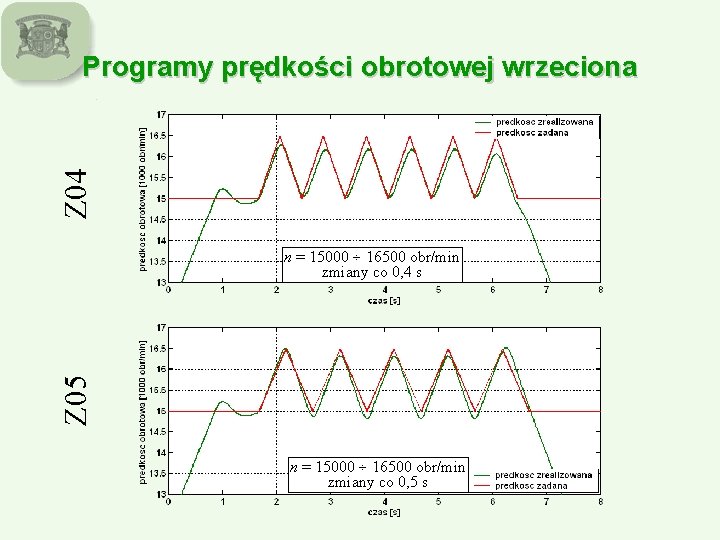

Z 04 Programy prędkości obrotowej wrzeciona Z 05 n = 15000 16500 obr/min zmiany co 0, 4 s n = 15000 16500 obr/min zmiany co 0, 5 s

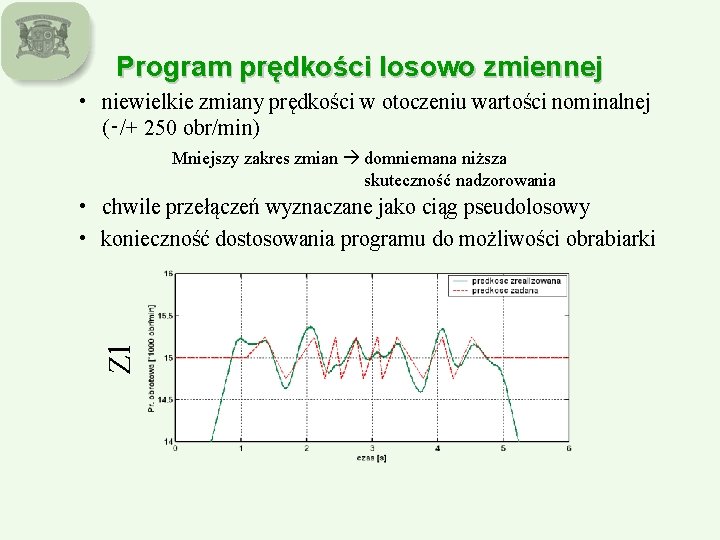

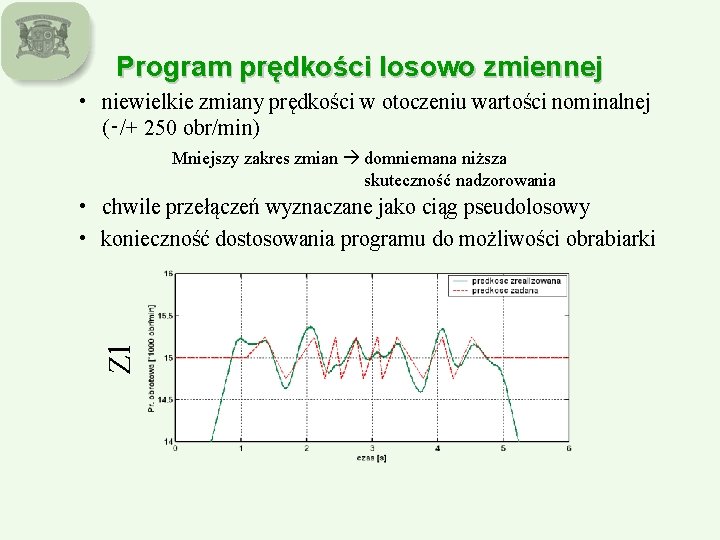

Program prędkości losowo zmiennej • niewielkie zmiany prędkości w otoczeniu wartości nominalnej (‑/+ 250 obr/min) Mniejszy zakres zmian domniemana niższa skuteczność nadzorowania Zl • chwile przełączeń wyznaczane jako ciąg pseudolosowy • konieczność dostosowania programu do możliwości obrabiarki

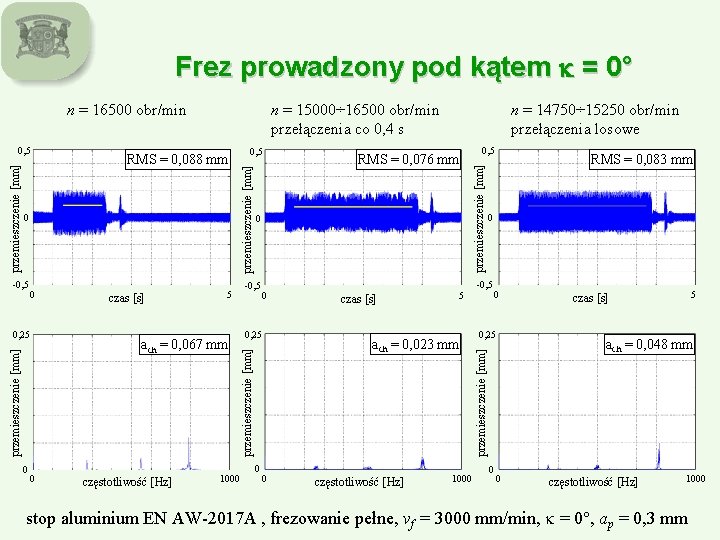

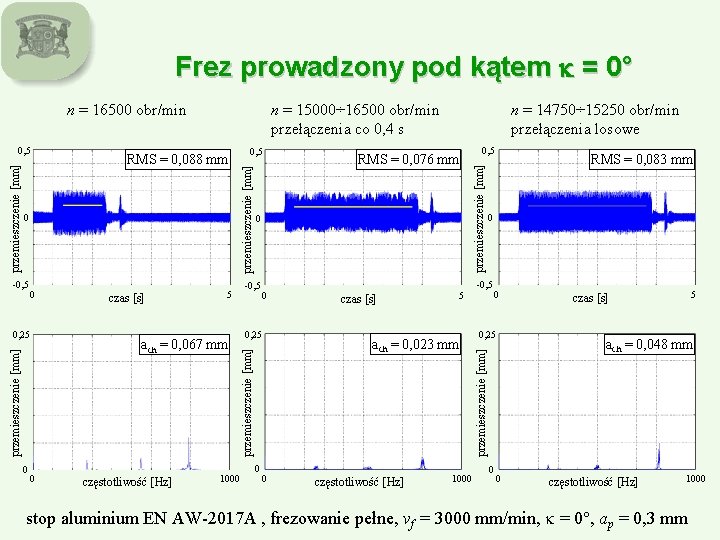

Frez prowadzony pod kątem = 0° -0, 5 0 0, 25 ach = 0, 067 mm przemieszczenie [mm] 0 czas [s] 5 0 częstotliwość [Hz] 1000 n = 14750÷ 15250 obr/min przełączenia losowe 0, 5 RMS = 0, 076 mm przemieszczenie [mm] 0 0, 5 przemieszczenie [mm] RMS = 0, 088 mm 0 -0, 5 0 0, 25 0 5 czas [s] ach = 0, 023 mm przemieszczenie [mm] 0, 5 n = 15000÷ 16500 obr/min przełączenia co 0, 4 s 0 częstotliwość [Hz] 1000 RMS = 0, 083 mm 0 -0, 5 0 0, 25 0 5 czas [s] ach = 0, 048 mm przemieszczenie [mm] n = 16500 obr/min 0 częstotliwość [Hz] 1000 stop aluminium EN AW-2017 A , frezowanie pełne, vf = 3000 mm/min, = 0°, ap = 0, 3 mm

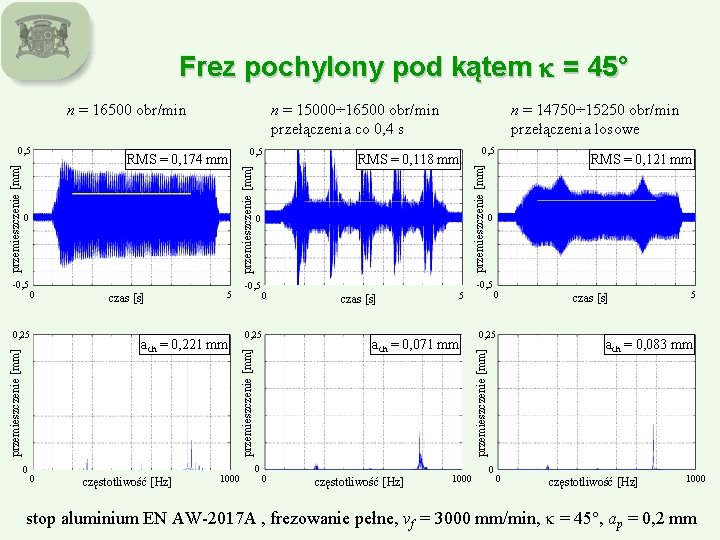

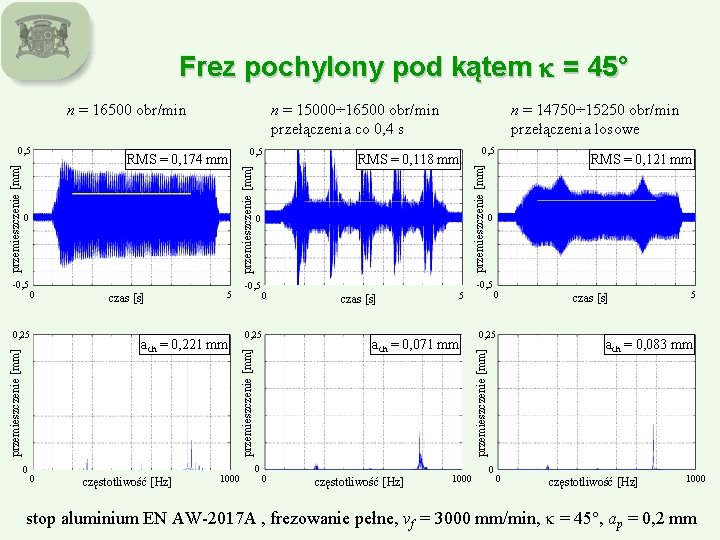

Frez pochylony pod kątem = 45° -0, 5 0 0, 25 ach = 0, 221 mm przemieszczenie [mm] 0 czas [s] 5 0 częstotliwość [Hz] 1000 n = 14750÷ 15250 obr/min przełączenia losowe 0, 5 RMS = 0, 118 mm przemieszczenie [mm] 0 0, 5 przemieszczenie [mm] RMS = 0, 174 mm 0 -0, 5 0 0, 25 0 5 czas [s] ach = 0, 071 mm przemieszczenie [mm] 0, 5 n = 15000÷ 16500 obr/min przełączenia co 0, 4 s 0 częstotliwość [Hz] 1000 RMS = 0, 121 mm 0 -0, 5 0 0, 25 0 czas [s] 5 ach = 0, 083 mm przemieszczenie [mm] n = 16500 obr/min 0 częstotliwość [Hz] 1000 stop aluminium EN AW-2017 A , frezowanie pełne, vf = 3000 mm/min, = 45°, ap = 0, 2 mm

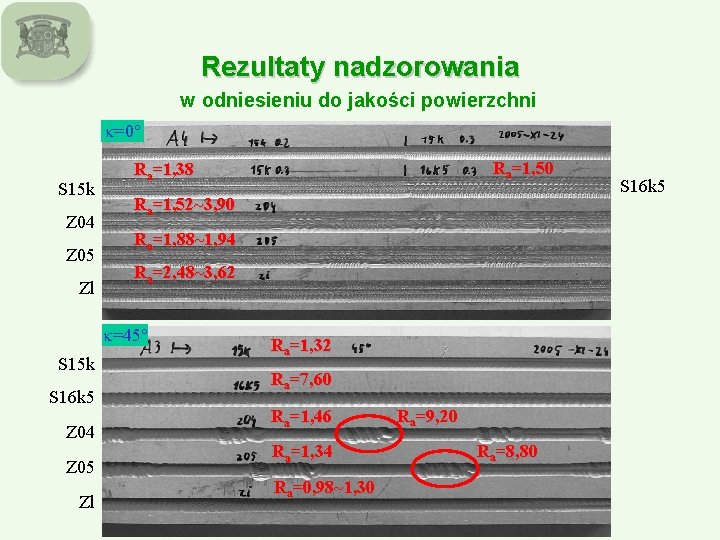

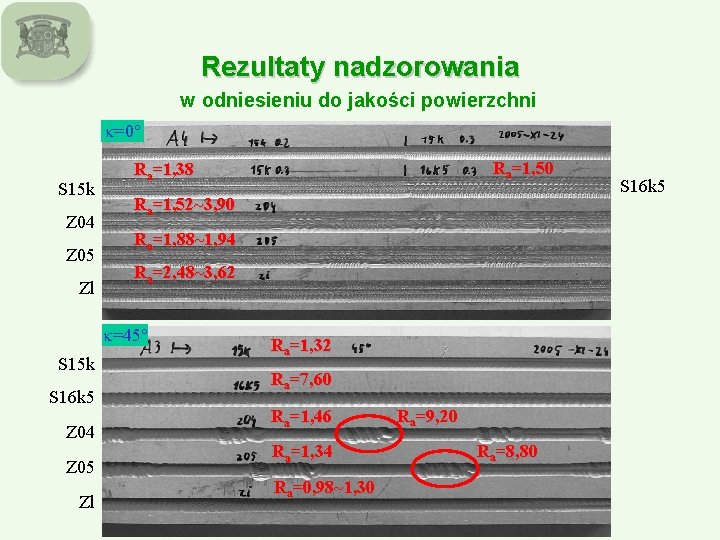

Rezultaty nadzorowania w odniesieniu do jakości powierzchni =0° S 15 k Z 04 Z 05 Zl Ra=1, 52~3, 90 Ra=1, 88~1, 94 Ra=2, 48~3, 62 =45° S 15 k S 16 k 5 Z 04 Z 05 Zl Ra=1, 50 Ra=1, 38 Ra=1, 32 Ra=7, 60 Ra=1, 46 Ra=1, 34 Ra=0, 98~1, 30 Ra=9, 20 Ra=8, 80 S 16 k 5

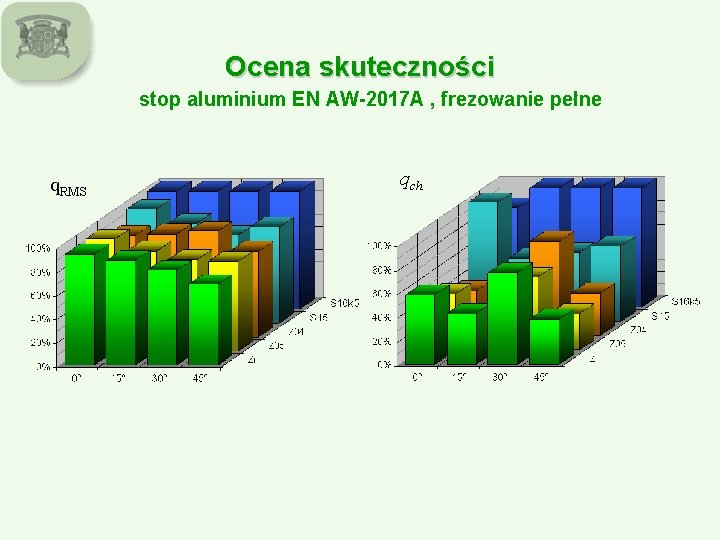

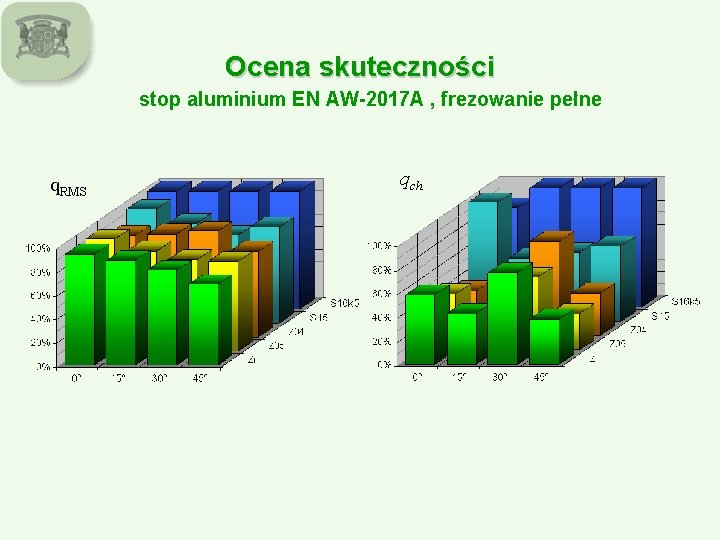

Ocena skuteczności stop aluminium EN AW-2017 A , frezowanie pełne q. RMS qch

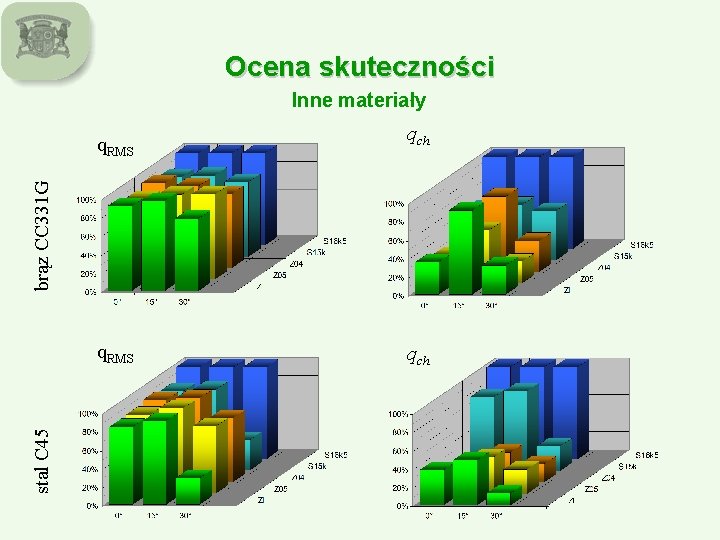

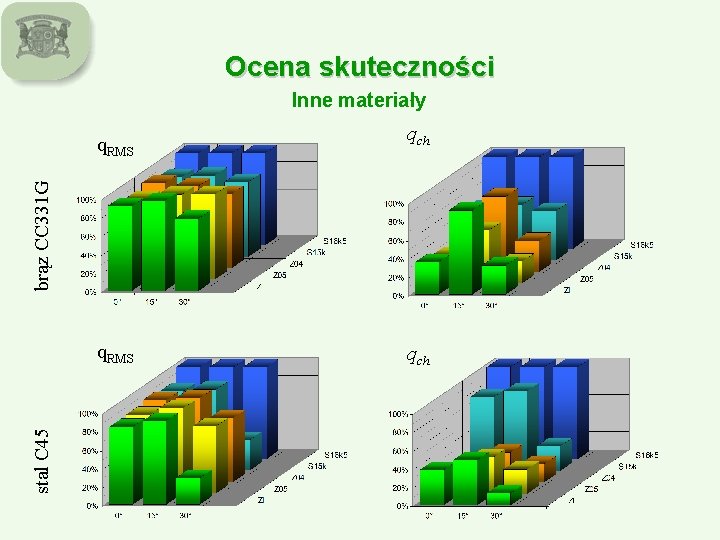

Ocena skuteczności Inne materiały qch brąz CC 331 G q. RMS stal C 45 q. RMS qch

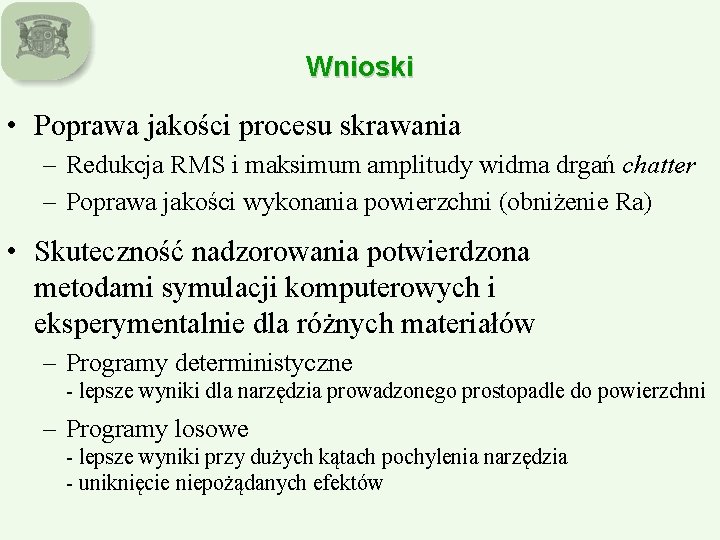

Wnioski • Poprawa jakości procesu skrawania – Redukcja RMS i maksimum amplitudy widma drgań chatter – Poprawa jakości wykonania powierzchni (obniżenie Ra) • Skuteczność nadzorowania potwierdzona metodami symulacji komputerowych i eksperymentalnie dla różnych materiałów – Programy deterministyczne - lepsze wyniki dla narzędzia prowadzonego prostopadle do powierzchni – Programy losowe - lepsze wyniki przy dużych kątach pochylenia narzędzia - uniknięcie niepożądanych efektów

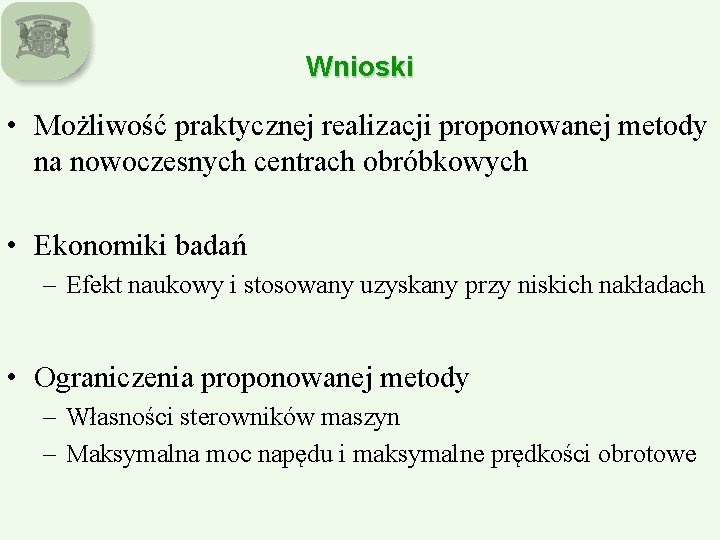

Wnioski • Możliwość praktycznej realizacji proponowanej metody na nowoczesnych centrach obróbkowych • Ekonomiki badań – Efekt naukowy i stosowany uzyskany przy niskich nakładach • Ograniczenia proponowanej metody – Własności sterowników maszyn – Maksymalna moc napędu i maksymalne prędkości obrotowe

Dziękuję za uwagę • Prace wykonane w ramach: – projektu badawczego MNi. I nr 5 T 07 C 037 25 – projektu badawczego MNi. I nr 4 T 07 D 007 30 – dotacji podmiotowej MNi. I (decyzja 155/E-359/SPB/Współpraca z PR UE/DIE 485/2004) • Badania wykonane we współpracy z: – Université Paul Verlaine - Metz oraz Ecole Nationale d’Ingénieurs de Metz (Francja) – frezarka Alcera-Gambin 120 CR – Zakładem Budowy Maszyn i Oprzyrządowania Produkcji LONZA w Gdańsku – frezarka Mikron VCP 600

Politechnika lubelska wydział mechaniczny

Politechnika lubelska wydział mechaniczny Rzaz sercowy

Rzaz sercowy Rezonans mechaniczny to

Rezonans mechaniczny to Dział mechaniki klasycznej

Dział mechaniki klasycznej Tolerancje kształtu i położenia

Tolerancje kształtu i położenia Politechnika opolska

Politechnika opolska Koszykowa 75

Koszykowa 75 Gospodarka przestrzenna politechnika krakowska

Gospodarka przestrzenna politechnika krakowska Zintegrowany terminal nauczyciela politechnika łódzka

Zintegrowany terminal nauczyciela politechnika łódzka Politechnika łódzka kierunki

Politechnika łódzka kierunki Katedra didaktiky prif uk

Katedra didaktiky prif uk Pollub katedra informatyki

Pollub katedra informatyki Leukotrijeni

Leukotrijeni Katedra mechatroniki uwm

Katedra mechatroniki uwm Katedra se lizbona

Katedra se lizbona Katedra za alatne strojeve

Katedra za alatne strojeve Modelovanje poslovnih procesa fon

Modelovanje poslovnih procesa fon Ubezpieczenie zdrowotne uw

Ubezpieczenie zdrowotne uw Katedra optiky

Katedra optiky Katedra psychologie ped muni

Katedra psychologie ped muni Katedra za astronomiju

Katedra za astronomiju Financijsko pravo i financijska znanost

Financijsko pravo i financijska znanost Katedra za rimsko pravo

Katedra za rimsko pravo Stobiecki agh

Stobiecki agh Univerzitet u kragujevcu

Univerzitet u kragujevcu Katedra za dermatovenerologiju

Katedra za dermatovenerologiju Katedra za rimsko pravo

Katedra za rimsko pravo Katedra zdrowia kobiety

Katedra zdrowia kobiety Katedra didaktiky prif uk

Katedra didaktiky prif uk Honanje skica

Honanje skica Katedra za elektroniku

Katedra za elektroniku Katedra prawa finansowego umcs

Katedra prawa finansowego umcs