Pastwowa Wysza Szkoa Zawodowa w Nysie Instytut Zarzdzania

- Slides: 23

Państwowa Wyższa Szkoła Zawodowa w Nysie Instytut Zarządzania TEMAT: Przykładowe zastosowania metod analizy procesów produkcyjnych AUTOR inż. ALINA KOŁODZIEJCZYK

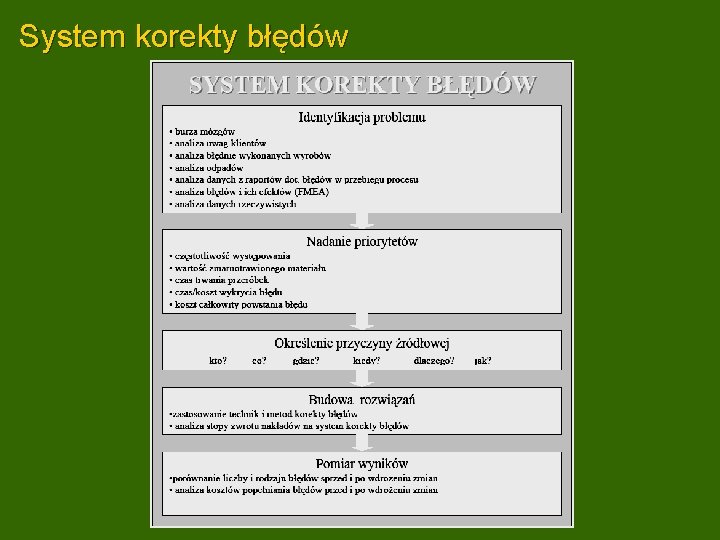

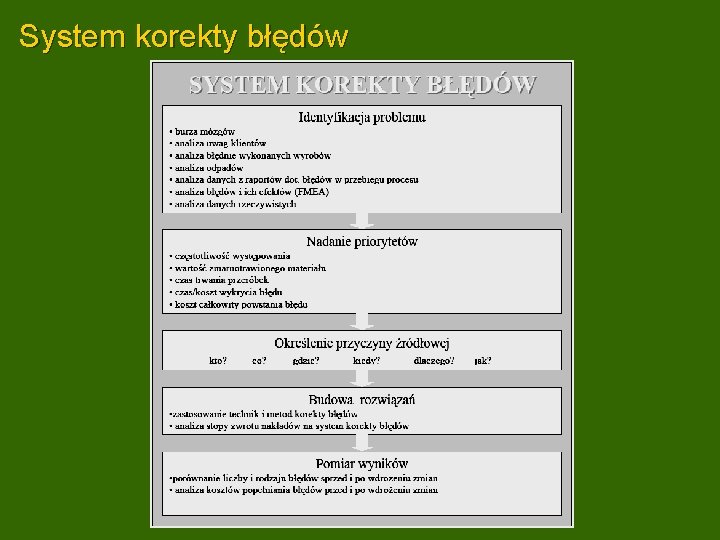

System korekty błędów

Metody wykrywania błędów - Analiza błędów i ich efektów – metoda FMEA Analiza BIG PICTURE Statystyczne sterowanie procesem – SPC Total Productive Management – TPM Metoda 5 WHY 5 S 6 SIGMA KANBAN Quality Function Deployment IDF 0 Narzędzia zarządzania jakością (diagram Ishikawy, wykres Pareto – Lorenza, arkusze kontrolne, histogramy, karty kontrolne)

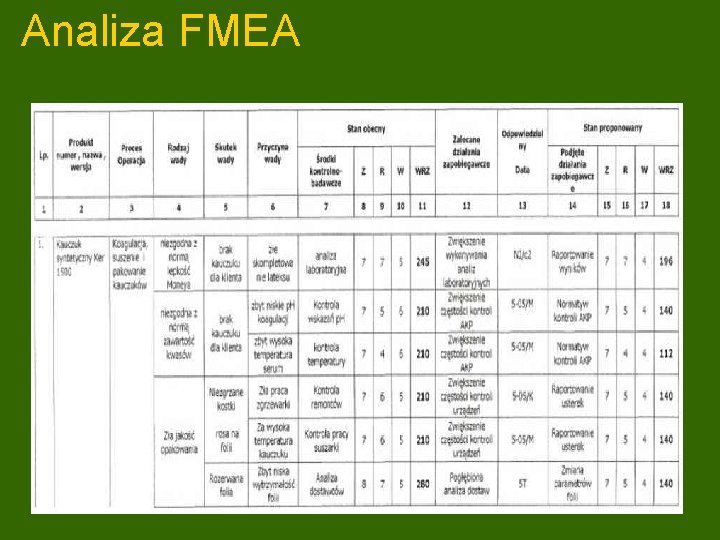

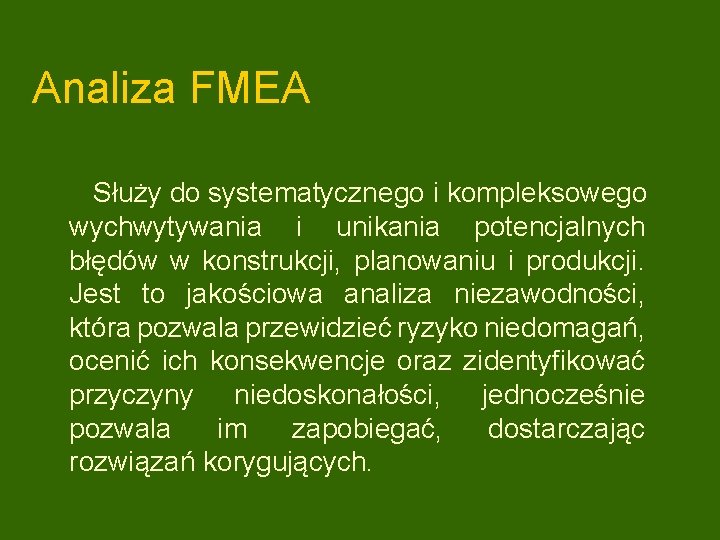

Analiza FMEA Służy do systematycznego i kompleksowego wychwytywania i unikania potencjalnych błędów w konstrukcji, planowaniu i produkcji. Jest to jakościowa analiza niezawodności, która pozwala przewidzieć ryzyko niedomagań, ocenić ich konsekwencje oraz zidentyfikować przyczyny niedoskonałości, jednocześnie pozwala im zapobiegać, dostarczając rozwiązań korygujących.

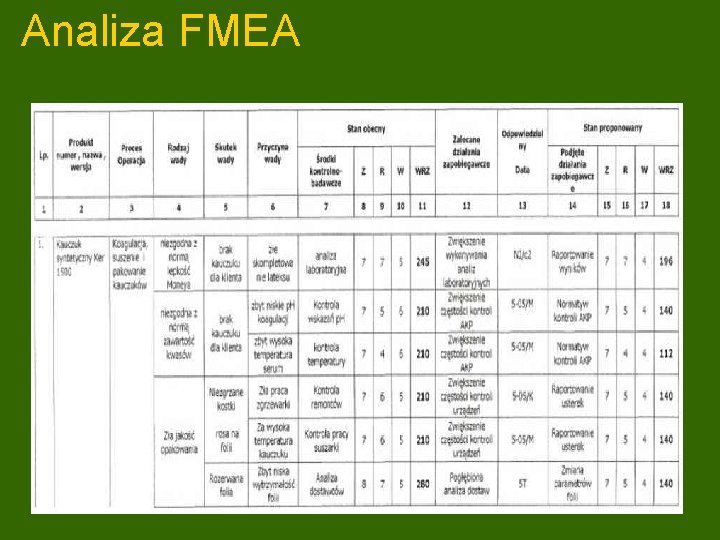

Analiza FMEA

Analiza BIG PICTURE (narzędzie zapożyczone od Toyoty) ma zastosowanie do określenia kluczowych elementów procesu na poziomie makro. Analiza BIG PICTURE polega na wizualizacji przepływów obecnie istniejących w przedsiębiorstwie poprzez ich odwzorowanie na kartce papieru.

SPC Statystyczne Sterowanie Procesem to bieżąca, czyli realizowana w rzeczywistym czasie przebiegu (online) – kontrola procesu, służąca do wykrywania jego ewentualnych rozregulowań i w konsekwencji służąca stałej poprawie jego jakości. W ramach SPC bada się z jaką naturalną zmiennością, czyli z jakim rozproszeniem wyników pomiaru wykonywany jest proces produkcyjny i jaka jest jego zdolność do spełnienia wymagań określonych specyfikacjami.

TPM Total Productive Maintenance (TPM) definiuje się jako obsługę konserwacyjną maszyn i urządzeń realizowaną wewnątrz całego przedsiębiorstwa przez operatorów i personel odpowiedzialny za utrzymanie ruchu. Celem nadrzędnym TPM jest zero awarii i zero defektów wynikających z pracy maszyny.

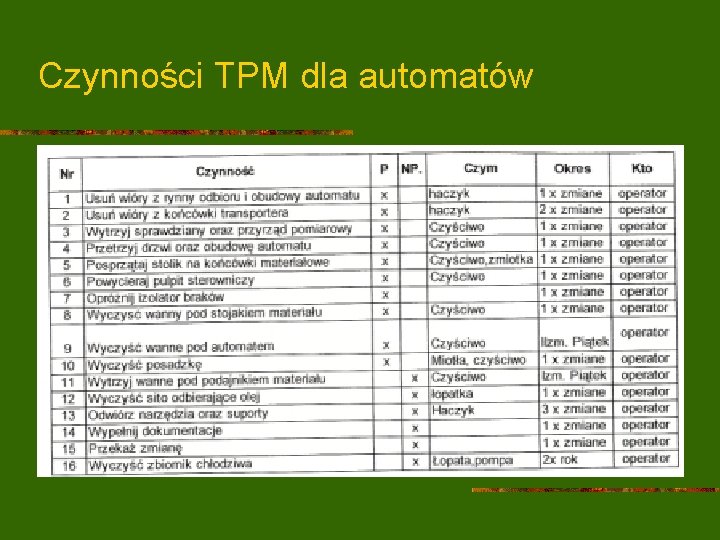

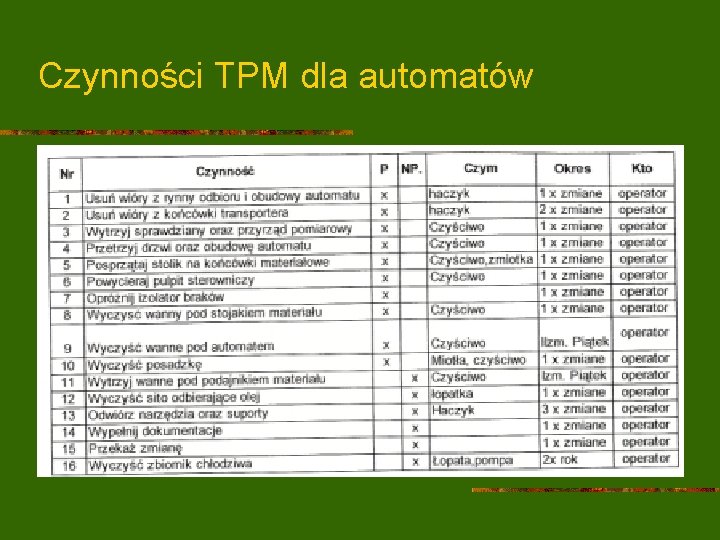

Czynności TPM dla automatów

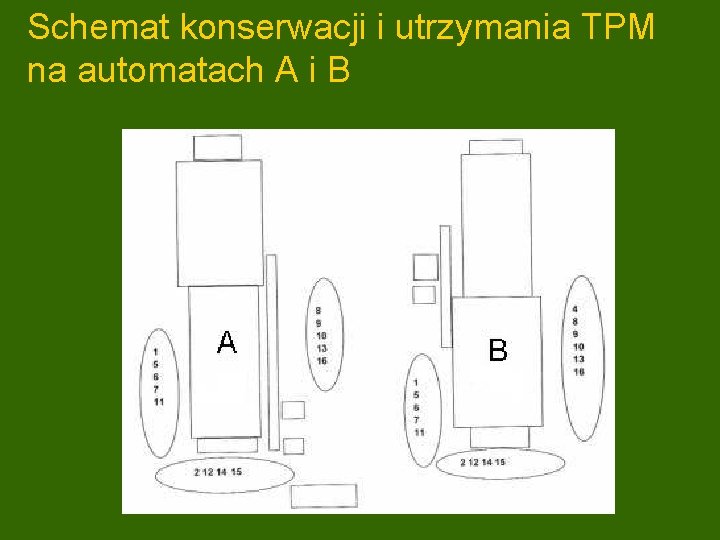

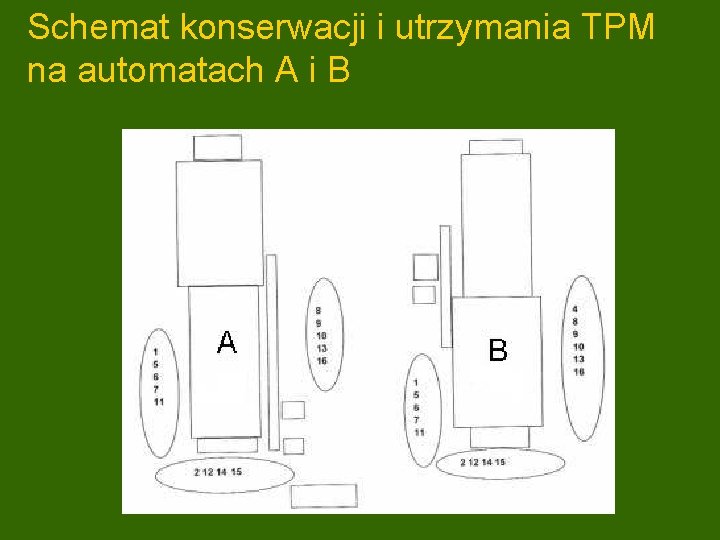

Schemat konserwacji i utrzymania TPM na automatach A i B

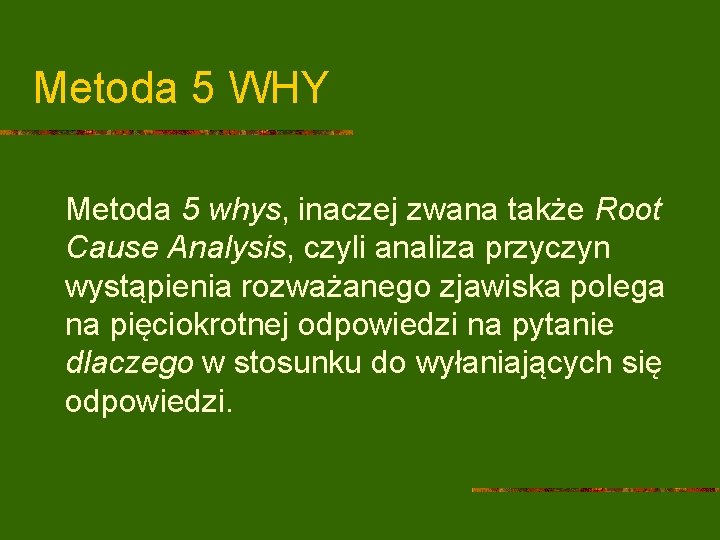

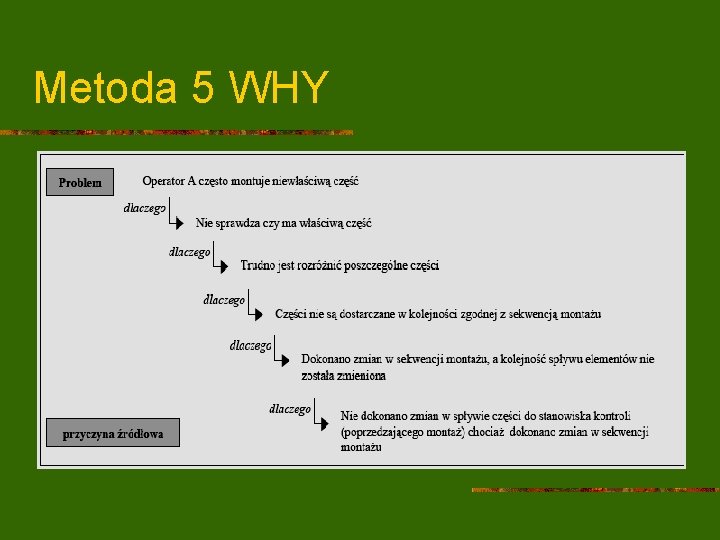

Metoda 5 WHY Metoda 5 whys, inaczej zwana także Root Cause Analysis, czyli analiza przyczyn wystąpienia rozważanego zjawiska polega na pięciokrotnej odpowiedzi na pytanie dlaczego w stosunku do wyłaniających się odpowiedzi.

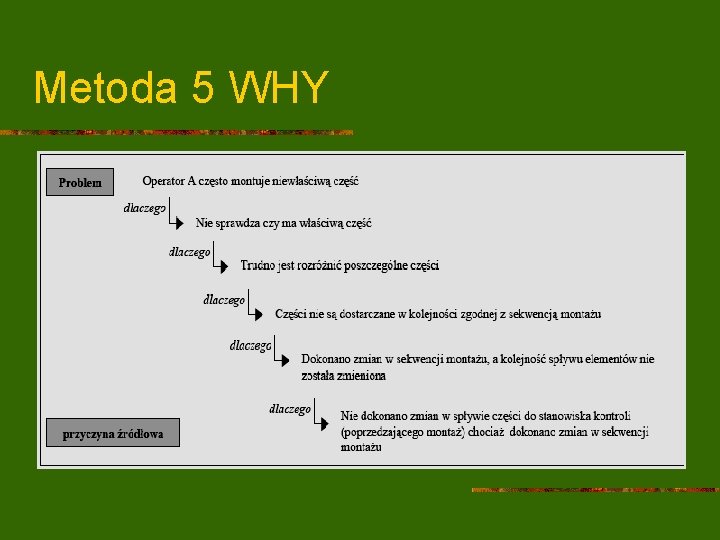

Metoda 5 WHY

6 SIGMA Six Sigma jest to bazująca na danych i skrupulatnych pomiarach długoterminowa strategia zwalczania zmienności i marnotrawstwa, we wszystkich procesach przedsiębiorstwa, poprzez realizację „projektów doskonalenia”.

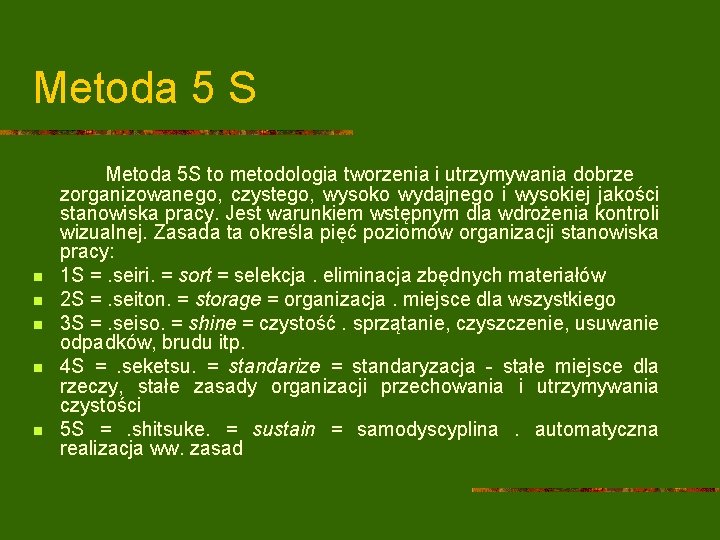

Metoda 5 S n n n Metoda 5 S to metodologia tworzenia i utrzymywania dobrze zorganizowanego, czystego, wysoko wydajnego i wysokiej jakości stanowiska pracy. Jest warunkiem wstępnym dla wdrożenia kontroli wizualnej. Zasada ta określa pięć poziomów organizacji stanowiska pracy: 1 S =. seiri. = sort = selekcja. eliminacja zbędnych materiałów 2 S =. seiton. = storage = organizacja. miejsce dla wszystkiego 3 S =. seiso. = shine = czystość. sprzątanie, czyszczenie, usuwanie odpadków, brudu itp. 4 S =. seketsu. = standarize = standaryzacja - stałe miejsce dla rzeczy, stałe zasady organizacji przechowania i utrzymywania czystości 5 S =. shitsuke. = sustain = samodyscyplina. automatyczna realizacja ww. zasad

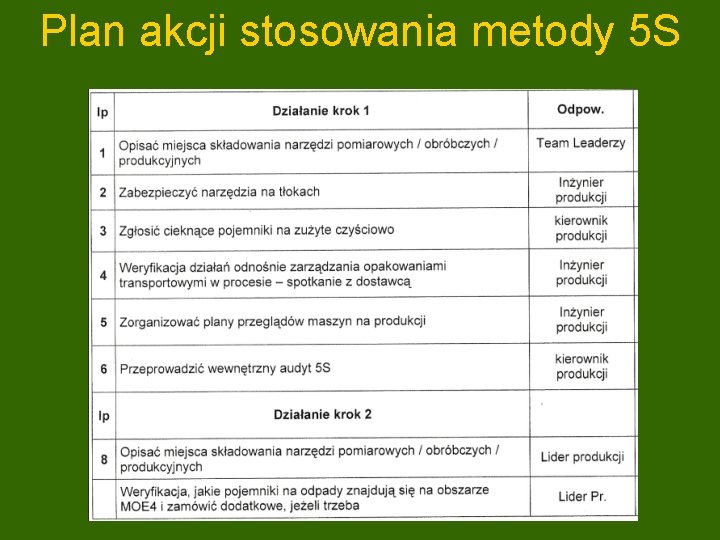

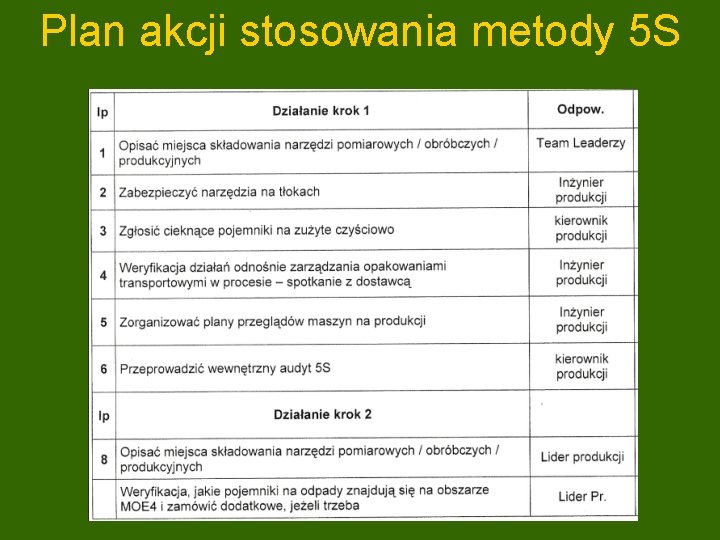

Plan akcji stosowania metody 5 S

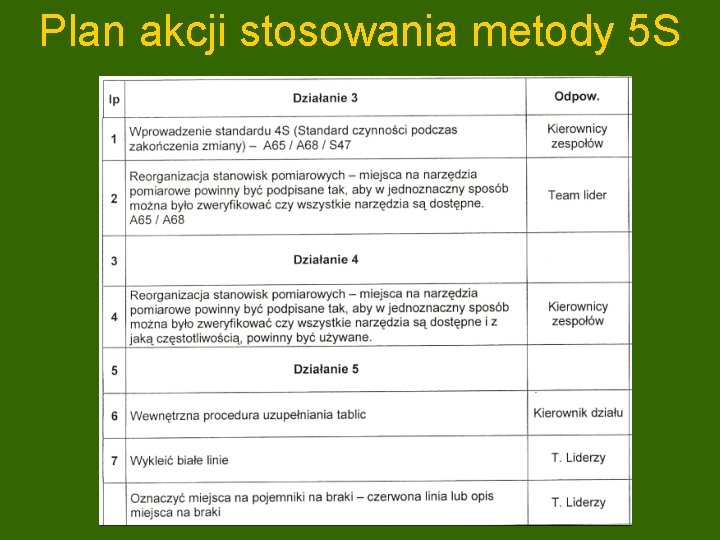

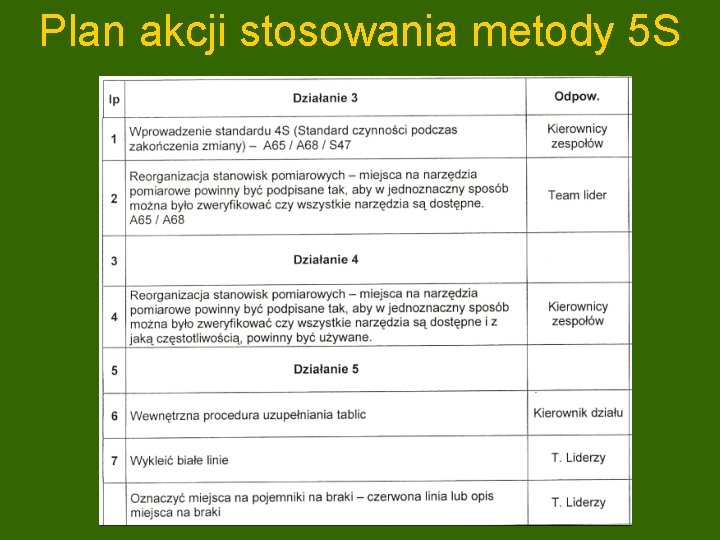

Plan akcji stosowania metody 5 S

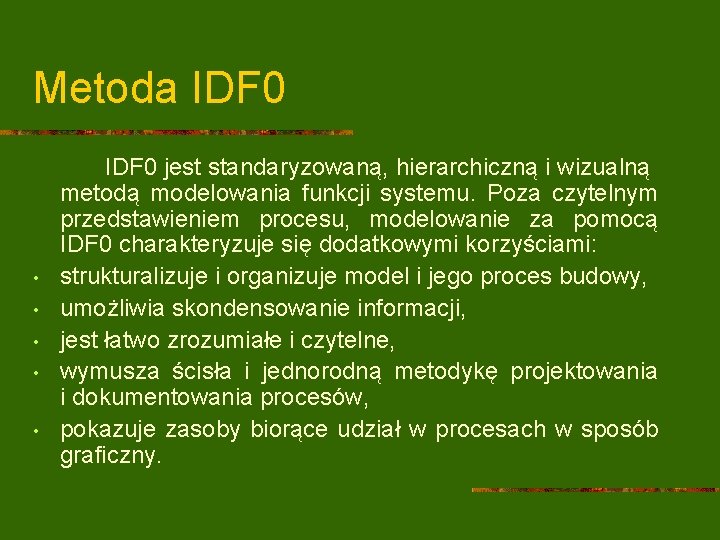

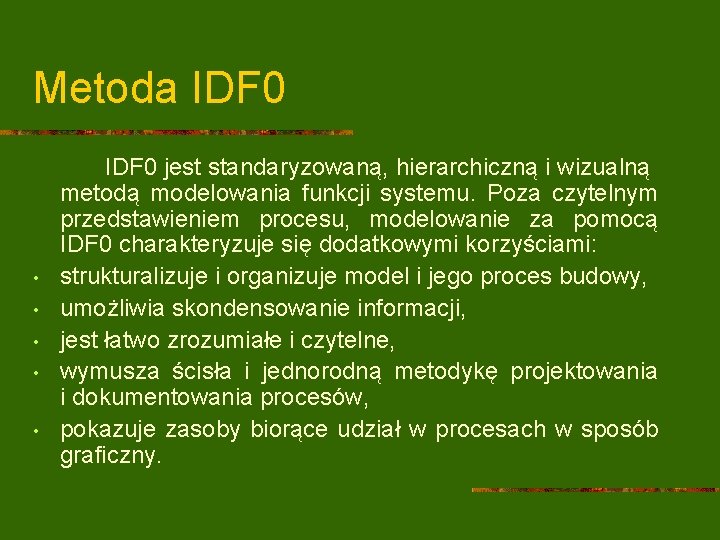

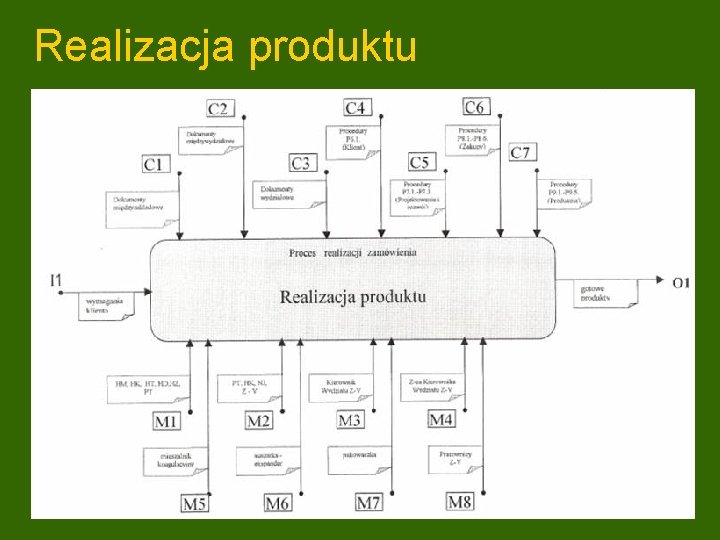

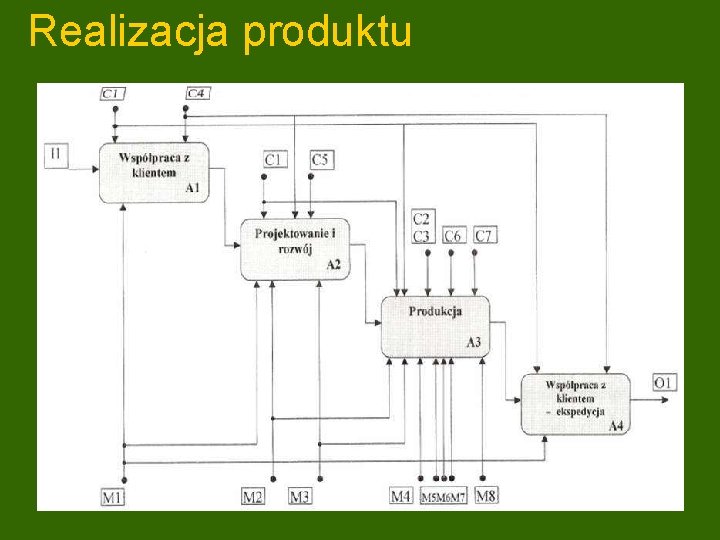

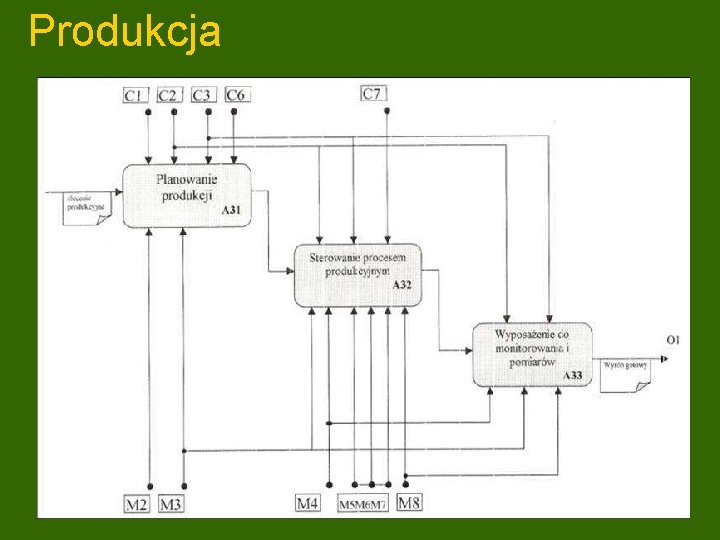

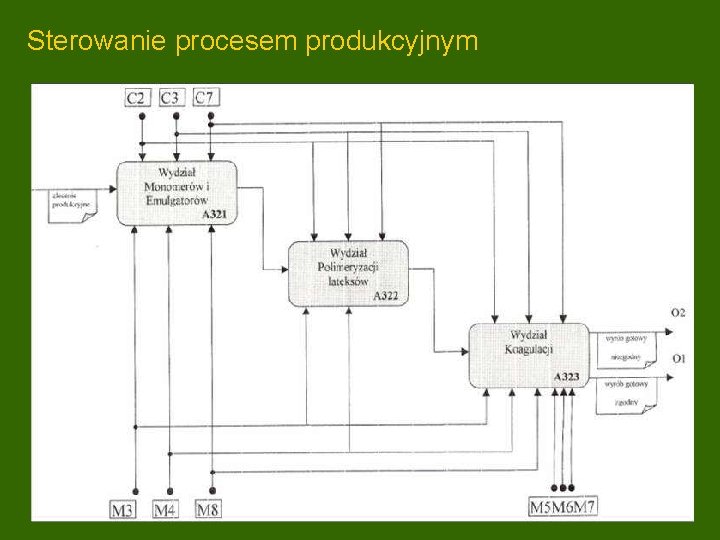

Metoda IDF 0 • • • IDF 0 jest standaryzowaną, hierarchiczną i wizualną metodą modelowania funkcji systemu. Poza czytelnym przedstawieniem procesu, modelowanie za pomocą IDF 0 charakteryzuje się dodatkowymi korzyściami: strukturalizuje i organizuje model i jego proces budowy, umożliwia skondensowanie informacji, jest łatwo zrozumiałe i czytelne, wymusza ścisła i jednorodną metodykę projektowania i dokumentowania procesów, pokazuje zasoby biorące udział w procesach w sposób graficzny.

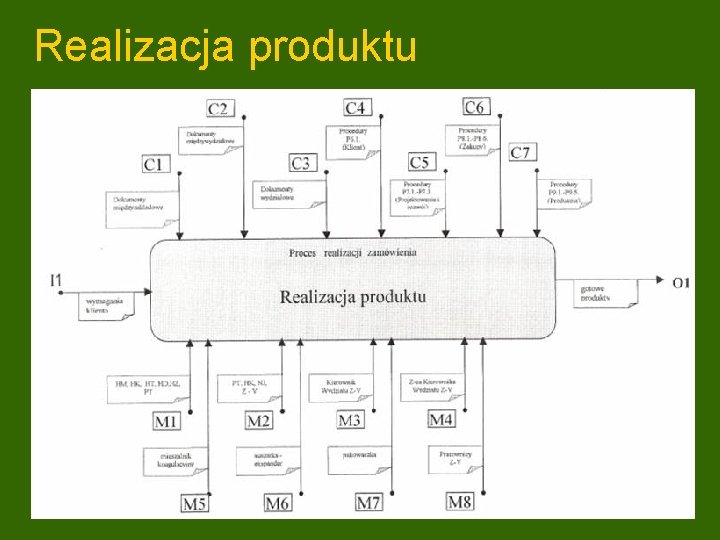

Realizacja produktu

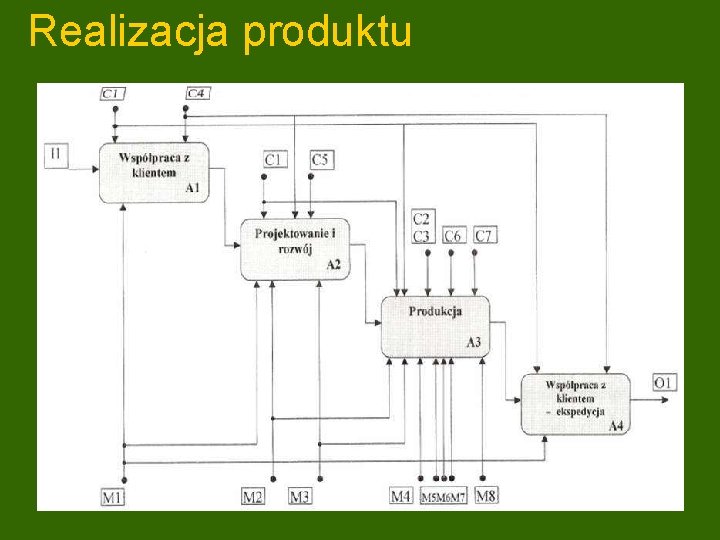

Realizacja produktu

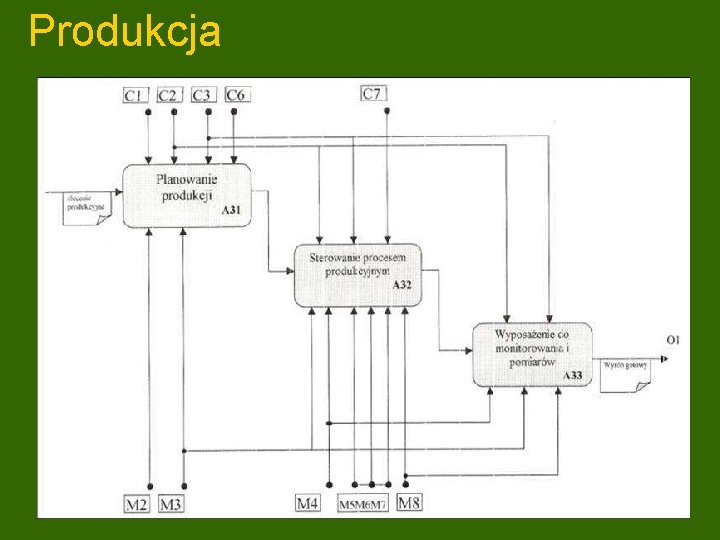

Produkcja

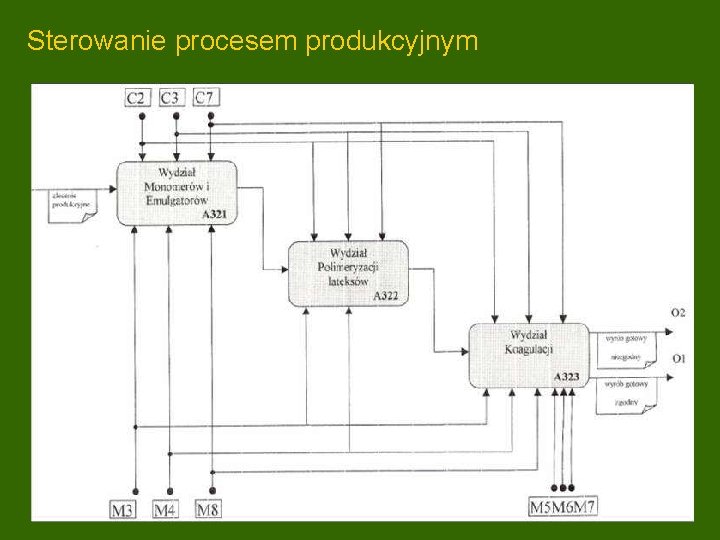

Sterowanie procesem produkcyjnym

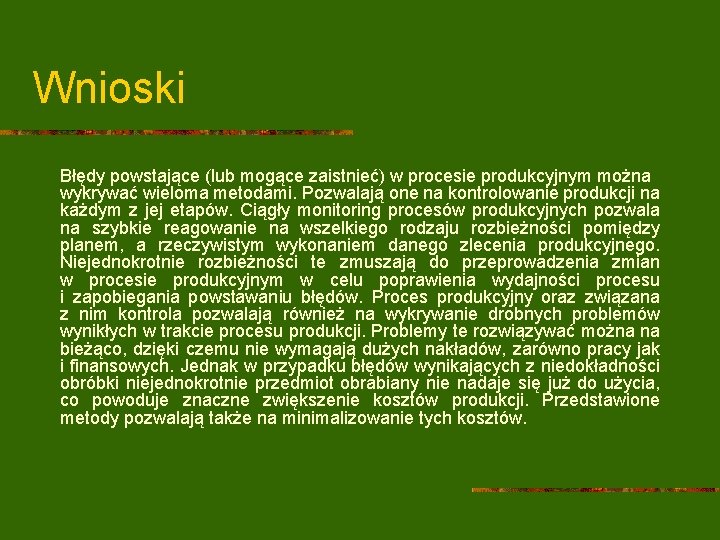

Wnioski Błędy powstające (lub mogące zaistnieć) w procesie produkcyjnym można wykrywać wieloma metodami. Pozwalają one na kontrolowanie produkcji na każdym z jej etapów. Ciągły monitoring procesów produkcyjnych pozwala na szybkie reagowanie na wszelkiego rodzaju rozbieżności pomiędzy planem, a rzeczywistym wykonaniem danego zlecenia produkcyjnego. Niejednokrotnie rozbieżności te zmuszają do przeprowadzenia zmian w procesie produkcyjnym w celu poprawienia wydajności procesu i zapobiegania powstawaniu błędów. Proces produkcyjny oraz związana z nim kontrola pozwalają również na wykrywanie drobnych problemów wynikłych w trakcie procesu produkcji. Problemy te rozwiązywać można na bieżąco, dzięki czemu nie wymagają dużych nakładów, zarówno pracy jak i finansowych. Jednak w przypadku błędów wynikających z niedokładności obróbki niejednokrotnie przedmiot obrabiany nie nadaje się już do użycia, co powoduje znaczne zwiększenie kosztów produkcji. Przedstawione metody pozwalają także na minimalizowanie tych kosztów.

Dziękuję za uwagę

Szkoa

Szkoa Co to kwalifikacje zawodowe

Co to kwalifikacje zawodowe Kwalifikacje zawodowe

Kwalifikacje zawodowe Pragmatyka zawodowa

Pragmatyka zawodowa Etyka zawodowa definicja

Etyka zawodowa definicja Etyka gospodarcza i zawodowa

Etyka gospodarcza i zawodowa Odpowiedzialność zawodowa pielęgniarek i położnych

Odpowiedzialność zawodowa pielęgniarek i położnych Wypełniony dziennik praktyk ekonomia

Wypełniony dziennik praktyk ekonomia Preorientacja zawodowa w przedszkolu

Preorientacja zawodowa w przedszkolu Etyka zawodów prawniczych

Etyka zawodów prawniczych Instytut socjologii uz

Instytut socjologii uz Instytut jagiellonski

Instytut jagiellonski Instytut geografii i przestrzennego zagospodarowania pan

Instytut geografii i przestrzennego zagospodarowania pan Wojskowy instytut łączności

Wojskowy instytut łączności Lingwistyka matematyczna

Lingwistyka matematyczna Instytut paleobiologii pan

Instytut paleobiologii pan Instytut fizyki umk

Instytut fizyki umk Instytut elektroenergetyki pł

Instytut elektroenergetyki pł Ils moodle

Ils moodle Fc put poznan

Fc put poznan Krajowy instytut meteorologii

Krajowy instytut meteorologii Io tu lei noi voi loro

Io tu lei noi voi loro Komitet nauk teologicznych pan

Komitet nauk teologicznych pan Most typu maryland

Most typu maryland