EXTRUSIN Y ESTIRADO DE METALES Procesos de manufactura

- Slides: 14

EXTRUSIÓN Y ESTIRADO DE METALES Procesos de manufactura

Descripción § Los procesos de extrusión y estirado tienen como propósito alterar el área seccional de una pieza. El área seccional es uniforme en la dirección longitudinal.

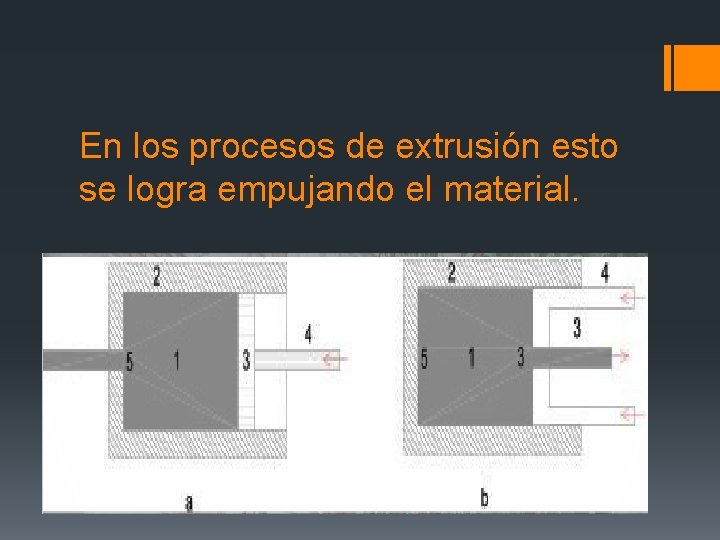

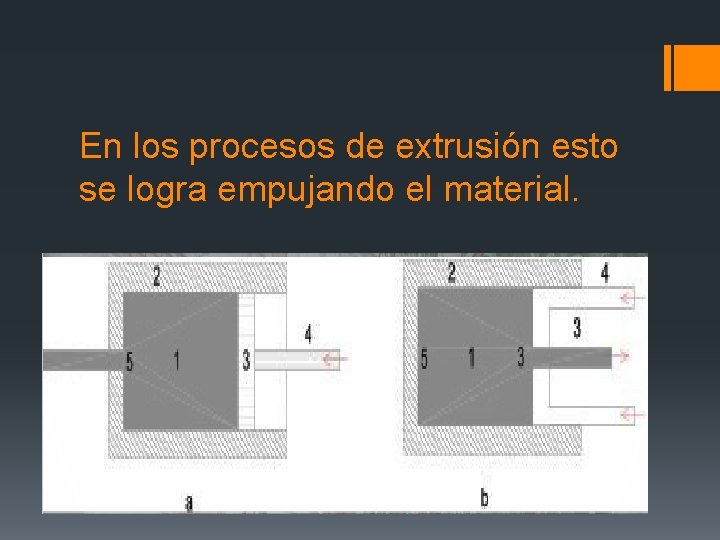

En los procesos de extrusión esto se logra empujando el material.

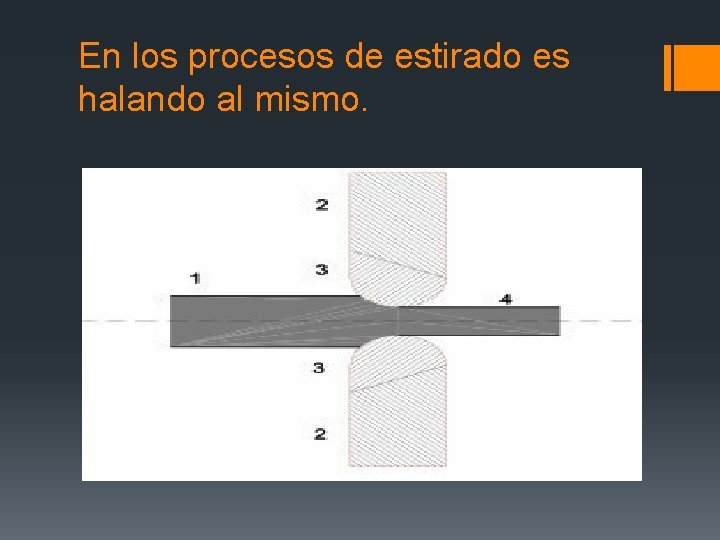

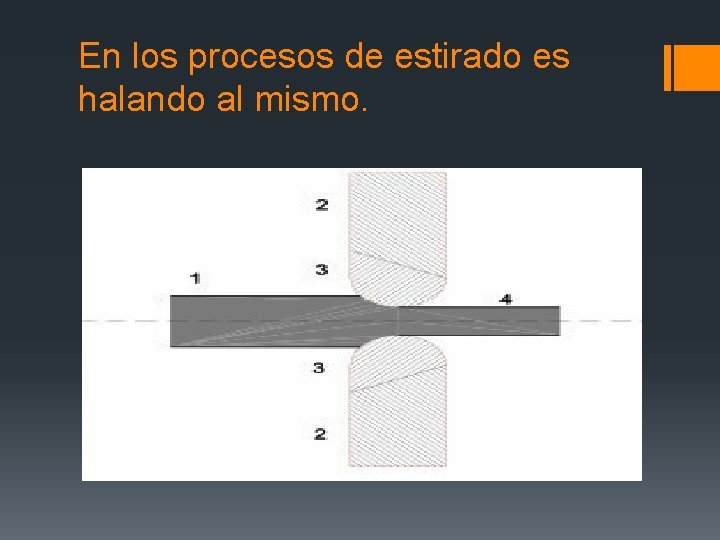

En los procesos de estirado es halando al mismo.

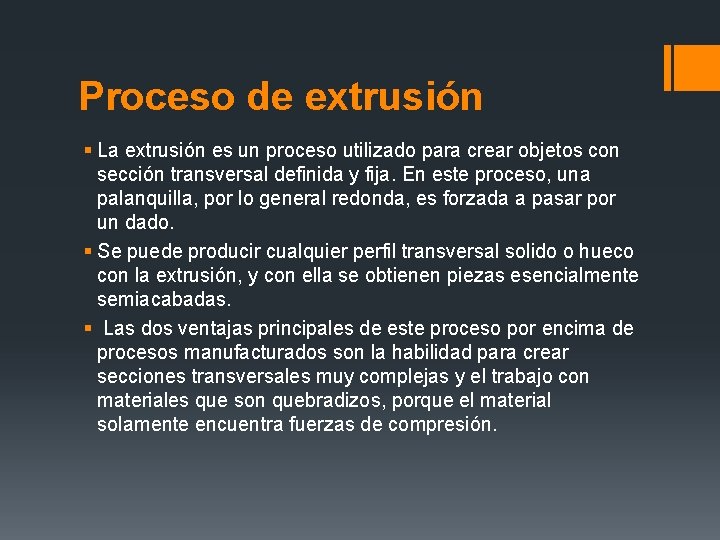

Proceso de extrusión § La extrusión es un proceso utilizado para crear objetos con sección transversal definida y fija. En este proceso, una palanquilla, por lo general redonda, es forzada a pasar por un dado. § Se puede producir cualquier perfil transversal solido o hueco con la extrusión, y con ella se obtienen piezas esencialmente semiacabadas. § Las dos ventajas principales de este proceso por encima de procesos manufacturados son la habilidad para crear secciones transversales muy complejas y el trabajo con materiales que son quebradizos, porque el material solamente encuentra fuerzas de compresión.

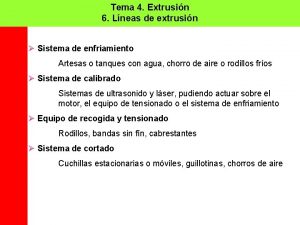

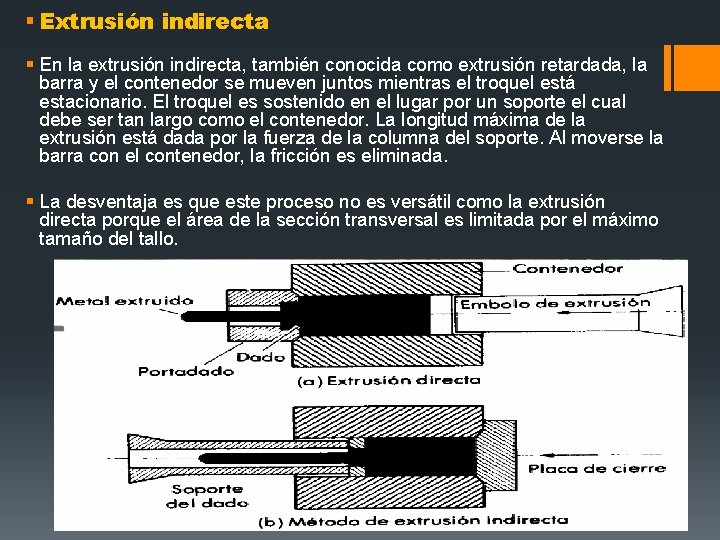

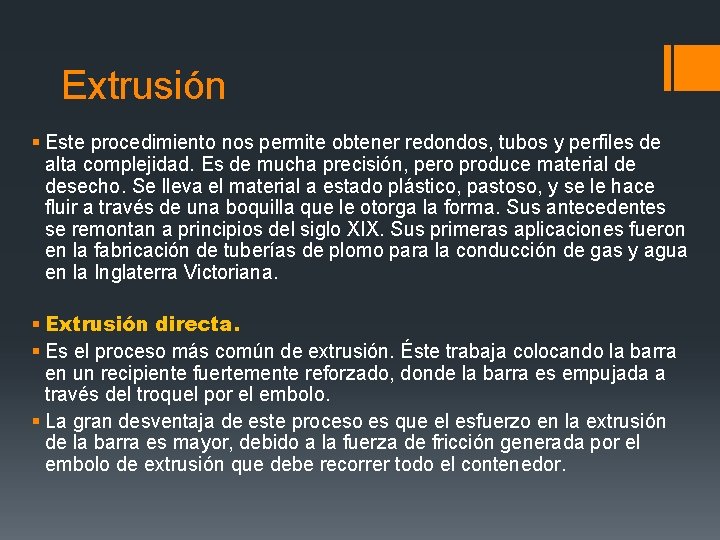

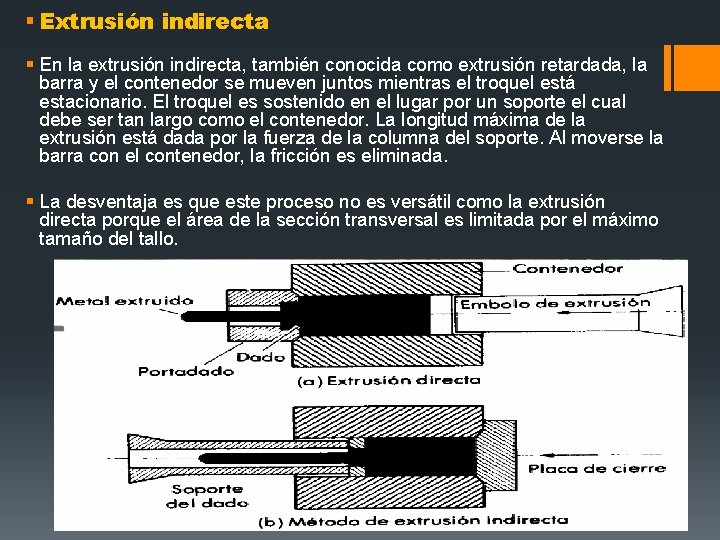

Extrusión § Este procedimiento nos permite obtener redondos, tubos y perfiles de alta complejidad. Es de mucha precisión, pero produce material de desecho. Se lleva el material a estado plástico, pastoso, y se le hace fluir a través de una boquilla que le otorga la forma. Sus antecedentes se remontan a principios del siglo XIX. Sus primeras aplicaciones fueron en la fabricación de tuberías de plomo para la conducción de gas y agua en la Inglaterra Victoriana. § Extrusión directa. § Es el proceso más común de extrusión. Éste trabaja colocando la barra en un recipiente fuertemente reforzado, donde la barra es empujada a través del troquel por el embolo. § La gran desventaja de este proceso es que el esfuerzo en la extrusión de la barra es mayor, debido a la fuerza de fricción generada por el embolo de extrusión que debe recorrer todo el contenedor.

§ Extrusión indirecta § En la extrusión indirecta, también conocida como extrusión retardada, la barra y el contenedor se mueven juntos mientras el troquel está estacionario. El troquel es sostenido en el lugar por un soporte el cual debe ser tan largo como el contenedor. La longitud máxima de la extrusión está dada por la fuerza de la columna del soporte. Al moverse la barra con el contenedor, la fricción es eliminada. § La desventaja es que este proceso no es versátil como la extrusión directa porque el área de la sección transversal es limitada por el máximo tamaño del tallo.

§ https: //www. youtube. com/watch? v=Y 75 IQks. Bb 0 M

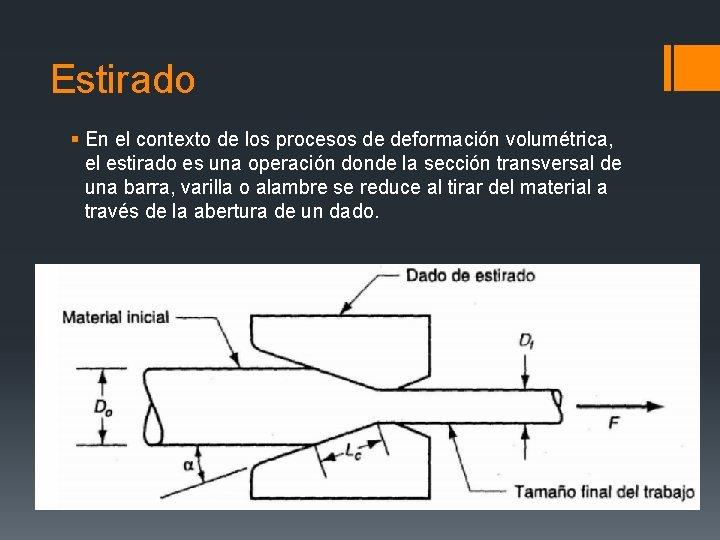

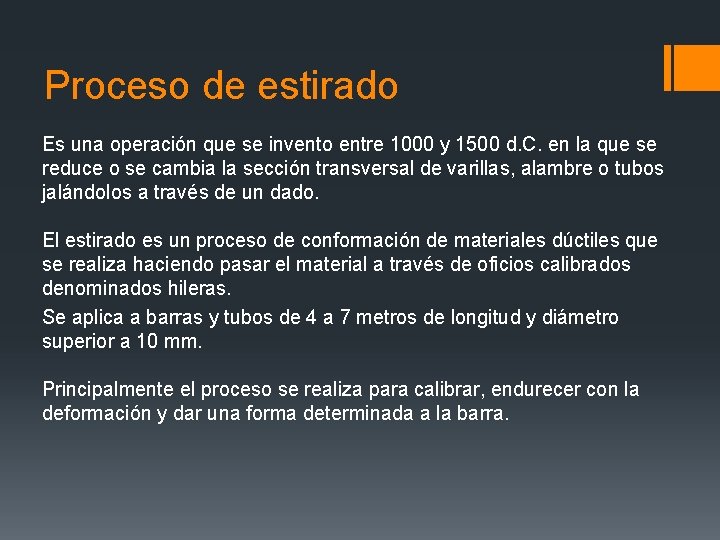

Proceso de estirado Es una operación que se invento entre 1000 y 1500 d. C. en la que se reduce o se cambia la sección transversal de varillas, alambre o tubos jalándolos a través de un dado. El estirado es un proceso de conformación de materiales dúctiles que se realiza haciendo pasar el material a través de oficios calibrados denominados hileras. Se aplica a barras y tubos de 4 a 7 metros de longitud y diámetro superior a 10 mm. Principalmente el proceso se realiza para calibrar, endurecer con la deformación y dar una forma determinada a la barra.

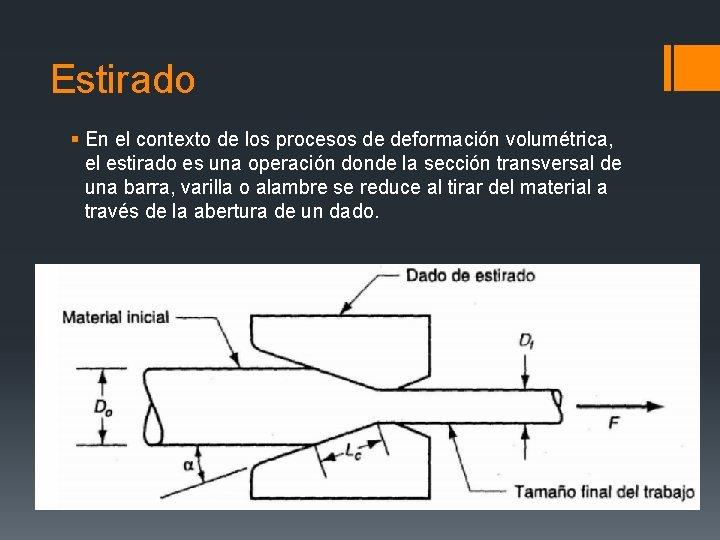

Estirado § En el contexto de los procesos de deformación volumétrica, el estirado es una operación donde la sección transversal de una barra, varilla o alambre se reduce al tirar del material a través de la abertura de un dado.

Tipos de estirado y diferencias § En este proceso se pueden encontrar diferentes tipos de estirado, como lo son el de barras y el de alambres, la diferencia básica entre el estirado de barras y el estirado de alambre es el diámetro del material que se procesa. El estirado de barras se refiere al material de diámetro grande, mientras que el estirado de alambre se aplica al material de diámetro pequeño. En el proceso de estirado de alambres se pueden alcanzar diámetros hasta de 0. 03 mm. Aunque la mecánica del proceso es la misma para los dos casos, el equipo y la terminología son de alguna manera diferentes.

Estirado de barras § Se realiza generalmente como una operación de estirado simple, en la cual el material se jala a través de la abertura del dado. Debido a que el material inicial tiene un diámetro grande, su forma es más bien una pieza recta que enrollada. Esto limita la longitud del trabajo que puede procesarse y es necesaria una operación tipo lote.

Estirado de alambre § Se estira a partir de rollos de alambre que miden varios cientos de metros de longitud y pasa a través de una serie de dados de estirado. El número de dados varía entre cuatro y doce. El término estirado continuo se usa para describir este tipo de operación, debido a las grandes corridas de producción que pueden realizarse con los rollos de alambre, ya que pueden soldarse a tope con el siguiente rollo para hacer la operación verdaderamente continua.

§ https: //www. youtube. com/watch? v=n. MZPPo. I-Dgg

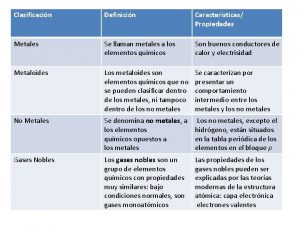

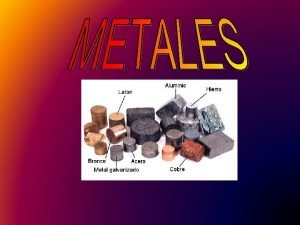

Metales definicion

Metales definicion Tríceps estirado

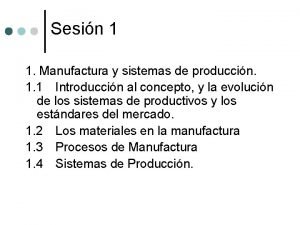

Tríceps estirado Capacidad de manufactura

Capacidad de manufactura Manufactura

Manufactura Maestría en sistemas modernos de manufactura

Maestría en sistemas modernos de manufactura Maestría en sistemas modernos de manufactura

Maestría en sistemas modernos de manufactura Organelo que realiza la autólisis

Organelo que realiza la autólisis Manufactura heterogenea

Manufactura heterogenea Sistema de manufactura flexible

Sistema de manufactura flexible Maestría en sistemas modernos de manufactura

Maestría en sistemas modernos de manufactura Que es un bpm en alimentos

Que es un bpm en alimentos Caracterización de las operaciones de manufactura

Caracterización de las operaciones de manufactura En cierta planta de ensamble tres maquinas

En cierta planta de ensamble tres maquinas Ejemplos de atomos aislados

Ejemplos de atomos aislados Calor especifico aluminio

Calor especifico aluminio