AMASRA TAKMR LETME MESSESES MDRL L 513 YKLEYC

- Slides: 46

AMASRA TAŞKÖMÜRÜ İŞLETME MÜESSESESİ MÜDÜRLÜĞÜ

L 513 YÜKLEYİCİ PROBLEMLERİ VE UYGULANAN ÇÖZÜMLER

Yükleyici Genel Bilgiler

� Deilmann-Haniel L 513 tipi yükleyiciler Kurumumuza 1992 yılında Dünya Bankası kredisi ile alınmıştır. � Bu yükleyicilerin 4 adedi farklı zamanlarda müessesemize teslim edilmiştir. � Yükleyiciler ile ocak içerisindeki galeri ilerlemelerinde; posta (taş, kömür) yükleme işleri ve ayrıca demir bağ kaldırma işlemleri yapılmaktadır.

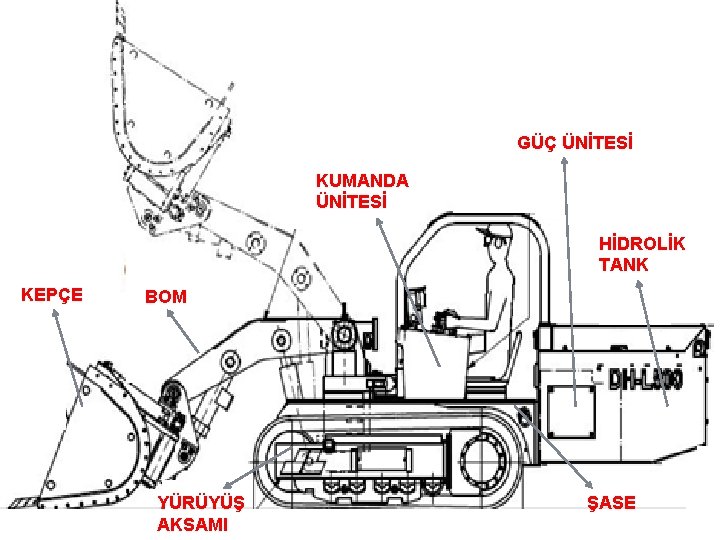

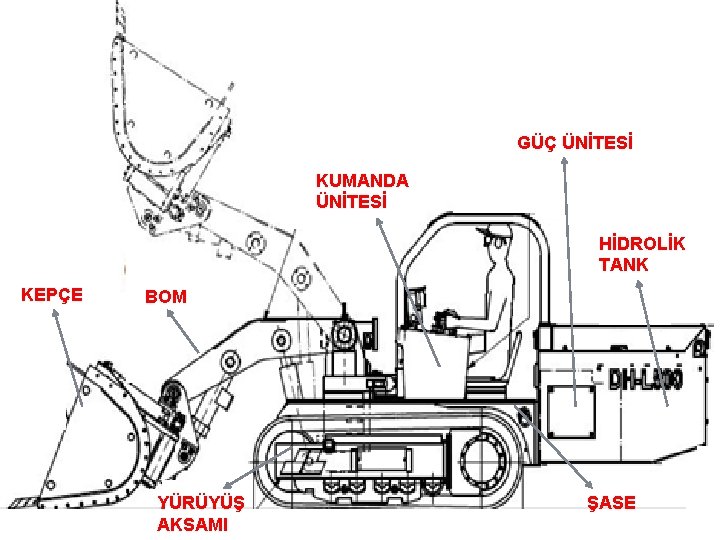

Yükleyici Parçaları şase, � güç ünitesi, � yürüyüş aksamları, � kumanda ünitesi, � soğutma ünitesi, � hidrolik tank, � bom(bağlantı kolu + kavrama mekanizması) � Silindirler � kepçe �

GÜÇ ÜNİTESİ KUMANDA ÜNİTESİ HİDROLİK TANK KEPÇE BOM YÜRÜYÜŞ AKSAMI ŞASE

Çalışma Şekli � Dişli pompa soğutma fanını çalıştırmakta, pistonlu pompalar ise yükleme silindirleri ve yürüyüş sistemini beslemektedir. � Sistemde kullanılan akışkan, iş elemanlarından tanka dönerken filtre vasıtasıyla olası kirlerden arındırılır.

� Yükleyicinin bomu silindir vasıtasıyla kaldırılıp indirilir. Bom her iki yöne 15 derece dönebilmektedir. � Silindirler pilot kontrollü valfler ile teçhiz edildiğinden herhangi bir hidrolik patlaması anında bomun düşmesi önlenmiştir. � Yürüyüş kısmına ait frenli hidro-motorların; şanzıman vasıtasıyla devri düşürülüp, torkları arttırılarak paletlere iletilir.

Karşılan Problemler ve Araştırma Süreci

Problemlerin Kaynağı � Çalışma süresi (Yaşlanma) � Tasarımdaki bütünselliğin bozulması (Uyumsuzluk)

Problemler � Mekanik problemler; Montajda sıkıntıya sebep olan sorunlardır, çözüm süreci kolayca tamamlandı. � Hidrolik problemler; Çalışırken ortaya çıkan sorunlardır, araştırma süreci uzun oldu.

Hidrolik Problemler Araştırma Süreci � Hidrolik sıkıntıların temelini sıcaklık oluşturmaktadır. � Akışkan sıcaklığı izin verilen değerler üzerine çıktığında, sistemin elektriği otomatik olarak kesilip yükleyicinin çalışması durdurulmaktadır. � Bu durum zaman kaybı yaşatmakta ve akabinde üretimi de etkilemektedir.

Ortak Çalışmalar � Yurtiçi firmalar � Üretici firma (Deilmann-Haniel)

Üretici firma yetkililerinin atölyemize ziyareti

Yükleyici problemlerinin sahada gösterilmesi

Debimetre ile ölçüm çalışmaları

Servis şefimizin üretici firma ziyareti

Çözüm için yükleyici üzerinde geriye doğru yapmış olduğumuz çalışmada; � pompaların değiştiği, � yürüyüş şanzımanlarının değiştiği, şanzımana basınç emniyet valfleri eklendiği, tespit edildi. �

Problemlerin Çözümü

Uygulanan Çözümler � 1) Basınç kontrol valfi değişikliği � 2) Basınç hattı çap değişikliği � 3) Emiş hattı bağlantı eklenmesi � 4) Dönüş filtresi değişikliği

1) Basınç kontrol valfi değişikliği � Yeni yürüyüş şanzımanları ile fren sistemine eklenen basınç emniyet valfinin, sürekli akış sebebiyle ısı yüküne ve debi kaybına sebep olduğu görülmüştür.

Basınç emniyet valfi eklenmeden önceki şema (orifisli)

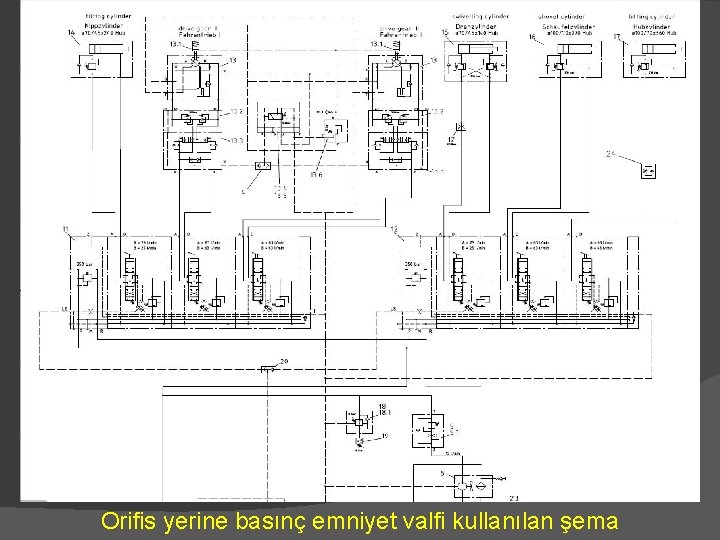

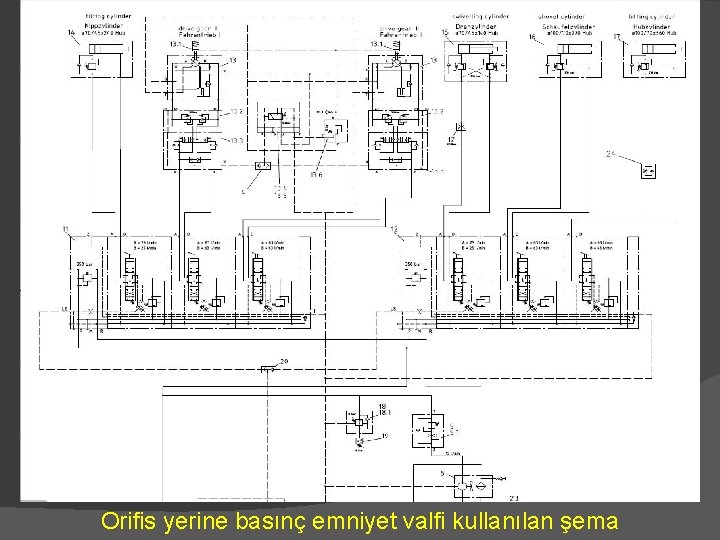

Orifis yerine basınç emniyet valfi kullanılan şema

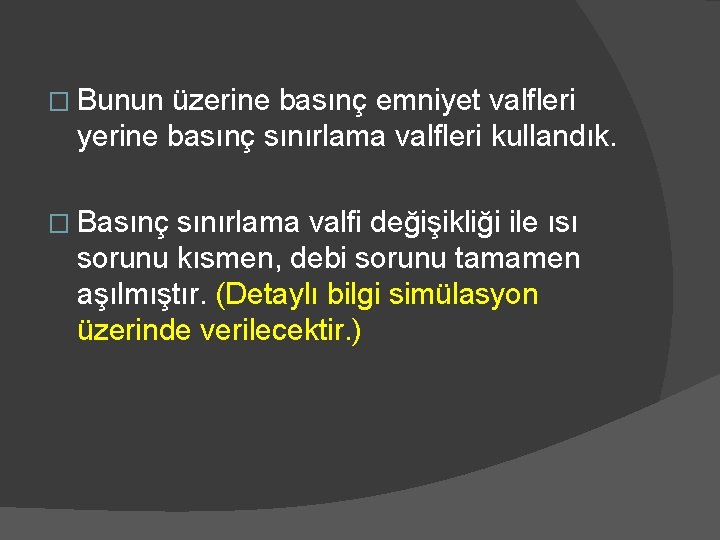

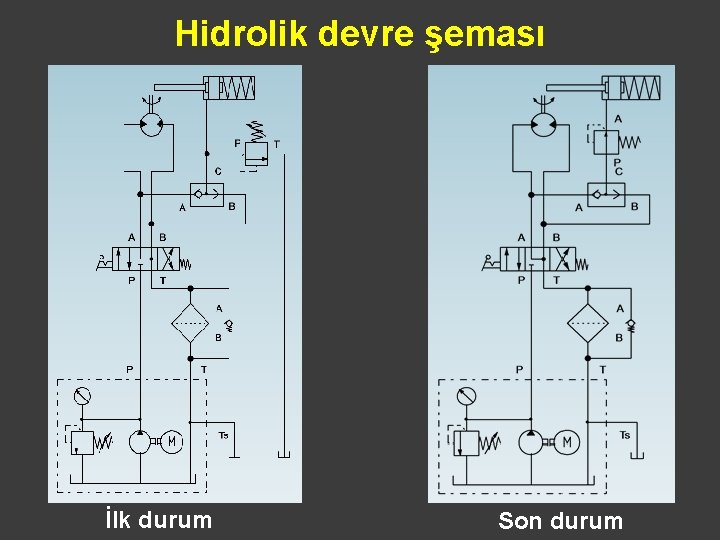

� Bunun üzerine basınç emniyet valfleri yerine basınç sınırlama valfleri kullandık. � Basınç sınırlama valfi değişikliği ile ısı sorunu kısmen, debi sorunu tamamen aşılmıştır. (Detaylı bilgi simülasyon üzerinde verilecektir. )

Soldaki basınç sınırlama valfi, sağdaki basınç emniyet valfi

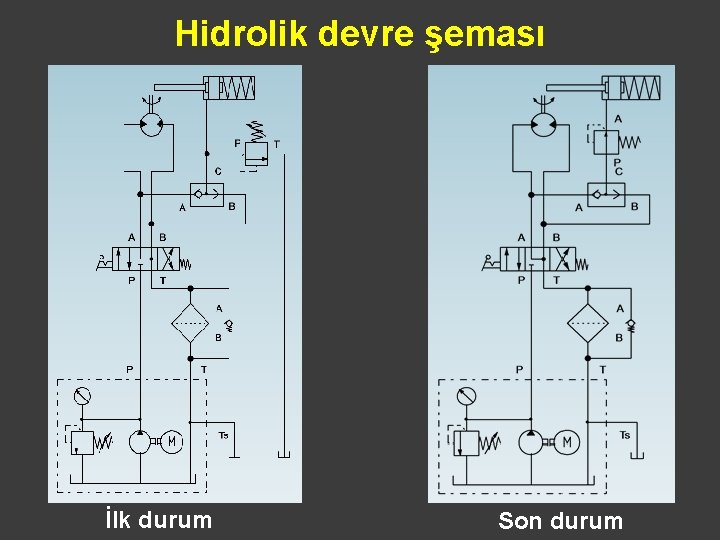

Hidrolik devre şeması İlk durum Son durum

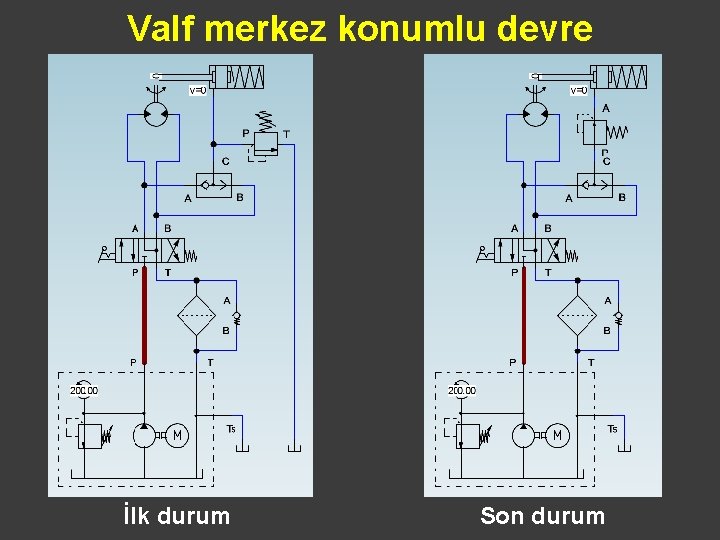

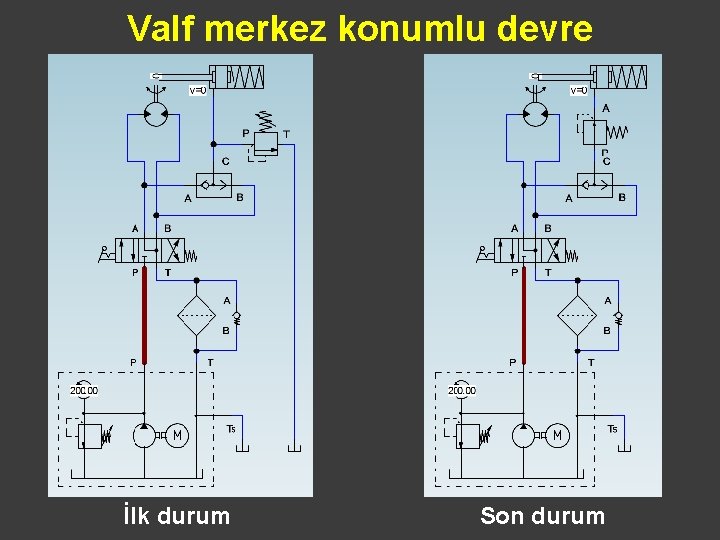

Valf merkez konumlu devre İlk durum Son durum

‘a’ iş konumu İlk durum Son durum

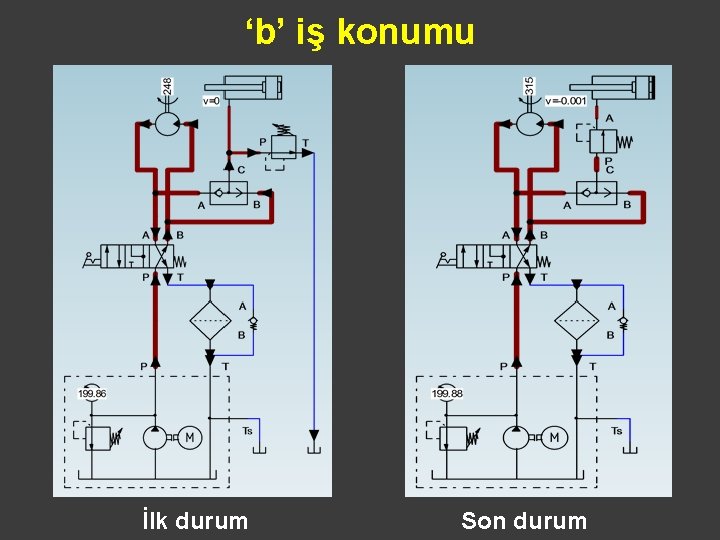

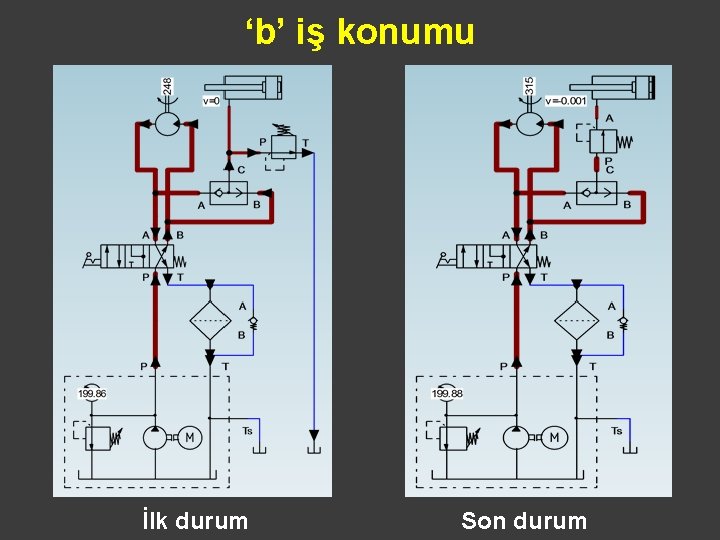

‘b’ iş konumu İlk durum Son durum

2) Basınç hattı çap değişikliği � Pompalardan yön kontrol valflerine giden basınç hattı çaplarını arttırarak akış hızını azalttık. � Bu sayede daha az dirençle karşılaşan akışkanın ısı yükü azaltılmış oldu.

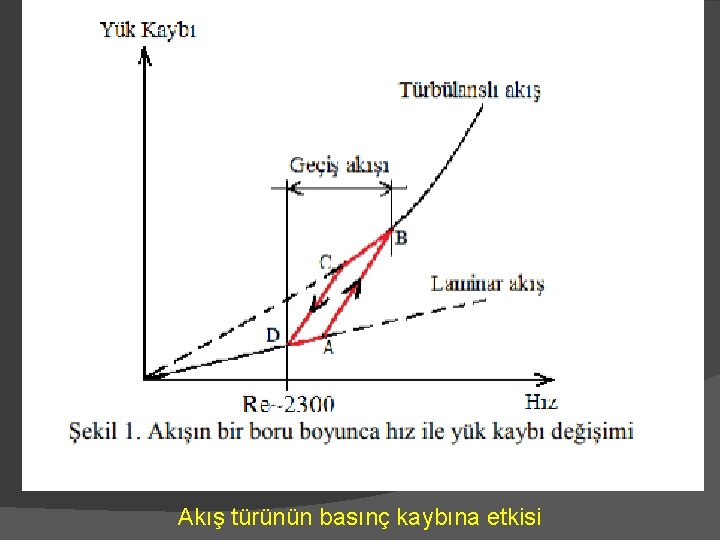

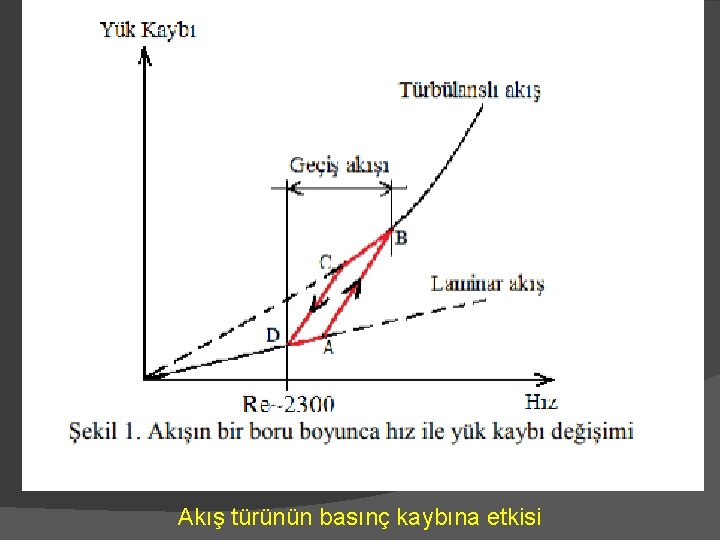

� Re < 2300 ise laminer akış � 2300 < Re < 4000 ise geçiş akışı � Re > 4000 ise türbülanslı akış � İlk durum; V= 4, 61 m/s , Re = 1593 � Son durum; V = 3, 32 m/s , Re = 1353 � ΔPk = (f. L. ρ. V^2) / 2 D

Akış türünün basınç kaybına etkisi

3) Emiş hattı bağlantı eklenmesi � Soğutma pompasının emiş hattı farklı noktadan alınarak, pompaların emişi daha da kolaylaştırıldı.

Emiş hattı ilk durum Emiş hattı son durum

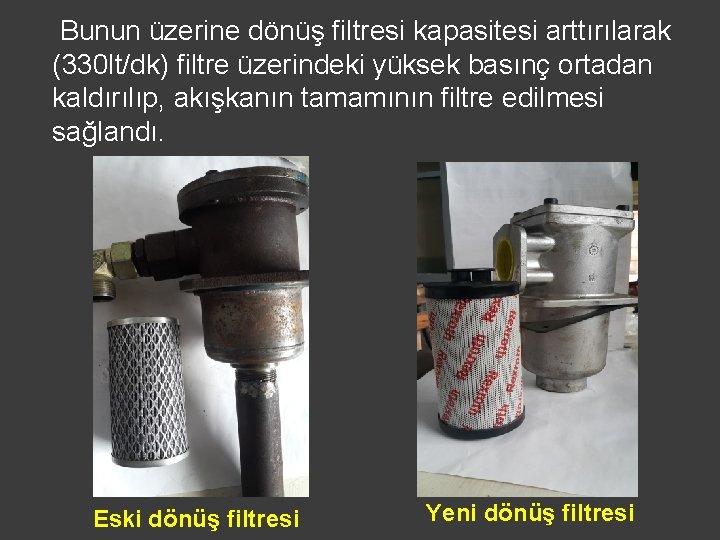

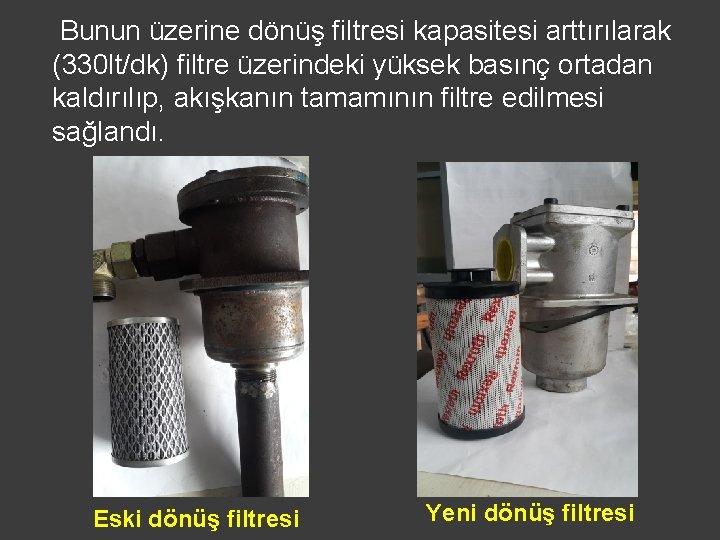

4) Dönüş filtresi değişikliği � Dönüş filtresi kapasitesinin yetersiz olduğu (125 lt/dk), bu sebeple dönüş hattı basıncının yükseldiği (18 bar) görülmüştür. � Yüksek basınç sebebiyle akışkanın büyük kısmının filtre edilmeden bypass devresinden tanka döndüğü tespit edilmiştir.

Bunun üzerine dönüş filtresi kapasitesi arttırılarak (330 lt/dk) filtre üzerindeki yüksek basınç ortadan kaldırılıp, akışkanın tamamının filtre edilmesi sağlandı. Eski dönüş filtresi Yeni dönüş filtresi

Test Süreci ve Sonuç

� Yapılan değişikliklerden sonra yükleyiciyi test ettiğimizde hedeflediğimiz çalışma verimini yakaladık. � Yapılan periyodik kontrollerde de problemlerin tekrar etmediği görüldü. � Aldığımız olumlu sonuçlar neticesinde diğer yükleyicilerimizde de benzer değişiklikleri gerçekleştirmekteyiz.

Devam Eden Çalışmalarımız

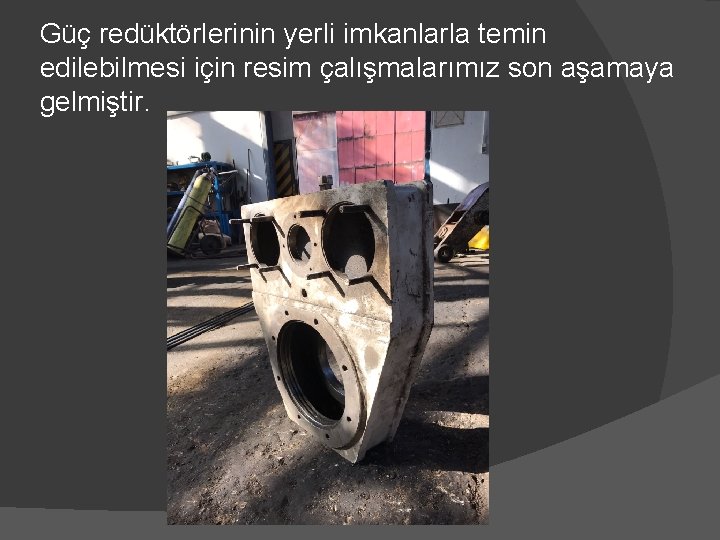

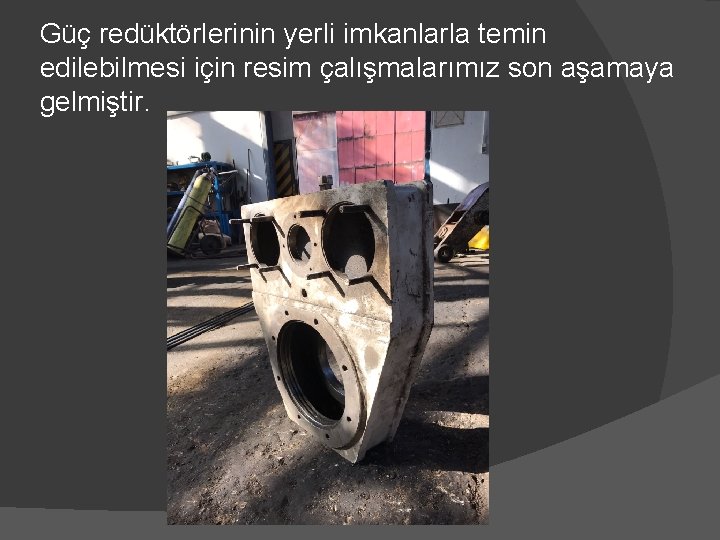

Güç redüktörlerinin yerli imkanlarla temin edilebilmesi için resim çalışmalarımız son aşamaya gelmiştir.

Kepçe ihtiyacının yerli imkanlarla tedarik edilmesi sağlanmıştır. Deneme çalışmaları devam etmektedir.

İşçilik ve maliyeti azaltmak için devirme silindir hattındaki hortumlarda değişikliğe gidilmiştir.

Katkıda bulunanlar; � � � � Mehmet GÜNEŞ (Elektro-mekanik işletme müdürü) Rafet DEMİR (Elektro-mekanik başmühendisi) İbrahim ERBAY (Makine mühendisi) Kamil ZIVALI (Makine mühendisi) Şenol ÖZSOY (Servisi şefi) Suat MISIRLI (Servis çalışanı) Seyfullah GÜLENÇ (Servis çalışanı) Murat İLDEŞ (Servis çalışanı)

İlgiyle dinlediğiniz için teşekkür ederiz…