Produccin de Cemento portland Que es el cemento

- Slides: 14

Producción de Cemento portland

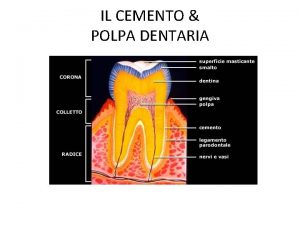

¿Que es el cemento? • Es un polvo que mezclado con agua forma una pasta capaz de endurecerse y desarrollar resistencia. • Está formado por óxidos de Calcio, Silicio, Aluminio y Hierro.

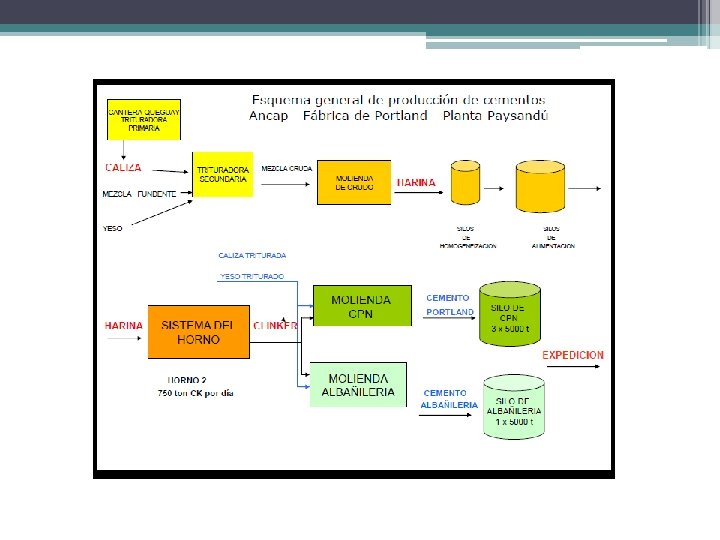

Proceso de producción • El cemento se obtiene por medio de la cocción (clinkerización) a temperaturas elevadas de una mezcla adecuada de materias primas. • Posteriormente, el material clinkerizado es molido a una finura determinada para la obtención del cemento.

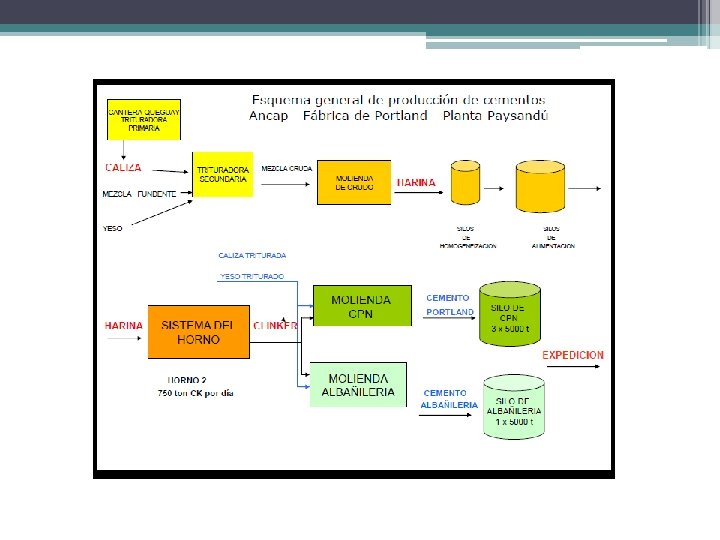

Etapas de la producción • 1 - Obtención de materias primas. • 2 - Preparación de los materiales crudos: producción de harina de alimentación • 3 - Cocción de la harina: producción de clinker. • 4 - Molienda de clinker con yeso y otras adiciones: producción de cementos • 5 - Almacenamiento de cementos, ensacado y despacho.

Etapas de la producción

1 - Obtención de materias primas • 1, 1 - La materia prima principal es la piedra caliza, que es obtenida de las canteras de ANCAP. Está compuesta principalmente por carbonato de calcio y óxidos de silicio, de hierro y de aluminio. Una vez destapado el banco de caliza a explotar ( por retiro del material estéril que lo cubre -vegetación, tierra, arcilla - ), se procede a la perforación y posterior voladura del mismo, mediante el uso de explosivos. .

• 1, 2 - La caliza fragmentada es transportada en camiones desde el banco volado hasta la Trituradora Primaria, donde es reducido su tamaño hasta un máximo de 25 cm, por impacto y presión. • 1, 3 -La caliza triturada es almacenada en silos, desde los que se cargan vagones tolva o camiones, que transportan la piedra los 32 km existentes entre la Cantera y la Planta Paysandú (Ubicación Cantera: Empalme rutas 3 y 26). .

• 1, 4 - Al llegar a Planta, la caliza es descargada en la Trituradora Secundaria, donde se continúa el proceso de disminución de tamaño, para obtener una dimensión máxima 25 milímetros. • 1, 5 – La caliza triturada es transportada mediante cintas de goma hacia el Depósito de Materias Primas. Allí es almacenada y clasificada según su contenido de carbonato de calcio. • 1. 6 – Fundentes: Además de la caliza, se utilizan materiales correctores como arcillas, bauxitas, mineral de hierro y laminillo de hierro.

2 -Preparación de los materiales crudos: Producción de harina • 2. 1 - Esta etapa del proceso, que consiste en moler, mezclar y secar las materias primas, a efectos de producir una harina apta para la cocción en el horno, se produce en los molinos de crudo. • 2. 2 -Existen dos molinos de harina (Crudo 1 y Crudo 2), cada uno con su respectivo sistema de generación de calor, necesario para el secado. El combustible que se utiliza es gas natural, y se logra que la humedad del 10% que trae la caliza baje hasta un 1. 0% en la harina de salida. • 2. 3 – La harina producida es homogeneizada y almacenada en silos previo a su ingreso al horno.

3 - Cocción de harina: producción de clinker • 3. 1 – Existen dos sistemas de clinkerización, la línea 1 (Horno 1, FLS) y la línea 2 (H 0 rno 2, FULLER). En la actualidad sólo está operativa la línea 2 • 3. 2 – La línea 2 consiste en un sistema compuesto por: *Precalentador de cuatro etapas de ciclones o torre precalentadora: la harina es calentada hasta aproximadamente 800°C. *Horno: a medida que avanza dentro del horno, la harina va aumentando su temperatura, hasta llegar a 1450°C, sufriendo un proceso de transformaciones físico-químicas, para formar el clinker. Este producto se presenta como pequeñas esferas sólidas de 10 a 20 mm de diámetro, de color gris. *Enfriador de clinker: a la salida del horno, el clinker es enfriado a 100 -200°C para asegurar su estabilidad.

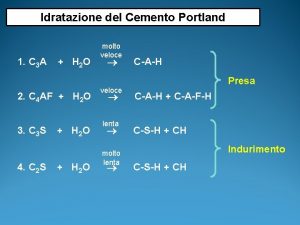

• 3. 3 - Minerales del clinker Como consecuencia de la producción de clinker se generan nuevos minerales: ▫ ▫ Alita Belita Aluminato Ferrito Estos minerales son responsables de las propiedades hidraúlicas del cemento portland, es decir, de su capacidad de reaccionar con el agua y formar una pasta que pega, endurece y desarrolla resistencia a medida que pasa el tiempo

4 - Molienda de Clinker: producción de cemento • 4. 1 - El clinker obtenido, es molido junto con yeso, que actúa como regulador del fraguado, para obtener el cemento. Además se pueden adicionar otros materiales en la molienda, como la piedra caliza. 4. 2 – Existen dos molinos de cemento, Cemento 1 y Cemento 2, similares a los molinos de crudo.

• 4. 3 – Producción de CPN : Cemento Portland Normal : apto para todos los usos, incluido el uso en estructuras. Está compuesto mayoritariamente por clinker (más del 90%), con el agregado porcentajes pequeños de yeso y de caliza. • 4. 4 – Producción de Cemento de albañilería: ANCAPLAST : apto para el uso en mampostería (levantar paredes, hacer revoques, pegar revestimientos, NO apto para uso estructural). Está compuesto por clinker (aproximadamente 45%), caliza (aproximadamente 50%), con el agregado de porcentajes pequeños de yeso y aditivos especiales que le dan mayor trabajabilidad

5 – Almacenamiento de cementos, ensacado y despacho • 5. 1 – El CPN producido es almacenado para ser posteriormente despachado en tres formas: *envasado en sacos de 25 kg , colocado sobre pallets y enfundado. *despachado en bolsones de 1. 500 kg o 2. ooo kg *a granel, en camiones tolva. • 5. 2 – El ANCAPLAST producido es almacenado para ser posteriormente despachado envasado en sacos de 20 kg, colocado sobre pallets y enfundado.