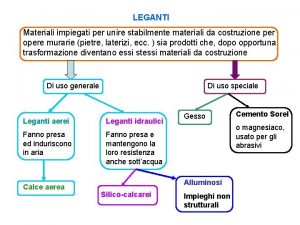

Materiali da costruzione Leganti Materiali capaci di legare

- Slides: 139

Materiali da costruzione

Leganti • • Materiali capaci di legare insieme materiali “slegati” Inizialmente si produce una massa fluida più o meno lavorabile La massa fluida subisce nel tempo un irrigidimento Al termine del processo di indurimento, la massa raggiunge elevate resistenze meccaniche • Leganti aerei: induriscono a contatto con aria • Leganti idraulici: Possono indurire anche a contatto con acqua • Caratteristiche comuni: – Sono costituiti da polveri fini – Le polveri miscelate con acqua formano sospensioni plastiche e fluide – La massa solidificata mantiene la forma del getto originario

Leganti aerei ed idraulici • Leganti aerei: – Calci aeree, gesso, cemento magnesiaco • Leganti idraulici – Calci idrauliche, cementi • Si distinguono due fasi nel processo di irrigidimento: – Presa: il materiale acquisisce proprietà tali da mantenere la forma impartita. La fase dure in genere poche ore – Indurimento: il materiale acquisisce le proprietà finali. Può durare mesi o anni

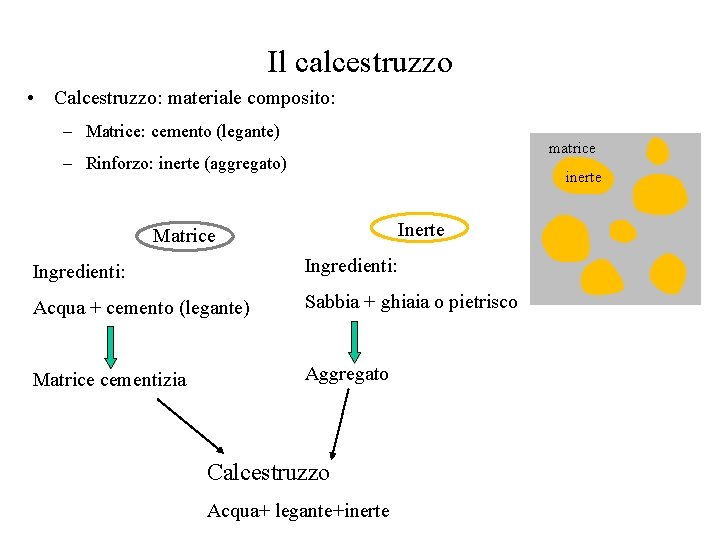

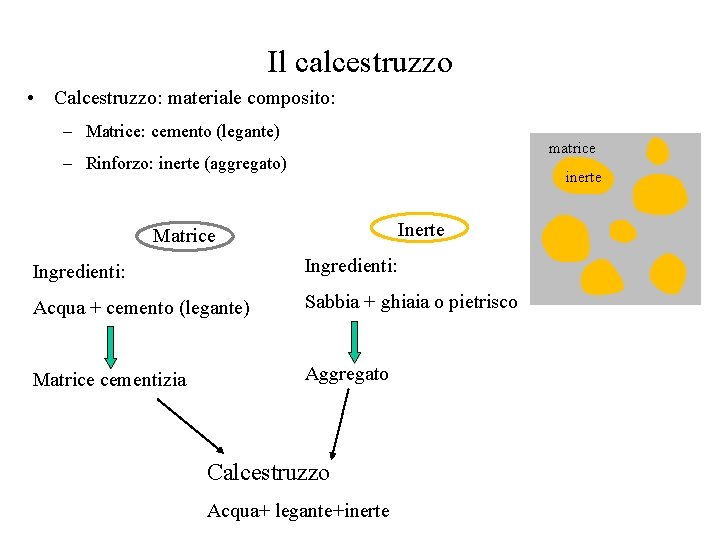

Il calcestruzzo • Calcestruzzo: materiale composito: – Matrice: cemento (legante) matrice – Rinforzo: inerte (aggregato) inerte Inerte Matrice Ingredienti: Acqua + cemento (legante) Sabbia + ghiaia o pietrisco Matrice cementizia Aggregato Calcestruzzo Acqua+ legante+inerte

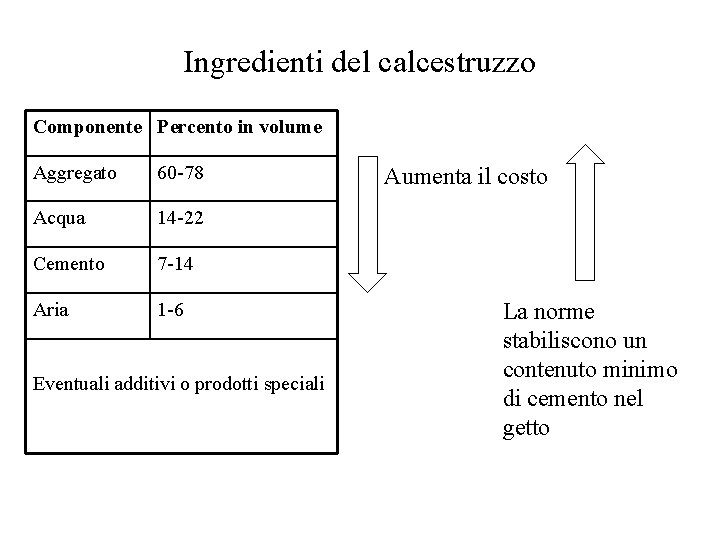

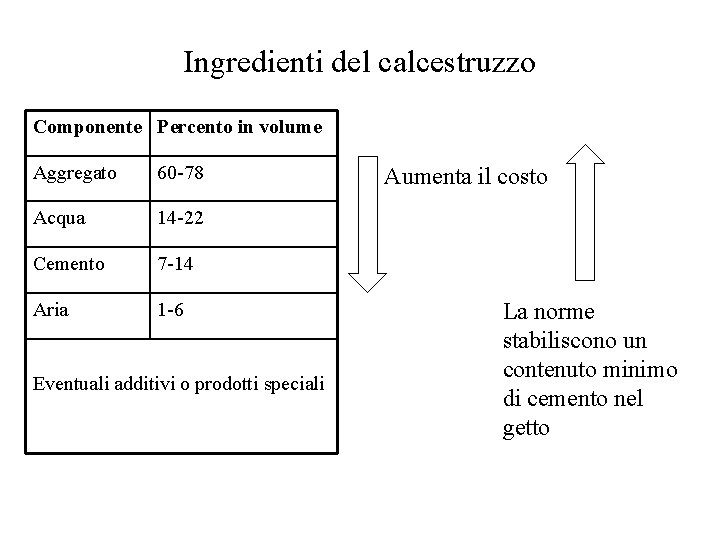

Ingredienti del calcestruzzo Componente Percento in volume Aggregato 60 -78 Acqua 14 -22 Cemento 7 -14 Aria 1 -6 Eventuali additivi o prodotti speciali Aumenta il costo La norme stabiliscono un contenuto minimo di cemento nel getto

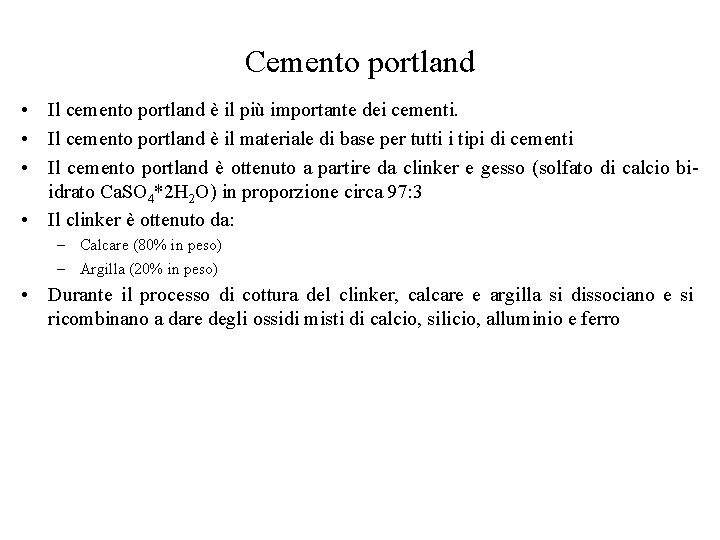

Cemento portland • Il cemento portland è il più importante dei cementi. • Il cemento portland è il materiale di base per tutti i tipi di cementi • Il cemento portland è ottenuto a partire da clinker e gesso (solfato di calcio biidrato Ca. SO 4*2 H 2 O) in proporzione circa 97: 3 • Il clinker è ottenuto da: – Calcare (80% in peso) – Argilla (20% in peso) • Durante il processo di cottura del clinker, calcare e argilla si dissociano e si ricombinano a dare degli ossidi misti di calcio, silicio, alluminio e ferro

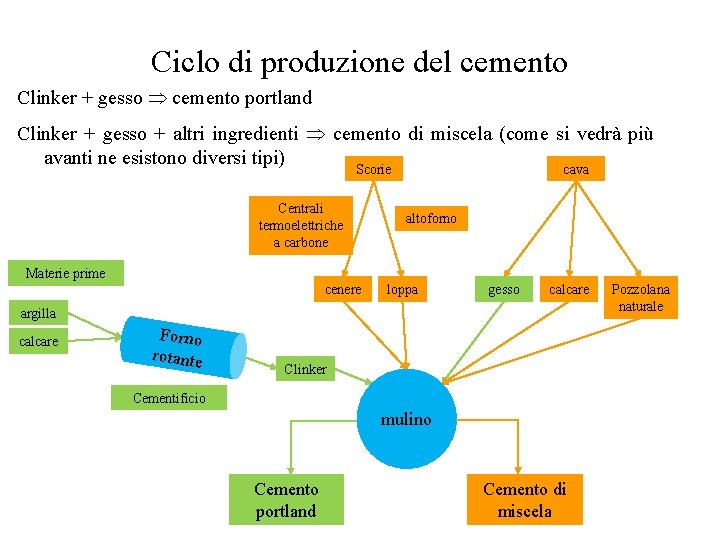

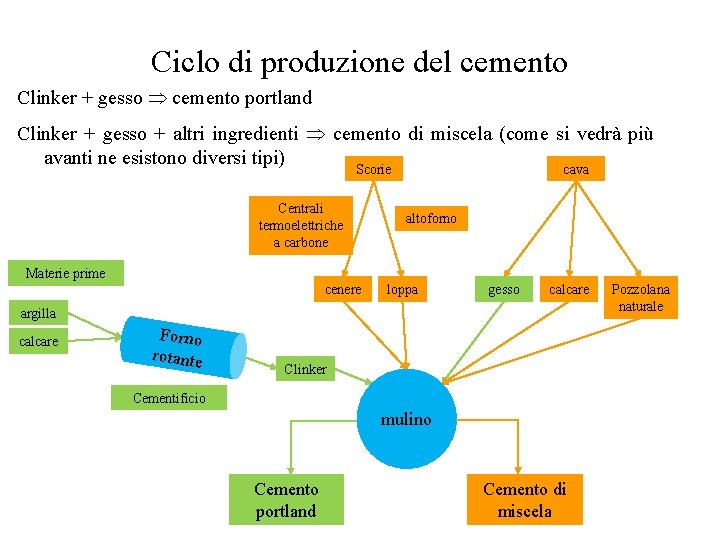

Ciclo di produzione del cemento Clinker + gesso cemento portland Clinker + gesso + altri ingredienti cemento di miscela (come si vedrà più avanti ne esistono diversi tipi) Scorie Centrali termoelettriche a carbone cava altoforno Materie prime cenere loppa gesso calcare argilla calcare Forno rotante Clinker Cementificio mulino Cemento portland Cemento di miscela Pozzolana naturale

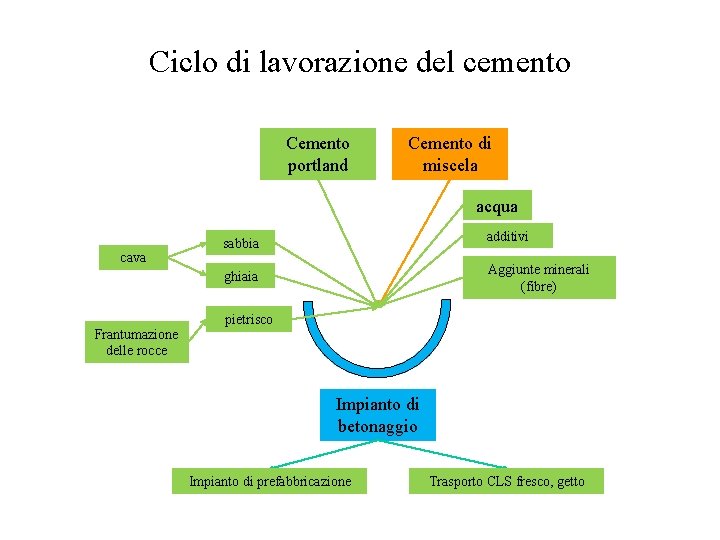

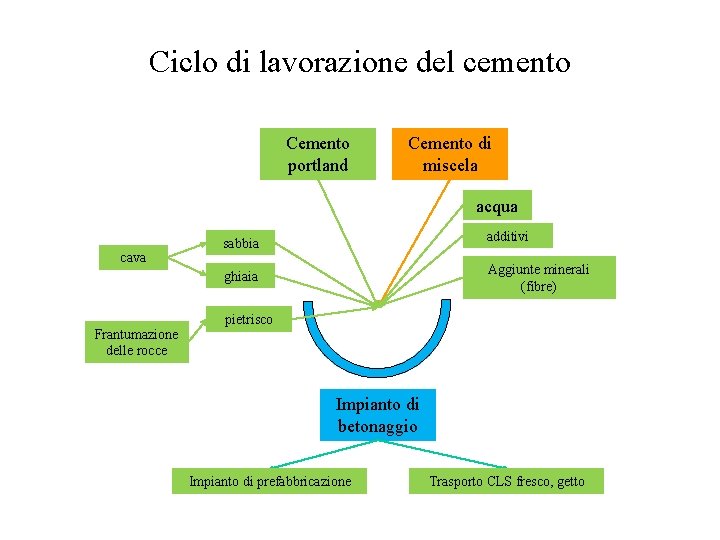

Ciclo di lavorazione del cemento Cemento portland Cemento di miscela acqua cava additivi sabbia Aggiunte minerali (fibre) ghiaia Frantumazione delle rocce pietrisco Impianto di betonaggio Impianto di prefabbricazione Trasporto CLS fresco, getto

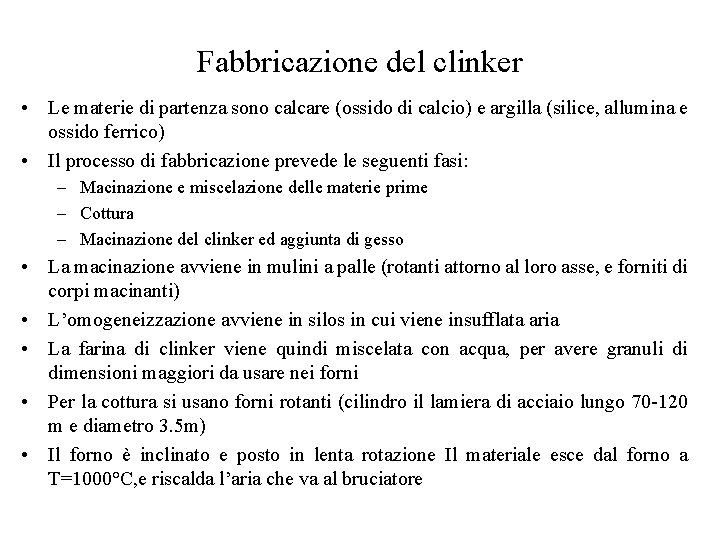

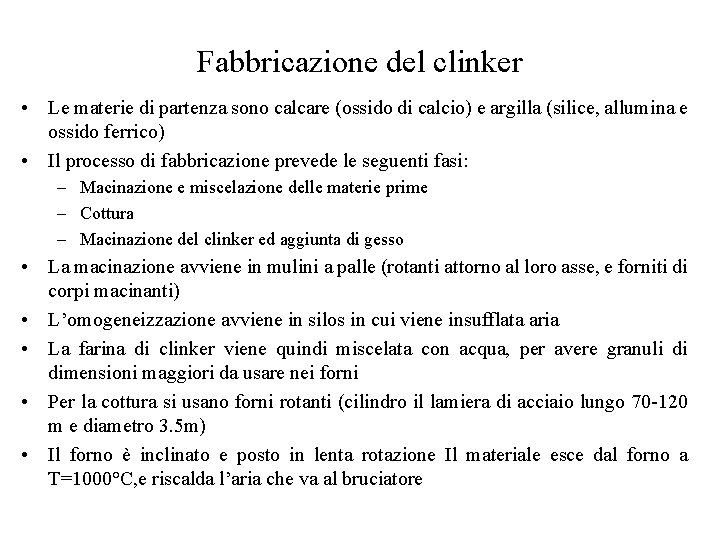

Fabbricazione del clinker • Le materie di partenza sono calcare (ossido di calcio) e argilla (silice, allumina e ossido ferrico) • Il processo di fabbricazione prevede le seguenti fasi: – Macinazione e miscelazione delle materie prime – Cottura – Macinazione del clinker ed aggiunta di gesso • La macinazione avviene in mulini a palle (rotanti attorno al loro asse, e forniti di corpi macinanti) • L’omogeneizzazione avviene in silos in cui viene insufflata aria • La farina di clinker viene quindi miscelata con acqua, per avere granuli di dimensioni maggiori da usare nei forni • Per la cottura si usano forni rotanti (cilindro il lamiera di acciaio lungo 70 -120 m e diametro 3. 5 m) • Il forno è inclinato e posto in lenta rotazione Il materiale esce dal forno a T=1000°C, e riscalda l’aria che va al bruciatore

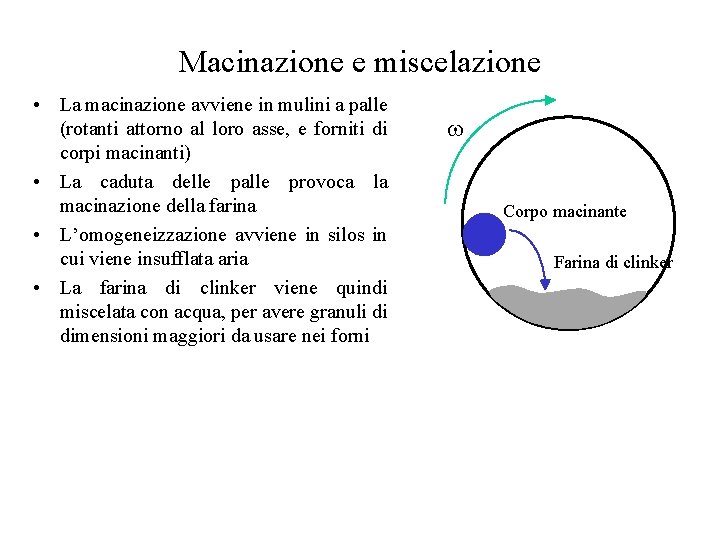

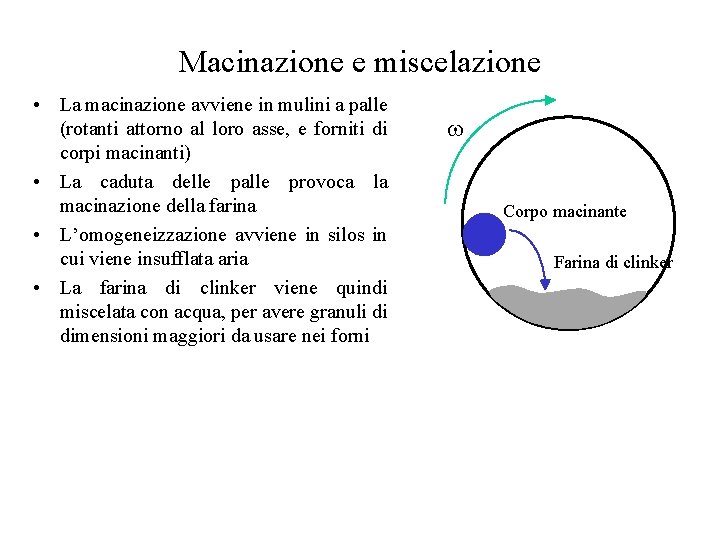

Macinazione e miscelazione • La macinazione avviene in mulini a palle (rotanti attorno al loro asse, e forniti di corpi macinanti) • La caduta delle palle provoca la macinazione della farina • L’omogeneizzazione avviene in silos in cui viene insufflata aria • La farina di clinker viene quindi miscelata con acqua, per avere granuli di dimensioni maggiori da usare nei forni Corpo macinante Farina di clinker

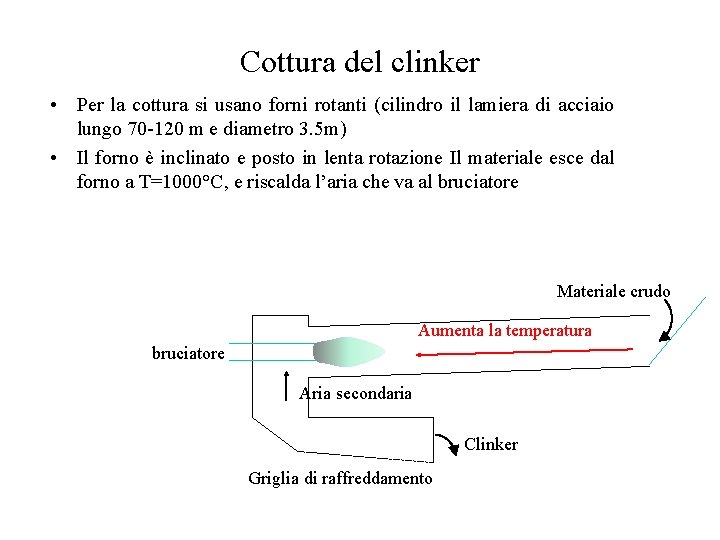

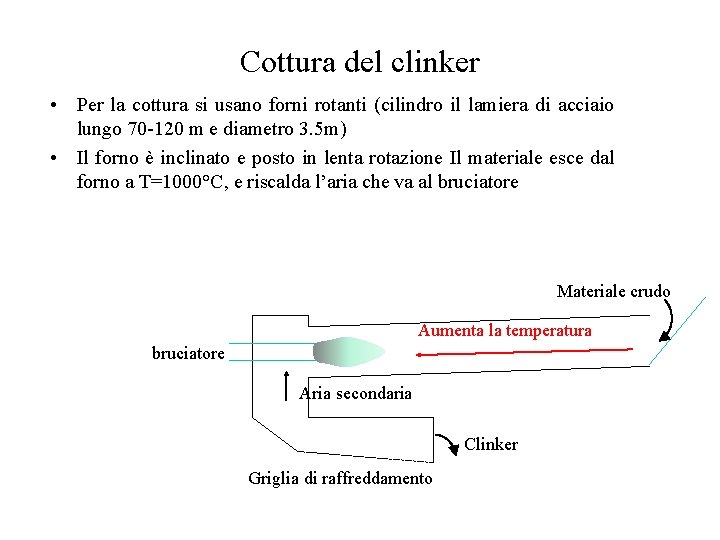

Cottura del clinker • Per la cottura si usano forni rotanti (cilindro il lamiera di acciaio lungo 70 -120 m e diametro 3. 5 m) • Il forno è inclinato e posto in lenta rotazione Il materiale esce dal forno a T=1000°C, e riscalda l’aria che va al bruciatore Materiale crudo Aumenta la temperatura bruciatore Aria secondaria Clinker Griglia di raffreddamento

Cottura del clinker • Appena entrate nel forno, le sferette di calcare e argilla perdono l’acqua di impasto • Sopra i 500°C, i silicati idrati di alluminio dell’argilla si scindono in silice ed allumina amorfe • A 700°C comincia la decomposizione del carbonato di calcio • A 800°C i vari ossidi cominciano a reagire • Si formano: – – Silicato bicalcico (ca 800°C), Silicato tricalcico (ca 1300°C) Fusione degli alluminati (ca 1300°C) Alluminato tricalcico e alluminoferrito tetracalcico (ca 1500°C)

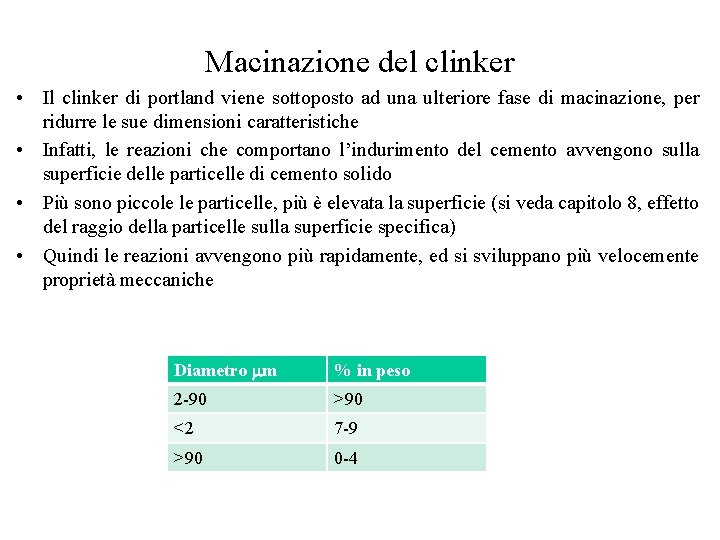

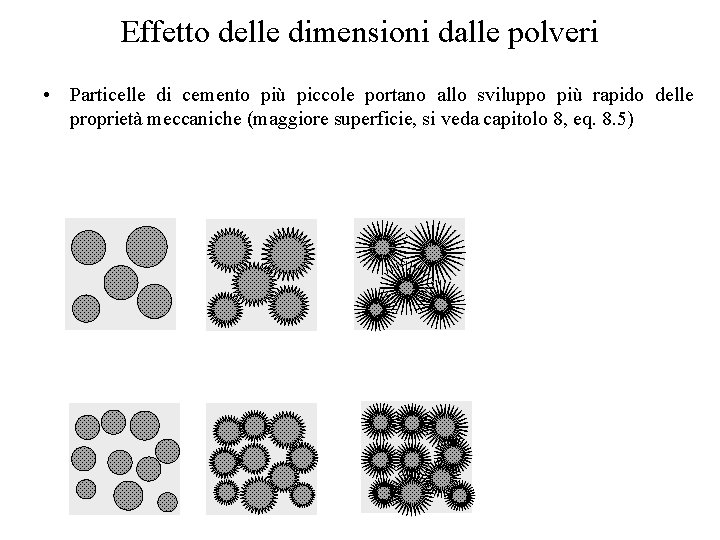

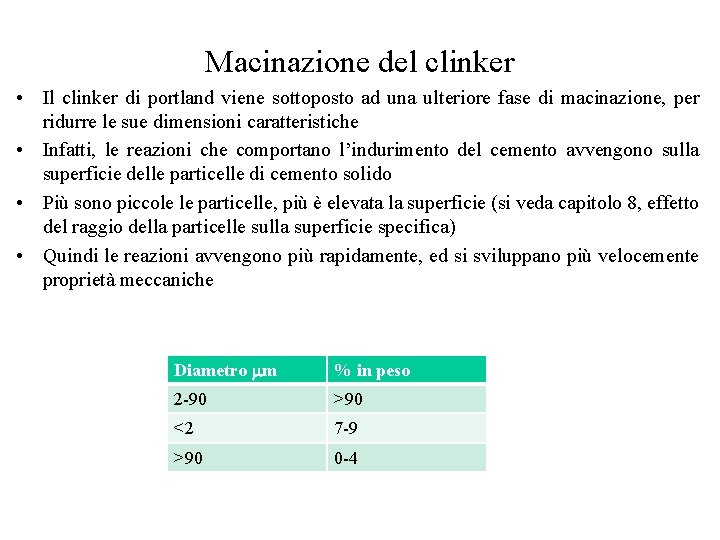

Macinazione del clinker • Il clinker di portland viene sottoposto ad una ulteriore fase di macinazione, per ridurre le sue dimensioni caratteristiche • Infatti, le reazioni che comportano l’indurimento del cemento avvengono sulla superficie delle particelle di cemento solido • Più sono piccole le particelle, più è elevata la superficie (si veda capitolo 8, effetto del raggio della particelle sulla superficie specifica) • Quindi le reazioni avvengono più rapidamente, ed si sviluppano più velocemente proprietà meccaniche Diametro m % in peso 2 -90 >90 <2 7 -9 >90 0 -4

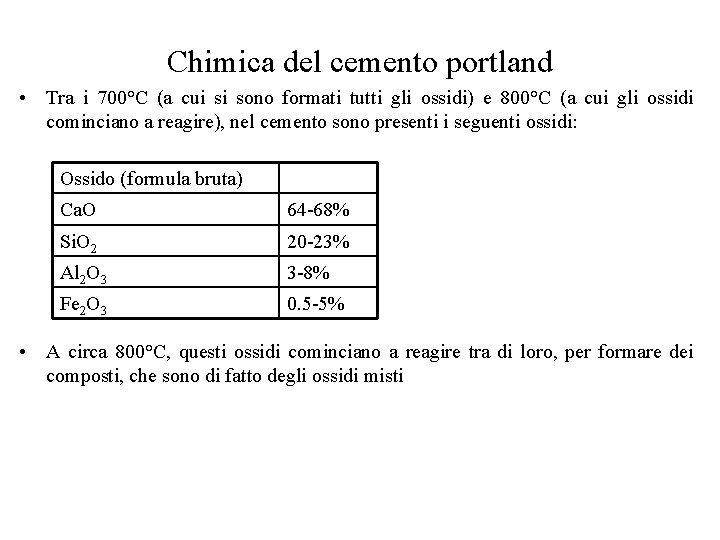

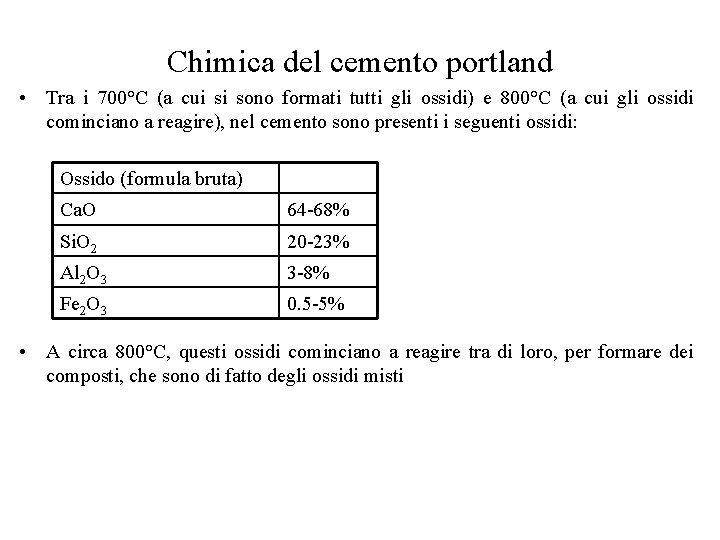

Chimica del cemento portland • Tra i 700°C (a cui si sono formati tutti gli ossidi) e 800°C (a cui gli ossidi cominciano a reagire), nel cemento sono presenti i seguenti ossidi: Ossido (formula bruta) Ca. O 64 -68% Si. O 2 20 -23% Al 2 O 3 3 -8% Fe 2 O 3 0. 5 -5% • A circa 800°C, questi ossidi cominciano a reagire tra di loro, per formare dei composti, che sono di fatto degli ossidi misti

Chimica del cemento portland • Costituenti principali – – Silicato tricalcico (alite) 3 Ca. O*Si. O 2 Silicato bicalcico (belite) 2 Ca. O*Si. O 2 Alluminato tricalcico, 3 Ca. O*Al 2 O 3 Alluminoferrito tetracalcico, 4 Ca. O*Al 2 O 3*Fe 2 O 3 • Costituenti minori – – Ossido di calcio Ossido di magnesio Solfati Cloruri

Chimica del cemento portland • Nella chimica del cemento si utilizza una notazione semplificata: – – – Ca. O=C (non carbonio, ma ossido di calcio) Si. O 2=S (non zolfo, ma silice, ossia ossido di silicio) Al 2 O 3=A Fe 2 O 3=F (non fluoro, ma ossido di ferro) H 2 O=H • Per cui: – Silicato tricalcico 3 Ca. O*Si. O 2=C 3 S – Silicato bicalcico 2 Ca. O*Si. O 2=C 2 S – Alluminato tricalcico, 3 Ca. O*Al 2 O 3=C 3 A – Alluminoferrito tetracalcico, 4 Ca. O*Al 2 O 3*Fe 2 O 3=C 4 AF

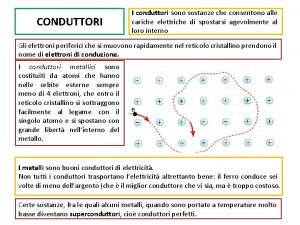

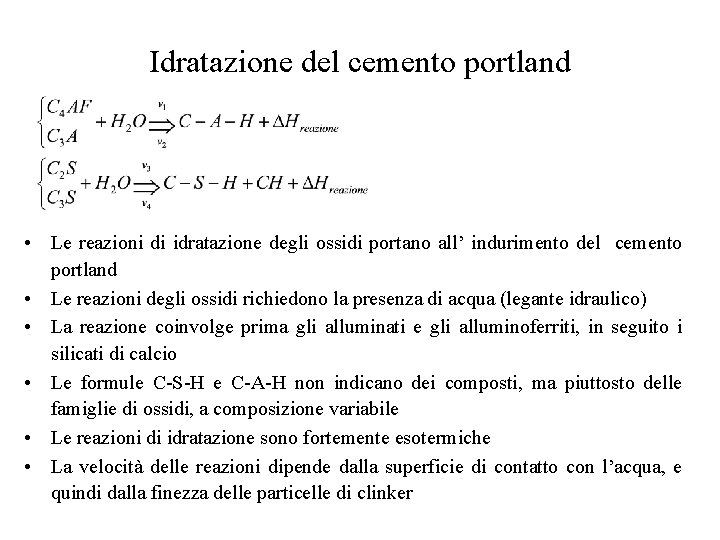

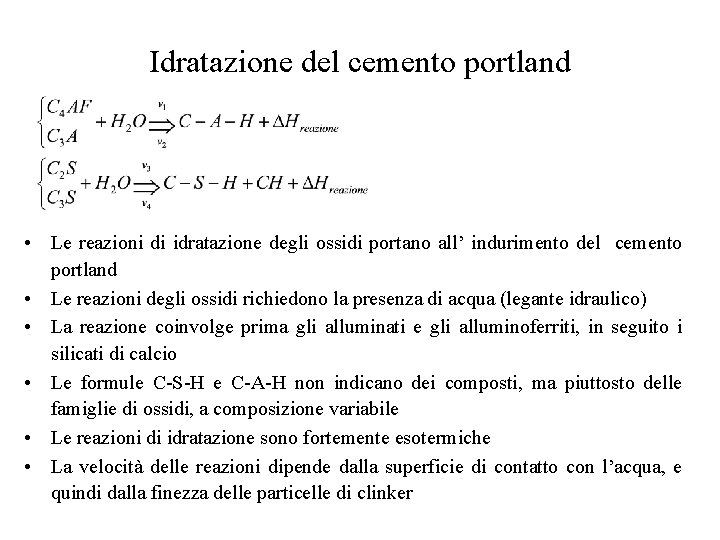

Idratazione del cemento portland • Le reazioni di idratazione degli ossidi portano all’ indurimento del cemento portland • Le reazioni degli ossidi richiedono la presenza di acqua (legante idraulico) • La reazione coinvolge prima gli alluminati e gli alluminoferriti, in seguito i silicati di calcio • Le formule C-S-H e C-A-H non indicano dei composti, ma piuttosto delle famiglie di ossidi, a composizione variabile • Le reazioni di idratazione sono fortemente esotermiche • La velocità delle reazioni dipende dalla superficie di contatto con l’acqua, e quindi dalla finezza delle particelle di clinker

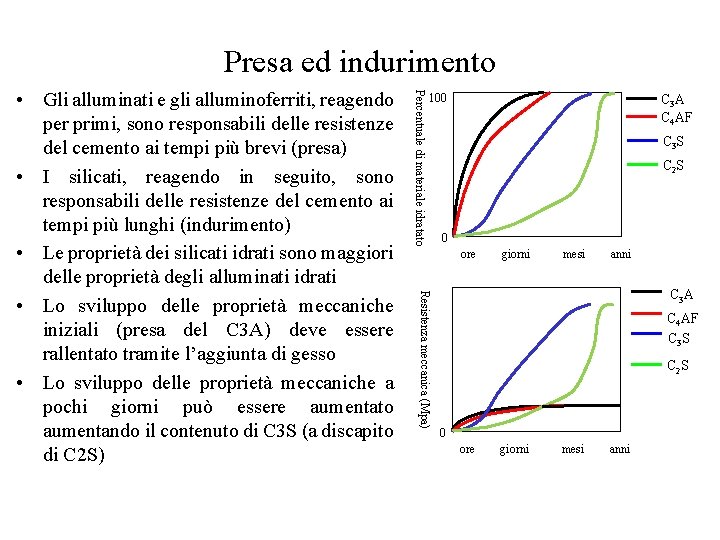

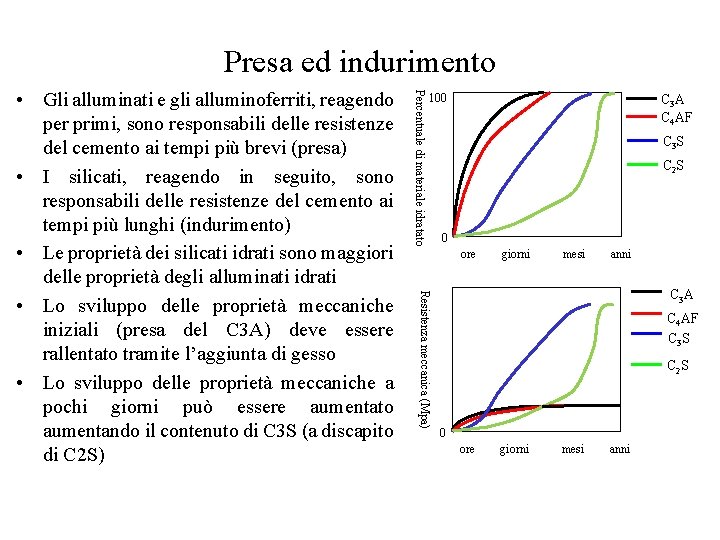

Presa ed indurimento Percentuale di materiale idratato 100 C 3 A C 4 AF C 3 S C 2 S 0 ore Resistenza meccanica (Mpa) • Gli alluminati e gli alluminoferriti, reagendo per primi, sono responsabili delle resistenze del cemento ai tempi più brevi (presa) • I silicati, reagendo in seguito, sono responsabili delle resistenze del cemento ai tempi più lunghi (indurimento) • Le proprietà dei silicati idrati sono maggiori delle proprietà degli alluminati idrati • Lo sviluppo delle proprietà meccaniche iniziali (presa del C 3 A) deve essere rallentato tramite l’aggiunta di gesso • Lo sviluppo delle proprietà meccaniche a pochi giorni può essere aumentato aumentando il contenuto di C 3 S (a discapito di C 2 S) giorni mesi anni C 3 A C 4 AF C 3 S C 2 S 0 ore giorni mesi anni

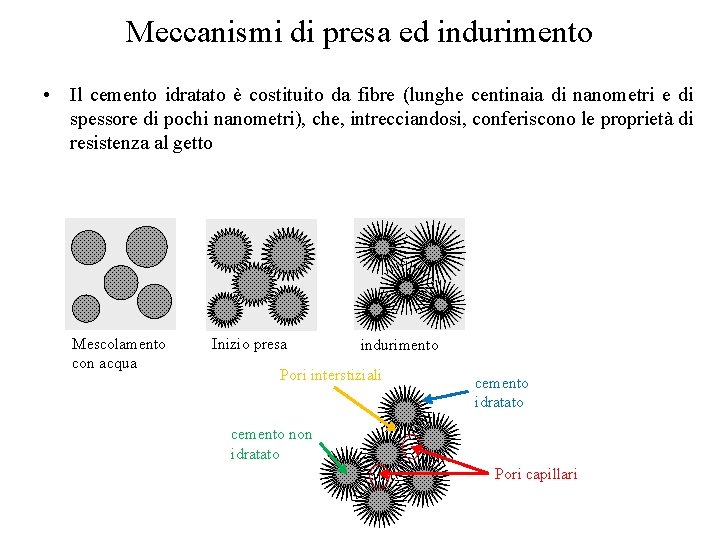

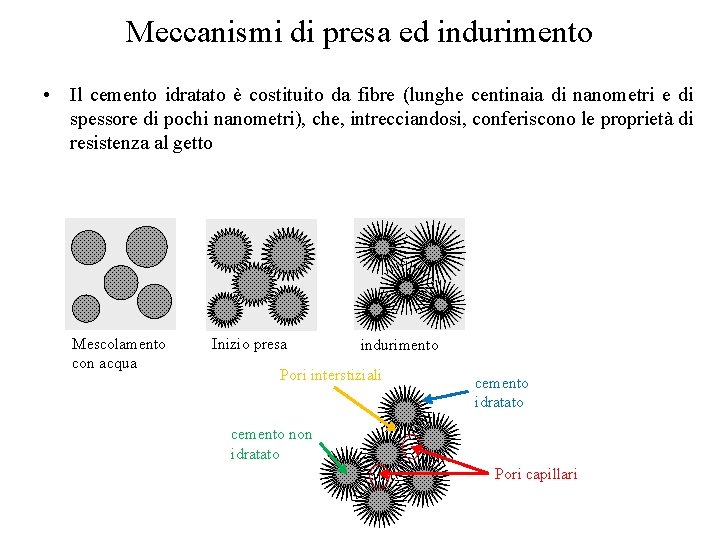

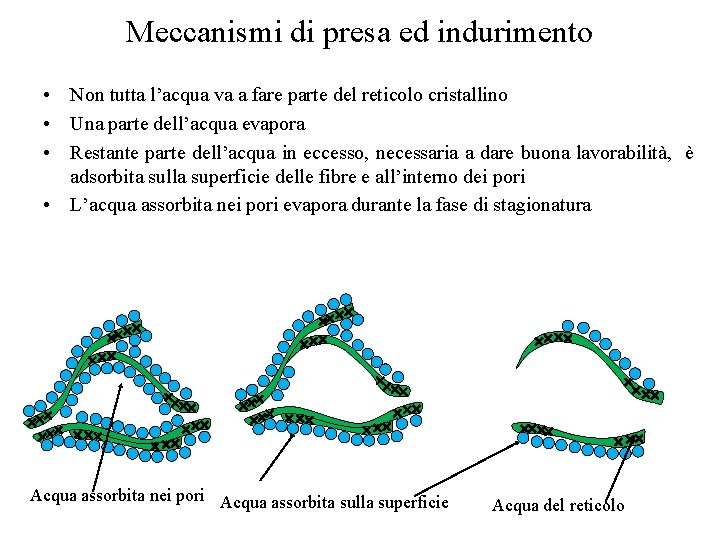

Meccanismi di presa ed indurimento • Il cemento idratato è costituito da fibre (lunghe centinaia di nanometri e di spessore di pochi nanometri), che, intrecciandosi, conferiscono le proprietà di resistenza al getto Mescolamento con acqua Inizio presa indurimento Pori interstiziali cemento idratato cemento non idratato Pori capillari

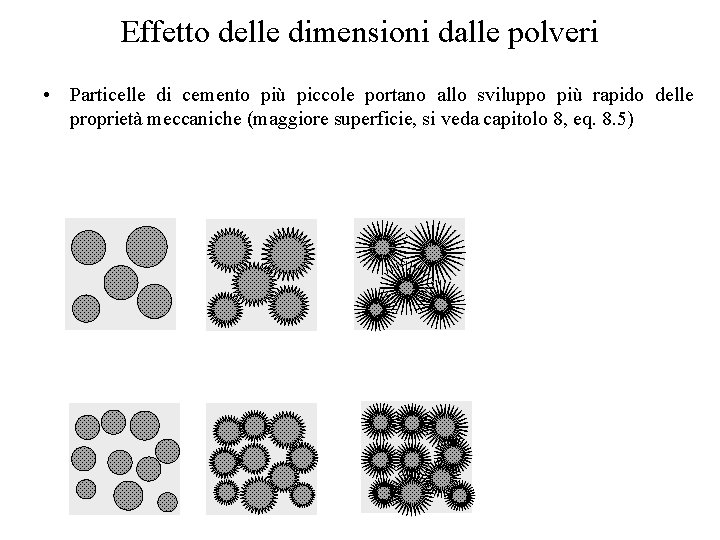

Effetto delle dimensioni dalle polveri • Particelle di cemento più piccole portano allo sviluppo più rapido delle proprietà meccaniche (maggiore superficie, si veda capitolo 8, eq. 8. 5)

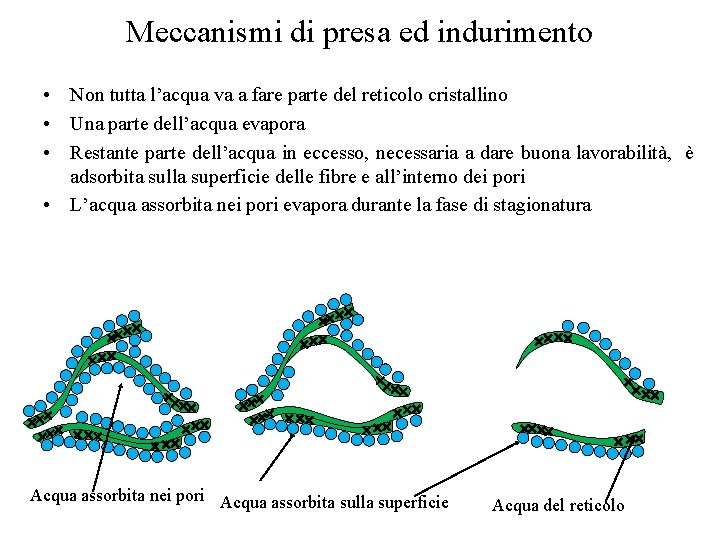

Meccanismi di presa ed indurimento • Non tutta l’acqua va a fare parte del reticolo cristallino • Una parte dell’acqua evapora • Restante parte dell’acqua in eccesso, necessaria a dare buona lavorabilità, è adsorbita sulla superficie delle fibre e all’interno dei pori • L’acqua assorbita nei pori evapora durante la fase di stagionatura Acqua assorbita nei pori Acqua assorbita sulla superficie Acqua del reticolo

Idratazione dei costituenti • Le reazioni di idratazione dei costituenti sono esotermiche • Lo sviluppo totale di calore è di ca. 110 -130 k. J/kg • Il composto che emette più calore è C 3 A, che è anche quello che idrata più velocemente • Anche la presenza di C 3 S contribuisce in maniera significativa al rilascio totale di calore, che però avviene più lentamente • Aumentando il contenuto di ferro, non c’è più C 3 A, e lo sviluppo di calore è molto più basso • Però lo sviluppo di resistenze nella fase iniziale è molto minore ossido Contenuto medio Calore di reazione (KJ/Kg) Contributo al calore totale C 3 S 50 500 250 C 2 S 25 250 62 C 3 A 8 900 72 C 4 AF 8 400 32 totale 420 KJ/Kg

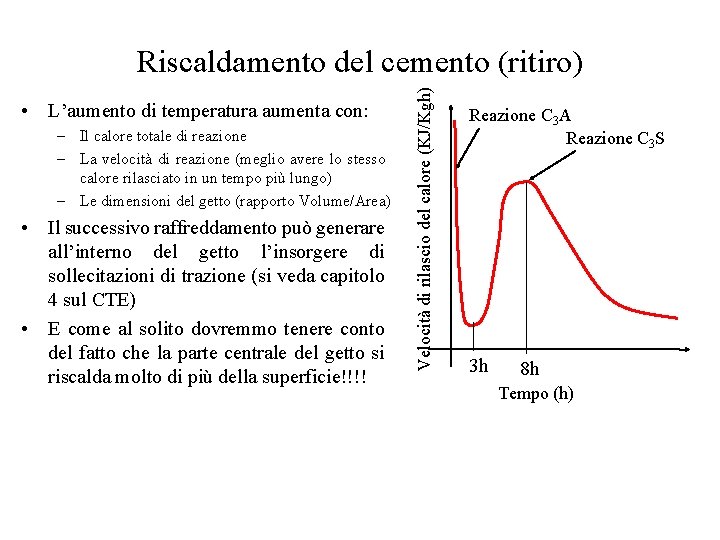

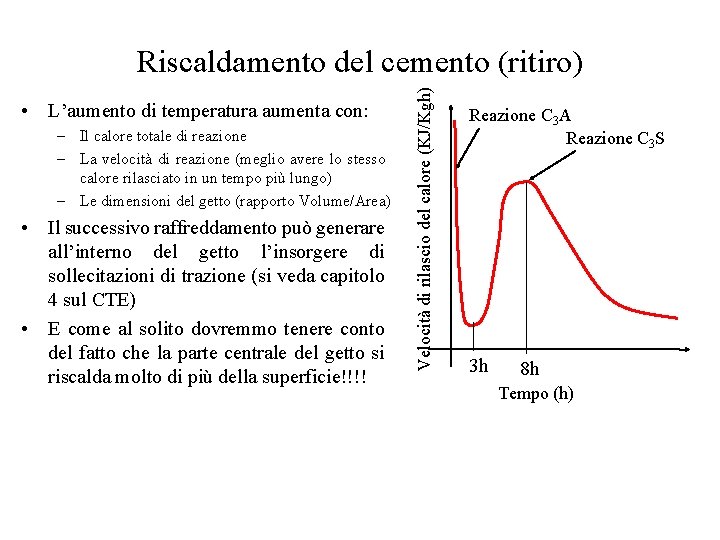

• L’aumento di temperatura aumenta con: – Il calore totale di reazione – La velocità di reazione (meglio avere lo stesso calore rilasciato in un tempo più lungo) – Le dimensioni del getto (rapporto Volume/Area) • Il successivo raffreddamento può generare all’interno del getto l’insorgere di sollecitazioni di trazione (si veda capitolo 4 sul CTE) • E come al solito dovremmo tenere conto del fatto che la parte centrale del getto si riscalda molto di più della superficie!!!! Velocità di rilascio del calore (KJ/Kgh) Riscaldamento del cemento (ritiro) Reazione C 3 A Reazione C 3 S 3 h 8 h Tempo (h)

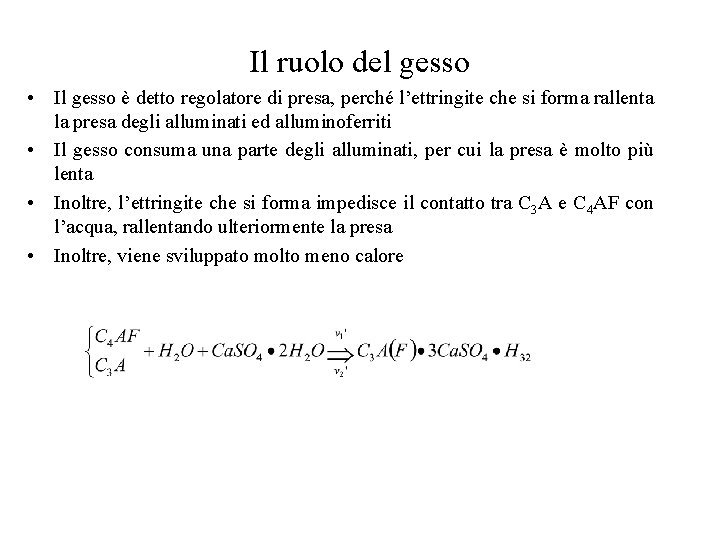

Il ruolo del gesso • Il gesso è detto regolatore di presa, perché l’ettringite che si forma rallenta la presa degli alluminati ed alluminoferriti • Il gesso consuma una parte degli alluminati, per cui la presa è molto più lenta • Inoltre, l’ettringite che si forma impedisce il contatto tra C 3 A e C 4 AF con l’acqua, rallentando ulteriormente la presa • Inoltre, viene sviluppato molto meno calore

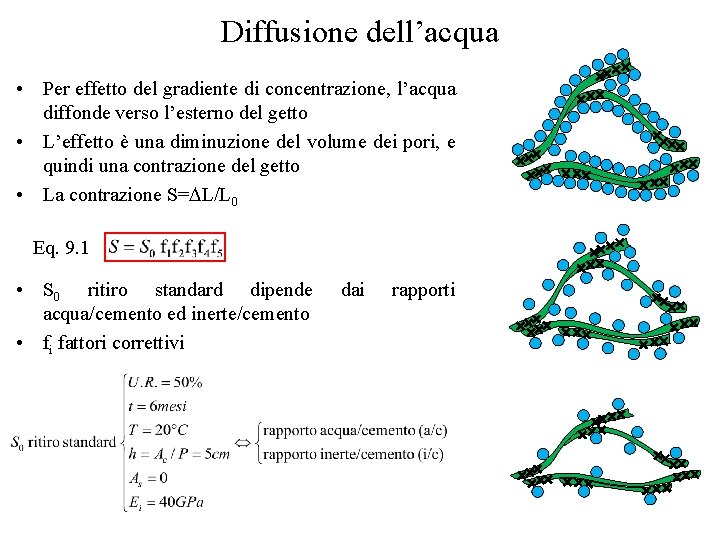

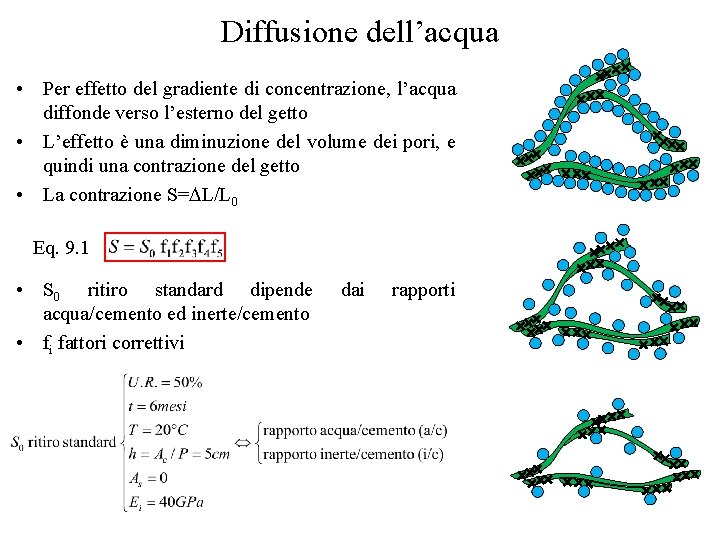

Diffusione dell’acqua • Per effetto del gradiente di concentrazione, l’acqua diffonde verso l’esterno del getto • L’effetto è una diminuzione del volume dei pori, e quindi una contrazione del getto • La contrazione S= L/L 0 Eq. 9. 1 • S 0 ritiro standard dipende acqua/cemento ed inerte/cemento • fi fattori correttivi dai rapporti

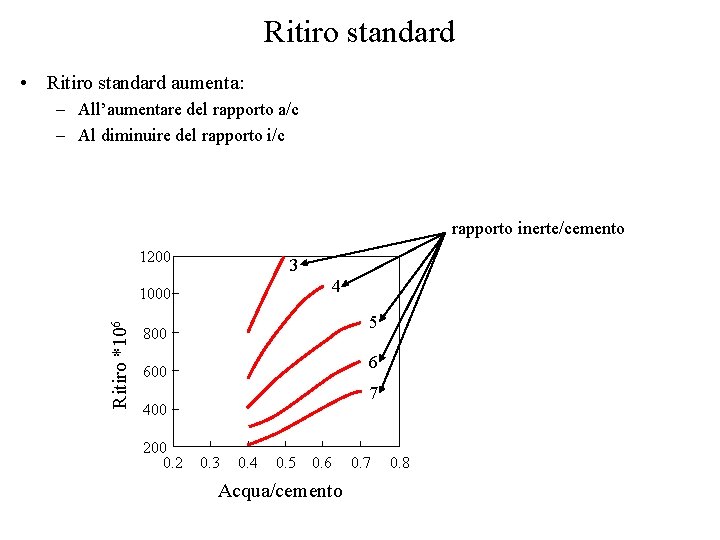

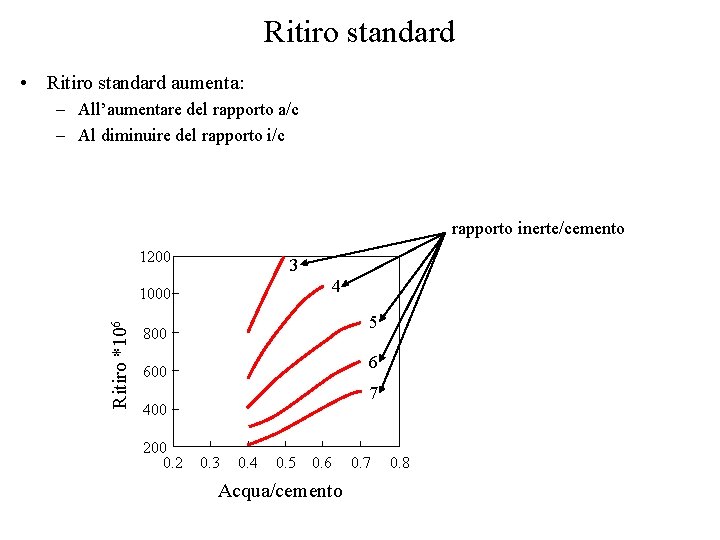

Ritiro standard • Ritiro standard aumenta: – All’aumentare del rapporto a/c – Al diminuire del rapporto i/c rapporto inerte/cemento 1200 3 4 Ritiro *106 1000 5 800 6 600 7 400 200 0. 2 0. 3 0. 4 0. 5 0. 6 Acqua/cemento 0. 7 0. 8

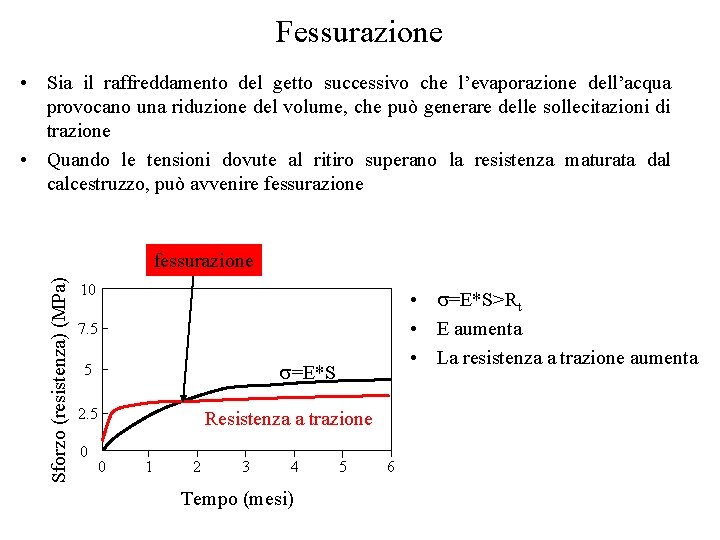

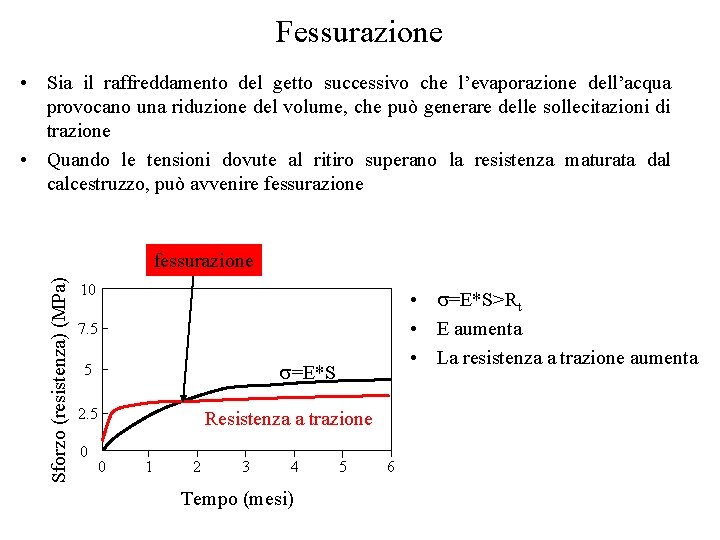

Fessurazione • Sia il raffreddamento del getto successivo che l’evaporazione dell’acqua provocano una riduzione del volume, che può generare delle sollecitazioni di trazione • Quando le tensioni dovute al ritiro superano la resistenza maturata dal calcestruzzo, può avvenire fessurazione Sforzo (resistenza) (MPa) fessurazione 10 • =E*S>Rt • E aumenta • La resistenza a trazione aumenta 7. 5 =E*S 5 2. 5 0 0 Resistenza a trazione 1 2 3 4 Tempo (mesi) 5 6

Il ruolo della calce • La calce, prodotta per idratazione dei silicati, non contribuisce allo sviluppo della resistenza meccanica • Ha morfologia non fibrosa • La calce reagisce, con la pozzolana eventualmente aggiunta • Inoltre la calce è molto importante per la passivazione dei ferri di armatura

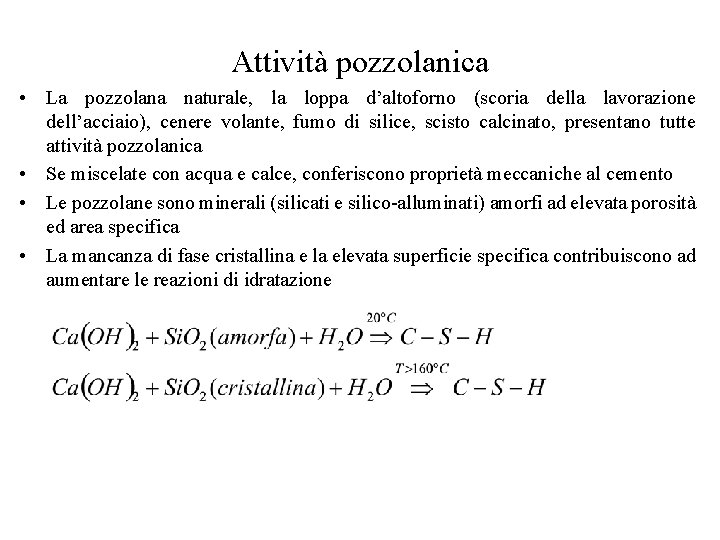

Attività pozzolanica • La pozzolana naturale, la loppa d’altoforno (scoria della lavorazione dell’acciaio), cenere volante, fumo di silice, scisto calcinato, presentano tutte attività pozzolanica • Se miscelate con acqua e calce, conferiscono proprietà meccaniche al cemento • Le pozzolane sono minerali (silicati e silico-alluminati) amorfi ad elevata porosità ed area specifica • La mancanza di fase cristallina e la elevata superficie specifica contribuiscono ad aumentare le reazioni di idratazione

Reazione della pozzolana nei cementi • La pozzolana (minerale a base di silice amorfa, silicati e silico-alluminati) non è di per se un legante • Diventa un legante solo in presenza di calce (attività idraulica latente), che si libera dalla reazione di C 3 S e C 2 S – Pozzolana +acqua nessun indurimento – Pozzolana + acqua +calce indurimento per formazione di composti chimici insolubili: Silicati di calcio idrati (C-S-H) • Esistono diversi tipi di cementi di miscela, le cui composizioni sono state stabilite da enti normativi.

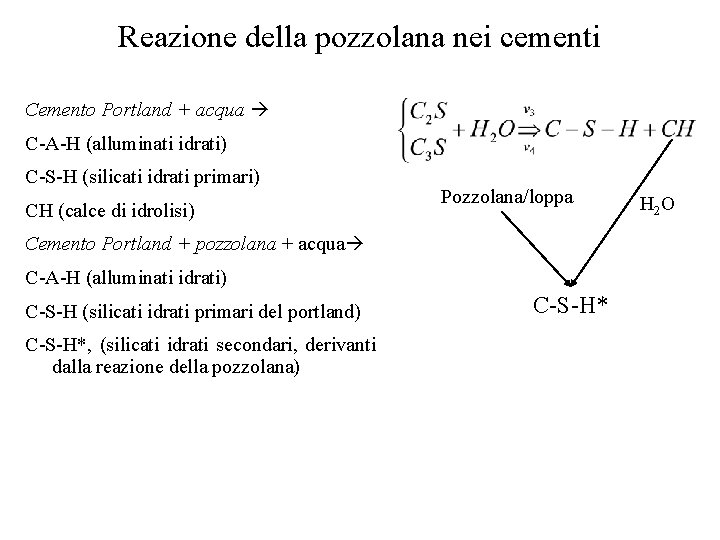

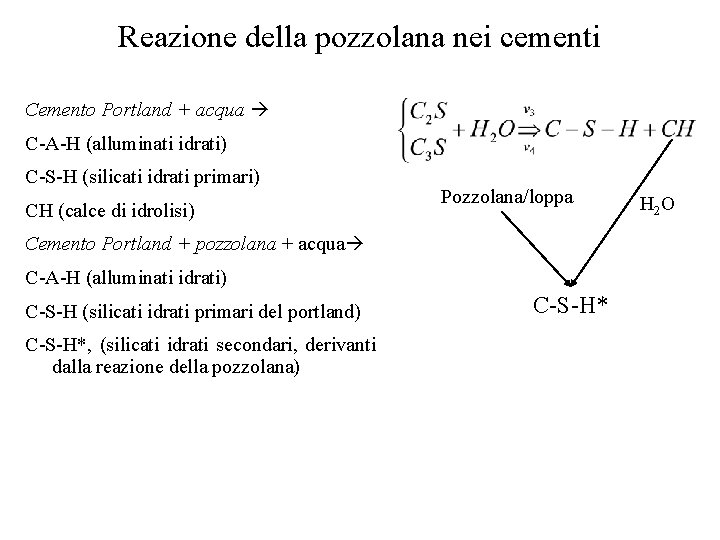

Reazione della pozzolana nei cementi Cemento Portland + acqua C-A-H (alluminati idrati) C-S-H (silicati idrati primari) CH (calce di idrolisi) Pozzolana/loppa Cemento Portland + pozzolana + acqua C-A-H (alluminati idrati) C-S-H (silicati idrati primari del portland) C-S-H*, (silicati idrati secondari, derivanti dalla reazione della pozzolana) C-S-H* H 2 O

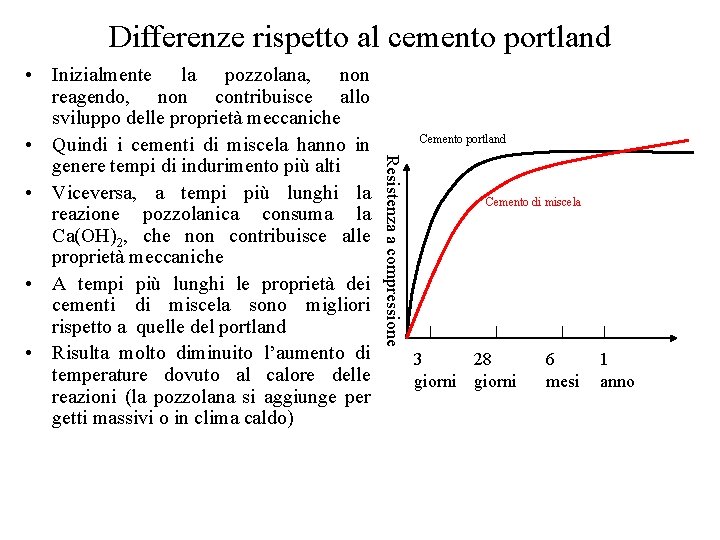

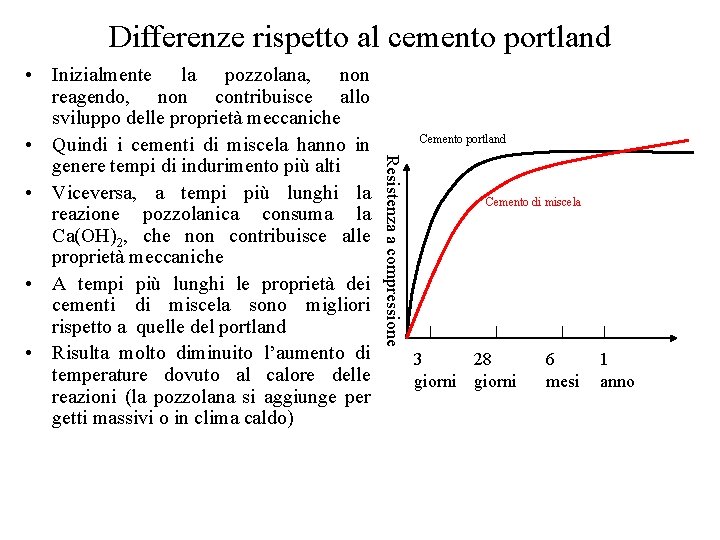

Differenze rispetto al cemento portland Cemento portland Resistenza a compressione • Inizialmente la pozzolana, non reagendo, non contribuisce allo sviluppo delle proprietà meccaniche • Quindi i cementi di miscela hanno in genere tempi di indurimento più alti • Viceversa, a tempi più lunghi la reazione pozzolanica consuma la Ca(OH)2, che non contribuisce alle proprietà meccaniche • A tempi più lunghi le proprietà dei cementi di miscela sono migliori rispetto a quelle del portland • Risulta molto diminuito l’aumento di temperature dovuto al calore delle reazioni (la pozzolana si aggiunge per getti massivi o in clima caldo) Cemento di miscela 3 28 giorni 6 mesi 1 anno

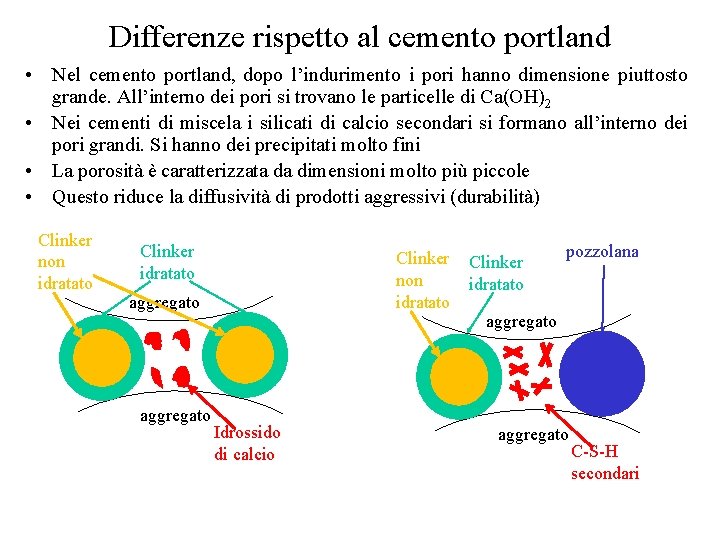

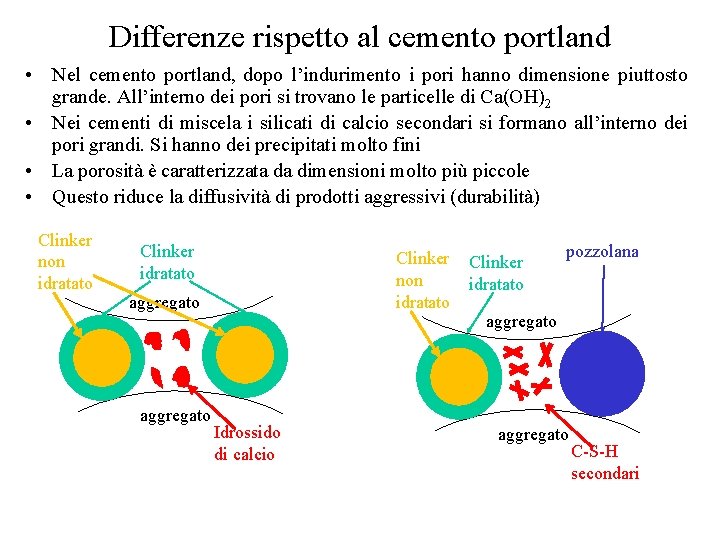

Differenze rispetto al cemento portland • Nel cemento portland, dopo l’indurimento i pori hanno dimensione piuttosto grande. All’interno dei pori si trovano le particelle di Ca(OH)2 • Nei cementi di miscela i silicati di calcio secondari si formano all’interno dei pori grandi. Si hanno dei precipitati molto fini • La porosità è caratterizzata da dimensioni molto più piccole • Questo riduce la diffusività di prodotti aggressivi (durabilità) Clinker non idratato Clinker idratato pozzolana Clinker non idratato aggregato Idrossido di calcio aggregato C-S-H secondari

Materiali pozzolanici • Tutti hanno al loro interno silice amorfa • Possono essere di diversa origine: naturale o artificiale – Pozzolana naturale: rocce sedimentarie derivanti da eruzioni vulcaniche – Ceneri volanti: rifiuto della combustione del carbone nelle centrali termoelettriche (diametro tra 1 e 100 m e area superficiale specifica di 300 -600 m 2/Kg) – Fumo di silice. Sottoprodotto dell’industria di produzione del silicio (area superficiale specifica di 13000 -30000 m 2/Kg)

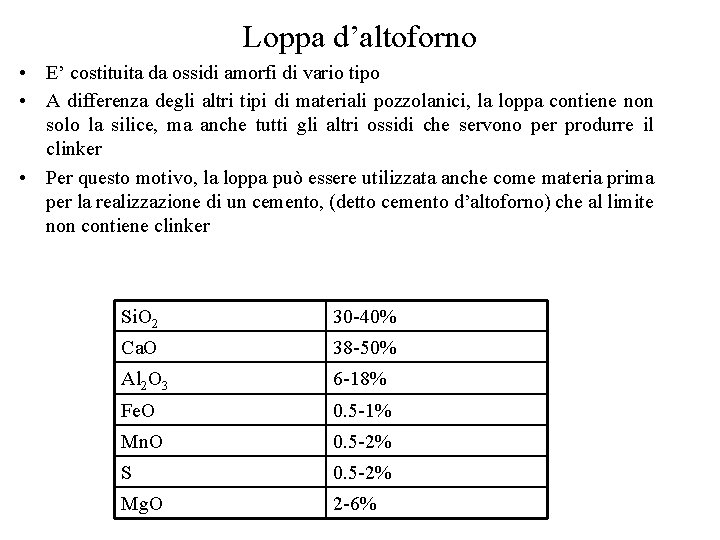

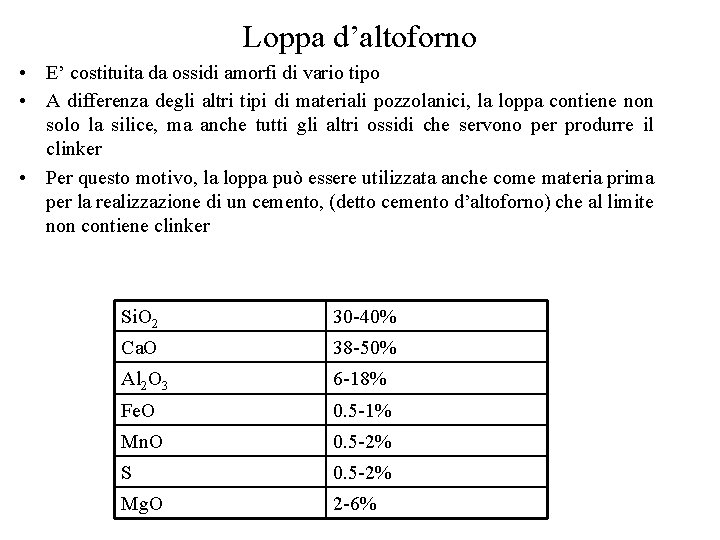

Loppa d’altoforno • E’ costituita da ossidi amorfi di vario tipo • A differenza degli altri tipi di materiali pozzolanici, la loppa contiene non solo la silice, ma anche tutti gli altri ossidi che servono per produrre il clinker • Per questo motivo, la loppa può essere utilizzata anche come materia prima per la realizzazione di un cemento, (detto cemento d’altoforno) che al limite non contiene clinker Si. O 2 30 -40% Ca. O 38 -50% Al 2 O 3 6 -18% Fe. O 0. 5 -1% Mn. O 0. 5 -2% S 0. 5 -2% Mg. O 2 -6%

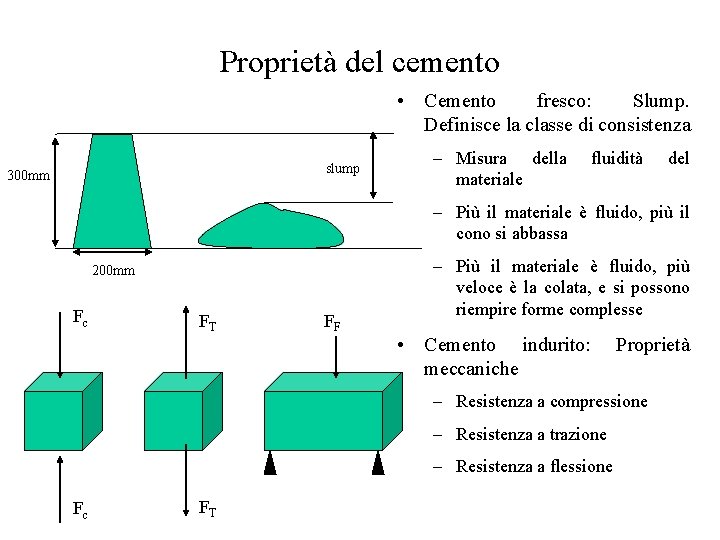

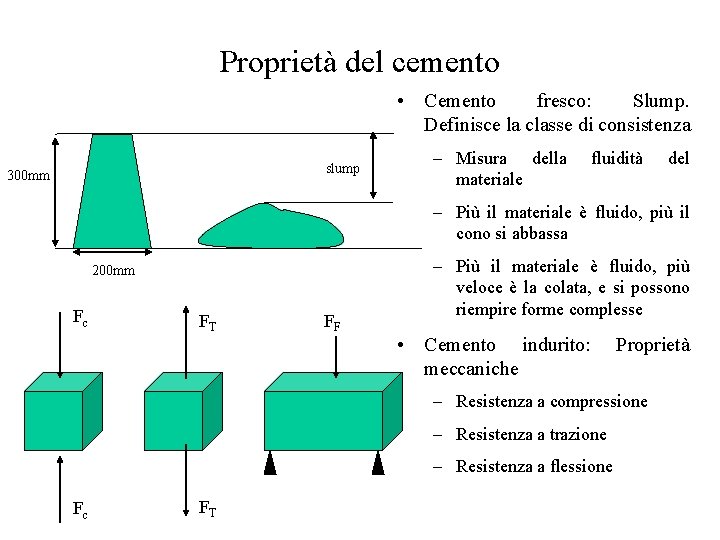

Proprietà del cemento • Cemento fresco: Slump. Definisce la classe di consistenza slump 300 mm – Misura della materiale fluidità del – Più il materiale è fluido, più il cono si abbassa 200 mm Fc FT FF – Più il materiale è fluido, più veloce è la colata, e si possono riempire forme complesse • Cemento indurito: meccaniche Proprietà – Resistenza a compressione – Resistenza a trazione – Resistenza a flessione Fc FT

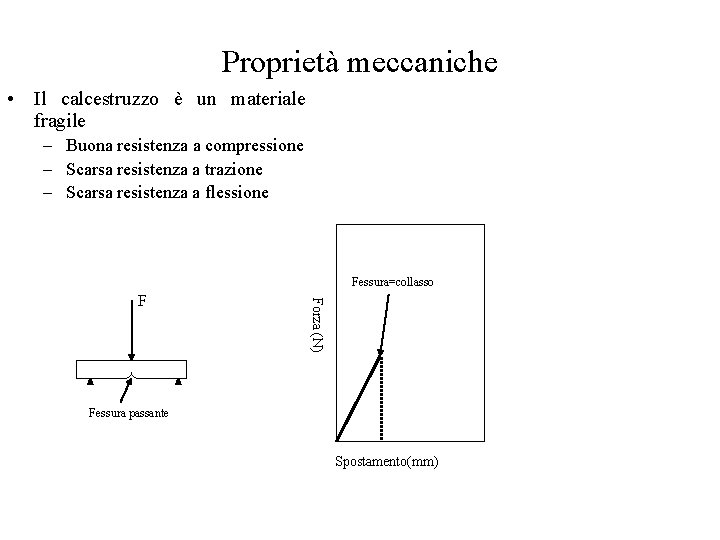

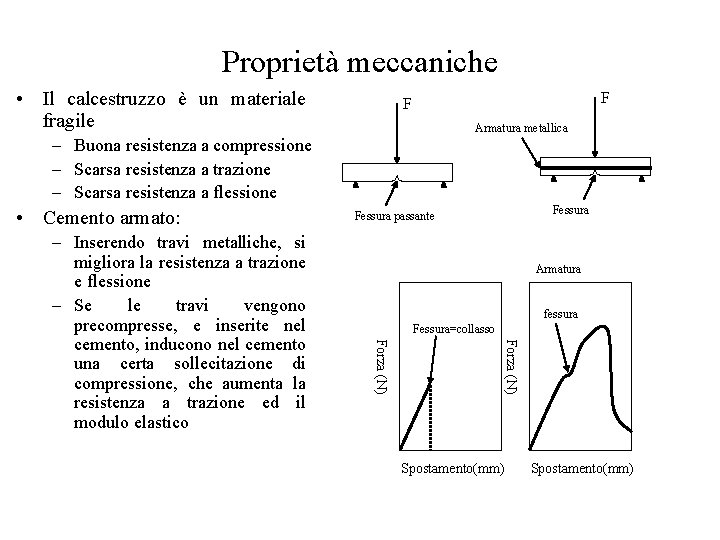

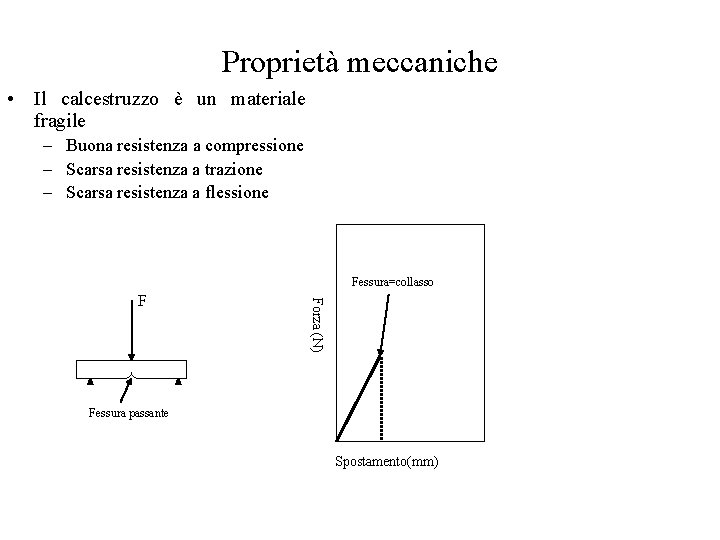

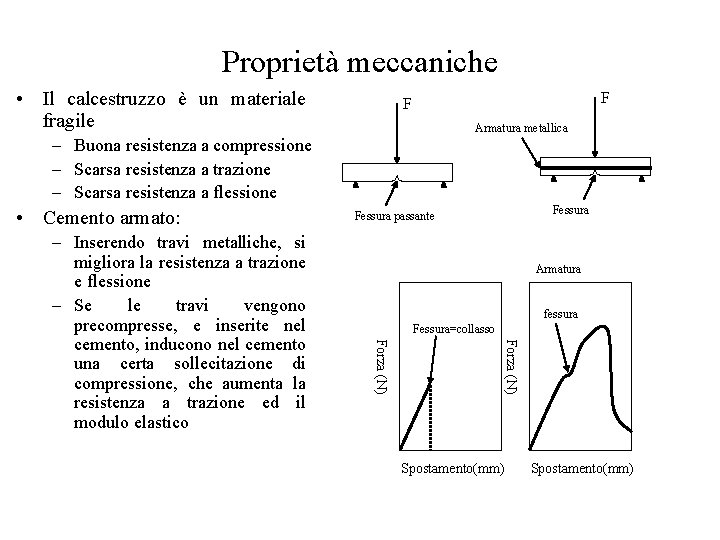

Proprietà meccaniche • Il calcestruzzo è un materiale fragile – Buona resistenza a compressione – Scarsa resistenza a trazione – Scarsa resistenza a flessione Fessura=collasso Forza (N) F Fessura passante Spostamento(mm)

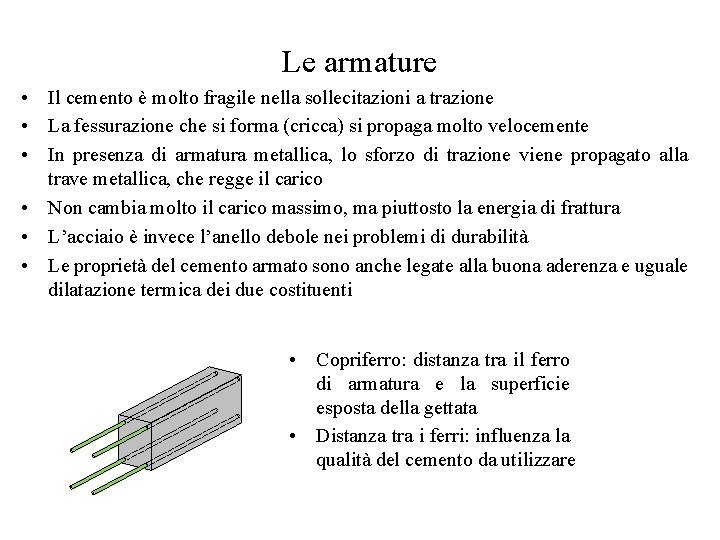

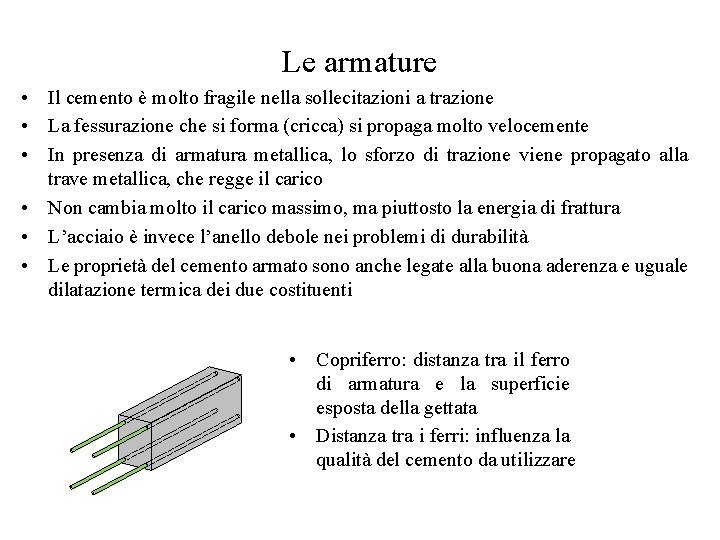

Le armature • Il cemento è molto fragile nella sollecitazioni a trazione • La fessurazione che si forma (cricca) si propaga molto velocemente • In presenza di armatura metallica, lo sforzo di trazione viene propagato alla trave metallica, che regge il carico • Non cambia molto il carico massimo, ma piuttosto la energia di frattura • L’acciaio è invece l’anello debole nei problemi di durabilità • Le proprietà del cemento armato sono anche legate alla buona aderenza e uguale dilatazione termica dei due costituenti • Copriferro: distanza tra il ferro di armatura e la superficie esposta della gettata • Distanza tra i ferri: influenza la qualità del cemento da utilizzare

Proprietà meccaniche • Il calcestruzzo è un materiale fragile F F Armatura metallica – Buona resistenza a compressione – Scarsa resistenza a trazione – Scarsa resistenza a flessione • Cemento armato: Armatura fessura Fessura=collasso Forza (N) – Inserendo travi metalliche, si migliora la resistenza a trazione e flessione – Se le travi vengono precompresse, e inserite nel cemento, inducono nel cemento una certa sollecitazione di compressione, che aumenta la resistenza a trazione ed il modulo elastico Fessura passante Spostamento(mm)

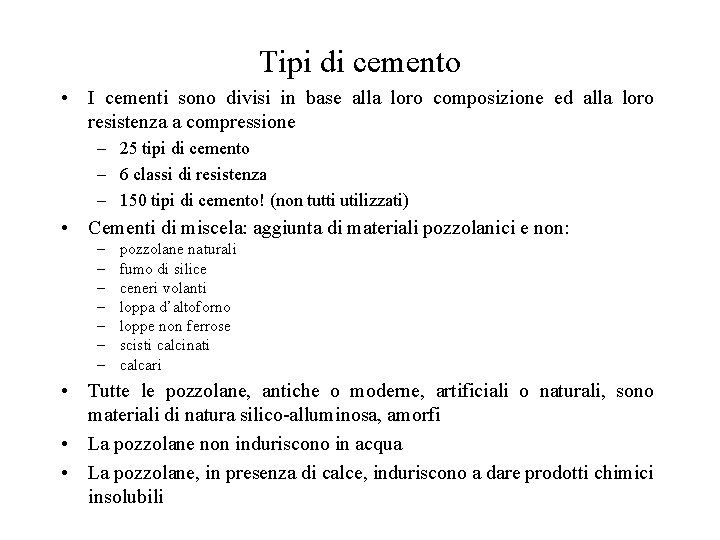

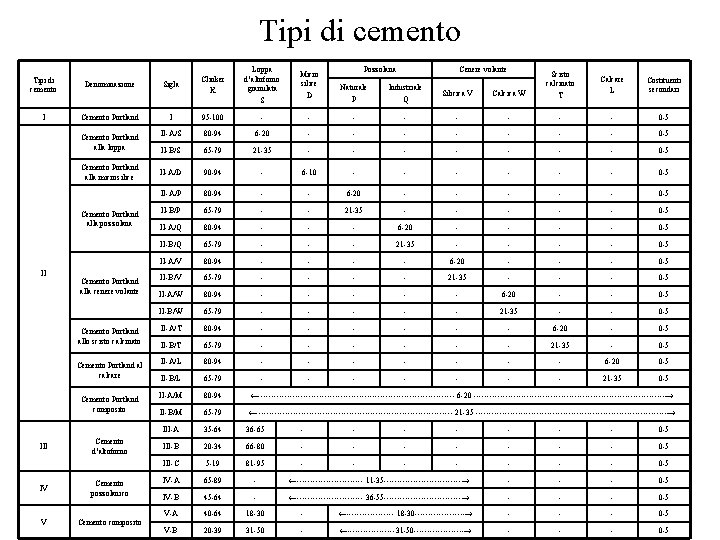

Tipi di cemento • I cementi sono divisi in base alla loro composizione ed alla loro resistenza a compressione – 25 tipi di cemento – 6 classi di resistenza – 150 tipi di cemento! (non tutti utilizzati) • Cementi di miscela: aggiunta di materiali pozzolanici e non: – – – – pozzolane naturali fumo di silice ceneri volanti loppa d’altoforno loppe non ferrose scisti calcinati calcari • Tutte le pozzolane, antiche o moderne, artificiali o naturali, sono materiali di natura silico-alluminosa, amorfi • La pozzolane non induriscono in acqua • La pozzolane, in presenza di calce, induriscono a dare prodotti chimici insolubili

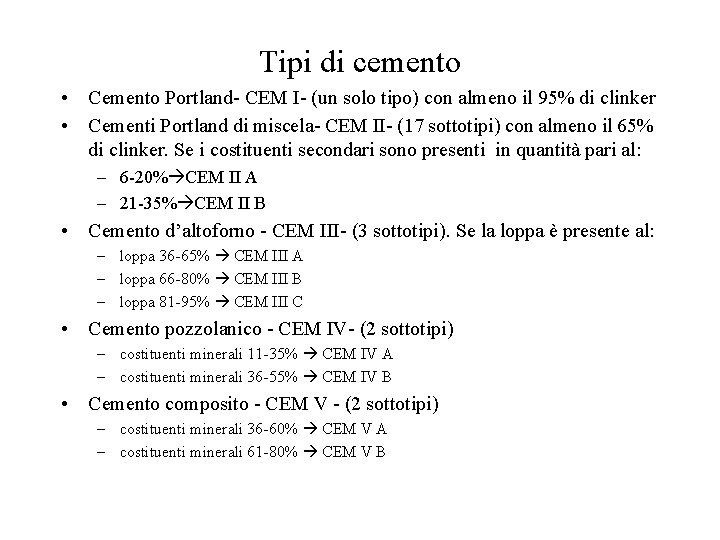

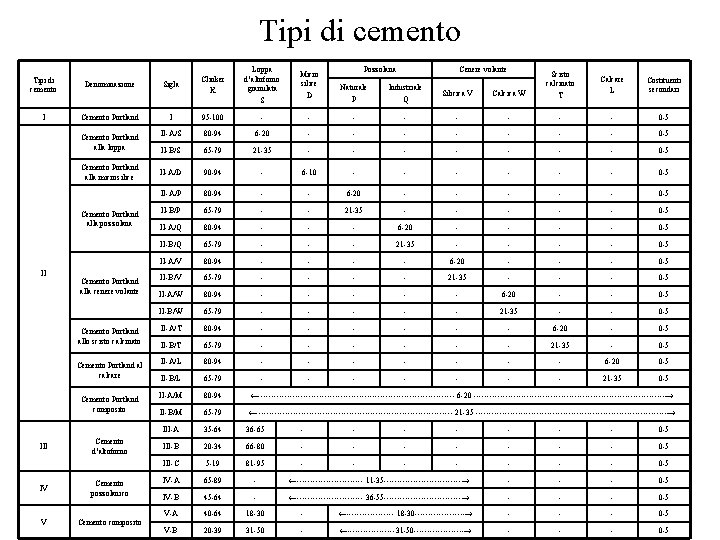

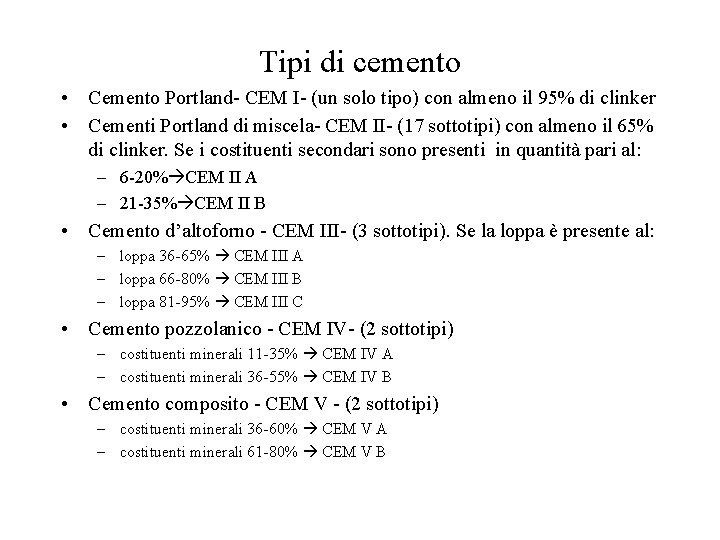

Tipi di cemento • Cemento Portland- CEM I- (un solo tipo) con almeno il 95% di clinker • Cementi Portland di miscela- CEM II- (17 sottotipi) con almeno il 65% di clinker. Se i costituenti secondari sono presenti in quantità pari al: – 6 -20% CEM II A – 21 -35% CEM II B • Cemento d’altoforno - CEM III- (3 sottotipi). Se la loppa è presente al: – loppa 36 -65% CEM III A – loppa 66 -80% CEM III B – loppa 81 -95% CEM III C • Cemento pozzolanico - CEM IV- (2 sottotipi) – costituenti minerali 11 -35% CEM IV A – costituenti minerali 36 -55% CEM IV B • Cemento composito - CEM V - (2 sottotipi) – costituenti minerali 36 -60% CEM V A – costituenti minerali 61 -80% CEM V B

Tipi di cemento Denominazione Sigla Clinker K Loppa d’altoforno granulata S Micro silice D Naturale P Industriale Q Silicica V I Cemento Portland I 95 -100 - - Cemento Portland alla loppa II-A/S 80 -94 6 -20 - - II-B/S 65 -79 21 -35 - II-A/D 90 -94 - II-A/P 80 -94 II-B/P Calcica W Calcare L Costituenti secondari - - - - 0 -5 6 -10 - - - 0 -5 - - 6 -20 - - - 0 -5 65 -79 - - 21 -35 - - - 0 -5 II-A/Q 80 -94 - - - 6 -20 - - 0 -5 II-B/Q 65 -79 - - - 21 -35 - - 0 -5 II-A/V 80 -94 - - 6 -20 - - - 0 -5 II-B/V 65 -79 - - 21 -35 - - - 0 -5 II-A/W 80 -94 - - - 6 -20 - - 0 -5 II-B/W 65 -79 - - - 21 -35 - - 0 -5 Cemento Portland allo scisto calcinato II-A/T 80 -94 - - - 6 -20 - 0 -5 II-B/T 65 -79 - - - 21 -35 - 0 -5 Cemento Portland al calcare II-A/L 80 -94 - - - - 6 -20 0 -5 II-B/L 65 -79 - - - - 21 -35 0 -5 Cemento Portland composito II-A/M 80 -94 ------------------------------------- 6 -20 ------------------------------------- II-B/M 65 -79 ------------------------------------- 21 -35 ------------------------------------- III-A 35 -64 36 -65 - - - - 0 -5 III-B 20 -34 66 -80 - - - - 0 -5 III-C 5 -19 81 -95 - - - - 0 -5 IV-A 65 -89 - ------------- 11 -35 --------------- - - - 0 -5 IV-B 45 -64 - ------------- 36 -55 --------------- - - - 0 -5 V-A 40 -64 18 -30 - --------- 18 -30 ---------- - - - 0 -5 V-B 20 -39 31 -50 - ---------31 -50 ---------- - - - 0 -5 Cemento Portland alla pozzolana III Cenere volante Scisto calcinato T Cemento Portland alla microsilice II Pozzolana Cemento Portland alla cenere volante Cemento d’altoforno IV Cemento pozzolanico V Cemento composito

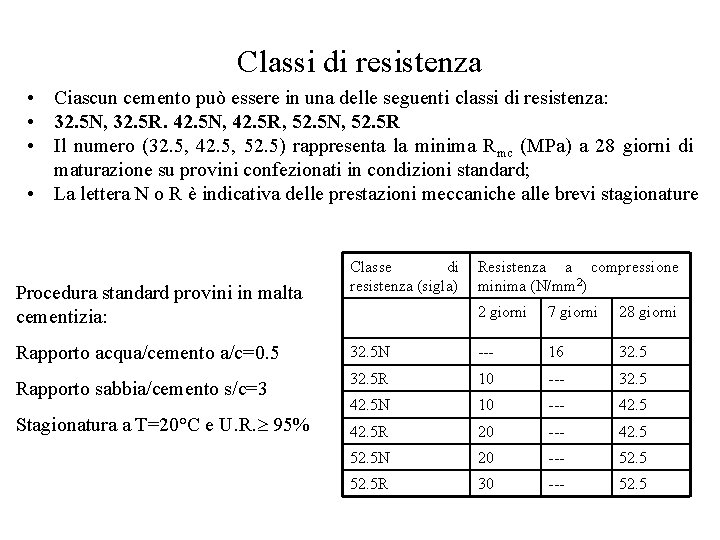

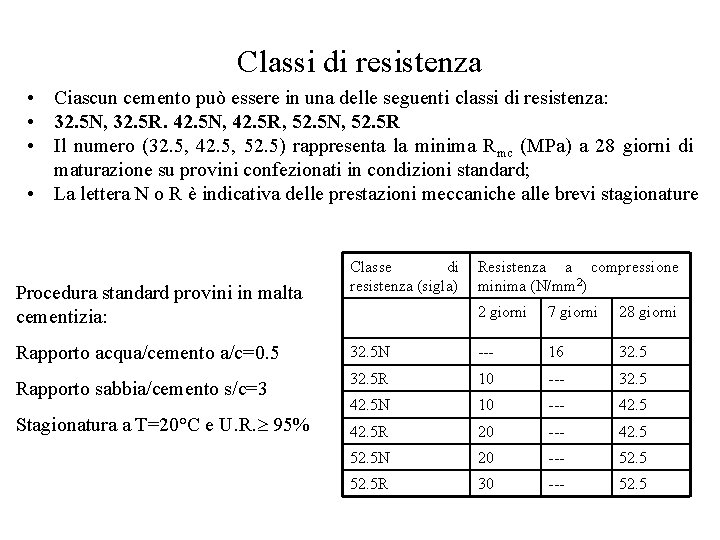

Classi di resistenza • Ciascun cemento può essere in una delle seguenti classi di resistenza: • 32. 5 N, 32. 5 R. 42. 5 N, 42. 5 R, 52. 5 N, 52. 5 R • Il numero (32. 5, 42. 5, 52. 5) rappresenta la minima Rmc (MPa) a 28 giorni di maturazione su provini confezionati in condizioni standard; • La lettera N o R è indicativa delle prestazioni meccaniche alle brevi stagionature Procedura standard provini in malta cementizia: Classe di Resistenza a compressione resistenza (sigla) minima (N/mm 2) 2 giorni 7 giorni 28 giorni Rapporto acqua/cemento a/c=0. 5 32. 5 N --- 16 32. 5 Rapporto sabbia/cemento s/c=3 32. 5 R 10 --- 32. 5 42. 5 N 10 --- 42. 5 R 20 --- 42. 5 52. 5 N 20 --- 52. 5 R 30 --- 52. 5 Stagionatura a T=20°C e U. R. 95%

Classi di resistenza RC (MPa) 52. 5 R 52. 5 42. 5 30 20 52. 5 N 42. 5 N 10 2 giorni 28 giorni RC(28 gg)>52. 5 RC(2 gg)>30 20<RC(2 gg)<30 10<RC(2 gg)<20

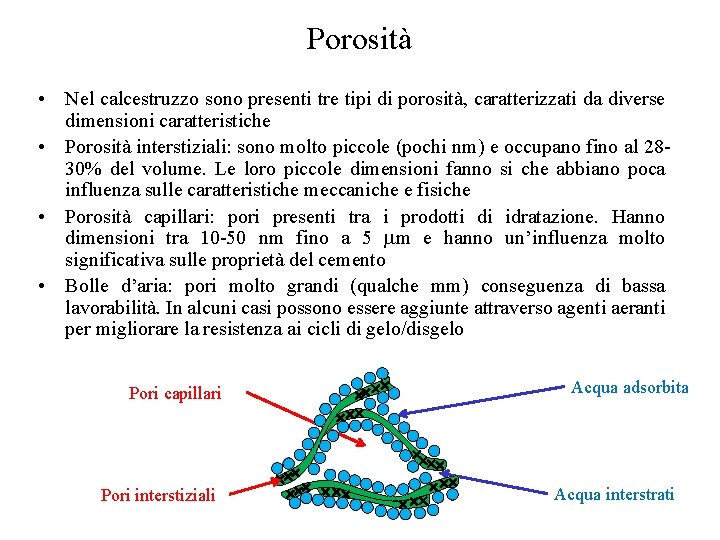

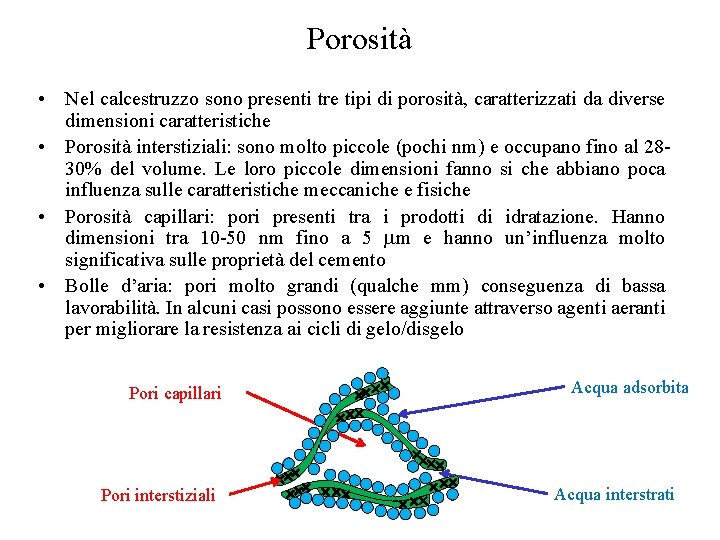

Porosità • Nel calcestruzzo sono presenti tre tipi di porosità, caratterizzati da diverse dimensioni caratteristiche • Porosità interstiziali: sono molto piccole (pochi nm) e occupano fino al 2830% del volume. Le loro piccole dimensioni fanno si che abbiano poca influenza sulle caratteristiche meccaniche e fisiche • Porosità capillari: pori presenti tra i prodotti di idratazione. Hanno dimensioni tra 10 -50 nm fino a 5 m e hanno un’influenza molto significativa sulle proprietà del cemento • Bolle d’aria: pori molto grandi (qualche mm) conseguenza di bassa lavorabilità. In alcuni casi possono essere aggiunte attraverso agenti aeranti per migliorare la resistenza ai cicli di gelo/disgelo Pori capillari Pori interstiziali Acqua adsorbita Acqua interstrati

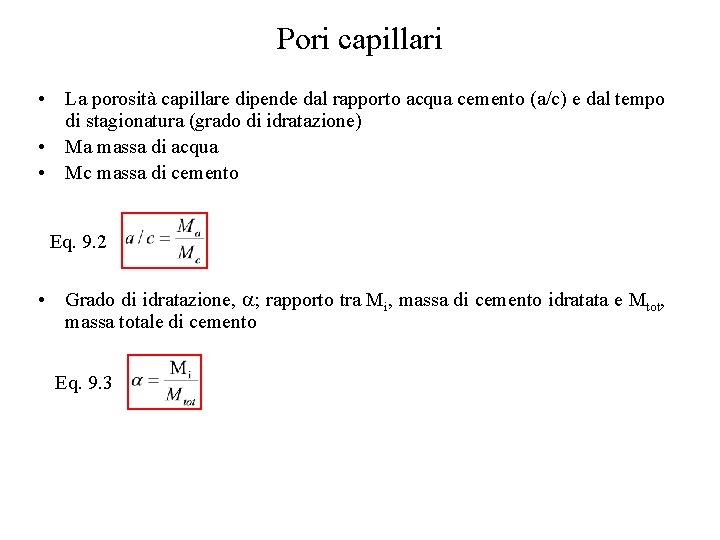

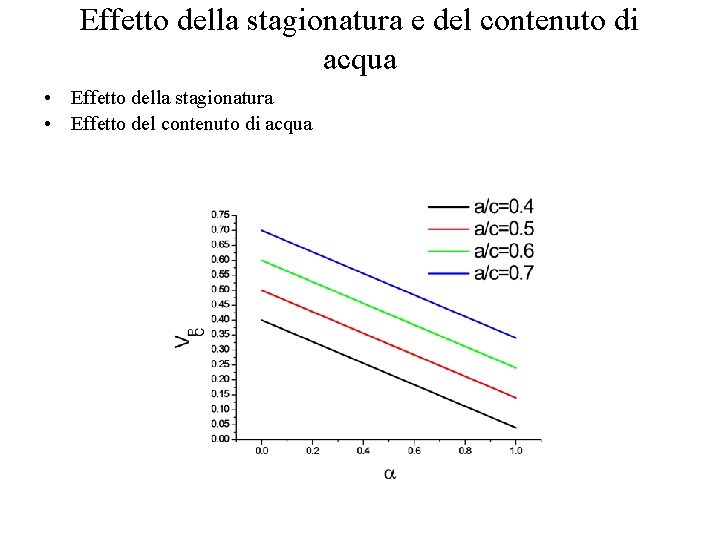

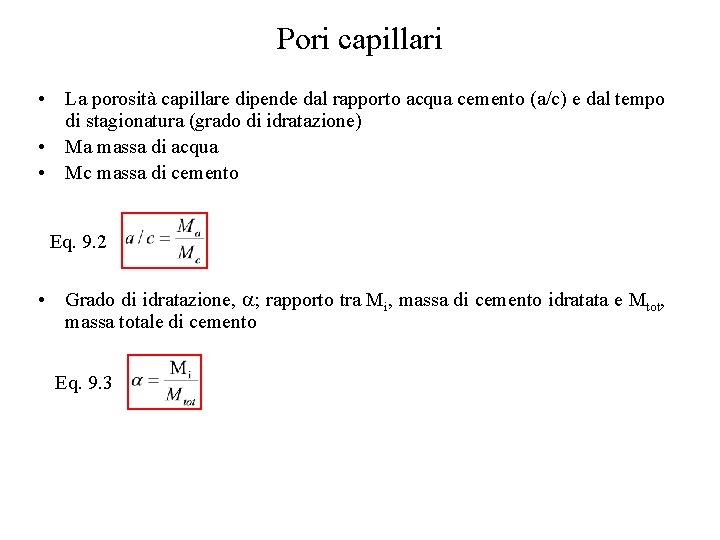

Pori capillari • La porosità capillare dipende dal rapporto acqua cemento (a/c) e dal tempo di stagionatura (grado di idratazione) • Ma massa di acqua • Mc massa di cemento Eq. 9. 2 • Grado di idratazione, ; rapporto tra Mi, massa di cemento idratata e Mtot, massa totale di cemento Eq. 9. 3

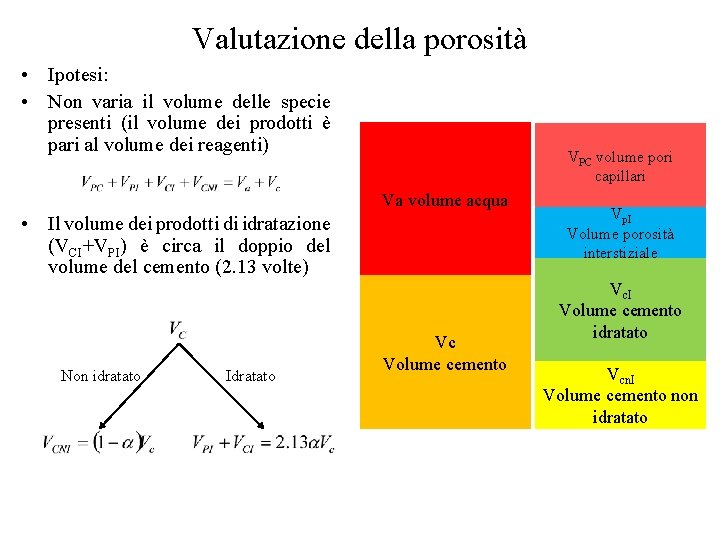

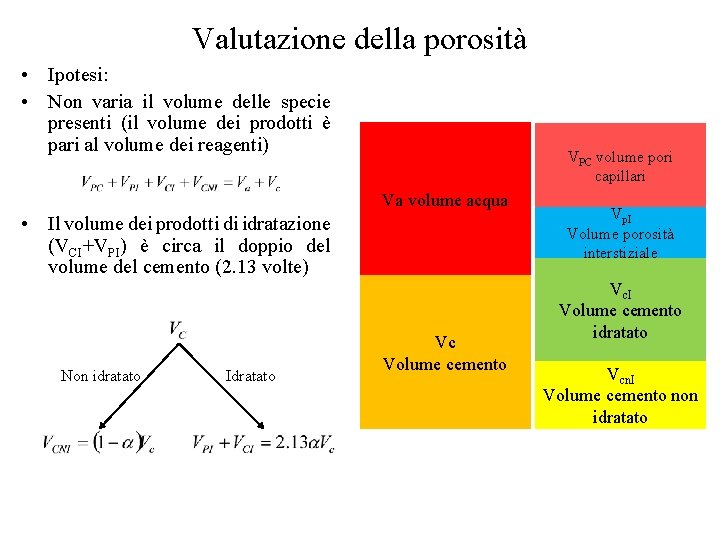

Valutazione della porosità • Ipotesi: • Non varia il volume delle specie presenti (il volume dei prodotti è pari al volume dei reagenti) VPC volume pori capillari Va volume acqua • Il volume dei prodotti di idratazione (VCI+VPI) è circa il doppio del volume del cemento (2. 13 volte) Non idratato Idratato Vc Volume cemento Vp. I Volume porosità interstiziale Vc. I Volume cemento idratato Vcn. I Volume cemento non idratato

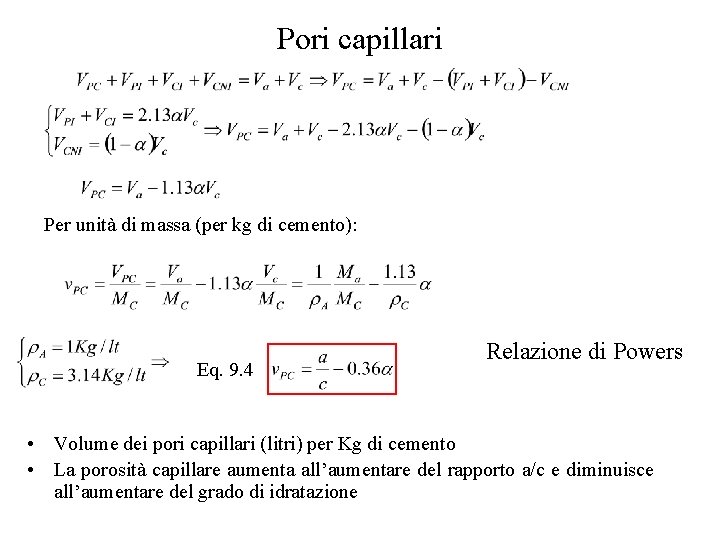

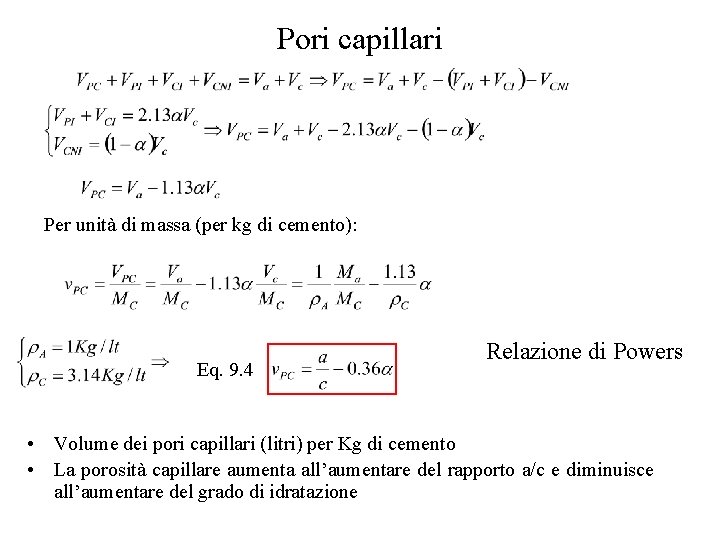

Pori capillari Per unità di massa (per kg di cemento): Eq. 9. 4 Relazione di Powers • Volume dei pori capillari (litri) per Kg di cemento • La porosità capillare aumenta all’aumentare del rapporto a/c e diminuisce all’aumentare del grado di idratazione

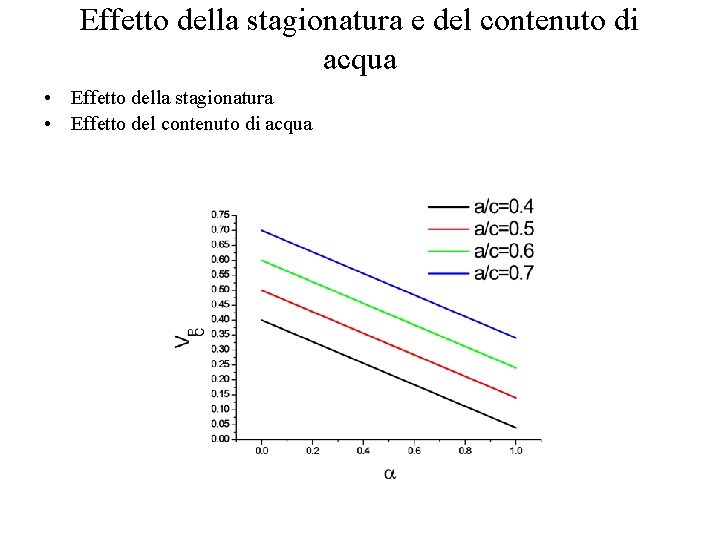

Effetto della stagionatura e del contenuto di acqua • Effetto della stagionatura • Effetto del contenuto di acqua

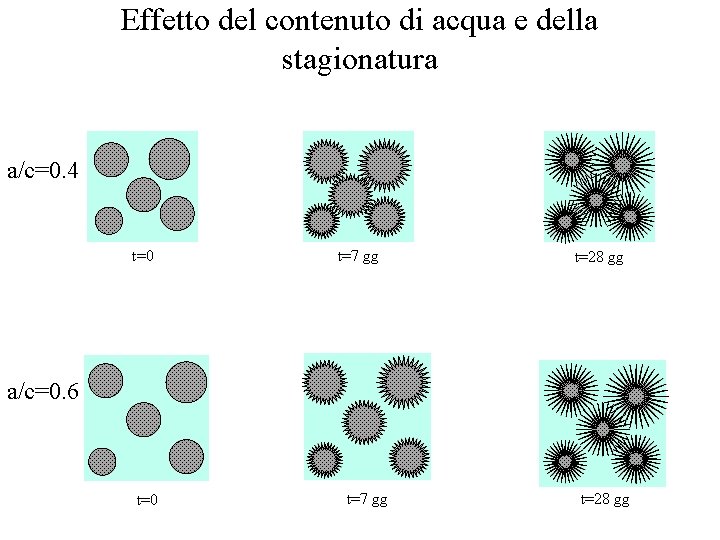

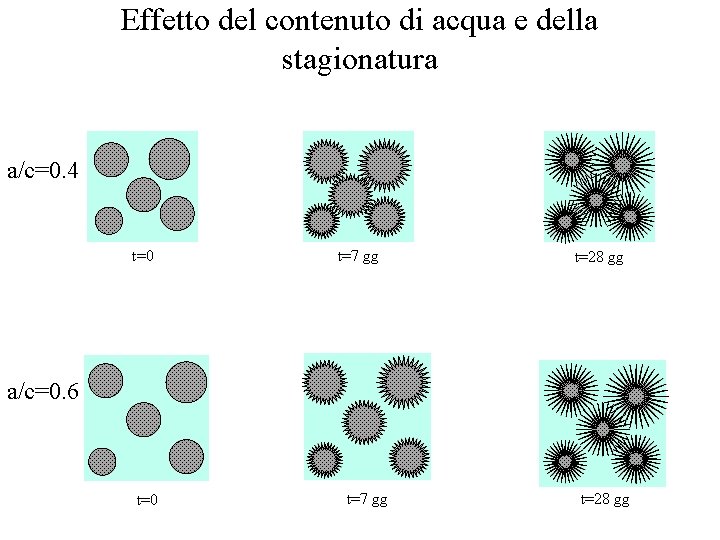

Effetto del contenuto di acqua e della stagionatura a/c=0. 4 t=0 t=7 gg t=28 gg a/c=0. 6 t=0 t=7 gg t=28 gg

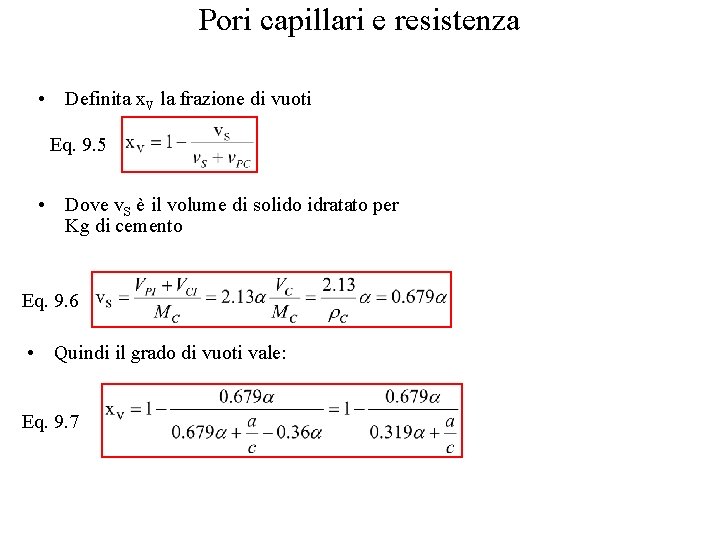

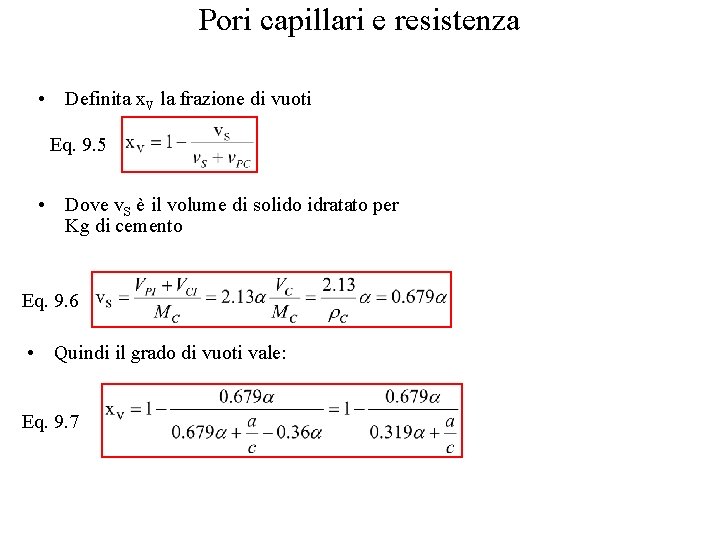

Pori capillari e resistenza • Definita x. V la frazione di vuoti Eq. 9. 5 • Dove v. S è il volume di solido idratato per Kg di cemento Eq. 9. 6 • Quindi il grado di vuoti vale: Eq. 9. 7

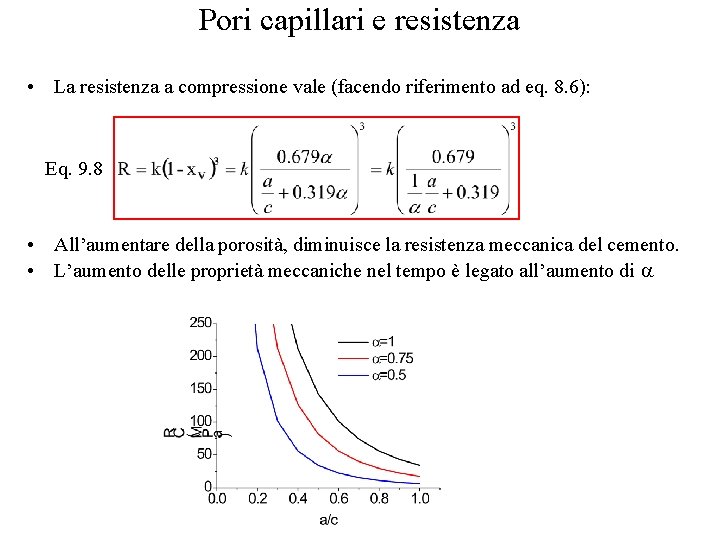

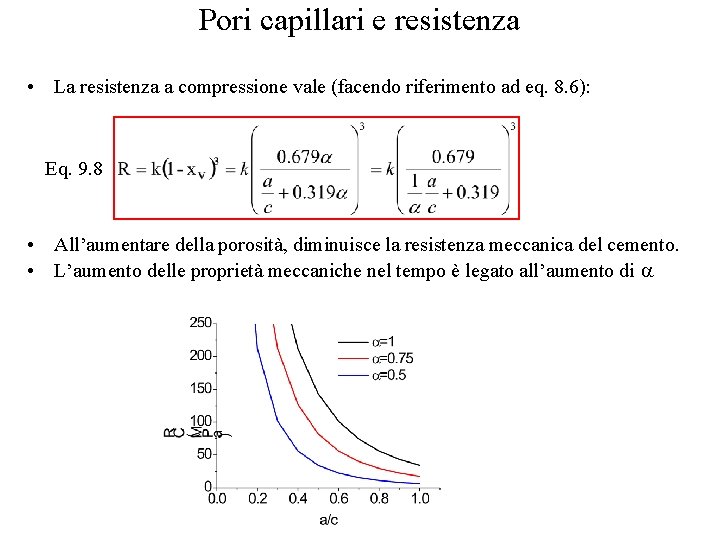

Pori capillari e resistenza • La resistenza a compressione vale (facendo riferimento ad eq. 8. 6): Eq. 9. 8 • All’aumentare della porosità, diminuisce la resistenza meccanica del cemento. • L’aumento delle proprietà meccaniche nel tempo è legato all’aumento di

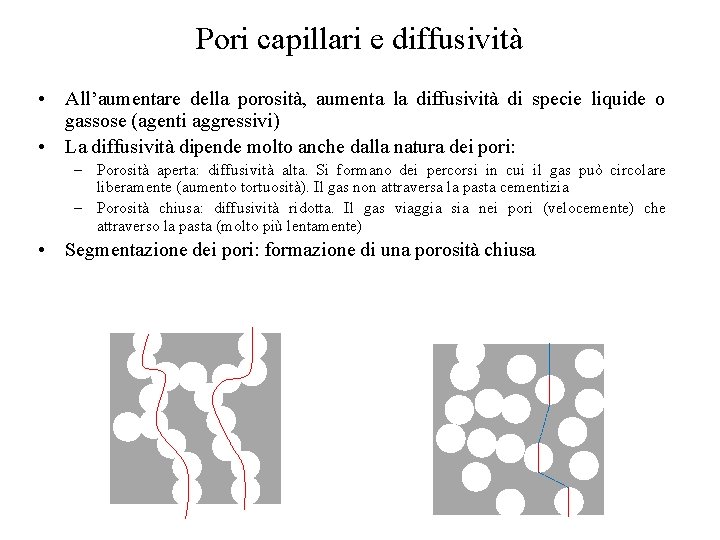

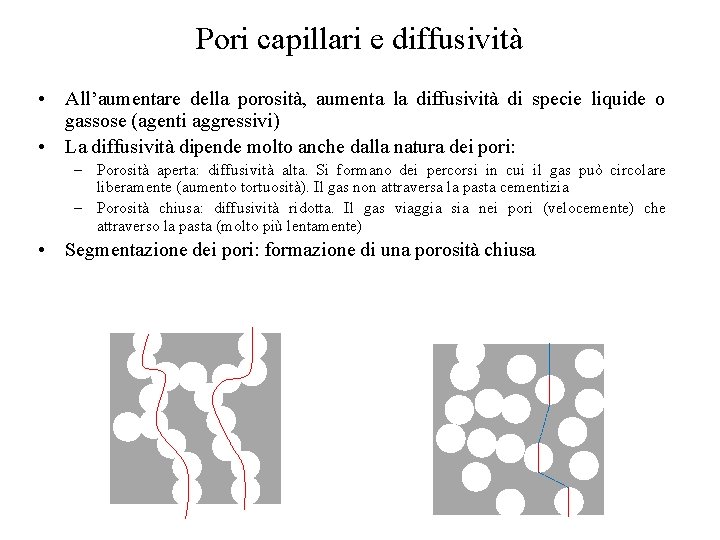

Pori capillari e diffusività • All’aumentare della porosità, aumenta la diffusività di specie liquide o gassose (agenti aggressivi) • La diffusività dipende molto anche dalla natura dei pori: – Porosità aperta: diffusività alta. Si formano dei percorsi in cui il gas può circolare liberamente (aumento tortuosità). Il gas non attraversa la pasta cementizia – Porosità chiusa: diffusività ridotta. Il gas viaggia sia nei pori (velocemente) che attraverso la pasta (molto più lentamente) • Segmentazione dei pori: formazione di una porosità chiusa

Lavorabilità • E’ la proprietà più importante del calcestruzzo fresco • Definisce la capacità del calcestruzzo di fluire (viscosità) • Si misura con la prova di abbassamento del cono di Abrams (di dimensioni e forma standard) • Il cono si abbassa per effetto della gravità • Le norma definiscono 5 classi di consistenza in funzione dello slump 100 mm 300 mm 200 mm slump Classe di Slump consistenza (mm) denominazione S 1 10 -40 Terra umida S 2 50 -90 Plastica S 3 100 -150 Semi-fluida S 4 160 -210 Fluida S 5 >220 Super-fluida

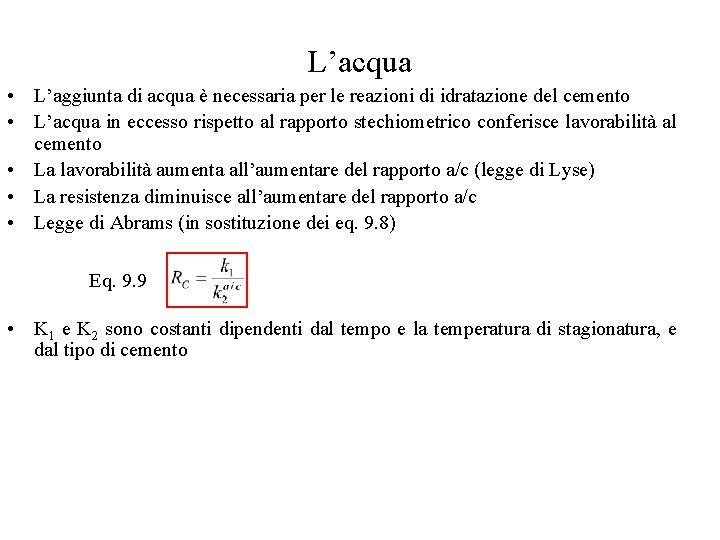

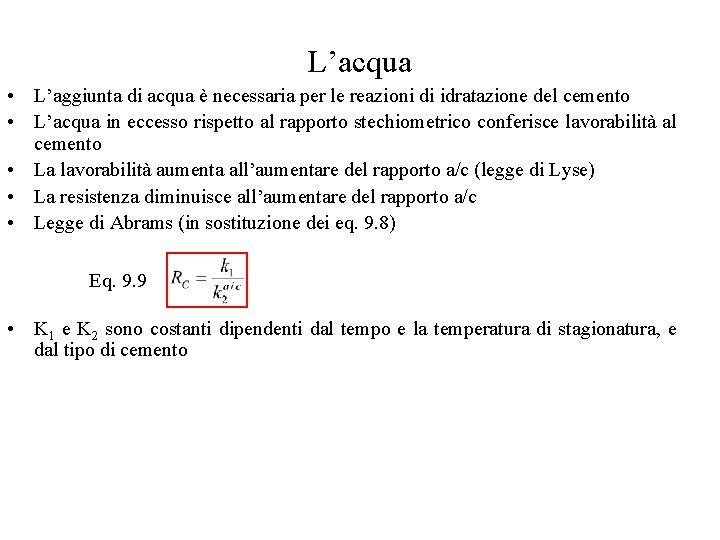

L’acqua • L’aggiunta di acqua è necessaria per le reazioni di idratazione del cemento • L’acqua in eccesso rispetto al rapporto stechiometrico conferisce lavorabilità al cemento • La lavorabilità aumenta all’aumentare del rapporto a/c (legge di Lyse) • La resistenza diminuisce all’aumentare del rapporto a/c • Legge di Abrams (in sostituzione dei eq. 9. 8) Eq. 9. 9 • K 1 e K 2 sono costanti dipendenti dal tempo e la temperatura di stagionatura, e dal tipo di cemento

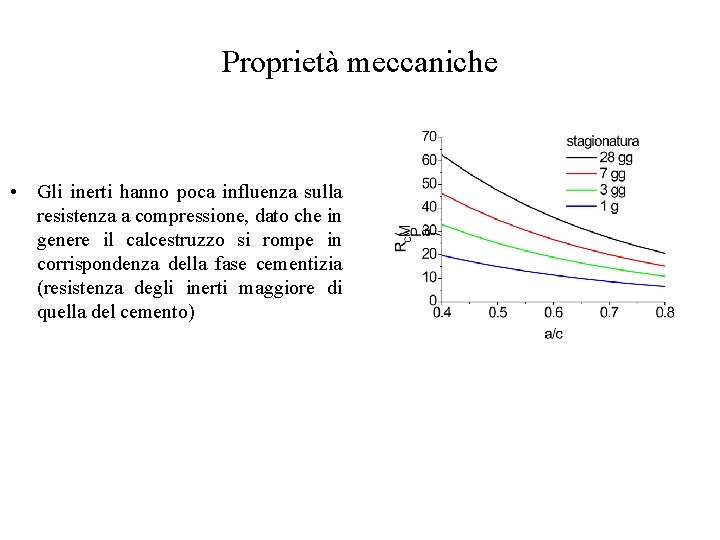

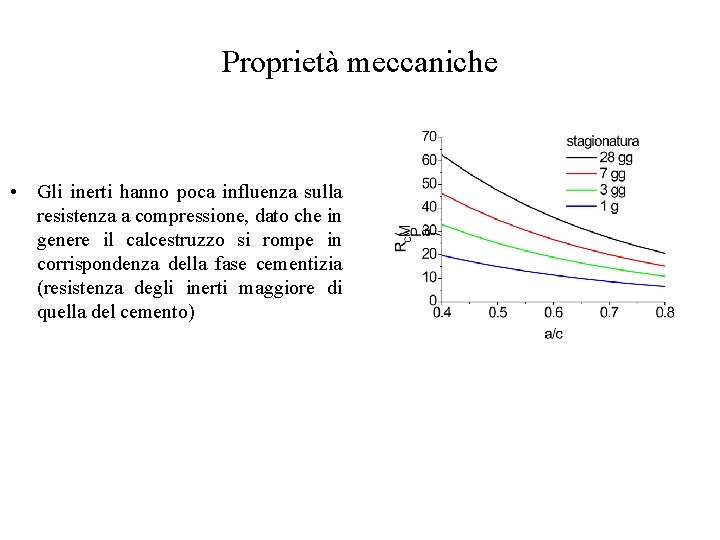

Proprietà meccaniche • Gli inerti hanno poca influenza sulla resistenza a compressione, dato che in genere il calcestruzzo si rompe in corrispondenza della fase cementizia (resistenza degli inerti maggiore di quella del cemento)

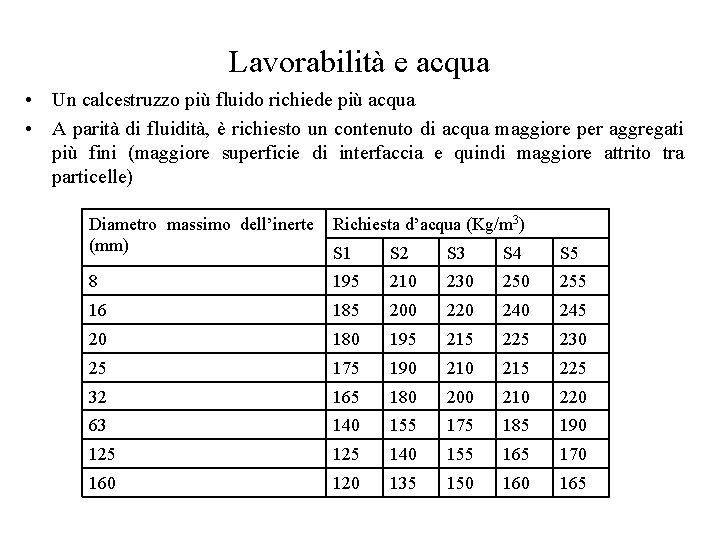

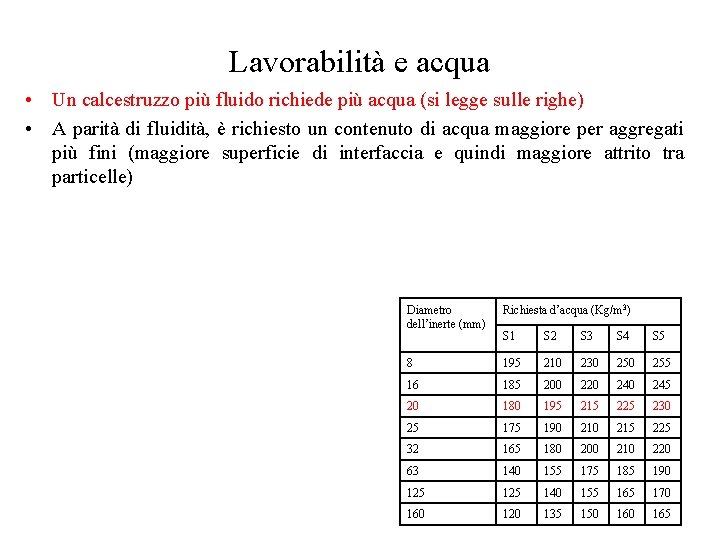

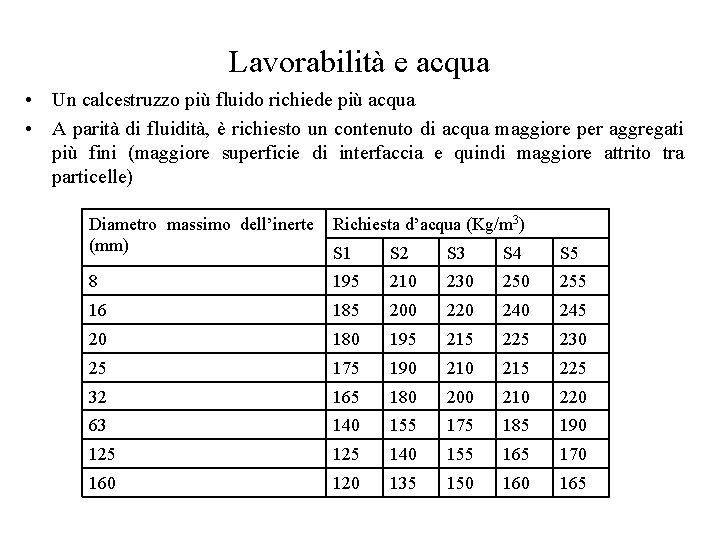

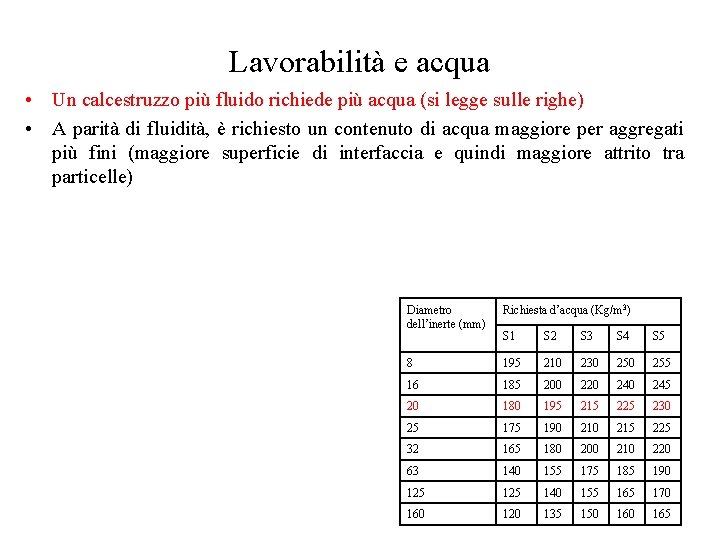

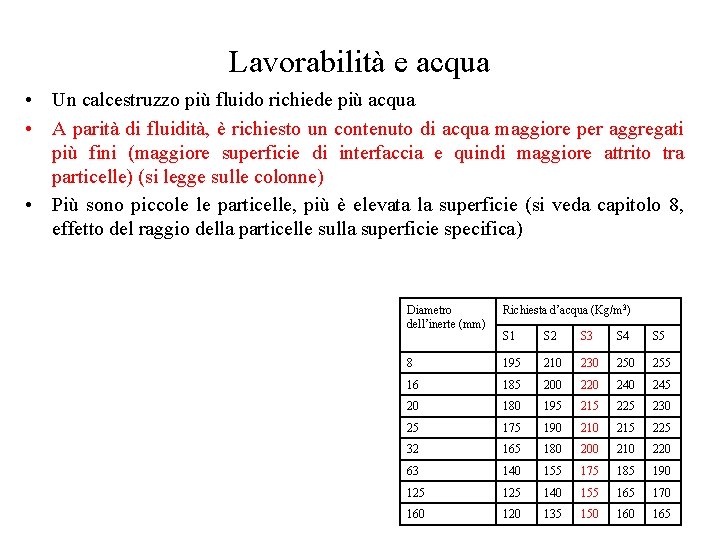

Lavorabilità e acqua • Un calcestruzzo più fluido richiede più acqua • A parità di fluidità, è richiesto un contenuto di acqua maggiore per aggregati più fini (maggiore superficie di interfaccia e quindi maggiore attrito tra particelle) Diametro massimo dell’inerte Richiesta d’acqua (Kg/m 3) (mm) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165

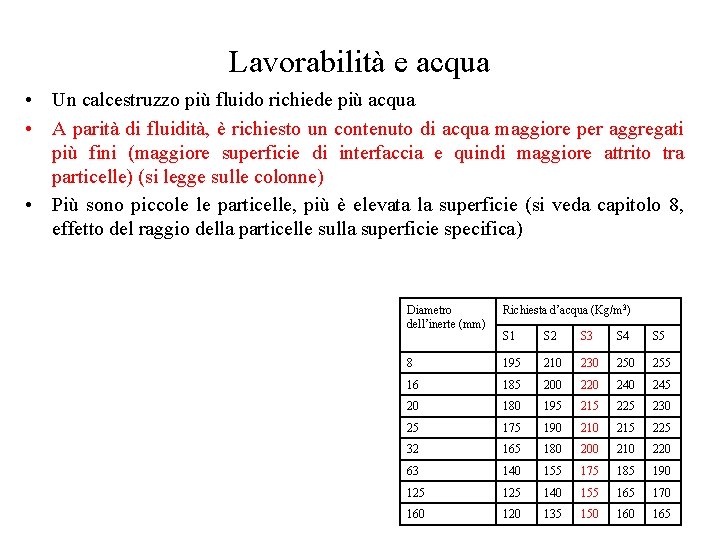

Lavorabilità e acqua • Un calcestruzzo più fluido richiede più acqua (si legge sulle righe) • A parità di fluidità, è richiesto un contenuto di acqua maggiore per aggregati più fini (maggiore superficie di interfaccia e quindi maggiore attrito tra particelle) Diametro dell’inerte (mm) Richiesta d’acqua (Kg/m 3) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165

Lavorabilità e acqua • Un calcestruzzo più fluido richiede più acqua • A parità di fluidità, è richiesto un contenuto di acqua maggiore per aggregati più fini (maggiore superficie di interfaccia e quindi maggiore attrito tra particelle) (si legge sulle colonne) • Più sono piccole le particelle, più è elevata la superficie (si veda capitolo 8, effetto del raggio della particelle sulla superficie specifica) Diametro dell’inerte (mm) Richiesta d’acqua (Kg/m 3) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165

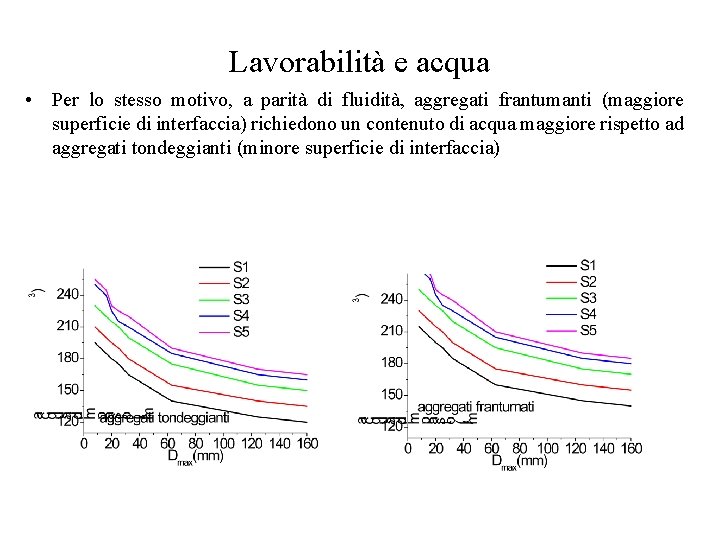

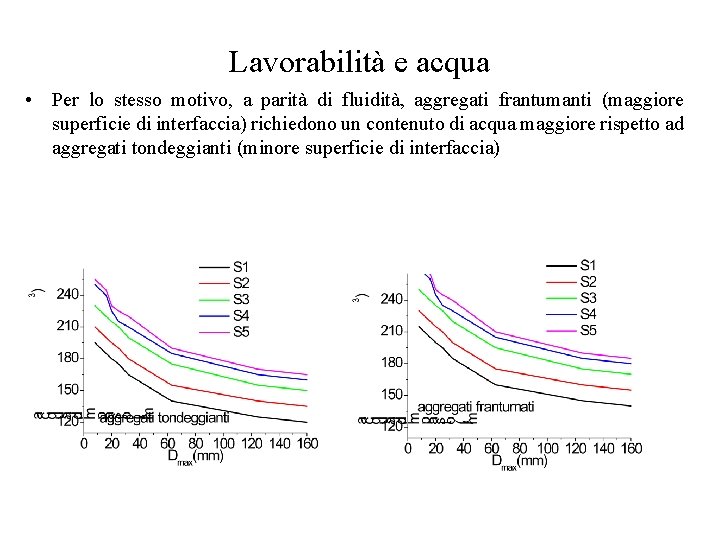

Lavorabilità e acqua • Per lo stesso motivo, a parità di fluidità, aggregati frantumanti (maggiore superficie di interfaccia) richiedono un contenuto di acqua maggiore rispetto ad aggregati tondeggianti (minore superficie di interfaccia)

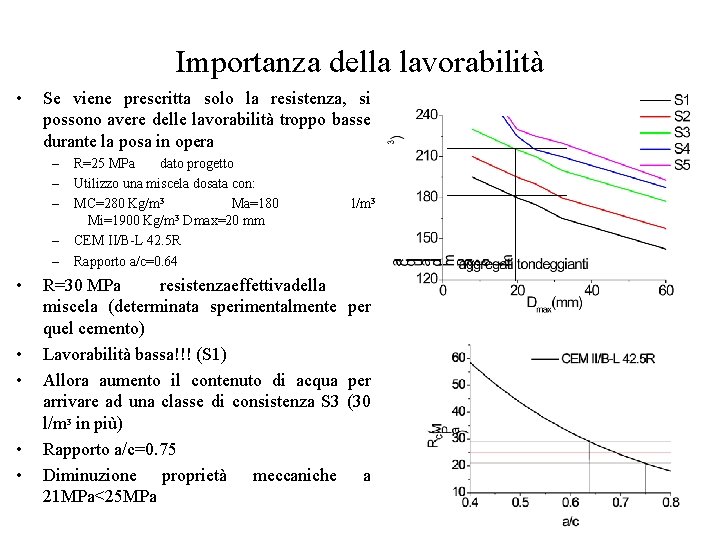

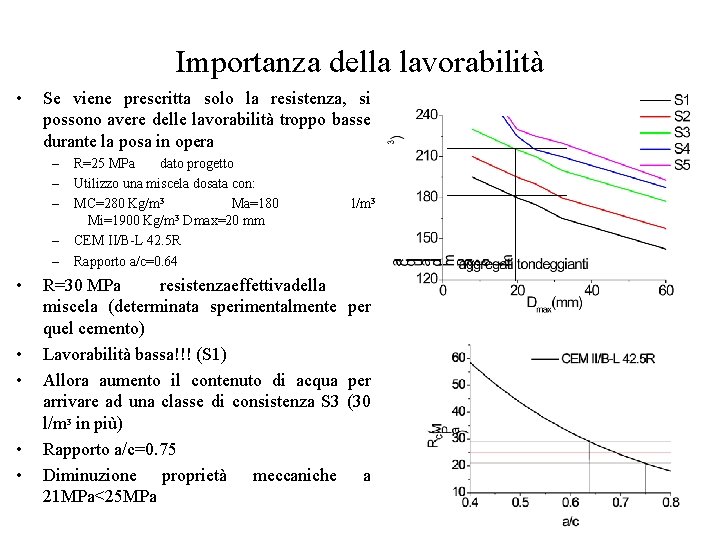

Importanza della lavorabilità • Se viene prescritta solo la resistenza, si possono avere delle lavorabilità troppo basse durante la posa in opera – – – • • • R=25 MPa dato progetto Utilizzo una miscela dosata con: MC=280 Kg/m 3 Ma=180 3 Mi=1900 Kg/m Dmax=20 mm CEM II/B-L 42. 5 R Rapporto a/c=0. 64 l/m 3 R=30 MPa resistenza effettiva della miscela (determinata sperimentalmente per quel cemento) Lavorabilità bassa!!! (S 1) Allora aumento il contenuto di acqua per arrivare ad una classe di consistenza S 3 (30 l/m 3 in più) Rapporto a/c=0. 75 Diminuzione proprietà meccaniche a 21 MPa<25 MPa

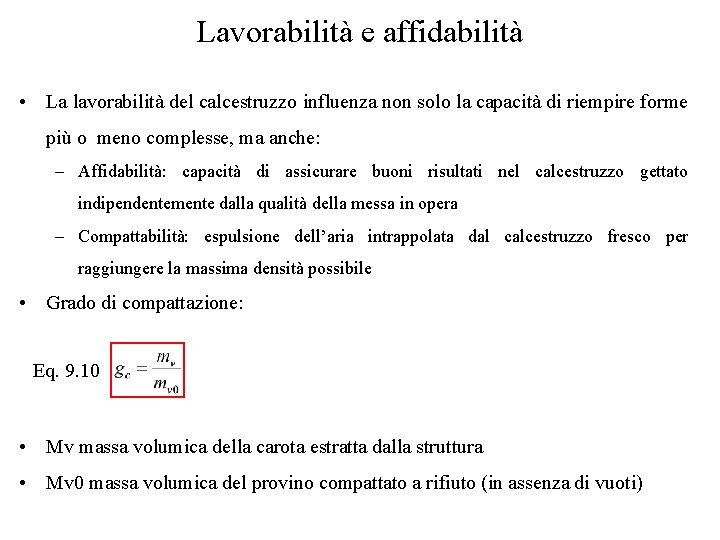

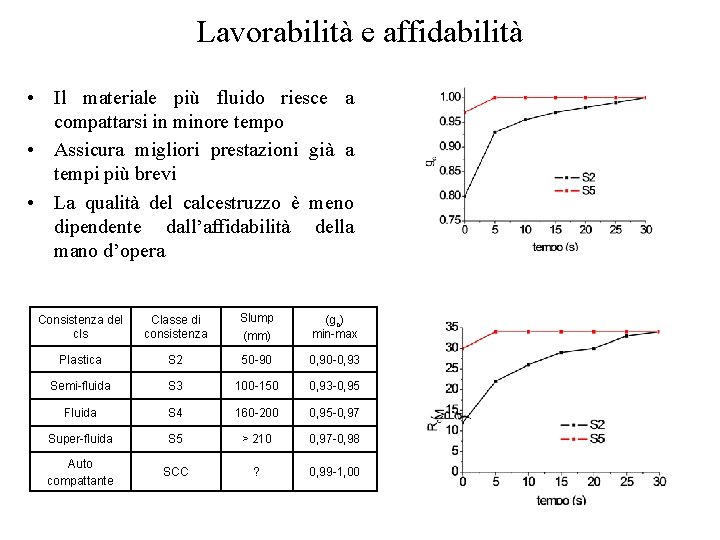

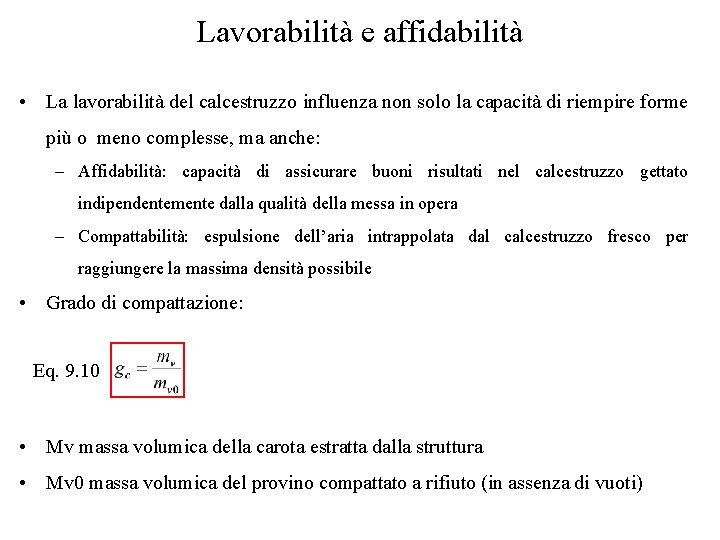

Lavorabilità e affidabilità • La lavorabilità del calcestruzzo influenza non solo la capacità di riempire forme più o meno complesse, ma anche: – Affidabilità: capacità di assicurare buoni risultati nel calcestruzzo gettato indipendentemente dalla qualità della messa in opera – Compattabilità: espulsione dell’aria intrappolata dal calcestruzzo fresco per raggiungere la massima densità possibile • Grado di compattazione: Eq. 9. 10 • Mv massa volumica della carota estratta dalla struttura • Mv 0 massa volumica del provino compattato a rifiuto (in assenza di vuoti)

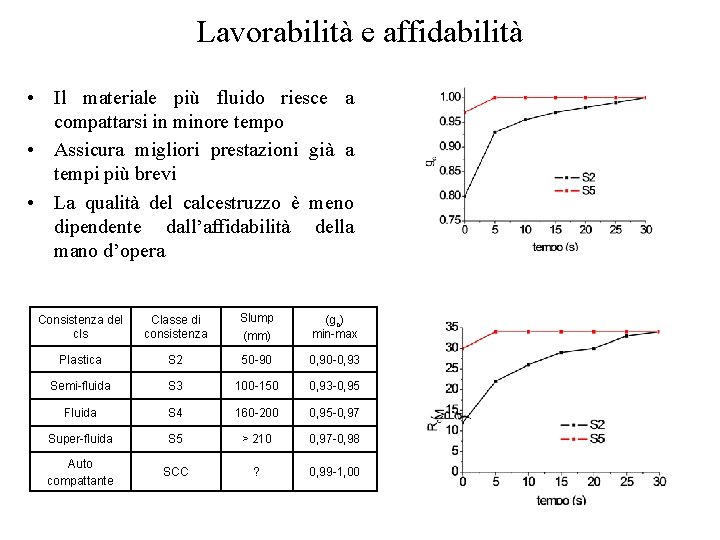

Lavorabilità e affidabilità • Il materiale più fluido riesce a compattarsi in minore tempo • Assicura migliori prestazioni già a tempi più brevi • La qualità del calcestruzzo è meno dipendente dall’affidabilità della mano d’opera Consistenza del cls Classe di consistenza Slump (mm) (gc) min-max Plastica S 2 50 -90 0, 90 -0, 93 Semi-fluida S 3 100 -150 0, 93 -0, 95 Fluida S 4 160 -200 0, 95 -0, 97 Super-fluida S 5 > 210 0, 97 -0, 98 Auto compattante SCC ? 0, 99 -1, 00

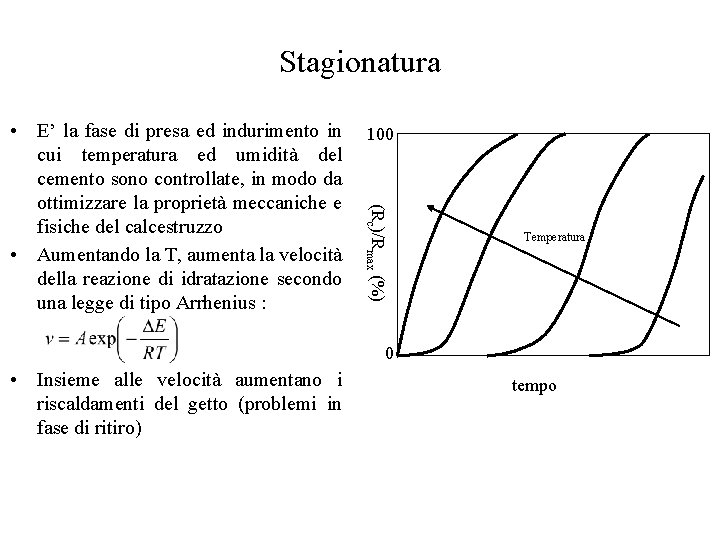

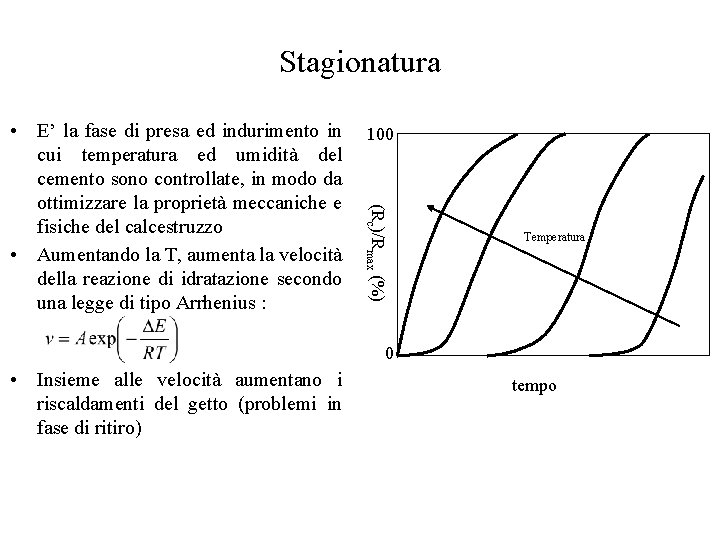

Stagionatura (Rc)/Rmax (%) • E’ la fase di presa ed indurimento in 100 cui temperatura ed umidità del cemento sono controllate, in modo da ottimizzare la proprietà meccaniche e fisiche del calcestruzzo • Aumentando la T, aumenta la velocità della reazione di idratazione secondo una legge di tipo Arrhenius : Temperatura 0 • Insieme alle velocità aumentano i riscaldamenti del getto (problemi in fase di ritiro) tempo

Gli aggregati o inerti • Sostanze minerali che vengono aggiunte al calcestruzzo con diverse finalità: Sabbia • Migliorare le proprietà di rigidezza • Abbassare i costi • Ridurre i fenomeni di ritiro e riscaldamento D 4 mm Aggregato fine Ghiaia d 4 mm Aggregato grosso di cava Pietrisco d 4 mm Aggregato grosso di frantumazione D< 0, 063 mm Aggregato finissimo • Il loro contenuto può essere aumentato entro certi limiti Filler • Diversa natura: • Aggregati naturali: Rocce eruttive, Rocce sedimentarie, Rocce metamorfiche • Aggregati artificiali • Aggregati riciclati • Dimensioni d = dimensione più piccola D = dimensione più grande

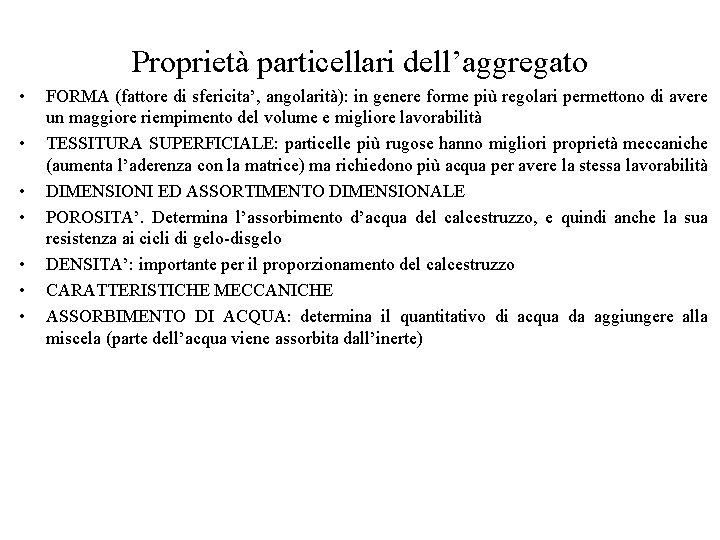

Proprietà particellari dell’aggregato • • FORMA (fattore di sfericita’, angolarità): in genere forme più regolari permettono di avere un maggiore riempimento del volume e migliore lavorabilità TESSITURA SUPERFICIALE: particelle più rugose hanno migliori proprietà meccaniche (aumenta l’aderenza con la matrice) ma richiedono più acqua per avere la stessa lavorabilità DIMENSIONI ED ASSORTIMENTO DIMENSIONALE POROSITA’. Determina l’assorbimento d’acqua del calcestruzzo, e quindi anche la sua resistenza ai cicli di gelo-disgelo DENSITA’: importante per il proporzionamento del calcestruzzo CARATTERISTICHE MECCANICHE ASSORBIMENTO DI ACQUA: determina il quantitativo di acqua da aggiungere alla miscela (parte dell’acqua viene assorbita dall’inerte)

Altre proprietà dell’aggregato • • CARATTERISTICHE CHIMICO-MINERALOGICHE – Alcune sostanze devono essere mantenute entro certi limiti, perché riducono la durabilità del calcestruzzo. Le sostanze indesiderate possono: – Rallentare le reazioni di idratazione (sostanze organiche) – Depositarsi sulla superficie degli aggregati riducendo l’adesione alla matrice (argille) – Avere scarse caratteristiche meccaniche (carbone, mica) – Causare reazioni espansive (solfati o silici reattive ad alcali) – Causare problemi di corrosione (cloruri) CARATTERISTICHE TERMICHE determinano l’innalzamento della temperatura durante le fasi di presa ed indurimento, e l’entità di sollecitazioni residue nel calcestruzzo (CTE diversi per cemento ed inerte) – COEFFICIENTE DI DILATAZIONE TERMICA LINEARE (CTE) – CALORE SPECIFICO – CONDUCIBILITA’ TERMICA

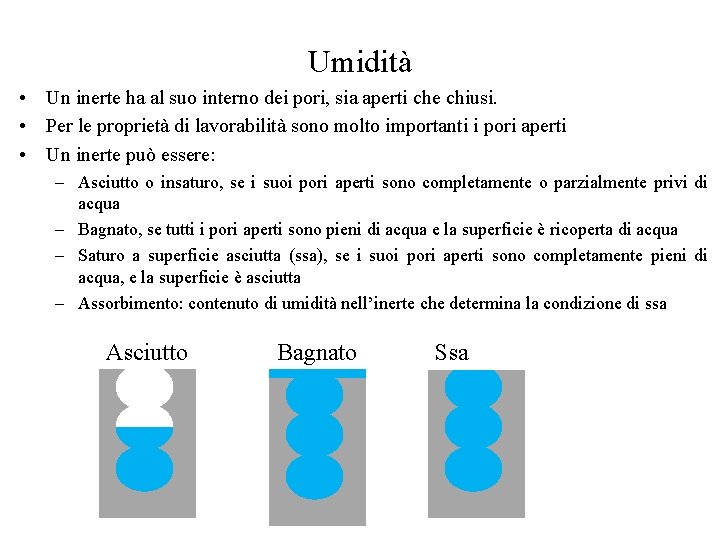

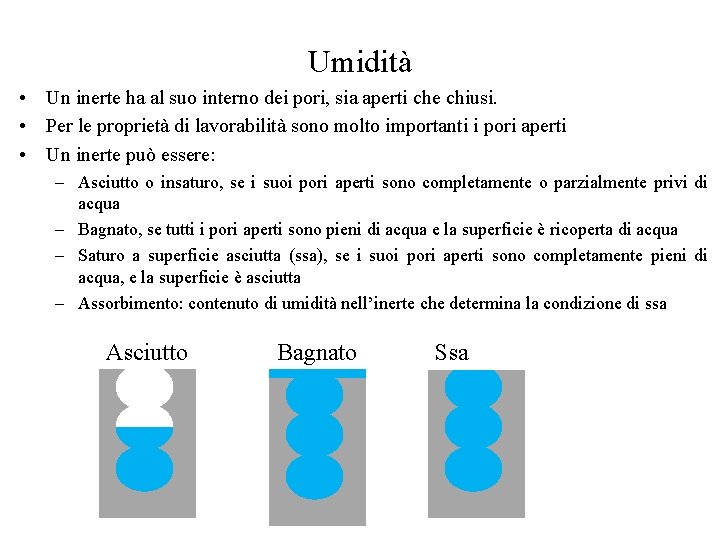

Umidità • Un inerte ha al suo interno dei pori, sia aperti che chiusi. • Per le proprietà di lavorabilità sono molto importanti i pori aperti • Un inerte può essere: – Asciutto o insaturo, se i suoi pori aperti sono completamente o parzialmente privi di acqua – Bagnato, se tutti i pori aperti sono pieni di acqua e la superficie è ricoperta di acqua – Saturo a superficie asciutta (ssa), se i suoi pori aperti sono completamente pieni di acqua, e la superficie è asciutta – Assorbimento: contenuto di umidità nell’inerte che determina la condizione di ssa Asciutto Bagnato Ssa

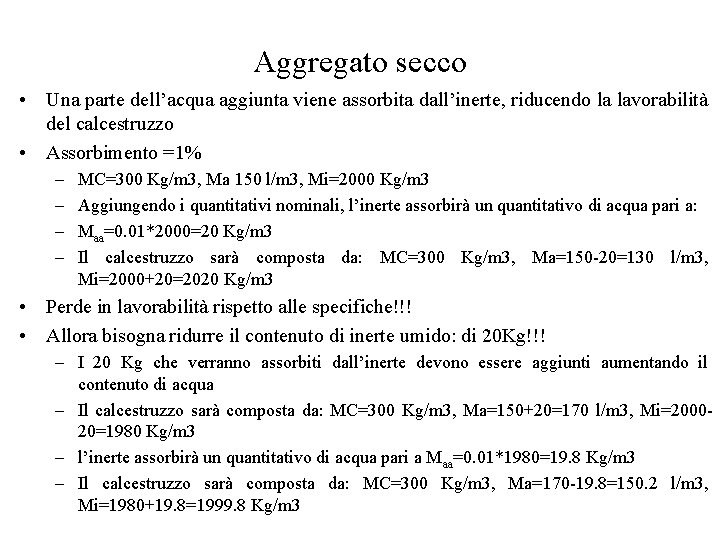

Aggregato secco • Una parte dell’acqua aggiunta viene assorbita dall’inerte, riducendo la lavorabilità del calcestruzzo • Assorbimento =1% – – MC=300 Kg/m 3, Ma 150 l/m 3, Mi=2000 Kg/m 3 Aggiungendo i quantitativi nominali, l’inerte assorbirà un quantitativo di acqua pari a: Maa=0. 01*2000=20 Kg/m 3 Il calcestruzzo sarà composta da: MC=300 Kg/m 3, Ma=150 -20=130 l/m 3, Mi=2000+20=2020 Kg/m 3 • Perde in lavorabilità rispetto alle specifiche!!! • Allora bisogna ridurre il contenuto di inerte umido: di 20 Kg!!! – I 20 Kg che verranno assorbiti dall’inerte devono essere aggiunti aumentando il contenuto di acqua – Il calcestruzzo sarà composta da: MC=300 Kg/m 3, Ma=150+20=170 l/m 3, Mi=200020=1980 Kg/m 3 – l’inerte assorbirà un quantitativo di acqua pari a Maa=0. 01*1980=19. 8 Kg/m 3 – Il calcestruzzo sarà composta da: MC=300 Kg/m 3, Ma=170 -19. 8=150. 2 l/m 3, Mi=1980+19. 8=1999. 8 Kg/m 3

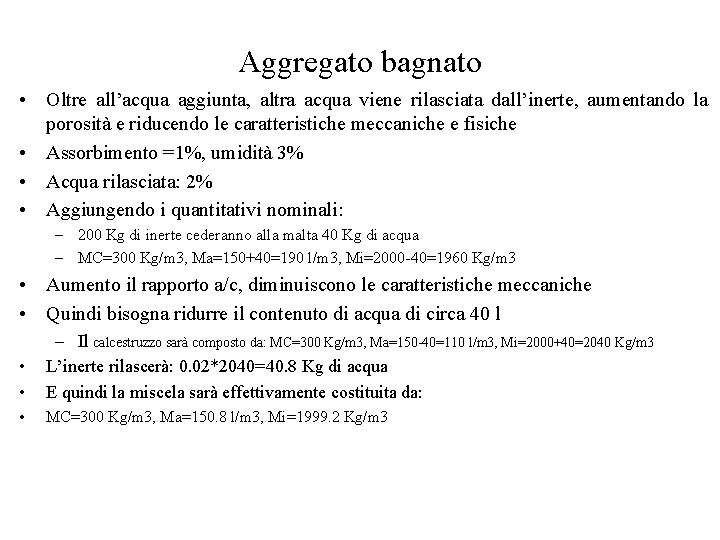

Aggregato bagnato • Oltre all’acqua aggiunta, altra acqua viene rilasciata dall’inerte, aumentando la porosità e riducendo le caratteristiche meccaniche e fisiche • Assorbimento =1%, umidità 3% • Acqua rilasciata: 2% • Aggiungendo i quantitativi nominali: – 200 Kg di inerte cederanno alla malta 40 Kg di acqua – MC=300 Kg/m 3, Ma=150+40=190 l/m 3, Mi=2000 -40=1960 Kg/m 3 • Aumento il rapporto a/c, diminuiscono le caratteristiche meccaniche • Quindi bisogna ridurre il contenuto di acqua di circa 40 l • • – Il calcestruzzo sarà composto da: MC=300 Kg/m 3, Ma=150 -40=110 l/m 3, Mi=2000+40=2040 Kg/m 3 L’inerte rilascerà: 0. 02*2040=40. 8 Kg di acqua E quindi la miscela sarà effettivamente costituita da: • MC=300 Kg/m 3, Ma=150. 8 l/m 3, Mi=1999. 2 Kg/m 3

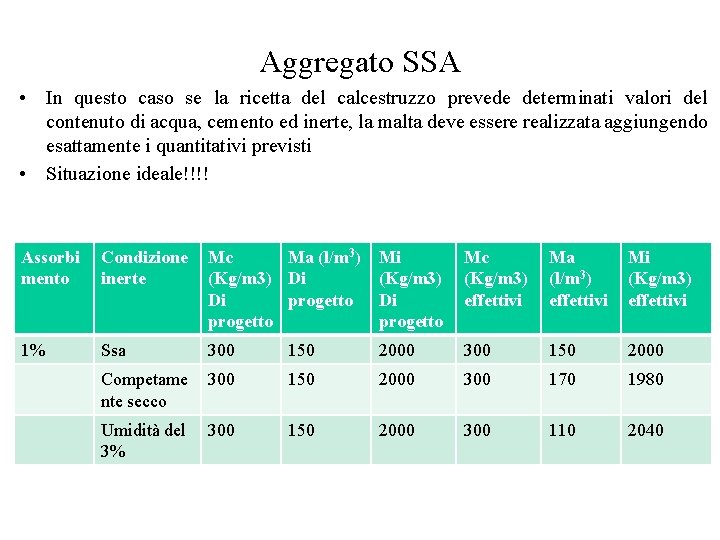

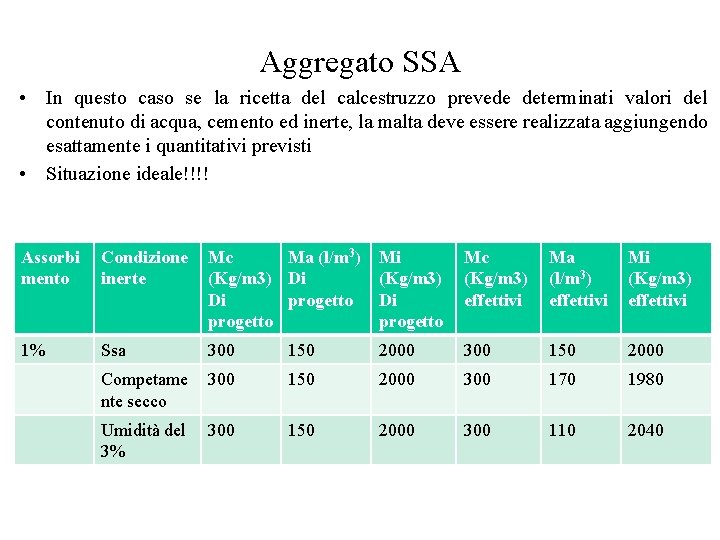

Aggregato SSA • In questo caso se la ricetta del calcestruzzo prevede determinati valori del contenuto di acqua, cemento ed inerte, la malta deve essere realizzata aggiungendo esattamente i quantitativi previsti • Situazione ideale!!!! Assorbi mento Condizione inerte Mc Ma (l/m 3) (Kg/m 3) Di Di progetto Mi (Kg/m 3) Di progetto Mc (Kg/m 3) effettivi Ma (l/m 3) effettivi Mi (Kg/m 3) effettivi 1% Ssa 300 150 2000 Competame nte secco 300 150 2000 300 170 1980 Umidità del 300 3% 150 2000 300 110 2040

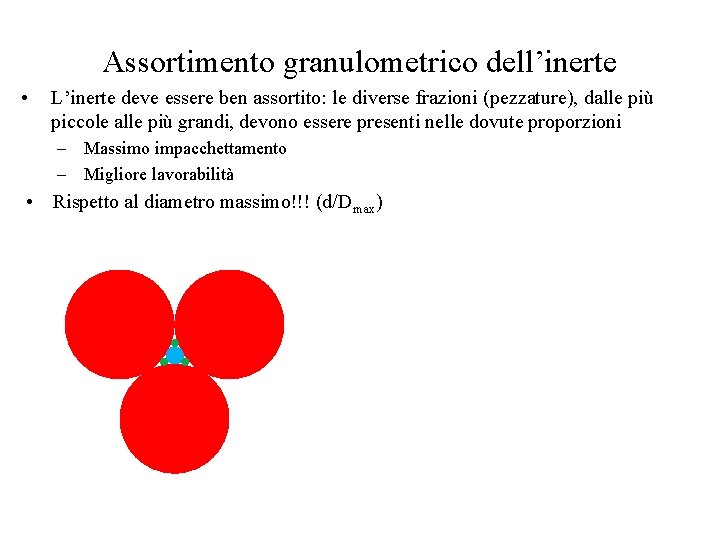

Assortimento granulometrico dell’inerte • L’inerte deve essere ben assortito: le diverse frazioni (pezzature), dalle più piccole alle più grandi, devono essere presenti nelle dovute proporzioni – Massimo impacchettamento – Migliore lavorabilità • Rispetto al diametro massimo!!! (d/Dmax)

Diametro massimo • Aumentare il diametro massimo dell’inerte è vantaggioso perché a parità di contenuto di inerte è richiesta meno acqua per avere la stessa lavorabilità (e quindi la resistenza meccanica è migliore) • Nella progettazione bisogna tenere conto che il diametro massimo dell’inerte non deve superare: • • • il 30% dello spessore del copriferro il 25% della sezione minima la distanza tra i ferri diminuita di 5 mm

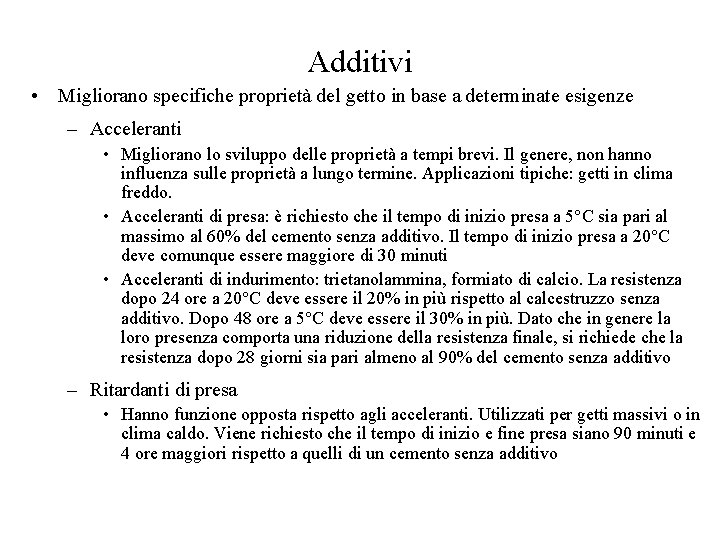

Additivi • Migliorano specifiche proprietà del getto in base a determinate esigenze – Acceleranti • Migliorano lo sviluppo delle proprietà a tempi brevi. Il genere, non hanno influenza sulle proprietà a lungo termine. Applicazioni tipiche: getti in clima freddo. • Acceleranti di presa: è richiesto che il tempo di inizio presa a 5°C sia pari al massimo al 60% del cemento senza additivo. Il tempo di inizio presa a 20°C deve comunque essere maggiore di 30 minuti • Acceleranti di indurimento: trietanolammina, formiato di calcio. La resistenza dopo 24 ore a 20°C deve essere il 20% in più rispetto al calcestruzzo senza additivo. Dopo 48 ore a 5°C deve essere il 30% in più. Dato che in genere la loro presenza comporta una riduzione della resistenza finale, si richiede che la resistenza dopo 28 giorni sia pari almeno al 90% del cemento senza additivo – Ritardanti di presa • Hanno funzione opposta rispetto agli acceleranti. Utilizzati per getti massivi o in clima caldo. Viene richiesto che il tempo di inizio e fine presa siano 90 minuti e 4 ore maggiori rispetto a quelli di un cemento senza additivo

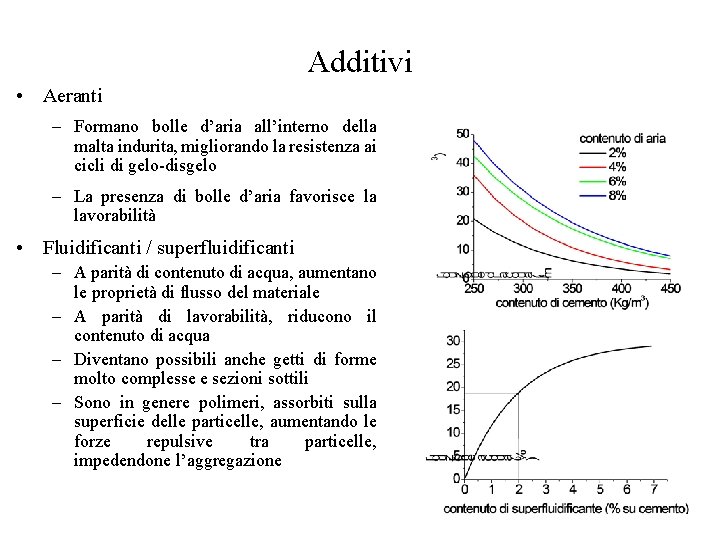

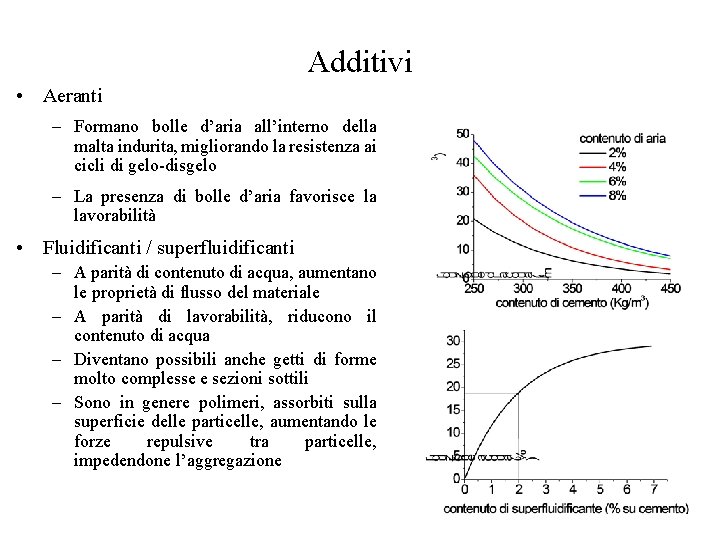

Additivi • Aeranti – Formano bolle d’aria all’interno della malta indurita, migliorando la resistenza ai cicli di gelo-disgelo – La presenza di bolle d’aria favorisce la lavorabilità • Fluidificanti / superfluidificanti – A parità di contenuto di acqua, aumentano le proprietà di flusso del materiale – A parità di lavorabilità, riducono il contenuto di acqua – Diventano possibili anche getti di forme molto complesse e sezioni sottili – Sono in genere polimeri, assorbiti sulla superficie delle particelle, aumentando le forze repulsive tra particelle, impedendone l’aggregazione

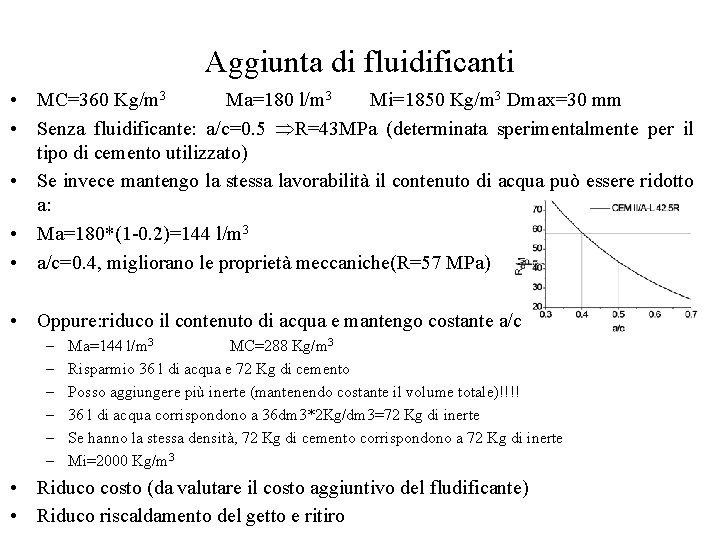

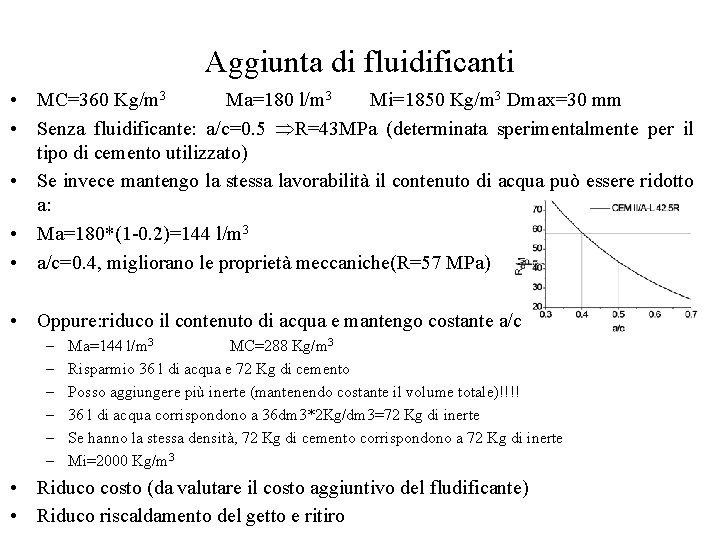

Aggiunta di fluidificanti • MC=360 Kg/m 3 Ma=180 l/m 3 Mi=1850 Kg/m 3 Dmax=30 mm • CEM II/A-L 42. 5 R • Aggiunta fluidificante che consente di mantenere la stessa lavorabilità con il 20% di acqua in meno • Senza fluidificante: a/c=0. 5 R=43 MPa (determinata sperimentalmente per il tipo di cemento utilizzato) • Se aggiungo il fluidificante e mantengo lo stesso dosaggio, dal punto di vista della fluidità il contenuto di acqua equivalente vale • Ma=180/(1 -0. 2)=225 l/m 3 • Che da una classe di consistenza S 5!!!! • Senza modificare il rapporto a/c e le proprietà meccaniche

Aggiunta di fluidificanti • MC=360 Kg/m 3 Ma=180 l/m 3 Mi=1850 Kg/m 3 Dmax=30 mm • Senza fluidificante: a/c=0. 5 R=43 MPa (determinata sperimentalmente per il tipo di cemento utilizzato) • Se invece mantengo la stessa lavorabilità il contenuto di acqua può essere ridotto a: • Ma=180*(1 -0. 2)=144 l/m 3 • a/c=0. 4, migliorano le proprietà meccaniche(R=57 MPa) • Oppure: riduco il contenuto di acqua e mantengo costante a/c – – – Ma=144 l/m 3 MC=288 Kg/m 3 Risparmio 36 l di acqua e 72 Kg di cemento Posso aggiungere più inerte (mantenendo costante il volume totale)!!!! 36 l di acqua corrispondono a 36 dm 3*2 Kg/dm 3=72 Kg di inerte Se hanno la stessa densità, 72 Kg di cemento corrispondono a 72 Kg di inerte Mi=2000 Kg/m 3 • Riduco costo (da valutare il costo aggiuntivo del fludificante) • Riduco riscaldamento del getto e ritiro

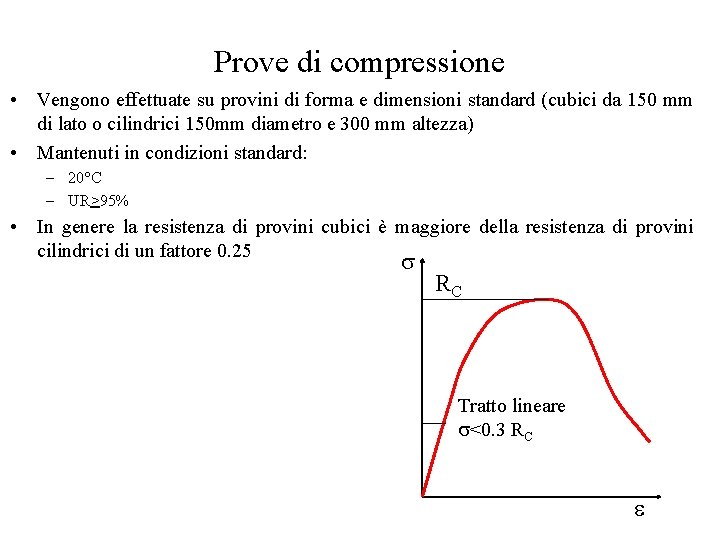

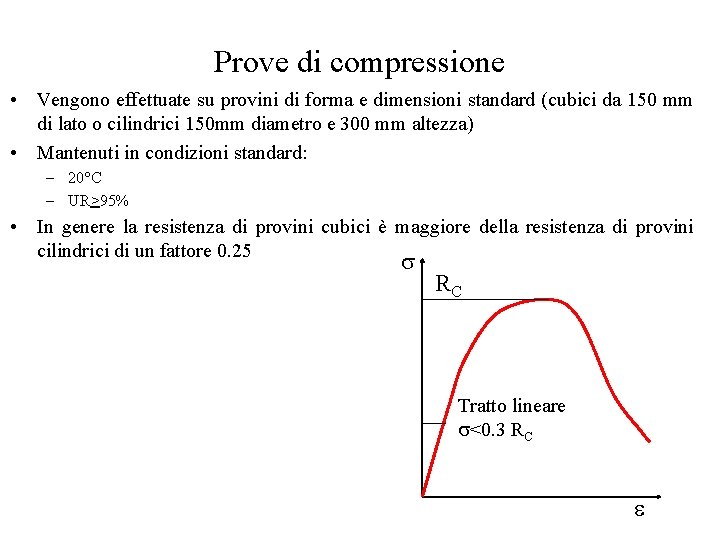

Prove di compressione • Vengono effettuate su provini di forma e dimensioni standard (cubici da 150 mm di lato o cilindrici 150 mm diametro e 300 mm altezza) • Mantenuti in condizioni standard: – 20°C – UR>95% • In genere la resistenza di provini cubici è maggiore della resistenza di provini cilindrici di un fattore 0. 25 RC Tratto lineare <0. 3 RC

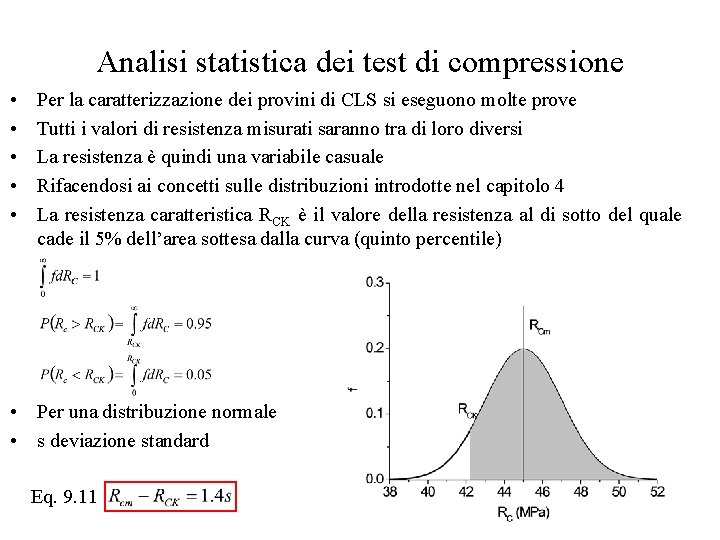

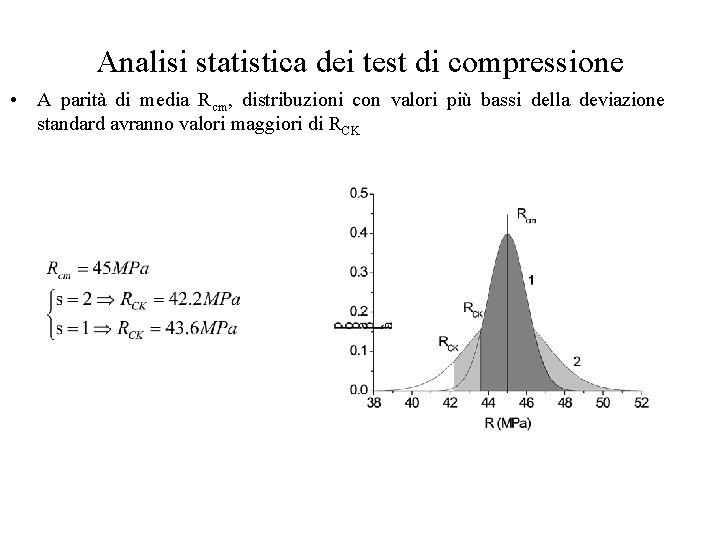

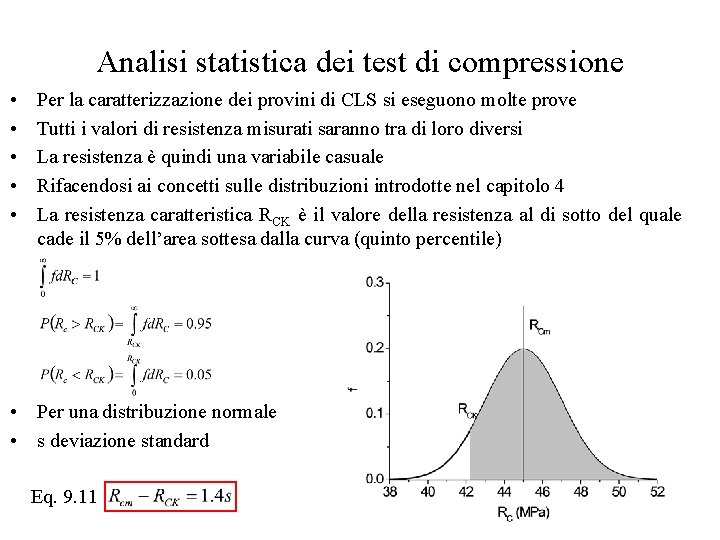

Analisi statistica dei test di compressione • • • Per la caratterizzazione dei provini di CLS si eseguono molte prove Tutti i valori di resistenza misurati saranno tra di loro diversi La resistenza è quindi una variabile casuale Rifacendosi ai concetti sulle distribuzioni introdotte nel capitolo 4 La resistenza caratteristica RCK è il valore della resistenza al di sotto del quale cade il 5% dell’area sottesa dalla curva (quinto percentile) • Per una distribuzione normale • s deviazione standard Eq. 9. 11

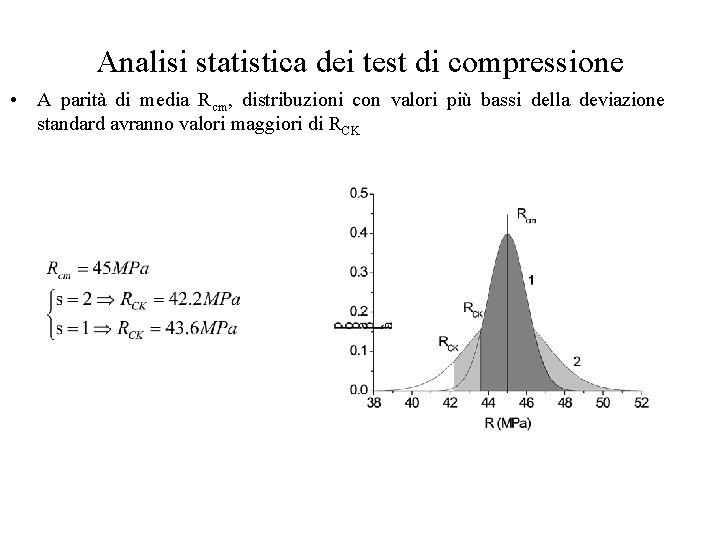

Analisi statistica dei test di compressione • A parità di media Rcm, distribuzioni con valori più bassi della deviazione standard avranno valori maggiori di RCK

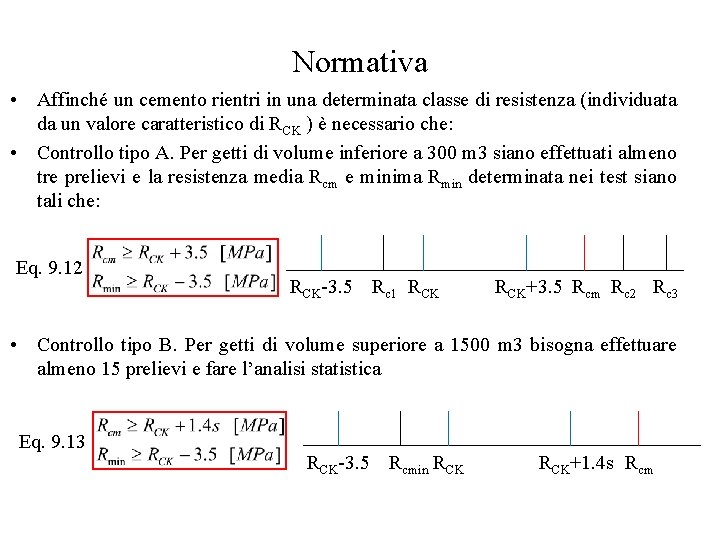

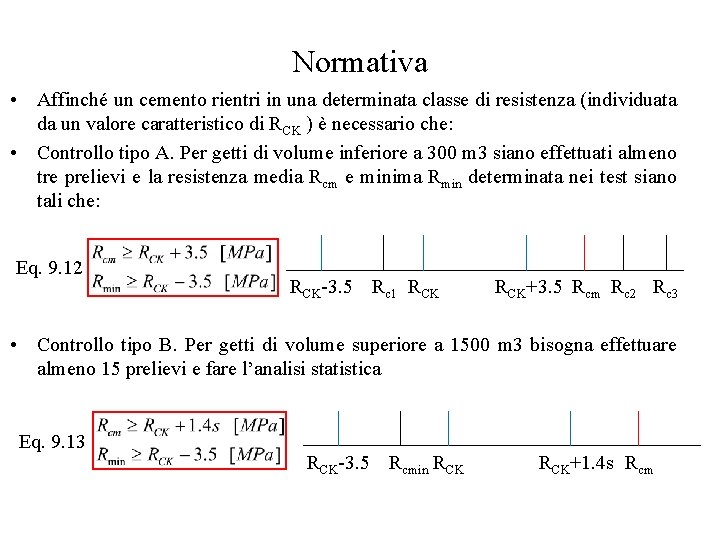

Normativa • Affinché un cemento rientri in una determinata classe di resistenza (individuata da un valore caratteristico di RCK ) è necessario che: • Controllo tipo A. Per getti di volume inferiore a 300 m 3 siano effettuati almeno tre prelievi e la resistenza media Rcm e minima Rmin determinata nei test siano tali che: Eq. 9. 12 RCK-3. 5 Rc 1 RCK+3. 5 Rcm Rc 2 Rc 3 • Controllo tipo B. Per getti di volume superiore a 1500 m 3 bisogna effettuare almeno 15 prelievi e fare l’analisi statistica Eq. 9. 13 RCK-3. 5 Rcmin RCK+1. 4 s Rcm

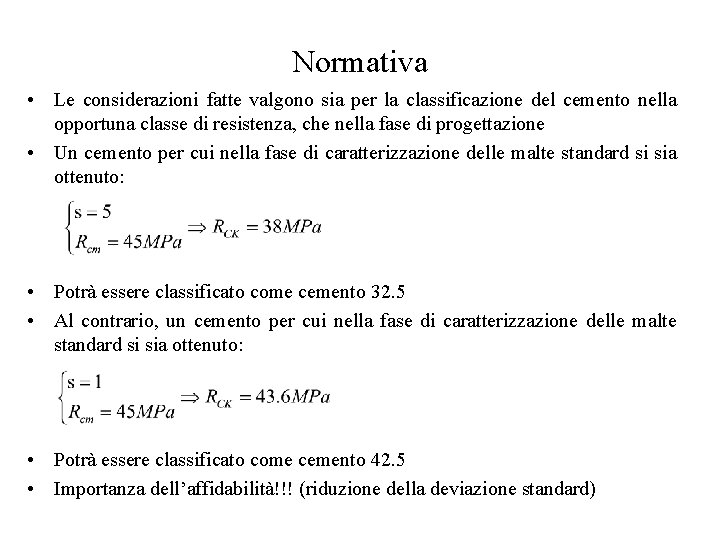

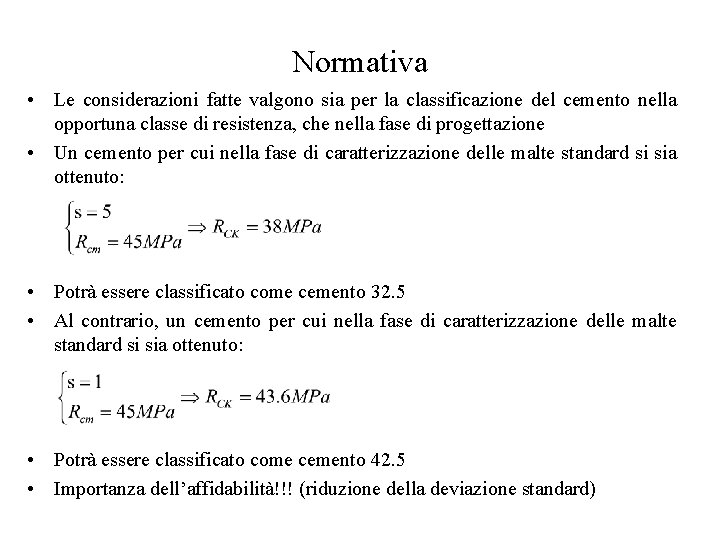

Normativa • Le considerazioni fatte valgono sia per la classificazione del cemento nella opportuna classe di resistenza, che nella fase di progettazione • Un cemento per cui nella fase di caratterizzazione delle malte standard si sia ottenuto: • Potrà essere classificato come cemento 32. 5 • Al contrario, un cemento per cui nella fase di caratterizzazione delle malte standard si sia ottenuto: • Potrà essere classificato come cemento 42. 5 • Importanza dell’affidabilità!!! (riduzione della deviazione standard)

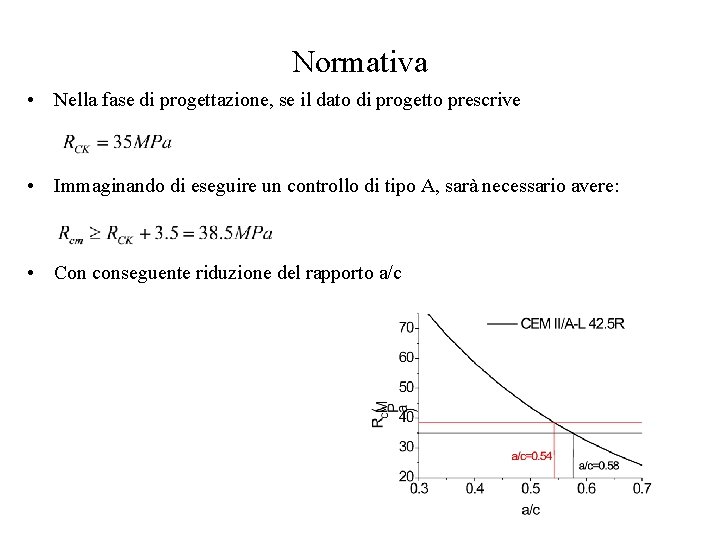

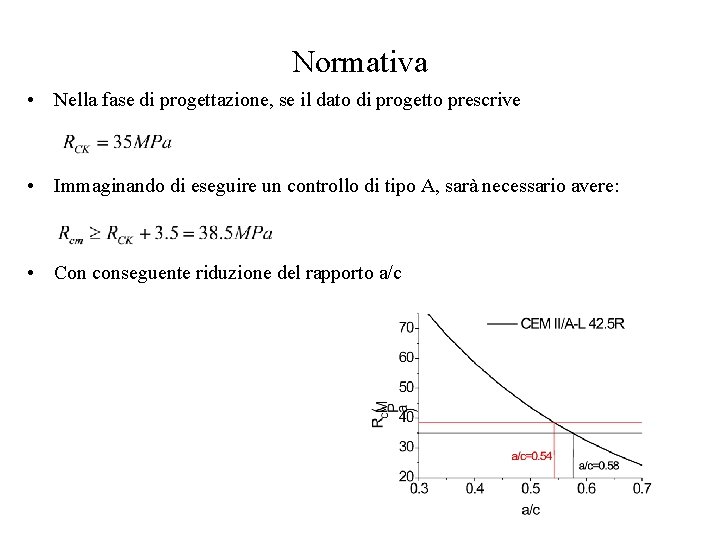

Normativa • Nella fase di progettazione, se il dato di progetto prescrive • Immaginando di eseguire un controllo di tipo A, sarà necessario avere: • Con conseguente riduzione del rapporto a/c

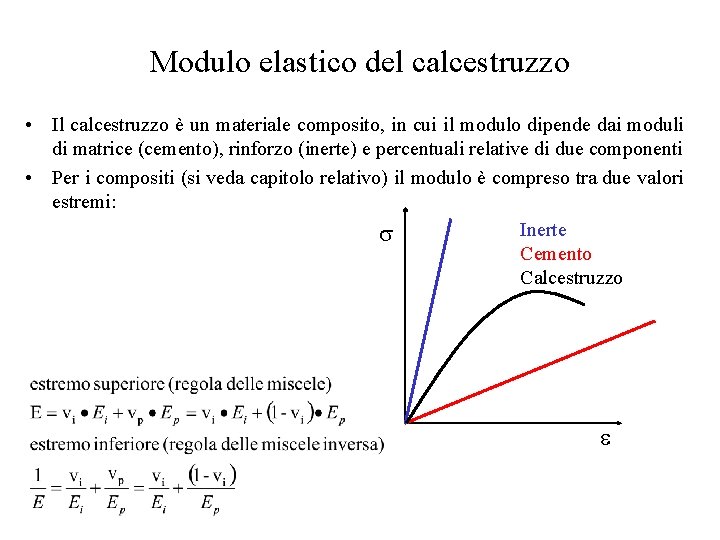

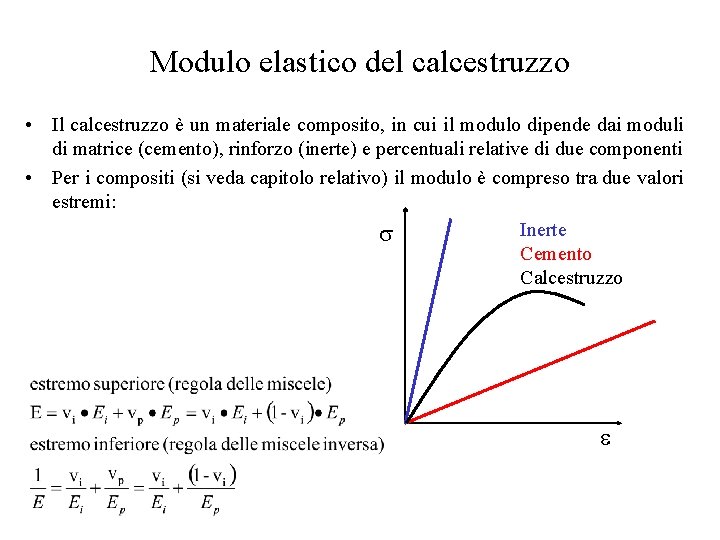

Modulo elastico del calcestruzzo • Il calcestruzzo è un materiale composito, in cui il modulo dipende dai moduli di matrice (cemento), rinforzo (inerte) e percentuali relative di due componenti • Per i compositi (si veda capitolo relativo) il modulo è compreso tra due valori estremi: Inerte Cemento Calcestruzzo

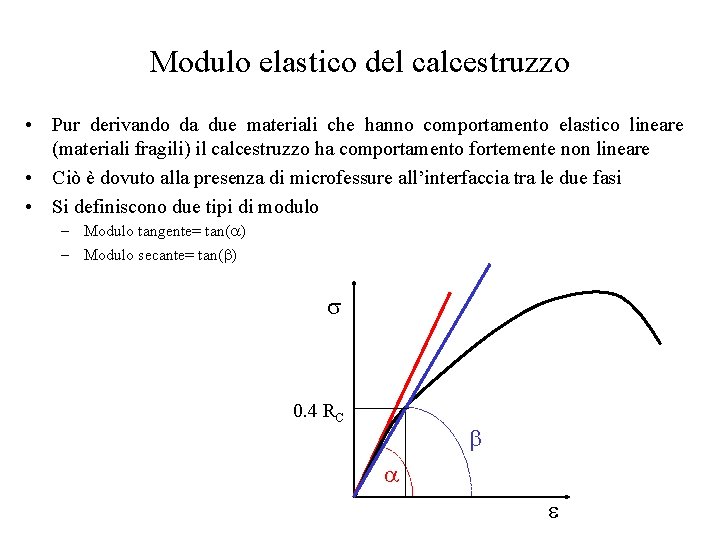

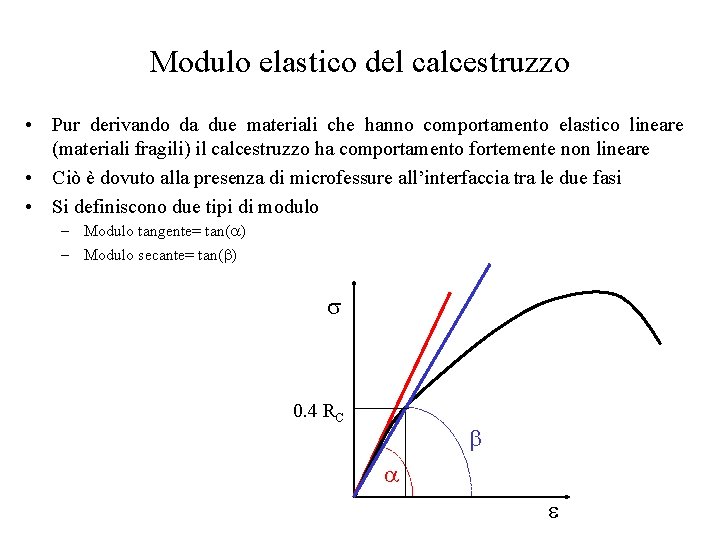

Modulo elastico del calcestruzzo • Pur derivando da due materiali che hanno comportamento elastico lineare (materiali fragili) il calcestruzzo ha comportamento fortemente non lineare • Ciò è dovuto alla presenza di microfessure all’interfaccia tra le due fasi • Si definiscono due tipi di modulo – Modulo tangente= tan( ) – Modulo secante= tan( ) 0. 4 RC

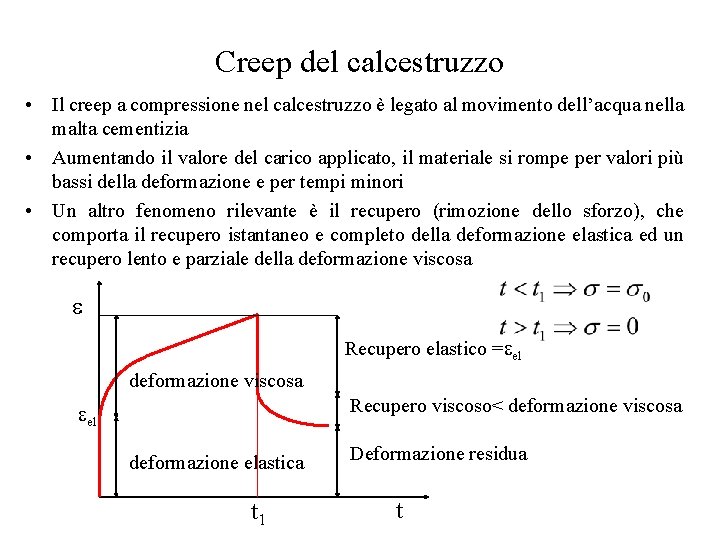

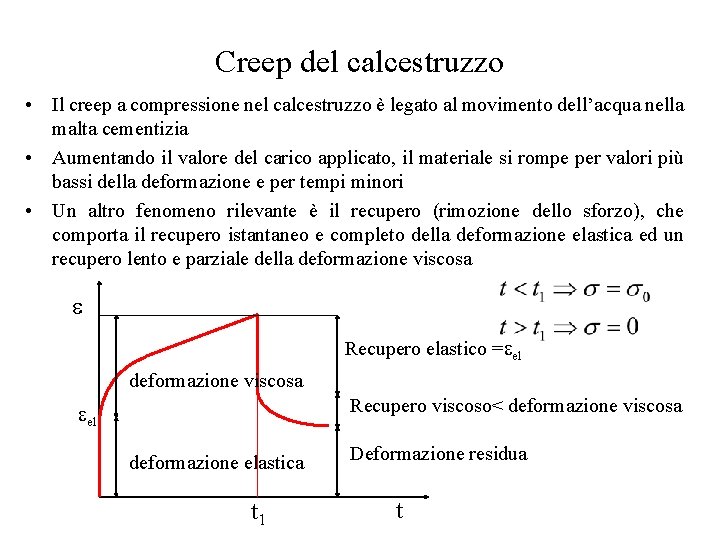

Creep del calcestruzzo • Il creep a compressione nel calcestruzzo è legato al movimento dell’acqua nella malta cementizia • Aumentando il valore del carico applicato, il materiale si rompe per valori più bassi della deformazione e per tempi minori • Un altro fenomeno rilevante è il recupero (rimozione dello sforzo), che comporta il recupero istantaneo e completo della deformazione elastica ed un recupero lento e parziale della deformazione viscosa Recupero elastico = el deformazione viscosa Recupero viscoso< deformazione viscosa el deformazione elastica t 1 Deformazione residua t

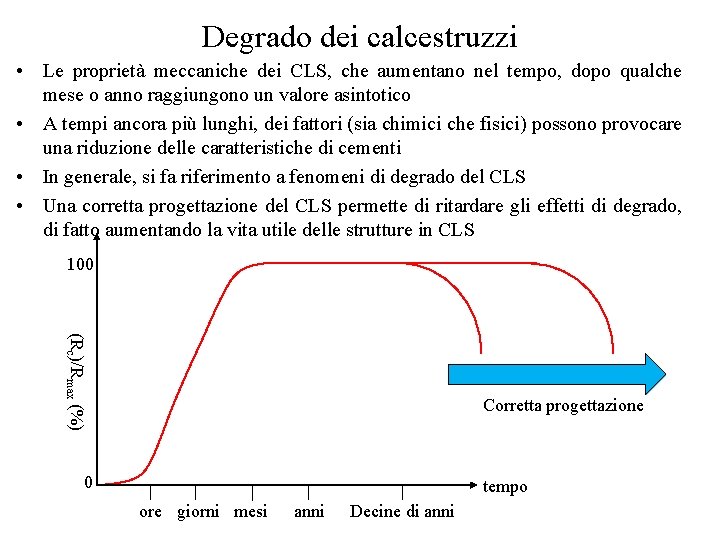

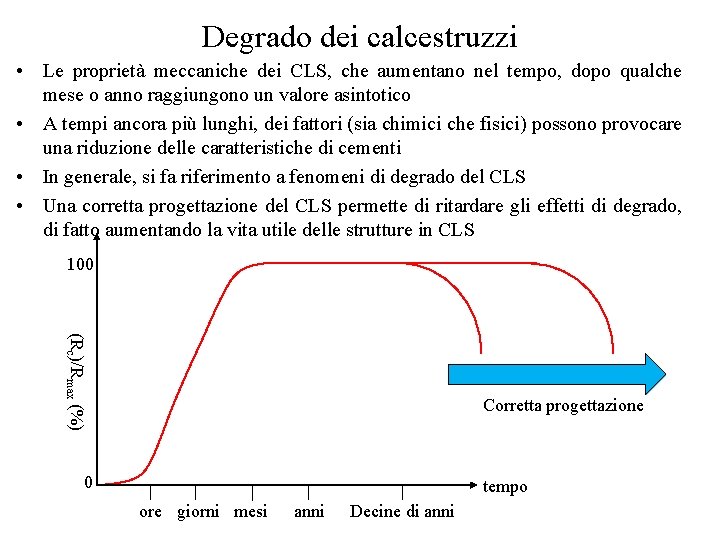

Degrado dei calcestruzzi • Le proprietà meccaniche dei CLS, che aumentano nel tempo, dopo qualche mese o anno raggiungono un valore asintotico • A tempi ancora più lunghi, dei fattori (sia chimici che fisici) possono provocare una riduzione delle caratteristiche di cementi • In generale, si fa riferimento a fenomeni di degrado del CLS • Una corretta progettazione del CLS permette di ritardare gli effetti di degrado, di fatto aumentando la vita utile delle strutture in CLS 100 (Rc)/Rmax (%) Corretta progettazione 0 tempo ore giorni mesi anni Decine di anni

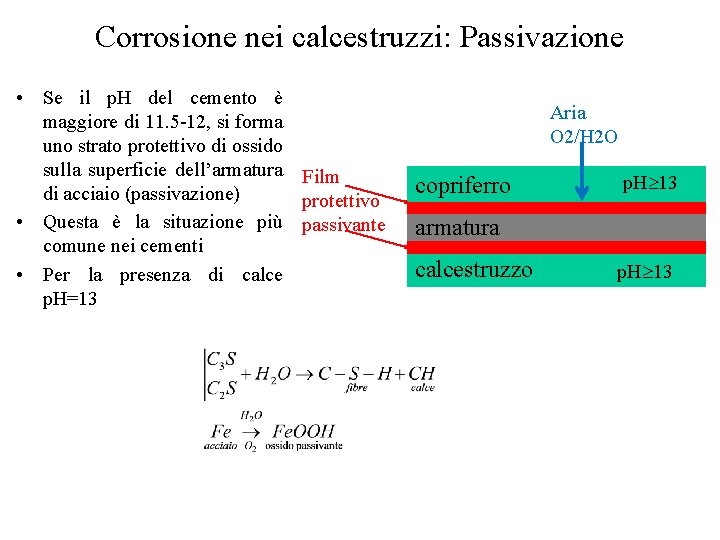

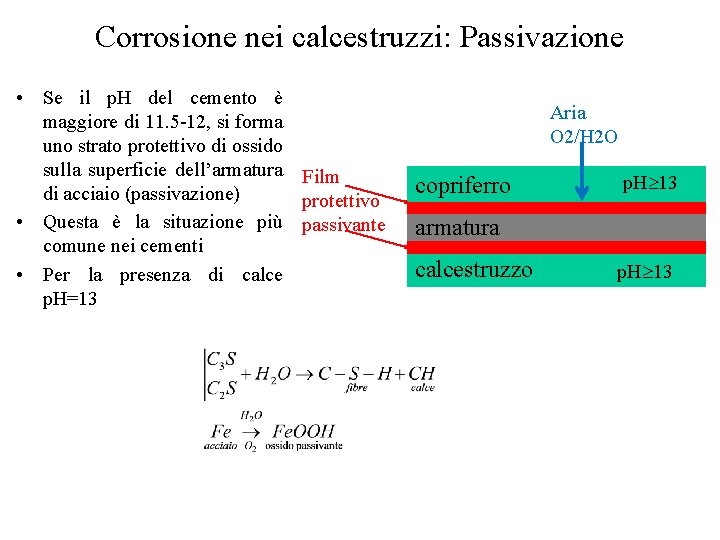

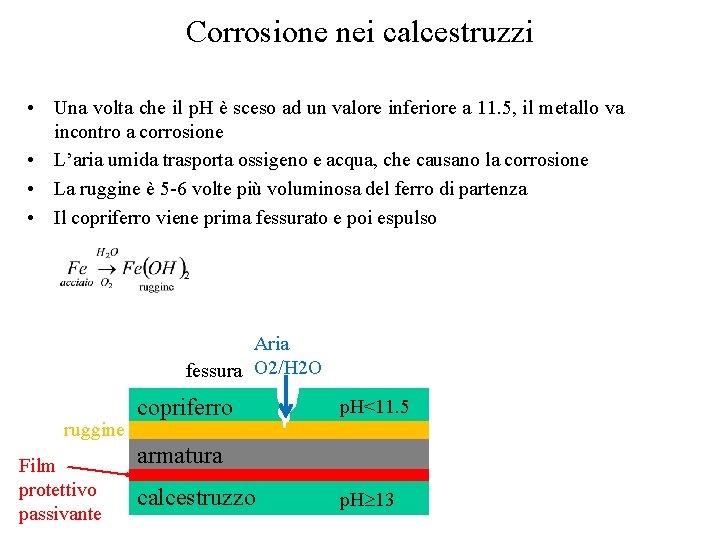

Corrosione nei calcestruzzi: Passivazione • Se il p. H del cemento è maggiore di 11. 5 -12, si forma uno strato protettivo di ossido sulla superficie dell’armatura Film di acciaio (passivazione) protettivo • Questa è la situazione più passivante comune nei cementi • Per la presenza di calce p. H=13 Aria O 2/H 2 O copriferro p. H 13 armatura calcestruzzo p. H 13

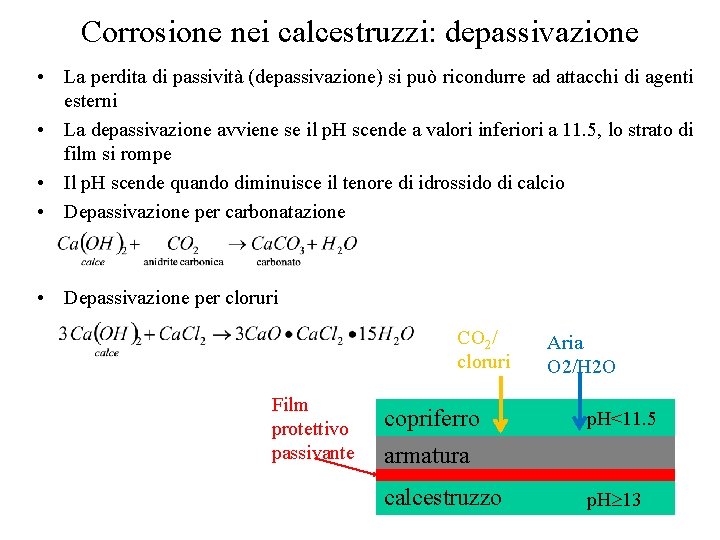

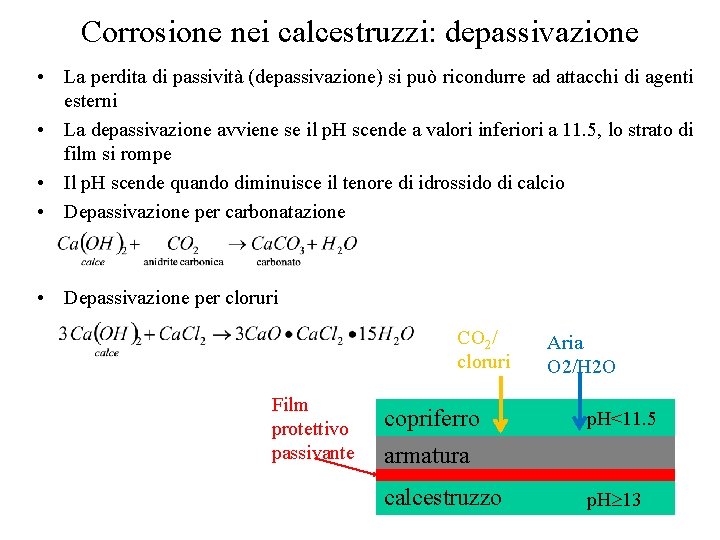

Corrosione nei calcestruzzi: depassivazione • La perdita di passività (depassivazione) si può ricondurre ad attacchi di agenti esterni • La depassivazione avviene se il p. H scende a valori inferiori a 11. 5, lo strato di film si rompe • Il p. H scende quando diminuisce il tenore di idrossido di calcio • Depassivazione per carbonatazione • Depassivazione per cloruri CO 2/ cloruri Film protettivo passivante copriferro Aria O 2/H 2 O p. H<11. 5 armatura calcestruzzo p. H 13

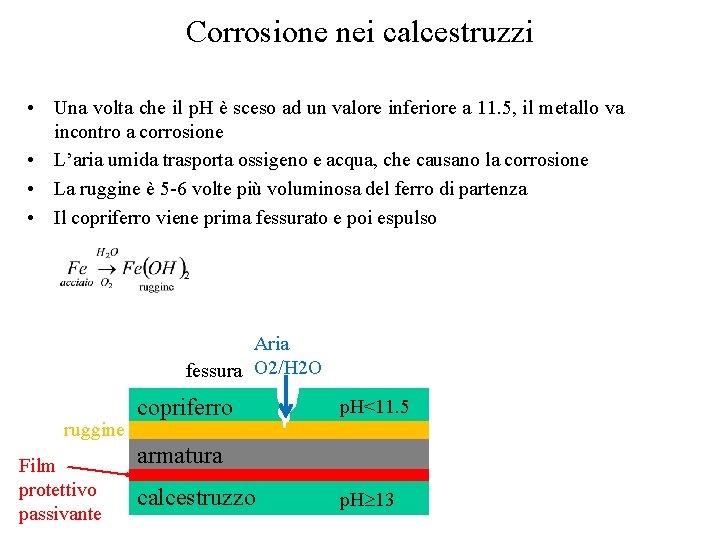

Corrosione nei calcestruzzi • Una volta che il p. H è sceso ad un valore inferiore a 11. 5, il metallo va incontro a corrosione • L’aria umida trasporta ossigeno e acqua, che causano la corrosione • La ruggine è 5 -6 volte più voluminosa del ferro di partenza • Il copriferro viene prima fessurato e poi espulso Aria fessura O 2/H 2 O ruggine Film protettivo passivante copriferro p. H<11. 5 armatura calcestruzzo p. H 13

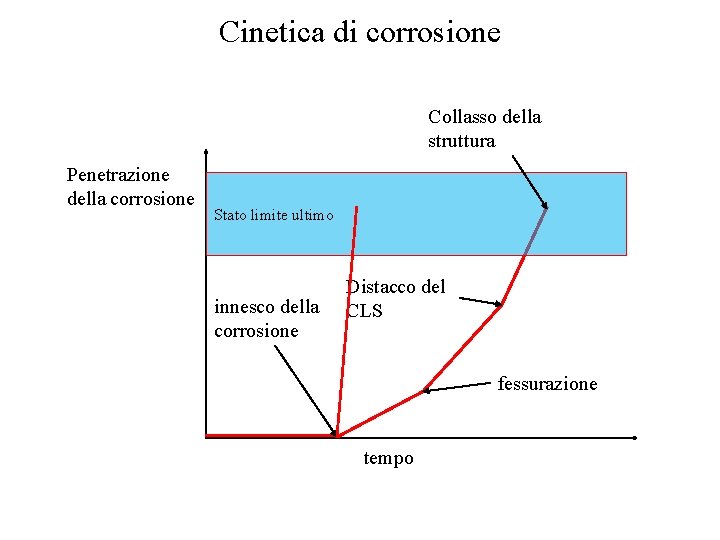

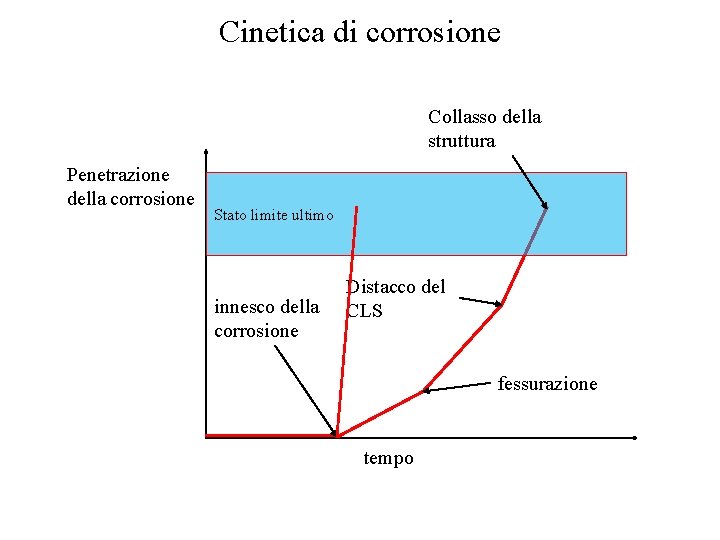

Cinetica di corrosione Collasso della struttura Penetrazione della corrosione Stato limite ultimo innesco della corrosione Distacco del CLS fessurazione tempo

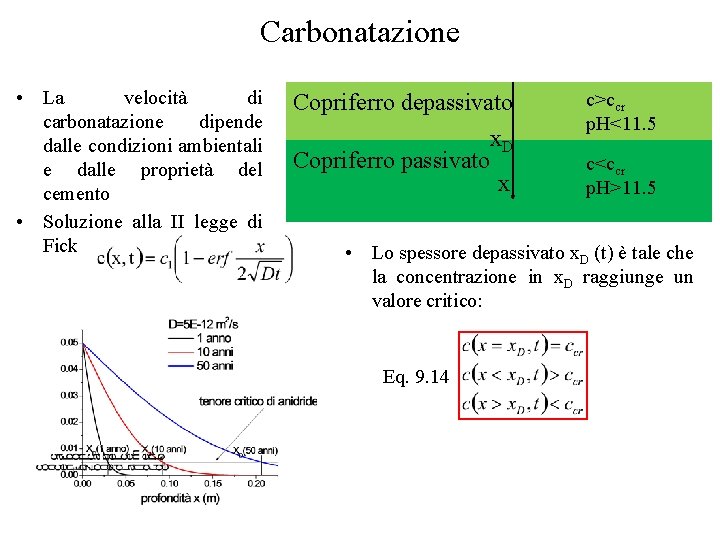

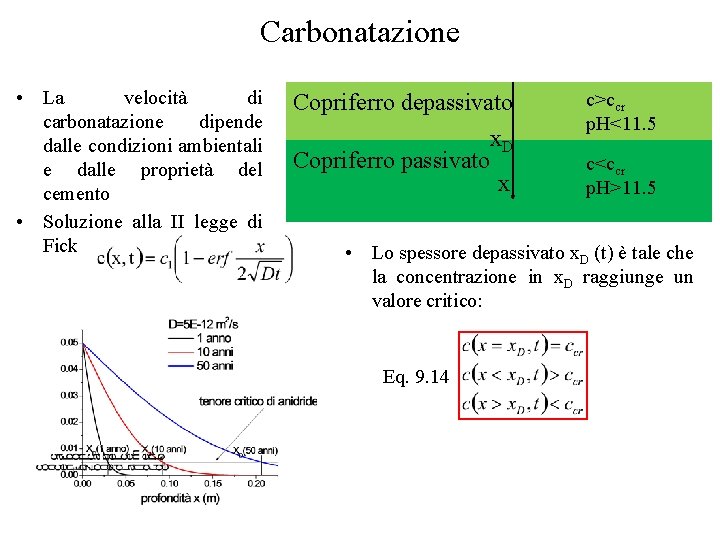

Carbonatazione • La velocità di carbonatazione dipende dalle condizioni ambientali e dalle proprietà del cemento • Soluzione alla II legge di Fick Copriferro depassivato Copriferro passivato x. D x c>ccr p. H<11. 5 c<ccr p. H>11. 5 • Lo spessore depassivato x. D (t) è tale che la concentrazione in x. D raggiunge un valore critico: Eq. 9. 14

Carbonatazione • Lo strato depassivato è Eq. 9. 15 • Che aumenta all’aumentare di D (e quindi del rapporto a/c) e dell’umidità relativa

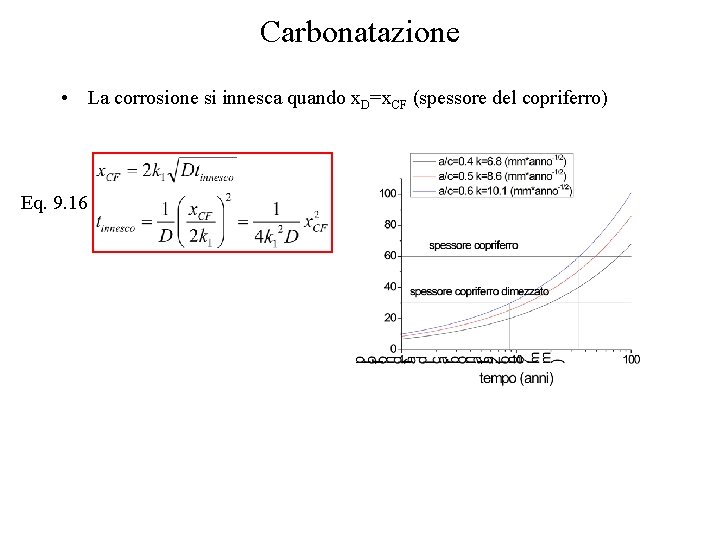

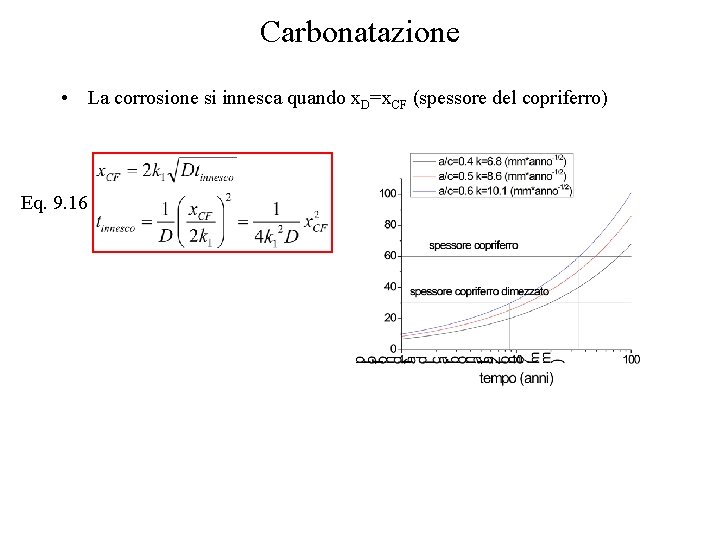

Carbonatazione • La corrosione si innesca quando x. D=x. CF (spessore del copriferro) Eq. 9. 16

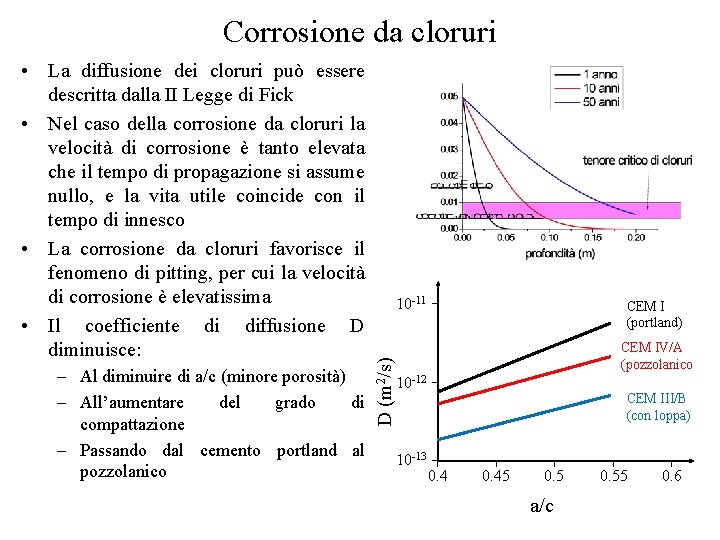

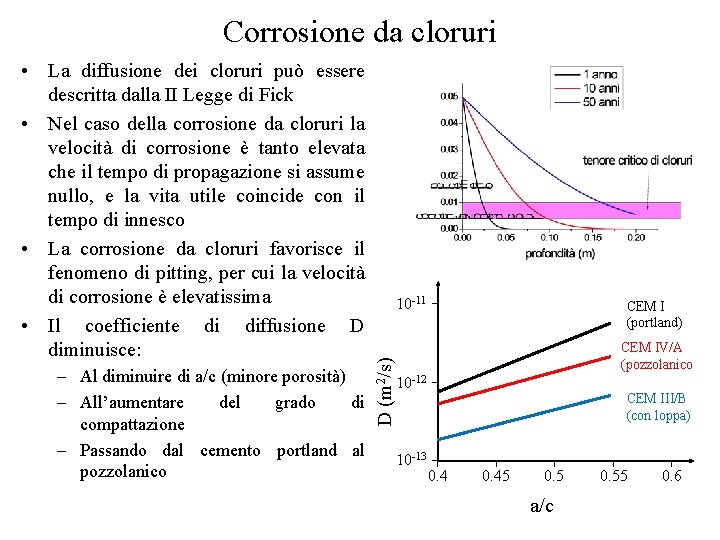

Corrosione da cloruri – Al diminuire di a/c (minore porosità) – All’aumentare del grado di compattazione – Passando dal cemento portland al pozzolanico 10 -11 D (m 2/s) • La diffusione dei cloruri può essere descritta dalla II Legge di Fick • Nel caso della corrosione da cloruri la velocità di corrosione è tanto elevata che il tempo di propagazione si assume nullo, e la vita utile coincide con il tempo di innesco • La corrosione da cloruri favorisce il fenomeno di pitting, per cui la velocità di corrosione è elevatissima • Il coefficiente di diffusione D diminuisce: CEM I (portland) CEM IV/A (pozzolanico 10 -12 10 -13 CEM III/B (con loppa) 0. 45 0. 5 a/c 0. 55 0. 6

Contenuto di cemento • In base alle formula ricavate, la porosità, e quindi la diffusività, aumentano all’aumentare del rapporto a/c • Inoltre la porosità aumenta al diminuire del contenuto di cemento

Altra forme di degrado dei calcestruzzi • Oltre alla corrosione dovuta alla presenza delle armature di acciaio, altri fenomeni possono essere alla base dei processi di degrado dei calcestruzzi: • attacco solfatico della matrice cementizia • reazione alcali-silice degli inerti • formazione di ghiaccio nella matrice cementizia e negli inerti • dilavamento della superficie del calcestruzzo da parte di acque acide • microfessurazione indotta da variazioni igro-termiche e da sollecitazione in servizio

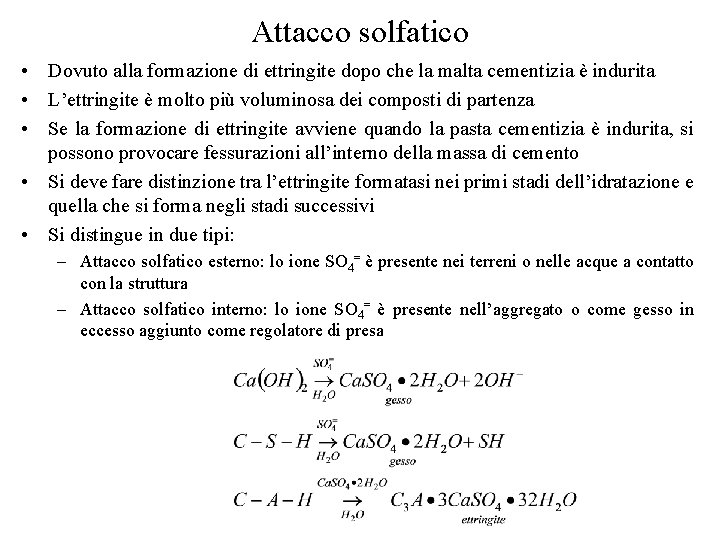

Attacco solfatico • Dovuto alla formazione di ettringite dopo che la malta cementizia è indurita • L’ettringite è molto più voluminosa dei composti di partenza • Se la formazione di ettringite avviene quando la pasta cementizia è indurita, si possono provocare fessurazioni all’interno della massa di cemento • Si deve fare distinzione tra l’ettringite formatasi nei primi stadi dell’idratazione e quella che si forma negli stadi successivi • Si distingue in due tipi: – Attacco solfatico esterno: lo ione SO 4= è presente nei terreni o nelle acque a contatto con la struttura – Attacco solfatico interno: lo ione SO 4= è presente nell’aggregato o come gesso in eccesso aggiunto come regolatore di presa

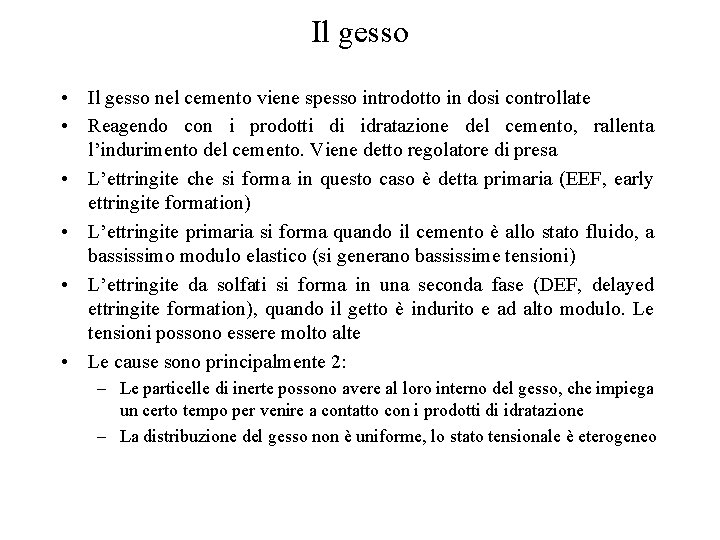

Il gesso • Il gesso nel cemento viene spesso introdotto in dosi controllate • Reagendo con i prodotti di idratazione del cemento, rallenta l’indurimento del cemento. Viene detto regolatore di presa • L’ettringite che si forma in questo caso è detta primaria (EEF, early ettringite formation) • L’ettringite primaria si forma quando il cemento è allo stato fluido, a bassissimo modulo elastico (si generano bassissime tensioni) • L’ettringite da solfati si forma in una seconda fase (DEF, delayed ettringite formation), quando il getto è indurito e ad alto modulo. Le tensioni possono essere molto alte • Le cause sono principalmente 2: – Le particelle di inerte possono avere al loro interno del gesso, che impiega un certo tempo per venire a contatto con i prodotti di idratazione – La distribuzione del gesso non è uniforme, lo stato tensionale è eterogeneo

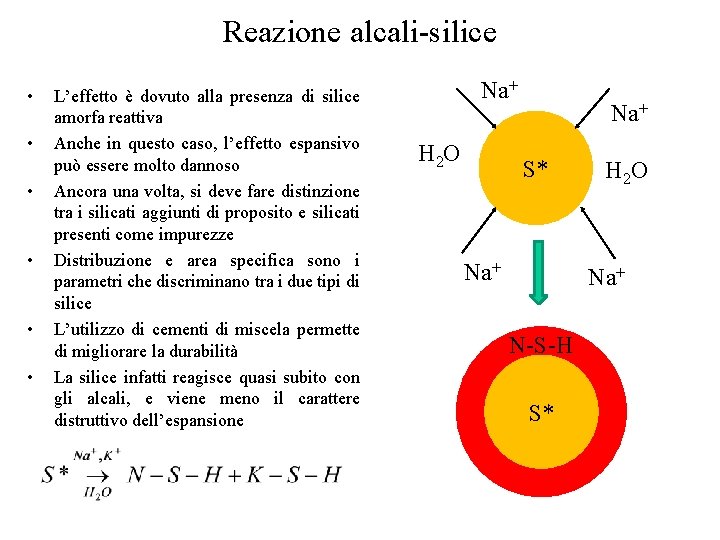

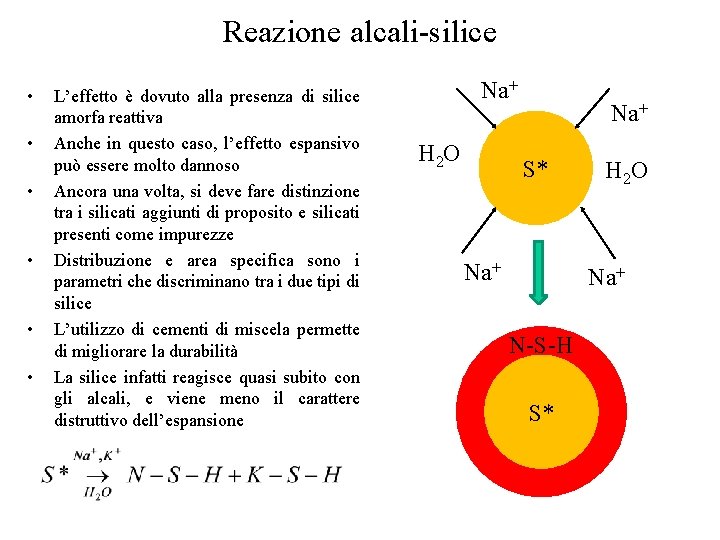

Reazione alcali-silice • • • L’effetto è dovuto alla presenza di silice amorfa reattiva Anche in questo caso, l’effetto espansivo può essere molto dannoso Ancora una volta, si deve fare distinzione tra i silicati aggiunti di proposito e silicati presenti come impurezze Distribuzione e area specifica sono i parametri che discriminano tra i due tipi di silice L’utilizzo di cementi di miscela permette di migliorare la durabilità La silice infatti reagisce quasi subito con gli alcali, e viene meno il carattere distruttivo dell’espansione Na+ H 2 O Na+ S* Na+ H 2 O Na+ N-S-H S*

Formazione di ghiaccio • Il ghiaccio si forma solo se nei pori del calcestruzzo è presente acqua • La formazione di ghiaccio è accompagnata da un’espansione pari a circa il 9% • Questa espansione può portare a carichi di compressione eccessivi sul calcestruzzo • Il calcestruzzo non è sottoposto a compressioni se il grado di saturazione (volume di acqua/volume dei pori) è inferiore alla “saturazione critica” • La effettiva rottura poi del calcestruzzo dipende dalla sua resistenza • La durabilità rispetto alla formazione di ghiaccio si migliora: – Riducendo il rapporto a/c: si diminuisce la porosità capillare (0. 1 -10 m) e quindi l’ingresso di acqua piovana nei pori – Aumentando la frazione di pori a grande dimensione (100 -300 m), che accolgono l’acqua gelata

Le normative sui cementi • Le norme UNI-EN 206 sono finalizzate ad assicurare la durabilità dei cementi • Fissano la composizione ottimale del cemento in funzione delle condizioni ambientali • La classe di esposizione indica la tipologia di rischio a cui è esposto un calcestruzzo Classe di esposizione Descrizione Tipo di struttura Numero di sottoclassi XO Nessun rischio di degrado Armata e non armata 1 XC Corrosione delle armature dovuta alla carbonatazione armata 4 XD Corrosione delle armature dovuta a cloruri armata (esclusi quelli presenti acqua marina) 3 XS Corrosione delle armature dovuta a cloruri armata presenti in acqua marina 3 XF Degrado dovuto ai cicli di gelo-disgelo Armata e non armata 4 XA Attacco chimico del calcestruzzo Armata e non armata 3

Classe XO • La classe di esposizione XO riguarda ambienti (interni di edifici molto asciutti) in cui non esiste nessun rischio di degrado indipendentemente dalla composizione • Lo spessore del copriferro deve essere 15 mm per strutture in c. a. e 20 mm in c. a. p.

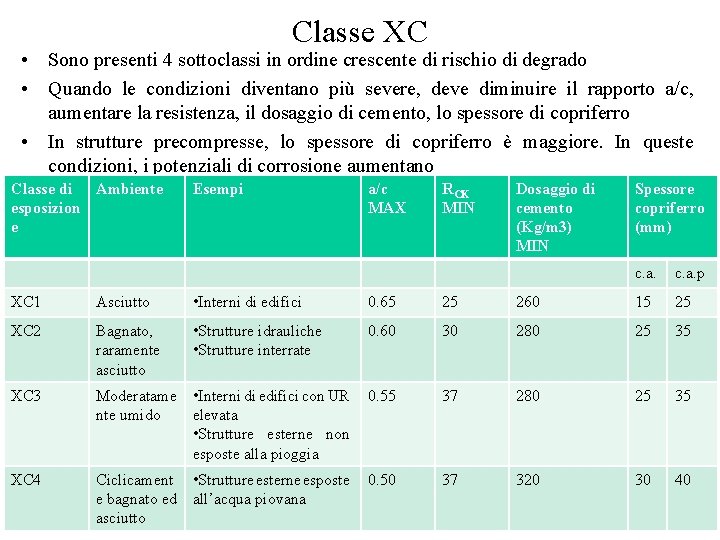

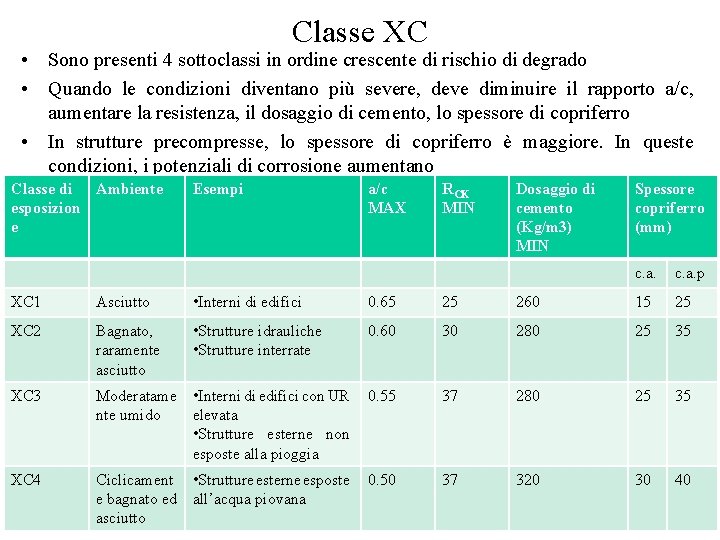

Classe XC • Sono presenti 4 sottoclassi in ordine crescente di rischio di degrado • Quando le condizioni diventano più severe, deve diminuire il rapporto a/c, aumentare la resistenza, il dosaggio di cemento, lo spessore di copriferro • In strutture precompresse, lo spessore di copriferro è maggiore. In queste condizioni, i potenziali di corrosione aumentano Classe di Ambiente esposizion e Esempi a/c MAX RCK MIN Dosaggio di cemento (Kg/m 3) MIN Spessore copriferro (mm) c. a. p XC 1 Asciutto • Interni di edifici 0. 65 25 260 15 25 XC 2 Bagnato, raramente asciutto • Strutture idrauliche • Strutture interrate 0. 60 30 280 25 35 XC 3 Moderatame • Interni di edifici con UR 0. 55 nte umido elevata • Strutture esterne non esposte alla pioggia 37 280 25 35 XC 4 Ciclicament • Strutture esterne esposte 0. 50 e bagnato ed all’acqua piovana asciutto 37 320 30 40

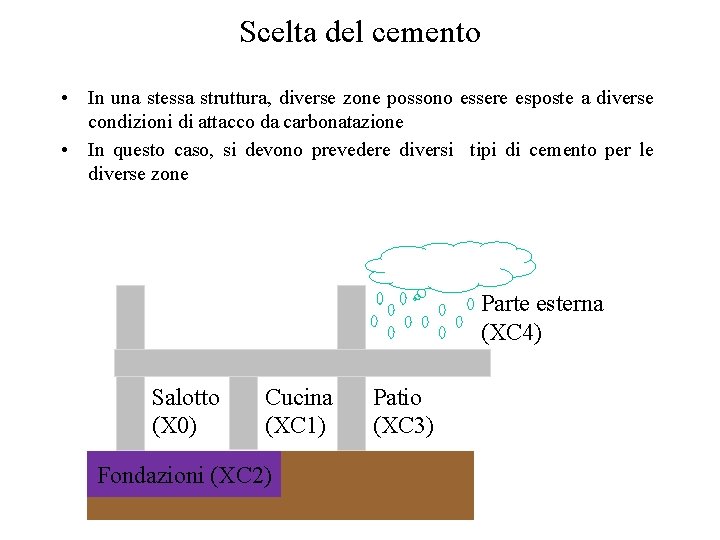

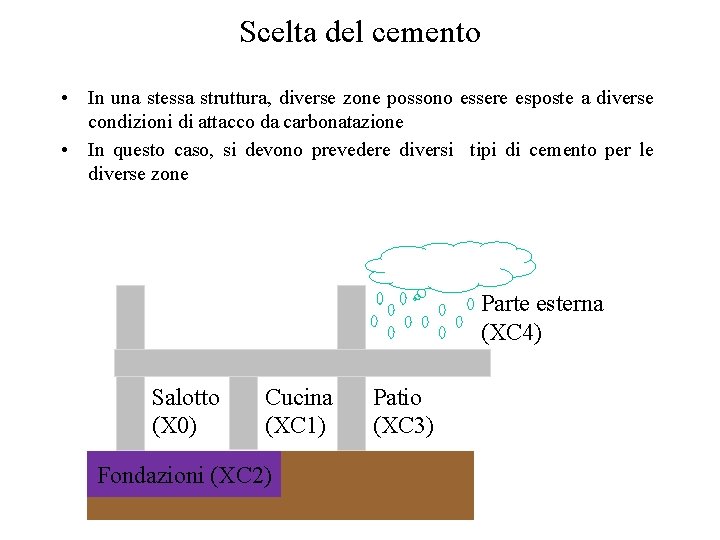

Scelta del cemento • In una stessa struttura, diverse zone possono essere esposte a diverse condizioni di attacco da carbonatazione • In questo caso, si devono prevedere diversi tipi di cemento per le diverse zone Parte esterna (XC 4) Salotto (X 0) Cucina (XC 1) Fondazioni (XC 2) Patio (XC 3)

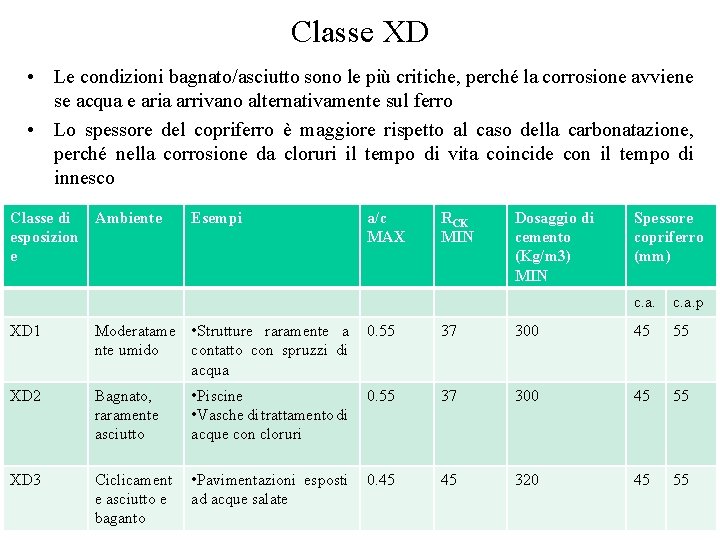

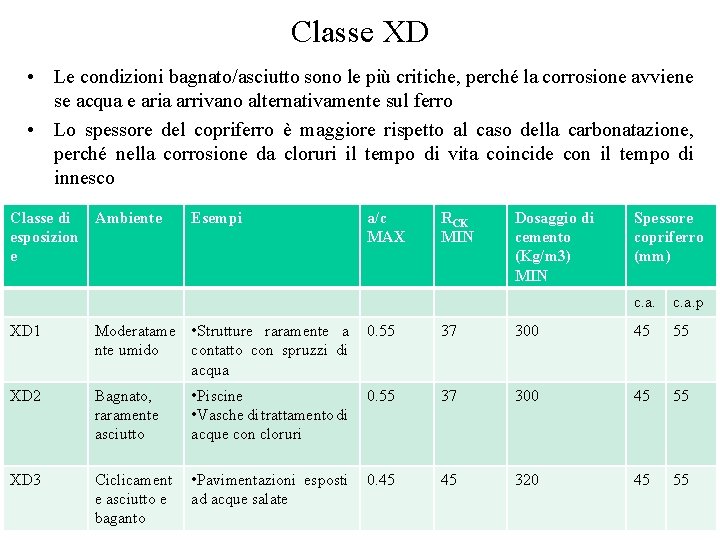

Classe XD • Le condizioni bagnato/asciutto sono le più critiche, perché la corrosione avviene se acqua e aria arrivano alternativamente sul ferro • Lo spessore del copriferro è maggiore rispetto al caso della carbonatazione, perché nella corrosione da cloruri il tempo di vita coincide con il tempo di innesco Classe di Ambiente esposizion e Esempi a/c MAX RCK MIN Dosaggio di cemento (Kg/m 3) MIN Spessore copriferro (mm) c. a. p XD 1 Moderatame • Strutture raramente a 0. 55 nte umido contatto con spruzzi di acqua 37 300 45 55 XD 2 Bagnato, raramente asciutto • Piscine 0. 55 • Vasche di trattamento di acque con cloruri 37 300 45 55 XD 3 Ciclicament e asciutto e baganto • Pavimentazioni esposti 0. 45 ad acque salate 45 320 45 55

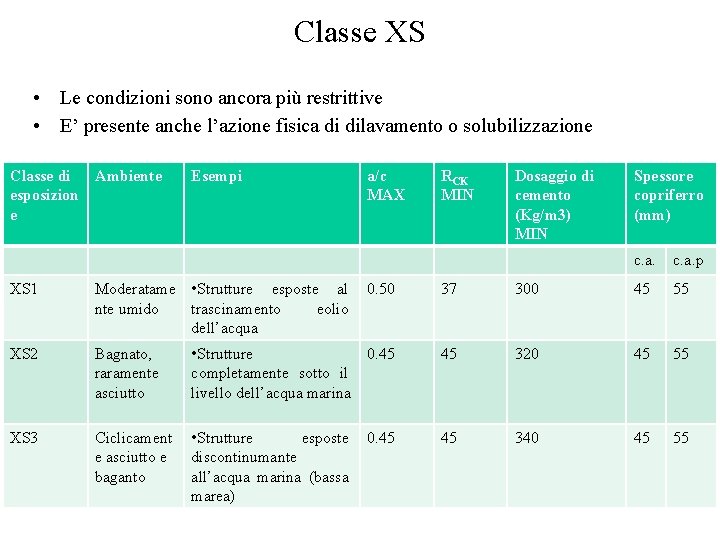

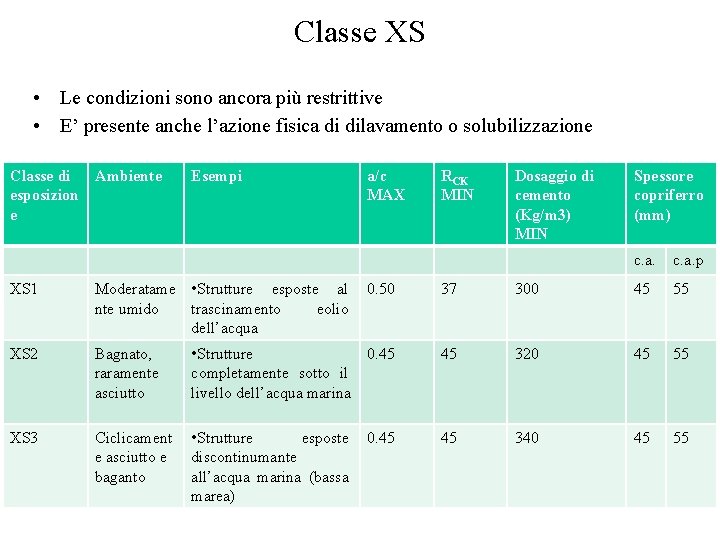

Classe XS • Le condizioni sono ancora più restrittive • E’ presente anche l’azione fisica di dilavamento o solubilizzazione Classe di Ambiente esposizion e Esempi a/c MAX RCK MIN Dosaggio di cemento (Kg/m 3) MIN Spessore copriferro (mm) c. a. p XS 1 Moderatame • Strutture esposte al 0. 50 nte umido trascinamento eolio dell’acqua 37 300 45 55 XS 2 Bagnato, raramente asciutto • Strutture 0. 45 completamente sotto il livello dell’acqua marina 45 320 45 55 XS 3 Ciclicament e asciutto e baganto • Strutture esposte 0. 45 discontinumante all’acqua marina (bassa marea) 45 340 45 55

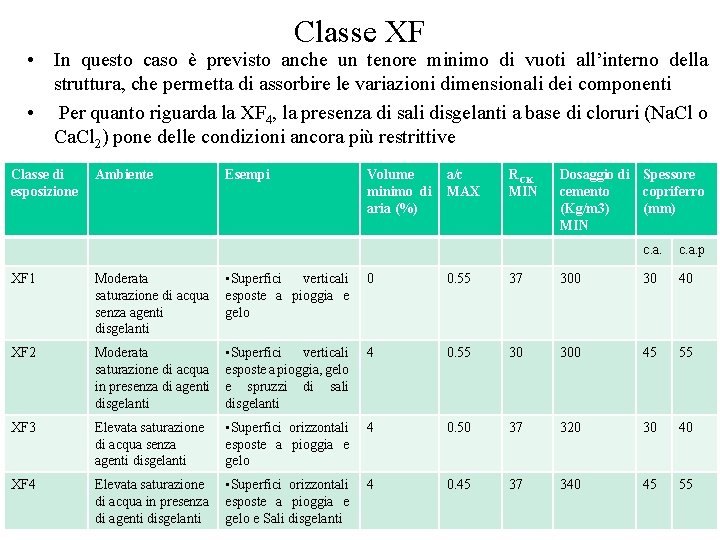

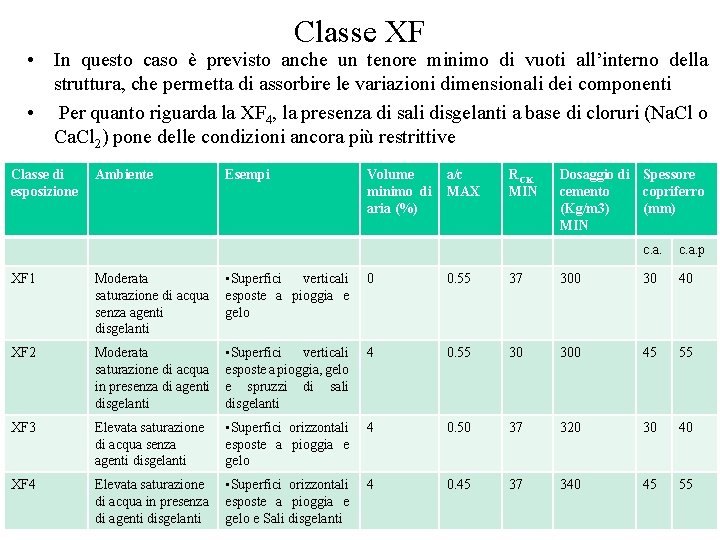

Classe XF • In questo caso è previsto anche un tenore minimo di vuoti all’interno della struttura, che permetta di assorbire le variazioni dimensionali dei componenti • Per quanto riguarda la XF 4, la presenza di sali disgelanti a base di cloruri (Na. Cl o Ca. Cl 2) pone delle condizioni ancora più restrittive Classe di esposizione Ambiente Esempi XF 1 Moderata • Superfici verticali saturazione di acqua esposte a pioggia e senza agenti gelo disgelanti XF 2 Volume minimo di aria (%) a/c MAX RCK MIN Dosaggio di Spessore cemento copriferro (Kg/m 3) (mm) MIN c. a. p 0 0. 55 37 300 30 40 Moderata saturazione di acqua in presenza di agenti disgelanti • Superfici verticali 4 esposte a pioggia, gelo e spruzzi di sali disgelanti 0. 55 30 300 45 55 XF 3 Elevata saturazione di acqua senza agenti disgelanti • Superfici orizzontali 4 esposte a pioggia e gelo 0. 50 37 320 30 40 XF 4 Elevata saturazione • Superfici orizzontali di acqua in presenza esposte a pioggia e di agenti disgelanti gelo e Sali disgelanti 0. 45 37 340 45 55 4

Terreni chimicamente aggressivi Classe di esposizione Descrizione dell’ambiente TERRENO Massimo rapporto a/c Minima Rck (N/mm 2) Dosaggio minimo di cemento (Kg/m 3) Acidità SO 4= (mg/Kg) XA 1 >2000 <3000 0. 55 37 XA 2 ------ >3000 <12000 0. 50 XA 3 ------ >12000 <24000 0. 45 Spessore di copriferro (mm) c. a. p. 300 25 35 37 320 25 35 45 360 25 35

Acque chimicamente aggressive Descrizione dell’ambiente ACQUA Classe di esposizione Massimo rapporto a/c SO 4= (mg/l) p. H CO 2 NH 4+ Minima Rck (N/mm 2) Mg++ Dosaggio minimo di cemento (Kg/m 3) Spessore di copriferro (mm) c. a. p. XA 1 >200 <6. 5 >5. 5 >15 <40 >15 <30 >300 <1000 0. 55 37 300 25 35 XA 2 >600 <3000 <5. 5 >40 <100 >30 <60 >1000 <3000 0. 50 37 320 25 35 XA 3 >3000 <6000 <4. 5 >4. 0 >100 >60 <100 >3000 0. 45 45 360 25 35 • L’attacco aggressivo dei prodotti chimici di tabella può essere suddiviso in due tipi: – Decalcificazione del C-S-H – Espansione differenziale e fessurazione

Aggressione delle acque • La decalcificazione consiste nella rimozione del calcio dal prodotto collante C-SH, cui si deve l’effetto collante del cemento • Il C-S-H si trasforma in specie via meno collanti, fino a diventare nel caso di totale perdita di calcio, in S-H, silice amorfa totalmente priva di effetto legante • La decalcificazione coinvolge anche Ca(OH)2, che però ha una debole azione legante, ed il risultato non è così dannoso come per la decalcificazione di C-S-H

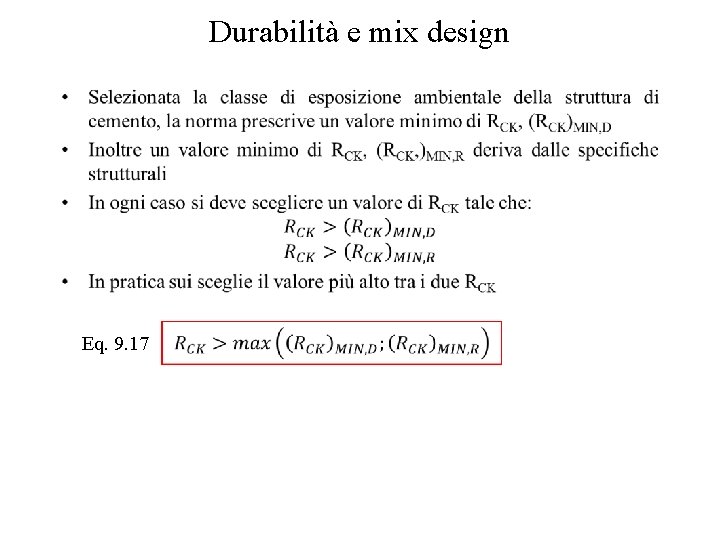

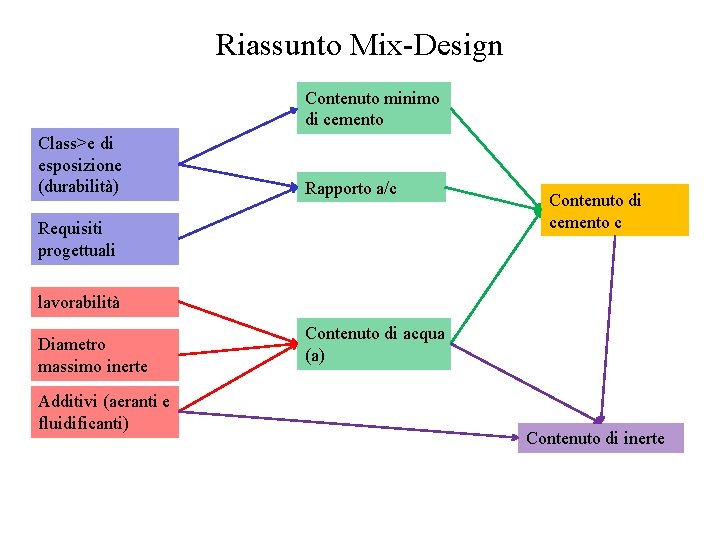

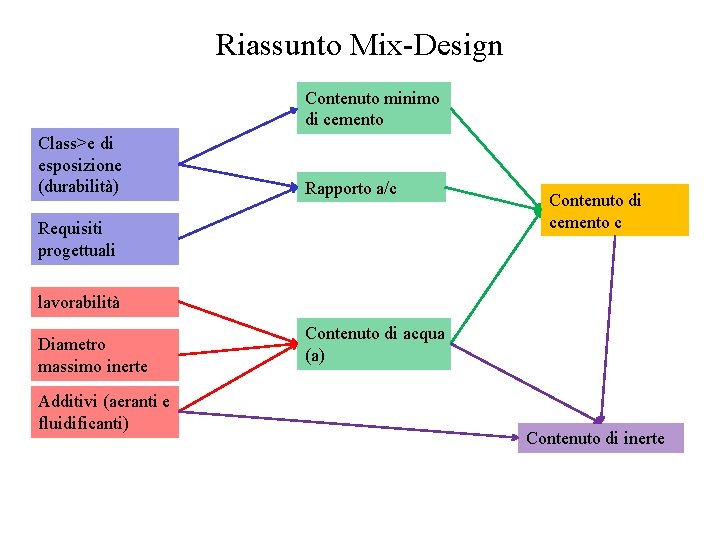

Durabilità e mix design • Eq. 9. 17

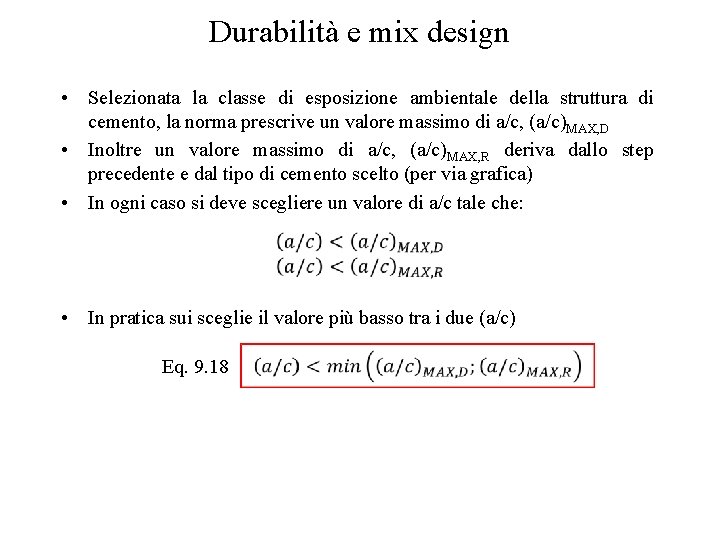

Durabilità e mix design • Selezionata la classe di esposizione ambientale della struttura di cemento, la norma prescrive un valore massimo di a/c, (a/c)MAX, D • Inoltre un valore massimo di a/c, (a/c)MAX, R deriva dallo step precedente e dal tipo di cemento scelto (per via grafica) • In ogni caso si deve scegliere un valore di a/c tale che: • In pratica sui sceglie il valore più basso tra i due (a/c) Eq. 9. 18

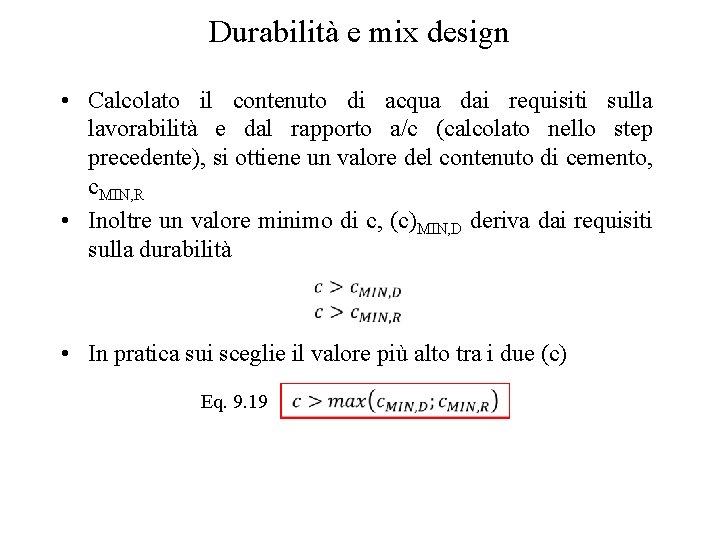

Durabilità e mix design • Calcolato il contenuto di acqua dai requisiti sulla lavorabilità e dal rapporto a/c (calcolato nello step precedente), si ottiene un valore del contenuto di cemento, c. MIN, R • Inoltre un valore minimo di c, (c)MIN, D deriva dai requisiti sulla durabilità • In pratica sui sceglie il valore più alto tra i due (c) Eq. 9. 19

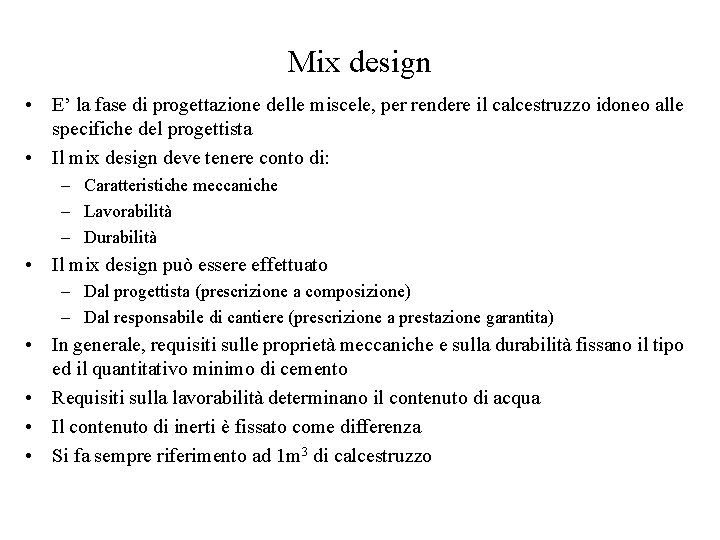

Mix design • E’ la fase di progettazione delle miscele, per rendere il calcestruzzo idoneo alle specifiche del progettista • Il mix design deve tenere conto di: – Caratteristiche meccaniche – Lavorabilità – Durabilità • Il mix design può essere effettuato – Dal progettista (prescrizione a composizione) – Dal responsabile di cantiere (prescrizione a prestazione garantita) • In generale, requisiti sulle proprietà meccaniche e sulla durabilità fissano il tipo ed il quantitativo minimo di cemento • Requisiti sulla lavorabilità determinano il contenuto di acqua • Il contenuto di inerti è fissato come differenza • Si fa sempre riferimento ad 1 m 3 di calcestruzzo

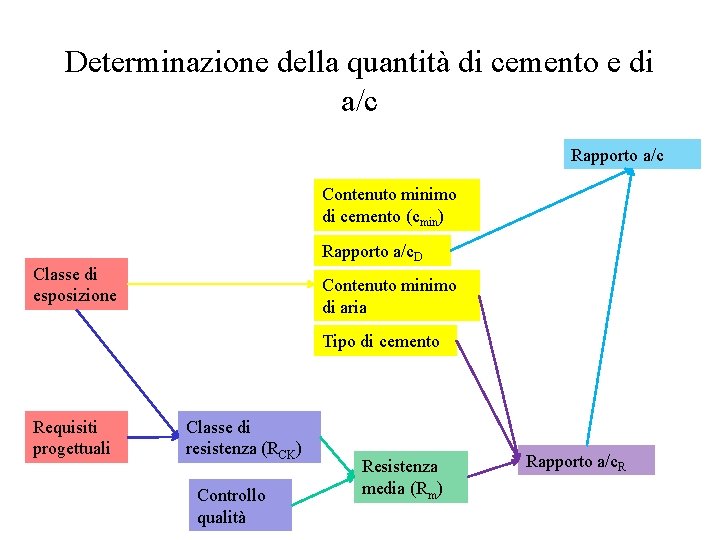

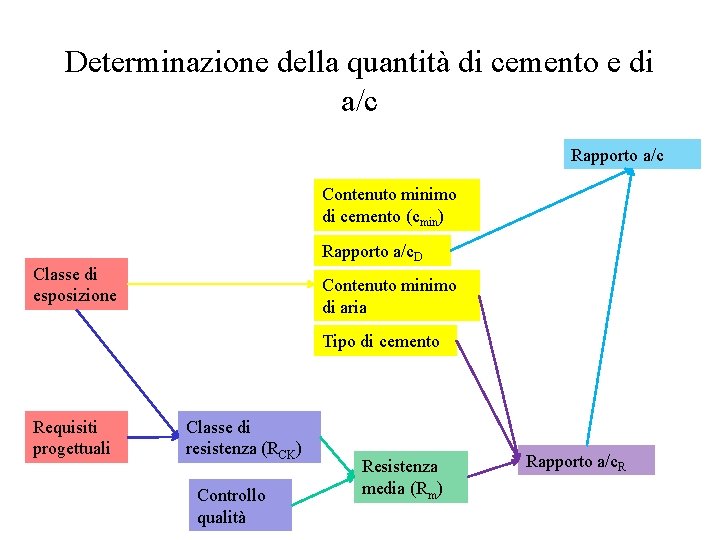

Determinazione della quantità di cemento e di a/c Rapporto a/c Contenuto minimo di cemento (cmin) Rapporto a/c. D Classe di esposizione Contenuto minimo di aria Tipo di cemento Requisiti progettuali Classe di resistenza (RCK) Controllo qualità Resistenza media (Rm) Rapporto a/c. R

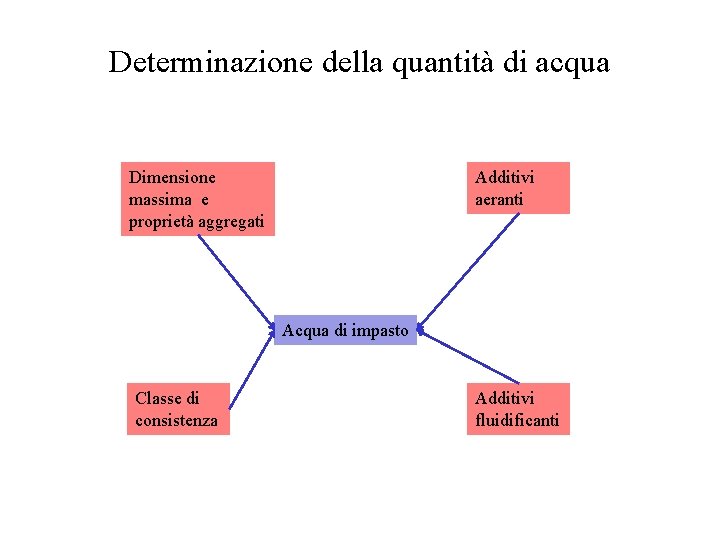

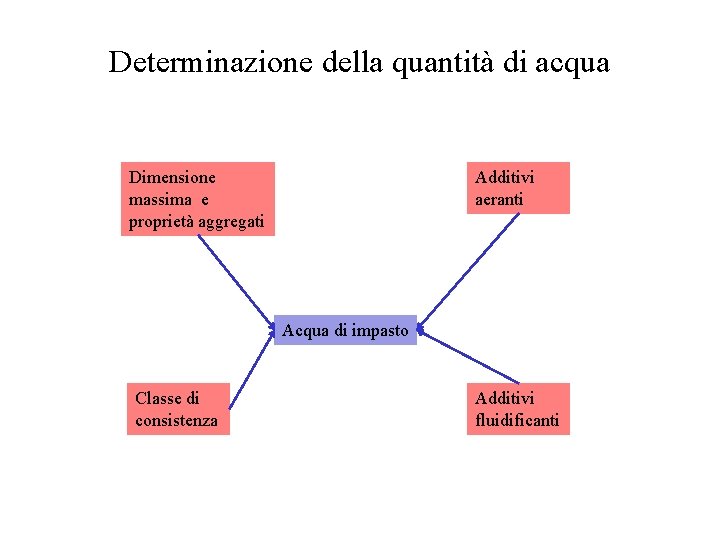

Determinazione della quantità di acqua Dimensione massima e proprietà aggregati Additivi aeranti Acqua di impasto Classe di consistenza Additivi fluidificanti

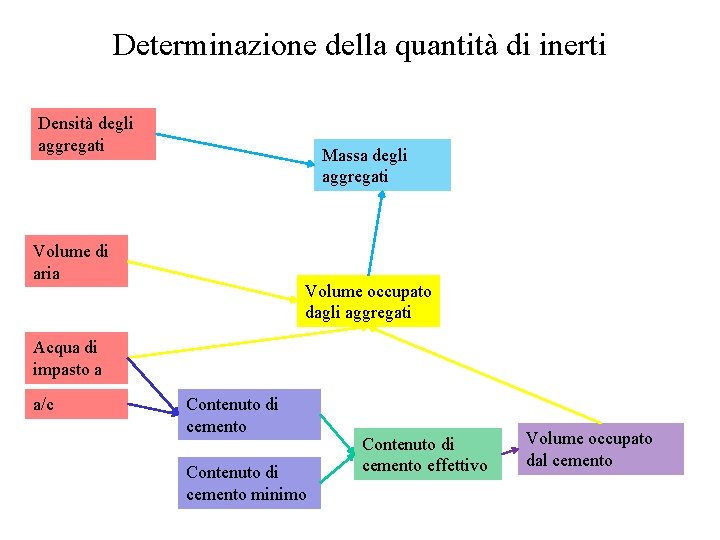

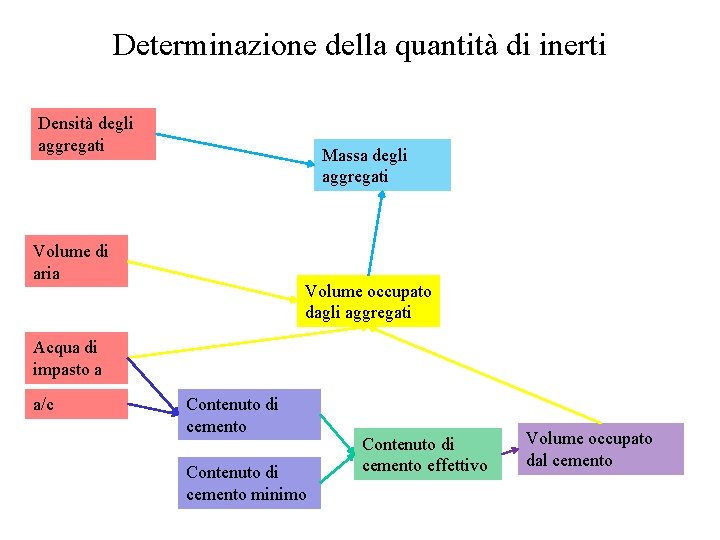

Determinazione della quantità di inerti Densità degli aggregati Massa degli aggregati Volume di aria Volume occupato dagli aggregati Acqua di impasto a a/c Contenuto di cemento minimo Contenuto di cemento effettivo Volume occupato dal cemento

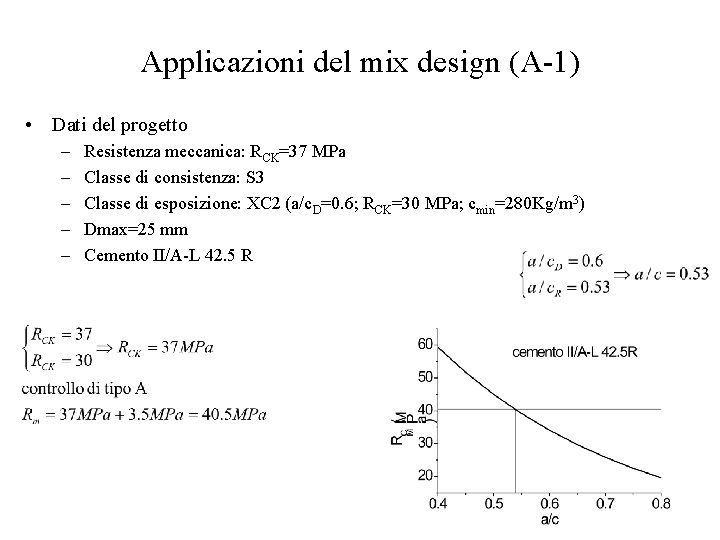

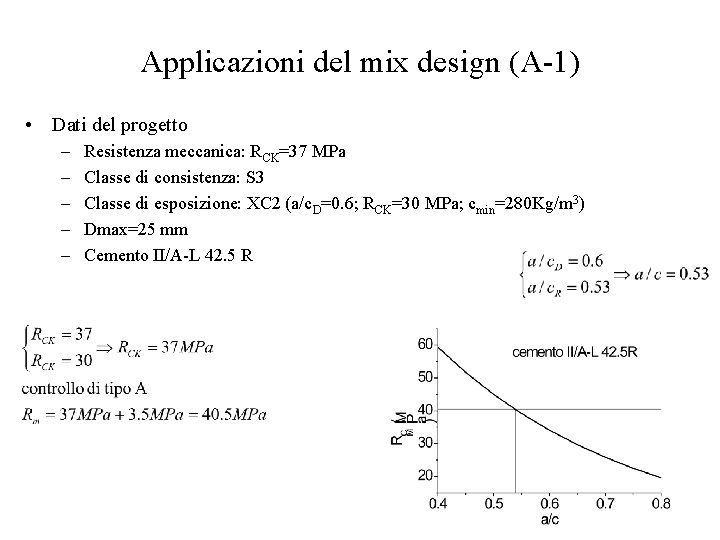

Applicazioni del mix design (A-1) • Dati del progetto – – – Resistenza meccanica: RCK=37 MPa Classe di consistenza: S 3 Classe di esposizione: XC 2 (a/c. D=0. 6; RCK=30 MPa; cmin=280 Kg/m 3) Dmax=25 mm Cemento II/A-L 42. 5 R

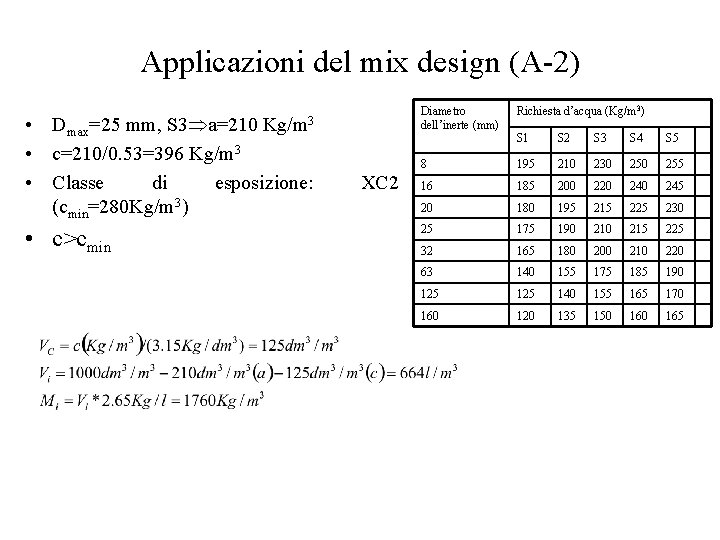

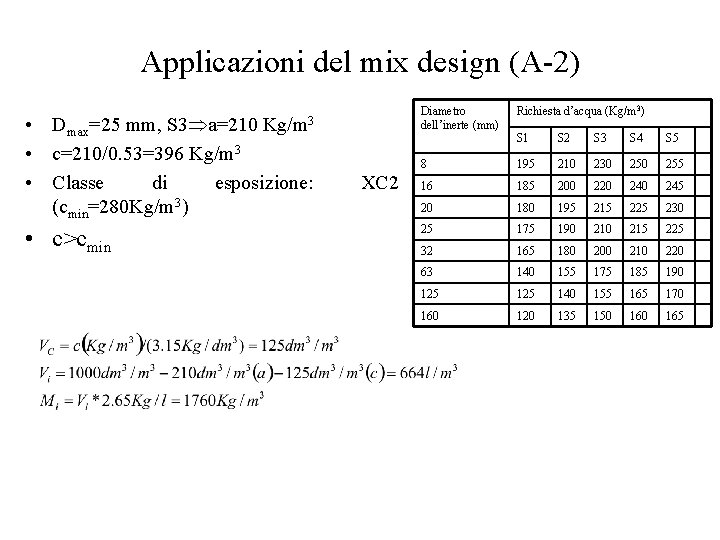

Applicazioni del mix design (A-2) • Dmax=25 mm, S 3 a=210 Kg/m 3 • c=210/0. 53=396 Kg/m 3 • Classe di esposizione: (cmin=280 Kg/m 3) • c>cmin XC 2 Diametro dell’inerte (mm) Richiesta d’acqua (Kg/m 3) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165

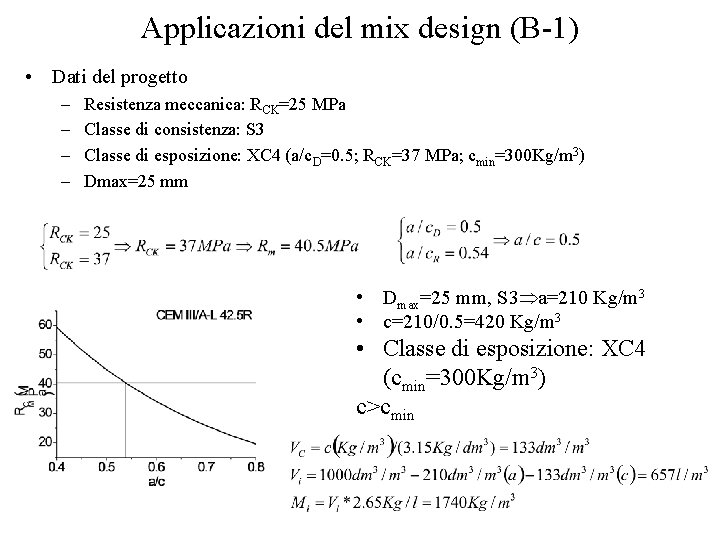

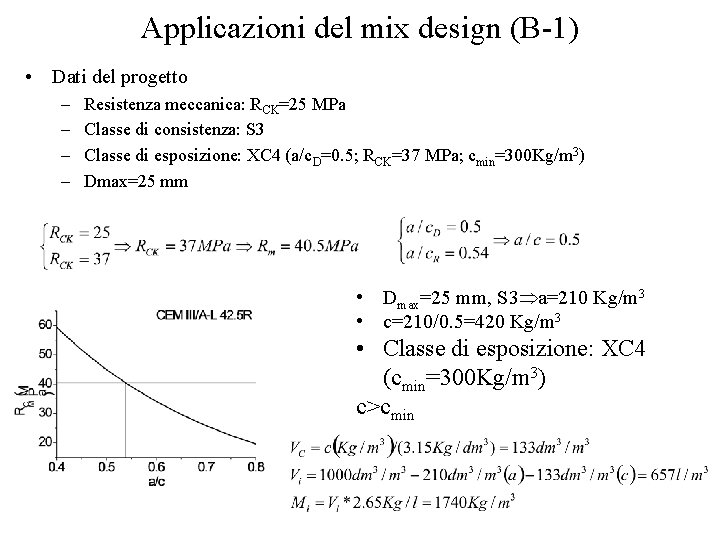

Applicazioni del mix design (B-1) • Dati del progetto – – Resistenza meccanica: RCK=25 MPa Classe di consistenza: S 3 Classe di esposizione: XC 4 (a/c. D=0. 5; RCK=37 MPa; cmin=300 Kg/m 3) Dmax=25 mm • Dmax=25 mm, S 3 a=210 Kg/m 3 • c=210/0. 5=420 Kg/m 3 • Classe di esposizione: XC 4 (cmin=300 Kg/m 3) c>cmin

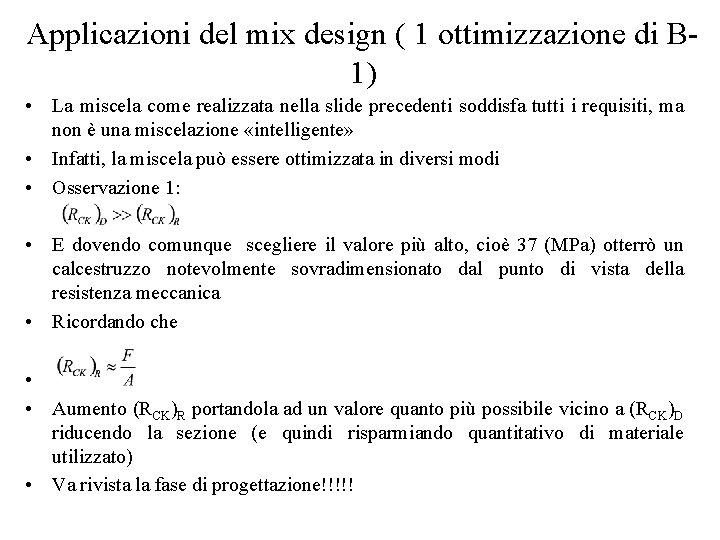

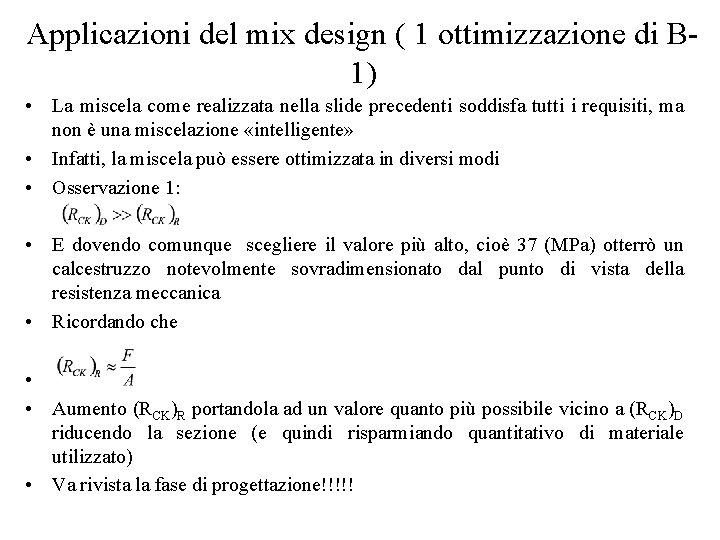

Applicazioni del mix design ( 1 ottimizzazione di B 1) • La miscela come realizzata nella slide precedenti soddisfa tutti i requisiti, ma non è una miscelazione «intelligente» • Infatti, la miscela può essere ottimizzata in diversi modi • Osservazione 1: • E dovendo comunque scegliere il valore più alto, cioè 37 (MPa) otterrò un calcestruzzo notevolmente sovradimensionato dal punto di vista della resistenza meccanica • Ricordando che • • Aumento (RCK)R portandola ad un valore quanto più possibile vicino a (RCK)D riducendo la sezione (e quindi risparmiando quantitativo di materiale utilizzato) • Va rivista la fase di progettazione!!!!!

Applicazioni del mix design ( 2 ottimizzazione di B 1) • Osservazione 2: • E dovendo comunque scegliere il valore più basso, cioè 0. 5 otterrò un calcestruzzo notevolmente sovradimensionato dal punto di vista della resistenza

Applicazioni del mix design ( 2 ottimizzazione di B 1) • Dati del progetto Rm=40. 5 MPa – Utilizzo un cemento meno performante (32. 5 R) • a=210 Kg/m 3 • c=210/0. 48=437 Kg/m 3 • Consumando solo 17 Kg in più rispetto a quelli che utilizzavo di cemento 42. 5 R • Classe di esposizione: XC 4 (cmin=300 Kg/m 3) • c>cmin

Applicazioni del mix design ( 3 ottimizzazione di B 1) • Osservazione 3: • Aggiunta di un fluidificante che riduce il contenuto di acqua del 20% • a=0. 8*210 Kg/m 3=168 Kg/m 3, • c=168/0. 48=350 Kg/m 3, >300 Kg/m 3 • Risparmio acqua, cemento (e metto più inerte) ma devo considerare i costi aggiuntivi legati all’aggiunta di superfluidificante

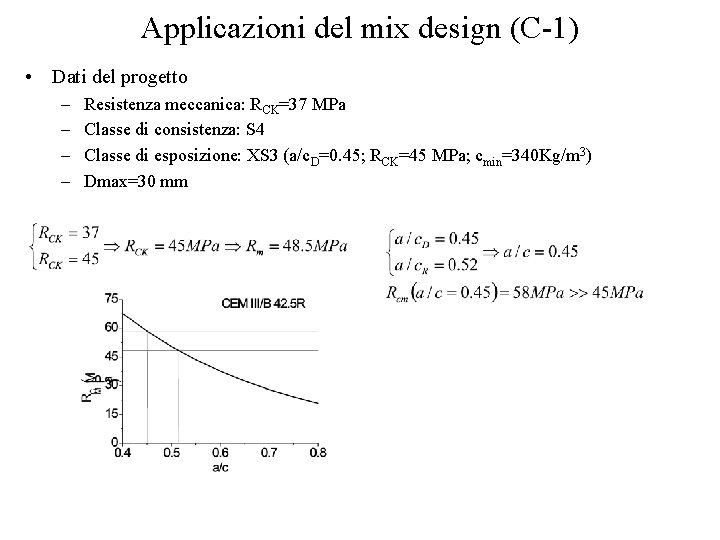

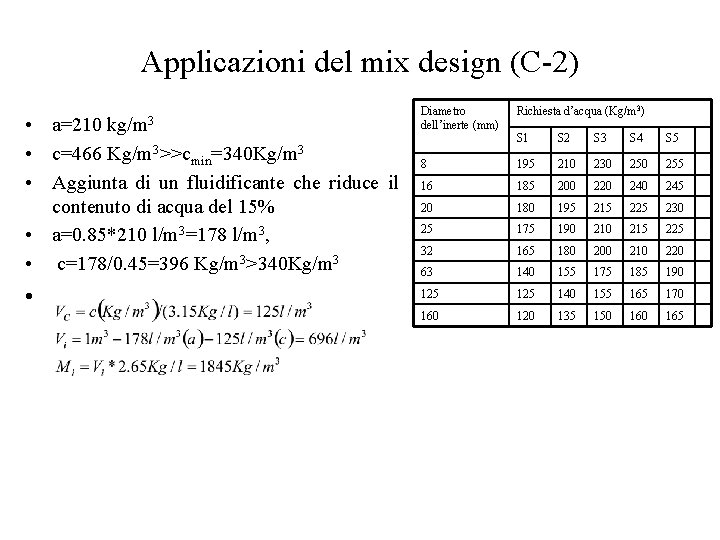

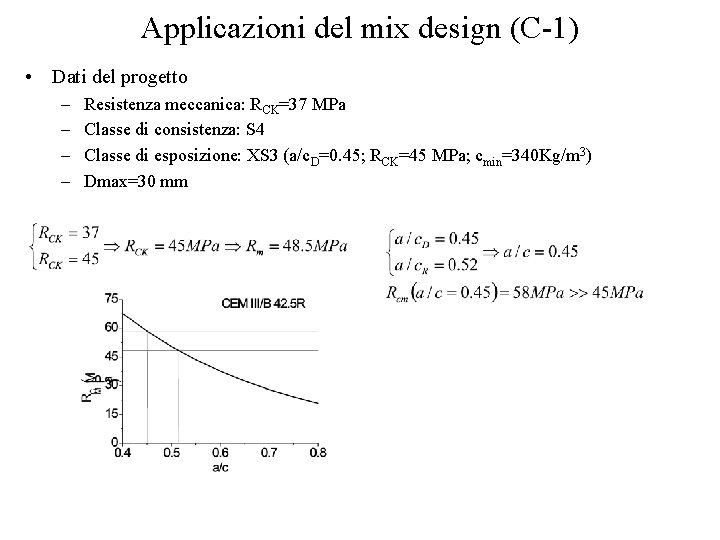

Applicazioni del mix design (C-1) • Dati del progetto – – Resistenza meccanica: RCK=37 MPa Classe di consistenza: S 4 Classe di esposizione: XS 3 (a/c. D=0. 45; RCK=45 MPa; cmin=340 Kg/m 3) Dmax=30 mm

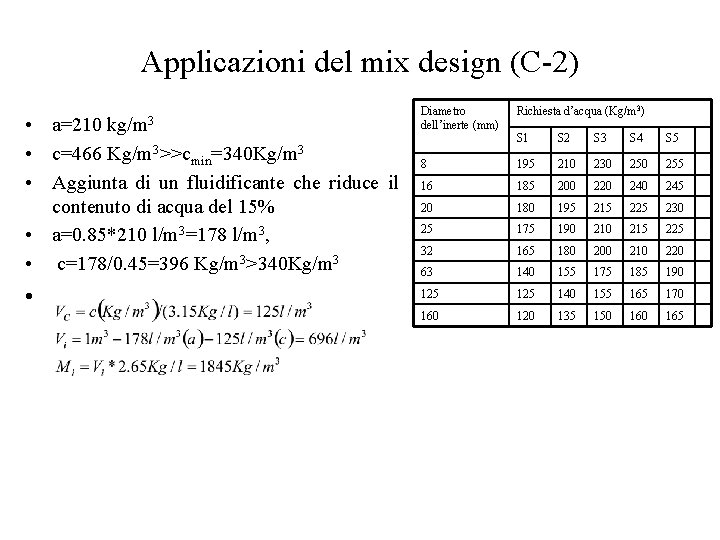

Applicazioni del mix design (C-2) • a=210 kg/m 3 • c=466 Kg/m 3>>cmin=340 Kg/m 3 • Aggiunta di un fluidificante che riduce il contenuto di acqua del 15% • a=0. 85*210 l/m 3=178 l/m 3, • c=178/0. 45=396 Kg/m 3>340 Kg/m 3 • Diametro dell’inerte (mm) Richiesta d’acqua (Kg/m 3) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165

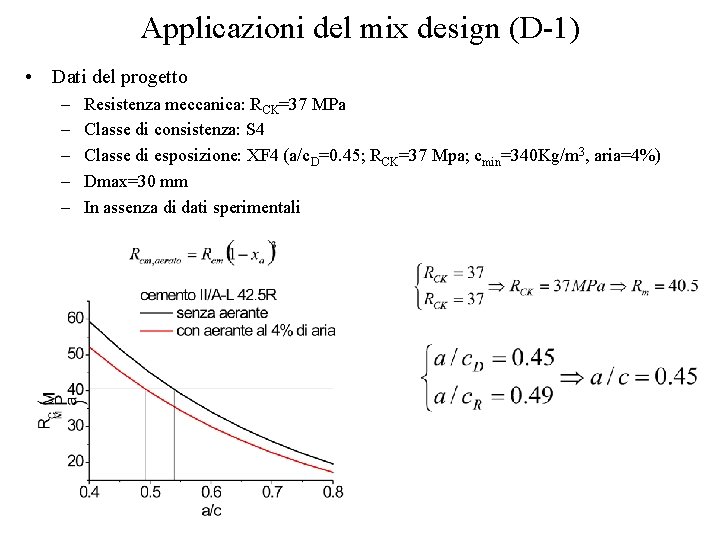

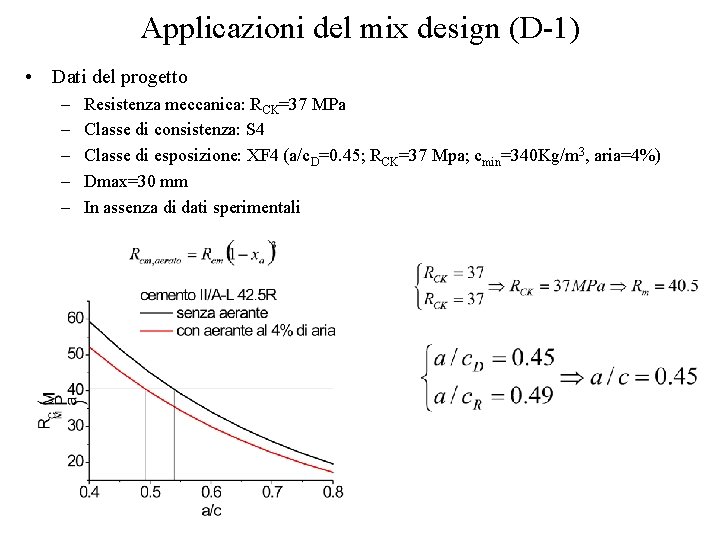

Applicazioni del mix design (D-1) • Dati del progetto – – – Resistenza meccanica: RCK=37 MPa Classe di consistenza: S 4 Classe di esposizione: XF 4 (a/c. D=0. 45; RCK=37 Mpa; cmin=340 Kg/m 3, aria=4%) Dmax=30 mm In assenza di dati sperimentali

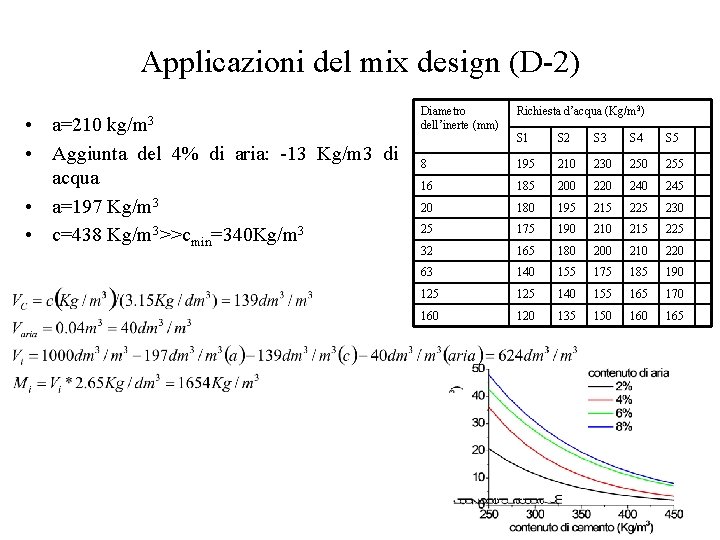

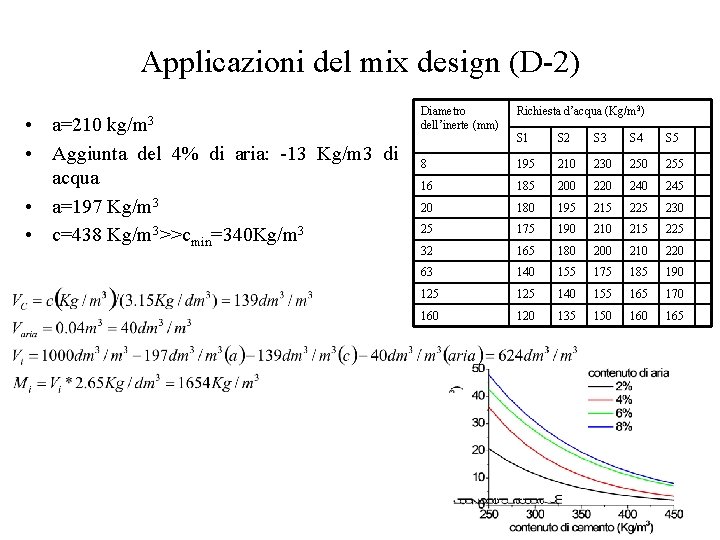

Applicazioni del mix design (D-2) • a=210 kg/m 3 • Aggiunta del 4% di aria: -13 Kg/m 3 di acqua • a=197 Kg/m 3 • c=438 Kg/m 3>>cmin=340 Kg/m 3 Diametro dell’inerte (mm) Richiesta d’acqua (Kg/m 3) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165

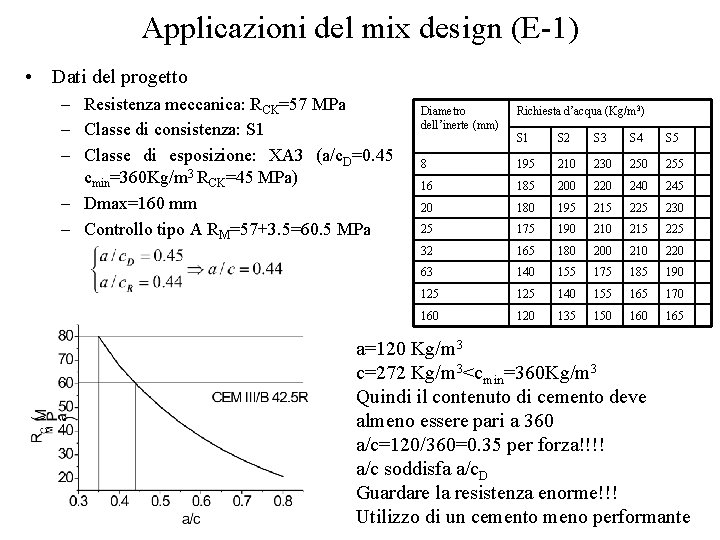

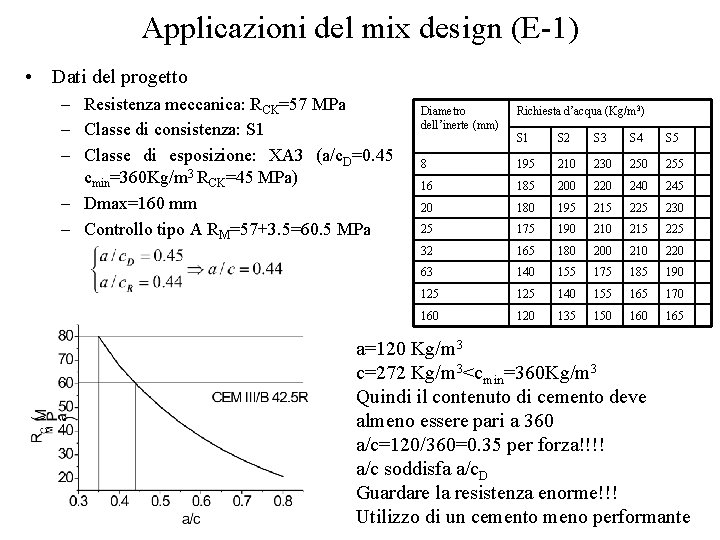

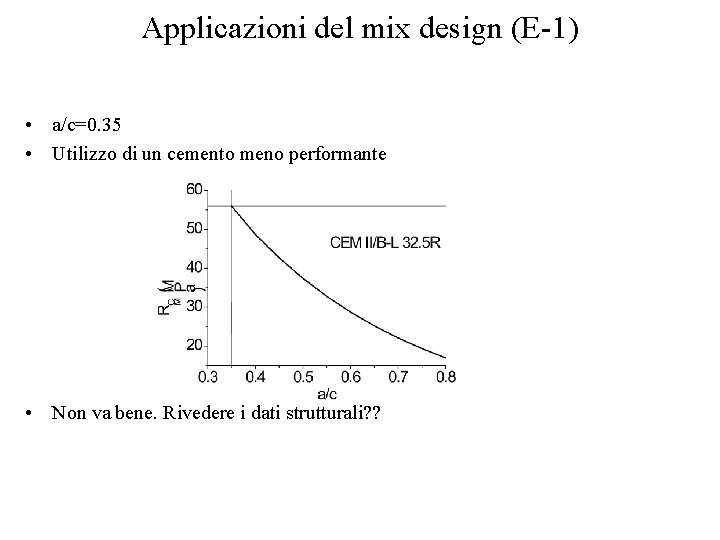

Applicazioni del mix design (E-1) • Dati del progetto – Resistenza meccanica: RCK=57 MPa – Classe di consistenza: S 1 – Classe di esposizione: XA 3 (a/c. D=0. 45 cmin=360 Kg/m 3 RCK=45 MPa) – Dmax=160 mm – Controllo tipo A RM=57+3. 5=60. 5 MPa Diametro dell’inerte (mm) Richiesta d’acqua (Kg/m 3) S 1 S 2 S 3 S 4 S 5 8 195 210 230 255 16 185 200 220 245 20 180 195 215 225 230 25 175 190 215 225 32 165 180 200 210 220 63 140 155 175 185 190 125 140 155 165 170 160 120 135 150 165 a=120 Kg/m 3 c=272 Kg/m 3<cmin=360 Kg/m 3 Quindi il contenuto di cemento deve almeno essere pari a 360 a/c=120/360=0. 35 per forza!!!! a/c soddisfa a/c. D Guardare la resistenza enorme!!! Utilizzo di un cemento meno performante

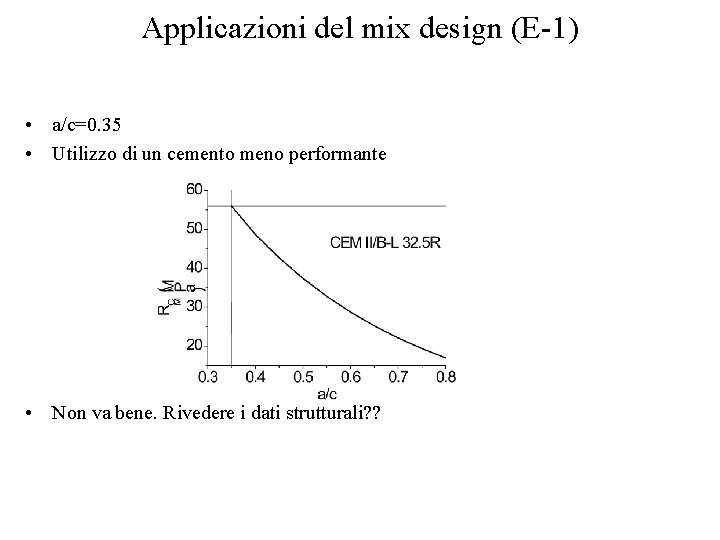

Applicazioni del mix design (E-1) • a/c=0. 35 • Utilizzo di un cemento meno performante • Non va bene. Rivedere i dati strutturali? ?

Riassunto Mix-Design Contenuto minimo di cemento Class>e di esposizione (durabilità) Rapporto a/c Requisiti progettuali Contenuto di cemento c lavorabilità Diametro massimo inerte Additivi (aeranti e fluidificanti) Contenuto di acqua (a) Contenuto di inerte

Calcestruzzi speciali • Sono stati progettati e sviluppati per soddisfare alcuni dei limiti principali dei calcestruzzi tradizionali: – Bassa resistenza specifica • Calcestruzzi leggeri strutturali • Calcestruzzi ad alte prestazioni – Aumentare la lavorabilità • Calcestruzzi autocompattanti

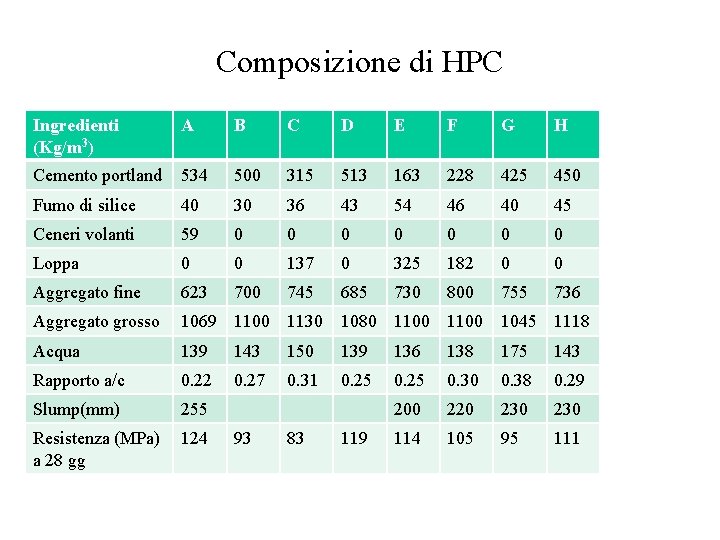

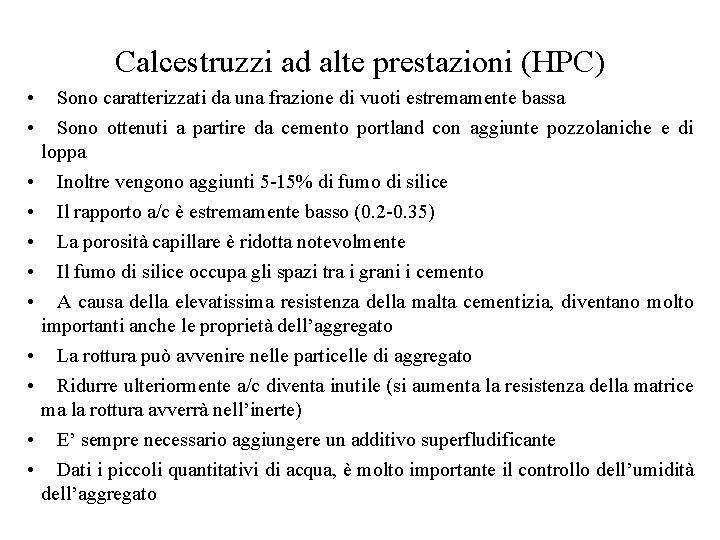

Calcestruzzi ad alte prestazioni (HPC) • • • Sono caratterizzati da una frazione di vuoti estremamente bassa Sono ottenuti a partire da cemento portland con aggiunte pozzolaniche e di loppa Inoltre vengono aggiunti 5 -15% di fumo di silice Il rapporto a/c è estremamente basso (0. 2 -0. 35) La porosità capillare è ridotta notevolmente Il fumo di silice occupa gli spazi tra i grani i cemento A causa della elevatissima resistenza della malta cementizia, diventano molto importanti anche le proprietà dell’aggregato La rottura può avvenire nelle particelle di aggregato Ridurre ulteriormente a/c diventa inutile (si aumenta la resistenza della matrice ma la rottura avverrà nell’inerte) E’ sempre necessario aggiungere un additivo superfludificante Dati i piccoli quantitativi di acqua, è molto importante il controllo dell’umidità dell’aggregato

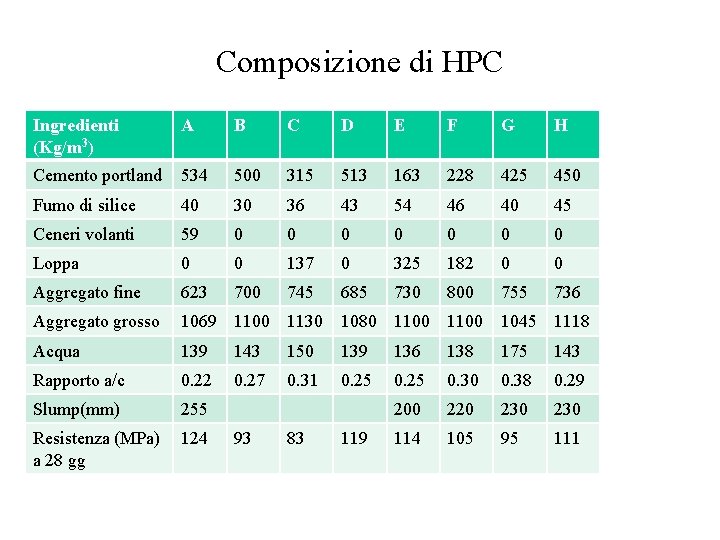

Composizione di HPC Ingredienti (Kg/m 3) A B C D E F G H Cemento portland 534 500 315 513 163 228 425 450 Fumo di silice 40 30 36 43 54 46 40 45 Ceneri volanti 59 0 0 0 0 Loppa 0 0 137 0 325 182 0 0 Aggregato fine 623 700 745 685 730 800 755 736 Aggregato grosso 1069 1100 1130 1080 1100 1045 1118 Acqua 139 143 150 139 136 138 175 143 Rapporto a/c 0. 22 0. 27 0. 31 0. 25 0. 30 0. 38 0. 29 Slump(mm) 255 200 220 230 114 105 95 111 Resistenza (MPa) 124 a 28 gg 93 83 119

Calcestruzzi leggeri • In genere, il calcestruzzo comune è caratterizzato da una densità di 2200 -2500 Kg/m 3 • Ridurre la densità è abbastanza semplice, se i requisiti strutturali non sono stringenti • La riduzione della densità è estremamente critica in applicazioni strutturali, perché non deve compromettere le caratteristiche meccaniche del calcestruzzo • I calcestruzzi leggeri hanno densità minore di 2200 -2500 Kg/m 3 il che viene ottenuto aumentando la frazione di vuoti a discapito della frazione di pieno: • • – Aggregati leggeri (argilla espansa) che hanno una elevata frazione di pori al loro interno – Additivi aeranti, per ottenere calcestruzzi cellulari – Utilizzo di solo aggregato grosso, in modo che l’assenza di aggregato fine provochi una elevata frazione di vuoti interstiziali (calcestruzzi alveolari) In genere al diminuire della densità si riducono le caratteristiche meccaniche Aumentano le proprietà di isolamento (termico e acustico)

Tipi di calcestruzzi leggeri • Le norma fanno riferimento a calcestruzzi leggeri ottenuti con aggregati leggeri: Aggregato leggero Densità di massa dell’aggregato (Kg/m 3) Densità del calcestruzzo (Kg/m 3) Resistenza a compressione (Mpa) applicazione Argilla espansa Loppa espansa 600 -900 1300 -1900 15 -40 Calcestruzzi leggeri strutturali Scoria Pomice 300 -600 750 -1400 5 -15 43 Vermiculite perlite 100 -300 250 -750 0. 7 -5 Riempimento/isolam ento • In genere la porosità dell’aggregato fa si che l’assorbimento di acqua sia molto alto • L’elevata porosità influisce negativamente sulla durabilità

Calcestruzzi autocompattanti • Sono caratterizzati da elevatissima lavorabilità, maggiore della classe di consistenza S 5 • Riempie facilmente le casseforme, anche di forma complesse e sezioni di passaggio ristrette, ed elimina l’aria senza necessità di vibrazione • Ha elevata resistenza alla segregazione, quindi la sospensione acqua/cemento presenta una elevata stabilità nel tempo • Prevedono l’utilizzo di: – Elevati dosaggi di additivi fluidificanti acrilici (riducono lo sforzo critico e la viscosità, vedi legge di Bingham) – Utilizzo di materiali fini (cemento, pozzolane, inerti) fino a 500 -600 Kg/m 3, che garantiscono la stabilità alla segregazione – Ridotta dimensione massima dell’aggregato

Altri tipi di calcestruzzi speciali • Calcestruzzi a ritiro compensato: – • Presentano l’aggiunta di agenti (ossido di calcio) che si espandono dopo la presa, generando nella matrice l’insorgenza di sforzi di compressione che bilanciano gli sforzi di trazione conseguenti al ritiro igrometrico Calcestruzzi fibrorinforzati – • L’aggiunta di fibre di vetro o carbonio consente di migliorare le proprietà meccaniche. L’aggiunta di fibre è abbastanza bassa da non comportare il miglioramento di rigidezza e resistenza. Piuttosto, la presenza di fibre si oppone alla propagazione delle cricche( miglioramento di resistenza a trazione, tenacità, resistenza agli urti) Calcestruzzi polimerici – • Sono caratterizzati da bassissima porosità, ottenuta sostituendo al cemento una resina termoindurente, oppure sostituendo parte dell’acqua con un latex oppure impregnando i pori con resina post-indurimento Calcestruzzi a bassa resistenza controllata – Sono caratterizzati da elevata lavorabilità (slump >20 cm) e basse caratteristiche meccaniche (0. 3 -2 MPa) per riempimenti (facile rimozione). Sono caratterizzati da bassissimi contenuti di cemento (80 -120 Kg/m 3) a alti rapporti a/c fino a 2

Dosi calcestruzzo

Dosi calcestruzzo Materiali da costruzione scuola media

Materiali da costruzione scuola media Cápaci

Cápaci Unit 5 vocabulary from latin and greek roots

Unit 5 vocabulary from latin and greek roots Leganti chimica

Leganti chimica Teoria del campo dei leganti

Teoria del campo dei leganti Consolidamento edifici

Consolidamento edifici Analisi del periodo schema grafico

Analisi del periodo schema grafico Doppio nominativo videor

Doppio nominativo videor Spirale aurea costruzione

Spirale aurea costruzione Complementi di denominazione

Complementi di denominazione Figure perpendicolari

Figure perpendicolari Spirale logaritmica costruzione

Spirale logaritmica costruzione Costruzione personale di videor

Costruzione personale di videor Schema costruzione frase latina

Schema costruzione frase latina Costruire triangoli scuola primaria

Costruire triangoli scuola primaria Costruzione triangolo aureo

Costruzione triangolo aureo Materiali biomimetici

Materiali biomimetici Via razzaboni 80 modena

Via razzaboni 80 modena Mappa concettuale conduttori e isolanti

Mappa concettuale conduttori e isolanti Oggetti fatti con materiali naturali

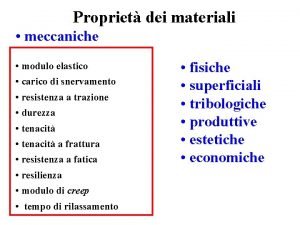

Oggetti fatti con materiali naturali Modulo elastico materiali

Modulo elastico materiali Materiali ceramici tradizionali

Materiali ceramici tradizionali Classificazione dei materiali tecnologia

Classificazione dei materiali tecnologia Immobilizzazioni

Immobilizzazioni Materia prima semilavorato prodotto finito esempi

Materia prima semilavorato prodotto finito esempi Prove meccaniche sui metalli

Prove meccaniche sui metalli Mattoni pressati dimensioni

Mattoni pressati dimensioni Fendibilità dei materiali

Fendibilità dei materiali Ingegneria dei materiali

Ingegneria dei materiali Materiali ceramici tradizionali

Materiali ceramici tradizionali Sistemi di punti materiali

Sistemi di punti materiali Modernie materiāli

Modernie materiāli Solida

Solida Artefatti materiali

Artefatti materiali Esperienza di oersted zanichelli

Esperienza di oersted zanichelli Ingegneria dei materiali

Ingegneria dei materiali I materiali più leggeri della terra solida si trovano

I materiali più leggeri della terra solida si trovano Scienza e ingegneria dei materiali callister

Scienza e ingegneria dei materiali callister