PRODUCCIN PRODUCCIN Es cualquier actividad que produzca algo

- Slides: 49

PRODUCCIÓN

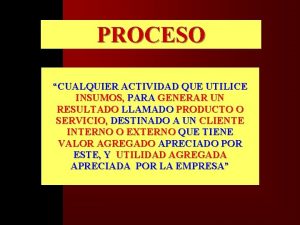

PRODUCCIÓN Es cualquier actividad que produzca algo, se definirá de manera más como aquello que toma un insumo y lo transforma en una salida o producto con un valor agregado por efecto de una transformación. INSUMOS TRANSFORMACIÓN PRODUCTO PRODUCIR. Es extraer o modificar los bienes con el objeto de volverlos aptos para satisfacer ciertas necesidades.

EJEMPLOS DE PRODUCCIÓN * La extracción de mineral de hierro. * El montaje de un automóvil. * La preparación de un concierto. SISTEMA DE PRODUCCIÓN. EMPRESA CONCEPCION ADMINISTRACIÓN OPERATIVA

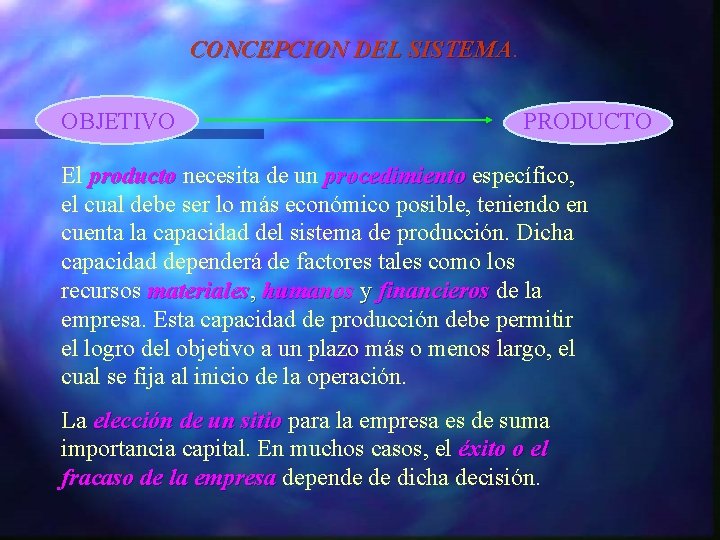

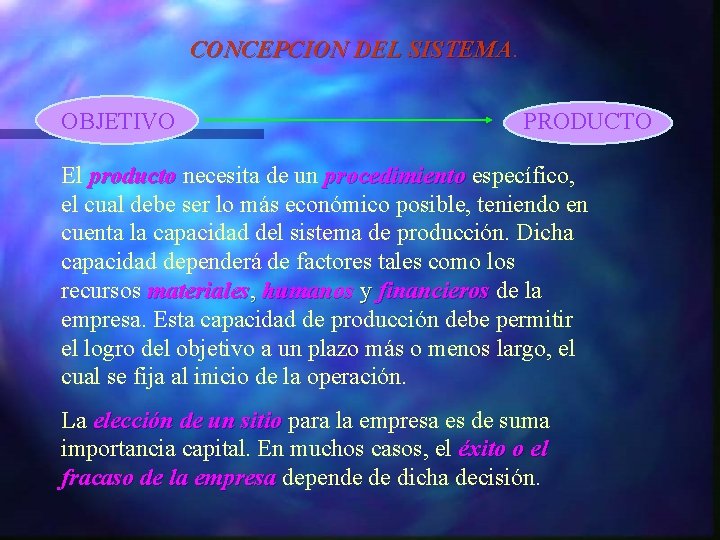

CONCEPCION DEL SISTEMA OBJETIVO PRODUCTO El producto necesita de un procedimiento específico, el cual debe ser lo más económico posible, teniendo en cuenta la capacidad del sistema de producción. Dicha capacidad dependerá de factores tales como los recursos materiales, humanos y financieros de la empresa. Esta capacidad de producción debe permitir el logro del objetivo a un plazo más o menos largo, el cual se fija al inicio de la operación. La elección de un sitio para la empresa es de suma importancia capital. En muchos casos, el éxito o el fracaso de la empresa depende de dicha decisión.

ARREGLO DE LAS INSTALACIONES CONCEPCION DE UN SISTEMA SUMINISTRO DE MATERIALES Para que un sistema de producción evolucione es necesario asegurarse de su desarrollo al ritmo de la investigación.

ADMINISTRACION DE OPERACIONES DEL SISTEMA FUNCIONES ESENCIALES: • REVISIÓN. • PLANEACION DE LA PRODUCCIÓN Y CONTROL. FUNCIONES COMPLEMENTARIAS: • ORGANIZACIÓN CIENTÍFICA DEL TRABAJO.

• ADMINISTRACIÓN DE LA CALIDAD. • ADMINISTRACIÓN DEL MANTENIMIENTO. • SEGURIDAD DEL TRABAJO. • INFORMÁTICA.

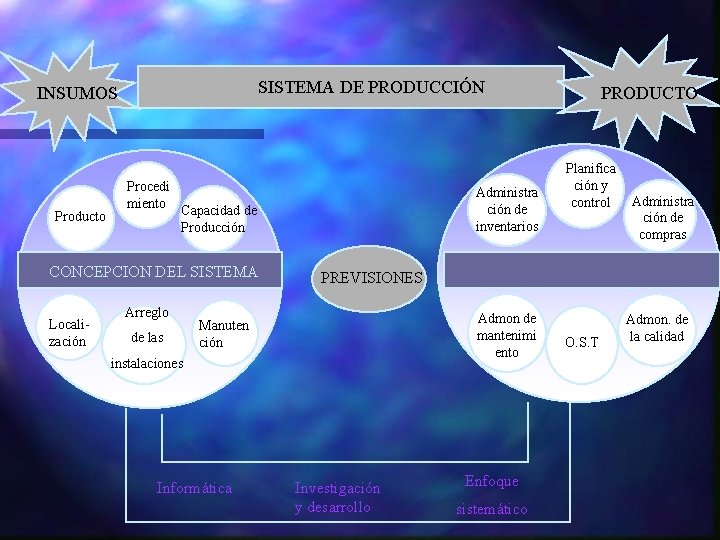

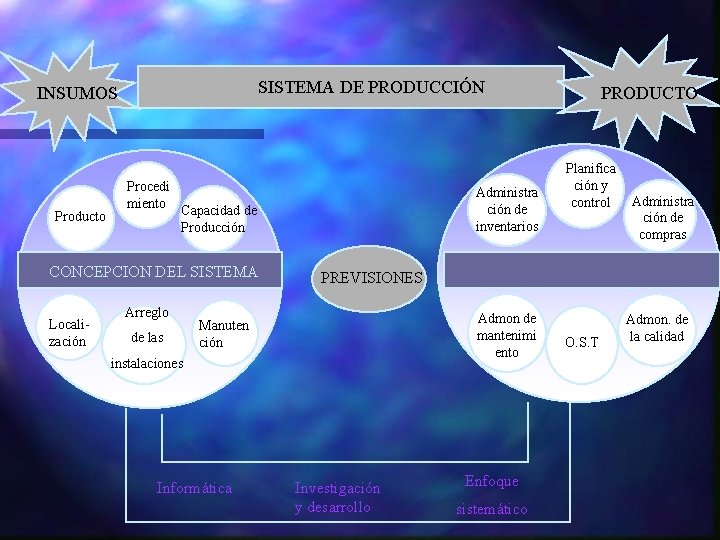

SISTEMA DE PRODUCCIÓN INSUMOS Producto Procedi miento Capacidad de Producción CONCEPCION DEL SISTEMA Localización Administra ción de inventarios Arreglo de las PREVISIONES instalaciones Informática Investigación y desarrollo Planifica ción y control Administra ción de compras ADMINISTRACIÓN DE OPERACIONES Admon de mantenimi ento Manuten ción PRODUCTO Enfoque sistemático O. S. T Admon. de la calidad

DISTINCION x TIPO DE PRODUCCIÓN n n 1. - producen stock FÁBRICAS Las herramientas, PMP y MRP 2. - a pedido TALLERES La herramienta, GANTT

CONCEPTO DE PLANIFICACIÓN Y PROGRAMACIÓN PLANEACION: Sucesión de tareas para alcanzar un objetivo. PROGRAMACIÓN: Sucesión de tareas a realizar acotadas en el tiempo. CONTROL: Verificar que lo que se hizo.

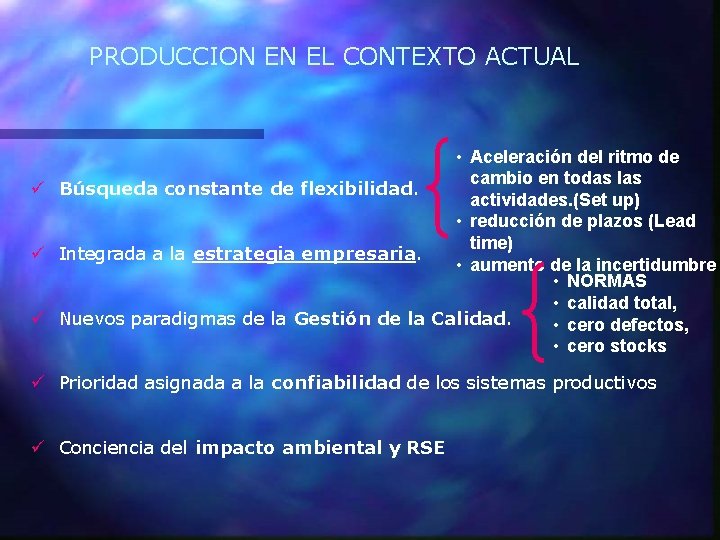

PRODUCCION EN EL CONTEXTO ACTUAL • Aceleración del ritmo de cambio en todas las ü Búsqueda constante de flexibilidad. actividades. (Set up) • reducción de plazos (Lead time) ü Integrada a la estrategia empresaria. • aumento de la incertidumbre • NORMAS • calidad total, ü Nuevos paradigmas de la Gestión de la Calidad. • cero defectos, • cero stocks ü Prioridad asignada a la confiabilidad de los sistemas productivos ü Conciencia del impacto ambiental y RSE

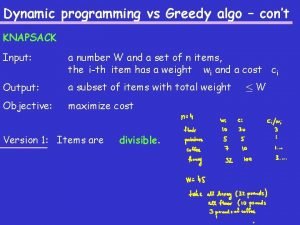

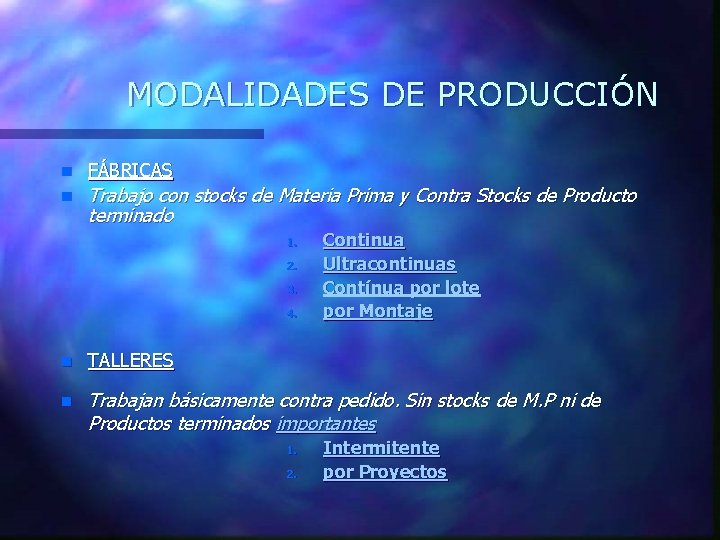

MODALIDADES DE PRODUCCIÓN n FÁBRICAS n Trabajo con stocks de Materia Prima y Contra Stocks de Producto terminado 1. 2. 3. 4. Continua Ultracontinuas Contínua por lote por Montaje n TALLERES n Trabajan básicamente contra pedido. Sin stocks de M. P ni de Productos terminados importantes 1. 2. Intermitente por Proyectos

MODALIDADES DE PRODUCCIÓN A) FÁBRICAS. Trabajo con stocks de Materia Prima y Contra Stocks de Producto terminado 1. Producción Continua. • • Grandes Volúmenes Orientada hacia el Producto por diseño de la Planta de Producción y por la cantidad elaborada de cada producto muy elevada respecto a la variedad. Capital Intensivo. Planeamiento del uso de la capacidad instalada prioritario. Alto grado de mecanización y automatización. Importantes Inventarios de Materia Prima y Productos terminados. Stocks de Producción en Proceso normalmente bajos. Disposición de equipos en línea, con excepciones en las etapas iniciales de preparación de los materiales. Ingeniería de Procesos (Diagrama del Proceso) prácticamente igual para cada producto. ( Ej. Siderurgia, petroquímicas, plásticos*, etc. )

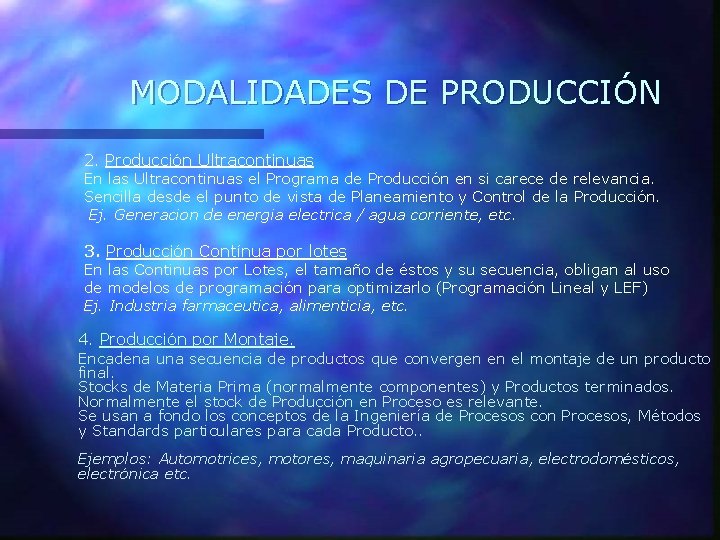

MODALIDADES DE PRODUCCIÓN 2. Producción Ultracontinuas En las Ultracontinuas el Programa de Producción en si carece de relevancia. Sencilla desde el punto de vista de Planeamiento y Control de la Producción. Ej. Generacion de energia electrica / agua corriente, etc. 3. Producción Contínua por lotes En las Continuas por Lotes, el tamaño de éstos y su secuencia, obligan al uso de modelos de programación para optimizarlo (Programación Lineal y LEF) Ej. Industria farmaceutica, alimenticia, etc. 4. Producción por Montaje. Encadena una secuencia de productos que convergen en el montaje de un producto final. Stocks de Materia Prima (normalmente componentes) y Productos terminados. Normalmente el stock de Producción en Proceso es relevante. Se usan a fondo los conceptos de la Ingeniería de Procesos con Procesos, Métodos y Standards particulares para cada Producto. . Ejemplos: Automotrices, motores, maquinaria agropecuaria, electrodomésticos, electrónica etc.

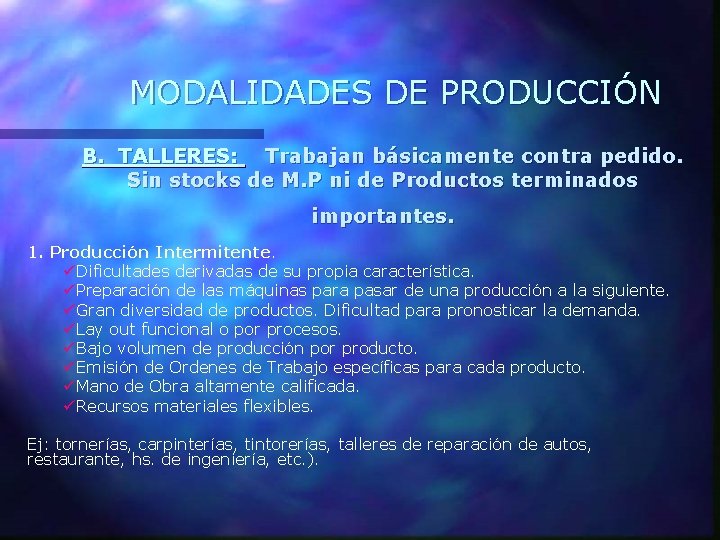

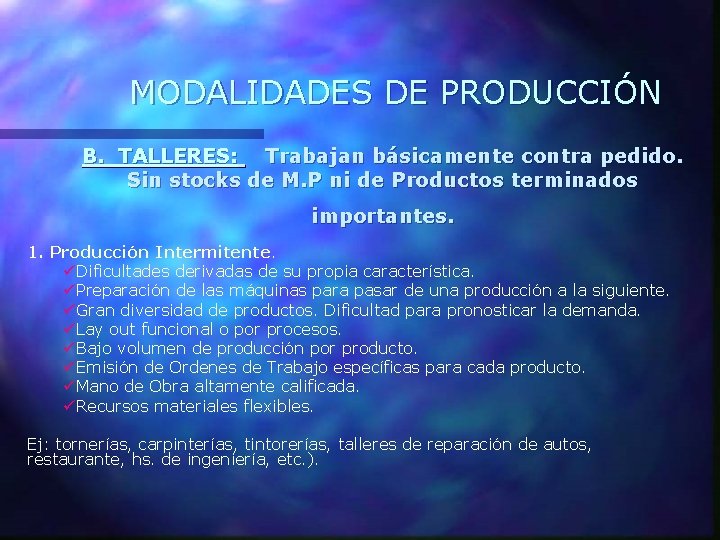

MODALIDADES DE PRODUCCIÓN B. TALLERES: Trabajan básicamente contra pedido. Sin stocks de M. P ni de Productos terminados importantes. 1. Producción Intermitente. üDificultades derivadas de su propia característica. üPreparación de las máquinas para pasar de una producción a la siguiente. üGran diversidad de productos. Dificultad para pronosticar la demanda. üLay out funcional o por procesos. üBajo volumen de producción por producto. üEmisión de Ordenes de Trabajo específicas para cada producto. üMano de Obra altamente calificada. üRecursos materiales flexibles. Ej: tornerías, carpinterías, tintorerías, talleres de reparación de autos, restaurante, hs. de ingeniería, etc. ).

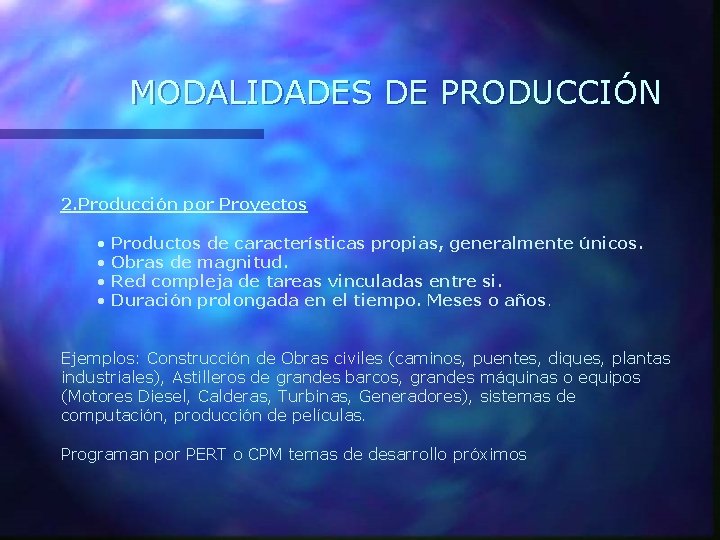

MODALIDADES DE PRODUCCIÓN 2. Producción por Proyectos • • Productos de características propias, generalmente únicos. Obras de magnitud. Red compleja de tareas vinculadas entre si. Duración prolongada en el tiempo. Meses o años. Ejemplos: Construcción de Obras civiles (caminos, puentes, diques, plantas industriales), Astilleros de grandes barcos, grandes máquinas o equipos (Motores Diesel, Calderas, Turbinas, Generadores), sistemas de computación, producción de películas. Programan por PERT o CPM temas de desarrollo próximos

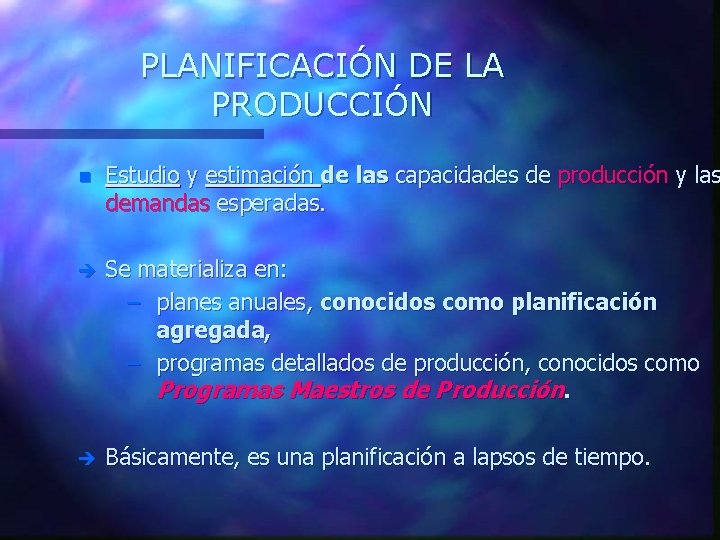

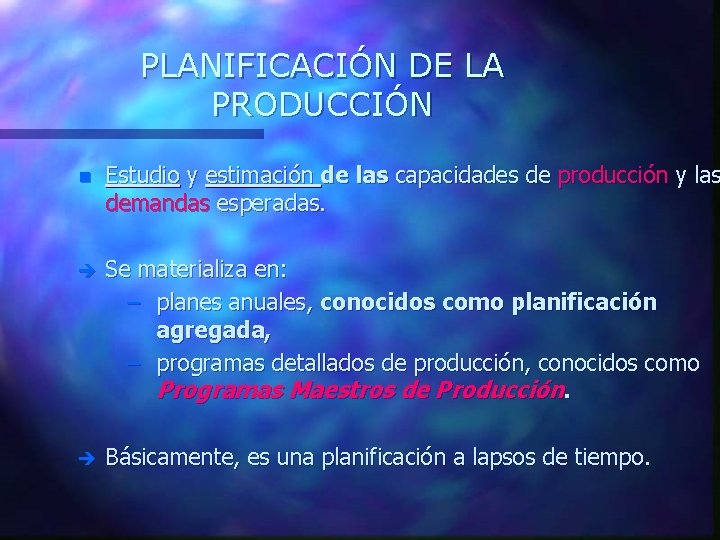

PLANIFICACIÓN DE LA PRODUCCIÓN n Estudio y estimación de las capacidades de producción y las demandas esperadas. è Se materializa en: – planes anuales, conocidos como planificación agregada, – programas detallados de producción, conocidos como Programas Maestros de Producción. è Básicamente, es una planificación a lapsos de tiempo.

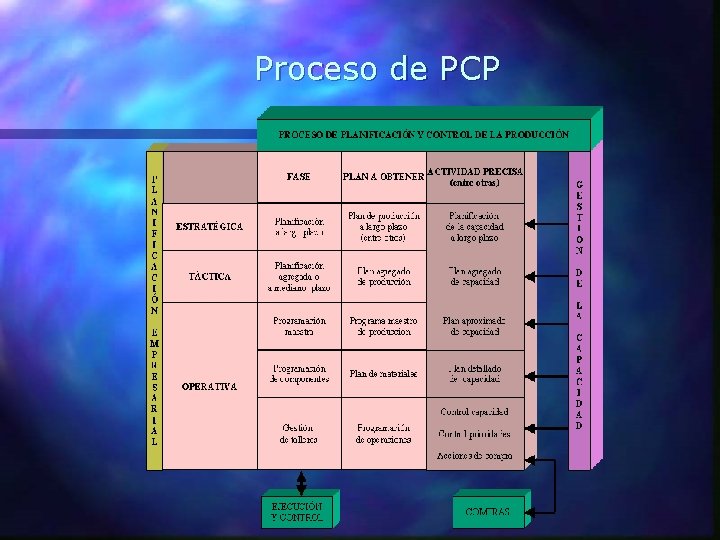

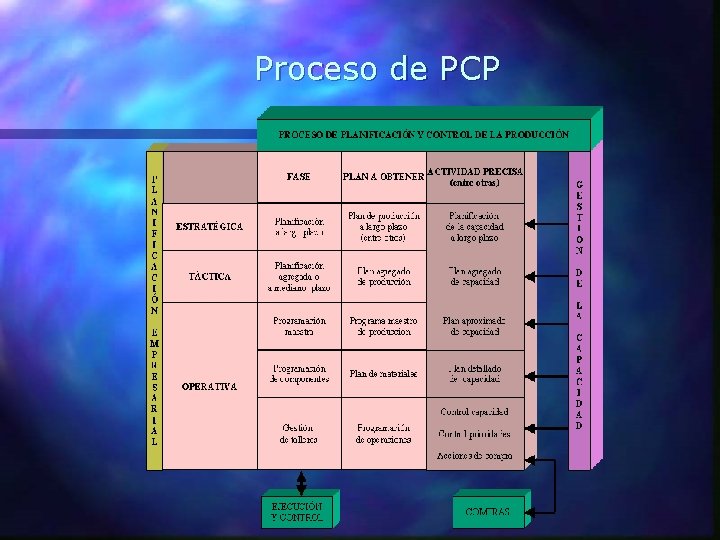

Proceso de PCP

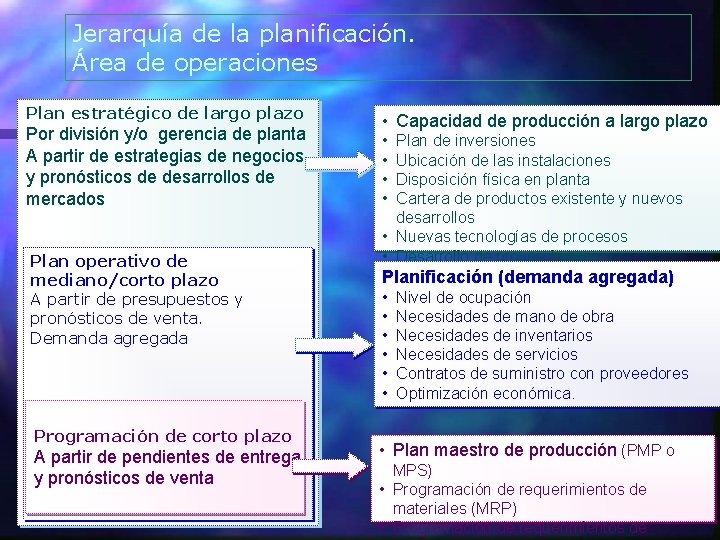

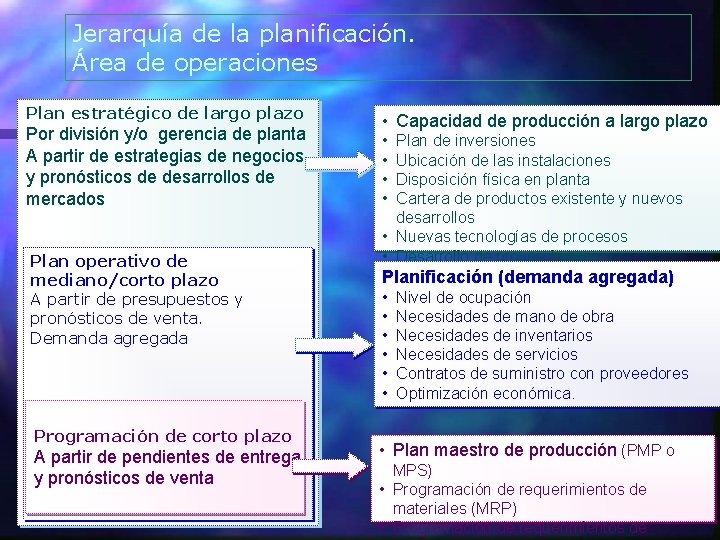

Jerarquía de la planificación. Área de operaciones Plan estratégico de largo plazo Por división y/o gerencia de planta A partir de estrategias de negocios y pronósticos de desarrollos de mercados Plan operativo de mediano/corto plazo A partir de presupuestos y pronósticos de venta. Demanda agregada Programación de corto plazo A partir de pendientes de entrega y pronósticos de venta • Capacidad de producción a largo plazo • • Plan de inversiones Ubicación de las instalaciones Disposición física en planta Cartera de productos existente y nuevos desarrollos • Nuevas tecnologías de procesos • Desarrollo de proveedores Planificación (demanda agregada) • • • Nivel de ocupación Necesidades de mano de obra Necesidades de inventarios Necesidades de servicios Contratos de suministro con proveedores Optimización económica. • Plan maestro de producción (PMP o MPS) • Programación de requerimientos de materiales (MRP) • Programación de requerimientos de

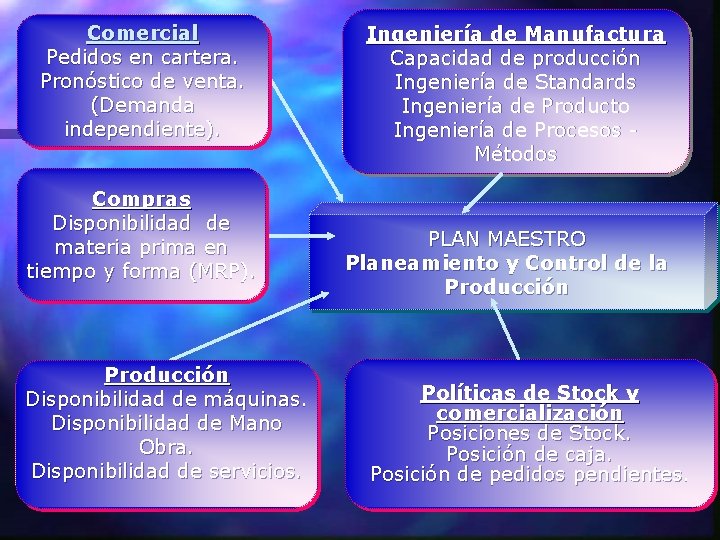

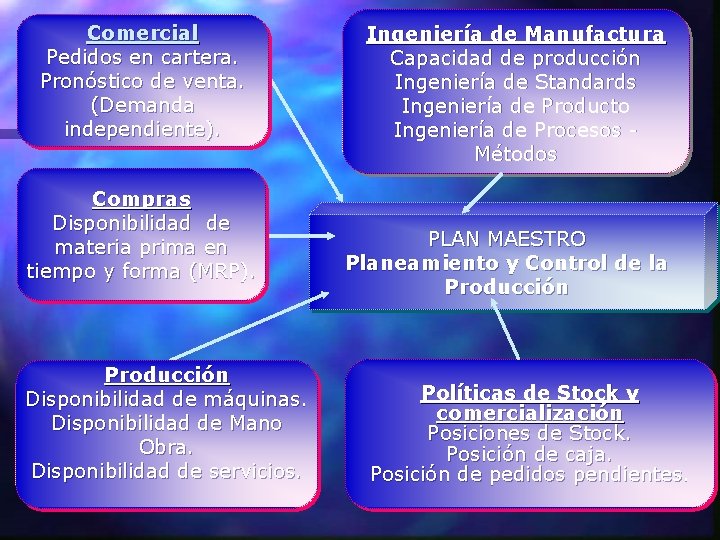

Comercial Pedidos en cartera. Pronóstico de venta. (Demanda independiente). Compras Disponibilidad de materia prima en tiempo y forma (MRP). Producción Disponibilidad de máquinas. Disponibilidad de Mano Obra. Disponibilidad de servicios. Ingeniería de Manufactura Capacidad de producción Ingeniería de Standards Ingeniería de Producto Ingeniería de Procesos - Métodos PLAN MAESTRO Planeamiento y Control de la Producción Políticas de Stock y comercialización Posiciones de Stock. Posición de caja. Posición de pedidos pendientes.

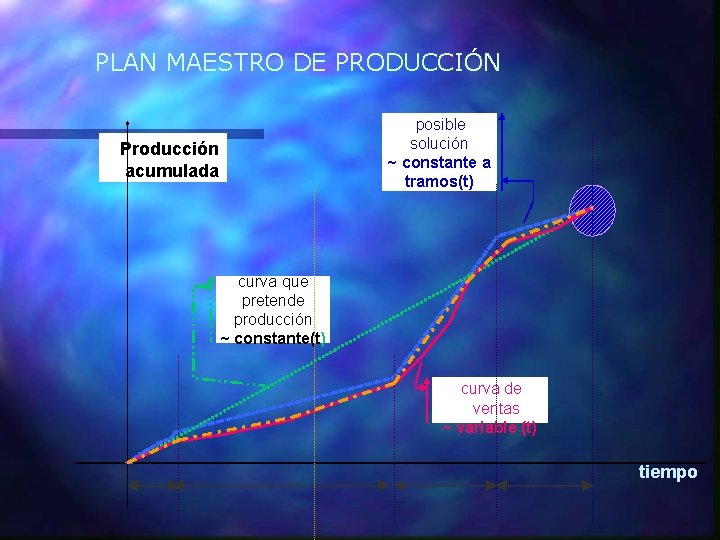

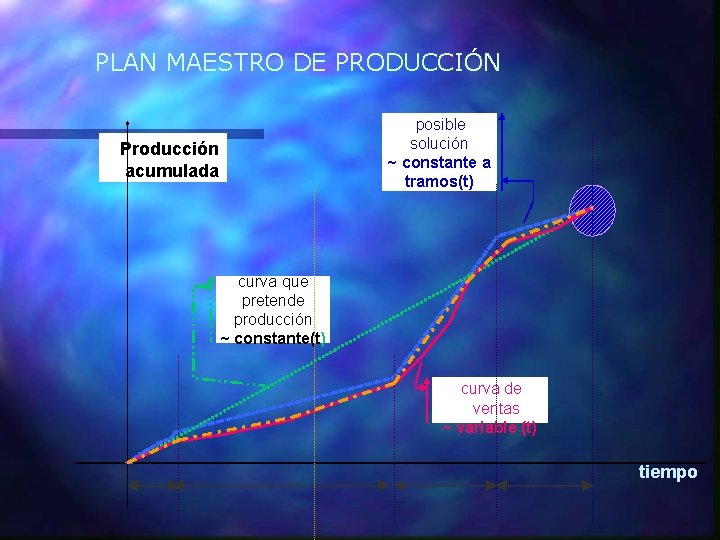

PLAN MAESTRO DE PRODUCCIÓN posible solución ~ constante a tramos(t) Producción acumulada curva que pretende producción ~ constante(t) curva de ventas ~ variable (t) tiempo

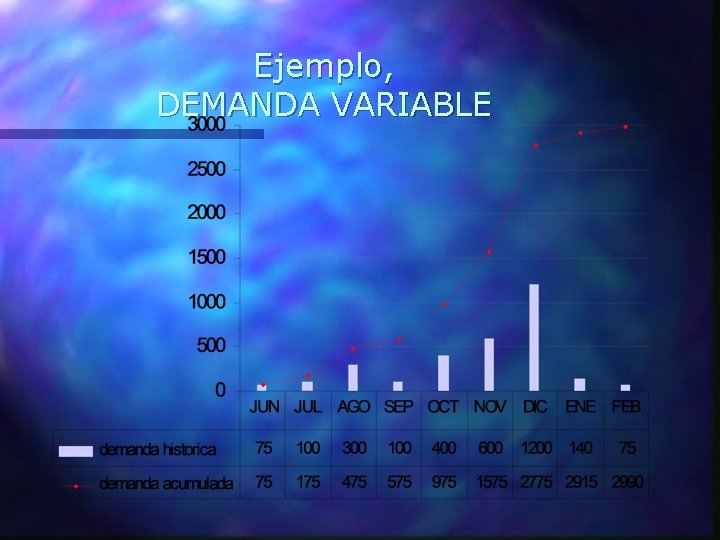

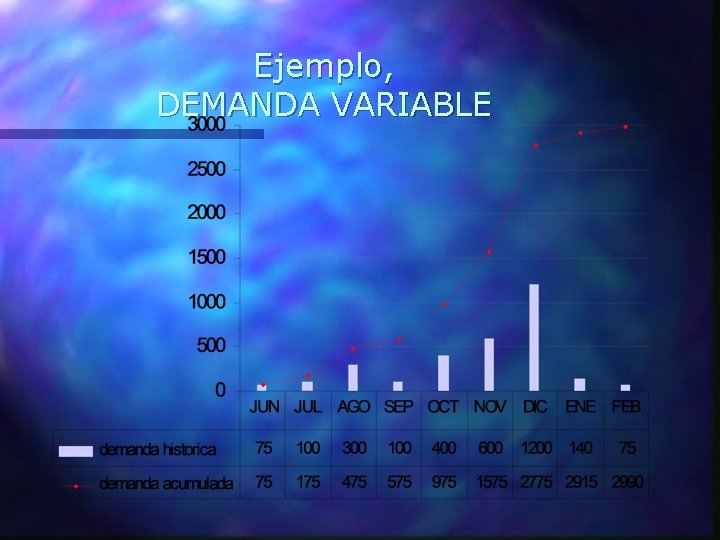

Ejemplo, DEMANDA VARIABLE

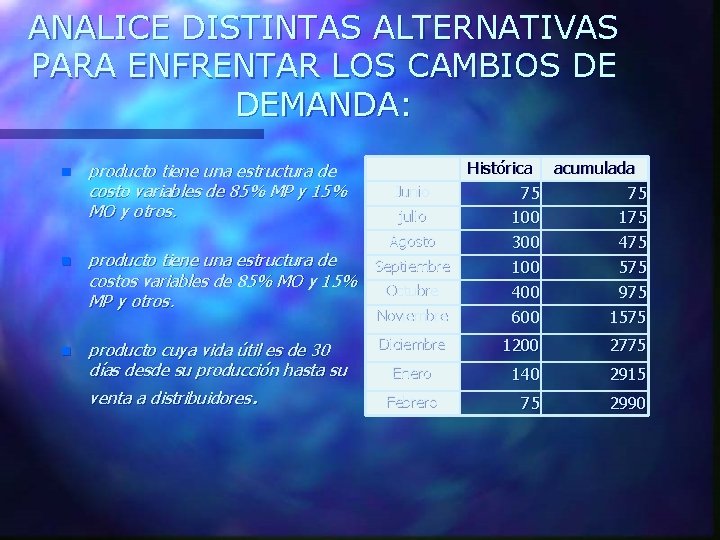

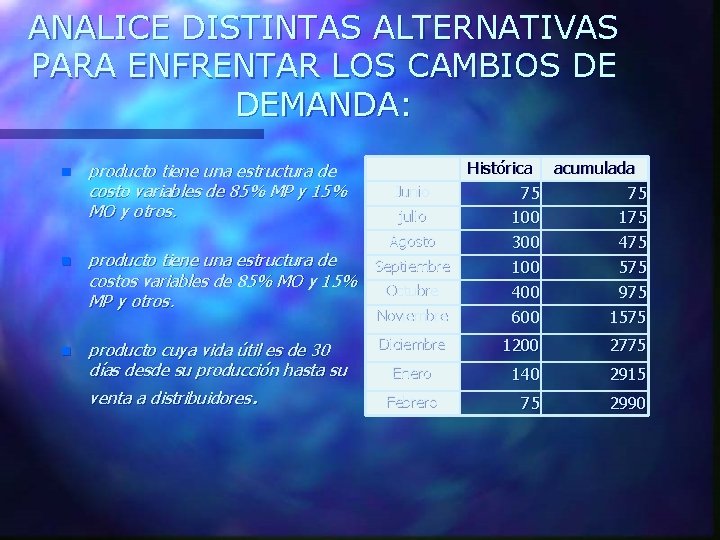

ANALICE DISTINTAS ALTERNATIVAS PARA ENFRENTAR LOS CAMBIOS DE DEMANDA: n producto tiene una estructura de costo variables de 85% MP y 15% MO y otros. Junio julio Agosto n producto tiene una estructura de Septiembre costos variables de 85% MO y 15% Octubre MP y otros. Noviembre n producto cuya vida útil es de 30 días desde su producción hasta su venta a distribuidores. Diciembre Enero Febrero Histórica acumulada 75 75 100 175 300 475 100 575 400 975 600 1575 1200 2775 140 2915 75 2990

PLANIFICACIÓN AGREGADA (mediano/corto plazo) n OBJETIVOS n Instalaciones a plena carga, mínimas sobre o sub-cargas, reducción costos de producción. Plan para el cambio ordenado y sistemático de la capacidad de producción para cumplir con picos y valles de la demanda pronosticada. Obtener la máxima producción en función de los recursos disponibles. n n

PLANIFICACIÓN AGREGADA (mediano/corto plazo) Pasos en la planificación agregada: Pronóstico de ventas por producto o servicio; cantidades a vender en cada período de tiempo. Totalizar los pronósticos de productos o servicios individuales. (Si los productos no pueden sumarse por ser tener unidades heterogéneas, se debe encontrar una unidad que permita la sumatoria. Transformar la demanda agregada de cada período en necesidades de Recursos de Producción: HH de Mano de Obra, Materias Primas y Materiales, Hs Máquina necesarias y otros elementos de capacidad de producción (EE, servicios generales , fletes etc) Evaluar esquemas alternativos de Recursos de Producción para satisfacer la demanda. Seleccionar la alternativa que mejor satisfaga la demanda y los objetivos estratégicos de la organización. Aquí se aplica la optimización económica por cálculo manual, usando Programación Lineal o sistemas expertos desarrollados “ad hoc” por la empresa.

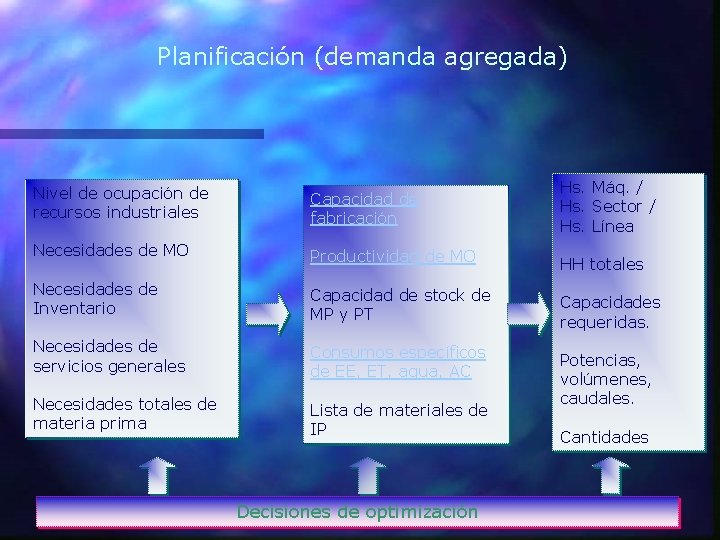

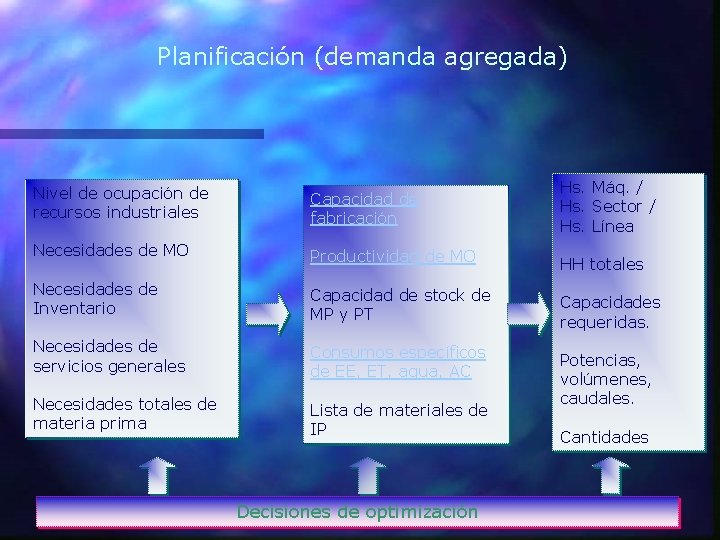

Planificación (demanda agregada) Nivel de ocupación de recursos industriales Capacidad de fabricación Hs. Máq. / Hs. Sector / Hs. Línea Necesidades de MO Productividad de MO HH totales Necesidades de Inventario Capacidad de stock de MP y PT Capacidades requeridas. Necesidades de servicios generales Consumos específicos de EE, ET, agua, AC Necesidades totales de materia prima Lista de materiales de IP Potencias, volúmenes, caudales. Decisiones de optimización Cantidades

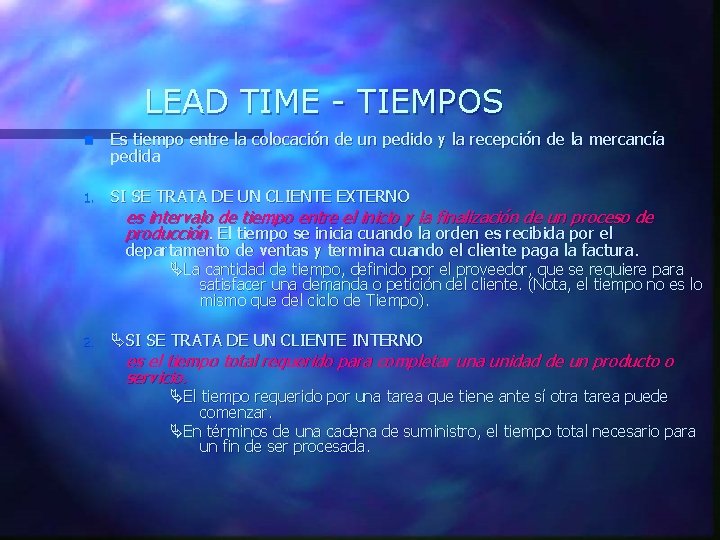

LEAD TIME - TIEMPOS n Es tiempo entre la colocación de un pedido y la recepción de la mercancía pedida 1. SI SE TRATA DE UN CLIENTE EXTERNO es intervalo de tiempo entre el inicio y la finalización de un proceso de producción. El tiempo se inicia cuando la orden es recibida por el departamento de ventas y termina cuando el cliente paga la factura. La cantidad de tiempo, definido por el proveedor, que se requiere para satisfacer una demanda o petición del cliente. (Nota, el tiempo no es lo mismo que del ciclo de Tiempo). 2. SI SE TRATA DE UN CLIENTE INTERNO es el tiempo total requerido para completar una unidad de un producto o servicio. El tiempo requerido por una tarea que tiene ante sí otra tarea puede comenzar. En términos de una cadena de suministro, el tiempo total necesario para un fin de ser procesada.

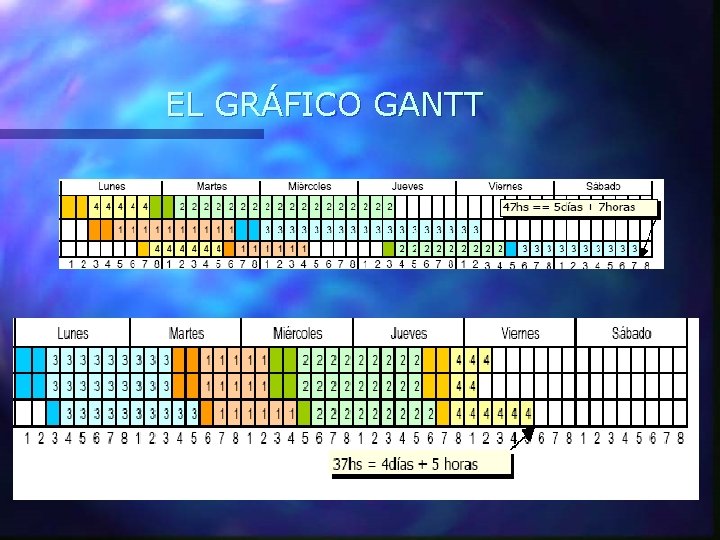

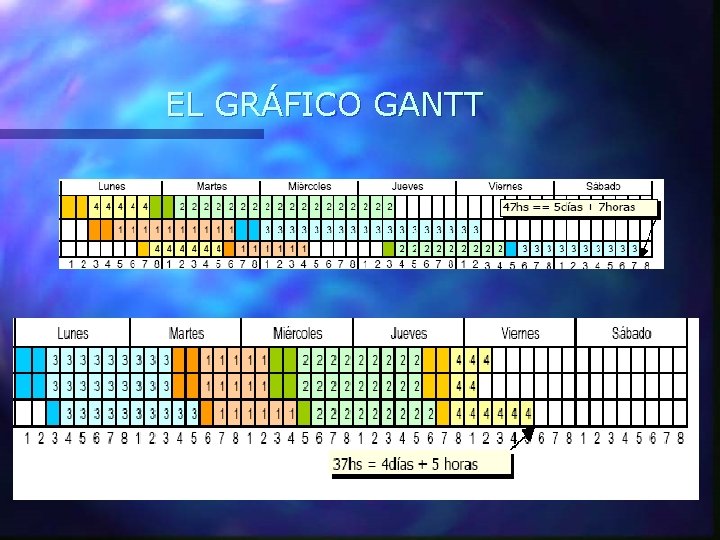

GRÁFICO DE GANTT n Introducido por Henry Gantt en 1917, se usa para asignación de recursos productivos y la determinación de secuencias y cronología. n En horizontal se mide el tiempo: horas, turnos, días, semanas etc. n En vertical los recursos a programar: Máquinas, hombres, sectores etc. n Se establece así, la actividad programada para cada recurso productivo en sucesivos períodos. n Los espacios en blanco significan que el recurso estará inactivo, para una máquina: capacidad ociosa, preparación, cambio de programa o mantenimiento. n Luego de ejecutada la producción, se suele indicar con otro trazo, el desempeño real, es decir controlar el cumplimiento del programa. n No es adecuado para procesos múltiples interrelacionados

Gráfico de Gantt n n n * Para Operaciones * Carga de máquinas * Carga de Operarios

EL GRÁFICO GANTT Avance del tiempo EVENTOS 1 2 3 4 5 6 …. .

EL GRÁFICO GANTT

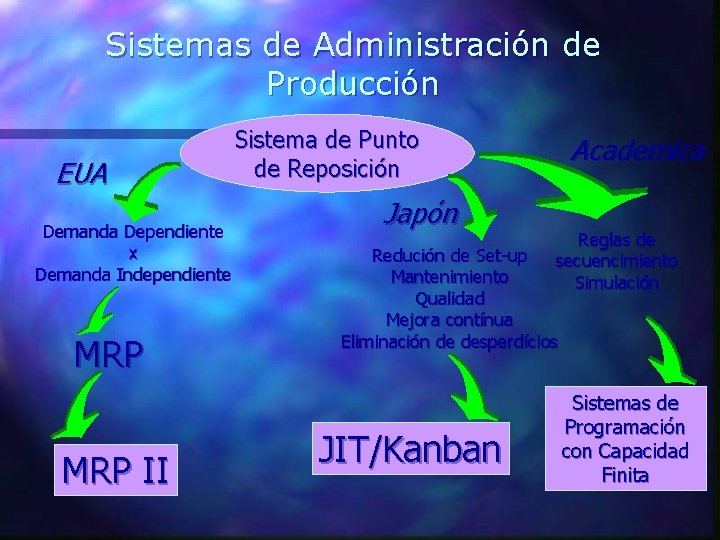

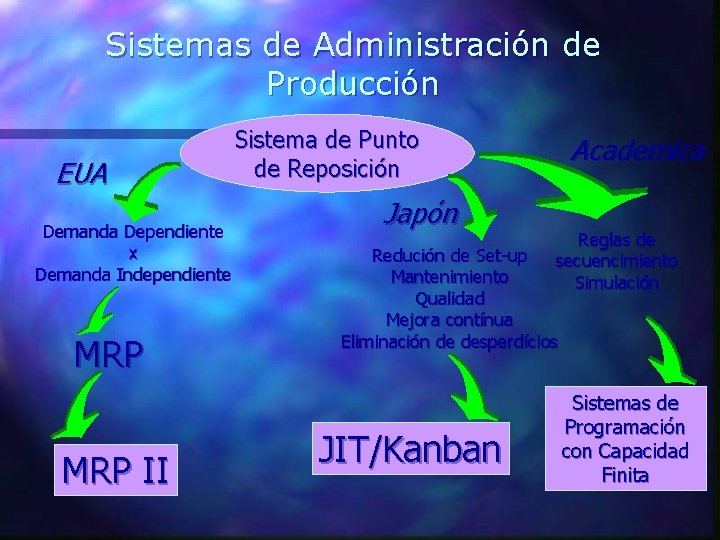

Sistemas de Administración de Producción EUA Demanda Dependiente x Demanda Independiente MRP II Sistema de Punto de Reposición Japón Academica Reglas de secuencimiento Simulación Redución de Set-up Mantenimiento Qualidad Mejora contínua Eliminación de desperdícios JIT/Kanban Sistemas de Programación con Capacidad Finita

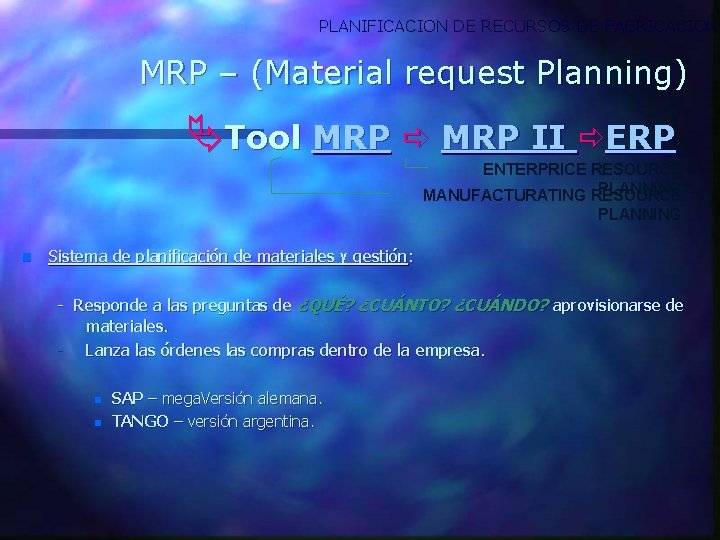

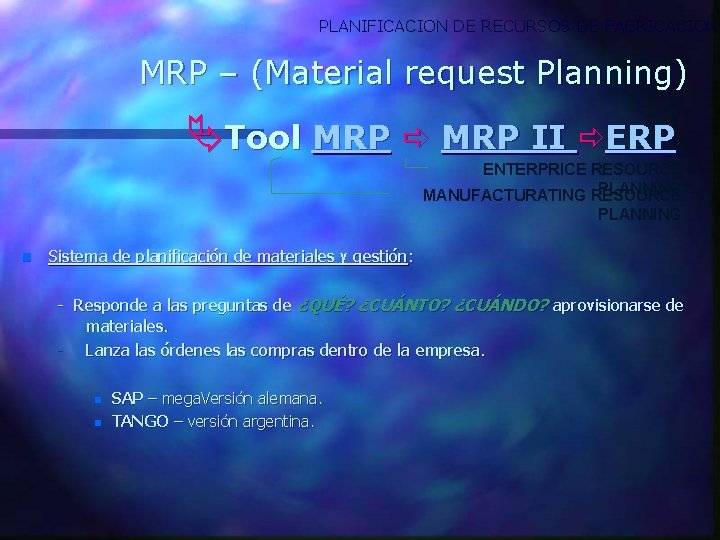

PLANIFICACION DE RECURSOS DE FABRICACION MRP – (Material request Planning) Tool MRP II ERP ENTERPRICE RESOURCE PLANNING MANUFACTURATING RESOURCE PLANNING n Sistema de planificación de materiales y gestión: - Responde a las preguntas de ¿QUÉ? ¿CUÁNTO? ¿CUÁNDO? aprovisionarse de materiales. - Lanza las órdenes las compras dentro de la empresa. n n SAP – mega. Versión alemana. TANGO – versión argentina.

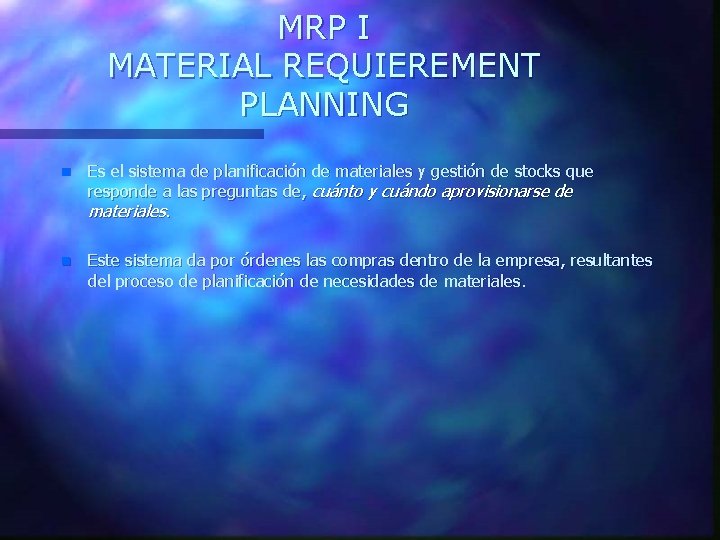

MRP I MATERIAL REQUIEREMENT PLANNING n Es el sistema de planificación de materiales y gestión de stocks que responde a las preguntas de, cuánto y cuándo aprovisionarse de materiales. n Este sistema da por órdenes las compras dentro de la empresa, resultantes del proceso de planificación de necesidades de materiales.

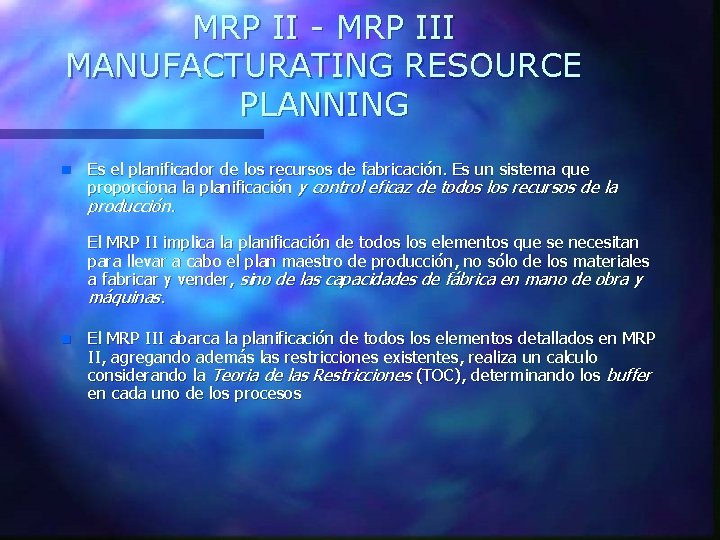

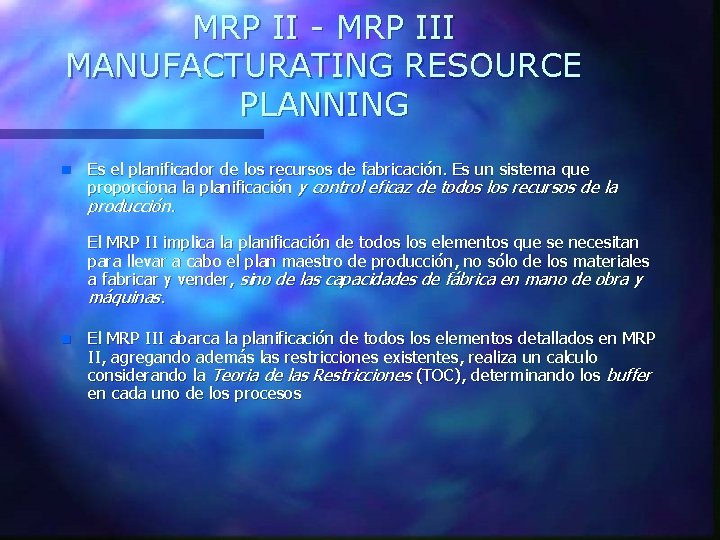

MRP II - MRP III MANUFACTURATING RESOURCE PLANNING n Es el planificador de los recursos de fabricación. Es un sistema que proporciona la planificación y control eficaz de todos los recursos de la producción. El MRP II implica la planificación de todos los elementos que se necesitan para llevar a cabo el plan maestro de producción, no sólo de los materiales a fabricar y vender, sino de las capacidades de fábrica en mano de obra y máquinas. n El MRP III abarca la planificación de todos los elementos detallados en MRP II, agregando además las restricciones existentes, realiza un calculo considerando la Teoria de las Restricciones (TOC), determinando los buffer en cada uno de los procesos

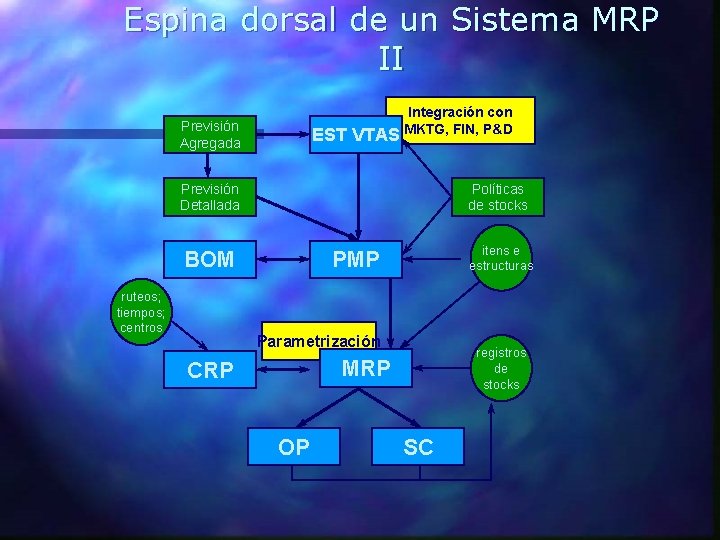

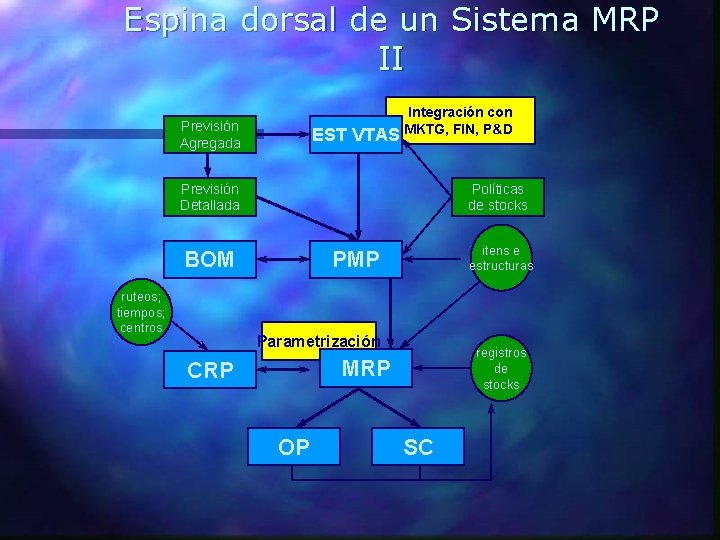

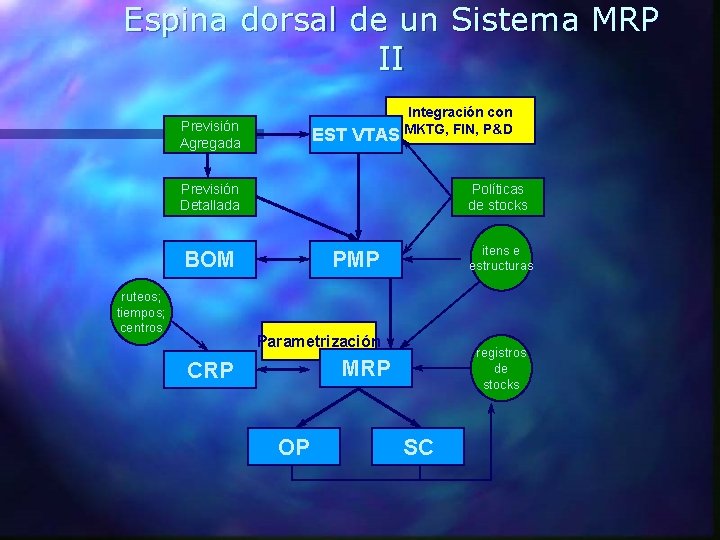

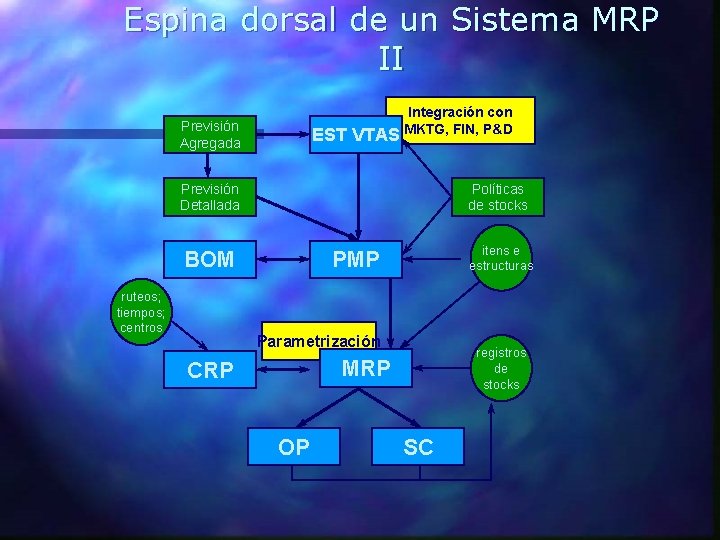

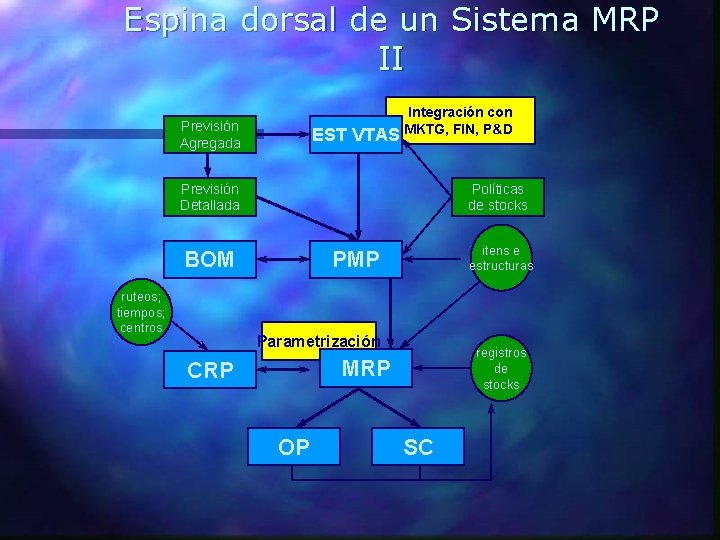

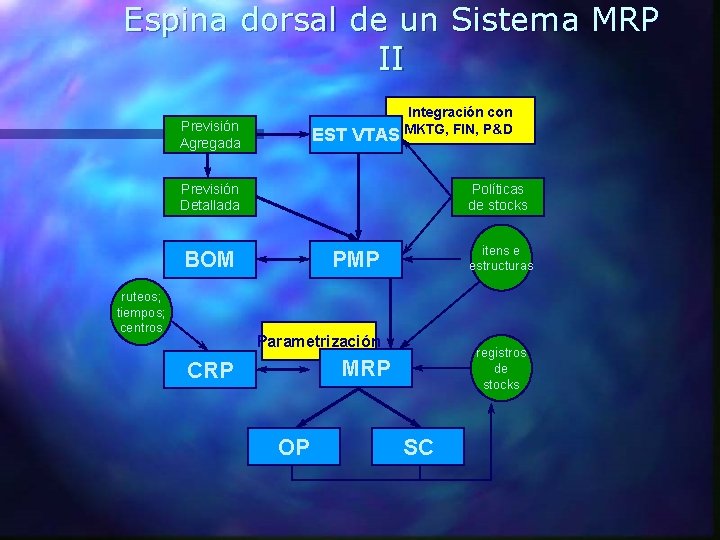

Espina dorsal de un Sistema MRP II Previsión Agregada EST VTAS Integración con MKTG, FIN, P&D Previsión Detallada Políticas de stocks BOM ruteos; tiempos; centros itens e estructuras PMP Parametrización registros de stocks MRP CRP OP SC

COMO SE HACE UN MRP? n Se selecciona un equipo de trabajo, de las áreas más importantes de la organización (de manera indispensable personal de producción y de ventas) n Se realiza en conjunto un pronóstico de las ventas, (información histórica y herramientas estratégicas para cada horizonte de tiempo) (anual por cinco años, mensual por un año, diaria de ser necesario para el próximo mes). n Si se observa gran volatilidad en la demanda, se pueden utilizar escenarios o mecanismos de determinación de inventarios de seguridad con base en modelos probabilísticos (=> en GESTION DE COMPRAS, veremos determinación de tamaño de lote y punto de re-orden de insumos).

COMO SE HACE UN MRP? n Determine su capacidad de producción instalada, tomando en consideración su factor limitante, es decir, qué factor determina la capacidad máxima: ¿la capacidad de una máquina? ¿el recurso humano? ¿el acceso a dinero? ¿los insumos? ¿el almacén? n Compare su capacidad instalada de producción con la demanda esperada para cada período, mes (o día): ¿Puede cubrir la demanda de cada mes con la capacidad instalada? – De no poder cubrirla: ¿tiene capacidad de sobra en los meses anteriores y espacio de almacenamiento para prepararse para ese mes? ¿Existe oportunidad de outsourcing ¿Existe la posibilidad de añadir recursos al factor limitante: contratar trabajadores temporales, alquilar una máquina, pedir un préstamo, etc. ? – De tener capacidad de sobra: ¿existe la posibilidad de reducir costos y capacidad, ej. vendiendo equipo, reduciendo número de turnos, despidiendo personal? ¿existen oportunidades de aumentar la demanda?

COMO SE HACE UN MRP? n Para la planificación más micro, determine la programación de producción diaria (por ejemplo, a qué máquinas y en qué orden se asignan los trabajos) basado en alguna regla que tenga sentido en su industria, como por ejemplo el trabajo más largo (o más corto) primero o el trabajo requerido más temprano primero. Para esta programación es importante entender los costos y tiempos de cambio de un producto a otro para poder minimizarlos. También es necesario programar los mantenimientos necesarios. n Por último, con base en los requerimientos de producción diaria elabore cartas de descripción de insumos para cada producto, y combinando estas cartas con la programación de la producción y los tiempos de reposición para cada insumo se pueden planificar también las ordenes de compra y los niveles de inventario de materia prima.

Espina dorsal de un Sistema MRP II Previsión Agregada EST VTAS Integración con MKTG, FIN, P&D Previsión Detallada Políticas de stocks BOM ruteos; tiempos; centros itens e estructuras PMP Parametrización registros de stocks MRP CRP OP SC

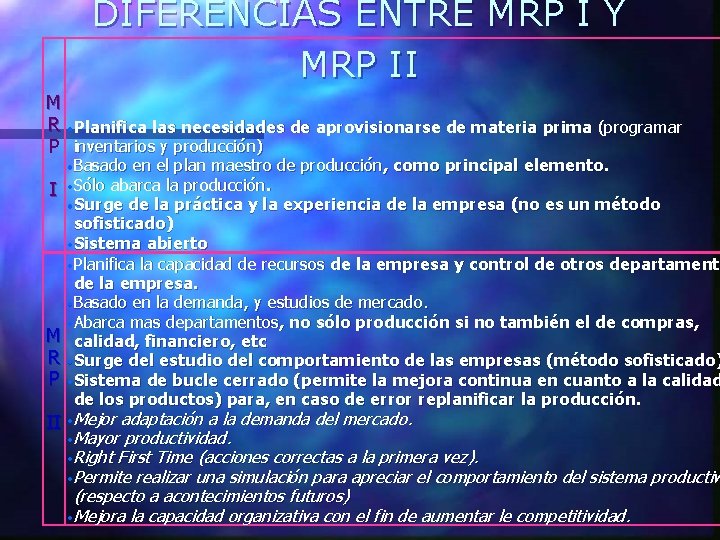

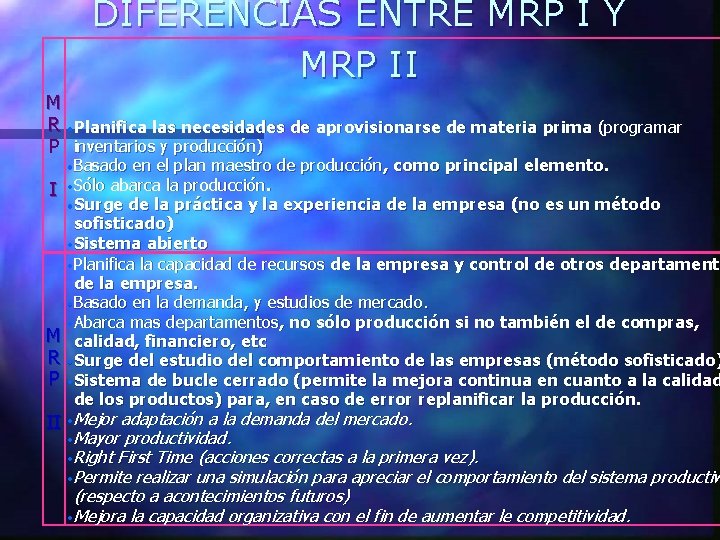

DIFERENCIAS ENTRE MRP I Y MRP II M R • Planifica las necesidades de aprovisionarse de materia prima (programar P inventarios y producción) I • Basado en el plan maestro de producción, como principal elemento. • Sólo abarca la producción. • Surge de la práctica y la experiencia de la empresa (no es un método sofisticado) • Sistema abierto • Planifica la capacidad de recursos de la empresa y control de otros departamento de la empresa y control de otros departament de la empresa. • Basado en la demanda, y estudios de mercado. • Abarca mas departamentos, no sólo producción si no también el de compras, M calidad, financiero, etc R • Surge del estudio del comportamiento de las empresas (método sofisticado) P • Sistema de bucle cerrado (permite la mejora continua en cuanto a la calidad de los productos) para, en caso de error replanificar la producción. II • Mejor adaptación a la demanda del mercado. • Mayor productividad. • Right First Time (acciones correctas a la primera vez). • Permite realizar una simulación para apreciar el comportamiento del sistema productiv (respecto a acontecimientos futuros) • Mejora la capacidad organizativa con el fin de aumentar le competitividad.

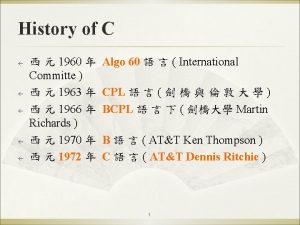

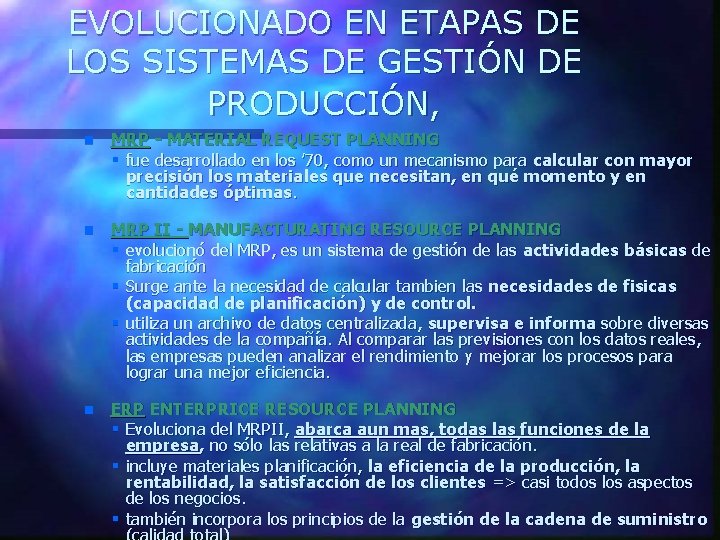

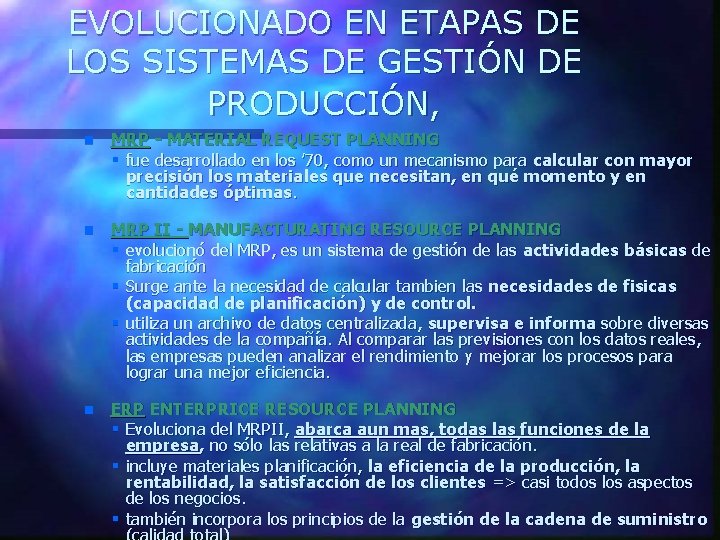

EVOLUCIONADO EN ETAPAS DE LOS SISTEMAS DE GESTIÓN DE PRODUCCIÓN, n MRP - MATERIAL REQUEST PLANNING § fue desarrollado en los ’ 70, como un mecanismo para calcular con mayor precisión los materiales que necesitan, en qué momento y en cantidades óptimas. n MRP II - MANUFACTURATING RESOURCE PLANNING § evolucionó del MRP, es un sistema de gestión de las actividades básicas de fabricación § Surge ante la necesidad de calcular tambien las necesidades de fisicas (capacidad de planificación) y de control. § utiliza un archivo de datos centralizada, supervisa e informa sobre diversas actividades de la compañía. Al comparar las previsiones con los datos reales, las empresas pueden analizar el rendimiento y mejorar los procesos para lograr una mejor eficiencia. n ERP ENTERPRICE RESOURCE PLANNING § Evoluciona del MRPII, abarca aun mas, todas las funciones de la empresa, no sólo las relativas a la real de fabricación. § incluye materiales planificación, la eficiencia de la producción, la rentabilidad, la satisfacción de los clientes => casi todos los aspectos de los negocios. § también incorpora los principios de la gestión de la cadena de suministro

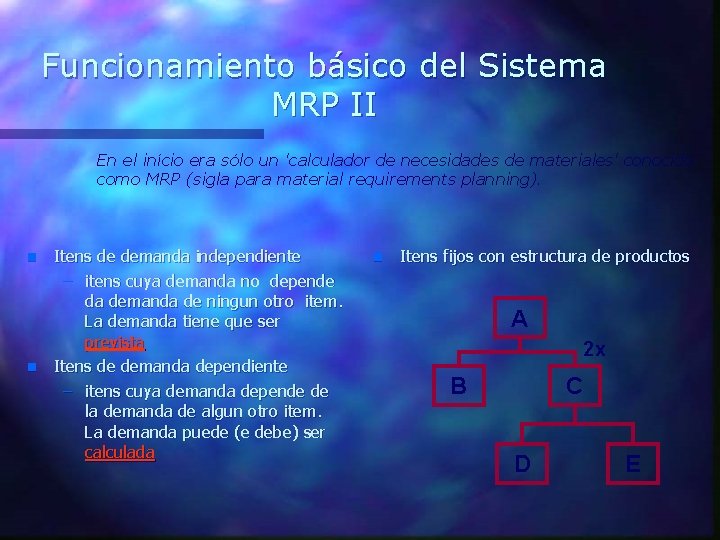

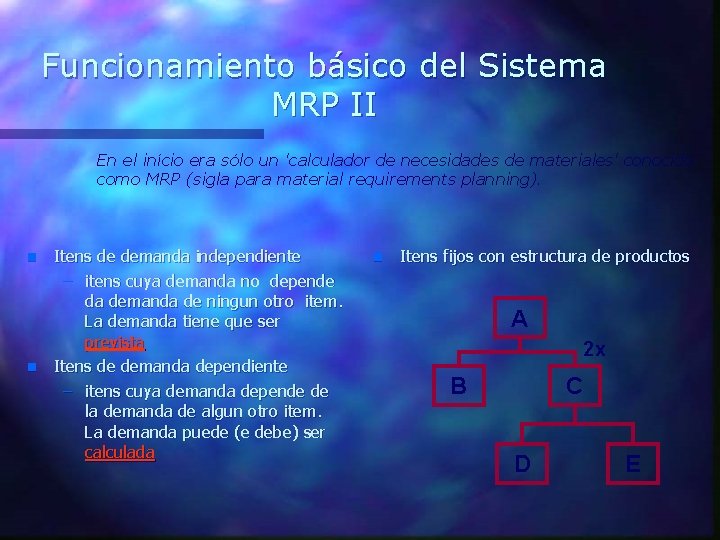

Funcionamiento básico del Sistema MRP II En el início era sólo un 'calculador de necesidades de materiales' conocido como MRP (sigla para material requirements planning). n n Itens de demanda independiente – itens cuya demanda no depende da demanda de ningun otro item. La demanda tiene que ser prevista Itens de demanda dependiente – itens cuya demanda depende de la demanda de algun otro item. La demanda puede (e debe) ser calculada n Itens fijos con estructura de productos A 2 x B C D E

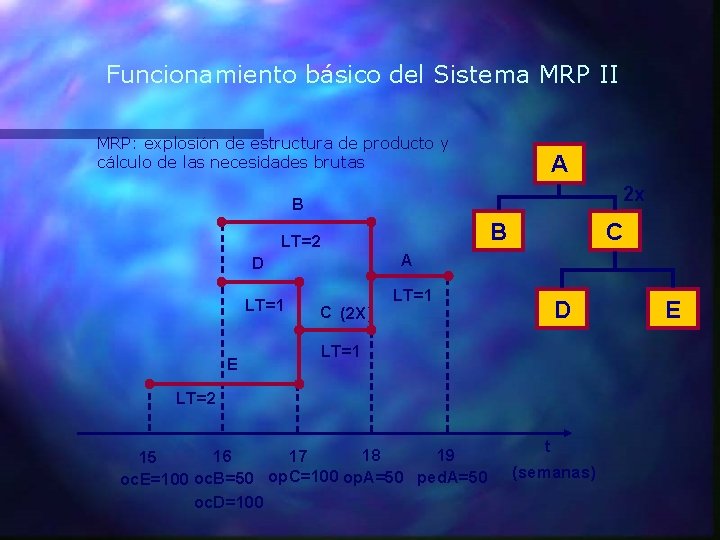

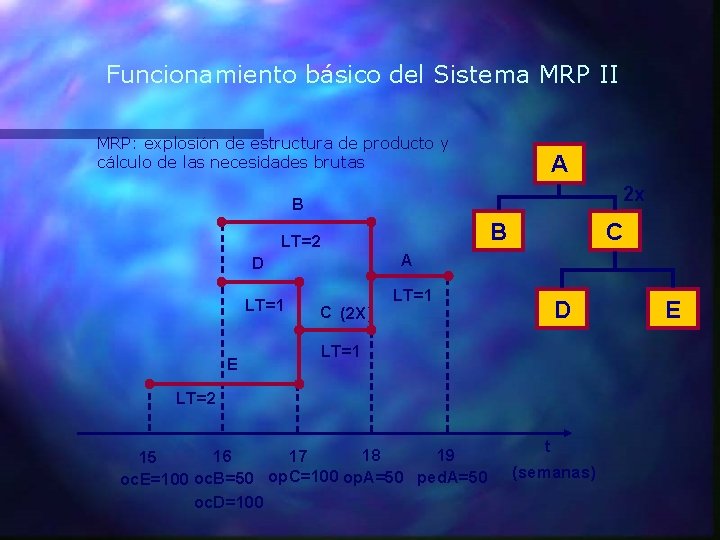

Funcionamiento básico del Sistema MRP II MRP: explosión de estructura de producto y cálculo de las necesidades brutas A 2 x B LT=2 D LT=1 E C (2 X) B C A LT=1 D LT=1 LT=2 18 19 16 17 15 oc. E=100 oc. B=50 op. C=100 op. A=50 ped. A=50 oc. D=100 t (semanas) E

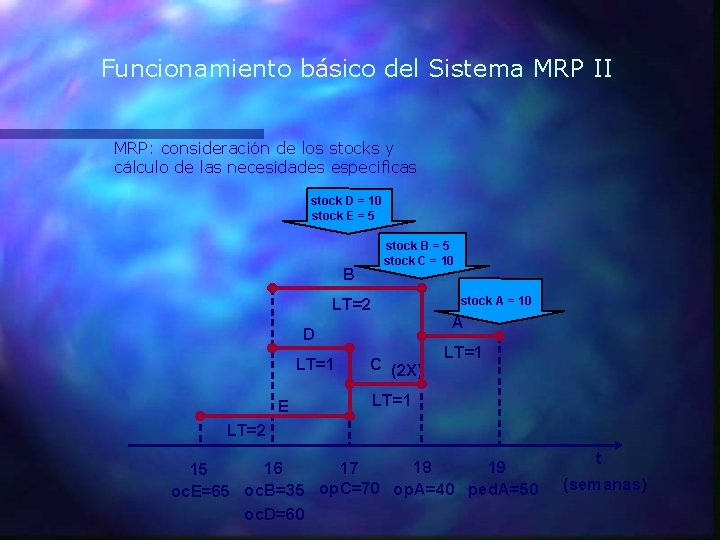

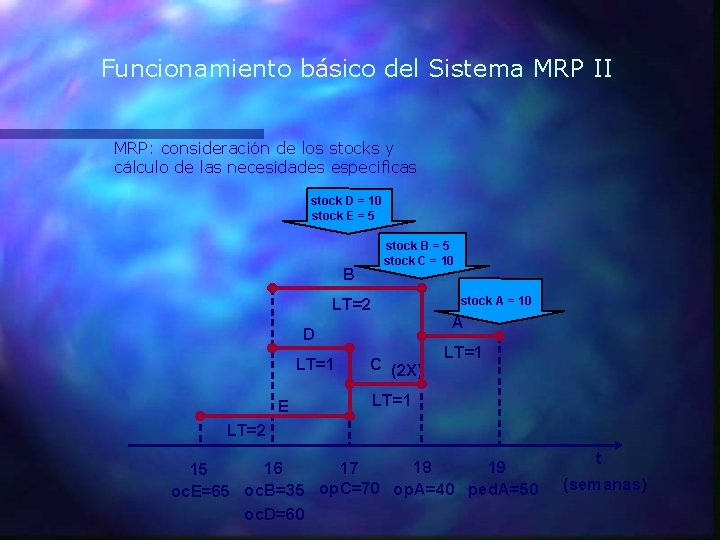

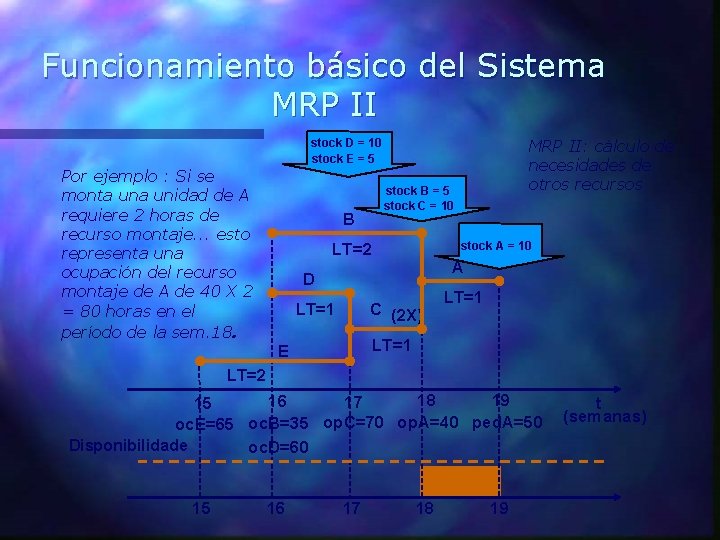

Funcionamiento básico del Sistema MRP II MRP: consideración de los stocks y cálculo de las necesidades especificas stock D = 10 stock E = 5 stock B = 5 stock C = 10 B LT=2 D LT=1 E C (2 X) stock A = 10 A LT=1 LT=2 18 19 16 17 15 oc. E=65 oc. B=35 op. C=70 op. A=40 ped. A=50 oc. D=60 t (semanas)

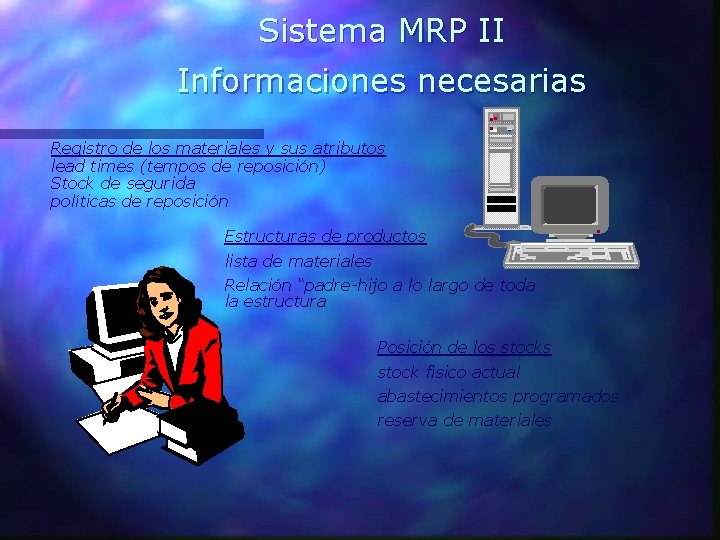

Sistema MRP II Informaciones necesarias Registro de los materiales y sus atributos lead times (tempos de reposición) Stock de segurida políticas de reposición Estructuras de productos lista de materiales Relación “padre-hijo a lo largo de toda la estructura Posiçión de los stock físico actual abastecimientos programados reserva de materiales

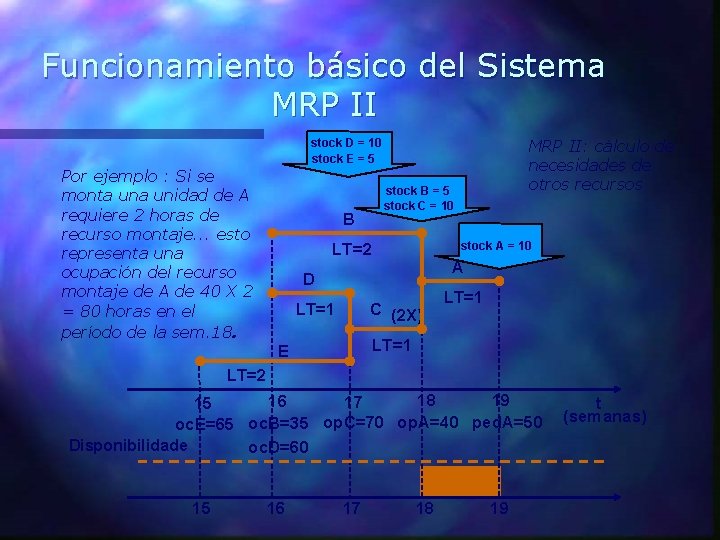

Funcionamiento básico del Sistema MRP II: cálculo de necesidades de otros recursos stock D = 10 stock E = 5 Por ejemplo : Si se monta unidad de A requiere 2 horas de recurso montaje. . . esto representa una ocupación del recurso montaje de A de 40 X 2 = 80 horas en el período de la sem. 18. stock B = 5 stock C = 10 B stock A = 10 LT=2 A D LT=1 C (2 X) LT=1 E LT=2 18 19 16 17 15 oc. E=65 oc. B=35 op. C=70 op. A=40 ped. A=50 Disponibilidade oc. D=60 15 16 17 18 19 t (semanas)

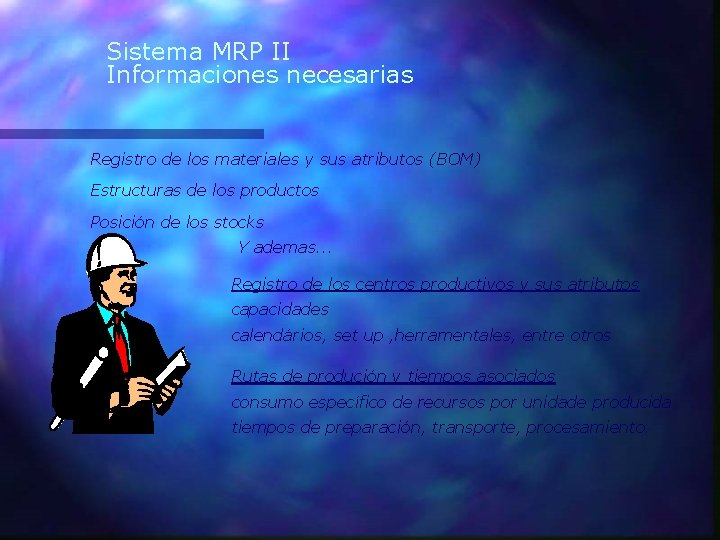

Sistema MRP II Informaciones necesarias Registro de los materiales y sus atributos (BOM) Estructuras de los productos Posición de los stocks Y ademas. . . Registro de los centros productivos y sus atributos : capacidades calendários, set up , herramentales, entre otros Rutas de produción y tiempos asociados consumo específico de recursos por unidade producida tiempos de preparación, transporte, procesamiento.

Espina dorsal de un Sistema MRP II Previsión Agregada EST VTAS Integración con MKTG, FIN, P&D Previsión Detallada Políticas de stocks BOM ruteos; tiempos; centros itens e estructuras PMP Parametrización registros de stocks MRP CRP OP SC

Actividad moderada

Actividad moderada Produccin de video

Produccin de video Transformacion de insumos

Transformacion de insumos Raíz cuadrada de 500

Raíz cuadrada de 500 Bendecir la familia señor bendecid la mía también

Bendecir la familia señor bendecid la mía también Que es cambio fisico de la materia

Que es cambio fisico de la materia Es algo mas que la distancia que el amor y la nostalgia

Es algo mas que la distancia que el amor y la nostalgia La parte exterior de un edificio es: 1 of 1

La parte exterior de un edificio es: 1 of 1 Cualquier mierda puede ser jefe

Cualquier mierda puede ser jefe Se escribe con b los verbos terminados en bir

Se escribe con b los verbos terminados en bir Expresion matematica del movimiento rectilineo uniforme

Expresion matematica del movimiento rectilineo uniforme Iesdmjac

Iesdmjac Si tienes el tener sin el ser no te pertenece

Si tienes el tener sin el ser no te pertenece El agente me preguntó tiene usted algo que declarar

El agente me preguntó tiene usted algo que declarar Caupolican

Caupolican Que especie lirica busca exaltar algo o alguien

Que especie lirica busca exaltar algo o alguien Voce ja realizou algo ou conhece alguém que alcançou

Voce ja realizou algo ou conhece alguém que alcançou Una cosa tengo contra ti qué has dejado tu primer amor

Una cosa tengo contra ti qué has dejado tu primer amor Una rima de sol

Una rima de sol Existe algo que en esencia sea creativo

Existe algo que en esencia sea creativo Que es estandarizar

Que es estandarizar Poesía para el día del padre de 4 estrofas

Poesía para el día del padre de 4 estrofas El costo de algo es lo que sacrificamos para tenerlo

El costo de algo es lo que sacrificamos para tenerlo Actividad no rutinaria

Actividad no rutinaria Me gusta actividades

Me gusta actividades Actividad focal introductoria

Actividad focal introductoria Que emocionante actividad 16 answers

Que emocionante actividad 16 answers En todo chiste hay algo de verdad

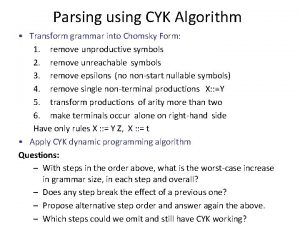

En todo chiste hay algo de verdad Cyk algorithm step by step

Cyk algorithm step by step Cyk algorithm java

Cyk algorithm java Que es microrrelatos

Que es microrrelatos Algo 3 leveroni

Algo 3 leveroni Algo siniestro

Algo siniestro Cuando algo sirve para muchas cosas

Cuando algo sirve para muchas cosas Formal languages and automata theory tutorial

Formal languages and automata theory tutorial Molly mocha employs one college student every summer

Molly mocha employs one college student every summer Si vas hacer algo hazlo bien

Si vas hacer algo hazlo bien Ligero en la ejecución de algo

Ligero en la ejecución de algo Frases con sentido connotativo y denotativo

Frases con sentido connotativo y denotativo Concepto de esteriotipo

Concepto de esteriotipo Todo chiste, en el fondo, encubre una verdad

Todo chiste, en el fondo, encubre una verdad Strategi algoritma

Strategi algoritma Smart algo

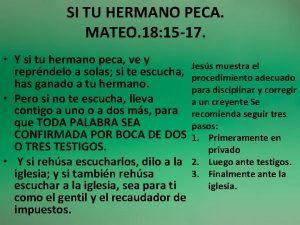

Smart algo Cuando ores perdona a tu hermano

Cuando ores perdona a tu hermano Abundancia de algo

Abundancia de algo Ley del holocausto en la biblia

Ley del holocausto en la biblia Algo 60

Algo 60 Si jehová no edificare la casa enseñanza

Si jehová no edificare la casa enseñanza Algo con t

Algo con t Algo and amal

Algo and amal