Facultad de Ingeniera en Mecnica y Ciencias de

- Slides: 27

Facultad de Ingeniería en Mecánica y Ciencias de la Producción. “Reingeniería del Sistema de Vapor para un Laboratorio Farmacéutico”. Expositor: Gabriel José Gallegos Grunauer. 1

Agenda n n n n n Introducción. Objetivos. Descripción del proyecto. Descripción y análisis del Sistema de Vapor existente. Problemas encontrados en el Sistema de Vapor existente. Descripción del Sistema de Vapor Propuesto. Descripción del Plan de Mantenimiento Preventivo. Tablas de Resultados. Análisis de Costos. Conclusiones y Recomendaciones. 2

Introducción. El presente trabajo nace en la necesidad de una Industria farmacéutica, de contar con un sistema de vapor que le permita: • Satisfacer los requerimientos energéticos de las diferentes áreas de esta fábrica, • Disminuir los costos de operación y mantenimiento de estos sistemas; y, • Garantizar la seguridad del personal que labora dentro de sus instalaciones. 3

Objetivos. n n Reducir los costos de operación mantenimiento del sistema de vapor. y Incorporar al Plan de Mantenimiento Preventivo el Sistema de Vapor. 4

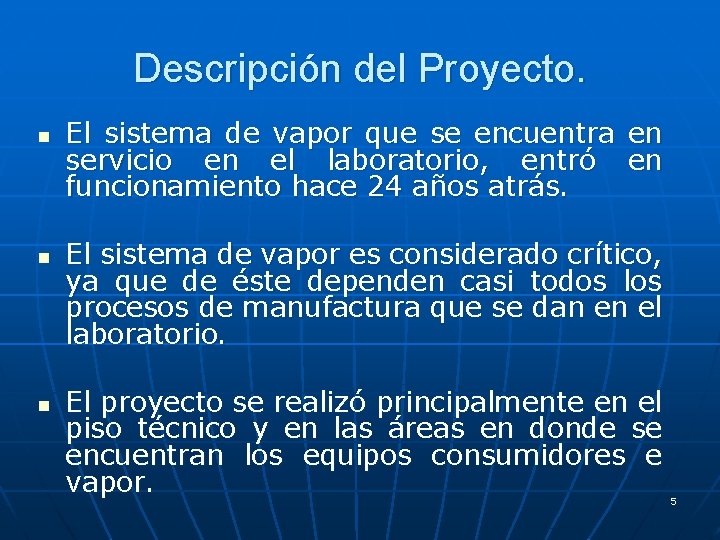

Descripción del Proyecto. n n n El sistema de vapor que se encuentra en servicio en el laboratorio, entró en funcionamiento hace 24 años atrás. El sistema de vapor es considerado crítico, ya que de éste dependen casi todos los procesos de manufactura que se dan en el laboratorio. El proyecto se realizó principalmente en el piso técnico y en las áreas en donde se encuentran los equipos consumidores e vapor. 5

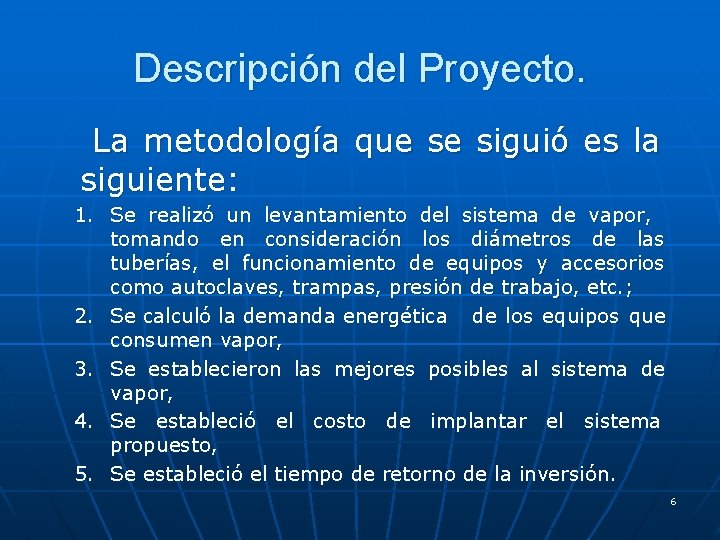

Descripción del Proyecto. La metodología que se siguió es la siguiente: 1. Se realizó un levantamiento del sistema de vapor, tomando en consideración los diámetros de las tuberías, el funcionamiento de equipos y accesorios como autoclaves, trampas, presión de trabajo, etc. ; 2. Se calculó la demanda energética de los equipos que consumen vapor, 3. Se establecieron las mejores posibles al sistema de vapor, 4. Se estableció el costo de implantar el sistema propuesto, 5. Se estableció el tiempo de retorno de la inversión. 6

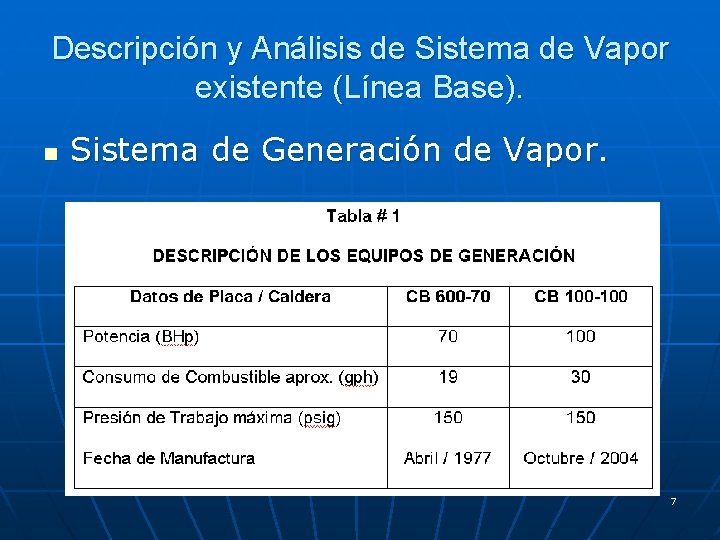

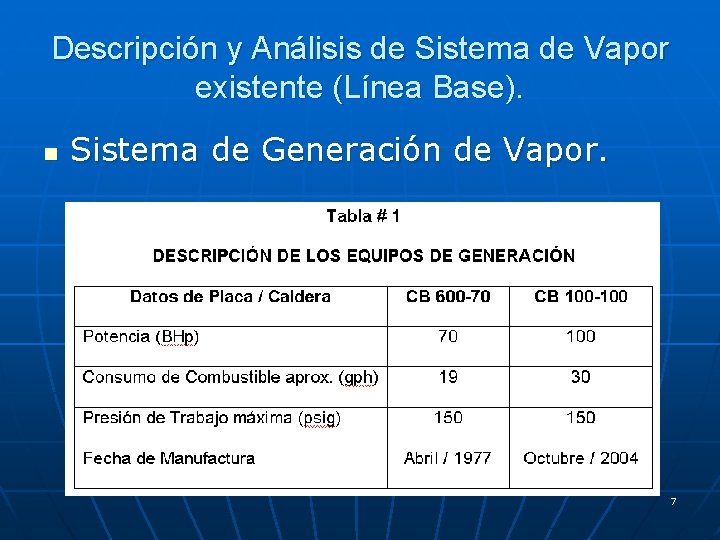

Descripción y Análisis de Sistema de Vapor existente (Línea Base). n Sistema de Generación de Vapor. 7

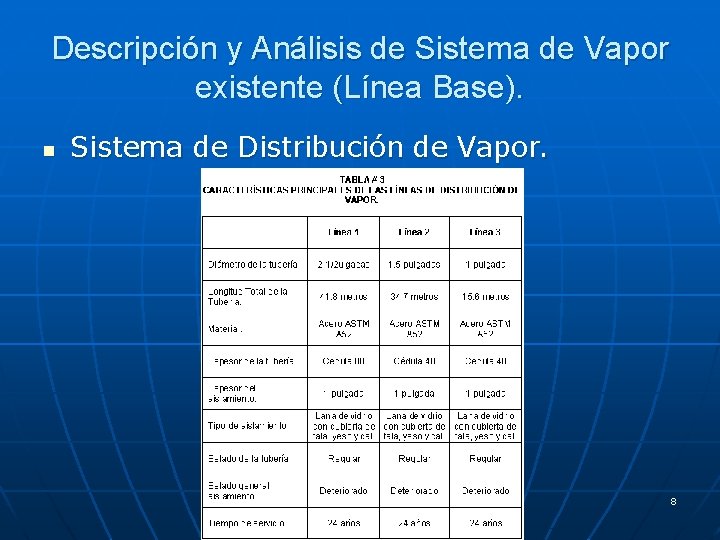

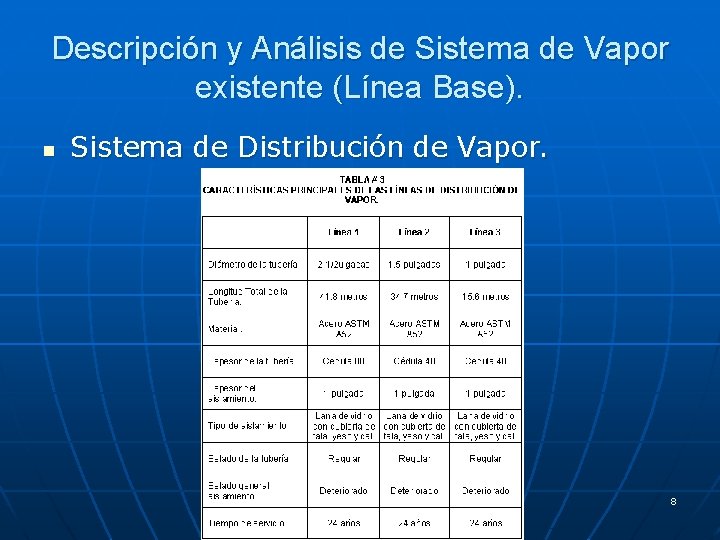

Descripción y Análisis de Sistema de Vapor existente (Línea Base). n Sistema de Distribución de Vapor. 8

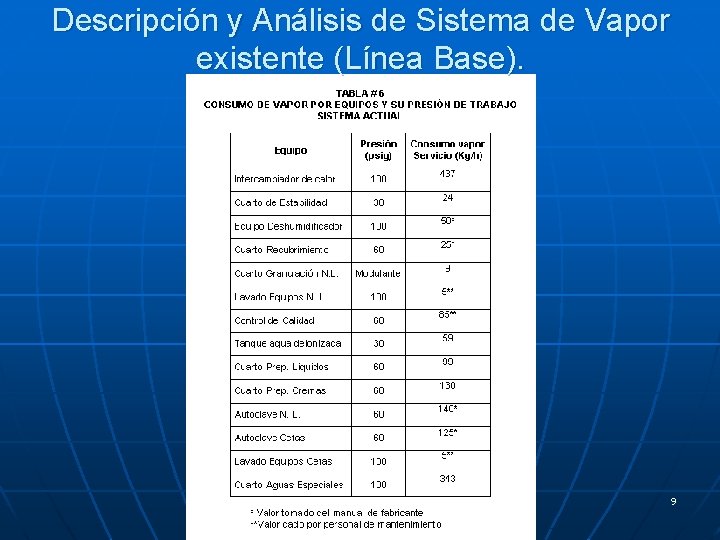

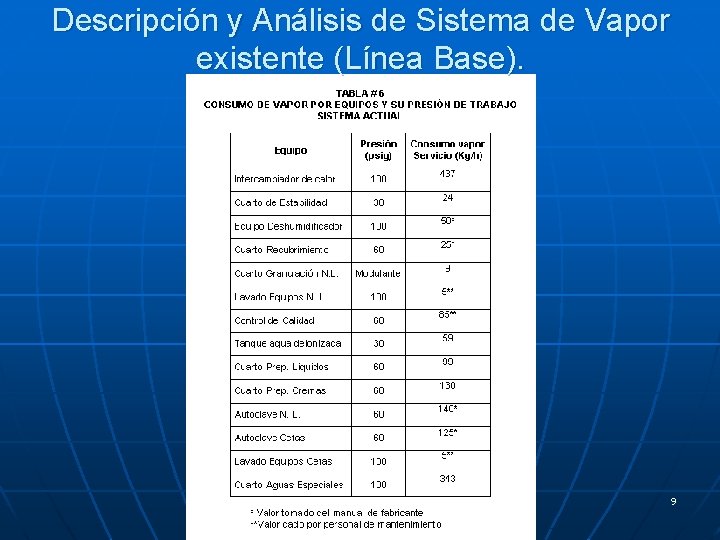

Descripción y Análisis de Sistema de Vapor existente (Línea Base). 9

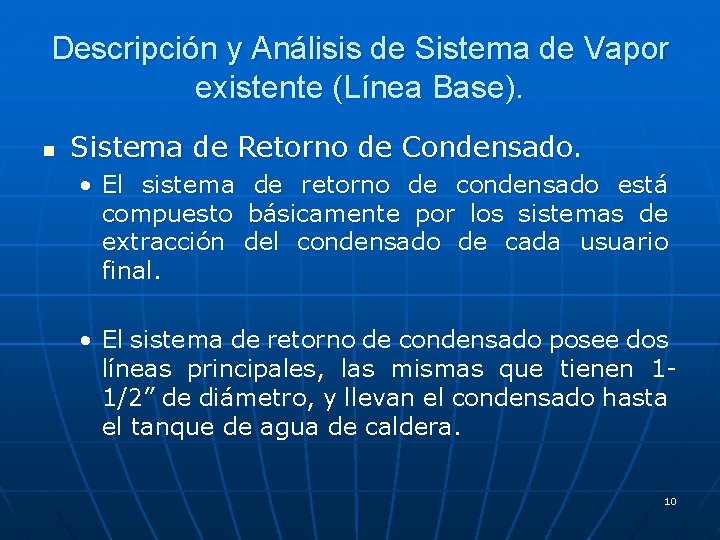

Descripción y Análisis de Sistema de Vapor existente (Línea Base). n Sistema de Retorno de Condensado. • El sistema de retorno de condensado está compuesto básicamente por los sistemas de extracción del condensado de cada usuario final. • El sistema de retorno de condensado posee dos líneas principales, las mismas que tienen 11/2” de diámetro, y llevan el condensado hasta el tanque de agua de caldera. 10

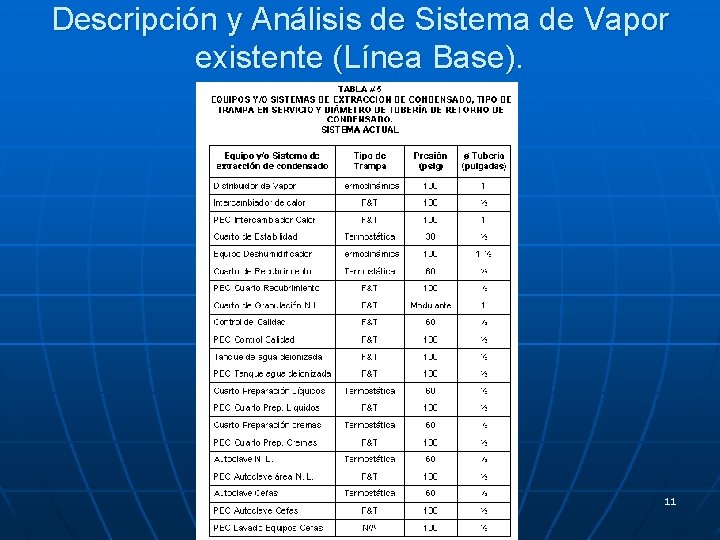

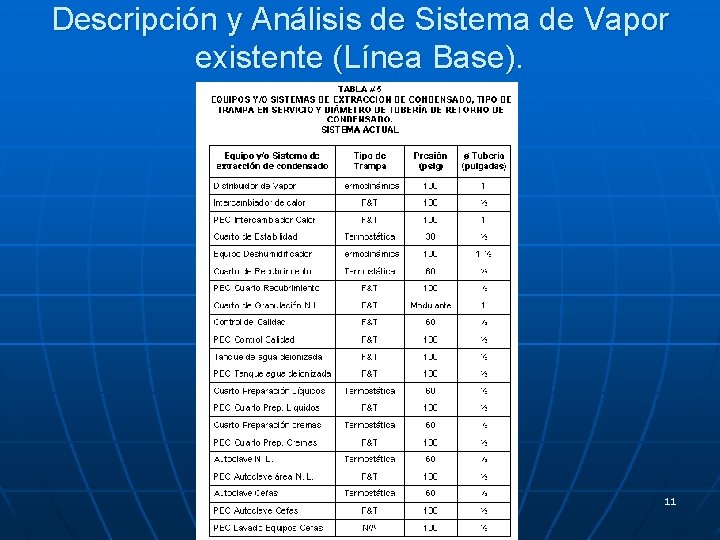

Descripción y Análisis de Sistema de Vapor existente (Línea Base). 11

Problemas encontrados en el Sistema de Vapor existente. 1. 2. 3. Desconocimiento de la demanda energética de algunos de los usuarios finales. Presencia de golpe de ariete y ruido en las tuberías durante el arranque de la caldera los días. Dimensionamiento incorrecto de la pierna de extracción de condensado del distribuidor de calor. Imagen Distribuidor Actual, 12

Problemas encontrados en el Sistema de Vapor existente. 4. Ausencia total de piernas de extracción de condensado a lo largo de la tubería principal de distribución de vapor. Sistema de Vapor Actual 5. Diseño inadecuado de los sistemas de reducción de presión de vapor. Imagen Diseño Actual 6. 7. Pérdidas de vapor (fugas) a través de las trampas de vapor, válvulas y accesorios. El intercambiador de calor y el tanque de agua desionizada caliente operan a una presión de vapor de 100 psig. 13

Descripción del Sistema de Vapor Propuesto. n El sistema propuesto tiene un diseño similar con el sistema que actualmente se encuentra en operación, debido a que las limitaciones que presenta este proyecto son: • Emplear la soportes existentes. • El espacio libre en el cuarto de máquinas y en el piso técnico son muy limitados. • Tiempo de retorno de la inversión menor a 4 años. n Los cambios más propuesto son: importantes del diseño 14

Descripción del Sistema de Vapor Propuesto. 1. 2. Disminución de la presión de vapor del Intercambiador de calor y del tanque de agua deionizada caliente. Instalación de piernas de extracción de condensado a lo largo de la línea principal de distribución de vapor. Imagen Sistema Propuesto. 3. Instalación de 3 líneas de retorno de condensado independientes, para el condensado de 100, 60 y 30 psig respectivamente. 15

Descripción del Sistema de Vapor Propuesto. 4. Rediseño de los sistemas de reducción de presión de vapor. Imagen Diseño Propuesto. 5. Instalación de un sistema de recuperación de vapor flash a 15 psig. Imagen Sistema Recuperación de Vapor Propuesto, Imagen Sistema Recuperación de Vapor General. 16

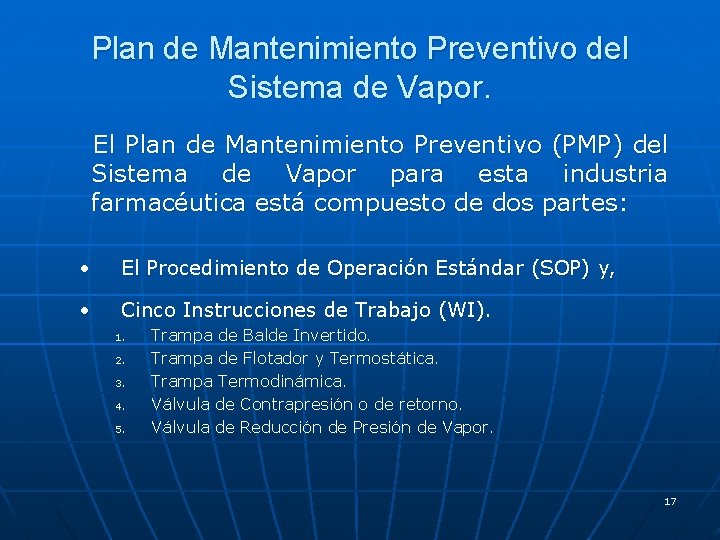

Plan de Mantenimiento Preventivo del Sistema de Vapor. El Plan de Mantenimiento Preventivo (PMP) del Sistema de Vapor para esta industria farmacéutica está compuesto de dos partes: • El Procedimiento de Operación Estándar (SOP) y, • Cinco Instrucciones de Trabajo (WI). 1. 2. 3. 4. 5. Trampa de Balde Invertido. Trampa de Flotador y Termostática. Trampa Termodinámica. Válvula de Contrapresión o de retorno. Válvula de Reducción de Presión de Vapor. 17

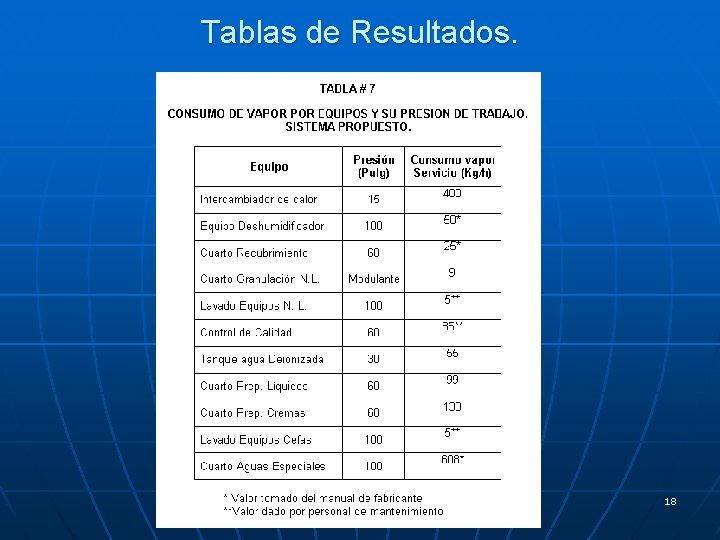

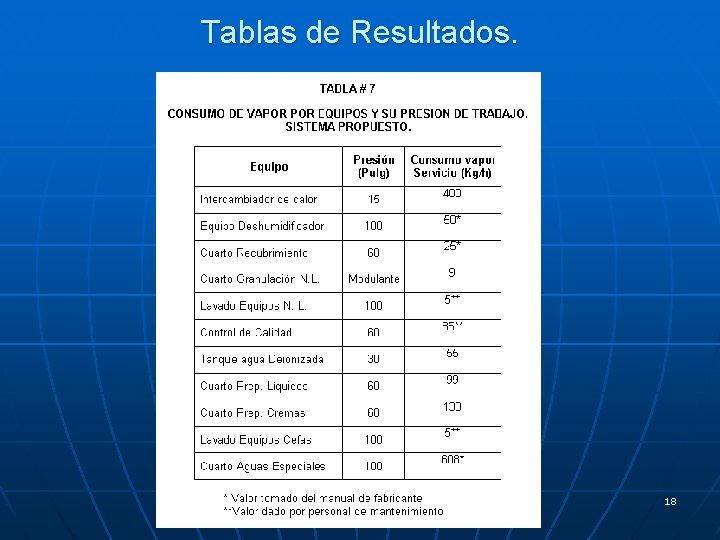

Tablas de Resultados. 18

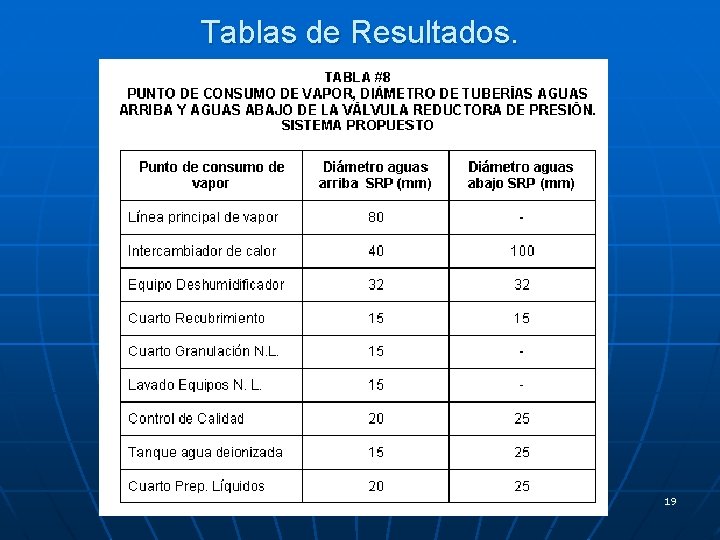

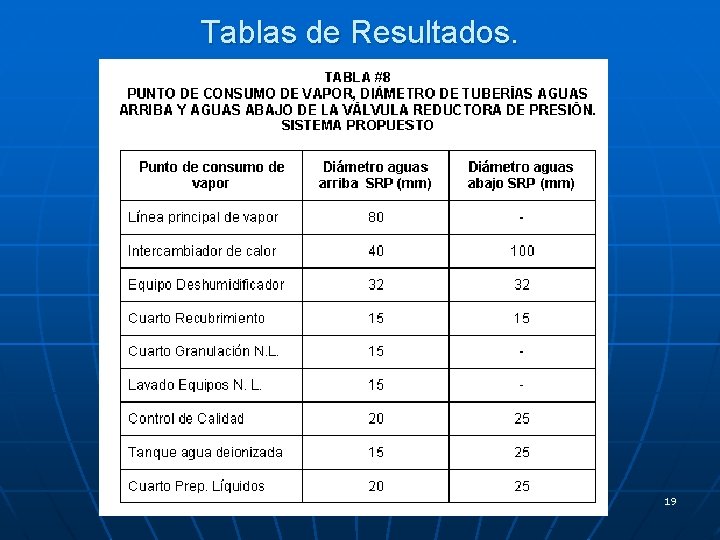

Tablas de Resultados. 19

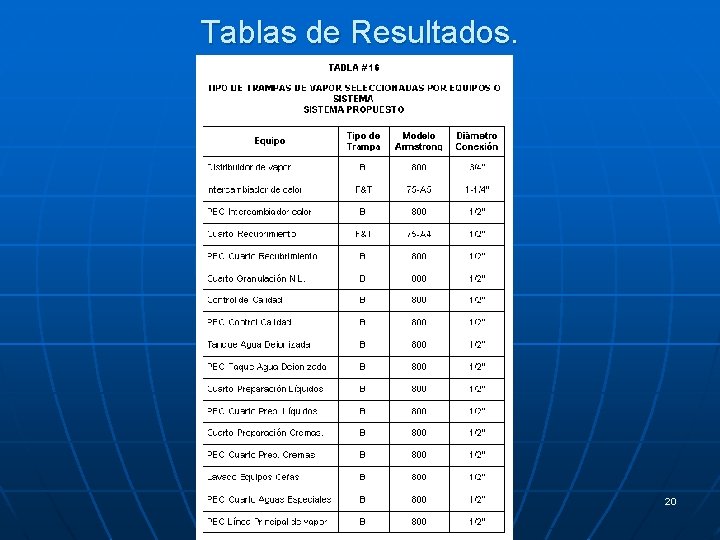

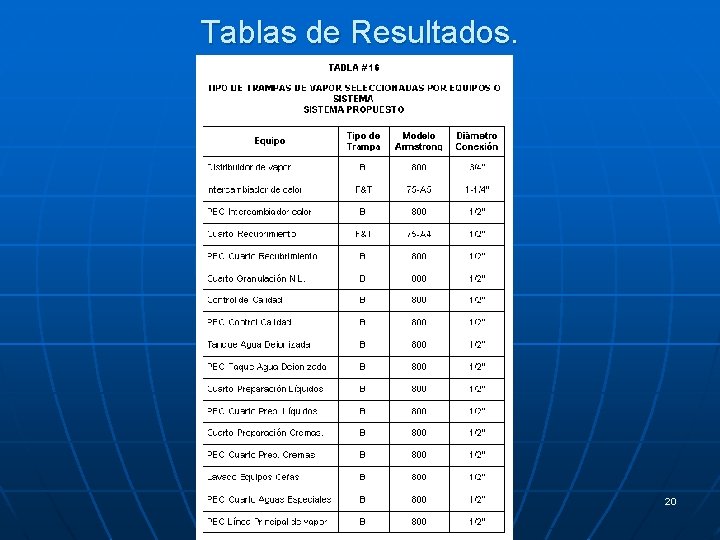

Tablas de Resultados. 20

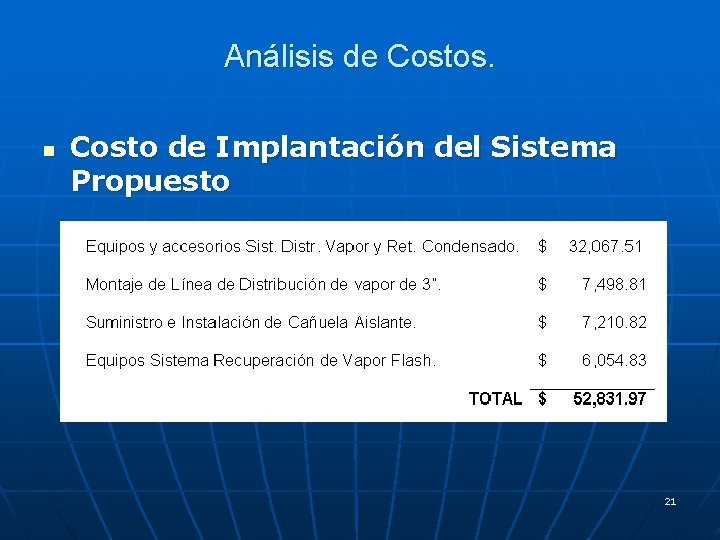

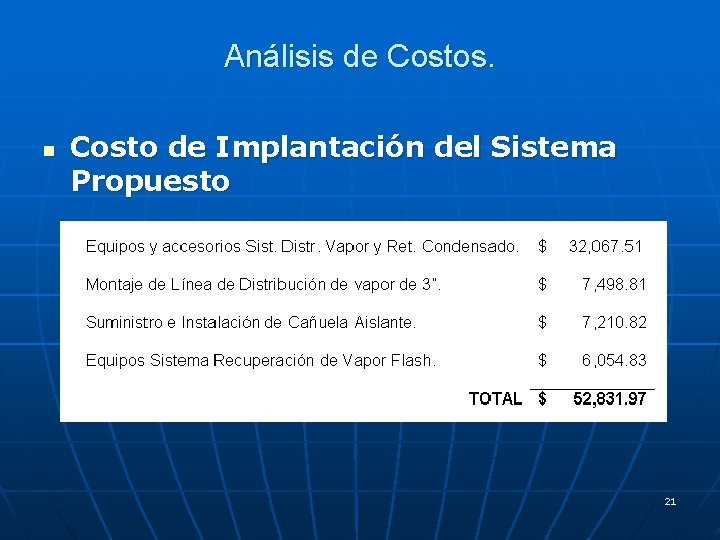

Análisis de Costos. n Costo de Implantación del Sistema Propuesto 21

Análisis de Costos. n Ahorro obtenidos Propuesto. con el Sistema • Con la reducción de la presión de trabajo del intercambiador de calor y del tanque de agua deionizada se obtiene un ahorro de 40. 80 Kg/h de vapor, lo implica un ahorro anual de $6265. 90 • Con el Sistema de recuperación de vapor se recupera 90. 36 Kg/h a 15 psig, obteniendo un ahorro anual de $13877. 13 El ahorro anual que se obtiene al implantar el sistema aquí propuesto es de $20143. 03 anuales, lo que equivale al consumo de diesel de 1. 6 meses. 22

Análisis de Costos. n Tiempo de Retorno de la inversión. • El tiempo de retorno de la inversión es de aproximadamente de 2 años y 8 meses, después de los cuales se obtiene una disminución en los costos de producción. 23

Conclusiones y Recomendaciones. n Conclusiones. • Se puede concluir que en la instalación de vapor existente, se hallan tramos de tubería de vapor y retorno de condensado que no se encuentran correctamente dimensionadas, lo cual provoca en la instalación fenómenos con golpes de ariete y erosiones al usar tramos de menor diámetro que el requerido, o elevar el costo de la instalación y mantenimiento por usar tuberías sobredimensionadas. 24

Conclusiones y Recomendaciones. • El sistema de recuperación de vapor flash permitirá obtener un ahorro de $13877. 13 anuales, lo que hace factible el montaje de este equipo. • El ahorro que se obtiene al disminuir la presión de vapor del intercambiador de vapor y del tanque de agua deionizada es de $6265. 90 anuales. 25

Conclusiones y Recomendaciones. • Se concluye que al rediseñar los sistemas reducción de presión de vapor, se obtiene ahorro durante el montaje y mantenimiento del sistema de vapor. • Se concluye que el tiempo de retorno de la inversión para cambiar el sistema actual de distribución de vapor y retorno de condensado por el sistema desarrollado en la presente tesis es de aproximadamente 2 años y 8 meses. de un el 26

Conclusiones y Recomendaciones. n Recomendaciones. • El vapor flash es que recuperado, debe de ser inyectado a un equipo el cual tenga una demanda energética mayor que el vapor recuperado, además, este equipo se debe encontrar a una distancia no mayor de 10 metros del tanque flash. • Las piernas de extracción de condensado de tuberías de distribución de vapor se deben disponer cada 30 a 50 metros de tubería, con un diámetro acorde al diámetro de la tubería. 27

Mecnica

Mecnica Mecnica

Mecnica Facultad de ciencias universidad mayor

Facultad de ciencias universidad mayor Facultad de ciencias medicas y biologicas dr ignacio chavez

Facultad de ciencias medicas y biologicas dr ignacio chavez Facultad de ciencias físicas ucm

Facultad de ciencias físicas ucm Universidad de los andes facultad de ciencias

Universidad de los andes facultad de ciencias Facultad de ciencias economicas tucuman

Facultad de ciencias economicas tucuman Bangolou

Bangolou Universidad de el salvador facultad de ciencias economicas

Universidad de el salvador facultad de ciencias economicas Ciencias quimicas unach

Ciencias quimicas unach Universidad de el salvador facultad de ciencias economicas

Universidad de el salvador facultad de ciencias economicas Facultad de ciencias economicas tucuman

Facultad de ciencias economicas tucuman Unionpyme easy software contable gratuito

Unionpyme easy software contable gratuito University of pecs faculty of health sciences

University of pecs faculty of health sciences Facultad de ciencias agricolas uce

Facultad de ciencias agricolas uce Universidad alonso de ojeda

Universidad alonso de ojeda Competencias abet

Competencias abet 1. ingeniera médica programadora periodista hijastra

1. ingeniera médica programadora periodista hijastra Facultad de auditoria

Facultad de auditoria Portada facultad de derecho

Portada facultad de derecho Organigrama de la facultad de ingeniería.

Organigrama de la facultad de ingeniería. Facultad de derecho ufm

Facultad de derecho ufm Facultad de bioanalisis xalapa

Facultad de bioanalisis xalapa Facultad natural

Facultad natural Cele humboldt

Cele humboldt Universidad javeriana - facultad de medicina

Universidad javeriana - facultad de medicina Vestidos griegos

Vestidos griegos Facultad de economia oruro

Facultad de economia oruro