Processworks Quik CAST Prsentation Denis AUGUSTE Lyce de

- Slides: 17

Processworks / Quik. CAST Présentation Denis AUGUSTE Lycée de Lorgues

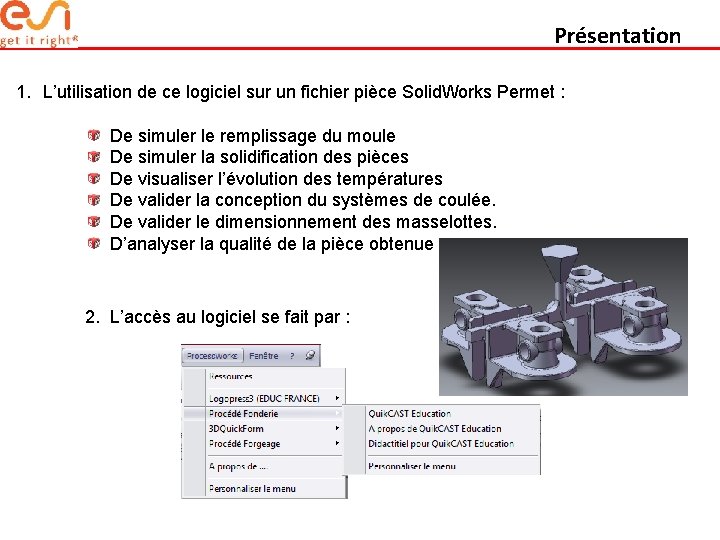

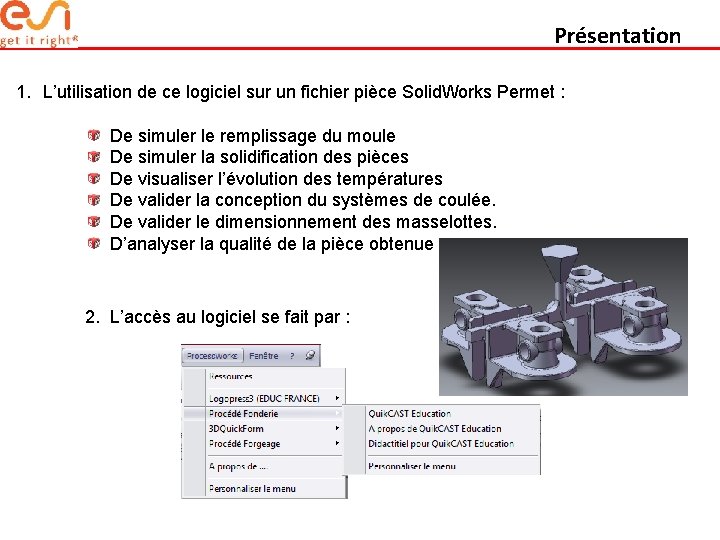

Présentation 1. L’utilisation de ce logiciel sur un fichier pièce Solid. Works Permet : De simuler le remplissage du moule De simuler la solidification des pièces De visualiser l’évolution des températures De valider la conception du systèmes de coulée. De valider le dimensionnement des masselottes. D’analyser la qualité de la pièce obtenue 2. L’accès au logiciel se fait par :

Présentation Les étapes de l’utilisation de Quik. CAST : 1. La géométrie : Le fichier source à utiliser, accès au module, limitations. 2. La mise en donnée: Le choix du procédé, matériaux pièce et moule, définition des conditions d’entrée du métal, le maillage, condition initiales de pression et de température, définition de la gravité, paramètres de calcul. 3. Exécution du solveur : Déroulement du calcul. 4. Résultats : Analyse.

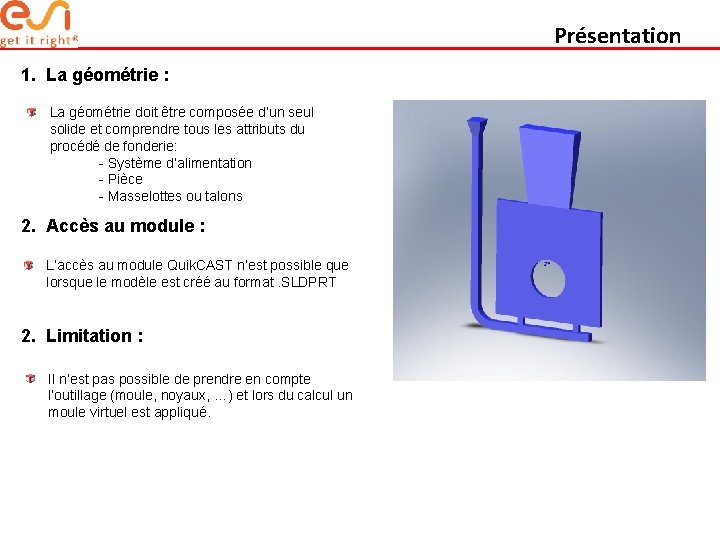

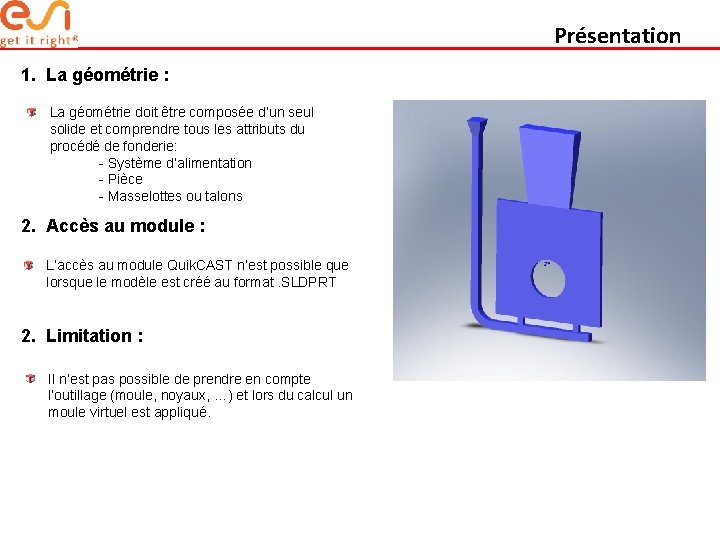

Présentation 1. La géométrie : La géométrie doit être composée d’un seul solide et comprendre tous les attributs du procédé de fonderie: - Système d’alimentation - Pièce - Masselottes ou talons 2. Accès au module : L’accès au module Quik. CAST n’est possible que lorsque le modèle est créé au format. SLDPRT 2. Limitation : Il n’est pas possible de prendre en compte l’outillage (moule, noyaux, …) et lors du calcul un moule virtuel est appliqué.

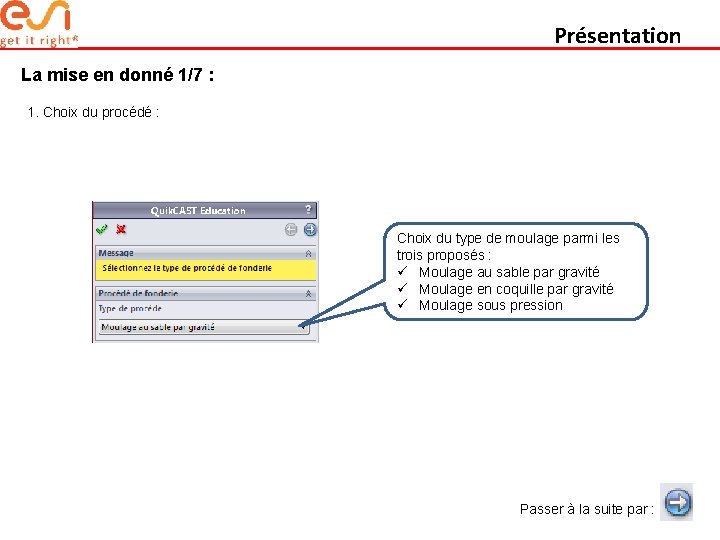

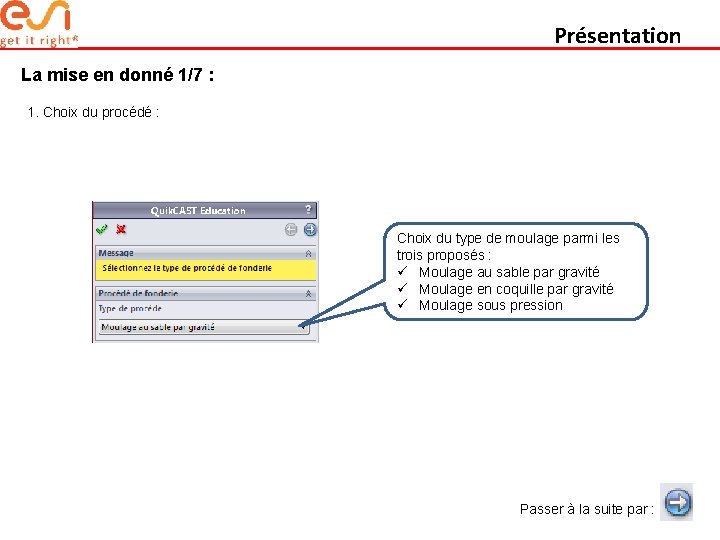

Présentation La mise en donné 1/7 : 1. Choix du procédé : Choix du type de moulage parmi les trois proposés : ü Moulage au sable par gravité ü Moulage en coquille par gravité ü Moulage sous pression Passer à la suite par :

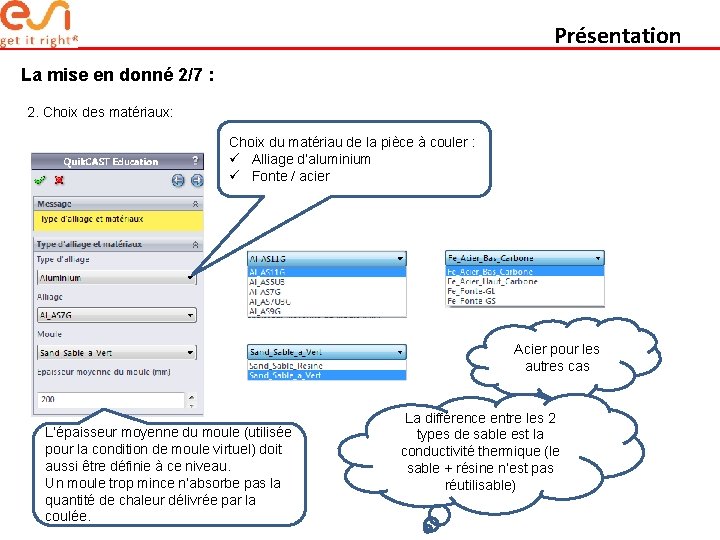

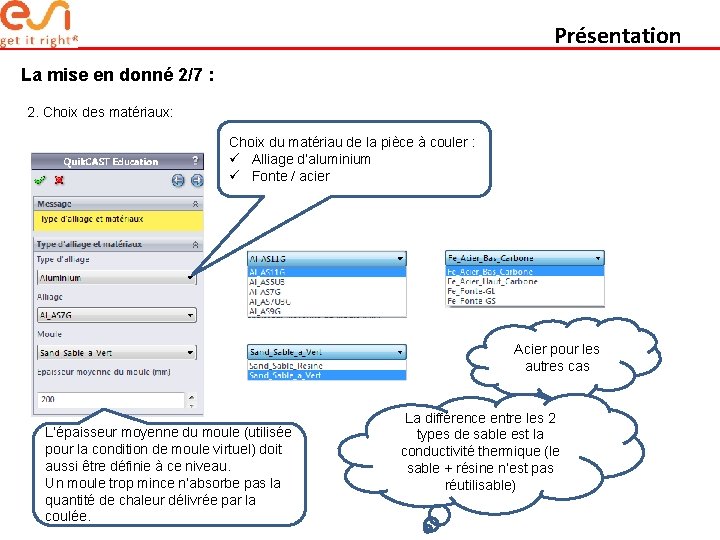

Présentation La mise en donné 2/7 : 2. Choix des matériaux: Choix du matériau de la pièce à couler : ü Alliage d’aluminium ü Fonte / acier Acier pour les autres cas L’épaisseur moyenne du moule (utilisée pour la condition de moule virtuel) doit aussi être définie à ce niveau. Un moule trop mince n’absorbe pas la quantité de chaleur délivrée par la coulée. La différence entre les 2 types de sable est la conductivité thermique (le sable + résine n’est pas réutilisable)

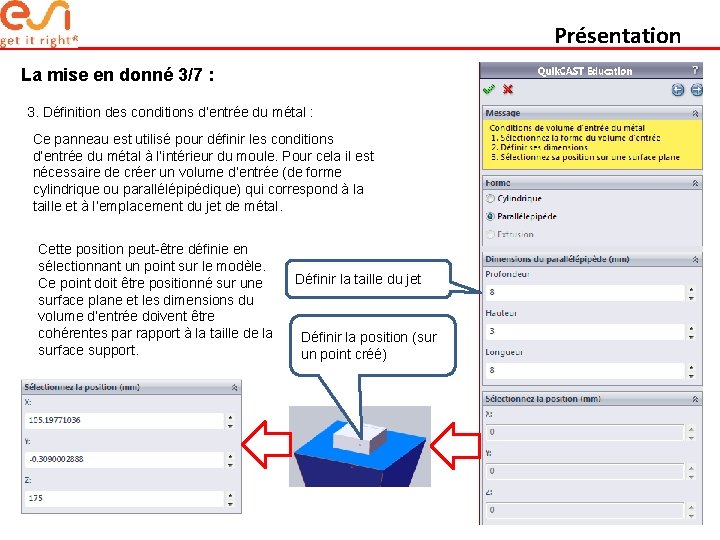

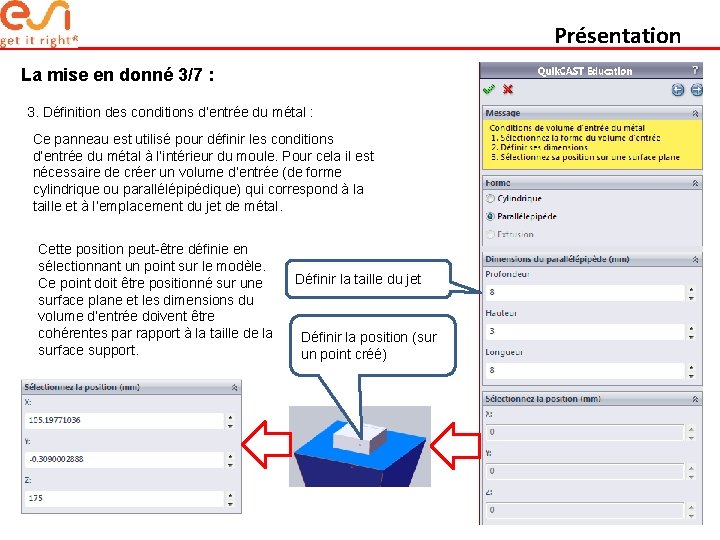

Présentation La mise en donné 3/7 : 3. Définition des conditions d’entrée du métal : Ce panneau est utilisé pour définir les conditions d’entrée du métal à l’intérieur du moule. Pour cela il est nécessaire de créer un volume d’entrée (de forme cylindrique ou parallélépipédique) qui correspond à la taille et à l’emplacement du jet de métal. Cette position peut-être définie en sélectionnant un point sur le modèle. Ce point doit être positionné sur une surface plane et les dimensions du volume d’entrée doivent être cohérentes par rapport à la taille de la surface support. Définir la taille du jet Définir la position (sur un point créé)

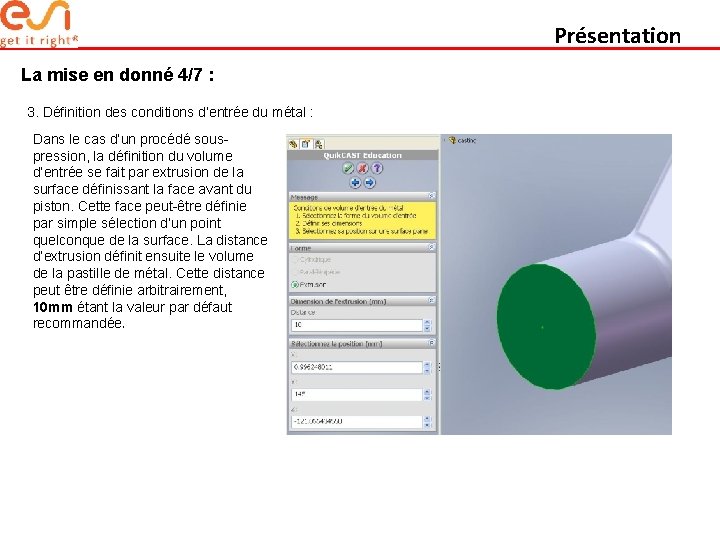

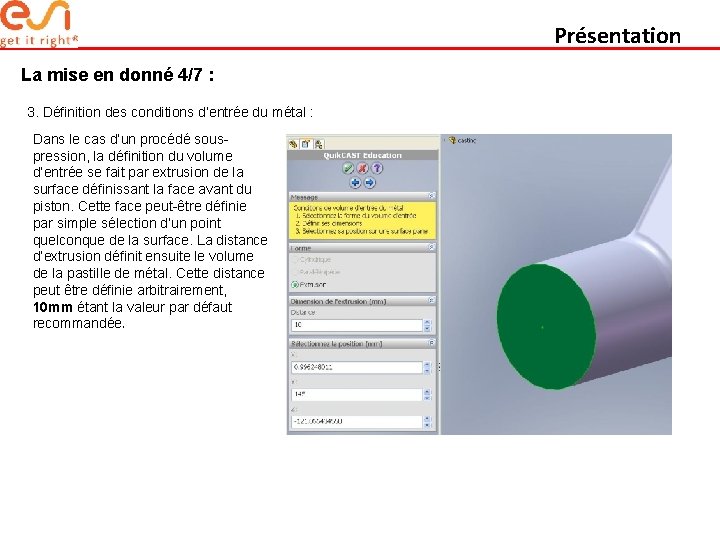

Présentation La mise en donné 4/7 : 3. Définition des conditions d’entrée du métal : Dans le cas d’un procédé souspression, la définition du volume d’entrée se fait par extrusion de la surface définissant la face avant du piston. Cette face peut-être définie par simple sélection d’un point quelconque de la surface. La distance d’extrusion définit ensuite le volume de la pastille de métal. Cette distance peut être définie arbitrairement, 10 mm étant la valeur par défaut recommandée.

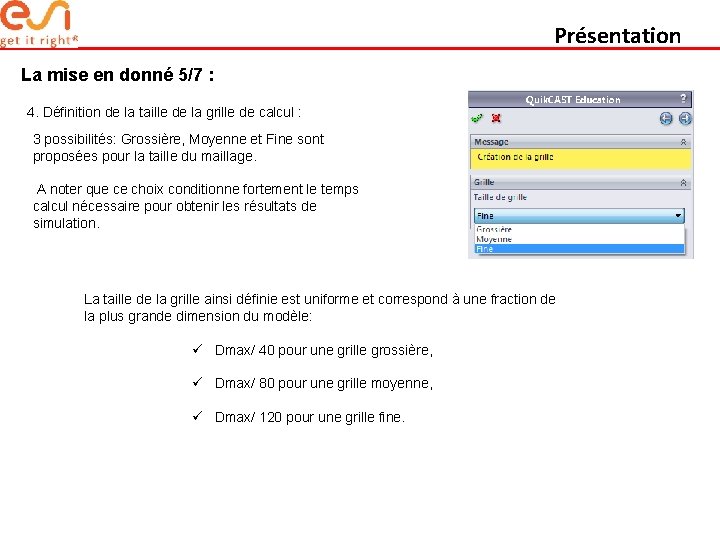

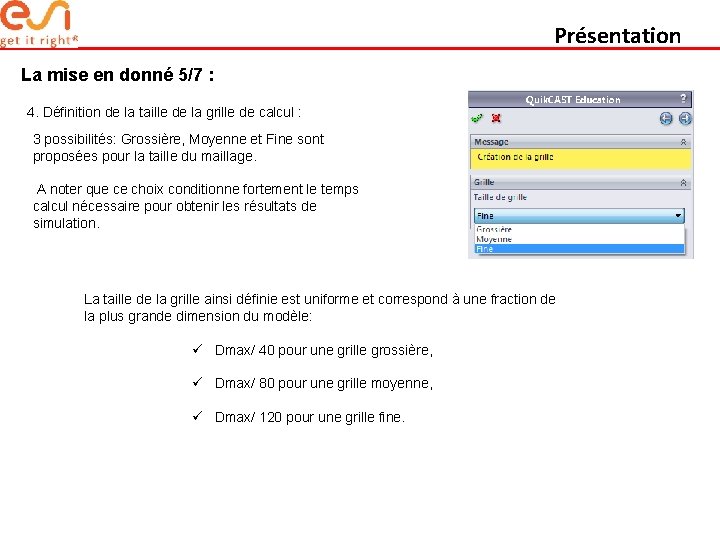

Présentation La mise en donné 5/7 : 4. Définition de la taille de la grille de calcul : 3 possibilités: Grossière, Moyenne et Fine sont proposées pour la taille du maillage. A noter que ce choix conditionne fortement le temps calcul nécessaire pour obtenir les résultats de simulation. La taille de la grille ainsi définie est uniforme et correspond à une fraction de la plus grande dimension du modèle: ü Dmax/ 40 pour une grille grossière, ü Dmax/ 80 pour une grille moyenne, ü Dmax/ 120 pour une grille fine.

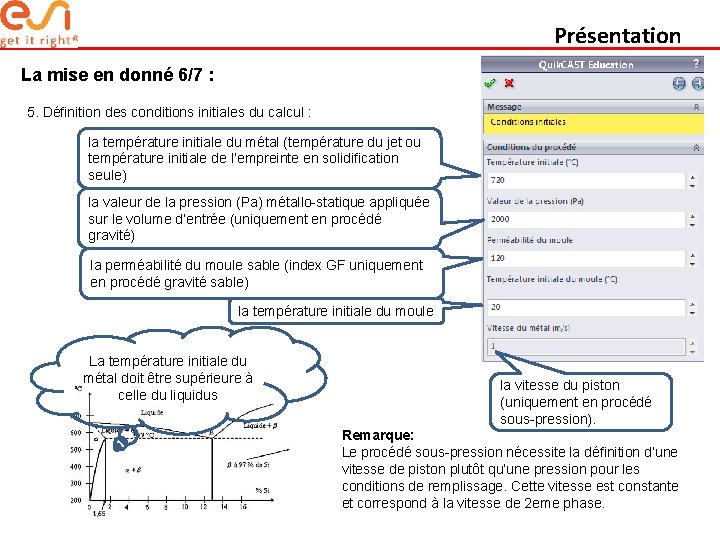

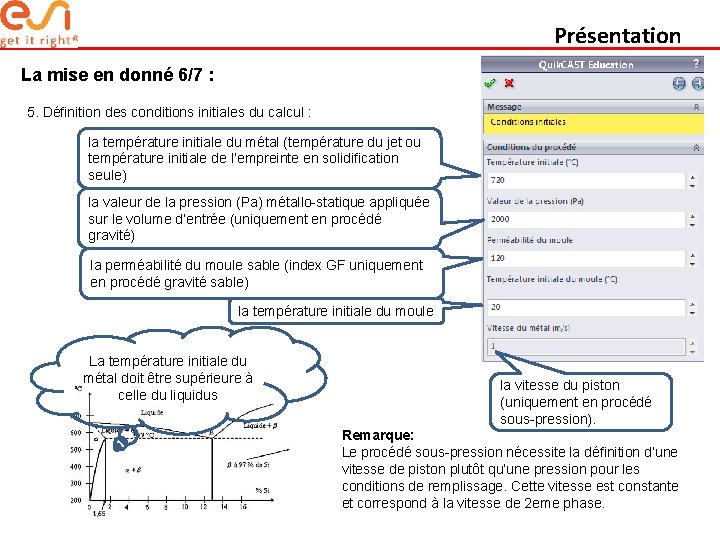

Présentation La mise en donné 6/7 : 5. Définition des conditions initiales du calcul : la température initiale du métal (température du jet ou température initiale de l’empreinte en solidification seule) la valeur de la pression (Pa) métallo-statique appliquée sur le volume d’entrée (uniquement en procédé gravité) la perméabilité du moule sable (index GF uniquement en procédé gravité sable) la température initiale du moule La température initiale du métal doit être supérieure à celle du liquidus la vitesse du piston (uniquement en procédé sous-pression). Remarque: Le procédé sous-pression nécessite la définition d’une vitesse de piston plutôt qu’une pression pour les conditions de remplissage. Cette vitesse est constante et correspond à la vitesse de 2 eme phase.

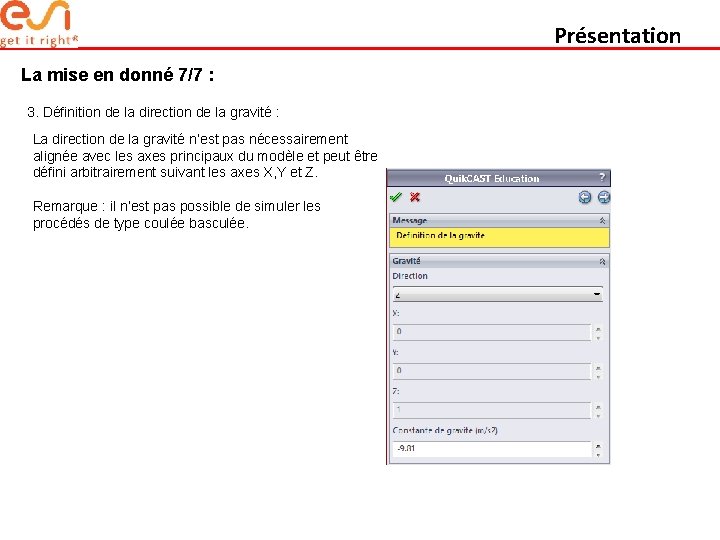

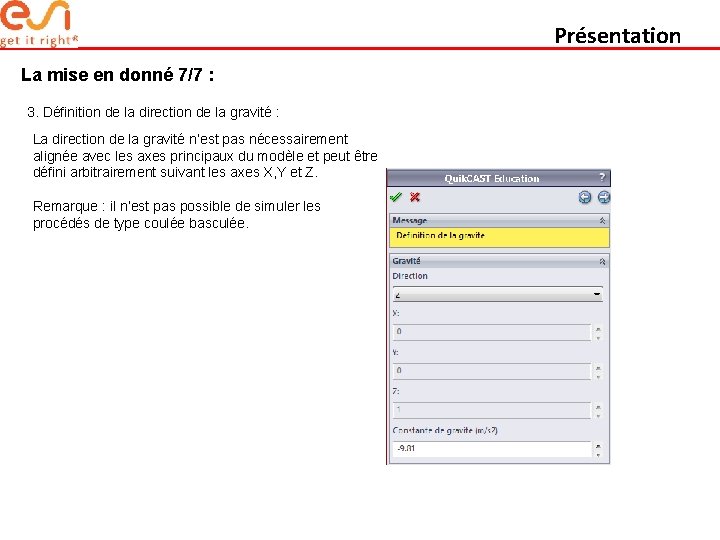

Présentation La mise en donné 7/7 : 3. Définition de la direction de la gravité : La direction de la gravité n’est pas nécessairement alignée avec les axes principaux du modèle et peut être défini arbitrairement suivant les axes X, Y et Z. Remarque : il n’est pas possible de simuler les procédés de type coulée basculée.

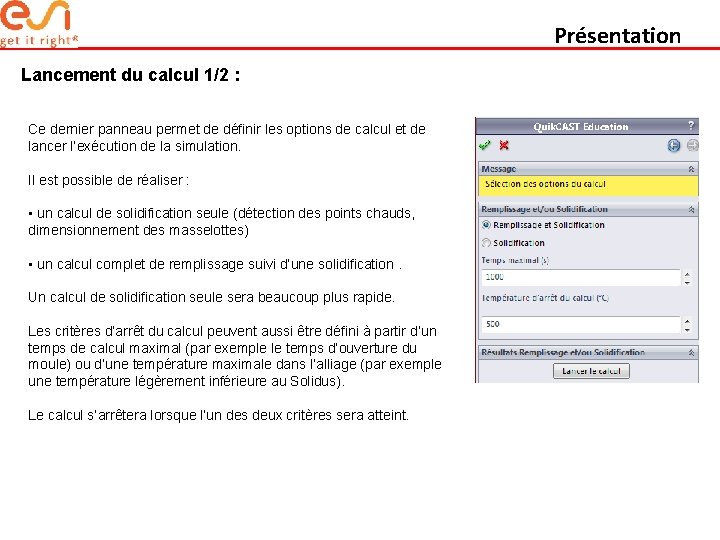

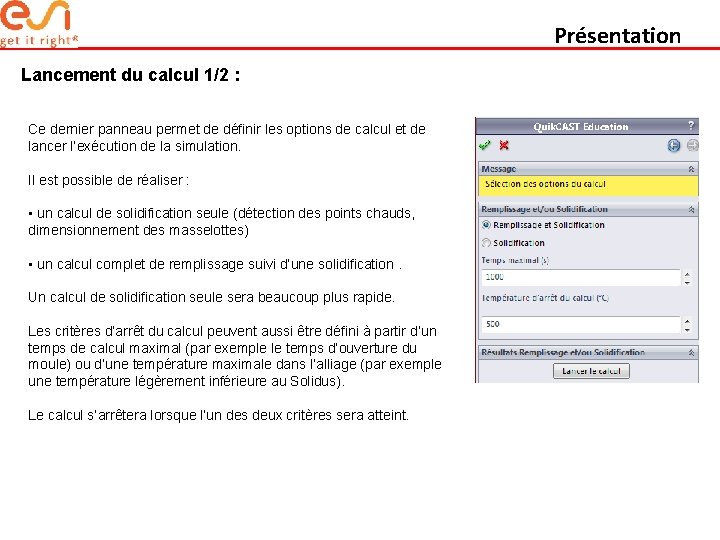

Présentation Lancement du calcul 1/2 : Ce dernier panneau permet de définir les options de calcul et de lancer l’exécution de la simulation. Il est possible de réaliser : • un calcul de solidification seule (détection des points chauds, dimensionnement des masselottes) • un calcul complet de remplissage suivi d’une solidification. Un calcul de solidification seule sera beaucoup plus rapide. Les critères d’arrêt du calcul peuvent aussi être défini à partir d’un temps de calcul maximal (par exemple le temps d’ouverture du moule) ou d’une température maximale dans l’alliage (par exemple une température légèrement inférieure au Solidus). Le calcul s’arrêtera lorsque l’un des deux critères sera atteint.

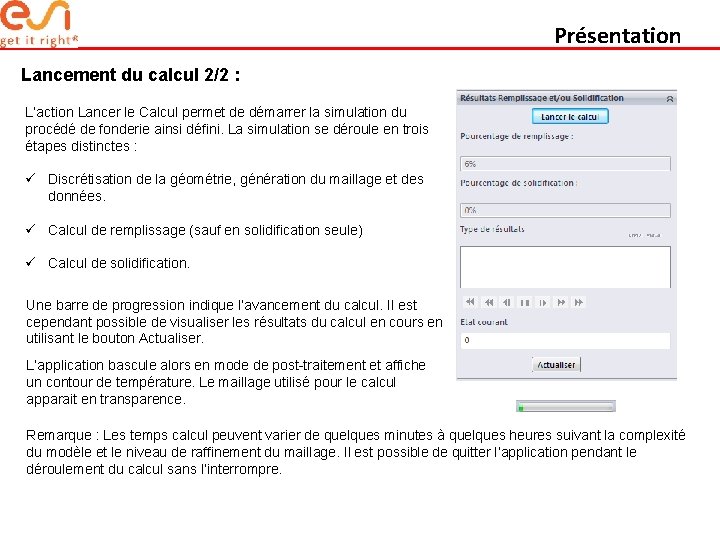

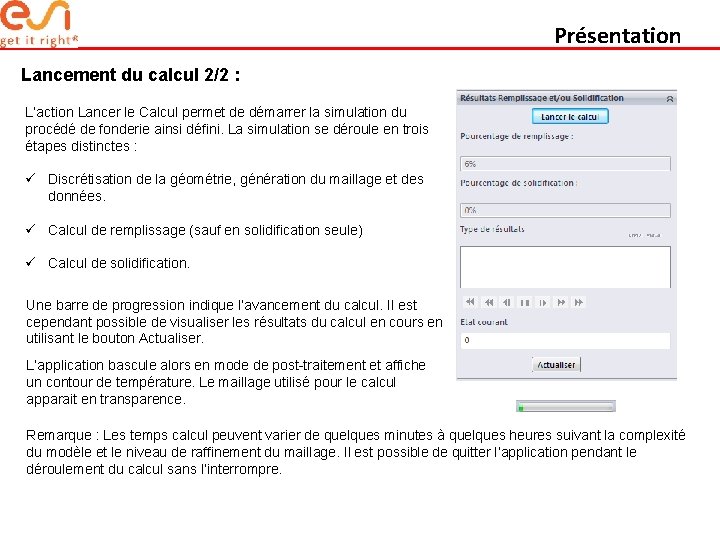

Présentation Lancement du calcul 2/2 : L’action Lancer le Calcul permet de démarrer la simulation du procédé de fonderie ainsi défini. La simulation se déroule en trois étapes distinctes : ü Discrétisation de la géométrie, génération du maillage et des données. ü Calcul de remplissage (sauf en solidification seule) ü Calcul de solidification. Une barre de progression indique l’avancement du calcul. Il est cependant possible de visualiser les résultats du calcul en cours en utilisant le bouton Actualiser. L’application bascule alors en mode de post-traitement et affiche un contour de température. Le maillage utilisé pour le calcul apparait en transparence. Remarque : Les temps calcul peuvent varier de quelques minutes à quelques heures suivant la complexité du modèle et le niveau de raffinement du maillage. Il est possible de quitter l’application pendant le déroulement du calcul sans l’interrompre.

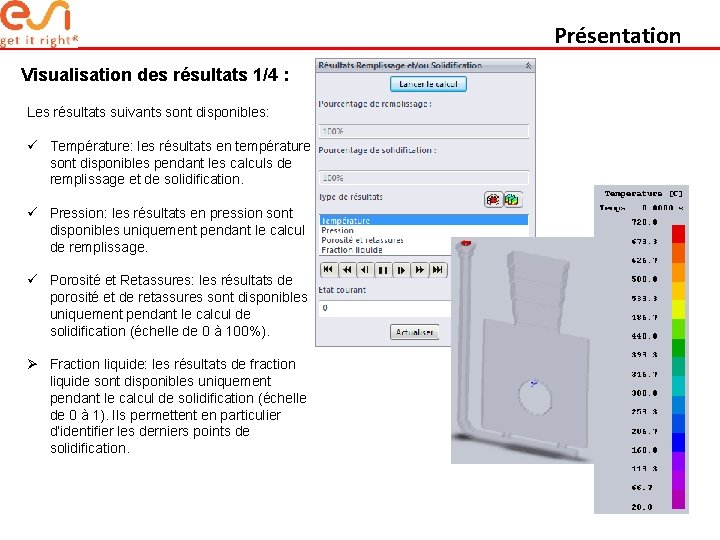

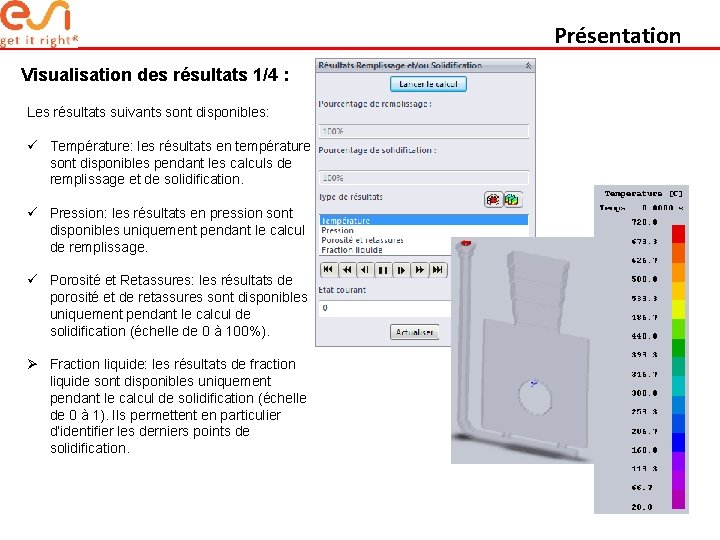

Présentation Visualisation des résultats 1/4 : Les résultats suivants sont disponibles: ü Température: les résultats en température sont disponibles pendant les calculs de remplissage et de solidification. ü Pression: les résultats en pression sont disponibles uniquement pendant le calcul de remplissage. ü Porosité et Retassures: les résultats de porosité et de retassures sont disponibles uniquement pendant le calcul de solidification (échelle de 0 à 100%). Ø Fraction liquide: les résultats de fraction liquide sont disponibles uniquement pendant le calcul de solidification (échelle de 0 à 1). Ils permettent en particulier d’identifier les derniers points de solidification.

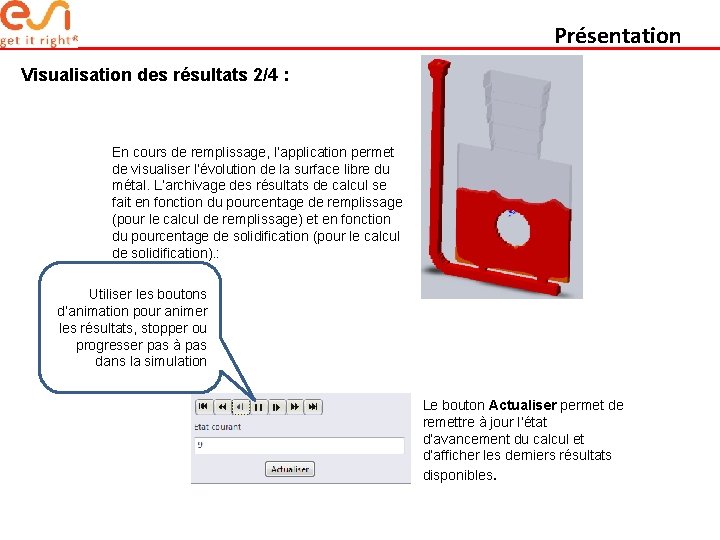

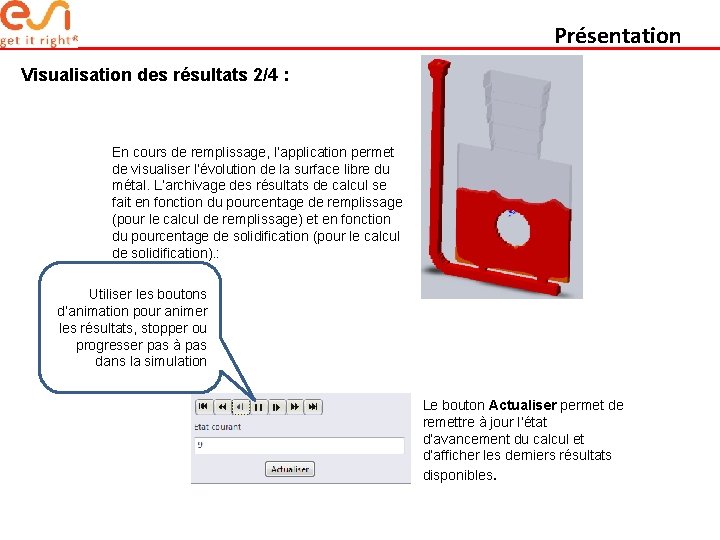

Présentation Visualisation des résultats 2/4 : En cours de remplissage, l’application permet de visualiser l’évolution de la surface libre du métal. L’archivage des résultats de calcul se fait en fonction du pourcentage de remplissage (pour le calcul de remplissage) et en fonction du pourcentage de solidification (pour le calcul de solidification). : Utiliser les boutons d’animation pour animer les résultats, stopper ou progresser pas à pas dans la simulation Le bouton Actualiser permet de remettre à jour l’état d’avancement du calcul et d’afficher les derniers résultats disponibles.

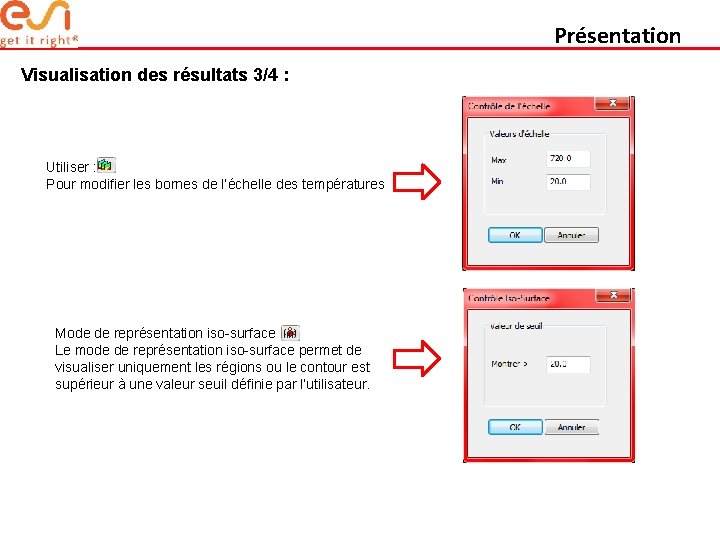

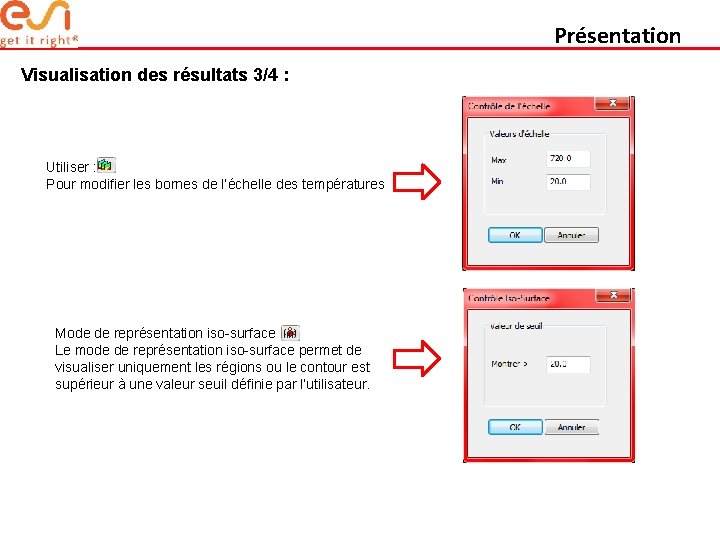

Présentation Visualisation des résultats 3/4 : Utiliser : Pour modifier les bornes de l’échelle des températures Mode de représentation iso-surface Le mode de représentation iso-surface permet de visualiser uniquement les régions ou le contour est supérieur à une valeur seuil définie par l’utilisateur.

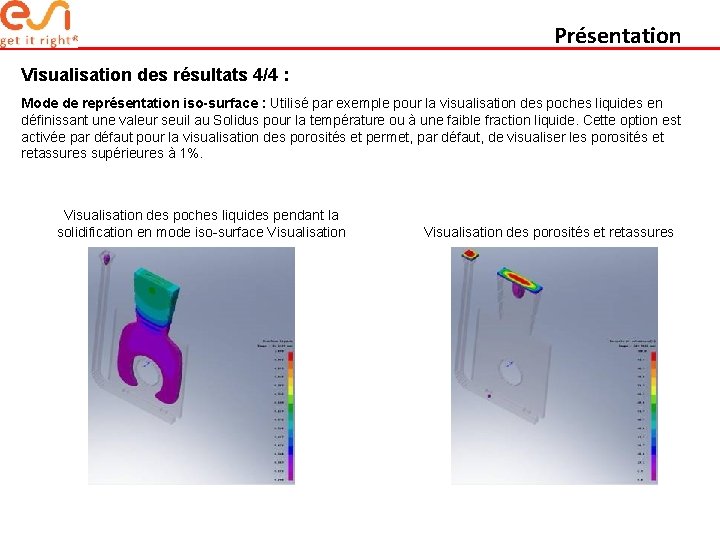

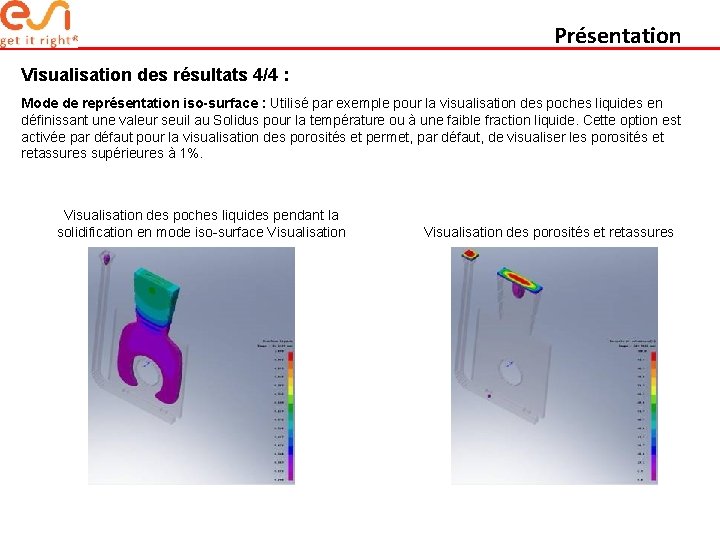

Présentation Visualisation des résultats 4/4 : Mode de représentation iso-surface : Utilisé par exemple pour la visualisation des poches liquides en définissant une valeur seuil au Solidus pour la température ou à une faible fraction liquide. Cette option est activée par défaut pour la visualisation des porosités et permet, par défaut, de visualiser les porosités et retassures supérieures à 1%. Visualisation des poches liquides pendant la solidification en mode iso-surface Visualisation des porosités et retassures