Uso de la Cal en Morteros Caleras e

- Slides: 41

Uso de la Cal en Morteros Calerías e Industrias S. A

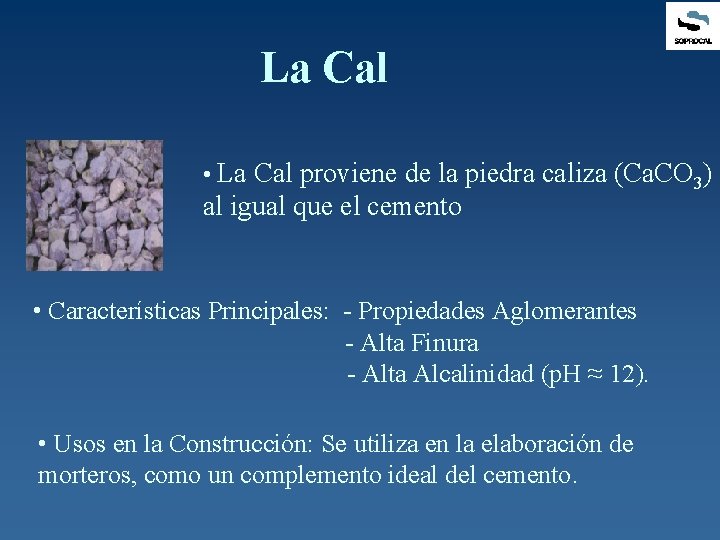

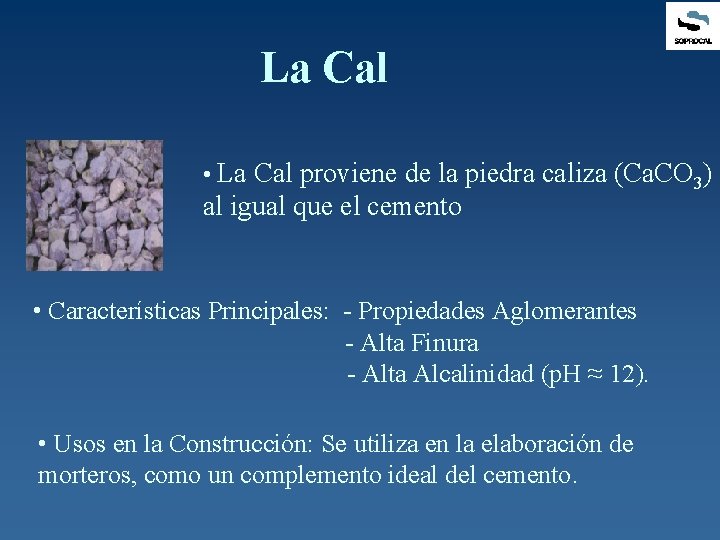

La Cal • La Cal proviene de la piedra caliza (Ca. CO 3) al igual que el cemento • Características Principales: - Propiedades Aglomerantes - Alta Finura - Alta Alcalinidad (p. H ≈ 12). • Usos en la Construcción: Se utiliza en la elaboración de morteros, como un complemento ideal del cemento.

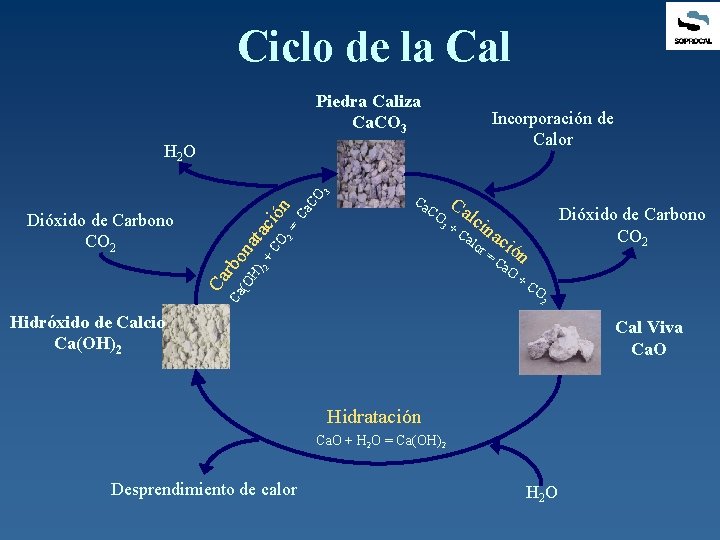

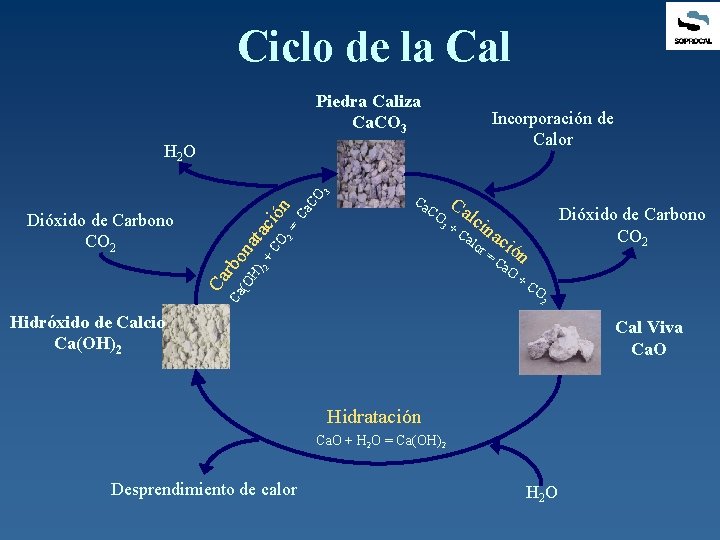

Ciclo de la Cal Piedra Caliza Ca. CO 3 Incorporación de Calor Ca CO Ca lc 3 + C ina alo r = Ca Dióxido de Carbono CO 2 Ca rbo (O H) nat a 2 + C ció O n 2 = C a. C O 3 H 2 O Dióxido de Carbono CO 2 ció C n a. O + CO 2 Hidróxido de Calcio Ca(OH)2 Cal Viva Ca. O Hidratación Ca. O + H 2 O = Ca(OH)2 Desprendimiento de calor H 2 O

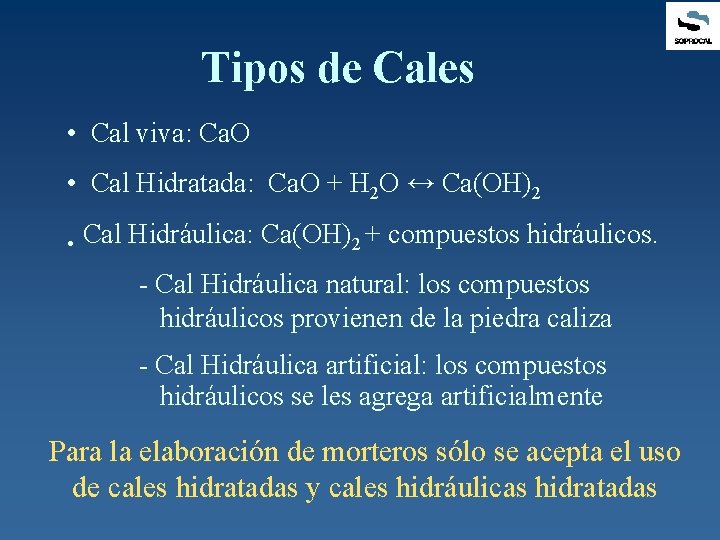

Tipos de Cales • Cal viva: Ca. O • Cal Hidratada: Ca. O + H 2 O ↔ Ca(OH)2 • Cal Hidráulica: Ca(OH)2 + compuestos hidráulicos. - Cal Hidráulica natural: los compuestos hidráulicos provienen de la piedra caliza - Cal Hidráulica artificial: los compuestos hidráulicos se les agrega artificialmente Para la elaboración de morteros sólo se acepta el uso de cales hidratadas y cales hidráulicas hidratadas

Fraguado de las cales • Cal Hidratada El endurecimiento se produce cuando el contenido de humedad ha diminuido lo suficiente, en este momento el hidróxido de calcio reacciona con el dióxido de carbono del aire (CO 2) formando carbonato de calcio. Este proceso no puede realizarse bajo agua. El fraguado ocurre lentamente desde el exterior hacia el interior del mortero. • Cal Hidráulica El fraguado se produce en forma uniforme y requiere de agua. El fraguado hidráulico se debe a la presencia de componentes hidráulicos, como la sílice y el aluminato, que reaccionan con la cal formando silicatos y aluminatos que son los que aportan la resistencia al mortero. A diferencia de la cal hidratada, no depende de un secado rápido para obtener resistencia temprana, endureciendo aun en condiciones de humedad.

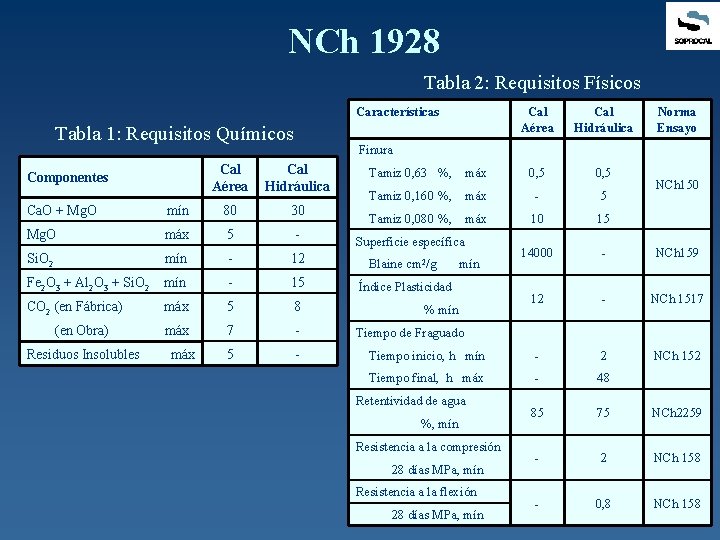

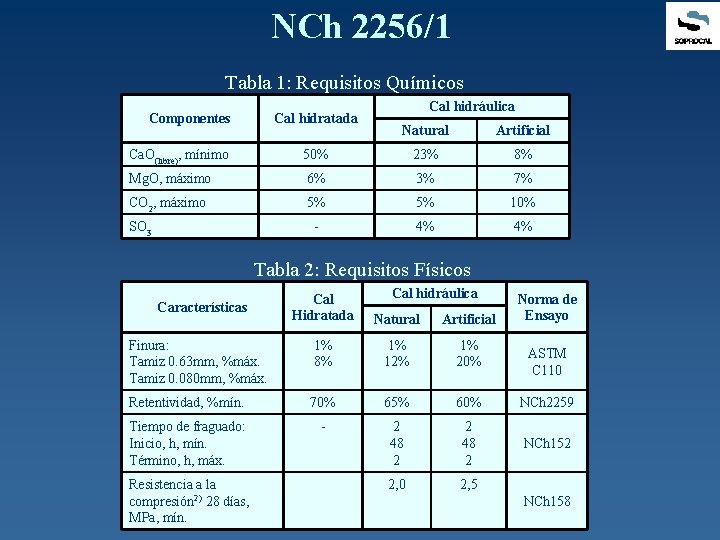

Requisitos que se exigen a la Cal Según su uso: • Para la elaboración de morteros de junta de albañilería armada → NCh 1928 • Para los morteros diferentes a los morteros de junta de albañilería armada → NCh 2256/1

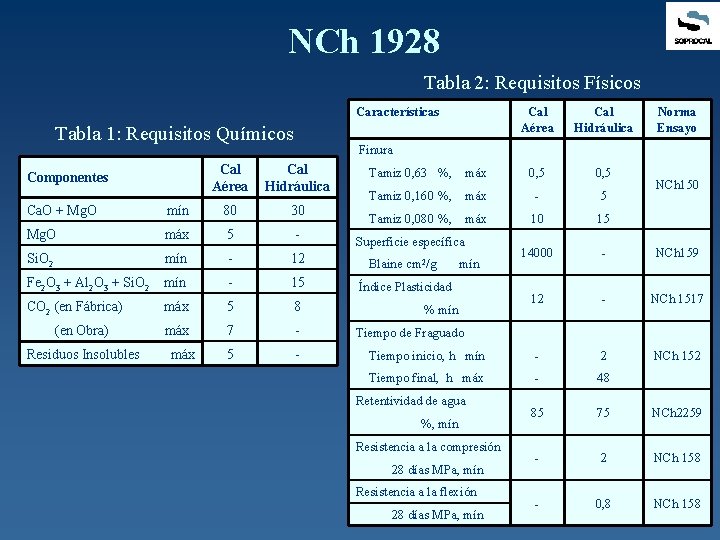

NCh 1928 Tabla 2: Requisitos Físicos Características Tabla 1: Requisitos Químicos Finura Cal Aérea Cal Hidráulica Ca. O + Mg. O mín 80 30 Mg. O máx 5 - Si. O 2 mín - 12 Blaine cm 2/g mín Fe 2 O 3 + Al 2 O 3 + Si. O 2 mín - 15 Índice Plasticidad CO 2 (en Fábrica) máx 5 8 % mín (en Obra) máx 7 - Residuos Insolubles máx 5 - Componentes Cal Aérea Cal Hidráulica Norma Ensayo Tamiz 0, 63 %, máx 0, 5 Tamiz 0, 160 %, máx - 5 Tamiz 0, 080 %, máx 10 15 14000 - NCh 159 12 - NCh 1517 Tiempo de Fraguado Tiempo inicio, h mín - 2 Tiempo final, h máx - 48 85 75 NCh 2259 - 2 NCh 158 - 0, 8 NCh 158 Superficie específica Retentividad de agua %, mín Resistencia a la compresión 28 días MPa, mín Resistencia a la flexión 28 días MPa, mín NCh 150 NCh 152

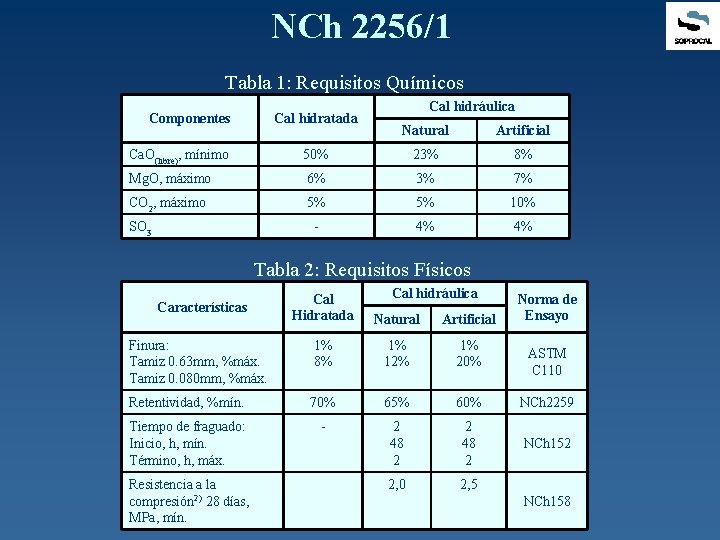

NCh 2256/1 Tabla 1: Requisitos Químicos Componentes Cal hidratada Cal hidráulica Natural Artificial Ca. O(libre), mínimo 50% 23% 8% Mg. O, máximo 6% 3% 7% CO 2, máximo 5% 5% 10% - 4% 4% SO 3 Tabla 2: Requisitos Físicos Cal hidráulica Cal Hidratada Natural Artificial Finura: Tamiz 0. 63 mm, %máx. Tamiz 0. 080 mm, %máx. 1% 8% 1% 12% 1% 20% Retentividad, %mín. 70% 65% 60% NCh 2259 Tiempo de fraguado: Inicio, h, mín. Término, h, máx. - 2 48 2 NCh 152 2, 0 2, 5 Características Resistencia a la compresión 2) 28 días, MPa, mín. Norma de Ensayo ASTM C 110 NCh 158

El Mortero • Material Compuesto de: Arena Cemento + + Aditivos y/o Adiciones Agua +

Materiales Componentes El cemento por su alto poder aglutinante, le otorga al mortero la capacidad de fraguar, de endurecer y adquirir resistencia en el tiempo, sobre y bajo el agua. Este agregado conforma el esqueleto del mortero, es el componente mayoritario, por lo que es considerado como el componente de mayor influencia en la característica de los morteros en estado fresco y endurecido. Desempeña dos funciones en los procesos de fabricación del mortero. Agua de amasado: produce la hidratación del cemento, la cual es necesaria para que el mortero pueda desarrollar su fraguado, endurecimiento y sus propiedades de resistencia, además de también lubrica la mezcla. Agua de curado: se utiliza para mantener la humedad interna del mortero con el fin de continuar la hidratación del aglomerante y endurecimiento del mortero.

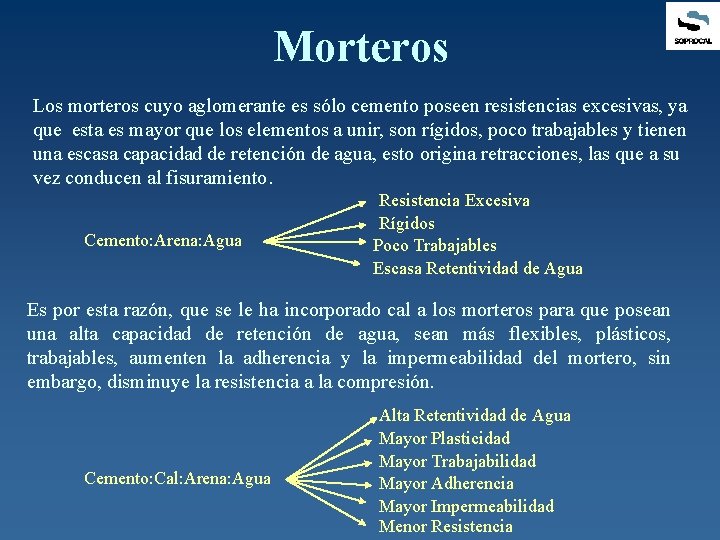

Morteros Los morteros cuyo aglomerante es sólo cemento poseen resistencias excesivas, ya que esta es mayor que los elementos a unir, son rígidos, poco trabajables y tienen una escasa capacidad de retención de agua, esto origina retracciones, las que a su vez conducen al fisuramiento. Cemento: Arena: Agua Resistencia Excesiva Rígidos Poco Trabajables Escasa Retentividad de Agua Es por esta razón, que se le ha incorporado cal a los morteros para que posean una alta capacidad de retención de agua, sean más flexibles, plásticos, trabajables, aumenten la adherencia y la impermeabilidad del mortero, sin embargo, disminuye la resistencia a la compresión. Cemento: Cal: Arena: Agua Alta Retentividad de Agua Mayor Plasticidad Mayor Trabajabilidad Mayor Adherencia Mayor Impermeabilidad Menor Resistencia

Morteros Si sólo se utiliza cal en la elaboración de morteros, éstos presentarían bajas resistencias a la compresión y se endurecerían muy lentamente, es por esto que: “Para aprovechar las propiedades cohesivas del cemento y adhesivas de la cal, se recomienda una combinación de estos materiales para la elaboración de un mortero de excelente calidad. ”

Aplicaciones del Mortero de Junta Para los morteros de junta Soprocal posee la única cal hidráulica natural presente en el mercado chileno “Cal para mortero Hidráulica”, esta cal cumple con los requisitos que se le exigen la NCh 1928. Como los morteros de junta tienen una función estructural esta cal es ideal para su uso, debido a que aporta sus propiedades de trabajabilidad retentividad y adherencia, pero sin una gran disminución de resistencia, ya que al poseer componentes hidráulicos tiene la capacidad de adquirir resistencia a corto plazo. Mortero de Estuco Para los morteros de estuco Soprocal creo el producto “Cal para Estucos” el cual es una cal hidratada más aditivos. Esta cal otorga al mortero una gran trabajabilidad, e impermeabilidad al mortero y especialmente un alto poder de retención de agua, que es fundamental para los estucos, ya que por la gran superficie en que están expuestos tienen una mayor posibilidad de ceder al ambiente el agua de amasado y perjudicar el proceso de fraguado, lo cual se evita con la incorporación de esta cal.

Propiedades del Mortero Las propiedades principales que debe poseer un mortero para su buen desempeño son: • Propiedades en Estado Fresco: -Trabajabilidad - Retentividad • Propiedades en el Estado Endurecido: - Resistencia Mecánica - Adherencia - Impermeabilidad - Retracción

Trabajabilidad La trabajabilidad es la propiedad de mayor importancia del mortero de junta en estado fresco, permite al mortero: • Extenderse con facilidad • Introducirse en las juntas verticales • Resistir las deformaciones de la pasta fresca

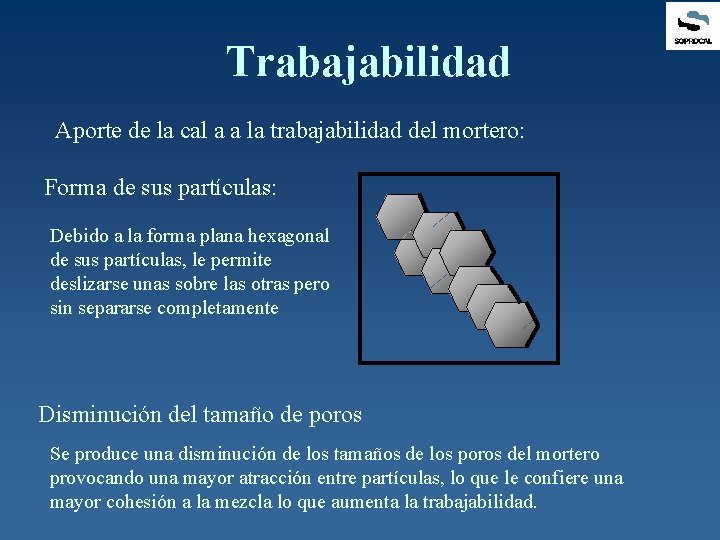

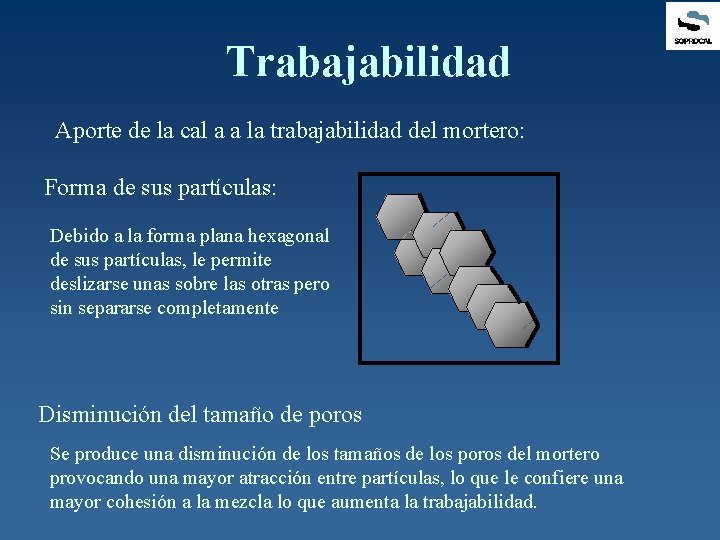

Trabajabilidad Aporte de la cal a a la trabajabilidad del mortero: Forma de sus partículas: Debido a la forma plana hexagonal de sus partículas, le permite deslizarse unas sobre las otras pero sin separarse completamente Disminución del tamaño de poros Se produce una disminución de los tamaños de los poros del mortero provocando una mayor atracción entre partículas, lo que le confiere una mayor cohesión a la mezcla lo que aumenta la trabajabilidad.

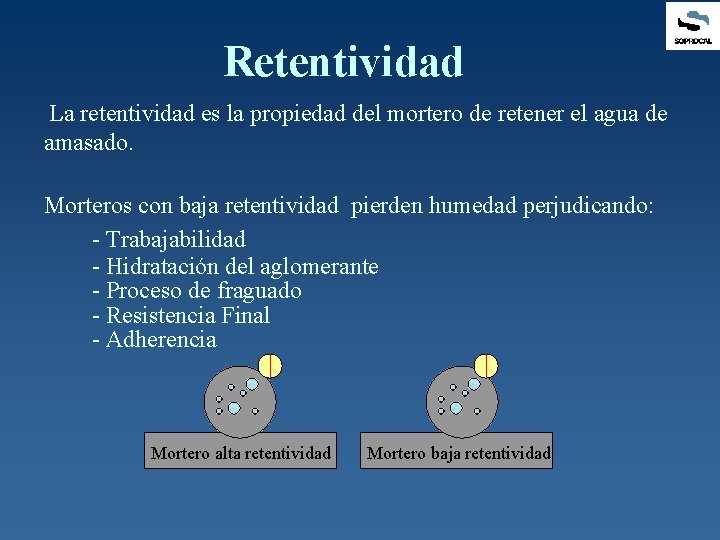

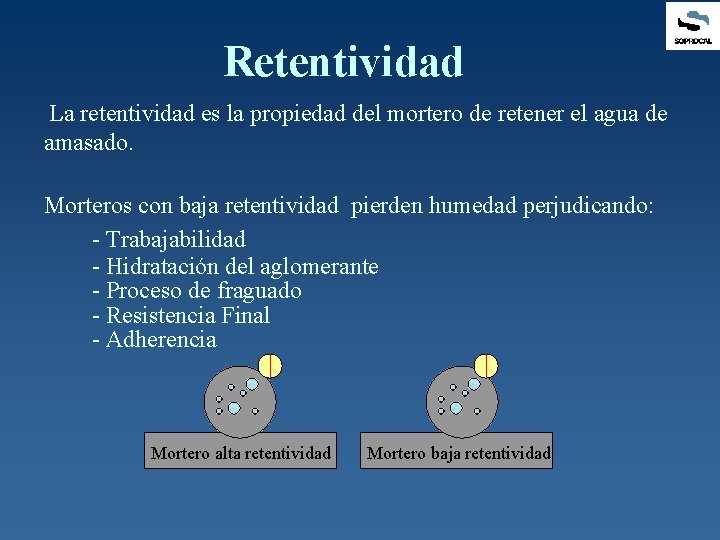

Retentividad La retentividad es la propiedad del mortero de retener el agua de amasado. Morteros con baja retentividad pierden humedad perjudicando: - Trabajabilidad - Hidratación del aglomerante - Proceso de fraguado - Resistencia Final - Adherencia Mortero alta retentividad Mortero baja retentividad

Retentividad Un mortero con una buena retentividad evita la exudación, que genera los siguientes problemas : - Agua Superficial: Se forma una capa delgada de agua en la superficie implicando una menor resistencia en la superficie del mortero. - Perdida de Agua: La exudación produce pérdida de agua del mortero ya colocado, afectando su trabajabilidad y disminuyendo de su capacidad de soporte. - Conductos Capilares: Se forman conductos capilares en el mortero que constituyen posteriormente vías permeables

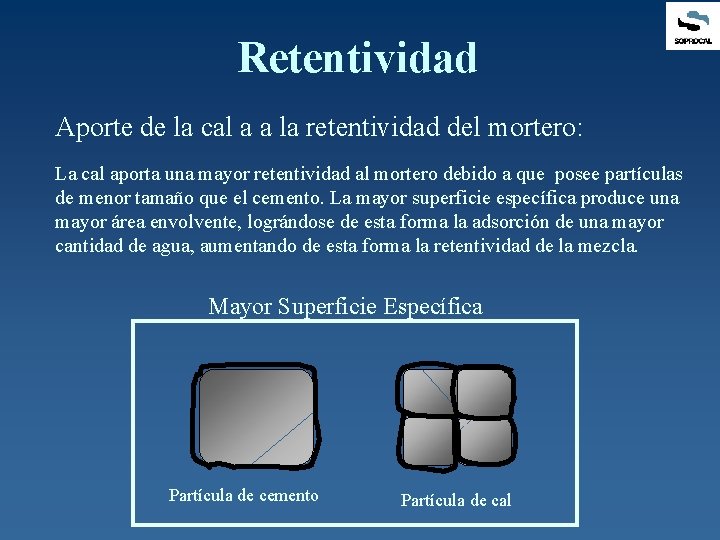

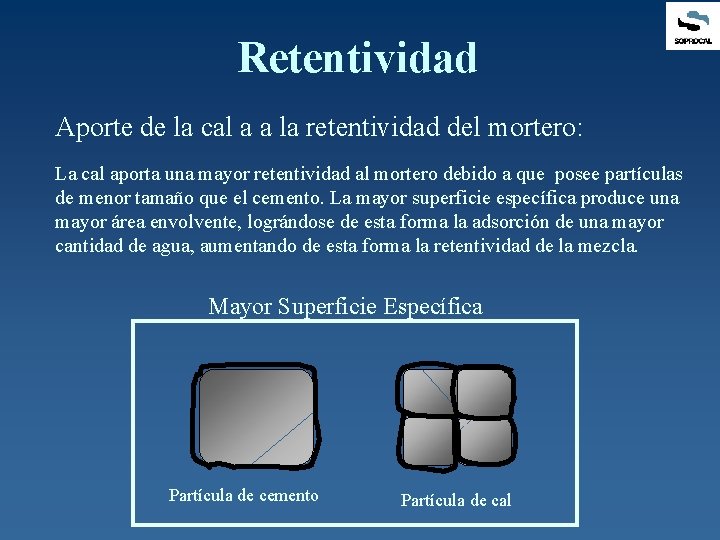

Retentividad Aporte de la cal a a la retentividad del mortero: La cal aporta una mayor retentividad al mortero debido a que posee partículas de menor tamaño que el cemento. La mayor superficie específica produce una mayor área envolvente, lográndose de esta forma la adsorción de una mayor cantidad de agua, aumentando de esta forma la retentividad de la mezcla. Mayor Superficie Específica Partícula de cemento Partícula de cal

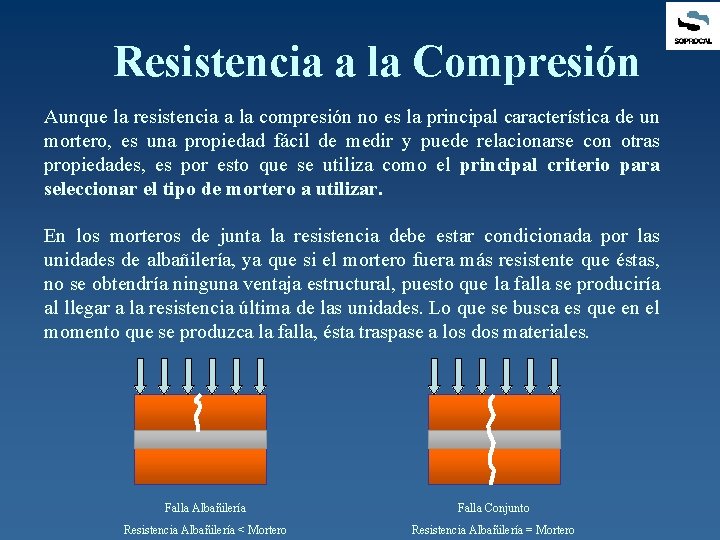

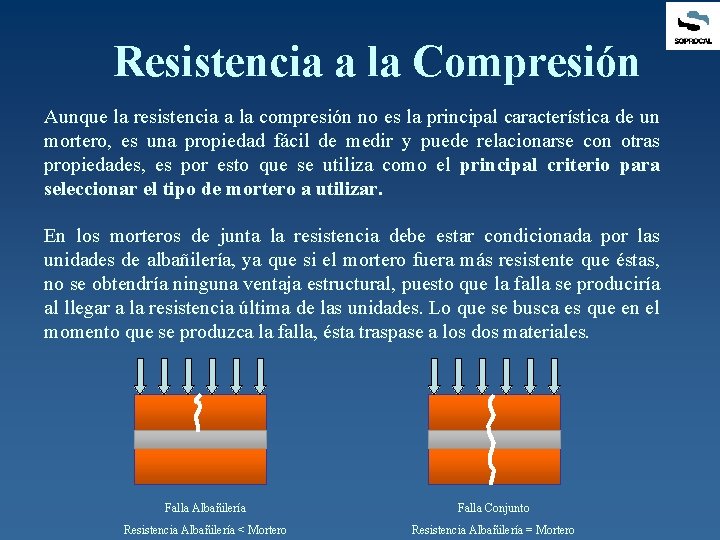

Resistencia a la Compresión Aunque la resistencia a la compresión no es la principal característica de un mortero, es una propiedad fácil de medir y puede relacionarse con otras propiedades, es por esto que se utiliza como el principal criterio para seleccionar el tipo de mortero a utilizar. En los morteros de junta la resistencia debe estar condicionada por las unidades de albañilería, ya que si el mortero fuera más resistente que éstas, no se obtendría ninguna ventaja estructural, puesto que la falla se produciría al llegar a la resistencia última de las unidades. Lo que se busca es que en el momento que se produzca la falla, ésta traspase a los dos materiales. Falla Albañilería Falla Conjunto Resistencia Albañilería < Mortero Resistencia Albañilería = Mortero

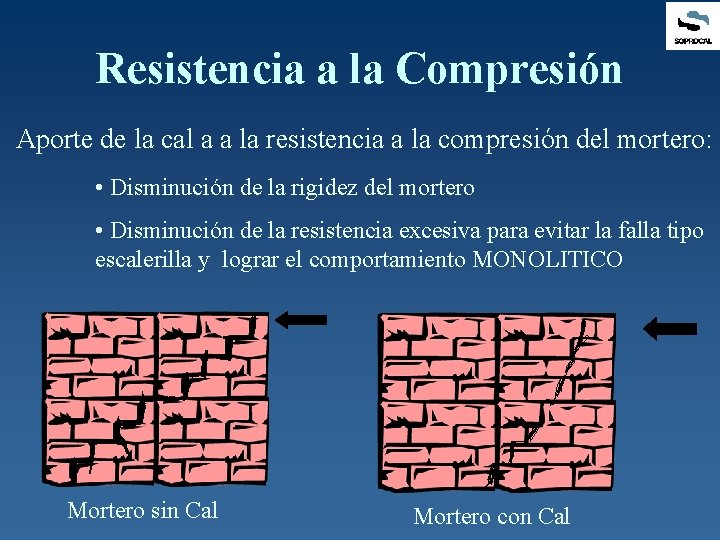

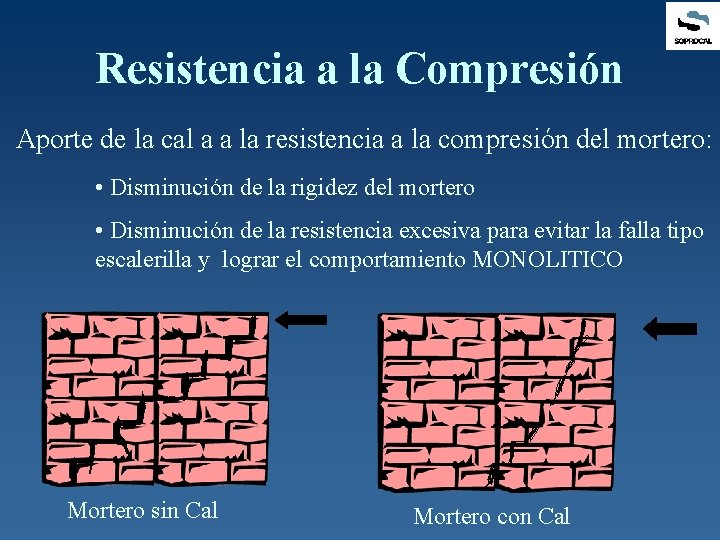

Resistencia a la Compresión Aporte de la cal a a la resistencia a la compresión del mortero: • Disminución de la rigidez del mortero • Disminución de la resistencia excesiva para evitar la falla tipo escalerilla y lograr el comportamiento MONOLITICO Mortero sin Cal Mortero con Cal

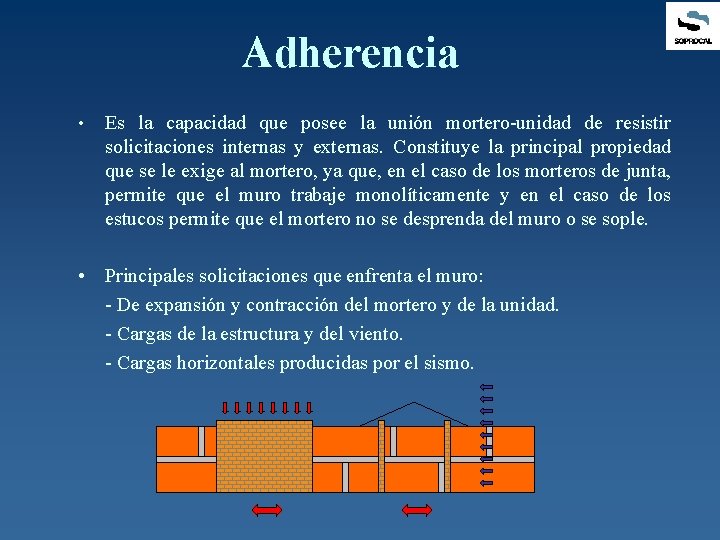

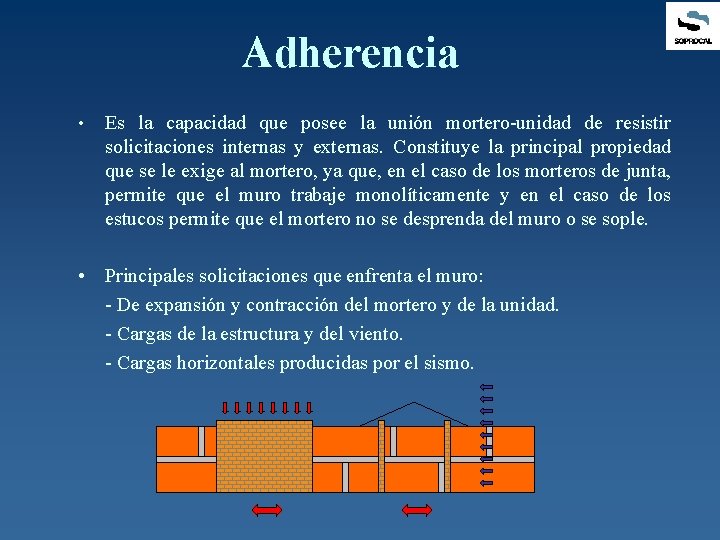

Adherencia • Es la capacidad que posee la unión mortero-unidad de resistir solicitaciones internas y externas. Constituye la principal propiedad que se le exige al mortero, ya que, en el caso de los morteros de junta, permite que el muro trabaje monolíticamente y en el caso de los estucos permite que el mortero no se desprenda del muro o se sople. • Principales solicitaciones que enfrenta el muro: - De expansión y contracción del mortero y de la unidad. - Cargas de la estructura y del viento. - Cargas horizontales producidas por el sismo.

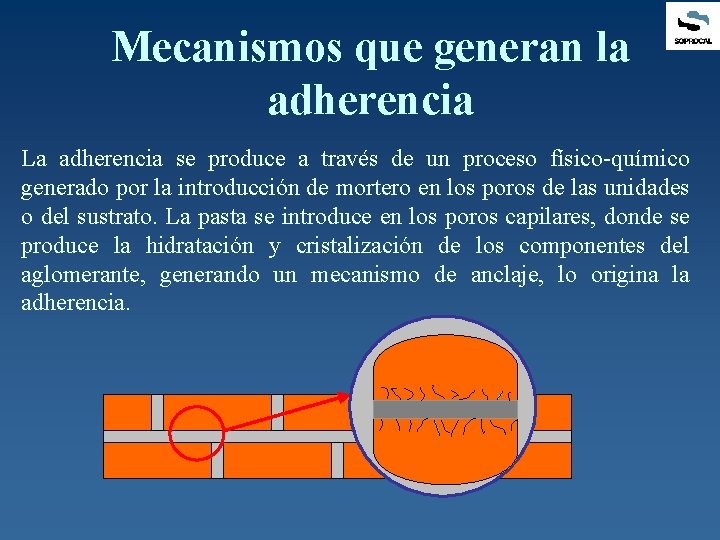

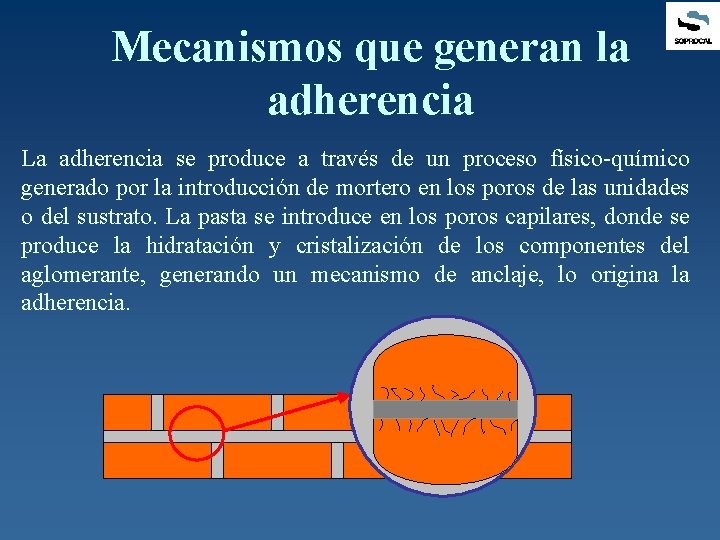

Mecanismos que generan la adherencia La adherencia se produce a través de un proceso físico-químico generado por la introducción de mortero en los poros de las unidades o del sustrato. La pasta se introduce en los poros capilares, donde se produce la hidratación y cristalización de los componentes del aglomerante, generando un mecanismo de anclaje, lo origina la adherencia.

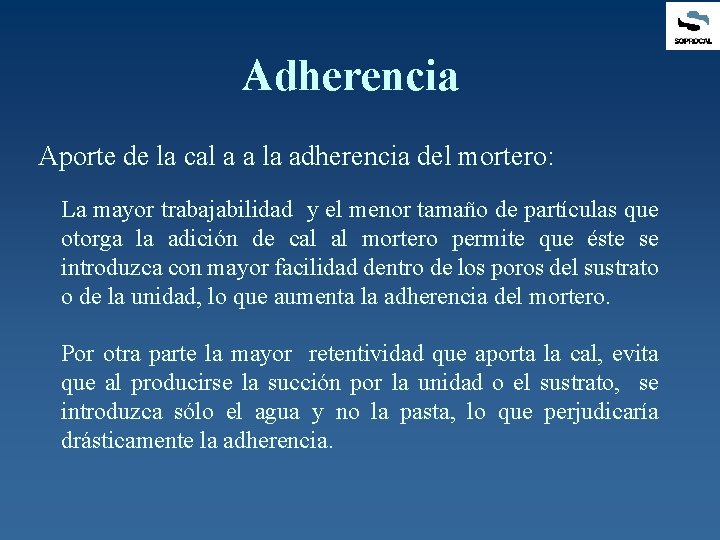

Adherencia Aporte de la cal a a la adherencia del mortero: La mayor trabajabilidad y el menor tamaño de partículas que otorga la adición de cal al mortero permite que éste se introduzca con mayor facilidad dentro de los poros del sustrato o de la unidad, lo que aumenta la adherencia del mortero. Por otra parte la mayor retentividad que aporta la cal, evita que al producirse la succión por la unidad o el sustrato, se introduzca sólo el agua y no la pasta, lo que perjudicaría drásticamente la adherencia.

Permeabilidad La permeabilidad del conjunto de albañilería es la propiedad que permite el paso de un fluido a través de su estructura interna. • La cantidad de agua absorbida por el muro depende de los siguientes efectos: - La presión del viento y de la lluvia. - La fuerza de succión capilar de los poros del muro. - La presión hidrostática del agua alojada en los conductos capilares.

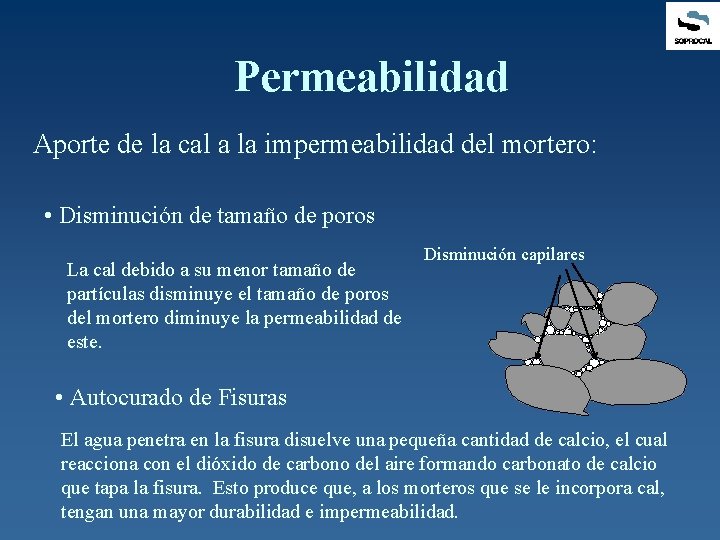

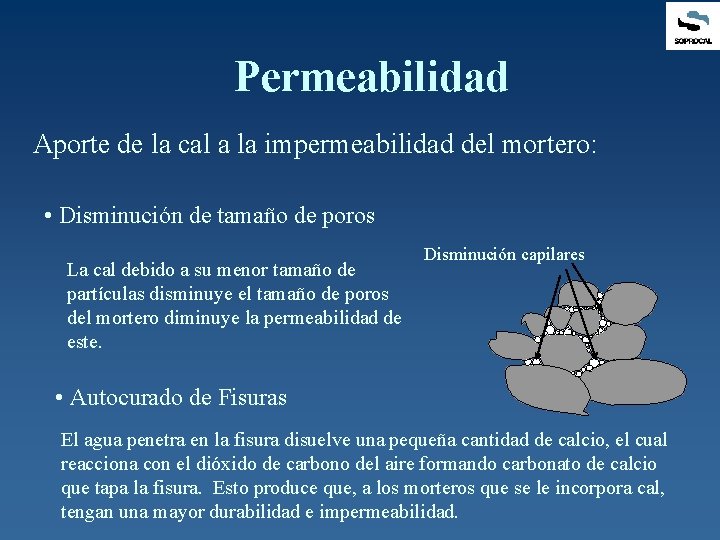

Permeabilidad Aporte de la cal a la impermeabilidad del mortero: • Disminución de tamaño de poros La cal debido a su menor tamaño de partículas disminuye el tamaño de poros del mortero diminuye la permeabilidad de este. Disminución capilares • Autocurado de Fisuras El agua penetra en la fisura disuelve una pequeña cantidad de calcio, el cual reacciona con el dióxido de carbono del aire formando carbonato de calcio que tapa la fisura. Esto produce que, a los morteros que se le incorpora cal, tengan una mayor durabilidad e impermeabilidad.

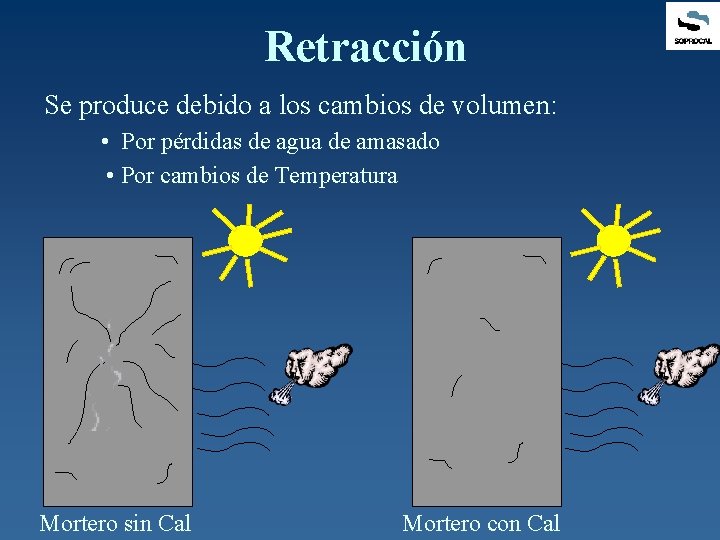

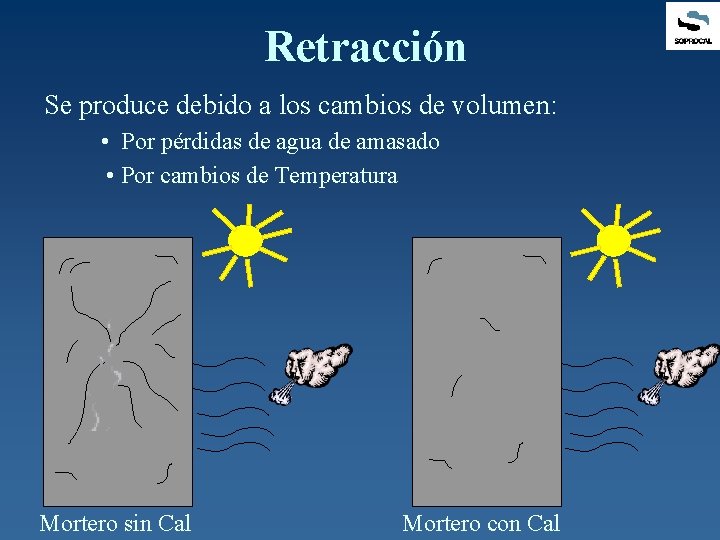

Retracción Se produce debido a los cambios de volumen: • Por pérdidas de agua de amasado • Por cambios de Temperatura Mortero sin Cal Mortero con Cal

Retracción • Aporte de la cal a disminución de la retracción en el mortero: - Aumento del tiempo de fraguado - Aumento de la retentividad del mortero - Disminución del calor de hidratación de la pasta

Requisitos de los Morteros • Según su uso: • Para los morteros de junta de albañilería armada → NCh 1928 • Para los morteros diferentes a los morteros de junta de albañilería armada → NCh 2256/1

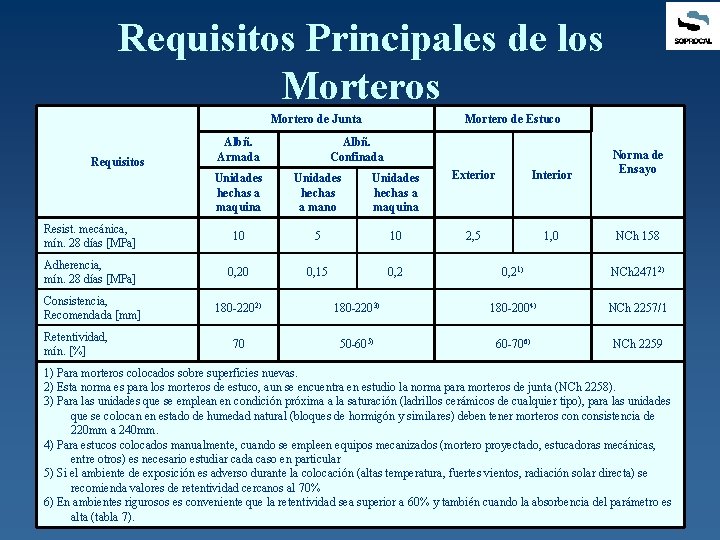

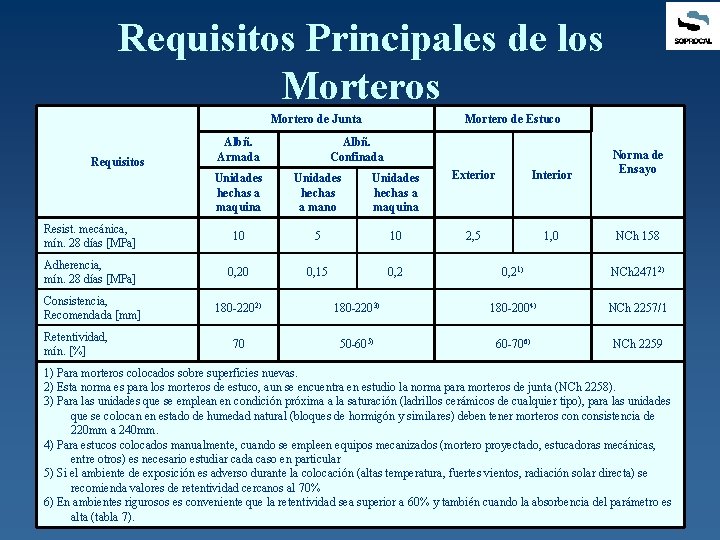

Requisitos Principales de los Mortero de Junta Albñ. Armada Mortero de Estuco Albñ. Confinada Unidades hechas a maquina Unidades hechas a mano Unidades hechas a maquina Exterior Interior Norma de Ensayo Resist. mecánica, mín. 28 días [MPa] 10 5 10 2, 5 1, 0 NCh 158 Adherencia, mín. 28 días [MPa] 0, 20 0, 15 0, 2 Consistencia, Recomendada [mm] 180 -2202) 70 Requisitos Retentividad, mín. [%] 0, 21) NCh 24712) 180 -2203) 180 -2004) NCh 2257/1 50 -605) 60 -706) NCh 2259 1) Para morteros colocados sobre superficies nuevas. 2) Esta norma es para los morteros de estuco, aun se encuentra en estudio la norma para morteros de junta (NCh 2258). 3) Para las unidades que se emplean en condición próxima a la saturación (ladrillos cerámicos de cualquier tipo), para las unidades que se colocan en estado de humedad natural (bloques de hormigón y similares) deben tener morteros consistencia de 220 mm a 240 mm. 4) Para estucos colocados manualmente, cuando se empleen equipos mecanizados (mortero proyectado, estucadoras mecánicas, entre otros) es necesario estudiar cada caso en particular 5) Si el ambiente de exposición es adverso durante la colocación (altas temperatura, fuertes vientos, radiación solar directa) se recomienda valores de retentividad cercanos al 70% 6) En ambientes rigurosos es conveniente que la retentividad sea superior a 60% y también cuando la absorbencia del parámetro es alta (tabla 7).

Sistemas de Dosificación • Especificación por Proporciones: - Dadas en Peso - Dadas en Volumen • Especificación por Requisito: - R. compresión - Retentividad - Contenido de aire, etc. . Los métodos de dosificación más utilizados son los del libro “Manual del Mortero” y de la norma ASTM C 270.

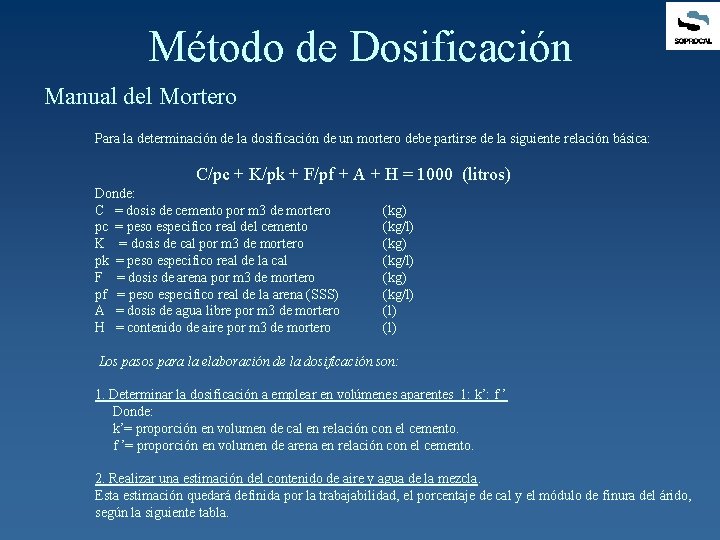

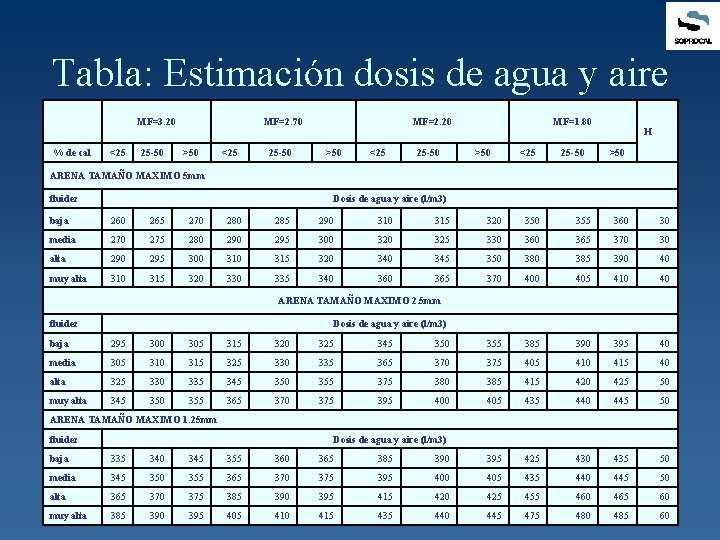

Método de Dosificación Manual del Mortero Para la determinación de la dosificación de un mortero debe partirse de la siguiente relación básica: C/pc + K/pk + F/pf + A + H = 1000 (litros) Donde: C = dosis de cemento por m 3 de mortero (kg) pc = peso especifico real del cemento (kg/l) K = dosis de cal por m 3 de mortero (kg) pk = peso especifico real de la cal (kg/l) F = dosis de arena por m 3 de mortero (kg) pf = peso especifico real de la arena (SSS) (kg/l) A = dosis de agua libre por m 3 de mortero (l) H = contenido de aire por m 3 de mortero (l) Los pasos para la elaboración de la dosificación son: 1. Determinar la dosificación a emplear en volúmenes aparentes 1: k’: f ’ Donde: k’= proporción en volumen de cal en relación con el cemento. f ’= proporción en volumen de arena en relación con el cemento. 2. Realizar una estimación del contenido de aire y agua de la mezcla. Esta estimación quedará definida por la trabajabilidad, el porcentaje de cal y el módulo de finura del árido, según la siguiente tabla.

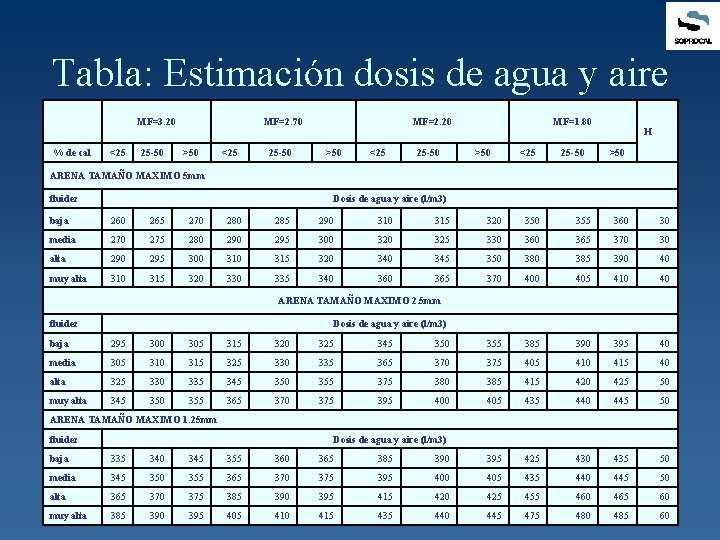

Tabla: Estimación dosis de agua y aire MF=3. 20 % de cal <25 25 -50 MF=2. 70 >50 <25 25 -50 MF=2. 20 >50 <25 25 -50 MF=1. 80 >50 <25 25 -50 H >50 ARENA TAMAÑO MAXIMO 5 mm fluidez Dosis de agua y aire (l/m 3) baja 260 265 270 285 290 315 320 355 360 30 media 270 275 280 295 300 325 330 365 370 30 alta 290 295 300 315 320 345 350 385 390 40 muy alta 310 315 320 335 340 365 370 405 410 40 ARENA TAMAÑO MAXIMO 2. 5 mm fluidez Dosis de agua y aire (l/m 3) baja 295 300 305 315 320 325 345 350 355 385 390 395 40 media 305 310 315 325 330 335 365 370 375 405 410 415 40 alta 325 330 335 345 350 355 375 380 385 415 420 425 50 muy alta 345 350 355 365 370 375 395 400 405 435 440 445 50 ARENA TAMAÑO MAXIMO 1. 25 mm fluidez Dosis de agua y aire (l/m 3) baja 335 340 345 355 360 365 385 390 395 425 430 435 50 media 345 350 355 365 370 375 395 400 405 435 440 445 50 alta 365 370 375 385 390 395 415 420 425 455 460 465 60 muy alta 385 390 395 405 410 415 435 440 445 475 480 485 60

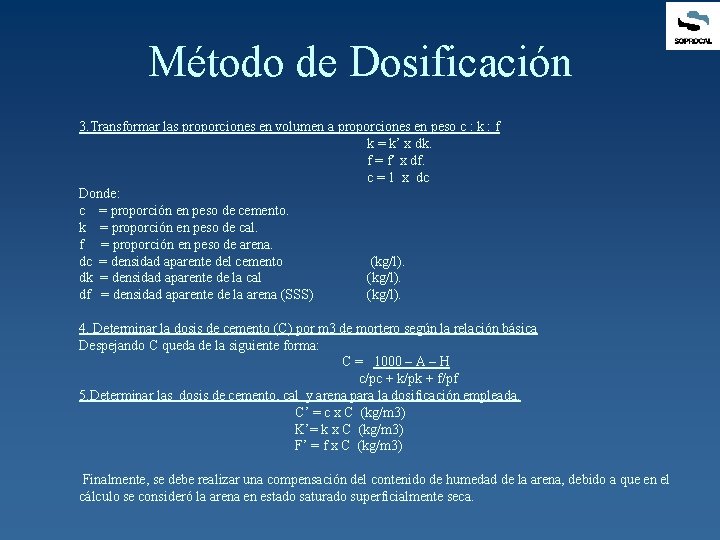

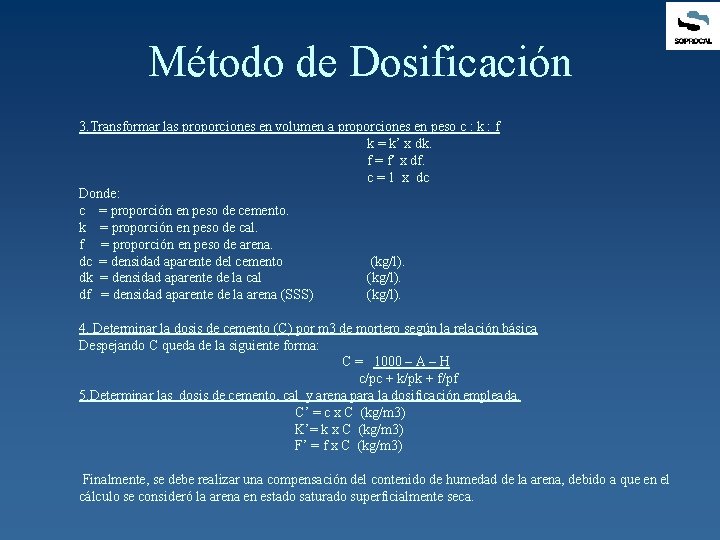

Método de Dosificación 3. Transformar las proporciones en volumen a proporciones en peso c : k : f k = k’ x dk. f = f’ x df. c = 1 x dc Donde: c = proporción en peso de cemento. k = proporción en peso de cal. f = proporción en peso de arena. dc = densidad aparente del cemento (kg/l). dk = densidad aparente de la cal (kg/l). df = densidad aparente de la arena (SSS) (kg/l). 4. Determinar la dosis de cemento (C) por m 3 de mortero según la relación básica Despejando C queda de la siguiente forma: C = 1000 – A – H c/pc + k/pk + f/pf 5. Determinar las dosis de cemento, cal y arena para la dosificación empleada. C’ = c x C (kg/m 3) K’= k x C (kg/m 3) F’ = f x C (kg/m 3) Finalmente, se debe realizar una compensación del contenido de humedad de la arena, debido a que en el cálculo se consideró la arena en estado saturado superficialmente seca.

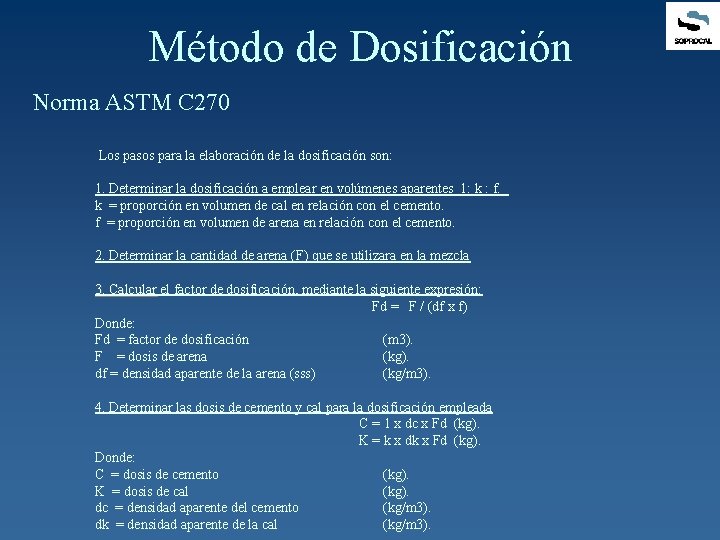

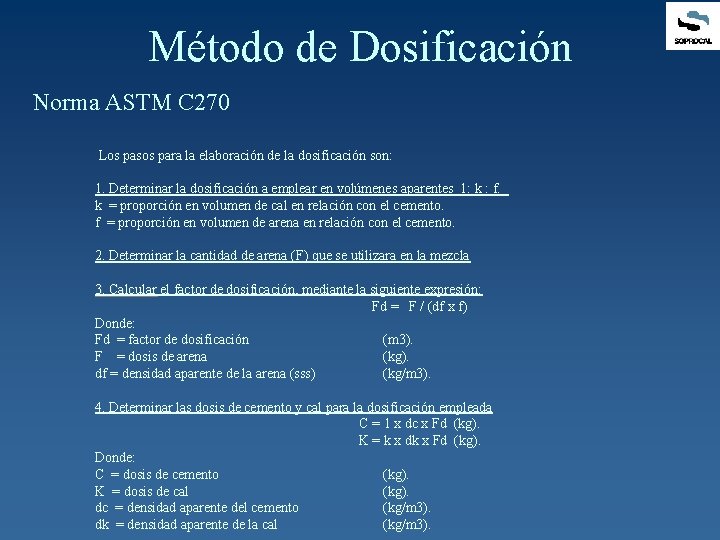

Método de Dosificación Norma ASTM C 270 Los pasos para la elaboración de la dosificación son: 1. Determinar la dosificación a emplear en volúmenes aparentes 1: k : f. k = proporción en volumen de cal en relación con el cemento. f = proporción en volumen de arena en relación con el cemento. 2. Determinar la cantidad de arena (F) que se utilizara en la mezcla 3. Calcular el factor de dosificación, mediante la siguiente expresión: 3. Calcular Fd = F / (df x f) Donde: Fd = factor de dosificación (m 3). F = dosis de arena (kg). df = densidad aparente de la arena (sss) (kg/m 3). 4. Determinar las dosis de cemento y cal para la dosificación empleada C = 1 x dc x Fd (kg). K = k x dk x Fd (kg). Donde: C = dosis de cemento (kg). K = dosis de cal (kg). dc = densidad aparente del cemento (kg/m 3). dk = densidad aparente de la cal (kg/m 3).

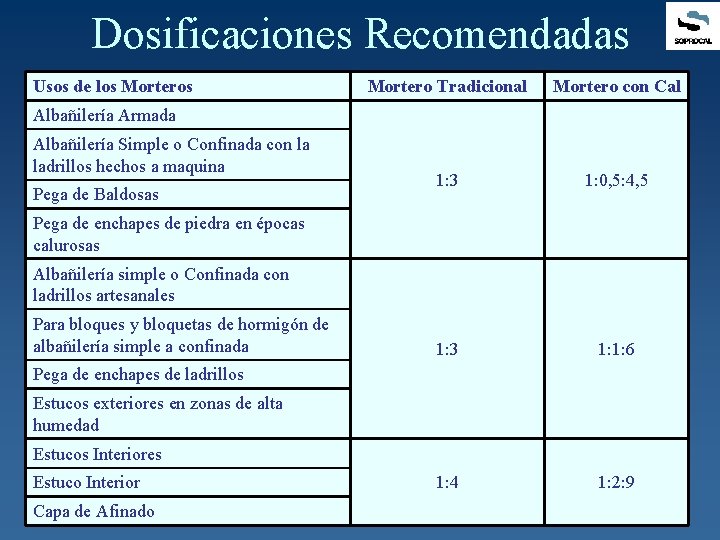

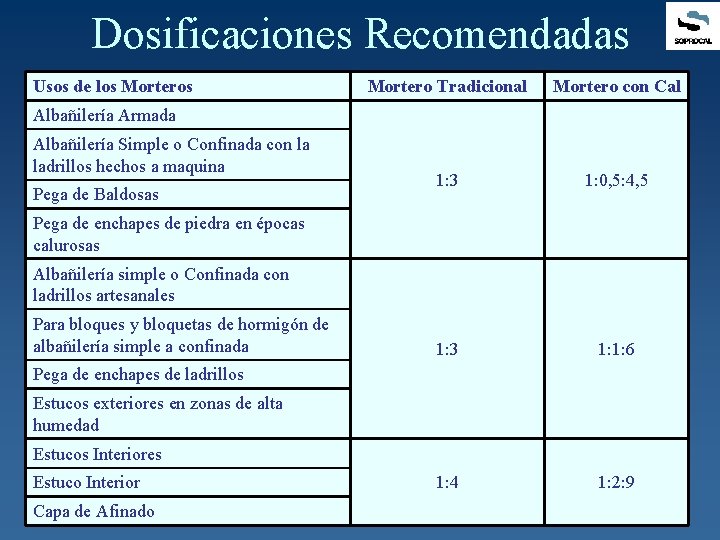

Dosificaciones Recomendadas Usos de los Mortero Tradicional Mortero con Cal 1: 3 1: 0, 5: 4, 5 1: 3 1: 1: 6 1: 4 1: 2: 9 Albañilería Armada Albañilería Simple o Confinada con la ladrillos hechos a maquina Pega de Baldosas Pega de enchapes de piedra en épocas calurosas Albañilería simple o Confinada con ladrillos artesanales Para bloques y bloquetas de hormigón de albañilería simple a confinada Pega de enchapes de ladrillos Estucos exteriores en zonas de alta humedad Estucos Interiores Estuco Interior Capa de Afinado

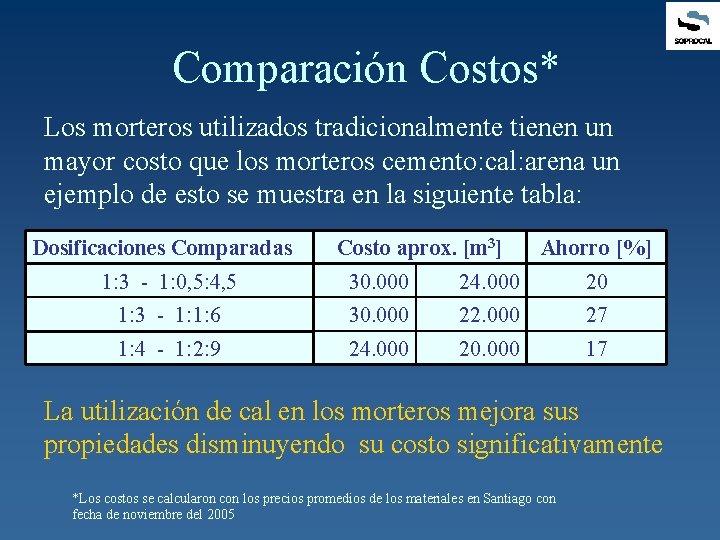

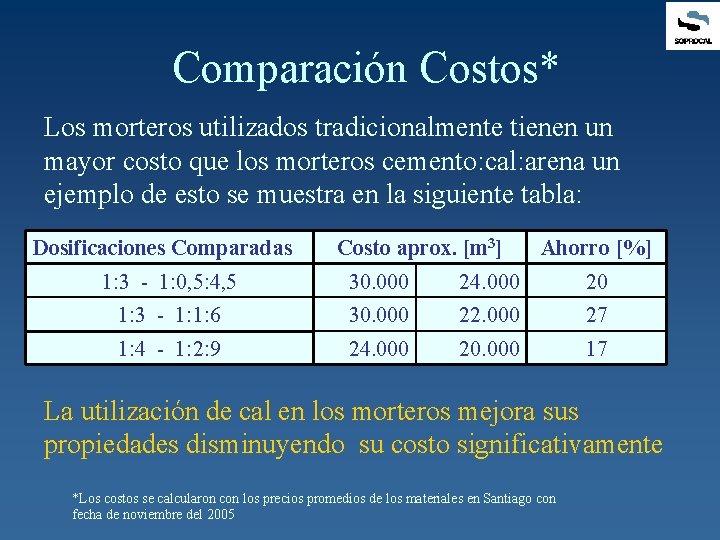

Comparación Costos* Los morteros utilizados tradicionalmente tienen un mayor costo que los morteros cemento: cal: arena un ejemplo de esto se muestra en la siguiente tabla: Dosificaciones Comparadas Costo aprox. [m 3] Ahorro [%] 1: 3 - 1: 0, 5: 4, 5 30. 000 24. 000 20 1: 3 - 1: 1: 6 30. 000 22. 000 27 1: 4 - 1: 2: 9 24. 000 20. 000 17 La utilización de cal en los morteros mejora sus propiedades disminuyendo su costo significativamente *Los costos se calcularon con los precios promedios de los materiales en Santiago con fecha de noviembre del 2005

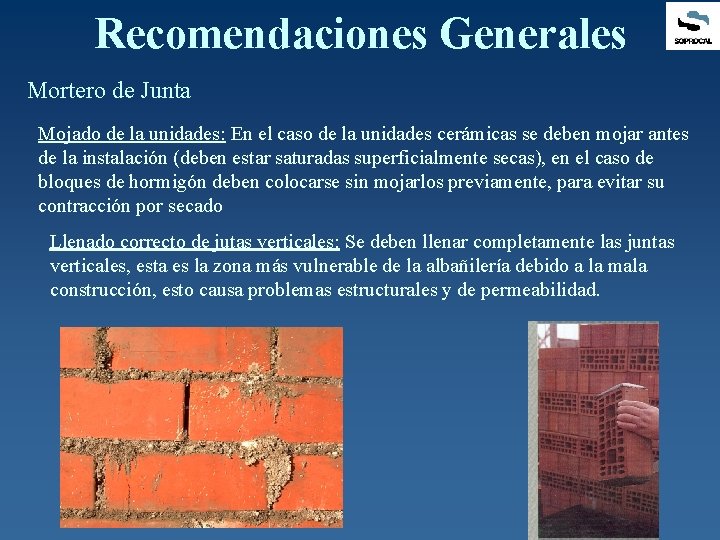

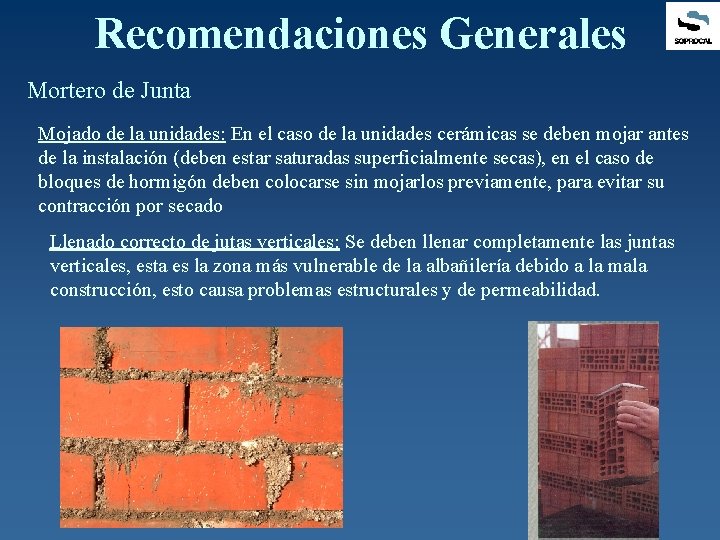

Recomendaciones Generales Mortero de Junta Mojado de la unidades: En el caso de la unidades cerámicas se deben mojar antes de la instalación (deben estar saturadas superficialmente secas), en el caso de bloques de hormigón deben colocarse sin mojarlos previamente, para evitar su contracción por secado Llenado correcto de jutas verticales: Se deben llenar completamente las juntas verticales, esta es la zona más vulnerable de la albañilería debido a la mala construcción, esto causa problemas estructurales y de permeabilidad.

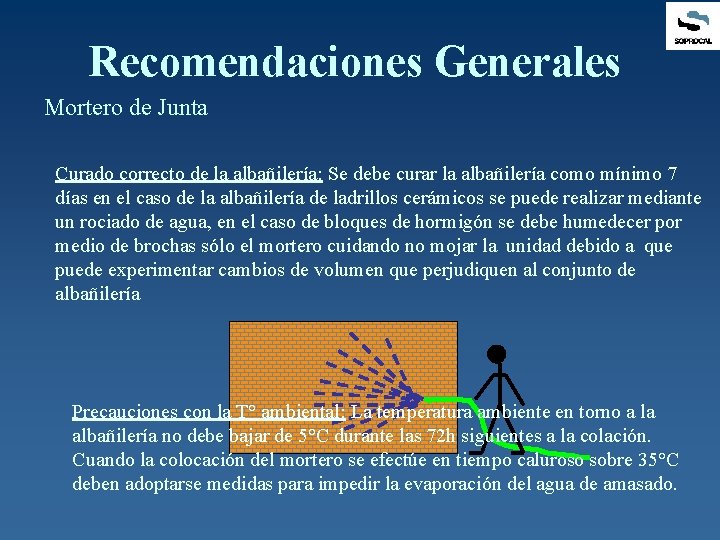

Recomendaciones Generales Mortero de Junta Curado correcto de la albañilería: Se debe curar la albañilería como mínimo 7 días en el caso de la albañilería de ladrillos cerámicos se puede realizar mediante un rociado de agua, en el caso de bloques de hormigón se debe humedecer por medio de brochas sólo el mortero cuidando no mojar la unidad debido a que puede experimentar cambios de volumen que perjudiquen al conjunto de albañilería Precauciones con la T° ambiental: La temperatura ambiente en torno a la albañilería no debe bajar de 5°C durante las 72 h siguientes a la colación. Cuando la colocación del mortero se efectúe en tiempo caluroso sobre 35°C deben adoptarse medidas para impedir la evaporación del agua de amasado.

Recomendaciones Generales Mortero de Estuco: • Punterear paños de hormigón para mejorar la adherencia • Cargar paños inicialmente (1 -1. 5 cm) • Al segundo día realizar la terminación hasta llegar a (2 -2. 5 cm) • Curar el estuco por 7 días