Universit degli Studi di Roma Tor Vergata Gruppo

- Slides: 50

Università degli Studi di Roma “Tor Vergata” Gruppo Tecnologie e Sistemi di Lavorazione Esercitazione di Tecnologia Meccanica I “Progetto di un grezzo di fonderia”

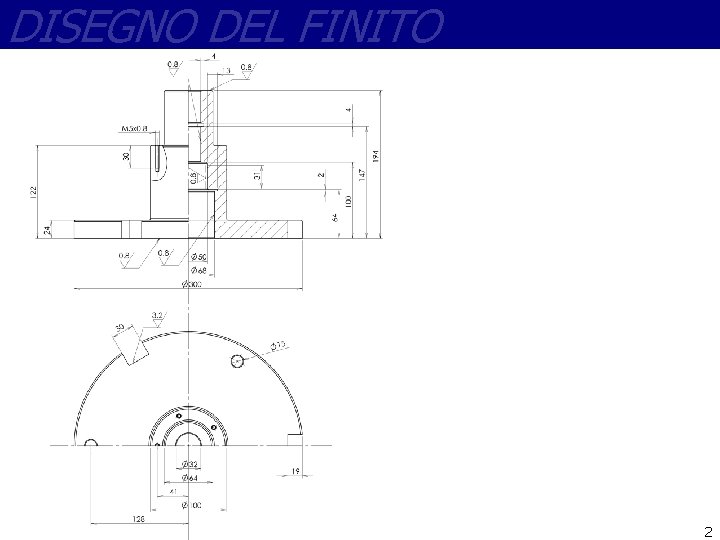

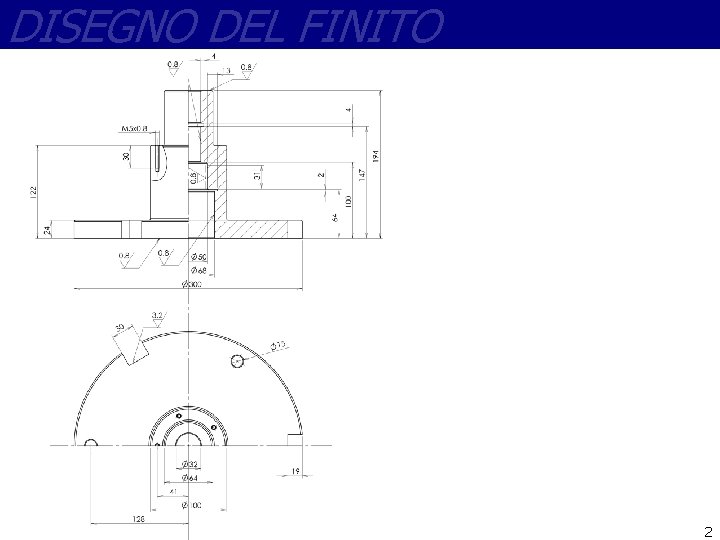

DISEGNO DEL FINITO 2

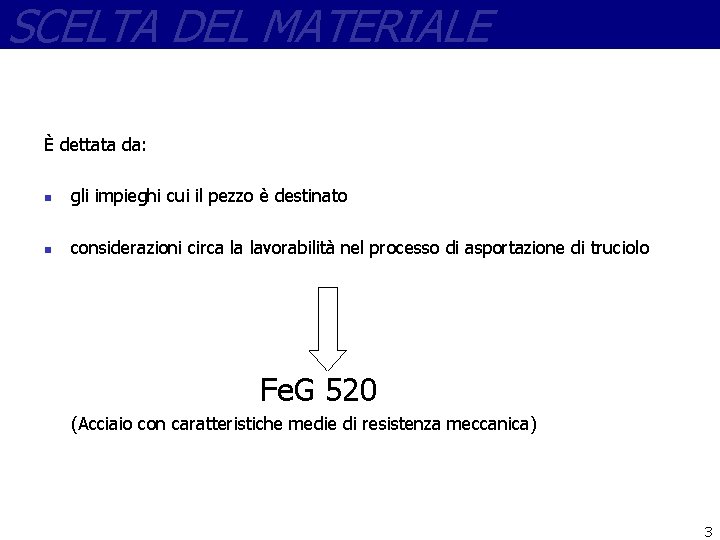

SCELTA DEL MATERIALE È dettata da: n gli impieghi cui il pezzo è destinato n considerazioni circa la lavorabilità nel processo di asportazione di truciolo Fe. G 520 (Acciaio con caratteristiche medie di resistenza meccanica) 3

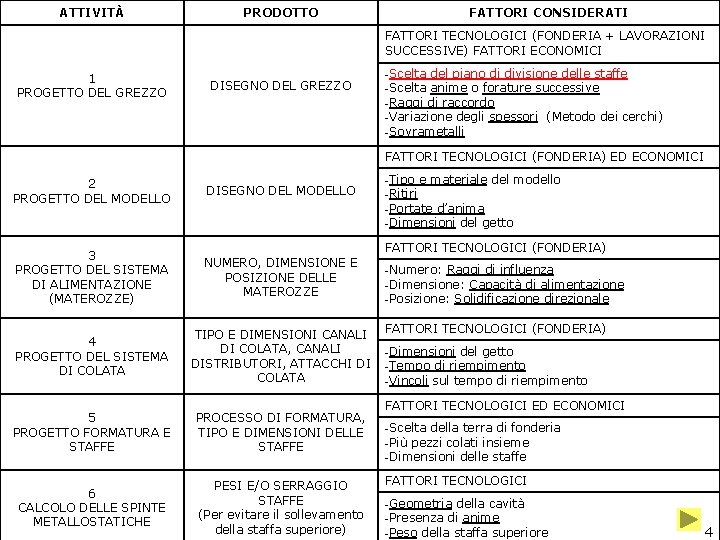

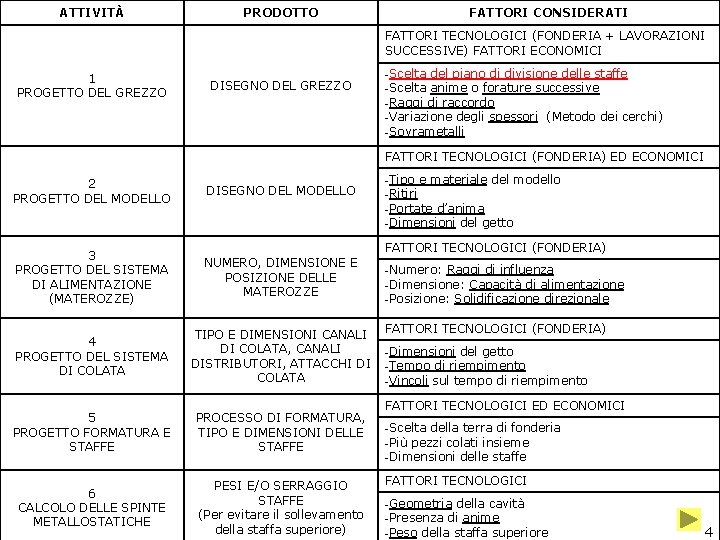

ATTIVITÀ PRODOTTO FATTORI CONSIDERATI FATTORI TECNOLOGICI (FONDERIA + LAVORAZIONI SUCCESSIVE) FATTORI ECONOMICI 1 PROGETTO DEL GREZZO DISEGNO DEL GREZZO -Scelta del piano di divisione delle staffe -Scelta anime o forature successive -Raggi di raccordo -Variazione degli spessori (Metodo dei cerchi) -Sovrametalli FATTORI TECNOLOGICI (FONDERIA) ED ECONOMICI 2 PROGETTO DEL MODELLO DISEGNO DEL MODELLO -Tipo e materiale del modello -Ritiri -Portate d’anima -Dimensioni del getto FATTORI TECNOLOGICI (FONDERIA) 3 PROGETTO DEL SISTEMA DI ALIMENTAZIONE (MATEROZZE) NUMERO, DIMENSIONE E POSIZIONE DELLE MATEROZZE 4 PROGETTO DEL SISTEMA DI COLATA TIPO E DIMENSIONI CANALI DI COLATA, CANALI DISTRIBUTORI, ATTACCHI DI COLATA 5 PROGETTO FORMATURA E STAFFE PROCESSO DI FORMATURA, TIPO E DIMENSIONI DELLE STAFFE 6 CALCOLO DELLE SPINTE METALLOSTATICHE PESI E/O SERRAGGIO STAFFE (Per evitare il sollevamento della staffa superiore) -Numero: Raggi di influenza -Dimensione: Capacità di alimentazione -Posizione: Solidificazione direzionale FATTORI TECNOLOGICI (FONDERIA) -Dimensioni del getto -Tempo di riempimento -Vincoli sul tempo di riempimento FATTORI TECNOLOGICI ED ECONOMICI -Scelta della terra di fonderia -Più pezzi colati insieme -Dimensioni delle staffe FATTORI TECNOLOGICI -Geometria della cavità -Presenza di anime -Peso della staffa superiore 4

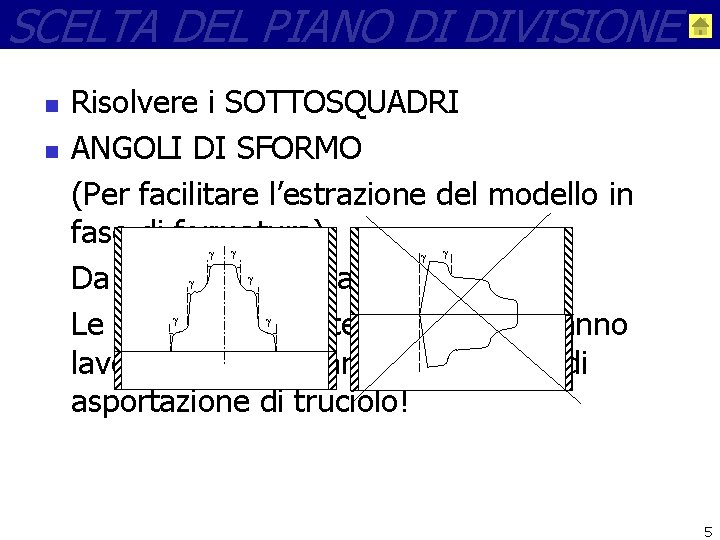

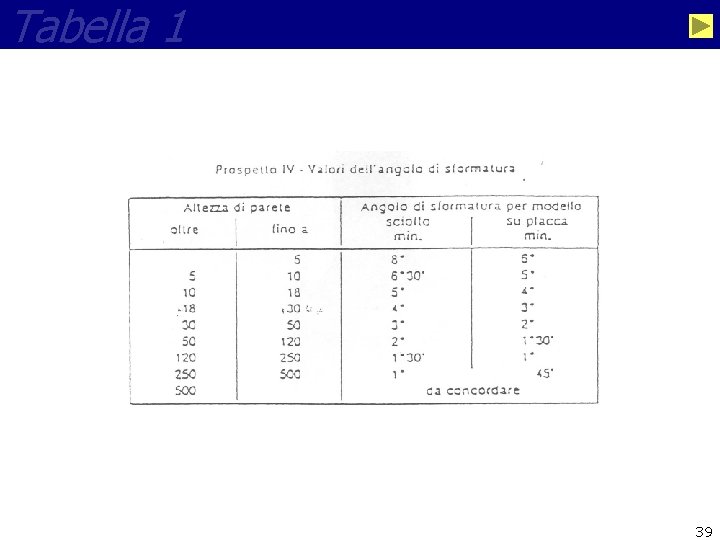

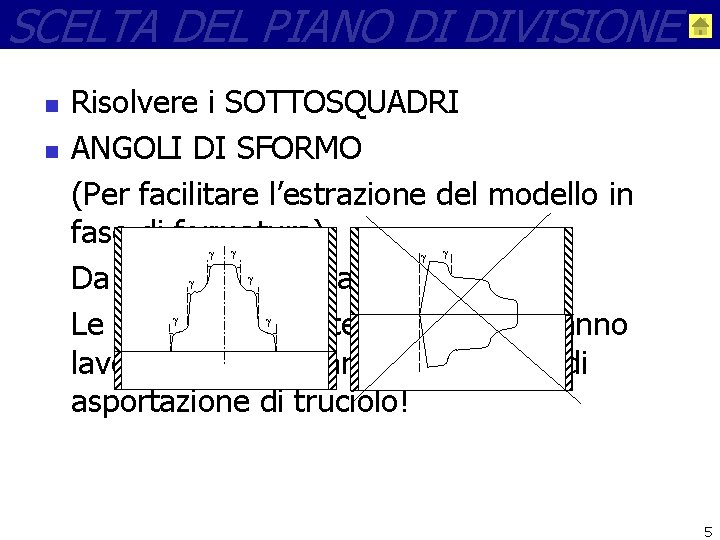

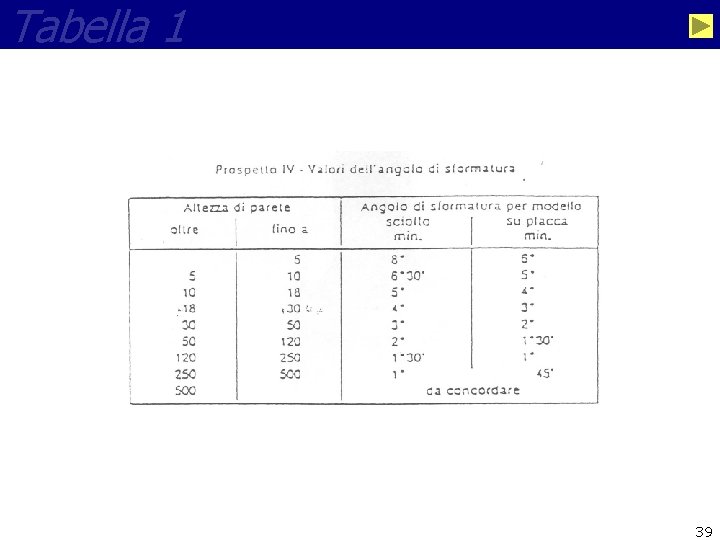

SCELTA DEL PIANO DI DIVISIONE n n Risolvere i SOTTOSQUADRI ANGOLI DI SFORMO (Per facilitare l’estrazione del modello in fase di formatura) Da Tabella 1 scegliamo =2° Le superfici inclinate del getto verranno lavorate successivamente nel ciclo di asportazione di truciolo! 5

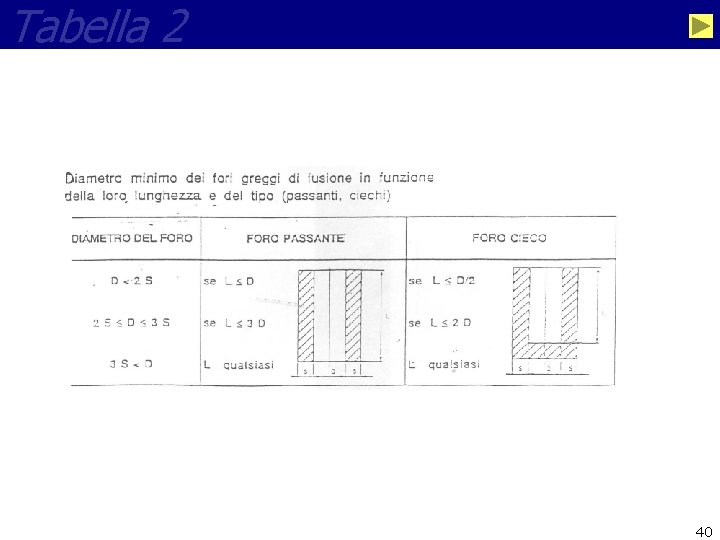

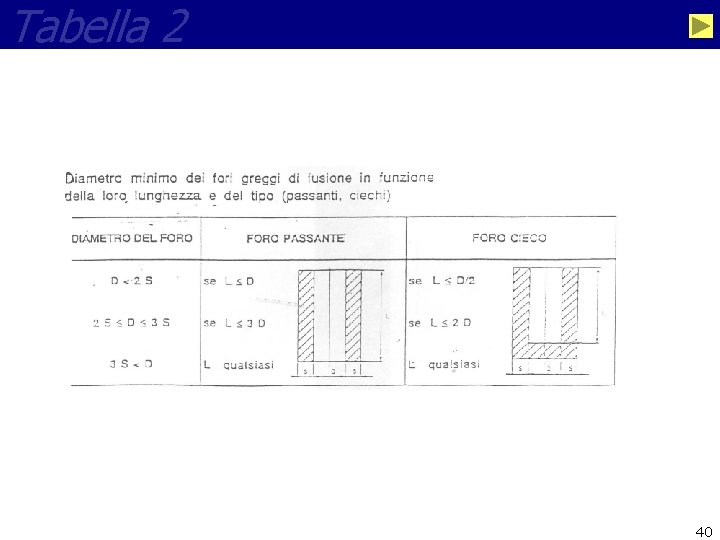

FORI E CAVITÀ n n I fori di piccolo diametro sulla superficie superiore ed inferiore saranno realizzati durante il ciclo di lavorazione La cavità centrale può 32 mm essere ottenuta nel ciclo Ds == 16 mm, L=194 mm può essere utilizzata di fonderia utilizzando Non un’anima passante in non è rispettata la un’anima. L’applicabilità quanto condizione 3 s<D dell’anima dipende dalla consigliata in Tabella 2 robustezza dell’anima 6

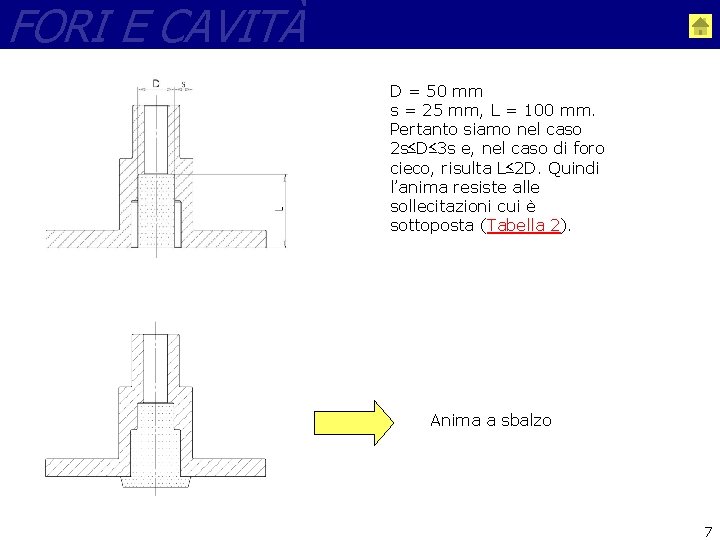

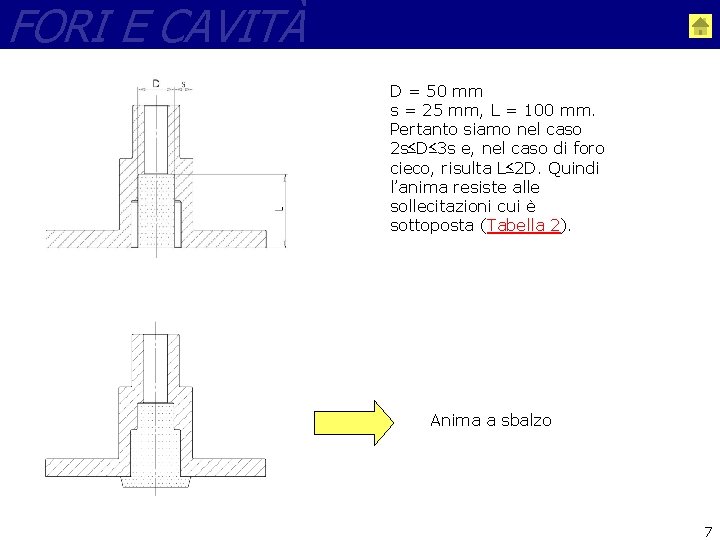

FORI E CAVITÀ D = 50 mm s = 25 mm, L = 100 mm. Pertanto siamo nel caso 2 s≤D≤ 3 s e, nel caso di foro cieco, risulta L≤ 2 D. Quindi l’anima resiste alle sollecitazioni cui è sottoposta (Tabella 2). Anima a sbalzo 7

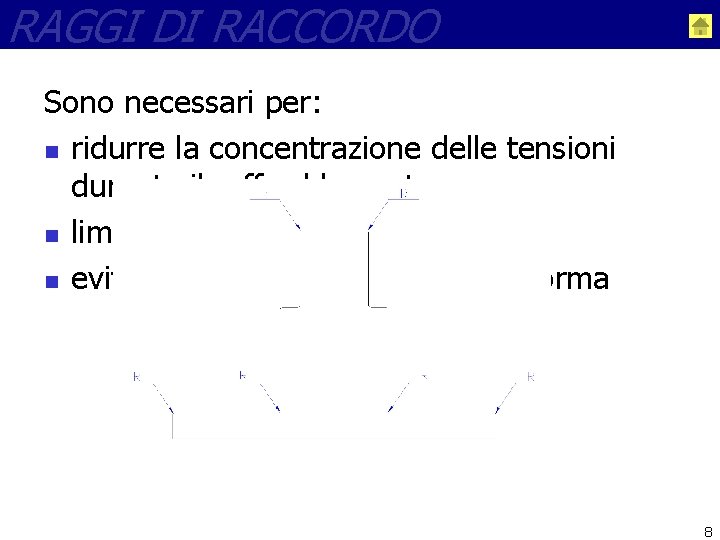

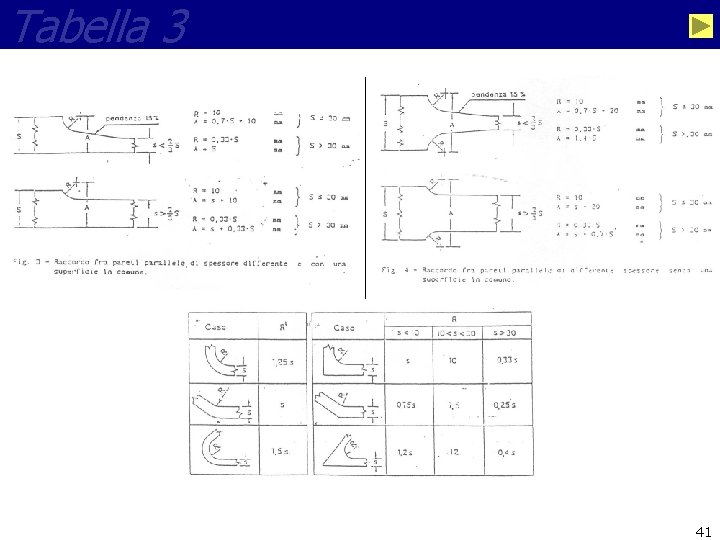

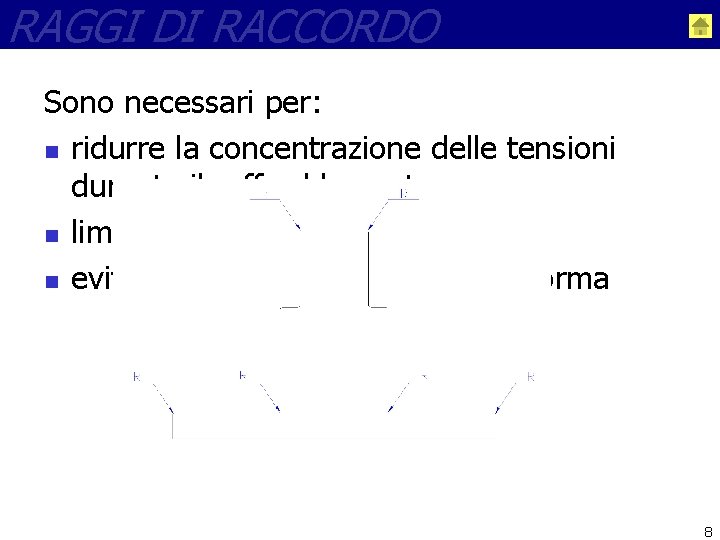

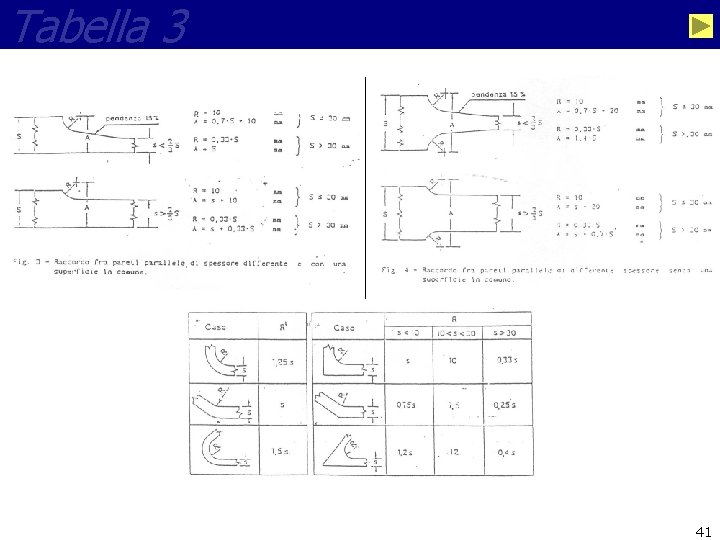

RAGGI DI RACCORDO Sono necessari per: n ridurre la concentrazione delle tensioni durante il raffreddamento n limitare gli accumuli di metallo n evitare le zone di erosione della forma 8

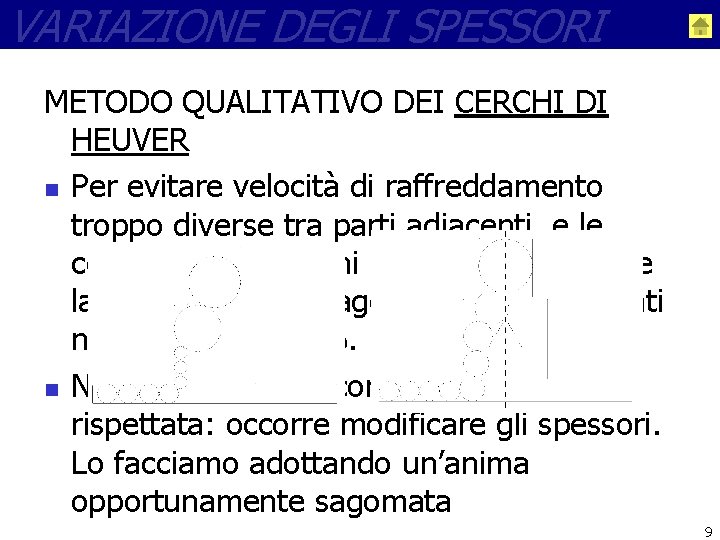

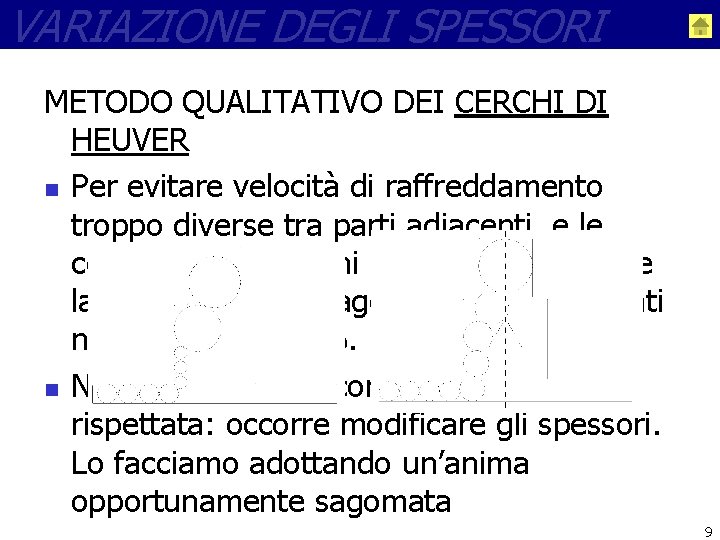

VARIAZIONE DEGLI SPESSORI METODO QUALITATIVO DEI CERCHI DI HEUVER n Per evitare velocità di raffreddamento troppo diverse tra parti adiacenti, e le conseguenti tensioni di ritiro, occorre che la variazione tra i raggi dei cerchi tangenti non superi il 30%. n Nel nostro caso la condizione non è rispettata: occorre modificare gli spessori. Lo facciamo adottando un’anima opportunamente sagomata 9

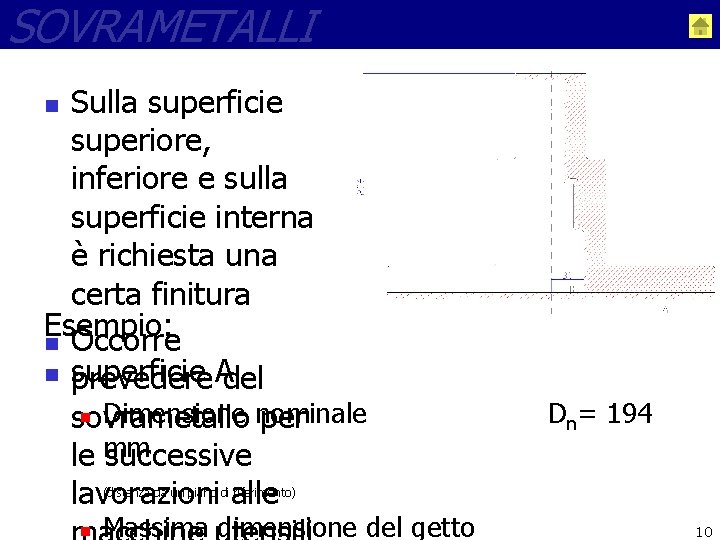

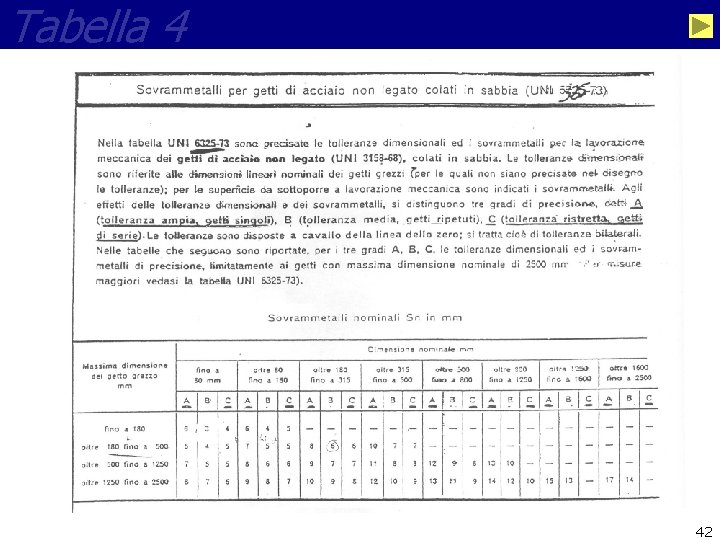

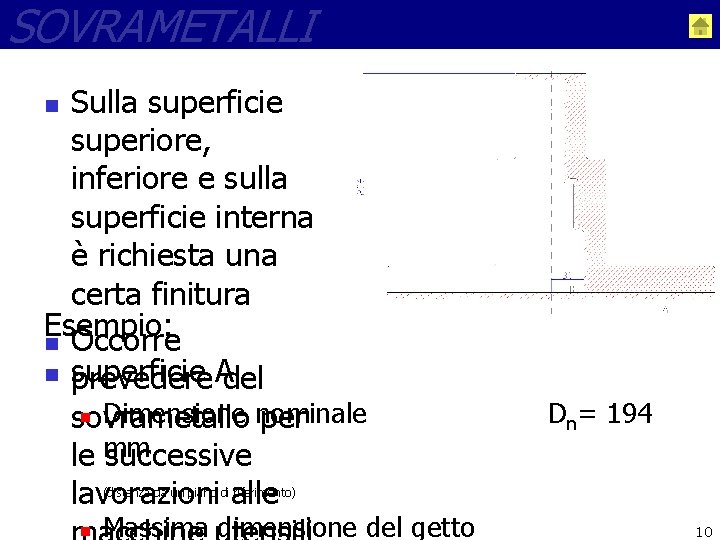

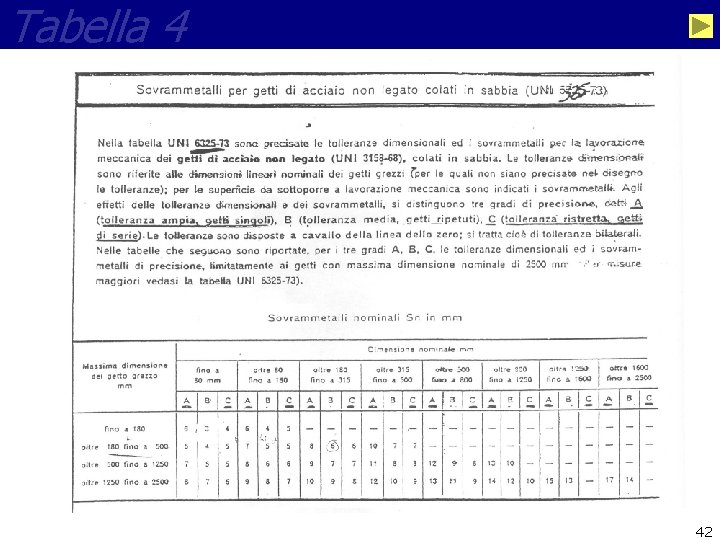

SOVRAMETALLI Sulla superficie superiore, inferiore e sulla superficie interna è richiesta una certa finitura Esempio: n Occorre n prevedere superficie Adel n Dimensione nominale sovrametallo per le mm successive lavorazioni alle n Dn= 194 (distanza da un piano di riferimento) n Massima dimensione del getto 10

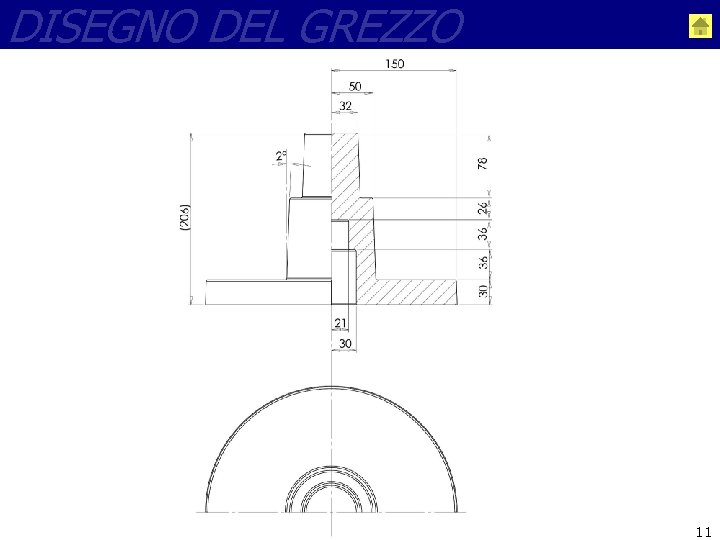

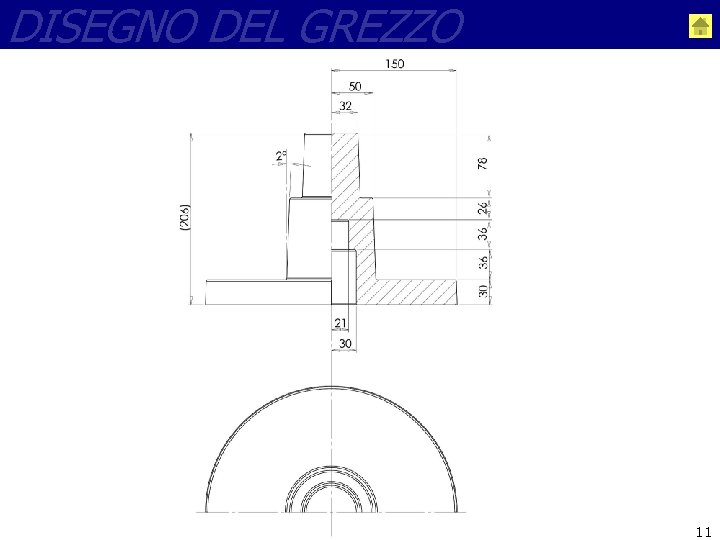

DISEGNO DEL GREZZO 11

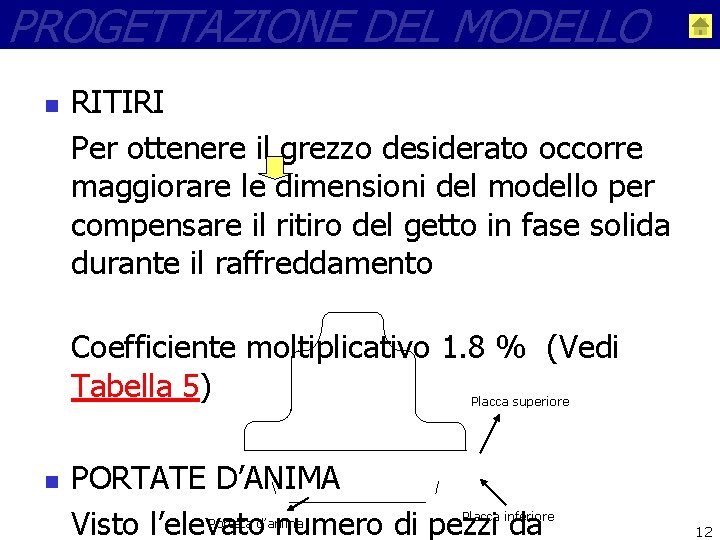

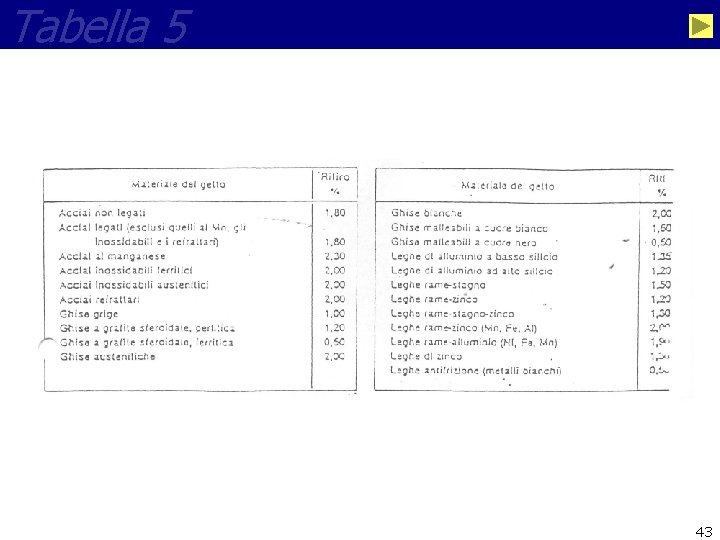

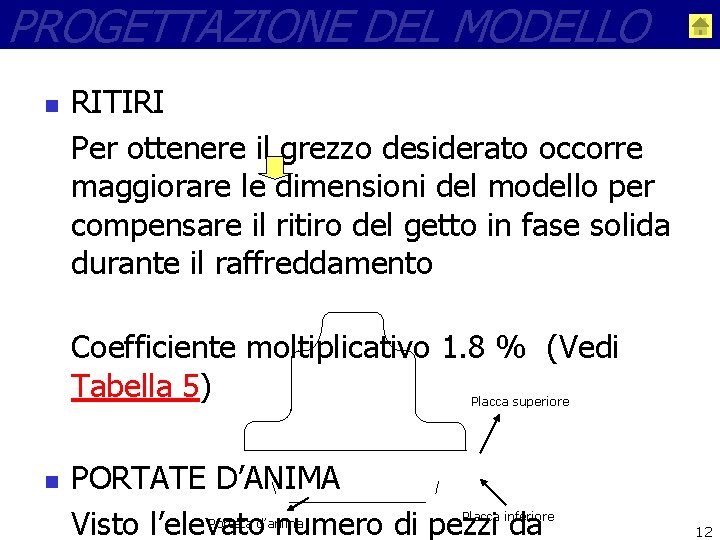

PROGETTAZIONE DEL MODELLO n RITIRI Per ottenere il grezzo desiderato occorre maggiorare le dimensioni del modello per compensare il ritiro del getto in fase solida durante il raffreddamento Coefficiente moltiplicativo 1. 8 % (Vedi Tabella 5) Placca superiore n PORTATE D’ANIMA Visto l’elevato numero di pezzi da Portata d’anima Placca inferiore 12

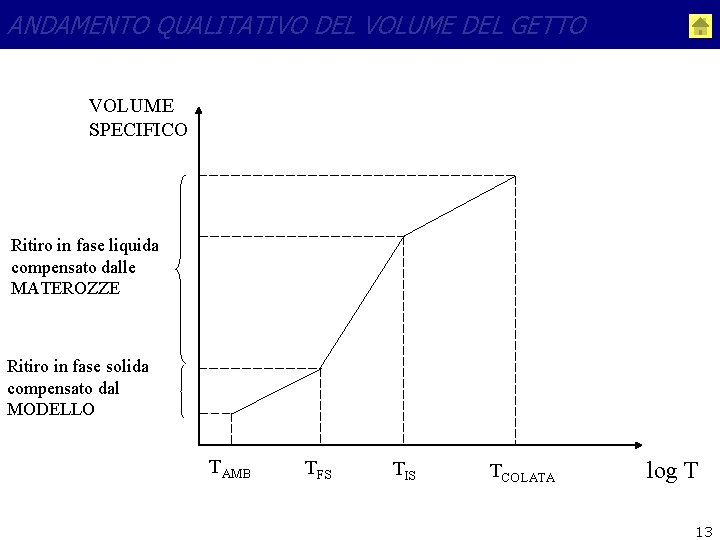

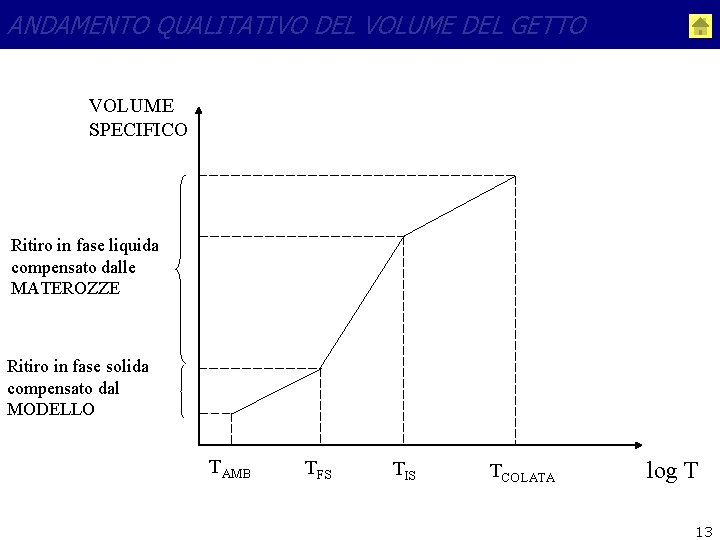

ANDAMENTO QUALITATIVO DEL VOLUME DEL GETTO VOLUME SPECIFICO Ritiro in fase liquida compensato dalle MATEROZZE Ritiro in fase solida compensato dal MODELLO TAMB TFS TIS TCOLATA log T 13

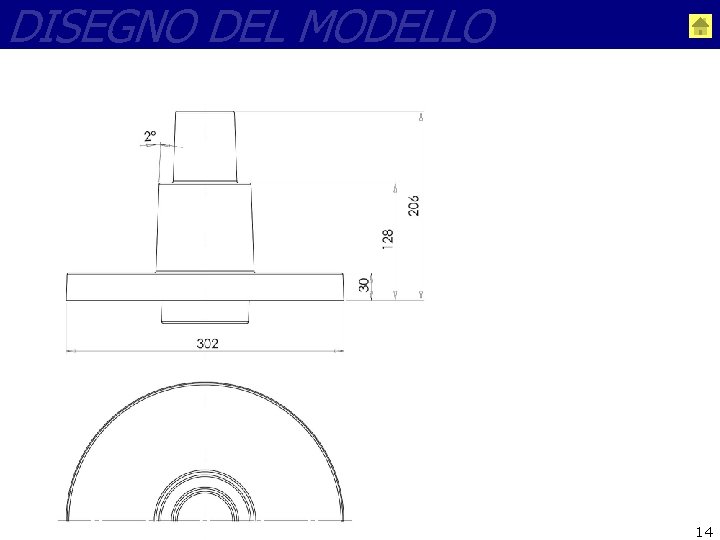

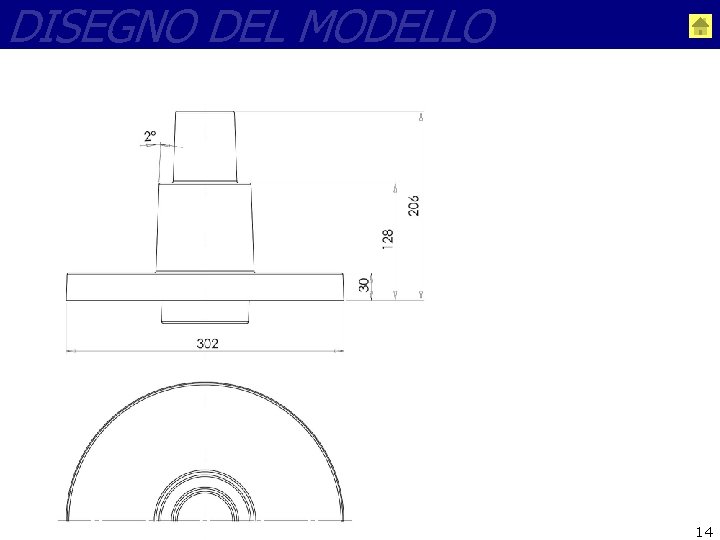

DISEGNO DEL MODELLO 14

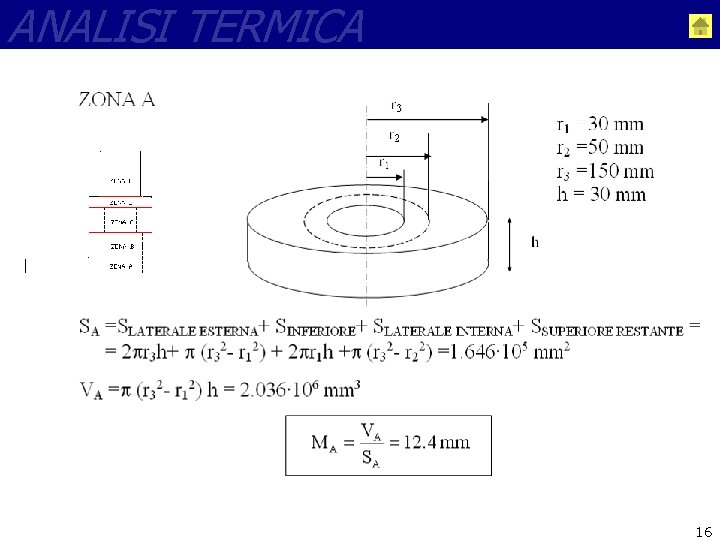

ANALISI TERMICA n n È necessario che le ultime parti a solidificare siano le MATEROZZE (Per evitare CAVITÀ DI RITIRO nel pezzo) L’istante di inizio solidificazione è proporzionale al MODULO TERMICO: 15

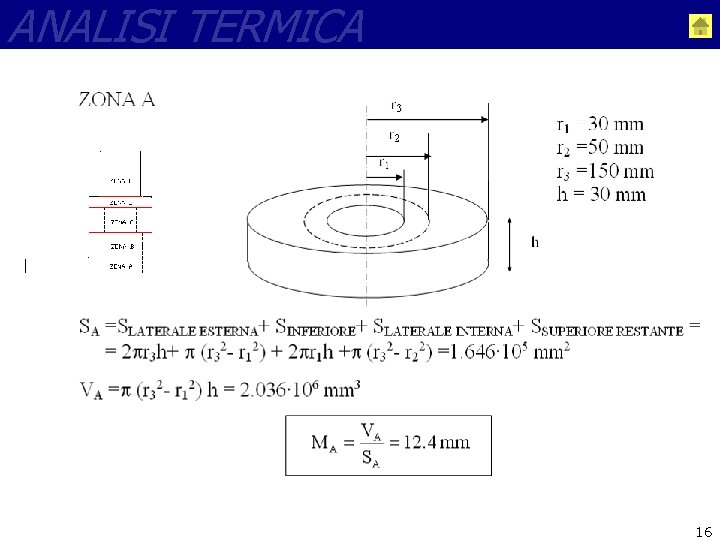

ANALISI TERMICA 16

ANALISI TERMICA 17

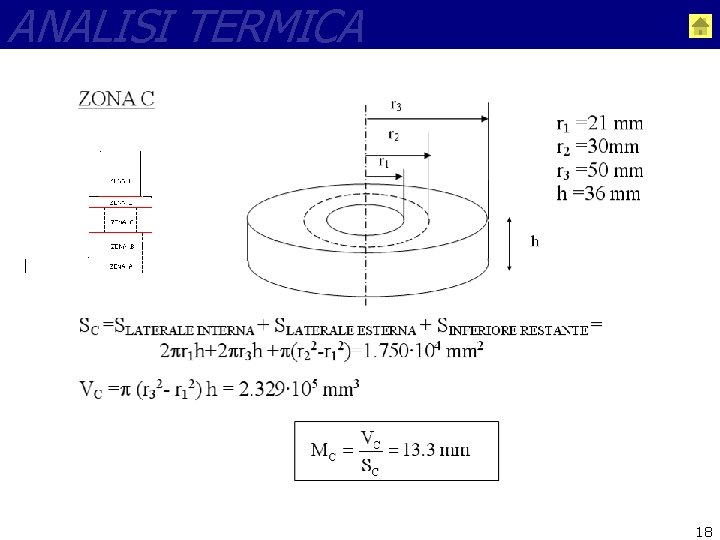

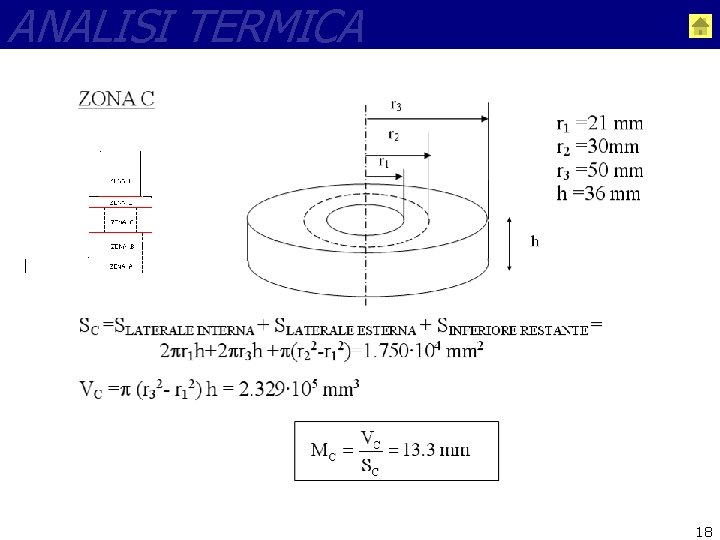

ANALISI TERMICA 18

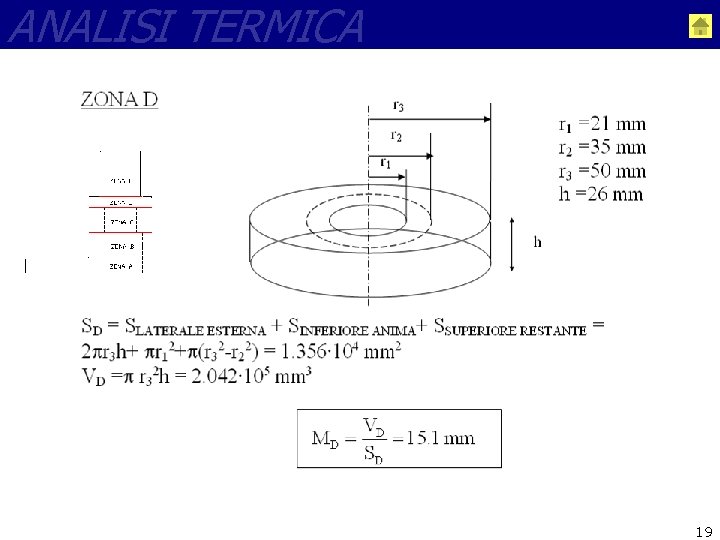

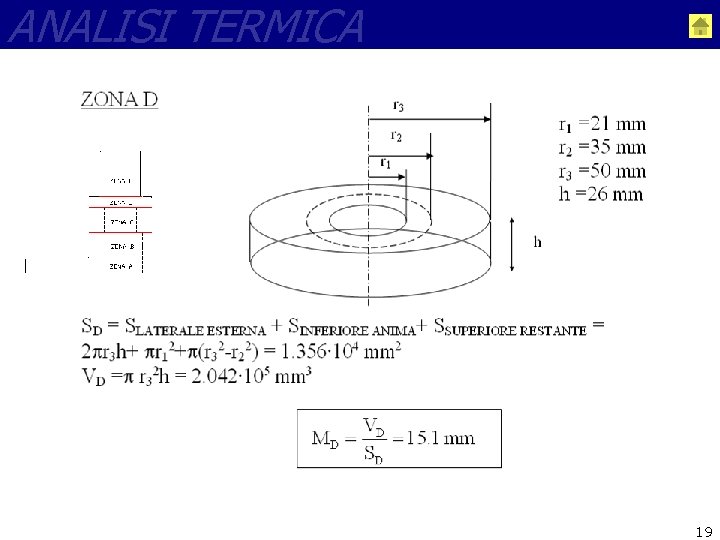

ANALISI TERMICA 19

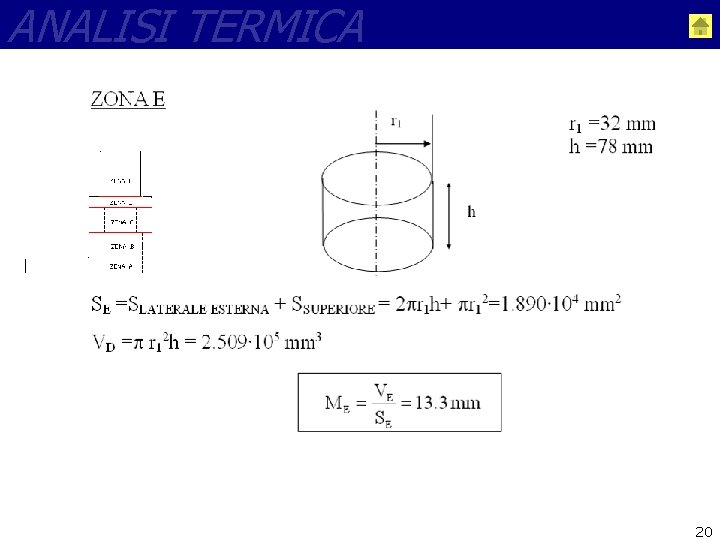

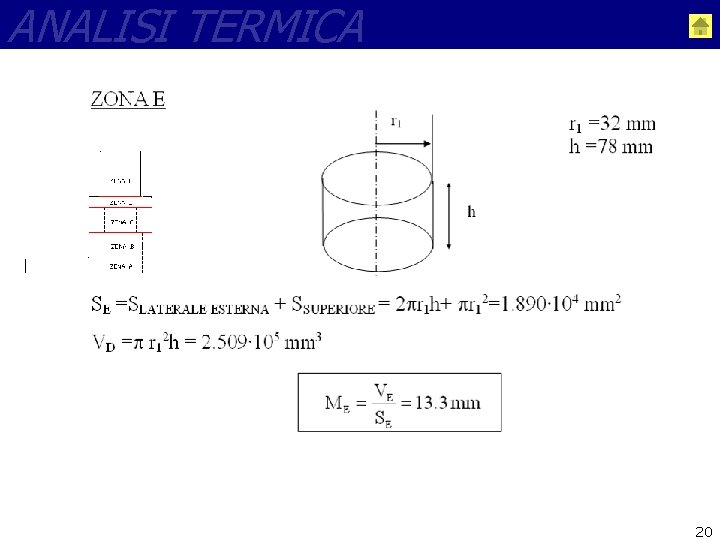

ANALISI TERMICA 20

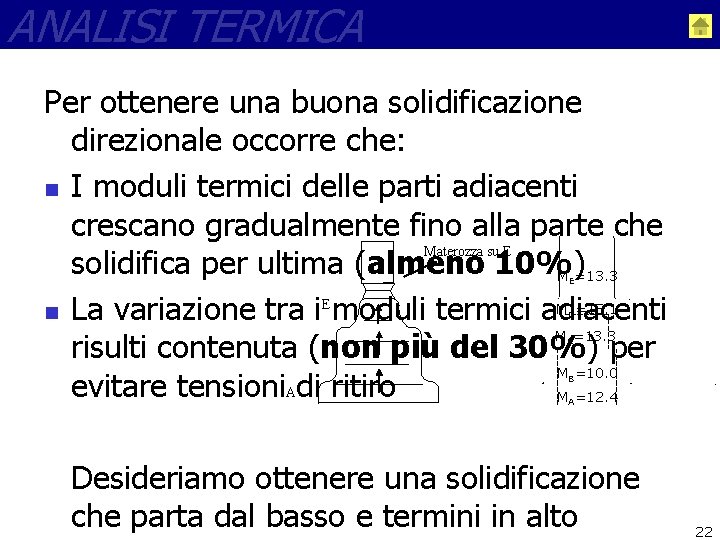

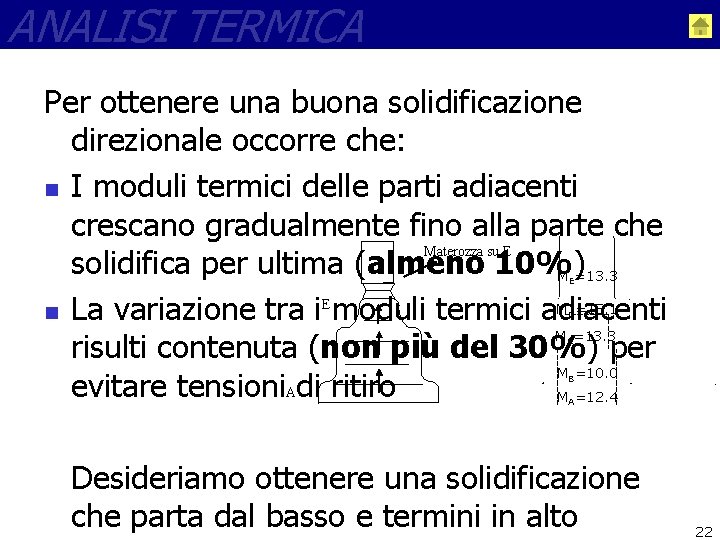

ANALISI TERMICA ZONA MODULO TERMICO A 12. 4 B 10. 0 C 13. 3 D 15. 1 E 13. 3 ME=13. 3 MD=15. 1 MC=13. 3 MB=10. 0 MA=12. 4 21

ANALISI TERMICA Per ottenere una buona solidificazione direzionale occorre che: n I moduli termici delle parti adiacenti crescano gradualmente fino alla parte che Materozza su E solidifica per ultima (almeno 10%) M =13. 3 E M =15. 1 n La variazione tra i moduli termici adiacenti M =13. 3 risulti contenuta (non più del 30%) per M =10. 0 evitare tensioni. Adi ritiro M =12. 4 E D C B A Desideriamo ottenere una solidificazione che parta dal basso e termini in alto 22

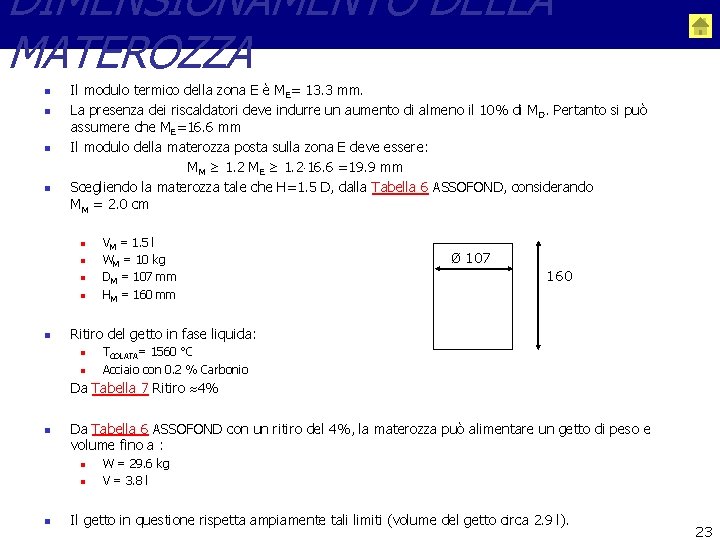

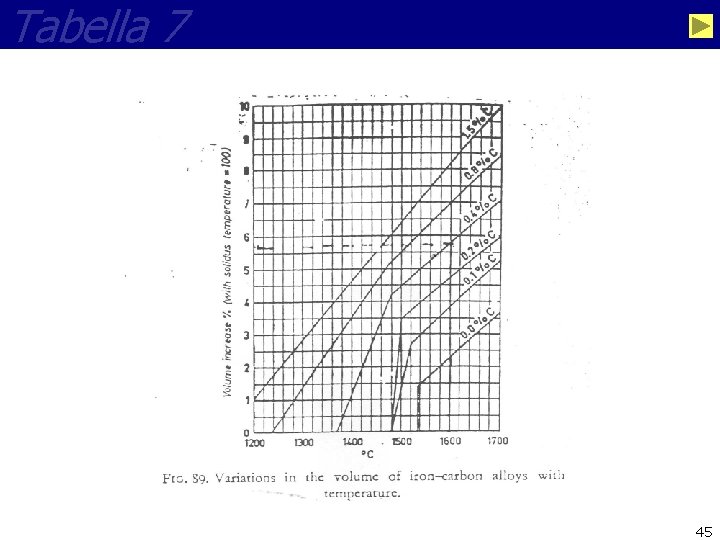

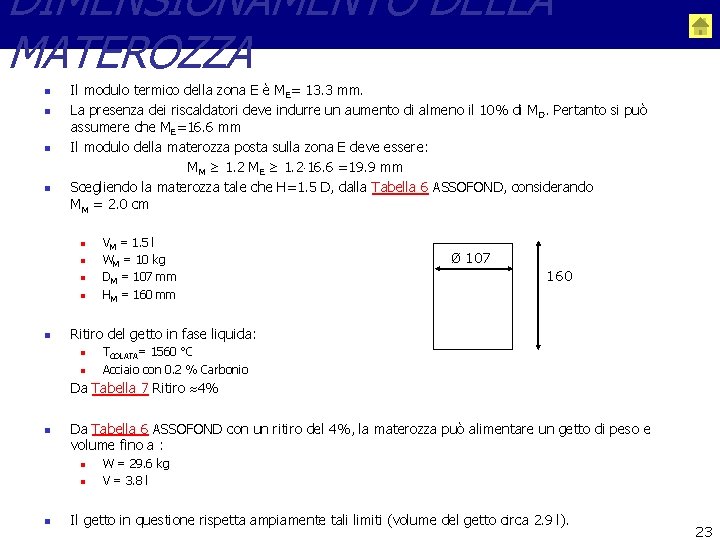

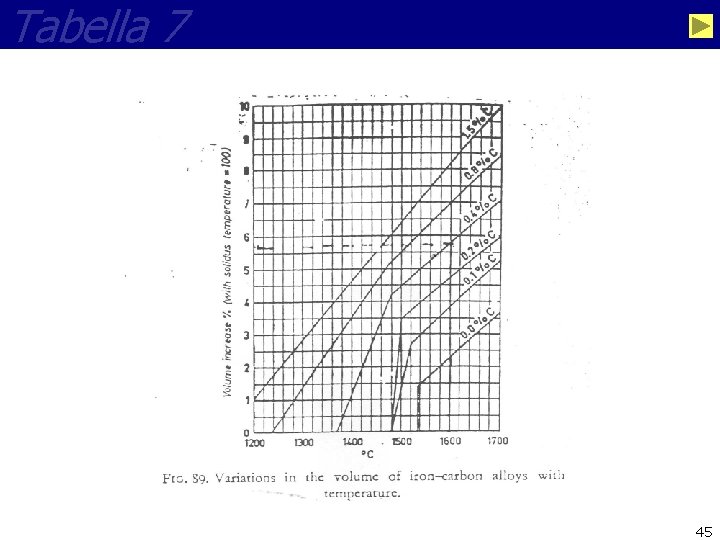

DIMENSIONAMENTO DELLA MATEROZZA n n Il modulo termico della zona E è ME= 13. 3 mm. La presenza dei riscaldatori deve indurre un aumento di almeno il 10% di M D. Pertanto si può assumere che ME=16. 6 mm Il modulo della materozza posta sulla zona E deve essere: MM ≥ 1. 2 ME ≥ 1. 2 16. 6 =19. 9 mm Scegliendo la materozza tale che H=1. 5 D, dalla Tabella 6 ASSOFOND, considerando MM = 2. 0 cm n n n VM = 1. 5 l WM = 10 kg DM = 107 mm HM = 160 mm Ø 107 160 Ritiro del getto in fase liquida: n n TCOLATA= 1560 °C Acciaio con 0. 2 % Carbonio Da Tabella 7 Ritiro 4% n Da Tabella 6 ASSOFOND con un ritiro del 4%, la materozza può alimentare un getto di peso e volume fino a : n n n W = 29. 6 kg V = 3. 8 l Il getto in questione rispetta ampiamente tali limiti (volume del getto circa 2. 9 l). 23

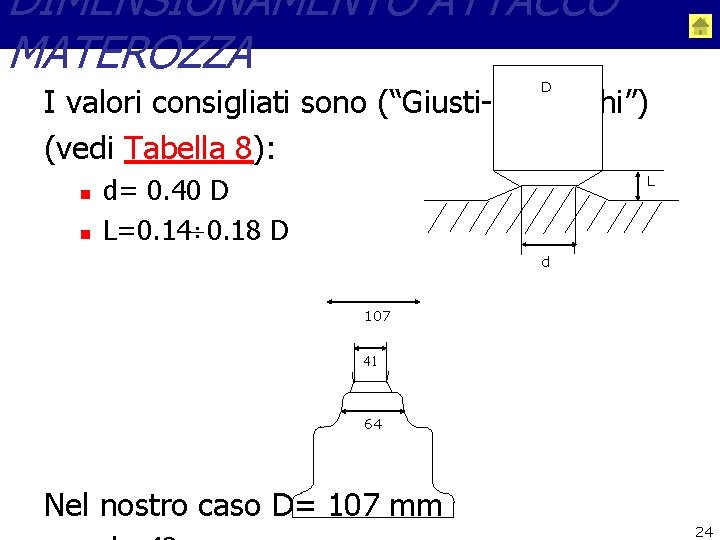

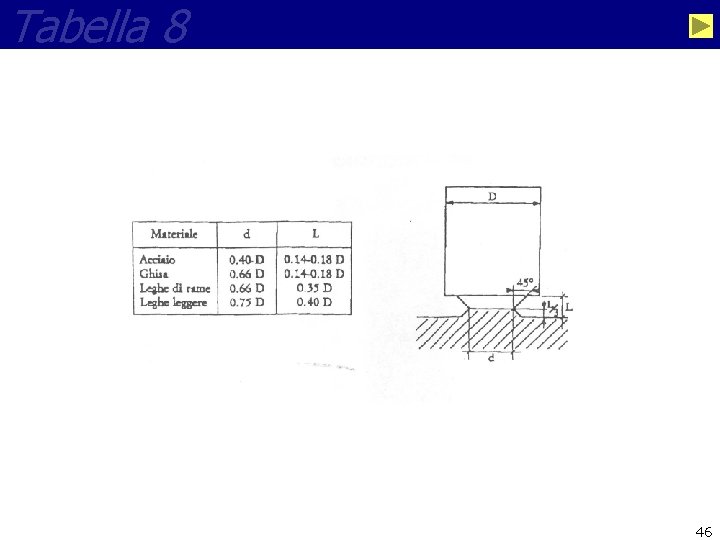

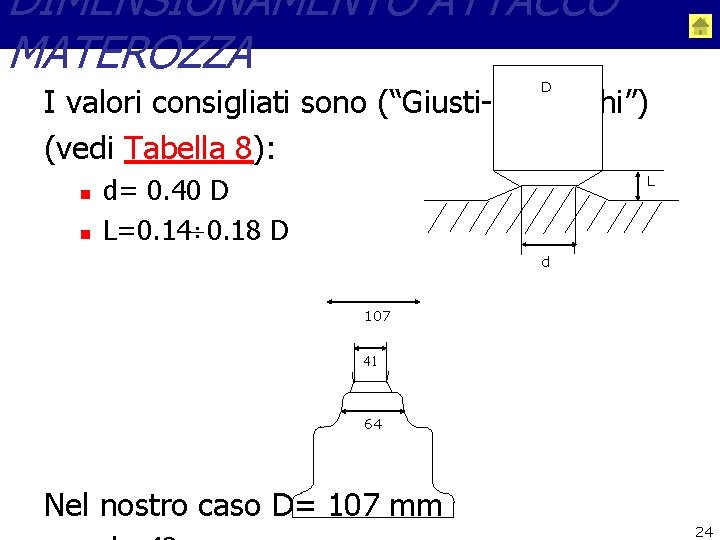

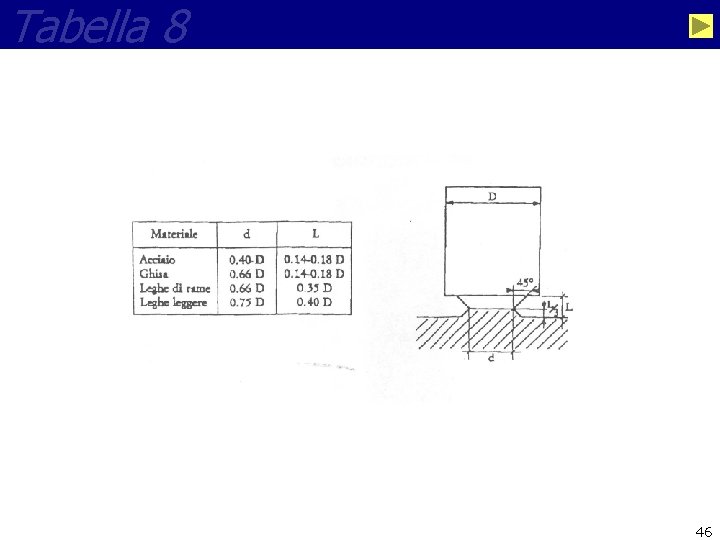

DIMENSIONAMENTO ATTACCO MATEROZZA D I valori consigliati sono (“Giusti- Santochi”) (vedi Tabella 8): n n d= 0. 40 D L=0. 14 0. 18 D L d 107 41 64 Nel nostro caso D= 107 mm 24

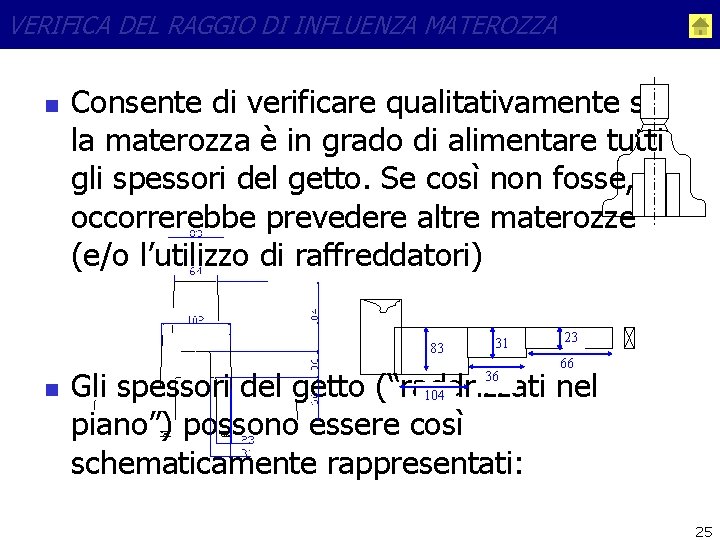

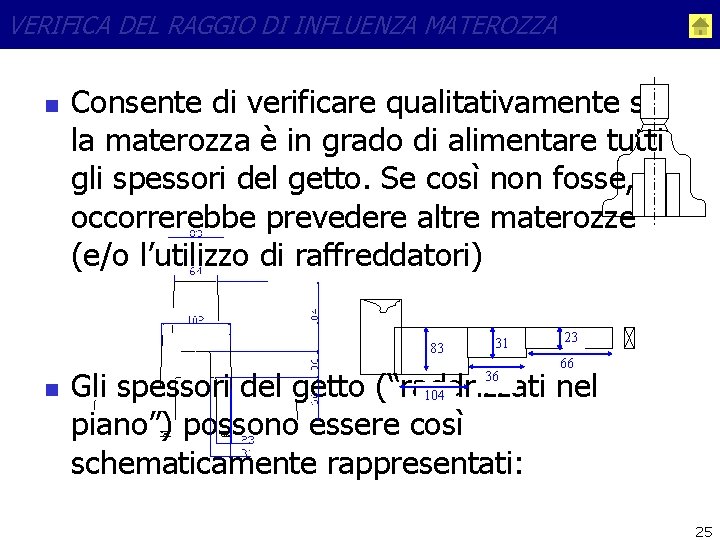

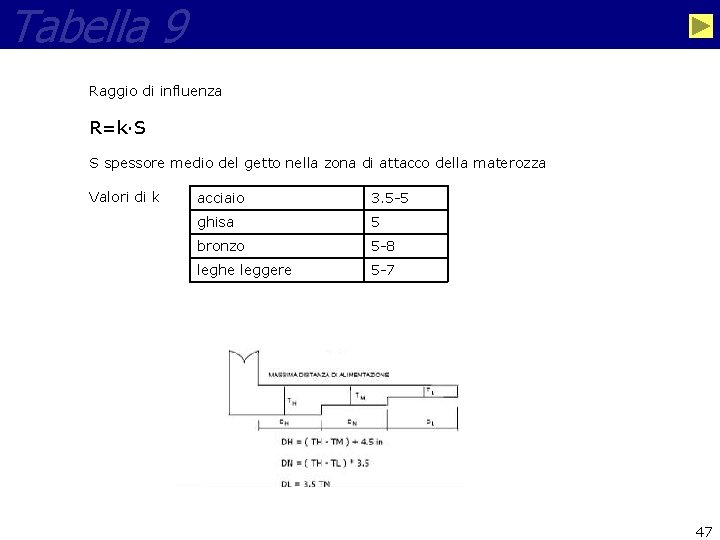

VERIFICA DEL RAGGIO DI INFLUENZA MATEROZZA n Consente di verificare qualitativamente se la materozza è in grado di alimentare tutti gli spessori del getto. Se così non fosse, occorrerebbe prevedere altre materozze (e/o l’utilizzo di raffreddatori) 83 n 31 23 66 Gli spessori del getto (“raddrizzati nel 104 piano”) possono essere così schematicamente rappresentati: 36 25

VERIFICA DEL RAGGIO DI INFLUENZA MATEROZZA n Nel caso di materozze poste su corone circolari, oltre alla verifica nello spessore, occorre verificare la capacità di alimentazione “radiale”. Materozza RMEDIO Getto Anima Si “raddrizza” la corona circolare e la si approssima ad una piastra: La massima distanza tra due materozze è 4 T: il numero di materozze deve essere: DMAX =4 T RMAT T 26

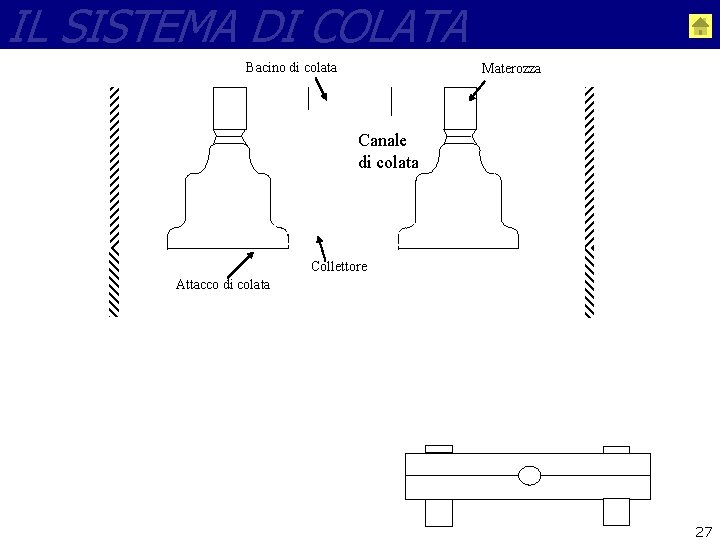

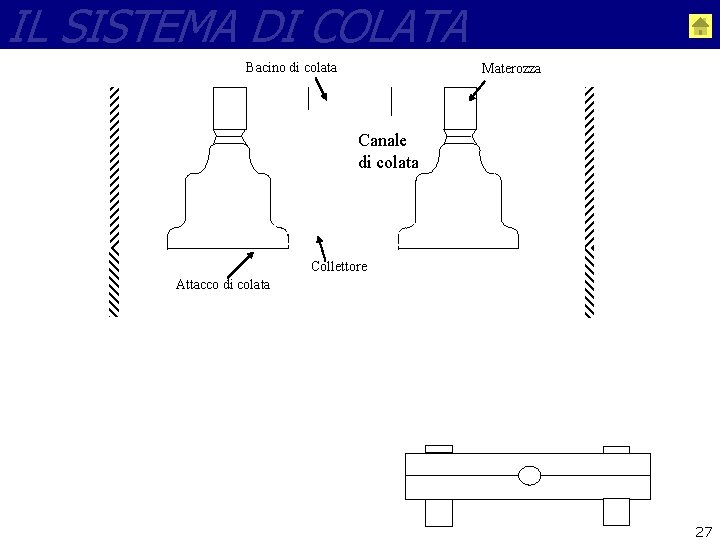

IL SISTEMA DI COLATA Bacino di colata Materozza Canale di colata Collettore Attacco di colata 27

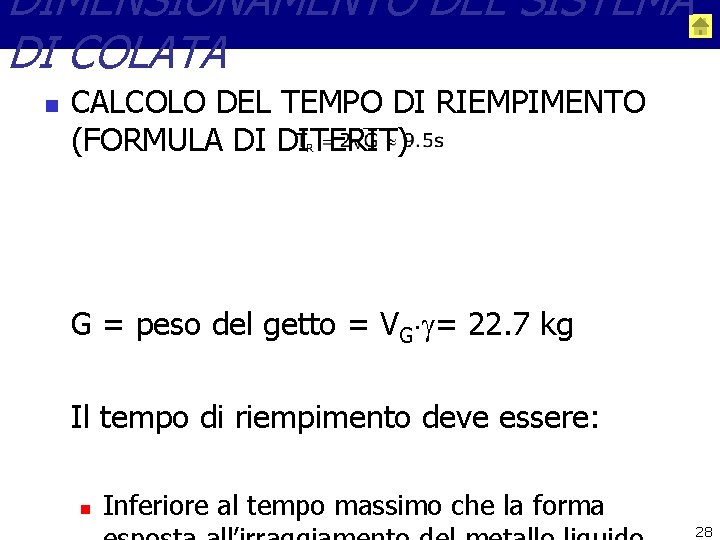

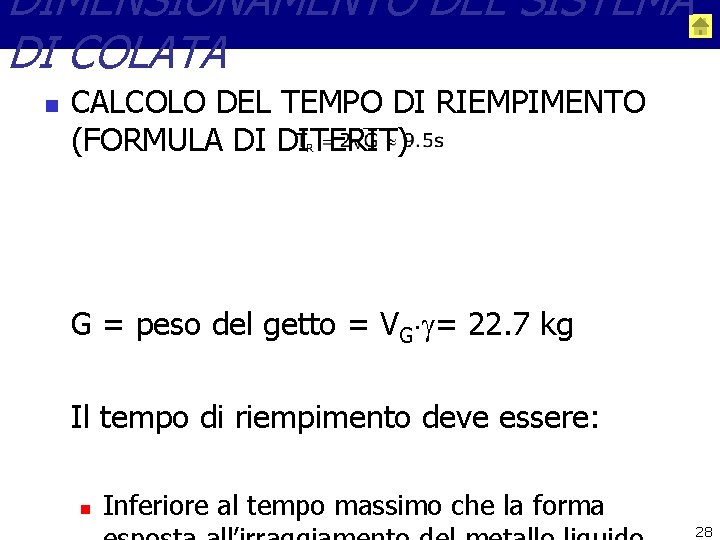

DIMENSIONAMENTO DEL SISTEMA DI COLATA n CALCOLO DEL TEMPO DI RIEMPIMENTO (FORMULA DI DITERIT) G = peso del getto = VG = 22. 7 kg Il tempo di riempimento deve essere: n Inferiore al tempo massimo che la forma 28

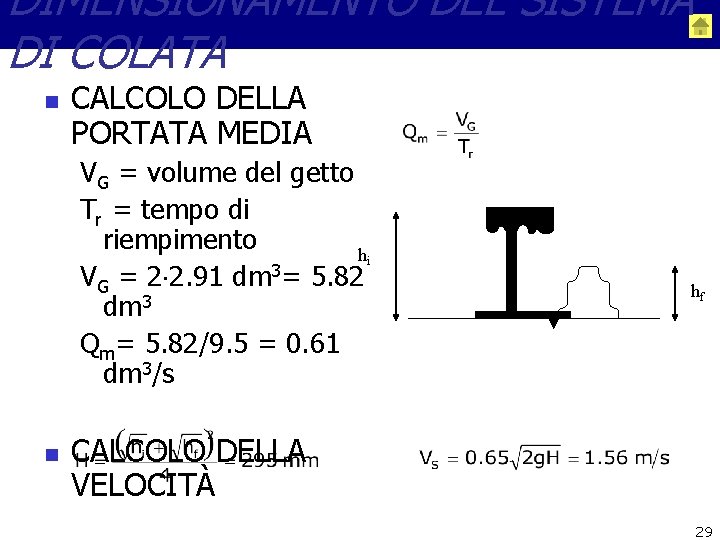

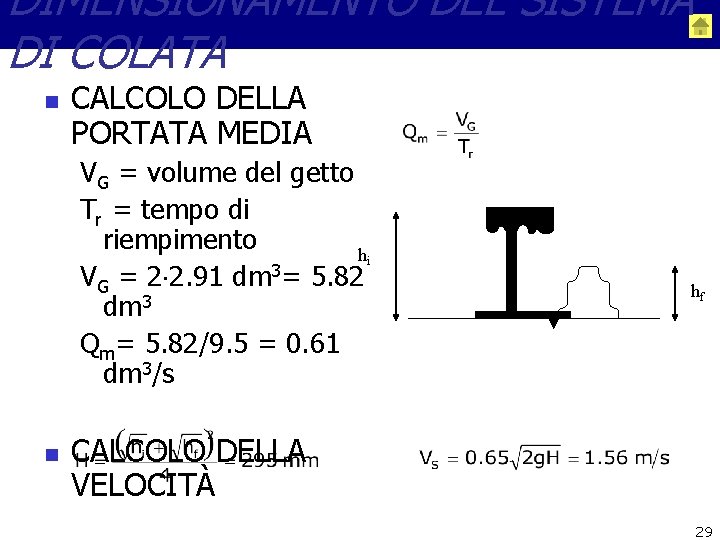

DIMENSIONAMENTO DEL SISTEMA DI COLATA n CALCOLO DELLA PORTATA MEDIA VG = volume del getto Tr = tempo di riempimento hi VG = 2 2. 91 dm 3= 5. 82 dm 3 Qm= 5. 82/9. 5 = 0. 61 dm 3/s n hf CALCOLO DELLA VELOCITÀ 29

DIMENSIONAMENTO DEL SISTEMA DI COLATA n CALCOLO DELLA SEZIONE DEGLI ATTACCHI DI COLATA SA PER UN SISTEMA PRESSURIZZATO dato che gli attacchi alimentano due getti, la sezione del singolo attacco è 1. 95 cm 2. Per un sistema pressurizzato SC : SD : SA = 30

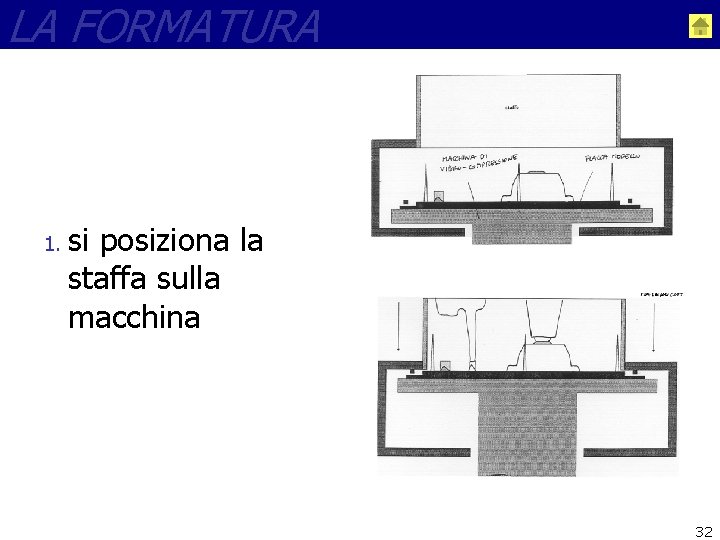

LA FORMATURA Vista l’esigenza di produrre un pezzo di piccole dimensioni su larga scala, utilizziamo delle placche-modello PLACCA SUPERIORE 31

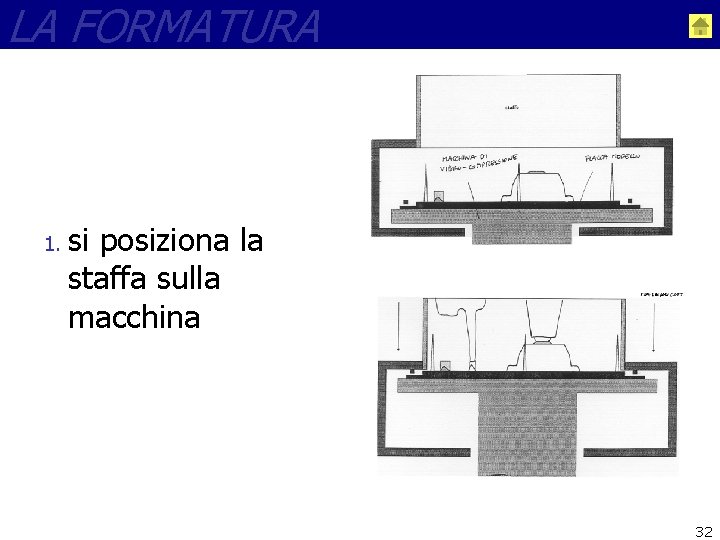

LA FORMATURA 1. si posiziona la staffa sulla macchina 32

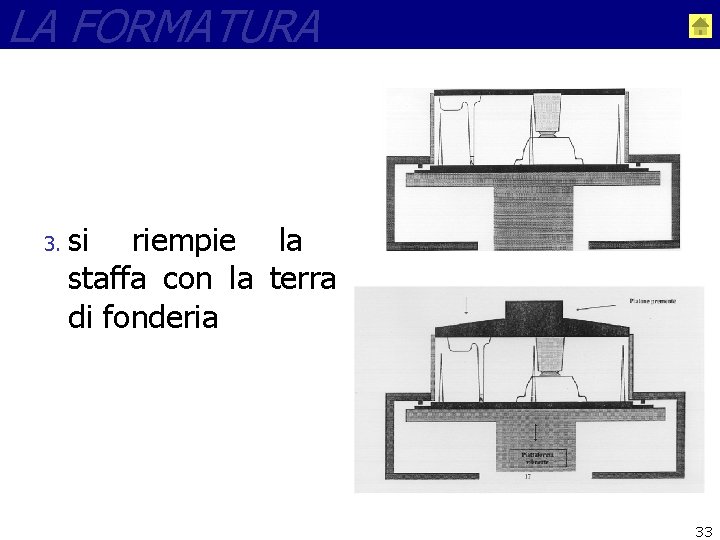

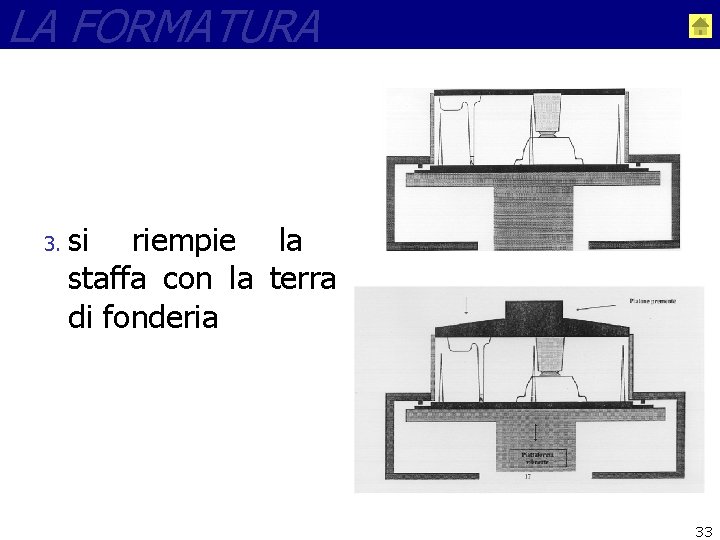

LA FORMATURA 3. si riempie la staffa con la terra di fonderia 33

LA FORMATURA 5. 6. 7. 8. si disaccoppiano la staffa e la placca, si innalza la staffa e si rimuove la piastra si rimuove la staffa dalla macchina si opera una rifinitura a mano, una pulitura ed un controllo generale si ripetono i passi dall’ 1 al 4 per la 34

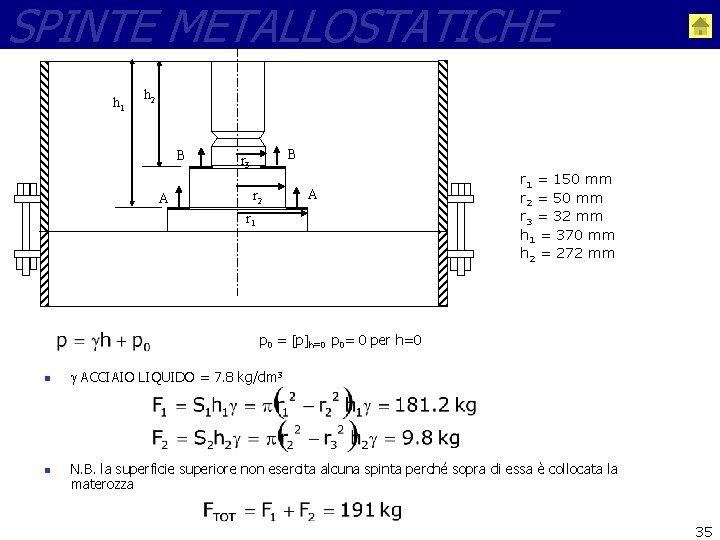

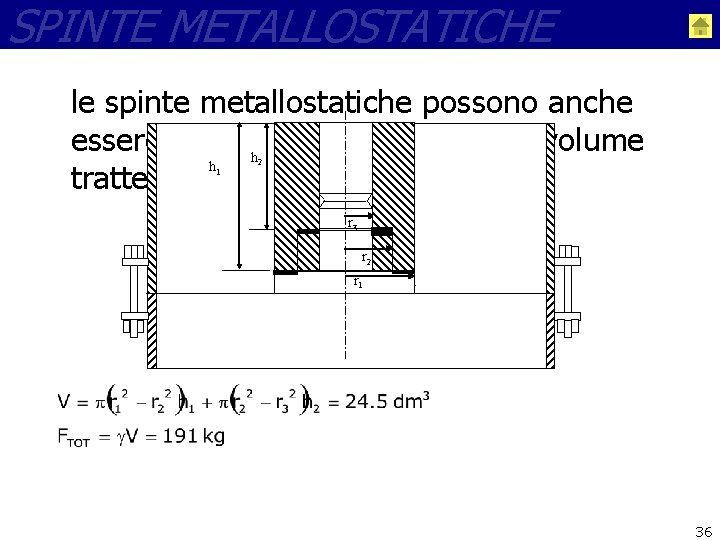

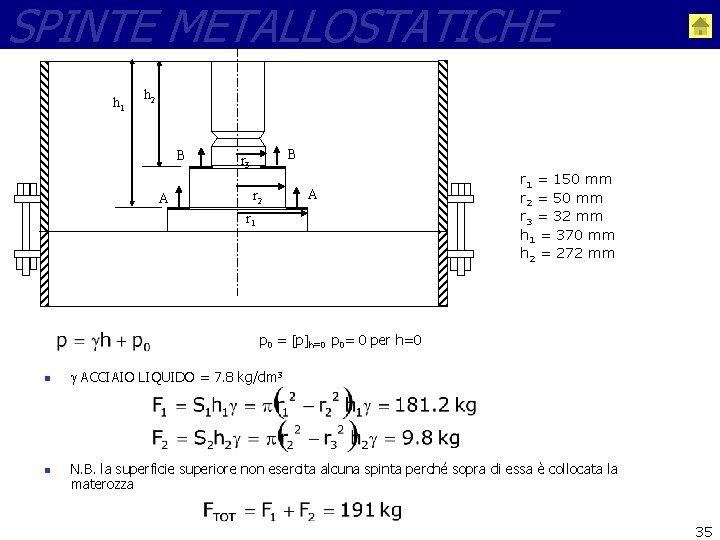

SPINTE METALLOSTATICHE h 1 h 2 B A B r 3 r 2 A r 1 = 150 mm r 2 = 50 mm r 3 = 32 mm h 1 = 370 mm h 2 = 272 mm p 0 = p h=0 p 0= 0 per h=0 n n ACCIAIO LIQUIDO = 7. 8 kg/dm 3 N. B. la superficie superiore non esercita alcuna spinta perché sopra di essa è collocata la materozza 35

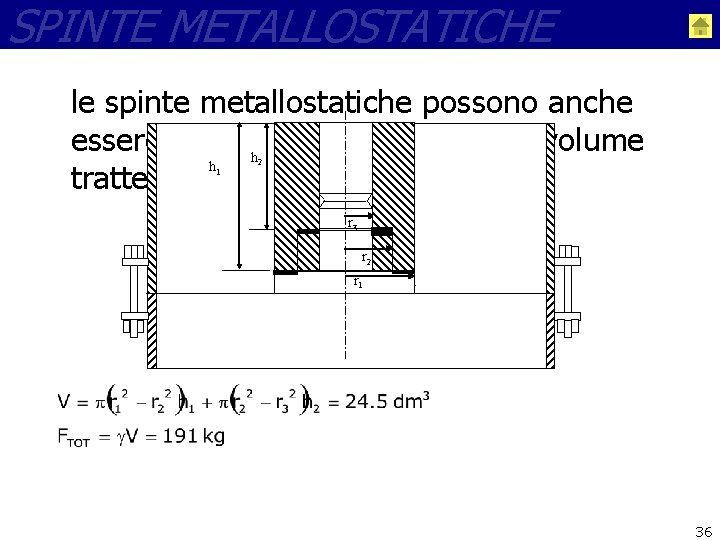

SPINTE METALLOSTATICHE le spinte metallostatiche possono anche essere calcolate come il peso del volume h h tratteggiato 1 2 r 3 r 2 r 1 36

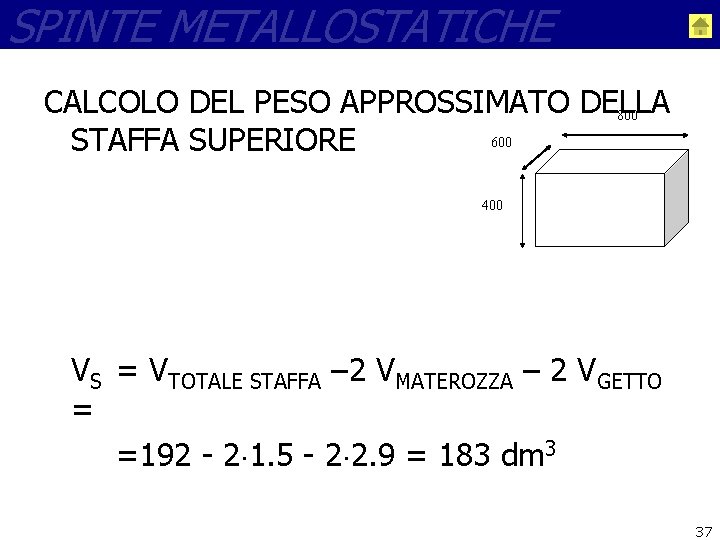

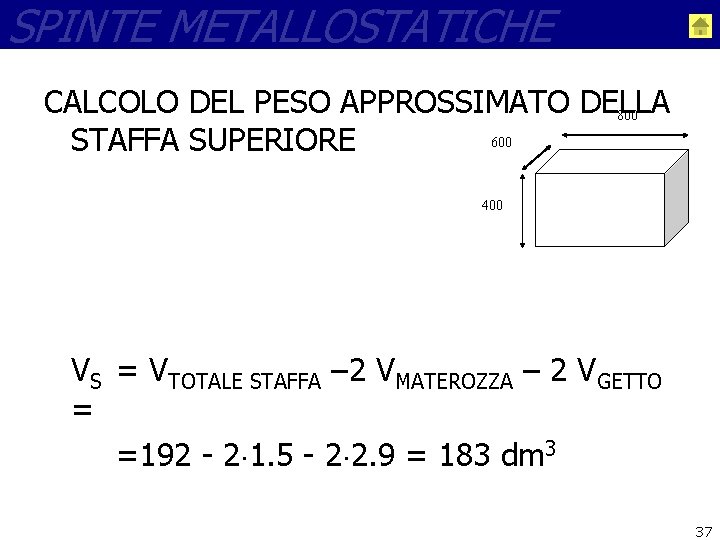

SPINTE METALLOSTATICHE CALCOLO DEL PESO APPROSSIMATO DELLA 800 600 STAFFA SUPERIORE 400 VS = VTOTALE STAFFA – 2 VMATEROZZA – 2 VGETTO = =192 - 2 1. 5 - 2 2. 9 = 183 dm 3 37

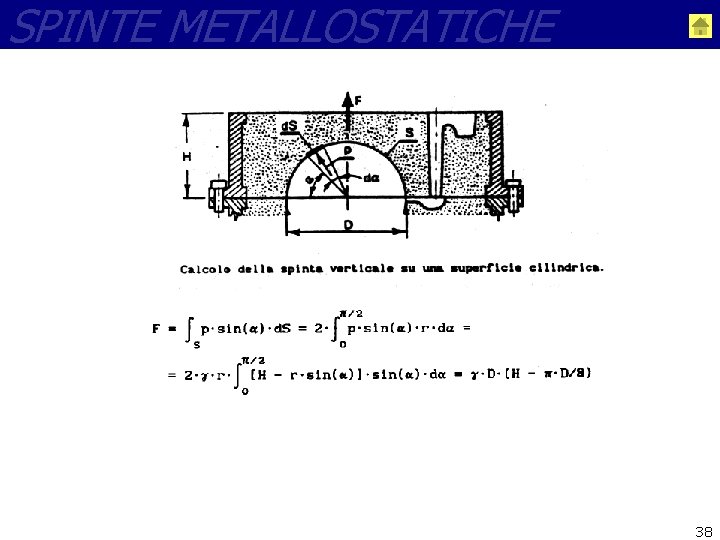

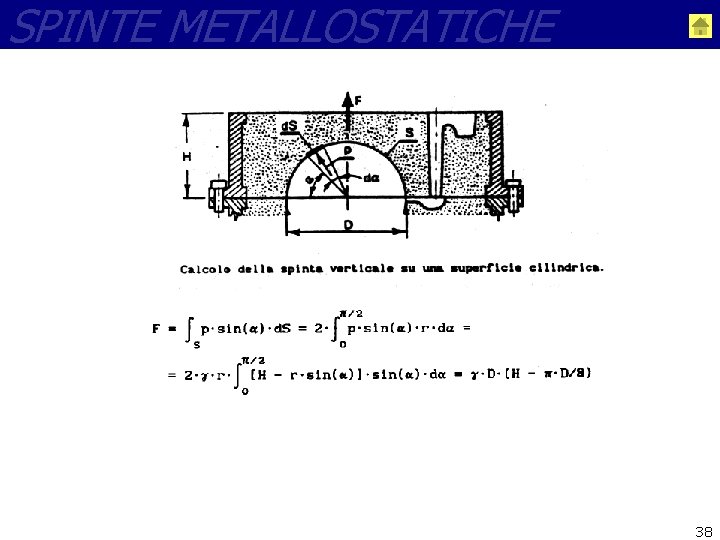

SPINTE METALLOSTATICHE 38

Tabella 1 39

Tabella 2 40

Tabella 3 41

Tabella 4 42

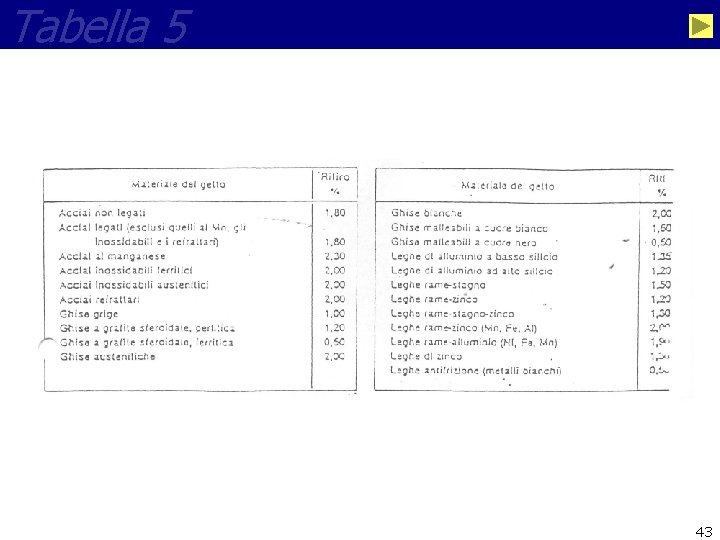

Tabella 5 43

Tabella 6 44

Tabella 7 45

Tabella 8 46

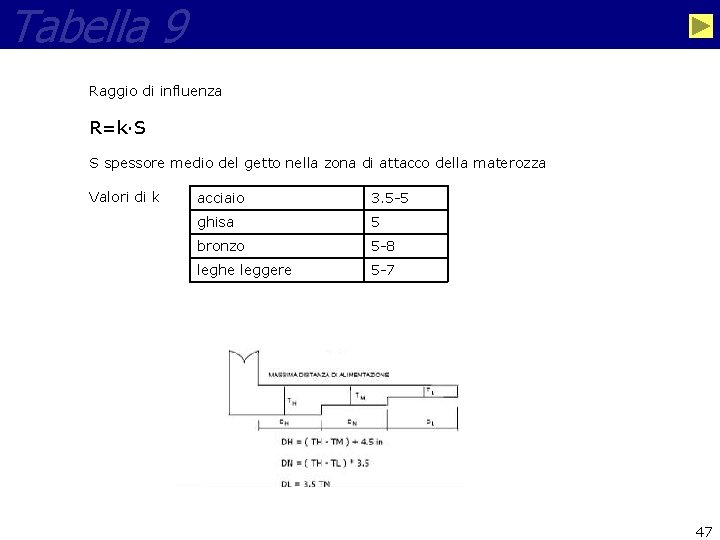

Tabella 9 Raggio di influenza R=k·S S spessore medio del getto nella zona di attacco della materozza Valori di k acciaio 3. 5 -5 ghisa 5 bronzo 5 -8 leghe leggere 5 -7 47

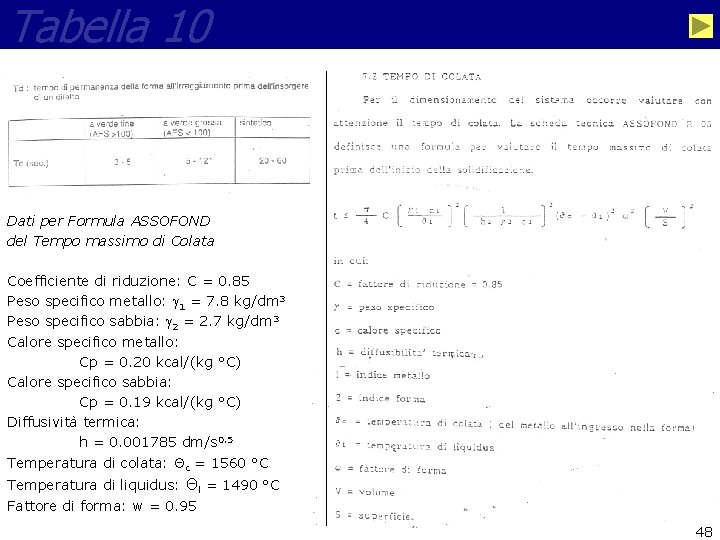

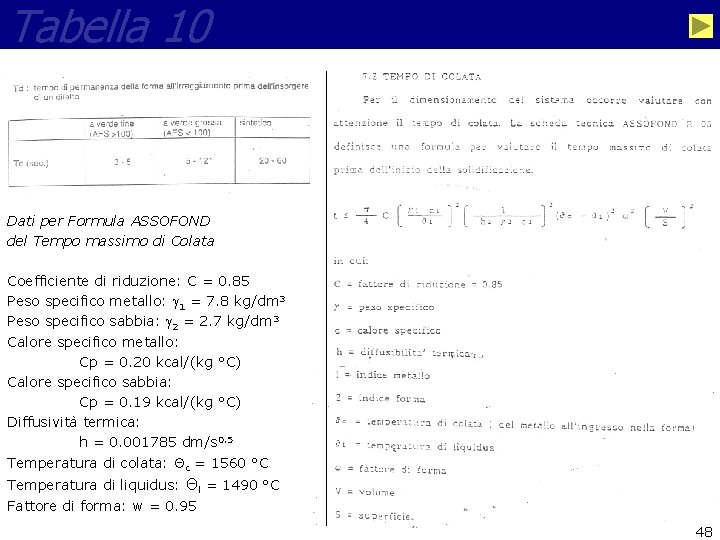

Tabella 10 Dati per Formula ASSOFOND del Tempo massimo di Colata Coefficiente di riduzione: C = 0. 85 Peso specifico metallo: 1 = 7. 8 kg/dm 3 Peso specifico sabbia: 2 = 2. 7 kg/dm 3 Calore specifico metallo: Cp = 0. 20 kcal/(kg °C) Calore specifico sabbia: Cp = 0. 19 kcal/(kg °C) Diffusività termica: h = 0. 001785 dm/s 0. 5 Temperatura di colata: Θc = 1560 °C Temperatura di liquidus: Θl = 1490 °C Fattore di forma: w = 0. 95 48

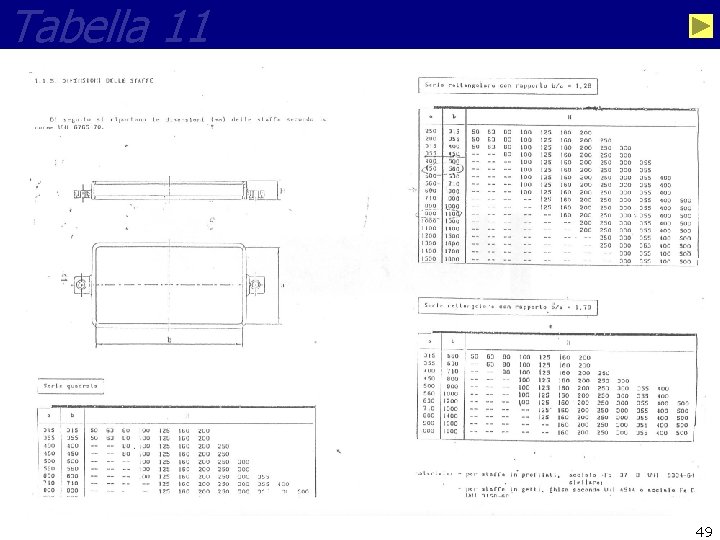

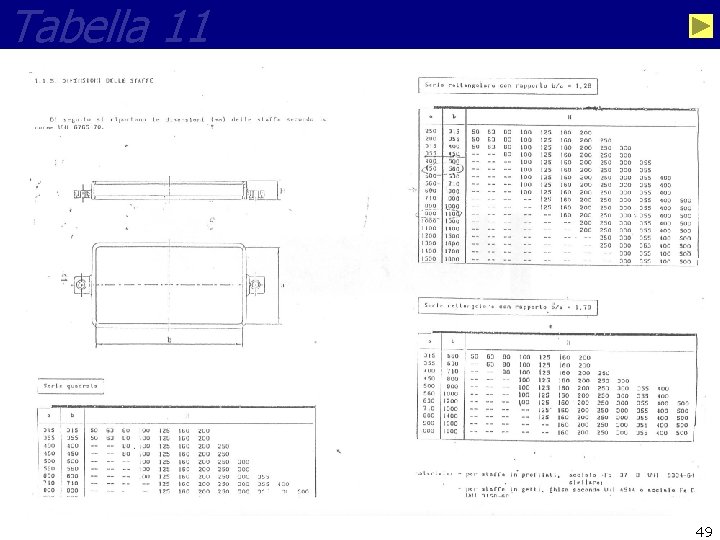

Tabella 11 49

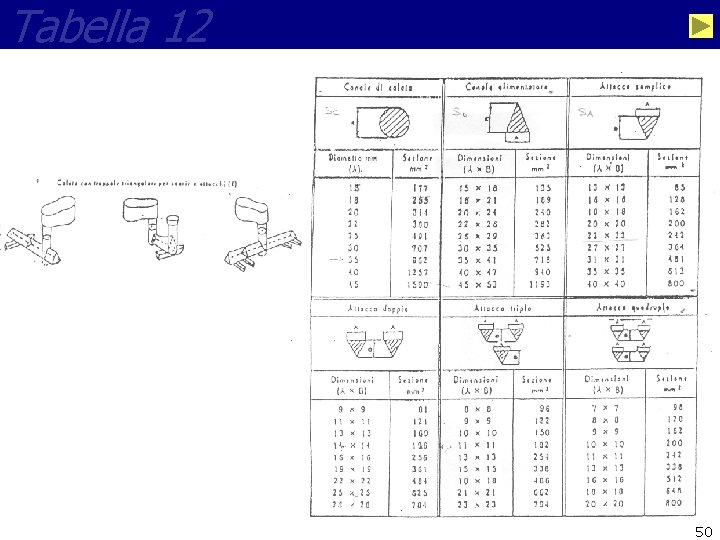

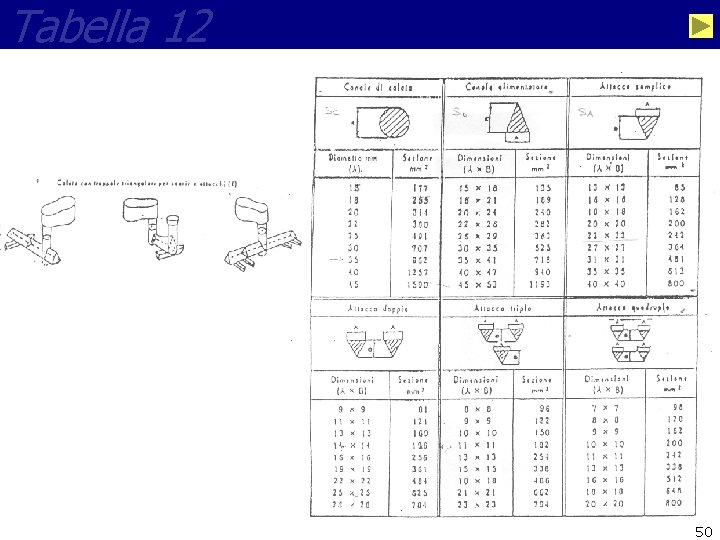

Tabella 12 50

Infn roma tor vergata

Infn roma tor vergata Roma school of economics (tor vergata)

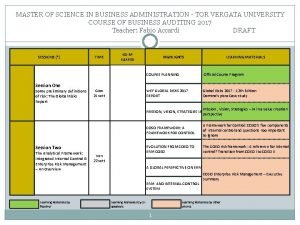

Roma school of economics (tor vergata) Master business administration tor vergata

Master business administration tor vergata Vqr tor vergata

Vqr tor vergata Simone bozzato

Simone bozzato Business administration tor vergata

Business administration tor vergata Fabio massimo zanzotto

Fabio massimo zanzotto Davide lauro

Davide lauro Msc finance and banking tor vergata

Msc finance and banking tor vergata Valeria conte tor vergata

Valeria conte tor vergata Università degli studi roma tre mascotte

Università degli studi roma tre mascotte Erasmus universit

Erasmus universit Universit of london

Universit of london Universit sherbrooke

Universit sherbrooke Nanterre universit

Nanterre universit Universit

Universit Università degli studi di firenze psicologia

Università degli studi di firenze psicologia Università degli studi di genova erasmus

Università degli studi di genova erasmus Kiro farmacia

Kiro farmacia Ingegneria gestionale parthenope

Ingegneria gestionale parthenope Caravaggio specchio

Caravaggio specchio Brandenburger tor alexanderplatz

Brandenburger tor alexanderplatz Tac estadiaje cerv-tor-abd-pel

Tac estadiaje cerv-tor-abd-pel Katarakta nima

Katarakta nima Tor data pendukung rka-k/l disusun pada tataran

Tor data pendukung rka-k/l disusun pada tataran Skimmel på undertag

Skimmel på undertag Szerokość torów w polsce

Szerokość torów w polsce Tor wennerberg

Tor wennerberg Konglomera

Konglomera Appetize.ii

Appetize.ii Tor

Tor Ib brandenburger tor

Ib brandenburger tor Total aktiva adalah

Total aktiva adalah Fazy reedukacji posturalnej

Fazy reedukacji posturalnej Tor cdr

Tor cdr Tor: the second-generation onion router

Tor: the second-generation onion router Asaguden tor

Asaguden tor Eldgud

Eldgud Tor iso

Tor iso Das brandenburger tor

Das brandenburger tor Tor wennerberg

Tor wennerberg Tor iso

Tor iso Malpighi edény

Malpighi edény Cp links tor

Cp links tor Tor master

Tor master Ebitda adalah

Ebitda adalah Fazy reedukacji posturalnej

Fazy reedukacji posturalnej Bbs2 osterode

Bbs2 osterode Tor hernes

Tor hernes Roger dingledine nick mathewson

Roger dingledine nick mathewson Tor medalen

Tor medalen