TPS para Ingenieros Administracin Y D TUM Ingeniera

- Slides: 55

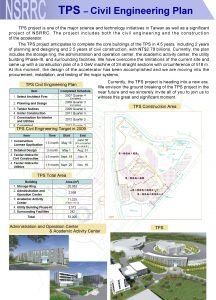

TPS para Ingenieros / Administración Y D TUM Ingeniería de Administración de Operaciones

Introducción ¿Cuáles son las tres peores cosas que se pueden hacer en los negocios de Takata? (en orden) 1. 2. 3. © 2003 YDatum

Argumentos n n © 2003 YDatum ¿Calidad? Con relación al Cliente Requerimientos del Cliente Con relación a la vida

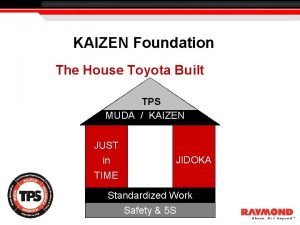

TPS: Creación de un Sistema de Calidad Filosofías de Toyota : Enfoque del Cliente 2) Las personas son una ventaja clave 3) Kaizen 4) Enfoque en el Piso de la Planta 1) Punto Clave: TPS es exitoso solo con el cliente, personas, mejora continua, y un enfoque agudo en el ambiente de producción. © 2003 YDatum

Pérdida Trabajo con Valor agregado Vs. Trabajo Sin Valor Agregado © 2003 YDatum Trabajo Pérdida Trabajo de Soporte

Pérdida 7 formas 1. 2. 3. 4. 5. 6. 7. © 2003 YDatum Sobreproducción Espera Transportación Elaboración Inventario Movimiento Corrección Pregunta: ¿Puede usted identificar un ejemplo de cada tipo?

Trabajo Estandarizado A. B. C. D. Definición y Propósito Entendimiento de condición actual Desarrollo de condición objetivo Esquema de trabajo estandarizado (video ): takt time “tiempo takt” , secuencia de operaciones, estándar en el stock de proceso. E. Tabla de Combinación estandarizada (contra layout) F. Hoja de capacidad de la máquina © 2003 YDatum

Definición de Trabajo Estandarizado n Método para lograr un flujo de trabajo más eficiente, considerando la seguridad, calidad, cantidad y costo. Mala interpretación de trabajo estandarizado - Inflexible - Dificil de seguir - No es lo mejor para el operador © YDatum 2003

Propósito del trabajo estandarizado n Una herramienta de capacitación Para el operador: Capacitación progresiva con los hábitos de trabajo correctos ( desarrollar ambas técnicas de trabajo). u Para el supervisor: Puede capacitar más rápido con el conocimiento explícito u © YDatum 2003

Propósito del trabajo estand n n Una herramienta para la confección de la calidad. Los operadores desarrollan el automatismo. u © YDatum 2003 La causa de los problemas puede encontrarse más rápi

Propósito del trabajo estand n © YDatum 2003 Una herramienta para el Kaizen u Reduce la variabilidad humana

Propósito del trabajo estandarizado n Una herramienta para el Kaizen Una base desde la cual se puede evaluar y corregir. . Ka ize n u Mejora Estandarización © YDatum 2003 Tiempo

Propósito de el trabajo estandarizado n Una herramienta para el Kaizen u Permite un control visual ( andon ) y proporciona un patrón claro para el Kaizen. F Es posible seguir el trabajo estandarizado • Tiempo • Secuencia • WIP © YDatum 2003

Propósito del Trabajo Estandarizado n Incrementa la flexibilidad en el area de trabajo. u © YDatum 2003 Es sencillo recuperarse dentro del Takt time “ Tiempo Takt”

Propósito del Trabajo Estandarizado n Incrementa la flexibilidad en el area de trabajo. Es sencillo cambiar el Takt time “ Tiempo Takt” u © YDatum 2003

Propósito del Trabajo Estandarizado n Incrementar la flexibilidad en el área de trabajo u © YDatum 2003 El trabajo estandarizado no debe de permanecer fijo. u Cambia con el cambio de pedido del cliente u Cambia con el Kaizen

Método para Implementar el trabajo estandarizado n n © YDatum 2003 Papel de la gerencia Responsable del desarrollo del trabajo estandarizado.

Método para implementar el trabajo estandarizado n Antes de implementar el trabajo estandarizado u © YDatum 2003 Debemos de contar con estabilidad de u Máquinas u Material

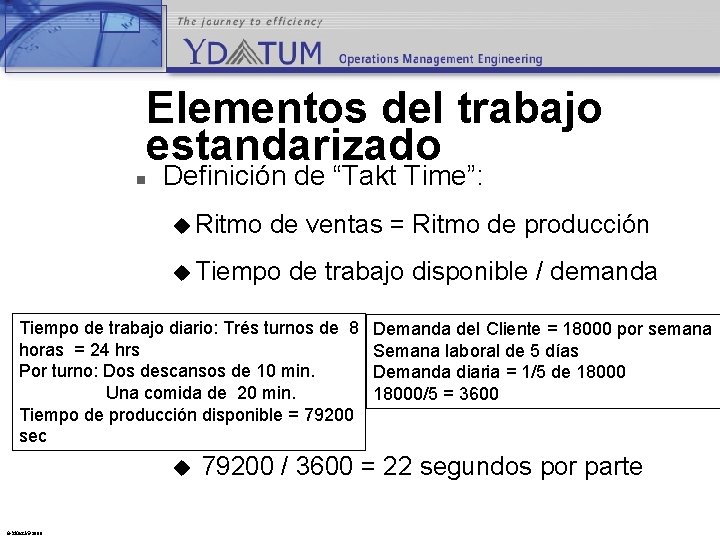

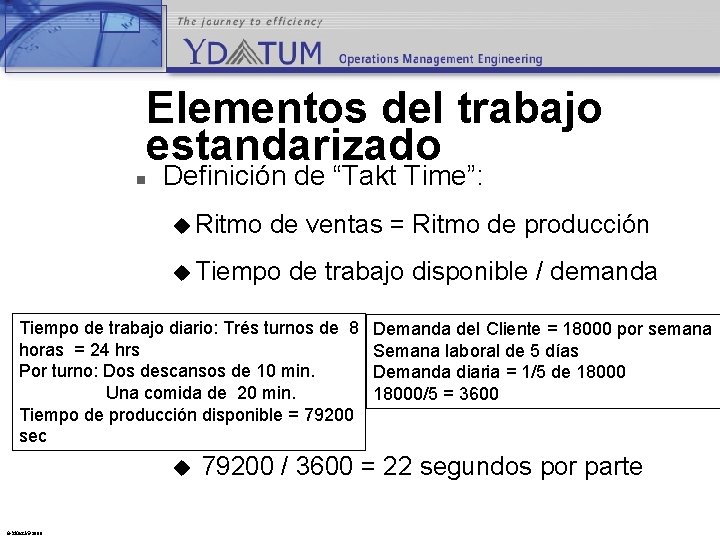

Elementos del trabajo estandarizado n Definición de “Takt Time”: u Ritmo de ventas = Ritmo de producción u Tiempo de trabajo disponible / demanda Tiempo de trabajo diario: Trés turnos de 8 horas = 24 hrs Por turno: Dos descansos de 10 min. Una comida de 20 min. Tiempo de producción disponible = 79200 sec u © YDatum 2003 Demanda del Cliente = 18000 por semana Semana laboral de 5 días Demanda diaria = 1/5 de 18000/5 = 3600 79200 / 3600 = 22 segundos por parte

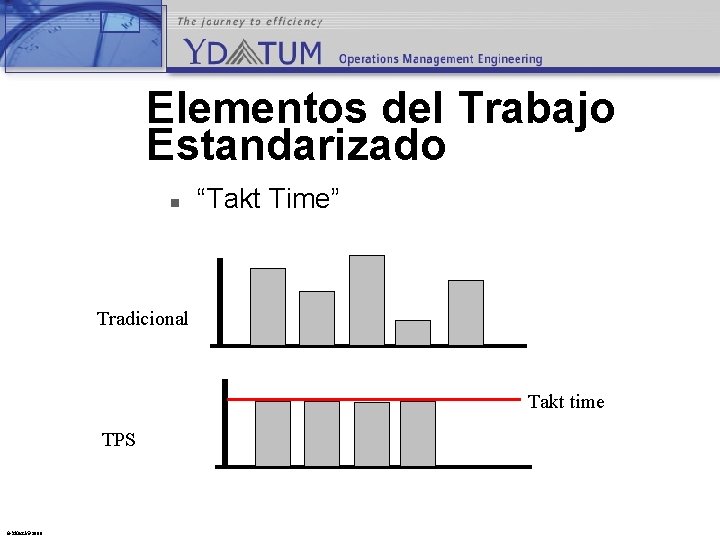

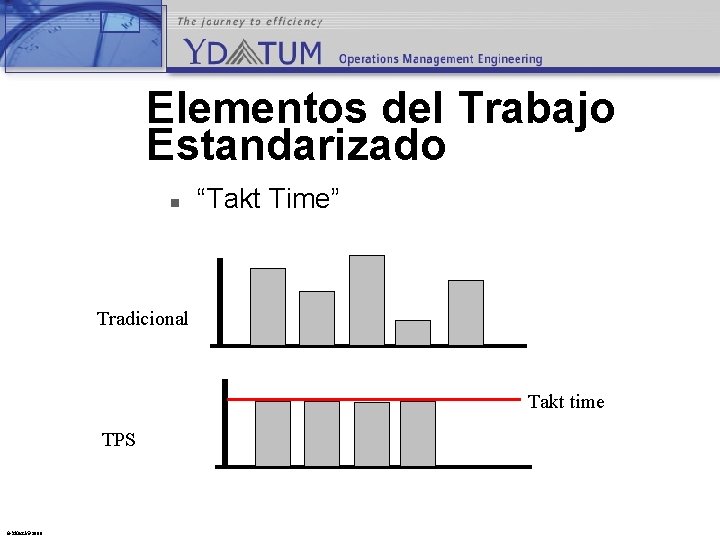

Elementos del Trabajo Estandarizado n “Takt Time” Tradicional Takt time TPS © YDatum 2003

Elementos del Trabajo Estandarizado n Secuencia de operación u Seguridad u Calidad (para el OIC) u Eficiencia Takt time TPS © YDatum 2003 1 2 3

Secuencia de Operación n Sequence of operation u Seguridad: u Safety F Más u crítico(per the OIC) Quality • Lesiones causadas por repetición u Efficiency • Lesiones causadas por accidentes © YDatum 2003

Secuencia de Operación n Controlar la Calidad para el IOC u La secuencia se refiere a la secuencia de movimientos del operador únicamente. u No se refiere a la secuencia de construcción. La secuencia de construcción continúa sin cambio de acuerdo al OIC localizado en la estación. © YDatum 2003

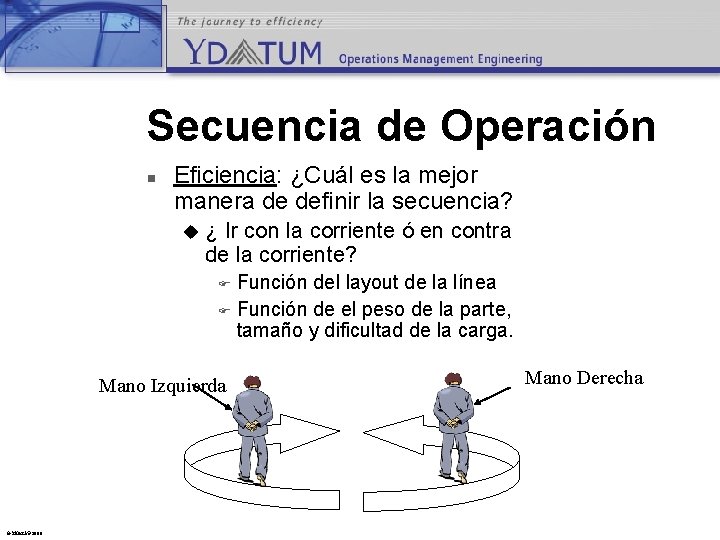

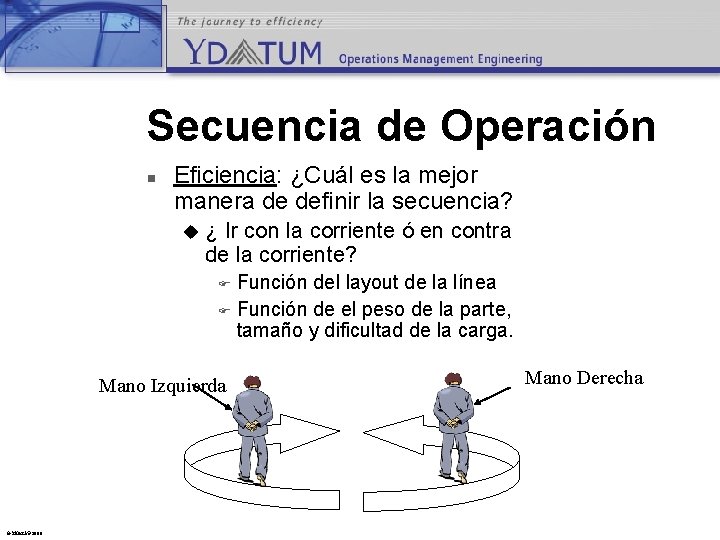

Secuencia de Operación n Eficiencia: ¿Cuál es la mejor manera de definir la secuencia? u ¿ Ir con la corriente ó en contra de la corriente? Función del layout de la línea F Función de el peso de la parte, tamaño y dificultad de la carga. F Mano Izquierda © YDatum 2003 Mano Derecha

Secuencia de Operación n Elementos de apreciación u ¿Qué tan detallado? F u Determinación de puntos de cambio F F u © YDatum 2003 Subjetivo Ejemplo: 1. Tome un inflador y colóquelo en la lubricadora 2. Lubrique el inflador 3. Descargue el inflador terminado 4. Cargue el inflador 5. Active la máquina 6. Enjuague el aceite 7. Coloque el inflador y regrese 1 trabajo 1 ubicación 1 movimiento 1 ubicación Debe de confirmar lo que observa, intentándolo

Secuencia de Operación n ¿Qué es Tiempo de Ciclo? u Definición: La cantidad de tiempo que le toma a un operador completar un ciclo de trabajo. Es la suma del elemento tiempo. u Objetivo: Establece el tiempo de ciclo contra el “ Takt Time” no © YDatum 2003 no si

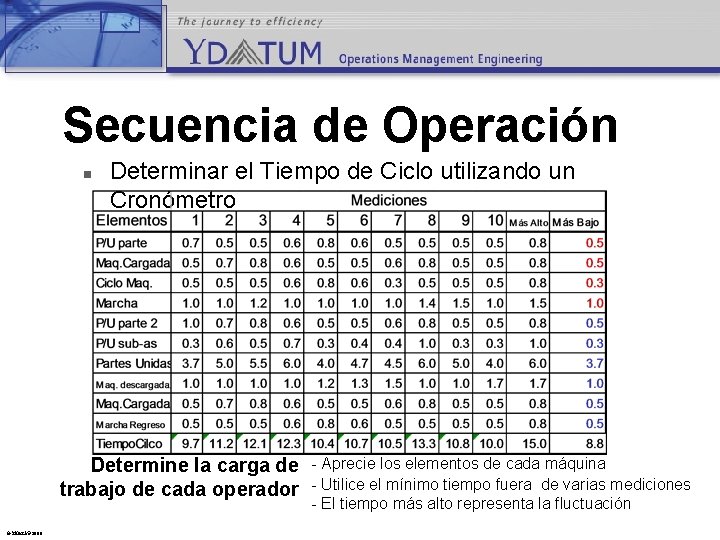

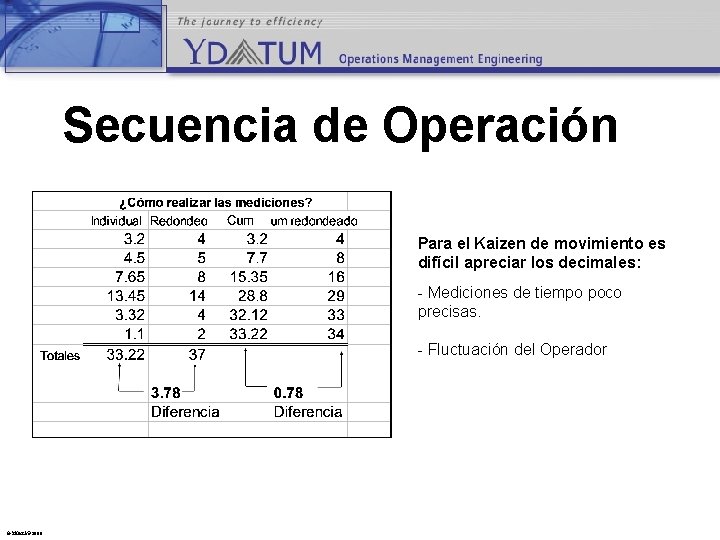

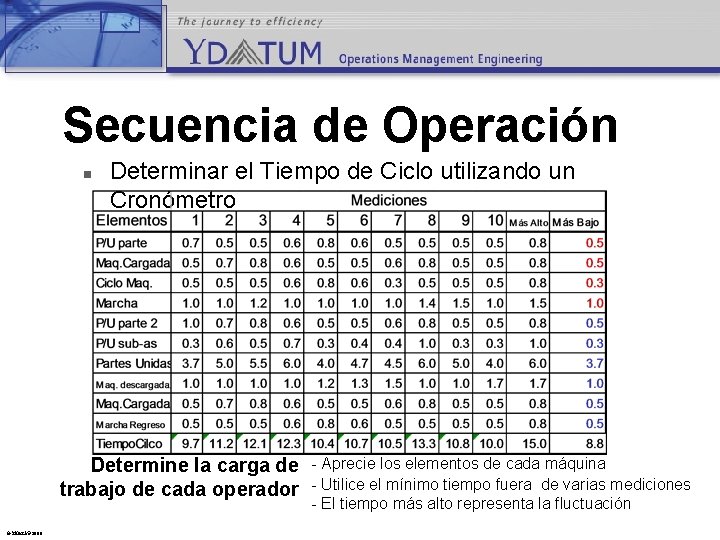

Secuencia de Operación n Determinar el Tiempo de Ciclo utilizando un Cronómetro Determine la carga de trabajo de cada operador © YDatum 2003 - Aprecie los elementos de cada máquina - Utilice el mínimo tiempo fuera de varias mediciones - El tiempo más alto representa la fluctuación

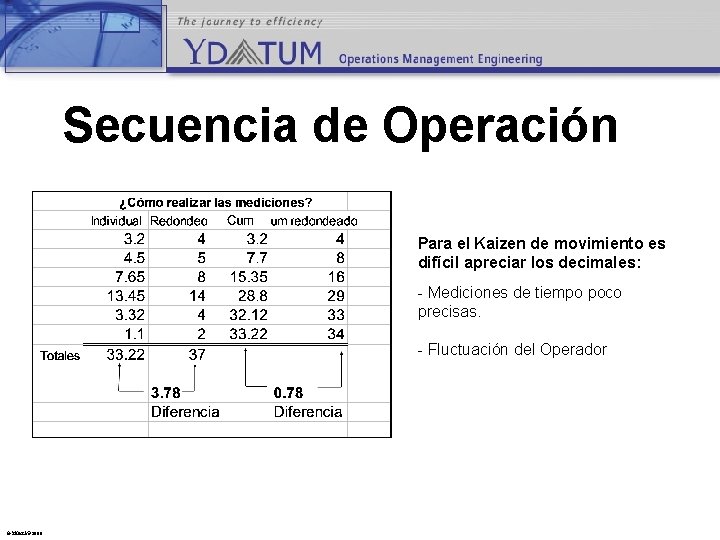

Secuencia de Operación Para el Kaizen de movimiento es difícil apreciar los decimales: - Mediciones de tiempo poco precisas. - Fluctuación del Operador © YDatum 2003

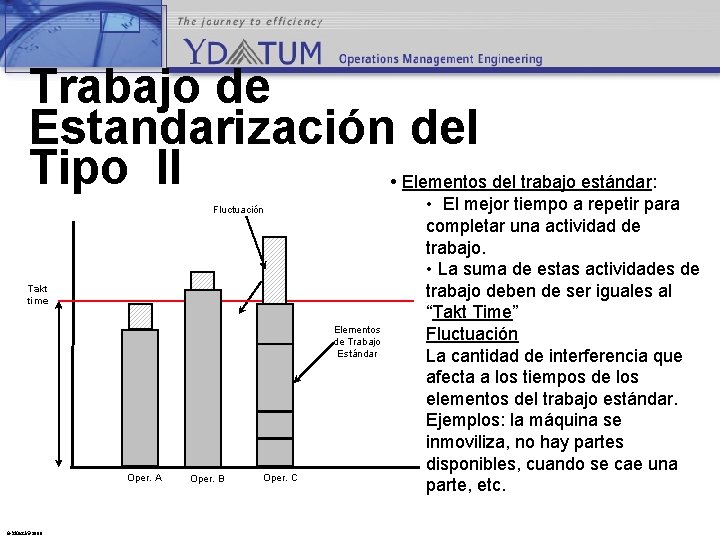

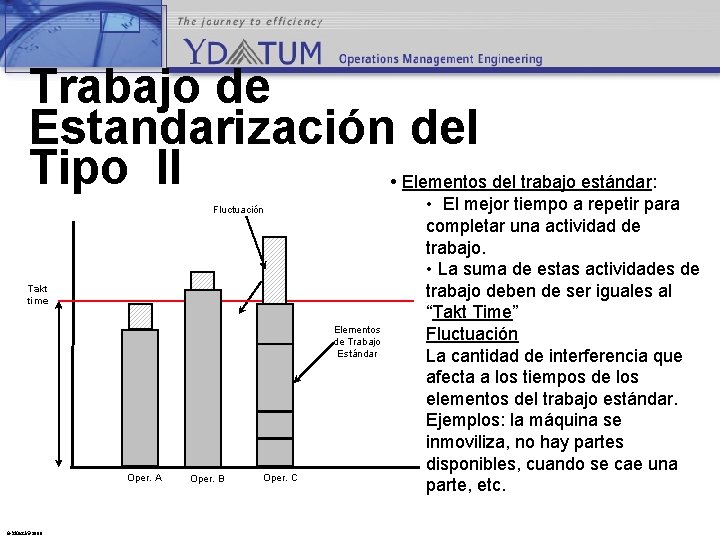

Trabajo de Estandarización del Tipo II • Fluctuación Takt time Elementos de Trabajo Estándar Oper. A © YDatum 2003 Oper. B Oper. C Elementos del trabajo estándar: • El mejor tiempo a repetir para completar una actividad de trabajo. • La suma de estas actividades de trabajo deben de ser iguales al “Takt Time” Fluctuación La cantidad de interferencia que afecta a los tiempos de los elementos del trabajo estándar. Ejemplos: la máquina se inmoviliza, no hay partes disponibles, cuando se cae una parte, etc.

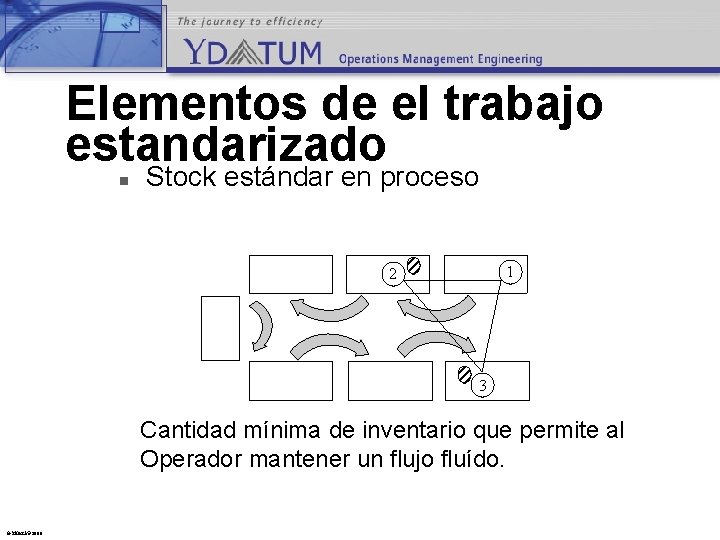

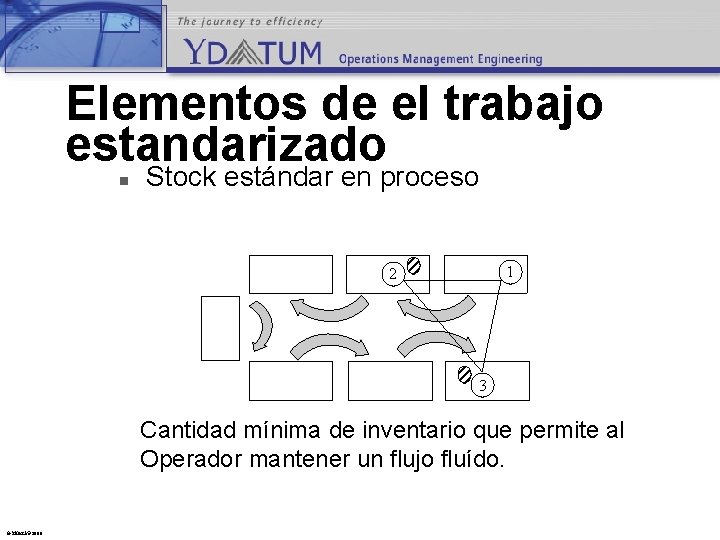

Elementos de el trabajo estandarizado n Stock estándar en proceso 1 2 3 Cantidad mínima de inventario que permite al Operador mantener un flujo fluído. © YDatum 2003

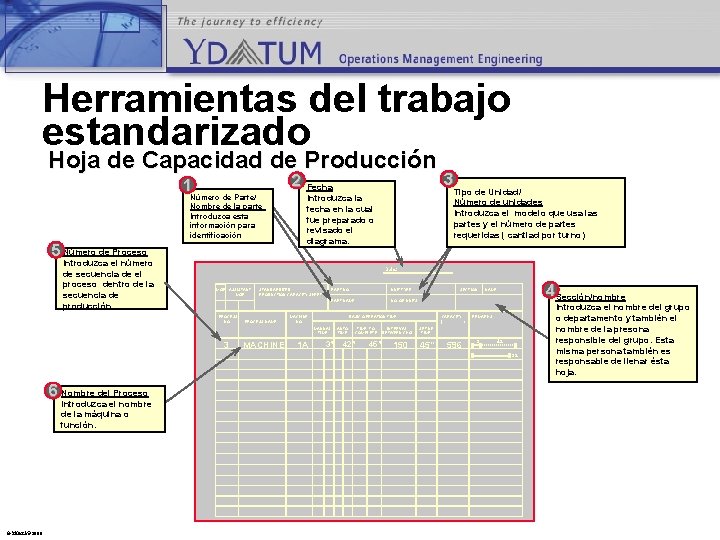

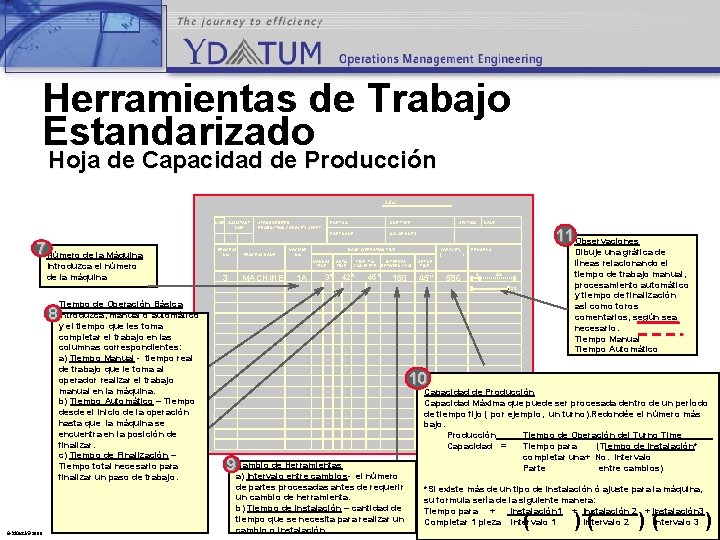

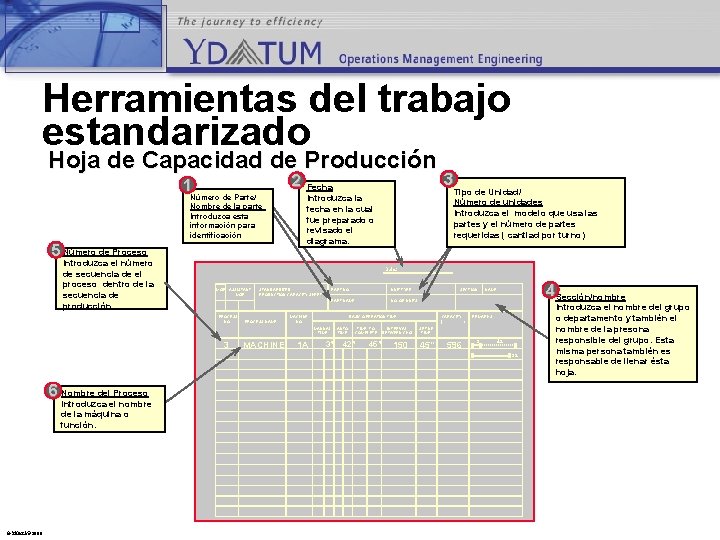

Herramientas del trabajo estandarizado Hoja de Capacidad de Producción 2 Fecha 1 Número de Parte/ Nombre de la parte Introduzca esta información para identificación 5 Número de Proceso Introduzca el número de secuencia de el proceso dentro de la secuencia de producción. 3 Tipo de Unidad/ Número de unidades Introduzca el modelo que usa las partes y el número de partes requeridas ( cantiad por turno) Introduzca la fecha en la cual fue preparado o revisado el diagrama. Date: MGR ASSISTANT MGR PROCESS NO. STANDARDIZED PRODUCTION CAPACITY SHEET PROCESS NAME PART NO. UNIT TYPE PART NAME NO. OF UNITS MACHINE NO. BASIC OPERATION TIME MANUAL TIME 3 MACHINE 1 A SECTION 3" AUTO TIME TO COMPLETE 42" 45" INTERVAL BETWEEN CHG. 150 CAPACITY ( ) 4 Sección/nombre NAME REMARKS SET UP TIME 45" 596 3 42 32 6 Nombre del Proceso Introduzca el nombre de la máquina o función. © YDatum 2003 Introduzca el nombre del grupo o departamento y también el nombre de la presona responsible del grupo. Esta misma persona también es responsable de llenar ésta hoja.

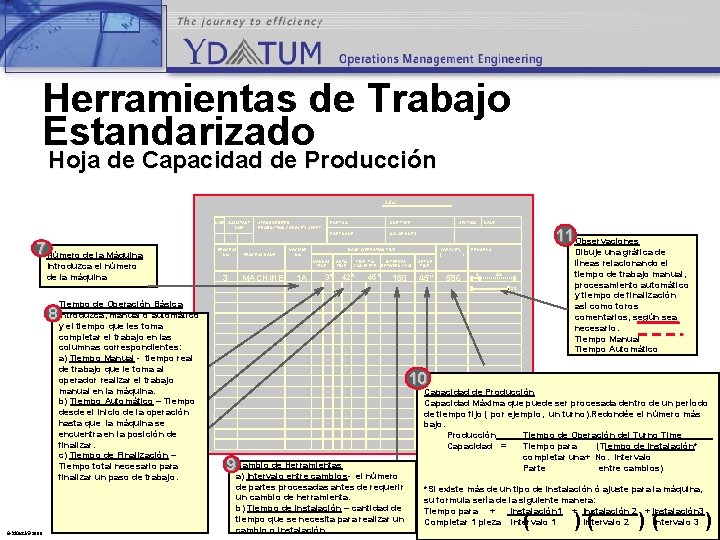

Herramientas de Trabajo Estandarizado Hoja de Capacidad de Producción Date: MGR ASSISTANT MGR 7 Número de la Máquina Introduzca el número de la máquina PROCESS NO. STANDARDIZED PRODUCTION CAPACITY SHEET PROCESS NAME PART NO. UNIT TYPE PART NAME NO. OF UNITS MACHINE NO. MACHINE 1 A 3" AUTO TIME TO COMPLETE 42" 45" CAPACITY ( ) INTERVAL BETWEEN CHG. 150 NAME 11 Observaciones BASIC OPERATION TIME MANUAL TIME 3 SECTION REMARKS Dibuje una gráfica de líneas relacionando el tiempo de trabajo manual, procesamiento automático y tiempo de finalización así como toros comentarios, según sea necesario. Tiempo Manual Tiempo Automático SET UP TIME 45" 596 3 42 32 Tiempo de Operación Básica 8 Introduzca, manual o automático y el tiempo que les toma completar el trabajo en las columnas correspondientes: a) Tiempo Manual - tiempo real de trabajo que le toma al operador realizar el trabajo manual en la máquina. b) Tiempo Automático – Tiempo desde el inicio de la operación hasta que la máquina se encuentra en la posición de finalizar. c) Tiempo de Finalización – Tiempo total necesario para finalizar un paso de trabajo. Manual + Auto = Time to Complete © YDatum 2003 10 9 Cambio de Herramientas a) Intervalo entre cambios- el número de partes procesadas antes de requerir un cambio de herramienta. b) Tiempo de instalación – cantidad de tiempo que se necesita para realizar un cambio o instalación. Capacidad de Producción Capacidad Máxima que puede ser procesada dentro de un período de tiempo fijo ( por ejemplo, un turno). Redondée el número más bajo. Producción Tiempo de Operación del Turno Time Capacidad = Tiempo para (Tiempo de Instalación* completar una+ No. Intervalo Parte entre cambios) *Si existe más de un tipo de instalación ó ajuste para la máquina, su formula sería de la siguiente manera: Tiempo para + Instalación 1 + Instalación 2 + Instalación 3 Completar 1 pieza intervalo 1 intervalo 2 intervalo 3 ( )( )

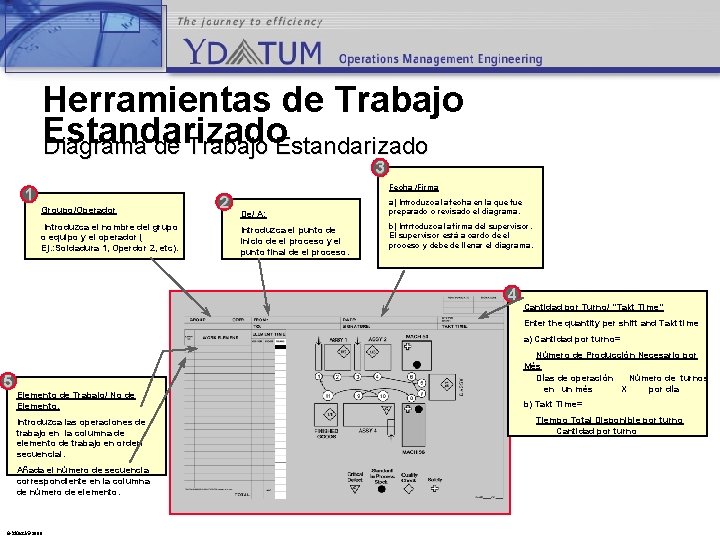

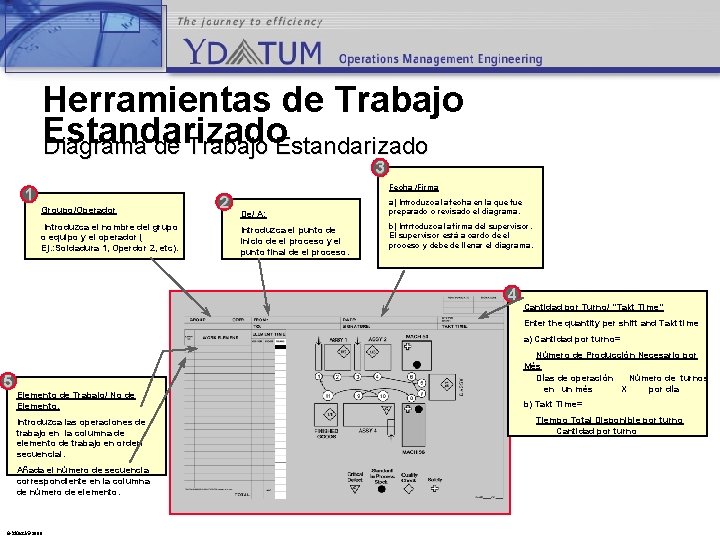

Herramientas de Trabajo Estandarizado Diagrama de Trabajo Estandarizado 3 Fecha /Firma 1 Groupo/Operador Introduzca el nombre del grupo o equipo y el operador ( Ej. : Soldadura 1, Operdor 2, etc). 2 De/ A: Introduzca el punto de inicio de el proceso y el punto final de el proceso. a) Introduzca la fecha en la que fue preparado o revisado el diagrama. b) Intrtoduzca la firma del supervisor. El supervisor está a cardo de el proceso y debe de llenar el diagrama. 4 Cantidad por Turno/ “Takt Time” Enter the quantity per shift and Takt time a) Cantidad por turno= 5 Elemento de Trabajo/ No de Elemento. Introduzca las operaciones de trabajo en la columna de elemento de trabajo en orden secuencial. Añada el número de secuencia correspondiente en la columna de número de elemento. © YDatum 2003 Número de Producción Necesario por Més Días de operación Número de turnos en un més X por día b) Takt Time= Tiempo Total Disponible por turno Cantidad por turno

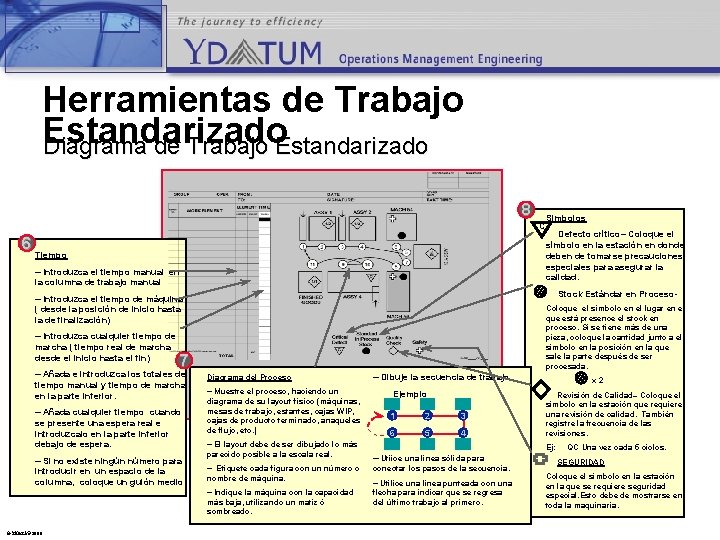

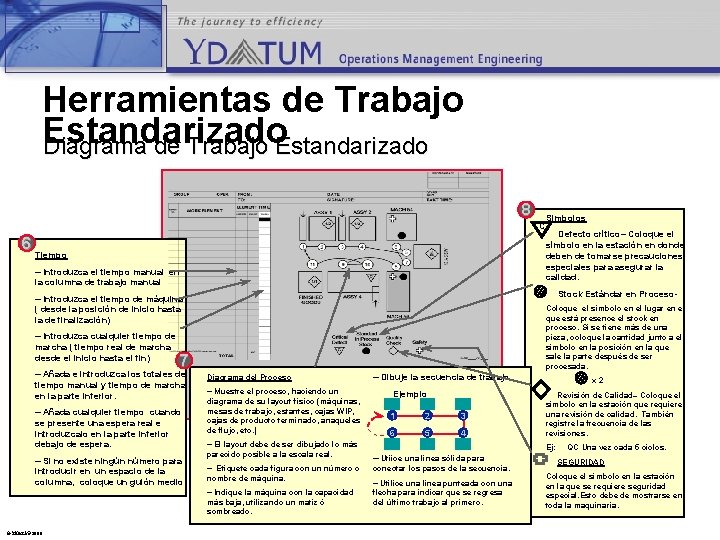

Herramientas de Trabajo Estandarizado Diagrama de Trabajo Estandarizado 8 C 6 Tiempo – Introduzca el tiempo manual en la columna de trabajo manual Simbolos Defecto crítico– Coloque el símbolo en la estación en donde deben de tomarse precauciones especiales para asegurar la calidad. Stock Estándar en Proceso- – Introduzca el tiempo de máquina Coloque el símbolo en el lugar en el que está presence el stock en proceso. Si se tiene más de una pieza, coloque la cantidad junto a el símbolo en la posición en la que sale la parte después de ser procesada. ( desde la posición de inicio hasta la de finalización) – Introduzca cualquier tiempo de marcha ( tiempo real de marcha desde el inicio hasta el fin) 7 – Añada e introduzca los totales de tiempo manual y tiempo de marcha en la parte inferior. – Añada cualquier tiempo cuando se presente una espera real e introduzcalo en la parte inferior debajo de espera. – Si no existe ningún número para introducir en un espacio de la columna, coloque un guión medio. Diagrama del Proceso – Muestre el proceso, haciendo un diagrama de su layout físico (máquinas, mesas de trabajo, estantes, cajas WIP, cajas de producto terminado, anaqueles de flujo, etc. ) Ejemplo 1 2 3 6 5 4 – El layout debe de ser dibujado lo más – Utiice una línea sólida para – Etiquete cada figura con un número o conectar los pasos de la secuencia. nombre de máquina. más baja, utilizando un matiz ó sombreado. x 2 Revisión de Calidad– Coloque el símbolo en la estación que requiere una revisión de calidad. También registre la frecuencia de las revisiones. Ej: parecido posible a la escala real. – Indique la máquina con la capacidad © YDatum 2003 – Dibuje la secuencia de trabajo – Utilice una línea punteada con una flecha para indicar que se regresa del último trabajo al primero. QC Una vez cada 5 ciclos. SEGURIDAD Coloque el símbolo en la estación en la que se requiere seguridad especial. Esto debe de mostrarse en toda la maquinaria.

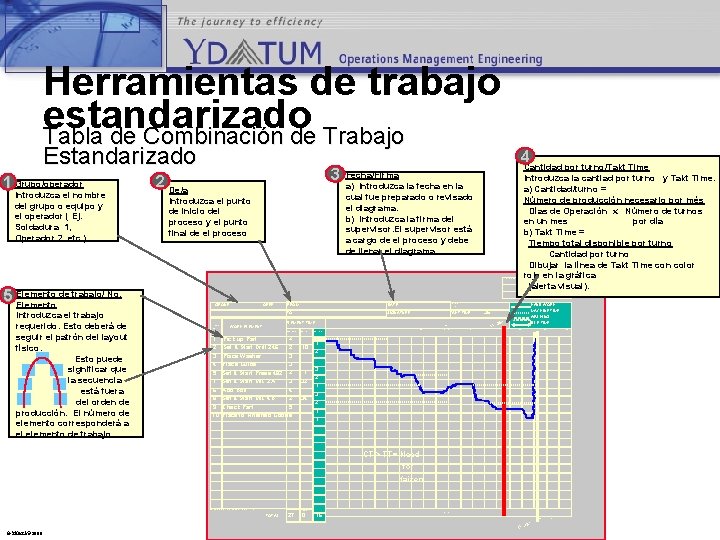

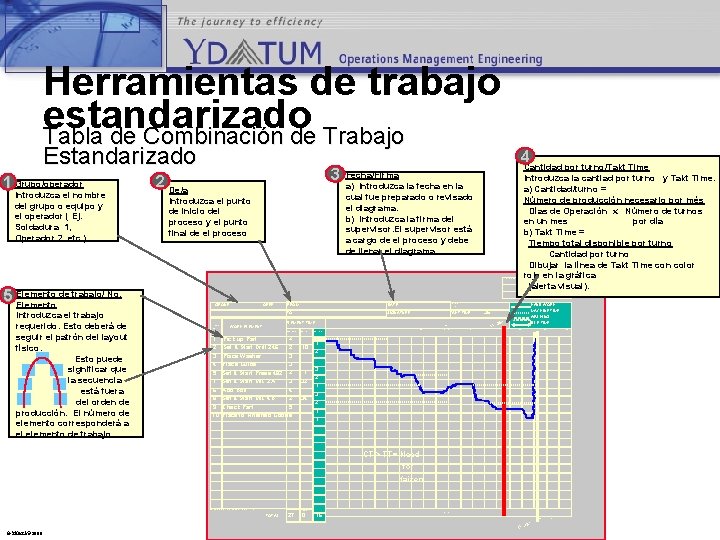

Herramientas de trabajo estandarizado Tabla de Combinación de Trabajo Estandarizado 1 Grupo/operador Introduzca el nombre del grupo o equipo y el operador ( Ej. Soldadura 1, Operador 2, etc. ) 3 2 De/a Introduzca el punto de inicio del proceso y el punto final de el proceso Fecha/Firma a) Introduzca la fecha en la cual fue preparado o revisado el diagrama. b) Introduzca la firma del supervisor. El supervisor está a cargo de el proceso y debe de llenar el diagrama. 4 Cantidad por turno/Takt Time REVISION DATE de trabajo/ No. 5 Elemento Introduzca el trabajo requerido. Esto deberá de seguir el patrón del layout físico. Esto puede blablaasignificar que blablala secuencia blablablaestá fuera blablabldel orden de producción. El número de elemento corresponderá a el elemento de trabajo. GROUP ELEMENT NO. OPER. DATE: SIGNATURE: MACHINE 2 2 10 1 2 Pick up Part Set & Start Drill 246 3 4 5 7 6 8 9 10 3 Place Washer 3 Place Guide Set & Start Press 482 2 3 Set & Start M/C 2 A 4 Add Bolt 2 Set & Start M/C 4 B 5 Check Part Place to Finished Goods 1 7 32 34 10 HAND WORK MACHINE TIME SHIFT: TAKT TIME: 15 20 (SEC) 36" WALKING IDLE TIME 36" 25 5 HAND WORK SIGNATURE QTY PER FROM: TO: ELEMENT TIME WORK ELEMENT Introduzca la cantiad por turno y Takt Time. a) Cantidad/turno = Número de producción necesario por més Días de Operación x Número de turnos en un mes por día b) Takt Time = Tiempo total disponible por turno Cantidad por turno Dibujar la línea de Takt Time con color rojo en la gráfica (alerta visual). 30 T= T 35 40 45 WALKING 1 2 3 2 1 1 CT > TT= Need for Kaizen TOYOTA SUPPLIER SUPPORT CENTER C Copyright 1996 by TSSC TOTAL 27 WAIT 0 16 (SEC) PAGE ______ OF ______ " 43 CT= © YDatum 2003 50

Herramientas de trabajo estandarizado Tabla de Combinación de Trabajo Estandarizado REVISION DATE GROUP ELEMENT NO. OPER. WORK ELEMENT FROM: DATE: SHIFT: TO: SIGNATURE: TAKT TIME: ELEMENT TIME 6 Tiempo Introduzca el tiempo manual en la columna de trabajo manual Introduzca el tiempo de máquina ( desde la posición de inicio hasta la de finalización) Introduzca cualquier tiempo de marcha ( tiempo real de marcha desde el inicio hasta el fin) Añada e introduzca los totales de tiempo manual y tiempo de marcha en la parte inferior. Añada cualquier tiempo cuando se presente una espera real e introduzcalo en la parte inferior debajo de espera. Si no existe ningún número para introducir en un espacio de la columna, coloque un guión medio © YDatum 2003 2 Pick up Part Set & Start Drill 246 2 10 3 Place Washer 3 Place Guide 2 7 Set & Start Press 482 Set & Start M/C 2 A 3 32 4 Add Bolt Set & Start M/C 4 B 2 34 5 Check Part 1 Place to Finished Goods 10 WALKING 15 20 (SEC) HAND WORK MACHINE TIME WALKING IDLE TIME 36" 25 5 HAND WORK MACHINE 1 2 3 4 5 7 6 8 9 10 QTY PER SIGNATURE 30 TT= 35 40 45 50 9 1 2 3 2 1 1 CT > TT=Need for Kaizen TOYOTA SUPPLIER SUPPORT CENTER C Copyright 1996 by TSSC TOTAL 7 Unidades de la 27 Gráfica Asegúrese de anotar el número de segundos por incremento. Trate de utilizar la totalidad de la gráfica. Dependiendo de el Takt Time y el tiempo de ciclo, un incremento puede representar, uno, dos, cinco… segundos. WAIT 0 8 Gráfica Introduzca el tiempo manual, de máquina y de marcha en la gráfica. Utilice los símbolos anotados arriba. (SEC) 16 Evaluación del Proceso Si CT = TT, no se necesita el Kaizen. Si CT > TT Se necesita el Kaizen CT < TT MCT > TT Pídale ayuda a un Experto en Kaizen. PAGE ______ OF ______ 43" CT= 10 Notas Adicionales a) Si CT < TT, dibuje el tiempo de procesamiento automático en la línea TT y dibuje el exceso desde la línea base (0) del lado izquierdo. b) Si CT > TT, dibuje el tiempo de procesamiento automático desde CT y dibuje cualquier exceso desde la línea base (0) del lado izquierdo. (c) (e) (d) c) Inicia marcha d) Inicio simultáneo ( más de una máquina inicia al mismo tiempo) e) No hay marcha

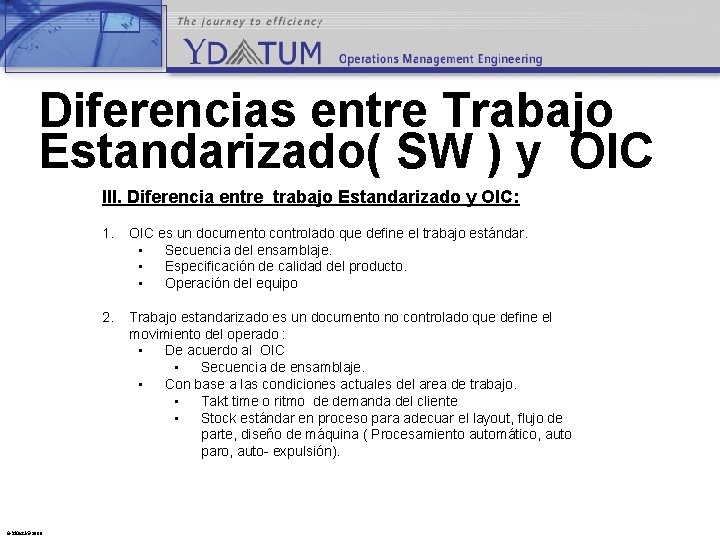

Diferencias entre Trabajo Estandarizado( SW ) y OIC III. Diferencia entre trabajo Estandarizado y OIC: © YDatum 2003 1. OIC es un documento controlado que define el trabajo estándar. • Secuencia del ensamblaje. • Especificación de calidad del producto. • Operación del equipo 2. Trabajo estandarizado es un documento no controlado que define el movimiento del operado : • De acuerdo al OIC • Secuencia de ensamblaje. • Con base a las condiciones actuales del area de trabajo. • Takt time o ritmo de demanda del cliente • Stock estándar en proceso para adecuar el layout, flujo de parte, diseño de máquina ( Procesamiento automático, auto paro, auto- expulsión).

Ejercicio de Trabajo Estandarizado Situación Actual: Usted es un ingeniero para una compañía cuyo giro es doblar cartas. Su compañía opera un turno diario, cinco días a la semana. Su compañía cuenta únicamente con un operador de producción. Usted actualmente produce 1760 cartas por turno. Su cliente ha incrementado sus pedidos. Incremento en la Demanda: Su ciente ahora necesita 2640 cartas por turno. El propietario de la compañía le ha pedido a Usted que encuentre la mejor manera de hacerlo sin contratar más operadores. © YDatum 2003

Ejercicio de Trabajo Estandarizado: Detalles Producto Terminado: Ejemplo Proceso de Producción: Ejemplo Programa de Trabajo Diario: 7: 00 AM: Inicio 9: 00 AM: Descanso de 10 minutos 12: 00 PM: Comida de 20 minutos 2: 00 PM: Descanso de 10 minutos 3: 00 PM: Final (Tiempo disponible de producción = 440 minutos) © YDatum 2003

Ejercicio de Trabajo Estandarizados: 1. Determinar el Nuevo Takt Time (Ahora) 2. Documentar Condición Actual 3. Kaizan para cumplir con el nuevo Takt Time 4. Documentar la Condición Mejorada © YDatum 2003

Ejercicio de Trabajo Estandarizados Documentar la Condición Actual El instructor mostrará como hacerlo: Los estudiantes: © YDatum 2003 - Llenarán la Hoja de Observaciones (5 minutos) - Llenarán el Diagrama de Trabajo Estandarizado (12 minutos) - Llenarán la Tabla de Combinación de Trabajo Estandarizado (12 minutos)

Ejercicio de Trabajo Estandarizados Kaizan Tiene 30 minutos Utilice el material fácilmente disponible. Trate de hacer el trabajo por usted mismo. © YDatum 2003

Ejercicio de Trabajo Estandarizados Documente la Condición Mejorada - © YDatum 2003 Demuestre el Método Mejorado (10 Minutos) - Llene la Hoja de Observación de Tiempo (5 minutos) - Llene el Diagrama de Trabajo Estandarizado (10 minutos) - Llene la Tabla de Combinación de Trabajo Estandarizado (10 minutos)

Trabajo Estandarizado Apreciación de condición actual © 2003 YDatum

Trabajo Estandarizado Desarrollo de condición objetivo © 2003 YDatum

Trabajo Estandarizado Diagrama de Trabajo Estandarizado ( video ): tack time, secuencia de operaciones, stock estándar en proceso. © 2003 YDatum

Trabajo Estandarizado Tabla de combinación Estandarizada (Contra layout) © 2003 YDatum

Trabajo Estandarizado Hoja de capacidad de la máquina © 2003 YDatum

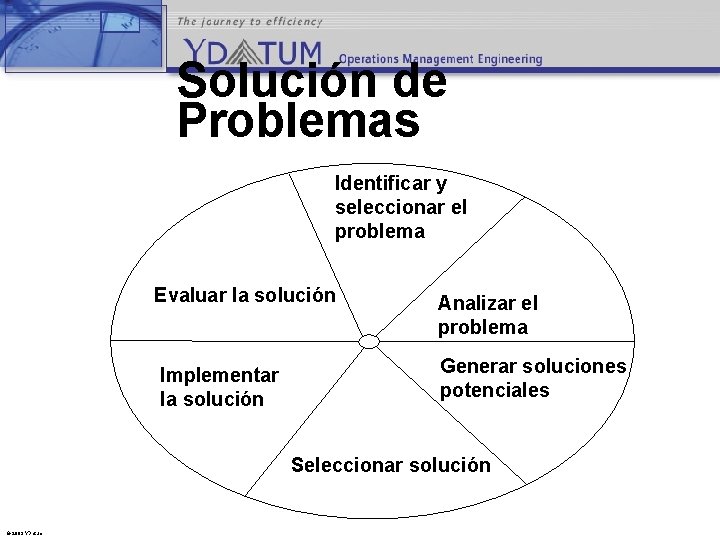

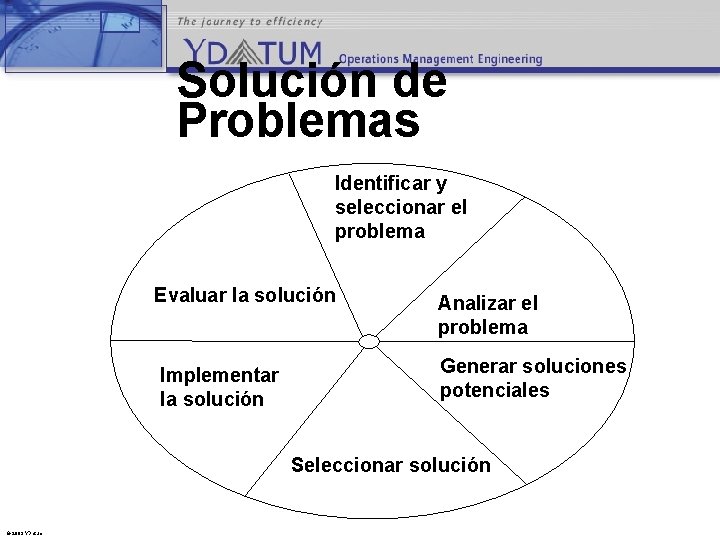

Solución de Problemas Identificar y seleccionar el problema Evaluar la solución Implementar la solución Analizar el problema Generar soluciones potenciales Seleccionar solución © 2003 YDatum

Kaizen Ø Ø Ø © 2003 YDatum Kai: “Cambio” Zen: “hacia un lugar mejor” “Mejora Contínua” Cumplimenta al Trabajo Estandarizado Expone continuamente la pérdida Crea un espiral ascendente de mejora Le permite alcanzar más altos niveles de producción Just-in-Time (“Justo a Tiempo”)

Kaizen n © 2003 YDatum Dos tipos principales de Kaizen de Proceso de Trabajo Kaizen de Máquina

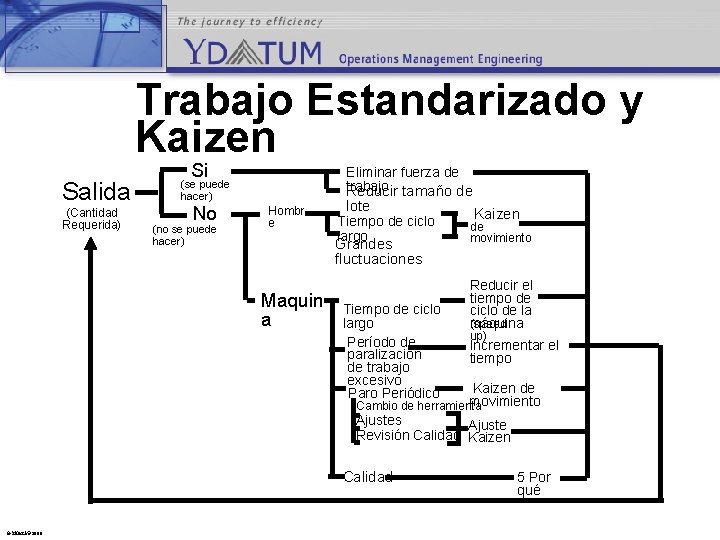

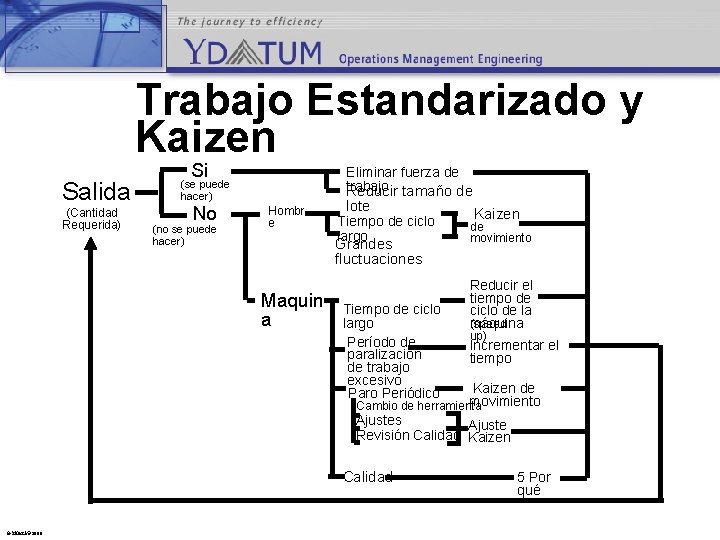

Trabajo Estandarizado y Kaizen Salida (Cantidad Requerida) Si Eliminar fuerza de trabajo Reducir tamaño de (se puede hacer) No (no se puede hacer) Hombr e lote Tiempo de ciclo largo Grandes fluctuaciones Maquin a Tiempo de ciclo largo Período de paralización de trabajo excesivo Paro Periódico Kaizen de movimiento Reducir el tiempo de ciclo de la (speed máquina up) Incrementar el tiempo Kaizen de movimiento Cambio de herramienta Ajustes Ajuste Revisión Calidad Kaizen Calidad © YDatum 2003 5 Por qué

Punto de Kaizen de Movimiento Trabajo Duro • Doblar • Alcanzar Espera • ¿Tiempo de espera frente a la máquina? ¿Caminar? • Eliminar o reducir. • ¿El operador trabaja mientras camina? © YDatum 2003

Punto de Kaizen de Movimientos Manuales • ¿Movimientos manuales a lo ancho? • ¿Movimientos manuales Muda ? • ¿Manos en espera? Flujo de Material • Trabajo realizado en un patrón nivelado y recto? • ¿Cambio enla dirección de la parte? Movimientos © YDatum 2003

Kaizen n © 2003 YDatum Kaizen de Máquina

Mecanica vectorial para ingenieros

Mecanica vectorial para ingenieros Administracin de empresas

Administracin de empresas Administracin de empresas

Administracin de empresas Slidetodoc.com

Slidetodoc.com Administracin

Administracin Administracin

Administracin Ingenieros

Ingenieros Instituto americano de ingenieros químicos

Instituto americano de ingenieros químicos 1. ingeniera médica programadora periodista hijastra

1. ingeniera médica programadora periodista hijastra Abreviatura de ingeniera

Abreviatura de ingeniera Competencias abet

Competencias abet This way that way over the irish sea

This way that way over the irish sea Daun samir

Daun samir Maria buchert

Maria buchert Adli vakalara ait tüm tahlil tetkik sonuçları

Adli vakalara ait tüm tahlil tetkik sonuçları Kemper datenbanken

Kemper datenbanken Ergen kime denir

Ergen kime denir Din halkın afyonudur

Din halkın afyonudur Tüm sebzeler

Tüm sebzeler Bireyselleştirilmiş aile hizmet planı

Bireyselleştirilmiş aile hizmet planı Technische universität münchen (tum)

Technische universität münchen (tum) Tum folienmaster

Tum folienmaster Caca bey yıldız cetveli

Caca bey yıldız cetveli Saf maddelerin özellikleri

Saf maddelerin özellikleri Tüm elementler ve sembolleri

Tüm elementler ve sembolleri Para ve paslanmaz tencere yapımında kullanılan element

Para ve paslanmaz tencere yapımında kullanılan element Tum

Tum Lena krone tum

Lena krone tum Tum ferien

Tum ferien Tum marcia cubiculum intravit

Tum marcia cubiculum intravit Asr suresi ve anlamı okunuşu

Asr suresi ve anlamı okunuşu Tum vero omne mihi visum

Tum vero omne mihi visum Deltoidin özellikleri

Deltoidin özellikleri Kya mang rahe

Kya mang rahe Romaska

Romaska Küpün kaç yüzeyi vardır

Küpün kaç yüzeyi vardır Programmierung

Programmierung Thttps://www.tumblr.com/dashboard

Thttps://www.tumblr.com/dashboard Tum physics

Tum physics Tum vpn

Tum vpn Moodle tum

Moodle tum Strattera kullanan aileler hakkındaki tüm sorular

Strattera kullanan aileler hakkındaki tüm sorular Tps information system examples

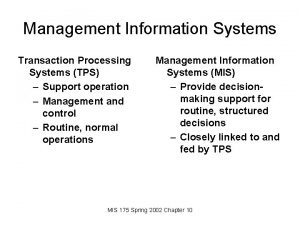

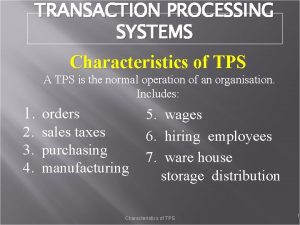

Tps information system examples Tps payroll system

Tps payroll system Tps examples

Tps examples Transaction processing adalah

Transaction processing adalah Tps in mis

Tps in mis Example for management information system

Example for management information system Tps kaizen

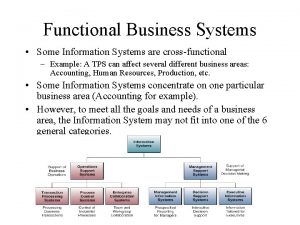

Tps kaizen What is functional business system

What is functional business system Finger tps

Finger tps Transaction processing system in e-commerce

Transaction processing system in e-commerce Denso tps

Denso tps Tps ucsd

Tps ucsd Www.tps.gov

Www.tps.gov Characteristics of tps

Characteristics of tps