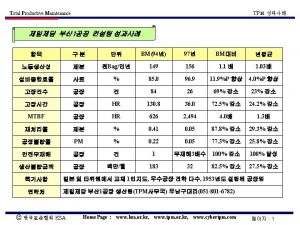

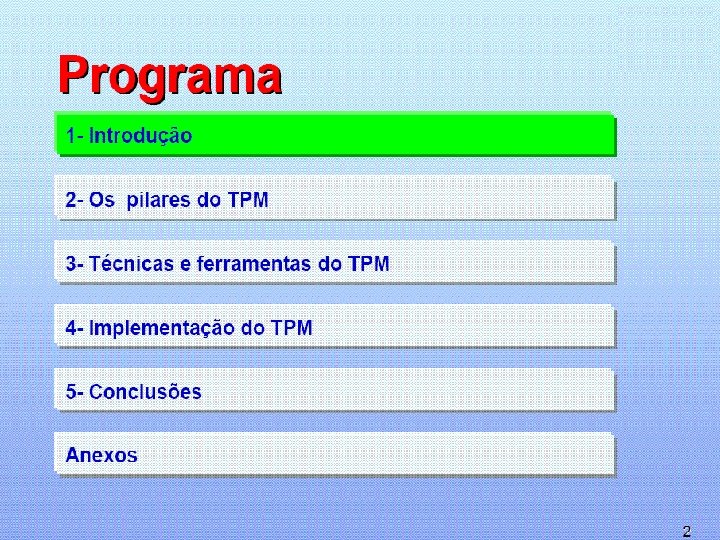

TPM Total Productive Management Administrao Produtiva Total Manuteno

- Slides: 16

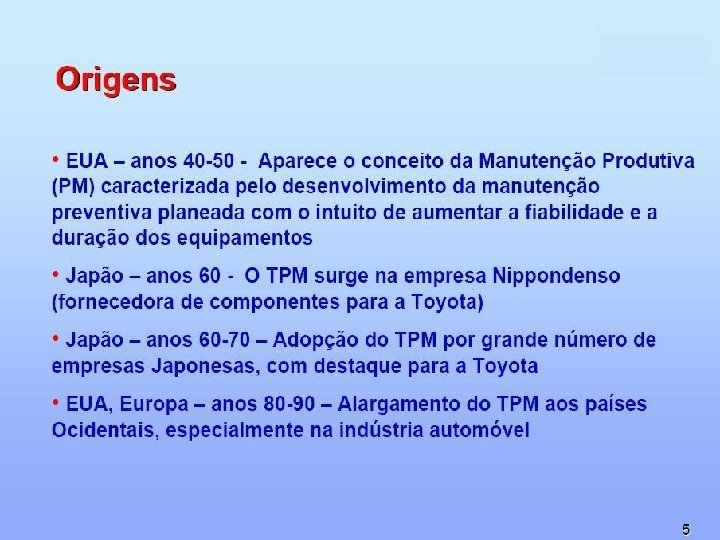

TPM = “Total Productive Management” Administração Produtiva Total Manutenção Produtiva Total Busca da eficiência máxima do Sistema de Produção com a participação de todos os funcionários.

PROPOSITOS DO TPM Construir no próprio local de trabalho mecanismos para prevenir as diversas perdas (genba-genbutsu), tendo como objetivo o ciclo de vida útil do sistema de produção.

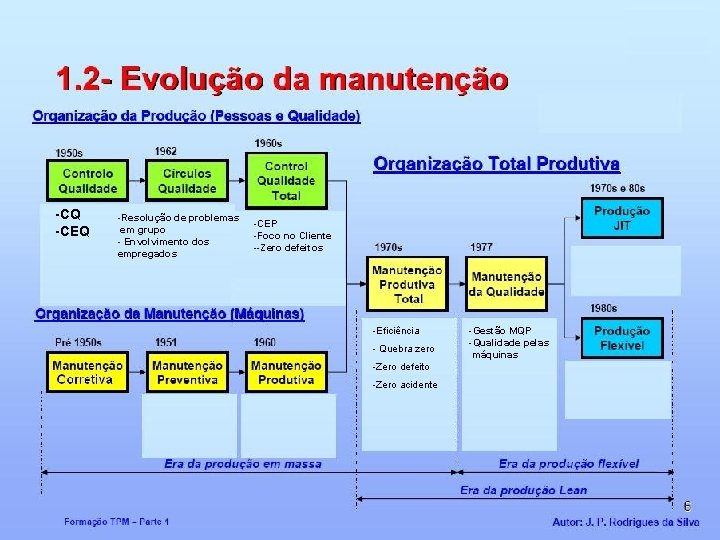

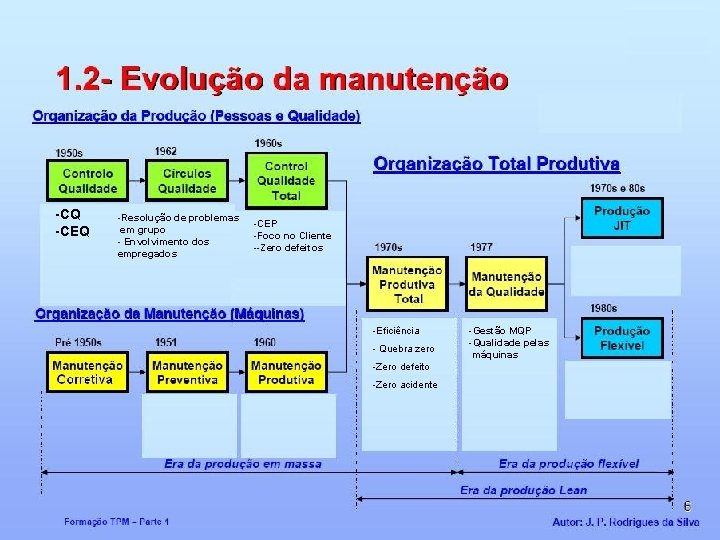

-CQ -CEQ -Resolução de problemas em grupo - Envolvimento dos empregados -CEP -Foco no Cliente --Zero defeitos -Eficiência - Quebra zero -Zero defeito -Zero acidente -Gestão MQP -Qualidade pelas máquinas

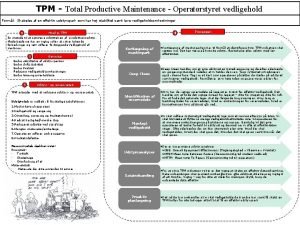

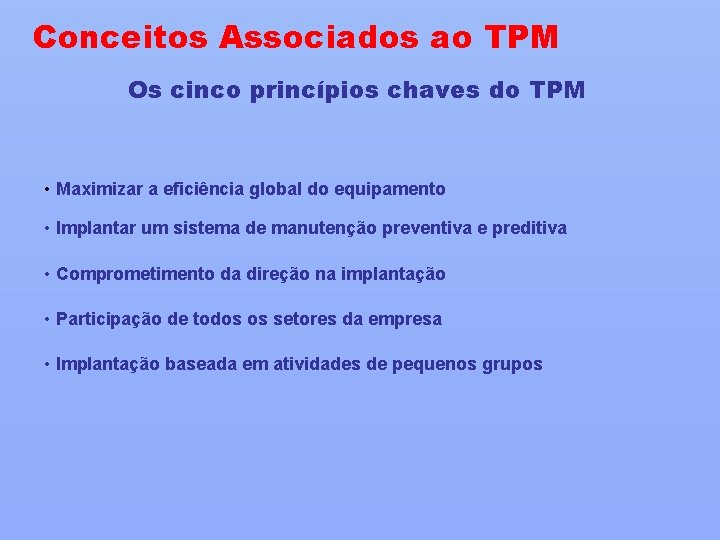

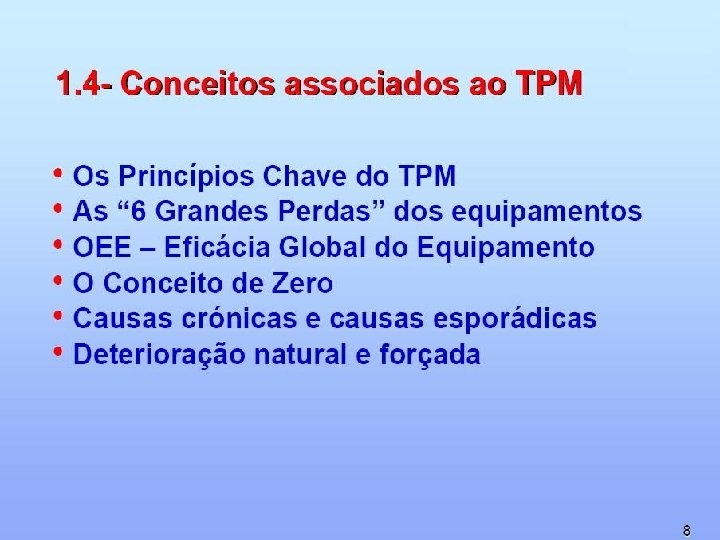

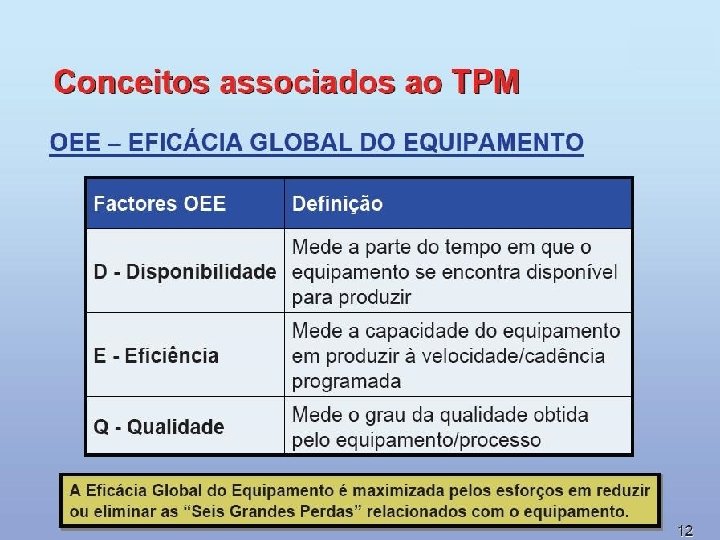

Conceitos Associados ao TPM Os cinco princípios chaves do TPM • Maximizar a eficiência global do equipamento • Implantar um sistema de manutenção preventiva e preditiva • Comprometimento da direção na implantação • Participação de todos os setores da empresa • Implantação baseada em atividades de pequenos grupos

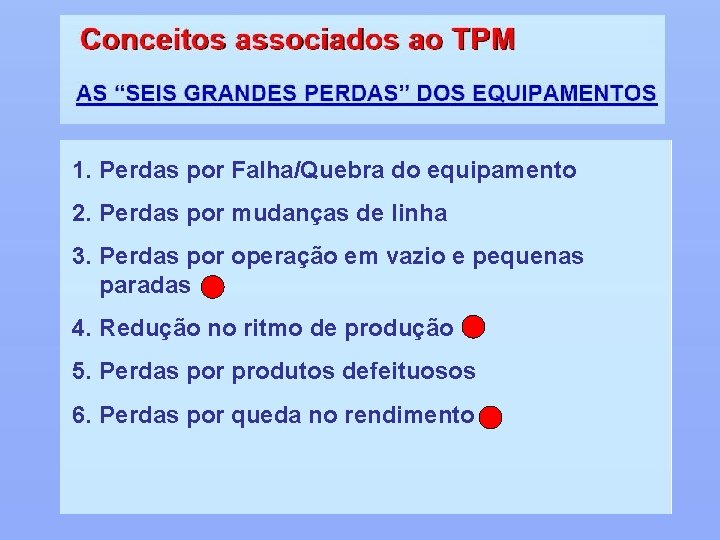

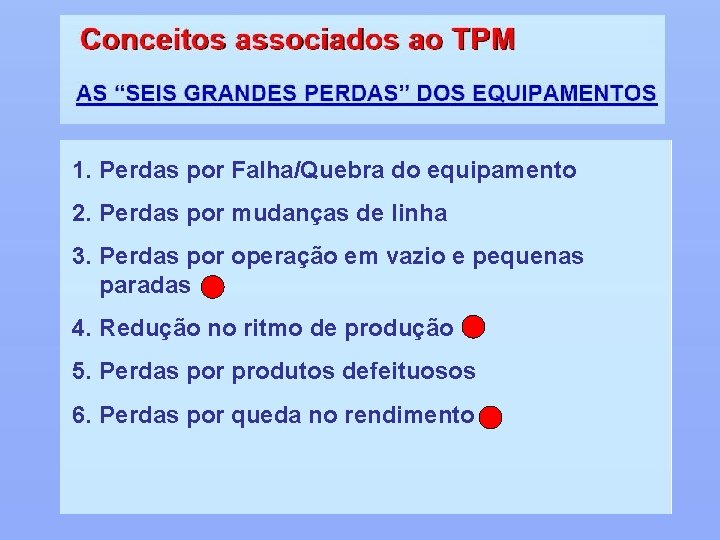

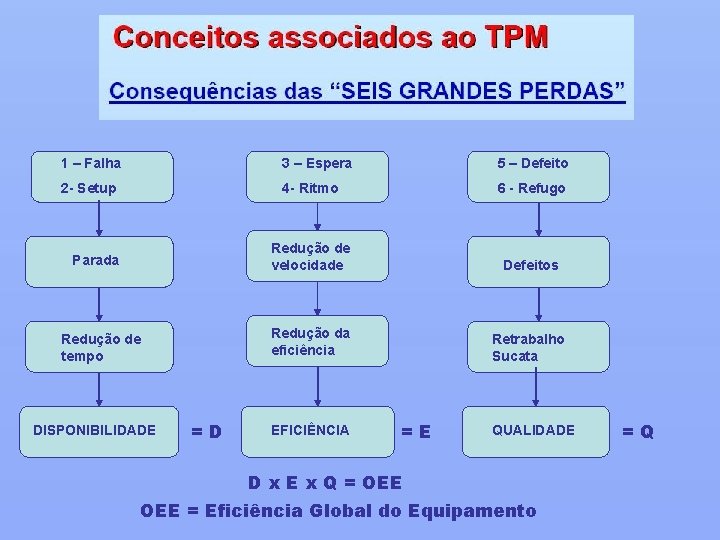

1. Perdas por Falha/Quebra do equipamento 2. Perdas por mudanças de linha 3. Perdas por operação em vazio e pequenas paradas 4. Redução no ritmo de produção 5. Perdas por produtos defeituosos 6. Perdas por queda no rendimento

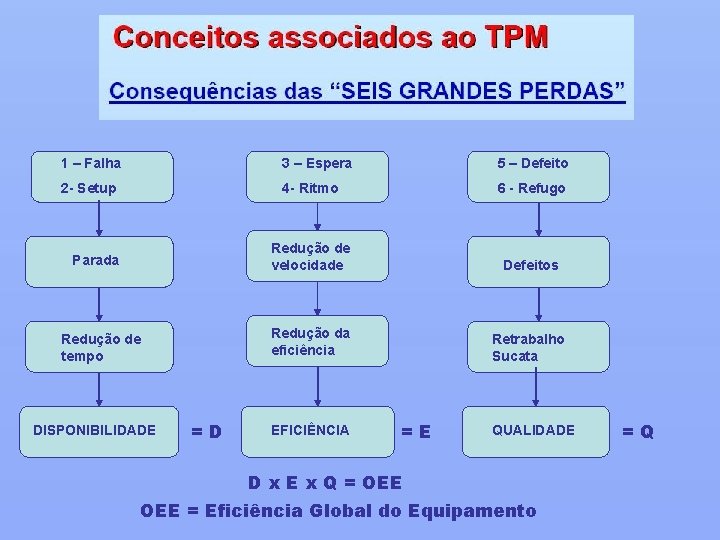

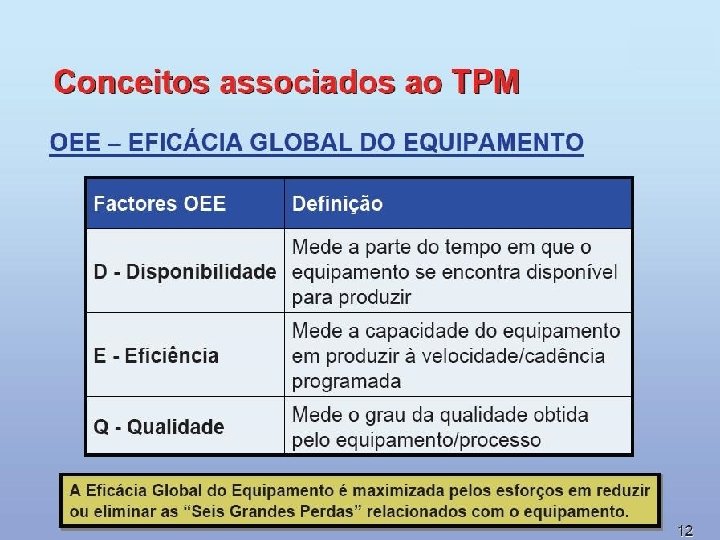

1 – Falha 3 – Espera 5 – Defeito 2 - Setup 4 - Ritmo 6 - Refugo Redução de velocidade Defeitos Redução da eficiência Retrabalho Sucata Parada Redução de tempo DISPONIBILIDADE =D EFICIÊNCIA =E QUALIDADE D x E x Q = OEE = Eficiência Global do Equipamento =Q

FIM

• Trabalho em vazio pelo entupimento no sistema de alimentação. • Parada na linha por detecção de produto não conforme. • Sobrecarga em equipamento provocando o desligamento.

• Desgaste localizado obriga a trabalhar com velocidade menor. • Superaquecimento por falta de refrigeração. • Vibração excessiva em algum equipamento da linha.

Instabilidade Operacional – quanto o processo fica instável ocorrem situações com perda de especificação de produto ou redução da produção. Falta matéria-prima.

Etiquetas tpm

Etiquetas tpm Estructura del tpm

Estructura del tpm Tpm full form

Tpm full form Cadeia produtiva tomate

Cadeia produtiva tomate Cadeia produtiva da manga

Cadeia produtiva da manga Laranja madura na beira da estrada zeca pagodinho

Laranja madura na beira da estrada zeca pagodinho Cadeia produtiva

Cadeia produtiva Cadeia produtiva do peixe

Cadeia produtiva do peixe Total productive maintenance ppt

Total productive maintenance ppt Tpm

Tpm Voc vob voe

Voc vob voe Tpm means

Tpm means Tpm & tqm

Tpm & tqm Technical performance measures

Technical performance measures Turas tpm

Turas tpm Tpm and ppm

Tpm and ppm Lean office definition

Lean office definition