Tema 9 GESTION DE INVENTARIOS CON DEMANDA DEPENDIENTE

- Slides: 21

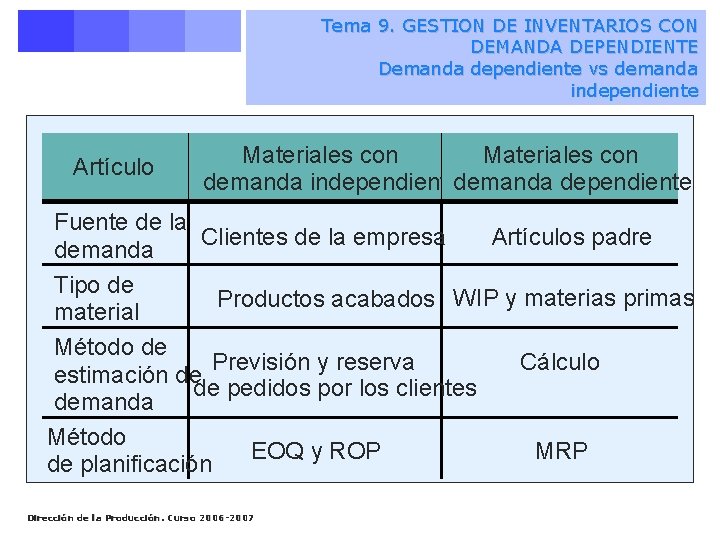

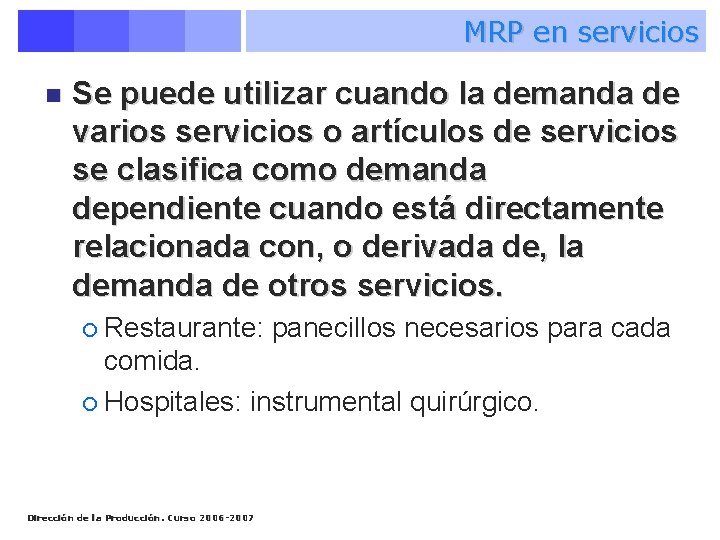

Tema 9. GESTION DE INVENTARIOS CON DEMANDA DEPENDIENTE Demanda dependiente vs demanda independiente Artículo Materiales con demanda independientedemanda dependiente Fuente de la Clientes de la empresa Artículos padre demanda Tipo de Productos acabados WIP y materias primas material Método de Previsión y reserva Cálculo estimación de de pedidos por los clientes demanda Método EOQ y ROP MRP de planificación Dirección de la Producción. Curso 2006 -2007

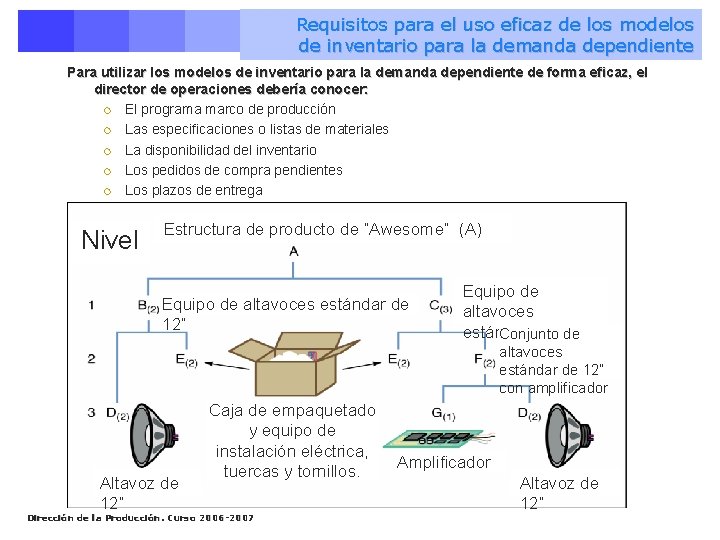

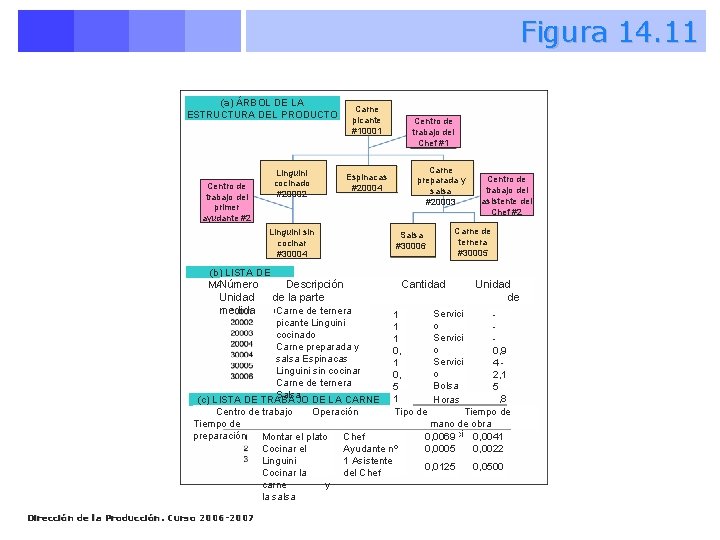

Requisitos para el uso eficaz de los modelos de inventario para la demanda dependiente Para utilizar los modelos de inventario para la demanda dependiente de forma eficaz, el director de operaciones debería conocer: ¡ El programa marco de producción ¡ Las especificaciones o listas de materiales ¡ La disponibilidad del inventario ¡ Los pedidos de compra pendientes ¡ Los plazos de entrega Nivel Estructura de producto de “Awesome” (A) Equipo de altavoces estándar de 12” Conjunto de altavoces estándar de 12” con amplificador Altavoz de 12” Caja de empaquetado y equipo de instalación eléctrica, tuercas y tornillos. Dirección de la Producción. Curso 2006 -2007 Amplificador Altavoz de 12”

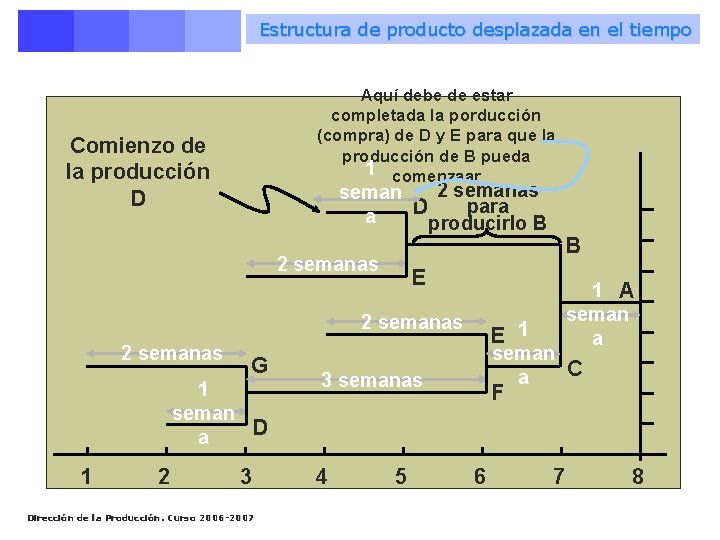

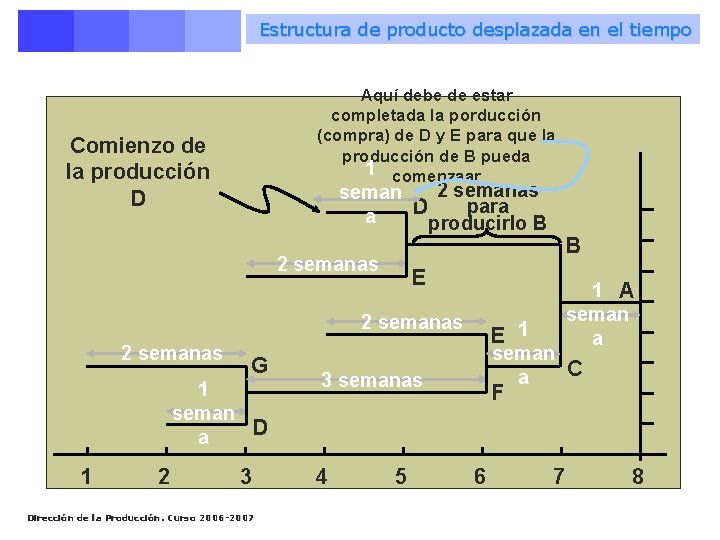

Estructura de producto desplazada en el tiempo Aquí debe de estar completada la porducción (compra) de D y E para que la producción de B pueda 1 comenzaar Comienzo de la producción D 2 semanas seman para D a producirlo B 2 semanas E 2 semanas G 1 seman D a 1 2 3 Dirección de la Producción. Curso 2006 -2007 5 1 A seman a E 1 seman C a 3 semanas 4 B F 6 7 8

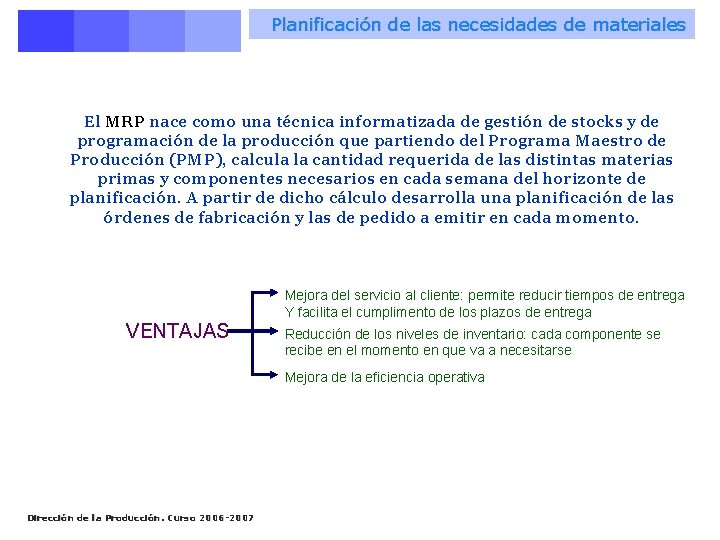

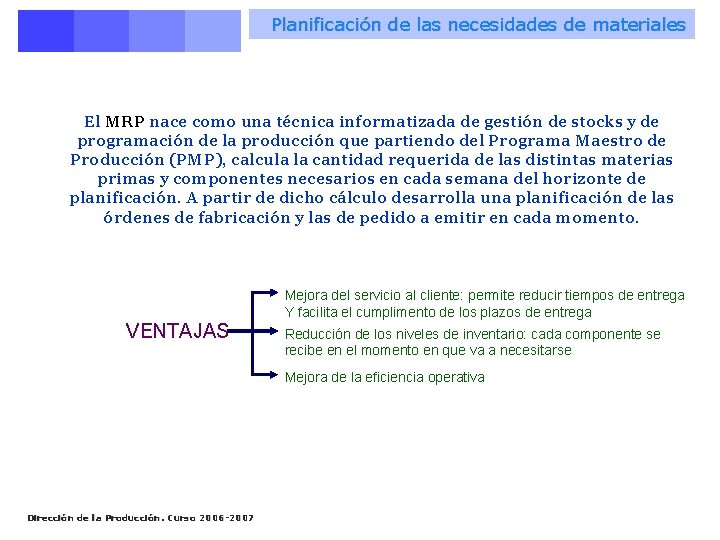

Planificación de las necesidades de materiales El MRP nace como una técnica informatizada de gestión de stocks y de programación de la producción que partiendo del Programa Maestro de Producción (PMP), calcula la cantidad requerida de las distintas materias primas y componentes necesarios en cada semana del horizonte de planificación. A partir de dicho cálculo desarrolla una planificación de las órdenes de fabricación y las de pedido a emitir en cada momento. Mejora del servicio al cliente: permite reducir tiempos de entrega Y facilita el cumplimento de los plazos de entrega VENTAJAS Reducción de los niveles de inventario: cada componente se recibe en el momento en que va a necesitarse Mejora de la eficiencia operativa Dirección de la Producción. Curso 2006 -2007

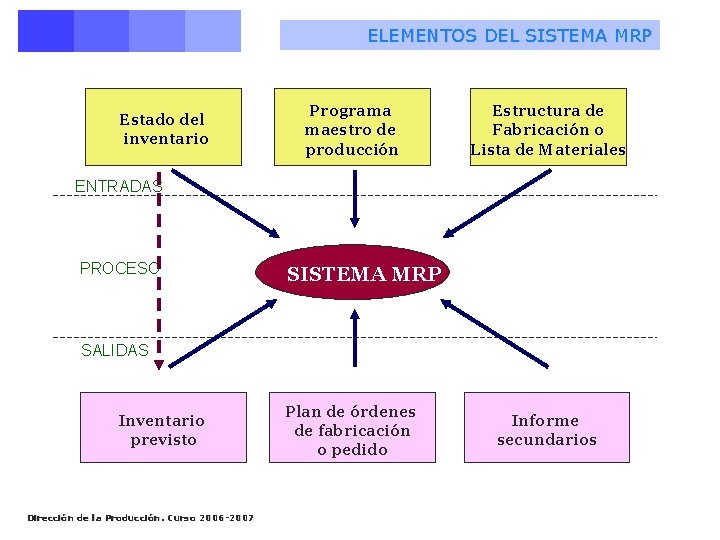

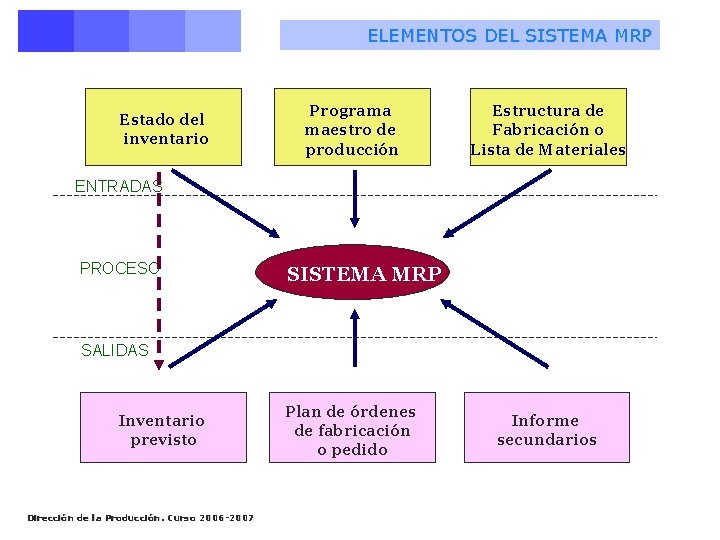

ELEMENTOS DEL SISTEMA MRP Estado del inventario Programa maestro de producción Estructura de Fabricación o Lista de Materiales ENTRADAS PROCESO SISTEMA MRP SALIDAS Inventario previsto Dirección de la Producción. Curso 2006 -2007 Plan de órdenes de fabricación o pedido Informe secundarios

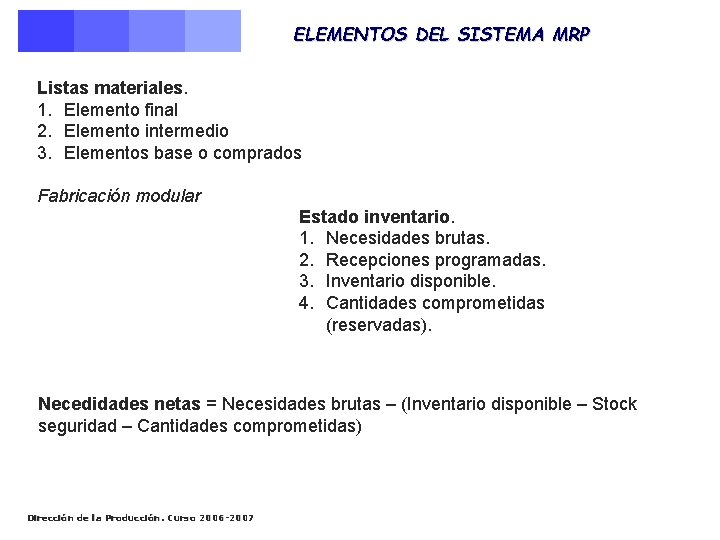

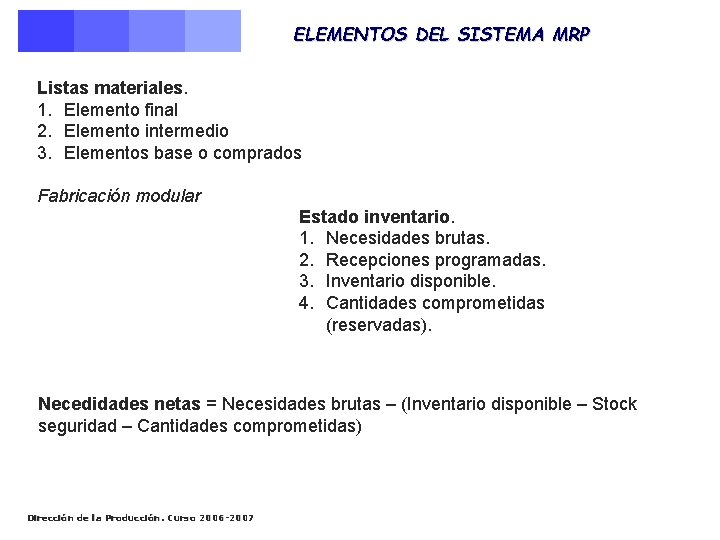

ELEMENTOS DEL SISTEMA MRP Listas materiales. 1. Elemento final 2. Elemento intermedio 3. Elementos base o comprados Fabricación modular Estado inventario. 1. Necesidades brutas. 2. Recepciones programadas. 3. Inventario disponible. 4. Cantidades comprometidas (reservadas). Necedidades netas = Necesidades brutas – (Inventario disponible – Stock seguridad – Cantidades comprometidas) Dirección de la Producción. Curso 2006 -2007

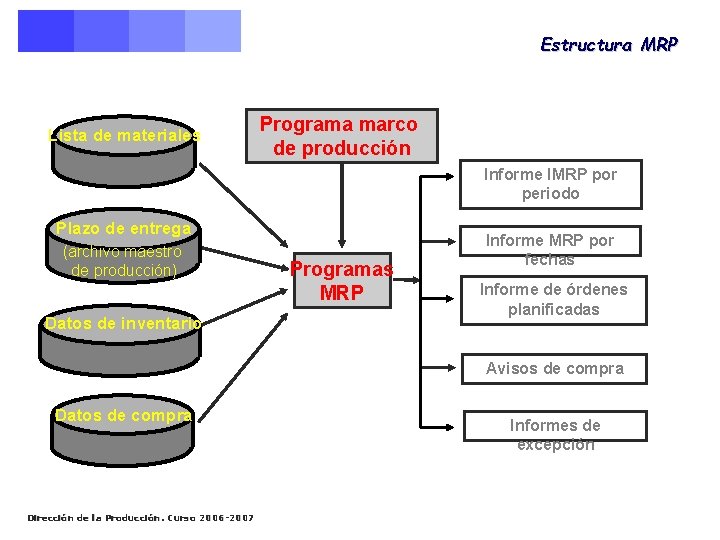

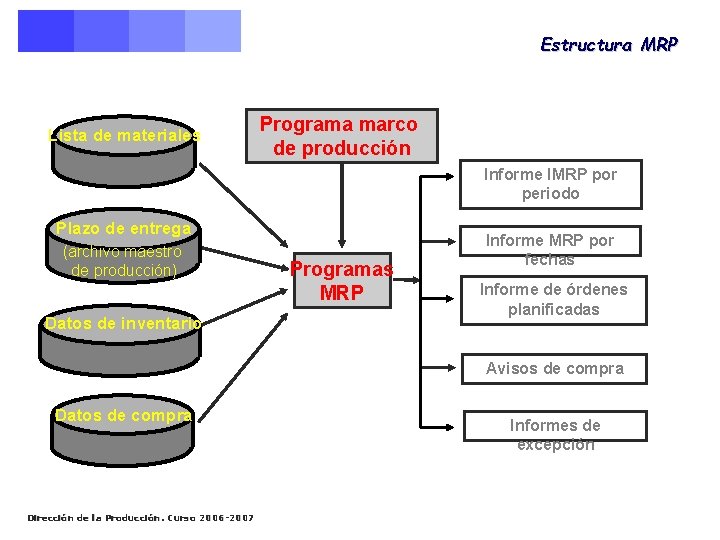

Estructura MRP Lista de materiales Programa marco de producción Informe IMRP por periodo Plazo de entrega (archivo maestro de producción) Datos de inventario Programas MRP Informe MRP por fechas Informe de órdenes planificadas Avisos de compra Datos de compra Dirección de la Producción. Curso 2006 -2007 Informes de excepción

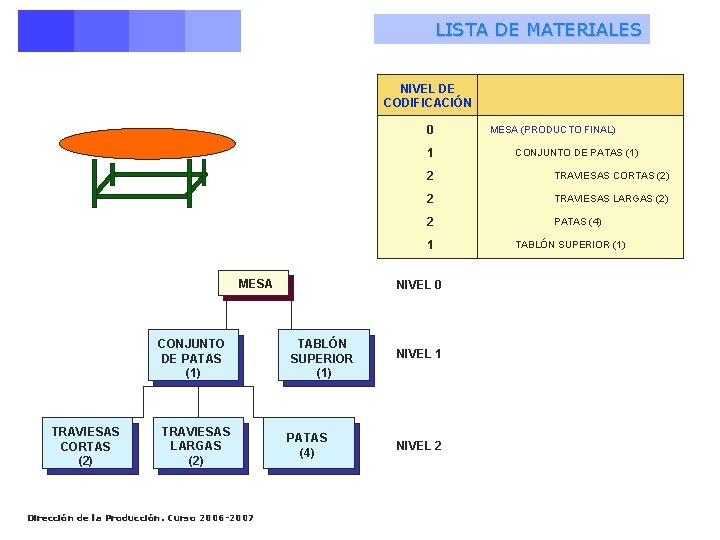

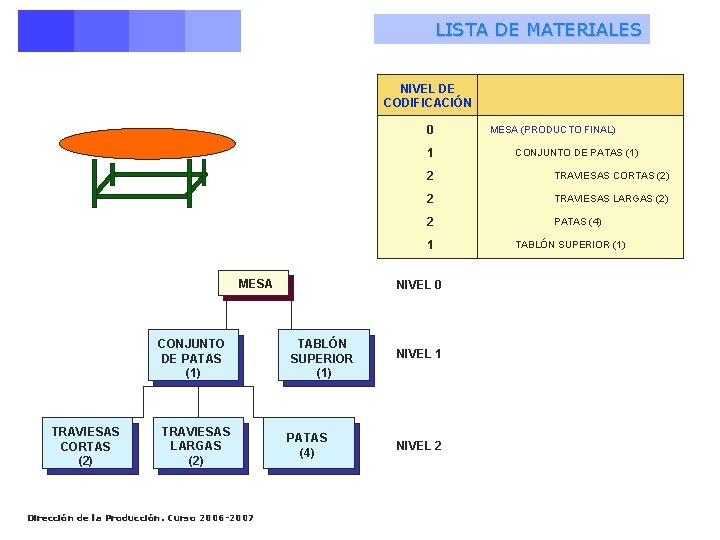

LISTA DE MATERIALES NIVEL DE CODIFICACIÓN 0 1 CONJUNTO DE PATAS (1) TRAVIESAS CORTAS (2) 2 TRAVIESAS LARGAS (2) 2 PATAS (4) TRAVIESAS CORTAS (2) TRAVIESAS LARGAS (2) Dirección de la Producción. Curso 2006 -2007 NIVEL 0 TABLÓN SUPERIOR (1) PATAS (4) CONJUNTO DE PATAS (1) 2 1 MESA (PRODUCTO FINAL) NIVEL 1 NIVEL 2 TABLÓN SUPERIOR (1)

Derivación del plan maestro de producción A S C B Periodos Tiempo de entrega de A = 4 Programa marco de A 9 10 11 5 6 7 8 40 Periodos Necesidades brutas: B 50 1 8 10 Dirección de la Producción. Curso 2006 -2007 Tiempo de entrega de S = 6 Programa marco de 8 9 10 S 11 12 13 15 2 40+10 = 50 3 C B 40 4 40 50 20 5 20 6 15+30 = 45 30 7 Programa mestro para B vendido directamente 1 2 3 10 10 Por lo tanto, estas son las necesidades brutas de B

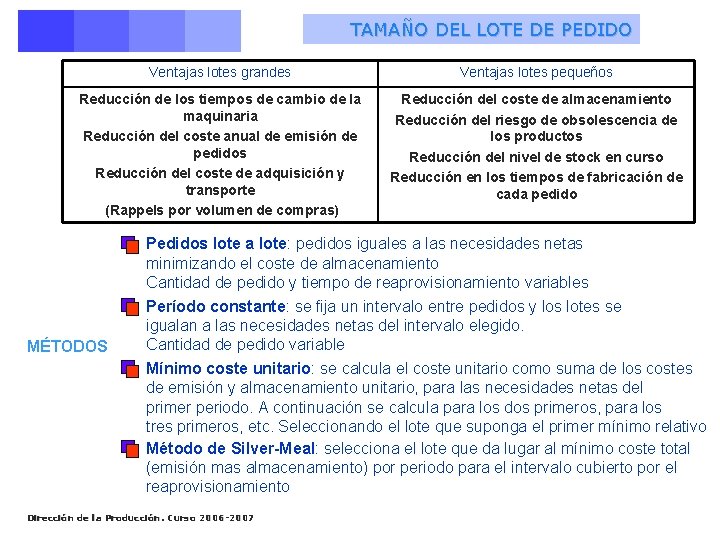

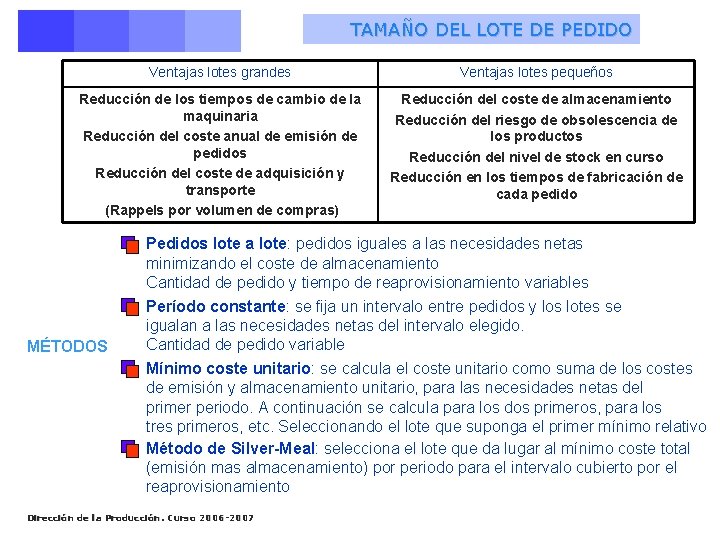

TAMAÑO DEL LOTE DE PEDIDO Ventajas lotes grandes Ventajas lotes pequeños Reducción de los tiempos de cambio de la maquinaria Reducción del coste anual de emisión de pedidos Reducción del coste de adquisición y transporte (Rappels por volumen de compras) Reducción del coste de almacenamiento Reducción del riesgo de obsolescencia de los productos Reducción del nivel de stock en curso Reducción en los tiempos de fabricación de cada pedido MÉTODOS Pedidos lote a lote: pedidos iguales a las necesidades netas minimizando el coste de almacenamiento Cantidad de pedido y tiempo de reaprovisionamiento variables Período constante: se fija un intervalo entre pedidos y los lotes se igualan a las necesidades netas del intervalo elegido. Cantidad de pedido variable Mínimo coste unitario: se calcula el coste unitario como suma de los costes de emisión y almacenamiento unitario, para las necesidades netas del primer periodo. A continuación se calcula para los dos primeros, para los tres primeros, etc. Seleccionando el lote que suponga el primer mínimo relativo Método de Silver-Meal: selecciona el lote que da lugar al mínimo coste total (emisión mas almacenamiento) por periodo para el intervalo cubierto por el reaprovisionamiento Dirección de la Producción. Curso 2006 -2007

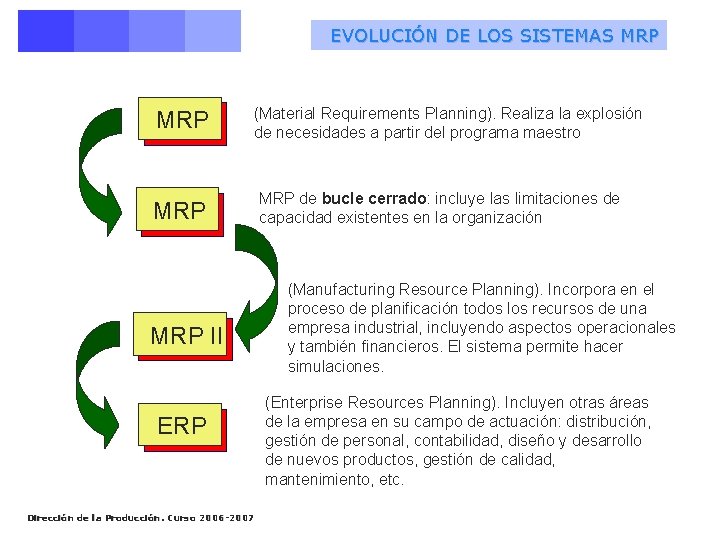

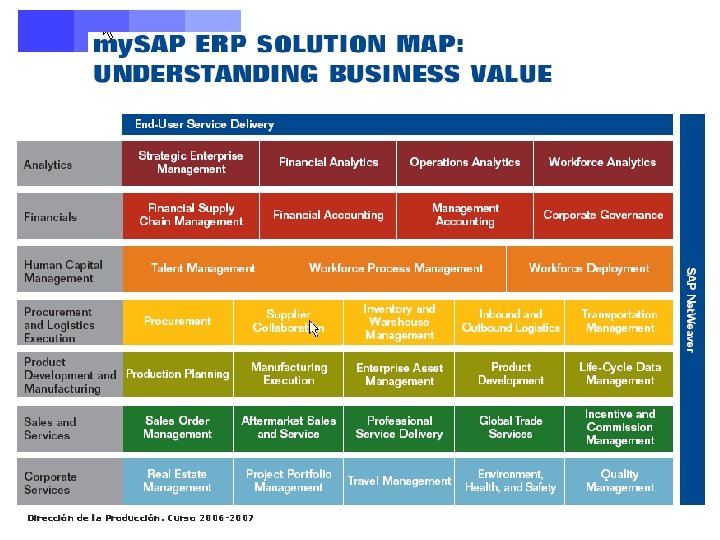

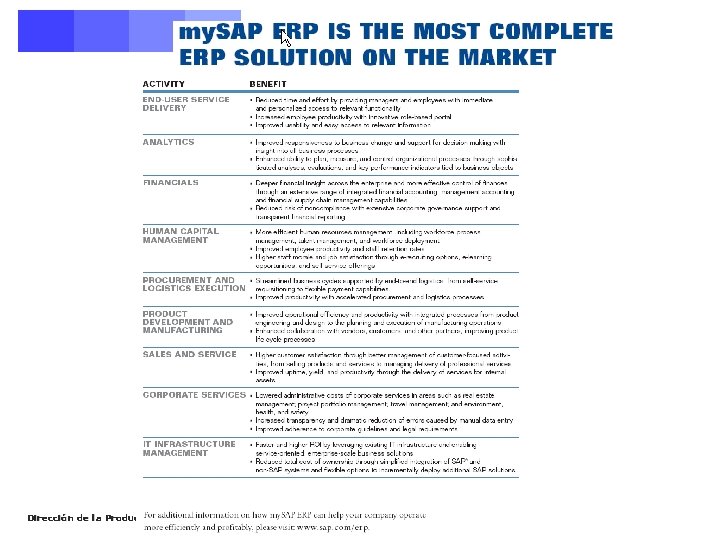

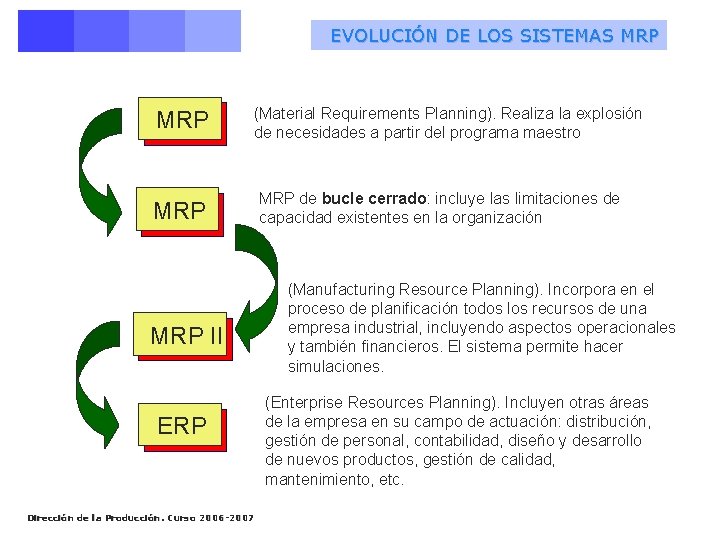

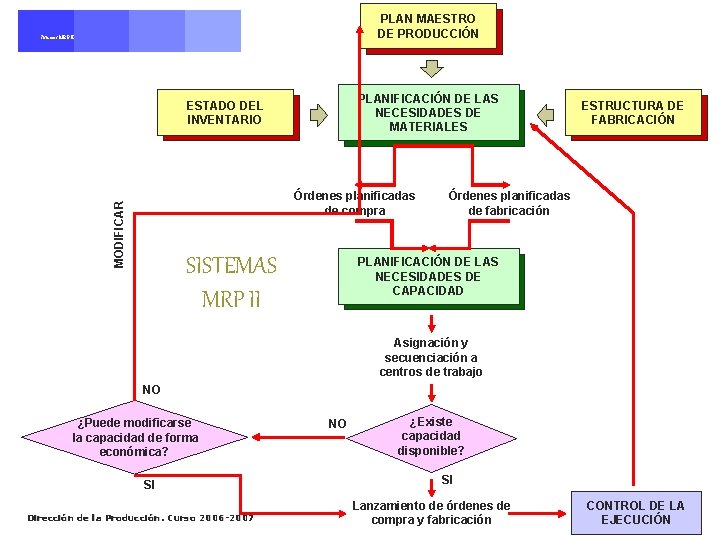

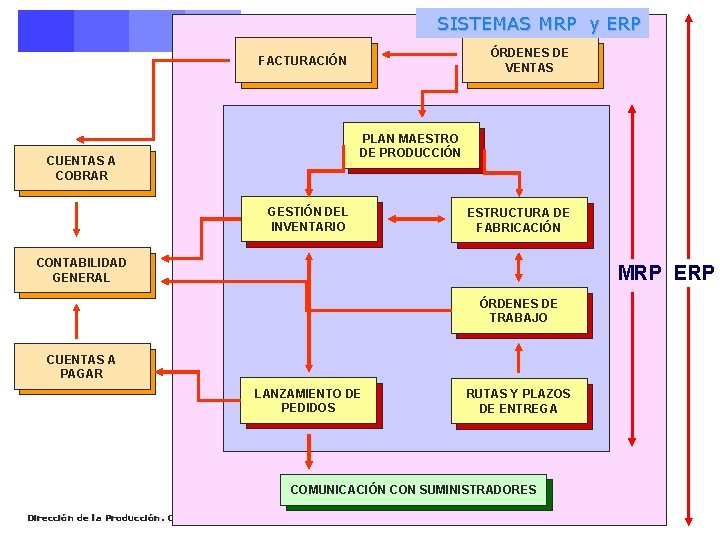

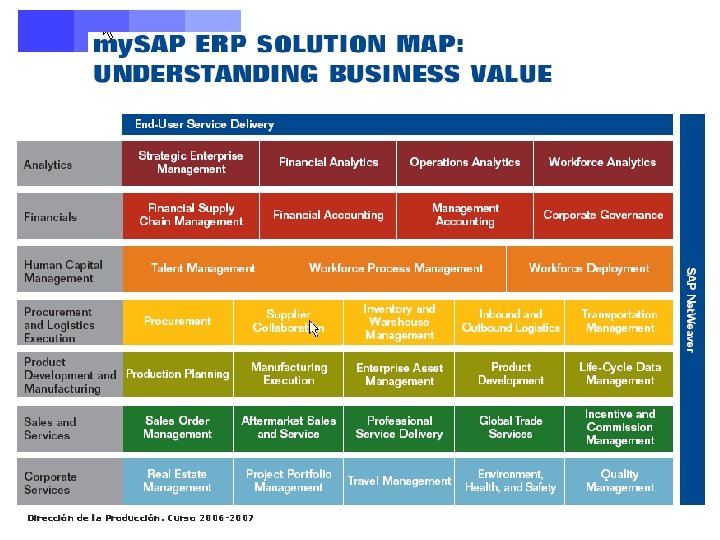

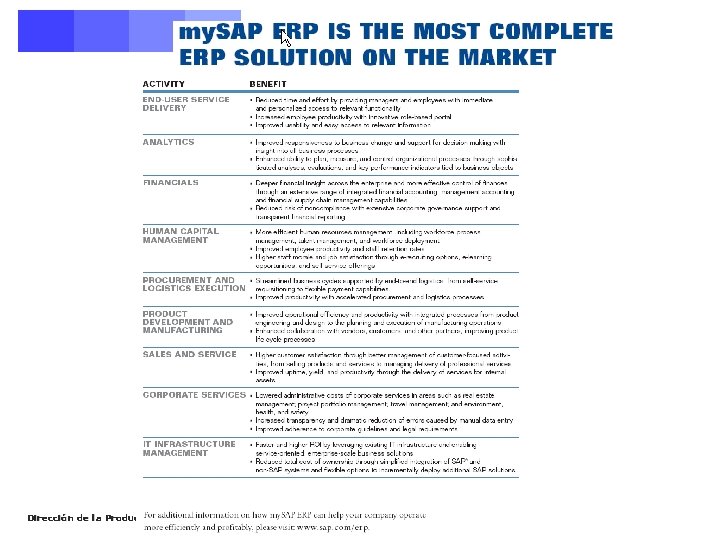

EVOLUCIÓN DE LOS SISTEMAS MRP (Material Requirements Planning). Realiza la explosión de necesidades a partir del programa maestro MRP II ERP Dirección de la Producción. Curso 2006 -2007 MRP de bucle cerrado: incluye las limitaciones de capacidad existentes en la organización (Manufacturing Resource Planning). Incorpora en el proceso de planificación todos los recursos de una empresa industrial, incluyendo aspectos operacionales y también financieros. El sistema permite hacer simulaciones. (Enterprise Resources Planning). Incluyen otras áreas de la empresa en su campo de actuación: distribución, gestión de personal, contabilidad, diseño y desarrollo de nuevos productos, gestión de calidad, mantenimiento, etc.

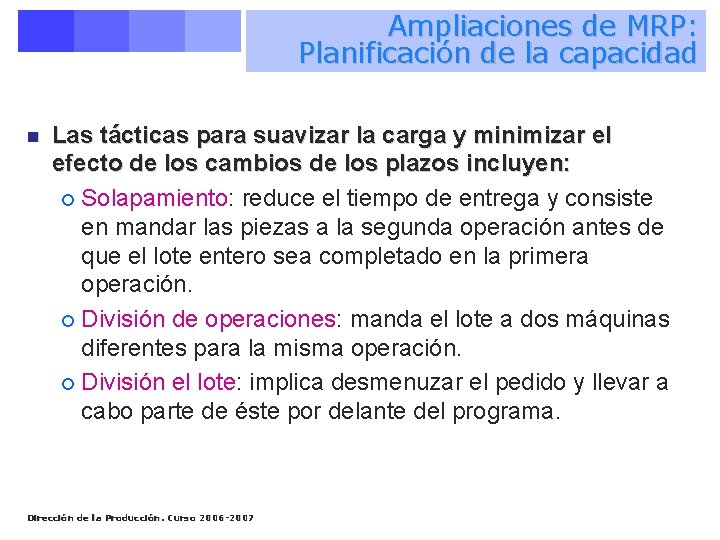

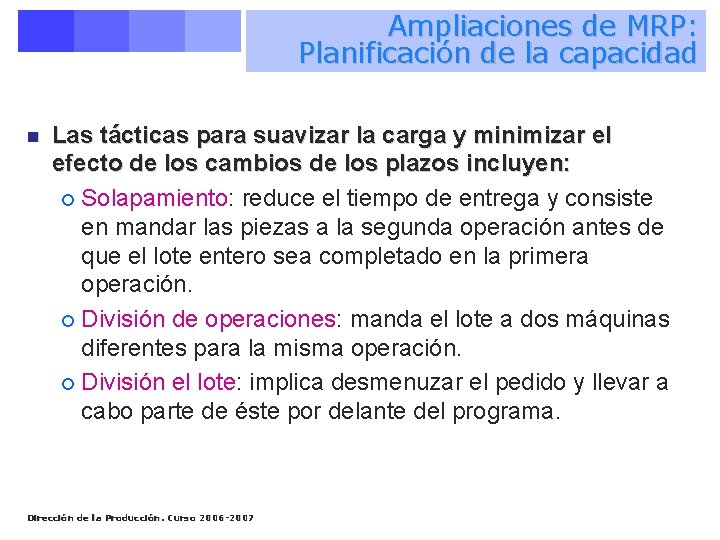

Ampliaciones de MRP: Planificación de la capacidad n Las tácticas para suavizar la carga y minimizar el efecto de los cambios de los plazos incluyen: ¡ Solapamiento: reduce el tiempo de entrega y consiste en mandar las piezas a la segunda operación antes de que el lote entero sea completado en la primera operación. ¡ División de operaciones: manda el lote a dos máquinas diferentes para la misma operación. ¡ División el lote: implica desmenuzar el pedido y llevar a cabo parte de éste por delante del programa. Dirección de la Producción. Curso 2006 -2007

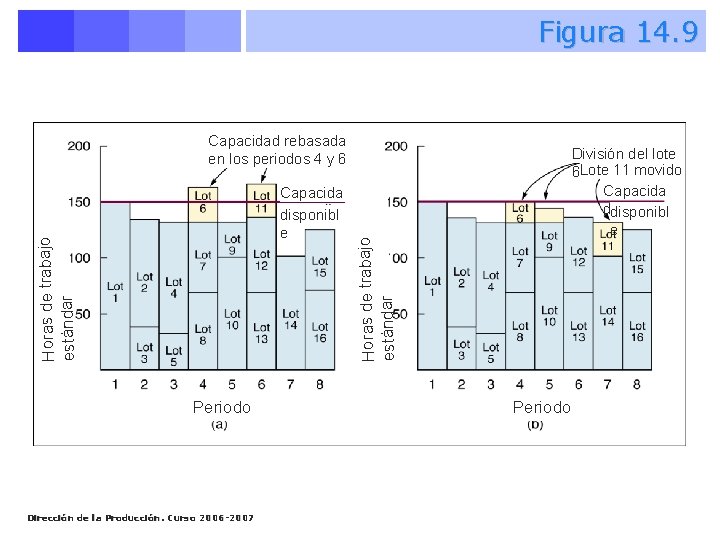

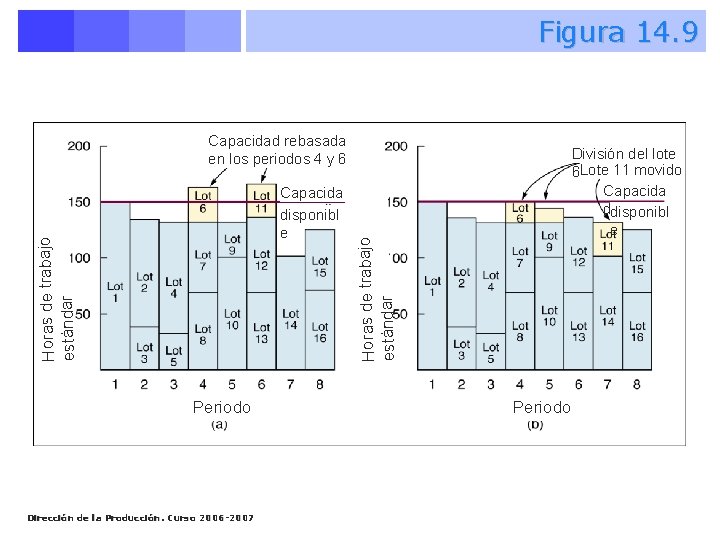

Figura 14. 9 Capacidad rebasada en los periodos 4 y 6 Periodo Dirección de la Producción. Curso 2006 -2007 Horas de trabajo estándar Capacida d disponibl e División del lote 6 Lote 11 movido Capacida ddisponibl e Periodo

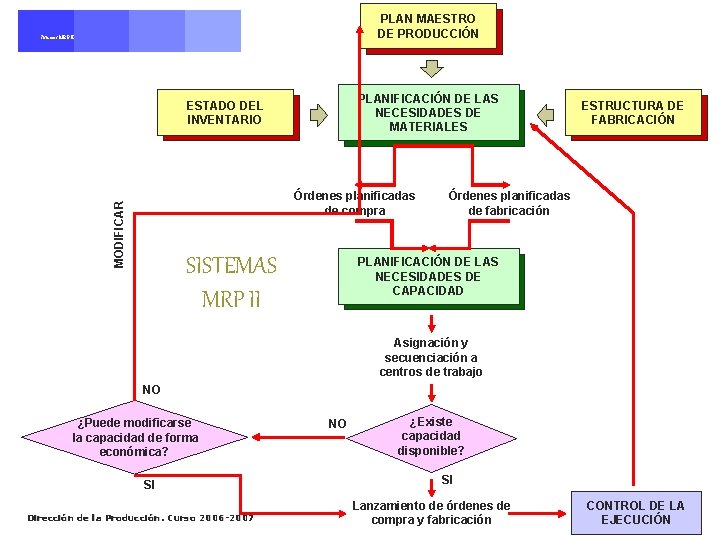

PLAN MAESTRO DE PRODUCCIÓN Sistemas MRP II PLANIFICACIÓN DE LAS NECESIDADES DE MATERIALES ESTADO DEL INVENTARIO MODIFICAR Órdenes planificadas de compra SISTEMAS MRP II ESTRUCTURA DE FABRICACIÓN Órdenes planificadas de fabricación PLANIFICACIÓN DE LAS NECESIDADES DE CAPACIDAD Asignación y secuenciación a centros de trabajo NO ¿Puede modificarse la capacidad de forma económica? SI Dirección de la Producción. Curso 2006 -2007 NO ¿Existe capacidad disponible? SI Lanzamiento de órdenes de compra y fabricación CONTROL DE LA EJECUCIÓN

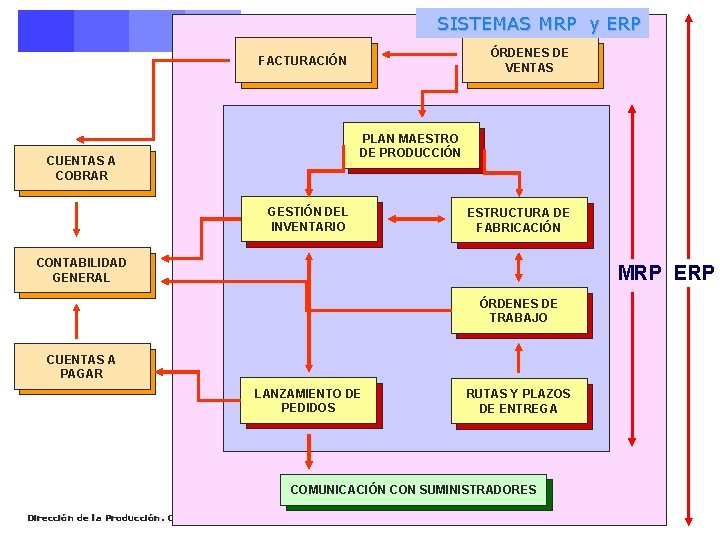

SISTEMAS MRP y ERP ÓRDENES DE VENTAS FACTURACIÓN PLAN MAESTRO DE PRODUCCIÓN CUENTAS A COBRAR GESTIÓN DEL INVENTARIO ESTRUCTURA DE FABRICACIÓN CONTABILIDAD GENERAL MRP ERP ÓRDENES DE TRABAJO CUENTAS A PAGAR LANZAMIENTO DE PEDIDOS RUTAS Y PLAZOS DE ENTREGA COMUNICACIÓN CON SUMINISTRADORES Dirección de la Producción. Curso 2006 -2007

MÓDULOS de un sistema ERP Planificación de la producción Gestión de fabricación repetitiva Gestión órdenes de fabricación Administración de la calidad Programación de capacidad finita Gestión de costes Análisis y control de la producción Subcontratación Salarios y condiciones Formación y desarrollo Perfiles y actitudes Planificación de turnos Gestión de tiempos Compras Ventas Previsiones Gestión de almacenes Gestión de la calidad RECURSOS HUMANOS DISTRIBUCIÓN PRODUCCIÓN Cuentas a cobrar y cuentas a pagar Costes de recursos y costes de actividad Costes dinámicos Contabilidad General Tesorería Activos Fijos Nóminas Análisis financiero Contabilidad de contratos Gestión del mantenimiento y servicios Seguimiento y control de proyectos MANTENIMIENTO Y GESTIÓN DE PROYECTOS SISTEMAS DE INFORMACIÓN PARA DIRECTIVOS DATA WAREHOUSE CONTABILIDAD Y FINANZAS GESTIÓN DE LA CADENA DE SUMINISTRO (SCM) Dirección de la Producción. Curso 2006 -2007 GESTIÓN DE LAS RELACIONES CON LOS CLIENTES (CRM)

Dirección de la Producción. Curso 2006 -2007

Dirección de la Producción. Curso 2006 -2007

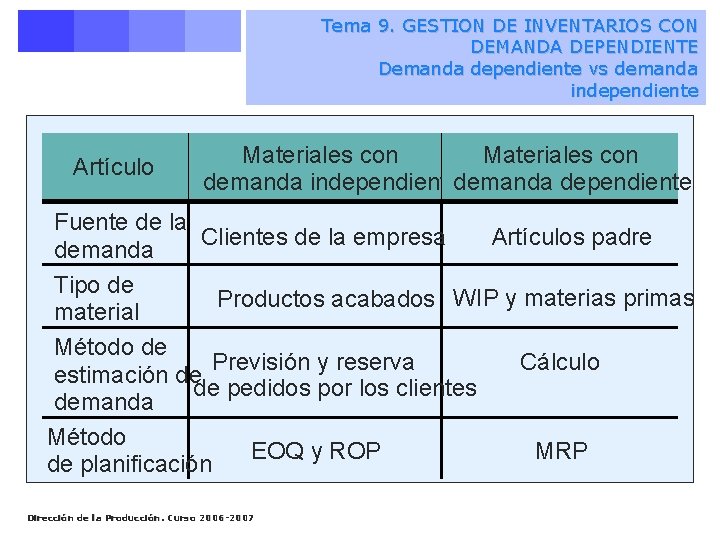

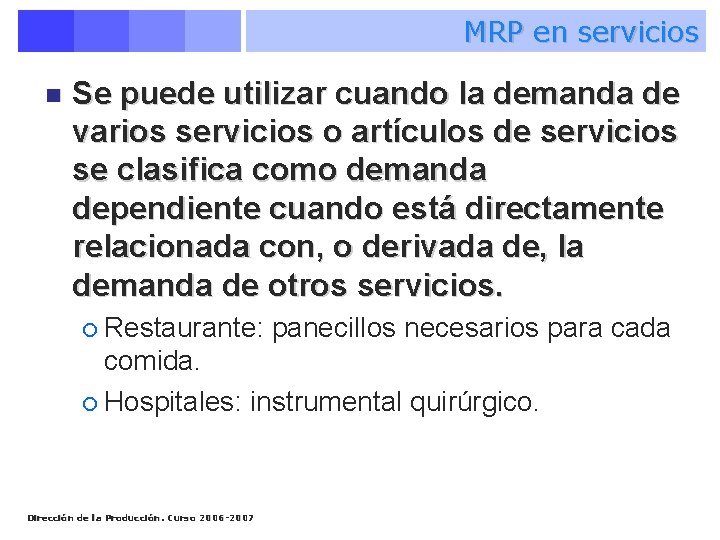

MRP en servicios n Se puede utilizar cuando la demanda de varios servicios o artículos de servicios se clasifica como demanda dependiente cuando está directamente relacionada con, o derivada de, la demanda de otros servicios. Restaurante: panecillos necesarios para cada comida. ¡ Hospitales: instrumental quirúrgico. ¡ Dirección de la Producción. Curso 2006 -2007

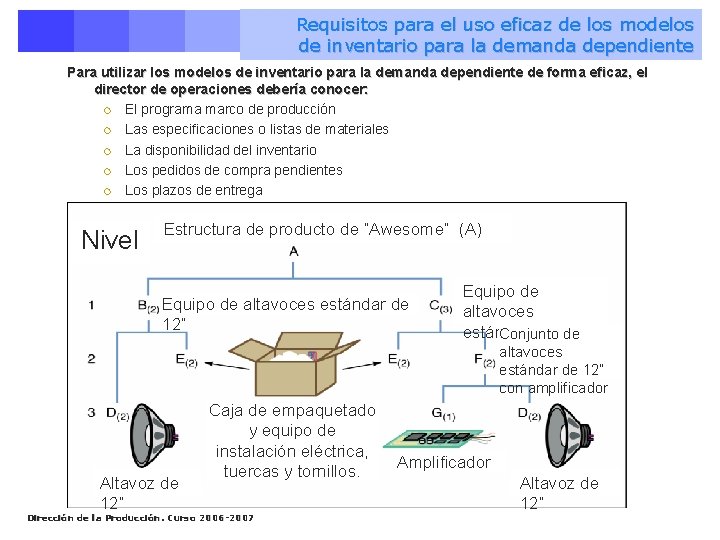

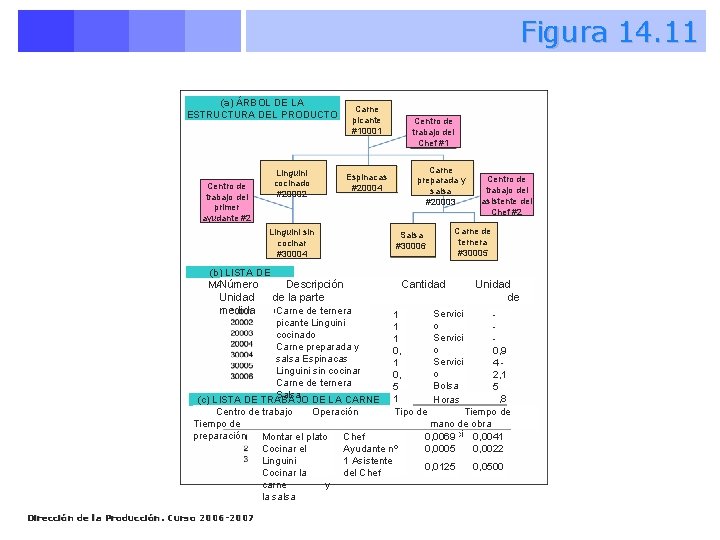

Figura 14. 11 (a) ÁRBOL DE LA ESTRUCTURA DEL PRODUCTO Linguini cocinado #20002 Centro de trabajo del primer ayudante #2 Carne picante #10001 Espinacas #20004 Linguini sin cocinar #30004 (b) LISTA DE MATERIALES Número Unidad medida Descripción de la parte Carne de ternera de coste Centro de trabajo del Chef #1 Carne preparada y salsa #20003 Salsa #30006 Cantidad Centro de trabajo del asistente del Chef #2 Carne de ternera #30005 Unidad de Servici 1 picante Linguini o 1 cocinado Servici 1 Carne preparada y o 0, 0, 9 salsa Espinacas Servici 1 4 Linguini sin cocinar o 0, 2, 1 Carne de ternera Bolsa 5 5 Salsa Libra 0, 8 (c) LISTA DE TRABAJO DE LA CARNE 1 Horas Servici. Tiempo 0 de 1 Tipo de laborales Centro de trabajo PICANTE Operación o Tiempo de mano de obra Servici preparación ejecución Montar el plato Chef 0, 0069 0, 0041 o Cocinar el Ayudante nº 0, 0005 0, 0022 Linguini 1 Asistente 0, 0125 0, 0500 Cocinar la del Chef carne y la salsa Dirección de la Producción. Curso 2006 -2007

Cuota de mercado de los principales fabricantes de aplicaciones ERP Dirección de la Producción. Curso 2006 -2007