TEMA 6 MATERIALES FERROSOS TEMA 6 MATERIALES FERROSOS

- Slides: 37

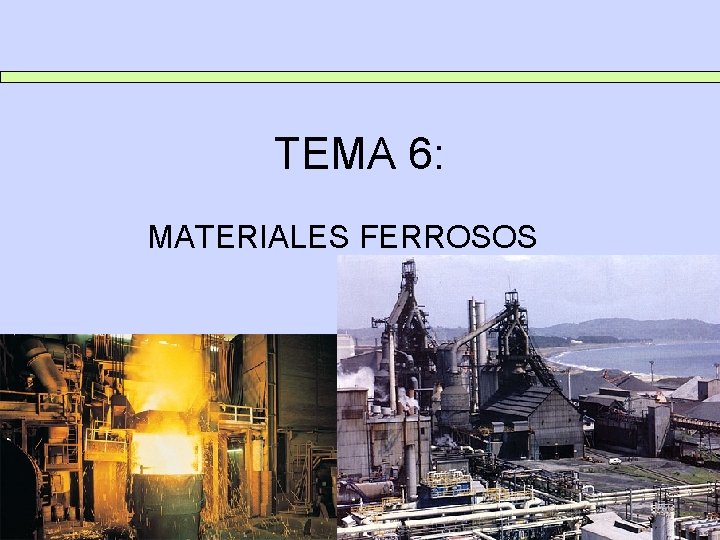

TEMA 6: MATERIALES FERROSOS

TEMA 6: MATERIALES FERROSOS 1. INTRODUCCIÓN Ø MATERIALES FERROSOS, son aquellos cuyo constituyente principal es el hierro. Se pueden clasificar en: Ø HIERRO Ø ACEROS Ø FUNDICIONES Ø FERROALEACIONES.

TEMA 6: MATERIALES FERROSOS 2. EVOLUCIÓN HISTÓRICA DE LA SIDERURGIA Ø 6000 a. C. se funden objetos de cobre. Ø 3000 a. C. bronce fundido al alear cobre y estaño. Ø 1500 a. C. Los hititas (Turquía) utilizan el hierro. Se encuentra en forma de mineral, y así no tiene utilidad. Hay que separar la mena y la ganga; descubierto este proceso su utilización aumenta: más abundante que el cobre, se encuentra en la corteza terrestre, es más duro y resistente. Ø 1200 a. C. empieza la Edad de Hierro y se propaga por Oriente Medio. Ø 600 a. C. comienza Edad Hierro en China y Europa. Ø s. I los romanos dominan el mundo, organizan la producción de acero y la fabricación de armas: Damasco, España, Italia, … son centros productores de hierro. Ø 700 Aparece la forja catalana, un tipo de horno con cuba de mampostería provista de tobera lateral para mantener el carbón a mayor Tª. Ø 1300 Primer Horno Alto, horno de gran capacidad, recibe aire de un fuelle, hierro en contacto con el carbón y disminuye el punto de fusión, se obtiene el hierro colado.

TEMA 6: MATERIALES FERROSOS 2. EVOLUCIÓN HISTÓRICA DE LA SIDERURGIA Ø 1709 -1735 horno de coque, Abraham Darby sustituye el carbón vegetal por coque, más rico en C, más limpio y menos contaminante. Ø 1740 acero al crisol. Benjamín Huntsman produce el primer acero al crisol. Acero de muy buena calidad. Ø 1784 Horno de pudelar de Cort, el hierro colado procedente al horno alto se refundía en un horno de reverbero, y se obtenía un hierro forjado de gran calidad. Ø 1820 -1828 Inyección de aire, Neilson mejora la eficacia del alto horno haciendo pasar aire a través de una tubería al rojo vivo. Ø 1855 Bessemer, inventa el afinado por aire, preparación de acero sin fuego. Ø 1860 Cowper, inventa el recuperador de calor. Ø 1864 Emile y Pierre Martin funden los primeros aceros con adición de chatarra.

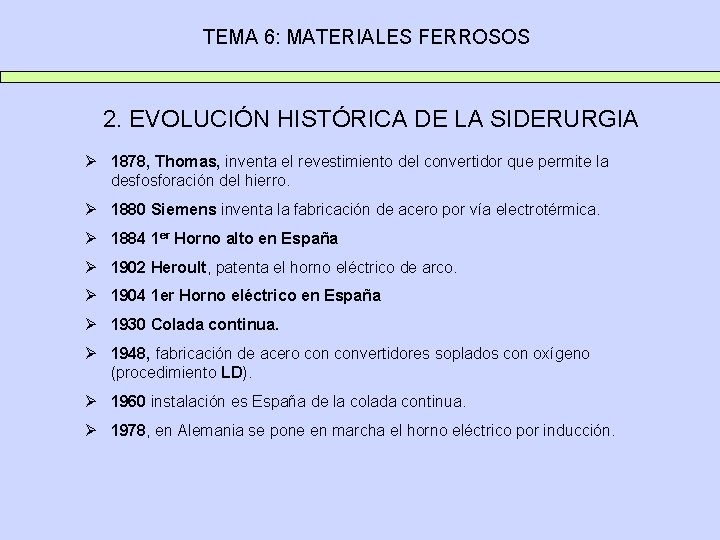

TEMA 6: MATERIALES FERROSOS 2. EVOLUCIÓN HISTÓRICA DE LA SIDERURGIA Ø 1878, Thomas, inventa el revestimiento del convertidor que permite la desfosforación del hierro. Ø 1880 Siemens inventa la fabricación de acero por vía electrotérmica. Ø 1884 1 er Horno alto en España Ø 1902 Heroult, patenta el horno eléctrico de arco. Ø 1904 1 er Horno eléctrico en España Ø 1930 Colada continua. Ø 1948, fabricación de acero convertidores soplados con oxígeno (procedimiento LD). Ø 1960 instalación es España de la colada continua. Ø 1978, en Alemania se pone en marcha el horno eléctrico por inducción.

TEMA 6: MATERIALES FERROSOS 3. PROCESO SIDERÚRGICO 3. 1. MATERIAS PRIMAS q HIERRO q CARBÓN DE COQUE q FUNDENTES

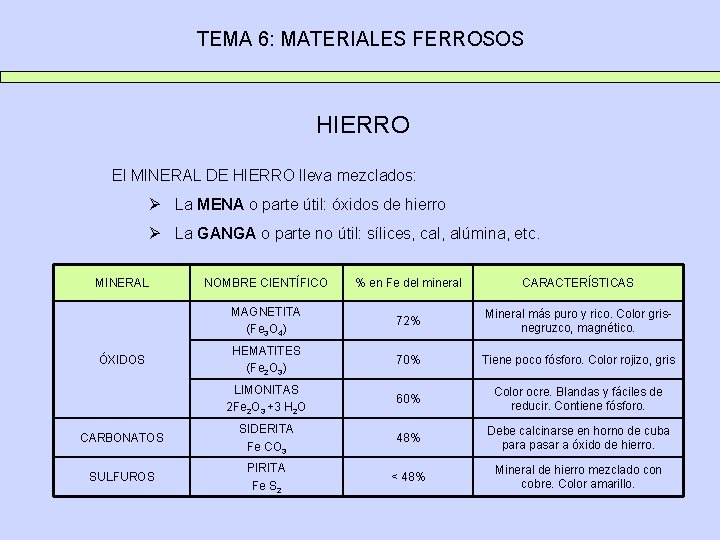

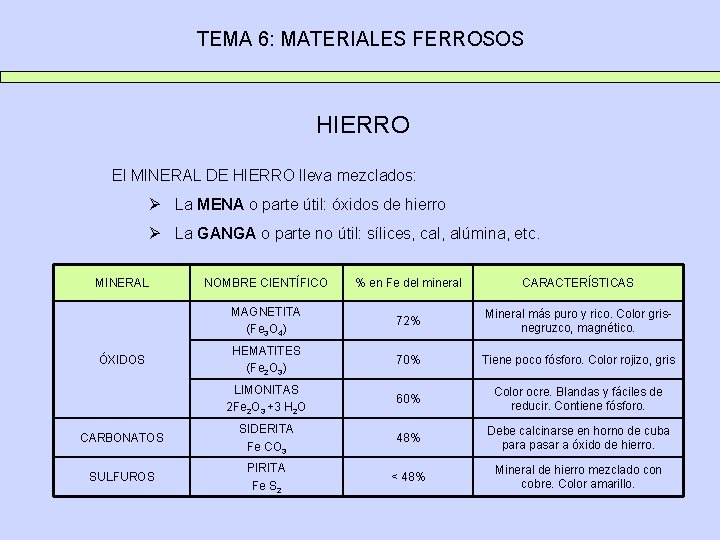

TEMA 6: MATERIALES FERROSOS HIERRO El MINERAL DE HIERRO lleva mezclados: Ø La MENA o parte útil: óxidos de hierro Ø La GANGA o parte no útil: sílices, cal, alúmina, etc. MINERAL NOMBRE CIENTÍFICO % en Fe del mineral CARACTERÍSTICAS MAGNETITA (Fe 3 O 4) 72% Mineral más puro y rico. Color grisnegruzco, magnético. HEMATITES (Fe 2 O 3) 70% Tiene poco fósforo. Color rojizo, gris LIMONITAS 2 Fe 2 O 3 +3 H 2 O 60% Color ocre. Blandas y fáciles de reducir. Contiene fósforo. CARBONATOS SIDERITA Fe CO 3 48% Debe calcinarse en horno de cuba para pasar a óxido de hierro. SULFUROS PIRITA Fe S 2 < 48% Mineral de hierro mezclado con cobre. Color amarillo. ÓXIDOS

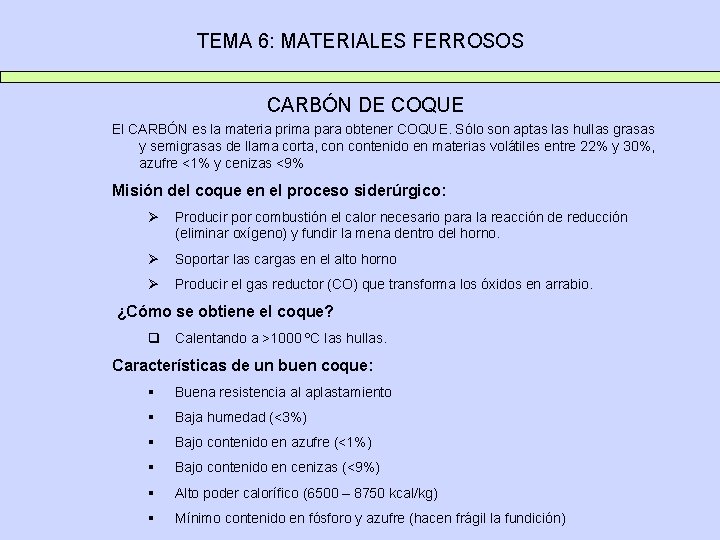

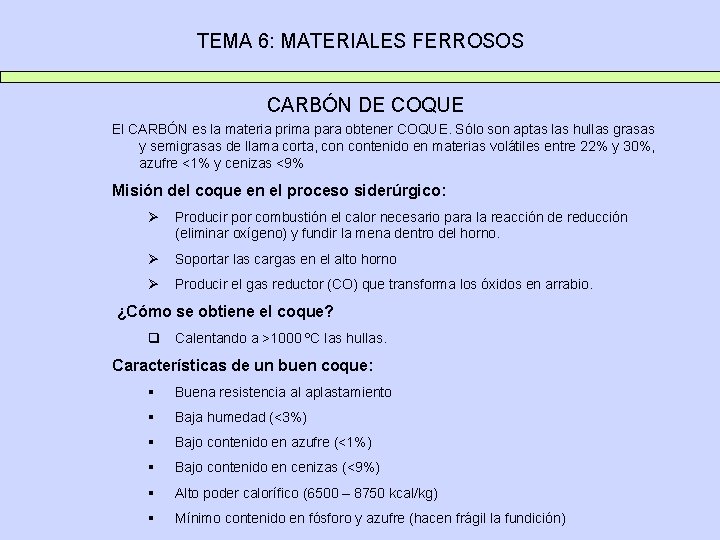

TEMA 6: MATERIALES FERROSOS CARBÓN DE COQUE El CARBÓN es la materia prima para obtener COQUE. Sólo son aptas las hullas grasas y semigrasas de llama corta, contenido en materias volátiles entre 22% y 30%, azufre <1% y cenizas <9% Misión del coque en el proceso siderúrgico: Ø Producir por combustión el calor necesario para la reacción de reducción (eliminar oxígeno) y fundir la mena dentro del horno. Ø Soportar las cargas en el alto horno Ø Producir el gas reductor (CO) que transforma los óxidos en arrabio. ¿Cómo se obtiene el coque? q Calentando a >1000 ºC las hullas. Características de un buen coque: § Buena resistencia al aplastamiento § Baja humedad (<3%) § Bajo contenido en azufre (<1%) § Bajo contenido en cenizas (<9%) § Alto poder calorífico (6500 – 8750 kcal/kg) § Mínimo contenido en fósforo y azufre (hacen frágil la fundición)

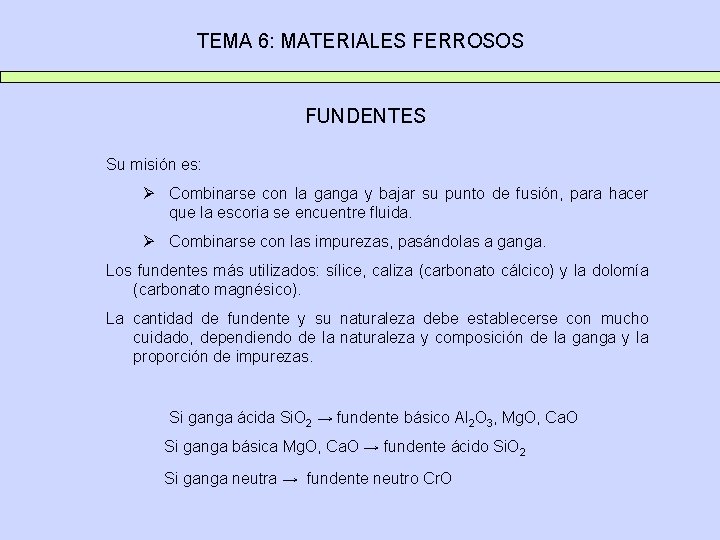

TEMA 6: MATERIALES FERROSOS FUNDENTES Su misión es: Ø Combinarse con la ganga y bajar su punto de fusión, para hacer que la escoria se encuentre fluida. Ø Combinarse con las impurezas, pasándolas a ganga. Los fundentes más utilizados: sílice, caliza (carbonato cálcico) y la dolomía (carbonato magnésico). La cantidad de fundente y su naturaleza debe establecerse con mucho cuidado, dependiendo de la naturaleza y composición de la ganga y la proporción de impurezas. Si ganga ácida Si. O 2 → fundente básico Al 2 O 3, Mg. O, Ca. O Si ganga básica Mg. O, Ca. O → fundente ácido Si. O 2 Si ganga neutra → fundente neutro Cr. O

TEMA 6: MATERIALES FERROSOS La chatarra • La chatarra de acero es otra materia utilizada para la fabricación de acero. • Conjunto de piezas, partes metálicas, etc. , de acero, inservibles y sin ninguna utilidad industrial. • Puede ser: reciclada, de trasformación, de recuperación.

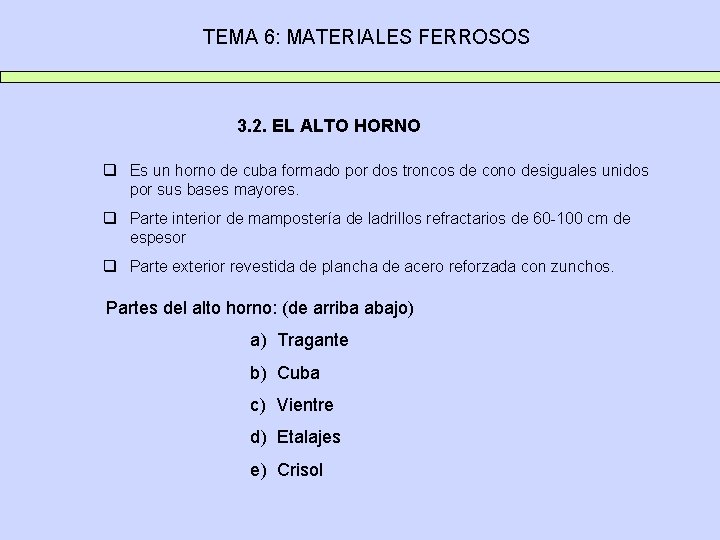

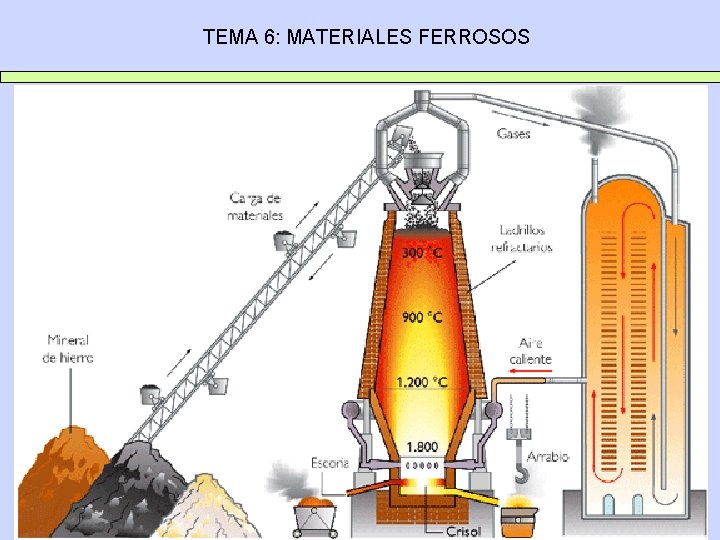

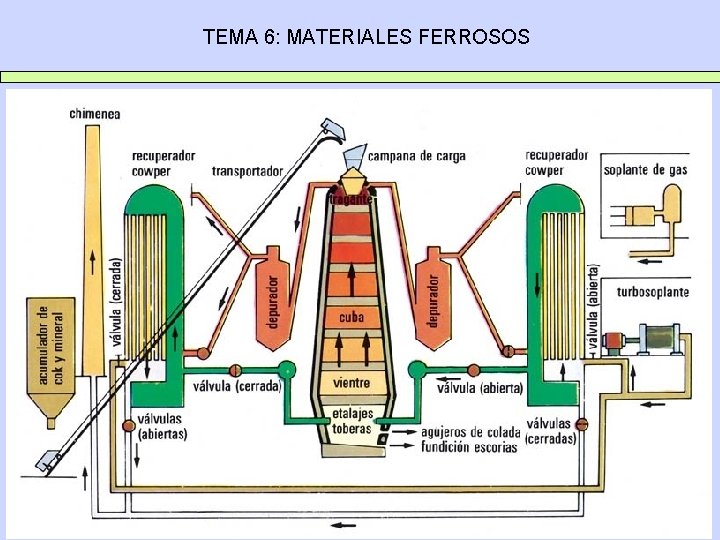

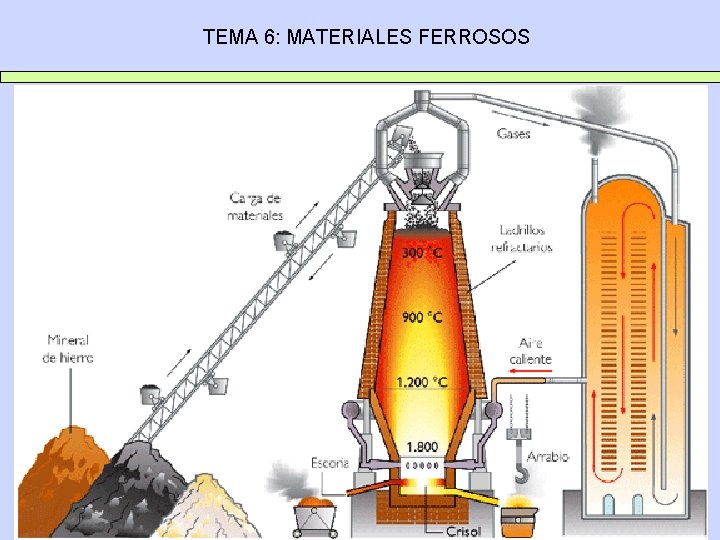

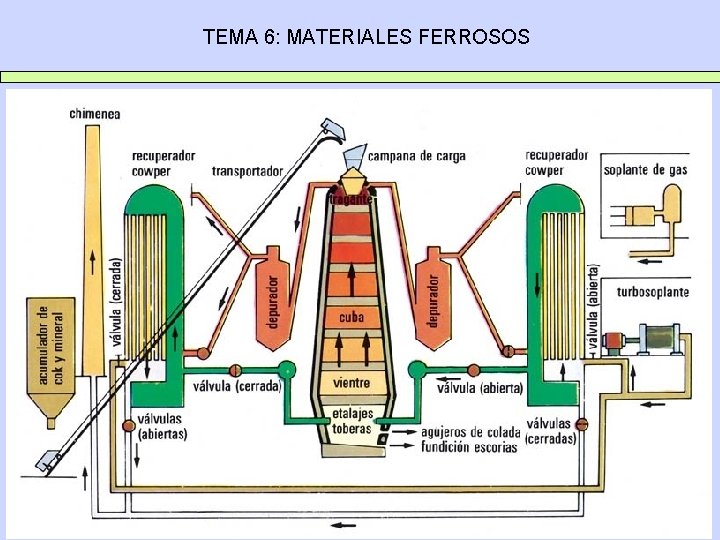

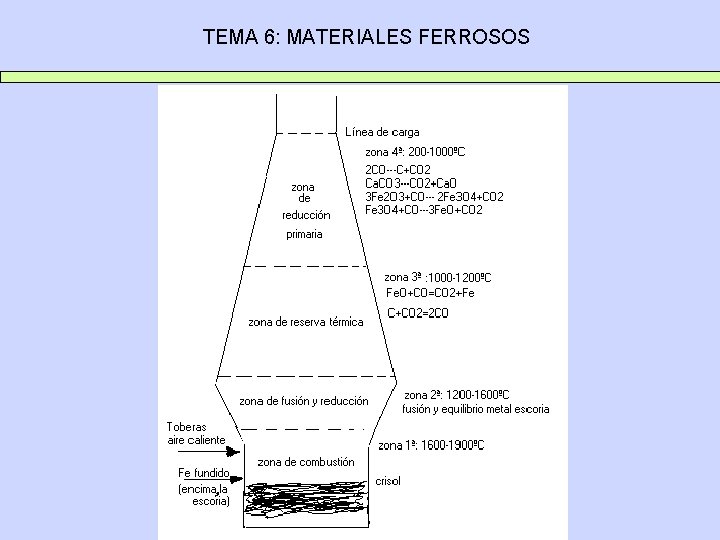

TEMA 6: MATERIALES FERROSOS 3. 2. EL ALTO HORNO q Es un horno de cuba formado por dos troncos de cono desiguales unidos por sus bases mayores. q Parte interior de mampostería de ladrillos refractarios de 60 -100 cm de espesor q Parte exterior revestida de plancha de acero reforzada con zunchos. Partes del alto horno: (de arriba abajo) a) Tragante b) Cuba c) Vientre d) Etalajes e) Crisol

TEMA 6: MATERIALES FERROSOS

TEMA 6: MATERIALES FERROSOS

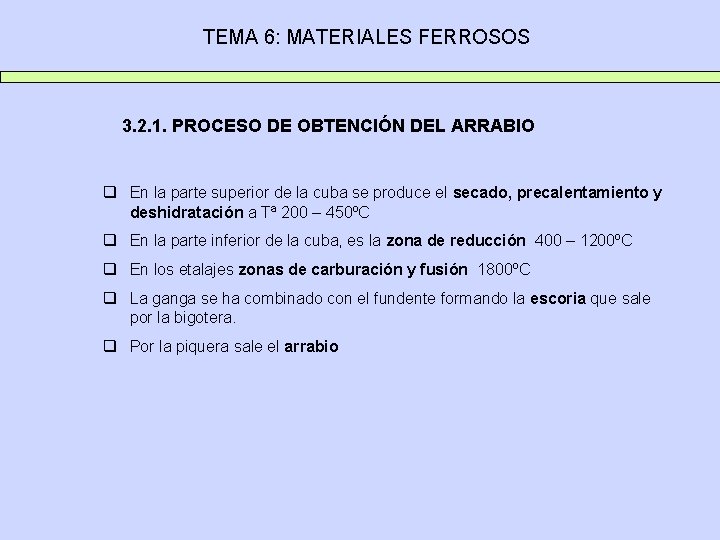

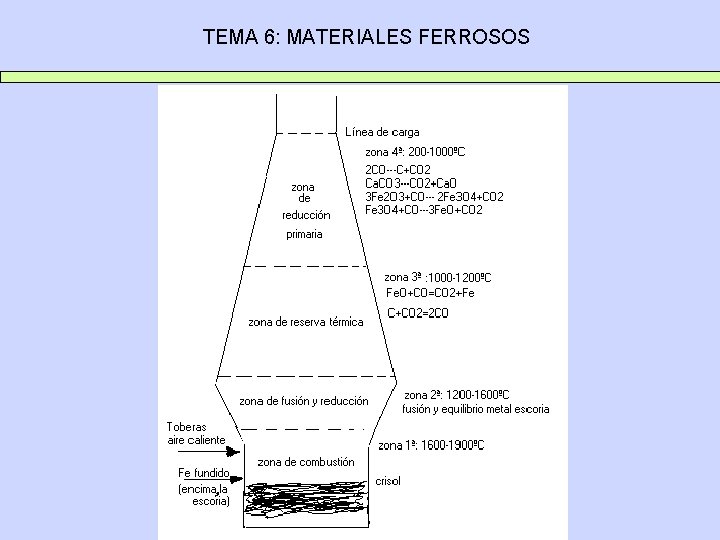

TEMA 6: MATERIALES FERROSOS 3. 2. 1. PROCESO DE OBTENCIÓN DEL ARRABIO q En la parte superior de la cuba se produce el secado, precalentamiento y deshidratación a Tª 200 – 450ºC q En la parte inferior de la cuba, es la zona de reducción 400 – 1200ºC q En los etalajes zonas de carburación y fusión 1800ºC q La ganga se ha combinado con el fundente formando la escoria que sale por la bigotera. q Por la piquera sale el arrabio

TEMA 6: MATERIALES FERROSOS

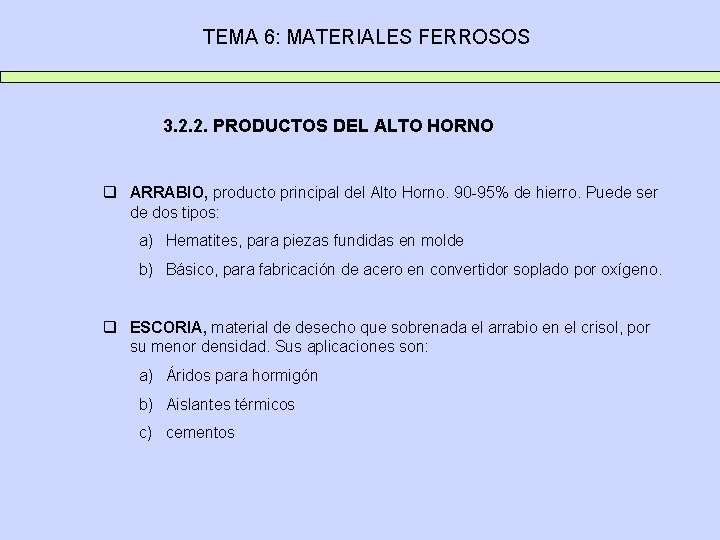

TEMA 6: MATERIALES FERROSOS 3. 2. 2. PRODUCTOS DEL ALTO HORNO q ARRABIO, producto principal del Alto Horno. 90 -95% de hierro. Puede ser de dos tipos: a) Hematites, para piezas fundidas en molde b) Básico, para fabricación de acero en convertidor soplado por oxígeno. q ESCORIA, material de desecho que sobrenada el arrabio en el crisol, por su menor densidad. Sus aplicaciones son: a) Áridos para hormigón b) Aislantes térmicos c) cementos

TEMA 6: MATERIALES FERROSOS 4. PROCEDIMIENTOS DE OBTENCIÓN DEL ACERO Para la obtención del acero se utilizan como materias primas el arrabio liquido del alto horno y la chatarra de acero. Se diferencian en la forma y tipo de energía aportada: q MARTIN - SIEMENS q BESSEMER - THOMAS q CONVERTIDOR LD q HORNOS ELÉCTRICOS

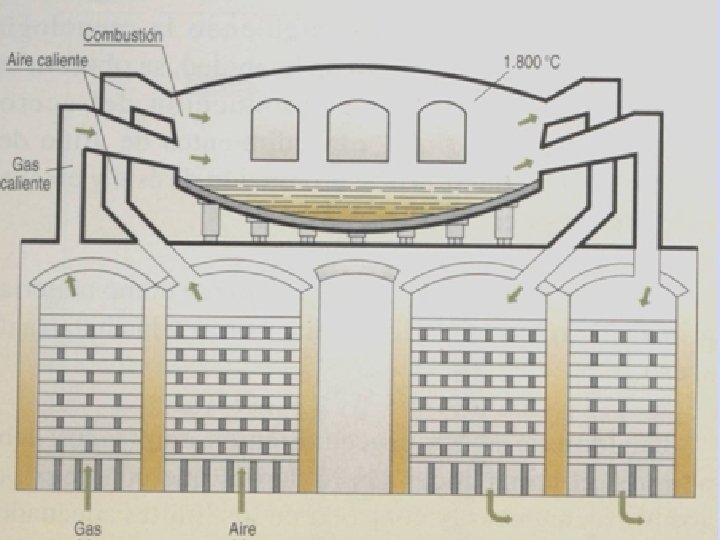

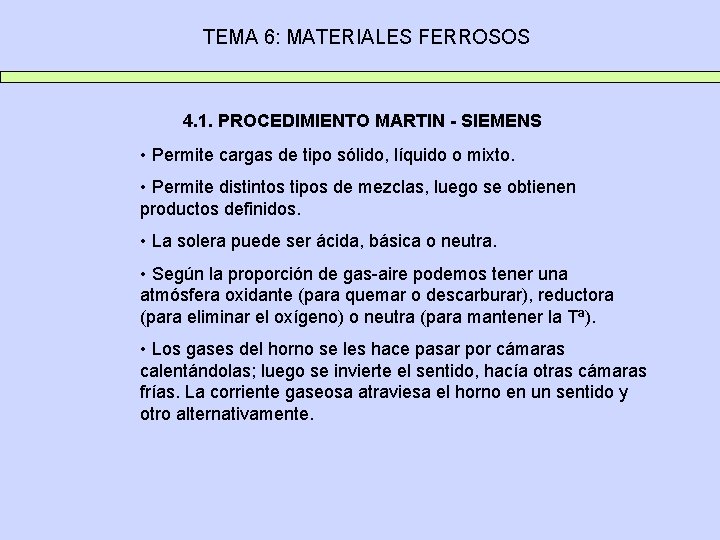

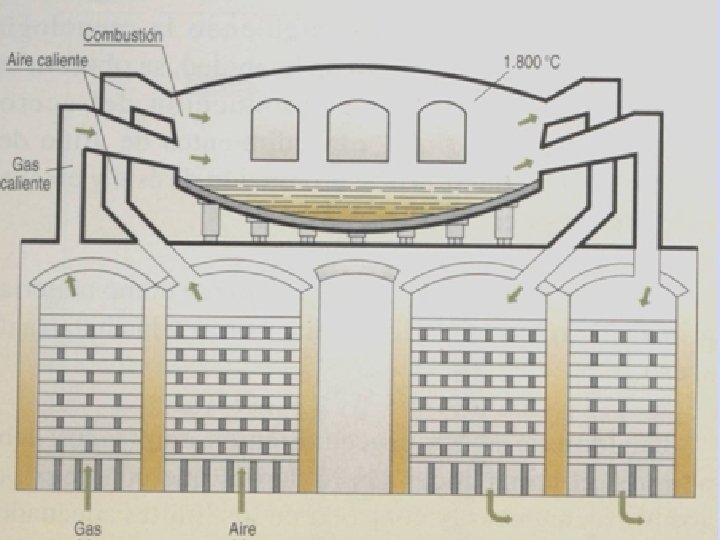

TEMA 6: MATERIALES FERROSOS 4. 1. PROCEDIMIENTO MARTIN - SIEMENS • Permite cargas de tipo sólido, líquido o mixto. • Permite distintos tipos de mezclas, luego se obtienen productos definidos. • La solera puede ser ácida, básica o neutra. • Según la proporción de gas-aire podemos tener una atmósfera oxidante (para quemar o descarburar), reductora (para eliminar el oxígeno) o neutra (para mantener la Tª). • Los gases del horno se les hace pasar por cámaras calentándolas; luego se invierte el sentido, hacía otras cámaras frías. La corriente gaseosa atraviesa el horno en un sentido y otro alternativamente.

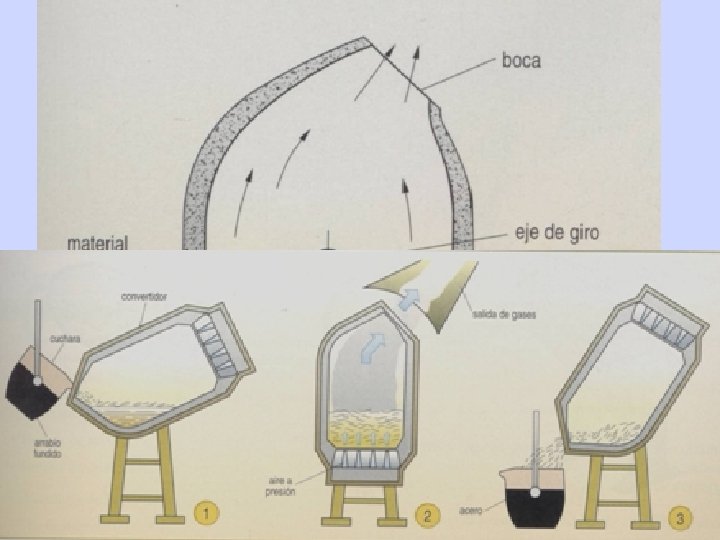

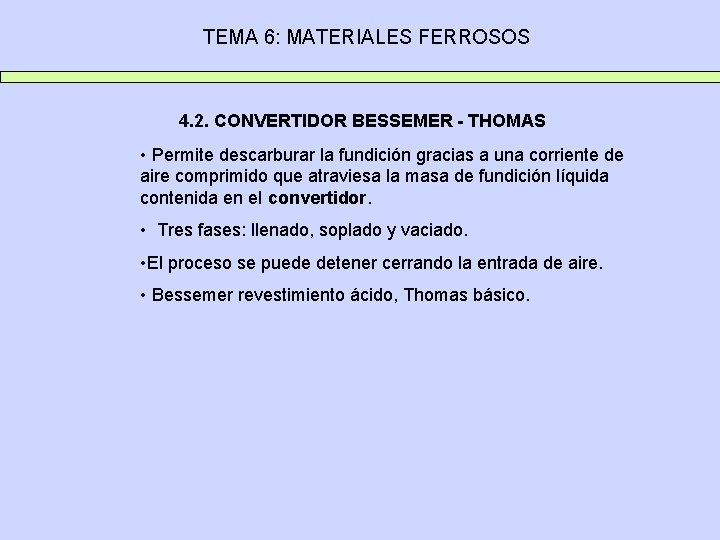

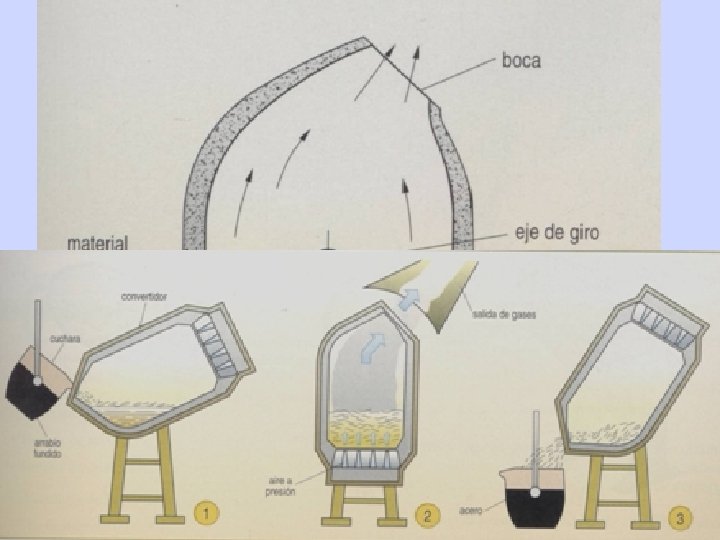

TEMA 6: MATERIALES FERROSOS 4. 2. CONVERTIDOR BESSEMER - THOMAS • Permite descarburar la fundición gracias a una corriente de aire comprimido que atraviesa la masa de fundición líquida contenida en el convertidor. • Tres fases: llenado, soplado y vaciado. • El proceso se puede detener cerrando la entrada de aire. • Bessemer revestimiento ácido, Thomas básico.

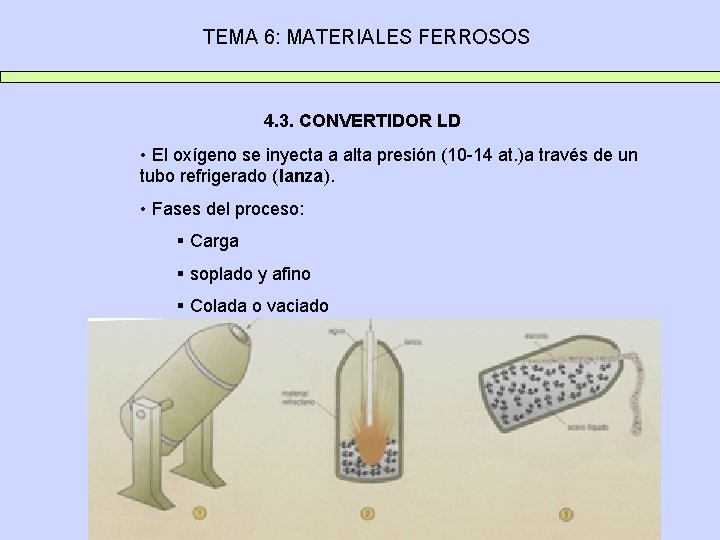

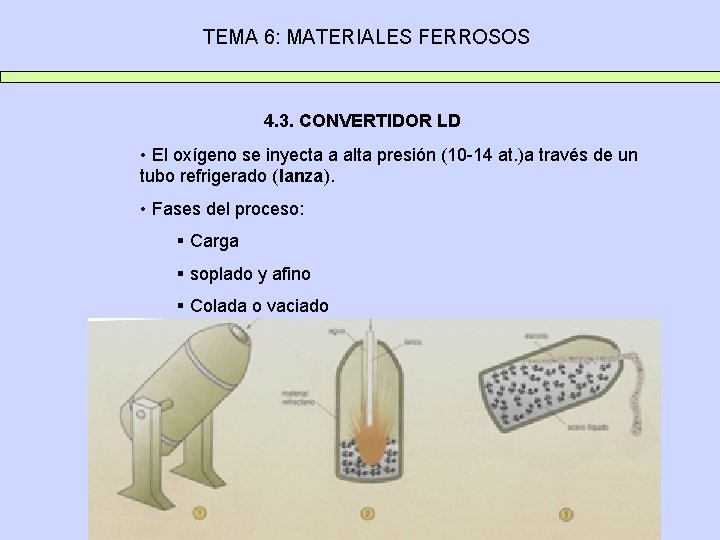

TEMA 6: MATERIALES FERROSOS 4. 3. CONVERTIDOR LD • El oxígeno se inyecta a alta presión (10 -14 at. )a través de un tubo refrigerado (lanza). • Fases del proceso: § Carga § soplado y afino § Colada o vaciado

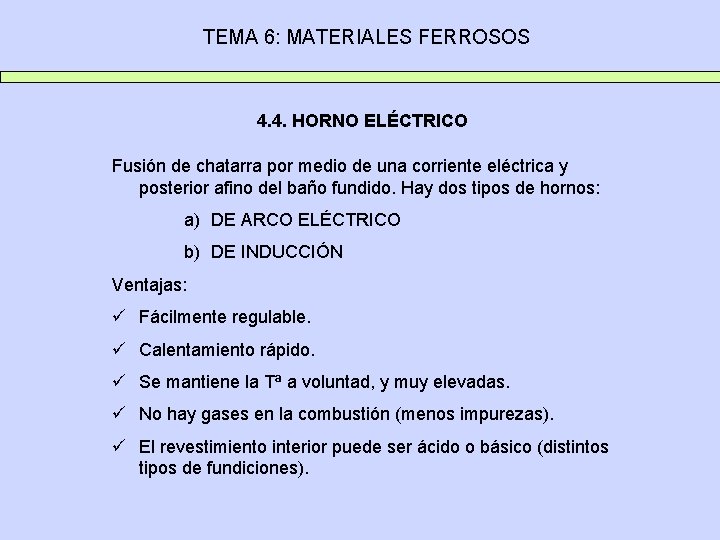

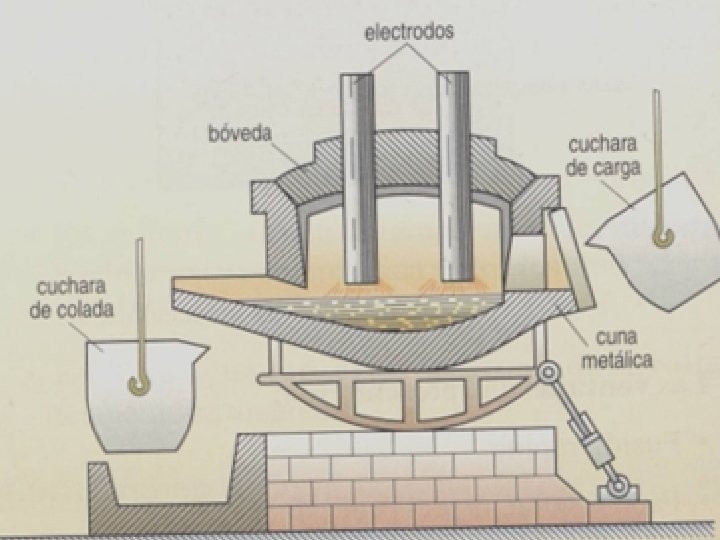

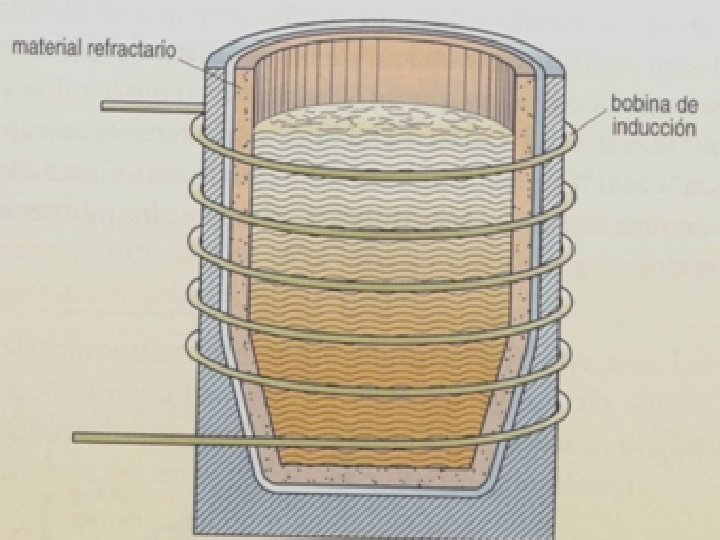

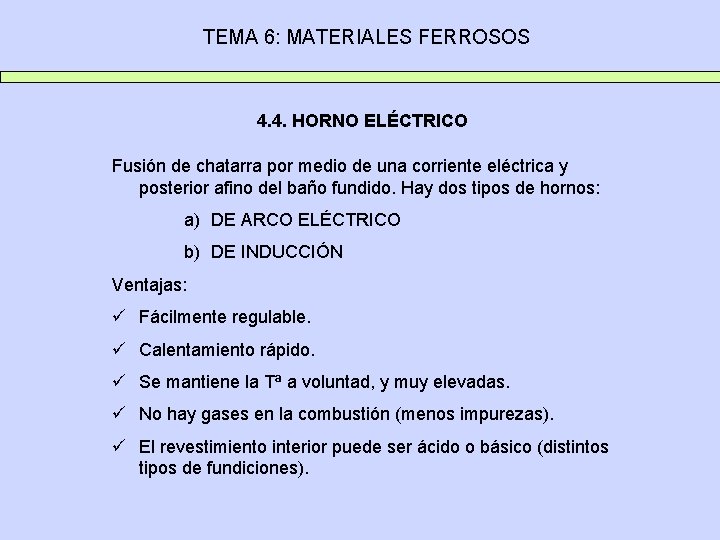

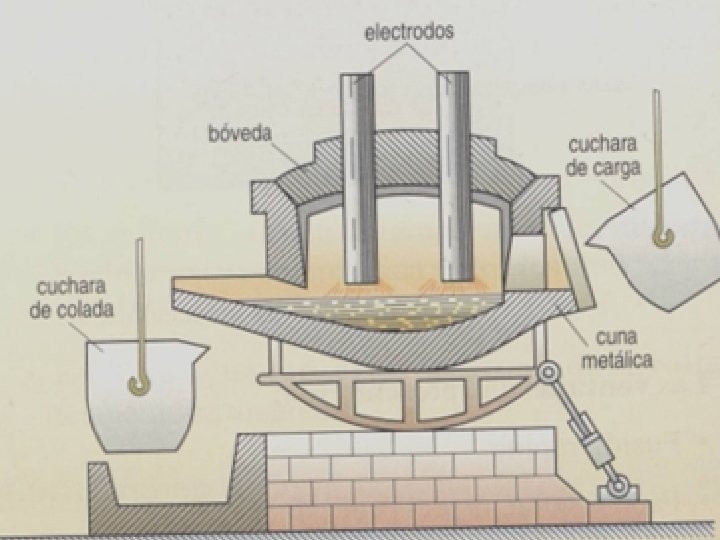

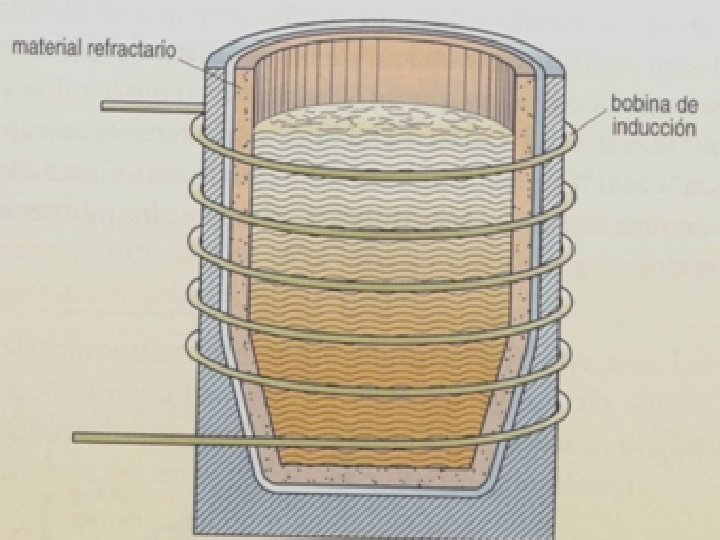

TEMA 6: MATERIALES FERROSOS 4. 4. HORNO ELÉCTRICO Fusión de chatarra por medio de una corriente eléctrica y posterior afino del baño fundido. Hay dos tipos de hornos: a) DE ARCO ELÉCTRICO b) DE INDUCCIÓN Ventajas: ü Fácilmente regulable. ü Calentamiento rápido. ü Se mantiene la Tª a voluntad, y muy elevadas. ü No hay gases en la combustión (menos impurezas). ü El revestimiento interior puede ser ácido o básico (distintos tipos de fundiciones).

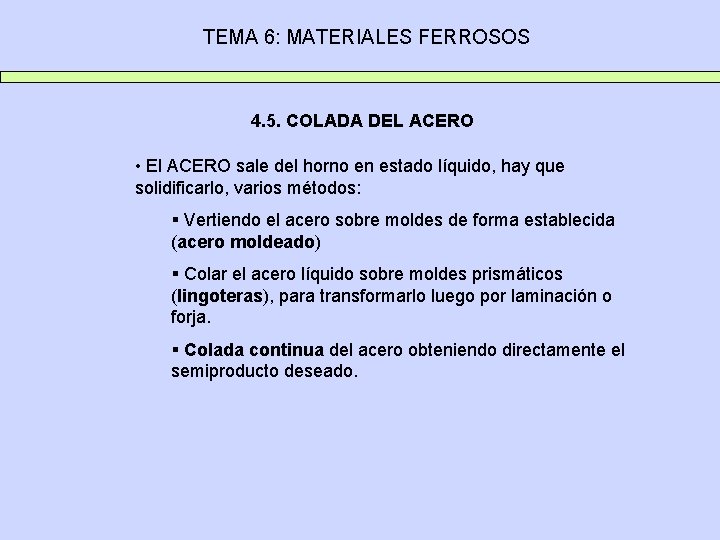

TEMA 6: MATERIALES FERROSOS 4. 5. COLADA DEL ACERO • El ACERO sale del horno en estado líquido, hay que solidificarlo, varios métodos: § Vertiendo el acero sobre moldes de forma establecida (acero moldeado) § Colar el acero líquido sobre moldes prismáticos (lingoteras), para transformarlo luego por laminación o forja. § Colada continua del acero obteniendo directamente el semiproducto deseado.

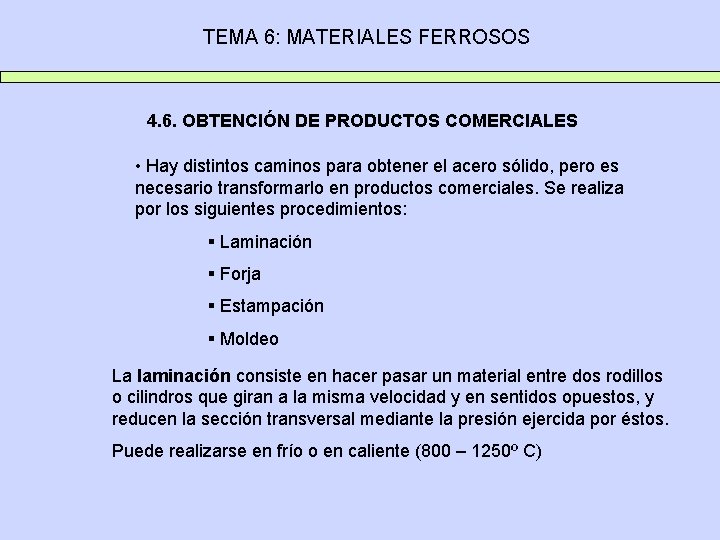

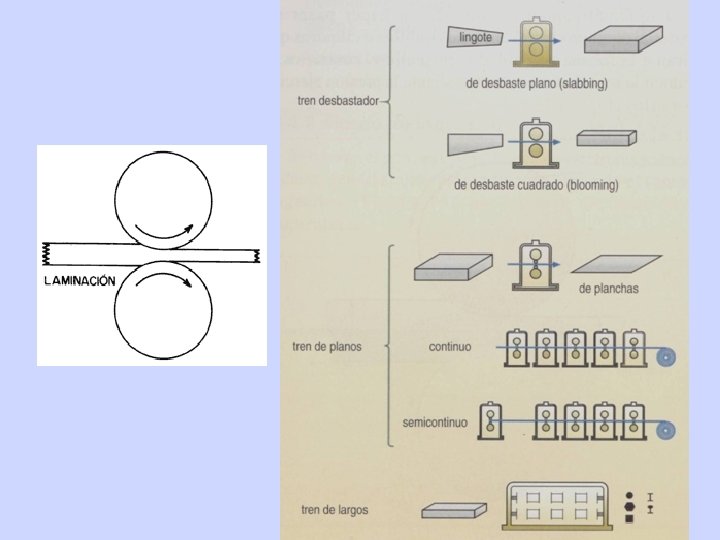

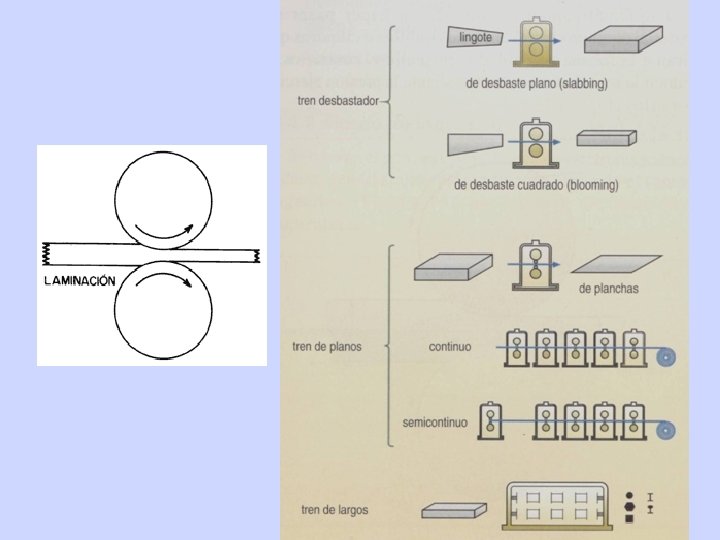

TEMA 6: MATERIALES FERROSOS 4. 6. OBTENCIÓN DE PRODUCTOS COMERCIALES • Hay distintos caminos para obtener el acero sólido, pero es necesario transformarlo en productos comerciales. Se realiza por los siguientes procedimientos: § Laminación § Forja § Estampación § Moldeo La laminación consiste en hacer pasar un material entre dos rodillos o cilindros que giran a la misma velocidad y en sentidos opuestos, y reducen la sección transversal mediante la presión ejercida por éstos. Puede realizarse en frío o en caliente (800 – 1250º C)

TEMA 6: MATERIALES FERROSOS 5. ESQUEMA DE UNA SIDERÚRGIA INTEGRAL

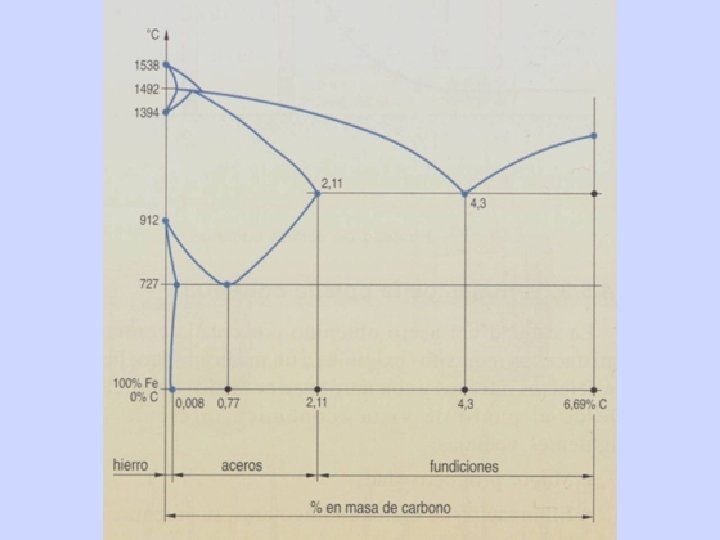

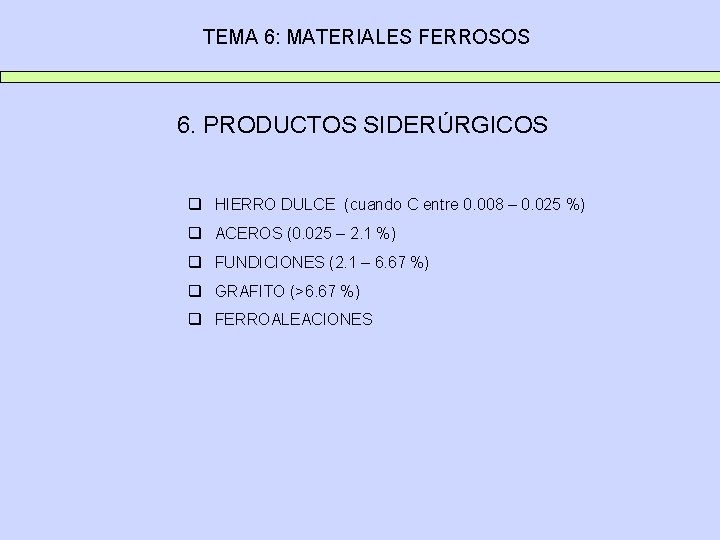

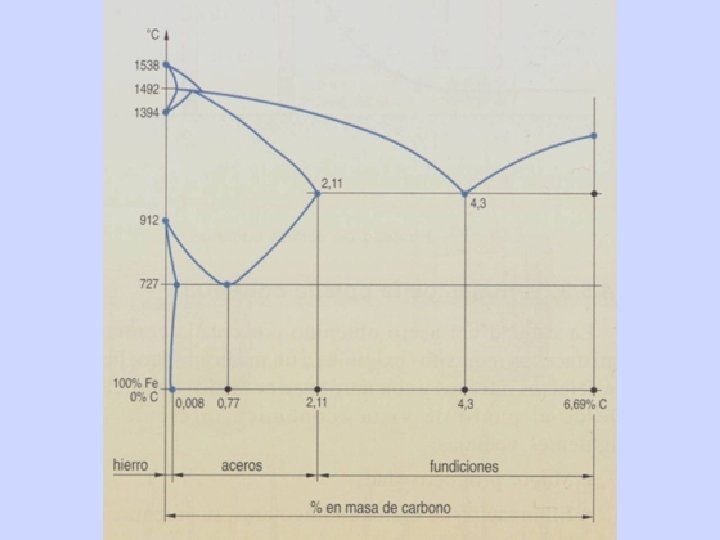

TEMA 6: MATERIALES FERROSOS 6. PRODUCTOS SIDERÚRGICOS q HIERRO DULCE (cuando C entre 0. 008 – 0. 025 %) q ACEROS (0. 025 – 2. 1 %) q FUNDICIONES (2. 1 – 6. 67 %) q GRAFITO (>6. 67 %) q FERROALEACIONES

TEMA 6: MATERIALES FERROSOS CLASIFICACIÓN DE LOS ACEROS AL CARBONO O NO ALEADOS • COMPOSICIÓN ACEROS ESPECIALES O ALEADOS • Presencia de otros elementos < 0. 7% DESIGNACIÓN NUMÉRICA UNE 36000 De baja aleación: 1 – 5 % De alta aleación: > 5% F significa producto ferroso 1ª cifra indica la serie 2ª cifra indica el grupo 3º cifra indica el individuo 4º cifra numeración cronológica

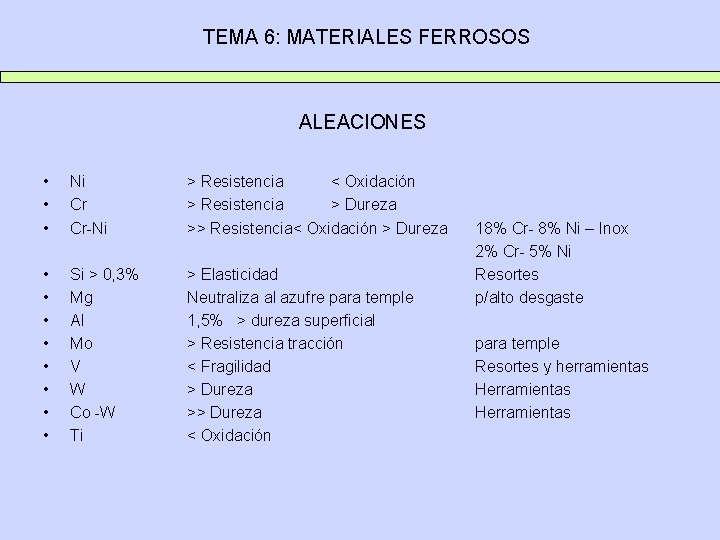

TEMA 6: MATERIALES FERROSOS ALEACIONES • • • Ni Cr Cr-Ni • • Si > 0, 3% Mg Al Mo V W Co -W Ti > Resistencia < Oxidación > Resistencia > Dureza >> Resistencia< Oxidación > Dureza > Elasticidad Neutraliza al azufre para temple 1, 5% > dureza superficial > Resistencia tracción < Fragilidad > Dureza >> Dureza < Oxidación 18% Cr- 8% Ni – Inox 2% Cr- 5% Ni Resortes p/alto desgaste para temple Resortes y herramientas Herramientas

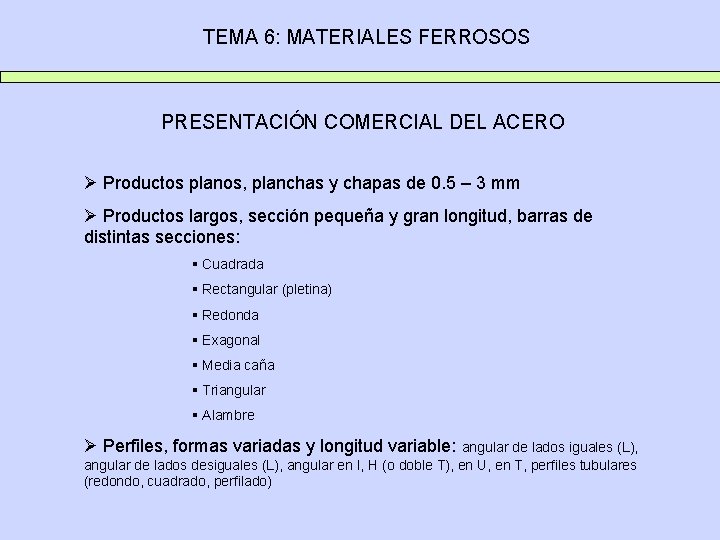

TEMA 6: MATERIALES FERROSOS PRESENTACIÓN COMERCIAL DEL ACERO Ø Productos planos, planchas y chapas de 0. 5 – 3 mm Ø Productos largos, sección pequeña y gran longitud, barras de distintas secciones: § Cuadrada § Rectangular (pletina) § Redonda § Exagonal § Media caña § Triangular § Alambre Ø Perfiles, formas variadas y longitud variable: angular de lados iguales (L), angular de lados desiguales (L), angular en I, H (o doble T), en U, en T, perfiles tubulares (redondo, cuadrado, perfilado)

TEMA 6: MATERIALES FERROSOS FUNDICIONES • FUNDICIÓN GRIS, presenta el C en forma de grafito laminar: q Funde a 1200º C q Tenaz, pero poca dureza q Soporta altas presiones y temperaturas sin dilatarse § FUNDICIÓN BLANCA, presenta el carbono en forma de carburo de hierro Fe 3 C (cementita) de color blanco. q Funde a 1150º C q Es muy dura, pero frágil q Difícil de mecanizar por su dureza. § § § FUNDICIÓN ATRUCHADA, propiedades mezcla de las anteriores. FUNDICIÓN MALEABLE PERLÍTICA, mediante recocido a 900º C de la fundición blanca se produce a su descarburación (de 2 -4% a 1 -1. 5%), eliminando la fragilidad, aumentando la resistencia a tracción. FUNDICIÓN MALEABLE BLANCA, el C de la cementita, ha desaparecido total o parcialmente. FUNDICIÓN MALEABLE NEGRA, C de la cementita precipita en copos de grafito. FUNDICIÓN DE GRAFITO ESFEROIDAL O NODULAR, por adición de Cerio o Mg

TEMA 6: MATERIALES FERROSOS FERROALEACIONES PRODUCTOS SIDERÚRGICOS QUE CONTIENEN ADEMÁS DEL HIERRO, UNO O VARIOS ELEMENTOS QUE LO CARACTERIZAN. Se emplean como materia prima para procesos metalúrgicos: Ferromanganesos, Ferrocromos, Ferrosilicios, Ferrovanadios, Ferroníquel, Ferrovolframio. CONGLOMERADOS FÉRREOS Formados por la unión entre sí de distintos tipos de polvos metálicos. Se pueden comprimir en un molde a altas presiones y temperaturas, obteniéndose una masa compacta solidificada. El proceso se llama siterizado o metalúrgia de polvos.