Tecnologia Meccanica I processi di saldatura La saldatura

- Slides: 15

Tecnologia Meccanica I processi di saldatura

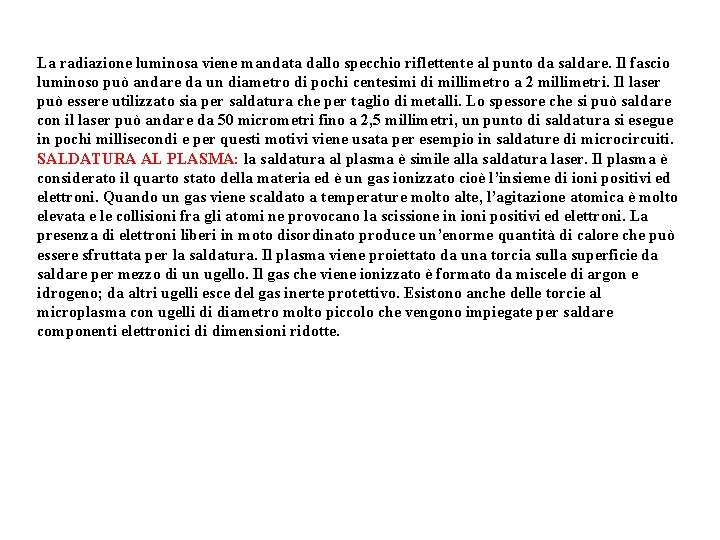

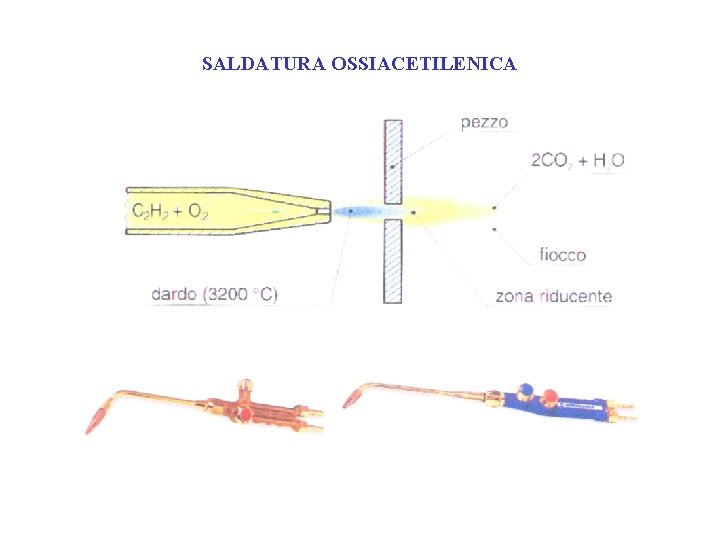

La saldatura è il procedimento con cui viene realizzata l’unione di pezzi generalmente metallici in modo da ottenere una continuità fisica delle parti da unire. I pezzi da saldare vengono riscaldati fino a temperature superiori a quelle di fusione, che solidificando danno origine a giunti saldati. Insieme al materiale dei pezzi da unire può essere fuso dell’altro materiale detto materiale d’apporto. Le saldature possono essere realizzate in tre modi diversi: ♣ portando a fusione il metallo base e senza usare alcun metallo d’apporto. ♣ portando a fusione sia il metallo base che il metallo d’apporto. ♣ portando a fusione solamente il metallo d’apporto. Quest’ultima tecnica prende il nome di brasatura che non crea una continuità fisica a differenza delle prime due. La brasatura è impiegata per congiungere anche materiali diversi e soprattutto nei casi in cui le caratteristiche meccaniche del pezzo non sono fondamentali. Una saldatura può essere definita: ♦ autogena quando il metallo base viene fuso e prende parte alla formazione del giunto saldato. ♦ eterogena quando il giunto saldato è costiuito solamente dal materiale d’apporto (brasature). Di seguito si elencano i principali metodi di saldatura più comunemente utilizzati: SALDATURA OSSIACETILENICA: il calore necessario alla fusione dei lembi da saldare è ottenuto dalla combustione di una miscela di ossigeno e di acetilene che per dare origine a una fiamma ottimale deve essere composta dal 52% di ossigeno e dal 48% di acetilene. La miscela gassosa fuoriesce da un cannello nel quale vengono appunto miscelati i due gas. La fiamma si può scomporre in tre zone: dardo che arriva a circa 3200˚C, zona riducente e fiocco. SALDATURA OSSIDRICA: la saldatura ossidrica è praticamente uguale alla saldatura ossiacetilenica solo che al posto dell’acetilene viene utilizzato l’idrogeno.

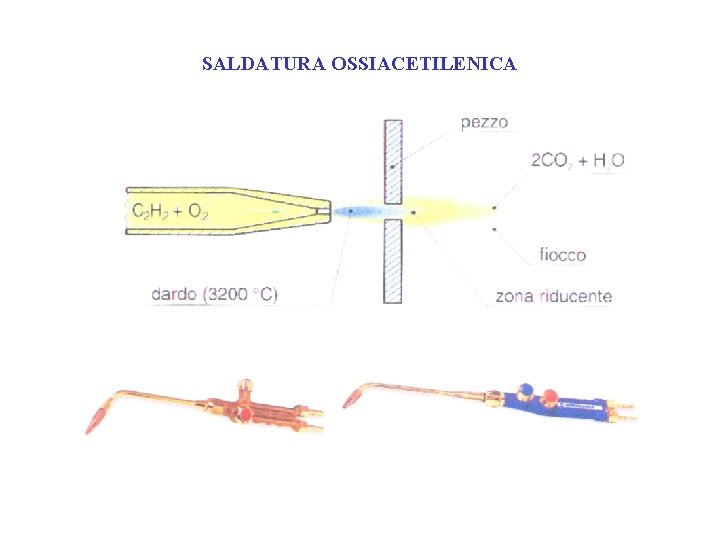

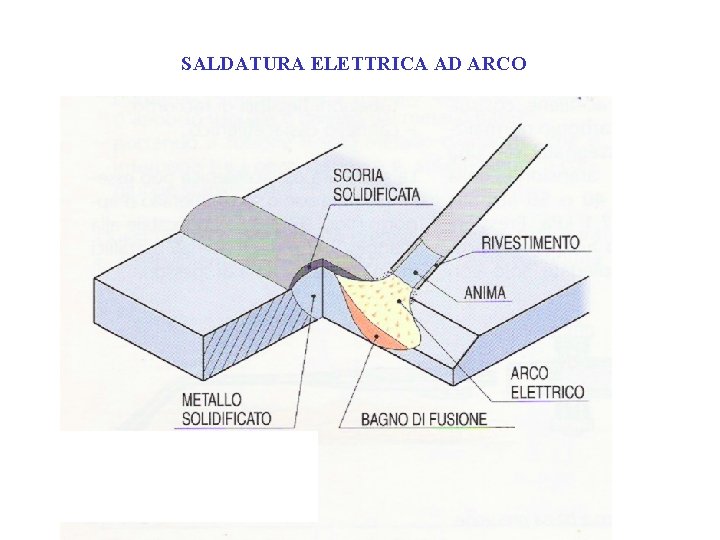

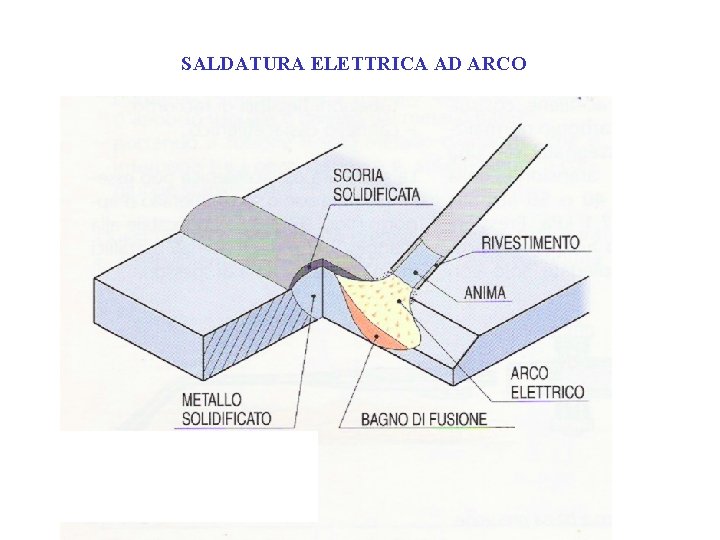

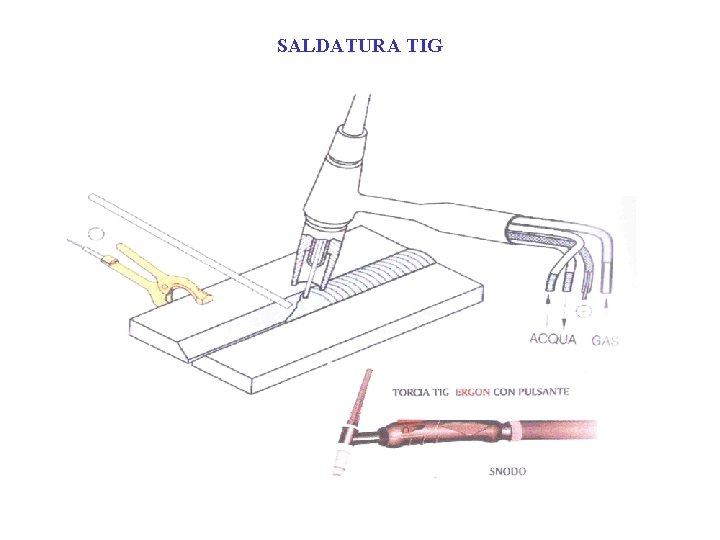

SALDATURA ELETTRICA AD ARCO: il calore necessario alla fusione del metallo è dato da un arco voltaico che scocca fra un elettrodo e i pezzi da saldare. La temperatura dell’arco provoca la fusione sia del metallo base che dell’elettrodo che va a costituire il metallo d’apporto. Solitamente vengono usati elettrodi costituiti da un filo metallico rivestito. Il rivestimento ricopre quasi tutta la lunghezza dell’elettrodo ed è composto da una miscela di sostanze che hanno lo scopo di eliminare le impurezze, proteggere il bagno di fusione da delle possibili contaminazioni esterne e dall’ossidazione. Il rivestimento può anche contenere degli elementi di lega che combinandosi con il metallo base possono migliorare le proprietà chimiche e meccaniche del giunto saldato. Il materiale del rivestimento è più leggero del metallo fuso e di conseguenza galleggia sul bagno di fusione e dà luogo a uno strato protettivo chiamato scoria che può essere facilmente eliminato una volta che il metallo fuso si è solidificato e raffreddato. SALDATURA ELETTRICA AD ARCO IN ATMOSFERA CONTROLLATA: nella saldatura elettrica in atmosfera controllata la protezione del bagno di fusione non è più affidata al rivestimento dell’elettrodo ma ad un flusso di gas che può essere inerte o attivo e che ha il compito di proteggere il bagno di fusione dall’ossidazione. I principali procedimenti di saldatura elettrica ad arco in atmosfera controllata sono: la saldatura TIG, MIG e MAG. TIG: (Tungsten Inert Gas) nella saldatura TIG l’arco elettrico scocca fra un elettrodo di tungsteno non fusibile (temperatura fusione tungsteno≈3387˚C) e i pezzi da saldare. Il gas protettivo viene fatto fuoriuscire dalla torcia di saldatura attraverso dei fori disposti attorno all’elettrodo. La torcia viene raffreddata mediante acqua o aria. I gas più comunemente usati sono argon, elio, miscele di azoto e idrogeno.

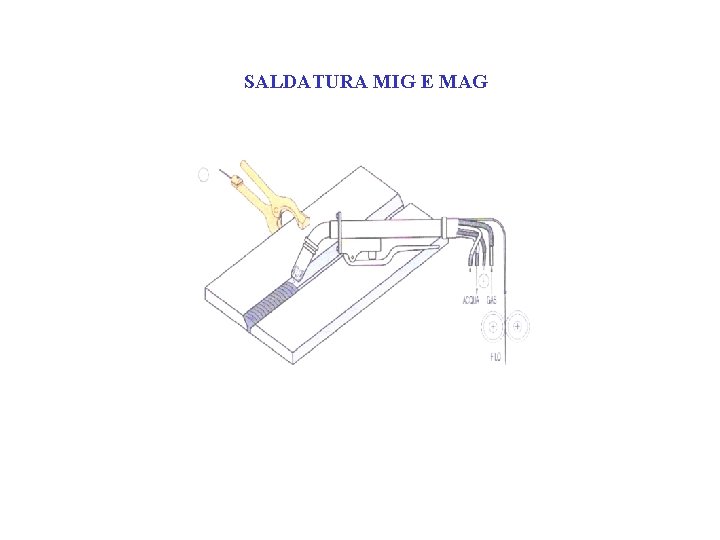

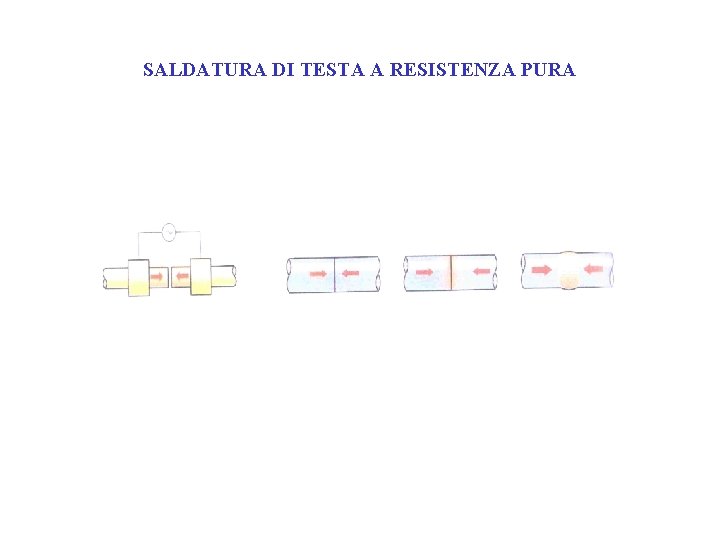

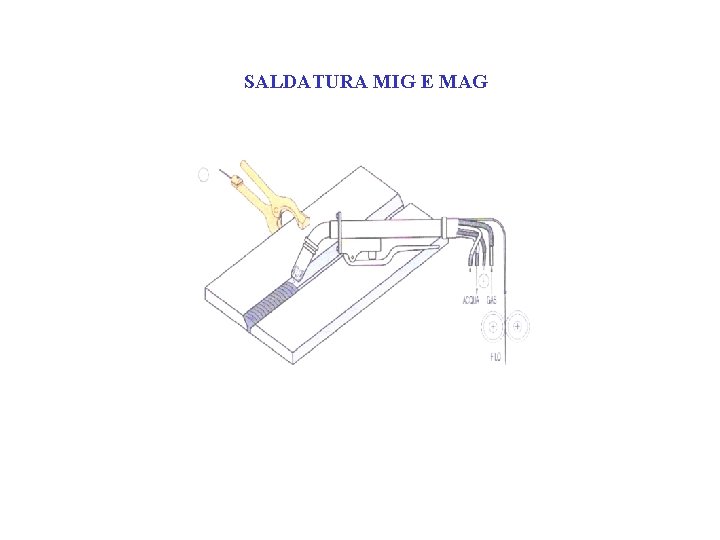

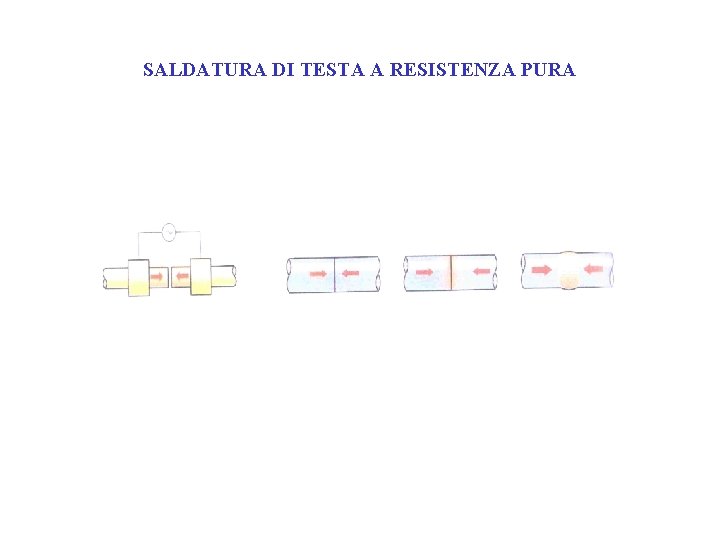

MIG: (Metal Inert Gas) nel metodo MIG, che è detto anche ad arco continuo, l’elettrodo è costituito da un filo metallico fusibile, che esce in modo continuo dalla torcia. Il filo viene estratto da una matassa e inviato alla torcia con un sistema motorizzato. Il filo ha sia la funzione di elettrodo che di metallo d’apporto. Come nella saldatura TIG da degli ugelli, fuoriesce del gas protettivo (azoto puro, miscele di azoto e argon, elio o sue miscele e idrogeno). MAG: (Metal Active Gas) il metodo MAG è analogo a quello MIG però il gas inerte è sostituito da un gas attivo generalmente di CO 2 (anidride carbonica) a cui possono essere aggiunti anche ossigeno o azoto. SALDATURA PER PUNTI: questo tipo di saldatura è adatto per unire lamiere di piccolo spessore e si realizza con delle macchine chiamate puntatrici. I lembi da saldare vengono sovrapposti, si accostano gli elettrodi , viene fatta passare della corrente fino alla fusione localizzata del metallo. Infine vi è la compressione dei pezzi fra gli elettrodi in modo da consolidare la giunzione. SALDATURA A RULLI: il principio di funzionamento è analogo a quello della saldatura per punti ma gli elettrodi sono costituiti da dei rulli. La corrente viene inviata ai rulli a intervalli regolari, mentre essi rotolano sui pezzi da saldare esercitando contemporaneamente la pressione necessaria alla saldatura. SALDATURA DI TESTA A RESISTENZA PURA: la saldatura di testa a resistenza pura è impiegata per unire pezzi cilindrici e tubi, i quali sono serrati su appositi morsetti che sono collegati al circuito elettrico della saldatrice. I pezzi vengono accostati l’uno all’altro chiudendo così il circuito elettrico e consecutivamente, per effetto Joule, la parte in cui un pezzo tocca l’altro, fonde.

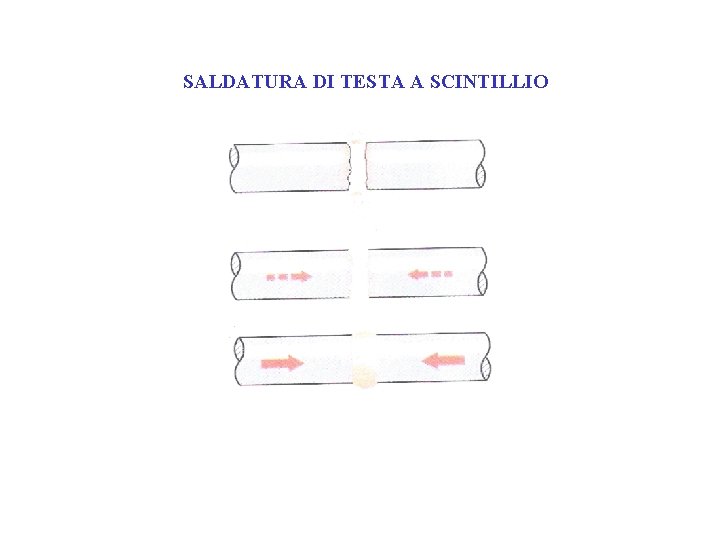

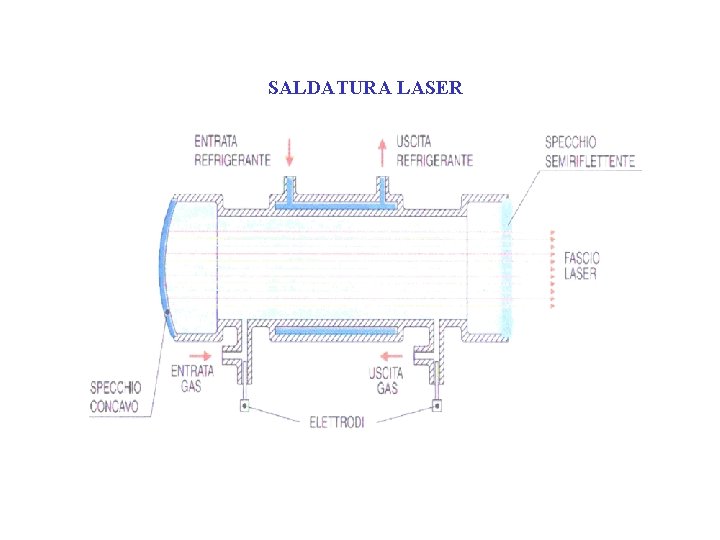

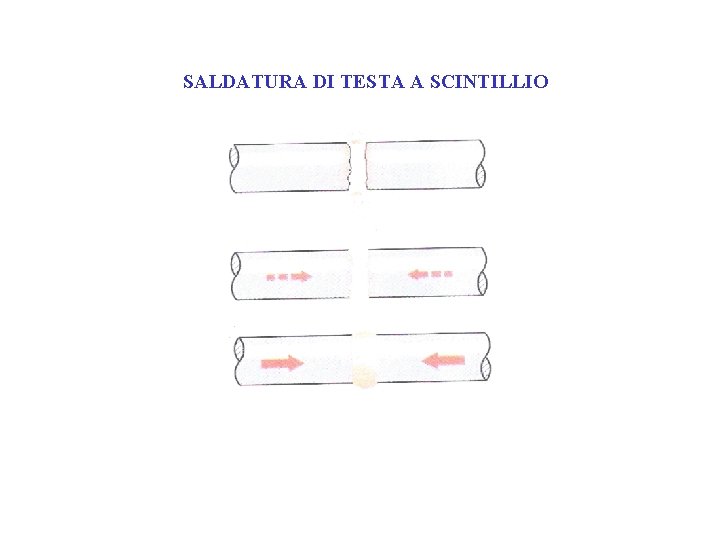

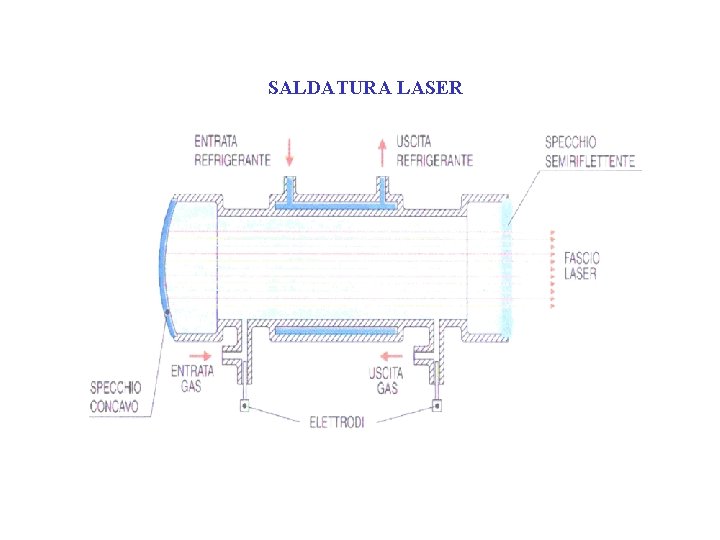

Infine i due pezzi vengono compressi in modo da ottenere la saldatura. Per questo tipo di saldatura c’è però bisogno di una preparazione precedente all’unificazione dei pezzi perché prima di essere saldate, le due superfici da unire, devono essere lisciate e pulite. SALDATURA DI TESTA A SCINTILLIO: è molto simile alla saldatura di testa a resistenza pura però in questo caso i pezzi da unire non vengono preparati perché le loro superfici devono essere abbastanza rugose. I pezzi vengono serrati su morsetti e avvicinati; successivamente viene fatta passare della corrente che provoca delle fusioni localizzate. A intervalli di tempo determinati, i pezzi vengono accostati in modo da mantenere solo un leggero contatto; il materiale viene così portato allo stato pastoso per poi comprimerlo completando la saldatura. Questo metodo è più economico di quello precedente perché le superfici non devono essere lisciate; ciò nonostante la saldatura risulterà senza impurezze. SALDATURA PER TESTA DI ATTRITO: in questo procedimento il calore necessario alla saldatura è dato dall’attrito che si genera fra un pezzo fermo ed un altro che viene fatto rotare velocemente, mantenendo il contatto fra i due. Quando i due pezzi raggiungono lo stato pastoso vengono fermati e spinti l’uno contro l’altro ottenendo una saldatura. SALDATURA LASER: la parola LASER significa “amplificazione della luce mediante emissione stimolata di radiazioni”. Un generatore di luce laser produce un fascio di luce concentrato e coerente cioè tutte le onde luminose si muovono nella stessa direzione. All’interno di questa macchina viene eccitato a livello molecolare mediante elettricità un gas che solitamente è CO 2 dando così luogo alla fuoriuscita di radiazione luminosa, la cui intensità viene ulteriormente amplificata in un’altra camera con uno specchio concavo e un altro riflettente.

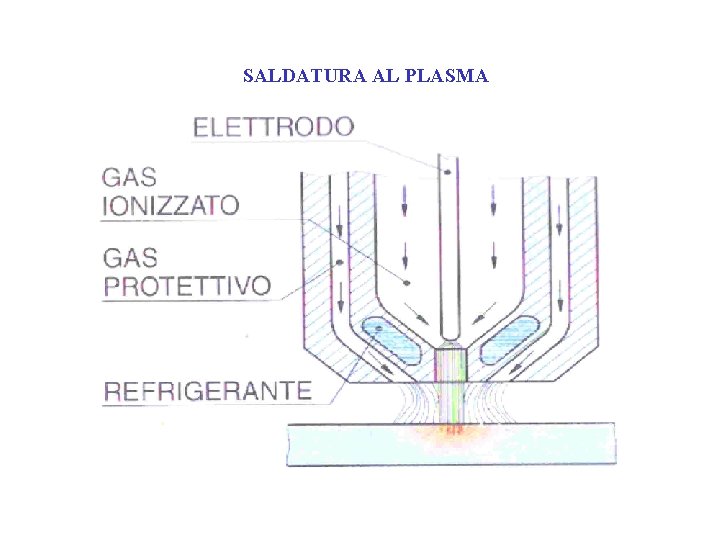

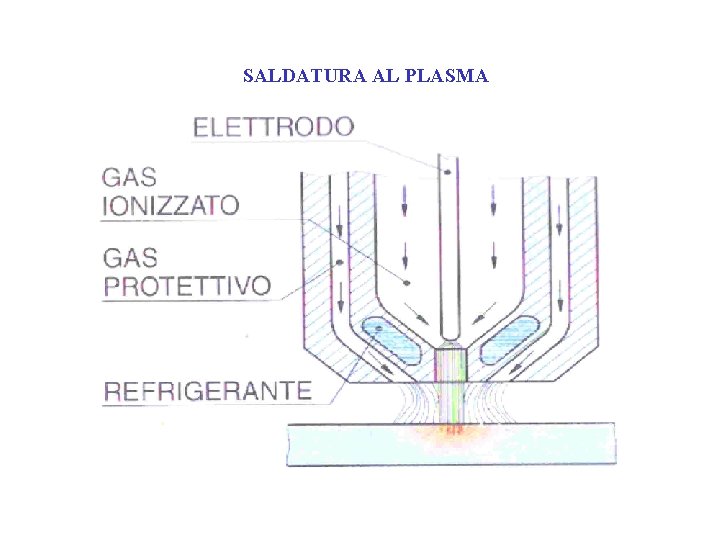

La radiazione luminosa viene mandata dallo specchio riflettente al punto da saldare. Il fascio luminoso può andare da un diametro di pochi centesimi di millimetro a 2 millimetri. Il laser può essere utilizzato sia per saldatura che per taglio di metalli. Lo spessore che si può saldare con il laser può andare da 50 micrometri fino a 2, 5 millimetri, un punto di saldatura si esegue in pochi millisecondi e per questi motivi viene usata per esempio in saldature di microcircuiti. SALDATURA AL PLASMA: la saldatura al plasma è simile alla saldatura laser. Il plasma è considerato il quarto stato della materia ed è un gas ionizzato cioè l’insieme di ioni positivi ed elettroni. Quando un gas viene scaldato a temperature molto alte, l’agitazione atomica è molto elevata e le collisioni fra gli atomi ne provocano la scissione in ioni positivi ed elettroni. La presenza di elettroni liberi in moto disordinato produce un’enorme quantità di calore che può essere sfruttata per la saldatura. Il plasma viene proiettato da una torcia sulla superficie da saldare per mezzo di un ugello. Il gas che viene ionizzato è formato da miscele di argon e idrogeno; da altri ugelli esce del gas inerte protettivo. Esistono anche delle torcie al microplasma con ugelli di diametro molto piccolo che vengono impiegate per saldare componenti elettronici di dimensioni ridotte.

SALDATURA OSSIACETILENICA

SALDATURA ELETTRICA AD ARCO

SALDATURA TIG

SALDATURA MIG E MAG

SALDATURA DI TESTA A RESISTENZA PURA

SALDATURA DI TESTA A SCINTILLIO

SALDATURA DI TESTA PER ATTRITO

SALDATURA LASER

SALDATURA AL PLASMA

Tecnologia meccanica unina

Tecnologia meccanica unina Saldatura a scintillio

Saldatura a scintillio Saldatura

Saldatura Processi sequenziali

Processi sequenziali Chi erano le streghe nel medioevo

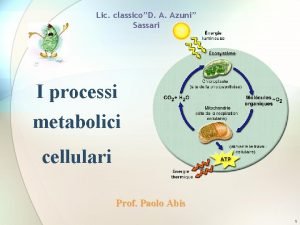

Chi erano le streghe nel medioevo Processi metabolici

Processi metabolici Processi cognitivi freddi

Processi cognitivi freddi Sociologia dei processi culturali sapienza

Sociologia dei processi culturali sapienza Apparound sorgenia

Apparound sorgenia Processi cognitivi

Processi cognitivi Calorimetria indiretta

Calorimetria indiretta Processi semantici matematica

Processi semantici matematica Os iliacus

Os iliacus Diapiri magmatici

Diapiri magmatici Mappatura processi anticorruzione esempio

Mappatura processi anticorruzione esempio Processi sequenziali

Processi sequenziali